5 minute read

manufacturing per metalli Il controllo della scorrevolezza

ALFATESTLAB

IL CONTROLLO DELLE PROPRIETÀ E CARATTERISTICHE DELLE POLVERI UTILIZZATE NEI PROCESSI DI PRODUZIONE ADDITIVA È UN PASSO FONDAMENTALE PER GARANTIRE UN PROCESSO EFFICIENTE E UN COMPONENTE FINALE DI QUALITÀ. PROBLEMI DI SCORREVOLEZZA O DI IMPACCAMENTO DELLE POLVERI PORTANO AD UNA RIDOTTA DENSITÀ BULK, A STRATI NON UNIFORMI, AD UNA BASSA RESISTENZA MECCANICA E/O A DIFETTI SUPERFICIALI

IL CONTROLLO DELLA SCORREVOLEZZA DELLE POLVERI METALLICHE NEI PROCESSI DI PRODUZIONE ADDITIVA

LLa misura in cui il nuovo approccio produttivo additivo influenzerà l’industria dipende dallo sviluppo di macchinari veloci ed accurati ma anche dalla scelta di polveri in grado di soddisfare le richieste di questi strumenti. In effetti, sempre più attenzione viene spostata sulle polveri e su come possano essere applicate e riutilizzate. Identificare quali caratteristiche delle polveri consentano di ottenere prestazioni stabili e uniformi, permette di ottimizzare le nuove formulazioni; in questo modo si evitano sprechi di soldi e di tempo e si riduce la probabilità di incorrere in componenti finali difettosi. Le tecniche di misurazione delle polveri più conosciute, come l’angolo di riposo, il flusso attraverso un orifizio e la densità bulk, non sono in grado di caratterizzare accuratamente sottili differenze di comportamento delle polveri in processo. Alfatestlab è un laboratorio di analisi conto terzi che propone una serie di test dedicati al settore Additive Manufacturing. Alfatestlab utilizza l’FT4 Powder Rheometer®, un tester di polvere universale, in grado di eseguire test automatizzati, affidabili e completi, utili a comprendere il comportamento delle polveri e a misurarne le caratteristiche. Il reometro per polveri può misurare proprietà di flusso dinamiche, quantificando la resistenza della polvere al flusso mentre la polvere stessa viene forzatamente movimentata. Lo strumento consente anche di misurare proprietà bulk, come la comprimibilità (per valutare quanto si comprime la polvere quando sottoposta a pressione), la permeabilità (per valutare quanto facilmente la polvere sia in grado di trasmettere aria al suo interno) e ovviamente la densità bulk.

Misurare la variabilità batch-to-batch

La verifica di ogni lotto di polvere, prima che questo venga immesso nel ciclo produttivo, permette di evitare variazioni nelle prestazioni. Tuttavia, le tradizionali tecniche di caratterizzazione

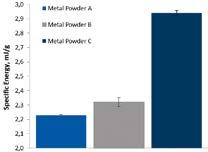

delle polveri spesso non sono in grado di individuare le sottili differenze che possono impattare sulla produzione additiva, che opera con tolleranze ridotte. Si prendano ad esempio in considerazione tre diverse polveri di acciaio inossidabile, che hanno mostrato prestazioni diverse nel processo di stampa (fig.1). Le polveri A e B presentano entrambe un comportamento FIG.1 accettabile, mentre la polvere C causa blocchi e rivela scarse proprietà di deposizione, fornendo un prodotto finale fuori specifica. Le tre polveri non rivelano sostanziali differenze in termini di distribuzione granulometrica e mostrano un comportamento simile nei test di angolo di riposo e al flussimetro di Hall. A seguito di analisi con l’FT4, emergono sostanziali differenze tra i campioni che ben spiegano le prestazioni di processo. Nei test dinamici (figura 1), l’Energia Specifica del campione C si rivela essere maggiore, il che indica che questa polvere è maggiormente soggetta a fenomeni di frizione o di bloccaggio meccanico tra le particelle. Questa maggiore resistenza al flusso è causa comune di fenomeni di bloccaggio e di altri problemi di scorrevolezza in ambienti con bassi livelli di stress.

Rilevare le differenze tra polvere fresca e riutilizzata

Riutilizzare le polveri per diversi cicli produttivi consente di abbattere i costi di acquisto di nuova materia prima e ridurre gli sprechi; tuttavia le polveri riutilizzate richiedono un’attenta verifica delle loro proprietà per valutare le variazioni avvenute durante il processo e capire se il loro riutilizzo sia possibile senza compromettere la qualità del componente finale. Con il reometro per polveri è stato possibile caratterizzare il comportamento delle polveri vergini ed usate, illustrato in figura 2. Confrontando i risultati dell’analisi sulla polvere vergine e quella riutilizzata, è evidente come il processo abbia influito sulle proprietà di scorrevolezza: la polvere riutilizzata non fluirà come la polvere vergine e non si comporterà adeguatamente durante il processo. La polvere trattata in un processo additivo può contenere aggregati sotto forma di particelle più grandi, oppure può subire modifiche chimiche, come ad esempio le contaminazioni. Gli esperimenti effettuati hanno anche consentito di verificare se, tramite setacciatura, fosse possibile ripristinare la condizione iniziale della polvere: nonostante un miglioramento della scorrevolezza, la polvere non presenta lo stesso

FIG.2

valore di energia di flusso della materia prima. Sono stati effettuati ulteriori esperimenti per verificare la possibilità di miscelare le due polveri insieme per formare un feed (materia prima) accettabile. Questi risultati evidenziano la capacità dell’FT4 di rilevare cambiamenti molto sottili nelle polveri, che sono rilevanti per il processo di Additive Manufacturing. I test dinamici del reometro FT4 della Freeman Technology ci consentono di ottimizzare il ciclo di vita delle polveri metalliche, come nessun altro strumento è ad oggi in grado di fare.

L’importanza della scelta dei fornitori e dei diversi metodi di produzione

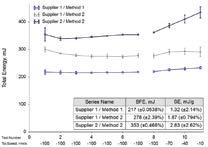

Sono stati analizzati con il reometro per polveri tre campioni di polveri con lo stesso valore di diametro medio D50 e distribuzione granulometrica PSD (due provenienti dallo stesso fornitore e prodotti con metodo diverso; due da produttori diversi e prodotti con stesso metodo). I campioni provenienti dai due diversi fornitori, ma prodotti con lo stesso metodo, sono considerati identici dal test di Shear Cell. Il metodo dinamico (figura 3) non solo rivela variazioni dovute all’applicazione di due metodi diversi, ma evidenzia anche le differenze nei campioni dei due fornitori. Il campione del Fornitore 2 presenta valori di Basic Flowability Energy (BFE) e Specific Energy (SE) più alti rispetto al Fornitore 1, ciò vuol dire che le polveri avranno un comportamento più coesivo in processi quali la compressione e la sinterizzazione.

FIG.3

Conclusioni

Alfatestlab utilizza l’approccio multivariato del reometro FT4 per rilevare sottili cambiamenti delle polveri, strettamente correlati alle loro prestazioni Nei processi di stampa additiva. Questo strumento consente di fornire ai propri clienti del settore Additive Manufacturing le informazioni necessarie ad ottimizzare e gestire il ciclo di vita delle polveri metalliche. Alfatestlab usa anche le più innovative tecniche, come la granulometria laser e l’analisi automatizzata d’immagine, ma, come per il test di Shear Cell, è stato dimostrato che queste non mostrano sempre differenze apprezzabili e rilevanti per il processo. Questi dati rafforzano l’esigenza di usare più di un test per descrivere tutte le proprietà necessarie per un dato processo. Contatto e-mail: info@alfatestlab.com Per informazioni: www.alfatestlab.com