• Snijtech kiest voor toekomst met laser HÉT

In deze editie o.a.:

• Vlekkeloos groot buislaserwerk

• Zwenkbuigen zonder handjes

• De toekomst van kanten is met robots

• Snijtech kiest voor toekomst met laser HÉT

• Vlekkeloos groot buislaserwerk

• Zwenkbuigen zonder handjes

• De toekomst van kanten is met robots

DE ULTIEME AUTOMATISERINGSOPLOSSING VOOR JOUW FINISHING PROCES

Uitgerust met ons EYEQ systeem worden de producten gescand en herkend, waarna ze door middel van de XYZas op zeer hoge snelheid op de QFin finishmachine worden beladen. Super efficiënt en kostenbesparend doordat voorprogrammering niet nodig is!

UITGEBREIDE HANDLING OPLOSSINGEN VOOR NOG BETERE

Q-Fin levert uitgebreide handlingoplossingen om de prestaties van onze ontbraammachines te verbeteren.

Ons assortiment omvat (retour) transportbanden voor een naadloze materiaalstroom, robots voor volledig geautomatiseerde precisiehandling en een veelzijdige omkeerunit om de workflow te optimaliseren. Deze oplossingen zijn ontworpen om het ontbraamproces te stroomlijnen, de efficiëntie te verbeteren en de arbeidskosten te verlagen.

Automatisering van het kantproces is momenteel helemaal hot. De voornaamste reden hiervoor is dat veel ervaren kantbankoperators richting pensioen gaan (of al met pensioen zijn) en er geen opvolgers voor hen zijn. Zo er al jongeren zijn die in de metaal aan de slag willen, lijken ze weinig heil te zien in het de hele dag plaatdelen tegen de achteraanslag van een kantbank te duwen. Robots mogen die taak overnemen. Op de Euroblech werden dan ook veel robotkantcellen gedemonstreerd. Geautomatiseerde oplossingen voor kleine plaatdelen zijn al langer op de markt, voor grote en zware delen eveneens. Nu zijn ze er ook voor het middensegment.

Wat verwachten de kopers eigenlijk van die robotkantcellen? Welke kenmerken vinden ze het belangrijkst? Tijdens de workshop ‘Buigen met robot’ van Bystronic werden alle deelnemers daarnaar gevraagd. Ze konden kiezen uit vijf opties: autonomie, kwaliteit, snelheid, gebruiksgemak en duurzaamheid. Iedereen mocht achter de voor hem drie belangrijkste kenmerken een streepje zetten. De meeste streepjes waren voor gebruiksgemak. Goede tweede was autonomie. Kwaliteit behaalde ook een hoge score. Snelheid was voor maar

PlaatBewerkingsNieuws, jaargang 15, editie 4, december 2024

PlaatBewerkingsNieuws is een onafhankelijk technisch en business vakblad voor plaatbewerkende ondernemingen, die niet-verspanende technieken (scheiden, omvormen, verbinden en oppervlaktebehandelingen) in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in alle aspecten van de plaatbewerkingstechnieken en besteedt daarbij aandacht aan nieuws van en voor producenten van plaatmateriaal, service- handels- en distributiecentra, machine- en gereedschapleveranciers, toeleveranciers, OEMers, ingenieurs- en technisch adviesbureaus, onderwijsen onderzoeksinstellingen. Elke uitgave bevat het speciale katern LaserNieuws, waarin voor de plaatbewerking relevante aspecten van lasertechnologie aan bod komen. De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de plaatketen actief zijn. Afhankelijk van evenementen en diverse vakbeurzen bedraagt de minimale oplage per editie 5.000 exemplaren.

Abonnementen

heel weinigen van belang. Eén persoon had uit eigen beweging nog een kenmerk toegevoegd: service. Dat kreeg alleen een streepje van hemzelf. Maar dat was nog altijd meer dan bij het laatste kenmerk, duurzaamheid. Dat kreeg nul streepjes. Duurzaamheid speelt bij de overwegingen voor het investeren in een robotkantcel kennelijk geen enkele rol.

Duurzaamheid heeft het zwaar. De nieuwe Europese Commissie geeft vooral prioriteit aan veiligheid en het concurrentievermogen van de Europese industrie ten opzichte van China en de Verenigde Staten. Met de opschuiving naar rechts heeft de Europese politiek minder oog voor duurzaamheidsontwikkeling dan voorheen. Aan de andere kant van de oceaan geldt dat nog sterker met de verovering van het Witte Huis door Donald Trump. Velen zien desondanks een grote onderstroom in het bedrijfsleven die keihard bezig is met verduurzamen. Maar of dat nu echt zo is…?

Eric Weustink e.weustink@54umedia.nl

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Eric Weustink (hoofdredacteur)

T: +31 (0)55 360 16 33

M: +31 (0)6 13 62 86 89 E: e.weustink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408 E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20 M: +31 (0)6 51 19 31 32 E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 20 januari 2025 Editie 1, jaargang 16 van PlaatBewerkingsNieuws verschijnt in februari 2025.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

ISSN: 1875-1628

6 ‘Vloedgolf’ aan Chinese lasers zorgt voor onrust

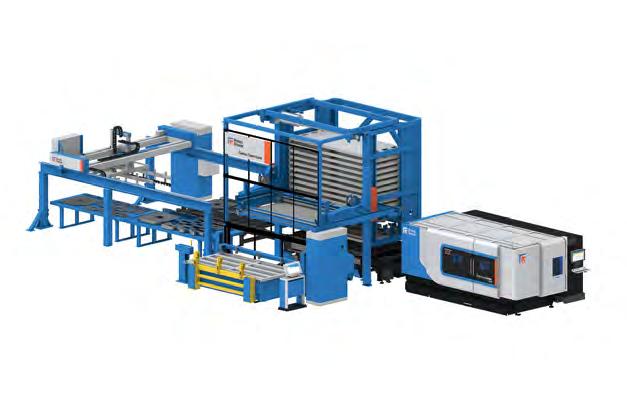

10 Autonome productiecel voor plaatdelen

14 Volautomatisch sorteren zonder programmeren

18 Vlekkeloos groot buislaserwerk

22 Zwenkbuigen zonder handjes

25 Volautomatische plaatinvoer

26 BLM Group: alle ingrediënten voor Lean Production

28 Kort nieuws en agenda 31 Huisbeurs bij Jörg Machines

32 De toekomst van kanten is met robots

35 Automatiseringsconcept Timesavers goed ontvangen 36 Flexibiliteit thema op Sheet Metal Event

39 SafanDarley robot kant onder een hoek

40 Hogere productiviteit met geïntegreerde technologie

43 Micro-puntlassen in opmars

44 Snijtech kiest voor toekomst met laser 49 Slim en groen snijden met waterstoftechnologie 50 Sangiacomo is begonnen aan nieuw hoofdstuk

53 CoilDNA geeft materialen identiteit

Snel en veilig heffen 57 Dunner folie beschermt even goed 59 Kort productnieuws

Tuwi heeft bij Minkels een Mitsubishi lasersnijmachine voorzien van een Astes4 sorteersysteem, gekoppeld aan twee magazijnen, geïnstalleerd. Deze autonome productiecel snijdt nu de plaatdelen voor hoogwaardige datacenter infrastructuuroplossingen. Lees verder op pagina 10

De Europese maakindustrie dreigt vermalen te worden tussen de concurrentie vanuit China en de Verenigde Staten. De Euroblech toonde aan dat ook de plaatwerksector flink te duchten heeft van het Chinese geweld. De Europese en Japanse machinefabrikanten die traditioneel deze sector beheersen, proberen hierop te reageren met bijvoorbeeld steeds goedkopere instapmodellen. Hun klanten vragen zich af hoe ze hiermee om moeten gaan en maken zich zorgen. En iedereen kijkt ook nadrukkelijk naar ‘Brussel’ voor maatregelen op EU-niveau.

De zorgen van Europa over de Chinese concurrentie zijn groot. Eerst is de Europese zonnepanelensector weggevaagd, nu zucht de auto-industrie onder de opkomst van goedkope e-auto’s van merken als Aiways, BYD, Hongqi en JAC. De Europese windenergiesector vreest dat haar een zelfde lot is beschoren. En onlangs moest een veelbelovend plasticrecyclingbedrijf in Nederland met een mooie visie op duurzaamheid de poorten sluiten omdat het hele verdienmodel onderuitging door spotgoedkoop nieuw plastic uit China en Amerika.

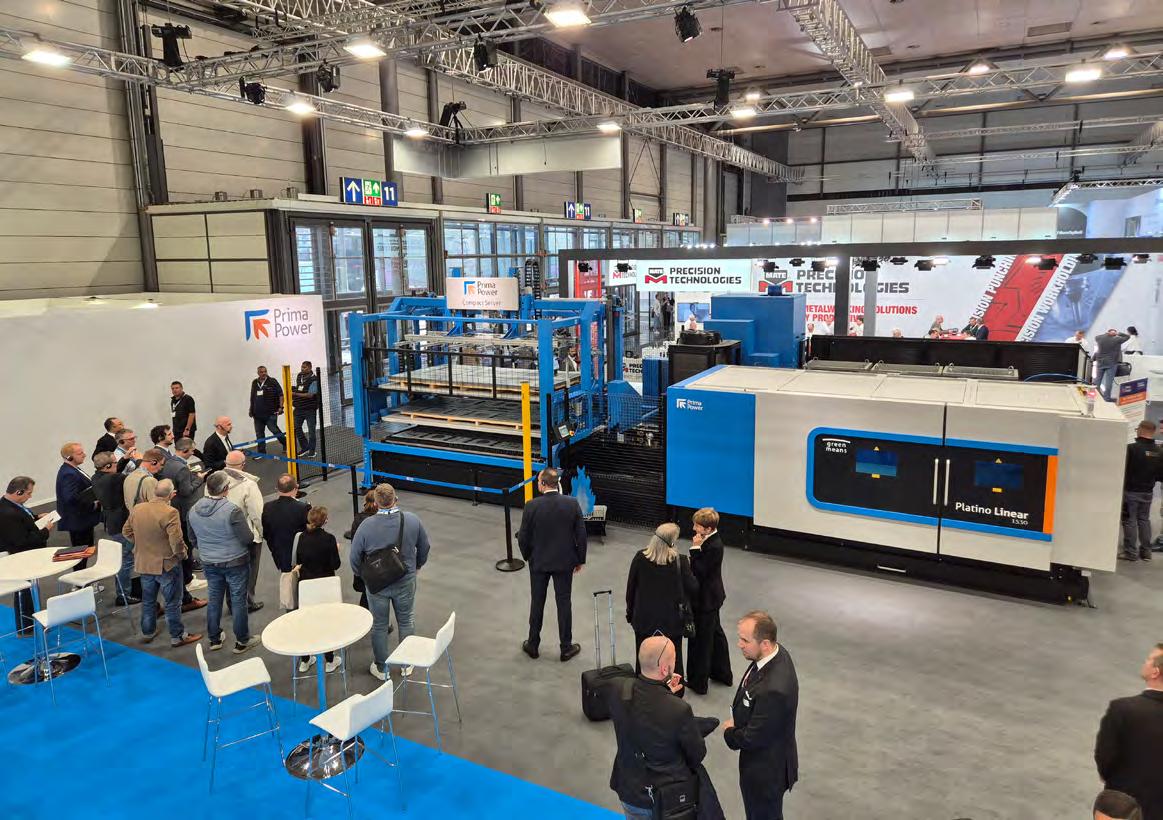

Vloedgolf

Ook op de Euroblech (met 38.946 vakbezoekers uit 114 landen en 1.317 exposanten) maakte het onderwerp ‘China’ de tongen los. ’s Werelds belangrijkste beurs op het gebied van plaatbewerking stond in het teken van ‘De kracht van productiviteit’, ofwel oplossingen waarmee plaatbewerkers maximaal productief kunnen zijn. Dat resulteerde vooral in een ongekende hoeveelheid automatisering op de beursvloer: robots die plaatdelen uitsorteren, manarme ontbraamprocessen, autonoom functionerende buigcellen en lasrobotcellen. Maar daarnaast was het toch vooral ook het enorme aantal lasersnijmachines en buislasers van Chinese fabrikanten dat opviel. “Een vloedgolf”, noemde een van de Nederlandse bezoekers het. De West-Europese, Japanse en Turkse machinebouwers die al jaren dominant zijn in deze markt, hebben daar serieus last van. Een deel van de markt zijn ze al zo goed als kwijt. Waar plaatwerkbedrijven die nog niet aan lasersnijden deden maar daar nu wel aan toe zijn, voorheen kozen voor een gebruikte machine van een A-merk, een instapmodel van een A-merk of een B-merk, gaan ze nu vaak voor een aantrekkelijk geprijsde machine van Chinese makelij. Dat is een bedreigende ontwikkeling. Want als die Chinese machine bevalt, zal daar bij een volgende investering ook naar gekeken worden.

Dus wordt er gereageerd. Er zijn Europese fabrikanten die Chinese machines onder eigen label verkopen. En fabrikanten die een (meerderheids)belang in een Chinese fabrikant hebben genomen en de machines daarvan met hun eigen onderdelen erin nu op de Europese markt brengen. Diverse machineleveranciers hebben een Chinees merk in hun assortiment opgenomen.

Daarnaast komen de Europese fabrikanten naast hun high-end oplossingen voor de hoogste marktsegmenten met nog goedkopere instapmodellen. Zo presenteerde Trumpf een super eenvoudige lasersnijmachine, als een technologisch superieur en robuust alternatief voor goedkope modellen uit het buitenland. Deze nieuwe TruLaser Serie 1000 Lean Edition heeft dezelfde kwaliteitsstandaard als de highend modellen van Trumpf, maar is aanzienlijk goedkoper. Hij is volgens de Duitse marktleider met name geschikt voor klanten met kleinere productievolumes die op zoek zijn naar een betrouwbare machine met lage investerings- en bedrijfskosten. De ‘Lean Edition’ is nog eens 20 procent goedkoper dan de ‘gewone’ TruLaser 1000, die al gold als instapmodel.

LVD introduceerde de LaserTWO, een prijscompetitieve lasersnijmachine met modulair design. LaserTWO levert volgens de Belgische machinebouwer betrouwbare snijprestaties in een flexibele uitvoering tegen lage kosten per stuk. LaserTWO heeft een plaatgrootte van 3050 x 1525 mm en wordt aangeboden met een laservermogen van 3, 6 of 12 kW. De machine wordt aangeboden in drie configuraties

om aan verschillende prijs/prestatie-vereisten te voldoen: Het basismodel van de LaserTWO biedt lasersnijden tegen de laagste prijs. Deze meest eenvoudige versie met enkele tafel, zonder omkasting is beschikbaar voor niet-CEmarkten. LaserTWO met plaatselijke omkasting en fotocellen biedt extra veiligheid voor de operator. De snijzone heeft een omkasting die voor onderhoud, inspecties en evacuatie van stukken kan worden geopend. De configuratie met volledige omkasting tot slot beschikt over een geïntegreerde wisseltafel. Dit model maximaliseert de productiviteit met een snel en eenvoudig laden, ontladen en biedt optionele integratie met de LA Load- automatisering voor een grotere efficiëntie. De LaserTWO is volledig ontwikkeld, geproduceerd, geserviced en ondersteund door LVD.

Bystronic gooit het over een andere boeg. Tot nu toe waren de ByCut Star-, ByCut Smart- of ByCut Eco-modellen beschikbaar, elk met meer of minder functies, maar het maakte niet per se uit of ze echt nodig en gebruikt werden. Nu presenteert Bystronic echter een compleet nieuwe manier om machines te assembleren: de basis is de beproefde ByCut-lasersnijder,

naar keuze in de maat 3015 of 4020. De klant bepaalt de lasersterkte (3 tot 30 kilowatt) en kiest vervolgens uit vijf verschillende pakketten die het beste passen bij de behoeften van zijn productie: Autonomy Package, Power Package, Dynamic Package, Quality Cut Package of Convenience Package. Alle ByCut Packages hebben overeenkomstige kenmerken en bevatten functies en instrumenten die rekening houden met de verschillende vereisten van elk afzonderlijk bedrijf. Om de hoogst mogelijke flexibiliteit te garanderen, zijn de ByCut Packages zo op elkaar afgestemd dat ze qua bouwstenen met elkaar gecombineerd kunnen worden. De verschillende pakketten zijn afgestemd op de eisen van de klant en bieden volgens Bystronic een fundamenteel financieel voordeel: een goed geconfigureerde machine betekent een verhoogde en duurzame productiviteit en dus een gegarandeerde concurrentiepositie.

Messer Cutting Systems presenteerde de nieuwe Fiberblade GU instapmachine. Dit compacte maar krachtige fiberlasersnijsysteem biedt metaalbewerkingsbedrijven de mogelijkheid om de wereld van de lasertechnologie te betreden en daarbij te vertrouwen op innovatieve technologie en hoge efficiëntie. Met zijn robuuste

Wij presenteren u de Europese lancering van de nieuwste 2D-laserbewerkingsmachine, de OPTIPLEX 3015 Ez. Deze geavanceerde machine is ontworpen voor een grote verscheidenheid aan materialen en diktes en biedt precisiesnijden en hoge mechanische stijfheid en betrouwbaarheid.

SCAN EN ONTDEK MEER

Deze betaalbare lasermachine is ideaal voor wie zijn eerste stap zet in de wereld van lasersnijden. Bent u klaar voor de toekomst? Informeer naar de mogelijkheden.

Mazak Benelux bedankt u als klant en relatie voor het vertrouwen in 2024, op naar een succesvol 2025!

T: 030 634 40 30 I sales@mazak.nl

www.mazakeu.be

ontwerp, flexibele toepassingsmogelijkheden en gebruiksvriendelijke bediening is de Fiberblade GU volgens Messer een toekomstbestendige oplossing voor de markt.

Alle fabrikanten wijzen erop dat hun machines zich al vele jaren in de praktijk bewijzen. Ook benadrukken ze het hoge serviceniveau, dat onderdelen op voorraad zijn en hun machines gelijk renderen. Ze stellen ook dat er vaak nog wel een groot kwaliteitsverschil tussen Europese en Chinese machines, met name als het gaat om het opnemen van de machines in het digitaliseringsproces. Dat zou bij de Chinese machines resulteren in een lagere productiviteit, minder kwaliteit en minder continuïteit door langere productieonderbrekingen. Wie kiest voor westerse machine is gelijk productief. Ook de veiligheidsaspecten worden benadrukt.

Gebruikte machinehandel

De effecten van de komst van de Chinese lasers gaan echter veel verder dan de machinefabrikanten die er hevige concurrentie van ondervinden. De gebruikte machinehandel voelt het ook. Klanten die de keus hebben tussen een gebruikte laser of een nieuwe Chinese machine, kiezen vaak voor de laatstgenoemde optie. Dat de verkoop van gebruikte machines moeizamer gaat, heeft ook invloed op waarde daarvan.

Toeleveranciers

De toeleveranciers, die met hun superefficiënt ingerichte processen flexibel elke order kunnen snijden, beginnen de klandizie van een bepaalde groep te missen. Diverse klanten die voorheen hun snijwerk uitbesteedden, snijden nu immers zelf op een Chinese machine. Vanuit die toeleveranciers wordt met name benadrukt dat zelf snijden niet alleen een kwestie van een machine kopen is. Er is ook personeel nodig

Bystronic heeft nu één basismodel: de ByCut-lasersnijder. De klant bepaalt de lasersterkte (3 tot 30 kilowatt) en kiest vervolgens uit vijf verschillende pakketten die het beste passen bij de behoeften van zijn productie.

voor de bediening, er moet materiaal ingekocht worden en op voorraad worden gehouden, de gasvoorziening moet worden geregeld. Bovendien gaat het zelf snijden lang niet zo snel en efficiënt als bij toeleveranciers met hun gestroomlijnde processen. “Wat wij met onze geautomatiseerde systemen snijden in een half uur, daar doet een bedrijf met een eenvoudige standalone machine een dag over”, vertelde een van hen. Die toeleveranciers zijn ook niet blind voor de Chinese ontwikkelingen. Ze houden deze scherp in de gaten. In kringen van Nevat-GPI (Groep Plaatverwerkende Industrie), die elk jaar op studiereis gaan - vaak in gezelschap van een gerenommeerde machinefabrikant – gaan stemmen op om ook maar eens China als reisbestemming te kiezen. Directeur Bart Kroesbergen van Joop van Zanten Staalservice zegt op LinkedIn dat hij is geschrokken van de ‘Chinese invasie’. Er is volgens hem een stelselmatige ‘vernietiging’ aan de gang door de Chinese overheid van de Europese maaksector in volle breedte: “Het zat er al heel lang aan te komen, maar onze West-Europese maakindustrie gaat te maken krijgen met een enorme strijd van (over)leven en positie zoeken ten opzichte van een land dat gericht is op werelddominantie. Als er één moment was waarop duidelijk werd dat we als industrie en politiek iets moeten doen, dan was het wel zichtbaar op deze Euroblech.” Hij doet een serieuze oproep tot samenwerking: “Dit zou of het signaal voor importheffingen van 200%

moeten zijn zoals in Amerika en/of een bewuste kopersstaking van Chinese producten. Dat laatste zal niet lukken. Dan maar een importheffing. Maar gezien de politieke discussies, durft Europa dit ook niet aan. Zijn we terug bij af en moet iedere ondernemer zelf maar iets bedenken en betalen.”

Brussel

Toch bekommert ‘Brussel’ zich wel degelijk om de Chinese opmars. De net aangetreden nieuwe Europese Commissie zal grotendeels in het teken staan van het verbeteren van de Europese concurrentiekracht. EC-voorzitter Ursula von der Leyen zei onlangs dat ze met een pakket aan maatregelen de Europese industrie uit het slop wil trekken. Dat het zo slecht gaat heeft grofweg drie redenen, zo schreef Mario Draghi, oud-voorzitter van de Europese Centrale Bank, eerder dit jaar in zijn rapport ‘De toekomst van de Europese concurrentiekracht’. Europa is niet innovatief genoeg, met name in vergelijking met de VS en China. Energieprijzen in Europa zijn te hoog. En Europa is te afhankelijk van andere landen voor grondstoffen en veiligheid. Draghi doet in zijn rapport 170 voorstellen om de situatie te verbeteren en pleit ervoor om alle politieke middelen in te zetten om het continent te beschermen tegen overzeese concurrentie die dankzij de staatssponsoring oneerlijk concurreert. Hij ramt de benodigde investeringen voor het Europese concurrentievermogen op 750 tot 800 miljard euro per jaar.

LVD biedt LaserTWO in drie configuraties om aan verschillende prijs/prestatie-vereisten te voldoen: zonder omkasting, met plaatselijke omkasting en met volledige omkasting.

Tuwi levert lasersnijmachine, sorteersysteem en twee magazijnen met software aan Minkels

Minkels in Veghel, een onderdeel van Legrand, heeft een Mitsubishi lasersnijmachine voorzien van een Astes4 sorteersysteem, gekoppeld aan twee magazijnen, in gebruik genomen. Deze autonome productiecel vormt nu het hart van een geïntegreerde en verregaand geautomatiseerde productie van plaatdelen voor hoogwaardige datacenter infrastructuuroplossingen. De imposante installatie is geleverd door Tuwi, dat Minkels volledig heeft begeleid in het hele besluitvormings- en aanschafproces.

Minkels is een producent van plaatwerk voor IT-equipment voor verschillende industrieën. In 2012 is het Brabantse familiebedrijf overgenomen door Legrand, een wereldwijd opererende specialist voor de elektrotechnische en digitale infrastructuur in gebouwen. Het Franse concern wilde koploper worden in de toen al sterk groeiende datacenterindustrie en die kunnen bedienen met een compleet portfolio. Hiervoor werd een agressieve acquisitiestrategie gevoerd en daarin paste ook de overname van Minkels. “Daarbij wilden we het DNA van Minkels behouden: lokale en flexibele productie en functioneren als een compleet center of competence van R&D tot en met productie”, zegt COO Laurent Delcher. Bij Minkels hoort ook het merk Cortexon, dat klantspecifieke elektronicabehuizingen ontwikkelt en produceert voor OEM’ers in de hightech industrie. Samen met klanten als ASML, Heraeus, Philips Healthcare en Hitachi maakt Cortexon unieke oplossingen voor hun behuizingsvraagstukken.

Meer productiecapaciteit nodig

Minkels en Cortexon maken voor de productie van hun plaatdelen gebruik van dezelfde faciliteiten in Veghel. Gezien de explosieve groei van datacenters in de hele wereld – momenteel aangewakkerd door de snelle ontwikkeling van AI waardoor heel veel capaciteit voor de opslag van data nodig is – moest Minkels meer capaciteit hebben voor de productie van de plaatdelen voor de

kasten, containment-oplossingen en actieve koeloplossingen die het voor de inrichting van datacenters produceert. Die productie startte tot dan toe op vier ponsmachines. “Maar we zagen wel aankomen dat we daar op den duur niet genoeg aan zouden hebben”, aldus Delcher.

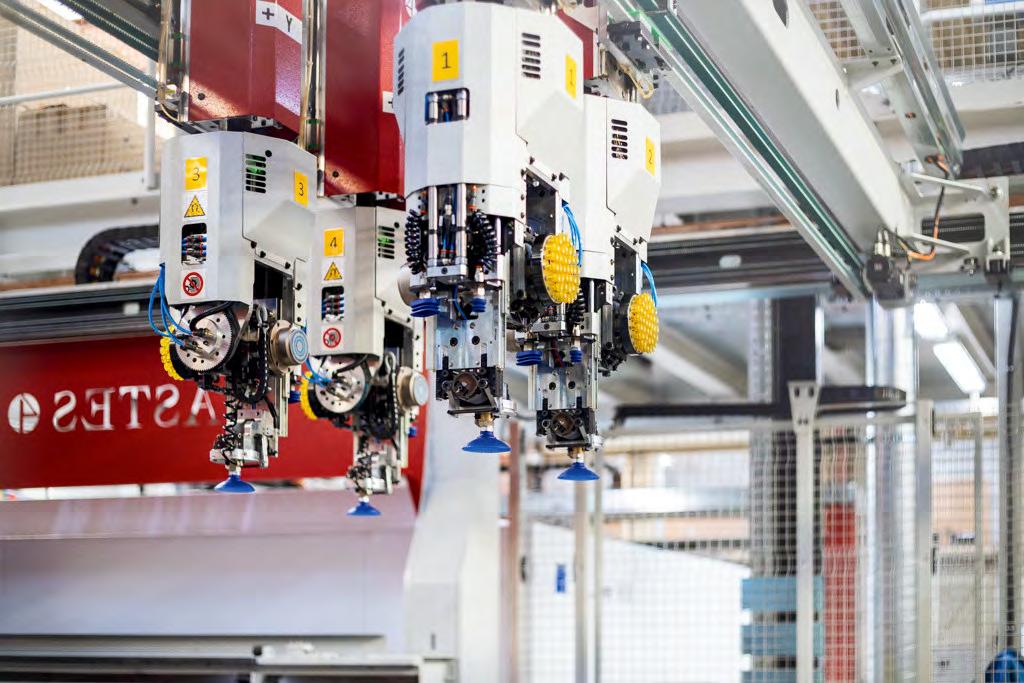

Op zoek naar een passende uitbreiding van de productiemogelijkheden, werd vrij snel duidelijk dat het lasersnijden moest worden. Aangezien dit voor Minkels een nieuwe productietechnologie was, was de ondersteuning van een goede partner daarbij dringend gewenst. Dat werd Tuwi, dat de Mitsubishi lasersnijmachines en de Astes4 sorteersystemen in haar leveringsprogramma heeft. Astes4 is sinds enkele jaren een onderdeel van Mitsubishi, waardoor compleet geïntegreerde lasersnij- en sorteeroplossingen kunnen worden samengesteld en alle onderdelen perfect op elkaar zijn afgestemd. “Astes4 biedt unieke state-of-the art sorteeroplossingen, die snel zijn en betrouwbaar opereren. Het zijn bovendien oplossingen die zich in de praktijk al hebben bewezen, precies wat wij nodig hebben”, vertelt Delcher.

Geautomatiseerd en energie-efficiënt

Minkels had volgens hem behoefte aan een zo geautomatiseerd en energie-efficiënt mogelijk productieproces om het toenemende tekort aan

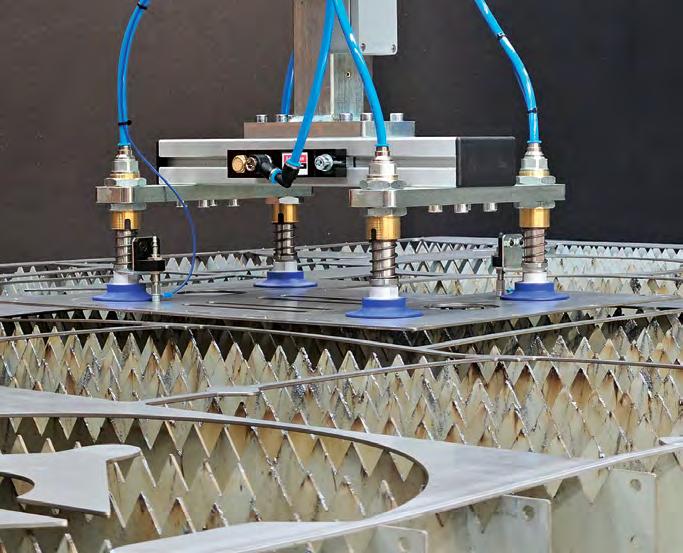

Er worden zo veel mogelijk verschillende posities/mogelijkheden gecreëerd waarop de grijpers de gesneden delen kunnen afleggen; in statische bakken, op europallets in drievoudige conveyor of pallets terug in het magazijn.

arbeidskrachten te ondervangen en om middels een zo laag mogelijk verbruik van elektriciteit, stikstof en lucht om invulling te geven aan de duurzaamheidsambities van Legrand. Ook een stukje flexibiliteit was meer dan welkom, gezien de grote variatie aan plaatdelen die wordt gesneden (high mix-low volume productie). Set-up tijden zoals bij de ponsmachines laat je dan graag achterwege.

Al deze behoeften zijn nu ingevuld met de investering in een 4 kW Mitsubishi GX fiberlaser met een werkbereik van 3x1,5, een Astes4 sorteersysteem en een magazijn voor de opslag van plaatdelen en gesneden/gesorteerde delen. Het laservermogen is ruim voldoende om in de snijbehoefte van Minkels (maximaal 2,5 mm dik plaatmateriaal) te voorzien. Bovendien zijn door toepassen van 4 kW laservermogen de snijtijden en de sorteertijden optimaal op elkaar afgestemd.

De komst van deze installatie betekent een enorme verandering voor Minkels, zegt Mark Lauwen, die als Project Manager Laser Cell verantwoordelijk is voor de implementatie van het nieuwe snijsysteem in de fabriek. De voordelen van deze installatie zitten volgens hem allereerst in de verregaande automatisering. Het offline programmeren en het voorbereiden van de werkzaamheden geschiedt nu op kantoor. Waar voorheen de productie van de plaatdelen als het ware de fabriek werd ingeduwd, worden nu compleet voorbereide productieorders de fabriek in getrokken en kan er in principe 24 uur per dag productie worden gedraaid, wat de productiviteit enorm verhoogt.

Software speelt hierbij een cruciale rol. AESC, al jaren de vaste softwarepartner van Tuwi, heeft in samenwerking met Minkels de software ontwikkeld die de koppeling vormt tussen de

verschillende softwarepakketten (voor het snijden, sorteren en buigen) die gebruikt worden voor de processen in en rondom de lasercel. Ook de integratie met het ERP-systeem van Minkels is door AESC verzorgd, zodat de totaaloplossing soepel en geautomatiseerd verloopt.

Naast automatisering roemt Lauwen ook de flexibiliteit van de hele oplossing. “We kunnen kleinere en grotere series, verschillende producten en materiaalsoorten door elkaar heen snijden. En het sorteren zorgt ervoor dat we ook de volgende fasen van het productieproces alvast kunnen voorbereiden op een stukje efficiencyverbetering.”

Vlak voor de zomer is Tuwi samen met Mitsubishi en Astes4 begonnen met de opbouw van de snijen sorteercel. Deze werd afgerond met de SAT (Site Acceptance Test), waarna direct de training

en ingebruikname van de volledige cel volgde. Hierbij zijn de medewerkers on the job getraind. Het uiteindelijke doel is om de cel 20 uur per dag, 5 dagen in de week, 46 weken per jaar te laten produceren. Lauwen heeft er alle vertrouwen in dat dit gaat lukken. “Alles is geleverd zoals gepland en dat is voor zo’n groot project best bijzonder. De samenwerking tussen Tuwi, Mitsubishi, Astes4 en AESC was top. We zijn bij deze voor ons nieuwe technologie heel goed begeleid door Tuwi. Dat begon al met het testen van zaken als doorlooptijden en snijkwaliteit. Ze hebben ons ontzorgd bij het op het juiste moment de juiste beslissingen nemen zodat wij ons konden focussen op de integratie binnen onze huidige processen.”

Ervaring opdoen

Nu is het vooral zaak ervaring op te doen en de installatie beter te leren kennen om uiteindelijk alle mogelijkheden maximaal te benutten. Minkels streeft er natuurlijk naar dat de grijpers (magnetisch en vacuum) van het Astes4 systeem alle onderdelen 100 procent uitsorteren en er niks handmatig hoeft te gebeuren. Om dat te realiseren wordt er bijvoorbeeld gestoeid met de snijvolgorde, zodat de

warmte die in de plaat wordt gebracht gelijkmatig wordt verdeeld en onderdelen niet vast blijven zitten. Ook worden er zo veel mogelijk verschillende posities/mogelijkheden gecreëerd waarop de grijpers de gesneden delen kunnen afleggen; in statische bakken, op europallets in drievoudige conveyor of pallets terug in het magazijn. Het gaat erom een optimum te vinden, zodat de plaatdelen feilloos bij de volgende bewerking – de kantbanken – worden aangeleverd. Een logische vervolgstap is op de duur om het transport van de plaatdelen van de snij- en sorteercel naar de kantbanken te laten uitvoeren door AGV’s.

Groeikansen

De snij- en sorteeroplossing is een grote en belangrijke cel in het totale productieproces van Minkels. Volgens Delcher is het zelfs een doorslaggevende investering in het totale plan voor de komende jaren. “De datacenters zijn voor ons een markt met enorm veel potentieel. Om de groeikansen te pakken moeten we kunnen voldoen aan de eisen die de klanten stellen. Grote partijen als Google en Microsoft hebben behoefte aan een snelle supply chain. Deze snij- en

sorteercel stelt ons in staat snel te reageren. We hebben er een nieuwe technologie bij gekregen, die ons flexibeler maakt en meer mogelijkheden geeft op het gebied van R&D, omdat we nu meer design vrijheid hebben en snel prototypes kunnen maken. Nieuwe configuraties kunnen we daardoor sneller op de markt brengen.”

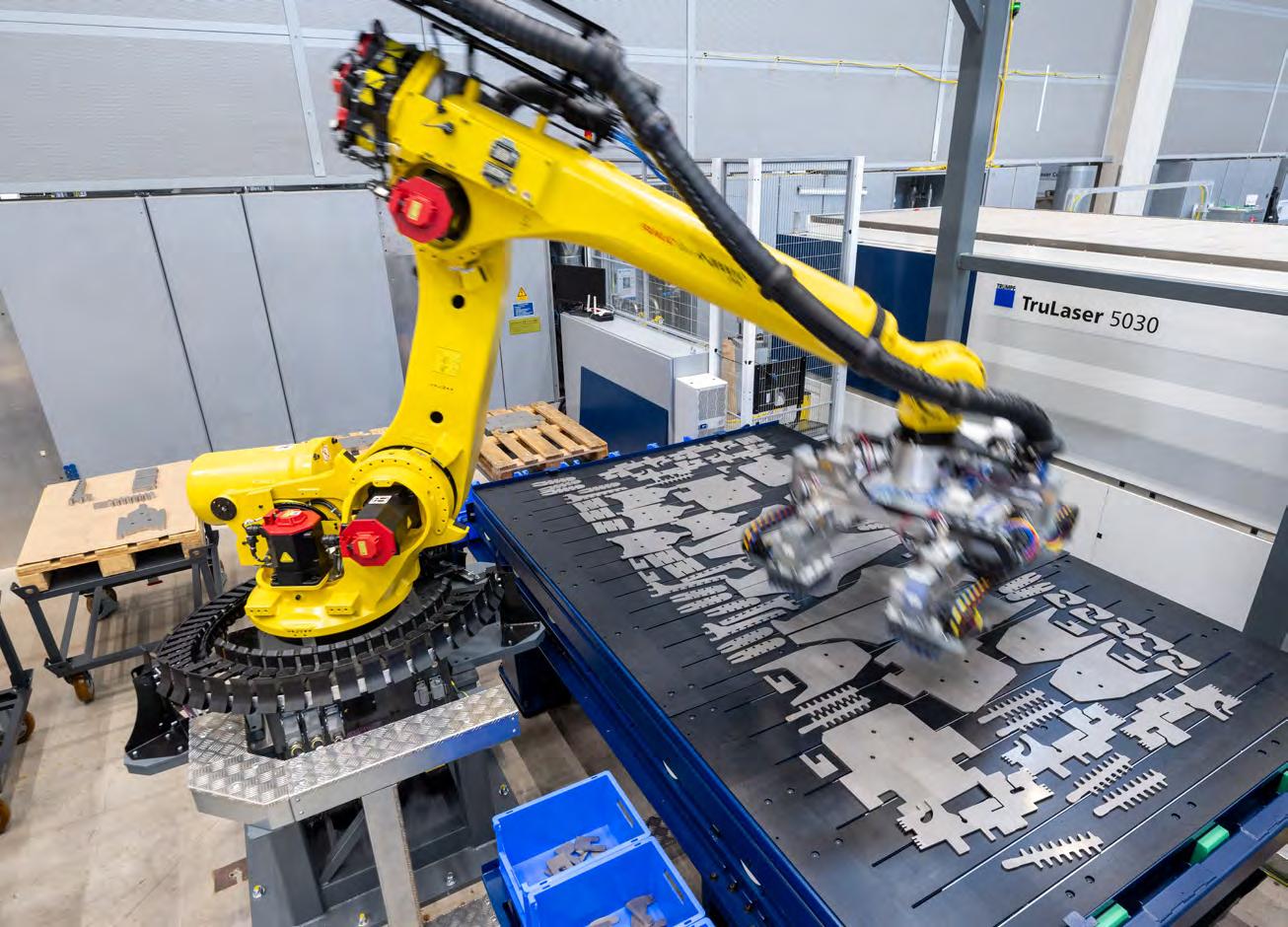

Op de wederom imposante stand van Trumpf op de Euroblech waren vele tientallen robots live in actie te zien. Die moesten allemaal door mensen worden geprogrammeerd, behalve één: de robot in de gloednieuwe sorteercel. Deze werd geprogrammeerd door AI. “De operator hoeft niks te doen, dat is de grote sprong die we hiermee maken”, vertelde Stephan Mayer, CEO van Trumpf Machine Tools, in een toelichting op deze innovatie.

Bij Trumpf leeft de vaste overtuiging dat het maken van verdere stappen in automatisering onmogelijk is zonder AI. “Ook bij automatisering is de mens de bottleneck. Maar bij deze sorteeroplossing hoeven geen mensen meer te programmeren. Dat doet AI automatisch. Dat is de toekomst. Op deze Euroblech laten we zien wat met AI mogelijk is voor het sorteren van plaatdelen, maar we kunnen het ook naar andere processen brengen, zoals het buigen en het lassen.”

Visie op de toekomst

De sorteercel die Trumpf demonstreerde is een visie, een preview op de toekomst. De cel is nog niet leverbaar. Het is niet verwonderlijk dat Trumpf juist het sorteerproces heeft uitgekozen om vol in te zetten op AI. Want het

sorteren van lasergesneden plaatdelen is een van de grootste uitdagingen in de plaatwerkwereld. Conventionele sorteerprocessen zijn geschikt voor eenvoudige componenten met gemiddelde plaatdiktes tot 12 mm. Veel bedrijven vinden gewone automatiseringsoplossingen te inflexibel en te tijdrovend om te programmeren, dus laten ze de onderdelen met de hand sorteren. Maar dat is zwaar en eentonig werk, waarvoor steeds minder mensen te porren zijn. “Wij willen de pijnpunten bij onze klanten wegnemen en proberen de menselijke factor daarbij te verwijderen”, aldus Mayer. Hier vordert Trumpf gestaag mee. Mayer wees in dit verband bijvoorbeeld op de service en het onderhoud aan alle machines: “Twee derde deel van de problemen lossen we al van afstand op.”

Een probleem aan de machine oplossen voordat het de productie beïnvloedt - dat is op afstand mogelijk met machinediagnostiek van Trumpf.

“Met de nieuwe machinediagnostiek kunnen onze service-exports diepgaandere machinemeetgegevens registreren, bijvoorbeeld motorstromen of sensorsignalen, die voorheen niet meetbaar waren. Simpel gezegd: tot nu toe konden we koorts op de machine meten, nu krijgen we een volledig bloedbeeld”, legt Martin Schober,

hoofdontwikkelaar van machinediagnostiek bij Trumpf, uit. Met de digitale service conditiemonitoring konden de servicemonteurs al de conditiegegevens van de machine bekijken, bijvoorbeeld het niveau van de smeervloeistoffen. Met de toevoeging van machinediagnostiek kan Trumpf de toestand van de machine nog betrouwbaarder en vooral op afstand analyseren.

Kijk diep in de machine

Tijdens de machinediagnose voert de machine zelfstandig en regelmatig metingen uit. Servicemedewerkers van Trumpf controleren deze gegevens op specifieke foutpatronen die wijzen

op ongebruikelijk gedrag van de machine. Om dit te doen, vergelijken ze de gegevens met gedefinieerde indicatoren en grenswaarden met behulp van automatische zoekalgoritmen. “Als bijvoorbeeld componenten op de as van de machine door vuil of spanning verslijten, heeft dit op de lange termijn een negatief effect op het productieresultaat”, legt productmanager Stefanie Rieker uit. “Met machinediagnostiek kunnen we dergelijke gevallen nu vermijden, omdat we nu de relevante gegevens kunnen registreren en vooral interpreteren. Als er afwijkingen zijn, reageren we onmiddellijk en nemen we contact op met de klant met passende aanbevelingen voor actie.”

SortMaster Vision

Belangrijke onderdelen van de nieuwe sorteercel zijn het SortMaster Station en de SortMaster Vision. Hiermee wordt het geautomatiseerd sorteren van alle plaatwerkonderdelen mogelijk;

Verhoogde productiviteit

Het voordeel voor klanten is dat ze te allen tijde de staat van hun machine kennen en vooraf

betrouwbaar en zonder programmeerwerk. Cruciaal is dat het SortMaster Station de onderdelen in de eerste stap van de metaalplaat scheidt, ongeacht hun geometrie. De machinebediener sorteert de gescheiden

onderdelen vervolgens handmatig of laat ze volautomatisch verwijderen en palletiseren door de SortMaster Vision. Ondertussen is de lasersnijmachine al bezig met het bewerken van de volgende plaat.

worden geïnformeerd over eventuele dreigende problemen. Zo kunnen ze de instellingen tijdig controleren of de vervanging van een onderdeel plannen. Dat voorkomt gevolgschade of machinestoringen, vermijdt onvoorziene servicebezoeken en verlaagt de kosten. Tegelijkertijd gaat de continue beschikbaarheid van de machine omhoog.

Snelle probleemoplossing

Ruim 80 procent van alle servicegevallen kan worden voorspeld en gepland met behulp van digitale conditiemonitoring. Dankzij de nauwkeurigere foutdiagnose kan de servicemonteur de klant ook op afstand

informeren over mogelijke te nemen stappen. In de meeste gevallen eindigt het probleem zonder dat er service nodig is. Trumpf heeft in drie van de vier gevallen al het punt bereikt waarop de klant het probleem zelfstandig kan oplossen, onder meer via stapsgewijze instructies, zogenaamde technische handleidingen of via persoonlijk contact op afstand met een Trumpfservicemonteur.

Voorwaarde is dat de machine online is verbonden met het Trumpf-netwerk, waarbij het bedrijf veel belang hecht aan maximale informatiebeveiliging en gegevensbescherming. Op deze manier zorgt Trumpf ervoor dat er geen ongewenste toegang tot de gegevens plaatsvindt.

HET

Geautomatiseerde verwijdering

De oplossing maakt gebruik van de laad- en losautomatisering van Trumpf, de LiftMaster Compact. Deze haalt de gesneden plaat uit de palletwisselaar van de snijmachine en brengt deze over naar het SortMaster-station. Hierdoor worden de componenten in slechts enkele seconden van het resterende skelet gescheiden. Vervolgens worden de gescheiden delen naar de sorteerruimte getransporteerd. “Met onze oplossing hebben we de snij-, scheidings- en sorteerprocessen van elkaar losgekoppeld. Hierdoor kunnen gebruikers de lasermachine beter gebruiken en hun doorvoer verhogen”, legt Thomas Schneider, CTO van Trumpf Machine Tools, uit. Een derde palletstation maakt parallel handmatig sorteren ook mogelijk, bijvoorbeeld voor speciale formaten.

Camera’s en intelligente software

Voor het geautomatiseerd sorteren wordt

de SortMaster Vision gebruikt, door Mayer bestempeld als een ‘AI Vision systeem’. “In samenwerking met Intrinsic, een leider in AIen roboticasoftware bij Alphabet, hebben we adaptieve robotica-mogelijkheden geïntroduceerd in onze SortMaster Vision, inclusief geautomatiseerde detectie en robotpadplanning. Hierdoor kan een robot de gescheiden onderdelen zelfstandig herkennen met behulp van AIondersteunde beeldherkenning”, vult Schneider zijn collega aan.

De software berekent zelfstandig het bewegingsplan van de robot inclusief de grijppunten. De SortMaster Vision haalt zelfstandig alle onderdeelinformatie uit het snijprogramma. Op deze manier simuleert het vooraf verschillende opnames en selecteert het tijdens runtime de meest geschikte. Dit elimineert de noodzaak voor programmering van het sorteerproces. Bovendien creëert het proces

maximale flexibiliteit wat betreft het assortiment onderdelen en seriegroottes.

Gekantelde delen

“Dankzij het innovatieve proces kunnen klanten nu automatisch onderdelen sorteren die met conventionele oplossingen niet verwijderd konden worden, zelfs in seriegroottes van één”, zegt Schneider. Het gaat hierbij vooral om kleine of complexe onderdelen die het risico lopen om te kantelen of te kantelen in het skelet. Maar ook dikkere delen kunnen via het scheidingsproces worden gescheiden en automatisch worden gesorteerd.

“Hoe complexer het snijwerk, hoe groter de kans op downtime”, zegt Mayer. “Want als delen kantelen of over elkaar heen schuiven, dan stopt het automatische proces als er geen algoritme is geschreven om die fout te herstellen. AI kan zulke issues autonoom oplossen, waardoor je robuuste, betrouwbare automatisering krijgt.”

Mazak FG 400-NEO buislaser met 12 meter in- en uitvoer bij Wonders Metaal

Toen Hans Wonders besloot om te gaan investeren in een buislaser, stond het voor hem direct vast dat dit wat anders moest worden dan een standaard machine. Sinds september is bij zijn bedrijf Wonders Metaal in Berlicum dan ook een Mazak FG 400-NEO buislaser met een 3D snijkop operationeel, die buizen, kokers en balkstaal tot een lengte van maar liefst 12 meter en een gewicht van 100 kilo per meter kan snijden. Omdat Wonders hiermee vrij uniek is, meldt zich vrijwel iedere week een nieuwe klant.

Wonders Metaal bestaat al sinds 1978 en beschikt over een compleet machinepark om de klanten van dienst te zijn. Voor Hans Wonders waren er twee redenen om uit te breiden met een buislaser. Hij vertelt: “We zijn een kleine 20 jaar geleden naast ons eigen constructiewerk gestart met toeleveren. Eerst hebben we daarvoor een waterstraalsnijmachine en een plasmasnijmachine aangeschaft, later ook twee vlakbedlasers. De klanten vragen echter steeds meer. Naast plaatdelen hebben ze ook buizen en kokers nodig om compleet framewerk te kunnen maken.”

De tweede reden was dat Wonders Metaal veel producten nog op de traditionele manier maakte: middels zagen en boren. Maar het bedrijf liep tegen het probleem aan waar veel collega’s in de branche ook mee kampen: te weinig personeel.

Daarom is gekozen voor een sneller en makkelijker alternatief voor het boren en zagen. Sinds de komst van de buislaser wordt er dan ook vrijwel niet meer gezaagd en geboord in de werkplaats. Waar de zaag- en boormachines voorheen meerdere dagen per week werden gebruikt, is dat nu nog hooguit enkele uurtjes.

Wonders wist precies aan welke specificaties zijn buislaser moest voldoen. De machine moest per se lengtes van 12 meter kunnen snijden. “We wilden een complete machine qua lengte, volume en gewicht om echt iets anders te kunnen dan anderen.” Bij de voorselectie vielen hierdoor al diverse fabrikanten af, omdat ze zo’n fors formaat niet in hun leveringsprogramma hadden. Mazak kon wel leveren wat Wonders wilde. Deze Japanse machinebouwer is een wereldspeler, die topkwaliteit machines produceert en veel aandacht schenkt aan service en onderhoud. Mazak garandeert bijvoorbeeld dat alle onderdelen in de machine van Wonders Metaal nog minstens 20 jaar als spareparts op de plank liggen. Daar hangt natuurlijk wel een prijskaartje aan. “Maar het is zoals mijn vader al zei: beter één keer pijn in je portemonnee dan tien jaar lang buikpijn. Met die tip in mijn achterhoofd koop ik alles”, zegt Wonders, die onder de indruk

is van Mazak. “Ik ben zelf in hun fabrieken in Japan geweest. Hun manier van werken en hun machinebouw is echt top, tot en met het laatste boutje dat hier is gemonteerd. Ik heb nog geen enkele machineleverancier gezien, die zo goed is georganiseerd.”

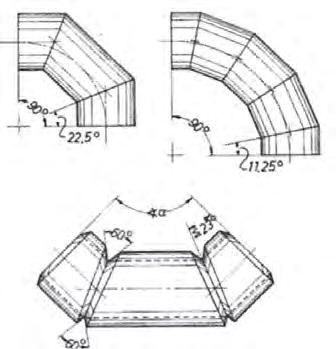

De Mazak FG 400-NEO buislaser kan meerdere processen in één machine uitvoeren, waaronder 3D-snijden, tappen, boren, afschuinen en vloeiboren. Het systeem is bij uitstek geschikt voor grote buizen en profielen, inclusief ronde, vierkante en rechthoekige doorsneden; evenals H-, I- en L-balken. De combinatie van de 3D-laserkop met A-as, B-as en fiberlasertechnologie vergemakkelijkt de stabiele bewerking van complexe vormen en sterk reflecterende materialen, zoals koper en messing. Het 4 klauwen/klemsysteem zorgt voor extra stabiliteit waardoor materiaalvervorming tijdens het proces wordt voorkomen. De maximale lengte in het automatische magazijn is 12280 mm, het maximum laadgewicht 100 kg/mtr. De machine kan buis met een diameter van rond 20 tot en met 406 mm snijden, koker vierkant van 20x20 tot en met 305x305 mm en diverse soorten balkstaal, hoeken en platte strips.

Logistiek is alles

Een machine kopen met een dergelijk fors formaat – en daarmee bovendien een nieuwe techniek in huis halen - is één ding. Je moet er ook de ruimte, de voorzieningen en de mensen voor hebben om hem optimaal te kunnen benutten. Het efficiënt handelen en snijden van lange zware buizen vraagt nogal wat ruimte en logistieke voorzieningen. Wonders Metaal heeft hiervoor de productieruimte uitgebreid. Ongeveer gelijk met de aankoop van de machine had het bedrijf de bouwvergunningen hiervoor rond. Er is 1500 vierkante meter productieruimte bijgebouwd, waaronder een hal van 900 vierkante meter specifiek voor de nieuwe buislaser. “Logistiek is alles bij zo’n machine, het materiaal moet erin en eruit”, zegt Wonders. “Daarom hebben we twee kranen die uitsluitend worden gebruikt voor het beladen en ontladen van de buislaser. De invoer van het materiaal hebben we al goed in orde, voor de afvoer van de gesneden producten wordt nog een nieuwe uitgang gemaakt zodat ook die vlekkeloos verloopt.”

Altijd goede snijkwaliteit

De medewerkers zijn eerst tien dagen door Mazak getraind. “Daarna kregen we gelijk de producten

van de machine af die we er af wilden hebben”, aldus Wonders. Met een goede snijkwaliteit. Hierbij bewijst onder meer de Laser Beam Shaping technologie (multibeam) van Mazak zijn waarde. Daarmee kunnen de diameter en de vorm van de laserstraal worden aangepast aan een breed scala aan verschillende materialen en diktes. “Dat werkt ontzettend goed. Als je bijvoorbeeld profielen met een diameter van 80 mm van drie verschillende leveranciers moet snijden dan hebben ze allemaal een andere radius en staalkwaliteit. Dankzij de laserbron met multibeam kunnen we dat probleemloos aan. De operator ziet het snijbeeld en kan de laserstraal daar op instellen, waardoor je geen last hebt van de verschillen.”

Inmiddels hebben de medewerkers ook een tweede trainingsronde achter de rug. Ze hebben nu ook het tappen en boren onder de knie, zodat ook dat nu echt kan worden aangeboden. Verder zijn in die tweede ronde alle vragen doorgenomen die Wonders Metaal in de eerste twee maanden had opgespaard. Hierdoor kan de productiviteit verder worden opgevoerd.

Nieuwe klanten

In de toelevering zitten de belangrijkste klanten van Wonders Metaal in de machinebouw, infra, magazijnstellingen en collega-constructiebedrijven. “We leveren van oudsher ook naar de bouw toe, maar

dat zijn we aan het afbouwen. Daar doen we alleen nog maar bijzondere projecten zoals uitkijktorens of kunstwerken. Onze vakmannen zijn framebouwers, die vinden dat doorsnee constructiewerk niet zo aantrekkelijk.” Dankzij de buislaser komt daar wat anders voor in de plaats. Het spreekt zich rond dat Wonders Metaal groot buislaserwerk aan kan. Elke week meldt zich wel een nieuwe klant. “We boren nieuwe markten aan”, zegt Hans Wonders. “Zoals designwerk, speciaalbouw en RVS buizen voor luchtbehandeling. Daarmee spreiden we de risico’s en dat is fijn. Want als het in de ene branche wat rustiger is, is het in een andere meestal juist druk.”

De Schröder Group demonstreerde op de Euroblech een volledig geautomatiseerde zwenkbuigoplossing, die in samenwerking met automatiseringsspecialist Starmatik is ontwikkeld. De vraag naar dit soort systemen is één van de redenen waarom de Duitse machinefabrikant Schröder sinds afgelopen zomer de Nederlandse markt rechtstreeks bewerkt.

“De handjes moeten er tussenuit. Iedereen wil tegenwoordig een robot aan de machine”, zegt Rob Pleiter. De Nederlander is al tientallen jaren in de plaatbewerking actief, sinds enkele jaren in dienst van de Schröder Group. Hij heeft voor zijn Duitse werkgever projecten uitgevoerd bij klanten in diverse landen, waaronder Arabië, China en Canada. “Dat ging perfect.”

Nederlandse markt

Nu focust Pleiter vooral op Nederland. Want sinds 1 juli heeft de

Schröder Groep alle nieuwe verkoop en serviceaanvragen voor plaatbewerkingsmachines in Nederland overgenomen. Pleiter, die de behoeften van de Nederlandse klanten door en door kent, is sindsdien het gezicht van Schröder in ons land. “De verkoop van een machine behelst tegenwoordig veel meer dan alleen de machine”, verklaart Pleiter deze move van Schröder. “Het zijn allemaal projecten en die vragen om korte lijnen. Daar komt bij dat de markt steeds transparanter wordt. Klanten komen daardoor veel sneller rechtstreeks bij de machinefabrikant terecht en willen door hem worden bediend.”

Automatisering speelt een steeds grote rol in de industriële productie en dus ook in de plaatbewerking. Daarom is Schröder een nauwe samenwerking aangegaan met het Italiaanse Starmatik. Dé blikvanger op de stand van Schröder op de Euroblech was een MAK 4 Evolution UD zwenkbuigmachine met daarvoor een portaal waaraan een Fanuc-robot hing. Deze robot,

die een gewicht van 360 kilo kan tillen, kan de machine laden met platen tot 6 mm dik en 3000 x 1500 mm groot en de afgewerkte gebogen producten op een palletiseerstation wegleggen. De Euroblech-bezoekers konden zien hoe de zwenkbuiger dankzij de pneumatische stop in het Advanced Handling System en de op-en-neer vouwbalk op de machine zelf het productieproces doorliep zonder enige tussenkomst van de robot.

”Iedereen wil tegenwoordig een robot aan zijn machine”, benadrukt Pleiter nogmaals. “Ook al gaat het om een eenvoudige machine voor de productie van eenvoudige producten zoals bijvoorbeeld verkeersborden, er moet een robot aan. Daarvoor moeten op de fabriek zelf allerlei studies en ontwikkelingen worden gedaan, om tot een klantspecifieke oplossing te kunnen komen, die precies aan de behoeften voldoet. Daarom bewerken wij de Nederlandse markt nu rechtstreeks.”

De automatiseringsoplossing die op de Euroblech

werd gedemonstreerd, wordt aangestuurd via het Schröder POS 3000-besturingssysteem en vereist geen kennis van robotica. Er is nu nog sprake van twee softwaresystemen: de machinesoftware en de robotsoftware. In de toekomst zal er sprake zijn van één besturing voor beide, maar daar gaat volgens Pleiter nog wel een jaar aan ontwikkeling overheen. De robotmodule in het Schröder POS 3000-besturingssysteem is in de toekomst beschikbaar voor alle machines in de Evolutionklasse en ook voor de PowerBend-serie.

Om de Nederlandse klanten optimaal te kunnen bedienen werkt Schröder in ons land samen met Jansen Machine Service voor het uitvoeren van de servicewerkzaamheden. Pleiter is daar blij mee: “Wij zien de samenwerking met Jansen als een grote kans op wederzijds succes. Als servicemonteurs voor Schröder klanten hebben zij tientallen jaren ervaring met het installeren, instrueren en onderhouden van Schröder plaatbewerkingsmachines.”

De Schröder Groep, die dit jaar het 75-jarig bestaan viert, bestaat uit Hans Schröder Maschinenbau, gevestigd in WessobrunnForst, Schröder-Fasti Technologie en gereedschapsfabrikant SMU. Hiermee is de groep een van de toonaangevende leveranciers van machines voor het buigen, kraalbuigen, flensbuigen en walsen van alle soorten plaatwerk. In Nederland heeft de groep volgens Pleiter zo’n 400 machines geplaatst, waarvan de zwenkbuigers de hoofdmoot vormen.

De verscheidenheid aan precisiemachines varieert van bewezen oplossingen voor de handel tot innovatieve machines met hoge prestaties voor automatische industriële productie. Pleiter: “Of het nu gaat om industriële bedrijven die hun plaatbewerking willen automatiseren of om ambachtelijke bedrijven die op zoek zijn naar een zo veelzijdig mogelijke machine – voor iedereen die met plaatwerk werkt kan Schröder met haar machines wat betekenen, want die staan bekend om hun betrouwbaarheid, duurzaamheid en onderhoudsgemak.”

De Euroblech-bezoekers konden zien hoe de zwenkbuiger dankzij de pneumatische stop in het Advanced Handling System en de op-en-neer vouwbalk op de machine zelf het productieproces doorliep zonder enige tussenkomst van de robot.

Profiteer van actieve Condition Monitoring en verlaag zo ongeplande stilstanden Ons Predictive Service Center gebruikt de statusanalyse van uw machine en informeert u direct bij afwijkingen Zo helpen we u de beschikbaarheid van de machine te verhogen Dankzij de machinediagnosefunctie kunt u gebruikmaken van de mogelijkheid van voorspellend onderhoud en het risico op ongeplande stilstand minimaliseren Maak vandaag nog de overstap van reactief naar proactief onderhoud

Scan de QR-code voor meer informatie

Loader in actie. Deze gepatenteerde plaatinvoerunit laadt moeiteloos tot wel vier platen tegelijk.

Thalmann, wereldwijd producent van geavanceerde plaatbewerkingsmachines, introduceert de revolutionaire Multi Head Side Loader. Deze innovatieve toevoeging aan de Thalmann langzetbanken belooft de productiviteit in de plaatbewerkingssector drastisch te verhogen.

De gepatenteerde plaatinvoerunit is een volledig geautomatiseerd systeem dat moeiteloos tot wel vier platen tegelijkertijd laadt. Dankzij de geavanceerde vacuümgrijpers en ultrasone sensors worden platen met uiterste precisie gepositioneerd, zelfs bij complexe vormen en grote afmetingen. De machine is uiterst flexibel en geschikt voor zowel smalle stroken als brede platen, waardoor deze inzetbaar is in diverse industrieën.

De laadtafel is mobiel, verkrijgbaar in verschillende lengtes en ook in hoogte verstelbaar. In de automatische modus wordt de optimale hoogte voor het opnemen van plaatwerk automatisch ingesteld. In combinatie met het geïntegreerde kantelapparaat biedt Thalmann een volledig geautomatiseerde oplossing voor het zetwerk. Het werk van de operator wordt hiermee beperkt tot het laden van een stapel platen in een invoerapparaat en het afvoeren van afgewerkte delen uit de machine.

Volgens Teun Pasterkamp, die met Pasterkamp Metal Sheet Solutions de Nederlandse dealer is van Cidan/ Forstner/Thalmann, biedt de nieuwe plaatinvoerunit diverse voordelen. Hij noemt allereerst de verhoogde productiviteit: een tot wel 40% snellere productie door het volledig geautomatiseerde laadproces. Voorts is de uiterste precisie een pré: vacuümgrijpers en ultrasone sensors garanderen een perfecte

positionering. Drie geavanceerde scanners bewaken de werkruimte voor maximale veiligheid. Andere voordelen zijn de flexibele inzetbaarheid (geschikt voor een breed scala aan plaatdiktes en -breedtes) en het eenvoudig programmeren (intuïtieve besturing voor een snelle omschakeling tussen verschillende producten. De achteraf te installeren unit is ook geschikt voor bestaande Thalmann langzetbanken.

Nieuwe standaard in de branche Thalmann staat al jarenlang bekend als een pionier in hoogwaardige plaat¬bewerkings¬machines. Met een sterke focus op innovatie en kwaliteit ontwikkelt het bedrijf oplossingen die voldoen aan de strengste eisen van de markt. “Met de introductie van deze Multi Head Side Loader zet Thalmann opnieuw de toon in de plaatbewerkingssector”, zegt Pasterkamp, die met zijn team inventieve maatwerkoplossingen en uitgebreide ondersteuning biedt voor bedrijven in de plaatbewerkingssector.

Hogere efficiency, minimale down time en easy to use; vanuit die doelstelling ontwikkeld BLM Group deeloplossingen voor een complete en volledig geïntegreerde productie bij het snijden en buigen van buizen, profielen en platen. Op de Euroblech toonde BLM Group daarvoor de door hun ontwikkelde ingrediënten, ondersteund door een uitgebreid pakket software.

“Onze high-end klanten kunnen zich geen down time permitteren”, benadrukt sales director Maurizio Toselli. “De productievolumes worden daarbij steeds kleiner en het aantal wisselingen steeds groter. Wij kijken

daarom naar het hele proces van werkvoorbereiding tot gereed product om de productie voor onze afnemers winstgevend te maken. Daarin vormt de stand-alone machine een steeds kleiner aandeel en worden automatisering en software leidend.”

Met wereldwijd 17.000 geïnstalleerde machines is BLM Group toonaangevend op het gebied van buislasersnijden, buisbuigen en plaatlasersnijden. Van de 527 miljoen omzet besteedde het concern de afgelopen 3 jaren 7,5%/jr aan R&D. “Om zowel nieuwe technieken te ontwikkelen, bestaande te optimaliseren, processen te combineren, te verkorten en te automatiseren, besturingen intelligenter te maken en een direct service support systeem op te zetten.”

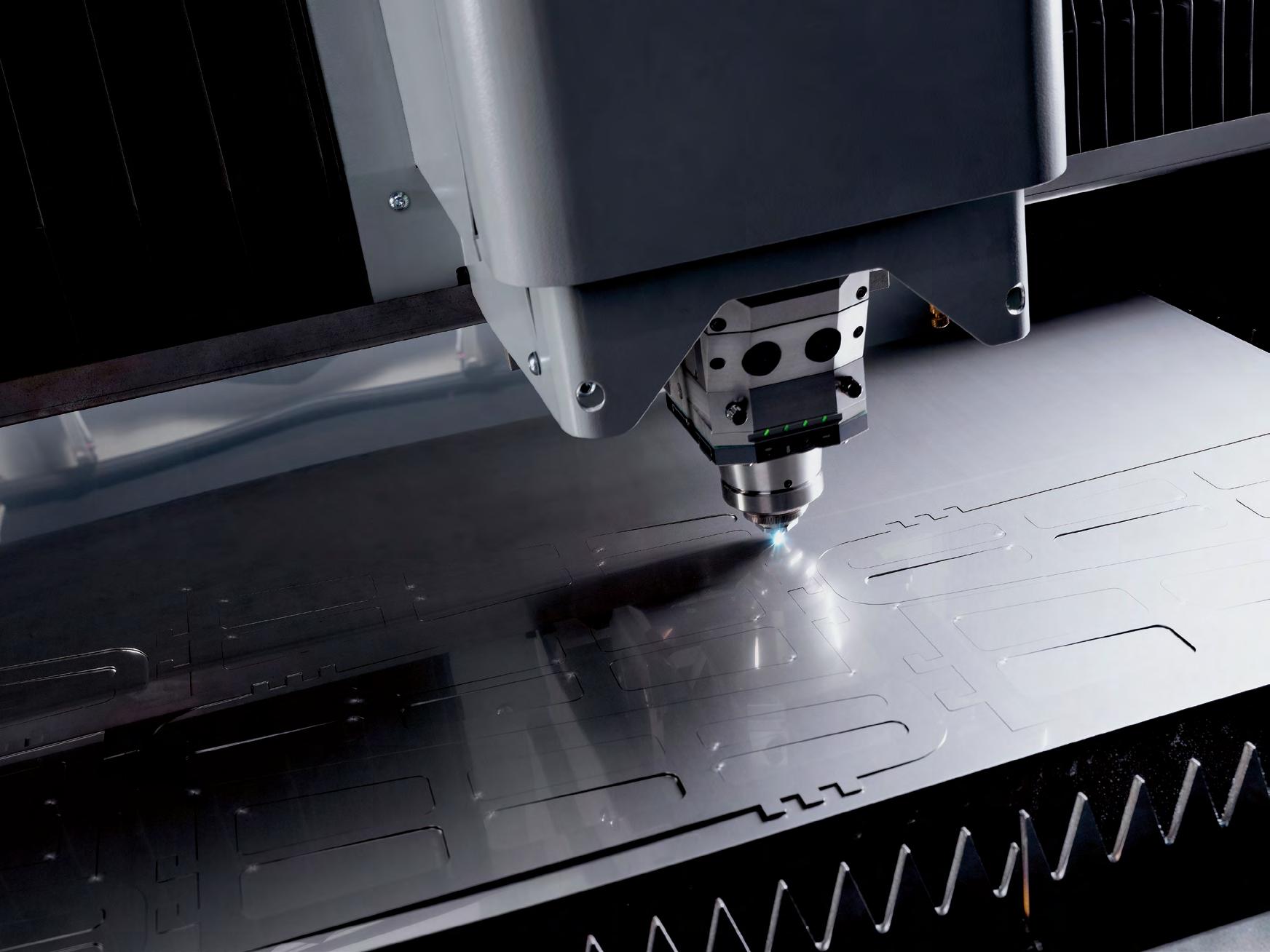

Met haar plaatlaser LS7 met snelwisseltafel en geïntegreerd plaatmagazijn biedt BLM Group een oplossing voor het continu snijden van plaatuitslagen met minimale wisseltijden. Slechts 9 seconden heeft het snelwisselsysteem nodig om een gesneden plaat uit te nemen en een nieuwe plaat in te leggen. De LS7 die BLM Group op de Euroblech demonstreerde is uitgerust met een 20 KW fiberresonator om met hogere snelheid te kunnen snijden. “Daarmee kan je weliswaar plaatdiktes tot 40 mm snijden, maar onze focus ligt op 25 mm om maximaal van het hogere snelheidseffect te kunnen profiteren”, legt Maurizio Toselli uit.

Het plaatmagazijn voorziet in twee patenteerde features, waarvan de mogelijkheid de productie te kunnen onderbreken voor inleg van enkele, grotere platen met een vorkheftruck, de meest opvallende is. “Gebruikers willen niet te veel door automatisering in hun mogelijkheden beperkt worden”, voegt Rene Hazenberg, managing director van de Benelux vestiging daaraan toe.

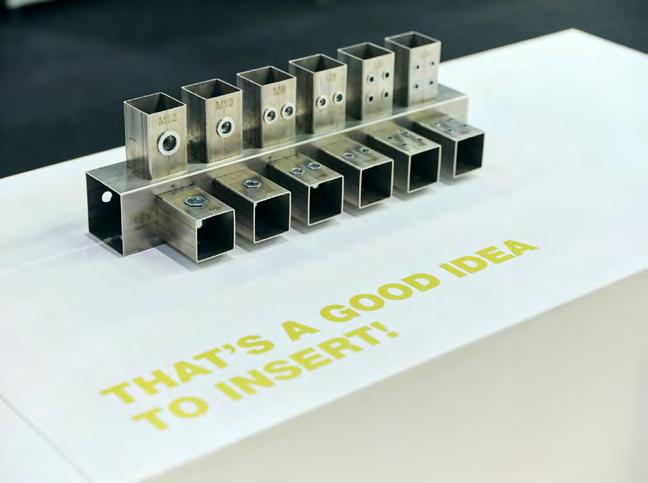

Een andere lean production oplossing is de integratie van extra bewerkingen in bestaande machines. Zo kan de LT8.20 buislaser met een boor- en tapunit worden geleverd en de buislaser LT7 met een moerinsert. “Zo kunnen tussenopslag en bewerking op andere machines wordt geëlimineerd. Een absolute time saver die

veel wordt gevraagd”, aldus Hazenberg.

Handling automatiseren

Naast automatisering van plaat be- en ontlading van haar plaatlaser heeft de machinefabrikant ook de inleg aan de buislaser geatomatiseerd met inzet van een handlingrobot. Op zich geen rocket since maar BLM Group gaat een stuk verder door ook de output van de buislaser naar de buigmachines aan een robot over te laten. “Alles op gebied van snijden en buigen van buis proberen we zoveel mogelijk aan elkaar te koppelen.”

Een andere nieuwe ontwikkeling is Active Sense, die BLM Group aan haar serie Active Tools heeft toegevoegd. Tijdens het snijproces zorgt Active Sense ervoor dat het snijpad continu wordt gemonitord en dat volledig automatisch, een kwalitatief goede snijkwaliteit zal worden gerealiseerd. Het principe van Active Sense is dat de snede wordt bewaakt door de frequentie die door het snijproces wordt teruggegeven te monitoren op basis van drie verschillende golflengtes. Dit zorgt voor een verhoogde operationele betrouwbaarheid.

Met Prometheus, als opvolger van ProTube Enterprise, introduceerde BLM Group haar nieuwe MES systeem (Manufacturing Excecution System), waarmee alle aangesloten systemen van de groep kunnen worden beheerd, de productie real-time kan worden gevolgd en Industrie 4.0 toepassingen mogelijk zijn. MES maakt ook koppeling met ERP systemen van de gebruikers mogelijk. Een opvallende topic is ook de Material cockpit, die tijdig aangeeft dat materiaal ontbreekt, om stilstand van de productie te voorkomen.

De Euroblech stond voor Wila in het teken van BendSense Technology, een geavanceerd sensorsysteem dat geïntegreerd is in Wila gereedschapshouders.

Zantech in Oss heeft achterbuurman Ropema

Plaatbewerking overgenomen. Zantech-eigenaar Bart van der Zande spreekt van een ‘strategische overname’.

De twee plaatwerkbedrijven zijn opgericht in de jaren tachtig van de vorige eeuw en vinden allebei hun oorsprong in Wijchen. Al snel moest zowel Zantech als Ropema door snelle groei op zoek naar een nieuwe locatie. Die vonden ze in Oss op het nieuw aangelegde industrieterrein Elzenburg. Hier hebben de twee

SSAB-dochter Tibnor gaat SSAB Zero staal, gemaakt van gerecycled staal, leveren aan Salthammer Båtbyggeri in Noorwegen. Dit zijn de eerste partijen SSAB Zero die aan de scheepsbouwindustrie worden geleverd.

SSAB Zero wordt gemaakt van gerecycled staal en geproduceerd met fossielvrije elektriciteit en biogas, wat resulteert in staal met vrijwel geen fossiele koolstofemissies. De Salthammer-scheepswerf bouwt twee ultramoderne, circa 30 meter lange, elektrisch aangedreven bevoorradingsschepen in opdracht van het Noorse scheepvaartbedrijf AQS Rederi. Tibnor zal in totaal ongeveer 300 ton SSAB Zero-staal leveren in twee batches. De twee Coastern 28eHbevoorradingsschepen zullen worden gebruikt voor viskwekerijen. Ze zijn gericht op energie-efficiëntie en ontwerpflexibiliteit, en zullen elektrische voortstuwing hebben en worden aangedreven door 2000 kWh- en 1600 kWh-batterijen. Tibnor levert het staal in 6-15 mm dikke staalplaten. “De kwaliteit en eigenschappen van SSAB Zero zijn gelijk aan die van de conventionele staalsoorten van SSAB. SSAB

Wila presenteerde op de Euroblech haar nieuwste doorbraak: BendSense Technology. Deze technologie is ontworpen voor ongekende controle en precisie in het buigproces, waardoor de productiviteit omhoog gaat.

BendSense Technology is een geavanceerd sensorsysteem dat geïntegreerd is in Wila gereedschapshouders. Het levert cruciale informatie aan de software voor kantpersen en celbesturingen. Zoals gereedschapidentificatie om er zeker van te zijn dat het juiste gereedschap wordt gebruikt, bewaking van de gereedschapspositie voor exacte positionering en oriëntatie, detectie van ongeïdentificeerde objecten, en geometrische gegevens van het gereedschap die gedetailleerde informatie geven over de vorm en afmetingen van het gereedschap. In de toekomst zullen meer functionaliteiten beschikbaar komen. Fabrikanten, leveranciers van besturingssoftware en integrators kunnen ook hun eigen oplossingen ontwikkelen met behulp van BendSense. Om het maximale uit BendSense Technology te halen, heeft Wila ook Basecamp geïntroduceerd. Dit is een data hub, bestaande uit een API en een DIN-controller, waarmee men real-time gereedschapinformatie kan ophalen, inclusief exacte positie en oriëntatie, vorm en afmetingen. Het geeft ook de positie en lengte van ongeïdentificeerde objecten. Bij automatische gereedschapswissel wordt het exacte aangrijppunt voor elk afzonderlijk Wila ATC gereedschap gegeven. Voor optimale procesbeheersing biedt Basecamp rapportage van procesgegevens. Met Basecamp kunnen leveranciers van besturingssoftware, fabrikanten van kantpersen en systeemintegrators hun producten naadloos aansluiten op de oplossingen van Wila.

bedrijven 38 jaar samengewerkt. “Hieraan komt nu wel een einde”, zegt Bart van der Zande. “Met deze strategische overname kunnen we onze klanten nog beter ontzorgen. En dat alles met hetzelfde professionele en ervaren team.” Zantech is leverancier van hoogwaardige producten in de vorm van halffabricaten en volledig bewerkte producten. Ook Ropema is als toeleverancier actief in de plaatbewerkingsbranche. Het beschikt over een modern machinepark dat is ingesteld op alle vragen van de klant op het gebied van plaatbewerking; of het nu grote, middelgrote, kleine series of enkelstuks betreft.

SSAB-dochter Tibnor levert het SSAB Zero staal voor de twee bevoorradingsschepen in 6-15 mm dikke staalplaten.

Zero kan de gehele maritieme en offshore-industrie helpen om de CO2-uitstoot te verminderen zonder afbreuk te doen aan de kwaliteitsnormen”, aldus Matts Nilsson van SSAB Europe. De schepen worden naar verwachting geleverd in Q4 2025 en Q2 2026.

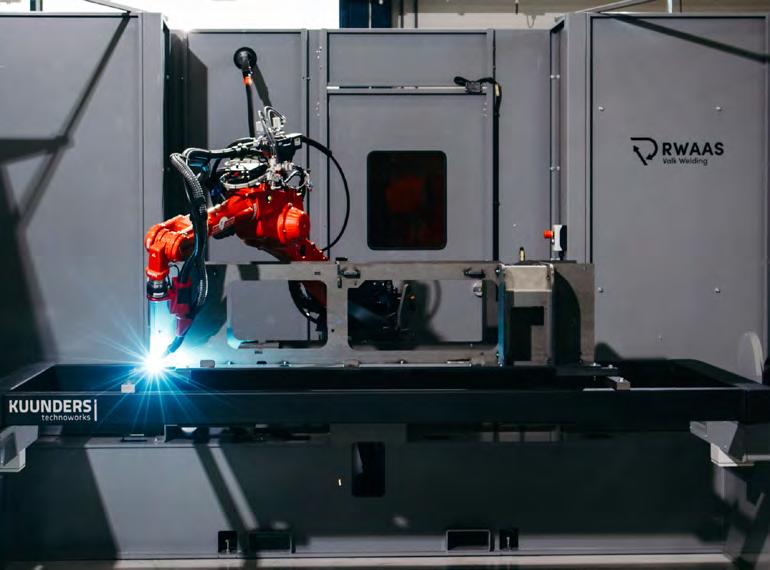

Met WAAS beschikken maakbedrijven voor een vast maandelijks bedrag over een lasrobotsysteem inclusief benodigde lasdraad, automatisch programmeren en meer.

Valk Welding biedt met haar nieuwe all-in serviceaanbod RWAAS (Robot Welding As A Service) een innovatieve en toegankelijke oplossing voor maakbedrijven met flexibele, tijdelijke of snel schalende productiebehoeften.

Met RWAAS beschikken maakbedrijven voor een vast maandelijks bedrag over een lasrobotsysteem inclusief benodigde lasdraad, automatisch programmeren en meer. Valk Welding zorgt ervoor dat de robot binnen één dag operationeel is en producten last.

RWAAS is ontworpen voor maakbedrijven die

behoefte hebben aan flexibele en schaalbare productieoplossingen. Bedrijven die willen automatiseren zonder grote investeringen vooraf, kunnen met RWAAS eenvoudig en snel aan de slag. Het systeem is volgens Valk Welding ideaal voor bedrijven die tijdelijk extra productiecapaciteit nodig hebben of die willen experimenteren met lasautomatisering zonder langdurige verplichtingen. Valk Welding zorgt ook voor technische ondersteuning, training en advies om de laskwaliteit en efficiëntie te optimaliseren. “Wij helpen de klanten bij het oplossen van lasuitdagingen zoals moeilijke materialen of hoge eisen aan nauwkeurigheid en productiviteit”, aldus Valk Welding.

De DeburringEXPO wordt opgenomen in de nieuwe vakbeurs

Parts Finishing.

Deze combineert de onderwerpen ontbraamtechnologieën, componentreiniging en oppervlakteafwerking in een evenement, dat voor het eerst plaatsvindt in Messe Karlsruhe op 12 en 13 november 2025.

“Na veel gesprekken met exposanten op DeburringEXPO en een diepgaande analyse van de ontwikkeling van verschillende beurzen, hebben we besloten om de vakbeurs voor

ontbraamtechnologieën niet langer als onafhankelijk evenement te houden”, meldt de particuliere beursorganisator fairXperts.

“Het onderwerp ontbraamtechnologieën wordt nu samengebracht met de vakgebieden componentreiniging en oppervlakteafwerking.”

Door deze drie gebieden, die allemaal cruciaal zijn voor de kwaliteit van de onderdelenproductie, te bundelen en de vakbeurs twee dagen te houden, spelen de initiatiefnemers in op de eisen en verwachtingen van de markt. Parts Finishing zal eens per twee jaar plaatsvinden.

11-14 februari

Huisbeurs Jörg Machines

Machines en software voor plaatwerk Jörg Machines, Dodewaard jorg.com

6 maart

Sheet Metal Event

Kennisevent voor plaatbewerking

Koningshof, Veldhoven mikrocentrum.nl

26-28 maart

Machineering

Vakbeurs voor nieuwe maaktechnologie en machinebouw

Brussels Expo machineering.eu

6-8 mei

Cutting World

Vakbeurs voor snijtechniek Messe Essen (D) cuttingworld.de

21-23 mei

Nederlandse Metaaldagen

Vakbeurs voor productietechniek Brabanthallen, Den Bosch denederlandsemetaaldagen.nl

11-12 juni

Vision, Robotics & Motion

Vakbeurs met congres Brabanthallen, Den Bosch vision-robotics.nl

15-19 september

Schweissen & Schneiden

Vakbeurs voor verbindings- en snijtechniek Messe Essen (D) schweissen-schneiden.com

7-9 oktober

METAVAK

Vakbeurs voor metaalbewerking

Evenementenhal Gorinchem metavak.nl

21-24 oktober

Blechexpo

Internationale vakbeurs voor plaatbewerking

Messe Stuttgart blechexpo-messe.de

21-24 oktober

Schweisstec

Internationale vakbeurs voor verbindingstechniek

Messe Stuttgart schweisstec-messe.de

Lean production van start tot finish

De LS7 is de nieuwste innovatie in fiber lasersnijden van BLM GROUP.

• ultrasnelle palletwissel in slechts 9 seconden

• laag stroomverbruik en hoge snijkwaliteit

• Active Tools zorgen voor automatische optimalisatie van het snijproces

• 24/7 productie met automatisering.

e-mail: sales@blmgroup.nl - tel: 0413 745 040 - blmgroup.nl

JÖRG Machines in Dodewaard, fabrikant van plaatbewerkingsmachines, opent in februari 2025 opnieuw haar deuren voor een exclusieve huisbeurs. Na het succes van de eerste editie in 2023 richt deze tweede huisbeurs zich nog meer op specifieke sectoren: zetterijen en isolateurs staan centraal.

“We gaan niet alleen groter dan de vorige editie, maar ook gerichter,” vertelt directeur Reinhard Reincke. “Onze klanten krijgen de kans om onze nieuwste technologieën en innovaties zelf te ervaren.”

De huisbeurs biedt een unieke kans om het brede productaanbod van JÖRG Machines in actie te zien. “Als fabrikant is het een uitdaging om ons uitgebreide aanbod op een reguliere beurs te presenteren”, legt Reincke uit. “Door klanten uit te nodigen in onze showroom kunnen we ons complete assortiment demonstreren. Dit jaar ligt de nadruk op onze software-oplossingen, die een cruciale rol spelen bij procesoptimalisatie.”

Demonstraties en innovaties

Ongeveer 80 procent van het assortiment van JÖRG Machines zal tijdens de huisbeurs in actie te zien zijn, met in de hoofdrol de Variobend Dubbelbuiger V2.5, de JÖRG Coil Laser en de kantbanken van Dener. Bezoekers kunnen zelf de mogelijkheden van de software en machines testen, zodat zij ontdekken hoe JÖRG als fabrikant innovatieve oplossingen biedt.

De volledig elektrisch aangedreven Variobend Dubbelbuiger V2.5 is sneller, preciezer en stiller dan traditionele modellen. Met een vernieuwde buiggeometrie en 300 graden vrije ruimte kunnen

profielen met een hoogte-breedteverhouding van 1:2 probleemloos worden vervaardigd. Deze machine is te bedienen met een app, waarmee profielen eenvoudig ingetekend en doorgestuurd kunnen worden naar de machine.

De JÖRG Coil Laser, die bekend staat om zijn efficiëntie, snijdt direct vanaf coil, waardoor lange lengtes in één procesgang bewerkt kunnen worden. Ontwikkeld door JÖRG voor de isolatieen HVAC-branche, maar ook succesvol in andere branches. De nieuwste functies van de machine en de software zullen uitgebreid worden gedemonstreerd.

Dener staat bekend om zijn robuuste kantbanken.

Het model Servo is betrouwbaar en snel; de compacte versie van 1550 mm werkbreedte en 40 ton perskracht wordt gedemonstreerd. Daarnaast is een traditioneel hydraulisch model met 3 meter werkbreedte en 135 ton perskracht aanwezig.

“We willen onze klanten laten zien dat wij een betrouwbare fabrikant en partner zijn. Met ons brede scala aan machines kunnen wij klanten in veel markten voorzien van oplossingen voor hun productievraagstukken”, aldus Reincke.

Hands-on ervaring

Naast de bovengenoemde machines toont JÖRG haar volledige portfolio, inclusief toonaangevende merken zoals Schetchtl, Eckold, Nosstec en Schlebach.

Praktische informatie

De huisbeurs vindt plaats van 11 t/m 14 februari 2025 van 13.00 uur tot 17.00 uur in de showroom van JÖRG Machines aan de Nobelweg 3 in Dodewaard. Aanmelden kan binnenkort via de website www.jorg.com.

Bystronic organiseerde onlangs voor Nederlandse en Belgische klanten de workshop ‘Buigen met robot’. Voor een deel bestond deze uit live demonstraties bij Metaco in Sint-Niklaas (B). Een logische keuze omdat dit plaatwerkbedrijf de afgelopen jaren testklant is geweest voor de nieuwe Midsize Bending Cell, die Bystronic eind oktober op de Euroblech officieel heeft geïntroduceerd. Robot kanten is voor Metaco inmiddels vanzelfsprekend en afgaande op de belangstelling voor de workshop zal dat binnen afzienbare tijd voor meer plaatbewerkers gelden. Vrijwel alle deelnemers oriënteren zich op het automatiseren van hun kantproces.

Uit de vele contacten die Bystronic-medewerkers hebben met hun klanten, weten ze dat er verschillende redenen zijn voor automatisering. Verreweg de voornaamste is het arbeidstekort. Ervaren kantbank-operators gaan richting hun pensioen en opvolgers zijn er praktisch niet. Andere veel genoemde redenen zijn toenemende productie, kwaliteitsissues en ergonomie. Klanttevredenheid

speelt ook een rol. Een automatisch systeem is goede reclame, het is een signaal dat een bedrijf innoveert en moderniseert. Daarmee willen klanten graag zaken doen.

Gerobotiseerd kanten is dan ook al jaren een speerpunt van Bystronic. De machineproducent heeft al meer dan 400 mobiele buigcellen in het veld staan voor kleine onderdelen. Ook zijn er al tal van grote cellen verkocht, waarvan de kleinste een oppervlakte heeft van 10x15 meter. Voor veel bedrijven is dat te groot. Meestal hebben ze zo’n cel ook niet nodig, gezien de producten die ze maken. Daarom is er nu de Midsize Bending Cell (officiële naam: ByCell Bend Star M) voor middelgrote stukken. Onderdelen tot 30 kg en een breedte van 1200 mm zijn de perfecte kandidaten voor deze middelgrote buigcel, die een standaard uitrusting heeft van een kantbank ByBend Star 120, een Kuka robot met een payload van 70 kilo, gereedschapswisselaar en grijperwisselaar op een compact oppervlak van 6x6 meter. “Dat past in ieder bedrijf”, zegt Gerrit Gerritsen, de ervaren Nederlandse buigspecialist die werkzaam is bij Bystronic in Zwitsersland en het eerste – theoretische - deel van de workshop voor zijn rekening nam.

Modulair systeem

De Midsize Bending Cell is een modulair systeem, dat geleidelijk aan kan worden uitgebreid en is aan te passen aan de wensen van iedere klant. “Daar hebben we veel software voor moeten schrijven”, aldus Gerritsen. “Want elke klant heeft zo zijn eigen wensen, bijvoorbeeld een rollenbaan erbij of een deur aan de linkerkant.” Met zulke wensen kan Bystronic goed uit de voeten dankzij het enkele jaren geleden overgenomen Spaanse softwarehuis Kurago. Daar zitten zo’n 120 software-engineers, waarvan er 7 niets anders doen dan robotprogrammeren. Ze zorgen ervoor dat de software – en daarmee de robotcel - steeds gebruiksvriendelijker wordt.

En er komen voortdurend nieuwe opties bij. Bystronic presenteerde op de Euroblech bijvoorbeeld optische onderdelendetectie. Deze technologie is te gebruiken bij plaatdelen van minimaal 150x150 mm tot maximaal 2x1,5 m. Bij de introductie op de beurs in Hannover kon het systeem plaatdelen met een dikte vanaf 2 mm detecteren en handlen, inmiddels is het al doorontwikkeld naar 1 mm. Bij toepassing van optische onderdelendetectie hoeven platen niet meer perfect gestapeld op de pallet te liggen. Deze nieuwe optie, gebaseerd op visiontechnologie, controleert elk plaatdeel tegen de DXF-file (kwaliteitscheck) en kan hierdoor het plaatdeel in één keer perfect oppakken, waardoor de referentietafel kan worden overgeslagen. Dat scheelt 10 à 12 seconden cyclustijd. Ook de plaatdiktemeting (tevens check of de robot geen twee platen tegelijk opneemt) kan worden overgeslagen.

Zelf grijpers maken

De gebruiker kan de Midsize Bending Cell in de loop der tijd laten groeien. “De huidige cel is nog maar het begin”, vertelde Gerritsen. “Alles wat we er de komende vijf jaar bij verzinnen kan er bij. En er gaat nog veel komen.” Volgend jaar komt er nieuwe software waarmee de klant zelf grijpers kan maken. De specificaties van componenten van bijvoorbeeld Schunk, Goudsmit en Festo kunnen vanaf hun websites in deze software worden geïmporteerd en zo kan de benodigde gripper worden ontworpen en gemaakt. “Kostte het ontwerpen van een ingewikkelde gripper ooit een halve dag, straks kan dat in 10 tot 20 minuten”, beloofde Gerritsen.

Alle software wordt volgens hem steeds eenvoudiger om mee te werken. Voor het programmeren van de buigcel is al geen robotervaring meer vereist. De software maakt de paden voor de robot, zorgt dat botsingen worden vermeden en maakt een nauwkeurige simulatie. Ook zitten er eenvoudige stapeloplossingen in de software, waar steeds weer nieuwe bijkomen. Zonemanager is de interface tussen de bediener van de cel en alle software en regelt de logistiek voor en na het buigen.

Hoogste autonomiegraad

Volgens Gerritsen zijn de toekomstige ontwikkelen vooral gericht op het vergroten van de autonomie van de cel. “We streven naar de hoogste autonomiegraad. We hebben al een aantal klanten waar ‘lights out’ produceren echt begint te werken. Je wilt 2, 4, 6 of wel 10 uur met de cel doordraaien zonder dat menselijk handelen nodig is. Meestal lukt dat niet met twee pallets of een conveyor. Volgend jaar komen daar al met nieuwe oplossingen voor. Interfaces om te communiceren

met manloze voertuigen voor de aan- en afvoer van ruw materiaal en gebogen producten zijn er al.”

Tom de Vos, projectmanager van Metaco, hoeft niet meer overtuigd te worden dat de toekomst van kanten geautomatiseerd is. Dit Belgische familiebedrijf, opgericht door Toms grootvader, maakt met een zo’n 25 medewerkers onderdelen, halffabricaten en producten uit dun plaatwerk tot 5 mm. Ponsen, lasersnijden, kanten, poederlakken en lassen gebeurt in eigen huis. “We zijn kwaliteitsgericht, trots op wat we produceren en gaan mee met de tijd”, schetst Tom de kenmerken van Metaco. “Daarom moderniseren we nu het kanten.” Metaco is begonnen met een mobiele cel van Bystronic. “We produceren veel kleine stukken en het is eigenlijk belachelijk om die te kanten op een grote bank van 3 meter. Nu doet de robot dat. We produceren in deze cel series vanaf 50 stuks. Hij draait dag en nacht. De kwaliteit is altijd goed en beter dan met de hand.”

Ook beschikt Metaco over een kantbank XPert Pro 150/3100 met Modular Tool Changer voor het handmatig buigen van de kleine series. De reden voor de toolchanger is vooral ergonomisch. De operator hoeft hierdoor niet langer met zware gereedschappen en matrijzen te zeulen.

En daarnaast is er de Midsize Bending Cel. Ook hierop produceert Metaco series vanaf 50 stuks, net als met de mobiele buigrobot. “We kunnen deze twee machines laten draaien door één persoon”, zegt Tom, die uitstekend is te spreken over Bystronic. “De service bij een storing of ander probleem is perfect. Ze hebben duidelijke en eenvoudige software waarmee het aangenaam werken is en capabele toestellen. We zijn nu twee jaar met Bystronic op reis naar een geautomatiseerde kantafdeling en daar hebben we nog geen moment spijt van gehad. We zijn op de goede weg.”

Wil het volledig geautomatiseerde finishproces dat Timesavers op de Euroblech presenteerde rendabel zijn, dan moet je daar wel flink wat volume voor hebben. Maar dat heeft het Duitse bedrijf Lehmer Maschinentechnik, dat deze oplossing heeft gekocht, wel. Directeur Frans Huvers van Timesavers International signaleerde veel belangstelling voor de getoonde oplossing.

Timesavers heeft haar automatiseringsinspanningen de afgelopen tijd flink opgevoerd en geprofessionaliseerd. Werd een jaar geleden op de Blechexpo in Stuttgart nog een cobot met een terugvoerband getoond als voorbeeld van mogelijke automatisering van het ontbramen, afronden en finishen van plaatdelen, nu stond er een volledig geautomatiseerde lijn op de beursvloer van de Euroblech. Het was het eerste voorbeeld van een concept, op basis waarvan Timesavers ook andere varianten (bijvoorbeeld met kleinere machines) gaat ontwikkelen.

Nieuw Top Brush aggregaat

Het hart van de op de Euroblech gedemonstreerde opstelling werd gevormd door een Timesavers 42 RB series machine met een werkbreedte van 1525 mm. Deze machine heeft nu ook een nieuw Top Brush aggregaat als aanvulling op de roterende borstels. De 42 RB stelt de schuurband en borstels automatisch in op de juiste instellingen zonder handmatige tussenkomst. “Een zelfinstellende machine is noodzakelijk, wil je met robots kunnen werken”, aldus Huvers.

Die robots bevinden zich in in- en uitvoercellen aan weerszijden van de opstelling. Ze kunnen tot 25 kilo tillen en maken gebruik van een universele grijperwisselaar om veel verschillende delen – zowel groot als klein – te kunnen tillen. De robots, geleid door visiontechnologie, kiezen de juiste grijper om de plaatproducten op de transportband te plaatsen.

De opstelling werkt op basis van europallets. Een europallet met gestapelde delen kan worden geladen in de invoercel. Eenmaal leeg gepakt door de robot schuift de pallet onder installatie door

naar de uitvoercel aan de andere kant van de lijn. Hier worden de bewerkte producten netjes op de pallet gestapeld door een tweede robot, identiek aan hoe de pallet de invoercel binnenkwam. Deze automatisering verhoogt de efficiëntie en zorgt voor een consistente kwaliteit, wat volgens Timesavers essentieel is voor de fabriek van de toekomst. Geavanceerde functies maken integratie van de opstelling met level 2 systemen (bijvoorbeeld AGV’s) en ERP-systemen mogelijk.

De hele lijn blijft goed toegankelijk doordat de afscherming ten behoeve van de veiligheid plaatsvindt met lichtschermen in plaats van een harde afscherming. Zo blijft het makkelijk mogelijk om handmatig taken uit te voeren. Passen onderdelen niet op een europallet, dan kunnen deze manueel worden ingelegd. Maar daar is het natuurlijk niet om te doen. Het gaat om het uitschakelen van menselijke arbeid. “Als je veel volume draait zou je bij deze lijn twee man links nodig hebben en ook twee man rechts. In totaal spaar je dus vier mensen uit en dat maakt deze lijn al snel rendabel”, aldus Huvers.

De plaatwerkindustrie is volop bezig te automatiseren. Overal verschijnen productiecellen met robots, die bij voorkeur autonoom kunnen opereren, en processen worden geïntegreerd. Eén aspect is hierbij van cruciaal belang: de productiesystemen moeten flexibel zijn om kleine seriegroottes en maatwerk in plaat en buis te kunnen leveren. Tijdens het Sheet Metal Event, dat Mikrocentrum op 6 maart 2025 voor de eerste keer organiseert in de Koningshof in Veldhoven, zal er veel aandacht zijn voor het belang van flexibiliteit.

Een flexibel productiesysteem is een systeem dat in staat is verschillende soorten producten te maken, vaak in kleine series, zonder dat het productieproces ingrijpend hoeft te worden aangepast. In de plaatbewerking is flexibiliteit essentieel, omdat de vraag naar producten vaak varieert en de productieschema’s kunnen fluctueren. De laatste jaren is er dan ook een sterke verschuiving te zien naar flexibele productiesystemen en geavanceerde softwarepakketten die bedrijven helpen om snel in te spelen op veranderingen in de vraag, kosten te reduceren en de productiviteit te verhogen.

Toelevering en eigen productie

Flexibiliteit is met name voor toeleveranciers onmisbaar. Zij hebben immers meerdere klanten, voor wie ze veel verschillende plaatdelen, halffabricaten en samenstellingen (in meerdere materiaalsoorten en kwaliteiten) produceren. Ze weten vandaag niet wat ze morgen aan orders binnen krijgen, hebben te maken met korte levertijden en moeten dus maximaal flexibel zijn om op elke vraag te kunnen inspelen. Maar ook bedrijven met een plaatwerkafdeling voor hun eigen productie hebben behoefte aan flexibiliteit. Neem Minkels in Veghel, dat kast-, containment- en koeloplossingen voor datacenters maakt. Tuwi heeft hier een Mitsubishi lasersnijmachine voorzien van een Astes4 sorteersysteem, gekoppeld aan twee magazijnen, geïnstalleerd. Deze autonome productiecel vormt nu het hart van een geïntegreerde en verregaand geautomatiseerde productie van plaatdelen. Bij het aanschaftraject is nadrukkelijk gekeken naar de flexibiliteit van het hele systeem. “Met offline programmeren en voorbereiden van de

werkzaamheden kunnen we in principe 24 uur per dag productie draaien, wat onze productiviteit verhoogt. De flexibiliteit zit hem met name in de kleinere en grotere series die we door elkaar heen kunnen draaien”, zegt Mark Lauwen, Project Manager Laser Cell bij Minkels.

Ook in het buiswerk draait het om flexibiliteit. Bij Wonders Metaal in Berlicum is sinds kort een Mazak FG 400-NEO buislaser met een 3D snijkop operationeel, die buizen, kokers en balkstaal tot een lengte van maar liefst 12 meter en een gewicht van 100 kilo per meter kan snijden. Die variëteit is op zich al flexibel.

Directeur Hans Wonders heeft veel aandacht besteed aan de logistiek rondom de machine (in- en uitvoer van materiaal, belading van de machine) om hem optimaal te kunnen benutten. Een belangrijk hulpmiddel daarbij is het beladingsmagazijn. Hierin kunnen verschillende buizen/kokers/balken achter elkaar worden klaar gelegd, om te worden gesneden.

De leveranciers en fabrikanten van machines en software hebben veel oog voor de flexibiliteitswensen van hun klanten. De nieuwe Midsize Bending Cell