In deze editie o.a.:

• AI gaat grote impact hebben op productie-industrie

• Veel nieuws over de Precisiebeurs

• Oerlikon Eldim verzekert efficiënte luchtvaartproductie met FMS-systeem

• Gereedschapsfabrikanten stimuleren duurzame verspaning

• AI gaat grote impact hebben op productie-industrie

• Veel nieuws over de Precisiebeurs

• Oerlikon Eldim verzekert efficiënte luchtvaartproductie met FMS-systeem

• Gereedschapsfabrikanten stimuleren duurzame verspaning

Nieuwste ontwikkeling: Supermini Type 105 met gesinterde spaanbrekergeometrie, voor efficiënte spaanbeheersing bij kleine boordiameters.

Veelzijdigheid: Geschikt voor bewerkingen zoals inwendig draaien, profiel draaien, interne groeven, schroefdraad snijden en meer, met boordiameters van 0,2 mm tot 10 mm.

Innovatief ontwerp: Traanvormige hardmetalen opname zorgt voor grotere stabiliteit en nauwkeurige positionering.

AXIAL GROOVING INSERT SYSTEM 114

Vanaf Ø 14,0 10,0 mm diep steken.

• Hogere steekdieptes bij axiaal steken.

• Gerichtere koeling door nieuwe innovatie houder.

• Geschikt voor het steken en kopiëren van axiale groeven.

Slijtageweerstandlaag: AlTiBN-meerlagencoating met hoge hardheid beperkt krater- en flankslijtage.

Breukweerstandlaag: AlTiBN-samenstelling met ultrafijne korrel voorkomt onverwachte afbrokkeling.

Hoge adhesietechnologie: Verhoogde stabiliteit door verbeterde hechtingssterkte van de coating.

Adhesieweerstandlaag: TiCN-gebaseerde samenstelling met uitstekende smering vermindert adhesie en afbrokkeling.

(nieuwe) kwaliteit voor draaien

Hoge slijtvastheid: Tot 2x meer slijtvastheid dankzij verbeterde alumina-coating en fijnkristalstructuur.

Uitstekende weerstand tegen plastische vervorming: Nieuwe carbide-substraten bieden verhoogde weerstand tegen plastische vervorming, zelfs bij hoge temperaturen.

Betere prestaties bij draaien met en zonder koeling, bij hoge snijsnelheden en onderbroken bewerkingen.

Vraag me niet waarom, maar heel lang geleden heb ik een bezoek gebracht aan de paardenraces. Voor een maximale uitbetaling kon je het beste wedden op één paard. Na uitgebreid onderzoek (het zwarte paard zag er wel mooi uit) mijn hele hebben en houwen (50 euro) op één paard ingezet. Dat kon niet mis gaan! Na een hele sterke start, waarbij het majestueuze zwarte paard zeker een halve baan op kop liep, zakte het vervolgens af om uiteindelijk als een-na-laatste over de finish te komen. Tja, had ik nu maar op meerdere paarden gewed en mijn kansen wat gespreid. Deze ervaring roept de vraag op of de hightech maakindustrie zich niet in een vergelijkbare positie bevindt door te sterk te leunen op ASML.

Begin dit jaar was er geen vuiltje aan de lucht tijdens een reis met een groep verspaners naar een machinebouwer. De gezellige sfeer sloeg echter snel om toen ASML zijn tegenvallende resultaten en vooruitzichten aankondigde. Ineens kwam het besef van hoe afhankelijk velen van hen zijn van deze halfgeleiderreus. Tja het kon de afgelopen jaren niet op. Door de snelle en immense groei van ASML hebben maakbedrijven veel geïnvesteerd in machines, automatisering en procesbeheersing om de verwachte toekomstige groei van ASML bij te kunnen benen en natuurlijk mee te kunnen

VerspaningsNieuws, jaargang 4, editie 4, november 2024

VerspaningsNieuws is een onafhankelijk technisch en business vakblad voor ondernemers in de maakindustrie die verspanende technieken in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in de wereld van verspaning waarbij ook hedendaagse thema’s zoals digitalisering, automatisering en robotisering natuurlijk niet zullen ontbreken. VerspaningsNieuws besteedt aandacht aan nieuws van en voor machine- en gereedschapleveranciers, toeleveranciers, OEMers, ingenieurs, technisch adviesbureaus en onderwijs- en onderzoeksinstellingen.

De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de verspaning actief zijn. Afhankelijk van evenementen en diverse vakbeurzen zal de minimale oplage per editie 7.000 gedrukte exemplaren bedragen, aangevuld met een digitale oplage.

Abonnementen

profiteren van het succes. Nu valt het resultaat even een beetje tegen en de stemming is direct bedrukt. En dat is jammer.

Een pas op de plaats is gezond en de voorspellingen voor de komende jaren zijn alleen maar positief. Onder andere kunstmatige intelligentie zal de vraag naar geavanceerde chips in een stroomversnelling brengen zodra het echt doorbreekt. Wat dat betreft kan de industrie positief vooruit kijken en deze ‘rustige’ periode gebruiken om de kennis bij te spijkeren en om bestaande processen onder de loep te nemen om ze verder te optimaliseren. Het biedt tevens de gelegenheid om eens met een schuin oog naar dat witte en bruine paard te kijken. Misschien rennen die wel veel harder.

De Precisiebeurs op 13 en 14 november in Den Bosch komt wat dat betreft op een goed moment. De beurs biedt een perfect platform om de blik weer op de toekomst te richten. Hier kan de hightech maakindustrie zich laven aan nieuwe kennis en technologieën en zich klaarstomen voor het herstel dat ongetwijfeld zal komen, want in deze race wint doorgaans de langetermijnstrategie.

Tim Wentink

t.wentink@54umedia.nl

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Tim Wentink

E: t.wentink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408 E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 17 maart 2025. Editie 1, jaargang 5 van VerspaningsNieuws verschijnt in april 2025.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

VerspaningsNieuws.nl

6 AI gaat grote impact hebben op productie-industrie

Meer turrets voor kortere cyclustijden

14 Automatiseerder van het eerste uur kiest voor Turkse automatisering

18 Studievijfasser voor volgende generatie verspaners

22 Fastems FMS-systeem bij Oerlikon Eldim verzekert efficiënte luchtvaartproductie

26 Schone lucht bij zelfs de zwaarste verspaningstoepassingen

28 Makino's nieuwe vijfassers zetten volgende stap in efficiëntie

32 Cirkulaer vestigt pijlers op recycling hardmetaal gereedschap 34 Kort Nieuws

37 Column Jan Willem Mollema

38 Dymato breidt portfolio uit met Okamoto slijpmachines

41 Precisiebeurs brengt internationale hightech samen

42 Hoe bereik je de hoogste reinheidsgraad? Kijk naar het hele proces! 44 ‘Kom maar

Gereedschapsfabrikanten stimuleren duurzame

53 HIO-vrij cleanen en bewerken op Precisiebeurs 54 BKB Precision programmeert al 20 jaar met hyperMILL

58 Met koolstofvezel naar een maximale afwijking van 1 micrometer 61 WIA introduceert compacte vijfassers

63 Ceratizit zet vergrootglas op microgereedschap 65 Productnieuws

Het thema AI is sinds de introductie van ChatGPT in november 2022 trending in zo’n beetje alle vakgebieden. Het wordt gebracht alsof tegenwoordig elke vorm van software een kunstmatige intelligentie is. Ook in de maakindustrie wordt AI te pas en te onpas gebruikt. Maar wat betekent het voor de maakindustrie? Hoe zou je het als maakbedrijf in kunnen zetten en bestaan er eigenlijk al kant en klare oplossingen of is het nog vooral toekomstvisie? Medio september scheen de AMB in Stuttgart een licht op de mogelijkheden van kunstmatige intelligentie in de productie-industrie.

Bij de lezing “Expert talks on AI in manufacturing" gingen acht experts in op het thema AI in de productie-industrie. Hoewel de mogelijkheden zeer interessant kunnen zijn, is het thema op dit moment nog vooral theoretisch.

AMB 2024 stond sterk in het teken van het thema Industrie 4.0. Geïnteresseerden konden op veel beursstands en op de speciale show van het umati-initiatief meer te weten komen over intelligente netwerken, interfaces, collaboratieve robotica en AI. In een speciaal gebied van 100 vierkante meter konden bezoekers van de SmartFactory zelf ervaren hoe machines met elkaar kunnen communiceren. Verschillende bedrijven gebruikten de liveproductie van een multitool om te laten zien hoe systemen via interfaces kunnen interacteren. In hoeverre het thema AI de industrie bezighoudt, werd ook gedemonstreerd op het AMB-podium als onderdeel van de "Expert talks on AI in manufacturing".

Kijk wat er nu mogelijk is Tijdens de Expert talks gingen acht specialisten in op het thema AI in de productie-industrie. Om het publiek meteen in de stemming te krijgen, werd ze de mogelijkheid gegeven om een app te downloaden die met behulp van AI de Duitse taal

bijna alle functies binnen een maakbedrijf.

van de presentatoren in real-time kon vertalen naar het Engels. Het was een leuke manier om AI er vanaf het begin bij te betrekken. Overigens hoeven vertalers zich op dit moment nog geen zorgen te maken want de vertaling werkte niet echt lekker, maar het laat wel zien dat in de toekomst veel banen zullen veranderen. Ook in de maakindustrie.

De acht experts zijn het er unaniem over eens

Maar liefst 65.584 vakbezoekers uit 78 landen maakten medio september gebruik van AMB om de nieuwste technologieën en trending topics te ontdekken. De AMB 2024 was daarmee nog succesvoller dan het evenement van 2022.

Het belang van de AMB reikt veel verder dan BadenWürttemberg als technologiecentrum, zoals de vakbeurs dit jaar opnieuw bewees. Ongeveer 20 procent van de vakbezoekers kwam van buiten Duitsland, met Zwitserland, Oostenrijk, Italië, Nederland, Zweden, Tsjechië, Frankrijk en Turkije als de sterkst vertegenwoordigde landen. Een groot deel van de nietEuropese gasten kwam uit India. Het merendeel van de AMBbeursbezoekers is actief in de machinebouw (36 procent), evenals in de metaalbewerking en metaalverwerkende industrie, in de automobielindustrie en voertuigbouw, in metaalconstructiebedrijven en in gereedschapsbouw en matrijzenbouw. Veel van de 1.244 exposerende bedrijven prezen de kwaliteit van de discussies op de stands. Ze waren verheugd over het hoge aantal besluitvormers en de mogelijkheid om zaken te doen na de beurs. Een bezoekersenquête bevestigde deze indruk: 69 procent van de bezoekers gaf aan betrokken te zijn bij inkoop- en aanbestedingsbeslissingen.

dat AI een grote impact gaat hebben op de industrie. “AI is een heel breed thema. Je kan het overal gebruiken. In de werkvoorbereiding, bij de programmering van CADCAM, bij het optimaliseren van processen, voor predictive maintenance, voor het verbeteren van de maakbaarheid van een product en als ondersteuning voor operators of onderhoudstechnici. Je kan het zo gek niet verzinnen of AI kan er een rol in gaan spelen.” Ze roepen bedrijven dan ook op om zich nu al

te verdiepen in het thema. “Kijk wat er nu mogelijk is, niet wat er nog niet mogelijk is want dat komt wel.”

AI vult kennis aan

Dat AI een grote rol gaat spelen in ons dagelijks leven en de manier waarop we werken is een ding wat zeker is. Neemt niet weg dat AI nog voor grote uitdagingen staat. Het is namelijk afhankelijk van grote datamodellen, waardoor het lastig is om de technologie te gebruiken voor specifieke toepassingen. Toch is de AI-revolutie in volle gang. Microsoft komt in 2025 met een nieuwe versie van ‘Copilot’ die de optimalisering van processen in de productie-industrie kan vereenvoudigen. Met deze versie kunnen gebruikers bijvoorbeeld met spraakcommando’s machines configureren. Ook gebruikershandleidingen en onderhoudsboeken zijn dan verleden tijd. Gebruikers kunnen eenvoudig de benodigde informatie opvragen. Copilot geeft op basis van alle ingebrachte data een passend antwoord. Ook kan Copilot verbeteringen voorstellen om productieprocessen efficiënter in te richten om de productiviteit te verhogen en het verbruik te reduceren. “Vroeger moest je de machine en de software begrijpen. Tegenwoordig begrijpt de computer door AI de mens, waardoor het veel toegankelijker wordt. Het voordeel van AI is dat het grote hoeveelheden data snel kan verwerken. Door bijvoorbeeld onderhoudsboeken in een datamodel te stoppen, kunnen onderhoudstechnici snel een oplossing vinden voor een probleem. Bovendien kunnen taken die veel kennis en expertise vragen ook door mensen uitgevoerd worden die minder kennis van zaken hebben dankzij een ondersteunend AI-model. Zo gaat AI een belangrijke rol spelen bij het invullen van het tekort aan vakmensen”, aldus de experts.

Naarmate AI-systemen geavanceerder worden, kan AI een rol gaan spelen in de transformatie van CNC-bewerkingsprocessen voor meer efficiëntie en nauwkeurigheid. AI blinkt uit in het automatiseren van routinematige en repetitieve taken die gevoelig zijn voor menselijke fouten, waardoor deze processen worden gestandaardiseerd en geoptimaliseerd. Machine learningmogelijkheden die zijn ingebouwd in AI-oplossingen zorgen ervoor dat taken nauwkeurig worden uitgevoerd, wat resulteert in een grotere operationele efficiëntie en consistentie in de hele productielijn. Dit niveau van automatisering is interessant bij CNC-verspanen, waarbij optimalisatie van gereedschapspaden, gereedschapsmanagement, voorspellend onderhoud en in-proces kwaliteitscontrole een belangrijk onderdeel is van de kwaliteit en productiviteit.

“AI kan in alle lagen van het productieproces worden toegepast. Zo kan het heel snel een fout vinden in een NC-code. En nog interessanter is dat het programmeren van NC-programma’s op ten duur steeds verder geautomatiseerd kan worden. Door de data van eerdere bewerkingsfeatures en gereedschapsbanen toe te voegen in het datamodel, leert de AI continu bij en wordt de automatische programmering steeds efficiënter. Door gebruik te maken van alle datasets in de productie, zoals van het gereedschapsbeheer en de machines, stimuleren AI-systemen zowel de flexibiliteit als schaalbaarheid in geautomatiseerde productieprocessen.”

AI kan echter al veel eerder in het traject worden toegepast, zoals bij het productontwerp. Met generatieve ontwerpprocessen die worden ondersteund door geavanceerde data-analyse en machine learning, kunnen componenten worden geoptimaliseerd voor specifieke prestatie-criteria. Ook is het mogelijk om het materiaalgebruik en de productiekosten terug te dringen. Het resultaat is adaptievere en intelligentere productontwerpen. De uitdaging hierbij is echter wel dat de software de maakbaarheid van het product niet uit het oog verliest.

Hoewel AI nog in de kinderschoenen staat zijn er al wel ‘early adapters’ in de industrie die de technologie toepassen. Machinebouwer Trumpf gebruikt AI bijvoorbeeld al veel voor het automatiseren van interne processen. Zo werken ze met AI om de technische ondersteuning efficiënter te maken. Met behulp van een op AI gebaseerd taalmodel dat op een vergelijkbare manier werkt als ChatGPT, kan de servicemonteur aan de AI vragen hoe een probleem kan worden opgelost. Om dit te doen, voert een servicemonteur alle details van de fout in de gebruikersinterface van de software in. Binnen een paar seconden geeft de software de mogelijke oplossingen weer. Omdat de software voortdurend leert van de servicerapporten van Trumpf, wordt ook de kwaliteit van de antwoorden voortdurend verbeterd. Hierdoor wordt de werkdruk voor het servicepersoneel verminderd en kunnen machinefouten sneller worden verholpen.

Verder gebruikt Trumpf AI tegenwoordig in de laatste fase van de kwaliteitscontrole. Zo controleert Trumpf alle machines tegenwoordig met geluidssensoren die in de machine zijn gebouwd. Voordat ze naar de klant gaan, wordt er een testrun uitgevoerd. Op basis van het geluid en een Big

Data model bepaalt de AI of de machine goed is gemonteerd, of alle assen goed lopen, etc. De AI is hierbij zo nauwkeurig dat het kan ‘horen’ als er ergens een boutje mist. De geluidsensoren blijven daarna op de machine gemonteerd. Als de klant later een probleem heeft, kan Trumpf snel en op afstand bepalen waar het probleem zit en direct actie ondernemen.

Hoewel het vaak klinkt alsof AI de hele productie gaat overnemen, is de realiteit dat de implementatie van AI in de productie-industrie nog in de kinderschoenen staat. Ondanks de mogelijke voordelen die door experts worden opgesomd is de integratie van AI niet zonder

uitdagingen. Net als in de beginfase van ‘Industrie 4.0’ is het thema nog een beetje vaag en niet ver genoeg uitgedacht. Dat betekent dat bedrijven in veel gevallen zelf het wiel moeten uitvinden. De initiële financiële investering kan daardoor aanzienlijk zijn omdat er weinig tot geen kant en klare oplossingen beschikbaar zijn. Bovendien is de complexiteit die gepaard gaat met de overgang naar AI-gestuurde systemen voor veel bedrijven gewoonweg te groot. “Voor middelgrote tot grote maakbedrijven rechtvaardigen de voordelen die AI

biedt vaak de noodzakelijke investeringen. Binnen deze grotere ondernemingen pakt de acceptatie van AI enkele van de meest urgente uitdagingen van de productie aan, waaronder tekorten aan arbeidskrachten en de behoefte aan verhoogde efficiëntie. Omdat deze organisaties ernaar streven om concurrerend te blijven binnen het technologische landschap, manifesteert AI zich als een belangrijk hulpmiddel voor het verbeteren van operationele capaciteiten en het waarborgen van duurzaamheid op de lange termijn.”

Door de nieuwe HQR NEO-serie uit te rusten met drie turrets heeft Mazak de productiviteit, nauwkeurigheid, efficiëntie en winstgevendheid van haar draaicentra verder verbeterd. Ten opzichte van een machine met twee turrets, zorgen drie turrets voor een reductie van 25% in de cyclustijd. De extra gereedschapstations vergroten daarnaast de bewerkingsmogelijkheden om complexe onderdelen compleet te bewerken.

Het nieuwe machineontwerp van Mazak is bij uitstek geschikt voor middelgrote tot grote series in de ruimtevaart, auto-industrie, en algemene toeleveringsindustrieën. De HQR-200/3 NEO die voor het eerst te zien was op de AMB in Stuttgart, maakt deel uit van een modelserie bestaande uit twee spindelmaten en een keuze uit twee of drie turrets. De versie met drie turrets is daarbij slechts 120 mm dieper dan de versie met twee turrets.

Als aanvulling op de standaard stafbewerkingsmogelijkheden van 65 mm en 80 mm diameter, is de HQR-200/3 NEO leverbaar met een optionele vergrote spindeldoorlaat van 112 mm voor stafbewerkingen tot een diameter van 102 mm. Deze vergrote doorlaat is uniek bij Mazak en maakt het mogelijk prismatische componenten uit stafmateriaal te bewerken met alleen een

draaicentrum. Voor dit type werk was voorheen een bewerkingscentrum nodig. Hoewel de toevoeging van een derde revolver heeft geleid tot een aanzienlijke verhoging van de productiviteit, heeft Mazak diverse innovaties ontwikkeld om ervoor te zorgen dat de HQR NEO serie ook de hoge nauwkeurigheid behoudt die klanten verwachten. De continue bewerkingsnauwkeurigheid wordt gestabiliseerd door de Ai Thermal Shield functie, die geavanceerde algoritmes gebruikt om op basis van fluctuerende temperaturen automatisch compensatie toe te passen. Hierdoor wordt de processtabiliteit voor een geautomatiseerde productie verbeterd.

De HQR-200/3 NEO en HQR-250/3 NEO worden beide aangestuurd via de nieuwe Mazatrol SmoothG3 CNC met drie kanalen, die gebruik maakt van een reeks innovatieve functies om het programmeren, instellen en simuleren te vereenvoudigen. De opstelling met meerdere kanalen helpt operators intuïtief om de gereedschapspaden te optimaliseren, onnodige gereedschapswissels te verminderen, de bewerkingstijd op elke turret in balans te brengen en botsingen te voorkomen.

De nieuwe Synchro Editor Mode maakt eenvoudige visualisatie mogelijk, waarbij alle drie turretprogramma's naast elkaar worden gepresenteerd, zodat de operator duidelijk de volgorde van de bewerkingen kan zien. Het

handwiel op het CNC-bedieningspaneel kan ook worden gebruikt om handmatig door de cyclus te lopen voordat deze volautomatisch wordt uitgevoerd. Zo kunnen mogelijke storingen voortijdig worden geïdentificeerd.

Eenvoudige integratie met automatiseringssystemen staat centraal in het ontwerp van de HQR NEO serie. Verbeterde automatiseringsfuncties zijn onder andere een nieuw ontworpen ontlaadunit die bijdraagt aan een vermindering van 20% in de ontlaadtijd vergeleken met voorgaande modellen, terwijl de ‘Smooth Oscillating Cutting’ functie automatisch spanen opbreekt om ongewenste ophoping te voorkomen voor probleemloos bewerken. De nieuwe modellen hebben tevens een optionele functie voor het verwijderen van stafresten. Dit helpt bij het realiseren van ononderbroken productie wanneer er geautomatiseerd met een stafaanvoer wordt geproduceerd. Alle automatiseringsopties kunnen in een later stadium worden toegevoegd voor meer flexibiliteit.

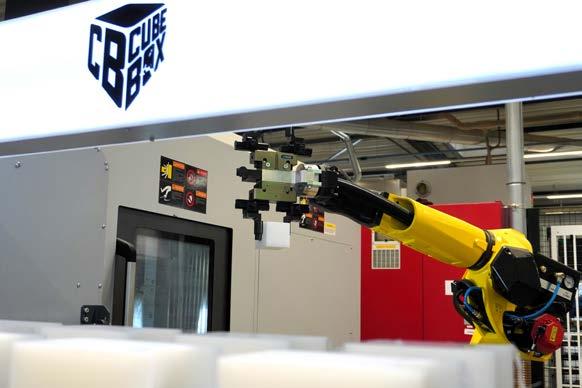

Met ongeveer 35 CNC-machines op de locatie Dinxperlo die nagenoeg allemaal zijn uitgevoerd met een vorm van automatisering, is de fabriek van Merrem Kunststoffen een schoolvoorbeeld van een geautomatiseerde productie. Onlangs heeft de toeleverancier van kunststof componenten het machinepark verder uitgebreid met een Cubebox productbeladingsysteem van Tezmaksan. Met name de goede prijs-kwaliteitverhouding was reden om voor deze oplossing van Turkse bodem te kiezen.

Merrem Kunststoffen is gespecialiseerd in de bewerking van technische kunststoffen en dan zowel thermoharders als thermoplasten. Klanten zijn werkzaam in een breed scala aan industrieën, waaronder de algemene machinebouw, de voedingsmiddelen-, automobiel- en chipindustrie. Sinds de oprichting in 2006 is het bedrijf hard gegroeid. Automatisering heeft hier vanaf het begin een belangrijke rol in gespeeld. Mede-eigenaar Ramon Leonhardt vertelt: “Merrem is opgericht door mijn vader en oom. Een half jaar na de oprichting ben ik in het bedrijf gekomen. Omdat het bedrijf zo snel groeide kwamen we al snel mensen tekort. Door mijn achtergrond in automatiseringstechniek zijn we die uitdaging meteen aangegaan met de implementatie van automatisering in het productieproces. Dat heeft ons geen windeieren gelegd.”

Naast de gestage groei in Dinxperlo heeft Merrem over de jaren meerdere bedrijven in Europa overgenomen. Zo hebben ze nu dochterondernemingen is Estland, Letland en Duitsland. Allemaal richten ze zich op de toelevering van componenten uit technische kunststoffen.

Om een oplossing te vinden voor het chronische tekort aan vakmensen en de voortdurende zoektocht naar meer capaciteit en spindeluren, heeft Merrem veel processen geautomatiseerd. Zo vinden we automatische magazijnen, slimme voorraadkasten en veel roboten cobotautomatiseringsoplossingen voor productbelading bij de toeleverancier. Onlangs heeft Merrem het automatiseringsniveau verder verhoogd met de ingebruikname van een Cubebox van Tezmaksan. Leverancier Limas uit Neer heeft de robotcel geleverd en gekoppeld aan een vijfassig bewerkingscentrum van DN Solutions met Heidenhain besturing.

“Toen we de vijfasser kochten wisten we al dat we de machine zouden automatiseren, maar nog niet met welk systeem. Door Limas werden we op de hoogte gebracht van de Cubebox die qua functionaliteiten veel weg heeft van andere robotcellen in onze productie. We hebben daarom op de EMO in Hannover de Cubebox van dichtbij bekeken en we waren meteen onder de indruk van de degelijke bouwwijze. Daarna hebben we het systeem vergeleken met de automatiseringscellen van de merken die we al in huis hebben staan. Ook hier zijn we tevreden over

alleen is de prijstelling bij die merken volgens ons niet goed in verhouding. En dat is bij Tezmaksan wel het geval”, vertelt Leonhardt. Volgens Hans Blomen, directeur van Limas, ontstaat die interessante prijs-kwaliteitverhouding door de grote aantallen die Tezmaksan op de markt brengt. “Het is bijna massaproductie.”

Naast de stabiele bouwwijze is ook het besturingssysteem een groot pluspunt voor Merrem. Omdat de besturing open is,

Tezmaksan timmert in Europa hard aan de weg. Met de opening van een nieuw kantoor in Amsterdam dit jaar, heeft het bedrijf een strategische stap gezet richting Europese expansie. “Met de nieuwe vestiging zijn we nog nauwer betrokken bij de West Europese maakindustrie, zodat we automatiseringsoplossingen kunnen ontwikkelen die nog beter voldoen aan de specifieke behoeften van deze regio. Europa vraagt om flexibele productieoplossingen, met name voor de automatisering van kleine series”, vertelt Fikriye Sariyer Yokça, Regional Manager Europe bij Tezmaksan. Tezmaksan speelt hierop in met een breed scala aan producten. Bekende oplossingen zoals de Qubebox, torenmagazijnen en palletwisselaars worden aangevuld met innovatieve ontwikkelingen

zijn gebruikers niet gebonden aan dialoog programmeren. Daardoor is het mogelijk om extra offsets te gebruiken om producten te draaien. Verder is het mogelijk om gemakkelijk extra stappen toe te voegen, zoals een tussenstap naar een meet- of ontbraammachine. Leonhardt: “De open besturing is echt een voordeel van de Cubebox. Het begint allemaal met een vierkant blokje wat natuurlijk niet zo moeilijk te handelen is met een robot. Echter na de bewerking ontstaat er een vrije vorm en dan begint de uitdaging. Je wilt dan alle vrijheid hebben om

zoals een Autonomous Mobile Robot (AMR) voor een geautomatiseerde interne logistiek en een geavanceerd automatiseringssysteem waarbij een robot op een track meerdere machines kan bedienen. De verwachte groei in robotsystemen heeft geleid tot de opening van een nieuwe fabriek van 53.000 m². Deze uitbreiding stelt Tezmaksan in staat om hun productiecapaciteit te vergroten en te voldoen aan de toenemende vraag naar geavanceerde automatiseringsoplossingen. Tezmaksan investeert ook in menselijk kapitaal door middel van een gratis opleidingsprogramma. Bovendien onderhoudt het bedrijf een netwerk van 45 distributeurs, wat het bereik van hun oplossingen vergroot.

het onderdeel vanuit elke gewenste hoek te grijpen. Die vrijheid biedt de besturing van Tezmaksan.” Overigens beschikt de besturing van de Cubebox ook standaard over een vierstaps dialoog programmering, waardoor kennis van robotprogrammering overbodig is. Volgens Blomen hebben nieuwe gebruikers binnen een halve dag het systeem onder de knie.

De Cubebox is leverbaar in veel verschillende uitvoeringen. Merrem heeft gekozen voor de versie met de grootste lade-afmeting en twee ladeposities. Hiermee kunnen ze de onbemande uren volledig benutten. Blomen: “Met deze opstelling vul je de lades met onderdelen en werkt de robot de batch volledig af. Je hebt echter ook een uitvoering met een tussenlade die je kunt vullen met onderdelen terwijl de productie loopt. Wat dat betreft is de Cubebox heel flexibel aan te passen aan de behoefte van de gebruiker.” In het hart van de Cubebox bevindt zich een industriële robot van Fanuc. Voor Merrem was dit ook een teken dat het met de kwaliteit van de

Cubebox wel goed zat. Leonhardt: “We werken veel met Fanuc dus de Fanuc robot is voor ons een pluspunt. Bovendien was dit nogmaals het bewijs dat Tezmaksan de prijs-kwaliteitverhouding van de Cubebox prima in orde heeft.”

Het doel van Merrem is om met behulp van automatisering de productiviteit te verhogen. Dat betekent dat de toeleverancier het productieproces stapsgewijs verder optimaliseert voor een hoge procesbetrouwbaarheid. Omdat Merrem alleen kunststoffen bewerkt zijn er specifieke uitdagingen waar rekening mee wordt gehouden. Om bijvoorbeeld te voorkomen dat de kunststof onderdelen vervormen, zijn de robots uitgerust met grippers die goed instelbaar zijn op klemkracht. Daarnaast zorgen de kunststof spanen voor uitdagingen. Deze spanen kunnen problemen veroorzaken wanneer de robot de deur opent. Valt een spaan in de lichtsensor, dan valt de installatie stil. Dit zijn uitdagingen die samen met leveranciers als Limas stapsgewijs verholpen worden om een proceszekere en geautomatiseerde productie te realiseren.

Nieuwe bewerkingscentra, automatiseringssystemen en digitale oplossingen waren voor Heller bijzaak tijdens de AMB in Stuttgart afgelopen september. De machinebouwer zette de spotlights volledig op de introductie van een vijfasser voor trainingsdoeleinden. De compacte en betaalbare oplossing is voorzien van de modernste onderdelen om de jonge generatie enthousiast te maken voor de hedendaagse verspaning.

Thorsten Schmidt, CEO van Heller onderstreept tijdens de persconferentie de noodzaak van het opleiden van nieuwe vakmensen. "Heller heeft een uitgebreid stageprogramma om jongeren kennis te laten maken met de techniek en om ze op te leiden tot echte vakmensen. Om de nieuwe generatie enthousiast te maken is het belangrijk dat ze vanaf het begin werken met moderne technologieën die direct laten zien hoe schoon en hightech de productietechnologie tegenwoordig daadwerkelijk is. Om die reden hebben we een vijfasser ontwikkeld die specifiek bedoeld is voor opleidingsinstituten en stageplekken."

Tijdens de AMB werd de nieuwe 'studie-vijfasser' met veel bombarie onthuld op de stand van Heller. Er was veel interesse in de onthulling. Toen het doek werd opgehaald zag een groot publiek de machine met de naam Tokn voor het eerst in levende lijve. De zeer compacte bouwwijze met een vloeroppervlak van ongeveer een vierkante

meter in combinatie met het moderne design vielen als eerste op. Het blijft echter niet bij een moderne uitstraling. De Tokn is namelijk voorzien van high-end componenten. "Studenten moeten tijdens hun opleiding voorbereid worden op de hedendaagse verspaning. Dat betekent dat ze moeten leren werken met moderne besturingen en complexe werkstukvormen. De Tokn is speciaal hiervoor ontwikkeld. Naast de nieuwste onderdelen is de machine uitgerust met vijf assen, zodat studenten al direct kunnen leren denken in compleetbewerking."

High-end onderdelen

Een blik op de Tokn laat inderdaad zien dat er niet is bezuinigd op de onderdelen. Zo is de machine uitgerust met de nieuwste Siemens SINUMERIK

ONE besturing die mobiel en verstelbaar is. Deze besturing biedt studenten de kans om te werken met technologie die ook in de industrie

wordt gebruikt, wat hun leerervaring ten goede komt. Verder is de Heller Tokn ontworpen met uitzonderlijke veelzijdigheid in gedachten, mede dankzij de 200 mm slag die de machine biedt. Dit vertaalt zich naar een brede inzetbaarheid voor diverse bewerkingen, waardoor studenten kunnen leren omgaan met een scala aan bewerkingsprocessen en werkstukken. De machine is in staat om bewegingen met een snelheid tot 15 meter per minuut uit te voeren. Deze hoge snelheid verzekert efficiënte en dynamische bewerkingen. Ook interessant is de geïntegreerde draaizwenktafel. De A-as van deze tafel kan kantelen van +30° tot -120°, terwijl de B-as een volledige rotatie van 360° mogelijk maakt. Dit biedt studenten de mogelijkheid om te experimenteren met complexe werkstukconfiguraties en bewerkingstechnieken. Voor de spil heeft Heller gekozen voor een variant

DE BESTE STRAALMIDDELEN EN VERSPANINGSGEREEDSCHAPPEN.

MEER BEREIKEN MET DE JUISTE MATERIALEN.

Al ruim 20 jaar is Magistor de toonaangevende technische groothandel in verspaningsgereedschappen en straalmiddelen. Wij leveren aan een breed palet afnemers in de high-tech maakindustrie, automotive, aerospace, bouw, scheepvaart, medische sector en vele andere bedrijven in de metaal-, hout- en kunststofsector.

met maximaal kopen van 2,75 Nm en een toerental van maximaal 9.000 min-1. Een ander belangrijk aspect van de Tokn is de geïntegreerde verlichting en gereedschapsopslag. De goed verlichte werkruimte zorgt voor optimale zichtbaarheid, wat de veiligheid en nauwkeurigheid tijdens het bewerkingsproces ten goede komt. Bovendien zorgt de geïntegreerde gereedschapsopslag ervoor dat het wisselen van gereedschappen vlot en eenvoudig verloopt, wat de workflow aanzienlijk verbetert. Tot slot onderscheidt de Tokn zich door zijn volledig mobiele plug-and-play constructie. Deze eigenschap maakt het mogelijk om de machine eenvoudig te verplaatsen en direct te gebruiken zonder complexe installatieprocedures. Voor opleidingsinstituten met beperkte ruimte of waar de opstellingen regelmatig veranderen, is dit een ideale oplossing.

Op 13 en 14 november is de Tokn te bewonderen op de Precisiebeurs in Den Bosch. Oude Reimer, de vertegenwoordiging van Heller, zet de compacte vijfasser volop in de schijnwerpers.

Voor de meer gevorderde verspaners heeft Heller ook meer dan genoeg nieuws te melden. Zo is het vijfassige F 5000 bewerkingscentrum voorzien van nieuwe functionaliteiten.

Hoogtepunten zijn onder meer de volledig opnieuw ontworpen zwenkkoppen en geïntegreerde motorspindels met standaard een HSK-A 100 gereedschapsinterface. Optioneel is ook een HSK-A 63-interface verkrijgbaar. De dynamische zwenkkop met vijfde as zorgt voor

maximale bewerkingsprestaties. De aandrijving is gebaseerd op een spelingsvrij aandrijfconcept dat een hoge nauwkeurigheid levert. Het vijfassige bewerkingscentrum is verkrijgbaar met een werkbereik van 800 x 850 x 1.100 mm (XxYxZ), een palletgrootte van 630 x 630 mm en een maximale massa van 2.000 kg. Dankzij het modulaire ontwerp kan de F 5000 optimaal worden geconfigureerd voor een breed scala aan toepassingen.

Voor de machines uit de F-serie heeft Heller onlangs een nieuw ‘rack-type’ gereedschapsmagazijn ontwikkeld. Dit is vooral handig als het gaat om het automatiseren van meerdere bewerkingscentra. Het systeem kan tot maximaal vier machines bedienen.

Heel recent heeft Heller de F 8000 toegevoegd aan zijn nieuwe generatie vijfassige bewerkingscentra. Net als zijn kleinere ‘broers en zussen’ is de machine geschikt voor een breed scala aan gebruikers in vele industrieën, van machinebouw tot luchten ruimtevaart – van productie van enkelstuks tot flexibele 24/7 serieproductie. Met een breedte van 4,20 m is het krachtige bewerkingscentrum aanzienlijk slanker en neemt het in de basisversie ongeveer 25 procent minder ruimte in beslag dan zijn voorganger. Bovendien biedt de PRO-versie de hoogste technische specificaties, waaronder een hoge asversnelling in X, Y en Z van 6 m/s2. Uitgerust met het PRO-pakket gaat de F 8000 ook op het gebied van precisie een stap verder. De positioneringstoleranties in X, Y en Z bedraagt 6 micrometer –een verbetering van 25% ten opzichte van het vorige model. Andere hoogtepunten zijn korte stilstandtijden, optimale automatiseringsmogelijkheden en compatibiliteit met de H- en FP-series voor een breed scala aan werkstukken.

De rekmagazijnen, ontworpen voor HSK-A 100 gereedschappen, zijn leverbaar met opslagcapaciteiten van 200, 260 en 340 gereedschappen. In het geval van HSK-A 63 gereedschappen heeft het magazijn ruimte voor 489 opbergplaatsen. De ruimtebesparende opstelling van de gereedschappen is cruciaal voor de compacte afmetingen, waardoor een hoge pakdichtheid mogelijk is. De geïntegreerde voorkeursopslagmodule verkort de gereedschapstijden in de praktijk aanzienlijk. Eenvoudig handmatig laden van gereedschap wordt bereikt met een geïntegreerd draaistation. Hiermee kunnen maximaal zeven HSK-A 100- of negen HSK-A 63-gereedschappen parallel aan de bewerking worden geladen. De stellingen zijn bovendien zo ontworpen dat ze op elk moment met een kraan kunnen worden geladen.

Als er een veeleisende industrie is om aan toe te leveren, dan is het wel de luchtvaartindustrie. Dit weten ze bij Oerlikon Eldim in Lomm maar al te goed. Moeilijk te bewerken legeringen, hoge nauwkeurigheden, strenge kwaliteitseisen en een toenemende concurrentiedruk uit lagelonenlanden zijn zo maar een paar uitdagingen waar het bedrijf mee te maken heeft. Om de efficiëntie in de productie te verhogen, investeert de hightech toeleverancier al sinds 2011 in het automatiseren van het productieproces. Onlangs heeft het bedrijf een grote investering gedaan in een volledig geautomatiseerde productiecel met een modulair FMSsysteem van Fastems.

De oorsprong van Oerlikon Eldim gaat terug tot 1970. Aanvankelijk lag de focus op het zinkeroderen van onderdelen voor onder meer industriële gasturbines. Sinds het eind van de jaren '80 is Oerlikon Eldim door een grote order voor een motorenprogramma in de luchtvaartindustrie gerold. Tegenwoordig bestaat 98% van de productie bij Oerlikon Eldim uit luchtvaartgerelateerde onderdelen. Henk Janssen, Business Improvement Manager bij Oerlikon Eldim, legt uit: "Door de energietransitie is de vraag naar industriële gasturbines sterk afgenomen. Daarom richten we ons nu vrijwel uitsluitend op de luchtvaartindustrie. De onderdelen die we vervaardigen, worden gebruikt in de motoren van alle grote OEM’s. Dit omvat bijvoorbeeld afdichtingsseals voor zowel de hogeals lagedruk turbinedelen van motoren." Het bedrijf levert niet alleen onderdelen voor nieuwe motoren, maar ook voor de revisie ervan.

Automatiseren sinds 2011

“Zoals algemeen bekend, kent de luchtvaartindustrie aanzienlijke marktfluctuaties. Bovendien is de concurrentie vanuit lagelonenlanden de afgelopen jaren aanzienlijk toegenomen. Wij staan daarnaast voor de uitdaging om gekwalificeerd personeel aan te trekken. Als producent is het essentieel om hier efficiënt mee om te gaan. Daarom investeren we sinds 2011 in automatisering," legt Janssen uit. Deze investering begon met het geautomatiseerd natwaterstralen van rotorschoepen en het reinigen van koelkanalen. “Door het inzetten van een robot konden we de arbeidsintensieve en fysiek belastende taken van de medewerkers overnemen. Vandaaruit hebben we de automatiseringsgraad stapsgewijs verder doorgevoerd, met als laatste mijlpaal een compleet nieuwe productiecel met een FMSsysteem van Fastems.” Deze nieuwe productiecel combineert productiviteit met flexibiliteit. Dankzij de modulaire opbouw van het FMSsysteem is uitbreiding met extra machines en functionaliteiten in de toekomst mogelijk. “We hebben bewust 15 meter ruimte vrijgelaten voor toekomstige uitbreidingen."

Henk Janssen bij het laadstation: “Voor traceerbaarheid worden alle onderdelen voorzien van een barcode. Zo kunnen we per onderdeel herleiden wanneer het is geproduceerd. Dit is essentieel in de luchtvaartindustrie.”

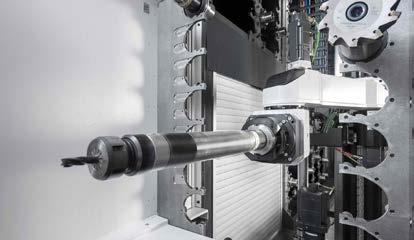

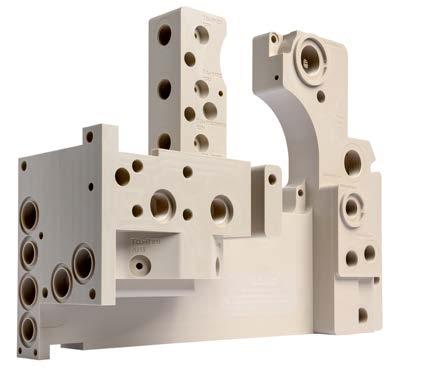

Draaien, draadvonken en meten

In het hart van de cel bevindt zich een beweegbare kraan op een railsysteem, die pallets met werkstukken tussen het opslagmagazijn en de bewerkingsmachines transporteert. De gehele opstelling strekt zich uit over 26 meter en de cel biedt plaats aan 41 palletposities. Met een maximale belastbaarheid van 750 kg per pallet geeft dit een indicatie van de omvang van werkstukken die Oerlikon Eldim kan verwerken. De productie start bij drie grote verticale draaicentra van Okuma. Janssen legt uit: “We hebben bewust niet bespaard op de kwaliteit van de bewerkingsmachines, aangezien we voornamelijk werken met moeilijk te verspanen nikkellegeringen, waarvoor uiterst stabiele en krachtige machines noodzakelijk zijn.” Deze productiecel is ontworpen om tien verschillende producttypen te vervaardigen. Door het modulaire karakter van de cel kan dit uitgebreid worden naar meer producten.

Gemiddeld verspaant Oerlikon Eldim zo'n 80% van het ruwmateriaal om tot afgewerkte onderdelen te komen, waarbij voor sommige werkstukken meer dan 90% van het ruwe materiaal wordt verwijderd. Dit vereist niet alleen stabiele machines, maar ook een doeltreffend

gereedschapsbeheer. Vanwege de eigenschappen van de nikkellegering zijn de bewerkingstijden lang en de standtijden van het gereedschap zeer kort. Voor de vervaardiging van één enkel product zijn veertien verschillende beitels nodig. Om eventuele risico's uit te sluiten, worden de gereedschappen, ongeacht de staat van de snijkant, elke 10 minuten verwisseld voor een nieuw exemplaar. Om dit proces te ondersteunen, zijn de draaicentra uitgerust met uitgebreide gereedschapsmagazijnen.

Naast de draaicentra van Okuma is er binnen de Fastems-cel ook een coördinatenmeetmachine (CMM) van Mitutoyo geïnstalleerd. Deze bevindt zich in een klimaatgeregelde ruimte die toegankelijk is voor de kraan. Hiermee kan Oerlikon Eldim tijdens het maakproces kwaliteitscontroles uitvoeren en gedetailleerde meetrapporten opstellen. Hierdoor wordt elk werkstuk nauwkeurig gemeten en gecontroleerd. Bij overschrijding van de toleranties genereert het systeem automatisch een melding, zodat een extra controle kan worden uitgevoerd. Om een compleet product te kunnen maken binnen de cel is er ook een draadvonkmachine van Sodick in de cel geïntegreerd. Deze wordt eveneens via een pallet beladen. "Alle pallets en machines zijn

Meer informatie of aanmelden?

Scan de QR-code of ga naar dormac.nl/open-huis

voorzien van een nulpuntspansysteem, waardoor de gereedschappen identiek en uitwisselbaar zijn" verduidelijkt Janssen.

Kennis en ervaring

De nieuwe cel van Fastems is de eerste oplossing van deze automatiseringsspecialist binnen de muren van Oerlikon Eldim. De reden dat Oerlikon voor deze oplossing heeft gekozen heeft te maken met de robuustheid van Fastems. “We hebben uiteraard goed onderzoek gedaan naar de verschillende oplossingen op de markt. Uiteindelijk bleven twee partijen over die in staat waren om aan onze criteria te voldoen. Het was een ‘close call’ tussen beide partijen, maar uiteindelijk was de professionaliteit, de ervaring met soortgelijke projecten en de robuuste achterliggende onderneming reden om voor Fastems te kiezen.”

Een van de voornaamste doelen was om 24/7 onderdelen te kunnen produceren. Het FMSsysteem werkt volgens het 'breng en haal'scenario en is ingericht op een ‘one piece flow’, waarmee één operator per ploeg in staat is om de complete cel operationeel te houden. Het FMS-

systeem is zo ontwikkeld dat de operator zich alleen hoeft te bekommeren om alles rondom de machine, zoals het laden en lossen van producten op de pallets. Werkzaamheden zoals het programmeren en de manier van opspannen wordt allemaal bepaald door de MMS-software van Fastems. Het plannen van werkorders wordt uit handen genomen door het ERP-pakket. Zo wordt er een hoge productiviteit en efficiëntie behaald en wordt tegelijkertijd de kans op fouten gereduceerd.

De implementatie van een geavanceerd automatiseringssysteem in de productie bracht diverse uitdagingen met zich mee. Er waren enkele kritieke punten die aandacht vroegen, met name de noodzaak dat de machines onberispelijk binnen de automatisatie werkten. Machines moeten signalen afgeven die veilig handelen mogelijk maken. Dit vergde nauwe samenwerking tussen machineleveranciers en Fastems. Terwijl de integratie met de Okuma-machines en de Mitutoyo CMM relatief vlot verliep, bleek de integratie van de draadvonkmachine complexer. “Okuma en Mitutoyo zijn vrij open, waardoor de

machines snel geïmplementeerd kunnen worden. Bij Sodick bleek dit complexer te zijn, waardoor het een grotere uitdaging vormde om de machine in een geautomatiseerd proces te integreren. Door een nauwe samenwerking met Fastems is dit uiteindelijk toch gelukt. De samenwerking met Fastems is in het algemeen dus goed verlopen. En wat goed is, is dat ze enkele aandachtspunten en functionaliteiten in onder andere de software constructief hebben opgelost en verbeterd”, aldus Janssen.

Het FMS-systeem is momenteel bezig met een stapsgewijze overgang naar volledige productie. Het voornemen is om in de toekomst het systeem uit te breiden met extra bewerkingscentra, wat de output aanzienlijk zal verhogen. “Door vijf dagen per week, verspreid over drie ploegen, te opereren met slechts één operator per ploeg, is het mogelijk om dit type werk in Nederland te behouden. Het FMS-systeem is zodanig ontworpen dat het voorbereid is op verdere uitbreidingen, waardoor we flexibel kunnen inspelen op toekomstige groeimogelijkheden," verklaart Janssen.

3nine heeft met de introductie van de Alma 500 een nieuwe stap gezet in het filteren van vervuilde lucht. De Alma 500 olienevelseparator is specifiek ontwikkeld voor toepassingen die gepaard gaan met zware verspaningsprocessen, zoals slijpen, en bij de verwerking van metalen zoals gietijzer.

De olienevelseparatoren van 3nine staan bekend om de optimale separatie van neveldeeltjes uit de lucht. De systemen maken gebruik van geavanceerde scheidingstechnologie. In plaats van de olienevel/aerosolen op te vangen in een filtermedium, worden de deeltjes middels lamellen gescheiden van de lucht en wordt de vloeistof teruggevoerd naar de machine voor hergebruik. 3nine noemt dit het ‘counterflow’ principe. Het resultaat: schone lucht, minimale filtervervanging en hergebruik van olie/koelvloeistof. De nieuwe Alma 500 uit de Blue line-productserie van 3nine maakt ook gebruik van deze techniek. Echter heeft 3Nine bij de Alma nog een extra stap toegevoegd om

de grote deeltjes uit de lucht te halen, voordat deze bij het lamellenpakket aankomen.

Drie separatiestappen

Met de release van Alma heeft 3nine de functionaliteiten, efficiëntie en betrouwbaarheid van het model Petra samengebracht in een kleiner formaat. Waar de Petra geschikt is voor machines met 10 m3 inhoud, is de Alma ontworpen om de lucht schoon te houden bij een machine-inhoud van maximaal 5 m3. De werkingsprincipes van de Alma 500 zijn gebaseerd op een innovatieve aanpak van luchtfiltratie. Het systeem is uitgerust met een driefasige filtratietechnologie die een systematische en efficiënte benadering hanteert voor de verwijdering van olienevel- en vaste deeltjes.

De eerste stap is een cyclonische extractie. Door het cycloonsysteem wordt de vuile lucht aangevoerd vanaf de buitenzijde van de separator in plaats van door het hart. Grote deeltjes worden zo vroegtijdig gesepareerd, nog voordat ze bij het lamellenpakket aankomen. Dit is essentieel in de context van zware verspaning.

Door deze deeltjes vooraf te verwijderen middels een middelpuntvliedende kracht, wordt de belasting op de volgende filtratiefasen verminderd. Daardoor is de Alma niet gevoelig voor extreme vervuiling en geschikt voor bewerkingen waar veel luchtvervuiling ontstaat, zoals bij slijpwerkzaamheden of bij het bewerken van gietijzer.

Na de cyclonische extractie wordt de lucht richting de lamellenseparator geleid. Deze lamellenseparator is verantwoordelijk voor een groot deel van de zuivering door middel van mechanische scheiding via centrifugale krachten. Net als bij de andere systemen van 3nine zorgt het lamellenpakket ervoor dat 99,9% van alle deeltjes vanaf 1 micrometer gesepareerd en afgevoerd worden. Ook deeltjes kleiner dan een micrometer

worden door het lamellenpakket gesepareerd. Bij deeltjes van 0,8 micrometer bedraagt het percentage bijvoorbeeld nog 82%.

In de laatste stap wordt de lucht door een HEPA H13-filter geleid, dat ontworpen is om de resterende microdeeltjes te verwijderen. Nadat de lucht alle separatiestappen heeft doorlopen is 99,97% van de deeltjes uit de lucht gefilterd. Dit vertaalt zich in weinig filtervervangingen en meer waardevolle tijd die aan de productie kan worden besteed. “Het is indrukwekkend om te zien hoe de Alma de zeer vervuilde lucht van zware verspaningsprocessen kan reinigen”, vertelt Timo Cawelius, verkoopleider bij 3nine Duitsland tijdens de AMB. Pieter Glavimans van leverancier Glavitech vult aan: “De lucht die uit de systemen van 3nine komt is altijd schoner dan de lucht die er in gaat,

zelfs op plaatsen waar we er vanuit gaan dat de lucht al schoon is.”

Wat de Alma 500 bijzonder maakt, is niet alleen haar compact formaat maar ook de robuuste constructie en lage energieverbruik. Met een constant motor toerental en zelden noodzakelijke filtervervanging, is het systeem ontworpen met het oog op betrouwbaarheid. De geringe onderhoudsvereisten dragen bij aan een langere operationele levensduur en verlagen de totale eigendomskosten aanzienlijk. Het systeem ondersteunt een schone en veilige werkomgeving, essentieel voor het waarborgen van de gezondheid van werknemers en de kwaliteit van productieprocessen.

Medio september presenteerde Makino een aantal nieuwe bewerkingsmachines op de AMB in Stuttgart. Zowel het nieuwe verticale vijfassige DA500 als het horizontale vijfassige a500iR bewerkingscentrum zijn ontwikkeld om de productie-efficiëntie verder te verbeteren. Dit wordt onder meer bereikt door minder omstellen en een optimale spaanafvoer.

De DA500 is een verticaal vijfassig bewerkingscentrum, afgeleid van de succesvolle DA300 van Makino. De machine integreert zowel frees- als draaimogelijkheden, waardoor de productie-efficiëntie wordt verbeterd. Met minder omstellen kunnen producten sneller, nauwkeuriger en met minder kans op fouten geproduceerd worden. Volgens Makino komt de DA500 goed tot zijn recht bij de productie van uiteenlopende en veeleisende werkstukken voor bijvoorbeeld de semicon- en de lucht- en ruimtevaartindustrie.

Neventijden gereduceerd

Net als de DA300 heeft Makino de DA500 voorzien van een symmetrische bouwwijze die thermische effecten minimaliseert en de stijfheid maximaliseert. De DA500 bevat elementen uit de a1-serie van Makino, zoals een schuin kolomontwerp, en heeft een verminderde bewegingsinertie en een verhoogde stijfheid van de Z-as. De machine is uitgerust met een gereedschapsmagazijn met CAM ATC, wat snelle gereedschapswisselingen

mogelijk maakt. De Two Vision-technologie van Makino voert tijdens de gereedschapswissel automatisch breukcontrole uit. Dit duurt slecht 0,1 seconde.

De DA500 is verder voorzien van een nieuwe spil met 50% meer koppel en twee keer zoveel vermogen als in de D500 van de vorige generatie. In slechts een derde van de tijd accelereert de spil naar 20.000 min-1. Volgens een specialist van Makino neemt dit 1,7 seconden in beslag. Dankzij de hoge dynamica van de machineassen (maximale assnelheid van 60.000 mm/ min), komt de nieuwe DA500-spindel uitstekend tot zijn recht bij snelle en dynamische bewerkingsstrategieën zoals trochoïdaal frezen. “De DA500 is weer net iets verder geoptimaliseerd voor nog kortere neventijden. Die paar seconde die de machine sneller is maakt een groot verschil wanneer er grotere series geautomatiseerd bewerkt worden”, aldus de specialist tijdens de AMB in Stuttgart waar de DA500 zijn debuut maakte.

Draaien

Een ander belangrijk kenmerk van de DA500 is de koeltechnologie voor de hoofdspindel, die de warmte beheert die wordt gegenereerd wanneer de spindel met hoge snelheid draait. “Dit is een interessante techniek”, zegt Gerlof Vollema van Laagland. “Bij deze beproefde kernkoeling van de hoofdspindel, blijft de nauwkeurigheid gegarandeerd. Er is geen gebruikslimiet bij hoge toerentallen en inzet.”

“Voor de draaifunctie heeft Makino een spindelondersteuning (locking mechanisme) voor draaigereedschappen ontwikkeld, waarbij het voorste spindellager als het ware wordt ontkoppeld. Hierdoor wordt het lager niet belast, terwijl de stijfheid wordt behouden. Niet alleen zorgt dit voor een langere levensduur van de lagers, ook heeft de draaifunctie geen gebruikstijdlimiet, in tegenstelling tot sommige machines van concurrenten die beperkt zijn tot 30 minuten.” De nieuwe spindelondersteuning en koeling van de draaitafel zorgen ervoor dat gebruikers onbeperkt zware draaibewerkingen uit kunnen voeren in roestvast staal en nikkellegeringen met een maximaal toerental van 800 min-1.”

De eisen die de precisie-industrie stelt aan componenten gaan inmiddels veel verder dan geometrische nauwkeurigheid. Reinheid en het gebruik van koelsmeermiddelen zijn haast net

zulke belangrijke factoren als de geometrische nauwkeurigheid.

Makino heeft daartoe voor de koeltank een systeem ontwikkeld, dat slibafzetting voorkomt.

Aanpasbare automatisering

Voor de DA500 heeft Makino een automatiseringsopstelling ontwikkeld die in de fabriek van de klant kan worden aangepast aan verschillende configuraties, variërend van vier

In Azië zijn er al duizenden van verkocht en vanaf nu is die ook in Europa verkrijgbaar: de EDGE3i zinkvonkmachine met CEcertificering. De volledig uitgeruste precisie-zinkvonkmachine biedt een vergelijkbaar hoog precisieniveau als complexere machines.

De voetafdruk van de machine is aanzienlijk verkleind door het integreren van het diëlektrische reservoir in het gegoten machinebed, waardoor externe opslagtanks niet meer nodig zijn. In combinatie met de standaard diëlektrische koeleenheid verhoogt het compacte ontwerp van de machine ook de thermische stabiliteit. Er is meer vloeroppervlak bespaard door de gereedschapswisselaar te integreren in de machine onder de X/Y-asstructuur. Dit maakt installatie in

krappe ruimtes mogelijk, zonder dat er extra onderhoudsruimte aan beide kanten van de machine nodig is.

Vanuit het perspectief van een operator is het belangrijkste voordeel van de EDGE3i het gebruiksgemak. De Hyper i Controllerinterface heeft een 24-inch HD-touchscreen dat een uitgebreid overzicht biedt van de werking van de machine. De functies omvatten een intuïtieve smartphone-achtige bediening en een gestroomlijnde grafische lay-out die bediening vereenvoudigen. De ‘Project’-functie, een stapsgewijze tutorialmodus, begeleidt de operator door het hele proces van het maken van een programma. Ook kan de operator gebruik maken van de interactieve ‘E-Tech Doctor’ die ondersteunt bij het optimaliseren van het productieproces door manieren voor te stellen om verschillende problemen te verbeteren.

De EDGE3i is nu ook verkrijgbaar in Europa. De machine is compact vormgegeven. Zo is het diëlektrische reservoir en de gereedschapswisselaar geïntegreerd in de machine.

Limas CNC machinery

Heldensweg 27

6086 PD, Neer

info@limascnc nl

+31(0)475-510159

Compatible met elk type besturing

Producthandling én pallethandling

Voor elke toepassing de juiste oplossing

Voor meer informatie, bekijk onze website!

24/7 onbemande productie Gebruiksvriendelijk, geen programmeerkennis vereist

In-proces beladen en ontladen mogelijk

Rendement- en capaciteitsverhogend

Modulair én flexibel

Geschikt voor alle typen CNCmachines

pallets met een maximale werkstukgrootte van 800 mm tot acht pallets met een maximale werkstukgrootte van 550 mm - of een combinatie daartussenin. Deze automatiseringsoplossing is ontworpen voor langdurig gebruik en wordt geleverd met extra koelmiddelsproeiers om het opslaggebied te reinigen, wat de hoeveelheid benodigde onderhoudswerkzaamheden vermindert. Een bijzonder nuttige functie is het Work Vision System, dat een camera bovenop het werkstation heeft om de pallet te scannen en de operator te informeren of een werkstuk binnen de maximale limieten valt.

Horizontaal

De AMB bood voor Makino ook de perfecte gelegenheid om de gloednieuwe a500iR als wereldprimeur voor te stellen. De a500iR is een horizontaal bewerkingscentrum dat zich onderscheidt door het horizontaal beladen en het verticaal bewerken. Door deze bouwwijze kunnen werkstukken ergonomisch worden beladen. Ook in het geval van een geautomatiseerde productie kunnen pallets eenvoudig in en uit de machine worden gemanoeuvreerd. Waarom na het horizontaal beladen dan toch verticaal bewerken met horizontale spindel? Dit is volgens Makino vooral interessant voor een effectieve spanenafvoer, waarbij spanen op betrouwbare wijze uit het bewerkingsgebied vallen. Zeker bij hoge verspaanvolumes en een geautomatiseerde productie is dit een belangrijk voordeel.

Dankzij de geavanceerde tafelstructuur, waarbij de C-as draaitafel op de B-as zwenktafel is gemonteerd, biedt de a500iR een breed rotatiebereik van -110 tot +180 graden. Deze configuratie maakt complexe bewerkingsvormen mogelijk zonder in te boeten op nauwkeurigheid en flexibiliteit. Met een bereik van 900 mm x 750 mm x 800 mm, is de a500iR geschikt voor de bewerking van grotere werkstukken met een maximale massa tot 400 kg. De spindel van de a500iR bereikt standaard een maximaal toerental van 14.000 min-1. Dit toerental wordt binnen 1,2 seconden bereikt.

Efficiënt en thermisch stabiel

Makino heeft veel aandacht besteed aan economische efficiëntie en duurzaamheid in het ontwerp van de a500iR. Een innovatie zoals de eSTABILIZER, een geavanceerde machinebesturingsfunctie, zorgt voor stabiele bewerkingsnauwkeurigheid, zelfs in fabrieksomgevingen zonder strikte klimaatbeheersing. Daarnaast draagt het machineontwerp bij aan procesintegratie en compatibiliteit met diverse automatiseringssystemen, waardoor een continue, langdurige productie gerealiseerd kan worden. Vollema: “Door de combinatie van nauwkeurigheid en productiviteit is de a500iR een interessante machine voor de Nederlandse markt. Dankzij de palletwisselaar en het standaard gereedschapsmagazijn met 90 posities kunnen verspaners al snel vijfassig onbemand produceren.”

Recycling is een cruciaal onderdeel geworden van duurzame bedrijfsmodellen, vooral in de metaalindustrie waar het vergrootglas in toenemende mate komt te liggen op het verbruik van energie en grondstoffen. Henk van der Stouwe en Lars Blaak springen met het bedrijf Cirkulaer in op deze ontwikkeling. De relatief nieuwe naam in de markt is volledig gespecialiseerd in de recycling van hardmetalen gereedschappen en messen. “De bedrijfsnaam, Cirkulaer, symboliseert hoe wij de cirkel van hardmetaal rondmaken.”

Recycling is voor Henk van der Stouwe en Lars Blaak geen nieuwe activiteit. Vanuit Emmer Schroot- en Metaalhandel in Emmen hebben de beide heren veel ervaring opgedaan met de verwerking van metalen. Heel veel spanen en reststukken van metaalbewerkingsbedrijven vinden hun weg naar Emmen. “We zijn vrij uniek in de markt, want we stoppen als schroot- en metaalhandel veel energie in het vernieuwen van onze business. We zoeken altijd naar manieren om onze klanten beter te ondersteunen. Een belangrijk onderdeel daarvan is specialisatie. Omdat we veel contacten hebben in de metaalindustrie, kwamen we op het idee om ons te richten op de recycling van hardmetalen gereedschappen. Zo is Cirkulaer ontstaan”, aldus Van der Stouwe. Blaak vult aan: “Hardmetaal is een product van hoge waarde en vult ons dienstenpakket perfect aan. Metaalbedrijven kunnen nu niet alleen een goede prijs krijgen voor hun spanen en reststukken, maar ook voor hun versleten hardmetalen gereedschappen.”

Laagdrempelig en transparant

Bij Cirkulaer begint het proces bij de klant. De klant krijgt een kunststof bak aangeleverd die gevuld kan worden met versleten en kapotte hardmetalen gereedschappen. Is de bak vol, dan verzorgt Cirkulaer het transport met een 24-uurs service in heel Nederland. Ter plekke wordt het gewicht van het hardmetaal gewogen en er worden wat globale analyses uitgevoerd om de kwaliteit te beoordelen. De klant krijgt vervolgens direct het bedrag gestort. Alles transparant op factuur en via bankoverschrijving. Daarnaast kunnen klanten op de website van Cirkulaer een ‘Quickscan’ optie vinden. Door een foto van het hardmetaal te delen kan de klant een prijs krijgen voor het hardmetaal. “We hebben onze diensten zo laagdrempelig en transparant mogelijk gemaakt. Daarmee onderscheiden we ons in de wereld van schroot en recycling.”

Zodra het hardmetaal binnenkomt bij Cirkulaer wordt het verder gesorteerd. Zo worden hardmetalen boren en frezen gescheiden van wisselplaten en messen. “We leveren het hardmetalen gereedschap direct aan de eindverwerker, die het gereedschap verwerkt tot poedervorm, klaar voor de productie van nieuwe gereedschappen. Hoewel die verwerkers

zelf nog een extra sortering uitvoeren, verlangen ze wel een hoge aanleverkwaliteit. Dat betekent dat we alles wat we binnenkrijgen met de hand sorteren. Keramiek en HSS-boren mogen er niet doorheen gemengd worden”, zegt Van der Stouwe terwijl hij een HSS-tap uit het bakje haalt. Naast hardmetalen gereedschappen, recycleert Cirkulaer ook spanen en slijppoeders van hardmetaallegeringen.

Economisch en milieuvriendelijk

De recycling van hardmetaal biedt zowel economische als ecologische voordelen. "Recycling wordt steeds belangrijker nu het delven van nieuwe grondstoffen duurder wordt," vertelt Blaak. "Er is nog voor ongeveer 100 jaar hardmetaal in de aarde. Naarmate het materiaal schaarser wordt zal de prijs toenemen. De hele productie-industrie is dus gebaat bij het recyclen van hardmetaal. En hoe beter we het sorteren, des te meer grondstoffen we kunnen terugwinnen. Met Cirkulaer dragen we daar graag een steentje aan bij.” Van der Stouwe vervolgt: “Hoewel kostenbesparing vaak de belangrijkste drijfveer blijft voor veel bedrijven, is de milieuimpact een waardevolle bijkomstigheid. Recycling draagt aanzienlijk bij aan CO2-reductie.”

De strijdt om hardmetaal

Het inzamelen van hardmetaal gereedschap voor herslijpen of recycling is een activiteit die veel gereedschapsfabrikanten inmiddels ook aanbieden. Dit wordt gedreven door duurzaamheidsstrategieën en de wens om minder afhankelijkheid te zijn van buitenlandse bronnen zoals China. De groeiende concurrentie om hardmetaal benadrukt het belang van efficiënte en effectieve recyclingstrategieën, een uitdaging waar Cirkulaer zich goed op voorbereidt. Voor bedrijven in de metaalindustrie die hun hardmetaal willen inzamelen en laten recyclen,

biedt Cirkulaer verschillende voordelen. Zo heeft het bedrijf korte lijnen, zijn ze in staat op locatie analyses te maken en klanten krijgen de waarde van het hardmetaal rechtstreeks op hun rekening gestort.

“Bij gereedschapsfabrikanten krijgen klanten vaak een tegoed waarmee ze nieuwe gereedschappen kunnen bestellen. Bij ons krijgen ze gewoon een goede prijs voor hun hardmetaal. Dit wordt door veel klanten als erg prettig ervaren. Bovendien kunnen ze bij ons al het hardmetaal aanleveren," benadrukken Van der Stouwe en Blaak. "Onze betrouwbaarheid en professionaliteit, gecombineerd met een directe aanpak zonder tussenlagen, zorgen ervoor dat wij een aantrekkelijk partner zijn. We maken de cirkel rond, en dat is waar het uiteindelijk om draait."

Dormac houdt dit jaar een speciaal Open Huis om haar 70-jarig jubileum te vieren, van 12 tot en met 14 november in De Goorn. Als een belangrijke speler in de metaalbewerkingsindustrie, richt Dormac deze editie op de thema's automatisering, procesoptimalisatie en heavy duty verspanen. Het evenement biedt een waardevolle kans om inzicht te krijgen in de nieuwste technologische ontwikkelingen op deze gebieden.

Bezoekers krijgen de gelegenheid om een uitgebreide line-up van onder andere DN Solutions metaalbewerkingsmachines te verkennen. Deze machines zijn specifiek ontworpen voor optimaal gebruik van automatiseringsprocessen en verhogen de efficiëntie in productieomgevingen. Tijdens het Open Huis worden minstens acht bewerkingsmachines gepresenteerd, waarmee Dormac onder meer de voordelen van multitasking, vijfassig verspanen en automatisering demonstreert.

Automatisering is een cruciaal element in de huidige verspanende industrie, aangezien het bijdraagt aan een hogere efficiëntie, verbeterde productkwaliteit en lagere productiekosten. Dormac benut deze gelegenheid om te laten zien hoe hun systemen kunnen bijdragen aan het optimaliseren van productieprocessen. Het Open Huis biedt een platform voor professionals om de toepassingen van deze innovaties te zien en te begrijpen, en hoe zij hun concurrentiepositie kunnen versterken.

Deze jubileumeditie van het Open Huis benadrukt niet alleen Dormac’s toewijding aan technologische vooruitgang, maar versterkt ook hun rol in het ontwikkelen van oplossingen die voldoen aan de groeiende eisen van de maakindustrie.

KMWE Toolmanagers heeft een online gereedschapsconfigurator geïntroduceerd waarmee klanten op elk moment van de dag maatwerk gereedschap kunnen ontwerpen en bestellen. “Online is de toekomst. Klanten willen graag 24/7 een prijsindicatie krijgen en een bestelling kunnen plaatsen”, vertelt directeur Jorg Michiels.

Het concept ‘webshop’ is in de maakindustrie niet nieuw. Maar dat geldt voornamelijk voor standaard producten. Voor het samenstellen en aanschaffen van maatwerk is vaak nog intensief contact met een verkoper noodzakelijk. “We merkten dat voor een order van een paar maatwerk frezen of boren de klant toch al snel een paar keer heen en weer aan het mailen was. Als de klant een special nodig heeft wil hij dat het liefst direct afwerken. Nu moet hij eerst een offerte aanvragen, wachten en er daarna weer opnieuw induiken om hem te bestellen. We bedachten toen: hoe makkelijk zou het zijn als je online meteen het gewenste product kunt samenstellen, een prijs kunt inzien en direct kunt bestellen”, vertelt Michiels. Op dit moment zijn onder andere diverse frezen samen te stellen en te bestellen, zoals

een vacuümfrees, volradiusfrees, ruwfrees en spiraalfrees. Op korte termijn komen daar ook een conische frees, T-frees en trapboren bij. In de configurator kunnen klanten door middel van aanklikken van opties de gereedschappen

Formnext, een toonaangevende beurs voor de additieve productie, keert dit jaar terug naar Frankfurt van 19 t/m 22 november 2024. Bekend als het belangrijkste evenement in zijn soort, biedt Formnext een platform voor de nieuwste innovaties binnen de sector van additive manufacturing (AM), waarbij fabrikanten, technologische pioniers en industrieexperts samenkomen om hun kennis en ervaringen te delen.

Formnext brengt een breed scala aan exposanten bijeen die hun geavanceerde technologieën en oplossingen presenteren, variërend van 3D-printen, materialen en software tot automatisering en post-processing. De beurs benadrukt niet alleen de technische aspecten maar ook de strategische samenwerking die nodig is om AM-implementaties in echte productieomgevingen succesvol te maken. Een van de hoogtepunten van Formnext 2024 is het uitgebreide conferentieprogramma. Hierin geven internationale experts inzicht in trends en

samenstellen. In hetzelfde scherm is gedurende de configuratie een 2D- of 3D-tekening van het ontwerp te zien. Ook wordt door de configurator een actuele prijs getoond.

innovaties die de toekomst van productie zullen vormgeven. Onderwerpen zoals duurzaamheid, nieuwe materialen en geavanceerde toepassingen van AM worden onder de loep genomen.

Rodin Machining in Opmeer, een innovatieve metaalbewerker gespecialiseerd in CNC draaienen frezen, gaat een strategisch partnership aan met Heudra in Ochten/Kesteren. Via deze samenwerking willen de bedrijven versneld groeien.

Rodin kan profiteren van Heudra’s ervaring en technische knowhow, waarmee het haar volledig geautomatiseerde en gerobotiseerde fabriek kan verbeteren en zo haar klantenbasis beter en competitiever kan bedienen. Tegelijkertijd kan Heudra voordeel halen uit Rodin’s expertise en ervaring op het gebied van digitalisering,

procesautomatisering en robotisering.

Meer acquisities

In combinatie met investeerder Nobel Capital Partners heeft de gezamenlijke onderneming de financiële slagkracht om door te investeren in verdere groei. Daarbij wil het bedrijf in de toekomst via acquisities nog meer CNC- draai- en freesspecialisten binnen de groep verwelkomen. De oprichters en directie van Rodin blijven allen betrokken bij de onderneming als directeur en aandeelhouder. Voor de klanten van Heudra en Rodin betekent deze samenwerking een garantie op hoge kwaliteit en mogelijkheid tot volledige automatisering van hun producten.

Dit jaar viert Promas met trots haar 25-jarig jubileum als toonaangevende vertegenwoordiger van CNC-machines in Nederland en België. Wat in 1999 begon als een bescheiden onderneming, opgericht door Richard Hermans, is uitgegroeid tot een gevestigde naam in de sector. Dankzij waardevolle partnerschappen, zoals met Hedelius, heeft het bedrijf een stevige basis gelegd voor langdurig succes.

Met compagnon Carlo van de Laar, die in 2003 toetrad en de serviceorganisatie verder vormgaf, is Promas in staat geweest om niet alleen meer dan 1.000 machines te plaatsen in Nederland en België, maar ook een sterke reputatie op te bouwen. De kracht van het bedrijf ligt in een breed machineprogramma, gekoppeld aan een solide serviceorganisatie. De samenwerking tussen sales, binnendienst en technische ondersteuning zorgt ervoor dat klanten opnieuw voor Promas kiezen.

Om het jubileum te vieren, organiseert Promas begin november een feestelijke bijeenkomst op haar bedrijfslocatie in Maasbree. Onder het genot van een hapje en een drankje worden vaste relaties uitgenodigd om samen stil te staan bij deze mijlpaal en vooruit te blikken op een veelbelovende toekomst.

13 – 14 november

Precisiebeurs

Vakbeurs voor de gehele precisietechnologie waardeketen ’s-Hertogenbosch precisiebeurs.nl

19 t/m 22 november

Formnext

Vakbeurs over Additive Manufacturing Frankfurt (D) formnext.mesago.com

3 december

MBD Solutions Event

Congres met expo over Model Based Definition Veldhoven mikrocentrum.nl

17 april 2025

Clean Event

Informatiedag over industriële reinheid Veldhoven mikrocentrum.nl

17 april 2025

Manufacturing Technology Conference

Kennisevenement die die kloof tussen design en maakbaarheid wil overbruggen. Veldhoven kscconference.nl

21 t/m 23 mei 2025

De Nederlandse Metaal Dagen

Beurs met als hoofdthema Smart Manufacturing ’s-Hertogenbosch denederlandsemetaaldagen.nl

22 t/m 26 september 2025

EMO Hannover 2025

De grootste internationale vakbeurs voor productietechniek Hannover (D) emo-hannover.com

7 t/m 9 oktober 2025

parts2clean

Internationale vakbeurs voor industriële onderdelen en oppervlaktereiniging Stuttgart (D) parts2clean.de

8 t/m 15 oktober 2025

K 2025

Internationale beurs voor innovaties in de kunststof en rubber industry Düsseldorf (D) k-online.com

Naast dat AI ons werkloos gaat maken, gaat ook AM alles veranderen. Of moet AM iets veranderen omdat er veel geld in is geïnvesteerd? Moet je je voorstellen dat je of in een machinebouwer voor AM hebt geïnvesteerd of in een machine zelf. Ja, wie moet er dan geloven in het succes?

Kijk, AM, of 3D-printen, is hartstikke leuk. Voor kunststoffen, hartstikke goed! Gewoon doen. Die mass customization is helemaal geweldig, al heeft bijvoorbeeld Shapeways het niet gered. Maar metaal? Er zijn een heleboel verschillende technieken, maar de hype lijkt vooral te gaan over poedergebaseerde processen. En juist die zijn problematisch.

Het is even wat je wil. Waar het in onze industrie vooral om gaat is herhaalbaarheid van mechanische eigenschappen. Het is zo jammer als de ene draagarm wel afbreekt en de andere niet. En als die wel afbreekt, wil je kunnen herleiden waar dat nou fout is gegaan. En juist die mechanische herhaalbaarheid is de achilleshiel van poedergebaseerd AM. Geometrische herhaalbaarheid gaat heel best. Dus als het onderdeel niet op sterkte wordt belast, geen probleem, gaan met die bAMaan. Maar wil je sterkte? Ik heb geen enkel bedrijf kunnen vinden dat met behulp van een poederproces structurele onderdelen maakt voor de lucht- en ruimtevaart. En dat heeft vooral veel te maken met deeltjesgrootteverdeling die niemand onder controle heeft.

Maarja, ASML en ThermoFischer roepen dat er geïnvesteerd moet worden. En wat zij zeggen is waar he. Ik vind het prima, maar ik zou even verder kijken naar het deel van de markt dat zich stilletjes verder ontwikkeld. Ooit ben ik zelf begonnen een machine te bouwen op basis van draad en vacuüm. Draad heeft veel minder (potentieel) blootgesteld oppervlak aan zuurstof, dus dat brengt al minder zuurstof in je proces. Je krijgt geen malle ziektes van draad en het vacuüm zorgt voor een onmiddellijke uitgassing van je smeltbad. En… De draaddiktevariatie is beter te controleren en maakt zo veel minder uit dan deeltjesgrootteverdeling bij poeder. Misschien nog wel het allerleukste was dat het combineren van metalen ook mogelijk was. Moet je voorstellen: Een spuitgietmatrijs met slijtvaste buitenkant maar met een koperen kern voor onmiddellijke opwarming en afkoeling.Maarja, Covid bracht mijn gastheer in problemen en hoe slim is het om een niche in een niche te willen ontwikkelen?

Ga je dus investeren in AM, kijk even verder dan poeder. Kan maar zo eens zijn dat je als enige op het juiste paard hebt gewed. Norsk Titanium maakt namelijk wél structurele onderdelen voor de lucht- en ruimtevaart.

Jan Willem Mollema FreelanceManufacturingSpecialist

Medio oktober werd in Veenendaal officieel een handtekening gezet onder een samenwerkingsovereenkomst tussen Dymato en het Japanse Okamoto. Met de samenwerking breidt Dymato hun portfolio uit met slijptechnologie. Interim directeur Werner Meijer is trots op de nieuwe samenwerking: “Met het A-merk Okamoto kunnen we klanten nu ook op het gebied van slijptechnologie ondersteunen. Een mooie aanvulling op de visie en koers die ervoor zorgt dat de organisatie wendbaar blijft en inspeelt op de veranderingen zonder de kernwaarden uit het oog te verliezen.”

Werner Meijer is in juni 2023 aangesteld om Dymato verder door te ontwikkelen. Inmiddels staat het bedrijf midden in een grote transformatie. Interne processen zijn onder de loep genomen en met behulp van digitalisering geoptimaliseerd. Daarnaast is het personeelsbestand vernieuwd en wordt er geïnvesteerd in het aantrekken van nieuwe werknemers. Verder

wil Meijer het dienstenpakket uitbreiden met nieuwe merken en oplossingen. “Al vele jaren is er op alle vlakken te weinig geïnvesteerd en geïnnoveerd om Dymato naar het volgende level te brengen. Vanaf begin dit jaar zijn we bezig geweest met een intensieve inhaalslag. Het blijkt een flinke uitdaging, waarbij het ondernemerschap op de proef wordt gesteld, maar in 2025 verwacht ik echt stappen vooruit te kunnen maken met Dymato.”

Meer merken

Naast de optimalisatie van de interne processen werkt Dymato ook aan het uitbreiden van het dienstenaanbod, waarbij digitalisering en automatisering centraal staan. Daar hoort ook een groter merkenportfolio bij. “Mijn visie is om alle technologieën in huis te hebben om klanten volledig te kunnen ontzorgen. Denk daarbij aan robotica, automatisering, software, 3D-printen, logistiek en ik sluit de plaatbewerking ook niet uit.

Vereiste is wel dat het om A-merken en -oplossingen gaat, die perfect aansluiten bij onze andere merken, zoals Hyundai Wia en Röders. Zo kwamen ook de slijpmachines van Okamoto op ons pad.”

Okamoto is een grote machinebouwer met productielocaties in Japan en China. Het bedrijf is volledig gespecialiseerd in de ontwikkeling en productie van high-end slijpmachines. Okamoto is volgens Meijer een interessante speler voor de Nederlandse hightechindustrie. “Tijdens de TechniShow kwamen we in contact met Okamoto. We hadden direct een goede klik. Kort daarna hebben we de machines van Okamoto op de AMB in Stuttgart en op het Europese hoofdkantoor in Duitsland van dichtbij bekeken. De Japanse kwaliteit viel meteen in de smaak en ook het achterliggende serviceapparaat is zeer interessant. Wat betreft reserveonderdelen: vandaag besteld betekent morgen in huis vanuit Duitsland. En er is ondersteuning van een heel team van servicemedewerkers. We hebben uiteraard onze eigen service-afdeling, maar als je kan terugvallen op de service van Okamoto, dan is dat natuurlijk een enorm pluspunt.”

Zwaar uitgevoerde slijpmachines

De slijpmachines van Okamoto zijn robuust vormgegeven voor een hoge stabiliteit en nauwkeurigheid. De meest recente ontwikkeling in het programma van de slijpspecialist, zijn de vlakslijpmachines uit de ACC-CAiQ-serie. Met een werkbereik variërend van 600 mm × 400 mm tot 1.500 mm × 700 mm is er voor zowel kleine werkstukken als grote zware onderdelen een oplossing beschikbaar. De grotere modellen profiteren van een robuuste, zwaar uitgevoerde machineconstructie met een nieuw bewegend kolomontwerp, dat de stijfheid en sterkte van de machine verder vergroot. De grotere machines worden geleverd met een zwaar uitgevoerde slijpkop, samen met een 15 kW spilmotor en een slijpschijf met een diameter van 510 mm.

Alle machines uit de CAiQ-serie profiteren van volledig ondersteunde geleidingen, die een hoge stabiliteit en nauwkeurigheid garanderen. Dubbele V-geleidingen die met de hand worden geschraapt zorgen ervoor dat de smeerolie perfect wordt verdeeld voor een vlak oppervlak en rechte tafelbeweging. De slijpmachines zijn uitgevoerd met een Fanuc-besturing en een speciale Okamoto grafische touchscreengebruikersinterface. Grafische weergaven van

slijpschema’s en slijpwielvormen worden snel ingesteld direct op het touchscreen-paneel met behulp van de iQ functie. De iQ functie kan automatisch de optimale slijpomstandigheden instellen. Tot nu toe waren complexe taken in precisieslijpen sterk afhankelijk van de ervaring van een vakkundige operator. De ontwikkeling

van de Okamoto iQ touchscreen-besturing stelt zelfs onervaren operators in staat de machine met maximale efficiëntie en precisie te gebruiken. “Met Okamoto hebben we een hoogwaardig machinemerk in huis, waarmee we de Nederlandse slijpindustrie optimaal kunnen bedienen”, aldus Meijer.

Schijndel dr aadrolspecialist

Wij richten ons op kleine tot middelgrote series (tot ca. 5000 stuks). Daarbij verzorgen we het complete traject van materiaal leveren, desgewenst met materiaal certificaat, verspanen, draadrollen, harden en conservering, tot en met meetrapportage op maat.

073 - 549 3593 | www.reindersschijndel.nl

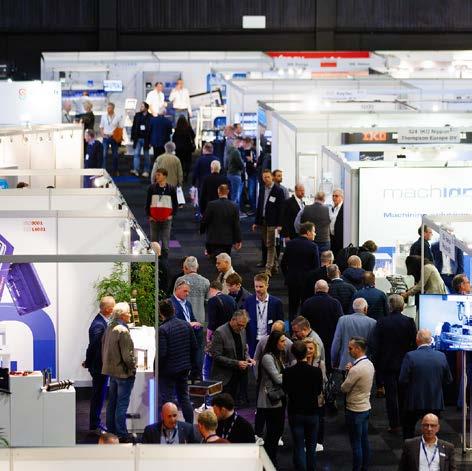

De 23e editie van de Precisiebeurs staat voor de deur en zal op 13 en 14 november zijn deuren openen in de Brabanthallen in ’s-Hertogenbosch. Deze vakbeurs, die inmiddels een begrip is binnen de precisietechnologie, brengt opnieuw de nieuwste innovaties en oplossingen in deze gespecialiseerde sector onder de aandacht.

Met de verwelkoming van zo'n 350 exposanten uit binnen- en buitenland, verwacht de beurs dit jaar meer dan 5.500 vakspecialisten aan te trekken. Speciaal voor deze editie heeft de organisatie, Mikrocentrum, het thema ‘International Cooperation’ gekozen. Dit initiatief staat in het teken van het versterken van internationale banden en samenwerking, voortbouwend op het succes van voorgaande jaren waarin de beurs al bezoekers uit diverse landen zoals Japan en de Verenigde Staten trok.

Innovatieve evenementen