In deze editie o.a.:

• Semicon Center benadrukt expertise in halfgeleiderindustrie

• Efficiënter produceren vraagt om een totaaloplossing

• Vovu zet koerswijziging richting hightech

• Vijf wereldprimeurs trekken aandacht bij DMG Mori

• Semicon Center benadrukt expertise in halfgeleiderindustrie

• Efficiënter produceren vraagt om een totaaloplossing

• Vovu zet koerswijziging richting hightech

• Vijf wereldprimeurs trekken aandacht bij DMG Mori

Een uniek modulair snelwissel systeem voor uw draaibank.

• Een snelle gereedschapswissel: Wisselt ISO, steek en schroefdraad draaibeitels in slechts 1 minuut, i.p.v. de gebruikelijke 5 á 10 minuten insteltijd die u met conventionele draaibeitels heeft.

• Nauwkeurigheid: Wissel de cassette zonder de basishouder van de draaibank te verwijderen, met uitstekende repeteernauwkeurigheid en geen verlies van de positie van de wisselplaat.

Het PLANET-systeem is een innovatief cassette positioneringssysteem.

Het PLANET-cassettesysteem maakt gebruik van gekalibreerde kogels voor het uiterst nauwkeurig positioneren van ISO, steek en schroefdraad draaibeitels.

• Eenvoudige bediening: Wissel de cassette d.m.v. één bout los te draaien, zonder verlies van nauwkeurigheid of stabiliteit.

• Koeling: Alle Planet gereedschappen hebben interne koeling.

Kortom: Het PLANET-systeem zorgt voor een efficiënter werkproces en kortere insteltijden. Dit zorgt voor een hogere productiviteit en bespaart tijd.

Een hoofdredacteur adviseerde me ooit (kan al wel vijftien jaar geleden zijn) om nooit een politiek standpunt in te nemen als redacteur of journalist van een vakblad. Simpelweg omdat onafhankelijkheid onze geloofwaardigheid bepaalt en omdat je hoe dan ook altijd wel iemand tegen de borst stuit. Tot op de dag van vandaag houd ik dat advies in mijn achterhoofd en heb ik me er ook altijd aan gehouden. Die koers blijf ik varen, ook al voelt het alsof de wereld steeds meer in chaos belandt. Links, midden of rechts—het doet er feitelijk niet meer toe als polarisatie de overhand neemt en fatsoen en medemenselijkheid naar de achtergrond verdwijnen.

Wat me zorgen baart, is hoe veel dominante geluiden tegenwoordig lijken te zijn gebaseerd op stemmingmakerij en halve waarheden. In een tijdperk waarin nepnieuws razendsnel verspreid wordt, raakt nuance verloren en extreme meningen krijgen disproportioneel veel aandacht, zowel in de politiek als in de maatschappij. Maar al dat geschreeuw aan de flanken leidt nergens toe. Problemen blijven onopgelost en de verdeeldheid groeit. Intussen modderen politici voort, druk met verwijten over en weer. En terwijl ze bezig zijn met de schuldvraag, blijft de échte vraag onbeantwoord: hoe lossen we de complexe uitdagingen van deze tijd daadwerkelijk op?

Die verdeeldheid raakt ons ook in de maakindustrie.

Economische instabiliteit op wereldniveau heeft duidelijke effecten op onze sector. Ik merk het aan de geluiden in de markt en de stemming bij de bedrijven die ik de

VerspaningsNieuws, jaargang 5, editie 1, maart 2025

VerspaningsNieuws is een onafhankelijk technisch en business vakblad voor ondernemers in de maakindustrie die verspanende technieken in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in de wereld van verspaning waarbij ook hedendaagse thema’s zoals digitalisering, automatisering en robotisering natuurlijk niet zullen ontbreken. VerspaningsNieuws besteedt aandacht aan nieuws van en voor machine- en gereedschapleveranciers, toeleveranciers, OEMers, ingenieurs, technisch adviesbureaus en onderwijs- en onderzoeksinstellingen.

De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de verspaning actief zijn. Afhankelijk van evenementen en diverse vakbeurzen zal de minimale oplage per editie 7.000 gedrukte exemplaren bedragen, aangevuld met een digitale oplage.

Abonnementen

afgelopen maanden heb bezocht. Orderportefeuilles raken leeg, kosten nemen toe, de marges komen verder onder druk en leveringsketens blijven kwetsbaar. Juist nu hebben we geen behoefte aan geschreeuw en radicale standpunten, maar oplossingen die werken. Dat vraagt om samenwerking en nuchterheid, iets wat ons als branche gelukkig niet vreemd is.

In de verspanings- en maakindustrie hebben we weinig tijd of ruimte voor oeverloze debatten en verdeeldheid. Onze branche floreert door samenwerking, innovatie en een pragmatische aanpak. Hier ligt dus de les. Laten we ons niet verliezen in extremen of meningen die daar geen constructieve bijdrage aan leveren. Het oplossen van de uitdagingen van deze tijd—van verduurzaming tot digitalisering, van grondstoffenproblematiek tot personeelsvraagstukken—vraagt om een visie die is gestoeld op feiten, gezond verstand en luisteren naar elkaar.

Misschien wordt het tijd dat deze houding zich verder verspreidt. Laten we de wereld bekijken met een nuchtere blik en laten we niet blijven hangen in wat fout gaat, maar focussen op wat beter kan. Want aan het eind van de dag is dat waar onze sector groot in is: ontwikkelen, maken en verbeteren.

Tim Wentink

t.wentink@54umedia.nl

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Tim Wentink

E: t.wentink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408 E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 28 april 2025. Editie 2, jaargang 5 van VerspaningsNieuws verschijnt in mei 2025.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

VerspaningsNieuws.nl

6 Semicon Center benadrukt Nederlandse expertise in halfgeleiderindustrie

10 Verspaners kunnen nog meer profiteren van laagdrempelige technologieën

14 Langdraaiers draaien probleemloos 15 miljoen draaidelen

17 Slim koelsmeermiddelbeheer voor grote productieomgevingen

18 Jonge ondernemers leggen focus op flexibiliteit en korte lijntjes

22 Efficiënter produceren vraagt om een totaaloplossing

26 Connected Manufacturing: de toekomst van de maakindustrie

28 Vovu zet met Makino koerswijziging richting hightech

32 EMO Hannover 2025 zet in op innovatieve technologieën

34 Procesoptimalisatie, duurzaamheid en een gezonde werkomgeving gaan hand in hand

38 CNC Match biedt werkgever én verspaner gemak

41 Composiet materiaal HoverLIGHT verbetert trillingsdemping in werktuigmachines

42 Kort Nieuws

47 Column Jan Willem Mollema

49 Clean Event brengt industrie samen voor grip op reinheid

50 Nieuwe speler in koelsmeer- en reinigingsmiddelen

52 Industrie 4.0 en AI brengen nog geen revolutie teweeg

55 TechDemoweek 2025 brengt alle maaktechnologie weer samen

56 Duitsers en Japanners beheersen de werktuigmachine Top 10

Met de officiële opening van het Semicon Competence Center in Veenendaal heeft Mitutoyo een nieuwe stap gezet in het faciliteren van geavanceerde meetoplossingen voor de halfgeleiderindustrie. Het centrum is één van de vier Europese Competence Centers van het bedrijf en staat in het teken van technologieën die aansluiten op de snelgroeiende en veeleisende behoeften van deze industrie.

Henk Slotboom, directeur van Mitutoyo Nederland, spreekt van een belangrijke mijlpaal en is verheugd met de opening van het nieuwe Semicon Competence Center in Veenendaal.

“We zijn trots dat we tot één van de vier Competence Centers van Mitutoyo horen. Dat juist Nederland is gekozen als locatie voor het Semicon Competence Center, bevestigt de internationale waardering voor de expertise van onze halfgeleiderindustrie”, aldus Slotboom. Naast de Semicon, heeft Mitutoyo elders in Europa ook Competence Centers voor de sectoren Aerospace, Automotive en Medical.

In het Semicon Competence Center worden oplossingen gepresenteerd die interessant zijn voor maakbedrijven die actief zijn in de halfgeleiderindustrie. Niet alleen ligt de focus op de presentatie van meetsystemen die specifiek voor deze industrie zijn ontwikkeld, maar juist ook op automatisering en systeemintegratie. Volgens Slotboom spelen technologische innovaties een cruciale rol bij het aanpakken van arbeidsmarktkrapte, een uitdaging die ook de meetkamers van maakbedrijven raakt. Mitutoyo wil daarom met het Semicon Center klanten informeren over geautomatiseerde meetoplossingen en hoe deze geïntegreerd kunnen worden in volledig geautomatiseerde processen. In het Center worden diverse voorbeelden gepresenteerd, waarbij Mitutoyo samenwerkt met diverse partners en

systeemintegratoren. “Of een klant nou werkt met robots van Fanuc, ABB of Yaskawa, wij zorgen dat onze meetsystemen naadloos aansluiten op hun specifieke behoeften,” zegt Slotboom.

Meten in het product

Speciaal voor de halfgeleiderindustrie lanceerde Mitutoyo de Quickvision Hyper NIR. Dit geavanceerde meetsysteem werd aanvankelijk ontwikkeld voor een toonaangevende fabrikant van halfgeleiders, maar Mitutoyo ziet inmiddels

een bredere toepassing voor deze technologie. Een van de meest opvallende kenmerken van de Quickvision Hyper NIR is de nieuwe QVNIRlens. Deze lens, in combinatie met 'Near Infrared' licht (NIR), maakt het mogelijk om Multi-Layer producten nauwkeurig in de isolerende laag te inspecteren. “De Quickvision Hyper met de QVNIR-lens is een van de meest geavanceerde oplossingen die we momenteel in ons Semicon Center demonstreren”, aldus Slotboom. “Dankzij deze technologie kunnen gebruikers snel,

nauwkeurig en contactloos metingen uitvoeren aan de binnenzijde van een product. Dit is essentieel om te voldoen aan de toenemende precisie-eisen in de halfgeleiderindustrie.”

Geautomatiseerd meten

Een andere opvallende innovatie die Mitutoyo in het Semicon Center demonstreert, is de SmartMeasure-AL. Deze geautomatiseerde meetoplossing, waarbij 'AL' staat voor 'Automatic Loading', werd vorig jaar voor het eerst in prototypevorm getoond tijdens de AMB-beurs in Stuttgart. Inmiddels is het systeem gereed voor productie en zal het vanaf het tweede kwartaal van dit jaar leverbaar zijn.

De kern van de SmartMeasure-AL is de MiSTAR 555 coördinatenmeetmachine (CMM), die bekend staat om zijn compacte ontwerp en meetbereik van 570 x 500 x 500 mm (XxYxZ). Het systeem is voorzien van een robot en een modulair magazijn, waarin standaard ruimte is voor twaalf pallets met werkstukken. Deze capaciteit kan naar wens worden uitgebreid. Volgens Slotboom is de SmartMeasure-AL ontworpen als een

gestandaardiseerde en laagdrempelige oplossing voor geautomatiseerd meten. “Het systeem helpt bedrijven de onbemande uren optimaal te benutten en kan dankzij de gebruiksvriendelijke software snel in gebruik worden genomen.”

De SmartMeasure-AL biedt flexibiliteit doordat het zowel als stand-alone meetoplossing als in een volledig geïntegreerd productieproces inzetbaar is. In de stand-alone modus kan het systeem bijvoorbeeld tijdens werktijd handmatig worden beladen, waarna het zelfstandig meetwerk uitvoert in onbemande

Mitutoyo staat natuurlijk bekend in de markt om haar meetoplossingen, maar daarnaast biedt de specialist ook nog andere diensten aan. Het geaccrediteerd kalibreren van een breed scala aan meetapparatuur en -middelen is er daar één van. Om het kalibratieproces te versnellen werkt ook Mitutoyo aan automatisering. Onlangs hebben ze een volledig geautomatiseerde cel ontwikkeld voor de kalibratie van masterballen. Met in het hart een robot van Fanuc, kan deze cel per dag ongeveer 48 masterballen kalibreren. Een grote vooruitgang in vergelijking met de acht kogels die een werknemer dagelijks kan verwerken. “We kalibreren ongeveer 3.000 masterballen per jaar. Met deze geautomatiseerde oplossing hebben we een enorme efficiëntieverbetering gerealiseerd”, vertelt Henk Slotboom. Het systeem meet en kalibreert de rondheid van de kogel. De meetdata wordt verzameld in MeasureLink van Mitutoyo. De complete oplossing is officieel goedgekeurd door de RVA (Raad voor Accreditatie).

uren. Voor meer geavanceerde toepassingen kan de SmartMeasure-AL onderdeel worden van een closed-loop-systeem. Hierin worden werkstukken rechtstreeks van de CNC-machine naar de meetmachine verplaatst. De verzamelde meetinformatie kan vervolgens automatisch worden teruggekoppeld naar de CNC-besturing. Dit maakt het mogelijk om bijvoorbeeld kleine correcties door te voeren als antwoord op gereedschapsslijtage, zodat maatnauwkeurigheid wordt gewaarborgd en afkeur tot een minimum beperkt blijft.

Een andere highlight in het Semicon Center is het WLI-objectief. Door gebruik te maken van een witlicht interferometer (WLI) wordt een hoge resolutie gerealiseerd. Dankzij de WLI-techniek kan de sensor zowel 2Dals 3D-topografische analyses uitvoeren en tegelijkertijd oppervlakte-ruwheidsmetingen verrichten. Een belangrijk voordeel van het WLI-objectief is de compacte vormgeving, wat brede toepassingsmogelijkheden biedt. Zo kan de sensor eenvoudig worden geïntegreerd in een geautomatiseerd proces, bijvoorbeeld als onderdeel van een robotgestuurde in-line kwaliteitscontrole. “De WLI-unit is ontzettend flexibel en maakt het mogelijk om snel en eenvoudig een kwaliteitscontrole uit te voeren binnen een onbemand proces” legt Slotboom uit. “In veel gevallen kan het gebruik van een traditionele CMM hierdoor worden overgeslagen, wat de doorlooptijd aanzienlijk verkort.” Het WLI-objectief is eenvoudig uit te lijnen en te positioneren én biedt een volledige QVPAK functionaliteit met een visionsysteem. Dit maakt het systeem breed inzetbaar.

Er zijn veel oplossingen en slimme features beschikbaar die het werk van verspaners gemakkelijker en efficiënter kunnen maken.

Dat was de conclusie van de Gibas Operator Dag die recent bij de leverancier in Nijkerk werd georganiseerd. De bijeenkomst, georganiseerd in samenwerking met partners zoals Open Mind en Renishaw, diende als platform om de voordelen van moderne softwaremogelijkheden en automatiseringsoplossingen te demonstreren.

Rik van de Valk van Gibas licht toe: "Verspaners hebben vaak te maken met tijdsdruk, waardoor ze zich niet altijd kunnen verdiepen in nieuwe technologieën die hun dagelijkse taken kunnen verlichten en verbeteren.

De Operator Dag bood een toegankelijke manier om te laten zien dat deze technologieën minder complex zijn dan vaak gedacht en relatief eenvoudig kunnen worden aangeleerd. Met eenvoudige functionaliteiten, die vaak al beschikbaar zijn of met een relatief kleine investering toegankelijk zijn, valt aanzienlijke winst te behalen."

Spaanbeheersing door driehoeksnede

Tijdens de Operator Dag demonstreerde Gibas een reeks machines van Nakamura Tome, waaronder de WY-150 CNC-draaibank. Op deze machine

werden twee specifieke functionaliteiten gepresenteerd die zijn ontworpen om operators te ondersteunen bij het optimaliseren van het draaiproces. Een van de hoogtepunten was de demonstratie van de nieuwe Triangle Cut technologie, waarbij de voordelen werden geïllustreerd met behulp van een kunststof draaideel. Spaanbeheersing, een veelal over het hoofd gezien maar cruciaal aspect voor een probleemloze onbemande productie, was het centrale thema van deze demonstratie.

In 2024 introduceerde Nakamura Tome de Triangle Cut-technologie, een innovatie gebaseerd op de bestaande Oscillating Cutting-functie, die nu toepasbaar is op al hun machines. Voorheen kon Oscillating Cutting niet worden ingezet op machines met sledegeleidingen vanwege het risico op schade door hoge verplaatsingssnelheden. Triangle Cut biedt nu een oplossing waardoor het efficiënter breken van spanen mogelijk wordt op al hun machines. De nieuwe optionele functie breekt de spanen door middel van een driehoekvormige gereedschapsbaan. Hierbij wordt de snijkant schuin in het werkstuk gebracht, waarna het gereedschap over een korte afstand langs de lengterichting van het werkstuk beweegt. Zodra een korte spaan is gevormd, trekt het gereedschap zich schuin terug om contact te verbreken, waardoor de spaan effectief wordt gebroken.

Hoewel deze bewerkingstechniek mogelijk de bewerkingstijd tot drie keer verhoogt, wegen de voordelen zwaarder dan de nadelen. Volgens Van de Valk komen operators tijdens het draaien vaak problemen tegen met lange, samenklonterende spanen. “Deze spanen kunnen niet alleen voor operationele onderbrekingen zorgen, maar ook schade veroorzaken aan het werkstuk en het gereedschap. Deze verstoring vereist frequente pauzes in het bewerkingsproces, wat automatisering belemmert en productiekosten verhoogt. Nakamura Tome biedt met Triangle Cut een innovatieve oplossing voor deze uitdaging.”

Naast de presentatie van Triangle Cut vestigde Gibas de aandacht op een andere innovatieve softwareoplossing: ChronoCut. Deze feature is ontworpen om de spaan-tot-spaan tijd aanzienlijk te verkorten, zonder concessies te doen aan de nauwkeurigheid of wijzigingen in de snijomstandigheden. ChronoCut optimaliseert meer dan vijftien functies binnen de machine, waaronder de synchronisatie van de spindel en de positionering van de assen. Dankzij deze optimalisaties heeft Nakamura Tome aangetoond de cyclustijd in diverse bewerkingsscenario's met tot wel 30% te kunnen reduceren. De kracht van ChronoCut ligt in de eenvoud waarmee gebruikers cyclustijden kunnen verkorten. Operators hoeven hun programma's of gereedschappen niet aan te passen; de software realiseert intelligent kleine versnellingen en verkort bewegingsafstanden, met als doel de snijkant van het gereedschap maximaal in contact te houden met het werkstuk.

"Met zowel Oscillation Cutting als ChronoCut hebben operators de mogelijkheid processen te optimaliseren met reeds beschikbare technologieën die vaak nog onbekend zijn," zegt Van de Valk. "Het doel van evenementen zoals de Operator Dag is om klanten te informeren over deze mogelijkheden."

Tijdens de Operator Dag kregen verspaners ook de gelegenheid om zich te verdiepen in

de nieuwste mogelijkheden van CAD/CAMtechnologieën. Open Mind presenteerde de voordelen van vijfassig programmeren met

hyperMILL op een vijfassig bewerkingscentrum van OKK. Tevens werden er lezingen gegeven over automatiseringsmogelijkheden en efficiënte strategieën voor CAM-programmering, waarbij vooral de nadruk lag op autoscript, featureherkenning en het gebruik van macro’s.

Om de automatisering van CAM-programma's te illustreren, werd een demonstratie gegeven aan de hand van een voorbeeldproduct. Hierbij werd gebruikgemaakt van een autoscript in Automation Center. Een dergelijk script kan door de gebruiker zelf worden aangemaakt met specifieke gegevens over de gebruikte machine, gereedschappen en opspanmiddelen. Bij elke nieuwe programmering kan dit script worden doorlopen om zo efficiënt de basis van het -programma op te zetten. Gebruikers selecteren parameters zoals de machine, het werkstukmateriaal, de gereedschappen, en andere relevante instellingen, waarna de bewerkingsstrategie, zoals voorfrezen of 3D-frezen, gekozen kan worden. Volgens Kain Borst van Open Mind vergt het samenstellen van een script aanvankelijk enige tijdsinvestering, maar dit betaalt zich later ruimschoots terug.

Een andere vooruitstrevende functie van hyperMILL is de automatische herkenning van features, zoals kamers en boorgaten. De gebruiker selecteert op basis van de feature-eigenschappen een geschikte macro uit de macrobibliotheek voor de bewerking. Het systeem geeft vervolgens automatisch een selectie van de meest geschikte gereedschappen uit de gereedschapsbibliotheek. Na de selectie van de juiste bewerkingstechnieken wordt de NC-code gegenereerd en geoptimaliseerd. Als extra controlemechanisme simuleert het systeem de NC-code om botsingen of andere onregelmatigheden op te sporen. Pas na goedkeuring kan het programma naar de machine worden gestuurd. Stefan van Aalst van Open Mind benadrukt dat het werken met scripts en macro's veel handmatige handelingen kan automatiseren. Hij beveelt een meerdaagse training bij Open Mind aan om deze technieken effectief onder de knie te krijgen, waarna de voordelen duidelijk merkbaar zullen zijn. "Ik raad iedereen aan om hier wat tijd voor uit te trekken," voegt hij toe.

Geautomatiseerde procescontrole

Tijdens een demonstratie op het Nakamura Tome MX 100 draaicentrum liet Renishaw zien hoe geavanceerde meettasters bijdragen aan de verhoging van productkwaliteit en de

verbetering van de nauwkeurigheid bij CNCbewerkingen. In de context van geautomatiseerde productieomgevingen is effectieve procesbeheersing essentieel, en het is duidelijk dat meet- en controletechnologieën hierin een centrale rol spelen.

De meettaster van Renishaw werd gedemonstreerd als een veelzijdig hulpmiddel dat in staat is om tijdens en na het productieproces essentiële metingen en controles uit te voeren. De taster kan werkstukken nauwkeurig lokaliseren, het nulpunt bepalen en indien nodig actualiseren. Indien afwijkingen in werkstukafmetingen worden gedetecteerd, bijvoorbeeld door een versleten gereedschap, wordt dit automatisch teruggekoppeld naar het besturingssysteem. Deze feedback maakt het mogelijk dat CNC-machines zich zelfstandig aanpassen door de parameters

te wijzigen, zonder dat handmatige interventies noodzakelijk zijn.

Automatische in-procesmetingen zorgen ervoor dat de actuele status van parameters en offsetwaarden continu kunnen worden gecontroleerd en bijgewerkt. Bovendien speelt gereedschapsdetectie een cruciale rol in deze moderne procescontrole. Het systeem controleert constant op de aanwezigheid en juiste positionering van gereedschappen en kan zelfs gebroken of beschadigde snijkanten detecteren. Wanneer een gereedschap niet meer aan de specificaties voldoet, kan er automatisch een zustergereedschap worden geselecteerd, zodat de productie zonder onderbreking kan doorgaan. Dergelijke geautomatiseerde procesbeheersingssystemen vergroten de mogelijkheden voor onbemande productieperioden, wat verspaners in staat stelt om de efficiëntie aanzienlijk te verbeteren.

In de productiehal van Heemskerk Fijnmechanica in Waddinxveen zijn twee Star Micronics SR20-J type N langdraaimachines al veertien jaar indrukwekkend consistent aan het werk. Deze machines hebben gezamenlijk een productievolume van meer dan 15 miljoen onderdelen bereikt. Dat ze dit met minimale stilstand en kosten hebben gedaan, maakt de prestatie opmerkelijk. Volgens directeur Lucien Heemskerk zijn de jaarlijkse kosten zo laag – naar schatting minder dan € 2.500 per machine – dat ze nauwelijks meetbaar zijn: “Probleemloos is hier echt letterlijk probleemloos."

Het verhaal begon in 2007 met een aanvraag voor een groot aantal messing onderdelen. Aanvankelijk leek deze aanvraag niet te passen bij de kernactiviteiten van Heemskerk, maar samenwerking met leverancier Oude Reimer en Star

Micronics in Duitsland bracht daar verandering in. "Hoewel we destijds twijfelden, besloot Oude Reimer ons in 2010 te introduceren bij de specialisten van Star Micronics in Neuenbürg," vertelt Heemskerk. Uit testen bleek dat de gevraagde onderdelen binnen de gestelde nauwe toleranties en met het vereiste volume konden worden geproduceerd. Maar Heemskerk had nog een niet-alledaagse eis: de onderdelen moesten droog uit de machine komen, zonder gebruik van koelmiddelen. “Dit vereenvoudigt de verdere bewerking van de onderdelen aanzienlijk,” legt Heemskerk uit. Met de juiste aanpassingen, voorzieningen voor de smering en opstartbegeleiding, startte de productie met de eerste machine eind 2011. Omdat de vraag naar de bewuste producten behoorlijk toenam was er al vrij snel behoefte aan een tweede machine.

Efficiëntie en betrouwbaarheid

Nu, jaren later, presteren beide machines nog steeds als nieuw. Wat opmerkelijk is, is dat de opgedane ervaring en proceskennis ervoor hebben gezorgd dat de

productietijden vandaag de dag zelfs korter zijn dan in de beginjaren. Bovendien functioneren beide machines nog steeds volgens Heemskerks eis om droog te verspanen, zonder concessies te doen aan de nauwkeurigheid. De stilstand voor onderhoud is minimaal en storingen zijn vrijwel afwezig. "De grootste tijdelijke verstoringen in het productieproces zijn eerder te wijten aan leveringsproblemen van materiaal dan aan de machines zelf," aldus Heemskerk. Op een machinepark van circa 60 machines hebben de twee Stars zich bewezen als de goedkoopste én meest betrouwbare productiemiddelen.

Hoewel Star Micronics een gevestigde naam is op het gebied van hoogwaardige langdraai-oplossingen, wordt de prestatie van Heemskerk met deze specifieke machines zelfs door de machinefabrikant als een unicum gezien. Dat beide SR20-J machines na veertien en twaalf jaar nog altijd zonder koelmiddel opereren en consistente toleranties aanhouden, onderstreept niet alleen de kwaliteit

van de machines zelf, maar ook de expertise binnen Heemskerk Fijnmechanica. Met het contract voor deze producten nog steeds lopende, blijven beide machines een integraal onderdeel van de productiecapaciteit in Waddinxveen.

Star ontwikkelt door

De SR-20J van Star Micronics is al jarenlang een bekende naam in de wereld van precisieverspaning. Dit model heeft een solide reputatie opgebouwd dankzij zijn betrouwbaarheid en efficiëntie, zoals blijkt uit het langdurige gebruik bij bedrijven zoals Heemskerk Fijnmechanica. De nieuwste variant, de SR-20J-II Type B, is een doorontwikkeling van deze succesvolle lijn en biedt een aantal belangrijke verbeteringen ten opzichte van de oudere modellen. De meest opvallende daarvan is de mogelijkheid om de machine te configureren als zowel een langdraaier als een kortdraaier, wat de machine aanzienlijk flexibeler maakt in gebruik. Waar traditionele langdraaimachines doorgaans beperkt zijn tot de productie van langere werkstukken, kan

de SR-20J-II met eenvoudige aanpassingen ook korte precisieonderdelen vervaardigen. Hiermee combineert de machine het beste van twee werelden, zonder dat extra specifieke apparatuur nodig is.

De recentste uitvoering van de SR-20J is uitgerust met acht assen, waarmee complexe bewerkingen in één opspanning mogelijk worden gemaakt. Dit draagt niet alleen bij aan de nauwkeurigheid, maar ook aan een effectieve reductie van de cyclustijden. Daarnaast beschikt de machine over dertien posities voor aangedreven gereedschappen. Dit is een grote meerwaarde in werkplaatsen waar complexe werkstukken worden bewerkt. Verder kan de SR-20JII diepgatboren tot een diepte van 115 mm op twee posities. De doorlaat van de SR-20J-II is standaard geschikt voor werkstukken met een diameter van 20 mm, maar kan optioneel worden uitgebreid tot 23 mm. De moderne Fanuc 32i-B besturing zorgt tot slot voor een optimaal gebruiksgemak.

Heldensweg

+31(0)475-510159

Producthandling én pallethandling

Voor elke toepassing de juiste oplossing

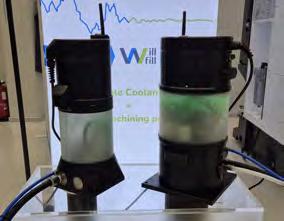

Will-Fill heeft met de AIO een nieuw systeem ontwikkeld voor het bewaken, analyseren en bijhouden van het koelsmeerbad. Het systeem bestaat uit een gecentraliseerd toevoersysteem en een kleine unit die direct op de emulsietank van de machine geplaatst kan worden. Door gebruik te maken van meerdere kleine en prijsgunstige units is het mogelijk om de koelsmeermiddelkwaliteit van elke bewerkingsmachine in het machinepark perfect op niveau te houden.

“In eerste instantie hebben we de AIO ontwikkeld voor de Amerikaanse markt. Daar was veel vraag naar een eenvoudige oplossing om het koelsmeermiddel in een fabriek met veel bewerkingsmachines te beheren”, zegt Pieter Dierickx van Will-Fill. Toen de AIO geïntroduceerd werd bleek er ook interesse te zijn vanuit de Nederlandse en Belgische markt. Met name voor bedrijven met een groter machinepark die willen starten met een geautomatiseerd koelsmeermiddelbeheer is de AIO een interessante oplossing.

Het ontwerp van de AIO-unit maakt directe installatie op de tank van de machine mogelijk, terwijl olie en water uit een gecentraliseerd toevoersysteem komen. Door continue meting en bewaking van de metaalbewerkingsvloeistof in elke tank, bepaalt de AIO de benodigde hoeveelheid emulsie die moet worden toegevoegd en gemengd met de bestaande vloeistof, waarbij de gewenste concentratie en volume behouden blijven. Dit zorgt ervoor dat elke machine een nauwkeurig afgestemde emulsie ontvangt, die voldoet aan de specifieke behoeften van verschillende bewerkingen. Dierickx: “Omdat je bij dit systeem eenmalig investeert in een gecentraliseerd toevoersysteem en vervolgens alleen nog een prijsgunstige unit voor het koelsmeerbad nodig hebt, kunnen verspaners eenvoudig opschalen.

Betrouwbaar onbemand verspanen

De AIO is afgeleid van het reeds bestaande NEO- en ION-systeem van Will- Fill. In tegenstelling tot de AIO is de ION bedoeld voor kleinere werkplaatsen en voor het emulsiebeheer van standalone machines. Verder zijn beide systemen, op de afmeting van de unit voor de emulsietank na, identiek. Beide systemen zijn ontwikkeld om de kwaliteit en het volume van het koelsmeermiddel bij onbemande draai- en freesprocessen automatisch op niveau te houden. Een constante concentratie is vaak een probleem bij geautomatiseerde processen, omdat naarmate het proces vordert het emulsieniveau in de tank steeds verder naar beneden zakt, met alle gevolgen van dien. Zo neemt de standtijd van gereedschappen af evenals de kwaliteit van het werkstuk.

De units die op de emulsietank worden geplaatst zorgen dat het bad automatisch wordt bijgevuld. Met behulp van een geïntegreerde refractometer die door Will-Fill is ontwikkeld, wordt de concentratie van de emulsie geanalyseerd, waarna het systeem zelf de juiste verhouding van water en koelsmeeremulsie toevoegt. Naast de Brix-waarde meet Will-Fill nog meer waarden die essentieel zijn voor een stabiel koelsmeermiddel, waaronder de temperatuur, de elektrische geleidbaarheid als ook de PH kunnen in kaart worden gebracht. In scenario's waarin interventie noodzakelijk wordt, zijn de ION, NEO en AIO uitgerust met de mogelijkheid om e-mailmeldingen te verzenden.

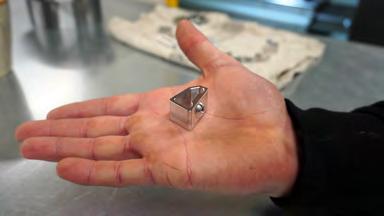

Begin januari j.l. openden Niels van Gompel en Joep Luijten hun eigen verspaningsbedrijf, Bluxx, in Bergeijk. De onderneming heeft een duidelijke missie: klanten bedienen met maximale flexibiliteit en korte levertijden, ondersteund door een uiterst efficiënt ingerichte werkplaats. Met een compleet machinepark, een ERPsysteem en CAD/CAM software starten ze voortvarend aan hun avontuur in de verspanende maakindustrie.

Het idee om een eigen bedrijf te beginnen, ontstond tijdens de periode dat Niels en Joep beiden werkten bij Van den Elsen in Bergeijk. Beiden doorliepen daar een groei- en leertraject. Niels begon als stagiair en groeide door naar functies als werkvoorbereider en voorman. Joep begon ooit als BBL-leerling en werkte zich op van CNC-frezer naar voorman van de draaiafdeling. “Op een gegeven moment vroegen we ons af: waarom zouden we dit niet voor onszelf gaan doen? Zo is het balletje gaan rollen”, vertelt Niels In plaats van ad-hoc stappen te zetten, kozen ze voor een goed doordacht proces. Niels en Joep namen een jaar de tijd om een bedrijfsstrategie te ontwikkelen én om hun werkzaamheden netjes over te dragen bij hun werkgever. “We hebben geprobeerd om het zo netjes mogelijk af te sluiten bij Van den Elsen, want we hebben daar altijd heel prettig gewerkt. Bovendien kregen we alle mogelijkheden om ons te ontwikkelen tot echte vakmensen”, zegt Joep.

Flexibiliteit en korte levertijden

Begin januari was het dan zo ver. Bluxx werd officieel geopend. De nieuwe onderneming richt

zich specifiek op draai- en freeswerk van enkelstuks en kleine series tot ongeveer 100 stuks. De visie van Niels en Joep is helder: we concurreren niet op prijs, maar op flexibiliteit en snelheid. "We zijn ons er van bewust dat we werkstukken gaan produceren die de meeste verspaners ook kunnen maken. Om uniek te zijn in de markt gaan we ons onderscheiden op flexibiliteit en korte lijntjes. Het doel is om een spoedorder nog dezelfde dag de deur uit te hebben," stelt Niels.

Hun doelgroep bestaat in eerste instantie voornamelijk uit kleinere bedrijven, sectoroverschrijdend. “We richten ons niet op één specifieke industrie, maar bedienen meerdere markten. Denk aan de medische technologie, semiconductorindustrie, transport en algemene machinebouw,” zegt Joep. Deze brede focus biedt Bluxx stabiliteit, omdat ze niet afhankelijk zijn van schommelingen binnen één branche. De kleinschaligheid van hun klantenkring biedt bovendien voordelen. “Kleinere bedrijven waarderen vaak korte communicatielijnen. En als een klant geen technische tekening heeft, dan kunnen ze toch bij ons terecht. Een

voorbeeldproduct of uitleg is vaak voldoende om tot een mooi eindresultaat te komen.”

Een doorslaggevende factor voor de snelle opstart van Bluxx is het direct inzetten van een professioneel en compleet uitgerust machinepark. Deze keuze heeft alles te maken met hun ervaring bij Van den Elsen. “We hebben machines gekozen waarmee we veel ervaring hebben," legt Joep uit. "Hierdoor kunnen we direct productief aan de slag, zonder kostbare leertijd of onzekerheden.” Het huidige machinepark van Bluxx bestaat momenteel uit vier CNC-machines. Twee daarvan zijn nieuw: een drie-assige Fanuc Robodrill en een grotere Hyundai Wia KF 5600 II. De Fanuc Robodrill blinkt uit in snelheid en precisie voor kleinere componenten, terwijl de Hyundai met zijn robuustere bouwwijze en krachtige spil meer mogelijkheden biedt voor het bewerken van grotere werkstukken. Daarnaast gebruiken ze een Mori Seiki CNC-draaibank met stangenlader en aangedreven gereedschap. Met deze machine kan Bluxx ook grotere series draaien, al ligt de focus nog steeds op kleine aantallen.

Koppelen met elk ERP systeem Smart plannen met minimale inspanning

De SCHUNK KRP3 pneumatische klem biedt ongeëvenaarde grip en stabiliteit voor elke toepassing. Robuust, compact en betrouwbaar – ideaal voor zowel kleine als grote werkstukken.

Kies voor de KRP3 en verhoog uw productiviteit!

schunk.com

De vierde machine is een gebruikte vijfasser van Fanuc. Deze compacte machine betekent een belangrijke stap, omdat Bluxx hiermee niet alleen in vijfvlaks bewerken kan voorzien, maar ook een basis legt voor toekomstig vijfassig simultaan bewerken. “We willen op termijn meer klanten in de hightechsector bedienen; daar ligt met een vijfasser een enorm groeipotentieel,” aldus Niels. De investering in technologische uitrusting stopt daar niet. In de komende maanden zal het machinepark worden uitgebreid met een nieuwe CNC-draaibank – een CMZ TA30. Deze machine, uitgerust met zowel hoofd- als subspil, biedt de mogelijkheid om producten in één opspanning volledig te bewerken, wat de efficiëntie verder verhoogt. Daarnaast combineert deze draaibank de mogelijkheid om zowel nauwkeurig als productief te verspanen. Daarmee is de machine zeer geschikt voor de flexibele opzet van Bluxx.

Naast het uitgebreide machinepark koos Bluxx voor een doordachte bedrijfsvoering met lean

produceren als speerpunt. Een ERP-systeem van MKG speelt hierin een centrale rol. “Wij hebben meteen ingezet op het structureren van alle bedrijfsprocessen,” zegt Niels. "Dat betekent dat we al vanaf het begin werk kunnen voorbereiden, orders georganiseerd houden en meetrapporten kunnen aanleveren."

De heren hebben ook gericht nagedacht over hun toekomstige doelen. Een ISO 9001-certificering staat op de middellange termijn op de agenda. Door nu al te investeren in gestroomlijnde processen, zoals het bijhouden van stuklijsten en het optimaliseren van interne logistiek, leggen ze een solide basis voor uitbreiding en

kwaliteitsborging.

Ondanks hun focus op een flexibele start zonder complexe verplichtingen, kijken Niels en Joep alvast vooruit naar de toekomst. Eén van die ambities is het inzetten van automatisering om de capaciteit te vergroten. Hoewel ze momenteel vooral draaien en frezen in kleine series, zien ze kansen om grotere series onbemand tijdens de nachtelijke uren te bewerken. "We willen op termijn investeren in robots of andere automatiseringsoplossingen," zegt Niels. Daarnaast is personeel eveneens onmisbaar op de langere termijn. Met vijf productiemachines voorzien de oprichters een groeiende behoefte aan extra handen om de spindels te laten draaien.

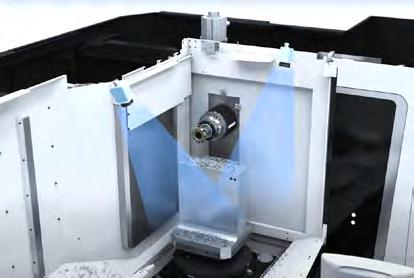

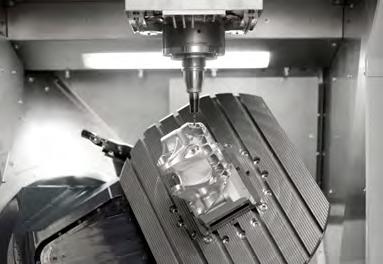

De bewerkingsmachine is nog maar een klein onderdeel van een modern productieproces, weten ze ook bij Mazak. Volgens de machinebouwer moeten maakbedrijven niet alleen kijken naar de specificaties van de machine, maar juist naar oplossingen om die machine zoveel mogelijk uren in een dag operationeel te houden. Dat vraagt om een totaaloplossing waarbij bewerkingsmachine, gereedschap, automatisering, software en randapparatuur optimaal op elkaar is afgestemd.

“Het overgrote deel van de machines die Mazak in Nederland verkoopt wordt meteen met een automatiseringsoplossing geleverd. Hoewel een automatiseringsoplossing voor bijvoorbeeld product- of palletbelading een belangrijk onderdeel is van een efficiënte productie, kunnen maakbedrijven nog veel meer uit het machinepark halen. Een totaaloplossing is wat Mazak dan ook steeds vaker aanbiedt”, vertelt Directeur Job van Berkel.

Tijdens het laatste open huis in Leuven (B) liet Mazak voorbeelden zien van oplossingen die het productieproces kunnen optimaliseren. “Uiteraard laten we altijd een grote verscheidenheid aan machines zien op het open huis. Bewerkingsmachines die live een demostuk verspanen trekken natuurlijk de aandacht bij een technisch publiek, maar het echte interessante nieuws zit hem tegenwoordig voornamelijk in de software en het verbinden van processen. Daarmee kunnen maakbedrijven die het machinepark al op orde hebben de grootste voordelen behalen. We merken dat dat besef ook bij klanten steeds meer doordringt”, vervolgt Van Berkel.

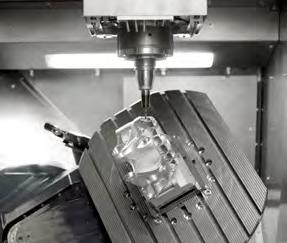

Degelijke machine

Gedurende het open huis konden bezoekers in het democentrum een mooi voorbeeld zien van een volledig geautomatiseerde productiecel. Samen met Kumatech en RoboJob werd een onbemande productie gedemonstreerd. In het hart van de cel bevond zich het verticale VCN-700 bewerkingscentrum. Met een bereik van 1.300 mm x 700 mm x 650 mm (XxYxZ) en een maximale tafelbelasting van 1.800 kg is deze machine ontwikkeld voor zowel zwaar als dynamisch verspanen. Dankzij de robuuste bouwwijze in combinatie met een hoge thermische stabiliteit, is de VCN-700 een perfecte metgezel in een geautomatiseerde productiecel, zoals dus te zien was tijdens het open huis.

De VCN-700 werkte hier samen met een AGV van Kumatech en een gloednieuwe automatiseringsoplossing van RoboJob. De AGV vervoerde pallets met ruwe en afgewerkte

De Pallet-Load Integrated van RoboJob maakt gebruik van Vision en AI om de positie van werkstukken op een pallet te bepalen. Op basis van deze data kan de grijper van de robot werkstukken optimaal oppakken, ongeacht de positie of het materiaal. De eerste PalletLoad Integrated is verkocht aan Biezepol Metaalbewerking.

onderdelen van en naar de machine. De partners lieten hiermee zien dat ook de interne logistiek geautomatiseerd kan worden. Naast het verplaatsen van materialen en werkstukken kan een AGV uiteraard voor nog veel meer taken ingezet worden. Zo kan een AGV ook gereedschappen en opspanmiddelen vervoeren tussen de machine, de afdeling waar gereedschappen samengesteld en vooringesteld worden en een centraal magazijn. Op die manier zijn grote gereedschaps- en opslagmagazijnen niet langer nodig en kan de ruimte rondom een bewerkingscel nog beter benut worden.

De pallets met onderdelen werden door de AGV geleverd bij de Pallet-Load Integrated automatiseringsoplossing van RoboJob die was gekoppeld met de VCN-700. Dit systeem werd op het open huis van Mazak voor het eerst in het openbaar gepresenteerd. De Pallet-Load Integrated is een geavanceerde doorontwikkeling van RoboJob’s reeds bestaande Pallet-Load productlijn, specifiek voor kleine en middelgrote series. Het meest opvallende nieuwe kenmerk van het systeem is de optioneel verkrijgbare visionen AI-technologie. Voor een optimaal blikveld op de werkstukken heeft RoboJob lichtgewicht RGB-camera’s gepositioneerd in de buurt van de grippers van de robot. De beelden die de camera’s genereren worden met behulp van AItechnologie verwerkt. Deze technologie is in samenwerking met het AI & Roboticalab van de UGent is ontwikkeld. “De AI-technologie stelt

ons in staat om een belangrijk probleem binnen de industrie op te lossen: het verwerken van reflectieve materialen zonder textuur”, zegt Peter De Roovere, Head of Software & AI bij RoboJob. “Tot nu toe heeft het gebruik van reflecterende en textuurloze werkstukken moeilijkheden opgeleverd bij het herkennen van vormen en posities. Onze nieuwe AI-technologie maakt hier korte metten mee en zorgt tegelijkertijd voor een drastische vermindering van in- en omsteltijden.”

Het AI-model is getraind met miljoenen afbeeldingen. Op basis daarvan kan het systeem snel en nauwkeurig de positie van het werkstuk definiëren. Dit is ideaal bij situaties waar werkstukken niet handmatig zijn gepositioneerd en daardoor mogelijk tegen elkaar of op elkaar liggen. Door de camera in combinatie met AI kunnen deze werkstukken alsnog worden herkend en door de robot worden opgepakt. Dat is een enorm voordeel in een onbemande productie. In de toekomst verwacht RoboJob de camera in combinatie met de AI-technologie ook in te kunnen zetten om te controleren of de juiste grippers zijn gemonteerd en om een vorm van kwaliteitscontrole te doen.

“Als er ergens nieuwe ontwikkelingen te vinden zijn dan is het wel in de software van Mazak”, zegt Van Berkel. Hij noemt onder andere Smooth Mazatrol DX, een software die Mazak nog niet zo lang geleden heeft geïntroduceerd. Mazatrol DX stelt gebruikers in staat om in enkele minuten een programma te genereren. In combinatie

met Quick Quote waar veel interesse in is, is het mogelijk om binnen enkele minuten een nauwkeurige offerte op te stellen. Ook zijn er functionaliteiten in de besturing die het verspanen vereenvoudigen. ‘Smooth Oscillation Cutting’ is bijvoorbeeld zo’n functie. Deze oplossing voorkomt lintspanen bij zachte en lastig te bewerken materialen. Smooth Oscillation Cutting voorkomt dat spanen het werkstuk of het gereedschap beschadigen en kan worden ingezet bij een breed scala aan bewerkingen. De functie is beschikbaar op de Mazatrol SmoothAi, SmoothG en SmoothEz besturingen.

Een andere functie die ter sprake kwam is Smooth On Machine Measurement (OMM).

Hiermee kan de bewerkingsmachine worden ingezet als een meetmachine, door werkstukken op de tafel te meten. Meetprogramma's kunnen worden gemaakt en uitgevoerd door een grote verscheidenheid aan meetpatronen te combineren. Metingen zoals vlakheid, rondheid, cilindriciteit en concentriciteit behoren tot de mogelijkheden. De software kan daarnaast meteen meetrapporten van de meetresultaten uitgeven. Dit is een handige oplossing voor tussentijdse kwaliteitscontroles en biedt bovendien een snelle manier om meetrapporten op te stellen. “Zo zijn er allerlei softwarefunctionaliteiten die zorgen voor een hogere productiviteit, kwaliteit en proceszekerheid”, aldus Van Berkel.

De huidige, soms uitdagende marktsituatie in de verspanende industrie zit ook vol kansen. Hoe kunnen leveranciers en fabrikanten deze kansen benutten?

Aan de ene kant kunnen leveranciers profiteren van de toenemende vraag naar nauwkeurige onderdelen van hoge kwaliteit. Aan de andere kant staan ze onder druk om efficiënter te produceren en innovatieve oplossingen te bieden om concurrerend te blijven.

Fabrikanten die snel reageren op veranderende klantwensen, hoge kwaliteit garanderen en langdurige partnerschappen aangaan, plukken hier de vruchten van. Digitale technologieën en samenwerking met leveranciers spelen een cruciale rol in dit proces.

Een gecentraliseerde bron voor actuele informatie over werkorders en processen vermindert verrassingen en verhoogt de flexibiliteit en klanttevredenheid.

Hoffmann Group introduceert met trots 'Connected Manufacturing', een innovatieve softwareoplossing, speciaal ontwikkeld voor de maakindustrie, dat bedrijven in staat stelt hun productieprocessen te digitaliseren en te optimaliseren. Dankzij real-time data van gereedschappen en machines kunnen bedrijven hun productieprocessen monitoren waardoor werkplanning, gereedschapsbeheer, kwaliteitsbeheer en orderdocumentatie perfect geïntegreerd worden.

Een concreet voorbeeld uit de praktijk laat zien hoe Connected Manufacturing de productiviteit verhoogt: “onze klant verloor veel tijd aan het zoeken naar zijn gereedschappen. Dankzij Connected Manufacturing heeft hij nu volledige inzage in alle gereedschappen, artikelen, producten en materialen op de productievloer, of ze nu in de machine zitten, in het artikeluitgiftesysteem of in een opslagkast,” aldus Mike Frome, Industry 5.0 Consultant bij Hoffmann Group. Dit resulteert niet alleen in tijdswinst, maar ook in minder onnodige inkoop van artikelen en een efficiënter gebruik van bestaande middelen.

Altijd controle over snijgereedschappen

Zelfs één gereedschap dat niet beschikbaar is, kan leiden tot dure onderbrekingen. De machine komt stil te staan, zoek- en doorlooptijden lopen op, deadlines wankelen en klanten worden ongeduldig. Wie daarentegen zijn gereedschapsmagazijn efficiënt organiseert, bereikt kortere insteltijden, vermijdt machinefouten en kan machinestilstand met 30% of zelfs meer verminderen. Last-minute inkoopacties zijn ook niet meer nodig, omdat de behoeften op tijd worden herkend. Tegelijkertijd is er altijd een totaaloverzicht van alle beschikbare gereedschappen, hun opslaglocatie en de gereedschapsdata tijdens gebruik in de machine. Connected Manufacturing biedt dat cruciale overzicht.

Inzicht in de status van werkorders

Een gecentraliseerde informatiebron maakt het gemakkelijk voor betrokkenen

om belangrijke informatie te vinden. Up-to-date documentatie van werkorders en processen creëert voorspelbaarheid, voorkomt verrassingen en biedt transparantie voor klanten. Dit vermindert ook de interne coördinatie-inspanning .

Door de integratie van verschillende aspecten van de productie, van werkvoorbereiding tot CAMprogrammering en gereedschapsvoorbereiding, kunnen mankracht en materialen beter op elkaar afgestemd worden.

De mogelijkheden van Connected Manufacturing reiken dus verder dan alleen gereedschapsbeheer. De toekomst ligt in een overkoepelend digitale oplossing waarin alle bedrijfssystemen – van CAM en ERP tot CNC-machines en automatische beladingssystemen – naadloos samenwerken.

Mike Frome benadrukt het belang van een digitale transformatie in de maakindustrie: “Digitalisering is geen optie, maar een noodzaak. Bedrijven die vasthouden aan handmatige systemen lopen het risico achter te blijven.”

Hoffmann Group nodigt geinteresseerden van harte uit om Connected Manufacturing (en meer!) zelf te ervaren tijdens de Machineering, de beurs die plaatsvindt van 26 tot 28 maart 2025 in Brussels Expo. Machineering is de grootste tweejaarlijkse maaktechnologie beurs in België en biedt een platform voor de nieuwste productietechnologieën en innovaties. De beurs biedt een perfecte gelegenheid om tijdens een persoonlijk tour stap voor stap te ontdekken hoe productieprocessen gedigitaliseerd kunnen worden, waarbij beginnen met een kleine eerste stap uiteraard mogelijk is.

Meld u hier aan voor de tour.

Het Udense maakbedrijf Vovu Machining heeft in twee jaar tijd geïnvesteerd in drie horizontale vijfassige bewerkingscentra van Makino. Deze forse investering is het resultaat van een bewuste strategische koerswijziging. Het bedrijf richt zich steeds meer op de productie van uiterst nauwkeurige onderdelen in kleinere series, met name voor de hightechsector. De stap markeert een belangrijke transitie voor een bedrijf dat van oudsher gespecialiseerd was in de productie van grotere series voor de automobiel- en luchtvaartindustrie.

Zoals zoveel maakbedrijven is ook Vovu Machining gestart in een klein schuurtje. Al snel groeide het bedrijf van oprichters Peter Vogels en Marcel van Vugt uit tot een gerespecteerde leverancier van frees- en draaiwerk. Een van de belangrijkste opdrachtgevers was jarenlang de motorfietsfabrikant KTM. Voor KTM produceerde Vovu jaarlijks grote series kroonplaten, naast een groot aantal gedraaide onderdelen voor schokdempers. “Al 37 jaar leveren we hoogwaardige componenten aan KTM,” vertelt directeur Marcel van Vugt. “Maar de laatste jaren merkten we dat de grote afhankelijkheid van één klant en sector ons in problemen bracht. Dat zette ons aan het denken en dat is de basis van de strategische koerswijziging

bijna drie jaar geleden. Ons doel is sindsdien om ons breder in de markt te positioneren en meerdere sectoren te bedienen, met een sterke focus op de hightech-industrie."

Om de overstap te maken naar nieuwe markten, waar de vraag naar complexere werkstukken met hoge nauwkeurigheid groeit, zag Vovu Machining zich genoodzaakt te investeren in machines die nieuwe mogelijkheden bieden. Volgens Van Vugt was de keuze voor machines uit het hoogste segment daarbij onvermijdelijk. “Om aan de hoogste eisen te

voldoen, moet je werken met machines die dat aankunnen. Makino stond vanaf het begin dus op ons lijstje. Uiteindelijk gaf de horizontale bouwwijze, gecombineerd met de uitzonderlijke nauwkeurigheid en het grote werkbereik, de doorslag om voor de vijfassige a500Z te kiezen.”

Dat het een horizontale oplossing moest worden, stond volgens Van Vugt vanaf het begin vast. De horizontale configuratie biedt niet alleen een optimale spanenval, wat machinestilstand bij onbemand produceren minimaliseert, maar sluit ook perfect aan bij de bestaande automatiseringsoplossingen van Vovu.

Het machinepark van Vovu Machining is vergaand geautomatiseerd. Interessant is dat ze onder andere gebruik maken van een automatiseringsoplossing die in eigen huis is ontwikkeld en gebouwd. Dit palletautomatiseringssysteem wordt al jaren succesvol gebruikt bij de automatisering van de horizontale vierassers van OKK. Omdat de automatisering is ontwikkeld voor een horizontale configuratie, past het systeem ook perfect bij de a500Z van Makino. De automatisering, uitgerust met een krachtige Fanuc-robot, kan pallets tot een massa van 700 kg aan. Het systeem biedt ruimte voor 60 pallets, die zijn voorzien van nulpuntspansystemen van Erowa. Omdat alle pallets en machines in het machinepark zijn uitgevoerd met hetzelfde nulpuntspansysteem, zijn ze universeel inzetbaar. Dit verhoogt de flexibiliteit aanzienlijk.

Van Vugt: “Onze automatieringsoplossing hebben we twaalf jaar geleden zelf bedacht en ontwikkeld. Omdat we met Makino het bedrijf verder wilden professionaliseren, heeft een HTSafstudeerder twee jaar geleden het systeem

vervolmaakt en in CAD volledig gedocumenteerd. Ook hebben we het systeem met name op het gebied van software verder doorontwikkeld. Inmiddels staan er zeven systemen in ons machinepark en worden ook de drie Makino’s met dit palletsysteem voorzien van werkstukken.”

Gerlof Vollema van leverancier Laagland vult aan: “De automatisering van Vovu sluit perfect aan op de machines van Makino. Dankzij de horizontale bouwwijze van de a500Z kan de robot de pallet via een zijdelingse invoer nauwkeurig op de bewerkingstafel positioneren.”

Hoge nauwkeurigheden

Twee jaar geleden nam Vovu Machining in eerste instantie een Makino a500Z in bruikleen. De ervaringen waren zo positief dat het bedrijf niet alleen deze machine kocht, maar daarna stapsgewijs nog twee identieke vijfassige bewerkingscentra aankocht. “Onze eerste ervaringen met de Makino a500Z en de ondersteuning van Makino en leverancier Laagland waren uitstekend,” zegt Van Vugt. “We hadden geen ervaring met vijfassig simultaan frezen, maar dankzij de training en begeleiding van beide partijen hebben we deze technologie snel onder de knie gekregen. Als je nu kijkt naar de producten die we maken, dan hebben we in twee jaar tijd een enorme sprong vooruit gemaakt in nauwkeurigheid en complexiteit.” Waar Vovu voorheen werkte met toleranties tot een honderdste millimeter, worden tegenwoordig toleranties van 5 micrometer gehaald. De vraag naar complexere werkstukken groeit, en daarmee ook de eisen van klanten.

Bernd Droege van Makino noemt de ontwikkeling die Vovu Machining in korte tijd heeft doorgemaakt indrukwekkend. “Het begint al bij de moed om in te zetten op iets nieuws: een

overstap naar een ander merk machine, een nieuwe leverancier, een volledig nieuwe sector en een nagenoeg onbekende bewerkingstechniek zoals vijfassig simultaan frezen. Dat zijn geen eenvoudige beslissingen,” zegt Droege. Hij ziet Vovu dan ook als een perfect voorbeeld van innovatief ondernemerschap. “Ik heb nu drie jaar Nederland in mijn pakket en Vovu is voor mij hét voorbeeld van een bedrijf dat veranderingen durft te omarmen. We nemen regelmatig potentiële klanten mee naar Vovu om te laten zien hoe je door te investeren in nieuwe technologieën stappen vooruit kunt maken.”

21 - 23 mei 2025 | Brabanthallen

Stabiel op alle vlakken

De Makino a500Z onderscheidt zich door een geavanceerde kinematiek die bijdraagt aan nauwkeurigheid en stabiliteit. De volledig geïntegreerde vijfde as zorgt voor een optimale verdeling van krachten binnen het machinebed. Een ander belangrijk kenmerk van de a500Z is de aanpak van thermische stabiliteit. Makino implementeert continue temperatuurmonitoring in het machinebed en brengt deze temperatuur ook over op de spil, de kogelomloopspindel en de direct aangedreven motoren van de draaitafel. Dit creëert een thermisch evenwicht dat zorgt voor minimale temperatuurfluctuaties gedurende de werkdag. Voor gebruikers zoals Vovu Machining resulteert dit in een hoge repeteernauwkeurigheid.

De a500Z biedt een werkbereik van 730 mm x 750 mm x 500 mm (XxYxZ) en is uitgerust met een betrouwbare Makino spil met een maximaal toerental van 14.000 min-1. De spil presteert uitstekend bij de bewerking van uiteenlopende materialen, waaronder staal, roestvast staal en aluminium. De machine beschikt bovendien over een Matrix gereedschapsmagazijn met een capaciteit van 134 gereedschappen en is voorzien van een camerasysteem voor de detectie van gereedschapbreuk.

Verder heeft Makino verschillende slimme functionaliteiten standaard geïntegreerd in de a500Z, met als doel de productiviteit te verhogen. Een voorbeeld hiervan is een servoaangedreven deur van het gereedschapsmagazijn, die slechts gedeeltelijk opent bij kleinere gereedschappen. Ook worden lichte, kleinere gereedschappen sneller gewisseld dan zware, grotere gereedschappen, wat bij elke wissel tijd bespaart. Daarnaast past de machine automatisch de as-snelheden aan op basis van het gewicht van het werkstuk: een lichtere tafelbelasting leidt tot hogere as-snelheden en dus kortere cyclustijden. “Makino heeft standaard allerlei slimme functionaliteiten ingebracht om de productiviteit te verhogen. Uit onderzoek blijkt dat de cyclustijd gemiddeld met 6% wordt gereduceerd dankzij al deze functionaliteiten”, legt Droege uit.

Klaar voor de toekomst

Met de investering in drie Makino a500Z-machines heeft Vovu Machining een belangrijke stap gezet naar toekomstbestendigheid. Niet alleen zijn de verspaningsmogelijkheden uitgebreid, maar ook zijn bedrijfsprocessen verder geoptimaliseerd. Door de uitgebreide ervaring van Vovu op het gebied van volledige traceerbaarheid binnen de automotive- en luchtvaartsector, gecombineerd met de reeds behaalde relevante certificeringen, wordt het vertrouwen van klanten uit de hightechsector verder versterkt.

Nu de frezerij goed op orde is, richt Vovu zijn aandacht op de draaierij. In de komende tijd wordt hier gestreefd naar een transitie van highvolume draaimachines voor seriewerk naar highend draaifreescombinaties voor meer flexibiliteit en efficiëntie.

Het behouden van een concurrentievoordeel in de wereldwijde productie komt vaak neer op de continue ontwikkeling en toepassing van innovatieve technologieën. Europese bedrijven die voorop willen blijven lopen, kunnen gebruikmaken van ontwikkelingen die voor concurrenten moeilijker te kopiëren zijn, vooral als ze echt hightech zijn. EMO Hannover 2025 zal dienen als een cruciaal evenement, waarbij deze innovatiedrivers van industriële leveranciers en onderzoeksinstituten worden getoond.

Technologische vooruitgang houdt niet altijd in dat er iets geheel nieuws wordt gecreëerd. Vaak gaat het om het perfectioneren van bestaande oplossingen. Een sprekend voorbeeld is Paul Horn, die het hardnekkige probleem van lange spanen bij interne bewerking aanpakte. Deze spanen, die gereedschappen verstrengelen en boringen blokkeren, kunnen zelfs leiden tot gereedschapsfalen. Terwijl traditionele spaanbrekende geometrieën worden gemaakt met laseren of slijpen, heeft Horn een baanbrekende en kostengunstige oplossing geïntroduceerd: een universeel draaigereedschap met een gesinterde spaanbrekende geometrie.

Deze nieuw ontwikkelde geometrie blinkt uit in spaanbeheersing over verschillende materiaalgroepen tijdens bewerkingen zoals intern draaien en vlakdraaien. Bovendien zorgt het voor procesbetrouwbaarheid zonder de kosten op te drijven. Opmerkelijk genoeg heeft Horn dit bereikt na vier jaar onderzoek, waarbij uitdagingen in materialen en processen werden overwonnen om een kosteneffectief antwoord te bieden op lange spanen bij kleine boringen. "Dit gereedschap vertegenwoordigt een technologische sprong die mogelijk is gemaakt door de vindingrijkheid van ons team", aldus Markus Horn, Managing Director. Door de stijfheid van de snijplaat te verbeteren en de koeltoevoer te optimaliseren, levert het gereedschap prestaties die vergelijkbaar zijn met standaard snijplaten, maar met toegevoegde innovatie. Matthias Rommel, een andere managing director bij Horn, benadrukte: "Deze ontwikkeling onderstreept hoe technologie een fabrikant wereldwijd kan onderscheiden in termen van prestaties, kosteneffectiviteit en betrouwbaarheid. EMO Hannover 2025 biedt ons het perfecte platform om deze prestaties te laten zien."

De trend om alle bewerkingstaken in één opspanning uit te voeren, heeft geleid tot een toenemende vraag naar krachtige vijfassige bewerkingscentra.

Bij Gebr. Heller Maschinenfabrik pakte het ontwikkelingsteam deze uitdaging aan met hun ‘Mill-Turn-Enforced’-technologie. Het middelpunt van deze innovatie is een direct aangedreven draaitafel met hoge prestaties, die koppel en snelheid naar nieuwe grenzen duwt. Dr. Manuel Gerst, hoofd ontwikkeling, beschreef deze doorbraak: "Onze ingenieurs hebben een draaitafel gecreëerd die 1.250 Nm koppel kan leveren naast snelheden tot 1.140 min-1, ongeveer 20% hoger dan vergelijkbare machines."

Om dit te bereiken, moest het warmtebeheer van de motor en lagers opnieuw worden ontwikkeld. Veiligheidsmaatregelen zijn geïntegreerd in de software om operationele drempels te bewaken en betrouwbare functionaliteit te garanderen. De tafel werd eind 2024 voor het eerst ingezet in een bewerkingscentrum van Heller en zal tijdens EMO 2025 te zien zijn in een nieuwe vijfassige machine. Deze krachtige draaitafel stelt fabrikanten in staat om een hogere productiviteit te bereiken en vermindert de noodzaak voor meerdere opspanningen.

Maschinenfabrik Berthold Hermle uit Gosheim besloot al vroeg om weer op

de EMO 2025 te exposeren. Er worden meerdere vijfassige bewerkingscentra met automatiseringsoplossingen gepresenteerd, evenals een vijfassig bewerkingscentrum als freesdraaivariant. Op deze frees-draaimachine worden componenten gefreesd, gedraaid, geboord, geslepen, ontbraamd, gladgemaakt, verzonken en gemeten. Met andere woorden, de complete bewerking van complexe componenten wordt in één opspanning gecombineerd. "Het spreekt voor zich dat alle getoonde producten draaien om de twee dominante thema's automatisering en digitalisering", aldus marketingdirecteur Udo Hipp, kijkend naar de toekomst. De automatisering van bewerkingscentra, waarin Hermle al meer dan twintig jaar met een eigen

is gekomen.

dochteronderneming naam maakt op de markt, is een gestaag groeiende markt gezien het nijpende tekort aan vakmensen. "We hopen dat EMO zijn reputatie als 's werelds toonaangevende vakbeurs waarmaakt en talrijke internationale bezoekers aantrekt aan wie wij technologie 'Made in Germany' kunnen tonen", zegt Hipp.

Professor Dirk Biermann, directeur van het Instituut voor Verspaningstechnologie (ISF) aan de Technische Universiteit Dortmund, benadrukt het belang van technologische vooruitgang in de industrie. Het instituut doet al meer dan 50 jaar fundamenteel en toegepast onderzoek naar diverse verspaningstechnologieën. Drie recente projecten illustreren dit werk.

Ten eerste onderzoekt ISF gereedschapstemperaturen tijdens verspaning, een cruciale factor die slijtage versnelt. Om processen beter te begrijpen en simulaties te valideren, ontwikkelde het team een methode om oppervlaktetemperaturen van spanen onder werkelijke omstandigheden te meten. Daarnaast heeft ISF een nieuw gereedschapssysteem ontworpen voor diep inwendig draaien, geschikt voor kleine boringen. Dit systeem, geïntegreerd als extra as in de machine, bevat een stabiele, trillingsvrije gereedschapskop, wat nauwkeurigere contourbewerkingen mogelijk maakt. Tot slot richt het project ‘ClusterSim’ zich op simulatiegebaseerde voorspellingen van procesgedrag. Samen met AG Virtual Machining worden machine learning-methoden ontwikkeld om datagedreven inzichten te bieden voor complexe bewerkingsstappen. Deze aanpak versnelt het ontwerpen van geoptimaliseerde procesconfiguraties in een vroeg stadium. Het ISF, verbonden aan de Academic Association for Production Technology (WGP), presenteert deze ontwikkelingen op de gezamenlijke stand ‘Sustainability’ tijdens EMO Hannover.

Procesoptimalisatie, een schone en veilige werkomgeving en duurzaamheid zijn in de moderne maakindustrie steeds meer met elkaar verweven. Dormatec, leverancier van oplossingen zoals hogedrukinstallaties, luchtfiltersystemen en briketteerpersen, speelt hierop in met technologieën die deze aspecten combineren. De vraag vanuit de markt wordt daarbij steeds vaker gedreven door de behoefte aan efficiëntere processen, een gezondere werkomgeving en een groeiende focus op duurzaamheid.

Ondanks de huidige economische uitdagingen, zoals de recessie in Duitsland, en geopolitieke onzekerheden, blijft de vraag naar procesoptimalisatie groot. “We merken een sterk aanhoudende behoefte aan oplossingen voor procesoptimalisatie, stabiele processen en een prettig werkklimaat, zelfs in een onzekere markt als Duitsland", zegt Schippers. "Daarnaast komt duurzaamheid steeds vaker aan bod tijdens gesprekken met klanten." Producten in het portfolio van Dormatec, zoals luchtfiltersystemen en briketteerpersen, zijn een goed voorbeeld van hoe deze oplossingen drie thema’s weet te combineren: een verbeterd productieproces, een gezondere arbeidsomgeving én een significante milieuwinst.

Een luchtfilterinstallatie, bijvoorbeeld, wordt in de eerste plaats geïnstalleerd om de luchtkwaliteit op de werkvloer te verbeteren. Maar tegelijkertijd draagt deze technologie bij aan een stabieler productieproces door een betere temperatuurhuishouding in de machine en de reductie van olienevel, wat op zijn beurt ook het verbruik van koelsmeermiddelen reduceert. Het resultaat is een besparing in kosten en minder milieubelasting.

Bespaar op transport en emulsie

Een ander voorbeeld is de briketteerpers, een machine die spanen comprimeert tot compacte

briketten. Het zorgt niet alleen voor een stabiel productieproces, het reduceert ook kosten en draagt bij aan duurzaam ondernemen. Door het samenpersen van de spanen wordt ophoping in de machine met alle nadelige gevolgen van dien

voorkomen. Tegelijkertijd zijn er minder logistieke bewegingen nodig om de spanen af te voeren, aangezien het volume van de spanen tot wel 85% is gereduceerd. Tegelijkertijd kunnen emulsies die anders worden afgevoerd worden teruggewonnen

- 27 exposanten: Ontdek de nieuwste innovaties en ontwikkelingen in de maakindustrie

- Live CNC-demo’s: Ervaar geavanceerde machines in actie

- Technische innovaties: Bekijk de nieuwste tooling, materialen en productietechnieken

- Gratis eten & drinken: Verse koffie, verse broodjes, kibbeling, zalm, haring, friet en snacks

Bunschoten demaakindustriedag.nl

De meeste recente toevoeging aan het portfolio briketteerpersen van Dormatec is de TM-565, die ontwikkeld is voor het verwerken van grotere volumes spanen. Met een verwerkingscapaciteit van tussen de 70 kg en 150 kg per uur, afhankelijk van het materiaal (aluminium of staal), verhoogt deze machine niet alleen de productie-efficiëntie, maar levert het ook waardevolle data terug aan de gebruiker. De ingebouwde 'Smart Module' maakt het mogelijk om briketten op specifieke maten in te stellen en geeft inzicht in zowel de hoeveelheid emulsie die is herwonnen als het volume van de samengeperste spanen. Schippers benadrukt het potentieel van deze technologie:

“Veel bedrijven realiseren zich niet dat ze ongemerkt aanzienlijke hoeveelheden emulsie afvoeren vanwege de welbekende uitsleep samen met de spanen. Dit kan bij een gemiddeld productiebedrijf dagelijks zo 100 liter per machine zijn. Als je deze emulsie kunt terugwinnen, maak je niet alleen een verschil in duurzaamheid, maar bespaar je ook nog eens flink op je kosten.”

Industrieel afvalwater

“Duurzaamheid staat bij de meeste bedrijven nog niet hoog op de agenda. Vaak komt dit later in het gesprek pas ter sprake en worden bedrijven dan pas enthousiast over de bijkomende voordelen die effect hebben op duurzaam ondernemen. Hoewel op ten duur iedereen met het thema aan de slag moet gaan, zien we nu nog dat vooral grote bedrijven het thema serieus oppakken”, zegt Schippers. Voor dit soort grote bedrijven, die vaak grote hoeveelheden industrieel afvalwater hebben, brengt Dormatec de waterbehandelingssystemen op de markt. Met deze afvalwaterzuiveringsinstallaties kan 95% tot 99% van het afvalwater op een efficiënte, duurzame en kosteneffectieve behandeling worden gerecycled. Het systeem maakt gebruik van een drukneutrale verdamping en een gepatenteerd absorptiesysteem, oftewel de E-MVR technologie. Hiermee is het mogelijk om afvalwater in twee fracties te scheiden, namelijk een concentraat (1-5%) en een distillaat (95-99%). Dit betekent dat het gezuiverde proceswater keer op keer kan worden hergebruikt.

Voorbereid op de

Sinds de oprichting van Dormatec in 2013 heeft de leverancier veel klanten ondersteund bij het optimaliseren van het productieproces met onder meer hogedruk units, koelinstallaties,

olieafscheiders, filterinstallaties en luchtzuiveringsapparaten. Het gevolg: stabielere processen, meer spiluren, minder stilstandtijd en een gezonder werkmilieu. Tegen de achtergrond van deze ontwikkelingen sorteert Dormatec nu al enige tijd voor op verdere internationalisering. Om die reden heeft de leverancier de laatste jaren veel geprofessionaliseerd op het gebied van ontwikkeling, werkvoorbereiding, hardware- en softwarematige engineering en op het gebied van service en ondersteuning. Schippers: “Dormatec groeit al jaren internationaal gestaag. Inmiddels werken we samen met veel verschillende machinemerken en dealers. Om die groep nog beter van dienst te kunnen zijn, zijn we gestart met een professionaliseringsslag.” Dit vertaalt zich niet alleen in het versterken van samenwerkingen met dealers en machinefabrikanten, maar ook in de opzet van een nieuw, gebruiksvriendelijk portaal. Dit portaal gaat de expertise en responstijd van service en ondersteuning verder verbeteren door op basis van bijvoorbeeld

serienummers automatisch oplossingen of onderdelen te selecteren.

Dormatec blijft ook inzetten op de ontwikkeling van nieuwe technologieën die de proceskwaliteit verder kunnen verhogen. Een recent voorbeeld is de ontwikkeling van een geavanceerd mengsysteem voor koelvloeistoffen, ontworpen in samenwerking met een externe fabrikant. Mede dankzij het gebruik van een tandwielpomp kan het mengsysteem de verhouding van koelsmeermiddel nauwkeurig doseren tot op tienden procenten. Het systeem is voorzien van een PLC en kan 60 tot 100 liter per minuut bijvullen. Momenteel wordt het allereerste systeem getest op een locatie in Nederland. “Het nieuwe mengapparaat is een mooie stap vooruit voor bedrijven die nu nog een doseerpomp op een vat olie gebruiken. Het is een laagdrempelige oplossing voor een veel stabielere en kwalitatievere koelemulsie, aldus Schippers.”

Gespecialiseerd platform voor vacatures en sollicitaties in de CNC Verspaning

Ben je op zoek naar een CNC Verspaner voor je bedrijf?

Op CNC Match plaats je gratis je vacature en kom je direct in contact met onder andere CNC Draaiers, CNC Frezers, CAM Programmeurs en CNC Operators. Dit gespecialiseerde platform is aanzienlijk voordeliger dan generieke vacaturesites, en je betaalt alleen bij een match.

Met meer dan 10 jaar ervaring in de verspaningsbranche en 15 jaar in recruitment, heeft oprichter Jeroen van den Berg CNC Match ontwikkeld om bedrijven snel en efficiënt in contact te brengen met de juiste verspaners.

Door gesprekken met verspaners en ondernemers ontdekte Jeroen de uitdagingen die bedrijven in de verspaning tegenkomen bij het vinden van vakbekwame medewerkers. CNC Match is het resultaat van deze inzichten, een platform dat bedrijven in staat stelt om gemakkelijk vacatures te plaatsen en in contact te komen met de juiste vakmensen.

Op basis van een onderzoek stelde Jeroen vast dat ondernemers veel tijd en energie kwijt zijn aan het vervuld krijgen van hun vacatures en grote moeite hebben om de juiste persoon te vinden. Een belangrijke oorzaak hiervan is dat de informatievoorziening over en weer niet goed is. De werkgever geeft vaak niet goed aan wat hij precies zoekt, de verspaner niet wat hij kan en wat hij wil. CNC Match neemt beiden bij de hand en gaat de diepte in. De ondernemer loopt door een vragenlijst waar hij makkelijk doorheen kan klikken. Hij geeft bijvoorbeeld aan met wat voor machine en besturing de kandidaat gaat werken, of hij grote of kleine series, grote of kleine complexe werkstukken gaat maken en met welke toleranties er wordt gewerkt. Dat is allemaal gerichte informatie, die voor potentiële kandidaten belangrijk is om te weten. “Alle gegevens kunnen snel en eenvoudig worden ingevoerd”, zegt Jeroen. “Want CNC Match wil gemak bieden. Een ondernemer wil immers bezig zijn met het ontwikkelen van een stabiel bedrijf en een stukje groei en zijn energie in de juiste dingen steken.”

Waar ben je goed in? Wat wil je?

Het platform biedt ook de verspaners gemak. Ze hebben vaak een broertje

Jeroen van den Berg heeft CNC Match ontwikkeld om bedrijven snel en efficiënt in contact te brengen met de juiste verspaners. “Op CNC Match kom je voor een luttel bedrag in contact met een potentiële kandidaat.”

dood aan het schrijven van een brief of een cv en willen ontzorgd worden. Ze hoeven op CNC Match niet hun hele werkverleden op te lepelen. “Je kunt aangeven welke werkzaamheden je hebt gedaan en waar je goed in bent. En vooral wat je zoekt. Als je 10 jaar hebt gedraaid en nu wilt gaan frezen, kun je dat aangeven.”

Het onderzoek wees ook uit dat werkgevers de wervingskosten vaak te hoog vinden. Te meer omdat ze niet weten wat ze krijgen voor hun geld. Daarom kan niet alleen de verspaner gratis zijn profiel op CNC match plaatsen. De onderneming plaatst zijn vacature ook gratis. Jeroen: “Doorgaans kost het plaatsen van een vacature op een reguliere vacaturewebsite al gauw 400500 euro en is het afwachten wat ervan komt. Bij CNC Match is dat anders. Een bedrijf kan tot 5 vacatures gratis plaatsen met logo’s, foto’s, naam

en toenaam en een nauwkeurige omschrijving van functie. Pas als een kandidaat en een bedrijf hun interesse in elkaar kenbaar maken rekent CNC Match af. Het bedrijf ontvangt dan direct de contactgegevens van de kandidaat. De rekening hiervoor bedraagt 149 euro.” Heel acceptabel, meent Jeroen: “Het is bekend dat bedrijven bereid zijn tot wel 15.000 euro te investeren in een goede CNC-verspaner. Op CNC Match kom je voor een luttel bedrag in contact met een potentiële kandidaat.”

Focus op verspaning is uniek

CNC Match wil in eerste instantie bedrijven in contact brengen met verspaners, die interesse hebben in een andere baan. Maar het platform kan natuurlijk ook ruimte bieden aan schoolverlaters. Of aan mensen die met pensioen gaan/zijn en misschien nog wel 105 uur

per week willen werken. Jeroen start met zijn platform in Nederland, maar ziet ook kansen in het buitenland. “Ik heb zoveel vacaturewebsites bekeken. Ik denk dat dit concept met een pure focus op verspaning uniek is.”

Het doel van CNC Match is om zowel verspaners als verspanende ondernemers te helpen. “Zit je goed op je plek, dan moet je blijven zitten. Maar voel je je niet gewaardeerd, werk je met verouderde machines in een rommelige omgeving, of krijg je simpelweg niet de kans om je te ontwikkelen, dan zijn er genoeg bedrijven waar je wél gewaardeerd wordt, met moderne machines en een nette werkplaats. CNC Match hoopt eraan bij te dragen dat technisch innovatieve bedrijven, die goed voor hun mensen zorgen, goede mensen aan kunnen trekken.”

Fraunhofer IWU en Fraunhofer IFAM hebben een doorbraak in materiaalonderzoek gepresenteerd. Het composietmateriaal HoverLIGHT stelt nieuwe normen voor de constructie van werktuigmachines. Door aluminiumschuim met ingekapselde holle bollen, bereikt HoverLIGHT een ongekende combinatie van lichtheid, stijfheid en trillingsdemping. In een gezamenlijk project met Chiron Group hebben de twee instituten voor het eerst aangetoond dat HoverLIGHT trillingen in seriemachines met een factor 3 kan dempen. Dit alles gaat gepaard met een gewichtsbesparing van 20% ten opzichte van de originele constructie.

HoverLIGHT is een composiet van metaalschuim en holle bollen en kan dienen als kern van sandwichconstructies. Dit sandwichprincipe resulteert in een aanzienlijke gewichtsreductie en de HoverLIGHT-kern garandeert een hoge demping: het aluminiumschuim met de geïntegreerde holle bollen dempt trillingen aanzienlijk meer dan voorheen gebruikte composietmaterialen, wat leidt tot een hogere precisie bij het bewerken en een langere levensduur van de machine. De sandwichconstructie zorgt ook voor een aanzienlijke gewichtsbesparing, wat zorgt voor een hogere dynamiek in bewerkingsprocessen. HoverLIGHT past zich aan de specifieke vereisten van verschillende toepassingen aan.

Succesvolle toepassing

In een gezamenlijk project tussen de Fraunhofer Instituten en de Chiron

Group is het nieuwe composietmateriaal HoverLIGHT succesvol toegepast in de dwarsbalk van een freesmachine. De praktijkresultaten laten zien dat HoverLIGHT aanzienlijke verbeteringen biedt op meerdere fronten. Allereerst zorgt het gebruik van HoverLIGHT voor een gewichtsreductie van 20%. De dwarsbalk, gemaakt van dit geavanceerde materiaal, is aanzienlijk lichter dan een vergelijkbare structuur van conventionele materialen. Deze gewichtsvermindering maakt de machine niet alleen efficiënter, maar vermindert ook de energetische belasting tijdens gebruik. Daarnaast biedt HoverLIGHT een aanzienlijk verbeterde trillingsdemping. De demping is met een factor 3 toegenomen, wat direct bijdraagt aan een hogere nauwkeurigheid van het bewerkingsproces en een langere levensduur van de gereedschappen. Minder trillingen betekent minder slijtage en meer consistentie in de resultaten. Tot slot leidt de combinatie van gewichtsverlaging en verbeterde demping tot een hogere productiviteit. Machines die zijn uitgerust met HoverLIGHT-dwarsbalken kunnen sneller en nauwkeuriger werken. Hierdoor wordt het mogelijk meer onderdelen in minder tijd te produceren, wat een directe positieve impact heeft op de productiviteit en efficiëntie van de fabricageprocessen.

Alle bewegende onderdelen in gereedschapsmachines zijn voorbestemd voor HoverLIGHT. Er zijn echter ook talloze andere toepassingen denkbaar buiten de machinebouw, waar laag gewicht, stijfheid en precisie van belang zijn. Denk bijvoorbeeld aan robotarmen, autoconstructies, in de treinbouw, in de behuizing van prestatiegerichte servers en computers en medische applicaties.

■ Grade 2

■ Grade 4

■ Assembly

■ Iso 5 Cleanroom

■ XXL Parts Cleaning

■ Cleanroom Packing

■ Bake-out

■ Sublimotion®

Van simpel tot complex, klein tot grootwij behandelen alle oppervlakten met vakmanschap en precisie.

Bij RVS Clean kunt u vertrouwen op een perfect resultaat, afgestemd op uw productieprocessen en kwaliteitseisen!

Van 26 t/m 28 maart vindt in Brussels Expo een van de belangrijkste maakindustrie beurzen van België plaats: Machineering 2025. Waar de TechniShow een interessante beurs is voor verspaners uit België, is de Machineering dat voor verspaners uit Nederland. De beurs staat in het teken van duurzame, innovatieve en slimme maaktechnologie.

Met meer dan 7.331 bedrijven actief binnen de Belgische materialenbewerking en machinebouw, fungeert België als belangrijk knooppunt in de Europese maakindustrie. Hoewel de sector zelf relatief klein is binnen Europa, is de bijdrage aan het globale exportcircuit niet onopgemerkt. Innovatiegedreven investeringen en Industry 4.0-concepten hebben de laatste jaren een sterke impuls gekregen met als gevolg een verhoogde vraag naar slimme en duurzame oplossingen. En dat is terug te zien op de Machineering.

Machineering staat bekend als een belangrijk evenement om kennis te vergaren en te delen over de nieuwste maakoplossingen. Het brengt technologische innovaties samen onder één dak. Machineering 2025 presenteert al deze innovaties via tien zorgvuldig geselecteerde routes. Deze routes bieden nieuwe inzichten op het gebied van productietechnologie, designsoftware en slimme materialen, en vormen een belangrijke inspiratiebron voor maakbedrijven die zoeken naar efficiëntie en innovatieve oplossingen.

De beurs is ook in trek bij exposanten met hun kantoor in Nederland, zoals Ceratizit, Dixy Polytool, Hermle, Laagland, Landré, Open Mind, Promas, Renishaw en Style. Machineering 2025 is overigens niet alleen een vitrine van technologische innovaties, maar biedt ook een platform voor Nederlandse bedrijven om te netwerken, nieuwe partnerships aan te gaan en kennis te delen.

0497 - 78 23 00

info@rvs-clean.nl

RVS-CLEAN.NL