HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING

In deze editie o.a.:

• Accurl Benelux van start

• Windmolens van dunner staal

• AI zorgt voor betere snijkanten

• Service op elk niveau

• Accurl Benelux van start

• Windmolens van dunner staal

• AI zorgt voor betere snijkanten

• Service op elk niveau

Verwerk producten tot vijf keer sneller voor maximale efficiëntie.

Zorgt voor een perfect afgeronde afwerking met een radius tot 3 mm.

Automatische productherkenning en razendsnelle belading zonder voorprogrammering.

Volledige ontwikkeling en productie in eigen huis voor de hoogste kwaliteit en flexibiliteit.

BEZOEK ONS TIJDENS 26 t/m 28 maart 2025 | Brussels Expo | stand 197

Terwijl we ongekend roerige tijden beleven door de veranderende geopolitieke situatie, heeft de Europese industrie het zwaar. Ze dreigt vermalen te worden tussen het geweld uit China en de Verenigde Staten. De Europese Commissie lijkt de industrie te hulp te schieten met de maatregelen van de Clean Industrial Deal. Ook de astronomische bedragen die vrij worden gemaakt voor defensie-uitgaven gaan de metaalbewerkende industrie ongetwijfeld een boost geven. Al die tanks en andere voertuigen, wapens en kogels moeten immers worden geproduceerd.

Dat leidt ook tot morele discussies. Wat doen we bijvoorbeeld met de lasers? Die kennen we in de plaatbewerking vooral als gereedschappen voor het snijden van stalen onderdelen. Maar met een laser kun je ook andere dingen doen. Chinese wetenschappers hebben een drone ontwikkeld die doelwitten op de grond kan raken met een onzichtbare laserstraal. Met een vermogen van 1 kW kan een stalen plaat van 2,5 centimeter dik in 17 seconden worden doorgesmolten. Andersom kan ook: lasers kunnen worden ingezet om drones uit de lucht te schieten. Zo testte het Britse leger

PlaatBewerkingsNieuws, jaargang 16, editie 1, maart 2025

PlaatBewerkingsNieuws is een onafhankelijk technisch en business vakblad voor plaatbewerkende ondernemingen, die niet-verspanende technieken (scheiden, omvormen, verbinden en oppervlaktebehandelingen) in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in alle aspecten van de plaatbewerkingstechnieken en besteedt daarbij aandacht aan nieuws van en voor producenten van plaatmateriaal, service- handels- en distributiecentra, machine- en gereedschapleveranciers, toeleveranciers, OEMers, ingenieurs- en technisch adviesbureaus, onderwijsen onderzoeksinstellingen. Elke uitgave bevat het speciale katern LaserNieuws, waarin voor de plaatbewerking relevante aspecten van lasertechnologie aan bod komen. De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de plaatketen actief zijn. Afhankelijk van evenementen en diverse vakbeurzen bedraagt de minimale oplage per editie 5.000 exemplaren.

Abonnementen

onlangs voor het eerst een laserwapen tegen drones, dat vanaf een pantservoertuig werd afgevuurd.

Als er ergens kennis van lasers aanwezig is, dan is het wel bij Trumpf. Het hightechbedrijf buigt zich momenteel dan ook over de vraag of het zich met zijn lasertechnologie moet openstellen voor toepassingen van defensiebeleid, zoals andere bedrijven dat doen. Een zorgvuldig en diepgaand besluitvormingsproces binnen Trumpf is hierover gaande.

Ik snap heel goed dat Trumpf zich bekommert om de veiligheid van Europa en ook de zakelijke mogelijkheden afweegt. Toch spreek ik binnenkort tijdens mijn bezoek aan de huisshow Intech in Ditzingen liever met de experts van Trumpf over hoe lasers met behulp van AI perfecte snijranden kunnen produceren dan over lasers als wapen. Star Wars in het echt, ik moet er niet aan denken.

Eric Weustink e.weustink@54umedia.nl

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Eric Weustink (hoofdredacteur)

T: +31 (0)55 360 16 33

M: +31 (0)6 13 62 86 89 E: e.weustink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408 E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20 M: +31 (0)6 51 19 31 32 E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 12 mei 2025 Editie 2, jaargang 16 van PlaatBewerkingsNieuws verschijnt in mei 2025.

Copyright Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

ISSN: 1875-1628

6 Accurl Benelux van start

Goedkopere driedimensionale vis

2027: vakbeurs in festivalsfeer

Geautomatiseerd finishproces; Q-Bot is er gewoon

Winstgevendheid werktuigmachines onder druk

21 Windmolens van dunner staal

22 Trumpf gebruikt AI voor betere snijkanten

27 TripleAAA Machines, nieuwkomer met ambities 28 Zorgeloos zwenkbuigen 32 Kort nieuws

36 Snelle Euromac ponsmachine verhoogt output Pantos

39 Blechexpo wordt weer echt branchefeest

40 Toekomst Hoffmann-Metalcare is innovatief en duurzaam

44 Alle ruimte voor derde generatie bij aalbers|wico

47 Nieuwe serie servo-elektrische kantbanken Amada

48 Eenvoudige berekening CO2-voetafdruk van machine

51 Innovatiestrategie legt Kemper geen windeieren

Focus op vlakbedlasers, buislasers, kantbanken en automatiseringsoplossingen

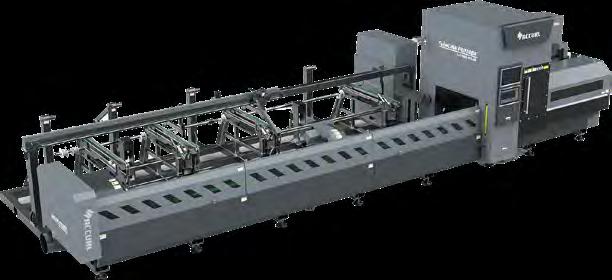

De verkoop en levering van de machines van de Chinese fabrikant Accurl in Nederland en België geschiedt voortaan door Accurl Benelux. Deze dochteronderneming van Tuwi Nederland bedient de Benelux markt vanuit een nieuwe fabrieksvestiging, die nauw samenwerkt met Tuwi Nederland b.v. en deel uitmaakt van de nieuwe Europese organisatiestructuur van Accurl. De voordelen van een uniforme merkuitstraling en extra mogelijkheden door samenwerking in een snel groeiend Europees dealernetwerk waren voor Tuwi de belangrijkste aanleiding voor deze nieuwe stap.

In september opent Tuwi daarom namens Accurl Benelux een Experience Center in Zwijndrecht, waar bedrijven terecht kunnen voor demonstraties en advies over vlakbedlasers, buislasers, kantbanken en automatiseringsoplossingen.

Voor service en onderhoud aan de machines kunnen klanten van Accurl ook in

de toekomst blijven rekenen op de ondersteuning van de technische dienst van Tuwi Nederland.

Accurl werd begin 2024 opgenomen in het leveringsprogramma van Tuwi Nederland, dat na de introductie op de TechniShow een vliegende start maakte met deze machines op de Nederlandse markt. In korte tijd zijn tientallen vlakbedlasers en buislasers verkocht en geïnstalleerd. Niet alleen in Nederland is Accurl succesvol. Ook in Duitsland en het Verenigd Koninkrijk heeft Accurl in korte tijd met lokale partners voet aan de grond gekregen. Om de groei verder gestalte te geven is een nieuwe Europese vestiging opgericht: Accurl Europe. De organisatie heeft haar hoofdkantoor in Beieren, Zuid-Duitsland, van waaruit het alle Europese dealers ondersteunt met technologie, productinformatie en service.

Voorheen onderhielden de partners in de verschillende Europese landen allemaal individueel contacten met de fabrikant in China. De nieuwe opzet betekent dat er vanuit Europa nu één lijn richting Accurl is. Zo wordt de communicatie gestroomlijnd, waardoor de wederzijdse informatievoorziening makkelijker en sneller zal verlopen. Technische vraagstukken betreffende de machines bijvoorbeeld kunnen nu vanuit ‘één Europese mond’ aan Accurl worden voorgelegd. Bovendien kunnen de Europese partners nu makkelijker kennis delen, marketingactiviteiten ontplooien en een gezamenlijke voorraad aanhouden.

Tussen Accurl Benelux en Tuwi Nederland blijft een nauwe band bestaan, met

name op het gebied van service. Commercieel manager Peter van de Merwe van Tuwi zegt over deze ontwikkeling: “Ons eerste jaar van samenwerking met Accurl heeft ons geleerd dat het potentieel van deze machines ongekend is. Waar Chinese metaalbewerkingsmachines voorheen minder geaccepteerd werden in de markt, heeft

daar de afgelopen jaren een sterke ontwikkeling plaatsgevonden. En deze zet door. Dankzij forse investeringen in technologie, automatisering en kunstmatige intelligentie maakt China grote innovatie sprongen. We merken dat dit ook wordt herkend en erkend door de plaatbewerkende industrie in Nederland. Accurl, een pionier in de

De officiële opening van Accurl Benelux in Zwijndrecht vindt plaats op 23 september en wordt een spectaculair evenement in Chinese stijl, waarbij naast de machines ook diverse aspecten van de Chinese cultuur worden getoond.

China-expert John Lin (bekend van BNR) zal een presentatie geven over de innovatiekracht van China en welke

mogelijkheden dit gaat bieden voor Nederlandse maakbedrijven. Cameron Lee, CEO van Accurl, komt over vanuit China om de officiële opening van de nieuwe locatie te verrichten. Verder zijn er demonstraties van de nieuwste Accurl-machines, waaronder de Masterline vlakbedlaser, Smartcube compacte vlakbedlaser, Tubeline buislaser en eB Ultra elektrische kantbank.

Geïnteresseerden kunnen zich aanmelden via www.accurl-europe.com/nl/opening

Chinese metaalbewerkingsindustrie, heeft deze vooruitgang benut om hoogwaardige, concurrerende machines op de markt te brengen. Accurl Benelux kan zich hier nu volledig op focussen.”

Beschikbaar in twee modellen:

Een nieuwe intuïtieve 2D lasersnijmachine, ontworpen met de focus op eenvoud en betaalbaarheid.

Vereenvoudigd onderhoud dankzij een nieuwe Auto-Focus Torch en een nieuwe resonator.

Het bedienen van de machine is eenvoudig met de MAZATROL SmoothLx-besturing, voorzien van een groot 21,5’’ touchscreen en een gebruiksvriendelijke interface.

Geïntegreerde snijdatabase zorgt voor eenvoudige bediening, ideaal voor nieuwkomers in de technologie.

26 T/M 28 MAART 2025 BRUSSELS EXPO PATIO P13

Maak het lasersnijden gemakkelijker met Mazak!

Bel: +31 (0)30 634 40 30 of e-mail: sales@mazak.nl

discover.mazakeu.com/optiplexneo/

Het commerciële team van Accurl Benelux wordt gevormd door Maik Wensink en Nathan van der Hoeven. Maik heeft als accountmanager bij Tuwi Nederland ruime ervaring opgedaan in de verkoop van snijmachines, waaronder Accurl, Mitsubishi Electric en Durma. Nathan heeft brede ervaring in de verkoop van zowel nieuwe als gebruikte plaatbewerkingsmachines. Voor de installatie en de service aan de machines kan Accurl Benelux een beroep doen op Tuwi Nederland, zodat klanten profiteren van efficiënte en betaalbare machines met de expertise en service van ervaren Nederlandse engineers. “Door het combineren van Chinese innovatiekracht, Europese kwaliteitsnormen en de service-expertise van Tuwi Nederland, biedt Accurl Benelux krachtige oplossingen voor bedrijven die op zoek zijn naar hoogwaardige, betaalbare metaalbewerkingsmachines”, zegt Nathan. Hij zal naast zijn verkoopactiviteiten ook het eerste aanspreekpunt zijn in het Accurl Benelux Experience Center in Zwijndrecht. Dit wordt momenteel ingericht en zal in september officieel de deuren openen. Accurl Benelux gaat hier diverse vlakbedlasers, buislasers en kantbanken

Accurl legt in China momenteel de laatste hand aan de bouw van een nieuwe fabriek van 65.000 vierkante meter. Deze ‘groene’ smart factory wordt komende zomer geopend.

Accurl, opgericht in 1988, was de eerste Chinese fabrikant van CNC-kantbanken en vlakbedlasers. Met een team van circa 450 medewerkers onderscheidt de machinebouwer zich niet door massaproductie, maar door een sterke focus op kwaliteit en klanttevredenheid. De Europese invloed is hierbij cruciaal: CEO Cameron Lee, opgeleid in Europa, begrijpt de hoge eisen van de Europese maakindustrie en stemt de productontwikkeling hierop af. De nieuwe fabriek is een bewijs van deze ambitie. Tevens

demonstreren. “Dat zijn de machines waar we op focussen, samen met automatiseringsoplossingen”, zegt Nathan. “In het Experience Center hebben we ook alle mogelijkheden om diep in de software te duiken. Voor het snijproces is de eigen software van Accurl een goede basistool. Verdergaande stappen, zoals het offline programmeren of het maken van een portal, kunnen worden gezet met Libellula software. Accurl Benelux wordt het centrale

investeert Accurl fors in automatisering, zodat haar machines ook klaar zijn voor de toekomst. Door snelle ontwikkelingen op het gebied van automatisering en slimme productieprocessen, wil Accurl vooroplopen en de kopers van haar machines een investering bieden, die ook op lange termijn loont.

aanspreekpunt voor het complete plaatje.” Een unieke toevoeging aan het Experience Center is de directe toegang tot de live-productieomgeving van het aangrenzende metaalbedrijf LSV. Hier kunnen bezoekers Accurl-machines in actie zien tijdens daadwerkelijke productie. LSV (Laser Service Vuren) is gespecialiseerd in het bewerken van hoogwaardig RVS en aluminium en verhuist binnenkort vanuit Vuren naar Zwijndrecht.

Deze vis illustreert een oplossing voor architecten/bouwers die kosteneffectieve opties zoeken. Opvallende gevelelementen met reliëfs en vrijwel onbeperkte vorm- en kleurmogelijkheden kunnen zonder dure vormgereedschappen worden geproduceerd.

Duitse onderzoekers hebben een techniek ontwikkeld voor het produceren van opvallende gevelelementen met reliëfs die vrijwel onbeperkte vorm- en kleurmogelijkheden hebben en geen dure vormgereedschappen vereisen. Ze demonstreren de technologische mogelijkheden met de vorm van een vis in verschillende kleurvariaties.

In het nieuwe vormportaal van onderzoeksinstituut Fraunhofer IWU in Chemnitz kunnen stalen en aluminium platen met afmetingen tot 4 x 2 meter en een ‘bollende’ diepte van maximaal 75 cm in bijna elke vorm worden

gevormd. Het onderzoeksinstituut heeft samen met gevelbouwer Wirth en coatingspecialist Wobek-Design voorbeeldelementen ontwikkeld. De gekleurde coating benadrukt het driedimensionale effect van de vorm en biedt bescherming tegen weersinvloeden. De zijde van de metalen plaat tegenover het vormgereedschap (pons) krijgt eerst een vormstabiele, witte poedercoating. Ook de daaropvolgende toepassing van een gekleurde inkjetprint is elastisch en wordt niet beschadigd door de plaatmetaalvorming. Het coatingproces is voltooid wanneer een UV-bestendige blanke lak, de enige laag die na het vormproces wordt aangebracht, is aangebracht. Deze laag dicht alle delen van het geverfde oppervlak die mogelijk poreus zijn geworden door de metaalbewerking.

In het vormportaal drukt een pons met een diameter van 12 mm geleidelijk de gewenste vorm in het plaatmetaal op basis van een bijbehorend 3D-model. Complexe geometrieën vereisen een contravorm aan de achterkant van de plaat. Het materiaal van de contravorm kan goedkoop multiplex zijn. In plaats van een contravorm kunnen fabrikanten ook een ander vormgereedschap gebruiken. Het geleidelijke vormproces neemt iets meer tijd in beslag, maar maakt de noodzaak voor de

kostbare gereedschappen die nodig zijn bij dieptrekprocessen overbodig. Aan de hand van het voorbeeld van de ongeveer 2 meter lange, 1 meter hoge en bijna 20 centimeter diepe vis berekende het projectteam dat tot een productievolume van 185 incrementeel vormen zuiniger is dan het aanzienlijk snellere dieptrekken.

De nieuwe portalfaciliteit maakt ook de productie van onderdelen mogelijk en vereenvoudigt deze, waarvoor geen vormgereedschappen beschikbaar zijn. Dit is vaak het geval bij historische voertuigen, aangezien fabrikanten doorgaans niet verplicht zijn om dure persgereedschappen langer dan tien jaar na het einde van de productie beschikbaar te houden. Artistieke creativiteit kan ook kosteneffectief worden ‘gevormd’ met incrementele methoden: verschillende aanvragen hebben Fraunhofer IWU al bereikt.

• Sterke verbinding

• Voorkomt vervorming

• Geen nabewerking nodig 0570 - 760630 verkoop@lubribond.nl

Het is een geluid dat je regelmatig hoort: industriële vakbeurzen mogen wel wat meer dynamiek, entertainment en moderne elementen omvatten. Messe Düsseldorf geeft hieraan gehoor met een nieuw platform: The Ultimate World of Cutting and Welding –Urban Steel Expo, kortweg USE. Het is een nieuw concept dat is afgestemd op de behoeften van de las- en snij-industrie, een platform dat een nieuw soort uitwisseling en netwerken creëert en technologie, bedrijfs- en evenementencultuur naadloos combineert.

We moeten er nog wel even op wachten: de eerste USE zal worden gehouden van 20 tot en met 23 april 2027. Daarna zal het beurscentrum van Düsseldorf om de 4 jaar veranderen in een internationaal knooppunt voor bedrijven op het gebied van lassen, snijden en aanverwante processen en technologieën.

Meer dan alleen een beurs USE 2027 zal volgens Bernd Jablonowski, directeur Messe Düsseldorf, de klassieke vakbeurs opnieuw definiëren. “Technologie, business, creativiteit en gemeenschap komen samen in

een branche-evenement. De industrie wilde een innovatief beursformat en we hebben de juiste randvoorwaarden gecreëerd om dit mogelijk te maken. Als moderne locatie is Messe Düsseldorf voorbestemd voor dergelijke flexibele concepten. USE 2027 stelt nieuwe normen en brengt de industrie naar een nieuwe dimensie.”

Het nieuwe format brengt wereldwijde markten innovatieleiders samen en zal baanbrekende technologieën tonen. Marktleiders zoals Kemper, Filtershop, Microstep, Accurl Europe, Weldas, Sinto Agtos, Optrel, Kuka, Cloos, EWM, Jasic, ESAB, Siegmund, OTC, Kjellberg en Abicor-Binzel hebben hun deelname al bevestigd. Daniel Ryfisch, directeur USE/wire & Tube and Flow Technologies bij Messe Düsseldorf: “Met USE 2027 creëren we een platform dat technologische vooruitgang tastbaar maakt en de uitwisseling van ideeën in de industrie naar een nieuw niveau tilt. De vroege inzet van toonaangevende bedrijven bevestigt het vertrouwen in ons concept. Samen sturen we de toekomst van de las- en snijtechnologie aan en maken we de innovatiekracht van de industrie zichtbaar.”

Dankzij de exclusieve samenwerking tussen MingleMakers UG en Messe Düsseldorf zal

het jaarlijkse branche-evenement Urban Steel Rockstars (USR) stevig worden geïntegreerd in de USE. De USR-conventie die door de MingleMakers is opgesteld, is specifiek gericht op de las- en staalindustrie en richt zich op communicatie, merken en ervaringen. Het combineert industriële dynamiek met creatieve elementen en geeft de beurs een unieke evenementdimensie. Een hoogtepunt zijn de geïntegreerde masterclasses, waarin vooraanstaande experts in de branche waardevolle knowhow overdragen en actuele trends interactief maken. USR creëert zo een modern platform dat klassieke beursbenaderingen combineert met innovatieve communicatieelementen. “De samenwerking met Messe Düsseldorf stelt ons in staat om USR naar een nieuw niveau te tillen en samen een holistisch format van een nieuwe toonaangevende vakbeurs op te zetten. De symbiose van USE en USR markeert een mijlpaal voor de industrie en maakt Düsseldorf tot het centrum van een unieke ervaring”, meent Frederic Lanz, CEO van MingleMakers UG.

USE 2027 vindt van 20 tot en met 23 april 2027 plaats in het beurscentrum van Düsseldorf. Meer informatie is al beschikbaar op de website USEexpo.de.

De oplossingen zijn beschikbaar, ze werken in de praktijk en zijn geschikt voor high mix - low volume productie. Dat was de boodschap van Q-Fin aan de (internationale) plaatwerksector in een webinar en tijdens een inspirerende middag met olympisch kampioen Harrie Lavreysen voor klanten en relaties.

De machinebouwer uit Bergeijk windt er geen doekjes om: de ambitie is om de koploper te zijn en te blijven in het ontwikkelen en op de markt brengen van systemen die de handling van plaatdelen tijdens het finishproces volledig automatiseren.

“We krijgen steeds meer vragen voor handling-oplossingen”, zegt Joost Kouwenbergh, Brand Manager bij Q-Fin. “Daarom focussen we daar nu sterk op. Al onze inspanningen zijn erop gericht om op dit gebied echt de grenzen te verleggen.”

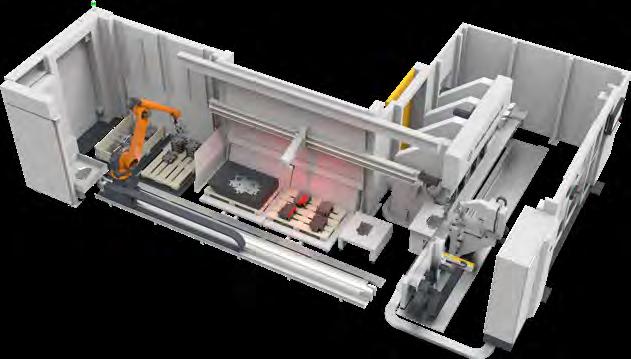

Q-Bot en partners Schmalz en Yaskawa Dat doet Q-Fin niet alleen, maar samen met partners die uitblinken in hun vakgebied, om zich te verzekeren van de kennis en alle componenten die nodig zijn voor state-of-the-art handlingoplossingen. Belangrijke partners zijn Schmalz, specialist in vacuümtechnologie voor automatisering, en robotproducent Yaskawa. Samen met deze twee bedrijven gaf Q-Fin inzicht in de actuele stand van zaken tijdens het webinar ‘Future Finish: The Robotics Advantage!’. Aan slot van dit webinar werd een praktische demonstratie gegeven van een compleet systeem voor het geautomatiseerd handlen en ontbramen, afronden en finishen van kleine plaatdelen, waarin alles samenkomt: een cobot van Yaskawa, vacuümgrippers en software van Schmalz en het Eye-Q visionsysteem van Q-Fin. Samen maken deze

de Q-Bot. Deze Q-Bot belaadt de zogenaamde TwinLine F250 waarin twee F250 finishmachines met daartussen een omkeerunit kleine plaatdelen dubbelzijdig ontbramen en finishen.

Niet meer alleen voor tech-nerds

Al deze componenten zijn naadloos geïntegreerd in één systeem. De drie partners benadrukten dat dit meer is dan toekomstmuziek; het is er gewoon. “De veronderstelling dat zo’n systeem duur en lastig is, is echt verleden tijd”, aldus Marco Dutenstädter, verantwoordelijk voor business development robotics bij Schmalz. “De terugverdientijd is zeer kort, ook voor kleine hoeveelheden met een grote variatie, het zorgt voor meer productiviteit, het kan de handling van 95 procent van de onderdelen automatiseren en de grafische userinterface is zo eenvoudig dat er geen kennis vooraf nodig is om het systeem te kunnen bedienen.” Michael Klos, algemeen directeur Business Development van de robotica divisie van Yaskawa Europa, had dezelfde boodschap: “Yaskawa levert robottechnologie die makkelijk is te integreren met vision en AI. Daarmee maken we handlingoplossingen mogelijk, die niet

In dit complete systeem voor het geautomatiseerd handlen en dubbelzijdig ontbramen, afronden en finishen van kleine plaatdelen, komt alles samen: een Yaskawa cobot, Schmalz vacuümgrippers en software en het Eye-Q visionsysteem van Q-Fin. Samen maken deze de Q-Bot, die de TwinLine F250 belaadt.

langer uitsluitend iets zijn voor tech-nerds. Deze oplossingen werken gewoon in de fabriek.” Wat de Q-Bot ook weer bewijst.

Q-Bot met Eye-Q systeem

Een cruciale rol in de oplossing is weggelegd voor het Eye-Q systeem. Dit combineert de kracht van vision, automatisering en intelligentie voor een nauwkeurige en efficiënte producthandling. Onderdeel hiervan is een geavanceerd camerasysteem dat producten snel (onmiddellijk) en nauwkeurig tot in detail herkent. Dat maakt unidentified part picking mogelijk. Ofwel: de gebruiker kan een pallet met verschillende plaatdelen klaarzetten en het systeem gaat aan het werk. Eye-Q maakt continu foto’s van de onderdelen op de pallet en stuurt daarmee alle

andere onderdelen van de lijn aan. De lijn hoeft niet vooraf geprogrammeerd te worden. Hier speelt Schmalz met haar ivOS solution kit voor het grijpen van plaatmateriaal een belangrijke rol. Deze kit maakt het mogelijk om plaatdelen gemakkelijk, economisch en flexibel te beladen en ontladen. Bijzonder is vooral de flexibiliteit van het intelligente modulaire grijpsysteem. Dankzij Schmalz’ jarenlange ervaring in grijptechnologie herkent ivOS elk werkstuk nauwkeurig en het stuurt vervolgens de zuignappen van de vacuümgrijper afzonderlijk aan. Geheel zelfstandig activeert het precies de goede vacuümzuignappen om elk deel op te nemen en op de invoertafel van de finishmachine te leggen. “We kunnen met één grijpsysteem zowel kleine onderdelen ter grootte van een businesscard

als grote onderdelen oppakken, met allerlei contouren”, aldus Dutenstädter. Schmalz heeft een grote database opgebouwd waarmee voor klanten kan worden bepaald of het mogelijk is om een bepaald plaatdeel geautomatiseerd te handlen.

De Q-Bot voor de kleine plaatdelen is slechts één voorbeeld van een handling solution. Q-Fin demonstreert in haar showroom inmiddels meerdere oplossingen, zoals de Robot Cell voor het volledig automatisch beladen en/of afladen van plaatdelen in combinatie met een 1200 of 1500 mm brede automatische finishmachine, en de snelle Cartesian Cell, die op afgelopen najaar op de Euroblech haar première beleefde. Samen met diverse omkeerunits, terugvoerbanden,

RHTC is producent en leverancier van hoogwaardige hydraulische persen, zowel standaard als klant specifieke modellen. Alle machines worden in Europa geproduceerd.

Standaard modellen:

direct uit voorraad leverbaar

Bekijk ons gehele assortiment op onze website!

transportbanden, software en natuurlijk de finishmachines in alle soorten en maten beschikt Q-Fin over een uitgebreid assortiment om samen met klanten maatwerk-oplossingen te ontwikkelen, specifiek afgestemd op hun toepassingen. Het bedrijf verwacht dan ook dit jaar een aantal geautomatiseerde systemen aan de man te brengen. De behoefte daaraan is evident. Het gebrek aan personeel neemt immers alleen maar toe, de handling van plaatdelen is

fysiek zwaar en monotoon werk waar steeds minder mensen voor te porren zijn en er is druk op de kosten om competitief te blijven ten opzichte van de concurrentie. Bovendien brengen fluctuaties in seriegroottes en hoge variatie in onderdelen uitdagingen met zich mee. Dat maakt de noodzaak om te investeren in automatisering die de productiviteit verhoogt, groot. Niettemin is er logischerwijs koudwatervrees in de markt. “Daarom nemen we de risico’s voor de koper

Sinds de oprichting van Q-Fin ruim 11 jaar geleden, heeft het bedrijf al meer dan 1600 finishmachines in het veld gezet. Deze machines zijn niet de goedkoopste, maar wel de beste en vooral de snelste, zegt Q-Fin eigenaar Anton Bax.

In de speurtocht naar een boegbeeld voor Q-Fin stond één eis voor hem dan ook met stip bovenaan: de link met snelheid moest er duidelijk zijn. Dat is uitstekend gelukt met baanwielrenner Harrie Lavreysen, veelvoudig wereldkampioen en winnaar van meerdere gouden medailles op de Olympische Spelen in Tokyo en Parijs. Q-Fin sponsort hem al enkele jaren. De topsporter is natuurlijk vooral in Nederland een fenomeen, maar dankzij zijn olympische prestaties kan hij ook het nodige betekenen voor de buitenlandse aspiraties van Q-Fin. Sowieso passen de sportprestaties van Lavreysen goed bij de ambities van de Brabantse machinebouwer, die zelf ook voor goud gaat.

Onlangs gaf Lavreysen te midden van de handling solutions in de showroom in Bergeijk een presentatie voor klanten en relaties van Q-Fin.

Aan de hand van beelden van wedstrijden, trainingen op de baan en in de sportschool vertelde hij welke weg hij heeft afgelegd naar drie keer goud in Parijs. Daar komt meer bij kijken dan talent, keihard trainen en volledige focus. Er is ook een hightech fiets voor nodig, ontwikkeld met wetenschappelijke kennis. En een

weg”, zegt Kouwenbergh. Als een gerobotiseerd systeem binnen 3 maanden niet naar tevredenheid werkt, nemen we het terug.”

Voor wie het heeft gemist, is het webinar ‘Future Finish: The Robotics Advantage!’ van Q-Fin, Schmalz en Yaskawa terug te kijken. Stuur een e-mail naar m.martens@q-fin.nl (Maaike Martens) en u krijgt een link van de video toegestuurd.

pop met precies het postuur van Lavreysen voor windtunneltesten. Maar ook simpele dingen als een fijne tuinstoel om tussen de wedstrijden door optimaal te relaxen. En bakken vol rijst vermengd met jam omdat Harrie de rijst alleen niet weg

krijgt. De aanwezigen in de showroom hingen aan zijn lippen en bestookten hem met tal van vragen. Ook konden ze de drie gouden medailles van Parijs bewonderen en testen met wat voor wattage ze zelf de pedalen kunnen geselen.

De Top 10 van fabrikanten van werktuigmachines is relatief stabiel: 8 van de 10 bedrijven zijn Japans of Duits, net als 20 jaar geleden. Dit blijkt uit het ‘Top 100 Machine Tool Report’, dat het Zwitserse onderzoeksbureau hpo forecasting eind vorig jaar heeft gepubliceerd. Dit rapport bevat een ranglijst en kerncijfers van de 100 grootste fabrikanten van bewerkingsmachines ter wereld. Het belicht hun huidige marktposities en de belangrijkste ontwikkelingen in de afgelopen 10 tot 20 jaar.

De oprichter van hpo forecasting, Peter Meier, verzamelt al vele jaren de kerncijfers van alle grote fabrikanten. Deze cijfers, inclusief historische trends, zijn nu voor het derde jaar op rij in bijgewerkte vorm gepubliceerd. Het rapport – uitsluitend gebaseerd op informatie uit openbare bronnenbevat gegevens voor elk bedrijf over omzet, nettowinst, aantal werknemers, evenals fusies en overnames in de branche. Het biedt de kopers van werktuigmachines een overzicht van de belangrijkste leveranciers en een schat aan informatie over de economische ontwikkeling in de industrie.

80 Miljard euro

In een interview met het Zwitserse vakblad SMM (Schweizer MaschinenMarkt) vlak na de publicatie, gaven oprichter Peter Meier en managing director Josua Burkart van hpo forecasting een toelichting op het rapport. Daarmee geven ze een aardig inkijkje in de markt en schetsen ze een aantal interessante ontwikkelingen. Het duo stelt dat er momenteel wereldwijd voor ongeveer 80 miljard euro aan werktuigmachines wordt verhandeld. De markt groeit in reële termen gemiddeld met 1 à 2 procent per jaar. In de geïndustrialiseerde landen stagneert de groei, positieve impulsen komen vooral van opkomende markten. De markt is sterk gefragmenteerd; ze wordt gedeeld door enkele honderden productiebedrijven wereldwijd. In vergelijking met andere sectoren zijn er veel zeer gespecialiseerde aanbieders. Gemeten naar omzet is de Top 100 momenteel goed voor ongeveer 70 procent van de wereldmarkt. Twintig jaar geleden haalde de Top 100 nog maar 60 procent.

Piek van 2018 nooit meer bereikt

Burkhart merkt in het interview met SMM op dat de hoge vraag naar werktuigmachines uit 2018 sinds de pandemie bij lange na nooit meer is bereikt. Dit betekent dat de marktdynamiek van de industrie aanzienlijk verschilt van die in de algemene machinebouw, waar de laatste piek in de orderintake in 2022 ruim boven het niveau van 2018 lag. Dit is voornamelijk te wijten aan de zwakte in de automobielsector, een zeer belangrijke afzetmarkt voor de werktuigindustrie. Ook de toenemende automatisering en procesintegratie spelen hierbij een rol. Deze technologische ontwikkelingen leiden tot aanzienlijke efficiëntiewinsten. Dit betekent dat individuele machines steeds waardevoller worden, maar dat het aantal verkochte eenheden sterk daalt. Vaak kunnen drie oude machines nu worden vervangen door twee nieuwe, terwijl de productiecapaciteit van de gebruiker behouden blijft.

Een andere ontwikkeling is dat gevestigde fabrikanten steeds meer onder druk staan van concurrenten uit China. “Chinese fabrikanten hebben de afgelopen jaren grote vooruitgang geboekt en een aanzienlijke productiecapaciteit opgebouwd. Tegenwoordig bieden ze hun producten tegen zeer concurrerende prijzen aan op de wereldmarkt”, aldus Burkhart. Al deze ontwikkelingen hebben volgens hem invloed op de winstgevendheid van werktuigmachinefabrikanten: “Veel van onze klanten vertellen ons dat hun winstgevendheid eronder lijdt. Van 2021 tot 2023 werden in de machinesector in het algemeen veel bestellingen geregistreerd. Door problemen met de toeleveringsketen liepen de levertijden op, samen met stijgende kosten. Dit had vaak een negatieve invloed op de winstgevendheid, ondanks goede verkopen. Deze reserves ontbreken nu deels in de huidige crisis.”

Meier en Burkhart vertellen ook wat naar hun verwachting de belangrijkste ontwikkelingen in de werktuigmachine-industrie in de komende vijf tot tien jaar zullen zijn: “Automatisering, laserverwerking en industrieel 3D-printen zullen waarschijnlijk blijven toenemen. Aangenomen mag worden dat vooral het aandeel van de Chinese producenten gestaag verder zal toenemen.”

2 Trumpf is in termen van totale omzet aanzienlijk groter dan lijstaanvoerder DMG Mori. Trumpf moet echter genoegen nemen met ‘zilver’ omdat in de cijfers alleen de omzet uit de werktuigmachinesector is meegenomen; het lasersegment is buiten beschouwing gelaten. (Foto Trumpf)

De mondiale Top 10 van werktuigmachinefabrikanten, gemeten naar omzet, ziet er als volgt uit:

1. DMG Mori

2. Trumpf

3. Amada

4. Mazak

5. Andritz

6. Grob

7. Han’s Laser

8. Okuma

9. DN Solutions

10. Makino

Over het algemeen is de Aziatische dominantie bij de grote fabrikanten merkbaar. Van de tien grootste fabrikanten van werktuigmachines ter wereld komen er immers vijf uit Japan, twee uit Duitsland en één uit China (Han's), Zuid-Korea (DN Solutions) en Oostenrijk (Andritz).

De belangrijkste succesfactoren voor grote bedrijven zijn volgens hpo forecasting een duidelijke positionering, een sterke focus op automatisering van hun machines, constante innovatie en een sterke marketingaanwezigheid met een wereldwijd bereik.

DMG Mori is sinds de fusie van het Japanse Mori Seiki en Duitse DMG in 2015 de lijstaanvoerder. Hierbij moet opgemerkt worden dat nummer 2 Trumpf in termen van totale omzet nog steeds aanzienlijk groter is. Trumpf moet echter genoegen nemen met ‘zilver’ omdat in de cijfers alleen de omzet uit de werktuigmachinesector is meegenomen; het lasersegment van Trumpf is buiten beschouwing gelaten. Nummer 3 Amada is praktisch even groot als de werktuigmachinedivisie van Trumpf en actief in hetzelfde marktsegment, namelijk de (laser) plaatbewerking. Dat laatste geldt ook voor het gestaag groeiende Chinese bedrijf Han's Laser in

de Top 10. Er is in het segment plaatbewerking een bovengemiddeld aantal grote bedrijven en ook de trendmatige groei op lange termijn lijkt in dit segment sterker te zijn dan in de totale markt.

Gemeten naar de omzet van de Top 100 zijn de Japanners goed voor iets meer dan een derde, net als 20 jaar geleden. Het aandeel van Europese bedrijven is in dezelfde periode gedaald van 41 procent naar 37 procent. De VS is constant gebleven rond de 10 procent. China heeft zich zeer dynamisch ontwikkeld. Het aandeel in de Top 100 is meer dan verdubbeld van 4 procent naar 9 procent. Twintig jaar geleden stonden er drie Chinese bedrijven in de Top 100. Momenteel staan een tiental Chinese fabrikanten in de Top 100. Ze zijn aanzienlijk gegroeid op de Chinese markt, vooral in de afgelopen 10 jaar, en zijn pas onlangs begonnen met zich te concentreren op export.

Wanneer metalen platen en lange staven ruimtebesparende opslag en snelle beschikbaarheid vereisen, is er geen betere keuze dan de geautomatiseerde opslag- en orderverzameloplossingen van Remmert. Met een bewezen staat van dienst en tevreden klanten over de hele wereld kunt u op Remmert vertrouwen om uw materialen in een perfecte flow te krijgen.

Ontdek meer op remmert-benelux.com

Samen met diverse onderzoeksinstellingen en andere partners onderzoekt Tata Steel Nederland hoe de nieuwe generatie windmolens even sterk gebouwd kan worden, met minder (lees: dunner) staal én met een langere levensduur.

Het onderzoek is nog in volle gang en er wordt ook intensief samengewerkt met partijen in de windmolenmarkt. Doel is om in 2027 van start te gaan met een pilot voor de bouw van een windmolen.

Minder staal, even sterk

Windmolens zijn gemaakt van zeer dik staal. Tata Steel Nederland is gespecialiseerd in hoogkwalitatief dunner staal, staal op de rol. Platgewalst. Staal wat in onze auto’s, wasmachines en voedselblikken zit. Windmolens worden gemaakt van dik staal, van 4 tot 10

centimeter dikke platen, die tot ringen zijn gelast en vervolgens gestapeld worden. Daar komt nu mogelijk verandering in want een team van onderzoekers van Tata Steel Nederland verkent samen met onder andere de TU Delft mogelijkheden om met dunner staal en andere staalconstructies even sterke windmolens te bouwen, een nieuwe stap in windmolenbouw.

Industrieel consortium

R&D directeur Hans van der Weijde van Tata Steel Nederland licht toe: “Denk aan windmolenopbouw met (verstijfde) panelen of met spiraalachtige staalconstructies of met dubbelwandige vlakken. Bij dit onderzoek zijn verschillende partijen uit de industrie betrokken, want wat technisch wordt bedacht moet uiteraard ook werken in de praktijk.”

De nieuw te bouwen windmolens worden ontwikkeld door een industrieel consortium, geleid door Tata Steel Nederland en de TU Delft. Milan Veljkovic, hoogleraar Steel and

Composite Structures duidt: “De dubbele wand van de windmolens vereist specifieke innovatieve techniek om de verbinding van de verschillende segmenten te kunnen realiseren. Met deze nieuwe constructie willen we zowel duurzaamheid als het concurrerend vermogen van de windturbines verbeteren.”

Naast vermindering van staal en dus vergroening van windmolens, beoogt dit onderzoek ook de verlenging van de levensduur. De huidige generatie windmolens gaat zo’n 15 tot 20 jaar mee. Met deze nieuwe ontwikkeldoelen wordt meer dan 30 jaar nagestreefd. Daarnaast moet deze nieuwe generatie, nog duurzamere, windmolens geschikt zijn voor zowel op land als op zee. Met de geplande groenstaalinvesteringen in IJmuiden, stelt Tata Steel zich mede ten doel een belangrijke bijdrage te leveren aan het maken van groene energie met windmolens vervaardigd uit groen staal.

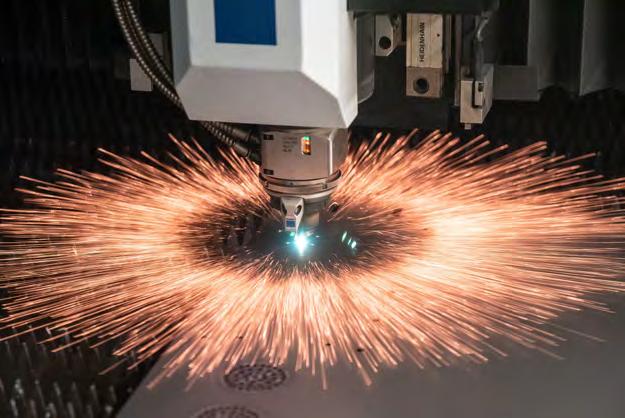

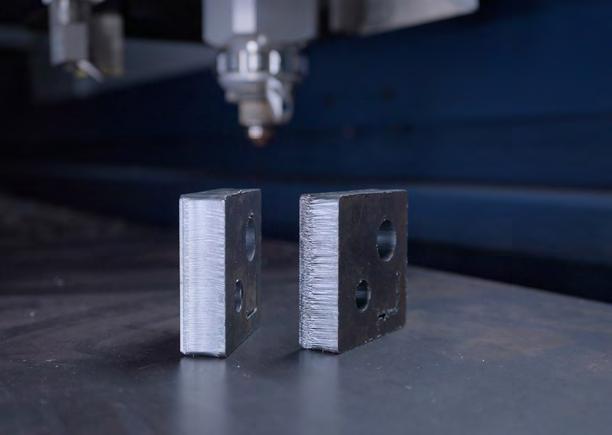

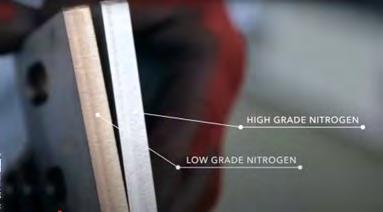

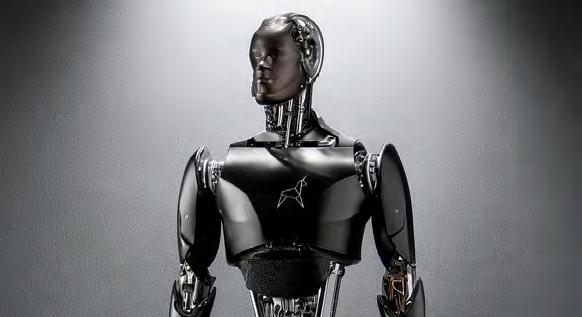

Trumpf presenteert op de huisbeurs Intech (1-4 april in Ditzingen) de ‘Cutting Assistant’. Dit is een toepassing die met behulp van kunstmatige intelligentie (AI) de kwaliteit van lasergesneden randen verbetert.

Om het te gebruiken, maken productiemedewerkers een foto van de snijkant van hun onderdeel met een handscanner. De oplossing beoordeelt vervolgens de randkwaliteit door te evalueren op objectieve criteria zoals braamvorming. Met deze informatie stelt het optimalisatie-algoritme van de Cutting Assistant verbeterde parameters voor het snijproces voor. De machine snijdt het plaatwerk vervolgens nog een keer. Als de kwaliteit nog steeds niet aan de

verwachtingen voldoet, heeft de gebruiker de mogelijkheid om het proces te herhalen.

“Met de Cutting Assistant laten we opnieuw zien dat we een pionier zijn in het gebruik van AI in de industriële productie”, zegt Trumpfproductmanager Louisa Peters. “Gebruikers zijn niet alleen in staat om het

Een andere noviteit die op de Intech wordt voorgesteld is een nieuwe koeler voor de lasersnijmachines. De nieuwe unit is in staat om het energieverbruik tijdens het koelproces te verminderen en verbruikt 50 procent minder energie dan conventionele oplossingen.

In tegenstelling tot conventionele koelers zijn de belangrijkste componenten van deze nieuwe oplossing, zoals pompen, ventilatoren en compressoren, uitgerust met een toerentalregelaar. Hierdoor kan de oplossing alleen de hoeveelheid energie gebruiken die daadwerkelijk nodig is om de laser te koelen. Hierdoor kan veel energie worden bespaard, vooral bij het snijden van dun plaatwerk of tijdens geplande onderbrekingen in de verwerking. “Met het energie-efficiënte koelaggregaat zetten we verdere stappen op het gebied van duurzaamheid in de industriële productie. Gebruikers besparen niet alleen elektriciteit en CO2, ze verlagen ook de energiekosten. Dit helpt bedrijven om concurrerend te blijven”, zegt Fabian Staib, productmanager bij Trumpf.

de Cutting Assistant krijgen gebruikers de perfecte lasersnijparameters voor hun

tekort aan geschoolde arbeidskrachten te bestrijden, ze kunnen ook tijd en geld besparen. Dit geeft hen een concurrentievoordeel als het gaat om productiviteit”.

Het hightechbedrijf biedt deze oplossing aan voor alle TruLaser-series met een vermogen van 6 kW of meer. De meeste metaalbewerkers die al in het

Terugverdientijd

Door de hoge energiebesparing verdient de energiezuinige koelunit zichzelf in minder dan vier jaar terug. Met een oppervlakte van slechts één vierkante meter past de koeler gemakkelijk in elke productieomgeving. Trumpf biedt de oplossing momenteel voor zijn lasersnijmachines met een laservermogen van 24 kW. In de toekomst is het hightechbedrijf van plan de koelunit ook voor andere laservermogensniveaus te lanceren.

Milieuvriendelijk koelmiddel

Met het nieuwe koelaggregaat helpt Trumpf plaatverwerkende bedrijven om hun verbruik van koelvloeistoffen te verminderen in overeenstemming met de Kigali-wijziging, een overeenkomst uit 2016 die de wereldwijde uitfasering van milieubelastende koudemiddelen voorschrijft. Het koelmiddel van de koeler, R513a, heeft een lager aardopwarmingsvermogen en voldoet daarmee aan de strengere voorschriften van het Kigali-amendement.

bezit zijn van Trumpf machines, zouden de snij-assistent eenvoudig moeten kunnen downloaden.

AI doet optimalisatiesuggesties

Tijdens het lasersnijden hebben gebruikers vaak moeite met het bepalen van de juiste parameters voor hun materiaalkwaliteiten. Materialen die

niet zijn geoptimaliseerd voor lasersnijden, produceren vaak randen met grote variaties in snijkwaliteit, waardoor productiemedewerkers gedwongen worden de technologische parameters voortdurend te wijzigen. Dit houdt in dat elke afzonderlijke parameter één voor één wordt aangepast - een proces dat veel tijd en werknemerservaring vereist. Dit brengt uitdagingen met zich mee voor veel bedrijven, vooral die met onervaren werknemers in productieposities. Door de Cutting Assistant in de machinesoftware te integreren, kunnen

geoptimaliseerde parameters naadloos in de software worden overgebracht zonder dat programmering nodig is. Dit bespaart tijd en vermindert fouten.

De experts van Trumpf hebben bij de ontwikkeling van de Cutting Assistant duizenden onderdelen gesneden en hun jarenlange expertise gebruikt om het algoritme van de software te trainen. Voor het bedrijf gaat het werk aan de Cutting Assistant door. In de toekomst zullen ook

gegevens uit toepassingen in het veld in de oplossing worden verwerkt. Dit zorgt voor snellere en betrouwbaardere resultaten, omdat het zelflerende systeem continu zal verbeteren. Bij dit alles zorgt Trumpf ervoor dat het algoritme de expertise van de gebruiker niet verspreidt. “Zowel fabrikanten als gebruikers profiteren van deze nieuwe ontwikkelingsaanpak. Natuurlijk blijft gegevensbeveiliging een topprioriteit voor Trumpf”, zegt Peters. Trumpf stelt gebruikers regelmatig online updates ter beschikking die ze op hun machines kunnen downloaden.

HOE JE HET OOK WENDT OF KEERT – DUBBELZIJDIG IN ÉÉN DOORGANG KOMT VAN ONS

Oxide verwijderen

Kanten afronden

Ontbramen

Slak verwijderen

Finishen

Application Center BeNeLux Opening May 2025

REW Gereedschappen b.v. www.rew.nl

Eenvoudige, economische en flexibele automatisering

Machine be- en ontladen met ongedefenieerde plaatdelen.

WWW.SCHMALZ.COM

Meer dan 35 jaar ervaring in metaalbewerking en plaatwerk

Geautomatiseerd machinepark dat 24/7 draait

Gespecialiseerd in plaatwerk, framebouw en buislasersnijwerk

Van productontwikkeling tot productie, assemblage en levering

Vraag direct een offerte aan voor uw plaatwerk en buis-lasersnijwerk

TripleAAA Machines, een nieuwe machineleverancier, is distributeur in de Benelux van de snij- en buigapparatuur van de Chinese fabrikant ADH machine tool. De ambitie is uit te groeien tot een onestop-shop voor de inrichting van fabrieken waar plaatwerk wordt geproduceerd.

TripleAAA Machines is het bedrijf van Evert van Holland en Jelle Kagie. Zij vertegenwoordigen ADH, een grote machinebouwer voor de plaatbewerkingsbranche, met een productiecapaciteit van circa 6000 machines per jaar. ADH machine tool produceert servohydraulische kantpersen en elektrische kantpersen in de range van 2 tot 800 ton van 1300 mm tot 6 meter. Ook tandem kantbanken kunnen worden geleverd. Daarnaast produceert ADH volautomatische buigcellen (kantpers met robot) en toebehoren, paneelbuigers, buislasers tot 550 mm diameter, vlakbedlasers tot 24 meter en 60 kW vermogen, plaatscharen tot 40 mm en vele andere machines. Afgelopen najaar was de fabrikant exposant op de Euroblech met een elektrische kantpers (40T-1600mm) en een vlakbedlaser (3000 x 1500mm) met een vermogen van 20 kW.

ADH bouwt machines voor zowel de Chinese als de Europese markt in drie kwaliteiten: A, B en C. De fabrikant wil echter een kwaliteitssprong maken en daarom geleidelijk aan afscheid nemen van de C-categorie. Triple AAA levert in de Benelux sowieso alleen machines uit het topsegment van ADH. Beide partijen zijn blij met hun samenwerking. “Met het programma van ADH hebben we ons verzekerd van een goede basis om TripleAAA op te bouwen als een complete machineleverancier voor de plaatwerksector”, zegt Jelle. ADH slaat hiermee een nieuwe brug naar de Europese markt. De fabrikant kan de kennis van Van Holland benutten om haar machines verder te verbeteren en geschikt te maken voor verkoop in Europa. “Op onze aanwijzingen passen ze met name wat optische dingen aan”, zegt Van Holland. “Op de Europese markt worden nu eenmaal andere eisen gesteld dan in China.”

Hij en Jelle zijn enthousiast zijn over de machines van ADH, de kwaliteit en de gebruikte componenten. Dat zijn allemaal Europese componenten, die hier in Nederland goed verkrijgbaar zijn. De kantbanken zijn uitgerust met Delem besturingen en de lasers zijn ook leverbaar met besturingen van de Italiaanse fabrikant ESA. De eerste kantbank is inmiddels verkocht aan een Nederlandse klant. Dit is een bank van 2,5 meter met verlengde slag en Wila onderklemming. Deze klemming wordt in Nederland op de machine gezet, aangezien Van Holland daar als subdealer van Wila en met de revisie van kantbanken veel ervaring mee heeft.

Gerobotiseerde buigcel

Het leveringsprogramma van TripleAAA zal

verder uitgebreid worden. Kagie en Van Holland denken in ieder geval aan de toevoeging van zwenkbuigers, slitoplossingen die werken vanaf coil mogelijk maken, en robots. Want ze willen ook de automatisering in. “We willen complete buigcellen kunnen gaan aanbieden, met een offline pakket voor het aansturen daarvan.” Naast de kantbank die al is verkocht is daarom een tweede kantbank onderweg naar Nederland met een werklengte van 1600 mm, een vermogen van 70 ton en uitgerust met alle assen. Deze zal worden geautomatiseerd in samenwerking met een klant die heeft aangegeven hierin te willen investeren. TripleAAA hoopt deze cel in oktober op de vakbeurs METAVAK in Gorinchem werkend te kunnen demonstreren.

Nieuwe Tuwi-partner RAS focust sterk op automatisering en werkgemak

Tuwi en de Duitse machinefabrikant RAS verrasten begin dit jaar de Nederlandse plaatwerksector met hun nieuwe samenwerking. Voor Tuwi is dit partnerschap belangrijk om ook de top van de markt te kunnen bedienen met high-end zwenkbuigtechniek. RAS geldt als een topaanbieder van zwenkbuigmachines, die sterk inzet op automatisering. Tevens zet de fabrikant nieuwe maatstaven op het gebied van ergonomie en werkgemak.

Philipp Dronia, hoofd binnendienst bij RAS, hoeft niet lang na te denken over de vraag welke trend in de plaatbewerking op dit moment de innovatieve ontwikkelingen bij RAS bepaalt. “De digitale transformatie! Hieronder verstaan we de inzet van geavanceerde technologieën, zoals Industrie 4.0, AI, robotica en genetwerkte productie om de productiviteit, efficiëntie en kwaliteit van plaatbewerking te verhogen. Door geautomatiseerde systemen en geavanceerde data-analyse te integreren, zijn we in staat productieprocessen te optimaliseren, de productiecapaciteit te vergroten en de bedrijfskosten te verlagen. Met onze state-of-the-art software en machines zijn we breed gepositioneerd voor de toekomst en kunnen we de digitale transformatie van de industrie vooruithelpen.”

De afgelopen jaren is de zwenkbuigtechniek zover doorontwikkeld dat in veel gevallen zwenkbuigen een beter alternatief voor de productie van zeten buigwerk en panelen uit plaat kan zijn dan de traditionele kantbank. RAS verkleint die scheidslijn steeds verder met de ontwikkeling van nieuwe modellen waarmee vooral doosvormige producten, zoals schakelkasten, panelen en cassettes, passtukken voor luchtkanalen en gevelbeplating efficiënter geproduceerd kunnen worden.

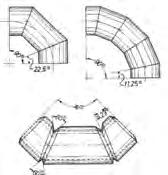

Een aansprekend voorbeeld hiervan is het nieuwe MiniBendCenter 2, dat afgelopen najaar op de Euroblech werd geïntroduceerd. Dit zwenkbuigcentrum is speciaal voor kleine delen ontwikkeld en blinkt uit in flexibiliteit, snelheid en nauwkeurigheid. Het combineert geavanceerde robotica met innovatieve softwareoplossingen om maximale efficiëntie

te bereiken. De nieuwe MiniBend software en de geïntegreerde robot voor volautomatisch laden en lossen maken het systeem ideaal voor 24/7 gebruik. Die software is een eigen oplossing van RAS, die tot dusver gebruikte CAM-software zoals SolidWorks vervangt. De flexibiliteit van de software is aanzienlijk vergroot en hiermee is een volledig geïntegreerd besturingssysteem gerealiseerd. Dankzij de MiniBend software is slechts één software nodig, die zowel de programmering als de simulatie overneemt en zo het hele proces in één platform combineert. Dit vermindert de complexiteit, verhoogt de efficiëntie en vereenvoudigt de bediening. Het intelligente robotsysteem van de MiniBendCenter 2 zorgt voor zowel het beladen als het ontladen van de werkstukken. Met zijn nauwkeurige servo-elektra zet het systeem nieuwe normen op het gebied van efficiëntie en precisie. De vacuümzuignap heeft vier afzonderlijk regelbare zuignappen die een efficiënte hantering van onderdelen uit stapels of bulkmaterialen mogelijk maken. De afgewerkte gebogen onderdelen worden op een ruimtebesparende en stabiele manier gepalletiseerd en palletwissels kunnen veilig en soepel worden uitgevoerd tijdens het lopende bedrijf. Dankzij de naadloze integratie van de robot in de software is extra teaching niet nodig.

De MiniBendCenter 2 maakt de verwerking van plaatwerk tot 600 x 600 mm en een materiaaldikte tot 3 mm staal mogelijk. Door de automatische buigtechnologie in beide richtingen is het niet nodig om de onderdelen te draaien, wat onnodige bewegingen voorkomt en de bewerkingstijd verkort. In combinatie met de automatische instelling van de gereedschappen is een continue 24/7 productie van de machine mogelijk – zowel met serieonderdelen als met afzonderlijke onderdelen.

Bovenaanzicht van het MiniBendCenter 2. Dit zwenkbuigcentrum is speciaal voor kleine delen ontwikkeld. De eigen MiniBend CAM-software van RAS en de geïntegreerde robot voor volautomatisch laden en lossen, maken het systeem ideaal voor 24/7 gebruik.

Zwenkbuigen in plaatdiktes tot 6 mm

Een andere machine die op de Euroblech in de schijnwerpers stond, is de MEGAbend Hiermee maakt RAS zwenkbuigen in plaatdiktes tot 6 mm mogelijk. In combinatie met de UpDown technologie (plaatwerk kan zowel in een opgaande als neergaande beweging worden gezet, waardoor omdraaien van plaat bij zettingen in tegengestelde richting niet nodig is) maakt RAS daarmee de voordelen van zwenkbuigen voor een bredere toepassing – ‘zwaarder werk’ - mogelijk. Eén medewerker kan de hele cyclus zonder extra hulp afwerken. Dat levert een forse besparing aan arbeidskracht op. Bovendien wordt deze medewerker ook nog eens ondersteund met eersteklas ergonomie. RAS introduceerde op de Euroblech de MetalLift, een innovatief hefsysteem dat het mogelijk maakt om zware en grote oppervlakken gemakkelijk te laden en te lossen zonder fysieke inspanning. De MetalLift breidt de ergonomische voordelen van de MEGAbend uit en zet nieuwe normen voor de behandeling van zware gebogen onderdelen tot 6 mm plaatstaal. Dankzij de precieze aanslagen bewegingsassen biedt de MEGAbend al een optimaal bedieningscomfort, zelfs voor zware

werkstukken. Met de MetalLift is dit gemak nu ook geperfectioneerd in de material handling, zodat grote en zware blanks gemakkelijk en veilig naar de machine kunnen worden gevoerd. Naast het automatische buigproces op de MEGAbend,

ontlast de MetalLift de operator tijdens het laden en ontladen door het gewicht van de werkstukken volledig op te vangen. Het systeem maakt zo een efficiëntere, veiligere en meer ergonomische manier van werken mogelijk, zelfs tijdens

veeleisende buigprocessen.

Zware gereedschappen verplaatsen

Nog een oplossing die het werk aangenamer en fysiek minder belastend maakt, is de nieuwe Tool Support. Hiermee kunnen machinebedieners grote en zware bovenbalkgereedschappen verplaatsen zonder fysieke inspanning. Dit systeem maakt het mogelijk om de gereedschappen niet alleen ergonomisch, maar ook bijna ‘gewichtsneutraal’ naar de gewenste positie te verplaatsen of op te bergen in het geïntegreerde gereedschapsmagazijn van de machine.

Dit optionele systeem is beschikbaar voor zowel de XLTbend- als de MEGAbendmachines en vergemakkelijkt het hanteren van de bovenbalkgereedschappen die nodig zijn voor de productie van grote kisthoogtes. De gereedschapssteun maakt het mogelijk om met gemak bovenbalkgereedschappen tot

300 mm (XLTbend) en 400 mm (MEGAbend) te hanteren voor grote kisthoogtes. Dergelijke RAS-gereedschappen maken zelfs op deze ‘dooshoogte’ nog steeds buitengewone plaatdiktes mogelijk en zijn dienovereenkomstig gedimensioneerd.

Het nieuwe systeem is een echte aanwinst voor de ergonomie op de werkplek. Het stelt machinebedieners in staat om grote en zware gereedschappen te verplaatsen zonder fysieke inspanning. Door de benodigde inspanning tot een minimum te beperken, wordt de belasting van het bedienend personeel verminderd en het werkcomfort verhoogd. Bovendien vermindert dit niet alleen de vermoeidheid, maar vermindert het ook het risico op letsel door repetitief, zwaar tillen. Met de Support-tool biedt RAS een oplossing waarmee machinebedieners hun werk efficiënter en gezondheidsvriendelijker kunnen maken, wat een positief effect heeft op de productiviteit en het welzijn.

RAS perfecte partner voor Tuwi

Met al deze ontwikkelingen onderstreept RAS haar leidende rol op het gebeid van zwenkbuigen. Tuwi begroet ze met plezier. Voor de Nederlandse machineleverancier zijn de zwenkbuigers een onmisbaar onderdeel van het leveringsprogramma. Commercieel manager Peter van de Merwe legt uit: “Wij willen onze klanten op het gebied van kantbanken en zwenkbuigers kunnen bedienen met een compleet programma. RAS is hiervoor de perfecte partner en biedt unieke buigoplossingen en mogelijkheden voor automatisering en integraties. Met hun machines en software kan ook uitstekend worden voorzien in de behoeften van het hoogste marktsegment, waar automatisering cruciaal is. Wij kunnen onze klanten helpen met hoogwaardige oplossingen om hun problemen op te lossen, in de vorm van een geschikte kantbank of een RASzwenkbuigsysteem.”

Bij Kasteel Metaal in Alphen aan den Rijn vond onlangs de officiële kick-off plaats van Circulaire ambities in de metaal.

Dit initiatief brengt de circulaire ambities van MKB-bedrijven in kaart. Door gesprekken te voeren, kunnen vragen en wensen van de metaalbedrijven direct aan lokale, regionale en landelijke projecten of initiatieven worden gekoppeld. In totaal staan er 200 persoonlijke gesprekken met ondernemers op de planning, waarvan 70 in de gemeenten Alphen aan den Rijn, Waddinxveen en Nieuwkoop. Een speciaal ontwikkelde praatplaat helpt de huidige en gewenste mate van circulariteit binnen het bedrijf te analyseren. Zo wordt de circulaire ambitie van het bedrijf letterlijk in beeld gebracht. Het doel van het gesprek is om duidelijk te krijgen waar het bedrijf behoefte aan heeft, zoals kennis, ondersteuning of advies. De ondernemer wordt direct gekoppeld aan initiatieven die hem of haar verder helpen. Naast individuele begeleiding vinden er kennissessies plaats waarin MKB-ondernemers

De kick-off van Circulaire ambities in de metaal bij Kasteel Metaal. praktijkervaringen delen en elkaar inspireren met circulaire oplossingen. Het project is mede mogelijk gemaakt door de provincie Zuid-Holland en Koninklijke Metaalunie.

Het Sheet Metal Event is verplaatst naar woensdag 26 november. Dit nieuwe kennis- en netwerkevenement voor professionals in de buis- en plaatindustrie wordt dan samengevoegd met het Model Based Definition (MBD) Event, een ander evenement van Mikrocentrum. Plaats van handeling is de Koningshof in Veldhoven.

Oorspronkelijk zou het Sheet Metal Event begin maart al worden gehouden. “We hebben als organisatie deze beslissing gemaakt, om meer ruimte creëren voor de invulling van dit evenement”, zegt Charlotte de Jong, Programmamanager Sheet Metal Event. “Het stelt ons in staat om beter in te kunnen inspelen op actuele ontwikkelingen en behoeftes in de industrie. En daarmee een sterk programma samen te stellen dat maximaal toegevoegde waarde biedt voor zowel bezoekers als exposanten. Meer informatie volgt binnenkort.”

Het samenvoegen van het Sheet Metal Event en het Model Based Definition (MBD) Event biedt bovendien een unieke kans om de sterke inhoudelijke synergie tussen beide onderwerpen te benutten en een krachtig, geïntegreerd programma te presenteren. Plaatbewerking en

MBD zijn onlosmakelijk met elkaar verbonden, omdat MBD een digitale, modelgestuurde aanpak introduceert die direct impact heeft op de efficiëntie, nauwkeurigheid en foutreductie in de plaatwerkproductie. Waar Sheet Metal zich richt op de bewerking en productie van plaatwerk, zorgt MBD voor een naadloze overdracht van ontwerp naar fabricage, zonder de afhankelijkheid van 2D-tekeningen. Dit verlaagt interpretatiefouten, voorkomt extra revisies en verhoogt de consistentie in productieprocessen. Bovendien sluit deze combinatie perfect aan op automatisering en Smart Manufacturing, waarbij digitale productiedata direct worden ingezet in CNCmachines, laser- en waterstraalsnijders en kantbanken.

Door de beiden kennis- en netwerkevents te bundelen, ontstaat een breder en diverser publiek waarin ontwerpers, engineers en productie-experts elkaar versterken en nieuwe samenwerkingen kunnen ontstaan. Zowel leveranciers van plaatbewerkingsmachines als softwareontwikkelaars kunnen direct inspelen op de behoeften van de industrie. Dit geïntegreerde event geeft bedrijven een compleet beeld van hoe ze efficiënter, foutloos en kosteneffectiever kunnen werken door MBD toe te passen in plaatwerkproductie en biedt hen de inzichten en contacten die nodig zijn om de volgende stap te zetten in digitalisering en innovatie.

Lumixz, dat onder eigen label de buis- en plaatlasers van de fabrikant ACME levert, betrekt binnenkort een nieuw bedrijfspand.

Op een industrieterrein langs de A1 in Barneveld is een nieuw pand in aanbouw, dat de machineleverancier veel meer mogelijkheden geeft. De medewerkers van Lumixz krijgen de beschikking over een nieuw fris kantoor, een moderne werkplaats en een grote showroom, waar klanten kunnen worden uitgenodigd voor demonstraties en het doen van testen. In de showroom komen diverse machines te staan, waaronder twee vlakbedlasers - één met wisselbed en één compacte machine met zijlader - en buislasers van de D-lijn en de E-lijn van ACME. In het nieuwe pand is ook ruimte voor voorraadmachines en service-onderdelen.

Het Italiaanse Prima Industrie

heeft via haar merk Prima Power industrieel automatiseerder Sistec AM overgenomen. Deze strategische stap verbreedt de automatiseringsmogelijkheden van Prima Power en versterkt de marktpositie op het gebied van geïntegreerde lijnen en systemen voor plaatbewerking.

Sistec AM ontwerpt, ontwikkelt en produceert robot- en op maat gemaakte automatiseringssystemen voor productieprocessen. Met een uitgebreid scala aan robotlijnen, cellen en hightech assemblage- en besturingssystemen heeft Sistec AM zich gevestigd als een leider in het integreren van complexe oplossingen in bestaande industriële kaders om de efficiëntie en productiviteit in verschillende industrieën te optimaliseren.

Prima Power noemt deze overname cruciaal voor haar ‘Evolve by integration’strategie. “Het verbetert ons portfolio van plaatbewerkingstechnologieën met geavanceerde automatiseringstechnologieën en op maat gemaakte oplossingen op het gebied van flexibele productiesystemen”, zegt Giovanni Negri, CEO

van Prima Industrie en Prima Power: “Het breidt niet alleen ons productaanbod uit, maar versterkt ook ons vermogen om te anticiperen op en te reageren op de dynamische behoeften van onze klanten op het gebied van geïntegreerde en schaalbare oplossingen om hun productiviteit te verhogen.”

Dankzij meer hoogte en een betere indeling kan Van Schijndel in het nieuwe onderkomen haar processen optimaliseren.

Na een verblijf van meer dan 90 jaar in Dongen, verhuist Van Schijndel Metaal op 1 oktober naar Rijen. Daar neemt de toeleverancier van dun plaatwerk haar intrek in een moderne, toekomstbestendige locatie.

Het familiebedrijf gaat er in meerdere opzichten op vooruit. Het pand is duurzamer, wat zich

vertaalt in een lager energieverbruik en een kleinere carbon footprint. Dankzij meer hoogte en een betere indeling kan Van Schijndel haar processen optimaliseren. Voorts is het nieuwe pand beter bereikbaar (dicht bij de A58) en krijgen de medewerkers prettigere werkplekken in een fijne en moderne omgeving. In het nieuwe onderkomen komt ook een nieuwe poederlakstraat, die past in de energietransitie.

26-28 maart

Machineering

Vakbeurs voor nieuwe maaktechnologie en machinebouw

Brussels Expo machineering.eu

26-27 maart

Coiltech

Vakbeurs voor coilpoductie en -verwerking Messe Augsburg (D) coiltech.de

1-4 april

Intech

Huisshow Trumpf Trumpf, Ditzingen (D) trumpf.de

6-8 mei

Cutting World

Vakbeurs voor snijtechniek Messe Essen (D) cuttingworld.de

21-23 mei

Nederlandse Metaaldagen

Vakbeurs voor productietechniek Brabanthallen, Den Bosch denederlandsemetaaldagen.nl

11-12 juni

Vision, Robotics & Motion

Vakbeurs met congres Brabanthallen, Den Bosch vision-robotics.nl

24-27 juni

Laser World of Photonics

Vakbeurs met congres Messe München world-of-photonics.com

15-19 september

Schweissen & Schneiden

Vakbeurs voor verbindings- en snijtechniek Messe Essen (D) schweissen-schneiden.com

7-9 oktober

METAVAK

Vakbeurs voor metaalbewerking

Evenementenhal Gorinchem metavak.nl

21-24 oktober

Blechexpo

Internationale vakbeurs voor plaatbewerking Messe Stuttgart blechexpo-messe.de

XT ponsmachine met keuze uit elektrische, hydraulische of hybride aandrijving

•Precisie en snelheid van elektrisch en de kracht van hydrauliek samen in een hybride uitvoering.

Plug-and-Play uitbreidbaar met automatisiering

•Be- en ontlaadsysteem, volautomatische ontlading en sortering en koppeling met automatische buigcel.

Eenvoudig programmeerbaar en Contact voor Nederland: WMS

Craft Capital heeft een meerderheidsbelang verkregen in Brink Industrial, producent van complexe (half)fabricaten uit metaalplaten tot 3 mm en tevens eigenaar van het eigen merk Lune afvalscheidingsbakken.

Wido van den Bosch en André Knol, de huidige directie, herinvesteren allebei en zullen samen met Craft Capital het bedrijf verder laten groeien. Onder hun leiding heeft Brink de afgelopen jaren een sterke groei gerealiseerd. De focus is hierbij uitgegaan naar automatisering en digitalisering van het machinepark, duurzaamheid en circulariteit. Daarmee is het bedrijf een voorloper in de sector geworden. Het zal deze positie in samenwerking met Craft Capital verstevigen en (internationaal) uitbouwen. Craft Capital brengt, naast kapitaal, ruime ervaring en professionaliteit mee die de onderneming verder zal helpen haar groeiambities te realiseren.

Op 7 en 8 mei vindt de eerste editie van Future Facade plaats in Nederland. Dit vakevenement brengt architecten, ingenieurs, gevelbouwers en leveranciers samen in Koninklijke Jaarbeurs.

Het doel is om baanbrekende oplossingen, innovatieve inzichten en best practices te verkennen. Thema's zijn onder andere circulariteit, nieuwe bedrijfsmodellen en de toekomst van de gevelindustrie. Future Facade streeft naar een circulaire gevelindustrie door kennisdeling en samenwerking. Daarom introduceert Jaarbeurs, samen met het European Facade Network, TU Delft en TU Darmstadt, dit nieuwe evenement. Vakspecialisten kunnen inspirerende discussies verwachten over duurzaam design, aanpasbare gevels en innovatieve materialen. Een van de baanbrekende onderwerpen tijdens Future Facade is het leasen van gevels, een opkomende trend die de duurzaamheid van gebouwgevels kan verbeteren.

Om de plaatwerkbedrijven in de Achterhoek en de Liemers te voorzien van nieuwe medewerkers is de Plaatwerk Academie Achterhoek opgericht.

De doelstelling is zij-instromers te werven, matchen, opleiden en te begeleiden zodat ze succesvol aan de slag kunnen gaan bij een van de plaatwerkbedrijven in de regio. Het initiatief voor de Plaatwerk Academie is afkomstig van de bedrijven zelf. Zij hebben hun zorg aan een tekort aan toekomstig technisch personeel kenbaar gemaakt bij AT Techniekopleidingen. Eind februari is een eerste groep van zeven belangstellenden

wezen kennismaken in de praktijk. Ze bezochten Verheij Metaal en Arendsen Plaatwerk in Ulft en Dumaco in Varsseveld. Gaan ze door, dan levert de Plaatwerk Academie maatwerk. Zo is er een voorschakeltraject (een proeftuin van 2 weken om zich te oriënteren). Daarna volgt een intensieve opleiding van 10 weken, met 4 dagen op school en 1 dag thuis. Dat is een basisopleiding. Na afloop kan de kandidaat tekeninglezen, heeft hij een VCA-diploma en een heftruckcertificaat en kan hij wat metaalbewerkingen verrichten, bijvoorbeeld handmatig kanten. Een alternatieve route is een traject van vier dagen werken en 1 dag naar school. Dat duurt wat langer.

Leeflang Poedercoating in Voorhout is overgenomen door E-bike- en bakfietsfabrikant Optima Cycles. Leeflang zet haar activiteiten voort als Optima Cycles Coating.

Met deze overname – en daarmee de start van Optima Cycles Coating – wordt de kennis en het vakmanschap van Leeflang Poedercoating aan Optima’s merken gebonden. De constante kwaliteit is hiermee nog beter gewaarborgd en

door het poedercoaten van frames in-house in Nederland vergroot Optima haar flexibiliteit ten aanzien van kleuren.

Leeflang Poedercoating, opgericht door Nils Leeflang, staat bekend om haar specialistische kennis en poedercoating van zeer hoge kwaliteit voor diverse industrieën. Het bedrijf heeft klanten in diverse industrieën. Zij kunnen blijven genieten van het vakmanschap en de kennis waaraan ze gewend zijn.

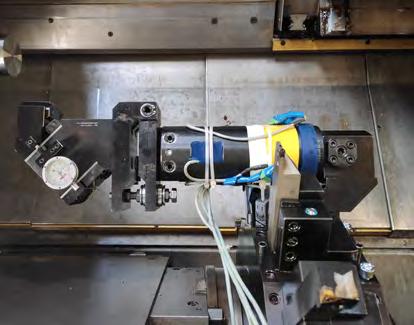

Voor het maken van gatenpatronen in voorgelakte plaat is de inzet van een laser minder geschikt vanwege risico op beschadiging van de coating. Om die reden zet gevelbekledingsspecialist Pantos Profile ponsmachines in. Kortgeleden investeerde het moderne bedrijf in een Euromac XT, een ponsmachine van de nieuwste generatie voorzien van hybride aandrijving.

“Aangezien onze 17 jaar oude Euromac ponsmachine al die tijd prima heeft gewerkt, hebben we voor capaciteitsuitbreiding opnieuw voor deze Italiaanse fabrikant gekozen. Met de fors hogere snelheid en de aanzienlijke energiebesparing ponsen we nu tegen de laagste kosten per gat”, vertelt directeur Marco van Drie.

Pantos Profile produceert elementen voor gevelbekledingsprojecten uiteenlopend van standaard zetwerk tot exclusieve elementen voor utiliteitsbouw en woningbouw, waar vaak een architect de uitvoering bepaalt. “Onze kracht is vooral dat we 200 kleuren coatings, in plaat en coil op voorraad hebben en direct kunnen bewerken. Zetwerk kunnen we daarbij tot 12 m leveren”, licht Van Drie toe.

Waar in de zakelijke bouw tot voor kort vaak dichte sandwichpanelen werden gebruikt, neemt de toepassing van carrierpanelen toe. “Voordeel is dat je daar bewerkte elementen op aan kunt brengen, niet alleen in kleur of motief, maar ook in ieder gewenst gatenpatroon, zodat je een gebouw een eigen specifieke uitstraling kan geven. Afnemers vragen ook hoekstukken en passtukken waar alle gaten al op de juiste positie zitten, om de montage op de bouwplaats zo efficiënt mogelijk te laten verlopen. Ook die ponsen we mee.”

Door de sterke groei loopt het bedrijf al een tijdje tegen de grens van de ponscapaciteit aan. “We hadden dus behoefte aan uitbreiding en wilden niet afhankelijk zijn van één ponsmachine, die ondanks zijn respectabele leeftijd nog volop meedraait. Deze Euromac MTX ponsmachine heeft zich in de afgelopen 17 jaar als betrouwbaar en degelijk bewezen. Reden voor ons om weer een ponsmachine van die fabrikant te kiezen”, legt Marco uit.

Operator Ton van de Sanden, die ook nauw betrokken was bij de investering in de nieuwe ponsmachine, stelde een stevig eisenpakket op. Een uitlading van 1500 mm, extra derde klem om platen tot 6 meter over te kunnen pakken, een tot 3 meter verlengde lineaal, een verlengde tafel tot 6 meter en een hoge ponssnelheid. Met de nieuwste generatie XT ponsmachine met hybride aandrijving kon Euromac aan het hele eisenpakket van Pantos voldoen.

Ton van de Sanden: “Met het hybride concept van de Euromac XT ponsmachine beschikken we door de combinatie van een elektrische en een hydraulische aandrijving over het beste van twee werelden. Elektrisch voor de hoge snelheid en hydraulisch voor de hoge ponskracht, die je nodig hebt met name voor vervormingen. Bovendien levert de elektrische aandrijving een forse energiebesparing op.”

De ponsmachine is uitgerust met een turret met 6 stations, waarvan 3 autoindex en 3 mulitools en 6 kleinere stations in de buitenring. “Mede door de multitool hebben we voldoende tools aan boord om nagenoeg ieder gatenpatroon te kunnen ponsen.”

“Hoewel Euromac met hun Top Punch een perfect eigen offline

De

is

een

softwaresysteem levert, werken we al vanaf het begin met Radan. Voor kleine aantallen en enkelstuks is offline programmeren niet altijd handig. Dankzij de vrij-programmeerbare besturing aan de machine, kunnen we met Top Punch Touch snel een programma maken, zonder afhankelijk te zijn van de werkvoorbereiding”, licht Van der Sanden toe.

Marco van Drie: “Voor sales en service werkt Euromac met specialisten die met hun kennis en ervaring de volle focus op het machineprogramma kunnen leggen. We werden in het aankooptraject uitstekend geholpen door plaatwerkspecialist WMS Machinery die sinds begin dit jaar de sales voor Nederland verzorgt.” Installatie en onderhoud worden door Jansen Machineservice gedaan, een Nederlandstalige servicespecialist die al deze taken voor Euromac in Nederland en een deel van Duitsland verzorgt. Arnoud Jansen van de gelijknamige machineservice staat in direct contact met het Italiaanse servicecenter en kent alle machines uit hun leveringsprogramma van voor naar achter. “Je ziet direct dat zo iemand verstand van zaken heeft”, oordeelt Van Drie. Hij zet de pluspunten voor de investering nog een keer op een rijtje: “Hoge ponssnelheid, laag

energieverbruik, gebruiksvriendelijk, flexibel, inzetbaar, maximale benutting van de turret en

vooral super degelijk. Druk je dat uit in TCO, dan kom je uit op de laagste kosten per geponst gat.”

De HD-FN fiberlaser en AD-S hydraulische kantbank samen voor € 274.500,-

HD-FN 3015

6 KW Brilase Premium Lantek CAD/CAM software

Max. plaatafm.: 3.000 x 1.500 mm

De HD-FO 3015 fiberlaser met automatische wisseltafel voor € 199.995,DURMA HD-FO

HD-FO 3015

4 KW Brilase Premium Lantek CAD/CAM software

Max. plaatafm.: 3.000 x 1.500 mm

Teda manueel klemsysteem

Delem DA66S besturing Standaard aanslag: X, R, Z1, Z2

De HD-TC 60250 Compact buislaser met 3 KW bron voor € 170.000,DURMA HD-TC

HD-TC 60250 Compact

3 KW Brilase Premium Metalix CAD/CAM software Max. buisafm.: Ø 250 mm

deals

De voorbereidingen voor het beursduo Blechexpo/Schweisstec zijn in volle gang: samen met de 10e internationale vakbeurs voor verbindingstechniek Schweisstec zal de 17e internationale vakbeurs voor plaatbewerking Blechexpo van 21 tot en met 24 oktober opnieuw de beurshallen in Stuttgart vullen. “Het zal weer vol zijn”, verzekert projectmanager Georg Knauer van beursorganisator PE Schall.

Blechexpo/Schweisstec houdt zich bezig met alle aspecten van thermische en mechanische plaatbewerking, inclusief systeemrandapparatuur, besturingen en software, oplossingen voor handling en kwaliteitsborging. De indeling van de beurshallen zorgt voor een beknopt overzicht en een efficiënt beursbezoek: plaat-, buis- en profielbewerking vindt de bezoeker in de hallen 1, 3, 5 en 9. De hallen 4 en 6 zijn gereserveerd voor stempeltechnologieën. In hal 7 worden snij-, verbindings- en bevestigingstechnologieën gepresenteerd. Hal 8 richt zich op pers- en vormtechnologieën. Tot slot worden in hal 10

de onderwerpen staal- en metaaldiensten en oppervlaktebehandelingstechnologie behandeld.

Ook dit jaar brengt de duidelijke thematische structuur leveranciers en gebruikers met een uitgebreide internationale dekking op een gerichte en efficiënte manier samen. “En dat is nog niet alles”, bevestigt Knauer. “De inzendingen voor de best-Award 2025 zijn begonnen en de jury is geselecteerd. We zullen hier aan het einde van de eerste dag van de beurs veel gelukkige winnaars zien. En op de tweede dag zal een congres experts samenbrengen om het gebruik van AI in plaatbewerking te bespreken.”

De ‘Best Award’ keert terug voor een nieuwe ronde met vijf competitiecategorieën van plaatwerk, buis- en profielbewerking, pers- en vormtechnologieën, stempeltechnologieën, snij-, verbindings- en bevestigingstechnologieën, evenals staal- en metaaldiensten en oppervlakteafwerkingstechnologieën. De winnaars ontvangen hun prijzen tijdens een ceremonie aan het einde van de eerste dag van de beurs.

De exposanten zijn druk bezig met het reserveren van hun locaties in de beurshallen van Stuttgart. “Het zal weer vol zijn”, verzekert Knauer. “Blechexpo/Schweisstec is traditioneel een echt branchefeest. De beste spelers van over de hele wereld komen op het evenement samen. Met een hoog internationalisme van ongeveer 45% is de beurs een ontmoetingsplaats voor iedereen die ertoe doet op het gebied van plaatbewerking en verbindingstechniek.”

Naast de tentoonstelling is ook het aanvullende programma van Blechexpo/Schweisstec onderwerp van veel discussie: samen met StahlKommunikation brengt de beursorganisator op 22 oktober internationaal gerenommeerde experts samen om het thema ‘Kunstmatige intelligentie en de toekomst van de plaatbewerking en verbindingstechnologie’ op een praktische manier te bespreken. Congresdeelnemers kunnen kennismaken met baanbrekende AItechnologietoepassingen en hun potentieel in de productie, ideeën uitwisselen met betrekking tot best practices en zich op een praktische manier voorbereiden op toekomstige uitdagingen voor de industrie.

Ten overstaan van klanten, leveranciers en andere relaties heeft Hoffmann-Metalcare haar nieuwe bedrijfspand in Hendrik-Ido-Ambacht officieel geopend. De nieuwe huisvesting staat volgens directeur Gerrit Eysink symbool voor de missie van de importeur/ leverancier van persen, stansstraten en zaagmachines: bijdragen aan een duurzame en innovatieve toekomst van de maakindustrie in Nederland en België: “Duurzaamheid en innovatie gaan hand in hand.”

Hoffmann-Metalcare heeft met deze verhuizing een reuzenstap gemaakt. De beschikbare ruimte is niet groter dan de oude vestiging in Zwijndrecht waar het bedrijf jarenlang was gevestigd, al is er wel meer ruimte in de hoogte, wat prettiger en makkelijker werken is. Maar de nieuwbouw is vooral veel duurzamer en efficiënter.

Energieneutrale bedrijfsvoering

Het nieuwe pand is gebouwd op het circulaire bedrijvenpark Ambachtsezoom in Hendrik-Ido-Ambacht, dat is gebaseerd op Cradle to Cradle-principes.

Een hal is bestemd voor de opslag van zaagmachines van Everising - waarvoor Hoffmann-Metalcare fungeert als Europees warehouse - demo-machines en randapparatuur van andere leveranciers. In deze hal kunnen ook productielijnen worden opgebouwd en getest.

Alle materialen die gebruikt worden voor gebouwen, straten en omgeving in het bedrijvenpark zijn 100% recyclebaar. Dit betekent dat ze van goede kwaliteit zijn, een lange levensduur hebben en telkens opnieuw gebruikt kunnen worden. Het bedrijfspand van Hoffmann-Metalcare heeft daarnaast zonnepanelen op het dak, is voorzien van een warmtepompinstallatie en heeft veel glas om maximaal het daglicht te benutten. “Dat alles zou moeten resulteren in een energieneutrale bedrijfsvoering. Dat gaan we de komende jaren zien”, aldus Eysink.

Minstens zo belangrijk zijn de optimale voorzieningen. Met een geheel nieuwe inrichting is een verfrissende en toegankelijke werkomgeving gecreëerd, waar het prettig en efficiënt werken is voor de zeventien medewerkers. Werkplekken, kantine en vergaderruimte zijn allemaal dik in orde. De routing door het bedrijf loopt langs centrale ‘verkeerswegen’, waar iedereen elkaar tegenkomt. Zo wordt de samenwerking bevorderd. Hoffmann-Metalcare beschikt nu over twee royale hallen. De ene hal biedt plek voor een goed ingerichte werkplaats. De andere ruimte is bestemd voor de opslag van zaagmachines van de Taiwanese fabrikant Everising - waarvoor Hoffmann-Metalcare fungeert als Europees warehouse - demo-machines en randapparatuur van andere leveranciers. Deze hal biedt ook alle ruimte om productielijnen op de bouwen en te testen. Juist daarin is HoffmannMetalcare sterk. Het bedrijf levert niet alleen standaard machines maar ook maatwerkoplossingen, ofwel productielijnen waarin alles wat voor en achter de persen en de zaagmachines gebeurt wordt meegenomen.

De roots van Hoffmann-Metalcare gaan terug naar de oprichting door de Rotterdamse gereedschapsmaker Fritz Hoffmann in 1954. Als machineleverancier F.Hoffmann is het bedrijf al vele tientallen jaren een begrip in de regio Rotterdam. In 2014 zijn de krachten gebundeld met Metalcare, het bedrijf van Gerrit Eysink. In 2022 is persenspecialist Belttech overgenomen. Zo is het bedrijf nu een specialist in producten voor persen, stansen en zagen en alle randproducten die daarbij horen. “Met dit pakket en ons team hebben we een goede positie in de markt”, weet Eysink.