Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 10 ottobre 2024

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 10 ottobre 2024

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb

Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 - fax 030 25 400 41 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n.10 ottobre 2024

Anno 115 - ISSN 0026-0843

Editoriale / Editorial

Additive Manufacturing: tecnologia del presente per una spinta innovativa futura

Ilaria Rampin - Pometon . pag.05

Memoriescientifiche/Scientificpapers

FabbricazioneAdditiva/AdditiveManufacturing

Influenzadiuntrattamentosuperficialeduplexsullaresistenzaadimpatto eafaticadiunacciaio18Ni300prodottoperL-PBF

T.Tekin,L.Maines,G.Ischia,F.Naclerio,R.Ipek,A.Molinari............................................................................pag.07

StruttureTPMSinInconel718:analisidellafabbricabilitàtramiteL-PBFe caratterizzazionemicrostrutturale

A.Santoni,M.Cabibbo,M.L.Gatto,G.Grima,E.Santecchia,K.Sleem,S.Spigarelli,M.Palladino.......................pag.15

A tribological assessment of 17-4PH stainless steel manufactured by binder jetting

L. Fabiocchi, M. Mariani, A. Lucchini Huspek, M. Pozzi, M. Bestetti, S. Graziosi, N. Lecis ............................................ pag.26

Finitura green di componenti in rame ottenuti tramite tecnologia additive manufacturing

A. Acquesta, M. Smet, B. Van Hooreweder, T. Monetta pag.35

Fonderia e solidificazione / Foundry and solidification - lavoro vincitore del Premio Daccò 2024

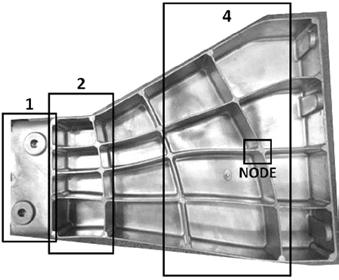

Comparison of recycled High Pressure Die Casting AlSi10MnMg alloys for automotive structural components produced in laboratory and industrial environment

A. Bongiovanni, A. Castellero ............................................................................................................................................. pag.42

Atti e notizie / AIM news

Premiazioni 40° Convegno Nazione AIM ........................................................................ pag.53

Eventi AIM / AIM events ...................................................................................................... pag.56

Normativa / Standards ....................................................................................................... pag.58

NOVEMBER

The environmental and economical sustainability of the metallurgical industries depends on the possibility to recover and recycle the metallic materials after the use of the metallic products. The new challenge is a zero-waste metallurgical process including the recovery of the materials composing the products. Such a challenging achievement can be fulfilled by a perspective involving commercial, economic and technical issues. Although recycling is an intrinsic feature of all the metallurgical processes, an efficient circular approach needs to take into account a correct selection and cleaning of the metallic and glassy-ceramic materials in order to allow their use in the process avoiding or limiting the exploitation and the consumption of the natural resources. Such a view imposes a multidisciplinary approach where the application of complex mechanical system, innovative chemical plants, electromagnetic devices, biotechnological techniques and managing algorithm even ruled by artificial intelligence (i.e. for scrap selection, removal of the organic burden, extraction of valuable chemical elements etc.) have to be applied. An efficient action inspired to the circular economy has to take into account a comprehensive vision where the recycling is associated to an efficient material and energy exploitation that implies an overall decrease of the polluting elements and greenhouse gases. Website: https://www.aimnet.it/circmet.htm

ORGANISED BY WITH THE SUPPORT OF

“"Dai componenti meccanici agli impianti biomedicali, l'evoluzione dell'AM nel campo dei metalli sta aprendo nuove frontiere, offrendo possibilità di design e funzionalità che superano le tecniche tradizionali di lavorazione."

“From mechanical components to biomedical implants, the evolution of AMinmetalsisopening upnewfrontiers,offering designandfunctional possibilities that surpass traditionalmachining techniques.”

L'Additive Manufacturing (AM) sta ridefinendo il modo in cui materiali avanzati come acciaio e leghe speciali vengono lavorati per applicazioni ad alte prestazioni. Dai componenti meccanici agli impianti biomedicali, l'evoluzione dell'AM nel campo dei metalli sta aprendo nuove frontiere, offrendo possibilità di design e funzionalità che superano le tecniche tradizionali di lavorazione.

In questo numero dedicato alle tecnologie additive sono stati selezionati alcuni studi, presentati durante il Convegno Nazionale AIM, che spaziano dal settore industriale a quello biomedico.

Nel settore industriale, una delle aree di interesse è rappresentata dalla produzione di componenti in acciaio per componenti meccanici quali utensili e stampi. Tradizionalmente, vengono prodotti attraverso processi sottrattivi come la fresatura e la forgiatura. Tuttavia, l'AM consente di progettare strutture interne complesse e geometrie che riducono il peso, mantenendo la resistenza e la durabilità.

Additive Manufacturing (AM) is redefining the way advanced materials such as steel and special alloys are processed for high-performance applications. From mechanical components to biomedical implants, the evolution of AM in metals is opening up new frontiers, offering design possibilities and functionality that surpass traditional machining techniques.

In this issue dedicated to additive technologies, we have selected a number of studies, presented during the AIM National Conference, ranging from the industrial to the biomedical sector.

In the industrial sector, one area of interest is the production of steel components for mechanical parts such as tools and moulds. Traditionally, they are producedthroughsubtractiveprocessessuchasmilling and forging. However, AM allows the design of complex internal structures and geometries that reduce weight while maintaining strength and durability.

TheuseofsteelinAMallowsthemechanicalperformance

L’uso dell’acciaio in AM permette di ottimizzare le prestazioni meccaniche dei pezzi ed è per questo che è sempre più presente nel settore automobilistico e aerospaziale.

Le possibilità dell'AM non si limitano ai soli materiali convenzionali.

Il Nitinol, una lega a memoria di forma composta da nichel e titanio, sta emergendo come uno dei materiali più promettenti per le applicazioni biomedicali anche processato mediante tecnologie additive. L’AM consente di produrre strutture in Nitinol con una precisione senza precedenti, migliorando l'efficacia e la personalizzazione dei dispositivi medici per rispondere meglio alle esigenze dei pazienti.

L’aspetto chiave che emerge dai numerosi lavori presentatati durante il Convegno Nazionale AIM è l’importanza della collaborazione tra mondo accademico e industria. Le università e i centri di ricerca stanno lavorando a stretto contatto con le imprese per esplorare nuovi materiali e processi di produzione, accelerando l'innovazione. Queste sinergie hanno già portato a sviluppi significativi nel campo dell'additive metallo, con tecniche sia SLM che DED, che stanno trasformando la produzione di componenti metallici complessi. Guardando al futuro, i nuovi trend nell'Additive Manufacturing indicano un’espansione nell’uso di materiali ibridi e multi-materiale, progettazioni ottimizzate grazie all’intelligenza artificiale e soluzioni più efficienti in termini energetici. L’AM si sta rapidamente affermando non solo come una tecnologia di produzione, ma come una spinta innovativa in settori industriali e biomedicali, in cui i limiti tradizionali della manifattura vengono costantemente superati.

of parts to be optimised, which is why it is increasingly being used in the automotive and aerospace industries. The possibilities of AM are not limited to conventional materials.

Nitinol, a shape memory alloy composed of nickel and titanium, is emerging as one of the most promising materials for biomedical applications also processed using additive technologies. AM makes it possible to produce Nitinol structures with unprecedented precision, improving the effectiveness and customisation of medical devices to better meet patients' needs.

The key aspect that emerges from the many papers presented at the AIM National Conference is the importance of collaboration between academia and industry. Universities and research centres are working closely with companies to explore new materials and manufacturingprocesses,acceleratinginnovation.These synergies have already led to significant developments in the field of metal additive manufacturing, with both SLM and DED techniques transforming the production of complex metal components.

Looking to the future, new trends in Additive Manufacturing indicate an expansion in the use of hybrid and multi-material materials, optimised designs through artificial intelligence and more energy-efficient solutions. AM is rapidly establishing itself not only as a manufacturingtechnology,butasaninnovativethrustin industrial and biomedical sectors, where the traditional limits of manufacturing are constantly being exceeded.

T.Tekin,L.Maines,G.Ischia,F.Naclerio,R.Ipek,A.Molinari

In questo lavoro è stata studiata l’influenza di un trattamento superficiale duplex, nitrurazione in plasma seguita da PVD di un rivestimento Ti(C,N), sulle proprietà meccaniche di un acciaio maraging 18Ni300 prodotto con la tecnologia Laser Powder Bed Fusion (L-PBF). Il trattamento superficiale è stato eseguito con due intensità diverse della nitrurazione. Sono state studiate la resistenza ad impatto (Charpy) su provini intagliati e la resistenza a fatica assiale. Come riferimento è stato considerato lo stesso acciaio invecchiato direttamente senza la solubilizzazione.

I risultati hanno evidenziato come il trattamento duplex non influenzi significativamente la resistenza all’impatto e promuova un sensibile aumento della resistenza a fatica. I risultati sono interpretati sulla base della combinazione dell’indurimento superficiale indotto dalla nitrurazione e dell’aumento della percentuale di austenite causato dall’esposizione del materiale alla temperatura del trattamento superficiale.

PAROLE CHIAVE: LASER POWDER BED FUSION, ACCIAIO MARAGING 18NI300, TRATTAMENTO

SUPERFICIALE DUPLEX, RESISTENZA ALL’IMPATTO, RESISTENZA A FATICA

INTRODUZIONE

Gli acciai maraging sono fra i materiali più studiati ed utilizzati nella produzione di component meccanici con la tecnologia Laser Powder Bed Fusion (L-PBF) grazie alla loro eccellente saldabilità che li rende particolarmente adatti a questa tecnologia [1]. La microstruttura martensitica praticamente priva di carbonio rinforzata dalla precipitazione di composti intermetallici consente di ottenere un’eccellente combinazione di resistenza meccanica, duttilità e tenacità alla frattura [2, 3]. Le proprietà ottenibili con la tecnologia L-PBF sono confrontabili con quelle dei pezzi prodotti con le tecnologie convenzionali [4]. Un’applicazione potenzialmente interessante della tecnologia L-PBF dell’acciaio maraging è la produzione di utensili per la pressatura delle polveri metalliche. Si tratta di componenti di elevata complessità geometrica, che sono soggetti ad elevate sollecitazioni statiche e dinamiche e ad usura in esercizio. Tuttavia la durezza massima ottenibile dopo il trattamento termico di indurimento di precipitazione (53-55 HRc) è insufficiente per garantire una buona resistenza all’usura. Questa limitazione può essere superata con i trattamenti di indurimento superficiale, in particolare i trattamenti duplex costituiti da

T. Tekin, L. Maines, G. Ischia, A. Molinari

Università di Trento, Italia

F. Naclerio

Pontillo Officine Meccaniche & C., Scafati (SA), Italia

R. Ipek

Ege University, Izmir, Turchia

un trattamento termochimico seguito da un rivestimento PVD [5-9]. Fra i trattamenti termochimici dell’acciaio, la nitrurazione è la più adatta perché viene eseguita a temperature confrontabili con quella dell’invecchiamento e pertanto la precipitazione dei composti intermetallici avviene durante la nitrurazione stessa. L’influenza positiva della nitrurazione in plasma sulle proprietà di superficie dell’acciaio maraging forgiato è stata studiata in alcuni lavori [10-13]. Relativamente all’acciaio prodotto con L-BBF, Hong e al. Hanno recentemente dimostrato che le migliori proprietà si ottengono effettuando la nitrurazione in plasma direttamente sul materiale as-built [14]. Il trattamento di indurimento superficiale potrebbe causare una diminuzione della resistenza all’impatto dell’acciaio maraging. Allo stesso tempo, è atteso un aumento della resistenza a fatica. La resistenza all’impatto dell’acciaio maraging prodotto con L-PBF è oggetto di alcuni articoli in letteratura che si concentrano sull’effetto del trattamento termico eseguito con e senza lo stadio di solubilizzazione prima dell’invecchiamento [15-21]. La resistenza a fatica è maggiormente studiata. L’acciaio

maraging prodotto con L-PBF ha un limite a fatica pari al 20-30% del carico di rottura, a differenza dell’acciaio forgiato che raggiunge il 40-60% [22]. Poiché questa differenza con gli acciai forgiati è dovuta sostanzialmente ai difetti della microstruttura tipici del processo L-PBF, i lavori in letteratura sono soprattutto focalizzati sullo studio dell’effetto di tali difetti (lack of fusion e porosità da gas intrappolato, inclusioni non metalliche) sulla nucleazione e la propagazione della cricca di fatica [2328].

Non esistendo quindi lavori sull’effetto dei trattamenti di indurimento superficiale su queste due proprietà dell’acciaio maraging prodotto con L-PBF, è stato condotto uno studio effettuando un trattamento superficiale duplex sull’acciaio 18Ni300. In questo articolo vengono presentati i principali risultati ottenuti con le prove di impatto Charpy e le prove di fatica assiale.

MATERIALE E PROCEDURA SPERIMENTALE

La polvere utilizzata ha la composizione chimica nominale riassunta nella Tabella 1.

Tab.1 - Composizione chimica della polvere di acciaio 18Ni-300 (% in peso).

Tutti i campioni sono stati prodotti utilizzando una macchina SLM 280 HL 2.0 con i seguenti parametri: potenza del laser: 100 W; velocità di scansione: 420 mm/s; spessore dello strato: 0,03 mm; distanza tra i vettori: 0,05 mm. La densità è stata verificata con il metodo di Archimede ed è risultata superiore al 99,5% della densità teorica. Sono

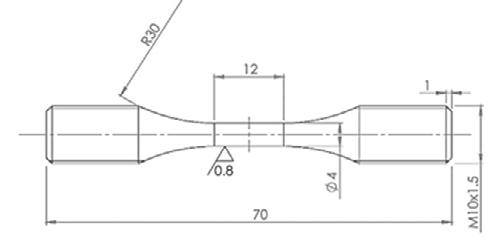

stati prodotti campioni per le prove Charpy (55x10x10 mm con intaglio a V) e campioni per le prove di fatica assiale; il disegno di quest’ultimi è riportato in Figura 1. I campioni per le prove di impatto sono stati fabbricati lungo la direzione di stampa Z e la direzione del moto del roller Y; quelli di fatica solo lungo la direzione Z.

Fig.1 - Campione per le prove di fatica assiale.

Sono stati eseguiti i trattamenti termici e superficiali elencati in Tabella 2, nella quale sono anche riportati i codici utilizzati per la nomenclatura dei campioni.

Codice

DAT

C

NC

Tab.2 - Trattamenti eseguiti sui campioni e relativi codici.

Trattamento Termico/Superficiale

Invecchiamento diretto a 490°C/6h

≤ 0,03

Nitrurazione a 510°C/2h + PVD Ti(C,N) a 510°C/2h

L’invecchiamento è stato eseguito direttamente sul materiale as-built in atmosfera di azoto. La nitrurazione al plasma e il rivestimento PVD sono stati eseguiti in un forno Rübig MICROPULS PROCOAT 70/90. Il gas di nitrurazione era composto da 75% in volume di H2 e 25% in volume di N2, la pressione era di 2,5 mbar e la tensione di 500 V. Il rivestimento PVD Ti(C,N) è stato eseguito con una tensione di 490 V, a 2 mbar, in un flusso di gas TiCl4/N2.

La caratterizzazione microstrutturale è stata condotta al microscopio elettronico a scansione (SEM), dopo attacco con Nital 2%. La percentuale di austenite residua è stata determinata con la diffrazione di raggi-x (XRD), utilizzando la sorgente di rame Cu-K α . E’ stata misurata la durezza HRc e sono stati eseguiti i profili di microdurezza HV0.025 sui campioni trattati in superficie. La prove d’impatto sono state eseguite con un’energia disponibile di 150 J su cinque campioni per ogni direzione di fabbricazione. Le prove di fatica sono state eseguite utilizzando una macchina per fatica assiale a fre-

quenza risonante RUMUL, eseguendo da 3 a 5 prove su diversi livelli di ampiezza dello sforzo fra 600 a 200 MPa, con un rapporto di carico R = −1 e una frequenza di 140Hz. Le prove sono state interrotte o dopo 10 7 cicli, o quando veniva rilevata una diminuzione della frequenza di 1-1.5 Hz (indicativa della presenza di una cricca in propagazione). La superficie di frattura dei campioni è stata esaminata al SEM.

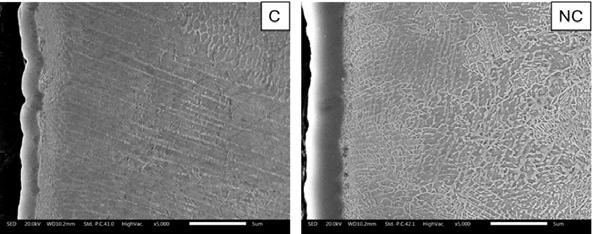

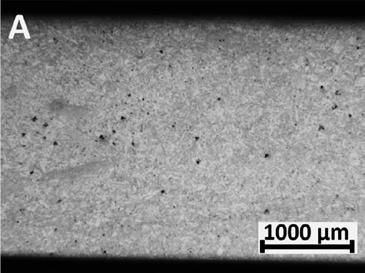

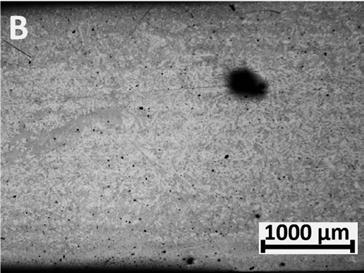

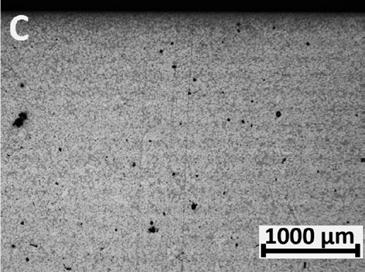

La figura 2 mostra la microstruttura della sezione degli strati superficiali dei campioni C ed NC. In entrambe le immagini è visibile il rivestimento Ti(C,N), più spesso nel campione NC, e lo strato di diffusione sottostante. Nella parte esterna dello strato di diffusione di NC è visibile una fine precipitazione aghiforme del nitruro Fe 4N. Questa precipitazione non è visibile nel campione C. La analisi XRD hanno confermato questo risultato [29].

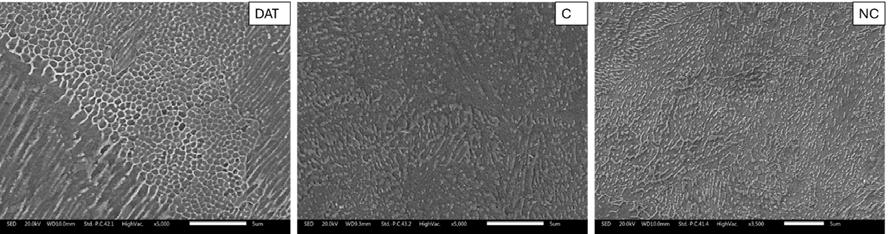

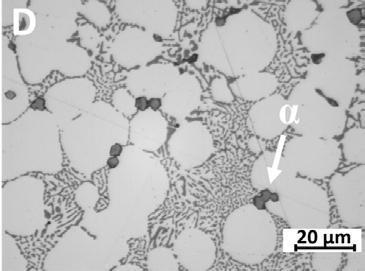

La figura 3 mostra la microstruttura al cuore dei tra materiali studiati. Nel DAT si osserva la microstruttura di solidificazione che non è stata modificata dal trattamento di invecchiamento, caratterizzata dai bordi fra i primari grani di solidificazione e dalla substruttura cellulare molto fina. Dopo i trattamenti superficiali la struttura cellulare risulta parzialmente frammentata, e anche i bordi fra i grani pri-

mari non sono visibili chiaramente. L’analisi XRD ha rilevato una sensibile differenza nel contenuto di austenite: 9% in DAT, 14% in C e 27% in NC, determinata dall’esposizione dal materiale alla temperatura della nitrurazione e del trattamento PVD che promuove la formazione di ulteriore “reverted austenite”.

- Microstruttura SEM del cuore dei campioni analizzati: a) DAT, b) C, e c) NC.

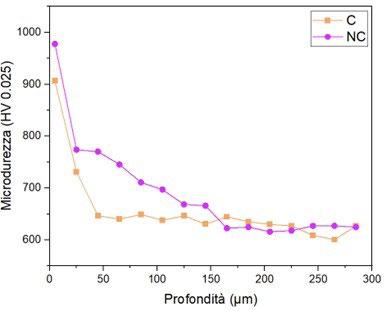

I profili di microdurezza dei campioni trattati in superficie sono mostrati in figura 4. Il trattamento NC induce non solo una maggiore microdurezza superficiale ma anche una maggiore profondità dell’indurimento (150 μ m in confronto con 50 μ m) rispetto al trattamento C, come era

atteso data la notevole differenza dello stadio di nitrurazione. In entrambi i casi, il trattamento duplex aumenta notevolmente la microdurezza del materiale. La microdurezza a cuore del campione DAT è leggermente superiore a quella dei due trattati in superficie (650 HV0.025).

- Profili di microdurezza dei campioni C e NC.

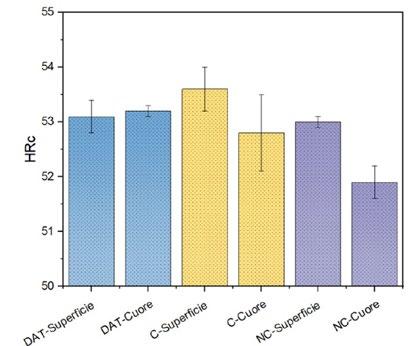

La durezza HRc misurata sulla superficie e a cuore da i risultati riportati in figura 5. La durezza misurata in superficie è praticamente la stessa nei tre materiali, mentre a

cuore si osserva un calo minimo solo nel materiale NC. La maggiore quantità di austenite nei materiali trattati in superficie non ha un effetto significativo sulla durezza.

I risultati delle prove di impatto sono riportati in figura 6. Si osserva che la resistenza all’impatto è praticamente isotropa, ma soprattutto che, malgrado il notevole indu-

rimento superficiale, il trattamento superficiale non infragilisce il materiale in quanto le differenze osservate sono confrontabili con la deviazione standard dei risultati.

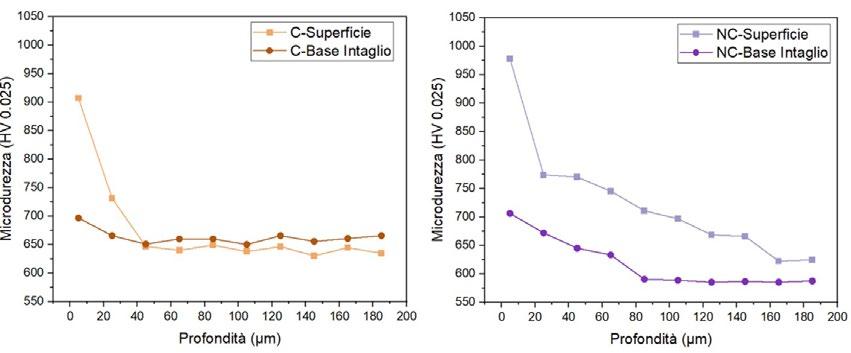

Per comprendere questo risultato, sono state ripetute le misure del profilo di microdurezza alla base dell’intaglio, cioè nella regione dove nuclea la cricca. I risultati sono confrontati con quelli ottenuti in corrispondenza della superficie dei pezzi (fig. 3) nella figura 7. Sia la microdurezza superficiale che la profondità dell’indurimento sono

molto inferiori alla base dell’intaglio, a causa dell’effetto geometrico della nitrurazione in plasma [30]. L’efficacia del trattamento infatti dipende dalla geometria dei pezzi, risultando maggiore sulle asperità e minore nelle valli in confronto con le regioni a superficie piana.

Fig.7 - Profili di microdurezza dei campioni C e NC in corrispondenza della superficie piana e della base dell’intaglio.

L’assenza di un effetto infragilente del trattamento di indurimento superficiale è quindi da attribuire alla minore intensità dell’indurimento stesso nella zona dove nuclea la cricca, in combinazione con l’aumento del contenuto di austenite.

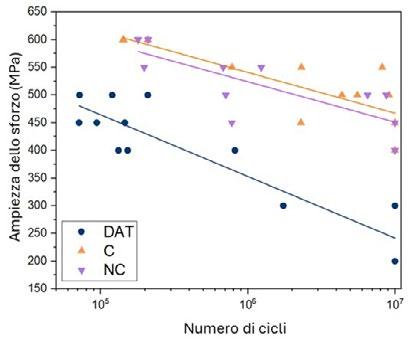

Il risultato delle prove di fatica è riportato in figura 8.

Fig.8 - Ampiezza dello sforzo in funzione del numero di cicli.

Il trattamento superficiale promuove un notevole miglioramento della resistenza a fatica rispetto al trattamento di invecchiamento, variabile dal 30% circa agli alti livelli di sforzo fino al 100% ai livelli più bassi (con riferimento alla retta interpolante del 50% di probabilità di frattura). Non si osserva una differenza fra i due trattamenti superficiali, malgrado il differente indurimento superficiale evidenziato dai profili di

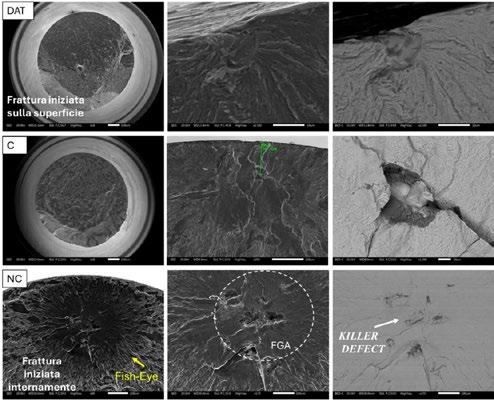

microdurezza. L’effetto del trattamento superficiale è quello di spostare tendenzialmente il punto di innesco della frattura dalla superficie agli strati più interni, come evidenziato dall’osservazione delle superfici di frattura. Alcuni esempi sono riportati in figura 9, nella quale si osserva chiaramente la presenza del cosiddetto “killer defect” sulla superficie del campione DAT e all’interno nei campioni C e NC.

Fig.9 - Esempi superficie di frattura da fatica dei campioni DAT, C e NC.

CONCLUSIONI

Nel presente lavoro è stato studiato l’effetto di un trattamento superficiale duplex (nitrurazione in plasma seguita da PVD) sulla microstruttura, la resistenza all’impatto e la resistenza alla fatica assiale di un acciaio maraging 18Ni300 prodotto per L-PBF. Come riferimento è stato assunto lo stesso acciaio invecchiato direttamente, senza eseguire la solubilizzazione.

L’amento della durezza superficiale e sub-superficiale promosso dal trattamento di nitrurazione causa un notevole aumento della resistenza alla fatica senza indurre un calo della resistenza all’impatto. L’aumento della resistenza a fatica è dovuto allo spostamento della nucleazione della cricca negli strati più interni, tendenzialmente alla fine dello strato di diffusione. Non si osserva un effetto della diversa intensità della nitrurazione fra i due trat-

tamenti superficiali. L’assenza di un effetto negativo sulla resistenza all’impatto è attribuito non solo all’aumento del contenuto di austenite (reverted austenite), ma anche alla ridotta efficacia della nitrurazione alla base dell’intaglio delle barrette Charpy.

Ringraziamenti

Il Progetto di ricerca è finanziato dal Ministero per lo Sviluppo Economico, progetto n. F/050184/01-02/X32 del “Programma Operativo Nazionale Imprese e Competività” 2014-2020 FESR – Bando Horizon 2020 PON I&C 20142020.

[1] Bai Y, Yang Y, Wang D, Zhang M, l. Influence mechanism of parameters process and mechanical properties evolution mechanism of maraging steel 300 by selective laser melting, Mater Sci Eng A. 2017;703:116–123.

[2] Laleh M, Sadeghi E, Revilla RI, Chao Q, Haghdadi N, Hughes AE, Xu W, De Graeve I, Qian M, Gibson I, Tan MY. Heat treatment for metal additive manufacturing, Prog Mater Sci. 2023;133:101051.

[3] Tewari R, Mazumder S, Batra IS, Dey GK, Banerjee S. Precipitation in 18 wt% Ni maraging steel of grade 350, Acta Mater. 2000;48(5):1187–1200.

[4] Haghdadi N, Laleh M, Moyle M, Primig S. Additive manufacturing of steels: a review of achievements and challenges. Journal of Materials Science. 2021;56(1):64–107.

[5] Zenker R, Spies HJ, Buchwalder A, Sacher G. Combination of high energy beam processing with thermochemical treatment and hard protective coating: state of the art Int Heat Treat Surf Eng. 2007;1(4):152–155.

[6] Avelar-Batista JC, Godoy C, Mancosu RD, Janaina Morais AM. Plasma Nitriding and PAPVD Hard Coating: a Critical Overview of Duplex Coating Processing. Jornadas Sam/ Conamet/ Simposio Materia, 2003;06–50:600-603.

[7] Kempski L, Waechter Dias V, dos Santos GR, Torres RD, Hubler R, da Silva Rocha A. Investigation on Different TiCN Duplex Treatments Applied to Cold Work Tool Steel for Surface Properties Improvement J Mater Eng Perf. 2021;30(6):4445–4457.

[8] He JL, Chen KC, Davison A. Improvements in the understanding and application of duplex coating systems using arc plasma technology. Surf Coat Technol. 2005;200(5–6):1464–1471.

[9] Cajner F,, Landek D, Leskov V. Surface Modifications of Maraging Steels Used in the manufacture of moulds and dies. Mater Technol. 2010;44(1):85–91.

[10] Shetty K, Kumar S, Raghothama Rao P. Effect of ion nitriding on the microstructure and properties of Maraging steel (250 Grade). Surf Coat Technol. 2009;203(10–11):1530–1536.

[11] Selg H, Meka SR, Kachel M, Waldenmaier T, Mittemeijer EJ. Nitriding behaviour of maraging steel: Experiments and modellingJ Mater Sci. 2013;48:4321–4335.

[12] De Ara JF, Almandoz E, Palacio JF, Fuentes GG, Rodríguez RJ, García JA. Influence of temperature in arc-activated plasma nitriding of maraging steel in solution annealed and aged conditions Surf Coat Technol. 2014;258:754–762.

[13] Verdiere A, Hofer C, Waele SD, Bliznuka V, Primig S, Cotteniera S, Trane MD, Pennings B, Kestens,LAI, Petrov LH, Precipitation in simultaneously nitrided and aged Mo-containing maraging Steel Mater Charact. 2017;131:21–30.

[14] De Ara JF, Almandoz E, Palacio JF, Fuentes GG. Simultaneous ageing and plasma nitriding of grade 300 maraging steel: How working pressure determines the effective nitrogen diffusion into narrow cavities. Surf Coat Technol. 2017;317:64–74.

[15] Hong H, Dong DD, Lin SS, Wang W, Tang CM, Kuang TC, Dai MJ. Improving surface mechanical properties of the selective laser melted 18Ni300 maraging steel via plasma nitriding. Surf Coat Technol. 2021;406:126675.

[16] Simson T, Koch J, Rosenthal J, Kepka M, Zetek M, Zetková I, Wolf G, Tomčík P, Kulhánek J. Mechanical properties of 18Ni-300 maraging steel manufactured by LPBF. Proc Str Int., 2019;17:843–849.

[17] Kempen K, Yasa E, Thijs L, Kruth JP, Van Humbeeck J. Microstructure and mechanical properties of selective laser melted 18Ni-300 steel. Phis Proc. 2011;12(1):255–263.

[18] Bai Y, Wang D, Yang Y, Wang H. Effect of heat treatment on the microstructure and mechanical properties of maraging steel by selective laser melting. Mater Sci Eng A. 2019;760:105–117.

[19] Frank H, Ambos M, Lutze S, Scholz M. Improvement of the properties of additively manufactured steel parts by combination of heat treatment and hard coatings. IOP Conf Series: Mater Sci Eng. 2021;1147(1):012001.

[20] Yasa E, Deckers J, Kruth J, Rombouts M, Luyten J. Charpy impact testing of metallic selective laser melting parts.Virt Phys Prot. 2010;5(2):89–98.

[21] Tan C, Zhou K, Kuang M, Ma W, Kuang T. Microstructural characterization and properties of selective laser melted maraging steel with different build directions. Sci Techn Adv Mater. 2018;19(1):746–758.

[22] Podgornik B, Šinko M, Godec M. Dependence of the wear resistance of additive-manufactured maraging steel on the build direction and heat treatment. Add Manuf. 2021;46:102123.

[23] Croccolo D, De Agostinis M, Fini S, Olmi G, Vranic A, Ciric-Kostic S. Influence of the build orientation on the fatigue strength of EOS maraging steel produced by additive metal machine. Fatigue Fract Eng Mater Struct, 2016;39(5):637–647.

[24] Damon J, Hanemann T, Dietrich S, Graf G, Lang KH, Schulze V. Orientation dependent fatigue performance and mechanisms of selective laser melted maraging steel X3NiCoMoTi18-9-5. Int J Fatigue, 2019;127:395–402.

[25] Solberg K, Hovig EW, Sørby K, Berto F. Directional fatigue behaviour of maraging steel grade 300 produced by laser powder bed fusion. Int J Fatigue 2021;149:106229.

[26] Branco R, Silva J, Martins Ferreira J, Costa JD, Capela C, Berto F, Santos L, Antunes AF. Fatigue behaviour of maraging steel samples produced by SLM under constant and variable amplitude loading, Proc Struct Int 2019;22:10–16.

[27] Meneghetti G, Rigon D, Cozzi D, Waldhauser W, Dabalà E. Influence of build orientation on static and axial fatigue properties of maraging steel specimens produced by additive manufacturing. Proc Struct Int 2017;7:149–157.

[28] Meneghetti G, Rigon D, Gennari C. An analysis of defects influence on axial fatigue strength of maraging steel specimens produced by additive manufacturing. Int J Fatigue 2019;118:54–64.

[29] Elangeswaran C, Gurung K, Koch R, Cutolo R, Van Hooreweder B. Post-treatment selection for tailored fatigue performance of 18Ni300 maraging steel manufactured by laser powder bed fusion. Fatigue Fract Eng Mater Struct 2020;43(10)2359–2375.

[30] Tekin T, Maines L, Naclerio F, Ipek R, Molinari A, Effect of Duplex Surface Treatment on the Impact Properties of Maraging Steel Produced by Laser Powder Bed Fusion. Powd Metall doi.org/10.1177/00325899241253271.

[31] Dobrocky D, Kusmic D, The influence of the nitrided layer depth in the root of V-notch to notch toughness of 30CrMoV9 steel, Proceedings Metal 2015, Jun 3rd - 5th 2015, Brno, Czech Republic, https://www.researchgate.net/publication/281586908.

A. Santoni, M. Cabibbo, M. L. Gatto, G. Grima, E. Santecchia, K. Sleem, S. Spigarelli, M. Palladino

Il processo di Laser Powder Bed Fusion (L-PBF) si distingue nel settore del Metal Additive Manufacturing per la sua capacità di creare componenti metallici complessi attraverso la fusione strato su strato di polvere metallica tramite un fascio laser ad alta precisione. Questa tecnica è adatta alla produzione di strutture reticolari leggere e robuste, offrendo personalizzazione, efficienza nel trasferimento di calore e riduzione del peso e del consumo di materie prime. Le strutture Triply Periodic Minimal Surface (TPMS) rappresentano un avanzamento significativo, introducendo soluzioni innovative per la progettazione e la produzione ingegneristica. Lo studio è incentrato sull’analisi della fabbricabilità di provini lattice TPMS in Inconel 718 tramite L-PBF, con un focus sulla topologia di cella Gyroid. Sono state condotte simulazioni FEM L-PBF per analizzare distorsioni e tensioni residue. I provini as-built sono stati sottoposti a caratterizzazione meccanica e microstrutturale e a successivi trattamenti termici per studiarne gli effetti microstrutturali.

INTRODUZIONE

Con il termine Additive Manufacturing (AM) si intende un insieme di processi produttivi che, in contrasto con le tradizionali tecnologie sottrattive, permette la realizzazione di oggetti tridimensionali per deposizione di strati successivi di materiale (metallico e non), a partire da un file 3D CAD (Computer Aided Design) [1]. Secondo la definizione fornita dai comitati di regolamentazione ASTMF42 e ISOTC261, la fusione a letto di polvere (PBF) e la deposizione diretta di energia (DED) rappresentano le principali tecnologie di metal additive manufacturing (MAM). Questi processi si basano sulla fusione di materia prima, generalmente sotto forma di polvere micrometrica, che richiede una gestione accurata della materia prima e dei parametri di stampa. Dato che le cinetiche di reazione di tali processi additivi differiscono in modo sostanziale dalle tradizionali tecniche di produzione, raggiungendo velocità di raffreddamento dell’ordine dei 106 K/s, possono verificarsi una serie di effetti indesiderati, quali la formazione “incontrollata” di pori, l’elevata rugosità superficiale, la perdita di elementi in lega (volatilizzazione), l’innesco di cricche, l’eventuale delaminazione del componente durante e al termine del

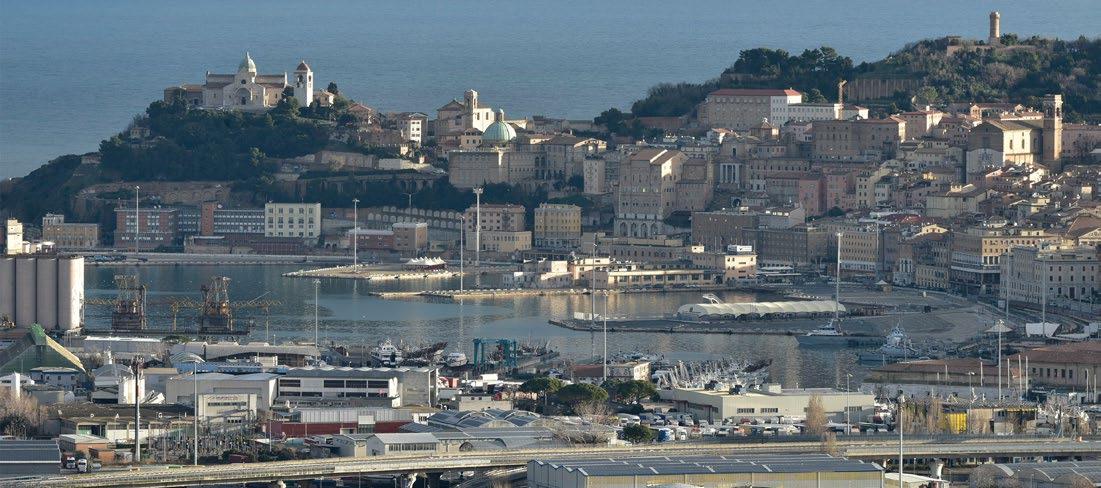

A. Santoni, M. Cabibbo, M. L. Gatto, G. Grima, E. Santecchia, K. Sleem, S. Spigarelli

DIISM, Università Politecnica delle Marche, Ancona

M. Palladino

Baker Hughes, Firenze

processo di stampa e l’insorgere di elevate sollecitazioni residue che comportano la deformazione delle parti. La formazione di tali difetti è legata alla complessa storia termica risultante principalmente dai seguenti parametri di processo: velocità ed energia della fonte di calore, strategia del percorso di scansione, spessore dello strato e dimensione delle particelle di polvere [2]. Il processo di Laser Powder Bed Fusion (L-PBF) si distingue nel campo del MAM per la capacità di realizzare componenti metallici complessi, sfruttando la fusione di polvere metallica strato dopo strato, mediante un fascio laser ad alta precisione. Questa tecnica è particolarmente efficace per realizzare strutture reticolari (o “lattice”) leggere e resistenti, apportando benefici significativi in termini di personalizzazione, efficienza nel trasferimento di calore e riduzione del peso e del consumo di materie prime [3], [4]. Le strutture triply periodic minimal surface (TPMS) rappresentano un'evoluzione in questo ambito, offrendo soluzioni innovative per la progettazione e la produzione ingegneristica [5]. Lo scopo dello studio è valutare la fabbricabilità di provini lattice TPMS in Inconel 718 attraverso L-PBF, con particolare attenzione alla topologia della cella Gyroid [6], [7]. Sono state condotte simulazioni FEM per valutare i risultati della stampa 3D in termini di distorsioni e tensioni residue. Attraverso osservazioni e misurazioni effettuate tramite uno stereomicroscopio, sono state indagate le caratteristiche di deformazione dei provini reticolari. I campioni as-built sono stati sottoposti a caratterizzazione metallografica tramite microscopia ottica ed elettronica a scansione e a trasmissione (OM, SEM, TEM). Tramite le prove di microdurezza è stato possibile valutare le prestazioni meccaniche

del materiale. Successivamente, i reticoli sono stati sottoposti a trattamento termico di solubilizzazione e doppio invecchiamento (come delineato dalle specifiche dei materiali aerospaziali AMS 2774 e AMS 5662) per indagarne gli effetti microstrutturali.

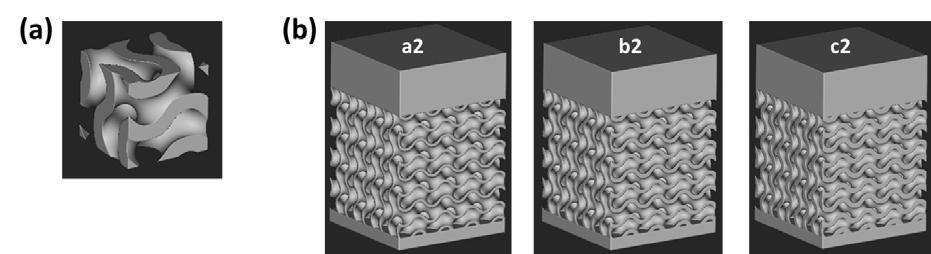

In questo studio, il software nTopology è stato impiegato per modellare provini reticolari caratterizzati da un pattern di celle unitarie TPMS di tipo Gyroid. I campioni reticolari presentano parametri geometrici variabili della cella unitaria, come la dimensione della cella e lo spessore della parete (o “wall thickness”). Nella Fig. 1 (a) viene illustrato il modello 3D della cella unitaria. Nel dettaglio, sono stati modellati 3 provini reticolari variando di volta in volta il volume della cella unitaria sulla base di variazioni dei parametri geometrici, quali wall thickness e dimensione del lato della cella, come mostrato nella Tab. 1. Il reticolo presenta un ingombro di 8x8x8 mm. Ogni campione presenta una piastra superiore e una inferiore, con uno spessore rispettivamente di 3 mm e 0.8 mm. Pertanto, le strutture reticolari non sono state fabbricate direttamente sulla piattaforma di costruzione, per garantire un'adeguata dissipazione del calore durante il processo produttivo tramite la piastra inferiore.

La Fig. 1 (b) mostra i modelli CAD dei provini reticolari, a ciascuno dei quali è stato assegnato un codice identificativo come elencato nella Tab. 1.

Sulla base dei risultati ottenuti dalla stampa in termini di difetti e danneggiamenti riscontrati nelle strutture as-built, il solo campione c2 è stato sottoposto a caratterizzazione meccanica e metallografica.

Le simulazioni FEM del processo di stampa del campione C2 sono state condotte per valutare il risultato della stampa 3D utilizzando tecniche di prototipazione virtuale. Il software utilizzato per simulare il processo LPBF è Ansys Additive suite Workbench2020 R1 (Ansys® Workbench2020 R1). Per essere più precisi, questo software facilita le simulazioni di produzione condotte in condizioni variabili. Queste condizioni possono includere

una simulazione puramente meccanica, che stima le deformazioni risultanti dagli effetti termici utilizzando parametri predefiniti, o una simulazione che incorpora esplicitamente i fenomeni termici. Ansys utilizza il file STL nominale del modello CAD e i parametri del processo LPBF come input. Per avviare la simulazione, il modello viene suddiviso in voxel. Le simulazioni condotte in questo studio si basano sulle impostazioni fondamentali del software, come mostrato nel dettaglio nella Tab. 2.

- Impostazione dei parametri di simulazione / Setting of simulation parameters

Materiale Inconel 718

Layer thickness

Potenza laser

Velocità di scansione

μm

W

mm/s

Hatch distance 0.11 mm

Dimensioni dei voxel per il provino 0.2 mm

Dimensioni dei voxel per il piatto 4 mm

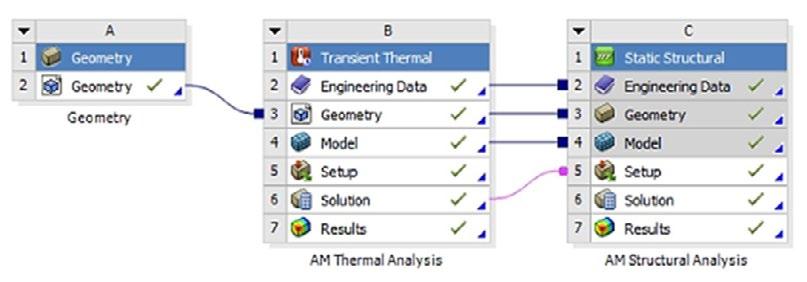

Nel dettaglio, le simulazioni effettuate hanno considerato le seguenti fasi: stampa, raffreddamento e taglio del pezzo dalla piastra di costruzione, al fine di verificare qualitativamente che il modello virtuale in Ansys restituisca valori di deformazione e di tensione residua comparabili con quelli reali. I moduli del modello di simulazione sviluppato in Ansys Workbench Additive sono illustrati nella Fig. 2.

Fig.2 - Modello di simulazione in Ansys Workbench Additive / Simulation model in Ansys Workbench Additive. I campioni sono stati fabbricati utilizzando un'apparecchiatura EOS M250 LPBF, impiegando polvere atomizzata di Inconel 718 come materiale di partenza. Nella seguen-

te tabella (Tab. 3) viene riportata la composizione chimica espressa in peso percentuale (wt. %) dell’Inconel 718, così come fornita dal datasheet tecnico EOS [8].

Tab.3 - Composizione chimica (in peso %) della materia prima di Inconel 718 / Chemical composition (wt. %) of the Inconel 718 feedstock [8].

Peso percentuale wt. -% (Min./Max.)

Il processo LPBF è stato eseguito con potenza del laser e velocità di scansione secondo il modello di scansione core-skin predefinito, come mostrato nella Tab. 2, dove vengono riportati i valori dei parametri di processo impostati non solo per la simulazione ma anche per la stampa dei provini. È stato utilizzando uno spot del laser di 0,08 mm, e un'atmosfera di gas inerte stabilita con argon. Il riscaldamento della piattaforma di costruzione è stato impostato a 80 °C.

Per confrontare il componente prodotto con il modello simulato, sono state effettuate osservazioni del profilo del piatto superiore e misurazioni utilizzando uno stereomicroscopio Leica (modello DVM6) per valutare l’andamento e l'entità delle distorsioni lungo la direzione di crescita (direzione Z) causate dal processo di produzione. Sono stati estratti due campioni metallografici tagliando a metà il provino c2 lungo la direzione di crescita (piano YZ) mediante elettroerosione (EDM). Un campione è stato lasciato allo stato as-built, mentre l’altro è stato sottoposto a trattamento termico per investigare le differenze nel comportamento meccanico e microstrutturale tra le

due condizioni. Nello specifico, è stato effettuato un trattamento termico di solubilizzazione seguito da doppio invecchiamento, come delineato dalle specifiche dei materiali aerospaziali AMS 2774 e AMS 5662 [8]. In particolare, il processo prevede un riscaldamento fino a 954°C per 1 ora, raffreddamento in aria, seguito da una seconda fase di riscaldamento a 718°C, con un tempo di permanenza di 8 ore a tale temperatura. Successivamente, viene eseguito un ulteriore raffreddamento in forno fino a 621°C, con una permanenza a 621°C per un tempo totale di precipitazione di 18 ore e, infine, raffreddamento in aria fino a temperatura ambiente.

Per l'indagine metallografica, le superfici YZ dei campioni as-built (c2-AB) e trattato termicamente (c2-HT) sono state lucidate meccanicamente con carte abrasive al carburo di silicio fino a 4000 grit, successivamente lucidate a specchio con pasta diamantata fino a 0,25 μ m. Per caratterizzare la microstruttura della lega prima e dopo il trattamento termico, i campioni sono stati sottoposti ad attacco chimico a temperatura ambiente, utilizzando la seguente soluzione: 28 ml di acido acetico, 28 ml di acido nitrico,

44 ml di acido cloridrico. Le osservazioni al microscopio ottico sono state eseguite con un'apparecchiatura Leica DMi8 per evidenziare le caratteristiche microstrutturali. Per caratterizzare più nel dettaglio la microstruttura dell'Inconel 718 prodotto con LPBF e la sua evoluzione in seguito ai trattamenti termici, sono state eseguite delle analisi al microscopio elettronico a scansione (SEM) utilizzando un microscopio Zeiss Supra 40 a emissione di campo, dotato di un sistema di microanalisi Bruker Quantax Z200. La caratterizzazione TEM è stata effettuata mediante microscopia elettronica a trasmissione utilizzando un Philips CM200, che opera a 200 kV, dotato di un porta-campioni a doppia inclinazione raffreddato ad azoto. L'identificazione delle fasi e dei costituenti è stata eseguita tramite indicizzazione della diffrazione elettronica a zona selezionata (SAEDP). L'indicizzazione è stata effettuata con l'ausilio del software CaRIne Crystallography 3.1. I dischi sottili per il TEM sono stati preparati meccanicamente mediante lucidatura, assottigliamento da entrambi i lati del disco fino a 25-35 μ m con successiva fresatura ionica, utilizzando un Gatan PIPS che opera con Ar+ a angoli di incidenza progressivamente decrescenti da 8° fino a 4° per ottenere un volume del disco TEM sufficientemente ampio per la trasparenza elettronica. Per ottenere risultati statisticamente affidabili tramite analisi TEM, sono stati

ispezionati tre dischi diversi per ciascuna condizione sperimentale.

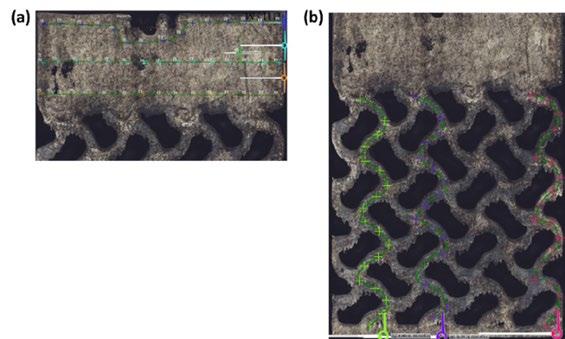

Sono state condotte delle misure di microdurezza Vickers su entrambi i campioni AB e HT tramite un microdurometro automatico QNESS 60 A+ EVO, con un carico applicato di 300 gF e un tempo di permanenza di 10 secondi, al fine di caratterizzare il comportamento meccanico locale in diverse posizioni sulla superficie in esame. Le misure sono state eseguite con le stesse condizioni sul piatto superiore di ciascun campione, in particolare, sono state effettuate tre indentazioni sistematiche ogni 0,5 mm per 15 volte nel piano YZ (Fig. 3 (a)), coprendo l'intero spazio sulla superficie del piatto. Inoltre, sono state effettuate ulteriori prove di microdurezza Vickers lungo le pareti del reticolo (in Fig. 3 (b) viene riportata una rappresentazione schematica delle impronte lasciate sul provino) al fine di investigare eventuali variazioni nelle proprietà meccaniche rispetto al materiale massivo del piatto superiore e valutare come il trattamento termico abbia influito sulle caratteristiche meccaniche della struttura lattice in termini dei valori di microdurezza ottenuti. Al termine dell'analisi condotta su entrambi i campioni nelle medesime condizioni, è stato riportato il valore medio ottenuto, con la sua deviazione standard.

Fig.3 - appresentazione schematica delle misure di microdurezza lungo il piano YZ in prossimità (a) del piatto superiore e (b) della struttura reticolare / Schematic representation of the microhardness measurements along the YZ plane of (a) the upper plate and of (b) the lattice structure.

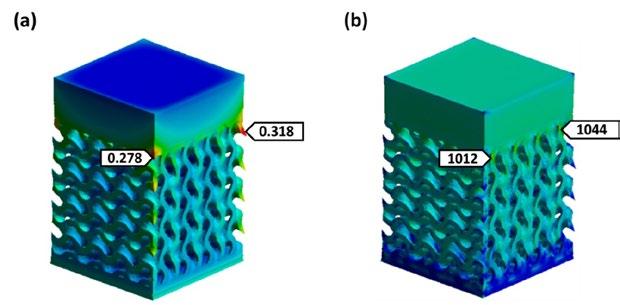

Nella Fig. 4 sono presentati i risultati dell'analisi FEM condotta mediante il software Ansys® Workbench2020 R1, espressi in termini di deformazioni direzionali, misurate lungo la direzione z, al termine della fase di stampa e successivo raffreddamento e dopo la rimozione del componente dal piatto di stampa. Nella Fig. 4 (a) vengono riportati i marcatori con i valori massimi di deformazione direzio-

nale (espressi in mm) misurati nella regione di interfaccia tra la struttura reticolare ed il piatto superiore, vicino ai bordi di quest'ultimo, dove è evidente una notevole distorsione del piatto, che tende ad inarcarsi verso l’alto. Il valore massimo di deformazione direzionale misurato è di 0.318 mm. Il valore massimo dello stress raggiunto dopo la rimozione del campione dal piatto di stampa è intorno

ai 1000 MPa e si trova nell'area di interfaccia tra la struttura reticolare ed il piatto superiore, identificato dal valore numerico come illustrato nella Fig. 4 (b). Tale valore è comunque accettabile dal momento che non supera il limite di snervamento dell'Inconel 718, che può variare tra 724 MPa e 1241 MPa.

Fig.4 - (a) Deformazione massima direzionale (lungo z) espressa in mm e (b) stress equivalente di Von Mises espresso in MPa, una volta rimosso il provino dal piatto di stampa / (a) Maximum directional deformation (along z) expressed in mm and (b) Von Mises equivalent stress expressed in MPa, after removing the sample from the build plate

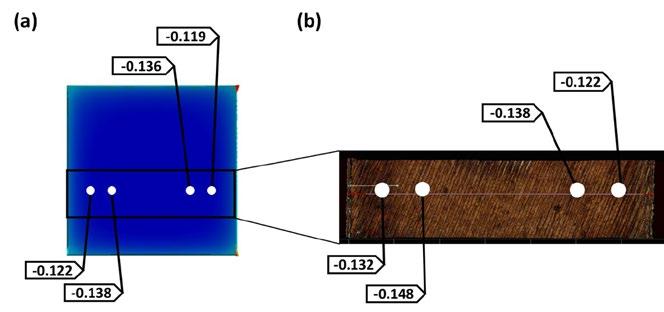

Il confronto tra il modello simulato e la geometria stampata è stato effettuato tramite osservazioni allo stereomicroscopio, estraendo il profilo di deformazione di una porzione del piatto superiore e misurando gli scostamenti direzionali in alcuni punti del piatto superiore lungo il piano XY. I risultati, riportati nella Fig. 5, mostrano una sostanziale sovrapposizione tra il modello simulato e il componente reale riguardo il trend di deformazione e i valori numerici delle deformazioni direzionali (lungo l’as-

se Z) misurate in prossimità del piano XY del piatto superiore, confermando l'affidabilità del software utilizzato. Si osserva una leggera curvatura del piatto verso la direzione Z negativa, risultando in una compressione della superficie superiore. Dall'area centrale verso i bordi del piatto si verifica un'inversione di tendenza nei valori di deformazione. L'entità della deformazione è stata misurata in punti specifici del piatto nel modello simulato (Fig. 5 (a)) e nei corrispettivi punti del provino reale (Fig. 5 (b)).

Fig.5 - Confronto tra (a) il modello Ansys e (b) la geometria reale (misurazioni allo stereomicroscopio) in termini di deformazioni direzionali espresse in mm (lungo l’asse Z) del piatto superiore / Comparison between a) Ansys model and b) real geometry (stereomicroscope measurements) in terms of directional deformation expressed in mm (along the Z-axis) of the upper plate.

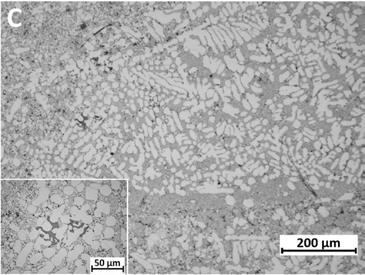

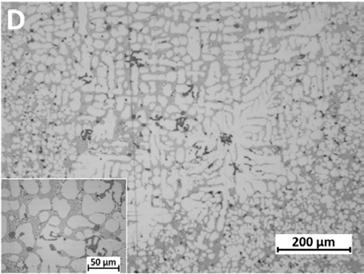

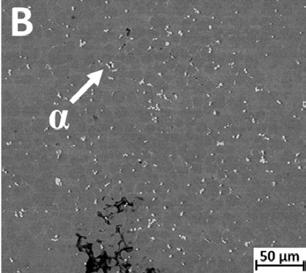

In Fig. 6 (a), la microstruttura del provino c2-AB mostra la forma ad arco delle pozze di fusione create dal laser durante la scansione del letto di polvere, con sovrapposizioni parziali dovute alla rotazione del fascio laser di 67° per ogni passata. La dissipazione del calore dalla zona fusa alla piattaforma porta alla formazione di grani colonnari allineati lungo l'asse Z, visibili a bassi ingrandimenti, che attraversano strati successivi di polvere grazie alla rifusione multipla e alla crescita epitassiale. Fig. 6 (b) mostra la microstruttura del campione c2-HT, evidenziando una par-

ziale ricristallizzazione indotta dal trattamento termico, con scomparsa delle pozze fuse ma solo parziale dissoluzione delle strutture dendritiche. La ricristallizzazione statica forma grani colonnari lungo l'asse Z, ma la temperatura non è sufficiente a promuovere la formazione di grani equiassici. Il trattamento termico produce effetti simili sia sul reticolo che sul piatto in termini di proprietà microstrutturali.

Fig.6 - Micrografie ottiche della microstruttura del piatto superiore (lungo il piano YZ) dei campioni (a) c2-AB e (b) c2-HT / Optical micrographs depicting the microstructure of the upper plate (along the YZ plane) of samples a) c2-AB and b) c2-HT.

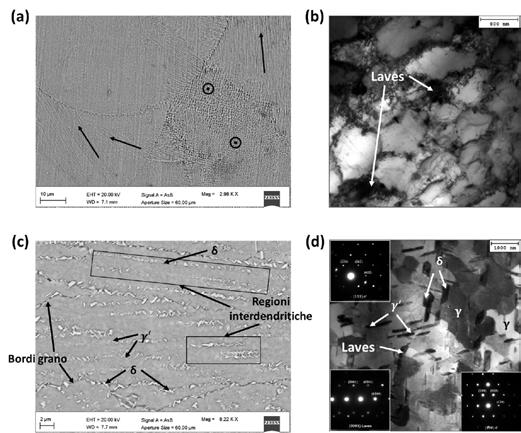

In Fig. 7 (a) viene illustrata un'immagine SEM a basso ingrandimento del campione c2-AB che mostra una microstruttura cellulare-dendritica molto fine, in cui la crescita delle ramificazioni secondarie delle strutture dendritiche è completamente soppressa e si sviluppano solo le ramificazioni primarie. Come si può evincere sia dalla micrografia in Fig. 6 (a) che dall’immagine SEM in Fig. 7 (a), le direzioni di crescita delle dendriti non sono perfettamente parallele alla direzione di costruzione, ma invece inclinate di alcuni gradi rispetto ad essa. Inoltre, le dendriti cellulari possono crescere in direzioni diverse all'interno di una singola pozza di fusione e persino essere interrotte dalle dendriti cellulari adiacenti, come osservato anche in letteratura da uno studio condotto da Deng et al. [9]. La variazione nelle dimensioni e nell'orientamento delle sottostrutture cellulari di solidificazione è indotta dall'elevato gradiente di temperatura e dall'elevata velo-

cità di raffreddamento generati durante il processo LPBF. Di conseguenza, l'orientamento di crescita delle dendriti ruota verso la direzione di massimo gradiente termico. Ciò suggerisce che il campo di temperatura all'interno della pozza di fusione è estremamente complesso e si innesca un moto turbolento con conseguente inversione del gradiente termico. La Fig. 7 (b) è un'immagine acquisita al TEM in campo chiaro (BF) che mostra sottili sottostrutture cellulari con un'alta densità di dislocazioni osservate nelle pareti delle celle nel campione c2-AB. I precipitati scuri di forma irregolare a blocchi presenti in prossimità dei bordi dei grani, evidenziati dalle frecce nella Fig. 7 (b), sono stati identificati come fasi di Laves.

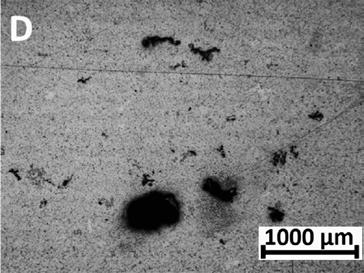

Fig.7 - Immagini SEM della microstruttura dei campioni (a) c2-AB e (c) c2-HT e immagini TEM della microstruttura dei campioni (b) c2-AB e (d) c2-HT, lungo il piano YZ / SEM images of the microstructure of samples (a) c2-AB and (c) c2-HT, and TEM images of the microstructure of samples (b) c2-AB and (d) c2-HT, along the YZ plane.

Nell’immagine al SEM riportata nella Fig. 7 (c) è possibile valutare come nel campione c2-HT rispetto al campione c2-AB, i confini delle pozze di fusione e molte microstrutture dendritiche direzionali sono state dissolte. Una quantità di fasi δ (Ni3Nb) aghiformi è presente all'interno dei grani e ai confini dei grani, e alcune sono precipitate nelle regioni interdendritiche (indicate dai rettangoli neri nella Fig. 7 (c)). Ciò è in linea con quanto osservato nello studio condotto da Li et al. [10]. La formazione di precipitati δ interdendritici consente alla trama colonnare intragranulare di rimanere visibile dopo il trattamento termico.

Dall’immagine SEM è possibile osservare la presenza di altre fasi precipitate, probabilmente corrispondenti alle fasi γ ’ (Ni3 (Al, Ti)), che potrebbero precipitare nella matrice γ sia all’interno dei grani che in prossimità dei bordi di grano. La fase γ ’ precipita con una morfologia aciculare. Le fasi γ ’ agiscono come rinforzi all'interno della matrice gamma, mentre le fasi δ , precipitando ai bordi di grano, costituiscono barriere fisiche al movimento delle dislocazioni, aumentando così la resistenza alla deformazione a temperature elevate e sotto carichi sostenuti nel tempo. La presenza di fasi di Laves non completamente dissolte nella matrice può influire negativamente sulle proprietà meccaniche per due motivi principali: in primo luogo, consumano il contenuto di Nb, riducendo il potenziale per la precipitazione delle fasi rinforzanti γ ' e γ "; in secondo luogo, le fasi di Laves agiscono come siti di iniziazio-

ne per la propagazione delle cricche, compromettendo l'integrità strutturale e accelerando il guasto in servizio. Questi risultati in termini di fasi precipitate osservate nel campione c2-HT sono parzialmente in accordo con i risultati presentati nei lavori di ricerca di Li et al. [10], Li at al. [11] e Zhang et al. [12]. Pertanto, questa microstruttura non può essere considerata ideale. La micrografia TEM in Fig. 7 (d), insieme ai relativi pattern di diffrazione SAED riportati come inserti nell’immagine, confermano l'identificazione delle fasi precipitate. Questo metodo è cruciale per distinguere le fasi in base alla loro struttura cristallina, essendo molte delle fasi precipitate osservate al SEM simili dal punto di vista morfologico e composizionale.

Le strutture cellulari evidenziate sia con colori chiari che scuri nella Fig. 7 (b) rappresentano la matrice γ , ma con diverse orientazioni cristallografiche.

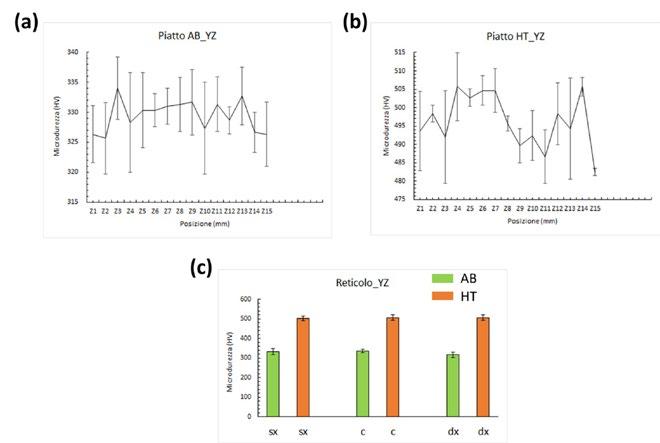

La caratterizzazione della microdurezza Vickers è stata eseguita nel piano YZ sia sul campione c2-AB che su quello c2-HT, al fine di valutare come il trattamento termico di solubilizzazione e doppio invecchiamento influenzi le prestazioni meccaniche del materiale. Per ciascun campione, le misurazioni sono state effettuate sul piatto superiore e sulla struttura reticolare. La Fig. 8 mostra i profili di microdurezza ( µ HV, 300 gf) per il campione c2-AB relativi al piatto superiore ((Fig. 8 (a)) lungo la direzione di crescita (piano YZ), evidenziando notevoli differenze tra questo campione e quello c2-HT (Fig. 8 (b)).

Fig.8 - Profili di microdurezza HV (300 gf) del piatto superiore raccolti nella direzione di crescita (a) prima (c2-AB) e (b) dopo (c2-HT) il trattamento termico. Confronto tra i valori medi di microdurezza con le rispettive deviazioni standard ottenuti lungo il piano YZ sia per il campione c2-AB che c2-HT calcolati sul reticolo in prossimità delle pareti esterne (sx e dx) e della parete centrale (c) / HV microhardness profiles (300 gf) of the upper plate collected in the growth direction (a) before (c2-AB) and (b) after (c2-HT) the heat treatment. (c) Comparison between the average microhardness values with their respective standard deviations obtained along the YZ plane for both the c2-AB and c2-HT samples, calculated on the lattice near the outer walls (left and right) and the central wall (c).

Per il campione c2-AB, lungo la direzione di crescita, il valore medio di microdurezza misurato sul piatto superiore varia tra 313 e 346 HV, con valori leggermente più alti vicino al bordo superiore e nella zona di interfaccia con la struttura reticolare, mentre tendono a diminuire verso il nucleo del piatto. D'altra parte, il valore medio di microdurezza valutato sul piatto del campione c2-HT varia tra 479 e 526 HV. La deviazione standard associata ai valori di microdurezza è maggiore nel campione c2-AB prodotto rispetto al campione trattato termicamente a causa di una microstruttura meno omogenea, tensioni residue significative, difetti introdotti dal processo di stampa, e fluttuazioni termiche locali. Il trattamento termico uniforma la microstruttura, rilassa le tensioni residue e riduce i difetti, risultando in una minore variabilità e quindi in una deviazione standard inferiore nei valori di microdurezza. Per quanto riguarda il campione c2-AB, i valori medi di microdurezza misurati lungo le superfici del reticolo hanno restituito valori compresi tra 328 e 358 HV. Per il campione trattato termicamente, invece, sono stati ottenuti valori medi di microdurezza compresi tra 486 e 522 HV in corrispondenza del reticolo. Nella Fig. 8 (c) viene

riportato il grafico a colonne con i valori medi di microdurezza e relativa deviazione standard misurati lungo tre pareti del reticolo (una centrale e le altre prossime ai bordi esterni) lungo il piano YZ prima e dopo trattamento termico. L'aumento della durezza osservato nel campione HT rispetto alla condizione AB è principalmente dovuto all'elevata quantità di fasi precipitate dopo il trattamento termico, che ha significative conseguenze sulle proprietà meccaniche del materiale, risultando in una bassa duttilità e aumento della durezza. Questi precipitati, come già visto nelle micrografie TEM (Fig. 7 (d)), possono essere attribuiti alle fasi δ , ma soprattutto alle fasi γ ’ che possono precipitare rispettivamente durante la fase di doppio invecchiamento a 718 °C e 621 °C, rafforzando così il materiale e migliorando di conseguenza le sue proprietà meccaniche, come la durezza. Risultati simili sono stati riscontrati nei lavori di ricerca di Deng et al. [9] e Zhang et al. [12]. Inoltre, Chamanfar et al. [13] hanno scoperto che una piccola quantità di fasi δ inibirebbe la crescita del grano bloccando i bordi dei grani, aumentando così la resistenza e la durezza attraverso il rafforzamento del grano. Tuttavia, la resistenza diminuirebbe se la lega contenesse

troppe fasi δ , poiché la formazione delle fasi δ consuma Nb inibendo la precipitazione delle fasi di rafforzamento γ ”.

Nel presente studio è stata indagata la fabbricabilità tramite LPBF di provini reticolari con topologia di cella TPMS di tipo Gyroid. In virtù delle caratteristiche geometriche, tra le combinazioni di provini reticolari a densità variabile, è stato sottoposto soltanto il provino c2 a caratterizzazione meccanica e microstrutturale. Sono state condotte analisi FEM tramite Ansys del processo LPBF per dimostrare l’efficacia del software nella previsione delle deformazioni generate durante il processo di stampa e una volta rimosso il componente dalla piattaforma di costruzione. La corrispondenza tra il modello simulato e le misurazioni effettuate sulle immagini acquisite allo stereomicroscopio, in termini di valori numerici delle deformazioni misurate in una regione del piatto superiore sia del modello virtuale che del componente reale, ha confermato l'affidabilità del software di simulazione. Il campione c2 è stato sottoposto a trattamento di solubilizzazione e doppio invecchiamento. L'analisi metallografica dei campioni c2-AB e c2HT, utilizzando la microscopia ottica (OM), la microscopia elettronica a scansione (SEM) e la microscopia elettronica a trasmissione (TEM), insieme alla valutazione delle prestazioni meccaniche tramite prove di microdurezza Vickers, ha portato alle seguenti osservazioni:

• Evoluzione microstrutturale: Le condizioni post-trattamento termico non sono state sufficienti per una com-

pleta ricristallizzazione vicino al reticolo. Sebbene si sia verificata un'iniziale omogeneizzazione, il materiale mostra ancora tracce di strutture dendritiche non completamente dissolte in alcune aree, sia in corrispondenza del piatto superiore che della struttura reticolare.

• Fasi precipitate: Le immagini acquisite al SEM e al TEM hanno identificato le principali fasi precipitate dopo il trattamento termico: γ ' e δ . Sono state rilevate alcune fasi di Laves non disciolte, che potrebbero influenzare la duttilità e la resistenza meccanica del componente. Dovrebbero essere considerati temperature di trattamento di solubilizzazione più elevate o ulteriori trattamenti di omogeneizzazione.

• Analisi della microdurezza: Le prove di microdurezza

Vickers hanno mostrato una maggiore durezza nei campioni HT rispetto ai campioni AB, attribuita alla precipitazione delle fasi di rinforzo. I campioni HT hanno mostrato una distribuzione della durezza più omogenea, con il trattamento termico che contribuisce a una risposta meccanica uniforme e a una maggiore durezza grazie alle fasi di precipitazione γ ' e δ .

Questa ricerca è stata finanziata parzialmente attraverso il progetto Dipartimento di Eccellenza, MIUR-Italy (ARTICOLO 1, COMMI 314–337 LEGGE 232/2016). Si ringrazia per la collaborazione l’azienda Baker Hughes di Firenze.

[1] Gadagi, B., & Lekurwale, R. (2021). A review on advances in 3D metal printing. Materials Today: Proceedings, 45, 277-283. https://doi. org/10.1016/j.matpr.2020.10.436

[2] DebRoy, T., Wei, H. L., Zuback, J. S., Mukherjee, T., Elmer, J. W., Milewski, J. O., & Zhang, W. (2018). Additive manufacturing of metallic components–process, structure and properties. Progress in materials science, 92, 112-224. https://doi.org/10.1016/j. pmatsci.2017.10.001

[3] Tamburrino, F., Graziosi, S., & Bordegoni, M. (2018). The design process of additively manufactured mesoscale lattice structures: a review. Journal of Computing and Information Science in Engineering, 18(4), 040801. https://doi.org/10.1115/1.4040131. https://doi. org/10.1115/1.4040131

[4] Maconachie, T., Leary, M., Lozanovski, B., Zhang, X., Qian, M., Faruque, O., & Brandt, M. (2019). SLM lattice structures: Properties, performance, applications and challenges. Materials & Design, 183, 108137. https://doi.org/10.1016/j.matdes.2019.108137.

[5] Maskery, I., Aboulkhair, N. T., Aremu, A. O., Tuck, C. J., & Ashcroft, I. A. (2017). Compressive failure modes and energy absorption in additively manufactured double gyroid lattices. Additive Manufacturing, 16, 24-29. https://doi.org/10.1016/j.addma.2017.

[6] Akca, E., & Gürsel, A. (2015). A review on superalloys and IN718 nickel-based INCONEL superalloy. Periodicals of engineering and natural sciences, 3(1). https://dx.doi.org/10.21533/pen

[7] Carter, L. N., Attallah, M. M., & Reed, R. C. (2012). Laser powder bed fabrication of nickel-base superalloys: influence of parameters;

characterisation, quantification and mitigation of cracking. Superalloys, 2012(6), 2826-2834. https://doi.org/10.1002/9781118516430. ch64

[8] EOS Nikel Alloy IN718 Material Data Sheet.

[9] Deng, D., Peng, R. L., Brodin, H., & Moverare, J. (2018). Microstructure and mechanical properties of Inconel 718 produced by selective laser melting: Sample orientation dependence and effects of post heat treatments. Materials Science and Engineering: A, 713, 294-306. https://doi.org/10.1016/j.msea.2017.12.043

[10] Li, X., Shi, J. J., Wang, C. H., Cao, G. H., Russell, A. M., Zhou, Z. J., & Chen, G. F. (2018). Effect of heat treatment on microstructure evolution of Inconel 718 alloy fabricated by selective laser melting. Journal of Alloys and Compounds, 764, 639-649. https://doi. org/10.1016/j.jallcom.2018.06.112

[11] Li, J., Zhao, Z., Bai, P., Qu, H., Liu, B., Li, L., & Guo, Z. (2019). Microstructural evolution and mechanical properties of IN718 alloy fabricated by selective laser melting following different heat treatments. Journal of Alloys and Compounds, 772, 861-870. https://doi. org/10.1016/j.jallcom.2018.09.200

[12] Zhang, D., Niu, W., Cao, X., & Liu, Z. (2015). Effect of standard heat treatment on the microstructure and mechanical properties of selective laser melting manufactured Inconel 718 superalloy. Materials Science and Engineering: A, 644, 32-40. https://doi. org/10.1016/j.msea.2015.06.021

[13] Chamanfar, L. Sarrat, M. Jahazi, M. Asadi, A. Weck, A.K. Koul, Microstructural characteristics of forged and heat treated Inconel-718 disks, Mater. Des. 52 (2013) 791e800. https://doi.org/10.1016/j.matdes.2013.06.004

L. Fabiocchi, M. Mariani, A. Lucchini Huspek, M. Pozzi, M. Bestetti, S. Graziosi, N. Lecis

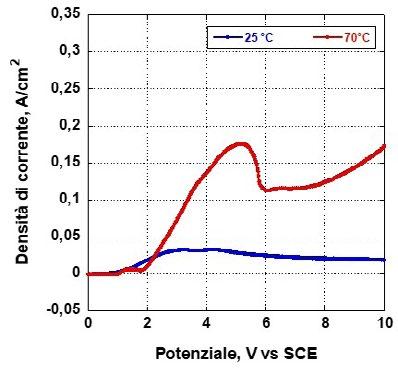

This study presents an investigation into the mechanical and tribological properties of binder jetting 17-4PH (AISI 630) stainless steel, with a focus on the interplay between surface finishing and thermal treatments. A subset of samples was superficially treated with a Low Energy High Current Electron Beam, varying the energy density (J/cm2), whereas another set of specimens was thermally treated by solution annealing and aging (H900). Experimental analyses included visual inspection, roughness measurements, microhardness testing, and wear tests. Optical microscopy provided insights into the surface morphology and treatment-dependent defects. Roughness measurements quantified the surface texture alterations, while microhardness tests determined the effect of treatments on the mechanical properties of the material. Tribological tests evaluated the sample wear resistance and the material behaviour during sliding. Analysis of wear behaviour correlated with specific surface finishing or thermal treatments aimed to distinguish their effects on friction coefficients and wear track morphology across samples.

KEYWORDS:

Additive manufacturing (AM) of stainless steels is rapidly developing thanks to the ability to achieve complex designs effortlessly. This capability is relevant in industrial sectors where limited-scale production coupled with customization is demanded, such as the biomedical field: prostheses as well as surgical instruments tailored to the users’ needs, would greatly benefit from enhancement in terms of dimensional accuracy, functionality, and weight reduction. Among different techniques, binder jetting (BJT) is emerging owing to the possibility of using specific alloys employed in this sector (e.g. stainless steels, titanium, CoCrMo). This process yields final microstructures akin to those produced through conventional manufacturing processes, especially those associated with sinter-based approaches. When utilized for 17-4 PH stainless steel (AISI 630), a martensitic precipitation-hardening alloy, BJT provides notable benefits in terms of scalability and cost reduction. The technique works by depositing a binder onto layers of metal powder, forming a green part that is later sintered to achieve the desired mechanical properties. For 17-4 PH steel, crucial post-processing steps, including debinding, sintering, and heat treatments, are necessary to achieve the optimal mechanical characteristics such

L. Fabiocchi, M. Mariani, S. Graziosi, N. Lecis

Dipartimento di Meccanica, Politecnico di Milano

A. Lucchini Huspek, M. Bestetti

Dipartimento di Chimica, Materiali e Ingegneria Chimica

“Giulio Natta”, Politecnico di Milano

M. Pozzi

Dipartimento di Chimica, Materiali e Ingegneria Chimica

“Giulio Natta”, Politecnico di Milano – Rösler Italiana s.r.l. lorenza.fabiocchi@polimi.it

as strength, hardness, and corrosion resistance. This approach is opening new routes for the production of high-performance components with complex designs even in the case of materials with low machinability, such as 17-4PH, that hinders the manufacturing of geometries without the aid of expensive tools and processes [1].

The surface characteristics of binder jetted components are critical to their performance, particularly in applications requiring high precision and durability in demanding environments. Key surface properties such as roughness, porosity, and microstructure significantly influence the wear resistance, fatigue life, and corrosion behaviour of these parts. Since BJT often produces components with relatively high surface roughness compared to machining subtractive manufacturing, additional finishing processes like polishing, machining, or coating are often required to enhance the surface quality. Moreover, the surface characteristics can have a profound impact on the mechanical performance, especially in applications that demand high reliability and precision. Therefore, optimizing surface properties is essential to ensure the functional success of binder jetted components [2,3].

Low Energy High Current Electron Beam (LEHCEB) technology has emerged as a viable surface finishing solution for binder jetted components, particularly for 17-4 PH stainless steel parts. This technique uses short (2.5 μ s), intense pulses (1 – 6 J/cm 2) of electron beams to rapidly melt and modify a thin surface layer ( ̴10 μ m), resulting in a smoother, more refined finish. LEHCEB reduces surface roughness, minimizes porosity, and improves microstructural uniformity which in turn enhances mechanical and tribological properties such as hardness and wear resistance. Additionally, this treatment can improve corrosion resistance by refining the grain structure and eliminating surface imperfections. Since LEHCEB does not modify the bulk properties of the material, it is an efficient and precise technique for improving surface quality in binder jetted parts, especially those used in high-performance applications. Nonetheless, it should be considered that the heat and the residual stresses generated by the process may induce microstructural changes in the sub-surface regions, especially in a temperature-sensitive alloy. Indeed, given the high copper concentrations in 17-4PH steel, the material properties can be widely adjusted by thermal

aging through precipitation hardening treatments: copper precipitates form within the supersaturated martensite grains, at first as coherent BCC clusters, then they grow into incoherent FCC phases. The nucleation of the Cu precipitates, as well as their coalescence, depends on the aging treatment conditions [4,5].

This study aims to determine the effect of LEHCEB treatment on the microstructural properties of the surface region and the tribological performance of 17-4PH steel components produced by BJT. The effectiveness of this surface finishing is assessed by comparison with the bulk and surface microstructural properties and wear resistance of as-sintered and thermally aged components.

MATERIALS AND METHODS

Sample preparation

The samples were manufactured with a Desktop Metal Shop System employing a pre-alloyed gas atomized powder with a D90 of 50 μ m and a layer thickness of 75 μ m. A commercial aqueous-based binder containing polyethylene glycol monomers was used in this study.

After the BJT process, the powder bed was cured in a natural convection air furnace at 180 °C for 6 hours to polymerize the binder and strengthen the green parts. The debinding and sintering treatments were performed in a single cycle in a slightly reducing atmosphere (97% Ar / 3% H2) to remove most of the organic binder and achieve a satisfactory densification of the material, while avoiding the oxidation of the components surface [6]. The samples were cooled in the furnace at a low rate until room temperature was achieved.

After sintering, a conventional H900 aging treatment at 480 °C for 1 hour was applied to the specimens, after an initial solution annealing cycle at 1050 °C for 1 hour. To avoid the oxidation of the surface, both treatments were realized in sequence in a low vacuum atmosphere with N2-assisted rapid cooling.

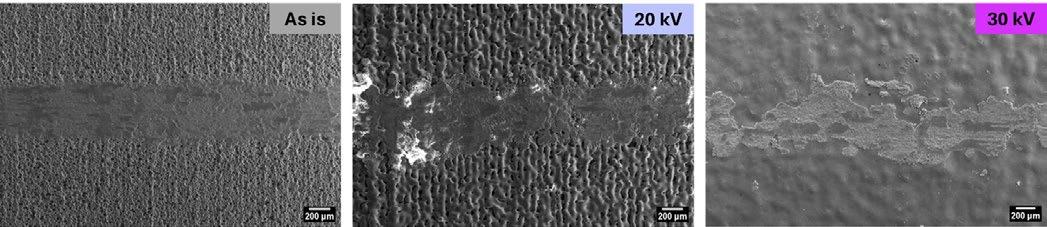

The Low-Energy High-Current Electron Beam (LEHCEB) surface was performed in a RITM-SP facility. Irradiation pressure was set at 1.8·10-4 torr with Ar as background gas. Two different accelerating voltage, 20 and 30 kV, were investigated, corresponding to an energy density value of 2.5 and 4.6 J/cm2, respectively. The applied number of pulses was 20 with a repetition frequency of 0.2 Hz. After LEHCEB irradiation samples were cooled down within

the vacuum chamber in saturated Ar environment for 45 minutes to avoid oxidation phenomena.

Components characterization

Micrographies of the samples were obtained after standard metallographic procedures and etching (Kalling I reagent). Microstructural analysis was conducted by scanning electron microscopy (SEM) equipped with energy dispersive x-ray spectroscopy (EDX). Roughness measurements were performed using a contact profilometer (Formtracer Avant, Mitutoyo) repeating the test 5 times with a measuring length of 4.8 mm and a 0.8 mm cut-off, according to the ISO 4287 standard. Hardness was assessed by a Vickers indentation testing with an applied load of 300 gf for 15 seconds. Tribological assessment was performed by using an RTEC tribometer in the linear reciprocating pin on disk configuration. An alumina ball was used as opponent material and a load of 2 N was chosen for all tests. The frequency of the reciprocating linear movement was set at 10 Hz while the duration of the test was fixed at 10 minutes.

Bulk microstructure

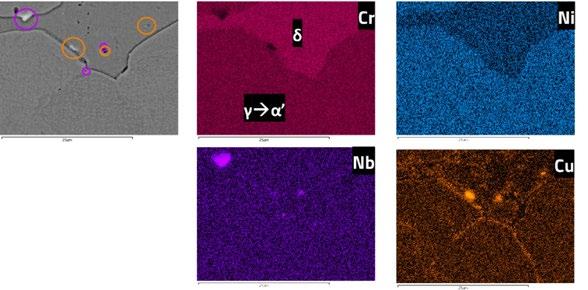

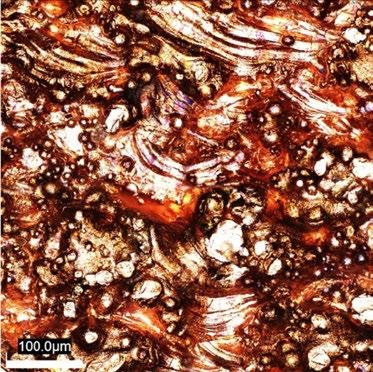

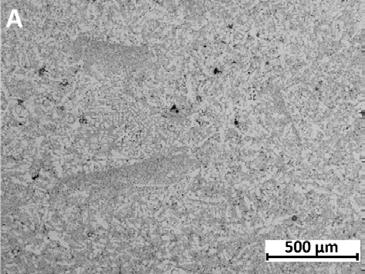

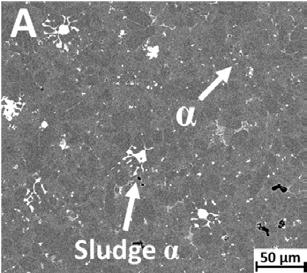

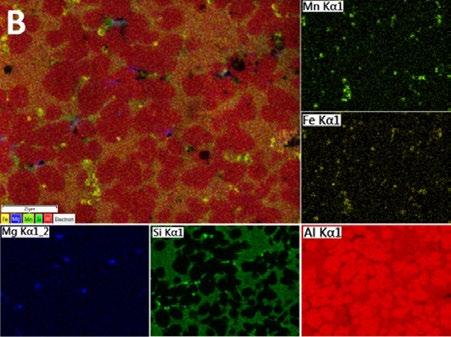

Debinding and sintering involve phase transformations; the most significant occur during cooling from the sintering temperature. Above 1300 °C the microstructure is composed of austenite and a fraction of δ ferrite, that can dissolve a smaller fraction of copper. The initial rapid cooling from high temperature preserves the δ ferrite formed within the microstructure, identified by the fraction rich in ferritizing elements such as chromium (Figure 1) [7,8]. After the thermal gradient stabilization

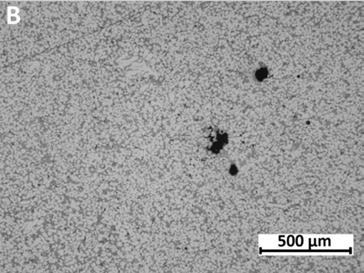

below 800 °C, low cooling rates allow the nucleation of copper precipitates and their growth into enlarged FCC phases, mainly within the ferrite and predominantly at grain boundaries among parent austenitic grains, as visible in Figure 1. The formation of copper precipitates occurs to a greater extent in the ferritic phase during cooling, due to the lower solubility of copper in δ - compared to γ -phase, and the larger diffusivity in the BCC lattice allows a faster coalescence of copper rich-phases (identified by orange circles in Figure 1). The segregation of precipitates at grain boundaries is due to the diffusion of austenitizing elements from ferrite to austenite during cooling and their preferential nucleation at the interphase interface, where growth leads to the transition from a coherent BCC structure to an incoherent FCC structure that is more stable. Precipitation in the main phase is initially limited by the high solubility of copper in austenite and, after martensitic transformation, by low temperatures at this stage (Ms < 300 °C). In addition, niobium carbides (identified by orange circles in Figure 1) can be identified by high-magnification EDX analysis both within the ferrite and at the grain boundaries of the martensite.

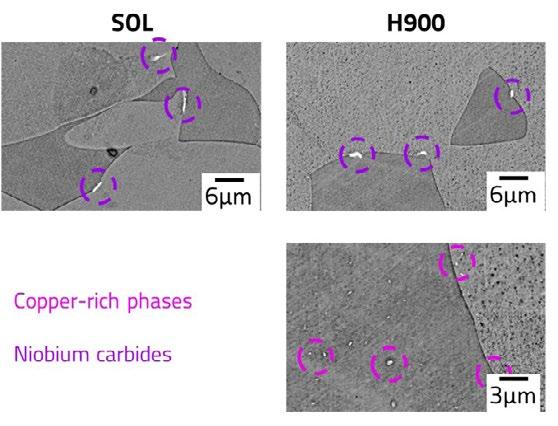

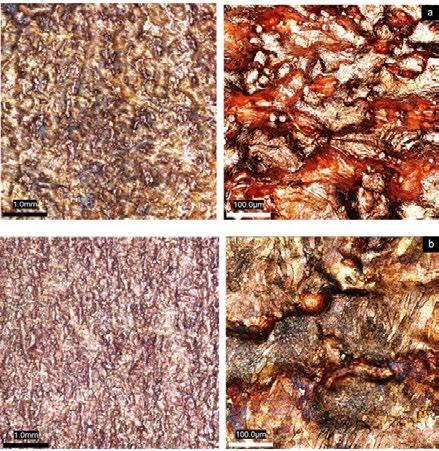

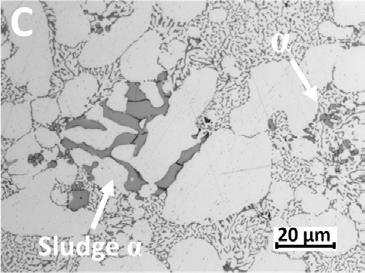

Solution annealing eliminates copper precipitates by resolubilizing them in austenite at high temperature, thus allowing its controlled precipitation in the following aging processes. The metallographies in Figure 2 reveal that niobium carbides (purple circles) can still be found along the grain boundaries of martensite regardless of the thermal treatment performed, given its stability well above 1100 °C. Copper-rich phases (pink circles) can be detected along the grain boundaries and within the ferrite of the H900 specimen, but the extent of their presence is largely limited with respect to the as-sintered condition.

Fig.1 - EDX maps of the main alloying elements of an as-sintered specimen.

Fig.2 - SEM micrographs of the solution annealed and aged (H900) specimens, with the identification of niobium carbides (purple) and copper-rich phases (pink).

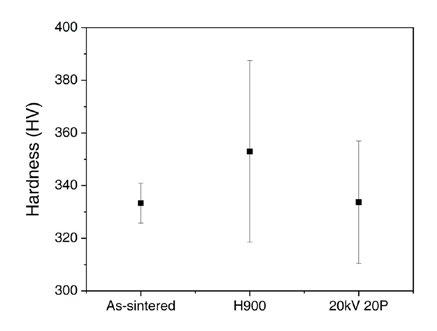

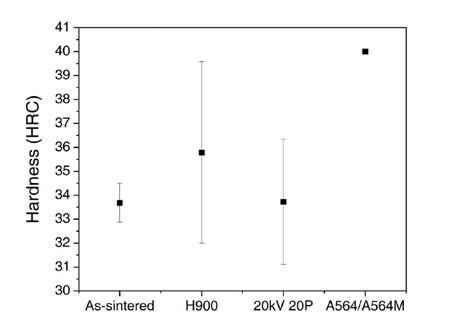

It can be observed in Figure 3 that the H900 treatment was able to produce a slight increase in the average hardness value with respect to the as-sintered condition, which is correlated to the formation of fine coherent copper precipitates after solution annealing, especially in the copper-rich martensite. Nonetheless, the standard deviation of the H900 condition is extremely large and the measured values partially overlap with those obtained for the as-sintered condition. It can be expected that in many cases the indentation was influenced by the presence of porosity and δ ferrite which are softer than martensite, especially after precipitation hardening. One of the surface treated components was analysed as well to determine whether the LEHCEB process would be able to affect the core region of the component: it can be observed that the hardness measured is comparable to that of the as-sintered condition, thus confirming that the surface finishing does not affect the bulk properties of the material.

The Vickers values were converted to Rockwell C hardness values to allow a preliminary comparison with the hardness requested by the ASTM A564/A564M - 19a standard for the H900 aged specimens produced by conventional manufacturing. It can be observed that the treated component does not satisfy the requirement of the standard, at least in terms of average value. Performing macroscopic indentations may produce different results with respect to conversion from Vickers values, althou-

gh it should be considered that the presence of porosity and δ ferrite in that case would still be influential because macroscopic indentations could not avoid these defects. The poor performance of H900 specimens could suggest that nitrogen-assisted cooling in furnace is not as effective as water quenching or air cooling in the whole range of temperature. The employed procedure increases the cooling rate at high temperatures with respect to furnace cooling, but it cannot maintain such rate until room temperature is achieved. Slower rates could favour the occurrence of undesired nucleation and growth of precipitates, and excessive tempering of the martensite, especially after solution annealing at high temperature, with detrimental effects on hardness.

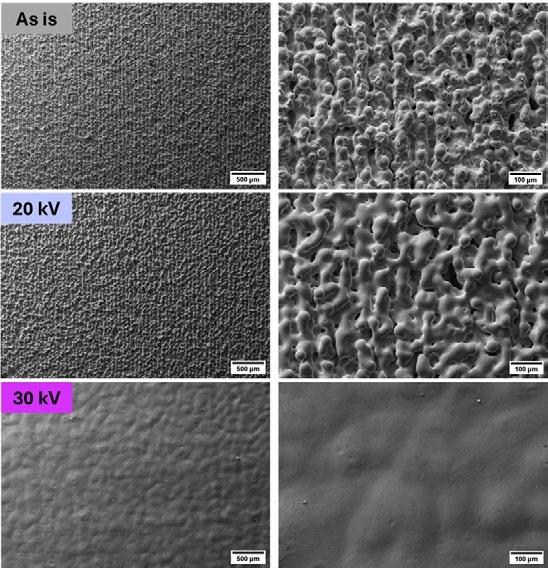

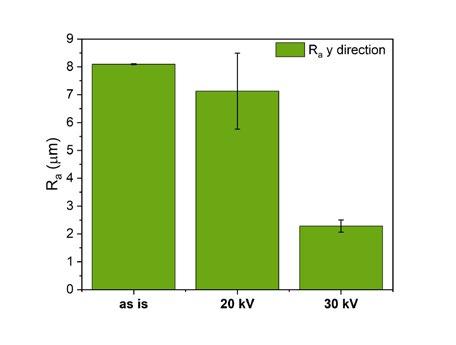

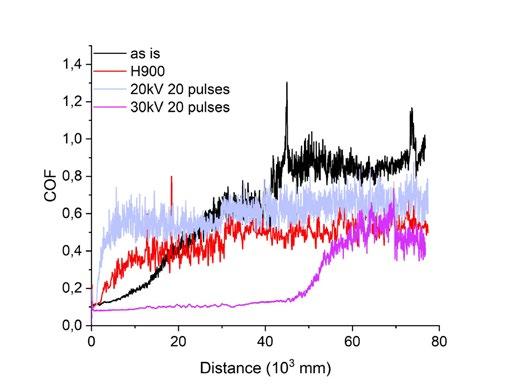

As can be seen from Figure 4, the LEHCEB treatment mitigates the surface inhomogeneity of the as-sintered specimens, which is typically influenced by the particles size and by the layerwise deposition method. The surface average roughness (Ra) is reduced by increasing the voltage of the electron beam from 20 kV to 30 kV, as verified by the measurement performed on the y direction parallel to the wear track on the samples, shown in Figure 5. In addition to the average roughness value decrease, also the standard deviation of the measurements on the surface-treated components is reduced, owing to the complete filling of the surface valleys generated by residual porosity, mostly in correspondence with the interlayer regions. These areas are known to be preferentially affected by the presence of open porosity near the surface, due to the additional macroscopic voids generated by the removal of the organic binder during the preliminary debinding process [9].

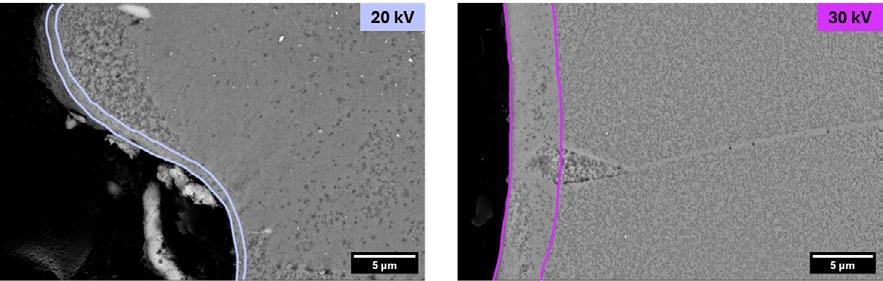

The cross sections of the surface treated samples were analysed to determine the thickness of the melted layer by the LEHCEB and to evaluate variations in the type of microstructural features. As can be seen in Figure 6, the accelerating voltage of the electron beam has a great influence on the resulting surface: the treated layer of the 20 kV sample is extremely thin (< 1 μ m) and not as homogeneous as the one of the 30 kV samples, whose thickness reaches about 4 µ m. It can be observed, especially in the 30 kV specimen, that the treated surfaces have a uniform microstructure constituted by martensitic grains, which