Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 09 settembre 2024

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 09 settembre 2024

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

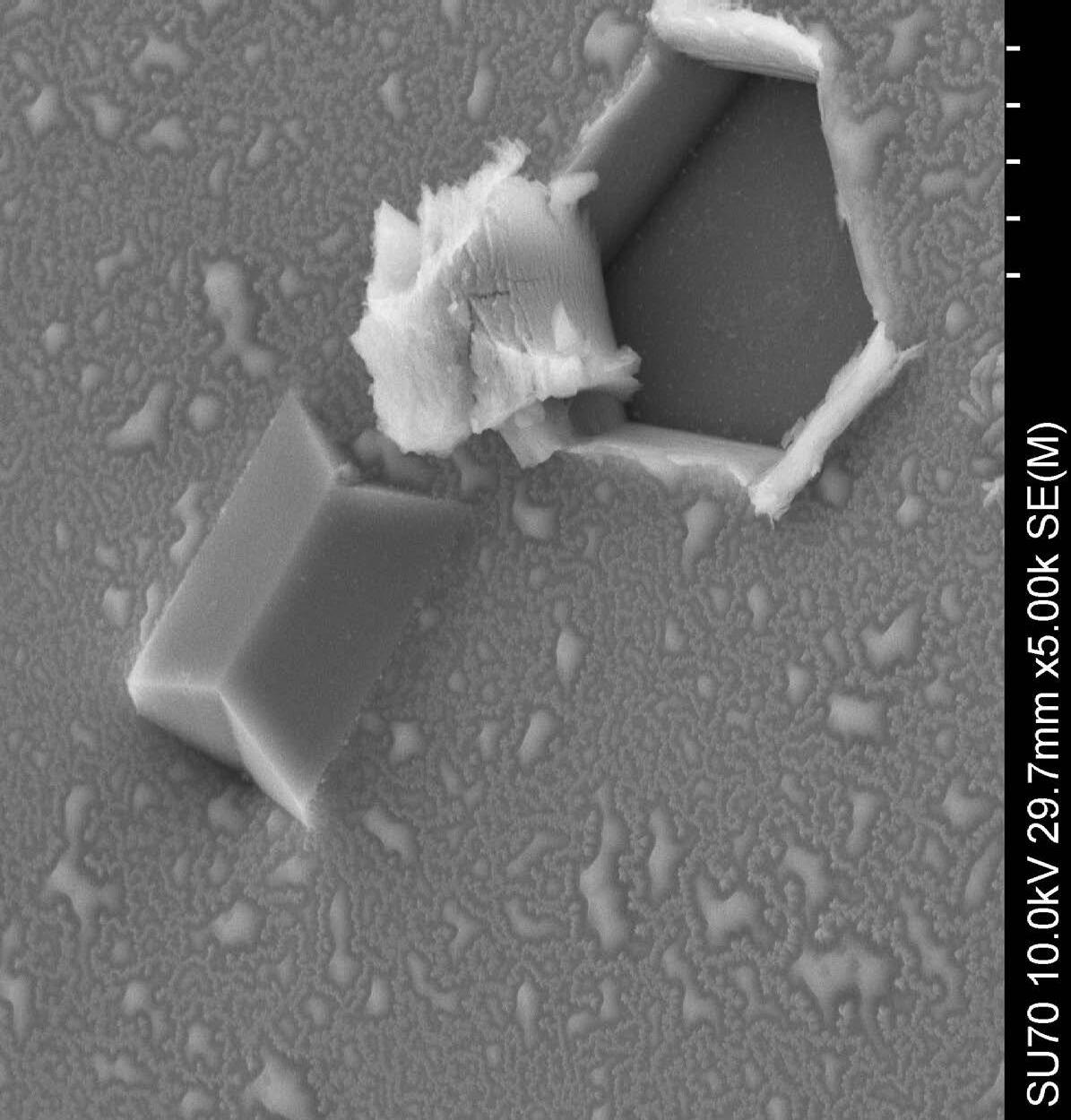

Immagine in copertina: Dettaglio della superficie di un campione di AlSi10Mg, utilizzato in test di laboratorio, con cristallo di Al2O3 (di circa 5 micron) e distacco parziale."

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 - fax 030 25 400 41 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n.09 settembre 2024

Anno 115 - ISSN 0026-0843

Editoriale/Editorial

Memorie scientifiche / Scientific papers

Metallurgia Fisica / Physical Metallurgy

Trattamento termico su componenti magnetici prodotti attraverso manifattura additiva

A. Di Schino, G. Stornelli, B.R. Rodriguez Vargas, R. Montanari, A. Varone, M. Sgambetterra, G. Zucca ............ pag.08

Influenza dei difetti di solidificazione e della grafite degenerata sulle proprietà meccaniche statiche di getti di grande spessore in ghisa sferoidale ferritica ENGJS-400-15

G. Di Egidio, A. Morri, P. Ferro ...........................................................................................................................

Ottimizzazionedelciclodiproduzionedialettecorrugatebrasatesupiastrecladin legaENAW3003:l’effettodelladimensionedeigrani

F.Bravaccino,A.W.Ipock,C.Sinagra-LaminazioneSottile,Caserta...........................................................................pag.25

Effettodelladensitàdienergiaedelladirezionedicostruzionesulla microstrutturadicampioniinlegaAl-Si10-MgprocessatiperSelectiveLaser Melting

P.Leo,G.Renna,A.A.DeLuca,N.Soni,R.Nobile,C.Mele,S.Bagheri......................................................................pag.32

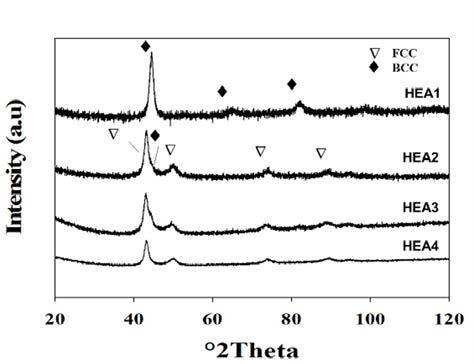

LegheadaltaentropiaperThermomagnticEnergyHarvesters:sintesie caratterizzazione

E.Colombini,E.LassinanttiGualtieri,P.Veronesi,F.Cugini,G.Garulli,M.Solzi,L.Gallo,F.Albertini,G.Trevisi...pag.40

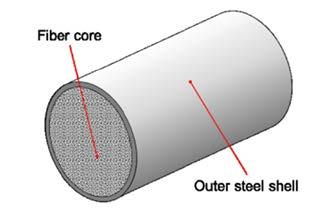

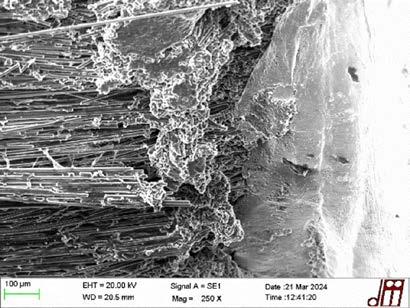

Caratterizzazionedellaresistenzameccanicaedellaresistenzaacorrosionedifuni ibrideacciaioinossidabile/fibradicarbonio

A.Meleddu,J.Ferino,S.Hecht,W.Frick,M.N.Amin,M.Meleddu,E.Kraemer,L.Pezzato,M.Ricotta,M.Dabalà,K.Brunelli..........................................................................................................................................................................................pag.50

Atti e notizie / AIM news 2024 FEMS Master Thesis Awards ...................................................................................... pag.58

Eventi AIM / AIM events ...................................................................................................... pag.60 Normativa / Standards ....................... pag.62

MILANO | 15-16-22-23-29-30 OTTOBRE 2024

L’iniziativa di formazione si rivolge a chi lavora con i materiali metallici e sovente non ha potuto ricevere in tempo opportuno le basi metallurgiche necessarie.

Il Corso si sviluppa in sei giornate, suddivise su tre settimane consecutive, per garantire continuità e, nel contempo, limitare assenze prolungate dalle aziende. I docenti, scelti tra esperti noti in Italia e all’estero, di estrazione sia accademica che industriale, assicurano un mix di competenze difficilmente raggiungibili in altra sede.

Il Corso è dedicato a persone non coinvolte in attività che richiedono una preparazione avanzata nei vari settori metallurgici, ma alle quali è sufficiente la conoscenza, l’interpretazione e la spiegazione della metallurgia nei più svariati settori tecnologici, applicativi, selettivi, ispettivi e di collaudo.

“Metallurgia per non metallurgisti”, con un linguaggio per “non addetti ai lavori”, è rivolto a manager, personale di vendita e di acquisto, progettisti, ispettori e in generale a tutti coloro che devono lavorare e utilizzare materiali metallici, senza avere necessariamente una preparazione universitaria. Il programma fornisce sia pure succintamente, e lezione per lezione, le principali indicazioni riguardanti i diversi argomenti trattati nel Corso. Le lezioni, si susseguiranno tra loro in modo da fornire al partecipante una conoscenza panoramica a trecentosessanta gradi dell’ampio settore metallurgico.

Docenti del Corso

Paolo Albertelli - Politecnico di Milano

Silvia Barella - Politecnico di Milano

Marco Belfi - Politecnico di Milano

Francesca Bisaglia - RTM Breda, Cormano

Francesca Bonfanti - Fomas Group, Osnago

Mattia Bosatra - Fondinox, Sergnano

Giovanni Maria Caironi - F.I.A.S., Gorla Minore

Alessandro Caironi - F.I.A.S., Gorla Minore

Enrique Mariano Castrodeza - Politecnico di Milano

Chiara Colombo - Politecnico di Milano

Mario Cusolito - Consulente, Lecco

Fabrizio D’Errico - Politecnico di Milano

Paola Demitri - A.Benevenuta & C., Forno Canavese

Andrea Gruttadauria - Politecnico di Milano

Nora F. Lecis - Politecnico di Milano

Vincenzo Loconsolo - Consulente, Milano

Carlo Mapelli - Politecnico di Milano

Davide Mombelli - Politecnico di Milano

Fabrizio Montagnoli - Leonardo Helicopters

Alberto Morini - Fondinox, Sergnano

Tommaso Pastore - Università di Bergamo

Dario Ripamonti - CNR ICMATE, Milano

Adriano Tavasci - Tenaris. Dalmine

Segreteria organizzativa

Via F. Turati, 8

20121 Milano

Tel. +39 0276397770

e-mail: met@aimnet.it www.aimnet.it

Organizzato da

con il patrocinio di

Coordinatori del Corso

Silvia Barella Politecnico di Milano

Carlo Mapelli Politecnico di Milano

"L'industria metallurgica, attualmente, è alle prese con la duplice sfida di soddisfare la domanda globale di materiali metallici che denotino sempre più elevate prestazioni e di ridurre l'impatto ambientale."

“Themetallurgicalindustry iscurrentlygrappling withthedualchallenge ofmeetingtheglobal demandforincreasingly high-performancemetallic materialsandreducing environmental impact.”

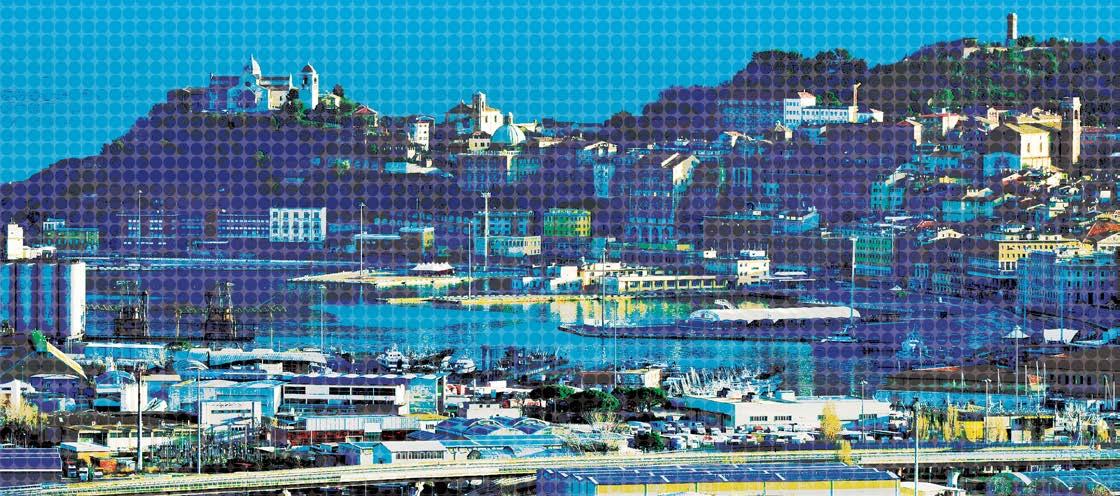

Il 40° Convegno Nazionale dell’Associazione Italiana di Metallurgia, che si è tenuto a Napoli dal 11 al 13 Settembre 2024, nell’anno delle celebrazioni degli 800 anni dalla fondazione dell’Università degli Studi di Napoli Federico II, prima università “pubblica” laica al mondo, potrebbe aver segnato una tappa significativa nel percorso verso l’utilizzo di pratiche industriali “sostenibili” nel settore metallurgico. La metallurgia, elemento essenziale della produzione industriale, è stata storicamente associata a una notevole impronta ambientale e realisticamente, molti processi industriali denotano, a tutt’oggi, un significativo impatto sull’ambiente. L'industria metallurgica, attualmente, è alle prese con la duplice sfida di soddisfare la domanda globale di materiali metallici che denotino sempre più elevate prestazioni e di ridurre l'impatto ambientale. In questo contesto, il ruolo delle tecnologie innovative e sostenibili non è mai stato così cruciale. Come accennato, i processi metallurgici tradizionali, pur essendo efficaci ed indispensabili al contesto pro-

The 40th National Conference of the Italian Association for Metallurgy, held in Naples from 11 to 13 September 2024, in the year of the celebration of the 800th anniversary of the founding of the University of Naples Federico II, the world's first ‘public’ secular university, may have marked a significant milestone on the path towards ‘sustainable’ industrial practices in the metallurgical sector.

Metallurgy, an essential element of industrial production, has historically been associated with a significant environmental footprint, and realistically, many industrial processes still have a significant impact on the environment. The metallurgical industry is currently grappling with the dual challenge of meeting the global demand for increasingly high-performance metallic materials and reducing environmental impact. In this context, the role of innovative and sustainable technologies has never been more crucial. As mentioned, traditional metallurgical processes, while efficient and indispensable in the global manufacturing

duttivo mondiale, spesso comportano costi ambientali significativi, tra cui l’utilizzo di combustibili fossili, un elevato consumo energetico, emissioni di gas serra, etc.. In risposta, l’Accademia e l'Industria stanno tentando un cambiamento trasformativo verso metodologie più pulite ed ecologiche.

La dimostrazione del cambiamento in atto, si è avuta nel 40° Convegno Nazionale dell’Associazione Italiana di Metallurgia in cui un numero rilevante di presentazioni (circa il 36% del totale), proposte da ricercatori universitari e da esponenti del mondo industriale, hanno esposto argomenti di estremo interesse ed attualità con uno stretto nesso con le problematiche ambientali come, ad esempio, lo sviluppo di leghe di alluminio da fonderia a ridotto impatto ambientale, l’applicazione di controllo di processo con termocamere e microdosaggio di acqua per ridurre il consumo, i trattamenti superficiali “green” di componenti ottenuti tramite tecnologia additive, il recupero di metalli preziosi e semi preziosi senza utilizzare le soluzioni acquose estremamente dannose per l’ambiente e la salute delle maestranze. Altre hanno riguardato le problematiche inerenti al trasporto e allo stoccaggio di idrogeno ed il suo utilizzo per il riscaldo dei forni. Mentre altri ancora hanno proposto l’utilizzo del forno elettrico quale unità produttiva chiave per la produzione di acciaio ‘carbon-neutral’. Alcune presentazioni, inoltre, hanno anche fornito esempi di applicazione dell'intelligenza artificiale, dell'apprendimento automatico e dell'automazione per creare pratiche metallurgiche più efficienti e sostenibili. In questa cornice ci pare importante porre in risalto che la relazione introduttiva in sessione plenaria, tenuta dall’Ing. Renato Benintendi, ha proposto come tema di discussione: “I materiali metallici: sfide ed opportunità alla luce della transizione energetica e dello sviluppo sostenibile” ripercorrendo la sua visione sul futuro sviluppo del settore.

Il Convegno ha avuto un ampio successo, come spesso accade a questa manifestazione, ed ha visto la presenza

environment, often entail significant environmental costs, including the use of fossil fuels, high energy consumption, greenhouse gas emissions, etc. In response, academia and industry are attempting a transformative change towards cleaner and more environmentally friendly methodologies.

Demonstration of the change taking place was given at the 40th National Conference of the Italian Association for Metallurgy in which a significant number of presentations (about 36% of the total), proposed by university researchers and representatives of the industrial world, illustrated topics of extreme interest and topicality with a close link to environmental issues such as, for example the development of aluminum alloys for foundries with reduced environmental impact, the application of process control with thermal imaging cameras and micro-dosing of water to reduce consumption,‘green’surfacetreatmentsofcomponents obtained through additive technology, and the recovery of precious and semi-precious metals without using aqueous solutions that are extremely harmful to the environment and the health of workers. Others dealt with the problems inherent in the transport and storage of hydrogen and its use for reheating furnaces. While still others proposed the use of the electric furnace as a key production unit for the production of ‘carbonneutral’ steel.

Some presentations also provided examples of the application of artificial intelligence, machine learning and automation to create more efficient and sustainable metallurgical practices.

In this context, we feel it is important to emphasise that the introductory plenary session report, given by Engineer Renato Benintendi, proposed as a topic for discussion: ‘Metallic materials: challenges and opportunities in the light of the energy transition and sustainable development’, retracing his vision of the future development of the sector.

The Conference was a great success, as often happens

di 250 delegati quasi equamente suddivisi tra Accademia ed Industria. Questo ci pare un altro dato rilevante a dimostrazione della vitalità e dell’interesse del settore. Allo stesso modo, ci pare interessante mettere in risalto che 54 dei 235 iscritti (circa il 25%) è costituito da Soci Junior, a testimonianza che anche il “futuro” del settore è “garantito”.

Il 40° Convegno Nazionale dell’Associazione Italiana di Metallurgia non è stato un incontro accademico, ma un chiaro richiamo a un impegno collettivo per la sostenibilità. Riflettendo sulle intuizioni e sulle innovazioni presentate, è chiaro che il futuro della metallurgia risiede nella sua capacità di adattarsi ed evolversi in risposta agli imperativi ambientali. Abbracciando pratiche sostenibili e promuovendo la collaborazione tra le discipline, il settore metallurgico può indirizzarci verso un futuro più sostenibile.

Un caro saluto ed un arrivederci al prossimo 41° Convegno dell’Associazione che si terrà nel settembre 2026.

at this event, and was attended by 250 delegates almost equally divided between Academy and Industry. This seems to us to be another relevant fact demonstrating the vitality and interest of the sector. Similarly, it seems interestingtoustohighlightthat54ofthe235registered members (around 25%) were Junior Members, proving that the ‘future’ of the sector is also ‘guaranteed’.

The 40th National Conference of the Italian Association for Metallurgy was not an academic meeting, but a clear call for a collective commitment to sustainability. Reflecting on the insights and innovations presented, it is clear that the future of metallurgy lies in its ability to adapt and evolve in response to environmental imperatives. By embracing sustainable practices and promoting collaboration across disciplines, the metallurgical sector can steer us towards a more sustainable future.

Greetings and goodbye until the next 41st Association's Conference in September 2026.

A. Di Schino, G. Stornelli, B.R. Rodriguez Vargas, R. Montanari, A. Varone, M. Sgambetterra, G. Zucca

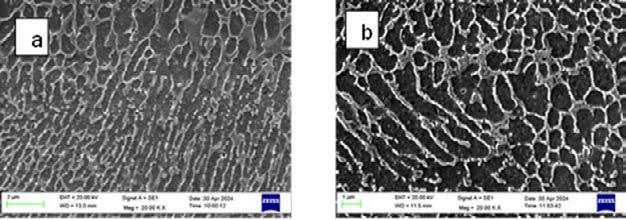

La manifattura additiva (AM) rappresenta una valida alternativa per la produzione di nuclei ferromagnetici in acciaio FeSi ad alto contenuto di Si. In questo lavoro, è stata utilizzata la tecnologia laser a letto di polvere (LPBF) per produrre campioni di acciaio FeSi, con contenuto di Si del 3.0 wt. % (FeSi3) e 6.5 wt.% (FeSi6.5). Su entrambi gli acciai è stato studiato l’effetto del trattamento termico di ricottura (1150 °C per 1 ora) sull’evoluzione microstrutturale. Dopo la stampa, l’acciaio FeSi3 presenta grani colonnari con orientazione [100] lungo la direzione di stampa. Invece, nel caso del FeSi6.5, la microstruttura risulta essere mista, composta da grani colonnari ed equiassici con dimensioni medie di 11.3 ± 0.6 μ m, circa un ordine di grandezza inferiore rispetto a FeSi3 (103.1 ± 5.2 μ m). Dopo il trattamento di ricottura, nel FeSi3 la microstruttura non cambia significativamente, al contrario si assiste ad una crescita significativa del grano nel FeSi6.5 (81.2 ± 4.1 μ m) senza alterazioni della tessitura. I risultati indicano che i trattamenti termici ad alta temperatura possono essere sfruttati per migliorare le proprietà elettro-magnetiche degli acciai FeSi prodotti mediante AM in modo da raggiungere proprietà simili a quelle tipiche degli acciai commerciali.

INTRODUZIONE

Le esigenze energetiche per il raggiungimento dei rigorosi obiettivi di riduzione delle emissioni di CO2 hanno richiesto negli ultimi anni lo sviluppo di materiali innovativi, nell’ambito di diversi settori industriali (petrolchimico, aerospaziale e automobilistico). In questo contesto, la diffusa richiesta di motori elettrici dal mercato automobilistico ha evidenziato la necessità di migliorare l’efficienza dei dispositivi di conversione energetica [1,2]. L’acciaio FeSi rappresenta il riferimento tra i materiali magnetici dolci [3] per quanto concerne le applicazioni elettro-magnetiche più comuni (nuclei ferromagnetici di motori, generatori e trasformatori elettrici). In generale, gli acciai al Si con contenuto di Si compreso tra 2.0 e 7.0 wt.% garantiscono buone proprietà magnetiche. E noto, inoltre, che un contenuto di Si del 6.5 wt.% offre le migliori proprietà magnetiche in termini di ridotta magnetostrizione, bassa anisotropia magneto-cristallina ed elevata resistività elettrica [4-6]. Tuttavia, nella pratica industriale i dispositivi magnetici commerciali vengono prodotti con lamierini sottili di acciaio al Si (3.5-4.0 wt.%) [7]. La strategia di utilizzare lamierini sottili di spessore

Andrea Di Schino, B.R. Rodriguez Vargas, Giulia Stornelli

Department of Engineering, University of Perugia, Perugia

Roberto Montanari, Alessandra Varone

Department of Industrial Engineering, University of Roma Tor Vergata, Roma

Mirko Sgambetterra, Guido Zucca

Italian Air Force - Aeronautical and Space Test Division, Pomezia

0.2-0.8 mm, isolati da strati di dielettrico, consente di ridurre le perdite per correnti parassite. Con questo approccio vengono realizzati componenti con buone proprietà magnetiche. Tali proprietà non risultano comunque essere le ottimali, causa il ridotto contenuto di Si in lega. La limitazione nella possibilità di produzione di acciai a più alto tenore di Si (contenuto di Si > 4.5 wt.%) è dovuta all’intrinseca fragilità e scarsa lavorabilità di tali leghe. Il progressivo infragilimento degli acciai al Si all'aumentare della quantità di Si è dovuto alla tendenza di tali materiali verso la formazione di strutture reticolari ordinate (B2 e D03) [8-10]. È noto che il moto delle dislocazioni all'interno di una fase ordinata forma bordi di anti-fase [11,12] con conseguente aumento di durezza e fragilità [11]. Dunque, risulta irrealizzabile la produzione di lamierini sottili di acciai FeSi ad alto contenuto di Si [4]. Negli ultimi decenni la manifattura additiva (AM) si è consolidata come una potente tecnologia in grado di superare alcune limitazioni imposte dai convenzionali processi produttivi [13-15]. Anche nel caso degli acciai FeSi, la tecnologia AM rappresenta una valida alternativa produttiva in quanto le elevate velocità di raffreddamento, tipiche del processo AM, consentono di limitare la formazione di fasi ordinate negli acciai FeSi, rendendo possibile la produzione di componenti con un elevato contenuto di Si [16-18]. Inoltre, la capacità di produrre componenti con geometria complessa consente di ottimizzare le prestazioni magnetiche dei nuclei ferromagnetici e l’alleggerimento dello stesso componente. Ad oggi, la ricerca scientifica sulla produzione di materiali e componenti magnetici tramite AM fa riferimento a leghe FeSi con un contenuto di Si fino al 6.9 wt.%, con principale attenzione al raggiungimento degli ottimali parametri di processo. La progettazione metallurgica, la scelta del processo produttivo e la capacità di modificare la microstruttura mediante trattamento termico, rappresentano gli elementi chiave per l'ottimizzazione di componenti per applicazioni elettro-magnetiche. In questo studio, la tecnologia laser a letto di polvere è stata impiegata per produrre campioni utilizzando due tipi di acciai FeSi: una variante con contenuto di Si standard (3.0 wt.% - FeSi3) e l'altra con contenuto di Si elevato (6.5 wt.% - FeSi6.5). In particolare, è stato investigato l'effetto del trattamento

termico sull’evoluzione microstrutturale e della tessitura, caratteristiche che influenzano fortemente le prestazioni magnetiche. Il comportamento magnetico è stato studiato per entrambe le leghe FeSi3 e FeSi6.5 [18] e confrontato con quello di un acciaio FeSi3-50H230 commerciale [19].

Per stampare i campioni con la tecnologia LPBF sono state utilizzate due polveri di acciaio FeSi con contenuto di Si del 3.0 wt.% e 6.5 wt.% (FeSi3 e FeSi6.5). Le polveri sono state prodotte mediante atomizzazione a gas e le loro composizioni chimiche sono rispettivamente 3Si-0.009C0.0001O-Fe (wt.%) e 6.5Si-0.008C-0.0001O-Fe (wt.%).

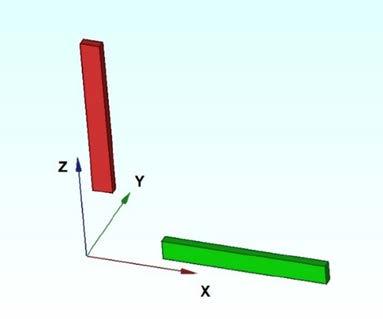

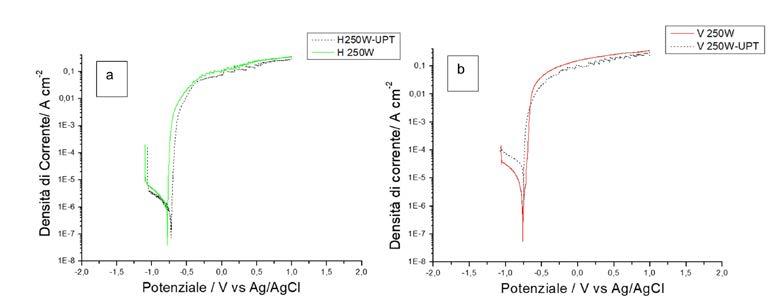

Per entrambi gli acciai sono state utilizzate delle polveri con morfologia prevalentemente sferica con alcuni satelliti. La dimensione media delle polveri è di circa 30 μ m e 25 μ m rispettivamente per gli acciai FeSi3 e FeSi6.5. Successivamente, le polveri sono state processate utilizzando un sistema con tecnologia LPBF (EOS-M290). La temperatura della piattaforma è stata mantenuta a 200 °C e il processo è stato condotto in un'atmosfera di Ar con un contenuto di ossigeno inferiore allo 0.4%. Per ogni acciaio sono stati realizzati dei campioni di dimensioni 5 mm x 5 mm x 10 mm, con il lato lungo nella direzione di costruzione (BD) e ogni strato è stato stampato con una rotazione di 67° rispetto al precedente. L'energia laser specifica E, la velocità di scansione v e la potenza laser P utilizzate per produrre i campioni sono rispettivamente E = 250 Jm-1, v = 1 ms-1, P = 250 W per l’acciaio FeSi3 ed E = 200 Jm-1, v = 0.835 ms-1, P = 167 W per l’acciaio FeSi6.5. Dopo il processo di fabbricazione, i campioni sono stati trattati termicamente in atmosfera di Ar a 1150 °C per 1 ora. Il campione prima del trattamento termico (as-built) è stato analizzato come confronto. I campioni sono stati lucidati e attaccati chimicamente con reattivo Nital2%, lungo un piano parallelo alla direzione di costruzione (BD). Per determinare la struttura e la sua evoluzione dopo i trattamenti termici, sono state eseguite misure EBSD con un passo di 5 μ m, tramite FEG-SEM (Ultra-Plus Carl-Zeiss-Oberkochen Germania con rilevatore EBSD C-Nano Oxford Instruments, UK). La tecnica EBSD è stata utilizzata per determinare la dimensione media dei grani, la tessitura e la distinzione della tipologia di bordi grano a basso angolo (LAGB) e ad alto angolo (HAGB). Inoltre,

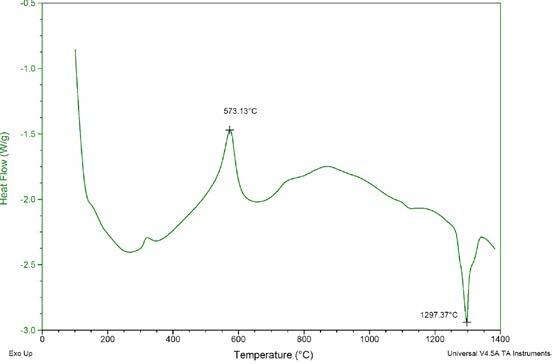

sul campione as-built in FeSi6.5 è stata condotta l’analisi DSC fino a una temperatura di 750 °C con una velocità di riscaldamento di 10 °C/min, al fine di valutare la presenza di fasi ordinate.

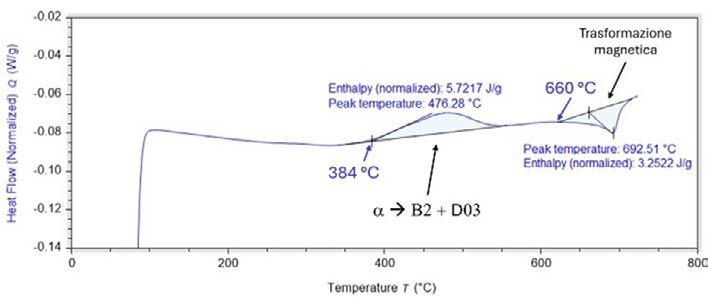

Secondo il diagramma di stato [11] mostrato in Fig. 1 (a), quando il contenuto di Si supera il 5.3 wt.%, la soluzione solida disordinata (fase α ) inizia a trasformarsi in B2 a temperatura minore di 500 °C mentre, la fase ordinata D03 si forma se il tenore di Si è superiore al 6.0 wt.%. Oltre agli effetti dannosi sulla duttilità, la presenza di fasi ordinate modifica anche le proprietà magnetiche dell'acciaio FeSi, in particolare l'anisotropia magnetica diminuisce con la crescita di B2 mentre D03 diminuisce la magnetostrizione e la forza coercitiva [20].

Dall’analisi DSC riportata in un precedente lavoro [21], si osserva che per le polveri e i campioni as-built di FeSi3 non vi è alcuna trasformazione in fasi ordinate mentre, per l'acciaio FeSi6.5, lo scenario è diverso. Infatti, come visibile dalla curva DSC in Fig. 1 (b) per il campione FeSi6.5 sono visibili due caratteristiche: la trasformazione di ordinamento e la trasformazione magnetica. Riscaldando il materiale si assiste ad una reazione esotermica nell’intervallo tra 380 e 550 °C, che può essere attribuita alla trasformazione da soluzione solida α a fasi ordinate B2 e D03 e alla conseguente diminuzione dell'entropia man mano che gli atomi si dispongono con un ordine

periodico. Questo però non accade nei campioni di FeSi6.5 preparati per AM in quanto l’elevata velocità di raffreddamento (~106 °C/s) limita notevolmente i fenomeni diffusivi responsabili della formazione di fasi ordinate. Questo trova riscontro in misure di diffrazione dei raggi X eseguite su campioni stampati di FeSi6.5 [19]. La differenza tra quanto si osserva con la diffrazione dei raggi X e le prove DSC dipende dai diversi tempi di permanenza dei campioni nell’intervallo di temperatura dove le reazioni di ordinamento possono avere luogo e, conseguentemente, dal diverso libero cammino medio degli atomi. Va inoltre ricordato come DCS abbia una grande sensibilità e capacità di rilevare fenomeni che interessano anche piccoli volumi del campione esaminato. Dunque, a differenza dei processi produttivi convenzionali, i rapidi raffreddamenti caratteristici dei processi di manifattura additiva congelano la lega in soluzione solida disordinata α garantendo la fabbricazione di campioni ad alto contenuto di Si. La trasformazione tra lo stato ferromagnetico e quello paramagnetico inizia attorno ai 660 °C con temperatura di picco di circa 690 °C. In Figura 1a e 1b si nota una minima variazione nella determinazione della temperatura di Curie TC dovuta alle differenti velocità di riscaldamento/raffreddamento coinvolte nei due casi.

Fig.1 - (a) Diagramma di fase Fe-Si (Si > 5wt.%). B2 e D0 3 sono le fasi ordinate mentre α è la soluzione solida disordinata. T c è la temperatura di Curie. Ridisegnato da [11] (b) Curva di riscaldamento DSC per il campione asbuilt dell’acciaio FeSi6.5 / (a) Fe-Si phase diagram (Si > 5 wt.%). B2 and D03 are the ordered phases while α is the disordered solid solution. T c is the Curie temperature. Redrawn from [11] (b) DSC heating curve for as-built sample of FeSi6.5 steel.

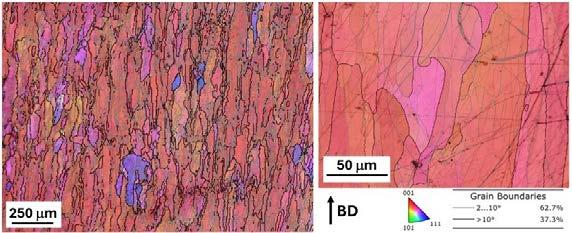

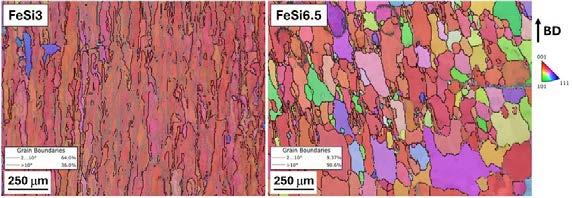

In Fig. 2 e 3 sono riportate le microstrutture dei campioni as-built degli acciai FeSi3 e FeSi6.5 lungo la BD, dalle quali è evidente un diverso comportamento di solidificazione tra i due acciai. Per quanto riguarda l'acciaio FeSi3 dopo processo di stampa, la microstruttura è costituita da grani colonnari grossolani orientati lungo BD (dimensione media del grano 103.1 ± 5.2 μ m). Ciò è dovuto alla crescita epitassiale degli strati a partire da quello sottostante, già solidificato. Il materiale così costruito presenta una orientazione dei grani con la direzione [100] lungo la BD e, una prevalenza di bordi grano a basso angolo rispetto a quelli ad alto angolo (LAGB: 63% vs. HAGB: 37%). Invece, per quanto riguarda l’acciaio FeSi6.5, la microstruttura risulta essere mista e costituita da grani colonnari orientati lungo la BD e alcune colonie di grani equiassici. La dimensione media del grano è 11.3 ± 0.6 μ m, notevolmente ridotta rispetto all’acciaio FeSi3. La presenza di un mix di grani colonnari ed equiassici è evidenziata più chiaramente dalla mappa EBSD ad alto ingrandimento. Come precedentemente osservato nel caso del FeSi3, anche per la lega FeSi6.5 i grani sono orientati con la direzione [100] lungo la direzione di costruzione del campione. Invece, per quanto riguarda la tipologia dei bordi grano, per il FeSi6.5 si ha prevalenza di bordi grano ad alto angolo (HAGB: 96%).

Tali differenze microstrutturali possono essere spiegate

partendo dai diversi parametri di processo utilizzati per ottenere le due leghe mediante tecnologia LPBF, in particolare la potenza del laser (250 W per FeSi3 e 167 W per FeSi6.5). È noto che l'aumento della potenza del laser favorisce la solidificazione epitassiale con grani colonnari [22,23]. Inoltre, essendo l'inerzia termica degli acciai pressoché simile (3.50 J/Kcm3 per FeSi3 e 3.44 J/Kcm3 per FeSi6.5), l'utilizzo di maggiore energia specifica nel caso del FeSi3 comporta il raggiungimento di una maggiore temperatura dal materiale e un più lento raffreddamento, con conseguente formazione di grani grossolani. Il maggiore sotto-raffreddamento nel caso dell’acciaio FeSi6.5 favorisce la nucleazione di nuovi grani e ne rallenta la crescita dando origine, oltre che a grani colonnari, ad una popolazione di grani di piccole dimensioni e orientazioni casuali. Un'altra differenza rilevante tra i materiali indagati è la tipologia del bordo grano con una prevalenza di LAGB nel FeSi3 e di HAGB nel FeSi6.5. Come mostrato in [24], la formazione di LAGB deriva da fattori di instabilità in fase di fusione e stress termici indotti dal continuo riscaldamento/raffreddamento. La conduttività termica del FeSi3 (23.08 W/mK) è maggiore di quella del FeSi6.5 (17.5 W/ mK), quindi il volume influenzato dal calore e i gradienti termici risultano essere maggiori per il FeSi3. Ciò spiega la formazione di una maggiore densità di dislocazioni che poi si organizzano per formare i LAGB.

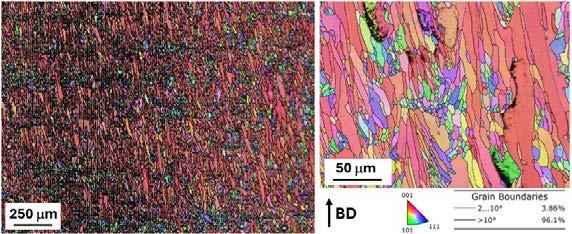

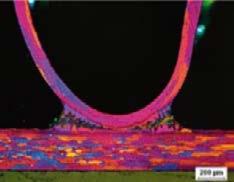

La microstruttura iniziale dei materiali as-built influenza notevolmente la loro evoluzione dopo i trattamenti termici. In Fig. 4 sono riportate le mappe EBSD dopo il trattamento termico a 1150 °C per 1 ora. Nell’acciaio FeSi3 la dimensione e la forma dei grani non cambiano notevolmente dopo il trattamento termico, la dimensioni medie dei grani risulta essere di 123.8 ± 6.2 μ m con la stessa tessitura mentre per l’acciaio FeSi6.5 si verificano variazioni rilevanti. La popolazione e le dimensioni dei grani equiassici aumentano dopo il trattamento termico a 1150 °C che diventano prevalenti rispetto a quelli colonnari. Una possibile spiegazione della diversa risposta ai trattamenti termici dei due acciai al Si è legata alla natura dei bordi di grano, ovvero la differenza nella prevalenza di LAGB nel FeSi3 e di HAGB nel FeSi6.5. È noto che la mobilità dei LAGB è significativamente inferiore a quella degli HAGB

[25] quindi i grani crescono più velocemente nel FeSi6.5. Tuttavia, ciò non comporta un indebolimento dell'orientazione cristallografica preferenziale che resta cubica [100]. Come noto, le prestazioni magnetiche dei materiali magnetici dolci dipendono fortemente dalla dimensione dei grani e dalla tessitura [26], in particolare le tessiture cubica [100] e Goss [110] favoriscono una facile magnetizzazione del componente mentre, l'effetto opposto è dato dalla tessitura [111]. Dall'analisi EBSD si osserva che la tessitura [111] di difficile magnetizzazione non è presente lungo la BD dei campioni as-built e trattati termicamente di entrambi gli acciai. Ciò è abbastanza promettente per le applicazioni magnetiche.

Va ricordato inoltre che le misure di diffrazione dei raggi X non rilevano fasi ordinate in FeSi6.5 anche dopo il trattamento termico [19].

- Mappe EBSD degli acciai FeSi3 e FeSi6.5 dopo trattamento termico di ricottura a 1150 °C per 1 ora / EBSD maps of FeSi3 and FeSi6.5 steels after annealing heat treatment at 1150 °C for 1 hour.

In Tab. 1 sono state riportate a confronto le proprietà magnetiche di un acciaio commerciale FeSi3 di grado 50H230 (a grani non orientati) [27] con quelle dei campioni con forma toroidali in FeSi3 e FeSi6.5, ottenuti mediante tecnologia additiva LPBF e trattati termicamente a 1150 °C per 1 ora, come riportato in [18]. Le perdite specifiche corrispondono alla somma delle perdite dovute all'isteresi e alla circolazione delle correnti parassite. Dai valori riportati in Tab. 1 è evidente come il FeSi6.5 mostri una magnetizzazione M maggiore e una perdita di potenza inferiore (oltre il 50%) rispetto al FeSi3, stampato e trattato termicamente nelle stesse condizioni. Inoltre, la lega FeSi6.5 presenta delle prestazioni magnetiche non troppo lontane da quelli della lega commerciale, che presenta ancora le migliori prestazioni. Dunque, le proprietà magnetiche riportate nella Tab. 1 pei i campioni ottenuti mediante AM, unitamente alle caratteristiche

microstrutturali (dimensione media dei grani, tessitura e tipologia di bordi grano) in seguito ai trattamenti termici, mostrano chiaramente la superiorità del FeSi6.5 e suggeriscono la necessità di un’ ulteriore miglioramento dei trattamenti termici per garantire caratteristiche paragonabili o migliori rispetto al FeSi3 commerciale.

Tab.1 - Confronto delle perdite specifiche e della magnetizzazione M di campioni toroidali di FeSi3 e FeSi6.5 da tecnologia LPBF, trattati termicamente a 1150 °C per 1 ora [18], con quelli di un acciaio commerciale FeSi3 di grado 50H230 [27]. Le perdite specifiche sono state misurate con f = 50 Hz e B = 1 T, invece la magnetizzazione M con 800 e 1700 A/m / Comparison of the specific losses and of the magnetization M of toroidal samples of FeSi3 and FeSi6.5 from LPBF technology, heat treated at 1150 °C for 1 hour [18], with those of a commercial FeSi3 steel grado 50H230 [27]. The specific losses were measured with f = 50 Hz and B = 1 T, meanwhile the magnetization M with 800 and 1700 A/m.

In questo lavoro è stata studiata la possibilità di produrre nuclei ferromagnetici in acciaio FeSi ad altro tenore di Si attraverso tecnologia additiva LPBF. Sono state prese in esame due leghe con diverso tenore di Si (3.0 wt.% e 6.5 wt.%). Per entrambi gli acciai è stata studiata l’evoluzione microstrutturale in seguito al trattamento termico di ricottura a 1150 °C per 1 ora con l'obiettivo di valutare le migliori prestazionali ottenibili attraverso un approccio produttivo alternativo e gli eventuali benefici forniti dai trattamenti termici. Le conclusioni possono essere riassunte come segue:

- La tecnologia additiva rappresenta una promettente alternativa per la produzione di acciai ad alto contenuto di Si. Infatti, dall'analisi DSC risulta che il campione as-built dell’acciaio FeSi6.5 mostra una struttura cristallina disordinata, caratteristica confermata da una analisi ai raggi X sui campioni stampati. La rapida solidificazione coinvolta nel processo di manifattura additiva sopprime i fenomeni diffusivi che controllano la formazione di strutture ordinate B2 e D03, garantendo così la processabilità di tali leghe.

- Per entrambe le leghe, FeSi3 e FeSi6.5, la microstruttura di solidificazione mostra grani colonnari con la direzione [100] parallela a BD. Tutti i grani del FeSi3 sono colonnari mentre nel caso del FeSi6.5 la

microstruttura è mista con grani colonnari ed equiassici.

- La dimensione media dei grani del FeSi6.5 as-built è 11.3 ± 0.6 μ m, circa un ordine di grandezza inferiore a quella del FeSi3 (103.1 ± 5.2 μ m). Nel FeSi3 as-built c'è una grande prevalenza di LAGB (63 %) mentre la loro frazione è molto bassa (4 %) nel FeSi6.5 as-built.

- Dopo il trattamento termico a 1150 °C per 1 ora, la dimensione e la forma dei grani del FeSi3 non cambiano significativamente, mentre nel FeSi6.5 la dimensione dei grani aumenta fino a 81.2 ± 4.1 μ m. Nonostante la crescita del grano, la tessitura cubica [100] viene preservata dopo il trattamento termico.

- La lega FeSi6.5 mostra proprietà magnetiche migliori rispetto alla lega FeSi3, con maggiore magnetizzazione M e ridotte perdite di potenza (oltre il 50%). Inoltre, i valori di FeSi6.5 risultano essere confrontabili con quelli di una lega commerciale FeSi3-50H230.

Il progetto è stato finanziato dalla Regione Umbria nell’ambito del “Piano Sviluppo e Coesione FSC ex DGR n. 251/2021—Avviso ricerca 2020–codice CUP I39J20002770008”.

[1] Cardelli E, Faba A, Pompei M, Quondam Antonio S. Magnetic losses in Si-Fe alloys for avionic applications. AIP Adv. 2017;7:056112

[2] Boglietti A, Cavagnino A, Krings A. New Magnetic Materials for Electrical Machines and Power Converters. IEEE Trans. Ind. Electron. 2017;64:2402-2404

[3] Garibaldi M, Ashcroft I, Simonelli M, Hague R, Metallurgy of high-silicon steel parts produced using Selective Laser Melting. Acta Mater. 2016;110:207-16

[4] Lemke JN, Simonelli M, Garibaldi M, Ashcroft I, Hague R, Vedani M, Wildman R, Tuck C. Calorimetric study and microstructure analysis of the order-disorder phase transformation in silicon steel built by SLM. J Alloys Compd. 2017;722:293-301

[5] Cullity BD, Graham CD. Introduction to magnetic material: John Wiley & Sons; 2011

[6] Ninomiya H, Tanaka Y, Hiura A, Takada Y. Magnetostriction and applications of 6.5% Si steel sheet. J Appl Phys. 1991;69:5358

[7] Babuska TF, Wilson MA, Johnson KL, Whetten SR, Curry JF, Rodelas JM, Atkinson C, Lu P, Chandross M, Krick BA, Michael JR, Argibay N, Susan DF, Kustas AB. Achieving high strength and ductility in traditionally brittle soft magnetic intermetallics via additive manufacturing. Acta Mater. 2019;180:149-57

[8] Ustinovshikov Y, Sapegina I. Morphology of ordering Fe-Si alloys. J Mater Sci. 2004;39:1007-16

[9] Cava RD, Botta WJ, Kiminami CS, Olzon-Dionysio M, Souza SD, Jorge AM, Bolfarini C. Show more Ordered phases and texture in spray-formed Fe-5 wt%Si. J Alloys Compd. 2011;509:S260-4

[10] Jang P, Lee B, Choi G. Effects of annealing on the magnetic properties of Fe-6.5%Si alloy powder cores. J Appl Phys. 2008;103:5-8

[11] Shin JS, Bae JS, Kim HJ, Lee HM, Lee TD, Lavernia EJ, Lee ZH. Ordering-disordering phenomena and micro-hardness characteristics of B2 phase in Fe-(5-6.5%)Si alloys. Mater Sci Eng. 2005;407:282-90

[12] Gonzalez F, Houbaert Y. A review of ordering phenomena in iron-silicon alloys. Rev Metal (Madr). 2013;49:178-99.

[13] Di Schino A, Stornelli G. Additive manufacturing: a new concept for end users. The case of magnetic materials. Acta Metallurgica Slovaca. 2022;28(4);208-211

[14] Ridolfi MR, Folgarait P, Di Schino A. Laser Operating Windows Prediction in Selective Laser-Melting Processing of Metallic Powders: Development and Validation of a Computational Fluid Dynamics-Based Model. Materials. 2020;13:1424

[15] Stornelli G, Ridolfi MR, Folgarait P, De Nisi J, Corapi D, Repitsch C, Di Schino A. Studio di fattibilità della fabbricazione di nuclei ferromagnetici attraverso tecniche di Manifattura Additiva. La Metallurgia Italiana. 2021;113: 50-63

[16] Garibaldi M, Ashcroft I, Simonelli M, Hague R. Metallurgy of high-silicon steel parts produced using Selective Laser Melting. Acta Mat. 2016;110:207-216

[17] Goll D, Schuller D, Martinek G, Kunert T, Schurr J, Sinz C, Schubert T, Bernthaler T, Riegel H, Schneider G. Additive manufacturing of soft magnetic materials and components. Add Man. 2019;27:428-439

[18] Stornelli G, Faba A, Di Schino A, Folgarait P, Ridolfi MR, Cardelli E, Montanari R. Properties of Additively Manufactured Electric Steel Powder Cores with Increased Si Content. Materials. 2021;14:1489

[19] Di Schino A, Montanari R, Sgambetterra M, Stornelli G, Varone A, Zucca G. Heat treatment effect on microstructure evolution of two Si steels manufactured by laser powder bed fusion. Journal of materials research and technology. 2023;26;8406-8424

[20] Narita K, Enokizono M. Effect of ordering on magnetic properties of 6.5-percent silicon-iron alloy. IEEE Trans Magn. 1979;15:911-5

[21] Stornelli G, Rodriguez Vargas BR, Folgarait P, Ridolfi MR, Sgambetterra M, Di Schino A. Development of FeSi steel with increased Si content by laser powder bed fusion technology for ferromagnetic cores application: Microstructure and properties. MRS Advances. 2023;8:1195-1199

[22] Niendorf T, Leuders S, Riemer A, Richard HA, Treoster T, Schwarze D. Highly anisotropic steel processed by selective laser melting. Metall Mater Trans B. 2013;44:794-796.

[23] David SA, Vitek JM. Correlation between solidification parameters and weld microstructures. Int Mater Rev. 1989;34:213-45.

[24] Chuang LC, Maeda K, Morito H, Shiga K, Fujiwara K. Origin of small-angle grain boundaries during directional solidification in multicrystalline silicon. Materialia (Oxf). 2018;3:347-52

[25] Humphreys FJ, Hatherly M. Recrystallization and related annealing phenomena. 1st ed. Pergamon; 1995.

[26] Beckley P. Electrical steels for rotating machines. London: The Institution of Engineering and technology; 2002.

[27] Nippon steel catalogue, non-oriented electrical steel sheets. Transportation Safety Board of Canada; 2019.

- KILOMETRO ROSSO | 5 NOVEMBRE 2024

La Giornata di Studio dedicata alla digitalizzazione in Pressocolata mira a esplorare le nuove frontiere tecnologiche che stanno trasformando il settore.

Perché dobbiamo digitalizzare in fonderia? La digitalizzazione rappresenta un passaggio cruciale per le fonderie che desiderano rimanere competitive in un mercato in rapida evoluzione. Integrando tecnologie avanzate, possiamo migliorare i processi produttivi, ridurre i tempi di produzione e aumentare la qualità.

Perché digitalizzare in Pressocolata conviene? Investire nella digitalizzazione offre numerosi vantaggi economici. Le fonderie che adottano soluzioni digitali possono ottenere una maggiore efficienza operativa, riducendo gli sprechi e ottimizzando l’uso delle risorse. Inoltre, la digitalizzazione consente di monitorare in tempo reale i processi, facilitando l’identificazione e la risoluzione rapida dei problemi, con un conseguente risparmio di costi.

Questa giornata di studio è rivolta ai responsabili di Processo, ai responsabili di Produzione, ai General Manager, e rappresenta un’opportunità unica per approfondire queste tematiche, conoscere gli strumenti digitali che abbiamo a disposizione e capire quali competenze sono necessarie per sfruttarli al meglio, confrontarsi con esperti del settore e con altre fonderie che hanno già intrapreso il viaggio verso la digitalizzazione. Sviluppare una mentalità orientata all’innovazione e alla risoluzione dei problemi e implementare e gestire efficacemente le nuove soluzioni digitali permette di trasformare la Pressocolata, rendendola più efficiente, competitiva e pronta ad affrontare le sfide future.

Le rivoluzionarie scoperte della fisica del ‘900 hanno permesso di sviluppare nuove tecniche di indagine dei materiali, che abbracciando l’inarrestabile progresso tecnologico degli ultimi anni, ci hanno regalato nuovi strumenti, sempre più raffinati, per la caratterizzazione dei materiali.

Obiettivo della giornata di studio è offrire una carrellata su molte delle tecniche che coinvolgono l’uso dei raggi X nei laboratori, sia spiegando i principi di base delle tecniche stesse, che esponendo casi pratici di applicazione al settore metallurgico.

Coordinatore:

Giantonio Toldo Omega Test

Organizzata da

con il patrocinio di Coordinatori

CMYK: 0, 0, 0, 100

Flavio Cecchetto – Motultech Baraldi

RGB: 0, 0, 0

Marcello Furlati – SIT

CMYK: 0, 75, 84, 5

Piero Parona – Motultech Baraldi

RGB: 197, 87, 52

Gianluca Pialorsi – Pialorsi Stampi

Tiziana Tronci – Gefond

FONT: Helvetica Condensed Regular

Lorenzo Valente – Ecotre Valente

Organizzata dal Centro di Studio Controllo e Caratterizzazione del Prodotti della

Sponsorizzata da

G. Di Egidio, A. Morri, P. Ferro

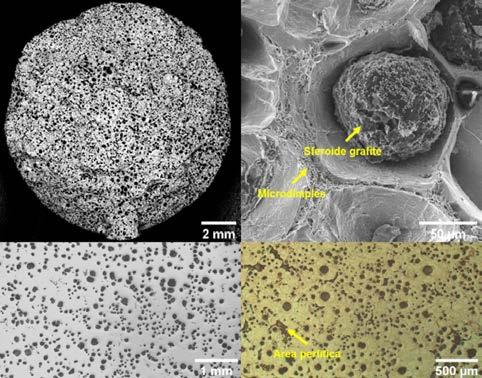

L’eccellente colabilità e le ottime proprietà meccaniche hanno permesso alle ghise sferoidali di assumere sempre maggior rilevanza nel settore dei trasporti pesanti e delle energie rinnovabili. I lunghi tempi di solidificazione che interessano i getti di grande spessore possono portare alla degenerazione degli sferoidi di grafite e alla formazione di difetti di solidificazione, influenzandone negativamente le proprietà meccaniche. In questo studio sono stati analizzati gli effetti di lunghi tempi di solidificazione (dalle 3 alle 20 ore) in diverse zone di cubi di lato pari a (i) 350 mm, (ii) 700 mm, e (iii) 1000 mm. È stato osservato un netto calo delle proprietà meccaniche all’aumentare dei tempi di solidificazione, riconducibile ad un aumento dei difetti di solidificazione e dei fenomeni degenerativi che interessano gli sferoidi di grafite. Questi risultati sono di grande rilevanza per valutare il comportamento meccanico e i meccanismi di rottura di getti in ghisa sferoidale di dimensioni non standard in relazione alle diverse condizioni di solidificazione che si verificano al loro interno.

INTRODUZIONE

Le ghise duttili (GD) a matrice ferritica sono ampiamente utilizzate dai progettisti per la loro eccezionale combinazione tra proprietà tecnologiche (bassa temperatura di fusione e di colata, elevata colabilità, ed economicità) e meccaniche (buona tenacità a frattura, resistenza statica e a fatica). Queste caratteristiche le rendono molto adatte alla produzione di getti di grandi dimensioni impiegati nei settori dell'energia rinnovabile e del trasporto pesante, favorendo uno loro rapida ascesa nella produzione di turbine eoliche e contenitori per lo stoccaggio di scorie nucleari [1].

Tuttavia l'attuale assenza di una normativa che definisca le caratteristiche microstrutturali e le proprietà meccaniche minime per getti in ghisa duttile di grande spessore (GDGS) di sezione superiore a 200 mm rappresenta un limite per la loro progettazione e diffusione. Inoltre, l'elevata qualità richiesta a questi componenti critici contrasta con la difficoltà dei fonditori nel controllare la

G. Di Egidio, A. Morri

Dipartimento Ingegneria Industriale, Università di Bologna P. Ferro

Dipartimento di Tecnica e Gestione dei Sistemi industriali, Università di Padova

microstruttura all’interno di getti GDGS. In particolare, le lunghe fasi di solidificazione e raffreddamento dovute alle grandi dimensioni di questi componenti influiscono negativamente sulle caratteristiche microstrutturali dei getti GDGS (nodularità della grafite, densità e dimensione dei noduli, vuoti da ritiro, dimensione e disomogeneità della matrice ferrosa), portando di conseguenza ad un peggioramento significativo delle proprietà meccaniche [2]. In un precedente lavoro, Ferro ed altri [3] hanno osservato un netto calo del carico di rottura e dell’allungamento a rottura nei getti GDGS a causa della presenza di grafite chunky, rispettivamente del 15% e del 70%. Come riportato da Wang ed altri [4], infatti, la diminuzione delle proprietà meccaniche nei getti GDGS sembra essere direttamente proporzionale ad una riduzione della nodularità e ad un aumento dei fenomeni di degenerazione della grafite. Questi fenomeni sono più significativi quando gli spessori delle pareti dei getti raggiungono i 100 - 200 mm, a causa dei fenomeni di segregazione di elementi minori e di un ridotto sottoraffreddamento.

In assenza di una regolamentazione adeguata a guidare la progettazione di getti GDGS, la letteratura ha affrontato questo argomento analizzando le variazioni nelle proprietà meccaniche all'aumentare dei tempi di solidificazione [5,6]. Tuttavia indagare l'effetto delle anomalie microstrutturali sulle proprietà meccaniche dei getti GDGS derivanti dai lunghi tempi di solidificazione non è semplice; infatti i campioni per i test meccanici vengono solitamente estratti da blocchi Y o da piccoli lotti di fusione di laboratorio, tenendo così conto solo parzialmente della microstruttura eterogenea tipicamente riscontrata nei componenti reali. Mentre la microstruttura finale può essere controllata in modo efficiente in campioni relativamente piccoli, in componenti reali di grandi dimensioni il lento avanzamento del fronte

di solidificazione e il ridotto sottoraffreddamento introduce nel materiale difetti difficilmente replicabili in piccole fusioni. Di conseguenza, l’analisi delle proprietà meccaniche delle fusioni ottenute in condizioni di produzione standard è di fondamentale importanza. In questo lavoro vengono riassunti i risultati relativi ad uno studio inerente la correlazione tra condizioni di solidificazione e proprietà meccaniche statiche di una GD ferritica EN-GJS-400-15, svolto con l’obbiettivo di colmare le attuali lacune presenti in letteratura e nelle normative relative alla progettazione di getti GDGS. Cinque diverse fonderie sono state coinvolte nella produzione di cubi di lato pari a 350 mm, 700 mm, e 1000 mm, in modo da fornire dati affidabili per ampliare il know-how tecnico nel campo delle GDGS. È stata svolta un’ampia caratterizzazione microstrutturale e meccanica su campioni caratterizzati da diverse condizioni di solidificazione relative a tempi (3, 10 e 20 ore) e zone di solidificazione (zona di transizione e centro termico) in modo da correlare microstruttura, proprietà meccaniche e condizioni di solidificazione. I risultati riportati nel presente lavoro potranno essere di grande importanza per i progettisti che affrontano il problema della progettazione di getti GDGS le cui dimensioni non sono coperte da normative.

Cinque fonderie italiane sono state coinvolte per produrre in modo indipendente i cubi da cui estrarre I campioni per i provini di trazione, identificati e testati attraverso una procedura in doppio cieco in modo da garantire la validità dei risultati. La composizione chimica nominale del materiale impiegato è riportata nella Tabella 1: per ciascun getto è stata verificata dalle singole fonderie su provini estratti mediante carotaggi.

Tab.1 -Composizione chimica (% in peso) della ghisa EN-GJS-400-15 secondo la normativa EN 1563 / Chemical composition (wt.%) of EN-GJS-400-15 cast iron according to EN 1563 standard.

Ciascuna fonderia ha realizzato tre fusioni corrispondenti a cubi di lato pari a 350 mm, 700 mm e 1000 mm, in modo da riprodurre i tempi di solidificazione previsti

dai modelli di colata preliminari con una tolleranza di ±10%. In particolare sono stati analizzati quattro differenti condizioni di solidificazione, come riportato in Tabella 2.

Tab.2 - Condizioni di solidificazione analizzate / Analyzed solidification conditions

Nomenclatura

Le dimensioni dei cubi sono state progettate tramite simulazione numerica agli elementi finiti mediante il sotware Magmasoft® per riprodurre un tempo di solidificazione(TS)nelcentrotermicodeigettiparia3,10 e 20 ore. Inoltre, per il cubo di lato 1000 mm, i campioni sono stati estratti sia nel centro termico (TS pari a 20 ore) sia in una posizione laterale intermedia, tra il centro e la superficiedelgetto,caratterizzatadaunoTSparia10ore. Aciascunafonderiaèstataassegnatalastessatemperatura (1340 °C), e sistema di colata, mentre il trattamento di inoculazione è stato lasciato all’esperienza di ciascuna fonderia. Alla lega sono stati aggiunti 25 ± 5 ppm di Sb nellacolata delcubo da350 mme 50 ± 10 ppmdi Sbnelle altre colate in modo da limitare la degenerazione della grafite. È stata impiegata sabbia silicea per lo stampo in quantità minima per coprire la colata, impedendo al contempol’impiego di raffreddatori e canali di colata. Le staffe sono state rimosse al raggiungimento di una temperatura superficiale di 400 °C. Sonostatirealizzatiproviniditrazionecilindrici(lunghezza tratto utile, 70 mm, lunghezza calibrata, 84 mm, diametro tratto utile, 14 mm, in accordo alla UNI EN 1563:2009) da porzionidimaterialeestrattenelleposizionipresceltedei cubi.Leproveditrazionesonostateeseguiteatemperatura ambiente secondo la ISO 6892:2016 (metodo A). Per ciascuna condizione sono stati testati venticinque provini per ottenere risultati rappresentativi delle condizioni di solidificazione. Le prove di durezza Brinell (HB30) sono state eseguite su campioni metallografici estratti dai codoli dei provini di trazione secondo la ASTM E10-18 (sfera di acciaio da 2,5 mm, carico di 187,5 kg e tempo di

permanenza di 20s). I campioni metallografici sono stati incorporati in resina conduttiva e preparati mediante tecniche metallografiche standard secondo la ASTM E3. Il reagente impiegato per l’attacco chimico è stato il Nital al 4% (4 mL HNO3 - 96 mL alcol etilico) in accordo alla ASTM E407. Sono state effettuate analisi microstrutturali mediante microscopia ottica su tutti i provini al fine di valutare la nodularità N (%), la densità dei noduli DN (mm-2), l'area media dei noduli NA (mm2), la percentuale di degenerazione della grafite GD (%), la dimensione del grano ferritico FG (numero di intercette/mm-1), e la percentualediareaperliticaPA(%).Consideratal'assenza di normative per la caratterizzazione metallografica della grafite in getti GDGS di spessore maggiore di 200 mm, è stata eseguita seguendo laddove possibile la BS ISO 945-4:2019. L'analisi d’immagine mediante software ImageJ è stata svolta su tre immagini di dimensione 3,2 mm x 5,7 mm, per un'area di analisi totale per ciascun campione di trazione di circa 55 mm2. Per eliminare eventualierroridimisurazioneintrodottidagraffi,rumore e piccoli pori, sono considerare solo particelle di grafite didiametrodiFeretsuperiorea30 μm(classe6oinferiore secondo la BS ISO 945-4:2019), escludendo la grafite lungo i bordi. La densità dei noduli è stata misurata su particelledigrafiteconunvaloreminimodiroundnesspari a 0,6 (secondo la normativa BS ISO 945-1:2019). La grafite degenerata è stata conteggiata manualmente per valutare la percentuale di degenerazione della grafite ed esclusa dalle immagini per facilitare l'analisi automatizzata dei noduli. La dimensione del grano ferritico è stata valutata con il metodo dell'intercetta secondo la normativa

ASTM E112-13 (2021), ovvero numero di intercette (ni) dei bordi grano per la lunghezza d’analisi. La frazione di area perlitica è stata valutata come percentuale di area all'interno della microstruttura. La caratterizzazione frattografica è stata inoltre realizzata mediante analisi al microscopio elettronico in scansione (FEG-SEM), dotato di spettroscopia a dispersione di energia (EDS).

In Tabella 3 sono riportati i valori di durezza (HB30) e le proprietà meccaniche statiche (tensione di snervamento (Rp0,2), carico di rottura (Rm), allungamento a rottura (A%)) ottenuti sui provini caratterizzati da diverse condizioni di solidificazione: tempi (3 ore, 10 ore e 20 ore) e zone di estrazione (transizione (T) e centro termico (C)). Le proprietà meccaniche sono state confrontate con le caratteristiche meccaniche nominali della ghisa EN-GJS400-15 in relazione allo spessore del getto (s, in mm), come riportato nella normativa BS EN 1563:2018 in relazioneacampioniestrattidagetti(EN-GJS-400-15C).

Tab.2-ConfrontotralecaratteristichemeccanichenominalidellaghisaEN-GJS-400-15Cconle caratteristichemeccanichedellediversecondizionidisolidificazione:(i)3-C,(ii)10-C,(iii)10-Te(iv)20-C/

ComparisonbetweenthenominalmechanicalpropertiesoftheEN-GJS-400-15Ccastironwiththe mechanicalpropertiesofthedifferentsolidificationconditions:(i)3-C,(ii)10-C,(iii)10-Tand(iv)20-C

Come descritto in letteratura [6] per spessori inferiori a 200 mm, le proprietà meccaniche diminuiscono in maniera significativa all'aumentare di TS, eccetto la durezza la quale perde solo il 5% dalla condizione più favorevole (3-C) a quella meno favorevole (20-C). Tra le condizioni di solidificazione analizzate è interessante notare come per TS fino a 3 ore, le proprietà meccaniche sono in linea con quanto richiesto da normativa (Tabella 2), men-tre per le condizioni più severe (10-C, 10-T e 20C) solo Rp0,2 si mantiene al di sopra dei valori riportati in normativa.

Di contro, Rm e A% risultano al di sotto dei valori minimi, sia nei provini estratti dal cubo di lato 700 mm (10-C) che in quelli estratti dal cubo di lato 1000 mm (10-T e 20-C). È bene tuttavia sottolineare come i valori riportati in EN 1563:2018 siano più conservativi, riferendosi a spessori, e quindiatempidisolidificazione,inferiori(<200mm).

Soffermandosi sui risultati ottenuti dai provini estratti dal centro termico (3-C, 10-C, 20-C), all'aumentare del TS l’A% diminuisce fino all’78%, mentre il rapporto Rp0,2/Rm tende a 1, sintomo di un aumento della fragilità della ghisa. Al contempo, le proprietà resistenziali statiche, Rp0,2 e Rm, calano rispettivamente del 11% e del 27%. Considerando 10 ore di TS, è osservabile una differenza in termini di proprietà meccaniche tra i campioni estratti da zone diverse in cubi di diverse dimensioni, ovvero le condizioni 10-C (cubo 700 mm, centro termico) e 10-T (cubo 1000 mm, zona di transizione). In particolare, l'A% è risultato il parametro più sensibile alla zona di estrazione dei provini a parità di TS, con una riduzione di circa il 26%. Di contro, le proprietà resistenziali hanno mostrato un calo meno significativo, pari al 4% e al 11% rispettivamente, per Rp0,2 e R m

La variabilità delle proprietà meccaniche risulta relativamente bassa nella condizione 3-C, mentre tende a crescere per le altre condizioni (10-C, 10-T, e 20-C). Questo andamento è legato alla maggior disomogeneità microstrutturale, come verrà discusso successivamente, sia in termini di matrice ferrosa che di sferoidi di grafite. Al fine

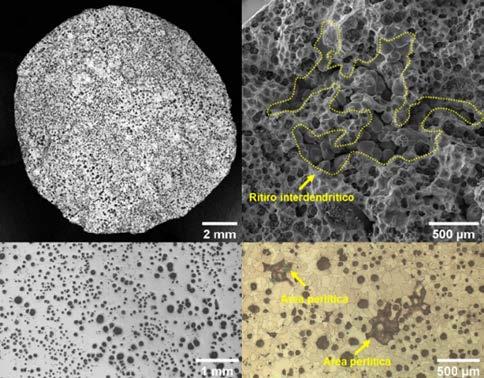

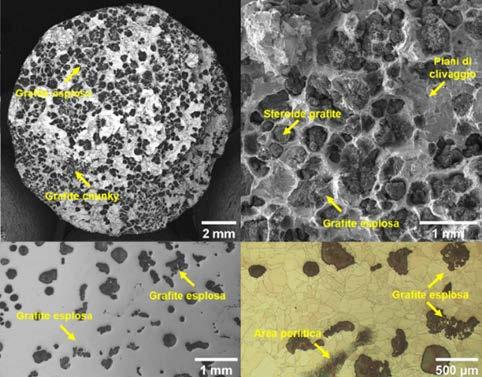

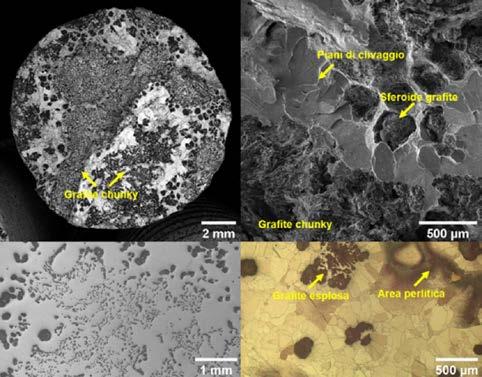

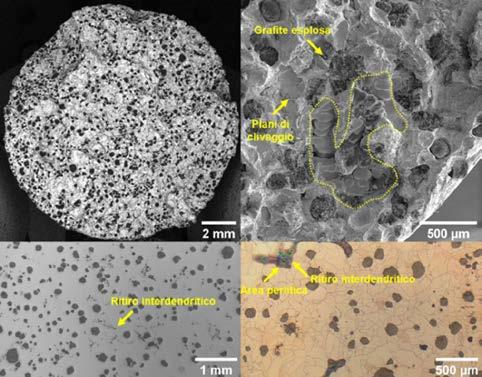

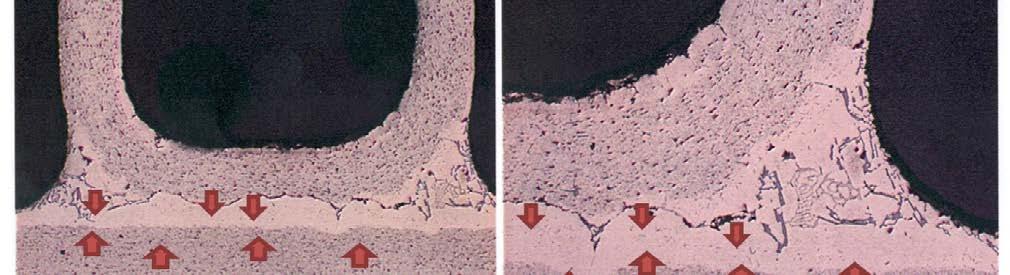

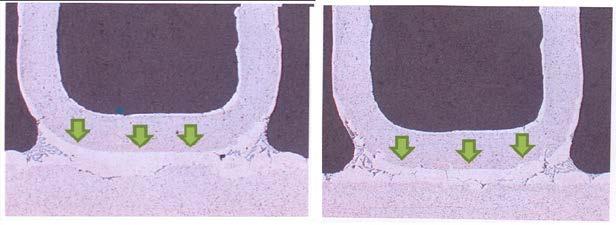

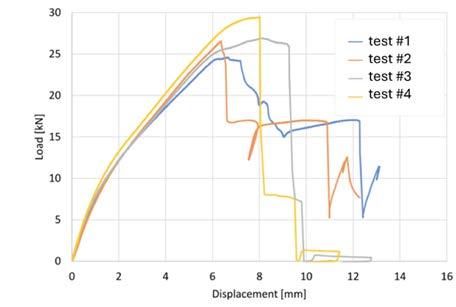

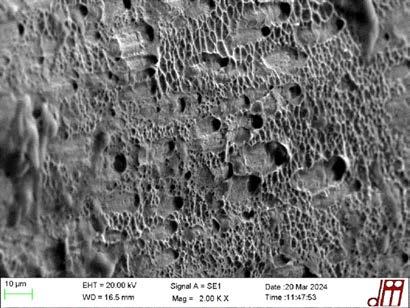

di comprendere i risultati appena esposti è opportuno osservare sia le superfici di frattura che le microstrutture dei provini più rappresentativi, ovvero le cui caratteristiche sono comparabili al valor medio (“Medio”) e ai valori più bassi (“Peggiore”) per le singole condizioni (Figura 1).

meccaniche

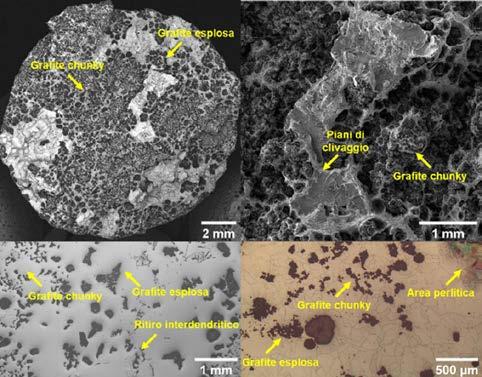

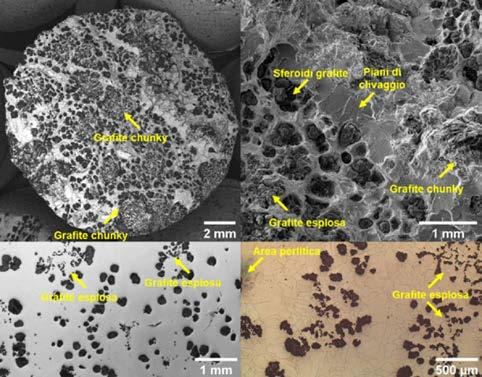

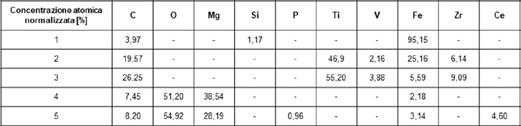

Fig.1 - Frattografie (immagini in retrodiffusi e secondari) e microstrutture nelle diverse condizioni di solidificazione: (a,b) 3-C; (c,d) 20-C; (e,f) 10-C; (g,h) 10-T. Il dettaglio in (g) è riportato nella figura successiva / Fractography (backscattered and secondary images) and microstructures of the different solidification conditions: (a,b) 3-C; (c,d) 20-C; (e,f) 10-C; (g,h) 10T. Detail in (g) is reported in next figure

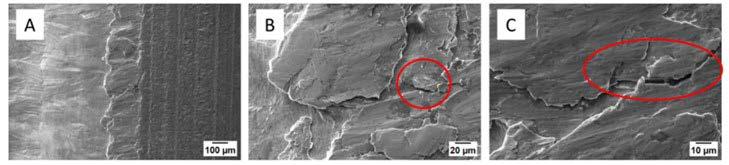

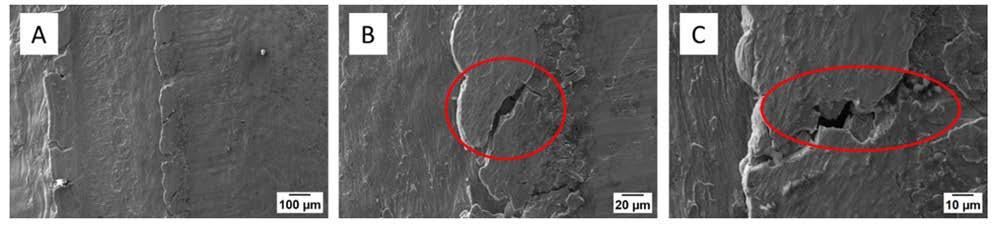

Le superfici di frattura riportate in Figura 1 mostrano caratteristiche piuttosto diverse. Nei provini 3-C la grafite sferoidale è uniformemente distribuita nella matrice ferritica,

in cui sono presenti anche isolate aree perlitiche dovute a fenomeni di segregazione. Questo porta ad una rottura duttile caratterizzata dalla presenza di dimples equiassici

che circondano ciascun nodulo di grafite (Figura 1(a)), il qualeèassimilabileadunvuotonellamatriceferriticache cresce con la deformazione del provino. La coalescenza tra vuoti adiacenti produce creste che delineano i grandi dimplesequiassici,sullequaleèpossibileosservaredimplesdidimensionicircaunordinedigrandezzapiùpiccoli dei dimples primari. A parità di caratteristiche microstrutturali,sono le cavità da ritiro piuttosto chei fenomenidegeneratividellagrafitearidurreRmeA%nellacondizione 3-C,lecuidimensioni,analizzatesullasuperficiedifrattura, possono superare 1 mm2 (Figura 1(b)). Passando alla condizione più critica, 20-C, l’influenza della grafite degenerata rispetto ai ritiri di solidificazione sulle proprietà meccaniche dei getti GDGS è evidente. In particolare, laddove i provini sono caratterizzati da una buona nodularità (Figura 1(c)), le superfici di frattura mostrano grandi dimples equiassici che circondano sia i noduli che la grafite esplosa, Allo stesso tempo, sono osservabili piani di clivaggio tipici di una modalità di frattura transgranulare (Figura 1(c,d)) dovuti a fenomeni di forte deformazione

localizzata causati sia dalla maggior presenza di aree perlitiche, caratterizzate da una plasticità inferiore rispetto alla matrice ferritica, che dall’intensificazione degli sforzi dovuta alla morfologia irregolare della grafite esplosa e chunky [3,4]. D'altro canto, nel campione mostrato in Figura 1(d), l’estesa presenza di grafite chunky che copre ampiamente la superficie fratturata riduce notevolmente la continuità della matrice, favorendo una deformazione plastica localizzata e la prematura rottura del materiale,

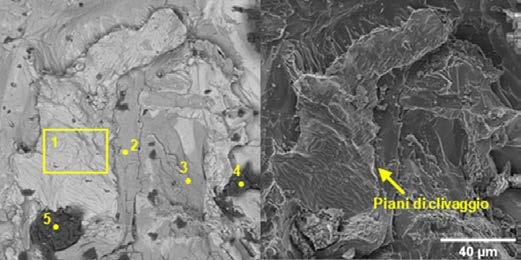

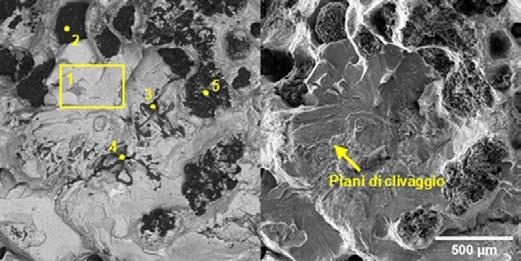

Ciò avviene secondo un meccanismo già discusso in [4]: in presenza di zone con grafite degenerata, la cricca penetra al loro interno attraversando le aree ferritiche interconnesse, mentre, nel caso di grafite sferoidale, essa propaga muovendosi attorno al perimetro dei noduli all'interfaccia con la matrice. Un ulteriore fattore che favorisce la frattura per clivaggio nella matrice ferritica è la presenza di carburi complessi a base di Ti, V, e Zr di dimensioni rilevanti (diametro di Feret ≈ 100 μ m) che si formano nelle aree perlitiche a seguito di fenomeni di segregazione (Figura 1(d) e Figura 2(a)),

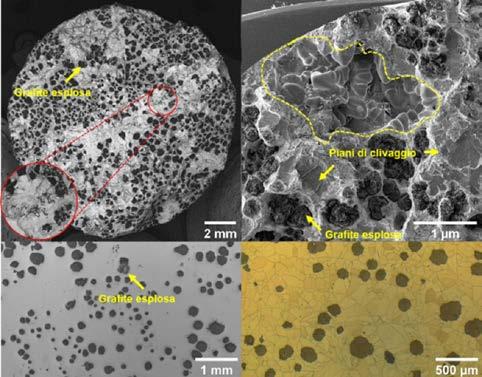

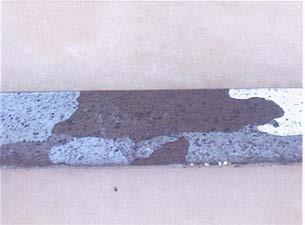

Fig.2 - Immagini in retrodiffusi e secondari e analisi EDS delle superfici di frattura della ghisa EN-GJS-400-15 nelle condizioni: (a) 20-C; (b) 10-T. / Backscattered and secondary images and EDS analysis of the fracture surfaces of the EN-GJS-400-15 cast iron in the conditions: (a) 20-C; (b) 10-T. (a) (b)

Le condizioni 10-C e 10-T (TS pari a 10 ore al centro termico e in zona di transizione, rispettivamente) da un lato presentano caratteristiche microstrutturali e meccaniche “intermedie” rispetto alle condizioni 3-C e 20-C, ma con differenze significative, fra loro, in termini di Rm e A%. In entrambi i casi l’aumento della frazione di grafite degenerata e la conseguente diminuzione della nodularità ha portato ad una significativa riduzione di Rm e A% (Figu-

ra 1(f,h)). In entrambe le condizioni è stato possibile osservare con maggiore facilità la presenza di macroritiri di solidificazione nei provini caratterizzati da un’elevata nodularità (Figura 1(e,g)). Di contro, provini caratterizzati da una minore nodularità (Figura 1(f,h)) hanno mostrato ampie aree caratterizzate da grafite degenerata, facilitando l'interazione tra i vuoti all’interfaccia grafite/matrice in fase di deformazione, il rapido aumento del volume dei vuoti per coalescenza e, di conseguenza la riduzione dell’A% dei provini. Inoltre, come osservato per i provini 20-C, la grafite degenerata è stato un fattore di intensificazionedegli sforzi per fenomeni di intaglio, favorendo la nucleazione e propagazione di cricche, e causando sia una riduzione della duttilità che un aumento della variabilità dei dati. Viste la similarità tra le superfici di frattura e i va-lori di nodularità nei campioni analizzati, le differenti pro-prietà meccaniche tra la condizione 10-C e 10-T non sono attribuibili a questo parametro. Come descritto in [4-7], leparticelle di grafite nella GD possono essereconsideratecomecavitàoinclusioninellamatrice, data la minor resi-stenza della grafite rispetto alla matrice e la scarsa forza dilegame tra particelle di grafite/matrice ferrosa.Diconse-guenza,maggioreèladimensionedegli sferoidi di grafite, maggiore sarà la velocità con cui avvengono i fenomeni di coalescenza tra i vuoti e di conseguenza la rottura del campione. Al contrario, un piccolo diametro iniziale degli sferoidi di grafite determina una minore crescita dei vuo-ti, per cui un maggior allungamento a rottura. Parallela-mente, un affinamento del grano ferritico della matrice porta ad un miglioramento complessivo delle proprietà meccaniche. Considerando quindi come il cubo più gran-de (1000 mm3) necessiti di un tempo più lungo per rag-giungere i 300 °C in superficie rispetto al cubo intermedio (700 mm3), rispettivamente 200 h e 131 h, i meccanismi di diffusione in soluzione solida al di sotto della temperatura eutettica si protraggono per tempi più lunghi. Questo porta ad un ingrossamento microstrutturale sia in termini di noduli che di matrice ferrosa in misura maggiore nella condizione 10-T rispetto alla condizione 10-C a parità di TS, come evidenziato dall’analisi microstrutturale, e può essere considerato come uno dei fattori principali della differenzadiproprietàmeccanicherilevata.

Infine come evidenziato dal focus in Figura 1(g), riportato in maggior dettaglio in Figura 2(b), le condizioni che presentano tempi più lunghi di solidificazione (10-C, 10-T, e

20-C) presentano ampie zone di clivaggio non solo dovute alla presenza di perlite, carburi o grafite degenerata, ma anche a inclusioni non metalliche quali ad esempio composti MgO formatisi dall’interazione del Mg impiegato come nodularizzante e l’O. Le inclusioni non metalliche agiscono come punti di intensificazione degli sforzi, riducendo significativamente le proprietà meccaniche del materiale. È interessante notare come i composti MgO si trovino al centro di ampie zone di clivaggio circondate da particelle di grafite e grafite degenerata, la cui formazione è favorita proprio dalla presenza di O [8], L’azione dell’O quindi è doppiamente negativo: da un lato intrappola il Mg e favorisce la formazione di grafite degenerata, mentre dall’altro forma composti non metallici che peggiorano la duttilità dei getti.

Questo lavoro cerca di colmare le lacune attuali relative ai getti in ghisa duttile di grande spessore, svolgendo un’approfondita caratterizzazione microstrutturale e meccanica su getti di spessore maggiore di 200 mm. In particolare sono stati analizzati gli effetti di tempi di solidificazione lunghi, dalle 3 alle 20 ore, e in diverse zone, centro termico e di transizione, all’interno delle fusioni. Come previsto, le proprietà meccaniche, in particolare il carico di rottura e l’allungamento a rottura hanno risentito sensibilmente dell’aumento degli spessori dei getti e quindi dei tempi di solidificazione, a causa dell’aumento dei fenomeni degenerativi della grafite e dell’ingrossamento del grano della matrice ferritica. In particolare, maggiore sono i tempi di solidificazione, più la grafite degenerata sembra assumere un ruolo dominante rispetto alle cavità di ritiro di solidificazione nel ridurre la duttilità del materiale. A questo si aggiungono i difetti derivanti da fenomeni segregativi, quali carburi ed inclusioni non metalliche, più comuni al crescere delle dimensioni del getto e quindi dei tempi di solidificazione, i quali riducono ulteriormente la duttilità del materiale, favorendo la rottura per clivaggio transgranulare. Tali risultati sono da considerarsi molto utili per la progettazione di componenti in ghisa duttile di grandi dimensioni, in quanto forniscono informazioni fondamentali per attuare le contromisure necessarie al fine di limitare la formazione dei difetti più pericolosi all’interno dei getti a seconda delle dimensioni del componente.

[1] W, BAER Graphite in Ferritic Spheroidal Graphite Cast Iron: Formation, Prevention, Characterization, Impact on Properties: An Overview, Inter Metalcast 14, 454–488 (2020),

[2] P, FERRO, A, FABRIZI, R, CERVO, C, CAROLLO, Effect of inoculant containing rare earth metals and bismuth on microstructure and mechanical properties of heavy-section near-eutectic ductile iron castings, J, Mater, Process, Technol, 213 (9), 1601-1608 (2013)

[3] P, FERRO, L, LAZZARIN, F, BERTO, Fatigue properties of ductile cast iron containing chunky graphite, Mater, Sci, Eng, A 554, 122–128 (2012)

[4] ZH, WANG, X, ZHANG, FL, XU, KC, QIAN, KM, CHEN Effect of nodularity on mechanical properties and fracture of ferritic spheroidal graphite iron, China Foundry 16, 386–392 (2019),

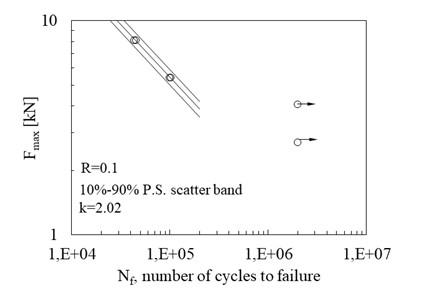

[5] M, BENEDETTI, V, FONTANARI, D, LUSUARDI, Effect of graphite morphology on the fatigue and fracture resistance of ferritic ductile cast iron, Eng, Fract, Mech, 206, 427-441 (2019),

[6] T, BORSATO, P, FERRO, F, BERTO, C, CAROLLO Effect of Solidification Time on Microstructural, Mechanical and Fatigue Properties of Solution Strengthened Ferritic Ductile Iron, Metals 9(1):24 (2019),

[7] A, GHAHREMANINEZHAD, K, RAVI-CHANDAR, Deformation and failure in nodular cast iron, Acta Materialia 60(5) 2359-2368 (2012)

[8] R, KÄLLBOM, K, HAMBERG, M, WESSÉN, L,-E, BJÖRKEGREN, On the solidification sequence of ductile iron castings containing chunky graphite, Mater, Sci, Eng, A 413–414, 346-351 (2005),

Excellent castability and mechanical properties have led ductile irons to gain increasing importance in the heavyduty transport and renewable energy sectors. Long solidification times involving heavy-section castings can lead to degeneration of graphite spheroids and the formation of solidification defects, negatively affecting their mechanical properties. In this study, the effects of long solidification times (from 3 to 20 h) were investigated in different zones of cubes with sides of (i) 350 mm, (ii) 700 mm and (iii) 1000 mm. An important decrease in mechanical properties was observed with increasing solidification times, attributable to solidification defects and degenerative phenomena affecting graphite spheroids. These results are of great relevance to evaluate the mechanical behavior and failure mechanisms heavy-section ductile iron castings of non-standard dimensions in relation to the different solidification conditions occurring inside them.

KEYWORDS: HEAVY-SECTION CASTINGS, FERRITIC DUCTILE IRON, MICROSTRUCTURE, SOLIDIFICATION DEFECTS, GRAPHITE DEGENERATION, MECHANICAL PROPERTIES

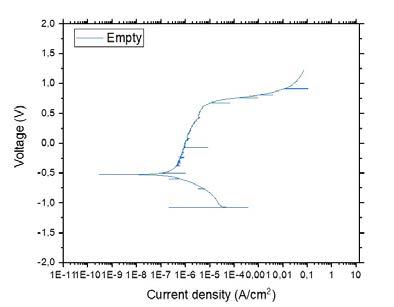

F. Bravaccino, A.W. Ipock, C. Sinagra, A. Acquesta, T.Monetta, A. Ferrarese, S. Legnani

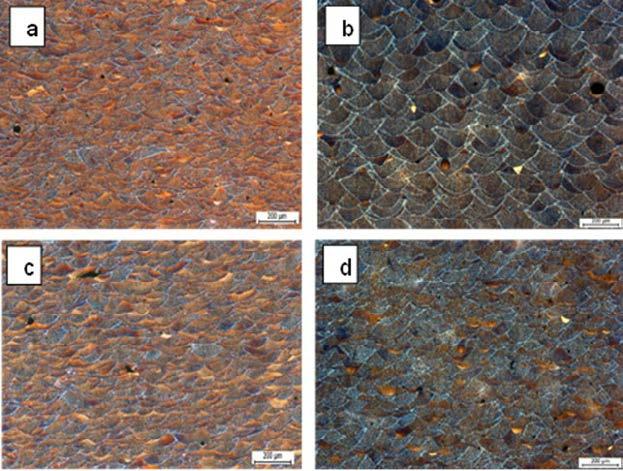

Nella produzione di laminati di alluminio e sue leghe si definiscono cicli di lavorazione tali da assicurare una struttura con grani di dimensione fine ed omogenea che determina le proprietà meccaniche necessarie per la realizzazione di numerose tipologie di manufatti. In alcuni casi, però, l’esigenza può essere completamente diversa. La lega ENAW3003 può essere impiegata per la produzione di alette di raffreddamento che devono essere brasate sulle piastre dello scambiatore di calore utilizzati per la produzione di impianti di condizionamento. Esse sono costituite da laminati di alluminio clad composti da un tri-layer 4XXX/3000/4XXX. In questi casi, al fine di ottenere una corretta brasatura, è necessario aumentare la dimensione dei grani, ed allo stesso tempo, garantire il persistere di buone proprietà meccaniche al manufatto. Lo scopo del lavoro è stato quello di determinare quali variazioni di composizione della lega 3003 e/o di processo bisogna attuare per ottenere una buona brasatura. I test effettuati riducendo la quantità di affinanti nella lega 3003, che sembrava la soluzione più logica, non ha determinato risultati soddisfacenti. Un nuovo approccio al problema è stato valutato variando la concentrazione del ferro, silicio e manganese nella lega. Questa soluzione, unita alla riduzione del rapporto di incrudimento del materiale dal 40% al 30%, ha permesso di ottenere dimensioni dei grani adeguate al fine di ottenere una efficace brasatura.

INTRODUZIONE

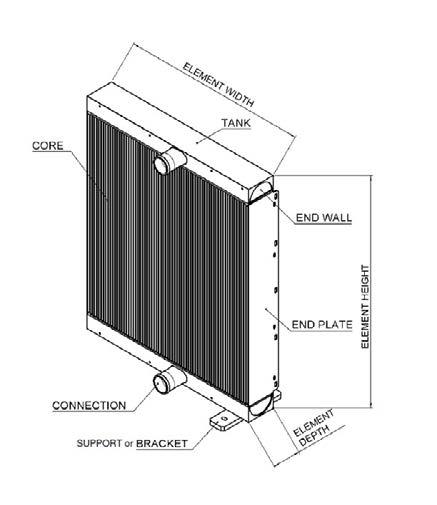

Nella produzione di scambiatori di calore del tipo tube/ fins è necessario brasare gli elementi costituenti la piastra (tube), prodotta con materiale cladd (tri-layer 4XXX/3000/4XXX), con le alette corrugate un-clad prodotta, normalmente, con la lega EN AW 3003 come da immagine in figura 1.

Fig.1 - Tipica sezione di uno scambiatore tube/fins ottenuto per saldobrasatura e particolare dell’aletta brasata.

Francesco Bravaccino, Anthony W. Ipock, Ciro Sinagra

Laminazione Sottile, Caserta

Annalisa Acquesta, Tullio Monetta

Università degli studi di Napoli Federico II, Napoli

A. Ferrarese, S. Legnani

IBS Technology S.p.A. – R&D Dpt Tradate, Varese

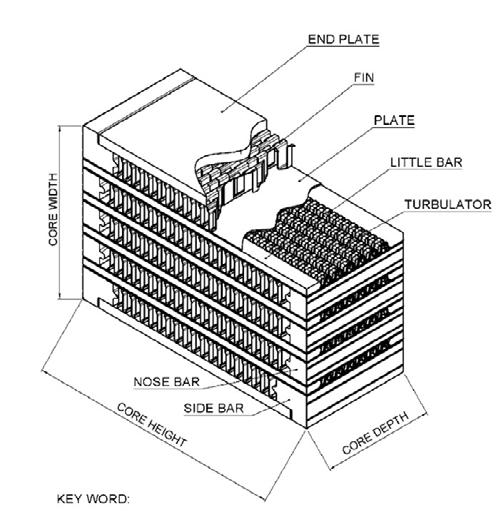

Tenere sotto controllo la struttura del laminato in lega AW EN 3003 e la dimensione del grano è importantissimo per ottenere una buona saldatura tra tube (piastra) e fins (aletta corrugata). In particolare, contrariamente a tante applicazioni (ove al fine di ottenere delle buone caratteristiche meccaniche del laminato si tende ad una struttura metallurgica a grani di piccole dimensioni) per questo processo non bisogna avere una struttura troppo fine. La realizzazione degli scambiatori di calore prevede una serie di fasi di processo che partono dalla lavorazione della materia prima fino al collaudo dell’elemento finito. Lo scambia-

La realizzazione dei singoli componenti prevede l’uso di materia prima in formato di nastri, lamiere o barre che prevedono una serie di fasi di lavoro per raggiungere il formato finale. Le masse radianti, in particolare, sono realizzate manualmente assemblando, un componente dopo l’altro, l’intero elemento centrale dello scambiatore. La giunzione tra le varie parti viene effettuata attraverso un processo di brasatura. Il sistema è poi contenuto all’interno di due telai in acciaio, per garantire un peso costante nel processo di brasatura e stabilità all’insieme, vincolandolo con delle fascette in acciaio per tenere i compo-

tore di calore è realizzato interamente in alluminio ed è costituito da diverse componenti interconnesse tra loro attraverso processi di formazione di giunti di brasatura e saldatura. Un esempio della struttura di uno scambiatore di calore prodotto da IBS Technology è riportato nella Fig. 1.

structure of a heat exchanger.

nenti in posizione fino al successivo trasporto al forno. La massa radiante viene brasata per consentire che le diverse placche brasanti, collocate tra un canale e il successivo, permettano la formazione dei giunti di brasatura sull’intero elemento, collegando tra loro i singoli componenti in un blocco unico di materiale.

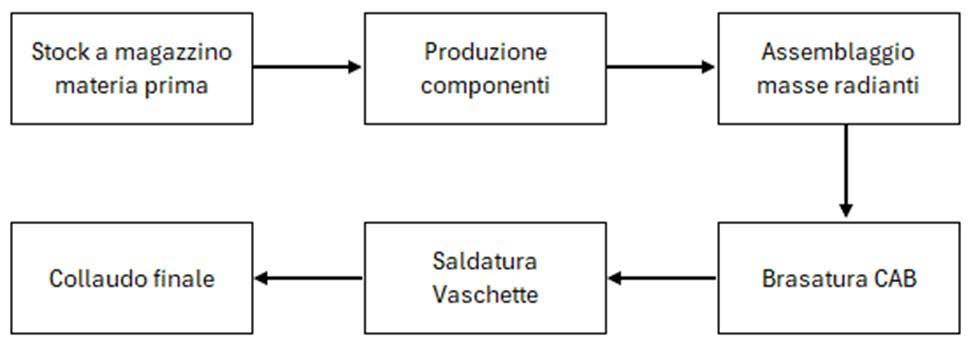

Lo schema di flusso del processo di lavoro per la realizzazione dello scambiatore è così costituito dagli step riportati nel seguito:

Fig.3 - Schema di flusso del processo di lavoro per la realizzazione dello scambiatore / Flow diagram of the work process for the construction of the exchanger.

Le masse radianti sono realizzate manualmente assemblando un componente dopo l’altro l’intero elemento centrale dello scambiatore di calore. Il sistema è poi contenuto all’interno di due telai in acciaio, per garantire un peso costante nel processo di brasatura e stabilità all’insieme, vincolandolo con delle fascette in acciaio per tenere i componenti in posizione fino al successivo trasporto al forno.

Al forno CAB, le masse radianti sono collocate su delle gabbie (rack) verticali per essere trasportate all’interno del processo di brasatura. Qui, attraversando le diverse camere di processo del forno – 2 Dryer, Vacuum Loading Chamber, Pre-Heat, Brazing, Vacuum Cooling Chamber, Air Cooling Chamber – la massa radiante viene brasata permettendo che le diverse placche brasanti collocate tra un canale e il successivo permettano la formazione dei giunti di brasatura sull’intero elemento, collegando tra loro i singoli componenti in un blocco unico di materiale. Successivamente si effettua una lavorazione meccanica di fresatura meccanica sui bordi per realizzare le sedi di

contatto tra le vaschette e le masse che dovranno essere saldate. Effettuata un’operazione di puntatura manuale per tenere in posizione le parti da saldare, attraverso l’uso di robot di saldatura vengono unite le vaschette di raccolta del fluido alla massa radiante.

Lo scambiatore così completato è poi sottoposto ad un controllo ad una fase di collaudo finale. L’elemento è messo in pressione con aria compressa alla pressione richiesta dal cliente finale (in funzione del sistema su cui sarà installato e delle condizioni di esercizio a cui dovrà essere sottoposto) e immerso in vasche d’acqua per assicurarci che non ci siano perdite nel circuito. Il controllo è eseguito tramite ispezione visiva da parte di operatori qualificati.

Le specifiche richieste al laminato di alluminio in lega EN AW3003 e le specifiche meccaniche richieste sono qui di seguito riportate (tabella 1):

Tab.1 - Limiti di specifica per la lega EN AW 3003 secondo la UNI EN 573 / Specification limits for alloy EN AW 3003 according to UNI EN 573.

PROPRIETÀ MECCANICHE RICHIESTE:

Tab.2 - Limiti di specifica delle caratteristiche meccaniche su materiale finito di laminazione in stato fisico H14 e dopo ciclo di brasatura a 600°C per 1h. / Specification limits of mechanical properties on finished sheets in temper H14 and after brazing simulation cycle at 600°C for 1h in oven.

ID spessore (mm) UTS (N/mm2) YS (N/mm2)

Spec. 0.200 – 0 / +0,024

Sono stati quindi progettati due cicli di lavoro per due diversi master coil:

MASTER COIL A

• Laminato a caldo a spessore 6mm

• Laminato a freddo fino a spessore 0.35mm

• Ricottura di riscristallizzazione completa (400°C per 5 ore) a spessore 0.35 mm

• Laminazione a freddo a spessore 0.21mm

MASTER COIL B

• Laminato a caldo a spessore 6mm

Dopo simulazione brasatura a

• Laminato a freddo fino a spessore 0.50mm

• Ricottura di riscristallizzazione completa (400°C per 5 ore) a spessore 0.50 mm

• Laminato a freddo fino a spessore 0.30mm

• Ricottura di riscristallizzazione completa (400°C per 5 ore) a spessore 0.30 mm

• Laminazione a freddo a spessore 0.21mm

ANALISI CHIMICA

Tab.3 - Composizione chimica dei due master coil adoperati per i cicli di lavoro A e B / Alloy chemical composition of the two master coils used for the metalworking cycles A and B.

Tab.4 - Caratteristiche meccaniche a trazione dei due master coil A e B nelle due direzioni parallela e ortogonale alla direzione di laminazione e dopo test di brasatura / Tensile strenght mechanical testing of the two master coils A and B in the two directions (parallel and orthogonal to Rolling direction) and after brazing test.

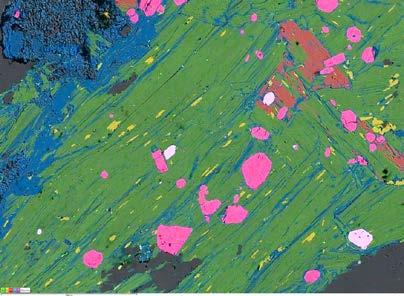

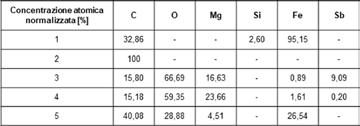

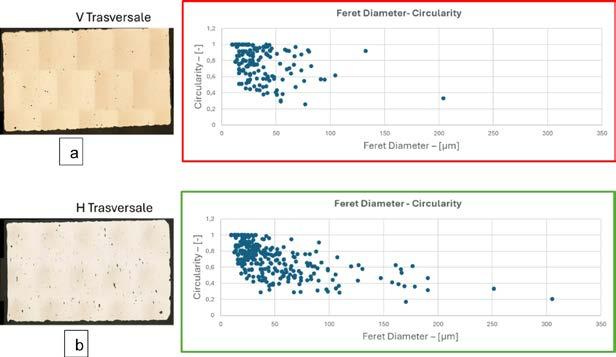

Analisi metallografica a spessore 0.21mm CAMPIONE A

Fig.4 - Metallografia in cross section del campione A in stato H14 dopo attacco barker sotto luce polarizzata / Metallographic picture in cross section of sample A in temper H14 after barker etching under polarising light.

STRUTTURA A SPESSORE 0.21mm prima della brasatura – attacco fluoborico luce polarizzata – x100

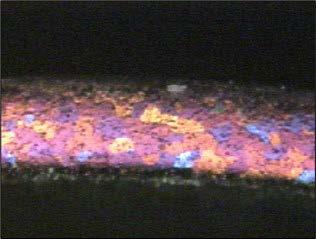

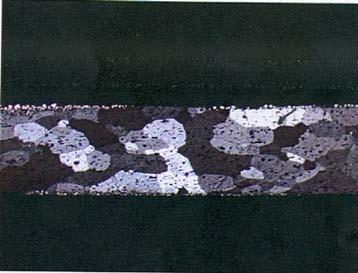

- Brasatura aletta prodotta con campione A – non idonea / Brazed fin made with sample A – not suitable for heat exchangers.

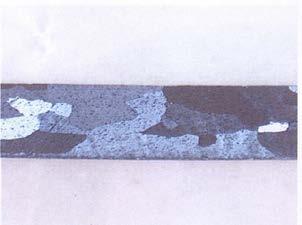

Fig.8 - STRUTTURA A SPESSORE 0.21mm prima della brasatura – attacco fluoborico luce polarizzata – x100 / Metallographic picture in cross section of sample B in temper H14 after barker etching under polarised light –100x

- Brasatura dell’aletta fatta con campione B – idonea / Brazed fin made with sample B – suitable for heat exchangers.

CONCLUSIONI

Le prove condotte con presenza di titanio consentivano una dimensione dei grani che è apparsa insufficiente per garantire una brasatura con caratteristiche qualitative

[1] ASM Specialty HandbooK – Alliminum and Alluminum Alloys

[2] Manuale dei materiali per l’ingegneria Aimat - McGraw-Hill

[3] Alluminium Alloy Structures M. Mazzolani - E & FN SPON

[4] Manuale di fonderia d’alluminio C.Panseri - Ulrico Hoelpli

adeguate. Le prove eseguite con la lega modificata conducono ad una dimensione granulare con un esito positivo in brasatura.

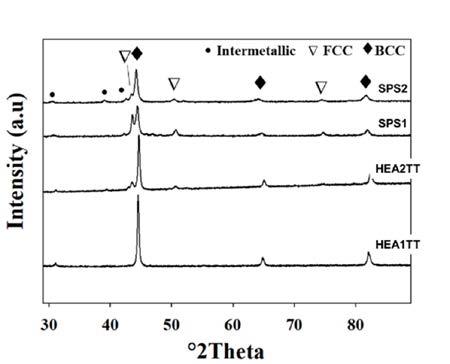

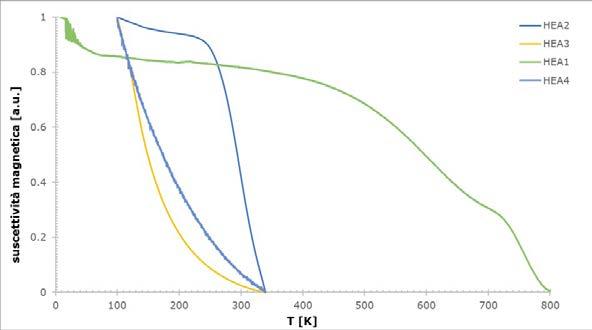

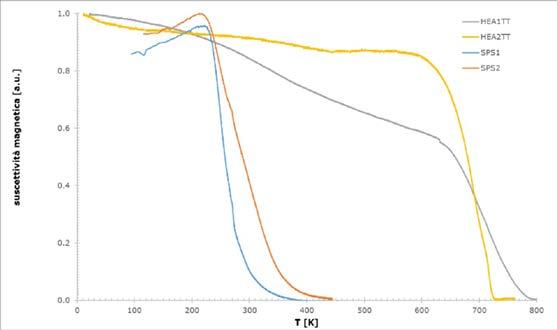

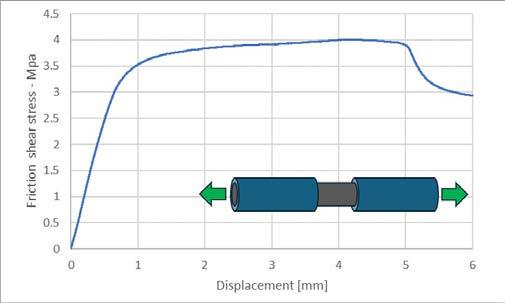

[5] I processi di raffinazione per la produzione di leghe per getti di qualità A.Alti – Alcan - Alluminio