Italiana La Metallurgia

International Journal of the Italian Association for Metallurgy

n. 03 marzo 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

n. 03 marzo 2025

Organo ufficiale dell’Associazione Italiana di Metallurgia. Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel: Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n. 03 marzo 2025 Anno 116 - ISSN 0026-0843

Editoriale / Editorial

Giorgio Gavelli - Consulente . pag.05

Memorie scientifiche / Scientific papers

Materiali per l’energia / Materials for energy

Risposta al trattamento termomeccanico dell'acciaio EUROFER97: microstruttura e proprietà meccaniche

G. Stornelli, A. di Schino, D. Croccolo, G. Olmi, R. Montanari, A. Varone, C. Testani ............................................ pag.08

Studio dei processi di coating per il rivestimento in ferrite di materiali SMC

E. Poskovic, L. Ferraris, F. Franchini, M. Actis Grande ......................................................................................... pag.17

Green steel initiatives supported by CERO Waste Refractory Concept, enhanced slag engineering and using circular metallurgical additives

F. Kek, K-M. Zettl, N. Tanasic, P. Stahl, D. Giunta, P. Trezzi ............................................................... pag.27

AI-based monitoring of steel scrap properties for improved utilization in scrap based steelmaking

B. Kleimt, Z. Kargar, V. Peiss, A. Arteaga Ayarza, D. Mier Vasallo, M. Ferrer Prieto, I. Unamuno Iriondo ................. pag.35

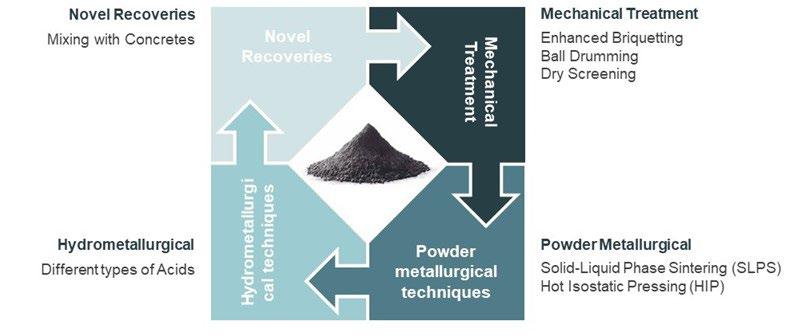

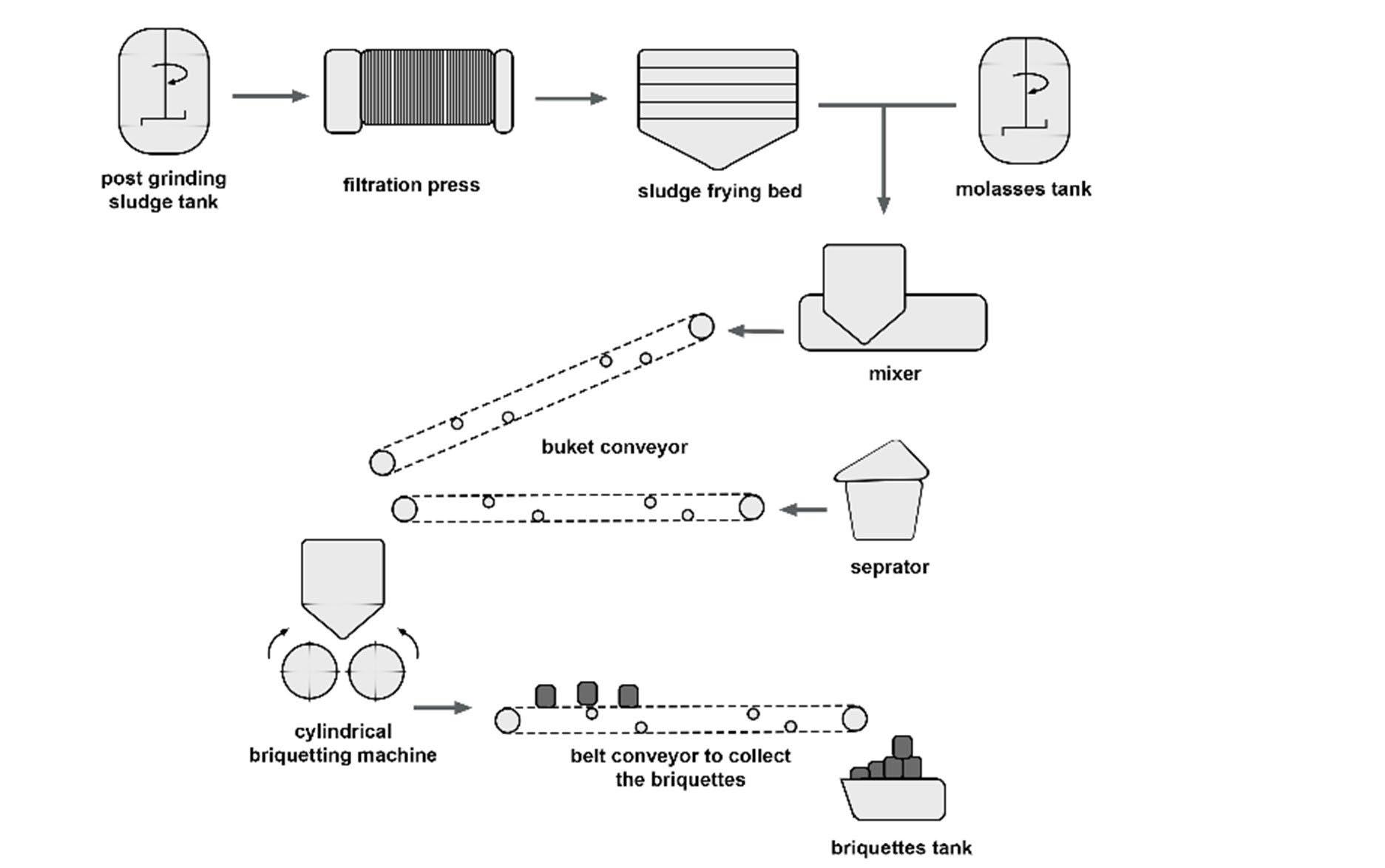

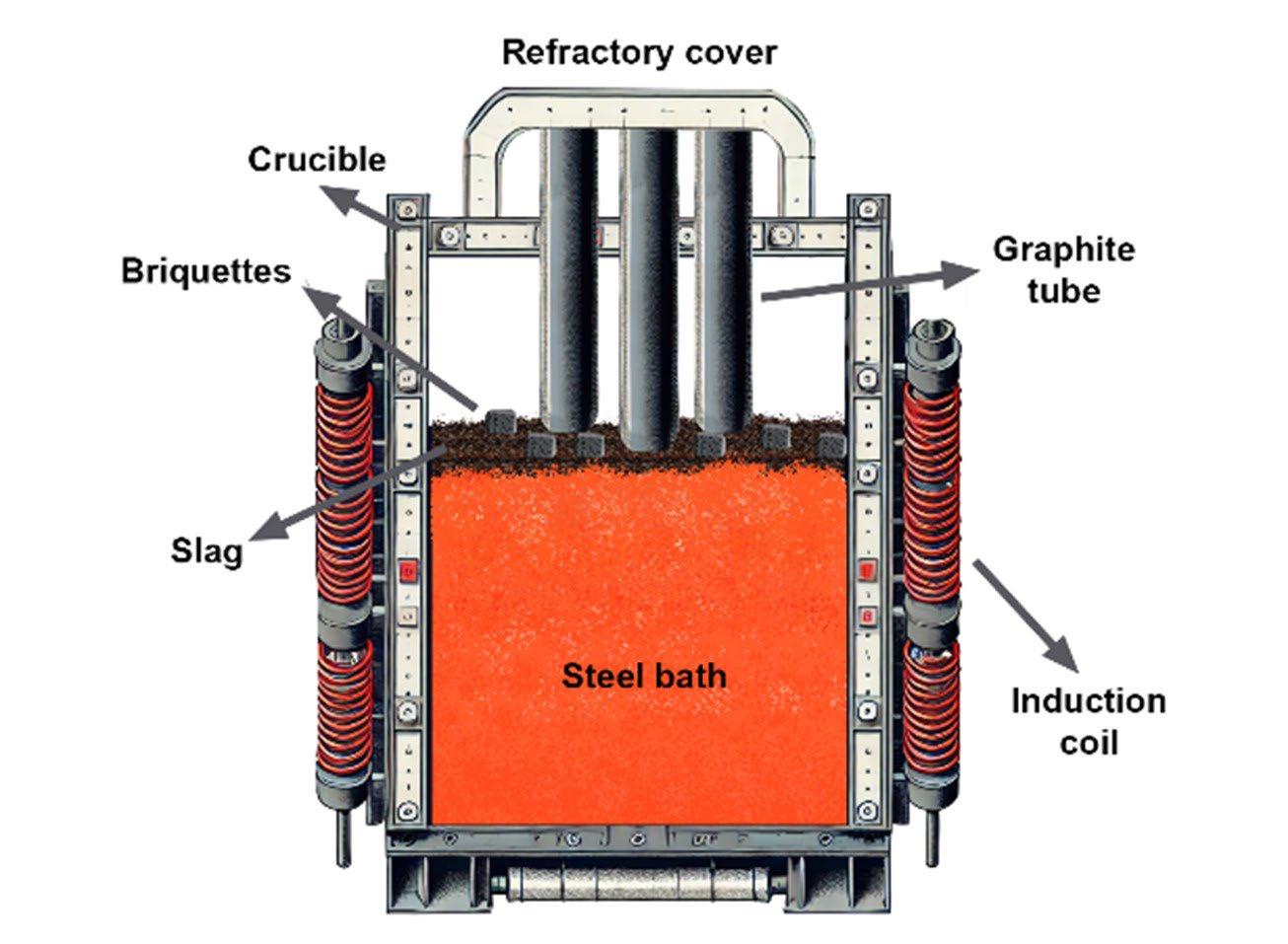

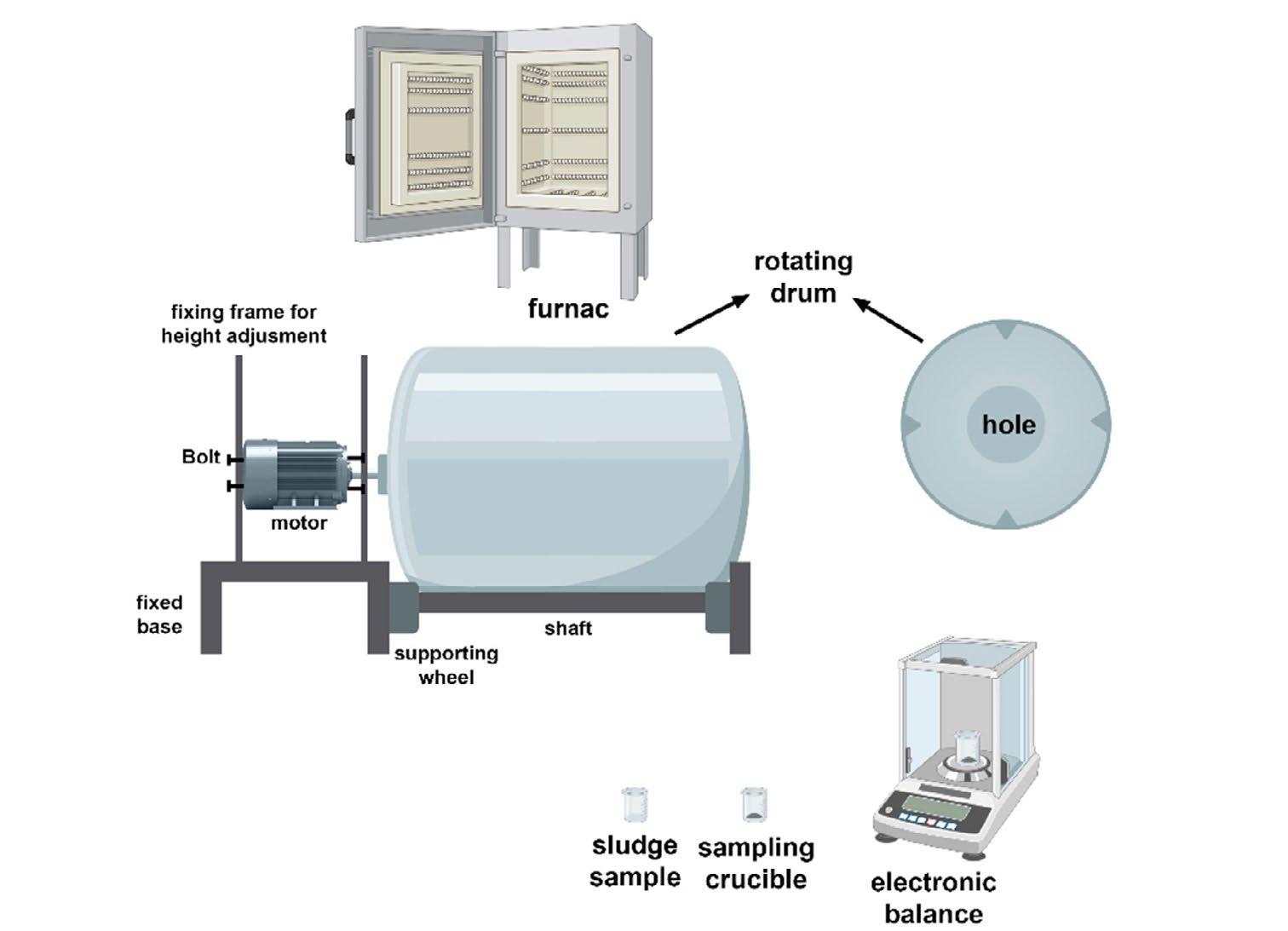

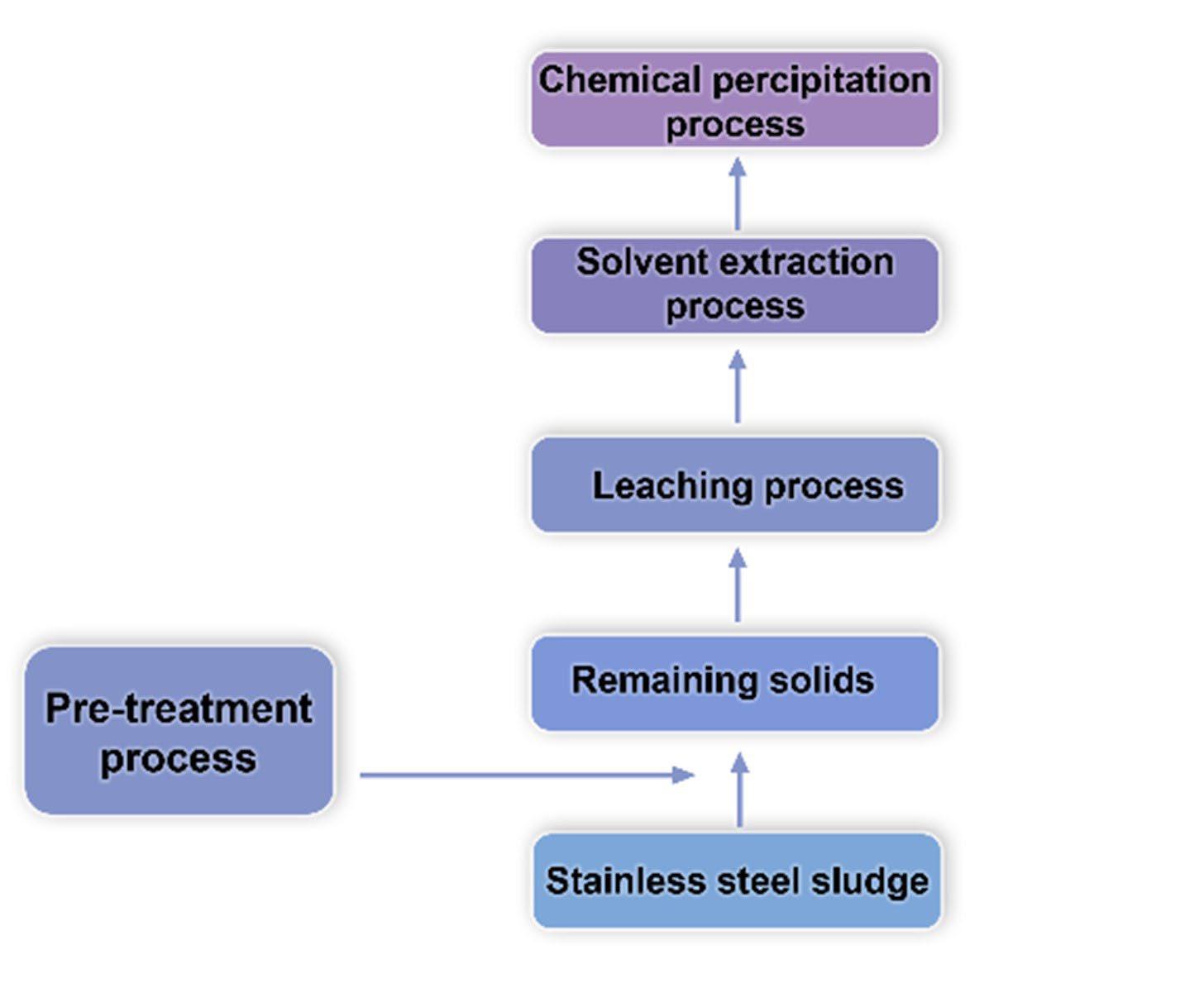

Current state of grinding sludge recovery in the bearing industry: a review

M. Dehghanpour Abyaneh, R. Sesana, M. S. Javadi, S. Lamparelli, S. Rizzo ...................................................... pag.45

Atti e notizie / AIM news

Eventi AIM / AIM events pag.57 Comitati tecnici / Technical Committees pag.60 Normativa / Standards .................................................................................................... pag.64

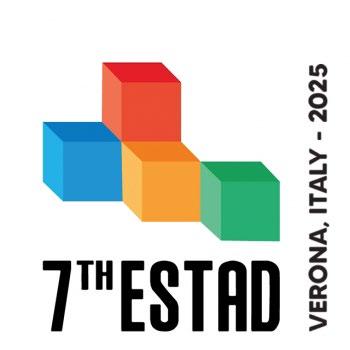

Palaexpo Veronafiere

www.aimnet.it/estad2025

in collaboration with with the support of sponsored by

The knowledge and the development of the new ideas enhance progress. With the 7th European Steel Technology and Application Days 2025 (7th ESTAD 2025) AIM offers attendants and visitors the opportunity to meet, exchange their ideas, perform fruitful discussion and create new professional relationships involving technology providers, suppliers, producers and customers.

The meeting will be focused on the technological advances, changes of the supply chain involving the raw materials and energy sources, transformation of the production processes and plants to accomplish the twin transition (ecological and digital) and the new perspective of steel applications.

The registration is open. Registration fees are available on the ESTAD 2025 Conference website: www.aimnet.it/estad2025

Monday 6 October 2025 (16:00-18:30):

Early Congress registration and new on-site registration (pick-up of Conference material; possibility for speakers to upload their presentation at the slide centre)

Tuesday 7 October 2025: Opening/plenary session | Technical sessions | Get-together

Wednesday 8 October 2025: Technical sessions | Conference dinner

Thursday 9 October 2025: Technical sessions | Closing session

The Conference will be enhanced by an Exhibition at which companies will have the opportunity to inform all delegates of their latest developments.

Moreover, together with our partner Siderweb, we would be pleased to offer you a sponsorship package tailored to suit your own needs.

You can find on the Conference website more information together with the already present exhibitors.

Via Filippo Turati 8 | 20121 Milano MI | Italy

Email: estad2025@aimnet.it Phone: +39 0276021132 www.aimnet.it/estad2025

“"Un equilibrio tra crescita demografica, sviluppo economico-tecnologico e cambiamenti climatici richiede una transizione energetica radicale, pena conseguenze catastrofiche."

“A balance between demographicgrowth, economic-technological development and climate changerequiresaradical energy transition, on penaltyofcatastrophic consequences.”

Giorgio Gavelli Consulente

La discussione sui materiali per l'energia comporta una riflessione sull’energia stessa, in particolare sul modo in cui viene prodotta (o meglio, convertita), trasportata e utilizzata. Come affermava Vaclav Smil, l'energia è l’unica "moneta universale", essenziale per ogni attività e fondamentale per la vita. L’uomo ha imparato a utilizzare i flussi energetici disponibili e modellato lo sviluppo della sua civiltà di conseguenza, passando dai combustibili fossili all’energia nucleare al fotovoltaico. La domanda energetica crescerà rapidamente a causa della crescita demografica, dello sviluppo economico-tecnologico (si pensi all’impatto dell’intelligenza artificiale, che secondo alcune stime già adesso consumerebbe circa l’1% dell’energia prodotta) e dei cambiamenti climatici. Un equilibrio tra questi fattori richiede una transizione energetica radicale, pena conseguenze catastrofiche. In questo contesto, i materiali sono cruciali per affrontare le sfide della transizione: l'intermittenza delle rinnovabili (fotovoltaico, eolico), l'accumulo elettrochimico (terre rare), la produzione e lo

Talking about materials for energy involves thinking about energy itself, in particular how it is produced (or rather,converted),transportedandused.AsVaclavSmil stated, energy is the “only universal currency,” essential for all activities and fundamental to life. Humans have learned to use available energy flows and shaped the development of their civilization accordingly, moving from fossil fuels to nuclear energy to photovoltaics. Energy demand will rapidly grow, because of demographic growth, economic-technological development (let us think about the impact of artificial intelligence, which according to some estimates is already responsible for the consumption of about 1% percent of the energy produced) and climate change. A balance between these factors requires a radical energy transition, on penalty of catastrophic consequences. In thiscontext,materialsarecrucialtomeetthechallenges of the transition: the intermittency of renewables (photovoltaics, wind), electrochemical storage (rare earths), and hydrogen production and storage.

stoccaggio di idrogeno.

Questi fattori aumentano enormemente le esigenze dei materiali, sia in termini di caratteristiche che di quantità. È prevedibile un rilancio del nucleare, soprattutto con gli SMR (Small Modular Reactor), che potrebbero sopperire all’aleatorietà delle rinnovabili risultando socialmente più accettabili rispetto agli impianti nucleari di grossa taglia. La transizione richiederà enormi quantità di materiali, ad esempio per sostituire 4 TW di capacità fossile con eolico, fotovoltaico o nucleare, 1,4 miliardi di motori termici con batterie o combustibili non fossili, e mezzo miliardo di caldaie a gas con pompe di calore.

Se si confronta il fabbisogno di materiali, in tonnellate per MW di capacità di generazione, si osserva come quello delle turbine a gas (macchine efficienti, compatte e flessibili) sia di circa 30 t/MW, quantità che pare rappresenti solo il 6% del materiale per MW generato richiesto da una turbina eolica.

La complessità della situazione ha spinto l'Agenzia Internazionale dell'Energia (IEA) ad analizzare il mercato dei Minerali Critici, che ha evidenziato un forte aumento della domanda di litio, cobalto, nichel, rame e terre rare a causa dell’impiego di questi materiali nelle fonti rinnovabili.

È significativo che un’Agenzia che tradizionalmente si occupa più di combustibili abbia ritenuto di porre l’accento sul mercato dei Minerali Critici, che hanno innescato una forte competizione fra grandi potenze. La cronaca internazionale ne descrive gli sviluppi

These factors greatly increase material requirements, both in terms of characteristics and quantity. A revival of nuclear power can be expected, especially with SMRs (Small Modular Reactors), which could make up for the randomness of renewables by being more socially acceptable than large nuclear plants. The transition will require huge amounts of materials, for example to replace 4 TW of fossil capacity with wind, photovoltaic or nuclear, 1.4 billion thermal engines with batteries or non-fossil fuels, and half a billion gas boilers with heat pumps.

When comparing the material requirements, in tons per MW of generation capacity, it can be seen that it is about 30 t/MW for gas turbines (efficient, compact and flexible machines), an amount that appears to represent only 6 percent of the material per MW generated required by a wind turbine.

The complexity of the situation prompted the International Energy Agency (IEA) to analyze the Critical Minerals market, which highlighted a sharp increase in demand for lithium, cobalt, nickel, copper and rare earths due to the use of these materials in renewable sources.

It is significant that an agency that has traditionally been more concerned with fuels has chosen to emphasize the Critical Minerals market issues, which triggered strong competition among major powers. International news reports describe the dynamics.

International Workshop Carlo Longaretti on Digital Tools for the Metallurgical Industry

BERGAMO . ITALY . 27-28 NOVEMBER 2025

International Workshop Carlo Longaretti on Digital Tools for the Metallurgical Industry

DTMI 2025, the International Workshop Ing. Carlo Longaretti on Digital Tools for the Metallurgical Industry, will be an international meeting of excellent level for sharing knowledge and results about the applications of Artificial Intelligence, Machine Learning, Computational Simulation and Data Protection in the metallurgical fields. Theory, methodology, results and further potentialities will be dealt with. The aim of the Workshop is to provide a platform where researchers and practitioners from both academia will meet and share cutting-edge development about the aspects that are ruling the digital transitions.

Authors are invited to contribute to the Workshop by submitting presentations that illustrate research results, projects, surveying works, successful histories and industrial experiences that describe significant advances in the areas of computer science, engineering and applications applied to the Metallurgical sector.

The Workshop will be performed through invited presentations and on the basis of the selection of the abstracts sent by authors and companies interested in sharing their updated knowledge on the following topics.

• Artificial Intelligence Tools and Application

• Data Mining and Machine Learning Tools

• Computational simulation and modeling

• Simulations of metallurgical phenomena

• Improvement of the process efficiency

• Digital Twins Application of digital tools for quality assurance

• Innovative computational approach

• Control and simulation of Plastic Deformation

• Control and simulation of Melting and Solidification Process

• Control and simulation of the Thermal Treatments

• Simulation of Microstructural Evolution

• Robotics

• Recent Trends and Developments

• Succeful and promising applications of the digital tools in the metallurgical fields

BERGAMO . ITALY . 27-28 NOVEMBER 2025

Prospective speakers wishing to present are invited to submit a tentative title and an abstract of about 400 words (in English) to the Organising Secretariat (conference@aimnet.it).

The abstract should provide sufficient information for a fair assessment. Two ways to submit papers will be available:

• to send the title and the abstract, together with the requested information (Name and Surname, Affiliation, Mailing Address, Phone and e-mail) by e-mail to: conference@aimnet.it

• to fill in the form on the International Workshop page at www.aimnet.it

All participants will receive the pdf presentations in digital format at the Workshop. Authors interested in writing full papers for publication on “La Metallurgia Italiana - International Journal of the Italian Association for Metallurgy” (the scientific journal of AIM, which is covered in the Science Citation indexed by Clarivate Analytics (formerly Thomson Reuters), and in Scopus by Elsevier B.V) are invited to inform the Editorial Secretariat (met@aimnet.it) best while submitting their abstract.

The Workshop language will be English.

EXHIBITION & SPONSORSHIP OPPORTUNITIES

All information will be available at www.aimnet.it in the next months.

The Workshop will be held in Bergamo at the Congress Center Giovanni XXIII, Viale Papa Giovanni XXIII, 106 (www.congresscenter.bg.it).

Via Filippo Turati 8 20121 Milano - Italy

t. +39 0276021132 or +39 0276397770 conference@aimnet.it - www.aimnet.it

G. Stornelli, A. di Schino, D. Croccolo, G. Olmi, R. Montanari, A. Varone, C. Testani

L’acciaio EUROFER97 è l’acciaio di riferimento Europeo per la realizzazione di parti strutturali nei futuri reattori a fusione nucleare. In questo lavoro è stata condotta un'estesa campagna sperimentale con lo scopo di migliorare la resistenza senza ridurre la duttilità. L'idea alla base del presente studio è quella di raggiungere l'obiettivo attraverso l'affinamento del grano, mediante laminazione a freddo e successivo trattamento di ricottura. La sperimentazione ha previsto la combinazione di cinque rapporti di riduzione a freddo (CR) (20%, 40%, 50%, 60% e 80%) e otto temperature di trattamento termico da 400 °C a 750 °C, per 1 ora. I risultati hanno mostrato che con CR: 80% e temperatura di 650 °C, si ottiene una struttura completamente ricristallizzata con grani sub-micrometrici (dimensione media dei grani 600 ± 60 nm). Tale microstruttura garantisce un incremento del limite di snervamento e del carico massimo, rispettivamente del 18% e del 5 %, e un allungamento uniforme doppio rispetto a quello dell'acciaio EUROFER97 standard. Per quanto riguarda il comportamento a fatica i test di fatica ad alto numero di cicli indicano caratteristiche simili.

INTRODUZIONE

EUROFER97 è l’acciaio di riferimento per la realizzazione di parti strutturali nel futuro reattore a fusione nucleare DEMO e nei reattori a fissione di IV generazione [1,2]. La composizione chimica di questo acciaio è stata sviluppata per garantire una ridotta attivazione da irraggiamento neutronico. In particolare, alcuni elementi chimici, tipici degli acciai commerciali ferritici-martensitici contenenti Cr e Mo, sono stati sostituiti con elementi chimici metallurgicamente equivalenti e caratterizzati da ridotti tempi di decadimento radioattivo [3]. L’acciaio EUROFER97 viene prodotto mediante una fusione a induzione a vuoto (VIM) seguita da una rifusione in vuoto (VIR). Viene quindi colato un lingotto, omogeneizzato mediante forgiatura e, in seguito, laminato a caldo a partire da 1250 °C. Infine, il laminato segue 3 passaggi di trattamento termico: austenitizzazione a 980 °C per 30 minuti, tempra in aria e rinvenimento a 760 °C per 90 minuti [4]. Alla fine di tale processo la microstruttura è quella tipica di una martensite rinvenuta. L’ acciaio mostra una buona saldabilità ed eccellenti proprietà meccaniche alle alte temperature [5]. Tuttavia, in seguito ad irraggiamento neutronico l’acciaio

Giulia Stornelli, Andrea di Schino

Department of Engineering, University of Perugia, Perugia, Italy

Dario Croccolo, Giorgio Olmi

Department of Industrial Engineering (DIN), University of Bologna, Bologna, Italy

Roberto Montanari, Alessandra Varone

Department of Industrial Engineering, University of Rome “Tor Vergata”, Rome, Italy

Claudio Testani

CALEF-ENEA CR-Casaccia, S. Maria di Galeria, Rome, Italy

EUROFER97 ha buone prestazioni meccaniche solo in un intervallo limitato di temperatura (350 – 550 °C) [6] e, numerosi sono gli studi scientifici condotti per ampliare tale finestra operativa. Per incrementare il limite superiore di temperatura operativo fino a circa 650 °C, una possibile soluzione è quella di utilizzare una versione dell’acciaio EUROFER97 di tipo ODS, rafforzato mediante alligazione meccanica di ossidi di Y (Y2O3) di dimensioni nanometriche, con la funzione di inibire la crescita del grano e lo scorrimento a bordo grano alle alte temperature [5]. Riguardo al limite operativo inferiore a 350 °C, questo è principalmente connesso alla perdita di duttilità indotta dai difetti reticolari prodotti dall’irraggiamento neutronico. Si assiste ad una perdita di tenacità e allo spostamento della temperatura di transizione duttile fragile verso temperature maggiori di quella ambiente [7]. Per quanto riguarda il comportamento a fatica a basso numero di cicli (LCF) questo è stato ampliamente studiato fino alla temperatura di 550 °C [8, 9], valutando anche l'effetto di diversi cicli di carico. Petersen et al. [10] hanno studiato anche l'effetto dell'irraggiamento sulla resistenza meccanica statica e a fatica a basso numero di cicli. La sperimentazione è stata condotta con flusso di neutroni veloci di 1.8 × 1015 n/cm2s, temperatura < 340 °C, 15 e 30 dpa, evidenziando che, con l'aumento del danno da irraggiamento (dpa), si assiste ad una drastica riduzione dell'allungamento uniforme sotto carichi statici. Analogamente, si ha una riduzione dell'allungamento totale a fatica. L’allungamento totale a fatica raggiunge valori inferiori all'1% con un aumento del numero di cicli fino alla rottura, proprio a causa della perdita di duttilità causata dall'irraggiamento.

Per ottimizzare la resistenza dell’acciaio EUROFER97 a T < 350 °C, una possibile strategia è quella di tendere all’ottenimento di un grano ultra-fine. In genere, un affinamento del grano incrementa la resistenza meccanica e migliora la resistenza all’irraggiamento ma induce una riduzione della duttilità a causa dell’aumento della densità di dislocazioni. In letteratura, sono stati condotti numerosi studi che sperimentano diversi metodi di affinamento della

microstruttura dell’acciaio EUROFER97 [11-14] che mostrano effetti benefici sulla resistenza all’irraggiamento. A tal proposito, lo scopo di questo lavoro è stato quello di sviluppare un trattamento termo-meccanico, aggiuntivo a quello tradizionale, per affinare la microstruttura e rafforzare il materiale, senza perdere in duttilità.

La composizione chimica nominale dell'acciaio EUROFER97-3, oggetto di questo lavoro, è 9Cr–1W–0,07Ta–0,2V–0,11C–0,4Mn (wt.%) [4]. Una lamiera di acciaio EUROFER97 tradizionale (spessore 14 mm) è stato laminato a freddo e trattato termicamente combinando cinque rapporti di riduzione a freddo (CR) (20%, 40%, 50%, 60%, 80%) e otto trattamenti termici a diverse temperature (in campo ferritico [15]) nell'intervallo 400-750 °C (incrementi di 50 °C) per 1 ora. Sui campioni così trattati sono state condotte analisi microstrutturali mediante microscopia elettronica a scansione ad alta risoluzione (FE-SEM-Zeiss, Gemini Supra 25, Jena, Germania) dotata di un rilevatore EBSD (C Nano Oxford Instruments), con passo di scansione di 0,02 μm e diffrazione dei raggi X (XRD-PW 1729, Philips, Eindhoven, Paesi Bassi). Le osservazioni al SEM sono state effettuate dopo lucidatura meccanica e attacco chimico mediante reagente Vilella. Un'analisi d’immagine per la determinazione della dimensione media del grano è stata eseguita sulle mappe EBSD utilizzando il software dedicato AlexaSoft X-Plus.

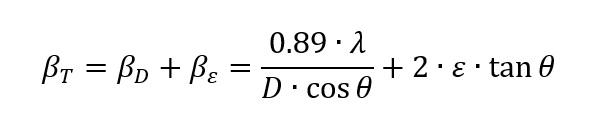

Gli spettri XRD sono stati ottenuti utilizzando la radiazione Mo-Kα (λ= 0.070926 nm) nell’intervallo angolare 2θ 10° - 60° (profilo di precisione con passo di scansione 0.005° e tempo di conteggio per passo di 5 s). Per tutti i picchi è stata ricavata la larghezza a metà altezza (βT) che può essere descritta come la somma di due contributi, β D dovuto alla dimensione dei domini coerenti di diffrazione (D) e βε dovuto alle micro-deformazioni (ε) dipendenti principalmente dalle dislocazioni:

dove θ è l’angolo di Bragg. I due contributi, β_D and β_ε, sono stati valutati mediante la procedura di Cauchy [16].

Dal valore di ε è stata calcolata la densità di dislocazioni ρ mediante la relazione di Williamson-Smallman [17]:

dove Ξ = 16.1, F ≈1 e b = 0.248 nm il modulo del vettore di Burgers.

Le proprietà meccaniche sono state studiate mediante prove di durezza Vickers (carico di 5 kg) e, in casi selezionati, mediante prove di trazione e di fatica ad alto numero di cicli. Le prove di trazione e fatica sono state eseguite su provini piatti, estratti lungo la direzione trasversale alla laminazione. Le prove di trazione sono state condotte in accordo con la norma ASTM E8 utilizzando una macchina di trazione servomeccanica (MD 100, MAYES). Le prove di fatica sono state eseguite mediante una macchina risonante (capacità di 20 kN, Rumul, Svizzera) in controllo di carico, sottoponendo il provino ad un ciclo in trazione, con un rapporto di sollecitazione R = 0.2 e frequenza f = 113 Hz. Il numero massimo di cicli di fatica (Run-out) è stato fissato a 107 cicli. Ulteriori dettagli sulla sperimentazione svolta sono riportati in [18].

RISULTATI E DISCUSSIONE

I valori di durezza dell’acciaio EUROFER97 dopo i trattamenti termo-meccanici sperimentati in questo lavoro sono riportati in Figura 1 e sono confrontati con il valore di durezza dell’acciaio EUROFER97 tradizionale (201.6 ± 1.9 HV [19]). Come mostrato nel grafico, la durezza è fun-

(2)

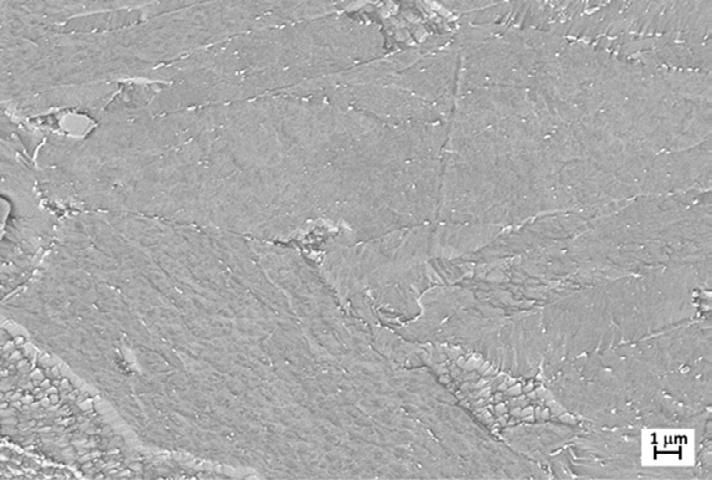

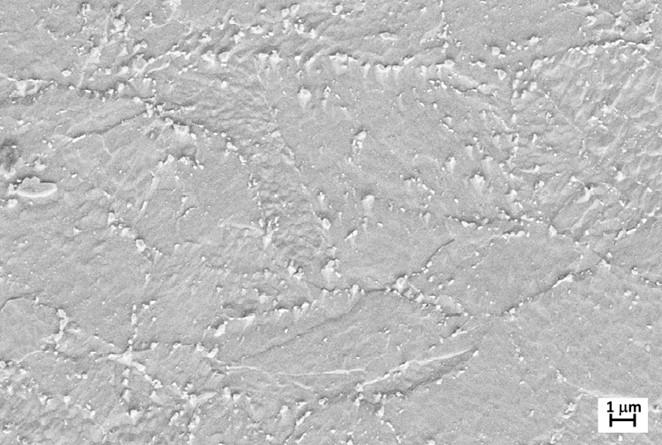

zione sia del tasso di laminazione CR sia della temperatura di trattamento termico. Dall’osservazione SEM della microstruttura dei campioni così trattati si riscontra che il trattamento termico porta a completa ricristallizzazione per tutti i tassi di laminazione. Le strutture allungate, tipiche del materiale incrudito, tendono progressivamente a riorganizzarsi in strutture con grani equiassici di dimensioni sub-micrometriche. A titolo di esempio, nelle Figure 2 e 3 sono messi a confronto, rispettivamente per i casi estremi CR: 20% e CR: 80%, le strutture del materiale incrudito e ricristallizzato. Per il tasso di laminazione del 20 % la ricristallizzazione è completa alla più alta temperatura sperimentata (750 °C). Al contrario, per CR: 80%, si ha completa ricristallizzazione a circa 650 °C. La frazione dei grani ricristallizzati dipende dal trattamento termico ma è fortemente legata al tasso di incrudimento. Dall'analisi XRD la densità di dislocazioni ρ aumenta all’aumentare del tasso di riduzione a freddo e, per l'80% di deformazione è circa due ordini di grandezza maggiore rispetto a materiale standard passando da 7.2 × 1010 cm-2 a circa 1.2 × 1012 cm-2. Questo, a seguito del trattamento termico, comporta una diversa evoluzione microstrutturale e di conseguenza diverse proprietà meccaniche.

Fig.1 - Effetto del trattamento termo-meccanico sulla durezza dell'acciaio EUROFER97 / Effect of thermomechanical treatment on the hardness of EUROFER97 steel.

Fig.2 - Micrografie SEM dell'acciaio EUROFER97 laminato a freddo con CR: 20% allo stato incrudito (a) e trattato termicamente a 750 °C per 1 ora / SEM micrographs of cold-rolled EUROFER97 steel with CR: 20% in the work-hardened state (a) and heat treated at 750 °C for 1 hour

Fig.3 - Micrografie SEM dell'acciaio EUROFER97 laminato a freddo con CR: 80% allo stato incrudito (a) e trattato termicamente a 650 °C per 1 ora / SEM micrographs of cold-rolled EUROFER97 steel with CR: 80% in the work-hardened state (a) and heat treated at 650 °C for 1 hour

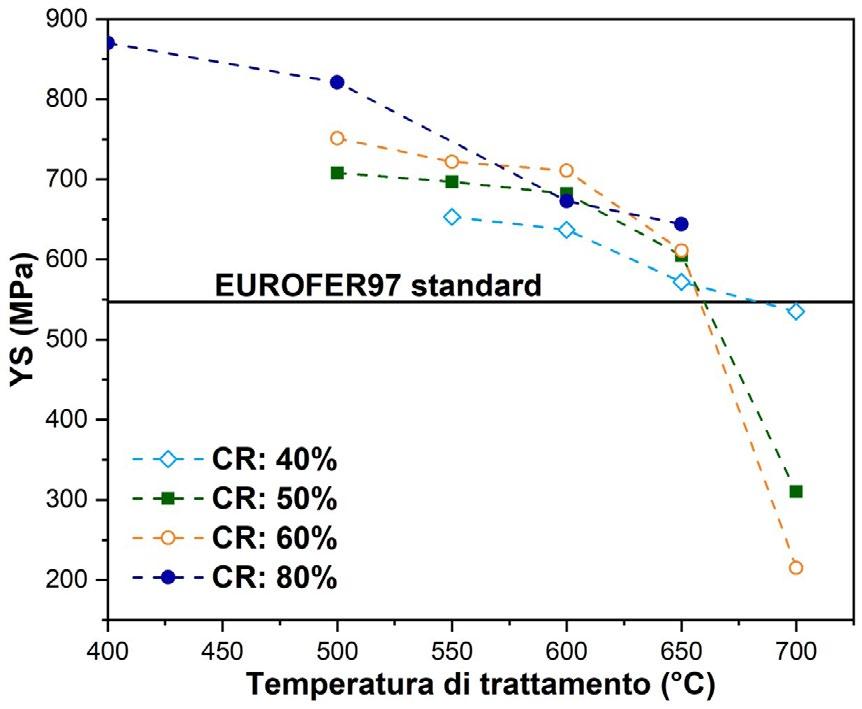

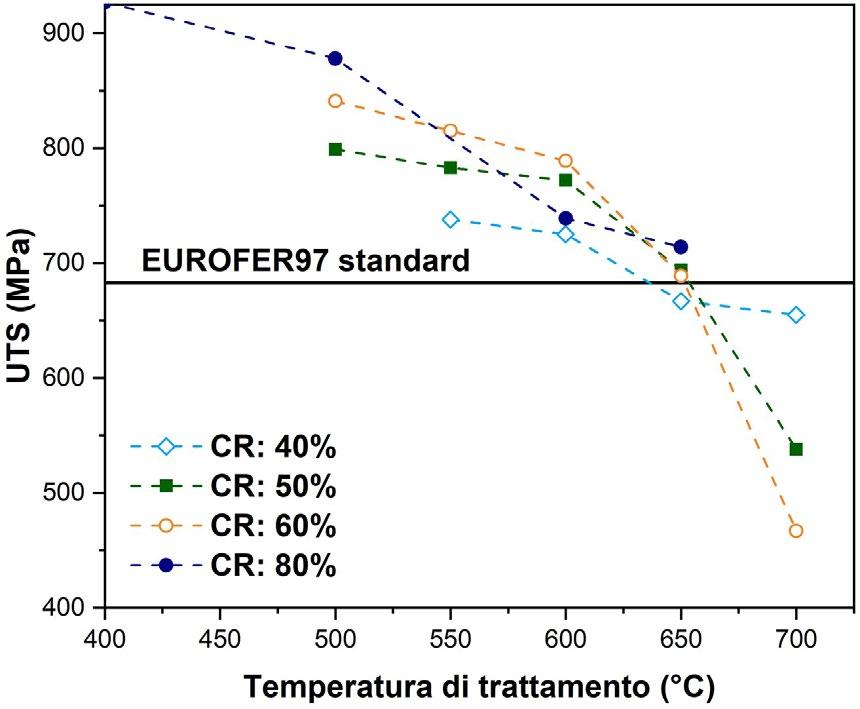

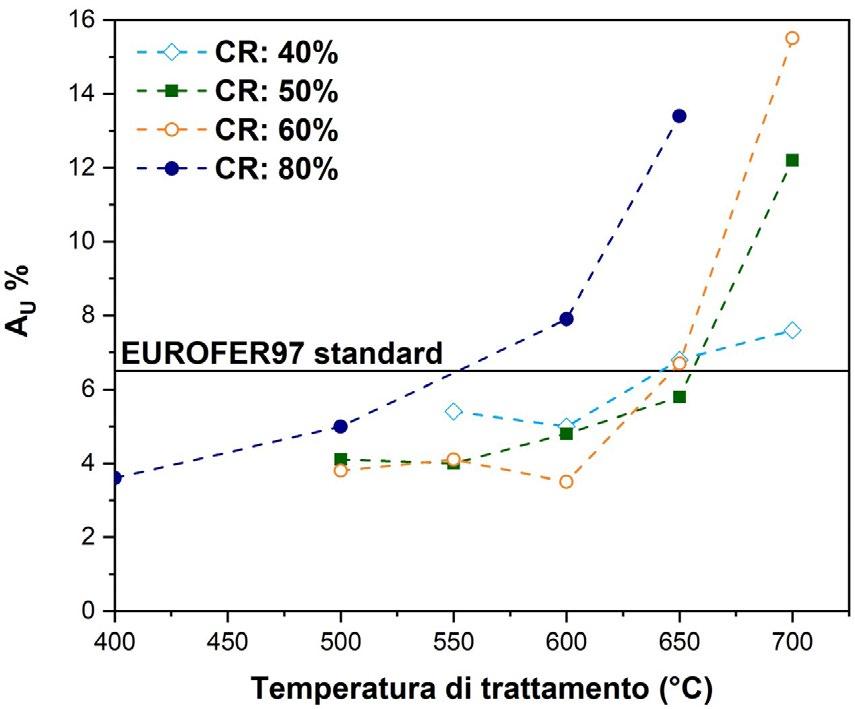

Sulla base dei risultati delle prove di durezza, i campioni con le migliori prestazioni meccaniche sono stati sottoposti a prove di trazione, e i risultati, in termini di resistenza allo snervamento (YS), carico massimo (UTS), allungamento uniforme (AU – in corrispondenza del carico massimo UTS) e allungamento totale (AT – in corrispondenza del carico di rottura), sono riportati in Figura 4, e confrontati con l’acciaio EUROFER97 standard [20, 21].

Dopo trattamento termico a 600 °C, i valori di YS e UTS sono tutti molto alti rispetto a quelli dell’EUROFER97 standard, tuttavia, a tale rafforzamento corrisponde una consistente perdita di duttilità. Un reale miglioramento della duttilità, unito al rafforzamento del materiale, è visibile solo per il campione sottoposto ad un tasso di laminazione dell’80% e temperatura di trattamento a 650 °C per 1 ora. A tale condizione di trattamento termo-mec-

canico corrisponde un incremento dei YS e UTS rispettivamente del 18% e 5%. AT è paragonabile (23%) rispetto all’EUROFER97 standard mentre l’aspetto più rilevante è che AU è più che doppio (13.4% vs. 6.5%).

Fig. 4 - YS (a), UTS (b), AT% (c) e AU% (d) di alcuni campioni di acciaio EUROFER97 sottoposti a trattamento termo-meccanico / YS (a), UTS (b), AT% (c) and AU% (d) of some EUROFER97 steel samples subjected to thermo-mechanical treatment.

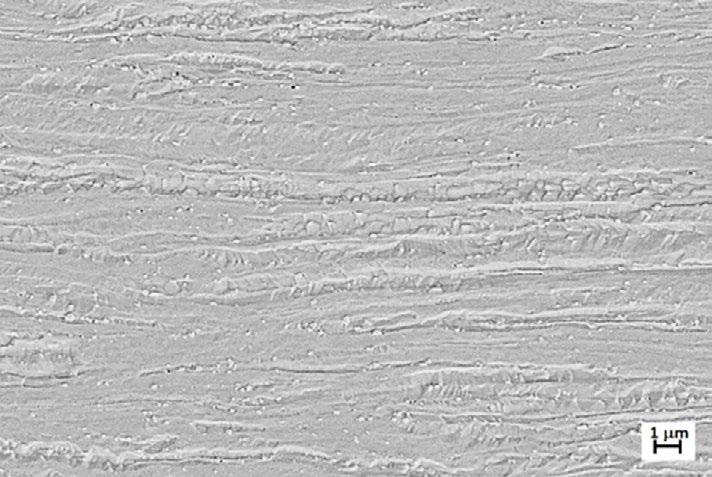

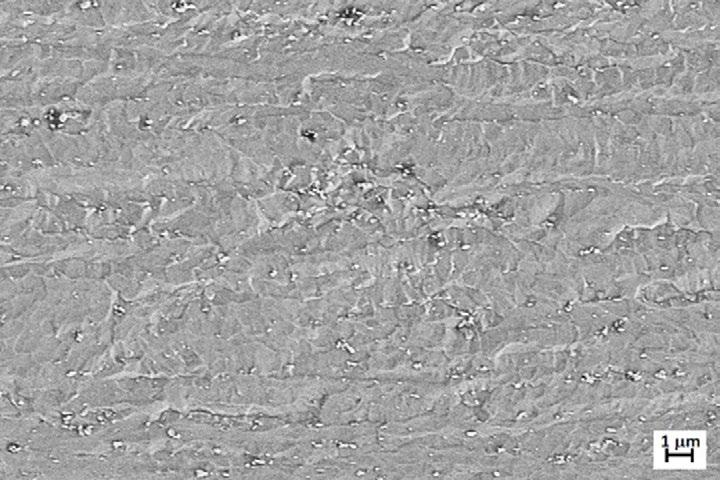

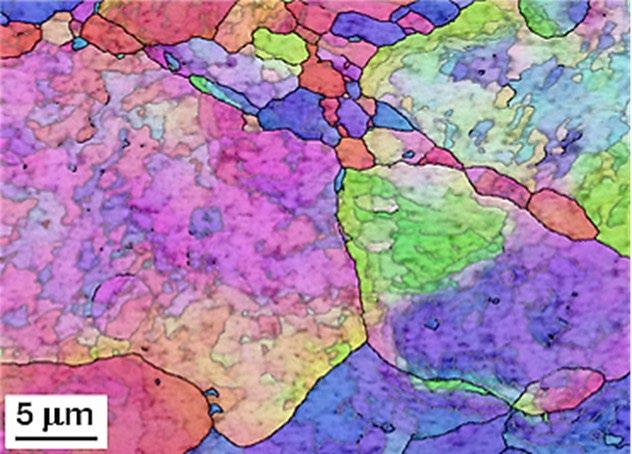

L’analisi microstrutturale del campione ottimizzato (CR: 80%, 650 °C) rivela che la combinazione migliore tra rafforzamento e duttilità corrisponde ad un materiale completamente ricristallizzato con grani equassici di dimensioni sub-micrometriche (dimensione media del grano 600 ± 60 nm) (Figura 5a). Tale temperatura rappresenta una soglia di trattamento, infatti, per temperature più alte (700 e 750 °C) la microstruttura risulta essere fortemente disomogenea con dimensione dei grani su diverse scale, micrometrica e sub-micrometrica. Il campione a 750 °C presenta una dimensione media del grano maggiore di 1 micron, con alcuni grani che superano i 15 micron (Figura 5b). Tale risultato è in accordo con quanto osservato in [14]. La combinazione tra l’intrinseca mobilità dei bordi grano e la presenza di instabilità microstrutturali locali (dislocazioni e coalescenza dei precipitati M23C6) favorisce

entrambi i fenomeni di crescita normale e abnorme del grano.

I risultati delle prove di fatica ad alto numero di cicli sono riportati in Tabella 1. Come descritto in un precedente lavoro [18], il modello lineare è il più adeguato a riprodurre la distribuzione di dati così ottenuti. In genere, i dati di letteratura disponibili per l’acciaio EUROFER97 tradizionale fanno riferimento alla resistenza a fatica sotto carico simmetrico alternato [8, 9]. Inoltre, per confrontare il comportamento dinamico-meccanico dell’acciaio tradizionale con quello proposto in questo lavoro, è necessaria una conversione utilizzando lo strumento del diagramma di Haigh e l’applicazione della relazione della retta di Goodman [18]. Dal confronto delle curve così modificate è emerso che i valori di resistenza a fatica sono molto vicini, con una dif-

ferenza massima dell'ordine del 5% (350 MPa a 105 cicli per EUROFER97 tradizionale e 335 MPa alla stessa durata dopo CR:80 % e 650 °C). Pertanto, si può concludere che il trattamento termo-meccanico proposto in questo lavoro porta a miglioramenti significativi dal punto di vista del comportamento meccanico statico di EUROFER97, con elevata duttilità e carico di snervamento, e non peggiora la risposta a fatica.

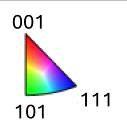

direzione di laminazione

Fig.5 - Mappe EBSD di EUROFER97 deformato con CR dell'80% e trattato termicamente per 1 ora a 650 °C (a) e 750 °C (b) / EBSD maps of EUROFER97 after 80% deformation heat treatment for 1 hour at 650 °C (a) and 750 °C (b)

Tab.2 - Trattamenti eseguiti sui campioni e relativi codici.

Memorie scientifiche - Materiali per l'energia

Per ottenere maggiori informazioni sull'evoluzione del grano in seguito alle prove di fatica dei campioni laminati con CR:80% e trattati a 650 °C, sono state condotte delle analisi EBSD esaminando le zone prossime alla frattura. Ad esempio, la Figura 6a mostra la mappa EBSD del campione #13. Dopo la prova di fatica, la dimensione media del grano è maggiore (873 ± 53 nm) rispetto al campione prima della prova (600 ± 60 nm) e si verificano alcuni cambiamenti di struttura. Inoltre, dalle analisi delle mappe EBSD la frazione relativa di bordi grano a basso angolo (LAGB) diminuisce da 0.45 ± 0.01 (materiale originale) a 0.36 ± 0.05. Dunque, l'EBSD mostra principalmente che i LAGB diventano instabili per effetto del carico ciclico nelle prove di fatica. A tale evoluzione microstrutturale corrisponde una variazione della durezza (Figura 6 b).

In Figura 6b i valori di durezza misurati nei campioni dopo la prova di fatica sono riportati in funzione di Δσ: anche se si osserva una certa dispersione dei dati, la durezza tende a diminuire all'aumentare di Δσ. Inoltre, dal confronto con i valori di durezza del campione non sottoposto a sol-

lecitazione di fatica, si osserva una variazione di durezza fino all'8%. I valori di durezza riportati in Figura 6b sono stati rilevati in prossimità della zona di frattura. I bordi di grano, in particolare i LAGB, possono migrare a causa del movimento collettivo delle dislocazioni indotto dalla sollecitazione applicata durante le prove di fatica. In letteratura è stato riportato solo un caso di crescita del grano in seguito a sollecitazione di fatica a temperatura ambiente nella lega di Al 7075 [22]. Pertanto, il fenomeno osservato nel presente lavoro rappresenta una novità di grande interesse; indagare e valutare quantitativamente la stabilità microstrutturale di questo acciaio è di notevole importanza per le applicazioni nucleari. Nel lavoro si osserva che la struttura ultrafine dell’acciaio EUROFER97 tende ad evolvere a seguito di sollecitazione ciclica mentre il problema più generale della stabilità microstrutturale dell’acciaio riguarda soprattutto la possibile evoluzione in temperatura (ad esempio durante l’impiego) e in una condizione di grano verosimilmente non ultrafine.

Fig.6 - Campione #13: mappa EBSD (a), durezza dei campioni sottoposti a prove di fatica rispetto a Δσ /

Sample #13: EBSD map (a), hardness of samples submitted to fatigue tests vs. Δσ (b).

Questo lavoro ha indagato l’evoluzione microstrutturale e delle proprietà meccaniche dell’acciaio EUROFER97 dopo trattamento termo-meccanico innovativo, con l’obiettivo di migliorare la resistenza meccanica mediante un affinamento della microstruttura, senza introdurre effetti dannosi alla duttilità. A partire dall'acciaio EUROFER97 standard, sono stati ottenuti un gruppo di 40 campioni, combinando diverse condizioni di laminazione a freddo (tassi di laminazione CR: 20, 40, 50, 60 e 80 %) e otto diverse temperature di trattamento di ricottura (da 400 a 750 °C per 1 ora). I principali risultati possono essere riassunti come segue:

- La ricristallizzazione avviene in tutti campioni laminati a freddo e trattati termicamente, con cinetiche dipendenti sia dalla temperatura di trattamento sia dal tasso di incrudimento.

- Il trattamento termo-meccanico corrispondente a CR dell'80 % e trattamento termico a 650 °C dà origine ad

una microstruttura completamente ricristallizzata con una popolazione di grani equiassici di dimensioni sub-micrometriche (600 ± 60 nm). Tale condizione porta ad un incremento di YS e UTS (rispettivamente del 18 % e 5 %) rispetto all’ acciaio EUROFER97 standard e ad un AT pressoché invariato (23%). Tuttavia, di rilevante interesse è l’incremento dell’allungamento uniforme di oltre il doppio (13.4 % vs. 6.5 %).

- La resistenza a fatica dell'acciaio sottoposto al nuovo trattamento termomeccanico è paragonabile a quello dell’acciaio EUROFER97 standard.

- I campioni sottoposti a fatica subiscono un aumento della dimensione media dei grani, da attribuire all’intrinseca instabilità dei LAGB durante la sollecitazione di fatica. Il collasso di alcuni confini porta alla riorganizzazione delle dislocazioni e alla coalescenza dei grani. A tale evoluzione microstrutturale corrisponde una variazione della durezza fino all’8%.

BIBLIOGRAFIA

[1] Chen X, Bhattacharya A, Sokolov MA, Clowers LN, Yamamoto Y, Graening T, Linton KD, Katoh Y, Rieth M. Mechanical properties and microstructure characterization of Eurofer97 steel variants in EUROfusion program. Fusion Eng Des 2019;146:2227-32

2] Stornelli G, Montanari R, Testani C, Pilloni L, Napoli G, Di Pietro O, Di Schino A. Microstructure refinement Effect on EUROFER 97 steel for nuclear fusion application. Mater Sci Forum 2021;1016:1392-7

3] Tavassoli AAF, Alamo A, Bedel L, Forest L, Gentzbittel JM, Rensman JW, Diegele E, Lindau R, Schirra M, Schmitt R, et al. Materials design data for reduced activation martensitic steel type EUROFER. J Nucl Mater 2004;329-333:257-262

4] Rieth M, Schirra M, Falkenstein A, Graf P, Heger S, Kempe H, Lindau R, Zimmermann H. EUROFER 97 Tensile, Charpy, Creep and Structural Tests. Report FZKA6911, Eurofusion programme. 2003

5] Lindau R, Moslang A, Rieth M, Klimiankou M, Materna-Morris E, Alamo A, Tavassoli AAF, Cayron C, Lancha AM, Fernandez P, Baluc N, Schaublin R, Diegele E, Filacchioni G, Rensman JW, Shaaf BVD, Lucon E, Dietz W. Present development status of EUROFER and ODS-EUROFER for application in blanket concepts. Fusion Eng Des 2005;8:75-9

6] Coppola R, Klimenkov M. Dose dependence of micro-voids distributions in low-temperature neutron irradiated Eurofer97 steel. Metals 2019;9:1-12

7] Zinkle SJ, Möslang A. Evaluation of irradiation facility options for fusion materials research and development. Fus Eng Des 2013:472482

8] Marmy P, Kruml T. Low cycle fatigue of Eurofer 97. J Nucl Mater 2008;377(1):52-8

9] Roldan M, Leon-Gutierrez E, Fernandez P, Gomez-Herrero A. Deformation behaviour and microstructural evolution of EUROFER97-2 under low cycle fatigue conditions. Mater Charact 2019;158:109943

10] Petersen C, Povstyanko A, Prokhorov V, Fedoseev A, Makarov O, Walter M. Tensile and low cycle fatigue properties of different ferritic/martensitic steels after the fast reactor irradiation. J Nucl Mater 2009;386-388:299-302

11] Cristalli C, Pilloni L, Tassa O, Bozzetto L. Mechanical properties of several newly produced RAFM steels with Tungsten content in the range of 2 wt%. Nucl Mater Ener 2020;25:100793

12] Pilloni L, Cristalli C, Tassa O, Salvatori I, Storai S. Grain size reduction strategies on Eurofer. Nucl Mater Ener 2018;17:129-136

13] Cristalli C, Tassa O, Bozzetto L, Pilloni L. Achievement of Ultrafine Grain structure by means of recrystallization treatments. J Nucl Mater 2022;568:153852

14] Oliveira VB, Sandim HRZ, Raabe D. Abnormal grain growth in Eurofer-97 steel in the ferrite phase field. J Nucl Mater 2017;485:23-38

15] Stornelli G, Di Schino A, Mancini S, Montanari R, Testani C, Varone A. Grain refinement and improved mechanical properties of eurofer97 by thermo-mechanical treatments. Appl Scien 2021;11:10598

16] Cullity BD. Elements of X-ray Diffraction, Second Edition. Addison-Wesley Publishing Company, INC. 1977

17] Williamson GK, Smallman RE. III. Dislocation densities in some annealed and cold-worked metals from measurements on the X-ray Debye-Scherrer spectrum. Philos Mag 1956;1:34-46

18] Croccolo D, Di Schino A, Montanari R, Olmi G, Stornelli G, Testani C, Varone A. High cycle fatigue response of grain refined EUROFER97. Int J Fatig 2024;108442

19] Schuring EW, Hofmans HE. Metallographic characterization of EUROFER97 plate and bar materials. Report ECN Library 2000

20] Qiu GX, Zhan DP, Cao L, Jiang ZH. Review on development of reduced activated ferritic/martensitic steel for fusion reactor. J Iron Steel Res Int 2022;29:1343 – 56

21] Lindau R, Moslang A, Rieth M, Klimiankou M, Materna-Morris E, Alamo A, et al. Present development status of EUROFER and ODSEUROFER for application in blanket concepts. Fusion Eng Des 2005;75 – 79:989 – 96

22] Goswami R, Feng CR, Qadri SB, Pande CS. Fatigue-assisted grain growth in Al alloys. Nat Sci Rep 2017;7:10179

EUROFER97 steel is the European reference steel to manufacture structural parts in future nuclear fusion reactors. In this work, an extensive experimental campaign was carried out aiming to improve strength without reducing ductility. The main idea behind the present study is to achieve such result through grain refinement obtained by cold rolling and heat treatment. The combination of five cold reduction (CR) ratios (20%, 40%, 50%, 60% and 80%) and eight heat treatment temperatures from 400°C to 750°C, for 1 hour, have been examined. The treatment consisting of CR = 80% and heating at 650 °C induces a fully recrystallized structure with sub-micrometric grains (average grain size 600 ± 60 nm). This microstructure guarantees an increase of the yield stress and ultimate tensile strength of 18% and 5%, respectively, and a uniform elongation nearly double than that of standard EUROFER97 steel. Furthermore, the results obtained from high cycle fatigue tests evidenced a similar behavior.

KEYWORDS: EUROFER97 STEEL, THERMO-MECHANICAL TREATMENTS, RECRYSTALLIZATION, MICROSTRUCTURE, MECHANICAL TESTS;

E. Poskovic, L. Ferraris, F. Franchini, M. Actis Grande

I materiali magnetici trovano sempre più applicazione in diversi settori industriali, i quali richiedono diverse proprietà magnetiche con basse perdite nel ferro e design sempre più complessi. In tal ottica la ricerca ha portato a nuovi materiali, come ad esempio i Soft Magnetic Composites (SMC). I principali vantaggi derivanti dall’utilizzo degli SMC al posto degli acciai laminati sono: correnti parassite inferiori, possibilità di geometrie complesse, percorso del flusso magnetico 3D, comportamento efficiente alle alte frequenze. La bassa resistenza meccanica a temperatura ambiente rappresenta un limite, che può essere superato adottando strati in grado di lavorare oltre i 600 °C e sopportare quindi trattamenti termici che possano conferire più solidità meccanica. In questo lavoro, è stato studiato un coating inorganico con particelle di nano-ferrite, adottando diversi particolari processi per rivestire le particelle ferromagnetiche e sono stati considerati tre tipi di ambienti di trattamento termico. La caratterizzazione degli SMC prodotti è stata eseguita attraverso misure di resistività elettrica e coercitività con l’obiettivo di selezionare il processo migliore.

CHIAVE: MATERIALI MAGNETICI

TURBULA MIXER, MULINO A PALETTE, COERCITIVITÀ, RESISTIVITÀ ELETTRICA, ANALISI METALLOGRAFICHE, FERRITE DOLCE;

INTRODUZIONE

I materiali magnetici trovano sempre più applicazione in diversi settori industriali [1]. Ad esempio, nelle macchine elettriche, i magneti permanenti (materiali magnetici duri) vengono utilizzati per produrre il flusso magnetico, mentre gli acciai laminati (materiali magnetici dolci) per realizzare il nucleo magnetico. Anche i dispositivi elettronici, induttori e filtri EMI sono preparati con materiali magnetici dolci [2, 3]. I magneti sono anche molto comuni nella sensoristica.

I materiali magnetici dolci possono essere suddivisi in varie famiglie: leghe ferro-silicio, leghe ferro-cobalto-vanadio, ferriti dolci, materiali magnetici amorfi, ecc. È importante abbinare un'elevata permeabilità magnetica a basse perdite nel ferro e forme di design innovative. In tal ottica, la ricerca ha portato a nuovi materiali, come ad esempio i Soft Magnetic Composites (SMC) [4, 5]. I materiali SMC sono preparati per compattazione di particelle ferromagnetiche, isolate da specifici layer che possono essere di natura organica o inorganica [6]. I principali vantaggi derivanti dall’utilizzo degli SMC al posto degli acciai laminati sono: correnti parassite inferiori, possibilità di geometrie complesse, percorso del flusso magneti-

Emir Poskovic, Luca Ferraris, Fausto Franchini

Politecnico di Torino, Dip. Energia, Italia

Marco Actis Grande

Politecnico di Torino, Dip. Scienza App. e Tecn., Italia

co 3D, comportamento efficiente alle alte frequenze. Le basse resistenze meccaniche, tuttavia, rappresentano un limite, che può essere superato adottando strati di layer isolante in grado di resistere oltre i 600 °C [7]. In sostanza, in seguito alla pressatura, vengono effettuati trattamenti termici di stress relieveing al fine di ridurre le perdite per isteresi magnetica e le sollecitazioni meccaniche di trazione presenti sulla superficie dei materiali pressati. Tuttavia, la maggior parte dei rivestimenti adottati commercialmente e nel settore della ricerca, vanno incontro a un degrado dovuto al trattamento di stress relieving oltre i 600°C, perdendo le loro caratteristiche di isolamento. In questo lavoro è presentato lo studio di una tipologia di coating inorganico realizzato con particelle di nano-ferrite a copertura di micro particelle ferromagnetiche di Fe [8-10], adottando cinque differenti processi per rivestire la polvere ferromagnetica. Inoltre, sono state utilizzate tre differenti atmosfere durante il trattamento termico di stress relieving: in aria, vuoto e vapore. Lo studio, focalizzato sul trattamento termico, è atto a stabilire quali siano le migliori condizioni di trattamento a parità di tipologia di coating. Il numero di campioni testati in questo lavoro è molto numeroso, e per tale motivo l’efficacia del coating è stata valutata solamente attraverso delle caratterizzazioni preliminari, omettendo le misure delle perdite magnetiche (perdite d’isteresi e correnti parassite) e dei cicli d’isteresi, in quanto dispendiose in termini di tempo e necessarie solo nel caso in cui i test preliminari abbiano esito positivo. In tal ottica, la caratterizzazione è stata eseguita attraverso misure di resistività elettrica e misure di coercitività, parametri che risultano essere direttamente proporzionali rispettivamente alle perdite per correnti parassite e d’isteresi, con l’obiettivo di selezionare il processo di rivestimento e termico migliori. A supporto delle valutazioni dei campioni, saranno effettuate delle osservazioni delle polveri post miscelazione tramite microscopia ottica.

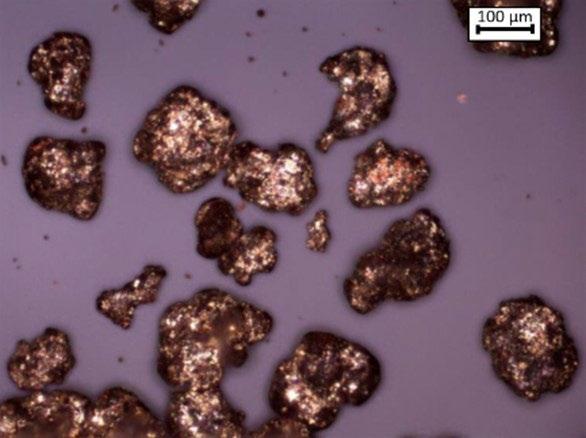

La polvere ferromagnetica deve soddisfare alcuni requisiti per poter essere impiegata; principalmente la polvere deve presentare un elevato grado di purezza e ottima comprimibilità, nell’ottica dell’ottenimento di un’elevata ripetibilità nella produzione dei campioni tramite compattazione della polvere. Per questo motivo, si è scelto di

usare una polvere di ferro denominata commercialmente Fe ABC100.30, prodotta tramite atomizzazione ad acqua e avente dimensione media della polvere di circa 100-150 µm. Un'altra importante peculiarità di questa tipologia di polvere è il basso tenore di ossigeno, il quale risulta da datasheet di 0,04 wt%. Le altre impurezze (C ed H) sono altrettanto trascurabili.

Per quel che concerne il materiale di rivestimento usato come isolante elettrico da inserire tra le particelle ferromagnetiche, si è adottata la polvere di ossido di ferro Fe2O3, comunemente definita come polvere di ferrite. Le dimensioni della polvere di ferrite, notevolmente inferiori rispetto a quelle della polvere ferromagnetica, sono nell’ordine di 100 nm. In aggiunta all’elevato isolamento elettrico, la polvere Fe2O3 presenta anche il vantaggio di consentire l’esecuzione di trattamenti termici a diversi intervalli di temperatura. Un’ulteriore peculiarità nella scelta della ferrite come layer di rivestimento è che tale polvere è un materiale magnetico dolce, e in quanto tale presenta delle proprietà magnetiche. Tali proprietà risultano essere interessanti nell’ottica della produzione di un materiale magnetico composito, poiché esso avrà, quindi, una frazione magnetica il più elevata possibile. Per finire, l’additivo ceroso Kenolube P11, prodotto dalla ditta Höganäs, viene utilizzato come lubrificante per migliorare la processabilità della miscela di polveri e mantenere una elevata densità del compatto ottenuto.

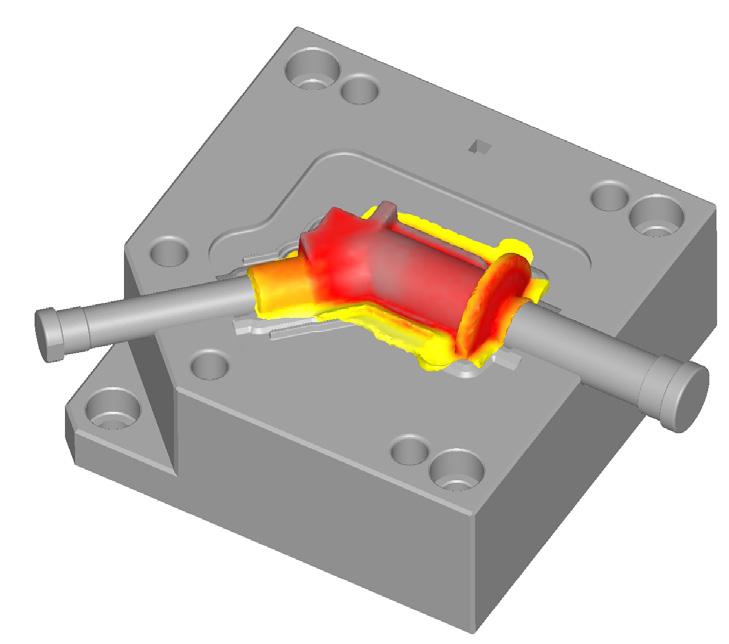

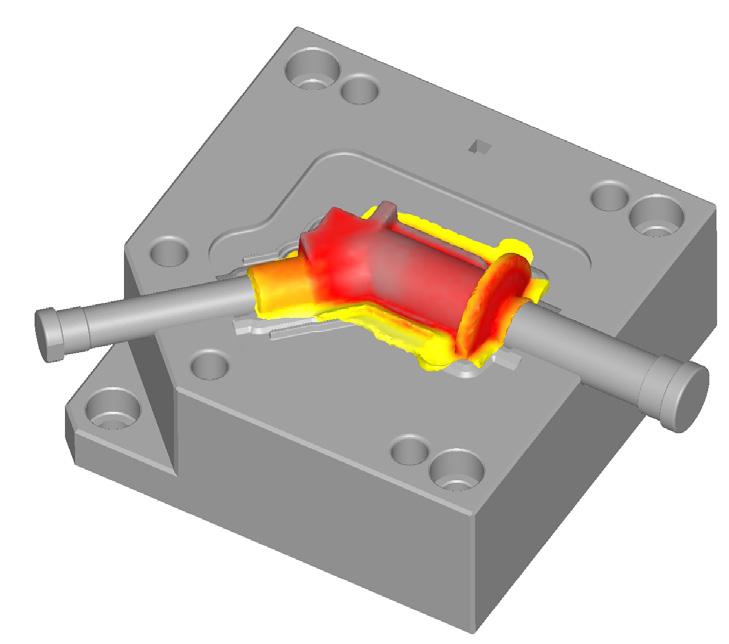

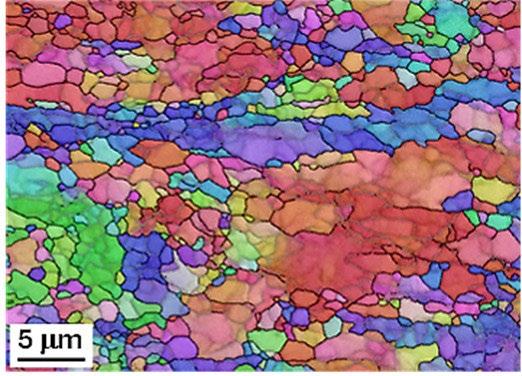

I processi di rivestimento studiati sono cinque, al fine di produrre due combinazioni di miscele di materiale composito, variando la quantità dello strato isolante: Fe ABC100.30 con 1 wt% e 0,2 wt% in peso di Fe 2O3; inoltre, il Kenolube è stato mantenuto a 0,3 wt% in tutte le miscele. Inizialmente, la polvere ferromagnetica Fe ABC100.30 viene vagliata tramite dei settaci in tre intervalli granulometrici, per poi essere rimescolata con una nuova frazione granulometrica (vedi Tab. 1) in grado di fornire migliori risultati magnetici [11]. Per ottenere le miscele composte sono state adoperate due diverse tecniche: la miscelazione tramite la “Turbula Mixer” e quella eseguita con il mulino a palette. Entrambe le strategie sono di natura meccanica. I cinque processi di rivestimento sono delle combinazioni delle due tecniche. Inoltre la tecnica a mulino a palette viene successivamente suddivisa in due diversi sotto-processi, come illustrato nella Fig. 1.

Tab. 1 - Composizione granulometrica in percentuale di peso della polvere ferromagnetica Fe ABC100.30 originale e ricomposta / Granulometric composition in weight percentage of the original and recomposed Fe ABC100.30 ferromagnetic powder. DENOMINAZIONE DELLA DISTRIBUZIONE

Fig.1 -Schema dei passaggi principali dei relativi processi di rivestimento / Scheme of the main steps of the related coating processes

La miscelazione con Turbula avviene in un tempo di 30 min; la polvere di ferro, isolante inorganico e lubrificante sono inseriti direttamente in mixer senza nessun precedente passaggio. Questa tecnica permette di raggiungere una buona uniformità in tempi relativamente brevi, rendendo questo metodo particolarmente efficiente. Nel caso del mulino a palette [12], inizialmente l’omogeneizzazione del composto viene effettuata inserendo solo la ferrite e le frazioni granulometriche ricomposte S1 e S2, per evitare che le particelle più piccole appartenenti all’intervallo S3 vadano a ricoprire quelle più grandi, creando così alcune aree non isolate elettricamente. Le polveri vengono processate nel mulino a palette per un tempo pari a 1 min. Al completamento di questa fase, la miscela viene poi unita alla frazione granulometrica S3 e al lubrificante Kenolube, e la miscelazione finale viene completata in Turbula per 30 min.

Questo metodo, tuttavia, introduce un incrudimento delle particelle e la produzione di una polvere finissima (< 1

µm) dovuto agli urti delle palette del mulino con le particelle di polvere. La deformazione plastica delle particelle rende più difficile il movimento dei domini magnetici causando di conseguenza ad un aumento delle perdite per isteresi magnetica. Si ipotizza, inoltre, che la componente fine della polvere di ferro possa andare a ricoprire le particelle più grandi influendo sull’uniformità del rivestimento isolante. In tal ottica, sono state predisposte delle varianti di processo di rivestimento con il mulino a palette. Per fare fronte all’incrudimento delle polveri metalliche è stato inserito un passaggio tra l’omogeneizzazione nel mulino a palette e quella nella Turbula. La miscela viene sottoposta ad un trattamento termico di distensione a 450 °C per 30 min, trattamento che può essere svolto in aria o in vuoto [13]. Infine, per rimuovere le particelle di polvere finissime (< 1 µm) è stata eseguita un’ulteriore variante del processo di rivestimento con miscelazione ottenuta da mulino a palette con i seguenti passaggi: dapprima sono state messe nel mulino solo le frazioni granulometriche

rimescolate S1 e S2 e sono state processate per 1 min. Successivamente, la miscela ottenuta è stata setacciata con una maglia di 1 µm e reintrodotta nel mulino a palette insieme alla ferrite e rimescolata per un totale di 30 s. La miscela finale è stata poi ottenuta in Turbula seguendo la procedura dei processi spiegati in precedenza. Una volta ottenute le miscele composte si procede con la compattazione green che avviene tramite pressatura uniassiale a freddo a 800 MPa. I campioni vengono pro-

Memorie scientifiche - Materiali per l'energia

dotti in forma di parallelepipedo 55x10x3 mm come in Fig. 2. Solitamente questa forma viene usata per una caratterizzazione magnetica tramite il metodo Single Sheet Tester (SST) [14-16] e per le prove meccaniche a flessione. Al fine di migliorare le proprietà dei campioni analizzati, questi sono stati sottoposti a tre tipologie di trattamenti termici di stress relieving: in aria, in vuoto ed in vapore. I trattamenti sono effettuati a 600 °C per 15 min.

Fig.2 - Campioni dopo vari trattamenti termici di stress relieving / Samples after various stress relieving heat treatments

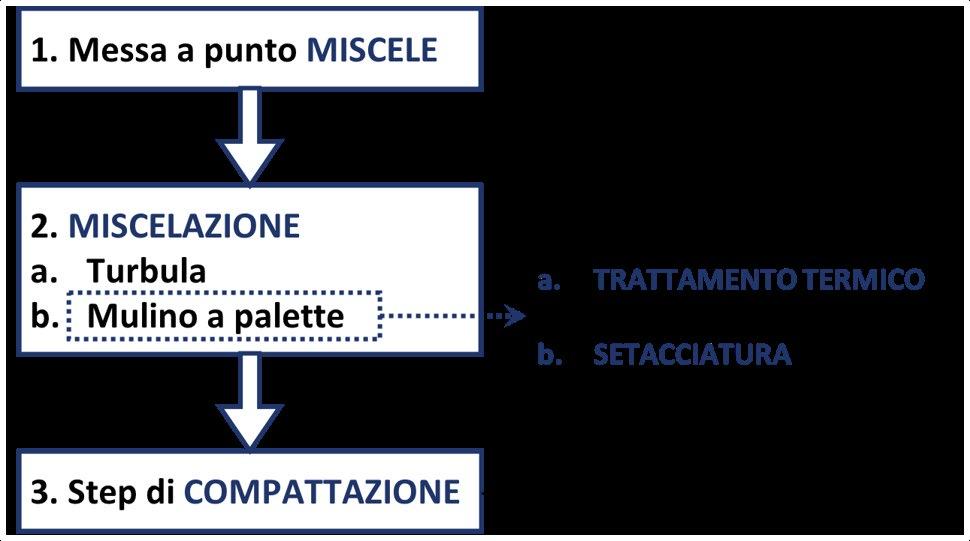

ANALISI METALLOGRAFICHE

L’osservazione delle polveri è stata effettuata attraverso microscopia ottica in luce polarizzata. In Fig. 3 e Fig. 4 sono mostrate le polveri SMC contenenti lo 0,2 wt% di strato isolante. In Fig. 3-A si può osservare che la quantità di ferrite introdotta come isolante nel processo Turbula mixer (che appare in un color rosso vivo) non è sufficiente a rivestire le particelle, e solo alcuni granuli di polvere appaiono completamente ricoperti. Nel caso del mulino a palette (Fig. 3-B), la ferrite viene agglomerata al lubrificante: sono infatti visibili particelle sferiche di Kenolube totalmente rivestite di ferrite. Il rivestimento sulle polveri ferromagnetiche è discontinuo. In Fig. 3-C, è mostrato il processo di rivestimento con l’adozione del mulino a palette con post-trattamento in aria. Le polveri appaiono

ossidate (aventi colorazione molto scura) e solo scarsamente rivestite, mentre la ferrite riveste le particelle fini ed il Kenolube.

Nel caso di post-trattamento in vuoto (Fig. 4-A) la polvere appare ossidata, di colorazione scura, ed è evidente la quasi totale assenza del rivestimento di ferrite (in rosso). L’assenza di ferrite, in questo caso, è imputabile all’aspirazione della pompa a vuoto, che ha aspirato le nano particelle, evidenziando l’inefficacia del rivestimento. Infine, in Fig. 4-B è mostrato il rivestimento con mulino a palette senza polveri fini. In questo caso, la polvere appare uniformemente rivestita dal coating di nano ferrite.

Fig.3 - A processo di rivestimento con solo Turbula Mixer / Coating process with only Turbula Mixer; B processo di rivestimento con Mulino a Palette - Coating process with Impact Mill e C processo di rivestimento con Mulino a Palette con Post-trattamento in Aria - Coating process with Post-Air treatment Impact Mill (a) (b)

(d)

(e)

Fig.4 - A processo di rivestimento con Mulino a Palette con Post-trattamento in Vuoto / Coating process with Post-Vacuum treatment Impact Mill e B processo di rivestimento con Mulino a Palette Mulino a Palette senza FiniCoating process with Dustless Impact Mill

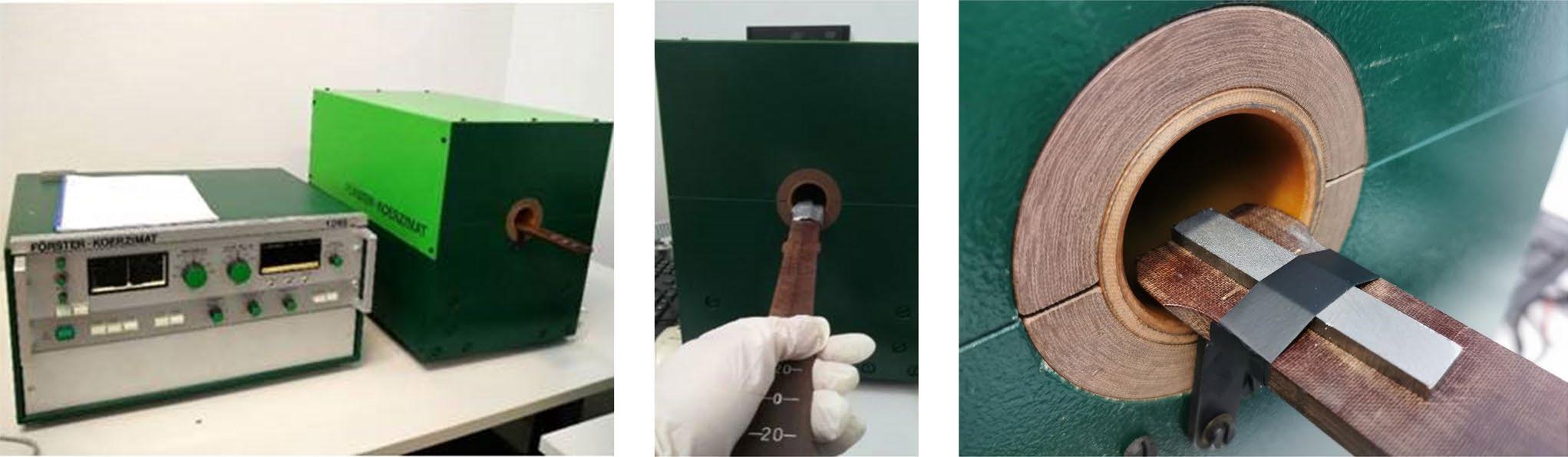

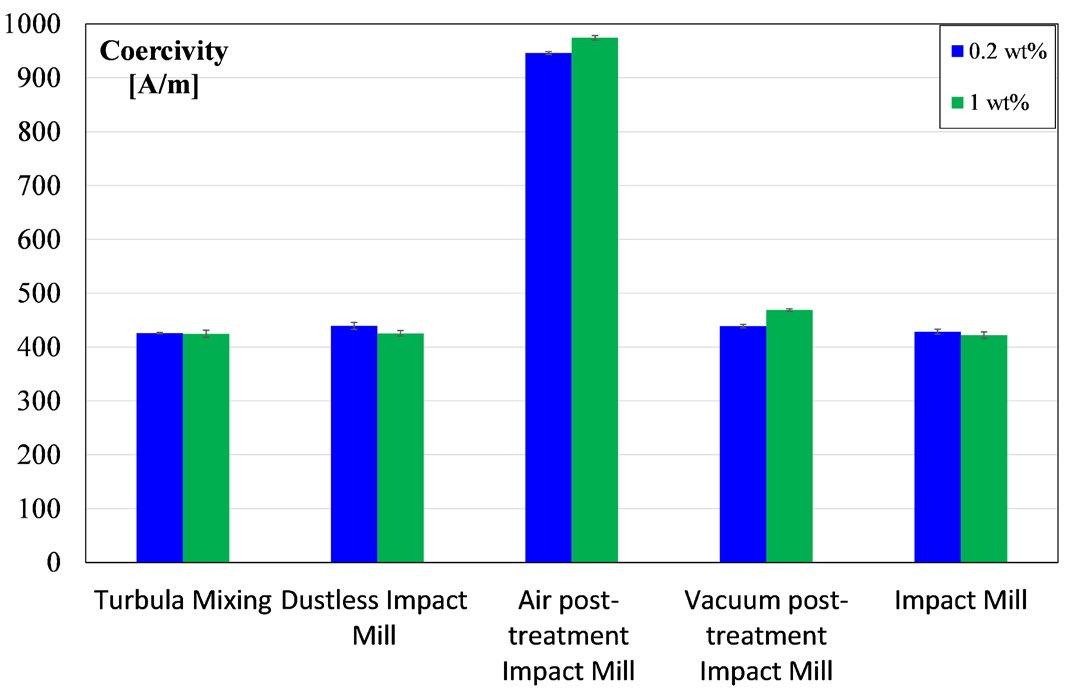

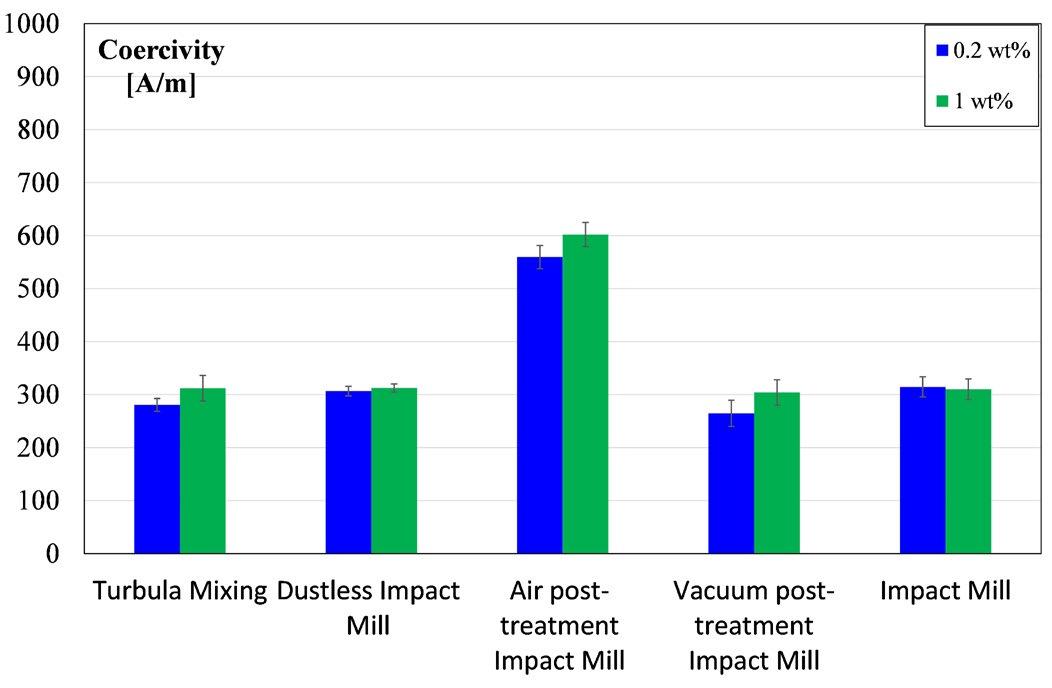

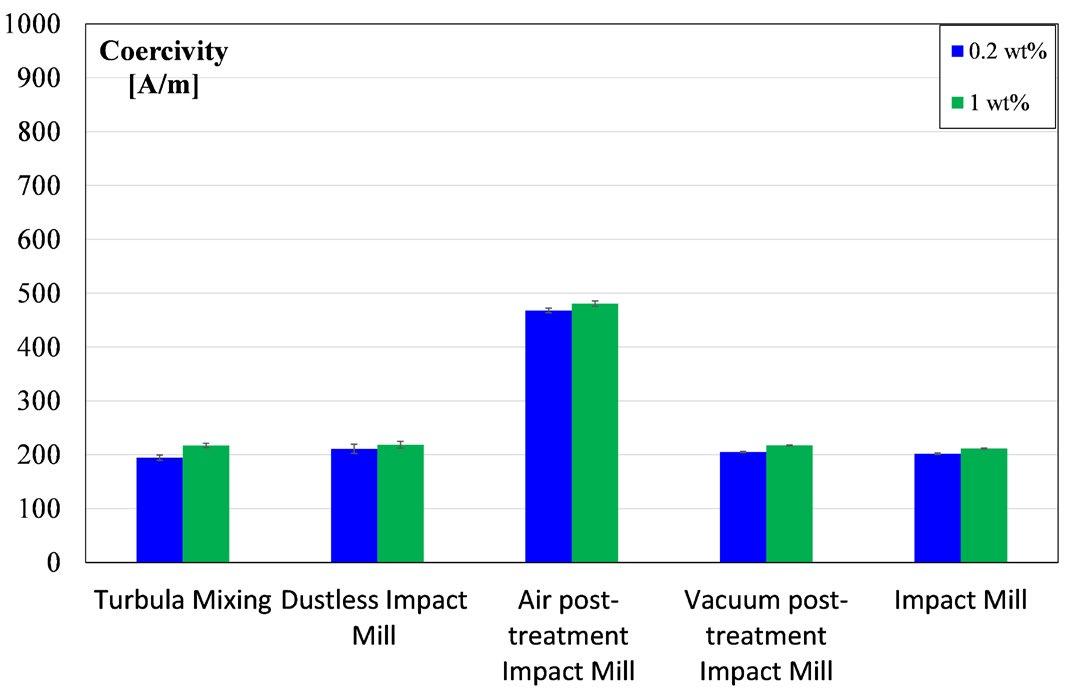

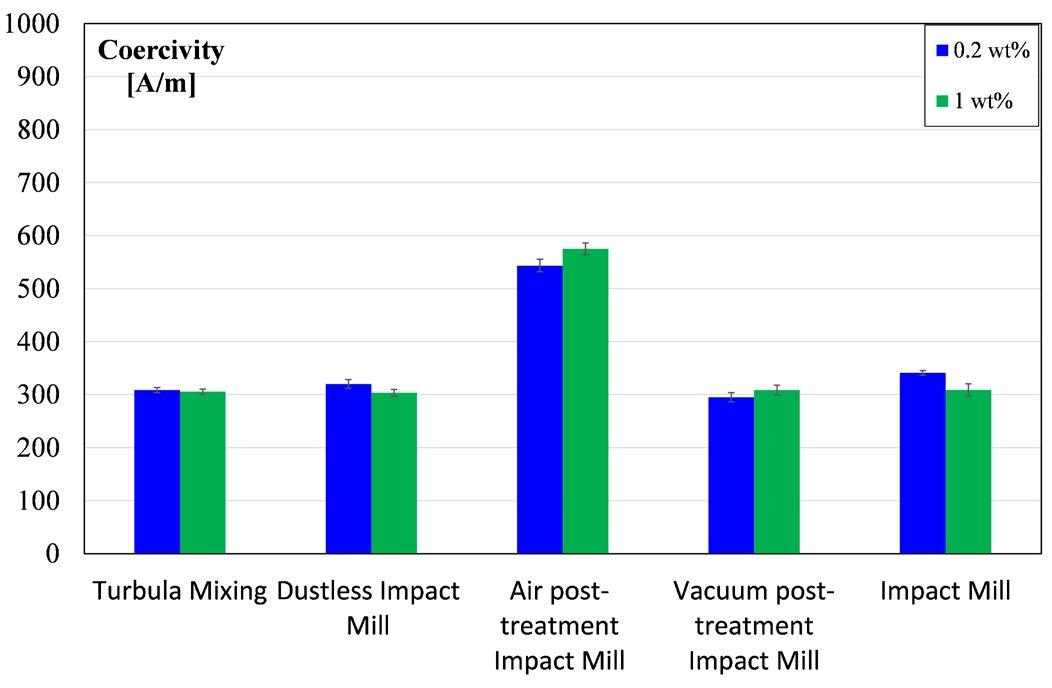

Le misure di coercitività vengono eseguite tramite il coercimetro (vedi Fig. 5), che effettua misure a bassissima frequenza (inferiore a 1 Hz). I valori dei campioni al verde dopo la pressatura sono riportati in Fig. 6-A dove si evince che i post trattamenti distensivi durante le fasi di rivestimento mostrano valori più elevati, soprattutto nel caso di processo in aria a 450 °C. Per quanto concerne il trattamento termico di stress relieving a 600 °C in aria, illustrato in Fig. 6-B, la riduzione della coercitività è più accentuata nei processi a mulino a pallette con posttrattamento rispetto al caso green (massima differenza del 41%). Anche i valori minimi sono riferirti al processo di rivestimento con il post-trattamento a vuoto. Nel caso di trattamento termico di stress relieving a 600 °C in vuoto (vedi Fig. 7-A) si nota una riduzione rispetto al verde di circa il 50%. Per tutti processi di rivestimento si ha una

diminuzione percentuale pressoché uniforme, e il valore minimo è ottenuto per il processo con la Turbula. Per concludere, il trattamento termico di stress relieving a 600 °C viene mostrato in Fig. 7-B. La differenza percentuale più ampia è stata misurata con il processo di rivestimento con mulino a pallette con post-trattamento in aria. Tuttavia, per altri processi di rivestimento, la riduzione è intorno al 30%, dimostrando che il trattamento termico in vapore risulta il peggiore per quanto concerne la riduzione della coercitività. Per quanto riguarda la quantità dello strato isolante, per maggior parte dei casi la frazione minore allo 0,2 wt% risulta avente coercitività minore rispetto all’1 wt%. Comunque, le differenze in termini di coercitività al variare del contenuto di rivestimento in ferrite, nella maggioranza dei casi, sono dell’ordine di qualche percento, raggiungendo al massimo il 10%.

Memorie scientifiche - Materiali per l'energia

Fig.6 - Misura di coercitività: A green e B dopo il trattamento termico in aria a 600°C / Coercivity measurement A green and B after heat treatment in air at 600°C

Fig.7 - Misura di coercitività dopo il trattamento termico in vuoto A e in vapore B a 600°C / Coercivity measurement after heat treatment in vacuum A and steam B at 600°C

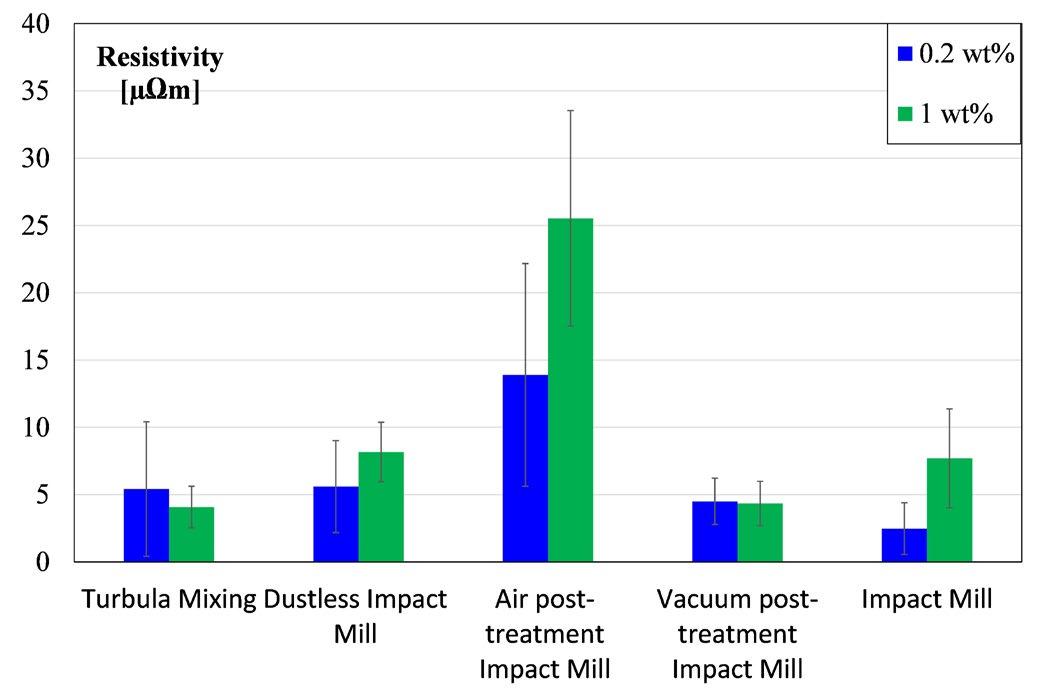

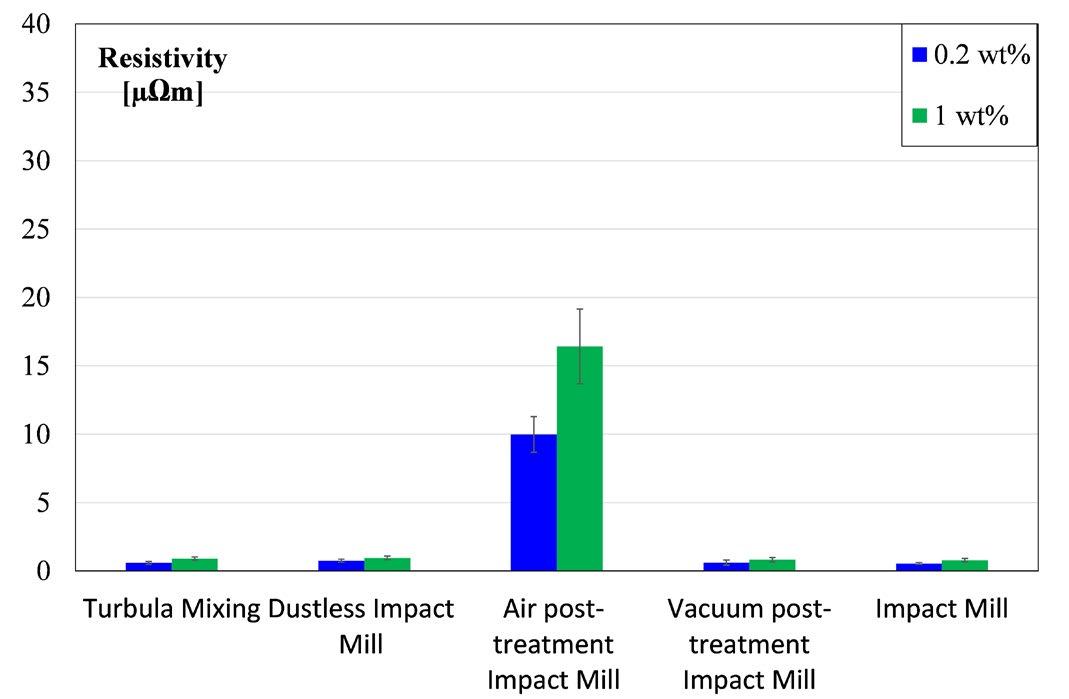

I valori della resistività elettrica sono stati ricavati tramite la misura della resistenza elettrica. Per ottenere le misure di

resistenza è stato utilizzato un multimetro connesso ad una pinza, come mostrato in Fig. 8. In Fig. 9 -A vengono riportati i valori della resistività elettrica per il compatto in ver-

de. Si nota che solo il processo con il mulino a palette con post-trattamento in aria ha valori elevati di resistività, dovuto alla considerevole ossidazione. Inoltre, solo il mulino a palette senza particelle fini si avvicina alla soglia di almeno 200 µ Ω m. Questo conferma che il processo di rivestimento è stato il più uniforme. Tuttavia, si è osservata un’anomalia: con l’aumento della percentuale dello strato di isolante in ferrite, la resistività in generale diminuisce anziché aumentare. Questo inconveniente è inoltre da associare al comportamento inatteso e controproducente del lubrificante, che agglomera le particelle di nano-ferrite impendendo loro di rivestire il ferro, come osservato nelle diverse immagini in microscopia ottica. Il trattamento termico di

stress relieving a 600 °C in aria, mostrato in Fig. 9 -B, ha un effetto negativo sulla resistività, la quale è ridotta ai valori unitari di µ Ω m. I valori di resistività risultano ulteriormente diminuiti, al livello frazionario di µ Ω m, per i trattamenti termici di stress relieving a 600 °C in vuoto (Fig. 10-A) e in vapore (Fig. 10 -B). Considerando la quantità dello strato isolante, i risultati migliori si ottengono nel caso di 1 wt% di Fe2O3 per quasi tutti i trattamenti termici di stress relieving. Questo è in controtendenza rispetto ai valori ottenuti con il green. Per tale motivo, sarebbe necessaria un’analisi dettagliata tramite microscopia elettronica a scansione SEM.

Fig.8 - Misura della resistenza elettrica / Measurement of electrical resistance

e B dopo il trattamento termico in aria a 600°C / Resistivity measurement A green and B after heat treatment in air at 600°C

Fig.10 - Misura di resistività: e dopo il trattamento termico in vuoto A e in vapore B a 600°C / Resistivity measurement after heat treatment in vacuum A and steam B at 600°C

Dalle osservazioni al microscopio ottico, si evince che il processo di rivestimento più efficiente risulta essere il mulino a palette senza le particelle fini; tuttavia, dai dati di coercitività il miglior processo risulta essere quello con la turbula mixer. Inoltre, il trattamento termico di stress relieving a 600 °C in vuoto risulta la soluzione migliore per ridurre la coercitività. Nel caso dell’uso del mulino a palette con post-trattamento in aria la considerevole ossidazione delle polveri aumenta la resistività elettrica ma al contempo la coercitività risulta troppo elevata. Un buon risultato di resistività elettrica è ottenuto con il processo di rivestimento a mulino a palette senza le particelle fini. Tuttavia dopo vari trattamenti termici di stress relieving nessun risultato può essere considerato soddisfacente dal punto di vista dei valori di resistività. Inoltre, sono state riscontare delle problematiche con l’uso del lubrificante Kenolube insieme alla ferrite nanometrica e difficoltà ad adoperare il vuoto durante la distensione delle polveri

RIFERIMENTI

per i processi di rivestimento con il mulino a palette. In sostanza, il processo di rivestimento in turbula mixer può essere migliorato riducendo il quantitativo di Kenolube e aggiungendo maggiore quantità di ferrite, in modo tale da ricoprire un numero maggiore di particelle ferromagnetiche, tuttavia sarebbe poi necessario sviluppare un metodo per asportare il quantitativo in eccesso di ferrite nanometrica. La stessa considerazione sulle problematiche del lubrificante Kenolube può essere fatta per il rivestimento con il mulino a palette senza le particelle fini. Tuttavia, durante l’attività con il mulino a palette un attento controllo di tempi e quantitativi di ferrite da aggiungere di volta in volta necessita ancora ulteriori approfondimenti. Inoltre si è notato che la ferrite utilizzata non risulta la più adatta, essendo soggetta ad una transizione di fase tra 450 °C e 500 °C. In futuro si potrà pensare di utilizzare altri tipi di ossido di ferro più stabili o con transizioni di fase a temperature maggiori.

[1] J. M. SILVEYRA, E. FERRARA, D. L. HUBER, T. C. MONSON, “Soft magnetic materials for a sustainable and electrified world”, AAAS Science, 362, October 2018, doi: 10.1126/science.aao0195.

[2] M. KĄCKI, M.S. RYLKO, J.G. HAYES, C.R. SULLIVAN, “Magnetic material selection for EMI filters”, IEEE ECCE Conf., Cincinnati (USA), 1÷5 October 2017; Conf. Proc. pp. 2350–2356, doi: 10.1109/ECCE.2017.8096456.

[3] J. HE, H. YUAN, M. NIE, H. GUO, H. YU, Z. LIU, R. SUN, “Soft magnetic materials for power inductors: State of art and future development,” Materials Today Electronics, 6, 2023, 100066, ISSN 2772-9494, https://doi.org/10.1016/j.mtelec.2023.100066

[4] E. A. PÉRIGO, B. WEIDENFELLER, P. KOLLÁR, J. FÜZER, “Past, present and future of soft magnetic composites”, AIP Applied Physics Reviews 5 (2018).

[5] R. BUREŠ, M. STREČKOVA, M. FABEROVA, P. KOLLAR, J. FUZER, “Advances in powder metallurgy soft magnetic composite materials”, Arch. of Metallurgy and Materials, 62, 2017, pp. 1149-1154.

[6] E. POŠKOVIĆ, F. FRANCHINI, L. FERRARIS, E. FRACCHIA, J. BIDULSKA, F. CAROSIO, R. BIDULSKY, M. ACTIS GRANDE, “Recent Advances in Multi-Functional Coatings for Soft Magnetic Composites”, MDPI Materials, 14 (22), November 2021, doi: 10.3390/ ma14226844.

[7] E. POŠKOVIĆ, L. FERRARIS, F. FRANCHINI, R. BIDULSKY, M. ACTIS GRANDE, “Novel SMC Materials with the Insulating Layer Treated at High Temperature”, EPMA EURO PM2019, Maastricht (Netherlands), 13÷16 October 2019, Conf. Proc..

[8] J. FÜZER, M. STREČKOVÁ, S. DOBÁK, Ľ. ĎÁKOVÁ, P. KOLLÁR, M. FÁBEROVÁ, R. BUREŠ, Y. OSADCHUK, P. KUREK, M. VOJTKO, “Innovative ferrite nanofibres reinforced soft magnetic composite with enhanced electrical resistivity”, J. of Alloys and Compounds, 753, 2018, pp.219-227.

[9] K. J. SUNDAY, F. G. HANEJKO, M. L. TAHERI, “Magnetic and microstructural properties of Fe3O4-coated Fe powder soft magnetic composites”, J. of Magnetism and Magnetic Materials, 423, 2017, pp. 164-170.

[10] B. MENG, B. YANG, X. ZHANG, B. ZHOU, X. LI, R. YU, “Combinatorial surface coating and greatly-improved soft magnetic performance of Fe/Fe3O4/resin composites,” Mater. Chem. Phys. 2020, 242, 122478, https://doi.org/10.1016/j.matchemphys.2019.122478.

[11] EMIR POŠKOVIĆ, LUCA FERRARIS, FAUSTO FRANCHINI, MARCO ACTIS GRANDE; The effect of particle size on the core losses of soft magnetic composites. AIP Advances 1 March 2019; 9 (3): 035224.

[12] E. POŠKOVIĆ, F. FRANCHINI, F. CAROSIO, M. ACTIS GRANDE, L. FERRARIS, “Application of impact mill technique for the production of soft magnetic composite materials,” In Proceedings of the AIM 2020, Naples, Italy, 20 January 2021

[13] G. ZHAO, C. WU, M. YAN, “Enhanced magnetic properties of Fe soft magnetic composites by surface oxidation”, J. of Magnetism and Magnetic Materials, 399, 2016, pp. 51-57.

[14] C. APPINO, E. FERRARA, F. FIORILLO, L. ROCCHINO, C. RAGUSA, J. SIEVERT, T. BELGRAND, C. WANG, P. DENKE, S. SIEBERT, Y. NORGREN, K. GRAMM, S. NORMAN, R. LYKE, M. ALBRECHT, X. ZHOU, W. FAN, X. GUO, M. HALL, “International comparison on SST and Epstein measurements in grain-oriented Fe-Si sheet steel”, International J. of Applied Electromagnetics and Mechanics, 48, 2015, pp. 123–133.

[15] E. POŠKOVIĆ, F. FRANCHINI, L. FERRARIS, F. CAROSIO, M. ACTIS GRANDE, “Rapid Characterization Method for SMC Materials for a Preliminary Selection”, MDPI. Appl. Sci., 11 (24), December 2021, doi: 10.3390/app112412133.

[16] Z. GMYREK, "Single Sheet Tester With Variable Dimensions," IEEE Trans. Instrum. Meas., 65 (7), pp. 1661-1668, July 2016, doi: 10.1109/TIM.2016.2540839.

Magnetic materials are increasingly being used in various industrial sectors, that require different magnetic properties with low iron losses and increasingly complex shape designs. From this perspective, the research has led to new materials, such as Soft Magnetic Composites (SMC). The main advantages deriving from using SMCs instead of laminated steels are lower eddy currents, the possibility of complex geometries, 3D magnetic flux path, and efficient behavior at high frequencies. However, a low mechanical strength at ambient temperature represents a limit, which can be overcome by adopting layers capable of working over 600 °C, and thus withstand thermal treatments, which could add better mechanical strength. In this work, an inorganic coating with nano-ferrite particles was investigated; adopting several particular processes to coat the ferromagnetic particles and three types of heat treatment environments were considered. The characterization of the obtained SMC was performed through electrical resistivity and coercivity measurements with the aim of selecting the best process.

KEYWORDS: SOFT MAGNETIC COMPOSITE MATERIALS, POWDER METALLURGY, TURBULA MIXER, IMPACT MILL, COERCIVITY, ELECTRICAL RESISTIVITY, METALLOGRAPHIC ANALYSIS, SOFT FERRITE;

The 4th WCCM will take place on August 25-28, 2026, at NH Milano Congress Centre, Milan, Italy. The primary objective of the World Congress on Condition Monitoring (WCCM) is to facilitate the global exchange of research and applications in Condition Monitoring (CM) and related areas, with a strong emphasis on scientific and technological advancements, industrial applications and international cooperation. The Congress serves as a worldwide platform for scientists and professionals from both academia and industry to share knowledge and insights. The event is organized in collaboration with condition monitoring and NDT societies worldwide.

• 2017: WCCM 2017 London, UK

• 2019: WCCM 2019 Singapore

• 2024: WCCM 2024 Beijing, China

The congress technical programme includes:

• Plenary keynote presentations

• Distinguished overview presentations

• Invited and contributed presentations, including case study presentations

• Industrial sessions for major industrial sectors

• Workshops/tutorials on advanced topics in condition monitoring, led by recognised scientists and engineers

• Expert panel session on hot topics in condition monitoring and related areas

• Exhibition, vendor presentations and a plenary spotlight session for exhibitors and sponsors

• Deadline for abstract submission: January 30, 2026

• Notification of abstract acceptance: February 28, 2026

• Deadline for submission of full papers (Optional): April 30, 2026

• Notification of full paper acceptance .................................... May 31, 2026

• Deadline for registration and payment for early bird: June 10, 2026

• Standard Registration Deadline: July 31, 2026

NH Milano Congress centre. Address: Strada 2, 7, Assago (MI) - Italy. NH Milano Congress Centre is located in Assago, Milan business district just 15 minutes away from the city center and nearby the vibrant Navigli area.

The detailed exhibiting and sponsorship packages will be available on the WCCM 2026 website in the following months. In the meantime, companies interested in taking part in the Exhibition or sponsoring the event may contact the organizing secretariat.

Prof. Dr. Len Gelman

The University of Huddersfield, UK

Prof. Dr. Hamid Reza Karimi Politecnico di Milano, Italy

For inquiries, contact:

• E-mail: conference@aimnet.it

• Phone: +39 02-76021132

• Website: www.aimnet.it/wccm2026

Social media

Follow us for updates:

F. Kek, K.-M. Zettl, D. Giunta, N. Tanasic, P. Stahl, M. Lin, P. Trezzi

In the pursuit of a sustainable refractory and steel industry, the circular economy offers the most resilient answer. RHI Magnesita and MIRECO close the loop by engaging the producer, user and recycler of refractories, extending their services to the Italian market. Integrating Reffratari Trezzi’s innovative solutions and expertise, even greater value can be delivered to clients and customers. In addition to the CERO Waste Concept, this approach also involves a slag engineering solution and circular metallurgical additives. The CERO (Continuous Economic Recycling Optimization) Waste Concept encompasses the collection, sorting, reuse assessment and disposal, as well as legal management of refractory material. This concept generates circular minerals serving as alternatives to primary raw materials for circular refractory products and green metallurgical additives, thereby maximising refractory recycling rates, reducing CO2 emissions, and minimising landfill use. A metallurgical consultancy service for slag engineering provides deep insights into process optimisations, the application of green metallurgical additives and slag compatibility with refractory linings. Three studies on electric arc furnaces, basic oxygen furnaces and secondary metallurgy ladle treatments illustrate opportunities with circular metallurgical additives and address challenges such as MgO saturation, slag foaming, desulphurisation and alloys saving. These studies, using e-tech slag modelling tools, highlight the added value in metallurgical, refractory and circular economy knowledge for a steel plant’s green steel strategy.

KEYWORDS: CIRCULAR ECONOMY, CERO WASTE, REFRACTORY RECYCLING, CIRCULAR METALLURGICAL ADDITIVES, SLAG ENGINEERING, METALLURGICAL CONSULTANCY;

Reducing greenhouse gas emissions is an urgent priority across industries, with the steel sector facing significant pressure due to its energy-intensive processes and aim to reduce emissions to zero or almost zero by the middle of the century. Many steelmakers already monitor emissions across their product life cycles through Product Carbon Footprints (PCFs), a method that tracks emissions from the initial stages of production up to the factory gate – also known as the “cradle to gate” approach. Environmental Product Declarations (EPDs) expand this scope by incorporating additional environmental impacts, establishing PCFs and EPDs as essential tools for tracking climate-friendly product performance. Despite these advancements, a consistent framework to classify and evaluate “Green Steel” based on emissions remains underdeveloped. The International Energy

F. Kek, K.-M. Zettl

RHI Magnesita, Austria

D. Giunta

RHI Magnesita, Italy

N. Tanasic, P. Stahl

MIRECO, Germany

M. Lin

RHI Magnesita/MIRECO, Austria

P. Trezzi

Reffratari Trezzi, Italy

Agency (IEA) has established baseline thresholds for emissions, defining standards for Low Emission Steel and Near Zero Steel in both integrated- and electrical steel

mills (Table 1). They create a basis for climate-friendly products to be explicitly favoured, for example in public tenders. [1,2].

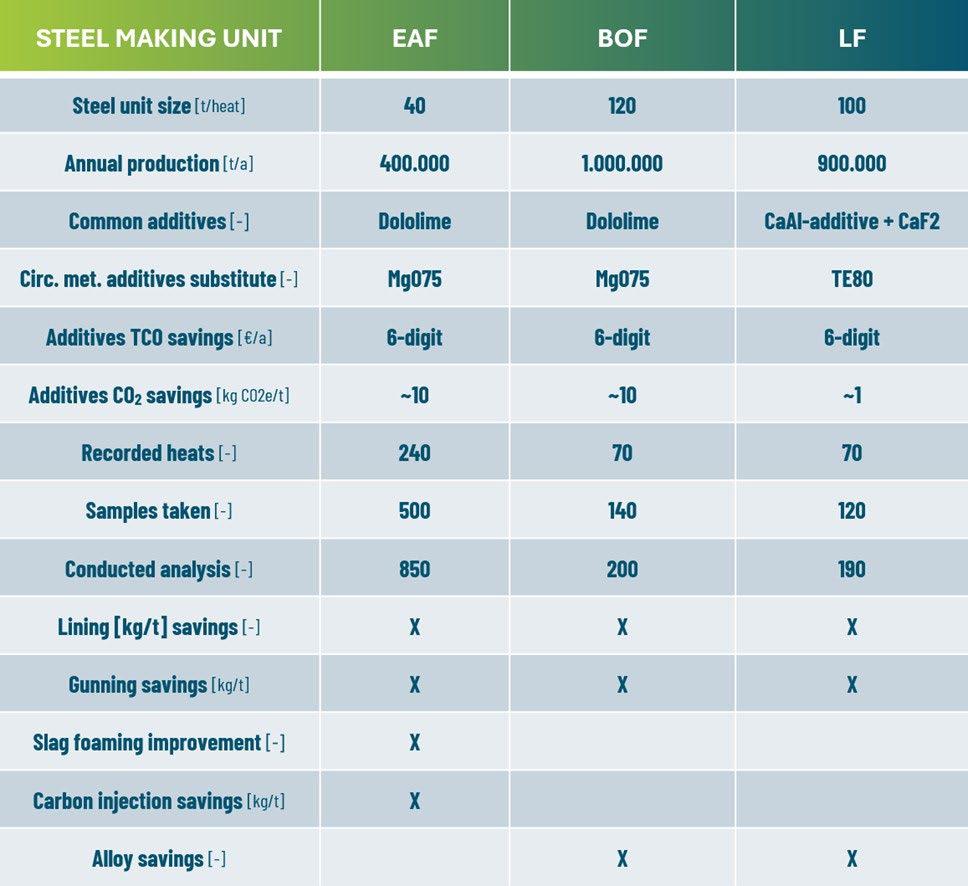

Tab.1 - Emission thresholds for “Green Steel” product declaration [1,2].

Slag additives play a vital role in reaching these emission thresholds, as their own PCFs – due to calcination and premelting – significantly contribute to the overall PCF of steel. Consequently, steel producers are increasingly interested in circular refractory management and sustainable additives.

MIRECO, a joint venture between RHI Magnesita and Horn & Co., provides crucial support to steelmakers adopting green steel practices according to the abovementioned demands. The joined forces of a circular refractory manufacturer with a strong R&D backbone and

metallurgical expertise, and a refractory recycler with decades of experience in terms of sorting, processing, material and waste management offer an all-in-one tailored solution to meet the unique requirements of each steel plant.

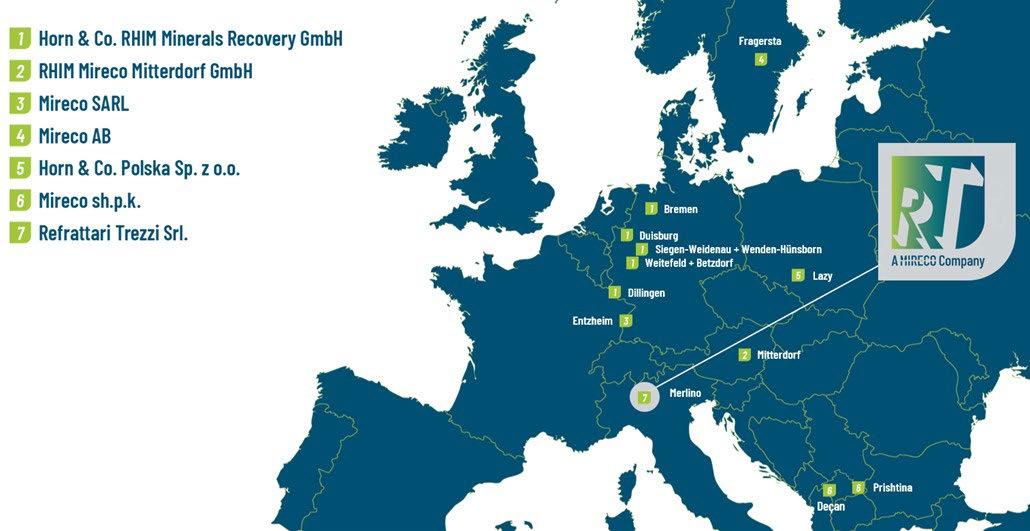

MIRECO’s platform spans Europe and features multiple recycling sites in Germany, Sweden, Poland, Kosovo, and Austria, along with on-site solutions at steel plants in Duisburg, Bremen, Dillingen, and Dunkirk. Their recent expansion into the Italian market, aided by Reffratari Trezzi, brings further innovations in recycling and refractory management to local customers. In Figure 1, a map of all MIRECO locations is pictured, highlighting the new site near Milan.

MIRECO offers a comprehensive range of sustainable additives for the steel production process, facilitating the reintegration of used refractory products into the supply and value chain. In addition to direct sales, the CERO Waste service is also available, enabling customers to benefit from MIRECO’s expertise and implement closed-loop recycling to significantly decrease CO2 emissions. The approach complies with the European Waste Framework Directive and focuses on optimising refractory collection material sorting, and recycling to minimise landfill [3]. Furthermore, a slag engineering solution giving insights into metallurgical process optimisations, the application of sustainable additives and slag compatibility with refractory linings can be provided [4,5,6].

MIRECO’s circular approach involves three core services:

• CERO Waste Concept

Supports closed-loop recycling, minimising landfill waste and reducing CO₂ emissions.

• Circular Metallurgical Additives

Provides recycled, sustainable additives directly for the steelmaking process.

• Slag Engineering Solutions

Offers consulting for optimal slag management, refractory compatibility and specific metallurgical optimisations.

Traditional refractory materials often follow a linear lifecycle, with products being discarded after use. Refrac-

tory producers, steelmakers and their decisions against products containing circular raw materials are the reason for this significant waste accumulation and the loss of potentially valuable materials. The alternative opportunity is following MIRECO’s circular CERO Waste approach, unlocking these material potentials by using circular refractory products and circular metallurgical additives.

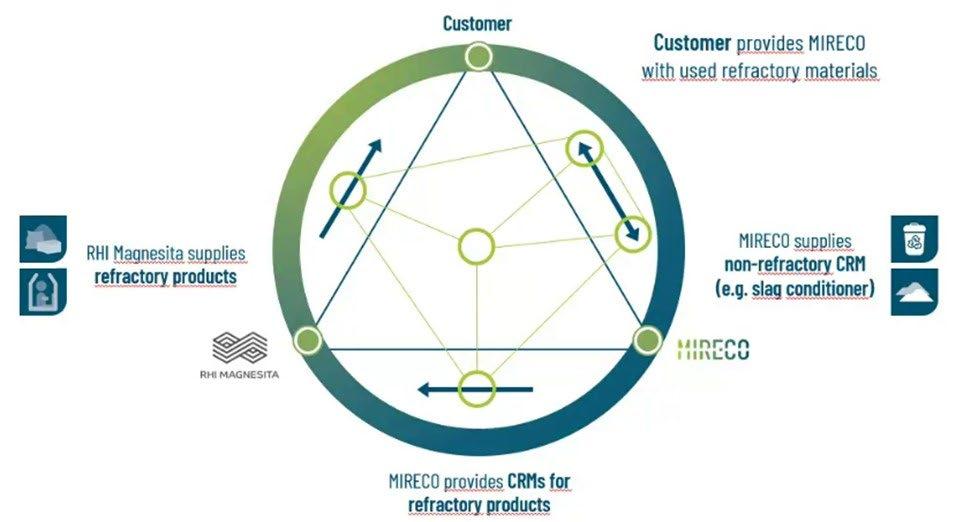

Figure 2 pictures the trinity: Customer, MIRECO and RHI Magnesita, within the CERO Waste circle. The customer at the top provides used refractory material to MIRECO in a clockwise direction. There, the material is sieved, sorted and cleaned, leading to two main material types: the finer fraction for non-refractory circular raw materials (CRMs) and the coarser fraction for CRMs for refractory products. Non-refractory CRMs are converted into circular metallurgical additives, i.e., slag conditioner supplied in a counterclockwise direction back to the customer. These sustainable additives and their impact on steelmaking will be elaborated on in this article. CRMs for refractory products are provided to a refractory producer, in first instance to RHI Magnesita, manufacturing new circular refractory products the customer is supplied with. In this way, the circle of refractory lifetime is closed, the most added value is taken out of each material stream and landfilling is decreased to less than 2% [3].

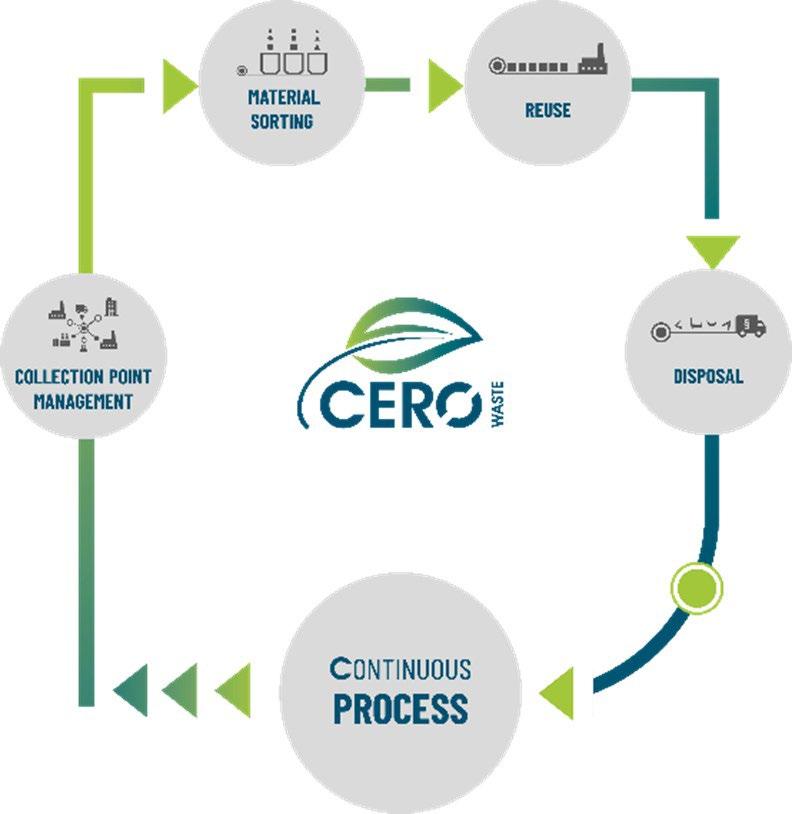

MIRECO designed a promotional video [3], giving a detailed overview about the four steps CERO Waste provides to a steel plant with products and services to

Fig.3 - CERO Waste Concept and its 4 steps of continuous sustainability [3].

So far, MIRECO has enabled over 30 European customers to achieve a more efficient circular economy, providing more than 100,000 tonnes of CRM products and additional services annually. MIRECO has introduced a Sustainability

close the circle of refractory life. Figure 3 illustrates the four respective steps of the concept.

1) Collection Point Management

In this first step, the complete refractory material flow is drawn out between all involved stakeholders, starting from lining via demolition to the final material destination. This procedure needs time and a transparent and open steelmaker.

2) Material Sorting

Second, in order to maximise the yield of recyclable raw materials, the different spent refractory qualities are sorted into the required qualities. Sorting manually and with laser technology is the core competence of MIRECO.

3) Reuse

During the third step of the concept – the creative part – all possible ways of reusage are evaluated, together with the producer and the user of the refractory. In this step, the highest impact on CO2 and landfill reduction is achieved.

4) Disposal

In this step, MIRECO takes care of the disposal process and the responsible and legal handling of waste products.

Award to recognise the success of its customers in terms of annual CO2 savings. This award was presented to GMH Gruppe and Swiss Steel Group in 2023, each with annual CO2 savings of around 10,000 tonnes – see Figure 4 [7].

[7].

Metallurgical additives from primary raw material sources in general serve crucial functions in iron and steelmaking, where slag chemistry directly impacts refining processes like dephosphorisation, desulphurisation and slag foaming. Additives are generally classified into basic and fluxing oxides, with the former aiding in CaO and MgO saturation and the latter in fluidising the slag [5].

In Europe, approximately 170 million tonnes of steel are produced annually, with 45% coming from integrated steel mills and 55% from electrical steel mills. Taking an average specific slag amount of 200 kg per tonne of steel implies a significant slag volume and thus a huge demand of slag forming additives [8].

MIRECO sources spent refractories through CERO Waste. Due to handling and processing, even pre-separated materials contain a significant percentage of fine particles. The whole material is sieved, sorted and cleaned in the same way. The coarser fraction is converted into CRMs for new refractory products and the finer fraction – i.e., nonrefractory CRMs – is converted into circular metallurgical additives. With a roughly 1:1 ratio of fine to coarse fractions, both depend strongly on each other. Under European waste legislation’s “No-Out, No-In”-rule, recycling spent refractories requires maintaining a balance between these two fractions. Unlike mined primary raw material availability, those circular raw materials and circular metallurgical additives and their availability always depend

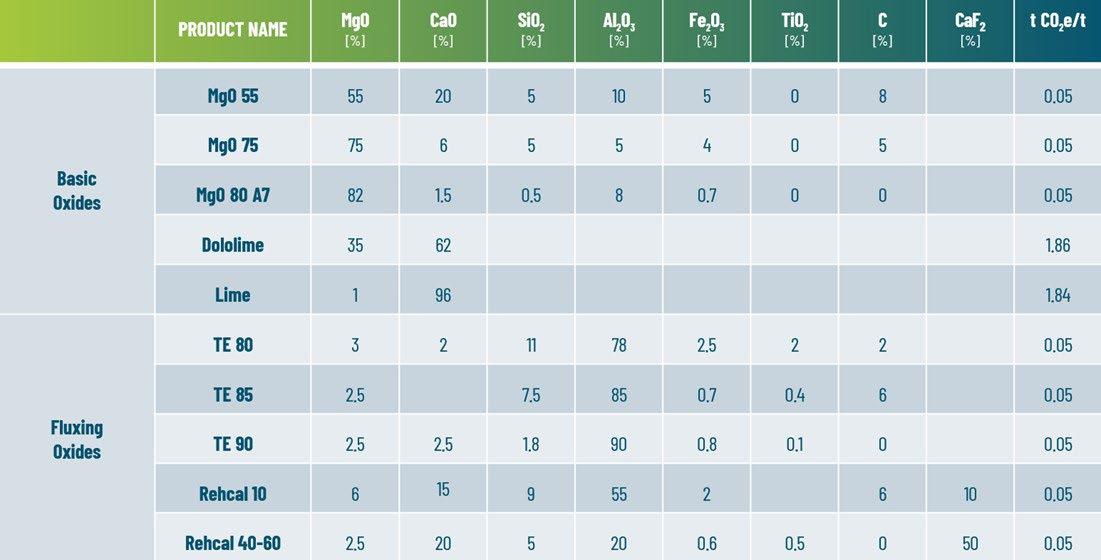

on the other material type and its use, respectively. Circular metallurgical additives contribute to environmentally friendly steel production as the PCF of these materials can be <10% of commonly used slag formers (Table 2) and is detailed in the technical data sheet [9]. Additionally, these sustainable products are characterised by their cost competitiveness, as they do not require calcination or premelting and are not dependent on fuel price volatilities. They offer a price advantage of approximately 10%. In terms of chemistry, the MgO content protects a basic refractory lining from corrosion, while carbon is an energy source as well as a reducing and/or slag foaming agent. When compared to synthetic premelted slags, recycled alumina products have the advantage of containing accompanying oxides that lower the melting point and a specific surface area ten times higher than common additives, making them a competitive alternative for calcium aluminate slags or even a CaF2 substitute [5,6]. As circular metallurgical additives are applied in significant quantities and with high frequency, the resulting carbon emission savings can be substantial. This is why an increasing number of steel plants are eager to adopt these sustainable additives. MIRECO provides a general portfolio (see Table 2), showing standard grades of basic and fluxing oxides that can be customised to the steel plants demands accordingly. Currently, more than 100,000 tonnes of circular metallurgical additives are sold on the European market every year. The split in terms of basic and fluxing oxides is two-thirds to one-third.

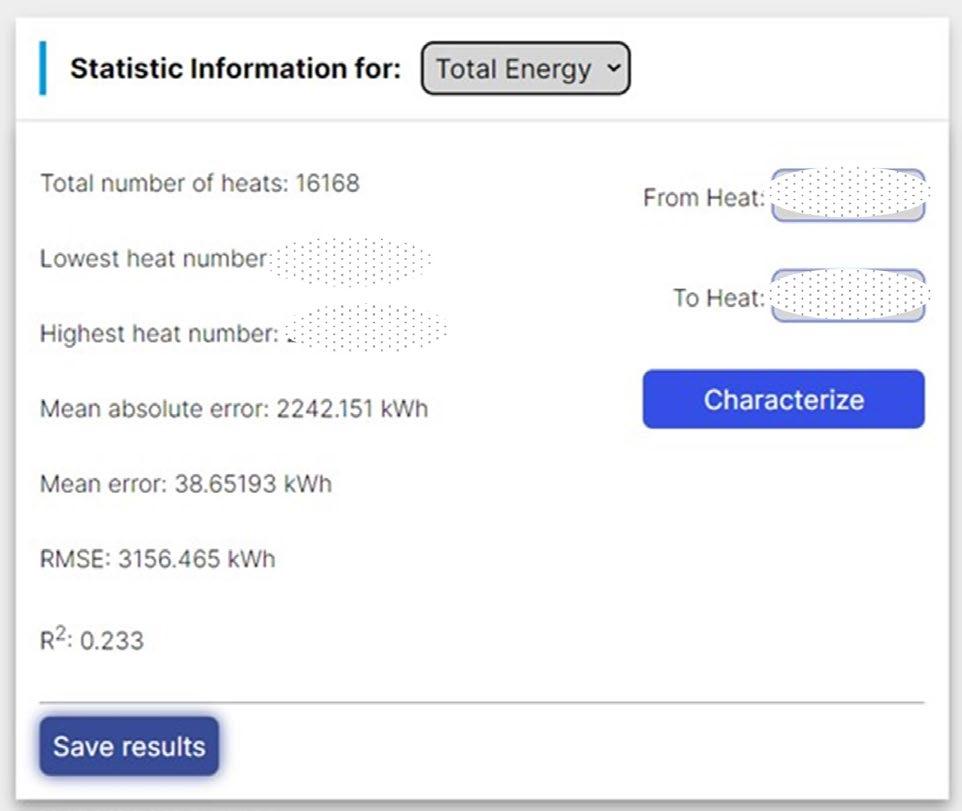

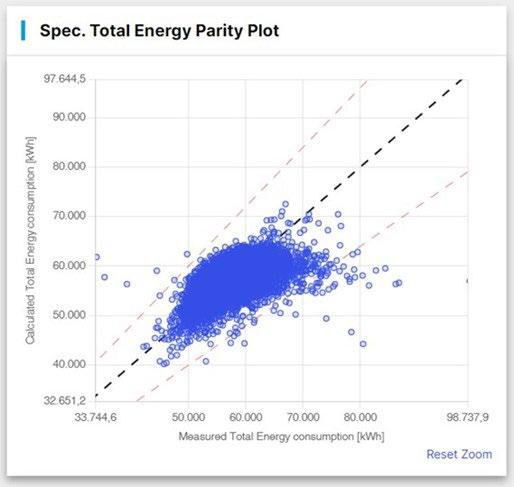

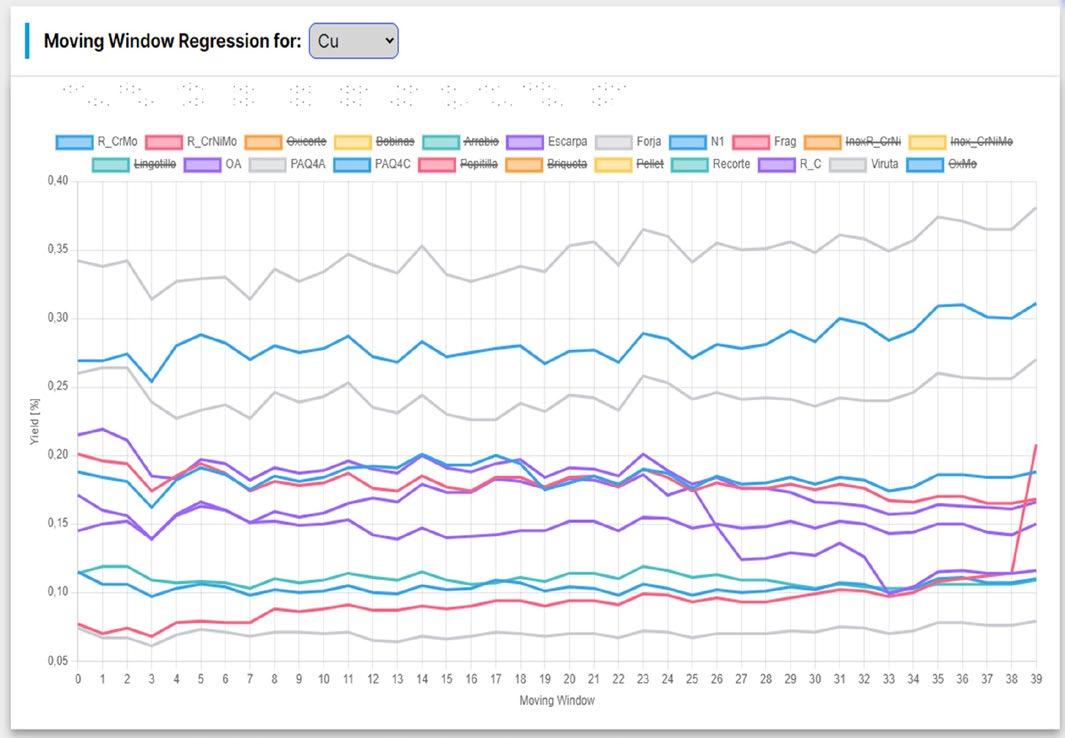

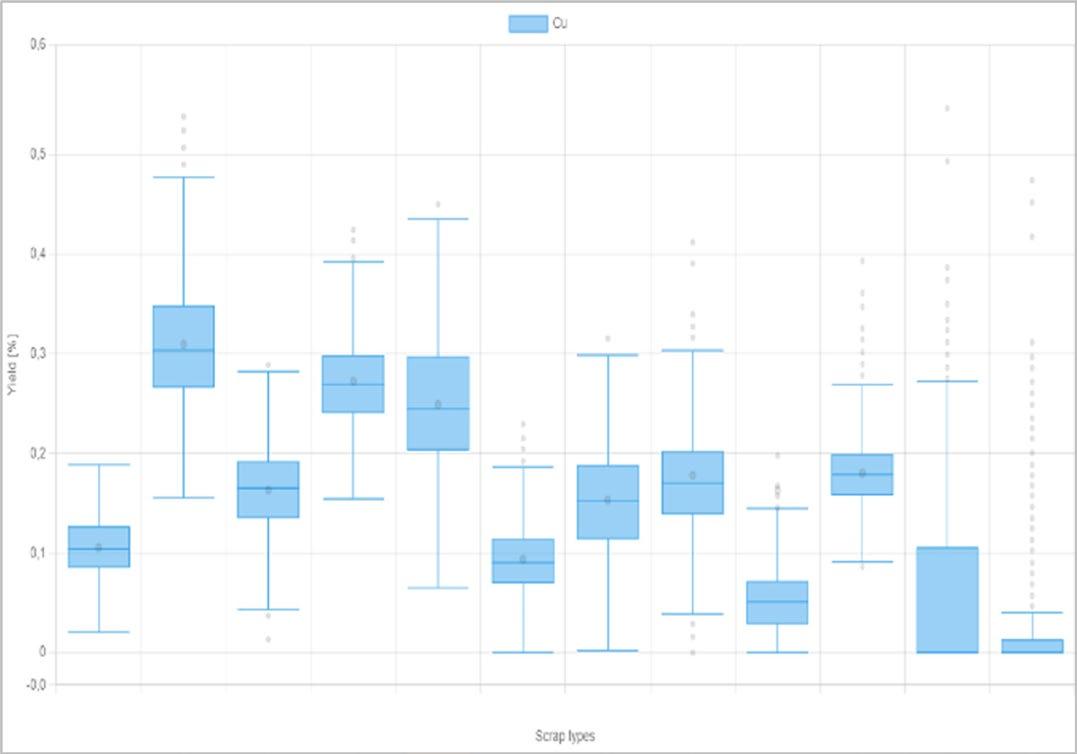

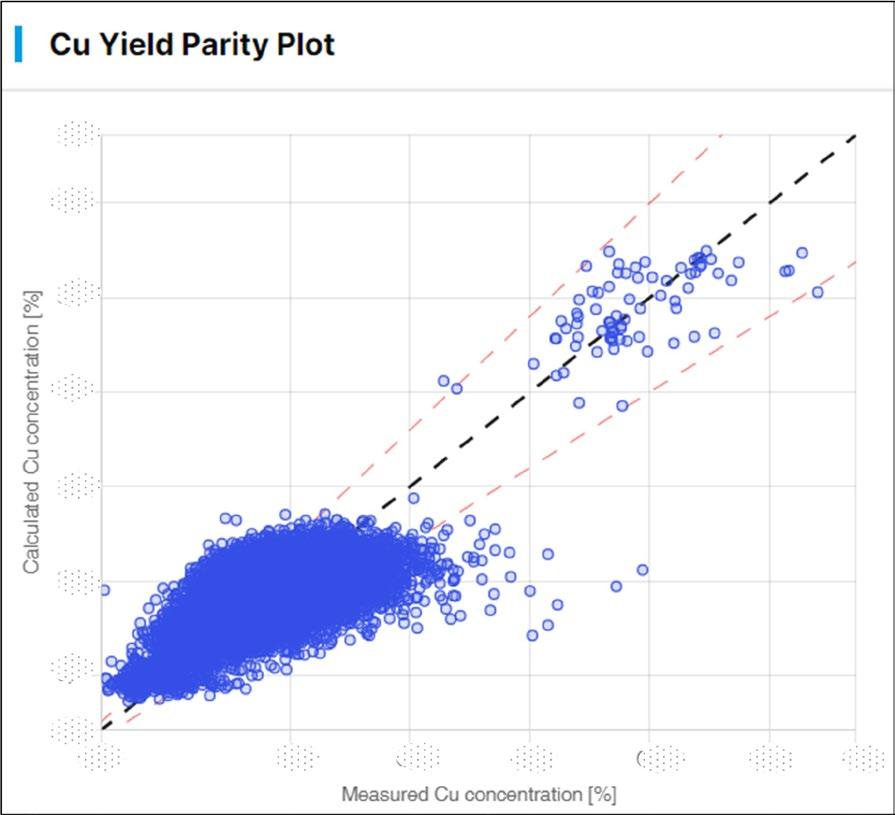

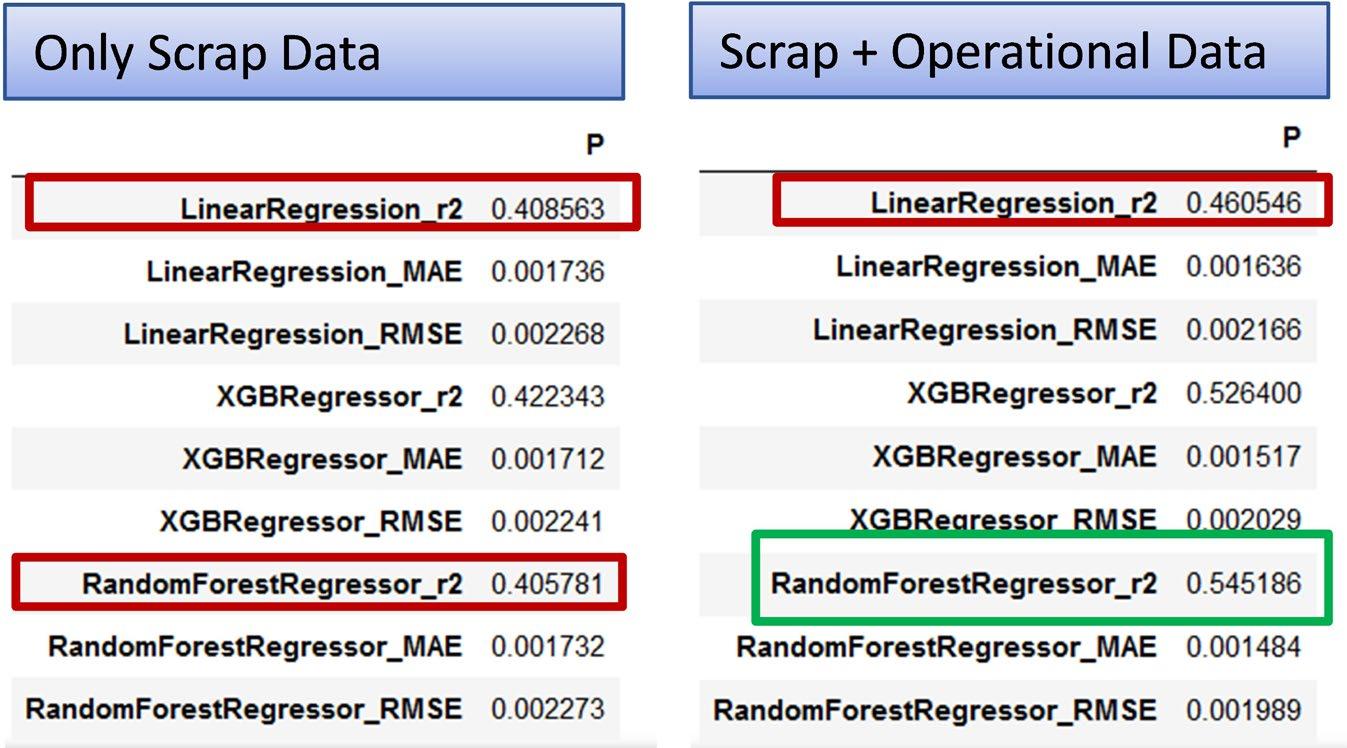

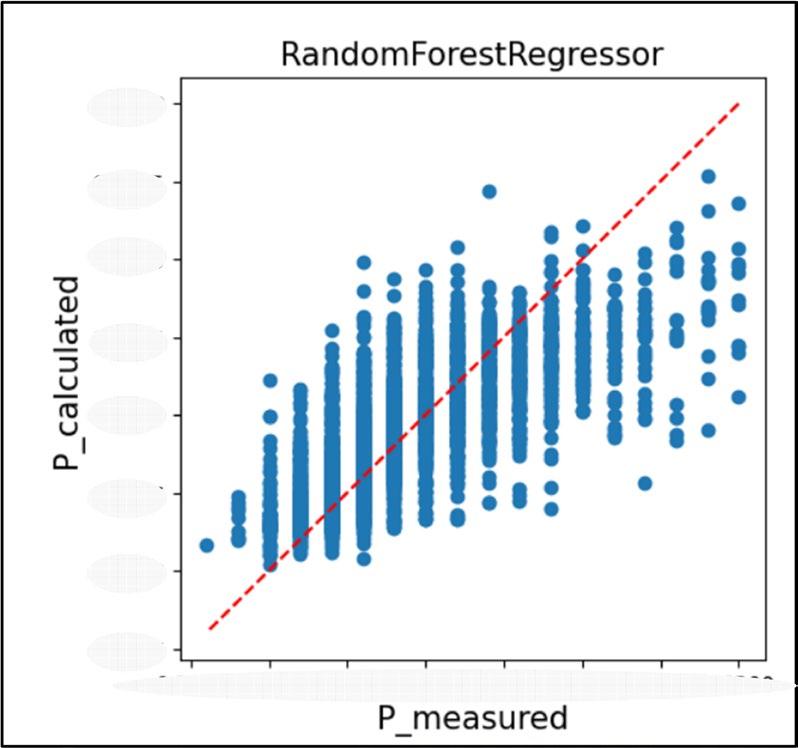

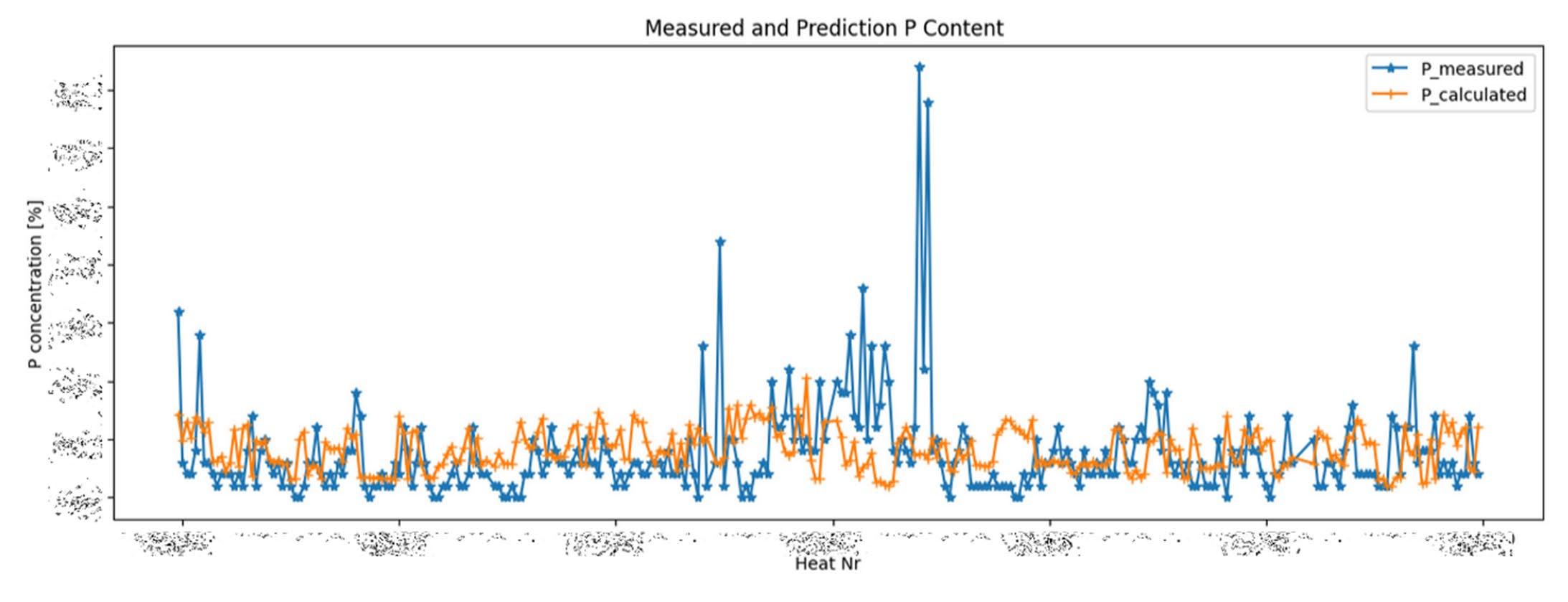

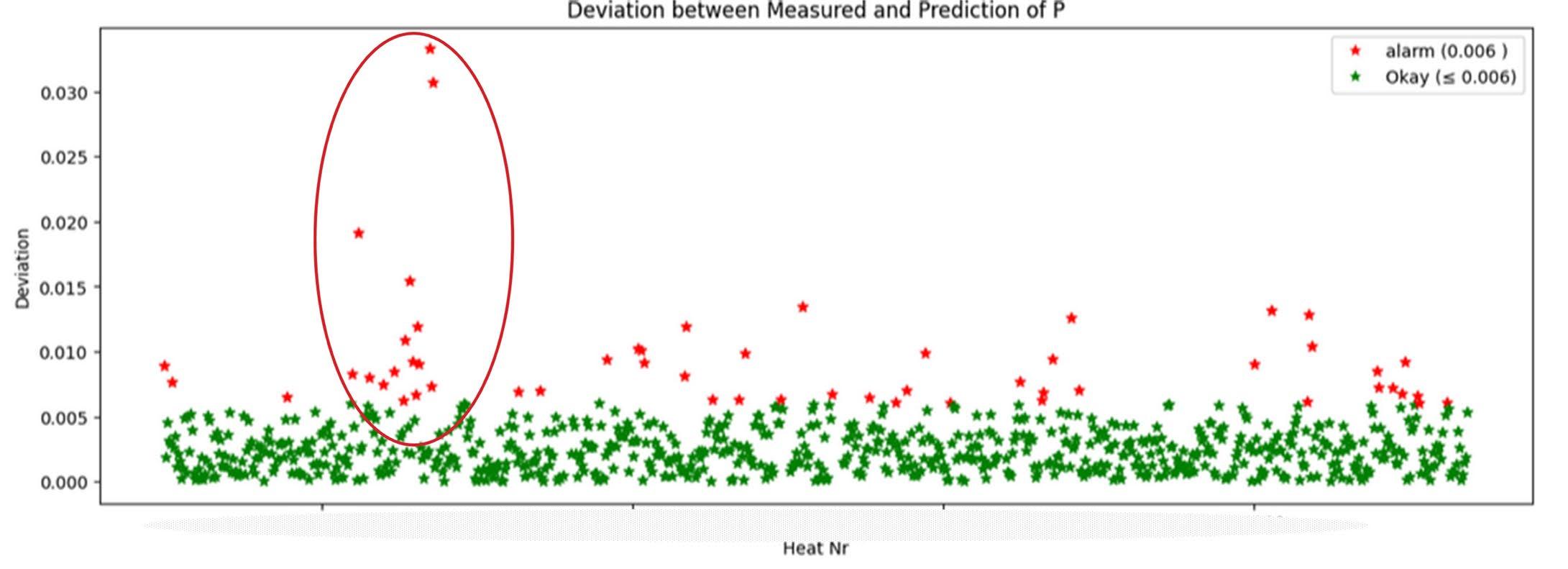

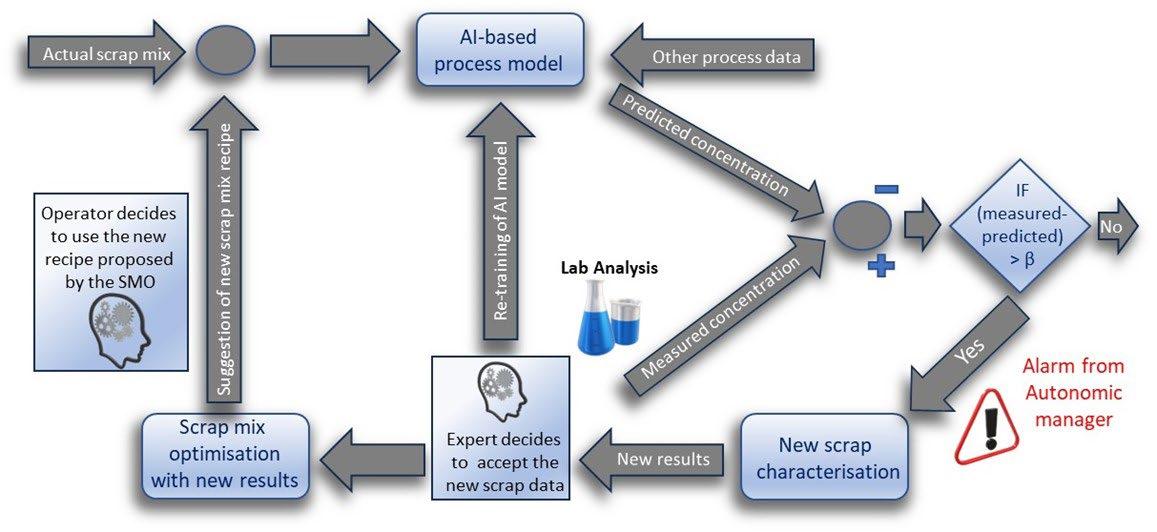

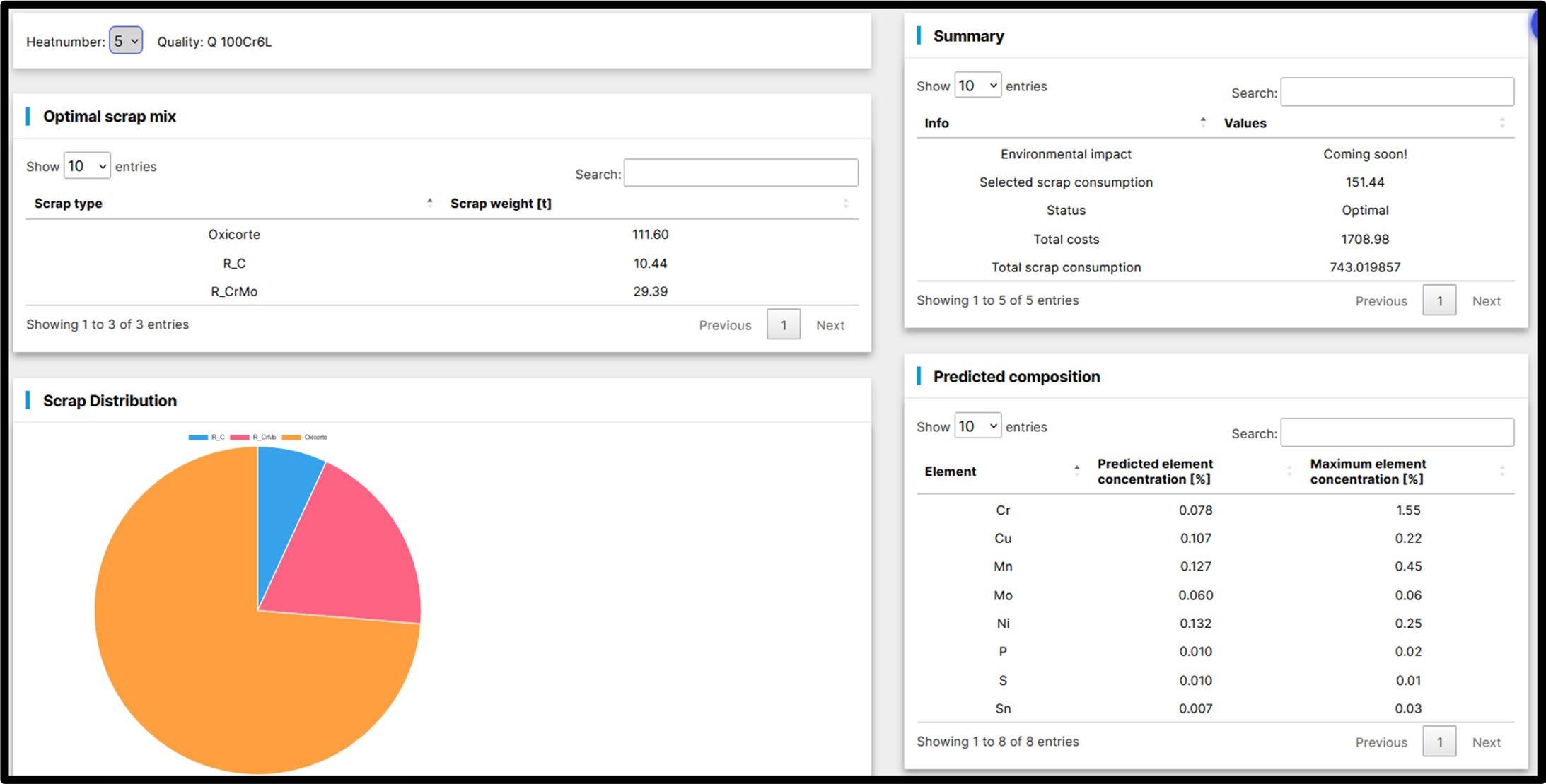

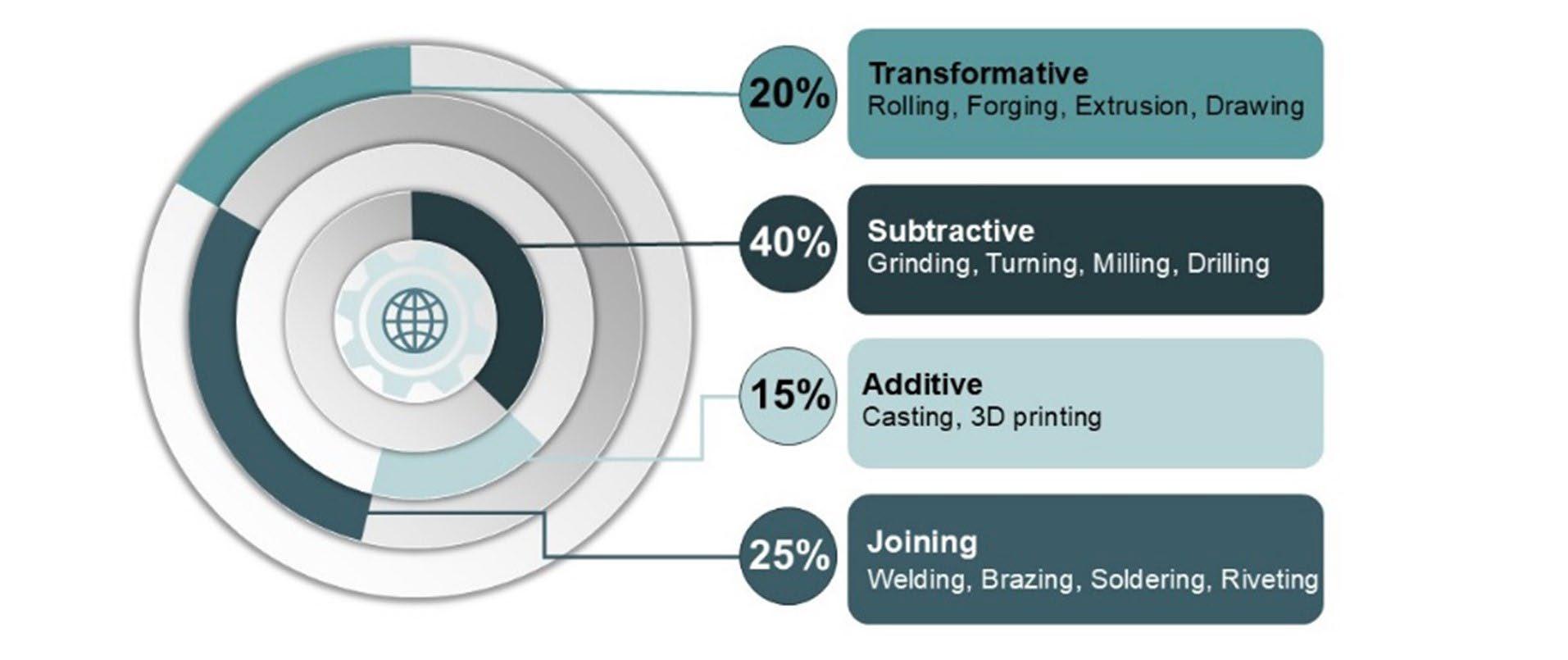

When considering the use of circular metallurgical additives, it is important to address existing biases against reclaimed materials, the sensitivity to freight costs, and the need for effective dissolution. However, both laboratory and industry studies have shown that circular MgO additives have good solubility in electric arc furnace (EAF) and basic oxygen furnace (BOF) processes, even in MgO-oversaturated slags [4,5]. Additionally, industrial trials demonstrated good solubility and no impact on desulphurisation capacity when ladle furnace (LF) slags were fluxed with circular alumina carriers instead of premelted slag, even reducing CaF2 to zero [6].