#cartiflex

packaging impreso & cartón ondulado noviembre - diciembre 2017

180

- Zincopar obtiene una flexografía de gran calidad gracias a DuPont y a un innovador proceso de producción de planchas patentado

- El Centro Tecnológico Manel Xifra Boada de Comexi supera los 1.500 alumnos

- Entrevista a Jordi Grau, Director de Ventas de Xeikon Iberia

- Germark invierte en la tecnología de inyección de tinta de Domino para ofrecer un mejor servicio a sus clientes

- Entrevista a Mauro Mercadante Co-Fundador de RTS

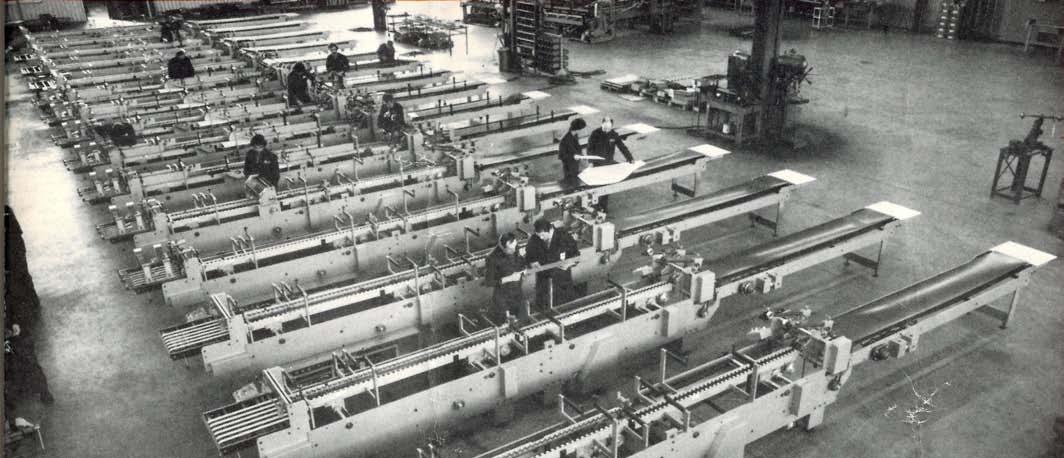

- Vega: 70 años al servicio de la industria del cartón

- Estesa, nuevo distribuidor para España de la empresa New Solutions

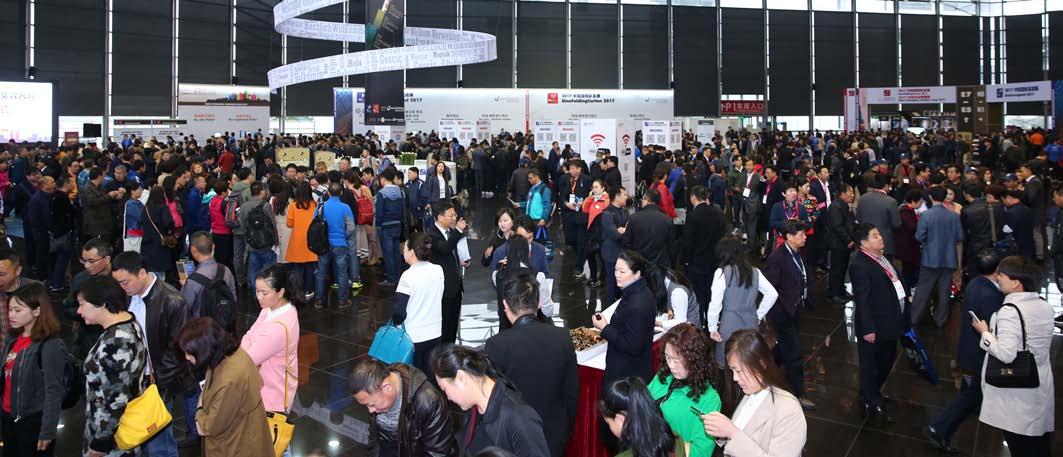

- Labelexpo Europe 2017 registra un récord histórico de asistentes

- La industria del cartón ondulado adopta innovación en el Seminario técnico FEFCO

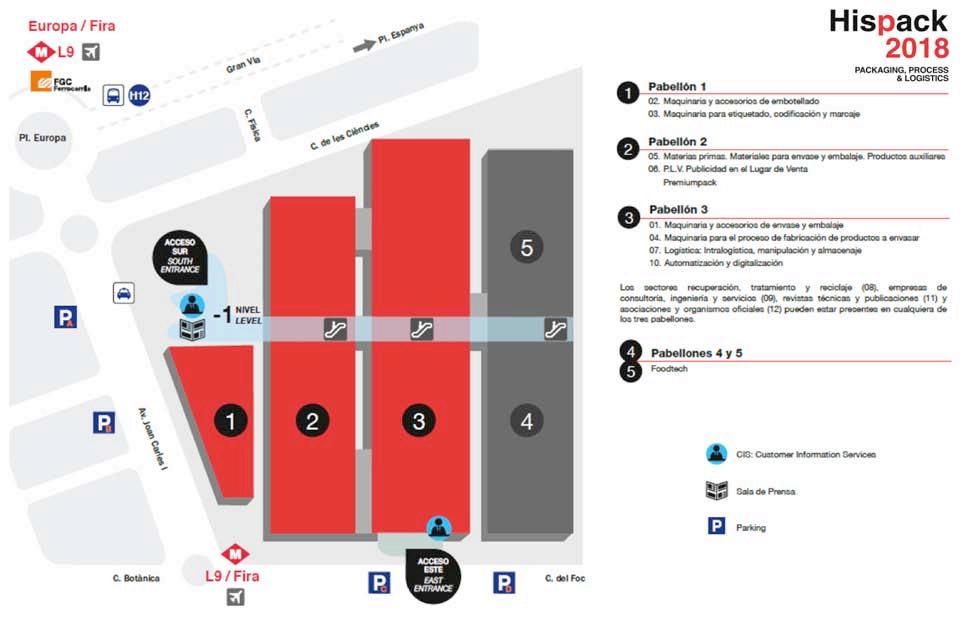

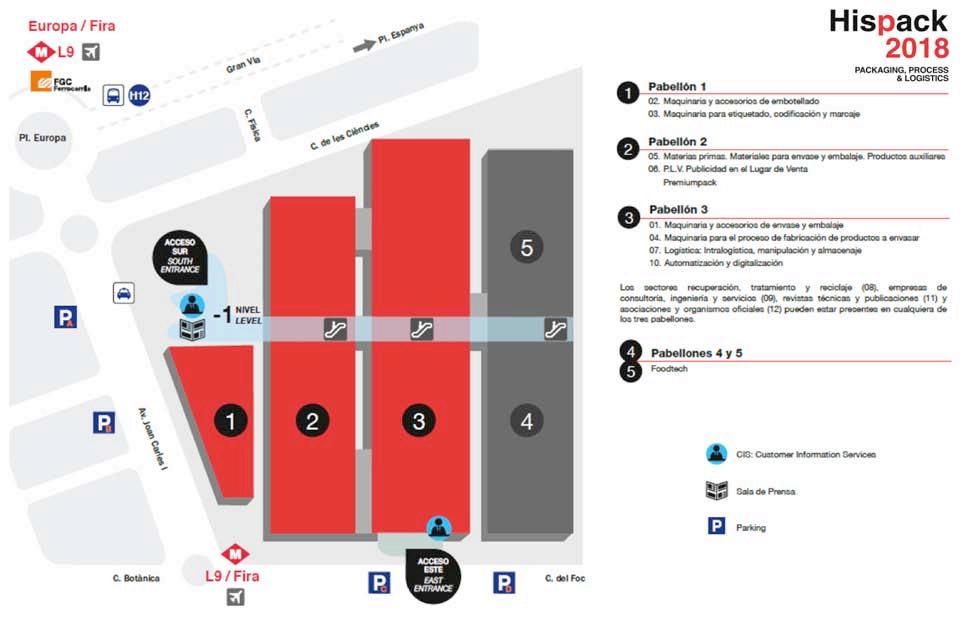

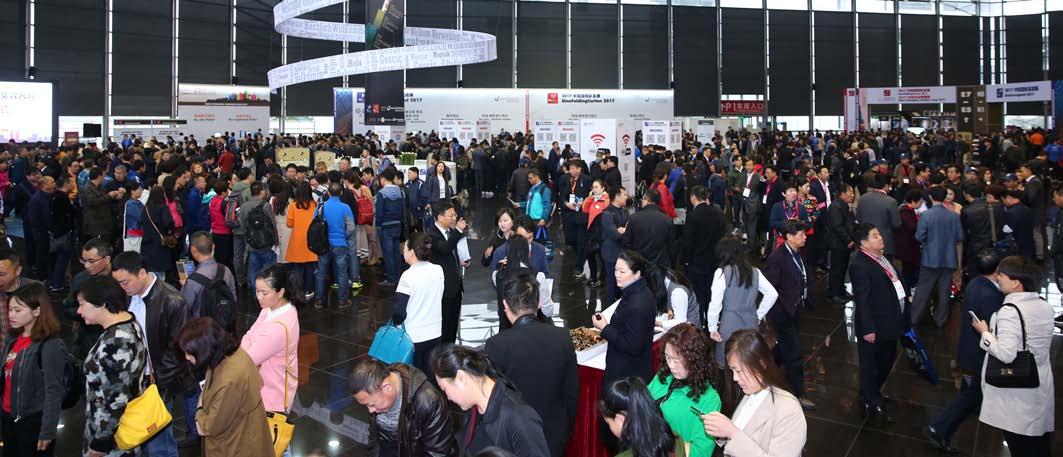

- Zincopar obtiene una flexografía de gran calidad gracias a DuPont y a un innovador proceso de producción de planchas patentado · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 6 - Blair Labeling instala Esko Automation Engine QuickStart y cosecha los frutos de la automatización en solo una semana · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 10 - El Centro Tecnológico Manel Xifra Boada de Comexi supera los 1.500 alumnos · · · · · · · · · · · · · · 12 - El impresor de embalajes belga Vitra continœa expandiendo sus posibilidades con BOBST · · · · · · · 16 - NOTICIAS · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 18 - Entrevista a Jordi Grau, Director de Ventas de Xeikon Iberia · · · · · · · · · · · · · · · · · · · · · · · · 20 - Grupo Argraf avanza en su desarrollo digital · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 24 - Adhesivas Ibi ahorra en tiempo y dinero gracias a su inversión en la tecnología Flenex FW de Fujifilm · · 26 - Germark invierte en la tecnología de inyección de tinta de Domino para ofrecer un mejor servicio a sus clientes · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 28 - Etiquetas Adhegraf se decanta por la máquina de impresión de etiquetas Screen Truepress JET L350UV · 30 - Flint Group Sheetfed lanza la nueva gama BIO de etiquetado en el molde, Novastar® D 2000 IML BIO · · 31 - NOTICIAS · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 32 - Entrevista a Mauro Mercadante Co-Fundador de RTS · · · · · · · · · · · · · · · · · · · · · · · · · · · 34 - Vega: 70 años al servicio de la industria del cartón · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 36 - Estesa, nuevo distribuidor para España de la empresa New Solutions · · · · · · · · · · · · · · · · · · · 38 - Esko lanza la mayor mesa de corte digital para producir sin parar · · · · · · · · · · · · · · · · · · · · · 40 - AFCO se suma al Pacto por una Economía Circular · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 42 - NOTICIAS · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 43 - Zanders en Packaging Innovations London, gana el premio Zanpack touch Packaging Design · · · · · · 44 - Saxoprint, impresión de packaging en tiradas pequeñas · · · · · · · · · · · · · · · · · · · · · · · · · · 45 - NOTICIAS · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 46 - Labelexpo Europe 2017 registra un récord histórico de asistentes · · · · · · · · · · · · · · · · · · · · · 48 - La industria del cartón ondulado adopta innovación en el Seminario técnico FEFCO · · · · · · · · · · · 54 - Hispack 2018 suma packaging, proceso y logística en una edición marcada por el crecimiento · · · · · · 58 - Todo preparado para SinoCrorrugated South 2018 · · · · · · · · · · · · · · · · · · · · · · · · · · · · · 60 PREIMPRESIÓN ENVASE FLEXIBLE ETIQUETAS

PACKAGING EVENTOS 2 #cartiflex

sumario

CARTÓN ONDULADO

“I love Innovation”

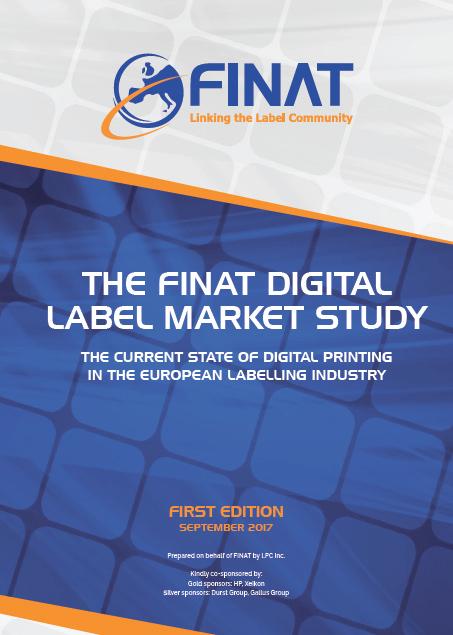

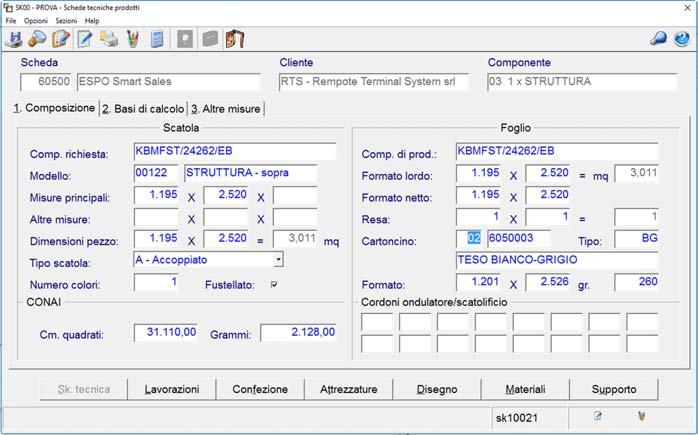

“La decisión de dotarnos de un sistema integrado para la gestión de los procesos de la empresa se remonta al año 2008 cuando hemos empezado una selección entre los principales ERPs de los fabricantes internacionales más reconocidos y los proveedores de soluciones aplicativas verticales más importantes, dedicados a las empresas que producen cartón ondulado como nosotros. El resultado de esta minuciosa software selection nos ha llevado en el 2013 a escoger RTS excluyendo otras marcas internacionales.

El impacto de estas soluciones innovadoras se ha extendido en toda la organización, permitiéndonos optimizar todas nuestras áreas de actividad con un control detallado y proactivo, en tiempo real, de los costes y de los tiempos de producción.

El Software RTS ha resultado ser un instrumento realmente esencial para hacer frente a decisiones estratégicas importantes.

Para el crecimiento de una empresa como la nuestra es esencial conjugar la adopción de soluciones aplicativas integradas, innovadoras y verticales capaces de responder plenamente a nuestras características operativas con el soporte y la consultoría de un partner experto en las peculariedades de nuestro sector. En este sentido RTS nos garantiza un soporte constante para la optimización de nuestros procesos y soluciones siempre confiables y a la vanguardia por lo que lo recomendamos a todas las empresas del sector que apuntan a un desarrollo constante y gradual de su negocio.”

Entrevista con Josep Ma. Profitòs, CEO de Ondulados Carme, C.A.

Ondulados Carme, S.A. Raval 5 08787 Carme (Barcelona-Spain) Telf. +34 93 808 04 30 www.onduladoscarme.com - info@onduladoscarme.com RTS - Remote Terminal System SL Av. Corts Catalanes, 5-7 08173 Sant Cugat del Vallès, Barcellona - Spain T. +34 935040987 www.rtsystem.com Innovación en la industria del cartón

John Lennon

John Winston Ono Lennon (de nacimiento John Winston Lennon; Liverpool, 9 de octubre de 1940Nueva York, 8 de diciembre de 1980) fue un músico multiinstrumentista y compositor británico que saltó a la fama como uno de los miembros fundadores de The Beatles, reconocida como la banda más comercialmente exitosa y críticamente aclamada en la historia de la música popular. Junto con Paul McCartney, formó una de las parejas de compositores más exitosas del siglo XX. Demostró un carácter rebelde y un ingenio mordaz en su música, el cine, la literatura y el dibujo, así como en sus declaraciones en conferencias de prensa y entrevistas. Además, la polémica lo persiguió debido a su constante activismo por la paz a lado de Ono. En 1971 se mudó a Manhattan, donde su oposición a la guerra de Vietnam dio lugar a numerosos intentos por parte del gobierno de Richard Nixon de expulsarlo del país; mientras, sus canciones fueron adoptadas como himnos por el movimiento contra la guerra y la contracultura.

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2017 para todas las fotos y textos elaborados por la redacción de la revista EDITA Alabrent Ediciones, S.L. DIRECCIÓN Jordi Arnella jordi@alabrent.com PUBLICIDAD Glòria Arnella marketing@alabrent.com REDACCIÓN press@alabrent.com PRODUCCIÓN Jorge Martínez jorge@alabrent.com ONLINE http://www.alabrent.com REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD C/. Salvador Casanova, 4, local 08402 Granollers (Barcelona) Tel.: 93 860 31 62 DEPÓSITO LEGAL 6.683/88 Miembros de #cartiflex packaging impreso & cartón ondulado noviembre - diciembre 2017 180 - Zincopar obtiene una flexografía de gran calidad gracias a DuPont y a un innovador proceso de producción de planchas patentado - El Centro Tecnológico Manel Xifra Boada de Comexi supera los 1.500 alumnos - Entrevista a Jordi Grau, Director de Ventas de Xeikon Iberia - Germark invierte en la tecnología de inyección de tinta de Domino para ofrecer un mejor servicio a sus clientes - Entrevista a Mauro Mercadante Co-Fundador de RTS - Vega: 70 años al servicio de la industria del cartón - Estesa, nuevo distribuidor para España de la empresa New Solutions - Labelexpo Europe 2017 registra un récord histórico de asistentes - La industria del cartón ondulado adopta innovación en el Seminario técnico FEFCO #cartiflex packaging impreso & cartón ondulado 180

"Vivir es facil con los ojos cerrados"

EDITORIAL

Zincopar obtiene una flexografía de gran calidad gracias a DuPont y a un innovador proceso de producción de planchas patentado

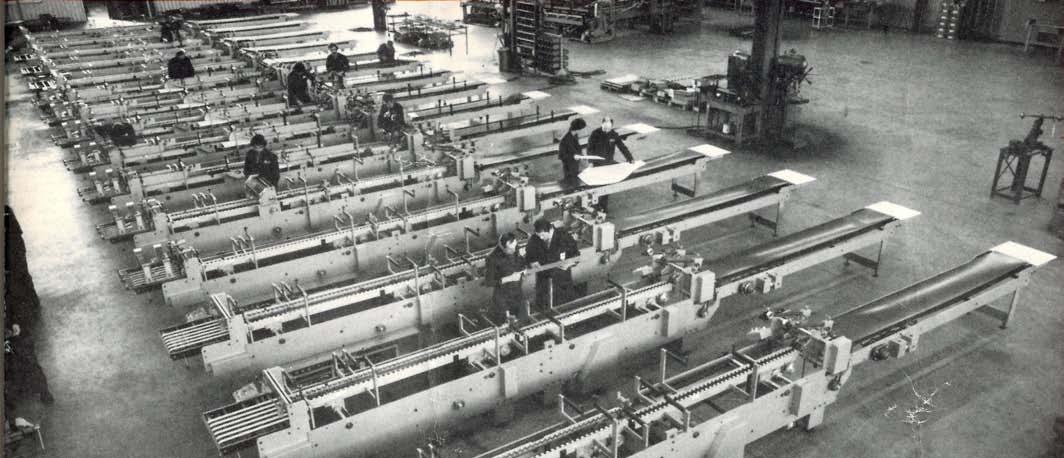

2017 fue un año importante par ala sede de Zincopar en Parma. La adquisición de Riflexo (Treviso) a comienzos de año, ha completado su oferta de planchas de impresión flexográfica. La compañía experimenta un crecimiento constante desde hace años, gracias a su inversión en tecnología y recursos humanos. Este factor, unido al uso de materiales de gran calidad y la adopción de un sistema de producción diseñado especialmente por técnicos de preimpresión, ha reportado unos excelentes resultados para Zincopar.

Zincopar es una de las empresas italianas más veteranas en el sector de las planchas para impresión flexográfica de embalajes. Su historia se remonta a 1938, cuando el Sr. Ferri pasó a encargarse de la tipografía principal de la «Gazzeta di Parma», tarea con la que prosiguió con el paso de los años, siempre bajo la dirección de la misma familia. Hace 30 años la empresa se transformó para pasar de la litografía clásica y la fotolitografía offset a convertirse en un reproductor de preimpresión flexográfica. A día de hoy, Chiara Ferri, sobrinanieta del fundador, y su marido, Massimo Cipolla, dirigen a un

equipo de 26 empleados en las oficinas centrales de Parma y a 12 asociados (incluidos los dos accionistas minoritarios) en la sede de Riflexo en Treviso, especializada en planchas para impresiones en cartones corrugados e incorporada al grupo tras la reciente adquisición de enero, con el objetivo de completar la oferta.

Zincopar presta sus servicios principalmente a empresas de impresión del norte de Italia especializadas en la producción de embalajes para el sector de la alimentación y las bebidas. En los departamentos de producción funcionan ininterrumpidamente durante 360

días al año 5 CtP de Esko, 3 de ellos en formato 106x152 para impresiones de banda ancha y 2 para la producción de clichés de cinc para la impresión de latas con offset en seco, un nicho de mercado en el que Zincopar está obteniendo excelentes resultados. «Incorporamos el proceso de producción digital en 1999, primero con sistemas Barco y posteriormente con Esko, y nos decantamos por las tecnologías DuPont para el procesamiento de imágenes, el desarrollo y el acabado de la plancha», señala Massimo Cipolla, mientras confirma que DuPont es también su primer proveedor de planchas.

PREIMPRESIÓN Reportaje 6 #cartiflex

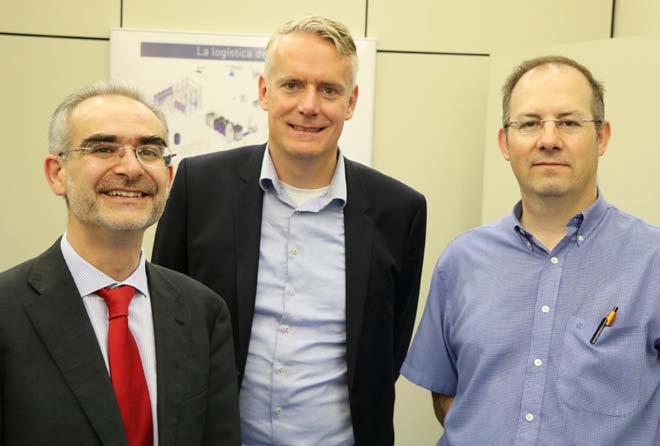

De izquierda a derecha, Massimo Cipolla, de Zincopar, con Mario Castelli y Ruggero Cordini, de DuPont.

«La tecnología y los materiales son la clave para un alto rendimiento, pero para aprovechar al máximo lo que nos proporcionan nuestros partners, es esencial disponer de un equipo muy especializado. Esa es la razón por la que incorporamos a Francesco Costanzo al departamento de preimpresión hace 7 años. Con su experiencia en impresión flexográfica/huecograbado nos ha permitido comprender las dificultades y los problemas que surgen en la sala de impresión. Al mismo tiempo, nos ha facilitado el desarrollo de un enfoque proactivo y una mentalidad positiva hacia nuestros clientes y operarios de máquina, ayudándoles a resolver sus problemas», añade Cipolla.

ZPX-Extreme, un proceso de producción patentado por Zincopar que proporciona resultados comparables al huecograbado

Los ingenieros de Zincopar suman a su excelente formación una enorme pasión por su cometido. Además, trabajan en un entorno estimulante que les lleva a buscar siempre soluciones que marquen la diferencia. «Como muchos otros operadores, hemos incorporado las planchas con puntos de cabeza plana a nuestro catálogo», señala Massimo Cipolla, «hasta desarrollar un sistema que hemos patentado denominado ZPX-Extreme, valiéndonos del software Esko Pixel+ y el hardware con línea de exposición ultravioleta de las planchas DuPont™ Cyrel® EASY ESE y ESX. Gran parte del trabajo se realiza en la oficina gráfica con el software para la selección de imágenes, mediante la ampliación de la gama de colores de la cuatricromía. Estamos convencidos que con esta solución, la cual emplea tecnologías y materiales de primera calidad, hemos conseguido dar un salto cualitativo que nuestros clientes han sabido apreciar, hasta el punto de encargarnos la impresión flexográfica para algunos pedidos que hasta ahora se realizaban en huecograbado».

Recientemente, Zincopar ha conseguido un importante contrato de planchas Cyrel® EASY con una reconocida marca internacional que participa en una concesión europea para cambiar una línea completa de productos de huecograbado a flexografía. El cliente comparó las propuestas de Zincopar

con las de proveedores de servicios de Inglaterra, España y Holanda. En la reunión con la agencia colaboradora del cliente, Francesco Costanzo, gracias a su experiencia previa en impresiones, pudo explicar los aspectos técnicos desde su punto de vista y aportar algunas sugerencias ante las preocupaciones de partida. Hizo hincapié en que, para obtener un resultado óptimo, se decantaría por emplear el proceso ZPX con planchas Cyrel® EASY.

Los resultados de impresión fueron muy satisfactorios y muy apreciados por la agencia, mientras que otros proveedores no lograron la calidad de necesaria. Finalmente, Zincopar se hizo con todo el contrato. «Si hubiésemos

tratado de ocultar los fallos que surgieron en las pruebas de color, no habríamos tenido la oportunidad de abordar los problemas técnicos con el cliente y no habríamos logrado los resultados satisfactorios que hemos conseguido», concluye Francesco Costanzo para destacar la importancia que otorga Zincopar al compromiso, el análisis y la resolución de los problemas codo con codo con el cliente.

Se trata siempre de un equilibrio entre densidad de color y las altas luces

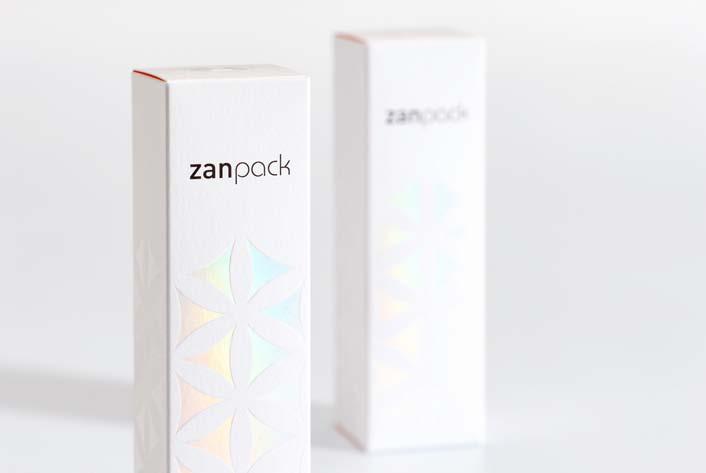

Uno de los principales escollos a los que se enfrenta la flexografía para

#cartiflex 7

PREIMPRESIÓN Reportaje

Centro: Chiara Ferri, propietaria de Zincopar, con los técnicos de impresión Francesco Costanzo (izquierda) y Francesco Davoli (derecha).

alcanzar la calidad del grabado es el brillo de los colores y, como consecuencia, una mayor transferencia de color. Para abordar estas dificultades, la flexografía emplea tramados de alta lineatura, capaces de ofrecer una mayor complejidad de color, con mayor atención a detalles y sombras. «Con este sistema patentado, combinado con las planchas suministradas por DuPont™ Cyrel® EASY ESE, garantizamos una transferencia del color superior tanto en las altas luces, como en los sólidos y los medios tonos. Al mismo tiempo, gracias a una impresión muy estable y, por tanto, sencilla, somos capaces de mantener un equilibrio en todo el diseño, lo que proporciona resultados de impresión extremadamente atractivos. Los clientes que nos habían pedido expresamente un producto que les permitiera pasarse a la impresión flexográfica están muy satisfechos», señala Cipolla.

Con las planchas DuPont, Zincopar ofrece mejoras sean cuales sean las condiciones de impresión. Sus resultados han sido probados por impresores que trabajan en mercados donde la calidad es la norma, con máquinas de impresión de última generación que incorporan las funciones más vanguardistas, y siempre con un rendimiento óptimo. Otros clientes que utilizan máquinas más antiguas utilizaron las mismas planchas y, también en este caso, obtuvieron buenos resultados. La plancha Cyrel® ESE es por tanto un ingrediente esencial para una mejora cualitativa, sean cuales sean las condiciones de uso. La plancha Cyrel® ESE que emplea Zincopar en el proceso de producción ZPX-Extreme se caracteriza por su elevada transferencia de tinta, gracias a una superficie texturizada o con un diseño específico que no exige necesariamente el uso del sistema Esko Pixel+.

Como alternativa, la plancha Cyrel® ESX, diseñada especialmente para embalajes flexibles, de superficie lisa y en combinación con el sistema Pixel+ para conseguir una transferencia de tinta con una cobertura óptima. «Estas dos referencias forman parte de una nueva plataforma de planchas que ya emplean muchos reproductores de Italia, tanto las basadas en disolventes (ESX-ESE) como las FAST (EFX-EFE). La plataforma de planchas DuPont

EASY incluye también las planchas Cyrel® EPC para lograr impresiones de calidad en cartón, capaces de reducir notablemente el efecto de "barrado" del cartón. Se está desarrollando también una plancha específica para impresión en papel. De hecho, DuPont quiere introducirse en el mercado con esta nueva gama de planchas para todos los sustratos, con características estándar básicas que aseguren una impresión de gran calidad. Gracias a los estudios y experimentos realizados a nivel interno, ha sido posible maximizar los aspectos cualitativos de los productos, que resultan extremadamente

valiosos en los procesos de producción de planchas empleados en todo tipo de reproductores. DuPont está presente en el sector de la flexografía desde hace más de cuarenta años, con continuas innovaciones. La introducción de la plataforma de planchas Cyrel® EASY marca otro hito en la optimización y la calidad de los procesos, y ha recibido una excelente acogida en el mercado», señala Mario Castelli, director de ventas de DuPont Advanced Printing.

PREIMPRESIÓN Reportaje 8 #cartiflex

La plancha Cyrel® ESE que emplea Zincopar en el proceso de producción ZPX-Extreme se caracteriza por su elevada transferencia de tinta, gracias a una superficie texturizada o con un diseño específico que no exige necesariamente el uso del sistema Esko Pixel+.

Q UEREMOS S ER

TU IMPRENTA C REATIVA

LA IMPRENTA 10 0% ONLINE PARA PROFESIONALES

Blair Labeling instala Esko Automation Engine

QuickStart y cosecha los frutos de la automatización en solo una semana

Instalar un flujo de trabajo efectivo no tiene por qué ser complicado. En solo una semana, la empresa norteamericana Blair Labeling, Inc. instaló Esko Automation Engine QuickStart for Labels y logró reducir sus tareas manuales de preimpresión en más de un 30%, gestionando sus cinco máquinas de flexografía y una nueva máquina de impresión digital.

Desde 1986, Blair Labeling, Inc. (Blair) (www.blairlabeling.com), una empresa propiedad de mujeres y de minorías con sede en Denver, ofrece etiquetas multicolor sensibles a la presión para uso promocional e industrial. La empresa también fabrica calcomanías, precintos de seguridad, productos térmicos, patrones, tags, colgadores y tarjetas. Sus veinte empleados, además de manejar las máquinas de impresión, también se encargan de los procesos de troquelado, perforado, ranurado, laminado/barnizado UV y tramas graduadas. Blair también cuenta con un departamento de arte encargado de ofrecer servicios de diseño gráfico y preimpresión.

En busca de un camino fácil hacia la automatización

Hace unos años, Blair utilizaba un sistema de flujo de trabajo difícil de gestionar. “Por ejemplo, cuando hacíamos solapados personalizados, teníamos que crear manualmente correcciones de la capa base blanca. Era una pesadilla”, recuerda Marco De La Vega, directora financiera de Blair. Paulatinamente iniciaron la adopción de herramientas de Esko. “Nos gustó trabajar con Esko porque sus herramientas estaban integradas en Adobe ® Illustrator ®, en lugar de tener que usarlas como software separado. Una vez que nos familiarizamos con el uso de las herramientas, nos planteamos automatizar los procesos de preimpresión y decidimos invertir en Automation Engine QuickStart. Esta solución preconfigurada y fácil de usar aborda los principales problemas que limitan el rendimiento y provocan ineficiencias en la producción de etiquetas. Incluye tareas como la verificación previa de envases, la comprobación de códigos de barras con informes de calidad,

solapados, montaje por repetición, Smartmarks y tiras de control, así como informes de trabajo automatizados. “La integración fue totalmente fluida, seguramente de las más sencillas que recuerdo. Y eso que he trabajado en muchas”, recuerda De La Vega. “Pensé que necesitaríamos meses para configurarlo e incluso llamé a una empresa externa para avisarles de que podríamos necesitar su ayuda en caso de emergencia. Nunca requerimos sus servicios. El sistema se instaló y empezó a funcionar en solo una semana”.

“Hablé con Esko una semana antes de la instalación. Les conté lo que hacemos y cómo son nuestros procesos. No pusieron ninguna objeción. No cambiaron nuestra nomenclatura. Nos visitaron y configuraron Automation Engine QuickStart para adaptarlo a nuestro funcionamiento interno”, señala De La Vega. Esko instaló el flujo de trabajo, lo

configuró según los parámetros, las consultas de bases de datos y smartmarks de Blair y formaron a De La Vega y su responsable de arte en el manejo de los flujos de trabajo preconfigurados. Tras solo un día de trabajo, De La Vega se sentía cómoda con el sistema.

Más capacidad, mejor gestión y menos errores

Blair lleva tres meses usando Automation Engine QuickStart. “Uno de nuestros principales problemas era la gestión de productos. Me encanta poder buscar en nuestra base de datos de productos y utilizarla como referencia, y no solo para material gráfico. Puedo buscar fácilmente un producto partiendo de una palabra clave de la etiqueta. Es increíble. El sistema lo recupera todo. Podemos localizar la ficha de trabajo de la última vez que se

PREIMPRESIÓN Actual 10 #cartiflex

Esko Automation Engine QuickStart for Labels reduce el volumen de trabajo de preimpresión en más del 20 % y elimina posibles errores.

imprimió un trabajo y nos muestra si hubo algún cambio. Así tenemos la versión más actualizada del producto. Por ejemplo, tenemos un cliente con un producto del mismo sabor, pero con distinta información nutricional. Era fácil cometer errores porque no siempre sabíamos qué texto había que usar. El sistema me muestra la prueba correcta y los cambios aprobados en el texto”.

De La Vega también buscaba un sistema infalible. “Es fantástico saber que el 98 % de nuestros trabajos se pueden procesar automáticamente. Trabajamos manualmente en el 2 % de los trabajos que implican tareas difíciles, un trabajo que querríamos hacer de todos modos”, añade De La Vega. “Nuestra encargada de preimpresión está preparada para resolver la mayoría de problemas sin ayuda. Se agradece no necesitar a un experto en flujos de trabajo”.

De hecho, Automation Engine QuickStart ha hecho innecesario el trabajo de una persona. “Me dedicaba al material gráfico de todas mis cuentas; suponía el 30 % del negocio. Pero ahora nuestra encargada completa el 70 % de todo el trabajo”, afirma De La Vega. “Estoy fuera del sistema y ella se encarga de todo, y todavía me pregunta si puede hacer algo más”.

En promedio, Blair procesa unos 20-25 trabajos al día, y cada trabajo tiene unos 3-4 elementos de material gráfico. Desde que añadieron la máquina de impresión digital, aproximadamente cuando instalaron el flujo de trabajo de Esko, el número de trabajos no ha aumentado. Han trasladado más cuentas al proceso digital para poder adaptarse a la demanda de las máquinas de flexografía. “El número de copias por cada trabajo sí que ha aumentado. Por un mismo tamaño de troquel, podemos procesar entre 20 y 35 elementos de material gráfico en digital”, señala De La

Vega. “Sin embargo, esperamos lograr un 6 % de crecimiento con respecto al año anterior, mientras que la producción de planchas se ha reducido un 10 % como consecuencia de adoptar la máquina digital.

Por ese motivo, nuestra previsión es de crecimiento y al mismo tiempo de ahorro de costes. Seleccionamos múltiples elementos de material gráfico y el sistema los distribuye. Este proceso solía consumir mucho tiempo de preimpresión. El cambio es sin duda atribuible a las medidas de eficiencia aplicadas en el área de preimpresión y al hecho de trasladar una gran parte del trabajo a la máquina de impresión digital”.

Blair imprime etiquetas para botellas de agua en la máquina digital para una empresa que, en dos meses, ha solicitado 86 productos distintos. En Blair agrupan los productos e imprimen distintas etiquetas al mismo tiempo. “Ahorramos mucho tiempo. Imprimimos cinco etiquetas diferentes en anchura (de los cinco productos que requieran las mismas cantidades) y dos en el sentido longitudinal de la bobina”, comenta De La Vega. “Anteriormente, solo podíamos

imprimir etiquetas del mismo producto. Aunque solo sean quince minutos de trabajo por cada archivo, el tiempo va sumando. Nos ha permitido seguir siendo competitivos y asegurarnos de que el tiempo está cubierto en el coste”.

Blair ha eliminado muchos errores atribuibles a los operarios. “El sistema hace exactamente lo que le pedimos que haga. Procesa el trabajo y te lo muestra. Antiguamente, con los trabajos de montaje por repetición, en ocasiones usábamos el texto incorrecto. Ahora el sistema nos muestra el material gráfico aprobado y, por supuesto, con los parámetros correctos, se imprime correctamente”, afirma De La Vega.

“La automatización nos ha ayudado a ser más productivos, y ha sido muy fácil. A medida que conocemos mejor los entresijos de Automation Engine QuickStart, seguiremos creciendo e implementando nuevas capacidades”, concluye De La Vega. “No tengo ninguna duda: si volviéramos a repetirlo, instalaría otra vez Automation Engine QuickStart y arriesgaría mi trabajo por su fiabilidad. Estoy convencida de que no hay nada que el sistema no pueda hacer”.

#cartiflex 11 PREIMPRESIÓN Actual

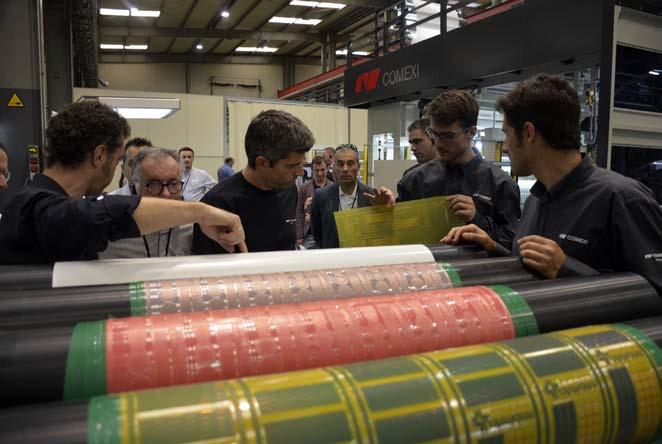

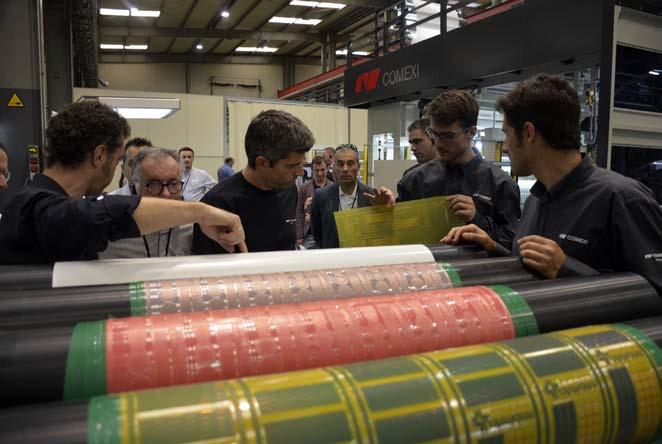

El Centro Tecnológico Manel Xifra Boada de Comexi supera los 1.500 alumnos

El Centro Tecnológico Manel Xifra Boada, Comexi CTec, supera los 1.500 alumnos y sigue consolidándose como uno de los principales motores de conocimiento en el sector del envase flexible. En 2016, el centro recibió la visita de más de 200 empresas del sector y acogió más de 320 pruebas técnicas. Desde principios de 2017, las cifras del Centro Tecnológico siguen creciendo y la previsión es superar las del año pasado.

El Centro Tecnológico Manel Xifra Boada, situado en las instalaciones de Comexi en Riudellots de la Selva (Girona, España), acoge demostraciones técnicas, formaciones especializadas y asesorías técnicas con el objetivo de mejorar la competitividad de sus clientes. Uno de los elementos centrales es su Demo Center que, durante todo el año pasado, recibió más de 200 empresas de todo el mundo, con más de 500 visitantes profesionales. Asimismo, durante el 2016 se realizaron un total de 325 demostraciones técnicas, principalmente con impresoras flexográficas, cortadoras y laminadoras.

La actividad del Comexi CTec en el Demo Center sigue creciendo este año y, en el primer semestre de 2017, ya se han registrado más demostraciones técnicas que en el mismo período del año pasado, con un incremento de más del 10%.

El director del Comexi CTec, David Centelles, ha destacado que “estas cifras y el constante crecimiento en su actividad evidencian que el CTec se está erigiendo como un referente en el sector, trabajando tanto en demostraciones estándares como en demostraciones más personalizadas, adaptadas a las necesidades de los clientes de Comexi y obteniendo buenos resultados en los dos casos”. Centelles ha añadido que “el aumento de demostraciones y sesiones técnicas cada vez más personalizadas es una muestra clara del alto nivel de conocimiento de los técnicos del centro, del buen nivel de formación que se imparte desde este centro y de cómo los clientes valoran cada vez más el conocimiento y la experiencia de nuestros técnicos”.

Formación avanzada

El Centro Tecnológico Manel Xifra

Boada cuenta también con una amplia oferta formativa, con una programación anual de más de una veintena de cursos. Estas formaciones están dirigidas a los clientes de Comexi y se centran en cuestiones de interés relacionadas con las distintas fases del proceso de conversión del envase flexible para reforzar su conocimiento y mejorar la competitividad de sus empresas.

Desde la inauguración del CTec, asistentes de más de 200 empresas han participado en alguno de estos cursos teórico-técnicos avanzados. La tendencia es que el número de participantes a las formaciones organizadas por el centro siga creciendo a lo largo de este 2017. De hecho, durante el primer semestre de este año cerca de un centenar de personas ya han participado en alguno de los cursos, una cifra muy superior a la de los últimos años.

En este sentido y como novedad,

este 2017 se ha ofrecido con gran éxito un curso avanzado de laminación en alemán, que ha sido muy bien valorado por las empresas del sector, satisfaciendo una demanda existente. A la vez, también se ha programado un nuevo curso avanzado de corte en inglés y una nueva formación en huecograbado en español.

Además de estos nuevos cursos, el Comexi CTec incluye también formaciones en impresión flexográfica, de mantenimiento, soluciones de defectos de impresión y estandarización en flexografía, además de gestión del color. Todos sus cursos están acreditados por la Universidad de Girona como curso de especialización. Hasta hoy en día, todas las formaciones del Centro Tecnológico Manel Xifra Boada son muy bien valoradas por los asistentes, que puntúan la formación recibida con una nota media de 5,2 sobre 6.

ENVASE FLEXIBLE Actual 12 #cartiflex

Desde la inauguración del CTec, asistentes de más de 200 empresas han participado en alguno de estos cursos teórico-técnicos avanzados.

El Comexi CTec ofrece también asesorías técnicas a clientes, en sus plantas o en las propias instalaciones del centro tecnológico. Durante el año pasado, los técnicos de Comexi realizaron un total de 34 visitas a 24 empresas distintas. La mayoría de ellas se centraron en mejorar la productividad en el área de impresión y dar apoyo en la gestión y control del color.

Desde principios de año, desde el

Comexi CTec se han ofrecido 17 asesorías técnicas a empresas, lo que supone una tendencia al alza respecto años anteriores, también en este campo. Además, este 2017, se ha observado un incremento en el número de asesorías técnicas en laminación y corte, una tendencia que se prevé que siga creciendo en los próximos meses.

Como novedad, durante el año pasado, el Centro Tecnológico Manel Xifra Boada incorporó también las asesorías de ‘proyectos en mano’ que

se centran en ofrecer asesoramiento y formación desde el inicio del proceso. Estas asesorías están dirigidas a empresas que quieren integrar la producción del envase para consumo propio pero que no disponen de amplios conocimientos del proceso de producción de envases flexibles.

Paralelamente, el Comexi CTec ofrece también formaciones operativas de máquina personalizadas tanto en las propias instalaciones del centro como en otras empresas o en las plantas de sus clientes con el objetivo de mejorar el conocimiento sobre las máquinas.

Reconocimiento al alumno 1.500

Para celebrar el hito, Comexi CTec reconoció a su alumno número 1.500. En concreto, se trata de Andrey Zavgorodniy, de la empresa KubRotoPack, con sede en Krasnodar (Rusia) y especializada en la impresión en huecograbado. KubRotoPack se inició hace poco en la impresión flexográfica adquiriendo una impresora Comexi F2 MC-10 y una laminadora Comexi Dual. Zavgorodniy, asistente del curso de Mantenimiento Práctico en ruso, recibió un regalo conmemorativo.

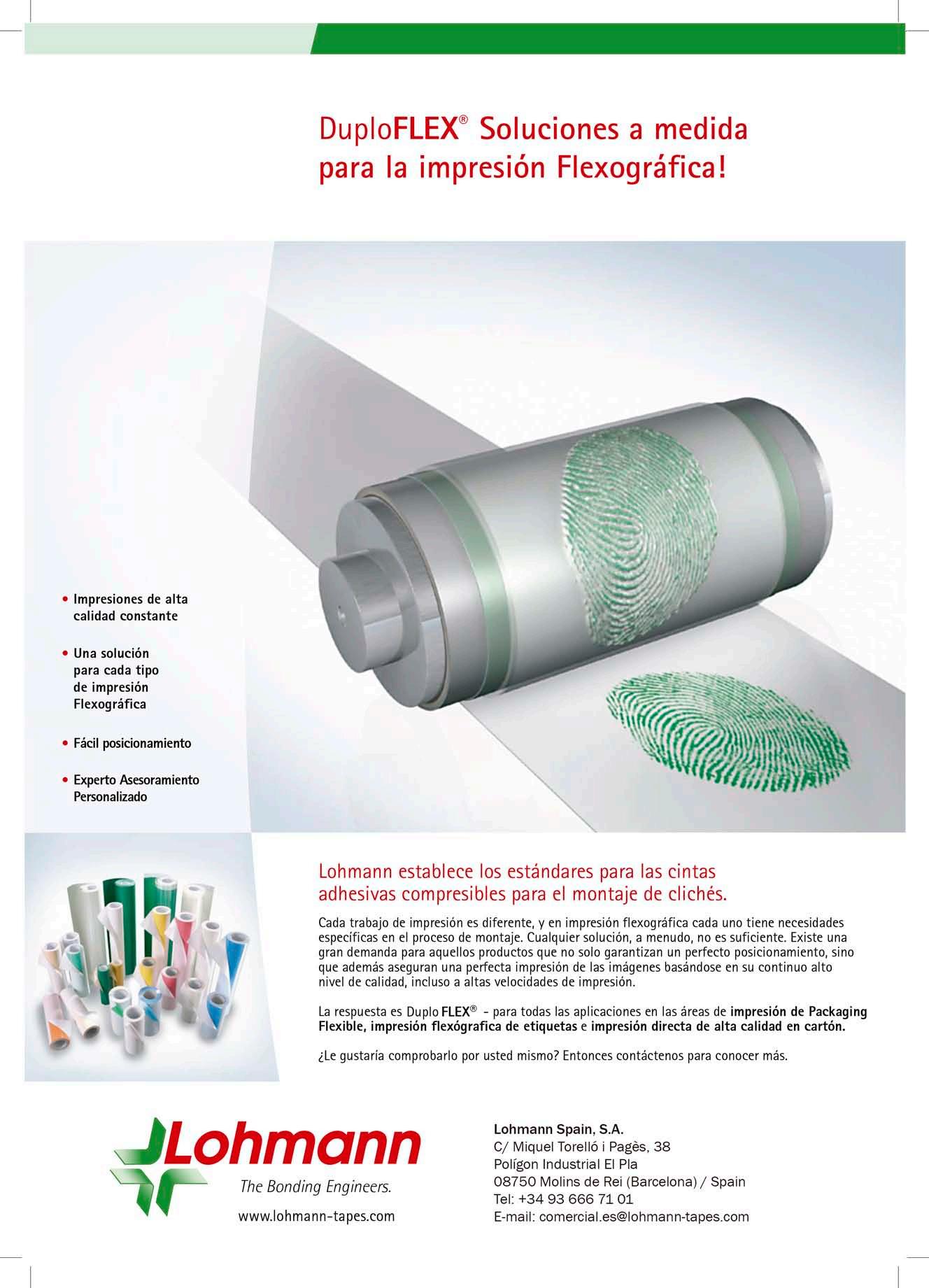

Colaboración entre Lohmann y Comexi, la experiencia es la clave

La industria del envase flexible está en desarrollo continuo. Las soluciones innovadoras y la formación especializada en impresión flexográfica son y serán factores clave en los éxitos futuros. Muchas empresas de esta industria altamente especializada trabajan juntas, compartiendo conocimientos y haciendo sesiones con expertos, satisfaciendo así las necesidades de sus clientes. En este sentido, Comexi ya está trabajando en nuevas soluciones para la industria del futuro y Lohmann también hace lo mismo.

A mediados de mayo, especialistas gr á ficos de Lohmann visitaron Comexi durante la celebración de un ‘Open House’. La formaci ó n y las pruebas de impresión fueron dos de las principales temáticas que centraron esta jornada. Hoy en día, Comexi, como fabricante de maquinaria para la industria de conversión de envases flexibles trabaja conjuntamente con muchas otras empresas del sector de la impresión y la conversión ofreciéndoles asesoramiento a través de su Centro Tecnol ó gico Manel Xifra Boada (Comexi CTec). Asimismo, las empresas que acuden a Comexi tambi é n aportan sus conocimiento al personal del grupo. Con este tipo de

#cartiflex 13

Asesorías técnicas

ENVASE FLEXIBLE Actual

Comexi CTec reconoció a su alumno número 1.500, Andrey Zavgorodniy, de la empresa KubRotoPack, con sede en Krasnodar (Rusia).

jornadas, eventos, sesiones técnicas y formaciones personalizadas, Comexi quiere sumar su grano de areno en este mercado, potenciar y capacitar a sus propios trabajadores al mismo tiempo que amplía su red de networking.

Se trata del mismo enfoque que mantiene la empresa Lohmann Bonding Engineers, el año pasado abrió su Centro de Tecnología (TECCenter) con su propio ‘FlexLAB’ situado en Neuwied, Alemania, dónde se encuentra la sede de la compañía.

El concepto general del FlexoLAB se sustenta en el hecho que Lohmann desarrolla sus propios productos flexográ ficos así como sus propios procedimientos para optimizar la calidad de sus cintas adhesivas. Paralelamente, en el centro profundizan y analizan el funcionamiento de las impresoras flexo, evaluando posibles tendencias futuras. Adem á s Lohmann tambi é n ofrece entrenamientos especiales con colaboradores, socios y/o clientes.

El Director de Marketing de Comexi y del Comexi CTec, David Centelles, afirma: "Estamos totalmente comprometidos con la formación y nuestro objetivo es convertirnos en la fuerza motriz del conocimiento dentro del sector del envase flexible. En nuestro centro de formación y consultoría ofrecemos anualmente más de 20 cursos técnicos y talleres avanzados para profesionales con la voluntad de convertir el conocimiento en un valor a ñ adido clave para la industria de los envases flexibles".

En este sentido, Centelles subraya por qu é la experiencia es tan importante en este sector tan altamente especializado: "Habr á una evolución tecnológica en la industria

de los envases flexibles y hoy en día no se dispone de una descripció n clara de los perfiles de trabajo y profesionales que ser á n necesarios dentro de unos años. Esto significa que podría haber una necesidad de "nuevos ingenieros" en el futuro. Una necesidad que nosotros detectamos hace algún tiempo y, por eso, esta-

mos proporcionando un programa innovador desde 2013 dedicado a la formaci ó n de estudiantes con el Ciclo Formativo de ‘Impresi ó n Gráfica y Converting’ que tiene por objetivo formar profesionalmente a los próximos técnicos de la industria de la impresión y la conversión”.

ENVASE FLEXIBLE Actual 14 #cartiflex toda la información en www.alabrent.com

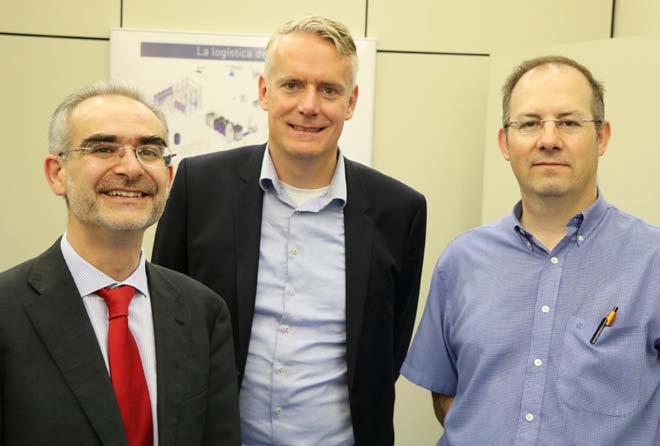

El impresor de embalajes belga Vitra continúa expandiendo sus posibilidades con BOBST

Como parte de un importante programa de inversión, Vitra NV, la compañía de conversión e impresión de embalajes certificada por GMP y BRC con sede en Wommelgem, ha optado por dos prensas flexográficas de tambor central BOBST 20SIX y una contraencoladora CL850.

El nuevo equipamiento de BOBST se instalará en el segundo semestre de 2017 y sera una importante expansión de la capacidad de la empresa. Esta empresa familiar se fundó en 1935 y se encuentra actualmente bajo la dirección de las generaciones segunda y tercera. Para garantizar la máxima calidad de sus productos, Vitra se guía por normas de control de extrictos procesos desde la preproducción hasta la posproducción con las correspondientes capacidades internas.

Según Jan Laeremans, director general de Vitra NV, que modestamente describe su compañía como un «fabricante de embalajes mediano para el mercado regional», la decisión de invertir en equipamiento nuevo se tomó hace dos años. Tras una evaluación del equipamiento de varios fabricantes de maquinaria, Vitra optó por BOBST, entre otras cosas, porque las prensas

flexográficas BOBST ya existentes habían estado cumpliendo totalmente las necesidades de la compañía. Los tratos se cerró en diciembre de 2016.

Las dos prensas flexográficas de tambor central 20SIX cuentan con exactamente las mismas especificaciones. Con Diez colores, un ancho de impresión de 1050 mm y repeticiones de hasta 800 mm, pueden asumir una gran variedad de trabajos de impresión de embalaje flexible. Ambas máquinas estás equipadas con los más novedosos sistemas de inspección 100 % y espectrofotómetros en línea, ambos de BST-Eltromat, que garantizan a los clientes de Vitra una calidad excelente de manera consistente. Entre las características técnicas más destacables de las máquinas, también se encuentra el sistema de configuración fuera de prensa smartGPS™, que no solo reduce la cantidad de residuos en configuración

a casi cero, sino que además constituye un instrumento de control de calidad para el hardware de impresión y el montaje de clichés.

La Laminadora BOBST es famosa por su sensible control de tensión de banda, que permite el trabajo con una amplia variedad de bandas y combinaciones de sustratos Esta es una de las razones para la reciente compra de una Laminadora dúplex BOBST CL 850D multitecnología de 1350 mm de ancho por parte de Vitra. Esta máquina reemplazará una de sus laminadorasl actuales y se unirá a otra laminadora sin disolventes que ya está operativa en la planta de producción de Vitra. La BOBST CL 850 se destinará a aplicaciones con disolventes, ya sea con suministro por huecograbado o los carros flexo especificados por Vitra. La máquina también ofrece posibilidades de recubrimiento con diferentes tipos

ENVASE FLEXIBLE Actual 16 #cartiflex

Una laminadora dúplex multitecnología CL 850D en el Centro de competencia de Bobst Italia, San Giorgio Monferrato, Italia.

de barniz y laca, con el objetivo de optimizar el aspecto visual de la impresión o de mejorar las propiedades funcionales del sustrato, según requieren los embalajes de alta gama de Vitra. «Los laminados transparentes suelen ir de la mano de una clara preferencia por el alto nivel de transparencia que ofrecen los adhesivos a base de solventes. La uniformidad del recubrimiento debe ser, en estos casos, perfecta, ya que hasta el menor de los fallos se hace visible inmediatamente» —explica Jan Laeremans—. Al estudiar diferentes opciones, tuvimos en cuenta la capacidad del carro flexo de BOBST en la aplicación de un peso de recubrimiento inferior que no tenga efecto sobre la fuerza de adherencia laminada; este es uno de los puntos fuertes de la máquina en lo que a calidad de producto se refiere, junto con la alta velocidad de recubrimiento en hojas de aluminio finas sin roturas.

«En términos de eficiencia operacional, contamos con que nos permita aumentar la flexibilidad y minimizar los plazos de entrega, sobre todo en producciones de tiros cortos» concluyó.

(De izquierda a derecha): Jens Torkel, director general de Bobst Bielefeld; Jan Laeremans, director general de Vitra NV; Erik Bothorel, jefe de la unidad empresarial de BOBST División de alimentación continua; Peter Vincke, responsable key accounts, Bobst Bielefeld, en fronte a una prensa flexográfica de tambor central 20SIX en el Centro de competencia de Bobst Bielefeld, Alemania.

#cartiflex 17

ENVASE FLEXIBLE Actual

GSE cede un sistema de pruebas de sobremesa y un software de gestión del suministro de tinta a la escuela de artes gráficas del colegio Tajamar de Madrid

GSE ha cedido un sistema de pruebas de sobremesa Perfect Proofer a la escuela de artes gráficas del colegio Tajamar de Madrid, España, con el fin de favorecer el conocimiento de la flexografía, y también de la importancia del color, la calidad de la impresión y la eficiencia en la producción. La empresa ha cedido también a este centro de formación su software de gestión del suministro de tinta.

El colegio Tajamar ofrece un exhaustivo programa educativo con un sólido componente profesional y tecnológico. Su escuela de artes gráficas experimenta un crecimiento continuado, favorecido por las necesidades de los sectores de las etiquetas y el packaging flexible. Actualmente cuenta con unos 350 alumnos, con unas 90 nuevas matriculaciones cada año.

«El sistema de pruebas de sobremesa de GSE Dispensing es perfecto para la formación», comenta Javier Rodríguez-Borlado, jefe de estudios y antiguo alumno de Tajamar. «Los alumnos pueden verlo y tocarlo, y aprenden así cuál es el efecto de modificar distintos parámetros.»

El sistema Perfect Proofer reproduce de forma exacta las condiciones de la máquina de impresión flexográfica. Resulta, pues, ideal para la realización de pruebas con las tintas y la optimización de la calidad de la impresión antes de iniciar la producción de los trabajos. Es posible ajustar las especificaciones relativas a la presión, la velocidad, el tipo de plancha, las rasquetas y el rodillo anilox, y los resultados pueden verse de forma inmediata.

Gracias a la cesión del software de gestión del suministro de tinta de GSE, el colegio Tajamar podrá utilizar el software más avanzado para la formación de sus alumnos, algo que sin duda les proporcionará conocimientos prácticos de primera mano sobre las ventajas de la tecnología y sobre cómo esta contribuye a asegurar la calidad del color y eliminar el desperdicio en el flujo de trabajo de la impresión. Entre las muchas características de este software que permiten ahorrar tiempo, está la precisión en la preparación de las fórmulas y en el seguimiento de los lotes. Además, sus funciones de información permiten a los

usuarios una mejor gestión de los costes y los stocks.

«Esperamos que la experiencia de trabajar con el sistema Perfect Proofer y el software de gestión del suministro de tinta favorezca un avance en el conocimiento de las buenas prácticas más recientes, especialmente las relacionadas con la producción ajustada», cuenta Maarten Hummelen, director de marketing de GSE. «La impresión de packaging y etiquetas está cada vez

más orientada a los servicios, y el sector busca planteamientos más inteligentes del control de los desperdicios y la calidad para mantener la competitividad. Creemos que las herramientas que hemos facilitado al colegio Tajamar van a proporcionar a los alumnos las competencias necesarias para acceder a puestos de trabajo gratificantes, y trasladar las técnicas más avanzadas a las empresas en las que trabajarán.»

ENVASE FLEXIBLE Noticias 18 #cartiflex

Javier Rodríguez-Borlado, jefe de estudios y antiguo alumno de Tajamar, Maarten Hummelen, director de marketing de GSE y Carlos Sánchez Llanes, profesor de Tajamar.

Nueva Tau 330 RSC.

Nueva Tau 330 RSC.

Jordi Grau, Director de Ventas de Xeikon Iberia

Tras la celebración de Labelexpo, las novedades son tantas, que el Director de Ventas de Xeikon Iberia, Jordi Grau, aclara en esta entrevista las tecnologías presentadas por la firma, a quien van dirigidas, qué las diferencia de las del resto del mercado y todas sus ventajas. Además, ofrece su visión sobre la situación actual del sector y detalla cómo Xeikon puede ayudar a los impresores a superar sus preocupaciones.

Xeikon ha presentado en Labelexpo la Xeikon PX3000. ¿Para qué tipo de clientes cree que sería adecuada?

El objetivo del desarrollo de la plataforma inkjet UV Panther es extender el rango de aplicaciones donde disponemos de producto líder en prestaciones y costes. Y hemos valorado el que la tecnología de inyección de tinta actualmente ya nos permitía complementar nuestra plataforma electrofotográfica pudiendo ser considerada como primera opción en determinados usos.

Al enfrentarse a una decisión estratégica como es la incorporación de una nueva tecnología digital para una línea de alta producción, el cliente debe valorar parámetros como los materiales a imprimir, estándares de calidad, normativas a cumplir, usos a los que se verá sometida la etiqueta, rangos de tirajes, producciones totales a llevar a cabo por unidad de tiempo, sistemas de producción actuales, procesos de embellecimiento y acabados, etc. En definitiva, creemos que no se trata tanto de que un cliente escoja “la” tecnología adecuada sino “su” tecnología adecuada, que además puede ser más de una, según sus diferentes líneas de producción.

Posibles ejemplos de aplicaciones en los que, después de un análisis detallado de cada caso, apreciamos que puede ser una buena opción un sistema inkjet con los altos estándares en calidad, productividad y facilidad de integración como Panther, serían determinadas etiquetas de uso industrial (ordenadores, automóviles, industria química, etc.), o en productos de higie-

ne y limpieza, parafarmacia y otras. Siempre teniendo presente que los requerimientos que deban cumplir las etiquetas encajen perfectamente con las características de la impresión inkjet UV, por lo que preferimos no afrontar la elección desde generalidades sino estudiando cada caso.

¿Qué cree que diferencia a este equipo de otros que pueda haber en el mercado?

La trayectoria de Xeikon de casi 30 años diseñando y fabricando los equipos, consumibles y software que instalamos y mantenemos en nuestros clientes nos ha facilitado aprovechar toda esta experiencia integrándola en el desarrollo de nuestra plataforma inkjet Panther. Además, el hecho de contar con una cartera de producto que inclu-

ye tanto productos basados en electrofotografía (tóner) como inkjet, nos permite una visión y análisis objetivo de las necesidades particulares de cada proyecto, escogiendo la tecnología que mejor se adecúa a cada caso.

Podemos decir que el objetivo ha sido desarrollar una plataforma que permita trabajar a nuestros clientes con los estándares más altos de la tecnología inkjet en su impresión diaria, en condiciones reales, junto con los sistemas de gestión de flujo digital, tratamiento de dato variable y control de producción que hemos desarrollado en la larga trayectoria de Xeikon.

Ejemplos de lo primero podrían ser nuestro sistema de curado híbrido, beneficiándonos de lo mejor de los sistemas UV y LED-UV, gestión optimizada de fluidos y limpieza de cabezales, control de registro, etc. Respecto al

ETIQUETAS Entrevista 20 #cartiflex

"Electrofotografía e inkjet son tecnologías dominantes que coexistirán en el mercado. La clave es elegir la que mejor se ajuste a cada caso"

segundo apartado, los usuarios de los sistemas Panther podrán disfrutar de las características, algunas de ellas exclusivas, de nuestro sistema de flujo digital X-800 que desde hace años equipa las unidades basadas en electrofotografía.

Con la ventaja añadida para nuestros clientes de que pueden unificar, bajo un mismo sistema de gestión de flujo de trabajo digital, tanto nuestras unidades basadas en tóner como inkjet, en caso de que eventualmente necesiten combinar ambas tecnologías, lo que hace mucho más eficiente, fácil y reduce los reprocesos y errores dentro de la producción digital de la imprenta.

En Labelexpo Xeikon también mostró la Xeikon Cheetah, calificada como el equipo de impresión digital de etiquetas más rápido. ¿A qué tipo de clientes va dirigida?

La velocidad de impresión de nuestra serie Cheetah llega hasta los 30 m/ min. Pero no es solo la velocidad nominal lo que la califica como la unidad más rápida dentro del segmento de mayor calidad de impresión. La clave está en que, gracias a sus características únicas, es capaz de ofrecer a sus usuarios los niveles más altos de productividad real de forma sostenida durante su larga vida útil. Lo logramos gracias a su alta velocidad de impresión, por supuesto, junto con una reducción de las paradas por mantenimiento o necesidades de servicio de las máquinas y su capacidad de atender largos intervalos de producción continua sin pérdida de prestaciones.

La serie Xeikon Cheetah, como plataforma basada en electrofotografía, podríamos decir de forma genérica que va dirigida a quien necesita la mayor calidad de impresión y versatilidad de usos, materiales y aplicaciones, junto con los niveles de producción mensuales de etiquetas más elevados.

Xeikon ha desarrollado la tecnología inkjet UV para la impresión de etiquetas autoadhesivas. ¿Qué beneficios ofrece esta tecnología en comparación con la serigrafía o el flexo UV?

Destacaría la rapidez de producción y entrega de los trabajos, capacidad de

personalización y variabilidad de contenidos, reducción de costes fijos, de mano de obra y de puesta en máquina, ahorro de desperdicio de materiales, precisión y estabilidad en la reproducción de colores, capacidad de reproducción de todo tipo de detalles, facilidad de gestión de reimpresiones, mejor control de producción e integración con sistemas de presupuestos y ERP.

¿Si un impresor de etiquetas tuviera dudas a la hora que decantarse por la tecnología de tóner o la inkjet UV de Xeikon cuál sería su recomendación?

Como ya hemos tenido la oportunidad de comentar anteriormente, creemos que uno de los mayores activos que podemos ofrecer a nuestros clientes es que no partimos de dogmas o asunciones previas al respecto de la tecnología cuando iniciamos el estudio

de un proyecto de impresión digital con nuestros clientes. La clave está en escuchar a nuestros interlocutores y entender sus necesidades y expectativas en el sentido más amplio, desde los requisitos de producción diaria hasta el nivel de desarrollo de negocio más estratégico. El objetivo es que el cliente de Xeikon pueda centrarse en sus propias necesidades y realizar una evaluación más objetiva de la adecuación a su caso de las distintas alternativas sin tener que enfrentarse, precisamente, a la ansiedad de qué tecnología es la que el mercado considera “correcta”.

Nuestra recomendación más bien sería que escoja lo mejor para su caso particular y que lo haga de la mano de un suministrador tecnológico que sea capaz de ofrecerle la experiencia, control de la tecnología, solvencia y continuidad de sus productos en el futuro, que su firma necesita en una decisión de inversión a largo plazo como ésta.

#cartiflex 21

ETIQUETAS Entrevista

Xeikon PX3000.

¿Diría que son tecnologías complementarias y que por tanto contando con ambas se cubren las necesidades de impresión de etiquetas del mercado?

Sí, sin duda. Considerando un horizonte de tiempo razonablemente amplio, especialmente para los estándares de las tecnologías digitales, estamos convencidos de que no habrá una única tecnología de impresión digital, sino una convivencia de electrofotografía e inkjet. Si bien, como es normal a medida que madura la evolución de los mercados y productos, se irá dando un mejor ajuste de ambas en las áreas de mercado en donde cada una destaca. Y también se producirá en paralelo una consolidación en el número de suministradores de soluciones digitales, quedando aquellas firmas capaces de ofrecer un auténtico valor diferencial.

¿Cómo ve el sector de etiquetas en España?

En un muy buen momento, donde las carteras de pedidos permiten a los impresores poder desarrollar con mejor perspectiva sus negocios para mantenerlos al día de los nuevos requisitos que les solicitan sus clientes finales y establecer unos buenos fundamentos para los retos, que sin duda generarán en los próximos años los nuevos modelos impulsados por la revolución digital, así como los impuestos por los inevitables ciclos económicos.

Por sus contactos con las empresas del sector ¿Cuáles cree que son sus preocupaciones actuales?

Sin demasiado ánimo de generalizar,

podría mencionar un primer grupo de preocupaciones que, como no podría ser de otra manera considerando nuestra historia reciente, se centran en la continuidad de la estabilidad económica y del ciclo económico expansivo.

Pero preferiría destacar las relacionadas con el impresionante ciclo de revolución en la implantación a todos los niveles de la tecnología digital que estamos viviendo y, que está cambiando y va a cambiar, los modelos económicos y sociales en la medida en que impacta en nuestras vidas diarias como individuos y consumidores. Por supuesto estoy hablando de Internet, pero no sólo de ella, sino de muchas otras herramientas digitales como la disponibilidad de grandes bases de datos cada vez más manejables y nuevos paradigmas como el emergente que se ha dado en llamar “Internet de las cosas” (IoT, por sus siglas en inglés), que en su conjunto generan, entre otros muchos efectos, nuevos modelos de consumo y de comercialización, con niveles de segmentación y personalización de los productos nunca vistos. Y esto, por supuesto, implica importantes oportunidades y adaptaciones en la industria

de la etiqueta y el embalaje a las que los impresores deben hacer frente.

¿Cómo puede Xeikon ayudarles a superar estas preocupaciones?

Nuestro objetivo es, precisamente, ayudar a los impresores a ser más eficientes y a responder mejor a todos los retos citados en el punto anterior a través de la mejor implantación de tecnología digital en sus empresas, permitiéndoles ofrecer un servicio diferenciado, del más alto valor añadido posible. Y eso no consiste únicamente en la puesta en marcha de una nueva prensa sin más. Generamos soluciones completas para nuestros clientes, incluyendo en muchos casos elementos externos a la propia impresión, abarcando equipos de pre o post procesado e incluso aspectos organizativos. Soluciones a largo plazo que permitan su desarrollo futuro a medida que cambien las necesidades de nuestros clientes. Con la tranquilidad de que seguiremos a su lado gracias al compromiso y dedicación a nuestros productos y tecnología de impresión, que han sido y serán nuestra razón de ser.

ETIQUETAS Entrevista 22 #cartiflex

Xeikon CX500.

Y proponiendo el uso de la tecnología de impresión digital más adecuada, allí donde realmente genere valor para el cliente y de forma que se complemente de la mejor manera con sus activos productivos actuales. Por supuesto no pretendemos que lo digital sea la mejor solución para todo, pero sí que nuestros clientes hagan el uso más rentable de la mejor tecnología digital.

¿Cuáles son los retos a los que cree que debe de hacer frente en España la industria de las etiquetas?

Eso es una pregunta quizás más adecuada para los responsables de las empresas que se enfrentan día a día a los retos del negocio de la impresión de etiquetas. Si desde la perspectiva del suministrador o consultor externo tuviera que destacar el que en mi opinión podría ser uno de los principales retos, éste sería el de la productividad. En el entorno actual creo que es fundamental la reducción de costes totales por unidad de producto acabado y también la capacidad de producir la mayor cantidad de producto posible por unidad de tiempo. Esto incluye también aquellos

conceptos de coste que no siempre se evalúan en su justa medida, como son los tiempos improductivos de activos (máquinas paradas), desperdicios de materiales, consumo energético, costes de inventarios (stocks de productos intermedios o acabados), preparación de trabajos (elaboración de pruebas para su validación, entonaciones, gestión de cambios, etc).

Y, por otro lado, desde la perspectiva de trabajar en contacto constante con la realidad de otros países de nuestro entorno, creo que tenemos un sec-

tor con la capacidad de generar un gran nivel de producto, con calidad, creatividad y excelente nivel de servicio. Con empresas que pueden competir en perfectas condiciones con las firmas de referencia de otros países y otras que pueden posicionarse con ventaja en áreas de mercados locales o especializados. En definitiva, se trataría de potenciar las excelentes capacidades de las firmas del sector para un mejor posicionamiento de las mismas vía crecimiento y/o especialización.

#cartiflex 23 ETIQUETAS Entrevista Via Milano, 16 22079 Villa Guardia (CO) - ITALY T +39 031 483377 F +39 031 481696 info@gtechnologies-srl.com www.gtechnologies-srl.com Especialistas en Soluciones de Secado El secado del éxito!

Aire Caliente Ultravioleta

Infrarrojos

Grupo Argraf avanza en su desarrollo digital

La compañía, ubicada en la localidad alavesa de Oyón, acaba de invertir un millón de euros en su primera máquina digital en bobina y la previsión es llegar a 2020 con 4 de estas máquinas. Nuevas propuestas, nuevos desafíos. Grupo Argraf se enfrenta con ilusión a lo que siempre supone un reto: la inclusión de una nueva tecnología de impresión, en este caso digital.

Especializada desde su nacimiento en 1.939 en impresión de etiquetas, con la tercera generación al mando, visten más de 2.500 millones de envases al año entre vino y conservas, siendo líderes españoles en el etiquetado del vino. Este liderazgo se ha basado principalmente en la fuerte y constante inversión en tecnología.

En 1.999 apostaron por el incipiente mercado de etiquetas autoadhesivas en bobina con la incorporación de su primera máquina flexográfica, y tienen a día de hoy uno de los mayores parques de estas máquinas de España. Hace tres años apostaron por la tecnología offset en bobina y este año incorporan la digital.

La apuesta por la modernización forma parte del ADN de la empresa desde sus orígenes. “Ya fuimos pioneros en la introducción de sistemas informáticos y digitales en el sector, hace más de 30 años, cuando nadie los tenía. Nos

supuso un gran esfuerzo de investigación, puesto que la maquinaria y el software necesarios estaban aún en pañales.” , explica Alberto Torroba, gerente de la empresa.

Desde entonces han estado atentos a la evolución tecnológica, incorporando avances año tras año. “El mercado no para de evolucionar y creemos que la tecnología digital de bobina por fin está madura y nos dará la versatilidad que nuestros clientes requieren hoy en día, y que será imprescindible en el futuro”, explica Alberto Torroba, gerente de la empresa, quien añade que “en Grupo Argraf no hay lugar para la pausa. Esto es solo el comienzo. Esperamos tener para 2020 cuatro máquinas digitales y poder aumentar nuestra plantilla en 15 o 20 personas en varias secciones, para poder dar siempre el mejor servicio a nuestros clientes.”, añade Torroba.

Con la incorporación de esta nueva máquina conseguirán dar mayor velocidad de respuesta a las cada vez más numerosas producciones de pequeñas cantidades, dadas por múltiples razones, como la diversificación de marca, variaciones de diseño para otros mercados o la atomización de las ventas.

La compañía cuenta con unas instalaciones de diez mil metros cuadrados que albergan a una plantilla de más de 140 trabajadores. Pioneros en España en la implantación de los más modernos sistemas digitales para facilitar la creación y la preimpresión, así como en la incorporación de tecnología de impresión y acabados para plasmar en la etiqueta los diseños más complejos. Ocho décadas de esfuerzo que han hecho que más de mil empresas confíen en el trabajo de la firma alavesa.

ETIQUETAS Actual 24 #cartiflex

CHROMA CUT RDC 2100 2400 2800

LA TROQUELADORA ROTATIVA CON SERVOMOTORES HBL

PARA IMPRESIÓN FLEXO DE ALTA CALIDAD

TECNOLOGÍA TOP

MADE IN ITALIA

COMPONENTES DE PRIMERA CLASE

Chroma Cut combina la más avanzada tecnología de impresión de la serie Chroma Print con la máxima precisión de la troqueladora rotativa, para proporcionar una productividad excepcional a largo plazo.

SERVOMOTORES HBL CON PUESTA EN MARCHA RÁPIDA

TECNOLOGÍA DE SERVO ACCIONADORES SIEMENS

SISTEMA DE RASQUETAS DE FIBRA DE CARBONO

CILINDRO TROQUELADOR CON ENGANCHE RÁPIDO DEL TROQUEL

SERVO ACCIONADORES CON SISTEMA DE RECTIFICADO

CONTROL DE REGISTRO Y TECNOLOGÍA 0 DEFECTOS

Adhesivas Ibi ahorra en tiempo y dinero gracias a su inversión en la tecnología Flenex FW de Fujifilm

Un año y medio después de su inversión en la tecnología de planchas Flenex FW de Fujifilm, la imprenta española Adhesivas Ibi ha experimentado una mejora significativa en sus estándares globales de calidad y producción, además de beneficiarse de un ahorro significativo en cuanto a tiempo y dinero.

Ubicada en el municipio de Ibi (Alicante), Adhesivas Ibi se especializa en etiquetas adhesivas para vinos embotellados, licores, aceite y vinagre. Fundada en 1979 por su actual propietario y director, José Luís Ivañéz, Adhesivas Ibi factura entre 5 y 5,5 millones de euros al año. La empresa, que cuenta con 40 empleados, combina las últimas tecnologías con la gran creatividad de su equipo para ofrecer una amplia gama de acabados personalizados, lo que permite ofrecer a cada uno de sus clientes una propuesta exclusiva y creativa en sus productos decorados.

"Los productos embotellados requieren etiquetas capaces de captar la atención y de promocionar el producto con exactitud", explica Ivañéz. "Los requisitos de los clientes han evolucionado con el tiempo; Adhesivas Ibi se ha adaptado a los cambios y a las exigencias de sus clientes. Nuestra infraestructura actual nos ha permitido incorporar una amplia gama de servicios de impresión que incluyen la serigrafía, la flexografía, el offset y la impresión digital."

La empresa ha experimentado un crecimiento sostenido desde su fundación, que quiere seguir impulsando en los próximos años. Ivañéz explica: "En los próximos tres años, nuestro objetivo es duplicar el volumen de negocio. Junto a la formación continua del equipo, vamos a destinar en este periodo entre 2 y 3 millones de euros en inversiones tecnológicas. Eso nos permitirá brindar en todo momento soluciones innovadoras a nuestros clientes a largo plazo."

Antes de su inversión en Flenex, Adhesivas Ibi externalizaba la mayor parte de su producción de planchas. Para Ivañéz, uno de los principales atractivos de Flenex fue la posibilidad de asumir internamente una cantidad significativa de esta producción, lo que permitía acelerar la producción, reducir los costes y optimizar el control sobre todo el proceso.

"Hemos experimentado reducciones en todos los tiempos de producción y procesamiento; si añadimos la mayor durabilidad de las planchas Flenex, el resultado es que podemos ofrecer las mismas impresiones en un periodo mucho más prolongado y además sacando el máximo partido a nuestras prensas de impresión."

"Ahora utilizamos Flenex para procesar la mitad de nuestra producción de planchas de flexografía", continúa Ivañéz. "Su estabilidad y consistencia en todo el proceso de producción e impresión nos permite ofrecer a nues-

tros clientes unos productos de altísima calidad que son nuestra seña de identidad. Un año y medio después de nuestra inversión inicial, nos sigue impresionando la durabilidad de las planchas y la calidad de los productos impresos que somos capaces de ofrecerles."

"Hemos experimentado reducciones en todos los tiempos de producción y procesamiento; si añadimos la mayor durabilidad de las planchas Flenex, el resultado es que podemos ofrecer las mismas impresiones en un periodo mucho más prolongado y además sacando el máximo partido a nuestras prensas de impresión."

Adhesivas Ibi es una empresa que exhibe con orgullo no solo la calidad de su trabajo, sino también su compromiso medioambiental y la eficiencia de sus métodos de producción. "El menor impacto medioambiental y la reducción de residuos fueron factores esenciales en nuestra decisión de invertir en la tecnología Flenex", afirma Ivañéz. "Las

ETIQUETAS Actual 26 #cartiflex

José Luís Iváñez, Gerente de Adhesivas Ibi.

planchas Flenex se pueden lavar con agua, sin usar productos químicos, lo que nos ha permitido seguir siendo fieles a nuestras credenciales ecológicas."

"En general, estamos encantados con nuestra decisión de invertir en Flenex. El hecho de asumir internamente la producción de planchas nos ha generado un ahorro significativo en términos de tiempos y costes. Todos estos factores, además de la calidad, su facilidad de uso y su mantenimiento sencillo, hacen de Flenex un producto fiable y rentable que encaja perfectamente con nuestro modelo de negocio.

Ivañéz concluye: "Llevamos muchos años colaborando con Fujifilm; de hecho, nuestra primera máquina de serigrafía utilizaba la tinta Sericol de Fujifilm. Nos han ayudado crecer, desarrollar e implementar nuevas tecnologías que están contribuyendo a la estrategia de diversificación de nuestra oferta".

"Además de ofrecernos productos con el máximo nivel de calidad, el asesoramiento y el soporte técnico prestados se caracterizaron por la excelencia a la hora de implementar la tecnología

Flenex en nuestros procesos. Fue una transición impecable, y esperamos continuar con nuestra colaboración mutua en el futuro."

Joan Casas, Graphic Systems Manager de Fujifilm España, destaca: "Las planchas Flenex de Fujifilm han permitido a Adhesivas Ibi proporcionar un servicio de etiqueta capaz de cumplir con las

distintas necesidades de las marcas actuales. Por la importancia para su filosofía empresarial de su estrategia de calidad y respeto por el medio ambiente, Flenex ha encajado perfectamente en la oferta de Adhesivas Ibi. Tenemos muchas ganas de seguir colaborando con ellos y de contribuir al desarrollo y el crecimiento de su negocio".

ETIQUETAS Actual

Germark invierte en la tecnología de inyección de tinta de Domino para ofrecer un mejor servicio a sus clientes

Domino estuvo encantado de dar la bienvenida en su stand 9A60 a Iban Cid presidente de Germark la mañana de apertura de Labelexpo 2017, cuando llegó a tomar posesión de su impresora de 7 tintas Domino N610i expuesta hasta ese momento en el stand de Domino. La impresora será entregada a la empresa con sede en Barcelona inmediatamente después de la feria. Esta inversión representa el primer paso de Germark en la impresión digital por chorro de tinta, siendo esta empresa una de los primeras en adoptar la tecnología de impresión digital.

Este exitoso negocio familiar, fundado en 1958 por el padre de Iban, emplea a 104 personas y tuvo una facturación de 11,7 millones de euros en 2016. Son reconocidos líderes del mercado en la impresión de etiquetas premium en España con una gran base de clientes internacionales, operando en todos los sectores, incluyendo salud y belleza, alimentos y bebidas, farmacéutica, industrial y química.

Utilizando una amplia selección de tecnologías de impresión como tipografía, flexografía, rotatorio y de pantalla plana de seda, adhesivo y recubrimiento de silicona, Germark ofrece una gama completa de soluciones de etiquetado a su cleintela. Entre ellas se incluyen la impresión de etiquetas decorativas autoadhesivas, etiquetas promocionales, etiquetas funcionales, etiquetas RFID y estuches retráctiles, a través de máquinas de etiquetado, impresión y aplicación, de aplicación de estuches retráctiles e impresoras de transferencia térmica para uso propio de sus clientes.

Reconocida por ser innovadores en su campo, Germark fue la primera empresa en España en invertir en una impresorta digital en el año 2000, y también la primera en invertir en una prensa de impresión, adhesivo y recubrimiento de silicona en 2008. Su primera aventura en la impresión digital fué con una impresora de tóner seco, pero cambiaron a tóner líquido en 2006.

Iban Cid, Presidente de Germark, explica lo que ha llevado a la compañía a pasar a la tecnología digital de inyección de tinta: "La impresora digital de inyección de tinta N610i de Domino es un buen complemento a nuestras tecnologías de impresión existentes, permitiéndonos ofrecer una gama comple-

"La impresora digital de inyección de tinta N610i de Domino es un buen complemento a nuestras tecnologías de impresión existentes, permitiéndonos ofrecer una gama completa de soluciones a nuestros clientes" comenta Iban Cid

ta de soluciones a nuestros clientes".

Iban continúa: "Realizamos una extensa investigación y visitamos dos de los clientes existentes de N610i de Domino en el Reino Unido y Francia antes de decidir invertir en una impresora de etiquetas Domino N610i de 7 colores. Nos impresionó especialmente

la alta calidad de impresión, los costes de producción rentables y la capacidad de agregar etiquetas con texturas digitales. Además, la alta opacidad de la tinta blanca nos permitirá reemplazar trabajos convencionales de serigrafía con chorro de tinta para tiradas cortas ".Iban, ex presidente de FINAT (asociación europea para la industria de etiquetas autoadhesivas) y ANFEC (la asociación española de impresores de etiquetas) concluye: "Germark es un negocio vanguardista que innova constantemente y proactivamente, busca ofrecer soluciones rentables que contribuirá al éxito de las marcas de nuestros clientes. Estamos encantados de introducir la tecnología de inyección de tinta de Domino en nuestra cartera, ofreciendo a nuestros clientes la oportunidad de ser más competitivos y de ofrecerles un mejor servicio".

ETIQUETAS Actual 28 #cartiflex

Andrea McGinty, Marketing Manager, Domino Digital Printing Solutions, Iban Cid, Presidente de Germark y Pedro Marta, Domino Digital Printing Sales Manager Iberia.

GROUP

PARTS

& RODICUT CHINA www.rodicut.com

BELTS BRICQ SAS & BRICQ USA www.bricq.fr

DIES TOOLS CORRUGATED SL www.toolscorrugated.com

CORRUGATED

POLYURETHANE

RODICUT

CORRUGATOR

CUTTING

Etiquetas Adhegraf se decanta por la máquina de impresión de etiquetas Screen Truepress JET L350UV

Recientemente Etiquetas Adhegraf, parte del Grupo Hispagraf de Madrid, España, ha adquirido una máquina de impresión digital de etiquetas Screen Truepress Jet L350UV. Como división de impresión de etiquetas especializada dentro del grupo más amplio de impresión de packaging,

Adhegraf atiende a diversas industrias, aunque el 80% de la producción está dedicada a los productos farmacéuticos. Tras rigurosas pruebas efectuadas con cuatro tecnologías diferentes, y tres visitas a la fábrica, Adhegraf optó por la máquina de impresión Screen L350UV por su calidad de impresión, gama de sustratos, productividad y niveles de servicio.

“La productividad y la calidad son obviamente importantes para nosotros como compañía, dado que el valor es una ventaja clave que podemos transmitir a nuestros clientes,” afirma David Pérez, Director General, “A través de nuestros exhaustivos análisis, hemos podido confirmar que la máquina de impresión es muy fácil de manejar, ofrece altas velocidades, los cambios de tarea son sencillos y los trabajos de mantenimiento se ven significativamente reducidos. Este ahorro de tiempo se trasmite al cliente con plazos de entrega más cortos, por lo que ofrecemos un mejor servicio. Todo esto se logra simultáneamente proporcionando un nivel de calidad sobresaliente”.

El servicio al cliente local proporcionado por HTGraf, el representante local de Screen que vendió la máquina de impresión a Adhegraf, junto con el servicio remoto de los técnicos de servicio de Screen también se citaron como factores clave para la decisión según el Sr. Pérez. “Con la experiencia del equipo de Screen CTP sabemos que el equipo es fiable y que el servicio es rápido cuando se necesita”.

La velocidad de impresión de 50 metros por minuto de la Screen Truepress Jet L350UV la convierte en una de las máquinas de impresión más rápidas del sector, pero también era fundamental para Adhegraf la calidad de impresión constante y la exactitud precisa, especialmente requerida en el caso de los productos farmacéuticos. La Truepress Jet L350UV está equipada con cabezales de impresión Screen

patentados con tecnología inkjet con 4 tamaños de gota. La excelente reproducción de degradados por un sistema de tramado de alta resolución, junto con la más amplia gama de colores de nuestras tintas UV patentadas, se traduce en un nivel de calidad de impresión excelente. Asimismo, un mecanismo de transporte completamente estable, controla estrechamente la alimentación del papel para evitar desviaciones y mantener unas condiciones de transferencia óptimas, garantizando una constante y alta precisión de registro.

“No solo podemos lograr un porcentaje muy alto de colores Pantone con la

máquina de impresión L350UV, sino que la impresión y la reproducción del color son extremadamente estables. Entre repeticiones del mismo trabajo, vemos la misma calidad desde la primera a la última página,” comenta el Sr. Pérez, concluyendo: “Los parámetros de calidad de nuestros clientes son cada vez más minuciosos, las soluciones de seguridad son extremadamente importantes por lo que es crucial que nuestros clientes puedan confiar en la calidad de nuestros productos desde la primera etiqueta a la última”.

www.hispagraf.com

ETIQUETAS Actual 30 #cartiflex

David Pérez Jiménez – Director General de Adhegraf junto con Jerónimo Pozo - HTGRAF Director Regional (derecha).

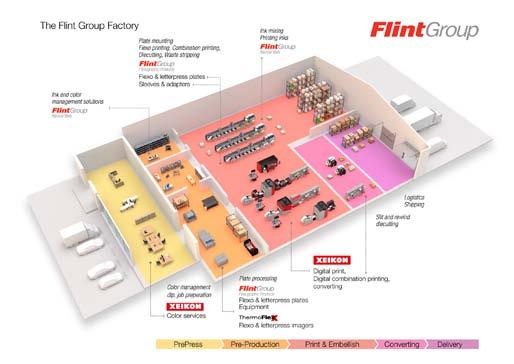

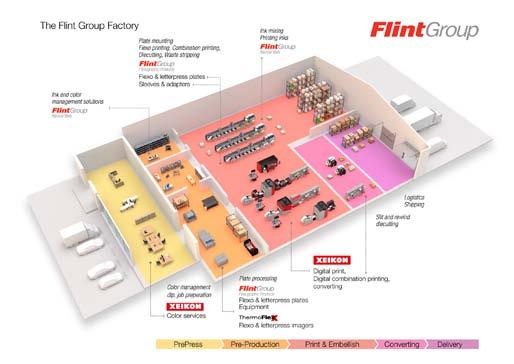

Flint Group Sheetfed lanza la nueva gama BIO de etiquetado en el molde, Novastar® D 2000 IML BIO

Ampliando su rango de productos para etiquetado en el molde (IML) y presentando a las imprentas no-UV la posibilidad de competir en este mercado creciente, Flint Group anuncia la disponibilidad global de Novastar® D 2000 IML BIO para papeles metalizados y soportes no absorbentes.

En palabras de Jürgen Riedlinger, Director Global Product Management, Sheetfed, “Durante los últimos 5 o 6 años, la producción global de etiquetado en el molde (IML) ha crecido alrededor de un 4% por año, debido en parte a la capacidad de la tecnología para destacar la visibilidad del producto y la identificación de marca en el mercado. Y nosotros creemos que la tecnología IML continuará aumentando de forma significativa ya que la eficiencia de la fabricación y la calidad visual que aporta obtiene un apoyo más amplio. Actualmente el etiquetado en el molde cuenta con menos del 3% de todo el etiquetado, por lo que hay amplio espacio para el crecimiento.”

Novastar® D 2000 IML BIO es una tinta sheetfed de baja migración, libre de aceites minerales para ser usada en la impresión de etiquetas sin contacto directo con los alimentos. Adecuada para la impresión de trabajos que cumplen la norma ISO12647-2, Novastar® D 2000 IML BIO es especialmente adecuada para la impresión en papeles metalizados y otros soportes no absorbentes. Es el último de una serie de productos introducidos por Flint Group para crear un portafolio completo de productos para el mercado de impresión offset de etiquetas.

Esta serie de alta intensidad presenta buena printabilidad, con excelente definición de punto y rápido secado

oxidativo. Basada en materias primas renovables y fabricada conforme a las Buenas Prácticas de Fabricación (GMP), tiene una excepcionalmente buena adhesión y resistencia al rayado, al tiempo que es muy versátil tanto en altas termperaturas como en temperaturas bajo cero.

La gama llega al mismo tiempo que los colores Novastar® D 2000 IML BIO y se une a una famlia creciente de productos IML de Flint Group que incluye el barniz acrílico Novaset® 4940/40 IML y las gamas de curado UV UltraCura Sens para papel, cartón y plástico y UltraCura Sens Plas para materiales no absorbentes, aluminio y sustratos IML.

El Sr. Riedlinger explica “Nosotros recomendamos a los clientes el uso de nuestras tintas Novastar® IML y barnices, junto con el aditivo de mojado Varn® AF 4000, los cauchos dayGraphica® 3610 y cualquiera de nuestros polvos antimaculantes Varn® , para obtener buenos resultados sistemáticamente en una situación de impresión convencional. En el caso de que utilicen nuestros productos de curado UV UltraCura, disponemos del aditivo de mojado Varn® Ultra 4100 y los cauchos UV dayGraphica® 4200 para ofrecer el mismo alto nivel de fiabilidad y calidad”.

Para concluir, el Sr.Riedlinger indica que “mientras Europa actualmente tiene la participación más alta del mercado global de IML, las principales oportunidades de crecimiento para el futuro están en América del Norte y, debido al incremento en la demanda de alimentos y bebidas, en los mercados emergentes de China, India y América del Sur. También vemos potencial en los mercados de alto valor como pails de pintura y envases nutracéuticos, debido al aumento de popularidad de los colores metálicos de alto impacto, decorativos y llamativos.

Con la introducción de Novastar® D 2000 IML BIO disponemos ahora de un portafolio completo, disponible globalmente para cumplir las necesidades de los impresores de IML allí donde estén.”

ETIQUETAS Actual

#cartiflex 31

Jürgen Riedlinger, Director Global Product Management, Sheetfed.

Evaluación de la impresión digital de etiquetas en Europa: FINAT publica un Estudio sobre el mercado digital de etiquetas

La tecnología de impresión digital ha cambiado considerablemente el panorama del manipulado de etiquetas, como muchos otros segmentos de las artes gráficas. La federación internacional de fabricantes de etiquetas FINAT, que estudia de cerca la compleja cadena de suministro de lo que hoy en día se considera una etiqueta, decidió recientemente que había llegado el momento de analizar el segmento digital en profundidad. Así, encargó un estudio detallado sobre los efectos de la impresión digital en la industria europea del etiquetado que describe el estado actual, las previsiones de cuota de mercado y crecimiento hasta 2022, los datos de referencia sobre empresas de manipulado y las tendencias de producción. Los resultados son reveladores.

Valor de mercado en Europa

Según el estudio, la impresión digital representaba el 9,7 % del valor total del mercado europeo de las etiquetas impresas en 2016, un porcentaje superior a la media internacional. Si bien es un porcentaje pequeño del valor total europeo –que supera los 16.000 millones de euros–, demuestra que las ventajas tecnológicas innovadoras de la impresión digital tienen una acogida considerable.

Preferencias de las empresas de manipulado

El estudio también sirve para conocer la cuota de mercado de las impresoras digitales según el tipo de máquina: chorro de tinta o tóner. De las dos mil impresoras digitales de etiquetas instaladas en Europa, el 76 % son de tóner y el 24 %, de chorro de tinta/híbridas. Sin embargo, las previsiones de crecimiento hasta 2022 indican que las máquinas de chorro de tinta crecerán a un ritmo anual superior al de las impresoras de tóner.

Retos digitales