packaging impreso & cartón ondulado septiembre - octubre 2024

PREIMPRESIÓN

- ¿Se carga o no el tiempo de verificar los ficheros digitales?. Por Jaume Casals de RCC

- Las imprentas no saben qué hacer con la IA y eso es un problema. Por Dani López de ID-Soft

- Marketing estratégico, el gran desconocido para muchas empresas. por Marta Costa

12

- Gestión de Aplicaciones BOBST: Un nuevo y práctico servicio de consultoría, del concepto a los estantes 16

- Esko celebra la instalación flexográfica nº 5.000 en todo el mundo

- Ukrpol Printing Company toma el control de la fabricación de planchas flexográficas con una inversión en el Sistema FLEXCEL NX Wide 4260

ENVASE FLEXIBLE

- Entrevista a Noam Zilbershtain, General Manager de HP Indigo

- Crear un futuro sostenible para la industria del embalaje: una mirada interior a los factores que dan forma a la industria y al enfoque de sostenibilidad de ACTEGA

- Mejoras estratégicas de Sappi Europe en el sector del papel para envases flexibles

- Nosco ayuda a dar vida a las marcas de sus clientes con la prensa digital HP Indigo V12

- W&H presenta un nuevo concepto de impresión digital para envases

NOTICIAS

ETIQUETAS

- HEIDELBERG y Gallus anuncian una nueva tecnología de acabado mate para la inyección de tinta digital

- Adhesivos Orcajada aumenta su parque tecnológico de impresión digital con la incorporación de una segunda unidad Tau RSCi

- ETILAB implementa con éxito la Xeikon CX300

- ABG inaugura una planta de fabricación de última generación

CARTÓN ONDULADO

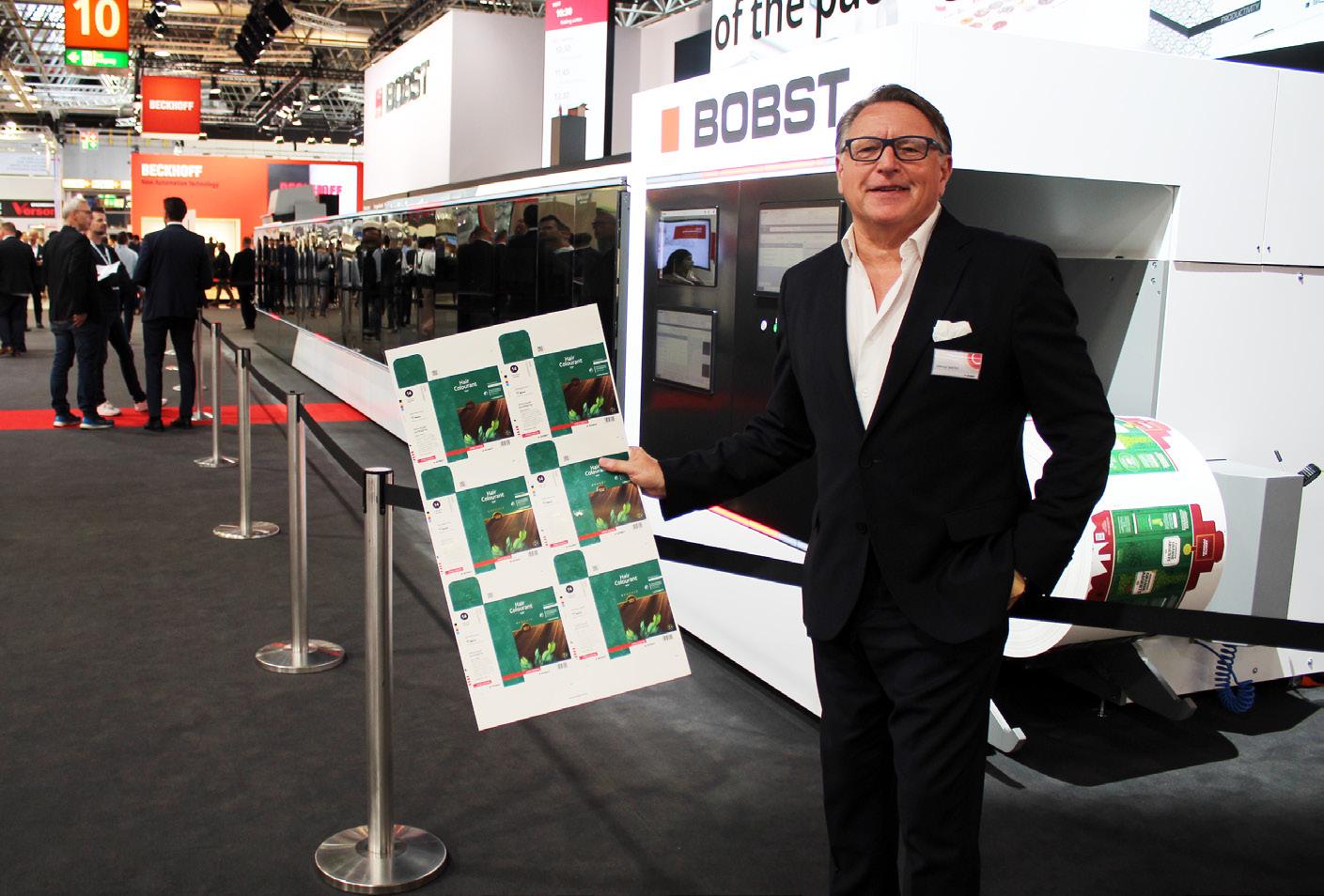

- Entrevista a Alfonso Mateo, Director de Ventas de Bobst Ibérica

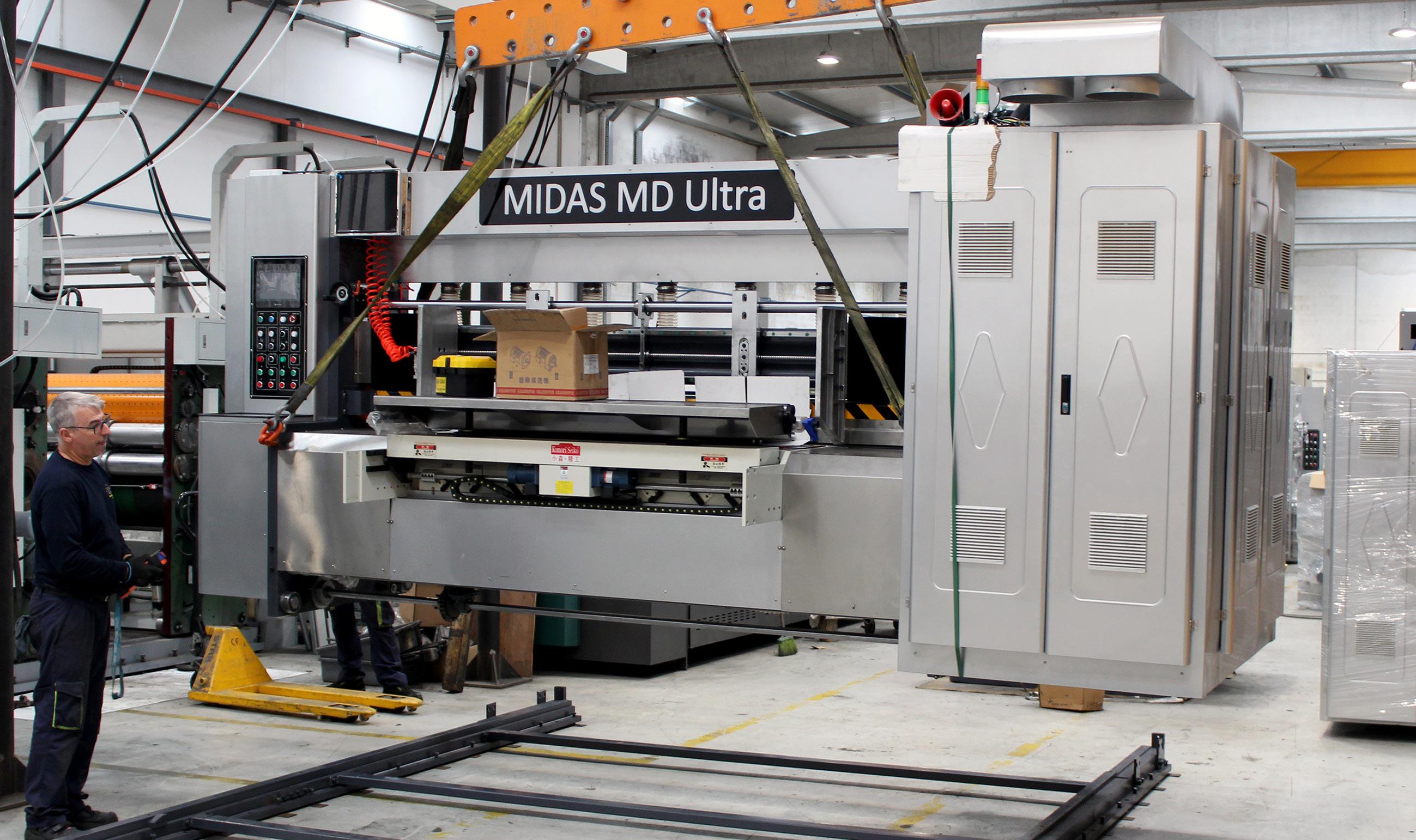

- ID Machinery Ltd. un referente en el sector de la maquinaria para Cartón Ondulado

- BOBST, con su línea MASTERCUT 1.65 PER y su pericia, apoya la flexibilidad de conversión de packit!

- Koenig & Bauer Durst VariJET 106 hace su debut público en drupa 2024

- Cartón Circular presenta sus tarifas para 2025

- NOTICIAS

PACKAGING

- Grupo La Plana y HEIDELBERG, por una economía del bien común

EVENTOS

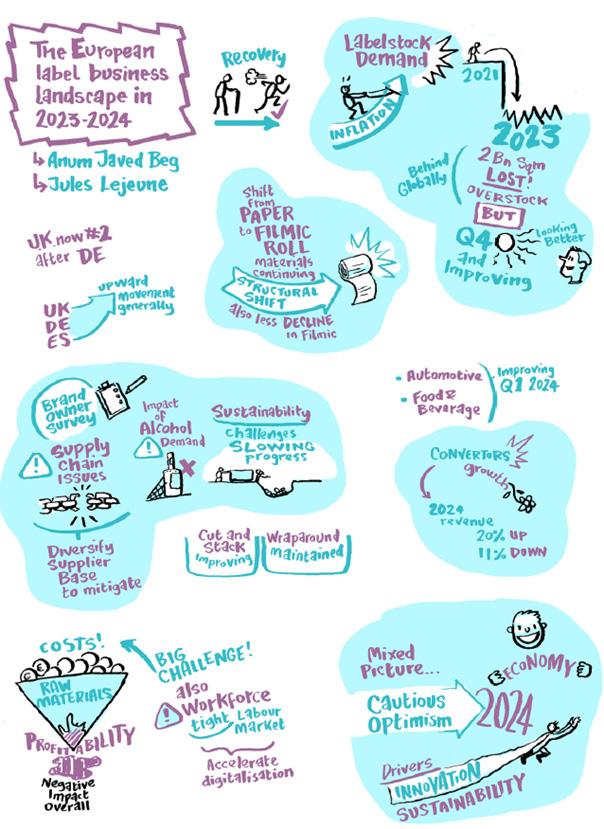

- Informe de FINAT: Cómo navegar por el clima empresarial general en la industria de la impresión de etiquetas

#cartiflex

packaging impreso & cartón ondulado septiembre - octubre 2024

221

EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN

Jordi Arnella jordi@alabrent.com

PUBLICIDAD

Glòria Arnella marketing@alabrent.com

REDACCIÓN

Javier López javier@alabrent.com

PRODUCCIÓN

Impactes Gràfics hola@impactesgrafics.com

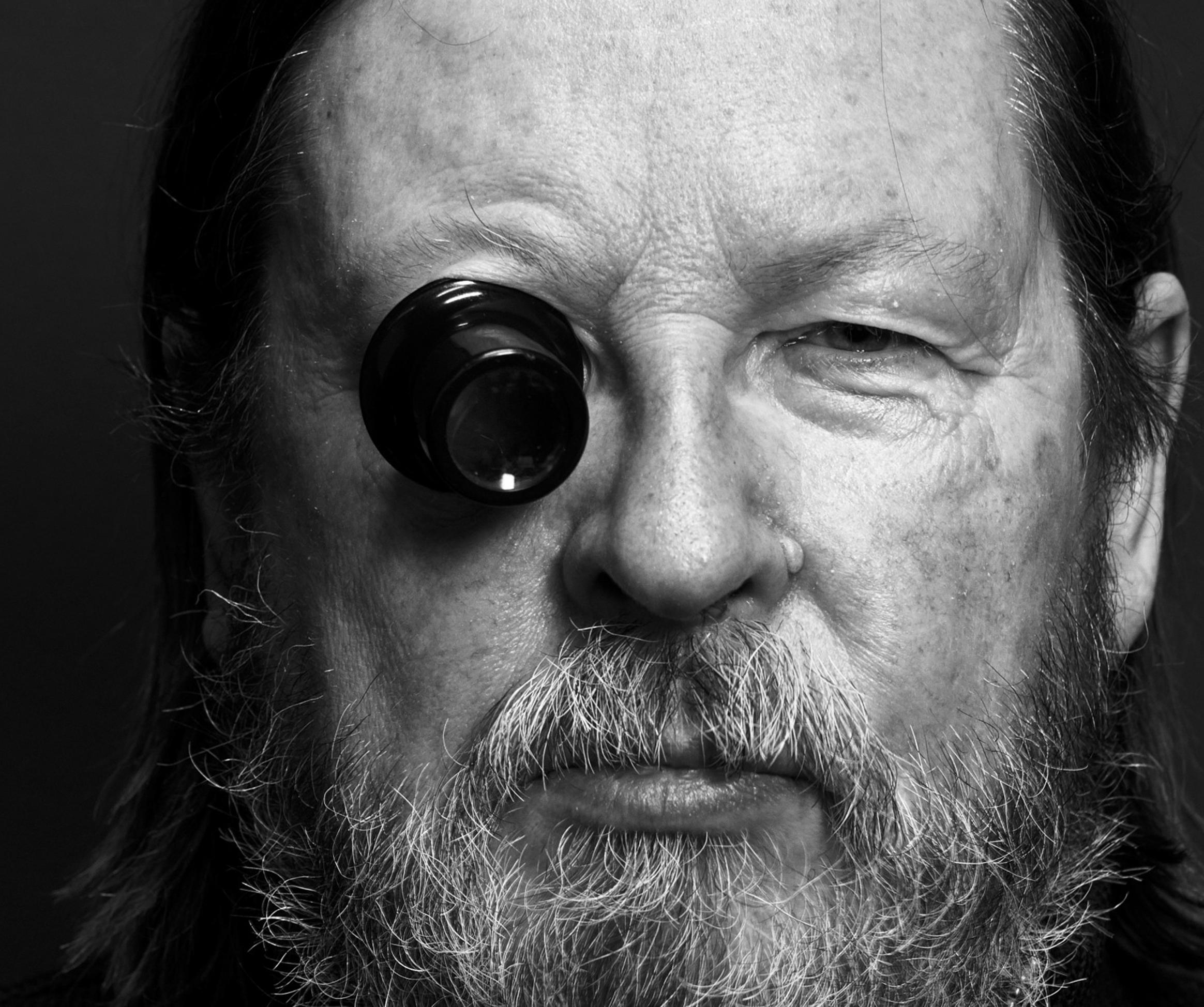

“Si lo que quieres es provocar, debes de ser capaz de provocar a alguien quien sea más fuerte que tú. De otra manera estarás desperdiciando tus capacidades”

Lars von Trier (Copenhague, 30 de abril de 1956) es un director de cine, guionista, productor de cine y director de fotografía danés. Destaca por su fuerte personalidad creativa y es considerado uno de los directores más innovadores y multidisciplinares del cine actual, a pesar de la controversia de algunas de sus obras. Junto a Thomas Vinterberg estableció las reglas del manifiesto Dogma 95, un movimiento cinematográfico con el cual se llama al regreso de historias más creíbles en la industria fílmica, al uso mínimo de los efectos especiales. Su primera película como graduado de la escuela de cine fue Forbrydelsens Element (El elemento del crimen). A pesar de alcanzar un mayor reconocimiento con películas como Europa, von Trier se consagró como uno de los directores de cine más importantes de Europa en 1996 con Rompiendo las olas. Esta última producción, junto con Bailando en la oscuridad (donde actúan la cantante islandesa Björk, la actriz francesa Catherine Deneuve y el sueco Peter Stormare) y Los idiotas o Dogma #2, forma la trilogía Los corazones de oro. Von Trier ha venido preparando una nueva trilogía en torno a los Estados Unidos, cuya primera entrega fue Dogville de 2003, donde actúa la actriz australiana Nicole Kidman. La segunda parte, titulada Manderlay, se estrenó en 2005. La tercera aún no se ha estrenado, y el título será Washington.

ONLINE www.alabrent.com

REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD

C/. Salvador Casanova, 4, local 08402 Granollers (Barcelona)

Tel.: 93 860 31 62

DEPÓSITO LEGAL 6.683/88

Miembros de

¿Se carga o no el tiempo de verificar los ficheros digitales?

El conjunto de problemáticas relacionadas con las condiciones en las que llegan los ficheros digitales para su reproducción por parte de los clientes es una de las mayores preocupaciones que tiene el sector en estos momentos. Tanto los emisores de los ficheros (los clientes) como los receptores (los impresores) se han acostumbrado a esta situación y se asume como algo implícito en el trabajo. Pero… alguien debe pagar por ello.

1. Introducción

Atendiendo a la pregunta del título de este artículo, si se quiere ser estricto en la respuesta, ésta debería ser que afirmativa. Quizás se debería entonces cuestionar si se carga, a quien corresponde.

De hecho, a menos que se sea alguno de los casos extraordinarios en los que se carga a cada cliente por la dedicación a sus ficheros, el tiempo que el departamento de preimpresión dedica a la verificación y corrección de ficheros está asumido dentro de los costes del departamento, que se asumen como costes indirectos, siendo repercutidos al conjunto de los trabajos según los criterios de asignación de costes que tenga la empresa. Por tanto, los clientes pagan por ello, aunque no en función de su responsabilidad.

Ciertamente, el sector se ha acostumbrado a esta situación en la que los ficheros digitales pueden llegar “de

cualquier modo” y que el servicio de preimpresión de la empresa debe resolver todo aquello que esté en sus manos para hacer que esos ficheros sean procesables con suficientes garantías para obtener la reproducción deseada.

Seguramente, si se hiciera la pregunta sobre si todo esto es un problema a diferentes áreas de la empresa la respuesta sería diferente. Con seguridad en el área de preimpresión, dónde se sufre la problemática, se respondería que se dedica una parte importante del tiempo a adecuar los ficheros, sin embargo, no siempre se tiene la sensación de que eso sea un problema, sino que se ha convertido en la propia naturaleza del trabajo.

En cambio, si se pregunta al conjunto de comerciales de la empresa, como que la situación se resuelve en cada caso y al ser algo asumido por la empresa como normal, no se transmite

por Jaume Casals de RCC Casals Consultants, S.A.

como un problema y no se tiene esa consciencia.

En este artículo vamos a tratar sobre la situación actual en la recepción de ficheros, los motivos y sobre qué se puede hacer.

2. Qué ha llevado a la situación actual

Existen diversos motivos que hacen que se haya llegado a esta situación.

Cuando se pregunta a los responsables de decidir si se aceptan los ficheros en cualquier condición que sea solucionable en la propia empresa, o de si se carga por ello, la respuesta acostumbra a ser la misma: “no se puede cargar al cliente”. Parece como si hubiera un miedo a afrontar directamente la situación con los clientes por miedo a perderlos y a crear una percepción de que se le “dan problemas al cliente” y no que “se le resuelven”.

Además, los comerciales afirman que la competencia acepta los ficheros sin problemas… “¿por qué vamos a ser nosotros diferentes?”.

Cuando en momentos puntuales, y frente a ficheros que han exigido una gran dedicación de tiempo para su corrección, se ha pretendido cargar al cliente por ello, la respuesta del cliente ha sido no aceptarlo y se ha entrado en una discusión en la que raramente se ha conseguido que el cliente acepte el cargo y con la consecuencia de un distanciamiento con el cliente.

Con todo, debe tenerse en cuenta que a veces puede ser mejor perder un cliente con el que se debe trabajar en determinadas condiciones.

Otro de los motivos es la falta de seguridad en los propios conocimientos que puede tener el personal del departamento de preimpresión. Las empresas de impresión han ido incorporando progresivamente la preimpresión, disponiendo en sus inicios de personal de bajo nivel que, a la recepción de los ficheros, ha “sobrevivido” como ha podido resolviendo lo que se encontraba con una cierta inseguridad por falta de conocimientos. El tiempo que dedicaba a resolver la situación era superior al necesario con un sentimiento consecuente de cierta responsabilidad de la situación y sin posibilidad de valorar por qué cargar al cliente.

Por otra parte, cuando se ha intentado dialogar con el cliente a partir de problemáticas concretas a nivel técnico, frecuentemente se ha encontrado la falta de conocimientos. Natural-mente, no se puede exigir al cliente que mejore sus conocimientos, y menos cuando la competencia no le está comunicando este hecho.

3. La recepción de los ficheros

Uno de los aspectos clave que afecta a las dificultades que se encuentran cuando se empieza a trabajar con los ficheros es la falta de especificaciones sobre lo que se está entregando. Es habitual que no exista ningún tipo de formulario específico destinado a incluir la información descriptiva sobre el material que se está entregando, incluyendo aspectos como el formato de los ficheros, nombre, ubicación, elementos vinculados, colores, formato, etc.

Es muy recomendable que se prepare un formulario en este sentido para

Uno de los aspectos clave que afecta a las dificultades que se encuentran cuando se empieza a trabajar con los ficheros es la falta de especificaciones sobre lo que se está entregando

que el cliente lo rellene cuando entrega el conjunto de ficheros del trabajo. Cuando decimos formulario, no nos referimos necesariamente a un formulario en papel. Nos referimos a algún medio de rellenar o detallar los aspectos relativos a los documentos digitales que se transfieren.

Como que es frecuente encontrar poca predisposición por parte de algunos clientes, al menos se deberían revisar los aspectos incluidos en el formulario en contacto con el cliente por parte de la persona que los recibe.

A la llegada del material a la empresa, se debe realizar cuanto antes una revisión general del documento para descubrir aquello que no corresponde con las especificaciones, ya sean las dadas en la entrega o las esperadas por lo tratado anteriormente, así como la posible falta de elementos necesarios para su reproducción o elementos deficientes que no puedan corregirse internamente (falta de imágenes, imágenes con resolución insuficiente, falta de fuentes, fuentes utilizadas con estilo aplicado, etc.).

Es muy importante que esta revisión

se realice de forma inmediata. No se puede esperar a realizarla cuando se pretende empezar a procesar el trabajo. Si se hace de este último modo es fácil que aparezcan sorpresas que exijan retrasar el trabajo.

Por ejemplo, es posible que se deba solicitar cierto material no existente al cliente. En ese momento puede ser un horario de tarde/noche, no pudiendo localizar al cliente, con lo que el trabajo se retrasa, cuanto menos, al día siguiente.

Además, si ha pasado un cierto tiempo desde la recepción del material, el cliente puede suponer que el trabajo está en proceso y sin dificultades, teniendo una sorpresa decepcionante cuando se le contacta para resolver la situación. Podría ser incluso que se le hubiera dicho al cliente que el trabajo lo tendría en breve, de forma que, a pesar de ser posible si el material estuviera en condiciones, crea falsas expectativas en el cliente que se pueden convertir en la pérdida del cliente.

Al conjunto de revisiones necesarias al recibir los ficheros se le llama “preflight” o “verificación de ficheros”. Se debe establecer el conjunto de especificaciones que un fichero debe cumplir para ser procesable en la empresa, y el cliente debe disponer de ellas para su cumplimiento.

En la revisión, estas especificaciones deben ser el “guion de trabajo”.

Una de las dificultades habituales para realizar esta revisión es que el departamento que tiene esta responsabilidad es preimpresión, que no quiere tomar el trabajo en dos momentos distintos, sino que lo quiere abrir para ya

procesarlo o corregirlo si es necesario. Pero las necesidades son otras. De hecho, las operaciones de verificación y de procesado del trabajo deberían entenderse y estar separadas.

Es recomendable establecer la fase de verificación del material suministrado de forma previa y separada a la propia preimpresión y el procesado del trabajo. Es cada vez más frecuente encontrar algún tipo de funciones de preflight automático (con un programa para ello, por ejemplo) en el departamento comercial, que luego lo entrega a preimpresión con el informe correspondiente (emitido de forma automática por el programa de preflight o incorporado en flujos de trabajo u otros programas de tratamiento de archivos de forma más amplia).

En algunos casos, el volumen de trabajos es suficientemente importante como para crear un departamento propiamente que tiene esta función y que interactúa con los clientes.

4. Tipos de problemas en la recepción de ficheros digitales

Al realizar la verificación de ficheros a su recepción, existen diversos tipos de problemas que pueden aparecer, y que tendrán caminos distintos de detectarlos y de solventarlos.

Podemos clasificar los tipos de problemas en cinco grandes apartados:

- Deficiencias en las especificaciones sobre el material entregado.

- Diferencias en el material entregado respecto a lo esperado.

- Falta de elementos necesarios para el procesado del trabajo.

- Deficiencias en el contenido de los ficheros a nivel técnico, que pueden solventarse con actuación en preimpresión.

- Deficiencias en el contenido de los ficheros a nivel técnico, que no pueden solventarse y que precisan de actuación por parte el cliente.

Con deficiencias en las especificaciones nos referimos a todo aquello que precisa de contacto con el cliente para aclarar o concretar temas. Dentro de este apartado estarían aspectos como la especificación de colores Pantone, identificación de elementos a vincular, disposición de páginas en diversos ficheros, etc., o bien incluso cualquier detalle respecto a la producción posterior a realizar como el número de

copias, por ejemplo. Habitual-mente, todo lo relativo a este apartado debería poder solventarse con un contacto con el cliente.

Por otra parte, las diferencias respecto a lo esperado serían aquellos aspectos que, al analizar el material recibido, se descubriera que no se corresponden con lo que se había acordado anteriormente, por ejemplo, al realizar el presupuesto. Es posible que sea diferente el número de colores a reproducir, el formato de página del documento o las páginas del documento, por ejemplo. En este caso se debería contrastar con el cliente lo detectado y determinar si se debe preparar un nuevo precio para el trabajo.

En cuanto a la falta de elementos necesarios para el procesado del trabajo se incluiría todo aquello que no se encuentra entre el material entregado y que es necesario para el correcto procesado y reproducción del trabajo. Es característico aquí que falten fuentes o imágenes. Será preciso entonces que el cliente envíe los elementos faltantes.

Las deficiencias a nivel técnico en los contenidos se detectarán en la revisión inicial, pero es importante determinar aquello que exige que el cliente vuelva a enviarlo en condiciones. Se trata, pues, de dos casuísticas distintas.

Si se trata de deficiencias que se pueden solventar en la propia empresa, se deberá seguir lo que indique el criterio de actuación establecido, cargando el coste o no (según lo establecido), o incluso rechazando el trabajo para que el cliente lo adecue, si así se ha determinado. Podría haber imágenes en formato RGB que precisaran ser converti-

das a CMYK, o elementos que deberían estar extendidos para sangres, y que no lo estuvieran, por ejemplo.

Por el contrario, si las deficiencias no pueden solventarse con el material disponible, será el cliente el que deberá reenviar el material en condiciones. Por ejemplo, puede haber imágenes con una resolución inferior a la necesaria para una óptima reproducción, o colores no convertidos a CMYK o viceversa.

Sea como sea, parece obvio que es necesario establecer un sistema que sea capaz de detectar cuanto antes todo aquello que precisa contacto con el cliente, para poder actuar luego con independencia.

5. Verificar, corregir… o ¿quizás adecuar?

Como hemos ido comentando, se recomienda realizar una verificación automática de los ficheros a su recepción. En esta fase se deberá detectar todo aquello que exige un contacto con el cliente para su aclaración o para que sea reenviado parte del material, así como las acciones necesarias para dejar el trabajo en condiciones para su procesado y reproducción.

Es habitual que se denomine como “corrección” de los ficheros a este conjunto de acciones. Sin embargo, esta expresión resulta algo brusca en los contactos con el cliente.

Si a un cliente se le indica que se deben corregir sus ficheros, es posible que aparezca cierta reacción de inconveniencia. Además, es posible que esta “corrección” no sea tal, sino una “ade-

cuación” a las necesidades de la propia empresa.

Por ello, creemos que la expresión “adecuar los ficheros” es más conveniente y responde más a la realidad en aquello que la empresa debe soportar.

De hecho, se podría identificar aquello que significa “corrección” y cargarlo al cliente, en lo posible, y separarlo de lo que significa “adecuación”, que viene condicionado por las propias características de la empresa y que es posible que su cargo sea más discutible.

Con todo, como que el límite entre una cosa y la otra es extremamente estrecho y confuso en muchos casos, recomendamos utilizar la expresión “adecuación de ficheros” para referirse a todo ello y en los contactos con el cliente.

Si en algún momento se acuerda cargar algo en este sentido, el cliente se mostrará más abierto a ello con esta expresión.

6. Pero, ¿qué cliente acepta que le carguen?

Éste es el aspecto clave. Normal-

mente, se es consciente de que existe la problemática. Se tiene dificultades en cuantificarla, ya sea globalmente o por cliente, pero tampoco se pone mucho empeño frente a la percepción de la imposibilidad de cargar ese coste al cliente.

En primer lugar, y bajo nuestro punto de vista, entendemos que es imprescindible aplicar los esfuerzos razonables para disponer de la información sobre lo que cuesta la adecuación de cada trabajo. Sólo de este modo se puede tomar cualquier decisión sobre los criterios de actuación frente a los problemas con los ficheros.

Debemos recordar lo que hemos comentado al principio de este artículo en cuanto a que, de un modo u otro, los clientes ya están pagando por las acciones de adecuación de los ficheros.

Por tanto, eso significa que habrá clientes que estarán pagando por deficiencias de trabajos de otros. Pero si se analiza bien lo que esto significa, quiere decir que nuestra empresa tendrá un precio competitivamente elevado en esos casos para unos niveles de márge-

nes iguales que la competencia, si en ese caso están aplicando los costes para cada cliente.

Consecuentemente, creemos que se debe iniciar cuanto antes un camino hacia la racionalización de lo que se carga a cada cliente por sus trabajos, de forma que los costes de adecuación sean soportados en lo posible por cada cliente.

La forma más fácil sería cargar a cada cliente por el trabajo necesario en sus documentos.

Como que somos conscientes de que esto no es fácil, por no decir imposible, proponemos alternativas para aplicar estos costes de forma más proporcional al nivel de dedicación por cliente.

Para ello, se debe disponer primero del sistema de registro de los costes de adecuación por trabajo. Es un aspecto fundamental.

Proponemos entonces dos alternativas. O bien cargar a aquellos clientes que se exceden de lo razonable, o bien premiar a aquellos que presentan menos problemas.

Esta última práctica está siendo bien

aceptada por los clientes, siendo a su vez constructiva y permitiendo el progreso. En la primera alternativa se debe determinar aquello que representa una dedicación “aceptable” y asumirla como tal, incluyéndola en los costes de la empresa para cargarla de forma general a todos los clientes. Para aquellos clientes que se exceden de esta dedicación “normal” se carga la diferencia, habiendo previamente establecido contractualmente estas circunstancias.

La segunda opción es más recomendable. Se asumen todos los costes de adecuación entre todos los costes y, por tanto, clientes y trabajos. Entonces, para aquellos clientes que los costes de adecuación han sido realmente bajos o inexistentes, se premia con un descuento en función del ahorro de costes respecto a lo “habitual”.

Frente a ello, el cliente tiene una actitud de sorpresa positiva. Si en el siguiente trabajo eso no se produce, tendrá especial preocupación en saber qué ha sucedido para preparar los ficheros de forma adecuada y conseguir ese precio de compra de su producto más económico.

En los casos en los que se ha aplicado esto de forma eficiente, la evolución en la forma de entregar los ficheros ha sido realmente positiva.

7. Comunicación y formación a clientes

Hasta este punto hemos tratado sobre las situaciones que genera en la empresa el hecho de que lleguen ficheros en condiciones deficientes que exigen un tratamiento. Sin embargo, la verdadera solución se encuentra en los clientes y no en la resolución dentro de la empresa.

Por ello, resulta imprescindible iniciar un plan de comunicación con los clientes que permita mejorar la forma en la que preparan los ficheros.

Normalmente, esto se ve como una “batalla perdida” por la falta de predisposición de los clientes, pero la realidad es que esta percepción resulta más de lo que sucede por una forma equivocada de enfocar el tema que no de la propia realidad.

De hecho, en general los clientes están sensibilizados a esta problemática, ya que se han encontrado con problemas en sus trabajos en diversas ocasio-

nes, y con diversos proveedores.

Cuando se preparan cursos sobre “la forma adecuada de preparar ficheros para su reproducción sin problemas” se apunta más gente perteneciente a los clientes que a los departamentos de preimpresión.

En los departamentos de preimpresión se debería diferenciar entre la verificación de los ficheros a su llegada y determinación de lo que se debe hacer, la propia adecuación cuando es necesaria, y la imposición y salida del trabajo

Algo que es cada vez más habitual es que las empresas hayan preparado es un pequeño documento de especificaciones sobre cómo requiere o prefiere la empresa que se le entreguen los ficheros. Sin embargo, en la mayoría de casos se trata de un simple intento o de algo que no se ha revisado posteriormente.

Para que esto sea algo mínimamente efectivo, debería ser simple y concreto, y con los pasos necesarios en función de la aplicación sobre la que se trabaje el fichero en cuestión. Además, se debería actualizar de forma periódica para darle valor y “recomunicar” a los clientes. Además, debería existir un documento en forma de especificaciones y recomendaciones sobre qué deben cumplir los ficheros.

Tan importante como ello es la forma en la que se distribuye. Natural-mente, esto es algo que debe estar disponible en la web de la empresa. Además, se debe facilitar por todos los medios (entrega física, correo electrónico…).

Es interesante también que en la empresa haya una persona de contacto para resolver dudas, que aparezca en la documentación como referencia.

Algunas empresas han preparado sesiones divulgativas para los clientes principales, en las que se ha contratado a servicios externos para desarrollar esta formación de forma independiente, estableciendo “quién hace qué”.

Incluso en algún caso, la empresa ha

“obsequiado” a sus clientes con una pequeña aplicación que permite la preparación eficiente y de forma automatizada de ficheros para su reproducción.

8. Conclusiones

La forma en la que llegan los ficheros digitales para su reproducción a los departamentos de preimpresión es aún deficiente en un gran número de casos, y precisan de adecuación.

En general, no se carga individualmente sobre cada trabajo o cliente por estas acciones de adecuación. Estos costes quedan absorbidos en el conjunto de los costes de la actividad, siendo repartidos entre todos los clientes, y no repercutiendo según su responsabilidad.

En los departamentos de preimpresión se debería diferenciar entre la verificación de los ficheros a su llegada y determinación de lo que se debe hacer, la propia adecuación cuando es necesaria, y la imposición y salida del trabajo.

El tiempo de adecuación es el que se debería identificar individualmente por trabajo para determinar si se debe cargar o no al cliente.

Si no existe un registro del tiempo dedicado en cada caso, no se puede tomar esta decisión. Por tanto, resulta imprescindible reorganizar el departamento de preimpresión para que sea posible el registro del tiempo de la adecuación de ficheros.

Una práctica muy efectiva para mejorar la forma en la que los clientes entregan los ficheros es premiar a aquellos que los entregan en condiciones, más que castigar con un cargo a los que presentan problemas. No se debe olvidar que, de un modo u otro, ya se está cargando a los clientes.

Se deben preparar documentos divulgativos sobre cómo preparar los ficheros digitales para una reproducción óptima, y distribuirlos de forma conveniente. Estos documentos se deben mantener actualizados y reenviarlos de forma periódica a los clientes.

Conviene plantearse, además, sesiones de formación con los clientes más importantes para mejorar la forma en la que preparan los ficheros a partir de los fundamentos del porqué de los requisitos, además de conseguir afianzar los lazos y establecer una comunicación más fluida.

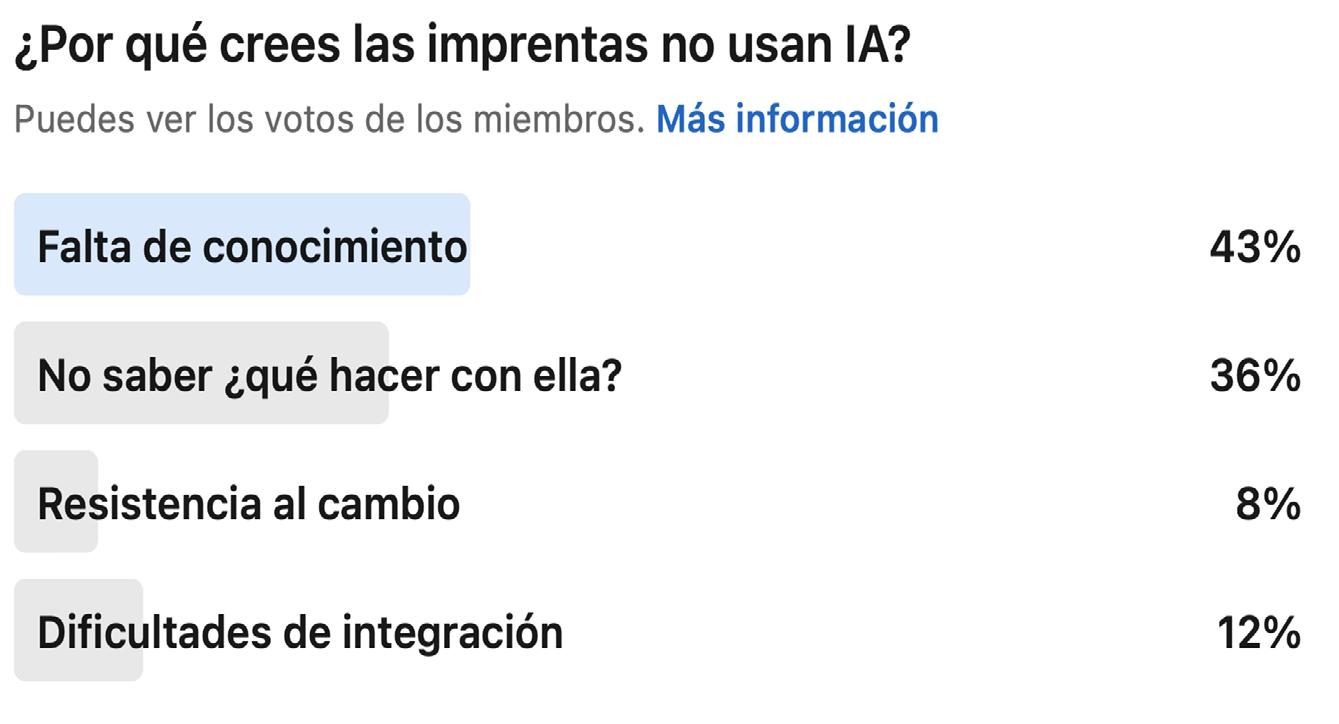

Escribo este artículo porque, el otro día, realicé una encuesta en LinkedIn y, la verdad, me sorprendió mucho el resultado. Pregunté a los impresores por qué sus empresas no están utilizando la inteligencia artificial (IA), una tecnología que está revolucionando muchas industrias, incluida la nuestra. Los resultados fueron claros: un 43% mencionó la falta de conocimiento como la razón principal, seguido de un 36% que no sabe qué hacer con la IA, un 12% señaló dificultades de integración y un 8% mencionó resistencia al cambio. Esto evidencia una realidad preocupante: muchas imprentas no están integrando la IA porque simplemente no saben cómo aprovecharla.

¿Piensas que esto es una moda pasajera? La IA no es algo que puedas ignorar esperando que desaparezca; es una tecnología disruptiva que ha venido para quedarse, y lo creas o no, está avanzando a pasos agigantados. La pregunta no es si la IA va a transformar la industria gráfica, sino cuándo y cómo. Y aquí está el verdadero problema: las empresas que no se pongan las pilas o que no arriesguen se quedarán atrás, y en un mercado tan competitivo como el sector gráfico, eso puede ser fatal. Recuerda que hay algo que no se puede comprar y es “el tiempo”.

La oportunidad que no puedes dejar pasar

La IA no es solo un conjunto de algoritmos complejos; es una herramienta que puede ayudarte a optimizar procesos, reducir costos, mejorar la calidad y ofrecer un mejor servicio al cliente. Pero si no entiendes cómo funciona o no ves el valor que puede aportar a tu

imprenta, simplemente no sabrás cómo aprovecharla. Es como tener un Ferrari y no saber conducir.

Muchas imprentas siguen ancladas en modelos tradicionales, gestionando los flujos de trabajo como hace 20 años. Es cierto que muchas de ellas pueden pensar: ¿por qué tengo que cambiar si llevo así 20 años y aún estoy aquí? Y no les quito razón. Pero el mundo ha cambiado, y la IA está impulsando esa transformación de una manera que antes parecía ciencia ficción. Esta tecnología no solo está automatizando tareas; está aprendiendo, optimizando y mejorando constantemente. Si no te subes a este tren y tus competidores sí, posiblemente luego no tengas opción. No lo dejes escapar.

El miedo al cambio no es excusa

Entiendo que pueda dar miedo. Después de todo, estamos hablando de cambiar la forma en la que trabajas y gestionas tu negocio. Pero este mie-

por Dani López, Consultor Gráfico y responsable de ID-Soft

do al cambio no es excusa para quedarse de brazos cruzados. En la encuesta que hice, la resistencia al cambio representó solo el 8%, lo cual indica que, aunque existe, no es el principal obstáculo. El problema más grande es no saber cómo empezar o qué hacer con la IA.

Y aquí es donde entra la oportunidad: no necesitas convertirte en un experto en IA de la noche a la mañana. Se trata de comenzar a explorar, informarse y buscar asesoramiento de expertos que puedan guiarte en este camino. Es como cualquier otra inversión que haces para mejorar tu negocio. ¿Acaso no investigaste antes de comprar tu última máquina de impresión? Pues lo mismo aplica aquí, pero con una inversión en conocimiento y tecnología que tendrá un retorno mucho más amplio y duradero.

La competencia no espera

Las imprentas que se han arriesgado

Dani López realizó una encuesta en LinkedIn y le sorprendió mucho el resultado (imagen). Esto evidencia una realidad preocupante: muchas imprentas no están integrando la IA porque simplemente no saben cómo aprovecharla

y están comenzando a utilizar la IA están viendo beneficios tangibles: optimización de recursos, personalización de servicios, reducción de desperdicios y, sobre todo, una mejora en la experiencia del cliente. No es un camino de rosas y no todas las ideas y/o implementaciones salen bien a la primera, pero hay que aprender a utilizarlas y a adaptarse más rápido que nunca.

La IA no es solo un conjunto de algoritmos complejos; es una herramienta que puede ayudarte a optimizar procesos, reducir costos, mejorar la calidad y ofrecer un mejor servicio al cliente

Si esperas a que la IA esté más madura o que todas las soluciones sean perfectas, es posible que ya sea demasiado tarde. La competencia no espera, y los clientes tampoco. Vivimos en una época donde la demanda de precios ajustados y tiempos de entrega más rápidos son la norma.

Beneficios a largo plazo: Prepararse para el Futuro

Más allá de los beneficios inmediatos, como la optimización de procesos y la reducción de costos, la IA tiene un impacto a largo plazo que no se debe

subestimar. Adoptar la inteligencia artificial no solo mejora la operativa diaria, sino que también prepara a las imprentas para futuros desarrollos tecnológicos que aún están por venir. Integrar IA en tus procesos significa construir una base tecnológica que facilitará la adaptación a nuevas herramientas y sistemas en el futuro.

La IA no es un punto final, sino un punto de partida para una transformación continua. Aquellas imprentas que invierten hoy en IA estarán mejor posicionadas para adoptar otras tecnologías emergentes, como la automatiza-

ción avanzada, el análisis predictivo y la personalización en tiempo real. Esto no solo significa mantenerse competitivo, sino estar un paso adelante, listo para responder a las demandas del mercado antes que los demás.

La IA ha venido para quedarse, no te quedes atrás

La inteligencia artificial no es una varita mágica, pero es una herramienta poderosa que puede transformar la manera en la que operas. La clave está en entender que no se trata de una tecnología complicada que solo pueden usar los gigantes tecnológicos, sino de algo que cualquier empresa puede adoptar con la mentalidad y los recursos adecuados.

No dejes que la falta de conocimiento o el miedo a lo desconocido te paralicen. Tómate el tiempo para entender cómo la IA puede beneficiar a tu imprenta. Investiga, asesórate y, sobre todo, empieza. Porque la IA no es el futuro; es el presente, y cada día que pasa es una oportunidad perdida para mejorar y hacer crecer tu negocio.

La pregunta no es si debes incorporar la IA en tu empresa, sino ¿cuándo vas a empezar a aprovechar sus beneficios y dejar de temerle a lo desconocido? No dejes que tus competidores tomen la delantera.

El marketing, y en especial el marketing estratégico, es una disciplina bastante desconocida para muchas empresas, que confunden marketing con publicidad, y no ven la importancia de definir claramente una estrategia que les permita alcanzar sus objetivos.

Recuerdo al inicio de mi experiencia laboral, cuando empecé a llevar mi primer departamento de marketing, que a menudo me preguntaban: “¿eres la chica de los carteles?”, y yo respondía que sí, pero por dentro pensaba que el marketing va mucho más allá de hacer un cartel. Evidentemente, si estratégicamente es necesario hacer un cartel publicitario, se hará, pero dentro de una planificación que haya tenido en cuenta todas las herramientas de marketing necesarias para alcanzar los objetivos de la empresa.

Para entender bien todo esto que estoy exponiendo, pondré un ejemplo: imaginemos que nos subimos un coche y comenzamos a conducir sin un rumbo claro, ¿a dónde llegaremos? Seguramente que a donde nos lleve el destino, pero de forma completamente aleatoria... En cambio, si necesitamos el coche porque queremos hacer un viaje y llegar a una ciudad concreta, será necesario analizar nuestro punto de partida y todo lo que necesitamos para llegar: el tipo de coche que tenemos, la ruta más rápida, los kilómetros

que recorreremos, la gasolina que necesitaremos y cuánto costará, si debemos hacer alguna parada, etc. En este segundo caso, seguramente llegaremos de manera más segura y planificada a nuestro destino, ¿verdad?

¿Qué es el marketing estratégico?

Esto es lo que nos permite hacer el marketing estratégico: planificar todas las acciones y herramientas que una empresa o marca necesita para llegar a sus objetivos finales. Explicar de forma sencilla, qué es y cómo hacerlo es el objetivo de este artículo.

Para mí, el marketing estratégico es el análisis y la definición de los puntos esenciales que cualquier negocio debe tener claros y seguir para alcanzar sus objetivos.

Análisis: el punto y seguido del proceso

Consiste en analizar una empresa concreta y observar en qué entorno está ubicada y cómo los elementos de

por Marta Costa. Especialista en marketing estratégico y digital. Consultora y Formadora en Marketing per tu

dicho entorno le afectan: el país, la situación política y económica, la demanda del producto o servicio que se desea comercializar, las tendencias que pueden influir, etc. Una vez identificadas estas variables, se debe evaluar cómo es el negocio y cómo puede actuar en este entorno según sus fortalezas y debilidades.

Una empresa también debe conocer sus puntos fuertes, lo que la hace diferente, lo que le da una imagen o un valor añadido que ninguna otra tiene. E Igualmente, debe identificar sus puntos débiles, aquello que necesita mejorar o cambiar.

También será necesario definir claramente los clientes que querrán comprar los productos o servicios de la empresa, y entender por qué. Necesitamos saber

dónde están, cómo son, cómo compran, qué los impulsa a hacerlo, etc.

Otro punto crucial es la identificación y análisis de la competencia. Hay que tener claro qué otras empresas pueden ofrecer los mismos productos o servicios que nosotros vendemos, y cómo están posicionadas en el mercado. Esto implica comprender cuál es su valor diferencial y qué estrategias y herramientas de marketing utilizan para conseguirlo.

Objetivos: ¿Qué queremos lograr?

Una vez claros estos elementos, la empresa debe marcarse unos objetivos: conseguir más clientes, o llegar a nuevos segmentos de mercado, más ventas, mayor margen de beneficio, una imagen más positiva, llegar a una quota de mercado conreta, etc.

Estrategia: ¿Qué camino seguiremos?

Cuando sabemos a dónde queremos llegar, es el momento de definir una estrategia, que es el camino que seguiremos para alcanzar esos objetivos. Para ello, es fundamental plantear herramientas y acciones concretas en torno al producto o servicio, al precio, a la distribución y a la comunicación, que se utilizarán.

Estos puntos que he explicado son la esencia del marketing estratégico, y una de las etapas más estimulantes de todo el proceso de marketing.

El plan de marketing: nuestra hoja de ruta

Para recopilar toda esta información, es necesario elaborar un plan de marketing, que proporcione una visión clara del objetivo final y de lo que se quiere lograr en el camino hacia ese objetivo. También define con detalle las etapas que se deben seguir para alcanzar los objetivos planteados. Forma parte del plan general de la empresa y, por lo tanto, debe seguir las premisas principales que allí se marcan.

Etapas del plan de marketing

Los principales puntos a trabajar y definir son los siguientes:

• Descripción y/o definición de la

Un buen análisis es crucial para definir una estrategia efectiva, ya que sin información, el camino será a ciegas. Con datos y conclusiones, tendremos claro qué hacer para llegar a donde queremos

actividad del negocio.

• Análisis DAFO: Consiste en realizar un análisis externo e interno de la organización, e identificar las amenazas y oportunidades externas, así como los puntos fuertes y débiles dentro de la empresa.

• Objetivos: Marcar los objetivos a alcanzar con el plan de marketing, ya sea fidelizar a los clientes actuales, conseguir un nuevo segmento de mercado o expandirse a nuevos mercados. Los objetivos pueden agruparse en corto, mediano y largo plazo.

• Estrategias: A partir del análisis DAFO y los objetivos establecidos, se deben definir estrategias como diferenciación, precios, especialización o penetración de mercado, según los objetivos marcados.

• Descripción técnica de los productos/servicios: Características principales y aspectos innovadores que los diferencian de los ya existentes, y las necesidades que pretenden satisfacer.

• El mercado: Es esencial tener claro el sector en el que opera el negocio, su ámbito geográfico, las tendencias y

evolución del mercado, y los riesgos que podrían surgir.

• Análisis del perfil de los clientes: Saber con detalle quiénes son, cómo piensan, qué quieren, dónde viven, cómo compran, etc.

• La competencia: Analizar qué están haciendo otras empresas competidoras, tanto directas como indirectas.

• Distribución: Definir cómo el producto llegará al consumidor final, si será de forma directa o indirecta.

• Estrategia de precios: Los precios del producto o servicio son un factor crucial y determinante.

• Mix de comunicación: Definir las herramientas de marketing y comunicación que se implementarán, cómo y cuándo, para alcanzar los objetivos.

• Monitoreo y análisis: Evaluar las estrategias, herramientas y acciones del plan de marketing para ver si funcionan y si se alcanzan los objetivos.

Análisis: el principio y el final

Por lo tanto, el marketing estratégico empieza y termina con el análisis, un factor clave que proporciona información clara y detallada sobre lo que se está haciendo y logrando. Un buen análisis es crucial para definir una estrategia efectiva, ya que sin información, el camino será a ciegas. Con datos y conclusiones, tendremos claro qué hacer para llegar a donde queremos.

La propietaria de la marca de una empresa mediana de snacks, sentada en su oficina, aprueba una nueva marca de cacahuetes.

Un año más tarde, un hombre entra en una tienda, busca algo de picar entre los estantes, le gusta un envase y elige la nueva marca.

Lo que ese hombre no sabe es que son cientos las macro y microdecisiones y etapas que han llevado hasta ese punto y que han influido en su decisión de ese momento. Desde la creación del concepto inicial, pasando por el estudio demográfico del cliente objetivo y el estudio de la competencia, hasta el diseño del envase flexible, la selección del sustrato, la evaluación del impacto ambiental, las cualidades de protección, el coste y mucho más. Los prototipos y las pruebas, las maquetas y las evaluaciones de funcionalidad. La impresión, el recubrimiento, el contraencolado, el llenado y el sellado, el paletizado y el envío.

Todos los pasos y las decisiones estratégicas tomadas por los propietarios de marcas y las empresas de con-

versión a lo largo del proceso, pueden propulsar o destrozar una marca, o hacer que una marca pase de tener un resultado mediocre a un éxito rotundo.

¿No sería fantástico si los propietarios de marcas y las empresas de conversión tuvieran un experto industrial a su lado como socio estratégico que les proporcionara asesoramiento y consejos para que todas estas grandes decisiones fueran acertadas?

Eso es ahora realidad gracias a la Gestión de Aplicaciones de BOBST.

Un experto industrial a su lado que le ayuda a tomar las grandes decisiones

La Gestión de Aplicaciones BOBST, un innovador servicio de consultoría muy práctico de BOBST, que se puede adaptar a las necesidades de los conversores y las marcas. A través de la Gestión de Aplicaciones BOBST, los

clientes pueden recibir asesoramiento sobre tecnología, materias primas, sostenibilidad, procesos y casos de negocio a lo largo de toda la cadena de valor de los embalajes.

La Gestión de Aplicaciones es la última gran iniciativa para ayudar a BOBST a llevar a cabo su visión de dar forma al futuro del mundo de los embalajes para sus clientes, basada en los pilares de la digitalización, la automatización, la conectividad y la sostenibilidad.

«Tras más de 130 años liderando la industria de los embalajes, BOBST es mucho más que un fabricante de máquinas: somos expertos industriales y grandes entendidos, lo cual nos permite aportar unos conocimientos y un asesoramiento sustanciales a nuestros clientes», afirmó Xavier Bonamour, Director de Aplicaciones de BOBST. «Entendemos perfectamente los puntos débiles y las barreras a las que se

enfrentan nuestros clientes y, gracias a una visión global de la industria, podemos proporcionarles exactamente las soluciones y el asesoramiento adecuados para cada situación específica.»

La Gestión de Aplicaciones BOBST está actualmente disponible para embalajes flexibles, y en un futuro, estará disponible para otros sectores de la industria. Ayuda a los clientes a adaptar las soluciones a sus requisitos concretos, ayudándoles a superar sus puntos débiles específicos y a hacer que su empresa esté preparada para el futuro.

¿Cómo funciona en la práctica?

Un caso típico es aquel en el que un cliente se enfrenta a una decisión fundamental para su negocio. Tal vez esté entrando en un nuevo mercado o sector, por ejemplo, pasando de usar solo etiquetas a adoptar embalajes flexibles, o quizá esté tratando de aumentar su cartera de productos. BOBST trabajará en estrecha colaboración con el cliente para prever posibles escenarios y le dará ideas sobre las direcciones estratégicas más adecuadas para su empresa en el entorno actual y futuro.

Otro ejemplo típico es aquel en el que un cliente adopta una visión más integral de cómo mejorar alguna faceta de su negocio: cómo incorporar mejor la sostenibilidad, por ejemplo. Quizá el cliente esté valorando los polímeros frente a los embalajes flexibles de papel. BOBST conoce y entiende las necesidades del mercado sobre estos temas —desde el punto de vista de los propietarios de marcas, los convertidores y los consumidores— y tiene la gama de soluciones disponibles para asesorarle con precisión y, por lo tanto, una ventaja competitiva considerable.

Por otra parte, es posible que un cliente quiera solo recibir asesoramiento y orientación en general sobre cómo mejorar su empresa, asegurarse de estar bien preparado para el futuro, o entender cómo situarse por delante de la competencia.

«En BOBST, nuestra empresa siempre ha empezado por escuchar a nuestros clientes y entender plenamente sus retos para poder ayudarles a superarlos, así que la Gestión de Aplicaciones no es más que la prolongación natural de lo que mejor sabemos hacer», expli-

La Gestión de Aplicaciones BOBST está actualmente disponible para embalajes flexibles, y en un futuro, estará disponible para otros sectores de la industria. Ayuda a los clientes a adaptar las soluciones a sus requisitos concretos, ayudándoles a superar sus puntos débiles específicos y a hacer que su empresa esté preparada para el futuro.

có Xavier Bonamour. «Ahora ofrecemos este servicio de una forma muy personalizada, a medida, que puede propul-

sar realmente a una marca o a una empresa de conversión al siguiente nivel.»

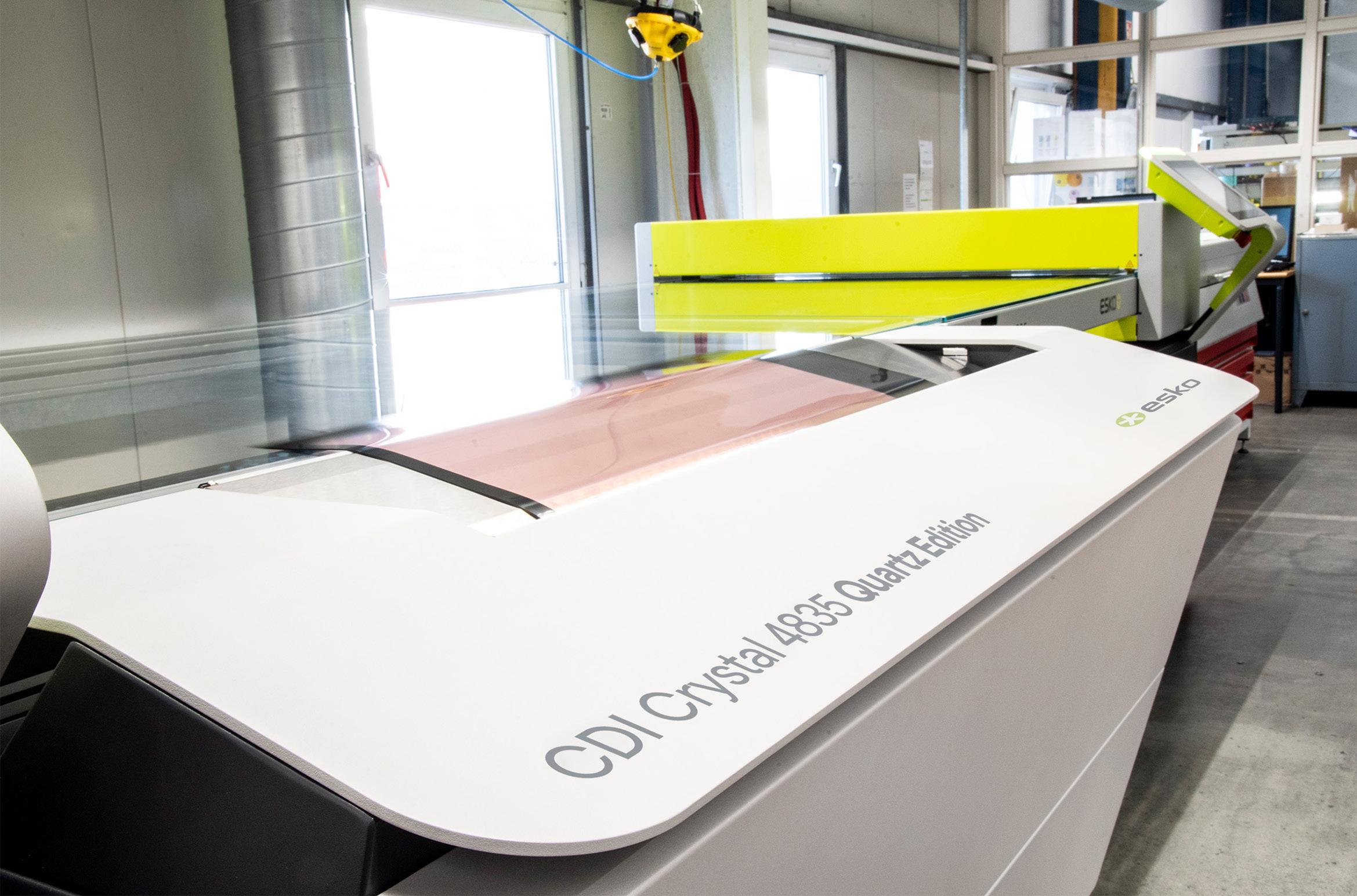

Esko está marcando un objetivo importante para sus soluciones de producción de planchas flexográficas, con sus célebres CDI y XPS han alcanzado un total de ventas mundial sin precedentes.

Esko está marcando un objetivo importante para sus soluciones de producción de planchas flexográficas, con sus célebres CDI y XPS han alcanzado un total de ventas mundial sin precedentes.

Este proveedor mundial de soluciones integradas de software y hardware que aceleran la salida al mercado de productos envasados ha anunciado que la unidad de exposición de planchas CDI, la cual ha sido instalada recientemente en Inovar Packaging Group, en Texas, Estados Unidos, ha sido el número 5.000 de sus equipos de exposición de planchas CDI y XPS vendidos, líderes en el mercado.

"No es otra cosa que un gran objetivo para Esko y nuestras soluciones de producción de planchas flexográficas", afirma Jan De Roeck, Director de Marketing, Relaciones Industriales y Estrategia de Esko. "Durante más de 25 años, hemos trabajado incansablemente para desarrollar soluciones de producción de planchas flexográficas que ayuden a acortar los plazos de entrega, maximizar el tiempo de actividad de las rotativas y reducir la interacción de los operarios para mejorar la eficiencia general. Alcanzar esta meta es prueba de la innovación del equipo de desarro-

llo y de aquellos clientes que han adoptado la tecnología en todo el mundo”. El primer Esko CDI –que significa Cyrel® Digital Imager– se instaló en Warburger Klischee-Anstalt GmbH, en la ciudad alemana de Warburg, en 1996. Dos décadas más tarde, en 2016, Esko presentó su dispositivo de exposición de planchas Crystal XPS LED, con la primera máquina que salió de la línea de producción instalada en Glatz Klischee GmbH, en Austria. "Durante los años, tanto la CDI como la XPS han evolucionado continuamente para satisfacer las demandas siempre cambiantes de las marcas, los convertidores y sus proveedores de planchas", dijo Jan. "Por ejemplo, la última versión de la innovadora CDI Crystal aprovecha el poder de nuestra óptica Crystal y la tecnología de tramado, garantizando planchas impecables que sobresalen en alto rendimiento de impresión y estabilidad de la prensa para todas las aplicaciones de impresión flexográfica."

La CDI Crystal impulsa la eficiencia de la sala de planchas, con su ergonomía mejorada que permite una increíble reducción del 73% del tiempo del operario, mientras que un flujo de trabajo más racionalizado reduce la complejidad y significa que los pasos manuales y los errores se reducen en un 50%. La avanzada tecnología de imagen láser y la óptica de alta resolución ofrecen una mayor precisión y claridad, mientras que la utilización de las tecnologías HD Flexo y Crystal proporciona planchas de la más alta calidad, que sucesivamente garantizan unos resultados de impresión óptimos.

"Siguiendo esta línea, con el XPS Crystal, hemos apoyado a los propietarios de marcas que están sometidos a una presión considerable no solo para ofrecer envases de calidad, sino también para responder a las necesidades de los consumidores y acelerar sus compromisos de sostenibilidad", añadió Jan.

En 2023, la XPS Crystal obtuvo las Certificaciones de Ahorro Energético

Certificado (41% para las tiendas, 59% para los convertidores) y Desmaterialización (una asombrosa reducción del 92% de los residuos) de GreenCircle, una entidad de certificación de terceros reconocida internacionalmente que verifica de forma independiente la validez de las afirmaciones sobre sostenibilidad.

"La XPS Crystal utiliza una matriz de LED UV en lugar de los tubos de mercurio utilizados en una mesa de luz de banco de exposición principal tradicional", afirma Jan. "Esto no sólo mejora significativamente la calidad y consistencia de las planchas flexográficas, sino que la potencia UV necesaria para la exposición perfecta de una plancha flexográfica se proporciona de forma absolutamente uniforme a través de los parámetros preestablecidos mediante un solo clic por tipo de plancha y grosor de plancha."

Jan afirmó que, aunque era emocionante alcanzar el objetivo de ventas de CDI y XPS, Esko ya se estaba centrando en seguir innovando con sus soluciones flexográficas.

"Acabamos de presentar la nueva CDI Crystal XPS 'Quartz Edition' en drupa, añadiendo una edición de gama alta a la gama y aprovechando aún más el éxito tanto de la CDI como de la

XPS", dijo. "Con esta última innovación, estamos elevando la calidad a nuevas cotas, permitiendo a los impresores flexográficos ofrecer a sus clientes resultados de la más alta calidad".

Ukrpol Printing Company, un impresor líder en Ucrania, incorporó la fabricación propia de planchas flexográficas con la instalación de un Sistema FLEXCEL NX Wide 4260 de Miraclon.

El sistema de fabricación de planchas —suministrado por Uniprint, el representante de Miraclon en Ucrania— es parte de una importante inversión para la producción de placas flexográficas de rotativa ancha en Ukrpol. La empresa instaló recientemente una prensa de 670 mm de ancho y pronto instalará otra todavía más ancha, de 1300 mm. El Sistema FLEXCEL NX y las prensas se encuentran en una instalación dedicada específicamente a la flexografía en Stry, en la región de Leópolis, al oeste del país.

Una migración sostenida a la producción flexográfica

Ukrpol ofrece a los clientes del sector de embalajes las cuatro opciones de producción: huecograbado y offset (que representan el 70% de la producción), flexografía (que representa el 25%) e impresión digital (que representa el 5%). Sin embargo, Andriy Boichuk, director técnico de la empresa, afirma que han identificado una oportunidad para aumentar la participación de la flexografía: “Cada proceso se adapta mejor a determinadas aplicaciones, pero están dadas las condiciones para una mayor participación de la flexografía. Las tiradas más cortas y los plazos de entrega más ajustados juegan a su favor y le dan la ventaja sobre procesos como el huecograbado. También es un proceso más sostenible. Por eso, los clientes más preocupados por los costos, los plazos y la sostenibilidad comienzan a migrar la impresión de empaques del huecograbado a la flexografía”. Agrega que espera que la tendencia continúe y opina que la tecnología FLEXCEL NX ha contribuido enormemente a transformar la flexografía en un proceso moderno para la producción de empaques de alta calidad. Ukrpol analizó sistemas de distintos

Ukrpol ofrece a los clientes del sector de embalajes las cuatro opciones de producción: huecograbado y offset (que representan el 70 % de la producción), flexografía (que representa el 25 %) e impresión digital (que representa el 5 %).

proveedores antes de decidirse por el Sistema FLEXCEL NX. “Como parte de nuestro análisis habitual de diligencia debida, estudiamos todas las opciones disponibles en el mercado —dice Andriy— pero parecía claro desde el principio que nos decidiríamos por Miraclon. Conocemos los antecedentes del Sistema FLEXCEL NX, confiamos en él y creemos con convicción que es una tecnología superior que nos ofrece las mayores ventajas en términos de la eficiencia en prensa. Además, ¡la instalación, los servicios de posventa y el soporte de primer nivel son un complemento perfecto!

Ukrpol, fundada en 1997, produce empaques para marcas líderes de diversos sectores, principalmente el de alimentos, el farmacéutico y los de cosméticos y productos para el hogar. La empresa tiene casi 600 empleados en

dos fábricas ubicadas en Stry con una superficie de producción total de más de 23.000 m2. Casi el 30% de la producción se exporta a Alemania, Bélgica, Polonia, Suecia, la República Checa y la República Dominicana.

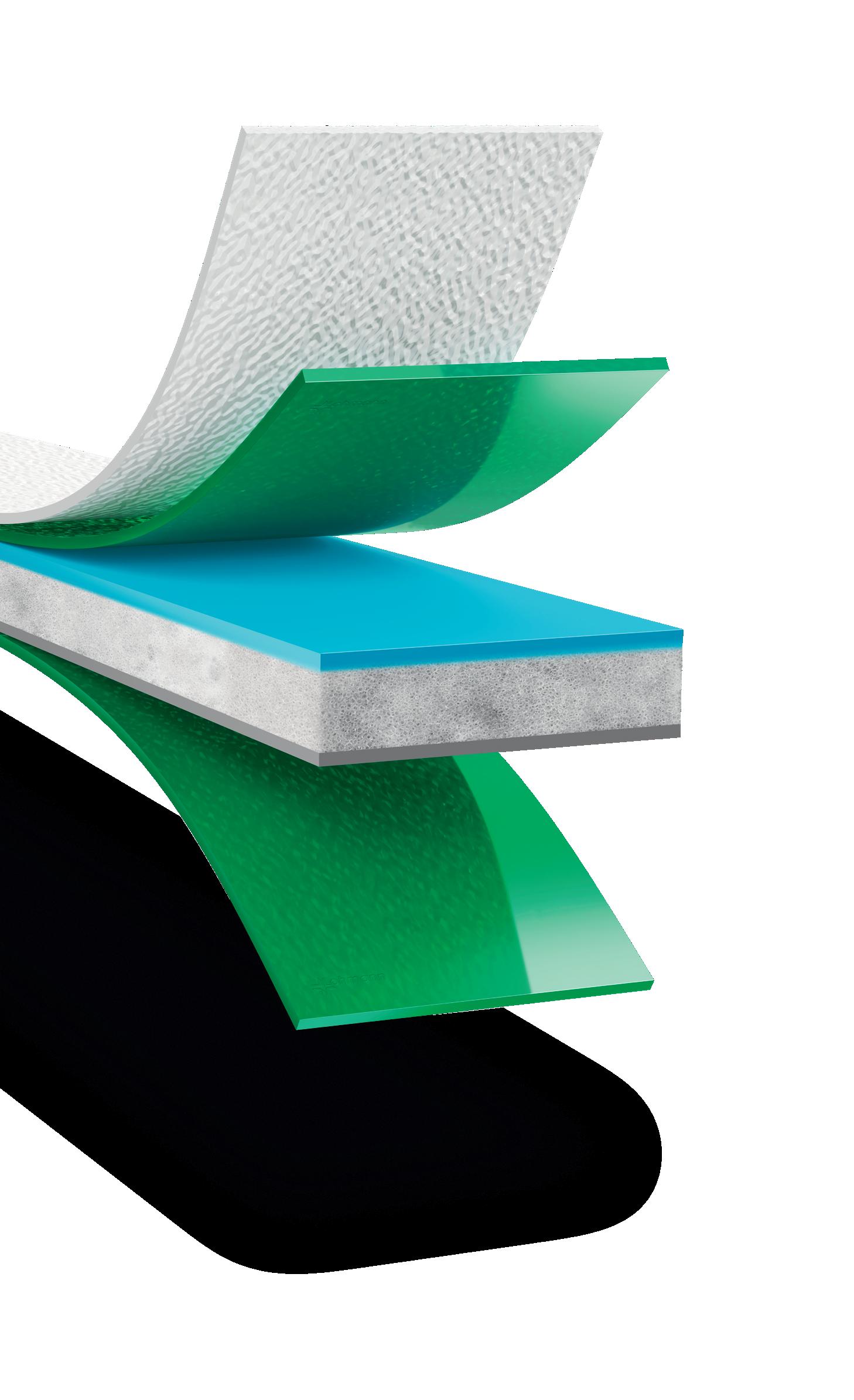

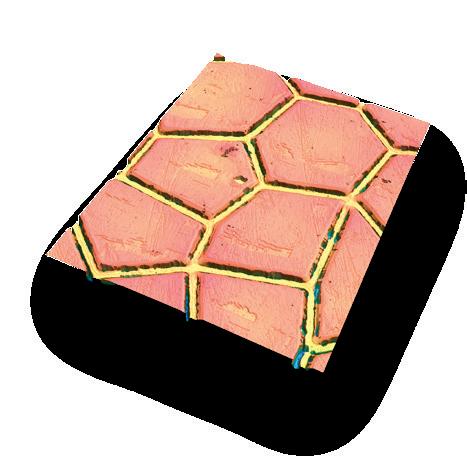

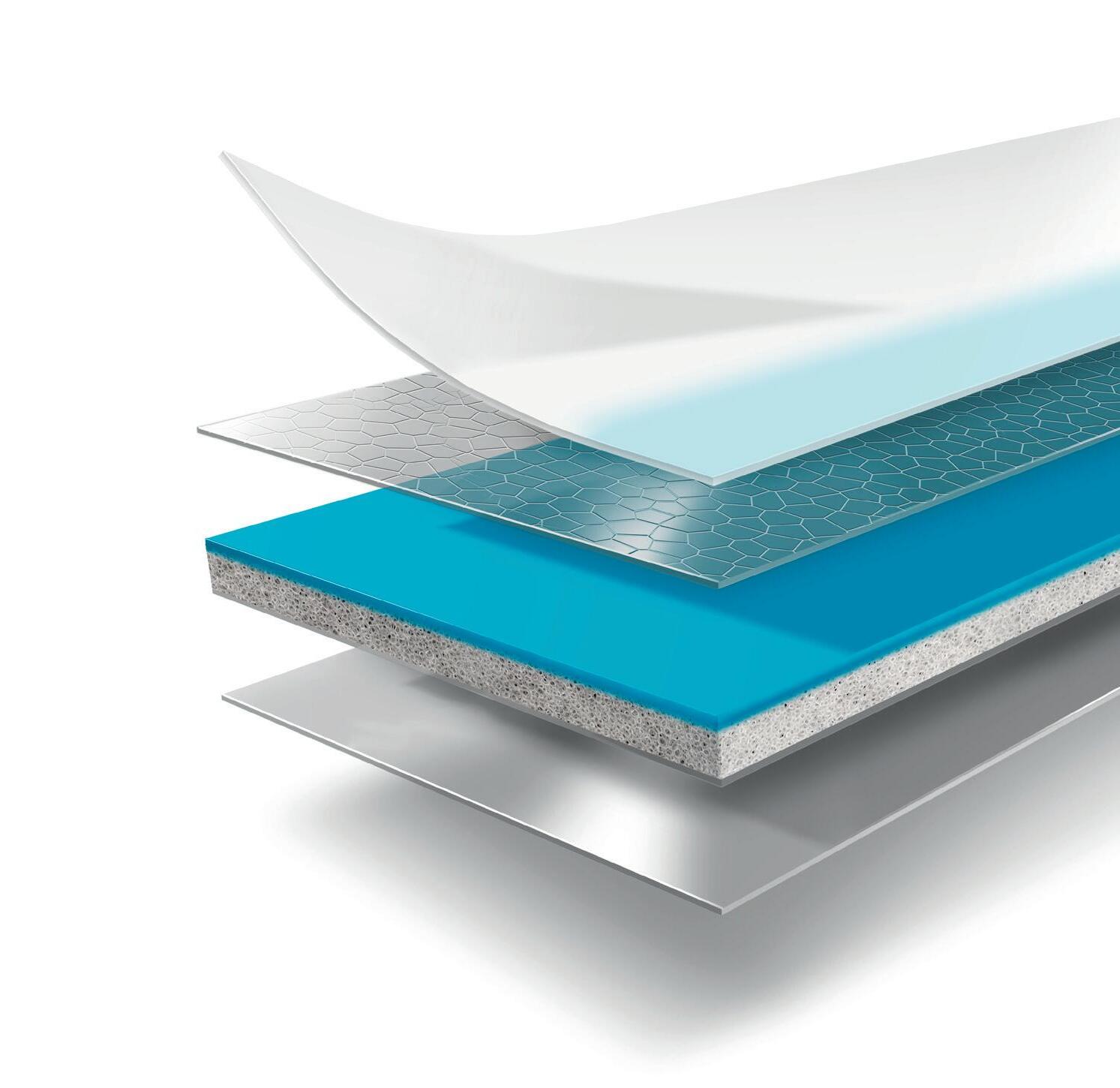

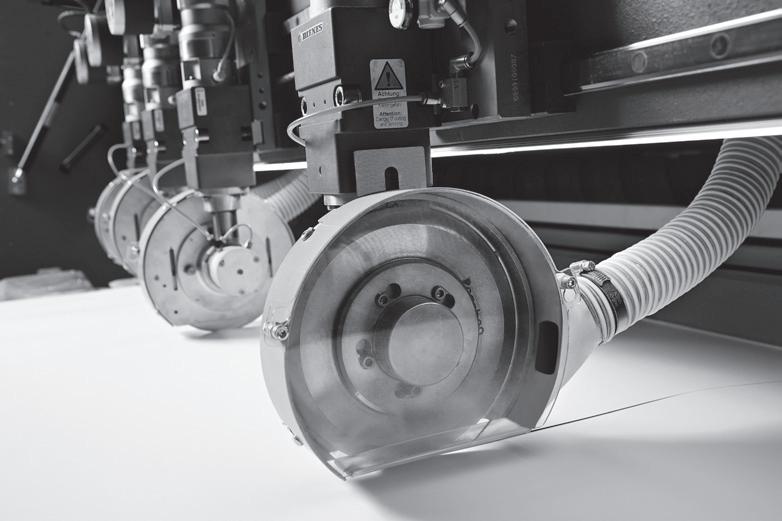

Cinta de montaje de planchas para impresión flexográfica

Calidad de impresión fiable combinada con una mayor sostenibilidad

Descubra también GRIP Advanced con una innovadora estructura de compuesto viscoelástico para una excelente calidad de impresión.

El nuevo DuploFLEX® GRIP ofrece

Excelente adherencia al cilindro de impresión

Mayor sostenibilidad gracias a la aplicación de un 50% menos de disolvente en el proceso de revestimiento adhesivo

Calidad de impresión superior probada en el sector gracias a la estructura multicapa de material compuesto

Lohmann Spain, S.A.

Miquel Torelló i Pagés, 38 08750 Molins de Rei (BCN) www.lohmann-tapes.es/es

Hybrid Software, desarrollador líder de herramientas de productividad para etiquetas y packaging, se complace en anunciar su conferencia mundial inaugural de clientes: Hybrid Fusion. Este evento reunirá a ejecutivos de impresión de envases y especialistas en preimpresión de los 1.500 clientes de Hybrid en todo el mundo, junto con expertos del sector, socios OEM clave y representantes de marca. Hybrid Fusion tendrá lugar del 22 al 25 de abril de 2025 en la vibrante ciudad de Amsterdam.

Los asistentes obtendrán valiosos conocimientos de expertos del sector sobre las últimas tendencias en etiquetas y packaging en todos los procesos de impresión: flexografía, offset, huecograbado, impresión digital e impresión híbrida. El evento Fusion mostrará los innovadores avances de Hybrid Software en edición PDF, flujos de trabajo empresariales y en la nube, gestión del color y del material gráfico, pruebas y pro-

totipos 3D, así como las últimas ofertas de software y hardware de una amplia gama de socios del sector que copatrocinarán el evento.

La conferencia tendrá un carácter altamente colaborativo, de modo que los impresores de packaging puedan compartir las mejores prácticas y solicitar a Hybrid Software y a sus socios que se centren en el desarrollo de las áreas en las que se necesita innovación. El programa de cada día, así

Fiery y Esko se asocian en tecnologías de

como los actos sociales previstos cada noche, ofrecerán amplias oportunidades para establecer contactos con expertos en productos y otros empresarios.

“Nuestra filosofía central, ‘Compartimos su latido’, refleja nuestro compromiso no sólo de escuchar a nuestros clientes, sino también de comprender plenamente sus necesidades y aspiraciones”, afirma Mike Rottenborn, CEO. "En Hybrid Fusion, no nos limitamos a presentar tecnología punta, sino que creamos un diálogo abierto. Este evento es una oportunidad para que Hybrid Software y nuestros socios del sector escuchen, aprendan y creen conjuntamente soluciones que impulsen tanto el éxito de nuestros clientes como el nuestro propio. Se trata de construir juntos el futuro".

Hybrid Fusion se celebrará en el hotel NH Collection Barbizon Palace, en el centro de Amsterdam, del 22 al 25 de abril de 2025. Si desea inscribirse, visite www.hybridsoftware.com/ hybrid-fusion-conference.

Fiery® LLC y Esko acaban de anunciar una nueva asociación tecnológica para desarrollar soluciones innovadoras para flujos de trabajo de impresión digital y embalaje. Las empresas colaborarán en la integración de flujos de trabajo para desarrollar más rápidamente nuevas soluciones que ayuden a los proveedores de los sectores de la impresión digital y embalajes.

Las empresas dieron a conocer la perfecta integración entre Fiery Impress, el DFE llave en mano para impresoras industriales de inyección de tinta y líneas de fabricación en línea, y Automation Engine de Esko, que automatiza el flujo de trabajo de preimpresión. Esta integración permite a los clientes migrar fácilmente sus flujos de trabajo existentes a las tec-

nologías de impresión digital.

"Esko es un socio ideal que comparte nuestra visión de simplificar los flujos de trabajo de impresión a través de las tecnologías digitales", afirma Maria Brilaki, Directora Senior de Gestión de Producto de Fiery. "Al unir nuestras fuerzas, podemos lanzar al mercado soluciones de flujo de trabajo integradas para envases que

optimizan el proceso de diseño, producción y acabado y ayudan a nuestros clientes a conseguir una reproducción del color más precisa, una mayor eficiencia de las prensas digitales y sostenibilidad."

Esko y Fiery tienen previsto ampliar esta colaboración, creando soluciones integradas para apoyar la adopción de tecnologías de impresión digital.

Zilbershtain, General Manager

“Cuando las tendencias se alineen con nuestra tecnología, veremos un gran impulso en la adopción digital”

Noam Zilbershtain, director general de HP Indigo, se ha consolidado como una figura destacada en la industria gráfica desde que asumió su posición en 2022. Con una trayectoria profesional que abarca la industria de la salud y las fuerzas de defensa, Zilbershtain aporta una visión fresca y estratégica al mundo de la impresión digital. En esta entrevista realizada en el pasado evento VIP de HP Indigo en Indianapolis (USA) en marzo de 2024, exploramos su recorrido, los desafíos y oportunidades que enfrenta la compañía, y su perspectiva sobre el futuro de la industria.

¿Cómo ha sido tu experiencia en estos dos años al frente de HP Indigo?

Estos dos años han sido increíblemente emocionantes. Mi trayectoria es bastante diversa… Trabajé durante 20 años en la industria de la salud y seis años en la industria de defensa, áreas completamente distintas a la impresión digital. Desde que me uní a HP Indigo como gerente de operaciones y ahora como gerente general, he encontrado un entorno lleno de dinamismo y oportunidades. La tecnología y las tendencias actuales nos colocan en una posición única para innovar y superar desafíos, especialmente en un contexto global donde algunos mercados enfrentan recesiones mientras otros crecen. La mayoría de mi tiempo lo dedico a seleccionar entre buenas y grandes oportunidades, lo cual es un reto emocionante.

¿Qué oportunidades considera ahora más relevantes para HP Indigo?

Cada mercado tiene su importancia. Nos enfocamos en tres principales: etiquetas, embalajes flexibles e impresión comercial. El mercado de etiquetas es particularmente emocionante, ya que prevemos una digitalización completa en las próximas dos décadas. Estudios de la consultora internacional McKinsey demuestran que las empresas que invierten en digitalización e IA superan a sus competidores significativamente, y esto también se aplicará a las etiquetas. Los empaques flexibles están creciendo rápidamente; el año pasado experimentamos un crecimiento del 27% y proyectamos que este negocio se duplicará cada tres años. El sector comercial también lo consideramos desafiante y extremadamente dinámico.

Desde HP Indigo sostienen que sólo el 10% del mercado de la impresión a nivel mundial es digital. ¿Cuál es la estrategia de HP Indigo para acelerar esta transición?

Los desafíos actuales son la calidad, la velocidad, la capacidad y el costo total de propiedad. Con nuestras nuevas tecnologías como la HP Indigo 120K la HP Indigo V12, estamos llevando estos factores a un nuevo nivel. En el sector de embalajes flexibles, aunque el volumen aún es limitado, vemos un crecimiento rápido. En el sector comercial, nuestra tecnología elimina la compensación entre costo y calidad, permitiendo mantener la más alta calidad a velocidades superiores y con un mejor costo total de propiedad. Cuando las tendencias se alineen con nuestra tecnología, veremos un gran impulso en la adopción digital.

"Los desafíos actuales son la calidad, la velocidad, la capacidad y el costo total de propiedad. Con nuestras nuevas tecnologías como la HP Indigo 120K la HP Indigo V12, estamos llevando estos factores a un nuevo nivel. En el sector de embalajes flexibles, aunque el volumen aún es limitado, vemos un crecimiento rápido".

Hablemos de la nueva prensa digital HP Indigo V12 dirigida al sector de las etiquetas ¿Qué buscan lograr con este lanzamiento?

Nuestra nueva máquina es capaz de imprimir a 120 metros por minuto, ofrece una calidad de impresión excepcional y es la primera que utiliza la revolucionaria tecnología LEPx. Esto abre innumerables oportunidades para nuestros clientes, quienes están aprendiendo junto a nosotros a transferir su volumen de producción a esta nueva tecnología. Hemos recopilado mucho feedback y lo hemos implementado con éxito en una tecnología que se va a convertir en un estándar en la industria.

¿Para qué tipo de empresas es adecuada esta máquina?

Es ideal para cualquier empresa con varias prensas offset o flexográficas en su flota. Pueden reemplazar dos o tres prensas flexográficas por una digital V12, permitiéndoles crecer con nosotros. Es un cambio de mentalidad a todos los niveles para los convertidores que quieran operar con una posición de liderazgo en la industria. Esperamos lograr decenas de instalaciones de la V12 para los próximos años. El mundo está evolucionando y hay un cambio de mentalidad global hacia la digitalización.

La inteligencia artificial es un tema candente y parece que cada vez será más definitorio en la industria gráfica ¿Cómo está HP Indigo incorporando IA en sus procesos?

La IA será una parte integral de nuestra vida en los próximos años. No reemplazará a las personas, pero elevará el nivel

de nuestras capacidades y abrirá nuevas oportunidades. Seguimos invirtiendo en el diseño de nuestras prensas y la IA nos ayudará a hacerlo de manera más profesional y rápida.

¿Qué mercados potenciales ve para el crecimiento de HP Indigo?

Nuestro desafío es elegir entre buenas y grandes oportunidades. Las etiquetas y los empaques flexibles son cruciales para nosotros. HP Indigo está presente en 120 países y buscamos el ajuste adecuado para cada región. No nos enfocamos en una sola área; vemos oportunidades en Estados Unidos, América Latina, Europa, África, China y Japón. La impresión es comunicación, y donde hay personas, hay comunicación. No se trata solo de impresión, sino de conectar y comunicar.

¿Consideran la adquisición de nuevas empresas o socios como parte de su estrategia global?

Nuestra estrategia principal es ser los mejores en lo que hacemos y colaborar con otros cuando sea relevante. Siempre exploramos oportunidades, pero la colaboración dentro de la industria es clave

para llevarla al siguiente nivel. Se trata de aprovechar las fortalezas de todos para mejorar colectivamente.

Operar al frente de una compañía tan relevante como HP Indigo ha de ser todo un reto ¿Tiene algún referente o inspiración entre otros líderes empresariales?

Steve Jobs siempre ha sido una gran inspiración para mí. No comparto todo lo que hizo, pero admiro su visión y su capacidad para impulsar a todos a dar lo máximo. También aprendo mucho de líderes en el mercado israelí sobre resiliencia e innovación. Al final del día, se trata de adaptar la innovación a la industria, la cultura y a mí mismo.

¿Cómo ha cambiado su vida como general manager de HP Indigo? ¿Es más desafiante que sus roles anteriores?

Este es el rol más emocionante que he tenido. Cada día me despierto con una sonrisa y mucha energía. Trabajo duro, pero lo disfruto muchísimo. Lo veo como mi misión en la vida: respetar la historia, observar el presente y visionar el futuro de la mejor manera posible.

La industria del embalaje forma parte integral de nuestra vida cotidiana, con un valor global que supera el billón de dólares. Cada día se utilizan miles de millones de paquetes y embalajes en todo el mundo. Sin embargo, a medida que se intensifican las preocupaciones por el cambio climático, los consumidores se vuelven cada vez más conscientes del medioambiente y ejercen presión sobre las empresas para que adopten prácticas sostenibles y reduzcan su huella ambiental. Del mismo modo, garantizar la seguridad del producto también es primordial: el embalaje desempeña un papel fundamental en la protección de los productos durante todo su recorrido, desde el envío hasta la manipulación y el almacenamiento. Esto pone de relieve la urgente necesidad de soluciones respetuosas con el medioambiente y subraya la importancia de utilizar embalajes sostenibles.

Una de las empresas que lidera el camino hacia los embalajes sostenibles es ACTEGA, una empresa global del grupo químico ALTANA, que ofrece una gama completa de productos químicos especiales y soluciones para la industria del embalaje y la impresión, y que abarca numerosos sectores del mercado, incluidos los embalajes flexibles y las etiquetas, los cartones plegables o los embalajes metálicos.

El cambio hacia embalajes sostenibles: navegando por los panoramas regulatorios y las demandas de los consumidores

En un mundo de embalajes en constante cambio, la sostenibilidad ya no es una opción sino una obligación a lo largo de la cadena de valor. Esto se ha visto impulsado por factores como la conciencia ambiental, el cumplimiento normativo y el esfuerzo por minimizar los residuos de los embalajes. La sostenibilidad ha pasado de ser un lujo a una necesidad para los propietarios de marcas que buscan mantener la competitividad en su sector. Los líderes de la industria están lidiando con numerosos factores críticos que influirán en el futuro del embalaje, pero hay un factor que destaca: la regulación.

La industria del embalaje, que opera en un panorama regulatorio complejo, enfrenta una gran cantidad de requisitos en cuanto a especificaciones, reciclabilidad, uso primario, etiquetado,

trazabilidad, obtención de materias primas y eliminación. Sin embargo, el aumento en el uso de embalajes, junto con tasas inadecuadas de reutilización y reciclaje, impide el progreso hacia una economía circular sostenible y baja en carbono. En consonancia con el nuevo enfoque de los productos, el Pacto Verde Europeo propuso medidas para reducir los residuos de los embalajes, fomentar la reutilización y el rellenado, y garantizar que todos los envases sean reciclables de aquí a 2030. La propuesta de reglamento sobre envases y residuos de envases (PPWR) de la UE, presentada en 2022, marca el inicio de un proceso legislativo que cul-

minará con la versión final en 2024, y cuya implementación posiblemente comience en 2025. Además, se prevé que este ambicioso reglamento tenga profundas implicaciones en diversos tipos de embalajes y en sus materiales asociados, lo que lo convierte en uno de los reglamentos de mayor impacto en este ámbito. A medida que el PPWR lidera el camino en la reducción de la contaminación de los embalajes y la promoción de una economía circular que abarque todo el ciclo de vida del mismo, las empresas deben considerar cómo pueden adaptarse y evolucionar para cumplir con el panorama cambiante de la industria del embalaje.

Dennis Siepmann, director de sostenibilidad de ACTEGA, comentó: «El futuro de los embalajes parece cada vez más regulado y las empresas que quieran tener éxito deberán mantenerse a la vanguardia. A medida que las regulaciones continúan aumentando en nuestra industria, nos impulsan hacia una mayor sostenibilidad. En ACTEGA, el cumplimiento es solo la base: queremos impulsar un cambio impactante en la actualidad y al mismo tiempo fomentar un futuro sostenible a largo plazo».

El reciclaje en el punto de mira

Las regulaciones como el reglamento PPWR influyen en gran medida en el diseño y la composición de los embalajes. El reciclaje será la clave en la industria del embalaje. Por lo tanto, las consideraciones más importantes serán factores como la «separabilidad», la identificación de sustancias nocivas que afectan a la reutilización y el reciclaje, y el suministro de información sobre la evaluación de la reciclabilidad. Los componentes de embalajes de plástico deberán cumplir porcentajes mínimos específicos de material reciclado para sus respectivos tipos para el año 2030.

ACTEGA prioriza el ciclo de vida y la reciclabilidad de los embalajes. La empresa ha sido una firme defensora del modelo de economía circular, que identificó e implementó cinco tácticas clave para crear una economía circular exitosa: reciclar, reducir, desechar, reemplazar y degradar. Estas tácticas guían el viaje para transformar su sistema de producción en uno regenerativo y restaurativo.

Dennis Siepmann, director de sostenibilidad de ACTEGA, afirmó: «En ACTEGA, damos gran importancia al ciclo de vida de los embalajes y a su reciclabilidad, y seguimos haciéndolo. En línea con nuestro compromiso, hemos realizado una inversión con visión de futuro al adquirir nuevos equipos de pruebas en nuestra planta de Cinnaminson (EE. UU.). Esta iniciativa nos permite evaluar eficazmente la reciclabilidad de los embalajes de papel y ofrecer a nuestros clientes información bien fundamentada.»

En sus nuevas instalaciones de pruebas de reciclaje, ACTEGA evalúa factores como la recuperación de fibras y la contaminación según los estándares actuales y futuros. Como miembro de 4evergreen, ACTEGA participa en la elaboración de pautas de diseño de reciclaje. Este esfuerzo contribuye a mejorar el conocimiento sobre la reciclabilidad de los embalajes a base de fibra y ofrece una valiosa orientación a las partes interesadas, incluidos los propietarios de marcas, a lo largo de la cadena de valor.

La sostenibilidad en el sector del embalaje va mucho más allá del reciclaje

Las estrictas regulaciones exigen el uso de plásticos reciclados en los embalajes, lo que reduce aún más el impacto ambiental. Sin embargo, el compromiso con la sostenibilidad va mucho más allá del mero reciclaje: se alentará al sector del embalaje a explorar opciones alternativas, como envases rellenables y reutilizables, que ofrezcan a los consumidores opciones

respetuosas con el medioambiente. Otro impulsor importante de la sostenibilidad en el sector de los embalajes es el énfasis en los beneficios de sostenibilidad basados en datos de los productos de embalaje. Los consumidores buscan cada vez más transparencia y datos que demuestren los beneficios de sostenibilidad de los productos que compran. Por lo tanto, a la hora de elegir el embalaje, es fundamental recopilar datos sobre la huella de carbono a nivel de producto para los propietarios de marcas. Con empresas como ACTEGA liderando el camino, los fabricantes podrán ofrecer estos datos a los propietarios de marcas, simplificando el proceso de medición integral de su huella de carbono.

ACTEGA reconoce la importancia de ser más sostenible a nivel de producto y al mismo tiempo reducir su huella de carbono a nivel operativo. Como parte de su proyecto en curso, se está investigando la huella de carbono de sus soluciones: esto implica trabajar en estrecha colaboración con sus proveedores y socios para garantizar una mejor disponibilidad de los datos. Como tal, la empresa ya está experimentando un aumento en las consultas de los clientes sobre el acceso a los datos de sostenibilidad de su empresa, incluida información sobre emisiones, programas ambientales y datos de CO2 de sus productos.

Un enfoque holístico de la sostenibilidad

No es difícil anticipar requisitos más estrictos no solo a nivel de producto sino también en lo que respecta a las

emisiones en las instalaciones de producción. La Directiva de Informes de Sostenibilidad Corporativa (CSRD) exige, entre otras cosas, informar sobre los aspectos de sostenibilidad de las actividades económicas, incluidas las emisiones derivadas del consumo de gas y electricidad. Con estos nuevos requisitos, reunidos bajo el paraguas de una doble evaluación de materialidad, las empresas deben evaluar el impacto de sus actividades comerciales en el medioambiente y la sociedad, y cómo los factores de sostenibilidad y los cambios sociales afectan a su negocio tanto a nivel operativo como financiero. En respuesta a esto, ALTANA realizó una evaluación de materialidad integral. Como parte del Grupo ALTANA, ACTEGA está totalmente alineada con los temas de materialidad de ALTANA.

Al comentar sobre la nueva evaluación de materialidad de Altana, Dennis Siepmann explicó: «ACTEGA tiene un compromiso de larga data con la sostenibilidad y lo hemos incorporado a nuestras soluciones y prácticas comerciales, fomentando una norma cultural en toda la organización. Nuestro enfoque en la sostenibilidad está impulsado por nuestra comprensión de los factores económicos, ecológicos y de responsabilidad social corporativa, lo que se refleja en la declaración de misión de ALTANA. La nueva evaluación de ALTANA sobre los temas de materialidad nos ha permitido revisar los problemas de sostenibilidad más significativos en nuestras actividades comerciales que también influyen en las divisiones individuales desde una perspectiva de sostenibilidad, incluidos productos e innovaciones sostenibles, emisiones de productos y aspectos de seguridad.» Para ACTEGA, trabajar para reducir su huella de carbono también es crucial. Por lo tanto, adoptar medidas ambiciosas para reducir las emisiones de alcance 1 y alcance 2 es esencial para demostrar un compromiso con un futuro más verde. La generación de electricidad para su producción juega un papel clave en la reducción de emisiones. La instalación fotovoltaica de la planta de Bremen (Alemania) demuestra cómo las empresas pueden asumir su responsabilidad medioambiental. La empresa ha puesto en funcionamiento un nuevo sistema fotovoltaico de 1.000 kWp en el

tejado del edificio (7.600 m²) de Bremen, que se espera que genere más de 850.000 kWh de electricidad al año. El sistema cubre toda el área permitida del nuevo edificio de ACTEGA, contribuyendo a sus esfuerzos de sostenibilidad.

Además de instalar un sistema fotovoltaico en sus instalaciones de Bremen, ACTEGA ha realizado la transición a un sistema de purificación catalítica del aire de escape en sus instalaciones de Grevenbroich (Alemania). Este cambio estratégico está dando como resultado una reducción anual de aproximadamente 500 toneladas equivalentes de emisiones de gases de efecto invernadero (CO2).

Dennis Siepmann afirmó: «Al priorizar los esfuerzos de sostenibilidad, no solo contribuimos a proteger el planeta, sino que también demostramos nuestro esfuerzo por ser una empresa responsable y con visión de futuro. En ACTEGA, examinamos constantemente nuestras prácticas y realizamos cambios cuando es necesario. Este compromiso continuo nos impulsa a evaluar y optimizar continuamente nuestra cartera para lograr una mayor sostenibilidad.»

Evaluación y optimización pionera de productos a favor de la sostenibilidad

La innovación en el desarrollo de productos es clave para el sector del embalaje y, de hecho, para todas las industrias, particularmente en el contexto del abordaje del cambio climático y la reducción de la huella de carbono. En el dinámico panorama empresarial actual, es esencial incorporar factores ESG en el núcleo de la toma de decisiones estratégicas. Para las empresas de embalaje, la evaluación y optimización de productos a través de una perspectiva ambiental son cada vez más importantes y marcan un paso fundamental hacia una mayor sostenibilidad. La colaboración con empresas dedicadas a promover el desarrollo de productos a través de una perspectiva ambiental permite a los propietarios de marcas alinear sus embalajes con los estándares ESG en evolución, mejorando la preparación para el futuro de manera más efectiva.

ACTEGA lleva a cabo evaluaciones sistemáticas de sostenibilidad como parte de su proceso de I+D para eva-

luar los beneficios y desafíos de sostenibilidad de las carteras de productos y la línea de I+D. Esto implica analizar factores como la evitación de productos químicos peligrosos, los criterios de etiqueta ecológica y los requisitos del propietario de la marca, así como aspectos de sostenibilidad como la reducción de la huella de carbono de los productos, las ventajas del reciclaje y las mejoras en la eficiencia energética. Al integrar evaluaciones de sostenibilidad controladas en el desarrollo de nuevos productos, ACTEGA identifica las oportunidades de mejoras de sostenibilidad desde el principio. Además de las evaluaciones de sostenibilidad durante la I+D, la cartera actual de productos se somete a un análisis utilizando criterios similares: se analizan diferentes familias de productos y aplicaciones para determinar su impacto en la eficiencia energética, la reducción de residuos y las emisiones de gases de efecto invernadero. Al hacerlo, el objetivo final de ACTEGA es crear una descripción general integral que destaque las áreas para mejorar la sostenibilidad y reconozca a los productos con alto desempeño en sostenibilidad dentro de su gama de productos.

«En ACTEGA, nuestra misión es crear valor para nuestros clientes, empleados y la sociedad en su conjunto. Nos dedicamos a crear soluciones innovadoras que no solo mejoren la calidad de los productos de la vida diaria, sino que también fomenten la sostenibilidad y el crecimiento de nuestros clientes», añadió Siepmann.

«Estamos orgullosos de estar a la vanguardia de una innovación apasionante que sirve como ejemplo principal para la industria que contribuye a un futuro más verde. ACTEGA desarrolla continuamente soluciones y productos orientados a la sostenibilidad dirigidos a las etapas posteriores de la cadena de valor. Dentro de este complejo entorno regulatorio, nos vemos impulsados hacia mejores prácticas de sostenibilidad. ACTEGA no solo cumple con la normativa vigente sino que pretende superarla en pos de sus objetivos de sostenibilidad. Creemos en el poder de la colaboración y seguimos apoyando a los propietarios de marcas para que alcancen sus ambiciosos objetivos de sostenibilidad a través de nuestras innovaciones y conocimientos para un futuro sostenible», concluyó Dennis Siepmann.

Sappi Europe, líder mundial en soluciones de empaque a base de papel, ha realizado importantes avances en su división de papeles para envases flexibles. Como líder del mercado en soluciones de papel para envases flexibles a base de fibra, Sappi cuenta con décadas de experiencia en fabricación de papel y revestimientos. Los equipos de ingenieros y especialistas en aplicaciones de la empresa son reconocidos en todo el mundo por sus profundos conocimientos y sus planteamientos excepcionalmente innovadores. La inversión de Sappi Europe en una nueva máquina de revestimiento de barrera en su planta de Alfeld representa un hito en el apoyo a la innovación de alto valor.