#cartiflex

packaging impreso & cartón ondulado julio - agosto 2024

SUMARIO

PREIMPRESIÓN

- Estrategias inteligentes para la empresa gráfica. Por Jaume Casals de RCC 6

- Desentrañando Fogra52: Ventajas y retos. Por Dani López de ID-Soft 10

- drupa 2024 // Esko presenta en drupa el "pináculo de planchas flexográficas" con el lanzamiento del nuevo CDI Crystal XPS 'Quartz Edition' 12

- drupa 2024 // La impresión flexográfica se transforma: soluciones sostenibles de vanguardia ocuparon un lugar destacado en drupa 2024 16

- drupa 2024 // XSYS impresiona en drupa con innovaciones ecológicas para una flexografía brillante 18

- drupa 2024 // SISTRADE, su exitosa participación en drupa pone de manifiesto la innovación y el liderazgo en el sector 20

- Hybrid Software colabora con Diageo, Phantom, GMG y Roland DG en una innovadora experiencia de consumidor con IA generativa 21

ENVASE FLEXIBLE

- drupa 2024 // Entrevista con Emma Weston, Directora de Marketing de Miraclon 22

- drupa 2024 // Windmöller & Hölscher concluye una drupa exitosa, destacando la prensa flexográfica

y las conexiones personales

- drupa 2024 // OMET VaryFlex V4, tu pasaporte al packaging

- drupa 2024 // Comexi celebra su 70 aniversario en drupa

- Papeles barrera en el punto de mira: La nueva y completa serie de vídeos de Sappi Europe aborda las 10 principales consultas de los clientes

ETIQUETAS

- drupa 2024 // ABG celebra una drupa exitosa y espera con ansias Labelexpo Americas 2024 32

- drupa 2024 // Epson presenta en drupa su nueva impresora de producción industrial de etiquetas en color bajo demanda ColorWorks C8000e

- drupa 2024 // Liderando los límites de la impresión, de la unión de Durst y Omet nace la nueva KJet

- drupa 2024 // Gallus One abre nuevos niveles de modularidad, versatilidad y flexibilidad para los convertidores

- UPM Specialty Papers y Lohmann permiten el diseño para el reciclaje en la industria de las cintas adhesivas

- Vinsak adquiere Rotatek, fabricante español de prensas con una trayectoria de 54 años

NOTICIAS

- drupa 2024 // Entrevista con Eladio Lerga, Director de I+D de Barberán

- HP PageWide innova y transforma el futuro del cartón ondulado

- Acabamos con los mitos de la impresión digital en cartón ondulado

- Nueva Chromacut High Tech 2800 5 colores para Allard Emballages Brive del Grupo Hinojosa

CARTÓN ONDULADO PACKAGING

- Industrial Borobil, 50 años de esfuerzo, dedicación y compromiso con el sector

- drupa 2024 // Celebrando la industria de la impresión global con número récord de acuerdos firmados 58

- El embalaje de cartón ondulado lidera la circularidad en la cumbre de FEFCO en Atenas

EDITORIAL

HELENA BONHAM CARTER

“Pinta tu propio cuadro. No te dejes llevar por otras personas. En especial por los hombres.”

Helena Bonham Carter (Londres, Inglaterra, 26 de mayo de 1966) es una actriz británica, ganadora del premio BAFTA, y dos veces nominada a los Premios Óscar. Hizo su debut como actriz en una adaptación para televisión de A Pattern of Roses antes de obtener su primer papel como protagonista en Lady Jane. Es conocida por sus papeles en películas como Una habitación con vistas, Fight Club, Las alas de la paloma y El discurso del rey (por estas dos últimas recibió nominaciones a los Óscar), y por interpretar a la villana Bellatrix lestrange en las películas de Harry Potter. También se la conoce por participar con frecuencia en las películas del director Tim Burton, quien además fue su pareja. Algunas de estas películas son: El planeta de los simios, Big Fish, Corpse Bride, Charlie y la fábrica de chocolate, Sweeney Todd: The Demon Barber of Fleet Street, Alicia en el país de las maravillas y Sombras tenebrosas.

EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN

Jordi Arnella jordi@alabrent.com

PUBLICIDAD

Glòria Arnella marketing@alabrent.com

REDACCIÓN

Javier López javier@alabrent.com

PRODUCCIÓN

Impactes Gràfics hola@impactesgrafics.com

ONLINE www.alabrent.com

REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD

C/. Salvador Casanova, 4, local 08402 Granollers (Barcelona)

Tel.: 93 860 31 62

DEPÓSITO LEGAL 6.683/88

Miembros de

Estrategias inteligentes para la empresa gráfica

Con frecuencia, cuando una empresa del sector gráfico se encuentra inmersa en un momento en el que las condiciones económicas generales le son adversas, tiende a reaccionar de forma impulsiva implantando medidas como, por ejemplo, recortar costes, despedir personal, alargar los términos de pago de sus facturas, etc. Pero todas estas medidas pueden ayudar únicamente a corto plazo.

Introducción

Una alternativa inteligente pasa por ir un poco más allá y plantearse este período de retroceso del mercado como una gran oportunidad para aplicar cambios estructurales que le permitan, no tan solo salvar la situación, sino también crecer y conseguir mayores beneficios.

Es decir, en lugar de implantar algunas medidas temporales de recorte de costes y de aumento del cash flow, considerar cambios a largo plazo, de tipo estructural, que permitan a la empresa gráfica obtener un mayor nivel de crecimiento.

Si se analiza fríamente la situación, puede verse que los momentos de crisis del sector son los mejores para aplicar este tipo de cambios profundos y significativos: los trabajadores saben que el

sector está en un momento de baja y que la dirección debe plantearse cambios. Por otro lado, son plenamente conscientes de las medidas de recorte que pueden terminar aplicándose y que parte de ellos corre el riesgo de tener que dejar la empresa.

Todas estas circunstancias les hacen ser más conscientes de que se está en una situación de fuertes cambios y ser más receptivos frente a ellos, ya que su futuro en la empresa puede estar en riesgo. Así pues, se trata de una situación en la que la actitud de los trabajadores de la empresa tiende a ser, en general, mucho más abierta con relación a los cambios que la empresa necesita aplicar.

Por otro lado, también se trata de un momento en el que la dirección de la empresa gráfica puede trabajar “sobre” el negocio en lugar de hacerlo “en” el

por Jaume Casals de RCC Casals Consultants, S.A.

negocio. Todos sabemos que es muy difícil plantearse cambios estructurales significativos mientras se está trabajando en el día a día del negocio, tratando con los clientes, intentando que los trabajos se entreguen en los plazos de tiempo establecidos y lidiando con el personal.

Es obvio que cuando se atraviesa por un momento de crisis, en el que disminuyen significativamente todos estos problemas, es más fácil disponer del tiempo necesario para plantearse y aplicar cambios a largo plazo. Debe aprovecharse la oportunidad cuando ésta se presenta.

Posibles estrategias a adoptar por parte de la empresa gráfica

Una vez que la dirección de la empresa gráfica ya es consciente de

que debe aprovechar el momento de crisis del mercado para aplicar cambios estructurales, debe plantearse qué aspectos debería priorizar. Para llegar a esta conclusión, es necesario realizar una auditoría de sus procesos de gestión y de producción, cuyos resultados, lógicamente, serán diferentes en empresas diferentes. No obstante, existe un punto en común: debe realizarse un análisis exhaustivo de cómo está llevando a cabo la empresa gráfica sus ventas.

En este punto, existen tres estrategias demostradas que puede aplicar la empresa gráfica y que han de permitirle disponer de un crecimiento y de un aumento de los beneficios más rápidos en momentos en los que el mercado está a la baja, a la vez que harán que los esfuerzos de ventas sean más efectivos y más eficientes.

Reestructuración de la base de clientes de la empresa

A riesgo de que pueda parecer una afirmación “chocante” para el empresario, es posible que una empresa gráfica típica esté perdiendo beneficios con el 50% de sus clientes (aunque, lógicamente, debería realizar un análisis exhaustivo para conocer su situación con precisión).

De hecho, resulta una afirmación conservadora si consideramos algunos análisis realizados al respecto en empresas del sector, que muestran que, en ciertos casos, únicamente una pequeña parte de los clientes de una empresa gráfica proporcionan benefi-

cios, mientras que la parte restante está, en cierta forma, “subvencionado” por los que dan beneficios.

Lógicamente, ninguna empresa puede permitirse el lujo de renunciar a la mayoría de sus clientes y, aunque quiera optimizar sus beneficios, no debe ser radical en este sentido, pero sí resulta evidente que toda empresa gráfica debería analizar su base de clientes y tomar ciertas decisiones sobre los tipos de clientes en los que debería centrar sus esfuerzos de venta en el futuro.

Una vez que la dirección de la empresa gráfica ya es consciente de que debe aprovechar el momento de crisis del mercado para aplicar cambios estructurales, debe plantearse qué aspectos debería priorizar

Lo más práctico en este sentido consiste, pues, en analizar los clientes de la empresa, ver cuáles resultan beneficiosos, crear un perfil de “cliente deseable” y centrar las prioridades de la empresa en este perfil.

En el caso del resto de clientes, los que los análisis realizados muestren que no son beneficiosos para la empresa, tal vez deberían tomarse ciertas medidas. Ya hemos dicho que no se debe ser radical, pero pueden tomarse algunas decisiones al respecto como,

por ejemplo, aumentarles los precios, cargarles por las entregas, implantar pedidos mínimos, no pagar comisiones a los vendedores por ellos, etc.

Como ejemplo, una medida novedosa que algunas empresas del sector han implantado en este tipo de clientes “no beneficiosos” consistió en liberar al departamento general de ventas de la empresa de ellos, adjudicándolos a un “subdepartamento” de ventas de nueva creación, de forma que se consiguió ofrecerles un mejor servicio, reducir los costes generales de venta y permitir que el departamento general de ventas centrara sus esfuerzos en aquellos clientes que sí resultaban beneficiosos para la empresa.

Si la empresa gráfica decide invertir una mayor parte de sus recursos, tanto de ventas como de servicio, en aquellos de sus clientes que le resultan más beneficiosos, es probable que consiga una reducción de los costes de venta de la empresa, que pierda tal vez algunos clientes que no resultaban beneficiosos, otros se volverán más beneficiosos de lo que eran y aplicará un mayor esfuerzo en aquellos que tienen un mayor potencial de crecimiento.

En este momento, será necesario reestructurar el sistema de ventas de la empresa gráfica y ahí es donde se centran las dos siguientes iniciativas.

Redefinición de las responsabilidades del personal de ventas

Éste es el momento perfecto para revisar la organización del departamento de ventas.

En el sector gráfico es habitual que las empresas dispongan de un departamento de ventas que no haya sufrido ningún cambio, a pesar de la lógica evolución de toda empresa con el tiempo. De hecho, este departamento suele basarse en la premisa de que a los vendedores se les asigna una zona geográfica determinada y se les pagan comisiones sobre todas las ventas realizadas. Pero, este sistema, que era perfectamente válido hace diez años, tal vez ya no lo sea ahora.

Toda empresa gráfica debería plantearse preguntar, por ejemplo:

- ¿Por qué distribuir a los vendedores en función de criterios geográficos?

- ¿Por qué pagar comisiones sobre todas las ventas?

- ¿Por qué asignar todos los clientes a un comercial “de campo” que realice visitas?

- ¿Sería mejor que todos los clientes pequeños los llevara, no un comercial, sino alguien del departamento comercial o del servicio de atención al cliente desde la propia empresa, sin necesidad de desplazarse o realizar visitas?

- ¿Sería mejor pagar comisiones tan solo sobre la base del crecimiento de las cuentas de los clientes?

- ¿Deberían pagarse comisiones únicamente sobre las ventas a clientes nuevos?

- ¿No sería mejor que la empresa dispusiera de menos vendedores, más especializados?

- ¿Debería la empresa disponer de especialistas en productos o en segmentos específicos de mercado?

Como hemos dicho, éste es el mejor momento para que la empresa gráfica se plantee algunos aspectos fundamentales, como qué es lo que realmente quiere que hagan sus vendedores y porqué.

Inversión en la mejora del personal de ventas

En la actualidad, muy pocas empresas del sector gráfico invierten el tiempo y los recursos necesarios en la mejora de su personal de ventas, lo que es un claro error, puesto que hacerlo permite ser más competitivo en el entorno del mercado.

De entrada, mejorarán las características de los vendedores. Siempre debe partirse de la premisa de que nadie es todo lo bueno que puede ser, siempre puede mejorar, y esto es especialmente cierto en el caso de los vendedores, que normalmente no suelen haber recibido la suficiente formación reglada sobre cómo realizar las ventas.

En este sentido es importante insistir en cuestiones como, por ejemplo, preparar informes, realizar las preguntas necesarias a los clientes, pre- sentar soluciones, gestionar las cuentas de los clientes clave, cerrar las ventas, gestionar su tiempo de forma efectiva, etc. Si reciben formación sobre estos temas, la incorporarán invariablemente a sus rutinas y mejorarán su forma de trabajar. Y, evidentemente, esto beneficiará a la empresa gráfica, que saldrá ganando.

Pero, además, la inversión en forma-

ción va mucho más allá. Todo empresario gráfico que se preocupe por la formación de sus empleados y que diseñe un programa al respecto, con la necesaria inversión de tiempo y de recursos, se mostrará frente a sus trabajadores como un empresario que se preocupa por ellos, lo que mejorará la lealtad de los trabajadores, a la vez que hará que se transformen en un equipo de ventas mucho más competente y, por lo tanto, competitivo en el entorno del mercado.

Aunque la economía general esté en un momento de cambio y el mercado gráfico esté a la baja, lo que a primera vista puede parecer un entorno totalmente negativo puede ofrecer la oportunidad a la empresa gráfica de decidir e implantar profundos cambios, de tipo estructural, que sirvan para crecer y obtener mayores beneficios en el futuro

Esto también repercutirá en el momento en que sea necesario contratar a un nuevo vendedor, puesto que la empresa atraerá a personas de más nivel, que verán en la empresa gráfica la

posibilidad de crecer y de mejorar en su campo profesional. Por lo tanto, estos momentos en los que el mercado gráfico está a la baja son los adecuados para diseñar e implantar un sistema de formación de los vendedores que permita enseñar a los nuevos y mejorar los ya existentes. Únicamente si se dispone de un equipo de ventas competitivo se estará en disposición de ganar un mayor segmento de mercado, diferenciándose de la competencia y obteniendo una mayor lealtad por parte de clientes y suministradores.

Conclusiones

Aunque la economía general esté en un momento de cambio y el mercado gráfico esté a la baja, lo que a primera vista puede parecer un entorno totalmente negativo puede ofrecer la oportunidad a la empresa gráfica de decidir e implantar profundos cambios, de tipo estructural, que sirvan para crecer y obtener mayores beneficios en el futuro. Estos cambios pasan, necesariamente, por diseñar e implantar unas estrategias inteligentes en el área comercial, que pueden resumirse en tres aspectos clave:

- Reestructuración de la base de clientes de la empresa gráfica.

- Redefinición de las responsabilidades del personal de ventas.

- Inversión en la mejora del personal de ventas.

Desentrañando Fogra52: Ventajas y retos

Las normativas ISO se actualizan constantemente para adaptarse a las nuevas necesidades del mercado. La ISO 12647-2, que regula la impresión offset, se renovó hace unos años con la creación de los nuevos estándares Fogra 51 y Fogra 52. Hoy vamos a hablar sobre Fogra 52, utilizado en papeles no estucados con blanqueadores ópticos (OBA). En teoría, este nuevo estándar debería representar una mejora significativa. Sin embargo, como todo cambio importante, no está exento de complicaciones. ¿Tiene sus ventajas? Sí, pero también conlleva serios problemas. Ponte cómodo y acompáñame en este recorrido para entender sus beneficios, desafíos y cómo se compara con su predecesor, el Fogra47.

¿Por qué era necesario Fogra52?

Desde hace años, la mayoría de los papeles no estucados se fabrican con pasta de papel reciclada, lo cual es beneficioso desde una perspectiva ecológica, pero esto les confiere un tono amarillento. Para eliminar ese tono amarillento, se utilizan blanqueadores ópticos, conocidos como OBA (Optical Brightening Agents). El problema es que estos agentes químicos actúan cuando reciben luz UV, haciendo que el color blanco vire hacia un tono azulado y, con ello, afectando a todos los colores del impreso. Para mitigar este problema, se ha introducido la nueva condición de medición M1, que funciona a 5000ºK, D50 y UVI, garantizando que la medición del color sea lo más fiel posible a la realidad. Una de las principales novedades que incluye Fogra52 es justamente esa. La inclusión de la condición de medición M1 en Fogra52 no solo mejora la precisión en la reproduc-

ción de colores, sino que también estandariza el proceso de evaluación del color bajo condiciones de luz UV controlada. Esto es crucial porque la variabilidad en la percepción del color causada por los OBA puede llevar a inconsistencias significativas en la impresión, afectando la calidad del producto final y la satisfacción del cliente.

Ventajas de Fogra52

Fogra52 aborda este problema proporcionando directrices claras y específicas para la medición y control del color en papeles no estucados con OBA. Este enfoque asegura que las imprentas puedan mantener una consistencia de color superior, independientemente de las variaciones en el contenido de OBA de los diferentes lotes de papel. Además, este estándar promueve una mejor comunicación del color entre diseñadores, preprensas e imprentas, facilitando una colaboración

por Dani López, Consultor Gráfico y responsable de ID-Soft

más efectiva y reduciendo el riesgo de errores costosos. Sin embargo, uno de los problemas es que actualmente la suite de Adobe aún no incluye ninguna opción para poder utilizar Fogra52 en sus configuraciones por defecto. Si deseas utilizarla, tendrás que configurarla manualmente.

PROBLEMAS Y DESAFÍOS PARA IMPLEMENTAR FOGRA52

Problemas de Color con la medición UV

Un problema significativo con Fogra52 es cómo los dispositivos de medición de color responden a los blanqueadores ópticos en los papeles. Al utilizar la medición UV, estos dispositivos a menudo perciben el color del papel con una tonalidad más azulada de lo que se percibe visualmente. Esto depende de la cantidad de OBA presente en el papel, y no todos tienen la misma cantidad de OBA. Existen dis-

positivos de medición que permiten medir la cantidad de OBA que hay en cada papel, lo cual es crucial para evitar problemas significativos.

Utilizar software de gestión de color “SI”, pero cuidado

Debido a este problema es necesario utilizar software de gestión de color, pero hay que tener cuidado, porque muchos de ellos tienden a compensar este efecto añadiendo una cantidad excesiva de amarillo durante la conversión de color a Fogra52, resultando en una calidad visual que no es óptima a pesar de ser matemáticamente correcta. Este problema se presenta en algunos, pero no en todos los softwares de gestión de color, lo que añade una capa adicional de complejidad en la implementación. No todos los softwares de gestión de color realizan una correcta conversión de color de Fogra39, Fogra51 o Fogra47 a Fogra52; de hecho, la mayoría lo hace incorrectamente, lo que provoca un efecto conocido como Yellowish, que hace que veamos las imágenes excesivamente amarillentas cuando las convertimos a Fogra52. Tenlo en cuenta.

Costos y recursos

Adoptar el estándar Fogra52 no es un proceso exento de desafíos. La implementación puede ser costosa debido a la necesidad de actualizar equipos que puedan medir con M1 y la necesidad de utilizar software de gestión de color, además de formar al personal en los nuevos procedimientos.

Sin embargo, controlar el color en papeles con OBA es necesario para evitar quejas y problemas de color con los impresos. Las reclamaciones pueden suponer un alto coste. Las empresas deben considerar estos costos como una inversión en su capacidad para mantenerse competitivas en un mercado que valora cada vez más la precisión y la calidad.

COMPARACIÓN CON FOGRA47

Fogra47 vs Fogra52

El Fogra47, el estándar anterior para la impresión offset, fue fundamental en su tiempo. Sin embargo, comparado con Fogra52, muestra limitaciones significativas. Fogra47 no tiene en cuenta las nuevas condiciones de medición M1, por lo que omite la problemática actual con los papeles con OBA. Fogra52 proporciona una precisión de color superior y una consistencia mejorada. Sin embargo, como has podido leer, no está exento de problemas. ¿Migrar a Fogra52 es una buena idea? Sí, es necesario, pero hay que hacerlo bien para evitar los problemas mencionados.

El futuro de Fogra52

El futuro de Fogra52 es complicado. Por un lado, es necesario adaptar el color a la situación actual de los papeles con blanqueantes ópticos. Pero uno de los problemas es que cada tipo de papel es diferente y la cantidad de OBA que llevan también. Además, en papeles no estucados existe una gran variedad de papeles y tonalidades diferen-

tes. Para la realización de Fogra52, el instituto alemán Fogra seleccionó el blanco promedio de las muestras que le enviaron los fabricantes de papel, pero según el papel que utilice cada imprenta, puede estar cerca o lejos de ese valor. Por eso es necesario que cada imprenta compruebe el tipo de papel utilizado y, en caso necesario, adapte los valores del estándar Fogra52 a su realidad. Para ello, puede crear su propio estándar con la creación de perfiles ICC que reflejen el resultado real de su producción. ¿Habrá cambios en Fogra52? Estoy seguro de que sí, pero las normativas ISO tardan bastante tiempo en ser modificadas. Hay todo un trabajo de investigación previo antes de consensuar las modificaciones a realizar.

Conclusión

El estándar Fogra52 ha sido una respuesta necesaria a las complejidades modernas de la impresión offset, especialmente en lo que respecta a los papeles no estucados con blanqueadores ópticos (OBA). Aunque representa un avance significativo en términos de precisión y estandarización del color, también plantea desafíos considerables que las imprentas deben gestionar adecuadamente.

Implementar Fogra52 requiere una inversión en equipos de medición adecuados, capacitación del personal y la selección cuidadosa de software de gestión de color. Sin estos elementos, el riesgo de inconsistencias y problemas de calidad puede aumentar, afectando la satisfacción del cliente y la rentabilidad del negocio.

Comparado con su predecesor, Fogra47, el Fogra52 ofrece una solución más robusta para las condiciones actuales del mercado, pero no es una panacea. Las imprentas deben estar preparadas para ajustar y personalizar los perfiles ICC según sus necesidades específicas.

¿Estás preparado para enfrentar los desafíos y aprovechar las oportunidades que ofrece el Fogra52? ¿Tienes la infraestructura y el conocimiento necesarios para implementar este estándar de manera efectiva en tu proceso de impresión? Reflexiona sobre estos puntos antes de lanzarte a la piscina de Fogra52.

Esko presenta en drupa el "pináculo de planchas flexográficas" con el lanzamiento del nuevo CDI Crystal XPS 'Quartz Edition'

Esko ha disfrutado de un enorme éxito en drupa 2024, con el lanzamiento de sus últimas soluciones avanzadas de preimpresión de envases y su Laboratorio de Innovación orientado al futuro, que ha resultado increíblemente popular entre los visitantes de la exposición mundial.

La innovación de última generación permite a los impresores flexográficos alcanzar una calidad de impresión de nivel de huecograbado.

Además de desvelar el nuevo CDI Crystal XPS 'Quartz Edition', la última innovación de la empresa que establece nuevos e increíbles estándares en calidad de impresión flexográfica, Esko ofreció a los visitantes de drupa un primer acercamiento al nuevo y revolucionario módulo de inspección de impresión AVT de la empresa, que puede inspeccionar y detectar defectos en los recubrimientos de barniz durante una tirada de impresión de etiquetas en directo.

“Esta oportunidad de estar entre los primeros en ver nuestras últimas innovaciones resultó ser un verdadero atractivo para aquellos que viajaron a la Messe Düsseldorf”, dijo Jan De Roeck, Director de Marketing, Relaciones Industriales y Estrategia de Esko. “El

CDI Crystal XPS 'Quartz Edition' es la cúspide de la exposición y filmación de planchas flexográficas, ofreciendo otro gran salto adelante en la velocidad de filmación de planchas flexográficas y en la calidad de impresión. Combina la óptica mejorada de la CDI Crystal con el nuevo software Crystal Screening, ofreciendo una calidad de impresión flexográfica equiparable a la del huecograbado. Del mismo modo, el nuevo e innovador módulo de inspección de barniz para nuestro sistema de inspección AVT Helios 100% es otro avance tecnológico significativo, que permite a los convertidores de etiquetas lograr el máximo rendimiento al tiempo que reducen los residuos en su proceso de producción de impresión. Estuvimos encantados de presentar ambas inno-

vaciones en nuestro escaparate de drupa, y la respuesta de los miles de personas que visitaron nuestro stand fue abrumadoramente positiva”.

Aunado a la presentación de estas nuevas soluciones de hardware, Esko también aprovechó el evento para anunciar el lanzamiento de su esperada plataforma nativa en la nube multiusuario S2. “Se trata de una importante evolución en la arquitectura de software que ofrece una nueva realidad tecnológica basada en la computación en la nube, el intercambio de datos y la inteligencia artificial”, afirma Jan. “Dado que todos los productos estratégicos de Esko se conectan a la nueva plataforma, Esko S2 ofrece a todas las partes interesadas de la cadena de valor acceso en tiempo real las 24 horas del

día, los 7 días de la semana, a datos en directo y recursos idénticos, estén donde estén”.

Junto con el tema de la innovación centrada en el futuro, Esko, junto con equipos de X-Rite, Pantone y Enfocus, cautivó al público con su Laboratorio de Innovación. Esta zona especial del stand, a la que sólo se podía acceder con cita previa, permitía conocer la visión de Esko sobre el futuro de la producción de envases. Los visitantes del Laboratorio de Innovación pudieron experimentar de primera mano prototipos de software en distintas fases de desarrollo, y el propio equipo de desarrolladores estuvo presente para explicar las ventajas de las nuevas soluciones, entre las que se incluía una nueva herramienta de toma de decisiones asistida por IA para las especificaciones de proyectos de envasado.

“El Laboratorio de Innovación fue un gran éxito, en términos de demostrar cómo estamos trabajando con los clientes para hacer frente a los puntos de dolor que están experimentando en este momento, y también identificar y encontrar maneras de resolver los problemas que es probable que se enfrenten en el futuro”, dijo Jan. “Como desarrolladores de soluciones que aceleran el proceso de salida al mercado de productos envasados, nos quedamos encantados con el increíble feedback que recibimos sobre estas nuevas soluciones, y estamos deseando seguir desarrollando estas innovaciones prototipo y llevarlos al mercado en un futuro próximo”.

Jan dijo que el Laboratorio de Innovación también se utilizó para demostrar cómo, al igual que Esko S2, todas las nuevas soluciones de Esko se están desarrollando específicamente para ser una plataforma abierta, con el fin de apoyar la conectividad con los socios. “Esto es muy importante para nosotros, por lo que además de toda la tecnología de nuestros socios que incluimos en las demostraciones de nuestro propio stand en el pabellón 8B,

Aunado a la presentación de estas nuevas soluciones de hardware, Esko también aprovechó el evento para anunciar el lanzamiento de su esperada plataforma nativa en la nube multiusuario S2.

poniendo las necesidades del cliente en primer plano”.

“El Laboratorio de Innovación fue un gran éxito, en términos de demostrar cómo estamos trabajando con los clientes para hacer frente a los puntos de dolor que están experimentando en este momento, y también identificar y encontrar maneras de resolver los problemas que es probable que se enfrenten en el futuro”

también tuvimos una presencia adicional significativa en una serie de stands de socios en los otros pabellones”, dijo. “Esto demostró no sólo la facilidad con que nuestras soluciones se integran con otras plataformas, sino también cómo enfocamos el proceso de desarrollo con espíritu de colaboración,

Este enfoque centrado en el visitante, combinado con las soluciones innovadoras del Laboratorio de Innovación, garantizó que Esko disfrutara de una drupa de gran éxito cuando se trata de contactos con clientes existentes y nuevos. “El poder de la coexposición con nuestras empresas hermanas Enfocus, X-Rite y Pantone también contribuyó a ampliar las oportunidades de descubrimiento para muchos visitantes”, dijo Jan. “En términos de ventas, nuestro stand funcionó a la perfección como herramienta para confirmar nuestra posición como líder innovador en el sector y nos ayudó a conseguir muchos acuerdos en nuestra cartera de ventas, y la campana de ventas de nuestro stand fue un popular punto de selfie durante toda la exposición”.

“Estamos increíblemente agradecidos a todos nuestros socios, clientes y compañeros que han contribuido a que la drupa de este año haya sido un éxito rotundo”, añadió.

Emsur Saymopack inaugura tecnología de última generación para su sistema de grabación de clichés de la mano de Esko

Emsur Saymopack ha inaugurado un equipo Esko de última generación que actualizará su sistema de grabación de clichés para flexografía en la planta de Valencia. La inauguración oficial tuvo lugar el pasado 13 de junio y contó con la presencia de Daniel Carreño, CEO de Grupo Lantero y Jose Antonio Herráez, Director General de Emsur.

Esta inversión no solo mejorará la calidad de los productos de Emsur, sino que también le permitirá ofrecer plazos de ejecución más cortos y una mayor flexibilidad para satisfacer las necesidades de sus clientes.

La nueva instalación permite calibrar todos los soportes de impresión sin alterar el flujo de trabajo diario. Este equipo incluye la combinación de CDI Crystal, XPS Crystal y Print Control Wizard, lo que proporciona la mayor calidad y consistencia de planchas en el sector.

Beneficios clave del nuevo sistema Esko:

- Calidad superior y consistencia: El sistema garantiza una calidad superior y una consistencia excepcional en las planchas, incluso durante trabajos largos y repeticiones.

- Elevada automatización: Con un alto nivel de automatización, la nueva tecnología reduce significativamente los tiempos de respuesta y permite una mayor flexibilidad en la ejecución de trabajos de alta exigencia.

- Imágenes de alta resolución: La tecnología avanzada permite un degradado limpio y un mayor contraste en las imágenes, con menos uniones de puntos y puntos más robustos en los brillos. Además, se reduce o elimina el “borde brusco” característico en flexografía.

- Sostenibilidad: La unidad de exposición para flexografía XPS Crystal ha logrado las certificaciones de GreenCircle, una entidad de certificación externa reconocida internacionalmente. Además, el XPS Crystal de Esko ha logrado la completa eliminación de residuos peligrosos durante su vida útil.

- Reconocimientos Internacionales: El equipo de exposición XPS Crystal ha sido galardonado con el prestigioso premio FTA, y el CDI Crystal 5080 XPS ganó el prestigioso Red Dot Award: Product Design en 2017.

José Herráez, Director General de Emusr, expresó su satisfaccción:

"Esta nueva instalación es un testimonio de nuestra apuesta por el negocio de Emsur Saymopack, muy comprometido con el servicio al cliente, la sostenibilidad y la innovación. La capacidad de aumentar la calidad y la consistencia a la vez que se mejoran los plazos de ejecución supone un logro significativo. Estoy orgulloso del equipo de Emsur por liderar este proyecto y espero ver los beneficios que traerá a nuestros clientes y al medio ambiente".

Olivier Gobin, Director de Emsur Saymopack, añadió: "La incorporación de este equipo Esko refleja nuestro compromiso constante con la innovación y la excelencia en nuestros procesos de producción. Estamos muy satisfechos de ver cómo esta tecnología incrementará aun más nuestra capacidad para suministrar productos de la más alta calidad a nuestros clientes”

Alejandro García de Viedma, Director Técnico de Emsur, comentó: "Este nuevo sistema aumenta nuestra capacidad de respuesta, permitiéndonos ser más flexibles en el mercado y adaptarnos a las necesidades cambiantes de nuestros clientes. Es un gran paso adelante para nuestra planta de Valencia".

Sobre EMSUR

EMSUR es la unidad de negocio del Grupo Lantero que ofrece soluciones de envase flexible principalmente para el sector de alimentación y

bebidas, hogar y productos de cuidado personal, con laminación e impresión tanto en huecograbado como en flexografía. Actualmente cuenta con centros de producción en Europa y América, lo que le permite desarrollar su actividad en más de 80 países de América, Europa, África y Asia. Emsur produce anualmente casi 600 millones de metros cuadrados de sleeves, tapas, banderolas, etiquetas, die-cuts, bolsas y otros productos flexibles. La innovación, desarrollada a través del equipo y las instalaciones de Innotech, es uno de sus pilares fundamentales.

Sobre GRUPO LANTERO

GRUPO LANTERO con más de 70 años de experiencia como partner en soluciones integrales de envasado e impresión, es uno de los líderes españoles y mundiales del sector del envase y embalaje y de las artes gráficas. El Grupo está formado por cuatro unidades de negocio dirigidas a los sectores alimentario, farmacéutico, cosmético, de gran consumo e industrial: Coexpan (packaging rígido), Emsur (embalaje flexible), Leca Graphics (estuches y envases de cartón) y Estellaprint (impresión editorial y envases de cartón). Con 32 plantas de producción en 10 países y más de 2.800 empleados, el principal objetivo del grupo es construir un mundo mejor a través de la innovación, la sostenibilidad, el desarrollo de personas y la excelencia operacional.

La impresión flexográfica se transforma: soluciones sostenibles de vanguardia ocuparon un lugar destacado en drupa 2024

Asahi Photoproducts, empresa pionera en el desarrollo de planchas flexográficas de fotopolímero y filial de Asahi Kasei Corporation, estuvo en drupa, un destino privilegiado para todos los actores de la industria flexográfica, desde propietarios de marcas y talleres de reprografía hasta negocios de impresión flexográfica.

“Desde la fundación de nuestra empresa hace más de 50 años”, afirma Dieter Niederstadt, director técnico de marketing de Asahi, “hemos desarrollado materiales sostenibles para planchas de impresión, como nuestras resinas líquidas APRTM que se procesan con agua. Nuestro objetivo, y el de nuestra empresa matriz Asahi Kasei, es comercializar productos que contribuyan a la vida y creen un entorno de trabajo más agradable”.

“Dado que la mayoría de los fabricantes de planchas flexográficas siguen utilizando procesos de lavado con solventes”, añade Dieter, “también ayudaremos a los visitantes de nuestro stand en drupa a comprender lo fácil que es el camino hacia los cero solventes, logrando que su actividad sea más sostenible y ofreciendo un entorno más agradable para los trabajadores”. El primer paso es cambiar a planchas con bajo consumo de solventes, como las Asahi AFPTM-R CleanPrint, que reducen el uso de solvente en un 30 % sin necesidad de realizar inversiones adicionales en equipos; solo tiene que cambiar las planchas y

estará un poco más cerca de llegar a los cero solventes.

En la drupa 2024, Asahi compartió cómo lograr este objetivo a través de tres grandes temas:

- Sostenibilidad: Ayudando a los fabricantes de planchas flexográficas e impresores a seguir la filosofía de Asahi del camino hacia los cero solventes reduciendo el consumo de agua y energía y mejorando la productividad y la calidad en la prensa. Nuestras planchas de lavado con agua AWPTM-DEW y AWPTM-CleanFlat cuentan con la certificación Carbon Neutral en colaboración con The Carbon Trust. Además, los visitantes del stand de Asahi aprenderán cómo pueden ahorrar hasta un 85 % del uso de aguas residuales utilizando la unidad de reciclaje de agua AWP-LOOPTM.

- Excelencia de impresión: Presentaron una completa gama de planchas flexográficas, incluyendo la presentación de nuevas planchas. Diseñadas para imprimir sobre papel, cartón ondulado y film reciclado. Debido a su precisión de registro color a color en la

prensa, nuestras planchas son ideales para utilizar tecnologías de impresión de gama cromática ampliada, tanto para obtener la excelencia de la impresión como una mayor sostenibilidad.

- Automatización y transformación digital (DX): En la drupa 2024, compartiéron con los visitantes lo último en automatización para la producción de planchas flexográficas: se trata de CrystalCleanConnect, desarrollado conjuntamente con ESKO y Kongsberg. Este innovador sistema, que ya se ha instalado en varios lugares del mundo, reduce el proceso de producción de planchas de 12 pasos a tan solo 1, reduciendo así la mano de obra necesaria, minimizando posibles errores y obteniendo como resultado una plancha lista para la impresión. Otro servicio digital que ofrecemos es nuestro servicio de asistencia técnica en remoto a través de gafas inteligentes o smartphone, según la preferencia del cliente.

Dieter Niederstadt concluye: “Esperamos verlos en drupa 2024 y empezar a trabajar juntos para alcanzar el objetivo de los cero solventes”.

ACM renueva la suite de preimpresión con las planchas Asahi AWP CleanPrint Carbon Neutral lavables con agua

Asahi Photoproducts, empresa pionera en el desarrollo de planchas flexográficas de fotopolímero, ha informado de que el convertidor italiano ACM Flexible Packaging, con sede en Cremosano, cerca de Milán, se ha asociado con Asahi Photoproducts para crear una operación de preimpresión altamente sostenible, sin disolventes, con planchas flexográficas capaces de ofrecer una impresión de tiradas cortas rentable y de alta calidad con tiempos de entrega más rápidos que los de la competencia. Esto es posible gracias al uso de las planchas AWP CleanPrint de Asahi Photoproducts que se lavan con agua y cuentan con la certificación Carbon Neutral.

Además, la empresa ha adquirido la unidad de reciclado de agua AWPLOOPTM de Asahi, que permite reutilizar el 80% del agua empleada en el procesado de las planchas; ACM fue la primera empresa de Europa en instalar esta innovadora solución. La empresa también emplea una unidad de exposición Esko Crystal CDI y un sistema de imágenes XPS. Las planchas se procesan con una procesadora de planchas Asahi AWPTM-4260 PLF Esta solución altamente sostenible es única en Europa y diferencia a la empresa de su competencia.

Fundada en 2005 por Massimo Raffaele y Antonio La Franceschina,

la empresa fue una de las primeras en adoptar el curado UV-LED y demostró la viabilidad de la tecnología en un momento en que las marcas se mostraban escépticas debido a la preocupación por la migración de la tinta.

Especializada en los sectores alimentario y farmacéutico, la impresión de ACM es ahora 100% libre de solventes y se realiza en una flota de máquinas flexográficas Omet Varyflex, todas equipadas con con curado UV-LED, así como en una prensa flexográfica Uteco de 8 colores a base de agua.

«Nuestra estrategia a la hora de

trabajar con proveedores como Asahi Photoproducts consiste en establecer una relación de colaboración, más que de simple venta», afirma Antonio La Franceschina, copropietario y Consejero Delegado de ACM. «También construimos ese tipo de relaciones con nuestros clientes, escuchando sus necesidades y requisitos y ajustándonos a ellos. Por ejemplo, a finales de este año instalaremos en ACM la primera gran máquina de producción de planchas de 50 por 80 del mundo. Esto diferencia a nuestra empresa y también ofrece nuevos servicios a nuestros clientes».

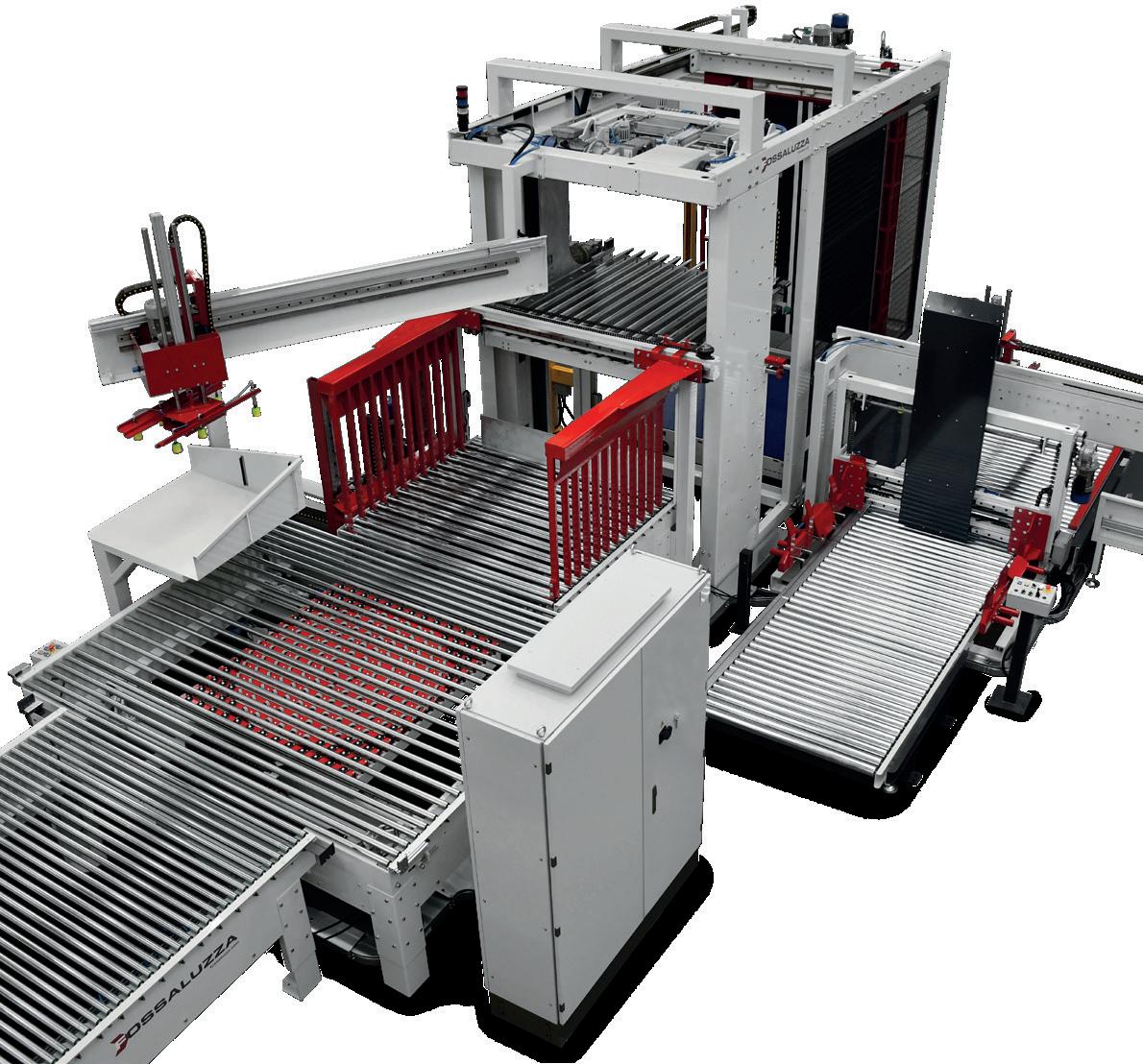

www.fossaluzza.com

XSYS impresiona en drupa con innovaciones ecológicas para una flexografía brillante

Con una presencia central en el pabellón 8b de Messe Düsseldorf, XSYS cautivó a los visitantes que buscaban soluciones sostenibles en drupa. Con una avalancha de lanzamientos de productos, el proveedor mundial especializado en preimpresión introdujo nuevas innovaciones destinadas específicamente a reducir la huella medioambiental de la flexografía, al tiempo que ofrece una calidad de impresión brillante. Estos incluyeron la serie de planchas ecológicas nyloflex®, el software de monitoreo de equipos Catena ProServX, la función de software de imágenes de ahorro de solventes EcoFillX y las fundas ecológicas rotec®, todos desarrollados para reducir el desperdicio, agregar valor y mejorar la productividad. Además, las colaboraciones clave de la industria promovieron soluciones sostenibles desarrolladas con socios líderes de la industria.

"Fue fantástico volver finalmente a la drupa después de ocho años, demostrando soluciones brillantes que ayudan a nuestros clientes a mejorar la sostenibilidad en la fabricación e impresión de planchas flexográficas", afirmó Thomas Strohe, Director de Excelencia Comercial. “Nuestra Innovación. Sostener. El tema impreso es un concepto sencillo, adaptado a las necesidades del desafiante mercado actual. Esto claramente dio en el clavo con los clientes existentes, además de atraer nuevos negocios. Me complace enormemente informarles de una serie de ventas, incluidos importantes acuerdos con Neuefeind en Alemania y CCL Austria, junto con una nueva asociación con Fine Line Graphics en EE. UU.”. Los visitantes de drupa se reunieron para conocer las planchas ecológicas nyloflex®, que están fabricadas con hasta un 29 % de materias primas renovables y, al mismo tiempo, promueven velocidades de procesamiento un 25 % más rápidas para lograr ahorros significativos. nyloflex® eco ACT es una plancha de fotopolímero de dureza media para papel y cartón, muy adecuada para tintas a base de agua. Combina fácilmente medios tonos y sólidos y es compatible con sistemas de exposición de tubos y LED para máxima eficiencia y flexibilidad. Para la postimpresión de cartón corrugado, la nyloflex® eco FAC, más suave, es una plancha extremadamente robusta y duradera que aborda superficies rugosas, irregulares o sensibles a la presión y sustratos de papel blandos con facilidad. Las dos primeras planchas nylo-

Los visitantes de drupa se reunieron para conocer las planchas ecológicas nyloflex®, que están fabricadas con hasta un 29 % de materias primas renovables y, al mismo tiempo, promueven velocidades de procesamiento un 25 % más rápidas para lograr ahorros significativos.

flex® eco se presentan en un color azul claro, brillante y claro que se convertirá en el estándar en toda la cartera para optimizar la producción y reducir los residuos. En los próximos meses, reemplazarán los productos nyloflex® ACT y FAC existentes. Se lanzarán más planchas ecológicas a su debido tiempo, a medida que XSYS continúa elevando la calidad probada hacia un futuro sostenible.

La línea de procesamiento de planchas ThermoFlexX Catena+ funcionando en vivo en el stand fue un verdadero imán para los visitantes, con más de 200 demostraciones realizadas durante la feria. Como un gran avance en la

fabricación de planchas totalmente automatizada y con bajo desperdicio, la galardonada Catena+ contribuye a la producción sostenible de la Industria 4.0, al tiempo que ofrece una excelente OEE (Eficacia general del equipo). Al reconocer estas cualidades y los beneficios que ofrecen, Neuefeind GmbH contrató una línea Catena+ y un sistema de imágenes ThermoFlexX 80D. Mientras tanto, el nuevo cliente en EE. UU., Fine Line Graphics, estrechó la mano de un gran acuerdo que incluye placas nyloflex® FTV, cribado de superficies Woodpecker, imágenes ThermoFlexX, tecnologías de exposición Catena Bridge y Catena-E.

Las presentaciones de software también fueron una atracción importante cuando XSYS lanzó su software de monitoreo Catena ProServX y su exclusiva función de imágenes de ahorro de solventes EcoFillX. Catena ProServX, una herramienta basada en la nube, ofrece monitoreo de equipos en tiempo real, lo que permite un mantenimiento proactivo y mejora el control de calidad. Al medir el rendimiento, el uso de energía y los consumibles, proporciona información para optimizar la OEE, garantizar una alta calidad y reducir los residuos. Mientras tanto, la función EcoFillX en MultiPlate para generadores de imágenes ThermoFlexX permite visualizar áreas que no se imprimen con varias estructuras, manteniendo más polímeros unidos a la placa. Como

resultado, se elimina mucho menos contenido sólido, lo que prolonga la vida útil del disolvente, reduce los residuos y ahorra costes. Las nuevas soluciones sostenibles para la sala de impresión incluyeron la visión de XSYS de la familia de mangas rotec® eco, desarrollada para lograr un rendimiento de impresión aún más brillante, y una superficie de manga nueva estructurada que facilita el escape de las burbujas de aire para minimizar el desperdicio y garantizar la calidad. También se pudo ver el último sistema de almacenamiento de mangas de Ulmex Industries, perfecto para optimizar el espacio y alargar la vida útil del producto. También en este ámbito se cerraron importantes negocios: CCL Austria realizó un pedido de fundas

premium 360 rotec® Smart. Lejos de los pasillos, XSYS tuvo el placer de invitar a clientes y socios a relajarse con una velada de "Brilliant Bites & Garden Lights". Este evento presentó una oportunidad exclusiva para establecer contactos y participar en conversaciones significativas en un ambiente más relajado, en un sereno jardín cercano.

“XSYS cumplió lo prometido en drupa demostrando soluciones innovadoras que permiten a nuestros clientes ser brillantes y sostenibles en igual medida. Y hay más por venir, a medida que continuamos desarrollando más productos y colaborando con socios en proyectos que contribuyen a un futuro más ecológico para la flexografía”, concluyó Lars Kräft, director comercial.

XSYS lanza EcoFillX en apoyo del compromiso ampliado con la sostenibilidad

La nueva función del software EcoFillX para los generadores de imágenes ThermoFlexX se centra en las áreas sin imagen de las planchas de impresión flexográfica para reducir activamente la cantidad de material polimérico que se elimina por lavado durante el procesamiento. Al reducir la cantidad de sólidos eliminados por lavado, esta innovación reduce el consumo de disolventes hasta en un 30%, lo que combina una auténtica ventaja ecológica con un considerable ahorro de costes.

XSYS ha anunciado la introducción de EcoFillX, una innovadora función de software desarrollada para los generadores de imágenes ThermoFlexX, que promete reducir significativamente el uso de disolventes de lavado. EcoFillX, que se centra en las áreas sin imagen de las planchas de impresión de fotopolímero, representa otro paso importante hacia la mejora de la sostenibilidad del proceso de fabricación de planchas flexográficas.

“La sostenibilidad es una responsabilidad central para cualquier fabricante en la actualidad; una responsabilidad que XSYS coloca a la vanguardia de la innovación al desarrollar formas más ecológicas de apoyar a nuestros clientes en sus esfuerzos por ser “respetuosos con el medio ambiente” , afirmó Dirk De Rauw, diseñador óptico sénior. “EcoFillX se suma a una serie de otras iniciativas medioambientales de XSYS que, en conjunto, pueden tener un gran impacto en la huella de carbono de la operación de procesamiento de planchas”.

Como nueva función adicional dentro del software MultiPlate para

los generadores de imágenes ThermoFlexX, EcoFillX incorpora estructuras que se pueden imprimir en las áreas no imprimibles de la placa flexográfica. A través de un análisis de imagen inteligente, EcoFillX llena rápidamente esas áreas en la capa LAMS con el patrón designado, aprovechando la óptica versátil de ThermoFlexX para acelerar la creación de imágenes. Como resultado, más material de polímero permanece en la placa final con la imagen, lo que reduce de manera efectiva la acumulación de contenido sólido en el solvente de lavado. En consecuencia, esto prolonga la durabilidad del solvente de lavado utilizado en circulación y reduce la frecuencia de reposición del solvente.

Durante recientes pruebas exitosas en las instalaciones de un cliente, EcoFillX demostró una notable reducción del 30% en el uso semanal de solvente. El alcance de estos aho-

rros variará naturalmente dependiendo de varios factores, como el llenado de la imagen de la plancha, el tipo de plancha y su espesor, así como la profundidad de lavado solicitada.

Para los clientes que no operan con unidades de destilación internas, la reducción se traduce directamente en importantes ganancias económicas. Los clientes equipados con unidades de destilación experimentarán reducciones notables tanto en el consumo de energía como en la cantidad de aditivos necesarios para mantener las condiciones y el equilibrio óptimos del disolvente.

“XSYS se enorgullece de presentar esta innovación tan interesante que ofrece beneficios que van más allá del simple ahorro de costes. EcoFillX no es simplemente una nueva función de software; es una importante solución sostenible que mejora tanto la eficiencia económica como la gestión medioambiental”, concluyó Dirk De Rauw.

SISTRADE, su exitosa participación en drupa pone de manifiesto la innovación y el liderazgo en el sector

SISTRADE, un proveedor de sistemas de gestión integrados y tecnologías avanzadas para la industria de impresión y embalaje, anuncia con orgullo su exitosa participación en drupa 2024, la feria comercial más grande del mundo para tecnologías de impresión. El evento se llevó a cabo en Düsseldorf del 28 de mayo al 7 de junio de 2024, y atrajo a profesionales de la industria de todo el mundo.

El stand de SISTRADE en drupa 2024 se convirtió en un punto focal para los asistentes interesados en explorar el futuro de las tecnologías de impresión y embalaje, con visitantes de todo el mundo de altísima capacidad de toma de decisiones. Durante los 11 días de la feria, el stand de SISTRADE fue visitado por varios cientos de empresas de diferentes continentes, de países como Oriente Medio, América Latina, Europa del Noreste y Sudeste, Alemania, España, Portugal, Francia, Tailandia, Italia, Turquía y otros. Uno de los principales objetivos de SISTRADE en esta feria fue la demostración de los últimos avances en software de gestión, proporcionando una visión clara de cómo las ofertas de SISTRADE mejoran la eficiencia operativa, optimizan los procesos y fomentan el crecimiento sostenible de las empresas.

SISTRADE presentó su versión más reciente del software, Sistrade 2024 V14.0, con una nueva plataforma que incluye una interfaz actualizada, mejorada y ultrarrápida, una To-Do List y nuevos widgets. La nueva interfaz permite al usuario personalizar el área donde se muestra la información específica, eligiendo diferentes widgets. Los visitantes quedaron particularmente impresionados con las capacidades mejoradas de análisis de datos, las funciones de control en tiempo real y las herramientas revolucionarias diseñadas para optimizar el flujo de trabajo en impresión y embalaje, embalaje flexible, etiquetas, cartón corrugado y impresión de seguridad. Algunas funcionalidades clave que se presentaron:

- Soporte para productos Quintuplex (5 capas de laminación), lo que implicó la revisión de: Hojas de Datos Técnicos, Presupuestos, Órdenes de Trabajo y Planificación de Producción;

- Proceso de Metalización en Hojas de Datos Técnicos de Productos Flexibles;

- Hojas de Datos Técnicos para embalajes y etiquetas, que contienen todos los detalles técnicos relevantes para un ciclo de vida eficiente del producto. Esto incluye información detallada como la dirección de rebobinado, la aplicación de troquelado, materiales adicionales y más. Tener Hojas de Datos Técnicos con detalles técnicos bien definidos se traduce en un proceso de producción bien preparado y totalmente integrado, logrando la trazabilidad completa del producto final, involucrando todas las etapas de su diseño y producción;

- Herramienta de planificación para cartón corrugado, optimizando el proceso de producción;

- Planificación de los diversos procesos de producción, incluyendo la corrugadora, ya sea realizada en línea o en sobrecarga, con secuenciación automá-

tica basada en diferentes criterios;

- Conexión con máquinas BPS para recuperar toda la información relacionada con el procesamiento de billetes.

El evento también sirvió como plataforma para que SISTRADE anunciara alianzas estratégicas destinadas a impulsar la innovación y expandir su presencia global. Estas colaboraciones están diseñadas para mejorar las ofertas de productos de SISTRADE y su alcance en el mercado.

"¡El éxito de drupa resultó en contactos con varias empresas en diferentes países, reconocimiento de marca y una posición cada vez más fuerte en el mercado!" dijo António de Sousa Ribeiro, CEO de SISTRADE. "Estamos encantados de haber tenido la oportunidad de conectarnos con líderes de la industria, mostrar nuestros últimos avances y demostrar cómo nuestras soluciones pueden transformar los sectores de impresión y embalaje."

Hybrid Software colabora con Diageo, Phantom, GMG y Roland DG en una innovadora experiencia de consumidor con IA generativa

Hybrid Software, una empresa internacional de software especializada en preimpresión, flujo de trabajo y soluciones 3D de impresión de etiquetas y envases, anuncia su participación en el 'Proyecto Halo', una experiencia de consumo única encabezada por Diageo, el líder mundial en bebidas alcohólicas en las categorías de licores y cervezas.

La experiencia en Johnnie Walker Princes Street en Edimburgo, Escocia

Durante agosto, los visitantes de Johnnie Walker Princes Street en Edimburgo se verán inmersos en una experiencia en la que se les invitará a codiseñar su propia botella única de Johnnie Walker Blue Label. En colaboración con el artista escocés Scott Naismith, la experiencia comienza cuando los visitantes responden algunas indicaciones simples para componer obras de arte generadas por IA con varios colores, ubicaciones, estilos artísticos y momentos del día. El resultado es una obra de arte única impresa directamente en la botella en cuestión de minutos y se cree que es la primera

en combinar whisky escocés de clase mundial, arte e inteligencia artificial.

La asociación 'Proyecto Halo' es un compromiso con la innovación

Promovido por Diageo, el 'Proyecto Halo' fue diseñado por un equipo de expertos líder en la industria, incluidos Phantom, Amazon AWS, GMG, Roland DG y Hybrid Software. Su misión colectiva de este proyecto es impulsar las marcas hacia el éxito mediante tecnología pionera de vanguardia con experiencias de consumidor personalizadas.

En Johnnie Walker Princes Street, los visitantes están invitados a explorar de forma práctica el mundo de la impresión de botellas directa y variable in situ. La integración única e innovadora con la

tecnología de IA moldea una conexión especial entre la marca y el consumidor, con el objetivo de reforzar el reconocimiento y la lealtad de la marca.

Igor Vandromme, director de marca de Hybrid Software, comparte: “Nuestro software empresarial CLOUDFLOW desempeña un papel crucial a la hora de impulsar un flujo de trabajo automatizado con muchas partes móviles, incluida la toma de decisiones espontánea del consumidor, lo que da como resultado no solo la impresión de datos variables y estacionales, sino también la IA. Impresión de obras de arte impulsadas. Es un paso revolucionario en el futuro de las experiencias de consumo de las marcas altamente personalizadas, y estamos entusiasmados de ser parte de él”.

Emma Weston, Directora de Marketing de Miraclon

“En drupa presentamos la nueva era de la impresión flexográfica”

Miraclon nació a finales de 2018 con la venta del área flexográfica de Kodak al fondo de inversión Montagu. Al año siguiente, la compañía despegó a partir de los recursos humanos, la tecnología y los productos de la antigua división de Kodak, y comenzó su andadura con el objetivo de revolucionar el sector con sus soluciones FLEXCEL. Hablamos con su directora de marketing, Emma Weston, para tomar el pulso de la compañía en lo que era la primera drupa oficial de Miraclon.

Miraclon nació en el año 2019 ¿En qué momento se encuentra ahora la compañía?

Desde su fundación el propósito de Miraclon se ha mantenido firme y claro, que es brindar lo mejor a nuestros clientes y transformar la flexografía moderna con nuestras soluciones FLEXCEL. Actualmente la compañía opera en ventas y servicios en todas las regiones del mundo y cuenta con oficinas en Estados Unidos, Bélgica, Japón, México y Singapur. También contamos con múltiples centros de I+D, dos plantas de fabricación, una cadena de suministro global y una red mundial de socios de canal. En poco tiempo Miraclon se ha posicionado con fuerza en el sector flexográfico, y queremos liderar la transformación del sector.

¿Cuál es el enfoque de su oferta en drupa y cuáles son las novedades que están presentando?

El concepto del estand de Miraclon está centrado en mostrar los casos de éxito reales de 12 impresores que han satisfecho las necesidades de diferentes marcas con la tecnología FLEXCEL NX. Casos de éxito a nivel financiero, pero también con un importante enfoque sostenible. Por otro lado, estamos aprovechando drupa para presentar hasta nueve innovaciones recientes para encaminar a los impresores hacia la flexografía moderna, como el procesador FLEXCEL NX Ultra 42, los kits de lámparas Shine LED y una previa de la próxima generación de las tecnologías de planchas FLEXCEL NX y FLEXCEL NX Ultra.

¿Cuál es el objetivo de Miraclon en esta drupa?

Tenemos dos objetivos. El primero es transmitir el potencial de lo que llamamos “modern flexo”. La impresión flexográfica lleva en el sector desde

hace muchos años y hay muchos elementos tradicionales asociados a sus procesos. La impresión flexográfica puede considerarse un arte, casi un proceso artesano, en el que los impresores necesitan poseer mucho conocimiento para llevar a buen puerto las impresiones y tomar buenas decisiones. Pero nuestra visión del “modern flexo” reformula esas dinámicas, nuestra tecnología permite a los impresores ser más eficientes y maximizar el potencial de sus prensas, ofreciendo un proceso de fabricación estandarizado y sostenible. Este es el principal objetivo que queremos transmitir en esta drupa.

¿Cuál es el otro propósito…?

Conocer y establecer un diálogo con impresores de todo el mundo. Queremos transmitir a los profesionales cómo pueden usar nuestra tecnología para maximizar su inversión. No hay

que olvidar que los impresores vienen a drupa a analizar tecnologías y hacer nuevas inversiones, y para nosotros es clave transmitir este punto: con nuestra tecnología pueden obtener el mayor retorno de inversión.

Imagínese que soy un cliente potencial de las soluciones de Miraclon. ¿Qué tres aspectos destacaría de la tecnología para que apueste por ella?

Destacaría tres aspectos. Primero: nuestra tecnología permite imprimir de la manera más eficiente posible, aunando productividad con sostenibilidad; lo

Print Quest invierte

que se traduce en una gestión eficiente de tintas y una reducción de la mermam, entre otras ventajas competitivas.

¿Segundo aspecto?

Una de las realidades más comunes en la actualidad es la dificultad para reclutar a nuevos profesionales capacitados. Nuestras tecnologías facilitan el proceso de impresión para que los operadores tan sólo se preocupen de obtener buenos resultados. Para manejar nuestras soluciones no necesitas décadas de experiencia a tus espaldas, sino tan solo buenos operadores que conozcan el potencial de las prensas.

Y por último…

Para nosotros una palabra clave es consistencia. Consistencia de la impresión y versatilidad en las soluciones. El portafolio de soluciones del sistema FLEXCEL NX es ideal para prácticamente todas las aplicaciones flexográficas, incluidas las flexibles, las etiquetas y el cartón ondulado. Nuestra tecnología FLEXCEL imprime blancos más puros y colores más limpios, logrando transiciones suaves en el acabado final. No hay que olvidar que toda la experiencia, –tanto tecnológica como humana– de Kodak ha cristalizado en este proyecto y nuestro objetivo ahora es reinventar el sector.

en dos kits adicionales de lámparas Shine LED, innovadas por Miraclon, en drupa 2024

Print Quest Graphics Ltd, con sede en Skegness, Reino Unido, hizo su segunda inversión en los kits de lámparas Shine LED, innovadas por Miraclon, en drupa 2024, tras reportar ganancias importantes en la eficiencia y calidad después de su inversión inicial a comienzos de este año. “Los beneficios fueron tan significativos”, dijo David Jarvis, director de gestión y fundador de Print Quest, “que supe 24 horas después de la instalación que también actualizaría mis otras dos unidades de exposición con los kits de lámparas Shine LED”.

Dave explica: “En promedio, hemos reducido el tiempo de exposición en un 33 %, lo que es extraordinario. Debido a que las lámparas LED no se degradan, las exposiciones son consistentes en toda la platina, lo que elimina la reelaboración de planchas, y nuestros especialistas en planchas no necesitan dedicar tiempo al monitoreo y recalibración de las lámparas. Además, debido a que las lámparas Shine LED operan a temperatura ambiente, no tenemos que esperar a que las lámparas se calienten y enfríen. Esto puede tomar hasta 30 minutos, por lo que los beneficios de productividad también son considerables. También anticipamos ahorros importantes en nuestras facturas de energía, lo que mejora nuestra propuesta de sostenibilidad”.

Camino simple de bajo costo para las ventajas del LED

El kit de lámparas Shine LED es la solución innovadora de Miraclon, que ofrece a los usuarios de tubos fluorescentes un camino simple y de bajo costo para cambiar de la exposición fluorescente inconsistente a las múltiples ventajas de la tecnolo-

gía LED. Al utilizar los marcos ya existentes de exposición fluorescente del cliente, por una fracción del costo de una nueva unidad de exposición LED, los usuarios se benefician de una intensidad consistente y predecible a lo largo de una vida útil mucho más larga (hasta 5000 horas comparadas con las 800 horas de los tubos fluorescentes), exposiciones más rápidas y mejor rendimiento de sostenibilidad. Estas características le valieron al kit de lámparas Shine LED dos reconocimientos únicos en los Premios FTA a la Excelencia en Flexografía de este año, ganando los principales premios tanto por Sostenibilidad como por Innovación Técnica.

Print Quest siempre está en la búsqueda de nueva tecnología que

ofrezca beneficios de eficiencia y calidad. En 2008, la empresa fue la primera instalación comercial del FLEXCEL NX System, y luego se convirtió en una de las primeras tradeshops europeas en completar el Programa de Certificación de Miraclon para las FLEXCEL NX Plates. La empresa también ha desarrollado su propia tecnología patentada de cribado de planchas — Utopia— que depende de las capacidades excepcionales de reproducción y transferencia de tinta de la FLEXCEL NX Technology. Esto permite que los impresores logren la coincidencia de cualquier color estándar mientras mejoran drásticamente la eficiencia en la prensa con la reducción del desperdicio y el tiempo de preparación.

Windmöller & Hölscher concluye una drupa exitosa, destacando la prensa flexográfica ALPHAFLEX y las conexiones personales

Windmöller & Hölscher ha obtenido resultados positivos tras su participación en la drupa 2024 y la celebración de una exposición interna en la sede de la empresa en Lengerich. Durante 11 días se presentaron de forma destacada los últimos desarrollos e innovaciones en tecnología de impresión para la industria de los envases flexibles.

“Para W&H, en la drupa 2024, el foco estuvo puesto en las relaciones y los contactos personales. Estamos encantados con la alta calidad de los debates que mantuvimos con expertos de todo el mundo. Fue fantástico que el sector pudiera reunirse nuevamente en Düsseldorf después de ocho años”, afirma el Dr. Sascha Witt, director de ventas de W&H.

La prensa flexográfica ALPHAFLEX celebra su estreno mundial

El stand de W&H presentó en primicia mundial la prensa flexográfica de cilindro central ALPHAFLEX. Se realizó una presentación en vivo de la máquina

varias veces al día. “La ALPHAFLEX es la última incorporación a nuestra gama de prensas flexográficas. Está enfocada en los requisitos básicos de nuestros clientes y está diseñada para la impresión de alta calidad en materiales de embalaje flexibles. Con ocho plataformas de impresión con la última tecnología de W&H, la prensa ejecuta trabajos con una excelente calidad de impresión a una velocidad constante de hasta 400 m/min. Combina una eficiencia superior y un rendimiento constante, lo que la hace ideal para producir soluciones de embalaje modernas”, afirma el Dr. Falco Paepenmüller, CEO de W&H.

El coexpositor GARANT MASCHINEN, una filial especializada en maqui-

naria para embalaje de papel, presentó MATADOR e.BAG, una máquina de bolsas de correo para comercio electrónico. "La demostración en directo de esta máquina de la serie e.BAG puso de relieve la importancia de las bolsas de papel para envíos y devoluciones respetuosas con el medio ambiente para el mercado del comercio electrónico. Tuvimos muchos visitantes interesados y continuamos conversando", afirma Torsten Berding, director general de GARANT.

Demostraciones de máquinas en vivo en Lengerich

Durante la drupa, W&H también abrió

El stand de W&H presentó en primicia mundial la prensa flexográfica de cilindro central ALPHAFLEX.

las puertas de su centro tecnológico a los visitantes durante cuatro días. En el centro tecnológico de 10.000 metros cuadrados, los visitantes pudieron experimentar máquinas para la extrusión, impresión y procesamiento de envases flexibles. W&H mostró demostraciones en vivo de 10 máquinas cada día. "Nuestro centro tecnológico es único en nuestro mercado en cuanto a tamaño y variedad de máquinas. Esto resulta especialmente atractivo para muchos clientes, ya que también pueden producir varios pasos de trabajo y verlos aquí en un solo lugar", afirma el Dr. Falco Paepenmüller. Este año, más de 1.000 clientes de todo el mundo visitaron la EXPO.

Concepto de impresión digital y VISTAFLEX II en Lengerich

Los puntos fuertes de la EXPO de este año fueron la demostración en directo del nuevo concepto de impresión digital y la oportunidad única de ver la máquina más grande de W&H, la VISTAFLEX II. Con la VISTAFLEX II, W&H aprovechó el hecho de que la máquina se va a entregar a Bema, Inc. en los EE. UU. La VISTAFLEX II también

imprime sobre materiales flexibles y delgados a una alta velocidad de hasta 800 m/min. Gracias al uso de dos robots, se puede cambiar de formato en solo unos minutos, lo que la hace ideal para tiradas cortas. Debido a su tamaño, es adecuada para formatos especialmente grandes de más de 2200 mm.

Enfoque híbrido que combina flexografía e inyección de tinta

La demostración del concepto de

máquina de impresión digital atrajo a un gran número de visitantes. Con el concepto de máquina, cuyo lanzamiento está previsto para 2026, W&H lanzará al mercado la primera máquina de impresión digital a escala industrial para la impresión de envases. Este innovador enfoque combina la impresión digital y la flexografía. Alrededor del cilindro central se disponen hasta 7 unidades de impresión por inyección de tinta y 4 unidades de impresión flexográfica para ofrecer una amplia gama de aplicaciones y flexibilidad.

OMET VaryFlex V4, tu pasaporte al packaging

Drupa 2024 ha sido la cita perfecta para que OMET presentara VaryFlex V4 Offset, un verdadero avance en el mercado de la impresión de envases de bobina media. Gracias a una unidad de impresión Offset de nuevo diseño que incorpora tecnologías y electrónica de última generación, proporciona el mejor rendimiento en la producción de envases flexibles de alta gama, etiquetas premium y aplicaciones especiales.

La pasión constante por la innovación ha llevado a OMET a desarrollar la más amplia gama de soluciones para la industria de la impresión de envases. La cartera de OMET incluye máquinas de impresión flexográfica de banda estrecha y media, que se pueden combinar con otras tecnologías como offset, huecograbado, serigrafía, inyección de tinta digital, así como soluciones personalizadas diseñadas según las necesidades de los clientes, incluidas máquinas especiales en línea. Unidades de acabado y conversión. La amplia gama de productos OMET se adapta perfectamente a la necesidad constante de innovación y aplicaciones especiales.

Uno de los últimos desarrollos de la gama de productos OMET es la Varyflex V4, una nueva prensa dedicada a la impresión de envases flexibles que cuenta con tecnología de mangas en 670, 850 y 1080 mm de ancho. OMET Varyflex V4 representa el nuevo punto de referencia en el mercado de la impresión de envases de banda media, que proporciona las mejores prestaciones en la producción de envases flexibles de alta gama, con una velocidad mecánica máxima de 400 m/min y la combinación de tecnologías de impre-

Uno de los últimos desarrollos de la gama de productos OMET es la Varyflex V4, una nueva prensa dedicada a la impresión de envases flexibles que cuenta con tecnología de mangas en 670, 850 y 1080 mm de ancho.

sión offset, flexografía y huecograbado. La tecnología OMET Offset se basa en un diseño patentado que la convierte en una solución única de primera clase, desarrollada específicamente para proporcionar resultados de impresión de alta calidad. El diseño de la sección de impresión garantiza una estabilidad extrema a las velocidades más altas y una transferencia de tinta de alta precisión en todas las condiciones de producción gracias a los tinteros ajustables remotamente con sectores independientes, el tren de tinta con rodillos de distribución con temperatura controlada y la humectación equilibrada a través de 4 rodillos formadores en contacto con la placa desplazada.

En Varyflex V4 es posible convertir la unidad offset en una estación flexográfica gracias a un equipo de conversión especial diseñado específicamente para llevar a cabo la conversión en pocos minutos, proporcionando flexibilidad de producción sin compromisos. Una de las principales ventajas del Varyflex V4 es el tiempo de inactividad limitado dedicado al cambio de trabajo. Cambiar de trabajo es fácil y rápido ya que esta máquina está gestionada por la tecnología de cambio de formato de mangas Easy. Este innovador sistema

garantiza cambios rápidos de repetición a través de operaciones fáciles de usar y sin esfuerzo gracias al carro Revolver, un dispositivo inteligente de sujeción de mangas que facilita el cambio de mangas, especial. Mangas que integran sistema de identificación RFID para prevenir cualquier posible error humano y configuración automática con ajuste de presión independiente. Sólo lleva unos minutos cargar un nuevo trabajo y preparar la máquina para imprimir.

La tecnología OMET Offset se basa en un diseño patentado que la convierte en una solución única de primera clase, desarrollada específicamente para proporcionar resultados de impresión de alta calidad

A pesar de las altas velocidades y la complejidad del trabajo, los operadores ya no tienen que preocuparse por el ajuste del registro, la parte más compleja del trabajo. Esto es gracias al sistema de control y ajuste automático del

registro OMET Vision, que garantiza que los operadores trabajarán sin estrés al realizar la configuración del registro.

Varyflex V4 es una máquina modular que se puede configurar con curado UV HÚMEDO sobre SECO o curado UV HÚMEDO sobre HÚMEDO o haz de electrones y combina la tecnología Offset con módulos de impresión flexográfica y de huecograbado, cubriendo desde tiradas cortas hasta largas en la producción de envases flexibles a la máxima velocidad. de 400 m/min.

Las nuevas unidades de huecograbado y flexografía cuentan con la tecnología Direct Drive, lo que las convierte en la mejor solución complementaria en términos de calidad y productividad, sin limitaciones en el rendimiento.

Con la impresión híbrida puede combinar la impresión offset de alta definición con el brillo y el efecto satinado de las tintas UV o EB en offset con el bajo coste económico del blanco a base de agua para bloquear. En Varyflex V4 es posible imprimir cualquier tipo de sustrato, como PET de 12 micras sin

soporte, materiales multicapa como triplex y cuádruplex y papel.

Entregas justo a tiempo, tiempo de comercialización rápido y una calidad de impresión superior a la de las

Consultoría Técnica de Color y Automatización

máquinas de huecograbado o flexografía CI. No hay impacto en los costes de preimpresión, que casi pueden ignorarse, especialmente si se compara con el huecograbado.

Comexi celebra su 70 aniversario en drupa

Comexi volvió a destacarse en la última edición de la feria Drupa, consolidando su posición como líder en el sector de la maquinaria de embalaje flexible. Durante la feria, su stand atrajo a muchos visitantes, mostrando un gran interés por sus innovaciones y soluciones tecnológicas.

El stand de Comexi fue uno de los más concurridos de la feria, convirtiéndose en un punto de referencia para los profesionales de la industria.

El Stand de Comexi: Un punto de encuentro

El stand de Comexi fue uno de los más concurridos de la feria, convirtiéndose en un punto de referencia para los profesionales de la industria. El constante flujo de visitantes interesados en conocer nuestras últimas innovaciones y soluciones tecnológicas fue una clara señal del atractivo y relevancia de nuestros productos en el mercado.

Presentación de la nueva prensa impresora Comexi F1 Evolution

Durante Drupa, Comexi realizó dos presentaciones diarias donde se dio a conocer la nueva impresora flexográfica Comexi F1 Evolution. Esta impresora altamente automatizada, equipada con los últimos avances en configuración de trabajos, alcanza una velocidad de producción de 600 m/min. La Comexi F1 Evolution es la impresora flexo más avanzada y automatizada presentada en Drupa, demostrando en cada presentación su alta calidad de impresión y robustez con un trabajo de rebote.

Estreno de la nueva Impresora digital Comexi D4

También se estrenó durante la feria la nueva impresora digital Comexi D4, diseñada especialmente para trabajos personalizados de embalaje flexible y tiradas muy cortas. Esta impresora es la alternativa perfecta para tales tareas, liberando a las impresoras más productivas de trabajos muy cortos y permitiendo ofrecer a los Brand owners trabajos que incluyen códigos variables, personalizaciones, promociones y más.

Sustainable Packaging Showroom: Una mirada al futuro del embalaje

En paralelo a nuestra presencia en Drupa, llevamos a cabo el Sustainable Packaging Showroom, un seminario dedicado a la sostenibilidad y las tendencias emergentes en el sector del embalaje. Este evento, realizado en las instalaciones de Drupa, reunió a expertos y profesionales para discutir y compartir conocimientos sobre cómo la industria puede avanzar hacia prácticas más sostenibles y responsables.

Celebración del 70º Aniversario de Comexi

Este año, Comexi celebró su 70o aniversario, un hito significativo que conmemoramos con una fiesta en nuestro stand durante la feria. El evento fue un éxito rotundo, con un ambiente festivo y alegre. Durante la celebración, se brindó por el futuro de la empresa y se dieron emotivos discursos por parte del Presidente de Comexi, Manel Xifra, y el CEO, Pau Xifra. Sus discursos reflejaron la trayectoria de la empresa y su continuo compromiso con la innovación y la excelencia.

"Nuestra participación en Drupa fue una experiencia extraordinaria y un completo éxito, no solo por el número de visitantes, sino también por la oportunidad de celebrar 70 años de historia y progreso junto a nuestros clientes y socios. Seguimos comprometidos con liderar el sector del embalaje flexible, con la mirada puesta en un futuro sostenible y lleno de oportunidades".

Papeles barrera en el punto de mira: La nueva y completa serie de vídeos de Sappi Europe aborda las 10 principales consultas de los clientes

En un mundo en el que la sostenibilidad ya no es opcional, el fabricante de papel de embalaje flexible Sappi Europe se posiciona a la vanguardia de la innovación. Con su cartera de papeles funcionales, la empresa es ahora un socio de pleno derecho para los clientes en la búsqueda de soluciones sostenibles. Comprender las complejidades de los embalajes de papel es una de las principales fortalezas de Sappi, y la empresa entiende que los clientes también necesitan alcanzar nuevos niveles de comprensión. Todo se reduce a hacer las preguntas correctas y obtener las respuestas correctas. En su nueva serie de vídeos, Sappi aborda las 10 preguntas más apremiantes que se hacen actualmente los propietarios de marcas, convertidores e impresores.