#cartiflex

Jimi Hendrix

packaging impreso & cartón ondulado julio - agosto 2020

"Cuando el poder del amor sobrepase el amor al poder, el mundo conocerá la paz"

Jimi Hendrix, fue un guitarrista y cantante estadounidense. A pesar de que su carrera profesional solo duró cuatro años, es considerado uno de los guitarristas más influyentes de la historia del rock. El Salón de la Fama del Rock and Roll lo describe como «Indiscutiblemente uno de los músicos más grandes de la historia del rock». Las influencias musicales de Hendrix se inspiraron en el rock and roll y blues eléctrico de Estados Unidos. Es conocido por usar amplificadores con distorsión, alto volumen y ganancia, además de que fue un innovador en aprovecharse de los acoples generados por la guitarra. También ayudó a popularizar el uso del pedal con wah-wah y fue el primero en utilizar efectos phaser estereofónicos en sus grabaciones. Hendrix fue pionero en el uso del instrumento como una fuente de sonido electrónico. Los guitarristas anteriores a él habían experimentado con acoples y distorsión, pero Hendrix convirtió esos efectos y otros en un vocabulario controlado y fluido igual de personal que el blues con el que comenzó

EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN Jordi Arnella jordi@alabrent.com

PUBLICIDAD

Glòria Arnella marketing@alabrent.com

REDACCIÓN Javier López javier@alabrent.com

PRODUCCIÓN Jorge Martínez jorge@alabrent.com

196

Miembros de

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2020 para todas las fotos y textos elaborados por la redacción de la revista

Obtener la máxima calidad en impresión flexográfica: Eso es realmente artístico. Con DuploFLEX® está en la posición adecuada. Porque DuploFLEX® es la cinta para aquellos que realmente se preocupan por la calidad. Lohmann no solo aporta la cinta óptima, sino también el mejor asesoramiento. Especialmente cuando las cosas se complican, nuestros FLEXperts ponen a su disposición toda su experiencia y le ofrecerán soluciones que son dignas de su obra de arte.

Lohmann Spain, S.A.

C/ Miquel Torello i Pagés 38

Polígono Industrial El Pla

08750 Molins de Rei (Barcelona)

Teléfono: +34 93 666 71 01

graphics@lohmann-tapes.com

www.lohmann-flexperts.com

Todos reconocemos la importancia de acertar en la incorporación de nuevos empleados en la empresa por lo que supone de compromiso, influencia en la producción, relación con los empleados existentes, etc. No obstante, a pesar de ello, en general se incorporan nuevos empleados en una forma excesivamente ligera. Conocidos, parientes, personas que nos han sugerido, etc.

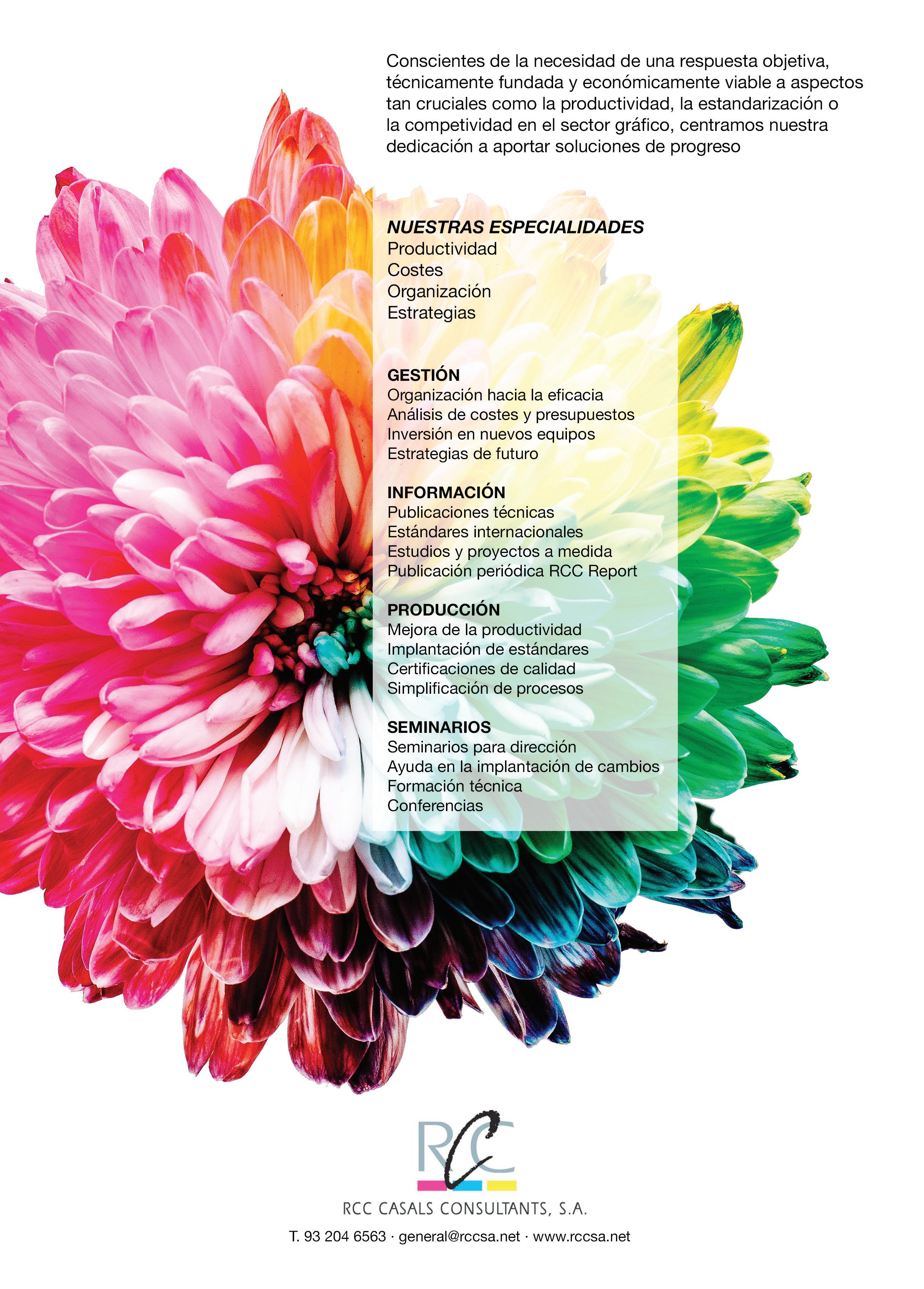

por Jaume Casals de RCC Casals Consultants, S.A.Además, acostumbramos a no definir adecuadamente las funciones y puestos de trabajo y, en realidad, adaptamos todo eso a las características de la persona que hemos podido captar.

No parece que esto sea coherente con la importancia que reconocíamos al principio. ¿Qué deberíamos hacer en realidad? Lo primero deberá ser un análisis de la causa de esa nueva incorporación. Puede ser la iniciación de una nueva actividad en la empresa, la adquisición de una nueva tecnología, el intento de solución de un cuello de botella, el reconocimiento de un exceso de problemas en la productividad o en la calidad, una reorganización para atender al crecimiento sostenido, un crecimiento horizontal de la producción, etc.

En cualquiera de los casos, lo más importante es asegurarse que no existe alguna forma para poder simplificar los procesos existentes y liberar alguna persona que pudiera hacerse cargo de ese puesto que se desea cubrir. Aunque ello supusiera, en cierto grado, una actualización o adaptación de los conocimientos de esa persona.

En otras ocasiones, el planteamiento puede suponer la sustitución de una persona existente y su reubicación en otra tarea en la que puede ser más efectiva.

En la práctica no deberíamos precipitarnos a la hora de definir la necesidad de un nuevo puesto de trabajo. Esto exige una reconsideración del conjunto de la estructura de la empresa y de su posible evolución en un futuro inmediato. Una de las mayores causas de falta de competitividad estriba en unos procesos que exigen demasiada mano de obra y, con ello, unos costes de producción que pueden exceder a los que existen en el mercado.

Esto significa que, como decíamos antes, se ha reconsiderar el conjunto de personal que se tiene y compararlo, a través de información adecuada (benchmarking), con lo que existe en el mercado o, aún mejor, en los líderes del mercado. Esto nos puede hacer descubrir la necesidad de una readaptación del número de personas existente en otros departamentos.

Pero, al margen de reconsiderar la necesidad del nuevo puesto de trabajo, se debe, evidentemente, mejorar la forma que se utiliza para encontrar y elegir la persona adecuada. ¿Cuál es el proceso recomendable en estos casos?

Idealmente, deberíamos saber seguir el siguiente itinerario:

1. Asegurar que se tiene una buena definición de la estructura organizativa. En caso contrario, convendría aclarar dependencias, definir funciones y con-

firmar que todos saben de quién dependen y quiénes dependen de él o de ella.

2. A continuación debería identificarse el hueco que se pretende cubrir, sea por ampliación de actividad o por nueva actividad, asignando las funciones correspondientes a ese lugar. Esto supone, además, deducir las características o preparación ideal que esta persona debería tener.

3. Definir claramente el perfil de la persona que se busca, no sólo en lo que se refiere a la función a realizar sino a su formación y a sus características personales.

4. Poner en marcha el proceso de selección. Obviamente se puede encargar este proceso a una empresa especializada pero, si se hace en la propia empresa, conviene dedicar la atención y los recursos necesarios para asegurar un buen resultado. Sabemos que es muy difícil encontrar la persona perfecta para cada lugar de trabajo pero no por eso se debe intentar hacer todo lo posible para encontrar, dentro de las obtenibles, la más adecuada.

5. Para evaluar correctamente una persona y juzgar su adecuabilidad al puesto de trabajo necesitamos definir el perfil del puesto de trabajo y, correspondientemente, los atributos que debe cumplir la persona a proponer.

Entre estos atributos sugerimos aspectos tales como:

• Formación personal.

• Formación técnica.

• Idiomas necesarios.

• Experiencia en el lugar de trabajo.

• Conocimientos necesarios para el puesto de trabajo como pueden ser computación, calidad de productos gráficos, procesos de producción, etc.

• Nivel necesario de facultades de organización.

• Nivel necesario de facultades de decisión.

• Posibilidades de crecimiento pensando en la evolución del puesto de trabajo en el futuro.

• Conveniencia en el desplazamiento.

• Expresión verbal.

• Etc.

Por otra parte, convendrá también extrapolar las exigencias de ese puesto de trabajo hacia un tipo de personalidad necesaria en aspectos tales como:

• Preponderancia de la actividad sobre la meticulosidad o no.

• Conveniencia de ponderación o de impulsividad.

• Exigencias de dotes de mando.

• Exigencias en el trato social.

• Importancia de la objetividad.

• Necesidad de extroversión.

• Nivel de cooperativismo que se precisa.

• Etc.

En tercer lugar, no se podrá tampoco menospreciar las aptitudes naturales o adquiridas del candidato con respecto a lo que precisa en el puesto de trabajo, como pueden ser:

• Nivel de inteligencia necesario.

• Razonamiento abstracto o razonamiento lógico.

• Exigencia de aptitud numérica.

• Exigencia de comprensión del lenguaje.

• Nivel requerido de fluidez de expresión.

• Razonamiento técnico.

• Etc.

6. Supongamos que hemos podido escoger entre un número relativamente amplio de candidatos el que mejor se adapta a las exigencias de ese puesto de trabajo. Seguro que no cumplirá satisfactoriamente con todos los requisitos necesarios. Por tanto, nos deberemos plantear aquí la conveniencia de una preparación previa para completar sus conocimientos o su información.

En general, es preferible escoger aquella persona que cumple con los rasgos innatos, culturales, etc, que son difíciles de adquirir o cambiar. Debería preocupar menos el conocimiento de detalles o de aspectos que son adquiribles sobre el puesto de trabajo.

7. Deberemos pasar entonces a una preparación conveniente del entorno donde ha de trabajar. Nos referimos a que esté bien definido el puesto de trabajo, que disponga de los recursos necesarios, que haya una conciencia colectiva de su inserción, que haya quién le pueda atender durante el periodo de adaptación, etc.

8. En el momento de entrar, se le deberán dar unos objetivos específicos relativos al puesto de trabajo y que deberán servir para autoevaluar el pro-

greso y para saber hasta qué nivel de cumplimiento ha llegado después de un periodo determinado de tiempo. Y los objetivos no deberían ser únicamente primarios, específicamente de lo que está haciendo, sino que deberían incluir también sus consecuencias y lo que se pretende, al final, en el producto o en el servicio, con su intervención.

9. Durante un periodo que puede oscilar entre un mes y tres meses, convendrá un seguimiento cercano para corregir las desviaciones y explicar adecuadamente cómo se quiere que se haga la tarea y las consecuencias que pueden existir al hacerlo de otro modo. Esto no necesariamente deberá ser hecho por una persona totalmente involucrada en decisiones importantes sino que lo lógico sería que su inmediato superior o, porque no, un compañero, se hiciera cargo de este seguimiento o tutela.

10. Y, finalmente, algo que aconsejan todos los sistemas de gestión de la calidad total; la evaluación periódica. Este acto, que debería realizarse por el inmediato superior una o dos veces al año, no es solamente aplicable a los nuevos empleados sino que debería estar generalizado a todo el conjunto de la plantilla. Nos referimos a una revisión de la conducta de cada operario con respecto a sus propias funciones y objetivos, la opinión del jefe sobre cómo se podría mejorar el rendimiento correspondiente y, además, la identificación de formación o de recursos prácticos que la persona puede necesitar para aumentar su eficacia.

En definitiva, la incorporación de nuevos empleados en la empresa es una técnica que consideramos fundamental en la consolidación y crecimiento continuado de la productividad a la vez que ayuda a reconsiderar la estructura organizativa general, las funciones individuales y las dependencias jerárquicas.

La empresa debe tener como norte el crecimiento continuo, aunque sea poco, y esto exige un análisis y replanteamiento del mejor flujo de funciones y de responsabilidades bajo el prisma de la simplificación, la eficacia y el rendimiento progresivamente mayor.

Las empresas que hemos visto con mayor rendimiento por operario son aquellas que cumplen con estos requisitos.

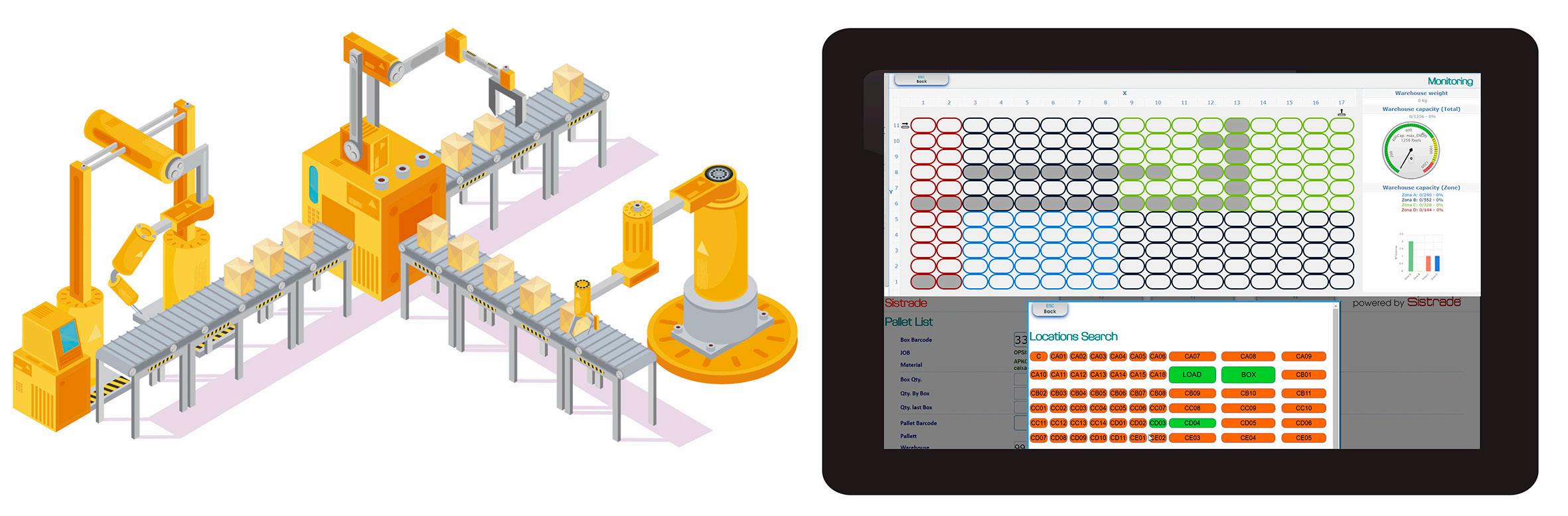

La evolución de las organizaciones industriales hacia la Industria 4.0 plantea una serie de desafíos a la gestión. La interconexión CPS (sistema ciber físico) supone la creación y el intercambio masivo de datos en tiempo real procedentes de la fábrica, que fluyen gradualmente a los responsables de tomar decisiones. Los datos son el núcleo de la Industria 4.0. La gran cantidad de datos dentro de las empresas sin tratamiento y análisis en lugar de ser beneficiosos no tiene ningún uso. Antes de tomar cualquier decisión, los datos necesitan una transmisión, limpieza, tratamiento, clasificación y almacenamiento efectivos.

La recopilación de datos implica la existencia de una infraestructura de red y una captura de datos adecuada del equipo (a través de su detección). Teniendo en cuenta la gran cantidad de datos producidos e intercambiados, las tecnologías de "Big Data" son de fundamental importancia. No obstante, la generación, la comunicación y el reemplazo adecuado de los datos del proceso organizacional es solo una condición necesaria, pero no suficiente, para la creación de valor en la Industria 4.0. En este sentido, los datos deberían servir no solo para crear procesos para la autonomía en la toma de decisiones a lo largo de la cadena de valor, liberando gradualmente a los empleados y a los tomadores de decisiones de las tareas de toma de decisiones que requieren mucho tiempo y que requerirían una gran cantidad de tiempo para el análisis y la consideración, pero también para hacer predicciones y decisiones óptimas en consecuencia, lo que lleva a un ahorro de recursos y una mayor calidad.

SISTRADE tiene la herramienta adecuada para llevar a su empresa a la cuarta revolución industrial, optimizando, automatizando y controlando su línea de producción. Una de las aplicaciones clave de Sistrade es el Sistema de ejecución de fabricación (MES), que ofrece soluciones para planificar, recopilar datos, supervisar y controlar el proceso industrial. SISTRADE ofrece

soluciones para generar información para un rápido soporte de decisiones, incrementando la productividad.

Dentro del espectro de adquisición y procesamiento de datos en el taller, una de las principales soluciones que ofrece SISTRADE es el control de supervisión y la adquisición de datos: SCADA, que es un software basado en la web, que recupera automáticamente

datos de operadores, sensores de máquinas, PLC (controladores lógicos programables) y varios dispositivos dentro de una planta. SCADA tiene la capacidad de presentar una planta 3D de todas las máquinas, operadores y procesos en tiempo real, lo que permite reducir el tiempo improductivo.

Es importante comprender por qué la recopilación automática de datos es beneficiosa para las empresas. Entre los principales beneficios, reconocemos el aumento de la confiabilidad de los datos, ya que la intervención humana se minimiza, lo que también minimiza la posibilidad de un error. Las empresas también obtienen un mejor control de la velocidad de la máquina y tienen un registro de datos confiable sobre los tiempos de inactividad en el taller.

¿Cómo puede lograr el objetivo de reducir los costos y aumentar las ganancias, así como reducir el desperdicio en la empresa si analiza la información de producción del pasado, basando su decisión en la información que está desactualizada? La mayoría de las veces, para garantizar un buen control, los gerentes necesitan la información correcta aquí y ahora. La adquisición automática de datos permite que las decisiones relacionadas con la gestión de la producción tengan una base sólida en los datos más recientes y actualizados, que provienen directamente de las máquinas y los operadores, lo que garantiza la máxima eficiencia de la producción.

Con el sistema automático de adquisición de datos a la mano, puede recuperar datos sobre el estado de la máquina, la velocidad instantánea y promedio, conoce el tiempo de confi-

guración y producción, así como el material consumido y las cantidades de producción. Para garantizar un mantenimiento de activos efectivo y entregas oportunas, se proporciona la información sobre los tiempos de inactividad. El acceso a toda esta información en tiempo real no solo contribuye a un mayor rendimiento industrial, sino que también hace que el control de calidad sea mucho más fácil de monitorear, respaldando el compromiso de su empresa de cumplir con los más altos estándares de calidad.

SISTRADE tiene la herramienta adecuada para llevar a su empresa a la cuarta revolución industrial, optimizando, automatizando y controlando su línea de producción.

El objetivo principal de nuestra solución es reducir la intervención humana en los registros de datos de producción y al mismo tiempo mejorar significativamente la confiabilidad de los datos. La adquisición de datos desde el taller puede realizarse mediante el uso de tarjetas de adquisición patentadas, así como PLC estándar (por ejemplo, Omron o Siemens), también utilizamos protocolos estándar como el servidor OPC o XML y la base de datos relacional: SQL Server. Existen diferentes plataformas que se pueden implementar de acuerdo con los requisitos de cada proyecto.

¿Qué puede darle una mejor comprensión de cómo su empresa puede mejorar con la ayuda de dicho sistema que un ejemplo real de la solución del sistema Sistrade ya implementada en la empresa en el mercado turco? Por lo tanto, traemos un estudio de caso que describe la implementación de un proyecto de "Conveyor - Transportador". El marco de este proyecto consiste en la instalación de tres cintas transportadoras entre el taller y el almacén. El área de producción prepara el palé para enviarlo al almacén y el operador coloca cada palé en la cinta; luego, el sistema lee el código de barras del pallet y realiza la transferencia automática al almacén. Todo este proceso de transferencia garantiza una mayor fiabilidad, donde cada paleta se puede controlar a través de las pantallas, conociendo la referencia y la ubicación exacta. No hay intervención humana que disminuya la posibilidad de errores.

Como resultado, el software Sistrade® permite a las organizaciones automatizar sus procesos de producción, optimizar sus líneas de producción y transformarse en una fábrica inteligente. El concepto de Industria 4.0 se está convirtiendo gradualmente en una realidad, generando ganancias comprobadas en eficiencia, economía y agilidad para reaccionar a los cambios del mercado, permitiendo a las empresas extraer el mayor valor de sus procesos y recursos. La industria de la impresión y el embalaje también podría adoptar esta realidad, aprovechando las soluciones de software de gestión para la Industria 4.0 que ofrece SISTRADE.

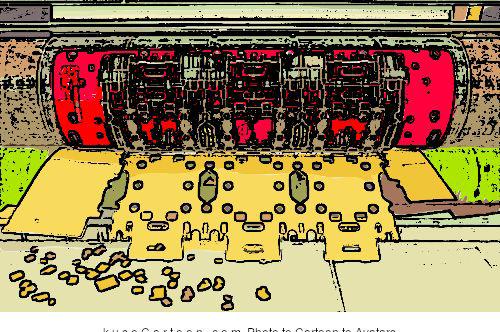

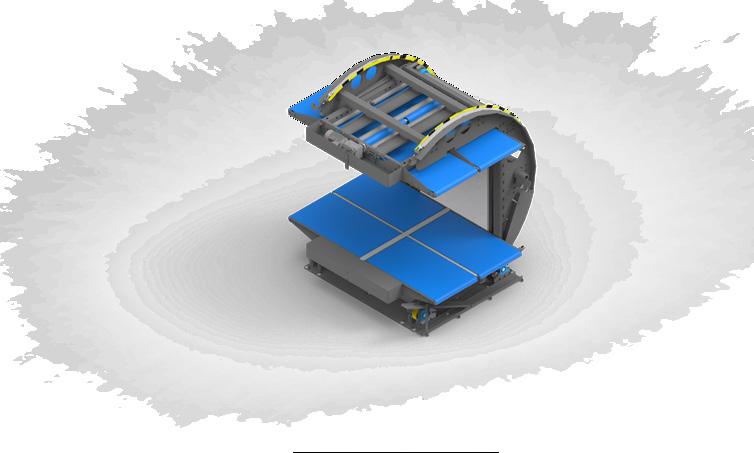

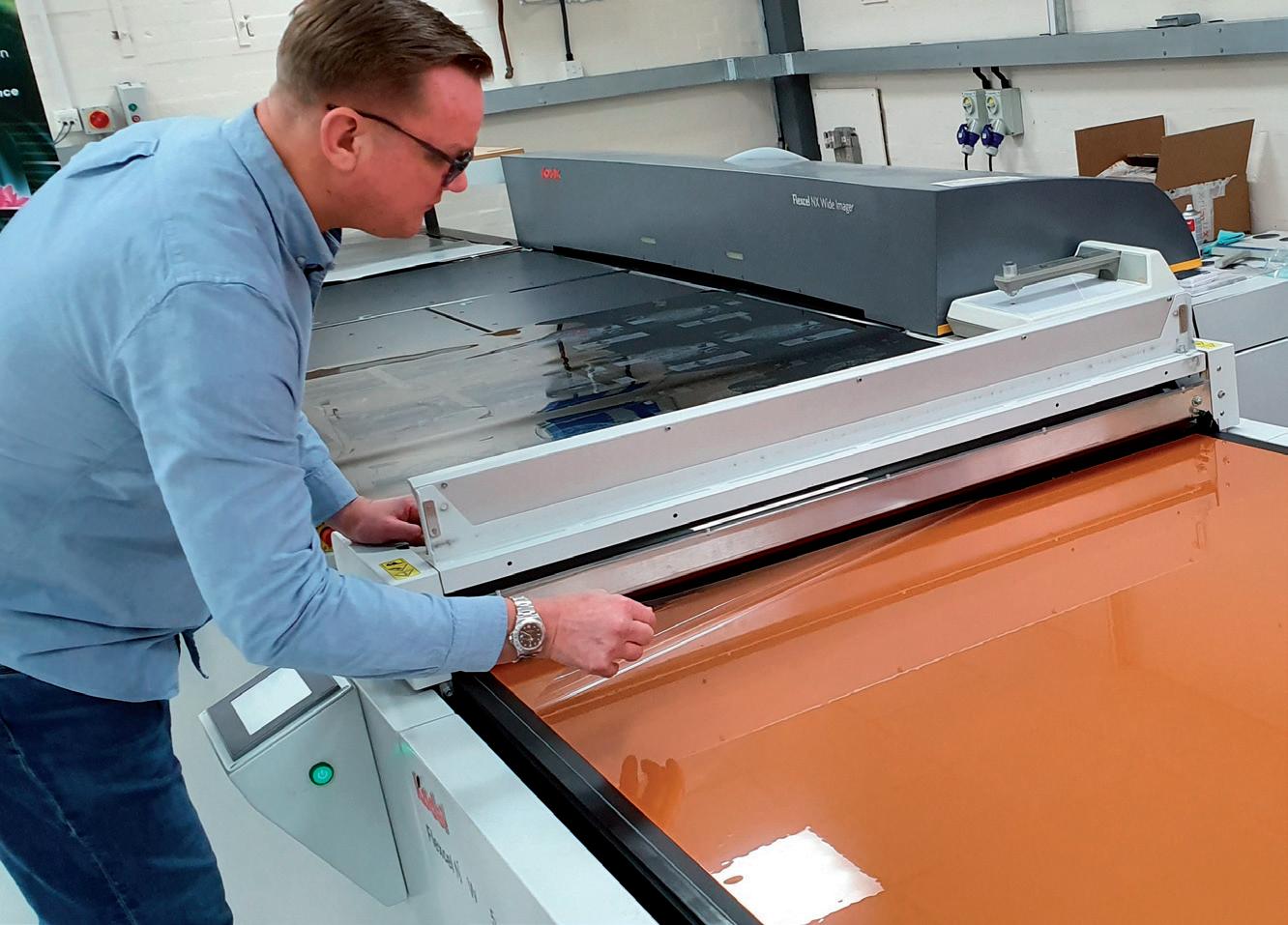

Esko, un proveedor global de soluciones integradas de hardware y software para los sectores de impresión y embalaje, ha presentado su cámara de imágenes de un solo cabezal más rápida, la nueva Optics 100v2, que ofrece un aumento del 25% en la productividad de las impresores de placas corrugadas. La opción de velocidad y calidad es la última incorporación a la gama Esko CDI que presenta una tecnología láser dividida única y patentada de "cabezal único".

Exclusivo de las plataformas CDI Crystal y CDI Spark, el innovador Optics 100v2 presenta una nueva configuración de imagen que permite a los fabricantes de planchas obtener una hoja completa de 5080 (50 pulgadas x 80 pulgadas o 127 cm x 203 cm) más por hora de su CDI y lograr un notable 100% de aumento en la productividad en planchas parciales.

"Hemos desarrollado Optics 100v2 para abordar los principales problemas que enfrenta la industria", dijo Pascal Thomas, Director de Flexo Business en Esko. “La presión de los costos está aumentando en todos los ámbitos y una gran cantidad de mano de obra calificada y experiencia está involucrada en la fabricación de planchas flexo-

gráficas para la producción de impresión de cartón ondulado.

"Esta última innovación significa que los operadores de preimpresión ahora pueden trabajar más rápido, produciendo una plancha más por hora y mejorando de manera importante la eficiencia de operación en un 20%", explicó Pascal. “No solo eso, sino que todos sabemos que, dado que los materiales de plancha pueden ser muy caros, es necesario utilizar la mayor cantidad de material recortado posible para minimizar el desperdicio.

“Tradicionalmente, ha tomado 15 minutos o más para obtener una imagen de una plancha parcial para evitar el desequilibrio de la máquina, pero ahora con Optics 100v2 es significativamente

más rápido, en menos de siete minutos para un corte de 1 m2. Los fabricantes de planchas pueden reducir el desperdicio, usar menos energía y minimizar el aporte del operador para reducir costos y aumentar la eficiencia operativa ”

El aumento general de la productividad conduce a una mejora del 20% en la eficiencia operativa, mientras que la capacidad de obtener 5080 hojas más por hora significa 5080 hojas adicionales por turno típico.

"Este es, con mucho, el sistema de cabezal óptico más rápido del mercado actual", dijo Pascal. “El sistema de un solo cabezal elimina el problema de pegar o unir dos cabezales en el medio de una imagen, y además, la nueva configuración de imágenes permite el

uso de la velocidad máxima en planchas parciales independientemente del grosor, a diferencia de cuando se usan varios cabezales. El diseño también reduce la vibración y optimiza la formación de imágenes de planchas gruesas, que son las típicas de la industria del cartón ondulado.

"Esto permite imágenes significativamente más rápidas en planchas parciales gruesas y crea libertad para que los operadores preparen la siguiente plancha mientras esperan, aumentando aún más la productividad y la eficiencia", dijo Pascal.

Optics 100v2 es solo una de una serie de nuevas características innovadoras y actualizaciones que Esko ha

presentado como parte de su cartera de software integrado, Esko Software 20. Los nuevos y significativos desarrollos aportan aún más innovación y funcionalidad al conjunto de soluciones de software más vendidas de Esko. Parte de su impulso continuo para brindar mejoras de eficiencia operativa a la cadena de valor del embalaje junto con un valor sobresaliente para los clientes. Disponible desde el 15 de junio de 2020 en adelante, y gratis para los clientes de Esko Software Care Plan, la última versión del software incorpora soluciones como ArtiosCAD 20, Automation Engine 20, Studio 20 y actualizaciones de eficiencia para Share & Approve y el galardonado

Asistente de control de impresión . Disponible para todos los materiales de plancha de fotopolímero certificados, los usuarios pueden obtener más información sobre el lanzamiento de Optics 100v2 utilizando el nuevo Esko Innovation Hub (www.esko.com/innovation) que ha sido diseñado para proporcionar a los usuarios una visión única de la cartera de innovaciones que Esko trae al mercado en 2020. Los usuarios pueden navegar por las últimas soluciones integradas de hardware y software de Esko, en su propio tiempo, acceder a conocimientos e información técnica, así como aprender nuevas formas de aumentar la productividad, la eficiencia y la rentabilidad del negocio.

Gráficos de prueba mejorados, pantallas de cristal para flexografía y optimización de tinta blanca para envases flexibles son algunas de las innovadoras funciones incluidas en la nueva versión del software Print Control Wizard de Esko, galardonado en varias ocasiones.

El proveedor global de soluciones de hardware y software integradas para los sectores de impresión y de envases ha lanzado la última versión del innovador software Print Control Wizard 20.0.

“Desarrollamos Print Control Wizard para responder a las peticiones del sector de simplificar la implementación de tramas y curvas de ganancia de punto, y queríamos continuar con nuestro éxito inicial con esta nueva versión”, explicó Robert Bruce, RIP & Screening Product Manager en Esko. “Por eso hemos añadido herramientas de administración de color integradas y un nuevo proceso de implementación. Por ejemplo, mientras que los estándares globales piden tres pruebas de prensa para llevar a cabo un proyecto de flexografía, que abarcan la optimización con tests de trama única, la caracterización con administración de color y la huella de máquina para la ganancia de punto, los usuarios de Print Control Wizard 20.0 ya pueden pasar directamente al paso de huella de máquina. Esto permite reducir considerablemente los costes y el tiempo de prensa.”

Print Control Wizard 20.0, que se ha lanzado incluye una serie de funciones nuevas y atractivas diseñadas para impulsar la eficiencia, como:

- Diseño mejorado del gráfico de prueba: la cantidad de pruebas de prensa necesarias para crear tramas y curvas para proyectos de flexografía se ha reducido a una. Con esto se logra un análisis más rápido de una nueva condición de impresión y se consigue una mayor eficiencia. El asistente incluye ahora un gráfico de prueba con 4 colores, permite a los usuarios crear gráficos de huella de máquina, e incluye un modo de digitalización rápido para la calibración del punto mínimo, lo que reduce el tiempo dedicado en cada trabajo.

- Mejoras en la galardonada interfaz de tipo asistente: la nueva interfaz de Color Engine Pilot no solo incluye una nueva vista de tramas y curvas, sino que también permite a los usuarios acceder a todos los recursos de tramas de Esko desde una sola aplicación.

- Asistente para confección de planchas: se trata de una ubicación central de almacenamiento para la

instalación de Esko CDI. Esta nueva herramienta usa guías integradas para facilitar la instalación del equipo de exposición de planchas CDI, lo

las funciones de administración de

que garantiza el mejor rendimiento en el menor tiempo posible.

- Informes: los nuevos informes de huella de máquina totalmente automatizados y personalizables ahora están disponibles con solo pulsar un botón.

- Nuevas pantallas de cristal para flexografía UV: con una misma interfaz de usuario centrada en el proceso para envases flexibles y flexografía UV, este módulo totalmente nuevo ofrece las funciones de Print Control Wizard de manera simplificada y las tramas personalizadas para flexografía UV, con compatibilidad para CDI Pixel+ y sin Pixel+.

- Optimización de tinta blanca para envases flexibles: mejora las prestaciones de las tintas más empleadas en envases flexibles (que también son las más caras). Con Print Control Wizard 20.0, la opacidad, el moteado y el peso de la tinta blanca se controlan y optimizan automáticamente, lo que mejora la calidad de impresión y la reproducción de imagen, y además reduce los costes de consumo de tinta.

Lanzado por primera vez el año pasado, Print Control Wizard fue diseñado especialmente para mejorar el proceso de confección de planchas para flexografía y la calidad de impresión en flexografía mediante pantallas de cristal. Adopta un enfoque simplificado y estandarizado para el uso de los parámetros del proceso, como la tinta, la prensa de impresión, el sustrato y el anilox, en la creación de tramas y curvas. El resultado es un conjunto de pantallas de cristal y curvas

“Desarrollamos Print Control Wizard para responder a las peticiones del sector de simplificar la implementación de tramas y curvas de ganancia de punto, y queríamos continuar con nuestro éxito inicial con esta nueva versión”, explicó Robert Bruce, RIP & Screening Product Manager en Esko.

que se usan para la exposición de las planchas en un dispositivo CDI Crystal XPS, logrando así la mejor calidad de impresión en flexografía.

“Nuestro propósito era proporcionar a los expertos en flexografía las herramientas para estandarizar y simplificar la creación de tramas y curvas, que les permitiera conseguir los mejores resultados de calidad sin necesidad de añadir pasos y comprobaciones adicionales al proceso,” comentó. “Después de que Print Control Wizard fuera premiado con varios de los galardones más importantes del sector, hemos seguido trabajando sin cesar para desarrollar estas nuevas mejoras. Ahora estamos entusiasmados por lanzar esta nueva versión para seguir apoyando el trabajo de los especialistas en impresión y envases de todo el sector.”

Print Control Wizard 20.0 es solo una de las muchas actualizaciones y funciones innovadoras que Esko ha dado a conocer como parte de su catálogo de productos de software integrado, Esko Software 20. Los nuevos e importantes avances son aún más innovadores y añaden más fun-

ciones al conjunto de aplicaciones de software de Esko más vendido, como parte de su esfuerzo continuo por impulsar la eficiencia de las operaciones en la cadena de valor del envasado, además de su incomparable valor para los clientes. Disponible a partir del día 22 de junio del 2020 (y gratuito para los clientes que dispongan actualmente de un Esko Software Care Plan) esta nueva versión de software incluye soluciones como ArtiosCAD 20, Automation Engine 20, Studio 20 y actualizaciones que mejoran la eficiencia en Share & Approve.

Si desea saber más sobre Print Control Wizard 20.0, visite el nuevo Esko Innovation Hub (www.innovation.esko.com), un entorno virtual centralizado para ofrecer a los usuarios información exclusiva sobre la variedad de innovaciones de Esko Software 20. Allí podrá conocer las soluciones de software y hardware integradas más recientemente de Esko, a su propio ritmo, así como consultar información útil y datos técnicos, además de aprender nuevas maneras de potenciar la productividad, la eficiencia y la rentabilidad.

“Nuestro propósito era proporcionar a los expertos en flexografía las herramientas para estandarizar y simplificar la creación de tramas y curvas, que les permitiera conseguir los mejores resultados de calidad sin necesidad de añadir pasos y comprobaciones adicionales al proceso”

Asahi Photoproducts, empresa pionera en el desarrollo de planchas flexográficas de fotopolímeros, participa en un importante proyecto con Comexi y otros socios del sector. Como parte de este proyecto llave en mano, Asahi instalará una procesadora de lavado con agua Asahi AWP™ 4835 P y planchas procesadas al agua Asahi AWP™ con tecnología CleanPrint en el Centro Tecnológico Manel Xifra Boada de Comexi en Girona (España). El proyecto está diseñado para concienciar a los impresores de embalaje flexible sobre el valor de la producción propia de planchas flexográficas y demostrar lo fácil que resulta hacerlo con la tecnología actual.

“Estamos orgullosos de participar en este proyecto tan importante junto a nuestro socio Comexi”, señala Philip Mattelaer, director de ventas de Asahi Photoproducts. “Cada vez son más los impresores de flexografía que internalizan la producción de planchas con el objetivo de impulsar la eficiencia y mejorar la calidad. Este proyecto demostrará al mercado flexográfico lo fácil que es producir planchas, fortaleciendo la cadena de valor en el punto de producción de la impresión. Además de mejorar la eficiencia y la calidad, este proyecto también demuestra cómo los proveedores de impresión pueden aumentar la sostenibilidad incorporando la tecnología Asahi CleanPrint".

Soluciones innovadoras integran la preimpresión y la impresión en las instalaciones del cliente.

Las planchas flexográficas CleanPrint de Asahi Photoproducts han sido especialmente diseñadas por los ingenieros químicos de Asahi para transferir toda la tinta restante al soporte impreso, reduciendo los tiempos de puesta a punto y las paradas de limpieza de la máquina en comparación con otros sistemas de producción de planchas, al tiempo que ofrecen una calidad excepcional. Las planchas flexográficas Asahi CleanPrint también son ideales para la impresión con paleta de colores fija, un método que se usa cada vez más para ahorrar tiempo y dinero, manteniendo el nivel de calidad que esperan las marcas. Esto es posi-

La procesadora AWP™ 4835 P está pensada para atender las necesidades exigentes de impresores que usen un formato de plancha máx. de 90 x 120 cm. Para los impresores de banda ancha, la nueva procesadora de planchas AWP™ 4260 PLF es la solución más indicada gracias a su formato de plancha de 106,7 x 152,4 cm (42 x 60 pulgadas). Reduce al mínimo el consumo de agua, por lo que es una solución sostenible para producir planchas flexográficas.

ble gracias al registro preciso de las planchas procesadas al agua CleanPrint de Asahi. La gama AWP de planchas y procesadoras convierte la producción de planchas flexográficas en un proceso respetuoso con el medio ambiente, minimizando el consumo de agua, eliminando productos químicos nocivos y trazando un futuro más limpio para la industria flexográfica.

La producción propia de planchas

flexográficas también se traduce en una mayor disponibilidad de planchas, lo que, a su vez, redunda en una mayor eficiencia general de los equipos (OEE). Este es uno de los factores que impulsa la internalización de la producción de planchas, la misma tendencia que experimentó la industria de la impresión offset offset hace años. El proyecto llave en mano de Comexi abarcará también la organización de eventos

periódicos para los clientes, en los que se demostrará el potencial de agruparlo “todo bajo un mismo techo”.

La producción propia de planchas flexográficas también se traduce en una mayor disponibilidad de planchas, lo que, a su vez, redunda en una mayor eficiencia general de los equipos (OEE)

“Los visitantes del proyecto quedarán gratamente sorprendidos viendo la rapidez y la limpieza con que se producen las planchas procesadas al agua Asahi AWP con CleanPrint, y tendrán acceso a expertos que pueden ayudarlos a emprender su propio camino CleanPrint hacia un futuro que se caracterice por una impresión flexográfica más limpia”, añade Mattelaer. “La clave para controlar la calidad y los niveles de servicio en la impresión flexográfica es controlar la preimpresión, y el proyecto

llave en mano de Comexi muestra a los visitantes la facilidad con la que pueden hacerlo. Combina hardware, software, instalación, optimización, formación y

soporte de producción para garantizar una transición fluida hacia un futuro limpio para los impresores de flexografía de todos los tamaños”.

I n n o v a t i o n | C r e a t i v i t y | F l e x i b i l i t y

Dentro de su compromiso de mejora continua, un compromiso adquirido hace más de 35 años con los clientes y que se renueva cada año, Gestión21 ha incorporado una serie de nuevas funcionalidades específicas para el sector del packaging.

Este sector ha sido siempre piedra referencial para Consultores Asociados SL dentro de las artes gráficas, como así lo atestigua el hecho de que desde los orígenes de su erp, un elevado porcentaje de clientes ha pertenecido al mismo. Este hecho, junto con la cada vez más predominante posición del envase dentro de nuestras vidas, junto con la impresión de etiquetas, ha hecho que se acentúe cada vez mas la incidencia del porcentaje de clientes tanto de packaging como de etiquetas dentro del parque de usuarios de Gestión21.

Por todo esto, el departamento de desarrollo de la empresa ha realizado una serie de mejoras que vienen a incrementar las ya existentes para el sector del packaging. El trazador de estuchería, una potente herramienta que permite no sólo tener almacenados los estuches que utiliza la organización basándonos en los modelos FEFCO, sino también calcular la optimización de la imposición tanto en troquel como en el pliego, incorpora ahora la posibilidad de realizar búsquedas inteligentes de estos estuches, así como establecer sistemas de aviso que nos permiten reutilizar la información de estuches ya creados en otros nuevos. Además, gracias al módulo de B2B de Gestión21, cada vez son mas los usuarios del sistema que incorporan dicho módu-

lo con el objeto de permitir a sus clientes interactuar en tiempo real para realizar pedidos, calcularse ellos mismos los precios, acceder a la información de facturas, ordenes de fabricación, almacén, etc.

Para Mario Temprano, Director General de Consultores Asociados, “Desde nuestros inicios fueron muchas las empresas de packaging que confiaron sus negocios en Gestión21 para gestionar su día a día. Gracias a esa confianza y a sus sugerencias fue como hemos ido implementando en el sistema esas mejoras. A día de hoy seguimos mejorando con nuevas funcionalidades que sin duda hacen de

Gestión21 el sistema referencia dentro del sector del envase”.

Gestion21 es un ERP especializado en el sector gráfico cuya misión es gestionar los flujos de información y trabajo de las empresas gráficas con el objeto de que estas ahorren tiempo en las labores administrativas y a su vez obtengan información a nivel de gestión en los distintos departamentos de las mismas. Las áreas que cubre esta herramienta van desde Presupuestación , Producción, Taller, Facturación, Almacén, Compras, Planificador de Producción, Contabilidad, Gestión Comercial, Área de recursos Humanos, etc.

El software de gestión de color GMG les ayuda a los proveedores de impresión a hacer exactamente eso: ofrecer un alto grado de previsibilidad del color, ya sea para la producción de impresión de empaques complejos, trabajos de gran formato o para pruebas de color. GMG ofrece

soluciones para la estandarización y simplificación de flujos de trabajo de gestión de color para lograr colores consistentes en todos los sustratos y en cualquier proceso de impresión.

"Estamos muy entusiasmados por colaborar con HP y ofrecer productos de gestión de color GMG para

integrar al Suite HP One Package", dice Darrian Young, gerente de asociación global. "Creemos que podemos ayudar a quienes trabajen con las prensas corrugadas HP al proporcionar una forma de mejorar la precisión de color de sus clientes".

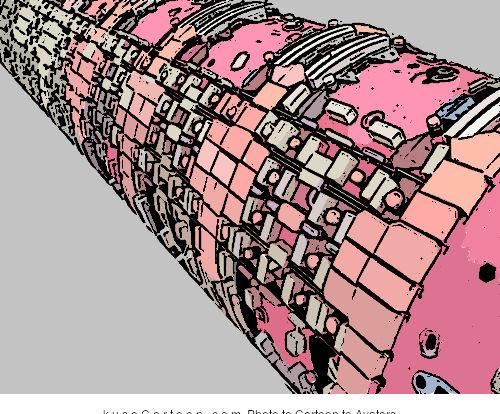

El tercer sistema de impresión UTECO Sapphire EVO M para la producción de packaging flexible inició su viaje hasta las instalaciones del cliente pocos días después de superar la prueba de aceptación en fábrica. Esta rotativa de inyección de tinta está destinada a una compañía de Norteamérica que la utilizará para aplicaciones que requieren un alto número de trabajos de tirada corta. Ya hay otros sistemas de impresión Sapphire EVO M funcionando con gran éxito en impresores de packaging flexible de Italia y Japón.

El nuevo cliente eligió el sistema de impresión Sapphire EVO M porque ofrece el mejor ciclo de carga de cualquier sistema de impresión digital de bobina mediana y permite una producción más económica de volúmenes de hasta 20.000 m2 en comparación con los procesos analógicos.

El sistema de impresión Sapphire EVO M es un desarrollo conjunto del Grupo Uteco y Kodak. Este sistema de impresión digital de bobina mediana permite a los impresores de packaging migrar trabajos de los procesos de impresión tradicionales a la tecnología digital y disfrutar así de unos resultados de alta calidad, además de enormes ahorros de tiempo, preparación y costes. Gracias a la tecnología de inyección continua de tinta KODAK Stream y a las tintas de pigmento de base acuosa de bajo coste de Kodak, este sistema de impresión digital proporciona una excelente calidad de impresión CMYK sobre toda una variedad de

papeles y materiales de película plástica. El Sapphire EVO M admite un ancho de bobina máximo de 650 mm y un ancho de impresión de 620 mm. Con velocidades de producción de más de 150 metros por minuto, es más rápido que cualquiera otra solución digital para sustratos flexibles.

El nuevo cliente eligió el sistema de impresión Sapphire EVO M porque ofrece el mejor ciclo de carga de cualquier sistema de impresión digital de bobina mediana y permite una producción más económica de volúmenes de hasta 20.000 m2 en comparación con los procesos analógicos. Otro beneficio clave del Sapphire EVO M desde el

punto de vista del cliente es que mejora enormemente su tiempo de salida al mercado. Mientras que la producción basada en procesos analógicos convencionales suele requerir dos semanas o más, se estima que será posible ejecutar los trabajos con el nuevo sistema de impresión de inyección de tinta en apenas dos días.

«Este último éxito comercial demuestra claramente que los sistemas de impresión Sapphire EVO con tecnología de inyección continua de tinta a alta velocidad y tintas de base acuosa de Kodak están en vías de convertirse en las soluciones líderes mundiales para la impresión digital de packaging

flexible»,

indica Randy Vandagriff, Vicepresidente Senior de Impresión de Eastman Kodak Company.Este sistema de impresión digital de bobina mediana permite a los impresores de packaging migrar trabajos de los procesos de impresión tradicionales a la tecnología digital y disfrutar así de unos resultados de alta calidad, además de enormes ahorros de tiempo, preparación y costes

Aldo

Peretti, Presidente y Director General del Grupo Uteco, agrega:«Estamos encantados de que nuestro sistema de impresión Sapphire EVO M

esté pronto en acción con diferentes aplicaciones de packaging flexible en tres continentes. Ofrece a los impresores de packaging y convertidores una forma asequible de satisfacer la cre-

ciente necesidad de una producción rápida, rentable y de alta calidad con tiradas cortas y medianas entre los propietarios de marcas».

“No tenemos miedo de desafiar a nuestros clientes. Para nosotros, es una parte muy importante del establecimiento y el mantenimiento de una relación, así es como descubrimos nuevas formas de trabajo.” Quien habla es Chris Rigby, y la empresa de la que habla es Pulse Media, con sede en Stockport (Reino Unido), que fue galardonada con el Premio de Plata en los Global Flexo Innovation Awards de Miraclon el año pasado, un premio que reconocía su eficiencia en los flujos de trabajos y la conversión de procesos del offset a la flexografía.

Siempre que es necesario, Pulse desafía a sus clientes en varios puntos de la cadena de suministro del embalaje flexográfico, habiendo desarrollado una cartera de servicios que abarca desde el diseño inicial, pasando por la gestión de la marca y el color, hasta la asistencia a las pasadas en prensa, la gestión de proyectos y la consultoría. Está muy lejos

de la fabricación de planchas litográficas escalonadas y repetidas que fue la única oferta de Pulse cuando comenzó su trayectoria en 1982. En ese momento, los clientes eran impresores locales; hoy en día, Pulse se posiciona como una agencia de gestión de impresión que sirve a marcas globales de productos de consumo masivo.

La presencia de la empresa en el sector de FMCG se remonta a finales de la década de los 80 y al auge de productos de “marca propia” de minoristas. Rigby, director técnico de Pulse, afirma: “Los clientes necesitaban proveedores que pudieran garantizar que el embalaje fuera consistente en todos los formatos: cartón litografiado, bolsa flexográfica, caja de

cartón corrugado o etiquetas UV. Pulse vio la oportunidad y la aprovechó, y 30 años después de lograr esta consistencia sigue siendo el centro del negocio.”

En el centro de un triángulo

Rigby describe a Pulse como una “agencia de gestión de impresión. Nos posicionamos en el centro de un triángulo formado por diseñadores, propietarios de marcas e impresores, y nuestro trabajo es asegurar la consistencia de la marca. Para que funcione, las tres partes tienen que confiar en nosotros y en nuestra experiencia y actuar en su mejor interés para obtener los mejores resultados.” El trabajo que ganó el Premio a la Innovación de Pulse es un buen ejemplo de esta relación de colaboración. Las cajas de cerveza ya habían sido impresas en litografía, con resultados poco satisfactorios, y el desafío de Pulse era mejorar tanto la calidad de impresión del conjunto del envase como la consistencia del color. Un equipo técnico formado por Pulse, el impresor, el proveedor de planchas y un técnico de tintas revisó el diseño para decidir el mejor enfoque, considerando factores como las divisiones de color, etc.

“No tenemos miedo de desafiar a nuestros clientes. Para nosotros, es una parte muy importante del establecimiento y el mantenimiento de una relación, así es como descubrimos nuevas formas de trabajo”

Rigby sigue contando: “El día en el que se iniciaba la impresión, con el trabajo en la fase de registro, el cliente aprobó la primera tirada, lo que permitió una puesta a punto más rápida. En general, la versión flexográfica mostró un registro mejorado, un mejor control de los puntos de realce, una alta densidad de sólidos y una mejor consis-

tencia de impresión, en una gran superficie y durante toda la tirada. ¿El resultado? La marca decidió que otros tres diseños se realizarían con flexografía y no con litolaminado.”

Gracias a éxitos como este, Pulse está creciendo a pesar de estar en un mercado que Rigby describe como “muy duro”, y en el que lo que él llama “compras basadas en el precio” son demasiado habituales. Con 50 empleados en sus oficinas centrales, más cinco que trabajan en las instalaciones de los clientes, dice que Pulse “encaja perfectamente en la categoría de pequeñas y medianas empresas, por lo que no tenemos el poder adquisitivo de los grandes.” En cambio, tenemos que competir en calidad y servicio, y captar regularmente nuevos clientes que vienen rebotados de proveedores más baratos y que buscan un proveedor que pueda ofrecer una buena relación calidadprecio.”

También ayuda el hecho de que Pulse opere en un sector de la industria (la flexografía) que Rigby describe como “el más emocionante de la industria de impresión de embalajes hoy en día, el sector que más innovaciones ha vivido y en el que se ha visto un mayor aumento de la calidad en la última década.” Gran parte del mérito de todo ello se lo da a Kodak Flexcel

NX. “Hace diez años era difícil para la flexografía igualar la producción de huecograbado y offset, pero NX supuso un gran avance, entre otras cosas porque animó a otros fabricantes a invertir en el proceso de flexografía, mejorando aún más la calidad, el control de la prensa y las tintas. Igual de importante fue la voluntad de los impresores de comprometerse y ponerse objetivos más ambiciosos”.

A corto y medio plazo, esta ambición está poniendo en juego tecnologías como la gama de colores extendida (ECG) y la paleta de colores fija (FCP), ya que las marcas buscan reducir tanto los costes como la huella de carbono mediante la reducción del color. Dado que la sostenibilidad es cada vez más importante para los consumidores, se está prestando gran atención a los materiales reciclables, especialmente los plásticos, y Pulse participa actualmente en una serie de ensayos sobre nuevos sustratos. “La flexografía está experimentando un gran impulso”, dice Rigby. “Dada la calidad y la consistencia que podemos lograr, además de la reducción del tiempo de comercialización, cada vez hay menos argumentos para seguir con el huecograbado para los embalajes flexibles. A menudo la única razón es la duración de las tiradas, pero las tiradas se reducen año tras año, e incluso esa ventaja percibida será menos importante a medida que pase el tiempo”.

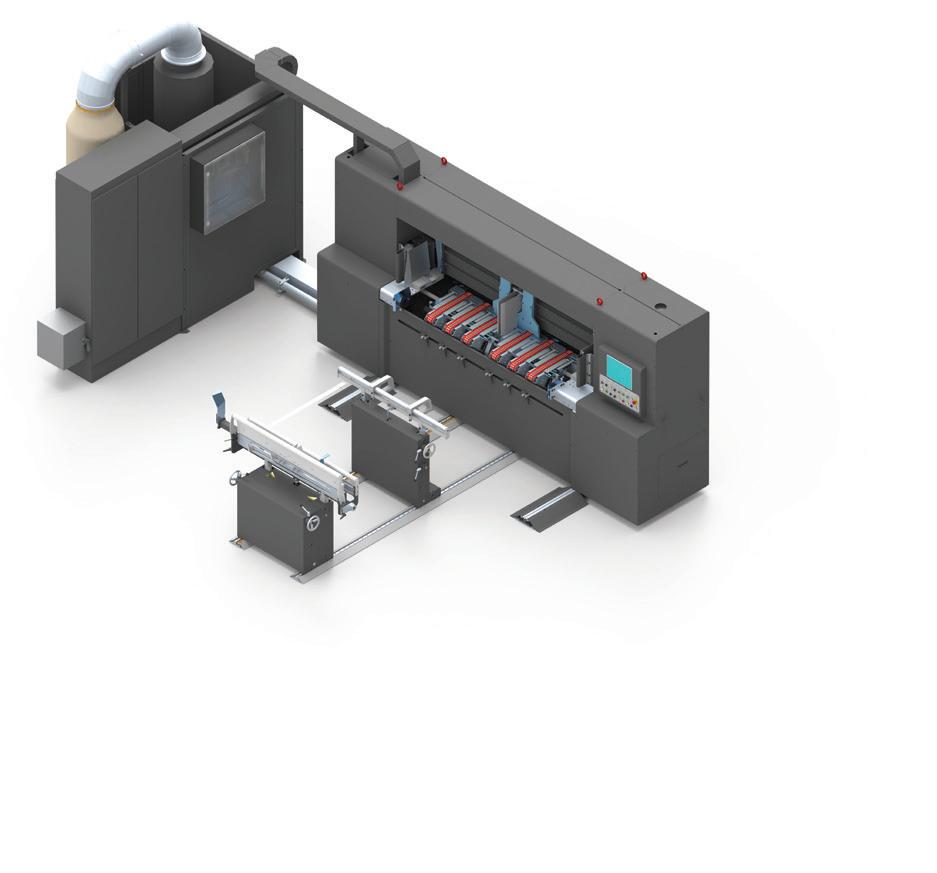

El mercado de los embalajes se encuentra inmerso en una profunda transformación. Los propietarios de marcas demandan una comercialización más rápida y soluciones más sostenibles. Para hacer frente a estas necesidades, BOBST anuncia el lanzamiento de EXPERT RS 6003, una nueva generación de rotativas de huecograbado, que permitirá a las empresas de conversión afrontar los retos actuales del mercado.

La flexibilidad y la productividad son las palabras clave de la EXPERT RS 6003, que puede alcanzar la velocidad máxima de 500 m/min y puede configurarse con cilindros de impresión con o sin eje.

«En BOBST llevamos siempre más allá la tecnología destinada a mejorar constantemente el rendimiento de los equipos y procesos para cumplir los requisitos actuales y futuros del mercado —explicó Jonathan Giubilato, director de línea de productos de huecograbado en Bobst Italia.— El mercado de los embalajes flexibles cada vez demanda más poder producir tiradas cortas, versionar packagings, optar por soluciones más ligeras, más finas y reciclables y una consistencia cromática global, así que estamos listos para apoyar a nuestros clientes dedicados a la conversión con unas soluciones que les permitan comercializar rápido sus productos, con mayor calidad, productividad, agilidad y seguridad. Y la tec-

nología del huecograbado no es una excepción.»

La flexibilidad y la productividad son las palabras clave de la EXPERT RS 6003, que puede alcanzar la velocidad máxima de 500 m/min y puede configurarse con cilindros de impresión con o sin eje.

Las opciones de configuración incluyen la elección del sistema de entintado, para garantizar los mejores resultados de calidad según los requisitos de producción. El sistema de entintado estándar MPI (Multi-Purpose Inking) o el opcional HSM (High Speed Metering) ofrecen una impresión consistente y repetible de alta calidad en cualquier condición y con todos los tipos de tintas y disolventes.

Para que la preparación de la impresora y los cambios de trabajos resulten más fáciles y rápidos, BOBST ha utilizado un nuevo sistema innovador exclusivo en la EXPERT RS 6003. El Flex Trolley es como un carro de servicio que puede quedar colocado durante la impresión o eliminarse una vez configurada la impresora. De este modo se reduce considerablemente el número mínimo de carros necesarios para el funcionamiento de la impresora y ofrece la máxima flexibilidad durante las operaciones de cambio de trabajos.

El sistema de secado incluye muchas de las proezas técnicas de la tecnología de secado de BOBST, que se han renovado para garantizar la eficiencia de secado necesaria con una

longitud de cámara de secado más corta. Esta solución acorta considerablemente la longitud de banda en la prensa con la consiguiente reducción del desperdicio, aproximadamente un 30 % al principio y durante los cambios de trabajos en comparación con las cámaras de secado convencionales.

La impresora permite imprimir a alta velocidad con tintas a base de disolventes y a base de agua, y es compatible con oneECG. BOBST ha liderado el uso de la gama de colores extendida (ECG) en huecograbado con su solución oneECG, que abre las puertas al mundo digital del huecograbado para descubrir una nueva forma de seguir el ritmo de los requisitos actuales del mercado.

En línea con la visión de BOBST, donde la conectividad, la digitalización, la automatización y la sostenibilidad son las piedras angulares de la producción de embalajes, nuestros clientes disponen de aplicaciones de supervisión y BOBST Connect, que proporcionan una conectividad y un soporte totalmente remotos.

«Con nuestros últimos avances en huecograbado, reinventamos el proceso y recuperamos las ventajas del hue-

cograbado de un modo que responde con hechos a la pregunta de si el huecograbado es capaz de evolucionar con la transformación actual del mercado para garantizar un crecimiento futuro y sostenible a los usuarios —comentó Jonathan Giubilato,.— Tenemos ya

las herramientas (equipos, procesos y flujos de trabajo digitalizados) que darán un giro a la estrategia de la industria de huecograbado y sentarán las bases de un buen futuro para nuestros clientes de impresión por huecograbado » concluyó.

Flint Group ha colaborado con socios clave de la industria para ofrecer un seminario web sobre la última tecnología disponible para ofrecer una impresión de gama extendida (EGP).

Con imágenes en vivo de la última prensa flexográfica inteligente SOMA Optima² CI en acción en el Centro de Tecnología SOMA en Lanskroun, República Checa, el equipo imprimió un diseño EGP ecológico, de alta definición y reverso impreso en una película de polipropileno.

El diseño se centró en la impresión de gama ampliada HiQ de 80 lpcm (203 ppp), demostrando la impresión en un grupo de diez extensiones impresas en diferentes colores de marca. El trabajo utilizó anilox de bajo volumen y tintas de alta intensidad en CMYK, así como verde, violeta y un blanco de alta opacidad, con resultados sobresalientes con alta vitalidad y detalle.

Thomas Strohe, director senior de segmentación y estrategia de productos de Flint Group, dio una idea de las contribuciones de Flint Group al proyecto. “En línea con nuestra visión de sustentabilidad, que se enfoca en apoyar los mercados de embalaje con productos construidos de manera responsable y soluciones sustentables diseñadas para economías circulares, el seminario web fue una oportunidad fantástica para demostrar el desempeño y los beneficios ambientales de nuestras soluciones EGP".

“La demostración en vivo mostró a la audiencia nuestra cartera única de fundas, planchas y tintas a base de solvente y, al ser el único proveedor global con certificación EGP a través de una solución completa que cubre tanto planchas como tintas, pudimos demostrar nuestra capacidad para llevar la calidad de impresión al siguiente nivel".

“Estamos escuchando las necesidades de nuestros clientes de simplificación, innovación, confiabilidad y, por supuesto, sustentabilidad. EGP es la representación perfecta de esta estrategia. Ofrece a los impresores la oportunidad de ofrecer resultados de impresión fantásticos y, al mismo tiempo,

El diseño se centró en la impresión de gama ampliada HiQ de 80 lpcm (203 ppp), demostrando la impresión en un grupo de diez extensiones impresas en diferentes colores de marca.

simplificar sus rangos de tinta, reducir los costos y, lo que es más importante, brindar numerosos beneficios para el medio ambiente”.

Las tintas de embalaje de Flint Group demostraron una impresión EGP perfecta

Las tintas FlexiPrint MV de Flint Group son tintas a base de nitrocelulosa modificadas que se han optimizado para la impresión de superficies flexográficas o laminadas de alta calidad en una amplia variedad de películas.

Las tintas brindan una excelente resistencia al frote, al agua y al calor, junto con una calidad de impresión superior a altas velocidades, también tienen poco olor. Las tintas FlexiPrint

MV se prueban de acuerdo con los estándares de certificación OK Compost, lo que las hace adecuadas para una amplia variedad de películas y aplicaciones de embalaje compostables. Diseñado para circularidad, FlexiPrint MV de Flint Group Packaging Inks está aprobado por CADEL DEINKING para el destintado a base de agua para respaldar el proceso de reciclaje de material de embalaje a base de plástico.

Con una intensidad de color maximizada y tonos específicos para respaldar el trabajo de proceso multicolor HiQ y Expanded Gamut, estas tintas están específicamente modificadas para impresión de alta velocidad y estabilidad mejorada de la prensa, mejorando la eficiencia general del equipo.

CHROMA CUT RDC 2100 2400 2800

LA TROQUELADORA ROTATIVA CON SERVOMOTORES HBL

PARA IMPRESIÓN FLEXO DE ALTA CALIDAD www.celmacchgroup.com

TECNOLOGÍA TOP

COMPONENTES DE PRIMERA CLASE MADE IN ITALIA

Chroma Cut combina la más avanzada tecnología de impresión de la serie Chroma Print con la máxima precisión de la troqueladora rotativa, para proporcionar una productividad excepcional a largo plazo.

SERVOMOTORES HBL CON PUESTA EN MARCHA RÁPIDA

TECNOLOGÍA DE SERVO ACCIONADORES SIEMENS

SISTEMA DE RASQUETAS DE FIBRA DE CARBONO

CILINDRO TROQUELADOR CON ENGANCHE RÁPIDO DEL TROQUEL

SERVO ACCIONADORES CON SISTEMA DE RECTIFICADO

CONTROL DE REGISTRO Y TECNOLOGÍA 0 DEFECTOS

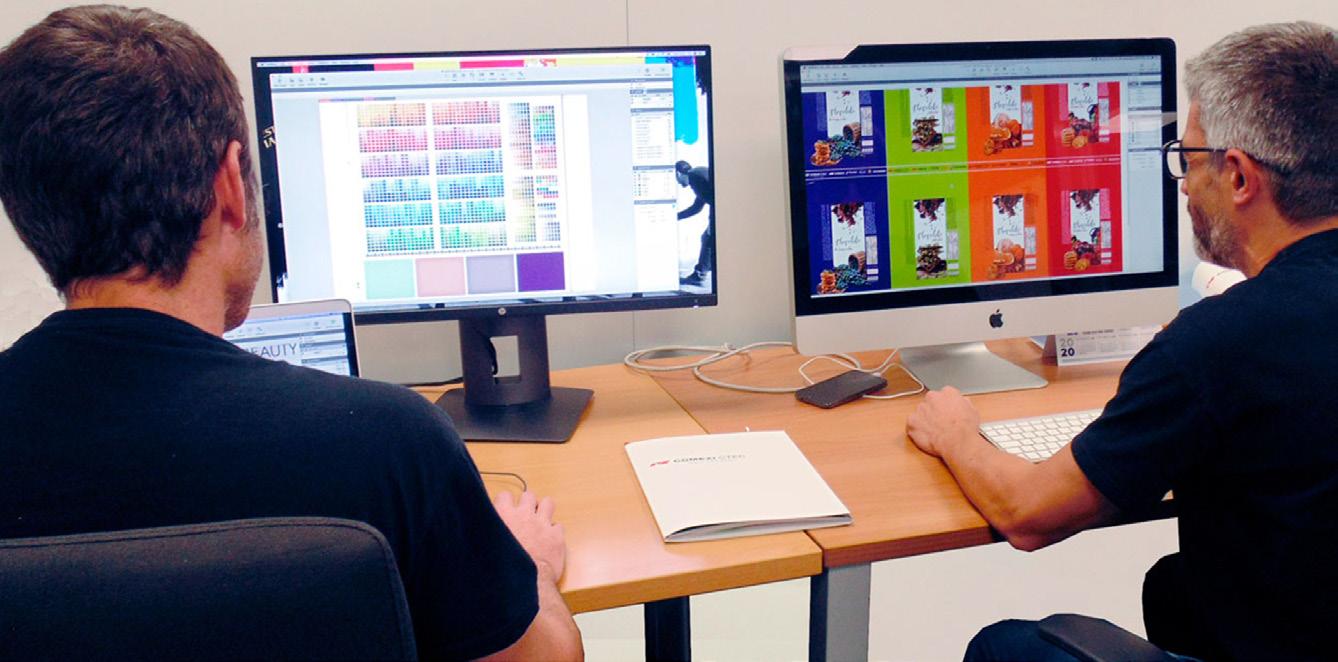

Comexi, especialista en soluciones para la industria de la impresión y conversión del envase flexible, anunció proyectos para un nuevo Centro Tecnológico (CTec) en la nueva sede de la compañía en los Estados Unidos, en Miami (Florida). Con las nuevas oficinas de ventas y servicio al cliente ya terminadas, la instalación del CTec de 1.400 metros cuadrados, con un gran stock de repuestos centralizado, está programada para completarse en noviembre de 2020.

La nueva sede de la compañía en los Estados Unidos ofrecerá formación in situ en flexografía, laminación, corte, mantenimiento, gestión del color y preimpresión, así como pruebas industriales.

Los clientes y partners de Comexi pueden realizar, en el CTec USA, formación especializada en flexografía, laminado, corte, mantenimiento de equipos, gestión del color y procesos de preimpresión. El centro también permitirá a los clientes probar y ensayar materiales utilizando maquinaria in situ. Miami es el tercer Centro Tecnológico de la empresa en todo el mundo.

“El Centro Tecnológico Manel Xifra Boada, Comexi CTec, está totalmente integrado con nuestras instalaciones en Riudellots de la Selva. En la actualidad, creemos que es hora de avanzar con la creación de nuestro tercer centro tecnológico, con el fin de ofrecer nuestros servicios de formación, asesoramiento y soporte técnico del proceso para la industria de la impresión y conversión del envase flexible. Gracias al CTec USA, Comexi podrá dar una respuesta

más eficaz a las necesidades de nuestros clientes americanos”, explica Albert López, responsable del Comexi CTec.

Cuando esté finalizado, el CTec USA tendrá un laminador sin disolvente SL2 completamente operativo, una cortado-

ra de banda ancha S2 DT y una prensa flexográfica híbrida F2 MP. La laminadora Comexi SL está diseñada para todo tipo de laminados sin disolventes, lo que hace de esta máquina una perfecta solución sostenible. La cortadora

Comexi S2 DT cuenta con un sistema de rebobinado de doble torreta que proporciona una excelente calidad y productividad. La F2 MP 60” de Comexi es una impresora flexográfica de 10 colores altamente versátil diseñada para una amplia gama de producción de impresión de calidad.

La primera formación técnica en el nuevo centro tendrá lugar en el cuarto trimestre de 2020, para un curso de 3 días sobre gestión de color. El curso cubrirá sesiones prácticas y teóricas sobre el control de procesos basado en mediciones, la implementación de la gama de colores extendida, la gestión del color y el de control de calidad. En el segundo trimestre de 2021 se ofrecerá capacitación sobre impresión de alto valor, laminación y mejora de la producción de corte. El registro estará disponible online.

Según Olof Buelens, vicepresidente y director de operaciones de Comexi en Norteamérica, “la nueva sede y el CTec en Miami es una inversión significativa de Comexi para ofrecer mejores y más amplios servicios en términos de capacitación, calidad, procesos, sistemas I+D+I y pedidos online a nuestros clientes en América. La creación de un stock de repuestos ampliado también ayuda a garantizar una distribución mejor y más rápida de las piezas de repuesto a los clientes de Estados Unidos y Canadá".

Actualmente, Comexi North America cuenta en su plantilla con técnicos a tiempo completo para garantizar el soporte oportuno a los clientes desde América del Sur hasta Canadá, además de un equipo de especialistas para brindar soporte técnico las 24 horas, los 7 días de la semana.

Siempre aplicando tecnología punta para brindar un mejor servicio a los clientes, Comexi presentó recientemente Comexi Cloud, la plataforma de servicio digital más completa del mercado para visualizar, compilar, analizar y almacenar todos los datos. Los clientes también se benefician del soporte remoto de Comexi con el sistema de comunicación Smart Glasses, un programa de mantenimiento operativo, un programa de servicio personalizado, capacitación y consultoría.

A partir del pasado 1 de julio, Christian Apenberg fue nombrado director de marketing regional de EMEA para soluciones de imagen. En esta función, Christian Apenberg definirá e implementará estrategias e iniciativas para los segmentos de Flexo y Tintas digitales en el Equipo de liderazgo de ventas regional y en cooperación con la Dirección de marketing global.

Después de más de 14 años en las áreas de investigación y desarrollo y servicio técnico, más recientemente como líder tecnológico en soluciones de imagen EMEA, está cediendo la responsabilidad del área técnica a Michael Louis Weber.

Michael Louis Weber, especialista en servicio técnico de Image Solutions EMEA, ha sido nombrado director de servicio técnico de Image Solutions EMEA a partir del 1 de agosto. Tiene muchos años de experiencia en investigación y desarrollo y servicio técnico.

Tanto Christian Apenberg como Michael Louis Weber están ubicados en la oficina de DuPont en NeuIsenburg, Alemania.

Mondi, líder global en el mercado de papel y soluciones de embalaje, ha desarrollado el primer soporte siliconado de papel kraft recubierto de polietileno (PCK) sostenible y lo presenta ahora a escala mundial.

Este tipo de soportes son indispensables para transportar y proteger los productos adhesivos sensibles a la presión (PSA). Actualmente, lo normal es desecharlos una vez se han utilizado los productos PSA a los que acompañan. NextLiner de Mondi utiliza una base de papel reciclado con un recubrimiento que proviene de fuente sostenibles. Usar fibras recicladas y materiales renovables puede tener un impacto positivo para reducir la huella en el medio ambiente de NextLiner utilizado en artes gráficas, cintas adhesivas y otras aplicaciones industriales.

“Nuestra meta es apostar por diseños sostenibles. Hemos innovado para crear NextLiners que sean respetuosos con el medio ambiente y apoyen los objetivos de sostenibilidad de nuestros clientes. Usar fibras recicladas y resinas renovables es un paso más que nos acerca a hacer las cadena de suministro de PSA más sosteni-

ble”, señaló Stefan Schönberger, Director de Productos Sostenibles Mondi Release Liner.

Cada vez se usan más soportes siliconados (release liners) - el consumo de papeles policubiertos es cercano a 9 billones de metros cuadrados anualmente, siendo un 16% destinados a la fabricación de release linersasí que disponer de alternativas ecológicas es fundamental. El lanzamien-

to de NextLiner es un importante primer paso en el desarrollo de soportes siliconados sostenibles. Mondi, en su compromiso de contribuir a la conservación del planeta, lleva a cabo continuamente tareas de I+D destinadas a encontrar alternativas más sostenibles para los release liners (tanto de PCK, como de papel y film) y mejorar las tecnologías relacionadas con el reciclaje.

El Centro Tecnológico Manel Xifra Boada, Comexi CTec, especializado en formación, asesoramiento y soporte técnico del proceso para la industria de la impresión y conversión del envase flexible, ha incorporado en su portfolio un nuevo servicio que tiene como objetivo integrar el proceso de preimpresión en las plantas de sus clientes, partiendo desde cero. Este proyecto llaves en mano cuenta con la colaboración de distintos partners altamente cualificados como Esko, Asahi y DuPont, y culmina cuando el cliente produce su propia preimpresión bajo todos los estándares de calidad definidos.

“El control de la preimpresión es un elemento clave para el proceso, tanto por su eficiencia como por la calidad del producto final. Tenerlo bajo control es indispensable para ser competitivos”, explica Albert López, responsable del Centro Tecnológico, que añade que “la evolución de la tecnología de producción de planchas hacia una respuesta de tiempo de entrega bajo premisas de sostenibilidad comporta que los convertidores integren cada vez más la preimpresión como parte de su proceso propio de producción”.

Para que la transición sea lo más fácil posible en coste y en tiempo, el conocimiento es vital. Comexi CTec dispone de los recursos necesarios para ofrecer a sus clientes la posibilidad de integrar todo el flujo de trabajo de preimpresión mediante un proyecto llaves en mano. La propuesta

tecnológica de la compañía comporta la integración de un departamento de preimpresión partiendo de cero, e incluye el hardware, el software, la instalación, la optimización, la formación y el acompañamiento en producción hasta que el cliente es autónomo de forma eficiente. El tiempo estimado para culminar el proyecto

es de seis meses, aproximadamente. La propuesta tecnológica cuenta con un sistema de exposición con un procesado de planchas sin solventes y de producción rápida. La tecnología de procesado puede ser al agua o térmica, y la plancha puede estar lista para entrar en producción en menos de 50 minutos.

Zanders continúa el desarrollo de su exitosa gama de papel para envasado de alimentos: el Zanbarrier NGR mejorado ("resistente a la grasa natural") ofrece la barrera 100% natural contra el aceite y la grasa sin el uso de ningún químico y ahora con una densidad aún mayor. Consistente en nada más que fibra virgen pura, Zanbarrier NGR es 100% biodegradable y la elección perfecta para evitar cualquier material no natural en el envasado de alimentos. El grado respetuoso con el medio ambiente se produce en la PM3 de 6.6 m de ancho de Zanders, la máquina de papel más grande y eficiente para papeles de barrera en Europa.

La mayor densidad del Zanbarrier NGR mejorado abre nuevas posibilidades de aplicación. Es ideal para innumerables formas de embalaje flexible del sector de alimentación que requieren resistencia al aceite, a la grasa y a la humedad, por ejemplo comida rápida como doner kebab o patatas fritas, bolsas de panecillos, envoltorios para mantequilla, cajas de pizza y confitería o bolsas de galletas. "La excelente opacidad combinada con excelentes propiedades de impresión y conversión per-

miten cualquier tipo de procesamiento, desde micro flauta hasta laminación", dice Michael Berner, gerente de ventas de envases de alimentos en Zanders. El uso de fibras 100% vírgenes y la certificación ISEGA aseguran la idoneidad para el contacto directo con los alimentos.

Michael Berner ilustra el proceso de producción único de Zanbarrier NGR: “Las fibras de celulosa se someten a un proceso de molienda increíblemente intenso en varias etapas de refinación. Tratadas de esta

manera, las fibras forman una estructura de lámina reticulada fuerte y apretada, creando así una barrera completamente natural para el aceite y la grasa. Gracias a la calidad excepcional, Zanbarrier NGR desempeñará un papel similar en el envasado flexible de alimentos como Chromolux, por ejemplo, en el mercado del papel de etiquetas”.

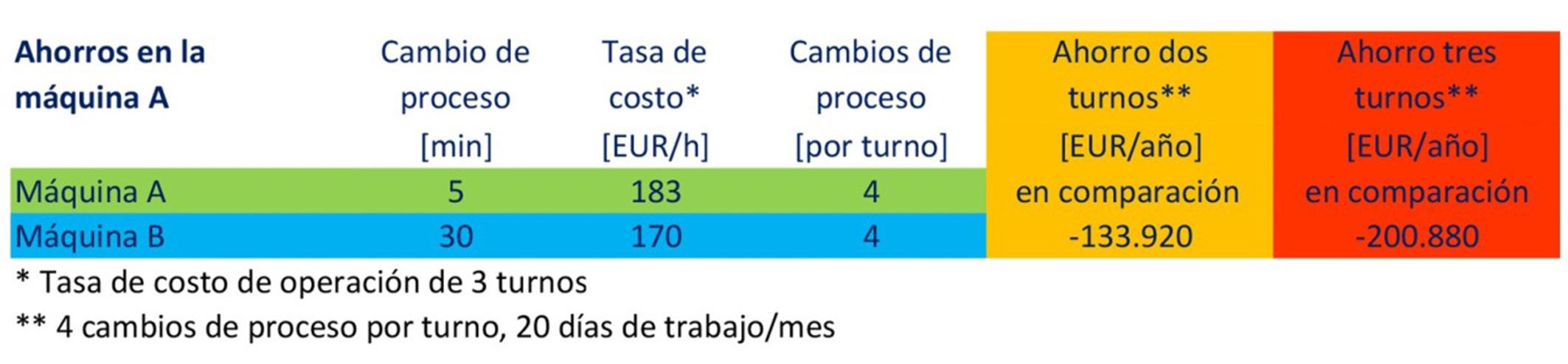

El coste total de la producción de etiquetas está determinado por tres factores clave: calidad, coste y productividad. Estos no deben considerarse de forma aislada, lo que sin embargo ocurre debido a la complejidad en la práctica. Si bien existen ideas claras sobre la calidad y los costes alcanzables de una máquina de impresión de etiquetas antes de cualquier decisión de inversión, la productividad en consideración de la variabilidad del proceso a menudo recibe muy poca atención al tomar una decisión de compra. En el siguiente ejemplo se muestra cuán grande es la influencia de este criterio en los costes operativos totales.

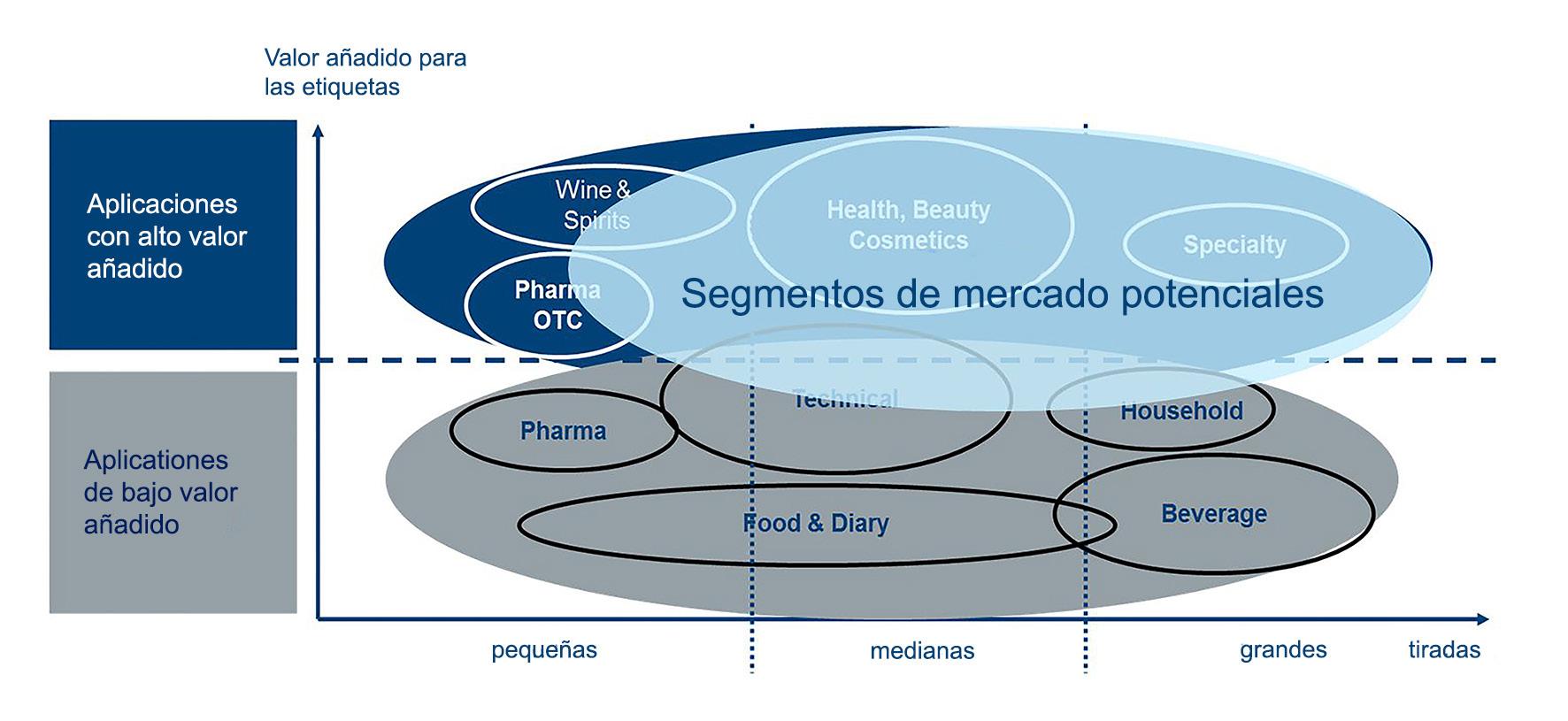

En la planificación de inversiones, los segmentos de mercado en los que se utilizará la máquina se encuentran al comienzo de un análisis detallado. El análisis en este ejemplo muestra que el mercado y la estructura del cliente consisten esencialmente en clientes en los segmentos de cosméticos, vinos y licores, medicamentos (sin receta), así como pedidos en impresión de seguridad, p. timbres fiscales para el tabaco. Esto da como resultado los segmentos de mercado potenciales para los que está configurada la máquina. Estamos buscando un sistema de máquina que cumpla con los requisitos específicos de estos segmentos del mercado. También debe tenerse en cuenta que todos los segmentos de mercado mencionados se caracterizan por longitudes de tiradas pequeñas a medianas, así como por largas tiradas, es decir, una gran cantidad de trabajos con muchos sustratos y procesos de impresión diferentes.

Para cumplir con la amplia gama de requisitos identificados, se requiere un sistema de máquina libremente configurable y expandible con un alto grado de automatización. En el mercado, tales sistemas de máquinas son ofrecidos por varios fabricantes. Para ilustrar esto, dos de los tipos de máquinas más utilizados se utilizan como referencias en el mercado.

La máquina del fabricante A tiene un máx. ancho de impresión de 430 mm (17") con una velocidad de máquina especificada de máx. 160 m / min., la máquina del fabricante B tiene un ancho de impresión máximo de 410 mm (16") y un máx. velocidad de la máquina de 170 m / min.

Ambas máquinas se pueden configurar individualmente o en combinación con todas las unidades de impresión, como la impresión offset, flexográfica y rotativa, estampado en caliente e impresión en frío, para los requisitos de los segmentos de mercado mencionados anteriormente. Cada uno está equipado con un control de tensión de la banda, que también es adecuado para laminados de tubos de hasta 450 μm en el sector de la cosmética.

Ambas máquinas se pueden configurar adicionalmente con unidades de impresión de huecograbado y cumplen con los requisitos de calidad de impresión y facilidad de uso en una prueba de comparación. Tienen un alto grado de automatización para el ajuste dinámico de alimentación, el preajuste de la longitud y el registro cruzado y para los trabajos repetidos, los ajustes de la máqui-

na se pueden recuperar de la memoria principal además de tener también unidades de lavado automático.

En pocas palabras, desde un punto de vista técnico, hay equipos de máquinas comparables, pero las máquinas difieren en términos de costes de adquisición. El precio de la máquina B es aproximadamente un 20% más bajo que el precio de la máquina A, lo que en consecuencia influiría en una decisión de compra, teniendo en cuenta los criterios enumerados, claramente a favor de la máquina B.

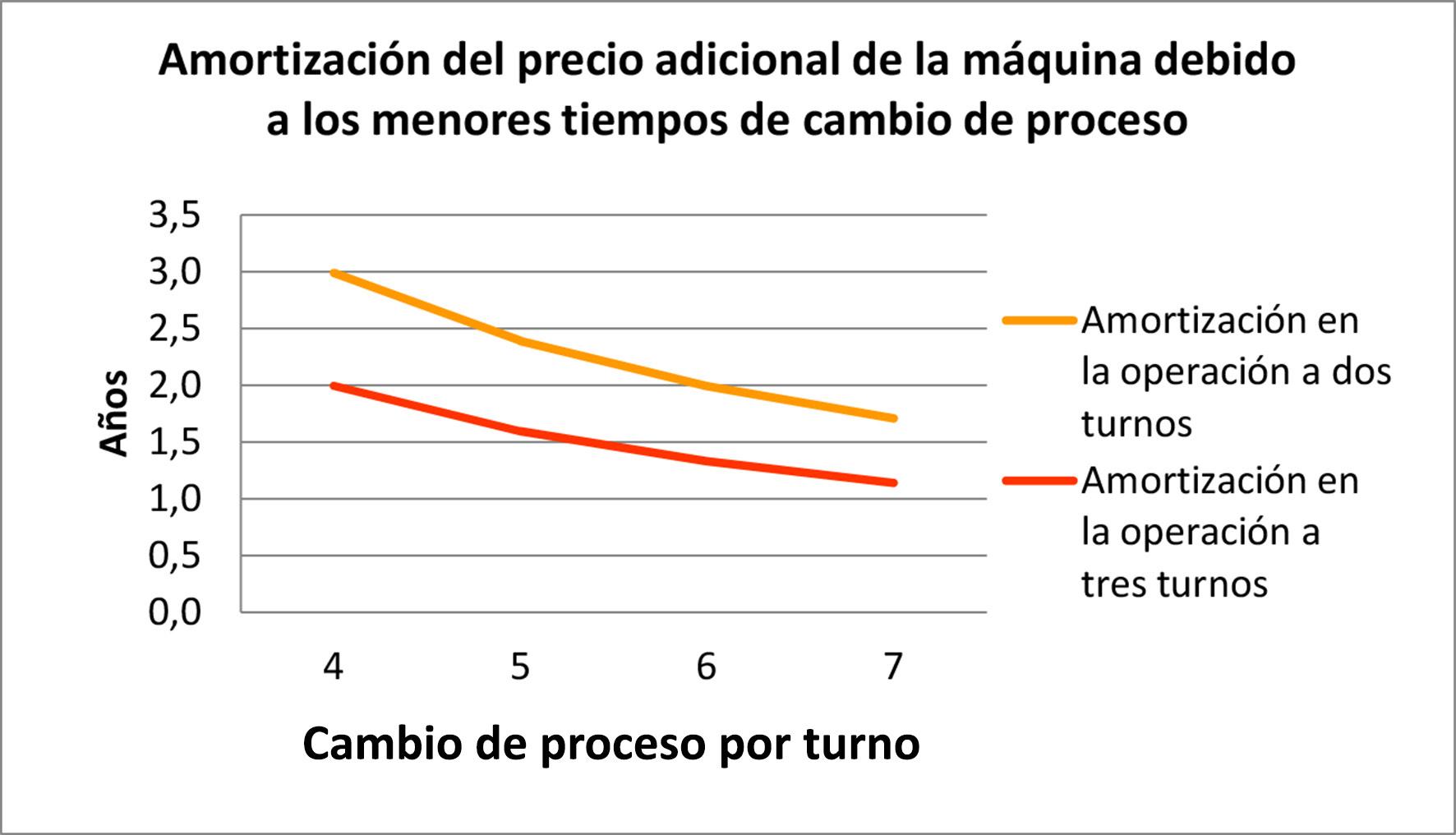

Los tiempos de cambio de proceso tiene una influencia significativa en la eficiencia económica de un sistema de máquina en impresión.

Un cambio de proceso, es decir, cambiar una unidad de impresión a otra, requiere menos de 5 minutos para que la máquina esté "lista para imprimir".

¿Qué influencia tiene la variabilidad del proceso?

Los segmentos de mercado como los cosméticos y las etiquetas de vino requieren una gran cantidad de cambios de proceso por turno en la impresión de etiquetas. Para las etiquetas de vino, la regla son 4 cambios de proceso por turno, a veces incluso hasta 7 cambios de proceso. Por esta razón, los tiempos de cambio para un cambio de proceso están a la vanguardia de un análisis de rentabilidad. Con la máquina A, por ejemplo, los cambios de proceso pueden tener lugar mientras la máquina está en funcionamiento, es decir, las unidades de impresión que no son necesarias para el trabajo actual ya pueden prepararse para el trabajo de seguimiento.

Si, como en la estructura de orden dada, se requieren muchos cambios de proceso, es decir, se intercambian unidades de impresión de diferentes procesos de impresión, la suma de los tiempos de cambio de proceso tiene una influencia significativa en la eficiencia económica de un sistema de máquina en impresión de banda estrecha.

Los tiempos de cambio de proceso tiene una influencia significativa en la eficiencia económica de un sistema de máquina en impresión

Con respecto a los tiempos de cambio de proceso en sí mismos, que a menudo se subestiman en una decisión de inversión, las dos máquinas de referencia difieren significativamente. El tiempo de cambio para un cambio de proceso es de 5 minutos para la máquina A, sin separar la banda y con una configuración completamente automática utilizando un carro de cambio, mientras que es de 30 minutos para la máquina B. Con el número correspondiente de cambios de proceso, esta diferencia afecta claramente la rentabilidad de un sistema de máquina.

Utilizando una calculadora de coste

La variabilidad de los procesos es uno de los factores clave del costo total de la propiedad.

En este ejemplo, todas las unidades de impresión offset pueden reemplazarse por unidades de impresión flexográfica, unidades de serigrafía, unidades de troquelado o unidades de lámina caliente. También es posible el intercambio con unidades de fabricantes OEM.

Un mayor número de cambios de proceso por turno acorta el período de recuperación del precio adicional de la máquina. En el caso de cinco cambios de proceso, por ejemplo, el precio adicional en una operación de tres turnos se amortiza después de aprox. 1,5 años (basado en 20 días hábiles /mes a una tarifa por hora de la máquina de 183 EUR /h).

total de propiedad (TCO), que el fabricante de la máquina aplica para la comparación de costes, se puede determinar qué sistema de máquina con sus costes de adquisición específicos en la estructura de pedido determinada y el número promedio supuesto de 4 cambios de proceso por turno tiene la más alta eficiencia. Esto muestra que incluso un precio de compra más alto de una máquina se amortiza en un tiempo relativamente corto si el tiempo de cambio de proceso del sistema de la máquina es más corto.

Si, por ejemplo, el precio de compra de las máquinas difiere en 400,000 EUR, los costes de adquisición más altos se amortizan mediante ahorros en los cambios del proceso en la operación diaria en este ejemplo después de dos a un máximo de tres años de operación, dependiendo de si una máquina se opera dos o tres turnos. El requisito previo para lograr este período de amortización es la plena utilización de la imprenta.

Una ventaja adicional es que con la máquina A, la banda de material no tiene que separarse al cambiar el proceso, lo que significa un ahorro adicional de material. Con un promedio de 12 m de tela perdida por cambio de proceso,

4 cambios de proceso por turno dan como resultado un ahorro adicional de aprox. 7,000 EUR por año en operación de tres turnos. Estos ahorros de material por sí solos también reducen significativamente el período de amortización del costo adicional de la máquina A.

Cuanto más complejo es un producto de impresión, más frecuentemente se necesitan cambios en el proceso de producción, porque dependiendo de los requisitos del trabajo, una aplicación requiere el uso de las unidades de impresión en diferentes posiciones. Los cambios de proceso más comunes en el segmento de belleza son principalmente flexografía a serigrafía y viceversa, pero también una unidad de impresión offset a menudo tiene que ser reemplazada por una flexografía, serigrafía o una unidad de estampado en caliente. La serigrafía se utiliza, por ejemplo, para blanco opaco, letras finas o para depositar blanco. La impresión flexográfica representa la aplicación rentable de tintas y recubrimientos, así como la impresión de colores planos.

Un análisis más detallado revela que la máquina A y la máquina B solo se pueden comparar a primera vista. El factor decisivo en una inversión no es solo la inversión total y la calidad alcanzable, sino también el rendimiento general.

En este contexto, además de los aspectos cualitativos, la variabilidad del proceso del sistema de la máquina es esencial, especialmente con los cambios frecuentes del proceso. La razón es simple: los cambios rápidos de proceso y los tiempos de configuración tienen una influencia decisiva en los costos operativos totales.

A medida que las órdenes se hacen más pequeñas, esta influencia se vuelve cada vez más fuerte. Especialmente en el caso de una estructura de pedidos con muchos cambios, vale la pena invertir en un sistema de impresión de etiquetas altamente automatizado y flexible a pesar de los costes iniciales más altos. La máquina aparentemente más cara demuestra ser la solución más económica en estas condiciones generales.

El mercado de soluciones de etiquetado automático industrial alcanzará un volumen de negocio de 13 millones de euros en 2020 en nuestro país, lo que supone un incremento del 20% respecto a 2019, año en el que se vendieron unos 850 sistemas de este tipo, sumando un parque total superior a 6.000 equipos.

Según un análisis de Toshiba Tec en España, este crecimiento se debe al notable incremento de la demanda de estas soluciones registrado en el primer semestre de este año y que prevé se mantendrá en el segundo, por la necesidad de reducir el manipulado manual de productos, como medida de prevención sanitaria, y de aumentar la productividad y reducir los errores ante el auge del e-commerce.

De hecho, Toshiba ha registrado un crecimiento del 147% de la demanda de este tipo de soluciones durante el primer semestre del año, con respecto al mismo periodo del año anterior. Asimismo, la compañía lidera este segmento, con una cuota de mercado del 20% en el sector industrial, con su solución APLEX4.

La compañía señala además que la automatización del etiquetado reduce los errores un 98% y aumenta un 30% la productividad, al optimizar procesos, eliminar errores de inventario y reducir incidencias en los envíos al cliente final.

El APLEX4 es una solución flexible cuya implementación no exige una gran inversión y tiene uno de los mejores costes de propiedad (TCO) del mercado. La solución de Toshiba cuenta con un diseño que permite su adaptación a las líneas de producción existentes. Además, frente a la integración personalizada y costosa de otras soluciones, su instalación es muy sencilla gracias a su sistema Plug & Play («enchufar, conectar y usar»).

El módulo APLEX4 está equipado con impresoras de la serie B-EX4 con tecnología de emulación incorporada para trabajar con flujos de datos de otros fabricantes, permitiendo mejorar las etiquetas sin modificar el software instalado.

La solución puede imprimir y aplicar etiquetas de 25 x 25mm a 110 x 200mm desde cualquier ángulo de rotación requerido. Su alta productividad permite imprimir hasta 1.800 etiquetas a la hora de un tamaño 100 x

100 mm y dispone de una gran autonomía gracias al uso de cintas de impresión de hasta 800 metros.

Por último, la serie de impresoras B-EX4 dispone de la tecnología ecológica de Toshiba que permite el ahorro automático de cinta de impresión, utilizándola sólo en las zonas a imprimir, y reduce un 70% el consumo de energía en modo stand-by en comparación con anteriores generaciones.

El

negocio de 13 millones de euros en 2020, un 20% más que en 2019

HIGH SPEED FLEXO FOLDER GLUER

Colorscan Imaging Products Ltd. ha dado un importante paso adelante en su expansión dentro del mercado de las etiquetas tras invertir en una impresora inkjet UV single-pass Tau 330 RSC E y en una solución software de Durst, fabricante de tecnologías avanzadas de impresión y producción digital.

Tras instalarla a principios de agosto de este año, Keith Forster, propietario y director general de la empresa familiar Colorscan, opina: “Nuestro negocio se entra principalmente en el suministro de material impreso para la industria cervecera. Aunque obviamente el sector también se resintió durante el confinamiento, nuestra línea de negocio de impresión de etiquetas realmente se incrementó durante este período. Hemos comprado la máquina en el momento preciso. Sin duda vemos un gran margen de crecimiento en el campo de las etiquetas”.

“Antes de la pandemia provocada por el coronavirus, siempre estudiábamos la posibilidad de actualizar nuestras máquinas, porque la tecnología no para de avanzar. En este caso, llevamos a cabo un estudio en el que valoramos las opciones de siete proveedores, para lo que realizamos una cantidad sustancial de pruebas. La propuesta de Durst destacó rotundamente como la mejor impresora industrial, ofreciendo tanto una elevada productividad como una extraordinaria calidad de impresión (1200x1200 dpi de máxima resolución)”.

La impresión digital de etiquetas a precios asequibles ya es una realidad para Colorscan gracias a su inversión en la tecnología Durst Tau 330 RSC E