ENVASE FLEXIBLE

ETIQUETAS CARTÓN ONDULADO

"No hay un final. No existe un principio. Solamente existe una infinita pasión por la vida."

Federico Fellini fue un director de cine y guionista italiano; considerado el cineasta de la posguerra más importante de su país a nivel mundial. Ganador de cuatro premios Óscar a la mejor película extranjera, en 1993 fue galardonado con un Óscar honorífico por su carrera. A lo largo de su carrera dio vida a personajes y escenas que se han incorporado al imaginario colectivo cinematográfico. De sí mismo decía que era «un artesano que no tiene nada que decir, pero sabe cómo decirlo». Más allá de los aportes estéticos de su obra en general, y esos personajes y ambientes extraños a los que se han etiquetados como «fellinescos», una de sus películas, La Dolce Vita, tiene un impacto palpable y duradero en la cultura internacional al dar nombre a la figura de los paparazzi, esto basado en el nombre de uno de sus protagonistas, Paparazzo.

EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN Jordi Arnella jordi@alabrent.com

PUBLICIDAD

Glòria Arnella marketing@alabrent.com

REDACCIÓN Javier López javier@alabrent.com

PRODUCCIÓN

Impactes Gràfics hola@impactesgrafics.com

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2022 para todas las fotos y textos elaborados por la redacción de la revista

Demasiado a menudo dentro de empresas de impresión, la dirección de ventas no consigue la atención que merece y necesita. El papel del director de ventas lo lleva a cabo con frecuencia un propietario que intenta conjugar una cantidad de prioridades o un director de ventas “trabajando”, que al mismo tiempo tiene que gestionar su propio territorio de ventas.

Las tareas requeridas para dirigir al equipo de ventas de un modo eficiente se pueden poner en segundo plano mientras se atienden cuestiones críticas, lo que puede conducir a una dirección inconsistente e ineficaz.

Más cerca del modelo “qué pedidos tienes hoy para mí” que del modelo “qué puedo hacer para ayudarte a servir a tu cliente de una manera más efectiva”. Y hay una gran diferencia entre los dos.

Los propietarios y directores en el sector de las artes gráficas deben adoptar el compromiso de invertir recursos para gestionar las ventas de la compañía y los esfuerzos en la atención al cliente. Deben jugar un papel activo en el control de los niveles de satisfacción de sus clientes y ayudar a sus equipos de ventas a ser más productivos y efectivos.

Y deben invertir en una infraestructu-

ra que soporte a los equipos de ventas y atención al cliente al tiempo que ellos trabajan para construir una base de clientes leales y satisfechos.

Sin esta visión constructiva y consistente por parte de la dirección, la facturación en ventas será más baja, los beneficios por cliente más bajos, y la rentabilidad general de la organización se resentirá.

Una gestión eficiente de los equipos de ventas es tanto más importante para el éxito del negocio como asegurarse de que el equipo de producción está operativo. Y esto significa mucho trabajo.

Hay algunas estrategias para aligerar el peso de esta actividad tan básica.

Una de las estrategias más fáciles y provechosas para mejorar la comunicación y optimizar el retorno de la inver-

sión efectuada en relación con los clientes es mantener revisiones regulares y sesiones de estrategia, especialmente si se ha puesto en práctica un enfoque de equipo de ventas/atención al cliente para enfrentarse al reto de la venta.

Programar una reunión con cada equipo como mínimo una vez al mes mantendrá al propietario o director de ventas relativamente al día respecto a la situación de las cuentas que gestiona el equipo.

Estas sesiones deberían tener como objetivo controlar el tipo y cantidad de trabajo que se lleva a cabo para el cliente, mostrando cualquier nueva oportunidad que se pueda explotar, y asegurando que todos los temas y preocupaciones sobre los clientes se abordan de un modo efectivo y a tiempo.

Todos los participantes deben asistir a estas sesiones preparados para analizar el estado de cada una de las cuen-

tas a fondo. Se debería desarrollar una agenda estándar y seguirla, y el equipo de cada cuenta debería ser responsable de los resultados mes a mes.

Un modelo de agenda podría incluir: Revisión general de las actividades desde la sesión anterior

- Situación de los temas o problemas en curso.

- Visitas y contactos a clientes

- Cantidad de trabajos y beneficio total generado.

- Revisión de la rentabilidad de la cuenta.

- Revisión de los pedidos pendientes

- Proyectos en curso.

- Actividad de la competencia, si la hay, dentro de la cuenta.

- Cambios organizativos dignos de mención.

+ Desarrollo de un plan de acción, incluyendo responsables individuales y fechas de cumplimiento

- Resolver problemas del cliente.

- Plan para nuevas visitas y nuevos contactos.

- Plan para los siguientes pasos para ciclos de ventas abiertos y proyectos pendientes.

- Interceptar a la competencia.

+ Elaborar una estrategia para conseguir un crecimiento de beneficios y/o rentabilidad.

- ¿Qué necesidades no cumplidas tiene este cliente que nosotros podamos solucionar?

- ¿Cómo podemos continuar diferenciándonos de la competencia para mantener, o ganar, una posición privilegiada con esta cuenta?

- ¿Hay contactos adicionales con el cliente que se pueden llevar a cabo para afianzar más nuestra relación y hacer crecer el negocio?

- ¿Hay algo único sobre el modo en que servimos a esta cuenta que se pueda adaptar a otros clientes?

En estas sesiones se debe indicar la cantidad de tiempo a dedicar a cada cliente según el valor potencial relativo de esta cuenta.

La clave para el éxito de estas reuniones es su papel en mantener al equipo como responsable de los resultados de la cuenta. Debe ser prioritario realizar estas sesiones cada mes, de lo contrario no se tomarán en serio. Es un hecho normal de la vida que tenemos muchas cosas que hacer y es humano dejar aparte las prioridades menores.

Pero no hay nada más importante para el éxito futuro de su negocio que asegurar la mejor relación posible con los clientes que extraiga el máximo beneficio y rentabilidad de cada uno. Estas sesiones mensuales son básicas para la consecución de este fin.

3.- Revisiones periódicas con los mayores clientes Organice reuniones con sus mayores clientes para pedir sus opiniones sobre

el funcionamiento normal, entender sus nuevas necesidades, presentar productos o servicios nuevos o ya existentes de los que usted cree que deben estar informados en el contexto de sus nuevas necesidades.

Repetir estas visitas trimestralmente o cada seis meses refuerza sus relaciones y proporciona un marco para asegurar una excelente comunicación entre ejecutivos, que da como resultado una satisfacción excepcional del cliente a todos los niveles de la cuenta. También le facilita el conocimiento de iniciativas futuras que sus clientes puedan estar planeando.

Algunos de los temas que usted puede sondear durante estas reuniones incluirían los siguientes:

- Satisfacción general con el nivel de servicio actual. Mientras que es imprescindible resolver los temas del día a día a medida que surgen, el personal ejecutivo a menudo tendrá una visión de las rela-

Una de las estrategias más fáciles y provechosas para mejorar la comunicación y optimizar el retorno de la inversión efectuada en relación con los clientes es mantener revisiones regulares y sesiones de estrategia

ciones de la compañía con usted que diferirán de la de los contactos diarios. Es importante entender y focalizar estas percepciones.

- Preferencias en la relación con el proveedor. Simplemente preguntando: ¿Cuál es su proveedor favorito y porqué? Se pueden descubrir preferencias interesantes del cliente que se pueden aplicar a su negocio para mejorar la relación en general.

- Adquisición de nuevos proveedores de impresión. Naturalmente, algunos clientes pueden declinar entrar en esta parte de la conversación. Pero en la medida en que usted pueda determinar qué parte de su gasto en impresión no le pertenece, puede tomar medidas para remediar la situación. Como resumen de este tema, usted puede preguntar si hay algo más que usted pueda hacer por ellos. También se puede intentar averiguar qué otros proveedores están usando y porqué.

- Objetivos, metas y planes de futuro. Es siempre esencial preguntar a nivel ejecutivo sobre cambios en las prioridades de la compañía. Esta información le ayudará a servir mejor al cliente y puede descubrir nuevas oportunidades de negocio. Es especialmente útil preguntar sobre iniciativas en la red, estrategias distribución de la información y nuevas actividades de marketing para que usted pueda entender cómo sus servicios darán un valor añadido y qué nuevos servicios puede tener que desarrollar para mantener y hacer crecer a este cliente.

- Tendencias del sector. Parte de la conversación debería siempre referirse a las tendencias del sector que impactan sobre el cliente. No es preciso decir que usted debe asistir a la reunión con un conocimiento general del desarrollo del sector para poder dirigir una conversación inteligente con el cliente. Sin embargo, ya que cada organización puede verse afectada de modo diferente, usted también puede entender cómo la compañía cree que una tendencia particular puede afectar a su negocio específico.

- Competencia. Al ir a la reunión, usted debe tener una idea de quién es la principal competencia de su cliente, al menos localmente. Intente saber porqué los esfuerzos de venta de su cliente tienen éxito y porqué no. Por ejemplo, ¿Porqué alguien tendría más posibilidades de

comprar un producto de la competencia? Esta conversación puede sacar información que puede ayudarle a servir mejor al cliente y generar ideas frescas para nuevas oportunidades. Hasta el punto en que usted pueda hacer esto, sin faltar a la confidencialidad, puede compartir algunas de las estrategias que observa en otros competidores a los que usted ya está vendiendo.

Recuerde que estas reuniones se deben llevar a cabo como sesiones informativas y para compartir. No se debe percibir como una captación de venta. Es importante que la mayor parte del tiempo escuche lo que el cliente tiene que decirle. Después de la reunión, revise los resultados con su personal, especialmente con los que tienen contacto directo con el cliente.

El resultado del cambio de impresiones interno debería ser un plan de acción definitivo incluyendo la asignación de responsabilidad para cada acción y la fecha en la que se debe cumplir. Los elementos que deberían estar en este plan son:

- Acciones necesarias para solucionar los temas del cliente que aparezcan durante la reunión.

- Fijar un ciclo cerrado de proceso de comunicación para asegurar que los problemas se resuelven y que las soluciones se comunican al cliente de la forma adecuada.

- Un proceso para transformar la nueva información adquirida durante esta reunión en negocio para su empresa, o no, si las oportunidades desveladas no resultan estar en su campo de acción.

- Una reconsideración de las proyecciones de rentabilidad del cliente basadas en la información adquirida en la reunión.

El plan se debería revisar, como mínimo, una vez al mes para asegurar que las acciones acordadas se han llevado a cabo y que los resultados deseados se están consiguiendo. Las revisiones del territorio le proporcionan una oportunidad de seguimiento de las ventas.

Basándose en lo que ha sabido y en lo acordado a través de sus conversaciones internas, fije una cita de seguimiento a nivel ejecutivo para comunicar las acciones que se planea llevar a cabo o que ya se han iniciado, como consecuencia de la reunión.

Si la percepción del cliente es que las ofertas por parte de su compañía son inexactas, éste es el momento de corregir los errores de percepción y solicitar una cifra de negocio adicional.

Llevadas a cabo cada trimestre, estas revisiones también son buenas oportunidades para refrescar los materiales de marketing de su empresa, incluyendo su página web, muestrarios,

"Como hemos comentado, hay muchas maneras de generar rentabilidad y beneficios. El primer paso es un análisis profundo de su base de clientes para asegurarse de que los esfuerzos a realizar están en línea con la rentabilidad potencial"

folletos informativos y presentaciones. Esto le asegura que su equipo de ventas tendrá acceso a las herramientas promocionales más efectivas.

Estas revisiones a nivel ejecutivo representan un largo camino andado hacia el refuerzo de la confianza del cliente en su capacidad de proporcionarle un servicio excepcional.

4.- Poner en práctica una herramienta para automatizar el equipo de ventas

Como hemos comentado, hay muchas maneras de generar rentabilidad y beneficios. El primer paso es un análisis profundo de su base de clientes para asegurarse de que los esfuerzos a realizar están en línea con la rentabilidad potencial.

Se puede usar la dirección de ventas para ayudar al equipo a vender más por pedido, hacer más pedidos, mejorar sus registros, o mejorar la rentabilidad de acuerdos particulares.

O puede proporcionar a su equipo de ventas herramientas para mejorar la

productividad que les ayuden a hacer cada pedido en menos tiempo, con lo que el resultado que se esperaría sería poder cerrar más pedidos.

El personal de ventas puede vender más elevando su conocimiento de las cuentas existentes y fortaleciendo las relaciones con los clientes. Con las herramientas apropiadas pueden eliminar algunos de los repetitivos trabajos administrativos que les mantienen en la oficina en vez de estar con los clientes.

También se puede trabajar con el equipo de ventas para ayudarles a concentrarse y mantenerse más cerca de los pedidos con más probabilidades.

Las herramientas para automatizar al equipo de ventas le pueden ayudar a conseguir todos estos objetivos. Pero hay algunos criterios que se deben seguir para que esta automatización sea efectiva, incluyendo los siguientes:

- Debe haber un apoyo vertical desde la dirección para este proyecto de automatización del equipo de ventas. Esto significa que se deben fijar expectativas claras desde el nivel superior y

los resultados se tienen que medir con respecto a estas expectativas.

- Las herramientas deben ser fáciles de usar y deben ahorrar tiempo real al vendedor. Si éste tarda más en utilizar la herramienta que en hacer lo mismo que hacía en el pasado, ¿entonces qué pasa? El vendedor hará lo que siempre había hecho, frenando el nuevo proceso. Y el personal de ventas puede ser muy creativo para inventarse motivos para no cambiar.

- La automatización del equipo de ventas se debe implementar de modo consistente en toda la organización, y debe tener nexos de unión con otras partes de la misma para asegurar un buen flujo de la información.

- La herramienta debe ser transportable, o bien accesible a través de la red, usando comunicación sin cables o utilizado “offline”, con actualización de datos una vez que el vendedor se conecta a la red corporativa. El objetivo clave es dar al personal de ventas más tiempo sobre el terreno, no atarlos a la oficina con más papeleo todavía.

De todos es conocido que la CALIDAD, con mayúsculas, es uno de los valores que toda imprenta identifica como suyo propio. Pero ciertamente, el proceso de control de calidad no está tan implementado como quizá debería.

En este artículo queremos dar unas pautas de cómo implementar un proceso de control de calidad y crear el hábito de registrar las incidencias y aplicar acciones de mejora.La finalidad no es, ni ha de ser, culpar a nadie, sino entrar en un sistema de mejora continua.

A todos nos ha ocurrido que hemos entregado algún impreso en el que ha aparecido una descompensación del color en una masa de impresión, o que la corrección deseada por el cliente, al final no se ha aplicado puesto que el trabajo ya estaba en impresión, o que ha habido un problema en el guillotinado del trabajo.

Estos inconvenientes no siempre tienen que tener un origen de error humano, ni tienen que ser siempre nuestros. Lo importante es poder detectarlos y ver qué acción de mejora se puede realizar para que no vuelvan a ocurrir.

Por otro lado, trazabilizar las incidencias que ocurren y vincularlas con los clientes, nos ayudará a saber aquellos clientes que, por los motivos que sean, tienen mas problemas en sus productos

impresos: es importante no correr riesgos innecesarios forzándolos a que se busquen a otro proveedor debido a los motivos de calidad.

Toda la empresa ha de estar involucrada en este proceso y se ha de tener claro que no es un proceso para buscar culpables sino para obtener puntos de mejora en todos los procesos de la empresa.

Para poder realizar un buen control de incidencias, empezamos por categorizarlas. Tenemos incidencias de dos tipos:

- Internas: son aquellas que no llegan a salir de la empresa. Se detectan antes que el producto o servicio llegue al cliente. Este tipo de incidencia es muy importante que sea detectada y registrada, aunque habitualmente se suele tener menospreciada y pasar por alto.

Las incidencias internas se dividen en dos grupos:

- Desviaciones: Estas incidencias no tienen un coste directo derivado, pero sí que indican un proceso susceptible de

mejora en la eficiencia de la producción o de la comunicación interna o de otros aspectos importantes.

Puede haber muchos ejemplos: se ha detectado un proceso que puede ser tedioso y que implique muchos pasos y participantes con la pérdida de tiempo que ello implica; un proceso que por la forma de proceder o como se desarrollan los procesos actualmente, puede realizarse de forma mas eficiente, etc.

- Defectos: Estas incidencias han tenido un coste interno que se debe imputar al trabajo. Son incidencias que se detectan antes que el producto llegue al cliente, por lo que quien lo detecta es alguien dentro de la propia empresa.

Aquí también tenemos muchos ejemplos: se detecta una desviación en el color de impresión posteriormente a la tirada, al revisar las pruebas se encuentran fallos de interpretación del rip, o de imposición, etc.

Estos inconvenientes quizá han tenido el coste de impresión que después se ha de repetir, o de pruebas que se

tendrá que rehacer el trabajo, pero no llegan al cliente.

Es importante detectarlos porque hay muchas incidencias que quedan ocultas por el miedo a las consecuencias que pueda haber, y no se tiene en cuenta que, conociéndolas e implementando un plan de mejora, esto pueda evitarse en un alto porcentaje.

- Externas: se llaman así porque son detectadas por el cliente.

Por otro lado tenemos las incidencias externas. Estas son detectadas por el propio cliente, lo que implica muchas veces un coste de repetición o de descuento y lo que es peor, tienen un coste de imagen y reputación de la empresa, afectando directamente a nuestra imagen de calidad de producto suministrado.

Estas incidencias también están divididas en dos tipos:

- Reclamación: el cliente nos dice que hay una no conformidad, pero por la necesidad, por el tipo de problema o por el motivo que sea, siempre decisión del cliente, no se ha de repetir el trabajo.

Estas no han tenido un sobrecoste de repetición, pero suelen implicar una caída muy importante de nuestra imagen de calidad de producto. Es posible que tengamos que hacer descuentos en próximos pedidos y que empiecen a interesarse por las propuestas de otros impresores.

- Devolución: el cliente no quiere el trabajo.

En este caso hemos de dar una solución muy rápida y la mejor siempre será repetirlo dentro de un plazo corto de tiempo y hacerlo correctamente.

El ciclo de vida de todos los procesos siempre pasa por causar, en algún momento, incidencias. Los procesos avanzan y a veces no lo hacemos

nosotros con ellos, o al revés. Una desviación notificada a tiempo nunca será un defecto.

Un defecto detectado y parado nunca llegará al cliente, por lo que no será ni una reclamación ni una devolución.

Es crucial que las incidencias no pasen a ser externas, porque, decida el cliente lo que decida, reclamación o devolución, siempre dejará una mala sensación.

Esto nos indica que se ha de poner mucho foco en las incidencias internas, ya sean desviaciones o defectos, puesto que, si estas no ocurren, no llegaremos a tener ni reclamaciones ni devoluciones.

Con estos cuatro tipos de incidencias listadas, ya sólo nos queda definir el proceso que vamos a realizar para que se detecten, se registre, se controlen y se tomen acciones de mejora. Lo mas importante es determinar a un responsable que se encargue de centralizar, recoger y recopilar todas estas incidencias.

Se han de establecer unas fechas donde se procederá a realizar una reu-

nión de calidad y donde se podrán tratar estas incidencias. Es importante que sea periódica.

En esta reunión de calidad se invitarán a responsables de cada departamento para que entre todos se conozca lo que ocurre en la empresa y se puedan aportar soluciones.

De esta reunión se han de sacar conclusiones sobre lo ocurrido y determinar qué acciones de mejora se aplicarán. Esto quedará escrito en un acta de reunión, donde se resumen las incidencias y las medidas sugeridas para solucionarlo y que no vuelva a ocurrir.

Las acciones de mejora han de tener un responsable de ejecución y/o supervisión, y una fecha en la que esta acción ha de estar realizada con las conclusiones que se saquen de esa acción.

Si todo el personal de la empresa se involucra en este proceso de mejora y registra aquello que pueda hacerse de forma mas eficiente para que no deriven en incidencias, se realizará un gran avance de mejora en la calidad del producto final que se fabrica.

Muchas veces me suelen preguntar ¿qué software y/o sistema es el que se necesita para Automatizar?, a lo que suelo contestar que, más que pensar en un software, hay que pensar en diferentes tecnologías. Como es lógico cada necesidad requiere de la utilización de unas u otras. Pues bien, hoy hablaré de una de estas tecnologías que se utilizan para conseguirlo “los Metadatos” explicando: ¿Qué son y por qué son tan importantes?. Incluyendo algún caso práctico.

Todos tenemos claro que hoy en día, debido a que las tiradas son más cortas, el número de trabajos e información que necesitamos procesar diariamente se ha incrementado considerablemente, por eso es necesario utilizar e implementar sistemas de Automatización que nos ayuden a ello.

Pero, para que todo fluya correctamente y podamos automatizar esas tareas es necesario utilizar un sistema que esté adaptado para ello, ¿cuál utilizar?, ¡los Metadatos!. En este breve articulo te explicaré sin entrar en detalles muy técnicos, que son y como utilizarlos para mejorar la producción en la Industria Gráfica.

Los Metadatos es esa información que no vemos, pero que está incrustada dentro de cada fichero, tanto sea una imagen, un PDF o un fichero de Word. Durante los últimos años se ha incrementado el uso de los Metadatos debido a que es la forma más rápida de obtener, agregar y manejar la información sin necesidad de tener que anali-

zar un fichero. En los tiempos actuales donde todos los ficheros son digitales, el uso de los Metadatos es esencial.

Un tema importante es saber que los Metadatos se basan en datos estructurados, esto significa que se utiliza una estructura conocida como “árbol”, donde empiezan a añadirse con la creación del documento y se van modificando o añadiendo nuevos valores según nuestras necesidades o cuando realizamos alguna modificación en el fichero. Esto significa que la información contenida en los Metadatos se puede añadir, modificar o expandir según nuestras necesidades.

¿Por

Como bien sabes, hoy en día la información es poder y todos los sistemas necesitan cada vez más datos para poder realizar más funciones rápidamente sin necesidad de analizar y/o procesar el archivo. Para conseguirlo se utilizan los Metadatos, para almacenar toda o parte de esta información, que ocupe poco espacio y que sea de fácil acceso y manipulación.

Gracias a ellos tenemos la posibilidad de leer y extraer la información de los ficheros sin necesidad de procesarlos, toda la información relevante esta guardada a modo de “etiquetas” en los metadatos, solo debemos leer la etiqueta que nos interese para conocer la información que necesitemos en cada momento.

Para la utilización de los Metadatos es necesario utilizar una estructura conocida, desde hace años existen diferentes estándares como: EXIF, IPTC o XMP, aunque también es posible crearse una estructura propia.

Para que puedas entender como se utilizan los Metadatos en el día a día, te voy a explicar diferentes ejemplos.

Cada vez que realizamos una fotogra-

fía el dispositivo (cámara, móvil, etc.) crea y añade a la imagen todos los metadatos con la información de esa imagen, como por ejemplo: Localización, fecha, hora, apertura, resolución, perfil icc de color, modo de color, etc.

Pues bien, con toda esta información que disponemos en los metadatos de las imágenes, podríamos realizar muchas automatizaciones, como por ejemplo para convertir las imágenes de un perfil icc a otro, en los metadatos nos indicará si el perfil icc de origen es AdobeRGB, sRGB u otro, o, clasificarlas según el perfil icc que tenga cada imagen.

Un fichero PDF contiene mucha información en los Metadatos, y muchas más si cuando creamos el PDF lo realizamos como PDF/X “que es el estándar para la Industria Gráfica”, información de perfiles ICC, medidas, sangrado, trapping, etc. Desde hace años los programas de imposición, rip’s, etc., pueden leer la información incluida en los Metadatos para procesar el fichero según nuestros requerimientos.

Bueno, ahora que ya te he explicado que los ficheros digitales incluyen Metadatos, veamos como podemos hacer uso de ellos para, por ejemplo, realizar una automatización de un Web2Print, ¿cómo se haría?

Paso 1: Cuando se realiza un pedido por la web disponemos de todos los datos de la compra realizada, el tipo de producto (flyer, tarjeta, etc.), la medida, la cantidad, fecha de entrega, el PDF que ha subido y/o creado en el web2print, etc. Pues bien, con toda esta información podemos crear un fichero XML que incluya los Metadatos con toda la información del Pedido.

Paso 2: Lo primero que tenemos que hacer es comprobar que los ficheros que se incluyen concuerdan con el pedido realizado en el Web2Print, para ello utilizaremos los Metadatos que están incluidos en el PDF para comprobar, por ejemplo: el tamaño, el sangrado, el espacio de color “si está en RGB o CMYK”, el perfil ICC de color, etc. En este paso ya podremos saber si los

datos del fichero incluido casan con los indicados en el pedido, todo ello sin necesidad de abrir el fichero manualmente, solamente utilizando los metadatos incluidos en el fichero y en el XML del pedido. Por lo que aquí ya habrá una primera discriminación, pedidos con ficheros correctos o incorrectos.

Los Metadatos es esa información que no vemos, pero que está incrustada dentro de cada fichero, tanto sea una imagen, un PDF o un fichero de Word

Paso 3: Una vez que tenemos únicamente los pedidos con los ficheros correctos, entraríamos en la etapa de utilizar los Metadatos del pedido para organizar su producción, organizándolos por: tipos de material, fechas de entrega, colores, etc. A partir de aquí ya se podría realizar la imposición, ferros, planchas, etc. para comenzar a producirlos.

Desde hace años la mayoría de los sistemas de la Industria Gráfica hacen uso de los Metadatos incluidos en los ficheros para agilizar el procesamiento de los mismos. Nosotros también podemos aprovecharnos de ellos, solamente tenemos que pensar y definir ¿cuál es nuestra necesidad? para saber cuáles de ellos necesitamos para poder realizar el flujo de trabajo y la automatización para conseguirlo.

Como has leído, los Metadatos están incluidos en todos los ficheros que utilizamos diariamente, tu biblioteca de fotos los utiliza para organizarlas por fechas, ubicaciones, etc. Entonces, ¿Por qué no utilizarlos para el beneficio propio de nuestra empresa?. Recuerda que se pueden crear estructuras libres para definir y utilizar los Metadatos que necesites, las opciones son ilimitadas, por eso me cuesta pensar ¡que no te estes aprovechando de ellos!, ahora la pregunta sería ¿estás utilizando los Metadatos para optimizar tu producción?

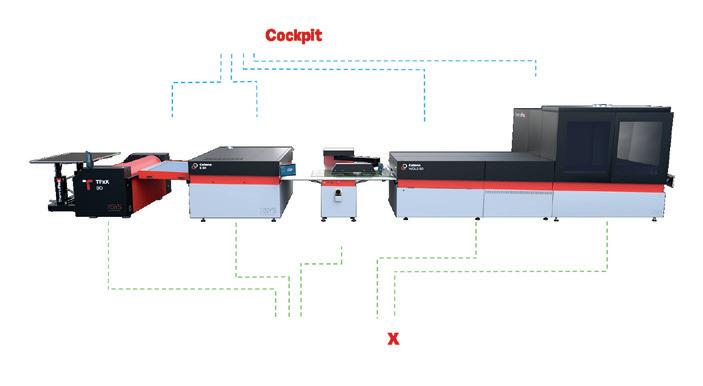

BOBST ha anunciado el lanzamiento del primer plan de suscripción de BOBST Connect, la plataforma orientada al usuario que conecta a las empresas de conversión y propietarios de marcas con un flujo de trabajo digitalizado y automatizado, dándoles una visibilidad clara y el control del proceso de producción.

BOBST Connect Essential incluye una solución digital integral, y aúna un potente conjunto de datos y herramientas digitales en una plataforma totalmente conectada, poniendo el poder y los conocimientos de BOBST al alcance de sus usuarios.

El nuevo paquete —BOBST Connect Essential— estará disponible a partir del 1 de julio de 2022 y ofrecerá una gran variedad de características y funcionalidades para ayudar a los clientes a optimizar su producción de embalajes en todas las etapas. Al vincular las distintas fases del proceso, BOBST Connect mejora la eficiencia, el control y el conocimiento de los datos, optimizando la calidad y la productividad en toda la cadena de valor.

BOBST Connect Essential incluye una solución digital integral, y aúna un potente conjunto de datos y herramientas digitales en una plataforma totalmente conectada, poniendo el poder y los conocimientos de BOBST al alcance de sus usuarios. Como es una plataforma en vivo, evolucionará continua-

mente para incorporar nuevas funciones, nuevas máquinas y más datos de las máquinas. BOBST Connect puede conectar directamente con los sistemas y plataformas actuales de los clientes e integra aplicaciones de terceros en la nube a lo largo de la cadena de valor, haciendo muy sencilla la experiencia. En lo que a seguridad se refiere, BOBST Connect está alojada en un entorno totalmente seguro que cuenta con la certificación ISO 27001, de modo que proporciona una garantía absoluta de seguridad y privacidad de los datos

«En el sector actual de los embalajes, los datos se han convertido en el rey, y pueden otorgar una ventaja competitiva considerable —explica Léonard Badet, director de tecnología—. BOBST

Connect ayuda a los clientes a aprovechar la gran cantidad de datos que generan sus máquinas, proporcionando información y una gama de soluciones que pueden traer consigo avances en cuestión de eficiencia, calidad y productividad.»

El paquete de la primera solución, BOBST Connect Essential, ofrece una gran variedad de características y funciones para ayudar a los usuarios a optimizar su producción de embalajes en todas las etapas. Estas son:

Datos con un rendimiento preciso: A través de BOBST Connect, los usuarios pueden ver rápidamente el estado y la salud de la máquina, las alertas de error

de la máquina y el rendimiento de producción actual. Puede informar a los usuarios de cómo afectan los distintos aspectos de OEE (eficiencia general del equipo) a la producción y ayudar a identificar y eliminar las pérdidas.

Indicadores de progreso: BOBST Connect destaca la diferencia entre los tiempos de finalización estimados y reales de cada trabajo, permitiendo así a los operarios y a los directivos de la planta intervenir enseguida en un trabajo en el momento adecuado.

Notificaciones: BOBST Connect proporciona informes interactivos y en vivo, que pueden utilizarse para identificar, revisar y seguir tendencias. El informe muestra las razones de la parada de la máquina.

Asistencia remota de alta prioridad: BOBST Connect permite una conexión remota a la máquina del cliente. Este servicio permite a los clientes tener acceso a vídeos de realidad aumentada en streaming con especialistas técnicos de BOBST para detectar y resolver más rápido los problemas. Se estima que en torno a un 80% de los problemas eléctricos pueden solucionarse directamente en línea. Al utilizar el

vídeo en streaming, se puede ampliar la resolución de problemas para aclarar también cuestiones mecánicas. Gracias a BOBST Connect, la asistencia técnica puede diagnosticar rápidamente los problemas basándose en datos históricos y en tiempo real.

BOBST Connect forma parte de la visión de BOBST de dar forma al futuro del mundo de los embalajes basándose en cuatro pilares: conectividad, digitalización, automatización y sostenibilidad.

«En BOBST, ayudamos a conectar a nuestros clientes con un flujo de trabajo

digitalizado y automatizado, a la vez que proporcionamos máquinas de alta gama y una gran experiencia de servicio" —explica Raphael Indermühle, Director de Business Unit Services & Performance. «BOBST Connect lo consigue y, de este modo, otorga a los clientes todo el control de sus propios procesos de producción. Además, BOBST Connect evolucionará constantemente a medida que se añadan nuevas soluciones, de modo que la ventaja competitiva potencial, sencillamente, seguirá creciendo.»

I n n o v a t i o n | C r e a t i v i t y | F l e x i b i l i t y

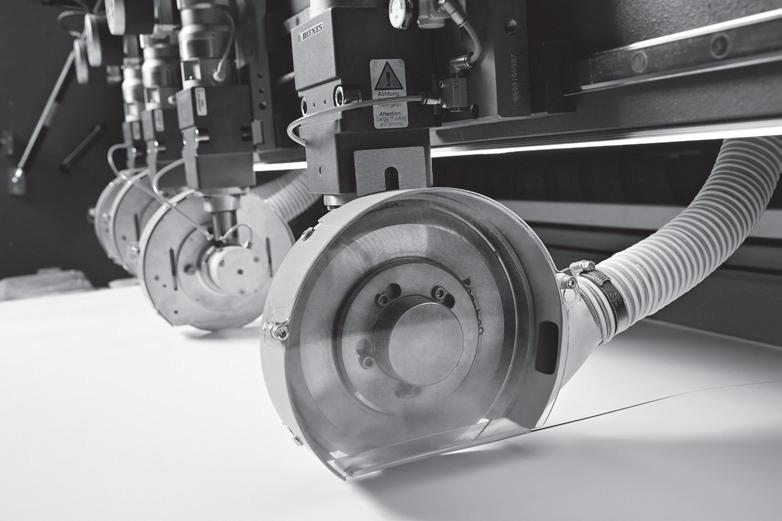

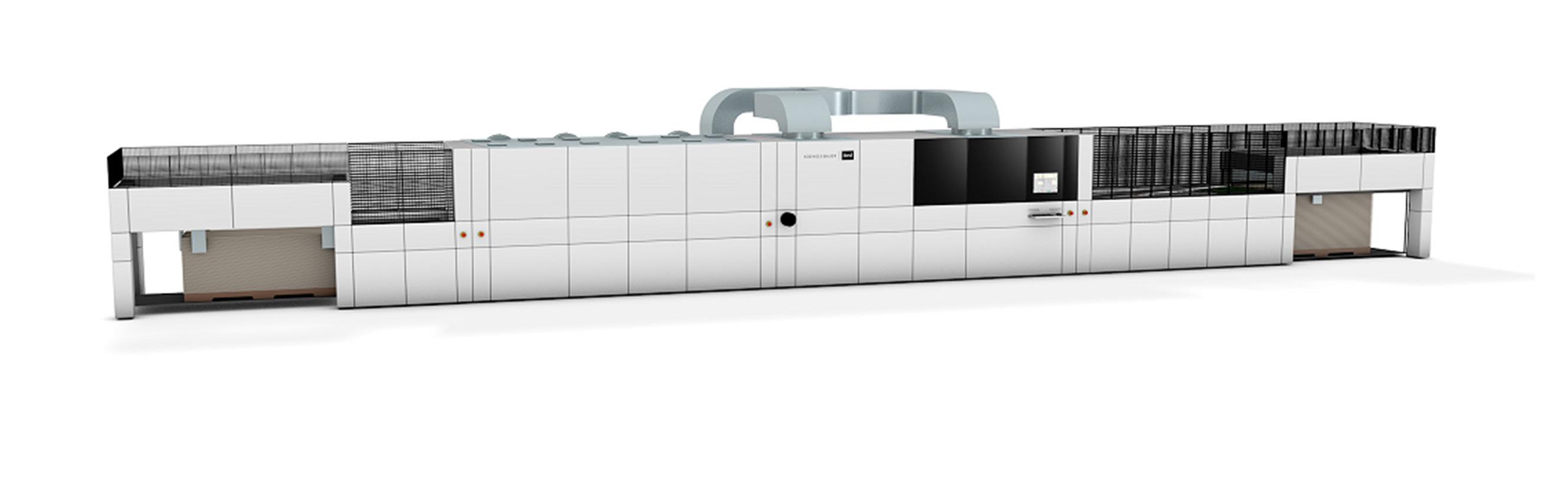

“The Power of Color” es el eslogan con el que Heidelberg ha elegido marcar el inicio de su nuevo año financiero. La compañía introduce novedades considerables para sus sistemas de control y medición del color, así como para el Prinect color workflow. Con esto, Heidelberg da respuesta a las crecientes demandas para un control de calidad todavía más eficiente y fiable en impresión comercial, packaging y etiquetas. Con Prinect Easy Control, Prinect Axis Control, Prinect Image Control y Prinect Inpress Control, Heidelberg ofrece al mercado cuatro sistemas de medición espectral para imprentas de todos los tamaños, y con máquinas de todas las clases.

La medición espectral de extremo a extremo, el control de color patentado y un Prinect color workflow mejorado facilitan los cambios de trabajo rápidos y con poco desperdicio, así como el control de calidad y registro de las tiradas de producción en todas las rotativas Speedmaster. El control del color basado en la medición de los valores espectrales es el método más prometedor para lograr los colores deseados lo más rápido posible en toda clase de impresiones. Precisamente por eso, Heidelberg nunca ha dejado de desarrollar y mejorar la tecnología de medición de color espectral.

“El desarrollo constante de toda la cartera de medición de color espectral de Heidelberg brinda a las imprentas comerciales y de packaging de todos los tamaños la oportunidad de optimizar su flujo de trabajo de color, acercándolo al modelo de imprenta inteligente, incluso en lo que respecta a la impresión autónoma” , explica Jürgen Mittmann, Senior Manager Product Management de Sheetfed en Heidelberg.

Prinect Easy Control: una introducción flexible a la tecnología de medición de color espectral

Desde su lanzamiento en 2010, Prinect Easy Control se ha instalado en más de 800 máquinas offset Speedmaster. Ahora, Heidelberg lanza al mercado el próximo modelo de este exitoso sistema de medición. Su esencia es un dispositivo de medición espectral de alta calidad extraíble que puede

Prinect Image Control 4 de nueva generación garantiza una calidad óptima en la impresión de etiquetas y embalajes.

usarse para otros fines, como calibraciones en preimpresión. También es fácil de usar y produce resultados precisos.

El sistema puede tomar medidas a una velocidad de hasta 135 mm por segundo, midiendo una hoja A3 en menos de cuatro segundos. Una cámara de video integrada admite el ajuste manual de acuerdo con la posición de la tira de control de calidad (borde anterior, centro y borde posterior de la hoja). Una característica nueva es que Prinect Easy Control ahora también puede medir la pequeña tira de control de impresión Dipco Micro (campo de medición de 3,25 x 4 milímetros). El dispositivo de medición se carga introduciéndolo de vuelta a su posición ori-

ginal. Otra novedad es la opción Netprofiler para la calibración colorimétrica. El dispositivo de medición está integrado en la estación de control Prinect Press Center 3/XL 3 y conectado a la base de datos de color central de Prinect Production Manager. Prinect Easy Control puede realizar mediciones en las condiciones de medición estandarizadas M1, M2 y M3.

Prinect Axis Control, mejorado y compatible con la condición de medición M1

Prinect Axis Control ha pasado por una revisión similar. Trabajando a una velocidad de 200 mm por segundo, es

el sistema de medición más rápido de su clase y es apto tanto para aplicaciones en impresión comercial como de packaging. Una función de enfoque automático compensa los diferentes grosores del sustrato durante el proceso de medición sin contacto. Ahora, además, Axis Control admite la condición de medición M1 (teniendo en cuenta los blanqueadores ópticos en el papel). El dispositivo detecta automáticamente la tira de control de calidad en la hoja de impresión y el papel blanco. Gracias a su función de seguimiento, Prinect Axis Control admite un proceso de medición preciso incluso cuando la hoja de impresión no está recta.

El Prinect Image Control 4 de nueva generación mide tanto la tira de control de calidad como toda la imagen impresa. Este sistema de medición es especialmente adecuado para la impresión de etiquetas y packaging, cuya gestión del color debe ser absolutamente idéntica en numerosas repeticiones repartidas por la hoja. Las áreas sólidas, las imágenes tramadas y los minipuntos se miden de la misma manera para controlar el color y evaluar la calidad. Prinect Image Control está disponible con las opciones de reconocimiento de errores de imagen e inspección de PDF, los cuales se llevan a cabo durante un escaneo único de la hoja. El sistema de control blanco opaco patentado de Heidelberg está integrado de serie. El cabezal de medición individual ahora también admite la condición de medición M1.

Otra característica estándar permite a los usuarios transferir datos a Prinect Color Toolbox en Prinect Production Manager o a soluciones de software de terceros. Se pueden conectar hasta cuatro equipos a Prinect Image Control, y se maneja de forma centralizada desde una pantalla multitáctil de 24 pulgadas.

Las nuevas funciones para Prinect Inpress Control 3 ayudan a los usuarios a dirigirse hacia una impresión más autónoma

El sistema de medición de color espectral en línea Prinect Inpress Control para rotativas Speedmaster garantiza que los procesos de configu-

ración se puedan completar rápidamente con un mínimo de desperdicio y una gestión del color estable y uniforme. Inpress Control ajusta la gestión y el registro del color sobre la marcha y con un número muy reducido de hojas. Una vez que se alcanzan los valores de tolerancia almacenados en Quality Assist, el proceso de producción se inicia automáticamente.

Nuevo Prinect Easy Control: una introducción flexible a la tecnología de medición de color espectral

Prinect Inpress Control 3 ahora puede medir y controlar el blanco opaco en sustratos oscuros, metálicos y transparentes. Esto amplía enormemente la gama de aplicaciones en la impresión de envases y etiquetas. “La medición y el control de colores en blanco opaco es lo último en tecnología. Sin embargo, hasta ahora no había una solución para controlar el blanco opaco. Heidelberg lo ha hecho posible por primera vez con Prinect Image Control. En el futuro, también podremos ofrecer este algoritmo de control patentado para el control en línea con Prinect Inpress Control 3”, explica Mittmann. La nueva función se integrará de serie en el sistema de medición y control a finales de 2022 y se presenta-

rá por primera vez a finales de abril de este mismo año, durante los Label Days en Wiesloch.

Otra nueva función diseñada para impresores de etiquetas y packaging que trabajan con sustratos caros es la detección automática de residuos. Gracias a esta nueva función de detección de residuos, las hojas de desecho se pueden utilizar para configurar las unidades de entintado. Un sensor en el alimentador detecta hojas desechables impresas y activa automáticamente Inpress Control para que las mediciones solo se tomen en hojas recién impresas. El sistema se ha instalado por primera vez en una Speedmaster XL 106 para la impresión de etiquetas y su rendimiento hasta la fecha indica que el cliente podrá reducir los costes de papel relacionados con la preparación en aproximadamente 80.000 euros al año.

Además, la nueva versión de Prinect Inpress Control 3 permite a los usuarios guardar valores de blanco del papel para los sustratos de la base de datos. Si los sustratos se transfieren a la Speedmaster junto con sus valores de blanco, la configuración lleva menos tiempo ya que no será necesario medir el sustrato actual con el dispositivo de medición manual al comienzo del trabajo.

Flujo de trabajo de color Prinect mejorado compatible con software de terceros

Una base de datos de color central en

Prinect Production Manager toma los valores de color que se han guardado en una máquina y los pone inmediatamente a disposición de todas las demás máquinas de la misma red. Esto elimina la necesidad de realizar múltiples mediciones y garantiza que todos los operadores de máquina y equipos del taller trabajen con las mismas especificaciones. Una sola interfaz está disponible como estándar para importar y exportar datos CxF (formato de intercambio de color - datos espectrales para colores directos). Esto significa que los ajustes de tinta se pueden leer o transferir a sistemas de terceros. Los valores de Pantone, HKS, Fogra 51 y Fogra 52 también se almacenan en la base de datos. Además, los valores de color almacenados tienen en cuenta los posibles cambios en las coordenadas de color durante el proceso de secado. Sobre esa base, los valores húmedos correspondientes para una tinta en un papel específico se almacenan en la base de datos. Heidelberg ha ampliado la interfaz API de Prinect Production Manager para que los valores medidos espectrales de los sistemas de medición de color Prinect también puedan transferirse a productos de software de terceros con el fin de realizar análisis de calidad.

Prinect Axis Control: para requisitos de alta calidad en impresión comercial y packaging

configuración de las zonas de tinta, y comprueba hasta qué punto se pueden mejorar los ajustes. Esto culmina en un proceso continuo de optimización y adaptación a las nuevas condiciones de impresión.

Color Assistant Pro es compatible con Prinect Easy Control y Axis

Control, y alcanza todo su potencial cuando se combina con Prinect Inpress Control 3, que mide continuamente el entintado durante el proceso de impresión. Gracias a un proceso de autoaprendizaje, se pueden evitar errores humanos, y los preajustes de color se optimizan automáticamente.

Cuando se inicia un pedido en una máquina Speedmaster, los preajustes de color y el preentintado óptimos se establecen de acuerdo con el nombre de la tinta. Esto ayuda a evitar un sobreentintado al comienzo de la impresión, lo cual ahorra papel y garantiza que la producción pueda comenzar más rápido. Color Assistant Pro adapta las curvas características específicas del sustrato con el objetivo de lograr un proceso estable. Para hacer eso, un algoritmo controlado por inteligencia artificial se ejecuta en segundo plano para monitorear la gestión del color y la

Color Assistant Pro aprende gracias a la IA

El eXact 2 es la próxima generación de medición del color, que hace alarde del objetivo de video Mantis y de un ecosistema completo de software conectado, que incluye InkFormulation Software, ColorCert, PantoneLIVE y X-Rite Link, para crear una solución total en un solo dispositivo portátil.

X-Rite Incorporated y Pantone LLC, líderes en el mundo de la ciencia y tecnología del color, anuncian el eXact™ 2, un espectrofotómetro portátil sin contacto de próxima generación diseñado para juntar los flujos de trabajo de tintas, impresión y empaques en un solo dispositivo. El eXact 2 es el primer dispositivo de medición del color que se conecta a un ecosistema completo de herramientas de software, que incluyen InkFormulation Software, ColorCert™ Suite para control de calidad de la impresión, bibliotecas de colores digitales PantoneLIVE™, NetProfiler® para la optimización del dispositivo y la nueva plataforma de gestión de flota X-Rite Link para obtener información en tiempo real del rendimiento del dispositivo. Con el uso de la tecnología patentada de objetivo de vídeo única en su tipo Mantis™ e interfaz de pantalla táctil de “dos toques o menos”, el eXact 2 permite a quien operadora medir y verificar sin interrup-

ciones los requisitos del cliente dos veces más rápido y con gran precisión. La velocidad, precisión y conectividad de los datos inigualables del eXact 2 ayuda a quien opera a agilizar los flujos de trabajo, reducir el desperdicio y liberar capacidades para generar ingresos.

“Hemos rediseñado el eXact premiado para que sea más que una herramienta de medición”, dijo Chris Brooks, Presidente de X-Rite. “El eXact 2 es una solución completa que se encuentra en el centro de un flujo de trabajo del color integrado. Es la herramienta más versátil, poderosa, conectada y fácil de usar de todas las herramientas del color del impresor”.

El eXact 2 es el primer y único espectrofotómetro que logra más precisión en las mediciones mediante la tecnología de objetivo de video Mantis de X-Rite.

Esta tecnología patentada usa una cámara de alta resolución y una pantalla 30 % más grande para que operadores puedan encontrar el área de medición precisa con facilidad. Operadores pueden ver, ampliar y guardar cada imagen de parche de color para su inspección en la pantalla del dispositivo.

“Con el objetivo de video Mantis, operadores pueden estar seguros de que siempre miden el color directo correcto. Lo que ve en la pantalla es lo que se mide. Esto elimina las incertidumbres y la repetición de las mediciones” , dijo Ray Cheydleur, Gerente de Cartera de Productos de Impresión e Imágenes, X-Rite.

El eXact 2 facilita la captura de los datos de color y se integra de forma óptima en el ecosistema de software de X-Rite, desde la especificación del color,

formulación de tinta y el control de calidad vía Wi-Fi. Las herramientas de control del proceso incorporadas para la cocina de tintas y la sala de prensa admiten G7, PSO y Japan Color. Las capacidades de software integradas incluyen X-Rite NetProfiler para optimización del dispositivo, InkFormulation Software, ColorCert Suite para control y reportes de la calidad de impresión, y PantoneLIVE para la comunicación y especificación del color. Esta conectividad permite que impresores y convertidores satisfagan los estándares de calidad un 17 % más rápido.

“Profesionales de impresión, empaques y tintas pueden manejar su flujo de trabajo directamente desde el eXact 2 para una eficiencia máxima. Con acceso al software de flujo de trabajo directamente en la pantalla táctil, operadores ya no necesitan estar atados a una consola”, continúa Cheydleur.

Todos los modelos de eXact 2 vienen con la nueva plataforma X-Rite Link, un

panel intuitivo basado en la nube que proporciona información en tiempo real sobre el rendimiento del dispositivo. Desde una ubicación central, los clientes pueden verificar el estado de uno o de una flota de dispositivos, configurar y distribuir las actualizaciones y bibliotecas, y mucho más. Con la inteligencia de dispositivo de X-Rite Link, operadores pueden confiar en que todos los dispositivos están en condiciones operativas óptimas.

El eXact 2 tiene una pantalla táctil nueva con inclinación ajustable y estructura de menú fácil de usar de “dos toques o menos” para pasar menos tiempo revisando los menús y lograr una capacitación más rápida del operador. La funcionalidad Digital Loupe proporciona capacidades de zoom dinámicas para capturar e inspeccionar el color directo correcto sin medir defectos de impresión, y guarda una imagen de la medición. Además, el

eXact 2 permite mediciones sin contacto y se puede usar para medir tinta húmeda para minimizar la contaminación, lograr más precisión, y reducir las nuevas mediciones y el desperdicio de sustratos.

El eXact 2 está disponible en todo el mundo en tres modelos. Con el eXact 2, operadores pueden capturar mediciones del color en sustratos de papel, corrugado y cartón. El eXact 2 Xp captura películas, plásticos y láminas con opaco blanco y otros sustratos únicos. El eXact 2 Plus ofrece control avanzado de papel y películas flexibles con la capacidad de medir el metamerismo, opacidad e intensidad del color absoluta y relativa.

Para la presentación formal del eXact 2, X-Rite llevará a cabo un evento virtual el 16 de junio, con la presentación de socios de la industria analizando el estado de la industria y los beneficios del flujo de trabajo del color digital. Regístrese aquí para el evento www.xrite.com/page/x-means

Grant Blewett analiza cómo las actuales presiones inflacionarias convierten a la productividad y al retorno de la inversión en el centro de atención más importante para la preprensa y los impresores. Pero, ¿puede la eficiencia realmente equilibrar las presiones de los precios?

por Grant Blewett, Director Comercial en Miraclon

por Grant Blewett, Director Comercial en Miraclon

Tanto se trate de marcas, convertidores o casas de preprensa, los actores de la industria del empaque impreso enfrentan una presión inflacionaria extraordinaria y sostenida en este momento.

En la encuesta flash reciente de la Asociación Técnica Flexográfica (Flexographic Technical Association, FTA) sobre las expectativas para 2022, el 80% de los convertidores flexográficos se mostró sumamente preocupado por los costos de los materiales sin procesar, y hablaron sobre numerosos problemas en la cadena de suministro y sobre las correcciones económicas necesarias mientras se ven afectados por la inflación y el aumento de los precios.

En febrero de este año, la revista Flexible Packaging Europe publicó que los costos de los sustratos habían seguido en aumento en el cuarto trimestre de 2021, desde el papel recubierto hasta la película de tereftalato de polietileno (PET); aunque había señales de que los precios de algunos sustratos estaban cayendo; por ejemplo, el polietileno de alta densidad (HDPE) o el polietileno de baja densidad (PEHD). Mientras tanto, los precios de la tinta no muestran signos de ceder, con pronósticos también al alza, impulsados por la demanda de materiales sin procesar que superan el suministro y los costos elevados de los fletes.

En una operación de impresión, cada porcentaje de tiempo de actividad tiene un gran valor. En la encuesta de FTA, el 88% de los impresores y convertidores pusieron a la maximización de la eficiencia en el primer lugar de su lista de tareas pendientes.

Esto pone a la comunidad flexográfica en la necesidad de buscar nuevas formas de recortar costos e impulsar la productividad para generar resiliencia a la luz de las presiones de precios, idealmente a lo largo de toda la cadena de valor.

Al conocer a los clientes, también sabemos que tienen muchos deseos de crecer mientras responden a la demanda del mercado cada vez mayor. Esto se reflejó en la encuesta de la FTA,

en la que el 78% de los impresores esperaban crecer en 2022. Una de las tendencias clave que identificaron los jueces en los recientes Global Flexo Innovation Awards, patrocinados por Miraclon, fue la gran cantidad de obras que documentaron la conversión de otros procesos a la flexografía. Esta demanda creciente por la flexografía es el resultado de décadas de mejoras en los procesos y la calidad.

Lograr estas mejoras ha significado una inversión importante; en este mercado inflacionario hay una necesidad aún más grande de explotar en su totalidad toda la inversión e innovación en flexografía, y en cada trabajo. Con más control del proceso y mayor productividad, el crecimiento en 2022 aún puede ser rentable, incluso mientras los márgenes se achican debido a la presión de los costos.

En una operación de impresión, cada porcentaje de tiempo de actividad tiene un gran valor. En la encuesta de FTA, el

88% de los impresores y convertidores pusieron a la maximización de la eficiencia en el primer lugar de su lista de tareas pendientes.

¿Cómo se puede lograr esa eficiencia y, a la vez, más tiempo de actividad? La respuesta se encuentra en sus planchas. Los mejores procesos y rendi -

mientos de sus planchas pueden reducir el desperdicio, maximizar lo que pone en todo el proceso de producción y limitar las paradas de la prensa, logrando beneficios en toda la cadena de valor. A un impresor, eliminar solo una parada de la prensa por día puede ahorrarle entre 50.000 € y 60.000 € por año.

En la planta de producción, tener la prensa preparada a la perfección es un paso crucial para una producción rentable. Un mejor rendimiento en la prensa puede tanto aumentar la latitud de impresión como eliminar las paradas no programadas. Esto no solo hace que cada trabajo sea más rentable, también libera tiempo en la prensa para otros trabajos, lo que hace una diferencia significativa en el retorno de la inversión de una operación.

No es diferente antes en la cadena de valor que en las tiendas comerciales. Usar un software de automatización, por ejemplo, para optimizar la disposición de las planchas puede mejorar su uso de manera drástica y reducir la cantidad de planchas necesarias. Esto no solo disminuye los costos, también reduce el consumo de energía y el uso de solvente, lo que ayuda a contribuir a los objetivos de sustentabilidad.

La automatización de la disposición de las planchas también reduce los errores al minimizar la intervención humana, a la vez que logra resultados de impresión consistentes cuando las planchas suministradas ruedan a través de la prensa. Esto significa que los ahorros se suman en la reducción de llamadas con solicitudes de asistencia en el sitio.

Por lo tanto, incluso si las marcas ejercen más presión para que sus proveedores se adhieran a estándares de sustentabilidad específicos, los convertidores y las tiendas no necesitan absorber los costos financieros adicionales si su fabricación de planchas contribuye de manera activa a reducir el impacto ambiental del proceso de producción.

No existe ninguna duda de que la tecnología está en el centro de la transformación flexográfica. La automatización –proceso guiado por la tecnología– se está usando cada vez más, pero necesita ser parte de un sistema eficiente y optimizado para ser realmente beneficiosa en el mercado actual.

La tecnología debería agregar eficiencias directamente desde la pre -

prensa, tanto sea por una preparación más rápida o totalmente optimizada, como por planchas precisas. A medida que las prensas se vuelven más automatizadas, el proceso de crear planchas también debería automatizarse más, sin un efecto negativo en el rendimiento de la impresión.

La automatización bien hecha de la preprensa se traduce en planchas que cumplen con la alta calidad que las marcas esperan hoy en día, con menos tiempo invertido en su disposición. Y con la tecnología de planchas correcta los impresores pueden disfrutar de las capacidades de automatización total que ofrece la inversión en prensas.

Gran parte de la eficiencia que resulta de la automatización en la disposición de las planchas se encuentra en el ahorro de mano de obra. Con la escasez de mano de obra, otra presión operativa en la comunidad flexográfica, esto no solo maximiza las horas de trabajo en cada turno, sino que también ayuda a los empleados nuevos a aprender más rápido.

En las condiciones del mercado en que nos encontramos, donde nuestros insumos son costosos, es esencial hacer un uso eficiente de cada uno, desde el uso de la tinta hasta la utilización de las planchas. Esto hará la diferencia en el resultado final de las tiendas comerciales y las salas de prensa, tanto si mide la disponibilidad, el rendi-

miento y la calidad de la efectividad total de los equipos (OEE), como si le interesa el retorno de la inversión de su gasto de capital.

Estamos comprometidos a trabajar con la comunidad flexográfica para seguir impulsando la maximización de los equipos y recursos desde la fabricación de las planchas hasta el rendimiento en la prensa. Está en el centro del trabajo de nuestro equipo de Investigación y Desarrollo cuando se trata de innovar dentro del KODAK FLEXCEL NX System, y es en lo que está enfocado nuestro equipo de soporte técnico.

Lo vemos como una sociedad; solo conseguiremos la mejor flexografía en su clase, eficiente y sin problemas, si entendemos las condiciones de la sala de prensa y de las tiendas comerciales, hasta el corazón mismo de las especificaciones de la sala de planchas en juego. Incluso si la presión en los precios empieza a ceder, a medida que el suministro alcance a la demanda, crear un proceso flexográfico más eficiente y uniforme a través de una mejor tecnología de planchas seguirá siendo una prioridad para nosotros.

* [CTA] Cómo los desarrollos más recientes en el FLEXCEL NX System ayudan a los impresores y a las tiendas comerciales a equilibrar las presiones en los costos ayudando a la rentabilidad de su imprenta www.miraclon.com/ products-technology/flexcel-nx-system/

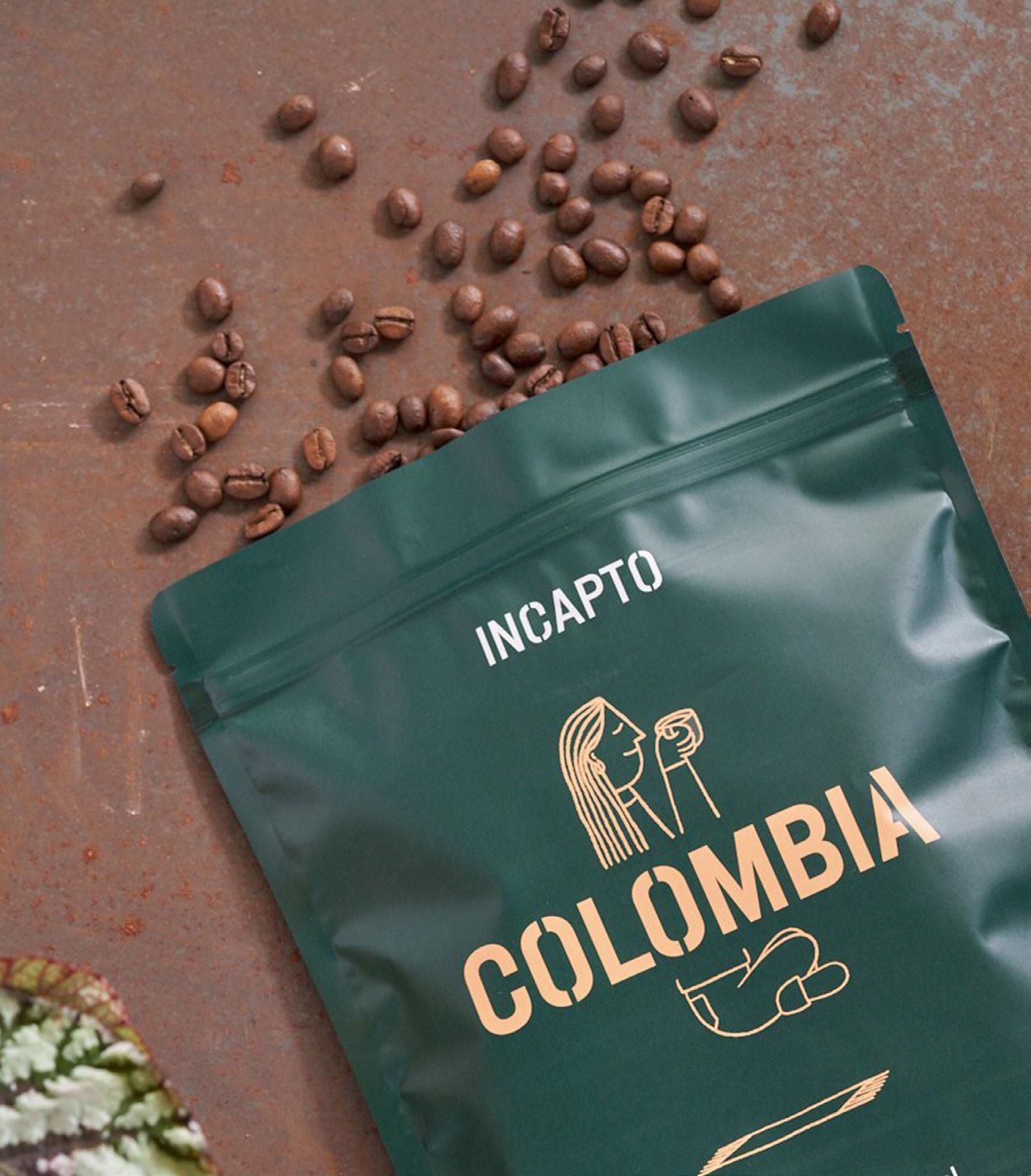

HP continúa innovando e impulsando soluciones tecnológicas apoyadas en uno de sus pilares principales, la sostenibilidad, para ayudar a sus clientes y partners a desarrollar servicios y productos innovadores que respeten el medio ambiente. En 2020 Incapto nació con el propósito de revolucionar la industria cafetera con el objetivo de ir hacia un mercado mejor y más sostenible, siendo una alternativa al café en cápsulas con la pretensión de cambiar los hábitos de consumo de los consumidores actuales. La impresión digital HP Indigo ha sido el partner estratégico de Incapto para la producción de sus envases flexibles y cajas de envío de cartón ondulado para acelerar su viaje de innovación en materia de sostenibilidad, al tiempo que refuerza el valor de su marca.

Bajo el lema “bueno para ti, bueno para el planeta”, Incapto creó un café accesible reduciendo el impacto en el medio ambiente, sin la generación de residuos innecesarios como son las cápsulas de aluminio y consiguiendo además un precio por café más económico. HP está comprometida a apoyar a las empresas que comparten su pilar fundamental de sostenibilidad, como es el caso de Incapto. Con las capacidades de impresión digital de HP, Incapto puede explorar nuevas formas de personalización y cocreación de sus envases como forma de comunicación para reforzar el compromiso con los consumidores, haciéndolos sentir incluidos, impulsando así el impacto social y amplificando su propósito.

“Desde HP, creemos que Incapto muestra una forma diferente de hacer las cosas en la que compromiso sostenible e innovación se unen para cambiar un mercado como es el del café”

Desde un primer momento fue muy importante ayudar a Incapto a adoptar la tecnología de impresión digital HP Indigo. El primer paso de la colaboración conjunta fue el taller HP Garage Innovation Workshop y posteriormente con las opciones de personalización de HP, se ayudó en la creación de envases que proporcionasen diversidad para la marca. Una vez realizado esto, se conectó la red de HP de Impresores

para llevar a cabo las primeras producciones y actualmente ya se ha firmado un acuerdo para la impresión de envases flexibles en los próximos meses que se imprimirán en una HP Indigo 20000 en España.

La tecnología de impresión digital HP Indigo cuenta con unas capacidades de color y tinta inigualables, versatili-

dad de soportes y aplicaciones, impresión de alta cobertura y la mayor versatilidad para obtener la máxima calidad de impresión, lo que convierte a HP en el partner perfecto para ayudar a Incapto a alcanzar sus objetivos.

“La tecnología de HP tiene un claro fin: innovar y crear un mundo mucho más sostenible en el que la tecnología

sea un facilitador clave para conseguir los objetivos. Incapto es un gran ejemplo de colaboración con empresas con propósito que ayuden al entorno que nos rodea y que gracias a la impresión digital HP Indigo puedan promover cadenas de suministro más comprometidas y en el que los envases sean unas de las claves responsables de sus productos”, apunta Abel SánchezHermosilla, EMEA Brands Innnovation & Sustainability de HP. “Desde HP, creemos que Incapto muestra una forma diferente de hacer las cosas en la que compromiso sostenible e innovación se unen para cambiar un mercado como es el del café”.

“Para nosotros era muy esencial encontrar el partner tecnológico perfecto que compartiera con nosotros nuestros mismo valores y filosofía de producción responsables, por eso HP y en concreto su tecnología de impresión digital HP Indigo, era el compañero perfecto para complementar nuestra producción sostenible. Las capacidades de personalización que ofrece esta tecnología es una de las razones por la que apostamos por este tipo de soluciones, ya que nos ayuda a transformar los hábitos de consumo de los consumidores y agregar un valor añadido”, ha destacado Rosana Cornejo, CMO de Incapto.

La tecnología HP Indigo clave del impulso de la sostenibilidad

HP trabaja continuamente para innovar e impulsar tecnología que ayude a crear un mundo más sostenible y respetuoso con el entorno que nos rodea. La tecnología de impresión digital HP Indigo colabora con clientes de diferentes industrias para ayudarles a conseguir sus objetivos sostenibles, reducir los desperdicios, apoyar la economía circular e impulsar cadenas de valor más respetuosas. Incapto es un claro ejemplo de que cualquier empresa sin importar el tamaño puede usar la tecnología de HP para trabajar por alcanzar sus objetivos sostenibles.

Concretamente, en este caso se ha utilizado la HP Indigo 20000 para la producción de los envases personalizados y sostenibles y próximamente se producirán también las cajas de embalaje con las que transportan y exponen tanto el café como las cafeteras.

Se espera que el mercado mundial de comida congelada crezca en unos 322.000 millones de euros para 2026. Aunque la demanda está aumentando globalmente en todos los grupos de edad, es más popular entre los consumidores más jóvenes.

"La comida congelada es una manera ideal de alargar su duración sin que se pierdan vitaminas. Además de ser una excelente manera de combatir el desperdicio de comida. Esto es importante ya que hasta un 9 % de las emisiones de carbono a nivel mundial se pueden atribuir al desperdicio de la comida; sobre todo de frutas y verduras", comenta Dudley Jones, Consumer Sales en Walki.

Walki presenta una amplia cartera de distintos materiales, incluidas las soluciones impresas, que se ajustan a las necesidades del mercado de comidas congeladas con la intención de que los embalajes sean totalmente reciclables en la cadena de papel.

"La comida congelada conlleva unas exigencias altas en cuanto a embalaje. Debe ser robusto y resistente a la perforación para soportar diversas situaciones como las presiones del sellado y el desgaste mecánico durante el transporte. Es preciso también que el embalaje resista la variabilidad de las temperaturas ya que algunas comidas congeladas se descongelan dentro de su envase", explica Jones.

Walki®EVO Seal y Walki®Opti Seal nuevos embalajes reciclables

Walki®EVO Seal y Walki®Opti Seal son embalajes reciclables basados en papel que se han diseñado específicamente para los envases tipo almohada de alimentos congelados. Walki®EVO Seal cuenta con un recubrimiento por dispersión como barrera frente al vapor de agua y la grasa, mientras que Walki®Opti Seal cuenta con un recubrimiento por extrusión de PE optimizado.

"El recubrimiento por dispersión permite que el Walki®EVO Seal se pueda reciclar en la cadena de desechos de papel sin necesidad de separarlo; mientras que el recubrimiento de PE minimizado del Walki®Opti Seal permite que se pueda reciclar con el papel con una cantidad de fibra aceptable", afirma Andreas Rothschink, Head of Product Development en Walki. Ambos son adecuados para todo tipo de alimentos congelados: verduras, marisco o panadería, por citar algunos.

Lamibel®MDO-PE un material alineado con la Estrategia de la Unión Europea sobre Plástico 2030

Lamibel®MDO-PE es un material con base de película para las bolsas tipo almohada fabricado con una película

de MDO impresa al revés y laminado sin disolventes con poco sellado de LDPE. Gracias a la tecnología de MDO, el grosor de la película se ha minimizado al mismo tiempo que se ha mejorado el rendimiento al sustituir otros tipos de materiales, como las películas de PP o PET.

"Esta combinación de dos películas de PE permite que el embalaje sea totalmente reciclable en la cadena de plásticos. La película estirada ofrece mejor óptica con gran rigidez y mejores propiedades mecánicas que el PE estándar. La película puede ser también transparente, de manera que el consumidor pueda ver el producto", indica Rothschink.

Lamibel®MDO-PE es un material ideal para todo tipo de embalajes (doypack, flowpack, bolsas, etc.), así

como para todo tipo de alimentos congelados como verduras, mariscos con bordes afilados y panadería.

Walki®Pack Tray bandejas reciclables para la sostenibilidad

Walki®Pack Tray es una bandeja con base de cartón adecuada para comidas preparadas congeladas y que se ha diseñado para sustituir las bandejas de aluminio, plástico o con recubrimiento de plástico.

"La bandeja es fácil de rellenar, transportar y almacenar. Además, resulta una opción muy cómoda para el consumidor ya que la bandeja con base de fibra se puede utilizar en el microondas y en hornos convencionales a un máximo de 220 grados durante 60 minutos como máximo", afirma Jones.

El material de la bandeja es 100% sin PET y reciclable en la cadena de papel.

Sin duda Walki nos ofrece una amplia variedad de materiales reciclables para alimentos congelados que favorecen a la economía circular y dan respuesta a la amplia búsqueda de la comodidad y la sostenibilidad.

Lamibel®MDO-PE es un material ideal para todo tipo de embalajes (doypack, flowpack, bolsas, etc.), así como para todo tipo de alimentos congelados como verduras, mariscos con bordes afilados y panadería.

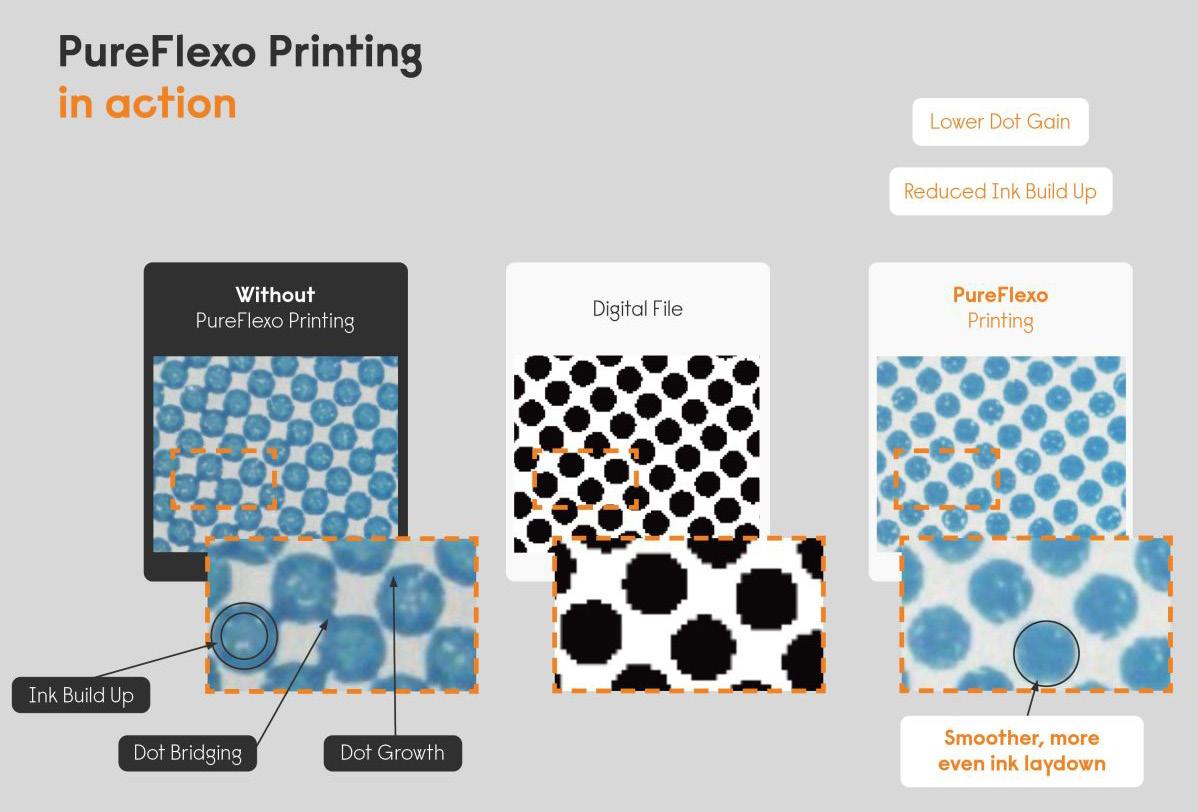

Miraclon, hogar de las Soluciones KODAK FLEXCEL, anuncia el lanzamiento del soporte para colores directos para PureFlexo™ Printing. Introducida en 2021, PureFlexo™ Printing controla la dispersión no deseada de tinta y permite una mayor latitud en la prensa para satisfacer las expectativas de alta calidad de los clientes de marcas mientras maximiza la producción y la eficiencia en la planta. Reduce las paradas no programadas de la prensa y, en consecuencia, mejora los resultados financieros de las empresas. Como un nuevo conjunto de funciones para KODAK FLEXCEL NX Print Suite para embalajes flexibles, el anuncio de permite a los impresores de embalajes flexibles ampliar los beneficios de ahorros de PureFlexo™ Printing a aplicaciones de anilox de mayor volumen, y es consistente con el compromiso de Miraclon de ofrecer una serie constante de innovaciones para los clientes.

“PureFlexo™ Printing está habilitada por patrones de superficie multifuncionales únicos, diseñados para controlar el flujo de tinta durante la impresión de manera precisa. El conjunto de tecnologías rigurosamente probadas y patentadas incluye ahora patrones de superficie con efectos de bordes específicamente diseñados para gestionar las características del flujo de las tintas de colores directos”, dice el Dr. John Anderson, Director Aplicaciones de Impresión Avanzadas de Miraclon.

“Cuando se usan volúmenes de anilox más altos para los colores directos tradicionales basados en pigmentos más grandes, generalmente se deben usar cintas más duras, presión más alta y otras prácticas de impresión comunes para ajustarse a los volúmenes de anilox más altos. A menudo, estas prácticas producen efectos de impresión no deseados, como doble borde, impresión sucia y TEV (porosidad en el borde de salida), mientras que los volúmenes de tinta más altos también necesitan mayor capacidad de secado, lo que ralentiza el proceso de impresión flexográfica. PureFlexo™ Printing aborda todos estos problemas comunes y garantiza más tiempo de actividad y consistencia en la prensa”.

“El soporte para colores directos para PureFlexo™ Printing es un agregado importante para cualquier Service de Planchas y el conjunto de herramientas para Impresión sirve para maximizar la

productividad en la prensa”, agrega Grant Blewett, Director Comercial de Miraclon. “Mientras las empresas buscan constantemente mejorar la eficiencia para incrementar los resultados financieros a la vez que minimizan el impacto ambiental, muchos clientes ya están experimentando los beneficios que ofrece PureFlexo™ Printing. Los ahorros crecen de inmediato ya que eliminar tan solo una parada de la imprenta no programada al día puede lograr ahorros de hasta € 60.000 o $ 65.000 por año. Al poder usarla ahora para

colores directos respalda aún más el crecimiento de su empresa”.

El soporte de colores directos en PureFlexo™ Printing está incluido en una suscripción a KODAK FLEXCEL NX Print Suite para empaques flexibles, una plataforma totalmente integrada diseñada para ofrecer soluciones a medida para aplicaciones específicas, lograr mayor eficiencia en la impresión flexográfica de alta calidad, junto con asistencia de expertos y herramientas para maximizar los beneficios de los proveedores e impresores de preimpresión.

Ovelar, compañía de fabricación de sleeves, ha sido reconocida con un Premio AIFEC por su trabajo en flexografía en los sleeves de la nueva imagen de Ruavieja. Concretamente para las botellas de Crema, Cremosa Light, Crema de Arroz, Licor de Café y Aguardiente de Orujo.

Ovelar ha desarrollado estos sleeves con un etiquetado pionero realizado a base de PET blanco 100% reciclable gracias a su reducida densidad, que está un 25% por debajo del estándar, y, por tanto, tiene mayor flotabilidad, lo que facilita su posterior reciclado. Asimismo, este sleeve tiene propiedades de 80% de opacidad a la luz, por lo que no necesita impresión interior y no utiliza dióxido de titanio (la tinta que más contamina) en la impresión. Además, incorpora un pre-corte para facilitar su retirada, indicado en el propio diseño.

El trabajo se ha llevado a cabo con impresión exterior flexográfica en su totalidad y textura de acabado con secado LED, logrando alcanzar un aspecto de vasija de barro en los 360º del producto en el caso de la botella de Crema, Licor de Café y Aguardiente de Orujo. Para la botella de Crema de arroz, Ovelar ha logrado acentuar el contraste de los granos de arroz sobre el fondo cerámico.

Los sleeves premiados incluyen también estampación en frio de película de oro en la “concha de vieira” del peregrino, otorgándole un efecto brillante y pulverizado integrado con el diseño. Esto se combina, además, con el realce de relieve serigráfico en línea empleado en la rúbrica de la marca.

Todas estas características del etiquetado han logrado mantener la tradición y el arraigo a la tierra que buscaba la marca para su restylling y convierten las nuevas botellas de la marca gallega en sostenibles, al usar materiales de última generación respetuosos con el medio ambiente, reducir la utilización de materias primas, la energía utilizada en su fabricación y las emisiones de dióxido de carbono.

Ovelar ha sido reconocida por su trabajo en flexografía en los sleeves de la nueva imagen de marca de Ruavieja.

Los Premios fueron entregados en la Ceremonia de Entrega a las Mejores Etiquetas de 2022 durante la celebración del XXII Congreso de AIFEC (Asociación Ibérica de Fabricantes de Etiquetas en Continuo) y los ganadores fueron elegidos por decisión del jurado y del voto al público. El jurado de este año estaba compuesto por: Jordi Cañadas de Fedrigoni, Miguel Ivañez de Adhesivas Ibi, Raúl Pérez de Durst y Santiago Villellas de Santilabel.

Doneck Network trabaja desde hace años de forma intensa en su ambicioso concepto de sostenibilidad bajo los lemas «We think Green» y «We care».

Estamos orgullosos de haber alcanzado la categoría Plata en la plataforma de sostenibilidad EcoVadis ya en nuestro primer intento. Esto nos estimula para continuar nuestra misión de impulsar aún más la sostenibilidad con nuevos elementos. Además, subraya una vez más nuestra ambición de establecer nuevos estándares como uno de los principales fabricantes de tintas de impresión.

EcoVadis es el mayor proveedor de calificaciones de sostenibilidad para empresas de todo el mundo. Se midieron siete indicadores de gestión

en 21 características de sostenibilidad de las áreas: medio ambiente, ética, derechos humanos y laborales, y adquisición sostenible. Esto sitúa a Doneck en el mejor 25% de las empresas evaluadas por EcoVadis en el ámbito de la fabricación de tintas de impresión, pinturas y barnices. Como prueba adicional de la exitosa estrategia de sostenibilidad de Doneck Network, las innovaciones de producto «Green life ink» (p. ej., series de tintas compostables) y «Blue planet ink» (p. ej., serie de tintas de impresión con certificación Cradle to Cradle®) han demostrado

su eficacia con muy buenos resultados de impresión y perfecta implementación en la práctica con nuestros clientes.

¡Doneck obtiene la categoría Plata en el ranking de sostenibilidad de EcoVadis!

Explórelo con Heidelberg y MK Masterwork. Como el mayor proveedor mundial de máquinas para la impresión de embalajes, le ofrecemos la cartera de productos más amplia del sector. Con total seguridad, MK Masterwork es el único proveedor en el que todas sus máquinas poseen certificación GS. heidelberg.com/es

Germark ha optimizado su planta de producción invirtiendo en una impresora digital inkjet BOBST Mouvent LB702-UV y una impresora flexográfica en línea BOBST MASTER M5. Estas inversiones estratégicas darán al especialista español en etiquetas más flexibilidad para gestionar la gama más amplia de aplicaciones y ofrecer unos tiempos de entrega más rápidos a sus clientes de los sectores de salud, belleza, farmacéutico e industrial.

Ubicada en Barcelona, Germark S.A. cuenta con 115 empleados y anunció una facturación en 2021 de casi 14 millones de euros en sus divisiones de etiquetas y sistemas. Las etiquetas suponen el 70% de su negocio y el 30% restante lo conforman el diseño y el desarrollo de su propia marca de sistemas de etiquetado. La principal base de clientes, más del 50%, se encuentra en el exigente mercado de la cosmética. Esta empresa familiar fue fundada en 1958. Hoy en día tiene representantes en 20 países en todo el mundo y exporta el 27% de su producción. Pionera en la producción de etiquetas autoadhesivas premium en España, Germark fue una de las primeras empresas de con-

versión de etiquetas del país que adoptó la tecnología de impresión digital hace más de 20 años, cuando instaló una de las primeras impresoras de tóner. Con los años han implementado más tecnología digital, incluida la primera incursión en inkjet en 2019.

Germark va más allá de la fabricación de etiquetas y opera como consultor del packaging dando apoyo a los clientes desde la fase de diseño inicial hasta el producto final, para ayudarles a alcanzar sus objetivos con el mínimo coste. Su firme compromiso con la sostenibilidad respalda su misión de invertir en la mejor tecnología, ayudando a minimizar el desperdicio y reducir la huella de carbono de la producción de impresión.

Con una inversión y expansión constante, Germark opera actualmente nueve impresoras y cuatro líneas de acabado en su planta de 7000 m2 en Cornellà de Llobregat, a las afueras de Barcelona. Con las certificaciones ISO 9001 y 14001, así como BRCGS para materiales de packaging, es el único convertidor de etiquetas español que cumple la norma de embalajes AuditOne, la cual permite trabajar con las mayores marcas cosméticas del mundo, como P&G, Unilever, L’Oréal y Johnson & Johnson.

«Tenemos una dilatada y demostrada

experiencia en la industria de las etiquetas, y siempre estamos realizado grandes inversiones en I+D para impulsar la innovación. Por eso necesitamos la tecnología que mejor nos permita hacer realidad nuestra ambición — declaró Iban Cid, director general de Germark, que tomó el relevo de su padre hace casi 25 años —. Empezamos a trabajar con BOBST con una impresora digital inkjet LB702-UV, que nos pareció el siguiente paso en nuestra evolución digital y ha resultado ser todo un éxito. Ahora hemos invertido también en la tecnología flexográfica altamente digitalizada de BOBST, que se adapta perfectamente a nuestra estrategia y objetivos de sostenibilidad.»

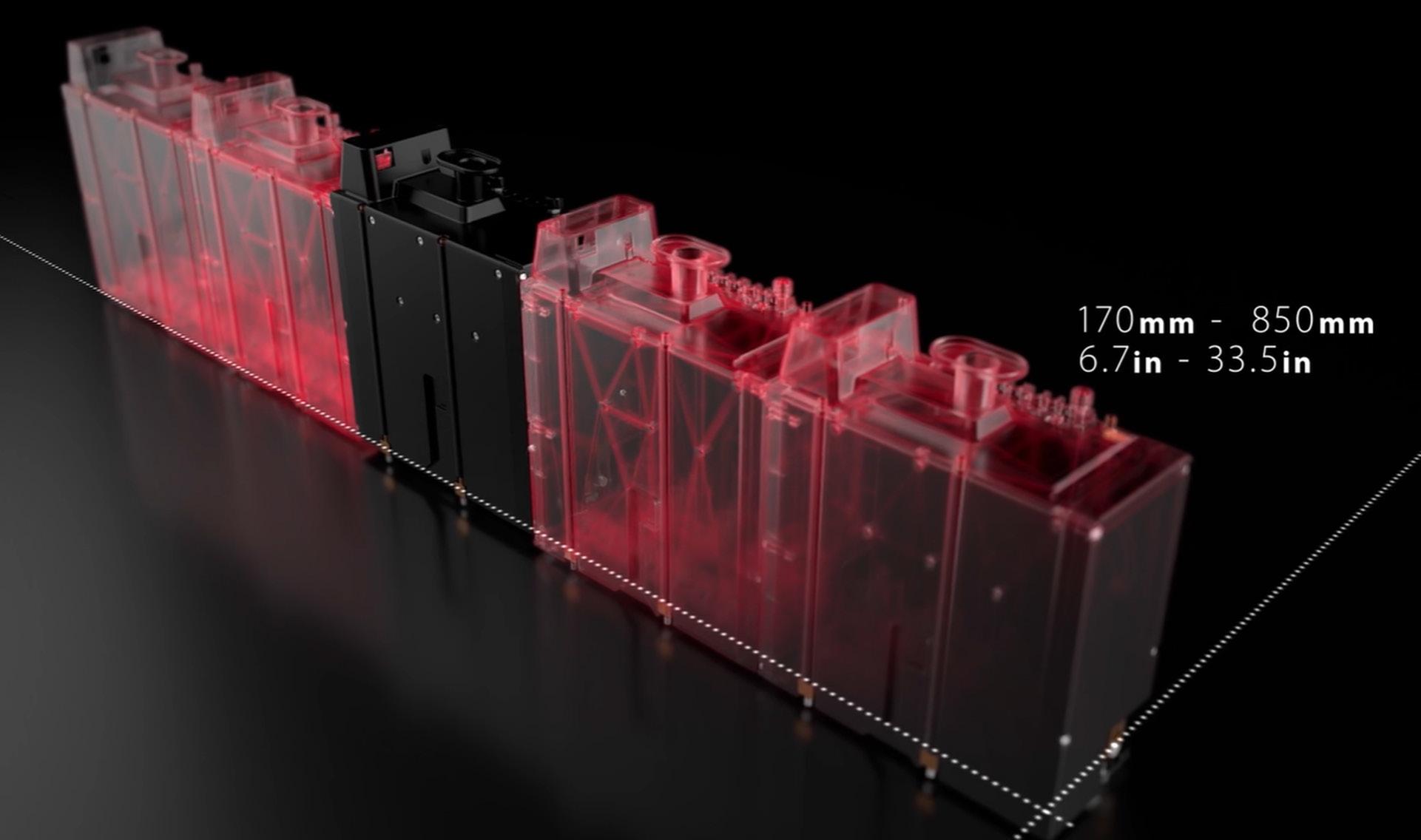

La impresora digital inkjet LB702-UV de siete colores instalada en Germark presenta una alta productividad: imprime en CMYKOV+W a una velocidad de hasta 100 m/min (45 m/min con blanco digital con un 70% de opacidad) con unos tiempos de preparación muy reducidos, lo que aporta a la empresa una capacidad digital adicional y los rápidos plazos de entrega que necesitan. Además, se ha impulsado la calidad con la tecnología de chorro de tinta exclusiva de BOBST, que ofrece una resolución de 1200 x 1200 dpi para garantizar unas imágenes nítidas, colores vibrantes, líneas finas y gradientes uniformes. Otra ventaja importante es la capacidad para imprimir en los materiales transparentes y metalizados utilizados para la producción de etiquetas en la industria cosmética sin necesidad de imprimación.

Tal como explicó el Sr. Cid, «La principal ventaja de la nueva máquina de inkjet era poder pasar de la capacidad que teníamos de 600 x 600 dpi a un mayor nivel para poder satisfacer las altísimas exigencias de calidad de las marcas de cosmética. Al poder imprimir a 1200 x 1200 dpi de forma rentable, se elimina la diferencia entre la tecnología de chorro de tinta y de tóner. Si a eso le añadimos un blanco digital a alta velocidad y muy poco desperdicio, la apuesta es realmente ganadora. De hecho, a día de hoy la LB702-UV, es la impresora más rentable de nuestra planta.»

Aunque Germark está muy centrada en la impresión digital, el Sr. Cid sigue