www.plastico.com

Edición 229 / 39-1

Febrero - Marzo 2024

ISSN 2027 - 1581

Headquarters B2BPortales, Inc

C/O MMCO

2155 Coral Way

Miami, FL 33145 EEUU

Tel.: +1 (305) 448 68 75

Calle 73 # 10 - 83, Torre C Piso 4

Bogotá, Colombia

Editor-in-Chief

Dr. -Ing. Laura Flórez Sastre laura.florez@axiomab2b.com

Publisher

Giovana Reyes +1(305) 510-3785 giovana.reyes@axiomab2b.com

Design and Layout

Estefania Chacón estefania.chacondg@gmail.com

Paola Niño paola.ninodg@gmail.com

Sales Representatives

United States, Canada & Brazil

Giovana Reyes Associate Publisher +1(305) 510-3785 giovana.reyes @axiomab2b.com

Latin America

Mexico

Carmen Bonilla

Cel: +52 (81) 1378-1703

Tel: +52 (81) 1492-7353 carmen.bonilla@ axiomab2b.com

Stella Rodríguez

Cel: +52 1 (55) 1882-4802

Tel: +52 1 (55) 539-32028 stellar@prodigy.net.mx

Europe

France, Spain & Portugal

India

Eric Jund

Ph: +33 (0) 493 58 7743

Fax: +33 (0) 493 24 00 72 eric.jund@axiomab2b.com

(Except France, Spain & Portugal)

Lerner Media Consulting Martina Lerner

Ph: + 49 (6) 2269-71515 lerner-media@t-online.de

Asia

Sydney Lai Marketing Manager

Ph: +886-42329-7318 X 16 sydneylai@ringier.com.hk

Taiwan

Ringier Trade Publishing Ltd

Amber Chang

Ph: +886 (4) 232 - 97318 Ext. 11

amberchang@ringier.com.hk

China

Ringier Trade Media Ltd.

Maggie Liu

Ph: +86-20 8732 3316

maggieliu@ringiertrade.co

Hong Kong

Ringier Trade Publishing Ltd

Octavia Au-Yeung

Ph: +85 (2) 2869 - 8788 Ext. 11

octavia@ringier.com.hk

Image Bank Shutterstock • Freepik

Prepress & Printing Quad Graphics Colombia S.A.S.

CARTA DEL EDITOR

FINANCIANDO

LA BASURA

Recientemente tuve la oportunidad de estar en una conferencia sobre desarrollo de esquemas de reuso en Alemania, como parte del programa “Circular City Labs”, de la corporación de cooperación Alemana GIZ. Algunos de los participantes presentaban sistemas que se han desarrollado, con el fin de lograr la conveniencia de empaques “on the go” pero sin generar residuos.

Una de las charlas más controversiales fue la de un representante de la alcaldía de una pequeña ciudad alemana llamada Tübingen. En esta ciudad se estaba incorporando un impuesto a los proveedores de comida rápida que utilizaban envases de un solo uso (cajas de cartón para hamburguesas, vasos descartables e incluso envolturas de papel). Por cada unidad de venta (una hamburguesa) se carga un impuesto de 50 centavos de euro por el empaque. Este dinero recaudado posteriormente se destina a aliviar el costo de procesamiento de los envases desechados.

Parte de los argumentos que esgrimía el conferencista es que, en los modelos de plásticos o empaques de un solo uso, el proveedor de la comida tiene un costo bajo de menaje (porque un cubierto desechable no es costoso) pero no está pagando por su gestión posterior. Es decir, terminan todos los que pagan impuestos financiando el negocio del proveedor de comida rápida. Entonces este impuesto le apunta a que si uno genera residuos, también tenga que pagar por su disposición. El que contamina paga. Como resultado, la ciudad de Tübingen ha multiplicado por cinco el reuso de empaques frente a otras ciudades en Alemania.

Por supuesto, la medida ha generado una gran ampolla entre las cadenas de restaurantes; McDonalds demandó a la ciudad. Más allá de esta polémica, en lo personal me quedo con la frase de que no debemos financiar la conveniencia de una marca, y que en realidad, bien sea que se reusen o se reciclen los plásticos con los que consumimos nuestros alimentos fuera de casa, debe existir un rubro con los cuales se lave, recicle o procese el residuo, pues en este momento es un costo que no está contemplado en ningún otro rubro que no sea el del servicio de aseo. TP

Dr. -Ing. Laura Flórez Sastre Directora de contenido laura.florez@axiomab2b.com

WWW.PLASTICO.COM

3

6

12

Microplásticos: ¿Qué tan grande es el problema?

Coca Cola remueve la etiqueta de botellas de Sprite en un piloto de reciclaje

14

Envases de fideos compostables: nueva tecnología de recubrimiento de PHA

18

Prácticas sostenibles que redefinen el panorama del plástico en México

Envases laminados de pasta de papel para aplicaciones alimentarias

La inteligencia artificial reduce costos en producción

Braskem y FKuR firman acuerdo de distribución de EVA biobasado

La industria química le apuesta a ser neutral en carbono para 2050

20 Tips para ahorrar energía en plantas de inyección

Bombas de engranajes a favor de la sostenibilidad

Termoplásticos elastómeros, una apuesta innovadora

Delgada capa de vidrio logra barrera en botellas de PET

54

Descarbonizando la industria química

57

“Sin el balance de masas se consumiría mucho más petróleo”

60

Starbucks lanza proyecto de vasos reutilizables en Canadá y EE. UU.

62

HASCO, 100 años de innovación en fabricación de moldes

64

La Unión Europea respalda la prohibición de plásticos oxodegradables

WWW.PLASTICO.COM

www.axiomab2b.com

CEO Mariano Arango L. mariano.arango@axiomab2b.com

National Sales Manager

Juan Felipe Rivera Vargas felipe.rivera@axiomab2b.com

Financial and Management Consultant Mery Lara mery.lara@axiomab2b.com

Director of Operations

Johann Peter Tao johann.tao@axiomab2b.com

Head Of Content

Joan Bocanegra joan.bocanegra@axiomab2b.com

Board of Directors Marcelino Arango L.

Hecho en Colombia, por Colombianos

Prohibida la reproducción total o parcial del contenido de esta revista sin autorización expresa de los editores.

La opinión de los columnistas no refleja necesariamente la posición editorial de la revista TECNOLOGÍA DEL PLÁSTICO.

Las imágenes que ilustran los temas no corresponden a publicidad, son utilizadas según el archivo fotográfico de revista TECNOLOGÍA DEL PLÁSTICO y Axioma B2B Marketing para fines editoriales.

4

CONTENIDO

38 22 42 26 46 29 48 32

6

MICROPLÁSTICOS:

12

COCA COLA REMUEVE LA ETIQUETA DE BOTELLAS

¿QUÉ TAN GRANDE ES EL PROBLEMA? DE SPRITE EN UN PILOTO DE RECICLAJE

14

NUEVA TECNOLOGÍA DE RECUBRIMIENTO DE PHA

18

ENVASES DE FIDEOS COMPOSTABLES: PRÁCTICAS SOSTENIBLES

QUE REDEFINEN EL PANORAMA DEL PLÁSTICO EN MÉXICO

POR DR.-ING. LAURA FLÓREZ, directora de contenido

MICROPLÁSTICOS:

¿QUÉ TAN GRANDE ES EL PROBLEMA?

Los microplásticos son contaminantes persistentes y se generan por abrasión, desgaste y mal uso de materiales plásticos. Debido a la dificultad para retirarlos del medioambiente, esta crisis de contaminación se compara ya con el cambio climático.

Un nuevo reto se cierne sobre el sector. Se trata de la contaminación por microplásticos. Este término, que se identificó como potencial contaminante por primera vez cerca del año 2012, ha venido generando cada vez más estudios y más preguntas, tanto entre personas de la industria como de la academia, y la discusión ya ha trascendido al público en general. Se le ha venido llamando “la herencia más dañina y duradera de la contaminación plástica”, y su impacto en la salud planetaria aún es materia de estudio.

Como microplásticos se definen las partículas plásticas que tienen una dimensión representativa inferior a cinco milímetros, y provienen del desgaste o la fragmentación de materiales plásticos, entre los que se cuentan textiles, llantas, ropa, cigarrillos, cosméticos y bienes plásticos de uso en general.

De acuerdo con el instituto alemán de investigación Fraunhofer Umsicht, podemos suponer que los microplásticos ya están presentes en todos los ámbitos del medio ambiente: en el aire, en el agua potable y en los alimentos. Esto se debe a que utilizamos plásticos en todas partes y las emisiones se propagan por el viento y el agua. Al mismo tiempo, una vez emitidos, los microplásticos difícilmente pueden volver a eliminarse. En este contexto, el problema de los microplásticos es comparable al del cambio climático.

La contaminación más grande se encuentra en ambientes marítimos y ríos, donde llegan desde sistemas de alcantarillado y fugas de diferentes fuentes. Las primeras evidencias demuestran que, cuando se ingieren por parte de animales y plantas marinos, tienen efectos mecánicos y tóxicos, que llevan a problemas como reducción en la cantidad de alimentos que pueden absorber, sofocación, cambios en comportamiento e incluso alteración genética.

6 WWW.PLASTICO.COM SOSTENIBILIDAD

WWW.PLASTICO.COM 7 SOSTENIBILIDAD

Todo esto demuestra la necesidad de tomar medidas para evitar su penetración y prevalencia en el medio ambiente, protegiendo nuestra salud y la salud de los ecosistemas naturales.

En Alemania se generan aproximadamente 1,4 kg de residuos macroplásticos anualmente por persona y por año. Pero en comparación, cada persona genera 4 kg de microplásticos.

¿Qué son los microplásticos?

Los microplásticos son partículas sólidas de plástico compuestas por mezclas de polímeros y aditivos funcionales. También pueden contener impurezas residuales. Los microplásticos pueden producirse de manera no intencionada cuando grandes piezas de plástico, como neumáticos o textiles sintéticos, se

200

FUENTE: Fraunhofer Umsicht

desgastan por su uso. Pero también son fabricados de manera intencionada y añadidos a productos para fines específicos, como las perlas exfoliantes en exfoliantes faciales y corporales.

El Fraunhofer Umischt, en un estudio específico sobre el tema de microplásticos, ha planteado que existen microplásticos primarios y secundarios:

La categoría de Primarios Tipo A, se refiere a partículas de plástico producidas industrialmente, cuya pérdida se acepta deliberadamente o se produce por descuido. Entre ellos se encuentran, por ejemplo, los cuerpos de fricción, llamados microperlas, que se encuentran en los cosméticos o los pellets de plástico.

Los Primarios Tipo B pueden ocurrir debido a la abrasión durante el uso de material, a la degradación ambiental o a la descomposición de productos como neumáticos de autos, suelas de zapatos, textiles o pinturas.

Los microplásticos secundarios, por su parte, se refieren a las partículas que se crean en el ambiente por la fragmentación o descomposición ambiental (en inglés el término es “weathering”) de partes plásticas más grandes. También las fugas de partículas de plástico en plantas de reciclaje generan problemas de contaminación.

8 WWW.PLASTICO.COM SOSTENIBILIDAD

Gramos de contaminación per cápita

6000 5000 4000 3000 2000 1000 0 Hoy Futuro 5400 g/ (cap a) Macroplástico Microplástico tipo B Tipo A

generados anualmente en Alemania

g/ (cap a)

÷27

¿Qué podemos hacer para reducir los microplásticos?

De acuerdo con el Fraunhofer, necesitamos reducir nuestras emisiones anuales de plástico de 5.400 a 200 gramos per cápita para evitar mayores daños ambientales. ¿Qué podemos hacer para que esto suceda?

Cada uno de nosotros

Evite tirar basura, recoja los desechos. No deseche los residuos por los desagües.

Utilice neumáticos duraderos y conduzca sin acelerar tanto. Evite productos con microperlas.

Política y municipios

Ampliar los sistemas de depósito.

Prohibir los productos que suelen estar tirados por la basura.

Crear incentivos para altas tasas de reciclaje en productos primarios.

Ciencia e industria

Desarrollar plásticos de baja abrasión y resistentes a la intemperie.

Mejorar la degradabilidad de los polímeros.

Aumentar la reciclabilidad de los plásticos.

Sustituir aditivos críticos.

Desarrollar nuevos sistemas de filtrado.

Gestión del agua urbana y limpieza viaL Optimizar y ampliar la limpieza viaria

Desarrollar sistemas de retención en sistemas de alcantarillado separados y para vertidos de agua combinados. Mejorar el drenaje del agua de lluvia. Intensificar y optimizar la limpieza viaria.

Reducir la contaminación plástica en lodos de depuradora.

Los macroplásticos son los residuos plásticos de gran tamaño (botellas, bolsas, empaques, etc.) que se derivan del consumo y mala gestión del residuo. En Alemania se generan aproximadamente 1,4 kg de macroplásticos anualmente por persona y por año. Pero en comparación, cada persona genera 4 kg de microplásticos.

Fuentes comunes

Los microplásticos conocidos como fibras de acetato de celulosa constituyen la mayoría de los filtros de cigarrillos. Con 6.000 millones de cigarrillos consumidos anualmente por mil millones de fumadores, estas fibras llegan a todos los rincones del mundo. Las colillas de cigarrillos son la basura plástica más común en las playas, lo que hace que los ecosistemas marinos sean muy susceptibles a las fugas de microplásticos. Cuando se descomponen, los cigarrillos liberan microplásticos, metales pesados y muchas otras sustancias químicas que afectan la salud y los servicios de los ecosistemas.

Los plásticos (incluidos el poliéster, el acrílico y el nailon) constituyen aproximadamente el 60 por ciento de todo el material textil. Debido a la abrasión, la ropa y los textiles con estos materiales desprenden microplásticos conocidos como microfibras cuando se lavan o se usan. Según un informe del programa ambiental de las Naciones Unidas de 2020 que mapea la cadena de valor textil mundial, alrededor del 9 por ciento de las pérdidas anuales de microplásticos al océano provienen de la ropa y otros textiles.

Retos de salud y ambientales

Una vez en el medio ambiente, los microplásticos no se biodegradan. Se acumulan en los animales, incluidos los peces y los mariscos, y, en consecuencia, los humanos también los consumen como alimento.

Se han encontrado microplásticos en ecosistemas marinos, de agua dulce y terrestres, así como en alimentos y agua potable. Su liberación continua contribuye a la contaminación permanente de nuestros ecosistemas y cadenas alimentarias. La exposición a microplásticos en estudios de laboratorio se ha relacionado con una variedad de efectos físicos y (eco) tóxicos negativos en los organismos vivos.

10 WWW.PLASTICO.COM SOSTENIBILIDAD

De acuerdo con análisis generados por el NIH, “National Institutes of Health” en Estados Unidos, los resultados de experimentos celulares y animales han demostrado que los microplásticos pueden afectar varios sistemas del cuerpo humano, incluidos los sistemas digestivo, respiratorio, endocrino, reproductivo e inmunológico. Además, los microplásticos interfieren con la producción, liberación, transporte, metabolismo y eliminación de hormonas, lo que puede provocar alteraciones endocrinas y provocar diversos trastornos endocrinos, incluidos trastornos metabólicos, trastornos del desarrollo e incluso trastornos reproductivos.

Como microplásticos se definen las partículas plásticas que tienen una dimensión representativa inferior a cinco milímetros, y provienen del desgaste o la fragmentación de materiales plásticos, entre los que se cuentan textiles, llantas, ropa, cigarrillos, cosméticos y bienes plásticos de uso en general

Motivados por la preocupación por el medio ambiente y la salud de las personas, varios Estados miembros de la UE ya han promulgado o propuesto prohibiciones nacionales sobre el uso intencional de microplásticos en productos de consumo. Las prohibiciones se refieren principalmente al uso de microperlas en cosméticos que se enjuagan después de su uso, donde los microplásticos se utilizan como agentes abrasivos y abrillantadores.

Cada año, unas 42.000 toneladas de microplásticos acaban en el medio ambiente cuando se utilizan productos que los contienen. La mayor fuente de contaminación es el material de relleno granular utilizado en los campos de césped artificial, con emisiones de hasta 16.000 toneladas. Además, se estima que las emisiones de microplásticos formados de forma no intencionada (cuando trozos más grandes de plástico se desgastan) ascienden a unas 176.000 toneladas al año en las aguas superficiales europeas. TP

WWW.PLASTICO.COM 11 SOSTENIBILIDAD

COCA COLA REMUEVE LA ETIQUETA DE BOTELLAS

DE SPRITE EN UN PILOTO DE RECICLAJE

Con el objetivo de simplificar el reciclaje de sus botellas de PET, la multinacional de bebidas ha removido temporalmente las etiquetas de sus botellas de Sprite en el Reino Unido.

Coca‑Cola eliminará temporalmente las etiquetas de las botellas para llevar de Sprite y Sprite Zero este enero en una prueba limitada de envases “sin etiquetas”, que se llevará a cabo en el Reino Unido. En el programa piloto se eliminarán temporalmente las etiquetas de las botellas individuales de Sprite y Sprite Zero de 500 ml y se reemplazarán con un logotipo en relieve en el frente del paquete. La información nutricional y del producto grabada con láser aparecerá en la parte posterior del paquete.

Las etiquetas externas o las fundas termoencogibles de las botellas brindan información importante sobre el producto, pero pueden generar desafíos importantes durante el proceso de reciclaje, incluso cuando las marcas afirman que son totalmente reciclables, como lo hace Coca-Cola. Los altos niveles de colores, tintas y adhesivos hacen que el material no sea apto para ser reciclado nuevamente en etiquetas, y actualmente existe una infraestructura limitada para reciclar etiquetas. Durante el proceso de reciclaje de botellas, las etiquetas se separan de las escamas de PET mediante el método de flotación y hundimiento y, posteriormente, normalmente se desechan. Las botellas sin etiquetas simplifican el proceso de reciclaje al saltarse este paso.

Al igual que los envases de Sprite existentes, las botellas de PET transparentes, 100% recicladas, cuentan con tapas verdes y transparentes que las

12 WWW.PLASTICO.COM SOSTENIBILIDAD

identifican como Sprite o Sprite Zero respectivamente.

Diseñando para el reciclaje

En los últimos años, Coca-Cola ha introducido una serie de cambios de diseño para ayudar a reducir el desperdicio de envases, incluido convertir las botellas Sprite de plástico verde a plástico transparente para que sea más fácil reciclarlas y convertirlas nuevamente en envases.

También ha introducido tapas atadas a sus botellas, asegurando que la tapa permanezca conectada a la botella después de abrirla para reducir la posibilidad de que se tire basura; e invirtió en nuevos diseños para reducir la cantidad de envases que utiliza, como la creación de botellas livianas y la reducción de los materiales utilizados en los envases externos.

Dusan Stojankic, vicepresidente de operaciones de franquicia de GB&I en Coca-Cola Gran Bretaña, comentó: “Queremos ayudar a crear un futuro en el que los envases de plástico para bebidas siem-

pre tendrán más de una vida. Las etiquetas contienen información valiosa para los consumidores, pero con la ayuda de la tecnología ahora podemos probar otras formas de compartir esta información y al mismo tiempo reducir la cantidad de envases que utilizamos. Eliminar las etiquetas puede parecer un pequeño paso, pero es una de las varias formas que estamos explorando para facilitar el reciclaje, minimizar los residuos y minimizar el impacto de nuestros envases en el medio ambiente”.

Por su parte, Javier Meza, vicepresidente de marketing de Coca-Cola Europa, reflexionó: “La prueba que anunciamos hoy es un hito para la industria. Es la primera vez que estas dos tecnologías se utilizan en un piloto a nivel mundial, donde un producto de Coca-Cola aparecerá en una botella de una sola unidad sin etiqueta que se vende en la tienda. Aunque el cambio de diseño puede parecer simple, es un gran cambio desde una perspectiva de marketing. Esta prueba podría contribuir a cambios a largo plazo en la forma en que las marcas se comunican con sus consumidores”. TP

SOSTENIBILIDAD

POR TATIANA ROJAS

POR TATIANA ROJAS

ENVASES DE FIDEOS COMPOSTABLES: NUEVA

TECNOLOGÍA DE RECUBRIMIENTO DE PHA

La colaboración entre CJ Biomaterials y CU lanza en Corea del Sur una taza de fideos con revestimiento de PHA, liderando la innovación en envases sostenibles.

La reciente introducción de un envase para fideos completamente biodegradable por CJ Biomaterials, Inc., representa un avance significativo dentro de la industria de alimentos.

El desarrollo de un polihidroxialcanoato (PHA) por parte de la firma ha sido determinante en este logro. Al aplicarlo como capa interna en los envases,

se ha conseguido sustituir los materiales tradicionales por alternativas que se degradan de manera natural. La tecnología de recubrimiento se utilizará en el popular envase de vaso New Today's Chicken Noodle.

Este proyecto pionero, resultado de la sinergia con CU, ha marcado la pauta en el sector de tiendas de

14 WWW.PLASTICO.COM SOSTENIBILIDAD

conveniencia surcoreanas. El nuevo recipiente no solo es innovador por su composición, sino que también por ser el precursor en ofrecer una opción respetuosa con el planeta sin sacrificar la calidad del empaque.

Además, la combinación de PHA con ácido poliláctico (PLA) ha permitido crear una cobertura para papel apta para microondas, que incrementa el porcentaje de materiales de origen biológico en el paquete, disminuyendo la dependencia de derivados del petróleo.

"El uso de PHA con PLA puede mejorar la procesabilidad del PLA al brindar flexibilidad y permitir un uso más estable en una amplia gama de temperaturas", dice Max Senechal, vicepresidente ejecutivo y director de operaciones de CJ Biomaterials.

Mirando hacia el futuro, CU, en colaboración con CJ Biomaterials, anticipa un horizonte lleno de posibilidades para la expansión de esta tecnología. La búsqueda de nuevas aplicaciones para el recubrimiento de PHA evidencia el vasto potencial de esta iniciativa en la mitigación del impacto ambiental.

WWW.PLASTICO.COM 15 SOSTENIBILIDAD

La unión de esfuerzos de ambas entidades no solo se destaca por su contribución positiva al entorno, sino también por su capacidad para evidenciar la viabilidad de soluciones sostenibles en el mercado general. Este proyecto ilustra cómo la innovación material puede ser clave en la solución a desafíos ecológicos.

El uso de PHA con PLA puede mejorar la procesabilidad del PLA al brindar flexibilidad y permitir un uso más estable en una amplia gama de temperaturas.

Panorama de aplicación global

"La capacidad de barrera superior del recubrimiento de papel de extrusión, que combina PHA y PLA, lo hace compatible con casi cualquier tipo de envase para microondas", señala Lebel, vocero de CJ Biomaterials, subrayando el potencial disruptivo de esta tecnología en la industria.

Por ello, se cree que en Estados Unidos los vasos diseñados para microondas y revestidos con un biopolímero están listos para su uso. "Todos los componentes empleados en la creación del recubrimiento

para la taza de fideos CU cumplen con las normativas de contacto con alimentos en EE. UU.", afirma Lebel. Sin embargo, la adopción de esta tecnología en el mercado estadounidense y global presenta incertidumbres.

Tres factores serán determinantes para la aceptación de los envases sostenibles en EE. UU. y, finalmente, en cualquier parte del mundo: políticas favorables a los compostables, una infraestructura de gestión de residuos adecuada y el interés de las marcas en comunicar su compromiso con soluciones libres de combustibles fósiles o compostables al final de la vida útil de los productos.

Actualmente, CJ Biomaterials tiene la capacidad para producir PHA a gran escala, lo que le permite explorar aplicaciones en diversos sectores, desde el embalaje de alimentos y bebidas hasta la agricultura y la impresión 3D, de manera que los biopolímeros PHA se presentan como una solución versátil para reemplazar o mejorar las propiedades de una amplia gama de polímeros en la producción de artículos finales.

En el último año, la empresa ha colaborado con importantes socios como Riman Incellderm en el desarrollo de envases cosméticos eco-amigables y ha sido reconocida con el prestigioso premio alemán de diseño Red Dot 2023 por su innovador cepillo de dientes PHA Head-Up. Estas colaboraciones, junto con la expansión del uso de PHA en diferentes mercados, demuestran el liderazgo de CJ Biomaterials en la promoción de una economía circular y sostenible. TP

16 WWW.PLASTICO.COM SOSTENIBILIDAD

POR TATIANA ROJAS

POR TATIANA ROJAS

PRÁCTICAS SOSTENIBLES

QUE REDEFINEN EL PANORAMA DEL PLÁSTICO EN MÉXICO

Plastimagen 2023 fue el escenario ideal para explorar grandes iniciativas sostenibles como las que Alpla lidera en la región, conozca más de las apuestas por la sostenibilidad en México.

Plastimagen 2023 fue el escenario ideal para abordar temas como la sostenibilidad y el impulso hacia la economía circular que en lo corrido del año ha destacado en las discusiones de la industria plástica. Es por ello, que quisimos tener una perspectiva más cercana de quienes están apostando por la sostenibilidad con propuestas reales, en una entrevista exclusiva con Humberto Quiroz, Director de Com-

pras y Sustenatibilidad de ALPLA, se revelaron las estrategias y visiones de la compañía para abordar los desafíos ambientales y económicos en la región. Entre sus innovaciones destacadas en la presentación de la feria, se encuentra el desarrollo de botellas y tapas a través de papel, una iniciativa que busca fomentar la convivencia con materiales alternativos al plástico y, así mismo, mejorar la reciclabilidad de

18 WWW.PLASTICO.COM SOSTENIBILIDAD

los envases. Esta apuesta por la diversificación de materiales es clave para abordar el problema de los desechos plásticos y promover prácticas más sostenibles en la industria.

“Esta es una de las iniciativas que más nos emociona porque creo que esto va a ser un punto clave a futuro: tratar de convivir con algunos otros materiales que ayuden al tema de reciclabilidad. También traemos otros proyectos de aligeramientos de materiales y para diversas aplicaciones. Todo con el fin de disminuir el consumo e incentivar la retornabilidad de los productos que hoy tenemos” afirma Humberto Quiroz.

Es así como ALPLA también está centrando sus esfuerzos en proyectos de aligeramiento de materiales, apuntando a segmentos del mercado donde sea posible reducir el consumo y promover la retornabilidad de los productos. Una estrategia que se alinea con las tendencias actuales hacia la eficiencia en el uso de recursos y la minimización del impacto ambiental.

Perspectivas a propósito de la legislación para plásticos en 2023

Al abordar la cuestión de la legislación, Quiroz señaló que los cambios en la región, especialmente en México, se están produciendo a un ritmo más lento de lo deseado. La transición de gobierno ha ralentizado las iniciativas, especialmente en lo que respecta a los incentivos para el reciclado. Esto considerando el éxito, buen ritmo, constancia de sectores como el PET, que iba muy bien hace unos meses.

A hoy, el polietileno aparece como un potencial seguidor del PET en términos de tasas de acopio y, en general, reciclabilidad, menciona Quiroz. Sin embargo, resalta la necesidad de acelerar estas iniciativas para incentivar a las marcas, consumidores y otros actores a utilizar productos reciclados.

Esto debe ir de la mano con el incentivo de iniciativas para hacer más atractivo financieramente el uso de resinas recicladas, en un momento en que la demanda global de resinas vírgenes sigue siendo alta debido a su menor costo.

SOSTENIBILIDAD

“Actualmente sabes que a nivel global hay una demanda muy grande de resinas vírgenes y esto claramente va en contra del desarrollo de los materiales reciclados, ¿por qué? Porque abarata muchísimo los costos, entonces, financieramente hablando, hace menos atractiva la resina reciclada. Así el gran peso viene en la parte de sustentabilidad y generar consciencia del medio ambiente y esto es lo que estamos promoviendo en estos espacios como Plastimagen”, menciona Quiroz.

A hoy, el polietileno aparece como un potencial seguidor del PET en términos de tasas de acopio y, en general, reciclabilidad. Sin embargo se necesita fomentar iniciativas para incentivar a las marcas, consumidores y otros actores a utilizar productos reciclados.

De cara al 2024, se espera que las iniciativas sean retomadas en el primer semestre del año, aunque esto pueda suponer retos desafiantes para diversos sectores. No obstante, fomentar la transición hacia prácticas más sostenibles y la adopción generalizada de alternativas ecoamigables, es una premisa que está guiando la industria a nivel global y los productores saben que deben hacer frente a ello de la mejor manera.

¿Cómo avanza México en la discusión de responsabilidad extendida?

En cuanto a la responsabilidad extendida del productor, Quiroz señala que, “aunque se están realizando esfuerzos, persiste el desconocimiento conceptual en México”. Destacó iniciativas en colaboración con empresas como Coca-Cola, que buscan recuperar los plásticos generados por el consumo de botellas, en este caso, a partir de la creación de centros de acopio, los cuales actualmente cuentan con 26 centros establecidos en el país. A pesar de las incertidumbres, ALPLA se compromete a ser parte de proyectos que aborden estos desafíos y contribuyan a eliminar el desconocimiento en torno a la responsabilidad extendida del productor.

En términos generales, “hay muchas nubes grises, hay falta de claridad por parte de todos los grupos de interés; sin embargo, seguramente esto será algo que se resolverá en los próximos meses”, pronostica Quiróz. TP

WWW.PLASTICO.COM 20 SOSTENIBILIDAD

22

ENVASES LAMINADOS

DE PASTA DE PAPEL PARA APLICACIONES ALIMENTARIAS

26

REDUCE COSTOS EN PRODUCCIÓN

29

LA INTELIGENCIA ARTIFICIAL BRASKEM Y FKUR

FIRMAN ACUERDO DE DISTRIBUCIÓN DE EVA BIOBASADO

32

LA INDUSTRIA QUÍMICA

LE APUESTA A SER NEUTRAL EN CARBONO PARA 2050

ENVASES LAMINADOS DE PASTA DE PAPEL

PARA APLICACIONES ALIMENTARIAS

Un innovador proceso de laminación en envases para alimentos prioriza el cartón y reduce el plástico, permitiendo que el producto final sea reciclable, sin comprometer sus propiedades barrera.

Un nuevo proceso de laminación para envases de pasta de papel está destacando entre las innovaciones de la industria plástica para el sector de envasado de alimentos, pues esta solución permite laminar vasos y bandejas de pulpa con una profundidad de pieza de hasta 90 mm. Se trata de una innovación liderada por el especialista en termoformado y envasado, ILLIG, al ampliar la gama de aplicaciones de su serie XLU, presentada en Interpack en mayo de 2023.

La clave de esta innovación radica en un concepto de calentamiento de matriz digital, que posibilita el procesamiento de láminas extremadamente finas, a partir de 50 μm. ¿El resultado? Vasos y bandejas de pulpa que redefinen el envasado de productos lácteos y alimentarios por su fácil reciclaje: el uso de cartón como componente principal y la disminución significativa de plástico incrementa la reciclabilidad del producto final y contribuye a la circularidad de los materiales en el ciclo de vida del envase.

La esencia de esta solución va más allá de la estética, ya que se centra en la protección integral de los alimentos. El envase de pulpa o cartón, que otorga forma y estabilidad, se presenta como un escudo efectivo contra el agua y los aceites, eliminando la necesidad de aditivos químicos como las sustancias perfluoroalquiladas y polifluoroalquiladas (PFAS).

Este enfoque no solo reduce significativamente el uso de plástico, sino que también preserva la reciclabilidad del envase, dependiendo del tipo de película y su grosor. Además de sus propiedades de barrera, el proceso de laminación asegura una capacidad de sellado vital para numerosas aplicaciones alimentarias.

La maquinaria detrás de la solución

PLU 40 (Pulp Lamination Unit), así se ha denominado el innovador desarrollo de ILLIG para

22 WWW.PLASTICO.COM INNOVACIÓN

la laminación de envases de pasta de papel. Equipada con una herramienta de nuevo desarrollo y un sistema de calentamiento de matriz digital integrado, permite producir películas a partir de un grosor mínimo de 50 μm, logrando profundidades de embutición de hasta 90 mm. Esto se traduce en envases más delgados y ligeros, manteniendo al mismo tiempo altos estándares de rendimiento.

El uso de cartón como componente principal y la disminución significativa de plástico incrementa la reciclabilidad del producto final y contribuye a la circularidad de los materiales en el ciclo de vida del envase.

Tiene la capacidad de estirar las piezas sin contacto, eliminando las marcas de enfriamiento causadas por pre-estiradores convencionales. Además, la presencia de un troquel de acero integrado en la herramienta asegura un corte limpio y fiable, sin deshilachado, ofreciendo así un nivel adicional de precisión en el proceso de laminación.

5 pasos para un envasado sostenible

El funcionamiento del PLU 40 se lleva a cabo en cinco pasos claves. En primera instancia, las bandejas de pasta no laminada o los vasos de pasta son introducidos

INNOVACIÓN WWW.PLASTICO.COM 23

en el almacén independiente del formato, donde se separan automáticamente. Con una longitud de 1.000 mm, el almacén posibilita un tiempo de funcionamiento continuo de hasta 30 minutos sin necesidad de recarga, y puede rellenarse sin interrumpir la operación de la máquina.

A continuación, las piezas no laminadas son retiradas del almacén y dirigidas hacia la estación de laminado mediante un sistema de manipulación de reciente desarrollo. La PLU 40 cuenta con una mesa giratoria para dos herramientas inferiores, permitiendo la realización simultánea de los procesos de manipulación y laminado. Esta sincronización aumenta el número de ciclos a hasta 10 por minuto.

La clave de esta innovación radica en un concepto de calentamiento de matriz digital, que posibilita el procesamiento de láminas extremadamente finas, a partir de 50 μm. Así se producen vasos y bandejas de pulpa que redefinen el envasado de productos lácteos y alimentarios por su fácil reciclaje.

cinta de descarga y se transporta fuera de la máquina. Este enfoque eficiente y secuencial permite una producción continua y optimizada de envases laminados de pasta de papel.

Máquinas para el envasado del futuro

La última propuesta de ILLIG presenta la Serie XLU, un revolucionario concepto de máquina de diseño modular que incorpora variantes especializadas como la PLU (Pulp Lamination Unit), CLU (Cardboard Lamination Unit) y TLU (Tray Labeling Unit). Estas soluciones versátiles de laminado y etiquetado están especialmente diseñadas para las industrias alimentaria y cosmética.

Distinguida por su enfoque pionero en la eficiencia de recursos, esta serie prioriza un uso óptimo de materiales y una relación precio/rendimiento que optimiza la inversión para las empresas. Jürgen Lochner, CSO/CTO de ILLIG Maschinenbau GmbH, menciona:

En el tercer paso, la mesa giratoria rota 180°, posicionando la bandeja y la herramienta inferior para el proceso de laminado. La lámina se calienta mediante el innovador calentador de contacto de la herramienta superior, se estira mediante vacío y luego se aplica a la bandeja. En la cuarta parte del proceso, se cortan los bordes de la lámina y la mesa giratoria realiza otra rotación de 180°.

Finalmente, la bandeja laminada se retira de la herramienta inferior, se apila directamente en la

"Para ILLIG, el desarrollo de la nueva serie XLU fue una decisión estratégica histórica. Con estos tres tipos de máquinas, estamos ampliando constantemente nuestra posición global como líder innovador en máquinas de envasado sostenibles pero también de alto rendimiento. En el futuro, nuestros clientes podrán utilizar las tecnologías ILLIG no sólo para producir envases puramente de plástico o cartón, sino también combinaciones de cartón y plástico o pasta y plástico". TP

24 WWW.PLASTICO.COM INNOVACIÓN

POR DR.-ING. LAURA FLÓREZ, editora

POR DR.-ING. LAURA FLÓREZ, editora

LA INTELIGENCIA ARTIFICIAL

REDUCE COSTOS EN PRODUCCIÓN

El uso de herramientas de aprendizaje autónomo y toma de datos permite robustecer la toma de decisiones en planta, supliendo cada vez más la escasez de mano de obra calificada y acortando tiempos de producción.

La inteligencia artificial (IA) está permeando cada vez más ámbitos de nuestra vida, y la industria plástica no es la excepción. La oportunidad de tener sistemas inteligentes que aprendan a optimizar máquinas, con las cuales se pueda reducir los desperdicios y también reducir el ensayo y error, es una de las realidades con las que hoy en día se cuenta.

Algo muy relevante en el contexto actual es que los sistemas de IA permiten suplir la escasez de mano de obra calificada, y ayudan a las empresas a

enfrentar sus retos en producción. Frente al cambio generacional, la dificultad generalizada para encontrar personas con interés en vincularse al sector productivo y la alta rotación de personal, tener herramientas de software inteligentes que puedan -hasta cierto punto- suplir la experiencia y capacidad de toma de decisiones se está volviendo un tema cada vez más relevante.

Los sistemas de inteligencia artificial, uno de los pilares de la industria 4.0, son una evolución de los

26 WWW.PLASTICO.COM INNOVACIÓN

sistemas de monitoreo y toma de datos que se vienen adaptando desde hace casi una década. La visión en ese entonces ya era clara: el análisis de datos, y la correlación de esos datos con parámetros de calidad, hace posible la optimización de un proceso.

Por ejemplo, midiendo variables de temperatura, presión, tiempo y fuerza de cierre, y correlacionándolos con alabeo, problemas de calidad y número de ciclos producidos, es posible generar ajustes de parámetros que tengan más posibilidad de generar producción conforme, a la vez que es posible evitar algunos ajustes que en el pasado hayan generado rechazos por no conformidad.

MAX trabaja para asegurar que los procesos de moldeo por inyección funcionen al máximo de productividad.

También contribuye a abordar la brecha de habilidades al satisfacer las necesidades de los moldeadores de minimizar los desechos y el tiempo de inactividad, aumentar la eficiencia y mejorar la calidad de las piezas.

Cerrando la brecha

En moldeo por inyección hay ya varios sistemas que, a partir del monitoreo de datos, están permitiendo alimentar esquemas de toma de decisión. La compañía americana RJG, proveedora de sistemas de monitoreo de inyección y de capacitaciones, ha lanzado una nueva herramienta para su sistema de control de procesos CoPilot, llamada MAX, el Asesor de Procesos. Max utiliza tecnología avanzada de IA alimentada por técnicas probadas de la solución propietaria Master Molder, con el fin de proporcionar a los moldeadores orientación experta en tiempo real para optimizar sus procesos de inyección de plástico.

Hoy en día, las empresas de moldeo por inyección a nivel mundial enfrentan el mismo desafío: la escasez de mano de obra y operarios calificados para solucionar problemas en sus procesos de inyección, lo que resulta en un exceso de desperdicios, tiempo de inactividad de las máquinas y horas de ingeniería desperdiciadas.

INNOVACIÓN WWW.PLASTICO.COM 27

¿Qué es posible hacer con IA?

El sistema MAX de RJG marca un avance significativo y permite a los usuarios:

Supervisar y controlar los procesos de moldeo por inyección para garantizar piezas de alta calidad.

Recibir notificaciones en tiempo real en pantalla cuando una máquina está inactiva o produce piezas sospechosas.

Obtener asesoramiento paso a paso para solucionar un proceso.

Establecer límites de alarma y plantillas para la coincidencia de procesos.

Ver datos de cada disparo.

Retener automáticamente piezas sospechosas y comprender lo que ocurrió en el proceso.

Acceder a registros de auditoría totales de piezas y procesos.

Mejorar la eficiencia a través de la automatización de procesos.

RJG desarrolló MAX para ayudar a cerrar esa brecha de habilidades y reducir el desperdicio durante la producción. De acuerdo con el proveedor, este asistente inteligente supervisa los parámetros del proceso en tiempo real y ofrece consejos para solucionar problemas y mejorar la productividad de los moldeadores. La Experiencia en Automatización del Moldeo de RJG, o MAX en resumen, marca una mejora significativa en el sistema CoPilot, demostrando el compromiso de la empresa de aprovechar la IA para ofrecer a los moldeadores un nivel sin igual de control, eficiencia y calidad.

MAX trabaja para asegurar que los procesos de

moldeo por inyección funcionen al máximo de productividad. También contribuye a abordar la brecha de habilidades al satisfacer las necesidades de los moldeadores de minimizar los desechos y el tiempo de inactividad, aumentar la eficiencia y mejorar la calidad de las piezas.

Con una interfaz intuitiva y fácil de usar, el sistema brinda orientación a los moldeadores proporcionando instrucciones paso a paso para restaurar un proceso a un rendimiento óptimo. Esto capacita al personal en la planta, independientemente de su experiencia, para abordar eficazmente los problemas del proceso y lograr un impacto inmediato.

El sistema brinda orientación a los moldeadores proporcionando instrucciones paso a paso para restaurar un proceso a un rendimiento óptimo.

"Durante nuestra trayectoria, RJG ha estado colaborando con nuestros clientes para ayudar a sus negocios a lograr resultados excepcionales mediante consultoría en control de procesos, formación y tecnología", dijo Jason Yoffy, Director de Producto. "Entendemos y hemos resuelto de manera constante los desafíos persistentes que enfrentan, desde la escasez de trabajadores calificados hasta el tiempo muerto de producción causado por problemas de proceso no resueltos, así como el aumento de las tasas de producción no conforme debido a ajustes de proceso incorrectos. MAX, nuestra solución impulsada por IA para estos problemas, integra el conocimiento probado de procesamiento de Master Molder de RJG en nuestra tecnología, de modo que los clientes reciban un valor que mejora la eficiencia operativa, reduce el tiempo de inactividad y los desechos, y potencia decisiones basadas en datos que impulsan resultados empresariales tangibles." TP

28 WWW.PLASTICO.COM INNOVACIÓN

BRASKEM Y FKUR

FIRMAN ACUERDO DE DISTRIBUCIÓN DE EVA BIOBASADO

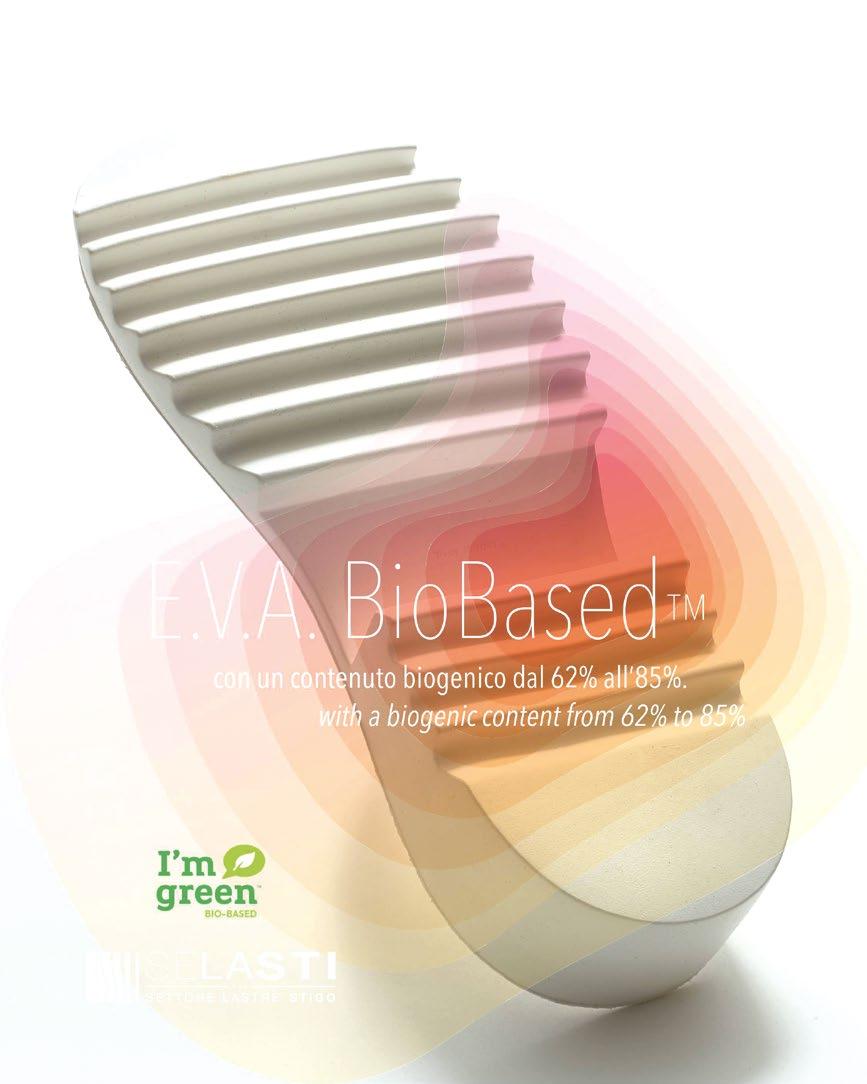

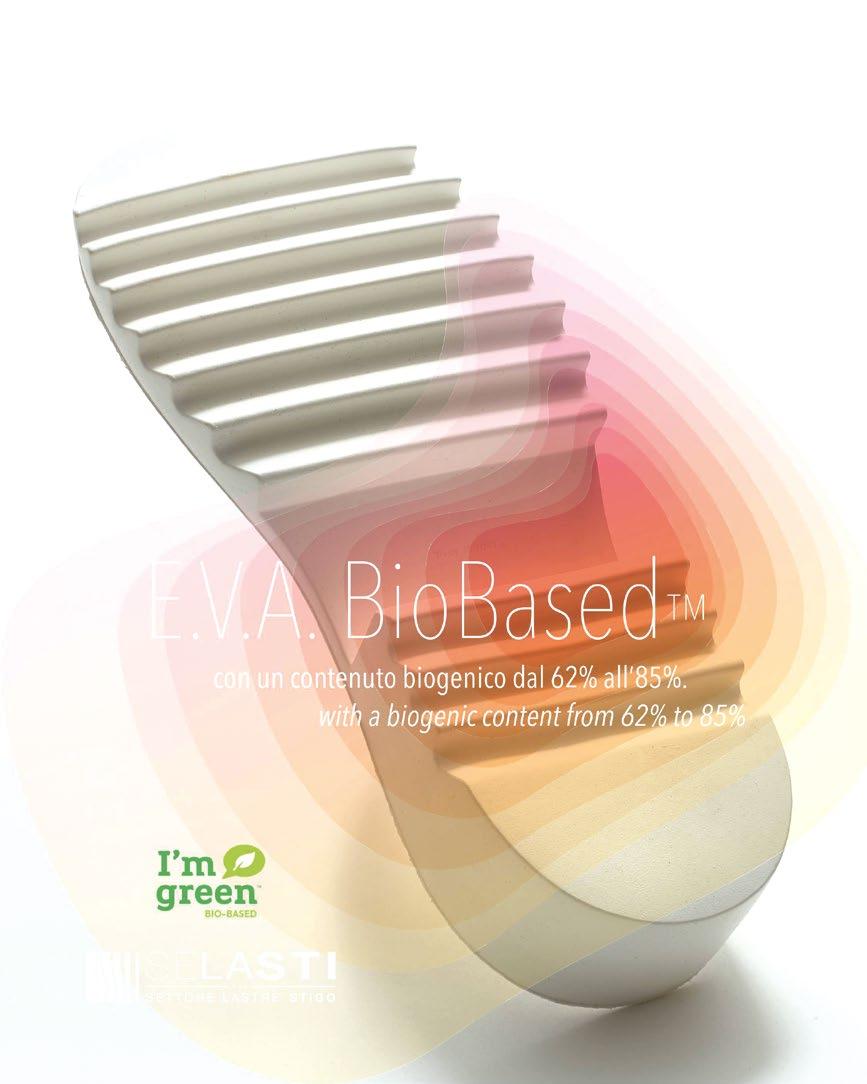

Braskem y FKuR, dos gigantes en el mundo de los bioplásticos, fortalecen su alianza con la expansión de la distribución de I’m green, una familia de plásticos EVA innovadores fabricados con caña de azúcar.

EL EVA BIOBASADO

ofrece flexibilidad, ligereza y resistencia.

WWW.PLASTICO.COM 29 INNOVACIÓN

Braskem, líder global en biopolímeros, y FKuR Kunststoff, especialista en bioplásticos, consolidan su alianza al ampliar el acuerdo de distribución para incluir la innovadora cartera de I’m green bio-based EVA. FKuR es ahora también distribuidor oficial del I’m green bio-based etilvinilacetato en la UE, Suiza, Noruega, Reino Unido, Turquía, Israel e India.

¿Qué es el I’m green bio-based EVA?

I’m green™ bio-based EVA de Braskem es una familia de plásticos biobasados que ofrece una combinación única de flexibilidad, ligereza y resistencia. Su éxito, en cierta medida, se ha dado por la cantidad de aplicaciones que tiene este material ecoamigable: desde calzado y juguetes, hasta artículos deportivos y más.

Al igual que con el exitoso Bio-PE, Braskem utiliza etanol de caña de azúcar sostenible para fabricar I’m green™ bio-based EVA. Este enfoque contribuye a la reducción de emisiones de gases de efecto invernadero, ya que durante su crecimiento, la caña de azúcar absorbe CO2 de la atmósfera. Dependiendo del grado, el contenido biobasado oscila entre el 45 % y el 80 %, según la norma ASTM D6866.

Es así como I’m green bio-based EVA comparte propiedades de procesamiento con su contraparte fósil, permitiendo una transición sin problemas para los clientes en los equipos existentes. Además, su reciclabilidad se alinea con los estándares de sostenibilidad, ofreciendo la posibilidad de reciclaje y reutilización.

El EVA biobasado tiene las mismas propiedades de procesamiento que su homólogo fósil. Por tanto, puede ser procesado por los clientes en los equipos existentes. Su reciclabilidad también se corresponde con la del EVA fósil, por lo que ambos productos pueden reciclarse y reutilizarse en ciclos establecidos.

Alianzas empresariales: clave para un futuro sostenible

FKuR no solo será el distribuidor oficial de I’m green™ bio-based EVA en la UE y otros territorios, sino que también actuará como un socio integral, brindando soporte técnico, desarrollo, y asesoramiento en aplicaciones y marketing.

“Estamos muy contentos de ampliar la exitosa cooperación con Fkur para incluir ahora también I’m green bio-based EVA y beneficiarnos de su gran conocimiento y red y apoyamos a los clientes en Europa para alcanzar sus objetivos de sostenibilidad”, subraya Marco Jansen, Braskem I’m green bio-based EMEA Biopolymers and Europe Advocacy & Sustainability Director. TP

30 WWW.PLASTICO.COM

TECNOLOGÍA

INFORMACIÓN OBTENIDA DEL INSTITUTO FRAUNHOFER DE MICROESTRUCTURA, MATERIALES Y SISTEMAS IMWS

LA INDUSTRIA QUÍMICA

LE APUESTA A SER NEUTRAL EN CARBONO PARA 2050

El uso de fuentes de materias primas y energías más limpias implica reemplazar fuentes fósiles por alternativas renovables. Para poder escalar los esfuerzos que se están haciendo el instituto Fraunhofer ha creado plantas piloto, donde se pueden hacer pruebas en escalas de producción reales.

En una transformación sin precedentes, varios gigantes de la industria química vienen declarando su voluntad de volverse neutrales en el clima para el año 2050. Esta gigantesca tarea viene impulsada por las condiciones políticas cada vez más estrictas, y también responde a las demandas del úblico en general. Pero en general, la industria busca disminur su huella ecológica y garantizar su continuidad hacia el futuro. El objetivo es ir dejando poco a poco la

dependencia de combustibles fósiles y migrar hacia fuentes renovables, así como abrazar la economía circular.

Expertos de diversas áreas se han unido para formar la plataforma Chemistry4Climate y trabajaron juntos en soluciones para la transformación de la industria química para 2045. Este proceso, que duró de mayo de 2021 a abril de 2023 y fue financiado en Alemania por los Ministerios Federales de Medio

32 WWW.PLASTICO.COM INNOVACIÓN

Ambiente y de Asuntos Económicos y Protección del Clima, reunió a unos 80 actores de la industria, la política y la sociedad civil.

El objetivo a largo plazo es también convertir el enfoque en una producción respetuosa con el medio ambiente en una ventaja competitiva decisiva para la industria química en Alemania. Los consumidores exigen cada vez más productos que no sólo sean de alta calidad sino también producidos de forma sostenible.

Las empresas que cumplen estos requisitos mejoran su posición en el mercado global y pueden ganarse la lealtad de consumidores conscientes del medio ambiente. Este desarrollo garantiza que la sostenibilidad se convierta en una parte integral de muchas estrategias corporativas y puede ser crucial para el éxito a largo plazo.

Energías limpias

Para lograr una industria química que sea más sostenible, uno de los pasos es dejar la dependencia de las fuentes fósiles, tanto de la energía como de las

materias primas. Actualmente entre el 70 y el 80% de los productos químicos se basan en materias primas fósiles, como Nafta o gas natural.

El uso de biomasa y materias primas renovables, el uso de CO2 como fuente de materia prima y el uso cada vez mayor de hidrógeno verde se consideran recursos clave del futuro de aquí a 2045; se planeta utilizar diversas tecnologías en paralelo en la fase de transición.

Migrar hacia procesos de menor impacto ambiental implica en general más consumo de energía, ya que estos procesos tienden a ser más intensivos

INNOVACIÓN

en el consumo. Con esto se esperaría que la industria química requiera aún más energía de la que ya consume (que en Alemania representa el 10% del total de la demanda nacional de energía eléctrica y 14% de la de gas natural).

Actualmente existen varias alternativas para lograr dejar la dependencia de fuentes fósiles. Una medida clave es el uso de residuos plásticos como materia prima secundaria para satisfacer las necesidades de carbono de la industria. Esto requiere el desarrollo de una economía circular integral que cubra toda la cadena de valor e incluya el reciclaje tanto mecánico como químico.

Además de estas medidas, el uso de biomasa y materias primas renovables, el uso de CO2 como fuente de materia prima y el uso cada vez mayor de hidrógeno verde se consideran recursos clave del futuro de aquí a 2045; se planeta el uso de diversas tecnologías en paralelo en la fase de transición.

Transformando el proceso de craqueo

Al pasar a una base de materias primas sostenibles y a energías renovables, es fundamental para la industria química garantizar la constancia de los flujos de materiales y un suministro energético fia-

ble. En particular, un desafío importante representa el proceso de craqueo, que marca el inicio de todo proceso productivo en la industria química: estos craqueadores, que producen moléculas de cadena corta a partir de nafta u otros hidrocarburos de cadena más larga que funcionan como materia prima, consumen mucha energía y requieren un funcionamiento constante sin fluctuaciones.

Por lo tanto, proporcionar la energía necesaria, especialmente en tiempos de fluctuación en la generación de electricidad a partir de energía eólica y solar, es un enorme desafío para la producción a gran escala. Ya se han dado los primeros pasos: grandes empresas como BASF, Sabic, Linde y Dow, Shell han unido fuerzas para desarrollar conjuntamente los primeros sistemas de craqueo eléctrico y probarlos a escala piloto.

El Dr. Stefan Löbbecke, portavoz de la Fraunhofer Chemical Alliance, fundada en 2021 y en la que 15 institutos Fraunhofer han aunado sus conocimientos, considera positivas las perspectivas de futuro para el uso de craqueadores eléctricos en la gran industria: “La mayoría de los craqueadores de vapor en Alemania funcionan a temperaturas de hasta 800 a 850 °C. Existen enfoques tecnológicamente muy

LAS FUENTES ENERGÉTICAS

deben ser estables para poder garantizar la operación de las plantas químicas. Además es posible que la demanda energética aumente al migrar hacia fuentes renovables.

34 WWW.PLASTICO.COM INNOVACIÓN

convincentes para cubrir las necesidades energéticas necesarias basándose en la electricidad verde. Al mismo tiempo, también se están probando otras rutas de síntesis que requieren menos energía desde el principio”, comenta el experto en entrevista para la publicación alemana “Kunststoffe”.

De la pequeña a la gran escala

Cambiar los procesos de producción en la industria química, como el craqueo o la producción de productos a partir de materiales biogénicos, requiere el desarrollo de nuevos procesos de fabricación, desde rutas de síntesis hasta procesamiento posterior y control de calidad.

Actualmente existen varias alternativas para lograr dejar la dependencia de fuentes fósiles. Una medida clave es el uso de residuos plásticos como materia prima secundaria para satisfacer las necesidades de carbono de la industria. Esto requiere el desarrollo de una economía circular integral que cubra toda la cadena de valor e incluya el reciclaje tanto mecánico como químico.

El uso de materias primas no fósiles requiere un ajuste de los procesos de síntesis para obtener el mismo producto final con una calidad constante. Estos ajustes incluyen cambios en las vías de reacción y modificaciones en la reacción química y el control del proceso, incluidos cambios en los tiempos de reacción, tiempos de mezcla y temperaturas, en disolventes, catalizadores u otros componentes de reacción.

A medida que los procesos de reacción contienen más etapas, aumentan la complejidad y las exigencias en la tecnología de procesos. Esto también se aplica a los procesos de preparación y purificación posteriores a las etapas de reacción (procesamiento posterior).

INNOVACIÓN WWW.PLASTICO.COM 35

LA IMPLEMENTACIÓN

EXITOSA

de una ruta de síntesis a pequeña escala no necesariamente garantiza su funcionalidad o viabilidad económica a escalas mayores. Por eso son importante las plantas piloto.

Un desafío particular aquí es que la implementación exitosa de una ruta de síntesis a pequeña escala no necesariamente garantiza su funcionalidad o viabilidad económica a escalas mayores. El aumento de escala va acompañado de numerosos desafíos de ingeniería de procesos.

sa. “Ofrecemos a nuestros clientes apoyo en investigación aplicada, facilitamos la implementación de procesos técnicos y desarrollamos soluciones para su implementación técnica y económica a mayor escala. De esta manera las empresas pueden minimizar sus riesgos”, afirma Löbbecke.

El objetivo a largo plazo es también convertir el enfoque en una producción respetuosa con el medio ambiente en una ventaja competitiva decisiva para la industria química en Alemania.

Los sistemas piloto del Instituto Fraunhofer son importantes, entre otras cosas, para proporcionar cantidades de muestras y datos de proceso para permitir pruebas adicionales y cumplir con los requisitos de calidad y propiedades específicas de los clientes. Los conocimientos adquiridos ayudan a la industria química a diseñar sus propios procesos de producción y, por supuesto, a adoptar una base energética y de materias primas sostenibles.

Para hacer frente a esta situación, la Sociedad Fraunhofer gestiona cuatro plantas piloto en el triángulo químico central de Alemania. Aquí las empresas pueden probar nuevas ideas, utilizar el equipamiento técnico de las instituciones de investigación y recibir asesoramiento de expertos experimentados, desde la formulación adecuada del material hasta los parámetros adecuados para la tecnología de proceso y recomendaciones para una comercialización exito-

Estas plantas piloto pueden ser particularmente valiosas para empresas más pequeñas y aquellas con carteras de productos específicas. Dado que entre el 85 y el 90 por ciento de la industria química alemana está formada por empresas medianas que a menudo dependen de la gran industria y tienen una capacidad limitada para probar procesos alternativos, los Institutos Fraunhofer ofrecen un importante potencial de apoyo en este sentido. TP

Fuente:

“Nachhaltigkeit als neuer Standard: Transformation de chemischen Industrie“. Kunststoffe, Diciembre 18-2023

36 WWW.PLASTICO.COM INDUSTRIA

38

20 TIPS PARA AHORRAR

ENERGÍA

EN PLANTAS DE INYECCIÓN

42

BOMBAS DE ENGRANAJES

A FAVOR DE LA SOSTENIBILIDAD

46

TERMOPLÁSTICOS

ELASTÓMEROS,

UNA APUESTA INNOVADORA

48

DELGADA CAPA DE VIDRIO

LOGRA BARRERA EN BOTELLAS DE PET

JUAN CARLOS OBERNDORFER

20 TIPS PARA AHORRAR ENERGÍA

EN PLANTAS DE INYECCIÓN

Un listado de medidas que se pueden tomar para mejorar la eficiencia energética, considerando la instalación, parametrización, control de equipos periféricos y selección de máquinas.

Mantener una alta eficiencia

permite una alta productividad y con ello se logra una atomización muy importante del consumo fijo. Esta es quizás la mejor forma de reducir el consumo de energía.

1 2 3 6 5 4

La buena calidad es esencial

para obtener una alta rentabilidad y un bajo consumo de energía. Cada pieza rechazada incrementa por partida múltiple el peso de la energía en las demás piezas.

Utilice resinas que requieran

la menor cantidad de calor por kg, por ejemplo, siempre que sea posible utilice PP en vez de PE.

del índice de fluidez (MFI) más alto que le sea posible, porque de esta manera requiere menos calor para fundir la resina y para enfriarla, además de que el ciclo es más rápido. Todo esto repercute en ahorros muy importantes de energía.

Utilice agentes espumantes

que aumenten la fluidez de la resina y le reduzcan la temperatura de proceso. Si los escoge correctamente tendrá un gran ahorro de energía y una mejora importante en rentabilidad.

Parametrice la máquina correctamente.

Una mala parametrización alarga el ciclo, aumenta la fuerza de cierre, entre otros factores, todo lo cual repercute en un consumo de energía significativamente mayor y una productividad menor.

TECNOLOGÍA

Trabaje siempre con la resina 38 WWW.PLASTICO.COM

Mas temperatura no siempre implica ciclos más largos, ni menos temperatura implica ciclos más cortos.

Trabaje siempre con las temperaturas óptimas 8 7

Optimice el diseño

de todo el sistema de enfriamiento. El procesamiento de plástico es un proceso de transferencia de calor y por lo tanto los defectos de los sistemas de enfriamiento disminuyen la productividad, la rentabilidad y aumentan de manera importante el consumo de energía.

Optimice el diseño del producto. 9

A mayor espesor, mayor tiempo de enfriamiento y mayor tiempo de ciclo. Los aumentos de espesor se traducen en aumentos del tiempo de ciclo y del consumo de energía. Tenga en cuenta que mayor espesor no necesariamente implica mayor resistencia mecánica.

TECNOLOGÍA

Optimice el diseño

y la construcción de los moldes y troqueles. Un canal de inyección que esté por debajo o por encima del diámetro recomendado disminuye la productividad y aumenta el consumo de energía. Lo mismo aplica para calandras mal calibradas, dados de extrusión o cabezales de soplado de botellas.

11

Conozca bien las características

10

de la resina que está utilizando y del producto que está fabricando. Esto tiene mucha mayor relevancia con ciertas resinas como el PET, en donde las condiciones de proceso para fabricar preformas dependen del uso final de la botella. En estos casos adaptar el proceso a las características del producto puede generar importantes ahorros de energía.

Escoja las máquinas

de acuerdo con las necesidades. Comprar máquinas con gran poder de inyección, para ciclos largos, puede incrementar sustancialmente el consumo de energía. Lo contrario también es cierto.

13

12

Cuando utilice resinas de ingeniería

utilice barriles y tornillos que sean diseñados para la resina especifica. Mientras mayor tiempo esté un equipo procesando resinas especiales, mayor la importancia de tener barriles y tornillos diseñados para ellas.

Utilice boquillas de inyección

lo más cortas y con el mayor diámetro posible. Mientras menor el diámetro y mayor la longitud, más largo el ciclo, menor la eficiencia y más consumo de energía. Este pequeño cambio puede tener grandes mejoras en productividad y consumo de energía.

15

Utilice dosificadores

14

de colorante para disminuir el desperdicio y el tiempo de entonación.

Trate de utilizar siempre

la misma resina, del mismo grado y del mismo proveedor. De no ser posible tenga estándares de proceso por tipo de resina y por proveedor.

17

En moldes de soplado,

16

utilice materiales de alta capacidad de transferencia de calor y alta dureza en el fondo y en el cuello, además de enfriar el cuello y fondo con agua de chiller y el cuerpo, de ser necesario, con agua de torre.

TECNOLOGÍA 40 WWW.PLASTICO.COM

Mantenga lo más estable posible

19 18 20

las temperaturas dentro del salón de producción. Las variaciones en la misma afectan la estabilidad del proceso, disminuyendo la productividad y aumentando el consumo de energía.

Especialmente cuando se utilizan

máquinas eléctricas, instale buenos sistemas eléctricos. Las máquinas eléctricas, mientras más rápidas y precisas, más sensibles son a los problemas de suministro de energía.

Escoja la máquina de acuerdo

a sus necesidades. Si bien es cierto que las máquinas eléctricas han ido ganando mucho espacio, no siempre son la mejor opción ni siempre producen el ahorro de energía deseado. Cada tipo de máquina tiene sus ventajas y desventajas. Por ejemplo, las máquinas eléctricas usualmente son mucho más rápidas, pero tienen una menor capacidad de inyección y tienen limitaciones en cuanto a presión de empaquetamiento. TP

TECNOLOGÍA

BOMBAS DE ENGRANAJES

A FAVOR DE LA SOSTENIBILIDAD

Las bombas de engranajes le permiten a la industria de extrusión satisfacer las crecientes demandas de sostenibilidad, reduciendo el consumo energético, de material y favoreciendo la incorporación de material molido.

Las bombas de engranajes son una tecnología probada y lista para usar que puede brindar importantes beneficios de sostenibilidad, ayudando a los procesadores a reducir su huella de carbono y al mismo tiempo mejorar la eficiencia y la productividad, según PSI-Polymer Systems Inc.

La huella de carbono de una empresa es profunda e incluye todo, desde la producción y

transporte de las materias primas, pasando por el almacenamiento en la planta y el transporte de materiales, hasta la energía utilizada para convertir las materias primas en un producto final. En muchos casos, los procesadores que buscan reducir su huella de carbono pueden utilizar tecnologías fácilmente disponibles para reducir el consumo de energía y materiales.

42 WWW.PLASTICO.COM

CONTRIBUCIÓN EDITORIAL DE PSI-POLYMER SYSTEMS INC.

TECNOLOGÍA

AL ASUMIR LA FUNCIÓN de generación de presión para el cabezal, la bomba de engranajes permite que la extrusora procese el mismo volumen, o a menudo más, a menores RPM.

"A medida que los procesadores luchan por satisfacer las demandas de sostenibilidad actuales, la bomba de engranajes ha surgido como una solución ecológica y de referencia que ha demostrado reducir la carga de energía general para la línea de extrusión y, al mismo tiempo, minimizar la cantidad de material requerido para el producto", dijo Don Macnamara, gerente general de PSI-Polymer Systems Inc.

"Esto permite el uso del 100% del material triturado sin comprometer la consistencia de la producción y minimizando los desechos desde el inicio o las dimensiones fuera de las especificaciones. Los plásticos no van a desaparecer, y nos corresponde a nosotros como participantes de la industria producir de manera más responsable. La bomba de engranajes nos ayuda a lograrlo".

Al asumir la función de generación de presión para el cabezal, la bomba de engranajes permite que la extrusora procese el mismo volumen, o a menudo más, a menores RPM. Esto se traduce en menos energía necesaria para producir un volumen específico de producción.

¿Cómo funciona?

Al asumir la función de generación de presión para el cabezal, la bomba de engranajes permite que la extrusora procese el mismo volumen, o a menudo más, a menores RPM. Esto se traduce en menos energía necesaria para producir un volumen específico de producción. Si bien se puede decir que

esta cantidad de energía es pequeña, suma, dice Macnamara. Considere una extrusora funcionando a 100 RPM, 24 horas al día, 5 días a la semana, 50 semanas al año. Esto equivale a 36 millones de RPM/año y una ganancia en el rendimiento del 10% al 25% a unas RPM más bajas y una caída en los correspondientes amperios del extrusor, lo que ayuda significativamente a la huella energética del producto.

Otro beneficio ecológico de reducir la presión del cabezal es la reducción de la carga del motor del extrusor, lo que genera importantes ahorros de energía a largo plazo. La menor presión en el cabezal también minimiza el desgaste del tornillo y el cilindro. También se reduce la carga sobre el cojinete de empuje y la transmisión, lo que aumenta la vida útil del cojinete y reduce la necesidad de reconstruir la caja de engranajes. Un menor desgaste conduce a menos reconstrucciones, cada una con su huella de carbono aditiva. Por esta razón, PSI dice que muchos fabricantes de equipos originales especifican bombas de engranajes grandes para aplicaciones de alta presión para aliviar la carga del extrusor.

El enfoque actual en la sostenibilidad también implica la inclusión de material recuperado, según PSI. Muchos procesadores limitan el porcentaje de molido en la extrusora debido al aumento de presión que resulta de las velocidades variables de alimentación y fusión de las diferentes densidades aparentes de la materia prima. Las estrechas holguras en la bomba de engranajes amortiguan eficazmente el aumento repentino del extrusor en la entrada de la bomba hasta en 50:1. En muchos casos, esto da como resultado un control de presión de +/- 0,25%. La presión constante del cabezal mantiene la variación de pared/calibre dentro de una tolerancia estricta. Trabajar hacia al extremo inferior de la especificación dimensional elimina los desechos causados por una producción fuera de las especificaciones (por encima o por debajo).

Reducir el desperdicio ahorra energía al producir el producto una vez y evitar el impacto energético del reprocesamiento. Tener una tolerancia más estricta también significa usar menos polímero por longitud del producto. Por ejemplo, un productor

44 WWW.PLASTICO.COM

TECNOLOGÍA

TENER TOLERANCIAS

más estrictas en la dosificación de material genera menor consumo y por tanto menos costo por metro lineal producido.

de conductos que extruía tubos de 1,5” tenía un peso promedio de 151 gramos por longitud. Agregar una bomba de engranajes minimizó el exceso y dio como resultado un peso constante por longitud de 145 gramos. A 65 pies/min, 20 horas/día, 5 días/semana y 50 días/año, el ahorro de 6 gramos eliminó 257,940 lb de la huella del producto. Esto equivale aproximadamente a un millón de libras retiradas de producción en cuatro años, mientras se fabrican constantemente tuberías de alta calidad.

PSI también señala que una bomba de engranajes puede reducir la demanda de enfriamiento adicional durante el proceso de extrusión al reducir el calentamiento por corte inducido por la contrapresión. Esto puede conducir a mayores ahorros de energía al reducir la carga en el sistema de refrigeración.

Según PSI, el grado en que una bomba de engranajes de polímero puede reducir el consumo de energía depende del proceso y equipo específico que se utilice. Al igual que con cualquier actualización o modificación de un equipo, se requiere un análisis exhaustivo de la aplicación y el proceso específicos para determinar los posibles ahorros de energía y el retorno de la inversión. TP

WWW.PLASTICO.COM 45 TECNOLOGÍA

TERMOPLÁSTICOS ELASTÓMEROS,

UNA APUESTA INNOVADORA

Los TPE combinan las ventajas de los elastómeros con la reciclabilidad de los termoplásticos.

En una entrevista exclusiva con Alberto Oba, director de ventas y mercadotecnia para América Latina de Kraiburg TPE, conocimos de primera mano la sólida presencia de la empresa en cuatro mercados clave: automotriz, médico, industrial y consumo.

Con una participación del 50 al 60 % en la industria automotriz, Kraiburg TPE se destaca por la versatilidad de sus termoplásticos elastómeros, cuyas aplicaciones encuentran un terreno fértil en este sector. La compañía opera desde tres centros de producción estratégicamente ubicados en Alemania, Malasia y Estados Unidos; la sede en México juega un papel crucial al distribuir los productos fabricados en Atlanta, Estados Unidos.

Elastómeros vs. Caucho: sostenibilidad y eficiencia

En el mundo de los materiales termoplásticos, Kraiburg TPE se erige como pionero al ofrecer elastómeros como alternativa al caucho, un material termofijo no reciclable. La ventaja de los elastómeros reside en su proceso de inyección o extrusión, considerablemente más sencillo que el proceso de caucho.

¿Por qué? El problema principal del caucho en términos de reciclabilidad radica en la complejidad de su estructura molecular y las propiedades físicas únicas que le confieren elasticidad y resistencia. El caucho natural y el caucho sintético, que se utilizan ampliamente en la fabricación de neumáticos, sellos, y una variedad de productos industriales y de consumo, presentan desafíos considerables en el proceso de reciclaje.

La estructura molecular del caucho es reticulada y tridimensional, lo que significa que las cadenas de polímeros están entrelazadas de manera compleja. Esta característica es esencial para proporcionar la

WWW.PLASTICO.COM 46

TECNOLOGÍA

elasticidad característica del caucho, pero también complica la descomposición durante el proceso de reciclaje mecánico convencional. Los métodos tradicionales de trituración y fusión no son suficientes para deshacer la red tridimensional, lo que limita la eficacia del reciclaje del caucho.

Si bien los elastómeros aún enfrentan limitaciones en aplicaciones dentro de los motores de vehículos actuales debido a factores como altas temperaturas y resistencia química, la transición hacia la movilidad eléctrica abre nuevas posibilidades para la aplicación de estos materiales en estas partes del automóvil.

centajes significativos de material reciclado.

A hoy Oba reconoce que el mercado de elastómeros termoplásticos ha alcanzado su madurez en términos de reconocimiento. Y, en este sentido, proyecta nuevas oportunidades en el mercado.

Por ello, las apuestas actuales han optado por alternativas como los elastómeros termoplásticos (TPE), en tanto presentan notables ventajas en comparación con el caucho tradicional, especialmente en términos de reciclabilidad. Estos polímeros combinan propiedades elásticas similares al caucho con la capacidad única de fundirse y reformarse repetidamente a través de procesos de moldeo por inyección, extrusión, y otros métodos similares, facilitando su reciclaje. A diferencia de los elastómeros tradicionales, los TPE permiten una descomposición más sencilla y reprocesamiento, lo que contribuye a una mayor eficiencia en los ciclos de vida de los productos.

Tanto así que multinacionales como Kraiburg TPE en la actualidad están presentando líneas completas de elastómeros reciclados, sumándose a sus logros importantes al desarrollar materiales con por-

Alberto Oba señala que, si bien los elastómeros aún enfrentan limitaciones en aplicaciones dentro de los motores de vehículos actuales debido a factores como altas temperaturas y resistencia química, la transición hacia la movilidad eléctrica abre nuevas posibilidades para la aplicación de estos materiales en estas partes del automóvil.

De esta manera se vislumbran aplicaciones como las juntas y sellos que protegen los componentes eléctricos de la humedad y el polvo, y proporcionan aislamiento eléctrico y vibratorio en partes como soportes de motor y suspensiones; así como, los revestimientos interiores y exteriores, mangas y conectores en sistemas eléctricos, componentes de sellado en baterías, y partes ergonómicas como asientos y empuñaduras. Entre otras posibilidades para este sector. TP

WWW.PLASTICO.COM 47

TECNOLOGÍA

DELGADA CAPA DE VIDRIO

LOGRA BARRERA EN BOTELLAS DE PET

Una barrera de vidrio de apenas 100 nanómetros de espesor puede depositarse empleando tecnología de plasma de KHS, para proteger las propiedades del agua sin afectar la reciclabilidad del envase.

La tecnología de plasma para generar un recubrimiento de barrera en envases de PET se ha trabajado ya desde hace varios años, pero por primera vez se utiliza para agua en aplicaciones no retornables. La empresa alemana Vilsa ha decido usar esta tecnología para producir envases de PET para agua mineral, a fin de proteger los valiosos componentes minerales del agua y el nivel de gasificación, reemplazando al vidrio.

La barrera previene la salida de dióxido de carbono y la entrada de oxígeno, incrementando la vida de anaquel y la estabilidad del sabor. Además, evita que componentes del PET migren hacia el agua, alterando su sabor.

48 WWW.PLASTICO.COM TECNOLOGÍA

La compañía instaló la tecnología de inyecciónestirado-soplado innoPET Blomax de KHS. La máquina se combinó luego con una unidad de barrera KHS FreshSafe PET Plasmax. Después del proceso de soplado, enfriamiento y transferencia, las botellas de PET se recubren en el interior con un proceso de deposición química de vapor.

Para lograr la deposición de la capa de barrera de vidrio, las botellas se ponen de cabeza y se llevan a una cámara de recubrimiento, donde se introduce una mezcla de gas de reacción dentro de las botellas en vacío. Se introduce un gas de reacción y se ioniza a través de microondas, para llevar este gas a un estado de plasma. Con esto se logra depositar una capa de 0.1 micrómetros (100 nanómetros) de espesor de dióxido de silicio, o vidrio.

El recubrimiento queda adherido químicamente al contenedor, y no afecta en nada la transparencia ni la flexibilidad de la botella, de acuerdo con el fabricante. Para cada botella se optimizan los parámetros, a fin de establecer la distribución perfecta del recubrimiento dentro de las botellas.

El recubrimiento queda adherido químicamente al contenedor, y no afecta en nada la transparencia ni la flexibilidad de la botella. Además, se lava durante el proceso de reciclaje para no afectar la circularidad.

Este delgado recubrimiento de vidrio permite el reciclaje botella a botella, debido a que el recubrimiento se puede lavar durante el proceso de reciclaje. De esta manera no se afecta la circularidad de los envases, a diferencia de lo que sucede cuando se trabaja con aditivos. TP

TECNOLOGÍA

NUEVA HERRAMIENTA

PARA MEDIR EL IMPACTO AMBIENTAL DE EMPAQUES

A través del proyecto PackImpact 2.0, se busca generar una herramienta online que permita a las empresas entender y comunicar cuantitativamente la sostenibilidad de sus empaques.

El instituto español AIMPLAS participa en el proyecto PackImpact 2.0, una iniciativa colaborativa que busca revolucionar la forma en que las empresas evalúan y mejoran la sostenibilidad de sus productos.

En respuesta a la creciente demanda del sector de envases y embalajes de herramientas innovadoras para medir el impacto ambiental, el “Packaging

Cluster” lidera el desarrollo de una nueva herramienta online que destaca por su capacidad para cuantificar el impacto ambiental mediante Análisis de Ciclo de Vida (ACV), ofrecer una clasificación de reciclabilidad en matriz cualitativa, permitir una comparación rápida e intuitiva de impactos ambientales, y generar informes de autodeclaración ambiental conforme a la norma ISO 14040.

50 WWW.PLASTICO.COM

TECNOLOGÍA

La confusión actual sobre qué tipo de envases es más sostenible puede resolverse mediante el uso de esta plataforma, mejorando la toma de decisiones y fortaleciendo los mensajes de venta con análisis detallados

actores del sector, incluyendo INÈDIT, especialistas en eco innovación y encargados de la creación técnica de la herramienta y el análisis de huella de carbono; AIMPLAS, que aporta datos para mejorar la herramienta y realiza pruebas de reciclabilidad; COMEXI, que a través de su Centro Tecnológico extrae datos de fabricación de su maquinaria para alimentar la base de datos de la herramienta; IFLEX FLEXIBLE PACKAGING, fabricante de embalajes flexibles, participante en la extracción de datos y encargado de la realización de pruebas de reciclaje mecánico en sus productos; y PACKAGING CLUSTER como entidad líder del proyecto que coordina las actividades y promueve la difusión de los resultados.

El proyecto surge ante la necesidad del sector de envases y embalajes de adaptarse a nuevas realidades, incluyendo cambios legislativos como la nueva Ley de Residuos y Suelos Contaminados en España. La transición hacia una economía más sostenible y la presión para reducir la huella de carbono son impulsores clave. Cuenta con la colaboración de destacados

Potencial y Características Únicas de PackImpact

PackImpact destaca por su capacidad para mejorar la competitividad de las empresas en el sector del packaging. La aplicación rigurosa del Análisis de Ciclo de Vida proporciona estudios exhaustivos y

TECNOLOGÍA

cuantificaciones precisas del impacto ambiental de los envases, permitiendo estrategias más efectivas y sostenibles. A diferencia de otras herramientas genéricas, PackImpact se enfoca específicamente en el sector del packaging, brindando información precisa y relevante adaptada a las particularidades de la industria.

La accesibilidad y facilidad de uso son fundamentales para PackImpact, con una interfaz intuitiva que permite a empresas de cualquier tamaño utilizar la herramienta de manera eficiente. Al basarse en datos reales y locales extraídos de empresas del sector en España, la información proporcionada es veraz y relevante para el mercado local. La herramienta también destaca por ofrecer una autodeclaración ambiental de productos, permitiendo a las empresas comunicar cuantitativamente la sostenibilidad de sus productos.

La aplicación rigurosa del Análisis de Ciclo de Vida proporciona estudios exhaustivos y cuantificaciones precisas del impacto ambiental de los envases, permitiendo estrategias más efectivas y sostenibles

Beneficios Específicos para PYMES

Para las PYMES del sector del envase y embalaje, PackImpact se presenta como una herramienta crucial. La confusión actual sobre qué tipo de envases es más sostenible puede resolverse mediante el uso de esta plataforma, mejorando la toma de decisiones y fortaleciendo los mensajes de venta con análisis detallados. La facilidad de uso y accesibilidad de PackImpact son particularmente beneficiosas para las PYMES, que pueden integrar fácilmente la herramienta en sus procesos internos y tomar decisiones

informadas sin requerir personal especializado en sostenibilidad.

Además, PackImpact ayuda a las PYMES a identificar oportunidades de mejora en el diseño y fabricación de envases más sostenibles, contribuyendo no solo a reducir el impacto ambiental, sino también a generar ahorros en costos de producción y gestión de residuos.

Resultados esperados