20 minute read

Formação na Indústria

24 “PENSE INDÚSTRIA”: VERSÃO 4.0 RECUPERA PROGRAMA QUE ABRIU PORTAS DA INDÚSTRIA AOS JOVENS

Helena Silva *

* Revista MOLDE

Sensibilizar, capacitar e, sobretudo, atrair jovens estudantes para um futuro profissional numa área industrial, é o objetivo do ‘Pense Indústria’. Criado em 1995 e unindo sete centros tecnológicos nacionais, este programa já acolheu diversas gerações de alunos, nas várias atividades que foi realizando. Tem agora a sua versão 4.0 que, até 2023, vai abrir as mentes das novas gerações para um mundo profissional mais digital.

‘Pense Indústria I4.0’. Assim se designa a nova geração do ‘Pense Indústria’ que, até 2023, vai integrar as atividades do CENTIMFE. A meta é sensibilizar e atrair os mais jovens para as áreas de saber e profissionais no âmbito da tecnologia e empreendedorismo, de forma a encontrarem na indústria uma possibilidade de futuro profissional.

O CENTIMFE não está sozinho nesta ação. Todo o projeto decorre de forma coletiva, envolvendo outros seis centros tecnológicos, de várias áreas profissionais: CITEVE, CATIM, CTCV, CTIC, CTCP E CTCOR. Esta ligação não é, contudo, novidade. Desde a sua origem que o programa procura manter uma parceria entre os vários centros tecnológicos do país.

Destinado aos jovens até ao 12º ano, o projeto prevê, entre outras atividades, manter dois concursos que, nas anteriores edições atraíram um número considerável de estudantes: ‘Fórmula 1 na Escola’ e ‘Isto é uma Ideia’. Estão ainda previstas sessões de sensibilização com demonstração de tecnologias, entre as quais o fabrico aditivo, robótica ou realidade aumentada.

Rui Tocha, diretor geral do CENTIMFE, destaca que o programa tem tido, desde a sua origem, a capacidade de se adaptar àquilo que vão sendo os sucessivos desafios da indústria, as exigências do mercado e as tendências de futuro.

“É um projeto de sensibilização, mas reforça a capacidade de os jovens olharem para o futuro com determinação”, considera, sublinhando que esta “é, provavelmente, das únicas iniciativas que temos na Europa a este nível e que, ao longo dos anos, perpassou tantos quadros comunitários”. “Tem, efetivamente, grande importância como estímulo às gerações mais jovens”, enfatiza. LIGAÇÃO À INDÚSTRIA

Cecília Vicente, do CENTIMFE, que tem estado na sua gestão desde a sua origem, há 25 anos, conta que o ‘Pense Indústria’ “nasceu de uma iniciativa israelita e que procurava sensibilizar os jovens para a importância da indústria”. Atendendo à sua relevância, a ideia foi adotada para o nosso país, reunindo, desde o início, o apoio dos sete centros tecnológicos que ainda hoje se mantêm nesta iniciativa.

Mas esta é uma história contada a várias vozes. Para além de Cecília Vicente, Fernanda Marques, Ana Carreira, Liliana Ramos e Gil Pinheiro integram a equipa que, ao longo dos anos, foi trabalhando nas suas sucessivas alterações, de forma a manter conteúdos atualizados em relação à realidade da indústria, por um lado, e ao interesse dos jovens, por outro.

Passado este tempo, a equipa acredita ter contribuído, efetivamente, para que uma parte das sucessivas gerações de estudantes alterassem a imagem que tinham da indústria, passando a encará-la como desafiante e tecnologicamente apelativa.

Importante neste percurso foi, também, dar a conhecer aos jovens que “nem só o chão de fábrica é indústria: foi sendo demonstrado o valor de diversas áreas, como o marketing, recursos humanos, design ou inovação”. Isto implicou que, ao longo dos anos, fossem sendo realizados vários investimentos em tecnologias de demonstração, num esforço de constante atualização.

A importância do ‘Pense Indústria’ foi sendo apoiada pelo Ministério da Economia e acarinhada pelo Ministério da Educação.

CAPACITAR JOVENS

Os jogos foram uma das formas de atrair os jovens. Primeiro, começou o ‘Isto É Uma Ideia’, que exaltava o empreendedorismo e a criatividade dos estudantes que, agrupados em equipas, tinham de conceber produtos inovadores. E foram muitas as ideias que daí nasceram.

Um outro jogo, de características ainda mais competitivas, foi o ‘Fórmula 1 nas Escolas’, criado no Reino Unido, mas que o ‘Pense Indústria’ adotou com muito sucesso. A criação de um modelo, em escala reduzida, de um carro de Fórmula 1 aliciou muitos jovens. Esta foi uma atividade multidisciplinar, que implicava o recurso a conceitos de várias matérias, como aerodinâmica, design, entre outras, dando aos jovens a possibilidade de trabalhar com softwares e tecnologias utilizados na indústria. Sublinhava ainda a importância do trabalho em equipa.

Por estas características, estas duas atividades vão manter-se nesta mais recente versão do ‘Pense Indústria’, procurando, como no passado, aliciar e desafiar os jovens.

De início, as atividades centravam-se no CENTIMFE (ou, dependendo das zonas do país, nos outros Centros Tecnológicos). Os estudantes eram aí levados pelos professores. Mas a situação foi-se alterando e o programa passou a ir às escolas, com apresentações de tecnologias e potencialidades da indústria. Realizaram-se, também, muitas visitas a empresas, dos mais variados ramos de atividade.

Destinado inicialmente aos alunos até ao nono ano, o programa foi, nos anos mais recentes, alargado aos jovens até aos 18 anos. O objetivo mantinha-se: sensibilizar e ajudar a ver na indústria uma opção de carreira profissional.

E depois de uma pausa de cinco anos, o ‘Pense Indústria’ está de regresso para, como sempre aconteceu, mostrar aos mais novos as potencialidades do sector industrial.

“Esta é mais uma forma de influenciar e dar ‘bagagem’ para que os jovens possam optar, de forma mais consciente, pelo futuro”, conclui Cecília Vicente.

Inovador e útil. É desta forma que Cesário Silva, diretor do Agrupamento de Escolas Marinha Grande Poente (onde se integra a Secundária Calazans Duarte) classifica o projeto ‘Pense Indústria’. Lembrando que foi concebido há 25 anos, o docente considera que foi sendo sempre de grande relevância, ao criar uma “grande interação entre a escola e a indústria” e, através dela, “divulgar aos jovens a tecnologia, as competências básicas para desempenho de determinadas profissões, mas, sobretudo, dar a conhecer a realidade do nosso tecido empresarial local e as necessidades de qualificação”.

Enaltece, também, o caráter “visionário” do projeto, sublinhando que, passadas mais de duas décadas, “percebemos que muitas das competências de hoje eram já objeto de preocupação quando o ‘Pense Indústria’ se iniciou”. E exemplifica: “sensibilizava para as áreas das ciências, tecnologia, engenharia e matemática, mas também a trabalhar com um conjunto de competências viradas para trabalho colaborativo, a pesquisa e a capacidade de tomar decisões”.

“A imagem que temos de quando o projeto se iniciou, foi a possibilidade de nos complementarmos e, sobretudo, de trabalharmos e termos acesso a formas diferentes de implementar processos e mecanismos de aprendizagem”, afirma ainda.

Em relação a este novo ‘Pense Indústria’, Cesário Silva manifesta ter muitas expectativas, até porque se centra na valorização das áreas tecnológicas, com um foco naquilo que é a Indústria 4.0. “Permitirá dar aos jovens um conhecimento mais vasto daquilo que são as competências necessárias para o futuro”, enfatiza.

No seu entender, este processo de contacto com a indústria deveria iniciar-se o mais cedo possível. “É um processo que deve abranger os alunos de idades mais precoces, não numa perspetiva de uma tomada de decisão e do desenvolvimento daquilo que possa ser uma carreira, mas sobretudo num plano mais amplo que é trazer às crianças e aos jovens um conhecimento mais aprofundado daquilo que é a diversidade tecnológica do nosso tecido empresarial”, sustenta.

Para Cesário Silva, os jovens que passaram pelo ‘Pense Indústria’ têm uma visão diferente da realidade empresarial. “Quando não temos acesso às coisas ou não as conhecemos, vivemos, muitas vezes, de estereótipos. E este programa teve o mérito de desmistificar muito daquilo que jovens pensavam conhecer da indústria”.

O responsável adianta que o papel da escola neste processo será, como até aqui, da maior proximidade possível. “Muito do que a escola é hoje, é resultado de todo este processo de proximidade ao tecido empresarial, desta conjugação de esforços que temos mantido ao longo dos anos sobre aquilo que são as necessidades do sector e também da disponibilidade que a indústria tem tido para acolher os jovens, em contexto de formação profissional”, defende. E sublinha que uma questão que é, no seu entender, fundamental nesta nova versão do programa passa pela valorização “da criação de indivíduos mais empreendedores, mais autónomos e, sobretudo, mais criativos”.

“PENSE INDÚSTRIA”: O PROGRAMA QUE AUXILIOU JOVENS NA ESCOLHA DE UM FUTURO PROFISSIONAL

O programa ‘Pense Indústria’ deixou um conjunto de boas memórias junto dos jovens que nele participaram. Em alguns, foi ainda mais longe: abriu horizontes e apoiou na definição de um rumo de futuro, a nível profissional. Dois jovens, hoje integrados no mercado de trabalho, partilham a experiência que viveram neste programa.

Diogo Batista tem 27 anos. Já passaram vários anos desde que este jovem participou no ‘Pense Indústria’, mas a memória do que vivenciou mantém-se bem presente. Engenheiro de software numa empresa que desenvolve e fabrica equipamento médico eletrónico, Diogo tem um mestrado integrado em Engenharia Eletrónica e Telecomunicações na Universidade de Aveiro.

Com alguma piada, conta ter percebido, desde cedo, que a engenharia seria o seu futuro. “Eu já estava ‘fisgado’ para a área das ciências, seria inevitável ter acabado numa engenharia”, reforça, contando que, a esse nível, o ‘Pense Indústria’ teve peso, uma vez que “um dos prémios que levei para casa foi o primeiro computador pessoal portátil que tive”. Ora, enfatiza, hoje é Engenheiro de Software.

A sua participação no programa foi no decurso das aulas na Área de Projeto, quando frequentava o terceiro ciclo. “Lembro-me de, na altura, ter sido uma ‘lufada de ar fresco’, em contraste com os trabalhos trimestrais de ‘pesquisa na net e faz uma apresentação para a turma’ que nos eram dados”, recorda. No ‘Pense Indústria’, relata, foi-lhe proposto “criar um produto que gostássemos de ver no mercado e, tanto quanto me lembro, aliavam a teoria à prática”. Ou seja, eram ministrados aos estudantes “conhecimentos teóricos sobre as diversas etapas do ciclo de vida de um produto”, explica, adiantando que, no momento seguinte, esses conhecimentos eram aplicados ao produto a criar. “Lembro-me que, em grupo, desenvolvemos uma cruzeta de abas retráteis, à qual demos o nome de Cruplar”, recorda. O seu produto foi integrado no concurso de ideias e, salienta com satisfação, “chegámos à final nacional”.

Esta experiência, conta ainda, permitiu-lhe olhar de outra forma para a escola, sobretudo para a disciplina da área de projeto que, até então, via como “uma seca”. No seu entender, fez toda a diferença “estar a receber formação de alguém que gostava e percebia do assunto, em vez de ser de um qualquer professor de outra disciplina, a quem tivesse sido empurrada a obrigação de lecionar” essa disciplina. Conclui, contando aquilo que considera ter sido um outro ‘bónus’ do programa ‘Pense Indústria’: a possibilidade que lhe deu de “ter visto a banda musical ‘Os Azeitonas’ ao vivo”.

Francisco Franco, 24 anos, conta que um dos aspetos que mais se recorda da sua passagem pelo projeto ‘Pense Indústria’ foi a sensação de “estar, efetivamente, a fazer algo inovador”. E isso porque integrou uma equipa, com outros dois colegas, desafiados a criar um produto que ainda não existisse no mercado.

Este jovem, que é hoje técnico de Manutenção de Máquinas para Moldes, formou-se na Escola Profissional e Artística da Marinha Grande (EPAMG), no curso de Eletrónica, Manutenção e Comando. Foi durante a frequência do curso profissional que teve oportunidade de participar no ‘Pense Indústria’.

“Esta experiência de fazer parte do desenvolvimento de um produto inovador foi uma oportunidade muito importante na minha vida”, relata, lembrando que “era muito novo e, por isso, não imaginava que conseguiria fazê-lo”.

Mas conseguiu. “Criámos o grupo, pensámos num produto, trabalhámos na ideia e fomos a concurso. Apresentámos a nossa ideia – que era um ‘frapé’ fotovoltaico elétrico – no concurso, a nível nacional, e recebemos os parabéns”, recorda, salientando ter sido “muito importante e motivador o reconhecimento ao nosso trabalho”. Considera ainda como muito positiva a possibilidade de “ter tido esta oportunidade”. No seu entender, “toda a experiência foi positiva”.

“Aprendi muito com este programa, sobretudo a desenvolver formas de concretizar aquilo que desejávamos atingir e que, na altura, era pegar na ideia e torná-la num produto real”, frisa. Por outro lado, acrescenta, o ‘Pense Indústria’ permitiu-lhe “consolidar ainda mais o gosto que tinha pela eletrónica e perceber que era mesmo isso que queria para o meu futuro, a nível profissional”.

AHP MERKLE DÁ A CONHECER FUNCIONALIDADES DOS CILINDROS

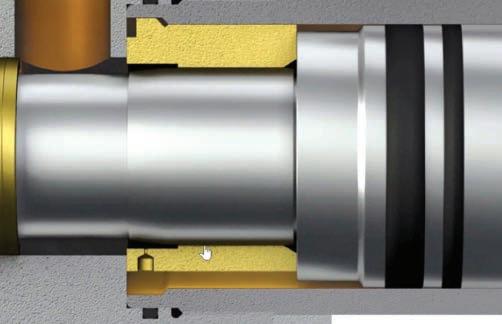

‘Cilindros: Funcionalidades e Desempenho’ foi o tema do webinar técnico que, organizado pela CEFAMOL, teve lugar no dia 26 de janeiro, dinamizado por Alexandre Narciso e Ricardo Lopes, da AHP Merkle. A empresa, com sede na Alemanha, tem a sua delegação portuguesa na Marinha Grande, desde 2018.

Na sessão, os dois oradores apresentaram várias soluções que, no âmbito dos cilindros, têm disponíveis para a indústria de moldes. Falaram perante uma plateia ‘virtual’, constituída por mais de meia centena de profissionais do sector.

Na mensagem que deixou, Ricardo Lopes deu ênfase à necessidade de as empresas confiarem nas soluções criadas pelo fornecedor que representa. “A Merkle está cá para ajudar na escolha dos cilindros”, afirmou, sublinhando que o apoio que prestam se estende desde a análise, à escolha e aplicação dos sistemas, até à assistência técnica. “As empresas de moldes são envolvidas na decisão do tipo de cilindro que melhor as serve, desde o início do processo”, enfatizou, explicando ainda que as soluções que comercializa são desenvolvidas por “técnicos com muito conhecimento e experiência”.

“Há várias soluções, ajustáveis a vários tipos de cliente. É preciso falar para encontrar as melhores soluções”, destacou. Questionado sobre a vantagem dos seus produtos em relação à concorrência, Ricardo Lopes esclareceu que “a qualidade das nossas soluções não é, nunca, descurada”.

Alexandre Narciso falou da vertente mais técnica dos cilindros que a empresa alemã disponibiliza ao mercado. Começou por destacar “os problemas que a velocidade pode trazer aos cilindros” e, nesse aspeto, a importância do “amortecimento”. Um processo que, salientou, é tido em conta pela AHP Merkle na conceção dos cilindros para a indústria de moldes. Ou seja, estes produtos conseguem conciliar os ciclos de injeção mais rápidos com o amortecimento, garantindo a qualidade.

Apresentando exemplos práticos para ilustrar a sua intervenção, falou de alguns dos produtos: os cilindros standard (onde o amortecimento é, também ele, standard) ou os cilindros de bloco (nos quais o amortecimento não tem afinação exterior). Deu maior destaque às características da solução que garante o amortecimento linear. Sobre este tipo de amortecimento, Ricardo Lopes adiantou que, quando comparado com outras no mercado – exemplificou com os servomotores – esta solução “acaba por ser mais acessível, a nível de custo”.

Falou depois do cilindro de bloqueio que, em relação a outros comercializados, tem a particularidade de ser retangular. O desenvolvimento deste cilindro tem em conta a pressão da injeção, o aço e também a fixação, entre outros aspetos, salientou.

Apresentando vídeos demonstrativos das tecnologias que demonstraram e, inclusivamente, um filme promocional com a história da empresa alemã, os dois asseguraram que, pelos anos de experiência no mercado e o destaque que coloca na qualidade, a AHP Merkle fornece soluções adequadas aos mais diversos tipos de moldes.

HASCO APRESENTOU SOLUÇÕES PARA A INDÚSTRIA MÉDICA

Com um potencial enorme para o sector dos moldes, a indústria médica tem atraído, nos últimos anos, um conjunto de fabricantes que procuram, assim, reduzir a forte dependência do automóvel. Esta indústria, caracterizada pelo seu elevado grau de exigência, esteve em destaque no webinar ‘Moldes para a indústria médica: sugestões técnicas’, que organizada pela CEFAMOL, decorreu no dia 28 de janeiro, sendo dinamizada pela Hasco Portugal.

Nuno Gomes, responsável no nosso país da empresa alemã de acessórios, explicou que a Hasco, “enquanto fornecedor global de standards para a indústria de moldes, tem vindo a adaptar o seu portfólio de produtos, por forma a permitir fazer face às exigências (quer técnicas, quer de segurança) deste sector”.

E a sessão foi conduzida de forma muito dinâmica, com uma apresentação feita a várias vozes, ilustrando aquela que é a imagem de marca da Hasco: “uma equipa multidisciplinar disponível para apoiar as empresas”. A plateia, constituída por mais de sete dezenas de profissionais do sector, foi, também, muito participativa, colocando as mais diversas questões.

Nuno Gomes, Nuno Alexandre, Sérgio Lopes, Luís Cruz e Joaquim Fernandes apresentaram, em complementaridade, algumas das principais soluções que a empresa disponibiliza. Nuno Gomes começou por explicar que a empresa já tem, desde há vários anos, uma oferta específica para a indústria médica, que tem vindo a atualizar e incrementar. Deu nota da importância das ‘salas limpas’, do papel e vantagens do aço inox, bem como das certificações, especificações e suporte técnico. Questões que, sustentou, a Hasco tem como prioritárias no que diz respeito ao trabalho para esta indústria. “A qualidade constitui a base dos produtos que fornecemos”, afiançou, enfatizando a importância dos aços “fornecidos com certificados” que asseguram a qualidade. Luís Cruz falou da panóplia da gama de acessórios de aço inox e tratamento DLC, dando ênfase aos extratores. Destacou que a empresa disponibiliza uma gama de acessórios dedicada à indústria médica, dando nota de algumas das suas principais características, entre as quais a resistência e dureza.

Joaquim Fernandes falou dos sistemas de refrigeração em aço inoxidável, com especificações que se adequam, por exemplo, às indústrias médica e alimentar. A empresa, esclareceu, disponibiliza uma gama de mais de três dezenas de novos produtos nesta área, com aplicação nestas, mas também noutras indústrias. De entre as características, salientou a maior durabilidade.

Sérgio Lopes falou da importância do revestimento, o DLC, sublinhando ser indicado para a indústria médica pelas “excelentes propriedades de deslize e prevenção da corrosão”. Falou ainda das exigências do centramento e os elementos que a Hasco disponibiliza.

Coube a Nuno Alexandre apresentar a questão do DLC na extração e sistemas de desmoldação. Na desmoldação, explicou, este revestimento é garante de maior fiabilidade e durabilidade.

No final, Nuno Gomes considerou que se tem notado, nos últimos tempos, um esforço e empenho do sector para entrar na indústria médica. Nas últimas duas décadas, disse, vários fabricantes equiparam-se, preparando-se para incrementar a presença não apenas na indústria médica, como noutras áreas. “É notório o esforço que tem sido feito para encontrar alternativas e reduzir a dependência da indústria automóvel”, concluiu.

MAQUINSER DEMONSTROU SOLUÇÕES PARA FABRICO ADITIVO

‘Fabrico Aditivo na Indústria de Moldes’ foi o tema de um webinar que, organizado pela CEFAMOL, decorreu no dia 23 de fevereiro, dinamizado pela empresa Maquinser, em conjunto com a HP e a DyeMansion. As três empresas fornecem um serviço integrado na área do fabrico aditivo e soluções de acabamento e tratamento de superfícies.

Numa sessão contou com a presença ‘virtual’ de cerca de 80 profissionais do sector, Inácio Sousa, Bruno Romero e Lorenzo Raschi, apresentaram, respetivamente, algumas das soluções que as empresas que representam disponibilizam para o mercado, sobretudo na área dos moldes e plásticos.

Classificando o fabrico aditivo como uma tecnologia inovadora na forma como proporciona novos processos de desenvolvimento e de fabrico, Inácio Sousa explicou que a Maquinser, com mais de três décadas de atividade, está presente em Portugal desde 2014, tendo também bases na Península Ibérica. É a partir delas que desenvolve e fornece as suas soluções, no que diz respeito a impressão para metais, plásticos ou numa vertente híbrida.

No seu entender, estas tecnologias têm uma aplicabilidade cada vez maior, e com mais vantagens na indústria de moldes e plásticos. E de forma a melhorar a performance, os equipamentos estão em constante desenvolvimento, procurando ampliar o conjunto de vantagens aos seus clientes. Falou de forma mais pormenorizada na sinterização a laser, sublinhando que permite a conceção e fabrico de acessórios que são já bastante utilizados na produção de moldes, por se tratar de estruturas de características que asseguram enormes benefícios, entre as quais o peso.

O fabrico aditivo, disse ainda, apresenta no seu conjunto – seja de metais ou plásticos – um conjunto de vantagens. Estas centramse, sobretudo, na rapidez de fabrico e redução de desperdícios, contribuindo para uma indústria mais amiga do ambiente. A HP é, neste processo, um parceiro privilegiado da Maquinser, sendo uma empresa especializada no fabrico aditivo com polímeros. Foi a partir de Barcelona, onde a empresa tem um centro de excelência desde 2019, que Bruno Romero fez a apresentação da gama de três máquinas que permitem responder a três diferentes solicitações no que diz respeito a impressão 3D de polímeros, desde pequenas produções, protótipos e até produções de larga escala. O portefólio que a empresa disponibiliza no que diz respeito a polímeros, abrange uma gama enorme, de vários tipos e de diferentes características. Esta tecnologia tem, também, a possibilidade de produzir peças híbridas, salientou. E a qualidade, assegurou, é muito idêntica às peças produzidas pelos processos de injeção.

Em relação a principais vantagens desta tecnologia, enumerou a poupança de tempo que se traduz numa mais valia económica, mas também uma melhor funcionalidade, a possibilidade de customização de produtos à medida do cliente e a sustentabilidade. Estas soluções, enfatizou, têm vindo a evoluir muito rapidamente e têm sido adotadas com sucesso, sobretudo entre os transformadores de plásticos.

Já Lorenzo Raschi apresentou as soluções da DyeMansion, uma start-up criada em 2015, e dedicada às tecnologias de acabamento e tratamento de superfícies. Estes são no seu entender, processos imprescindíveis e complementares da impressão 3D, uma vez que as peças aí produzidas carecem sempre de tratamento final.

As máquinas que esta empresa fornece asseguram esses acabamentos, com processos que evitam o contacto da peça com os operadores, assegurando maior qualidade do trabalho. “Esta fase é muito importante para se chegar a resultados perfeitos, respondendo às necessidades dos clientes”, afirmou, sublinhando que, para além de ganhos em qualidade, o processo garante ainda ganhos de tempo.

Esta sessão gerou grande curiosidade entre os profissionais do sector que assistiam e que, no final das apresentações, esclareceram com os oradores várias dúvidas e questões.

AÇOS E REVESTIMENTOS

QUALIDADE DO AÇO É REQUISITO ESSENCIAL PARA EFICÁCIA NA INJEÇÃO FUNDIÇÃO INJETADA: QUALIDADE DO PRODUTO FINAL SÓ É ASSEGURADA COM AÇOS DE EXCELÊNCIA

OS AÇOS E A QUALIDADE DO MOLDE

UNIVERSAL AFIR DEIXA ALERTAS E CONSELHOS SOBRE AÇO INOX O AÇO E A SINTERIZAÇÃO DE METAIS: DIVERSIDADE DE PÓS METÁLICOS SATISFAZ NECESSIDADES DA INDÚSTRIA

REVESTIMENTO INCREMENTA QUALIDADE E AUMENTA LONGEVIDADE DO MOLDE

A IMPORTÂNCIA DE CUIDAR PARA MELHORAR A PERFORMANCE DO MOLDE SOLUÇÕES TÉCNICAS: LUCCHINI RS GROUP, VOESTALPINE, RAMADA, TEANDM E OERLIKON BALZERS PORTUGAL