29 minute read

Macchine accessori - In crescita la domanda globale di macchinari di proces so - Selezione delle patate più efficace e sostenibile - Minebea Intec sostiene i produttori nel garantire la filiera - Nuovo motore ad elevata efficienza energetica - Distaccanti per il settore pastario - Goglio sceglie Atlas Copco per packaging affidabili e consumi ridotti - Soluzioni per la sicurezza degli impianti - Soluzioni di robotica per la produzione di torte e cannoli 4.0 - La pompa per vuoto ad anello liquido intelligente - Innovazione, precisione e risparmio con l’elettrico di Servomech

In crescita la domanda globale di macchinari di processo

L’analista di mercato Freedonia ha recentemente pubblicato un’indagine dedicata al settore mondiale dei macchinari per il processo alimentare da cui emerge come l’impatto della pandemia di Covid-19 sarà probabilmente ampio e sfaccettato a breve termine ma, dopo il 2020, la domanda di questi prodotti dovrebbe ritornare a livelli di crescita simili a quelli previsti pri

Bondani.

ma dell’epidemia. Si prevede quindi che la domanda globale di macchine per l’industria alimentare aumenterà del 5,2% all’anno, fino a raggiungere il valore di 67,2 miliardi di dollari nel 2023, trainata dall’aumento dell’attività di produzione di alimenti e bevande, da tassi di meccanizzazione e utilizzo di modelli di macchinari più avanzati nei mercati in via di sviluppo, dall’adozio

ne di tecnologie innovative in mercati maturi come gli Stati Uniti e la Cina e da tendenze di consumo che stimolano la domanda di nuovi prodotti che richiedono nuovi macchinari di processo per la loro realizzazione.

Tuttavia, i rallentamenti nei mercati chiave che hanno funzionato bene negli ultimi anni – come l’Italia e la Spagna – ostacoleranno una crescita più rapida. Inoltre, le incertezze sull’impatto a lungo termine della pandemia Covid-19 complicano ulteriormente le prospettive, dal momento che si prevede che le vendite di alimenti e bevande al settore della ristorazione diminuiranno mentre quelle nei negozi di alimentari e attraverso l’e-commerce alimentare sono in rapida crescita.

Si prevedono forti opportunità per i macchinari per il cioccolato, i dolciari e le bevande, che dovrebbero assistere ad una crescita annuale superiore al 6%, sulla base di due previsioni: la prima è che tra

i fattori che guidano la crescita delle attrezzature per il cioccolato e la pasticceria c’è l’aumento dei redditi dei consumatori nei mercati in via di sviluppo, come il Centro e il Sud America e la regione Africa/Medio Oriente. Una volta considerati lussi, questi prodotti sono sempre più accessibili ai consumatori in questi Paesi, portando i processori a costruire nuovi impianti e ad aggiornare quelli esistenti.

In secondo luogo, i macchinari per bevande trarranno vantaggio dall’aumento della spesa dei consumatori per alcolici e bevande analcoliche in tutto il mondo. In particolare, la popolarità delle bevande alcoliche in Paesi come la Cina e gli Stati Uniti continuerà a trainare l’espansione globale di birrifici artigianali, cantine e distillerie, che sono grandi utilizzatori di attrezzature di alto valore.

L’analisi di Freedonia mette in evidenza che sei Paesi da soli – e nello specifico Cina, Germania, Italia, Giappone, Paesi Bassi e Stati Uniti – copriranno il 66% dei proventi della produzione globale fino al 2023 grazie ad un aumento della produzione volto a soddisfare la crescente domanda sia all’interno che all’estero. Gran parte dei principali fornitori mondiali di produttori di macchinari per la lavorazione di alimenti e bevande ha sede in queste nazioni, ad eccezione dei Paesi Bassi. Tuttavia, l’industria olandese delle macchine per la lavorazione degli alimenti conta molte delle principali multinazionali straniere.

Lo studio di Freedonia intitolato “Global Machinery Processing Machinery” analizza le macchine per la lavorazione degli alimenti nel mercato globale, suddividendole per tipo di apparecchiatura e regione geografica, presentando la domanda storica fra il 2008 e il 2018 e le previsioni per il 2023 e il 2028.

Selezione delle patate più efficace e sostenibile

La patata, alimento essenziale della società negli ultimi 400 anni, gode di una popolarità che non accenna a diminuire. Secondo gli ultimi dati, si stima che ogni anno vengano prodotte 388.191.000 tonnellate di patate, con la Cina e l’India che insieme rappresentano un terzo di tutte le patate raccolte. Il valore totale dei prodotti si avvicina ai 100 miliardi di dollari.

Ad alimentare la domanda di patate nell’ultimo decennio sono state la popolazione sempre più numerosa e il cambiamento della dieta nei mercati di Asia, Africa ed America latina, dal momento che i Paesi emergenti le stanno riconsiderando come valida alternativa al riso e al grano, grazie sia al valore nutrizionale che alla maggiore sostenibilità della coltivazione. Gli studi dimostrano infatti che la coltivazione delle patate richiede il 30% di acqua in meno rispetto al riso e fornisce una resa per ettaro più elevata. Un fattore cruciale ad esempio per la Cina, che da un lato deve nutrire la popolazione più numerosa al mondo e dall’altro deve necessariamente risparmiare risorse preziose come appunto l’acqua.

Alimento estremamente versatile, le patate hanno visto crescere la propria popolarità anche come prodotti trasformati: ad esempio le comunissime patatine fritte, surgelate o meno, vengono consumate sempre di più ovunque nel mondo. Solo il 15-20% del raccolto totale della sola Cina è utilizzato per la produzione di prodotti trasformati ed è una cifra che aumenta di anno in anno.

Problemi alla produzione

Sebbene l’aumento della domanda sia un segnale positivo per il settore, esso crea tuttavia delle inevitabili sfide in termini di disponibilità di raccolti.

Il cambiamento climatico in particolare rappresenta una minaccia per la qualità e la resa complessiva delle patate. L’imprevedibilità delle condizioni meteorologiche ha un grande impatto su come, dove e quando le colture possono essere coltivate e con quali rese. In un periodo in cui le rese ottimizzate sono parte integrante del soddisfacimento della domanda, dobbiamo essere più reattivi sul campo per trovare nuovi modi di gestire la produzione in un ambiente destabilizzato.

Un esempio recente dell’impatto del cambiamento climatico sui raccolti di patate è stata la siccità che ha colpito l’Europa durante l’estate del 2018. La produzione di patate nei Paesi Bassi, in Belgio, in Francia e nel Regno Unito è diminuita mediamente del 30% a causa del caldo insolitamente estremo e della mancanza di pioggia.

Allo stesso tempo altri mercati hanno visto raccolti così eccezionali che non sono stati in grado di gestire l’enorme quantità di prodotto. Nel 2017, la più grande regione di produzione di patate dell’India ha registrato un raccolto così copioso che i produttori e gli agricoltori non sono stati in grado di lavorarlo, a causa delle limitate infrastrutture. Di conseguenza, parte del raccolto è stato lasciato a marcire.

In entrambi i casi, è indispensabile un cambiamento nel comporta-

Selezionatrice per patate (Tomra Food).

mento della filiera per affrontare le diverse situazioni e ottimizzare il più possibile i raccolti. Devono essere implementate soluzioni dinamiche basate sulla tecnologia per garantire che ogni raccolto sia coltivato nel modo più sostenibile possibile, per soddisfare la crescente domanda di patate da parte di una popolazione sempre più numerosa.

Soddisfare le esigenze degli utilizzatori

I consumatori sono i maggiori motori del cambiamento in tutti i settori e l’industria della patata non fa eccezione. Ci sarà sempre bisogno di prodotti di alta qualità, ma il cambiamento nelle tendenze, nei comportamenti e nelle preferenze dei consumatori sta aiutando la filiera del settore a modificare il proprio processo produttivo che deve diventare più flessibile e agile per soddisfare le caratteristiche desiderate dal cliente.

Prendiamo ad esempio le patatine (in busta). Alcune marche hanno requisiti rigorosi sulle patate che utilizzeranno, in base alle caratteristiche richieste dal cliente. Le patatine, ad esempio, devono essere rotonde o ovali, non più lunghe di 75 mm e avere meno di un quarto di materia secca per rendere la patatina più gradevole e croccante.

Anche le marche di patatine fritte surgelate hanno dei requisiti a cui i prodotti devono conformarsi. Per garantire che una volta fritte non ci sia una estremità scura, che può essere indesiderabile per il consumatore, deve esserci un contenuto di zucchero ridotto dello 0,25%.

Tecnologie di selezione sempre più sofisticate

Adottando selezionatrici innovative che utilizzano la tecnologia ottica, è possibile individuare precocemente nella filiera la presenza di tossine e difetti oltre a controllare le dimensioni complessive del prodotto per consentire al cliente di ottenere il tipo di patata desiderato. Questo, a sua volta, aiuta a ridurre la pressione sui produttori, in quanto possono sia ottimizzare la resa che fornire un’alta qualità grazie alla tecnologia di selezione.

Selezione e riutilizzo efficienti

Nella produzione di patate, la sostenibilità è fondamentale. Per proteggere le risorse, dobbiamo garantire che le rese siano ottimizzate e che gli sprechi siano ridotti il più possibile.

Le richieste, le aspettative e i requisiti dei clienti fanno sì che le macchine per la selezione e la classificazione delle patate diventino parte integrante della filiera e contribuiscano a consentire il riutilizzo di qualsiasi prodotto potenzialmente difettoso. Soprattutto nel caso di prodotti trasformati a base di patate, un mercato in crescita con la continua uscita di nuovi prodotti, trovare usi alternativi per una patata può essere una soluzione efficiente e sostenibile. Le tecnologie di selezione come il Vicino Infrarosso (NIR) possono aiutare la catena di approvvigionamento a selezionare patate specifiche per determinati usi in qualsiasi fase in base all’idoneità.

Ad esempio, una patata può essere giudicata dalla selezionatrice inadatta come patata fritta a causa di un difetto. Ciò non significa però che debba essere completamente eliminata dalla produzione, dato che può essere ottima per un utilizzo alternativo. Una volta rimosso il difetto, la patata può essere “riclassificata” da patatina fritta a ingrediente per altre ricette o prodotti. Qualsiasi patata che una volta era valutata come scarto può ora essere utilizzata per sostenere la redditività del produttore, il che non solo riduce lo spreco di cibo, ma migliora anche la sostenibilità della filiera.

Le selezionatrici di patate di Tomra Food sono progettate per sfruttare al meglio il raccolto e garantire l’eliminazione di difetti, ammaccature e marciume, e possono essere programmate per differenziare in base a: difetti, caratteristiche biologiche, forma e dimensioni, struttura, colore, densità e corpi estranei, per aiutare i produttori ad aumentare la resa e la qualità dei prodotti per i diversi utilizzatori.

ENROBING IS OUR STRENGTH

ENROMAT ®

www.sollich.com

Minebea Intec sostiene i produttori nel garantire la filiera

L’epidemia di coronavirus sta paralizzando il nostro Paese. La pandemia sta provocando strozzature negli approvvigionamenti in tutto il mondo a causa della crescente domanda di beni, di capacità produttive limitate nonché delle restrizioni locali all’importazione ed esportazione. Come qualsiasi altra azienda, i produttori alimentari, di bevande o farmaci si trovano ad affrontare il rischio del Covid-19. Allo stesso tempo svolgono un ruolo importante nella fornitura di beni essenziali alla popolazione. Il fornitore leader a livello mondiale di tecnologie di pesatura e ispezione, Minebea Intec, è consapevole dell’urgenza di una filiera continua, motivo per cui offre ai suoi clienti il proprio contributo, istituendo misure eccezionali di sostegno e provvedimenti immediati contro il coronavirus.

In tempi di crisi, la fornitura di beni essenziali alla popolazione è una questione molto delicata. Basti vedere, ad esempio, le innumerevoli segnalazioni riguardo l’accaparramento di generi di prima necessità raccolte nelle ultime settimane in tutto il mondo. Assicurare e mantenere un certo approvvigionamento è quindi ancora più importante in un periodo come questo. Secondo Minebea Intec, tale garanzia prevede soprattutto operazioni sicure nella produzione in serie di beni vitali. Fra i suoi clienti figurano i maggiori produttori mondiali, ma anche piccole e medie imprese che producono beni di prima necessità per il fabbisogno quotidiano dei consumatori finali. Se la produzione si arresta, l’erogazione di servizi primari verrebbe rapidamente compromessa. Per questo Minebea Intec continua la propria missione cercando inoltre di fornire ai produttori soluzioni che garantiscano le loro attività. Un ottimo esempio, ma non l’u

Il modulo di pesatura Novego assicura risultati di misurazione affidabili (Mineba Intec).

nico, è rappresentato da miRemote, il tool di assistenza da remoto in grado di aiutare le aziende che hanno imposto delle limitazioni di accesso per i visitatori. Il tool si basa sulla tecnologia della realtà aumentata (Augmented Reality), facile da utilizzare sia con smartphone che tablet. Offre un servizio completo senza il rischio di contagiarsi. Utenti e tecnici lavorano come se fossero seduti uno accanto all’altro. In questo modo il tecnico Minebea Intec può fornire assistenza, analizzare la situazione e ordinare direttamente il ricambio risparmiando così tempo prezioso.

Immunizzare il processo produttivo è la priorità

I prodotti e le soluzioni Minebea Intec stanno già contribuendo a garantire processi produttivi sicuri ed efficienti. L’azienda offre un ampio portafoglio di prodotti flessibile composto da bilance a piattaforma ad alta risoluzione, celle di carico, bilance per serbatoi e sili, selezionatrici ponderali, rilevatori di metalli, sistemi di ispezione a raggi X e soluzioni software intuitive, tecnologie di pesatura e ispezione che garantiscono risultati di misura precisi su tutta la linea di produzione. Al fine di rendere tali operazioni ancora più sicure, ora Minebea garantisce ai clienti un servizio completo e la disponibilità assoluta di parti di ricambio, consentendo prossimamente l’accesso a lungo termine a miRemote, in modo che possano utilizzare il tool in qualsiasi momento: in caso di restrizioni all’accesso per gli esterni, qualora fosse necessario un intervento in loco o nell’ordine di velocizzare eventuali richieste di chiarimento e ordini di parti di ricambio.

Sevizi a sostegno dei clienti

miRemote si basa sulla tecnologia Augmented Reality, facile da utilizzare sia con smartphone che tablet (Minebea Intec).

Minebea Intec è molto attenta ai progetti attuali e a quelli futuri ed è in grado di terminare tutti i progetti in corso senza alcun ritardo, essendo pronta ed attrezzata per nuovi progetti o a far fronte a qualsiasi condizione imposta dalla situazione attuale. Inoltre ha deciso di fornire ulteriore sostegno durante la crisi del coronavirus proponendo prezzi più interessanti e offrendo condizioni speciali. E anche qui entra in gioco miRemote: grazie alla realtà aumentata è possibile parlare online dei dettagli progettuali.

Alla luce delle diverse fiere cancellate per la paura del rischio di diffusione del Covid-19, l’azienda con sede ad Amburgo sta pianificando un altro evento per garantire la propria assistenza, trasformando i propri showroom sparsi in tutto il mondo in stand fieristici virtuali e postazioni tematiche. In questo modo i clienti possono fissare personalmente degli appuntamenti con esperti di vendita e applicazioni e ricevere una dimostrazione dal vivo e di persona dei dispositivi, indipendentemente dallo sviluppo dell’epidemia, in un ambiente virtuale sicuro. Nuovo motore ad elevata efficienza energetica Nuovo motore Universal Nord, a elevata efficienza energetica e di alta qualità (Nord Drivesystems).

Nord Drivesystems ha introdotto il suo nuovo motore Universal, il più avanzato della sua categoria, con 20 modelli nella gamma di potenza da 0,12 a 45kW.

Questo motore dispone delle certificazioni CE, UL, CSA, CCC, ISI ed EAC e risponde ai livelli minimi di efficienza che ne assicurano la conformità per mercati come Europa, USA, Canada, Russia, Cina, India e così via, ed è stato inoltre certificato da Bureau Veritas per le applicazioni marine e offshore.

Il motore trifase Universal Nord può essere utilizzato con quattro tensioni di alimentazione nominali riportate sulla targa del motore: 380V 50Hz, 400V 50Hz, 415V 50Hz e 460V 60Hz. In più, tuttavia, può essere utilizzato anche a 440V 60Hz e 480V 60Hz.

Disponibili nella configurazione a 4 poli, questi robusti motori sono adatti per carcasse con dimensioni IEC da 63 a 225, per il montaggio convenzionale B3, a flangia B5 o B14 e, per rispondere al mercato USA. Inoltre, possono essere forniti anche per montaggio C-face Nema e con piedi Nema. Il motore può anche essere montato direttamente su riduttori Nord per ottenere una soluzione di azionamento compatta e più efficiente. Di serie il motore ha una protezione fino a IP55, ha un raffreddamento Totally Enclosed Fan Cooled (TEFC) e un isolamento Classe F.

Altre opzioni disponibili per il motore Universal Nord includono connettori rapidi, protezioni antistillicidio, singole o doppie, scandiglie anticondensa, freno meccanico e ventilazione forzata. Su richiesta, le carcasse del motore possono essere dotate di protezione IP66: ciò significa che sono a prova di polvere e protette contro le onde o potenti getti d’acqua.

Distaccanti per il settore pastario

Uno dei punti più critici nella produzione della pasta lunga è senza dubbio l’essicazione: il distaccante può infatti influenzare in modo significativo sicurezza alimentare, produzione e manutenzione.

In primo luogo è fondamentale considerare proprio l’aspetto della sicurezza alimentare: se è vero che la parte a diretto contatto con il distaccante viene scartata, bisogna sempre valutare attentamente la possibile contaminazione del prodotto finito. Per questo è essenziale che l’olio sia non solo conforme alle specifiche richieste dalle normative in materia, ma anche completamente esente da idrocarburi ed allergeni. Le certificazioni Kosher ed Halal sono inoltre necessarie per l’export in Paesi che richiedono ulteriori requisiti di natura religiosa.

Per quanto riguarda il processo produttivo bisogna tenere in considerazione diversi aspetti, tra cui capillarità, viscosità, ossidazione e potere distaccante dell’olio. Sono tutti fattori che possono determinare in modo significativo sia la quantità degli scarti che i fermi produzione: costi che si sommano a quelli delle relative manutenzioni atte a risolvere tali problematiche. Un distaccante che non performa a dovere può generare residui anche importanti su canne, feltro e addirittura sul prodotto finito, rendendo necessarie complesse operazioni di ripristino.

Klüber Lubrication ha recentemente lanciato la linea Klüberfood 4DC: coadiuvanti tecnologici per uso professionale conformi al Regolamento (EC) N. 5033/2008. Prodotti in ambienti certificati IFS

I coadiuvanti tecnologici Klüberfood 4DC sono ideali per il settore pastario. (Foto: AdobeStock)

e BRC, sono al 100% naturali e garantiscono alte performance in applicazione: le specifiche formulazioni sono infatti stati sviluppate sulla base di un’esperienza pluridecennale nel campo della produzione della pasta al fianco di clienti finali e costruttori di macchinari.

Goglio sceglie Atlas Copco per packaging affidabili e consumi ridotti

Fra le priorità del settore alimentare rientrano il preservare il cibo, renderlo disponibile nel tempo, trasportarlo ed evitare sprechi. I compressori d’aria oil-free hanno l’obiettivo di garantire assenza di contaminazione da oli minerali nel ciclo di produzione e di imballaggio degli alimenti, così da non alterarne le proprietà e la purezza.

Goglio, una delle principali aziende italiane nel packaging alimentare, si è posizionata nel mercato internazionale con imballaggi di alta qualità, dove tecnologia, innovazione, competenza e affidabilità del servizio sono elementi determinanti. Per garantire l’assenza di contaminazione da oli durante l’imballaggio e quindi preservare la qualità dei suoi prodotti finali e per l’assistenza tecnica, l’azienda ha scelto i compressori oil-free di Atlas Copco che non

Compressore ZT 250 FF (Atlas Copco).

utilizzano alcuna lubrificazione nella camera di compressione.

L’aria compressa è infatti utilizzata nelle linee di produzione per la

T R Y O U R E Q U I P M E N T P R O V A L E N O S T R E M A C C H I N E F U L L S C A L E

T R Y O U R E Q U I P M E N T P R O V A L E N O S T R E M A C C H I N E F U L L S C A L E

realizzazione dei laminati flessibili alta barriera usati come contenitori di alimenti, e solo i compressori oilfree “class 0” possono garantire aria pulita al 100%, evitando che oli minerali di origine fossile possano entrare in contatto con gli alimenti, le bevande e/o i loro contenitori.

Atlas Copco è stata la prima azienda produttrice a ricevere la certificazione “Class Zero” relativa alla normativa ISO 8573-1 che definisce gli standard di purezza dell’aria compressa relativamente alla presenza di particelle di acqua e di olio, ottenendo per lo stabilimento la Certificazione ISO 22000, il più importante standard di qualità e sicurezza globale per gli alimenti e le bevande.

Il compressore ZT di Atlas Copco scelto da Goglio è raffreddato ad aria ed è in grado di massimizzare i risparmi energetici. Inoltre la tipologia FF integra un essiccatore che riduce lo spazio necessario per l’impianto e rende l’aria compressa subito disponibile nella quantità e qualità richiesta. Sono anche presenti i compressori oil-free ZR raffreddati ad acqua con tecnologia a velocità variabile VSD; questo tipo di azionamento, consente di produrre l’esatta quantità di aria compressa richiesta dal processo migliorando il consumo specifico della sala compressori.

L’efficienza energetica dell’impianto è garantita dal nuovo controller Optimizer 4.0 che, grazie a un algoritmo brevettato, è in grado di prevedere il comportamento del sistema e utilizzare la miglior combinazione dei compressori, così da garantire in ogni momento la portata richiesta e la massima efficienza energetica. Il monitoraggio dei compressori è stato affidato invece a Smartlink, il sistema che assicura una visione completa della produzione di aria compressa, aiutando a prevedere, e quindi prevenire potenziali problemi.

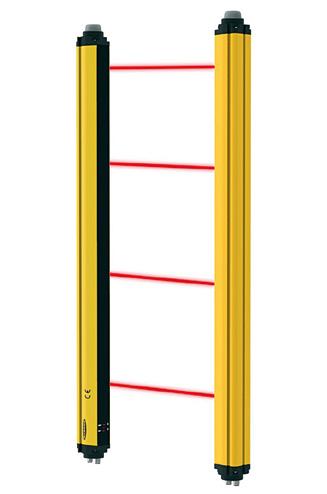

Soluzioni per la sicurezza degli impianti

Turck Banner Italia, tra i principali fornitori di sensoristica, illuminatori e segnalatori industriali, sistemi bus e sicurezza, ha rinnovato la propria divisione industriale dedicata alla sicurezza, che propone 250 codici prodotto dotati di innovativi sistemi di comunicazione che inseriscono la safety all’interno di un ecosistema produttivo, con soluzioni studiate per soddisfare qualunque situazione. Le barriere ottiche rappresentano una soluzione di grandissima efficacia e Turck Banner Italia può offrirne con raggi di protezione dai 14 mm a versioni a quattro raggi adatte a proteggere da invasioni di grandi dimensioni.

La nuovissima serie SI-RF di switch di sicurezza di Turck Banner utilizza la tecnologia RFID per monitorare porte, cancelli e altre protezioni meccaniche mobili che separano il personale e le apparecchiature da pericoli. Questa soluzione contactless opera ai massimi livelli di sicurezza, è molto resistente e offre funzionalità diagnostiche che semplifica

Griglie di sicurezza SGS (Turck Banner).

no la risoluzione dei problemi e minimizzano i tempi di fermo macchina.

Anche le barriere ottiche di sicurezza di Turck Banner sono al top delle classifiche di vendita. Proteggono gli operatori da lesioni e le macchine da danni creando una barriera sensibile lungo i perimetri e i punti di accesso dell’impianto o macchinario. Questo sistema ottico di sicurezza è intuitivo e molto facile da installare per una vasta gamma di applicazioni di sicurezza.

Le barriere ottiche di sicurezza Turck Banner di Tipo 4 proteggono il personale da infortuni e le macchine da danni, salvaguardando i punti pericolosi, gli accessi, oltre ad aree e perimetri specifici. Quelle di Tipo 2 invece rappresentano soluzioni convenienti per la protezione di applicazioni con livelli di rischio inferiori, in cui un eventuale incidente può provocare lesioni minori.

Settori di recente espansione sono quello della logistica e dell’operatività di material handling, sia automatica che manuale, e del packaging in cui, tra i punti sensibili c’è l’area di confezionamento, dove palettizzatori robotizzati spesso coprono ampie aree con numerose parti mobili pesanti che potrebbero danneggiare gli operatori.

Per proteggere gli operatori, è necessario proteggere tutti i punti di ingresso mentre il palettizzatore è in funzione. La protezione diventa ancora più complicata quando gli oggetti entrano nell’area attraverso nastri trasportatori mentre la macchina è in movimento. È necessaria una soluzione di sicurezza affidabile in grado di proteggere il personale dai pericoli pur mantenendo un flusso di lavoro efficiente.

L’INFORMAZIONE UTILE SEMPRE A PORTATA DI MANO

www.br-automation.com/factoryautomation

APROL factory automation – Soluzioni intelligenti per la produzione < APROL EnMon –

Il consumo energetico sempre sott’occhio < APROL ConMon –

Riduzione fermi macchina e bassi costi di manutenzione < APROL PDA – Monitoraggio della linea e intelligence in produzione - Acquisizione e analisi dei dati senza interruzioni

Per mantenere la produttività e di conseguenza la redditività degli impianti la soluzione di protezione a griglia di sicurezza SGS di Turck Banner è un modo semplice per proteggere le aree dei palettizzatori. L’alloggiamento in alluminio per impieghi gravosi resiste a condizioni di lavoro difficili e presenta due, tre o quattro raggi che rilevano un corpo o oggetti che entrano nell’area pericolosa. Le griglie sono disponibili nei modelli di emettitore/ ricevitore o attivo/passivo.

I modelli attivo/passivo sono costruiti a specchio con un ricetrasmettitore attivo che alloggia sia l’emettitore che il ricevitore. Soltanto un lato della soluzione richiede alimentazione e cablaggio, semplificando l’installazione e riducendo i costi.

L’installazione di griglie di sicurezza SGS sul punto di accesso del trasportatore salvaguarda il palettizzatore e l’area circostante. Alcuni modelli SGS sono disponibili con muting integrale, vale a dire che la tecnologia di muting è integrata nel dispositivo ed elimina l’utilizzo di un controller esterno. Le griglie con controller di silenziamento integrati rendono l’installazione semplice e più economica rispetto ai sistemi di sicurezza più elaborati.

Soluzioni di robotica per la produzione di torte e cannoli 4.0

Fanuc, leader mondiale di automazione di fabbrica, e Demur, system integrator di robot specializzato in progettazione elettronica, meccanica e informatica, hanno collaborato allo sviluppo di innovative soluzioni di robotica in grado di ottimizzare la filiera produttiva di Orma, società siciliana leader in Italia nella produzione di prodotti semilavorati per l’industria dolciaria, la cui necessità era incrementare le performance della filiera produttiva del cannolo in pasta sfoglia, un prodotto molto difficile da lavorare a causa della sua fragilità.

Dal 2013 ad oggi, l’utilizzo di impianti industriali tecnologicamente avanzati ha permesso all’azienda modicana di raggiungere una crescita notevole in termini di fatturato (+350%) e di personale.

Grazie alle soluzioni di automazione industriale Fanuc, particolarmente adatte a lavorare in ambienti food e dotate di un sistema di visione facilmente integrabile, Orma ha ottenuto non solo una maggiore qualità della conservazione del prodotto, ma anche un significativo aumen

Cella robotizzata per il taglio delle torte (Demur-Fanuc).

to della produttività. Oggi, infatti, lo stabilimento dell’azienda siciliana riesce a sfilare e inscatolare fino a 7.000 cannoli all’ora senza danneggiare il prodotto. Inoltre, Orma ha potuto così colmare il gap con i principali player del mercato dolciario europeo e nordamericano.

Un altro esempio della collaborazione tra Fanuc e Demur è quello offerto da Vigap, azienda a conduzione familiare con sede ad Alì Terme (Messina) che dal 1975 produce semilavorati da forno, dessert, semifreddi e croissanteria surgelata per il settore alberghiero, che ha investito nella dotazione di robot industriali per incrementare la produttività della filiera delle torte da forno e migliorare la conservazione del prodotto.

Se prima il taglio delle torte era affidato a una macchina meccanica manuale che lavorava circa 300 torte al giorno, oggi la cella robotizzata progettata da Demur-FANUC taglia 2.000 prodotti finiti quotidianamente.

Un notevole aumento della capacità produttiva che non si è affatto tradotto in una riduzione del personale: i dipendenti di Vigap prima impiegati nel taglio manuale delle torte da forno, infatti, oggi svolgono funzioni aziendali in ambito Ricerca e Sviluppo. Secondo Marco Ghirardello, Managing Director di Fanuc Italia, le storie di innovazione di Orma e Vigap dimostrano come gli investimenti in Industry 4.0 possano supportare la competitività e la produttività delle imprese, abilitando una crescita sostenibile del loro business e generando un impatto positivo per il territorio.

La pompa per vuoto ad anello liquido intelligente

Edwards Vacuum ha unito i suoi anni di know-how completo e competenze tecniche innovative per sviluppare ELRi, la nuova gamma rivoluzionaria di pompe ad anello di liquido realizzata per applicazioni in condizioni bagnate, umide e corrosive, con vantaggi che vanno dalla capacità di ottimizzare i processi al risparmio energetico.

Le caratteristiche tecniche sono di fondamentale importanza in questo nuovo sviluppo. La girante, le piastre terminali, il serbatoio del liquido e lo scambiatore di calore in acciaio inossidabile rendono questa pompa altamente resistente alla corrosione e ai gas nei processi aggressivi. I canali di iniezione interni riducono il rischio di perdite mentre la disposizione orizzontale della flangia del motore consente di risparmiare tempo per la manutenzione. Anche l’uso di tenute meccaniche garantisce un funzionamento affidabile prevenendo le perdite e prolungando gli intervalli di manutenzione. Tutta questa tecnologia all’avanguardia è contenuta in una scocca compatta fono-isolante che protegge e prolunga la durata dei componenti elettronici.

Pompa per vuoto ad anello liquido intelligente (Edwards Vacuum).

Le pompe ELRi sono dotate di due sonar VSD di cui il principale abbina la velocità della pompa al livello di vuoto regolandone la velocità, mentre il secondo regola il flusso d’acqua attraverso la pompa centrifuga in base alle condizioni operative per evitare rischi di cavitazione. Un algoritmo brevettato mantiene i due VSD perfettamente abbinati garantendo prestazioni ottimali. Inoltre, è protetto contro il blocco automatico, per cui gli utilizzatori non devono preoccuparsi del guasto della pompa dopo lunghi periodi di inattività.

Il controllore logico Air integrato non solo consente il monitoraggio di importanti funzioni e parametri della pompa, ma offre anche l’opzione di controllo del set-point, offrendo una pompa per vuoto che soddisfa le esigenze di processo risparmiando energia. Mentre la scatola ECOntrol consente di collegare e controllare più pompe ELRi, la Icon Box permette un monitoraggio intelligente, e il controllo da remoto garantisce l’assistenza necessaria ad ottimizzare il tempo di attività delle pompe. Oltre a ciò, anche il consumo di acqua viene ridotto poiché il separatore viene riempito solo quando necessario.

La serie ELRi ha una capacità di pompaggio di 750-1.050 m 3 /ora che copre una vasta gamma di applicazioni anche nel settore alimentare. In particolare, la gamma Heavy-Duty è progettata con tutte le parti a contatto con il prodotto in acciaio inossidabile, mentre tutte le pompe sono dotate di ugelli spruzzatori di serie, particolarmente utili per le applicazioni con carichi di vapore elevati che consentono una maggiore capacità di carico del gas. Inoltre, le modalità di lavaggio manuale e automatica consentono il funzionamento anche nelle applicazioni più sporche con tempi di fermo minimi.

Innovazione, precisione e risparmio con l’elettrico di Servomech

Dal 1989 Il Gruppo Servomech punta su qualità e innovazione, nel segno di un made in Italy pienamente riconosciuto in tutto il mondo grazie alla specializzazione nello sviluppo e nella costruzione di soluzioni innovative per il movimento lineare. Attuatori lineari elettromeccanici, martinetti meccanici, viti e madreviti a ricircolo di sfere, ma anche sistemi meccatronici sempre più evoluti e complessi, sono il risultato di una produzione totalmente interna e dell’impiego delle più moderne tecnologie, unitamente a un’organizzazione produttiva flessibile e snella che riduce sprechi e costi fissi. L’esito del trentennale know-how e di un approccio estremamente dinamico e innovativo è una gamma prodotti più conveniente, oggi presentata anche grazie al nuovo sito internet dotato di configuratore e generatore di modelli 3D, 2D, nei formati CAD più diffusi.

La solida esperienza si coniuga alla capacità di innovare e fornire soluzioni che precorrono i tempi: Servomech promuove “Cinque Motivi Per Scegliere Elettrico” anticipando le tendenze più sensibili alla necessità di maggiore efficienza e prestazioni con consumi energetici ridotti, ponendo i cilindri elettromeccanici come vera alternativa a quelli idraulici e pneumatici.

Tanti i vantaggi: il risparmio in termini di consumi energetici e minori costi di installazione; un controllo preciso e accurato di posizione, velocità e forza, il miglioramento delle prestazioni complessive, un’elevata precisione e ripetibilità di posizionamento, una gestione centralizzata dei processi produttivi, l’annullamento di problematiche quali l’inquinamento acustico e ambientale.

I nuovi cilindri elettromeccanici Servomech ad elevate prestazioni risultano più efficienti e a ridotto consumo energetico, grazie al raggiungimento di un rendimento più elevato che permette di installare potenze più contenute e un consumo energetico solo durante il funzionamento. Un’altra peculiarità è il maggior controllo posizione/velocità/forza, consentendo di ottenere elevate velocità e carichi sotto il controllo preciso e accurato della posizione.

Tra i principali punti di forza anche l’estrema precisione di posizionamento, l’elevata e costante ripetibilità nel tempo, la maggiore sicurezza e affidabilità, senza rischi dovuti alle alte pressioni e alle perdite d’olio.

Questi cilindri, disponibili in varie configurazioni di montaggio per una totale intercambiabilità con i cilindri idraulici esistenti, assicurano anche minori costi di installazione e manutenzione, oltre a poter essere realizzati in esecuzioni speciali progettate sulla base delle specifiche esigenze del cliente. Servono solo i cavi per l’alimentazione e la trasmissione dei segnali, anche le connessioni sono più semplici e possono trascorrere anche lunghi periodi senza attività o manutenzione, risultando sempre pronti all’uso.

La gamma si compone di tre grandi famiglie, con vite a sfere o vite trapezoidale, motore con montaggio in linea, parallelo oppure ortogonale e capacità di carico fino a 600 kN.

La sede di Servomech ad Anzola dell’Emilia.

POMPE E FILTRI IN ACCIAIO INOSSIDABILE

DESIGN IGIENICO

Per una facile e corretta pulizia.

SANITARIETÀ

Materiali certificati FDA, per l’uso a contatto di alimenti.

RESISTENZA

Acciaio inox lavorato da barra piena, NO FUSIONI, NO SALDATURE.

ELETTROPOMPE “RAPID”

Sanitarie – Autoadescanti. Per prodotti fluidi e densi (creme, salse).

FILTRI “FARMINOX”

Senza guarnizioni. Lavorano con strati filtranti di cellulosa.