ETALES & MAQUINAS M

Revista de maquinaria para la industria del metal

EN ESTE NÚMERO

ENTREVISTA

Pedro Prendes, Director mundial de la Cartera de proyectos de I+D en el área del proceso productivo de ArcelorMittal

DESTACAMOS CATALUÑA

Los materiales avanzados transforman la industria catalana del metal y el acero

INDUSTRIA 4.0

Inteligencia Artificial y Machine Learning, indispensables para la eficiencia del sector metalúrgico

Mecanizado de pletinas y barras CW 120-M

La solución móvil adecuada para doblar, punzonar y cortar barras colectoras de forma rápida, precisa y ergonómica directamente en el lugar de trabajo.

Nº 6 ENERO/ MARZO 2024

Doblar Punzonar Cortar

INNOVACIÓN • DIGITALIZACIÓN • I+D • PRODUCTOS • MANTENIMIENTO • EMPRESAS • MERCADO • EVENTOS

Información para decidir

Solo aquella información basada en la responsabilidad y la calidad nos hace libres para tomar las mejores decisiones profesionales. En ConeQtia, entidad colaboradora de CEDRO, garantizamos contenido riguroso y de calidad, elaborado por autores especializados en más de 30 sectores profesionales, con el aval de nuestros editores asociados y respaldando el uso legal de contenidos. Todo ello con la nalidad de que el lector pueda adquirir criterio propio, facilitar la inspiración en su labor profesional y tomar decisiones basadas en el rigor. Por este motivo, todos los editores asociados cuentan con el sello de calidad ConeQtia, que garantiza su profesionalidad, veracidad, responsabilidad y abilidad.

coneqtia.com

la

de:

Con

colaboración

EL NUEVO SCRAP PARA ENVASES INDUSTRIALES Y COMERCIALES

¿Eres una empresa que utiliza envases y embalajes industriales y comerciales para transportar y vender tus mercancías en el mercado español?

¡Únete a Envalora y asegúrate de cumplir con la nueva normativa ambiental de envases!

Obligaciones para las empresas (Real Decreto 1055/2022 de envases):

RAP (Responsabilidad Ampliada del Productor).

Las empresas deben organizar y financiar la gestión de los residuos de envases que ponen en el mercado.

Inscripción y declaración de envases en el Registro del Ministerio. (Obligación individual).

Se puede cumplir de manera colectiva, uniéndote a Envalora

Envalora te asesora

¿Qué ventajas te aporta Envalora?

Asesoramiento Cumplimiento Eficiencia y ahorro Garantía para tus clientes

Más de 850 empresas ya se han unido a Envalora.

¿Te unes?

www.envalora.es contacto@envalora.es ¡Síguenos en Linkedӏn!

3

CONTENIDOS

ENTREVISTA

08. Pedro Prendes DIRECTOR MUNDIAL DE LA CARTERA DE PROYECTOS DE I+D EN EL ÁREA DEL PROCESO PRODUCTIVO DE ARCELORMITTAL “Es necesario un cambio tecnológico a gran escala para dar respuesta a la transformación del sistema económico e industrial”

DESTACAMOS CATALUÑA

EDITORIAL

05 El metal también se sube al carro de la IA

OPINIÓN

06 La transformación de la industria metalúrgica en España: seguridad laboral y clasificación automatizada con IA, por Rodolfo Lomascolo, CEO de Pervasive Technologies

07 Tres tendencias para el sector industrial en 2024: automatización universal, IA y sostenibilidad, por Óscar Garrido, Business Development Iberian Industry Director en Schneider Electric

ACTUALIDAD

12 Crecen las aplicaciones de soldadura cobot por la escasez de mano de obra cualificada

DESTACAMOS

29 ENVALORA se consolida como el sistema colectivo líder del sector industrial

ENTREVISTA

30 Albert Planas, director general de Advanced Factories: “Advanced Factories seguirá poniendo el foco en el ámbito de la metalurgia con un vertical dedicado a este segmento en el Industry 4.0 Congress”

ENCUENTROS

33 Cerca de 1.000 empresas inscritas como expositoras en BIEMH 2024

34 Unesid organiza el webinar ‘#MujeresDeAcero, el Puente hacia la Digitalización’

SECTOR

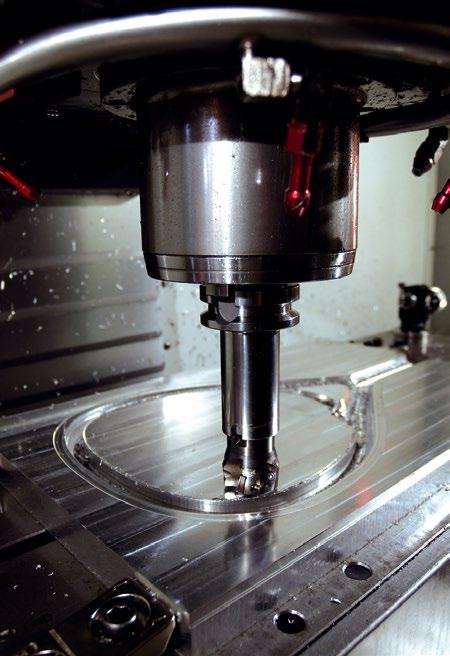

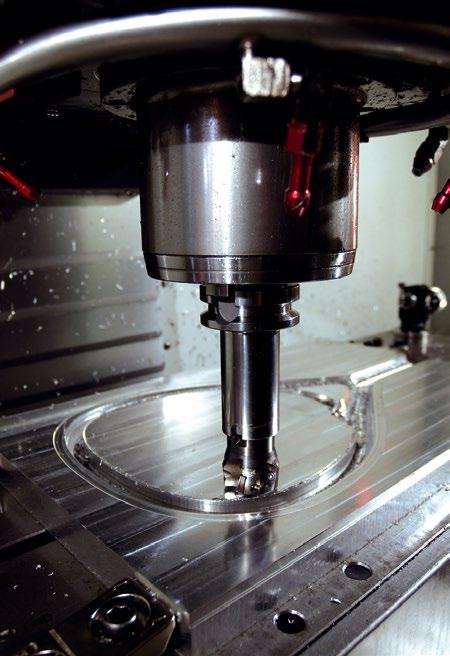

36 Transformación digital en la industria del mecanizado: avances tecnológicos en la fabricación de piezas

42 Filtros para fundición y siderurgia, claves para mejorar la calidad del producto final

CASO DE ÉXITO

58 Soldadura que protege el medio ambiente

62 Omron automatiza el proceso repetitivo de atención de máquinas de Laser Quality Markings

NOVEDADES

64 Nuevas soluciones en el mercado

4

20. Los materiales avanzados transforman la industria catalana del metal y el acero

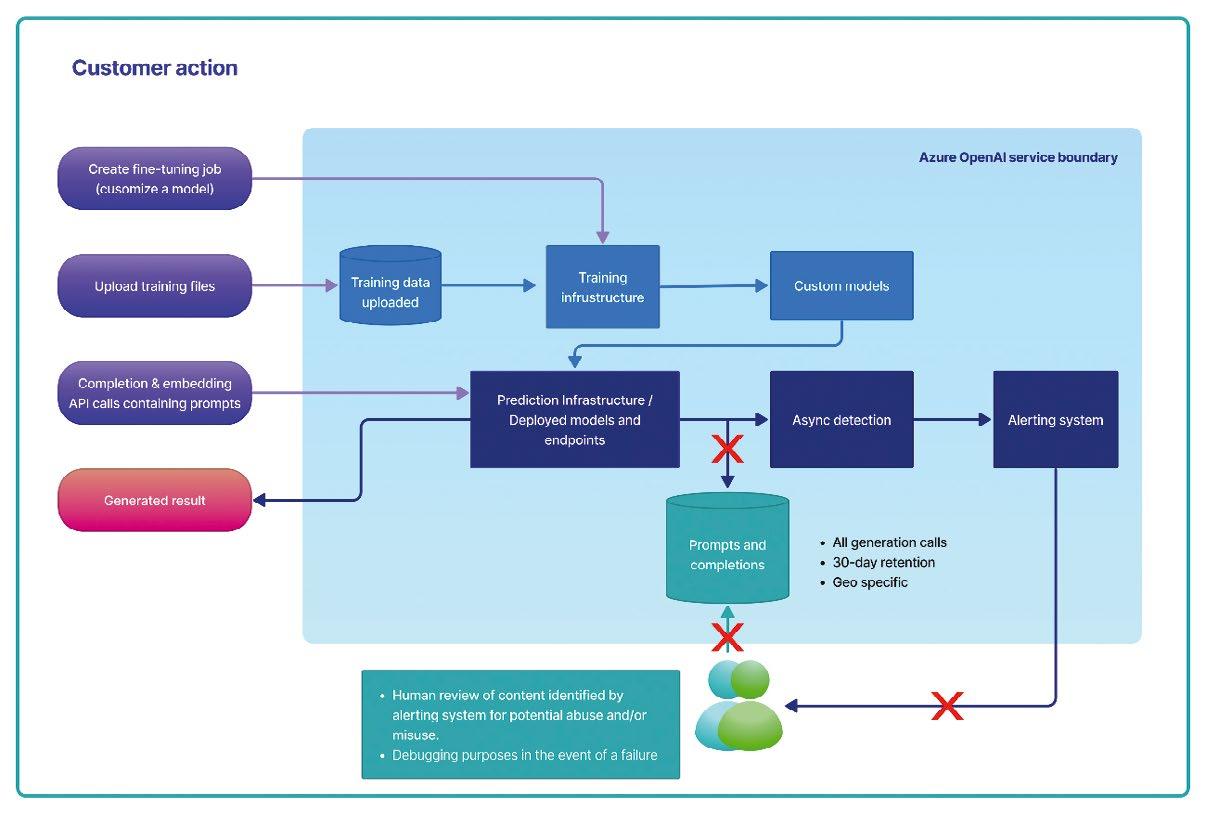

46. Inteligencia Artificial y Machine Learning, indispensables para la eficiencia del sector metalúrgico

INDUSTRIA 4.0

EL METAL TAMBIÉN SE SUBE AL CARRO DE LA IA

L“AUNQUE

NO ES PIONERO EN ESTE ÁMBITO, LA INTELIGENCIA

ARTIFICIAL

ESTÁ EN TODAS

PARTES Y EL METAL NO ES UNA EXCEPCIÓN”

a Inteligencia Artificial está en todas partes y el metal no es una excepción. Sin embargo, si bien el sector ha adoptado rápidamente este tipo de soluciones, no es pionero en este ámbito, puesto que varios sectores como la automoción, la electrónica, la salud o la logística han sido líderes avanzados en la adopción de soluciones similares. En este punto, la industria metalúrgica puede mejorar en aspectos como la integración de tecnologías emergentes, la capacitación de empleados en el uso de estas herramientas o en la inversión en investigación y desarrollo. De todo ello hablamos en este nuevo número de Metales&Máquinas con expertos de compañías como ABB, Intelequia o Lantek, entre otras. Y la conclusión es clara: La Inteligencia Artificial y el Machine Learning están influyendo significativamente en los procesos de fabricación de la industria del metal.

Seguramente, la Inteligencia Artificial sea una de las grandes protagonistas en la nueva edición de Advanced Factories, que este año celebra su 8ª edición del 9 al 11 de abril en Fira Barcelona Gran Vía y que volverá a poner el foco en el ámbito de la metalurgia con un vertical dedicado a este segmento en el Industry 4.0 Congress. De todo ello hablamos con su director general, Albert Planas, en una entrevista que anticipa todas las novedades que nos traerá esta nueva cita con la fabricación avanzada en la que, por supuesto, Metales&Máquinas estará presente repartiendo ejemplares de esta presente edición.

Y, como a Barcelona viajamos, también hemos elaborado un especial sobre Materiales Avanzados en Cataluña en el que hablamos con los principales agentes catalanes del sector sobre materiales ligeros, composites... Como ven, no perdemos detalle de las últimas novedades que nos regala la industria metalúrgica y siderúrgica. Si quieren permanecer al tanto les invitamos… ¡Pasen y Lean!

VERSYS EDICIONES TÉCNICAS S.L. Invierno 17. 28850 Torrejón de Ardoz | 91 29 72 000 administracion@versysediciones.com

CEO: José Manuel Marcos Franco de Sarabia

DIRECTORA OPERACIONES: Esther Crespo

DIRECTOR DE EXPANSIÓN Y DESARROLLO

José Manuel Marcos de Juanes

https://bit.ly/MetalesTW

www.metalesymaquinas.com

https://bit.ly/MetalesFB

https://bit.ly/MetalesIN

DIRECTORA EDITORIAL: Mónica Alonso | monica.alonso@metalesymaquinas.com

REDACCIÓN: Patricia Gil | redaccion1@metalesymaquinas.com Irene Díaz | irene.diaz@metalesymaquinas.com

DIRECTORA DE PUBLICIDAD: Mercedes Álvarez | mercedes.alvarez@metalesymaquinas.com | Tel.: 677504818

EJECUTIVOS DE CUENTAS: Víctor Bernabeu | vbernabeu@metalesymaquinas.com Laura Ramiro | laura.ramiro@metalesymaquinas.com

Mª Jesús Mora | mjesus.mora@metalesymaquinas.com

MAQUETACIÓN: Manuel Beviá

IMPRIME: Gama Color / DEPÓSITO LEGAL: M-8635-2023 / ISSN: 2989-7505 / ISSN (Intenet): 2989-7513

Copyrigth Versys Ediciones Técnicas S.L. La suscripción a esta publicación autoriza el uso exclusivo y personal de la misma por parte del suscriptor. Cualquier otra reproducción, distribución, comunicación pública o transformación de esta publicación sólo puede ser realizada con la autorización de sus titulares. En particular, la Editorial, a los efectos previstos en el art. 32.1 párrafo 2 del vigente TRLPI, se opone expresamente a que cualquier fragmento de esta obra sea utilizado para la realización de resúmenes de prensa, salvo que cuente con la autorización específica. Diríjase a CEDRO (Centro Español de Derechos Reprográficos) si necesita fotocopiar, escanear, distribuir o poner a disposición de otros usuarios algún fragmento de esta obra, o si quiere utilizarla para elaborar resúmenes de prensa (www.conlicencia. com; 917021970/932720447)

Las opiniones y conceptos vertidos en los artículos firmados lo son exclusivamente de sus autores, sin que la revista los comparta necesariamente.

5 METALES Y MÁQUINAS EDITORIAL

Rodolfo Lomascolo CEO DE PERVASIVE TECHNOLOGIES

LA TRANSFORMACIÓN DE LA INDUSTRIA METALÚRGICA EN ESPAÑA: SEGURIDAD LABORAL Y CLASIFICACIÓN AUTOMATIZADA CON IA

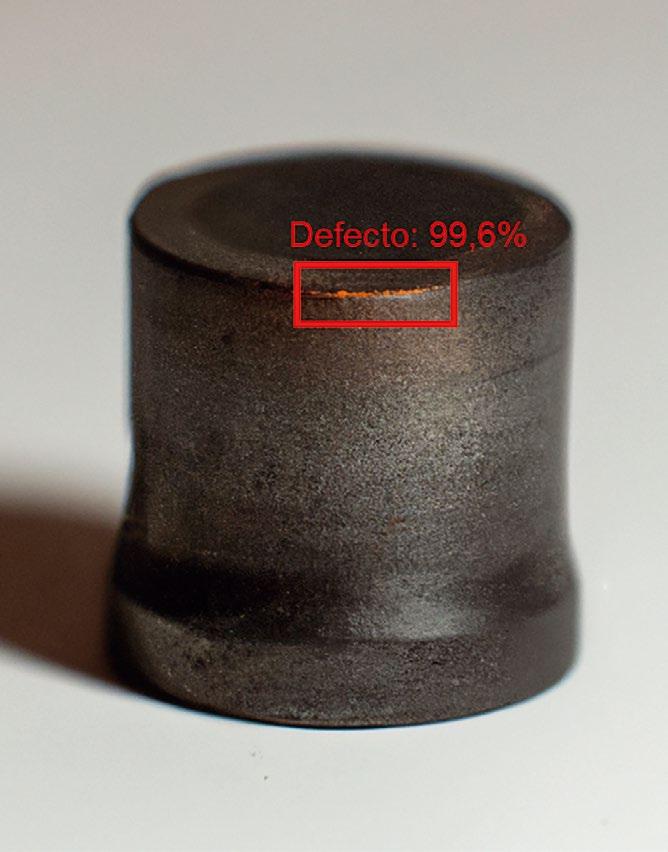

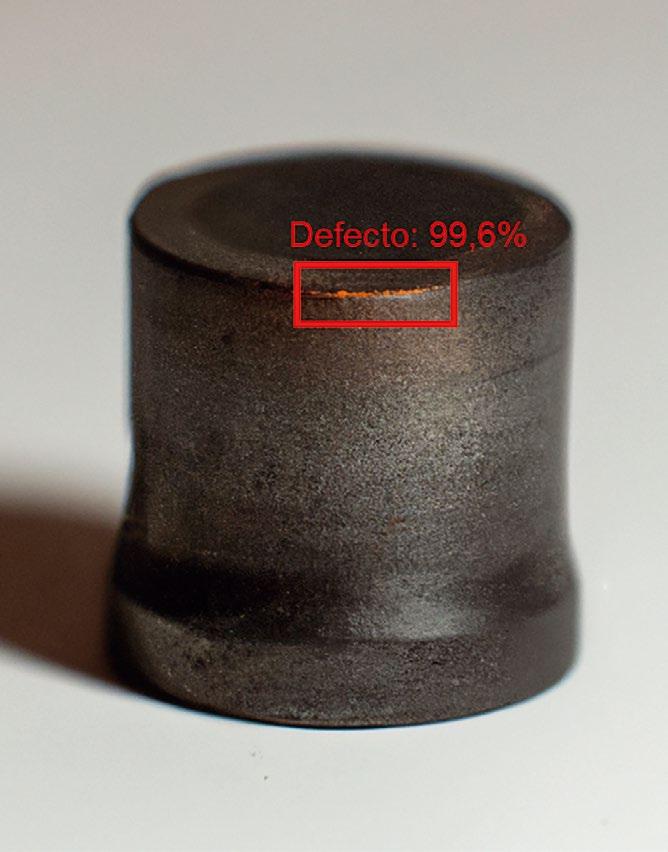

La seguridad laboral y la eficiencia en los procesos son aspectos fundamentales para cualquier industria, y la industria metalúrgica en España no es una excepción. Sin embargo, el aumento del número de accidentes laborales y los desafíos en la clasificación de materiales plantean una urgente necesidad de soluciones efectivas. Aquí vamos a ver el papel transformador de la Inteligencia Artificial (IA) en la mejora de la seguridad laboral y la clasificación automatizada en la industria metalúrgica.

La seguridad laboral es un aspecto crucial en cualquier sector industrial, y la industria metalúrgica en España no es una excepción. Durante el año 2022, se registró un preocupante aumento del 10,4% en el número de accidentes laborales con baja, lo que revela la necesidad de abordar de manera efectiva la protección de los trabajadores en este sector. En este sentido, la aplicación de la Inteligencia Artificial (IA) y el reconocimiento de imágenes se presenta como una herramienta transformadora que puede desempeñar un papel fundamental en la mejora de la seguridad laboral y la reducción de riesgos en esta industria.

Además, otro desafío importante del sector es la clasificación de materiales. Este proceso es esencial para continuar el procesamiento de productos y materias primas, pero a menudo se lleva a cabo en entornos complejos y peligrosos para los trabajadores. Sin embargo, Pervasive ha desarrollado una solución innovadora llamada Kalybs, que utiliza el procesamiento de imágenes y videos con IA para automatizar y agilizar el sistema tradicional de clasificación de chatarra.

Esta solución permite automatizar el proceso de clasificación de chatarra, permitiendo a las empresas reducir costes de producción, aumentar la productividad y ahorrar tiempo y recursos. Esta solución utiliza algoritmos de IA para analizar imágenes y videos de alta resolución capturados por cámaras fijas o dispositivos móviles, identificando

y clasificando de manera precisa los distintos tipos de materiales presentes en la chatarra. Esto no solo mejora la eficiencia del proceso de clasificación, sino que también garantiza la seguridad de los trabajadores al reducir la necesidad de manipulación manual en entornos peligrosos. Además de la clasificación automatizada, Kalybs ofrece una versión móvil intuitiva que permite la identificación inicial de la materia prima a comprar directamente desde los proveedores. Esto agiliza el proceso de adquisición y facilita la toma de decisiones en cuanto a la calidad y el tipo de materiales a utilizar en los procesos productivos.

Su implementación no solo mejora la eficiencia y la seguridad laboral en la industria metalúrgica, sino que también promueve una cultura de seguridad más sólida. Al reducir los riesgos asociados con la manipulación manual de chatarra en entornos peligrosos, se disminuyen las posibilidades de accidentes y lesiones en los trabajadores. Asimismo, al brindar una herramienta de clasificación automatizada y precisa, se eliminan los errores humanos y se mejora la calidad del producto final.

Los resultados son evidentes: la implementación de soluciones basadas en IA, ha demostrado una reducción del 15% en los accidentes laborales en la industria metalúrgica en los últimos dos años, según un informe del Ministerio de Trabajo, Migraciones y Seguridad Social. Esto respalda la importancia y los beneficios tangibles de la IA en la seguridad laboral de la industria metalúrgica en España.

La seguridad laboral y la clasificación de materiales son aspectos cruciales en la industria metalúrgica. El uso de la IA y el reconocimiento de imágenes, ofrece una oportunidad transformadora para mejorar la eficiencia y la seguridad en este sector. Al automatizar la clasificación de chatarra y reducir los riesgos asociados con la manipulación manual, se protege a los trabajadores y se mejora la calidad del producto final. Es fundamental que las empresas y los organismos gubernamentales en España reconozcan el valor de estas soluciones y trabajen en conjunto para implementarlas, asegurando así un futuro más seguro y eficiente para la industria metalúrgica en el país.

6 OPINIÓN

PERVASIVE TECHNOLOGIES

Óscar Garrido

BUSINESS DEVELOPMENT IBERIAN INDUSTRY DIRECTOR EN SCHNEIDER ELECTRIC

TRES TENDENCIAS PARA EL SECTOR

INDUSTRIAL EN 2024: AUTOMATIZACIÓN UNIVERSAL, IA Y SOSTENIBILIDAD

La fabricación industrial se encuentra en medio de una revolución sin precedentes, impulsada por la demanda creciente de productos personalizados y la necesidad de entregas cada vez más rápidas. Observando de cerca las tendencias emergentes y las señales del mercado, en este artículo Schneider Electric proyecta un panorama que redefine los paradigmas industriales. Spoiler alert: la tecnología está liderando el camino.

AUTOMATIZACIÓN UNIVERSAL CENTRADA EN SOFTWARE: LA AUTOMATIZACIÓN DEL FUTURO

La creación de UniversalAutomation.org ha supuesto un hito para el sector industrial, ya que impulsa el desarrollo de un ecosistema de software abierto y ‘plug-and-produce’, que pueda funcionar con cualquier hardware. Por primera vez, los proveedores de software de IT y OT, los usuarios finales, los OEM y todos los stakeholders implicados comparten una capa de software común en toda su tecnología de automatización, independientemente de la marca.

La automatización universal, al basarse en la norma IEC61499, integra componentes de software de automatización ‘plug-and-produce’ que resuelven problemas específicos de forma probada y validada. La adopción de esta capa de automatización estandarizada, común a todos los proveedores, ofrece oportunidades ilimitadas de crecimiento y modernización de toda la industria. El objetivo es crear un ecosistema similar al de las tiendas de aplicaciones IT para la automatización industrial.

FABRICACIÓN FLEXIBLE. QUE TU LÍNEA PRODUCTIVA NO SEA TU LÍMITE

La demanda de personalización está presionando a los fabricantes para adaptarse, y muchos aún no están completamente preparados para gestionar este cambio. Las máquinas en las fábricas deben manejar múltiples formatos de forma continua, y el tiempo necesario para configurar estas máquinas para diferentes formatos se convierte en un importante diferenciador de productividad. Sin embargo, gracias a los avances en robótica, mejoras en la conectividad y análisis de datos, estamos viendo mejoras significativas en los procesos.

Las soluciones de transporte multi carrier, como el innovador Lexium MC12 de Schneider Electric, combinadas con capacidades de gemelo digital, están reduciendo drásticamente los tiempos de diseño y de comercialización, permitiendo una fabricación más inteligente y ágil. La combinación de estas tecnologías ofrece una forma innovadora de abordar las demandas de personalización. La nueva generación de tecnologías de transporte multi carrier permite una fabricación inteligente más ágil para el usuario final. Los procesos necesarios para pasar rápidamente de un formato de producto a otro en una línea de producción ahora pueden realizarse automáticamente. De hecho, los cambios pueden reducirse, en algunos casos casi a cero, lo que repercute positivamente en la eficacia general de los equipos (OEE). Los clientes que han probado estos sistemas afirman haber reducido un 50% el tiempo dedicado a los cambios de formato, lo que aumenta el rendimiento de la línea de producción, especialmente cuando los cambios son frecuentes.

SOSTENIBILIDAD COMO MOTOR DE INNOVACIÓN La sostenibilidad será uno de los principales impulsores de la innovación industrial en 2024. La optimización del consumo energético será un pilar fundamental y, en este sentido, la combinación de una monitorización precisa y las capacidades de la automatización y la digitalización de los procesos puede suponer una gran diferencia. El impacto positivo de estas estrategias se evidencia en casos de éxito como la planta de tratamiento de aguas residuales de Veolia Water en Sorrento, donde las tecnologías de Schneider Electric lograron un ahorro del 15% en energía y una mejora del 20% en eficiencia de producción.

En conclusión, la convergencia de la automatización universal, la fabricación flexible y el impulso de la sostenibilidad marcará el ritmo de la industria en 2024. Schneider Electric está comprometido en liderar este cambio, proporcionando soluciones innovadoras que no solo aborden los desafíos actuales, sino que también preparen el terreno para un futuro de la fabricación más inteligente y sostenible.

SCHNEIDER ELECTRIC 7 OPINIÓN

Entrevista

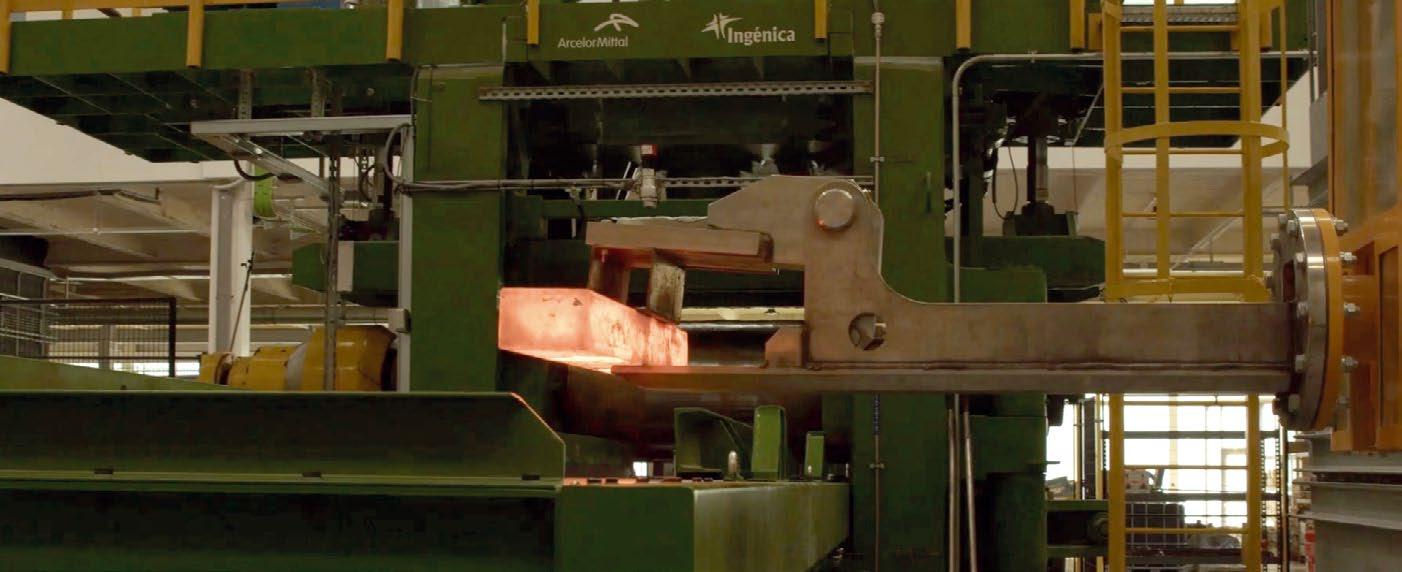

Pedro Prendes

DIRECTOR MUNDIAL DE LA CARTERA DE PROYECTOS DE I+D EN EL ÁREA DEL PROCESO PRODUCTIVO DE ARCELORMITTAL

Es necesario un cambio tecnológico a gran escala para dar respuesta a la transformación del sistema económico e industrial

“All4Zero trabajará en impulsar el desarrollo de tecnologías para la descarbonización de la industria con el objetivo de implantarlas lo antes posible”, explica Pedro Prendes, director mundial de la Cartera de proyectos de I+D en el área del proceso productivo de ArcelorMittal. Resumiendo, All4Zero es un hub de innovación tecnológica industrial único de España, que nace de la alianza entre ArcelorMittal, Holcim, Iberia y Repsol y cuyo objetivo es acelerar el desarrollo de tecnologías disruptivas del ámbito de la descarbonización y la economía circular. Precisamente, de esta nueva apuesta, del papel que ocupa en ella ArcelorMittal y de la situación general de nuestra industria versa esta entrevista.

Mónica Alonso

En All4Zero, “se priorizarán proyectos relacionados con los combustibles renovables, los materiales circulares o la captura y conversión de CO2 en productos de valor añadido”, según asegura Pedro Prendes.

Metales&Máquinas: En pocas palabras, ¿qué es All4Zero y por qué se ha creado?

Pedro Prendes: All4Zero es un hub de innovación tecnológica industrial único de España, que nace de la alianza entre ArcelorMittal, Holcim, Iberia y Repsol y cuyo objetivo es acelerar el desarrollo de tecnologías disruptivas del ámbito de la descarbonización y la economía circular. Este proyecto, de carácter privado, multisectorial y sin ánimo de lucro, nace de la suma de la experiencia y capacidad tecnológica en el sector industrial de sus cuatro socios, que comparten objetivos estratégicos comunes referidos a la descarbonización de su actividad y la consecución de las cero emisiones netas en 2050. Su creación se debe, en gran medida, a la necesidad de apoyar el escalado de tecnologías industriales innovadoras que necesitan muchos recursos y que pueden contribuir a la descarbonización de diferentes sectores industriales.

Recientemente, All4Zero ha lanzado públicamente sus cinco primeros retos tecnológicos relacionados con la captura y uso de CO2, la mineralización, la producción de hidrógeno renovable, la gestión eficiente de los recursos hídricos, la valori-

8 ENTREVISTA

El directivo de ArcelorMittal considera que “España tiene una gran capacidad industrial, pero debemos apostar y seguir invirtiendo en ella, haciéndola más robusta y sólida”.

zación de residuos, los combustibles sostenibles para la aviación y otros combustibles renovables. El hub busca soluciones tecnológicas surgidas en startups, centros tecnológicos, equipos de investigación, universidades y pymes capaces de aportar soluciones tecnológicas para descarbonizar la actividad industrial. Los desarrollos tecnológicos aplicables a los cinco retos definidos se podrán presentar a través de la web de All4Zero hasta el próximo 22 de marzo. Las candidaturas serán valoradas por equipos de científicos y expertos de All4Zero, que seleccionarán hasta diez soluciones para desarrollar pruebas de concepto en los centros industriales de los miembros del hub.

M&M: ¿Cuáles son sus principales elementos diferenciadores?

P.P.: El principal elemento diferenciador es que es un proyecto pionero en España. Y esta diferencia se debe a varios factores. En primer lugar, All4Zero es un proyecto multisectorial, ya que une a cuatro compañías industriales líderes en diferentes sectores, que comparten objetivos estratégicos comunes referidos a la descarbonización de su actividad y la consecución de las cero emisiones netas en 2050. Por otro lado, un rasgo distintivo es su clara orientación industrial. Existen muchos hubs de innovación tecnológica, pero no de ámbito industrial. All4Zero trabajará en impulsar el desarrollo de tecnologías para la descarbonización de la industria con el objetivo de implantarlas lo antes posible. Para lograr esa implantación ágil, los cuatro socios pondrán a disposición del hub sus instalaciones industriales, centros tecnológicos y laboratorios. Asimismo, All4Zero trabajará para impulsar las tecnologías disruptivas que nacen en empresas, universidades, centros de investigación, pymes, startups y de emprendedores, que podrán validar y escalar sus desarrollos

Desde ArcelorMittal creemos firmemente en que este tipo de alianzas son fundamentales para resolver el reto de las cero emisiones netas en 2050”

tecnológicos en las instalaciones industriales que los cuatro socios ponen a disposición del hub. Este ecosistema innovador también podrá participar en jornadas tecnológicas, así como en la resolución de retos o en la realización de pruebas de concepto en los activos industriales que aportan los cuatro socios promotores. Por último, el hub está abierto a colaborar con este ecosistema, así como a incorporar nuevos socios.

M&M: ¿Cuáles son sus principales ámbitos de trabajo?

P.P.: Los cuatro socios trabajarán para agilizar el desarrollo de tecnologías que favorezcan la transformación de sectores industriales clave, como son el de la movilidad, la energía, la construcción o la siderurgia. Entre los ámbitos de trabajo, se priorizarán proyectos relacionados con los combustibles renovables, los materiales circulares, el hidrógeno renovable o la captura y conversión de CO2 en productos de valor añadido. En concreto, las tecnologías que se abarcarán inicialmente en All4Zero son: combustibles renovables; biogás y BioGNL; hidrógeno renovable (almacenamiento, transporte, productos derivados y uso como combustible); reciclaje de materiales (químico, incluido reciclaje térmico, y mecánico); fabricación de productos sostenibles (materiales sintéticos, materiales compuestos, bases, lubricantes, asfaltos, cementos); cadena de valor del C02 (almacenamiento, metanización, mineralización, conversión de C02 a productos de alto valor añadido); producción de algas y cultivos energéticos que no compitan con alimentación animal o humana ni cambios en el uso del terreno; purificación de gases; residuos (sistemas de pretratamiento y upgrading); agua, y sistemas innovadores de recuperación de calor de corrientes de bajo nivel térmico.

ARCELORMITTAL 9

De izquierda a derecha, Pedro Prendes,

M&M: ¿Por qué ha apostado ArcelorMittal por este nuevo hub?

P.P.: La investigación actual no tiene sentido sin abrirse al mundo. La innovación abierta es un elemento imprescindible. ArcelorMittal tiene una red global de I+D con más de 1.500 investigadores y 12 Centros de I+D, entre los que el centro de España, Spark, destaca en el ámbito de la descarbonización y la sostenibilidad, en gran medida por disponer de un laboratorio de referencia, GasLab, para la experimentación con gases industriales, y contar con el apoyo de una red académica y de empresas de probada solvencia. Estamos convencidos de que este laboratorio tendrá un papel destacado en All4Zero y atraerá el interés de muchas empresas y start-ups para probar sus soluciones. Desde ArcelorMittal creemos firmemente en que este tipo de alianzas son fundamentales para resolver el reto de las cero emisiones netas en 2050. La suma de la experiencia, fortaleza tecnológica y sinergias de corporaciones con objetivos comunes permite garantizar avances rápidos y seguros hacia la descarbonización.

M&M: ¿Cuáles son los principales retos de su compañía desde el punto de vista de la descarbonización?

P.P.: La industria del acero es uno de los sectores más difíciles de descarbonizar, pues usamos grandes cantidades de carbón fósil como elemento reductor en los hornos altos y no solo como fuente de energía. Además, el consumo energético de nuestra industria es muy alto y en el caso de la electrificación va a requerir ingentes cantidades de energía. En el caso particular de ArcelorMittal, se suma el carácter global de la compañía, que opera en mercados y contextos muy diferentes: Europa, NAFTA, Brasil, India, Ucrania, Sudáfrica… Los costes de la energía son muy diferentes y el

contexto regulador también. Ninguna otra compañía de acero tiene un abanico de situaciones tan amplio, lo que sin duda nos pone en una situación de liderazgo global en la industria del acero.

M&M: ¿Qué tipo de soluciones tecnológicas serán las utilizadas para alcanzar esos objetivos?

P.P.: Derivado del punto anterior, vamos a necesitar de un gran número de soluciones, dependiendo del contexto local (regulación y precios de la energía y las materias primas). En ArcelorMittal, tenemos definidas tres grandes rutas de descarbonización: la ruta del DRI (reducción directa del mineral de hierro) y el EAF (hornos de arco eléctrico), que es la más inmediata siempre que se garantice su viabilidad económica, dependiente en gran medida del coste de la energía; la ruta de la descarbonización de los hornos altos, que aún requiere madurar algunas tecnologías y que se apoyará mucho en la captura, almacenaje y reutilización del CO2 (CCSU), y por último la ruta de la electrolisis del acero. Esta última es la más novedosa y la más atractiva a largo plazo y nuestra apuesta es doble, por la electrolisis a alta temperatura de Boston Metal y por nuestro desarrollo con John Cockerill de la electrolisis de baja temperatura, VOLTERON. Todas estas rutas requerirán de avances de tecnologías transversales que garanticen la disponibilidad de grandes cantidades de electricidad verde y de fuentes biológicas de carbono. No en vano, el concepto mismo de la producción de acero implica necesitar una adición de carbono al hierro.

M&M: ¿Qué debe cambiar la industria en España para ser más sostenible y resiliente?

P.P.: Alcanzar los objetivos climáticos en 2050 requiere de enfoques potentes y, sobre todo, de nuevas tecnologías e innovaciones que están escalando o que aún no existen en la actualidad. Es necesario un cambio tecnológico a gran escala para dar respuesta a la transformación del sistema económico e industrial. Desarrollar e implementar nuevas tecnologías de forma ágil será esencial para cumplir con los objetivos. Sin embargo, muchas de las tecnologías necesarias aún no existen o necesitan de inversiones y apoyos que, en la mayoría de las ocasiones, son difíciles de conseguir. España tiene una gran capacidad industrial, pero debemos apostar y seguir invirtiendo en ella, haciéndola más robusta y sólida. Si apostamos por la industria y la inversión en todas y cada una de las tecnologías que puedan contribuir a la descarbonización, estaremos apoyando a otros sectores, pero sobre todo estaremos apostando por la sostenibilidad.

ENTREVISTA 10

acompañado de Mariano García, director de Sostenibilidad de Holcim España; Gema García, directora de Open Innovation y Corporate Venture de Repsol; y Nacho Tovar, director de Innovación y Transformación Digital de Iberia, en un encuentro con la prensa el pasado mes de febrero.

Quality & Technology from Japan

Fundamentamos nuestros procesos según el principio Kaizen japonés, aplicando la mejora continua en el desarrollo de productos de calidad innovadores, como así lo demuestran nuestras certificaciones. Nos preocupamos en reducir el impacto de nuestra actividad en el medio ambiente para contribuir a un mundo más sostenible. En Oriental Motor trabajamos para perfeccionar su futuro y el nuestro. orientalmotor.es

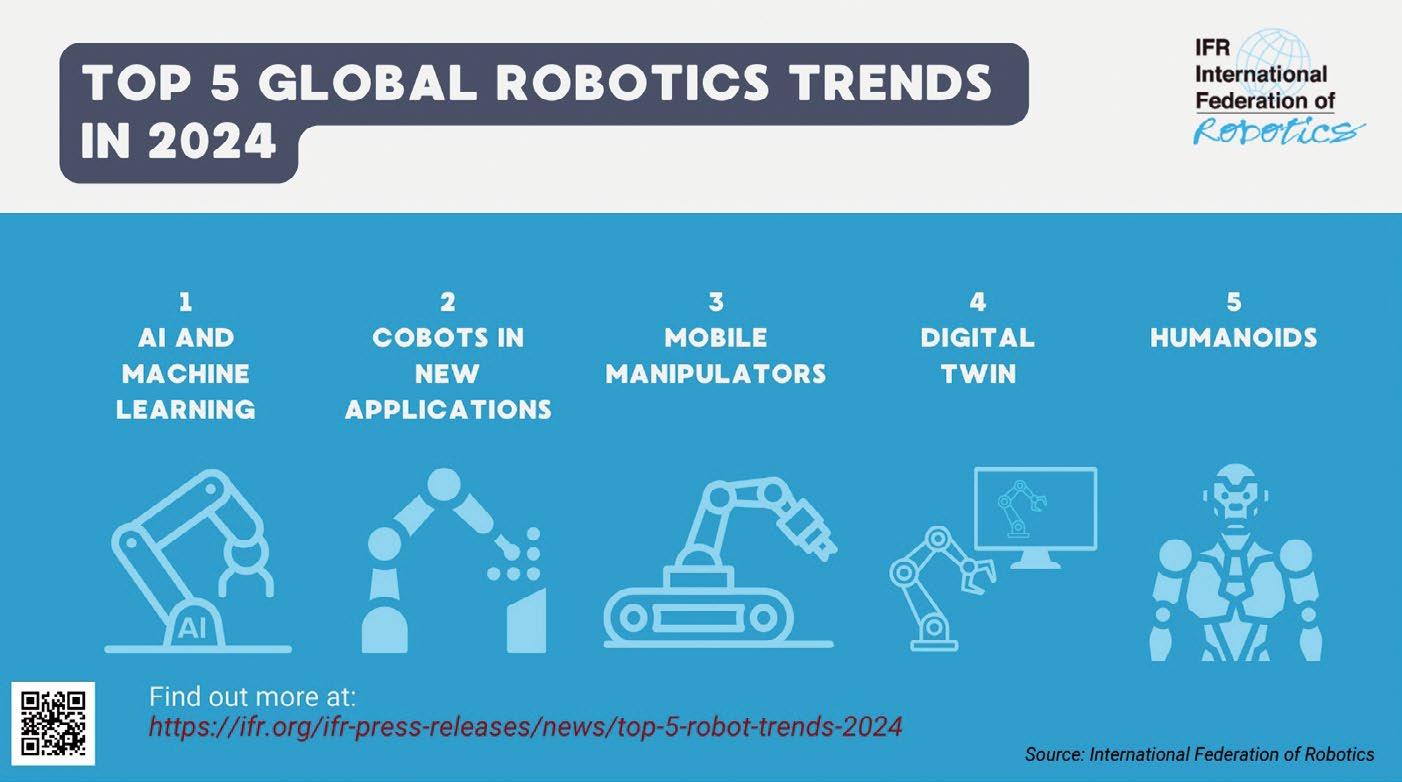

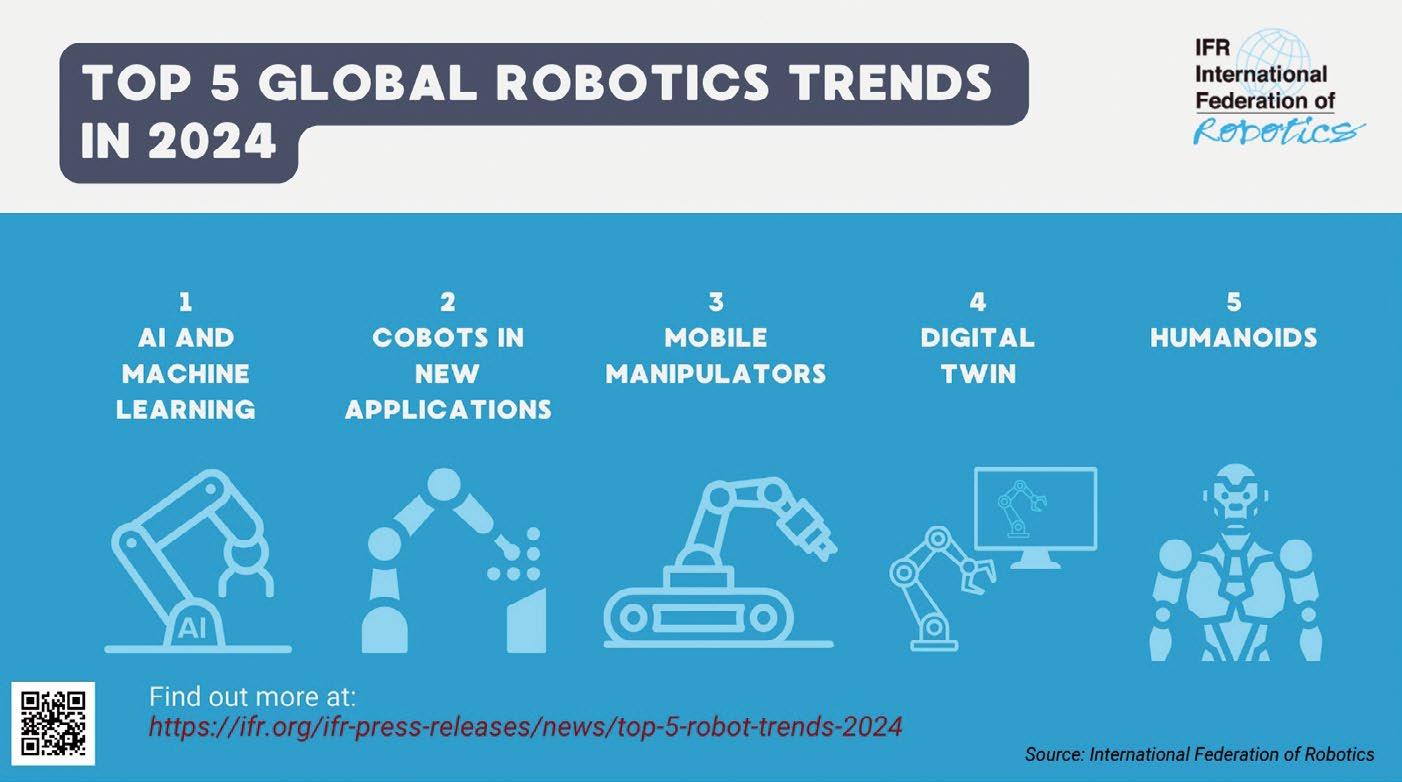

INFORME: TENDENCIAS

IFR presenta las 5 principales tendencias

en robótica para 2024

Crecen las aplicaciones de soldadura cobot por la escasez de mano de obra cualificada

La International Federation of Robotics (IFR) presenta un estudio en el que resume las principales tendencias para el sector de la robótica durante el presente ejercicio. En 2024, según dicha federación, destacan, sobre todo, y como no podía ser de otra manera, la Inteligencia Artificial y el Machine Learning. Más detalles a continuación.

Metales&Máquinas

El stock de robots operativos en todo el mundo alcanzó un nuevo récord de alrededor de 3,9 millones de unidades. Esta demanda está impulsada por una serie de interesantes innovaciones tecnológicas.

1 – Inteligencia artificial (IA) y aprendizaje automático

La tendencia de utilizar la Inteligencia Artificial en robótica y automatización sigue creciendo. La aparición de la IA generativa abre nuevas soluciones. Este subconjunto de IA está especializado en crear algo nuevo a partir de lo aprendido mediante capacitación y se

ha popularizado con herramientas como ChatGPT. Los fabricantes de robots están desarrollando interfaces generativas impulsadas por IA que permiten a los usuarios programar robots de forma más intuitiva mediante el uso de lenguaje natural en lugar de código. Los trabajadores ya no necesitarán habilidades de programación especializadas para seleccionar y ajustar las acciones del robot. Otro ejemplo es la IA predictiva que analiza los datos de rendimiento del robot para identificar el estado futuro del equipo. El mantenimiento predictivo puede ahorrar a los fabricantes costes por tiempo de inactividad de las máquinas. En la industria de repuestos para

12 ACTUALIDAD

El stock de robots operativos en todo el mundo alcanzó un nuevo récord de alrededor de 3,9 millones de unidades. Gráfico: IFR

Los humanoides realizan una amplia gama de tareas en diversos entornos. Robot social ARI © PAL Robotics

automóviles, se estima que cada hora de inactividad no planificada cuesta 1,3 millones de dólares, según informa la Information Technology & Innovation Foundation. Esto indica el enorme potencial de ahorro de costes del mantenimiento predictivo. Los algoritmos de aprendizaje automático también pueden analizar datos de varios robots que realizan el mismo proceso para su optimización. En general, cuantos más datos se le proporcionen a un algoritmo de aprendizaje automático, mejor funcionará.

2 – Los cobots se expanden a nuevas aplicaciones

La colaboración entre humanos y robots sigue siendo una tendencia importante en robótica. Los rápidos avances en sensores, tecnologías de visión y pinzas inteligentes permiten que los robots respondan en tiempo real a los cambios en su entorno y, por tanto, trabajen de forma segura junto a los trabajadores humanos. Las aplicaciones de robots colaborativos ofrecen una nueva herramienta para los trabajadores humanos, ayudándolos y apoyándolos. Pueden ayudar con tareas que requieren levantar objetos pesados, movimientos repetitivos o trabajar en entornos peligrosos. También la gama de aplicaciones colaborativas que ofrecen los fabricantes de robots sigue ampliándose. Un desarrollo reciente del mercado es el aumento de las aplicaciones de soldadura cobot, impulsado por la escasez de soldadores calificados. Esta demanda muestra que la automatización no está provocando escasez de mano de obra, sino que ofrece un medio para resolverla. Por lo tanto, los robots colaborativos complementarán –no reemplazarán– las inversiones en robots industriales tradicionales que operan a velocidades mucho más rápidas y, por lo tanto, seguirán siendo importantes para mejorar la productividad en respuesta a los estrechos márgenes de los productos. También están entrando al mercado nuevos competidores centrados específicamente en los robots colaborativos. Los manipuladores móviles, la combinación de brazos robóticos colaborativos y robots móviles (AMR), ofrecen nuevos casos de uso que podrían ampliar sustancialmente la demanda de robots colaborativos.

3 – Manipuladores móviles

Los manipuladores móviles, llamados ‘MoMas’, automatizan tareas de manipulación de materiales en industrias como la automovilística, la logística o la aeroespacial. Combinan la movilidad de las plataformas robóticas con la destreza de los brazos manipulado -

“LA COLABORACIÓN ENTRE HUMANOS Y ROBOTS SIGUE SIENDO UNA TENDENCIA IMPORTANTE EN ROBÓTICA”

res. Esto les permite navegar en entornos complejos y manipular objetos, lo cual es crucial para las aplicaciones de fabricación. Equipados con sensores y cámaras, estos robots realizan inspecciones y realizan tareas de mantenimiento de maquinaria y equipos. Una de las ventajas importantes de los manipuladores móviles es su capacidad para colaborar y apoyar a los trabajadores humanos. Es probable que la escasez de mano de obra calificada y la falta de personal que solicite empleos en fábricas aumenten la demanda.

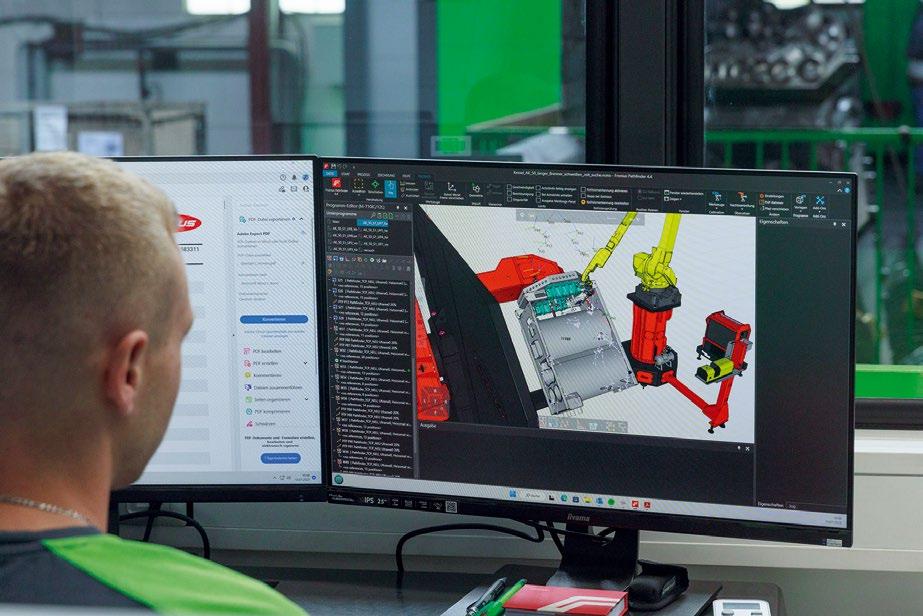

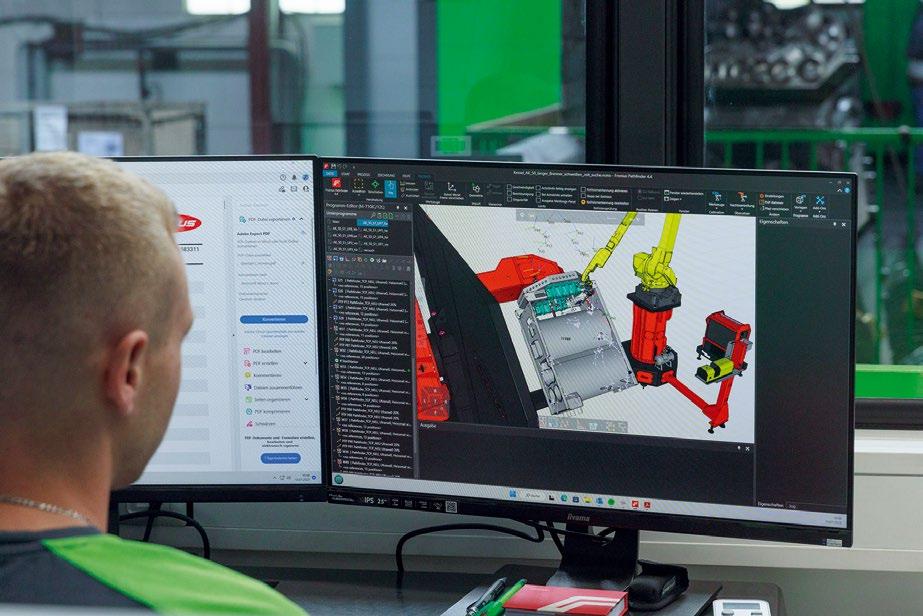

4 – Gemelos digitales

La tecnología de gemelos digitales se utiliza cada vez más como herramienta para optimizar el rendimiento de un sistema físico mediante la creación de una réplica virtual. Dado que los robots están cada vez más integrados digitalmente en las fábricas, los gemelos digitales pueden utilizar sus datos operativos del mundo real para ejecutar simulaciones y predecir resultados probables. Debido a que el gemelo existe puramente como un modelo de computadora, se puede someter a pruebas de estrés y modificarlo sin implicaciones de seguridad y al mismo tiempo ahorrar costos. Toda experimentación puede comprobarse antes de tocar el mundo físico. Los gemelos digitales cierran la brecha entre los mundos digital y físico.

5 – Robots humanoides

La robótica está experimentando avances significativos en los humanoides, diseñados para realizar una amplia gama de tareas en diversos entornos. El diseño similar al humano con dos brazos y dos piernas permite que el robot se utilice de manera flexible en entornos de trabajo que en realidad fueron creados para humanos. Por lo tanto, puede integrarse fácilmente, por ejemplo, en los procesos e infraestructuras de almacén existentes.

El Ministerio de Industria y Tecnología de la Información de China (MIIT) publicó recientemente objetivos detallados para las ambiciones del país de producir humanoides en masa para 2025. El MIIT predice que es probable que los humanoides se conviertan en otra tecnología disruptiva, similar a las computadoras o los teléfonos inteligentes, que podría transformar la forma en que producimos bienes y la forma en que viven los humanos. El impacto potencial de los humanoides en diversos sectores los convierte en un área de desarrollo apasionante, pero su adopción masiva en el mercado sigue siendo un desafío complejo. Los costos son un factor clave y el éxito dependerá del retorno de la inversión que compita con soluciones robóticas bien establecidas como los manipuladores móviles, por ejemplo.

“Las cinco tendencias de automatización que se reforzarán mutuamente en 2024 muestran que la robótica es un campo multidisciplinario donde las tecnologías convergen para crear soluciones inteligentes para una amplia gama de tareas”, dice Marina Bill, presidenta de la Federación Internacional de Robótica (IFR). “Estos avances continúan dando forma a la fusión de los sectores de robótica industrial y de servicios y al futuro del trabajo”.

INFORME: TENDENCIAS 13

Aunque la captación de pedidos ha comenzado a dar síntomas de cierto debilitamiento, se prevé que pueda recuperar el ritmo en el último semestre del año

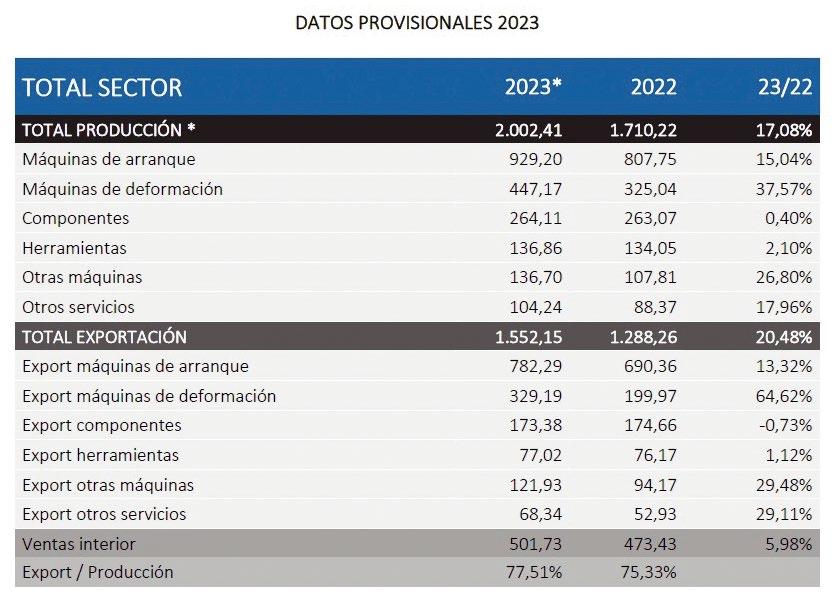

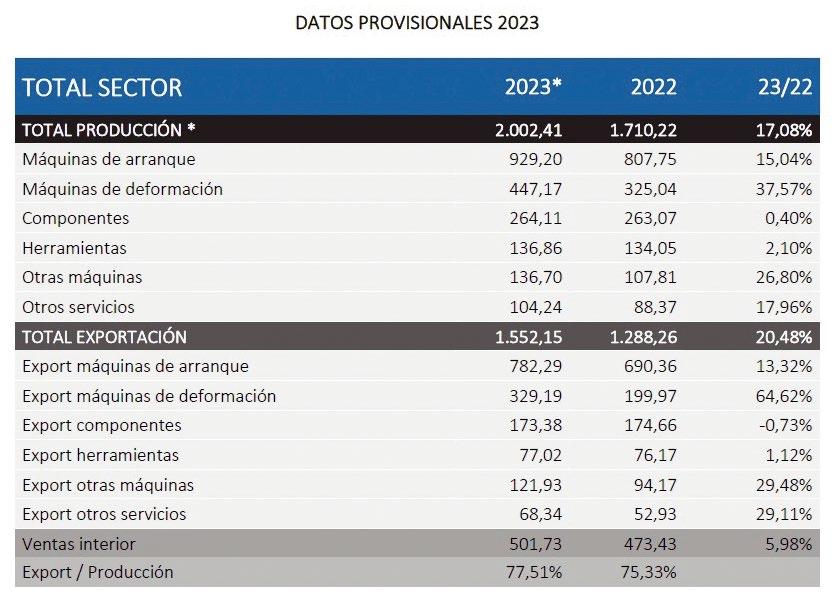

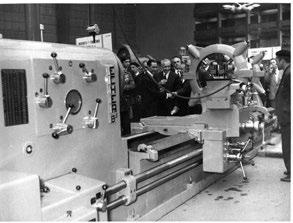

La Máquina-Herramienta cierra un año récord con un incremento de la facturación del 17,1%

Fuente: AFM Clúster

La facturación total del sector de máquinas-herramienta (máquinas-herramienta, componentes y herramientas de corte) ha alcanzado su récord histórico en 2023 tras rebasar los 2.000 millones de euros en un año que, aunque empezó titubeante, ha mostrado un gran dinamismo creciendo un 17,1% sobre la cifra de 2022. Por subsectores, las máquinas han crecido un 21,5%, con la deformación presentando un magnífico comportamiento, con un incremento del 37,6% y llegando a los 447 millones de euros, y el arranque también en crecimiento con una subida del 15% y 929 millones de euros. Las importantes inversiones del sector de automoción han sido la principal clave del buen rendimiento de la deformación. Para el arranque, sectores como la energía o la aero -

Fuente: AFM Clúster

náutica, entre otros, han contribuido al crecimiento. En lo que respecta al resto de subsectores, los componentes y las herramientas de corte se han mantenido con cifras similares a las del año anterior, mientras que otras máquinas y servicios han crecido notablemente, un 27% y un 18%, respectivamente. Las exportaciones destacan con un crecimiento superior al 20% y 1.552 millones de euros, en un año en que uno de nuestros principales mercados, Alemania, ha atravesado dificultades. Pese a ello, el fortísimo tirón de USA y México y la materialización de los pedidos captados en 2022 en Italia, junto con China y Francia han impulsado fuertemente nuestras ventas en el exterior. Es especialmente notable la cifra alcanzada en USA que, por primera vez en años, se sitúa como primer destino de nuestras exportaciones. José Pérez Berdud, presidente de AFM Clúster, ha indicado: “La presencia del sector a nivel internacional es la muestra palpable de nuestra competitividad. En los nichos de mercado en los que operamos, mantenemos posiciones muy destacadas, frecuentemente de liderazgo. Es muy reseñable que la sofisticación, el nivel tecnológico, el grado de automatización, y en consecuencia el precio medio de los equipos que hemos vendido estos últimos años, ha crecido muy significativamente. Estamos accediendo a contratos que hace sólo 10 años nos parecerían impensables.”

PEDIDOS

Los pedidos, por su parte, han crecido un 12% en 2023, dando continuidad al ejercicio anterior en el que subieron un 11%, con fuerte ascenso de la deformación (+22,06%) y un crecimiento moderado del arranque (+5,23%). En cuanto al origen de los pedidos hay que destacar la fortaleza de USA y México, que han batido todos sus récords. Alemania se mantiene pese a que transmite cierta debilidad; China, tras dos años muy potentes, ha perdido en 2023 gran parte de lo ganado e Italia, con la eliminación de los incentivos fiscales, vuelve a las cifras habituales del pasado. España, por su parte, crece un 34%, aunque la cifra absoluta resulta todavía insuficiente. Xabier Ortueta, director general de AFM Clúster, indica: “En un escenario complicado durante todo 2023, hemos sido capaces de sortear la caída de los pedidos que han sufrido algunos de nuestros vecinos. Un mix atípico de mercados y sectores cliente, con operaciones singulares de alto nivel, nos han posibilitado completar un buen año de captación”.

14 ACTUALIDAD

CERCA DE 150 PROFESIONALES SE UNEN PARA IMPULSAR LA INNOVACIÓN EN LA FABRICACIÓN AVANZADA

El Industry Summit, nuevo evento organizado por AFM Cluster, ha concluido su primera edición con un resultado exitoso, congregando a más de 150 líderes, expertos y profesionales de la industria de la fabricación avanzada en las instalaciones de Icex en Madrid.El evento comenzó con la bienvenida a cargo de Pablo Conde, director de Tecnología Industrial y Servicios Profesionales de Icex, seguida de la intervención del director general de Promoción Económica e Industrial de la Comunidad de Madrid, Jaime Martínez Muñoz, y por la presentación del director general de AFM Cluster, Xabier Ortueta. El programa del evento fue de primer nivel, ofreciendo una gran variedad de ponencias y mesas redondas con expertos líderes en la industria. Por ejemplo, Alberto Turégano, experto en Data Management & Data Governance, y Alfredo Díaz-Hochleitner, director comercial de robótica en ABB, nos hablaron sobre la gobernanza del dato y la digitalización y la automatización en la industria. Mediante esta primera edición, AFM Cluster ha sentado las bases para futuras ediciones, consolidándose como referencia para impulsar el avance y la transformación del sector industrial hacia una industria más inteligente, ágil y sostenible.

PREVISIÓN 2024

La previsión de facturación para 2024 es moderadamente optimista tomando en cuenta la interesante cartera de pedidos con la que cerramos el ejercicio 2023. Nuestras estimaciones barajan un crecimiento en torno al 5-7%. Aunque se espera que la captación de pedidos sufra una desaceleración en el primer semestre, expertos del sector vaticinan una buena recuperación en el tramo final del año. En todo caso, será difícil alcanzar los niveles de 2023. Xabier Ortueta, concluye: “Los mercados siguen convulsos, con algunos sectores que se muestran muy pujantes y otros menos. El escenario de alta inflación y tipos elevados, aunque parece que ha llegado a su punto de inflexión, no favorece la confianza necesaria para invertir. Los análisis de prospectiva apuntan a que la economía y también los pedidos de máquina-herramienta continuarán ralentizándose hasta al menos el último trimestre, y después, se espera una franca recuperación para 2025. Confiemos en que así sea.”

Punto de encuentro de la tecnología de rectificado.

ACTUALIDAD 15 grindinghub.de Brings solutions to the surface. Trägerschaft Sponsorship In Zusammenarbeit mit In cooperation with Unknown Grinding Object * UGO* fascina a todos los visitantes. Stuttgart,Alemania 14-17/ 05/ 2024

Xabier Ortueta, director general de AFM Cluster, presentando la primera edición del Industry Summit.

Stilride y Grupo Fortaco abren camino

hacia el futuro de las estructuras de acero

La empresa sueca Stilride, experta en tecnología Stilfold, colabora con Mauser Cabs del Grupo Fortaco, socio destacado en la industria de maquinaria de construcción y marina. Su proyecto tiene como objetivo redefinir el trabajo del metal combinando el diseño y la fabricación inspirados en el origami con otros procesos. El propósito es demostrar las ventajas del diseño y la fabricación basados en origami, como la reducción del desperdicio de material y el uso de energía. El objetivo es desarrollar herramientas y métodos para integrar Stilfold en el proceso de producción, lo que podría conducir a métodos de fabricación más eficientes en el uso de materiales sostenibles. Grupo Fortaco, experto en estructuras de acero y cabinas de vehículos, con operaciones en toda Europa, se centra en la calidad y la productividad. A través de este proyecto, explorarán cómo la

Una parte clave del proyecto es crear un prototipo que demuestre los beneficios de Stilfold, incluido el ahorro de costos, la creación rápida de prototipos y la fabricación sostenible.

tecnología Stilfold se puede integrar en sus procesos de diseño y fabricación para mejorar sus productos y servicios. Una parte clave del proyecto es crear un prototipo que demuestre los beneficios de Stilfold, incluido el ahorro de costos, la creación rápida de prototipos y la fabricación sostenible. Stilride cree que Stilfold se puede aplicar con éxito a construcciones complejas y resolver muchos desafíos de producción. Esta asociación entre Stilride y Fortaco Group es un paso hacia el establecimiento de nuevos estándares en el trabajo del metal y la fabricación sostenible. Jonas Nyvang, director ejecutivo de Stilride, destaca el potencial de transformación del proyecto: “Stilride y Fortaco Group están abriendo nuevos caminos. Estamos comprometidos a impulsar el desarrollo de la metalurgia y a establecer un nuevo estándar industrial en materia de sostenibilidad y eficiencia”.

Valeo utiliza por primera vez el pulverizador rotativo de Dürr

Las piezas de plástico suelen pintarse con pistolas pulverizadoras convencionales. Pero con el aumento de los precios de los materiales y la limpieza, los pulverizadores rotativos de alta velocidad son cada vez más rentables. Valeo, una empresa tecnológica global, está utilizando los equipos EcoBell de Dürr por primera vez en sus fábricas en Hungría, lo que da como resultado una mayor eficiencia, una mayor productividad y un menor consumo de pintura.

La serie de pulverizadores EcoBell establece el estándar para tareas complejas de pintado industrial por su alta calidad de aplicación, mínimo consumo de pintura y reducido tiempo de lavado. Las piezas de plástico suelen recubrirse con pistolas pulverizadoras, que son más económicas. Valeo optó por un cambio: por primera vez, utilizará pulverizadores rotativos de alta velocidad en su planta húngara.

En el futuro, un pulverizador rotativo EcoBell montado en un robot Kawasaki pintará interiores de plástico de vehículos eléctricos. Con un paquete EcoPump AD, una placa de fluidos, un sistema de dosificación y mezcla de dos componentes, y el pulverizador rotativo EcoBell de alta velocidad y sin alta tensión, Dürr suministra toda la gama de equipos, desde la alimentación de pintura hasta la aplicación, para el nuevo modelo de planta de pintura.

Con el pulverizador rotativo EcoBell de Dürr, Valeo pinta piezas de plástico con acabados superficiales de alta calidad de manera eficiente y con tiempos de ciclo rápidos.

16 ACTUALIDAD

Verus Certificación se convierte

en la primera entidad acreditada por ENAC para certificar el proceso de soldeo en

La Entidad Nacional de Acreditación (ENAC) ha concedido a Verus Certificación la primera acreditación en España para certificar el proceso de soldeo de los fabricantes de vehículos y componentes ferroviarios conforme a la última versión de la norma UNE-EN 15085-2, en la que se incluye la figura del organismo de certificación acreditado.

La norma, que tiene como objetivo garantizar la calidad, seguridad y fiabilidad de los productos utilizados en el sector ferroviario, certifica la competencia de la empresa fabricante y el control adecuado de proceso de soldeo, comprobando que el fabricante dispone de los recursos y los conocimientos para aplicar los procedimientos de soldeo de acuerdo con una determinada clasificación en base a la importancia de los componentes en la seguridad ferroviaria.

La Agencia Estatal de Seguridad Ferroviaria (AESF), que hasta el pasado mes de julio venía realizando por sí misma la evaluación y reconocimiento de las entidades de certificación en este campo, ha decidido dejar esta actividad para que la competencia sea demostrada mediante la acreditación de los certificadores del proceso de

el sector ferroviario

La norma tiene como objetivo garantizar la calidad, seguridad y fiabilidad de los productos utilizados en el sector ferroviario.

soldeo para la realización de esta actividad. Por ello, se ha fijado un periodo transitorio hasta el próximo 30 de junio para que los organismos de certificación hasta ahora reconocidos por la AESF se adapten al requisito de la acreditación.

ACTUALIDAD

Las tensiones mundiales causan escasez de materias primas y fluctuaciones en el mercado, según Surplex

La escasez de mano de obra cualificada, entre los retos principales de la industria europea en 2024

Una dificultad significativa es la escasez de mano de obra, sobre todo, en los ámbitos especializados.

En el año 2024, las empresas seguirán enfrentándose a las repercusiones de las tensiones políticas mundiales, que se reflejarán en inseguridades económicas y afectarán la disponibilidad y los costes de las materias primas y la estabilidad del mercado. Las empresas se verán obligadas a adaptar sus estrategias, en cuyo proceso serán claves para el éxito la innovación en digitalización y sostenibilidad. Este año la industria también se enfrentará a retos pero, por contrapartida, habrá oportunidades fascinantes. Las tensiones mundiales causan escasez de materias primas y fluctuaciones en el mercado.

La escasez de materias primas incide principalmente en los materiales importantes como la madera y el metal. La disponibilidad limitada de estas materias primas es una consecuencia directa de la fuerte demanda de países como China y los Estados Unidos. Los precios en aumento del material disparan los costes de producción. Además, se pueden interrumpir o retrasar las cadenas de suministros, lo que conlleva cuellos de botella en la producción y en la entrega de encargos. La volatilidad de los mercados acentúa aún más estos problemas. Las fluctuaciones en la demanda y la configuración de precios dificultan en gran medida la planificación y los pronósticos de las empresas. Desarrollar y mantener estrategias a largo plazo resulta complicado en esta coyuntura.

LOS RETOS COMO LANZADERA PARA NUEVAS OPORTUNIDADES

Los precios de la energía siguen siendo una preocupación importante para las empresas de cualquier envergadura. Los precios más elevados de la energía pueden aumentar los costes operativos, lo que obliga a las empresas a elevar sus precios, buscar formas de aumentar su eficiencia o fuentes energéticas alternativas. Paralelamente, el tema de la sostenibilidad medioambiental gana en importancia. Las empresas tienen la tarea de adaptar sus procesos productivos a una normativa medioambiental más estricta. Esto puede dar lugar a inversiones en tecnología más limpia, el empleo de materiales más respetuosos con el medioambiente o la implementación de procesos más eficientes. Aunque estos ajustes pueden ser ventajosos a largo plazo, representan dificultades para el futuro inmediato, sobre todo en cuanto a los costes y cambios organizativos que implican. Otra dificultad significativa es la escasez de mano de obra. Sobre todo, en los ámbitos especializados pueden faltar especialistas cualificados. Además de la inversión en la formación inicial y continua de los trabajadores y de la mejora de las condiciones de trabajo, la automatización también puede reducir la falta de recursos humanos. El año 2024 también lleva nuevas oportunidades a las empresas en el ámbito de la digitalización, la automatización y la tecnología impulsada por IA. Esta transformación permite una optimización de los procesos empresariales y un aumento de la eficiencia, desde las tareas más habituales hasta el análisis de datos más evolucionado. Estas tecnologías ayudan a superar la escasez de mano de obra, a incrementar la productividad y a reducir los costes.

18 ACTUALIDAD

La escasez de materias primas incide principalmente en los materiales importantes como la madera y el metal.

El evento tendrá lugar del 10 al 12 de abril en Bilbao

Metromeet, la conferencia

en metrología dimensional industrial, celebra su 20º aniversario

Una vez más, Bilbao volverá a convertirse en el punto de encuentro del sector internacional de la Metrología Industrial Dimensional. La celebración de la 20ª edición de la conferen-

La conferencia abordará algunos de los principales retos a los que se enfrentan las empresas a la hora de evaluar las ventajas de adoptar tecnologías de metrología inteligente.

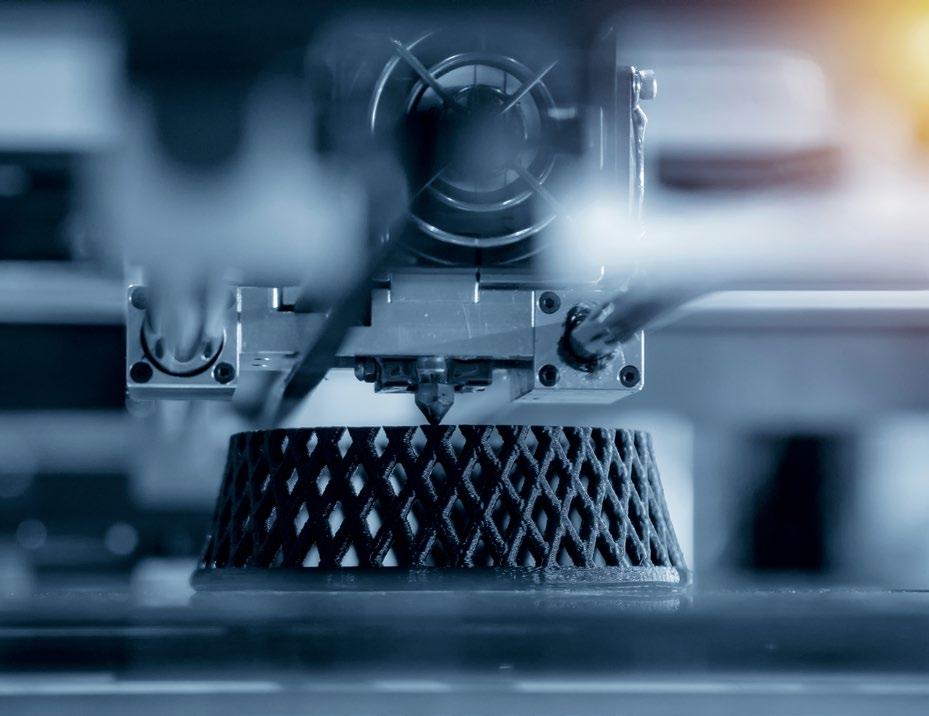

cia internacional Metromeet tendrá lugar los días 10, 11 y 12 de abril de 2024 en la ciudad vizcaína. El evento, organizado por la Asociación Innovalia, tiene como objetivo mantener informados a las organizaciones y profesionales de la metrología sobre las últimas tendencias. Además, busca facilitar la conexión con los principales expertos y clientes potenciales, al tiempo que se presentan tecnologías innovadoras para optimizar los procesos industriales. La conferencia abordará algunos de los principales retos a los que se enfrentan las empresas a la hora de evaluar las ventajas de adoptar tecnologías de metrología inteligente. También abordará desde el control de calidad hasta el desarrollo de software y tendencias como la fabricación aditiva y los avances en micro y nanometrología. Además, la organización ya ha anunciado a Toni Ventura-Traveset (Datapixel) y Edward Morse (UNC Charlotte) como ponentes principales. En esta edición especial, Metromeet & Wine vuelve también con una experiencia que hará las delicias de los asistentes. Esta escapada exclusiva ofrece una oportunidad única no sólo de ampliar la red de contactos profesionales, sino también de hacerlo en un ambiente relajado y cordial.

Congreso Nacional de la

Madrid 19 y 20 de junio de 2024

ACTUALIDAD

21 http://congreso.recuperacion.org

Recuperación y el Reciclado

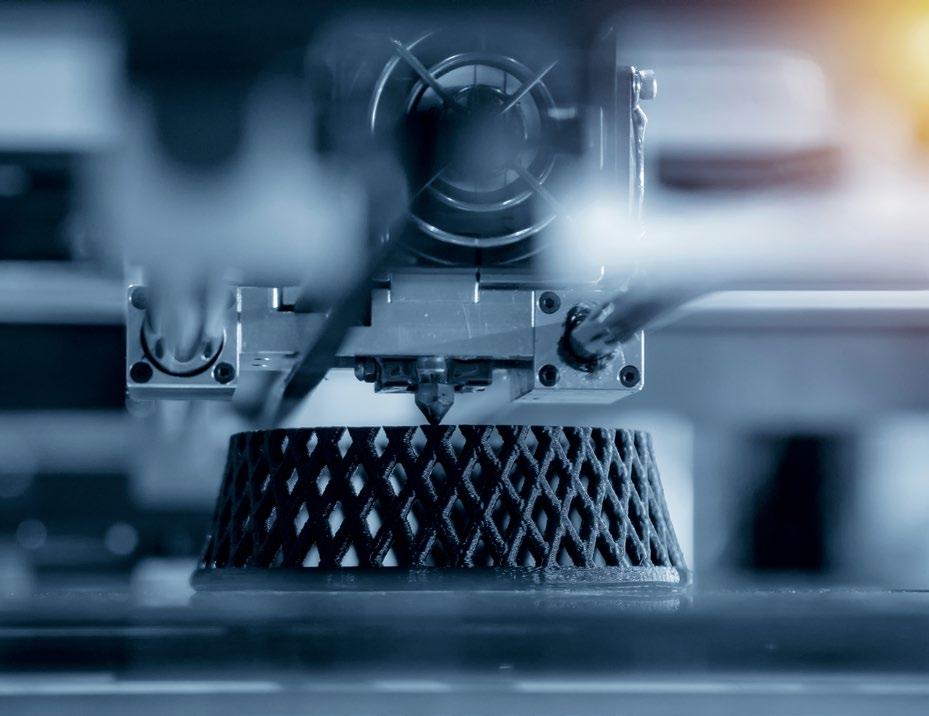

La obtención de materiales avanzados se ha convertido en un área de importante interés científico y tecnológico durante los últimos tiempos

LOS MATERIALES AVANZADOS TRANSFORMAN LA INDUSTRIA CATALANA DEL METAL Y EL ACERO

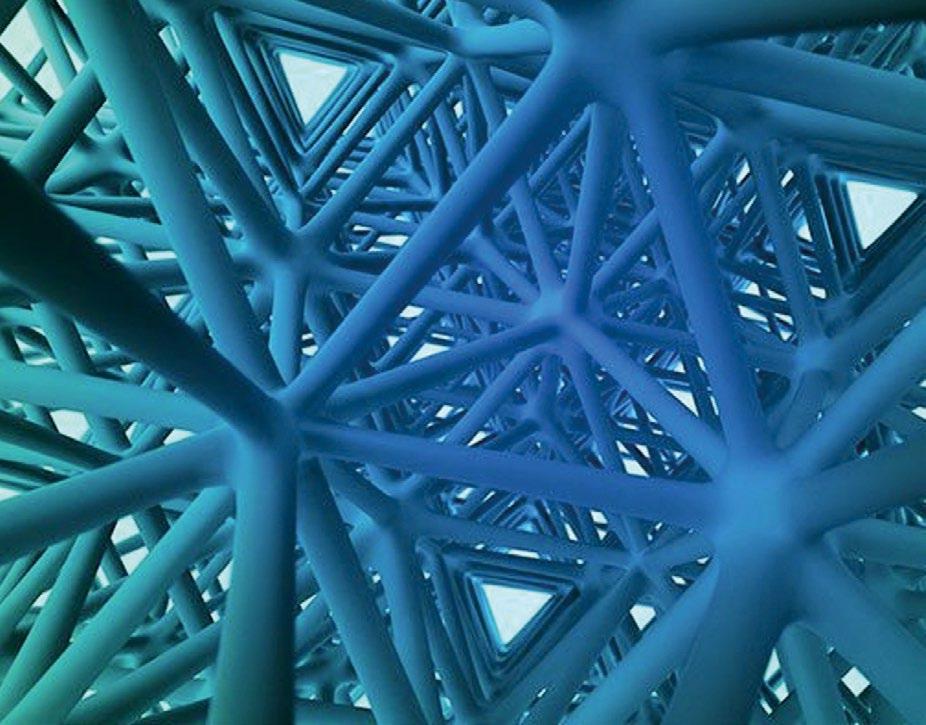

Los materiales avanzados son nuevos compuestos que tienen nuevas o mejoradas propiedades en comparación con los materiales convencionales y que aportan un alto valor añadido y un rendimiento superior en una o más características que son críticas para la aplicación considerada. Generalmente se consiguen a través de nuevas formulaciones y composiciones inexistentes hasta el momento, mediante nuevos procesos de fabricación, más sostenibles o eficientes, mejorando las propiedades físicas o funcionales, o incluso adaptando un material existente a una nueva aplicación. Los materiales avanzados son imprescindibles para mejorar la competitividad y el desarrollo sostenible de cualquier sector. Este tipo de materiales, cada vez más, se abren paso en la región de Cataluña y una buena prueba de ello es la labor del Clúster de Materiales Avanzados de Cataluña (MAV), que cuenta incluso con grupos de trabajo dedicados a estos materiales (como el de materiales ligeros), así como con investigaciones detalladas de segmentos como los composites. En este reportaje repasamos la actualidad de estos materiales a través de la visión del citado clúster.

Irene Díaz

20 DESTACAMOS

Clúster de Materiales Avanzados de Cataluña (MAV) cuenta con grupos de trabajo dedicados a estos materiales.

CATALUÑA El

Los materiales avanzados son nuevos compuestos que buscan ser más eficientes, menos contaminantes o bien permiten lograr propiedades mejoradas. Generalmente se consiguen a través del desarrollo de nuevas formulaciones o nuevas composiciones, siendo buenos ejemplos el grafeno, los plásticos de nueva generación o los composites, entre otros tantos.

Se trata de materiales diseñados y desarrollados con propiedades específicas que los convierten en idóneos para aplicaciones tecnológicas, científicas o industriales. Se caracterizan por mostrar propiedades térmicas, eléctricas, ópticas y mecánicas superiores en relación a los materiales convencionales.

Además, tal y como detallan desde la web ambienteplastico.com, durante los últimos años, la obtención de materiales avanzados se ha convertido en un área de importante interés científico y tecnológico para el diseño y manufactura de productos innovadores destinados a diferentes ámbitos industriales. En definitiva, hablamos de compuestos que están ayudando a mejorar aquellas industrias en las que se ven involucrados, y entre ellas por supuesto la que nos ocupa, la de la metalurgia y la siderurgia.

LOS MATERIALES AVANZADOS, CLAVES EN LA FABRICACIÓN DE ALTO VALOR AÑADIDO

Tal y como explican desde el clúster de innovación tecnológica Secpho, los materiales avanzados son un elemento clave en la fabricación de alto valor añadido. Por ello, tal y como comentan, su aplicación en diferentes sectores industriales resulta indispensable para mejorar la competitividad y el desarrollo sostenible, además de un impacto profundo en la manera en cómo vivimos y en cómo trabajamos. En este sentido, merece la pena destacar que los materiales avanzados pueden ser de dos tipos: de base biológica o sintéticos.

LOS MATERIALES LIGEROS, UNA INDUSTRIA CONSOLIDADA

Un buen ejemplo de materiales avanzados son los materiales ligeros, materiales que el Clúster de Materiales Avanzados de Cataluña (MAV), ha estudiado largo y tendido en el marco de un grupo de trabajo conformado por 18 miembros: el Campus Compòsits de

Durante los últimos años, la obtención de materiales avanzados se ha convertido en un área de importante interés científico y tecnológico para el diseño y manufactura de productos innovadores.

la Universitat de Girona, Eurecat, Composites ATE, FAXE Especialidades Químicas, Lubrizol, AMES, el Sincrotró ALBA, el CIT UPC, Condals Group, Comindex, Compoxi, Leitat, Menzolit, RokaFuradada Onyriq, REFISA, BCIRCULAR y Polisilk.

Los materiales ligeros, en concreto, se carac-

terizan por tener una relación resistencia/ peso relativamente alta respecto a los materiales convencionales. Existe una amplia variedad y, dependiendo de su composición y características estructurales cuentan con propiedades diferentes, lo que les hace ideales para diversas aplicaciones. Y los hay

CATALUÑA 21

8 de cada 10 nuevas innovaciones están basadas en nuevos materiales.

El principal objetivo de MAV es identificar y priorizar las oportunidades y las necesidades tecnológicas, de investigación y de innovación en el sector de los materiales avanzados.

de tres tipos: aleaciones ligeras metálicas, composites poliméricos y composites cerámicos.

Lo cierto es que la de los materiales ligeros es una industria ampliamente consolidada y con gran potencial de crecimiento debido a las regulaciones relacionadas con la reducción

de emisiones. Según indica MAV, son fundamentales, y especialmente en los sectores de la automoción, ferroviario, la expansión de energías renovables y el sector aéreo. Si bien también se utilizan en otros ámbitos, como el deporte, la salud o la electrónica de consumo. Y, por supuesto, la industria del acero y el metal.

En esta línea, resulta interesante conocer la cadena de valor de los materiales ligeros, desde los productores y suministradores de la materia prima, hasta la valorización de residuos, eslabón final de la cadena y cuya partida juegan los recicladores. Entre ellos se encuentran los transformadores de componentes acabados y semiacabados, además de las diferentes aplicaciones en industria y usuarios.

LOS COMPOSITES, SEGMENTO CLAVE PARA CATALUÑA

Los composites son otro tipo de materiales avanzados cuya cadena de valor, MAV en colaboración con la Universitat de Girona, ha estudiado en detalle. Tanto que incluso ha llegado a crear un mapa con todos los agentes que forman parte de la cadena de valor del sector de los composites en esta región. El objetivo de esta iniciativa es agrupar a todos los agentes del ecosistema innovador para fomentar la participación en proyectos de I+D y de transferencia de tecnología y conocimiento. Se trata del proyecto ‘Quién es quién en el sector de los composites en Cataluña’, cuyo objetivo final pasa por conseguir datos que permitan identificar fortalezas, carencias y generar sinergias en Cataluña. De este modo y según el estudio, en Cataluña existen entidades de todo tipo (desde pymes hasta grandes empresas o centros tecnológicos y universidades) directamente vinculadas al sector de los materiales compuestos. La cadena de valor va de las materias primas (primer eslabón) a actividades varias (último eslabón), pasando por maquinaria o equipamiento, distribuidores, productores de piezas y servicios, en el citado orden.

De este modo, la de los materiales avanzados es una industria consolidada en la región de Cataluña en la que participan actores con una actividad transversal, desarrollando diferentes funciones en los diferentes eslabones de la cadena de valor. Por ello y con el único afán de arrojar luz, en Metales & Máquinas hemos querido preguntar a los actores implicados en la cadena de valor. La idea no es otra que conocer, desde el punto de vista empresarial, cómo los materiales avanzados se abren paso en Cataluña y, por supuesto, sus posibles sinergias con la industria del acero y el metal.

22 DESTACAMOS

El tejido empresarial en Cataluña se adapta y transforma constantemente para lograr su posicionamiento como un motor tecnológico, dinámico y exportador. Foto cedida por MAV

LOS MATERIALES AVANZADOS EN CATALUÑA BAJO LA PERSPECTIVA DEL CLÚSTER MAV

Según nos cuenta el clúster de Materiales Avanzados de Cataluña (MAV), el tejido empresarial en Cataluña para lograr su posicionamiento como un motor tecnológico, dinámico y exportador con impacto tanto a nivel nacional como europeo e internacional, se adapta y transforma constantemente: “La industria en los últimos años ha hecho frente a múltiples adversidades, como la pandemia de COVID-19, la crisis energética y logística o los conflictos bélicos, causando grandes dificultades en la cadena de suministros de materiales o el acceso a materias primeras. Por este motivo, el tejido industrial catalán y, europeo en general, está cambiando la estrategia para relocalizar la industria en el territorio y, de esta manera, ser más independientes en todo los niveles. En este sentido, un ejemplo de la importancia de los materiales avanzados podría ser la revalorización de residuos a través de procesos de reciclaje para la obtención de nuevos materiales y volverlos a introducir en la cadena de producción”, asegura Ona Bombí, Clúster Manager de MAV

Por otra parte, según detalla, la industria europea está sometida a la conocida ‘Twin Transition’, que es el proceso de transición hacia una industria verde y digital, por lo que las empresas están trabajando para conseguir ser más sostenibles y digitalizadas, con el objetivo de lograr una neutralidad climática para 2025. Ante este escenario, los materiales avanzados resultan claves: “Los materiales avanzados son clave para llevar a cabo esta transformación y aumento de la competitividad industrial, un ejemplo podría ser el desarrollo de plásticos biobasados, de origen no fósil y que contribuyen a reducir la huella de carbono”, afirma Bombí.

En cuanto a cómo está afectando la tendencia de los materiales avanzados a las nuevas aplicaciones tecnológicas, científicas o industriales, indica que el Clúster MAV ofrece proximidad entre avance científico e industria, combinando recursos para el desarrollo de soluciones innovadoras. Para ello, trabaja en alinear las estrategias de los diferentes agentes que conforman el ecosistema de los materiales avanzados y concentrar esfuerzos a fin de establecer marcos de colaboración que

DE UN VISTAZO

• Los materiales avanzados son nuevos compuestos que tienen nuevas o mejoradas propiedades en comparación con los materiales convencionales y que aportan un alto valor añadido y un rendimiento superior en una o más características que son críticas para la aplicación considerada.

• Los materiales avanzados son un elemento clave en la fabricación de alto valor añadido. Por ello su aplicación en diferentes sectores industriales resulta indispensable para mejorar la competitividad y el desarrollo sostenible, además de un impacto profundo en la manera en cómo vivimos y en cómo trabajamos.

• La de los materiales avanzados es una industria consolidada en la región de Cataluña, en la que participan actores con una actividad transversal, desarrollando diferentes funciones en los diferentes eslabones de la cadena de valor.

• El tejido empresarial en Cataluña se adapta y transforma constantemente para lograr su posicionamiento como un motor tecnológico, dinámico y exportador con impacto tanto a nivel nacional como europeo e internacional.

• El Clúster de Materiales Avanzados de Cataluña es un clúster de base tecnológica basado en una estrategia de innovación y de I+D con aplicabilidad industrial para la obtención de materiales de alto valor añadido, así como para la implantación en sus procesos de fabricación y transformación.

• David Amantia, Head of Department, Applied Chemistry & Materials en Leitat, explica que los materiales avanzados, que incluyen nanomateriales, materiales compuestos y polímeros de alto rendimiento, entre otros, han estado transformando diversas industrias a nivel global.

• Mª Eugenia Rodríguez, directora de Desarrollo Tecnológico en el Área Industrial del centro tecnológico Eurecat, nos cuenta que un material avanzado se puede definir como cualquier material nuevo o significativamente mejorado que proporciona una clara ventaja en su rendimiento en comparación con los materiales convencionales.

• El sector del metal en Cataluña enfrenta una crisis de talento técnico. Un estudio del CEAM destaca en este sentido que la falta de profesionales puede tener consecuencias negativas en el funcionamiento de las empresas, como la disminución de la productividad, una peor calidad final de los productos y provocar el incumplimiento de plazos de entrega.

• Desde CEAM, destacan que los problemas de captación de talento profesional en el metal catalán se atribuyen, habitualmente, a deficiencias de la oferta formativa y a la escasa vocación industrial de los jóvenes.

Este tipo de materiales, cada vez más, se abren paso en la región de Cataluña.

CATALUÑA 23

permitan un intercambio de información y conocimiento que faciliten la consecución de dicho objetivo.

UN CLÚSTER QUE TRABAJA PARA ASEGURAR UNA INDUSTRIA CATALANA MÁS FLEXIBLE, RESILIENTE, SOSTENIBLE Y COMPETITIVA

El Clúster de Materiales Avanzados de Cataluña es un clúster de base tecnológica basado en una estrategia de innovación y de I+D con aplicabilidad industrial para la obtención de materiales de alto valor añadido, así como para la implantación en sus procesos de fabricación y transformación. Actualmente, el 94% de los miembros asociados al Clúster MAV (plantas productivas y/o sedes sociales) están ubicados en Cataluña. “Un clúster de esta naturaleza es una prioridad para asegurar una industria catalana más flexible, resiliente, sostenible y competitiva. Prácticamente todos los sectores industriales tienen un fundamento en una industria básica de materiales y/o materiales avanzados, la cual es el puntal para una posterior fabricación de productos y bienes que mejorarán, ahora y en un futuro cercano, la vida de los ciudadanos”, señala la Clúster Manager.

Por otro lado, al hilo de lo anterior y en relación a qué sinergias podrían tener los

nuevos materiales avanzados con la industrial del acero y el metal, Bombí apunta a la implantación de nuevos recubrimientos y tratamientos para obtener propiedades mejoradas de los metales, el desarrollo de nuevos materiales a partir de los residuos generados durante el proceso de fabricación de los metales, la fabricación de espumas metálicas para la reducción de peso, o la manufactura aditiva de metal, entre muchas otras innovaciones. Como se observa, las posibilidades son múltiples. Y, por ello, el principal objetivo del Clúster MAV es identificar y priorizar las oportunidades y las necesidades tecnológicas, de investigación y de innovación a corto, medio y largo plazo en el sector de los materiales avanzados, y facilitar los correspondientes avances científicos, tecnológicos e industriales que aseguren la competitividad, la sostenibilidad y el crecimiento del tejido empresarial catalán. Tanto es así, según nos cuenta la Clúster Manager, que MAV durante el 2023 impulsó más de 8 proyectos de innovación colaborativa entre miembros del clúster y otros agentes relevantes. Algunos ejemplos destacados serían sus proyectos H2oMe, PES 3D, SMART BATTERY CASE y SUR3D.

En cuanto a H2oMe, se trata de un proyecto de desarrollo de un reactor inductivo

Los materiales avanzados han estado transformando diversas industrias a nivel global”

David Amantia, Head of Department, Applied Chemistry & Materials en Leitat

de alta eficiencia energética, fabricado con tecnología aditiva de metal, para la generación distribuida de H2 sin emisión de CO2 mediante pirólisis catalítica de metano, enfocado en la industria de la automoción. Por otro lado, PES 3D es un proyecto de desarrollo de motores de satélites con combustibles sostenibles, mediante la fabricación aditiva láser de materiales avanzados metálicos.

En cuanto a SMART BATTERY CASE, es un proyecto de desarrollo de nuevas cajas de baterías digitalizadas, tecnológicamente avanzadas y más eficientes con el uso de nuevos materiales para sistemas de aeronaves no tripulados (UAS) eléctricos, en todo tipo de casos de uso que busquen mayor carga de pago, autonomía y eficiencia, mediante el uso de materiales compuestos ligeros y resistentes al ambiente aéreo. Finalmente y con respecto a SUR3D, se trata de un proyecto para fomentar el reciclaje de tapones de corcho usados para desarrollar nuevos compuestos de corcho y bioplástico aptos para impresión 3D, completando la circularidad del sector corchero y vitivinícola. De su lado, David Amantia, Head of Department, Applied Chemistry & Materials en Leitat, explica que los materiales avanzados, que incluyen nanomateriales, materiales compuestos y polímeros de alto rendimiento, entre otros, han estado transformando diversas industrias a nivel global. Además, según cuenta, en el ámbito de la investigación y el desarrollo, Cataluña cuenta con centros tecnológicos y universidades de renombre, lo que podría impulsar la adopción de materiales avanzados en diversas aplicaciones. Los sectores en los cuales la innovación es creciente, pero a la vez incipiente, son los sectores de la transición energética con nuevos materiales para la generación de hidrógeno (e.j electrolizadores), el almacenamiento de hidrógeno que requiere tanques ligeros de alta presión o bien la captación y separación de CO2 con materiales absorbentes o membranas específicas de altas prestaciones”, detalla.

24

DESTACAMOS

Estos materiales muestran propiedades térmicas, eléctricas, ópticas y mecánicas superiores en relación a los materiales convencionales.

En cuanto a cómo está afectando la tendencia de los materiales avanzados a las nuevas aplicaciones tecnológicas, científicas o industriales, señala: “La tendencia de los materiales avanzados está ejerciendo un impacto significativo en diversas esferas, desde aplicaciones tecnológicas hasta científicas e industriales. En el ámbito tecnológico, estos materiales están impulsando innovaciones mediante la mejora de propiedades clave, como resistencia, conductividad y durabilidad. La nanotecnología, por ejemplo, ha posibilitado la creación de materiales a escala molecular, revolucionando sectores tan importantes como los de la salud o bien el de la electrónica”.

Por ejemplo, según indica, en el ámbito científico los materiales avanzados están abriendo nuevas oportunidades de investigación y descubrimiento. “Su capacidad para resistir condiciones extremas o adaptarse a entornos específicos facilita la exploración espacial, submarina y otras áreas de la investigación científica”, apostilla. En el ámbito industrial, por otra parte, estos materiales están transformando la fabricación y la producción. “Materiales compuestos, polímeros de alto rendimiento y aleaciones avanzadas se utilizan para crear productos más ligeros y resistentes, mejorando la eficiencia en sectores como la automoción y el aeroespacial. Además, la implementación de materiales avanzados contribuye a la creación de soluciones más sostenibles y respetuosas con el medio ambiente”, indica. Y Amantia sabe bien de lo que habla, ya que en Leitat desarrollan materiales avanzados principalmente para los sectores de la energía y de la descarbonización, incluyendo baterías de última generación, celdas fotovoltaicas, almacenamiento de hidrógeno además de materiales para la captación, purificación y transformación de CO2, materiales bio-basados, recubrimientos con propiedades anticorrosivas, ignífugas y térmicos. También trabajan, según cuentan, en varios proyectos, tanto europeos como nacionales en tecnologías punteras de tratamiento de aire y purificación de gases, que entrarían en sectores de aplicaciones respetuosas con el medioambiente. En este sentido y en relación a las posibles sinergias con la industria siderúrgica/metalúrgica, desde Leitat entienden que su integración está dando lugar a un pano -

Hablamos de compuestos que están ayudando a mejorar aquellas industrias en las que se ven involucrados, entre ellas por supuesto la que nos ocupa, la de la metalurgia y la siderurgia.

rama de innovación sin precedentes: “La colaboración entre estos campos ha llevado al desarrollo de productos más eficientes y sostenibles. La utilización de materiales compuestos, nanotecnología y recubrimientos avanzados ha permitido reducir el

peso de las estructuras mientras se mejora la resistencia y durabilidad. La aplicación de sensores integrados proporciona una monitorización en tiempo real, mejorando la gestión de la calidad y la seguridad. Además, la optimización de procesos y la

CATALUÑA 25

La industria europea está sometida a la conocida ‘Twin Transition’ y los materiales avanzados son claves en este escenario.

exploración de nuevas formas de reciclaje contribuyen a una producción más eficiente y respetuosa con el medio ambiente. Esta convergencia entre materiales avanzados y la industria siderúrgica redefine la forma en que concebimos y utilizamos los metales, abriendo nuevas posibilidades para un futuro industrial más prometedor”, concluye. Lo cierto es que pese al inminente panorama de innovación tecnológica que se presenta, queda mucho por hacer. Por ello, desde el centro de investigación siguen investigando y lo hacen a través de los proyectos ASTRABAT (Energía), VIVALDI (Medioambinete) y RAWMINA (Recuperación de metales). En cuanto a ASTRABAT, reúne a 14 socios, líderes en diferentes campos de investigación, desarrollo y producción, procedentes de 8 países. Su objetivo es encontrar materiales óptimos para celdas de estado sólido, componentes y arquitecturas que se adapten bien a las demandas del mercado de vehículos eléctricos y sean compatibles con la producción en masa. El proyecto cumplirá con exigencias mejoradas de seguridad y estándares industriales. En segundo lugar y con respecto a VIVALDI, propone una solución integrada que permite la conversión de CO2 biogénico en ácidos orgánicos de alto valor, impulsada por avances innovadores en purificación de CO2, catálisis electroquímica, microbiología, biología sintética e ingeniería de bioprocesos. Y, por último, RAWMINA pretende desarrollar y demostrar un innovador sistema piloto para la producción limpia y sostenible de materias primas (MR) no energéticas y no agrícolas en la Unión Europea a partir de recursos de desechos mineros de “materiales con contenido metálico no explotados/poco explotados”.

Por su parte, Mª Eugenia Rodríguez, directora de Desarrollo Tecnológico en el Área Industrial del centro tecnológico Eurecat, nos cuenta que un material avanzado se puede definir como cualquier material nuevo o significativamente mejorado que proporciona una clara ventaja en su rendimiento en comparación con los materiales convencionales. Por tanto, se incluyen los materiales que se encuentran aguas arriba en la cadena de fabricación y que han sufrido poca o ninguna transformación (producción de materiales avanzados); productos destinados a usuarios intermedios o finales (integración de materiales avanzados), así como todas las tecnologías y procesos para

Las innovaciones están permitiendo a los científicos manipular sustancias a nivel atómico y crear nuevos materiales.

Es un hecho que la innovación y el desarrollo tecnológico de nuevos materiales es indispensable en la industria de la siderurgia”

Mª Eugenia Rodríguez, directora de Desarrollo Tecnológico en el Área Industrial del centro tecnológico Eurecat

la transformación de dichos materiales en diferentes productos.

En esta línea, detalla que actualmente 8 de cada 10 nuevas innovaciones están basadas en nuevos materiales y este sector es el tractor de soluciones y tecnologías disruptivas para la transición hacia una industria y sociedad más sostenibles. “Podemos afirmar que es un sector con gran proyección, ya que puede ser la solución y dar respuesta a algunos de los grandes retos a los que nos enfrentamos como sociedad, como el cambio climático, el aumento de la población o la escasez de recursos naturales, entre otros. Además, los materiales avanzados fomentan las sinergias entre diferentes sectores y, por

tanto, una aplicación en un determinado sector se puede exportar a otro a través de proyectos intersectoriales”, indica Rodríguez, quien nos habla además de la faceta económica de los materiales avanzados: “Según un estudio de 2020 realizado por IDOM para el Departamento de Empresa y Conocimiento de la Dirección General de Industria de la Generalitat sobre el sector de los materiales avanzados en Catalunya, en ese momento se contabilizaron más de 700 empresas que facturaban más de 2.500 millones de euros y daban trabajo a más de 6.000 trabajadores. Dado el tejido empresarial catalán, estas empresas pertenecen a sectores tan diversos como movilidad, salud, fabricación avanzada, construcción, energía y medioambiente, TICs, y otros como textil, packaging o alimentación”, explica. Por otro lado, comenta que los avances de las tres últimas décadas nos han llevado más allá del umbral conceptual y están haciendo de los materiales industriales avanzados un componente vital de nuestra economía de alta tecnología. “Las innovaciones del siglo XXI están permitiendo a los científicos manipular sustancias a nivel atómico y crear nuevos materiales especialmente diseñados, que superan enormemente a los materiales naturales. Hemos visto un gran avance en las últimas

26 DESTACAMOS

tres décadas, que ha llevado a la integración exitosa de materiales avanzados en la fabricación de alta tecnología, los procedimientos médicos e, incluso, la producción de alimentos. En términos reales, todavía nos encontramos en el umbral de una nueva revolución tecnológica y es probable que, en los próximos años, se produzca un salto importante que supere el progreso registrado durante un siglo de Revolución Industrial”, apostilla.

Lo cierto es que Eurecat también es una buena fuente para arrojar luz al respecto de este tema, ya que también trabajan el tema de forma contundente, acompañando y colaborando con empresas de todos los sectores productivos en el desarrollo y transformación de materiales de diferente naturaleza como metales, biomateriales, polímeros, composites, cerámicos, textiles e incluso nanomateriales o grafeno, para aplicaciones tan diversas como tintas funcionales, aeroestructuras, packaging o dispositivos médicos.