ETALES & MAQUINAS M

Revista de maquinaria para la industria del metal

ENTREVISTA

Mari Carmen

Gorostiza, Event Manager de BIEMH

ESPECIAL

La industria siderometalúrgica se afianza en País Vasco

SECTOR

El origen del lubricante, factor clave para un uso adecuado

Nº 7 ABRIL/JUNIO 2024

INNOVACIÓN • DIGITALIZACIÓN • I+D • PRODUCTOS • MANTENIMIENTO • EMPRESAS • MERCADO • EVENTOS

123RF

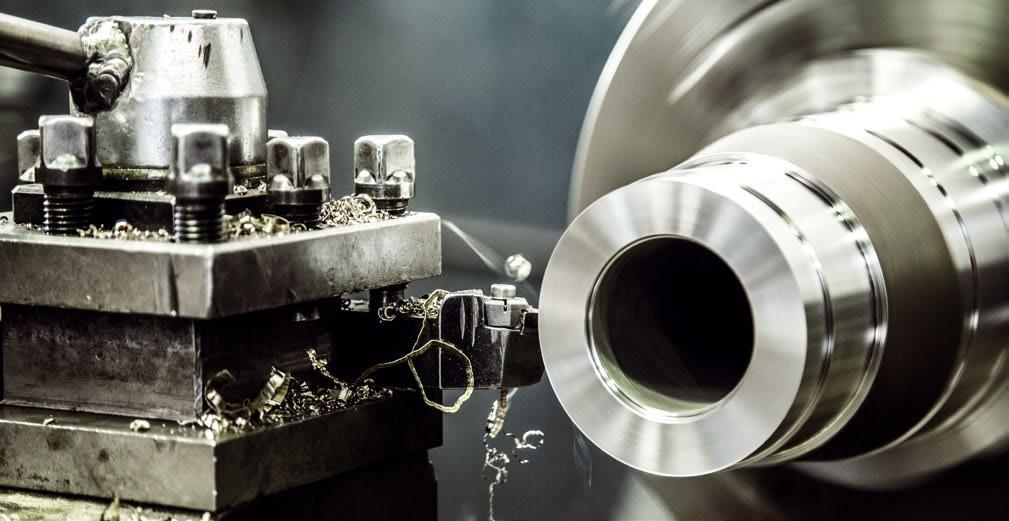

LA ROBÓTICA FORJA UN FUTURO EFICIENTE EN LA INDUSTRIA DEL METAL INDUSTRIA 4.0

Información para decidir

Solo aquella información basada en la responsabilidad y la calidad nos hace libres para tomar las mejores decisiones profesionales. En ConeQtia, entidad colaboradora de CEDRO, garantizamos contenido riguroso y de calidad, elaborado por autores especializados en más de 30 sectores profesionales, con el aval de nuestros editores asociados y respaldando el uso legal de contenidos. Todo ello con la nalidad de que el lector pueda adquirir criterio propio, facilitar la inspiración en su labor profesional y tomar decisiones basadas en el rigor.

Por este motivo, todos los editores asociados cuentan con el sello de calidad ConeQtia, que garantiza su profesionalidad, veracidad, responsabilidad y abilidad.

coneqtia.com

Con la colaboración de:

Celda de soldadura

Cobot CWC-S

Una solución rentable y de fácil manejo para iniciarse en la soldadura automatizada

MIG/MAG

Bajos costes de inversión

Rentable, incluso para pequeños tamaños de lote

Manejo intuitivo, sin necesidad de conocimientos previos de programación

Alta flexibilidad en el trabajo con componentes de diferentes geometrías

Calidad de soldadura constante y reproducible

Más información: www.fronius.es

3

CONTENIDOS

ESPECIAL PAÍS VASCO

INDUSTRIA 4.0

46. La robótica forja un futuro eficiente en la industria del metal

ENTREVISTAS

10. Mari Carmen Gorostiza

EVENT MANAGER DE BIEMH

“Nuestro objetivo es ser una plataforma donde reforzar la visibilidad de los que marcarán el futuro de la industria”

60. Ion Olaeta

PRESIDENTE DE FER

“Los principales retos para los recicladores de metales nos vienen marcados por el tsunami normativo que llega desde Bruselas”

EDITORIAL

05 La robótica empuja al metal a nuevas metas

ACTUALIDAD

6

Las ventas de robots industriales en España se disparan un 48%

7 Confemetal reclama políticas que favorezcan la competitividad en su Asamblea Anual

ENCUENTROS

40 La industria del metal, muy presente en la 8ª edición de Advanced Factories

44 Hannover Messe supera los 130.000 visitantes en su última edición

DESTACAMOS

52 Un estudio cuantifica el valor de las ventajas de los cojinetes de plástico igus

SECTOR

54 El origen del lubricante, factor clave para un uso adecuado

RECYCLING

62 Probadas con éxito nuevas tecnologías para recuperar materias primas críticas de las baterías de vehículo eléctrico

NOVEDADES

64 Nuevas soluciones en el mercado

4

13. La industria siderometalúrgica se afianza en en País Vasco

ABRIL/JUNIO 2024 / Nº 7

LA ROBÓTICA EMPUJA AL METAL A NUEVAS METAS

Este número centra gran parte de su contenido en la industria siderometalúrgica del País Vasco y a tierras vascas se dirige una vez impreso porque muchos de ustedes tomarán un ejemplar de esta edición mientras asisten a la BIEMH 2024. Analizamos en las siguientes páginas la coyuntura económica de la siderometalurgia vasca en los últimos cuatro años, pasado, presente y futuro. Nos fijamos en su ecosistema y, al mismo tiempo, damos voz a sus protagonistas para que puedan aportar su visión de la industria. Finalmente, entrevistamos a José Pérez Berdud, presidente de AFM Cluster, y también contamos con la opinión de Adolfo Rey, director gerente de FVEM y Asier San Millán, director general de Siderex.

“EXPLORAMOS LA EVOLUCIÓN Y DESAFÍOS DE LA INDUSTRIA SIDEROMETALÚRGICA VASCA, EL IMPACTO DE LA ROBÓTICA, LA IMPORTANCIA DE LOS LUBRICANTES Y LAS NOVEDADES EN LOS PRÓXIMOS EVENTOS DEL SECTOR, COMO LA BIEMH 2024”

La robótica ha abierto nuevos horizontes a toda la industria, y la del metal no es una excepción, que ha encontrado en los robots colaborativos (cobots) y en los robots móviles autónomos (AMRs) unos perfectos aliados para llevar al sector a otro nivel.

También nos hemos detenido en los lubricantes, que desempeñan un papel fundamental en el mundo de la maquinaria industrial, actuando como guardianes del correcto funcionamiento de equipos y procesos. Hemos hablado con expertos en la materia para comprender la importancia de utilizar lubricantes adecuados, las regulaciones medioambientales que influyen en su formulación y los avances tecnológicos que están marcando el futuro de esta industria.

Por otro lado, conversamos con Mari Carmen Gorostiza, Event Manager de BIEMH, un encuentro que aspira a ser un lugar donde reforzar la visibilidad de los que marcarán el futuro de la industria.

Finalmente, otras dos citas importantes que abordamos en este número son el 21º Congreso Nacional de la Recuperación y el Reciclaje y la Feria Internacional de la Recuperación y el Reciclado. El primero, del 19 al 20 de junio, se celebra en el marco del segundo, que tendrá lugar del 18 al 20. Ambos en Ifema Madrid. De sus principales novedades y de la actualidad del sector nos ha hablado Ion Olaeta, presidente de la Federación Española de la Recuperación y el Reciclaje (FER).

VERSYS EDICIONES TÉCNICAS S.L. Invierno 17. 28850 Torrejón de Ardoz | 91 29 72 000 administracion@versysediciones.com

CEO: José Manuel Marcos Franco de Sarabia

DIRECTORA OPERACIONES: Esther Crespo

DIRECTOR DE EXPANSIÓN Y DESARROLLO

José Manuel Marcos de Juanes

https://bit.ly/MetalesTW

www.metalesymaquinas.com

https://bit.ly/MetalesFB

https://bit.ly/MetalesIN

DIRECTORA EDITORIAL: Mónica Alonso | monica.alonso@metalesymaquinas.com

REDACCIÓN: Óliver Miranda | oliver.miranda@metalesymaquinas.com

Patricia Gil | redaccion1@metalesymaquinas.com

Irene Díaz | irene.diaz@metalesymaquinas.com

DIRECTORA DE PUBLICIDAD: Mercedes Álvarez | mercedes.alvarez@metalesymaquinas.com | Tel.: 677504818

EJECUTIVOS DE CUENTAS: Víctor Bernabeu | vbernabeu@metalesymaquinas.com

Laura Ramiro | laura.ramiro@metalesymaquinas.com

Mª Jesús Mora | mjesus.mora@metalesymaquinas.com

MAQUETACIÓN: Manuel Beviá

IMPRIME: Gama Color / DEPÓSITO LEGAL: M-8635-2023 / ISSN: 2989-7505 / ISSN (Intenet): 2989-7513

Copyrigth Versys Ediciones Técnicas S.L. La suscripción a esta publicación autoriza el uso exclusivo y personal de la misma por parte del suscriptor. Cualquier otra reproducción, distribución, comunicación pública o transformación de esta publicación sólo puede ser realizada con la autorización de sus titulares. En particular, la Editorial, a los efectos previstos en el art. 32.1 párrafo 2 del vigente TRLPI, se opone expresamente a que cualquier fragmento de esta obra sea utilizado para la realización de resúmenes de prensa, salvo que cuente con la autorización específica. Diríjase a CEDRO (Centro Español de Derechos Reprográficos) si necesita fotocopiar, escanear, distribuir o poner a disposición de otros usuarios algún fragmento de esta obra, o si quiere utilizarla para elaborar resúmenes de prensa (www.conlicencia.com; 917021970/932720447) Las opiniones y conceptos vertidos en los artículos firmados lo son exclusivamente de sus autores, sin que la revista los comparta necesariamente.

5 METALES Y MÁQUINAS EDITORIAL

El sector del metal se consolida con un 23% del total

Las ventas de robots industriales en España se disparan un 48%

La implantación de robots en los diferentes sectores de la economía española sigue creciendo y, a tenor de los últimos datos, este incremento se produce de forma cada vez más acelerada. En 2023, se superaron las 5.000 instalaciones de robots industriales en España, lo que representa un aumento del 48% en comparación con el año anterior, según datos recogidos por la Asociación Española de Robótica y Automatización (AER Automation).

ROBÓTICA

INDUSTRIAL

Por tanto, y según las mismas fuentes de AER Automation, por segunda vez en la historia España superará las 5.000 instalaciones de robots industriales, alcanzando el pico prepandémico de 2018.

Los datos de AER Automation ya han sido facilitados oficialmente a la International Federation of Robotics (IFR) para ser considerados como “fuente secundaria” en su informe ‘World Robotics 2024’. El análisis se ha realizado con declarantes-fabricantes miembros de la Asociación, y según estimaciones internas recoge el 80% del tamaño real de mercado.

ROBÓTICA

DE SERVICIO

Estos mismos datos revelan un incremento del 17% en las ventas de instalaciones de robótica de servicio, que incluye la robótica móvil y la social.

En relación a este tipo de instalaciones (robótica de servicio, sumando robótica móvil y robótica social), es importante destacar que España se posiciona como una potencia mundial en fabricación con un alto porcentaje de exportaciones, estimado en alrededor del 80% de la producción. Es por ello que cobra tanto valor el seguir creciendo a dos dígitos en el mercado nacional.

Por volumen, el sector del Transporte & Logística fue el más destacado y representa un 61% del total de Robótica de Servicio.

Por volumen, el sector del Transporte & Logística fue el más destacado y representa un 61% del total de Robótica de Servicio. La categoría Consumer Robots se sitúa ya en un 16%, tras duplicar sus ventas en 2023, mientras que el sector Hospitality prácticamente dobló las unidades y representa el 10% de la Robótica de Servicio. También fue significativo el crecimiento en Professional Cleaning.

Dentro de la robótica de servicio, la categoría Professional Service Robots (PSR) es la protagonista, ya que supone un 81% del total de ventas de 2023. Esto supone un incremento moderado del 8% respecto al ejercicio anterior.

Para seguir desarrollando este vertical clave dentro de la cadena de valor de AER Automation, hace dos años se creó la Comisión de Robótica de Servicio que recoge a 25 asociados de AER y representa a tres cuartas partes del mercado español. La comisión se encarga de recabar los datos oficiales del parque de robótica español y recientemente ha nombrado a Thierry Delmas, Managing Director de Kivnon, como su coordinador general.

LA AUTOMOCIÓN CONCENTRA LA MITAD DE LA DEMANDA EN ROBÓTICA INDUSTRIAL

En términos generales, el mercado de los robots industriales en España ha experimentado un crecimiento de la concentración sectorial, con los tres principales verticales que representan el 87% del total de instalaciones, frente al 80% de 2022.

6 ACTUALIDAD

Las exportaciones de productos metálicos crecieron un 8,9% en 2023

Confemetal reclama políticas que favorezcan la competitividad en su Asamblea Anual

La Confederación Española de Organizaciones Empresariales del Metal, Confemetal, ha celebrado en Madrid su Asamblea Anual cuyo presidente, José Miguel Guerrero, ha analizado en su Informe la situación actual del sector y ha presentado la memoria de actividades de la organización correspondiente a 2023. Guerrero ha resaltado que el año 2023 se cerró con un incremento del 3,2% de la producción de la Industria del Metal, el mismo avance registrado en la cifra de negocios del sector, y, ambos, dos décimas por debajo del incremento de los precios registrados en el pasado ejercicio. Las exportaciones de productos metálicos crecieron un 8,9% en el período, mientras que las importaciones lo hacían más moderadamente al 4,6%. Sin embargo, los avances en todos los indicadores en 2022 y 2023 no han conseguido compensar las caídas de dos dígitos en la producción y la cifra de negocios que sufrió el sector en los ejercicios de 2020 y 2021: “Con ser positivo, el balance global del año 2023, no puede tampoco ocultar que las cifras fueron deteriorándose, trimestre a trimestre, a lo largo del año y que las previsiones que auguran las Encuestas de Sentimiento de los últimos trimestres no permiten ser demasiado optimistas”, ha señalado Guerrero. Las medidas tomadas hasta ahora para recuperar actividad, según

el presidente de Confemetal, han sido efectivas sólo parcialmente y adolecen de la falta de un plan global, hecho de actuaciones concretas y coordinadas, rápidas, eficientes, flexibles y capaces de llegar a todo el tejido económico: “Para favorecer realmente la productividad y la competitividad en la actual situación, con previsiones poco halagüeñas y significativos riesgos políticos, es necesaria una orientación anticíclica de las políticas económicas, y hacer una gestión eficiente y una aplicación rápida de los Fondos Europeos que tantas expectativas generaron y que, lamentablemente, no se han visto cumplidas en la misma medida”. Para ello, ha afirmado Guerrero, sería necesario que todos los implicados, Instituciones, Administraciones y Agentes Sociales, y el conjunto de la Ciudadanía, empujasen en una misma dirección cuyos vectores son la formación, la innovación, la fiscalidad favorable a la actividad, la flexibilidad laboral, la racionalidad energética, el desarrollo de las infraestructuras productivas, la promoción exterior y el apoyo a la internacionalización, y, sobre todo, la existencia de un marco normativo estable, no discriminatorio y amigable e impulsor de la actividad empresarial. “El marco económico no es el más favorable para la inversión y la creación de riqueza y empleo, pero la estructura empresarial, todo el tejido económico y social del país no ha perdido su potencial de competitividad y progreso”, ha subrayado.

ACTUALIDAD 7

El presidente de Confemetal ha analizado en su Informe la situación actual del sector.

La escasez de mano de obra cualificada, entre los retos principales de la industria europea en 2024

países como China y Estados Unidos.

En el año 2024, las empresas seguirán enfrentándose a las repercusiones de las tensiones políticas mundiales, que se reflejarán en inseguridades económicas y afectarán la

disponibilidad y los costes de las materias primas y la estabilidad del mercado. Las empresas se verán obligadas a adaptar sus estrategias, en cuyo proceso serán claves para el éxito la innovación en digitalización y sostenibilidad. Este año, la industria también se enfrentará a retos pero, por contrapartida, habrá oportunidades fascinantes.

La escasez de materias primas incide principalmente en los materiales importantes como la madera y el metal. La disponibilidad limitada de estas materias primas es una consecuencia directa de la fuerte demanda de países como China y Estados Unidos. Los precios en aumento del material disparan los costes de producción. Además, se pueden interrumpir o retrasar las cadenas de suministros, lo que conlleva cuellos de botella en la producción y en la entrega de encargos.

La volatilidad de los mercados acentúa aún más estos problemas. Las fluctuaciones en la demanda y la configuración de precios dificultan en gran medida la planificación y los pronósticos de las empresas. Desarrollar y mantener estrategias a largo plazo resulta complicado en esta coyuntura.

Los precios de la energía siguen siendo una preocupación importante para las empresas de cualquier envergadura.

Hacia la descarbonización: España se sitúa por delante de la media global

El 74% de las empresas en España todavía no ha empezado su proceso de descarbonización o está en una fase incipiente, lo que sitúa al país tres puntos por debajo de la media global, en la que un 77% todavía se encuentra en esta situación. Esta es una de las conclusiones del Carbon Action Report 2023, un informe basado en el análisis de 24.500 compañías de todo el mundo realizado por EcoVadis, el proveedor de calificaciones empresariales de sostenibilidad. A nivel europeo, España camina en la misma dirección que el resto de sus países vecinos. Italia es el que registra una de las peores puntuaciones, ya que solo el 19% de sus empresas está comprometido con la descarbonización de su actividad, mientras que esta cifra asciende al 26% en el caso de España. En cambio, Francia alcanza una puntuación ligeramente superior, con un 28% de compañías sumadas al proceso de descarbonización. Por su parte, Alemania comparte posición con España, aunque el país germano tiene un 5% menos de empresas que ni siquiera han comenzado su proceso de descarbonización. El informe de EcoVadis también compara los resultados obtenidos por las empresas entre su primera evaluación y la segunda. En este sentido, España vuelve a situarse por encima de la media global.

En el caso de España, solo el 3% de las empresas españolas comprometen a sus proveedores en la reducción de emisiones de carbono, lo que sitúa al país por encima de Italia (2%).

8 ACTUALIDAD

La disponibilidad limitada de estas materias primas es una consecuencia directa de la fuerte demanda de

Eurecat investiga la fabricación de materiales avanzados con grafeno

El centro tecnológico Eurecat coordina el proyecto europeo

Giance, que desarrollará y testará soluciones innovadoras y reciclables basadas en grafeno para dotar a la industria de nuevos materiales sostenibles y optimizar sus aplicaciones en el

Para mejorar los materiales, la iniciativa establecerá una plataforma integrada e impulsada por la industria que contribuirá a la reducción de su impacto medio ambiental.

mercado de los sectores de la automoción, aeroespacial, energético del hidrógeno y el tratamiento de agua.

En concreto, el proyecto se centrará en diseñar, desarrollar y ampliar una nueva generación de materiales composites, revestimientos, espumas y membranas multifuncionales basadas en el grafeno y otros materiales relacionados, rentables, sostenibles, ligeros y reciclables.

Para mejorar los materiales, la iniciativa establecerá una plataforma integrada e impulsada por la industria que contribuirá a la reducción de su impacto medio ambiental.

“Estos nuevos materiales avanzados cuentan con propiedades mejoradas como atributos térmicos, mecánicos y químicos, que les proporcionan funcionalidades como resistencia al desgaste, a la corrosión, al impacto, que son muy útiles para el desarrollo de nuevos sistemas de monitorización para el control de la integridad estructural de superficies de fricción muy baja”, detalla el director de la Unidad de Impresión Funcional y Dispositivos Integrados de Eurecat, Paul Lacharmoise.

De acuerdo con la directora de desarrollo tecnológico de Eurecat, María Eugenia Rodríguez: “El proyecto Giance avanzará en los procesos de fabricación para que las empresas puedan desarrollar y comercializar productos manufacturados de alto valor”.

Madrid 19 y 20 de junio de 2024

ACTUALIDAD

Congreso Nacional de la Recuperación y el Reciclado 21 http://congreso.recuperacion.org

Entrevista

Mari Carmen Gorostiza

EVENT MANAGER DE BIEMH

Nuestro objetivo es ser una plataforma donde reforzar la visibilidad de los que marcarán el futuro de la industria

BIEMH, Bienal Internacional de Máquina-Herramienta, enfila la recta final de sus preparativos con más de 1.400 firmas expositoras confirmadas de 29 países, entre los que destacan Alemania, Italia, Portugal, EE.UU., Japón y Taiwán, y cerca de 3.000 productos y servicios. La gran maquinaria en funcionamiento será la protagonista de esta 32ª edición que ocupará, del 3 al 7 de junio, los seis pabellones de Bilbao Exhibition Centre. Charlamos de todo ello con su event manager, Mari Carmen Gorostiza, a continuación.

Mónica Alonso

“BIEMH es, ante todo, una feria de máquina-herramienta y fabricación avanzada, pero al organizarla tomamos como marco la industria al completo”, afirma Gorostiza en esta entrevista.

Metales&Máquinas: La Bienal de Máquina-Herramienta vuelve a abrir sus puertas en junio, ¿qué podemos esperar de esta nueva edición? Imagino que se hará con mucha ilusión...

Mari Carmen Gorostiza: Tenemos muchas ganas de BIEMH, la verdad. Y las empresas, con las que estamos en constante comunicación, nos están haciendo llegar la misma ilusión. BIEMH es un espectáculo industrial y tecnológico orientado a hacer negocio, y eso es muy atractivo para las firmas expositoras y visitantes. Este año, además, hemos diseñado una feria ágil, sectorizada y dinámica, con una agenda de contenidos muy interesante y, fieles a nuestra seña de identidad, con las grandes máquinas en funcionamiento como protagonistas. También contaremos, por primera vez, con un espacio diferenciado para la robótica, automatización y digitalización; tres sectores que destacan por estar siempre a la vanguardia de la tecnología. Hace muchos años que forman parte de BIEMH, pero este año hemos decidido darles el lugar destacado que merecen porque, como

10 ENTREVISTA

feria líder, nuestro objetivo es ser una plataforma donde reforzar la visibilidad de los que marcarán el futuro de la industria.

M&M: ¿Me puede adelantar las principales cifras de la feria?

M.C.G.: Las contundentes cifras de este año, por sí solas, dan una idea de la magnitud de la feria que tendremos: ya hay inscritas más de 1.400 firmas expositoras de 29 países, que ocuparán los 6 pabellones de BEC, con cerca de 3.000 productos y servicios. Además, acogeremos todos los sectores esenciales de la industria como Fabricación y distribución de máquinas de arranque y deformación (35%), Robótica y Automatización (20%), Herramientas y Accesorios (12%), Digitalización aplicada a la industria (9%), Componentes mecánicos (9%), Servicios a la producción y la empresa (6%), Fabricación aditiva y 3D (5%), y Metrología (4%).

M&M: ¿Cuáles serán las novedades principales de esta edición?

M.C.G.: La 32ª edición de BIEMH será especialmente dinámica, con una agenda de contenidos muy completa. Además del área para robótica, automatización y digitalización que he mencionado antes, contaremos con la zona Robot Demo, donde las empresas más importantes mostrarán sus últimas creaciones. También se podrá disfrutar de visitas guiadas (Big Machines Tour, Automation & Robotics Tour e Innovation Tour), de los innovation workshops y de las más de 80 entrevistas en directo de BIEMH TV, que también

emitirá análisis, resúmenes de la jornada y vídeos promocionales. Asimismo, tenemos perfiladas alrededor de 30 horas de análisis y contenidos de expertos y expertas internacionales en los BIEMH Talks. Incluirán workshops, conferencias, keynotes y mesas redondas, y estarán agrupados en tres categorías: Digital Talks, Automation & Robotics Talks y Additive Talks. Junto a todo esto, tendremos la zona Innotech de la Agencia Vasca de la Innovación-Innobasque, con su zona expositiva y área de charlas. Y para facilitar las interacciones, contaremos con espacios de networking, un Get Together y el BIEMH Fest.

M&M: ¿Qué tipo de novedades y tecnologías serán las protagonistas de este año?

BIEMH es un espectáculo industrial y tecnológico orientado a hacer negocio, y eso es muy atractivo para las firmas expositoras y visitantes”

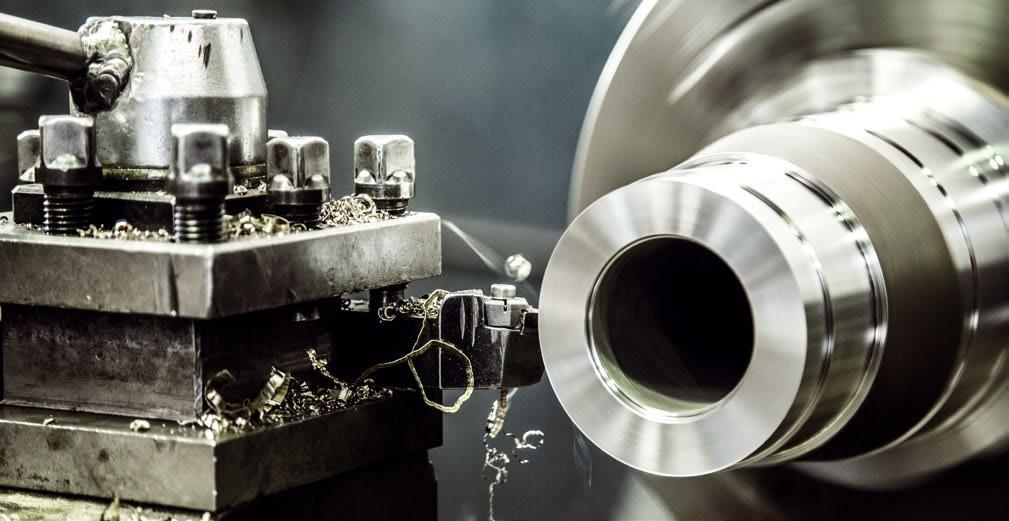

M.C.G.: BIEMH es un escaparte de innovación y soluciones competitivas al que las empresas vienen a buscar respuestas concretas. Y, aunque las firmas expositoras suelen cuidar mucho el efecto sorpresa de las novedades que traerán, en el directorio de expositores ya podemos ver propuestas muy interesantes en centros de mecanizado de alta productividad, máquinas multitarea, máquinas de deformación, automatización y robótica, corte de chapa y tubo, tornos… Por eso invitamos a todos los profesionales de la industria a venir a BIEMH, del 3 al 7 de junio. Va a ser una feria muy enriquecedora y un gran impulso para las empresas.

M&M: México será el país invitado, ¿por qué esta elección? ¿Y qué presencia tendrá en el Hosted Buyer’s Programme?

M.C.G.: México es un país que suele tener una presencia muy relevante en BIEMH y que representa

En el directorio de expositores, ya podemos ver propuestas muy interesantes en centros de mecanizado de alta productividad, máquinas multitarea, máquinas de deformación, corte de chapa y tubo, tornos…

BIEMH 11

La 32ª edición de BIEMH será especialmente dinámica, con una agenda de contenidos muy completa.

Según la event manager, BIEMH va a ser una feria “muy enriquecedora y un gran impulso para las empresas”.

BIEMH es un escaparte de innovación y soluciones competitivas al que las empresas vienen a buscar respuestas concretas”

un mercado estratégico para la industria. Además, recientemente ha afianzado su posición tras la firma del T-MEC y la política de nearshoring que está llevando a cabo. Esta presencia destacada de México también se verá reflejada en el Hosted Buyer’s Programme. Se trata de una iniciativa que recoge las peticiones de las propias empresas expositoras, garantizando la presencia de cientos de profesionales estratégicos/as con quienes cerrar reuniones de negocio. Es un programa único entre las ferias líderes del sector a nivel mundial y se ha convertido en un gran reclamo para visitar BIEMH. Este año, además, el Hosted Buyer’s Programme contará con más empresas compradoras de primer nivel que nunca. Muchas de ellas serán mexicanas y representan al sector automotriz en distintos estados, pero también habrá profesionales confirmados/as del sector aeroespacial, de electrodomésticos, moldistas, de distribución… Y lo más valioso de todo es que todas esas empresas vendrán a buscar soluciones concretas que las y los expositores de BIEMH ofrecen.

M&M: BeDIGITAL, Addit3D y WORKinn Talent Hub se volverán a celebrar de manera simultánea a BIEMH, ¿qué sinergias se pueden establecer y qué resultados se esperan obtener con esta unión de fuerzas?

M.C.G.: BIEMH es, ante todo, una feria de máquina-herramienta y fabricación avanzada, pero al organizarla tomamos como marco la industria al completo; su realidad, sus retos y sus necesida-

des. Por eso impulsamos las sinergias, para dar respuestas globales y fomentar la colaboración entre empresas. Los sectores a los que se dirigen BeDIGITAL y Addit3d (digitalización, tecnología aditiva e impresión 3D) son muy trasversales y tienen una gran influencia en la industria. Y el reto que representa para las empresas encontrar el talento apropiado es una realidad en todos los sectores. Y ahí es donde entra en juego WORKinn Talent Hub. Por eso, es importante unir la fuerza tractora de BIEMH con esas tres ferias. BeDIGITAL, Addit3D y WORKinn Talent Hub fueron eventos pioneros en su momento y certámenes únicos en su especialidad. Los tres han podido alzar el vuelo por su cuenta y ahora disponen de ediciones que se celebran anualmente. Eso demuestra que fue un gran acierto haberlos creado.

M&M: ¿Qué ofrece esta feria a la industria del metal y la fabricación avanzada?

M.C.G.: BIEMH cuenta con una sólida red de alianzas y trabaja muy de cerca con las principales asociaciones del sector usuario y con interlocutores y key players de la industria. Y eso la hace particularmente atractiva para la industria. En su condición de feria líder y estando, como está enfocada en facilitar las relaciones comerciales entre firmas expositoras y visitantes, la organización de BIEMH tiene claro que una feria debe crear e impulsar oportunidades de negocio. Eso es lo que va a mantener a la industria firme y sólida en los próximos años. Esa es la razón por la que trabajamos para hacer de la Bienal una plataforma dinamizadora de contactos comerciales y nuevas redes de conocimiento y tecnología, que son aspectos fundamentales para la competitividad de las empresas. Y si las empresas van bien, la industria va bien.

M&M: Para finalizar, y centrándonos en el sector en sí, ¿cómo terminó 2022 y cuáles son las previsiones para el presente ejercicio?

M.C.G.: El manufacturing avanzado goza de muy buena salud. Un claro ejemplo es que el año 2023 se cerró superando la barrera de los 2.000 millones de euros en máquinas-herramienta y tecnologías avanzadas para fabricar; una cifra muy notable. Ese cierre, además, significaba un crecimiento del 17% sobre la cifra de 2022. La captación de pedidos en 2023 también creció, un 12%, y gracias a ello hemos podido garantizar la actividad de 2024. Es verdad que ha habido una pequeña ralentización durante el primer trimestre, pero son cifras que se recuperarán hacia la segunda parte del año.

ENTREVISTA 12

ESPECIAL PÁIS VASCO

OPINIÓN ADOLFO REY, DIRECTOR GERENTE DE FVEM "LA SITUACIÓN DEL METAL SE

OPINIÓN ASIER SAN MILLÁN, DIRECTOR GENERAL DE SIDEREX "EL ACERO DEL FUTURO REQUIERE PERFILES CUALIFICADOS QUE IRÁN COGIENDO CADA VEZ MÁS PESO EN EL CORTO PLAZO"

FORJANDO TRADICIÓN, INNOVACIÓN Y EXCELENCIA 14 LA INDUSTRIA SIDEROMETALÚRGICA, UNA DE LAS FORTALEZAS DE LA REGIÓN 18 ANÁLISIS LA COYUNTURA ECONÓMICA DE LA SIDEROMETALURGIA VASCA DESDE 2021 HASTA LA ACTUALIDAD 22 ASÍ ES EL ECOSISTEMA DE LA SIDERURGIA Y LA METALURGIA VASCA 24 EL TEJIDO VASCO DEL SECTOR ANALIZA SU PRESENTE 32

DEMOSTRADO UNA FORTÍSIMA CAPACIDAD COMPETITIVA" 38

ENTREVISTA JOSÉ PÉREZ BERDUD, PRESIDENTE DE AFM CLUSTER "NUESTRAS EMPRESAS HAN

39

NORMALIZA"

PAIS VASCO

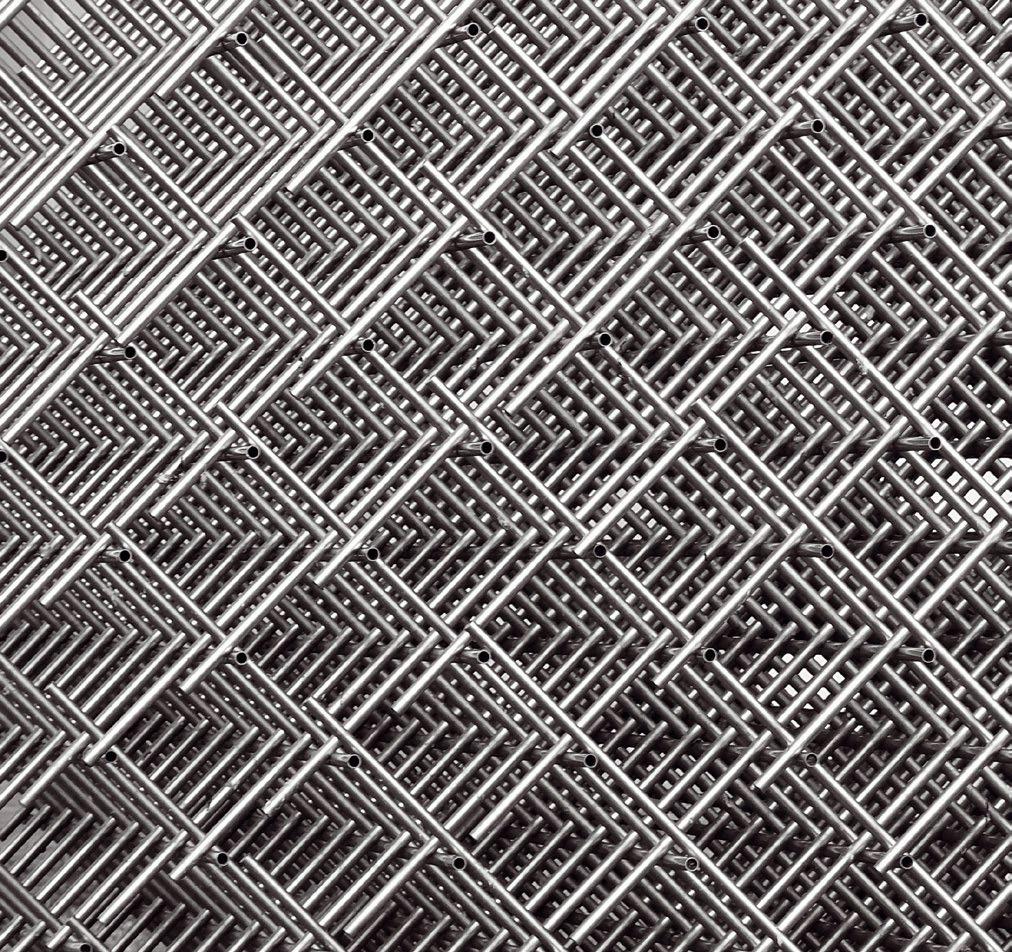

El sector cuenta con una extensa trayectoria en el País Vasco

LA INDUSTRIA SIDEROMETALÚRGICA, UNA DE LAS FORTALEZAS DE LA REGIÓN

La industria de la siderurgia y la metalurgia es tradicionalmente una de las fortalezas del País Vasco a escala económica. Bien es sabido que este sector cuenta con una extensa trayectoria en dicho territorio.

Irene Díaz

La

de la

14 DESTACAMOS

industria

siderurgia y la metalurgia es tradicionalmente una de las fortalezas del País Vasco a escala económica.

Los romanos ya conocieron y explotaron algunas de las grandes minas de hierro de la zona occidental de Bizkaia, ya que les servían para extraer plata, plomo y hierro. Aquello fue un punto de inflexión, pues desde entonces la historia del País Vasco está ligada a la del hierro. Y es que, tal y como indica Luis Mª Bilbao, catedrático de Historia Económica en la Universidad Autónoma de Madrid, en su artículo ‘La industria siderometalúrgica tradicional en el País Vasco’ (1450-1720), la riqueza del País Vasco en comparación con otros espacios peninsulares residía, sobre todo, en sus minas de hierro y en sus bosques, algo que sin duda influyó en un pronto despertar de su vocación siderúrgica, una actividad industrial que se acrecentó a lo largo de los siglos, llegando a convertir al País Vasco en un referente europeo en la materia. Por lo anterior, merece la pena adentrarse en la fascinante historia de la siderurgia vasca. Y para ello hemos preguntado a Siderex, Clúster de Siderurgia de Euskadi, quien nos ha explicado que en el País Vasco se

encontraron muchos hornos de suelo que se utilizaban para forjar elementos férricos que databan del s I d.c al XI d.c., y algunos de ellos, según cuentan, incluso siguieron funcionando hasta el s. XV d.c. Ejemplares de estos hornos se encontraron por Besagain, Forua, Arboleda, Legazpi, Zerain, Irun… En definitiva, por todo el territorio vasco y concretamente en aquellos lugares donde había mineral y madera.

Asimismo, en el País Vasco también se encontraron haizeolas, hornos de suelo algo elevados. Estos estaban apoyados, generalmente, en la ladera del monte, con lo que presumiblemente se mejoraba la entrada de aire, favoreciendo la reducción del mineral en menos tiempo. Se construían en zonas cercanas a los yacimientos mineros con abundancia del bosque. “Al estar situados en las laderas, la eliminación de las escorias tirándolas pendiente abajo producen especiales formas de escoriales en forma de meseta que facilitan su ubicación”, indican. Se localizaron más de 500 escoriales de este tipo por toda la geografía vasca, incluyendo Lapurdi y Navarra.

LA APARICIÓN DE LAS FERRERÍAS HIDRÁULICAS

Más adelante, en el s. XII aparecieron en el País Vasco las ferrerías hidráulicas, en las que se usa agua almacenada en pequeños estanques para mover fuelles u otros elementos para acelerar la reducción del mineral. Se conseguía accionando una rueda entrada que hacía golpear un mazo, lo que ayudaba al trabajo de limpieza y deformación del hierro. “La abundancia de agua y bosques hace crecer el número de ferrerías, lo que da lugar a problemas locales de talas indiscriminadas y limitación al corte de madera”, indican desde el clúster.

LOS ROMANOS YA

CONOCIERON Y EXPLOTARON ALGUNAS DE LAS GRANDES MINAS DE HIERRO DE LA ZONA OCCIDENTAL DE BIZKAIA, YA QUE LES SERVÍAN PARA EXTRAER PLATA, PLOMO Y HIERRO

PAIS VASCO 15

La riqueza del País Vasco en comparación con otros espacios peninsulares residía, sobre todo, en sus minas de hierro y en sus bosques.

En esta línea, destacaban los ferrones, profesionales bien valorados que se trasladan a otros lugares, incrementando el número de ferrerías en Asturias y León, y trasladando un buen número de apellidos vascos a esas zonas. “En la edad de oro de las ferrerías, burdinola en euskera, y sus ecos todavía retumban en los nombres de casas, lugares y en nuestros apellidos: Leizaola, Urrexola, Olatz, Olaberri, Aitola, Zuatzola, Badiola, Bernaola, Alzola, Amezola, Zurriola, Zamakola, Sarasola, Olaeta, Olarra, Urkiola…”, añaden.

LA LLEGADA DEL HORNO ALTO

Luego están los hornos altos, que datan del s. XVII cuando ya se estaba reduciendo el mineral de hierro de una forma más rápida y continuada. Con ellos se pasa de trabajar en lotes (carga unitaria en el horno) a trabajar en continuo. La introducción de esta nueva tecnología en el país vasco fue progresiva. Las ferrerías estaban muy implantadas y eran numerosas. A esto se sumaba que las guerras carlistas supusieron un obstáculo para el desarrollo tecnológico. Si bien se implantaron: “Los hermanos Ibarra tienen una participación en la ferrería de Guriezo donde se arranca en 1831 un horno alto que será de gran importancia porque su producción se traslada a Barakaldo en 1854, aunque utilizando hornos Chenot”, explican desde Siderex. Así, van apareciendo hornos altos en Bolueta (1846), Araia (1848), Beasaub (1861), La Mudela-Sestao (1870), El Carmen-Barakaldo (1871), La Vizcaya-Sestao (1872) y probablemente algunos otros que se han perdido.

LOS ALTOS HORNOS DE VIZCAYA (AHV) , LA MAYOR SIDERURGIA DEL SUR DE EUROPA

Más adelante, en los años 1880, tras la tercera guerra carlista, se empieza a crear en la ría del Nervión una concentración industrial que dominará todo el siglo XX. “Comenzando por la minería como excelente materia prima (hematíes parda) y comercio con Inglaterra (importación de carbón), Alemania, Francia, y Bélgica (Bilbao, Iron, Luchana, Mining, Orconera, Franco-Belga), se establecen tres plantas siderúrgicas (La Vizcaya, La Mudela y El Carmen, con sus novedosos hornos Bessemer), una planta de hojalata (La Iberia), dos astilleros grandes (Euskalduna y Astilleros del Nervión) e innumerables

En el País Vasco han existido grandes sagas familiares dedicadas a la siderurgia.

EN EL S. XII APARECIERON EN EL PAÍS VASCO LAS FERRERÍAS HIDRÁULICAS, EN LAS QUE SE USA AGUA ALMACENADA EN PEQUEÑOS ESTANQUES PARA MOVER FUELLES U OTROS ELEMENTOS PARA ACELERAR LA REDUCCIÓN DEL MINERAL

fábricas complementarias de producción y servicios (fundiciones, dinamita, vidrio, tubos, papel, electricidad, ferrocarril, naval, educación comercial, ingenieros, artes y oficios…)”

Ya en 1902 se produce la fusión de los Altos Hornos de Bilbao (antiguo El Carmen de los hermanos Ibarra); La Iberia (hermanos Goitia) y La Vizcaya (hermanos Chavarri), creando Altos Hornos de Vizcaya, la que sería la mayor siderurgia dle sur de Europa. Después se uniría la fábrica de La Mudela. De este modo, AHV no solo fue una fábrica donde los trabajadores ganaban su salario, sino una institución que les proporcionaba beneficios sociales, como sanatorio, escuelas, becas, formación profesional, economato, combustible, vivenda o ciudad deportiva.

LA

LLEGA DEL HORNO ELÉCTRICO

Si bien, tal y como explican desde Siderex, no todo es horno alto, ya que también hay producción de acero por hornos eléctricos,

cuya historia comienza en el siglo XIX, con pruebas desde su inicio hasta la primera patente de Siemens en 1878.

“En 1906 en Araia se pone en marcha el primer horno eléctrico del estado. “Posteriormente disponen de esta instalación Aceros de Llodio, Forjas Alavesas, Babcock Wilcox, Patricio Echevarria, Aristráin, Marcial Ucin, Forjas de Azcoitia, Unión Cerrajera de Mondragón, Orbegozo, Altors Hornos de Vizcaya… alguno más olvidado y muchas fundiciones. El último de gran tamaño ha sido la Acería Compacta de Bizkaia (ArcelorMittal Sestao)”, indican desde Siderex.

MINERAL, CARBÓN, AGUA… Y PERSONAS

“Si hemos llegado hasta aquí, con una larga trayectoria forjada a base de mineral, carbón y agua es porque hemos tenido los medios naturales, pero también las personas con poder económico y visión de futuro que invirtieron en instalaciones, educación y conocimiento”, explican desde la entidad. Y es que en el País Vasco han existido grandes sagas familiares, algunas de las cuales aún estan en primera fila industrial. Es el caso de los Ybarra, Vilalonga, zubiría, Sota, Epalza, Goitia, Chavarri, Velasco, Gandarias… Y, según cuentan, además de familias, también han existido personas singularmente destacadas por su capacidad de liderazgo, de tracción y de movilización. Es el caso de Marcial Ucin, Luis Olarra, Federico Echevarria, Patricio Echevarria, José María Aristrain, Esteban Orbegozo, Juan Arregui, Sabino Arrieta o José Antonio Jainaga.

16 DESTACAMOS

Marca la diferencia

cadena portacables para robots: triflex

Visítanos en la BIEMH

Pabellón 6 / Stand E03

PAIS VASCO 17

/robotics

®

PAIS VASCO

Analizamos la coyuntura económica de la región durante los últimos años

LA COYUNTURA ECONÓMICA DE LA SIDEROMETALURGIA VASCA DESDE 2021 HASTA LA ACTUALIDAD

Para conseguir una aproximación más certera a la actual situación de la siderometalurgia vasca bien merece la pena analizar su coyuntura económica durante los últimos años. Es por ello que FVEM nos ha facilitado sus informes de coyuntura económica desde 2022. Desgranamos sus conclusiones a continuación.

Irene Díaz

De cara al inicio de 2022, las empresas percibían cierta recuperación en la actividad, aunque lejos de lo que sería una situación de normalidad.

18 DESTACAMOS

Según las conclusiones de FVEM, las empresas del sector metal de Bizkaia trasladaron a finales de 2021, un nivel de actividad que confirmaba la tendencia de ralentización en la recuperación, alcanzando el 31,7% del conjunto las que decían haber tenido una actividad inferior a lo previsto, casi 10 puntos más que en el segundo trimestre de 2021. Creció en 5 puntos, sin embargo, hasta alcanzar el 24,7%, las que tuvieron un nivel de actividad mejor del previsto. Unos datos que llevaban a FVEM concluir que las circunstancias relacionadas con las materias primas o los costes de la energía, entre otros, habían impactado en el nivel de actividad, generando de nuevo mayor incertidumbre en el sector y haciendo que la recuperación de los niveles previos a la pandemia estuviese todavía lejos de alcanzarse. En cuanto a la situación del mercado, se observaba un retroceso en la percepción de las empresas, habiendo crecido en 3,6% puntos las que consideran que su mercados estaban en recesión, una cifra similar a la disminución de empresas que habían percibido que sus mercados estaban reactivándose. Por otro lado, los datos a fin de 2021 suponían ya una leve mejoría de las carteras de pedidos respecto a septiembre, disminuyendo 3 puntos las que tienen carteras débiles y aumentando un punto las empresas con pedidos altos.

Por otra parte, la relación de la facturación de 2021 con respecto a la de 2020 suponía un aumento acumulado del 4%, menor del 7,4% acumulado a mediados de 2021, manteniéndose en cifras algo superiores al 50% las empresas que han incrementado sus ventas respecto al ejercicio precedente, pero quedando un 27% que decían no haberlo logrado.

“El sector del metal sigue siendo un sector con un alto nivel de inversión. En 2021, tras haber pasado un complejo 2020, una de cada 3 empresas ha incrementado sus inversiones, y un 46,5% las han mantenido”, aseguraban desde FVEM.

En cuanto a la inversión en I+D+i, solo el 11,2% disminuyó en 2021. En cuanto a los factores que impactaron en las empresas, está en primer lugar el coste de las materias primas, con un 72,5% las empresas que lo consideran grave o muy grave. Solo un 7% de las empresas consideraban

este impacto nulo o leve. El impacto de la subida de los costes eléctricos es grave para un 60% del sector y solo un 15% lo considera leve o nulo.

Asimismo, se mantenían los 4 factores económicos de nuestro entorno que más preocupan a las empresas, siendo de nuevo, por tercer trimestre consecutivo, el “abastecimiento/incremento de precios de materias primas” el que mayor número de respuestas había recibido (79% lo han mencionado entre los 3 que más les preocupan). Destacaba también

LAS CIRCUNSTANCIAS RELACIONADAS CON LAS MATERIAS PRIMAS O LOS COSTES DE LA ENERGÍA

IMPACTARON EN EL NIVEL DE ACTIVIDAD EN 2021

el segundo factor más mencionado (48%) es el de “elevados costes laborales/incrementos salariales”.

PAIS VASCO 19

El sector del metal sigue siendo un sector con un alto nivel de inversión.

AL FINALIZAR 2022 EL NIVEL DE ACTIVIDAD MEJORABA

De cara al inicio de 2022, las empresas percibían cierta recuperación en la actividad, aunque lejos de lo que sería una situación de normalidad. El indicador FVEM de nivel de actividad media de las empresas alcanza 77,46 puntos (76,58 en septiembre y 75,60 en junio), es decir, una leve mejoría basada en que pasa de un 14,3% a un 19,1% las empresas que esperan tener una actividad por encima de lo que puede considerarse un año normal. No obstante, aumentó más de 3 puntos el número de empresas con perspectivas de actividad por debajo del 50%. El grado de utilización de la capacidad productiva de las empresas era del 75,8%, frente a 74,7% en septiembre.

Por otro lado, al finalizar 2022, el nivel de actividad mejoraba y lo hacía de manera importante respecto a fin 2020. En este sentido, el nivel de utilización de la capacidad productiva de las instalaciones de las empresas correspondía al 78,8%, casi 3 puntos mejor que un año antes, lo que suponía el mantenimiento de la tendencia positiva de esta ratio en encuestas anteriores.

En cuanto a la recuperación de niveles de actividad, los datos trasladaban un mayor pesimismo que un año atrás, con aumentos del número de empresas que esperan la recuperación a más de un año o no la prevén y fuertes reducciones de las que dicen que ya se han recuperado. Se mantenían los niveles de empresas con mercados en recesión en torno al 18%-19%, incrementándose de manera destacada, casi +10 puntos, las que están en fase de reactivación, superando el 40%.

En cuanto a niveles de pedidos altos, se alcanzaba un dato que mejoraba los de las últimas encuestas. Así, en términos generales, se podía decir que el nivel de pedidos de las empresas del metal mejora respecto a semestres anteriores, aunque la situación no era buena.

Al cierre de 2022, la facturación respecto a 2021 supuso un incremento acumulado del 10,2%, sensiblemente superior al 4% de un año antes y también superior al 7,2% de mediados de 2022. Así, la segunda parte del año resultó positiva en términos de facturación: 2 de cada 3 empresas la mejoraron respecto a 2021 un 20,6%, mientras que un 18,4% facturaron menos. aunque en menor medida (-16,6%).

Por otro lado, el número de empresas exportadoras (56% del total) se mantuvo en niveles recogidos en encuestas post-pandemia, pero sensiblemente superiores a las anteriores a 2020.

Las exportaciones de las empresas que indicaron que venden fuera del Estado, representaban un 42,8% de su facturación total, en línea con anteriores encuestas. De este modo, la evolución de las exportaciones respecto a 2021 resultó positiva para más empresas (35,4%) que para las que ha sido negativa (21%). El indicador de variación de las exportaciones fue del +3,64%.

1 DE CADA 3 EMPRESAS DECÍA HABER

MANTENIDO LA RENTABILIDAD DE LAS VENTAS RESPECTO A UN AÑO NORMAL EN 2022

Así, los resultados eran claros: 1 de cada 3 empresas decía haber mantenido la rentabilidad de las ventas respecto a un año normal, mientras que el 44,2% redujo sus márgenes en un 16,4% de media y el 22,8% los aumentó en un 20,9%.

En cuanto a la plantilla, de nuevo la consideración de las empresas de sus niveles de plantilla confirmaba empleo va por delante de la de la actividad. “Los datos recogidos nos devuelven al inicio de 2018, año con una dinámica positiva en la economía. Así, un 15% de las empresas dicen tener una plantilla insuficiente, 3 puntos más que en 2021 y 7 más que hace 6 meses. Desciende hasta un 10,5% las que la consideran excesiva, cifra esta que es la menor desde el 1T2018”, explicaban desde FVEM.

EL SECTOR DEL METAL EN LA ACTUALIDAD: LA INDUSTRIA VASCA CERRÓ 2023 EN CIFRAS POSITIVAS

Y desde entonces, hasta ahora, un momento en el que, tal y como apuntan desde FVEM, Federación Vizcaína de Empresas del Metal, la industria vasca cerró 2023 en cifras positivas pese al estancamiento del segundo semestre. Fue el pasado 24 de enero cuando Begoña San Miguel, presidenta de la entidad, presentó los datos del informe de Coyuntura Económica, según los cuales para el 74,3% de las empresas la Industria de Bizkaia cerró 2023 con niveles de actividad mejores o en línea con las previsiones. “Podemos decir que la primera parte del año fue buena, incrementándose en 7 puntos las empresas con niveles mejores o en línea

Las expectativas para 2024 son “las mejores desde la pandemia”.

con lo previsto, pero esta tendencia se ha frenado en el segundo semestre entre otras razones por la débil situación económica de nuestros principales socios comerciales, así como la compleja situación geopolítica. De hecho, la debilidad de la economía nacional e internacional es en este momento la principal preocupación de nuestras empresas”. En este sentido, los factores económicos que más preocupan a las empresas son, después de la citada debilidad, los elevados costes laborales y de producción. En base al estudio de FVEM, realizado

20 DESTACAMOS

DE CARA AL INICIO DE 2022, LAS EMPRESAS PERCIBIERON CIERTA RECUPERACIÓN EN LA ACTIVIDAD, AUNQUE LEJOS DE LO QUE SERÍA UNA SITUACIÓN DE NORMALIDAD

a partir de 209 empresas asociadas que representan a más de 13.000 personas trabajadoras, las empresas están utilizando un 78% de su capacidad productiva. Dato, según la patronal, que aún siendo positivo se ha reducido para un 28,5% al finalizar el ejercicio, reflejo del parón de la tendencia positiva que tuvo lugar en la segunda parte del año.

Por otro lado y según el informe de la entidad, la mitad de las empresas encuestadas afirman haber recuperado sus niveles de actividad, habiendo descendido hasta

el 18% las empresas que esperan la recuperación en el plazo de más de un año o no la prevén.

EXPECTATIVAS POSITIVAS PARA 2024

En cuanto a las expectativas para 2024, son “las mejores desde la pandemia”. Y es que solo el 31% de las empresas prevén niveles de actividad inferiores al 75% y el 55% se concentra en previsiones de actividad entre el 75 y el 100%. En esta línea, según FVEM, las perspectivas en cuanto a los mercados anticipan también mejoría, incrementán-

dose hasta un 38% las empresas que intuyen reactivación. Sin embargo, el 48% prevé aún mercados estancados para 2024. Por otro lado, si se atiende a los pedidos en cartera, a mediados de 2023 se alcanzaron datos de un año positivo para el sector como fue 2017, habiendo un pequeño retroceso al final del ejercicio. En palabras de San Miguel: “2024 tiene una previsión similar a la de 2023, ratificándose una tendencia a la normalización de las carteras de pedidos”. Con respecto a la facturación en conjuntó, aumentó el 7,4% a cierre de 2022. “Así, también mejora el nivel de empresas con beneficios, manteniéndose la senda de recuperación postpandemia, que se espera que continúe en 2024”, indican desde la entidad.

En lo relativo a las exportaciones, aumenta hasta el 61% las empresas que exportan parte de su producción, “si bien la cifra de las exportaciones ha bajado al 34% de la facturación frente al 43% que representó el año anterior”.

En relación a los costes de aprovisionamiento, por otra parte, tienden a normalizarse, con un aumento de medio de costes del 6%. Su evolución, según la entidad, se está viendo afectada por la reciente crisis del Mar Rojo, cuyos efectos sobre el coste del transporte y el retraso de las entregas ya se están dejando notar.

Si hablamos de inversiones, en 2023 aumentaron de manera destacada con respecto a 2022. Para 2024 se pronostica crecimiento, si bien en menor medida. Las inversiones de I+D+i, por otro lado, también han incrementado sustancialmente, alcanzando cifras similares a años prepandemia.

LOS NIVELES DE EMPLEO, POR DELANTE DE LA RECUPERACIÓN DE LA ACTIVIDAD

Sobre los niveles de empleo, Begoña San Miguel destaca que la recuperación del empleo va por delante de la recuperación de la actividad. “Podemos calificar 2023 como bueno, con una variación positiva del 2,7% y un aumento neto de empleo de 1.400 personas afiliadas a la Seguridad Social, aunque en la parte final ha perdido fuerza”. 2024 presenta unas buenas expectativas con un 24% de las empresas que aumentarán plantilla “con lo que estimamos que el aumento de empleo para 2024 será de 1.000 puestos de trabajo”, concluye.

PAIS VASCO 21

PAIS VASCO

En el País Vasco existen diversas asociaciones orientadas al estudio y la defensa del sector

ASÍ ES EL ECOSISTEMA DE LA SIDERURGIA Y LA METALURGIA VASCA

El ecosistema de la siderometalurgia vasca es diverso y está formado por empresas del sector, pero también por asociaciones y entidades como Siderex - Asociación Clúster de Siderurgia; FVEM, la Federación Vizcaína de Empresas del Metal; AFM CLUSTER o centros de investigación como Azterlan y centros tecnológicos como CEIT.

Irene Díaz

Dado su arraigo en materias primas como el hierro, el acero y los metales, en la región existe un nutrido ecosistema asociativo en torno al sector de la siderometalurgia.

Dado su arraigo en materias primas como el hierro, el acero y los metales, en el País Vasco existen diversas asociaciones orientadas a su estudio y defensa, como Siderex - Asociación Clúster de Siderurgia. Se trata de una entidad sin ánimo de lucro creada en 1996 cuyo objetivo es mejorar la competitividad

del sector a través de la cooperación entre empresas y otros agentes en ámbitos como la internacionalización, la innovación tecnológica y empresarial. Otra de las grandes labores que cumple esta organización es, por supuesto, la defensa de los intereses de sus empresas asociadas. En concreto, Siderex agrupa a las principales empresas

de la cadena de valor del sector siderúrgico: desde productores de acero (tanto al carbono como inoxidables y aleados), hasta transformadores de acero en caliente y frío; ingenierías y fabricantes de maquinaria y equipos, componentes, repuestos y materias primas para la producción siderúrgica, entre otros.

22 DESTACAMOS

El ecosistema de la siderometalurgia vasca es diverso y está formado por empresas, asociaciones y centros tecnológicos, entre otros entes.

Otro actor de gran relevancia es FVEM, la Federación Vizcaína de Empresas del Metal. Se trata de la organización empresarial independiente que integra a la industria del Metal de Bizkaia, con el propósito de defender y representar los intereses de las empresas del metal, actuando como un agente clave en el impulso de su competitividad y sostenibilidad. Sus áreas de actuación se centran en generar interés por el sector industrial, mostrar oportunidades de futuro e impulsar vocaciones tecnológicas. Para ello, organiza encuentros como ‘Mujeres e Industria’, que ya va por su sexta edición; o el Encuentro Empresarial FVEM, que ya va por la cuarta. Así, también organiza ‘Industria Erronka’, un completo programa que conecta empresas industriales y centros educativos en los que ya han participado 10.000 estudiantes desde 2018. En este ecosistema también destaca AFM CLUSTER, que tiene su origen en AFM, asociación de fabricantes de máquinas-herramientas, componentes y herramientas, creada en 1946. A lo largo de los últimos diez años, AFM va sumando nuevas iniciativas asociativas en el entorno de las tecnologías para fabricar. En concreto, ADDIMAT, asociación de tecnologías de fabricación aditiva e impresión 3D; ESKUIN, cluster de la ferretería y el suministro industrial; AFMEC, asociación del mecanizado y la transformación metal-mecánica; UPTEK, para dar cabida a las start-ups y empresas de base

tecnológica con orientación industrial; STECH, asociación dedicada a empresas de robótica y digitalización para la fabricación avanzada, y, por último, AIMHE, la asociación de importadores y distribuidores de máquina-herramienta en España; Así, AFM Cluster representa a 800 empresas industriales que facturan más de 4.000 millones de euros y dan empleo a 20.000 personas. Las principales actividades que desarrollan en AFM Cluster están relacionadas con el posicionamiento internacional de las empresas, la promoción de la innovación tecnológica y de proyectos de I+D+i, la cooperación, la oferta de información precisa y actualizada de los principales mercados y sectores cliente y la formación y captación de talento para la industria. Otro buen ejemplo es Azterlan, si bien no es una asociación, es un centro de investigación metalúrgica que pone al servicio de la industria capacidades tecnológicas y conocimiento experto de la mano de su equipo. El centro cuenta con experiencia e instalaciones de vanguardia para dar respuesta a los retos de las empresas en el ámbito de los materiales metálicos y sus diferentes tecnologías de transformación. Según apuntan, con una clara orientación al mercado, los retos de la fundición, la forja, la estampación, la laminación y sus sectores clientes definen sus líneas de investigación y actuación. Así, su labor investigadora se

orienta al desarrollo de tecnologías disruptivas que posibiliten la mejora competitiva de las empresas que diseñan, fabrican y utilizan componentes metálicos. Un buen ejemplo de ello es su labor de desarrollo de nuevos materiales metálicos, más duraderos, más funcionales y con mejor desempeño, orientados a componentes con propiedades avanzadas.

En el caso de CEIT, centro tecnológico que lleva a cabo proyectos industriales de investigación en estrecha colaboración con los departamentos de I+D de las empresas. Se trata de un centro tecnológico sin ánimo de lucro, creado por iniciativa de la Universidad de Navarra en 1982. Ceit promueve la excelencia en la investigación aplicada mediante la publicación de los resultados no confidenciales y la participación en los foros de divulgación científica y técnica, así como la formación doctoral en el marco de los proyectos de investigación industrial. Además, colabora con empresas de diversos sectores (ferroviario, aeronáutico, automoción, salud, fabricación, energía o medio ambiente) y trata de comprender todos los aspectos involucrados en el negocio de sus clientes, promoviendo soluciones de alto valor añadido a través de los proyectos de investigación aplicada. Ofrece soluciones innovadoras a sus clientes, forma jóvenes investigadores orientados a incorporarse y aportar valor al sistema productivo.

PAIS VASCO 23

Charlamos con empresas e instituciones del ecosistema de la siderurgia y la metalurgia vasca

EL TEJIDO VASCO DEL SECTOR

ANALIZA SU PRESENTE

En el marco de este especial ya hemos analizado el pasado y el presente del sector vasco del metal valiéndonos de datos y cifras. No obstante, desde Metales & Máquinas también hemos querido conocer de forma empírica la percepción del tejido empresarial del sector vasco de la siderurgia y la metalurgia en la actualidad. Es por ello que hemos contactado con actores de su ecosistema, tales como los centros CEIT y AZTERLAN y compañías como Sidenor.

Irene Díaz

Sidenor busca aceros idóneos para las aplicaciones y procesos de transformación de los clientes.

24 DESTACAMOS

PAIS VASCO

CEIT

Tal y como explicábamos en las páginas anteriores, CEIT es un centro tecnológico que lleva a cabo proyectos industriales de investigación en estrecha colaboración con los departamentos de I+D de las empresas. Pello Uranga, subdirector del grupo de Procesamiento Termomecánico de la entidad, nos ha contado, en relación al momento que está atravesando el tejido empresarial vasco en la siderurgia y la metalurgia en la actualidad, que el tejido empresarial siderúrgico vasco, tal y como sucede con otros sectores industriales, no es ajeno a los retos a los que la industria manufacturera europea y global están haciendo frente en la actualidad: “En una estructura de grandes empresas siderúrgicas multinacionales, auténticos colosos industriales, las plantas de Euskadi, hacen frente a dificultades como la inestabilidad de los ciclos de demanda, los altos precios de la energía, el gran reto de la descarbonización, o el precio del acero producido en China. Son temas recurrentes que aparecen constantemente en muchos sectores productivos y que son de aplicación directa en la industria más cercana”, explica. Por otro lado, y en respuesta si está alguna tendencia transformando la industria vasca del acero y el metal, Uranga nos cuenta que las plantas vascas, al igual que las europeas, se están centrando en la fabricación de productos de alto valor añadido, ya que la producción de calidades de bajo valor y grandes volúmenes se concretan en otros países: “Aquí hace años que las plantas están transformando su gama de productos en esa dirección y algunas de las que producían aceros comiditizados fueron cerradas o fuertemente reorientadas. Por todo ello, y para poder seguir siendo competitivos en las gamas de producto más altas, es necesario combinar un profundo conocimiento del proceso productivo, un control estricto de todas las variables de proceso, una elevada productividad y un exquisito control de costes. Todas las tecnologías que ayuden en esta dirección están siendo implementadas”, indica. Y en este sentido, añade que es cierto que la industria siderúrgica requiere de grandes inversiones para según qué instalaciones o mejoras de plantas de proceso y muchas veces esas decisiones se toman lejos del País

Vasco. “Pero es un camino a seguir si no queremos quedarnos fuera del escenario mundial”, comenta Uranga.

LAS NUEVAS TENDENCIAS ESTÁN TRANSFORMANDO LA INDUSTRIA

Por otra parte, y en cuanto a cómo están afectando las nuevas aplicaciones tecnológicas, científicas o industriales a la industria siderúrgica y metalúrgica vasca en la actualidad, el subdirector del grupo de Procesamiento Termomecánico de CEIT señala que hay diferentes tendencias tecnológicas que están transformando la industria siderúrgica en la actualidad: “Aquellas relacionadas con la digitalización del proceso productivo y la trazabilidad se están implementando satisfactoriamente en nuestras plantas a lo largo de los últimos años. Nuevas tecnologías productivas que mejoran la eficiencia del proceso están también a la orden del día en etapas como los hornos eléctricos, hornos de recalentamiento, mejores controles para los trenes de laminación, o el acabado final”. Así, asegura que hay infinidad de ejemplos que pueden ilustrar estos cambios tecnológicos: “Más recientemente, con el objetivo de hacer frente al reto de la descarbonización de la industria siderúrgica en línea con el Green Deal europeo, se están adoptando en el sector medidas de ahorro energético a través de mejoras tecnológicas de proceso. Por ejemplo, reduciendo la dependencia de combustibles fósiles y dando los primeros pasos para su sustitución por alternativas con menor impacto de emisiones como el hidrógeno u otros combustibles fósiles y dando los primeros pasos para su sustitución por alternativas con menor impacto de emisiones como el hidrógeno u otros combustibles de menor huella de carbono. Es un reto ambicioso, tal vez inalcanzable con los límites de contorno actuales, pero que a la vista de la crisis climática global es inaplazable. Así, se están intensificando los movimientos público-privados locales, nacionales y europeos para acelerar estos cambios en el sector”.

CEIT SE HA ADAPTADO PARA PODER

AYUDAR MEJOR A LAS EMPRESAS

Al hilo de lo anterior y al ser preguntado en relación a cómo está trabajando su empresa para ser más eficiente y sostenible, Uranga indica que, como centro tecnológico con estrecha relación con el sector metalúrgico, su organización persigue poder ayudar en

diversos campos de acción de interés para las empresas locales y también internacionales: “En los últimos años hemos experimentado un cambio en la estructura y objetivos de los proyectos que desarrollamos junto a las plantas productivas. Hace unos años las empresas estaban más interesadas en la resolución de problemas tecnológicos directamente asociados al producto o al aseguramiento de la calidad en el desarrollo de nuevas gamas. Hoy en día las empresas nos piden cada vez proyectos más transversales, que además de seguir respondiendo a los problemas de antes combinen también otras tecnologías más horizontales como la digitalización o la sostenibilidad ambiental”. Así, sus equipos de trabajo hoy en día se componen de perfiles más heterogéneos combinando expertos en metalurgia con ingenieros mecánicos, electrónicos y desarrolladores de software y/o simulación. “La capacidad de resolver estos problemas complejos y multidisciplinares es la que nos abre la puerta para poder colaborar y avanzar junto a nuestros clientes del sector”, concluye.

Las nuevas gamas de acero utilizadas en sectores como la energía, la construcción o naval aseguran, no tienen nada que ver con los materiales que se podían utilizar hace 30 o 40 años”

Pello Uranga, subdirector del grupo de Procesamiento Termomecánico de CEIT.

PAIS VASCO 25

Y hablando de avanzar, desde Metales & Máquinas hemos querido preguntar a CEIT sobre su trabajo con materiales avanzados. En este sentido, el subdirector del grupo de Procesamiento Termomecánico del centro nos cuenta que la frase que habitualmente se escucha cuando se habla de desarrollo siderúrgico y metalúrgico de nuevos aceros es “que se trata de un material antiguo en el que todo está ya inventado”. Una afirmación con la que no se muestra en absoluto de acuerdo: “A la gente que tiene esta visión del acero le invitaríamos a acercarse a los nuevos desarrollos que han ido apareciendo en el mercado en las últimas 2 o 3 décadas. El ejemplo de los coches es muy ilustrativo: “Los aceros de alta resistencia utilizados ahora en el sector de la automoción han permitido la posibilidad de aligerar las estructuras de los vehículos, mejorando sus prestaciones en caso de accidente y reduciendo los consumos de combustible”. De la misma manera, las nuevas gamas de acero utilizadas en sectores como la energía, la construcción o naval aseguran, no tienen nada que ver con los materiales que se podían utilizar hace 30 o 40 años. “El desarrollo del acero como material avanzado, en el que se aplican las tecnologías más punteras de producción, diseño de aleaciones y/o control de proceso, es tal vez uno de los avances y mejoras que ha presentado la ingeniería. Por tanto, a la pregunta de si en este sector se trabaja con materiales avanzados, la respuesta sería que sí, sin ninguna duda, ya que el acero es uno de los materiales más avanzados y con mayor perspectiva de desarrollo futuro. Así que imaginamos que es un sector que seguirá siendo apasionante para la investigación y el desarrollo de productos aplicados directamente en la industria, con tiempos muy cortos de transferencia de los laboratorios a la producción”.

SIDEREX, UN CLÚSTER DINÁMICO

Por otra parte y con respecto a la labor institucional del ecosistema asociativo sectorial, Uranga nos cuenta cómo valoran el papel de Siderex, el Clúster de la Siderurgia

de Euskadi, al cual pertenecen: “CEIT es miembro de Siderex y nuestra experiencia es que es un clúster muy dinámico, que promueve actividades a todos los niveles. Desde su función original de promover la internacionalización y la exportación de las empresas locales, pasando por facilitar la comunicación entre todos los agentes de la cadena de valor siderúrgica (desde suministradores, a productores y empresas de servicios), hasta más recientemente dinamizando nuevas propuestas de proyectos de investigación y desarrollo aplicados a la industria”. Otra de las actividades a resaltar es, por la otra parte y a su juicio, la organización por parte de Siderex del congreso y exposición bianual SteelTech, que comenzó tras la pandemia y que el año pasado celebró su segunda edición. Se trata de un evento, según explica, que persigue ser un referente europeo que aglutine a todos los integrantes del sector, combinando presentaciones técnicas de alto nivel con un espacio de interacción interesante para los negocios.

Cambiando las tornas y en relación a cuáles consideran que son las fortalezas de la industria vasca del acero y el metal, y por otro lado dónde estarían los márgenes de mejora, Uranga indica que muchos de los productores de acero locales son plantas que pertenecen a grandes empresas multinacionales. “En estos casos es clave que las plantas sean capaces de seguir dando una respuesta adecuada en términos de calidad, compromiso y avance tecnológico para que sigan contando con el apoyo de los centros de decisión corporativos. Para las empresas locales sin este tipo de vinculaciones, que también las hay en Euskadi y son referentes internacionales, su fortaleza sigue estando en la competitividad, la gestión eficiente de los recursos y el apoyo en la red industrial cercana de pequeñas y medianas empresas. Esta red, que es una característica muy relevante de la industria local, aporta una fortaleza clave a nivel de proveedores, servicios y clientes especializados en nichos tecnológicos de alto valor añadido”. Entre los campos de mejora, indican, consideran que el sector demanda una reducción de los costes energéticos que les permitiría ser más competitivos y facilitaría también decisiones sobre inversiones en mejoras tecnológicas que pudiera permitir el adentrarse en mercados limitados tecnológicamente a día de hoy aumentando la competitividad”, concluye.

PARA CEIT LA CAPTACIÓN DE TALENTO ES UNO DE LOS GRANDES RETOS DEL MOMENTO

Finalmente y con respecto al reto de la captación del talento para afrontar los próximos retos, Pello Uranga asegura que captar y fideli-

SEGÚN CEIT, LAS PLANTAS

VASCAS, AL IGUAL QUE LAS EUROPEAS, SE ESTÁN CENTRANDO EN LA FABRICACIÓN DE PRODUCTOS DE ALTO VALOR AÑADIDO

26 DESTACAMOS

CEIT

El tejido empresarial siderúrgico vasco no es ajeno a los retos a los que la industria manufacturera europea y global están haciendo frente en la actualidad.

zar talento es uno de los mayores retos a nivel empresarial en la actualidad. El cambio en la mentalidad de los jóvenes es muy importante. Sus prioridades a nivel de vida, la movilidad o la disminución de la población joven, son retos que todas las empresas afrontan. Además, el sector siderúrgico no resulta muy atractivo para los jóvenes. La imagen de las acerías como plantas antiguas, con tecnología anticuada, condiciones duras de trabajo (altas temperaturas, ruido, polvo…). Está muy extendida en la sociedad. Las empresas siderúrgicas están promoviendo actividades que ayude a revertir esta reputación, pero es claro que hay otros sectores más atractivos tanto a nivel de perfiles universitarios como de formación profesional. Incluso a nivel de nuestra propia organización, percibimos que los candidatos se decantan antes por proyectos de otras especialidades frente a desarrollos más ligados con la producción y el conformado de acero. Pero tanto, el reto de atraer y retener el talento es y será especialmente difícil en nuestro sector”, concluye.

LA INDUSTRIA METALÚRGICA

VASCA SIGUE DESTACANDO EN EL CONJUNTO DE LA ACTIVIDAD DEL PAÍS, PERO SE ENFRENTA

A UN MERCADO CADA VEZ MÁS

GLOBALIZADO Y CAMBIANTE A JUICIO DE AZTERLAN

A juicio del director general del centro de investigación metalúrgica AZTERLAN, Garikoitz Artola, a pesar de las múltiples crisis sufridas a lo largo de las últimas décadas, la industria metalúrgica vasca (siderurgia, fundición, forja, estampación, laminación y demás industrias auxiliares) sigue manteniendo un peso destacado en el conjunto de la actividad industrial del país, si bien se enfrenta a un mercado cada vez más globalizado y cambiante, en el que la innovación juega un rol determinante: “Las demandas del mercado y los requerimientos que deben cumplir los componentes metálicos son cada vez más exigentes, tanto en lo que a especificaciones técnicas se refiere, como en la capacidad para desarrollar nuevos diseños, a los propios tiempos de producción y entrega, los costes operativos, la capacidad de aprovisionamiento de las materias primas, o a las crecientes exigencias medioambientales. Entre muchos otros, estos factores obligan a las empresas del sector a tener que innovar y adaptarse constantemente para seguir siendo competitivas”, explica.

En este sentido, recuerda que su misión es acompañar a las empresas para dar respuesta a los retos que enfrentan: “Nuestro rol como Centro Tecnológico especializado en metalurgia y tecnologías de transformación es, precisamente, acompañar a las empresas a dar respuesta a todos estos retos mediante propuestas avanzadas e innovadoras, a la vez que trabajamos para adelantarnos a los desafíos futuros a través del desarrollo de nuevos conocimientos y avances tecnológicos. Entre otros, ello implica el desarrollo y la incorporación de nuevos materiales con propiedades optimizadas, pero también innovaciones ligadas a las tecnologías de fabricación muy orientadas al propio proceso (en ocasiones dirigidas a la optimización y a la digitalización de procesos, a la mejora de la eficiencia energética, o incluso a alargar la vida útil de los medios de fabricación), así como a otros aspectos transversales de gran importancia para la industria, como pueden ser los relacionados con la sostenibilidad y el medioambiente, la economía circular, la gestión avanzada de los residuos y el control de las emisiones, la descarbonización, acompañando a su vez al desarrollo de las propias capacidades de los equipos

LIFE 5RefrACT es un proyecto de Economía Circular, liderado por Sidenor, enfocado en la valorización de residuos refractarios.

PAIS VASCO 27

Sidenor

humanos de las organizaciones”, indica. Trabajan, por tanto, para dar respuesta a las necesidades presentes, tratando de anticipar también soluciones a los retos del futuro.

UNA INDUSTRIA MUY ACTIVA

Por otro lado, AZTERLAN tiene la percepción de que la industria de transformación metal-mecánica vasca es muy activa y se encuentra en alerta continua sobre las evoluciones del entorno, en un escenario de competencia global. Artola lo achaca en buena parte a la innovación: “Sin descuidar el capítulo de inversiones y de capacidades humanas, la innovación sigue siendo un elemento clave, que marca de forma inequívoca el rumbo hacia el futuro de nuestra industria de transformación metal-mecánica (todo sea dicho, un futuro que cada vez es más incierto y menos predecible desde un punto de vista geo-político, económico y social)”, indica. Así, considera que Euskadi cuenta con un tejido industrial extraordinariamente dinámico, que sigue apostando por el emprendimiento, y que sigue trabajando en estrecha colaboración con una potente

La positiva labor de los clusters y demás organizaciones que trabajan en Euskadi para mejorar la competitividad de su tejido empresarial es indiscutible”

Garikoitz Artola, director general de AZTERLAN.

Red Vasca de Ciencia, Tecnología e Innovación (red de agentes tecnológicos, agentes educativos, centros de investigación cooperativa y demás centros de excelencia ….), que genera un ecosistema altamente competitivo, a pesar de las constantes amenazas que van surgiendo en el panorama nacional e internacional “Afortunadamente, nuestra industria es plenamente consciente del rol de la innovación como elemento clave para la competitividad y se encuentra abierta a seguir evolucionando e innovando para consolidar su actividad y mejorar su posicionamiento futuro en un entorno cada vez más complejo”, señala. En cuanto a cómo valoran los esfuerzos de entidades como los clusters y demás organizaciones empresariales y de diversa índole, para cohesionar el tejido industrial, generar nuevas oportunidades, e impulsar soluciones competitivas y sostenibles para las empresas del metal, para AZTERLAN, “la positiva labor de los clusters y demás organizaciones que trabajan en Euskadi para mejorar la competitividad de su tejido empresarial es indiscutible”. Y es que considera que son un referente que se ha venido consolidando desde hace décadas y que, a

28 DESTACAMOS

CEIT

Las plantas de Euskadi hacen frente a dificultades como la inestabilidad de los ciclos de demanda o los altos precios de la energía.

El Centro Tecnológico AZTERLAN destaca por su alto grado de especialización en metalurgia.

PARA AZTERLAN LA INDUSTRIA METALÚRGICA VASCA SIGUE

MANTENIENDO UN PESO DESTACADO EN EL CONJUNTO DE LA ACTIVIDAD INDUSTRIAL DEL PAÍS, SI BIEN SE ENFRENTA A UN MERCADO CADA VEZ MÁS GLOBALIZADO Y CAMBIANTE, EN EL QUE LA INNOVACIÓN JUEGA UN ROL DETERMINANTE

pesar del esfuerzo que supone su día a día, y que siguen aportando un valor imprescindible (más aún con un tejido industrial muy atomizado, que cuenta con un número importante de PYMEs y micro empresas). “Estas organizaciones son agentes aglutinantes fundamentales, que ofrecen no solo a la industria del metal, sino al conjunto de las cadenas de valor, la oportunidad de compartir inquietudes y retos comunes, a la par de aunar sinergias y dar con puntos de interés para generar esfuerzos colectivos que permitan colaborar y remar en una misma dirección”, añade. Y en esta línea destaca que, como agente destacado de esta importante cadena de valor, el Centro Tecnológico AZTERLAN (miembro de la Alianza BRTA - Basque Research & Technology Alliance) participa de

forma activa en muchas de estas organizaciones, trabajando codo con codo con las empresas en la búsqueda de soluciones avanzadas a todos estos retos relacionados con el mercado, la tecnología o los diversos marcos normativos que guardan relación con su actividad.

“Contamos de igual forma con una importante presencia internacional (AZTERLAN también es un nodo con capacidad de trabajo y actuación en otras redes fuera del País Vasco), con importantes marcos de colaboración a nivel internacional, como por ejemplo con la Organización Mundial de Fundición (World Foundry Organization), con destacadas universidades de USA, Alemania, Francia, México, China, Japón, así como con diversos agentes tecnológicos de referencia internacional con los que mantenemos una estrecha colabo-

ración. Somos un agente de I+D+i altamente especializado y muy cercano a la industria, cuya misión fundamental es generar y transferir conocimiento y respuestas tecnológicas avanzadas al tejido empresarial, para que este sea más competitivo. Estos espacios de colaboración con los clusters y demás agentes de la cadena de valor nos permiten participar activamente en marcos de trabajo, proyectos, encuentros, congresos, propuestas formativas, etc, que sin duda, refuerzan las capacidades y la competitividad de nuestra industria”, concluye.

Para conocer la percepción del tejido empresarial vasco del sector hemos hablado con Iñaki Irureta, director del polo tecnológico de Sidenor en Basauri (Bizkaia), quien nos ha explicado que la empresa vasca en general, y la siderúrgica en particular, se ha tenido que mover con soltura en un entorno muy complejo, pero en los últimos años han aparecido nuevos factores que han añadido más retos a nuestra actividad. “La capacidad de adaptación y transformación de las empresas está siendo imprescindible y, más aún, teniendo en cuenta la velocidad con la que el entorno cambia”, indica.

PAIS VASCO 29

AZTERLAN

La capacidad de adaptación y transformación de las empresas está siendo imprescindible”

Iñaki

Y siguiendo con los cambios, Irureta nos cuenta que en la actualidad estamos abordando cambios profundos en nuestra forma de hacer las cosas, volcando nuestros esfuerzos en la sostenibilidad de nuestros procesos y productos, con múltiples acciones y proyectos relacionados con la descarbonización, la eficiencia energética, la economía circular, la evolución tecnológica, o la digitalización, entre otras tendencias. En este sentido nos cuenta que impactan en múltiples aspectos de su actividad, desde el proceso de producción a los sistemas de gestión, hasta, incluso, la forma de vender los productos. En cuanto a cómo están afectando las nuevas aplicaciones tecnológicas, científicas o industriales a la industria siderúrgica y metalúrgica vasca en la actualidad, nos cuenta que vivimos en la era de los datos y la tecnología; tenemos más información que nunca y saber emplearla de la forma correcta para tomar todo tipo de decisiones está cambiando el enfoque sobre nuestra forma de trabajar. “Disponemos de medios que nos facilitan en segundos información o

Operario en zona de fusión de una fundición de hierro monitorizada mediante la Plataforma Sentinel de inteligencia predictiva.

resultados que antes tardaban horas en obtenerse. Integramos avances tecnológicos en nuestras instalaciones, fábricas y procesos constantemente buscando la mejora continua, la optimización de los costes, la productividad, la flexibilidad, minimizando la huella de carbono de la empresa y sus productos, en definitiva, potenciando al máximo nuestra competitividad”, cuenta.

En este contexto, en Sidenor han creado creado su propio polo tecnológico, destinado a trabajar de forma transversal con todas las áreas de la empresa buscando la mejora continua en el desempeño de su actividad. Este está en estrecha alineación con la estrategia de la compañía, aportando su visión de futuro en la vertiente tecnológica del Plan Estratégico con el objetivo de mantener a Sidenor como una reconocida referencia en liderazgo tecnológico e innovación.

SIDENOR TAMBIÉN TRABAJA PARA SER MÁS EFICIENTE Y RENTABLE

Finalmente y en relación a cómo están trabajando desde Sidenor para ser más

30 DESTACAMOS

Irureta, director del polo tecnológico de Sidenor en Basauri (Bizkaia).

AZTERLAN