3 D PR I N T M A G A Z I N E DECEMBER 202 1

OERLIKON TOPMAN FOCUS GROEIRECEPT VOOR AM

STRATASYS J5 DENTAJET VERGROOT FLEXIBILITEIT Wilting start seriematige AM-productie voor hightech industrie

WELKE

KILLERAPPLICATIE BRENGT AM IN HIGHTECH OP GANG?

INHOUD

38

30

26

04 Killerapplicatie in hightech

14

Welke killerapplicatie kan het AM-vliegwiel in de hightech toelevering in gang zetten?

18

Lagere kosten uit het proces

Oerlikon: focus groeirecept AM Sven Hicken, AM-topman bij Oerlikon, zegt dat focus het groeirecept is voor AM. Ook voor fabrikanten

26

Never ending furniture Triboo en Nedcam lanceren een lijn circulaire kantoormeubelen, dankzij 3D printen

Lagere cost per part moet vooral uit optimalisatie van het hele proces komen, zegt EOS VP Markus Glasser

30

Maatwerk borstprothesen Met 3D scannen en het printen van mallen, levert EVE Borstprotheses innovatie in oncologiezorg

38 04 2

3D PRINT MAGAZINE 4-2021

Magnesium printen Bij 100% Limburg Bike wordt magnesium geprint. En dat heeft de interesse van de maakindustrie gewekt

DE EERSTE LAAG Het doel of het middel? De Rapid.Tech conferenties die normaal elk jaar in Erfurt plaatsvinden,

Deze digitale editie wijkt af van

leveren altijd interessante inkijkjes op in hoe additive manufacturing zich

de papieren editie omdat we de

echt ontwikkelt, qua technologie maar ook in de industrie. Dat geldt ook

inhoud hebben aangepast nu

voor AMTC, de conferentie van Oerlikon en de universiteiten van München

de 3D Delta Week is verschoven

en Aken. Marketing is hier niet de dominante factor maar de nuchtere kijk

naar 2022. Extra artikelen zijn:

van AM-ontwikkelaars en -gebruikers. Ik moest er weer aan denken toen de persberichten over de innovaties op Formnext binnenstroomden. De

- RIP voor STL format?

nieuwe generatie AM-systemen voor metaal zijn sneller, beter, makkelijker te bedienen enzovoort. Wat ik miste, is de onderbouwing wat dit betekent

- Elzinga & Van der Krieke 3D

voor de businesscase. Natuurlijk, die ziet er voor elke toepassing anders uit.

print voor aandacht spuitgieten

Maar, ik denk dat Sven Hicken, CTO bij Oerlikon Surface Solutions, wel een punt heeft. In een interview in deze editie zegt hij:

- Mantle precisie metaalprinten

“Het lijkt alsof ze (de printerfabrikanten) meer gefocust zijn op de onderlinge concurrentie dan de echte noden van hun klanten. Performance van de 3D printers lijkt het belangrijkste doel, maar daarmee missen ze de echte behoefte die klanten hebben.”

Colofon

Verklaart dit waarom additive manufacturing met kunststoffen zich sneller

van Franc Coenen Publiciteit en

ontwikkelt? Aan de kunststoffenkant zie je ook kleinere bedrijven investeren

verschijnt 4 keer per jaar zowel

in 3D printen omdat ze zich realiseren dat ze hiermee hun eindproduct voor

digitaal als in print. Het primaire

de klant kunnen verbeteren. En als de fabrikant een oplossing ontwikkelt die

verspreidingsgebied is Nederland en

het mkb tijd bespaart en de flexibiliteit vergroot, investeren ze opnieuw, kijk

Vlaanderen. In het magazine vind je

maar naar de case over Teamworkdental.

de kwartaalnieuwsbrief van Flam3D.

Tijdens de AMTC conferentie maakte Simon Merkt-Schippers, VP Product

Redactie: hoofdredacteur Franc

Management bij SLM Solutions, de opmerking we praten teveel over onszelf

Coenen - redactieadres

en te weinig over het doel van de applicatie. Zullen we het volgend jaar

redactie@3dprintmagazine.eu

vooral over dat doel hebben?

Schuttersdreef 72 6181 DS Elsloo

3D Print magazine is een uitgave

Nederland T +31464333123 Veel leesplezier. Fotografie: Renishaw, Franc Franc Coenen

Coenen, Materialise, Oqton, EOS, Wilting, Triboo, EVE Borstprotheses, 100% Limburg Bike, Formlabs, Dutchfiets, e.a.

3D PRINT MAGAZINE 4-2021

3

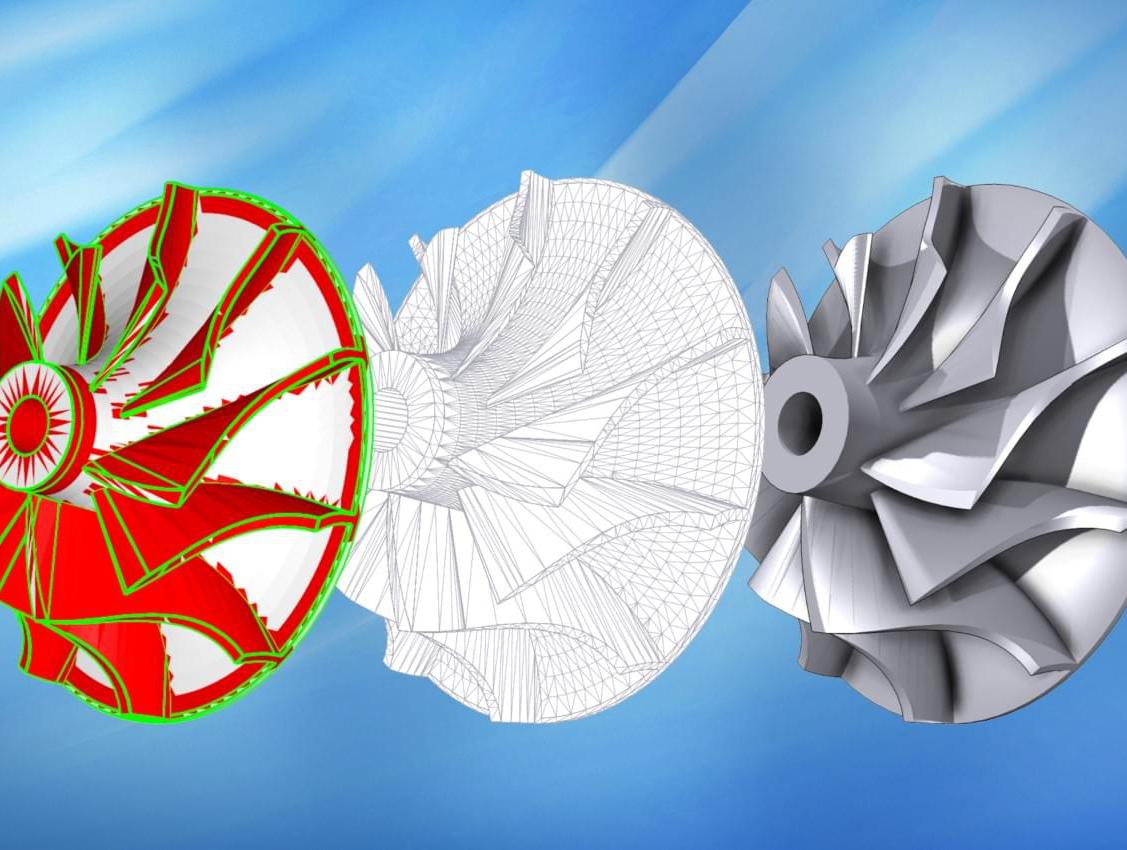

KILLERAPPLICATIE GAAT AMVLIEGWIEL IN BEWEGING ZETTEN

3

D metaalprinten is, afgezien van enkele niche markten, nog steeds een belofte voor veel toeleveranciers. Waarom staan er zo weinig AM-systemen? Hoe kan het dat het Nederlandse hightech ecosysteem nog geen businesscase heeft die als vliegwiel fungeert om de additieve productie op gang te brengen? Koudwatervrees bij de klanten, de OEM’ers? Gebrek aan kennis? Of krijgen de toeleveranciers de businesscase niet verkocht? Een doordeweekse dag, eind van de middag. Op Brainport Industries Campus is er nog volop activiteit. Een belangrijk deel van de 90 CNC-machines van KMWE Precisie maakt spanen, al dan niet onbemand. De fullcolor kunststof 3D printers van Marketiger staan op een rij te zoemen. De volgende reeks producten is in opbouw. Even verderop staat bij Fontys Hogescholen de Renishaw RenAM 500S metaalprinter voor onderwijs- en onderzoekprojecten mét de industrie. Maar waar staan op deze locatie, waar aan de Fabriek van de Toekomst

4

3D PRINT MAGAZINE 4-2021

DE BUSINESSCASE WORDT MET NAME BEPAALD DOOR DE INTEGRATIE VAN DE PRINT- EN MAAKKENNIS IN HET ONTWERP

Met ondersteuning van Renishaw heeft het Britse Domin een elektrohydraulische klep geredesignd voor additive manufacturing. Domin ziet additive manufacturing als het ontbrekend puzzelstukje om de hydrauliekmarkt disruptief te veranderen. Door dit soort kleppen te optimaliseren voor additive manufacturing, kan men de druk- en hierdoor energieverliezen zover reduceren dat dit tot een jaarlijkse reductie van 300 miljoen ton CO2 uitstoot leidt. Dat is net zoveel als de jaarlijkse emissie van het Verenigd Koninkrijk.

wordt gewerkt, de 3D metaalprinters

wat er geïnvesteerd is. De technologie

onderdelen voor de hightech

is te veel gehypet. Uiteindelijk moet

machinebouw te produceren? “De

additive manufacturing zich wel

killerapplicatie voor de hightech

waarmaken in het eindproduct.”

machinebouw ontbreekt”, zegt Edward Voncken, CEO van KMWE Group, met

Rein van der Mast, onderzoeksleider

klanten uit onder andere de

3DPrinten in Metalen bij Fontys

halfgeleider- en luchtvaartindustrie.

Hogescholen: “Nieuwkomers denken

“Elke nieuwe technologie heeft zo’n

dat de ontwikkelingen in 3D

killerapplicatie nodig. Bij medische

metaalprinten snel gaan, omdat ze

implantaten is die er wel. Daar print

slechts de vooruitgang van de laatste

men een product dat beter is dan het

jaren zien. Wie de sector al langer

bestaande. In onze sector is de

volgt, ziet een langzamere

businesscase niet helder. Of we

ontwikkeling. Dat zorgt voor een groot

krijgen deze niet goed uitgelegd.”

verschil in verwachtingen, bij de beide

Heeft AM meer tijd nodig?

groepen. Het zijn vooralsnog de bedrijven die alles in huis hebben, die

Additive manufacturing met metaal

de nieuwe vervaardigingswijze

groeit relatief traag, zowel wat betreft

oppakken. Een belemmering is dat

Laserbed Powder Fusion als andere

veel producten moeten voldoen aan

technieken. Ligt dat aan de te

eisen die ooit zijn opgesteld in relatie

hooggespannen verwachtingen? Of

tot de toen gangbare

heeft de technologie simpelweg meer

vervaardigingstechnieken. Zoiets laat

tijd nodig?

zich niet zo makkelijk omzetten.”

André Gaalman, voorzitter van FPT

Philippe Reinders Folmer, directeur

Vimag, de technologieleveranciers:

Renishaw Benelux: “Dat een

“Een nieuwe industrietak die ontstaat,

luchtvaartsector met alle veiligheid die

heeft tijd nodig. Misschien zijn we te

ermee gepaard gaat terughoudend is

gehaast. De AM-industrie wil wel, de

om het ontwerp aan te passen, snap

belangen zijn gigantisch groot door

ik. Maar wij zien bij verschillende

Edward Voncken (KMWE): we moeten het over total cost of ownership hebben, waarbij circulariteit en sustainability aspecten een steeds zwaardere betekenis krijgen.

3D PRINT MAGAZINE 4-2021

5

vraagt veel meer dan een AM-systeem. Renishaw heeft intern deze stap gezet. Een kritisch onderdeel van de RenAM machines, de optische module waarmee vier lasers gelijktijdig worden aangestuurd, wordt vervaardigd op het eigen AM-systeem. Hiervoor is de module herontworpen. “Wij hebben onze killerapplicatie gevonden met als voordelen optimale thermische huishouding, compacter ontwerp, minder onderdelen en eenvoudigere montage.” “De printerfabrikanten weten dus waar de voordelen zitten. Laten we als importeur en toepassingen dat metaalprinten zich

machineproducent samen de

langzaam uit het proefstadium

toepassingen zoeken en met de

Kris Binon (links) ziet de kans vooral

beweegt naar additive manufacturing.

makers daarover in gesprek gaan”,

in het oplossen van de supply chain

We zien dat in de medische wereld, bij

oppert André Gaalman. De voorzitter

problematiek waar de hele wereld

de productie van tandprothesen,

van FPT Vimag ziet elders wel markten

sinds de coronapandemie mee

heup- en kniegewrichten. Maar de

zich doorontwikkelen richting additive

worstelt.

ontwikkeling van industriële AM-

manufacturing, met name in Amerika.

componenten voor de hightech- en halfgeleiderindustrie speelt zich

De AM-waardeketen

waarschijnlijk nog onder het maaiveld af. Wanneer zien killerapplicaties het daglicht?

Additive manufacturing is een technologie die als geen ander ketensamenwerking vergt. En daar mag de sector best de hand in eigen

Kris Binon, directeur Flam3D: “De

boezem steken, vindt Kris Binon,

killerapps zijn er, maar mensen zien ze

directeur van Flam3D. “Onze denkwijze

niet door de complexiteit. En OEM’ers

vanuit de ondersteunende

hebben meer tijd nodig om alles om te

organisaties moet veel meer vanuit de

schakelen.”

waardeketen komen: waar stopt mijn rol en begint die van jou? Wij roepen

Te hoge verwachtingen

tegen iedereen dat ze moeten denken in de waardeketen, maar zelf doen we

6

3D PRINT MAGAZINE 4-2021

Rein van der Mast wees al op de

dat te weinig. We moeten ons meer

verschillen tussen degenen die de

openstellen om te faciliteren. En als je

sector vanaf het begin volgen en de

samenwerkt, gun je de ander iets.”

‘nieuwkomers’. Voor deze laatsten lijkt

Rein van der Mast is het eens met de

alles te kunnen, een kwestie van op de

opmerking dat er meer in ketens

knop drukken. “Van één stuk naar

gewerkt en gedacht moet worden.

méér onderdelen printen is echter een

Fontys probeert met minoren alle

wereld van verschil”, merkt Philippe

engineering studenten iets mee te

Reinders Folmer op. Het opschalen

geven van additive manufacturing.

naar ‘manufacturing’, inclusief het

Want additive manufacturing is niet

inbedden in de rest van de productie,

het werk van één schakel in de keten.

“Breng de werkvoorbereiding en wie

3D metaalprinters heeft. Waarom tot

het gaat maken samen. Als aan de

dan niet de capaciteit delen? In de

designkant niet de kennis van de

Brainport regio is dit gedaan, eerst

Rein van der Mast (links): groot verschil

nabewerking wordt ingebracht, komen

met Addlab, daarna doorgestart als

in verwachtingen tussen wie de sector

er ontwerpen die tot giga veel

AddFab. Waarom draait het vliegwiel

nabewerken leiden en de kostprijs

dan nog niet? Edward Voncken:

omhoog stuwen.” Dit geldt in de volle

“Omdat als het niet snel genoeg gaat,

breedte. Wil 3D metaalprinten kunnen

iedereen voor zijn eigen business

doorbreken, moeten OEM’ers hun

gaat.” Hij doelt dan met name op de

samen de toepassingen zoeken en

toeleveranciers vroeg betrekken bij de

printerfabrikanten. Hij is bezorgd over

met de makers daarover in gesprek

ontwikkeling van de componenten.

wat hij daar ziet gebeuren.

Edward Voncken: “De

“Printerfabrikanten proberen de

designverantwoordelijkheid ligt bij de

businesscase direct te verkopen aan

eindklant. Daar zit de crux. Veel

de OEM’ers, maar slaan daarbij een

OEM’ers betrekken hun toeleverancier

belangrijke schakel in de supply chain

te laat. Om de voordelen van 3D

over. De businesscase wordt met

printen te kunnen benutten, moet dit

name bepaald door de integratie van

vanaf het begin in het ontwerp

de print- en maakkennis in het

worden meegenomen. Daarnaast

ontwerp. Je zult dit integraal moeten

moeten wij het over total cost of

aanpakken anders gaat dit niet lukken.

ownership hebben, waarbij circulariteit

Uiteindelijk verkoop je de machines

en sustainability aspecten een steeds

aan de supply chain en die zullen er

zwaardere betekenis krijgen.

ook iets aan moeten verdienen. Fontys

Duurzaamheid biedt wellicht een kans.

onderzoekt daarom bijvoorbeeld het

En als partijen om zijn, kan het snel

toevoegen van support structuren in

gaan.”

Siemens NX en het er op basis van

Fabrikanten verpesten de businesscase Kris Binon denkt dat het nog wel een poos duurt voordat er voldoende werk is dat iedere toeleverancier zijn eigen

al langer volgt en wie dat pas sinds kort doet. André Gaalman (rechts): laten we als importeur en machineproducent

gaan.

DE TECHNOLOGIE IS TE VEEL GEHYPET. UITEINDELIJK MOET ADDITIVE MANUFACTURING ZICH WEL WAARMAKEN IN HET EINDPRODUCT

3D PRINT MAGAZINE 4-2021

7

grotere rol spelen. Daar biedt additive

verkocht aan de klanten van de

manufacturing de oplossing, als we

hightech toeleveranciers? “In de

geen halffabricaten meer over de

hightech machinebouw heeft 3D

wereld verslepen en men bewuster

printen nu niet de hoogste prioriteit

met energie en grondstoffen

op de roadmap”, zegt Edward

omspringt. De smeeddelen die KMWE

Voncken. Dat is een kwestie van

voor aerospace klanten bewerkt,

concurrentie, denkt André Gaalman.

komen vaak van de andere kant van

“Als er een uitdager komt die OEM’ers

eindige elementen simuleren van

de wereld en hebben levertijden die

naar de kroon steekt met een andere

zowel de additieve productie van het

ondertussen oplopen tot een jaar. “Als

productietechnologie, dan wordt er

onderdeel als de ondersteuning, om

wij nu van onze krullen (spanen)

wel geschakeld. Nu hebben ze geen

het proces zo in te bedden.

poeder maken en dat gebruiken om

reden om experimenten aan te gaan

zelf te printen, hoe sustainable ben je

of beter gezegd hun

dan”, legt de CEO een idee op tafel.

productietechnologie te innoveren.”

Philippe Reinders Folmer: als je het proces standaardiseert, kun je voordelen halen uit customization van het product en het verkleinen van voorraden. Foto daarnaast: de RenAM500S bij Fontys op Brainport Industries Campus.

Vergroenen

Kris Binon gelooft dat de mindset gaat

Edward Voncken wijst op de grote

Hoe krijg je dan het vliegwiel in

veranderen. Tegelijkertijd waarschuwt

budgetten in de machinebouw voor

beweging? Moeten OEM’ers hun

hij ervoor dat we niet moeten

het aanhouden van reserve-

productiefilosofie omgooien, vraagt

onderschatten hoe snel business weer

onderdelen. Is dat de businesscase

Philippe Reinders Folmer zich af. Geen

as usual kan worden als de wereld

voor de hightech machinebouw à la de

volumeproductie maar specials, zoals

terug gaat naar zoals deze was.

LED verlichting? Kan dat een nieuw

Renishaw heeft laten zien met de onderdelen voor het fietsframe die in

verdienmodel opleveren waarmee de Verdienmodellen

één buildjob werden geprint. “Is dat

hightech machinebouw additive manufacturing krijgt uitgelegd? Kris

iets voor de machinebouw, dat we de

De oplossing zit dus in nieuwe

Binon: “Iemand moet aanbellen bij de

onderdelen per keer op één

verdienmodellen? In Singapore heeft

ondernemers en dit duidelijk maken.

bouwplaat printen? Dat is een andere

een ondernemer het onderhoud aan

Het is een investering in de mindset en

manier van denken.” Als je het proces

verkeerslichten naar zich toe

in opleiden. Dat vergt tijd.”

standaardiseert, kun je voordelen

getrokken door het voor de helft van

halen uit de customization van het

het geld te doen. “Door alle

product en het verkleinen van

gloeilampen te vervangen door LED-

voorraden. Kris Binon ziet de kans

verlichting”, legt Edward Voncken uit.

Waar staan we over vijf jaar met

vooral in het oplossen van de supply

Hier gaat het in de AM-keten fout. “We

metaalprinten? Of hebben we dan de

chain problematiek waar de hele

proberen nog steeds een dure lamp te

conclusie getrokken dat AM een niche

wereld sinds de coronapandemie mee

verkopen door te zeggen dat deze tien

toepassing blijft?

worstelt. “Iedereen moet vergroenen.”

keer langer meegaat. Zo komen we er

Transport zal duurder worden; de CO2

niet.” De businesscase, daar draait

André Gaalman: “De volwassenheid

footprint van transport gaat een

alles om. Maar hoe krijg je die

komt zeker. Bij kunststoffen zie je al de

8

3D PRINT MAGAZINE 4-2021

Volwassenheid komt er

MET DE JUISTE COMBINATIE VAN SOFTWARE EN AMSYSTEEM KOPER 3D PRINTEN eerste volume toepassingen. Er zijn nu

Koper is een

ook al best veel bedrijven bezig aan

aantrekkelijk materiaal

het onderzoeken hoe ze met

voor warmtewisselaars.

metaalprinters in de toekomst kunnen

Vanwege de reflectie

produceren.”

laat koper zich echter niet gemakkelijk

Edward Voncken: “Ik ben blij als we

verwerken met additive

over een jaar die eerste machine in

manufacturing. Zeker

serieproductie hebben. Hoeveel

niet met een

procent van ons werk dan additief

infraroodlaser van 1070

wordt geproduceerd? We hebben 80

nm, de golflengte in de

tot 90 freesbanken en één

AM-systemen. Samen

metaalprinter.”

met nTopoloy heeft Renishaw een strategie

was een wanddikte van 0,35 mm en

Rein van der Mast: “In het onderwijs

ontwikkeld waarmee men wel

celgroottes van 2 en 5 mm. De

zien we een toenemende

koper kan 3D printen in

nTopology software werd daarna

belangstelling voor additive

dunwandige producten met een

gebruikt om het ontwerp in lagen

manufacturing. De relatie met het

hoge dichtheid.

van 30 micron te snijden en de

bedrijfsleven wordt ook beter. Er

grenzen en hatches als CLI-files te

komen zo steeds betere voorbeelden

nTopology ontwikkelt software voor

exporteren. Deze kunnen

op een hoger toepassingsniveau.”

topologie optimalisatie. De software

rechtstreeks worden ingelezen in de

genereert echter ook voor bepaalde

Renishaw QuantAM software voor de

Kris Binon: “Over vijf jaar hebben we

AM-systemen automatisch de

buildjob voorbereiding. Op de

vijf maal 25 procent groei.”

laserbanen voor een optimale print.

RenAM 500S werd de

De RenAM 500S, zoals deze bij Fontys

warmtewisselaar geproduceerd met

staat, is hier één van.

wanddiktes van 0,35 mm van puur koper met een dichtheid van 98

Wanddikte van 0,35 mm

procent voor de warmtebehandeling. Hiermee demonstreren beide

De nTopology software is gebruikt

partijen de haalbaarheid om koper te

om drievoudige periodieke minimale

gebruiken voor de AM-productie van

oppervlakken (TPMS) te genereren

onderdelen waarin warmtegeleiding

die ideaal zijn voor

belangrijk is.

warmtewisselaars. Deze structuur maximaliseert het oppervlak binnen een bepaalde afmeting. Het ontwerpcriterium voor de structuur

3D PRINT MAGAZINE 4-2021

9

OPSCHALEN AM DANKZIJ PLATFORMEN Hét woord dat je tegenwoordig telkens weer hoort in de AM-industrie, is platform. Additive manufacturing kan daarmee de belofte van Industrie 4.0 inlossen.

E

nkele jaren lang waren end-to-end platformen voor het stroomlijnen van de AM-productie het domein van een handvol spelers. Materialise, 3YourMind en Link3D waren in de AMsector de bekendste, naast Siemens dat additive manufacturing integreert in de bredere oplossingen voor de maakindustrie. Dit jaar is er plots een heleboel beweging gekomen in deze markt.

10

3D PRINT MAGAZINE 4-2021

Oqton heeft een platform gebouwd dat het hele proces van ontwerp tot en met certificering beslaat, niet alleen voor additive manufacturing maar ook voor andere technieken. Grote foto: de AM-productie bij Materialise waarbij operators continu zicht hebben op de actuele status.

Platformen maken echte datagestuurde productie mogelijk

Stratasys kondigde onlangs een eigen

end platformen geen verrassing. Hij

platform aan op basis van GrabCAD.

zei enkele jaren geleden al dat het

3D Systems heeft Oqton overgenomen

speelkwartier in de AM-industrie

en Materialise rondt eind dit jaar de

voorbij is. De technologie wordt steeds

acquisitie van Link3D af. En dan is er

meer gebruikt voor volumeproductie.

nog een groot aantal kleinere spelers,

“Covid-19 heeft de acceptatie van

vaak fabrikanten van 3D printers, die

additive manufacturing door de supply

hun eigen end-to-end platform

chain versneld.” Daarmee ontstaan

ontwikkelen.

dus ook andere behoeften. Productiemanagers willen andere data

Te lang op een eiland

dan de fabrikanten van AM-systemen of de ontwikkelaars van MES-software

“De wereld van 3D printen heeft lange

tot nog toe leveren. De bestaande

tijd op een eiland geleefd. Vergeleken

oplossingen missen nét het cruciale

met andere slimme machines, lopen

deel van smart manufacturing,

we achter. Dat kan niet langer als we

namelijk closed loops om het proces

onderdeel worden van een groter

iedere keer te verbeteren. Eenzelfde

geheel, wat manufacturing is. Data is

geluid klinkt bij Stratasys. “De

de ‘enabling’ component”, zegt Stefaan

bestaande oplossingen passen niet in

Motte, Vice President en algemeen

deze transformatie. Industrie 4.0 is tot

directeur Software bij Materialise. Voor

nog toe niet volledig gerealiseerd

hem is de belangstelling voor end-to-

omdat de meeste equipment niet

3D PRINT MAGAZINE 4-2021

11

gedigitaliseerd is. De niet-digitale

De end-to-end automatisering van de

machines missen het intrinsiek digitale

workflow verschuift de focus van

karakter van AM”, zegt Nadav Goshen,

hardware naar software. Oqton heeft

VP Software bij Stratasys. De 3D

de aandacht getrokken in de markt: 3D

printerfabrikant heeft vlak voor

Systems heeft de start-up van de

Formnext het eigen GrabCAD AM

zomer gekocht. Daarbij gaf CEO Jeffrey

platform aangekondigd. Dit moet de

Graves nadrukkelijk aan dat hij het

verschillende spelers in het hele AM-

platform agnostisch wil houden, open

proces de tools geven om data driven

voor andere fabrikanten en

manufacturing naar een hoger niveau

ontwikkelaars. Dan kan het namelijk

te tillen. “Met ons platform kunnen we

de bredere groei van additive

kwaliteitsborging naar een hoger

manufacturing aanjagen.

niveau tillen.” Elke buildjob verbeteren Nodig om op te schalen De productiviteitsverbetering komt

Oqton CEO Ben Schrauwen: door taken te automatiseren komt tijd vrij om te focussen op zaken die echt waarde toevoegen.

De Belgisch-Amerikaanse start-up

niet alleen uit het automatiseren van

Oqton is begin 2021 naar buiten

repeterende werkzaamheden. “Een

gekomen met het platform waar al

echt smart platform is in staat elke

enkele jaren aan ontwikkeld wordt. De

volgende build te verbeteren. Een

software combineert de

smart platform stelt de productie in

mogelijkheden van CAD, PLM, CAM,

staat om processen te optimaliseren

IoT, MES en QMS. Zo genereert Oqton

en telkens te verbeteren”, zo typeert

zowel voor AM als CNC technologie de

Stefaan Motte wat Materialise onder

optimale gereedschapsbanen, doet de

een smart platform verstaat. Immers

nesting¸ berekent de optimale

dan pas wordt Industrie 4.0 realiteit en

oriëntatie en support maar realiseert

ontstaat er een daadwerkelijk data

ook de meest optimale planning en

gestuurd productiesysteem. Hierin

bewaakt het proces voortdurend,

spelen Kunstmatige Intelligentie en

inclusief de post-processing stappen.

algoritmen een wezenlijke rol.

Het Oqton platform leunt zwaar op

Materialise heeft de voorbije jaren de

Kunstmatige Intelligentie. “Elke

eigen ervaring in de AM-productie

manuele taak die een productie-

ingebracht in algoritmen. Dit is wat

engineer uitvoert, zal en kan

Stefaan Motte bedoelt als hij zegt dat

geautomatiseerd worden. Hiermee

Materialise sterk heeft ingezet op

verhogen we de efficiency en

process tuning. “AM-productie start en

productiviteit, waarmee we tijd vrij

stopt niet bij de machine. Het is

maken om te focussen op zaken die

cruciaal te kijken naar het bredere

echt waarde toevoegen”, zegt Ben

proces.” Daarmee versnellen

Schrauwen, CEO bij Oqton. De

maakbedrijven hun

toenemende productieaantallen die

productieprocessen, vult Ben

met AM worden geproduceerd, vragen

Schrauwen van Oqton aan. Een van de

om het automatiseren van

tools in het Oqton platform is dat de

repeterende taken. “Anders wordt het

kennis bij de klanten gekoppeld wordt

een uitdaging om op te schalen en

aan de AI algoritmen, waardoor er

toch nog economisch haalbaar te

templates ontstaan voor buildjob

produceren.” Dat geldt zeer zeker voor

voorbereiding. Daarmee versnelt men

sectoren waarin gepersonaliseerde

het AM-proces en verhoogt de

producen worden gemaakt, typisch

reproduceerbaarheid. Daarmee

voor AM. Maar evenzeer geldt het voor

hebben ze dus invloed op de

de kleinere printservice bureaus die

productiviteit en de kwaliteit.

hun productie moeten optimaliseren.

12

3D PRINT MAGAZINE 4-2021

De achilleshiel: open machines

weerbarstige materie. De grootste horde zijn de machines

De platformen hebben de potentie om

die al in het veld staan. “Het

additive manufacturing daadwerkelijk

bewustzijn dat machines open

naar een hoger niveau te brengen.

moeten zijn, neemt toe. De

Productiedata zijn daarvoor de

nieuwe machines zijn dikwijls

brandstof die de algoritmen nodig

direct al open. Maar voor de

hebben. Hier zit de achilleshiel: de

installed base is tijd nodig.”

beschikbaarheid van data. “Toegegeven, gegevensvoorbereiding,

Angst voor de cloud

bouw- en procesgegevens zijn notoir moeilijk te extraheren, te analyseren,

Materialise haalt met de

te visualiseren en te delen. Elke

overname van Link3D een partij

machinefabrikant heeft zijn normen

in huis die sterk is in het

en protocollen”, schetst Ben

bouwen van de architectuur

Schrauwen het dilemma waar de

voor zo’n platform. Het

softwareontwikkelaars voor staan.

cloudplatform van de

Oqton gelooft in een echt agnostische

Amerikaanse club sluit zo

aanpak. Open interfaces op de

naadloos aan op dat van

machines zijn belangrijk. De grootste

Materialise. Stefaan Motte: “Wij

uitdaging is het vervangen van

hebben ingezet op

bestaande systemen in een

procestuning. Link3D heeft fel

productieomgeving. Hiervoor kiest

ingezet op de omgeving om zo’n

men bij voorkeur voor een gefaseerde

platform in de cloud te draaien. Deze

aanpak. “Op deze manier versnellen

twee passen precies in elkaar.” Het

we het proces en verlagen we de

Materialise platform gaat dan ook in

kosten, terwijl menselijke fouten

de cloud draaien, ofschoon er ook een

aanzienlijk worden verminderd en de

versie voor on site beschikbaar blijft.

reproduceerbaarheid wordt verbeterd.

De cloud is echter cruciaal: distributed

Voor onze klanten is dit van

manufacturing vereist de cloud waarin

onschatbare waarde”, legt Ben

het platform draait. Stefaan Motte

Schrauwen uit.

merkt dat de acceptatie van de cloud

Stefaan Motte, VP Software bij Materialise: printerfabrikanten beginnen te beseffen dat ze hun machines moeten openen voor derden om data uit te lezen.

duidelijk is toegenomen. “Men Openen machines noodzakelijk

accepteert de cloud als een soms veiliger alternatief voor de eigen

Stefaan Motte van Materialise stelt het

servers. En we kunnen de cloud net zo

nog scherper. Het is ondenkbaar dat

goed beschermen.” Iets heel anders is

machinebouwers hun systemen niet

de discussie over wie de eigenaar van

openen als ze willen overleven. “Open

de data is. Materialise is daar heel

up your machines or be gone.” Eigen

stellig in. “Wij kunnen wel met

platformen van 3D printerfabrikanten

Machine Learning datasets voor

noemt hij niet levensvatbaar, omdat

klanten optimaliseren, maar de data

als je de hele fabriek wilt sturen, je

die je echt als cruciaal beschouwt, kun

data vanuit alle machines en systemen

je heel goed afschermen. De process

moet capteren. De Materialise VP

magic waarmee een fabriek zich

Software merkt dat de

onderscheidt, blijft absoluut bij de

printerfabrikanten dit beginnen te

fabriek.”

beseffen. Met open communicatiestandaarden kun je data delen die tot meerwaarde leiden. Druk vanuit de maakindustrie richting

Materialise

machinebouwers blijft nodig. Het is Oqton

3D PRINT MAGAZINE 4-2021

13

HOOFD BUSINESS UNIT AM BIJ OERLIKON:

FOCUS GROEIRECEPT VOOR AM-INDUSTRIE Focus. Is dat het recept om de groei van 3D metaalprinten aan te jagen? Oerlikon heeft begin vorig jaar de brede marktbenadering ingeruild voor focusgebieden. En dat pakt positief uit, zegt Sven Hicken, Chief Technology Officer bij de Surface Solutions divisie van het Zwitserse concern. Ook de fabrikanten van AM-machines zouden beter focus aanbrengen. De reproduceerbaarheid moet omhoog en de kosten voor kwaliteitscontrole én cost per part omlaag. “Anders blijft additive manufacturing te duur om het progressieve groeimomentum vast te houden.”

14

3D PRINT MAGAZINE 4-2021

Het Zwitserse Oerlikon zit langs twee

meer groei, doordat we meer tijd

kanten in de additive manufacturing

kunnen investeren in het

industrie. Aan de ene kant als een

ondersteunen van klanten bij het

logische stap als producent van

design van de componenten. Met de

metaal- en legeringspoeders sinds

combinatie van functie-integratie,

decennia; aan de andere kant als

lichtgewicht, fijne structuren en

service provider voor coatings op een

kortere time to market winnen we de

wereldwijde schaal. Hieruit is als

klanten voor AM. Zo hebben we de

logische vervolgstap het 3D print

grote order gekregen vanwege de

servicebedrijf ontstaan nadat Oerlikon

korte time to market. Zonder AM had

de strategische businessunit Additive

de klant dit product niet zo snel op de

Manufacturing had opgericht en het

markt kunnen krijgen.”

Duitse 3D bedrijf Citim enkele jaren geleden heeft overgenomen. Daarnaast zijn er nieuwe fabrieken voor de poederproductie en 3D print services geopend en is een R&D hub opgezet. Met de materialen, de surface engineering en de kennis van de traditionele coatingactiviteiten, kan

Op de vorige AMTC in 2019 in München was tegenwind voor de AMindustrie een veel gehoord begrip. Waar staan Oerlikon en de AM-sector nu? Is additive manufacturing aangekomen in de serieproductie?

Oerlikon additive manufacturing naar

Professor Süss, bestuursvoorzitter, tijdens zijn keynotelezing.

een hoger niveau tillen als de 3D

Sven Hicken: “We zien zeker

geprinte onderdelen een functioneel

voorbeelden van serieproductie. Zelf

oppervlak nodig hebben. Dat de

hebben we in de ruimtevaartindustrie

Zwitsers enkele jaren geleden het

een project binnengehaald waarmee

missen ze de echte behoefte die

initiatief hebben genomen voor de

we naar serieproductie gaan. Dat is

klanten hebben.”

Advanced Manufacturing Technology

een order die jaarlijks een 6 cijferig

Conference (AMTC) is daarom niet

bedrag aan omzet gaat opleveren.

vreemd. Geen conferentie met

Maar wil additive manufacturing echt

juichverhalen, maar een kritische

doorbreken als productietechniek, dan

reflectie op waar AM-technologie nu

moet de industrie thema’s als

staat en waar de technologie naar toe

reproduceerbaarheid,

tendeert.

betrouwbaarheid en kwaliteitstoetsing

Oerlikon concentreert zich met additive manufacturing op enkele industriële toepassingen in sectoren als luchtvaart, automotive, Power Generation, energie en de algemene industrie. Toepassingen zijn bijvoorbeeld impellers, antennesystemen voor de ruimtevaart en warmtewisselaars. Waarom deze focus en wat heeft dit opgeleverd?

Waarom denkt u dat meer lasers in de AM-machine niet de enige oplossing is om de cost per part omlaag te brengen?

oppakken. Dit moet echt beter

Sven Hicken: “In zijn algemeenheid

worden, anders is de techniek te duur

betekenen méér lasers lagere kosten.

om het progressieve groeimomentum

Maar of meer lasers zin hebben, hangt

vast te houden.”

af van de applicatie. Je kunt niet pauschal zeggen dat meer lasers beter zijn. Je brengt meer energie per

Die punten werden twee jaar geleden ook genoemd tijdens de conferentie. Heeft de industrie vooruitgang geboekt?

volume en tijd in. Dat moet je goed sturen. Rook en roet die ontstaan hebben invloed op de energiestraal. Dan moet je wel weten hoeveel van de energie nog in het poeder komt.”

Sven Hicken: “Niet zoveel als nodig is. Printerfabrikanten denken na over hoe

Sven Hicken (naast CTO leidt hij de

ze de cost per part kunnen verlagen.

business unit Additive Manufacturing

Maar het lijkt alsof ze meer gefocust

bij Oerlikon): “De bandbreedte van

zijn op de onderlinge concurrentie dan

onze engineering- en saleskrachten

de echte noden van hun klanten.

moet als dienstverlener focus hebben.

Performance van de 3D printers lijkt

Met minder klanten realiseren we nu

het belangrijkste doel, maar daarmee

In een van de zes thesen in een paper dat u samen met Oerlikon’s voorzitter van de Raad van Bestuur professor Michael Süss voorafgaand aan AMTC heeft geschreven, stelt u dat de fabrikanten dedicated AM-machines

3D PRINT MAGAZINE 4-2021

15

EXPONENTIËLE GROEI AM BIJ SIEMENS ENERGY Siemens Energy, de afgesplitste energietak, heeft de stap naar volumeproductie met AM gezet en wil nog verder gaan, zo schetste CEO Jochen Eickholt tijdens AMT ‘21. Vorig jaar heeft het bedrijf 4500

zouden moeten gaan bouwen, bedoeld voor een specifieke applicatie. Hoe kan zoiets uitzien?

technologie nog in ontwikkeling is, we staan echt pas aan het begin.”

onderdelen voor met name de gasturbine installaties additief

Sven Hicken: “Idealiter zouden de

geproduceerd. Voorraden

fabrikanten in platformen gaan

terugbrengen en sneller service

denken en bouwen. Modules die je

leveren zijn twee belangrijke

kunt combineren afhankelijk van de

voordelen die Siemens uit de

applicatie. Als ik met

technologie haalt. Maar de

printerfabrikanten praat, zie ik dat ze

belangrijkste wordt wellicht dat men

geconfronteerd worden met een

Sven Hicken: “Twee jaar geleden

met additive manufacturing

enorme bandbreedte van klanten die

vroegen we aan fabrikanten of ze geen

materialen kan bewerken die zich

vanalles willen. Ik denk dat je beter

universele interfaces wilden

anders niet laten bewerken. Om de

kunt focussen op specifieke gebieden

ontwikkelen, toen zeiden ze nee. Nu

productie op te voeren, moet wel de

en toepassingen. Wij zijn agnostisch

erkennen ze de noodzaak van een

OEE van de systemen omhoog,

als het om 3D printers gaat; we

doorlopende digitalisering. Dat komt

moet er een bredere en grotere AM-

herkennen zeer goed welke machine

doordat we in een leerproces zitten.

supply chain komen en zullen er in-

waarvoor geschikt is, waarbij ons doel

De tools voor data-analyse die er drie

line non destructieve testmethoden

is de machine 24/7 te laten lopen.

jaar geleden nog niet waren, zijn er nu

ontwikkeld moeten worden. "We

Daarnaast moeten eenvoudige zaken

wel. Wij halen bijvoorbeeld als

zitten op een exponentiële

als service beter. Maar bedenk dat de

Oerlikon met data-analyse zaken uit

groeicurve en willen vooruit", aldus Jochen Eickholt.

Waarom spelen procesdata een belangrijke rol in de kwaliteitsborging? En hoever openen fabrikanten hun machines om data uit te lezen?

de data van onze coatinginstallaties

NIEUWE AANBIEDERS ZIJN DRUK MET MARKETING. DAARDOOR ONTSTAAT ER EEN DOMINO EFFECT IN DE INDUSTRIE. BELANGRIJK IS DAT WE ZORGEN VOOR REALISTISCHE VERWACHTINGEN die de kwaliteit van de coating duiden.

Sven Hicken: “Bij Oerlikon hebben we

geslaagd zijn begrip bij klanten te

Voor de poederbusiness hebben we

processen waarmee we een paar

kweken.”

enkele jaren geleden een bedrijf

kilogrammen poeder kunnen maken

overgenomen dat gespecialiseerd is in

voor R&D toepassingen maar ook

het ontdekken en ontwikkelen van

honderden kilo’s. Als klanten aangeven

nieuwe materialen of legeringen door

wat ze zoeken, kunnen wij rekenen

computerrekenkracht, oftewel big

waar de grootste hefboom van het

data, te benutten. Dat doen ze in een

AM-proces ligt. Dat kun je niet in z’n

fractie van de tijd vergeleken met de

algemeenheid zeggen.”

traditionele methoden. Het gepatenteerd algoritme berekent dan bijvoorbeeld voor zeven legeringselementen, die gemakkelijk kunnen uitmonden in één tot twee miljard chemische combinaties, wat de

Kan de klimaatdiscussie de toepassing van additive manufacturing bevorderen?

Slotvraag: in een van de breakoutsessies van de conferentie werd opgemerkt dat de verwachtingen hooggespannen zijn, mede door de beursgangen van nieuwe spelers. Zijn deze verwachtingen gerechtvaardigd? Sven Hicken: “Nieuwe aanbieders zijn druk met marketing. Daardoor ontstaat er een domino effect in de

effecten van elk hiervan is als we

Sven Hicken: “Transport is lange tijd

industrie. Belangrijk is dat we zorgen

bijvoorbeeld een hoog temperatuur

zeer goedkoop geweest. Dat is nu

voor realistische verwachtingen. Dat

materiaal zoeken.”

veranderd. Containertransport is veel

kan via een platform zoals wij met

duurder geworden en dan komt nu

AMTC bieden. Volgende keer moeten

nog het thema duurzaamheid. Niet uit

we de uitspraken nog meer met

altruïsme maar om pragmatische

getallen onderbouwen en dan de

redenen zorgen stijgende kosten voor

kennis delen. Er is nog te weinig

emissie voor druk op

samenwerking. Klanten verwachten

goederentransport. Ergens zal een

terecht een oplossing voor een

break-even punt komen, dat zorgt

compleet onderdeel.”

Dat opent zo te zien heel nieuwe mogelijkheden, namelijk op de toepassing toegespitste AMmaterialen ontwikkelen. Sven Hicken: “Voor klanten is de

voor kansen voor deze industrie. We

combinatie van een nieuw proces met

kunnen dan een alternatief

een nieuw materiaal een groot

aanbieden.”

vraagteken. Daarom kiest men vaak voor bestaande materialen. Wij moedigen ze aan om bij specifieke toepassingen uit te proberen hoe we de functionaliteit daarvan kunnen

Zullen de toepassingen van additive manufacturing gaan toenemen?

verbeteren in combinatie met AM en

Sven Hicken: “Bij de TUM (Technische

een nieuw materiaal. Dan is het

Universiteit München) werkt al een

technisch mogelijk om significante

handvol professoren aan de thema’s

sprongen vooruit te maken.”

rond AM. Dat betekent dat er elk jaar studenten afstuderen die het thema kennen. Productiviteit en robuustere

Wordt dat niet te duur, een AMmateriaal ontwikkelen voor één toepassing?

concepten hebben nu eenmaal tijd nodig. Over tien jaar zijn er zeker veel meer applicaties omdat we er dan in

3D PRINT MAGAZINE 4-2021

17

LAGERE COST PER PART DOOR OPTIMALISATIE TOTALE AM PRODUCTIEKETEN Markus Glasser (EOS) over de dynamiek in de AM-markt, platformen, multilaser en de VS

18

3D PRINT MAGAZINE 4-2021

Platformen zijn een goede basis voor opschalen naar industriële AMproductie

Foto linker pagina: het 3D printen van koper en componenten is een van de kansrijke AM-toepassingen.

D

e markt voor additive manufacturing is wereldwijd sinds anderhalf jaar dynamischer dan ooit. Supply chain onderbrekingen, de vraag naar duurzame oplossingen en het feit dat de eerste OEM’ers hun AM-productie beginnen te outsourcen, hebben de AMmarkt in beweging gezet. Dat betekent niet dat er voor fabrikanten geen werk meer aan de winkel is, bijvoorbeeld op het vlak van cost per part en schaalbaarheid. En in Europa geldt nog eens extra dat we moeten oppassen niet ons concurrentievermogen te verliezen ten opzichte van Noord-Amerika en China. “Als we in Europa alles op organische kracht moeten doen, kost dat meer tijd. Dat moeten overheden zich realiseren”, zegt Markus Glasser, Senior Vice President EMEA bij EOS.

industrie; een jaar van uitersten. Met

“OEM’ers die jarenlang de technologie

de coronalockdowns zakten de

in eigen huis hielden, hebben nu

verkopen in de lente in om vanaf de

zoveel vertrouwen gekregen dat ze de

zomer weer aan te trekken. “In het

techniek beginnen uit te rollen naar de

laatste kwartaal hebben we onze

gekwalificeerde supply chain. “Dit kan

hoogste orderintake ooit behaald”,

een extra impuls voor de markt

zegt Markus Glasser, die al sinds 1998

genereren.” Ook ziet men bij EOS dat

bij het Duitse familiebedrijf werkt. “We

bedrijven het concept van decentrale

hebben vorig jaar méér metaalprinters

productie beginnen te begrijpen, nu

verkocht dan gepland.”

globale aanvoerketens nog steeds last hebben van onverwachte

Markttrends

onderbrekingen. “Enkele klanten hebben meerdere AM-systemen

Dat illustreert de enorme dynamiek in

gekocht. Na de Covid gerelateerde

de AM-markt. Vooral de Amerikaanse

supply chain problemen begrijpen ze

ruimtevaartindustrie investeert fors in

de kansen van decentrale on-demand

metaalprinten. Het gaat hier om

productie.”

projecten voor serieproductie. Deze investeringen compenseren de

Platformstrategie

afname van de verkopen aan de luchtvaartindustrie, die volgens

Markus Glasser is optimistisch over de

Markus Glasser wel weer terugkomen.

groei van de AM-markt. Dat ontslaat

“Zeker op het vlak van kunststof 3D

de fabrikanten van AM-technologie

printen is daar steeds meer mogelijk,

niet van de noodzaak om te zorgen

bijvoorbeeld voor in de cabines.” De

dat cost per part omlaag gaat, en

medische industrie en de

reproduceerbaarheid en productiviteit

energiesector schakelen eveneens in

omhoog. Met name de automobiel-

toenemende mate over op additive

industrie vraagt dit. En daarmee zou

manufacturing. En wat hem vooral

een nieuwe markt open kunnen gaan

2020 is voor EOS een uitdagend jaar

positief stemt, is dat OEM’ers hun 3D

voor AM. “De OEE van de systemen

geweest voor EOS en de hele AM-

printwerk beginnen te outsourcen.

moet nog verder omhoog. Maar we

3D PRINT MAGAZINE 4-2021

19

Duurzaamheid als trigger voor de groei van industrieel additive manufacturing

mogen best trots zijn op wat we al

voordelen met name in het uitwisselen

hebben bereikt.” Hij geeft voorbeelden

van modules tussen de verschillende

van seriematige productie met zowel

platformen en een eenvoudigere

kunststof- als metaalprinters.

service.

Brillenfabrikant You Mawo heeft een productiecel geïnstalleerd inclusief de

Multilaserconcept kent grenzen

EOS machine. De AM-productie van brilmonturen is drie keer duurzamer,

Biedt zo’n platform ook de

zo blijkt uit een Life Cycle Analyses van

mogelijkheid om de productiviteit te

You Mawo, EOS en Fraunhofer EMI.

verhogen door nog meer lasers te

Dergelijke innovatieslagen zijn ook

integreren? Of ziet EOS hiervoor

mogelijk in andere sectoren,

andere oplossingen?

bijvoorbeeld in de olie- en gasindustrie. In deze sector

Markus Glasser: “Wij zullen zeker niet

laat Siemens zien dat

zover gaan met ‘oneindig’ meer lasers

metaalprinten klaar is voor

in de machine als momenteel in de

industriële productie. Voor de

markt gebeurt. Dat zien we als een

jobshops, die telkens andere

risicovol concept, omdat elke laser

onderdelen produceren, moet

geld kost, een storingsrisico

de reproduceerbaarheid nog

meebrengt en de overall OEE

verder verbeterd worden,

reduceert. Daarom zetten wij in op

erkent de EOS Senior Vice

andere oplossingen, zoals een andere

President. De stap naar

scannerstrategie en optieken of

reproduceerbaarheid en

innovatieve belichtingsstrategieën. De

schaalbaarheid die EOS met

sleutel is de juiste balans tussen

de EOS M300-4 heeft gezet, is

machinekosten en productiviteit. De

de platformstrategie uitrollen.

CAPEX liggen nu soms al te hoog om

Markus Glasser ziet de

aan de cost per part eis te voldoen.”

platformen als een belangrijke bouwsteen om naar

Gezamenlijke poederhandling

industriële serieproductie met additive manufacturing te

EOS denkt dat de lagere stukkosten

gaan. Met de M-serie heeft

vooral haalbaar worden door de hele

EOS de eerste ervaringen

AM-productieketen te optimaliseren,

opgedaan en brengt de

inclusief post-processing. Daarvoor

platformbenadering nu naar

zijn nog steeds handjes nodig. De AM-

een volgend niveau. De

pionier heeft al een module gebouwd

fabrikant biedt met dit

voor het automatisch transporteren

platformconcept de klanten

en uitpakken van de onderdelen. “De

de kans om de machine mee

oplossing is keten automatisering. Kijk

te laten groeien met hun

niet alleen naar de machine cost per

business. Zo kunnen er later

part, maar naar de totale kosten.” EOS

meer lasers worden

werkt op dit vlak samen met

toegevoegd, of

fabrikanten van post-processing

automatisering, EOS kan de

systemen en anderen. Markus Glasser

machine ook met updates

zou deze samenwerking het liefst

verder verbeteren. Voor de

verbreden. “Aanbieders van AM-

fabrikant zelf zitten de

technologie zouden meer moeten uitwisselen om een

Markus Glasser: we gaan niet door met oneindig veel lasers in de machine plaatsen.

20

3D PRINT MAGAZINE 4-2021

gemeenschappelijke interface en gerelateerde accessoires te ontwikkelen. Momenteel ontwikkelt

iedereen zijn eigen systeem voor

Want als Europa het met organische

geproduceerde brillen." Van cradle to

poederhandling. Maar wanneer je als

groei moet realiseren, kost dat meer

grave, exclusief de gebruiksfase,

klant machines hebt van EOS en van

tijd. Ondertussen stromen in de VS

vergelijkt deze studie de milieu-impact

een concurrent, moet je twee keer

extreme hoeveelheden geld naar de

van additief en conventioneel

investeren. Als de industrie zich kan

AM-industrie.

vervaardigde brillen, waarbij de

vinden in één systeem met een universele interface die iedereen gebruikt, maken we het voor de klanten gemakkelijker.” Zo’n stap is

Kan duurzaamheid de trigger zijn die investeringen in additive manufacturing gaat aanjagen?

levenscyclus zich uitstrekt van materiaalwinning, productie tot verpakking en verzending.

niet snel gezet, realiseert hij zich. Het

Markus Glasser: “Het thema

zal dan ook meer iets voor de langere

duurzaamheid is tegelijk met Covid

termijn zijn. Hij is wel overtuigd dat

omhoog geschoten. Wij hebben dat al

Ook hier ziet EOS nog volop kansen en

met zo’n aanpak van het totale proces

eerder herkend, bijvoorbeeld met de

ideeën om stappen te zetten.

de kosten per stuk naar beneden

vliegtuigcabinedeur die we lichter

Bijvoorbeeld recycling van poeders

kunnen.

hebben gemaakt. Daarmee

zodat ze hergebruikt kunnen worden.

reduceerden we de CO2 emissie

Ook het verminderen van het

dankzij het lagere brandstofverbruik.

energieverbruik van de installaties is

Europa versus de VS

Nieuwe kansen

Nu gaan we de volgende stap maken,

een thema waar EOS aan werkt. Een

Markus Glasser schetste al de

richting productie on-demand, met

echt grote kans is het verminderen

dynamiek van de AM-markt. Met name

minder verspilling van materiaal,

van de energie die nodig is in de

in Noord-Amerika ontwikkelt de

transport, decentraal produceren, data

productie van poeders, denkt Markus

ruimtevaartsector zich sterk; in EMEA

versturen in plaats van producten.”

Glasser. En e-mobility opent nieuwe

ontwikkelen verschillende andere

Opnieuw verwijst hij naar de

toepassingen voor additive

sectoren zich. De EOS Senior Vice

levenscyclusanalyse van You Mawo,

manufacturing, bijvoorbeeld 3D

President volgt de ontwikkelingen aan

EOS Fraunhofer EMI: "De studie

printen van lichtere en sterkere

de andere kant van de oceaan met

concludeerde dat 3D-geprinte brillen

elektromotoren. 3D printen en het

een kritische blik. Tegelijkertijd moet je

aanzienlijk beter presteren dan de

thema duurzaamheid en

de ontwikkelingen in de VS als realiteit

conventionele brillen in alle 18

klimaatverandering staan in heel

aanvaarden, vindt hij. “Het gebeurt en

impactcategorieën, zoals

Europa op het netvlies. “Alle EMEA-

we moeten ons daarop instellen.” Hij

klimaatverandering, menselijke

landen zijn hiermee bezig. Het meest

denkt dat Europa op dit moment te

toxiciteit, aantasting van de ozonlaag

verrassend is dat nieuwe AM-markten

conservatief tegenover steun-

en aantasting van het water. De

rond Rusland sterk opkomen en zich

programma’s van de overheid voor

koolstofvoetafdruk van een op maat

hierin aan het positioneren zijn. Dat is

additive manufacturing staat. Als

gemaakt, 3D-geprint brillenproduct is

plezierig om te zien. En dat gaat

overheden meer investeren, dan

bijvoorbeeld ongeveer 58 procent

kansen bieden.”

versterkt dat de Europese industrie.

lager in vergelijking met conventioneel

3D PRINT MAGAZINE 4-2021

21

WILTING START EIGEN 3D PRINT FACILITY Hightech toeleverancier 3D print inmiddels op twee AM-machines seriematig manifoldachtige onderdelen

H

ightech toeleveranciers zullen het vertrouwen van hun klanten moeten winnen als het om additive manufacturing gaat. Tegelijkertijd moeten de OEM’ers reële eisen gaan stellen aan 3D metaalgeprinte onderdelen. Want nul afwijkingen is bij geen enkele technologie de norm, zegt Adwin Kannekens van Wilting.

Wilting heeft een 3D print facility

veel meer processtappen zouden

gebouwd. Hier produceert de

vergen. “Wij geloven in 3D printen”,

toeleverancier op twee DMP 350 FLEX

zegt Adwin Kannekens, terwijl hij een

metaalprinters van 3D Systems

warmtewisselaar pakt die hij steevast

onderdelen voor klanten uit de

als voorbeeld meeneemt naar klanten.

hightech industrie. Al een jaar of acht

De technologie kan meerwaarde

werkt Wilting op het vlak van additive

bieden in de hightech industrie. Dat

manufacturing nauw samen met 3D

start bij het design.

Systems in Leuven. Zo heeft de hightech toeleverancier meerdere

Gefaseerde marktintroductie

componenten voor klanten kunnen

22

3D PRINT MAGAZINE 4-2021

produceren die zonder 3D printen

Door de samenwerking met 3D

onmogelijk zouden zijn. Of in elk geval

Systems (voorheen Layerwise) hebben

MET ADDITIVE MANUFACTURING KUNNEN WE FUNCTIONALITEITEN CREËREN DIE CONVENTIONEEL NIET MOGELIJK ZIJN

Wilting heeft de medewerkers voor de nieuwe 3D printfacility uit de eigen groep gerekruteerd. Daardoor waarborgt de hightech toeleverancier de kwaliteitsborging die bij Wilting in het DNA zit.

de engineers van Wilting veel ervaring

feit dat de technologietransfer

producten en structuurdelen die

kunnen opbouwen met ontwerpen

onderdeel is van het contract met de

lichter moeten zijn. Bij dergelijke

voor 3D metaalprinten. Niet alleen om

3D printerfabrikant, is de overgang

toepassingen kunnen we

qua functionaliteit de meerwaarden te

van de productie van Leuven naar

functionaliteiten creëren die

realiseren, ook om de onderdelen zo

Eindhoven heel soepel verlopen. “We

conventioneel niet mogelijk zijn.” 3D

te printen dat ze goed opgespannen

hebben alle programma’s een op een

metaalprinten zorgt er daarnaast voor

kunnen worden voor de nabewerking

kunnen overzetten. Na het valideren

dat onderdelen die tot nog toe

op de CNC-machines. Nu de

van onze machines, printten we direct

meerdere bewerkingsstappen na

businesscase van een aantal

goede producten.”

elkaar vergen, in één keer gemaakt

onderdelen klopt, heeft Wilting zelf geïnvesteerd in een eigen printfacility

kunnen worden en dan enkel nog Koeling, stroming en lichtgewicht

in Eindhoven. Begin dit jaar is de

nagefreesd hoeven te worden. De ervaringen die Wilting heeft opgedaan,

eerste DMP 350 metaalprinter van 3D

De designvrijheid ten opzichte van

tonen aan dat de laserpoederbed

Systems geïnstalleerd voor Titanium

subtractieve bewerkingstechnieken

metaalprinttechnologie voor deze

Grade 23; in het voorjaar volgde al de

leidt tot oplossingen die met

toepassingen productierijp is. De

tweede, identieke machine voor

verspanende technologie niet mogelijk

machines leveren een consistente

Titanium Grade 1. “Ook toepassingen

zijn. Producten waar gassen en

kwaliteit en, belangrijk bij manifolds,

in RVS zijn gevraagd. Die laten we in

vloeistoffen door heen stromen,

onderdelen zijn 100% lekdicht. “Wij

Leuven printen, omdat we niet het

componenten waarbij koeling

zien hier geen beperkingen meer”,

materiaal willen wisselen. Dat is te

essentieel is en alles wat lichtgewicht

zegt Adwin Kannekens. Bij

tijdrovend. Zodra we voldoende

moet zijn: dat zijn de onderdelen die

structuurdelen hoeven die er evenmin

producten hebben in RVS, komt er een

steeds vaker geprint zullen worden.

te zijn. Hier speelt echter de vraag hoe

derde machine, zegt Adwin

Wilting blijft hierbij het eigen DNA

aan te tonen dat de onderdelen

Kannekens. Dankzij de jarenlange

trouw: de focus blijft de hightech

bestand zijn tegen de mechanische

samenwerking met 3D Systems en het

machinebouw. “Manifoldachtige

belasting. “Structuurdelen zijn kritische

3D PRINT MAGAZINE 4-2021

23

DE MACHINES LEVEREN EEN CONSISTENTE KWALITEIT EN, BELANGRIJK BIJ MANIFOLDS, ONDERDELEN ZIJN 100% LEKDICHT. WIJ ZIEN HIER GEEN BEPERKINGEN MEER 24

3D PRINT MAGAZINE 4-2021

delen. We kunnen echter niet elk deel

de vroegere projectleiders én een

testen tot aan de grens”, legt Adwin

medewerker van de kwaliteitsafdeling

Kannekens uit. Daarom onderzoekt

hebben de dagelijkse

Wilting samen met het NLR of men dit

verantwoordelijkheid voor de

met zogenaamde witness samples die

printfacility. Het afbramen en andere

meegeprint worden, afdoende kan

mechanische nabewerkingen gebeurt

aantonen.

door een aantal medewerkers uit een interne pool, die doorgaans frees- en

Meerdere processtappen

draaiwerk afbraamt. “Het is perfect dat we de medewerkers uit de eigen groep

Wilting 3D print op de beide DMP FLEX

hebben kunnen halen. Zij weten het

350 machines vooral repeterende

belang van kwaliteitsborging, waarom

orders. Omdat dit planbaar werk is,

we data loggen en analyseren. Ze

besteedt men het thermisch

passen dit uit zichzelf toe bij 3D

nabehandelen uit. Na de

printen. Zo denken we de AM-

warmtebehandeling vinden de

productie naar een nog hoger niveau

vervolgstappen plaats in het eigen

te brengen.” Zo wordt de AM-

bedrijf. Adwin Kannekens is trots dat

technologie ingebed in de reguliere

Wilting de medewerkers voor de

kwaliteitszorg bij de hightech

printfacility heeft gerekruteerd uit het

toeleverancier.

eigen medewerkersbestand. Eén van

Linker pagina: op de Precisiebeurs heeft Wilting de 3D printactiviteiten voor het eerst gepresenteerd op een beurs. Boven: de mechanische nabewerking gebeurt door eigen medewerkers. Inmiddels staan in Eindhoven twee DMP 350 Flex AM-systemen. Winnen van vertrouwen Dat Nederland achterloopt als het gaat om additive manufacturing van hightech onderdelen, komt vooral door gebrek aan vertrouwen in de technologie bij de OEM’ers, denkt Adwin Kannekens. Dat laatste is niet altijd terecht. “Wij moeten dat vertrouwen winnen, maar opdrachtgevers zullen ook met reële eisen moeten komen.” Nul afwijkingen in het materiaal is bij geen enkele technologie de norm, geeft hij als voorbeeld; bij smeden of gieten accepteert men insluitingen in het materiaal die groter zijn dan bij laserpoederbed metaalprinten. Zelfs als je vol materiaal koopt om te frezen, zijn afwijkingen in de norm toegestaan. “Bij 3D printen focussen klanten op perfectie. We zullen gezamenlijk naar een tolerantieveld moeten gaan waarmee we beide kunnen leven. Want als we pas gaan 3D metaalprinten wanneer we nul insluitingen garanderen, zullen we nog lang moeten wachten.”

FOCUS OP DE APPLICATIE Adwin Kannekens is overtuigd dat Wilting met 3D printen in huis klanten betere oplossingen kan aanbieden dan zonder additive manufacturing. Hij pakt de warmtewisselaar erbij om aan te tonen hoe in een aantal designiteraties de warmtewisselaar zelf 30% lichter werd, de functionaliteit beter door het optimaliseren voor additive manufacturing en de capaciteit zelfs is verdubbeld. “En toen kwam de klant met de vraag kunnen jullie de inbouw van de warmtewisselaar vereenvoudigen? “Ook dat is gelukt door de warmtewisselaar in één keer met een ander onderdeel te printen waardoor de inbouw eenvoudiger wordt voor de klant.” Bovendien vallen bij Wilting productiestappen weg, zoals het laserlassen, wat een positief effect heeft op de kostprijs. Adwin Kannekens: “Je moet niet bezig zijn met wat de technologie kan of wat deze niet kan. Door de focus op de applicatie te leggen, gaan klanten eerder de toegevoegde waarde zien en durven ze sneller de stap naar 3D metaalprinten te zetten.”

3D PRINT MAGAZINE 4-2021

25

TRIBOO EN NEDCAM:

NEVER ENDING FURNITURE Triboo lanceert met Nedcam 3D geprinte circulair NeverEnding Furniture lijn kantoormeubilair

3

D printen gaat een rol spelen in de circulaire economie, hoor je alom roepen. Wishful thinking? Nee, deze realiteit is al dichterbij dan je misschien denkt. De NeverEnding Furniture kantoormeubellijn van Triboo en Nedcam is én circulair én bevat 3D geprinte onderdelen.

Op termijn wil Triboo het digitale productieproces dat 3D printen is ook gebruiken om lokale productiecentra op te zetten. Marc van der Heijden wil in de toekomst geen vrachtwagens met meubels laten rijden maar 3D modellen digitaal versturen.

26

3D PRINT MAGAZINE 4-2021

Circulaire kantoormeubelinrichter wil netwerk van 3D printgrids in Europa die met recyclaat meubels printen én verwerken tot nieuwe grondstof

Wil je een nieuw bureau, stoel of

economie. De meubels zijn gemaakt

accessoire? Dan lever je de oude

van afval. “Nu krijgt de klant alleen

meubels in en je krijgt de

maar facturen als hij van zijn oude

materiaalprijs van je oude meubilair

meubels af wil, zoals voor de afvoer

terug van de fabrikant. Initiatiefnemer

van het afval. Straks krijgt de koper de

Marc van der Heijden, CEO van Triboo,

waardestijging van de grondstoffen

wil mensen aanzetten tot nadenken

terugbetaald. Wij maken er nieuwe

over duurzaamheid. Maar minstens zo

kantoormeubelen mee”, legt Marc van

belangrijk vindt hij dat de gebruiker

der Heijden uit. “De eindgebruiker kan

geniet van Dutch design, duurzaam

deze waardestijging uitgeven aan een

geproduceerd. De eindgebruiker is de

nieuw meubel. Hij kan dus méér

grote winnaar, voorspelt hij.

besteden.”

Eindgebruiker krijgt geld

De rol van 3D printen

Het Nederlandse bedrijf ontwerpt en

3D printen speelt een belangrijke rol in

produceert circulaire

het concept van de NeverEnding

kantoormeubelen en brengt samen

Furniture lijn, die in eerste instantie in

met Nedcam de NeverEnding

Nederland en daarna in de

Furniture lijn op de markt. Die past

Scandinavische landen op de markt

precies in het concept van de circulaire

komt. De eerste producten uit de

3D PRINT MAGAZINE 4-2021

27

nieuwe lijn zijn plantenpotten in de

Gepersonaliseerde producten

vorm van Hollandse tulpen en

“Goedkoop denken kost meer dan we ons realiseren”

boontjes, twee in elkaar passende

Het andere voordeel van 3D printen

plantenpotten. Daarnaast 3D print

die Triboo uitbuit, zijn de

Nedcam onderstellen voor tafel,

designvrijheid én het digitale

lampen en stoelen in Heerenveen op

productieproces, waardoor op termijn

de CEAD-printer bij Nedcam. Aan het

een gedistribueerd productiemodel

einde van de levensduur worden deze

mogelijk wordt. De designvrijheid

onderdelen omgezet in grondstoffen

geeft de ontwerpers van Triboo de

voor de 3D printer. Thermoplasten

kans om bijzondere ontwerpen te

lenen zich heel goed voor circulaire

maken. En doordat er geen mallen

concepten omdat de eigenschappen

nodig zijn voor de productie, kan men

van het materiaal na recycling gelijk

veel eenvoudiger de ontwerpen

blijven. “We maken dus weer een

personaliseren. De eindgebruiker kan

nieuw onderstel voor een tafel of 3D

via de parametrische modellen van de

printen een tulpenvaas, of

meubels zelf mee aan de knoppen

omgekeerd”, verduidelijkt Marc van

draaien. Marc van der Heijden:

der Heijden, die samen met Martijn

“Binnen bepaalde bandbreedte kun je

Vinke de directie van Triboo vormt.

variëren en kunnen we klantspecifieke producten maken. Met de

Er zit echter nog een essentieel

NeverEnding Furniture kunnen we

voordeel aan 3D printen voor het

identiteit terugbrengen in de

circulaire concept: het

kantooromgeving, waar alles

materiaalgebruik kan tot een

eenheidsworst is door

minimum worden beperkt door met

massaproductie. Alles moet met

rasterstructuren sterkte aan te

mallen worden gemaakt omdat het

brengen zonder dat massief materiaal

goedkoop is. Doordat we 3D printen,

nodig is. “We gebruiken afval,

kunnen we uitdagende vormen

recyclaat; en we hebben minder

bedenken en produceren.” Marc van

materiaal nodig dan bij hout en staal

de Heijden zegt dat deze manier van

doordat we veel naar de natuur kijken

meubels produceren uiteindelijk

waar sterke constructies met weinig

goedkoper is dan de manier waarop

materiaal volop aanwezig zijn.”

deze nu worden gemaakt; althans als je de eerlijke kostenberekening maakt. Kosten van meubelopslag vervallen omdat de voorraad gedigitaliseerd wordt. Pas als er echt meubels verkocht zijn, wordt er geproduceerd. De winst zit vooral in de lagere CO2 footprint doordat veel transport wegvalt en de grondstoffenkringloop gesloten wordt. Hij ziet het als een grondstoffenbank. “Het probleem van afval is afzet. Nederland verkocht

De eindgebruiker kan via de parametrische modellen zelf mee aan de knoppen draaien.

28

3D PRINT MAGAZINE 4-2021

plastic afval aan China en noemde dat recycling. Dat heet gewoon verkopen van afval om het vervolgens weer in goedkope producten, die snel kapot gaan, per boot retour te krijgen. Toen China ons plastic niet meer afnam, ontstond er een probleem: de handel kon nergens meer naar toe. Wij zijn al 5 jaar bezig om duurzame afzet te creëren en waardevolle grondstoffen te laten circuleren.” Dat Triboo en Nedcam de ingeleverde meubels verwerken tot een nieuwe compound voor het nieuwe meubel, onderscheidt het Nederlandse bedrijf. Grid van 3D printbedrijven Op termijn wil Triboo het digitale productieproces dat 3D printen is ook

nadenken. Moet je zoveel nutteloze

gebruiken om lokale productiecentra

producten kopen? Inferieure massa

op te zetten. Marc van der Heijden wil

producten die met een

in de toekomst geen vrachtwagens

marketingsausje duur worden

met meubels laten rijden maar 3D

verkocht? Goedkoop denken kost ons

modellen digitaal versturen. Dat lukt

meer dan we ons realiseren.”

De eerste producten zijn bloembakken voor op kantoor.

niet vanaf de start, omdat je een zekere schaalgrootte nodig hebt. Er moet voldoende ingeleverd worden om nieuwe producten te kunnen maken. “Ons doel is echter een infrastructuur te bouwen waarin we informatie doorsturen naar de printgrids waar de meubels geprint worden.” Ook dat verlaagt de CO2 footprint van de NeverEnding Furniture lijn. In eerste instantie kan men de meubels alleen in Nederland en in Scandinavië, waar Triboo een vestiging heeft, inleveren. 3D printen gebeurt in Heerenveen. Goedkoop kost meer Triboo wil met de NeverEnding Furniture lijn een grotere beweging op gang brengen. Productiecapaciteit delen, geen massaproductie meer met

DUTCH EN SLIM DESIGN De NeverEnding Furniture meubellijn is Dutch design en tegelijkertijd ook slim ontwerpen. Het recyclen van onderdelen tot volwaardige grondstoffen kan alleen als je de materiaalstroom zuiver houdt. Daarom streven de ontwerpers ernaar zo min mogelijk verschillende materialen te gebruiken. Lijm is bij deze meubellijn uit den boze. In het ontwerp gebruikt men verbindingen die werken met frictie in plaats van lijm, schroeven of spijkers. Hierdoor kan men meubels makkelijk demonteren. Voor het blad gebruikt Triboo Greengridge, dat is gemaakt van cellulose afval en dankzij de rasterstructuur 18 kilo minder materiaal nodig heeft dan een vergelijkbaar bureaublad (1,60 m bij 0,6 m) van spaanplaat. Dat scheelt 60% CO2 emissie in de productie. De onderstellen worden in één geheel geprint en worden zonder verdere afwerking gebruikt. In principe is dat een monomateriaal, maar volgens Menno Jansma van Nedcam kan een materiaalstroom praktisch uit een mix van bijvoorbeeld ASA en PETG bestaan. Hij geeft aan dat afwerking wel mogelijk is als de klant dat per se wil, zo heeft Nedcam ervaring met het frezen of schuren van een geprint oppervlak voor een gladdere afwerking.

onverkochte producten. “Als we de planeet niet om zeep willen brengen,

www.triboo.nl

moeten we anders naar produceren en consumeren gaan kijken. De

www.nedcam.nl

NeverEnding Furniture lijn zet aan tot

3D PRINT MAGAZINE 4-2021

29

MAATWERK EN LICHTGEWICHT BORSTPROTHESE 3D printen enabler voor gepersonaliseerde prothesen van EVE Borstprotheses

30

3D PRINT MAGAZINE 4-2021

D

e Haarlemse start-up EVE Borstprotheses produceert met een hybride proces gepersonaliseerde, lichtgewicht borstprothesen voor vrouwen die door borstkanker een borst moeten missen. De mallen voor vacuüm worden 3D geprint.

Soms zet een aangrijpend persoonlijk

geschreven, net als die voor de

voorval mensen op het spoor van iets

aansturing van de printers. “Het

nieuws, dat hun leven voorgoed

moeilijkste is het productieproces

verandert. Zoiets is gebeurd bij

geweest. Niemand geloofde me dat de

Norman van Beek. De Haarlemmer

prothese niet even zwaar als de echte

richtte in 2011 samen met zijn vrouw

borst hoeft te zijn”, legt Norman van

de eerste 3D printwinkel in Nederland

Beek uit. Toch is juist dat lagere

op: Studio van Pampus. Nu, tien jaar

gewicht (minder dan de helft) een van

later, rolt hij zijn nieuwe onderneming

de punten waarop de EVE prothese

EVE Borstprotheses niet alleen uit in

goed scoort. “Vrouwen dragen het

heel Nederland, maar ook in

gewicht van de prothese in hun BH. Als

Nordrhein-Westfalen. Het zeldzame

de prothese even zwaar is als de echte

feit dat bij Norman enkele jaren

borst, hangt deze als een zak aan je

geleden vier tumoren uit z’n borst zijn

lichaam. Wij maken een soort bal, met

verwijderd, ligt aan de basis van EVE

één kant die precies aansluit op de

Borstprotheses. “In 2017 werden bij

huid.” De prothese is gevuld met lucht.

mij vier tumoren verwijderd. De wond

Voor de manier waarop hij dit

wilde niet genezen vanwege

produceert, heeft hij patent

oedeemvorming (vochtophoping).

aangevraagd. Norman van Beek gebruikt 3D

Thuis heb ik de wond gescand, daar een afdruk van geprint en die op de

Circulair materiaalgebruik

wond geplaatst, zodat overal de druk

gepersonaliseerde, comfortabele

goed was. Anderhalve week later was

De mallen die nodig zijn voor het

de wond dicht.”

vacuümvormen van de borstprothesen, worden geprint.

Waarom lichter?

printen als enabler om

Gewoon van PLA, zodat ze na gebruik

borstprothesen te maken voor vrouwen die na borstkanker een amputatie moeten ondergaan.

vermalen worden en de filament Dat idee heeft hem en zijn team

leverancier er weer nieuw materiaal

aangezet om de afgelopen 3,5 jaar een

van maakt. “Vrouwen vragen naar

concept te ontwikkelen voor de

circulair materiaalgebruik; ze willen

productie van op maat gemaakte

daaraan bijdragen. Voor ons is het een

prothesen, met een perfecte pasvorm.

kleine moeite.” De prothese zelf, die

Hij scant het bovenlichaam van de

zo’n twee jaar meegaat, kunnen de

vrouw, spiegelt de vorm van de goede

vrouwen naderhand inleveren bij EVE

borst naar de kant met het litteken en

Borstprotheses en worden eveneens

combineert beide 3D modellen in een

verwerkt tot materiaal voor andere

nieuw model. Dat gebruikt hij om de

toepassingen. De 3D geprinte mallen

mal voor het vacuümvormen van de

worden, om een gladde afwerking van

borstprothese te printen. Noch het

de prothesen te krijgen, voorzien van

scannen noch het 3D printen is de

een epoxyhars. Deze wordt na het

grote bottleneck geweest, zegt

vacuümvormen losgetrokken en apart

Norman. De fotometrie scanner heeft

verwerkt. Om de mallen te printen,

hij zelf gebouwd; als

heeft Norman van Beek z’n eigen 3D

modelleersoftware gebruikt hij

printers gebouwd; gewoon een

CAD2Reality. Raymond Oomen, zijn

filament printer. “We zochten een

medewerker vanaf het eerste uur,

snelle printer. Als de printer 20 uur

heeft daar de software voor

over één mal doet, is dat te lang. Nu

De prothese is gevuld met lucht. Voor de manier waarop hij dit produceert, heeft Norman van Beek patent aangevraagd

3D PRINT MAGAZINE 4-2021

31

printen we in 3 uur de mal. Dat is ons

en traag.” De hybride vorm, het 3D

De borstprothesen worden

doel geweest.” Hij denkt dat met

printen van de vacuümvorm, is dan

geproduceerd via vacuümvormen.

tweaken deze tijd nog wel iets verkort

ook een betere oplossing, vindt hij.

Norman van Beek gebruikt de 3D

kan worden, maar daar ligt nu niet de

printtechnologie voor de productie van de mallen waardoor hij

prioriteit. Die ligt bij het automatiseren

Uitbreiding naar retailers

van de uit 19 printers bestaande printfarm. Deze oplossing wordt

Begin 2022 zet EVE Borstprotheses de

gepersonaliseerde prothesen kan

momenteel ontwikkeld, zodat de

stap naar zowel de rest van Nederland

leveren voor een betere pasvorm.

bouwplaat na elke printjob

als de Duitse markt. In Nederland

automatisch wordt uitgenomen en de

kunnen vrouwen dan terecht bij zo’n

printer meteen met een nieuwe mal

30 retailers, doorgaans mammacare

kan starten. Hij verwacht begin

adviseurs of oedeemtherapeuten.

volgend jaar de automatisering klaar

Norman van Beek kan deze stap

te hebben.

zetten doordat hij de fotometrie scanner vervangt door een handheld

Hybride beste oplossing

scanner. Deze bieden tegenwoordig meer dan voldoende kwaliteit. “Met de

32

3D PRINT MAGAZINE 4-2021

Is het niet handiger de prothesen zelf

scanner oplossing die we

te printen? Norman van Beek heeft

samenstellen, maken de retailers de

daar uitgebreid naar gekeken. Tot nog

scan van het bovenlichaam. De data

toe heeft hij echter geen enkele

sturen ze door naar ons, waarna wij de

printtechnologie gezien die dit op een

prothesen gaan maken.” Deze

betaalbare manier kan. De prothesen

mammacare adviseurs zijn vrouwen

worden namelijk gemaakt van

die bijvoorbeeld prothesen en speciale

siliconen. “Siliconen printers zijn duur

badkleding verkopen aan vrouwen die

WONDGENEZING MET CONTRAMAL

een borst moeten missen. Deze

daaruit naar de rest van Europa.” Deze

expertise is noodzakelijk om een

internationale uitrol is mogelijk door

goede scan te kunnen maken, vindt

de overstap op de handscanners. De

Norman van Beek. “Wij geven ze een

productie wil Norman van Beek zolang

training. Ze moeten ook de intake

mogelijk in Nederland houden, ook die

doen voor de zorgverzekeraar.” De

voor de Duitse markt. Met een print

gepersonaliseerde borstprothese

tijd van 3 uur per matrijs en de

wordt namelijk door enkele

komende automatisering, kan hij veel

verzekeraars vergoed ondanks dat ze

mallen printen voordat ruimte een

twee keer zo duur zijn als een

issue wordt. “Pas als we straks 30

standaard prothese. De betere

printers dag en nacht laten printen,

Oorspronkelijk heeft Norman van

pasvorm, omdat de prothese overal

moeten we nadenken over uitbreiding

Beek de scan van zijn eigen lit-

met dezelfde druk op het lichaam

van de productie op een andere

tekenweefsel gebruikt om een con-

aansluit, zorgt voor een veel beter

locatie.” Na uitbreiding naar Duitsland

tramal te printen, waarmee hij de

draagcomfort. Hij merkt dat sommige

volgen andere Europese landen. “Elke

wond dicht kon houden om het

vrouwen daardoor uiteindelijk vaker

vrouw die vanwege borstkanker een

genezingsproces te versnellen. Hij

afzien van een borstreconstructie, een

borst moet missen, heeft recht op een

werkt dat idee nu verder uit om

belastende en kostbare operatieve

goed passende, comfortabele

met zulke contramallen oedeem-

ingreep, die vrijwel nooit tot een 100%

prothese.”