03. EDITORIAL

Sergio Junovich

ARTÍCULO TÉCNICO-COMERCIAL

QUIMIPOL®

Proceso de vulcanización del hule (caucho) - Parte 7.

El potencial de los cauchos autorreparables para aplicaciones en robótica blanda.

El filtrado del caucho.

La dureza parece una propiedad simple, pero…

CIENCIA Y TECNOLOGÍA

Evaluación de parámetros de control de mezclado en compuestos de cauchoParte 2.

CIENCIA Y TECNOLOGÍA

Correlación de viscosidad Mooney con viscosidad dinámica compleja en base a la regla de Cox Merx - Parte 1.

El sector químico y los ODS.

Diseño y aplicación de mezcla asfáltica con caucho biodesulfurado con bacterias biológicas - Parte 4.

La compression set (deformación remanente por compresión) en función de la composición de la mezcla - Parte 5.

HEXPOL Compounding Europe aporta plena transparencia en la huella de carbono de sus compuestos.

Obtención de mezclas de caucho natural con retales de cuero triturado para su aplicación en productos de calzado - Parte 3

RUBBER WORLD

Síntesis de artículos elegidos.

Obtención de mezclas de caucho natural con retales de cuero triturado para su aplicación en productos de calzado - Parte 3

Compuestos para aplicaciones dinámicas.

FÓRMULAS FICHA TÉCNICA

Aceleraciones: reología típicas y sinergia.

NOTICIAS GENERALES

E INSTITUCIONALES

El Simposio de Tecnología del Caucho es una nueva actividad académica que en esta oportunidad se realiza en cooperación entre la Sociedad Latinoamericana de Tecnología del Caucho (SLTC) y el Cluster Automotriz de Querétaro, lo que garantiza

la presencia de empresas de elevado nivel en el sector automotriz. Se trata de un ámbito para establecer contactos y descubrir nuevas tendencias en materiales elastoméricos.

Director: Víctor Dvoskin - Director Comercial: María Piña. Comité de Redacción: Emanuel Bertalot, Mariano Escobar, Diogo Esperante, Marianella Hernández Santana, Patricia Malnati, María Alexandra Piña, Karina Potarsky, Joan Vicenç Durán. Coordinadora editorial: Yazmín Sabarís. Directora de Arte: Paula Cattaneo. Es una publicación de Asociación Civil de Tecnología del Caucho. ISSN 2618-4567. La editorial se reserva el derecho de publicación de las solicitudes de publicidad, el contenido de las mismas no es responsabilidad de la editorial sino de las empresas anunciantes. Dirección administrativa: 235 Alpha Drive, Suite 206. Pittsburgh, PA 15238. Lo expresado por autores, avisadores y en noticias generales e institucionales no refleja necesariamente el pensamiento de la dirección de la editorial.

En este ciclo conocerás pasatiempos y aficiones de profesionales de la industria del caucho. Se trata de publicaciones que demuestran que no todo es caucho en nuestro día a día.

Estás especialmente invitado a participar de este ciclo, enviando un correo a caucho@sltcaucho.org

Sergio Junovich, ex presidente, tesorero y actual secretario de SLTC. Empresario de la firma Ergine, especializada en textiles para la industria del caucho. Cuenta con la finca Janine en la ciudad de General Alvear, provincia de Mendoza (Argentina).

En la misma realiza plantaciones de tomates y otros productos para la venta local y el consumo directo, siendo este su principal pasatiempo.

PRE-SIMPOSIO

Se dictará un curso sobre la aplicación estratégica de las cargas reforzantes en compuestos de caucho, con un enfoque especial en el negro de humo y la sílica.

SIMPOSIO

Conferencias técnicas, magistrales y presentación de trabajo con conferenciantes de nivel mundial.

Una oportunidad para conocer productos y tecnología, interactuar con potenciales proveedores y clientes estableciendo nuevas relaciones comerciales. +MUESTRA COMERCIAL

Escanea el QR y regístrate.

Puedes enviar tu trabajo como conferenciante durante el Simposio o participar como patrocinador del evento con tu empresa. Para más información, envía un correo a:

- Parte 7

Artículo técnico comercial publicado como contraprestación por patrocinio oro. SLTC no se hace responsable del contenido publicado en la presente columna.

Si quieres leer la parte 6 de este trabajo, haz clic aquí.

En esta entrega, continuamos compartiendo con ustedes información referente a las principales cargas o fillers usados en el proceso de vulcanización.

La sílica precipitada es la carga inorgánica más importante en el mercado del caucho y uno de los métodos para su obtención es mediante la acidificación de soluciones acuosas de silicato sódico. El tamaño de la partícula estándar es de alrededor de 20 nm, similar al del negro de humo N-110, aunque, debido a su carácter inorgánico, son menos afines con el caucho, por lo que su efecto reforzante es inferior al del negro de humo y su incorporación y dispersión en las mezclas es más difícil.

Una particularidad de la sílica es su mayor densidad, de modo que se debe tener cuidado en el diseño de compuestos y en la consideración de costos cuando se manejen por volumen o por peso, o en aplicaciones donde el peso de los artículos represente

COLUMNISTA

Ing. Alejandro

Esquivel de la Garza

Especialista en polímeros, adhesivos y compuestos. aesquivel@quimicosypolimeros.com

una desventaja en su uso como en aplicaciones automotrices donde el consumo de combustible se incrementa con el peso del vehículo.

Otra característica de la sílica es su gran capacidad de absorber productos de carácter polar que, por una parte, permite aprovecharla como vehículo para incorporar algunos materiales líquidos en los compuestos. Sin embargo, también va a absorber materiales como los aceleradores, quedando impedidos para participar en las reacciones de vulcanización y ocasionando retrasos considerables en la velocidad de reacción.

Si consideramos que además la sílica atraerá la humedad del medio ambiente, modificando su capacidad para absorber los aceleradores, el problema se torna más complejo al producirse una variabilidad de la velocidad de vulcanización dependiente de la humedad ambiental. Una solución práctica que se ha encontrado es la saturación de la sílica con substancias como el dietilenglicol (8-10 %), con lo que se logra normalizar el comportamiento de la reacción de vulcanización.

Suela de calzado translúcida utilizando sílica como carga de la formulación.

El índice de refracción de la sílica es muy similar al del caucho, por lo que se prefiere usarla como carga cuando se desean formular compuestos translúcidos como por ejemplo una suela de calzado.

También es común el uso de agentes acoplantes del tipo silanos para mejorar el nivel de reforzamiento de la sílica, ya que estos productos reaccionan con los grupos OH presentes en la sílica formando “puentes” químicos con el caucho. Esto también facilita su dispersión e incorporación en la fórmula, mejora propiedades físicas aumentando los módulos, la resistencia al desgarre y la abrasión, y mejora las características viscoelásticas en general. En la tabla 3 se muestra un ejemplo del efecto en las propiedades del compuesto por el uso del aditivo Silano 69 (Bis-(3-etoxisililpropil)tetrasulfuro) como acoplante para la sílica.

Pérdida por abrasión (mm³)

Tabla 3. Efecto en las propiedades del compuesto por el uso del aditivo Silano 69 (Bis-(3-etoxisililpropil)tetrasulfuro) como acoplante para la sílica.

Hay otros grados de sílices denominadas pirogénicas que se obtienen a partir de la combustión de vapores de tetracloruro de silicio o silicato de etilo. Producen un grado mayor de reforzamiento que las sílices precipitadas pero tienen un precio elevado que limita su uso a algunos grados especiales de hule silicón

CAOLÍN (KAOLIN)

Durante mucho tiempo, el caolín llegó a ser la segunda carga más utilizada en compuestos de hule, solo después del negro de humo

Es un mineral natural obtenido de minas a cielo abierto, y su composición química más aproximada sería: Al2O3.2SiO2.2H2O, por lo que la calidad va a depender de la mina de donde se obtiene.

Generalmente es un polvo blanco a crema con una densidad aproximada de 2.6 g/cm³. Algunos de estos productos son tratados térmicamente (caolines calcinados por encima de 1000 °C) para eliminar el agua de su composición, obteniéndose productos más claros y menos higroscópicos que son usados en compuestos para aislamientos eléctricos.

Generalmente los caolines se clasifican en duros y suaves: los primeros son de tamaño de partícula pequeño (del orden de 2 µm) y son considerados como cargas reforzantes. Los caolines suaves son de tamaño de partícula mayor y se les considera cargas diluyentes.

Los caolines son cargas económicas, y además se pueden incluir en la formulación a niveles de 300 phr Sin embargo, al igual que las sílicas, también absorben los materiales polares por lo que retardan los procesos de vulcanización, de forma tal que se recomienda la adición de glicoles para compensar este efecto.

Al ser más compactos, los caolines duros, en comparación con los suaves, desarrollan tiempos de curado más largos, generan mejor reforzamiento, resistencia a la tensión, abrasión y desgarre. Los caolines suaves son más utilizados en procesos de extrusión. Algunos antioxidantes usados en presencia de caolín pueden generar reacciones de oxidación produciendo coloraciones no deseables en los compuestos, de forma que se debe tener cuidado con la selección de estos materiales.

CARBONATO DE CALCIO

Este compuesto también es abundante en la naturaleza (se obtiene mediante la minería). Normalmente se procesa por dos técnicas: la molienda -donde, dependiendo de los equipos utilizados, se obtienen diferentes granulometrías y la precipitación, gracias a soluciones del producto, a partir de la cual se obtienen granulometrías mucho más finas.

La densidad del producto obtenido de las minas varía de 2.5 a 2.9 g/c., y depende según se trate de minerales de calcitas o aragonitos. Comercialmente se pueden conseguir productos con una pureza

del 98.5 % a bajo costo, pero, al igual que los caolines, su nivel de reforzamiento es muy bajo (prácticamente se utilizan para abatir costos de la formulación).

TALCO

Es el mineral de menor dureza conocido. Básicamente su composición es: Mg3Si4O10(OH)2 (silicato básico de magnesio), y también se encuentra en la naturaleza por lo que es extraído por la industria de la minería. Su principal característica es su morfología en forma de laminillas debido a lo cual reduce considerablemente la permeabilidad del compuesto a los gases. Además, su baja dureza reduce su poder abrasivo sobre los materiales de los equipos de procesamiento.

Otras de sus características por lo que es apreciado es que reduce la contracción de los productos durante los procesos de moldeado y extrusión. Por otra parte, también incrementa la rigidez del compuesto, pero principalmente es utilizado para reducir costos debido a su bajo precio.

Es un material abundante en la naturaleza que se obtiene como subproducto de la extracción de minerales como la fluorita. Es usado como carga para resinas plásticas y cauchos en niveles de hasta 70 % para incrementar la resistencia de los compuestos a los ácidos y álcalis por ser un material prácticamente inerte, además de desarrollar opacidad.

Debido a su alta gravedad específica (4.5 a 5.0), se incorpora a las formulaciones para incrementar la densidad de las formulaciones de los compuestos por requerimientos de desempeño o estéticos de marketing. Un ejemplo de ello es cuando se requiere aumentar la densidad de algún compuesto polimérico para sustituir recipientes para cosméticos fabricados de cerámica.

Tipo de carga Negro de humo

Sílica (precipitada)

Caolín

Carbonato de calcio

Talco

Sulfato de bario

Tabla 4. Algunas de las características que se deben tomar en cuenta para la aplicación de las cargas mencionadas anteriormente.

Esperamos que esta información sea de su utilidad y nos reiteramos a su disposición para cualquier duda o información adicional que se requiera referente a esta secuencia de artículos. ■

Contribuimos, a través de nuestras plantas, oficinas y Fundación Cabot , con donaciones destinadas a apoyar a las sociedades vecinas a que sean saludables y prósperas.

Como parte de nuestros objetivos de sostenibilidad para 2025, estamos comprometidos a destinar USD 10 millones a nuestras comunidades en todo el mundo.

En América del Sur, nuestros esfuerzos de participación comunitaria están centrados en iniciativas educativas y ambientales.

INTRODUCCIÓN

La robótica blanda está despertando un gran interés hoy en día debido a sus características únicas y potenciales aplicaciones. Su composición blanda y adaptable permite una colaboración más segura entre humanos y máquinas. Su alto grado de flexibilidad y elasticidad le otorga una capacidad exclusiva para adaptarse a diferentes formas y superficies, lo que la convierte en una herramienta ideal para manipular objetos delicados y de formas irregulares con precisión y cuidado.

En el ámbito biomédico, la robótica blanda ha revolucionado campos como la cirugía mínimamente invasiva, las prótesis y los exoesqueletos.

COLUMNISTA INVITADO

Juan C. Chicharro Sestines

Instituto de Ciencia y Tecnología de Polímeros (ICTP), CSIC.

COORDINADORA

Marianella Hernández

Santana

Directora de la Red Internacional de Tecnología del Caucho (RITC).

Su capacidad para interactuar de forma segura y precisa con los tejidos blandos del cuerpo humano permite realizar procedimientos médicos más complejos y menos invasivos, mejorando la calidad de vida de los pacientes.

Sin embargo, a pesar de sus ventajas, los robots blandos se enfrentan a retos en términos de resistencia a los daños como los mostrados en la figura 1, especialmente los provocados por objetos afilados y la fricción repetitiva. La investigación en este campo se centra actualmente en resolver estos problemas con materiales y tecnologías innovadoras [1].

se muestra un manipulador continuo compuesto por un actuador neumático multicámara con tubo de caucho de silicona para facilitar las intervenciones de colonoscopia u obstrucciones arteriales, logrando cirugías menos invasivas [2].

La robótica blanda bio-inspirada es un campo emergente que combina los principios de la robótica , buscando inspiración en la naturaleza para diseñar robots más eficientes, figura 2b se observa un robot blando hecho de caucho de silicona inspirado en una mantarraya para exploración del fondo

Por ello, se han empezado a desarrollar pinzas de agarre blandas capaces de manipular objetos más delicados sin dejar marcas. En la figura 2d se muestra una pinza robótica blanda de tres dedos basada en un actuador neumático de caucho de silicona [5].

El caucho de silicona se utiliza a menudo en robótica blanda debido a su flexibilidad, biocompatibilidad, resistencia química, facilidad de fabricación, transparencia, durabilidad, propiedades mecánicas ajustables y bajo costo. Pero es susceptible de sufrir daños por cortes o envejecimiento al igual que todos los cauchos.

demostrar versatilidad a la hora de tratar distintos tipos de daños y garantizar la recuperación completa de las propiedades mecánicas.

Aún no se ha logrado un mecanismo de autorreparación ideal pero se han hecho grandes avances empleando elastómeros iónicos, con buenas propiedades mecánicas y reciclables. Este tipo de elastómeros contienen óxidos metálicos, como el óxido de zinc (ZnO) o el de magnesio (MgO) como agentes de entrecruzamiento y cargas reforzantes. Estos óxidos metálicos forman pares de iones con los grupos carboxílicos de un elastómero, como el XNBR (caucho nitrilo carboxilado) mostrado en la figura 3, creando una red de enlaces entrecruzados dinámicos

La robótica blanda puede revolucionar campos desde la biomedicina hasta la exploración marina por lo que el caucho constituye un ingrediente fundamental para su éxito. La excepcional flexibilidad y elasticidad del caucho permite a los robots doblarse, retorcerse y adaptarse a espacios reducidos, una capacidad crucial para moverse por entornos complejos y manipular objetos delicados Las variedades biocompatibles, sobre todo el caucho de silicona, abren las puertas a aplicaciones médicas como los robots quirúrgicos o las prótesis, debido a su contacto seguro con el tejido humano.

Sin embargo, los cauchos son susceptibles de sufrir desgarros o cortes. Actualmente los esfuerzos se están centrando en diseñar materiales novedosos como cauchos autorreparables para aplicarlos en robótica blanda y aumentar la eficiencia operacional de estos dispositivos.

Si quieres conocer las referencias de este artículo, comunícate con caucho@sltcaucho.org ■

INTRODUCCIÓN

Debido a las altas exigencias de calidad solicitadas actualmente en la industria del caucho, se impone la necesidad de disponer de mezclas completamente limpias de impurezas para poder obtener perfiles o piezas de máxima calidad así como reducir al máximo el nivel de desperdicios dados los altos costes, tanto de la materia prima como de su transformación.

CONCEPTOS DE FILTROS UTILIZADOS

Los filtros que se utilizan tanto en la industria del caucho y del plástico están constituidos por un conjunto de mallas metálicas (normalmente de acero inoxidable) superpuestas, unas de soporte y otras propias de filtrado. El conjunto de mallas se sueldan por puntos en la periferia.

Francesc Vilella (ESP) Director General de KCM Engineering COLUMNISTA

Francesc Vilella (ESP) Director General de KCM Engineering COLUMNISTA

fvilella@kcmen.net

Figura 1. Distintos tipos de mallas utilizadas.

Figura 2. Filtro compuesto por tres mallas punteadas. Figura 3. Para evitar el deshilachado por los extremos, opcionalmente se realiza un marco periférico.

Son mallas tejidas con un solo tipo de hilo. El área de paso es cuadrada y se definen los siguientes parámetros:

Paso de malla (p): es la distancia entre los centros de dos hilos consecutivos.

Abertura de paso o luz de malla (w): es la distancia entre el interior de dos hilos.

Diámetro del hilo (d): es el diámetro del hilo que se ha tejido la malla.

W

Urdimbre: es el mismo término que se utiliza en la industria textil y es el conjunto de hilos a lo largo de la malla.

Trama: el mismo concepto que la definición anterior, pero a lo ancho de la malla.

Área de filtrado (A): se define como el porcentaje sobre el total del área del filtro.

Se calcula: A %= 100*(w/p)2

Los diámetros del hilo (d) están normalizados, y tienen una marcada influencia en el área de filtrado. Se pueden adquirir filtros de malla ligera, fuerte y extra fuerte, lo que lógicamente aligera o penaliza el área de paso y, como consecuencia, tenemos un efecto en la presión y en la temperatura del compuesto de caucho o termoplástico.

El porcentaje de área de filtrado en las mallas cuadradas y normalizadas oscila entre el 30 % y el 42 %, con luces de malla entre 50 y 400 micras.

CONCEPTOS: MESH, NÚMERO Y MICRAS

Mesh: la designación de un filtro por el concepto anglosajón “Mesh”, indica el número de pasos de malla que tenemos por pulgada inglesa (25.4 mm). M= 25.4/p

Número: esta denominación indica el número de pasos de malla que hay en una pulgada francesa (27.77 mm). N=27.77/p

Aunque los que estamos envueltos en la industria del caucho, esta denominación nos sorprende, es muy utilizada en España por parte de fabricantes y suministradores de telas.

Micras o micrones: es la expresión por la cual mayormente nos entendemos en la industria del caucho y es simplemente la distancia de la luz de la malla expresada en micras. (W)

MALLAS REPS

Las mallas REPS son una alternativa mucho más resistente a la rotura de las cuadradas con el objetivo de ahorrar telas en la confección del filtro Están fabricadas con dos tipos de alambre: uno más grueso, normalmente la urdimbre, y el otro bastante más delgado (la trama). Su denominación es mediante dos valores (por ejemplo: “24 x 110 Mesh”, lo cual significa 24 hilos por pulgada inglesa de la urdimbre por 110 de la trama).

El área de filtrado es alargada y más indefinida que las mallas cuadradas y su porcentaje oscila entre el 20 % y 25 %, claramente inferior a las cuadradas.

La conclusión que se extrae de estos argumentos es que, siempre que sea posible, es aconsejable utilizar mallas cuadradas pues el área de paso es bastante más elevada y controlada, por lo cual tendremos menor presión, menor generación de temperatura en el caucho, y menor desgaste del equipo de proceso.

La determinación del equipo del filtrado dependerá de las necesidades requeridas además de las limitaciones que la mezcla nos determine. Las diferentes posibilidades que existen son:

Extrusoras de pistón

Se utilizan para filtrar mezclas de muy baja viscosidad y muy sensibles a la temperatura tales como siliconas. El cizallamiento que aplica este tipo de máquinas al compuesto es muy bajo y está básicamente circunscrito en la zona del filtro, por ello el incremento de temperatura es mínimo, pero el proceso es discontinuo y tedioso.

Extrusoras de husillo

Son máquinas que se utilizan actualmente y que pueden ser alimentadas en frío o en caliente. La configuración de la máquina y el diseño del husillo se realizan en función de los requerimientos.

Las máquinas alimentadas en caliente tienen una relación L/D (longitud / diámetro de husillo) de 6-8 mientras que en las de alimentación en frío esta relación está entre 13 y 15

Las extrusoras de husillo para el filtrado deben ser escogidas con una capacidad de producción bastante superior a las necesidades para trabajar a baja velocidad evitando incrementos de temperatura no deseados.

Cuando el grado del filtrado tiene que ser elevado (malla muy fina), las extrusoras de husillo pueden tener limitaciones, pues la alta presión que se genera antes del filtro crea un flujo de presión

en el husillo (retroceso del caucho) y un flujo de pérdidas (cuando el husillo está desgastado) que son la causa de incrementos de temperatura inadmisibles.

La placa de soporte del filtro tiene una importancia notable en este proceso dado que hay buscar el mayor diámetro de la pieza evitando zonas muertas que provoquen pre vulcanizaciones. Las placas fabricadas de una sola pieza son más económicas pero tienen el inconveniente de su limpieza. Mientras que las placas partidas tienen como positivo reducir la presión necesaria para el filtrado, lo que implica una temperatura inferior de proceso y su limpieza es más fácil.

Figura 6. Placa filtrado de una pieza.

Figura 7. Las placas partidas tienen la ventaja de reducir la presión necesaria para el filtrado, lo que implica una temperatura inferior de proceso y su limpieza es más fácil.

Extrusora - Bomba de engranajes

El filtrado mediante extrusora implica que la presión necesaria para hacer fluir el caucho a través del filtro, que puede alcanzar los 450 bar (en función del tipo de filtro y la viscosidad de la mezcla), tiene que ser generada solo por el husillo. Esto conlleva un incremento de temperatura no deseada por la fricción en la punta del husillo y los flujos de presión y de pérdidas que tienen estas máquinas, especialmente cuando el husillo tiene un cierto desgaste.

La incorporación de las bombas de engranajes resuelve el problema de la generación de altas presiones con el mínimo incremento de temperatura Por ello, las mezclas totalmente terminadas pueden filtrarse con el mínimo riesgo de pre vulcanizaciones.

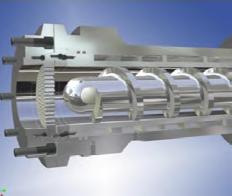

Las máquinas de doble husillo cónicos se van imponiendo en las plantas de mezclado como seguidoras del mezclador interno por distintas razones:

Evitan el cilindro mezclador y la mano de obra que implica.

Reducen el tiempo de mezclado en el mezclador interno porque una parte del proceso lo realiza esta máquina.

Tiene una capacidad de generar la presión necesaria para alimentar y/o llenar la bomba de engranajes con el mínimo incremento de la temperatura, la cual no sobrepasa los 3 ºC.

Esta solución es una alternativa a la anterior y la que se ha impuesto en el filtrado en línea, en las plantas de mezclado y después del cilindro mezclador. La bomba de engranajes, en vez de estar alimentada con una extrusora, dispone de dos rodillos con tracción independiente que son capaces de provocar la presión necesaria para el llenado de la bomba de engranajes. Normalmente se alimentan de bandas calientes procedentes de un mezclador de cilindros, aunque también pueden ser alimentadas con bandas frías si son de baja viscosidad.

Doble husillo cónicos - bomba de engranajes

Doble husillo cónicos - bomba de engranajes

Figura 8. Máquina en posición de limpieza.

Figura 9. Detalle de alimentación de una filtradora alimentada con rodillos para una producción de 1750 kg/h.

Aunque el filtrado representa un coste, las ventajas que nos aporta quedan ampliamente amortizadas por la mejora de la calidad, optimización de los procesos e intempestivos paros de las líneas de proceso. ■

Figura 10-11. Distintos tipos de hileras con salidas única o múltiples para alimentación de inyectoras extrusoras.

Una de las características más solicitadas para un compuesto de caucho es la dureza. Prácticamente todas las especificaciones, externas o propias, establecen un valor y una tolerancia para los distintos compuestos que deberán satisfacerse. Se la puede definir como un módulo de compresión a baja deformación.

1. Ejemplo de durómetro.

Esteban Friedenthal

Director del Comité de Capacitación y Desarrollo Profesional (SLTC). efriedenthal@fibertel.com.ar

Las empresas que deciden ensayar sus materiales para poder diagnosticar los problemas que aparecen en la fábrica y comprender más el desempeño de los compuestos de caucho y sus procesos, comienzan mínimamente por disponer de esta sencilla medición.

La adquisición de un durómetro como el de la figura 1 no es una inversión muy costosa y constituye un primer paso en el camino para instalar un futuro laboratorio, con equipos y técnicas mucho más sofisticadas.

Podemos desarrollar compuestos de baja o alta dureza prácticamente con cualquiera de los elastómeros existentes. Por lo tanto, concluimos que la elección del caucho no es preponderante para obtener los valores requeridos de esta propiedad. Más bien, la dureza depende del tipo y cantidad de carga presente en la formulación, ya sea negra o clara, de su tamaño de partícula, de su estructura y también del sistema de cura.

Los distintos negros de humo que ofrece el mercado difieren en su tamaño de partícula individual (inversa al área específica) y en su estructura (forma del agregado de las mismas). De esta manera, disponemos de dos criterios de elección para poder desarrollar distintos niveles de dureza en los vulcanizados.

TAMAÑO DE PARTÍCULA Y ESTRUCTURA

En general, cuanto más reducida es la partícula de una carga, mayores serán los valores de dureza obtenidos con la misma dosificación de la misma. Pero también hay otro parámetro de las cargas a tener en cuenta: la estructura de los agregados.

En conclusión, a igualdad de cantidad de carga en la formulación, el menor tamaño de partícula individual y la alta estructura proporcionarán niveles de dureza superiores.

ESTIMACIÓN DE LA DUREZA DE UN COMPUESTO

Como mencionamos, la dureza no sólo dependerá del tipo de carga sino también de la cantidad presente en el compuesto. Se ha desarrollado un método práctico para que el formulador pueda estimar las cantidades de diferentes cargas, negras y claras, en función del elastómero en cada formulación. Si bien este procedimiento es algo empírico y aproximado, es utilizado ampliamente.

En la figura 2 observamos dos agregados pertenecientes a negros de humo de igual tamaño de partícula individual, pero que difieren en la “forma” en que están agrupadas esas partículas. El agregado de la derecha es de baja estructura y el de la izquierda, de alta estructura.

Desde el punto de vista del grado de refuerzo logrado, el negro de humo de alta estructura tiene mayor superficie disponible para el contacto con las moléculas de caucho y en consecuencia, reforzará más que el otro, que, como se observa, posee un área menor.

El método parte de una dureza de base que depende del tipo de caucho y ese valor se incrementa a medida que agregamos más carga, hasta llegar a la cantidad definitiva.

En la tabla 1, se muestran las cantidades de carga a agregar por sobre los valores de base para conseguir los valores de dureza deseados.

Partes para aumentar 10 Shore A Tamaño promedio partícula (nm) Tipo de carga

Partes para aumentar 10 Shore A Tamaño promedio partícula (nm) Tipo de carga

Tabla 1. Cantidades de carga a agregar por sobre los valores de base para conseguir los valores de dureza deseados.

Demos un ejemplo de aplicación para comprender cómo es este método de estimación. Supongamos un compuesto de caucho natural, cargado con 60 phr de negro de humo N-330 y con 12 phr de aceite altamente aromático (el aceite reduce la dureza en la mitad del valor de su cantidad). Aplicando las tablas anteriores tendremos:

Dureza base: 40 Shore A.

Dureza debida al NH: 60:19 x 10 = 31.6 Shore A.

Dureza debida al aceite: -12:2 = -6 Shore A.

Dureza total: 65.6 (o sea, redondeando, 66 Shore A).

Al incrementar la cantidad de carga para conseguir la dureza requerida, se provoca simultáneamente un aumento en la viscosidad de las mezclas crudas y esto podría ser un inconveniente importante en los casos de formulaciones muy cargadas.

Por supuesto y como ya lo hemos mencionado varias veces en esta columna, la utilización de ayudas de proceso de tipo homogeneizante puede evitar ese aumento considerable de la viscosidad, mejorando en consecuencia la procesabilidad en la fábrica.

Hay otra manera de desarrollar compuestos de alta dureza sin generar elevadas viscosidades: utilizando las resinas de alto contenido de estireno. Estos productos permiten lograr altas durezas en los vulcanizados (como lo hacen las cargas negras o las claras), pero sin incrementar demasiado la viscosidad en las mezclas.

Son altamente compatibles con una gran variedad de elastómeros y al tener una densidad bastante menor que la de un negro de humo o de una sílica (1.05 Kg/lt), no dan densidades tan altas en el compuesto en el que se utilizan.

La tabla 2 es un estudio de dosificación de la resina de alto contenido de estireno SBR 1913, donde se puede observar la influencia de ese componente sobre las propiedades generales de las distintas versiones de un compuesto de caucho SBR.

Material

SBR 1500

SBR 1913

N330

Óxido de zinc

Ácido esteárico

Ácido nafténico

P-Cumarona indeno

Eso sí… Hay que tener cuidado. Si nos sobrepasamos con un cierto exceso de la resina de alto contenido de estireno, podemos tener algún deterioro en los valores de las demás propiedades. La dureza parece simple, pero a veces no lo es…■

Azufre

Dureza Shore A

Carga de rotura (MPa)

Resiliencia a 50 °C (%)

Compression set método B (%)

Índice de abrasión comparativoAbrasímetro DIN (ASTM D5963)

Tabla 2. Estudio de dosificación de la resina de alto contenido de estireno SBR 1913, donde se observa su influencia sobre las propiedades generales de las distintas versiones de un compuesto de caucho SBR.

COLUMNISTAS INVITADOS

Matías Danni mdanni@causer.com.ar

Si quieres leer la primera parte de este trabajo, haz clic aquí.

Luego de la introducción e información preliminar comunicada en la primera parte de esta investigación, abordamos en esta ocasión los resultados productivos analizando fase por fase el ciclo de mezclado en banbury de un masterbatch de caucho.

RESULTADOS PRODUCTIVOS - ANÁLISIS FASE POR FASE

Los fardos de polímero se subdividen en trozos pequeños aumentando la superficie de contacto. Disminuye la viscosidad, lo que fomenta una mejora en la distribución de los componentes. Las cargas sólidas se incorporan al polímero plastificado produciendo picos de energía consumida. Las materias primas pierden su forma original (fardo, pellets), desalojan aire de su estructura y la mezcla disminuye su volumen.

Los ciclos comandados por temperatura y por energía presentaron mayor variación en la duración de la fase:

La cámara no está completa (aún no se produjo el ingreso del plastificante).

Masticado de ingredientes: picos de corriente.

Esfuerzos de corte discontinuos.

Variaciones en el control de temperatura (mal contacto de la mezcla con la termocupla).

Los aditivos líquidos se añaden a la mezcla de caucho.

El aceite humedece la cámara del mezclador y las superficies del rotor: la curva de potencia disminuye (el empaste patina dentro de la máquina).

La temperatura (respuesta a los esfuerzos de corte) se mantiene constante o asciende muy

lentamente a medida que el plastificante se incorpora en la mezcla.

Continúa la dispersión de cargas e ingredientes minoritarios.

La temperatura incide de manera directa en la viscosidad del plastificante: los ciclos en los que la temperatura se restringió en la fase anterior, recuperan más rápidamente la potencia.

Los ciclos que no presentaron control de temperatura tardaron más tiempo en alcanzar la consigna definida.

Después de que el negro de humo sin incorporar ha absorbido el aceite y éste se incorporó en la matriz polimérica, la curva de potencia aumenta. Transcurridos unos segundos, el pisador llega a su posición final y la corriente consumida se mantiene mucho más estable.

Continúa la distribución homogénea de las partículas de negro de humo y del plastificante.

La descarga del empaste tiene lugar cuando el compuesto alcanza la condición de tiempo, temperatura, energía o pasadas de rotor preseleccionadas.

Los batches comandados por temperatura presentaron mayores variaciones de tiempo (probablemente debido a la inercia térmica del material), y los parametrizados por pasadas de rotor resultaron más parejos.

Los batches medidos por tiempo y energía manifestaron grandes variaciones en la temperatura final.

RESULTADOS DEL ANÁLISIS PASO POR PASO

Los ciclos comandados por la variable “pasadas de rotor” son los que presentaron mayor estabilidad paso por paso, tanto en el tiempo de las fases, como en las temperaturas alcanzadas al finalizar cada etapa.

Fase 8

ANÁLISIS PRODUCTIVO TIEMPO POR BATCH

La estabilidad en cada una de las fases redunda en tiempos totales por batch mucho más parejos.

Tiempo de mezclado total por batch (segundos)

TIEMPO

ANÁLISIS DE LABORATORIO

Se realizan los siguientes análisis:

Masterbatch o Viscosidad: se ensayan tres muestras por batch y se evalúa dispersión y homogeneidad.

Propiedades finales o Aceleraciones en planta piloto en condiciones controladas. o Análisis de valores reométricos. o Ensayos de propiedades mecánicas: tracción, desgarro y dureza.

VISCOSIDAD MOONEY

Viscosidades: rangos y medianas

Viscosidad final (MU)

En la próxima edición, abordaremos la tercera y última parte de este trabajo junto con las conclusiones del mismo. ■

- Parte 1

El viscosímetro Mooney ha sido empleado en la industria del caucho desde 1930 y es usado hasta la actualidad. El método consiste en un rotor dentado que se coloca en una cavidad cerrada y gira a una velocidad constante de 2 rpm (0.21 rad/s) con una velocidad de corte de 1.0 s ¹. El torque resultante es transformado a unidades Mooney mediante un algoritmo. Este método fue estandarizado por la norma ASTM D1646. El método de medición de viscosidad presenta varias limitaciones ya que se considera un pobre indicador del peso molecular y de la distribución de peso molecular del caucho. El ensayo requiere un alto peso de la muestra de 25 gramos, el cambio de rotor puede provocar inestabilidad en la temperatura, la muestra se coloca de forma manual por lo que no se puede automatizar el proceso.

COLUMNISTA INVITADO

Matías Morejón

Ingeniero químico de la Universidad de Cuenca y analista de laboratorio en Continental Tire Andina S.A.

matias10m@icloud.com

La cavidad es propensa a ensuciamiento y el método entre operadores puede cambiar, resultando ser una prueba poco reproducible y con baja repetitividad

En la búsqueda de un nuevo método que facilite la medición de viscosidad, se propone usar un reómetro de corte sin rotor RPA por sus siglas en inglés “Rubber Process Analyzer” el cual presenta ventajas como la automatización de muestras permitiendo realizar ensayos de forma consecutiva. Además, no usa rotor por lo que permite mantener un mejor control de temperatura, evita la acumulación de residuos de caucho, reduce el tiempo de prueba en un 35 % y el peso de la muestra en un 78 %. Este ensayo está basado en la regla de Cox Merx, la cual plantea que la viscosidad medida por cizallamiento (Viscosidad Mooney) es igual a la viscosidad dinámica medida por ensayos oscilatorios (reómetro RPA) al igualar la frecuencia.

INTRODUCCIÓN

En busca de un método de medición de viscosidad que pueda ser comparado con la viscosidad Mooney se plantea correlacionar la viscosidad dinámica compleja con la viscosidad Mooney de distintos compuestos de caucho dividiéndolos en masterbatch (sin aditivos de curado) y final batch (formulados con aditivos de curado), aunque para esto es necesario entender el comportamiento reológico de estos materiales.

La principal diferencia entre los compuestos vírgenes y los compuestos con formulaciones es el contenido de material particulado, en especial de rellenos reforzantes ya que estos son los de mayor proporción en la formulación. La incorporación de rellenos en el proceso de mezclado crea una red de, comúnmente conocida, “Filler Network”.

Esta red de reforzamiento del elastómero induce cambios drásticos en las propiedades mecánicas del compuesto. Al estudiar la red de relleno de compuestos de caucho bajo una amplificación de deformación se logra observar que, a baja deformación, el compuesto con relleno presenta un incremento en el módulo elástico y al aumentar la deformación de manera progresiva se registra una caída en el módulo elástico debido a una irrupción de la red de aglomeración hasta un nuevo valor de meseta conocido como región viscoelástica no lineal.

Esta destrucción mecánica progresiva es explicada por el modelo de deslizamiento molecular de Danneberg, el cual plantea que la energía elástica sobrepasa la de adsorción y las cadenas de polímero se absorben progresivamente de la red de relleno resultando en la caída del módulo elástico mientras se aumenta la deformación conocido como efecto Payne (Donnet & Custodero, 2005).

Dick (2004) propone usar un barrido de frecuencia de tres valores basado en la norma ASTM D6204 parte A,

tomando el primer valor de frecuencia a 0.1 Hz a 7 % y 100 °C registrando el valor de torque complejo (S*) y correlacionando con valores de viscosidad Mooney ML (1+4) obteniendo una correlación fuertemente positiva del 95 % para 23 tipos de polímeros vírgenes. Este estudio es válido para compuestos que no presenten rellenos ya que cumple con la regla de Cox Merz, la cual propone que el resultado de la viscosidad en función a la velocidad de corte obtenida por rotación (Viscosidad Mooney) es equivalente al resultado de la viscosidad compleja en función a la frecuencia angular obtenida por oscilación (reómetro RPA). Esta regla se demuestra en la siguiente ecuación:

La norma ATMD 6204 parte A propone un barrido de frecuencia en el que se incluye un primer valor de 0.1 Hz que convertido a velocidad angular se obtiene un valor de 0.62 rad/s. En base a la regla de Cox Merx, se compara con la velocidad de corte del viscosímetro Mooney que trabaja a 2 rpm (0.21 rad/s) que en una escala logarítmica es similar.

Para varios sistemas poliméricos, la viscosidad por rotación es difícil de medir a altas deformaciones ya que la muestra se desintegra. Este efecto se evidencia en compuestos de caucho que presenten relleno en su formulación. La viscosidad por rotación es menor por un rompimiento en la red de relleno por lo que este ensayo no es aplicable en este tipo de compuestos como se muestra en la figura 1

Es por esto que para correlacionar con la viscosidad Mooney en compuestos que presenten relleno es necesario medir la viscosidad dinámica compleja en la región viscoelástica no lineal que puede ser determinada mediante un barrido de deformación evaluando el efecto Payne.

(velocidad de cizallamiento /rads/s), log (frecuencia /s )

Figura 1. Viscosidad dinámica (cuadrados), viscosidad por rotación (círculos) para sistemas de EPDM con material particulado (símbolos cerrados) y sin material particulado (símbolos abiertos) de CaCO3 expresado en % de volumen. Adaptado de White, 2005.

OBJETIVOS

Evaluar la correlación de valores de viscosidad Mooney ML(1+3) y viscosidad dinámica compleja en base a la regla de Cox-Merx.

Usar un reómetro de corte sin rotor RPA para predecir la viscosidad por rotación a partir de datos medidos de viscosidad por oscilación en un barrido de frecuencia a alta deformación en la región viscoelástica no lineal.

Comparar los métodos de medición de viscosidad y evaluar el más eficiente.

DISEÑO EXPERIMENTAL

a. Compuestos de caucho

Se seleccionaron 28 compuestos de caucho con distinta formulación, entre ellos 8 compuestos finales (final batch) con sistema de vulcanización y 20 compuestos primarios (masterbatch) variando la cantidad de carga y tipos de polímeros. confidencial.

La cantidad de carga reforzante y el tipo de polímero usado se presenta en la tabla 1, en el caso de las cargas reforzantes como negro de humo y la sílice precipitada son consideradas como información confidencial. Sin embargo, en el caso de los negros de humo usados, se consideran cargas reforzantes de media y alta estructura. Por otro lado, la sílice presenta un área superficial entre 160 y 179 m²/g. Para llevar a cabo las pruebas, de cada compuesto se tomó una muestra para realizar la prueba de viscosidad Mooney ML (1+3) y viscosidad dinámica compleja. Los resultados de estas pruebas se muestran en la tabla 2.

b. Prueba

Se programa un barrido de frecuencia basado en la norma ASTM 6204 parte A, 250 % de deformación, 0.1 Hz y 100 °C con una duración de 2.6 minutos registrando el valor de la viscosidad dinámica compleja

c. Prueba viscosímetro Mooney

Se programa la lectura de viscosidad ML(1+3) basado en la norma ASTM D1646, con una duraciónde 4 minutos en el que se incluye 1 minuto de calentamiento y 3 de prueba, registrando el valor en unidades Mooney.

MATERIALES

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

SBR

NR/BR NR

CIIR/BIIR

SBR/NR/BR

SBR/NR/BR BR/NR

BR/SBR SBR/NR

SBR/NR/BR NR

SBR/NR/BR

NR/CIIR/BIIR

CIIR/BIIR NR/BR

SBR/NR/BR NR/BR

SBR/NR/BR

SSBR/NR/BR

SSBR/NR/BR

SSBR/BR

SSBR/NR

1. Compuestos masterbatch y final batch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Tabla 1. Compuestos masterbatch y final batch

En la próxima edición, abordaremos los resultados y conclusiones de este trabajo. ■

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Masterbatch

Conoce las publicaciones que puedes adquirir sobre tecnología del caucho:

Masterbatch

Masterbatch

SSBR/NR/BR

SSBR/NR/BR

SSBR/BR

SSBR/NR

SBR/NR/BR

SBR/NR/BR

SBR/NR/BR

NR/CIIR/BIIR

CIIR/BIIR NR/BR

SBR/NR/BR NR/BR

SBR/NR/BR

SSBR/NR/BR

SSBR/NR/BR

Libro “Dispersión de cargas y reforzamiento: ciencia y aplicación” | Tomos 1 y 2 | Por Robert Schuster | Impreso y/o digital | En español y portugués.

SSBR/BR

SSBR/NR NR

Reología práctica del caucho y propiedades dinámicas | Comunicarse con Catalina Restrepo al mail: catalina.restrepo.z@gmail.com

Colección Cauchotecnia | 24 ediciones | Formato digital.

Revista SLTCaucho | Formato impreso | Desde la edición N°47 en adelante.

El sector químico es un socio, un facilitador de la innovación y un proveedor de soluciones para prácticamente todos los sectores de la economía. La escala y la diversidad de la industria le brindan amplias oportunidades para contribuir a la realización de los ODS (Objetivos de Desarrollo Sostenible) para 2030

En 2018, las principales empresas químicas del Consejo Empresarial Mundial para el Desarrollo Sostenible (WBCSD), junto con el ACC y el Cefic, publicaron la Hoja de Ruta de los ODS para el sector químico.

Esta metodología paso a paso proporciona una guía clara sobre cómo el sector químico puede contribuir al cambio en todo el espectro de los ODS, liberando su valor al aprovechar oportunidades de impacto clave.

COLUMNISTA

Patricia Malnati

Directora del Comité de Sustentabilidad (SLTC).

Hoy, WBCSD Chemicals Group apoya a sus miembros en el avance de sus ambiciones en la Hoja de Ruta de los ODS, brindando una mayor coordinación entre las soluciones comerciales dentro de WBCSD.

Áreas por sector de innovación

Oportunidades de impacto a través de los ODS del

SUSTENTABILIDAD

OPORTUNIDADES DE IMPACTO EN LOS ODS CLAVE PARA EL SECTOR

Los ODS presentan un marco universal que se puede utilizar para impulsar la colaboración entre pares de la industria y entre sectores, sobre cómo aprovechar de manera más efectiva el potencial del sector privado para impulsar el desarrollo sostenible en el camino hacia 2030. La Hoja de Ruta de los ODS del Sector Químico es una iniciativa liderada por una selección de empresas químicas líderes y asociaciones industriales, convocadas por el WBCSD, para explorar, articular y ayudar a aprovechar el potencial del sector químico para maximizar su influencia e innovación en la agenda de los ODS

La Hoja de Ruta ofrece una visión única y colectiva para el sector sobre cuáles son las oportunidades de impacto clave para contribuir a sus ODS más materiales y a sus metas específicas, desde la innovación de productos hasta la mejora de procesos y las asociaciones público-privadas innovadoras.

La Hoja de Ruta ofrece una visión única y colectiva para el sector sobre cuáles son las oportunidades de impacto clave para contribuir a sus ODS más materiales y a sus metas específicas, desde la innovación de productos hasta la mejora de procesos y las asociaciones público-privadas innovadoras

También describe acciones tangibles que el sector químico puede tomar para acelerar el impacto en el corto, mediano y largo plazo hasta 2030. Finalmente, la Hoja de Ruta comunica la voluntad del sector de involucrarse con grupos de partes interesadas relevantes para promover la sostenibilidad en todo el mundo. En ese sentido, describe 18 oportunidades de impacto que tiene el sector para contribuir a los 10 ODS prioritarios identificados. Estas oportunidades se han agrupado en cinco temas clave: alimentos, agua, personas y salud, energía e infraestructura y ciudades.

Luego, la Hoja de Ruta procede a trazar vías clave sobre cómo el sector puede aprovechar estas oportunidades a través de diversos esfuerzos de colaboración en el futuro, para lo cual será necesario un compromiso con la innovación en:

Productos para abordar desafíos que actualmente carecen de una solución viable.

Procesos para mejorar la forma en que opera el sector.

Asociaciones para aprovechar recursos colectivos e impulsar propuestas de valor mutuo.

Esta Hoja de Ruta subraya el papel único e importante del sector químico en el contexto del desarrollo sostenible. A su vez, confirma que los ODS son una prioridad para el sector químico y traza una serie de caminos tangibles para maximizar el potencial del sector en contribuir a ellos.

La articulación de las oportunidades y acciones de impacto clave destacadas en este informe es solo el primer paso en el camino hacia un compromiso continuo con los ODS. Los principales representantes del sector químico de los miembros del WBCSD buscarán ahora hacer evolucionar este trabajo desde la ambición hasta la implementación. Esto incluirá esfuerzos continuos para:

Desarrollar grupos de trabajo específicos para avanzar en los diferentes puntos de acción identificados en la Hoja de Ruta, convocando a los expertos más relevantes para lograr avances.

Aprovechar esta Hoja de Ruta para llegar a colaboradores potenciales tanto dentro como fuera del sector químico.

Establecer mecanismos y marcos apropiados para informar periódicamente sobre el progreso de la Hoja de Ruta y mantener actualizadas a las partes interesadas.

Esta Hoja de Ruta pretende servir como una invitación a los pares de la industria, así como a otras partes interesadas de los sectores público y privado, a colaborar en torno a los esfuerzos para avanzar en la acción de los ODS.

Los contribuyentes a la Hoja de Ruta recomiendan encarecidamente a las partes interesadas que se comuniquen con el grupo en sdgchemicals@ wbcsd.org con ideas sobre cómo alinear proyectos o fortalecer asociaciones para acelerar el impacto de los ODS. ■

COORDINADORES

Karina Potarsky

Directora del Comité de Reciclaje de la SLTC y de INTI - Caucho.

Emanuel Bertalot

Vicedirector del Comité de Reciclaje de la SLTC.

Si quieres leer la parte 3 de este trabajo, haz clic aquí.

DETERMINACIÓN DE RESULTADOS PARA EL PORCENTAJE ÓPTIMO DE CEMENTO ASFÁLTICO

En este capítulo se realizará un análisis comparativo de los resultados de la investigación del proyecto

COLUMNISTAS INVITADOS

José Néstor Riveros Quenta joseriverosquenta321@gmail.com

Oscar Luis Pérez Loayza loauzaop@gmail.com

Nirka Alexandra Condori Riqueza nirkaalexandracondoririqueza@gmail.com

de grado, de las mezclas asfálticas en caliente (60-70) con la adición de CD y las otras mezclas asfálticas convencionales (60-70) sin adición CD. Ambas se realizarán mediante el método de Marshall.

Mezcla asfáltica convencional

Contenido asfalto máxima densidad

% Contenido asfalto 4 % huecos aire

%

Contenido asfalto máxima estabilidad

Mezcla asfáltica convencional

Contenido asfalto máxima densidad

Contenido asfalto máxima estabilidad

Verificación para 5 % de cemento asfáltico

Peso específico

Estabilidad (lb)

5. Porcentaje de cemento asfáltico óptimo para mezcla asfáltica convencional. Fuente propia.

Mezcla asfáltica modificada al 3 % con CD

Contenido asfalto máxima densidad

Contenido asfalto máxima estabilidad

Verificación

Peso específico

asfáltico

6. Porcentaje de cemento asfáltico óptimo para mezcla modificada con 3 % de CD. Fuente propia.

Mezcla asfáltica modificada al 4 % con CD

Contenido asfalto máxima densidad

Contenido asfalto máxima estabilidad

Verificación para 5 % de cemento asfáltico

Peso específico

Mezcla asfáltica convencional

Contenido asfalto máxima densidad

Contenido asfalto 4 % huecos aire

Contenido asfalto máxima estabilidad

Verificación para 5 % de cemento asfáltico

Peso específico

Estabilidad (lb)

% vacíos en la mezcla

% vacíos en el agregado

% vacíos con asfalto

Mezcla asfáltica modificada al 5 % con CD

Contenido asfalto máxima densidad

Contenido asfalto máxima estabilidad

Verificación

Peso específico

vacíos en la mezcla

% vacíos en el agregado

% vacíos con asfalto 78 %

Flujo (0,01”) 12%

8. Porcentaje de cemento asfáltico óptimo para mezcla modificada con 5 % de CD. Fuente propia.

Para la mezcla asfáltica con 60/70 Petroperú, cumplen con todas las especificaciones para zonas convencionales con un contenido óptimo de 5,6. Mientras que con CA modificado con 3 % de caucho desulfurizado se obtuvo un porcentaje óptimo de asfalto de 4.8 % para zonas convencionales, de igual manera satisfacen las especificaciones.

La mezcla asfáltica realizada con CA modificado con 4 % de caucho desulfurizado, de todas formas, tuvo un buen comportamiento cumpliendo las especificaciones dadas para zonas convencionales con un porcentaje óptimo del asfalto de 5.0 %.

Por su parte, el comportamiento de la mezcla asfáltica con asfalto modificado con 5 % de caucho desulfurizado se encuentra al límite, mientras que el contenido de asfalto sobre la mezcla con 4.6 % de contenido de asfalto no cumple con todas las especificaciones para zonas convencionales.

DISEÑO DE MEZCLAS ASFÁLTICAS UTILIZANDO LA MÁQUINA DE AHUELLAMIENTO

Observamos que la deformación que se produce al finalizar el ensayo es de 9.36 mm para la mezcla con adición del 3 % de caucho desulfurizado. Por lo tanto, se cumple con las especificaciones.

La determinación del porcentaje óptimo de cemento asfáltico para cada uno de los diseños fue obtenida de las gráficas de los parámetros de Marshall. Este valor estuvo en función de dos parámetros, principalmente el VAM y porcentaje de Vacíos en la Mezcla, para luego ir verificando cada uno de los parámetros restantes. En ese sentido, se realizó la comparación de desempeño de cada una de la mezcla, tanto convencional como mezclas modificadas, y se tomaron como rangos los parámetros de diseño Marshall para determinar qué diseño de mezcla tuvo la mejor actuación.

VAM: según el tamaño máximo nominal será mayor a 14 % con un límite superior de más de 2 %. Se observó que los valores obtenidos de los distintos diseños se encuentran dentro de los parámetros establecidos, pero se sabe que este valor tiende a ser mayor a la hora de ser implementado en obra por lo que se toma como mejor opción el de 3 % de modificación con caucho desulfurizado.

% de Vacíos: en nuestro medio este rango es tomado como patrón para continuar con la verificación del resto de parámetros de diseño y su cumplimiento, por ello tanto como para mezcla con cemento asfáltico convencional y modificada los valores son de 4 %. No obstante, este valor no puede llegar a cumplirse para la mezcla modificada con caucho desulfurizado al 5 % ya que la misma llegó a densificarse y así resultar con valores de % de vacíos más bajos.

Gravedad específica Bulk: presenta una tendencia creciente debido al incremento de caucho desulfurizado. El mismo llega a densificar la mezcla, dándose la misma lectura con los valores de porcentaje óptimo de cemento asfáltico, los cuales muestran una tendencia decreciente y así necesitar un porcentaje menor de relación cemento asfáltico agregado en comparación con la mezcla con cemento asfáltico convencional.

Es decir, las muestras de mezcla modificada son más densas y por ello necesitan menor cantidad de cemento asfáltico modificado para poder cumplir el resto de los parámetros, principalmente VAM y % de Vacíos.

Estabilidad: presenta una variación creciente. Se ha visto que las muestras ensayadas han subido de gran manera sus valores en estabilidad, lo que sería un indicador que la mezcla se está “rigidizando”. Valores muy altos serían perjudiciales para la mezcla implementada, pues al ser más rígidos, estos llegarían a ser más quebradizos cuando sean sometidos a grandes cargas y se encuentre a bajas temperaturas.

Los valores de estabilidad prácticamente se han duplicado con relación a la mezcla con cemento asfáltico convencional, al momento de realizar la mezcla manual para las briquetas con cemento asfáltico modificado, se pudo evidenciar cómo influía el caucho desulfurizado pues era notorio el aumento en la adherencia al momento realizar la limpieza de los instrumentos de preparación Marshall. Se pudo percatar que, al momento de realizar el mezclado, las partículas de agregado presentaban una mayor adherencia entre ellas.

Todos estos cambios nos permiten asumir que la mejor opción para la aplicación de esta modificación sería para mezcla de menor espesor y/o carpetas con mejores desempeños portantes, pues presenta como cualidades una mayor adherencia, mayor estabilidad, baja fluencia, lo cual haría óptimo su desempeño en dicho propósito

CONCLUSIONES

Se logró determinar que existe una mejora entre cemento asfáltico modificado y el convencional, en cuanto a las propiedades mecánicas, pues si bien la incorporación de un modificador del ligante aumenta la viscosidad, el mismo le otorga una menor susceptibilidad térmica.

En cuanto a las propiedades más conocidas, se nota una diferencia en los valores de penetración (el mismo sujeto al porcentaje de caucho para la modificación de cemento asfáltico) pues el cemento asfáltico convencional presenta un valor de 61, el cual se eleva hasta llegar a un valor de 69 con un 3 % de caucho biodesulfurado, lo que nos indica que la muestra de cemento incrementó sus valores de plasticidad, dando el mismo criterio para los resultados de punto de ablandamiento con decrecimiento de 52 °C a 45 °C.

Respecto a su viscosidad, los resultados muestran un gran incremento en sus valores de la muestra modificada con 3 % de modificación. Estos valores están directamente relacionados con las temperaturas de compactación y mezclado.

La muestra de mezcla modificada con caucho desulfurizado implementada en el proyecto “Mantenimiento de la carretera CochabambaSanta Cruz Sector Pampa Tambo” presentó cierto fisuramiento en la parte superior central de toda el área de aplicación por lo que fue reportada en los primeros tres meses del tiempo inicial de aplicación. No obstante, la misma muestra sujeta a comparación de la mezcla sin modificación, presenta menor agrietamiento, menor deformación plástica, mayor rigidez y principalmente, tomando un período de 2 años de observación, ha mostrado un mejor desempeño pues los daños a causa del servicio con el paso del tiempo son cada vez menores en relación al daño que presenta la muestra de mezcla asfáltica sin modificación. Esto se podría traducir en ahorro de costos de mantenimiento a mediano y largo plazo. ■

O O

Si quieres leer la parte 4 de este trabajo, haz clic aquí.

En la primera parte de este trabajo, explicamos qué es la compression set. En la segunda, analizamos el comportamiento del caucho natural frente a ella. En la tercera, desarrollamos la conducta del poliisopreno sintético en el mismo contexto anteriormente mencionado. Y en la última edición, abordamos el caso del polibutadieno respecto a la compression set. En consecuencia, a continuación trataremos el comportamiento del caucho estireno-butadieno (SBR).

Además de las influencias normales, la cantidad y la clase de incorporación del estireno en la cadena del polímero determinan el comportamiento de los vulcanizados de SBR frente a la compression set

Esta nueva sección rescata trabajos muy importantes publicados hace más de 25 años, los que, por su naturaleza, cuentan con total vigencia en la actualidad.

Autor: Dr. Hans-Joachim Jahn

Informaciones Bayer para la industria del caucho. Número 44. Junio de 1972.

Encuentra aplicación principalmente el SBR en emulsión con un 23,5 % de estireno incorporado estadísticamente. El comportamiento frente a la compression set por parte de los vulcanizados de un tipo semejante de caucho se compara, en el mejor de los casos, con el comportamiento del NBR. La compression set a temperaturas bajas es casi tan buena como la del NBR con un 18 % de ACN; la compression set a temperaturas altas resulta, con el mismo sistema de vulcanización, mucho mejor que la de cualquier tipo de NBR, correspondiendo aproximadamente a la de los vulcanizados de BR.

La influencia que ejercen la dosis y la forma de incorporación del estireno, se estudió en mezclas con negro de humo y ácido silícico. Se procuró ajustar la misma dureza, variando la dosis de negro de humo. La tabla 1 muestra los valores físicos.

Los vulcanizados con SBR en solución 3 llaman la atención por sus valores de resistencia moderados, pero poseen una alta elasticidad al choque. En el caso del SBR en solución 4 y del BUNA Hüls 1516, el elevado contenido en estireno conduce a un bajo nivel de elasticidad, a temperatura ambiente. Los valores de compression set en función de la temperatura, indicados en la tabla 2 y representados gráficamente en la figura 1, permiten dar el siguiente resultado.

El comportamiento más favorable frente a la compression set, dentro de todo el intervalo térmico, muestra el SBR BUNA Hüls 1502 sin estireno, en el que la dureza se ajustó aumentando la dosis de negro de humo. El correspondiente polímero en solución acusa la misma compression set a altas temperaturas, pero, en cambio, una compression set a bajas temperaturas, algo más desfavorable. El SBR en solución 2 muestra valores favorables de compression set a bajas temperaturas, de acuerdo con su contenido menor en estireno y más o menos un comportamiento equivalente frente a la compression set a temperaturas altas.

Un mayor contenido de estireno en el SBR produce una peor compression set dentro de todo el intervalo térmico. Este empeoramiento es particularmente marcado cuando el estireno se incorpora en forma de bloque. Un porcentaje más alto de estireno, por incorporación principalmente estadística, proporciona una compression set a altas temperaturas, menor que un contenido más bajo de estireno incorporado en forma de bloque.

El vulcanizado a base de SBR en solución 3 muestra, dentro de esta serie, el comportamiento más desfavorable frente a la compression set a temperaturas altas.

El vulcanizado con un alto contenido en estireno pone claramente de manifiesto, a unos 50 °C, un máximo en la curva compression set-temperatura, que indica el punto de vitrificación de los bloques de estireno. En el caso del SBR en solución 3, también puede observarse este efecto, a saber, en forma de un aplanamiento de la curva compression settemperatura entre los 50 °C y 120 °C.

Al igual que en el caso de otros elastómeros, también al tratarse del SBR puede mejorarse considerablemente la compression set a temperaturas altas, mediante una vulcanización pobre en azufre. Este efecto se examinó en vulcanizados a base de BUNA Hüls 1502 con alta dosis de negro de humo, así como también en vulcanizados a base de BUNA Hüls 1502 con alto contenido de estireno y una dosis baja de negro de humo.

Tanto en el vulcanizado con alto contenido en estireno como en el vulcanizado sin el mismo pero con una dosis alta de negro de humo se pone de manifiesto la menor densidad de reticulación del sistema Thiuram, que se observa especialmente en el módulo más bajo. Por el contrario, la dureza es tan sólo algo inferior.

100,0 BUNA Hüls 1502/60,0 Negro de humo N-550

80,0 BUNA Hüls 1502/20,0 Resina altamenta estirenada/25,0 Negro de humo N-550

100,0 SBR en solución 3/25,0 Negro de humo N-550

100,0 SBR en solución 4/35,0 Negro de humo N-550

100,0 BUNA Hüls 1516/60,0 Negro de humo N-550

C.S. (%) después de 7 días. Medición de la recuperación a la temperatura de ensayo.

Figura 1. Comportamiento del SBR frente a la compression set, serie de ensayos con negro de humo, influencia del contenido en estireno, la compression set en función de la temperatura.

Dureza [Shore A] a 20 °C

Elasticidad al

Tabla 1. Comportamiento del SBR frente a la compression set, serie de ensayos con negro de humo, propiedades mecánicas. Mediciones efectuadas en el anillo normalizado I, cortado de la probeta de 4 mm, vulcanización: 30 minutos a 151 °C, valores medios obtenidos a raíz de 4 series de ensayos independientes.

Dureza [Shore A], medida en la probeta ASTM

set [%] después de 7 días, medición a la temperatura de ensayo, valores medios obtenidos a raíz de 4 series de ensayos independientes

Tabla 2. Comportamiento del SBR frente a la compression set, serie de ensayos con negro de humo, influencia del contenido en estireno, la compression set en función de la temperatura. Vulcanización de las probetas ASTM, 35 minutos a 150 °C.

BUNA Hüls 1502

Resina altamente estirenada

Óxido de zinc

Ácido esteárico

Antioxidante PAN

Negro de humo N-550 (=FEF)

Temperatura

Azufre

Vulkacit MOZ

Vulkacit Thiuram

Vulkacit Thiuram MS

Tabla 3. Comportamiento del SBR frente a la compression set, vulcanización con Thiuram, fórmulas de ensayo. Los valores mecánicos se resumen en la tabla 4

Polímero

100 BUNA Hüls 1502 80 BUNA Hüls 1502 / 20 resina altamente estirenada

Sistema de vulcanización (característica) [partes en peso]

Resistencia a la tracción [kp/cm²]

Alargamiento a la rotura [%]

Módulo a un 100 % de alargamiento [kp/cm²]

Dureza [Shore A] a 20 °C

Elasticidad al choque a 20 °C

Densidad [g/cm³]

Tabla 4. Comportamiento del SBR frente a la compression set, vulcanización con Thiuram, propiedades mecánicas. Mediciones efectuadas en en anillo normalizado I, cortado de la probeta de 4 mm. Vulcanización: 30 minutos a 150 °C. Valores medios obtenidos a raíz de 4 series de ensayos independientes.

En el próximo número terminaremos de abordar el comportamiento del caucho estireno-butadieno. ■

Acuerdo con Revista Caucho del Consorcio Nacional de Industriales del Caucho (España) para el intercambio de artículos de interés entre ambas publicaciones | www.consorciocaucho.es

Las plantas de fabricación de compuestos de caucho de HEXPOL en Europa están ya en condiciones de proporcionar la huella de carbono de sus productos (PCF por sus siglas en inglés) mediante una herramienta interna de cálculo basada en los principios de la norma ISO 14067:2018. Esta metodología propia de HEXPOL para calcular el PCF en el alcance de “cradle-to-gate” ha sido certificada recientemente por TÜV Rheinland.

La huella de carbono es uno de los métodos más eficientes para determinar el impacto climático de un producto: es la suma de las emisiones (y absorciones) de gases de efecto invernadero en un sistema de producto, expresada como equivalentes de dióxido de carbono o CO2

El PCF se calcula individualmente para cada compuesto con la consecuente información detallada sobre las emisiones causadas tanto por las materias primas, como por el transporte y la producción

También se indicará cuál es la proporción de datos provenientes de fuentes primarias o secundarias.

El PCF se calculará bajo petición del cliente.

Según HEXPOL, la división de Compounding es uno de los primeros actores del mercado capaz de ofrecer a sus clientes este nivel de transparencia. Además, la calculadora de PCF ayuda a los equipos de I+D a elegir aquellos materiales con menos emisiones al crear o ajustar formulaciones.

"El reto es recopilar los valores de PCF de miles de materias primas de nuestros proveedores", afirmó Klas Lindberg, director de compras de HEXPOL Europa y Asia. "Aunque el interés en el valor de PCF está aumentando rápidamente, no todos los proveedores de materias primas son capaces de proporcionar datos fiables", agregó.

"En el caso de que el fabricante no sea capaz de proporcionar datos primarios, consideramos los valores de PCF de varias fuentes", explicó Daniel Pankert, director de Process Intelligence de HEXPOL Compounding Europe y uno de los principales promotores de la herramienta. Y complementó: "Nuestra información sobre el PCF refleja el conocimiento actual de HEXPOL, pero está en constante evolución. Las cifras del PCF podrán ser revisadas a medida que dispongamos de nueva información". ■

Finalizado el plazo para implementar canales de denuncias internos en las empresas: ¿estamos preparados para cumplir con la nueva normativa?

En febrero de 2023, se publicó en el BOE (Boletín Oficial del Estado) de España la nueva Ley de Protección de las Personas que Informen sobre Infracciones Normativas y de Lucha contra la Corrupción. Esta legislación, en consonancia con la Directiva (UE) 2019/1987 del Parlamento Europeo, impone a empresas con 50 o más empleados, administraciones públicas, sindicatos, partidos políticos y organizaciones empresariales, que gestionan fondos públicos, la obligación de establecer canales de denuncia internos

Los plazos otorgados por la ley para la implementación de estos canales ya han finalizado Las empresas con 250 o más empleados y las administraciones públicas estaban obligadas a implementar dicho canal antes del 14 de junio de 2023, mientras que el resto de los obligados debían hacerlo antes del 1° de diciembre

Aspectos clave de esta nueva normativa son la necesidad de asegurar un proceso adecuado de gestión y seguimiento de las denuncias, garantizar un tratamiento confidencial de la información y brindar la posibilidad de presentar denuncias anónimas. Además, se exige la emisión de un acuse de recibo de la denuncia, mantener informado al informante y cumplir con la normativa de protección de datos.

El estatuto de protección otorgado al informante protege a aquellos que actúan de buena fe. En caso de que el denunciante demuestre que ha sufrido un perjuicio, se invierte la carga de la prueba, requiriendo que la empresa o entidad pública demuestre la ausencia de represalias contra el informante por la presentación de la denuncia.

Además, las empresas están obligadas a designar un responsable para la gestión del canal de denuncias, nombramiento que deberá inscribirse en la nueva Autoridad Independiente de Protección del Informante. Esta será la autoridad competente en España de ámbito nacional para sancionar todos los incumplimientos en esta materia.

Todos estos requisitos se articularán internamente en la política o protocolo para la gestión del canal de denuncias, que deberá aprobarse por el órgano de gobierno una vez consultada la representación legal de las personas trabajadoras.

La falta de implementación del canal de denuncias obligatorio se considera una falta muy grave, con sanciones económicas que pueden llegar hasta el millón de euros. También se sanciona el establecimiento de canales que no cumplan con todos los requisitos, diferenciando entre infracciones leves, graves y muy graves.

El Consorcio del Caucho ha suscrito un acuerdo de colaboración con la consultora de riesgos MatErh Risk Management, mediante el cual las empresas asociadas podrán beneficiarse de descuentos en la contratación del software Canal Ético de Denuncias Online y los servicios de asesoramiento en la implementación de la política para la gestión interna de las denuncias o en materia de investigaciones internas. El objetivo de este acuerdo es proporcionar servicios de calidad a las empresas del sector del caucho, con el fin de adaptarse a las nuevas obligaciones legales ■

Si quieres conocer la segunda parte de este trabajo, haz clic aquí

Llegamos a la tercera y última parte de este trabajo apoyado por el Instituto Metropolitano de Medellín (ITM) de Colombia, en la cual abordamos los resultados y conclusiones del mismo.

COLUMNISTAS INVITADOS

Diego Fernando Pulgarín

Paola Echavarría

Natalia Trinidad Zapata

Mario Giraldo

Elkin Antonio Zuleta

RESULTADOS

La tabla 6 presenta los resultados de las propiedades mecánicas realizadas a cada una de las formulaciones.

Gráfica de efectos principales para Medias

Tabla 6. Resultados de las propiedades físico-mecánicas medidas a los diferentes compuestos de caucho-cuero. Elaboración propia.

Luego de aplicar el diseño experimental de Taguchi (Kavanaugh, 2002) utilizando el programa Minitab 18, se obtuvieron las variables respuestas que tuvieron los efectos con mayor significancia en las medias de las propiedades mecánicas evaluadas. Estos resultados se presentan en la figura 10.

Gráfica de efectos principales para Medias Medias

Figura 10c. Efecto de los factores cuero y poliamida en la variable respuesta compression set, %. Elaboración propia.

Gráfica de efectos principales para Medias Medias de datos

Figura 10a. Efecto de los factores cuero y ácido oleico en la variable resistencia al desgarro, kN/m. Elaboración propia.

Gráfica de efectos principales para Medias Medias de datos

Figura 10d. Efecto de los factores cuero y bentonita en la variable respuesta Dureza, Shore A. Elaboración propia.

Gráfica de efectos principales para Medias Medias de datos

Figura 10b. Efecto de los factores poliamida y bentonita en la variable resistencia a la abrasión, mm³. Elaboración propia.

Figura 10e. Efecto de los factores cuero, poliamida y bentonita en la variable respuesta Fatiga, número de ciclos para ocasionar defecto tipo G6. Elaboración propia.

Gráfica de efectos principales para Medias Medias de datos

CUERO

Figura 10f. Efecto de los factores cuero, poliamida y bentonita en la variable respuesta elongación, %.

Elaboración propia.

Gráfica de efectos principales para Medias

Medias de datos

Gráfica de efectos principales para Medias Medias de datos

Figura 10g. Efecto de los factores cuero, poliamida y bentonita en la variable respuesta densidad, g/cm³.

Elaboración propia.

Figura 10. Análisis estadístico de Taguchi para los factores significantes en las medias de las propiedades mecánicas. Elaboración propia.

La figura 10a muestra el comportamiento del material frente al desgarro: se observa cómo el factor cuero tiene incidencia en la resistencia al desgarro y se obtiene su máximo valor en el nivel bajo correspondiente al 5 % de cuero; al aumentar la dosificación, tanto de cuero como de ácido oleico,

el valor se reduce significativamente pero se mantiene por encima de los valores mínimos recomendados por la norma UNE 59900, calzado de caballero, especificaciones y métodos de ensayo (AENOR, 2014) para otros compuestos celulares, el cual es de 5 KN/m.

Esto podría deberse a que las fibras del cuero se entrecruzan en la matriz de caucho reforzándola con respecto al esfuerzo de corte, pero usar un compuesto humectante y dispersante como el ácido oleico, ayuda a ordenar las fibras y perder entrecruzamiento, lo que reduce el valor de desgarro.

En la figura 10b se muestran los factores que tienen mayor impacto en el compuesto referente a la abrasión. El uso de un 50 % de poliamida y una dosificación de 20 % de bentonita con respecto a la cantidad de cuero, reduce la cantidad de material perdido por efecto de abrasión a un valor cercano a los 250 mm³ el cual es un valor característico en suelas comerciales. En el caso de la bentonita o arcillas, las mismas han sido utilizadas para mejorar propiedades mecánicas en cauchos, encontrando que pueden tener una alta acción interfacial con la matriz de caucho (Abdollahi & Aalaie, 2007).

En la figura 10c se presenta una dependencia de la propiedad compression set por la presencia de cuero de manera proporcional a ésta. Una menor cantidad tiene el menor valor de compression set y a mayor dosificación corresponde un valor más alto de la compression set; el uso de cuero en el valor de compression set le resta elasticidad al compuesto. Esta propiedad tiene mayor impacto en la elaboración de productos que estarán sometidos a condiciones de servicio que involucran fuerzas estáticas (Icontec, 2019).

De la figura 10, también podemos observar que el factor cuero tiene incidencia en un mayor número de variables respuesta que los otros factores estudiados. En la figura 10b, se observa cómo el factor poliamida tiene efecto sobre la resistencia a la abrasión y se obtiene un valor óptimo de resistencia a la abrasión en la dosificación correspondiente al nivel 2 del factor, equivalente al 50 % de uso con respecto a la cantidad

de cuero empleado; el compuesto exhibe un valor de 253,90 mm³ desprendidos que es bajo y conforme a la norma UNE-EN12770 método de ensayo para suelas (AENOR, 2000).

El efecto que tiene la poliamida en la compression set se observa en la figura 10c, el valor óptimo se obtiene en el nivel 2 de este factor y corresponde al valor de 48,99 %. Un valor intermedio de recuperación de la forma luego de estar sometida a un esfuerzo y la elongación a la rotura, se ve afectada por la presencia de poliamida como se observa en la figura 10f, al reducir esta propiedad a valores inferiores a 200 que son menores a los recomendados por la norma UNE 59900. Esto podría deberse a interacciones entre los grupos amino de la poliamida y grupos funcionales -OH presentes bien sea en agua incluida (Swarnalatha, Srinivasulu, Srimurali, & Sekaran, 2008) en el cuero o grupos funcionales en los complejos metálicos usados para dar color al cuero (Stothers & Abrahart, 2019).

El factor bentonita tiene una incidencia marcada en la resistencia a la abrasión y dureza, pero más leve en la elongación como se desprende de la observación de las figuras 10b, 10c y 10e; la presencia en el nivel alto de dosificación 20 % con respecto al cuero, mejora las propiedades de dureza y resistencia a la abrasión; esta última tiene un valor consistente con la norma UNE 59900 de 200,40 mm³ desprendidos.

Esto podría deberse a un mejor empaquetamiento de las moléculas de caucho, ocasionando una estructura de red más fuerte, como sugieren Abdollahi y Aalaie (Abdollahi & Aalaie, 2007).

El factor ácido oleico, de acuerdo con la figura 10a, tiene una incidencia negativa sobre la variable respuesta resistencia al desgarro pues su presencia reduce el valor de esta propiedad. Sin embargo, se mantienen dentro de los valores recomendados por la norma UNE 59900. Por otro lado, el uso de ácido oleico ayuda como aditivo de proceso durante el mezclado de caucho mejorando la procesabilidad del compuesto (España Patente nº 2488216, 2014).

La formulación correspondiente al experimento 2, por presentar las mejores características de desempeño, se eligió para la elaboración de una suela para calzado casual, y también, sobre esta formulación, se evaluó el efecto del uso de residuos de cuero postindustrial pasados por un tamiz malla 16 Serie Tyler, para analizar el efecto que tiene en el desempeño el uso de material con fibra más pequeña y con una distribución de tamaño más estrecha. Los resultados comparativos del experimento 2 con el estándar y el experimento 2 con cuero tamizado, se muestran en la tabla 7.

Resistencia al desgarro kN/m

Resistencia a la abrasión mm³