No todo es caucho.

Estabilización y preservación ecológica del látex de caucho natural sin amoníaco en un medio ácido - Parte 1.

Los derechos humanos en el radar empresarial.

RITC

Reciclaje de caucho para aplicaciones de enfriamiento.

ARTÍCULO TÉCNICOCOMERCIAL QUIMIPOL®

“Queremos seguir creciendo como empresa líder de proveeduría de productos químicos de especialidad”.

La compression set (deformación remanente por compresión) en función de la composición de la mezcla - Parte 7.

Valorización energética de NFU: ensayos en hornos de cemento - Parte 2

César Arredondo: “Disfruto en transmitir el conocimiento y la experiencia a jóvenes profesionales”.

Retiflex®: nueva línea de polímeros y masters reticulables 100 % reciclables.

La importancia de los nuevos materiales en la fabricación de piezas para automóviles.

RUBBER WORLD

Síntesis de artículos elegidos.

0-Ring y juntas,

Rendimiento relativo de las familias estándar de Viton®

UN CAFECITO CON ESTEBAN Las propiedades dinámicas del caucho

¿Qué clase de materiales son el caucho o sus compuestos? ¿Se trata de sólidos o de líquidos? Esteban Friedenthal aborda, en este artículo, las propiedades dinámicas de los elastómeros como correas,

bandas transportadoras o neumáticos y su tratamiento matemático. Deformación de compuestos, la curva de tensión, el módulo dinámico o complejo, la fatiga y mucho más, en un nuevo cafecito con Esteban

Director: Víctor Dvoskin - Director Comercial: María Piña. Comité de Redacción: Emanuel Bertalot, Mariano Escobar, Diogo Esperante, Marianella Hernández Santana, Patricia Malnati, María Alexandra Piña, Karina Potarsky. Coordinadora editorial: Yazmín Sabarís. Directora de Arte: Paula Cattaneo. Es una publicación de Asociación Civil de Tecnología del Caucho. ISSN 2618-4567. La editorial se reserva el derecho de publicación de las solicitudes de publicidad, el contenido de las mismas no es responsabilidad de la editorial sino de las empresas anunciantes. Dirección administrativa: 235 Alpha Drive, Suite 206. Pittsburgh, PA 15238. Lo expresado por autores, avisadores y en noticias generales e institucionales no refleja necesariamente el pensamiento de la dirección de la editorial.

Revista SLTCaucho | Ciencia y Tecnología en América Latina

Serie: No todo es caucho

En este ciclo conocerás pasatiempos y aficiones de profesionales de la industria del caucho. Se trata de publicaciones que demuestran que no todo es caucho en nuestro día a día. Estás especialmente invitado a participar de este ciclo, enviando un correo a: caucho@sltcaucho.org

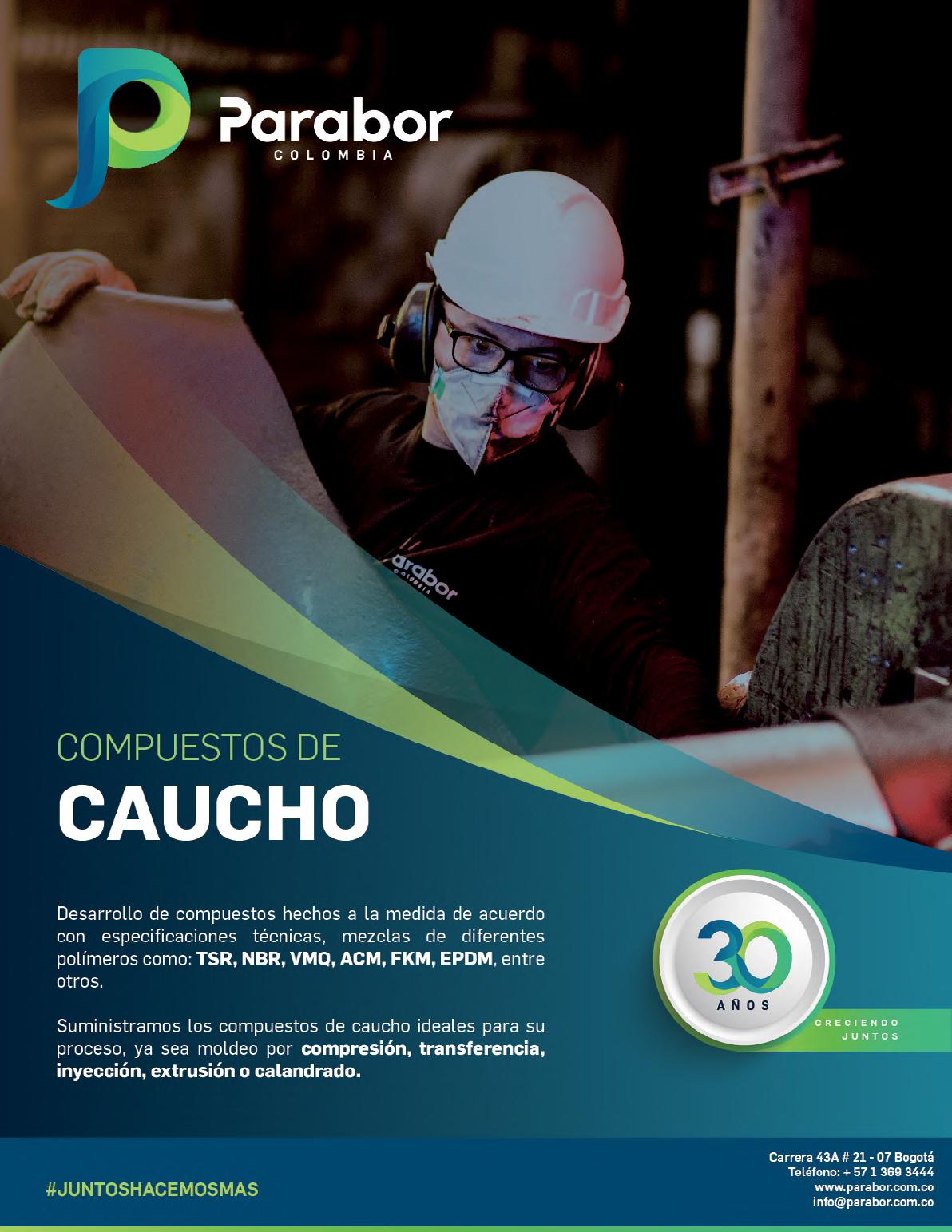

Javier Méndez

Con 18 años de experiencia, inició su carrera como asistente de producción en una planta de autopartes en Bogotá (Colombia). Luego, trabajó en Parabor Colombia como Jefe de Producción, Investigación y Desarrollo. Actualmente, forma parte del área de ventas como Gerente Comercial para Colombia, México y Perú.

“Desde niño me gustó mucho la música: cuando entré a la universidad a estudiar Ingeniería Química tuve la oportunidad de unirme a la Tuna (grupo musical de origen español). Aquí comenzó este viaje entre guitarras, contrabajo, bandolas, panderetas y acordeones, que ya lleva 20 años y espero que sean muchos más”.

CIENCIA Y TECNOLOGÍA

INTRODUCCIÓN

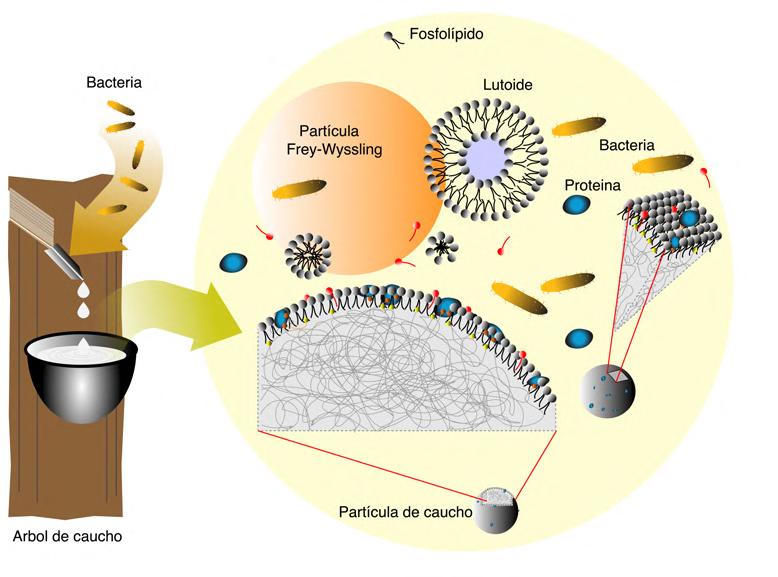

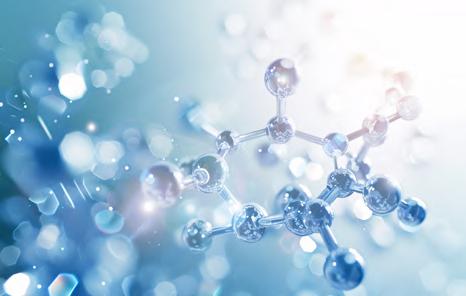

De los 14.000 millones de kilogramos de caucho natural que se producen cada año en el mundo, el 12 % acaba en productos fabricados con látex líquido concentrado de caucho natural, como los resultantes de procesos de inmersión, adhesivos, espumas, entre otros. Al aprovechar el Hevea Brasiliensis, se realiza una incisión en la corteza del árbol, seccionando las células laticíferas, que liberan un látex líquido blanco y opaco. En este sentido, el látex líquido de caucho natural está compuesto aproximadamente por un 35 % en peso de partículas de caucho, un 5 % de otros sólidos, como proteínas, azúcares, aminoácidos, lípidos y minerales, y un 60 % de agua.

COLUMNISTAS INVITADOS

Tim A. Osswald tosswald@wisc.edu

Julio César Rodríguez Urbina jcero@soanlaboratorios.com

Allen J. Román

ajroman@wisc.edu

Los productos sólidos anteriormente mencionados hacen que el látex líquido sea susceptible a una rápida descomposición por bacterias y otros organismos vivos cuando entra en contacto con el aire en el momento en que se extrae del árbol (figura 1).

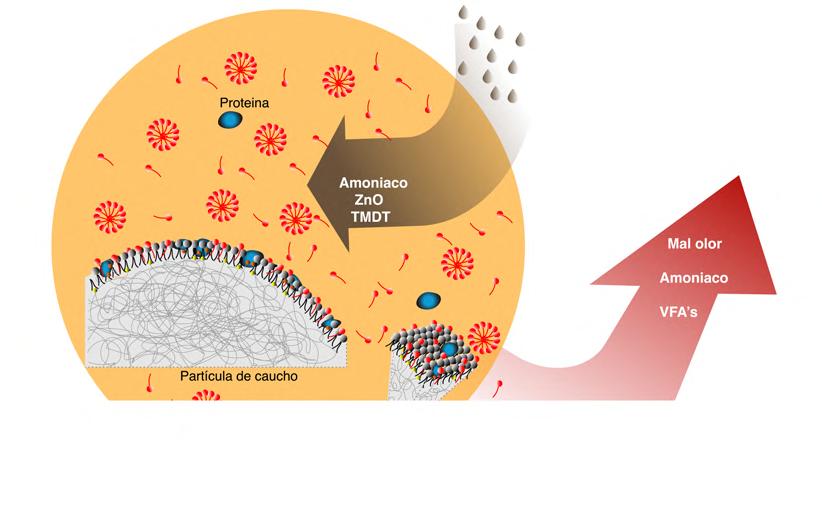

El inicio de la putrefacción desencadena un proceso de coagulación no deseado, que hace que el látex sea difícil de manipular y procesar. Por ello, el productor de caucho natural utiliza actualmente productos químicos como el amoníaco, el disulfuro de tetrametiltiuram (TMTD) y el óxido de zinc (ZnO) para estabilizar y conservar el látex. Una vez que estos se añaden, se evita la descomposición, permaneciendo el látex en un estado fluido estable (figura 2).

Bacteria

Fosfolípido

Lutoide

Partícula

Frey-Wyssling

Bacteria

Proteína

Partícula de caucho

Árbol de caucho

Figura 1. Arquitectura del látex de caucho natural antes del inicio del proceso de putrefacción y coagulación.

Sin embargo, el amoníaco, el TMTD y el óxido de zinc son perjudiciales para el medio ambiente y para las personas que manipulan el látex líquido de caucho natural conservado y estabilizado. La presencia de estas sustancias químicas, en particular el fuerte olor a amoníaco que emana del látex líquido, no pasa desapercibida en el campo, la planta de procesamiento, las instalaciones de fabricación e incluso en el producto final.

En el prefacio de su libro de 2021, Empire of Rubber¹, Gregg Mitman escribe que, durante una visita a las instalaciones de Firestone en Liberia, el "olor a amoníaco en la planta de procesamiento puede ser abrumador, como aprendí cuando, en un descuido, me agaché para oler el látex que fluía rápidamente por la planta y casi quedé inconsciente". También observó cómo la manipulación del amoníaco, sin las normas y precauciones de seguridad adecuadas, provocaba a menudo lesiones entre los recolectores y procesadores de árboles de caucho.

Además, el impacto de este químico en el medio ambiente es también una preocupación importante, por lo que varios países están regulando su concentración en las aguas residuales de las plantas de fabricación. Sin embargo, estos límites siguen siendo muy difíciles de alcanzar, especialmente para los pequeños productores y transformadores de caucho, que constituyen la gran mayoría en varios países.

ESTABILIZACIÓN VERDE Y CONSERVACIÓN DEL LÁTEX EN MEDIOS ÁCIDOS

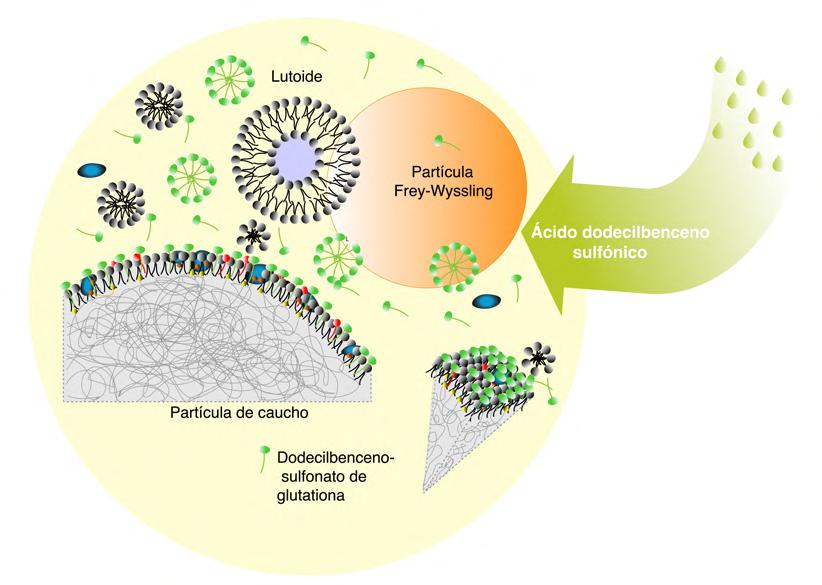

En consecuencia, se han desarrollado dos tecnologías completamente ecológicas para estabilizar y conservar el látex líquido en medios ácidos² ³ 4

La primera técnica emplea ácido dodecilbenceno sulfónico (DBS) lineal, o ecológico, al 2 % en volumen

La hipótesis es que el DBS reacciona con un tripéptido que se encuentra en el látex líquido conocido como la glutationa, dando lugar a una molécula que nosotros denominamos dodecilbencenosulfonato de glutationa (figura 3). Esta molécula estabiliza y conserva el látex líquido.

2. Arquitectura del látex de caucho natural estabilizado con amoníaco.

Del mismo modo, un segundo método utiliza una combinación de alcohol tridecílico etoxilado al 1 % en volumen, que estabiliza la suspensión coloidal de látex líquido, y un 0,4 % en volumen de una solución 50/50 de ácido fluorhídrico/agua que actúa como conservante

Ambos enfoques han demostrado conservar y estabilizar el látex de campo de caucho natural, así como su par centrifugado, durante al menos cinco años, un período considerablemente más largo que los obtenidos con las técnicas tradicionales a base de amoníaco.

Partícula Frey-Wyssling Lutoide

Ácido dodecilbenceno sulfónico

Partícula de caucho

Dodecilbencenosulfonato de glutationa

El uso contraintuitivo de entornos ácidos es la principal novedad de estas recetas sin amoníaco para la estabilización y conservación del látex líquido

Tradicionalmente, se supone que las condiciones alcalinas, como las creadas por las soluciones de amoníaco, son ideales para mantener estable el látex, mientras que los ácidos como el sulfúrico y el fórmico se utilizan para promover su proceso de coagulación.

Aunque el amoníaco conserva y estabiliza con éxito el látex de caucho natural, lo hace a expensas de las proteínas y muchos organismos vivos encargados de mejorar el rendimiento mecánico y dando lugar a grandes cantidades de proteínas alergénicas.

Por lo tanto, la novedosa técnica de conservación y estabilización sin amoníaco da como resultado productos de caucho natural, como los adhesivos, con propiedades mecánicas superiores.

En la próxima edición, continuaremos con la segunda parte de este trabajo en la cual abordaremos la creación de adhesivos de alto rendimiento sin solventes. ■

1. Mitman, G., “The Empire of Rubber – Firestone’s Scramble for Land and Power in Liberia”, The New Press, New York (2021).

2. Ammonia-Free Latex Compositions. US Patent Application 63/267,167. 2022.

3. Ammonia-Free Latex Compositions. WIPO/PCT, WO 2023/144631 A1. 2023.

4. Rodríguez Urbina, J; Osswald, T; Estela Garcia, J; Román, A, (2023). Environmentally safe preservation and stabilization of natural rubber latex in an acidic environment. SPE Polymers, 4 (3), 93-104. doi.org/10.1002/pls2.10089.

5. Román, A; Dibisa, O; Pardo, G; Rodríguez Urbina, J; Osswald, T, (2023). Evaluation of an ammonia-free natural rubber latex adhesive. SPE Polymers, 4 (5), 1-9. doi.org/10.1002/pls2.10103.

Desde la irrupción de la iniciativa del Pacto Global en Argentina, en abril del 2004, se ha invitado a las organizaciones a incorporar principios universales a la gestión. En particular, poner foco en las personas y trabajar sobre los impactos en derechos humanos (DD.HH.) propiciando una gestión preventiva, inclusiva y de promoción de derechos.

• Principio Nº1: las empresas deben apoyar y respetar la protección de DD.HH. declarados internacionalmente.

• Principio Nº2: las empresas deben asegurar no ser partícipes de vulneraciones de DD.HH.

Con el advenimiento de los Principios Rectores sobre las Empresas y los Derechos Humanos de las Naciones Unidas, adoptados por los países miembro en 2011, se introduce un término jurídico, no desconocido para las empresas: proceso de debida diligencia

COLUMNISTA INVITADO

Nicolás Liarte-Vejrup Coordinador de programas - Pacto Global Argentina.

COORDINADORA

Patricia Malnati

Directora del Comité de Sustentabilidad (SLTC).

Este concepto es una práctica esencial para las compañías comprometidas con el respeto a los DD.HH. y la responsabilidad corporativa. Este enfoque implica un proceso continuo y preventivo por parte de las empresas para identificar, prevenir, mitigar y rendir cuentas sobre cómo impactan (o podrían impactar) en los titulares de derechos sus actividades productivas y relaciones comerciales y/o sus operaciones en su cadena de valor.

La adopción de este proceso no solo es una cuestión de cumplimiento legal o ético, sino también una gestión de riesgos que promueve operaciones sostenibles y relaciones positivas con los stakeholders

La debida diligencia en DD.HH. implica varios pasos claves en la gestión diaria de las operaciones:

1. Evaluación de impacto: las empresas deben identificar y evaluar cómo sus operaciones pueden impactar negativamente en los DD.HH., de forma directa o indirecta. Esto incluye todas las áreas de operación, desde la cadena de suministro hasta el producto final y su disposición. Por ejemplo, las condiciones laborales de trabajadores propios y contratistas, el impacto en el agua, aire, ruido, polvo en suspensión en instalaciones sin EPP adecuados, trabajo infantil, salarios dignos, recesos y vacaciones pagas, participación de mujeres trabajadoras, entre otros asuntos.

2. Integración y acción: una vez identificados los riesgos, las empresas deben integrar estos hallazgos en sus procesos de toma de decisiones y tomar medidas apropiadas para prevenir o mitigar los impactos negativos.

3. Seguimiento: las empresas deben monitorear la eficacia de sus respuestas y acciones para abordar los impactos en los DD.HH.

4. Comunicación: deben existir procesos para comunicar cómo se abordan los impactos en los DD.HH., tanto internamente como a las partes interesadas externas.

5. Remediación: si se identifican daños o impactos negativos, las empresas deben proporcionar o cooperar en la remediación a través de mecanismos legítimos.

La adopción de la debida diligencia en derechos humanos tiene profundas implicaciones para las organizaciones:

• Reputación: mejora la reputación de la empresa y fortalece su marca al demostrar compromiso con prácticas éticas y responsables.

• Cumplimiento legal: aunque el marco de los principios rectores es voluntario, muchas jurisdicciones están comenzando a incorporar la debida diligencia en DD.HH. en sus leyes y regulaciones, haciendo que su adopción sea parte del cumplimiento legal.

• Relaciones con los stakeholders: fomenta relaciones más fuertes y positivas con empleados, clientes, comunidades locales y otros grupos de interés al demostrar un compromiso genuino con el bienestar humano.

• Gestión de riesgo: identificar y abordar proactivamente los impactos en los DD.HH. ayuda a las empresas a gestionar riesgos legales, operacionales y reputacionales.

• Sostenibilidad y acceso a mercados: en la actualidad, inversores y consumidores valoran y exigen prácticas empresariales responsables, haciendo que la debida diligencia en DD.HH. sea un factor crítico para el acceso a nuevos mercados, especialmente en los países desarrollados, y la sostenibilidad a largo plazo.

• Innovación: el proceso de debida diligencia puede impulsarla al identificar formas más sostenibles y responsables de operar.

En conclusión, la debida diligencia en DD.HH. es un imperativo ético, legal y comercial para todas las empresas, inclusive para las pymes que, con escasa capacidad de planificación, siempre navegan las olas de la incertidumbre y la continuidad.

En este sentido, Pacto Global acompaña a las organizaciones de diferentes tamaños en la adopción de buenas prácticas en debida diligencia en DD.HH. Desde el momento en que una organización decide sumarse a Pacto Global, se compromete con 10 principios basados en DD.HH., estándares laborales, ambiente y anticorrupción, lo cual implica tener en radar esas temáticas.

A su vez, Pacto Global Argentina tiene una nutrida oferta de valor en esos cuatro pilares, destacando su valioso aporte al campo de los DD.HH., para el que ofrece un ciclo de webinarios para abordar la temática desde diversas ópticas, y un programa Acelerador de Empresa y Derechos Humanos con alcance regional.

También motiva a las organizaciones a participar en eventos internacionales que lo integran a la región y al mundo, como ser el foro regional de DD.HH. que se celebra una vez por año.

El desafío es la implementación efectiva para prevenir y mitigar los impactos negativos sobre los titulares de derechos y también promover operaciones sostenibles, mejorar la reputación de la empresa y fortalecer las relaciones con las partes interesadas.

La tecnología ha vuelto cada vez más integrado, globalizado, el mundo productivo y esta integración nos presenta mayores exigencias y nos invita a incrementar nuestra responsabilidad corporativa. En ese contexto, la debida diligencia en DD.HH. se convierte en una parte esencial de la estrategia corporativa para asegurar un futuro sostenible, equitativo e inclusivo. ■

de las empresas realizan un proceso de debida diligencia en derechos humanos.

de los colaboradores y sindicatos participan de este proceso de debida diligencia en derechos humanos.

El desarrollo de energía sostenible responde a una creciente demanda de regulación de la temperatura en la superficie de nuestro planeta sin aumentar las emisiones de gases de efecto invernadero. Los materiales calóricos poseen propiedades prometedoras que pueden contribuir a lograr este objetivo. Son sólidos que pueden intercambiar calor con el entorno, lo que incluye aplicaciones de refrigeración y enfriamiento.

No obstante, dichos materiales convencionales utilizan elementos de tierras raras, los cuales no solo son costosos, sino también propensos a sufrir escasez en el suministro.

COLUMNISTA INVITADO

Nicolas Candau

Grupo e-Plascom, Universidad Politécnica de Cataluña (UPC).

COORDINADORA

Marianella Hernández Santana

Directora de la Red Internacional de Tecnología del Caucho (RITC).

Por lo tanto, es necesario investigar soluciones innovadoras para superar este problema permitiendo aplicaciones comerciales eficientes mientras se abordan preocupaciones económicas y ecológicas. En ese sentido, el caucho natural (NR) es un candidato prometedor para aplicaciones de enfriamiento ecológico

A diferencia de la mayoría de los materiales calóricos, el NR es blando, barato y biodegradable, resolviendo simultáneamente algunos de los principales problemas de ingeniería y sostenibilidad en el calentamiento y/o enfriamiento artificial. La primera observación cualitativa del efecto elastocalórico (eC) en NR fue reportada por Gough en 1805.

En 1942, Dart, Anthony y Guth realizaron más mediciones de temperatura y sugirieron que este calentamiento se atribuía a la cristalización inducida por deformación (SIC), como lo mostraron usando rayos X. Tal cristalización provocada por deformación en caucho fue descrita teóricamente por Flory en 1947. Se sabe que la SIC en NR es más efectiva en comparación con otros elastómeros sintéticos, lo que se acepta comúnmente que se debe

en parte a la alta proporción de cadenas de NR con configuración cis 1,4 (>98 %), lo cual facilita su alineación al deformarse.

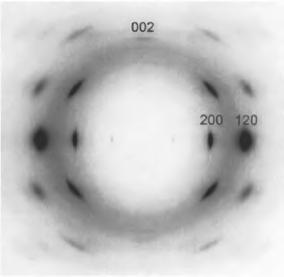

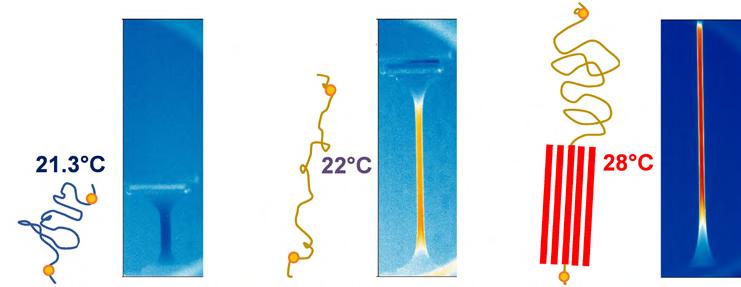

La figura 1 muestra la alineación de una sola cadena de caucho que se cristaliza parcialmente durante una deformación uniaxial, generando patrones de dispersión anisotrópicos característicos indicativos de la presencia de una fase cristalina inducida por deformación.

Figura 1. Elongación de una cadena de caucho (los puntos violetas representan enlaces químicos) durante la carga uniaxial que resulta en cristalización parcial (izquierda). Patrón de dispersión de rayos X de ángulo amplio del NR inducido por deformación (derecha).

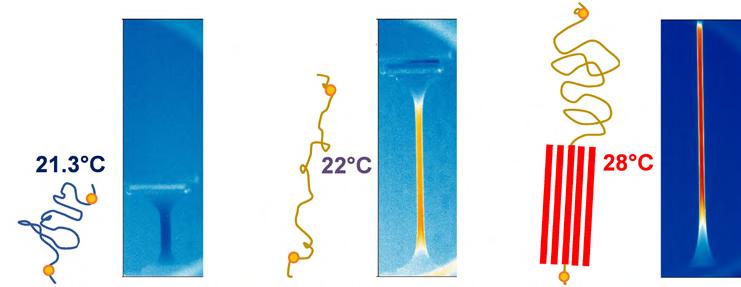

Hoy en día, el efecto elastocalórico (eC) en el NR sigue siendo un tema de investigación activa. Una ventaja práctica de las propiedades eC en el NR es la posibilidad de modular la cinética de la cristalización inducida por deformación con la tensión. A una deformación del 600 %, se encontró que su menor

tiempo de cristalización es de unas pocas decenas de milisegundos. Como consecuencia, el caucho puede calentarse rápidamente hasta un rango de decenas de grados después de la finalización de su proceso de cristalización, como se ilustra en la figura 2.

Figura 2. Vista esquemática de la correlación entre la orientación de las cadenas y la cristalización, y el calentamiento generado durante la carga mecánica uniaxial de una muestra de NR.

Una ventaja notable del NR es la baja energía mecánica requerida para activar su efecto eC. Presenta un nivel de esfuerzo menor en comparación con los compresores de vapor estándar actuales (dos órdenes de magnitud inferior al de las aleaciones con memoria de forma), lo que demuestra su viabilidad técnica y facilita la transformación tecnológica.

Por lo tanto, el desarrollo de energías sostenibles, como bombas de calor o máquinas de enfriamiento basadas en el efecto eC del NR, ha despertado un considerable interés en la comunidad académica.

Sin deformar

Deformado

Relajado

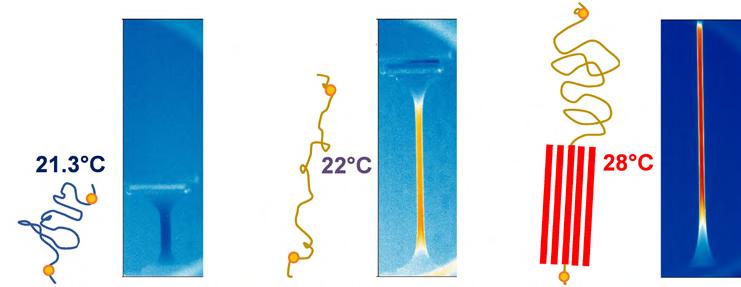

Figura 3. Ejemplo de campo de temperatura medido por cámara de infrarrojo en la superficie de una muestra de caucho durante la carga y descarga mecánica.

El grupo e-Plascom de la Universidad Politécnica de Catalunya (UPC) dedica parte de sus actividades al desarrollo de cauchos elastocalóricos. Como se muestra en la figura 3, la rápida deformación de los materiales de caucho resulta en un calentamiento de más de 10 ºC y la veloz descarga en un enfriamiento de 8 ºC hasta la temperatura ambiente. El enfriamiento es consecutivo a la fusión rápida de la fase cristalina durante la descarga, formada anteriormente durante la carga.

NUEVOS DESAFÍOS HACIA EL RECICLAJE DE RESIDUOS DE NEUMÁTICOS

Sin embargo, aún queda trabajo por hacer para convertir al caucho en un material eC eficiente y ecológico: la sustitución parcial de la matriz de NR por partículas de caucho reciclado y una descripción física del efecto eC en estas mezclas de caucho natural/residuos para afinar las propiedades de enfriamiento. Aunque el NR es más abundante que los metales de tierras raras, también está expuesto al riesgo de escasez de suministro.

Para superar este problema, el grupo e-Plascom de la Universidad Politécnica de Cataluña (UPC) se propone enfocar parte de sus actividades en la sustitución parcial del NR por residuos para aplicaciones de enfriamiento. Además, el reciclaje de residuos de caucho industrial ha recibido una atención considerable en respuesta a la creciente demanda de soluciones sostenibles para el problema mundial de la disposición de residuos plásticos/caucho.

La introducción de éstos en termoplásticos bio-basados como aditivo de alto valor agregado es una alternativa interesante para el reciclaje de caucho, al mismo tiempo que proporciona elastómeros termoplásticos más resistentes No obstante, es un desafío reintroducir el caucho reciclado en el ciclo de producción en la industria de este elastómero, ya que, en comparación con el caucho fresco, el valor agregado es limitado, especialmente para contenidos de residuos superiores al 50 % en peso.

¿USO DE RESIDUOS DE NEUMÁTICOS COMO POTENCIADOR DE ENFRIAMIENTO?

En el grupo e-Plascom, hemos preparado una serie de mezclas de NR/residuos con un contenido de desechos de hasta el 33 % en peso y caracterizado sus propiedades elastocalóricas mediante termografía infrarroja in situ. Para la comprensión física de sus propiedades eC, utilizamos un marco termodinámico capaz de predecir tanto las variaciones de calor como el comportamiento mecánico derivado de los efectos termoelásticos.

Las desviaciones de este modelo traducen la ocurrencia de cristalización inducida por deformación. Los resultados revelaron que los mayores intercambios de calor se observaron en la mezcla de NR/residuos utilizando un 20 % en peso de residuos, lo que se atribuye a un efecto termoelástico mejorado y una mayor capacidad de la matriz de NR para cristalizar, ambos resultantes de una amplificación de la deformación en la fase de caucho en presencia de agregados de negro de carbón no deformables en las partículas de residuos.

Esto dio lugar a un coeficiente de rendimiento del material, COPmat, de 3.8 en las mezclas de NR/residuos que contienen un 20 % en peso de residuos, que se encontró cercano al de NR puro (COPmat = 4.4).

Un estudio local del campo de temperatura inducido por deformación mecánica muestra áreas circundantes de las partículas cuyo calentamiento durante la carga se encuentra ligeramente superior, lo que puede surgir de la concentración de estrés en su proximidad, cerca de la interfaz con la matriz de NR. Por el contrario, durante el enfriamiento, las mismas áreas localizadas, del tamaño de las partículas de residuos, se encuentran más frías en comparación con la matriz (figura 4). Esto sugiere una localización del campo de deformación en estas áreas que tiende a acelerar el efecto elastocalórico en presencia de rellenos de residuos.

Figura 4. Ejemplo del campo de temperatura medido por cámara de infrarrojos en la superficie de mezclas de NR/residuos durante la carga (izquierda) y la descarga (derecha).

En conclusión, se puede decir que las mezclas de NR/residuos muestran un potencial para aplicaciones de calefacción/enfriamiento ecológicas, especialmente debido a sus amplios rangos de temperatura, comparables a los encontrados en películas o policristales que utilizan elementos de tierras raras. En el futuro, el objetivo del grupo e-Plascom es continuar desarrollando materiales de enfriamiento basados en caucho de fuentes naturales y de residuos e implementarlos en prototipos de enfriamiento. ■

Los resultados presentados anteriormente son algunos de los aspectos destacados de los siguientes trabajos publicados: Candau et al. Polymer 236, 124309 (2021) y Candau et al. Express Polymer Letters 16, 1331-1347 (2022).

¿Qué clase de materiales son el caucho o sus compuestos? ¿Se trata de sólidos o líquidos? ¿La definición dependerá si están crudos o vulcanizados? Estas son preguntas básicas, pero de respuestas no tan sencillas.

Se me ocurrió este título para la actual columna, porque, según mi experiencia, hay muchas personas en la industria del caucho que tienen dificultades para abordar el lenguaje matemático que generalmente acompaña al tema de las propiedades dinámicas.

COLUMNISTA

Esteban Friedenthal

Director del Comité de Capacitación y Desarrollo Profesional (SLTC).

Los elastómeros, materiales verdaderamente extraordinarios, aún no han podido ser reemplazados en muchas aplicaciones debido a sus particulares características. Con respecto a las inquietudes planteadas en el inicio de esta nota, podemos afirmar que el caucho no es ni un sólido, ni un líquido. En realidad, tiene un comportamiento mixto llamado viscoelástico.

Una parte del material es elástico y la otra se comporta como un líquido altamente viscoso. La proporción de esas dos “fases” depende del grado de cura: ambas coexisten siempre, tanto cuando el compuesto está crudo como cuando queda completamente vulcanizado.

Si bien es algo engorroso, se puede encarar un tratamiento matemático de las propiedades viscoelásticas, para lo cual se han propuesto varios modelos, siendo los más conocidos los de James Maxwell y Woldemar Voigt.

Ambos científicos plantearon una analogía con un sistema mecánico, compuesto por un resorte que simboliza a un sólido elástico y un pistón que representa un líquido viscoso ideal. En el modelo de Maxwell el resorte y el pistón están en serie y en el modelo de Voigt, en paralelo. Cada uno de los dos componentes mecánicos responden a las leyes ideales de la elasticidad (Hooke) y de la viscosidad (Newton), respectivamente (ver figura 1).

Si el ciclo de “ida” y “vuelta” del estiramiento se repite reiteradamente, queda establecido el llamado ciclo de histéresis, donde el área encerrada entre las dos curvas es proporcional al calor que generará el compuesto durante el ciclo. La histéresis del caucho es una medida del apartamiento de una situación ideal de “elasticidad total” en el mismo.

En cambio, la resiliencia o rebote es justamente lo contrario: es una consecuencia de la elasticidad del compuesto durante esos esfuerzos dinámicos. Se la puede definir como la proporción de la energía usada con respecto a la energía entregada al compuesto en el impacto.

Debemos admitir la idea de que el caucho nunca es completamente elástico, sino sólo parcialmente. Si dejamos caer una bolita de goma desde cierta altura, la misma no rebotará hasta el piso desde el cual fue soltada. En el mejor de los casos -por ejemplo, una pelota de golf podrá rebotar hasta un 90 %.

Estos conceptos son de gran importancia, especialmente cuando necesitamos diseñar productos que estarán sometidos a esfuerzos y deformaciones variables en el tiempo, generalmente con una frecuencia elevada.

En la industria del caucho hay innumerables ejemplos de artículos que se desempeñarán en forma dinámica: correas de transmisión, bandas transportadoras, llantas (neumáticos), elementos antivibratorios, bujes de suspensión, soportes antisísmicos, etc. Por otra parte, siempre ha sido sorprendente la gran capacidad elástica de los compuestos vulcanizados. En ese sentido no tienen rivales: no hay otro material que pueda estirarse, por ejemplo, hasta un 700 u 800 % sin romperse.

En el estiramiento estático por tracción, observamos que la relación entre la tensión y el alargamiento no es lineal. Si detenemos el estiramiento antes de la rotura y retrocedemos disminuyendo las tensiones, notaremos que el camino de regreso en el diagrama tensión-alargamiento es distinto al de ida.

Normalmente los productos industriales suelen fabricarse hasta poseer una resiliencia de alrededor del 50 %, o incluso menos. Esto significa que el 50 % de la energía se pierde en forma de calor, que debe ser disipado a medida que se genera, porque de lo contrario se elevaría la temperatura del mismo hasta hacerlo inservible.

Un segundo hecho esencial consiste en que el caucho no responde instantáneamente a los esfuerzos que se le aplican, sino que lo hace con cierto retardo, como si fuera un líquido viscoso. El esfuerzo aplicado y la deformación resultante no están en fase. En comparación con otros polímeros, el caucho natural y el polibutadieno ofrecen excelentes condiciones de resiliencia, característica que se aprovecha en la elaboración de varias aplicaciones, especialmente en la industria automotriz. En cambio, los cauchos butílicos, por ejemplo, presentan un efecto totalmente opuesto.

Se refieren a las relaciones entre las deformaciones cíclicas y las tensiones o esfuerzos que las producen. Son fuertemente dependientes de la temperatura y de la frecuencia de la oscilación que tiene la deformación.

En general, se trata de determinar la respuesta del compuesto a una deformación o vibración externa que, como se aprecia en la figura 2, puede ser forzada (es decir, sostenida por una fuerza externa que actúa todo el tiempo) o libre, figura inferior (donde se recibe una excitación inicial que luego se interrumpe y permite que el compuesto reduzca su oscilación hasta detenerse).

Figura 3. Curvas sinusoidales con la causa y el efecto del comportamiento dinámico del compuesto.

La proporción relativa de ambas determina el ángulo de desfasaje que es una medida de la viscoelasticidad del compuesto, es decir, de lo que se aparta de su condición de elasticidad ideal

La relación entre la tensión y la deformación se denomina módulo. Como aquí estamos tratando propiedades variables en el tiempo, lo definiremos como módulo dinámico o complejo (G*)

Figura 2. Distintos tipos de oscilaciones.

Cuando un compuesto está siendo sometido a una deformación que varía en el tiempo, casi siempre hay una respuesta que también varía temporalmente pero que está desfasada o atrasada con respecto a la anterior. Esta “causa” y “efecto” del comportamiento dinámico del compuesto se muestra en las curvas sinusoidales de la figura 3

En realidad, la curva de tensión (G) es la resultante de dos curvas que corresponden a respuestas dinámicas ideales:

• Una tensión que sería exclusiva si el material fuera idealmente elástico, que se llama tensión en fase con la deformación (G’)

• Otra, llamada tensión fuera de fase (G”), que evidencia la existencia de la fase plástica del vulcanizado.

Resulta bastante complicado trabajar con curvas sinusoidales, por lo tanto, es mucho más simple considerar a ese módulo complejo como un vector que tiene dos componentes:

• G’ es el módulo en fase con la deformación, también llamado módulo de almacenamiento. Es una medida de la componente elástica del compuesto.

• G’’ es el módulo fuera de fase, también llamado módulo de pérdida. Es una medida de la componente plástica del vulcanizado.

La relación G’’ / G´ = tg se denomina tangente de pérdida y está considerada como la propiedad más esencial y representativa para caracterizar el comportamiento dinámico del material.

Puede definirse como cualquier cambio en las propiedades del compuesto cuando es sometido a la acción prolongada de esfuerzos mecánicos intermitentes, principalmente de flexión.

Existen muchos ejemplos de aplicaciones que consideran importante esta característica: cintas transportadoras, correas de transmisión, llantas (neumáticos), etc.

Las solicitaciones cíclicas pueden producir grietas que provoquen la rotura catastrófica de la pieza de goma. Hay dos formas fundamentales de agrietamiento: la aparición y el crecimiento de grietas. Ambas manifestaciones de fatiga responden a mecanismos y causas diferentes

Por ejemplo, el caucho natural desarrolla rápidamente grietas ante esfuerzos cíclicos de flexión, pero es relativamente resistente al crecimiento de esas grietas o a la propagación de cortes efectuados previamente.

Hay sintéticos como el SBR que muestran un comportamiento opuesto en ese sentido. Además, la aparición del agrietamiento es favorecida por el envejecimiento del compuesto, mientras que el crecimiento de grietas no depende tanto de la degradación oxidativa, sino de las características viscoelásticas. A su vez, del sistema de elastómeros que integran la formulación, casi todos los ingredientes tienen una mayor o menor influencia sobre este fenómeno.

Otro factor que puede inducir grietas durante el esfuerzo de flexión es el ozono. Este tipo de agrietamiento aparece cuando la concentración de ozono en la atmósfera llega a valores críticos y ocurre en mayor magnitud cuando el compuesto se encuentra sometido a esfuerzos dinámicos, como la flexión.

¡Caramba! Se me agotó el espacio… Este tema siempre es apasionante pero no es fácil para desarrollar… ¡Hasta la próxima! ■

“Queremos seguir creciendo como empresa líder de proveeduría de productos químicos de especialidad”

Entrevista comercial realizada en colaboración con Quimipol como contraprestación por patrocinio oro en la SLTC.

En el marco del 24° aniversario de Químicos y Polímeros Corporation S.A. de C.V., dialogamos con su fundador y director general, Eleazar Macías Díaz, empresario dedicado a la industria del caucho por más de 30 años.

Eleazar ejerce como presidente del Consejo de Administración del grupo de empresas QUIMIPOL y es miembro activo de diversas asociaciones y cámaras como la Sociedad Latinoamericana de Tecnología del Caucho, la Asociación de Empresas Proveedoras Industriales de México, Cámara Nacional de la Industria de la Transformación, entre otras.

- ¿Cómo han sido los inicios de la empresa?

Eleazar Macías Díaz (EMD): - El inicio fue bastante difícil, pues, aunque se contaba con amplia experiencia en el manejo de los mercados

ENTREVISTADO

Eleazar Macías Díaz Director General – Quimipol.

que atendería la empresa, se tuvieron que resolver temas como el financiamiento, créditos de proveedurías y de clientes, logística, y sobre todo comenzar con una oferta competitiva enfocada a la captura del segmento objetivo de mercado Si a esto le agregamos que, al inicio, teníamos una plantilla de solo dos empleados, el reto fue muy difícil, pero lo superamos.

- ¿Qué evaluación haces del camino recorrido en este tiempo?

EMD: - Como en toda empresa que comienza desde cero, el camino ha sido complicado. Sin embargo, hemos logrado consolidarnos en México como uno de los proveedores más importantes en el mercado de productos químicos especializados

Hemos logrado consolidarnos en México como uno de los proveedores más importantes en el mercado de productos químicos especializados.

Esto ha sido posible con el apoyo solidario de nuestros colaboradores, proveedores y clientes, que, en conjunto con nuestra política empresarial basada en valores como la honestidad, eficacia, lealtad, responsabilidad y compromiso, nos permiten satisfacer totalmente los requerimientos actuales del mercado.

- ¿Cuáles han sido los principales hitos de la empresa a lo largo de estos 24 años?

EMD: - Básicamente están agrupados dentro de la política de calidad en la misión y la visión de la empresa:

• Ser la mejor opción de proveeduría de productos químicos especializados para los mercados nacionales e internacionales en los que participamos.

• Contribuir al desarrollo de la economía del país.

• Fomentar la creación de empleos y desarrollar a nuestro personal para alcanzar la satisfacción de nuestros clientes y proveedores.

• Crecer en la participación de mercados atendidos, tanto con los productos actuales como con nuevos productos.

• Sobrepasar las expectativas de calidad, servicio y competitividad de nuestros clientes siempre bajo el estándar de ganar - ganar.

- ¿Cuáles han sido los grandes desafíos y/o retos que ha enfrentado la compañía?

EMD: - Después del arranque de la compañía, posiblemente uno de los desafíos más grandes que hemos enfrentado ha sido sortear económicamente el período de la pandemia mundial de COVID y sus efectos. Algunos de ellos aún los seguimos resintiendo en rubros como variaciones de costos de fletes, continuidad en el suministro de producto, así como las consecuentes fluctuaciones de precios.

Sin embargo, aplicando un estricto control de inventarios basado en pronósticos de ventas trimestrales y con el apoyo de nuestros de nuestros clientes y proveedores, hemos logrado sortearlos alcanzando la satisfacción de la clientela.

- ¿Qué rol tiene la innovación dentro de Quimipol?

EMD: - Hoy en día, además de los objetivos tradicionales, como la competitividad de costos y la calidad de sus productos, las empresas han entrado en procesos de innovación tecnológica dirigidos al cuidado del medio ambiente, la salud ocupacional, y el diseño de producto para el cumplimiento de normas internacionales relacionadas con su uso final. Por todo ello, nos hemos enfocado a satisfacer oportunamente estos nuevos requerimientos.

La participación de Quimipol, como empresa innovadora, tecnológicamente se basa en la oferta de nuevos productos amigables al medio ambiente, así como de aquellos que cumplen con las diferentes normatividades internacionales para las aplicaciones finales a las que se dirige cada uno.

Por ejemplo, ahora ofrecemos al mercado aditivos predispersos en polímeros base para evitar el manejo de polvos, que, durante su manejo, se liberaban al aire contaminando el medio ambiente laboral, afectando al mismo tiempo la calidad de producto por perdidas de material. Ofrecemos también la opción de nuevos productos que permiten el cumplimiento de normatividades internacionales.

La participación de Quimipol, como empresa innovadora, tecnológicamente se basa en la oferta de nuevos productos amigables al medio ambiente.

Por otra parte, continuamente se publican artículos técnicos en revistas nacionales e internacionales, en redes y medios electrónicos, y se imparten webinars sobre el uso y manejo de los productos que distribuimos en los diferentes procesos que utilizan nuestros clientes.

- ¿Cómo la fomentan?

EMD: - Internamente llevamos un programa de capacitación continua de nuestros colaboradores en cuanto a características, usos, tecnología de proceso y calidad de cada uno de los productos que manejamos en la empresa.

Y, como ya mencionamos anteriormente, para los clientes ofrecemos publicación de artículos técnicos, webinars así como programas de capacitación técnica abiertos al público y personalizados sobre nuestros productos, su uso y las tecnologías involucradas.

- ¿Cuáles son los próximos objetivos de la empresa para los años que se avecinan?

EMD: - Continuar creciendo como empresa líder de proveeduría de productos químicos de especialidad, incrementando, tanto nuestra cartera de productos mediante la obtención de nuevas representaciones de empresas de excelencia, así como nuestra presencia en los mercados atendidos incrementando nuestra cartera de clientes.

- ¿Cuál es el secreto para alcanzar el éxito como empresa?

EMD: - Pienso que son una serie de elementos que hemos logrado consolidar en nuestra empresa:

• Políticas enfocadas a la satisfacción del cliente en un esquema de ganar-ganar.

• Procedimientos claros y precisos para una operación consistente de la empresa

• Un equipo de colaboradores técnicos altamente capacitados en las especialidades que maneja la compañía.

• Una selección de proveeduría de excelencia en calidad, con empresas reconocidas mundialmente como Dupont, Dynasol, INSA, Exxon Mobil, Cabot, ITW Probrands, Silkimya, Showa Denko, etc.

• Una infraestructura logística para cubrir entregas en oportunidad, tiempo y forma en todo el territorio nacional incluyendo: almacenes localizados estratégicamente en Guadalajara Jal. León Gto, Cd. de México y Monterrey N.L., una flotilla de más de 20 vehículos de carga para entregas regionales y convenios con las principales empresas transportistas del país para entregas foráneas.

- ¿Te gustaría compartir una reflexión final sobre la empresa en su aniversario?

EMD: - Nos gustaría expresar nuestro más sincero agradecimiento a nuestros clientes, proveedores y colaboradores por la confianza que han depositado en nuestra compañía durante estos primeros 24 años y que se sientan seguros que continuaremos trabajando con el mismo lineamiento que hemos mantenido todo este tiempo bajo el esquema de ganar-ganar con honestidad y franqueza.

- ¿Qué representa la SLTC para Quimipol?

EMD: - Para Quimipol, la SLTC es un socio más de la empresa que nos permite interactuar con clientes tanto nacionales como internacionales, a través de publicaciones técnicas periódicas, y a través de los foros internacionales de los congresos que organiza. ■

remanente por compresión)

En la primera parte de este trabajo, explicamos qué es la compression set. En la segunda, analizamos el comportamiento del caucho natural frente a ella. En la tercera, desarrollamos la conducta del poliisopreno sintético en el mismo contexto. En la cuarta, abordamos el caso del polibutadieno respecto a la compression set. Y en la quinta y sexta, tratamos el comportamiento del caucho estireno butadieno (SBR). Pues bien, llegamos a la séptima y última parte de este estudio para analizar el caucho butílico (IIR) y el clorobutílico (CIIR)

El comportamiento del IIR frente a la compression set es determinado decisivamente por el sistema de vulcanización. Una cierta importancia a este respecto reviste también el grado de insaturación del tipo de IIR. Con la misma composición de la fórmula y las mismas condiciones de vulcanización, el tipo que muestra el grado más alto de insaturación

Autor: Dr. Hans-Joachim Jahn

Informaciones Bayer para la industria del caucho. Número 44. Junio de 1972.

proporciona los valores más bajos de compression set, debido al mayor grado de reticulación.

La clase y la dosis de negro de humo influyen poco en la compression set, pero las cargas claras, con el mismo grado de dureza, brindan, en principio, una compression set más desfavorable que los tipos de negro de humo. Los plastificantes repercuten en la compression set de los vulcanizados a base de IIR lo mismo que en el caso de otros elastómeros: la compression set a temperaturas altas empeora, mientras que mejora a temperaturas bajas.

La adición de factiz especial da lugar a una compression set muy reducida a temperaturas elevadas. Para estudiar la influencia ejercida por el sistema de vulcanización, se recurrió a la serie de mezclas reproducidas en la tabla 1

Denominación

Caucho bulítico con un grado de insaturación relativamente alto

Baypren 210 -

Ácido esteárico

Óxido de zinc 5 5

Negro de humo N-550 (=FEF)

Factiz especial -

Azufre -

Vulkacit MT/C -

Vulkacit LDA

Vulkacit DM

Vulkacit de p-quinondioxima

Resinas de dimetilol-fenol-formaldehido sustituidas

Dietilditiocarbamato de telurioN,N’ -ditio-bis-morfolina

Tabla 1. Comportamiento del IIR frente a la compression set, fórmulas de ensayo con diferentes sistemas de vulcanización.

Variando la dosis de negro de humo, se procuró regular aproximadamente la misma dureza. La mezcla A contiene el sistema de vulcanización que se emplea para artículos a los que no se exige una resistencia máxima al calor (mangas de aire para neumáticos de automóviles y bicicletas, engomados de tejidos, perfiles impermeabilizantes, etc.). La mezcla B corresponde a la mezcla A por lo que se refiere al sistema de vulcanización, pero contiene adicionalmente un factiz especial para mejorar la compression set a altas temperaturas.

La mezcla C constituye una variedad con un bajo contenido en azufre. La mezcla D no contiene azufre libre, sino únicamente un donador del mismo. Las mezclas C y D hacen que los vulcanizados posean una resistencia al calor considerablemente mejor. La mezcla E representa un ejemplo de una vulcanización con resina y la mezcla F de una con quinondioxima, que se aplica para alcanzar una óptima estabilidad al vapor en tubos y fuelles de calefacción.

Si se consideran en la tabla 2 los valores mecánicos de los vulcanizados A-F, llaman únicamente la atención los módulos relativamente elevados de la serie A con Vulkacit MT/C + LDA y de la serie F con p-quinondioxima, así como los módulos relativamente bajos de las calidades D libres de azufre. Los valores de hinchamiento confirman la reticulación más débil de estas últimas.

Los valores de compression set (duración del ensayo: 7 días, medición de la recuperación a la temperatura de ensayo) en función de la temperatura (tabla 3 y figura 1) muestran una diferenciación mucho mayor. El sistema normal de vulcanización (A) muestra un comportamiento insatisfactorio frente a la compression set a temperaturas superiores a los 50 °C, pero, en cambio, un excelente comportamiento frente a la compression set a temperaturas bajas. En virtud de la adición de factiz especial (B) se mejora fuertemente la compression set a temperaturas altas, no llegando, sin embargo, a la buena compression set a altas temperaturas, que presente el sistema

Denominación de la mezcla

Viscosidad Mooney ML 4 (100 °C)

Tiempo Mooney-Scorch 5 ME (min)

Resistencia a la tracción (kp/cm²)

Alargamiento a la rotura (%)

Módulo a un 100 % de alargamiento (kp/cm²)

Módulo a un 300 % de alargamiento (kp/cm²)

Dureza (Shore A)

Elasticidad al choque (%)

Densidad (g/cm³)

de vulcanización con poco azufre (C); empero, esta ventaja se logra a costa de un empeoramiento de la compression set a temperaturas bajas

El sistema exento de azufre, con donadores de azufre (D) no muestra una compression set a temperaturas altas mejor que el sistema pobre en azufre, pero sí una compression set algo peor a temperaturas bajas. La vulcanización con resina € proporciona los bajos valores esperados de compression set a temperaturas de 50 °C y 70 °C, pero no a 100 °C o por encima.

Como era de esperarse, el sistema de resina muestra, a temperaturas bajas, los valores de compression set más desfavorables dentro de toda la serie de mezclas. El vulcanizado con quinondioxima (F) llama la atención por su mala compression set a temperaturas altas, que es todavía peor que en la calidad (A) con el sistema normal de azufre-acelerante. Las mismas relaciones se reflejan también en los valores convencionales de compression set 22 h / 70 °C y 70 h / 100 °C (medición de la recuperación a la temperatura ambiente).

Polímero

Tabla 2. Comportamiento del IIR frente a la compression set, propiedades mecánicas. Mediciones efectuadas con probetas de 4 mm. Vulcanización: 25 minutos a 158 °C, valores medios determinados a raíz de 4 series de mezclas independientes.

Hinchamiento en carburante ASTM 1. Cambio del peso después de 8 días (%)

Resistencia a la tracción (kp/cm²)

Alargamiento a la rotura (%)

Módulo a un 100 % de alargamiento (kp/cm²)

Módulo a un 300 % de alargamiento (kp/cm²)

Denominación de la mezcla

Dureza (Shore A)

Polímero

Viscosidad Mooney

Elasticidad al choque (%)

ML 4 (100 °C)

Densidad (g/cm³)

Tiempo Mooney-Scorch 5 ME (min)

Hinchamiento en carburante ASTM 1. Cambio del peso después de 8 días (%)

Resistencia a la tracción (kp/cm²)

Alargamiento a la rotura (%)

Módulo a un 100 % de alargamiento (kp/cm²)

Tabla 2. Comportamiento del IIR frente a la compression set, propiedades mecánicas. Mediciones efectuadas con probetas de 4 mm. Vulcanización: 25 minutos a 158 °C, valores medios determinados a raíz de 4 series de mezclas independientes.

Módulo a un 300 % de alargamiento (kp/cm²)

Dureza (Shore A)

Tabla 3. Haz clic aquí para verla.

Elasticidad al choque (%)

Densidad (g/cm³)

Hinchamiento en carburante ASTM 1. Cambio del peso después de 8 días (%)

Sistema de vulcanización (par tes en peso)

1,0 Vulkacit LDA

2,0 azufre

2,5 Vulkacit MT/C

1,0 Vulkacit LDA

5,0 factiz especial

0,5 azufre

3,0 dietilditiocarbamato de telurio

D 2,0 Vulkacit Thiuram

2,0 N,N’- ditio-bis-morfolina

E 8,0 resinas sustituidas de dimetilol-fenol-formaldehido

1,5 azufre

4,0 Vulkacit DM

6,0 vulcanizante de p- quinondioxima

Tabla 4. Comportamiento del IIR frente a la compression set, intervalos de temperatura para una C.S. ≤ 50 %.

C.S. (%) después de 7 días. Medición de la recuperación a la temperatura de ensayo.

5,0 factiz especial / 2,0 azufre / 2,5 Vulkacit MT / C / 1,0 Vulkacit LDA

2,0 azufre / 2,5 Vulkacit MT / C / 1,0 Vulkacit

LDA

0,5 azufre / 3,0 dietilditiocarbamato de telurio

5,0 Baypren 210 / 8,0 resinas sustituidas de dimetilol-fenol-formaldehido

6,0 vulcanizante de p-quinondioxima / 1,5 azufre / 4,0 Vulkacit DM

Temperatura (° C) -60 -40 -20 ± 0 +20 +50 +70 +100 +140

Figura 1. Comportamiento del IIR frente a la compression set, la compression set en función de la temperatura de ensayo y de las condiciones de vulcanización.

C.S. (%) después de 7 días Medición de la recuperación a la temperatura de ensayo

0,5 Azufre 3,0 Dietilditiocarbamato de telurio

-60 -40 -20 ± 0 +20 +50 +70 +100 +140

Temperatura (° C)

C.S. (%) después de 7 días Medición de la recuperación a la temperatura de ensayo

5,0 Baypren 210 8,0 Resinas substituidas de dimetilol-fenol-fomaldehido

/ 140° C

Temperatura (° C) -60 -40 -20 ± 0 +20 +50 +70 +100 +140

Figura 2. Comportamiento del IIR frente a la compression set, influencia del acondicionamiento en aire caliente.

COMPORTAMIENTO FRENTE A LA COMPRESSION SET POR PARTE DEL CAUCHO CLOROBUTÍLICO (CIIR)

Por cloración pueden incorporarse en las unidades de isopreno del IIR átomos de cloro que, con los óxidos metálicos, las aminas, etc., crean una posibilidad adicional de reticulación.

Una ventaja de esta modificación del polímero consiste en la posibilidad de covulcanización con tipos de caucho fuertemente no saturados, tales como NR, SBR, etc.

Entre los numerosos sistemas de vulcanización indicados en la literatura del ramo para el CIIR, se seleccionó la combinación óxido de zinc/ ditiocarbamato, por ser la que proporciona la compression set más favorable.

Se recomienda el empleo del óxido de magnesio como retardante para mejorar la seguridad en la elaboración. También se estudia la influencia de este último sobre la compression set, al aplicarse el sistema óxido de zinc/ditiocarbamato. De medida de comparación sirve un sistema a base de azufre, importante para la vulcanización de mezclas de CIIR con tipos de caucho fuertemente no saturados.

C.S. (%) después de 7 días. Medición de la recuperación a la temperatura de ensayo.

Temperatura (° C)

Además, se compara también un vulcanizado con azufre a base de IIR no clorado. En la tabla 5 se indican las fórmulas de ensayo utilizadas y en la tabla 6 se resumen los valores mecánicos de los vulcanizados.

CIIR 1,5 Vulkacit LDA

CIIR 1,5 Vulkacit LDA / 0,25 óxido de magnesio

CIIR 2,0 azufre / 1,0 Vulkacit Thiuram / 1,0 Vulkacit DM

IIR 2,0 azufre / 1,0 Vulkacit LDA / 2,5 Vulkacit MT/C

Figura 3. Comportamiento del CIIR frente a la compression set, la compression set en función de la temperatura y del sistema de vulcanización.

Caucho clorobutílico

Caucho butílico con un grado relativamente alto de insaturación

Ácido esteárico

Antioxidante BKF

Negro de humo N-550 (=FEF)

Óxido de zinc

Óxido de magnesio

Azufre

Tabla 5. Comportamiento del CIIR frente a la compression set, fórmulas de ensayo.

Vulkacit LDA

Vulkacit Thiuram

Vulkacit

Caucho butílico con un grado relativamente alto de insaturación

Ácido esteárico

Antioxidante

Óxido

Denominación

Óxido de

Azufre

Caucho clorobutílico

Vulkacit LDA

Caucho butílico con un grado relativamente alto de insaturación

Ácido esteárico

Antioxidante BKF

Negro de humo N-550 (=FEF)

Óxido de zinc

Óxido de magnesio

Tabla 5. Comportamiento del CIIR frente a la compression set, fórmulas de ensayo.

Azufre

Vulkacit LDA

Denominación de la mezcla

Vulkacit Thiuram

Viscosidad Mooney ML 4 (100 °C)

Vulkacit

Tiempo Mooney-Scorch 5 ME (min) 4

Resistencia a la tracción (kp/cm²)

Alargamiento a la rotura (%)

Módulo a un 100 % de alargamiento (kp/cm²)

Módulo a un 300 % de alargamiento (kp/cm²)

(Shore A)

Elasticidad al choque (%)

Densidad (g/cm³)

Hinchamiento en carburante ASTM 1. Cambio del peso después de 8 días (%)

Tabla 6. Comportamiento del CIIR frente a la compression set, propiedades mecánicas. Mediciones efectuadas en probetas de 4 mm, vulcanización: 20 minutos a 158 °C.

Denominación de la mezcla

Temperatura de ensayo (°C)

Vulcanización de las probetas ASTM

Dureza (Shore A), medida en la probeta ASTM para una C.S. a 20 °C

Compression set (%) después de 7 días, medición de la recuperación a la temperatura de ensayo, valores medios determinados a raíz de 2 series de ensayos independientes

Tabla 7. Comportamiento del CIIR frente a la compression set, la compression set en función de la temperatura y del sistema de vulcanización.

CIIR

Sistema de vulcanización (par tes en peso)

5,0 óxido de zinc

1,5 Vulkacit LDA

5,0 óxido de zinc

CIIR

1,5 Vulkacit LDA

0,25 óxido de magnesio

5,0 óxido de zinc

2,0 azufre

CIIR

IIR

1,0 Vulkacit Thiuram

1,0 Vulkacit DM

5,0 óxido de zinc

2,0 azufre

1,0 Vulkacit LDA

2,5 Vulkacit MT/C

Tabla 8. Comportamiento del CIIR frente a la compression set, límites de temperatura para una C.S. ≤ 50 %.

En las tres mezclas a base de CIIR, la seguridad durante la elaboración no es muy favorable. En cambio, se alcanza un grado de reticulación de los vulcanizados, relativamente alto. Los valores de compression set en función de la temperatura (tabla 7) y las correspondientes curvas de compression set – temperatura (figura 3) muestran el resultado que era de esperar.

La mezcla exclusivamente con Vulkacit LDA proporciona la mejor compression set a temperaturas altas. Esta es empeorada un poco por la adición de óxido de magnesio. Mucho más desfavorablemente se comporta el vulcanizado con azufre. Por lo que respecta a la compression set a temperaturas bajas hasta aproximadamente la temperatura ambiente, no se manifiesta una gran diferencia.

El vulcanizado a base de IIR no clorado, con azufre en el sistema de vulcanización, presenta una compression set a temperaturas altas tan mala como la mezcla de CIIR vulcanizada con azufre, pero se comporta mucho más favorablemente con respecto a la compression set a temperaturas bajas.

Si se considera como criterio una compression set del 50 %, entonces resultan para el CIIR, en comparación con el IIR, los siguientes límites de temperatura (tabla 8).

Llegamos al final de este trabajo entregado en siete partes (desde la edición 57 de Revista SLTCaucho hasta la actual). En caso de que desees acceder al material completo, por favor, comunícate a caucho@sltcaucho.org. ■

COORDINADORES

Karina Potarsky

Directora del Comité de Reciclaje de la SLTC y de INTI - Caucho.

Emanuel Bertalot

Vicedirector del Comité de Reciclaje de la SLTC.

En la primera parte de este trabajo abordamos el contexto de los NFU en Argentina, así como el marco normativo, entre otras cuestiones. Ahora bien, procederemos a puntualizar en la composición de estos neumáticos y el consumo calórico, solo por mencionar algunos puntos.

COMPOSICIÓN DE LOS NFU - COMBUSTIÓN Y EMISIONES DE NFU

La composición promedio de los neumáticos de automotores es

Negro de humo (28 %).

Caucho sintético (27 %).

Caucho natural (14 %).

Alambre de acero (10 %).

Plastificantes (10 %).

Tela orgánica (4 %).

Aditivos (4 %).

Otros compuestos (3 %).

COLUMNISTA INVITADO

Witold R. Kopytyński witold.r.kopytynski@sim-alianza.com.ar

Por lo tanto, el 87 % de la masa de los NFU brinda energía, y hay un aporte de material del orden de 2 Kg/Tn de clinker. Un promedio del 30 % es biomasa, por lo que no aporta CO2 en las emisiones gaseosas (ver Revista SLTCaucho, edición 29). La presencia de N orgánico disminuye las emisiones de NOx, debido a que desde NH2 para oxidar se pasa a N2 y luego a NOx, y la energía es utilizada en esta transformación con lo que se genera menor cantidad de NOx. Los valores mencionados deben establecerse para cada horno en particular mediante ensayos de combustión periódicos, y tomando en cuenta la caracterización del input de NFU (enteros, trozados, chipeados).

La eficiencia de combustión y la optimización de estos valores se dará con chips en razón de la mayor superficie específica por el menor tamaño. Los de 50 mm serán para alimentar en el precalcinador, y los de menos de 25 mm podrán alimentarse neumáticamente en el quemador principal.

VALORES CALÓRICOS DE CDR / NFU:

Gas natural: 9300 Kcal/m³

NFU: 8500 Kcal/Kg

PEAD: 11100 Kcal/Kg

PP: 7500 Kcal/Kg

Madera: 4400 Kcal/Kg

Textiles: 4000 Kcal/Kg

Cartones: 4000 Kcal/Kg

CDR: 4200 Kcal/Kg

CONSUMO DIARIO DE UN HORNO DE CLINKER

Para considerar el beneficio de utilizar CDR / TDF, damos a continuación algunos datos de referencia que permiten realizar las evaluaciones pertinentes. Para una producción entre 4.000 y 5.200 Tn clinker/ día se consumen entre 300.000 y 376.000 de Nm³ de gas/día. Esto significa una producción de entre 1,2 MM y 1,56 MM Tn clinker por año

Puede apreciarse que el aporte energético de los NFU supera en un 100 % al de los CDR convencionales, siendo esto una clara ventaja procesal y ambiental. Asimismo, es pertinente comparar los poderes caloríficos de combustibles utilizados en la industria cementera, para los casos en los que no se dispone de gas natural (a diferencia de Argentina).

CONSUMO CALÓRICO Y AHORRO A CONSIDERAR POR EL USO DE CDR /TDF

Para una producción de 1.725.250 Tn por año (a 5.200 Tn/día), y un requerimiento calórico de 730.000 Kcal por Tn de clinker, con una sustitución diseñada en promedio del 35 % implica 52*E6 (52.000.000) m³ de gas por año sustituidos. Con este porcentaje de reemplazo, se economizan 4,21*E¹¹ Kcal/año (421.000.000.000) (1.670.000 MM BTU), lo que es equivalente al consumo doméstico: 58.000 hogares-año.

Dado que en los períodos invernales se prioriza el suministro a la población, los hornos cementeros ven reducida su capacidad de producción. La utilización de CDR/TDF puede compensar parcialmente y morigerar la disminución de producción.

Vale la pena hacer el ejercicio de considerar el escenario óptimo de aprovechamiento de los NFU, asumiendo que toda la generación anual se destina a coprocesamiento. Con este supuesto las cifras son las siguientes: 120.000 Tn/año de NFU equivalen a 1.020.000.000.000 Kcal/año (4.080.000.000.000 BTU/año). En términos de costo del gas natural son 20.400.000 USD/año (tomando un valor de 20 USD/Gcal).

Considerando una producción con sustitución teórica al 100 %, se obtendrían 1.360.000 Tn/año de clinker. Este mismo escenario, pero a la sustitución de diseño de 35 % permitiría obtener 3.885.714 Tn/año de clinker. Es decir que la producción promedio 1.360.000 Tn/año, equivaldría a la producción de 3 hornos de 5200 Tn/día.

Estas cifras son indicativas de los órdenes de magnitud que pueden pensarse apuntando a la sustitución con NFU del gas natural u otros combustibles fósiles menos amigables. Las ventajas ambientales y energéticas quedan a la vista teniendo en cuenta la disminución de NOx y CO2.

El objetivo de estos estudios es comparar las máximas concentraciones de contaminantes gaseosos asociados a la actividad del horno utilizando diferentes combustibles alternativos, sustitutos y derivados de residuos como los NFU (TDF). El proceso de fabricación del clinker involucra la conversión a altas temperaturas de una mezcla de minerales de origen natural, en una nueva de minerales con propiedades hidráulicas.

A continuación, presentamos brevemente los ensayos y resultados obtenidos, los cuales fueron en su momento informados a la autoridad de aplicación que validó los resultados prestando conformidad al uso de los NFU como combustibles.

En abril de 2000, se realizó la primera campaña, de cinco ensayos consecutivos, y en noviembre del mismo año, el segundo ensayo. La primera prueba corresponde a no cargar cubiertas como combustible, es decir, realizar el blanco de comparación con gas natural solamente.

Tomando un peso promedio de 9 kg para cada NFU, y un régimen de carga de 1.720 kg/h, equivale a una carga anual de 12.400 Tn y una sustitución energética del 8 %. Esto implica que las 30.000 Tn del AMBA permiten un 19 % de sustitución térmica

En síntesis, los resultados mostraron, dependiendo del régimen de carga (kg/h):

Emisiones gaseosas de NOx: 10 % al 50 % de reducción.

Emisiones gaseosas de SOx: no son afectadas. Emisiones gaseosas de CO: poca influencia. Emisiones de particulados: ninguna influencia.

Estos estudios muestran resultados coincidentes con la experiencia internacional en el uso de neumáticos como combustible TDF (tire derived fuel) en hornos de cemento.

Kcal/Tn de clinker 730.000 = 0,73 Gcal.

Tn/año: 1.560.000 (a 5.200 Tn/día durante 300 días).

% de sustitución posible: promedio 25 % tomando en cuenta diferentes hornos.

M³ de gas/año sustituidos: 30.613.000.

Gcal/año economizadas: 284.700.

Consumo hogareño anual: 7,25 Gcal. Consumo hogareño anual: 780 m³. Equivalente consumo doméstico: 39.250 hogares/año.

Los ensayos de combustión referidos se realizaron en el horno L’Amalí I de Loma Negra CIASA, y se modelizaron las emisiones gaseosas mediante el AERMOD a efectos de comprobar las concentraciones de inmisión de los gases de combustión, y que han sido ya referidos más arriba.

Se tomaron en cuenta los límites máximos permitidos por la legislación vigente al momento de la realización de los ensayos.

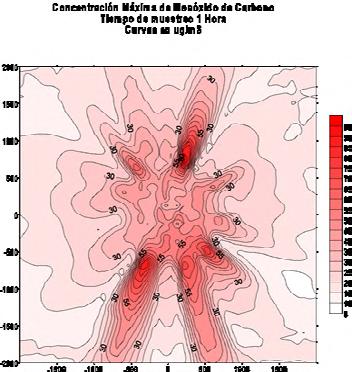

Se ilustran un par de resultados con los gráficos que se obtienen del modelo utilizado:

Concentración máxima de monóxido de carbono.

Concentración máxima de monóxido de carbono. Tiempo de muestreo 1 hora.

Curvas en ug/m³.

Planta L’Amalí. Localizada en Olavarría, Buenos Aires (Argentina). Contorno y radios.

Concentración máxima de monóxido de carbono. Tiempo de muestreo 1 hora.

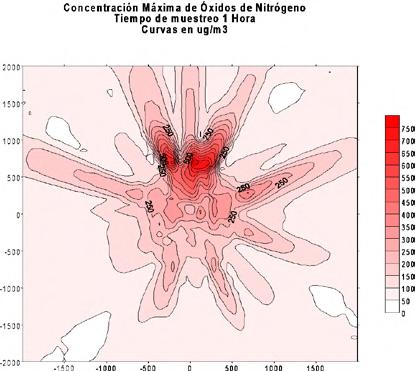

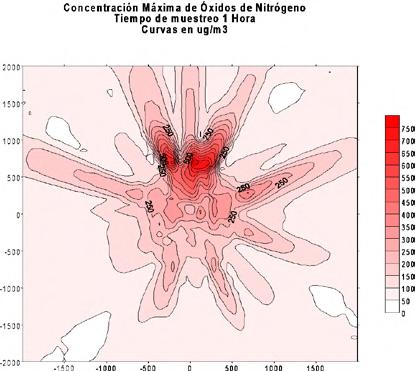

Concentración máxima de óxidos de nitrógeno. Tiempo de muestreo 1 hora.

Concentración máxima de óxidos de nitrógeno. Tiempo de muestreo 1 hora. Curvas en ug/m³.

A) Límite regulado CO: 40,082 mg/m³. Una hora. B) Límite regulado NOx: 0,367 mg/m³. Una hora.

Concentración máxima de óxidos de nitrógeno. Tiempo de muestreo 1 hora. Curvas en ug/m³.

CAPEX Y OPEX PARA PROCESAMIENTO DE NFU (ÓRDENES DE MAGNITUD)

Finalmente cabe dar una idea de inversión y costos de producción para obtener chips de NFU con destino a coprocesamiento, así como de polvo y granulados con destino a los otros mercados mencionados al principio de esta nota.

EN MATERIA DE INVERSIÓN CAPEX:

Planta para chips 5 Tn/h: € 640.000

Planta para granulados 2 Tn/h: € 2.600.000

En materia de OPEX hay también una relación de 1 a 4, aproximadamente: 10 €/Tn para chips versus 38 €/Tn granulados y polvo

Los precios de venta de chips y de granulados también tienen gran diferencia: chips a un 40 % del valor de la Gcal de gas, si consideramos unos 20 USD/Gcal, tenemos 8 USD/Gcal.

Tomando 8.000 Kcal/Kg para los chips, resulta 64 USD/Tn. Los precios del gas han bajado desde que se inició la provisión desde Vaca Muerta por lo que actualmente se estaría en unos 15 a 20 USD/Tn. Para los granulados el precio en promedio es de unos 1.680 USD/Tn.

De lo expuesto pueden extraerse las siguientes:

1. Hay un beneficio económico por la sustitución de combustible.

2. Hay una mejora ambiental por una disminución de emisiones de C.

3. Las emisiones no afectan la calidad del aire conforme los límites regulados.

4. Se resuelve un importante pasivo ambiental debido a la falta de gestión para los NFU.

5. Se contribuye a la circularidad de la economía por la valorización energética. ■

Innovación en Caucho de Nitrilo y SBR especiales, Resina con alto contenido de estireno y látex.

Con una línea de productos diversificada, estamos preparados para atender los mercados más exigentes del mundo, siempre ofreciendo un servicio personalizado de manera ágil, eficiente y sin fronteras.

OFICINA COMERCIAL

Avenida João Paulo Ablas, 1.000

Cotia - SP - Brasil 55 11 2886-3310

PARA MÁS INFORMACIÓN, VISITE:

nitri@nitriflex.com.br

www.nitriflex.com.br

Rua Marumbi, 1.300

Duque de Caxias - RJ - Brasil 55 21 2128-3400 FÁBRICA

Innovación que inspira, calidad que perdura.

“Disfruto en transmitir el conocimiento y la experiencia a jóvenes profesionales”

Entrevista a César Arredondo

En esta nueva sección de Revista SLTCaucho, conversamos con referentes técnicos, empresarios y profesionales de la industria del caucho. Se trata de un espacio de reflexión e inspiración con el fin de conocer y revivir experiencias que sean de utilidad para nuestro público.

1. - ¿Cómo fueron tus inicios en la industria del caucho? ¿A qué edad?

- Me inicié en la industria del caucho cuando tenía 19 años y aún cursaba mis estudios universitarios en Ingeniería Química. En mis comienzos trabajé en una empresa de la familia que producía adhesivos, especialmente de contacto en base a caucho natural y cloropreno. En esa época también aprendí sobre plantaciones y la producción de látex y caucho seco

2. - ¿Tienes alguna fascinación dentro de la especialidad?

ENTREVISTADO

César Arredondo

Director Aseguramiento de Calidad en Petroquim, Santo Domingo, República Dominica.

ENTREVISTADORA

Yazmín Sabarís

Responsable en la agencia Naiades de las comunicaciones de la SLTC.

- Dentro de la industria del caucho me he especializado en la producción de componentes para la fabricación de calzados, tanto en caucho como en copolímero de EVA. No tengo una fascinación particular dentro de la especialidad, pero disfruto del diseño de nuevas formulaciones para cumplir con los requerimientos de nuestros clientes.

3. - ¿Qué es lo que más disfrutas en tu trabajo diario?

- En mi día a día lo que más disfruto es transmitir el conocimiento y la experiencia a jóvenes profesionales que trabajan en la empresa.

EXPERTOS EN CAUCHO

Me gusta explicarle el porqué de las cosas y retarlos a que tomen decisiones a partir de los conocimientos transmitidos.

Disfruto del diseño de nuevas formulaciones.

4. - ¿Qué pasatiempos tienes?

- Me gustan los deportes al aire libre, practico el triatlón, y en especial me gusta el ciclismo. El deporte es mi válvula de escape, con el cual descargo todo el estrés del trabajo.

5. - ¿Cuál ha sido tu máximo logro profesional?

- Recuerdo el momento en que logré el desarrollo de una fórmula para la fabricación de suelas para zapatos, una gran transnacional de calzados. El producto exigía una transparencia y color difíciles de alcanzar y para esto trabajamos por meses desarrollando la fórmula. Luego vino el reto de la consistencia en las propiedades, lo cual también alcanzamos manteniendo una relación comercial por varios años con esa compañía.

La SLTC ha sido un gran aliado en mi vida profesional.

6. - Teniendo en cuenta que el fracaso es didáctico, ¿cuál es el que más recuerdas?

- Cuando trabajaba en adhesivos desarrollé un producto para el pegado de etiquetas en botellas de cerveza. El desarrollo me tomó varios meses, porque las etiquetas estaban impresas con una tinta que se decoloraba por la acción de los químicos del adhesivo.

Logramos el producto a un precio competitivo, pero no conseguimos el contrato. La empresa había apostado mucho a ese negocio y no conseguirlo trajo fuertes presiones financieras. Para mí fue un duro golpe porque había puesto mucho empeño en ese proyecto; aprendí que en el mundo de los negocios no es sólo tener el talento y la actitud, además siempre debemos tener un plan b, c y d en algunas ocasiones.

Aprendí que en el mundo de los negocios no es sólo tener el talento y la actitud: siempre debemos tener un plan b, c y d en algunas ocasiones.

7. - ¿Tienes alguna frase que sirva de guía en tu recorrido profesional?

- Tanto en lo profesional como en lo deportivo siempre tengo en mente la frase: “El dolor es temporal, rendirse es para siempre”. Hay montañas difíciles de escalar, pero mientras más difícil es llegar a la cima mayor es la satisfacción de haberlo logrado.

8. - Si tienes alguna opinión sobre la SLTC, coméntanos en pocas palabras.

- La SLTC ha sido un gran aliado en mi vida profesional. Las Jornadas han sido una fuente de conocimiento, me han bridando la oportunidad de acceder a investigaciones y nuevas tecnologías en los talleres, y de compartir experiencias con colegas del área. ■

Artículo técnico comercial publicado como contraprestación por patrocinio oro. La SLTC no se hace responsable del contenido publicado en la presente columna.

Retilox Química, que opera en el mercado desde hace 31 años, premiada con el TOP Rubber en 2022 en la categoría “tecnología” y 2023 en la de “innovación”, acaba de lanzar la línea Retiflex® durante la feria Expobor 2024 -celebrada en Brasil del 26 al 28 de junio- en la cual ganó el Premio Expobor en la terna "Innovación en procesos de producción".

Retiflex® es una línea completa de polímeros multiuso y masters, 100 % reciclables después del curado, modulados a partir de polímeros especiales modificados con la más avanzada tecnología de curado.

La amplia gama de productos de la línea Retiflex® -ya desarrollada y validada por los clientes de Retilox en los últimos tres años- ofrece a los productores de artefactos de caucho en general una enorme

ganancia de productividad, reduciendo los ciclos de curado y permitiendo una reducción del tiempo de mezcla de hasta el 50 %. Ello debido al alto rendimiento de mezcla y homogeneización, con una baja significativa de los costes de energía y mano de obra, además de la reutilización total de los residuos de producción sin pérdida de las características físicoquímicas y mecánicas del material, lo que permite el uso de esta tecnología para implementar de forma inteligente una economía circular

La línea Retiflex® también ofrece total flexibilidad, con formulaciones individualizadas según las especificaciones requeridas por el mercado, cumpliendo desde los requisitos más simples hasta los más exigentes del mercado, de acuerdo con ASTM 2000. Todo ello gracias a sus características de resistencia a altas y bajas temperaturas, ozono, combustibles, llamas, aceites, así como bajo DPC, excelente abrasión y desgarre.

ARTÍCULO TÉCNICO-COMERCIAL RETILOX

CARACTERÍSTICAS GENERALES DE LA LÍNEA RETIFLEX

No es necesario cortar.

Elaboración fácil y rápida. Mezcla al revés (la mitad del tiempo normal).

Resistencia a bajas y altas temperaturas.

Resistente al ozono y al aceite. No florece.

No es tóxico, no contiene azufre ni acelerantes.

Cero nitrosaminas. Sin olor.

Excelente flexibilidad y elongación.

Resistente a los vapores del combustible.

Mayor productividad. 100 % reciclable.

Con una amplia cartera de más de 20 productos ya desarrollados, la línea Retiflex atiende a todo el mercado de fabricación de productos de caucho Para ilustrar la tecnología, en la figura 1 se muestra un ejemplo de una manguera que ya ha sido probada y aprobada para sustituir al policloropreno.

RETIFLEX MASTER N 8709-P

Se trata de un master multifuncional resistente al aceite, ozono, vapores de combustible, con aceleración de peróxido ya incluida, adecuado para la producción de artículos extruidos, mangueras y piezas técnicas moldeadas en general, como sustituto del policloropreno, a altas o bajas temperaturas. Cumple las normas M(2-6) BC 710 y M (2-3) BE 710.

Organigrama comparativo Fabricación de mangueras en autoclave

Proceso convencional - Azufre

Proporciona PM 18 artículos de compra + espacio logístico; almacenamiento.

Guillotina Corte de caucho.

Pesaje

Proceso tecnológico - Retiflex

Proporciona PM 3 ó 4 artículos de compra, menos manipulación espacio físico sobrante.

Reducción 1 operario de eliminación de guillotina.

Artículos por pesada=18. Pesaje

Menos artículos por pesada. 1 pesadora.

Banbury Tiempo de mezcla 1 peso: 300 segundos. Peso de mezcla: 38 kg. 380 kg/h x 8,0 = 3040 kg/día.

Reducción Pesadoras.

Cilindro Recibe la masa acelerada y fabrica mantas.

Enfriamiento de la masa La masa se enfría en agua.

Banbury Tiempo de mezcla 1 peso = 180 segundos Peso de mezcla = 43 kg 774 kg/h x 8 = 6.192

Aumento de la productividad de mezcla > 100

Banbury

Tiempo de mezcla 1 peso: 300 segundos.

Peso de mezcla: 38 kg. 380 kg/h x 8,0 = 3040 kg/día.

Cilindro

Recibe la masa acelerada y fabrica mantas.

Enfriamiento de la masa

La masa se enfría en agua.

Apilado

Apila la masa para que repose durante 24 horas.

Reposo de 24 horas

La masa reposa para estabilizarse.

Alimentación en frío.

Curado

La manguera se cura en autoclave de 30 a 50 minutos a 150 °C.

Reducción Pesadoras.

Banbury

Tiempo de mezcla 1 peso = 180 segundos

Peso de mezcla = 43 kg

774 kg/h x 8 = 6.192

Aumento de la productividad de mezcla > 100

Paletización

No requiere reposo. Alimentación en frío.

Curado

Manguera y curado en autoclave durante 15 minutos a 150 °C. Reducción de al menos el 50 % del ciclo de vulcanización.

Figura 1. Ejemplo de una manguera que ya ha sido probada y aprobada para sustituir al policloropreno.

Retiflex Mater N 8709 - P

TOTM/DOA

RETIFLEX MASTER N 8709-P - PROPIEDADES DE LA FORMULACIÓN SUGERIDA PARA ARTEFACTOS NEGROS EN CR

Dureza

Elongación

Desgarre

Tracción

Envejecimiento 125 °C @ 70H

Propiedades

Dureza (Shore A)

(N/mm²)

(N/mm)

Atende norma ASTM BC / BE- Envejecimiento a 100 °C

La línea Retiflex muestra toda su fuerza y versatilidad al atender los más variados segmentos de piezas de caucho, desde suelas de zapatos hasta cintas transportadoras, siendo lanzada como un gran apoyo para que los productores rompan paradigmas y redefinan sus conceptos en la fabricación de sus artefactos con procesos más ágiles, calidad y responsabilidad en la reutilización de los residuos de producción. ■ ®

Acuerdo con Revista Caucho del Consorcio Nacional de Industriales del Caucho (España) para el intercambio de artículos de interés entre ambas publicaciones | www.consorciocaucho.es

A lo largo de los últimos 130 años, los ingenieros han invertido todos sus esfuerzos en desarrollar, probar y utilizar nuevos materiales en la fabricación de piezas para automóviles. Ha pasado mucho tiempo desde que Gottlieb Daimler propusiera su vehículo motorizado hecho con madera allá por 1890. O desde que Trabant nos sorprendiera con un auto de plástico en 1950.

Los ejemplos en la historia son abundantes y variopintos, distando en gran medida de lo que estamos acostumbrados a ver en la actualidad. Hoy en día, nadie duda de que las innovaciones en materiales son la base para implementar nuevos conceptos de vehículos. Estos, a su vez, son la clave para superar los retos de la transformación de la movilidad en la que estamos inmersos.

NUEVOS MATERIALES QUE GIRAN EN TORNO A LA SOSTENIBILIDAD

Junto a las materias primas más habituales en los automóviles tradicionales, la industria automovilística está evolucionando en la creación de nuevos materiales más sostenibles para los vehículos propulsados por energías alternativas. Los fabricantes y proveedores de componentes están en plena búsqueda y uso de innovaciones que respeten el medio ambiente. Todo ello, manteniendo o mejorando las prestaciones actuales.

La industria de proveedores de automoción española se destaca por ser uno de los sectores que más invierte en I+D+i. Hablamos de una media del 4 % de su facturación anual en los últimos cinco años.

El triple de la media española. La incorporación de nuevos materiales en la fabricación de piezas para automóviles supone una gran contribución a la sostenibilidad y eficiencia. Y es necesario que la innovación se traslade a todos los eslabones de la cadena de valor.

La industria de la automoción es una industria comprometida con los nuevos retos de movilidad sostenible. En los últimos años, la sostenibilidad se ha convertido en paradigma ineludible para todo tipo de organizaciones. Cada vez son más los clientes y consumidores que valoran positivamente los aspectos ASG (Ambiental, Social y Buen Gobierno) de las empresas para sus decisiones de compra.

Los planes e iniciativas desarrolladas por las empresas de la industria de automoción en esta dirección son múltiples. Así se pone de manifiesto en el Libro Blanco “Contribución de la industria de componentes de automoción al desarrollo sostenible” Hemos de ser conscientes de que el proceso nunca se detiene, la rueda siempre gira. Es imperativo trabajar en mejorar cada proceso, cada componente y cada detalle. Cada paso del proceso supone un reto a superar.

España cuenta con una posición ventajosa para poder ser un referente en la fabricación de piezas para automóviles. Somos el cuarto fabricante de componentes para vehículos de Europa. Como país, contamos con sectores y actores de referencia. La experiencia del sector será necesaria para superar los duros obstáculos a los que se enfrenta la industria en la búsqueda de nuevos materiales