AUTOMATIC Capping Machine

Mod. HYDRA CORKER FOR CROWN CORKS

AUTOMATIC Capping Machine

8

Tecnologia e vino Technology and wine

34

Lo stato dell’arte della tecnologia The state of the art of technology

Soluzioni Cadalpe: veloci, evolute, non inquinanti e facili da usare

Cadalpe solutions: fast, evolved, nonpolluting and user-friendly 26

94

Lasciati ispirare dalla “Creative Innovation” di GEA Let yourself be inspired by GEA “Creative Innovation”

102

29 mm Pelliconi. Nati per il vino, amano anche la birra Pelliconi’s 29mm. Born for wine, they love beer, too

Tecnologia di ultima generazione per brindare alla qualità Advanced technology to toast quality

114

ALline, il sistema versatile di etichettatura bottiglie ALline, the versatile bottle labelling system

All rights reserved.

TECNALIMENTARIA BEVERAGE INDUSTRY

Year XXIV - n°11 Novembre/November 2019

Direttore responsabile

F. Da Cortà Fumei

Segreteria di redazione

Sabrina Fattoretto

Grafica

Claudia Bosco

Hanno collaborato:

Anita Pozzi

Arianna Lenzo

Elena Abbondanza

Franco Giordano

Stampa L’Artegrafica

Direzione e Redazione

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305

Fax +39 0422 591736 redazione@tecnalimentaria.it info@tecnalimentaria.it www.tecnalimentaria.it

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

In questo numero la pubblicità non supera il 45%

Poste Italiane SpA - Spedizione in Abbonamento Postale - D.L. 353/2003 (conv. in L. 27/02/2004 n. 46) art. 1 comma 1 NE/TV ISSN 2498-9541

Publisher

Editrice EDF Trend srl

Corso del Popolo, 42 31100 Treviso – Italy

ACMI festeggia 35 anni d’innovazioni nel settore del confezionamento ACMI celebrates 35 years of innovations in the packaging sector

Reproduction in whole or in part without written permission is prohibited.

The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

I formativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Associato a:

“Questa 28esima edizione di SIMEI si preannuncia ancora più innovativa, globale e trasversale. Oltre all’eccellenza tecnologica, che resta il cuore della fiera biennale che Unione Italiana Vini organizza dal 1963, è stato rivisto l’impianto generale della manifestazione che si apre a nuovi settori produttivi del “liquid food” vicini al vino e introduce tematiche di eccezionale attualità come l’architettura e il design legandoli al settore. Sarà, inoltre, un’edizione ancora più internazionale: grazie infatti ad una vasta operazione di incoming di operatori e produttori provenienti dai cinque continenti, a nuove partnership con le associazioni di categoria e importanti istituzioni quali Ministero dello Sviluppo Economico, ICE-Agenzia, SIMEST e Fiera Milano, SIMEI conferma la sua leadership diventando un tavolo di confronto mondiale”.

Con queste parole Ernesto Abbona, Presidente di Unione Italiana Vini, presenta la nuova edizione di SIMEI, il salone leader a livello internazionale nel comparto delle tecnologie per l’enologia e l’imbottigliamento, che si terrà dal 19 al 22 Novembre 2019 a Fiera Milano.

Forti prospettive di crescita in termini di presenze internazionali, con già confermati oltre 150 delegati da tutto il mondo, ed eccezionali novità in termini di eventi e convegni caratterizzano questa edizione che lancia una nuova sfida al settore, allargandosi ad aree complementari a quelle del mondo del vino e affrontando, con esperti internazionali, tematiche trasversali che abbracciano il visual design, l’architettura e la sostenibilità.

Sei i temi principali del programma convegnistico, che quest’anno proietta SIMEI oltre la dimensione espositiva per diventare sempre di più uno spazio d’incontro e confronto, aprendosi ad un dialogo

internazionale di reciproco scambio tra gli operatori del settore vitivinicolo, gli esperti di nuove tendenze e le aziende produttrici di macchine e prodotti per l’enologia e il beverage.

“Il ruolo dell’architettura nel progetto e nel marketing di una cantina” aprirà la serie di convegni: a condurlo uno dei più celebri architetti mondiali, Olivier Chadebost, che indagherà su come è cambiato, ma soprattutto, come può cambiare il rapporto tra architettura e cantine, che pur mantenendo la loro utilità e funzionalità come base non devono trascurare il fattore bellezza e rappresentare l’identità e l’unione tra la terra e l’uomo. Chadebost, nei suoi incontri, parlerà di come sia essenziale nel futuro creare cantine vere, sostenibili, rispettose dell’ambiente che siano piena espressione del territorio.

Sul palco del SIMEI un altro tema d’avanguardia sarà coordinato dal master of WINE Justin Knock e da Andrea Lonardi, direttore operativo della Bertani: con “Le nuove frontiere dell’utilizzo del legno nella produzione e affinamento dei vini ”si analizzerà l’evoluzione dell’uso del legno (botti e barriques) nel vino negli ultimi 30 anni, partendo da una ricerca presso alcune delle aziende vinicole più importanti di Francia, Italia, Stati Uniti, Australia, Spagna, Sud Africa, Cile e Argentina e interviste con produttori selezionati e bottai. A completare l’incontro una esclusiva degustazione di 16 vini di quattro cantine selezionate per scoprire l’influenza dell’uso del legno sulla composizione e il gusto del vino.

Novità assoluta 2019 sarà anche la prima convention mondiale delle Donne del Vino, associazione nata a Firenze da un’idea di Elisabetta Tognana e attiva dal 1988. Fare rete, scambiarsi conoscenze, misurare le competenze aumentando il proprio bagaglio culturale, studiare i mercati e gli stili di consumo al femminile saranno i temi sul tavolo di questo importante momento di confronto tra le donne del vino che in tutto il mondo lavorano per dare alla categoria più opportunità e dare al vino più vantaggi dalla presenza femminile.

“Vestire gli oli extra-vergini di oliva per essere vincenti sul mercato” a cura di Luigi Caricato e Juan A. Peñamil, approfondirà, in un confronto tra Italia

e Spagna, l’importanza del packaging nel mondo dell’olio per esprimere al meglio la sua pregevolezza, con focus su contenitori, tessuto, finezza stilistica e etichette, tappi, versatori e imballaggio.

Per la prima volta, inoltre, approda a SIMEI la SPIRITS VALLEY,la“SiliconValley”deidistillati:unadelegazione proveniente dalla valle del fiume Charente in Francia, dovesitrovametàdellaproduzionemondialedialcolici Super-Premium, offrirà, in un convegno dedicato, una panoramica della più importante tradizione produttiva e culturale del “saper fare” legata all’eccellenza nell’industria dei distillati.

“Bollicine e cambio climatico: spumanti cava e champagne nella sfida del riscaldamento globale” sarà il tema che verrà affrontato nel panel curato da Nicola Tinelli di Unione Italiana Vini: partendo da un’analisi su come il riscaldamento globale influirà sul gusto e la caratterizzazione dei vini con le bollicine e su come la spumantistica affronterà l’impegno per ridurre l’impatto ambientale, si fotograferà la nuova realtà spumantistica che vede la “migrazione” della viticoltura verso climi più freschi e territori più elevati “rilocalizzando” verso nord realtà produttive che, fino ad oggi, sono rimaste concentrate principalmente tra Francia Italia e Spagna.

Ad integrare questi corposi eventi, inoltre, si terrà un focus sulla viticoltura eroica e diversi incontri di formazione e aggiornamento in tema di ricerca enologica.

Tra gli immancabili appuntamenti 2019 anche la tradizionale proclamazione dei vincitori dell’“Innovation Challenge”, il concorso che valorizza e premia le migliori innovazioni di prodotti o processi presentati dalle imprese espositrici di SIMEI, che quest’anno si arricchisce della collaborazione di Vinidea. Accanto al comitato tecnico-scientifico, composto da docenti universitari, tecnici e rappresentanti delle aziende utilizzatrici, che ha già operato la prima selezione delle candidature, un panel tecnico di esperti internazionali sceglierà le innovazioni più meritevoli. Le indicazioni del panel verranno, infine, combinate nella classifica finale con i punteggi che i finalisti del concorso otterranno dalla votazione popolare del pubblico di Enoforum. E proprio a ENOFORUM, il maggiore congresso tecnico-scientifico d’Europa per il settore vitivinicolo, organizzato da Vinidea, verrà dato uno spazio importante all’interno di SIMEI con un evento che fornirà una sintesi delle acquisizioni scientifiche più applicabili e delle innovazioni tecnologiche di maggiore impatto per il settore.

“This 28th edition of SIMEI is likely to be even more innovative, global and wide-ranging. Besides the technological excellence, which remains the core ofthebiennialtradeshow,organisedbyUnioneItaliana Vini since 1963, the general layout of the exhibition has been reviewed, opening up to new productive fields of “liquid food” close to wine and introducing very interesting hot topics, such as architecture and design connecting them to the sector. Moreover, it will be an even more international edition: indeed, thanks to a wide initiative of operators and producers incoming from the five continents, new partnerships with professional associations and with important institutions, such as the Ministry of Economic Development, ICE-Italian Trade Agency, SIMEST and Fiera Milano, SIMEI reaffirms its leadership, becoming a world round table”.

With these words, Ernesto Abbona, President of Unione Italiana Vini, has presented the new edition of SIMEI, the leading world exhibition for the sector of enological and bottling technologies, which will be held at Fiera Milano from 19 to 22 November 2019.

Strong growth expectations in terms of international visitors, with already 150 members of delegations confirmed from all over the world, and extraordinary novelties in terms of events and conferences, are characterising this edition that is launching a challenge to the sector, extending to new areas complementary to those of the world of wine. With the help of international experts, it will be possible to examine across-the-board topics, embracing visual design, architecture and sustainability.

There are six main themes in the programme of conferences this year, launching SIMEI beyond the exhibition dimension to make it more and more a meeting and discussion place, opening up to an international dialogue of mutual exchange among operators of the winegrowing and winemaking sector, experts of new trends and companies manufacturing machines and products for enology and beverages.

“The role of architecture in the project and in the marketing of a winery” will open a series of conferences: the debate will be moderated by one of the most famous architects in the world, Olivier Chadebost, who will focus on how the relation between architecture and cellars has changed and most of all, on how it can change. While maintaining their basis of usefulness and functionality, cellars must not disregard the aspect of beauty and should represent the identity and harmony between man and land. In his meetings, Chadebost will stress the importance of building real, sustainable, environment-friendly cellars in the future, which should be a full expression of a territory.

On the stage of SIMEI, another hot topic will be coordinated by the Master of Wine, Justin Knock and by Andrea Lonardi, Chief Operating Officer of Bertani. With “The new frontiers concerning the use of wood in wine production and refinement”, the evolution in the use of wood in wine (barrels and barriques) over the last 30 years will be analysed, starting from a survey involving some of the most important wineries in France, Italy, United States,Australia, Spain, South Africa, Chile and Argentina and including interviews with selected wine producers and coopers. As a completion of the meeting, there will be an exclusive tasting of 16 wines from four selected wineries to understand the influence of the use of wood on the composition and taste of wine.

An absolute novelty in 2019 will also be the first world convention of the Wine’s Women, the association established in Florence from an idea of Elisabetta Tognana and active since 1988. Create a network, exchange information, measure competences, while increasing one’s own knowledge, study the markets and women’s consumption styles will be the issues discussed on this important occasion of exchange of views among the wine’s women that are working all over the world to offer their category more opportunities and give more advantages to wine thanks to their feminine presence.

“Dress extra-virgin oils to be successful in the market” by Luigi Caricato and Juan A. Peñamil, will examine the importance of the packaging in the world of oil, in a debate between Italy and Spain to express its valuableness, with focus on containers, fabric, refined style and labels, stoppers, pourers and packaging.

In addition, for the first time, SIMEI will host SPIRITS VALLEY, the “Silicon Valley” of spirits: a delegation coming from the valley of the river Charente in France, where 50% of the world Super-Premium spirits are produced, will offer, in a dedicated conference, an overview of the most important productive and cultural tradition of the “know-how” related to the excellence in the industry of spirits.

“Bubbly and climate change: spumanti, cava and champagne in the challenge of global warming”will be the theme discussed in the panel led by Nicola Tinelli of Unione ItalianaVini,starting from an analysis on how

At SIMEI 2019, architecture, design and packaging are embracing technology

global warming will affect taste and characterisation of sparkling wines and on how the sector of sparkling wines will undertake the commitment to reduce environmental impact. The new situation of sparkling wines will be depicted, outlining the “migration” of winegrowing towards cooler climates and higher areas, “relocating” northwards productive structures that, to date, have remained mainly concentrated between France, Italy and Spain.

To integrate these comprehensive events, there will also be a focus on heroic viticulture and several meetings for professional education and refresher training regarding enological research.

Among the unmissable events 2019, there will also be the traditional proclamation of winners of the “Innovation Challenge”, the contest that makes the most and awards the best innovations of products or processes presented by the exhibiting companies at SIMEI, which, this year, also benefits from the cooperation of Vinidea. Besides the technicalscientific committee, composed of university professors, technical experts and representatives of user companies, which has already carried out the first selection of candidates, a technical panel of international experts will choose the most meritorious innovations. Finally, the indications of the panel in the final ranking will be combined with the scores obtained by the finalists of the contest by popular vote from the public attending Enoforum.

Expressly ENOFORUM, the major technical-scientific congress in Europe for the winegrowing and winemaking sector, organised by Vinidea, will be given an important space within SIMEI, with an event that will provide a summary of the most applicable scientific acquisitions and of the technological innovations with higher impact for the sector.

Modernissime tecniche di lavorazione, cura dei particolari e l’affidabilità dei prodotti sono alcuni dei fattori che hanno reso Industrie Fracchiolla SpA competitiva a livello internazionale

Modern processing techniques, accuracy and competitive prices are just some of the key factors that make Industrie Fracchiolla SpA competitive internationally

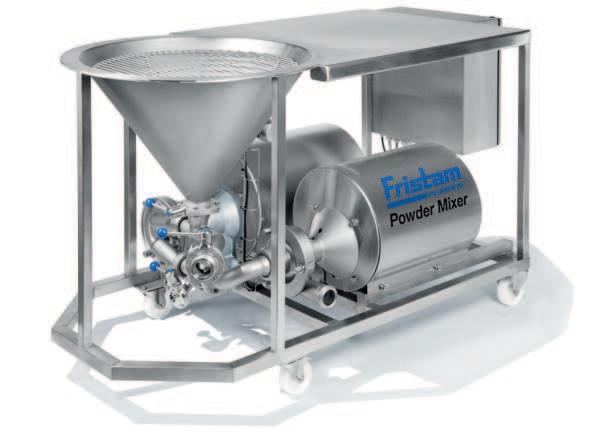

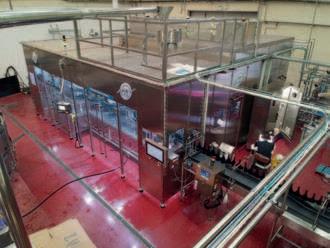

Leading company and well-established reality internationally, Industrie Fracchiolla SpA specializes in engineering, manufacture and installation of stainless steel tanks for the food, chemical and pharmaceutical sectors, of any size, to be built also on the customers’ premises.

Storage and process tanks

Beer fermenters; crystallizers; dissolution vessels, heated and refrigerated mixing tanks (with agitator) for any capacity, for pasty, liquid, semi-liquid, granulated products and powder products.

For over 40 years,passion,internationalism,research and substance have been the pillars on which the company has built its success.

Industrie Fracchiolla SpA è una azienda leader a livello internazionale, specializzata nella progettazione, costruzione e installazione di serbatoi inox, per il settore alimentare, chimico e farmaceutico, di qualsiasi dimensione realizzati anche sul posto. Serbatoi di stoccaggio e di processo Fermentatori birra; cristallizzatori; dissolutori; serbatoi di miscelazione (con agitatore) sia riscaldati che refrigerati di qualsiasi capacità per prodotti pastosi, liquidi, semi-liquidi, granulati, prodotti in polvere.

Da oltre 40 anni, passione, internazionalità, ricerca e concretezza sono i pilastri su cui l’azienda costruisce i propri successi.

Industrie Fracchiolla SpA è validamente organizzata e può contare su:

• una forza lavoro composta da 110 dipendenti;

• uno stabilimento industriale di 20.000 mq; • parco automezzi composto da 40 veicoli e 4 autogru; • vasta dotazione di macchinari tecnologicamente all’avanguardia.

L’azienda viene gestita da tre fratelli, oggi affiancati dai loro figli, fortemente motivati a portare avanti e a far crescere l’impresa di famiglia.

Le modernissime tecniche di lavorazione, la cura dei particolari e l’affidabilità dei prodotti offerti, i prezzi competitivi, la puntualità nell’evasione delle commesse supportata dall’assistenza tecnica professionale e tempestiva, sono alcuni dei fattori che hanno reso competitiva Industrie Fracchiolla SpA a livello internazionale e che sostengono l’incremento continuo delle sue esportazioni.

Industrie Fracchiolla SpA is masterly managed by three brothers and can count on:

• manpower consisting of 110 employees,

• 20,000 square metres’ industrial facility,

• fleet of machines consisting of 40 vehicles and 4 truck cranes

• comprehensive range of technologically advanced machines.

Today, the company is run by the three Fracchiolla brothers and their sons, who are strongly motivated to develop their family business.

State-of-the-art processing techniques, accuracy down to the finest details, competitive prices, timely delivery of products, along with professional and prompt technical assistance, are just some of the key factors that have made Industrie Fracchiolla SpA a competitive player internationally and supported by constant growth of its exportations.

In occasione dell’anniversario di fondazione della cantina, Bortolomiol ha creato il nuovo Rive 70th Anniversary Valdobbiadene Prosecco Superiore DOCG: uno spumante in edizione limitata, prodotto in sole 8000 bottiglie. Questo spumante è il simbolo di un traguardo raggiunto, del percorso tracciato da Giuliano Bortolomiol, nel lontano 1949, che le figlie Maria Elena, Elvira, Luisa e Giuliana, assieme alla mamma Ottavia, continuano a percorrere nel pieno rispetto dei valori di famiglia e sostenibilità ambientale e sociale. È un Rive, nato dalle uve provenienti da un unico vigneto a Santo Stefano di Valdobbiadene, che gode di una perfetta ed unica esposizione al sole; nella versione Brut Nature, che esalta le caratteristiche estreme di un territorio difficile da coltivare, dove tutto viene “fatto a mano”.

Bortolomiol presenta il nuovo Rive 70th Anniversary

Valdobbiadene Prosecco

Superiore DOCG; la nuova

Cuvée creata in occasione

dei festeggiamenti dei

70 anni di fondazione

della storica cantina di Valdobbiadene

“Festeggiamo così questo importante traguardo, stappando assieme agli amici più stretti la prima bottiglia di questa collezione, che racchiude due secoli di storia e una rivoluzione lunga 70 anni” dichiara Elvira Bortolomiol, Vice Presidente “con questa bollicina vogliamo rendere omaggio a nostro padre Giuliano che ci ha insegnato la via da percorrere. In questi anni abbiamo consolidato i suoi insegnamenti, guardando assieme ad un futuro sempre più sostenibile”. In occasione di quest’annata così speciale, Bortolomiol ha creato una serie di eventi durante tutto l’anno, iniziati già durante lo scorso Vinitaly, e proseguiti poi con la prima residenza d’artista internazionale ospitata al Parco della Filandetta, nel cuore di Valdobbiadene. Ma non è finita qui: sono infatti in programma.

Bortolomiol shows the new Rive 70th Anniversary Valdobbiadene Prosecco Superiore DOCG; the new Cuvée created for the celebrations of the 70th anniversary of the foundation of the historic Valdobbiadene winery

On the anniversary of the foundation of the winery, Bortolomiol give birth the new Rive 70th Anniversary Valdobbiadene Prosecco Superiore DOCG: a limited edition sparkling wine, produced in only 8000 bottles. This sparkling wine testifies a goal achieved in the path started by Giuliano Bortolomiol, way back in 1949,and still carried on by his daughters Maria Elena, Elvira, Luisa and Giuliana,

together with their mother Ottavia, respecting family’s values, sustainability, environmental and social ones. It is a Rive, born from grapes coming from a single vineyard located in Santo Stefano di Valdobbiadene, which develops thanks to a perfect and unique exposure to the sun; in the Brut Nature version, which enhances the peculiar characteristics of a territory that is difficult to cultivate, where everything is “handmade”.“We are celebrating this important goal, uncorkingwithourclosestfriendsthefirstbottleofthis collection,which contains two centuries of history and a 70-year-long revolution”declares Elvira Bortolomiol, Vice President “with this little bubble we want to pay tribute to our father Giuliano that taught us the path. In these years we have consolidated his teachings, looking together at an increasingly sustainable future “. On the occasion of this special year, Bortolomiol created a series of events throughout the year,started during the last Vinitaly, and then continued with the first international artist residence hosted at the Parco della Filandetta, in the heart of Valdobbiadene. But that’s not all: other events are already scheduled before the end of the year.

Il tech & style di Enoplastic pronto a conquistare il pubblico del Simei 2019, allo stand N02 – Pad. 5

Il tech&style di Enoplastic stupirà il pubblico di Simei.

L’azienda è pronta a presentare tutte le novità e l’intera filiera produttiva all’appuntamento di Rho L’azienda che nel corso degli anni ha investito e continua a farlo in nuovi processi produttivi, presenterà al Simei nuovi materiali, varie tecniche per la loro decorazione, nonché nuove soluzioni per formare le capsule da vino, liquore, olio e spumante, grazie a macchinari unici e costruiti ad hoc. Le competenze sviluppate nella stampa rotocalco disponibile oggi fino a 8 colori, consentono la massima espressione di una creatività che si mate-

rializza nel prodotto finito per uno stile unico e inconfondibile. Un esempio? La stampa di entrambi i lati del materiale usato per i capsuloni da vino spumante. Obiettivo? Stupire e meravigliare! Come? Prolungando l’esperienza del consumatore nella propria scelta e sottolineando che la cura non è solo nella parte esterna del contenitore, ma anche e, sottolineiamo, soprattutto, al suo interno. Ecco il concetto In&Out offerto da Enoplastic. Un dettaglio che fa la differenza, la cui bellezza viene apprezzata nel momento in cui si andrà ad aprire la bottiglia. Al Simei, saranno presentate altre soluzioni innovative che riguardano non solo la stampa ma anche la formatura, ossia la fase conclusiva della produzione in cui la perfezione della capsula prende forma, passando da una dimensione bidimensionale al tridimensionale. E poi si parlerà di ambiente e attenzione verso i processi produttivi dimostrando che è possibile fare impresa ed essere una realtà manifatturiera di primo livello nel rispetto dell’ambiente grazie a scelte responsabili e investimenti per migliorare i processi tecnologi. Un esempio? Aver installato un impianto rivoluzionario e in qualche modo pionieristico nel settore delle chiusure per il recupero dei solventi usati durante la fase di stampa dei vari supporti, DERMA, ossia l’esclusivo polilaminato Enoplastic o dei materiali termoretraibili.

The tech&style of Enoplastic is sure to astound the public of Simei. The company is ready to show all the changes and the whole production process at the Rho event. Starting from the new materials, with various techniques for their decoration,as well as new solutions to form the wine, liqueur, olive oil and sparkling wine capsules, thanks to unique specially constructed machinery. The skills developed in rotogravure printing now available up to 8 colours, allow the maximum expression of a creativity that materialises in the final product

for a unique and unmistakable style guaranteed by printing both sides of the material used for the sparkling wine hoods.

The objective is to astound and surprise. Extending the consumer’s experience in his or her own choice and highlighting that care is taken not only outside the container, but also inside it. This is the essence of Enoplastic’s In&Out concept. Other innovative solutions will be present at Simei, also for forming, the final stage of production in which the perfection of the capsule takes shape.

The

tech & style of Enoplastic ready to win over the Simei 2019 public, at stand N02 – Hall 5

In addition, Enoplastic will also talk about the environment, demonstrating that it is possible to be a green manufacturing company thanks to responsible choices and investments to improve the technological processes. The revolutionary plant in Enoplastic for recovering the solvents used to print the various materials like DERMA, the exclusive Enoplastic polylaminate, or the heat shrink films is just an example of the several efforts put into play.

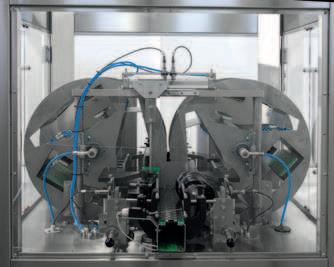

Enolmeccanica Vallebelbo offre una gamma produttiva in grado di venire incontro alle più svariate tipologie di mercato

Dal 1983 Enolmeccanica Vallebelbo si pone come partnerprivilegiatoalserviziodellaclientelaperla fornitura di macchine tappatrici e capsulatrici e da 2 anni anche di macchine sciacquatrici.

Entrambe le linee di macchine vengono personalizzate in base alle specifiche richieste del cliente e prodotte in versione macchina stand-alone oppure torretta da montare sui monoblocchi prodotti da molti costruttori clienti dell’azienda.

Le macchine sono progettate e realizzate tenendo conto delle specifiche esigenze del settore in cui vengono impiegate per cui vengono costruite con le

caratteristiche e i materiali più idonei al raggiungimento di un alto grado di affidabilità, sicurezza e rispetto delle varie normative riguardanti la compatibilità alimentare e igienica.

La grande flessibilità nel soddisfare e adattarsi alle esigenze dei clienti, unitamente a un ricco patrimonio di risorse umane e tecnologiche,rappresenta il valore aggiunto che ha consentito all’azienda di Cossano Belbo (Cuneo) di conquistare un’importante area di mercato a livello internazionale.

Enolmeccanica Vallebelbo offre una gamma produttiva in grado di venire incontro alle più svariate tipologie di mercato: dall’industria enologica a quella delle bevande, da quella farmaceutica e chimica al settore alimentare, realizzando spesso soluzioni su misura per ogni tipo di contenitore, sia esso in plastica o in vetro. Risultato? Macchine all’avanguardia, progettate e costruite per soddisfare appieno qualsiasi esigenza di produzione specifica.

Tutti i particolari costruttivi sono prodotti in sede mediante l’utilizzo di macchine utensili a controllo

numerico, garantendo un prodotto finale ad alto tasso qualitativo.

I mercati sono sempre più esigenti, ma quelli delle bevande con criticità di conservazione quali latte e succhi di frutta, sono quelli che maggiormente impegnano nello sviluppo di tecnologie sempre più semplici e di facile gestione.

In particolare, le sciacquatrici/sterilizzatrici di Enolmeccanica Vallebelbo implementano soluzioni all’avanguardia che semplificano molto i processi di sterilizzazione e C.I.P.

Anche i produttori di bevande alcooliche, impegnano molto nello sviluppo di macchine innovative, ma in questo caso l’esigenza è di utilizzare bottiglie e chiusure sempre più di design e quindi con forme e dimensioni che richiedono dispositivi affidabili in grado di trattare bottiglie e tappi con forme “insolite” e anche molto delicati.

Un’azienda dinamica, dunque, la cui filosofia è più che mai fondata su massima qualità e customersatisfaction.

Enolmeccanica Vallebelbo offers a range of products able to meet the most varied market sectors

Since 1983, Enolmeccanica Vallebelbo has been developing a privileged partnership with its customers for the supply of corking and capping machines, and of rinsing machines in the latest 2 years.

Both lines of machines are customized according to the customers’ specific needs and produced standalone or as turrets to be fitted on the monoblock machines manufactured by many producers who have become company’s customers.

The machines are developed and produced keeping in mind the specific needs of the sector of use; therefore, they are manufactured with the right characteristics and the most suitable materials to reach high levels of reliability, safety and compliance with the diverse regulations of alimentary and hygienic compatibility. Its great flexibility allows the company of Cossano Belbo (Cuneo) to meet all needs of its customers while its richness in human resources and technology represents the added value that led it to conquer a wide market share.

Enolmeccanica Vallebelbo offers a range of products abletomeetthemostvariedmarketsectors:beverage and oenological industry, chemical, pharmaceutical and foodstuff branches, often developing customized

solution for any type of container, be it of glass or plastic, to supply state-of the art machines, designed and manufactured to meet any specific requirement. Most parts of the machine are produced inside the company’s factory by using numeric control tool machines so guaranteeing a top-quality final product. The global market is increasingly demanding but the beverage sector is particularly hard, since preservation is essential and challenging,for instance for products like milk and fruit juices, for which the company has to develop ever simpler technologies easy to be maintained.

In particular,EnolmeccanicaVallebelbo rinsing/sterilizing machines feature innovating solutions that simplify dramatically the sterilization and C.I.P.processes

In addition to this, the requirements of the producers of alcoholic drinks are also challenging since the company is requested to design innovating machines for the processing of bottles and closure have always new designs and unusual shapes, therefore, very delicate to be processed.

In conclusion, Enomeccanica Vallebelbo is a dynamic company that keeps following its guideline based on quality and customer satisfaction, today more than ever.

Da decenni i principali produttori italiani utilizzano gli agitatori GREC che una volta installati lavorano così perfettamente da non farsi più notare

Perché utilizzare gli agitatori GREC in serbatoi o autoclaviperprodottienologici?Semplicemente perché tutti i principali produttori italiani lo fanno già da decenni. E perché spesso non sanno neanche di farlo in quanto, una volta installati, gli agitatori GREC non si sono più fatti notare.

La macchina è costruttivamente semplice e generosamente dimensionata, e quindi molto affidabile.

La lunga esperienza permette a GREC di conoscere ogni applicazione e di fornire il giusto movimento all’interno del serbatoio, qualunque sia la sua geometria.

In particolare, GREC ha brillantemente risolto problemi derivati dal fatto che negli ultimi anni le

autoclavi sono diventate molto più alte, per cui la distanza tra la macchina, posta in basso, ed il punto più lontano da agitare, è notevolmente aumentata. E GREC lo ha fatto diminuendo la potenza applicata nel liquido, riducendo quindi rischi di eccessivo sbattimento del prodotto.

GREC lo ha fatto indicando in specifica informazioni molto importanti come l’inclinazione e la massima lunghezza possibile per il bocchello del serbatoio, in modo da aiutare il più possibile il progettista.

GREC lo ha fatto proponendo anche differenti soluzioni per gli ingombri. Il motore elettrico può uscire diritto, oppure perpendicolare verso il basso o di lato. Ogni opzione è disponibile per adeguarsi agli spazi sempre più ristretti nelle cantine di oggi.

GREC lo ha fatto pensando anche alle nuove normative sulla sicurezza presenti negli stabilimenti e alla difficoltà di entrare nel serbatoio per fare manuten-

zione alla macchina. Per questo ha sviluppato soluzioni specifiche in base alla dimensione del serbatoio. Infine, per gli ambienti particolarmente umidi è possibile effettuare trattamenti superficiali o utilizzare materiali speciali, che garantiscono che l’agitatore GREC rimanga bello da vedere molto a lungo. Interpellate pure GREC per sapere se è possibile, e a che costo, migliorare una determinata situazione, mentre, se dovete fare serbatoi nuovi, e saprà selezionare la macchina più idonea alle vostre necessità. GREC ha bisogno di sapere diametro serbatoio, massima altezza del liquido al suo interno, materiale di costruzione e finitura richiesti, eventuali situazioni speciali di viscosità, densità o contenuto di solidi. Per sciogliere polveri o cristalli GREC consiglia sempre di farlo in un serbatoio piccolo a parte, utilizzando agitatori verticali, che possono essere veloci o lenti, a seconda del prodotto e della geometria del serbatoio.

The major Italian producers have been using GREC mixers, which once installed work so smoothly that you stop noticing them

Why should we use GREC mixers in tanks and autoclaves for oenology products? Just because all the major Italian producers have been doing so for decades, and sometimes they are even unaware of this because, after being installed, the GREC mixers have not caused any problem. Featuring simple construction and ample size, the machine is therefore highly reliable.

Owing to its extensive experience, GREC knows every application and provides the right movement inside the tank, regardless of its shape.

GREC has successfully settled any problem deriving from the fact that in recent years autoclaves have been built taller, thus the distance between the machine on the floor and the farthest point to mix is now considerably longer. GREC has done such by decreasing the power applied to the liquid, thus reducing any risk of excessive product mixing. GREC has provided very important information,such as inclination and maximum length of the tank outlet, in such a way as to help designers as much as possible It has also proposed different size solutions. The electric motor can be upright, downward or sideward Each solution has been studied to cope with ever smaller room in today’s cellars.

GREC has also paid attention to the new safety norms for production facilities and difficulty to get into the tank for maintenance operations. That is why it has developed specific solutions tailored to tank size. In conclusion, for particularly wet environments, it is possible to operate surface treatments or use special materials to guarantee that GREC mixers remain nice to the eye for long.

Ask GREC to know if it is possible, and how much it will cost, to improve a special situation; on the other hand, if you need new tanks, the company will be able to select the best machine to your requirements. GREC needs to know tank diameter, top height of the liquid inside the tank, construction material and finishing requested, other information on viscosity, density and solid content.

GREC always suggests that powders and crystals are dissolved in a separate small tank, by means of vertical mixers, which may be fast or slow depending on the product to be mixed or the shape of the tank.

Alla fiera SIMEI, MarmoinoX presenterà il mondo degli elevatori e INVERGO, il suo elevatore di ultima generazione

Ogni tappo ha una storia, un colore e un peso, ma soprattutto ha bisogno del suo verso. MarmoinoX ha scelto di semplificare e ridurre gli spazi con un elevatore orientatore di nuova generazione, anche se con un nome latino. Two in One è un elevatore orientatore in un’unica soluzione in grado di ottimizzare lo spazio occupato e migliorare la funzionalità della tua linea.

Sistema tradizionale - Traditional system

Meno tempo per la manutenzione dell’impianto e meno ingombri per le spedizioni oltre oceano tutto in una sola macchina!

Partendo dalle necessità del cliente l’ufficio tecnico di MarmoinoX progetta la linea e studia soluzioni ad hoc per le esigenze richieste.

Sarà possibile scoprire il mondo degli elevatori e di INVERGO di MarmoinoX alla fiera Simei, Padiglione 19 - stand 13N20.

At trade fair SIMEI, MarmoinoX will present the world of elevators and INVERGO, its nextgeneration elevator

Every cap has its history, colour and weight, but most of all every cap needs its direction. MarmoinoX choses to simplify and to reduce spaces with a next-generation – despite its Latin name - gravitational orientator

A Two in One gravitational orientator able to optimize space and improve the functionality of your line.

Less time for the maintenance of the system and less volume for overseas shippings, all that in a single machine!

Starting from your customers’ needs, MarmoinoX technical department designs a line and develops customized solutions upon specific requirements. The world of feeders and INVERGO will be exhibited at MarmoinoX stand in SIMEI 2019: Hall 19 - Stand 13N20.

Antares Vision compie una nuova tappa nel proprio percorso di diversificazione del business con l’acquisizione di FT System

In meno di dieci anni Antares Vision è riuscita a imporsi come punto di riferimento e leader mondiale nei sistemi d’ispezione visiva, nelle soluzioni di tracciatura e nella gestione intelligente dei dati. La multinazionale italiana, forte dell’affermazione internazionale ottenuta lavorando al fianco di 10 delle 20 principali case farmaceutiche mondiali, guarda oggi con sempre maggiore interesse ad un comparto ad elevato valore aggiunto per il quale le proprie innovazioni possono portare la differenza: quello del beverage. Emidio Zorzella, CEO di Antares Vision, spiega “Siamo capaci di seguire l’intero ciclo do imbottigliamento, dal riempimento con sistemi che controllano il livello e l’assenza di impurità all’interno delle bottiglie, fino al processo di imbottigliamento”. In quest’ottica Antares Vision ha recentemente compiuto una nuova tappa nel proprio percorso di diversificazione strategica del business, firmando un accordo per l’acquisizione del 100% della piacentina FT System. La società, che opera sia in Italia che all’estero, è specializzata in sistemi di ispezione e controllo nel settore dell’imbottigliamento. In particolare, garantisce la qualità del prodotto finito ottimizzando la produzione e la riduzione dei costi. Ha un portafoglio clienti di oltre 2000 imprese in 60 paesi con più di 5200 macchine installate.

L’acquisizione, che s’inquadra nella strategia di diversificazione dei settori industriali di riferimento perseguita da Antares Vision, riflette appieno la missione della multinazionale italiana di proteggere il prodotto durante l’intero ciclo di vita.

“L’accordo con FT System ci permetterà di dare il via a un progetto di sviluppo nell’industria del beverage unico per ampiezza e qualità dell’offerta e per estensione geografica - ha dichiarato Emidio Zorzella -. La nostra strategia di diversifi-

cazione delle industrie di riferimento si basa anche sull’individuazione di partner come FT System che uniscano solido know-how, esperienza e capacità d’innovazione tecnologica”.

Grazie a questa acquisizione, Antares Vision sarà in grado, oltre ad ampliare l’offerta di prodotto nell’industria del beverage, anche di estendere la presenza geografica in nuovi Paesi aggiungendo a quelli in cui è presente (Stati Uniti,Francia, Brasile e India, Messico, Cina, Gran Bretagna e Spagna). Inoltre, beneficiando della consolidata base clienti e forza commerciale di FT System, la multinazionale italiana sarà in grado di aumentare la penetrazione di mercato e sviluppare il cross selling, integrando soluzioni di tracciatura e gestione intelligente dei dati. Per maggiori informazioni incontra Antares Vision alla 28° edizione di SIMEI a Fiera Milano-Rho (Padiglione 13, Stand L03).

Antares Vision takes a new step in the strategic business diversification with the acquisition of FT System

In less than 10 years,AntaresVision has succeeded in establishing itself as a key player and global leader of inspection systems, Track & Trace and smart data management. The Italian multinational, confident from international success working alongside 10 of the 20 leading global pharmaceutical companies, is now looking to apply its innovative solutions to other industries as an added value. In particular, the beverage industry.

Emidio Zorzella, CEO of Antares Vision explains “We are able to follow the entire bottling cycle, starting from the filling with systems that check on the level and the absence of impurities inside the bottles, up to the labeling process.”

In this perspective, Antares Vision has recently taken a new step in the path of its strategic business diversification, finalizing an agreement for the acquisition of 100% of FT System. The company, which operates in the domestic and foreign market,is specialized in inspection and control systems for bottling and packaging. In particular, it guarantees the quality of the final product, by optimizing production and reducing costs. It has a customer portfolio of over 2000 companies in 60 different countries, with more than 5200 machines installed.

The acquisition, which is part of a strategic business diversification pursued by Antares Vision, fully reflects the mission of the Italian multinational to protect the product throughout the entire life cycle.

“The agreement with FT System will allow us to launch a development project in the beverage industry that is unique in terms of the breadth and quality of the offer and its geographical extension,” Emidio Zorzella. “Our strategy to diversify the reference industries is also based on identifying partners such as FT System, that combines solid know-how, experience and technological innovation capacity”.

Thank to this acquisition, Antares Vision will be able, to increase product offers in the beverage industry in particular, thanks to the know-how and expertise held by FT System, as well as extend its geographical presence in new countries, adding to those already present (US, France, Brazil, India, Mexico, China, UK and Spain). Furthermore, benefiting from FT System’s consolidated customer base and sales force, the Italian multinational will be able to increase market penetration and develop cross selling, integrating tracking solutions and Smart Data Management. For further information, meet Antares Vision at the 28th edition of SIMEI at Fiera Milano-Rho (Hall 13, Stand L03).

La storica cantina di Dogliani ottiene il prestigioso riconoscimento del Gambero Rosso

Ogni anno la guida “Vini d’Italia”del Gambero Rosso assegna i prestigiosi Tre bicchieri, il massimo riconoscimento previsto per un vino: un premio per poche etichette selezionate, tra queste anche il Barolo Cannubi, annata 2015, di Poderi Luigi Einaudi, storica Cantina piemontese fondata dal primo presidente democraticamente eletto, Luigi Einaudi, oggi gestita da Matteo Sardegna Einaudi, quarta generazione, il cui amore per la terra gli ha

permesso di interiorizzare valori, passioni e tradizioni di famiglia, eredità che si è impegnato a valorizzare nel corso degli anni, trasformando i Poderi in un brand riconosciuto in Italia e nel mondo.

Il Barolo Cannubi si presenta come un vino di gran classe, che esprime l’eleganza propria del territorio, dal brillante colore rosso granato e il cui aroma fruttato e dalla forte struttura si accompagna a un sapore pieno e vellutato, che termina in un lungo finale di goudron e spezie. La caratteristica tannicità assicura lunga tenuta in bottiglia, fino a 25-30 anni e oltre nelle migliori annate. La produzione annua è di circa 12.000 bottiglie.

I tre Bicchieri sono un’ulteriore conferma del percorso intrapreso negli ultimi anni dalla cantina, che in sintesi viene definito “Progetto Barolo” ovvero un iter di ricerca e valorizzazione delle singole per esaltare le vocazioni di ogni singola vigna.L’obiettivo della Cantina è di continuare a elevare la qualità dei vini, perseguendo lo stile aziendale di massima eleganza e legame con il territorio, selezionando e concentrandosi solo sul meglio di ciascun Cru.

The historic winery of Dogliani obtains the prestigious award of Gambero Rosso

Every year the Gambero Rosso “Vini d’Italia” guide assigns the prestigious Tre Bicchieri, the maximum award for a wine: a prize for just few selected labels, including Poderi Luigi Einaudi, Barolo Cannubi, vintage 2015. The historical Piedmontese winerywasfoundedbythefirstdemocraticallyelected president, Luigi Einaudi, now run by Matteo Sardegna Einaudi, fourth generation, whose love for the land has allowed him to internalize values, passions and family traditions, a legacy he has committed to enhance in the course years, transforming the farms into a recognized brand in Italy and in the world.

The Barolo Cannubi is a classy wine which expresses the elegance typical of the territory, with a bright red color and whose fruity aroma and strong structure is linked to a full and velvety taste, which ends in a long finish of goudron and spices. The characteristic tannins ensure long lasting in the bottle, up to 25-30 years and more during the best years. The annual production is around 12,000 bottles.

The three glasses are a further confirmation of the journey undertaken in recent years by the winery, which in short is called “Barolo Project” or a process

of research and enhancement of the individual to enhance the vocations of each vineyard.

The goal of the winery is to continue to raise the quality of wines, pursuing the corporate style of maximum elegance and bond with the territory, selecting and focusing only on the best of each Cru.

Oltre 40 anni di esperienza e competenza per contribuire all’evoluzione e allo sviluppo della tecnologia per la produzione di bevande

Con oltre 40 anni di esperienza e competenza nella produzione di sistemi ed attrezzature per la produzione di bevande, con clienti in tutto il mondo, Cadalpe Srl emerge come azienda leader nel panorama nazionale e internazionale dei sistemi e attrezzature per vinificazione, distillazione, birra e bevande.

Cadalpe ha contribuito all’evoluzione e allo sviluppo del settore, dove opera con continui miglioramenti delle sue performance e con l’aggiunta di caratteristiche brevettate a livello internazionale, così raggiungendo soluzioni nuove originali che portassero vantaggi significativi a basso consumo.

Cadalpe, con sede a Vazzola (Treviso), soddisfa le richieste dei suoi clienti fornendo un ciclo di lavoro integrale: dalle materie prime fino all’assemblaggio e all’avviamento delle macchine. Consapevole dei problemi ambientali, Cadalpe preferisce orientare la sua produzione verso soluzioni più evolute, non inquinanti, efficaci e facili da usare, come: Filtri tangenziali C41, disponibili in modelli automatico e semiautomatico, con membrane polimeriche a fibra cava con struttura idrofila asimmetrica, ad elevata resistenza agli agenti chimici ed al calore, che rappresentano la soluzione ottimale per la filtrazione di vini e bevande. Assicurano inoltre grande rispetto delle caratteristiche strutturali e organolettiche de prodotto.

Desolforatore sottovuoto C37. Le soluzioni tecniche adottate sono orientate al raggiungimento dei risultati migliori al fine di eliminare l’anidride solforosa nei mosti muti, evitare l’inquinamento delle acque di scarico, limitare i consumi energetici e conservare le caratteristiche chimico-fisiche ed organolettiche del prodotto.

Questo sistema si avvale di una colonna di strippaggio composta da piatti con valvole speciali, un evaporatore a film discendente per la produzione di vapore di strippaggio, un dispositivo brevettato che – durante la

fase di vapore – fissa direttamente l’anidride solforosa che è già stata fornita dal processo di strippaggio sottovuoto, traducendola cosi in bisolfito di calcio. Impianti di stabilizzazione tartarica in continuo – C30 e C36 rappresentano l’ultima generazione di linea per la stabilizzazione tartarica di vino & vermouth. Questi impianti si basano al principio “per contatto”, cioè una sosta a bassa temperatura con carica cristallina di almeno 4 gr/lt, in un cristallizzatore ad elevato potere di nucleazione.

Processi di controllo computerizzati, archivio parametri e misure di processo, grafici di flusso prodotto, situazione di allarme e TCC, questo sistema può essere collegato per scambio informazioni e trasmissione a PC remoto (Industria 4.0).

Rispetto al metodo tradizionale e alle altre tecnologie, offre alcuni importanti vantaggi, come la totale garanzia sul risultato, alto recupero del calore (fino a 95%), continuità del ciclo 24 h al giorno senza la presenza dell’operatore, costi di investimento e gestione particolarmente vantaggiosi.

Con i suoi impianti C7 e C27 per la distillazione, Cadalpe si affianca ai produttori del settore progettando e costruendo impianti per la produzione di distillati di qualità superiore, come fermentatori di uva e frutta fermentata, brandy, grappa, tipici delle aree di origine e delle varietà di uva dalle quali le uve derivano, garantendo così la consistenza del prodotto con la stessa qualità e tipo della materia prima usata. Sempre più clienti richiedono distillati privi di difetti visivi, con caratteristiche olfattorie superiori e delicatezza nel gusto, al fine di creare una totale armonia gusto-olfatto che può da sola qualificare il prodotto.

Micro Birrerie

Nel settore birrario, oltre alla sua filosofia di base, Cadalpe con il suo C49 e C49M si impegna anche a ricercare innovazioni di impianto capaci di aiutare i mastri birrai nel loro lavoro quotidiano e permettendo loro di sviluppare la creatività.

With more than 40 years’ experience and competence in the manufacture of beverages systems and equipment, with customers all over the world, Cadalpe Srl stands out as a leader in the national and international landscape in the systems and equipment for vinification, distillation, beer and beverage sectors. Cadalpe has contributed to the evolution and development of the sectors where it operates, with the continuous improvement of its performance adding exclusive internationally patented features and achieving new original solutions that offer significant advantages of efficiency with low consumption.

Cadalpe, headquartered in Vazzola,Treviso, meets its costumers’ requirements, providing an integral work cycle: from raw materials, to assembly and finally testing machines.

Since the company is fully aware of environmental problems, it prefers to address its production to more evolved, non-polluting, efficacious and user-friendly solutions such as:

Crossflow Filters C41, one of the most reliable and qualified products on the market today. It is available in automatic and semi-automatic models, equipped with hollow fibre polymeric membranes with asymmetric hydrofile structure highly resistant to chemical agents and heat, which makes it perfect for wine and beverages in general filtration. In addition to offering many possibilities of applications, it also assures high respect of the structural and organoleptic characteristics of products, which can be ever higher than traditional techniques. Not only does the system help to avoid any leakage of

product but it also enables eliminating all polluting wastes without any filtration agents.

The Vacuum Desulphurizing Equipment C37 gathers technical solutions all addressed to reach the best results in order to eliminate the sulphur dioxide in musts, to avoid polluting discharge waters, to reduce power consumptions and the preservation of physicalchemical and organoleptic characteristics of the product. This system, that is the result of Cadalpe experience in the desulphuration sector, makes use of a stripping column composed by plates equipped with special valves, an evaporator with descending film for the production of stripping steam, a patented device that, during steam phase, directly fixes the sulphur dioxide that has already been submitted to the vacuum stripping process, turning it in calcium bisulphite.

The Continuous Tartaric Stabilization plants C 30 and C36 represent the latest generation line for the stabilization of wines & vermouth. Cadalpe production for continuous tartaric stabilization consists of the most advanced plants, fruit of high-level technique and already well-known in the market.

Those plants are based on the “with contact” method: a stop at low temperature, with crystal charge of 4 g/l at least, in a high-power enucleation crystallizer. Computerized control unit processes and stores parameters and process measures, displays graphics of product flows, freezing circuit situation of alarms and TCC. The system can also be networked as to share info and can be transmit to remote PC (Industry 4.0). If we have to analyse only the running costs of the various systems and products for wine tartaric stabilization, we could certainly say that the Cadalpe system has broadly proved to run a definitely more cost-effective management with energy saving, in addition to guaranteeing correct effectiveness of all the process stages, thanks to a micro-processor control system, and certification of the stability level reached during the stabilization process.

Compared to the traditional method and other technologies, it offers a number of interesting advantages, including total guarantee on the result, high thermal recovery (up to 95%),24-hour continuity without the presence of the operator, investment and management costs are particularly beneficial.

More than 40 years’ experience and competence to contribute to the evolution and development of the technology for beverages production

Particularly with regard to distillation, Cadalpe with its distillation plants C27 and C7 put itself alongside producers in the distillation sector to design and manufacture plants for the production of high-quality distillates, such as fermented grapes and fermented fruits, brandy, grappa, typical of origin areas and grape varieties from which the grapes derive, guaranteeing the consistency of the product, with the same quality and type of raw material used.More and more, customers require distillates not only lacking in visual defects but, above all, with characteristics of olfactory finesse and softness in taste, as to create the overall taste-olfactory harmony that can only qualify the product.

Micro brewery

In the brew sector, in addition to the basic philosophy, Cadalpe with its C49M and C49 is committed to the search for plant innovations that help the brew master’s daily work and allow him to develop his creativity. An in-depth knowledge of the process and the continuous dialogue with the breweries has allowed Cadalpe to make concrete and useful changes for everyday use.

Vogelsang ha sviluppato un sistema per il controllo da remoto, integrato nella pompa tramite un touchscreen e una app, per smartphone e tablet, che può essere collegato alla rete aziendale tramite Wi-Fi

La digitalizzazione in cantina sta aumentando rapidamente, grazie a tecnologie con componenti ad alte prestazioni. I sistemi di pompaggio, elemento cruciale nelle fasi di produzione del vino, svolgono qui un ruolo importante in quanto entrano direttamente in contatto con il prodotto e vengono utilizzati per processi produttivi che devono essere monitorati in ogni momento.

Vogelsang ha sviluppato un sistema per il controllo da remoto,integrato nella pompa tramite un touchscreen e una app, per smartphone e tablet, che può essere collegato alla rete aziendale tramite Wi-Fi.

Il collegamento agli accessori della pompa come il manometro, la valvola di non ritorno e il flussometro, consente la lettura dei dati di pompaggio,pressione,portata e direzione del flusso,in tempo reale da ogni luogo. Il controllo della pompa per il vino tramite app consente una gestione più semplice dei processi di cantina,dallo scarico delle uve fino all’imbottigliamento, permettendo di vedere in tempo reale tutti i parametri di lavoro delle macchine e di intervenire, se necessario. Questo si è rivelato fondamentale poiché spesso le cantine sono strutturate su più livelli se non in edifici diversi e non sempre la pompa risulta visibile da ogni parte della struttura. Una app sviluppata appositamente per Vogelsang, compatibile con i sistemi operativi iOS e Android, offre funzionalità specifiche per l’in-

dustria vinicola. Poiché l’interruttore di funzionamento della pompa è combinato con il contalitri, il trasferimento del mosto o del vino può essere interrotto automaticamente tramite l’app quando il serbatoio di destinazione è pieno. Il processo di rimontaggio può essere attivato in cicli temporizzati e la funzione di riempimento o svuotamento delle vasche può essere controllata anche manualmente tramite touchscreen. Tutti i parametri come velocità, direzione di pompaggio e pressione possono essere impostati tramite l’app o il touchscreen dal menù intuitivo.

Inoltre,una nuovissima funzionalità,che verrà presentata in occasione di Simei 2019, (Pad. 11 – Stand D29), permette di impostare il software di funzionamento per l’utilizzo su grandi portate, con maggior potenza, oppure per piccole operazioni, come i travasi in barrique, per una maggiore precisione. La possibilità di connessione alla rete aziendale consente, inoltre, di integrare la tecnologia e i dati delle pompe nei piani per l’industria 4.0 e, in caso di malfunzionamenti può intervenire l‘assistenza Vogelsang tramite supporto da remoto. Ciò evita i tempi di fermo e le interruzioni delle operazioni - un fattore decisivo per l’efficienza operativa di una cantina,soprattutto in vendemmia,dove ogni secondo è prezioso, rendendo l’intero processo di produzione del vino più sostenibile e orientato alla qualità.

Vogelsang has developed a system for remote control, integrated into the pump via a touchscreen and an app, for smartphones and tablets, which can be connected to the company network via Wi-Fi

Digitization in the cellar is rapidly increasing, thanks to technologies with high-performance components. Pumping systems, a crucial element in wine production process, play an important role here as they work in direct contact with the product and are used for production processes that must be monitored at all times.

Vogelsang has developed a system for remote control, integrated into the pump via a touchscreen and an app, for smartphones and tablets, which can be connected to the company network via Wi-Fi. The connection to the pump accessories such as the pressure gauge, the non-return valve and the flow meter, allows the reading of pumping data, pressure, flow rate and flow direction, in real time from every place.

The control of the pump for wine through the app permits/offers easier management of the cellar processes, from the unloading of the grapes to the bottling, allowing to see in real time all the working parameters of the machines and to intervene, if necessary. This has proved to be fundamental since often the cellars are structured on several levels if not in different buildings and the pump is not always visible from every part of the structure. An app developed specifically for Vogelsang, compatible with

iOS and Android operating systems, offers specific features for the wine industry. Since the operation switch of the pump is combined with the flow meter, the transfer of the must or wine can be stopped automatically via the app when the destination tank is full. The reassembly process can be activated in timed cycles and the function of filling or emptying the tanks can also be controlled manually via touchscreen.All parameters such as speed, pumping direction and pressure can be set via the app or the touchscreen from the intuitive menu.

In addition,a brand new feature,which will be presented at Simei 2019 (Hall 11 - Stand D29), allows you to set the operating software for use on large capacities, with greater power, or for small operations, such as decanting in barrique, for greater precision.

The possibility to connect it directly to the company network, also provides the integration of pump technology into the plans for industry 4.0 and, in the event of malfunctions, Vogelsang assistance can give assistance also via remote support. This avoids downtimes and interruptions of operations, a decisive factor for the operational efficiency of a winery, especially during harvest, where every second is precious, making the entire wine production process more sustainable and quality-oriented.

Unico è una soluzione all-inone che consente di lavorare assieme fecce e mosti filtrandoli perfettamente in un unico passaggio

Il filtro Unico è la nuova tecnologia ideata da VLS Technologies pensata per i piccoli e medi produttori. Diversamente da tutte le altre tecnologie presenti sul mercato Unico è una soluzione all-inone che consente di lavorare assieme fecce e mosti filtrandoli perfettamente in un unico passaggio. Il risultato è un prodotto filtrato di ottima qualità con torbidità inferiore ad 1 NTU. Il filtro Unico oltre a garantire una perfetta filtrazione del liquido ne abbatte la flora microbiologica preservando tutte le caratteristiche organolettiche del prodotto ed in alcuni casi migliorandone le caratteristiche. Gli elementi filtranti utilizzati in Unico possono sopportare ripetute rigenerazioni con acqua calda e detergenti garantendo una lunga durata degli elementi filtranti. Alla fine del processo quello che rimane nel serbatoio non è più da riprocessare e può essere mandato direttamente in distilleria ottimizzando al meglio tempo, prodotto e risorse.

Il filtro Unico è disponibile in una configurazione a 1, 4, 7 e 10 moduli filtranti con portate fino a 60 hl/h. Utilizza due tipologie di membrane: le membrane capillari in polietersulfone che garantiscono un prodotto perfettamente limpido e le membrane in

Unico is an all-in-one solution that enables to perfectly filter lees and musts together in a single step

Unico filter is the new solution by VLS Technologies dedicated to small and medium producers. Differently from the other technologies available on the market, Unico is an all-in-one solution that enables to filter lees and musts together perfectly filtering them in a single step. The result is a filtered product of excellent quality with a turbidity below 1 NTU.Thanks

acciaio inox. Tutti i filtri vengono realizzati in acciaio inox con finitura lucida alimentare. In base alla loro dimensione vengono posizionati su un telaio in acciaio inox dotato di ruote. A seconda della loro configurazione i filtri sono completi di elettropompe, housing e strumentazione finalizzate al corretto funzionamento e controllo di tutti i parametri di sicurezza. I vantaggi garantiti dal filtro Unico sono i vantaggi tipici della filtrazione tangenziale con importanti livelli di recupero del prodotto che talvolta possono spingersi anche fino al 99%. Unico permette di non utilizzare coadiuvanti di filtrazione, mantiene una bassa ritenzione di colore e struttura, consente di filtrare anche vini spumanti e garantisce l’assenza di fecce in stock il tutto utilizzando un solo filtro che soddisfa tutte le esigenze.

Il filtro Unico di VLS Technologies si è aggiudicato il Premio New Technology SIMEI 2017 nell’ambito dell’Innovation Challenge SIMEI@drinktec 2017.

to Unico it becomes possible to get a good filtration of the product and to reduce the microbiological flora; all of this by saving all the organoleptic characteristic of the product.The filtering media can stand repeated regenerations with warm water and detergents: this means a longer lifespan. At the end of the process, the remaining product in the tank does not have to be reprocessed and can be sent directly to the distillery in order to optimize time, product and resources. Unico filter is available in different sizes with 1, 4, 7 and 10 filtering modules up to 60 hl/h. It implements two types of membranes:the capillary membranes made of polyethersulfone that guarantee a perfectly clean product and the stainless steel membranes. All the filters are realized in stainless steel with food degree polishing and they are placed, depending on the size, on stainless steel skids on wheels. The filter is completed with pumps, housings and all the instrumentation necessary for correct operation and check of the safety parameters.

The advantages guaranteed by Unico filter are typical of crossflowfiltrationwith remarkablelevelsofproduct recovery that sometimes can reach the maximum rate of 99%. Unico guarantees reduced product losses and low retention of colour and structure: a single filter for all needs with the possibility of filtration of sparkling wines, and no lees in stock.

The all-in-one filtration solution Unico has been awarded the New Technology SIMEI 2017 in the Innovation Challenge SIMEI@drinktec 2017.

Il Consorzio di tutela vini Doc Sicilia potenzia la struttura con nuove collaborazioni professionali per dare attuazione al Piano strategico

Apartire dal mese di settembre 2019 l’organismo presieduto da Antonio Rallo si avvarrà della consulenza di Giovanni Battista Ficani, professionista di riconosciuta esperienza con specializzazioni in Economia e Politica Agraria, che avrà il compito di Coordinatore generale del Piano strategico. “Dopo alcuni anni in cui ho lavorato in altri ambiti professionali – spiega Ficani – rientro con entusiasmo nella filiera vitivinicola apportando le conoscenze e le competenze che ho maturato nelle mie diverse esperienze. Con questo nuovo incarico suggello anche il mio forte e intenso legame con la mia terra, la Sicilia. Diverse sono state le proposte lavorative che ho ricevuto in questi anni e che mi avrebbero allontanato definitivamente dalla Sicilia, ma sono sempre più convinto che sia questo il luogo dove posso offrire il mio miglior contributo in termini professionali e umani.Accolgo con grande onore ed entusiasmo il mio nuovo ruolo di coordinatore delle attività del Consorzio di tutela vini Doc Sicilia e sono certo che ci sono tutte le premesse per svolgere un buon lavoro al servizio dei soci e del territorio”.

Giovanni Battista Ficani, anche grazie alla sua esperienza di Imprenditore agricolo e agronomo, ha il mandato di potenziare conoscenza ed efficacia della Doc Sicilia presso tutti i portatori d’interesse.

“La crescita della Doc Sicilia, il prossimo traguardo di 100 milioni di bottiglie confezionate, il trend di aumento della produzione, ha spinto il CdA a potenziare

tutti i settori chiave della struttura della Doc Sicilia”, dice Antonio Rallo, presidente del Consorzio di tutela vini Doc Sicilia.“La scelta di una figura professionale come quella di Ficani si inserisce nel piano di riorganizzazione del Consorzio avviato già da mesi”.

The Consorzio di Tutela vini Doc Sicilia (Consortium for the protection of Doc Sicilia wines) is enhancing its structure with new professional collaborations for the implementation of the Strategic Plan

Starting from September 2019, the body chaired by Antonio Rallo will take advantage of the consultancy of the renowned experience in economics and agricultural policy of Giovanni Battista Ficani, who will be the general coordinator of the strategic plan.

“After a few years in which I have worked in other professional fields - explains Ficani - I return with enthusiasm to the wine industry by bringing the knowledge and skills that I have gained in my various experiences. With this new position I also seal my strong and intense bond with my land, Sicily. I have received several job proposals in recent years that would have kept me permanently away from Sicily, but I am increasingly convinced that this is the place where I can offer my best contribution in professional and human terms. I welcome with great honour and enthusiasm my new role as coordinator of the activities of the Consortium for the protection of Doc Sicilia wines and I am sure that all the conditions exist for a good job to be performed in the service of the members and the territory”.

Giovanni Battista Ficani, also thanks to his experience as an agricultural entrepreneur and agronomist, has the mandate to enhance knowledge and effectiveness of Doc Sicilia among all stakeholders.

“The growth of Doc Sicilia, the next target of 100 million bottles packaged and the trend of increased production has prompted the Board of Directors to strengthen all key sectors of the structure of Doc Sicilia,” says Antonio Rallo, president of the Consortium for the protection of Doc Sicilia wines. “The choice of a professional figure such as Ficani is part of the reorganization plan of the Consortium that was started months ago”.

Giovanni Battista Ficani, nominato Coordinatore generale del Piano strategico

Giovanni Battista Ficani, appointed General Coordinator of the Strategic Plan

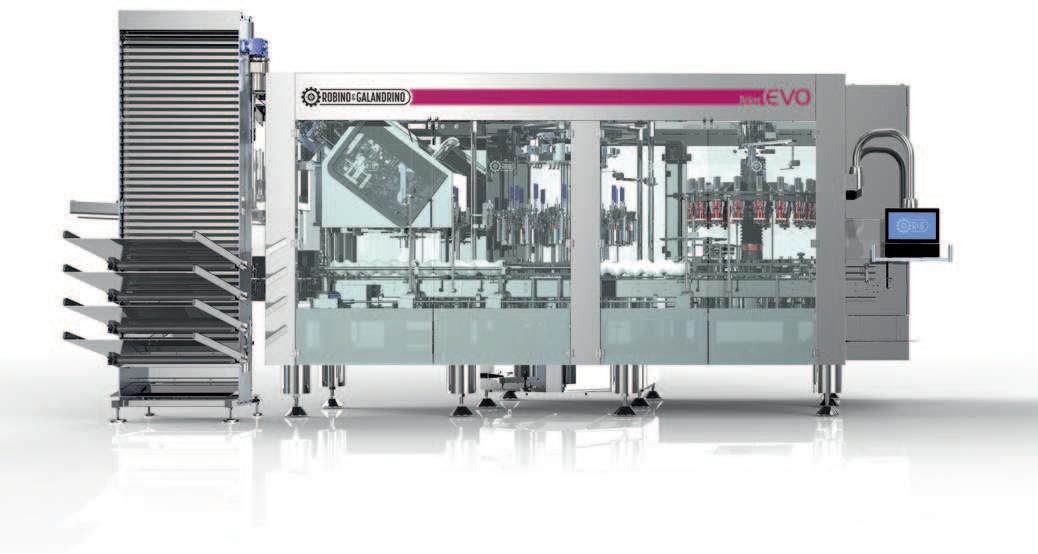

Robino & Galandrino compie

55 anni e le sue soluzioni rispondono a tutte le necessità di distribuzione e applicazione capsule

Robino & Galandrino compie 55 anni e ha scritto la storia di una specializzazione che l’ha portata alla leadership mondiale: l’applicazione di capsule e di gabbiette.

La tecnologia Robino & Galandrino si è affinata nel tempo: da un lato, le nuove soluzioni sviluppate e implementate per rispondere e anticipare le richieste di mercati sempre più esigenti, nuove funzioni attese

insieme a qualità e accuratezza della finitura; dall’altro, la continua ricerca in sede di progettazione per massimizzare l’efficienza e l’affidabilità del processo.

A tutti questi aspetti si sono aggiunte le richieste di cadenze di produzione in costante crescita.

La gamma di soluzioni proposte da Robino & Galandrino risponde a tutte le necessità di distribuzione e applicazione di capsule;

• rullatura (capsule in stagno,polilaminato,alluminio)

• termoretrazione (PVC, PET)

• applicazione di capsuloni spumanti.

Le applicazioni possono combinare funzioni diverse sulle stesse macchine con cadenze di produzione da 500 a 40.000 bottiglie/ora.

Partendo dallo stato dell’arte della tecnologia, Robino & Galandrino presenta la nuova gamma EVO che integra flessibilità, riduzione dei tempi di cambio formato e lavabilità.

Le principali caratteristiche evolutive della gamma EVO sono:

– basamento e piano di lavoro interamente in acciaio inox AISI 304 (su richiesta in acciaio inox AISI 316L) e drenaggi convogliati dei lavaggi;

– assi elettronici (motorizzazione brushless);

– gestione intuitiva delle ricette memorizzabili per le combinazioni dei formati di bottiglia e di capsule, con settaggi automatici;

– tablet wireless dedicato con funzioni di mirroring HMI per la conduzione della macchina e di assistenza tecnica interattiva audio-video in remoto.

La gamma delle gabbiettatrici in configurazione EVO si arricchisce ulteriormente con la versione EVO Plus con piano di lavoro inclinato.

Su tutta la gamma è integrabile la piattaforma SNIPER che riunisce tutte le soluzioni di visione (fibre ottiche, laser e videocamere) per gli orientamenti e i centraggi di bottiglie, capsule e gabbiette. I sistemi di visione con telecamere operano su piattaforma dedicata e utilizzano la più avanzata componentistica disponibile sul mercato.Sono caratterizzati da grande facilità e flessibilità di creazione e gestione delle ricette di orientamento delle capsule e delle bottiglie.

La gamma delle capsulatrici e delle gabbiettatrici è affiancata dai sistemi accessori di alimentazione automatica di capsule e di gabbiette.

L’offerta del Gruppo Robino & Galandrino, che conta oggi 150 dipendenti, integra le competenze della società OMAR R&G.Oltre a capsulatrici caratterizzate da grande flessibilità con cadenze di produzione fino a 8.000 bottiglie/ora, OMAR R&G propone sistemi lavasciuga,tunnel di condizionamento termico,distributori e applicatori di collerettes.

OMAR R&G completa la sua gamma con linee complete per l’applicazione di sleeves: dall’alimentazione da bobina al taglio e all’applicazione, fino alla termoretrazione con tunnel a vapore.

La divisione TS Packaging, specializzata in sistemi di riempimento di contenitori flessibili ad alta personalizzazione, completa la squadra.

Direttamente o attraverso la propria rete commerciale nel mondo, il Gruppo lavora con la più ampia tipologia di clienti: dai piccoli produttori alle multinazionali con siti produttivi in tutto il mondo.

Robino & Galandrino is turning 55 this year and has conquered world leadership thanks to its extensive experience in capsule and wirehood application.

Robino & Galandrino technology has been improved over time; from the one hand, it has developed and implemented new solutions, to meet and anticipate the demand of increasingly demanding markets, and newfunctionsaswellasqualityandaccuratefinishing; from the other hand, it has constantly committed itself to the research during the engineering process as to maximise process efficiency and reliability. In addition to this, it is also important to remind ever increasing throughput rates. The solutions proposed by Robino & Galandrino meet any capsule distribution and application requirement, such as:

• Spinning (tin, polylaminate, aluminium capsules),

• Thermoshrinking (PVC, PET),

• Champagne capsule application.

Applications can combine different functions in the same machines and with capacity from 500 to 40,000 bottle/hour.

Starting from state-of-the-art technology, Robino & Galandrino presents new EVO machine that combines features such as high flexibility, and shorter time for change of format and washing operations.

The main features of the EVO range are:

• Stainless steel AISI 304 basement and work bench (also in stainless steel AISI 316L, upon request),

• Electronic axes (brushless motorization),

• Intuitive management of storable recipes of bottles and capsules combinations, with automatic setting;

Robino & Galandrino turns 55 and its solutions perfectly meet any capsule distribution and application requirement

• Dedicated wireless tablet with HMI mirroring for machine running and remote audio-video technical assistance.

The range of EVO wirehooders has been further extended with the EVO Plus version with work bench tilting. Any model of the range can be integrated with SNIPER platform, which groups all vision solutions (optical fibres, laser, cameras), for bottle, capsule and wire orientation and centring. Vision systems with cameras work on dedicated platform and use the most advanced equipment today available in the market. They stand out for easy and flexible creation and management of bottle and capsule orientation recipes.

The range of capsuling and wirehooding machines is accompanied with accessory automatic capsule and wirehood feeding systems.

The offer of Robino & Galandrino Group, which accounts for 150 people, also includes the expertise of the company OMAR R&G.As well as highly flexible capsuling machines with capacity up to 8,000 bottle/hour, OMAR R&G also proposes washing/ drying systems, heat conditioning tunnel, collarette distributors and applicators.

OMAR R&G’s range also includes complete sleeve application lines:from feed reel to cut and application, right to thermoshrinking by steam tunnel.

TSPackagingdivision,specializinginhighlycustomizable container filling systems,completes the team.

Directly or through its sales network across the globe, the Group works with numerous and diverse customers: from small-sized producers to multinationals with production sites all over the world.

NERI FILIPPO ha improntato i suoi sforzi nella ricerca e nello sviluppo di macchinari innovativi che seguono le esigenze logistiche dei clienti nel pieno rispetto dell’ambiente

NERI FILIPPO e C. Snc, presente alla fiera Simei, Pad. 13 - Stand M20 N19, è una ditta molto dinamica che si avvale di risorse umane e di tecnologie avanzate che continua a migliorarsi e a rinnovarsi.

Da sempre ha improntato tutti i suoi sforzi nella ricerca e nello sviluppo di macchinari innovativi che seguono le esigenze logistiche dei propri clienti nel pieno rispetto dell’ambiente.

Ne sono testimoni i climatizzatori automatici anticondensa altamente innovativi, che riescono sia ad eliminare in maniera definitiva la condensa con tempi molto ridotti rispetto ad altri impianti simi-

lari sia ad ottenere un risparmio energetico quantificabile in circa il 50-70%

Le bottiglie si trovano a volte in magazzini con una temperatura inferiore a quella dell’ambiente. Si crea così una condensa che può comprometterne la perfetta etichettatura e di conseguenza provocare il formarsi di muffe all’interno dei cartoni di confezionamento. Le bottiglie escono dal ciclo lavorativo dei climatizzatori perfettamente asciutte e idonee ad essere etichettate senza problemi.

Nella sua sede vengono ideati, realizzati e poi commercializzati in tutto il mondo impianti all’avanguardia che migliorano le condizioni delle bottiglie piene durante il loro confezionamento.

Gli orientatori automatici sono stati completamente rinnovati sia con una struttura esterna più compatta sia con l’uso di alte tecnologie ottimizzando così i tempi di produzione.

Gli orientatori di ultima generazione sono elettro/ pneumatici con il cuore di una CPU estremamente veloce e affidabile e dotati di pannelli di controllo per la gestione e la diagnostica.