3 minute read

Die Duhne-Mühle

halb Tonnen Leistung schafften.“ Nicht ganz ohne Stolz berichtet er, dass die Mühle durch die Speisung aus den verschiedenen Quellen unabhängig von Trockenzeiten und dementsprechenden Wasserständen war.

Im Jahre 1913 wurden die Wasserräder durch eine Turbine ausgetauscht, die in einen Schacht neben der Mühle eingebaut ist. Neben der Herstellung von Mehl, konnte die Mühle mit Hilfe dieser Turbine auch die lange Zeit einzige Dreschmaschine im weiten Umkreis antreiben. „Noch im Jahre 1940 standen die Pferdefuhrwerke mit dem ungedroschenen Getreide von hier bis ins Dorf,“ erzählt Müller Krause.

Advertisement

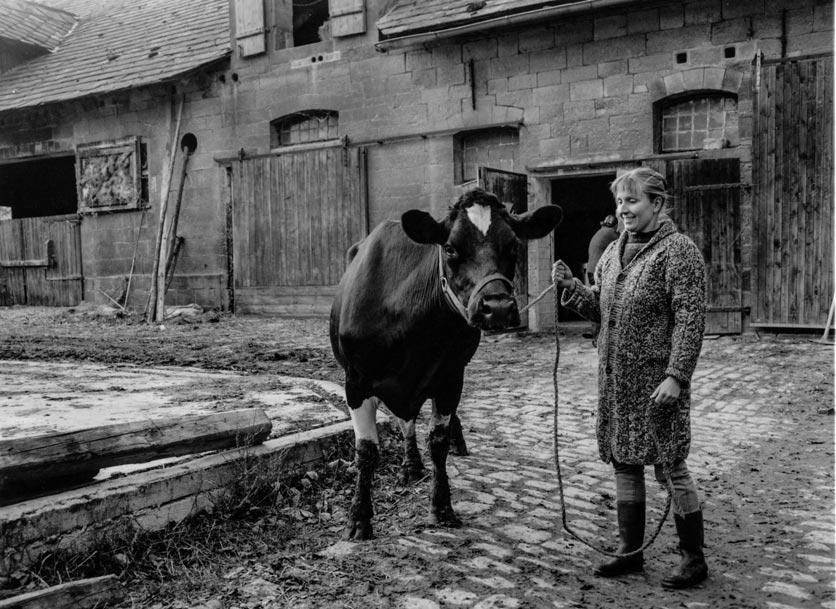

Seit 1892 ist die Mühle im Privatbesitz der Familie Krause, der heute 76jährige Otto Krause betrieb die Mühle noch bis vor kurzem in dritter Generation. Bis 1802 war sie im Besitz des nahegelegenen Klosters Amelungsborn, danach fiel sie an den braunschweigischen Herzog Carl, dessen Wappen immer noch den Eingang der Mühle ziert.

Vier bis fünf Mal läuft das Getreide durch die verschiedenen Mahlgänge. Über sogenannte Elevatoren und verschiedene Schnecken wird es nach oben befördert, um den neuen Mahlgang anzutreten.

Über zwei große Walzenstühle werden die Mühlsteine — die übrigens, da das Material zu weich ist, ausnahmsweise nicht aus Solling-Sandstein sondern meist aus Kalksteinen bestehen — mit bis zu 300 Umdrehungen in der Minute gedreht. Unermüdlich dreht der obere Mühlstein, über die

Turbine durch die Kraft des Wassers angetrieben, seine Runden. Der untere Mühlstein steht fest.

Von Zeit zu Zeit erscholl früher ein ohrenbetäubender Lärm in der Mühle — wenn nicht mehr genug Getreide im Einfülltrichter war, erinnerte die automatische Alarmanlage an das Nachfüllen des Korns.

Etliche Siebe wurden gebraucht, bis das Mehl aus den Getreidekörnern entstand. „Insgesamt sind es sieben bis acht Siebe, die ein Getreidekorn durchlaufen muss, bis es als Mehl verkauft werden kann,“ erklärt der Müller.

Eine Reihe von Techniken sind notwendig, um das Korn zu bearbeiten: Da gibt es zum Beispiel einen Treör, mit dessen Hilfe die halben Körner ausgelesen werden, eine Schälmaschine, die die äußere Schale und den Keim voneinander trennen sowie eine erste Reinigungsmaschine, die die groben Triebe und den Spreu mit zwei feinen Sieben aussortiert. Nach der Reinigung ist eine automatische Waage eingeschaltet, die dafür sorgt, dass immer exakt fünf Kilo ausgeworfen werden.

Auf die Frage ob das Müllern ein harter Beruf ist, antwortet Otto Krause: „Das Mahlen in der Mühle selber nicht. Da läuft alles automatisch ab. Aber das Verladen der Säcke und die Auslieferung zum Bäcker, früher mit Pferden, das war die schwerste Arbeit.“

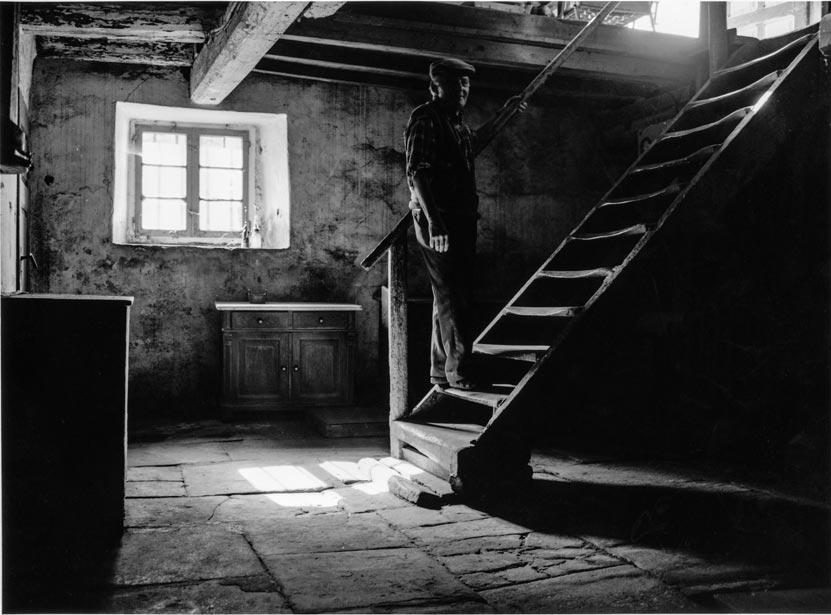

Viel zu tun hätten sie vor allem in den Zeiten vor und nach dem Krieg gehabt. Der Bedarf an Mehl war groß, hinzu kam das

Dreschen des Korns. Strom für moderne Maschinen gab es noch keinen. „Tag und Nacht mußten entweder mein Vater, mein Bruder oder ich alle vier Stunden hingucken, ob die Mühle noch ordnungsgemäß lief.“ Noch bis vor 40 Jahren waren Vater, Bruder und er selbst, Gesellen und Mädchen auf dem Mühlengelände beschäftigt. „Der ganze Dachboden war immer voll Korn. Überall standen Säcke, die über Flaschenzüge hochoder runtergebracht wurden. Müller gehörten damals zu den reichsten Leuten.“ Heute werden auf dem riesigen Dachboden Möbel gelagert und eine Schaukel für den Enkel zum Spielen hängt dort. Stapelweise liegen überall leere Säcke herum, die zusammen mit dem leichten Mehlstaubgeruch an die Zeiten erinnern, als das Klappern der Duhne-Mühle noch weithin zu hören war.

Müller Krause ist davon überzeugt, dass seine Mühle nach fünfjähriger Ruhezeit sofort wieder in Gang gebracht werden kann und noch voll funktionsfähig ist. Nur müßte vorher das Geld für eine neue Turbine aufgebracht werden. Mit einem verschmitzten Zwinkern in den Augen schaut er den Fotografen und die Autorin nach dieser „Lehrstunde der Mühlentechnik“ an und sagt: „Nicht wahr, jetzt könntet ihr beide das hier doch weitermachen.“

Die Duhnemühle heute – aufwändig und liebevoll restauriert