HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING

In deze editie:

Rolleri Nederland opgericht - Wie niks doet met AI, mist de boot - Efficiënt afruimen - Super strak afschuinen – Amada kantbank met groot gebruiksgemak - Trumpf omarmt AI - Renneberg kiest rigoureus voor automatisering - Ontbramen en richten in één lijn - Mobiele buigassistent valt in de prijzen - Is robotspuiten de investering waard? - Snelle simulatie elastische persdoorbuiging - Snijafdeling J&B Grijpers klaar voor de toekomst - LT12 breidt toepassing buislasers verder uit - Potentieel lasertechnologie nog lang niet uitgeput

15e

juni

jaargang nr. 2 •

2024

Q2S OMKEERUNIT

Omkeerstation voor het 2-zijdig bewerken van plaatdelen tot 800 | 1200 | 1500 mm breed.

De Q2S omkeerunit zorgt voor batchgewijze dubbelzijdige bewerking op ongekend hoge doorloopsnelheid. Het systeem kan door één operator worden bediend.

De Q2S omkeerunit vormt het hart van de Q-Fin TwinLine. Door de combinatie van twee finishing machines, een omkeerunit, invoer- en uitvoerband en ons natwerkend afzuigsysteem (WES) wordt tweezijdig high speed ontbramen, afronden en finishen in één doorgang de standaard!

Benieuwd wat deze ontwikkeling voor u kan betekenen? Wij helpen u graag met het vinden van een passende oplossing.

AI is overal

Kunstmatige Intelligentie of Artificial Intellicence (AI) is tegenwoordig overal. Niet alleen aan de talkshowtafels als de consequenties worden besproken van AI-tools die de stemmen van BN’ers kunnen imiteren of gelikte popsongs kunnen maken. Ook de maakindustrie is er maar druk mee. De leden van de Groep Plaatverwerkende Industrie (GPI) van NEVAT hadden het er veel over tijdens hun studiereis naar Amerika. Tijdens de huisshow van Trumpf was AI hét thema en ook op AKL’24, het congres over lasertechnologie van Fraunhofer ILT, maakte het onderwerp de tongen los. Ik kwam het zelfs tegen in een persbericht van textieldienstverlener Mewa, die AI inzet om vast te stellen of het beschermende effect van hoge zichtbaarheidskleding na elke wasbeurt nog wel op orde is.

Zo is iedereen druk aan het kijken waar en hoe AI kan worden ingezet. Want het lijkt wel duidelijk dat we er niet omheen kunnen en dat deze technologie grote effecten gaat hebben op de bedrijfsvoering en de medewerkers. Trumpf verwacht dat AI binnen de kortste keren taken

overneemt waarvoor nu nog de cognitieve skills van mensen nodig zijn. Dat zal de industrie binnen enkele jaren op grote schaal hervormen. Iets soortgelijks kregen de NEVAT-GPI leden te horen van de Amerikaanse AIgoeroe Simon Johnson. Zij zijn er inmiddels dan ook wel van overtuigd dat niks doen met AI geen optie is; een plaatwerkondernemer die AI negeert, mist de boot.

De vraag is natuurlijk hoever het met AI zal gaan. Wordt de mens overbodig? Een ondernemer die ik sprak, denkt van niet. De beperking van AI is volgens hem creativiteit. En mensen onderschatten hoeveel creatieve oplossingen er in plaatwerkfabrieken nodig zijn als er een afwijking optreedt. Iedere dag weer. Ik hoop maar dat hij gelijk heeft. Dat zou wel fijn zijn voor een eenvoudige stukjesschrijver zoals ik, die ziet wat ChatGPT allemaal al kan. Maar helemaal gerust ben ik er niet op.

Eric Weustink e.weustink@54umedia.nl

Colofon

PlaatBewerkingsNieuws, jaargang 15, editie 2, juni 2024

Op de voorpagina:

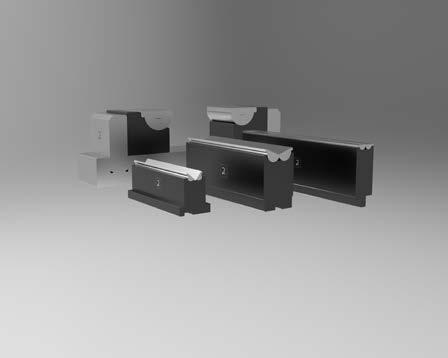

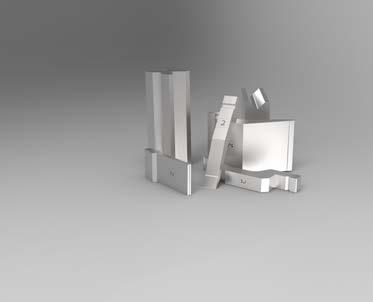

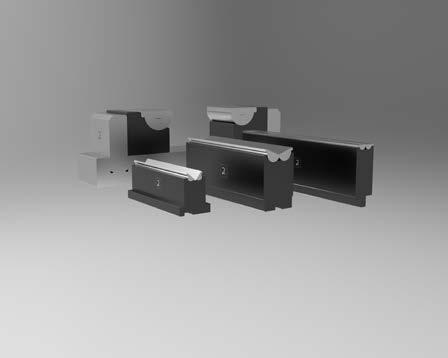

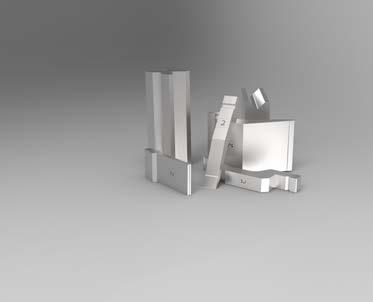

Rolleri, de Italiaanse fabrikant van een groot assortiment standaard en speciale gereedschappen voor kantbanken, heeft een nieuwe vertegenwoordiging in ons land: Rolleri Nederland. Dit is een nieuw onderdeel van Morris Solutions.

Lees het artikel op pagina 33

PlaatBewerkingsNieuws is een onafhankelijk technisch en business vakblad voor plaatbewerkende ondernemingen, die niet-verspanende technieken (scheiden, omvormen, verbinden en oppervlaktebehandelingen) in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in alle aspecten van de plaatbewerkingstechnieken en besteedt daarbij aandacht aan nieuws van en voor producenten van plaatmateriaal, service- handels- en distributiecentra, machine- en gereedschapleveranciers, toeleveranciers, OEM-ers, ingenieurs- en technisch adviesbureaus, onderwijs- en onderzoeksinstellingen. Elke uitgave bevat het speciale katern LaserNieuws, waarin voor de plaatbewerking relevante aspecten van lasertechnologie aan bod komen. De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de plaatketen actief zijn. Afhankelijk van evenementen en diverse vakbeurzen bedraagt de minimale oplage per editie 5.000 exemplaren.

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP Apeldoorn

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Eric Weustink (hoofdredacteur)

T: +31 (0)55 360 16 33

M: +31 (0)6 13 62 86 89

E: e.weustink@54umedia.nl

Advertentie-exploitatie

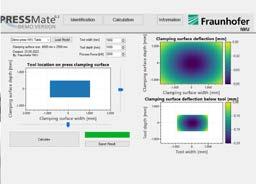

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408

E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende

editie: uiterlijk 23 september 2024

Editie 3, jaargang 15 van PlaatBewerkingsNieuws verschijnt in okober 2024.

Copyright Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

ISSN: 1875-1628 www.plaatbewerkinsnieuws.nl

3

15 jaargang nr. 2 juni 2024 In deze editie: HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING Rolleri Nederland opgericht Wie niks doet met AI, mist de boot Efficiënt afruimen Super strak afschuinen – Amada kantbank met groot gebruiksgemak - Trumpf omarmt AI - Renneberg kiest rigoureus voor automatisering Ontbramen en richten in één lijn Mobiele buigassistent valt in de prijzen Is robotspuiten de investering waard? Snelle simulatie elastische persdoorbuiging Snijafdeling J&B Grijpers klaar voor de toekomst LT12 breidt toepassing buislasers verder uit Potentieel lasertechnologie nog lang niet uitgeput Voorwoord

Inhoud

Wie niks doet met AI, mist de boot

Het bezoek aan Boston Dynamics was het hoogtepunt van een studiereis naar de VS, maar ook de presentatie van AI-goeroe Simon Johnson bezorgde de Groep Plaatverwerkende Industrie (GPI) van NEVAT nieuwe inzichten.

Efficiënt afruimen Super strak afschuinen

De LaserPartSort (LPS3015) van Obotize maakt gebruik van visiontechnologie en cobots om efficiënt lasergesneden onderdelen af te ruimen.

De nieuwe MicroStep MG plasmasnijmachine bij Ravestein schuint strips over de hele lengte super strak af.

4

16 28 6

En verder....

8 Waakhond en gegevensverzamelaar

10 Trumpf omarmt AI

18 Renneberg kiest rigoureus voor automatisering

21 Guided Visitor Tours op Euroblech

22 Kort nieuws

24 Ontbramen en richten in één lijn

27 Mobiele buigassistent valt in de prijzen

33 Rolleri Nederland opgericht

34 Productieknelpunt vlot verholpen

37 Is robotspuiten de investering waard?

38 Eén materiaal, één stuk, één systeem

41 Snelle simulatie elastische persdoorbuiging

42 Snijafdeling J&B Grijpers klaar voor de toekomst

46 LT12 breidt toepassing buislasers verder uit

49 Weg vrij voor massaproductie bipolaire platen

52 Potentieel lasertechnologie nog lang niet uitgeput

54 Productnieuws

50

Volgens Amada gaat de nieuwe de EGB-e-serie kantbanken een revolutie teweeg brengen in handmatig buigen. Groot gebruiksgemak

25-27 juni

Stanztec

Vakbeurs voor stanstechniek

Congrescentrum Pforzheim (D) stanztec-messe.de

25 juni

Inzetten van voorgelakt staal

Infobijeenkomst

Winterwarm, Winterswijk fdp.nl

5-6 september

Urban Steel Rock Stars

Event voor las- en staalindustrie

Uber Eats Music Hall, Berlijn urbansteelrockstars.com

1-3 oktober

METAVAK

Vakbeurs voor metaalbewerking

Evenementenhal Gorinchem metavak.nl

1-3 oktober

Welding Week

Vakbeurs voor verbindingstechnieken

Evenementenhal Gorinchem welding-week.nl

16 oktober

Dag van de oppervlaktetechniek

Kennis- en netwerkevenement

Vereniging ION vereniging-ion.nl

17 oktober

Materials Engineering

Kennis- en netwerkevenement

Mikrocentrum, Veldhoven mikrocentrum.nl

22-25 oktober

Euroblech

Internationale vakbeurs voor plaatbewerking

Messe Hannover (D) euroblech.com

6 november

Kennisdeeldag Laserlassen

Metaalunie/Teqnow, Nieuwegein teqnow.nl

5

Agenda

Studiereis naar Amerika bezorgt NEVAT GPI-leden nieuwe inzichten

Wie niks doet met AI, mist de boot

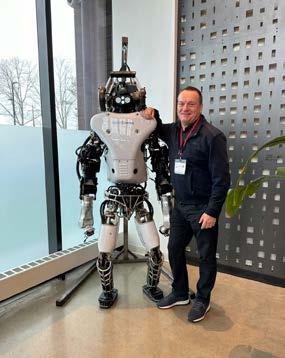

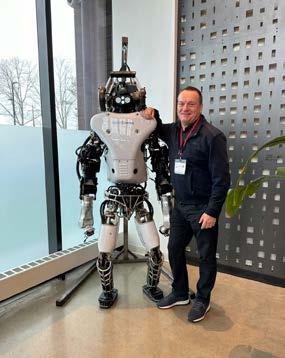

25 Leden van de Groep Plaatverwerkende Industrie (GPI) van NEVAT hebben in april een studiereis gemaakt naar Amerika. Het hoogtepunt van deze reis was een bezoek aan Boston Dynamics, de vermaarde producent van praktische robotoplossingen. Ook een presentatie van prof. Simon Johnson van het Massachusetts Institute of Technology (MIT) - goeroe op het gebied van Artificial Intelligence – bezorgde het Nederlandse gezelschap nieuwe inzichten.

Maar liefst anderhalf jaar hadden mensen van NEVAT GPI er tijd en moeite in gestoken om bij Boston Dynamics binnen te komen. Uiteindelijk is dat gelukt en het bezoek maakte alle inspanningen de moeite meer dan waard. Boston Dynamics is de ontwikkelaar en producent van Spot, de mobiele robot die verdacht veel weg heeft van een hond en die inzetbaar is voor tal van inspectie- en detectietaken. En van Stretch, een mobiel en veelzijdig platform voor het automatiseren van werkzaamheden in magazijnen. En natuurlijk

van Atlas, de humanoïde robot. “Atlas is een beetje ‘de man van 6 miljoen’ uit de televisieserie uit lang vervlogen tijden”, zegt NEVAT GPI-voorzitter Janwillem Verschuuren. “Hij is hartstikke sterk. Wij zoeken betere oplossingen om het zware kantwerk te doen. Het zou ideaal zijn om dat te kunnen doen met een humanoïde robot, die tien keer zo sterk is als een mens.”

Denken in oplossingen

Verschuuren kijkt terug op een geweldig interessant bezoek aan Boston Dynamics. De GPI-leden waren volgens hem enthousiast en positief verrast door mogelijkheden. “Bij Boston Dynamics denken ze in oplossingen in plaats van problemen. Ze namen ons heel serieus. We waren van tevoren gevraagd om businesscases aan te dragen. Behalve het kanten van zware stukken hebben we bijvoorbeeld ook het uitrapen van producten uit gesneden platen genoemd. Stretch is daar wellicht voor geschikt. Drie productmanagers gingen daarover uitgebreid in gesprek gingen met onze leden.”

Sowieso was het heel bijzonder om bij Boston Dynamics te mogen rondneuzen en Spot, Stretch en Atlas in verschillende toepassingen te aanschouwen. Van Spot zijn er wereldwijd al 1500 exemplaren

6

GPI-leden in gesprek met productmanagers van Boston Dynamics bij Stretch, een mobiel en veelzijdig platform voor het automatiseren van werkzaamheden in magazijnen. Dat zou een optie kunnen zijn voor het uitrapen van gesneden plaatdelen.

actief, waarvan zo’n 7 in Nederland. Ze kunnen horen, zien, ruiken en voelen en daardoor ingezet worden voor het doen van inspecties en het opsporen van bijvoorbeeld gaslekkages. De Nederlanders kregen een ‘hondenkennel’ te zien met wel 40 Spots aan een oplaadstation. Ze werden getest voor allerlei functies.

Volop in ontwikkeling

Ook kreeg de Nederlandse delegatie een demofilm te zien van de elektronische versie van Atlas, die er tot dusverre alleen in een hydraulische versie is. Atlas is veelbelovend, maar Verschuuren denkt niet dat er binnen 3 jaar een humanoïde robot zware stukken staat te buigen aan een kantbank bij een Nederlandse toeleverancier. “Ze zijn de oplossingen nog volop aan het ontwikkelen. Maar we hebben ze in ieder geval onze wensen mee kunnen geven. We zijn van plan om over 2 jaar met de GPI op studiereis naar Zuid-Korea te gaan. Daar zit Hyundai, dat voor 80 procent eigenaar is van Boston Dynamics. Wellicht komt er dan een vervolg op Atlas.”

Artificial Intelligence

Een onderdeel van het programma dat er voor de GPI-voorzitter ook uitsprong, was de presentatie van prof. Simon Johnson van MIT. Hij geldt als een goeroe op het gebied van Artificial Intelligence. Johnson maakte het Nederlandse gezelschap duidelijk dat door AI ongeschoold personeel met de juiste ondersteuning ook complexere taken zal kunnen uitvoeren. Verschuuren trekt uit Johnsons presentatie een heldere conclusie: “Als je als ondernemer

Prof. Simon Johnson van het MIT - goeroe op het gebied van Artificial Intelligence – maakte het Nederlandse gezelschap duidelijk dat dankzij AI ongeschoold personeel met de juiste ondersteuning ook complexere taken zal kunnen uitvoeren.

GPI-voorzitter Janwillem Verschuuren poseert bij de ‘oude’ versie van Atlas, de humanoïde robot van Boston Dynamics, waar inmiddels ook een elektronische versie van in ontwikkeling is. Wellicht een oplossing voor het zware kantwerk.

in de plaatbewerking zegt: AI gaan we niet doen want dat is een bedreiging, dan ga je het niet redden. Zelf hebben we bij De Cromvoirtse (Verschuuren is mede-eigenaar van De Cromvoirtse, red.) al een team opgezet dat bekijkt waar we AI kunnen toepassen. Denk aan het maken van posts op LinkedIn, het laten schrijven van formules. Ook Copilot, de AI-toepassing van Microsoft waarmee je bijvoorbeeld razendsnel info over al je klanten kunt laten uitzoeken in plaats van urenlang in je ERP-systeem te moeten stoeien, lijkt reuze interessant. Wij gaan zeker investeren in AI.” Verschuuren heeft de indruk dat Johnson met alle mogelijkheden die hij schetste, de GPI-leden heeft wakker geschud. “Binnen onze groep is er awareness dat als je niet mee doet met AI, je de boot mist.”

De GPI-leden brachten ook leerzame bezoeken aan enkele Amerikaanse klanten van machinebouwer Bystronic. “Een groot verschil is dat het bij plaatbewerkers in de VS altijd gaat om high volume, grote series, terwijl in Nederland het accent ligt op high mix - low volume. Het viel ook op dat ze in de VS op grote schaal zelf stikstof genereren. Dat komt door de grote afstanden daar, waardoor de ‘dropcharge’ (bezorgkosten) hoger zijn dan bij ons. Daarnaast zijn de energieprijzen in de VS enorm laag. Zelf stikstof genereren gebeurt in Nederland nog maar mondjesmaat omdat stikstof bij ons nog relatief goedkoop is en de noodzaak dus minder groot. Ook de toepassing van mixed gassen is in de VS al vergevorderd; combinaties van zuurstof en stikstof om met hogere snelheid te snijden en een betere snijkwaliteit te realiseren. Daar gaan we bij De Cromvoirtse nu ook serieus naar kijken.”

Tegelijkertijd heeft de reis wat hem betreft ook maar weer eens bevestigd dat plaatbewerkers in Nederland ontzettend voorop lopen. “We zijn veel inventiever en zoeken altijd weer nieuwe oplossingen. Waar collega’s in de VS zeggen: volgens de machine moet het zo, dus werken we ook zo, daar onderzoeken we in Nederland juist of er meer kan met de machine.”

7

Waakhond en gegevensverzamelaar

Een vierpotige robot genaamd SpOTTO is onlangs toegetreden tot de fabriek van de Britse BMW Group in Hams Hall. De autonome robothond scant de fabriek, ondersteunt het onderhoud en zorgt voor een soepel productieproces.

Dankzij de visuele, thermische en akoestische sensoren kan SpOTTO tal van onderhoudstaken op zich nemen. De robothond bewaakt onder meer de temperaturen in de productiesystemen en detecteert onmiddellijk of een systeem te warm wordt – een vroeg teken van een mogelijke storing. In de BMW-fabriek is SpOTTO ook gespecialiseerd in het identificeren van lekkende persluchtleidingen tijdens de productie. Omdat perslucht veel energie vergt, vermindert het opsporen van lekken snel het energieverbruik.

Ook verzamelt de robot belangrijke gegevens voor de digitale tweeling van de fabriek. De digitale tweeling werkt op drie niveaus: Op het eerste niveau worden 3D-weergaven van de gehele plant gemaakt. Het tweede niveau omvat een grote datalaag waarin zowel

de autonome robothond als de productiefaciliteiten en IT-systemen van de fabriek alle relevante informatie invoeren. Op het derde niveau - het applicatieniveau - sorteren speciale programma's de verzamelde gegevens in begrijpelijke eenheden. De combinatie van deze drie niveaus maakt de volledig verbonden digital twin uniek. Met behulp van apps kunnen de experts van de fabriek in Hams Hall de gegevens nu evalueren en gebruiken. Voorbeelden van toepassingen zijn kwaliteitsborging en productieplanning. Dirk Dreher, hoofd van de BMW Group-fabriek in Hams Hall: “Dankzij de digital twin beschikken we over een enorme hoeveelheid nauwkeurige gegevens en evaluaties, evenals een realtime beeld van de productieprocessen. Ons projectteam heeft unieke gebruiksscenario’s voor de viervoeter gecreëerd en hem optimaal in onze processen geïntegreerd.”

Vóór de introductie in fabriek voerde dit team een ontwikkelingsproces van een jaar uit om te testen voor welke taken de robothond geschikt was. Andere mogelijke toepassingen worden momenteel getest in de technische basis van de fabriek: bijvoorbeeld het uitlezen van analoge bedieningselementen of complexe bewegingssequenties waarmee de viervoeter moeilijk toegankelijke productiegebieden nog beter kan bereiken.

gegevensverzamelaar

De autonome robothond SpOTTO scant de fabriek, ondersteunt het onderhoud en zorgt voor een soepel productieproces.

De autonome robothond SpOTTO scant de fabriek, ondersteunt het onderhoud en zorgt voor een soepel productieproces.

Trumpf omarmt kunstmatige intelligentie als disruptieve technologie

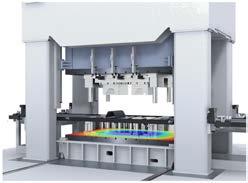

Waar automatisering/robotisering het menselijk lichaam vervangt om repeterende taken uit te voeren, gaat kunstmatige intelligentie (AI) een stap verder. De technologie neemt binnen de kortste keren taken over waarvoor nu nog onze cognitieve skills nodig zijn. Dit gaat de industrie volgens Trumpf binnen enkele jaren op grote schaal hervormen. Tijdens de Intech huisbeurs in Ditzingen (D) gaf de machinebouwer medio april al een kijkje in de toekomst. AI zal een belangrijke rol spelen binnen de eigen onderneming, maar ook in oplossingen die Trumpf voor klanten ontwikkelt.

Dat Trumpf niet achterover leunt als het op kunstmatige intelligentie aankomt was natuurlijk te verwachten. Bij het concern staat het ontwikkelen en implementeren van nieuwe technologie voorop. Dat blijkt ook uit het feit dat er bij de machinebouwer wereldwijd momenteel 100 werknemers werken aan de ontwikkeling en implementatie van AI. Volgens Stephan Mayer, CEO Machine Tools, gaat AI binnen vijf jaar voor enorme veranderingen zorgen. Er zal dan binnen Trumpf geen personeel meer zijn dat geen gebruik maakt van AI, met als doel om processen bij Trumpf en bij klanten nog efficiënter te maken. “We zien enorm veel mogelijkheden voor het verhogen van de productiviteit, bijvoorbeeld op het gebied

van ontwikkeling en administratie. Zo werken we al met AI om de technische ondersteuning efficiënter te maken. Met behulp van een op AI gebaseerd taalmodel dat op een vergelijkbare manier werkt als ChatGPT, kan de servicemonteur aan de AI vragen hoe een probleem kan worden opgelost.” Om dit te doen, voert een servicemonteur alle details van de fout in de gebruikersinterface van de software in. Binnen een paar seconden geeft de software de mogelijke oplossingen weer. Omdat de software voortdurend leert van de servicerapporten van Trumpf, wordt ook de kwaliteit van de antwoorden voortdurend verbeterd. Hierdoor wordt de werkdruk voor het servicepersoneel verminderd en kunnen machinefouten sneller worden verholpen.

10

Tijdens de persconferentie gaf Trumpf een kijkje in de toekomst. Hier zal kunstmatige intelligentie een omvangrijke rol gaan spelen.

De Intech van Trumpf trok een hoop bezoekers naar Ditzingen. De focus lag tijdens het event op automatisering, digitalisering en kunstmatige intelligentie in het plaatbewerkingsproces.

Onderzoek en ontwikkeling

Om marktleider te worden op het gebied van AI werkt Trumpf samen met een aantal gerenommeerde onderzoeksinstellingen. Zo werkt het bedrijf sinds 2023 samen met het Institute for Machine Learning van JKU Linz. Onder leiding van Sepp Hochreiter brengen onderzoekers van Trumpf en de JKU Linz de nieuwste AI-algoritmen naar Trumpf’s plaatbewerkings- en laserprocessen. “De voordelen van AI binnen de industrie zijn gigantisch. Het is onze taak om maakbedrijven die over het algemeen redelijk conservatief zijn als het op nieuwe technologie aankomt, te laten zien wat AI kan betekenen in de productie, de logistiek en in de simulatie van processen. Er lopen momenteel verschillende grote projecten, waaronder een project waarbij we AI inzetten om sneller te simuleren. Dankzij AI kan de simulatie tot wel 10.000 keer sneller worden uitgevoerd. Dat maakt echt een verschil en laat zien dat het belangrijk is om nieuwe technologie te omarmen.”

Kwaliteitscontrole

Trumpf gebruikt AI tegenwoordig ook in de laatste fase van de kwaliteitscontrole. Mayer: “Vroeger werd een machine gebouwd en vervolgens drie maanden getest voordat de machine naar de klant werd getransporteerd. Tegenwoordig verkopen we bijna geen standalone machines meer, maar complete fabrieken met verschillende systemen die met elkaar samenwerken. Dit zijn dingen die je niet vooraf drie maanden kan testen. Daarom maken we gebruik van simulatie op basis van een Digital Twin. Daarmee kun je exact bepalen of een complete oplossing in de praktijk gaat doen wat die moet doen.” Daarnaast controleert Trumpf alle machines tegenwoordig met geluidssensoren die in de machine zijn gebouwd. Voordat ze naar de klant gaan, wordt er een testrun uitgevoerd. Op basis van het geluid en een Big Data model bepaalt de AI of de machine goed is gemonteerd,

of alle assen goed lopen, etc. “De AI is zo nauwkeurig dat het kan ‘horen’ als er ergens een boutje mist”, aldus Mayer. De geluidsensoren blijven daarna op de machine gemonteerd. Als de klant later een probleem heeft, kan Trumpf snel en op afstand bepalen waar het probleem zit en direct actie ondernemen.

Het begint bij Machine Learning

De technologie waar Trumpf haar kunstmatige intelligentie op baseert is een combinatie van Machine Learning en Deep Learning. Het kernconcept van Machine Learning is computersystemen in staat stellen om te leren van data en op basis daarvan voorspellingen of beslissingen te maken. Een eenvoudig voorbeeld is een e-mail app die automatisch spamberichten naar een aparte map stuurt. Eerst moet de app leren wat spam is. Om dit te kunnen leren, markeert de gebruiker een aantal e-mails als spam en de app leert zichzelf op basis van deze voorbeelden. Als de app dit proces een paar keer heeft doorlopen, heeft hij genoeg informatie om zelfstandig te werken. Elke keer dat er een nieuwe e-mail binnenkomt, analyseert hij snel de inhoud en beslist op basis van wat hij heeft geleerd of het spam is. Als er onzekerheid is, kan de app de gebruiker om hulp vragen en van zijn antwoord leren.

Trumpf past deze vorm van kunstmatige intelligentie onder andere toe bij het automatisch sorteren van snijdelen. “Sorteren is een lastige handeling om te automatiseren. Het onderdeel kan vast blijven zitten in het skelet. Middels Machine Learning leert de AI tienduizenden vormen en koppelt daaraan of de sortering succesvol was of niet. Op basis daarvan kan er beter gepland worden. Zo kunnen eenvoudige vormen automatisch in de onbemande uren worden geproduceerd, terwijl moeilijke vormen die vaak vast blijven zitten overdag ingepland worden. Op dat moment zijn er mensen aanwezig die snel een probleem kunnen

11

PERFECTIE TUSSEN MENS EN METAAL

lassen, lasersnijden, kanten, walsen, engineering, framebouw, constructie, industriële behuizingen, machine- en apparatenbouw

Sinds 1919 biedt Assink & Schipholt betrouwbaarheid en hoogwaardige kwaliteit.

Wilt u meer weten over Assink en Schipholt? Kijk dan op www.assinkschipholt.nl

12

uw partner voor gecertificeerd laswerk

in metaalbewerking

plaatwerk Al 35 jaar dé specialist in slimme metaaloplossingen lasersnijden cnc-zagen walsen cnc-(vloei)boren kanten glasparel-stralen engineering (robot)lassen draai/freeswerk Ontdek ons op baas-metaal.nl uw partner voor gecertificeerd laswerk

Per fectie

en

verhelpen. De volgende stap is om AI in te zetten om het ontwerp van het product aan te passen om te voorkomen dat het vast blijft zitten in het skelet. Dit is zomaar een voorbeeld van hoe AI kan helpen om de productiviteit te verbeteren”, vertelt Menko Eisma, directeur van Trumpf Nederland.

Deep Learning neemt alles uit handen

Waar mensen bij Machine Learning vaak nog een rol spelen in de gegevensanalyse en de besluitvorming, is dat bij Deep Learning niet meer aan de orde. Deep Learning gaat een stap verder en maakt gebruik van neurale netwerken om grote datasets te analyseren. Hierdoor is het in staat om zelf te leren en zich aan te passen aan de situatie. Nieuwe ‘kennis’ wordt automatisch toegepast op een nieuwe situatie en de uitkomst wordt automatisch geanalyseerd. Het leerproces vereist daardoor geen menselijke tussenkomst meer. De kunstmatige neurale netwerken waar Deep Learning haar kracht uit haalt, bootsen als het ware het vermogen van het menselijk brein na om objecten waar te nemen, erover te redeneren en een conclusie te trekken. Het verschil is dat ze veel grotere hoeveelheden gegevens kunnen analyseren met een veel hogere snelheid dan een mens ooit zou kunnen. Een voorbeeld waar Trumpf Deep Learning inzet is voor de autonome kwaliteitscontrole bij het laserlassen van rechthoekige statorpins van elektromotoren. Bij dit proces wordt de positie van de

De iAssist-software laat zien hoe u het ontwerp van samenstellingen geoptimaliseerd kan worden om de maakbaarheid en efficiëntie te verbeteren. Dankzij deze software kunnen ook ontwerpers en engineers met weinig ervaring snel goede resultaten bereiken.

statorpins met behulp van een highspeed camera bepaald. Die vergelijkt het beeld met een grote database (Big Data), gevuld met tienduizenden afbeeldingen van lasresultaten die zowel binnen als buiten het tolerantiegebied vallen, en past de parameters aan voor een perfecte las. Het systeem leert continu bij en weet op die manier de kwaliteit te verhogen en de afkeur te reduceren. Dit alles zonder tijdrovende handmatige controles.

Hagen Zimer, CEO Laser Technology, vertelt: "AI gaat enorme veranderingen teweegbrengen met betrekking tot efficiëntie, productiviteit en kwaliteit. Bovendien zal het een belangrijke oplossing zijn voor het grote tekort aan technisch geschoolde vakmensen. In het geval van het lassen van statorpins hebben we een kunstmatig brein getraind die grote hoeveelheden data razendsnel automatisch kan verwerken. Dat gaat zelfs zover dat AI al in staat is om het complexe smeltbad continu te analyseren en bij te sturen.”

AI verbetert het ontwerpproces

Tijdens de Intech presenteerde Trumpf een eerste versie van iAssist, een op AI-gebaseerde oplossing ter ondersteuning van ontwerpers en engineers. De software analyseert 3D-modellen van samenstellingen en suggereert manieren om het ontwerp aan te passen om bijvoorbeeld de maakbaarheid te verbeteren. Gebruikers hoeven enkel het STEPbestand van de samenstelling te uploaden, waarna de software binnen enkele seconden een analyse uitvoert en resultaten genereert. In plaats van de onderdelen met vallen en opstaan te verbeteren, laat de software automatisch zien waar de grootste potentie voor optimalisatie ligt. Dit levert betere resultaten op en helpt bedrijven efficiënter te worden. De software houdt tevens rekening met economische aspecten zoals materiaalbesparing en het elimineren van productiestappen.

Trumpf werkt samen met de start-up Optimate en het Karlsruhe Institute of Technology (KIT) aan de ontwikkeling van deze software. iAssist benut AI-algoritmen van Optimate voor de optimalisatie van individuele componenten en een door Trumpf getraind algoritme voor de optimalisatie van de gehele assemblage. Meer dan 2.000 samenstellingen zijn geclassificeerd om het model te trainen. Op dit moment wordt de software gebruikt door KIT-studenten om ontwerpen te verbeteren. Dit draagt direct weer bij aan de AI-training.

13

Trumpf past kunstmatige intelligentie onder andere al toe bij het automatisch sorteren van snijdelen.

PLAATKANTENFREESMACHINES HBM

HBM 8 voor 30°, 45°, 60°, R2, R3 of R4

HBM 15 voor 30°, 45° of 60°

Binnen en buiten contouren

Ontbramen / afschuinen / radius

Diverse accessoires voor buizen

Freest met hardmetalen wisselplaten

Verhuur. DEMONSTRATIES MOGELIJK!

Th. Wortelboer B.V. - Heumen

Tel. 024 358 65 14

Fax 024 358 70 79 info@wortelboer.ws

Één contactpersoon voor uw volledige machine logistiek, van import/export tot plaatsing en verankering

Industrieterrein Tappersheul Wilgenweg 20 3421 TV Oudewater T +31 (0)348 - 564 540 E info@janvandamtransport.nl powered by www.janvandamgroup.com

SPECIALISTEN in RVS & special-alloys EXPERTS inRVS maatwerk

14

www.wortelboer.ws

LASER SNIJDEN VAN RVS BUIZEN & PLATEN info@paulmeijering.nl www.paulmeijering.nl en KANTEN/ZETTEN | ZAGEN | ONTBRAMEN | HERWAARMERKEN BUIZEN | PLATEN | FLENZEN | (LAS-)FITTINGEN | STAF

Momenteel stelt Trumpf iAssist gratis beschikbaar voor alle geïnteresseerde gebruikers. Klanten kunnen de software gebruiken om hun componenten te optimaliseren. De data die zij genereren kan Trumpf gebruiken om de AI verder te trainen en de kwaliteit van de analyse voortdurend te verbeteren. Trumpf werkt ook aan het verbinden van de ontwerpdata met de productiedata van de machines die worden gebruikt om de onderdelen te vervaardigen. Als er bijvoorbeeld tijdens de productie een probleem is met het snijproces, analyseert de software automatisch of een ontwerpfout de oorzaak is. Als dat het geval is, houdt iAssist bij de analyse rekening met deze informatie.

AI in de praktijk

Tijdens de Intech presenteerde Trumpf verschillende praktische voorbeelden van AI in het grote democentrum dat deels was opgezet als slimme fabriek. Hier werd onder andere het automatisch sorteren van snijdelen met behulp van Machine Learning gepresenteerd. Ook interessant was de nieuwe Runability Guide. Deze software maakt gebruik van AI om gebruikers te helpen nieuwe opdrachten handmatig uit te voeren op de volledig geautomatiseerde TruMatic 5000 ponslasersnijmachine. Momenteel moeten gebruikers, wanneer ze de machine gebruiken om een nieuwe order met een nieuwe geometrie of uit nieuwe materialen te produceren, het machineprogramma individueel testen. Dit resulteert in stilstand van de machine die snel kan oplopen, vooral bij volledig geautomatiseerde machines die veel verschillende onderdelen produceren. Met de AI-ondersteunde software

Runability Guide kunnen gebruikers stilstandtijden van maximaal 20 minuten vermijden. Op basis van verschillende evaluatiemodellen laat de nieuwe assistent voor elke nieuwe klus zien of de TruMatic 5000 direct onderdelen kan produceren of dat handmatige tussenkomst nodig is. Runability Guide controleert bijvoorbeeld hoeveel het onderdeel tijdens het verwijderen zal doorbuigen als gevolg van de zwaartekracht, waardoor het proces mogelijk vastloopt. Als een vooraf gedefinieerde grenswaarde wordt overschreden, markeert de software het betreffende gebied rood. Dit betekent dat gebruikers direct kunnen zien welke onderdelen van een taak aandacht behoeven. Naast het analyseren van mogelijke problemen adviseert de software ook welke klussen beter geschikt zijn voor de nachtdienst.

De Runability Guide van Trumpf gebruikt verschillende modellen om de complexiteit van een onderdeel te bepalen. Hiervoor uploadt Trumpf voortdurend kennis van productie-experts naar de cloud. Bovendien werkt de oplossing ook met echte machinegegevens van TruMatic 5000-gebruikers. Voor bedrijven die de TruMatic 5000 bij Trumpf kopen, wordt de Runability Guide meegeleverd – op voorwaarde dat zij hun machinegegevens aan Trumpf ter beschikking stellen. Met deze data kan Trumpf de oplossing verder verbeteren, waar gebruikers vervolgens weer profijt van hebben. “Uiteraard bepaalt de klant altijd of ze hun data met Trumpf willen delen. De data die gedeeld wordt, wordt vertrouwelijk behandeld en alleen gebruikt om de AI-modellen van Trumpf te trainen. Hoe meer klanten hun data delen, des te sneller kunnen zij profiteren van de vele voordelen van AI”, aldus Eisma. De nieuwe Runability Guide maakt gebruik van AI om gebruikers te helpen nieuwe opdrachten handmatig uit te voeren op de volledig geautomatiseerde TruMatic 5000 ponslasersnijmachine.

15

Systeem van Obotize maakt gebruik van visiontechnologie en cobots

LaserPartSort doet 80% van het afruimen voor 100%

Bij de LaserPartSort landt de gesneden plaat vanaf de snijtafel op een lopende band. Het skelet wordt omhoog getild en laat de gesneden producten op de transportband vallen. Een trilfunctie zorgt ervoor dat producten welke verhaken of met microjoints in de plaat vast zitten los komen en op de transportband vallen.

De LaserPartSort (LPS3015), een systeem dat gebruik maakt van visiontechnologie en cobots om efficiënt lasergesneden onderdelen af te ruimen, is het eerste product van Obotize BV uit Weert. Deze jonge onderneming ontwikkelt (geautomatiseerde) oplossingen voor problemen die zich elke dag in de metaalbewerking voordoen.

Een van de mensen achter Obotize is Antal Driessen. Met ruim 30 jaar ervaring in de metaalbewerking weet hij precies waar die problemen zitten. Een kleine twee jaar geleden heeft hij zijn bedrijf Metaalcenter Driessen (plaat- en buismateriaalbewerking) verkocht en sindsdien heeft hij zijn handen vrij voor andere bezigheden.

Zoals voor het bedenken en ontwikkelen van oplossingen voor de knelpunten die hij in de dagelijkse praktijk van zijn bedrijf tegenkwam. Ofwel: ambitieuze ideeën vertalen in tastbare producten. Dat doet hij onder andere met Obotize, waarin hij samenwerkt met enkele specialisten in robot- en cobot-automatisering. Obotize maakt automatiseringssystemen die processen versnellen en medewerkers ontlasten. Deze systemen worden speciaal ontworpen voor een slimmere productie, meer efficiëntie en een geoptimaliseerde workflow waarin technologie en vakmanschap hand in hand gaan.

Minder fijn, vuil en zwaar werk

Meer inzoomend op de problemen in de metaalbewerking, gaat het volgens Driessen vooral om het aanpakken van werkzaamheden die minder geliefd zijn bij werknemers, omdat het stom, vuil en/of zwaar

16

werk is of gepaard gaat met veel lawaai. “Voor dat werk zijn niet of nauwelijks mensen meer te vinden, ook niet meer uit Oost-Europa”, zegt Driessen. “Daar komt bij: als je vervelend werk, dat eigenlijk niks oplevert, wegneemt, kun je de mensen inzetten voor andere werkzaamheden, die veel dankbaarder zijn en meer opleveren. Dit laatste vergroot tevens het werkplezier.”

80% oplossing, 100% werking

De eerste tastbare oplossing van Obotize is de LaserPartSort. Bij deze uitsorteerunit landt de gesneden plaat vanaf de snijtafel op een lopende band. Het skelet wordt omhoog getild en laat de gesneden producten op de transportband vallen. Een trilfunctie zorgt ervoor dat producten welke verhaken of met microjoints in de plaat vast zitten los komen en op de transportband vallen. Cobots in combinatie met een vision-systeem nemen vervolgens het afrapen en wegleggen van de onderdelen voor hun rekening. De LaserPartSort is een oplossing die voor 80 procent van al het afruimwerk kan worden ingezet en daarbij voor 100 procent functioneert. “We hebben onderzoek gedaan waaruit bleek dat 85 procent van alle gesneden laserparts kleiner is dan een A3 formaat”, zegt Driessen. “Daar willen wij een oplossing voor bieden. Het maximale formaat dat ons systeem kan verwerken is 1200x800 mm en het maximale gewicht is 26 kilo.”

Het gebruik van de visiontechniek in combinatie met de eigen software doet meer dan alleen elk onderdeel in beeld te brengen en af te ruimen. De visiontechniek wordt ook gebruikt voor het herkennen van de laserparts en deze te koppelen met informatie zoals tekeningnummers, aantallen, vervolgbewerkingen et cetera.

Die informatie gebruikt het systeem om de cobots daarnaar te laten handelen. Zo kunnen ze uitsorteren op klantorder, materiaalsoort/ dikte of op de vervolgbewerking in de fabriek. Alle producten worden ook geteld. Is er een onderdeel te weinig, dan wordt dat direct gemeld aan de operator zodat deze actie kan ondernemen.

Samenwerking mens en automatisering

De LaserPartSort wordt handmatig bediend door de operator van het lasersnijsysteem. Dat is een bewuste keuze. “We laten de operator nog wel wat doen bij het afruimen, maar veel minder”, licht Driessen toe. “Het is een open systeem zonder een hekwerk er omheen. Dat is mogelijk omdat we gebruik maken van cobots. Valt er een onderdeel van de lopende band, dan kan de operator het gewoon terugleggen. Zo kan door een combinatie van mensen en automatisering het proces altijd door blijven lopen.”

Een eerste versie van de LaserPartSort presenteerde Obotize onlangs op de Pushing the Edge Days bij Q-Fin Handling Solutions in Bergeijk. Momenteel wordt de installatie een aantal maanden getest bij een plaatbewerkingsbedrijf om de puntjes op de i te zetten. Daarna is het systeem rijp voor de markt.

De LaserpartSort is voorzien van gevanceerde softwareintegraties, die cobots transformeren tot intelligente collega’s op de werkvloer. Het systeem werkt op basis van bestaande ERPen CAM-infrastructuren van de klant, waardoor de klantdata en informatie optimaal worden benut. Dit verhoogt zowel de snelheid als de intelligentie van het productieproces, terwijl de naadloze communicatie zorgt voor een hoge efficiëntie.

17

Cobots in combinatie met een vision-systeem nemen het afrapen en wegleggen van de onderdelen voor hun rekening.

Renneberg kiest rigoureus voor automatisering

Bij Renneberg in Vaassen, toeleverancier van uit plaatwerk vervaardigde producten, lasconstructies en freesdelen, komt momenteel iedere maand wel een nieuw geautomatiseerd machinesysteem binnen. Dit is het gevolg van een rigoureuze keuze die eigenaar Rutger van Zelst heeft gemaakt: een consequente focus op automatisering in alle aspecten van de bedrijfsvoering, of het nu gaat om het lasersnijden, het kanten of het schrobben van de vloeren in de productieruimte.

In gedachten ziet Van Zelst wel eens de ideale situatie voor zich: twee vrachtwagens komen voorrijden bij zijn bedrijf; de ene brengt het ruwe materiaal, de andere haalt de producten op, die zijn vervaardigd zonder dat er een mensenhand aan te pas is gekomen. “Ik weet dat dit een utopie is en dat mensen altijd nodig zullen blijven. Maar dat beeld van die vrachtwagens is wel een mooie doelstelling om naar toe te werken.”

Van Zelst is al zo’n twintig jaar in de metaal actief. Hij is al jaren eigenaar van Renneberg maar hield zich altijd op enige afstand en liet het runnen van de zaak over aan een ander. Ruim een jaar geleden heeft hij een aantal andere activiteiten verkocht. Daarmee kreeg hij meer tijd voor Renneberg. Hij is nu niet meer alleen eigenaar, maar is meer betrokken bij de dagelijkse gang van zaken binnen het bedrijf. Voor hem betekent dat vooral: nadenken over en werken aan een gezonde toekomst van Renneberg en de medewerkers daarin meenemen.

Middensegment van de markt

De transformatie van Renneberg is in de zomer van 2023 begonnen met de verhuizing naar een ander pand. Hier is de ruimte aanwezig

waar Van Zelst zijn visie kan verwezenlijken. Deze visie bestaat niet alleen uit een focus op automatisering. Ook de markten waarvoor hij met Renneberg wil werken, zijn duidelijk gedefinieerd: “Wij richten ons op het middensegment van de markt. Binnen de ISO-9000 normen kunnen we alles produceren. We gaan niet voor de grote bulk tegen afbraakprijzen en ook niet voor de complexe enkelstuks.”

Van Zelst maakt hierbij de duidelijke keuze voor automatisering omdat het vinden van goede mensen steeds moeilijker wordt en bij de mensen die er wel zijn de inzetbaarheid een steeds groter thema wordt. “Mensen stellen steeds meer prijs op vrije tijd”, licht Van Zelst toe. “Daar heb je als ondernemer gewoon mee te maken. Zoals je ook te maken hebt met de consequenties van de Nederlandse wetgeving bij ontslag en ziekte van personeel. Dan ga je denken in oplossingen. We hebben om die reden al eens fysieke productie verplaatst naar Duitsland. Maar dat was een korte termijn oplossing. Het is geen weg die ik als ondernemer wil gaan.”

Kwaliteit, leverbetrouwbaarheid en prijs

Automatisering is dat wel. Plaatbewerking biedt daarvoor een mooi uitgangspunt. Van Zelst: “Als plaatbewerker wordt je door klanten geselecteerd op drie criteria: kwaliteit, leverbetrouwbaarheid en prijs. Automatisering biedt op al deze aspecten voordelen. De kwaliteit is heel constant; de las van een robot zal altijd dezelfde zijn. De betrouwbaarheid is groot. Je weet met robotisering altijd hoeveel capaciteit je beschikbaar hebt en wat daar uitkomt. Een machinepark met automatisering is veel beter te plannen dan een machinepark met mensen. En tot slot is er de prijs. We zijn nu een jaar onderweg met ons nieuwe concept en waar de loonkosten in die periode sterk zijn gestegen, zien wij de productiekosten voor het omzetten van materialen naar producten juist dalen.”

Renneberg automatiseert op alle fronten. Op de afdeling verspaning is de eerste CNC-freesmachine met robot operationeel. Op de lasafdeling staan naast de manuele lasapparaten inmiddels drie geautomatiseerde lasrobots en twee lastafels waarop cobots de lassen leggen.

In de plaatbewerking illustreren de lasersnijmachines de voortgaande automatisering. Renneberg heeft er drie, allemaal van Bystronic. De oudste twee zijn ooit geïnstalleerd als standalone machines en naderhand uitgebreid met be- en ontladingssystemen. De recent geplaatste derde laser is een 10 kW ByStar Fiber. Deze heeft naast een beladingssysteem ook een BySort uitsorteersysteem.

Kantrobots

Nog duidelijker is de ontwikkeling op de kantafdeling. Hier staan tien kantrobots van Bystronic, waarvan de vier nieuwste voorzien zijn van een robot. Bij de oudste cel vallen de gezette delen nog in een bak,

18

De recent geplaatste ByStar Fiber heeft naast een beladingssysteem ook een BySort uitsorteersysteem.

De nieuwste kantrobots van Bystronic zijn uitgerust met lopende banden die de gezette delen uitvoeren. Binnenkort gaan robots deze delen, die nu nog handmatig van de band worden gehaald, op de daarvoor bestemde plaatsen afleggen.

de andere drie zijn uitgerust met lopende banden die de gezette delen uitvoeren. De logistiek rondom deze cellen wordt binnenkort ook geautomatiseerd. De robots in de cellen krijgen hulp van extra robots die de gesneden plaatdelen klaar zullen leggen. Ook zullen robots de gezette delen, die nu nog handmatig van de lopende band worden gehaald, op de daarvoor bestemde plaatsen gaan afleggen.

Renneberg beschikt nu nog over zes kantbanken voor de wat grotere delen, die handmatig worden bediend. Ook hier komen robotcellen van Bystronic, dat later dit jaar op de Euroblech een nieuwe cel introduceert voor het kanten van de zogeheten ‘midsize range’ delen. Renneberg is het eerste bedrijf in Nederland dat met deze cel gaat werken.

Medewerkers worden beheerders

Het Vaassense plaatwerkbedrijf telt zo’n 40 medewerkers. De invoering van steeds meer automatisering betekent niet dat zij geleidelijk aan het veld moeten ruimen. Integendeel, zij blijven keihard nodig. Wel verschuift het personeelsbestand enorm. De traditionele vakman die producten aan de machine vervaardigt maakt plaats voor programmeurs, beheerders en logistieke mensen. Er zitten nu al vier medewerkers op kantoor, wier werk voor een voornaam deel bestaat uit het programmeren van de robots. Samen met hun collega’s zorgen ze ervoor dat de boel niet wordt verstoord en dat alle stations op tijd worden voorzien van materiaal. “We gaan toe naar een fabriek die beheerd wordt door beheerders, die zorgen dat de machines lopen”, zegt Van Zelst. Dat kan volgens hem voor het grootste deel met bestaande medewerkers, mits je ze opleidt en de tijd geeft om met de nieuwe situatie te leren omgaan. En hun vakkennis borgt. “Samenspel bepaalt het resultaat. De mensen blijven belangrijk, maar automatisering maakt het makkelijker om op te schalen en door te ontwikkelen.”

Van Zelst ziet de vakkennis van mensen niet volledig overgenomen worden door software en Artificial Intelligence, al is software wel

een extreem belangrijk onderdeel van de hele automatiseringsslag. “Maar de grote beperking van software en AI is creativiteit. Als er een afwijking optreedt, moet je een analyse kunnen maken waar dat aan ligt. Aan het materiaal, het gereedschap of de machine? En dat moet je oplossen. Mensen onderschatten vaak hoeveel creatieve oplossingen er nodig zijn in een metaalbedrijf. Elke dag weer.”

Als het machinepark draait en er geen afwijkingen zijn, is het niet belangrijk wat de medewerker verder doet. Van Zelst vergelijkt het met de brandweer: brandweerlieden zijn niet de hele dag bezig met blussen, maar moeten er wel zijn als dat nodig is. Hij stimuleert zijn medewerkers om tijd te steken in nieuwe dingen. In nadenken over hoe dingen nog beter kunnen. Zo is bijvoorbeeld een oplossing ontwikkeld waarbij een kantrobotcel vijf delen uit één stuk tegelijk zet, waarbij de delen door simpele microjoints worden bijeengehouden. “Dergelijke oplossingen maken onze productiecapaciteit steeds groter. En ze resulteren in een betere uitnutting van het machinepark, wat gunstig is voor de tarieven.”

Renneberg beschikt nog over zes kantbanken voor de wat grotere delen, die handmatig worden bediend. Op deze afdeling verschijnt later dit jaar de nieuwe robotcel voor het kanten van ‘midsize range’ delen, die Bystronic in oktober op de Euroblech zal introduceren.

19

BRENG JE PRODUCTIVITEIT NAAR EEN HOGER NIVEAU

FT-150 fiber

Mazak introduceert de nieuwe FT-150 FIBER, speciaal ontworpen voor het razendsnel snijden van buizen met een kleine tot middelgrote diameter. Uitgerust met state-of-the-art SmoothTUBE-besturing, moeiteloos programmeren en bewaking van de status van uw machine met slechts één aanraking. Ontdek meer over de ongeëvenaarde efficiëntie en het gebruiksgemak.

NIEUWE STATE-OF-THE-ART CNC-BESTURING:

GROOT DUBBEL SCHERM VAN 21,5 INCH

VOOR EENVOUDIGE BEDIENING

NIEUW INTUÏTIEF ONTWERP

VOOR SNELLER MACHINEBEHEER

SNEL EN EENVOUDIG PROGRAMMEREN DANKZIJ DE NIEUWE HMI

Heeft u advies nodig of wilt u graag een demo zien op de FT-150 FIBER? Neem snel contact op om een afspraak te maken.

www.mazakeu.be

Bel: +31 (0)30 634 40 30 of e-mail: sales@mazak.nl

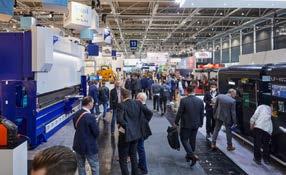

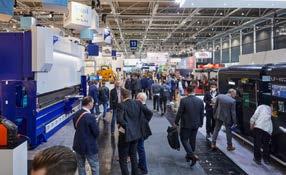

Guided Visitor Tours nieuw onderdeel op Euroblech

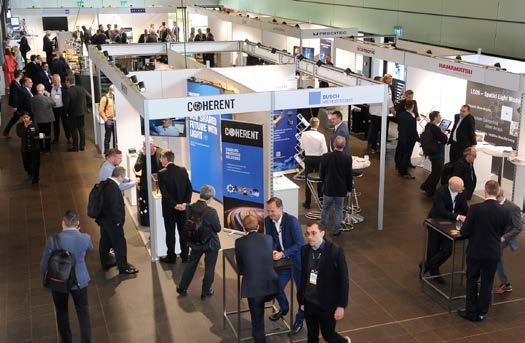

De Euroblech, die eind oktober weer wordt gehouden in Hannover, kent dit jaar een nieuw onderdeel: Guided Visitor Tours. Passend in het beursmotto ‘The Power of Productivity’, zijn deze georganiseerde bezoekerservaringen gericht op productiviteitsverhogende technologie.

De rondleidingen omvatten presentaties van 10 minuten bij elke stop, gevolgd door een korte vraag- en antwoordsessie.

Twee touropties

Er zijn twee verschillende touropties om uit te kiezen. Tour 1 ‘Industrial Internet of Things (IIoT)’ behandelt belangrijke onderwerpen zoals big data, analyse op afstand, voorspellend onderhoud, productiebewaking en traceerbaarheid van onderdelen. Deelnemers zullen verschillende producten, tools en software ontdekken om hen te helpen bij het plannen, optimaliseren en monitoren van de productie met het oog op het verbeteren van hun algehele productiviteit, efficiëntie en duurzaamheid.

Rondleiding 2 ‘Automatisering en robotica voor efficiënte productie’ laat zien hoe geïntegreerde, bolt-on of stand-alone automatiseringsen roboticasystemen de productieactiviteiten kunnen stroomlijnen voor meer duurzaamheid en productiviteit, zelfs voor kleine batches. Deze kunnen variëren van handling-, sorteer-, transport-, opslag- en stapelsystemen tot robots, cobots en autonome mobiele robots (AMR's). Meer informatie over het boeken van de rondleidingen voor bezoekers zal dichter bij de show worden gepubliceerd op de Euroblech-website.

Negen hallen

De Euroblech is 's werelds grootste beurs voor plaatbewerking en bestrijkt de hele toeleveringsketen in 15 verschillende technologiesectoren. Bezoekers kunnen zich verheugen op een groot aantal live demonstraties en wereldpremières, die de mogelijkheid bieden om de voordelen van specifieke technologische oplossingen voor hun eigen productieproces te verkennen, te beoordelen en te bespreken.

Euroblech 2024 zal de hallen 11, 12, 13, 14, 15, 16, 17, 26 en 27 van het beursterrein van Hannover in beslag nemen. De opname van standruimte is volgens de beursorganisatie immens, met name van internationale exposanten, met meer dan 60% van de exposanten van buiten Duitsland. Naast Duitsland zijn de belangrijkste exposantenlanden Italië, Turkije, China, Spanje, Nederland, Zwitserland, Taiwan, België, Oostenrijk, Frankrijk en de VS. Begin april was al ruim 90 procent van de beschikbare standruimte geboekt.

Live actie

Euroblech biedt tal van mogelijkheden om innovatieve machines live in actie te zien. De beurs biedt toegang biedt tot het breedst mogelijke spectrum van technische leveranciers, met exposities die letterlijk alles bestrijken wat te maken heeft met de verwerking van metalen platen, buizen, profielen, plastic hybriden en andere gerelateerde toepassingen.

Te zien zijn stanspersen, CNC-ponsmachines, kantbanken en andere machines en gereedschappen voor snijden, ponsen en vormen; lassen en bevestigen; oppervlaktebehandeling en afwerking; procesbeheersing en kwaliteitsborging; machine-elementen en -componenten; CAD/CAM/CIM-systemen; magazijn- en fabrieksuitrusting; recycling van materialen; en nog veel meer.

Sprekersforum

Euroblech 2024 kent ook weer een Speaker Forum, twee speciale presentatiezalen voor lezingen van experts en paneldiscussies.

De sessies vinden plaats op alle vier de beursdagen en bieden spannende inzichten in de nieuwste projecten en productontwikkelingen, evenals waardevolle netwerkmogelijkheden en zinvolle uitwisseling tussen collega's. De sprekersagenda wordt dichter bij de show gepubliceerd.

Industry Awards

De Euroblech Industry Awards maken dit jaar een comeback. Er wordt erkenning gegeven voor de meest innovatieve producten, oplossingen en digitaliseringsconcepten in verschillende categorieën. De winnaars worden vanaf het najaar geselecteerd door professionals uit de industrie via online stemmen en de prijzen worden uitgereikt op de beurs. Meer details zullen in de aanloop naar de show worden gepubliceerd.

21

Euroblech biedt tal van mogelijkheden om innovatieve machines live in actie te zien.

Spider versnelt leveringen

De opslagcapaciteit voor stalen, RVS en aluminium platen van thyssenkrupp Materials Nederland in Veghel is uitgebreid met een nieuwe platenhal met volautomatisch opslagsysteem van 4.540 m2.

Door minder handling bij het picken, versnelt de dagelijkse levering van producten in uiteenlopende materiaalsoorten en -dikten aan ruim 1.300 klanten. De keuze voor de Spider, het volautomatische opslagsysteem van aalbers|farina, is ingegeven door de wens om grote hoeveelheden plaatmateriaal efficiënt op te slaan en te picken. Want de doorlooptijden bij klanten worden korter en daarom neemt de druk om steeds sneller te leveren toe. Dit opslagsysteem blinkt uit in modulariteit, omdat via één lift een onbeperkt aantal opslagtorens wordt beheerd. Elke toren kan modulair uitgebreid worden, zodat de capaciteit flexibel meegroeit met de behoeften van thyssenkrupp Materials Nederland. Het nieuwe platenmagazijn bestaat uit zes torens met in totaal 312 cassettes, goed voor een capaciteit van bijna 800 ton materiaal. De Spider kan tot bijna 9 meter hoog reiken en heeft lades met een laadvermogen van 2.500 kg elk. Dat maakt het opslagsysteem geschikt voor plaatmateriaal tot afmetingen van 3000×1500 mm. De bediening is volautomatisch met een geavanceerde zoekfunctie die materialen efficiënt lokaliseert, inclusief de registratie van

Het volautomatische opslagsysteem Spider van thyssenkrupp Materials Nederland bevordert de snelheid en nauwkeurigheid van klantleveringen.

reststukken, wat de efficiëntie verder verhoogt. De integratie van het Spider-systeem met de software van thyssenkrupp Materials Nederland zorgt voor een gestroomlijnde bediening.

MetaFold Academy opgericht

MetaFold Academy is een innovatief trainingsinitiatief gericht op het bevorderen van groene productiepraktijken binnen de automobielsector.

De academy is ontworpen om tegemoet te komen aan de behoefte aan een sectorbrede transitie naar duurzamere praktijken. Het project zal zich richten op het aanleren van vaardigheden op het gebied van eco-innovatie, energie-efficiëntie en hulpbronnenbeheer via een modulair trainingsprogramma. Dit initiatief is bedoeld om de competenties van 250 ingenieurs en ontwerpers uit de automobiel-,

ruimtevaart- en energie-industrie te vergroten, en hen uit te rusten met de kennis om nieuwe groene technologieën binnen hun activiteiten te implementeren. Volvo Group heeft zich aangesloten als proefklant en benadrukt de relevantie en urgentie van de integratie van duurzame technologieën in productieprocessen. De samenwerking met Volvo stelt deelnemers in staat hun geleerde kennis in de praktijk toe te passen. MetaFold Academy zal opereren via een netwerk van vier trainingscentra in Zweden, Griekenland, Italië en Hongarije. Deze centra zullen dienen als knooppunten voor innovatie en praktische training, en bieden cursussen aan die online en praktijkgerichte modules combineren.ss

Andere naam: Cutlite Penta Benelux

Fiber Laser Benelux presenteert zich voortaan onder de nieuwe naam Cutlite Penta Benelux.

Fiber Laser Benelux vertegenwoordigt sinds een aantal jaren de Italiaanse fabrikant van fiberlasers Cutlite Penta. Alle machines worden volledig in Italië geproduceerd en de fabrikant heeft naam gemaakt als producent van superhigh power lasers tot 50 kW vermogen. Op de TechniShow werd eerder dit jaar ook het nieuwe model XME geïntroduceerd. Dit is een instapmodel dat is uitgerust met dezelfde software en snijkop als de andere modellen. De XME wordt aangeboden voor een aantrekkelijke prijs, waarmee Cutlite

Penta een Europees alternatief biedt voor de vele prijsvechters die op de markt zijn verschenen. Met de introductie van dit instapmodel kan Cutlite Penta alle marktsegmenten bedienen; vanaf het instapniveau tot en met toepassingen in het topsegment, waar de hoogste snelheid, betrouwbaarheid en kwaliteit worden gevraagd. “Daarom is dit het moment om onze naam te veranderen in Cutlite Penta Benelux”, zegt Jeffrey Datema. “We hebben zo’n goede band met Cutlite Penta en ze maken zulke goede machines dat we nu dit statement willen maken. Wij zijn Cutlite Penta Benelux. Het is tevens een signaal naar de markt en onze klanten. Over een aantal jaren zijn we er ook nog met deze machines.”

22

Kort nieuws

Plaatijzerindustrie sluit de deuren

Begin 2025 sluit de Plaatijzerindustrie en gaan na 105 jaar de deuren definitief dicht. De fabriekslocatie in Apeldoorn is verkocht.

De Plaatijzerindustrie richt zich de laatste jaren volledig op het ontwerpen en vervaardigen van roestvrijstalen en stalen bodems. Het gaat dan om bodems (veelal zijkanten van tanks) met een diameter van enkele centimeters tot 4 meter. Deze activiteiten zijn te beperkt voor de omvangrijke locatie in Apeldoorn. “De verschillende fabriekshallen zijn te groot voor het werk dat er wordt gedaan”, aldus directeur-eigenaar Gerard van Reekum. “Maar de werkzaamheden voor het forceren, dieptrekken en persen van stalen bodems voor tank- en apparatenbouw zijn ook niet zo maar te verplaatsen. Vandaar dat we hebben besloten om onze activiteiten te beëindigen en de locatie te verkopen.”

De Plaatijzerindustrie stopt begin 2025 met de bedrijfsactiviteiten om vervolgens de fabrieksonderdelen als forceermachines, persen, zware

Beschadigingsvrij buigen

Wila in Lochem organiseerde onlangs een geslaagde Masterclass ‘Beschadigingsvrij buigen’ voor kantpersoperators en product engineers.

Tijdens deze leerzame bijeenkomst aan de Wila Academy ontdekten deelnemers hoe ze aftekening op plaatmateriaal kunnen minimaliseren of zelfs elimineren. Een cruciaal onderwerp voor vakmensen die streven naar hoogwaardige resultaten in het kantproces.Het evenement omvatte een fabrieksrondleiding door de Wila Smart Factory. Deelnemers kregen een kijkje achter de schermen en leerden hoe procesbeheersing, -controle en gedreven medewerkers bijdragen aan de productie van hoogwaardig en nauwkeurig kantgereedschap. Meer informatie over beschadigingsvrij buigen is te vinden op de Wila website.

kranen, manipulatoren en carrousel-draaibanken te ontmantelen. Medio 2025 wordt de locatie opgeleverd aan de koper, netbeheerder TenneT. Van Reekum is van plan de productie en verkoop over te dragen aan een collega onderneming in Nederland, zodat de verkoop aan de klanten van de Plaatijzerindustrie gecontinueerd kan worden.

Nieuwe naam

Tummers

Tummers Plaatbewerking heeft de naam gewijzigd in Tummers Metal Solutions. Dit is gedaan met het oog op de internationale ambities van het bedrijf als onderdeel van Tummers Group en de verdere focus op halffabricaten.

De afgelopen jaren is Tummers Plaatbewerking zich steeds meer gaan specialiseren als leverancier van halffabricaten. Disciplines als lasersnijden, afbramen, kanten, walsen en lassen zijn hierbij onmisbaar, maar het bedrijf doet veel meer dan dat. De bestaande naam paste dan ook niet meer. Ricardo Moerkens, directeur Tummers Metal Solutions, vertelt waarom gekozen is voor de naamswijziging: “Met de uitbreiding van ons productieproces, machinepark, lasserij én de upgrade van de kantoren, was dit voor ons het juiste moment om de naamswijziging door te voeren. We gaan door met het werk waar we goed in zijn. We blijven dezelfde klanten bedienen met dezelfde gewaardeerde collega’s die nu al bij ons werkzaam zijn. We staan te popelen om de wereld te laten zien wat voor ijzersterk merk Tummers Metal Solutions is en zijn trots deze stap te kunnen zetten!”

In 2025 alweer Schweissen & Schneiden

Voor de volgende editie van Schweissen & Schneiden, de vakbeurs in Essen (D) voor verbinden, snijden en coaten, is meer dan 70% van de expositieruimte al weer geboekt.

Mondiale spelers zoals Fronius International, Panasonic, MicroStep, Messer Cutting Systems, Trumpf, Lorch en OTC hebben hun deelname bevestigd. De vakbeurs, die oorspronkelijk in 2021 zou plaatsvinden, maar vanwege de Covid-19 pandemie pas in september 2023 kon worden gehouden, keert daarmee terug naar het gebruikelijke vierjarige ritme. Van 15 tot en met 19 september 2025 worden producten en diensten gepresenteerd aan een internationaal vakpubliek. De relevantie van Schweissen & Schneiden werd duidelijk tijdens de vorige editie in 2023: 826 exposanten presenteerden actuele ontwikkelingen en innovaties in de branche aan meer dan 40.000 professionele bezoekers uit 124 landen.

23

Schweissen & Schneiden, de vakbeurs voor verbinden, snijden en coaten, keert terug naar het gebruikelijke vierjarige ritme.

Ontbramen en richten in één lijn

Met het oog op automatisering kijkt men steeds vaker naar het verbeteren van bedrijfsprocessen. Het wordt essentieel voor het bedrijf van de toekomst. Daarom is de toenemende vraag naar een richtmachine in combinatie met een ontbraammachine niet geheel onverwacht. Bij Suer Stahltechnik in het Duitse Raesfeld staat de 85P.1600 Peak Performer van Kohler in een productielijn met de 1.600 mm brede 42 RB series van Timesavers. “Één medewerker kan beide systemen bedienen. Het bespaart tijd, ruimte en energie.”

Suer Stahltechnik - in 2020 opgericht door Leonard Suer – levert met in totaal 12 werknemers hoge kwaliteit plaatwerk. Van lasersnijden tot ontbramen. Van kanten tot aan frezen. De volledige bewerking van plaatmetaal wordt in Raesfeld gedaan. Een product dat door de lasersnijder is gegaan, is nog niet af. “We willen het graag ontbramen, boren, galvaniseren, draadsnijden… We nemen alle bewerkingen voor onze klanten over, zodat ze het zelf niet meer hoeven te doen.” De afnemers komen grotendeels uit dezelfde Duitse staat: NoordrijnWestfalen. Zij zijn voornamelijk werkzaam in de machinebouw, staalen hallenbouw, maar ook in railing- en trappenbouw of zelfs de autoindustrie.

Groeien

Suer Stahltechnik is betrokken bij zijn klanten en gaat graag uitdagingen aan. Leonard: “Als een klant naar ons toekomt, vertelt waar hij naartoe wil en vraagt of wij hun partner willen zijn, dan zeggen wij: gaan we doen.” Zo heeft Suer onlangs nog een machine aangeschaft om in een klantbehoefte te voorzien. De klant wenste een product dat ze in eerste instantie niet konden maken. Samen hebben ze overlegd wat er gedaan moest worden. Dat leidde naar een extra machine.

Ontbramen

Door met verschillende schuurband- en borstelfabrikanten te spreken, werd Suer in de richting van Timesavers International gewezen. De keuze viel op een 42 RB series met een werkbreedte van 1.350 mm. Deze is later vervangen voor dezelfde serie, maar met een werkbreedte van 1.600 mm. De machine met roterende borstels is geschikt voor het ontbramen, kanten afronden tot een radius van 2 mm, laseroxide verwijderen en finishen. Het oxide verwijderen is cruciaal voor het coaten en verzinken. De aangebrachte laag blijft veel beter hechten op een schoon oppervlak.

1A-Maschinen, dealer van Timesavers machines, heeft een grote rol gespeeld in het project. Zij hebben de ontbraammachine in combinatie met de AMI rollentafels en de afzuiger van Absaugwerk verzorgd.

24

De bedieningspanelen van de Kohler en Timesavers machine zijn geïntegreerd in één systeem, met drie camera’s er bovenop. Zo kan één medewerker het hele proces beheren en overzien.

Gebogen delen en platen

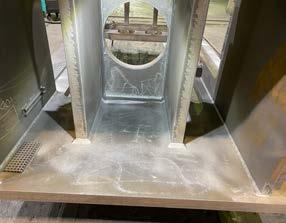

Het Duitse bedrijf werkte al twee jaren met de ontbraammachine van Timesavers. Daar waren ze tevreden mee. Toch liepen ze telkens weer tegen hetzelfde probleem aan. De onderdelen die ze doorvoerden in de ontbraammachine waren niet helemaal recht. Bij het lasersnijden komt er spanning in het plaatwerk. Wanneer die spanning vrijkomt, vervormt het metaal. Dat kan gebeuren tijdens vervolgprocessen zoals lassen of assemblage. De nabewerking die dan nodig is, kan leiden tot hogere kosten. Om zulke kosten te besparen, moet de spanning uit het plaatwerk worden gehaald. Vandaar de aanschaf van de Peak Performer 85P.1600 van Kohler Maschinenbau.

Richten

Kohler kon als beste van dienst zijn bij het integreren van de Timesavers ontbraammachine en hun snijdelenrichtmachine. De Peak Performer 85P.1600 beschikt over een uitgebreid reinigingssysteem. Hierbij worden de richtwalsen elektrisch uit de machine geschoven. Dat vereenvoudigt het reinigingsproces. Voor Suer Stahltechnik is dat belangrijk, omdat ze verschillende soorten metalen verwerken. Daarnaast heeft de machine een elektromechanische regeling van de richtspleet. Bij verschillende dwarsdoorsneden van het te richten materiaal treden uiteenlopende krachten op. De gepatenteerde regeling herkent deze en gaat ze onmiddellijk tegen. De richtspleet blijft constant en zorgt voor de beste richt resultaten. Bovendien is de snijdelenrichtmachine uitgerust met een barcode scanner, omkeerbare richtwalsen voor een langere levensduur, en meer functies zoals overbelastings- en randbeveiligingssystemen.

Alles in één proces

Om ruimte te besparen wilde Suer de snijdelenrichtmachine koppelen

De onderdelen die uit de ontbraammachine komen, zijn nu helemaal recht.

aan de ontbraammachine. Zo vormt het richten en ontbramen één proces. De bedieningspanelen van de Kohler en Timesavers machine zijn geïntegreerd in één systeem, met drie camera’s er bovenop. Zo kan één medewerker het hele proces beheren en overzien. “Het bespaart tijd, ruimte en energie. En het werkt heel goed”, vertelt Leonard.

De snijdelenrichtmachine zorgt voor vlak en spanningsvrij plaatwerk. Max Burgert, product manager bij Kohler, legt uit dat het richten meer inhoudt dan het rechtmaken van een plaat. Door het reduceren en in evenwicht brengen van de spanning in het materiaal, wordt het verdere werk procesbetrouwbaarder en efficiënter. Vervolgens gaat het gerichte deel over de rollentafel de ontbraammachine in. Daar vindt het ontbramen, kanten afronden, oxide verwijderen en finishen plaats. Met een druk op de knop gaat de transportband weer achteruit. Zo wordt het onderdeel terug naar de voorkant gevoerd.

Samenwerking

Kohler, Timesavers, 1A-Maschinen en Suer Stahltechnik kijken terug op een fijne samenwerking. Het ging verder dan alleen een product opleveren. Het ging om het bieden van het beste proces. Regelmatig overleg was onmisbaar gedurende de ontwikkeling en oplevering van de productielijn. Raoul Knoop, machinebediener en werkplaatsleider: “Wat ik echt leuk vond was dat ze reageerden op elk verzoek van de klant. Dat je kunt zeggen: ik wil het graag zo en zo hebben. Is dat haalbaar? En ze hebben het ook geprobeerd en gerealiseerd. Bovendien werkten ze nauw samen. Dat is goed bevallen. Dat heeft echt goed gewerkt.”

Bij Suer Stahltechnik in het Duitse Raesfeld staat de 85P.1600 Peak Performer van Kohler in een productielijn met de 1.600 mm brede 42 RB series van Timesavers.

25

www.frimach.nl

Frimach is gespecialiseerd in de in- en verkoop van nieuwe en gebruikte machines voor de metaalbewerking, zowel in Nederland als in het buitenland. In onze gezamenlijke 4000 m² grote showroom te Drachten treft u een grote verscheidenheid verspanende en plaatbewerkingsmachines aan.

GOEDE SERVICE – HOGE KWALITEIT

■ Specialist in- en verkoop

■ Groot afwisselend aanbod

■ Transport en plaatsing

■ Alles wordt geserviced

■ Marktconforme prijzen

WIJ KOPEN OOK MACHINES EN COMPLETE INVENTARISSEN OP, BIED ZE ONS AAN !

Frimach Metaalbewerkingsmachines BV De Hemmen 77 - 9206 AG Drachten I Nederland I info@frimach.nl I +31 (0)512 54 58 77

meer informatie over advertentiemogelijkheden op www.54umedia.nl

26 WWW.LASKAR-PUNTLASTECHNIEK.COM INDUSTRIËLE OPLOSSINGEN VOOR PUNTLASSEN · PROJECTIELASSEN MOERENLASSEN · ROLNAADLASSEN STIFTLASSEN MEER

WETEN?

Thema volgend nummer

HÉT MAGAZINE VOOR DE BUIS- EN PLAATBEWERKING

Mobiele buigassistent valt in de prijzen

De Belgische onderzoeksgroep LVD Robotic Solutions/Acro heeft met de mobiele cobot-assistent Ricobb de roboticawedstrijd van Kuka gewonnen. Deze oplossing, die bijvoorbeeld makkelijk bij een kantbank kan worden gezet, is geïnitieerd voor buigen, maar kan ook worden ingezet als oplossing voor andere gerelateerde toepassingen, zoals sorteren en ontbramen.

Twee jaar geleden heeft LVD het Solution onderdeel van Kuka Benelux overgenomen. Hiermee is de Belgische machinebouwer LVD Robotic Solutions (LRS) gestart, dat de expertise en het marktbereik van LVD op het vlak van robotautomatisering aanzienlijk heeft vergroot. LRS heeft zich tot dusverre vooral beziggehouden met het ontwikkelen van robotkantcellen. Nu dat assortiment goed op orde is, kan er ook aandacht worden besteed aan andere projecten. “We hebben nu bijvoorbeeld ook tijd voor speciale projecten bij klanten”, vertelde LVD sales manager Mathijs Wijn tijdens de Pushing the Edge dagen bij Q-Fin in Bergeijk, waar LVD zich presenteerde met een cobot die doppen van colaflesjes wipte. Deze cobot stond model voor een nieuw product dat kort daarna op de stand van Kuka op de Hannover Messe werd gepresenteerd: het gebruiksvriendelijke cobot-applicatieplatform Ricobb, gebaseerd op Kuka’s robotbesturingssysteem en ecosysteem iiQKA en de lichtgewicht robot LBR iisy.

Innovatieve roboticaconcepten

Hiermee won het LRS/Acro team de Innovation Award, die Kuka al 10 jaar uitreikt aan uitmuntende jonge teams voor innovatieve roboticaconcepten. Het Belgische team was één van de drie finalisten. In het jubileumjaar stond alles in het teken van een belangrijk thema voor de toekomst: hoe kunnen robotica en automatisering bijdragen aan de transformatie van ambachten en MKB-bedrijven en helpen

De mobiele LBR iisycobotassistent Ricobb van LRS/Acro is ontworpen om MKBondernemingen in Europa in staat te stellen productieprocessen op te pakken en te behouden, die anders in lagelonenlanden zouden plaatsvinden.

bij het oplossen van uitdagingen zoals het tekort aan geschoolde arbeidskrachten en stijgende kosten? “De ambachten en het MKB zijn vandaag de dag nog steeds zeer schaars geautomatiseerde gebieden. Het tekort aan geschoolde arbeidskrachten en de demografische veranderingen hebben gevolgen voor deze sectoren. Het gebruik van robotica kan hierbij helpen, maar staat nog relatief in de kinderschoenen. De concepten van onze finalisten tonen het grote potentieel van robotica voor deze industrieën”, aldus Volker Schmirgel, hoofd van het Kuka Technology and Innovation Centre en lid van de jury van de Innovation Award.

Eenvoudige bediening

De drie finalistenteams gebruikten voor hun innovatieve concepten de Cobot LBR iisy en de iiQKA robotbediening en het ecosysteem en een vision-systeem van Roboception. Op de voorlaatste dag van de Hannover Messe koos een internationale jury het winnende team. Dat werd LRS/ Acro. Hun Ricobb is een betrouwbare, mobiele LBR iisy-cobotassistent die is ontworpen om kleine en middelgrote ondernemingen in Europa in staat te stellen productieprocessen op te pakken en te behouden, die anders in lagelonenlanden zouden plaatsvinden. Dat is het ambitieuze doel van LRS en Acro. Acro staat voor Automation, Computer, Vision & Robotics en is een onderzoeksgroep van de KU Leuven, die zich bezighoudt met de vertaling van fundamenteel onderzoek in prototypes met een technisch niveau dat hoog genoeg is om toepassing in de industrie mogelijk te maken. De kern van het Ricobb concept is een gebruiksvriendelijk cobot-applicatieplatform dat specifiek wordt gebruikt voor een buigproces. De intelligente robotprogrammering is ingebed in het controlesysteem van de buigpers en is dankzij eenvoudige modules gemakkelijk toegankelijk en aanpasbaar aan het buigproces, inclusief processen en modellen voor productfamilies. De applicatie biedt ook de mogelijkheid om te worden gebruikt voor andere gerelateerde taken zoals sorteren of ontbramen. De jury was vooral onder de indruk van de eenvoudige bediening van de applicatie en het uitgekiende concept.

27

MicroStep MG plasmasnijmachine bespaart Ravestein veel tijd en kosten

Super strakke lasafschuiningen

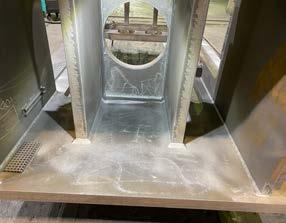

De nieuwe MicroStep machine bij Ravestein heeft een tafel van 30 x 7 meter. “Voor ons is het belangrijk dat we er vier platen van 12 x 3 meter tegelijk op kunnen leggen”, zegt hoofd werkvoorbereiding John Noy. “Zo kunnen we twee platen snijden en tegelijkertijd bij twee platen de gesneden delen uitrapen.”

Een strip van 6 meter over de hele lengte afschuinen? De nieuwe MicroStep MG plasmasnijmachine bij Ravestein doet het super strak in 10 minuten. Alleen dat al levert de scheepswerf een flinke tijds- en kostenbesparing op.

28

Want ga maar na: één project kan zo maar een kleine vijftig strippen tellen, die allemaal van een nauwkeurige lasafschuining (bevel) moeten worden voorzien. Voorheen gebeurde dat handmatig omdat de oude snijmachines dat simpelweg niet aankonden. “Daar waren we zo maar drie weken druk mee. Nu doen we dat in drie dagen”, zegt hoofd werkvoorbereiding John Noy.

Ravestein is een scheepswerf en constructiebedrijf. Het zijn echter geen schepen die het bedrijfsterrein in het Gelderse dorp Deest via de Waal verlaten. Wel allemaal water gerelateerde producten zoals aanlegsteigers, sluisdeuren, caissons, bruggen en brugdelen. Naast Ravestein Shipyard & Construction Company is er de aparte tak Ravestein Container Pontoon. Deze produceert containerpontons voor onder andere het creëren van stabiele werkruimtes op water, bijvoorbeeld voor baggerwerkzaamheden. De pontons, die de hele wereld over gaan, kunnen modulair worden samengesteld zodat ze op locatie in elkaar kunnen worden gezet.

Grote snijhal

Op de werf zelf wordt al het zware constructiewerk gedaan. Alles wat geen hoofdconstructie is – zoals relingwerk – wordt uitbesteed. “Ook boren, tappen en frezen laten we allemaal buiten de deur doen”, zegt Noy. Per jaar verlaat zo’n 5 à 7000 ton aan stalen producten de werf. Het productieproces van vrijwel alle onderdelen begint in de snijhal. Ravestein koopt voornamelijk platen in van 12 x 3 meter, met diktes van 7 mm tot 60 mm. Deze worden plasma gesneden en een klein beetje autogeen. Alles wat dikker is dan 60 mm wordt besteld en komt op maat gesneden binnen.

Zelf beschikt de werf over twee plasmasnijmachines met grote tafels die de snijhal over de hele lengte van 70 meter vullen. De nieuwe MicroStep machine heeft een tafel van 30 x 7 meter, de tafel van de andere snijmachine is zelfs 32 meter lang. “Voor ons is het vooral belangrijk dat we op beide machines vier platen van 12 x 3 meter tegelijk kunnen leggen”, zegt Noy. “Zo kunnen we twee platen snijden en tegelijkertijd bij twee platen de gesneden delen uitrapen.”

De oudste snijmachine die bij Ravenstein operationeel was, vertoonde best veel storingen en beschikte ook niet meer over de modernste techniek. Het was daarom tijd voor een nieuwe. John Noy en zijn collega’s hoorden veel positieve geluiden over de kwaliteit van de MicroStep machines. En ook over de service van de Belgische firma Wouters Cutting & Welding (WCW), leverancier van de MicroStep machines in de Benelux. Dat laatste hebben ze inmiddels aan den lijve

De MicroStep MG is geschikt voor recht en bevel snijden dankzij de eindeloos draaiende rotator met een traploos bereik van –50° tot +50°. De volledige snijkop wordt aangedreven met digitale servomotoren waardoor deze volautomatisch synchroon gepositioneerd worden.

ondervonden. “Alleen al het feit dat de mensen van Wouters Nederlands spreken is gewoon heel fijn bij zaken als opleiden en service.”

Snel en dynamisch snijden

De MicroStep MG die WCW bij Ravestein heeft geïnstalleerd, is geschikt voor langdurig zwaar industrieel gebruik en voldoet tegelijkertijd aan de hoogste eisen op het gebied van nauwkeurigheid, prestaties en gebruiksgemak. Het is een CNC-gestuurde plasmasnijmachine met een modulair opgebouwd machineframe in portaaluitvoering met dubbelzijdige aandrijving (AC servomotoren). Het portaal is een stalen constructie, die loopt op los van de tafel opgestelde lineaire geleidingen. Deze geleidingen maken de machine dynamisch en snel (positioneersnelheid tot 60.000 mm/min) en daarmee uiterst geschikt voor het plasma snijden van dunne diktes en kleine gaten waarbij de dynamiek een grote rol speelt. De MicroStep MG is geschikt voor recht en bevel snijden dankzij de eindeloos draaiende rotator met een traploos bereik van –50° tot +50°. De volledige snijkop wordt aangedreven met digitale servomotoren waardoor deze volautomatisch synchroon gepositioneerd worden.

Ook inkjetmarkeren is mogelijk dankzij een printkop met automatische hoogteregeling, die volledig gestuurd vanuit de machinesturing in alle richtingen tekst kan printen. De verschillende afdekplaten om de mechanische delen te beschermen en de energiekettingen om de kabels en gasslangen in op te bergen zorgen voor een hoog afwerkingsniveau van de machine.

29

2D LASER

MOVE IT, CUT IT, SELL IT

VERHOOG UW PRODUCTIVITEIT MET DE SNELHEID VAN ONZE MODULAIRE OPLOSSINGEN

Onze 2D lasermachines zijn gemaakt om aan uw werkelijke behoeften te voldoen, zo simpel is het. U kunt uw grote of kleine batches in zeer concurrerende doorloopsituaties uitvoeren en steeds de beste snijkwaliteit behalen.

Beste prestaties in zijn klasse met tot 20% snellere cyclustijden, dankzij 28 m/s² acceleratie en 180 m/min trajectsnelheid.

Optimale kosteneffectiviteit met tot 40% gasbesparing en een opmerkelijke plaatbenutting van 96%

Naadloze integratie met modulaire en schaalbare automatiseringsoplossingen, van stand-alone opstellingen tot volledig geautomatiseerde productiecellen, op elk moment integreerbaar.

2D & 3D LASERSNIJDEN | BUIGEN | PONSEN & KNIPPEN | AUTOMATISERING | SOFTWARE | FMS

Partner samen met de kennis en dynamiek van Prima Power. Evolve by integration

De nieuwe Platino Linear ®

Meerdere programma’s tegelijk

De CNC-machinebesturing iMSNC 500 is een PC sturing en kan standaard gekoppeld worden in een netwerk. Het draait op een Windows 11 platform. Meerdere programma’s kunnen gelijktijdig lopen, hierdoor wordt programmeren tijdens het snijden mogelijk. Bij Ravestein worden de programma’s op kantoor gemaakt. Op het losstaande beeldscherm bij de machine roept de operator een nummer op, waarna hij het programma kan aflopen. Dankzij het 24” scherm heeft de operator een goed overzicht over de verschillende processen van de machine. Op het linker deel is het CNC programma afgebeeld, en bevinden zich de verschillende menu’s. Rechts kan de operator kiezen uit een aantal snelkoppelingen die meer informatie geven over de snijparameters, de CNC code of de plasmabron. De bediening van de machine zelf gebeurt aan de besturing of voor de basishandelingen aan een van de twee portaalbedieningspunten. Op het portaal bevindt zich bovendien een tweede 24” monitor, die een kopie is van de andere besturing. Dankzij het touchscreen, het toetsenbord en de muis is het mogelijk om op deze monitor op dezelfde manier te werken als op de losstaande besturing. Hierdoor hoeft de operator niet telkens naar de losstaande besturing te lopen. Zeker bij lange machines is dat een voordeel.

Goed snijden is vakmanschap

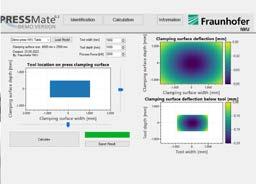

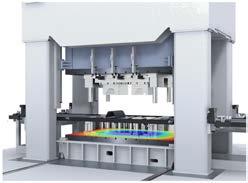

De machine is nu ruim een jaar in bedrijf bij Ravestein. Noy en zijn collega’s zijn er heel tevreden over. De werkvoorbereiders op kantoor en de vakmannen in de snijhal zijn voortdurend bezig om samen de machine optimaal te laten snijden. “Goed snijden is echt vakmanschap”,