HÉT MAGAZINE VOOR DE BUIS- EN

In deze editie:

HÉT MAGAZINE VOOR DE BUIS- EN

In deze editie:

Maakt automatisering het oog van de vakman overbodig? – Goma koploper met AGV’s – Veilig handlaserlassen –Voortman versterkt buisbewerking - Nieuw softwareplatform geeft SafanDarley sterke basis - Productiviteit met 40% omhoog - Mazak let op CO2-uitstoot lasersnijmachines - Alle beweging in één compacte lijn - Automatische laslijn voor seriegrootte 1 - Makkelijk buigen - Flexibel persen door innovatieve extra’s - Gevouwen als origami

Bent u ook op zoek naar een 2D-plaatlasersnijmachine?

Informeer bij Mazak naar de OPTIPLEX 3015 NEO. Bij dit nieuwe type is veel aandacht besteedt aan de verbeterde bediening van de CNC-besturing. De roterende besturing geeft operators de mogelijkheid om aan de voor- of zijkant van de machine te werken. Het scherm is kantelbaar, wat een comfortabele werkhouding biedt voor gebruikers. Dankzij het touchscreen is het bedienen en controleren van de lasersnijmachine nog intuïtiever geworden.

Heeft u advies nodig of wilt u graag een demo zien op de OPTIPLEX 3015 NEO?

Neem snel contact op om een afspraak te maken.

‘Wat is volgens jou nou het belangrijkste thema hier op de beurs?’ De vraag werd mij gesteld door een van de exposanten op de Nederlandse Metaaldagen in Den Bosch.

Ik moest even nadenken over een goed antwoord. Dat er zo veel automatiseringsoplossingen waren te zien in de Brabanthallen, was natuurlijk te makkelijk. Dat was geen antwoord dat veel indruk zou maken, want automatisering is tegenwoordig het centrale thema op zo ongeveer iedere beurs, congres of huisshow. Dus zei ik maar dat er steeds meer complete productielijnen ontstaan waarin alle bewerkingen in één systeem naadloos op elkaar aansluiten. Ik zei erbij dat in het verlengde daarvan de maintenance aspecten nog wel een dingetje gaan worden. Want een volledig geïntegreerd productieproces is zo sterk als de zwakste schakel. En je kunt het niet hebben dat alles plat komt te liggen door gebrekkig onderhoud aan één onderdeel.

Maar het antwoord was volgens de exposant veel simpeler: vergrijzing. Dat is momenteel hét thema in de metaalbewerking. En eigenlijk had hij helemaal gelijk. De uitstroom die iedereen al vele jaren geleden zag aankomen, is volop gaande; steeds meer vakmensen gaan van hun pensioen genieten. De instroom van mensen die hun werk moeten overnemen is veel kleiner.

Dat is momenteel misschien wel de belangrijkste drijfveer voor automatisering, robotisering en digitalisering. Robots moeten het handwerk van de uittredende generatie overnemen, software hun vakkennis.

Iedereen gaat hier op alle fronten in mee. De grote OEM’ers maar even goed de kleinere MKB-toeleveranciers. In deze PlaatBewerkingsNieuws staan tal van voorbeelden. Bij Goma vervoeren twee AGV’s al zo’n 40 tot 60 orders per dag. Ze nemen steeds meer werk van de heftruckchauffeurs over. Bij Suplacon is de productiviteit dankzij een automatische opslagen behandelingsoplossing met 40 procent omhoog gegaan. De extra personeelsinspanning die voorheen nodig was voor de verwerking van restplaten is daarmee verdwenen. Machinefabrikanten doen natuurlijk ook mee. SafanDarley heeft ruimte vrijgemaakt om de vraag naar robotkantcellen aan te kunnen. Q-Fin automatiseert het ontbraamproces. BLM Group introduceert nieuwe software die het programmeren van buisen draadbuigmachines kinderspel maakt. Wat nou vergrijzing? Er zijn opties genoeg om de maakindustrie productiever en tegelijk aantrekkelijker voor de nieuwe generaties te maken.

Eric Weustink e.weustink@54umedia.nl

PlaatBewerkingsNieuws, jaargang 14, editie 2, juni 2023

De machines van Q-Fin zijn er helemaal klaar voor om de handling rondom het machinaal ontbramen, afronden en finishen van plaatdelen te automatiseren. Dat gaat nu dan ook gebeuren vanuit de afdeling Q-Fin Handling Solutions. 3D-vision speelt hierbij een cruciale rol. Lees het artikel op pagina 10

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

PlaatBewerkingsNieuws is een onafhankelijk technisch en business vakblad voor plaatbewerkende ondernemingen, die niet-verspanende technieken (scheiden, omvormen, verbinden en oppervlaktebehandelingen) in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in alle aspecten van de plaatbewerkingstechnieken en besteedt daarbij aandacht aan nieuws van en voor producenten van plaatmateriaal, service- handels- en distributiecentra, machine- en gereedschapleveranciers, toeleveranciers, OEM-ers, ingenieurs- en technisch adviesbureaus, onderwijs- en onderzoeksinstellingen. Elke uitgave bevat het speciale katern LaserNieuws, waarin voor de plaatbewerking relevante aspecten van lasertechnologie aan bod komen. De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de plaatketen actief zijn. Afhankelijk van evenementen en diverse vakbeurzen bedraagt de minimale oplage per editie 5.000 exemplaren.

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP Apeldoorn

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Eric Weustink (hoofdredacteur)

T: +31 (0)55 360 16 33

M: +31 (0)6 13 62 86 89

E: e.weustink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408

E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 5 oktober 2023. Editie 3, jaargang 14 van PlaatBewerkingsNieuws verschijnt in oktober 2023.

Copyright Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

ISSN: 1875-1628

www.plaatbewerkinsnieuws.nl

SafanDarley presenteerde tijdens de E-volutiedagen nieuwe machinebesturingssoftware, de CNC-buighulp I-Mate én de mogelijkheid om 3D-modellen op het bedieningspaneel van een kantbank te kunnen simuleren/bewerken. Allemaal het resultaat van een duidelijke focus.

6 Maakt automatisering het oog van de vakman overbodig?

10 3D-vision cruciaal bij automatisch ontbramen, afronden en finishen

14 Perfect afgelakt

16 Nieuw softwareplatform geeft SafanDarley sterke basis

20 Kort nieuws

22 Robotkanten in een stroomversnelling

24 Productiviteit met 40% omhoog

30 Mazak let op CO2-uitstoot lasersnijmachines

32 Alle beweging in één compacte lijn

27-30 juni

Laser World of Photonics

Vakbeurs voor lasertechnologie Messe München world-of-photonics.com

27-30 juni

Automatica

Vakbeurs voor automatisering en robotisering Messe München automatica-munich.com

29 juni

Bevel snijden en lasnaadvoorbereiding Webinar voortman.net

11-15 september

Schweissen & Schneiden

Vakbeurs voor verbindings- en scheidingstechniek Messe Essen (D) schweissen-schneiden.com

11-14 september

Fabtech

Vakbeurs voor plaatbewerking, lassen en finishen Chicago fabtechexpo.com

3 oktober

Lijmen Benelux

Vakbeurs en congres Koningshof, Veldhoven mikrocentrum.nl

46

10-12 oktober

METAVAK

Vakevent voor de metaalbewerkende industrie Evenementenhal Gorinchem metavak.nl

10-12 oktober

Deburring Expo

Vakbeurs ontbraamtechniek en precisie oppervlakken Messe Karlsruhe deburring-expo.de

7-10 november

Blechexpo/Schweisstec

Vakbeurzen voor plaatbewerking en verbindingstechniek

Messe Stuttgart (D) blechexpo-messe.de

Voortman versterkt buisbewerking

Met de overname van Müller Opladen, beschikt Voortman Steel Machinery in één klap over een portfolio buisbewerkingsmachines.

15, 16 november

Precisiesbeurs

Vakbeurs en congres voor precisietechnologie Brabanthallen, Den Bosch precisiebeurs.nl

Het is dé kwestie die vrijwel altijd ter sprake komt als het gaat over automatisering in de maakindustrie: zal de vakman uiteindelijk overbodig worden door alle robots en software-oplossingen inclusief kunstmatige intelligentie, die nu in vliegende vaart op ons af komen? Ook op het kennisevenement Tuwi Next was het deze vraag, die de tongen het meest losmaakte.

Bij de tweede editie van Tuwi Next op de hoofdvestiging van machineleverancier Tuwi in Winterswijk stond het thema automatisering centraal. In een aantal uren werden de bezoekers van dit event op de hoogte gebracht van de laatste ontwikkelingen op het gebied van automatisering bij metaalbedrijven. Zo gaf Tuwi een inspirerend inkijkje in het metaalbedrijf van de toekomst. Dat gebeurde samen met een aantal sprekers, die op uitnodiging van dagvoorzitter Marelle van Beerschoten, zelf ondernemer in de digitale wereld, het podium beklommen.

Interessant was vooral de bijdrage van Luke van Enkhuizen, eigenaar van Sheet Metal Connect. Hij heeft de afgelopen jaren al zo’n 30 bedrijven in vier verschillende Europese landen geholpen met digitaliseren en is vooral gespecialiseerd in plaatbewerking. In zijn presentatie tijdens Tuwi Next ging hij vooral in op de softwarekant van het hele verhaal en het omgaan met je eigen data. Van Enkhuizen presenteerde een beknopt plan met zeven stappen die plaatbewerkers moeten zetten om te komen van een achterhaalde werkwijze naar een fabriek van de toekomst. “Dit is een stappenplan dat in de elk bedrijf in de maakindustrie kan worden toegepast. Het einddoel is een fabriek met een hoge mate van kunstmatige intelligentie, van deep learning. Die digitale fabriek bereik je niet zo maar met een druk op de knop. Daar gaan stappen aan vooraf, die in juiste volgorde moeten worden doorlopen, zodat je als bedrijf snel kunt digitaliseren en geen onnodige kosten maakt.”

Met alles wat Industrie 4.0 te bieden heeft, zijn er volgens Van Enkhuizen heel veel mogelijkheden om de productiviteit nog verder te verbeteren. Maar volgens hem begint alles met ‘weten wat je wilt’. “Stel jezelf de vraag wie je wilt zijn en voor wie. Als je een fabrikant wilt zijn waar alles automatisch is, moet je een aantal stappen doorlopen.” De eerste stap is organiseren; simpele, voor de hand liggende dingen in orde maken en troep opruimen. En: zorgen dat je over machines beschikt die verbonden kunnen worden. De meeste bedrijven die bezig zijn met automatisering zitten volgens Van Enkhuizen nu in fase 3 van zijn stappenplan: het verbinden van systemen. Hierin zit de meeste uitdaging en het is één van de belangrijkste stappen om verder te kunnen. Alle informatie vanaf het binnenkomen van een offerteaanvraag tot en met de verzending en facturering van een product moet probleemloos omhoog en omlaag kunnen stromen door de hele organisatie. Vervolgens ga je volgens Van Enkhuizen steeds verder. Alle data die dit oplevert kan worden vertaald in informatie op grond waarvan gefundeerd beslissingen kunnen worden genomen. Data levert bedrijfsbrede kennis op, die kan worden gebruikt om voorspellend te gaan analyseren (stap 6). “Dit is de heilige graal”, zegt van Enkhuizen. “Als je dit hebt bereikt, heb je volledige controle over je fabriek. Dan kun je alles wat je in het verleden hebt gedaan gebruiken voor de toekomst.” De zevende en laatste stap is dan de zelfsturende fabriek, waar alles automatisch gaat.

Wat is in zo’n zelfsturende fabriek dan nog de rol van vakmensen?

Een mooi voorbeeld van wat Tuwi op het gebied van automatisering van een plaatwerkbedrijf kan betekenen, is Ter Horst Metaaltechniek in Varsseveld. Voorafgaand aan Tuwi Next bracht een aantal klanten van Tuwi een bezoek aan dit bedrijf.

Ruim drie jaar geleden was metaalbewerking een vrij onbeduidend onderdeel van de Ter Horst Groep. Nu is het een volwaardig metaalbedrijf, dat grotendeels is ingericht met machines, automatiseringsoplossingen en softwaresystemen, die zijn geleverd door Tuwi en de fabrikanten die de Winterswijkse machineleverancier vertegenwoordigt. Production manager Guido Wensink van Ter Horst Metaaltechniek: “Een belangrijke voorwaarde die we hebben gesteld is dat we één aanspreekpunt zouden hebben, waar we met al onze zaken terecht kunnen. Zo is het gebeurd en we zijn supertevreden over het resultaat.”

In de fabriek werken zo’n twintig mensen. De blikvanger op de productievloer is een groot volautomatisch platenmagazijn van Baumalog. Hieraan staat een 6x2m fiberlaser van Durma met automatische belading en ontlading. Een tweede Durma laser (3x1,5m) is er net bij geplaatst. Verder staan er ook twee kantbanken van Durma, een ontbraammachine van Costa en een tapmachine van CMA. Softwarematig levert AESC, waarmee Tuwi nauw samenwerkt, een flinke bijdrage. “Een belangrijk uitgangspunt is bij ons dat we alle informatie die we digitaal van onze klanten ontvangen, maximaal benutten bij onze werkzaamheden”, aldus Wensink.

Deze vraag kwam aan de orde in de groepssessie met enkele metaalondernemers, die hun kennis en ervaringen over automatisering deelden. Toen bij deze podiumdiscussie de stelling op het beeldscherm verscheen ‘Het oog van de vakman zal altijd de onderscheidende factor blijven’, gaven verreweg de meeste aanwezigen in de zaal aan het daarmee mee eens te zijn. Maar Luke van Enkhuizen had een andere mening: “Mijn probleem bij deze stelling zit in het woordje ‘altijd’. De vakman zal voorlopig zeker nodig blijven, maar de ontwikkelingen in kunstmatige intelligentie gaan zo hard dat het zeer de vraag is of dat altijd zo zal blijven.”

GOED GEREEDSCHAP IS HET HALVE WERK

Amsterdamsestraatweg 33 Naarden 035-539 90 90 info@hptooling.nl

TRANSFORMEER UW WAARDEKETEN MET AUTOMATISERING EN DIGITALISERING VAN

Voortman is uw one-stop-shop voor het transformeren van uw waardeketen door automatisering en digitalisering. Volg met ons de route van ordermanagement tot eindproduct en vertrouw op onze betrouwbare oplossingen die u bij elke stap ondersteunen. Profiteer van realtime bedrijfsoverstijgende gegevens die met elkaar verbonden zijn, zodat u krachtige beslissingen kunt nemen die uw bedrijf met vertrouwen vooruithelpen. Ontdek wat we te bieden hebben door vandaag nog onze gloednieuwe brochure te bekijken!

En daar waren de drie sprekers op het podium het eigenlijk wel mee eens. Het meest uitgesproken was Guido Wensink, production manager bij Ter Horst Metaaltechniek in Varsseveld: “De vakman zal zeker nog een tijdje blijven. Maar als alles een keer is uitgezocht en vastgelegd, is zijn oog niet meer nodig. Uiteindelijk zullen we beschikken over bakken vol met algoritmes, waarmee we alles kunnen maken.” Wensink is van mening dat de vakmannen die exact weten hoe ze metaal moeten bewerken, aan het uitsterven zijn. “Het is nu zaak om alle kennis die bij hun aanwezig is te bundelen en vast te leggen.”

Koos Schep, mede-eigenaar van Hieselaar in Schoonhoven was wat minder stellig: “De automatisering gaat veel verder dan we nu denken of ons kunnen voorstellen. Het belang van mensen zal afnemen, hun aantal ook. Maar helemaal verdwijnen zal de vakman niet.”

Corné van Opdorp, managing director van BOZ Group in Bergen op Zoom, is het grotendeels eens met Van Enkhuizen: “Het belang van vakmanschap neemt af. De eerste kentering is al ingezet met de komst van machines, die zo eenvoudig zijn te bedienen, dat je er ook iemand aan kunt zetten, die niks van metaalbewerking snapt.”

Een andere interessante stelling was ‘Zonder automatisering bestaat mijn bedrijf over tien jaar niet meer’. Hier nam Michel Ruesink, CEO van Arendsen Plaatwerk in Ulft, vanuit de zaal een voorschotje op. Hij zei: “Als je niet automatiseert, loop je achteraan en ben je niet meer interessant voor klanten, doordat je hogere kosten hebt en niet snel kunt reageren.” Corné van Opdorp is het daar volmondig mee eens. “Het gaat steeds meer om de snelheid van handelen.”

Guido Wensink gaf aan dat hij Ter Horst Metaaltechniek zonder automatisering niet eens van de grond zou hebben gekregen. Hij kreeg ruim drie jaar geleden het verzoek en de kans om binnen de Ter Horst Groep een volwaardig metaalbedrijf op te zetten. “Goed personeel is waardevol, maar tegelijk ook de hoogste kostenpost. Maar vooral: er was bijna geen personeel. Wij hadden software en automatisering gewoon nodig om met zo weinig mogelijk mensen toch te kunnen starten.” Wensink wil zo min mogelijk afhankelijk zijn van mensen. “Als je zaken kunt oplossen met software en automatisering, heeft dat de voorkeur.”

De steeds minder wordende beschikbaarheid van mensen is een enorme aanjager voor de automatiseringsslag die nu in de maakindustrie gaande is. Van Opdorp: “Ons bedrijf is al heel lang aan het automatiseren om efficiënter, nauwkeuriger en sneller te kunnen produceren. Tegenwoordig is automatisering vooral urgent om manarm te kunnen produceren; vanwege het personeelstekort.”

De metaalondernemers op het podium toonden zich allemaal positief over de toekomst de metaalindustrie in Nederland. Guido Wensink: “Er is heel veel toekomst voor de metaalindustrie. Als je ziet wat er allemaal ontwikkeld wordt in bijvoorbeeld de machinebouw. Dat is geweldig. En we hebben er in de metaalbewerking zoveel technieken bij gekregen, dat we werkelijk alles kunnen maken.”

Achter de vestiging van Q-Fin is de nieuwbouw voor de nieuwe afdeling

Q-Fin Handling Solutions in volle gang. Als dit pand in september gereed is, zullen hier diverse werkende opstellingen worden gepresenteerd, die de handling rondom het machinaal ontbramen, afronden en finishen van plaatdelen automatiseren. De machines van Q-Fin zijn daar al helemaal klaar voor. Ze zijn softwarematig zover gevorderd dat alle stations op afstand kunnen worden beheerst; eigenlijk kan alleen slijtage van de schuurband nog niet worden gemeten. Nu is het aan de eindgebruikers om deze oplossingen te integreren in hun productieprocessen. Inno Metaal, een van de launching customers, is ervan overtuigd dat dit gaat lukken.

Q-Fin Handling Solutions is in het leven geroepen met het doel de gebruikers van de Q-Fin machines te ontzorgen. De machinebouwer in Bergeijk wil complete oplossingen leveren voor het oppakken van de plaatdelen, het bewerken daarvan in de machine en daarna het afleggen.

Er wordt samengewerkt met diverse partners om dat voor elkaar te krijgen. Want behalve voorzieningen als robots, omkeerstations, terugvoerbanden en tilhulpen, moeten het ontbraamproces én de handling softwarematig worden geïntegreerd in het productieproces van de klant. Een eerste voorwaarde hiervoor is dat de ontbraammachines softwarematig helemaal kunnen worden ingesteld. Dat is bij de Q-Fin machines het geval; ze zijn ‘Industry 4.0 ready’, zoals dat heet. Samen met Motivate uit Tilburg is het Qonnect+ platform ontwikkeld. Dit koppelt de machines met alle gangbare ERP pakketten, zodat ze vanuit ERP kunnen worden aangestuurd. Ook kan Qonnect+ koppelen met alle andere software- en hardwaresystemen in de productie. Bijvoorbeeld met AGV’s die de plaatdelen aanvoeren en weer afvoeren. Q-Fin eigenaar Anton Bax: “Onze oplossingen gaan werken. Dat weten we nu al. Nu is het aan de klanten om in hun ERP-systeem de programma’s te definiëren die onze machines moeten uitvoeren.”

Een essentieel onderdeel in de automatisering van het handlingproces is de toepassing van 3D-vision. 3D-vision camera’s herkennen de producten die worden aangeboden en zorgen zo voor de informatie die nodig is om het hele proces te sturen. Op dit gebied werkt Q-Fin

nauw samen met Affix Engineering uit Best, dat robotintegrators en machinebouwers ondersteunt met robot programmering en machine vision. “We zijn eigenlijk de specialisten die de specialisten ondersteunen”, zegt Danny de Greef, CEO en oprichter van Affix. Hij heeft veel ervaring opgedaan bij gerenommeerde autofabrikanten en is een aantal jaren geleden gestart met Affix, na een onderzoek in de regio Eindhoven wat daar nu eigenlijk speelde qua robotica en machine vision. “Het bleek dat alle robotintegrators daarmee aan het stoeien waren en het waren vaak hoofdpijndossiers. We hoorden ze zelfs zeggen ‘de beste vision is géén vision’.”

De ervaring van De Greef in de automotive was echter totaal anders. Hij weet wat je kunt bereiken met 3D-vision en zag een kans om daarmee het verschil te maken.

Dat doet Affix nu bij Q-Fin. Begin dit jaar is Affix distributeur voor de Benelux geworden van de 3D-vision systemen van Mech-Mind. Deze lenen zich perfect voor toepassing bij de automatisering van ontbraammachines. Allereerst komt dat doordat de Mech-Mind systemen werken met de nieuwste technieken. De combinatie van projectie en laser met ingenieuze software resulteert in een razendsnelle verwerking van de camerabeelden. Daardoor kan een hele pallet worden gescand met de nauwkeurigheid die nodig is om dunne plaatdelen te herkennen.

Bovendien kan Mech-Mind volgens De Greef veel meer dan andere 3D-vision systemen, die veelal niet verder gaan dan het picken van een object. “Dit systeem stopt niet na dat picken. Daarvoor moesten we wel het nodige aanpassen. We hebben een code kunnen toevoegen en functies geschreven, waardoor we het hele plaatje kunnen maken vanaf

het oppakken van de delen door de robot en het zo effectief mogelijk vullen van de band tot en met verwerking na bewerking in de machine.” Danny de Greef durft wel te stellen dat 3D-vision essentieel is voor de automatisering van het ontbraamproces zoals Q-Fin dat voor ogen staat. Want hiermee kunnen plaatdelen snel en nauwkeurig worden herkend en opgepakt: ook als ze complexe contouren en/of veel gaten hebben, groot of klein, dik of dun zijn. Op de vraag of een MechMind systeem alle plaatdelen kan herkennen en het dankzij 3D-vision in principe dus mogelijk is om 100 procent van alle delen automatisch te finishen, zegt De Greef: “Dat gaan we zien. Tot nu toe hebben we nog geen onderdelen gehad die we niet aan konden, waarbij een plaatdikte van 1 mm wel een ondergrens is. Het is nu een kwestie van doorontwikkelen en de systemen steeds klantspecifieker maken.

Dat gebeurt in eerste instantie met de launching customers van Q-Fin Handling Solutions. Eén daarvan is Inno Metaal. Al voordat dit Eindhovense bedrijf er echt mee aan de slag gaat, heeft Affix reeds een eerste succesje geboekt: “Inno Metaal wil alle producten in de lengterichting hebben liggen”, zegt De Greef. “Het was ons al gelukt om de band met een nieuw stukje software helemaal vol te leggen met een Tetris-achtig stukje software. Dat zijn geen lange trajecten, we kunnen echt vaart maken.”

Vaart maken is een aspect dat Gertjan van den Hazelkamp, directeur en mede-eigenaar van Inno Metaal wel aanspreekt. Hij fungeert met zijn bedrijf graag als launching customer en is zelfs een van de aanjagers van de inspanningen om het ontbraamproces te automatiseren. Inno Metaal maakt specialistisch fijn plaat- en laswerk en complete assemblages inclusief besturingen, aandrijvingen en geavanceerde

Frimach is gespecialiseerd in de in- en verkoop van nieuwe en gebruikte machines voor de metaalbewerking, zowel in Nederland als in het buitenland. In onze gezamenlijke 4000 m² grote showroom te Drachten treft u een grote verscheidenheid verspanende en plaatbewerkingsmachines aan.

■ Specialist in- en verkoop

■ Groot afwisselend aanbod

■ Transport en plaatsing

■ Alles wordt geserviced

■ Marktconforme prijzen

software. Bij het bedrijf zijn meerdere ontbraammachines operationeel, waaronder twee van Q-Fin. Hier worden de plaatdelen die van de lasersnijmachine en de ponslasercombinatie komen, gestapeld aangeleverd. Vervolgens worden ze handmatig doorgevoerd. De voornaamste reden om deze handling te automatiseren is het structurele personeelstekort. Van den Hazelkamp: “Het is heel moeilijk mensen te vinden voor dit type werk. Het is saai en eentonig, zeker bij grote series.”

Inno Metaal is over de hele linie bezig om meer te doen met minder mensen. Daarom is het bedrijf de automatiseringsgraad aan het opvoeren en hiervoor wordt ieder proces onder de loep genomen. Een vision expert heeft al eens een automatiseringscan in de hele fabriek gedaan met als centrale vraag: waar kunnen we arbeid wegnemen? Alle processen zijn bekeken en het ontbraamproces kwam daar sterk uit. Dat was voor Van den Hazelkamp reden om Q-Fin te benaderen met de vraag om samen het avontuur aan te gaan. Samen hebben ze een eenvoudige pilot gedraaid met een robot en een 3D-vision camera. De resultaten waren zo veelbelovend, dat ze besloten door te pakken. Te meer omdat Q-Fin ook steeds meer verzoeken kreeg van andere klanten.

Inmiddels is bij Inno Metaal een nieuwe F1200 XL machine geplaatst

met vier werkstations die allemaal aan te sturen zijn, inclusief automatische hoogteverstelling op de borstelmotoren en slijpbanden. Hier wordt nu binnenkort een handlingoplossing aan gekoppeld. Daarmee gaat de engineering-afdeling van Inno Metaal samen met de mensen van Affix en Q-Fin aan de slag. Van den Hazelkamp verwacht vooral tegen wat uitdagingen voor de grippers aan te lopen. “We denken een bibliotheek van zo’n twintig grippers op te moeten bouwen, waarmee we ons hele producten assortiment kunnen oppakken. Daarom hebben we al een snelwisselsysteem voor die grippers aangeschaft.”

Q-Fin heeft de doelstelling om zeker 80 procent van het ontbraamwerk bij de klanten te automatiseren. Van den Hazelkamp noemt dat een reëel perspectief, in ieder geval voor zijn bedrijf. “Of zo’n percentage haalbaar is, hangt natuurlijk af van de specifieke bedrijfssituatie. Maar wij hebben veel herhaalwerk en relatief grote series. Bovendien worden de delen al gestapeld aangeleverd vanuit onze laser en ponslaser. Daarom denk ik dat we met het opbouwen van een gripperbibliotheek al heel snel uit de voeten zullen kunnen.”

Naast Inno-Metaal is ook VDL Technics in Boxtel een launching customer voor de wat grotere plaatdelen. Anton Bax zal de vorderingen bij beide bedrijven met interesse volgen. Want hij proeft een grote behoefte voor dit soort oplossingen in de markt. “We hebben zo drie á vier klanten die zeggen dat ze het ook willen hebben als het werkt. En het werkt. Daar zijn we van overtuigd!”

De BMW fabriek in Regensburg (D) gebruikt een volledig gedigitaliseerd en geautomatiseerd proces voor het inspecteren, verwerken en markeren van gelakte voertuigoppervlakken in serieproductie.

De nieuwigheid: AI-gestuurde robots verwerken elk voertuig afzonderlijk volgens objectieve kwaliteitsnormen. Resultaat: stabielere processen, kortere doorlooptijden en een constant hoog kwaliteitsniveau.

De scène lijkt een goed ingestudeerd toneelstuk: vier robots staan in de verwerkingscabine, met in het midden een vers geverfd carrosserie. Als op commando beginnen ze met hun werk: ze schuren, brengen polijstpasta aan, polijsten, wisselen de opzetstukken en vernieuwen het schuurpapier. Camera's volgen het scenario. “Het bijzondere is dat de robots op elk carrosserie precies daar werken waar het nodig is. Want de kleine insluitsels of oneffenheden die kunnen ontstaan na het aflakproces en die we willen verwijderen, bevinden zich op elk voertuig op een andere plek”, legt een woordvoerder van BMW uit. “Normaal programmeer je robots zo dat ze altijd hetzelfde patroon doorlopen, totdat ze opnieuw worden geprogrammeerd. Dankzij de inzet van kunstmatige intelligentie werken de robots nu op maat. Met wel 1.000 voertuigen die we per dag finishen, zijn dat ook 1.000 unieke processen.”

Om ervoor te zorgen dat het op AI gebaseerde proces probleemloos werkt, wordt een ander geautomatiseerd proces gebruikt: geautomatiseerde oppervlakte-inspectie (AOI) identificeert en registreert eerst de kenmerken die moeten worden verwerkt nadat de toplaag is aangebracht. De nieuwe methode heeft nog meer voordelen dan de betrouwbare detectie van alle kenmerken en de kortere doorlooptijd in het proces: de geautomatiseerde oppervlaktebewerking verwerkt niet alleen alle geregistreerde kenmerken in de optimale volgorde en snelheid, maar - stabiel en herhaalbaar - altijd met dezelfde verwerkingskwaliteit.

Maar zelfs het gebruik van robots heeft zijn grenzen. Zo kunnen ze bijvoorbeeld niet werken aan de randen van de carrosserie of de laatste millimeters naast deur- en andere voegen. Ook de tankvulklep is te kwetsbaar. En zo zijn het in de finale de getrainde medewerkers die de puntjes op de i zetten en de carrosserie verwijderen. De eerder geregistreerde gegevens van de kenmerken ondersteunen het werk hier nogmaals, omdat een laserprojector de respectieve punten op het carrosserieoppervlak digitaal markeert en er zo voor zorgt dat niets over het hoofd wordt gezien. Deze zogenaamde geautomatiseerde oppervlaktemarkering (AOM) is hiermee de laatste stap in de geautomatiseerde afwerking tot nu toe.

Vier robots staan rondom een vers geverfd carrosserie. Ze schuren, brengen polijstpasta aan, polijsten, wisselen de opzetstukken en vernieuwen het schuurpapier. Camera's volgen het scenario.

Vier robots staan rondom een vers geverfd carrosserie. Ze schuren, brengen polijstpasta aan, polijsten, wisselen de opzetstukken en vernieuwen het schuurpapier. Camera's volgen het scenario.

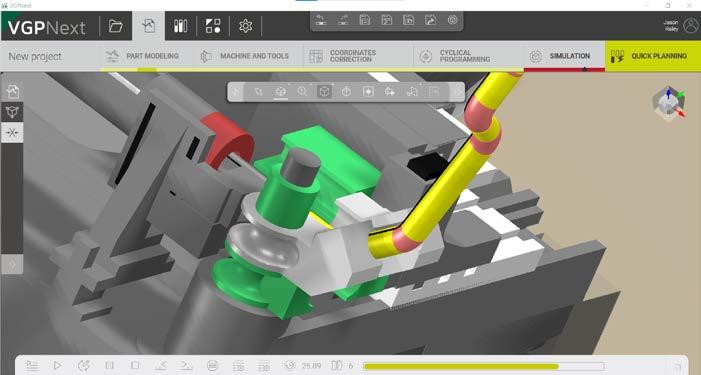

De presentatie van de machinebesturingssoftware ASC-Control was het voornaamste wapenfeit van SafanDarley tijdens de E-volutiedagen op de thuisbasis in Lochem. Want met dit nieuwe softwareplatform kan SafanDarley een robotkantcel nu echt zelfstandig laten werken, aldus CEO Gert Dekker. De machinefabrikant introduceerde daarnaast ook de CNCbuighulp I-Mate én de mogelijkheid om 3D-modellen op het bedieningspaneel van een kantbank te kunnen simuleren/ bewerken. Het zijn allemaal concrete producten, die het resultaat zijn van een duidelijke focus.

SafanDarley, dat dit jaar het 90-jarig jubileum viert, is een van de marktleiders op het gebied van kantbanken. Dat betekent dat de klanten naast topkwaliteit producten ook de nodige resultaten op het gebied van innovatie verwachten.

Ze worden op hun wenken bediend met onder meer de nieuwe

CNC buighulp I-Mate, die tijdens de huisshow samen met een dichtdrukstempel werd gedemonstreerd op de E-Brake 230T Ultra. Het is een mooie kleine flexibele buighulp, volledig geïntegreerd in de software. De buighulp is in juni in productie genomen en de eerste serie is al helemaal verkocht.

De voltooiing van het I-Mate project is mede het resultaat van gerichte investeringen die SafanDarley de afgelopen tijd heeft gedaan.

Dekker: “We hebben veel geïnvesteerd in jonge mensen. Vooral onze

R&D afdeling is fors uitgebreid.” Daarnaast is de robotisering in de eigen productiefaciliteiten opgevoerd. En er wordt nadrukkelijker samengewerkt met partners om ontwikkelingen te versnellen. Op softwaregebied gebeurde dit natuurlijk al langer met AutoPOL. Maar ook de automatische gereedschapswisselaar Tool Mate, die vorig jaar is geïntroduceerd, is het resultaat van samenwerking met partners. Op het gebied van manloos vervoer in de productielogistiek wordt tegenwoordig nauw samengewerkt met AGV-producent Kumatech.

En nu is er dan het volledig in eigen huis ontwikkelde softwareplatform ASC-Control (Automated Solution Cell). Hiermee beschikt SafanDarley over een stabiel softwareplatform, dat voor alle verdere ontwikkelingen met en rondom de elektrische E-Brakes en de hydraulische H-Brakes hetzelfde vertrekpunt biedt. ASC-control stelt SafanDarley in staat om samen met AutoPOL en RoboBend (offline software) een totaalpakket te bieden voor alle geautomatiseerde oplossingen. De klanten zijn hierdoor niet meer afhankelijk van derden en hebben voor het gehele

pakket slechts één aanspreekpunt.

Bij de ontwikkeling van het nieuwe softwareplatform is hoog ingezet op gebruiksgemak. Een uitgebreid trainingsprogramma is voor de operator dan ook niet nodig. Nadat een opdracht naar de ASC-Control is verstuurd, kan hij op een eenvoudige manier de machine bedienen en de opdracht uitvoeren. Zo kan de operator efficiënt werken en gaat de productiviteit van de geautomatiseerde cel omhoog. Hoe dat werkt werd tijdens de E-volutiedagen getoond aan de hand van een E-Brake 35T Premium Mini Cell met palletiser en AGV. Dit is een cel voor de volautomatische productie van kleine complexe producten. Ook is het mogelijk om zonder tussentijdse programmering achtereenvolgens verschillende producten te buigen. De cel is modulair gebouwd en mede daardoor helemaal naar klantwens te configureren, waardoor een optimale efficiëntie en hogere productiviteit te realiseren is.

Basis om door te ontwikkelen

“Nu ASC-Control verkrijgbaar is, zorgt het voor een enorme stap vooruit op het gebied van gebruiksgemak, efficiency en productiviteit. En het legt voor SafanDarley een mooie basis om op door te ontwikkelen”, zegt Dekker.

In feite is pas fase 1 van ASC-Control afgerond, met als belangrijkste uitkomst dat een klant zijn robotkantcel nu zelfstandig kan laten werken. “In de volgende fases gaan we telkens een stapje verder”, licht Dekker toe. “We denken daarbij aan het werken met meerdere robots in de cel, andere merken robots en diverse oplossingen voor de aan- en afvoer van materialen en producten. Verder zijn we bijvoorbeeld ook bezig met Artificial Intelligence. Hiermee denken we binnen 2 à 2,5 jaar mooie dingen te kunnen laten zien.”

De uitgebreide mogelijkheden van ASC-Control werden ook gedemonstreerd op de R-Brake 130T Ultra. De R-Brake is een geautomatiseerde oplossing van SafanDarley waarbij een kantbank en een robot in één systeem zijn geïntegreerd. De robot is horizontaal verrijdbaar langs een traverse aan de bovenzijde van de kantbank. Hierbij blijft de vloer voor de machine volledig vrij voor aan- en afvoer van

materiaal. Op dit moment werkt SafanDarley volop aan de ontwikkeling van de Gantry, een vrijstaand portaal dat voor de kantbank kan worden geplaatst en waarlangs een robot kan bewegen. Deze nieuwe gantry-oplossing biedt grote mogelijkheden. De robot kan meerdere kantbanken – ook E-Brakes – bedienen. Het portaal kan worden verlengd om veel aflegplekken te creëren en/of om racks met grippers voor de robot bereikbaar te maken. Zo kan maximale productiviteit met veel flexibiliteit worden gerealiseerd.

In de Nederlandse plaatwerkindustrie is er een onmiskenbare tendens richting het offline programmeren van kantbanken vanaf de werkvoorbereiding. Maar in de Verenigde Staten – een uiterst belangrijke markt voor SafanDarley - is er ook een andere behoefte. Hier zijn veel plaatwerkondernemers, die hun 3D modellen op de kantbank zelf willen kunnen simuleren/bewerken. Een oplossing hiervoor presenteerde SafanDarley op de distributeursdagen, die aan de E-volutiedagen vooraf gingen. Hier bleek dat er ook in Europese landen –en zelfs in Nederland – belangstelling voor is.

Meer ruimte voor bouw robotcellen

Volgens Dekker loopt de plaatwerkindustrie in de Verenigde Staten voor op Europa qua investeringen in robotkantcellen. SafanDarley ziet de vraag vanuit de VS dan ook sterk groeien en verwacht dat Europa snel zal volgen. In Lochem is daarom nu een hal leeg gemaakt voor de bouw van de robotcellen. De testruimte voor R&D en service zijn verhuisd naar een nabij gelegen locatie. Voor de wat langere termijn is SafanDarley een masterplan voor onroerend goed aan het opzetten. Want er zal meer ruimte nodig zijn om de geautomatiseerde kantoplossingen te kunnen produceren. Ook voert Dekker gesprekken met een producent van lasersnijmachines om nauw te gaan samenwerken en complete oplossingen voor snijden en kanten uit één hand te kunnen aanbieden.

Zo is SafanDarley op alle gebieden bezig zich klaar te maken voor de groeiende vraag vanuit de mondiale plaatwerkindustrie naar state-ofthe-art productie-oplossingen, waarbij robotisering, automatisering en digitalisering de dominante factoren zijn. Op de E-volutiedagen demonstreerde de machinebouwer dat hiervoor een gezonde basis is gelegd.

De nieuwe CNC buighulp I-Mate werd tijdens de huisshow samen met een dichtdrukstempel gedemonstreerd op de E-Brake 230T Ultra. Het is een mooie kleine flexibele buighulp, volledig geïntegreerd in de software.

LVD bouwt bij Mubo Metaal in Staphorst een hoogbouwmagazijn met 300 palletplaatsen bij de onlangs geplaatste fiberlaser. Nog voor de bouwvak zal het systeem in gebruik worden genomen.

Door deze investering kan Mubo Metaal, specialist in RVS en aluminium, meer en efficiënter snijden om zo verder te kunnen groeien en de klanten nog beter van dienst te zijn. Vlak voor de start van de bouw kreeg het Staphorster metaalbedrijf bezoek van gedelegeerd bestuurder Francis van Neste van LVD om de laatste details te bespreken. Hij kreeg een presentje uit de eigen productie van Mubo Metaal overhandigd: de letters LVD op een ovaal gesneden plaatdeel met de tekst: ‘Maak er wat moois van’.

Driessen in Eersel heeft per 1 mei de industriële activiteiten overgenomen van Mantz Graveertechniek in Eindhoven.

Sales manager Stefan Driessen ziet deze stap als een mooie aanvulling op het specialisme waarop Driessen focust: precisieplaatwerk: “Door een steeds grotere vraag naar gravures van hoge kwaliteit op mechanische onderdelen in de Brainport regio spelen we met deze investering in op de toekomst.”

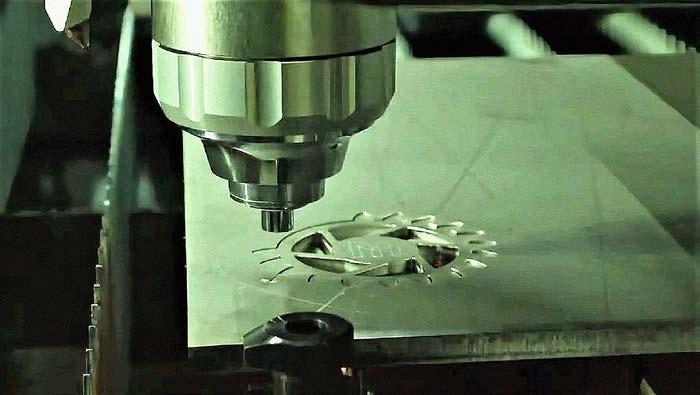

Mantz Graveertechniek beheerst diverse graveertechnieken, zoals markeren & coderen van producten, cilindrisch graveren, lasergraveren op geanodiseerd aluminium en RVS, machineplaatjes zeefdrukken/graveren/sublimeren en tekstplaten. Hiervoor wordt gebruik gemaakt van de modernste computergestuurde apparatuur; CNC graveermachines en CO2- en fiberlaser graveermachines staan garant voor kwaliteit, precisie en betrouwbaarheid.

SMI Dokkum, SMI Plaatwerk en SMI Van der Ploeg hebben hun krachten gebundeld in het nieuwe merk SMI Manufacturing. Hiermee kan de groep complete samenstellingen in eigen huis maken waarbij alle specialismen op gebied van verspaning, plaatwerk, frame- & constructiebouw en assemblage optimaal worden benut. De introductie van SMI Manufacturing ging medio mei gepaard met een open dag, waar belangstellenden konden zien wat de bedrijven allemaal kunnen doen en maken.

Nardo Machines en Services heeft zijn eigen fiberlasermerk gelanceerd, de Benchmark Fiberlaser.

Dit is een compacte machine met hoogwaardige onderdelen en voorzien van een IPG bron. Deze is verkrijgbaar in verschillende formaten. De machine heeft geen wisseltafel, maar een schuiftafel. Hierdoor is de prijsstelling aantrekkelijk.

Voor de educatieve markt is samenwerking gezocht met WIA Educational, dat de Benchmark Fiberlaser verkoopt in het onderwijs. Daar zijn de machines meestal van een wat kleiner formaat, maar er volledig op gericht om leerlingen bekend te maken met de technologie en ook les te kunnen geven in de technologie die bij steeds meer bedrijven ‘gewoon’ wordt. Inmiddels zijn de eerste machines al geleverd. Medio mei was de eerste open dag voor leraren. Gedurende de dag was er aanloop en interesse in de fiberlasertechnologie en hoe deze toegepast kan worden op school. Nardo is van origine sterk in de HVAC markt. Daarnaast is het bedrijf van eigenaar Peter Plomp ook sterk gericht op plaatbewerking met Yawei ponsnibbel en fiberlasermachines. Ook voor onderhoud en gebruikte ponsnibbel- en plasmamachines is Nardo de juiste partij. Ruim een jaar geleden is het bedrijf verhuisd van Ridderkerk naar een nieuw en groter bedrijfspand met showroom in Hendrik-Ido-Ambacht.

Smolenaers Constructie en Plaatwerk uit Nederweert heeft twee kunstwerken geproduceerd voor de tentoonstelling ‘EscherAndere wereld’, die nog tot en met 10 september is te zien in Kunstmuseum Den Haag.

Iedere zaal van deze expositie heeft een thema dat bezoekers uitdaagt om op een andere manier te kijken naar de prenten van de wereldberoemde Nederlandse graficus Escher. Twee zalen bevatten installaties die door team Smolenaers vorm hebben gekregen. Ze zijn ontworpen door het Belgische kunstenaarsduo Gijs Van Vaerenbergh. In de zaal van het werk ‘Twee gebogen Spiegels’ wandel je tussen de eindeloze reflecties van de spiegels in de ruimte. “Met het materiaal van de spiegelplaten hadden we nog nooit gewerkt. En ze moesten natuurlijk zonder krassen perfect gewalst worden. Dat is gelukt, evenals het feilloze laswerk dat hier natuurlijk volledig in het zicht is”, zegt Harm Vlassak, manager Bedrijfsbureau Smolenaers. Het werk ‘Eindeloze Lijn’ bestaat uit een grote eindeloze

Green Buffers uit Zweden heeft de internationale Swedish Steel Prize gewonnen voor het geavanceerd gebruik van energieabsorberend hoogwaardig staal om treinen veiliger te maken voor passagiers en zuiniger voor operators.

Bestaande crashmanagementsystemen voor treinen zijn primitief. Zelfs kleine ongelukken leiden tot ontsporingen. Hier zag Green Buffers ruimte voor verbetering. Geïnspireerd door de autoindustrie heeft het bedrijf een energiedissipatiesysteem ontwikkeld op basis van hoogwaardig staal. Dit systeem bestaat uit twaalf vervormbare eenheden die in de koppelingsinterfaces door het hele treinstel zijn gemonteerd. Bij een botsing vouwen de Strenx 700 MC staalprofielen van staalproducent SSAB in de units als een accordeon, waardoor de impact van de schok in minder dan een seconde wordt geabsorbeerd. Door de initiële piekkracht af te wenden en alle andere piekkrachten te minimaliseren, wordt de energie van een botsing op een gecontroleerde manier verdeeld.

ringvormige figuur die alle muren van de zaal aandoet en waar je als bezoeker over en onder moet wandelen. Smolenaers was zeer vereerd met deze opdracht. Manager Henk Moonen: “Dergelijke projecten houden ons scherp. We moeten op zoek naar oplossingen voor uitdagingen die we niet eerder hadden. Dat is voor ons team zo nu en dan een fijne oefening. Het houdt je scherp in je vakmanschap en het stretcht weer even je creatieve brein.”

Wila, de producent van kantpersgereedschappen uit Lochem, verhuist zijn Noord-Amerikaanse vestiging naar Louisville (Kentucky). Ook worden hier productiefaciliteiten gevestigd.

De nieuwe faciliteit zal net als in Lochem beschikken over ultramoderne productietechnologieën, waardoor het bedrijf geavanceerde oplossingen kan leveren in een breed scala van industrieën. De beslissing om het hoofdkantoor te verplaatsen en productiefaciliteiten in Louisville te vestigen, werd ingegeven door verschillende belangrijke factoren. De centrale ligging van Louisville in de Verenigde Staten biedt gemakkelijke toegang tot grote transportnetwerken, waardoor een efficiënte distributie van Wila’s producten door heel Noord-Amerika mogelijk wordt. Bovendien sluiten de levendige maakindustrie, het geschoolde personeel en de bedrijfsvriendelijke omgeving van de stad perfect aan bij de groeistrategie van het bedrijf.

De investering in Louisville heeft tot doel de klantenservice te verbeteren en de relaties met bestaande en potentiële klanten in Noord-Amerika te versterken. Door lokale productieactiviteiten op te zetten, kan Wila doorlooptijden verkorten, de flexibiliteit vergroten en op maat gemaakte oplossingen leveren om te voldoen aan de specifieke behoeften van de productiesector in de regio. Hans Willemsen, CEO van Wila, zegt hierover: “Deze strategische stap stelt ons in staat om onze aanwezigheid op de markt te versterken. We zijn ervan overtuigd dat onze investering in Louisville onze groei zal versnellen en ons in staat zal stellen beter te voldoen aan de veranderende behoeften van onze klanten.”

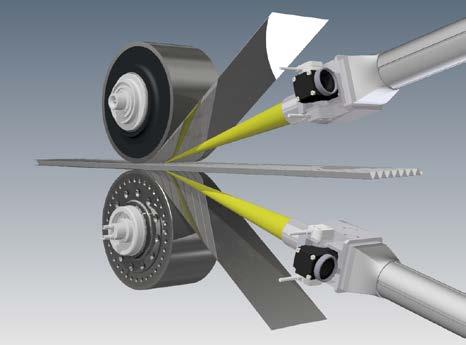

LVD is haar assortiment standaard oplossingen voor robotkanten gestaag aan het uitbreiden. Na Dyna-Cell en Ulti-Form is onlangs D-Cell geïntroduceerd. Dit is LVD’s meest competitief geprijsde robotkantcel tot nu toe. En er zit nog veel meer in de pijplijn.

Het robotkanten is in ons land in een stroomversnelling gekomen. “Van de tien gesprekken die ik voer, gaan er zes over robots”, zegt sales manager Mathijs Wijn. “Er is echt wel iets aan de hand. Er is geen volk meer. Iedereen praat over robotkanten, ook bedrijven met twee of drie kantbanken. Ze kijken naar oplossingen waarbij één operator handmatig één kantbank kan bedienen en ondertussen ook een robotcel aan het werk houdt.”

De nieuwe D-Cell is een mooie toevoeging aan het assortiment. Het hart van deze cel is de hydraulische PPED-afkantpers, die met zijn eenvoudige, kostenefficiënte ontwerp gebruiksvriendelijk en geschikt is voor verschillende kanttoepassingen. De machine met 50 ton drukkracht, 2000 mm werklengte en een vierassige achteraanslag buigt stukken van 35 x 100 mm tot 400 x 600 mm, met een gewicht tot 4 kg. D-Cell beschikt over dezelfde krachtige automatische programmeersoftware als Dyna-Cell en Ulti-Form. Dankzij de CADMAN software versnelt ook D-Cell het proces van tekening naar gekant stuk naar minder dan 20 minuten. Het inleren van de robot is niet nodig, waardoor D-Cell eenvoudig te programmeren is, ongeacht het niveau van de gebruiker. Wat de bediening ook gemakkelijker maakt: Het systeem gebruikt één interface, één besturing voor zowel afkantpers als robot. Een door LVD ontworpen grijper hanteert moeiteloos verschillende stukafmetingen, voert drie buigingen uit zonder het stuk te hernemen en beweegt vlot tussen gereedschapsstations.

Ondanks al deze pluspunten verwacht Wijn niet dat dit instapmodel op de Nederlandse markt de boventoon zal gaan voeren. De voornaamste reden hiervoor: de optie van een hoekmeetsysteem ontbreekt. De sales manager van LVD legt uit: “Hier kijken plaatwerkbedrijven niet in eerste instantie naar de kosten van de investering, maar veel meer naar de beheersing van het proces. Als wij demo’s geven, zegt 90 procent van de ondernemers: doe mij maar een cel met hoekmeetsysteem want dan heb ik mijn proces onder controle.”

Het hart van de nieuwe D-Cell is de hydraulische PPEDafkantpers, die met zijn eenvoudige, kostenefficiënte ontwerp gebruiksvriendelijk en geschikt is voor verschillende kanttoepassingen.

LVD introduceerde de eerste standaard cel Dyna-Cell in 2018 op de Euroblech. Dit systeem bestaat uit een elektrisch aangedreven Dyna-Press Pro 40/15 afkantpers met 40 ton drukkracht en 1500 mm werklengte, die kant met snelheden tot 25 mm per seconde, en een lichte industriële Kuka robot. Dyna-Cell verwerkt eenvoudige tot complexe stukken met afmetingen van 35 x 100 mm tot 400 x 600 mm en een gewicht tot 4 kg. Van deze cel zijn er nu een kleine twintig in Nederland operationeel, en ze zijn allemaal voorzien van een Easy-Form Laser hoekmeetsysteem. De kracht van deze cel is dat de klant er na een week opbouwen en een korte training, direct mee kan produceren. “We hebben klanten die binnen een week producten met 14 zettingen in de cel produceerden”, zegt Wijn. Wat hem ook opvalt: hoewel de compacte cel zo is geconcipieerd dat de kantbank ook handmatig kan worden bediend, gebeurt dat nergens. “Overal is de robot aan het werk en we kennen voorbeelden waar de cel tot de nok toe vol zit.”

In 2020 volgde Ulti-Form. Deze cel is uitgerust met een UltiForm afkantpers met geïntegreerde gereedschapswisselaar en gereedschapsmagazijn, afgeleid van de ToolCell. Met 135 ton en een werklengte van 3 meter kant dit systeem stukken van 50 x 100 mm tot 1200 x 800 mm, met inbegrip van lange en complexe vormen. De robot kan een maximaal stukgewicht van 25 kilo tillen. Binnenkort komt er ook een versie met 220 ton en een werklengte van 4 meter en een robot met een capaciteit van 75 kilo op de markt. Verder is LVD bij een klant aan het testen met het nieuwe model Easy-Cell met een kantbank van 80 ton en 2,5 meter.

“En er komt nog meer”, zegt Wijn, die er op wijst dat LVD naast de standaard cellen ook diverse speciale oplossingen levert. Sinds de oprichting van LVD Robotic Solutions, gestart na de overname van de Solutions Unit van Kuka Automation + Robotics in HouthalenHelchteren (B), is de Belgische machinebouwer met heel veel klanten in gesprek. “Dan praat je bijvoorbeeld over systemen met aanvoerstations voor hele speciale producten en toepassingen waarbij profielen rechtop moeten worden vastgepakt, er twee kanten aan worden gezet, waarna ze doorgaan voor de volgende bewerkingen.”

LVD werkt veel samen met gebruikers van Dyna-Cell en Ulti-Form systemen om het robotkanten door te ontwikkelen. Bij een klant met een Ulti-Form bleek bijvoorbeeld dat het omkeerstation hoger moest zitten omdat diverse producten de grond raakten. Dat station staat nu op een sokkel.

Er is nog heel veel te verbeteren aan de robotcellen. “De aan- en afvoer van materiaal en producten moet beter”, zegt Wijn zonder

aarzeling op de vraag waar nog veel valt te winnen. “Dan heb ik het niet over het functioneren van AGV’s maar over stapelfuncties, over het in elkaar leggen van schuine delen. Dat zijn nu nog teachfuncties. LVD is volop bezig met de KU Leuven om hier algoritmes voor te krijgen om ook dit te automatiseren. We komen nu nog zwakke stapels tegen, waarvoor je de cel in moet om er een spanbandje omheen te leggen omdat de stapel anders later tijdens het vervoer omvalt.”

Ook het ontwikkelen van 3D-vision op de robot is een ontwikkeling. Hiermee is LVD aan het testen. Maar hier speelt wel het kostenaspect een rol, waarschuwt Wijn. Want het geld mag voor de Nederlandse plaatbewerker dan niet het belangrijkste argument zijn, gerobotiseerd kanten moet wel betaalbaar zijn en rendement opleveren.

"Het automatisch aanvullen van restplaten was voor ons erg belangrijk", zegt Antijn Koers, operationeel directeur bij Suplacon.

"Het automatisch aanvullen van restplaten was voor ons erg belangrijk", zegt Antijn Koers, operationeel directeur bij Suplacon.

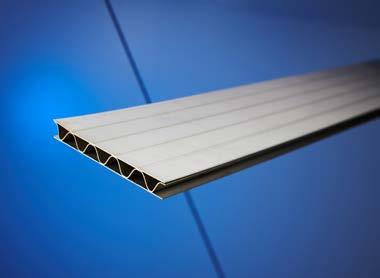

Automatisering en productiviteit zijn voor loonproducent Suplacon in Emmeloord nauw met elkaar verbonden. Met een automatische opslagen behandelingsoplossing van Remmert heeft het familiebedrijf de output van twee Trumpf lasers met 40 procent kunnen verhogen.

"Wij zien onszelf als pionier op het gebied van loonproductie van plaatwerkproducten en metaalconstructies in Nederland", zegt Antijn Koers, operationeel directeur bij Suplacon, over het bedrijf dat ruim 45 jaar geleden door zijn familie in Emmeloord werd opgericht. Het dienstenpakket omvat het hele spectrum van metaalbewerkingsprocessen. Naast lasersnijden, ponsen, kanten, buigen, lassen en diverse oppervlaktebehandelingen is Suplacon gespecialiseerd in CNC-frezen met de hoogste precisie. Suplacon levert aan meer dan 400 klanten uit onder andere de machinebouw, automotive en elektronica onderdelen van voornamelijk roestvast staal en dun plaatwerk. "We hebben momenteel meer dan 1.000, soms zeer uiteenlopende, producten die we voor onze klanten ontwerpen en produceren", beschrijft Koers het spectrum.

Met Plaatwerk 365 biedt Suplacon sinds 2015 een end-to-end geautomatiseerd bestelproces. Klanten uploaden hun tekening naar het online bestelplatform en bepalen de hoeveelheid, materiaalkeuze, levertijd en andere parameters. De software berekent onmiddellijk de offerte. Dit kan 24 uur per dag, 365 dagen per jaar. De bestelling wordt met een druk op de knop bevestigd. "Goed georganiseerde processen zijn voor ons erg belangrijk. Dat begint al bij de bestelling en komt ook tot uiting in de materiaalstroom in het bedrijf. We weten altijd waar elke productieorder zich op een bepaald moment bevindt", aldus Koers.

In het kader van de groei en de bijbehorende capaciteitsuitbreiding heeft Suplacon in 2019 haar machinepark gemoderniseerd met onder andere twee nieuwe 10 kW fiberlasersnijmachines van Trumpf. Om een zo hoog mogelijke output uit de machines te halen, streefde Suplacon naar een optimale materiaalstroom rondom de lasersnijprocessen. Het gebruik van geautomatiseerde processen was ook bedoeld om het heersende tekort aan geschoolde werknemers tegen te gaan. "We kozen voor de LaserFLEX automatisering van Remmert. Enerzijds konden we hiermee beide Trumpf-lasers zeer compact aansluiten op een automatiseringslijn met een opslagtoren. Anderzijds is de oplossing zeer flexibel wat betreft veranderingen of uitbreidingen. Een andere doorslaggevende factor voor ons was de geautomatiseerde verwerking van restplaten, aangezien we niet altijd 100% van de platen in elk snijplan verwerken. Dit biedt ons een hoge mate van flexibiliteit in de productieorders. Tegelijkertijd wordt ons de extra personeelsinspanning bespaard die voorheen nodig was voor de verwerking van restplaten", licht Antjin Koers de beslissing toe.

De kern van Remmert's automatiserings- en opslagoplossing bestaat uit de LaserFLEX automatisering en een dubbele

opslagtoren voor de opslag van de ruwe en restplaten. De laserautomatisering werkt met twee onafhankelijk beweegbare manipulatoren. Een afzuigunit plaatst nieuwe platen op de wisseltafels of brengt de resterende platen terug naar de opslagruimte. Een rekeneenheid neemt de gesneden plaatdelen en restrasters op van de wisseltafels.

De gesneden metalen platen worden direct na het lasersnijden met de hand gesorteerd. Voor de ergonomische ondersteuning liet Suplacon Remmert twee transportbanden in de automatiseringslijn integreren. Hierbij worden de platen op een van de transportbanden door de verwerkingsunit geplaatst. Om het materiaal tegen krassen te beschermen zijn de vingers van de harken voorzien van riemaandrijvingen. De transportband transporteert de metalen platen stuk voor stuk door het beschermende hek naar de sorteerposities; dit bespaart lange loopafstanden en ook de werkhoogte is ideaal. Op elk van de twee transportbanden is plaats voor twee metalen platen voor en twee achter het beschermhek. Extra metalen platen kunnen op een andere sorteertafel worden gestapeld, bijvoorbeeld tijdens nachtdiensten wanneer er weinig personeel is.

Antijn Koers is zeer tevreden over het lasersnijcentrum bestaande uit Trumpf laser plus Remmert automatisering en magazijn. "De lasers kunnen effectief werken in beide dagdiensten zonder lange stilstandtijden en desgewenst in een nachtdienst met weinig personeel. In vergelijking met vroeger ligt de productiviteit met automatisering ongeveer 40% hoger."

Zelfs het terugbrengen van restplaat naar het magazijn gaat nu volledig automatisch. Het WMS van Remmert is gekoppeld aan de WiCAM CAM-software en het ERP, zodat zowel ruwe platen als restplaten kunnen worden genest en als geautomatiseerde werkorders naar de lasers kunnen worden overgebracht. Dit geeft Suplacon een hoge mate van flexibiliteit bij het lasersnijden: Werkorders kunnen ook voor kleine en middelgrote hoeveelheden op afroep en tijdig worden verwerkt, wat vooral handig is gebleken voor bestellingen via Suplacon's Plaatwerk 365 bestelplatform.

De twee Tractor Tom AGV’s die Kumatech heeft geleverd aan Goma, hebben zichzelf in korte tijd al praktisch onmisbaar gemaakt. Ze vervoeren dagelijks zo’n 40 tot 60 orders door de productieruimten van de specialist in hoogwaardige plaatwerkproducten in Hengelo (G). En dan worden ze nog niet eens maximaal benut. Volgens Tom Kreunen, operational manager bij Goma, zit er nog genoeg rek in voor verbetering. “AGV’s? Je moet er gewoon mee beginnen en dan komen de ideeën om te optimaliseren vanzelf.”

Goma zet sterk in op automatisering. Zo is een kleine 80 procent van het kantwerk al gerobotiseerd en er wordt continu gekeken hoe dat percentage verder kan worden verhoogd. De populariteit van het robotkanten groeit momenteel sterk in de Nederlandse plaatwerkindustrie, maar er zijn maar weinig toeleveranciers die hiermee al zo ver zijn gevorderd als Goma. “Wij hebben een eigen technische dienst met veel mechatronische kennis”, luidt de verklaring van Tom Kreunen hiervoor. “Veel kantbanken hebben we zelf gerobotiseerd.”

Dit gebeurt allemaal vanuit de overtuiging bij de bedrijfsleiding dat het werk in de toekomst met minder mensen moet worden gedaan, omdat deze mensen er niet meer gaan zijn. De automatisering wordt dan ook doorgetrokken in alle bedrijfsprocessen, inclusief de interne logistiek. Een externe consultant die helpt met het optimaliseren van de processen opperde hiervoor Kumatech, producent van AGV voertuigen voor het automatiseren van interne logistieke handelingen; robuuste AGV’s voor een betaalbare prijs, die de hele dag inzetbaar zijn en lang mee gaan. Dat zijn allemaal aspecten die Kreunen wel aanspraken en hij besloot met de Brabantse fabrikant in gesprek te gaan over de vraag of de productielogistiek van Goma zich leende voor automatisering.

Goma is enkele jaren geleden overgestapt van een voorraad gestuurde op een klantorder gestuurde productie. Om dat optimaal te faciliteren zijn de lay-out en de routing in de productieruimten aangepast. Tal van machines zijn daarbij verhuisd. De productie van plaat tot eindproduct gebeurt nu in een U-vorm: de grondstoffen komen aan het begin van de eerste U-poot binnen, ondergaan in één lijn de verschillende bewerkingen en gaan aan het einde van de tweede U-poot het bedrijf weer uit. Dit concept betekent dat er veel transportbewegingen zijn tussen de diverse bewerkingen. Deze werden voornamelijk uitgevoerd met heftrucks, bestuurd door dedicated chauffeurs. “Het vervoer met heftrucks is een voorbeeld van indirecte werkzaamheden waarvoor klanten eigenlijk niet willen betalen”, zegt Kreunen. “Daarom willen we het indirecte werk beperken en dat wat overblijft automatiseren.” De veiligheid was ook een aspect. Ondanks de op zich logische routing kwamen de heftrucks nog steeds overal; ook in de werkgebieden en dat leverde soms best gevaarlijke situaties op. Goma wil toe naar een situatie waarin heftrucks – en dan het liefst AGV’s - alleen nog maar rijden op de hoofdroute, die voorzichtig al de naam Varsselring heeft gekregen, naar het bekende motorcircuit in Hengelo. Kreunen: “We willen geen transport meer in de werkgebieden en zijn daarvoor de voorwaarden aan het creëren.”

Hierbij is dus Kumatech ingeschakeld. Volgens Kreunen was er van meet af aan sprake van een fijne, heel praktische samenwerking. “We zijn samen met John Jaspers van Kumatech gewoon de vloer op

gegaan en hebben leuke gesprekken gevoerd over wat er allemaal zou kunnen. De mensen van Kumatech zijn toegankelijk en kunnen snel schakelen. En vooral: ze snappen gewoon wat hier speelt.”

Dat resulteerde in de komst van de eerste Tractor Tom in maart 2022 voor het manloos transporteren van materialen op europallets en de Goma bokjes. “Hiermee is Goma meteen volle bak aan de slag gegaan”, zegt John Jaspers. “Dat vonden we mooi om te zien. Nu zijn ze een van de koplopers in het gebruik van onze AGV’s.”

Dat is echter niet vanzelf gegaan. Met de komst van AGV’s verandert er volgens Kreunen echt wat in een bedrijf. Het moet echt van de grond komen en acceptatie door de medewerkers is daarbij cruciaal. “Ook hier hoorden we aanvankelijk de klacht dat de AGV’s te langzaam waren en dat operators moesten wachten op hun materialen. Daarover zijn we het gesprek aangegaan. Een operator kan ook wat anders doen als de AGV onderweg is, bijvoorbeeld een kantbank afstellen en ander werk voorbereiden. Door te blijven vertellen waarom we dit doen, zie je de acceptatie en de adoptatie groeien.” Goma bedenkt ook ludieke acties om de gewenning aan AGV’s te bevorderen. Ze zijn bijvoorbeeld betrokken bij de aflevering van de kerstpakketten en in de zomermaanden brengen ze ijsjes rond.

Potentieel maximaal benutten

Tegelijkertijd wordt er voortdurend nagedacht over de vraag hoe het potentieel van de AGV’s maximaal kan worden benut. “Je stuit op vraagstukken als: hoe doen we de retourstroom en hoe voeren we de pallets aan naar de AGV-stations?”, vertelt Kreunen. “Je ziet bottlenecks ontstaan en vraagt je af of de stations waar de AGV’s laden en lossen wel op de goede plek staan. Zodra je aan de slag gaat met AGV’s, ga je zien wat je er mee kunt doen en hoe je kunt verbeteren.”

Zo is er reeds een voorziening ontwikkeld waardoor de AGV materiaal direct onder de robot in een kantcel plaatst. Er wordt gewerkt aan de verbetering van de stations. De standaard stations hebben twee plekken naast elkaar. De AGV zet zijn lading af op de ene plek en moet daar daarna uitrijden om vervolgens opnieuw de naastgelegen plek in te steken om nieuwe lading op te pikken. Dat kost natuurlijk tijd. In een project met mechatronica-studenten van het Graafschapcollege uit Doetinchem is onderzocht hoe dat beter kan. Dat resulteerde in een doorrijlocatie met plekken direct achter elkaar voor het afzetten en oppikken van lading. Ook hier prijst Kreunen het meedenken en het laagdrempelige karakter van Kumatech: “Zo’n oplossing moet worden geïntegreerd in de software en daarvoor moet er worden getest. Dat doen we liever niet hier, want we willen de AGV’s eigenlijk geen dag

missen. Daarom hebben de studenten getest bij Kumatech.” John Jaspers vindt het alleen maar mooi om op zo’n manier samen te werken met de klant: “Want daar worden we allebei wijzer van.”

Tractor Tom 01 en Tractor Tom 02

Bij Goma heeft Tractor Tom 01 al snel gezelschap gekregen van collega 02. Kreunen en zijn collega’s zagen de potentie van verder automatiseren en stelden tegelijk vast dat de actieradius van één AGV te beperkt was om de logistieke automatisering door te trekken van het begin van de U tot aan de lakkerij. Want er gaan veel producten van de kant- en lasafdelingen naar de lakkerij en door de afstand kan

een AGV best lang onderweg zijn voor één opdracht. Daarom zijn er nu twee AGV’s die in het grootste deel van de U-route opereren. Kort voor de lakkerij is er een ontkoppelpunt. Daar achter worden alle te lakken producten verzameld. In de lakkerij zijn nog geen AGV’s actief, maar ook daar wordt bekeken wat er logistiek te automatiseren is.

Wellicht betekent dat de komst van een derde AGV. Maar zover is het nog niet. Want de twee beschikbare AGV’s worden zeker nog niet maximaal benut. Kreunen: “We vervoeren er nu Europallets en Goma bokjes mee, die vormen het grootste deel van onze logistieke stroom. Maar Tractor Tom kan ook karren trekken, waarmee we andere onderdelen kunnen vervoeren.”

Goma wil de AGV’s zo slim mogelijk gebruiken en verkent daarvoor alle mogelijkheden, waarbij niks is uitgesloten. “Wellicht kunnen we ze in zones laten werken”, denkt Kreunen hardop. “We werken veel met centrale voorraden op afdelingen maar misschien moeten we wel naar meer decentrale voorraden en die laten uitrijden op karren. Dat kan prima. Een Milkrun opzetten is ook een idee. Dan laat je een AGV een vaste route rijden en kan iedereen afnemen wat hij nodig heeft. Voor nu is het vooral belangrijk dat we goed onderweg zijn met onze AGV’s. Het voelt goed en het gaat goed. Dit is de kant die we op willen.”

In 2019 presenteerde Mazak een aantal hoog gegrepen duurzaamheidsdoelstellingen om te anticiperen op de ambities van het klimaatakkoord van Parijs. Het doel om de CO2voetafdruk met 50% te verkleinen ten opzichte van 2010 is nog altijd ongewijzigd, zo bleek recent tijdens een persconferentie bij het Europese hoofdkantoor van Mazak in Worcester (VK). De strategie van de machinebouwer is om het grootste verschil te maken bij de eindgebruiker door middel van energiezuinige machines.

“Het klimaatakkoord geeft op dit moment nog geen exacte richtlijnen specifiek voor de werktuigmachine industrie. Daarom hebben we een eigen plan van aanpak opgesteld dat de ambities van het klimaatakkoord op de voet volgt. Als familiebedrijf met een blik op de toekomst zien we het voorkomen van klimaatverandering als een morele verplichting. Bovendien zit zuinig omgaan met energie

ingebakken in de Japanse cultuur, omdat ze in Japan weinig eigen energie-resources hebben. De duurzaamheidsdoelstellingen en -oplossingen heeft Mazak ondergebracht in het ‘Go Green’ initiatief”, zegt Richard Smith, European Group Managing Director bij Mazak.

Zoals gezegd wil Mazak de CO2-voetafdruk de komende zeven jaar drastisch reduceren. Om te bepalen hoeveel CO2 er gereduceerd moet worden, gaat de machinefabrikant uit van het Greenhouse Gas Protocol. Dit model is onderverdeeld in drie Scopes. Scope 1 gaat over het gebruik van fossiele brandstoffen om te voorzien in de eigen behoefte. Dit is vrij eenvoudig in kaart te brengen en aan te passen. Scope 3 houdt rekening met de complete toeleveringsketen, van transport tot recycling. Mazak focust zich met Go Green op dit moment voornamelijk op Scope 2. Deze Scope gaat over wat een onderneming veroorzaakt bij anderen.

Om de CO2-uitstoot in Scope 2 terug te dringen in de eigen onderneming, heeft Mazak wereldwijd verschillende aanpassingen

Anticiperend op het klimaatakkoord van Parijs heeft Mazak een uitgebreide duurzaamheidsdoelstelling opgesteld. Het doel is om de CO2-uitstoot met 50% te verminderen. De Optiplex 3015 NEO vlakbedlaser is bijvoorbeeld al met energiezuinige technologieën uitgerust.

doorgevoerd. Zo zijn kantoren en productielocaties voorzien van zonnepanelen voor energieopwekking en zijn productieprocessen aangepast om efficiënter met energie om te gaan. Alleen al in de fabriek in Worcester heeft dit het energieverbruik met 43% teruggebracht. “Het zijn hele kleine aanpassingen waar je voorheen niet over nadacht”, zegt een productiemanager tijdens een rondleiding door de fabriek in Worcester. “Nieuwe machines worden voordat ze op transport gaan eerst 24 uur getest om te controleren of de assemblage helemaal foutloos is verlopen. Vroeger bleef zo’n machine in het weekend na een test-run standby staan. Tegenwoordig zorgt een timer dat de machine na 24 uur uitgeschakeld wordt. Dankzij kleine aanpassingen, zoals de compressor uitschakelen wanneer die niet wordt gebruikt, zijn er over de complete linie grote besparingen mogelijk.”

Smith: “De Europese productie-industrie verbruikt jaarlijks zo’n 1524 TWh aan energie. Om de bijbehorende CO2-uitstoot te compenseren zijn maar liefst 15,7 miljoen bomen nodig. We kunnen als sector dus een groot verschil maken als we het energieverbruik kunnen reduceren. Daarin is een belangrijke rol weggelegd voor machinebouwers. We kunnen namelijk onze eigen fabrieken verduurzamen, maar de grootste impact kunnen we realiseren als we met zuinige en efficiënte machines het energieverbruik bij al onze klanten naar beneden brengen. Daarmee helpen we direct de klant om in Scope 2 de uitstoot te reduceren.” Inmiddels heeft Mazak meerdere ontwikkelingen doorgevoerd om machines energiezuiniger te maken. Zo zijn energievretende onderdelen zoals transformatoren en hydraulische en pneumatische systemen vervangen of aangepast voor zuinigere oplossingen.

De nieuwe generatie van de FG-400 NEO buislasersnijmachine en de Optiplex 3015 NEO vlakbedlaser zijn bijvoorbeeld al volgens de Go Green-visie ontworpen. Dankzij energiebesparende technologieën stoten deze machines minder CO2 uit dan de vorige generaties. Een grote rol hierin is weggelegd voor de ‘Laser Beam Shaping’- en Fibertechnologieën. De snijkwaliteit wordt bereikt door de concentratie van de vermogensdichtheid van de laserstraal te regelen, terwijl een groot aantal verschillende materialen en diktes kan worden gesneden door de diameter en vorm van de straal aan te passen. De fibertechnologie kan aanzienlijke kostenbesparingen en energiebesparingen opleveren (tot 60% in vergelijking met eerdere modellen), terwijl een hoge snijsnelheid en kwaliteit wordt geboden voor zowel dikke als dunne materialen.

“Voor lange tijd was het energieverbruik niet echt een topic in de maakindustrie, maar dat is tegenwoordig wel anders. De prijs van energie is enorm toegenomen en daarnaast moeten maakbedrijven straks vastleggen hoeveel energie er bij de bewerking van een werkstuk is verbruikt. Met Go Green heeft Mazak nu al een oplossing om niet alleen het energieverbruik en de CO2uitstoot terug te dringen, maar ook om klanten te helpen bij het registreren, analyseren en optimaliseren van hun energieverbruik. Het uiteindelijke doel van Mazak is dat machines in 2030 een vier keer grotere milieu-efficiëntie hebben dan de benchmark van 2010. Al met al zijn we op de goede weg om de maakindustrie te verduurzamen”, vertelt Job van Berkel, directeur van Mazak Benelux.

Bystronic levert geautomatiseerd lasersnijsysteem aan

Van de Brande Metaal

Van de Brande Metaal beschikt sinds een aantal maanden over een nieuw geautomatiseerd lasersnijsysteem. Eind vorig jaar

heeft Bystronic een BySmart fiberlaser met geïntegreerd ByTrans

Extended be- en ontlaadsysteem in de productieruimte in het Brabantse Bladel geïnstalleerd. Vooral het compacte karakter van de hele installatie en de flexibiliteit rond de wisseltafel bevallen Toon en Robin van de Brande uitstekend.

Want het is voor Van de Brande niet zo zeer de snijsnelheid die van belang is, al is de productiviteit op het gebied van lasersnijden door de komst van de nieuwe fiberlaser met 6 kW vermogen wel omhoog geschoten. “Bij het uitrapen hou je deze machine niet bij, maar in principe komt het bij ons niet aan op paar seconden meer of minder”, zegt Robin van de Brande. Veel meer tellen de snijkwaliteit en de flexibiliteit. Want het Brabantse metaalbedrijf mag dan vooral heel veel onderdelen voor de machinebouw produceren, particulieren die net wat materialen hebben gekocht bij de bouwmarkt honderd meter verderop, worden met even veel plezier geholpen. Vaak komen ze binnen met een schetsje op de achterkant van een sigarendoosje of een stuk karton op ware grootte van de plaatuitslag, die ze nodig hebben. “Dergelijke spoedjes kunnen we er gewoon op leggen”, zegt Toon. “Even snel een plaatje snijden is echt een kracht van dit snijsysteem”, vult Joris Meesters van Bystronic Benelux aan. “Daar is het ook op gebouwd.”

Van de Brande is een totaalleverancier van plaatwerk en verspaning, die kleine constructies, onderdelen voor de machinebouw, halffabricaten, lasersnij- en zetwerk, draai- en freeswerk en ook complete eindproducten produceert. Hiervoor beschikt het bedrijf over een flink machinepark met onder meer twee lasersnijmachines, waarvan de oudste moest worden vervangen. Hij bracht steeds meer kosten met zich mee en de leverancier kon geen monteurs meer sturen voor onderhoud en reparaties. Toon van de Brande had nog geen relatie met Bystronic maar hij zag wel dat er bij collega’s in de buurt steeds vaker Bystronic lasers verschenen en hoorde daar goede verhalen over. Vooral de service werd geroemd en daarom nam hij contact op met de Benelux-vestiging van Bystronic.

Toon van de Brande (65) en zijn vrouw Wilma hebben de aandelen van hun bedrijf onlangs overgedragen aan hun zoons Robin en Nicky. Dit betekent echter niet dat toon afscheid heeft genomen en hij is ook niet van plan om dat op korte termijn te doen: “Ik vind het werk nog steeds leuk en blijf ook de financiën voorlopig nog doen. Totdat het zover is dat Robin en Nicky dat zelf willen doen.”

Toon is in 2002 voor zichzelf begonnen toen hij een bestaand plaatbewerkingsbedrijf met het machinepark en een aantal personeelsleden kon overnemen. Eerst produceerde hij vooral kachels - iets dat nog steeds deel uitmaakt van de werkzaamheden - maar de klantenkring werd steeds verder uitgebreid. Zoon Robin kwam zijn vader al gauw gezelschap houden. Toen Van de Brande in 2006 het bedrijfspand op de huidige locatie aan de Nijverheidsstraat in Bladel betrok, kon ook de eerste lasersnijmachine worden aangeschaft.

De eerste jaren draaide alles om plaatbewerking. In 2014 werd er echter een bedrijf in draaien en frezen bij gekocht. Dat was ook het moment waarop Nicky toetrad. Ook deze verspanende activiteit is sterk uitgebreid; van één geleasde machine naar een machinepark

met zes machines.

Van de Brande bestaat dan ook uit twee onderdelen: Van de Brande Metaal en Van de Brande Techniek, met allebei hun eigen klantenkring. Samen vullen ze elkaar goed aan, zeker in de machinebouw waaraan zowel plaatwerk als draai- en freesdelen worden toegeleverd. Robin bekommert zich vooral om de plaatbewerking, Nicky om de verspaning. In totaal telt Van de Brande zo’n twintig vaste medewerkers.

Dat resulteerde uiteindelijk in de aankoop van een BySmart Fiber met ByTrans Extended installatie. Hierbij hebben vader en zoon Van de Brande zich echter niet alleen laten leiden door de verhalen van collega’s over de goede service. Het snijsysteem van Bystronic beviel hen van meet af aan. Ze zijn onder meer gecharmeerd van de compactheid van de installatie en van het feit dat alle onderdelen van het systeem in één lijn staan: de vlakbedlaser, daarachter de wisseltafel en daar weer achter de be- en ontlaadinstallatie. Van de Brande heeft zelf een zolder boven de lasersnijmachine gebouwd, waar alle apparatuur op is geplaatst. Zo vormt alles een mooi compact geïntegreerd geheel in de bedrijfshal met veel ruimte rondom. “Dit systeem is heel betrouwbaar en proceszeker”,, zegt Toon. “Niet alleen door de kwaliteit van alle onderdelen maar ook omdat alle beweging in één lijn gaat. Deze installatie laat niet veel vallen.”

De BySmart Fiber is het instapmodel van Bystronic. Dankzij hoogstaande technologie en uitstekende snijprestaties van deze machine kan de gebruiker ongecompliceerd aan de slag met het snijden van metaal. De Zwitserse machinebouwer kan deze BySmart leveren in versies van 3 x 1.5 m en 4 x 2 m en met laserbronnen tot 12 kW. Van de Brande heeft gekozen voor een werkbereik van 3 x 1,5 m en een bron van 6 kW. Snijsnelheid is immers geen topprioriteit en dit vermogen is ruim voldoende om tot zeker 25 mm dik staal te snijden. Van de Brande snijdt vooral staal op de machine.

Het beladingssysteem dat bij de machine is geleverd, is de Bytrans Extended. Dat is de versie met twee cassettes, die ervoor zorgen

dat het machinesysteem nog autonomer werkt en de processen nog flexibeler worden. Want in de tweede cassette kunnen kunststof platen worden opgeslagen, die automatisch over de bewerkte plaat worden gelegd. Dat vergemakkelijk het stapelproces en beschermt de kwaliteit van de delen. De tweede cassette ondersteunt ook de bewerking van grote delen. Grote delen die zijn gesneden, worden automatisch verwijderd en tijdelijk opgeslagen in de tweede cassette. Het restraster wordt eveneens automatisch op de aflegplaats verzorgd.

Robin van de Brande is uitstekend te spreken over gebruiksvriendelijkheid van de installatie. Hij is een ervaren snijder met veel verstand van zaken en had maar heel weinig instructie nodig om met de nieuwe machine overweg te kunnen. Maar volgens Joris Meesters kunnen ook onervaren mensen vlot met deze installatie uit de voeten. En dat is prettig, nu steeds meer zijinstromers werk in de metaal vinden. “We trainen best wat exbakkers en ex-slagers. Binnen twee à drie dagen zijn ze opgeleid tot laseroperator. Dan snijden ze nog geen exotische materialen, maar ze hebben dan wel de kennis om te snijden en zijn vertrokken om het lasersnijden verder te leren.”

Toon en Robin hebben tijdens het aankoopproces samen met Joris de hoofdvestiging van Bystronic in Zwitserland bezocht. Behalve dat daar al hun vragen werden beantwoord, hebben ze ook het hele bedrijf inclusief de productie van de lasersnijmachines gezien. “Daar zit echt kwaliteit achter”, weet Toon. De kans is dan ook groot dat er nog een machine zal volgen, zeker nu de eerste ervaringen met de vlakbedlaser zo goed zijn.

We-Metal in Renswoude is onlangs gestart met handlaserlassen en heeft daarom een nieuwe lascabine van Lascabine.nl in gebruik genomen om het proces veiliger in te richten. De toeleverancier gebruikt het handlaserlassen om complexere lassamenstellingen te lassen.

“We zijn in 2019 gestart met laserlassen middels een lasrobot van Trumpf. Tijdens het oriënteren zijn we destijds ook in aanraking gekomen met het handlaserlassen. Dit bleek voor veel toepassingen een interessant alternatief te zijn voor TIG-lassen. De grootste drempel toen waren de veiligheidsissues en dan met name de risico’s van laserstralen en strooilicht. Dankzij de nieuwe oplossing van Lascabine. nl zijn die issues opgelost en passen we sinds kort het handlaserlassen toe in onze productie”, vertelt directeur Johan Rigters.

We-Metal is in 2001 gestart als loonsnijder en sindsdien heeft het bedrijf steeds meer activiteiten toegevoegd, waaronder het seriematig buigen en lassen van onderdelen voor onder andere hijskranen en de automotive sector. Hoewel de productie op veel fronten geautomatiseerd is, worden sommige lassamenstellingen nog wel met de hand gelast. Om het handlassen efficiënter te maken is We-Metal gestart met handlaserlassen. “Dat is een vrij eenvoudige en snelle verbindingstechniek vergeleken met MIG- of TIG-lassen. Daardoor is het erg interessant om toe te passen en zie je de techniek steeds vaker in de praktijk. Echter moeten we als werkgever voor een veilige situatie zorgen en dat was nog wel een uitdaging. Er waren namelijk weinig oplossingen op de markt, waarmee je handlaserlassen veilig kan integreren in de fabriek. De nieuwe lascabine bood echt een uitkomst.”

De lascabine van Lascabine.nl is een nieuwe oplossing op de markt. Hij is ontworpen door lasspecialisten die in de praktijk geen degelijke oplossing konden vinden om de veiligheid van werknemers te waarborgen. Omdat de eerste reacties positief waren en er veel interesse kwam vanuit lasbedrijven, is de modulaire lascabine nu op de markt gebracht. Gert van Wakeren, één van de drijvende krachten achter Lascabine.nl vertelt: “De laatste paar jaar heeft het handlaserlassen snel aan populariteit gewonnen. En dat is natuurlijk niet zo vreemd. Het is een efficiënte verbindingstechniek. Als je het vergelijkt met MIG- of TIG-lassen, dan vergt het handlaserlassen minder expertise, waardoor het toegankelijk wordt voor mensen met minder laservaring. Het nadeel is echter, en dat zie je vaker bij nieuwe technologieën, dat gebruikers uit onwetendheid niet goed met de veiligheid omgaan. Daarbij komt dat er nog weinig goede veiligheidsvoorzieningen op de markt beschikbaar zijn. Je ziet daardoor veel beelden online van mensen die zonder essentiële beschermingsmiddelen aan het laserlassen zijn. Om de veiligheid te vergroten hebben we een lascabine ontwikkeld die zowel de lasser als andere medewerkers in de omgeving beschermt tegen rookontwikkeling en schadelijke straling.”

Het ontwerp van de cabine is modulair en kan dankzij losse wandelementen in allerlei variaties worden uitgebreid. Het ontwerp