In deze editie:

Tech Demoweek brengt productietechnologie samen - Enorme vernieuwingsslag leidt tot grote portaalfreesmachine - Nederlandse Metaaldagen brengt Smart Manufacturing bijeen - TopSolid brengt digitalisering naar de werkvloer - Intelligente en flexibele spantechnologie is volgende stap - Het is weer uitkijken naar EMO Hannover 2023 - Geautomatiseerde vijfasser creëert rust - SafanDarley wint aan flexibiliteitDigitale tools voor foutloze CAM-programmering - Bewerkingscentra draaien bij Wilting op accu - MFH gaat voor groot, stabiel en flexibel verspanen - Verspaningsmarkt moet anticiperen op verwachte groei - En meer …

3e jaargang nr. 1 • april 2023

SAMEN WERKEN AAN DUURZAAM SUCCES.

JAWBREAKER ZET EEN NIEUWE MAATSTAF VOOR ZAAGPRESTATIES

Jawbreaker is de nieuwste bandzaag van MK Morse. Magistor vertegenwoordigt deze Amerikaanse producent exclusief in Nederland. Jawbreaker’s bijzondere kenmerken zorgen voor meer zaagcapaciteit en hogere productie.

Verminderde tandslijtage

Langere levensduur

Hogere zaagsnelheden

Meer weten? We geven uw bedrijf graag een impuls! +31 54 85 194 01 | magistor.nl

Financieel plannetje

overheid heeft dat overduidelijk door. Nu de Nederlandse

Gelukkig heeft Lightyear in afgeslankte vorm een doorstart gemaakt en is de droom op een nieuwe Nederlandse autofabrikant nog niet vervlogen. Naar schatting is volgens Lightyear voor het opstarten van de massaproductie 1 miljard euro nodig. Nou blijkt dat ze bij de vorige schatting ook niet helemaal lekker uitkwamen dus laten we er 2 miljard van maken. Met al die miljarden die er over de toonbank gaan is dat toch een kleinigheidje? Oftewel een mooie kans voor de B.V. Nederland. Als de productie dan ook nog eens grotendeels in Nederland ondergebracht kan worden, zijn we

Hoe dan ook. Ik hoop dat Lightyear alsnog een succes wordt en ik kijk nu al uit naar het moment dat de Chinese markt wordt overspoeld met elektrische auto’s van Nederlandse

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 25 mei 2023. Editie 2, jaargang 3 van VerspaningsNieuws verschijnt in juni 2023.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

www.verspaningsnieuws.nl

3

Voorwoord

jaargang nr. 1 april 2023 Tech Demoweek brengt productietechnologie samen Enorme vernieuwingsslag leidt tot grote portaalfreesmachine Nederlandse Metaaldagen brengt Smart Manufacturing bijeen TopSolid brengt digitalisering naar de werkvloer Intelligente en flexibele spantechnologie is volgende stap Het is weer uitkijken Digitale tools voor foutloze CAM-programmering Bewerkingscentra draaien bij Wilting op accu MFH gaat voor groot, stabiel en flexibel verspanen -Verspaningsmarkt moet anticiperen op verwachte groei En meer … In deze editie:

Inhoud

Tech Demoweek brengt productietechnologie samen

De zestiende editie van Tech Demoweek richtte zich dit jaar op productietechnologie in de breedste zin van het woord. De bedrijven Bendertechniek, Cellro, DMG Mori, Dormer Pramet, Dymato, Heidenhain en Mitutoyo openden medio maart hun deuren om vrijwel alle thema’s binnen de maakindustrie te presenteren

6

Intelligente en flexibele spantechnologie is volgende stap

Nulpuntspansystemen zijn al vele jaren op de markt en tot op de dag van vandaag wijst SCHUNK op de vele voordelen van deze opspansystemen.

Geautomatiseerde vijfasser creëert rust

Recent heeft eMTec een nieuw vijfassig bewerkingscentrum van DN Solutions in gebruik heeft genomen.

4

26 38

En verder....

18 april

Clean Event

Expo en congres over industriële reinheid en contaminatie control Veldhoven clean-even.nl

19 - 21 april

De Nederlandse Metaaldagen

Vakbeurs voor de metaalbranche Den Bosch denederlandsemetaaldagen.nl

10 - 11 mei

MIX Noordoost

Event voor de maakindustrie in Noordoost Nederland Hardenberg mixnoordoost.nl

7 – 8 juni

Vision, Robotics & Motion

Vakbeurs over vision en optics, robotics, motion control en data science oplossingen Den Bosch vision-robotics.nl

13 – 16 juni

Moulding Expo 2023

Europese vakbeurs voor de gereedschap- en matrijzenbouw Stuttgart (D) messe-stuttgart.de/moulding-expo

20 juni

Manufacturing Technology Conference

Kennisevent over productietechnologieën Veldhoven www.kscevents.nl

18 – 23 september

EMO Hannover

De grootste internationale beurs voor productietechnologie Hannover (D) emo-hannover.de

12 – 15 maart 2024

TechniShow 2024

De grootste vakbeurs voor de maakindustrie in de Benelux Jaarbeurs Utrecht event.technishow.nl

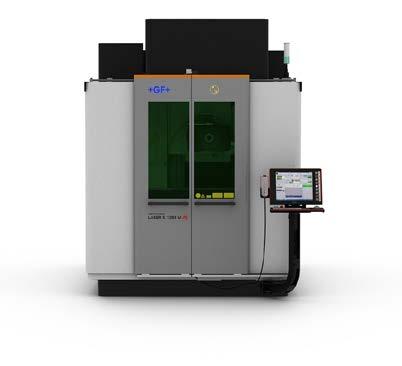

5

Agenda

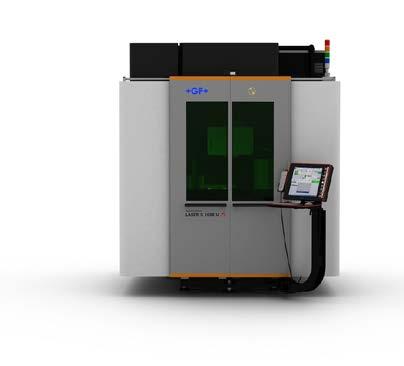

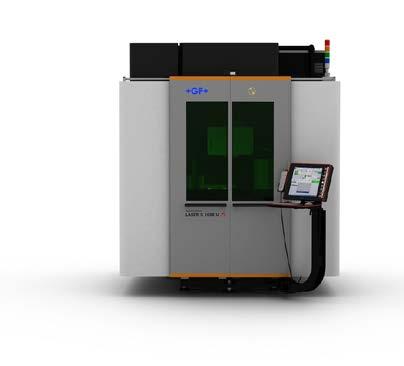

Nieuw portaalconcept Matec realiseert hoge stabiliteit en snelheid

Enorme vernieuwingsslag leidt tot grote portaalfreesmachine

Nederlandse Metaaldagen brengt Smart Manufacturing bijeen 18 Solid Mazatrol programmeert in een handomdraai 21 Over tien jaar produceren we draadloos 22 TopSolid brengt digitalisering naar de werkvloer 30 MCB is uw partner voor de verspaning 32 Het is weer uitkijken naar EMO Hannover 2023 36 Kort Nieuws 41 Column Jan Willem Mollema 42 Diepgatboren vergt stabiel en flexibel bewerkingscentrum 46 SafanDarley wint aan flexibiliteit 49 FenS introduceert boorzuur-en formaldehydevrije koelsmeermiddelen 50 Digitale tools voor foutloze CAM-programmering 52 Imminkhuizen optimaliseert materiaalbeheer 54 Pfronten is wederom bakermat voor wereldprimeurs 58 Bewerkingscentra draaien bij Wilting op accu 60 Nano- en femtolasers bereiken optimale productiviteit 61 Innovatieve zelfsmerende coating vermindert wrijving 62 MFH gaat voor groot, stabiel

68 Productnieuws

11

12

16

en flexibel verspanen 65 Verspaningsmarkt moet anticiperen op verwachte groei 66 Ceratizit lanceert drie nieuwe gereedschappen

Tech Demoweek brengt productietechnologie samen

De zestiende editie van Tech Demoweek richtte zich dit jaar op productietechnologie in de breedste zin van het woord. De bedrijven Bendertechniek, Cellro, DMG Mori, Dormer Pramet, Dymato, Heidenhain en Mitutoyo openden medio maart hun deuren om vrijwel alle facetten binnen de maakindustrie te presenteren.

‘Techniek Opent Deuren’ was dit jaar de nieuwe slogan van Tech Demoweek. De nieuwe slogan, alsmede de vernieuwde naam van het event, gaven direct weer dat de Demoweek in de breedste zin van het woord om techniek draait. Het woord ‘Tech’ in de vernieuwde merknaam benadrukte vooraf al dat de zeven deelnemende bedrijven van plan waren om heel veel technologie te laten zien. En dat is gelukt. Er was een zeer gevarieerd programma met machines, gereedschappen, automatiseringssystemen en softwareoplossingen te zien. “We willen ons presenteren als bedrijven die niet alleen mooie technische producten leveren, maar ook technische service, technische opleidingen en technische kennis. Dat is dus heel veel Tech.”

Alle belangrijke thema’s in beeld

Wie medio maart de Demoweek heeft bezocht, heeft ongetwijfeld gezien dat het evenement zich richtte op thema’s die er momenteel echt toe doen in de maakindustrie. Denk aan digitaliseren, automatiseren, duurzaam produceren en precisie verspaning. Tijdens het kickoff event dat in de vorm van een rondetafelgesprek werd uitgezonden, kwamen al snel de termen Smart Industry en Industry 4.0 ter sprake om deze thema’s samen te vatten. Door de verschillende diensten en oplossingen van de zeven bedrijven samen te brengen op één event, hebben de organisatoren van Tech Demoweek de term Smart Industry in de breedste zin van het woord

6

De officiële opening van Tech Demoweek vond plaats in het nieuwe pand van Mitutoyo.

gepresenteerd. “Maakbedrijven die de volgende stap willen zetten richting een slimme en autonome fabriek, hebben op de Demoweek het complete plaatje kunnen zien.”

Hightech industrie

Naast thema’s als automatisering en digitalisering, richtte Tech Demoweek zich ook op de groeiende hightech sector. Mede door onder andere de semicon-, medische en luchtvaartindustrie, neemt de vraag naar complexe producten die aan steeds strengere eisen moeten voldoen toe. Volgens de organisatoren behoort de Nederlandse maakindustrie tot de wereldtop en is het capabel genoeg om te kunnen voldoen aan de uitdagende maattoleranties en oppervlakteruwheden. Echter gaan de ontwikkelingen snel en komen er op het gebied van machines, gereedschappen en meetapparatuur continu nieuwe oplossingen op de markt om die hoge nauwkeurigheden efficiënter te behalen. Tijdens de Demoweek werden er diverse hightech oplossingen gepresenteerd. Dymato bijvoorbeeld, presenteerde tijdens de Demoweek wat er allemaal komt kijken bij de precisiebewerking van hightech componenten. Opvallend was het hoognauwkeurige bewerkingscentrum van Röders in combinatie met een meetrapport van een zeer nauwkeurig werkstuk. “Om bezoekers te laten zien wat hoognauwkeurig verspanen is, hebben we het dynamische bewerkingscentrum van Röders live onder spaan gepresenteerd.

Om daarnaast te bewijzen wat er allemaal met deze machine mogelijk is, hebben we tevens een officieel meetrapport van een werkstuk gepresenteerd. Er wordt altijd gemakkelijk gepraat over het bewerken binnen het micrometerbereik, maar in de praktijk is het vaak een uitdaging. Met het meetrapport kunnen we de behaalde nauwkeurigheid daadwerkelijk aantonen en dat werd door bezoekers goed ontvangen”, zegt Ingrid Coffeng van Dymato. Naast hoognauwkeurig frezen bracht Dymato ook het ‘contamination free’ vonken met een draadvonkmachine van Mitsubishi ter sprake. “Clean produceren wordt steeds belangrijker in de maakindustrie.”

Groot en nauwkeurig

Bendertechniek presenteerde maar liefst tien bewerkingsmachines gedurende de Demoweek. Van de compacte Brother voor de bewerking van kleine werkstukken tot aan de Zayer bedfreesmachine voor grootverspaning. De Zayer was een echte publiekstrekker tijdens het evenement. De grote bedfreesmachine van het type Zero heeft een bed van 4 meter. De machine is uitgevoerd met een horizontale ram en een spil met een maximaal toerental van 10.000 min-1. Volgens Bendertechniek maakt de hoge nauwkeurigheid van de Zayer, die mede wordt bereikt door een optimale temperatuurhuishouding, de bedfreesmachine uiterst geschikt voor de bewerking van grote en hoogwaardige componenten. Tijdens het event konden bezoekers de kalibratie van de machinespil zien. Een interessant schouwspel. Naast de Zayer was ook de grote verticale Matsuura MAM72-70V met een pallet van 500 mm x 500 mm een echte blikvanger. De machine was uitgerust met een palletautomatisering voor een langdurige onbemande productie.

Verspanende gereedschappen

Een essentieel onderdeel in het productieproces is het verspanende gereedschap. Dormer Pramet liet met live demo’s zien hoe belangrijk de rol is van gereedschap voor een stabiel en productief

7

“Een machine op een internetpagina is leuk, maar het is nog veel leuker om er naast te staan.”

Dymato presenteerde tijdens de Demoweek een hoognauwkeurig bewerkingscentrum van Röders voor de bewerking van veeleisende componenten.

Bendertechniek presenteerde tien bewerkingsmachines tijdens de Demoweek. Een highlight was de verticale Matsuura MAM72-70V met palletautomatisering.

proces. “We hebben gemerkt dat bezoekers echt met specifieke verspaningsvraagstukken naar ons toe komen. Maakbedrijven zijn tegenwoordig steeds meer bewust van de voordelen van goed gereedschap. Ten opzichte van vroeger verdiepen bedrijven zich niet meer voornamelijk in de productiemachine, maar juist ook in alle toebehoren om een hoge procesbetrouwbaarheid te krijgen. Zeker bij een onbemande productie zijn kwalitatieve verspanende gereedschappen dan essentieel”, zegt Jeroen Pieterse van Dormer Pramet. De gereedschapsleverancier presenteerde tijdens de Demoweek diverse nieuwe gereedschappen, waaronder de T9415, een nieuwe hardmetaal generatie voor wisselplaten voor het draaien van staal, en de Pramet economische vlakfrees met HM wisselplaten met zestien snijkanten voor het bewerken van de materiaal groepen P, M, K, S en H. Ook de nieuwe Pramet High-Feed freeswisselplaat

SNGX-HM met acht snijkanten werd voorgesteld. Deze is geschikt voor het bewerken van gietijzer en harde en geharde staalsoorten tot 59 HRC.

Automatisering

Bij Cellro stonden uiteraard de verschillende automatiseringsoplossingen van het bedrijf in de spotlight. Tijdens twee verschillende demo’s konden bezoekers van dichtbij ervaren wat er allemaal met automatisering mogelijk is. Naast twee verschillende Xcelerate configuraties liet Cellro ook de nieuwe Comate zien. Dit is een compacte cobotoplossing die is ontwikkeld voor maakbedrijven die op een laagdrempelige wijze willen starten met de automatisering van kleine series. Met name de eenvoud van programmeren en positioneren zorgt voor een gemakkelijke integratie in het productieproces. “Zoals de Comate en ook onze Xcelerate oplossingen laten zien, hoeft automatisering niet complex te zijn. We hebben daarom een stappenplan opgesteld waarmee maakbedrijven laagdrempelig kunnen starten met automatiseren. Het stappenplan geeft maakbedrijven handvatten om stap voor stap aan een toekomstbestendig organisatie te werken”, zegt Elise de Koning van Cellro.

Autonome productie

In de demoruimte van DMG Mori presenteerde de machinebouwer diverse primeurs die recent nog als wereldprimeur op het open huis van DMG Mori in Pfronten zijn geïntroduceerd. Meer over deze primeurs leest u in het artikel op 54. Naast de nieuwe bewerkingsmachines lag de focus van DMG Mori op het delen van kennis over een autonome productie. “DMG Mori heeft inmiddels veel oplossingen ontwikkeld om een bewerkingscentrum autonoom te laten draaien. Door deze nieuwe ontwikkelingen die zijn aangejaagd door het Industry 4.0 thema, is het koppelen van verschillende systemen gemakkelijker geworden en kan er intelligentie in het productieproces gebracht worden. Inmiddels is het dus mogelijk om een productieproces grotendeels autonoom te laten draaien en dat is belangrijk voor de Nederlandse maakindustrie. Niet alleen is het tekort aan technisch personeel de reden dat de Nederlandse maakindustrie richting autonoom produceren moet bewegen, maar ook uitdagingen zoals levertijden

“Je komt niet meer voor een product naar een beurs. Je komt voor een oplossing.”

Met live demo’s liet Dormer Pramet de belangrijke rol zien van verspanende gereedschappen in een efficiënt productieproces.

De Comate van Cellro is een compacte cobotoplossing die is ontwikkeld voor maakbedrijven die op een laagdrempelige wijze willen starten met automatisering.

die onder druk staan dragen hier aan bij”, zegt John Kooning van DMG Mori. Met diverse voorbeelden liet DMG Mori zien hoe maakbedrijven kunnen werken aan een autonoom productieproces. Een interessante oplossing die het bedrijf liet zien is de WH-AMR AGV. Dit zelfrijdende voertuig kan zowel de interne logistiek van een hele fabriek als de handling van werkstukken automatiseren.

Transparant proces

Ook bij Heidenhain konden bezoekers zich laten informeren over een digitale fabriek. Met behulp van verschillende modules van Digital Shop Floor liet Heidenhain zien hoe maakbedrijven stapsgewijs het productieproces kunnen digitaliseren. “Digital Shop Floor bestaat uit diverse modules die helpen om productieprocessen transparanter te maken, de machinebezetting te optimaliseren en om flexibel te reageren op onverwachte gebeurtenissen. De digitaliseringstransitie is voor veel bedrijven een uitdaging omdat ze niet weten waar ze moeten beginnen. Digital Shop Floor neemt die drempel weg”, vertelt Jaap Bazuin van Heidenhain Nederland. Interessant om te zien tijdens de Demoweek was de samenwerking tussen Heidenhain, MKG en Supplydrive. De drie partners hadden een koppeling gemaakt tussen Digital Shop Floor module State Monitor en de

ERP-software van MKG. Dankzij de koppeling kan het hele proces, van de aankooporder tot aan het verzenden van de factuur worden geautomatiseerd. Het doel van de samenwerking was om bezoekers te laten zien dat een transparant en gedigitaliseerd productieproces niet complex hoeft te zijn.

Nieuw kantoor

Het was natuurlijk geen geheim dat het gloednieuwe kantoor de absolute highlight was van Mitutoyo tijdens de Demoweek. Het moderne kantoor van 1.600 vierkante meter biedt, zoals bezoekers tijdens de Demoweek konden zien, alle ruimte voor productdemonstraties, workshops, trainingen, programmering en kalibratie. In de demoruimte heeft Mitutoyo een geautomatiseerde productielijn opgesteld met verschillende meeten inspectiesystemen. Tevens kunnen klanten hier kennis maken met de nieuwste meetapparatuur, coördinaten meetmachines, softwareoplossingen zoals MiCAT, inspectiesystemen en automatiseringsoplossingen. “We kunnen dankzij het nieuwe onderkomen niet alleen het hele pakket aan oplossingen laten zien, maar ook onze werknemers een zeer prettige werkomgeving bieden. Dat is echt van toegevoegde waarde”, aldus Henk Slotboom.

9

Met Digital Shop Floor van Heidenhain kunnen maakbedrijven stapsgewijs het productieproces digitaliseren.

De WH-AMR AGV van DMG Mori kan ingezet worden als een belangrijk onderdeel van een autonome productie.

Het nieuwe kantoor van Mitutoyo is voorzien van een uitgebreide demoruimte. Tijdens de Demoweek konden bezoekers hier de nieuwste trends in meettechniek ontdekken.

10 +31 (0)187-491533 Nieuwsgierig? Voorkom valse veiligheid: Vraag uw gratis DustTrak™ meting aan! Dé schoonste lucht zonder fijnstof glavitech.com Pampus 22 - 3251 ND Stellendam OLIE MIST SEPARATORS Zonder onderhoud de laagste kosten Gepatenteerde technologie uit Zweden DE NEDERLANDSE METAAL DAGEN SMART MANUFACTURING SMART REGISTREER NU GRATIS 19 t/m 21 April 2023 | Brabanthallen, ‘s-Hertogenbosch | www.denederlandsemetaaldagen.nl Vakevent voor procesoptimalisatie & efficiëntieverbetering in de metaalsector

Nieuw portaalconcept Matec realiseert hoge stabiliteit en snelheid

Matec heeft een nieuw portaalconcept ontwikkeld dat is gericht op het bereiken van een kleine voetafdruk, een hoge stabiliteit en maximale prestaties. De nieuwe portaalmachines kenmerken zich door het vaststaande portaal, een in X-richting bewegende tafel en een volledig afgesloten werkruimte.

“De belangrijkste eigenschappen van het nieuwe portaalconcept van Matec zijn stabiliteit, nauwkeurigheid en productiviteit” vertelt directeur Hans Blomen van Limas, de Nederlandse vertegenwoordiging van Matec. Het speciale ontwerp van de vaststaande overgedimensioneerde portaalconstructie zorgt voor een hoge stijfheid. Dit waarborgt een maximale nauwkeurigheid en oppervlaktekwaliteit op het werkstuk. De in X-richting bewegende tafel wordt aangedreven door een tandheugel met een dubbele ronsel of optioneel door middel van een lineaire motor. Hierdoor kunnen zeer hoge versnellingen gerealiseerd worden. De machine kan zowel met een enkele tafel van 7.000 mm worden uitgerust, als ook met een dubbele koppelbare tafel. Hiermee ontstaat er een tafel van 14.000 mm. De maximale belading bedraagt 1.000 kg/m2

Daarmee zijn de portaalmachines uitermate goed geschikt voor de bewerking van grote werkstukken voor bijvoorbeeld de matrijzenbouw.

Om de productiviteit verder te vergroten bestaat de mogelijkheid om een palletwisselaar te integreren. Afhankelijk van de toepassing kan er gekozen worden voor palletafmetingen variërend van 2.000 mm x 2.000 tot 6.000 mm x 3.000 mm. Voor langdurig onbemand produceren kunnen de portaalmachines uitgerust worden met verschillende gereedschapsmagazijnen die tot maximaal 680 gereedschappen kunnen huisvesten.

Vijf freeskoppen

Standaard is de machine uitgerust met een traploze universele freeskop. Voor specifieke toepassingen, zoals voor het bewerken van de binnenkant van behuizingen, zijn verschillende wisselbare koppen leverbaar. Een kopwisselsysteem kan maar liefst vijf verschillende freeskoppen automatisch wisselen. Met een maximaal spindelvermogen van 159 kW, een draaimoment tot 690 Nm en een maximaal toerental van 30.000 min-1, is er voor alle soorten materialen en toepassingen een productieve verspaning mogelijk.

11

Matec heeft een nieuw portaalconcept ontwikkeld. De nieuwe portaalmachines, waaronder de Matec 40PP, hebben een vaststaande portaal en een volledig afgesloten werkruimte.

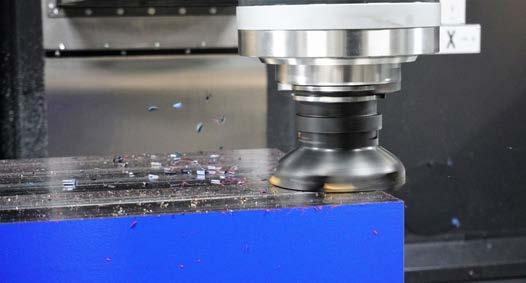

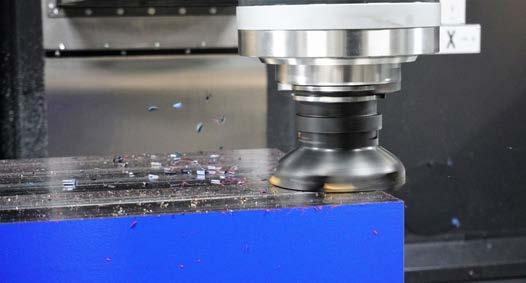

Enorme vernieuwingsslag leidt

Ferrum Grootverspaning in Budel heeft sinds de overname door Lacom

Machinefabriek in 2018 onophoudelijk geïnvesteerd in de modernisering van het bedrijf. De grootste vernieuwing is te vinden in het machinepark waar recent nog twee ‘groene’ bewerkingsmachines plaats hebben gemaakt voor een nieuwe Zayer

Arion 6000 portaalfreesmachine.

“De afgelopen vijf jaar hebben we afscheid genomen van maar liefst twaalf zwaar verouderde machines. Hier zijn nieuwe of jong gebruikte bewerkingsmachines voor in de plaats gekomen”, vertelt directeur Driek Lammers trots over de grote stappen die het bedrijf heeft gemaakt. Ferrum is van oudsher gespecialiseerd in het bewerken

van grote werkstukken tot maar liefst 40 strekkende meter. In 2018 werd het bedrijf overgenomen door Lacom die veelal het grotere werk uitbesteedde bij Ferrum. Lammers: “De vorige eigenaar zocht een overnamekandidaat en daar hebben we geen moment over getwijfeld. Met name het vakmanschap binnen Ferrum was de reden om in het

12

De nieuwe Zayer Arion 6000 geeft Ferrum de mogelijkheid om grote werkstukken nauwkeurig en productief te produceren.

tot grote portaalfreesmachine

bedrijf te investeren. De producten die ze konden maken met een behoorlijk verouderd machinepark was simpelweg erg goed. Laat staan wat ze kunnen doen met moderne apparatuur was mijn gedachte destijds. Die moderniseringsslag hebben we inmiddels gemaakt en dat heeft ontzettend goed uitgepakt. Inmiddels weten ook klanten uit het hogere segment Ferrum te vinden.”

Hoogwaardige werkstukken

Het hedendaagse Ferrum is nog altijd gespecialiseerd in grootverspaning. Echter heeft het bedrijf wel een slag gemaakt naar groot én nauwkeurig. Met het vernieuwde machinepark wil het bedrijf zich richten op de productie van hoogwaardige componenten voor onder andere de semiconductor, voedingsmiddelen, medische en amusementen sector. Deze high-end marktsegmenten construeren

volgens Lammers steeds grotere onderdelen die aan een hoge nauwkeurigheid moeten voldoen. “Het grote werk neemt toe. Eigenlijk in elke high-end markt zie je dat onderdelen groter worden. En tegelijkertijd nemen de eisen op het gebied van nauwkeurigheid toe. In Nederland zijn er vooralsnog niet veel toeleveranciers die het groot én nauwkeurig verspanen beheersen. Dankzij vakmanschap en een modern machinepark, kan Ferrum die vraag nu wel invullen.”

Nauwkeurig dankzij vaste ram

De meest recente investering bij Ferrum betreft een Zayer Arion 6000 portaalfreesmachine. Met een bed van 6.000 mm en een compacte, beweegbare freeskop kan Ferrum grote werkstukken vijfassig bewerken. Mede dankzij de beweegbare tafel en de vaste, stijve ram is de freesmachine uiterst stabiel. Dit verklaart mede

13

14 DE NEDERLANDSE METAALDAGEN 19-21 April Bezoek onze stand Hal 7 Standnr. D098 OUR_NLMetaaldagen2023_Adv_185x130_WT.indd 1 15-03-2023 18:33 www.mcbdirect.eu/nl/ 040 20 88 582 stan.goijens@mcb.nl ONTDEK DE VOORDELEN van het beter verspaanbare RVS rondstaf van IMCO Kortere bewerkingstijden Lagere gereedschapskosten Constante, betrouwbare kwaliteit

de hoge nauwkeurigheid die de machine kan bereiken. Zo zou een nauwkeurigheid van 8 micrometer op een lengte van 4 meter tot de mogelijkheden behoren. Lammers: “Om dat soort nauwkeurigheden te realiseren moet wel alles perfect zijn. Denk aan een optimale temperatuurbeheersing en een goed fundament. We werken momenteel met toleranties van zo’n tweehonderdste op 4 meter dus we kunnen als het nodig is nog stappen maken.” Naast de vaste ram en de beweegbare tafel verkrijgt de Arion zijn nauwkeurigheid door een geïntegreerde koeling in alle cruciale machinedelen zoals de kogelomloopspillen. Dit zorgt voor een optimale thermische stabiliteit.

Groot en flexibel inzetbaar

Het grote machinebed van de Zayer Arion 6000 wordt multifunctioneel ingezet door Ferrum. Niet alleen biedt het bed ruimte voor hele grote werkstukken, maar ook voor meerdere werkstukken naast elkaar. Ferrum maakt gebruik van meerdere, flexibele opspanningen op het bed, waardoor er snel omgeschakeld kan worden tussen werkstukken. Een ander belangrijk voordeel van de Zayer Arion is de extra grote Y-as van 3.600 mm. “Een grote Y-as is voor ons erg belangrijk omdat we in staat willen zijn om grote producten 90 graden te draaien op het machinebed. Zo kunnen we snel en eenvoudig een werkstuk aan alle kanten bewerken. We hebben meerdere machines bekeken, maar uiteindelijk voldeed alleen de Zayer Arion 6000 aan deze eis”, zegt Lammers. Verder heeft Ferrum gekozen voor een compacte, programmeerbare freeskop. Het compacte formaat maakt het mogelijk om ook inwendige bewerkingen uit te voeren. Daarnaast bevinden zich 120 gereedschappen in het gereedschapsmagazijn, is er gekozen voor 3D-tasters voor in-proces meten en is er voor het verkrijgen van een betrouwbaar productieproces een breukdetectiesysteem geïntegreerd.

Machine loopt als een zonnetje

Robin Saanen, Productieleider bij Ferrum, is erg tevreden over de nieuwe machine: “Om van een 30-jaar oude machine over te stappen naar een nieuw bewerkingscentrum is echt een grote vooruitgang. Voorheen moest ik de kop met de hand verstellen. Nu gaat dat automatisch en dat scheelt me al snel drie uur per werkstuk. Mogelijkheden zoals uitrichten en afbramen op de machine leveren ook veel tijdswinst op. En wat echt een voordeel is, is dat we nu ook nauwkeurige passingen kunnen frezen. Dat was voorheen echt een tijdrovende uitdaging. Al met al is het veel prettiger werker met de nieuwe Zayer en dat heeft geresulteerd in een veel kleinere foutmarge, een hogere productiviteit, een hogere leverbetrouwbaarheid en bovenal een fijne manier van werken.”

Verder uitbreiden

De moderniseringsslag van Ferrum blijft niet steken bij de nieuwe Zayer Arion. Er liggen alweer nieuwe plannen op tafel om het pand verder uit te breiden met een cleanroom en een meetkamer. “Wil je voor high-end sectoren produceren dan moet je meer in huis hebben dan alleen nauwkeurige machines en vakmanschap. Meten en cleanen worden daarin steeds belangrijker. Daarom zijn we voornemend om de geacclimatiseerde meetruimte te verviervoudigen tot een vloeroppervlak van 200 m2. De nieuwe cleanroom krijgt een oppervlak van 120 m2, zodat we dat werk ook in eigen huis kunnen houden. De moderniseringsslag die we hebben gedaan heeft voor goede resultaten gezorgd en daarom pakken we nu meteen door”, aldus Lammers.

15

Dankzij de compacte, programmeerbare freeskop kan Ferrum werkstukken ook inwendig bewerken. Het grote beweegbare machinebed in combinatie met de grote Y-as, geeft voldoende flexibiliteit om zowel hele grote als meerdere kleine werkstukken te produceren.

De Nederlandse Metaaldagen laat alles rondom het thema Smart Manufacturing zien.

De Nederlandse Metaaldagen laat alles rondom het thema Smart Manufacturing zien.

Nederlandse Metaaldagen brengt Smart Manufacturing bijeen

Van 19 t/m 21 april worden de Brabanthallen omgetoverd tot een slimme fabriek. De Nederlandse Metaaldagen brengt dan namelijk het hele Smart Manufacturing plaatje samen in de beurshallen in ’s-Hertogenbosch. Maakbedrijven die de volgende stap willen zetten richting een slimme en efficiënte fabriek, kunnen zich tijdens het evenement verdiepen in de vele verschillende laagdrempelige oplossingen.

Maakbedrijven staan tegenwoordig voor grote uitdagingen, zoals hoge materiaal- en energiekosten, een tekort aan personeel, een toenemende productcomplexiteit en de vraag naar korte levertijden. Om concurrerend te blijven kunnen bedrijven investeren in oplossingen om slimmer en efficiënter te gaan werken. Dat het allemaal niet zo complex hoeft te zijn laat de Nederlandse Metaaldagen medio april zien.

“Big Data, IIOT, cyber-physical systems, predictive maintenance, sensoren, Digital Twins en ga zo maar door. Het is zo maar een greep uit de vele termen die je vindt als je zoekt op Smart Manufacturing. In de praktijk betekent dit dat mensen al snel terughoudend worden als ze dit soort onderwerpen voor het eerst zien en horen. En dat is jammer, want precies dit houdt de implementatie van Smart Manufacturing, oftewel slimmer produceren, tegen. Slimmer produceren kan heel eenvoudig zijn. Dat laten de vele exposanten medio april zien tijdens de Nederlandse Metaaldagen”, zegt Eventdirector Jeroen ter Steege.

Maakbedrijven kunnen heel eenvoudig starten met Smart Manufacturing. Denk aan het gebruik van real-time data om geplande en ongeplande stilstand te definiëren. Zo wordt er heel eenvoudig inzicht verkregen in het proces en leer je begrijpen waarom een machine ongepland stil staat. Vaak kan op basis van die informatie de stilstandtijd met enkele kleine procedurele wijzigingen worden teruggebracht. Maar dan moet je wel inzicht hebben in het productieproces. En precies dat is de basis van slim werken volgens Smart Manufacturing.

Gereedschapsbeheer kan slimmer

Op het gebied van gereedschapsbeheer kunnen verspanende bedrijven die Smart Manufacturing nastreven grote optimalisatieslagen maken met het automatisch voorinstellen van gereedschappen. Moderne voorinstelapparaten bieden de mogelijkheid om gereedschapsdata zonder menselijke tussenkomst over te brengen naar een bewerkingsmachine. Het resultaat: Geen kans op een foutieve invoer, geen onverwachte machinestilstand en een flinke tijdsbesparing.

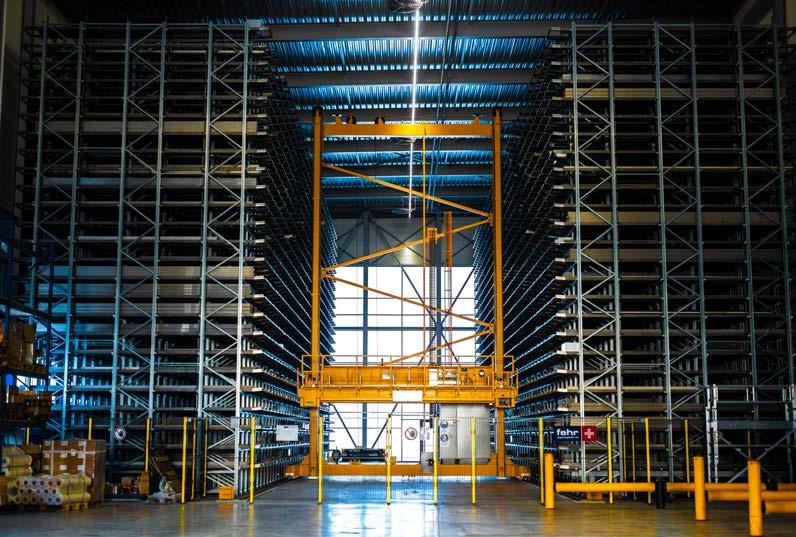

Diverse exposanten op de Nederlandse Metaaldagen presenteren oplossingen voor het slim voorinstellen van gereedschappen. Een andere laagdrempelige oplossing voor een efficiëntere productie is een gereedschapsuitgiftesysteem. Efficiëntie is toch wel één van de belangrijkste kernwaarden van Smart Manufacturing. Het idee van langdurige zoektochten naar een gereedschap dat ergens in de fabriek zou moeten liggen, past natuurlijk niet in het beeld van een slimme fabriek. Veel leveranciers van verspanende gereedschappen, waaronder enkele exposanten van de Nederlandse Metaaldagen, hebben gereedschapsuitgiftesystemen in het assortiment waarmee het gereedschapsbeheer volledig te automatiseren is. Het systeem houdt de gereedschapsvoorraad automatisch op peil, waardoor misgrijpen verleden tijd is en levertijden gereduceerd kunnen worden.

Laagdrempelig automatiseren

Exposanten laten tijdens de Nederlandse Metaaldagen allerlei oplossingen zien om relatief eenvoudige handelingen te automatiseren. Afgelopen jaren zijn collaboratieve robots (cobots) een essentieel onderdeel geworden van Smart Manufacturing. Cobots spelen een belangrijkere rol om op een toegankelijke wijze productieprocessen te automatiseren, de veiligheid op de werkplek te verbeteren en om het tekort aan personeel op te vangen. Zoals diverse exposanten tijdens de Nederlandse Metaaldagen zullen laten zien, vormen cobots een ideale oplossing voor veel moderne productiebedrijven. “Door cobots in te zetten kunnen maakbedrijven flexibel automatiseren zonder de hoge kosten die gepaard gaan met industriële robots en de benodigde veiligheidssystemen. Omdat veiligheidshekwerken en afzettingen niet nodig zijn kan er tevens een hoop ruimte in de fabriek worden bespaard. Om de voordelen van cobots te laten zien, kunnen bezoekers op de Nederlandse Metaaldagen van dichtbij de werking, veiligheid en vele verschillende toepassingen ervaren”, aldus Ter Steege.

Kennisprogramma

Naar verwachting kunnen bezoekers zich tijdens de Nederlandse Metaaldagen laten informeren door zo’n 150 exposanten. Daarnaast wordt er een inhoudelijk congres- en seminarprogramma georganiseerd met sprekers die kennis delen over de nieuwste trends en innovaties op gebied van digitalisering, procesoptimalisatie & productieverbetering en Industrie 4.0. Daarnaast komen onderwerpen en voorbeelden aan bod over Reshoring en Nearshoring.

Kijk voor meer informatie over het kennisprogramma en de exposantenlijst op de website van de Nederlandse Metaaldagen.

17

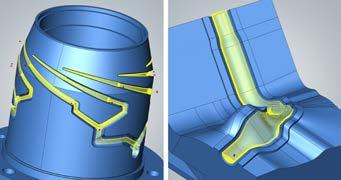

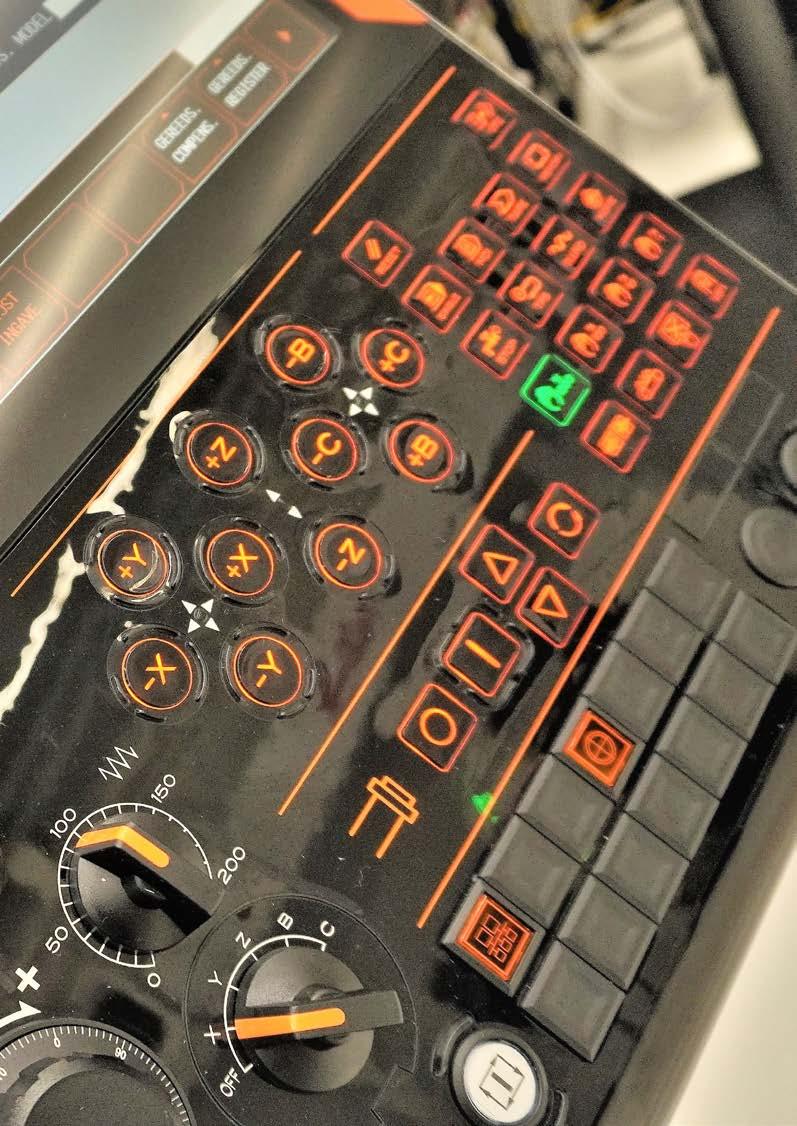

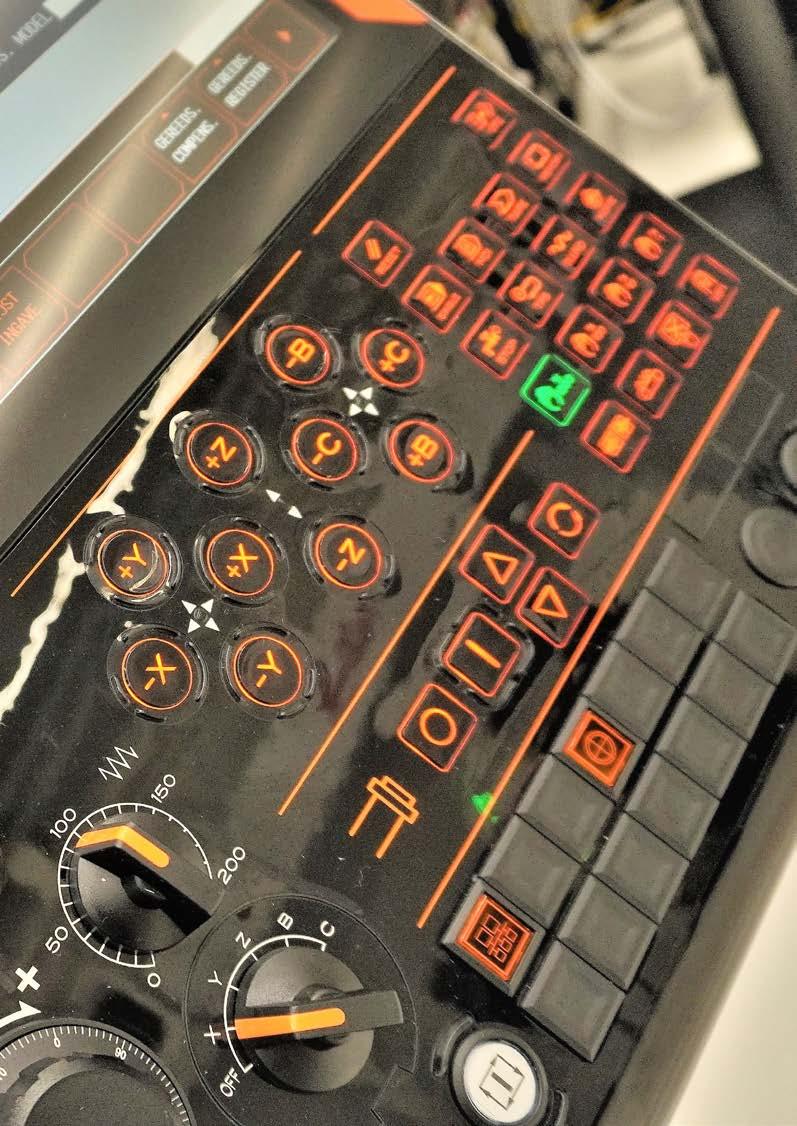

Solid Mazatrol programmeert in een handomdraai

Met het oog op automatisering en procesoptimalisatie laat menigeen zich al snel verleiden door mooie robotarmen, aantrekkelijke palletsystemen en hippe zelfrijdende voertuigen. Minder opvallend naast al deze bewegende hardware, maar zeker net zo interessant om in ogenschouw te nemen, zijn nieuwe oplossingen op het gebied van software. Een interessante functie die Mazak heeft toegevoegd aan de Mazatrol SmoothAi CNC-besturing is Solid Mazatrol. De oplossing maakt het programmeren van werkstukken nog eenvoudiger en sneller.

Hoewel ontwikkelingen op machinegebied volgens Mazak nog lang niet tot een stilstand zijn gekomen, geeft de machinebouwer aan dat de grootste vernieuwingen tegenwoordig in software zijn te vinden. “Onze klanten kunnen een hogere productiviteit realiseren door te investeren in automatisering en digitalisering. De productiviteitswinst die je realiseert met een nieuwe machine die net iets sneller is dan het vorige model is verwaarloosbaar. Die spil moet draaien en het liefst 24/7. Dan is er pas echt een productiviteitsverbetering mogelijk. Maakbedrijven kunnen dit alleen bewerkstelligen met behulp van automatiserings- en softwareoplossingen”, zegt Directeur Job van Berkel. Als voorbeeld noemt hij SmoothAi, de CNCtechnologie van Mazak, die met behulp van data en kunstmatige intelligentie de productiesector kan helpen om veelvoorkomende problemen op te lossen. Denk daarbij aan het tekort aan mensen en vaardigheden, de steeds snellere invoering van nieuwe producten en het behoud van productkwaliteit, productiviteit en winstgevendheid.

Een nieuwe functionaliteit in SmoothAi die het gebrek aan vaardigheden kan oplossen is Solid Mazatrol. Deze functie heeft Mazak ontwikkeld om het programmeren van relatief complexe werkstukken te vereenvoudigen en te versnellen. Met Solid Mazatrol kunnen programma's automatisch worden gegenereerd vanuit 3D-modellen, waarbij kunstmatige intelligentie wordt gebruikt om intuïtief de door de fabrikant gebruikte snijstrategieën te leren en te begrijpen. Hierdoor kan de programmeertijd met 90% worden verkort.

In vijf stappen naar een programma

Solid Mazatrol is het geavanceerde broertje van de eerder op de markt gebrachte 3D Assist functie en is geschikt voor het programmeren van Integrex machines en sommige CNC-draaicentra. 3D Assist assisteert gebruikers na het inladen van een STEP-file bij het manueel overnemen van alle coördinaten in het programma. Solid Mazatrol doet dit volledig automatisch. In slechts vijf stappen kunnen gebruikers vanuit een Solid of een STEP-file een product programmeren. De software loodst de gebruiker op een gebruiksvriendelijke manier door de verschillende stappen. Daarbij is Solid Mazatrol zelflerend. Kiest de software bijvoorbeeld zelf voor eerst boren en dan vlakken, maar gaat de voorkeur van de programmeur uit naar eerst vlakken en dan boren, dan neemt de software die strategie over voor de volgende keer. Zo wordt het programmeren steeds efficiënter. Overigens geeft Mazak aan dat er altijd wel vakkennis nodig blijft bij deze manier van programmeren. Bij een as van drie meter lang houdt het systeem bijvoorbeeld geen rekening met de manier van opspannen om trillingen te voorkomen. De programmeur zal altijd zelf zorg moeten dragen voor de opspanning en de positionering van bijvoorbeeld de ondersteunende brillen.

Dankzij kunstmatige intelligentie bepaalt en genereert Solid Mazatrol automatisch de optimale bewerkingsprocessen en programma's.

Dankzij kunstmatige intelligentie bepaalt en genereert Solid Mazatrol automatisch de optimale bewerkingsprocessen en programma's.

De naam is veranderd, maar DN Solutions is nog steeds dezelfde machineleverancier dat innovatie met een zo hoog mogelijke machineprestatie combineert met het leveren van de beste service en klantondersteuning.

Onze filtratie is uw gezondheid en veiligheid

Voor ieder Stof-, Rook- en Olienevel probleem heeft Dormatec een passende industriële oplossing.

Meer weten over al onze systemen?

NEW NAME SAME GRE AT MACHINES

Doosan Machine Tools is nu

Meer info op DN-SOLUTIONS.COM DORMAC.NL

info@dormatec.eu

www.dormatec.eu |

Over tien jaar produceren we draadloos

De industriële productie evolueert naar kleine series en op maat gemaakte producten. Deze ontwikkeling vraagt in de toekomst om zogenaamde cyberfysische productiesystemen die in aanzienlijk minder tijd en met minder kosten aan de nieuwe productie-eisen kunnen voldoen. Bijgevolg zal 5G in het komende decennium de standaard worden voor industriële communicatie, waardoor bedradingsinfrastructuur overbodig wordt.

Produceren we over tien jaar draadloos? Wel als het aan productieonderzoeker Jan Mertes van FBK Kaiserslautern ligt. Mertes is een van de leiders van het project ‘5G Kaiserslautern’ dat gericht is op het verkennen van verschillende use cases voor 5G. "De hardware voor 5G-productieoplossingen komt over twee tot drie jaar op de markt. Hierdoor kunnen veel meer bedrijven hun productie flexibeler maken, omdat ze hiermee aanzienlijk kunnen besparen op tijd, inspanning en kosten in vergelijking met de huidige manier van produceren."

5G wordt de standaard

De Industriële productie verschuift naar kleine series en op maat gemaakte producten. Dit vraagt om een flexibele en modulaire

productie. Veel kleine bedrijven kunnen zich die overstap nu nog niet veroorloven, omdat een hoge mate van communicatie en data-uitwisseling tussen machines en systemen noodzakelijk is om cyberfysische productiesystemen herconfigureerbaar en flexibel inzetbaar te maken. Tot nu toe is voor het netwerken tussen machines, systemen en softwareoplossingen een reeks verschillende communicatietechnologieën gebruikt. De daarvoor benodigde bekabeling drijft niet alleen de kosten op, maar is ook moeilijk te realiseren - vooral in bestaande productiesystemen. Draadloze oplossingen daarentegen voldoen voor veel industriële toepassingen nog niet aan de gespecificeerde communicatieeisen. Verschillende radiotechnologieën kunnen bijvoorbeeld interferenties veroorzaken die de werking van machines verstoren. De implementatie van de technologieën is ook zeer complex en dus duur. De 5G-standaard voor mobiele communicatie biedt oplossingen voor deze problemen, wat leidt tot de sterke veronderstelling dat 5G de standaard wordt voor industriële communicatie - en dat kabels het komende decennium overbodig zullen worden.

“Met de 5G-standaard voor mobiele communicatie kunnen straks ook kleinere bedrijven flexibel produceren. Bovendien wordt het gebruik van toepassingen zoals (de)gecentraliseerde draadloze controle, sensorgebaseerde monitoring en zelfs automatisch geleide voertuigen (AGV's) veel gemakkelijker en goedkoper", aldus Mertes.

21

5G-onderzoek aan het Instituut voor Productietechnologie en Productiesystemen (FBK), Universiteit van Kaiserslautern. (foto: Thomas Koziel)

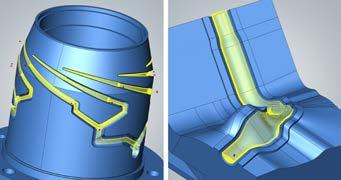

TopSolid brengt digitalisering naar de werkvloer

Directeur Albert Kuiper is er van overtuigd dat ze met TopSolid Shopfloor hét pakket in handen hebben om de verspanende industrie op een eenvoudige manier te digitaliseren. Met TopSolid Shopfloor kan TopSolid Nederland, dat sinds enkele maanden een opzichzelfstaand bedrijf is, alle productiesystemen verbinden en NC-programma's, gereedschaps- en productiegegevens beheren.

22

Albert Kuiper verwacht in Nederland een grote markt voor TopSolid CAD/CAM en Shopfloor. Nu TopSolid een eigen entiteit heeft in Nederland, gaat de softwareleverancier zich inzetten voor een gedigitaliseerde maakindustrie.

Medio september 2022 heeft TopSolid zich losgeweekt van de ECI Groep en is het verder gegaan als een zelfstandig softwarebedrijf. “De CAD/CAM oplossingen van TopSolid kregen onder de vlag van ECI te weinig aandacht. ECI is meer gericht op het leveren van ERPoplossingen, waardoor de aandacht voor CAD/CAM achter bleef. Dat werd duidelijk toen resellers zoals ECI in coronatijd een plus noteerden van 5%, terwijl de eigen vestigingen van TopSolid een groei noteerden van 20% tot 30%. Dat was voor TopSolid reden om een eigen vestiging te openen in Nederland. Sinds 12 september 2022 is dit een feit. We hebben al het personeel en alle klanten overgenomen en op 1 maart j.l. zijn we verhuisd naar een nieuwe locatie in Ede, vanwaar we onze diensten en producten verder uit zullen rollen. Onze doelstelling is om jaarlijks het personeelsbestand uit te breiden met drie nieuwe werknemers”, vertelt Kuiper ambitieus.

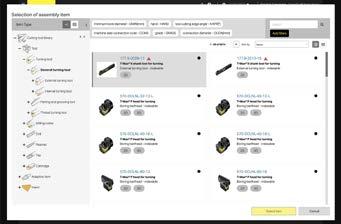

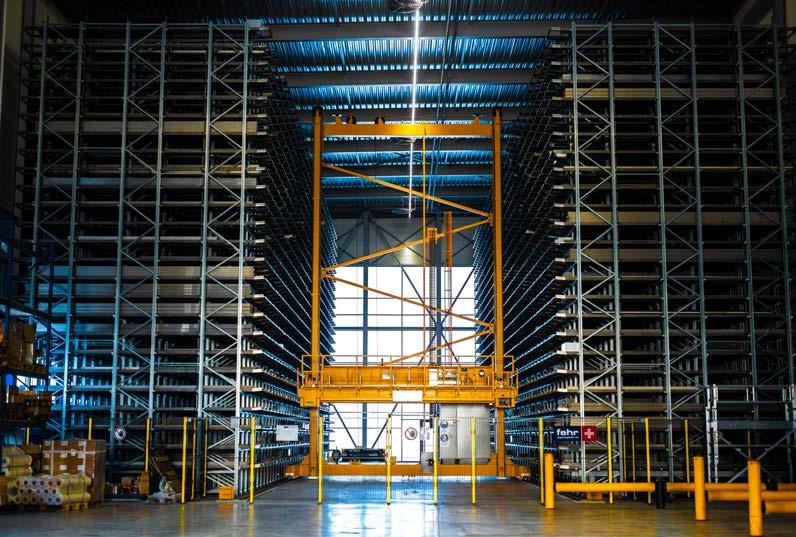

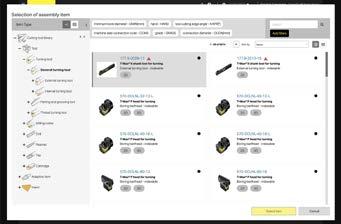

Beheer en organiseer de volledige workflow

Kort na de oprichting van TopSolid Nederland heeft het bedrijf meteen een nieuw product op de markt gebracht, genaamd Shopfloor. Deze modulaire oplossing is het antwoord op de vraag om Industrie 4.0 op een eenvoudige manier te integreren in zowel de producten van TopSolid als in de productiebedrijven van klanten. ShopFloor is een uitgebreid werkvloermanagementsysteem dat NC-programma's, gereedschaps- en productiegegevens beheert en alle systemen in de productieomgeving (CNC-besturingen, voorinstelapparatuur, opslagsystemen, enz.) met elkaar verbindt. Zo kan de actuele situatie in de productie worden teruggekoppeld aan alle programmeurs. Shopfloor beheert en organiseert dus de volledige workflow, vanaf de 3D-import van het onderdeel tot het bewerkte werkstuk. Tegelijkertijd wordt de gereedschapsvoorraad beheerd en de opslag van complete gereedschappen en gereedschapsonderdelen georganiseerd.

Kuipers: “Wat bedrijven vaak tegenhoudt om met digitalisering

aan de slag te gaan is de uitdaging om alle verschillende systemen en interfaces met elkaar te koppelen. Vaak moet hier maatwerk aan te pas komen en dat is tijdrovend en erg kostbaar. TopSolid heeft alle directe koppelingen met besturingsleveranciers, voorinstelapparaten, gereedschapsbeheersystemen en paternosterkasten in huis. Tevens is het mogelijk om te koppelen met verschillende ERP-pakketten. Op die manier maken we het voor klanten interessant om de digitaliseringstransitie in gang te zetten.”

23

“Digitalisering?

Er is wel echt iets gaande in Nederland.”

TopSolid Shopfloor verbindt NC-programma's, gereedschaps- en productiegegevens met alle systemen in de productieomgeving en genereert zo een digitale fabriek.

TopSolid ShopFloor geeft inzicht in de beschikbare gereedschappen, waardoor gebruikers eenvoudig gereedschappen kunnen selecteren voor het NC-programma.

24 Hand in hand for tomorrow Uw specialist voor opspannen, grijpen en automatiseren SCHUNK is wereldmarktleider in het uitrusten van moderne productieinstallaties en robotsystemen schunk.com

Verbinding tussen virtueel en fysiek

Shopfloor verbindt als het ware de virtuele CAD/CAM-wereld met de fysieke fabriek. Dankzij een verbinding met ShopFloor kunnen programmeurs de NC-programmering optimaliseren en aanpassen aan de bestaande fysieke omstandigheden. “ShopFloor geeft bijvoorbeeld informatie over de toestand en de locatie van gereedschappen. In het CAM-systeem kun je vervolgens direct de beschikbare snijgereedschappen en houders selecteren. Is er bijvoorbeeld een gereedschap aanwezig die qua uitsteeklengte net iets afwijkt van het in eerste instantie gewenste gereedschap, dan kun je er wel voor kiezen om dat gereedschap te gebruiken. Zo kan er veel tijd bespaard worden met zoeken, samenstellen en instellen van gereedschappen. Oftewel, door de koppeling van ShopFloor in een volledig geïntegreerd systeem kunnen werkprocessen optimaal worden gepland, gestuurd en versneld”, zegt Kuiper.

Interesse groeit

Volgens Kuipers is er veel interesse in de markt voor Smart Industry: “We hebben tijdens de vorige editie van de Nederlandse Metaaldagen Shopfloor al ter sprake gebracht en er was enorm veel interesse in. We gingen na de beurs met 94 leads naar huis. Er is dus echt iets gaande in Nederland. Bedrijven zoeken naar oplossingen om hun bedrijfsprocessen te optimaliseren. Ze zoeken

oplossingen voor de komende tien á twintig jaar. En wat opvalt is dat ze juist steeds meer geïnteresseerd zijn in software. Ze zien CAD/ CAM niet meer als een gadget, maar als een noodzakelijk onderdeel van een succesvolle organisatie. Om bedrijven te informeren over CAD/CAM en Shopfloor exposeren we ook dit jaar van 19 t/m 21 april op de Nederlandse Metaaldagen in 's-Hertogenbosch. Bedrijven die meer willen weten over procesoptimalisatie nodig ik bij deze graag uit om een kijkje te komen nemen.”

Op dit moment zijn er zeven klanten in Nederland die TopSolid Shopfloor gebruiken. Een van de eerste gebruikers is een klein maakbedrijf met één bewerkingsmachine en de benodigde gereedschappen. Bijzonder is dat de CAD/CAM-programmeur niet in Nederland woont maar vanuit Portugal de NC-programma’s aanlevert. In Portugal heeft de programmeer inzicht in de actuele status van de machine en alle gereedschappen. Dit laat één van de vele mogelijkheden en voordelen zien van een verbonden fabriek.

Modulair pakket

Shopfloor bestaat uit diverse bouwstenen die modulair zijn uit te breiden. Zo kunnen ook kleine bedrijven laagdrempelig beginnen met bijvoorbeeld toolmanager, opspanbeheer en voorraadbeheer. Naarmate het bedrijf groeit is het mogelijk om het softwarepakket stapsgewijs uit te breiden met nieuwe functionaliteiten.

25

Dankzij de koppeling tussen TopSolid ShopFloor en alle andere systemen in de productie, ontstaat er een volledig overzicht.

Kan het nog efficiënter dan nulpuntspansystemen?

Intelligente en flexibele spantechnologie is volgende stap

“Als je geen nulpuntspansystemen gebruikt dan ben je een dief van eigen portemonnee”, zegt Guido Segers, Directeur van SCHUNK Nederland. Nulpuntspansystemen zijn al vele jaren op de markt en tot op de dag van vandaag wijst SCHUNK op de vele voordelen van deze opspansystemen. Dat heeft er voor gezorgd dat ze inmiddels behoorlijk ingeburgerd zijn in de maakindustrie. Voor SCHUNK reden om de volgende stap te introduceren: Slimme en flexibele spantechnologie.

26

Met behulp van geïntegreerde sensoren in opspanmiddelen kunnen gebruikers processen optimaliseren. De foto toont de iTENDO2 gereedschapshouder van SCHUNK.

Het afgelopen decennium is er een enorme vraag ontstaan naar automatiseringsoplossingen. Factoren zoals een aanhoudende personeelsschaarste, de vraag naar kortere levertijden, de behoefte aan meer flexibiliteit door afnemende seriegroottes en prijzen die onder druk staan, spelen automatisering in de kaart. “Een nulpuntspansysteem is het eerste wat er op iemands lijstje moet staan op het moment dat er geautomatiseerd gaat worden. Het systeem biedt een enorm voordeel in een productieomgeving. Zo is het mogelijk om werkstukken buiten de machine op te spannen zodat de stilstandtijd bij een werkstukwissel minimaal is. Daarnaast liggen de nulpunten vast waardoor het wisselen tussen verschillende processen uiterst nauwkeurig is én een nulpuntspansysteem leent zich perfect voor een geautomatiseerde productie”, aldus Segers.

De producten van SCHUNK, en daar is een nulpuntspansysteem een goed voorbeeld van, zijn ontwikkeld om het werk voor de machinebediener te vereenvoudigen en de productieprocessen efficiënter te maken. Segers: “Onze nieuwste producten zijn ook met dit gegeven ontwikkeld. Ze worden dan ook gezien als de volgende stap in een slimme en flexibele productie.”

Intelligentie toepassen

Omdat de praktijkkennis in de verspaning door vergrijzing verdwijnt, zijn maakbedrijven naarstig opzoek naar alternatieve oplossingen om de productie draaiende te houden en processen te beheersen en te optimaliseren. Segers: “Vakmensen worden schaarser waardoor openstaande posities steeds vaker worden ingevuld door werknemers die vanuit hun opleiding of achtergrond minder ervaring hebben opgedaan in de verspaning. Om het tekort aan praktijkervaring deels op te vangen heeft SCHUNK diverse gereedschappen ontwikkeld met ingebouwde sensoren.”

De VERO-S NSE3 138-IOL nulpuntspansystemen bijvoorbeeld,

bieden dankzij geïntegreerde sensoren nog meer transparantie in het klemproces. De sensoren identificeren de betreffende klemstatus en melden betrouwbaar of de modules open of geklemd zijn. Een nabijheidssensor geeft ook aan of er zich een pallet boven de module bevindt. Deze interactie biedt meer veiligheid bij het automatisch klemmen van werkstukken en geeft gebruikers meer inzicht in de status van het proces.

Een ander gereedschap van SCHUNK met ingebouwde sensoren is de iTENDO2 gereedschapshouder die dankzij een ingebouwde sensor trillingen in het gereedschap detecteert en dit via in een app inzichtelijk maakt. Op dit moment richt de oplossing zich vooral op het realiseren van procestransparantie en procesoptimalisatie. Door inzichtelijk te maken wanneer er trillingen ontstaan in het proces, kunnen de procesparameters doelgericht aangepast worden. Hierdoor zijn betere oppervlaktenauwkeurigheden, langere standtijden en een verhoogde productiviteit te realiseren. In de toekomst verwacht SCHUNK dat iTENDO2 met een ‘closed loop’ automatisch de parameters kan aanpassen om continu een zo soepel mogelijk bewerkingsproces te garanderen. “Met een relatief kleine investering kunnen verspaners dankzij iTENDO2 het gereedschapsverbruik tot wel 10% reduceren. Een klant die vier miljoen euro per jaar aan hardmetaal gereedschappen verbruikt, kan dus behoorlijk besparen op de gereedschapskosten. En dan hebben we de andere voordelen nog niet meegerekend.”

Efficiënt en flexibel opspannen

Naast sensoren voor procesbeheersing heeft SCHUNK ook oplossingen op de markt gebracht die het geautomatiseerd opspannen van cilindrische werkstukken vereenvoudigen en efficiënter maken. Het EasyJaw Rapido systeem is daar een mooi voorbeeld van. Het klemsnelwisselsysteem is ontwikkeld om de spanklauwen met behulp

27

Guido Segers, directeur van SCHUNK Nederland, vertelt dat opspanmiddelen steeds flexibeler en slimmer worden.

van een robot automatisch te wisselen. Dankzij de RAPIDO oplossing kan in een geautomatiseerde productie de klauwplaat binnen 60 seconden worden aangepast aan nieuwe klemtaken. De RAPIDO

oplossing bestaat uit steunklemmen en verwisselbare inzetstukken. Bij het wisselen drukt de robot een knop in op de steunklem, waardoor de klauw in of uit de houder kan worden geschoven. Een veiligheidssysteem

Schunk CoLab Den Bosch officieel

Donderdag 9 februari heeft SCHUNK Nederland het nieuwe CoLab geopend in Den Bosch. Het CoLab is een initiatief van SCHUNK om in samenwerking met verschillende technologiepartners robottoepassingen en automatiseringsconcepten onder realistische omstandigheden te kunnen testen met klanten.

Het idee achter het CoLab is tijdens de coronapandemie ontstaan. Na het succes van het eerste CoLab op het hoofdkantoor in Duitsland, wat inmiddels is uitgegroeid tot een centrum van 800 m2 waar meer dan 25 specialisten fulltime werken, is het concept verder uitgerold. Na onder andere China, de Verenigde Staten, Italië, Frankijk en zweden is nu ook Nederland een CoLab rijker. “Het CoLab is met name bedoeld voor klanten die nieuw zijn in de wereld van automatisering of klanten die juist in hun eigen productie niet de ruimte hebben om te kunnen testen. Het doel

is om het investeringsrisico voor klanten tot een minimum te beperken en concrete ondersteuning te bieden bij het opstarten van een geautomatiseerd proces. Met deze praktische aanpak verlaagt SCHUNK de drempel om met automatisering te starten. Het CoLab levert voor klanten dus de mogelijkheid om samen met specialisten hun toepassingen uit te denken, te testen en te valideren. En die validatie is een belangrijk voordeel want het versnelt de inbedrijfsstelling bij de klant”, vertelt Segers tijdens de officiële opening.

Kracht zit in samenwerking

Voor het openingsevent werden met de steun van verschillende robotfabrikanten (Fanuc, Universal Robotics en Techman) diverse cobot toepassingen gepresenteerd. Het spectrum varieerde van het hanteren van onderdelen met slimme grijpers tot aan visiontechnologie, bin picking en machinebelading. Tevens staat er in het CoLab een 3D-printer opgesteld om ter plekke bijvoorbeeld

28

Het EasyJaw RAPIDO systeem is ontwikkeld om snel met behulp van een robot een spanklauwwissel uit te voeren. Zo kunnen wisselende producten eenvoudig onbemand geproduceerd worden.

controleert of de klauw goed op zijn plaats zit.

Een andere efficiënte oplossing van SCHUNK is volgens Segers het KRP3 klemkrachtblok met drie klemmen. Deze klemkrachtblokken zijn onderdeel van het modulaire TANDEM3 systeem. Dankzij de KRP3 kunnen cilindrische werkstukken met geringe vervorming worden geklemd, zonder dat daar speciale spanklemmen voor nodig zijn. Naast een betere krachtverdeling heeft deze compacte centrisch klemspanner nog meer voordelen ten opzichte van andere kleminrichtingen. Denk daarbij aan de extra uitrustingsvarianten, zoals een grotere klemkracht met uitwendige klemming, een gepatenteerde bewaking van de posities van de onderklem via dynamische druk of de mogelijkheid van luchtsturing via de klem. Zoals alle stationaire kleminrichtingen van SCHUNK kan het dankzij consoleplaten snel en eenvoudig op het VERO-S nulpuntspansysteem gemonteerd worden.

Ook bedrijven die veel verschillende werkstukken produceren kunnen bij SCHUNK terecht. Voor een hoge flexibiliteit heeft SCHUNK de ROTA-M flex klauwplaat geïntroduceerd. De klauwplaat met vier klemmen heeft een grote compensatieslag en is daarmee geschikt voor het opspannen van verschillende werkstukgeometrieën. Het maakt niet uit of het werkstuk rond, kubusvormig of onregelmatig is. “Maakbedrijven produceren in toenemende mate verschillende type werkstukken na elkaar op dezelfde machine. De ROTA-M flex geeft de mogelijkheid om

geopend

speciale grijpervingers te kunnen printen. “Een robot alleen kan niks en een product van SCHUNK kan alleen ook niks. Samen maak je het compleet. De laatste jaren worden wij steeds vaker gevraagd aan het begin van een applicatie. Dat is ergens bijzonder omdat we een componentenfabrikant zijn. Echter zitten we wel dicht bij het product, zowel in de verspaning als in de handling. Daarom worden we vaak in het begin van het traject gevraagd om samen met de klant naar een oplossing te zoeken om een bepaald product te automatiseren. In het CoLab kunnen we samen met onze partners werken aan de perfecte oplossing”, aldus Segers.

Door samenwerking met partners wil SCHUNK met het CoLab een omnichannel realiseren, waarbij samenwerking met allerlei verschillende partners tot de mogelijkheden behoort. Het vergaren en delen van kennis speelt hierbij een belangrijke rol. Daarom kunnen naast robotleveranciers bijvoorbeeld ook universiteiten, sensorleveranciers, een schuurbandfabrikant of een leverancier van frezen en boren aansluiten. Segers: “Het CoLab is een

deze werkstukken eenvoudig met één klem op te spannen. Dit verhoogt de flexibiliteit van een draaifreescentrum aanzienlijk.”

Lucht is duur

Naast de vraag naar slimme en efficiënte gereedschappen ziet SCHUNK ook de vraag naar duurzame oplossingen toenemen. Daarom werkt het bedrijf aan de elektrificatie van opspansystemen en grijptechnologie. Segers: “Lucht is een duur medium om apparatuur mee aan te sturen. Het kost een hoop energie om lucht op druk te krijgen en te houden. Door de hoge energieprijzen merken we dat klanten steeds vaker vragen om oplossingen die niet pneumatisch maar elektrisch worden aangestuurd. SCHUNK heeft inmiddels veel producten geëlektrificeerd om aan deze vraag te kunnen voldoen. Naast de hoge energieprijzen, spelen ook de duurzaamheidsdoelstellingen van bedrijven alsmede reinheid (het voorkomen van partikels op werkstukken) een grote rol voor de afname van pneumatiek. “Eigenlijk is het een logisch gevolg dat elektrificatie het wint van pneumatiek. Naast de redenen die net zijn benoemd, kunnen servogestuurde motoren veel nauwkeuriger worden aangestuurd”, aldus Segers.

Van 19 t/m 21 april presenteert SCHUNK diverse slimme en flexibele spanmiddelen tijdens de Nederlandse Metaaldagen in Den Bosch. Één van de highlights is een compleet werkende robotcel.

kenniscentrum voor niet alleen SCHUNK, maar voor de hele maakindustrie. Kennis is macht en dat delen we hier.” Het CoLab zal naast het testen en valideren van automatiseringsoplossingen ook gebruikt gaan worden voor live-demo’s en workshops met partners. “Dit zal in de toekomst steeds verder uitgebreid worden”, zegt Ingrid Heeren, marketeer bij SCHUNK.

29

Guido Segers opent officieel het nieuwe CoLab in Den Bosch.

MCB is uw partner voor de verspaning

Sinds 2021 heeft de metaalgroothandel uit Valkenswaard haar assortiment uitgebreid met het IMCO Beter Verspaanbaar RVS Rondstaf van Cogne. De verkooporganisatie werd opnieuw ingericht om de verspanende klanten met gespecialiseerde en technisch kundige teams optimaal te kunnen bedienen. Onder de vlag van MCB Direct wordt inmiddels een groot aantal verspanende bedrijven bediend die het IMCO RVS Rondstaf als dé standaard in hun proces hebben geadopteerd.

Waarom verspaners kiezen voor IMCO

“Variatie in materiaaleigenschappen en -kwaliteit kan leiden tot beschadigingen van gereedschap en eindproduct en kost verspaners

veel productietijd”, aldus Thierry Janssen, projectmanager RVS bij MCB.” Daarbij komt dat moderne verspaners steeds meer gerobotiseerd en geautomatiseerd werken. Er is dus veel behoefte aan materiaal van een constante kwaliteit en optimale verspaanbaarheid. Het Europees Beter Verspaanbaar RVS staf van IMCO voldoet aan deze eisen.”

Het IMCO RVS rondstaf biedt de verspaner:

• Constante hoge kwaliteit

• Kortere cyclustijden

• Goede verspaanbaarheid

• Minder gereedschapsslijtage

Verspaners die inmiddels zijn overgestapt op het beter verspaanbaar RVS van IMCO, zijn nu beter in staat om onbemand en gerobotiseerd te werken. Zij ervaren een grote voorspelbaarheid van de verspaanbaarheid van het materiaal en het hele verspaningsproces. Daardoor kunnen zij het hele weekend door

30

produceren. Het materiaal geeft geen onverwachte kwaliteitsissues die het proces negatief kunnen beïnvloeden.

“Al direct na de introductie van het IMCO materiaal kregen we positieve reacties van onze klanten, zoals van Rijkeboers Techniek”, licht Thierry toe. “Het bevestigt dat we met deze assortimentsuitbreiding tegemoet komen aan de belangrijkste eisen van onze verspanende klanten.”

Toepassingen van IMCO

Het IMCO materiaal wordt veel gebruikt door machinebouwers in de high tech, food, feed en farmaceutische industrie. Zij produceren vaak grote series, waarbij cyclustijden en de voorspelbaarheid en continuïteit hoog moeten zijn. Daarnaast wordt het IMCO materiaal veel gebruikt voor het maken van verpakkingsmachines. Ook ondernemers die een uitgebreide certificering van het materiaal wensen, of materiaal prefereren waarvan de herkomst Europees is, geven de voorkeur aan producten van IMCO.

Kwaliteiten

Hoewel de diensten van MCB vaker met plaatbewerking worden geassocieerd dan met verspaning, is MCB één van de grote

voorraadhoudende handelaren voor de verspanende bewerker in koolstofstaal, roestvast staal, aluminium en non-ferro. MCB voert IMCO in blank rond materiaal met passing h9 in de kwaliteiten 303, 304 en 316 in de range van 8 mm t/m 80 mm diameter.

Focus op verspaning

Voor verspanende klanten is MCB Direct dé leverancier en strategisch partner in de maakindustrie. Klanten kunnen terecht voor aluminium, RVS, koper, messing, brons en staal. Al het materiaal wordt naar wens bewerkt, op maat gezaagd, speciaal verpakt of gesorteerd. MCB Direct combineert daarbij de kracht van MCB Group met gespecialiseerde verkoopadviseurs en productspecialisten. Op die manier worden klanten tegemoet gekomen bij technische vraagstukken en ontzorging in voorraad- en serviceconcepten.

Klanten profiteren van de nauwe samenwerking binnen de MCB Group: zij krijgen het juiste materiaal aangeleverd op de gewenste plaats op de gewenste tijd. Middels het eigen distributieapparaat, met de bekende blauwe vrachtwagens, garandeert MCB korte levertijden en flexibiliteit.

31

“MCB had dit materiaal al 10 jaar eerder moeten leveren!”.

-RijkeboersTechniekBV

Het is weer uitkijken naar

EMO Hannover 2023

Het is 2023, een oneven jaar en dat betekent EMO Hannover! Van 18 t/m 23 september presenteren alle belangrijke fabrikanten van productietechnologie de nieuwste ontwikkelingen aan het publiek. Hoewel september nog een eindje weg lijkt, draait de marketingafdeling van EMO al op volle toeren. Wat kunnen we allemaal verwachten in Hannover, wat zijn de trends die onder de aandacht gebracht worden en waarom moeten we de datum van EMO nu al blokkeren in onze agenda? Dit artikel geeft alvast een preview.

32

Interoperabele interfaces vormen de ruggengraat van Industrie 4.0 en zijn tijdens EMO Hannover 2023 het onderwerp van gesprek op de Future of Connectivity Area.

Van 18 t/m 23 september kan de internationale maakindustrie de nieuwste ontwikkelingen op het gebied van productietechnologie ontdekken tijdens de EMO in Hannover. (Foto: Deutsche Messe AG)

De internationale maakindustrie is weer toe aan grote internationale beurzen waar echt alles te zien is. De volgepakte beurshallen tijdens de AMB in Stuttgart lieten dat vorige jaar al duidelijk zien. Waar EMO Milano in 2021 nog werd geveld door diverse Covid-maatregelen, wordt de editie aankomend najaar volgens de beursorganisatie weer een topbeurs als vanouds. Dan hebben we het over flinke cijfers. In 2019 bezochten maar liefst 120.000 bezoekers uit zo’n 150 landen het event waar op dat moment maar liefst 2.200 exposanten uit 47 landen hun producten en diensten presenteerden. Met 60.000 bezoekers en 700 exposanten in 2021, heeft EMO 2023 dus nog wel wat in te halen. Maar ze zijn op de goede weg. Op moment van schrijven hebben namelijk al meer dan 1.000 exposanten zich geregistreerd.

Onder de vlag van ‘Innovate Manufacturing’ toont 's werelds grootste vakbeurs voor productietechnologie het hele scala aan moderne metaalbewerkingstechnologie. De nieuwste apparatuur wordt tentoongesteld, evenals efficiënte technische oplossingen, productgerelateerde diensten, duurzame productiemethoden en nog veel meer. Het zwaartepunt van EMO Hannover ligt op bewerkingsmachines, productiesystemen, precisiegereedschappen, automatisering en industriële softwareoplossingen.

De nieuwste trends op vier stands

Voor bezoekers die de laatste trends in de maakindustrie snel en overzichtelijk willen ontdekken, heeft EMO vier gezamenlijke stands ingericht. Deze stands zijn gericht op Additive Manufacturing, connectiviteit, cobot-oplossingen en duurzaamheid. Martin Göbel, Director Exhibitions bij de EMO-organisator VDW (Verein Deutscher Werkzeugmaschinenfabriken, oftewel Duitse Vereniging van Werktuigbouwers) in Frankfurt am Main, kent de waarde van een bezoek: "Nergens anders kunnen productiespecialisten de innovaties van de sector zo van dichtbij meemaken - gepresenteerd in thematische pakketten over de hele procesketen, en altijd actueel. Wie dus in september naar de EMO Hannover 2023 komt, mag de gezamenlijke stands niet missen."

Additive Manufacturing Area

Een productietechniek die al jaren veel aandacht krijgt op beurzen is Additive Manufacturing. Hoewel de technologie in Nederland nog

wat achterblijft, zijn er in de wereld veel toepassingen te vinden voor 3D-printen. Of het nu gaat om vliegtuigbouw, medische techniek of industrieën die zich richten op duurzame technologie - additieve

33

EMO Hannover 2023 laat op vier gemeenschappelijke stands de belangrijkste industriële trends zien. Zo kunnen bezoekers zich op de Additive Manufacturing Area volledig laten informeren over 3D-printen. De foto toont een geprint titanium drukvat voor ruimteverkenning. (foto: WAAM3D)

Één contactpersoon voor uw volledige machine logistiek, van import/export tot plaatsing en verankering

34 SPANTECHNIEK | NORMELEMENTEN | BEDIENDELEN KIPP NEDERLAND BV Willem Dreeslaan 251 2729 NE Zoetermeer Tel. +31 79 361 12 21 info@kippcom.nl www.kippcom.nl 100 % PRODUCTCOMPETENTIE § Meer dan 60.000 producten § Ontwikkeling en productie in Duitsland § Ergonomie en stabiliteit § Meer dan 100 jaar OP SAFE MET KIPP Volume 4 Luxemburgstraat 2a 5171 PM KAATSHEUVEL T. +31(0)416 – 286 080 E. : info@hekutools.nl www.hekutools.nl HIGH PERFORMANCE TOOLING SOLUTIONS Industrieterrein Tappersheul Wilgenweg 20 3421 TV Oudewater T +31 (0)348 - 564 540 E info@janvandamtransport.nl powered by www.janvandamgroup.com

fabricagemethoden worden steeds belangrijker in de productie. En de zakelijke vooruitzichten zijn goed: Dat bleek onlangs uit een enquête onder de ca. 200 bedrijven die lid zijn van de werkgroep Additive Manufacturing binnen de VDMA (Verband Deutscher Maschinenund Anlagenbau). Bijna driekwart van deze bedrijven verwacht in de komende 24 maanden een opwaartse trend in hun activiteiten in Duitsland. Toch kan de technologie haar volledige potentieel alleen benutten wanneer zij met succes wordt geïntegreerd in sterk geautomatiseerde industriële procesketens. Hoe dit werkt, wordt gedemonstreerd in de Additive Manufacturing Area. Hier presenteren bedrijven baanbrekende concepten uit de hele bandbreedte van de additieve procesketen, of het nu gaat om 3D-printtechnologieën, materialen of productontwikkeling.

Future of Connectivity Area

Uiteraard kan industrie 4.0 niet ontbreken op een beurs als EMO. Net als Additive Manufacturing wordt dit thema al jaren in de spotlights gezet. Hoewel het thema voor lange tijd een ongrijpbaar containbergrip was, zijn er inmiddels allerlei concrete oplossingen beschikbaar. De EMO richt zich met de Future of Connectivity Area op de digitale productie, waarin machines met elkaar kunnen communiceren, ongeacht hun merk, leeftijd of besturing. Aan bod komen onder andere automatiseringsprocessen, slimme productie, machine learning, predictief onderhoud, IIoT (Industrial Internet of Things) en vele andere aspecten.

Open Space Cobot Solutions Area

Het derde thema dat speciale aandacht krijgt is mensen en cobots. Steeds meer bedrijven investeren fors in automatisering om

hun productiviteit en concurrentiekracht op peil te houden, hun veerkracht en veelzijdigheid te vergroten en gelijke tred te houden met de groeiende vraag. Zo heeft het aantal nieuwe industriële robots dat in 2021 is geïnstalleerd voor het eerst de grens van 500.000 overschreden - een nieuw record. Met name naar cobots, of collaboratieve robots, is veel vraag. Ze vormen nu al 7,5 procent van alle geïnstalleerde industriële robots, en dit is een stijgende trend. De Open Space Cobot Solutions Area is daarom volledig gewijd aan de interacties tussen mensen en industriële robots en hun huidige en potentiële toepassingen. Fabrikanten presenteren hier onder andere grijpers, beeldverwerking, meetsystemen, software, industriële elektronica, toevoersystemen en nog veel meer.

Future of Sustainability in Production

Tot slot mag duurzaamheid natuurlijk niet ontbreken op een beurs als EMO. Duurzaam produceren is een thema dat nu al een tijdje het onderwerp van gesprek is op beurzen, seminars en open huizen. Dat heeft natuurlijk alles te maken met de klimaatovereenkomst van Parijs inzake klimaatverandering. Sindsdien is het duidelijk geworden: het thema duurzaamheid wordt gezien als een uitdaging van mondiaal belang die de hele samenleving aangaat. Zo heeft de Europese Unie onder meer besloten haar economie en samenleving tegen 2050 koolstofneutraal te maken. Dit heeft natuurlijk een groot effect op de verwerkende industrie. Op EMO Hannover 2023 biedt de Future of Sustainability in Production Area de ideale omgeving om kennis te maken met de nieuwste oplossingen voor de productie van morgen. Hier kunnen bezoekers kennismaken met de huidige trends op het gebied van energie-efficiëntie, de integratie van hernieuwbare energiebronnen, circulaire economie en levenscyclusconcepten.

35

Uit onderzoek blijkt dat er veel vraag is naar collaboratieve robots. De Open Space Cobot Solutions Area is daarom volledig gewijd aan de interacties tussen mensen en industriële robots.

GRADE 2 GRADE 4

GRADE 2 GRADE 4

ISO KLASSE 5

ISO KLASSE 5

GRADE 2 GRADE 4

Index met veel innovatie op Open House 2023

GRADE 2 GRADE 4

ASSEMBLAGE VERPAKKEN

ASSEMBLAGE VERPAKKEN

ISO KLASSE 5

ISO KLASSE 5

BAKE-OUT

BAKE-OUT

ASSEMBLAGE VERPAKKEN

ASSEMBLAGE VERPAKKEN

BAKE-OUT

Van 25 tot 28 april 2023 is het weer zover: Het Index Open House 2023 in Reichenbach / Fils presenteert de laatste innovaties op het gebied van verspaning. Naast de presentatie van Indexen Traub-machines nodigt Index alle bezoekers uit om zich te komen verdiepen in de laatste productietrends. Tijdens het open huis worden er diverse lezingen gegeven over vertanden, wikkelen en slijpen, evenals automatisering, retrofitting en industriemanagement.

Één van highlights tijdens het open huis is de universele draaibank Index B500, die nu als lange versie met een draailengte tot 1.200 mm voor nog meer bewerkingsmogelijkheden beschikbaar is. Als optie rust Index deze machine uit met een achttienstations revolver. Daarnaast presenteert Index ook de vernieuwde ABC CNC-draaibank. Deze klassieker staat bekend om zijn hoge dynamiek. De nieuwe versie is sinds kort leverbaar met Fanuc besturing en heeft nu standaard een Y-as. Innovaties zijn er ook te vinden op het gebied van langdraaiautomaten. Op basis van de Traub TNL20 biedt Index nu een Traub TNL32 compact aan, die de kleine voetafdruk van de TNL20 combineert met een stafdoorlaat van 32 mm.

HIGH TECH CLEANING.

HIGH TECH CLEANING.

BAKE-OUT HIGH TECH CLEANING.

Op het gebied van compleetbewerking presenteert Index vier verschillende draaifreescentra in combinatie met diverse automatiseringsoplossingen. Hiertoe behoort het Traub TNX220 draaifreescentrum met een iXcenter L automatisering. Ook live te zien is het Index G220 draai-freescentrum met de MBL76 stangenlader en de index G320 met het nieuwe iXtools gereedschapsmagazijn. Het programma wordt aangevuld met de grotere draai-/freescentra G420 en G520. Deze laatste wordt voor het eerst als lange versie getoond.

Aanmelden voor het open huis kan op de website van Index of via Laagland, de Nederlandse vertegenwoordiging van Index.

RVS-CLEAN.NL

CLEAN.NL

HIGH TECH CLEANING. RVS-

Kort nieuws

Mooie demowerkstukken op Open huis Hermle

Van 18 t/m 21 april presenteert Hermle de nieuwste ontwikkelingen op het gebied van verspaningstechnologie, automatiseringsoplossingen en software tijdens het Open Huis in Gosheim (D). Tijdens het evenement zal de machinebouwer een aantal interessante demowerkstukken bewerken, waaronder een VW T1.

Volgens Hermle heeft de VW T1 veel gemeen met de machines van Hermle. “Net als onze bewerkingscentra is de VW T1 een onnavolgbaar origineel dat betrouwbaarheid, flexibiliteit en duurzaamheid combineert, met bijna 70 jaar geschiedenis. Zo werd het idee geboren om op het Open Huis van dit jaar een model van een echte cultklassieker te frezen - de VW T1.”

Naast de bewerking van opvallende demowerkstukken zal

Hermle veel aandacht schenken aan actuele oplossingen zoals geautomatiseerde handling- en robotsystemen, slimme besturingsfuncties en digitale modules. Tot slot zal Hermle meer dan twintig machinemodellen live onder spaan demonstreren.

Aanmelden kan via de website van Hermle.

Open Huis Chiron toont geavanceerde verspaning

Chiron organiseert van 10 t/m 12 mei het Open House in Tuttlingen. Onder het motto ‘Advanced manufacturing –now’ presenteert de machinebouwer baanbrekende bewerkingsoplossingen voor de automobielindustrie, medische technologie, lucht- en ruimtevaart, precisietechnologie, werktuigbouw en machinebouw.

De leidraad tijdens het Open Huis is competent, slim, innovatief en duurzaam. Deze eigenschappen worden enerzijds vertegenwoordigd door de zes merken Chiron, Stama, CMS, Factory5, Greidenweis en HSTEC, die op het evenement hun specifieke of gecombineerde expertise tonen. Anderzijds door de machine-highlights. Zo wordt het DZ 22 S draaifreescentrum gepresenteerd voor de dubbelspilbewerking van grote volumes. Ook interessant is de MT 715 two+ voor het zeszijdig bewerken met een hoge autonomie. Bezoekers die geïnteresseerd zijn in microbewerking, kunnen de Micro5 in actie zien. Tot slot zal Chiron de series 22, 25 en 28 presenteren.

37

Hermle zal tijdens het Open Huis een 1:100 model van de VW T1 frezen.

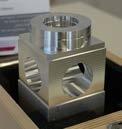

Geautomatiseerde vijfasser creëert rust bij eMTec

Al sinds eMTec Metaaltechniek in Numansdorp ruim zeven jaar geleden de deuren opende, investeert directeur Erhan Yoluk elke Euro in de uitbreiding van het machinepark. Deze aanpak heeft er toe geleid dat de toeleverancier recent een nieuw vijfassig bewerkingscentrum van DN Solutions in gebruik heeft genomen. Om het kleine team meer rust te geven en om op technologisch vlak de volgende stap te maken, heeft Yoluk de DVF5000 uitgerust met een Xcelerate automatiseringsoplossing van Cellro.

Ruim zeven jaar geleden begon eMTec in de huidige loods met slechts een kleine CNC-draaibank. Inmiddels is het machinepark behoorlijk uitgebreid met meerdere CNC-freesbanken, een draaifreescombinatie met stafaanvoer en een CNC-zaagmachine. De onderdelen die eMTec produceert zijn voornamelijk fijnmechanische onderdelen. Yoluk vertelt: “We zijn overal goed op ingespeeld en daardoor heel flexibel. We kunnen zowel enkelstuks als grotere series produceren. Om de mogelijkheden verder uit te breiden en om te anticiperen op complexere, fijnmechanische werkstukken, hebben we onlangs onze eerste vijfasser in gebruik genomen. Een DVF5000 van DN Solutions.”

Compacte vijfasser

De DVF5000 is met een bereik van 625 mm x 450 mm x 400 mm (XxYxZ) één van de compactere vijfassers in het assortiment van DN Solutions. “In verband met de beschikbare vierkante meters en het kleine fijnmechanische werk dat we produceren, zochten we een hele compacte machine. Het formaat was een van de belangrijkste eisen die we in eerste instantie hadden. We hebben toen verschillende machines met elkaar vergeleken en uiteindelijk voldeed de DVF5000 het beste aan onze wensen. De robuuste bouwwijze van de machinecomponenten sprak ons erg aan en bovendien was er een goede klik met Joost Verschure, directeur van leverancier Dormac. Reden genoeg om te investeren in de DVF5000”, zegt Yoluk.

De DVF5000 is voorzien van een robuust machineframe van nodulair gietijzer. Dankzij de stabiele bouwwijze kan het bewerkingscentrum werkstukken bewerken met een massa tot 400 kg. Waar de DVF5000 standaard is voorzien van een gereedschapsmagazijn met 30 gereedschapsposities, heeft eMTec gekozen voor een groter magazijn met ruimte voor 60 gereedschappen. Volgens Yoluk is dit meer dan voldoende om het overgrote deel van de bewerkingen uit te voeren. De ‘built-in spindel’ behaalt een snelheid van maximaal 12.000 min-1, waardoor dynamisch frezen tot de mogelijkheden behoort. In combinatie met een optimale temperatuur- en spaanbeheersing dankzij een hogedrukkoeling van 30 bar door de spil, kan eMTec de productiviteit en standtijd verhogen.

Meer output met dezelfde handjes

Zoals zoveel bedrijven in de maakindustrie staat ook eMTec te springen om technisch personeel. “We hebben de vijfasser nu al een tijd in gebruik en we hebben puur door deze machine veel nieuw werk binnengekregen. Toen ontstond al snel de volgende uitdaging. Hoe gaan we met hetzelfde team meer produceren? Omdat het aantrekken van ervaren mensen erg lastig is, maar we wel een oplossing zochten om de druk van de ketel te halen, hebben we ons verdiept in automatiseringsoplossingen. Uiteindelijk hebben we de vijfasser uitgerust met een robotautomatisering van Cellro”, vertelt

38

De Xcelerate van Cellro belaadt de DVF5000 vanaf de zijkant met werkstukken. eMTec heeft de productiviteit aanzienlijk verhoogd dankzij de automatisering.

Yoluk. Net als bij het bewerkingscentrum was een ruimtebesparend ontwerp ook bij de automatisering cruciaal. De Xcelerate van Cellro voldeed aan deze eis. Op een klein vloeroppervlak kan eMTec tot 216 werkstukken klaarzetten voor een langdurige onbemande productie. De robot is opgesteld aan de rechterkant van de vijfasser. De robot laadt en lost de machine via een automatische zijdeur. De voordeur en de werkruimte blijft hierdoor vrij toegankelijk. Dankzij de geautomatiseerde productiecel heeft eMTec meer rust gekregen in de productie. “Als we de Xcelerate helemaal volladen dan kunnen we zo een halve week doordraaien. Werk dat vroeger drie weken in beslag nam, verrichten we nu in slechts zes dagen. Dat geeft ons de gewenste rust.”

Uitbreiding

Met de komst van de geautomatiseerde vijfasser is eMTec bijna uit zijn jasje gegroeid. Hoewel er ook wensen zijn om op ten duur te investeren in een automatiseringsoplossing voor een CNC-draaibank en eventueel een 3D-printer, zal de volgende investering in een nieuw pand zijn. Yoluk: “Om verder te groeien en om het bedrijf nog verder te moderniseren zouden we graag willen verhuizen naar een nieuwbouw locatie. Een frisse uitstraling past beter bij het moderne machinepark dat we hebben. Bovendien geeft het de mogelijkheid om de werkplaats vanaf het begin helemaal efficiënt in te richten. Tevens is een moderne werkplek heel belangrijk om nieuwe mensen aan te trekken.”

39

eMTec zet de DVF5000 in voor de productie van fijnmechanische componenten.

Erhan Yoluk bij de nieuwe vijfassige DVF5000 van DN Solutions. Dankzij de automatisering van Cellro kan eMTec nu langdurig onbemand produceren.

Jouw specialist in metaalbewerkingsvloeistoffen voor koelen, reinigen, corrosiebescherming en algemene smering

40

+31 113 573 220 sales@fens.nl www.fens.nl

Penny wise, pounds foolish

Een mooi Brits spreekwoord dat gaat over het zuinig zijn in kleine zaken en verkwistend zijn in grote zaken. Wat mij betreft de beschrijving voor wat we vaak doen: Optimaliseren.

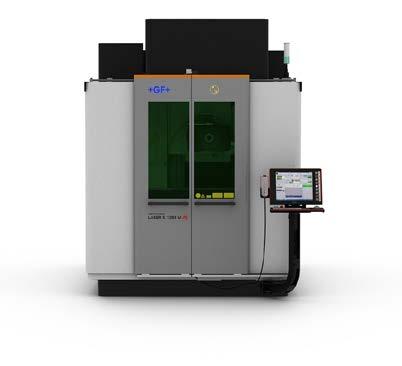

Optimaliseren gaat over het algemeen over het ‘zo efficiënt mogelijk’ inrichten van een proces. Over het weghalen van marges, van risico nemen, van het randje opzoeken. Wat mij betreft hoort die manier van optimaliseren thuis bij processen waar wij in Nederland minder in actief zijn. Als je een miljoen producten van iets per jaar maakt, ja dan ga je optimaliseren. Maar daar hoort ook een industrialisatieproces van meerdere jaren bij waarbij de risico’s gemitigeerd worden.