In deze editie:

Verspaner zoekt praktijkvoorbeelden van slimme gedigitaliseerd fabriek - ‘Licht uit fabriek’ met Zweedse tooling en automatisering – Magifa schroeft capaciteit op met flexibele automatisering - Hoffmann Group maakt Smart Industry bereikbaar voor mkb - GFMS blikt terug op 70 jaar EDM - SolidCAM legt drempel lager voor langdraaien - Gantryloader en Y-as geven Machinefabriek Pavro extra handjes - Soraluce introduceert dynamische ‘High Rail’ portaalfreesmachines - Itter investeert in gezond binnenklimaat én stabiele temperatuurhuishouding - Efficiënt verspanen is samenspel tussen CAD/CAM, machine en gereedschap - En meer …

4e jaargang nr. 2 • mei 2024

Alle commercieel verkrijgbare gereedschapsschachttypes kunnen worden geklemd.

TENDO SILVER LINE

NU MET 25% KORTING

*Actievoorwaarden:

Het instapmodel met hydraulische expansietechnologie. Nu met 25% korting*

De allrounder voor uiterste precisie. Compatibel met alle spindels van bewerkingsmachines - en dat in het prijsvriendelijke segment. De hydraulische expansiekop in DIN-contour is verkrijgbaar in negen verschillende interfaces en bovendien gepolijst.

De voordelen:

Klemt alle in de handel verkrijgbare gereedschap schachttypes vast Veelzijdig in gebruik, voor een hoge mate van flexibiliteit.

Zorgt voor de exacte balans

Met een balanceergraad van G2.5 bij 25.000 tpm geschikt voor hoog toerental.

Biedt in enkele seconden een micron-nauwkeurige gereedschapswissel zonder randapparatuur en bijbehorende investerings- en energiekosten, met een fikse reductie van de insteltijd.

TENDO

TENDO

TENDO

PRIJS VOORBEELD:

650Optioneel

650Optioneel

U DE UITDAGING, WIJ DE OPLOSSING!

De korting is geldig van 12 maart tot 1 juli 2024

Actie is niet geldig in de webshop

Mail uw bestelling naar info@hhtools.nl

Alleen voor eindverbruikers

Alle prijzen zijn exclusief BTW en vrachtkosten. De korting is uitsluitend geldig in Nederland. Rechtsmiddelen zijn uitgesloten. Eventuele klantkortingen zijn niet van toepassing.

WWW.HHTOOLS.NL +31 (6) 360 66055 E info@hhtools.nl T 010 204 06 80

NIEUW

Uit vooraad leverbaar: - HSK64 - MAST BT50 - SK40 DIN69871

Series Klemdiameter mm Run-out Min. torque Bore hole for data carriers

- 20 < 0.003 mm at 2.5 X

CAT 40 L1=4"6 - 32 < 0.003 mm at 2.5 X D16 650Standaard TENDO Silver CAT 50 12 - 32 < 0.003 mm at 2.5 X D90 650Standaard TENDO Silver HSK-A 63 6 - 32< 0.003 mm at 2.5

32< 0.003 mm at 2.5

Silver SK 40 6 - 32< 0.003 mm at 2.5 X D23

Silver SK 50 12 - 32< 0.003 mm at 2.5 X D90

TENDO Silver CAT 40 6

D16 330Standaard TENDO Silver

X D16 650Overeenkomstig DIN 69873 TENDO Silver HSK-A 1006 -

X D16 650Overeenkomstig DIN 69873 TENDO

650Optioneel TENDO

Silver

30 6 - 20< 0.003 mm at 2.5

JIS-BT

X D16 330Optioneel

40 6 - 32<

mm

Silver JIS-BT

0.003

at 2.5 X D16

- 32< 0.003 mm at 2.5

Silver JIS-BT 5012

X D90 650Optioneel

195,-

187,50

TENDO Silver HSK-A63 20x90Bruto € 260,-Netto €

TENDO Silver JIS-BT40 8x90Bruto € 250,-Netto €

TENDO Silver JIS-BT50 32x120Bruto € 370,-Netto € 277,50

#metaaltechnologiemaaktjewereld

Kunt u zich het Aanvalsplan Techniek en de Gouden Poort nog herinneren? Dit ambitieuze plan om 60.000 techniek vacatures structureel in te vullen werd in 2022 geïntroduceerd door zes brancheorganisaties. Het antwoord is hoogstwaarschijnlijk nee. Niet zo vreemd. Naast een mooie foto samen met de inmiddels demissionair minister van Klimaat en Energie Rob Jetten, heeft het tot dusver nog weinig opgeleverd. Best knap als je je bedenkt hoeveel mensen er ‘druk’ mee zijn.

Hoewel de achterliggende gedachte van dit soort initiatieven goed is, vraag ik me steeds vaker af of ze worden geïnitieerd voor het grotere doel of alleen maar om de eigen organisatie even in de kijkers te zetten. Zo van: ‘Kijk ons eens goed bezig zijn, we doen er wel echt toe, hoor.’ Ik neig stiekem naar dat laatste, want onder aan de streep groeit de groep ‘beleidsmakers’, terwijl het tekort aan technici alleen maar groter wordt.

Terwijl de initiatiefnemers van het Aanvalsplan Techniek achter de schermen nog een vergadering inplannen, kwam Koninklijke Metaalunie onlangs met de campagne ‘Metaaltechnologie maakt je wereld’. Nog een mooi initiatief dat het belang van de metaaltechnologiesector moet benadrukken. En dit is absoluut nodig,

want zo’n beetje alle metaalbedrijven schreeuwen (al vele jaren) om mensen. Dat dit in de nabije toekomst echt voor problemen gaat zorgen was ook de tendens bij het laatste Advanced Manufacturing event van Mikrocentrum.

Het Advanced Manufacturing event stond veelal in het teken van ASML en de maakbaarheid van producten. De sfeer was goed want er was net nieuws naar buiten gebracht dat ASML flink wil gaan uitbreiden en het personeelsbestand wil verdubbelen. Dat riep ook meteen de vraag op: ‘Wie gaat het straks allemaal maken?’ Al die slimmeriken in Veldhoven kunnen immers de mooiste onderdelen bedenken, maar om ze van een CAD-omgeving naar de realiteit te brengen, heb je toch ook heel veel praktische slimmeriken nodig…

Hopelijk is de campagne #metaaltechnologiemaaktjewereld dus niet opgezet om Koninklijke Metaalunie even in de schijnwerpers te zetten, maar is de insteek om echt iets te doen aan het tekort aan technici. Het wordt tijd!

Tim Wentink t.wentink@54umedia.nl

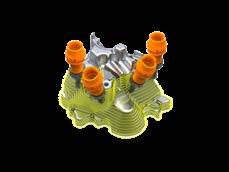

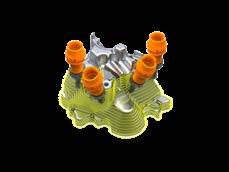

Op de voorpagina:

Colofon

VerspaningsNieuws, jaargang 4, editie 2, mei 2024

VerspaningsNieuws is een onafhankelijk technisch en business vakblad voor ondernemers in de maakindustrie die verspanende technieken in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in de wereld van verspaning waarbij ook hedendaagse thema’s zoals digitalisering, automatisering en robotisering natuurlijk niet zullen ontbreken. VerspaningsNieuws besteedt aandacht aan nieuws van en voor machineen gereedschapleveranciers, toeleveranciers, OEM-ers, ingenieurs, technisch adviesbureaus en onderwijs- en onderzoeksinstellingen.

De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de verspaning actief zijn. Afhankelijk van evenementen en diverse vakbeurzen zal de minimale oplage per editie 5.000 gedrukte exemplaren bedragen, aangevuld met een digitale oplage.

De werkruimte van een Star langdraaimachine laat de complexiteit zien van het langdraaien. Er gebeurt tegelijkertijd heel veel in een langdraaimachine. Efficiënt programmeren kan alleen met CAM. Lees verder op pagina 40

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Tim Wentink E: t.wentink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408 E: v.span@54umedia.nl

Harold Draaijer T: +31 (0)55 360 64 20 M: +31 (0)6 51 19 31 32 E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 12 augustus 2024. Editie 3, jaargang 4 van VerspaningsNieuws verschijnt in augustus 2024.

Copyright Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

www.verspaningsnieuws.nl

3

Voorwoord

jaargang nr. Verspaner zoekt praktijkvoorbeelden van slimme gedigitaliseerd fabriek ‘Licht uit fabriek’ met Zweedse tooling en automatisering – Magifa schroeft capaciteit op met flexibele automatisering Hoffmann Group maakt Smart Industry bereikbaar voor mkb GFMS blikt terug op 70 jaar EDM SolidCAM legt drempel lager voor langdraaien - Gantryloader en Y-as geven Machinefabriek Pavro extra handjes - Soraluce introduceert dynamische ‘High Rail’ verspanen is samenspel tussen CAD/CAM, machine en gereedschap En meer … In deze editie:

Inhoud

‘Licht uit fabriek’ met Zweedse tooling en automatisering

10

Tijdens de Nordic Solutions Days bij System 3R in Zweden gaf de fabrikant een overzicht van de verschillende oplossingen die klanten kunnen inzetten om een ‘licht uit fabriek’ te realiseren. Een belangrijke taak daarin is weggelegd voor het opspansysteem.

40

SolidCAM legt drempel lager voor langdraaien

SolidCAM werkt nauw samen met fabrikanten van langdraaiers voor de ontwikkeling van specifieke CAM-software.

Draaifreestechnologie en automatisering schitteren in een closed loop 46

Index legt tijdens het openhuis de focus op volledig geautomatiseerde productiecellen voor flexibele compleetbewerking.

4

5 - 6 juni

Vision, Robotics & Motion

Alles onder één dak om slim te automatiseren in een productieomgeving ’s-Hertogenbosch vision-robotics.nl

En verder....

6 Verspaner zoekt praktijkvoorbeelden van slimme gedigitaliseerd fabriek

16 Magifa schroeft capaciteit op met flexibele automatisering

20 Verspaners leggen oog op multitasking en automatisering

24 Hoffmann Group maakt Smart Industry bereikbaar voor mkb

28 Soraluce introduceert dynamische ‘High Rail’ portaalfreesmachines

30 Technical Center CERATIZIT trekt de aandacht

35 Column Jan Willem Mollema

36 GFMS blikt terug op 70 jaar EDM

38 Haimer verrijkt dienstenaanbod gereedschapsbeheer

44 Gantryloader en Y-as geven Machinefabriek Pavro extra handjes

50 Kuka beweegt lasten tot 3 ton met AMR

53 DMG Mori stimuleert gedigitaliseerde fabriek

54 Itter investeert in gezond binnenklimaat én stabiele temperatuurhuishouding

57 Okuma rust machines uit met energiebesparende functies

58 Efficiënt verspanen is samenspel tussen CAD/CAM, machine en gereedschap

60 Productnieuws

9 - 14 september

IMTS 2024

Internationale vakbeurs over productietechnologie Chicago (VS) www.imts.com

10 - 14 september

AMB 2024

Internationale vakbeurs over productietechnologie Stuttgart (D) messe-stuttgart.de

18 - 19 september

Kunststoffenbeurs 2024

Ontdek de laatste ontwikkelingen uit de kunststof- en rubberbranche ’s-Hertogenbosch kunststoffenbeurs.nl

1 - 3 oktober

Metavak

Vakevent voor de metaalbewerkende maakindustrie Gorinchem metavak.nl

13 - 14 november

Precisiebeurs

Vakbeurs voor de gehele precisietechnologie waardeketen ’s-Hertogenbosch precisiebeurs.nl

21 - 23 mei 2025

De Nederlandse Metaal Dagen

Beurs met als hoofdthema Smart Manufacturing ’s-Hertogenbosch denederlandsemetaaldagen.nl

5

Agenda

Verspaner zoekt praktijkvoorbeelden van slimme gedigitaliseerde fabriek

Industry 4.0, Smart Industry, Industrial Internet of Things (IIOT) en ga zo maar door. Het zijn allemaal begrippen die al jarenlang te pas en te onpas om je oren vliegen. Maar wat moet je er nou mee en hoe ziet een slimme, gedigitaliseerde fabriek er in de praktijk uit? Om een antwoord op die vragen te geven hebben verschillende exposanten op de TechniShow hun kennis en kunde bijeengeraapt om slimme demofabrieken te presenteren. Craft Education heeft alle kennis met betrekking tot het opzetten van een slimme fabriek inmiddels zelfs verwerkt in lesmateriaal en vakgerichte cursussen.

Tijdens de TechniShow waren er in de beurshallen twee slimme fabrieken te vinden. De ene was een groot initiatief van negen partijen die op het Themaplein Productieautomatisering alle stappen van een moderne productieomgeving lieten zien. Voor de andere slimme fabriek moest je iets beter zoeken. Deze was

namelijk te vinden op de stand van Mitutoyo. De specialist in o.a. meetmiddelen en -apparatuur liet in samenwerking met Craft Education, DMG Mori, MKG en Supplydrive de voordelen zien van een gekoppeld productieproces. De partners lieten zien hoe met behulp van ketenintegratie en real-time data het productieproces transparanter en efficiënter ingericht kan worden. Roy van Bussel van Craft Education vertelt: “Het doel van de minifabriek is om op een laagdrempelige manier te laten zien wat je met procesdata uit een gekoppeld productieproces kan doen. Deze kennis hebben we inmiddels gebundeld in verschillende e-learning modules die bedrijven en werknemers alle handvatten geven om hun productieprocessen te digitaliseren. Het digitaliseren van een verspanend proces is echt een nieuwe discipline binnen de maakindustrie en de verspaningstechnoloog van morgen moet hier kennis van hebben. Hoe koppel je processen, wat doe je met productiedata, wat doen postprocessoren etc. Dit is kennis die je voorhanden moet hebben om processen te optimaliseren en te digitaliseren. De demofabriek laat een praktisch voorbeeld zien en dat spreekt veel meer.”

Schaakstukproductie volledig in beeld

Aan de hand van schaakstukken die tijdens de TechniShow live onder spaan geproduceerd werden, gaven de partners de bezoeker

6

Na het verspanen werden de schaakstukken gemeten op een CMM van Mitutoyo. De meetwaardes werden direct teruggekoppeld.

een kijkje in de slimme demofabriek. Om volledig inzicht te krijgen in het productieproces wordt er in de fabriek gebruik gemaakt van een tussendatabase die gekoppeld is met alle machines en softwareoplossingen. De eerste opdracht voor een schaakstuk komt binnen via het ERP-pakket die een input geeft aan de database. De machines en andere softwaremodules halen hier de informatie uit en leveren informatie terug. Zo is er altijd real-time overzicht over het productieproces en de status van een order, waardoor het productieproces direct bijgestuurd kan worden.

“Door de tussendatabase wordt het eenvoudiger om allerlei verschillende machines en softwaremodules te koppelen, zonder dat er heel veel unieke koppelingen en programmeerwerk nodig zijn. Dankzij de tussendatabase waar alle procesdata samenkomt, krijgen we volledig inzicht in het proces. We weten welke order er geproduceerd wordt en nog belangrijker, we kunnen zien wat de resterende productietijd is voor de order en zelfs voor het werkstuk. De planning is dus altijd volledig up-to-date, waardoor er nog strakker gepland kan worden en de stilstandtijd tot een minimum wordt beperkt”, aldus Van Bussel.

Tussentijdse kwaliteitscontrole

Omdat de tussendatabase zich eenvoudig laat koppelen met machines en softwaremodules, wordt het ook gemakkelijker om tussentijdse metingen voor kwaliteitsdoeleinden te integreren. Zeker wanneer er complexe onderdelen met uitdagende toleranties en hoge nauwkeurigheidseisen geproduceerd worden, is tussentijds meten essentieel. Door de meetwaardes van handmeetmiddelen en/of een CMM direct terug te koppelen aan de database kan er zodra de maatvoering ook maar iets buiten de toleranties dreigt te

vallen, direct ingegrepen worden. Zo wordt afkeur bij de eindcontrole voorkomen. Tijdens de TechniShow werd dit op de stand van Mitutoyo gepresenteerd. De kleine schaakstukken die werden gefreesd met een bewerkingscentrum van DMG Mori werden op de machine gecontroleerd en daarna volledig gemeten op een CMM van Mitutoyo.

Voor een efficiënte en nauwkeurige dataverzameling en -analyse wordt er gebruik gemaakt van Mitutoyo's MeasurLink software. MeasurLink is een oplossing dat real-time inzicht geeft in de kwaliteit van de geproduceerde onderdelen. Met grafieken en analyses biedt het operators de mogelijkheid om continu hun processen te monitoren en indien nodig aanpassingen te maken. Het stelt hen in staat trends te identificeren voordat deze leiden tot afkeur. Daarnaast biedt MeasurLink real-time rapportages

Voor een efficiënte en nauwkeurige dataverzameling en -analyse werd er gebruik gemaakt van Mitutoyo's MeasurLink software.

7

Tijdens de TechniShow werden bezoekers getrakteerd op een slimme werkende fabriek. Om de koppelingen tussen alle facetten goed te laten zien, produceerden Mitutoyo, Craft Education, DMG Mori, MKG en Supplydrive gedurende de beurs schaakstukken.

8

en waarschuwingen, die cruciaal zijn voor het handhaven van een constant hoge productiekwaliteit. Deze rapporten kunnen aangepast worden aan de specifieke behoeften van het bedrijf. “De kracht van MeasurLink ligt in zijn vermogen om te functioneren binnen geïntegreerde netwerken, zoals de koppeling met de tussendatabase die we in de demofabriek toepassen. Dit maakt het niet alleen een tool voor de verzameling van meetgegevens, maar ook een uitgebreide metrologische oplossing die alle aspecten van kwaliteitscontrole en -borging omvat”, vertelt Henk Slotboom, directeur van Mitutoyo.

Groot initiatief

Naast de slimme fabriek op de stand van Mitutoyo was er elders op de TechniShow ook een slimme fabriek te zien. Op het zogenoemde Themaplein Productieautomatisering presenteerden negen partijen een werkende fabriek waar gedurende de beurs een jojo werd geproduceerd. Net als bij de demofabriek op de stand van Mitutoyo konden bezoekers hier alle stappen van een moderne productieomgeving meemaken.

Dat er veel interesse voor bleek te zijn blijkt wel uit het feit dat deze werkende fabriek meer dan 3.000 geregistreerde bezoekers trok. Die bezoekers zagen de ERP-software van MKG Nederland, een geautomatiseerd Brother-bewerkingscentrum van Bendertechniek, een DMU-bewerkingsmachine van DMG Mori met een automatisering van Cellro, de Zoller-voorinstelapparatuur van Laagland, de State Monitoring-software van Heidenhain, het gereedschap en de productbeheersystemen van Hoffmann en de meetapparatuur van Renishaw in actie. Alles was met elkaar gekoppeld door Supplydrive, voor de automatische uitwisseling van data. Elise de Koning van Cellro en woordvoerdster van het Themaplein Productieautomatisering was enthousiast over de

Leer digitaliseren

De opstelling van de demofabriek zoals die op de TechniShow te zien was, wordt voor trainingsdoeleinden ook bij Craft Education in Deurne geplaatst. Craft werkt hard aan de ontwikkeling van lesmateriaal om succesvol te werken aan een slimme fabriek. Dit lesmateriaal bestaat uit modules die zowel op locatie bij Craft als via e-learning te volgen zijn.

Elders op de TechniShow presenteerden negen bedrijven een slimme werkende fabriek. Hier werden gedurende de beurs jojo’s geproduceerd.

werkende fabriek. “Een moderne productieomgeving draait om samenwerking. Dat laten we met dit initiatief goed zien en dat heeft echt toegevoegde waarde voor de bezoeker. Met de live productie van een tastbaar onderdeel, zoals in dit geval een jojo, kunnen we de ketenintegratie goed in beeld brengen. Alle koppelingen van de orderintake tot aan het voorinstellen van de gereedschappen, het produceren en het meten wordt op deze manier inzichtelijk gemaakt. Door de grote interesse verwacht ik in de toekomst dat dit soort initiatieven vaker op beurzen te zien zullen zijn. Het heeft echt toegevoegde waarde voor de bezoeker.”

9

Een overzicht van de schaakstukken die tijdens de TechniShow live onder spaan werden bewerkt.

‘Licht uit fabriek’ met Zweedse tooling en automatisering

Tijdens de Nordic Solutions Days in Zweden opende System 3R haar deuren voor klanten die meer wilden weten over de gereedschappen, automatiseringssystemen en softwareoplossingen waarmee een onbemande productie gerealiseerd kan worden. De foto toont de fabriek van System 3R waar de opspansystemen en automatiseringsoplossingen van het merk worden ingezet om een ‘Licht uit fabriek’ te realiseren.

Begin maart reisde de redactie van VerspaningsNieuws af naar het ‘koude’ Zweden. Niet voor de Zweedse gehaktballetjes, maar voor de Nordic Solutions Days bij System 3R. Het klantevent stond grotendeels in het teken van automatisering en procesoptimalisatie. Zo gaf het bedrijf een overzicht van de verschillende oplossingen die klanten kunnen inzetten om een ‘licht uit fabriek’ te realiseren. Een belangrijke taak daarin is weggelegd voor het opspansysteem.

10

System 3R, sinds 2001 onderdeel van GF Machining Solutions, richt zich sinds 1967 volledig op het optimaliseren van verspanende productieprocessen. In eerste instantie was het bedrijf vooral gespecialiseerd in de ontwikkeling van spansystemen voor de gereedschap- en matrijzenbouw, maar dit is later steeds verder uitgebreid. “System3R is opgericht door een gereedschapsmaker die toendertijd niet de juiste spansystemen kon vinden om de insteltijden naar beneden te brengen. Hij is ze dus zelf gaan ontwikkelen. Dat dit een groot succes is geworden blijkt wel uit het feit dat System 3R inmiddels een personeelsbestand heeft van 200 medewerkers en de producten over de hele wereld worden ingezet”, vertelt Christophe Massart, hoofd van GFMS Tooling & Automation.

Ontwikkelingen in opspansystemen gaan door

Inmiddels heeft System 3R een portfolio met spanmiddelen opgebouwd waarmee een zeer brede range aan werkstukformaten

opgespannen kunnen worden: Van de GPS 70 voor werkstukken van rond 70 mm tot aan de grote Delphin-systemen voor het opspannen van werkstukken van 2.000 mm x 10.000 mm. Dat spanmiddelen nog lang niet zijn uitontwikkeld blijkt wel uit het feit dat er jaarlijks nieuwe oplossingen worden geintroduceerd. Recent werd bijvoorbeeld nog het Matrix systeem op de markt gebracht. De hoge klemkracht en de positie van de referentieoppervlakken biedt meer stabiliteit en nauwkeurigheid, zelfs in toepassingen met hoge bewerkingskrachten.

Trillingsdemping en AM

Tijdens de rondleiding door de fabriek van System 3R kwamen nog meer interessante opspansystemen aan bod. Zo werd onder andere de Vibration Dampening Pallet (VDP) onder de aandacht gebracht. Dit opspansysteem reduceert trillingen die optreden tijdens de bewerking. Dit zorgt voor veel voordelen, waaronder de mogelijkheid

11

UW PARTNER

VOOR KWALITEIT EN INNOVATIE

Benieuwd naar de mogelijkheden? Bezoek onze website of neem contact op en informeer naar de

12 Persoonlijk advies Complete oplossing Kwaliteit & Service Limas Heldenseweg 27, 6086 PD Neer T +31(0)475-510159 | E info@limascnc.nl | www.limascnc.nl

verspaningstechniek

wij zijn uw partner in de

mogelijkheden.

om hogere snijsnelheden toe te passen voor meer productiviteit. Daarnaast zorgen de trillingsdempende eigenschappen voor een betere oppervlakteafwerking, waardoor VDP een goede oplossing is voor de bewerking van nauwkeurige werkstukken die aan hoge tolerantie-eisen moeten voldoen. Door het voorkomen van trillingen verlengt VDP daarnaast ook de levensduur van het gereedschap en de machinespil.

Dat de ontwikkeling van opspansystemen niet stil staat blijkt ook uit de klemsystemen en pallets die bestand zijn tegen hoge temperaturen. Dit is essentieel voor toepassingen zoals Additive Manufacturing (AM). AM is een proces dat uit meerdere stappen bestaat. Het omvat metaalprinten, warmtebehandeling en nabewerken. Met een System 3R-nulpuntspansysteem kunnen al die processtappen worden doorlopen zonder het werkstuk opnieuw in te spannen. Het resultaat is een kortere insteltijd en een hogere nauwkeurigheid.

280% meer productiviteit

De Nordic Solutions Days waren bedoeld om klanten de voordelen van kwalitatieve tooling in combinatie met automatisering te laten zien. Volgens System 3R kan door gebruik te maken van de juiste tooling de productiviteit met meer dan 20% worden verhoogd. Voer je een bewerkingsmachine uit met een vorm van automatisering dan kan de productiviteit met nog eens 280% toenemen. Om die reden brengt System 3R ook automatiseringssystemen voor pallethandling, zelfrijdende voertuigen voor het automatiseren van de interne logistiek en slimme softwareoplossingen om het productieproces aan te sturen en inzichtelijk te maken op de markt. Wanneer het hele pakket samengebracht wordt kunnen verspanende bedrijven een ‘licht uit fabriek’ realiseren. Massart: “GF Machining Solutions heeft een breed portfolio met frees-, laser-, vonk- en AM-machines. System 3R is een belangrijk onderdeel van de totaaloplossing die we klanten willen aanbieden. Dankzij de tooling, automatisering en software van System 3R kunnen alle machines met elkaar worden gelinkt. Ook additionele apparatuur zoals meet- en reinigingssystemen kunnen op die manier goed in een geautomatiseerde productiecel geïntegreerd worden. Zo ontstaat er een complete oplossing voor een betrouwbare en onbemande productie.”

Modulair dus klaar voor de toekomst

De automatiseringsoplossingen van System 3R zijn schaalbare en kostenefficiënte systemen. Dankzij de modulaire opbouw kan de automatisering meegroeien met de groei van het bedrijf. Omdat de automatiseringssystemen allemaal ontworpen zijn voor pallethandling en een pallet beschikt over een vaste interface, kunnen ze alle soorten machines bedienen. Zo is een pallet uitwisselbaar met frees-, vonk-, laser-, meet- en slijpmachines. “Omdat een automatisering over het algemeen langer mee gaat dan een bewerkingsmachine, kan het systeem eenvoudig aangepast worden aan een nieuwe machine. Bovendien kunnen CMM’s en wasinstallaties voor tussentijds reinigen eenvoudig worden geintegreerd in de bestaande automatseringscel”, vertelt Rob Rebel van Ertec, de Nederlandse vertegenwoordiging van System 3R.

System 3R heeft een breed portfolio met spansystemen opgebouwd waarmee een grote range aan werkstukformaten opgespannen kan worden. Ontwikkelingen vinden we onder andere op het gebied van nauwkeurigheid en stabiliteit.

13

Palletautomatisering heeft ook als voordeel dat verschillende jobs en dus verschillende werkstukken eenvoudig door elkaar geproduceerd kunnen worden wat ten goede komt aan de flexibiliteit. Met een RFID geeft System 3R elke pallet en dus elk werkstuk zijn eigen identiteit. Op die manier heeft een pallet altijd zijn eigen productiegegevens en dit zorgt voor een hoge procesbetrouwbaarheid en meer flexibiliteit.

System 3R werkt met automatisering en intelligente gereedschappen aan een autonome fabriek. Onlangs heeft het een patent aangevraagd voor een Sensor Box. Op moment van schrijven is er nog weinig bekend, maar het systeem moet data analyse mogelijk gaan maken om het productieproces te verbeteren. Het systeem zal onder andere het aantal opspanningen bijhouden en abnormale situaties door vervuiling of slijtage identificeren.

Van laagdrempelig tot klantspecifiek

Om de productiviteit en flexibiliteit te verhogen levert System 3R verschillende palletautomatiseringsoplossingen. Dat begint bij de compacte, laagdrempelige Workpal 1 die geschikt is voor het automatiseren van één bewerkingsmachine. De Workpal 1 kan een

Geautomatiseerde logistiek

Tijdens een rondleiding door de assemblageafdeling van System 3R viel ons oog op een mobiele robot. Deze zogenaamde AMR (Automatic Mobile Robot) is van de fabrikant Omron waarmee GF Machining Solutions onlangs een samenwerking is aangegaan.

System 3R ziet de mobiele robot als een belangrijke bouwsteen voor een onbemande fabriek en zet als integrator de AMR in om de interne logistiek te automatiseren. In tegenstelling tot AGV’s die bijvoorbeeld gebruik maken van magneetstrips om te navigeren, maakt de AMR gebruik van laser- en sonarsensoren om automatisch tussen vooraf gedefinieerde plaatsen in de fabriek te navigeren. Mocht de robot onverhoopt een obstakel op zijn pad tegenkomen, dan zoekt het systeem automatisch een alternatieve route. Als een werknemer aan het einde van de werkdag dus een pallet of een heftruck in de looproute van de AMR heeft geparkeerd, dan komt de onbemande productie niet stil te staan.

Om de AMR optimaal te integreren in het productieproces kan System 3R haar automatiseringsoplossingen leveren met een specifiek dockingstation, zodat de AMR pallets met materialen kan aanvoeren en pallets met bewerkte stukken kan afvoeren. Tevens zijn er parkeerstations ontwikkeld voor het wisselen van de trays. Omdat de AMR op ongeveer 8 mm nauwkeurig kan positioneren,

In samenwerking met Omron kan System 3R ook de interne logistiek automatiseren middels een AMR.

is de AMR uitgerust met zogenaamde cones die ervoor zorgen dat de tray met pallets op 0,2 mm nauwkeurig wordt gepositioneerd. Zo wordt een betrouwbaar proces gerealiseerd. “Wil je een onbemande productie dan mag automatisering niet de bottleneck zijn. Een mobiele robot is bij langdruring onbemand produceren een handige oplossing om materialen en werkstukken tussen de productiecel en het magazijn te vervoeren”, zegt Rebel.

14

maximale massa van 50 kg hanteren, inclusief de gripper, pallet en het werkstuk. Afhankelijk van de afmetingen van het werkstuk heeft de Workpal 1 ruimte voor maximaal 60 palletposities. Een slag groter is de WorkPartner 1+. Deze automatiseringsoplossing kan twee bewerkingsmachines bedienen. Het systeem kan een maximale massa van 80 kg hanteren en afhankelijk van de uitvoering kunnen gebruikers er maximaal 80 pallets in opslaan. Maakbedrijven die nog grotere werkstukken en nog meer machines willen automatiseren kunnen kiezen voor een Transformer WorkMaster of een Transformer 6-Axis robot. Beide systemen zijn modulair opgebouwd. Dat wil zeggen dat er uit een veelvoud aan opties gekozen kan worden om de automatisering optimaal af te stemmen op de specifieke productiesetting. Zowel de WorkMaster als de Transformer 6-Axis robot kunnen bij een stationaire oplossing drie machines bedienen. Indien beide robots op een rail staan is het mogelijk om tot wel twintig machines te automatiseren. Waar de WorkMaster geschikt is voor pallets met een maximale massa van 200 kg, kan de 6-Axis robot dankzij de industriële robot maximaal 700 kg hanteren.

Het hele proces onder controle

System 3R heeft niet alleen de hardware in huis om een onbemande

productie te realiseren. Ook op het gebied van software timmert de producent aan de weg. Tijdens een rondleiding door de fabriek werd WorkShopManager gepresenteerd. Deze software wordt ook in de eigen productie toegepast en is ontwikkeld om productieprocessen te stroomlijnen. Het geeft gebruikers snel en nauwkeurig overzicht van hun gehele productieworkflow, waardoor een efficiënt beheer van het proces wordt gegarandeerd. WorkShopManager geeft realtime updates en inzicht in de verschillende productiefasen, waardoor het gemakkelijker wordt om eventuele knelpunten of inefficiënties te identificeren en op te lossen. Door verschillende productieprocessen naadloos te integreren, waaronder de productieplanning en het voorraadbeheer, elimineert WorkShopManager de noodzaak van handmatige gegevensinvoer en vermindert zo het risico op fouten. De software biedt ook mogelijkheden voor het configureren en monitoren van automatiseringssystemen, waardoor de downtime verder kan worden geminimaliseerd. “Het mooie van WorkShopManager is dat de software de fysieke wereld koppelt met de virtuele en het proces daartussen perfect beheert. Interessant is dat de software ook gekoppeld kan worden met software-oplossingen zoals het ERPpakket en het CADCAM-systeem van de klant. Met de informatie uit al die systemen kan WorkShopManager productieorders optimaal door het proces leiden”, aldus Rebel.

15

Een kijkje in de vijfassige Mikron Mill S 600 U G die System 3R inzet om nauwkeurige spansystemen te produceren.

Magifa schroeft capaciteit op met flexibele automatisering

Bij Magifa Zaanstad staan van origine veel standalone machines, waarop vooral prototypes en kleine (eerste) series worden geproduceerd. Maar als je in de toeleveringsketen van de alsmaar groeiende chipmachinebouwer ASML zit en orders van drie onderdelen plotseling vijftien stuks worden, dan kom je al gauw capaciteit en handjes te kort. Dat was de voornaamste reden voor de directie van Magifa om te investeren in twee 5-assige DVF 5000 bewerkingscentra met AWC palletautomatisering van DN Solutions.

Magifa bestaat al sinds 1946. Volgens de overlevering is de machinefabriek opgericht in Amsterdam door twee oude dienstkameraden, die technisch goed onderlegd waren. Ze belandden met het draaien en frezen van machineonderdelen uiteindelijk in Zaandam, waar Magifa tot op de dag van vandaag is gevestigd. Halverwege de jaren negentig kwam Rinke Koehoorn in dienst. Hij werd een aantal jaren later eigenaar en maakte van Magifa een goed draaiende machinefabriek, met tegenwoordig zo’n 35 medewerkers. Rinke is inmiddels 72 en beperkt zich al enkele jaren tot een adviserende functie. Hij heeft de leiding overgedragen aan zijn zoon Ilja Koehoorn, die samen met Gert-Jan de Vries (operationeel directeur) en Erik Fritz (technisch directeur) de directie vormt. De drie zijn ook eigenaar.

Topkwaliteit

Magifa Zaanstad staat bekend als een vooruitstrevende apparatenen machinefabrikant, die als gecertificeerde toeleverancier actief is in diverse marktsegmenten, met name de semiconductor-industrie, medische industrie, petrochemische industrie, offshore-industrie en voedingsindustrie. Het bedrijf is door jarenlange ervaring in staat mee te denken met partijen over de ontwikkeling van nieuwe machineonderdelen en streeft ernaar deze in de meest optimale staat af te leveren. Magifa staat voor topkwaliteit en wil dit principe in al haar producten uitdragen. “Onderdelen met een krasje gaan zonder pardon in de kliko”, zegt Fritz.

16

Magifa staat voor topkwaliteit en wil dit principe in al haar producten uitdragen. Onderdelen met een krasje gaan zonder pardon in de kliko.

Technische vraagstukken oplossen

Vooral tijdens en direct na de coronajaren was ASML booming en daardoor is het aandeel semiconductor-industrie bij Magifa flink gegroeid. “Wij zitten via onze klanten in het ontwikkeltraject van ASML”, zegt De Vries. “Na de ontwikkel- en prototypefase blijven de meest complexe delen bij ons, andere worden uitgefaseerd naar andere toeleveranciers. Dat is leuk en interessant voor de echte vakman in ons bedrijf. Die wil geen repeterende onderdelen maar heeft het liefst nieuw werk dat geprogrammeerd moet worden en vraagt om het oplossen van technische vraagstukken.”

Maar met de groei van de toelevering voor de geavanceerde chipmachines uit Veldhoven, werden de series beduidend groter dan Magifa gewend was. Dat stelde de machinefabriek voor de vraag: hoe kunnen we de productietijden verlengen? In eerste instantie gebeurde dat door een handvol machines buiten de werktijden om een paar uurtjes extra door te laten draaien. Dat was op langere termijn echter geen houdbare situatie. Automatisering was noodzakelijk om de avond- en nachtelijke uren veel meer te kunnen benutten. Zo rijpte het idee om twee identieke nieuwe 5-assers met automatische palletmagazijnen aan te schaffen. Identiek, om voor beide machines dezelfde programma’s te kunnen gebruiken. Palletmagazijnen omdat daarmee verschillende producten door elkaar kunnen worden geproduceerd. Een palletmagazijn naast een machine laat bovendien de mogelijkheid open van bediening door een operator.

Aangeklopt bij Dormac

Met deze ideeën werd aangeklopt bij Dormac CNC Solutions,

hofleverancier van Magifa. In de werkplaats in Zaandam staan heel wat standalone machines, die door de machineleverancier uit De Goorn zijn geleverd. Samen met Dormac bezochten Koehoorn en De Vries en Fritz diverse bedrijven die al met palletmagazijnen werken. “Die bezoeken vonden we heel fijn. We konden vrijuit praten met operators. Hierdoor waren deze bezoeken erg verhelderend en doorslaggevend voor onze keuze voor automatisering met palletmagazijnen.”

In de zomer van 2023 werd de eerste 5-asser met palletwisselaar bij Magifa geïnstalleerd. Twee maanden later werd al besloten tot de aankoop van het tweede systeem. De DVF 5000 is een compacte simultaan 5-assige freesmachine voor high-speed frezen. Ter verhoging van de nauwkeurigheid is hij uitgerust met een thermische compensatiefunctie voor zowel de spil als het machineframe. DN Solutions biedt bij deze machine een scala aan opties en automatisering waardoor onbemand bewerken eenvoudig mogelijk wordt gemaakt. Hierdoor realiseren klanten een kostenverlaging, kortere doorlooptijden, meer capaciteit en een hogere output.

Magifa koos voor het automatische werkstukwisselsysteem AWC; de ene machine heeft een wisselaar met tien pallets, de andere met twaalf. De tien pallets hebben afmetingen van 320x320 mm, een maximaal laadgewicht van 250 kilo en zijn geschikt voor een maximale werkstukhoogte tot 340 mm. Bij de variant met twaalf pallets is dat respectievelijk 250x250 mm, 130 kg en 350 mm.

Zorgeloze afvoer van spanen

Fritz noemt ook aspecten als snijkrachtbeveiliging en toolbreukdetectie belangrijk. Wordt een toolbreuk geconstateerd, dan stopt de bewerking van een product en gaat de machine automatisch verder met een ander product, waardoor het

17

V.l.n.r. Erik Fritz, Ilja Koehoorn, en Gert-Jan de Vries bij de twee 5-assige DVF 5000 bewerkingscentra met AWC palletautomatisering van DN Solutions. Voor Magifa zijn geautomatiseerde machinesystemen als deze de toekomst.

18 SPANTECHNIEK | NORMELEMENTEN | BEDIENDELEN KIPP NEDERLAND BV Willem Dreeslaan 251 2729 NE Zoetermeer Tel. +31 79 361 12 21 info@kippcom.nl www.kippcom.nl 100 % PRODUCTCOMPETENTIE § Meer dan 60.000 producten § Ontwikkeling en productie in Duitsland § Ergonomie en stabiliteit § Meer dan 100 jaar OP SAFE MET KIPP — Kwaliteitsstaal RVS staf en plaat Prodec — RVS buis en koker — SB-Railing / UNIQ Blankstaal — Aluminium — Stalen buizen — Gereedschapsstaal IMS Nederland B.V. Gildenweg 21, NL 3334 KC Zwijndrecht,T: +31 78 6230600 E: info@ims-nederland.biz Nederland IMS 2024-2_90x130 verspaningsnieuws.indd 1 22-2-2024 16:28:28 VERKOOP@DYMATO.NL | +31 318 550 800 | WWW.DYMATO.NL MITSUBISHI EDM MAISART AI TECHNOLOGIE SNEL EN EENVOUDIG HET BESTE VONKRESULTAAT ✓ NIEUW OP MITSUBISHI D-CUBES BESTURING ✓ SNELLE ONTWIKKELING VAN NIEUWE VONKTECHNOLOGIEËN ✓ REAL-TIME ERVARINGSLEREN VOORKOMT DRAADBREUK

systeem toch een nacht doordraait. Ook het nieuwe design voor de spanenafvoer inclusief koelvloeistoftank met filters bevalt goed. Dit zorgt voor een zorgeloze afvoer van spanen in het geautomatiseerde proces. Magifa heeft ook geïnvesteerd in een briketteermachine om de grote stroom spanen direct samen te persen. “Da’s onderdeel van je logistieke stroom. Die moet je bij automatisering echt anders inrichten.”

Voor Magifa zijn geautomatiseerde machinesystemen als deze de toekomst. “Hiermee creëer je mogelijkheden voor 24/7 produceren. We zullen met minder mensen meer moeten leveren. Vakmensen blijven daarbij nodig. Het programmeren, het instellen van machines en gereedschappen en het controleren vraagt allemaal om kennis. Een operator moet zien dat een frees bot is. Met een botte frees bewerken, dat hoor je.”

Geautomatiseerd frezen gaat gepaard met anders nadenken, verschillende strategieën afwegen. “Zet je voor een bewerking van 10 minuten een onderdeel op een pallet of laat je dat een man aan de machine doen?”, legt De Vries uit. “Daarin zijn we onze weg aan het zoeken. Hoe ga je de dag verlengen door slim te werken en extra opspanningen te maken; overdag te programmeren en pallets vullen om de machines door te laten lopen.”

Meer spreiding

Door automatisering blijft het ook mogelijk om voor andere branches dan de semiconductor-industrie te werken. Van een verspaner die veel werkt voor ASML en dus aan extreem hoge eisen qua complexiteit, nauwkeurigheid en reinheid moet voldoen, denken andere potentiële klanten al gauw dat hij te duur is. Zeker, bij Magifa zijn machines voor ASML gereserveerd om aan de hoge reinheidseisen te kunnen voldoen (“we kunnen Grade 2 voorbereid leveren”). Maar juist flexibele automatisering maakt het mogelijk om ook andere sectoren te bedienen. Want ook daar gaan de kwaliteitseisen omhoog. “We willen blijven werken voor andere sectoren. De flexibiliteit die Magifa altijd heeft gehad maakt ons uniek. Een doel voor dit jaar is om meer spreiding in ons klantenbestand te krijgen. We zien bijvoorbeeld kansen in de medische industrie, waar ook hoge reinheidseisen gelden. Ook zijn we al betrokken bij pilots voor de energietransitie met werk dat mooie uitdagingen biedt voor onze programmeurs.”

Ondertussen zal Magifa zeker verder gaan op het pad van automatisering. “Als er een machine uit gaat, komt er iets voor terug met automatisering. We hebben wel een wensenlijstje.”

Met de automatische werkstukwisselsystemen AWC kunnen verschillende producten door elkaar worden geproduceerd. Een palletmagazijn naast een machine laat bovendien de mogelijkheid open van bediening door een operator.

19

Verspaners leggen oog op multitasking en automatisering

Begin maart stond het Oostenrijkse Linz volledig in het teken van multitasking en automatisering. De reden hiervoor was de Technologie Meeting van WFL Millturn Technologies. Het evenement trok gedurende drie dagen maar liefst 1.000 bezoekers die kennis konden maken met de nieuwste trends en ontwikkelingen op het gebied van multitasking en automatisering. Daarnaast lag de focus op de nieuwste toevoeging aan de WFLfamilie, de M20 Millturn.

20

De Technologie Meeting van WFL Millturn Technologies stond in het teken van multitasking en automatisering.

WFL heeft ook dit jaar weer stevig uitgepakt tijdens hun huisshow. Op een oppervlakte van meer dan 4.000 m² werden alle type multitasking machines live gedemonstreerd, van de compacte M20 tot aan de grote M150 Millturn. Om bij de M20 Millturn te beginnen, dit is de nieuwste toevoeging aan de Millturn familie. Voor deze machine heeft WFL alle kennis met betrekking tot multitasking samengebracht in een compact en multi-inzetbaar draai-boor-freescentrum. Interessant daarbij is de optionele individuele gereedschapsdrager met B-as gepositioneerd op de onderkant van het bed. Hierdoor beschikt de machine over twee B-assen en kan er op zowel de hoofd- als de subspil tegelijkertijd in alle gewenste hoekposities worden bewerkt. Net als het bovenste systeem wordt de onderste gereedschapsdrager gebruikt op de hoofd- en tegenspil. Beide B-assen kunnen tijdens een bewerking ook worden gezwenkt en indien nodig met andere assen worden geïnterpoleerd. De machine beheerst ook vijfassige interpolatie. Daarmee is de M20 uitermate goed geschikt voor de compleetbewerking van complexe werkstukken die we tegenkomen in veeleisende industrieën.

“Bij compleet verspanen draait alles om kwaliteit, flexibiliteit, efficiëntie, korte doorlooptijden en maximale productiviteit. Met een multitasker zoals de M20 kunnen complexe onderdelen in één procesgang bewerkt worden. Omdat onderdelen hierdoor niet opnieuw opgespannen dienen te worden, kunnen er hogere nauwkeurigheden worden behaald. Door het compacte formaat van de M20 in combinatie met de mogelijkheid om werkstukken compleet te bewerken, is de machine erg interessant voor Nederlandse toeleveranciers”, zegt Danny van Rij van Oude

Reimer. Oude Reimer vertegenwoordigt WFL in Nederland. Kenmerkend voor de M20 Millturn is verder het design. De machine is voorzien van een volledig glazen front met een geïntegreerd display voor prestatiegegevens en een schuifvenster naar het gereedschapsmagazijn. Het ontwerp wordt gecompleteerd door een uitstekende ergonomie en een comfortabele, gebruiksvriendelijke bediening.

Automatiseren krijgt alle aandacht

Naast multitasking ging er tijdens de Technologie Meeting speciale aandacht uit naar automatisering. Veel bezoekers kwamen dan ook speciaal naar de huisbeurs om meer informatie in te winnen over de

21

Een van de highlights tijdens de Technologie Meeting was de nieuwste toevoeging aan de WFL Millturnfamilie, de M20 Millturn. De compacte multitaskingmachine kan worden voorzien van een extra B-as, waardoor er twee gereedschapsdragers tegelijkertijd op zowel de hoofd- als de subspil kunnen bewerken.

Om de automatiseringsgraad verder te verhogen heeft WFL het QuickChange snelwisselsysteem ontwikkeld. De kleminrichtingen, inclusief het werkstuk, kunnen hiermee automatisch worden verwisseld.

Reinders Schijndel dr aadrolspecialist

Wij richten ons op kleine tot middelgrote series (tot ca. 5000 stuks). Daarbij verzorgen we het complete traject van materiaal leveren, desgewenst met materiaal certificaat, verspanen, draadrollen, harden en conservering, tot en met meetrapportage op maat.

073 - 549 3593 | www.reindersschijndel.nl

Excellente B2B webshop

Meer dan 25.000 soorten bevestigingsmaterialen op voorraad

DIN/ISO producten en specials

Verpakken en assembleren

Eigen metaalbewerkingsafdeling

22

E-mail: sales@kobout.nl Tel: +31(0)78 684 66 11 www.kobout.nl UW LEVERANCIER VOOR BEVESTIGINGSMATERIALEN

Since 1979 4 jaargang nr. 2 mei 2024 Verspaner zoekt praktijkvoorbeelden van slimme gedigitaliseerd fabriek - ‘Licht uit fabriek’ met Zweedse tooling en automatisering – Magifa schroeft capaciteit op met flexibele automatisering Hoffmann Group maakt Smart Industry bereikbaar voor mkb GFMS blikt terug op 70 jaar EDM SolidCAM legt drempel lager voor langdraaien - Gantryloader en Y-as geven Machinefabriek Pavro extra handjes - Soraluce introduceert dynamische ‘High Rail’ portaalfreesmachines Itter investeert in gezond binnenklimaat én stabiele temperatuurhuishouding Efficiënt verspanen is samenspel tussen CAD/CAM, machine en gereedschap En meer … In deze editie: Het magazine voor de verspanende industrie Voor meer informatie scan deze QR-code met in de volgende editie :

automatiseringsoplossingen van WFL en automatiseringspartner en dochteronderneming FRAI. “Waar je ook kijkt, er is op elk gebied en in elke branche een tekort aan medewerkers. Dat zal ook de komende jaren het geval zijn. Daarom kun je eigenlijk niet om automatisering heen. Geavanceerde computergestuurde systemen vinden steeds vaker hun weg naar de productiehallen van onze eindklanten om het personeelstekort tegen te gaan. Concepten als de mobiele robotcel mobileCELL maken een breed scala aan uitbreidingsfasen mogelijk, zonder dat daar extra personeel voor nodig is”, zegt Franz Plasonig, CEO van FRAI Robotics Technologies.

Tijdens de Technologie Meeting werd nogmaals duidelijk dat automatiseringsoplossingen steeds complexer worden om nog flexibeler te kunnen produceren. Het laden en lossen van werkstukken, het wisselen van kleminrichtingen, het wisselen van grijpers, etc. maken al deel uit van elke goede automatiseringscel. Plasonig benadrukt: "In de toekomst is er ook een grote rol weggelegd voor visionsystemen in combinatie met kunstmatige intelligentie. Daarnaast zou het ook mogelijk moeten zijn om automatisch de wisselplaten op de gereedschappen te wisselen, om echt een onbemande productie gedurende een weekend te garanderen. Dit staat momenteel echter nog in de kinderschoenen, maar onze nieuwe ontwikkelingen gaan wel in die richting.”

Op de technologiebijeenkomst heeft WFL een robotcel gepresenteerd die volgens de machinebouwer is ontwikkeld als een van de meest flexibele automatiseringstypes voor productiemachines en -processen. Ongeacht de beperkte toegang tot de machine, complexe bewegingssequenties, korte cyclustijden of andere extra taken (ontbramen, reinigen, oriënteren, draaien, enz.), de robot kan overal voor worden ingezet. Door zijn flexibiliteit is het een universeel toepasbaar handlingsysteem voor montage- en bewerkingstaken. Naast de robotcel ging de interesse van bezoekers ook uit naar een mobiele robot (AGV). Dit systeem werd voor het eerst gepresenteerd tijdens EMO 2023 in Hannover. Gedurende het open huis vervoerde de AGV spankoppen en gereedschappen tussen het magazijn en de machine.

Automatisch snelwisselsysteem

Om de automatiseringsgraad verder te verhogen moet het mogelijk zijn om spanmiddelen automatisch te wisselen. Om die reden heeft WFL QuickChange ontwikkeld. Afhankelijk van de vereisten kunnen spanmiddelen, zoals pallets, klauwplaten en spandoorns volledig automatisch worden gewisseld tussen machine, spaneenheid en tijdelijke opslagplaatsen. Met deze oplossing wordt het opspannen en uitlijnen van het werkstuk op een pallet uitgevoerd op een externe opspantafel of op een opstelstation. De kleminrichtingen, inclusief het werkstuk, kunnen hiermee automatisch worden verwisseld. Als alternatief kan bij het gebruik van opspanklauwplaten een robot worden gebruikt om de werkstukken rechtstreeks naar de klauwplaat of de tegenspil over te brengen. Hierdoor is een volledige zeszijdige bewerking mogelijk. De voordelen van het snel en nauwkeurig wisselen van spanmiddelen inclusief de werkstukken werd tijdens het event gedemonstreerd op een M80 Millturn.

WFL richt zich samen met dochteronderneming FRAI op het automatiseren van productieprocessen. De twee partners hebben al veel verschillende automatseringsoplossingen ontwikkeld, van robotcellen tot aan AGV’s en slimme klantspecifieke oplossingen.

Software verhoogt productiviteit

De Millturn machines van WFL zijn inmiddels zover doorontwikkeld en geoptimaliseerd dat daar nog weinig extra winst valt te behalen. Er zijn echter altijd onderbrekingen in het productieproces die tussenkomst van de operator vereisen, zoals meetprocessen en controles. Door deze onderbrekingen tot een minimum te beperken kan de beschikbaarheid en productiviteit van de machine optimaal worden benutten. WFL speelt hierop in met het myWFL Cockpit productiedata-acquisitiesysteem, een ander hoogtepunt van de technologiebijeenkomst.

myWFL Cockpit geeft de status van de machine- en de programma’s in de loop van de tijd, productiviteit en technische beschikbaarheid weer. De visualisatie vindt plaats op de machinebesturing, op de pc of op een mobiel apparaat via een browser. Hierdoor blijft de gebruiker altijd perfect op de hoogte van de productiviteit van zijn machine. Inmiddels beschikt de softwareoplossing over veel verschillende functionaliteiten. Met myWFL energy consumption bijvoorbeeld, kan continu het energie- en persluchtverbruik van de machine worden gemeten. Dit kan ook worden opgesplitst in afzonderlijke tools of processtappen, waardoor vergelijkingen kunnen worden gemaakt. Met myWFL Condition Monitoring heeft de gebruiker de mogelijkheid om onderhoud te voorspellen. Het programma maakt gebruik van sensoren om de krachten en trillingen te registreren en met een langetermijnevaluatie kan worden vastgesteld of bijvoorbeeld een verandering in het lager of in een geleidingssysteem op handen is. Dit helpt om onvoorziene stilstandtijden te voorkomen en de machine tijdig te onderhouden. Met de nieuwste functionaliteit genaamd myWFL Health Check wordt de machinegeometrie gecontroleerd door semi-automatische meting van de B-as en de hoofd- en tegenspil. De software bevat ook cycli en testapparatuur voor het meten en loggen van de geometrie. myWFL Health Check kan op alle machinetypes en besturingen worden gebruikt en achteraf worden ingebouwd. Het gehele programma duurt ongeveer 25 minuten. Dankzij de geïntegreerde registratie van meetgegevens kunnen langetermijntrends worden geïdentificeerd. “myWFL is een handig hulpmiddel in een geautomatiseerde en slimme fabriek. Alle gegevens in de productieomgeving worden verzameld en geanalyseerd om een hogere productiviteit te bereiken”, aldus Van Rij.

23

Hoffmann Group maakt Smart Industry bereikbaar voor mkb

Henry Blom, directeur van Hoffmann Group Nederland, ziet een kentering in de behoefte van klanten. Ze zijn volgens hem niet meer opzoek naar producten, maar naar oplossingen. Ook op de TechniShow medio maart kwamen bezoekers specifiek naar de stand van Hoffmann Group met praktische vragen over procesverbetering. “Wat bedrijven zoeken zijn oplossingen die eigenlijk onder de noemer Smart Industry vallen. Ze zoeken een combinatie van automatisering, procesbeheersing en digitalisering”, aldus Blom.

24

Connected Manufacturing van Hoffmann maakt de communicatie tussen het kantoor en de werkplaats eenvoudiger en transparanter.

Blom merkt al langer dat klanten met een andere insteek naar Hoffmann komen. “Ze zijn meer opzoek naar een totaaloplossing. Het werk van ons salesteam verschuift dan ook sterk van platte productverkoop naar een adviserende rol. Dit is een mooie ontwikkeling die laat zien dat de Nederlandse industrie nu echt met de Smart Industry transitie is begonnen.” Om de vraag naar totaaloplossingen te kunnen bieden levert Hoffmann naast de bekende artikeluitgiftesystemen waar al veel over is geschreven ook oplossingen voor connected manufacturing en automatiseringssystemen.

Tijd- en kostenbesparing dankzij geoptimaliseerde processen

Tijdens de TechniShow was de grootste highlight van Hoffmann te vinden op een beeldscherm. Hier werd namelijk de Connected Manufacturing software gepresenteerd. Deze software is in staat om alle elementen in de werkplaats te koppelen met als resultaat een digitale werkplaats. Blom vertelt: “Connected Manufacturing is ontwikkeld specifiek voor kleine en middelgrote bedrijven die wel willen digitaliseren maar nog niet de mensen en middelen hebben om grote investeringen te doen. Deze software is heel laagdrempelig en prijstechnisch zeer interessant dus de ideale stap op weg naar

Connected Manufacturing helpt gebruikers om snel de juiste gereedschappen te selecteren voor een order en geeft tevens inzicht in de status van het machinepark.

een digitale werkplaats.”

Connectie tussen kantoor en werkplaats

De Connected Manufacturing software beschikt over een open bidirectionele interface voor het verbinden van systemen van derden. Hierdoor is onder meer de koppeling van ERP-systemen mogelijk en kunnen order- en productiegegevens naadloos in beide richtingen worden uitgewisseld. Orders kunnen via het ERP-systeem worden georganiseerd, gecontroleerd en gemonitord voor een efficiënte planning van orders, personeel en machinebezetting. Connected Manufacturing volgt daarentegen alle gereedschappen in real-time en vereenvoudigt de gereedschapsplanning vanaf het CAMsysteem tot het voorinstelapparaat en de machine.

Een handige functionaliteit binnen Connected Manufacturing is de mogelijkheid om NC-programma’s in te lezen. De software geeft op basis van het NC-programma aan welke gereedschappen nodig zijn om het onderdeel te kunnen maken, inclusief informatie over samenstellingen, accessoires en klemmen. Bovendien geeft het systeem aan waar de benodigde gereedschappen liggen. De locatie van de gereedschappen wordt namelijk continu geregistreerd en bijgewerkt. Op basis van deze informatie is het mogelijk om altijd het juiste gereedschap op de juiste plaats te leveren.

De Connected Tools handmeetgereedschappen van Hoffmann kunnen met behulp van Bluetooth meetgegevens direct verzenden. Dit is essentieel voor procesbeheersing.

25

MIKRO CENTRUM het verbindende platform voor de hightech industrie

Mikrocentrum is het verbindende platform voor de hightech- en maakindustrie. We hebben een fascinatie met technologie. En als onafhankelijke stichting kunnen wij als geen ander de juiste verbinding leggen om die fascinatie door te vertalen naar alle lagen van de waardenketen. Dit doen we door kennis te maken, delen en te versnellen door de gehele waardenketen van de hightech- en maakindustrie, met opleidingen, evenementen en het High Tech Platform. Want met kennis, talent, skills en connecties als brandstof, maken we de wereld van morgen vandaag al een beetje beter.

BEKIJK ONZE CURSUSSEN

• Clean voor engineering en assemblage

• Functioneel toepassen van materialen

• Vorm- en plaatstolerantie voor de productieomgeving

• Constructieprincipes

• Rapporteren voor technici

• Meet- en regeltechniek

• Technische creativiteit met Triz

• Communicatie op de werkvloer

• En veel meer…….

ONZE EVENTS IN 2024

15 & 16 MEI | FOOD TECH EVENT

05 & 06 JUNI | VISION, ROBOTICS & MOTION

18 & 19 SEPTEMBER | KUNSTSTOFFENBEURS

03 OKTOBER | AM FOR PRODUCTION

17 OKTOBER | MATERIALS ENGINEERING

13 & 14 NOVEMBER | PRECISIEBEURS

27 NOVEMBER | LIJMEN

WANT TO KNOW MORE ABOUT US? VISIT WWW.MIKROCENTRUM.NL

Mkb-bedrijven die nog zonder ERP-systeem werken, kunnen ook profiteren van Connected Manufacturing. De software heeft namelijk een eigen orderbeheer die is uitgerust met de belangrijkste functionaliteiten van een ERP-pakket. “Connected Manufacturing maakt de communicatie tussen kantoor en werkplaats eenvoudiger en veel transparanter. Als gebruiker krijg je inzicht in de productie. Naast de locatie van gereedschappen kun je ook tot in detail de status van het machinepark zien. Informatie over productietijd, stilstandtijd, storingen, etc. geven de mogelijkheid om het proces stapsgewijs te optimaliseren”, aldus Blom.

Verbonden gereedschappen

Om de werkplaats nog digitaler te maken biedt Hoffmann Group handmeetgereedschappen aan die data digitaal kunnen verzenden. Deze zogenaamde Connected Tools (HCT) zijn in staat om met behulp van Bluetooth en in combinatie met slimme apps, meetgegevens automatisch over te zetten naar smartphones, tablets en computers. Dit is niet alleen veel sneller dan handmatig de gegevens in een systeem zetten, het voorkomt ook fouten. Blom: “Kwaliteitscontrole wordt steeds belangrijker om processen te beheersen. Door meetgegevens direct en draadloos vast te leggen ontstaat er een effectiever en nauwkeuriger proces. Afwijkingen worden bijvoorbeeld veel sneller opgemerkt.”

Laagdrempelig automatiseren

Bij Smart Industry mag automatisering natuurlijk niet ontbreken. Speciaal voor maakbedrijven die starten met automatiseren of die een eenvoudige oplossing nodig hebben, heeft Hoffmann een laagdrempelig beladingssysteem ontwikkeld. Het Garant Automation Basic beladingssysteem stelt gebruikers in staat om binnen afzienbare tijd onbemand te produceren. Om het systeem operationeel te krijgen is er geen tijdrovende programmering nodig om routinetaken bij de machine uit handen te nemen. In het hart van de cel bevindt zich een industriële Nachi MZ12 robotarm met een maximaal laadvermogen van 12 kg. Hoffmann Group heeft bewust voor een industriële robot gekozen omdat deze over het algemeen sneller is dan een cobot. Om toch een hoge toegankelijkheid en een maximale veiligheid te realiseren, is het systeem uitgerust met een DataLogic veiligheidsscanner. Interessant is dat de robotcel wordt geleverd inclusief de klemmen en het systeem dat automatisch de deur van de machine kan openen. De cel kan heel snel aan de machine worden gekoppeld zonder ingewikkelde programmering. De robot bedient de machine namelijk zelf door na het beladen van het werkstuk simpelweg op de startknop te drukken. Daardoor kunnen in principe alle machines geautomatiseerd worden. “We hebben inmiddels alles in huis om het productieproces bij onze klanten slimmer en efficiënter te maken. Er is absoluut geen reden meer om níet met Smart Industry te starten”, aldus Blom.

27

Het Garant Automation Basic beladingssysteem kan nagenoeg elke bewerkingsmachine automatiseren.

Soraluce introduceert dynamische ‘High Rail’ portaalfreesmachines

Soraluce heeft de lancering aangekondigd van haar Dynamic Line met nieuwe High Rail portaalfreesmachines. Deze innovatieve portaalmachines combineren precisie, dynamiek en efficiëntie. Daarmee zijn ze ontwikkeld voor sectoren die hoge eisen stellen aan werkstukken en productieprocessen.

De nieuwe Dynamic Line van Soraluce bestaat uit drie machinemodellen die op maat gemaakt zijn voor toepassingen in sectoren zoals de luchtvaart, matrijzenbouw en machinebouw. Ze kunnen worden uitgerust met diverse freeskoppen, zoals vijfassige contourfreeskoppen of freeskoppen met een hoog koppel voor zwaarverspaning. De machinelijn is verder uit te rusten met oplossingen voor specifieke materialen zoals composieten, legeringen en op staal gebaseerde componenten. Deze veelzijdigheid zorgt voor een naadloze verwerking van ingewikkelde en complexe vormen.

Dynamisch, nauwkeurig en efficiënt

De nieuwe portaalfreesmachines uit de Dynamic Line van Soraluce hebben drie belangrijke kenmerken. Ten eerste zijn ze ontwikkeld voor een hoge dynamiek. Dankzij de High Dynamics functie kunnen er hoge snelheden worden behaald. Met assnelheden tot 60.000 mm/min en versnellingen tot 4 m/s² zijn deze machines ontworpen voor een maximale productiviteit. Dit wordt versterkt door de innovatieve vijfassige contourfreeskoppen, met toerentallen tot 30.000 min-1. Volgens Soraluce gaat het echter niet alleen om hoge snelheden. De uitdaging is om die snelheid te combineren met een hoge nauwkeurigheid. Pas dan is het mogelijk om grote werkstukken met complexe geometrieën optimaal te verspanen. Om die hoge nauwkeurigheid te garanderen kiest Soraluce voor een bouwwijze met een hoge thermische stabiliteit. Dit zorgt ervoor dat de prestaties consistent blijven, zelfs bij schommelende temperaturen en zware bewerkingstaken. Bovendien beschikt de Dynamic Line over gekalibreerde

28

De Dynamic Line van Soraluce is uitgebreid met drie nieuwe ‘High Rail’ portaalfreesmachines. De drie machinemodellen worden op maat gemaakt voor specifieke toepassingen in sectoren zoals de luchtvaart, automobiel, matrijzenbouw en machinebouw.

kinematica, waardoor de nauwkeurigheid nog verder wordt versterkt. Elke beweging wordt nauwkeurig gecontroleerd en berekend.

Dynamisch en toch krachtig

De nieuwe portaalfreesmachines uit de Dynamic Line zijn niet alleen nauwkeurig en dynamisch, maar beschikken ook over voldoende vermogen om zwaar te verspanen. Een belangrijk onderdeel om dit te realiseren zijn de robuuste mechanische koppen, ontworpen om vermogens te leveren oplopend tot maximaal 73 kW. Bovendien biedt Soraluce een breed scala aan mechanische vijfassige contourkoppen met een hoog koppel, oplopend tot maximaal 2.000 Nm. Om de stabiliteit en prestaties te vergroten, heeft Soraluce haar inmiddels bekende intelligente dempingsoplossingen DAS+ en DWS geïntegreerd. In combinatie met een robuust, volledig gietijzeren frame worden zelfs in de meest veeleisende werkomgevingen trillingen geminimaliseerd.

Schoon en veilig

Om te voldoen aan de wens van veel verspaners die streven naar een schone werkomgeving, heeft Soraluce de nieuwe machinelijn voorzien van een uitgebreide spatbeveiliging om de werkomgeving zowel schoon als veilig te houden. Daarnaast zorgen de diverse stofafzuigsystemen, zowel in de werkruimte van de machine als geïntegreerd in de koppen, voor de verwijdering van stof en afval dat vrijkomt tijdens het bewerkingsproces. Hierdoor blijft een optimale reinheid tijdens de bewerking gehandhaafd.

"We zijn verheugd om de Soraluce High Rail Gantry Machines te introduceren", zegt Oier Elguezabal, Global Business Development Director bij Soraluce. "Deze machines belichamen onze toewijding aan innovatie, precisie en efficiëntie, waardoor fabrikanten een hoog niveau van productiviteit en kwaliteit in hun activiteiten kunnen bereiken."

29

Technical Center Ceratizit trekt de aandacht

Begin maart organiseerde Ceratizit in samenwerking met partners CAD2M, Dormac, Dormatec, Optimol Lubrication en Blum Novotest een informatief seminar, gericht op procesoptimalisatie. Het evenement bracht de verspanende maakindustrie samen om kennis en ervaringen te delen.

Het Technical Center van Ceratizit werd vorig jaar mei officieel geopend en speelt sindsdien een belangrijke rol bij het geven van

producttrainingen, het testen van verspanende gereedschappen en voor het organiseren van seminars. “We hebben het afgelopen jaar al veel klanten over de vloer gehad die meer kennis zochten over verspanende gereedschappen, bewerkingsstrategieën en andere belangrijke elementen die bij een modern en efficiënt productieproces horen. Tijdens het seminar in maart hebben we getracht om die informatie met een breder publiek te delen. En de interesse was groot. Zo groot zelfs dat het seminar was volgeboekt. Daarom organiseren we 13 juni wederom een seminar met het thema procesoptimalisatie”, vertelt Tinus Zuetenhorst, directeur van Ceratizit Nederland.

30

Het seminar van CERATIZIT met het thema procesoptimalisatie was medio maart volledig volgeboekt.

Op 13 juni doet de gereedschapsleverancier het samen met zijn partners nog eens dunnetjes over.

Samen tot een totaaloplossing

Van het implementeren van CAD/CAM voor de optimalisatie van het productieproces door CAD2M tot het benadrukken van de rol en de recente trends in koelsmeermiddelen door Optimol Lubrication, het seminar van Ceratizit bood een breed scala aan inzichten. De presentatie van Dormac over de nieuwste ontwikkelingen in CNC-machines en automatisering, alsook de inleiding tot procesbeheersing door Dormatec, toonden aan wat er vandaag de dag allemaal komt kijken bij een efficiënt productieproces. “Een modern productieproces bestaat tegenwoordig uit allerlei facetten die optimaal op elkaar afgestemd moeten zijn. Door die behoefte verwachten klanten steeds vaker een totaaloplossing. Dat betekent samenwerking tussen machines, systemen, gereedschappen en andere toebehoren en dus ook tussen verschillende leveranciers. Dat laten we hier in het Technical Center en tijdens onze seminars zien”, aldus Zuetenhorst.

Live demonstraties

Het succes van het Technical Center is volgens Ceratizit de mogelijkheid om de kennis direct in de praktijk te brengen. Twee CNC-bewerkingsmachines maken dit mogelijk. Tijdens het seminar werden drie verschillende gereedschappen en diverse bewerkingen, zoals schuin infrezen en trochoïdaal frezen live gepresenteerd. Het gaf een directe inkijk in hoe geavanceerde bewerkingsstrategieën toegepast kunnen worden in de praktijk en wat de mogelijkheden zijn van hedendaagse gereedschappen. Zuetenhorst: “Zonder de continuïteit van het productieproces in gevaar te brengen kunnen we in veel gevallen de efficiëntie bij onze klanten verbeteren door het verhogen van de verspaningsparameters. Door nieuwe ontwikkelingen op het gebied van hardmetaalsoorten, geometrieën en coatings zijn de prestaties van verspanende gereedschappen afgelopen jaren aanzienlijk verbeterd. Mits de machine het toelaat kan de voeding en snijsnelheid in veel gevallen gemakkelijk worden verhoogd en daarmee kan dus ook eenvoudig de productiviteit worden opgeschaald. Precies dit laten we zien in het Technical Center.”

Slim produceren

Naast dat de aandacht van de bezoekers uitging naar de live demonstraties van diverse gereedschappen, viel het oog van bezoekers ook op het Tool-O-Mat gereedschapuitgiftesysteem. Deze oplossing is een laagdrempelige manier voor het automatiseren van het gereedschapsbeheer. De Tool-O-Mat houdt de voorraden bij en bestelt gereedschap volledig automatisch. Hierdoor kan veel tijd worden bespaard, omdat alle verschillende facetten binnen het inkoopproces komen te vervallen. Stappen als het bijhouden van de voorraad, het doorvoeren van bestellingen via de inkoop, de goederenontvangst en het opslaan van het gereedschap, worden dankzij de gereedschapsautomaat uit handen genomen. Tevens zijn gereedschappen altijd op voorraad waardoor machines niet meer stil komen te staan.

Naast het gereedschapuitgiftesysteem dat een belangrijke bijdrage levert aan een slimme productie, kwam tijdens het seminar ook het slimme KOMflex kotterkopsysteem van Blum Novotest aan bod. Deze oplossing is ideaal voor het bewerken van precisieboringen. Het gereedschap controleert zelf de nauwkeurigheid en voert volautomatisch een diametercorrectie uit. Het gereedschap kan in twee richtingen data uitwisselen met de machinebesturing en maakt zo een closed loop proces mogelijk. Daarmee is de oplossing ideaal voor een onbemande productie.

Volgend seminar

Door de grote interesse en de positieve feedback van bezoekers organiseert Ceratizit op 13 juni wederom een seminar. "We hebben de input van de vorige bezoekers ter harte genomen om het volgende seminar nog verder te verbeteren. In juni gaan we ons verder verdiepen in productieoptimalisatie en staat wederom het delen van kennis tussen leveranciers, productiespecialisten en verspaners centraal", aldus Zuetenhorst.

demonstreerde CERATIZIT tijdens het seminar live diverse gereedschappen en bewerkingsstrategieën.

31

Aan de hand van een aantal demowerkstukken

WIJ ZIJN U NOG BETER VAN DIENST!

Op dit moment werken wij aan een gloednieuwe cleanroom van maar liefst 300 m2. Grade 2 wordt opgeschaald en het cleanen van XXL Parts wordt verder uitgebreid. Door onze nieuwe cleanroom kunnen we onze korte doorlooptijden nog beter waarborgen. Vanaf medio maart is deze nieuwe cleanroom operationeel.

GRADE 2

GRADE 4

ISO 5 CLEANROOM

RoboJob verdrievoudigt productiecapaciteit

CNC-automatiseerder RoboJob heeft een nieuw hoofdkantoor betrokken in Heist-op-den-Berg (B). “Het vorige gebouw huurden we”, blikt CEO Helmut De Roovere terug. “Nu hebben we zelf een nieuw hoofdkantoor gebouwd met een ruime showroom, moderne kantoren en – heel belangrijk – een productieruimte en modern magazijn die wel drie keer zo groot zijn als in het vorige gebouw.” Het maakt dat RoboJob de productie kan verdrievoudigen, wat de levertijden aanzienlijk doet teruglopen. Om de beschikbare ruimte optimaal te benutten, investeerde RoboJob in een ultramodern magazijn, dat deels is geautomatiseerd. De nieuwe vestiging zal in juni officieel worden geopend.

Kort nieuws RVS-CLEAN.NL

XXL PARTS CLEANING

ASSEMBLY CLEANROOM PACKING BAKE-OUT

Het nieuwe hoofdkantoor van RoboJob is een belangrijke stap voor de verdere groei van RoboJob.

Directeur Brainport Industries John Blankendaal en Hans Meeske onthullen de nieuwe naam en het nieuwe logo.

ASML strijdt tegen verontreiniging

Tijdens het recente Clean evenement in Veldhoven, gaf Steffijn de Koning MSc, Cleanliness / Standardization supplier quality engineer bij ASML, een belangrijke lezing over de uitdagingen met betrekking tot contaminatie binnen de ASML toeleveringsketen.

De kernboodschap van De Koning was de noodzaak van verbeterde samenwerking binnen alle lagen van de toeleveringsketen, van tier 7

de nieuwe Quick Reference Guide en een sterke focus op samenwerking wil ASML de uitdagingen van contaminatie doeltreffend aanpakken.

tot aan tier 1 leveranciers, om de gewenste reinheidsstandaarden te bereiken. Hij benadrukte dat de controle over de gehele keten cruciaal is voor het behalen van succes. Belangrijk hierbij is het gebruik van het GSA framework (Generic Standard of ASML), waar toeleveranciers specifieke standaarden op tekeningen kunnen terugvinden, aangeduid met een GSA-nummer. Daarnaast heeft ASML een nieuwe Quick Reference Guide uitgebracht. Deze gids legt de focus op de ‘Manufacturing’ en ‘Assembly’ aspecten van de supply chain en biedt duidelijke do's en don'ts om de reinheidseisen te behalen.

KSC wordt Manufacturing Knowledge Centre

Het Knowlegde Sharing Centre (KSC) gaat verder als Manufacturing Knowledge Centre. Dat is bekend gemaakt tijdens de Manufacturing Technology Conference in Veldhoven. De naamswijziging is het gevolg van de toetreding van Brainport Industries tot de board van het Manufacturing Knowledge Centre.

Brainport Industries heeft als voorwaarde gesteld

dat het woord ‘manufacturing’ in de naam van het Manufacturing Knowledge Centre moet voorkomen. Volgens Hans Meeske, bestuursvoorzitter van het KSC, ligt de focus op de maakbaarheid van producten in de keten. “Door Manufacturing in de naam te gebruiken leggen we daar dus nog meer de focus op.” Het doel van het Manufacturing Knowledge Centre is om in de toekomst nog meer kennis te delen via evenementen, ronde tafel discussies en trainingen. Hierin zullen OEM’s een belangrijke rol gaan spelen. Met name op het gebied van traceability, reinheid en maakbaarheid is de kennisbehoefte groot.

33

Met het GSA framework,

34 Expertise in efficiënter produceren Meerheide 100b 5521 DX Eersel ● Tel.: +31 (0) 497-820213 ● Fax.: +31 (0) 497-820214 ● info@youngcuttingtools.nl ● www. youngcuttingtools.nl Op zoek naar een passend CADCAM systeem met goede service? Vraag het dé Expert!

Gluren bij de buren

Kun je een fiets ontwerpen zonder iets van fietsen te weten? Kun je een weg ontwerpen zonder iets van wegenbouw te weten? Kun je een onderdeel ontwerpen zonder iets van productietechniek te weten? Kun je een tekening maken zonder iets van meettechniek te weten?

Ik denk van niet. Of naja, ik weet wel zeker van niet. En toch zijn er legio ingenieurs en ontwerpbureaus die bij hoog en laag volhouden dat ontwerpen geïsoleerd kan plaatsvinden, zonder iets over maakbaarheid of meettechniek te weten. En de gevolgen daarvan zien we vaak genoeg op de werkvloer.

Dit gaat veel verder dan niet goed te weten hoe om te gaan met vorm- en plaatstoleranties. Hoewel de meeste ontwerpers, verspaners en meettechnici nog wel een keer op cursus mogen, inclusief mijzelf, gaat het veel meer over wat tolereer je wel en wat niet. Want een tolerantie is veel meer dan een juridisch element. Uit een tolerantieanalyse kan wel voortkomen dat een kabelgootje een vormtolerantie moet hebben, maar gebruik even je gezondverspanendverstand.

Als verspaner moet je echt eens bij de meetkamer naar binnen lopen en samen besluiten hoe er gemeten gaat worden. Voor het opspannen moet je al bezig zijn met de zes vrijheidsgraden, maar die steken overal hun kop op. Op een goede tekening staat aangegeven hoe de zes vrijheidsgraden op het onderdeel liggen als basis voor de meting en het is heel naïef om daar niet mee te beginnen, of op zijn minst niet mee te nemen in de bewerkingsstrategie. Heb jij al eens gekeken hoe die ligt? Als je je bewerkingsstrategie een beetje geschetst hebt, overleg even met de meetkamer hoe zij ernaar kijken. Als jij namelijk die referentie er verspreid over drie opspanningen inlegt, kun je wel vergeten dat het goed komt.

Maar misschien is de toepasbaarheid van het meetrapport in de verspaning nog wel het leukst. Je krijgt een lijst met cijfers en tekst en geen idee hè. Daarom is het zo ontzettend fijn om samen te werken met een meettechnicus die zelf ooit aan de bank gestaan heeft. Die wat er gemeten is, kan omzetten in kinematische fouten, gereedschapslengten, radiuscompensatie, acceleratiefouten.

Moraal van het verhaal, ga eens bij elkaar langs en probeer elkaars belevingswereld te begrijpen. Zonder elkaar wordt het echt niet wat.

Jan Willem Mollema FreelanceManufacturingSpecialist

Jan Willem Mollema FreelanceManufacturingSpecialist

35 Column

GFMS blikt terug op 70 jaar EDM

Al zeventig jaar verandert EDM (Electrical Discharge Machining) de manier waarop we dingen maken, van auto's tot computers. Dit verhaal neemt ons mee vanaf de toevallige ontdekking van EDM tijdens de Tweede Wereldoorlog tot de sleutelrol ervan in de moderne productie. In de geschiedenis van EDMtechnologie heeft GF Machining Solutions een belangrijke rol gespeeld.

Bij EDM (draad- en zinkvonken) wordt gebruik gemaakt van elektrische ontladingen om materiaal van een werkstuk te verwijderen. Dit proces heeft de productieprocessen voor matrijzen en stempels wereldwijd aanzienlijk veranderd. Tijdens de Tweede Wereldoorlog deed het Russische natuurkundige echtpaar B.R. en N.I. Lazarenko onderzoek om de slijtage van elektrische contactpunten te minimaliseren. In plaats van de slijtage van contacten te verminderen, vonden ze in 1943 een methode uit om dit negatieve effect om te zetten in iets nuttigs: een proces dat elk geleidend materiaal kan bewerken, hoe hard het ook is: EDM was geboren.

Symbiose van EDM en elektrotechniek

De eerste generatoren waren heel eenvoudig: de gelijkstroombron laadde een condensator op via een begrenzende weerstand, waarna de condensator zich ‘wild ontlaadde'. Dit resulteerde in een variabele kwaliteit en problemen om te industrialiseren, wat deze technologie aanvankelijk ondermijnde. Lazarenko had geen grote keuze aan elektronische componenten, de transistor was nog niet uitgevonden en de beschikbare diodes waren niet geschikt voor EDM. Dingen veranderden in 1947 toen William Shockley, John Bardeen en Walter Brattain bij Bell Labs de transistor uitvonden. Deze uitvinding was een echte revolutie en maakte de weg vrij voor de geweldige ontwikkeling van elektronica, waar ook de EDMtechnologie alles aan te danken heeft. Een paar jaar later waren de eerste vermogenstransistors beschikbaar, zoals de 2N1908, een germaniumtransistor die in de eerste EDM-generators werd gebruikt. Dankzij deze transistors werden efficiëntere en beter controleerbare ontladingen mogelijk.

Geïndustrialiseerde EDM-machines

Onderzoek was niet altijd gemakkelijk in socialistische landen omdat ze niet meteen over alle technologieën beschikten. Later in

In 1952 heeft het echtpaar Lazarenko (links en rechts) hier een ontmoeting met Jean Pfau, natuurkundige bij Charmilles, die leiding geeft aan een team van ingenieurs bij het maken van een machine die de erosieve effecten van elektrische ontladingen zal gebruiken om metalen te bewerken.

Zwitserland vielen de ideeën van Lazarenko op vruchtbare bodem. De ontwikkeling en industrialisatie van EDM kwam in een sneltreinvaart toen de Lazarenkos in 1952 Charmilles en een paar jaar later Agie bezochten, nu onderdeel van GF Machining Solutions. Kort daarna, in 1954, werden de eerste EDM-machines tentoongesteld in Milaan op de eerste European Machine Tool Exhibition. In de loop der jaren bleef de EDM-technologie vooruitgaan dankzij de constructieve interactie met elektronica. De meest in het oog springende successen zijn de uitvinding van de vlakke transistor in 1959, vervolgens geïntegreerde schakelingen in 1965 en de microprocessor door Intel in 1971, die EDM de ultieme duw in de rug gaf.

Vandaag de dag wordt EDM gebruikt in de meest moderne highend industrieën, van de luchtvaart (energie en turbineonderdelen), medtech (implantaten, chirurgisch gereedschap) tot stansgereedschap voor elektronische componenten (connectoren, leadframes).

Energie- en hulpbronnenefficiëntie

GF Machining Solutions heeft in de loop der jaren aanzienlijke vooruitgang geboekt op het gebied van energie- en hulpbronnenefficiëntie. Door weerstanden in de generator te verwijderen en te vervangen door efficiëntere circuits, hebben

36

moderne generatoren een rendement van meer dan 80%.

Dankzij innovatieve elektronica is het tegenwoordig zelfs mogelijk om elke vonklocatie exact te lokaliseren. Aangezien vonken in EDM gemaakt worden met frequenties van kilohertz tot megahertz, moet de besturing handelen in de tijd van honderden nanoseconden.