In deze editie:

Alles over EMO 2023 - Cybercriminelen zetten vergrootglas op maakbedrijven - Een kijkje in de machinebouwkeuken van Soraluce - CVT optimaliseert met betrouwbare draadvonkmachines - In vijf of zes stappen van 3D-model naar draai- of freesprogramma - Slimme én duurzame gereedschapsinnovaties van Ceratizit - De Boer Machines tackelt grootste automatiseringsuitdaging - AI verandert fabrieken in slimme fabrieken - Metersgrote aluminium onderdelen met micrometer precisie - Geautomatiseerde vijfasser geeft N-R-P extra flexibiliteit - Perfecte koelmiddeltoevoer dankzij 3D-printen - En meer …

3e jaargang nr. 3 • september 2023

Exotische klauwplaat

Sinds de Covid pandemie lijkt de interesse van bedrijven om te exposeren op vakbeurzen afgenomen. Waar vroeger bedrijven stonden te popelen om hun nieuwste producten en diensten te presenteren aan een breed publiek, lijkt deze traditie langzaam te vervagen. In de markt horen we steeds vaker: De kosten/ batenverhouding van een beurs staat niet goed in verhouding en we kunnen het geld beter elders investeren, deelname kost te veel tijd, klanten weten ons ook op andere manieren te vinden, etc. Het is dan ook logisch voor bedrijven om een beursdeelname te vervangen voor een eigen huisshow. En dat zie je ook dan ook steeds meer gebeuren.

Terwijl het ene na het andere bedrijfsevent het daglicht ziet, hebben beursorganisaties moeite om de beurshallen vol te krijgen. De exposantenlijst van de EMO in Hannover medio september, en ook die van de METAVAK in oktober zijn lang niet zo goed gevuld als voor Covid. En dat terwijl Covid al lang geen rol van betekenis meer speelt. Zoals gezegd snap ik de beweegredenen van een bedrijf om beursdeelname om te ruilen voor een eigen event. Lagere kosten, meer controle over de timing en inhoud van het evenement en meer tijd om bezoekers persoonlijk te woord te staan, zijn duidelijke voordelen. Echter vraag ik me ook af of deze verschuiving gewenst is, met name vanuit het oogpunt van de bezoeker waar ik zelf toebehoor.

Op de voorpagina:

Colofon

VerspaningsNieuws, jaargang 3, editie 3, september 2023

VerspaningsNieuws is een onafhankelijk technisch en business vakblad voor ondernemers in de maakindustrie die verspanende technieken in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in de wereld van verspaning waarbij ook hedendaagse thema’s zoals digitalisering, automatisering en robotisering natuurlijk niet zullen ontbreken. VerspaningsNieuws besteedt aandacht aan nieuws van en voor machineen gereedschapleveranciers, toeleveranciers, OEM-ers, ingenieurs, technisch adviesbureaus en onderwijs- en onderzoeksinstellingen.

De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de verspaning actief zijn. Afhankelijk van evenementen en diverse vakbeurzen zal de minimale oplage per editie 5.000 gedrukte exemplaren bedragen, aangevuld met een digitale oplage.

Want hoewel de catering bij huisshows en evenementen over het algemeen voortreffelijk is geregeld, is het bijwonen van al die afzonderlijke huisshows en evenementen een tijdsintensieve bezigheid en dus bij lange na niet altijd haalbaar gezien de drukke agenda's. Op een vakbeurs kun je daarentegen als bezoeker in relatief korte tijd veel verschillende leveranciers ontmoeten en een breed scala aan producten en diensten zien. Tevens biedt een beurs de mogelijkheid om nieuwe technologieën te ontdekken die je anders nooit was tegengekomen. Want hoe lang je ook in het vak zit, ‘nieuwe’ technologie voor een specifiek vraagstuk is er altijd te vinden. Zo kwam ik recent voor een klantverhaal bijvoorbeeld nog een indexeerbare klauwplaat tegen. Het bestaat al jaren, maar ik had het in al die jaren nog nooit ergens gezien. Zo zie je maar dat het ontzettend nuttig kan zijn om gewoon rond te kijken. Een beurs biedt die gelegenheid. Persoonlijk kijk ik dus uit om in september weer een paar dagen op ontdekkingstocht te gaan door de beurshallen in Hannover. Wellicht komen we nog wel een exotische klauwplaat tegen voor de volgende editie van VerspaningsNieuws.

Tim Wentink t.wentink@54umedia.nl

Op EMO 2023 presenteert CERATIZIT de volgende ontwikkelingsfase van het revolutionaire high Dynamic Turningproces en de speciaal ontwikkelde FreeTurn gereedschappen. Lees verder op pagina 18.

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Redactie

Tim Wentink

E: t.wentink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408

E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 23 oktober 2023. Editie 4, jaargang 3 van VerspaningsNieuws verschijnt in november 2023.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever. www.verspaningsnieuws.nl

3

Voorwoord

jaargang nr. september 2023 Alles over EMO 2023 Cybercriminelen zetten vergrootglas op maakbedrijven Een kijkje in de machinebouwkeuken van Soraluce CVT optimaliseert met betrouwbare draadvonkmachines In vijf of zes stappen van 3D-model naar draai- of freesprogramma Slimme én duurzame gereedschapsinnovaties van Ceratizit De Boer Machines tackelt grootste automatiseringsuitdaging AI verandert fabrieken in slimme fabrieken Metersgrote aluminium onderdelen met micrometer precisie Geautomatiseerde vijfasser geeft In deze editie:

Inhoud

Cybercriminelen zetten vergrootglas op maakbedrijven

De toenemende cyberdreiging vormt een groeiende uitdaging voor Nederlandse maakbedrijven. Team Cybercrime Oost-Brabant ziet in de praktijk dat bedrijven vaak de zaakjes nog niet voldoende op orde hebben. “Bedrijven moeten zich beter bewapenen tegen cybercrime. Het aantal cyber-inbraken is de laatste jaren enorm toegenomen en die groei zal in de toekomst alleen maar doorzetten.

Een kijkje in de machinebouwkeuken van Soraluce

Medio juni opende Soraluce de deuren van haar productielocaties in het Spaanse Bergara tijdens het Soraluce Summit 2023 evenement.

CVT optimaliseert met betrouwbare draadvonkmachines

Een hogere procesbetrouwbaarheid is voor Controlled Vonk Technologie de belangrijkste factor om de productie-output te verhogen.

4

20 70 6

En verder....

draai- of freesprogramma

18 Slimme én duurzame gereedschapsinnovaties van Ceratizit

26 GF Machining Solutions vat frees-DNA samen in drie pijlers

28 De Boer Machines tackelt grootste automatiseringsuitdaging

32 AI verandert fabrieken in slimme fabrieken

39 Column Jan Willem Mollema

40 Eddo Cammeraat, nieuwe voorzitter van FPT-VIMAG

46 Metersgrote aluminium onderdelen met micrometer precisie

50 Renishaw pakt uit met AM, Smart Factory en piepkleine meettaster

54 Geautomatiseerde vijfasser geeft N-R-P extra flexibiliteit

59 Hurco ‘Surfacing’ vereenvoudigt programmeren aan de machine

60 DMG Mori sticht complete technologie stad op EMO

62 Perfecte koelmiddeltoevoer dankzij 3D-printen

65 hyperMill CAD/CAM live in actie op EMO 2023

67 Nieuw instapmodel Kitamura

69 CNC-besturing Okuma ondersteunt duurzame procesintegratie

74 Grote draai-boor-freescentra stelen show op EMO

76 Productnieuws

18 – 23 september

EMO Hannover

De grootste internationale beurs voor productietechnologie Hannover (D) emo-hannover.de

26 – 28 september

PARTS2CLEAN

Vakbeurs over industrieel reinigen Stuttgart www.parts2clean.de

10 – 12 oktober

METAVAK

Hét nationale vakevent voor de gehele metaalbewerkende industrie Gorinchem www.metavak.nl

7 – 10 november

Formnext

Vakbeurs voor Additive Manufacturing Frankfurt formnext.mesago.com

15 – 16 november

Precisiebeurs

De vakbeurs voor de gehele precisietechnologie waardeketen ’s-Hertogenbosch precisiebeurs.nl

12 – 15 maart 2024

TechniShow 2024

De grootste vakbeurs voor de maakindustrie in de Benelux Jaarbeurs Utrecht event.technishow.nl

12 – 15 maart 2024

ESEF Maakindustrie 2024

Vakbeurs voor succesvolle, duurzame en innovatieve maakoplossingen event.maakindustrie.nl

5 Agenda

10 Ontdek de duurzaamste productietechnologie op EMO 2023 14 In vijf of zes stappen van 3D-model naar

Maakindustrie moet zich voorbereiden op cyberaanvallen

De toenemende cyberdreiging vormt een groeiende uitdaging voor Nederlandse maakbedrijven. Helaas blijkt de ontwikkeling van hun weerbaarheid achter te lopen bij de snelheid waarmee cybercriminelen nieuwe aanvalsmethoden ontwikkelen. Dat blijkt uit een onderzoek van het Digital Trust Center (DTC). De redactie van VerspaningsNieuws deed ook navraag bij team Cybercrime Oost-Brabant. Ook zij merken een toename van het aantal cyberaanvallen op industriële bedrijven.

6

Cybercriminelen zetten vergrootglas op maakbedrijven

Team Cybercrime Oost-Brabant merkt dat cybercriminelen het steeds vaker gemunt hebben op kleinere bedrijven die sterk afhankelijk zijn van computersystemen. Maakbedrijven zijn een interessant doelwit.

Cyberbeveiliging is een van de meest belangrijke topics voor producenten van vandaag. Fabrieken en productiebedrijven duiken steeds dieper in de digitale wereld, waardoor het risico op cyberaanvallen blijft stijgen. Cyberaanvallen kunnen ernstige schade veroorzaken, inclusief inbreuk op de privacy van klanten en werknemers en het verlies van kritieke data. Het is belangrijk voor productiebedrijven om stappen te nemen om deze risico's te voorkomen. Het Digital Trust Center (DTC) heeft onlangs onderzoek laten doen naar het gebruik van verschillende cybersecuritymaatregelen door (klein) mkb’ers met en zonder IT-dienstverlener. Uit de resultaten komt naar voren dat mkb’ers maatregelen nemen om hun bedrijf te beschermen. Zo geven vier op de vijf mkb’ers aan dat antivirussoftware geïnstalleerd is. Ook denkt 80% phishing goed te kunnen herkennen. Echter is dat niet altijd voldoende en uit onderzoek blijkt dan ook dat lang niet alle maatregelen om een cyberaanval te voorkomen worden genomen.

Ransomware ligt voor het oprapen

Anouk Bonekamp, Teamleider Cybercrime bij politie Oost-Brabant, ziet in de praktijk dat bedrijven vaak nog niet bewust genoeg met de beveiliging van hun ICT-omgeving bezig zijn. “Bedrijven kunnen zich beter bewapenen tegen cybercrime. Het aantal cyber-inbraken is de laatste jaren enorm toegenomen en die groei zal in de toekomst alleen maar doorzetten.” Volgens Bonekamp is de groei van online criminaliteit het gevolg van een verschuiving in criminaliteit: “Fysieke inbraken hebben plaats gemaakt voor digitale inbraken. Het risico is lager en de verdiensten zijn hoger.” Daarbij komt dat ransomware, de software om ICT-systemen te hacken, tegenwoordig eenvoudig te verkrijgen is. De software wordt door slimme programmeurs ontwikkeld en simpelweg via speciale kanalen te koop aangeboden. Hierdoor wordt de software bereikbaar voor criminelen die voorheen niet de skills hadden om zelf die software te programmeren. Daardoor neemt cybercriminaliteit snel toe.

Kleine bedrijven de klos

Waar in het verleden met name grote concerns het doelwit waren van cybercriminelen, ziet de politie dat tegenwoordig de aandacht verbreedt naar kleinere bedrijven die over het algemeen minder goed beschermd zijn, maar wel sterk afhankelijk zijn van computersystemen. Maakbedrijven zijn daarmee een interessant doelwit. Criminelen kunnen met ransomware meerdere bedrijven aanvallen, platleggen en middels kleine ‘losgeld’ bedragen veel buit maken. Omdat het dan vaak om kleine bedragen gaat, zijn bedrijven eerder geneigd om te betalen om weer bij hun gegevens te kunnen en daardoor blijft een aanval vaak onder de radar. “Vorig jaar hadden we een zaak waarbij een ransomware aanval wereldwijd 15.000 slachtoffers had gemaakt. De hackers vroegen slechts 1.500 euro om de computers en systemen weer vrij te geven. Op deze schaal gaat het dan al snel om grote bedragen die buit gemaakt kunnen worden. Recent hadden we ook nog een zaak bij metaalbedrijf Metalnet Precision Components in Valkenswaard, waarbij de ICT-systemen ondanks verschillende maatregelen waren platgelegd door ransomware. De toegang tot systemen komt niet altijd via een phising mail of middels slechte endpointsecurity. Er wordt door criminelen gezocht naar ingangen in de ICT-Infrastructuur. Dat gebeurt ook geautomatiseerd. Daarom is het goed om de gehele infrastructuur up-to-date te houden. Een bepaalde kwetsbaarheid in de software van je firewall, zou ook een ingang kunnen zijn”, waarschuwt Bonekamp.

Losgeldbrieven op de printers

Ondanks verschillende maatregelen was Metalnet Precision Components in Valkenswaard dit jaar slachtoffer van een cyberaanval met ransomware. “Ondanks de nodige maatregelen zijn ze toch onze systemen binnengedrongen en was al onze data versleuteld. We waren echt volledig buitenspel gezet door de hackers. Alle computers en systemen die aangesloten waren op het netwerk waren onbruikbaar. Op de printers lagen losgeldbrieven met toelichting wat we moesten doen om de server weer beschikbaar te krijgen en om te voorkomen dat onze data verspreidt zou worden. Het was een hele vreemde gewaarwording. Door ons verhaal te doen willen we collega

Tips van Team Cybercrime

• Neem bij een cyberaanval altijd direct contact op met de Politie door 112 te bellen. Zij verwijzen door naar de cybercrime afdeling. “Soms is een cyberaanval nog gaande. Door snel actie te ondernemen kan de politie de aanval afwenden en/of nuttige informatie en sporen verzamelen.”

• Neem bij een cybercrime feit contact op met een ervaren partij die goede incident response kan doen.

• Betaal nooit losgeld! “Als niemand betaalt dan is er geen verdienmodel”.

• Doe altijd aangifte. “Soms lijkt het alsof er niks met een aangifte gebeurt. Echter verzamelt de cybercrime afdeling heel veel informatie van verschillende aanvallen en onderzoekt of er overeenkomsten zijn. Op basis daarvan worden cybercriminelen en de hele organisatie achter de ransomware software verstoort.

• Neem maatregelen om het hackers zo moeilijk mogelijk te maken. “Laat een pentest uitvoeren. Voor een relatief klein bedrag kan een specialist in een dag tijd de meest voorkomende beveiligingsopeningen in kaart brengen. Daarnaast zijn er verschillende betaalbare en schaalbare beveiligingsoplossingen zoals twee-factor-authenticatie. Een IT-partner kan hierin adviseren.”

• Investeer in goede back-up systemen. “Is de back-up goed, dan ontstaat er ook geen noodzaak om losgeld te betalen en zijn systemen snel weer in bedrijf.”

• Vooral niet klikken! “Het is misschien vanzelfsprekend, maar toch ontstaan veel ransomware aanvallen door het klikken op een foute link of het openen van een corrupte pdf als bijlage in een mail. Bedenk altijd of je een mailtje verwacht van iemand en wees bewust dat elke e-mail, hoe echt ook, een mogelijke bedreiging vormt.”

• Als je wel hebt geklikt of iets verdacht hebt geopend, meldt het dan zo snel mogelijk. Criminelen zullen een tijd aanwezig zijn in de ICT omgeving, voor over te gaan op de daadwerkelijke aanval. Zoek daarom naar eventuele symptomen. Is je omgeving de laatste tijd heel traag? Kijk dan in logs of er sporen zijn van een binnendringer. Vraag eventueel advies.

• “Als je cybervragen hebt neem dan contact op met Digital Trust Center. Op hun website staan allerlei cyberloketten afgestemd op jouw type organisatie”

7

8 EMO HANNOVER ZIEN WE U DAAR?

graag

woord

de stand

Hal

stand D06. Of op de stand van CORREA Hal 13 stand C51. U bent van harte welkom! Meer info op DN-SOLUTIONS.COM DORMAC.NL www.dormatec.eu | info@dormatec.eu

Hal 14 stand D06 Dormac is van 18 t/m 23 september aanwezig op de EMO beurs in Hannover en staat u

te

op

van DN Solutions

14

Onze filtratie is uw gezondheid en veiligheid

weten over al onze systemen?

Voor ieder Stof-, Rook- en Olienevel probleem heeft Dormatec een passende industriële oplossing. Meer

maakbedrijven waarschuwen voor de risico’s van een cyberaanval en ze adviseren om cybersecurity de aandacht te geven die het verdient. Je bent een keer aan de beurt en de gevolgen kunnen groot zijn”, waarschuwt Paul Coppens van Metalnet. “Naast de bedrijfsschade moet je ook het mentale aspect niet onderschatten”, vult Bonekamp aan. “Ze zijn in jouw systemen gekomen. Wat weten ze allemaal? Je wordt afgeperst. Dit heeft ook mentaal een grote impact en daardoor zien we dat sommige bedrijven vanuit een soort schaamtegevoel niet naar de politie gaan en aangifte doen.”

Er is altijd een achterdeurtje

Gelukkig had Metalnet vroegtijdig geanticipeerd op een eventuele cyberaanval. Twee jaar geleden werd besloten om in samenwerking met ICT-partner i-LEVEL ICT Solutions uit Veldhoven de ICT nog verder te beveiligen en om te zorgen voor een veilig back-up systeem. “Dat bleek een schot in de roos want hierdoor waren we binnen twee dagen weer operationeel.” In samenwerking met i-LEVEL heeft Metalnet meerdere maatregelen getroffen om de cyberweerbaarheid te vergroten. Verschillende systemen om virussen, phishing-mails en ransomware buiten de deur te houden werden in gebruik genomen. Daarnaast werden werknemers geïnformeerd en getraind om bedachtzaam te zijn op malicieuze e-mails. Aanvullend stuurde i-LEVEL met enige regelmaat test e-mails uit met phishing-links om werknemers scherp te houden. Toch was dit allemaal niet voldoende. Coppens: “Uit onderzoek blijkt dat de hackers via een computer binnen zijn gekomen die helemaal geen e-mail had. Je kan dus heel veel energie steken in het voorkomen van een cyberaanval, maar er is altijd wel ergens een achterdeurtje te vinden. Bijvoorbeeld in een softwarepakket die al wat ouder is en daardoor qua beveiliging niet meer bij de tijd is. Dus in plaats van voorkomen moet je je ook vooral richten op genezen. En dat hadden we gelukkig goed op orde.”

Bonekamp: “Er zijn allerlei manieren om binnen te komen: Linkjes in mails die inspelen op de emotie, verouderde softwarepakketten die niet meer geüpdate worden of gewoon het gebruik van gemakkelijke en veelvoorkomende wachtwoorden.” Hackers hebben niet veel nodig om

binnen te komen en om hun ransomware uit te rollen.”

Versleutelde cloud back-up

Op advies van i-LEVEL maakt Metalnet nu twee jaar gebruik van een versleutelde cloud back-up. In tegenstelling tot een traditionele back-up die in verbinding staat met het bedrijfsnetwerk en daardoor mogelijk alsnog bij een hack kan worden betrokken, is een versleutelde cloud back-up aanzienlijk veiliger. Om bij de data te kunnen moet er namelijk een sleutel aangevraagd worden en dat zorgt voor een extra controle. De Cloud database maakt elke week een back-up van het complete systeem en slaat deze voor een langere periode op. “Het gaat om een serieuze hoeveelheid data, we hebben het over vele terabytes. Die hoeveelheid data opslaan in de cloud gaat gepaard met behoorlijke kosten. In eerste instantie is dat het gene wat bedrijven misschien tegenhoudt, want je krijgt er zolang alles goed gaat helemaal niks voor terug. Maar op het moment dat het dan fout gaat en alle gegevens zijn terug te halen, dan is zo’n investering het meer dan waard. Die cloud back-up heeft ons gered. We waren slechts een dag werk kwijt”, aldus Coppens.

Grote impact

Dankzij de goede geïmplementeerde back-up oplossing en de snelle reactie van i-LEVEL was Metalnet binnen twee dagen weer operationeel. Omdat Metalnet op moment van de hack in een verhuizing zat en het machinepark daardoor toch al voor een gedeelte stilstond, was de schade beperkt. Coppens: “Als we onze ICT niet goed hadden geregeld dan was de impact desastreus geweest. Kijk alleen maar naar ons machinepark. Die machines draaien alleen productie als er een NCprogramma ingeladen wordt. Zodra je geen toegang meer hebt tot die data en er geen back-up is, is de impact enorm. Bovendien ben je dan overgeleverd aan criminelen die pas na een forse betaling de data vrijgeven, als ze dat overigens al doen. Dus nogmaals zouden wij willen adviseren om dit agendapunt niet vooruit te schuiven, maar te investeren in een goede cyberweerbaarheid en een solide back-up”.

9

Een kijkje in de draai- en freesafdeling van Metalnet Precision Components. Na de hack stonden alle machines twee dagen stil omdat onder andere alle NC-programma’s versleuteld waren. Dankzij een cloud back-up kon Metalnet de data weer snel terugzetten.

Ontdek de duurzaamste productietechnologie op EMO 2023

Van 18 t/m 23 september is het eindelijk weer zover. Voor het eerst sinds 2019 is de allernieuwste productietechnologie weer vertegenwoordigd op de EMO in Hannover. Ongeveer 1.750 exposanten presenteren onder het thema ‘Innovate Manufacturing’ veel slimme technologieën die aansluiten bij de laatste productietrends. In deze uitgave van VerspaningsNieuws geven we alvast een klein voorproefje van wat we straks allemaal kunnen verwachten in Hannover.

EMO Hannover 2023 zal het hele scala aan moderne metaalbewerkingstechnologie laten zien die het hart vormt van elk industrieel productieproces. De nieuwste apparatuur wordt tentoongesteld, evenals efficiënte technische oplossingen, productgerelateerde diensten en duurzame productiemethoden. Met name duurzaamheid is op dit moment een onderwerp dat de industrie bijzonder bezighoudt.

Compleet bewerken is duurzaam bewerken

Naast de optimalisatie van talrijke organisatorische processen is de compleet bewerking van componenten een van de belangrijkste technologische oplossingen om de productie efficiënter en dus duurzamer te maken. Veel exposanten zetten het thema in de schijnwerpers en zullen diverse voorbeelden van duurzaam produceren laten zien. Gereedschapsproducent Paul Horn bijvoorbeeld, laat aan de hand van een werkstuk zien hoe belangrijk verspanende gereedschappen zijn om compleet bewerken mogelijk te maken. Draaien, frezen, boren, slijpen, schroefdraad tappen, enz. Alles wordt op slechts één machine uitgevoerd. "Een ander voorbeeld is de volledige bewerking van een nozzle.

Deze is gemaakt van roestvast staal 1.4301", vertelt algemeen directeur Markus Horn. "Er zijn meerdere bewerkingen nodig met verschillende Horn gereedschapsystemen om dit onderdeel te maken." Hiervoor wordt minimaalsmering (MQL) gebruikt. Tijdens het draaien van de nozzle wordt het werkstuk gesmeerd via de koelgaten op de gereedschapshouder, net als tijdens de productie van de buitendraad. Het inwendig boren van de nozzle gebeurt met een Horn-gereedschap dat een koelgat in de plaat zelf heeft. Hierdoor wordt smeermiddel door de plaat naar de snijkant en snijzone geleid. "Alle gebruikte gereedschappen zijn standaard gereedschappen die duurzaam gesmeerd worden met MQL," benadrukt Horn. "Alle oplossingen zijn ook ontworpen voor MQL, wat betekent dat ze geen verdere aanpassingen nodig hebben."

Fysiek slijpen is niet langer genoeg

Het compleet bewerken van complexe werkstukken in één enkele opspanning wordt steeds meer in de maakindustrie toegepast. De ontwikkelingen van de afgelopen jaren laten duidelijk zien hoe de eisen op het gebied van slijpen voortdurend toenemen. "Dit geldt echter niet alleen voor slijpen, maar ook voor de voor- en

10

achterliggende productieprocessen", zegt Heiko Zimmermann, Head of Sales Europe bij Adelbert Haas in Trossingen. "Software is hier absoluut de sleutel tot succes." De afgelopen jaren hebben de precisiespecialisten van Adelbert Haas aangetoond dat software een sleutelelement is dat fabrikanten van complexe werkstukken

Trend stands

EMO Hannover heeft verschillende gezamenlijke stands ingericht om specifieke trends onder de aandacht te brengen. Naast Duurzaamheid in Productie komen ook Additive Manufacturing, Connectiviteit en Cobots aan bod. "Als 's werelds toonaangevende beurs voor productietechnologie wil EMO Hannover alle belangrijke onderwerpen met betrekking tot de industriële waardeketen behandelen, de huidige stand van de techniek presenteren en mogelijke scenario's voor toekomstige ontwikkeling belichten. Naast de bovengenoemde onderwerpen zal de speciale umati-stand een grote live demonstratie laten zien van de nieuwste ontwikkelingen in het connectiviteitsinitiatief

kan helpen om een beslissende stap voorwaarts te zetten. De software maakt digitaal slijpen mogelijk. Daarmee zijn alle details, oneffenheden en overgangen goed te zien. Zelfs resterende golvingen in het werkstukoppervlak worden weergegeven voor de meest nauwkeurige aanpassingen, correcties en procesoptimalisatie

voor de maakindustrie. Daarnaast zal de Startup Area baanbrekende samenwerking met jonge bedrijven stimuleren”, meldt Dr. Wilfried Schäfer, uitvoerend directeur van de VDW. De gezamenlijke stands worden aangevuld met twee forums in hallen 9 en 16 van het beurscentrum. Ze bieden een platform voor presentaties van exposanten over technologische onderwerpen en voor diepgaande presentaties over speciale Future Insights onderwerpen, zoals de toekomst van connectiviteit en digitalisering, e-mobiliteit, klimaatneutrale productie en het potentieel van circulaire bedrijfsmodellen.

11

EMO 2023 laat alle facetten van moderne productietechnologie zien. Een megatopic wordt duurzaam produceren. Exposanten zoals Paul Horn presenteren hoe compleet bewerken leidt tot een hogere duurzaamheid. (foto: Horn - Sauermann)

Vijf

Vijf jaar boren, zagen en frezen met hetzelfde oliebad, zonder verversen? Het kan met Henkel Bonderite en begeleiding van Wiksol. Ons vertrekpunt: koelsmeermiddelen zijn vloeibare gereedschappen in uw processen en vragen om onderhoud. Door meten, analyseren en bijsturen krijgt u een stabiel oliebad en een langere standtijd. Meer weten? Bel Roelof van Wikselaar, 0343 431 483.

l

l Zeer lage navulconcentratie

12 +31 (0)187-491533 Nieuwsgierig? Voorkom valse veiligheid: Vraag uw gratis DustTrak™ meting aan! Dé schoonste lucht zonder fijnstof glavitech.com Pampus 22 - 3251 ND Stellendam OLIE MIST SEPARATORS Zonder onderhoud de laagste kosten Gepatenteerde technologie uit Zweden

jaar met hetzelfde koelsmeermiddel. Het kan.

l Voorkomt bacteriegroei

l Lange standtijd

Geurloos en duurzaam

Wiksol - Ambachtsweg 16 - 3953 BZ Maarsbergen - 0343 431 483 - info@wiksol.nl - www.wiksol.nl - Official Henkel-dealer

los van de machine. "De resultaten zijn meetbare besparingen van materiaal en slijpmiddelen en aanzienlijk kortere bewerkingstijden", legt Zimmermann uit. "Dit betekent dat concurrerende cyclustijden niet langer alleen afhankelijk zijn van slijpkennis en fysieke testbewerkingen, maar vooraf kunnen worden uitgewerkt zonder machine-uren en middelen te verspillen. We zullen dit en nog veel meer demonstreren op EMO 2023."

Hoogdynamisch draaien en laserbewerken

Ontwikkelingen zoals nieuwe gereedschaps- en bewerkingsconcepten en nieuwe procescombinaties worden vaak beschouwd als de basis voor de efficiënte productie van complexe componenten. Nieuwe gereedschappen en strategieën voor draaien die momenteel worden onderzocht door het Institute of Machining Technology (ISF) van de Technische Universiteit van Dortmund zijn gericht op het creëren van hoog dynamische draaiprocessen die kunnen worden gebruikt op bewerkingscentra voor compleet bewerking. Door optimaal gebruik te maken van de Y-, Z- en C-as van het draai-/freescentrum kunnen meerdere opspanningen worden

voorkomen. Dankzij de flexibiliteit van hoogdynamisch draaien kunnen complexe vormen veel productiever en efficiënter worden bewerkt zonder gereedschap te wisselen, terwijl de slijtage van het gereedschap gelijkmatiger over de snijkanten wordt verdeeld, met een langere standtijd tot gevolg.

Naast machinale bewerking bieden laserprocessen ook steeds meer universele mogelijkheden voor materiaalbewerking, waarbij vooral de combinatie machinaal bewerken/laseren nog meer voordelen biedt. Laserboren in combinatie met diepgatboren in één enkele machine verhoogt bijvoorbeeld de flexibiliteit aanzienlijk. Met laserboren kunnen pilotgaten worden geboord op schuine, gebogen of oppervlaktegeharde componenten. Vervolgens kan de boor in het resulterende voorboorgat worden geplaatst om op een betrouwbare manier hoogwaardige diepe gaten te maken. "Nieuwe mogelijkheden in compleet bewerking zijn afhankelijk van ontwikkelingen in machines, gereedschappen en processen. Daarom biedt EMO Hannover een ideaal platform om een uitgebreid overzicht te krijgen en zo de juiste oplossingen te vinden voor specifieke toepassingen", zegt ISF Institute Director Prof. Dirk Biermann.

13

Voor een duurzame verspaning is een belangrijke rol weggelegd voor software. Adelbert Haas presenteert hoe software het slijpproces kan optimaliseren. (foto: Adelbert Haas)

In vijf of zes stappen van 3D-model naar draaiof freesprogramma

Yamazaki Mazak presenteert op EMO 2023 een totaalvisie voor moderne productietechniek. Aan bod komen bewerkingsmachines, lasertechnologieën, live verspaningsdemonstraties, geavanceerde softwareoplossingen en de nieuwste ontwikkelingen in de Smooth Ai besturingssoftware. Een echte primeur wordt de introductie van Solid Mazatrol voor het automatisch genereren van freesprogramma’s uit 3D-modellen.

Focus op productief en betaalbaar

Naast Solid Mazatrol presenteert Mazak nog meer interessante oplossingen op EMO 2023. Als hoofdthema demonstreert Mazak machines op instapniveau die de productiviteit, winstgevendheid en concurrentiekracht verhogen tegen een betaalbare prijs. Deze machines zijn met name interessant voor machinegebruikers die nieuw zijn met Mazak technologie. De instapmachines, gebouwd in het Verenigd Koninkrijk en speciaal ontwikkeld voor de Europese maakindustrie, omvatten het CV5-500 vijfassig bewerkingscentrum en het nieuwe VCE-500 verticale bewerkingscentrum die een hoge productiviteit combineren met een concurrerende prijs. Daarnaast is op de stand ook een hoogwaardig draaicentrum uit de QTE-machineserie te zien.

Automatisering is belangrijke oplossing

Automatiseringssystemen om de productiviteit te verhogen en de gevolgen van tekorten aan vaardigheden en stijgende lonen op te vangen, vormen ook een belangrijk onderdeel van Mazak’s visie. Er zullen in totaal twaalf geïntegreerde automatiseringsoplossingen te zien zijn die in staat zijn de machine-uptime te verhogen, de productieflexibiliteit

te vergroten, het gebruik van de operator te verbeteren en de kosten te verlagen - met als uiteindelijk doel een hogere ROI en winstgevendheid. De oplossingen op de stand omvatten eenvoudig te programmeren machinebediende robots en meer geavanceerde automatiseringsoplossingen ter ondersteuning van de trend naar highmix, low-volume productie en de vraag naar vijfassige automatisering.

Veelzijdig aanbod

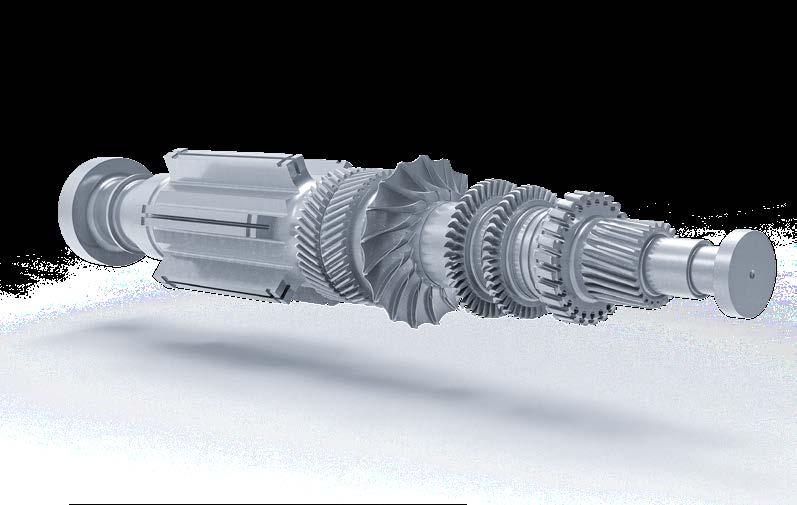

Speciaal voor snelgroeiende industrieën, zoals de e-mobiliteit, presenteert Mazak nieuwe bewerkingsoplossingen. Eén van de highlights is de nieuwe FSW-460V, een hybride machine die voornamelijk is ontworpen voor geautomatiseerd wrijvingsroerlassen met behoud van de mogelijkheden voor verspaning. Daarnaast is er ook een nieuw verticaal bewerkingscentrum uit de VCN-serie te zien, uitgerust met de Mazak Ultraspindel voor hogesnelheidsverspanen. Ook de Integrex multitaskingmachines worden op de EMO in het zonnetje gezet. Mazak’s vlaggenschip bestaat dit jaar 40 jaar en de machinebouwer presenteert daarom de veelzijdigheid van Integrex. Er zullen meerdere Integrex machines op de stand staan om de productiviteit, de eenvoudige automatisering en de mogelijkheden van het tandwielsnijden te demonstreren.

14

Mazak toont in totaal negentien machines en twaalf automatiseringssystemen op de EMO in Hannover. Centraal in de visie van Mazak staat de focus op het bieden van oplossingen voor de belangrijkste uitdagingen waar maakbedrijven tegenwoordig voor staan. Denk daarbij aan het verhogen van de productiviteit en winstgevendheid, het tekort aan personeel en vaardigheden,

hoge energieprijzen, looninflatie, toegenomen concurrentie en duurzaamheid. "Ons thema is 'Discover More' en dat komt omdat onze machines productiever, betaalbaarder en duurzamer zijn dan ooit tevoren. Onze technologie is meer automatiseringsvriendelijk en we hebben service- en toonaangevende ondersteuningspakketten die voor meer productiviteit kunnen zorgen”, zegt Richard Smith,

Digitale oplossingen

Een belangrijk thema in de maakindustrie is digitalisering en procesoptimalisatie. Speciaal voor dit thema zal Mazak

de nieuwe digitale service iConnect en de Machine-2-Mazak (M2M) abonnementsdienst presenteren. iConnect biedt voor bestaande Mazak klanten een pakket gratis diensten, waaronder producthandleidingen en e-learning. De M2M-diensten maken een betere machinebewaking mogelijk, evenals proactieve onderhoudsstrategieën, inclusief ondersteuning op afstand om problemen op te sporen, optimalisatie van bewerkingsprocessen op afstand voor een verhoogde productiviteit, en toegang tot Mazak toepassingen, projectingenieurs en serviceoperators.

Duurzaamheid ontbreekt niet

Milieubewust produceren is ook een belangrijk thema met een focus op de praktische technologieën, waaronder energiedashboards en digitale diensten om machinegebruikers te helpen het energieverbruik te meten en de CO2-impact te verminderen. Op de stand staan machines die zijn ontwikkeld om de 2030-doelstelling van het bedrijf te halen, namelijk een milieuefficiëntie die vier keer zo hoog is als die van hun machine-equivalenten uit 2010.

15

Hal 15, stand B14

Mazak presenteert negentien machines en twaalf automatiseringsoplossingen op EMO 2023. Tot de highlights behoren onder andere diverse Integrex multitasking machines.

Yamazaki Mazak presenteert een totaalvisie voor geavanceerde productie op EMO 2023

16 VERKOOP@DYMATO.NL | +31 318 550 800 | WWW.DYMATO.NL MITSUBISHI EDM MAISART AI TECHNOLOGIE SNEL EN EENVOUDIG HET BESTE VONKRESULTAAT ✓ NIEUW OP MITSUBISHI D-CUBES BESTURING ✓ SNELLE ONTWIKKELING VAN NIEUWE VONKTECHNOLOGIEËN ✓ REAL-TIME ERVARINGSLEREN VOORKOMT DRAADBREUK

Solid Mazatrol voor frezen

Een interessante functie die Mazak enige tijd geleden heeft toegevoegd aan de Mazatrol SmoothAi CNC-besturing is Solid Mazatrol. Deze functie heeft Mazak ontwikkeld om het programmeren van relatief complexe werkstukken te vereenvoudigen en te versnellen. Met Solid Mazatrol kunnen programma's automatisch worden gegenereerd vanuit 3D-modellen, waarbij kunstmatige intelligentie wordt gebruikt om intuïtief de door de fabrikant gebruikte snijstrategieën te leren en te begrijpen. Hierdoor kan de programmeertijd met 90% worden verkort. Solid Mazatrol was in eerste instantie alleen beschikbaar voor het programmeren van Integrex machines en sommige CNCdraaicentra. Echter, door veel vraag vanuit de markt, heeft Mazak de software doorontwikkeld en ook beschikbaar gemaakt voor freesmachines. Deze EMO-primeur werd eind juni al even toegelicht tijdens een seminar bij Mazak in Houten.

Waar gebruikers met Solid Mazatrol in slechts vijf stappen vanuit een Solid of een STEP-file een draaideel kunnen programmeren, zijn er zes stappen nodig om tot een freesprogramma te komen. De

software loodst de gebruiker op een gebruiksvriendelijke manier door de verschillende stappen. Dat begint met het kiezen van de solid, gevolgd door het selecteren van uitgangsmateriaal waarbij de software automatisch de snijcondities bepaalt. Daarna wordt er een layout gegeven van het model en kan de gebruiker bijvoorbeeld aangeven of het deel op de hoofd- of subspil bewerkt moet worden. Vervolgens geeft de besturing een overzicht van de verschillende bewerkingen en kunnen er aanpassingen gedaan worden. Features zoals tapgaten herkent de software bijvoorbeeld nog niet, dus die kan de gebruiker vervolgens handmatig selecteren. De software past dan wel automatisch de tapcyclus toe. De vijfde stap is het genereren van het programma. De besturing laat de strategie zien en op welke volgorde het product bewerkt wordt. Deze vijf stappen zijn hetzelfde voor zowel het genereren van een draaials een freesprogramma. Echter bij het frezen is er nog een extra eigenschap die van invloed is op het bewerkingsproces, namelijk de opspanning. Mazak heeft voor het frezen daarom een zesde stap toegevoegd, waarbij de gebruiker de opspanning kan selecteren. Deze wordt dan ook meegenomen in de botsingscontrole. Het is mogelijk om op basis van parameters de opspanning in te geven, maar het is ook mogelijk om een CAD-bestand van de opspanning in te laden. Op de EMO kunnen bezoekers de nieuwe functionaliteiten van Solid Mazatrol uitproberen.

17

European Group Managing Director bij Yamazaki Mazak.

Dankzij kunstmatige intelligentie bepaalt en genereert Solid Mazatrol automatisch de optimale bewerkingsprocessen en programma's. Nieuw dit jaar is de introductie van Solid Mazatrol voor het genereren van freesprogramma’s.

én duurzame gereedschapsinnovaties

Van 16 tot 21 september 2023 zal Ceratizit de nieuwste producten en diensten presenteren. Speciale aandacht gaat dit jaar uit naar ‘Smart Factory’ en duurzaamheid. Naast de presentatie van verschillende producten en diensten die een oplossing bieden voor deze thema’s, zal de gereedschapsproducent tijdens de beurs ook diverse technische presentaties en discussies organiseren met betrekking tot slim en duurzaam produceren.

De toekomst van productie is slim, zoveel is zeker. Maar de wegen naar een Smart Factory zijn talrijk. Ceratizit richt zich al geruime tijd op slim produceren met bijvoorbeeld het bewakingsen besturingssysteem CERAsmart ToolScope. Dit systeem registreert de signalen van de bewerkingsmachine tijdens het productieproces, visualiseert deze en levert belangrijke informatie voor procescontrole, machinebeveiliging en documentatie. "Als ze in de juiste systemen terechtkomen, kunnen procesgegevens enorm waardevol zijn. Maar alleen als ze op de juiste manier worden geëvalueerd, verwerkt en aan de gebruiker ter beschikking worden gesteld, bieden ze ook daadwerkelijk een meerwaarde. Met CERAsmart Cockpit hebben we een oplossing ontwikkeld om alle relevante procesdata overzichtelijk weer te geven. Tijdens EMO 2023 kunnen bezoekers zich laten informeren over dit systeem”,

benadrukt Andreas Kordwig, Director Global Product bij Ceratizit. Andere bouwstenen voor een Smart Factory zijn automatiseringsoplossingen. Daarom toont Ceratizit in Hannover de werkstukautomatisering R-C2. Dit systeem legt de link tussen palletautomatisering en robotbelading. Met de R-C2-module worden de werkstukken direct gegrepen met een machineklem, die tevens als spaninrichting fungeert. Dit maakt een aparte grijper overbodig, voorkomt mogelijke beschadigingen en bespaart de gebruiker extra instelwerk.

Ceratizit heeft met de standaard voor het berekenen en classificeren van de CO2-voetafdruk van hardmetalen producten de ambitie om de hardmetaal-industrie naar een duurzame toekomst te leiden.

18 Slimme

Om ervoor te zorgen dat de "Smart Factory" geen utopie blijft, presenteert Ceratizit op de EMO in Hannover digitale oplossingen zoals CERAsmart Cockpit en CERAsmart ToolScope.

Eenvoudige FreeTurn-programmering

Met het High Dynamic Turning-proces en de FreeTurngereedschappen heeft Ceratizit draaitechnologie een nieuwe dimensie gegeven. "Wat tot enkele jaren geleden de wens was van elke draaiexpert - een universeel gereedschap voor voorbewerken, nabewerken, contourdraaien, vlakdraaien en langsdraaien – is inmiddels realiteit. De volgende ontwikkelingsfase is nu ook gegeven aan de programmering van het HDT-proces. Met ToolPath en enkele andere slimme oplossingen wordt het programmeren van FreeTurn nog sneller, eenvoudiger en efficiënter”, onthult Dr. Uwe Schleinkofer, directeur R&D bij Ceratizit. Tijdens de EMO zal het High Dynamic Turning-proces met de FreeTurn-gereedschappen live onder spaan te zien zijn. "De afgelopen beurzen hebben laten zien hoe populair onze live demonstraties zijn. We presenteren onder andere High Dynamic Turning, maar we laten ook nieuwe gereedschappen in actie zien", zegt Steffen Baur, Head of Product Management bij Ceratizit.

PCF voor transparantie in de CO2 voetafdruk

Om ervoor te zorgen dat duurzaamheid niet alleen een abstract begrip in de hoofden van mensen blijft, moet er vooral transparantie worden gecreëerd. Ceratizit introduceert daarom op EMO Hannover de eerste standaard voor het berekenen en classificeren van de CO2-voetafdruk van hardmetalen producten. In combinatie met een score- en classificatiesysteem ontstaat er een grotere transparantie met betrekking tot de koolstofvoetafdruk op

productniveau. “Ons doel is om een gemeenschappelijke standaard op de markt te brengen voor het berekenen en classificeren van de CO2-voetafdruk van snijgereedschappen, oplossingen voor hard materiaal en wolfraamcarbidepoeders. Op deze manier kunnen we klanten de transparantie van de CO2-voetafdruk bieden die ze nodig hebben”, legt woordvoerder Andreas Lackner uit. Net als bij de scoresystemen voor elektrische apparaten, motorvoertuigen en voedsel, moeten klanten de voetafdruk van een product in één oogopslag kunnen herkennen en beoordelen. Een wegwijzer in dit verband is de zogenaamde Product Carbon Footprint (PCF), die aangeeft hoeveel broeikasgassen er worden uitgestoten tijdens de productie van het product. De PCF-classificatie kan aan elk productblad of verkoopdocument worden toegevoegd. In de toekomst zullen kopers in één oogopslag de PCF van een product kunnen zien en op basis van deze gegevens een weloverwogen beslissing kunnen nemen: bijvoorbeeld om producten te kiezen met een lage ecologische voetafdruk, zoals de hardmetaalsoorten van het upGRADE-assortiment die nu al beschikbaar zijn. De kwaliteit CTGS20Y bijvoorbeeld, wordt geproduceerd uit meer dan 99% strikt geselecteerde secundaire grondstoffen en combineert eersteklas prestaties met een lage PCF, die gemiddeld ongeveer 60% onder de PCF ligt van overeenkomstige standaard Ceratizit-kwaliteiten. In de komende maanden zal Ceratizit de PCF-classificatie uitrollen in haar productportfolio, gerelateerde producten en diensten introduceren en klanten, partners en andere industriële spelers aanmoedigen de nieuw ontwikkelde standaard te adopteren.

Hal 5, stand C69

FreeTurn-gereedschappen en High Dynamic Turning hebben een revolutie teweeggebracht in draaitechnologie. Programmeren is met ToolPath van Ceratizit nu nog eenvoudiger.

19

Groot, modulair en alles in eigen huis

Medio juni opende Soraluce de deuren van haar productielocaties in het Spaanse Bergara tijdens het Soraluce Summit 2023 evenement. Klanten konden gedurende het event een kijkje nemen in de keuken van de machinebouwer. Naast de presentatie van de nieuwe Performance Line-machineserie die van 18 t/m 23 september als wereldprimeur op de EMO in Hannover gepresenteerd wordt, konden bezoekers ook de compleet nieuwe assemblagefabriek en diverse indrukwekkende projecten en demo’s aanschouwen.

Een

machinebouwkeuken

Soraluce

kijkje in de

van

Tijdens het Soraluce Summit 2023 In het Spaanse Bergara konden bezoekers een kijkje nemen in de nieuwe assemblagefabriek van de machinebouwer. Tevens werd hier de nieuwe Performance Line voorgesteld.

Tijdens het Soraluce Summit 2023 In het Spaanse Bergara konden bezoekers een kijkje nemen in de nieuwe assemblagefabriek van de machinebouwer. Tevens werd hier de nieuwe Performance Line voorgesteld.

VOOR ELKE TOEPASSING

EEN OPTIMALE OPLOSSING

Bij Promas hebben we op basis van onze jarenlange ervaring en opgebouwde kennis een uitgekiende selectie van fabrikanten in ons programma geselecteerd. Met de machines van Hedelius, CMZ en Hartford zijn we in staat om de best mogelijke portfolio van machines aan te bieden met voor elke toepassing de meest optimale oplossing. Betaalbare topkwaliteit! We hebben ons verzekerd van een team van de beste vakmensen om adequate en snelle service te kunnen leveren. Neem vrijblijvend contact met ons op voor meer informatie. Wij staan u graag te woord!

22

UW PROFESSIONELE PARTNER VOOR CNC MACHINES WWW.PROMASCNC.NL

“De afgelopen jaren is de vraag naar onze frees-, draai-, kotteren multitaskingmachines sterk toegenomen. Er staan wereldwijd zo’n 3.600 machines in het veld en het klantenbestand groeit gestaag”, zegt Thilo Borbonus, directeur van Bimatec Soraluce. Dat heeft volgens hem alles te maken met de toenemende vraag naar grote werkstukken met hoge nauwkeurigheden. Daarnaast kiezen maakbedrijven er vaker voor om complete samenstellingen te bewerken. Onder andere in de luchtvaartindustrie, energiesector, matrijzenbouw en algemene machinebouw wordt er steeds groter geconstrueerd, terwijl de eisen op het gebied van nauwkeurigheid toenemen. De bewerkingsmachines van Soraluce worden ontwikkeld om precies die behoefte in te vullen. Hierdoor is partner Laagland succesvol in de Nederlandse semiconductor industrie, waar grote onderdelen met hoge nauwkeurigheden gevraagd worden.

Borbonus: “Twintig jaar geleden waren we van mening dat machines niet groter zouden worden dan 20 meter. Tegenwoordig kijken we niet vreemd op van een X-as van 64 meter een Y-as van 8 m en klanten die werkstukken willen verspanen met een massa van 700 ton. Om de vraag naar dit soort machines te kunnen beantwoorden moet de fabriek uiteraard meegroeien.”

Om aan de toenemende vraag naar grote bewerkingsmachines te kunnen voldoen heeft Soraluce geïnvesteerd in de uitbreiding van de productiecapaciteit. Recent is er een compleet nieuwe assemblagefabriek geopend in Bergara en er staat nog meer op de planning. De nieuwe assemblagehal heeft een vloeroppervlak van ruim 2.500 m2, waardoor het totale vloeroppervlak van de verschillende fabrieken uitkomt op zo’n 30.000 m2. Vanzelfsprekend is de nieuwe fabriek ontworpen op basis van duurzame criteria. Zo is ook de nieuwe fabriek voorzien van zonnepanelen. In totaal wekt Soraluce ongeveer 30% van de energiebehoefte zelf op.

Los van de gietstukken, produceert Soraluce vrijwel alles in eigen huis. “Tijdens de coronacrisis is pijnlijk duidelijk geworden dat er risico’s kleven aan internationale toeleveringsketens. Soraluce was op dat moment al ingericht om zoveel mogelijk in eigen huis te produceren, en dat hebben we sindsdien alleen maar verder uitgebreid”, vertelt Borbonus. De productie begint op een half uurtje rijden van Bergara, in de fabriek van Goimek in Itziar. Goimek is net als Soraluce onderdeel van de Danobatgroup en is gespecialiseerd in de bewerking van grote onderdelen. Zo worden hier 24/7 structurele gietdelen zoals machinebedden, kolommen en tafels bewerkt voor onder ander de machines van Soraluce. Opvallend is dat hier voornamelijk grote bewerkingsmachines uit de Danobatgroup worden ingezet, waaronder portaalen draaifreescentra van Soraluce, maar ook grote Danobat slijpmachines. Iñigo Kortabarria, Sales Director bij Soraluce, vertelt: “De fabriek van Goimek staat aan de basis van de 100 tot 130 machines die Soraluce per jaar produceert. Door gebruik te maken van eigen machines zijn we zeker van een hoge kwaliteit. Daarnaast kunnen we nieuwe technologie direct in de praktijk testen en terugkoppelen aan de R&D-afdeling. Hierdoor kunnen we snel en betrouwbaar nieuwe technologie ontwikkelen en op de markt brengen.”

Ideko: De bron van innovatie

Alle nieuwe ontwikkelingen die onder meer in Goimek worden getest komen uit de koker van Ideko, gevestigd in Elgoibar. Ideko is het technologie centrum van de Danobatgroup. Met een personeelsbestand van 120 werknemers en een budget van 11

23

“Machines maak je met eigen machines”

Een kijkje in de keuken van Soraluce met modulaire machinebouw.

miljoen euro per jaar heeft Ideko alle middelen om tot de nieuwste innovaties te komen. “Bij Ideko wordt technologie ontwikkeld voor de hele groep. Dit heeft als voordeel dat kennis en expertise gedeeld wordt. Zo wordt bijvoorbeeld de slijpexpertise van Danobat gebruikt in de multitasking machines van Soraluce, die frezen, draaien en slijpen combineren”, zegt Kortabarria. Santi Fernandez van Ideko vult aan: “De hoeveelheid kennis en ervaring groeit razendsnel omdat we alles met elkaar delen. Dat is de kracht van een coöperatie. Onze R&D is inmiddels onderverdeeld in verschillende segmenten, waaronder ICT en automatisering, productietechnologie, design en precision engineering en dynamica. Bekende technologieën die hier bij Ideko zijn ontstaan en nu met succes worden toegepast zijn bijvoorbeeld DAS+ (Dynamics Active Stabilizer) en DWS (Dynamic Workpiece Stabilizer), om maar wat voorbeelden te noemen.” DAS+

voorkomt trillingen in de machine door met behulp van sensoren de trillingen in de hoofdspil te meten. Twee ingebouwde actuatoren creëren daarop een trilling in tegenfase die de trillingseffecten van het proces elimineren. DWS daarentegen elimineert chatter in het werkstuk dat meestal optreedt wanneer slanke en dunwandige onderdelen of samenstellingen worden bewerkt. DWS wordt met behulp van een magneet of een pneumatisch systeem op het werkstuk geplaatst. Vervolgens meten sensoren de trillingen in het werkstuk, waarna DWS ook een tegentrilling creëert. Dankzij DAS+ en DWS kunnen de prestaties van de machine maximaal worden benut. Het resultaat is een hogere productiviteit en standtijd, alsmede een veel betere oppervlaktekwaliteit. Tijdens de Summit presenteerde Soraluce beide systemen live onder spaan.

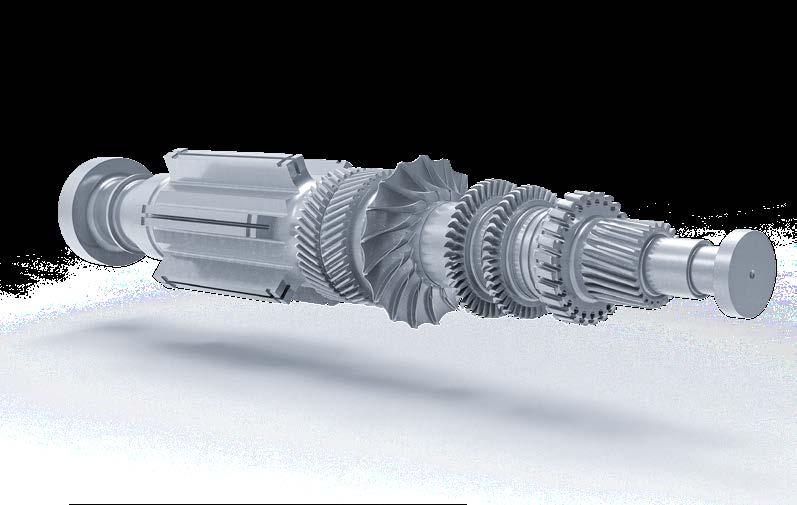

Freeskop is het hart van de machine

Van Itziar en Elgoibar gaan we terug naar Bergara, waar Soraluce ook plannen heeft gemaakt voor een nieuwe faciliteit voor de productie van freeskoppen. Dit geavanceerde productiecentrum zal in 2024 worden geopend om de capaciteit te vergroten. Naast de productie van alle machinecomponenten worden namelijk ook de inline-motoren en koppen in eigen huis ontwikkeld en geproduceerd. “De freeskop is het belangrijkste onderdeel van de machine want die is grotendeels verantwoordelijk voor de productiviteit en nauwkeurigheid. Daarom stellen we hier hoge eisen aan. Zo bedraagt de tolerantie van de concentriciteit bijvoorbeeld maximaal 2,5 micrometer. Om dit soort nauwkeurigheden te behalen moet het hele proces perfect zijn”, zegt Jon Ander Munagorri, Sales Area Manager bij Soraluce. Om de hoognauwkeurige koppen te frezen, heeft Soraluce geïnvesteerd in een nieuwe freesmachine van Yasda die in een geacclimatiseerde ruimte is opgesteld. “Zelfs de fundering wordt gekoeld om de gewenste nauwkeurigheid te kunnen bereiken”. In de nieuwe faciliteit die in 2024 wordt geopend, wordt er nog een identieke Yasda toegevoegd aan het machinepark. Deze zal deels als back-up dienen om de leverbetrouwbaarheid zeker te stellen. Na de verspaning en de assemblage worden de freeskoppen tijdens een acht uur durende cyclus uitvoerig getest en gecontroleerd op temperatuur en vibratie.

Speciale projecten

De Summit 2023 bood een indrukwekkend overzicht van het portfolio van Soraluce. Zo liet de machinebouwer een aantal speciale projecten zien. Tot de highlights behoorde een FR 14000 freeskottermachine die is ontwikkeld voor het bewerken van betonnen kolommen voor windmolens. De machine is uitgerust met een speciale kop om de gewenste contour te kunnen bewerken. Verderop in de hal stond een grote vijfassige machine voor de bewerking van luchtvaartonderdelen uit composiet. Ook deze machine was voorzien van een speciale kop met een afzuigsysteem om stof te verwijderen. Ook indrukwekkend was een 68 meter lange geautomatiseerde cel met veertien pallets van 3,5 x 3,5 meter en

24

Tijdens de Summit werden een aantal interessante projecten gepresenteerd. Zo liet Soraluce het voordeel van het DAS+ (Dynamics Active Stabilizer) systeem zien. Dankzij DAS+ kan er trillingsvrij gefreesd worden, zelfs wanneer de ram in de onderste positie staat.

een gereedschapsmagazijn met 500 gereedschappen. Het kost Soraluce maar liefst 1,5 jaar om zo’n complete cel te produceren. “Dit soort projecten zijn een mooi visitekaartje. Ze laten zien dat we met de klant meedenken en dat we juist ook unieke oplossingen kunnen leveren”, zegt Borbonus.

Nieuwe Performance Line

De 500 klanten die de Summit bijwoonden, kwamen niet alleen een kijkje nemen in de nieuwe assemblagefabriek van Soraluce. Voor de meeste bezoekers was het hoogtepunt dit jaar de presentatie van de nieuwe Soraluce Performance Line. Met één basisontwerp en drie machineconcepten biedt deze nieuwe lijn een eindeloos aantal oplossingen om aan specifieke klanteisen te kunnen voldoen. “Door de modulaire opbouw delen alle machines in de Performance Line de belangrijkste onderdelen, zoals de kolom, de ram en de freeskoppen. Dit zorgt voor een hogere betrouwbaarheid, eenvoudiger onderhoud en een hoge flexibiliteit om tot de meest geschikte oplossing te komen”, zegt Borbonus.

Soraluce past voor de Performance Line alle ervaring toe die werd opgedaan bij de ontwikkeling van hun grotere modellen. Zo kent de nieuwe machineserie dezelfde ontwerpprincipes als de andere machines van Soraluce. De machines zijn voorzien van een gietijzeren frame, lineaire geleidingen en actieve en passieve

Ook de voordelen van DWS (Dynamic Workpiece Stabiliser) werden live onder spaan gepresenteerd. Het werkstukoppervlak toont duidelijk wanneer DWS is in- en uitgeschakeld.

dempingstechnologie. Verder vinden we direct aangedreven motoren met een hoog vermogen en koppel in de ram. De motoren worden watergekoeld voor een betere thermische stabiliteit. Verder biedt de Performance Line een nieuwe keuze aan freeskoppen, waaronder hoogwaardige mechanische koppen met automatische rotatie, een hoog toerental en een hoge nauwkeurigheid. Ook de koppen zijn gekoeld voor een maximale stabiliteit en nauwkeurigheid. De Perfomance Line bestaat uit drie concepten: de TA bedfreesmachine, het FA ‘Floor Type’ frees- en kottercentrum en de SA starbed-freesmachine. Meer informatie over deze machines leest u op verspaningsnieuws.nl. Soraluce zal de nieuwe Performance Line van 18 t/m 23 september als wereldprimeur presenteren op EMO 2023 in Hannover.

Hall 13, Stand B30

25

De TA bedfreesmachine is één van de drie machineconcepten die behoren tot de nieuwe, modulaire Performance Line. Deze wordt op de EMO in Hannover gepresenteerd.

GF Machining Solutions vat frees-DNA samen in drie pijlers

Als pionier op het gebied van hogesnelheidsfrezen ondersteunt GF Machining Solutions haar klanten met een breed scala aan freesoplossingen. Het freesportfolio omvat verticale freesmachines met drie en vijf assen, waarmee de machinebouwer zich richt op de bewerking van complexe onderdelen. Het zogenaamde frees-DNA van het bedrijf kan volgens GF Machining Solutions worden samengevat in drie pijlers.

Het frees-DNA waar GF Machining Solutions over spreekt leidt tot de ontwikkeling van geavanceerde technologie om op een efficiënte manier nauwkeurige en hoogwaardige onderdelen te maken. De eerste pijler waar dit DNA op steunt legt de nadruk op dynamische prestaties en nauwkeurigheid, waardoor snelle en efficiënte freesbewerkingen met hoge precisie mogelijk zijn. Dit wordt mede bereikt door gebruik te maken van lineaire motoren. Deze worden onder andere gebruikt in de MILL S/X serie. Omdat

lineaire geleidingen geen mechanische overbrengingselementen zoals riemen of tandwielen hebben, ontstaat er een directe en wrijvingsloze beweging. Directe aandrijfmechanismen minimaliseren daarnaast ook de opeenhoping van afwijkingen en speling die gewoonlijk worden geassocieerd met traditionele aandrijfsystemen. Een ander belangrijk voordeel van lineaire motoren is de minimale warmteontwikkeling tijdens het gebruik. Verminderde warmteontwikkeling helpt bij het handhaven van een consistente thermische stabiliteit, waardoor thermische uitzetting die de maatnauwkeurigheid in gevaar kan brengen wordt voorkomen.

Onbemande productie

De tweede DNA-pijler richt zich op onbemand produceren. De freesmachines van GF Machining Solutions zijn ontworpen om autonome of manarme bewerkingen te ondersteunen, de efficiëntie van de workflow te verbeteren en de productiviteit te maximaliseren. Naast allerlei mogelijkheden om bewerkingsmachines uit te rusten met pallet- of robotbeladingssystemen, heeft GF Machining Solutions ook diverse

26

Het Mikron-freesportfolio van GF Machining Solutions bestaat uit ongeveer 30 drie- en vijfassige machines.

slimme software oplossingen geïntegreerd die een proceszekere productie mogelijk maken.

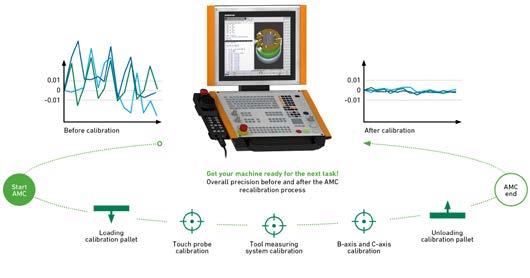

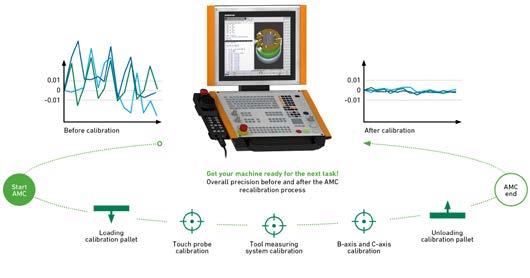

Milling Spindle Protection (MSP) is zo’n functionaliteit. Botsingen tussen de spindel en het werkstuk komen zo af en toe voor en hebben vaak nadelige gevolgen, zoals spindelbreuk, aangetaste machinegeometrie, stilstand van de productie en kostbaar onderhoud. Het MSP-systeem van GF Machining Solutions biedt een oplossing voor dit probleem. Sensoren detecteren onmiddellijk de botsing, waardoor de machine direct tot stilstand komt. Bij een botsing blijft de machine ongedeerd, waardoor de geometrie behouden blijft en schade aan de spindel wordt voorkomen. Met een korte tussenkomst van een menselijke operator kan de bewerking snel worden hervat door de job opnieuw te starten via de CNC-interface. Deze geavanceerde crashbeveiligingstechnologie geeft operators gemoedsrust, omdat ze weten dat hun machines beschermd zijn en dat potentiële crashes snel worden onderschept. Om de bewerkingsmachine snel en eenvoudig opnieuw te kalibreren heeft GF Machining Solutions Automated Machine Calibration (AMC) ontwikkeld. Met AMC kunnen zelfs machinebedieners zonder specifieke kennis van frezen de machine met succes kalibreren. Het systeem stroomlijnt het kalibratieproces, vermindert de kans op menselijke fouten en zorgt voor consistente en nauwkeurige resultaten. AMC maakt gebruik van geavanceerde algoritmes en technologie om het kalibratieproces te optimaliseren en past belangrijke machinecomponenten automatisch aan om de gewenste nauwkeurigheid te herstellen.

Duurzaamheid en compacte, modulaire machines

Duurzaamheid vormt de derde pijler van het frees-DNA van GF Machining Solutions, met de toewijding om milieuvriendelijke en energiezuinige machines te ontwikkelen. Duurzame werkwijzen en technologieën dragen bij aan een groenere maakindustrie en zorgen tegelijkertijd voor kostenbesparingen op de lange termijn. Daarnaast zet de machinebouwer in op de ontwikkeling van compacte machines. Een minimale voetafdruk is essentieel voor het maximaliseren van de productiviteit per vierkante meter vloeroppervlak. Door te kiezen voor een modulaire bouwwijze kunnen machines worden geconfigureerd om aan specifieke eisen te voldoen. Of de klant nu verschillende spilopties, gereedschapsconfiguraties of werkstukafmetingen nodig heeft, het modulaire ontwerp maakt eenvoudige aanpassingen mogelijk. Bovendien integreert een modulaire freesmachine naadloos in geautomatiseerde processen en is het mogelijk om eenvoudige upgrades of retrofits met automatiseringscomponenten uit te voeren. Hierdoor is een bewerkingsmachine voorbereid op toekomstige productiebehoeften.

Tot slot speelt een ergonomisch ontwerp een cruciale rol. Door ergonomische principes in het ontwerp op te nemen, is de machine goed toegankelijk. Niet alleen voor de operator, maar ook voor applicatietechnici. Door ervoor te zorgen dat monteurs optimale toegang hebben tot de machine voor onderhoud en machine-instelling, wordt de efficiëntie en effectiviteit van het onderhoud verbeterd met als resultaat een kortere stilstandtijd.

27

Met AMC (Automated Machine Calibration) kunnen operators de machine snel en eenvoudig kalibreren.

MSP (Milling Spindle Protection) voorkomt automatisch botsingen tussen de spindel en het werkstuk.

Promas tackelt grootste automatiseringsuitdaging van De Boer Machines

In nauwe samenwerking met Promas heeft De Boer Machines

Nederland in Wijchen een proces dat tot voor kort handmatig –zeg maar gerust ambachtelijk – werd uitgevoerd, geautomatiseerd. Begin dit jaar is een cel in gebruik genomen waarin de rubberen bodems die worden gebruikt in de vormbakken van machines voor baksteenproductie exact op maat en met een constante kwaliteit worden gefreesd. Productieleider John Jans-Rat is uitermate tevreden over het resultaat: “Promas heeft geweldig werk geleverd. Hun mensen hebben veel verder naar ons proces gekeken dan we hadden gevraagd.”

De Boer – opgericht in 1936 - is producent van machines voor de productie van bakstenen. Dit zijn gigantische installaties, die zogeheten soft mud stenen maken. Bij deze productiemethode wordt de klei in afgemeten hoeveelheden in mallen gegoten. Dit in tegenstelling tot de productie van strengstenen, waarbij klei door een pers wordt geduwd waardoor een lange streng klei ontstaat, die vervolgens wordt afgesneden in de gewenste formaten. Het belangrijkste voordeel van de soft mud productiemethode is dat deze veel meer optische mogelijkheden voor de bakstenen biedt. In de showroom van De Boer

zijn daarvan honderden voorbeelden te zien.

Uitdagend automatiseringstraject

De mallen – of vormbakken – zijn dan ook een essentieel onderdeel van de machines die De Boer produceert. Het zijn bovendien slijtdelen. De Boer maakt ze niet alleen voor de nieuwe installaties, maar is veel drukker met de vormbakken die voor reparatie/revisie terugkomen naar Wijchen. Dat kunnen zo maar 20.000 bodems per jaar zijn.

Tot voor kort werden al deze vormbakken handmatig hersteld en gereed gemaakt voor hun volgende inzet. Maar dat handwerk was geen lange toekomst meer beschoren. Er zijn nauwelijks nog mensen voor te vinden. Bovendien moest de kostprijs omlaag en stellen klanten steeds hogere kwaliteitseisen. “We moeten een beter product maken tegen een lagere prijs. Dat kan door te automatiseren”, zegt John Jans-Rat. “Dat geldt niet alleen voor dit specifieke onderdeel van ons productieproces. We kijken ook op andere plekken in onze fabriek waar we kunnen automatiseren. Verschillende kleinere projecten hebben we al aangepakt. Maar dit automatiseringstraject voor de productie van de rubberen bodems voor onze vormbakken was wel de grootste uitdaging.”

Betrouwbaarheid is essentieel

De vormbakken waarin de klei wordt gegoten zijn in de machine gekoppeld als een lopende band. Zijn de bakken gevuld, dan worden ze aan de bovenkant afgestreken en afgedekt met een droogplaat. Het ontvormen gebeurt door gelijktijdig de droogplaat

28

Op voorspraak van Promas worden de rubberen bodems in de machine niet op maat geslepen – zoals handmatig altijd gebeurde – maar gefreesd. Dit biedt meerdere voordelen, waaronder makkelijk af te voeren spanen in plaats van stof.

en de beweegbare bodem te bewegen waardoor uiteindelijk de gevormde steen op de droogplaat komt te liggen zodat deze naar drogerij en uiteindelijk de oven getransporteerd kan worden voor het afbakproces.

Bij de machines en alle onderdelen die De Boer hiervoor produceert, is betrouwbaarheid essentieel. Want wat er ook gebeurt, de oven mag nooit stil komen te staan. Daarom hebben de machines altijd overcapaciteit ten opzichte van de oven. Bovendien hebben de baksteenproducenten altijd vormbakken op voorraad, zodat ze zo nodig tijdig kunnen worden vervangen. Voor onderhoud/revisie gaan de vormbakken terug naar Wijchen. Ze hebben verschillende afmetingen. De natte klei wordt in de mal geperst en de beweegbare bodem bepaalt de steendikte. Deze bodems bestaan uit een metalen poot (een gelaste strip) op een metalen plaatdeel met daaronder een rubberen bodem die met de klei in contact komt. De afmetingen van het rubber en de hoogte van de metalen poot luisteren heel nauw want er mag nauwelijks sprake zijn van luchtspleten in de vormbakken. Daardoor sijpelt de klei weg en dat is niet goed voor de kwaliteit van de steen. Daarom wordt eerst de hoogte, lengte en breedte van elke vormbak nauwkeurig gemeten. Vervolgens worden dan de rubberen bodems en de poten voor elke bak precies op maat gemaakt.

Innige samenwerking

Tot voor kort gebeurde dit bij De Boer praktisch allemaal handmatig. Maar nu is hiervoor een cel operationeel, die samen met Promas is ontwikkeld. Teams van beide organisaties hebben hierbij innig samengewerkt. Al in het offertetraject hebben ze oplossingsrichtingen besproken. Daaruit is een definitieve offerte

ontstaan, waaraan vervolgens gaandeweg nog aanpassingen zijn gedaan. Het resultaat is een complete cel met een carrouselmagazijn, een meetgedeelte met meetarm, een Hartford LG-1370 bewerkingscentrum en een Yaskawa robot.

Het in elkaar zetten van de bodems doen medewerkers van De Boer nog handmatig. Dat gebeurt nu nog elders in de fabriek, maar de bedoeling is dat hiervoor een montagewerkplaats wordt ingericht pal naast het roterende carrouselmagazijn. Eenmaal gemonteerd, worden de bodems in de carrousel gehangen, als aan een kapstok. De robot pikt ze één voor één op en plaatst ze via een positioneerstation in het bewerkingscentrum. Voordat de robot dat doet, is de vormbak al exact gemeten. Dat gebeurt in de meetopstelling die De Boer zelf heeft geëngineerd. Met een meetarm kan een medewerker de afmetingen van elke vormbak snel en eenvoudig meten en de meetgegevens worden direct opgeslagen. Deze gegevens worden dan automatisch in de Heidenhain TNC640 besturing van het bewerkingscentrum geladen.

Frezen in plaats van slijpen

De robot plaatst een bodem in de machine en het gereedschap freest de contouren van het rubberen deel exact volgens de meetgegevens. De aanvankelijke gedachte was het rubber te slijpen, zoals dat handmatig ook altijd gebeurde. Maar juist hier kwam de kennis van Promas goed van pas bij het vinden van de optimale oplossing. Edwin Smeenk van Promas vertelt: “Wij zagen de bui al hangen met grote slijpschijven in de gereedschapshouder van het bewerkingscentrum. We vreesden voor de levensduur

29

Teams van De Boer en Promas hebben innig samengewerkt om de productie van rubberen bodems te automatiseren. Het resultaat is een complete cel met een carrouselmagazijn, een meetgedeelte met meetarm, een Hartford LG-1370 bewerkingscentrum en een Yaskawa robot.

Industrieterrein Tappersheul Wilgenweg 20 3421 TV Oudewater T +31 (0)348 - 564 540 E info@janvandamtransport.nl powered by www.janvandamgroup.com Één contactpersoon voor uw volledige machine logistiek, van import/export tot plaatsing en verankering PONSGEREEDSCHAP KANTPERSGEREEDSCHAP LASERSNIJONDERDELEN Amsterdamsestraatweg 33 Naarden 035-539 90 90 info@hptooling.nl GOED GEREEDSCHAP IS HET HALVE WERK HOLLAND PRECISION TOOLING www.hptooling.nl Hello visitors! Welcome to the world’s leading trade fair for production technology.

van de spil. Daarom stelden we de vraag: waarom het rubber niet frezen in plaats van slijpen? We hebben proeven gedaan met een hardmetalen frees en daarmee bleek het rubber heel goed te frezen. Met duidelijke voordelen bovendien. De spil wordt minder belast en je maakt rubber spanen in plaats van stof. Spanen zijn makkelijker af te voeren. Daarbij is de standtijd van een frees langer dan die van een slijpschijf.”

Supernauwkeurig

Voordat de frees aan het werk gaat, voert een tastsysteem TS460 Heidenhain een exacte meting uit in de machine. Met als resultaat dat het rubber deel supernauwkeurig op maat wordt gefreesd. Deze grote nauwkeurigheid werkt door in hele productieproces. Jans-Rat legt uit: “Handmatig konden we niet zo nauwkeurig slijpen. Daarom bestelden we de rubberen bodems pas als we de bakmaat wisten. De afmetingen daarvan mochten niet afwijken van wat we nodig hadden. Nu luistert dat niet meer zo nauw. De maatvoering van de rubberen delen die we geleverd krijgen mag best een halve mm afwijken. De machine freest het rubber toch wel exact op maat. Hiermee hebben we het berubberen van de bodems uit het kritiek pad gehaald. We kunnen de bodems eerder bestellen, wat meer rust in het werk en meer flow in het proces geeft.”

Spangemak

Om de beweegbare bodems goed op te kunnen spannen heeft Promas het bewerkingscentrum naast een vierde as voorzien van een hydraulisch tegencenter dat de rubberen bodem direct tegen de spanmal duwt en zo wordt opgespannen. “Door deze manier van meten en opspannen lever je wel wat cyclustijd in, maar voor de nauwkeurigheid en het spangemak is dit een uitstekende oplossing”, zegt Smeenk. “Een onervaren verspaner kan dit ook.”

Na de bewerking neemt de robot de aandrukker uit de machine en legt deze af in het meetgedeelte. Precies op de goede plek zodat elke aandrukker foutloos in de juiste vormbak wordt gemonteerd.

De cel is nu een aantal maanden in bedrijf en Jans-Rat en zijn medewerkers zijn meer dan tevreden. “De cel is vlot geïnstalleerd, netjes afgewerkt en functioneert boven verwachting. Na een dag waren we al aan het produceren. Deze automatisering maakt het werk aantrekkelijker en geeft ons extra capaciteit. Dat deze automatiseringsuitdaging zo goed is gelukt, smaakt naar meer. We zijn ook al bezig met het ontwikkelen van een oplossing om het demonteren van de vormbakken minder handmatig te maken. Zo komen we steeds een stapje verder.”

31

Eenmaal gemonteerd, worden de bodems in de carrousel gehangen, als aan een kapstok. De robot pikt ze één voor één op en plaatst ze via een positioneerstation in het bewerkingscentrum.

AI verandert fabrieken in slimme fabrieken

Kunstmatige intelligentie (AI) ligt op ieders lippen sinds de lancering van de ChatGPT-chatbot. Ook in de industriële productietechnologie maakt AI grote vorderingen. Hoe dat er in de praktijk uit kan zien is van 18 tot 23 september te zien op EMO Hannover 2023. Onder de noemer "Innovate Manufacturing" zal de beurs tal van oplossingen presenteren, waarbij kunstmatige intelligentie een prominente plaats inneemt.

Kunnen productiemachines zichzelf echt optimaliseren? Kunnen ze leren van hun fouten? En is het voor hen mogelijk om kennis op te doen bij andere machines? Kunstmatige intelligentie kan dit allemaal mogelijk maken. Wanneer zelflerende productiemachines intelligent functioneren, leidt dit tot hogere productiviteit, lagere kosten, verbeterde kwaliteit en minder stilstand. "We hebben veel tijd besteed aan het optimaliseren van onze productietechnologieprocessen.

We willen nu hetzelfde doen in de digitale transformatie van de industriële productie", legt Markus Spiekermann uit, hoofd van de afdeling Data Economy aan het Fraunhofer Institute for Software and Systems Engineering ISST. "Kunstmatige intelligentie speelt een doorslaggevende rol bij het voldoen aan de nieuwe eisen. Want alleen door het gebruik van AI-methoden kan een hoge mate van automatisering worden bereikt."

32

EMO 2023 laat onder de noemer "Innovate Manufacturing" tal van AI-oplossingen zien voor productiegerelateerde problemen (foto: PTW Darmstadt)

Voorspellend onderhoud voor draaibanken

Op de EMO in Hannover presenteren talloze bedrijven apparatuur, systemen en componenten die de productie kunnen optimaliseren door gebruik te maken van op gegevens gebaseerde modellen. Zo geeft machinebouwer J.G. Weisser Söhne inzicht in de toekomst van metaalbewerking. De machinebouwer vertrouwt bijvoorbeeld op AI-modellen die voorspellend onderhoud van zijn draaibanken mogelijk maken. "Voorspellend onderhoud maakt gebruik van AI om te voorspellen wanneer een machine onderhoud nodig heeft om te voorkomen dat deze kapot gaat", legt Robin Hirt uit, CEO en oprichter van de in Karlsruhe gevestigde startup Prenode. Het softwarebedrijf helpt machinebouwers hun fabrieken uit te rusten met op maat gemaakte AI-gebaseerde functies. Moderne productiemachines kunnen zichzelf optimaliseren met behulp van kunstmatige intelligentie, zegt Hirt. "Ze gebruiken hiervoor meestal zogenaamde machine learning-methoden. Die stellen de machines in staat om patronen en correlaties in de productiegegevens te herkennen en hier automatisch verbeteringen uit af te leiden. In veel gevallen is het voor hen ook mogelijk om van fouten te leren en kennis van andere machines over te nemen.”

Voor het trainen van het machine learning-algoritme maakt Prenode gebruik van de gefedereerd leren techniek, omdat de gegevens die van een enkele draaibank worden verkregen vaak onvoldoende zijn als basis voor een nauwkeurig AI-model. Gefederaliseerd leren vergemakkelijkt de ‘training’ van een gemeenschappelijk AI-model, met gegevens die in gedecentraliseerde vorm zijn opgeslagen, maar zonder directe uitwisseling van gegevens. De individuele gegevens blijven dus op de betreffende machines staan en hoeven niet centraal op één plek te worden opgeslagen (zoals in de cloud van de

machinefabrikant).

De AI-modellen gebruiken lopende draaibankgegevens om de huidige status van de installatie in te schatten en sturen dit vervolgens door naar het bedienend personeel. Hiervoor worden deep learning neurale netwerken gebruikt.

Geoptimaliseerd verspanen

Een nieuwe methode die gereedschapsslijtage analyseert bij bewerkingsprocessen zoals boren of frezen, is ook gebaseerd op kunstmatige intelligentie. Het is belangrijk om duur gereedschap zo lang mogelijk te kunnen gebruiken. Daarom is het ook cruciaal om de resterende levensduur nauwkeurig te kunnen schatten. Gereedschapsbreuk of zelfs schade aan de bewerkingsmachine, moeten koste wat het kost worden voorkomen. Tot nu toe werden deze doelstellingen opgelost door de gereedschappen voortijdig te vervangen na een bepaald aantal bewerkingen (op basis van ervaring) om kwaliteitsverlies of zelfs dure stilstandtijden door gereedschapsbreuk te voorkomen. Het vervangen van gereedschap is echter duur en tijdrovend, en daarom loont het om de wisselcycli te optimaliseren. Dit is waar AI om de hoek komt kijken. Onderzoekers van de Technische Universiteit van Kaiserslautern hebben een methode ontwikkeld die het systeem ‘traint’ met behulp van echte proces- en meetgegevens om een betrouwbare voorspelling van de slijtagetoestand te krijgen en zo snijprocessen te optimaliseren. In de praktijk werkt het als volgt: Procesgerelateerde parameters moeten eerst geïdentificeerd worden om de slijtagetoestand van snijgereedschappen te kunnen voorspellen. Deze omvatten de verschillende bewerkingskrachten, trillingen van de machine en het benodigde vermogen van de machine-assen. Er worden

Maakbedrijven die geïnteresseerd zijn in productie gerelateerde AI kunnen zich op de EMO laten informeren op de stand van draaibankproducent Weisser (Hall 11, Stand E64). (foto: J.G. Weisser Söhne)

33

Metaal bewerken en reinigen volgens Grade 1 & 2 reinheid? +31 113 573 220 sales@fens.nl www.fens.nl De combinatie tussen BECHEM Avantin 451 en deconex HPC garandeerd deze reinheid

gegevens verzameld van continue metingen van het gereedschap en het werkstuk. De grootste uitdaging is dan om correlaties te identificeren in de verzamelde gegevens. Om dit te bereiken trainen de onderzoekers het AI-ondersteunde systeem. Dit maakt gebruik van machine learning-methoden om mogelijke patronen te detecteren en conclusies af te leiden over de staat van slijtage. Het moet ook kunnen voorspellen welke procesparameters bedrijven moeten gebruiken bij specifieke snijprocessen om het gereedschap gedurende een bepaalde levensduur betrouwbaar in gebruik te houden.

Patronen zoeken

De gegevens waaruit het systeem van de Technische Universiteit van Kaiserslautern moet leren, worden verzameld bij vijf partnerbedrijven - waaronder zowel wereldwijde spelers als kleine en middelgrote ondernemingen. Er worden verschillende varianten uitgeprobeerd met betrekking tot bijvoorbeeld gereedschap- en materiaaltypes of procesparameters. Zo wordt een brede database verzameld over de hele levensduur tot en met het falen van het gereedschap. Kunstmatige intelligentie is volgens de onderzoekers al behoorlijk intelligent, maar nog verre van perfect. De processen zijn te verschillend in de individuele use-cases. Machine learning ondersteunt daarom de beslissing om het gereedschap te vervangen. Het doel is om het systeem steeds beter te maken door middel van zogenaamd transfer learning. Hierbij wordt kennis van eerder geleerde gerelateerde taken gebruikt om modellen voor machinaal leren sneller te trainen voor nieuwe (maar gerelateerde) taken.

Laagdrempelige AI

Toch zijn in het geval van industriële productie de voordelen van kunstmatige intelligentie niet altijd duidelijk, vooral voor kleine bedrijven. Veel bedrijven maken zich zorgen over het overhandigen van hun productiegegevens voor diepgaande analyse door computers. Voor productiebedrijven die nog onzeker zijn over de toegevoegde waarde van AI, is het IIP-Ecosphere project gestart. Dit project, waaraan het Fraunhofer Institute for Software and Systems Engineering (Fraunhofer ISST) meewerkt, is bedoeld om laagdrempelige toegang te bieden tot leveranciersonafhankelijke AI-oplossingen voor complexe productieproblemen. Het doel van het project is om een toegankelijk ecosysteem op te zetten om het gebruik van AI in de productie te bevorderen.

Markus Spiekermann, hoofd van de afdeling Data Economy aan het Fraunhofer Institute for Software and Systems Engineering ISST, legt uit: “Kunstmatige intelligentie gedijt bij het netwerken van kennis. De zogenaamde AI-oplossingencatalogus wordt bijvoorbeeld ontwikkeld als onderdeel van het IIP-Ecosphere-project. Dit is een platform voor het ontdekken en analyseren van bestaande AI-oplossingen voor productiegerelateerde problemen." Naast het vergemakkelijken van de toegang tot informatie over bestaande oplossingen, biedt de catalogus gerichte filters op basis van usecases en toont het de toegevoegde waarde van de oplossingen. "Individuele AI-toepassingen kunnen vervolgens direct worden geïmplementeerd met behulp van het open-source IIoT-platform dat ook in het project is ontwikkeld", zegt Spiekermann.

35

W

Ook Trumpf maakt gebruik van kunstmatige intelligentie. De Sorting Guide helpt bij het sorteren van geproduceerde onderdelen om het machinegebruik te verhogen. De Sorting Guide is een cameragebaseerd hulpsysteem dat gebruik maakt van gedecentraliseerd machinaal leren. De belangrijkste onderdelen van het AIsysteem zijn een hoge-resolutiecamera en intelligente software voor beeldverwerking. Naast AI laat Trumpf ook oplossingen zien voor Additive Manufacturing op EMO 2023 (Hall 9, Stand G22). (foto: Trumpf)

Alles over industrieel reinigen

GRADE 2 GRADE 4

GRADE 2 GRADE 4

ISO KLASSE 5

ISO KLASSE 5