In deze editie o.a.:

• High-end verspanen krijgt boost bij Kuyer Metaal

• Mate van digitalisering nog onder de maat. AMB geeft oplossingen.

• Niche al 50 jaar succesformule voor Kusters Goumans

• De constante zoektocht naar de perfecte spaan

• High-end verspanen krijgt boost bij Kuyer Metaal

• Mate van digitalisering nog onder de maat. AMB geeft oplossingen.

• Niche al 50 jaar succesformule voor Kusters Goumans

• De constante zoektocht naar de perfecte spaan

HEEFT U EEN UITDAGING?

Wij hebben een alles in 1 oplossing voor uw project.

Wij ontwikkelen samen met HORN speciaal gereedschap.

met uw specifieke behoeften en eisen, gereedschap op maat.

uw werktekeningen kijken en wij zoeken voor u naar de beste oplossing.

Optimalisatie leidt tot kortere bewerkingstijden, waardoor meer werkstukken in minder tijd kunnen worden geproduceerd.

Nauwkeurigere bewerkingen resulteren in betere productkwaliteiten en verminderen de behoefte aan nabewerkingen.

Het verminderen van uitval, gereedschapsslijtage en energieverbruik draagt bij aan kostenbesparingen.

Het verbeteren van het productieproces kan uw bedrijf onderscheiden in een competitieve markt.

Vraag nu onze specialisten naar HORN Specials en verbeter uw project met maatwerk gereedschap van topkwaliteit!

Sportliefhebbers konden afgelopen zomer hun geluk niet op met het WK-voetbal, de Tour de France en de Olympische Spelen. Wereldrecords werden verbroken en atleten stegen boven hun persoonlijke prestaties uit. Het was ontzettend mooi om naar te kijken, maar het valt allemaal in het niet bij de prestaties die ons in week 36 staan te wachten. Dan bezoek ik namelijk de AMB in Stuttgart, waar ik tien hallen met een bruto beursoppervlak van 120.000 m2 zal doorkruisen op zoek naar de nieuwste noviteiten tussen de meer dan 1.200 exposanten. En dat in slechts twee dagen! Over een topprestatie gesproken…

Van 10 t/m 14 september wordt de vakbeurs AMB in Stuttgart weer het epicentrum van de metaalbewerking. Dit jaar draait alles om de nieuwste ontwikkelingen op het gebied van gereedschapsmachines, productiesystemen, automatiserings- en digitaliseringsoplossingen. In deze editie van VerspaningsNieuws hebben we al een behoorlijk aantal AMB-highlights benoemd, die zeker de moeite waard zijn om op de beurs te bekijken. En dit is slechts een fractie van wat er allemaal te zien zal zijn. Er staan dit jaar namelijk veel (wereld) primeurs op ons te wachten. Daarmee lijkt het alsof de AMB meer nieuws heeft te melden dan de EMO in Hannover vorig jaar, die puur kijkend naar het aantal

innovaties stiekem een beetje tegenviel. Technische innovaties, dat willen we natuurlijk zien.

Naast nieuwe machines en gereedschappen zijn er ook een aantal thema’s die interessant zijn op de AMB. Zo hoor en lees je veel over kunstmatige intelligentie in de maakindustrie. Veel van deze informatie is vooral door marketing gedreven omdat het een hot topic is, maar toch is het een onderwerp dat in de toekomst een belangrijke rol kan gaan spelen in de productietechnologie. Hoe dit er uit gaat zien en welke ontwikkelingen en oplossingen er tegenwoordig al zijn, probeer ik op de AMB te ontdekken. Meer hierover in de volgende editie van VerspaningsNieuws.

Hoe dan ook wordt de AMB weer de moeite waard om te bezoeken. En lukt het niet om helemaal naar Stuttgart af te reizen? Dan doet de Metavak het in oktober nog eens dunnetjes over. En uiteraard zijn we ook in november van de partij tijdens de Precisiebeurs. Genoeg prestaties te leveren dus dit najaar!

Tim Wentink t.wentink@54umedia.nl

VerspaningsNieuws, jaargang 4, editie 3, augustus 2024

VerspaningsNieuws is een onafhankelijk technisch en business vakblad voor ondernemers in de maakindustrie die verspanende technieken in hun productieprocessen toepassen of kunnen toepassen. Het biedt op journalistieke wijze zicht op ontwikkelingen in de wereld van verspaning waarbij ook hedendaagse thema’s zoals digitalisering, automatisering en robotisering natuurlijk niet zullen ontbreken. VerspaningsNieuws besteedt aandacht aan nieuws van en voor machine- en gereedschapleveranciers, toeleveranciers, OEMers, ingenieurs, technisch adviesbureaus en onderwijs- en onderzoeksinstellingen.

De lezerskring wordt gevormd door eigenaren, directeuren of leidinggevende functionarissen van bedrijven en organisaties die in de verspaning actief zijn. Afhankelijk van evenementen en diverse vakbeurzen zal de minimale oplage per editie 7.000 gedrukte exemplaren bedragen, aangevuld met een digitale oplage.

Abonnementen

Opgeven nieuwe abonnementen:

T: +31 (0)55 360 10 60

E: info@54umedia.nl

Uitgeverij/redactie-adres

54U Media BV

Tweelingenlaan 51

7324 AP APELDOORN

T: +31 (0) 55 360 10 60

E: info@54umedia.nl

I: www.54umedia.nl

Redactie

Tim Wentink

E: t.wentink@54umedia.nl

Advertentie-exploitatie

Vincent Span

T: +31 (0)55 360 62 27

M: +31 (0)6 511 93 408 E: v.span@54umedia.nl

Harold Draaijer

T: +31 (0)55 360 64 20

M: +31 (0)6 51 19 31 32

E: h.draaijer@54umedia.nl

Alle advertentiecontracten worden afgesloten conform de Regelen voor het Advertentiewezen, gedeponeerd bij de rechtbanken in Nederland (exemplaar op aanvraag kosteloos verkrijgbaar).

Vormgeving en opmaak

Rijnier van Kesteren

Drukkerij

Senefelder Misset, Doetinchem

Materiaal

Aanleveren materiaal volgende editie: uiterlijk 21 oktober 2024. Editie 4, jaargang 4 van VerspaningsNieuws verschijnt in november 2024.

Copyright

Niets van deze uitgave mag worden overgenomen, tenzij met uitdrukkelijke schriftelijke toestemming van de uitgever.

VerspaningsNieuws.nl

Dit zijn de slijpinnovaties van 2024

Kort Nieuws 39 Column Jan Willem Mollema

‘Snuffelmultitasker’ van DN Solutions maakt zijn opwachting op AMB 28 Niche al 50 jaar succesformule voor Kusters Goumans

Futuretec coöperatie brengt slimme fabriek in de praktijk

Schets gereedschapspaden met behulp van VR en AI

Hoe kan de EU de kracht van industriële automatisering benutten?

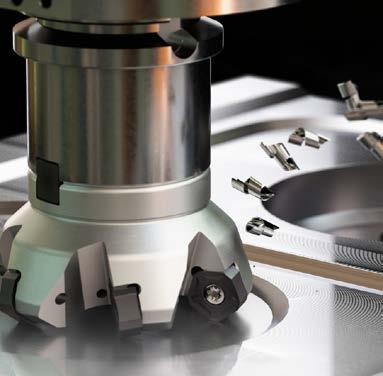

YG1 introduceert nieuw vlakfreesgereedschapssysteem

De constante zoektocht naar de perfecte spaan

59 Test hyperMILL 2024 op AMB 2024

60 Automatisering begint bij een betrouwbaar proces

63 Mazak legt nadruk op productiviteit en duurzaamheid

64 Exakt Fijnmechanika focust op complex fijnmechanisch langdraaiwerk

68 Verspanende gereedschappen worden duurzaam en 3D-geprint

71 Grob breidt uit in het grote segment

73 Een duurzaam proces begint al bij de gereedschapshouder 76 Nieuwe generatie Hermle’s klaar voor de toekomst

78 Fastems richt volledige Automation Hub in op AMB

79 Laserprecisie in texturering en gravering 80 Productnieuws

82 FenS focust op toekomstbestendige koelsmeermiddelen

Lees verder op pagina 56.

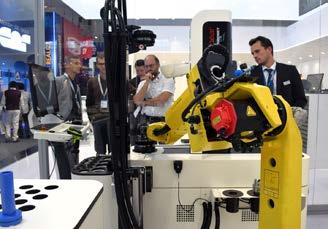

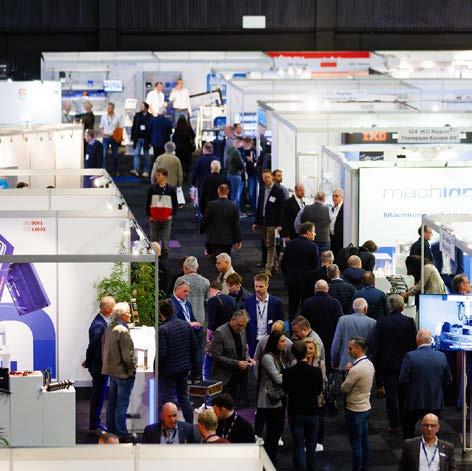

De AMB is na de EMO één van de belangrijkste beurzen voor de verspanende maakindustrie. Veel primeurs op het gebied van machinetechnologie, automatiseringsoplossingen en software-innovaties worden hier gepresenteerd.

De zomervakantie is ten einde. Een mooi moment om vooruit te blikken op de komende maanden. Met verschillende belangrijke beurzen in het vooruitzicht, hebben verspaners veel om naar uit te kijken. Van 10 tot en met 14 september vindt de AMB in Stuttgart plaats. Aansluitend volgt de METAVAK in Gorinchem van 1 tot en met 3 oktober. Tot slot kunnen we op 13 en 14 november de Precisiebeurs bezoeken.

We trappen het najaar af met de AMB in Stuttgart. Deze beurs is uitgegroeid tot misschien wel een van de belangrijkste beurzen in Europa voor verspaning. Met een breed scala aan exposanten en bezoekers uit de hele wereld, biedt deze beurs een uitstekende gelegenheid om in contact te komen met pioniers binnen de industrie.

Automatisering en digitalisering zijn een van de belangrijkste thema’s deze editie. Dit wordt nog altijd gedreven door het overkoepelende thema ‘Industrie 4.0’, waarbij slimme fabrieken als het nieuwe ideaal worden gezien. De focus tijdens de beurs ligt op het verbeteren van productie-efficiëntie. Veel exposanten zullen automatiseringsoplossingen, geavanceerde CNC-machines en volledige productielijnen demonstreren die gelinkt zijn aan industriële IoT-platforms. Dit betekent voor bezoekers dat ze kunnen ervaren hoe processen beter gestroomlijnd kunnen worden, met als doel een hogere productiviteit zonder concessies te doen aan de kwaliteit. Op de AMB kunnen we ook zien hoe digital twins, augmented reality en data-analyse tools productieprocessen kunnen optimaliseren. Dit helpt niet alleen om concurrerender te worden, maar ook om nauwkeuriger te voorspellen en te plannen, waardoor er beter ingespeeld kan worden op het complete proces.

Duurzaamheid is een ander hoofdpunt van de beurs. Energie-efficiënte machines en milieuvriendelijke productieprocessen worden steeds belangrijker. Diverse lezingen en workshops bieden inzicht in hoe maakbedrijven hun ecologische voetafdruk kunnen verkleinen door middel van nieuwe technologieën.

Laagdrempelig netwerken

Van 1 tot en met 3 oktober vindt de METAVAK plaats in Gorinchem. Deze laagdrempelige netwerkbeurs biedt een uitstekende gelegenheid voor fabrikanten en leveranciers om elkaar te ontmoeten, kennis uit te wisselen en nieuwe zakelijke relaties op te bouwen. Een van de

sterke punten van de METAVAK is de informele en toegankelijke sfeer. Dit maakt het makkelijker om nieuwe contacten te leggen en bestaande relaties te versterken. Hoewel de METAVAK minder grootschalig is dan de AMB, biedt het nog steeds een goed overzicht van recente innovaties. Hier zien we bijvoorbeeld verspanende gereedschappen en toebehoren, laagdrempelige automatiseringsoplossingen, de laatste trends in koelsmeermiddelen en softwareoplossingen voor productieoptimalisatie.

Het Summum van Hightech

De Precisiebeurs, op 13 en 14 november, is een begrip binnen de hightech industrie.

Deze beurs staat bekend om zijn focus op precisietechnologieën en biedt een podium aan bedrijven die zich specialiseren in extreem nauwkeurige bewerkingen en productieprocessen. Tijdens de Kickoff van de Precisiebeurs medio juni werd duidelijk dat de beurs er zoals gewoonlijk weer uitstekend voor staat. Met zo’n 350 exposanten is de beurs volledig volgeboekt en hiermee verwacht precisiebeurs zo’n 5.500 vakspecialisten uit de hightech metaalsector aan te trekken. Speciale aandacht dit jaar gaat uit naar de internationale bezoeker.

Tijdens de vorige editie in 2023 werd al duidelijk dat de interesse in de Precisiebeurs niet beperkt blijft tot de Nederlandse grenzen, maar

Schijndel dr aadrolspecialist

Reinders Schijndel is expert in hoogwaardig draadrollen. Door ons veelzijdig machinepark zijn we in staat snel en flexibel in te spelen op uw wensen.

Wij richten ons op kleine tot middelgrote series (tot ca. 5000 stuks). Daarbij verzorgen we het complete traject van materiaal leveren, desgewenst met materiaal certificaat, verspanen, draadrollen, harden en conservering, tot en met meetrapportage op maat.

Edisonweg 2 | 5482 TJ Schijndel, Nederland | 073 - 549 3593 | www.reindersschijndel.nl

internationaal wordt gedragen. De beurs mocht professionals uit Japan, Hongarije, Zwitserland en de Verenigde Staten begroeten. Dit jaar gaat Mikrocentrum, de organisator van Precisiebeurs, de beurs internationaal nog meer onder de aandacht brengen. Bart Kooijmans van Mikrocentrum vertelt: “Wat de Nederlandse fijnmechanische industrie voor onder andere ASML doet, kunnen ze natuurlijk ook voor internationale hightech bedrijven. Daarom zetten we de Precisiebeurs dit jaar met het thema ‘International Cooperation’ internationaal op de kaart. Naast een uitgebreide marketingcampagne zullen we gedurende de beurs diverse interessante activiteiten organiseren om bezoekers te trekken.”

Hoewel de verschillende activiteiten nog niet helemaal zijn vastgelegd zijn er al wel een aantal interessante ideeën concreet. Zo staat er een internationale ‘Meet & Match’ op de planning, kunnen we een International ‘Collectives Area’ verwachten, worden er ‘Crossover Presentations’ gehouden én zal er een ‘International Precision Conference’ worden georganiseerd. “Onze exposanten en alle (internationale) bezoekers krijgen een heel mooi programma voorgeschoteld”, aldus Kooijmans.

De Precisiebeurs zal verschillende stappen zetten om de hightechsector, die van cruciaal belang is voor zowel de Nederlandse industrie als de economie, verder te versterken. Het tweedaagse event, gehouden in de Brabanthallen in Den Bosch, zal zich richten op kennisdeling, het verbinden van de gehele keten, betrokkenheid vanuit het onderwijs en het aangaan van nieuwe

samenwerkingen. Bezoekers krijgen de kans om experts te ontmoeten en oplossingen te ontdekken op het gebied van onder andere mechatronic engineering & systems, metrologie, vacuüm- en reinigingstechnieken, microverwerking & beweging, laser- & fotonicatechnologie en productie voor hoge precisie. Zo speelt de beurs in op de meest relevante thema’s binnen de precisietechnologie, waarbij alle essentiële aspecten samenkomen. Kooijmans: “De kracht van Precisiebeurs is het gespecialiseerde aanbod. Exposanten moeten echt iets laten zien wat gerelateerd is aan precisietechnologie. Bedrijven in de hightechsector kopen uiteraard ook poetsdoeken, maar die willen we niet op de beurs hebben. Daar komen bezoekers niet voor. Exposanten moet echt toegevoegde waarde bieden.”

Netwerkarena, kennisprogramma en Precision Conference Ook dit jaar zal er een Netwerkarena zijn op de Precisiebeurs. Tijdens dit initiatief kunnen experts van onder andere educatie, brancheverenigingen en andere kennisinstellingen met elkaar in gesprek over de diverse toepassingen van precisietechnologie. De Netwerkarena wordt aangevuld met een uitgebreid kennisprogramma om kennisdeling in de breedste zin van het woord te faciliteren. Het kennisprogramma zal een scala aan keynotes en lezingen bevatten met onderwerpen die aansluiten bij de precisietechnologie waardeketen. Daarnaast wordt dit jaar de Precisiebeurs uitgebreid met de International Precision Conference op 12 november bij Mikrocentrum in Veldhoven. Deze conference fungeert als opmaat naar de Precisiebeurs om internationale samenwerking en kennisdeling te bevorderen.

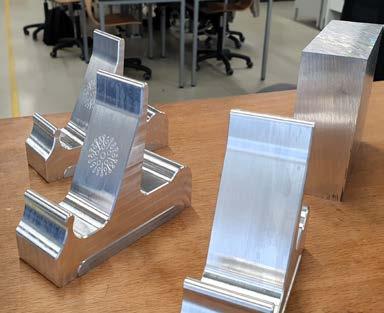

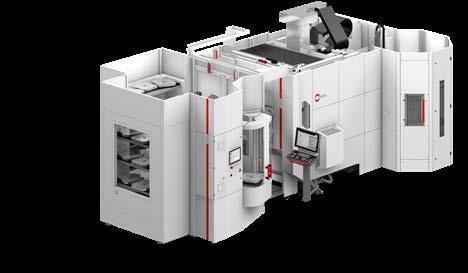

Kuyer Metaal in Nijkerk heeft nog niet zo lang geleden een grote stap voorwaarts gezet door de aanschaf van hun eerste vijfassige freesmachine, de Matec 30HV. Met deze machine die over een grote Z-as beschikt wil Kuyer Metaal het verspaningsproces naar een hoger niveau tillen en daarmee de nauwkeurigheid en productiviteit verbeteren.

Kuyer Metaal is een veelzijdig metaalbewerkingsbedrijf dat zich gespecialiseerd heeft in verschillende disciplines. Hun expertise strekt zich uit van plaatbewerking, gecertificeerd laswerk, constructiewerk tot aan gespecialiseerde verspaningsopdrachten. De toeleverancier werkt daardoor voor veel verschillende sectoren en industrieën. Het merendeel (60%) van hun productie is gericht op de defensie-industrie die de laatste jaren een sterke opmars heeft gemaakt. Daarnaast is de bouwsector (10%) en de productie van onderdelen voor trams, treinen, en metro’s (10%) een belangrijke afzetmarkt voor Kuyer Metaal.

High-end verspaning

Het bedrijf heeft een sterke reputatie opgebouwd in zwaar gecertificeerd laswerk, wat vijf jaar geleden nog hun kernactiviteit vormde. Door een nieuwe strategische doelstelling is Kuyer

Metaal gestart met het moderniseren van de productiefaciliteit, zodat het ook op het gebied van verspaning een grotere rol kan gaan spelen. “We positioneren ons als een producent van producten met toegevoegde waarde in plaats van als een low-budget producent met hoge omzetten. We zijn gespecialiseerd in kleine series van gemiddeld 25 stuks, vaak met lange contracten en terugkomende orders. Om ook op het gebied van verspaning kwalitatieve high-end werkstukken te kunnen leveren die voldoen aan hoge nauwkeurigheden en krappe toleranties, zijn we gestart met het moderniseren van de verspaningsafdeling. Het gevolg is dat we hebben geïnvesteerd in een hoogwaardige vijfassige Matec 30HV”, vertelt directeur Arnoud Aalten.

De eerste vijfasser

Met de introductie van de Matec 30HV, de eerste vijfassige freesmachine binnen het bedrijf, is Kuyer

Metaal nu in staat om efficiënter en nauwkeuriger te werken. "We hadden voorheen alleen drieassige freesmachines in gebruik. Hoewel onze ervaren verspaningsspecialisten hier hele mooie resultaten mee wisten te behalen, was er op het gebied van efficiëntie en nauwkeurigheid nog veel te winnen. Met een drie-asser moet je immers vaker omspannen om een werkstuk compleet te kunnen bewerken. Dit is niet alleen tijdrovend, je verliest bij elke omspanning ook een beetje nauwkeurigheid. Vandaar dat een vijfasser hoog op de wensenlijst stond", vertelt Marcel Koopman, Operations Manager bij Kuyer Metaal.

Grote Z-as

Omdat Kuyer Metaal nog geen ervaring had met vijfassig frezen, hebben ze uitgebreid onderzoek gedaan en verschillende machinemerken met elkaar vergeleken. Uiteindelijk is de keuze gevallen op de Matec 30HV. Volgens Koopman

heeft deze vijfasser enkele specifieke kenmerken die hem onderscheiden van de concurrentie. Zo beschikt de machine over een Y-as van 825 mm en een grote Z-as met een bereik van 1.100 mm. “De andere merken die we in de vergelijking hebben meegenomen hadden een kleinere bewerkingsruimte in de Z-as. Hierdoor zouden we te weinig ruimte hebben tussen het bed en de spil om onze werkstukken in één opspanning vijfassig te kunnen bewerken”, zegt Aalten.

Hans Blomen, directeur van Limas en leverancier van Matec, vult aan: “Bij vijfassig verspanen moet je rekening houden met de minimale horizontale afstand van de hartspil boven de tafel. Om een werkstuk vijfassig te kunnen bewerken moet je het werkstuk al minimaal met deze afstand ophogen om het werkstuk volledig rondom te kunnen bewerken. Je levert daardoor in de Z-richting al veel bewerkingsruimte in.” Met een

bereik van 1.100 mm in de Z-as biedt de Matec 30 HV dus meer ruimte om grotere werkstukken vijfassig te verspanen. Deze ruimte wordt nog eens vergroot door de afstand van slechts 175 mm tussen de hartspil en de tafel.

Om over het volledige bereik van de Z-as een hoge nauwkeurigheid te kunnen realiseren, heeft Matec de machine uiterst stabiel ontwikkeld. Voor Kuyer Metaal was dit een belangrijk voordeel. Koopman: “Een bewerking die we regelmatig uitvoeren is het horizontaal boren met een 60 mm boor. Dit doen we ook in roestvast staal en pantserstaal. In deze situatie komt er enorm veel kracht op de constructie te staan. De Matec is zo stabiel gebouwd dat we zelfs in dit soort situaties een hoge nauwkeurigheid kunnen waarborgen.”

Aalten voegt toe. “Je ziet ook gewoon aan alles dat de machine constructief degelijk gebouwd

is. Het machineframe is robuust, het heeft een breed onderstel met drie zware geleidingen in de X-as, de Z-slede is over gedimensioneerd met drie loopschoenen per zijde en de uitlading is door de open constructie zo kort mogelijk gehouden. Dit alles draagt bij aan de zeer hoge stabiliteit.”

Kuyer Metaal heeft gekozen voor een spindel met een vermogen van 52 kW en een draaimoment van 230 Nm. Het machineconcept is echter stabiel genoeg om ook uitgerust te kunnen worden met spindelvermogens tot 120 kW. Matec bouwt dit machinetype met een y-as bereik tot 1.630 mm. “Veel machinebouwers ontwikkelen hun machines zo dat ze eenvoudiger te transporteren zijn. Matec doet dat niet. Zij ontwikkelen de machine juist op basis van prestaties. Voor ons als leverancier brengt dat voor het vervoer soms wat uitdagingen met zich mee, maar de klant profiteert van een hele stabiele machine”, zegt Blomen.

De Matec 30 HV wordt standaard al heel compleet geleverd. Kuyer Metaal heeft de machine verder uit laten rusten met een 3D-meettaster, een Blumlaser voor breukdetectie, een luchtfiltersysteem, hogedrukkoeling en een bandfiltersysteem. Met deze systemen kan er proceszeker geproduceerd worden, ook in de onbemande uren.

Werkvreugde en kwaliteit

Hoewel de verspaanspecialisten van Kuyer Metaal nog geen ervaring hadden met vijfassig frezen en met de Heidenhain besturing, was de nieuwe Matec 30HV toch binnen drie dagen naar installatie operationeel. Na een maand hadden ze zelfs de machine volledig onder de knie. “De installatie verliep vlekkeloos en de werkvreugde onder het personeel is ontzettend gestegen door de besturingsefficiëntie, de mogelijkheden van vijfassig verspanen en de manier waarop de spanen worden afgevoerd. Dit is bij Matec veel beter ontwikkeld dan we gewend waren”, zegt Aalten. Ook Koopman is enthousiast over de machine en dan met name op het gebied van nauwkeurigheid. “We hebben al diverse werkstukken gemaakt die qua nauwkeurigheid aan best strenge eisen moesten voldoen. Over een afstand van twee meter behalen we gemakkelijk een nauwkeurigheid van een honderdste. Dat geeft de mogelijkheid om in de toekomst nog meer high-end verspaanwerk aan te nemen.”

Volgens Blomen wordt de nauwkeurigheid verkregen door enerzijds de genoemde stabiliteit van de machine en anderzijds door de perfecte haaksheid van de assen. “Matec besteedt veel tijd en energie om de basis van de machine perfect uit te lijnen. Dat betekent dat de machines minimaal met software wordt gecompenseerd. Hierdoor is een repeteernauwkeurigheid van ongeveer 3 micrometer op een afstand van twee meter realiseerbaar.”

De komende jaren zal Kuyer Metaal hun verspanende afdeling nog verder moderniseren. De volgende vijfasser zit al deels in de pijplijn.

“Zoals de zaken er nu voorstaan, is de mate van digitalisering bij verspanende bedrijven nog steeds extreem laag en wordt deze al dan niet gekenmerkt door geïsoleerde oplossingen.” Deze verklaring van een deelnemer aan een enquête onder exposanten op de AMB van dit jaar toont de perceptie van de fundamentele mate van digitale volwassenheid in de metaalverwerkende industrie. Omdat digitalisering een cruciale rol speelt voor de toekomstbestendigheid van maakbedrijven, zet AMB van 10 tot 14 september het thema nogmaals in de schijnwerpers.

Ondanks de duidelijke voorzichtigheid van veel gebruikers en mislukte pogingen om digitale platforms te creëren, zijn de onderwerpen Industrie 4.0 en Ilot anno 2024 geen onbekende onderwerpen in de machinebouw- en metaalverwerkende industrie. Alles wat nodig is om moderne concepten aan te pakken is beschikbaar. OPC UA of Umati bestaat al jaren als aangepaste, universele werktuigmachine-interface. En er is ook voldoende knowhow beschikbaar. Leveranciers van besturingstechnologie zoals Fanuc, Heidenhain en Siemens laten door dagelijks gebruik in aanverwante productieindustrieën al lang zien welke voordelen er mogelijk zijn met digitalisering. Tijdens de AMB in Stuttgart laten veel exposanten zien dat het omarmen van integrale digitaliseringsbenaderingen nu echt een must is.

Veerkrachtiger met digitale bedrijfsmodellen

Het in 2015 opgerichte bedrijf Evomecs Maschinen koppelt nu systemen en processen merkloos aan elkaar. Het in München gevestigde bedrijf beschouwt zichzelf als een drijvende kracht achter de digitalisering om het groeiende tekort aan geschoolde arbeidskrachten en de intensieve internationale concurrentie het hoofd te bieden. Bedrijven die er al in zijn geslaagd de juiste maatregelen te nemen zijn in de toekomst succesvoller en veerkrachtiger, omdat ze hun toegevoegde waarde kunnen uitbreiden naar digitale bedrijfsmodellen.

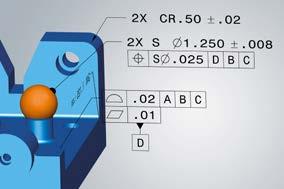

De Evomecs software suite integreert alle relevante elementen van een metaalbewerkingsbedrijf, bijvoorbeeld ERP-systemen, CAM-systemen, gereedschapsvoorinstelsystemen, gereedschappen, werkstukken, magazijnsystemen, CNC-machines en handmatige werkstations. Het ecosysteem wat hierdoor ontstaat genereert een grote hoeveelheid hoogwaardige data. Volgens Evomecs kan deze data worden gebruikt om het hele productieproces te optimaliseren en ook om datagebaseerde of datagestuurde bedrijfsmodellen te ontwikkelen. Evomecs is ervan overtuigd dat bedrijven moeten optimaliseren, automatiseren en dus ook digitaliseren, zeker met het oog op het toenemende tekort aan geschoolde arbeidskrachten. Met de software die Evomec op de AMB presenteert kan een waardevolle dataopslag worden gecreëerd die in principe de basis kan vormen voor een breed scala aan toepassingen, zoals kunstmatige intelligentie. De medewerkers van Evomecs in München werken momenteel aan concepten die data-analyses, procesoptimalisaties en planningsprognoses mogelijk maken, maar bijvoorbeeld ook spraakgestuurde aansturing van de productie faciliteert.

In het midden van een machine, in het verspaningsproces zelf, schuilt ook een groot optimalisatiepotentieel met digitale oplossingen. Modelleringen en simulaties optimaliseren de functionaliteit, maken hogere snijsnelheden en voedingen mogelijk en zorgen voor een langere standtijd van het gereedschap. De CAE (Computer Aided Engineering) specialist Third Wave Systems zorgt voor virtuele testomgevingen die tot minder downtime leiden en ‘trial & error’ testen overbodig maken. Tijdens AMB zal het bedrijf technische innovaties presenteren die de marktintroductietijden aanzienlijk verkorten. Bezoekers kunnen ervaren hoe een virtuele iteratie,

vergeleken met tests op de machine, zowel het aantal tests als het aantal fouten aanzienlijk vermindert. Dit leidt tot een gedegen ontwerp van het productieproces met de nadruk op ‘first time right’. Volgens het bedrijf zorgt de lagere hoeveelheid werk die nodig is voor handmatige nabewerking ervoor dat de looptijden van machines met 50 procent kunnen worden verminderd. Het Amerikaanse bedrijf krijgt deze feedback nu al uit de luchten ruimtevaart-, de auto- en de medische-industrie.

Machinebouwers zetten in op digitalisering

Ook bij Grob-Werke maakt digitalisering deel uit van de dagelijkse werkzaamheden. Volgens het bedrijf zal dit jaar tijdens de AMB de digitale gereedschapscyclus centraal staan. Dit is volgens Grob relevant om de stijgende productiekosten zinvol aan te pakken. De verantwoordelijke afdeling van het familiebedrijf uit Mindelheim (D) richt zich dit jaar daarom op de automatisering van gereedschapsgerelateerde processen. Dankzij een groot aantal samenwerkingsovereenkomsten met fabrikanten van gereedschapsmanagementsystemen en presetters biedt Grob gebruikers de mogelijkheid om substantiële kostenbesparingen te realiseren op het gebied van verspaningsgereedschappen. De onderliggende oplossing heet GRB4TDX en maakt digitalisering van de gereedschapscyclus gedurende de hele productie mogelijk, ongeacht de machinefabrikant. Volgens het bedrijf

is dit een essentiële stap in de richting van een efficiëntere productie.

Een andere machinebouwer legt naast hardware ook de nadruk op digitale innovaties. MTE, producent van onder andere bedfreesmachines, presenteert de SBM 8000-freesmachine op de beurs. Hoewel de machine een interessante verschijning is, gaat de aandacht juist uit naar de nieuwste Heidenhain TNC 7-besturingseenheid. Deze besturing beschikt over functies die zowel de efficiëntie als de productiviteit bij CNCbewerkingen kan verhogen. Omdat CAD/CAMgegevens soepel worden geïntegreerd, wordt het programmeren van werkstukken sneller en nauwkeuriger. Intuïtieve multi-touch bediening en de grafische gebruikersinterface maken het bedienen van de machine eenvoudiger en verbeteren de gebruikerservaring aanzienlijk.

Daarnaast beschikt de TNC 7-besturingseenheid over een aantal slimme functies, zoals bijvoorbeeld het automatisch aftasten van werkstukken en grafische ondersteuning bij het afstellen van opspaninrichtingen. Deze functies vereenvoudigen het instelproces en optimaliseren de werkprocessen. Het resultaat is volgens de leverancier een hogere efficiëntie en meer precisie.

De Siemens Groep richt zijn pijlers tijdens de AMB op de presentatie van de offline programmeertool SinuTrain. Deze virtuele CNC gedraagt zich precies zoals de echte CNC-machine. Volgens Siemens is dit interessant bij het vernieuwen en moderniseren van productiehallen. Het vervangen van oudere machines tijdens de productie kan bij een goede bezettingsgraad immers leiden tot knelpunten en vertragingen in het proces. In veel gevallen is er zo snel mogelijk een nieuwe machine nodig met een grotere capaciteit en hogere prestaties, maar is er feitelijk geen tijd om deze te vervangen. Dat komt omdat er vaak honderden CNC-programma's moeten worden overgezet van oude naar nieuwe besturingen. Met SinuTrain heeft Siemens een oplossing ontwikkeld waarmee de productie kan worden voortgezet als een bestaande machine wordt vervangen, in sommige gevallen zelfs zonder het productieproces te onderbreken. SinuTrain maakt gebruik van dezelfde Sinumerik Operateversie en dezelfde machinegegevens als in de overeenkomstige toekomstige machine. Hier

spreken we dus van een Digital Twin. Dankzij de Digital Twin kunnen de CNC-programma's vooraf zo goed mogelijk worden getest. De SinuTraingebruiker beschikt bovendien over exact dezelfde CNC-editors als in de machine. De bedieningsen programmeerkennis van de specialisten op de werkvloer kan daarom worden ingezet voor de werkvoorbereiding. Hierdoor komt de nieuwe machine vanaf de eerste dag exact overeen met het gedrag van de virtueel voorbereide machine. Een oplossing die niet mogelijk zou zijn zonder de Digital Twin.

Digitale concepten op AMB

De voorbeelden in dit artikel zijn slechts een paar benaderingen van digitaliseringsmogelijkheden in de metaalverwerkende industrie. Tijdens de AMB zullen exposanten veel meer voorbeelden presenteren. Digitale concepten zullen een terugkerend thema zijn op de beurs. Digitalisering in combinatie met werktuigmachines, besturingen en automatiseringsoplossingen drijven de industrie vooruit op de weg naar duurzamer en efficiënter produceren.

✓ DUURZAAM: IMPLEMENTATIE NIEUWSTE BESTURING ALTIJD MOGELIJK HOOGSTNAUWKEURIG

✓ STABIEL EN ONBEMAND 3- EN 5-ASSIG FREZEN ZELFS BIJ NAUWKEURIGE ONDERDELEN

✓ FREZEN, SLIJPEN ÉN METEN IN DE MACHINE

Zoller - Marktleider in het meten en voorinstellen van gereedschap

Zoller Tool Management Solutions voor compleet gereedschapbeheer

De laatste versie van Okuma’s CNCbesturing, gelanceerd in juni 2023, biedt een hoog gebruiksgemak, klimaatvriendelijkere mogelijkheden en betrouwbare bescherming tegen cyberaanvallen. Om deze reden rust Okuma steeds meer machineseries standaard uit met de OSP-P500 CNC-besturing. Tijdens de AMB in Stuttgart kunnen bezoekers deze besturing van dichtbij ervaren.

Met de recente ontwikkeling in de OSP-P500 CNC-besturing kan Okuma klanten ondersteunen met hun dagelijkse uitdagingen die voortkomen uit het groeiende tekort aan geschoolde arbeidskrachten en de toenemende vraag naar duurzame, energiezuinige productie. De CNCbesturing beschikt over een gebruiksvriendelijke interface en een reeks intelligente functies die zijn ontworpen om de cyclustijden te verkorten en het energieverbruik te minimaliseren. Bovendien zorgt de CNC-besturing voor een continue, veilige productie door middel van geavanceerde beveiligingsmaatregelen. Inmiddels worden veel machineseries van Okuma standaard al voorzien van de OSP-P500 CNC-besturing.

Van verticale tot horizontale vijfasser Bewerkingscentra die al enige tijd worden uitgerust met de OSP-P500 CNC-besturing behoren tot de vijfassige verticale GENOS M-5AXserie. Met een optimale prijs-prestatieverhouding, compacte footprint en bedieningsgemak dankzij de OSP-P500 is deze serie het ideale instapmodel voor het bewerken van een breed scala aan materialen.

Voor zeer complexe bewerkingen heeft Okuma nu de MU-VIII-serie uitgerust met de nieuwste besturing. Deze vijfassige bewerkingscentra zijn voorzien van een groot werkoppervlak dat ervoor zorgt dat zelfs zeer complexe werkstukken tot een diameter van 700 mm efficiënt kunnen worden bewerkt. Als onderdeel van de Green Smart Machines zijn deze bewerkingscentra ontworpen voor een emissiearme en energiebesparende werking en voorzien van ECO Suite Plus. Bovendien worden de beproefde

intelligente technologieën van Okuma, zoals het Thermo-Friendly Concept, gebruikt om maximale nauwkeurigheid en procesefficiëntie te garanderen.

Ook het horizontale MA-600HIII bewerkingscentrum is nu standaard voorzien van de OSP-P500 CNC-besturing. De combinatie biedt maximale snijprestaties, maatvastheid en nauwkeurigheid voor de productie van componenten voor spoorwegen, bouwmachines, de auto-industrie of de landbouwsector. Een duurzame en krachtige spil ondersteunt een

breed scala aan toepassingen. Dit is ook het geval bij het verticale MB-80V bewerkingscentrum. Deze machine is speciaal ontworpen om te voldoen aan de eisen van zware bewerkingen in combinatie met hele nauwkeurige bewerkingen. Dankzij de nieuwe versie van de CNC-besturing biedt de machine aanzienlijke productiviteitswinst bij het bewerken van middelgrote tot grote onderdelen.

Tot slot hebben de bewerkingscentra MB-46VII, MB-56VII en MB-4000H nu standaard beschikking over de nieuwe machinebesturing, terwijl andere machineseries later dit jaar zullen volgen.

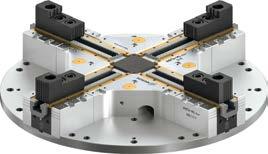

De ontwikkelingen bij machinebouwer Hyundai Wia gaan onverminderd door. Dit zien we terug in diverse nieuwe machines, waaronder het LM2200TTSYY multi-assige draaicentrum en de XM3100 Series multitasking machines. Hyundai Wia presenteert medio september de nieuwste highlights op de AMB in Stuttgart.

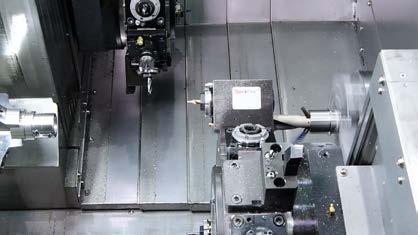

Hyundai Wia heeft met de LM2200TTSYY een multi-assig draaicentrum gelanceerd. De machine is uitgerust met dubbele spindels, revolvers en Y-assen. Dit maakt het draaicentrum bijzonder geschikt voor de compleetbewerking van werkstukken met complexe vormen. “Met de introductie van de Hyundai Wia LM2200TTSYY kunnen bedrijven zowel draaien als frezen combineren in één enkele opspanning. Dit zorgt voor een korter en efficiënter proces dat minder inbreng van de operator vergt. Daarmee is het draaicentrum zeer interessant voor de Nederlandse maakindustrie”, vertelt Werner Meijer, directeur van Dymato die de machines van Hyundai Wia in Nederland vertegenwoordigt.

Optimale productiviteit

Een uniek kenmerk van de LM2200TTSYY is de wigvormige Y-as constructie. Deze robuuste constructie zorgt voor een uitstekende stijfheid tijdens zware bewerkingen. De 45° schuine bedstructuur zorgt tevens voor verbeterde trillingsabsorptie en thermische stabiliteit. Dit maakt het mogelijk om stabiele en nauwkeurige bewerkingen uit te voeren. In tegenstelling tot eerdere machines met alleen een bovenste Y-as, is de LM2200TTSYY ook uitgerust met een laag gelegen Y-as, waardoor de mogelijkheden voor complexe Y-as bewerkingen aanzienlijk worden verbeterd. Zo is het mogelijk om dezelfde bewerkingen aan beide zijden van het werkstuk uit te voeren, wat resulteert in een aanzienlijke verkorting van de bewerkingstijd. De boven- en onder revolvers van het draaicentrum zijn uitgerust met krachtige

servomotoren en BMT-houders voor een hoge nauwkeurigheid. De revolvers bieden allebei plaats aan maximaal 24 gereedschappen, waarmee de veelzijdigheid voor het bewerken van complexe producten in één enkele opstelling wordt vergroot. Verder zijn de hoogwaardige spindels van de LM2200TTSYY uitgerust met een combinatie van dubbele kogellagers en hoekcontactlagers, wat zorgt voor optimale stijfheid. Om de productiviteit nog verder te verhogen kan het draaicentrum worden uitgerust met een stafaanvoer- en een productafvoersysteem, wat onbemand werken mogelijk maakt en leidt tot verbeterde efficiëntie.

Naast de LM2200TTSYY, heeft Hyundai Wia ook de XM3100 Series met 6, 7 en 9-assige multitasking machines geïntroduceerd. Deze machines zijn ontworpen om de productiviteit te maximaliseren door het gebruik van een freeskop en een laag geplaatste revolver. Dankzij deze combinatie kan de 3100 complexe werkstukken met hoge snelheid en nauwkeurigheid bewerken in slechts een opspanning. Het bed van de machine is ontworpen met behulp van de FEMmethode om thermische vervorming en trillingen te minimaliseren, wat resulteert in een hoge stabiliteit. Ook de compacte freeskop van de 3100 Series is een belangrijk kenmerk. De B-as is uitgerust met een hoge resolutie encoder, builtin spindel en een maximaal toerental van 12.000 min-1

Naast de freeskop is de 3100 serie uitgerust met een hoofd- en subspindel. Deze zijn tevens

voorzien van een built-in motor om trillingen en hitteproductie te minimaliseren tijdens hoge snelheidsbewerkingen. Beide spindels zijn voorzien van koelunits als standaardfunctie, wat zorgt voor een constante temperatuur en nauwkeurigheid. Een ander opvallend kenmerk is de mogelijkheid van een optionele revolver voor freesbewerkingen. Dankzij de laag gelegen revolver kan de productiviteit alsmede het aantal verschillende bewerkingen verder worden uitgebreid. Speciaal voor de stabiele en trillingsvrije bewerking van lange werkstukken, kan de 3100-serie ook nog eens uitgebreid worden met een NC-gestuurde bril voor de ondersteuning van het werkstuk. De 3100 serie is geschikt voor werkstuklengtes tot 1.540 mm en een maximale diameter van 660 mm.

Onbemand produceren

Net als de LM2200TTSYY kan de 3100-serie worden voorzien van diverse automatiseringsoplossingen. Om de onbemande uren in een geautomatiseerde productie optimaal te benutten, kan de machine worden voorzien van een extra gereedschapsmagazijn. Het ketting aangedreven systeem biedt plaats aan 40 tot 80 gereedschappen, wat de veelzijdigheid van de machine aanzienlijk verhoogt. Om de efficiëntie verder te verbeteren biedt Hyundai Wia het Machine Monitoring System (MMS). MMS is een cloud gebaseerd systeem voor het monitoren van machines en het verzamelen en analyseren van operationele gegevens. Met deze gegevens kunnen gebruikers het proces stapsgewijs optimaliseren.

“De nieuwe generatie van multitaskingmachines van Hyundai Wia sluit perfect aan bij onze slogan ‘Next Generation’ in de verspaning, zegt Meijer. Met Dymato richten we ons volledig op het totaalproces en multitasking vult daar een belangrijk deel van in.”

High Performance Frezen – maar wel duurzaam graag!

Sterke prestaties met de nieuwe

ProACT-Mill van CERATIZIT uit 99% secundaire grondstoffen

cts.ceratizit.com/nl/proact-mill

CERATIZIT is een groep van hightech bedrijven gespecialiseerd in gereedschappen voor de verspaningstechniek en hardmetaal toepassingen.

CERATIZIT is een groep van hightech bedrijven gespecialiseerd in gereedschappen voor de verspaningstechniek en hardmetaal toepassingen.

ceratizit.com

ceratizit.com

CERATIZIT Nederland B.V. Vijfhuizenberg 54 \ 4708 AL Roosendaal T. +31 165 52 3440 E. info-nl@ceratizit.com

Ontwikkeling en productie in Duitsland

Begin dit jaar verhuisde RoboJob naar een nieuw gebouw, waarmee het volop inzet op verdere groei. Medio juni kwamen tijdens de ‘Grand Opening’ meer dan 500 gasten uit binnen- en buitenland het nieuwe gebouw bewonderen. Voor de automatiseringsspecialist was dit een uitgelezen kans om een blik op de toekomst te geven met de onthulling van de RoboJob ‘Wall’.

RoboJob werd in 2007 opgericht door Helmut De Roovere en Luc De Ceuster. Sindsdien is het bedrijf snel gegroeid. Sinds 2010 installeerde de automatiseringsspecialist meer dan 1.700 robots in meer dan 30 landen. Om de verwachte toekomstige groei het hoofd te bieden, is RoboJob verhuisd naar een groter hoofdkantoor. Met het nieuwe gebouw – dat 5000 m² nuttige oppervlakte heeft – verdrievoudigt het bedrijf haar productiecapaciteit. “Dit nieuwe gebouw is er niet vanzelf gekomen. We hebben het voor een groot deel te danken aan onze klanten,” vindt De Roovere. “Er zijn heel wat klanten bij wie er al meer dan tien jaar een automatisering van RoboJob machines draaiende houdt. Het is dankzij het vertrouwen van deze bedrijven dat wij zover gekomen zijn en deze mijlpaal kunnen vieren.”

De RoboJob ‘Wall’

Hoewel het nieuwe gebouw natuurlijk het belangrijkste onderwerp van gesprek was tijdens de Grand Opening, ging de aandacht tijdens het event ook uit naar een compleet nieuwe oplossing van RoboJob. Met de gloednieuwe ‘Wall’ toonde het bedrijf welke visie het heeft op de Fabriek van de Toekomst. In

de showroom werd een muur opgetrokken van maar liefst zes meter hoog. Die muur werd opgebouwd uit modules van elk een meter breed. In elke module worden trays voorzien die gevuld kunnen worden met werkstukken, opspanmiddelen en gereedschappen. Een takelsysteem brengt deze trays naar laadstations, van waar robots de CNC-machine kunnen voorzien van de nodige opspanmiddelen, gereedschappen en grondstoffen.

De Wall is modulair opgebouwd, wat betekent dat ze kan variëren in hoogte en breedte. Op die manier kan de beschikbare ruimte op de werkvloer optimaal benut worden en kan de Wall functioneren als een centraal magazijn voor één of meerdere CNC-machines. De Wall kan manueel worden bevoorraad en ontladen, maar ook AMR’s (Autonoom Mobiele Robots) kunnen voor de bevoorrading zorgen.

Van de toekomst naar het heden

“Met de ‘Wall’ tonen we onze visie op de toekomst,” verduidelijkt De Roovere. “We zijn ons er echter heel bewust van dat niet alle bedrijven al zo ver zijn. Heel wat bedrijven hebben amper ervaring met automatisering, en dan is dit niet de oplossing die het meest voor de hand ligt.” Tijdens de AMB in Stuttgart, waar RoboJob medio september voor de zesde keer aan deelneemt, legt de specialist om die reden de focus op het heden. “Met Coby, Pallet-Load en onze Turn- en Mill-Assist Series beschikken we over betrouwbare, doorontwikkelde oplossingen die meteen inzetbaar zijn én die meteen ook impact hebben. Voor bedrijven die toch al een stap verder willen, kan je met de Tower al een pak meer autonomie creëren. Welke oplossing het meest geschikt is, hangt onder meer af van je werkstukken, machine en de ruimte op de werkvloer.”

Naast het verbeteren van de efficiëntie van bewerkingsmachines, proberen machinebouwers deze ook gebruiksvriendelijker te maken. Een van de manieren waarop dit gebeurt, is door dialoog gestuurde bedieningstechnologie, die de operator ondersteunt bij het uitvoeren van complexere taken. DMG Mori heeft om deze reden de Celos besturing uitgerust met Technology Cycles die specifieke programmeertaken vereenvoudigt.

Onlangs presenteerde DMG Mori tijdens een open huis in Veenendaal de voordelen van enkele Technology Cycles. Op een CLX 450 TC met Robo2Go automatisering werd onder andere de Multi Threading en Keyway Broaching Cycles gepresenteerd. Zoals alle Techology Cycles van DMG Mori, zijn deze bedoeld om geavanceerde programmering te vereenvoudigen. Het stelt gebruikers in staat om complexe programmeercycli direct aan de machine te programmeren. Ze stellen operators ook in staat om ter plekke aanpassingen aan programma's door te voeren. De Technology Cycles zijn geïntegreerd in de Celos-besturing van DMG Mori, waardoor gebruikers profiteren van een herkenbare en gebruiksvriendelijke interface.

Contourdraad in vijf stappen

Tijdens het open huis kwam de Multi Threading Cycle aan bod, waarmee in enkele stappen schroefdraad kan worden geprogrammeerd. De demonstratie liet zien hoe eenvoudig het is om unieke en complexe schroefdraadpatronen te creëren. De eenvoudige dialoog gestuurde interface leidt de operator stapsgewijs door het Multi Threading programmeerproces. Op basis van een vrij eenvoudige parameterinput, zoals draadvorm, grootte, spoed en het aantal draadgangen, realiseert de software de meest complexe draadcontouren. Aangezien een programma zonder speciale vaardigheden in

slechts vijf stappen kan worden aangemaakt, kan de programmeertijd aanzienlijk worden verkort. Volgens DMG Mori kan een programmering aan de machine (dus zonder CAD/CAM) die vroeger ongeveer drie dagen duurde, nu in 10 minuten worden voltooid. Een bijkomend voordeel is dat gebruikers aanzienlijk kunnen besparen

op gereedschap. Omdat met Multi Threading een contourdraad wordt gemaakt, voldoet een algemene rechte wisselplaat. Er zijn dus geen dure speciaal gereedschappen nodig.

Vereenvoudigde spiebanen

Naast Multi Threading werd tijdens het open

huis ook Keyway Broaching (spiebaansteken) gepresenteerd als Technology Cycle. Deze bewerking, die in de praktijk vaak als lastig wordt ervaren en daardoor veel tijd kost om te programmeren, wordt met behulp van de Technology Cycle aanzienlijk vereenvoudigd. Net als bij Multi Threading loodst de software de gebruiker in enkele stappen door het programmeerproces. Een bijkomend voordeel is dat de bewerkingstechnologie op de meeste universele machines van DMG Mori met een C-as ingezet kan worden.

“Deze Technology Cycles zijn erg interessant voor situaties waarbij er even snel een paar

eenvoudige delen gedraaid of gefreesd moeten worden,” merkt John Kooning, directeur van DMG Mori Nederland op. "Door features zoals speciale schroefdraad of een spiebaan, worden dit soort delen toch vaak eerst door een CAD/ CAM-programmeur geprogrammeerd. Dat kost extra tijd en is minder flexibel. Met de Technology Cycles kunnen dit soort onderdelen snel aan de machine geprogrammeerd worden en snel even tussendoor bewerkt worden. Dat is in sommige situaties echt een voordeel.”

Naast Multi Threading en Keyway Broaching biedt

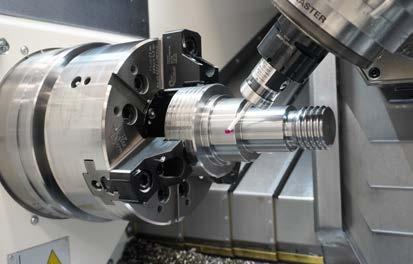

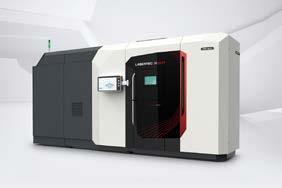

Medio juni heeft DMG Mori tijdens een open huis in Bielefeld (D) twee primeurs voorgesteld die van 10 t/m 14 september als highlight worden gepresenteerd tijdens de AMB in Stuttgart. Het betreft hier de universele CTX 750|2000 draaibank en de Lasertec 30 SLM 3rd Generation metaalprinter.

De eerste primeur die op de AMB in de spotlights zal staan is de CTX 750|2000. Deze universele draaibank is ontworpen voor de zeszijdige volledige bewerking van werkstukken tot een lengte van 2.040 mm. Met zowel twee spillen en een Y-as van 170 mm voor excentrisch frezen biedt de machine maximale flexibiliteit. Het werkgebied biedt plaats aan werkstukken met een diameter van 700 mm en een lengte van 2.040 mm. De draaibank is daarmee ideaal voor de productie van grote componenten en lange assen. De CTX 750|2000 kan eenvoudig worden geautomatiseerd, bijvoorbeeld met de Robo2Go Max, en kan naadloos worden geïntegreerd met het appgebaseerde Celos X-besturingssysteem met een 24-inch multi-touch display om de digitalisering te stimuleren. Op prestatievlak bereikt de hoofdspil snelheden tot 3.250 min-1 met een koppel van 1.975 Nm, terwijl de subspil snelheden tot 4.000 min-1 en 770 Nm haalt. De machine beschikt over het turnMASTER-spindelconcept met vier lagers, wat zorgt voor maximale stabiliteit en nauwkeurigheid. Geavanceerde

DMG Mori nog meer Technology Cycles aan. Maar liefst 28 cycles om precies te zijn. Een aantal interessante voorbeelden zijn Measuring Pro voor het programmeren van metingen op de machine, Chip Breaking voor het programmeren van een optimale spaanbreuk, Polygon Cutting voor het bewerken van polygonale vormen, Excentric Machining voor excentrische werkstukken en Interpolation Turning voor interpolatie draaien. Al deze Technology Cycles kunnen uitgevoerd worden op nagenoeg alle draaicentra en multitaskmachines van DMG Mori, zoals de CLX-, NTX- en NLX-serie.

Als grootste model uit de CTX-serie biedt de nieuwe CTX 750|2000 ruimte voor werkstukken tot 2.040 mm lang.

koelopties en een VDI 50-revolver met directe aandrijving zijn ook beschikbaar, waardoor de freesmogelijkheden voor veeleisende toepassingen worden verbeterd.

Derde generatie metaalprinter

Op de AMB zal DMG Mori ook de nieuwe Lasertec 30 SLM 3rd Gen presenteren. Deze nieuwe metaalprinter heeft een bouwvolume van 325 mm x 325 mm x 400 mm en een quad-laser werkgebied met volledige overlap. Hiermee wordt een hoge productiviteit behaald. Innovatief is de zogenaamde ‘drijvende proceskamer’, die vrij kan uitzetten zonder de optiek te beïnvloeden. Het geheel is gemonteerd op een stijf portaalframe. De afstand tussen de optiek en het poederbed is gekalibreerd ten opzichte van een referentieoppervlak, waardoor een constante afstand in de Z-as wordt gegarandeerd. Continue camerabewaking van het poederbedoppervlak minimaliseert verstoring en een optimaal smeltbad. De geoptimaliseerde gasstroom zorgt voor een consistente werking.

Verder zijn de rePLUG-units een interessant kenmerk van de Lasertec 30 SLM 3rd Gen. Deze maken snelle materiaalwissels mogelijk terwijl oxidatie en vochtophoping worden geminimaliseerd. Het gesloten systeem hergebruikt overtollig poeder in een inerte gasatmosfeer, waardoor de veiligheid en kwaliteit worden gegarandeerd. De bouwcontainer kan ook snel worden verwisseld, waardoor de efficiëntie wordt verbeterd.

In juni werd een bijzondere mijlpaal bereikt in Beek en Donk: Kusters Goumans vierde samen met medewerkers, klanten en leveranciers haar 50-jarig jubileum. De viering werd aangevuld met een kijkje achter de schermen. Grondleggers Henk Kusters en Rob Goumans, evenals de huidige directrice Birgit Goumans, waren aanwezig om het geheim achter hun succesformule te onthullen. Specialisatie in een aantal niches bleek hierbij de rode draad.

Kusters Goumans heeft haar wortels diep in de geschiedenis van de fijnmechanische industrie. Het bedrijf begon in 1970 toen Henk Kusters, gebruikmakend van de laatste spaarcenten, een draaibank aanschafte en in de schuur achter het huis startte met de productie van fijnmechanische onderdelen voor kleine bedrijven. In 1974 volgde de officiële inschrijving bij de Kamer van Koophandel. Rob Goumans, toen nog student aan de Technische Hogeschool, voegde zich in de weekenden bij Henk om te helpen. Zijn interesse in programmeren bleek cruciaal toen de eerste CNC-machine

werd aangeschaft; binnen korte tijd werd hij bedreven in het programmeren en bedienen ervan. Deze samenwerking leidde uiteindelijk in 1987 tot de oprichting van Kusters Goumans, welke sindsdien een gestage groei heeft doorgemaakt.

Een belangrijke specialisatie voor Kusters Goumans was en is nog altijd de bewerking van lood. Dit begon bescheiden met een pannetje op het vuur, totdat in 2010 een nieuw strategisch plan werd opgesteld dat nog meer gericht was op niches. Toen werd de productie van loodcomponenten voor medische en analytische apparaten verder geprofessionaliseerd. Tegenwoordig weet Kusters Goumans een nauwkeurigheidsniveau te bereiken in lood dat vrij uniek is in de markt. Met name de medische en optische industrie weten de toeleverancier daardoor goed te vinden. De loodcomponenten die Kusters Goumans produceert worden toegepast om straling af te schermen. In sommige gevallen gebeurt dit in vacuümomgevingen, wat technische uitdagingen met zich meebrengt vanwege de poreusheid van lood. Door nog altijd het lood in eigen huis te gieten in combinatie met de expertise op het vlak van loodbewerking en loodreiniging, heeft Kusters Goumans het proces zo ingericht dat de onderdelen ook in vacuüm toegepast kunnen worden.

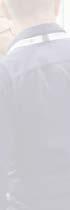

Het jaar 2010 markeerde tevens een nieuwe focus op de productie van fijnmechanische onderdelen voor de lucht- en ruimtevaart, halfgeleideren optische industrie. Om aan de hoge eisen van deze sectoren te kunnen blijven voldoen, werd er de afgelopen drie jaar geïnvesteerd in drie precisiedraaimachines van Benzinger. De eerste Benzinger van het GOFuture type B4, vervangt een oude draaimachine die niet meer aan de huidige eisen kon voldoen. Omdat deze machine was voorzien van een automatisch center, is de GOFuture B4 uitgerust met een manuele losse kop. Andere kenmerkende eigenschappen zijn de doorlaat van 33 mm, een twaalfvoudige revolver

Kusters Goumans zet drie precisiedraaimachines van Benzinger in voor de productie van fijnmechanische componenten. Op de foto v.l.n.r.: Calvin (CNC draaier), Birgit (directeur) en Bart (marketingmanager bij Oude Reimer).

met op alle posities aangedreven gereedschappen, een korte stafaanvoer en een geïntegreerd product lossysteem. “De keuze voor Benzinger was weloverwogen. We hebben meerdere machines met elkaar vergeleken, maar uiteindelijk gaven de hoge nauwkeurigheid en de service vanuit Oude Reimer de doorslag”, vertelt Birgit.

Tantaalbewerking

Naast lood heeft Kusters Goumans ook een niche gevonden in de hoognauwkeurige bewerking van tantaal. Door de eigenschappen van het materiaal en de eisen die worden gesteld op het gebied van nauwkeurigheid, is dit volgens Birgit een lastig materiaal om te bewerken. “In eerste instantie dachten we dat dit materiaal wel op een normale CNC-draaibank bewerkt kon worden, maar niets bleek minder waar. De bewerking van tantaal is complex vanwege de vreemde combinatie van taaiheid, stroperigheid en de kans op uitbreken. Gereedschappen gingen op de gewone draaibank binnen notime kapot en ook de gewenste kwaliteit van het werkstuk was ver te zoeken. Toen hebben we meer kennis ingewonnen over dit materiaal. Dankzij de samenwerking met Oude Reimer, de klant en relaties hebben we specifieke gereedschappen, snijoliën en bewerkingsstrategieën getest, wat uiteindelijk tot een geslaagde uitkomst leidde.”

Voor de bewerking van tantaal heeft Kusters Goumans speciaal een tweeassige Benzinger TCM B4-machine aangeschaft. De machine is uitgevoerd met een zestienvoudige gereedschapsrevolver in combinatie met een Y-as. Birgit: “Leuk om te vermelden is dat deze machine eerst productie heeft gedraaid in de fabriek van Rolex. De onderdelen die we produceren zijn qua nauwkeurigheidseisen vergelijkbaar met die van de horlogemaker. De gaatjes die we boren moeten bijvoorbeeld heel nauwkeurig zijn. Het gaat om toleranties van een paar duizendste.” De tantaal-producten worden gebruikt in de kern van geavanceerde microscopen. Omdat de vraag toeneemt werkt Kusters Goumans nu aan de optimalisatie van het productieproces, waarbij

het doel is om het proces nog stabieler te maken en de standtijd van het gereedschap te verlengen. “We lopen met deze machine nu tegen de grens van de capaciteit aan dus we kunnen nog veel winnen met procesoptimalisatie”, zegt Birgit.

In het kader van procesoptimalisatie zoekt Kusters Goumans naar manieren om de productiviteit en efficiëntie te verhogen. Omdat de vraag naar

nauwkeurige fijnmechanische draaidelen sinds de ingebruikname van de Benzinger GOFuture B4 alleen maar is toegenomen, heeft de toeleverancier recent een derde Benzinger aan het machinepark toegevoegd. Bij deze machine, de GOFuture B3, is er bewust gekozen voor een hoofden subspil om complexe precisiedelen compleet en onbemand te produceren. Net als de GOFuture B4 heeft de nieuwe machine een doorlaat van 33 mm, een stafaanvoer en een product lossysteem. Daarnaast is de machine uitgerust met een C-as op beide spillen, een zestienvoudige revolver met hoognauwkeurigheidspakket en precisieopnames, een y-as van 80 mm op de revolver en een hogedrukkoeling. Birgit: “De nieuwe Benzinger stelt ons in staat om langdurig onbemand compleet te bewerken. Hierdoor kunnen onze specialisten hun tijd beter invullen, terwijl de machine productie draait. In de toekomst verwachten we dat het tekort aan vakmensen alleen maar verder zal oplopen. We kunnen dus niet om automatisering heen. Dat wil niet zeggen dat we alleen kunnen vertrouwen op technologische innovatie. We moeten investeren in het behouden van vakmanschap en betrokkenheid, de kernwaarden

van het familiebedrijf. Het opleiden van nieuw talent en het overdragen van de traditionele kennis zijn essentieel om de continuïteit en kwaliteit van de productie te waarborgen.”

Birgit heeft in 2021 het stokje overgenomen. In de afgelopen jaren is het machinepark uitgebreid en is het personeelsbestand gegroeid naar bijna 70 medewerkers. Omdat Kusters Goumans

daardoor uit haar jasje groeit, zijn de plannen voor toekomstige uitbreiding volop in gang gezet. Een belangrijke stap is de geplande uitbreiding op aangrenzend terrein. De uitbreiding zal ruimte bieden voor een grotere cleanroom, extra machines en een aparte ruimte voor de gieterij. “We hebben mooie plannen om Kusters Goumans ook de komende 50 jaar succesvol te laten zijn. De focus houden we ook in de toekomst op nichemarkten.”

Het is alweer een tijdje geleden, maar daardoor niet minder interessant: De nieuwste slijptrends die medio mei gepresenteerd zijn op de GrindingHub in Stuttgart. Ongeveer 500 fabrikanten presenteerden op de beurs talrijke innovaties in de gehele procesketen van slijptechnologie. Hier werd duidelijk dat een capabele slijpmachine niet de enige beslissende factor is bij de productie van hoogwaardige werkstukken. Het ontwerp van een efficiënt en geoptimaliseerd slijpproces vereist een holistische kijk op de slijpmachine in combinatie met zijn randapparatuur.

Een belangrijke component in slijpmachines is de spindel. GMN Paul Müller Industrie uit Neurenberg, fabrikant van uiterst nauwkeurige kogellagers, machinespindels en elektrische aandrijvingen, presenteerde haar nieuwe UH-spindelserie voor in- en uitwendige rondslijpprocessen. Voor het eerst gebruikt GMN synchrone motoren met een maximaal vermogen van 32 kW en snelheden tot 120.000 min-1 in een seriespindel. Vanwege het hogere koppel gebruiken synchrone motoren in de meeste toepassingen een derde minder vermogen in vergelijking met asynchrone motoren. Dit resulteert in een betere benutting van het beschikbare vermogensbereik en een grotere efficiëntie. De verhoogde vermogensdichtheid, gecombineerd met een lager energieverbruik, resulteert ook in verschillende voordelen bij het ontwerp van de spil. Grotere asgaten, kogellagers en asdiameters in combinatie met kortere assen zorgen voor een soepelere loop. Bovendien kan het potentieel dat voortvloeit uit de verbeterde dynamische stijfheid en laadcapaciteit worden benut, hetzij via grotere gereedschapsinterfaces of hogere maximumsnelheden. Omdat de rotor minder opwarmt, is er minder thermische verplaatsing van de

as en is er minder koeling nodig. Dit vermindert de hoeveelheid lucht en olie die de spil nodig heeft.

Naast de nieuwe spindelserie presenteerde GMN ook haar nieuwe Prelub GPi Plus smeerunit voor het smeren van de spindel. Net als de spil zelf is deze voorzien van de IloT-technologie ‘Integrated Data Evaluation and Acquisition for Spindles’, kortweg IDEA-4S. Tijdens het proces levert de spil gegevens zoals lager- en koelmiddeltemperatuur, toerental, maar ook gegevens over trillingen

GrindingHub was dit jaar opnieuw de verzamelplaats voor slijptechnologie en innovatie. De volgende editie wordt van 5 t/m 8 mei 2026 wederom georganiseerd in Messe Stuttgart (foto: Liebherr-Verzahntechnik) VDW/Nicholas Det)

en eventuele uitlijnfouten. De machinebesturing identificeert de spil aan de hand van het digitale typeplaatje, leest de voor de smering relevante gegevens uit en geeft deze door aan de smeerunit. Hierdoor kan de smering van de spil worden geautomatiseerd en naar behoefte worden geregeld volgens vooraf ingestelde smeerparameters. Hierdoor kan de smeercyclus worden onderbroken, wat smeermiddel bespaart bij stilstand van de spil. Daarnaast wordt de beschikbare informatie gebruikt om de ontluchting automatisch te regelen en de olietoevoer te monitoren.

De onderliggende IloT-technologie is een embedded systeem ontwikkeld door GMN. Het sensorsysteem in de spil bepaalt continu de belangrijkste procesparameters, die via IO-Link continu bi-directioneel en realtime naar het machinebesturingssysteem en de productienetwerken worden verzonden. Hierdoor kan er snel worden gereageerd op ongewenste ontwikkelingen. Het maakt ook de uitgebreide optimalisatie van alle processen mogelijk, wat op zijn beurt de efficiëntie van componenten verbetert en het verbruik van hulpbronnen minimaliseert.

Naast nieuwe spindelconcepten waren er veel bedrijven die ontwikkelingen met betrekking tot de slijpschijf presenteerden. De slijpschijf staat in direct contact met het werkstuk en heeft een grote invloed op het bewerkingsresultaat en de productiviteit. Om deze reden staan de ontwikkelingen op het gebied van slijpstenen nog lang niet stil. Additive Manufacturing (AM) van slijpgereedschap is momenteel een hot topic. Het basislichaam van het gereedschap, de slijpschijf of beide kunnen worden geproduceerd met behulp van additieve productieprocessen. Vergeleken met conventionele productieprocessen maken additieve productieprocessen een aanzienlijk grotere ontwerpvrijheid mogelijk. Hierdoor kan bijvoorbeeld de interne koelsmeermiddeltoevoer in slijpschijfsystemen worden verbeterd.

3M was een van de exposanten die een 3D-geprint slijpgereedschap presenteerde. De zogenaamde 1PVP gestructureerde keramische CBN-slijpschijven voor interne cilindrische slijpprocessen is dankzij AM voorzien van een geoptimaliseerd ontwerp voor een grotere efficiëntie. Ook Riegger Diamantwerkzeuge presenteerde een voorbeeld van AM als productiemethode voor slijpschijven. Als onderdeel van een project gefinancierd door een innovatieprogramma van het Duitse federale ministerie van Economische Zaken, ontwikkelt de fabrikant manieren om slijpcoatings voor CBNen diamantschijven te produceren met behulp van kunsthars en het DLP-proces (Digital Light Processing). Op basis van dit proces kunnen individuele slijpschijfprofielen worden gemaakt, die qua afmetingen alleen beperkt zijn door de mogelijkheden van de 3D-printer. De voordelen hiervan zijn dat er geen machinale onderdelen, handmatige montage of het vullen van de

slijpschijfvorm nodig zijn. Dit biedt mogelijkheden voor kostenbesparingen. De huidige uitdagingen zijn onder meer de productie van homogene, geconcentreerde slijpcoatings en de toevoeging van additieven om de hechting te optimaliseren.

Slijpschijf

Naast nieuwe concepten voor de productie van slijpschijven is de voorbereiding van de slijpschijven een belangrijke factor. Door het dressen van de slijpschijf krijgt de slijpschijf zijn definitieve contour, terwijl het losmaken van de slijpkorrels uit het bindmiddel nieuwe slijpdeeltjes

blootlegt en daarmee de basis voor de topografie van de slijpschijf vormt. Op GrindingHub presenteerden talrijke fabrikanten zoals Cleveland en GWD Industrial conventionele benaderingen voor het dressen van slijpschijven, bijvoorbeeld met behulp van SiC- of diamantgereedschappen. Een andere benadering voor de voorbereiding van slijpschijven is gebaseerd op vonkerosie. Bij slijpcoatings met een geleidende bindingscomponent wordt de binding door de vonk verwijderd zonder de niet-geleidende schurende deeltjes aan te tasten. Zo ontstaan de profielgeometrie en oppervlaktetopografie van de slijpstenen contactloos. De voordelen van dit proces omvatten onder meer de mogelijkheid om geometrieën te produceren die niet kunnen worden geproduceerd met conventionele dressingprocessen, evenals het genereren van een aanzienlijk grotere korrel. Dit resulteert in een betere topografie, waardoor een hoger verspaningsvermogen en een langere levensduur van de slijpschijf mogelijk zijn. Op GrindingHub exposeerden zowel de Japanse fabrikant

Automatisering speelt een belangrijke rol bij het opvangen van het huidige tekort aan geschoolde arbeidskrachten en tegelijkertijd bij het verhogen van de productiviteit. United Grinding heeft een uitgebreid portfolio met automatiseringsoplossingen.

Mitsubishi Electric als de firma Häberle draadvonkmachines voor het dressen van slijpschijven.

Onbemand slijpen

Een breed scala aan fabrikanten presenteerde tal van automatiseringsoplossingen voor een grote verscheidenheid aan processen. Deze automatiseringsoplossingen zijn een manier om het tekort aan geschoolde arbeidskrachten tegen te gaan en tegelijkertijd de productiviteit te verhogen. Op de stand van de United Grinding Group werd de ‘ATP –Automated Tool Production’ – een automatiseringsoplossing voor cilindrische precisiegereedschappen van Walter Maschinenbau gepresenteerd. Deze bestaat uit minimaal één robotcel voor het automatisch beladen en ontladen van de machines en minimaal één autonome, mobiele robot voor het transporteren van de gereedschappallets of losse onderdelen tussen de bewerkings- en opslagstations. Het systeem kan in bestaande systeemindelingen worden geïntegreerd en is geschikt voor alle slijp-, meeten erodeermachines van Walter. Het kan ook dienen als interface voor machines van andere fabrikanten. De transportrobot verwijdert de pallet of het afzonderlijke onderdeel van het overslagstation van de betreffende machine en transporteert deze naar de bijbehorende bestemming. Hiervoor wordt gebruik gemaakt van een besturingssysteem voor dataen procescontrole op een hoger niveau, evenals een gestandaardiseerd communicatiemodel.

Een thema dat ook in de slijpwereld leeft is meettechnologie om bewerkingsresultaten vast te leggen en te evalueren. Naast meettechnologie voor het registreren van proceskrachten of procesgedrag, worden meetsystemen vooral gebruikt voor het bepalen van afmetingen, positie en vorm, maar ook voor het analyseren van oppervlakte-eigenschappen. Op de GrindingHub stonden twee meettechnologieën centraal: in-proces meten op de machine en post-proces meten met externe meetapparatuur. Externe meetsystemen bieden verschillende voordelen ten opzichte van interne machinemeetsystemen. Extern meten heeft geen negatieve invloed op de spindeltijd en gecontroleerde meetomstandigheden kunnen eenvoudiger

worden geïmplementeerd.

Bruker Alicona was een van de exposanten die een extern meetsysteem onder de aandacht bracht. Het bedrijf presenteerde het nieuwe FocusX optische meetapparaat. FocusX maakt gebruik van de Advanced Focus Variation, die voor het eerst werd geïntroduceerd met het µCMM optische meetapparaat. Dit is niet alleen sneller dan de voorgaande Focus Variationtechnologie, maar is ook geschikt voor het meten van gladde oppervlakken, complexe vormen, kleine radiussen, scherpe hoeken, steile flanken en boringen met een diameter-diepteverhouding van 1:3 tot 1:10. Dankzij de roterende en kantelbare assen kunnen componenten vanuit verschillende hoeken worden gemeten en met behulp van de juiste software-integratie tot een 3D-beeld worden samengevoegd. Ook kunnen ISO-conforme ruwheidsmetingen worden uitgevoerd. Het contactloze meetapparaat is interessant voor het analyseren van gevoelige componenten, die je bijvoorbeeld in de medische- of halfgeleiderindustrie tegenkomt. Bij dit soort componenten moet elk risico worden uitgesloten dat invloed heeft op de status van het oppervlak. Dit kan bij een tactiel meetapparaat een risico zijn.

In veel gevallen kan meten op de bewerkingsmachine echter ook een effectieve aanpak zijn. Een voorbeeld hiervan is de Laser Contour Check, die Walter integreert in zijn slijp- en erodeermachines. Hierdoor kunnen verschillende gereedschapsparameters aan cilindrische gereedschappen contactloos worden gemeten en kan indien nodig een automatische correctie van de gereedschapsdiameter en het gereedschapsprofiel in het proces worden geïmplementeerd.

en

de GrindingHub stonden twee meettechnologieën

in-proces

op de

Cecimo, de European Association of Manufacturing Technologies, rapporteerde tijdens een recente ledenvergadering een sterke prestatie van de Europese werktuigmachine-industrie in 2023. Ondanks politieke en economische onzekerheden aan het einde van het jaar, die een tijdelijke daling van de orderinname in 2024 veroorzaakten, verwachten verbeterde economische indicatoren en een dalende inflatie dat orders in de tweede helft van het jaar zullen toenemen.

In 2023 verhoogden Europese machinebouwers hun productieniveaus met 7% ten opzichte van 2022, wat leidde tot een totale productie van € 27,2 miljard, goed voor 33% van de wereldwijde output. De export steeg met 23% in het laatste kwartaal van 2023, terwijl de import met 5% toenam. De VS en China bleven de belangrijkste exportbestemmingen, terwijl Japan, China en Taiwan de grootste toeleveranciers van machinerieën bleven. Een uitdaging was echter de daling van het consumptieniveau in Cecimo-landen met 1,8% gedurende 2023 en een daling van nieuwe orders in Q4 2023 met 16% ten opzichte van het jaar ervoor. Desondanks zijn er optimistische tekenen voor Q4 2024 en 2025, zoals afnemende aanboddruk, verbeterde economische factoren en lagere inflatie.

De Global Purchase Manager's Index ligt sinds januari 2024 boven de 50 indexpunten en de Europese Centrale Bank wordt verwacht de rentetarieven verder te verlagen. In 2025 wordt een groei van 6,3% in consumptieniveaus in Cecimo-landen verwacht en een wereldwijde toename van 8,6%, wat kansen opent voor Europese machinebouwers. Marcus Burton, voorzitter van het Economisch Comité vertelt: "Ondanks de voorziene daling van de nieuwe orders gedurende de eerste periode van 2024, is er een overheersende verwachting van een robuuste groei van de orders in het vierde kwartaal van 2024. Dit herstel zal naar verwachting worden aangestuurd door betere economische omstandigheden en door een opleving van de consumptieniveaus".

Vorig jaar leverde de Duitse werktuigmachine-industrie ongeveer 27 procent van haar productie aan de auto-industrie en haar toeleveranciers, volgens het laatste onderzoek dat de VDW (Duitse vereniging van gereedschapsmachinebouwers) onder haar leden uitvoerde. Dat is een daling van ongeveer 16 procentpunten in slechts vier jaar.

"De auto-industrie blijft een van de belangrijkste klantsectoren voor de Duitse gereedschapsmachine-industrie", zegt Franz-Xaver Bernhard, voorzitter van de VDW. "Het resultaat weerspiegelt echter twee ontwikkelingen. Ten eerste betekent de transformatie naar elektrische aandrijvingen dat de autosector aanzienlijk minder investeert in verspaning. Tegelijkertijd diversifiëren fabrikanten van gereedschapsmachines echter ook hun klantenportefeuille." Dr. Torsten Schmidt, CEO van de in Nürtingen gevestigde Heller Group, heeft de drastische vermindering van het aandeel leveringen aan de automobielindustrie aan den lijve ondervonden. Hij legt uit: "In 2017 kwam 80 procent van onze omzet nog uit de automobielindustrie. In 2022 was dit echter gedaald tot 50 procent. Vorig jaar was de verbrandingsmotor goed voor slechts 6 procent van de binnenkomende orders. Toch blijven de vrachtwagen- en landbouwsectoren voor ons van groot belang. We produceren nu frees-/

draaicentra en 4- en 5-assige bewerkingscentra voor de gereedschaps- en matrijzenbouw, de lucht- en ruimtevaartindustrie, algemene machinebouw en vele andere sectoren."

Engineering en subsectoren groeien

Engineering en haar verschillende subsectoren waren in 2023 met een aandeel van ongeveer 30 procent behoorde engineering en haar verschillende subsectoren voor het eerst de belangrijkste afnemers van gereedschapsmachines. Dit aandeel is sinds

MKG Metaal Kennis Groep Nederland, ERP-leverancier voor de metaal uit Hengelo (O), is overgenomen door de Duitse branchegenoot proALPHA. Henk Abbring, CEO van MKG, ziet een groot groeipotentieel voor MKG samen met proALPHA, dat zich richt op klanten in Duitsland, Oostenrijk en Zwitserland (DACH-regio).

”We hebben de juiste partner gevonden om onze internationaliseringsstrategie in de DACH-landen te versnellen en samen te werken op het gebied

van innovatie en technologie”, aldus Abbring.

De overname levert op meer gebieden een winwinsituatie op: MKG blijft opereren onder het huidige management in zijn bestaande markten en breidt tegelijkertijd zijn succesverhaal uit naar de DACH-regio, waar proALPHA al een sterke aanwezigheid heeft. Voor proALPHA markeert dit de eerste stap buiten de DACHregio en het begin van een lange termijn internationaliseringsstrategie. Door de overname van MKG versterkt proALPHA zijn productportfolio voor MKB-bedrijven in de metaalverwerkende industrie en vergroot het

2019 met 6 procentpunten gestegen. De belangrijkste subsectoren zijn de gereedschapsen matrijzenbouw, de gereedschapsmachineindustrie zelf, landbouwmachines en componenten zoals hydrauliek, pneumatiek en aandrijftechniek. Andere belangrijke industrieën zijn onder meer fijnmechanica, spoorvoertuigbouw, energietechniek en medische technologie. Deze hebben allemaal hun aandeel vergroot. Dit weerspiegelt belangrijke trends zoals digitalisering, de energietransitie, klimaatbescherming, modernisering van de

zijn marktpositie in de Benelux. proALPHA en MKG hebben een complementair portfolio waarmee ze verschillende klantgroottes binnen de metaalverwerkende industrie kunnen bedienen: MKG richt zich voornamelijk op bedrijven met minder dan honderd medewerkers, terwijl proALPHA boven die drempel opereert.

“We zijn perfect gepositioneerd om MKG’s internationaliseringsstrategie naar de DACHlanden te versnellen en hen daar net zo succesvol te maken als in Nederland”, aldus Eric Verniaut, CEO van de proALPHA Group.

Dormac CNC Solutions heeft zijn productportfolio uitgebreid met de high-precision CNC-draaibanken van Gurutzpe. Deze samenwerking stelt Dormac in staat om klanten in sectoren als de luchtvaart, olie en gas, en spoorwegen te voorzien van een nog breder scala aan hoogwaardige oplossingen.

Volgens Joost Verschure, directeur van Dormac CNC Solutions, versterken de machines van Gurutzpe - bekend om hun precisie en veelzijdigheid - het bestaande aanbod dat al merken als DN Solutions, Nicolás Correa en Bost Machine Tools omvat.

Gurutzpe, gespecialiseerd in heavy-duty horizontale CNC-draaibanken, biedt naast zijn standaardmachines ook maatwerkoplossingen met functies zoals slijpen, frezen, boren en polijsten. Deze technologieën verbeteren de

hydrostatische en turn-mill CNC-machines.

specialisatie en operationele efficiëntie van gebruikers. Dormac is met deze toevoeging beter gepositioneerd om aan de specifieke behoeften van de maakindustrie te voldoen. De expertise van Dormac in de verkoop en ondersteuning van grote machines, en hun ervaring met merken als het Italiaanse Est Ticino, maakt hen tot een vertrouwde partner in de productie van grote en complexe assen, waaronder hydraulische cilinders en turbineassen.

Verschure vertelt: “Wij zijn zeer verheugd Gurutzpe te verwelkomen in ons productportfolio. Door de toevoeging van Gurutzpe aan ons aanbod, kunnen wij onze klanten voorzien van machines die hun specialisatie verhogen en hun operationele efficiëntie verbeteren. Dit past perfect binnen onze filosofie om totaaloplossingen te bieden die zijn afgestemd op de specifieke behoeften van elke klant.

EMO 2025, ’s werelds toonaangevende vakbeurs voor productietechnologie viert haar 50-jarig jubileum tijdens het volgende evenement, dat gepland staat voor 22 t/m 26 september 2025 in Hannover.

“EMO brengt al een halve eeuw de juiste mensen op de juiste plaats en op het juiste moment samen. Het wordt het nummer één

evenement in 2025 voor de internationale metaalbewerkingsgemeenschap”, aldus EMOcommissaris-generaal Carl Martin Welcker. De EMO presenteert metaalbewerkingsmachines, producten, diensten en oplossingen onder de EMO-vlag van ‘Innovate Manufacturing’. “EMO is en blijft het industriële platform waar bedrijven klanten kunnen inspireren, hun netwerk kunnen uitbreiden en natuurlijk zaken kunnen doen”, aldus Welcker.

9 t/m 14 september

IMTS 2024

Internationale vakbeurs over productietechnologie

Chicago (VS) www.imts.com

10 t/m 14 september

AMB 2024

Internationale vakbeurs over productietechnologie

Stuttgart (D) messe-stuttgart.de

18 – 19 september

Kunststoffenbeurs 2024

Ontdek de laatste ontwikkelingen uit de kunststof- en rubberbranche ’s-Hertogenbosch kunststoffenbeurs.nl

1 t/m 3 oktober

METAVAK

Vakevent voor de metaalbewerkende maakindustrie

Gorinchem www.metavak.nl

Medio november

VerspaningsNieuws 4 2024

Nabeschouwing AMB

Deadline 21 oktober

VerspaningsNieuws.nl

13 – 14 november

Precisiebeurs

Vakbeurs voor de gehele precisietechnologie waardeketen ’s-Hertogenbosch precisiebeurs.nl

21 t/m 23 mei 2025

De Nederlandse Metaal Dagen

Beurs met als hoofdthema Smart Manufacturing ’s-Hertogenbosch denederlandsemetaaldagen.nl

22 t/m 26 september 2025

EMO Hannover 2025

De grootste internationale vakbeurs voor productietechniek Hannover (D) emo-hannover.com

7 t/m 9 oktober 2025

parts2clean

Internationale vakbeurs voor industriële onderdelen en oppervlaktereiniging

Stuttgart (D) parts2clean.de

8 t/m 15 oktober 2025

K 2025

Internationale beurs voor innovaties in de kunststof en rubber industrie Düsseldorf (D) www.k-online.com

Zelf kom ik ook nog maar net kijken natuurlijk, maar toch heb ik nog net een staartje meegekregen zodat ik kan zeggen ‘vroeger…’. Misschien komt het omdat ik best wat in het onvergeeflijke hardmetaal heb gefreesd, opzoek ben geweest naar optische sporen in het freesoppervlak of micronnetjes bij elkaar heb gestoft. Door deze ervaring ben ik tot de conclusie gekomen dan een machine niet heilig is. De machine is niet haaks, repeteert beperkt, beweegt een beetje zoals het uitkomt. Kortom: Eigenlijk is er niet zoveel veranderd sinds de conventionele machine waarvan je de omkeerspeling ook moest leren kennen. Alleen is het effect nu zoveel kleiner.

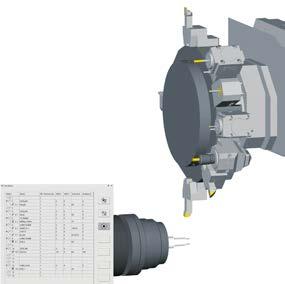

Tegenwoordig vertelt het meetrapport het verhaal van het gefreesde slobgat waarvan de zijden niet recht zijn. Natuurlijk is het hele verhaal complexer geworden maar de nadruk ligt nu zo ontzettend op CAM. Alsof CAM het hele verhaal van het frezen is, alsof de complexiteit van meerassig bewerken vooral in CAM zit. Nee, wil je meerassig kunnen bewerken, of echte precisie halen, dan zul je de machine moeten begrijpen. Je moet begrijpen dat als het even niet hoeft, die machine zich niet aan het NC-programma houdt. Je moet begrijpen dat de assen niet haaks op elkaar staan. En je moet al helemaal niet op de leverancier vertrouwen dat de rotatieassen goed staan gedefinieerd.

Even een onderdeel in CAM stoppen, mooie baantjes programmeren en dan in de machine steken, dat is wel hoe het tegenwoordig steeds meer gaat. En de problemen die ik oplos… Die gaan zelden over CAM. Het gaat over geometrie, vrijheidsgraden, in welke opspanning welke referenties zijn aangebracht. En daar is kennis van de sturing, geometrie en vrijheidsgraden onontbeerlijk. Ook hoe je met alle beperkingen een combinatie van machine, software en gereedschap gebruikt in een groter geheel, daar kom je niet weg als je de systemen leidend laat zijn.

Draai aan de knoppen om de complexiteit en de flexibiliteit op de juiste plek in het geheel te laten komen. Een complexe ontstabiele opspanning is prima, als je daarmee opspanningen kunt besparen. Tienmaal langer over een gat doen is prima, als je daarmee geen gereedschap samen hoeft te stellen. Maar vooral, begrijp de dynamiek van de machine en hoe je, op de juiste momenten, de machine wél aan het programma laat houden. Investeer