La Metallurgia

International Journal of the Italian Association for Metallurgy

n.04 aprile 2023

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel:

Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Composto intermetallico ricco in ferro in una lega secondaria di alluminio Fonte: Giulio Timelli

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb

Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 - fax 030 25 400 41 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

n.04 aprile 2023

Anno 114 - ISSN 0026-0843

Memoriescientifiche/Scientificpapers

Legheleggere/LightAlloys

EffettodiNaCl,KCleNa3AlF6nelprocessodirefiningdelleleghedialluminio

V.Milani,S.Capuzzi,G.Timelli .pag.07

CrescitadiLDHsullalegaAZ31perapplicazioniinortopedia

M.Ceccarelli,C.deCrescenzo,R.Montanari,R.Narducci,M.Richetta,A.Varone.........................................pag.17

ProduzioneecaratterizzazionedirivestimentiPEOconproprietàotocatalitiche contenentipolveridiTiO2darifiuto

L.Pezzato,E.Colusso,P.Cerchier,A.G.Settimi,A.Martucci,M.Dabalà,K.Brunelli........................................pag.26

Characterization of the Solidification Path and Microstructure of AlSi7Cu3Mg0.3 Alloy with Gd Content

O. Gursoy, G. Scampone . pag.34

Influenza delle caratteristiche dello strato nanoporoso di allumina sul comportamento tribologico della lega di alluminio EN AW-6082 trattata secondo un innovativo processo di ossidazione anodica

E. Baroni, A. Fortini, C. Soffritti, M. Merlin, G. L. Garagnani . pag.41

Addition of aluminum anodizing waste in different kinds of friction material formulations

Jayashree, G. Straffelini................................................................................................................................. pag.53

Attualità industriale / Industry news

Progettazione e utilizzo di un sistema sensorizzato a supporto del processo produttivo di pressocolata a cura di: A. De Mori, G. Scarpa............................................................................................... pag.65

ProduzionediPlatinoMalleabile:daiprimiprocessidisinterizzazionesupolverialle odiernetecnichedifusione acuradi:I.Ciabatti,C.Zambardi..........................................................................................................................................pag.76

Le aziende di AIM/AIM's companies Economia circolare

cura di: F. Mazzolari, P. F. Pepi - Arvedi ........................................................................................................................... pag.85

Atti e notizie / AIM news

Si può parlare di metalli leggeri e di leghe leggere a proposito del magnesio e delle sue leghe (densità pari al 25% di quella dell’acciaio); dell’alluminio e delle sue leghe (35%); del titanio e delle sue leghe (60%). È evidente come proprio la leggerezza abbia svolto, e svolga tutt’oggi, un ruolo chiave per lo sviluppo applicativo di magnesio, alluminio e titanio e delle loro leghe. Il fatto che le leghe leggere siano state tradizionalmente associate all’industria aeronautica e aerospaziale ha di fatto oscurato la loro crescente importanza come materiali ingegneristici. Ad esempio, l’alluminio è oggi il secondo metallo più utilizzato e si prevede che nei prossimi due decenni la sua produzione aumenti ad una velocità superiore a qualsiasi altro materiale utilizzato per applicazioni strutturali. In virtù della loro leggerezza, si continuano ad avere importanti applicazioni nei settori più svariati, ad esempio, dei trasporti, dell’elettronica e dell’imballaggio. Nel

We can talk about light metals and light alloys in terms of magnesium and its alloys (25% density of that of steel); aluminum and its alloys (35%); titanium and its alloys (60%). It is evident that lightness has played, and still plays, a key role in the application development of magnesium,aluminumandtitaniumandtheiralloys.The fact that light alloys have traditionally been associated with the aviation and aerospace industry has effectively obscured their growing importance as engineering materials. For example, aluminum is now the second most used metal, and its production is expected to increase at a faster rate than any other material used for structural applications in the next two decades. By virtue of its lightness, there continue to be important applications in a wide range of sectors, for example, transportation, electronics and packaging. In the automotive field, the development of new magnesium alloys has enabled an improvement in the

"Ricerca e innovazione nell’ambito delle leghe leggere non si sono certo arrestate ma stanno progredendo con la crescente formazione di reti di ricerca collaborative nazionali e internazionali."Prof. Giulio Timelli Università di Padova - DTG, Vicenza

“Research and innovation inthefieldoflightalloys havecertainlynotcome to a standstill but are progressingwiththe increasingformationof national and international collaborative research networks.”

campo automobilistico, lo sviluppo di nuove leghe di magnesio ha permesso un miglioramento della processabilità di tali materiali e un’ottimizzazione della progettazione, mentre l’alluminio garantisce un minor peso dei veicoli e conseguentemente una riduzione di emissione di gas inquinanti. Dall’altro lato, il settore aeronautico e spaziale si avvale delle caratteristiche chimico-fisiche e meccaniche del titanio e delle sue leghe per la realizzazione di motori e parti strutturali dei velivoli. Ad oggi, le leghe leggere risultano forza motrice di uno sviluppo che non ha eguali in termini di volumi produttivi. Nel 2022, si annoverano nel mondo circa 1 Mt di magnesio, 69 Mt di alluminio e 260.000 t di titanio utilizzati nei più svariati campi applicativi. Nonostante questi risultati consolidati, ricerca e innovazione nell’ambito delle leghe leggere non si sono certo arrestate, come testimoniano le memorie raccolte in questo numero della rivista, ma, al contrario, stanno progredendo con la crescente formazione di reti di ricerca collaborative nazionali e internazionali.

processability of these materials and optimized design, while aluminum ensures a lower vehicle weight and consequently reduced emissions of pollutant gases. On the other hand, the aeronautical and space sector takes advantage of the chemical-physical and mechanical properties of titanium and its alloys to make engines and structural parts of aircraft. To date, light alloys prove to be the driving force behind a development that is unparalleled in terms of production volumes. In 2022, there are approximately 1 Mt of magnesium, 69 Mt of aluminum and 260,000 t of titanium used in a wide variety of application fields worldwide. Despite these consolidatedresults,researchandinnovationinthefield of light alloys have certainly not come to a standstill, as evidenced by the papers collected in this issue of the magazine, but, on the contrary, are progressing with the increasing formation of national and international collaborative research networks.

GENOvA - ITALY

may 2023

CONFERENCE VENUE

Genova sits in a prime location, which encompasses the waterfront, centre and port. The city has always been a place of exchange, gatherings, trade and invention, and it is among the most musical Italian cities in terms of the number of musicians and singer-songwriters born and bred there. It offers an endless array of gastronomic specialities, imitated all around the world.

EXHIBITION & SPONSORSHIP

It is now possible to register to the event!

Organised by

in cooperation with

COMITATO ITALIANO DEI COSTRUTTORI DI FORNI INDUSTRIALI FEDERATA

Per massimizzare l’efficienza nell’utilizzo dei flussi salini durante la fusione del rottame di alluminio è necessario un corretto bilanciamento dei sali impiegati. Questo studio indaga preliminarmente l’influenza di diverse concentrazioni di NaCl, KCl e Na3AlF6 sulle caratteristiche chimico-fisiche dei flussi utilizzati nel processo di refining delle leghe di alluminio. Sono state analizzate la temperatura di fusione e la viscosità del flusso salino, nonché la capacità di dissolvere l’ossido di alluminio, a diverse concentrazioni di NaCl, KCl e Na3AlF6. Si è, inoltre, analizzato il tempo di dissoluzione del flusso salino in acqua dolce. I risultati hanno evidenziato come la temperatura di fusione dei sali diminuisca, mentre la viscosità aumenti al crescere del tenore di criolite nel flusso salino. La capacità di dissoluzione dell’ossido è favorita dall’aggiunta di Na3AlF6, anche a basse concentrazioni e ridotti tempi di trattamento. La dissoluzione dell’ossido consente all’alluminio liquido intrappolato nel rottame di essere liberato venendo così inglobato nel bagno fuso e aumentando la resa del processo. Di contro, la dissoluzione del flusso salino in acqua è ridotta dall'aggiunta di criolite.

Le operazioni di riciclo costituiscono un aspetto fondamentale nell'industria globale dell'alluminio poiché offrono grandi vantaggi rispetto alla produzione di Al primario in termini di costi di produzione [1], consumi energetici [2] ed emissioni di gas serra [3]. Si riduce, inoltre, l'esaurimento di materie prime dal sottosuolo, e questo è un fattore chiave considerando come l'alluminio sia un materiale competitivo in diversi settori e il suo consumo e utilizzo sia ancora in aumento [4].

Le rifusioni del rottame tramite forni rotativi e a riverbero risultano le tecnologie maggiormente utilizzate nella produzione dell’alluminio secondario; queste tecniche risultano utili laddove nella carica sia presente un elevato contenuto di rottame non-metallico [5]. Tali forni consentono un'elevata produttività [6], mentre i forni a crogiolo ed elettrici sono più adatti a volumi produttivi inferiori e a un livello di qualità del rottame superiore [5,7].

La scelta di un adeguato design del forno non è sufficiente per fondere rottami di bassa qualità. Nella carica di rottame si rende necessaria l'aggiunta di composti

chimici chiamati flussi salini, o più comunemente sali. Questi composti sono generalmente cloruri di sodio e potassio. Possono essere utilizzate diverse miscele di questi sali. Tuttavia, una miscela equimolare di NaCl-KCl consente un punto di fusione più basso perché si sviluppa una reazione eutettica a circa 665 °C [8]. Lo scopo del flusso è di proteggere il bagno dall'ossidazione perché il bagno di Al fuso forma rapidamente uno strato di ossido sulla superficie esposta ad un'atmosfera contenente ossigeno [9]; quindi, il flusso salino deve essere allo stato liquido durante la fusione del rottame. Inoltre, una diminuzione della temperatura di fusione significherebbe una riduzione dei consumi energetici e del tempo di trattamento del rottame.

Sebbene una miscela NaCl-KCl prevenga i fenomeni ossidativi, l'aggiunta di altri sali potrebbe aumentare il recupero di metallo. Il flusso raccoglie gli ossidi presenti nel rottame formando così una scoria dove vengono intrappolate gocce di Al metallico [10]. La capacità del sale di favorire la coalescenza di queste gocce diventa una caratteristica importante per determinare il recupero di alluminio. Una goccia di diametro maggiore, risultante dalla coalescenza di goccioline più piccole, aumenta la probabilità di passare dalla scoria nel metallo fuso. In primo luogo, il flusso salino deve rimuovere lo strato di ossido che ricopre le gocce di Al per consentire la coalescenza tra loro. Wang e Brochu [11] hanno dimostrato che il metallo all'interno dello strato di ossido tende ad assumere una forma sferica quando fonde. La differente espansione volumetrica tra il metallo fuso e l'ossido crea piccole crepe nello strato di ossido, ma ciò non è sufficiente per rilasciare l'alluminio liquido contenuto all’interno dell’ossido. Si è pensato che vari sali aggiunti alla miscela NaCl-KCl aumentino lo stripping dell'ossido e di conseguenza la coalescenza delle gocce. Tutti i risultati disponibili in letteratura concordano sul fatto che i fluoruri possono portare a questo specifico obiettivo [12-15]; in particolare, il fluoruro di sodio (NaF), il fluoruro di potassio (KF) e la criolite (Na3AlF6) offrono ottimi risultati secondo Roy e Sahai [16] e Friesen et al. [17].

Il modo in cui agiscono i fluoruri non è noto completamente e vengono proposti vari meccanismi. Peterson [18] ha considerato la solubilità dell'allumina nel sale fuso; Jordan et al. [19] e Storchai et al. [20] hanno

proposto un comportamento elettrochimico in base al quale l'alluminio agirebbe come un anodo, l'ossido fungerebbe da catodo e il flusso salino da elettrolita. La tensione all’interfaccia tra il metallo e il flusso salino viene spesso proposta come principale criticità. Ridurre al minimo tale tensione aumenta l'affinità tra il metallo e il sale, e facilita la rimozione dello strato di ossido [21]. Tenorio ed Espinosa [22] hanno suggerito che lo stripping dello strato di ossido di Al per mezzo del flusso salino avvenga secondo un meccanismo simile a un processo di corrosione a caldo.

Una volta che il metallo fuso viene rilasciato dallo strato di ossido, le gocce di Al devono poi potersi muovere per coalescere. La viscosità è la proprietà della scoria che controlla principalmente tali movimenti. Aumentandone la viscosità, il movimento delle gocce risulterebbe più difficoltoso. Sia il sale che l'ossido influiscono sulle proprietà finali della scoria. È stato dimostrato da Tenorio et al. [23] che l'aggiunta di NaF e KF diminuisce la viscosità della miscela equimolare di NaCl e KCl da 1.2·10-3 Pa·s (1.2 cP) a 0.4·10 -3 Pa·s (0.4 cP). Un incremento della viscosità della scoria è stato osservato da Xiao et al. [24] durante l’aggiunta di componenti non-metalliche nel sale. La viscosità è maggiore di 1000 cP se il contenuto di componenti non-metalliche è superiore al 10%.

Infine, le scorie solide ottenute dal processo di recycling dell’alluminio sono un rifiuto pericoloso e prendono il nome di massi salini o “salt cakes”. Due sono le possibilità di gestione dei massi salini: la separazione dei componenti presenti nelle scorie per un eventuale recupero, o lo stoccaggio in discariche speciali. A causa delle limitazioni legislative e in un’ottica di sostenibilità ed economia circolare, lo smaltimento dei massi salini sarà sempre più limitato o vietato nel prossimo futuro [25]. Il recupero dei massi salini prevede la separazione dei sali dalla massa non-metallica tramite la dissoluzione dei sali stessi in acqua. Perciò, la capacità dei flussi di dissolversi è un fattore chiave per ridurre il consumo di acqua e di tempo.

In questo lavoro sono state studiate alcune proprietà chimico-fisiche di miscele formate da NaCl-KCl-Na3AlF6.

In particolare, sono state studiate la temperatura di fusione, la viscosità, la capacità di dissoluzione dell’ossido di Al e la tendenza alla lisciviazione nel tempo dei flussi salini. Sono stati, inoltre, considerati gli effetti della temperatura e del tempo di mantenimento sulla viscosità

e sulla dissoluzione dell'ossido.

Le indagini sono state svolte su flussi salini composti da una miscela di NaCl-KCl-Na3AlF6 a diverse concentrazioni, come illustrato in Tabella 1. La concentrazione di Na 3AlF6 è stata variata nel range 0÷20 %pond., mentre il rapporto

NaCl / KCl è rimasto costante. Sono state utilizzate diverse tecniche per studiare le principali proprietà chimicofisiche del sale. Nel dettaglio, l'analisi termica è stata eseguita per indagare la cristallizzazione dei sali, mentre è stato scelto il metodo del body falling per misurarne la viscosità. È stata, inoltre, studiata la dissoluzione dell'allumina nei sali e di questi poi in acqua.

Tab.1 - Composizione chimica dei diversi flussi salini analizzati (%pond) / Chemical composition of the salt fluxes investigated (wt.%)

L'analisi termica è stata eseguita per valutare le temperature di fusione dei diversi flussi salini. Il sale è stato fuso in un forno a muffola a 900 ± 3 °C e versato in una tazza cilindrica di acciaio, il cui diametro e altezza erano rispettivamente di 30 e 50 mm. Prima di colare il sale, la tazza è stata preriscaldata a 800 ± 3 °C per raggiungere una velocità di raffreddamento inferiore a 1 °C/s.

Durante la cristallizzazione del sale, sono state misurate le curve di raffreddamento tramite l’ausilio di una termocoppia di tipo K (Chromel–Alumel) posta al centro della tazza, e i dati sono stati raccolti utilizzando un sistema di acquisizione, con una frequenza di campionamento di 0.5 s-1. Durante gli esperimenti, la termocoppia è stata protetta tramite un tubetto in acciaio AISI 304 in modo

da consentirne l'utilizzo in tutte le prove. La derivata prima è stata, quindi, calcolata per ciascuna coppia di valori di temperatura e tempo. L’analisi delle curve di raffreddamento e delle rispettive derivate hanno permesso di determinare le temperature di nucleazione (Tnuc), minima (Tmin) e di crescita (TG) per i diversi flussi salini. Sono state, inoltre, determinate la temperatura di nucleazione eutettica (Teut) e la temperatura di solidus (Tsolidus) dei diversi sali.

I test di viscosità sono stati eseguiti mediante il metodo del body falling [26] basato sulla legge di Stokes. La viscosità di un fluido è correlata alla velocità di una sfera lasciata cadere all’interno del fluido stesso tramite l'equazione:

dove η è la viscosità, rs e ρ s sono rispettivamente il raggio e la densità della sfera, ρ f è la densità del fluido, g è l'accelerazione di gravità e vs è la velocità di caduta. Si è assunto che durante la prova agisca solamente la forza di gravità, mentre l'espansione termica del sale è stata considerata tramite l’ausilio dell’equazione [27]:

dove d s è il diametro della sfera e D è il diametro del tubo. Bacon [27] ha affermato che l’eq. (2) è valida solo quando il rapporto tra i diametri ds/D è inferiore o uguale a 0.1.

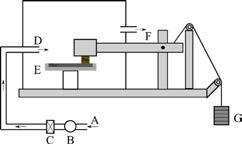

In questo lavoro, sono state utilizzate sfere di nitruro di silicio con un diametro pari a 3 mm, mentre il flusso salino ha agito come fluido contenuto all’interno di un tubo al quarzo con diametro interno di 30 mm e posto all'interno di un forno a muffola. Le prove sono state eseguite a 790 ± 3 °C e 810 ± 3 °C. Il sistema è stato calibrato rispetto ai dati presenti in letteratura e riferiti al flusso salino 95NaCl–5KCl testato a 810 °C [28], ed è stato trovato un fattore di correzione pari a 0.102.

DISSOLUZIONE DELL’OSSIDO DI ALLUMINIO

Una sfera di allumina del diametro di 6 mm è stata posta

all'interno di un crogiolo ceramico insieme a 30 g di flusso salino variato in base alle condizioni sperimentali. Gli esperimenti sono stati eseguiti in un forno a muffola impostato a 810 ± 3 °C. Per ciascun sale sono stati considerati vari tempi di mantenimento, i.e. 10, 30, 40 e 60 minuti. La sfera di allumina è stata estratta dal sale, una volta cristallizzato, sciogliendo il sale stesso in acqua. Ciascuna sfera è stata pesata prima e dopo l'esperimento e la dissoluzione dell'ossido è stata stimata come riduzione di peso della sfera di allumina secondo:

dove wis e wfs sono il peso iniziale e finale della sfera di allumina. Ciascun esperimento è stato ripetuto almeno cinque volte utilizzando ogni volta una nuova sfera.

Dissoluzione del flusso salino

La dissoluzione del sale in acqua è stata studiata in funzione del tempo di permanenza in acqua a temperatura ambiente. Un crogiolo di porcellana riempito con 10 g di flusso salino è stato mantenuto all'interno di un forno a muffola impostato a 810 ± 3 °C per 10 minuti e quindi rimosso per raffreddare in aria calma. Il sale così cristallizzato è stato immerso in un contenitore contenente 0.9 dm 3 di acqua distillata e ivi mantenuto per diversi tempi: 10, 30, 60 e 120

minuti. Il materiale è stato quindi riscaldato a 100 ± 1 °C per rimuovere l'acqua in eccesso. La dissoluzione salina è stata valutata come variazione di peso prima e dopo trattamento in acqua.

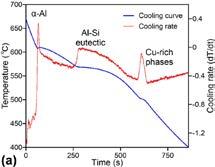

Analisi termica

L'aggiunta di criolite influisce sulla cristallizzazione del flusso salino, come mostrato in Figura 1. Il tempo necessario per raffreddare il campione da 830 °C a 660 °C aumenta da 470 s per il Flusso 1 (95NaCl-5KCl) fino a 700 s se alla miscela viene aggiunto il 20% in peso di criolite (Flusso 4).

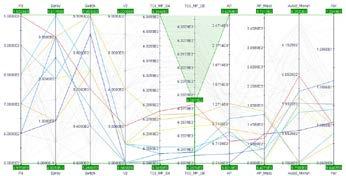

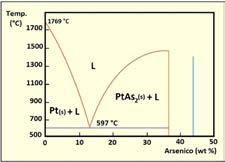

La Tabella 2 riassume le temperature caratteristiche di cristallizzazione dei diversi sali. La temperatura di nucleazione della miscela 95NaCl-5KCl è in accordo con quanto presente in letteratura [29]. Le temperature caratteristiche del sistema ternario NaCl-KCl-Na3AlF6 differiscono marcatamente da quanto si può evincere

dall’analisi del diagramma di fase del sistema binario NaCl-Na3AlF6 [30].

La temperatura di liquidus è un fattore chiave dal punto di vista industriale; una riduzione di questa temperatura implica una riduzione dei consumi energetici e dei relativi costi.

Tab.2 - Temperature caratteristiche di cristallizzazione dei diversi flussi salini analizzati / Chemical composition of the salt fluxes investigated (wt.%)

In letteratura, la determinazione della viscosità dei sali per alcuni sistemi binari è stata eseguita utilizzando codici di calcolo basati sulla dinamica molecolare [31]. Applicare tale metodo nei sistemi ternari è dispendioso a causa della complessità computazionale. Perciò, misurare sperimentalmente la viscosità dei flussi salini ternari risulta più conveniente.

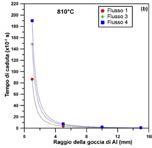

Un esempio di prove di body falling eseguite a 810 °C

utilizzando i flussi 1 (95NaCl-5KCl) e 3 (85.5NaCl-4.5KCl10Na3AlF6) è illustrato in Figura 2. La velocità di caduta della sfera diminuisce quando si aggiunge criolite; di conseguenza, il tempo necessario per passare dal limite superiore al limite inferiore, aumenta da 0.34 s a 0.38 s. Una variazione di 0.01 s nel tempo di caduta all'interno delle condizioni sperimentali significa una variazione di viscosità pari a 0.176·10-3 Pa·s (0.176 cP).

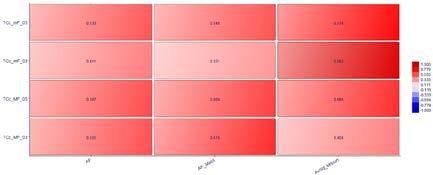

La Figura 3 mostra la variazione della viscosità del flusso salino in funzione del contenuto di criolite a 790 °C e 810 °C, rispettivamente. Si può concludere che l'incremento del tenore di criolite nel sale fuso ne aumenti la viscosità che, al contrario, diminuisce all’aumentare della temperatura.

La viscosità del sistema ternario NaCl-KCl-Na3AlF6 è stata poco approfondita in letteratura. Al contrario, l’effetto della criolite sulla viscosità del sale NaCl è stato ampiamente studiato e sono stati trovati andamenti simili a quelle presentati in questo lavoro. Janz e Tomkins [32] hanno studiato la viscosità a 1000 °C del sistema NaCl-Na3AlF6 con un tenore di criolite nel range 6÷71%pond. La viscosità del flusso salino aumenta progressivamente al crescere del tenore di criolite da valori di 0.74·10-3 Pa·s (0.74 cP) a 2.12·10-3 Pa·s (2.12 cP). La stessa tipologia di sale binario è stata studiata da Votava e Matiasovsky [33] usando un pendolo di torsione nell'intervallo di temperatura compreso tra 850 °C e 1050 °C. In questo intervallo termico, la viscosità aumentava al crescere della concentrazione di criolite.

Roy et al. [34] hanno eseguito degli esperimenti sulla densità e viscosità di una miscela equimolare di NaCl-KCl con aggiunte di criolite comprese tra 0 e 2%. Sia la densità che la viscosità aumentavano al crescere del tenore di crioli-

te. Dai risultati sperimentali di questo lavoro, l’aggiunta di criolite produce, nel peggiore dei casi, un aumento della viscosità di 1.5·10-3 Pa·s (1.5 cP) rispetto alla miscela 95-NaCl-5KCl.

Secondo Xiao et al. [24], con un tenore di componenti non-metalliche inferiore al 10% in peso, si raggiunge un incremento della viscosità dieci volte superiore. Perciò l'effetto negativo della criolite sulla viscosità è mascherato da un contributo più significativo fornito dalla componente non-metallica, sempre presente nei flussi salini durante la rifusione del rottame.

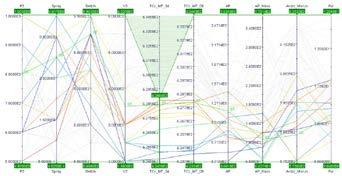

La Figura 4 mostra il tempo calcolato di caduta di una goccia di alluminio attraverso i flussi salini analizzati in funzione del raggio della goccia stessa. Il tempo è stato calcolato utilizzando l'eq. (1) e considerando un'altezza di caduta di 100 mm alle due diverse temperature. Si nota una differenza significativa solo con raggi della goccia inferiori a 2 mm anche se il tempo di caduta è, in entrambi i casi, inferiore a 3 secondi.

Fig.4 - Evoluzione del tempo di caduta attraverso il sale fuso di una goccia di Al, lasciata cadere da un’altezza di 100 mm, in funzione del raggio e della temperatura di (a) 790 °C e (b) 810 °C / Evolution of the time needed by an Al drop to fall for 10 cm in the tested salts as function on its radius at (a) 790 °C and (b) 810 °C

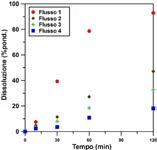

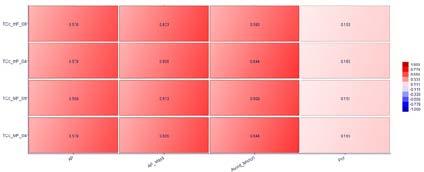

La Figura 5 mostra la curva di dissoluzione dell'ossido di alluminio al variare dei flussi salini analizzati. Nell’intervallo temporale studiato, non è stato rilevato alcun effetto di dissoluzione dell’ossido da parte del sale 95NaCl-5KCl, mentre, incrementando progressivamente la concentrazione di criolite, la dissoluzione dell’allumina aumenta ad ogni intervallo temporale analizzato. L’effetto di dissoluzione appare maggiormente evidente nei primi 30 minuti di mantenimento all’interno dei sali, mentre l’andamento sembra stabilizzarsi negli ultimi 30 minuti.

Gli andamenti ottenuti in questo lavoro sono in accordo con quanto trovato nello studio di Tenorio et al. [23] dove è stata studiata la dissoluzione dell’allumina in funzione delle aggiunte di fluoruri, quali NaF, CaF2 e KF. I fluoruri sono qui citati in ordine di efficacia. La leggera differenza in termini assoluti dei valori ottenuti da Tenorio et al. [23] rispetto a quelli presentati in questo studio è da attribuirsi alle diverse tecniche utilizzate. Rimane, comunque, evidente come la dissoluzione dell'allumina aumenti per aggiunte progressive dei fluoruri analizzati.

La Figura 6 mostra la dissoluzione dei diversi sali analizzati in acqua. L'efficienza della lisciviazione dell'acqua si riduce aumentando progressivamente il contenuto di criolite nel flusso salino. Più del 90% del campione di 95NaCl-5KCl è stato dissolto in acqua dopo due ore di trattamento; men-

tre la massa del campione si è ridotta a meno del 20% quando la concentrazione di criolite è del 20%. Questi risultati sono correlabili alla diversa solubilità in acqua dei sali; ad esempio, la solubilità di NaCl e Na3AlF6 è rispettivamente 358 g/l e 0.4 g/l.

In questo lavoro sono state studiate alcune proprietà chimico-fisiche di miscele saline formate da NaCl-KCl-Na3AlF6. Da questo lavoro, si possono trarre le seguenti conclusioni:

• L'incremento progressivo di criolite nel sistema salino NaCl-KCl-Na3AlF6 provoca una diminuzione della temperatura di fusione e un cambiamento significativo della cristallizzazione del sale.

• L'aggiunta di criolite produce un incremento della viscosità del sale fuso, mentre aumentando la temperatura la viscosità diminuisce.

• Un flusso salino di 95NaCl-5KCl non è in grado di dissolvere l’ossido di alluminio nei range temporali studiati in questo lavoro; al contrario, l’aggiunta di criolite facilita la disgregazione dell’ossido.

• La velocità di dissoluzione dell’ossido di alluminio è maggiore nelle fasi iniziali di trattamento, mentre si riduce con il tempo.

• La dissoluzione del flusso salino in acqua è ridotta dall'aggiunta di criolite.

[1] Logozar K, Radonjic G, Bastic M. Resour Conserv Recycl. 2006;49:49-67.

[2] Blomberg J, Söderholm P. Resour Conserv Recycl. 2009;53:455-463.

[3] Sevigné-Itoiza E, Gasola C.M, Rieradevalla J, Gabarrella X. J Clean Prod. 2015;105:253-262.

[4] Capuzzi S, Timelli G. Metals, 2018;8:249

[5] Capuzzi S, Timelli G, Capra L, Romano L. Int J Sust Eng. 2019;12:38-46

[6] Newman P. Mater Sci Forum. 2010;630:103-110.

[7] Whiteley B.E.P. Mater Sci Forum. 2011;693:73-79.

[8] Crepeau P.N, Fenyes M.L, Jeanneret L.J. Mod Cast. 1992;82:28-30.

[9] Wang Y, Li Hu-Tian, Fan Z. Trans Indian Inst Met. 2012;65:653-661.

[10] Tsakiridis P.E. J Hazard Mater. 2012;217-218:1-10.

[11] Wang Z, Brochu L. Alcan 1993.

[12] Besson S, Pichat A, Xolin E, Chartrand P, Friedrich B. In European Metallurgical Conference 2011. (Dusseldorf, 2011), 1-16.

[13] Van Linden J.H.L, Stewart D.L. In Light Metals 1988, Ed. Paul G. Campell Tms: The Minerals, Metals & Materials Society. 1988;173-181.

[14] Capuzzi S, Kvithyld A, Timelli G, Nordmark A, Gumbmann E, Engh T.A. J Sust Metal. 2018;4:343-358

[15] Kim Ye-Si, Yoon Eui-Pak, Kim Ki-Tae, Jung Woon-Jae, Jo Duk-Ho. J Korea Foundry Soc. 2000;20:39-45.

[16] Roy R.R, Sahai Y. Mater Trans. 1997;38:995-1003.

[17] Friesen K.J, Utigard T.A, Dupuis C, Martin L.P. In Lights Metals 1997, Ed. Reidar Huglen Tms: The Minerals, Metals & Materials Society. 1997.

[18] Peterson R.D. In Second International Symposium-Recycling Of Metals And Engineered Materials, Ed. Jan H.L. Van Linden, Donald L. Stewart Jr And Sahai Yogeshwar Tms: The Minerals, Metals & Materials Society. 1990;69-84.

[19] Jordan M.F, Milner D.R. J Inst Metals. 1956;85:33-40.

[20] Storchai E.I, Baranov N.S. Chem Petrol Eng. 1976;12:252-255.

[21] Ye J, Sahai Y. Mater Trans. 1996;37:1479-1485.

[22] Tenorio J.A.S, Espinosa D.C.R. J Light Met. 2002;2:89-93.

[23] Tenorio J.A.S, Espinosa D.C.R, Carboni M.C. J Light Met. 2001;1:195-198.

[24] Xiao Y, Reuter M.A, Boin U. J Environ Sci Heal A. 2005;40:1861-1875.

[25] Gil A, Korili S.A. In Environmental Management, Ed. Santosh Sarkar Intech: Rijeka, Croatia, 2010.

[26] Leblanc G.E, Secco R.A, Kostic M. In The Measurement, Instrumentation, And Sensors: Handbook, Ed. John G. Webster Springer Science & Business Media. 1999;30:1-23.

[27] Bacon L.R. J Frank Inst. 1936;221:251-273.

[28] Janz G.J, Tomkins R.P.T, Allen C.B, Downey J.R. Jr, Gardner J.L, Krebs U, Singer S.K. J Phys Chem Ref Data. 1975;4:871-1178.

[29] Coleman D.S, Lacy P.D.A. Mat Res Bull. 1967;2:935-938.

[30] Madhavan T.P, Matiasovsky K, Danek V. Chemické Zvesti. 1970;25.

[31] Ciccotti G, Jacucci G, Mcdonald I.R. Phys Rev A. 1976;13.

[32] Janz G.J, Tomkins R.P.T. J Phys Chem Ref Data. 1983;12:591-813.

[33] Votava I, Matiasovsky K. Chem Pap. 1973;27:582-587.

[34] Roy R.R, Ye J, Sahai Y. Mater Trans. 1997;38:566-570.

To maximize the efficiency of the fluxes during the refining of the aluminium alloy scrap, a proper balance of the salts is required. This study preliminarily investigates the influence of different concentrations of NaCl, KCl and Na3AlF6 on the chemical and physical properties of the fluxes used during the refining process of the aluminium alloys. The melting temperature and the viscosity of the flux at different concentrations of NaCl, KCl and Na3AlF6 were analysed, as well as the ability to dissolve the aluminium oxide. Furthermore, the dissolution of the flux in water was investigated. The results showed how the melting temperature of the flux decreases, while the viscosity increases as the cryolite content increases. The attitude of dissolving the Al oxide is favoured by the addition of Na3AlF6, even at low concentrations and reduced time of treatment. The dissolution of the oxide allows the liquid aluminium entrapped in the scrap to be released and to return into the molten bath, thus increasing the yield of the refining process. On the contrary, the dissolution of the flux in water is reduced after the addition of cryolite.

KEYWORDS: FLUX, REFINING, SECONDARY ALUMINIUM, VISCOSITY, OXIDE DISSOLUTION, SUSTAINABILITY

Tra i materiali metallici biodegradabili la lega di Mg AZ31 è uno dei più studiati per le applicazioni biomediche. In ortopedia è di particolare interesse per impianti temporanei al fine di evitare un secondo intervento chirurgico per la rimozione. Oltre la biodegradabilità tra i vantaggi di AZ31 ci sono l’eccellente biocompatibilità, l’ottima capacità di osseointegrazione ed un valore del modulo elastico simile a quello dell’osso. Inoltre il Mg è essenziale per il metabolismo in tanti meccanismi biologici e gli ioni Mg2+, che si formano a seguito della sua degradazione, sono di aiuto per la guarigione e la crescita del tessuto. Infine la lega ha un basso contenuto di Al che, in alta concentrazione, potrebbe essere dannoso per il sistema nervoso e gli osteoblasti.

Come altre leghe di Mg AZ31 ha tuttavia lo svantaggio di degradarsi rapidamente in presenza di fluidi biologici per cui è necessario controllare la velocità di corrosione in relazione al processo di guarigione del tessuto osseo. I processi corrosivi possono comportare una riduzione delle proprietà meccaniche dell’impianto con conseguente compromissione della sua funzionalità.

La crescita di LDH (Layered Double Hydroxides) sulla superficie della lega AZ31 ha come scopo non solo quello di ritardare i processi corrosivi ma anche quello di incorporare farmaci che possano essere rilasciati in-situ dall’impianto con azione locale antinfiammatoria, analgesica e antimicrobica. Il materiale svolgerebbe così un ruolo attivo nella guarigione del tessuto osseo.

Questo lavoro riporta e discute i primi risultati di una campagna sperimentale volta ad individuare le condizioni ottimali per la crescita degli LDH sulla lega AZ31 finalizzata ad applicazioni in ortopedia.

PAROLE CHIAVE: LEGHE DI MAGNESIO, AZ31,

In campo biomedico le leghe di Mg sono materiali di grande interesse per impianti temporanei per la loro buona biocompatibilità, proprietà meccaniche e biodegradabilità. Per le applicazioni in ortopedia sono particolarmente importanti l’eccellente osteointegrazione ed il basso valore del modulo elastico, simile a quello dell’osso, che permette di evitare l’effetto negativo dello stress-shielding [1]. Inoltre, il Mg è essenziale per il metabolismo in numerosi meccanismi biologici, essendo un cofattore per tanti enzimi [2], ed infine gli ioni Mg2+ risultanti dalla sua degradazione aiutano la guarigione e la crescita dell’osso.

La richiesta di nuovi materiali per impianti ossei è in rapida crescita per l’aumento di fratture dovute a malattie, incidenti o invecchiamento, che spesso richiedono un

intervento chirurgico. Il problema è maggiormente sentito per le fratture costali, presenti nel 78% di tutti i traumi toraci (dati ISTAT) con una mortalità del 2%. Se la frattura di varie costole coinvolge più settori, in più del 30% dei casi si origina un flap toracico mobile e la mortalità sale al 20%. Fratture multiple, bilaterali e scomposte necessitano di essere trattate chirurgicamente [3]. Oggi i principali sistemi di osteosintentesi sono realizzati con placche e viti bicorticali di Ti, che non sono ottimali per il fissaggio delle costole [4]. Altri approcci basati sull’utilizzo di fili o graffe di Judet, si ancorano al bordo inferiore della costola e possono così danneggiare il nervo intercostale dando luogo a dolore permanente o tumore neurale [5]. Si possono anche usare placche a U, che si vanno a fissare sul bordo superiore della costola mediante viti. Tutte queste tecniche possono portare a serie complicazioni e in ogni caso gli impianti debbono essere poi rimossi con un secondo intervento chirurgico.

Un fissatore fatto con materiale biodegradabile rappresenta pertanto una valida alternativa per immobilizzare le costole durante l’osteosintesi [6] poichè la rimozione dell’impianto dopo la guarigione dell’osso non è più necessaria con significativi benefici per i pazienti e, in termini di costi, per il sistema sanitario nazionale.

Un inconveniente è la rapida degradazione delle leghe di Mg nell’ambiente biologico del corpo umano che porta alla perdita delle proprietà meccaniche con compromissione della funzionalità dell’impianto. In esperimenti con fluidi simulanti quelli del corpo umano le leghe di Mg mostrano bassa resistenza a fatica in presenza di corrosione [7] e allo stress corrosion cracking (SCC) [7-9]. Un ulteriore aspetto negativo risultante dalla corrosione rapida delle leghe di Mg è lo sviluppo di bolle di H e l’alcalinizzazione, che possono dar luogo anche alla necrosi dei tessuti. Al fine di superare tali inconvenienti la ricerca si è principalmente concentrata su due aspetti: (i) l’affinamento del grano per migliorare le proprietà meccaniche, (ii) la calibrazione della composizione di lega e lo studio di rivestimenti superficiali per migliorare la resistenza a corrosione.

Leghe di Mg nanocristalline sono state ottenute con lavorazioni criogeniche [6] oppure tramite processo ECAP [10-13]. Per quanto riguarda il secondo punto, una scelta mirata degli elementi di lega può portare ad un significa-

tivo miglioramento delle proprietà meccaniche e della resistenza a corrosione, tuttavia è necessario tener conto della loro potenziale tossicità [14] per cui lo sviluppo di nuove leghe comporta necessariamente prove specifiche in vitro e in vivo. Tra le leghe di Mg la AZ31 ha il vantaggio di avere un basso contenuto di Al (3 wt%), elemento che, in alta concentrazione, potrebbe essere dannoso al sistema nervoso e agli osteoblasti [15].

Tra i metodi anticorrosione, che sfruttano rivestimenti della superficie delle leghe di Mg, vanno ricordati l’ossidazione con microarco, il dip-coating e l’elettrodeposizione. Una descrizione di dettaglio e una discussione critica di queste e di altre tecniche di rivestimento si può trovare nel lavoro di Wu et al. [16].

In relazione alle fratture ossee debbono essere anche considerati problemi come infiammazione, dolore ed infezioni, che richiedono specifici trattamenti farmacologici. A tale riguardo leghe di Mg con la superficie idoneamente modificata per rilasciare farmaci con un’azione locale antiinfiammatoria, analgesica e antimicrobica potrebbero costituire un’eccellente soluzione, tuttavia molto poco è riportato in letteratura [17-20].

Nel campo delle nanotecnologie, è stato già dimostrato che gli LDH (Layered Double Hydroxides) possono ritardare i processi di corrosione del Mg [21-22]. Le loro potenziali applicazioni nel campo della medicina sono dovute alla buona biocompatibilità, biodegradabilità dipendente dal valore di pH, capacità di scambio anionico e la possibilità di farli crescere su varie superfici metalliche [23-24]. La struttura degli LDH è idonea ad incorporare farmaci, che possono essere rilasciati lentamente mediante scambio con anioni presenti nel corpo umano [25-26]. Questo lavoro riporta alcuni risultati preliminari di uno studio più generale finalizzato a realizzare un fissatore costale [27-28] in lega AZ31 biodegradabile con la superficie modificata mediante crescita di LDH ed incorporazione di farmaci. Lo scopo dell’attività svolta è stato quello di individuare le condizioni sperimentali migliori per la crescita degli LDH sulla lega AZ31.

Gli LDH sono nano-composti lamellari bidimensionali appartenenti alla classe delle argille anioniche (tipo idrotalcite). La loro struttura consiste in strati di idrossidi di me-

tallo carichi positivamente (tipo brucite), che incorporano metalli cationici di- e tri-valenti, circondati da ioni OH- ai vertici della disposizione ottaedrica e con gli atomi idrogeno diretti verso l’interno della regione interstrato, a formare appunto legami idrogeno (vedi schema in Fig. 1). Le regioni interstrato, a carica negativa, contengono anioni di compensazione e molecole di solvatazione.

La sostituzione di cationi metallici divalenti (M2+) con trivalenti (M3+) determina appunto la ripetizione delle lamelle positive intercalate da regioni a carica negativa, con formula stechiometrica (Eq.1)

dove “x” rappresenta il rapporto molare M2+/ M3+, variabile tra 0.20 e 0.40.

Le frazioni nell’interstrato (anioni, molecole d’acqua, specie organiche/inorganiche neutre o cariche) sono debolmente legate e possono essere: i) localizzate durante la crescita della struttura tridimensionale; ii) inserite tramite una sostituzione successiva (per scambi anionico e non-anionico).

Nanostrutture LDH (Zn, Al) sono già state cresciute da noi in passato su fogli di Al [29-30] mediante la tecnica di crescita del film in-situ. In tali casi è stata utilizzata una soluzione nutriente composta, in rapporto 1:1, di cloruro di Zn

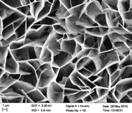

(ZnCl2) e esametilenetetrammina (C6H12 N4) in concentrazione 5 mM, per la regolazione del pH. La temperatura del bagno in cui erano immersi i fogli di Al è stata mantenuta costante (80°C) e i tempi del trattamento variabili tra 6 e 24 ore. È stata anche preparata una serie di campioni intercalando anioni , invece che Cl-, usando come sale in soluzione Zn(NO3)2. In Fig. 2 sono riportate immagini SEM relative alla morfologia degli LDH ottenuti in questi esperimenti.

24 ore

Nell’ambito della ricerca a cui questo lavoro si riferisce, si è stabilito di adottare la stessa tecnica di crescita delle nanostrutture citata in precedenza, sostituendo ai fogli di Al, lamierini in lega AZ31. Lo scopo consiste nel modificare le proprietà superficiali della lega, ritardando, grazie al film di LDH, la corrosione del Mg come dimostrato in letteratura [23]. In futuro sarebbe inoltre possibile sfruttare le proprietà di intercalazione degli LDH stessi per sostituire, all’interno della zona inter-lamellare, farmaci antinfiammatori, antibiotici e antidolorifici.

Materiale ed esperimenti

I lamierini di lega AZ31 (Goodfellows) usati in questo lavoro avevano la seguente composizione nominale (in peso): Al 3.1, Zn 0.73, Mn 0.24, Si 0.02, Fe 0.005, Ca 0.001, Mg (resto).

Lo spettro di diffrazione dei raggi X mostrato in Fig. 3 è stato registrato usando la radiazione Cu-K α (lunghezza d’onda λ = 0,1508 nm), con passi 2 ϑ di 0.05° e tempo di conteggio di 5 s per passo.

Le intensità relative dei picchi di diffrazione sono state confrontate con quelle del Mg riportate nel database JCPDS-ICDD [31], file 35-821, corrispondenti al materiale avente grani con orientazione casuale. Da tale confronto risulta

che la lega ha una forte tessitura {002}, cioè i piani basali coincidono in larga misura con la superficie dei lamierini (Fig. 4).

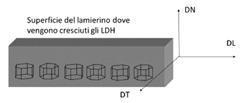

Fig.4 - Rappresentazione schematica dell’orientazione dei grani rispetto alla superficie dei campioni. DL, DT e DN sono rispettivamente le direzioni di laminazione, trasversale e normale / Schematic representation of grains’ orientation with respect of the samples’ surface. DL, DT and DN are the rolling, transverse and normal directions respectively.

I campioni di lega AZ31 sono stati preliminarmente lavati in acqua distillata e sapone, poi immersi in una soluzione in acqua di NaOH 0.1 M per circa 1 minuto, ed infine sciacquati in acqua distillata ed etanolo per 10 minuti. Dopo un ulteriore lavaggio in acqua deionizzata, i campioni sono stati immersi in una soluzione nutriente composta di nitrato di

zinco esaidrato [Zn (NO3)2*6H2O], (5 mM) e urea (15 mM) in 150 mL di acqua distillata e tenuti a 90°C per 12 ore. Infine sono stati raffreddati nella soluzione nutriente, estratti dal reattore, sciacquati in acqua distillata ed etanolo ed asciugati in aria.

Lo stesso procedimento è stato adottato in altri esperimen-

ti dove si sono usati come sali nella soluzione nutriente, invece che nitrato di zinco esaidrato, nitrato di magnesio esaidrato [Mg (NO3)2*6H2O] e cloruro ferrico [FeCl3].

I campioni ottenuti sono stati poi studiati mediante osservazioni di microscopia elettronica in scansione (SEM) e diffrazione dei raggi X.

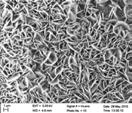

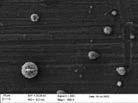

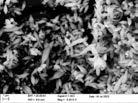

Dopo il trattamento eseguito con la soluzione nutriente composta di nitrato di zinco esaidrato e urea la superficie della lega AZ31 risulta essere coperta totalmente ed omogeneamente da strutture come quelle mostrate in Fig. 5 (ab). Mentre gli LDH cresciuti su Al (Fig. 2) mostravano una morfologia che ricorda i petali di un fiore in questo caso le strutture sono allungate e di tipo dendritico. La crescita ha

una direzione preferenziale (ramo primario) con rami secondari di diametro di circa 0.5 μ m.

In Fig. 5 (c) si vede la superficie della lega dopo il trattamento con nitrato di magnesio esaidrato: lo strato di LDH depositato è così sottile che sono evidenti irregolarità come le rigature da laminazione, inoltre qua e là sporadicamente si notano degli aggregati di di forma rotondeggiante che osservati a più alto ingrandimento (Fig. 5 d) risultano essere costituiti da fasci di lamelle molto sottili di spessore attorno a 10 nm. La bassa percentuale di Al (il metallo trivalente) al 3.1% in peso nella lega, fa sì che la reazione per la formazione dell’LDH con il catione bivalente Mg2+ sia di bassa entità, giustificando la debole copertura superficiale e la formazione di aggregati con distribuzione ad “isola” osservate al SEM.

Fig.5 - Strutture presenti sulla superficie della lega dopo il trattamento eseguito con la soluzione nutriente composta di nitrato di zinco esaidrato ed urea (a-b), nitrato di magnesio esaidrato (c-d) e cloruro ferrico (e-f) / Structures on the alloy surface after treatment performed with the nutrient solution, consisting of zinc nitrate hexahydrate and urea (a-b), magnesium nitrate hexahydrate (c-d) and ferric chloride (e-f).

La superficie della lega dopo il trattamento con cloruro ferrico non mostra (vedi Fig. 5 e-f) strutture con la morfologia tipica degli LDH. La via del ferro trivalente è stata intrapresa per evitare la presenza di Al nella formazione dell’LDH, proponendo un altro metallo con migliori proprietà di biocompatibilità rispetto a quest’ultimo. Probabilmente nelle condizioni di reazione, si forma dell’idrossido ferrico, come testimoniato dal fatto che la superfice stessa diventa rosso bruno ed insolubile in acqua. Lo sviluppo primario di questo idrossido sottrae il Fe3+ all’ambiente di reazione impedendone la reazione con il Mg della lega per la forma-

zione dell’LDH.

Fig. 6 mostra gli spettro di diffrazione dei raggi X della lega dopo il trattamento eseguito con la soluzione nutriente composta di nitrato di zinco esaidrato ed urea (a), nitrato di magnesio esaidrato (b) e cloruro ferrico (c). In (a) e (c) evidenti a basso angolo due picchi riferibili a LDH mentre in (b) si osservano solo i picchi del Mg a conferma di quanto osservato tramite SEM, cioè lo strato di LDH depositato è molto sottile e i corrispondenti picchi di diffrazione X sono così deboli da non essere rilevabili.

Fig.6 - Spettri di diffrazione dei raggi X della lega AZ31 dopo il trattamento eseguito con la soluzione nutriente composta di nitrato di zinco esaidrato ed urea (a), nitrato di magnesio esaidrato (b) e cloruro ferrico (c) / X-ray diffraction spectra of AZ31 alloy after treatment performed with the nutrient solution, consisting of zinc nitrate hexahydrate and urea (a), magnesium nitrate hexahydrate (b) and ferric chloride (c).

Sulla base di questo studio preliminare possiamo affermare che il trattamento con nitrato di zinco è il migliore tra quelli esaminati, producendo uno strato denso, compatto ed omogeneo di LDH sulla superficie della lega AZ31. In base ad un recente studio di letteratura [20], la presenza stessa di cationi Zn2+ garantisce una superiore attività antimicrobica nel momento del rilascio in soluzione. Questa

proprietà intrinseca del materiale in esame, può evitare il caricamento del preparato stesso con molecole ad attività antimicrobica come ad esempio le cefalosporine [32]. Questo “risparmio” di capacità di scambio ionico permette di aumentare la concentrazione di altre molecole, con differenti proprietà e target come ad esempio il Diclofenac uno dei più conosciuti ed usati farmaci antinfiammatori

non steroidei (FANS) [18]; la presenza poi dello ione nitrato come controione nello spazio interlamellare dell’LDH facilita lo scambio di queste molecole aventi grandi dimensioni.

In futuro, variando tempo e temperatura di reazione, verrà studiata l’influenza di questi due parametri sulla morfologia stessa del materiale in esame, trovando la combinazione più adatta agli scopi del lavoro, in base anche alla capacità di scambio ionico, di rilascio del farmaco e durabilità nelle condizioni.

Questo lavoro riporta i risultati preliminari di uno studio finalizzato a realizzare un fissatore costale in lega AZ31 biodegradabile con la superficie modificata mediante crescita di LDH per l’incorporazione di farmaci. I campioni sono stati preparati mediante immersione a 90°C per 12 ore in soluzioni nutrienti con sali diversi: 1. il nitrato di zinco esaidrato e urea; 2. nitrato di magnesio esaidrato;

3. cloruro ferrico. Sono stati quindi esaminati mediante diffrazione dei raggi X ed osservazioni SEM.

I risultati ottenuti mostrano che il trattamento con nitrato di zinco è in grado di produrre uno strato denso, compatto ed omogeneo di LDH a copertura della lega AZ31.

Il trattamento con nitrato di magnesio esaidrato da luogo ad una debole copertura superficiale con la formazione di aggregati distribuiti casualmente mentre con il cloruro ferrico non si osservano strutture con la morfologia tipica degli LDH.

Si conclude che il trattamento con nitrato di zinco è quello più idoneo a realizzare LDH sulla superficie della lega AZ31. Lo sviluppo futuro di questa ricerca sarà dedicato all’ottimizzazione dei parametri di processo trovando la combinazione tempo di immersione-temperatura del bagno più adatta al fine di ottenere i migliori risultati in termini di capacità di scambio ionico, rilascio dei farmaci e durabilità nelle condizioni.

[1] Tsakiris V, Tardei C, Clinischi Fm, Biodegradable Mg Alloys For Orthopedic Implants - A Review. J. Of Magnesium And Alloys 2021; 9:1884–1905.

[2] Hänzi Ac, Sologubenko As, Uggowitzer Pj, Design Strategy For New Biodegradable Mg-Y-Zn Alloys For Medical Applications. Int. J. Mater. Res. 2009; 100(8):1127–1136.

[3] Mineo Tc, Ambrogi V, Cristino B, Pompeo E, Pistolese C, Changing Indications For Thoracotomy In Blunt Chest Trauma After The Advent Of Videothoracoscopy. J. Trauma 1999; 47:1088–1091.

[4] Bemelman M, Poeze M, Blokhuis Tj, Leenen Lph, Historic Overview Of Treatment Techniques For Rib Fractures And Flail Chest. European Journal Of Trauma And Emergency Surgery: Official Publication Of The European Trauma Society 2010; 36:407–415.

[5] Wu Wm, Yang Y, Gao Zl, Zhao Tc, He Ww, Which Is Better To Multiple Rib Fractures, Surgical Treatment Or Conservative Treatment? Int. J. Clin. Exp. Med. 2015; 8(5):7930–7936.

[6] Ambrogi V, Ceccarelli M, Fixing Plate For Osteosynthesis Of Fractured Ribs, Patent Request N. 102019000005638, Italy, 12/4/2019

[7] Jafari S, Harandi Se, Singh Raman Rk, A Review Of Stress-Corrosion Cracking And Corrosion Fatigue Of Magnesium Alloys For Biodegradable Implant Applications. Jom (J. Occup. Med.) 2015; 67(5):1143–1153.

[8] Jafari S, Raman Rks, Davies Chj, Hofstetter J, Uggowitzer Pj, Leoffler Jf, Stress Corrosion Cracking And Corrosion Fatigue Characterisation Of Mgzn1ca0.3 (Zx10) In A Simulated Physiological Environment. J. Mech. Behav. Biomed. Mater. 2017; 65:634–643

[9] Jafari S, Raman Rks, Davies Chj, Stress Corrosion Cracking Of An Extruded Magnesium Alloy (Zk21) In A Simulated Body Fluid. Eng. Fract. Mech. 2018; 201:47–55.

[10] Peron M, Bertolini R, Ghiotti A, Torgersen J, Bruschi S, Berto F, Enhancement Of Stress Corrosion Cracking Of Az31 Magnesium Alloy In Simulated Body Fluid Thanks To Cryogenic Machining. J. Mech. Behav. Biomed. Mater. 2020; 101:103429.

[11] Linderov M, Vasilev E, Merson D, Markushev M, Vinogradov A, Corrosion Fatigue Of Fine Grain Mg-Zn-Zr And Mg-Y-Zn Alloys. Metals 2017; 8(1):20.

[12] Minarik P, Jablonska E, Kral R, Lipov J, Ruml T, Blawert C, Hadzima B, Chemlík F, Effect Of Equal Channel Angular Pressing On In Vitro Degradation Of Lae442 Magnesium Alloy. Mater. Sci. Eng. C. 2017; 73:736–742.

[13] Peron M, Skaret Pc, Fabrizi A, Varone A, Montanari R, Roven Hj, Ferro P, Berto F, Torgersen J, The Effect Of Equal Channel Angular Pressing On The Stress Corrosion Cracking Susceptibility Of Az31 Alloy In Simulated Body Fluid. J. Mech. Behav. Biomed. Mater. 2020; 106:103724.

[14] Razavi M, Fathi M, Savabi O, Boroni M, A Review Of Degradation Properties Of Mg Based Biodegradable Implants. Res. Rev. Mater. Sci. Chem. 2012; 1(1):15–58.

[15] Zhang S, Zhang X, Zhao C, Li J, Song Y, Xie C, Tao H, Zhang Y, He Y, Jiang Y, Bian Y, Research On An Mg-Zn Alloy As A Degradable Biomaterial. Acta Biomater. 2010; 6:626–640.

[16] Wu W, Wang Z, Zang S, Yu X, Yang H, Chang S, Research Progress On Surface Treatments Of Biodegradable Mg Alloys: A Review. Acs Omega 2020; 5:941−947.

[17] Ambrogi V, Fardella G, Grandolini G, Perioli L, Intercalation Compounds Of Hydrotalcite-Like Anionic Clays With Antiinflammatory Agents--I. Intercalation And In Vitro Release Of Ibuprofen. Int. J. Pharm. 2001; 220:23-32.

[18] Ambrogi V, Fardella G, Grandolini G, Perioli L, Tiralti Mc, Intercalation Compounds Of Hydrotalcite-Like Anionic Clays With Antiinflammatory Agents, Ii: Uptake Of Diclofenac For A Controlled Release Formulation. Aaps Pharm. Sci. Tech. 2002; 3:E26.

[19] Silion M, Hritcu D, Jaba Im, Tamba B, Ionescu D, Mungiu Oc, Popa Im., In Vitro And In Vivo Behavior Of Ketoprofen Intercalated Into Layered Double Hydroxides. J Mater Sci. Mater Med 2010; 21:3009–3018.

[20] Awassa J, Cornu D, Soule S, Carteret C, Ruby C, El-Kirat-Chatel S, Divalent Metal Release And Antimicrobial Effects Of Layered Double Hydroxides. Applied Clay Science 2022; 216:106369.

[21] Guo L, Zhang F, Lu Jc, Zeng Rc, Li Sq, Song L, Zeng Jm, A Comparison Of Corrosion Inhibition Of Magnesium Aluminum And Zinc Aluminum Vanadate Intercalated Layered Double Hydroxides On Magnesium Alloys. Front Mater Sci. 2018; 12:198–206.

[22] Yao Qs, Zhang F, Song L, Zeng Rc, Cui Ly, Li Sq, Wang Zl, Han Eh, Corrosion Resistance Of A Ceria/Polymethyltrimethoxysilane Modified Mg-Al-Layered Double Hydroxide On Az31 Magnesium Alloy. J Alloys Compd. 2018; 764:913–928.

[23] Cai Z, Bu X, Wang P, Ho Jc, Yang J, Wang X, Recent Advances In Layered Double Hydroxide Electrocatalysts For The Oxygen Evolution Reaction. J. Mater. Chem. A 2019; 7:5069–5089.

[24] Yan L, Gonca S, Zhu G, Zhang W, Chen X, Layered Double Hydroxide Nanostructures And Nanocomposites For Biomedical Applications. Mater. Chem. B 2019; 7:5583–5601.

[25] Costantino U, Ambrogi V, Nocchetti M, Perioli L, Hydrotalcite-Like Compounds: Versatile Layered Hosts Of Molecular Anions With Biological Activity. Microporous And Mesoporous Materials 2008; 107:149–160.

[26] Donnadio A, Bini M, Centracchio C, Mattarelli M, Caponi S, Ambrogi V, Pietrella D, Di Michele A, Viviani R, Nocchetti M, Bioinspired Reactive Interfaces Based On Layered Double Hydroxides-Zn Rich Hydroxyapatite With Antibacterial Activity. Acs Biomater. Sci. Eng. 2021; 7:1361−1373.

[27] Ramirez O, Torres-San-Miguel Cr, Ceccarelli M, Urriolagoitia-Calderon G, Experimental Characterization Of An Osteosynthesis Implant, T. Uhl (Ed.), Advances In Mechanism And Machine Science, Springer Nature Switzerland Ag 2019; 73:53–62.

[28] Arreguin Jl, Montanari R, Ceccarelli M, Ambrogi V, Richetta M, Torres-San-Miguel Cr, Varone A, Design Solutions From Material Selection For Rib Fixators. Materials Science Forum 2021; 1016:303–308.

[29] Richetta M, Digiamberardino L, Mattoccia A, Medaglia Pg, Montanari R, Pizzoferrato R, Scarpellini D, Varone A, Falconi C, Orsini A, Kaciulis S, Mezzi A, Soltani P, Surface Spectroscopy And Structural Analysis Of Nanostructured Multifunctional (Zn, Al) Layered Double Hydroxides. Surface And Interface Analysis 2016; 48:514–518.

[30] Richetta M, Ciotta E, Montanari R, Narducci R, Pizzoferrato R, Varone A, Effect Of Al Substrate Microstructure On Layered Double Hydroxide Morphology. J. Of Mater. Sciences 2019; 54:12437–12449.

[31] Jcpds-International Centre For Diffraction Data, Newtown Square, Pa 19073, Usa.

[32] Ryu S, Jung H, Oh Jm, Lee J, Choy J, Layered Double Hydroxide As Novel Antibacterial Drug Delivery System. Journal Of Physics And Chemistry Of Solids 2010; 71:685–688.

Among biodegradable metallic materials, AZ31 Mg alloy is one of the most studied for biomedical applications. In orthopedics it is of particular interest for temporary implants in order to avoid a subsequent surgical removal. In addition to the biodegradability, the advantages of AZ31 include excellent biocompatibility, excellent osseointegration and an elastic modulus value similar to the human bone one. Furthermore, Mg is essential for the metabolism in many biological mechanisms and the Mg2+ ions, which are produced as a result of its degradation, are useful to promote healing and tissue growth. Finally, the alloy contains a low amount of Al which, in high concentration, could be harmful for the nervous system and osteoblasts.

Like other Mg alloys, AZ31 has the disadvantage of quickly degradation in presence of biological fluids, therefore it is necessary controlling the corrosion rate in relation to bone tissue healing process. Corrosion processes can lead to a reduction of the implant’s mechanical properties, compromising its functionality.

The growth of LDH (Layered Double Hydroxides) on the surface of the AZ31 alloy is not only aimed to delay corrosion processes but also to incorporate medicines that can be released in-situ from the implant with local anti-inflammatory, analgesic, and antimicrobial action. The material would thus play an active role in the healing of bone tissue. This work reports and discusses the first results of an experimental campaign aimed at the identification of the optimal conditions for the LDH growth on the AZ31 alloy for applications in orthopedics.

KEYWORDS: MAGNESIUM ALLOYS, AZ31, BIODEGRADABLE MATERIALS, LDH (LAYERED DOUBLE HYDROXIDES)

Nel presente lavoro è stata studiata la possibilità di incorporazione all’interno di rivestimenti PEO di particelle di biossido di titanio TiO2, provenienti da un processo di riciclo di pannelli fotovoltaici dismessi. In particolare tali particelle costituiscono la principale carica del polimero costituente la parte posteriore dei pannelli e sono caratterizzate dal possedere proprietà fotocatalitiche. Le particelle sono state quindi aggiunte in diverse quantità all’elettrolita (una soluzione basica contente silicato di sodio) ed è stata studiata la loro incorporazione nel rivestimento PEO prodotto su di una lega di alluminio 1050 e la possibilità di conferire proprietà fotocatalitiche alla superficie dei campioni. I diversi campioni sono stati dapprima caratterizzati dal punto di vista microstrutturale mediante analisi al microscopio ottico e mediante SEM e XRD e dal punto di vista della resistenza a corrosione mediante prove potenzio-dinamiche. Le proprietà fotocatalitiche delle particelle e, successivamente, dei campioni sono state valutate, con uno spettrofotometro UVvisibile, misurando la degradazione di soluzioni acquose di blu di metilene con esposizione ad una lampada UV. Le particelle sono state inglobate con successo nel rivestimento e la loro presenza non altera le caratteristiche di resistenza a corrosione, che risultano migliorate rispetto al campione non rivestito. Le particelle, inizialmente composte da una miscela di rutilo e anatasio, risultano invece composte solo da rutilo dopo l’incorporazione, a causa delle temperature localmente molto elevate che si possono registrare durante il processo PEO. Nei campioni ottenuti con maggiore quantità di particelle di biossido di titanio (60 e 80 g/l) si osserva un significativo effetto fotocatalitico con una significativa riduzione del blu di metilene.

PAROLE CHIAVE: RIVESTIMENTI, PLASMA ELECTROLYTIC OXIDATION, BIOSSIDO DI TITANIO, PROPRIETÀ FOTOCATALITICHE

INTRODUZIONE

Il processo Plasma Electrolytic Oxidation (PEO) è un trattamento superficiale concettualmente simile al processo di anodizzazione convenzionale, ma nel quale vengono utilizzati elettroliti diversi (alcalino neutro-basico invece di acido) e voltaggi e correnti maggiori. (1,2). Alcune delle caratteristiche principali dei rivestimenti ottenuti mediante PEO sono l’elevata porosità dello strato più esterno e la possibilità di incorporare direttamente all’interno del rivestimento particelle disperse all’interno dell’elettrolita funzionalizzando quindi di conseguenza la superficie del metallo (3,4). In particolare, è possibile incorporare tali particelle mediante semplice aggiunta di queste all’elettrolita usato nel processo. (5). A seconda

della tipologia di particelle utilizzate è possibile conferire caratteristiche particolari al rivestimento e nel dettaglio alcuni autori hanno già riportato la possibilità di conferire proprietà fotocatalitiche alla superficie mediante l’aggiunta di biossido di titanio (6,7), le cui caratteristiche di fotocatalisi son ben note (8).

Obbiettivo del presente studio è analizzare la possibilità di inserire nel rivestimento PEO particelle di biossido di titanio provenienti dal processo di recupero di pannelli solari ed in particolare originariamente contenute come carica nel polimero costituente il retro del pannello. Questo in un’ottica di economia circolare e di recupero di materiale da rifiuto. Sono state quindi dapprima verificate le proprietà fotocatalitiche delle particelle e successivamente quelle dei rivestimenti a seguito dell’incorporazione di queste ultime durante il processo. Si è osservato come per elevati contenuti di particelle incorporate la superficie rivestita presenti delle proprietà fotocatalitiche anche se le temperature raggiunte durante il processo PEO portano alla trasformazione dell’anatasio in rutilo e quindi alla perdita di parte delle capacità di fotocatalisi.

Sono stati utilizzati come substrato per rivestimenti PEO campioni in lega di alluminio 1050. I campioni sono stati preventivamente lucidati con carte abrasive e paste diamantate e sgrassati tramite bagno a ultrasuoni in acetone per 10 minuti. L'elettrolita utilizzato è stata una soluzione acquosa 25 g /l di Na2SiO3 e 2.5 g/l di NaOH con l’aggiunta di varie quantità di particelle di biossido di titanio (0, 10, 20, 40, 60 e 80 g/L).

Le caratteristiche morfologiche e composizionali delle particelle, ottenute dal processo di riciclo di pannelli fotovoltaici dismessi, sono state valutate mediante analisi al microscopio elettronico a scansione (SEM) e XRD.

Il generatore di corrente continua impiegato per il rivestimento PEO è un alimentatore TDK Lambda in grado di erogare 2400W (315V, 8A). Durante il trattamento il campione ha lavorato come anodo mentre il catodo era costituito da una gabbia di acciaio al carbonio. I trattamenti sono stati eseguiti mantenendo costante la densità di corrente e lasciando il potenziale libero di variare. I trattamenti sono stati effettuati lavorando a 0.5 A/cm2 in corrente pulsata (con frequenza di 20 Hz e duty cycle 50% grazie ad un si-

stema di interruttori connesso al generatore). I campioni realizzati sono stati trattati per un tempo di 4 minuti. Dopo il trattamento, i campioni sono stati lavati con acqua deionizzata ed etanolo e asciugati con aria compressa. Le superfici dei vari campioni ottenuti sono state osservate mediate stereo microscopio Zeiss Stemi 2000-C. Sia le superfici che le sezioni trasversali sono state analizzate con un microscopio a scansione elettronica SEM Cambridge Stereoscan LEO 440, dotato di microanalisi Philips PV9800 EDS, al fine di valutare le caratteristiche morfologiche, lo spessore del rivestimento e la composizione elementare oltre che chiaramente la presenza o meno delle particelle. La composizione delle fasi costituenti il rivestimento è stata valutata mediante analisi di diffrazione raggi X (XRD) mediante diffrattometro Siemens D500 utilizzando come sorgente Cu (dimensione dello step 0.05°, conteggio 5 s) La resistenza alla corrosione del rivestimento è stata analizzata mediante prove potenzio dinamiche (PDP) a temperatura ambiente. I test sono stati eseguiti in una soluzione contenente 0.1 M Na2SO4 e 0.05 M NaCl, con un potenziostato AMEL 2549, utilizzando un elettrodo a calomelano come elettrodo di riferimento (SCE) e un elettrodo di platino come controelettrodo Per testare le proprietà di fotocatalisi si è utilizzato un test basato sulla degradazione di metilene blu (MB). I campioni sono stati immersi in 50 mL di soluzione acquosa di metilene blu (15 ppm), e successivamente irradiati con lampada UV (365 nm, LC5 Hamamatsu). I test sono stati condotti a diversi tempi di irradiazione, per un massimo di 60 minuti. Per ogni tempo è stata estratta un’aliquota di soluzione e e si è raccolto uno spettro di assorbimento con uno spettrofotometro UV-VIS nel range 350-850 nm (Jasko V570). Scegliendo una lunghezza d’onda convenzionale (corrispondente al picco di assorbimento caratteristico del MBa 664 nm), si è determinata la concentrazione del MB (C) mediante la legge di Lambert-Beer. I risultati dei vari campionamenti sono stati normalizzati rispetto alla concentrazione iniziale (C0) ed è stato ottenuto un andamento temporale correlato alla concentrazione di metilene blu.

Le particelle, come si può osservare dall'osservazione SEM in Fig.1, sono risultate caratterizzate da dimensioni

sub-micrometriche e forma sferica. L'analisi XRD effettuata sulle particelle (Fig.2) evidenzia la presenza di biossido di titanio sia in forma di Rutilo che di Anatasio ma sono

presenti anche altri composti come solfato di bario, silicio e ossido di silicio, come prevedibile a causa del fatto che il le particelle vengono recuperate dai rifiuti fotovoltaici.

Una prima ispezione visiva dei campioni, riportata in Fig.3, evidenzia che le particelle di biossido di titanio producono la formazione di zone nere sulla superficie del campio-

ne, rispetto a quella prodotta senza l'aggiunta di particelle (Fig.3a). La quantità di zone nere aumenta con l'aumento del contenuto di particelle.

con rivestimento PEO: 0 g/L di particelle (a), 5 g/L (b); 10 g/L (c); 20 g/L (d); 40 g/L (e); 60 g/L (f); 80 g/L (g) / Images of the samples with the different PEO treatments: 0 g/L of particles (a), 5 g/L (b); 10 g/L (c); 20 g/L (d); 40 g/L (e); 60 g/L (f); 80 g/L (g).

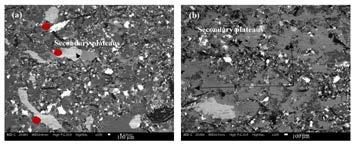

In Fig.4 si trovano riportate le osservazioni effettuate lungo la sezione del rivestimento per i vari campioni. Si può innanzi tutto osservare come la presenza delle particelle non modifichi la morfologia del rivestimento che rimane poroso e con una buona adesione rispetto a substrato (cfr Fig.4a del campione ottenuto senza particelle con le altre). Si può altresì osservare come le particelle vengano effettivamente incorporate all’interno del rivestimento mediante un meccanismo parzialmente reattivo che le porta a ri-solidificare all’interno del rivestimento stesso. Infatti dalle immagini ottenute con elettroni retrodiffusi si osserva come le zone ricche in TiO2, più chiare rispetto alle altre ed evidenziate da circoletti rossi nelle immagini, aumentino all’aumentare del contenuto delle particelle. L’avvenuta incorporazione delle particelle è dimostrata anche dalle analisi XRD riportate in Fig.5 (campione 0 g/L di particelle) e Fig.6 (campione 80 g/L di particelle). Comparando i due spettri si può infatti osservare come nel campione ottenuto con 80 g/L di particelle siano chiaramente osservabili i picchi del Ru-

tilo, oltre che quelli dell’allumina (dal rivestimento PEO) e dell’alluminio (dal substrato). Nela campione ottenuto senza particelle i picchi del rutilo non sono visibili. Confrontando lo spettro di Fig.6 con quello relativo alle sole particelle riportato in Fig.2 si può osservare come a seguito dell’incorporazione non sia più visibile la forma cristallina dell’anatasio, che invece era presente nelle particelle. Infatti nel rivestimento PEO risulta visibile solo il Rutilo. Ciò è dovuto al fatto che le alte temperature raggiunte durante il trattamento PEO (anche se solo localmente e per la breve durata delle scariche) provocano la trasformazione dell’anatasio in rutilo. Tale trasformazione infatti generalmente avviene a temperature attorno ai 900°C/1000°C (9), decisamente inferiori a quelle localmente raggiungibili durante il processo di formazione delle scariche del PEO (1800 °C circa (10)). Tale trasformazione non risulta favorevole per l’ottenimento di superfici con caratteristiche fotocatalitiche in quanto l’effetto fotocatalitico dell’anatasio è maggiore rispetto a quello del rutilo.

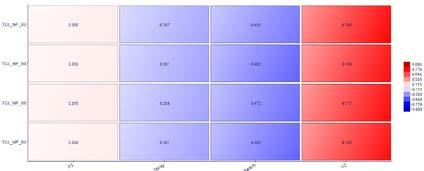

Sono state anche effettuate analisi della resistenza a corrosione dei rivestimenti ottenuti ed i risultati sono riportati in Fig.7. Si può innanzi tutto osservare come tutti i campioni rivestiti presentino una resistenza a corrosione superiore rispetto al campione non rivestito in quanto a seguito del trattamento si osserva un deciso calo nella corrente di corrosione e quindi nella velocità di corrosione. Non si osserva invece un andamento definito relativo all’influenza delle particelle, infatti tutti i campioni trattati con la presenza di particelle di biossido di titanio presentano un comportamento tra loro simile e simile a quello del campione trattato PEO senza particelle. Ciò si può collegare al fatto che, come osservato dalle immagini al SEM, la presenza delle particelle non porta a grandi va-

riazioni microstrutturali o morfologiche nel rivestimento, non comportando quindi sostanziali variazioni nel comportamento a corrosione.

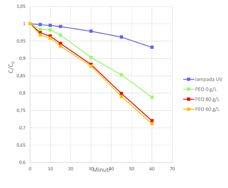

In Fig.8 si possono osservare i risultati comparati dei test sulla soluzione di blu di metilene, eseguiti con la sola lampada UV, un campione trattato con PEO senza particelle, e dei campioni trattati con PEO e varie quantità di TiO2. La riduzione di assorbimento nel tempo della soluzione, e quindi la riduzione di concentrazione del pigmento, è rilevante anche al netto di altri fenomeni non correlati con la fotocatalisi. Fra il campione senza biossido di titanio e quelli ottenuti con l’aggiunta di 80 e 60 g/L si nota una riduzione di quasi il 10% dopo 60 minuti, per cui l’effetto

non può essere imputato solo all’assorbimento della tinta nelle porosità; né alla sola presenza della luce UV. Si può quindi affermare che, nonostante la trasformazione dell’anatasio in rutilo, i campioni contenenti alte quantità di biossido di titanio (60 e 80 g/L) presentano una significativa attività fotocatalitica. Considerando che le particelle utilizzate risultano essere uno scarto del processo di riciclo dei pannelli fotovoltaici dismessi il risultato risulta comunque promettente per un possibile futuro utilizzo delle particelle stesse.

In conclusione è possibile riassumere i risultati ottenuti come segue:

- Le particelle di biossido di titanio vengono incorporate con successo all’interno di rivestimenti PEO su lega di alluminio 1050. L’incorporazione avviene mediante semplice aggiunta delle particelle all’elettrolita utilizzato durante il processo sfruttando la formazione di canali di scarica durante il processo PEO. L’incorporazione risulta parzialmente reattiva in quanto le particelle perdono la loro forma originaria e ri-solidificano nel rivestimento.

- La presenza delle particelle non porta a grandi variazioni microstrutturali al rivestimento che in ogni caso risulta ricco di porosità.

- L’incorporazione porta invece a significativi cambiamenti nella struttura cristallina delle particelle. Le particelle, inizialmente costituite da un a miscela di rutilo e anatasio, dopo incorporazione risultano costituite solo da rutilo a causa delle temperature localmente molto alte ottenute durante il processo PEO (anche se solo per lassi di tempo brevissimi)

- Tutti i campioni rivestiti presentano caratteristiche di resistenza a corrosione superiori a quelle del campione non rivestito. La presenza delle particelle non influenza la resistenza a corrosione in quanto il comportamento dei campioni ottenuti con le particelle risulta paragonabile a quello del campione senza particelle.

- Nonostante la sfavorevole trasformazione anatasio-rutilo che avviene durante l’incorporazione, la presenza delle particelle conferisce proprietà fotolitiche alla superficie dei campioni rivestiti. Tali caratteristiche aumentano all’aumentare del contenuto di particelle e risultano massime nei campioni ottenuti con 60 e 80 g/L di particelle nell’elettrolita. Per tali campioni si osserva una capacità di ridurre il blu di metilene dopo 60 minuti attorno al 10%.

- L’utilizzo delle particelle di biossido di titanio recuperate dal riciclo di pannelli fotovoltaici dismessi come additivo per la produzione di rivestimenti PEO con proprietà fotocatalitiche risulta quindi una promettente applicazione in un’idea di economia circolare.

[1] Yerokhin AL, Lyubimov V V., Ashitkov R V. Phase formation in ceramic coatings during plasma electrolytic oxidation of aluminium alloys. Ceram Int. 1998;24(1):1–6.

[2] MATYKINA E, ARRABAL R, MOHEDANO M, MINGO B, GONZALEZ J, PARDO A, et al. Recent advances in energy efficient PEO processing of aluminium alloys. Trans Nonferrous Met Soc China (English Ed [Internet]. 2017;27(7):1439–54. Available from: http:// dx.doi.org/10.1016/S1003-6326(17)60166-3

[3] Pezzato L, Lorenzetti L, Tonelli L, Bragaggia G, Dabalà M, Martini C, et al. Effect of SiC and borosilicate glass particles on the corrosion and tribological behavior of AZ91D magnesium alloy after PEO process. Surf Coatings Technol. 2021;428(August).

[4] Lu X, Mohedano M, Blawert C, Matykina E, Arrabal R, Kainer KU, et al. Plasma electrolytic oxidation coatings with particle additions – A review. Surf Coatings Technol [Internet]. 2016;307:1165–82. Available from: http://dx.doi.org/10.1016/j.surfcoat.2016.08.055

[5] Cerchier P, Pezzato L, Moschin E, Coelho LB, Olivier MGM, Moro I, et al. Antifouling properties of different Plasma Electrolytic Oxidation coatings on 7075 aluminium alloy. Int Biodeterior Biodegrad [Internet]. 2018;133(June):70–8. Available from: https://doi. org/10.1016/j.ibiod.2018.06.005

[6] Lu X, Schieda M, Blawert C, Kainer KU, Zheludkevich ML. Formation of photocatalytic plasma electrolytic oxidation coatings on magnesium alloy by incorporation of TiO2 particles. Surf Coatings Technol [Internet]. 2016;307:287–91. Available from: http://dx.doi. org/10.1016/j.surfcoat.2016.09.006

[7] Tadić N, Stojadinović S, Radić N, Grbić B, Vasilić R. Characterization and photocatalytic properties of tungsten doped TiO2 coatings on aluminum obtained by plasma electrolytic oxidation. Surf Coatings Technol. 2016;305:192–9.

[8] Nuño M, Ball RJ, Bowen CR. Photocatalytic Properties of Commercially Available TiO2 Powders for Pollution Control. In: Cao W, editor. Semiconductor Photocatalysis [Internet]. Rijeka: IntechOpen; 2016. Available from: https://doi.org/10.5772/62894

[9] Gouma PI, Mills MJ. Anatase-to-Rutile Transformation in Titania Powders. J Am Ceram Soc. 2001;84(3):619–22.

[10] Lee KM, Lee BU, Yoon S Il, Lee ES, Yoo B, Shin DH. Evaluation of plasma temperature during plasma oxidation processing of AZ91 Mg alloy through analysis of the melting behavior of incorporated particles. Electrochim Acta [Internet]. 2012;67:6–11. Available from: http://dx.doi.org/10.1016/j.electacta.2012.01.053

In this work, the possibility of incorporating TiO2 titanium dioxide particles, derived from recycling process of photovoltaic panels, into PEO coatings was investigated. These particles constitute the main filler of the polymer constituting the rear part of the panels and are characterized by possessing photocatalytic properties. The particles were added in different quantities to the electrolyte (a basic solution containing sodium silicate). The incorporation into the PEO coating, produced on an aluminium alloy 1050, and the possibility of conferring photocatalytic properties to the surface of the samples were studied. The different samples were first characterized by optical microscope analysis and by SEM and XRD and, from the point of view of corrosion resistance by means of potentio-dynamic tests. The photocatalytic properties of the particles and, subsequently, of the samples were evaluated by measuring, with a UV-visible spectrophotometer, the degradation of aqueous solutions of methylene blue with exposure to a UV lamp. The particles have been successfully incorporated into the coating and their presence does not alter the corrosion properties, which are improved compared to the uncoated sample. The particles, initially composed of a mixture of rutile and anatase, are instead composed only of rutile after incorporation, due to the locally very high temperatures that can occur during the PEO process. In the samples obtained with higher quantities of titanium dioxide particles (60 and 80 g / l) a significant photocatalytic effect is observed with a significant reduction of methylene blue.

KEYWORDS: COATINGS, PLASMA ELECTROLYTIC OXIDATION TITANIUM DIOXIDE, PHOTOCATALYTIC PROPERTIES

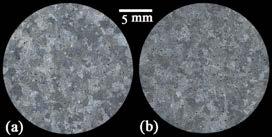

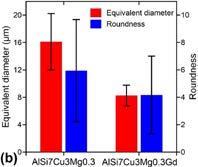

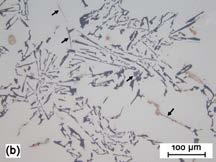

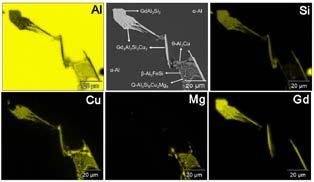

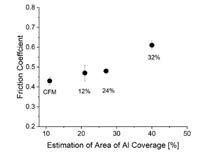

Al-Si-Cu alloys are widely used in the power train production, such as engine block and cylinder head. Since the service temperature of those parts is higher than 200°C, a thermally stable microstructure is essential. Gd has a potential to form secondary phases which may retard the coarsening behaviour in microstructure. In this study, the effect of Gd addition on the solidification path and microstructural evolution of AlSi7Cu3Mg0.3 alloy was investigated. Thermal analyses and microstructural investigation techniques were performed to evaluate the changes associated with Gd content. The results show that although Gd is ineffective on grain refinement, it can refine the eutectic Si crystals. The addition of Gd leads to the formation of GdAl2Si2 and Gd3Al2Si3Cu2 phases, which may improve the thermal stability of the alloy at high temperatures.