Italiana

International Journal of the Italian Association for Metallurgy

n.02 febbraio 2023

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

La Metallurgia Italiana

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel:

Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Pezzo stampato 3D fornito da Gabriele Rizzi di Beamit

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa

Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 - fax 030 25 400 41 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa è iscritta al Roc con il num. 26116

n.02 febbraio 2023

Anno 114 - ISSN 0026-0843

Editoriale / Editorial

A cura di Ing. Ilaria Rampin . pag.05

Memorie scientifiche / Scientific papers

Fabbricazione additiva/ Additive Manufacturing

Strutture reticolari graduate in acciaio inossidabile 316L prodotte per costruzione additiva per applicazioni di ingegneria tissutale

M.L. Gatto, E. Santecchia, M. Cabibbo, S. Spigarelli, P. Mengucci, R. Groppo .................................................. pag.08

Comparative analysis of gas atomised and recycled 316L stainless steel powders for Binder Jetting

M. Mariani, K. Salaheldin, A. Grande, N. Lecis................................................................................. pag.14

Selective laser melting di materiale composito AlCu-TiB2: processabilità, microstruttura e proprietà meccaniche

P. Bassani, C.A. Biffi, J. Fiocchi, A. Tuissi, M. Abu .......................................................................... pag.23

Attualità industriale / Industry news

Analisi e contronto di strutture reticolari mediante processi additivi a deposizione

a cura di: V. Di Pompeo, E. Santecchia, A. Santoni, M. Cabibbo, S. Spigarelli............................................................ pag.34

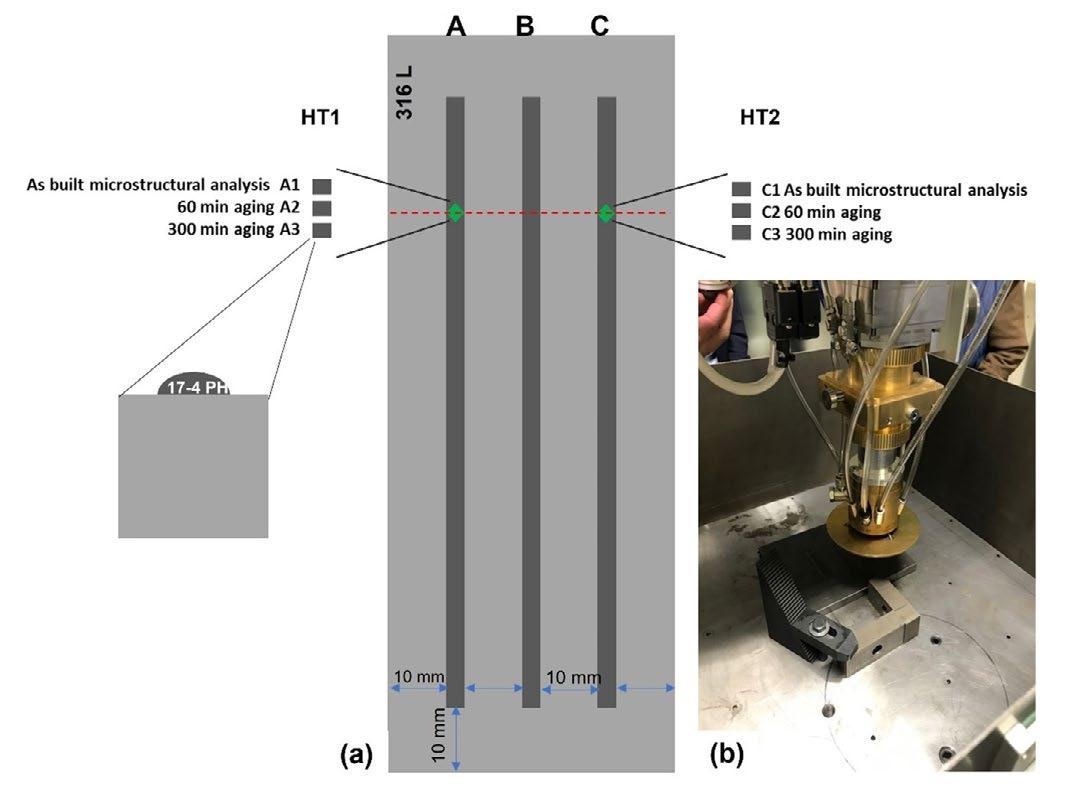

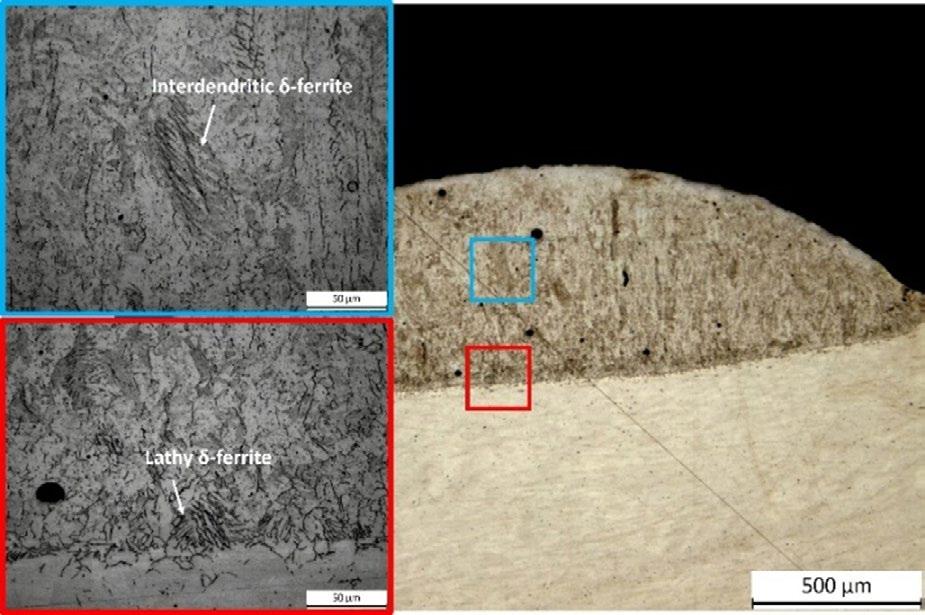

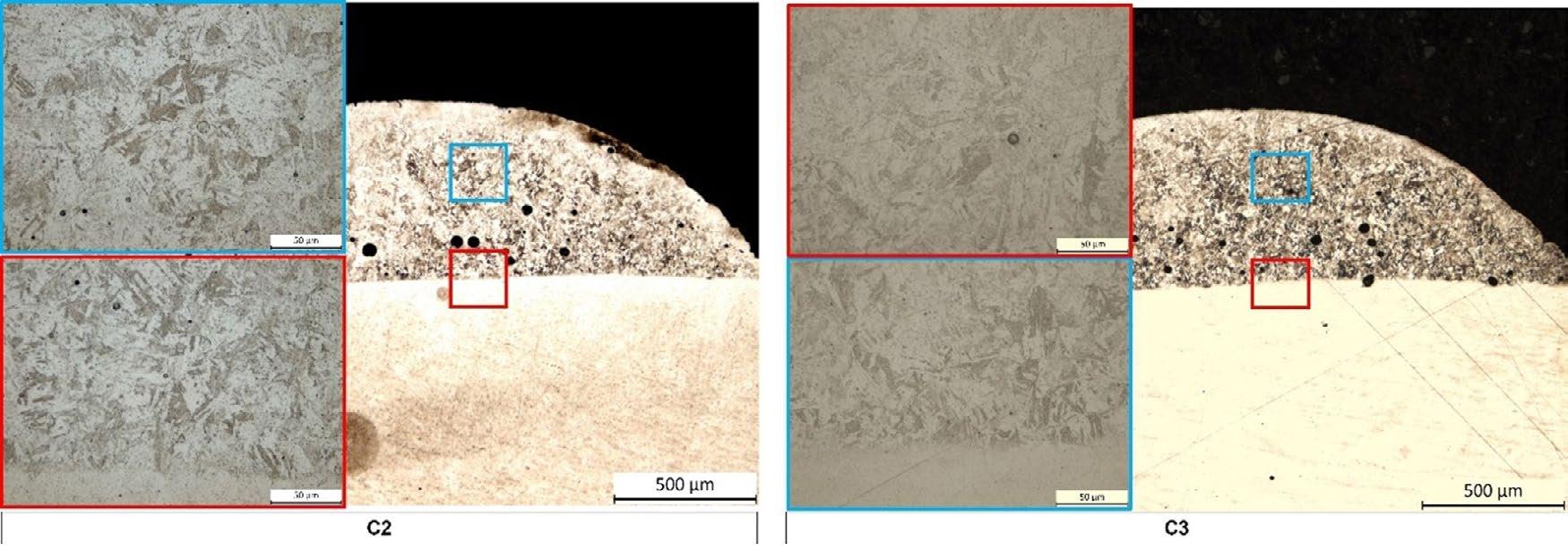

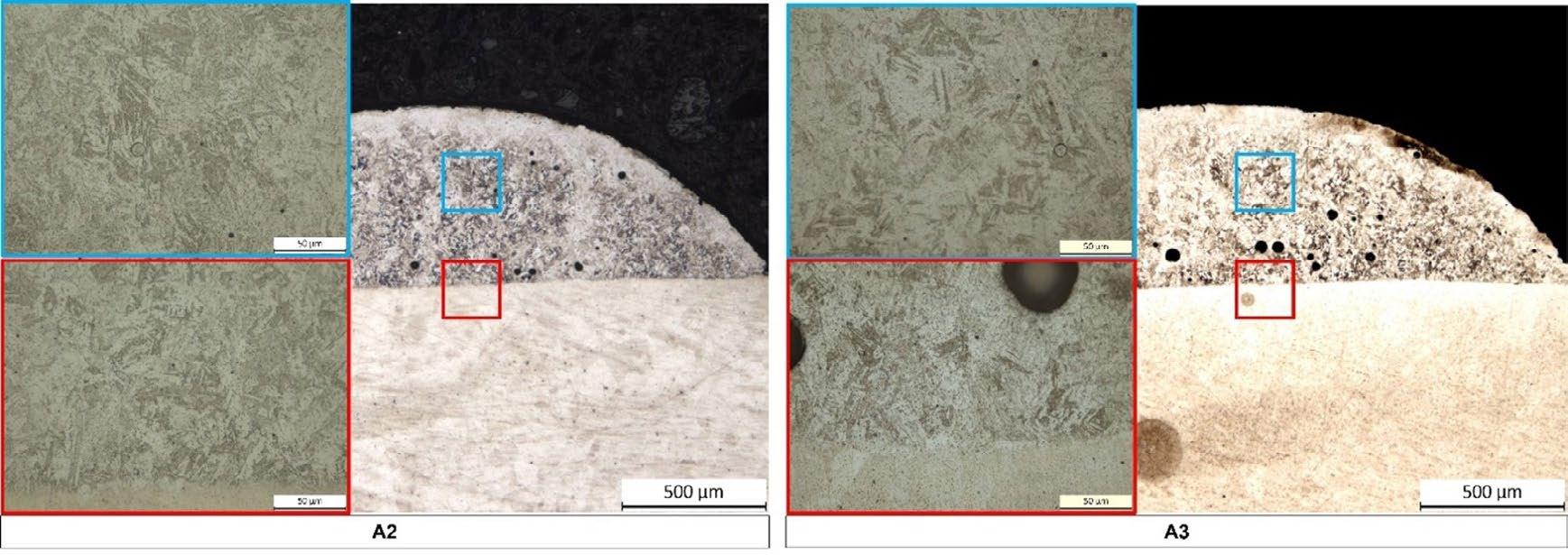

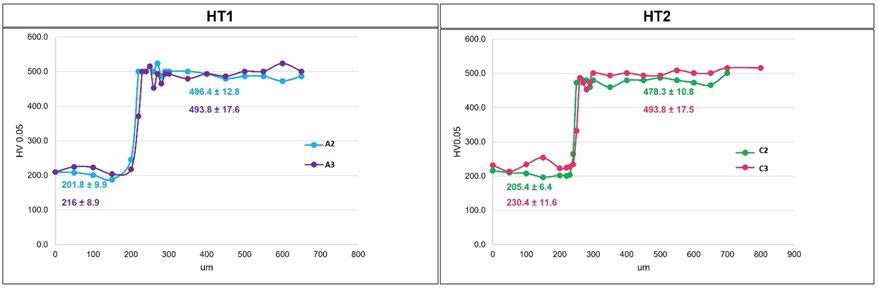

The effects of heat treatment on microstructure evolution of 17-4 PH single tracks deposited by AM-DED

edited by: C. Morales, M. Merlin, F. Deubdobi, A. Fortini, P. Ferrucci......................................................... pag.42

Off topic - Mathematical Modelling and Simulation

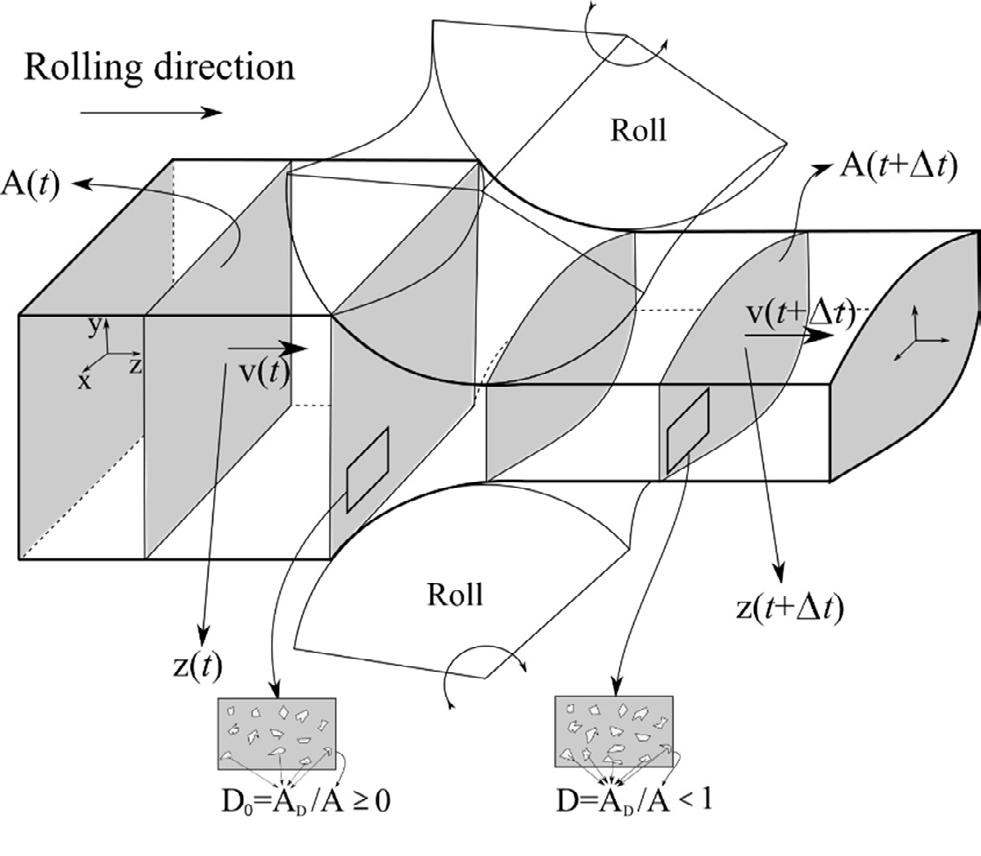

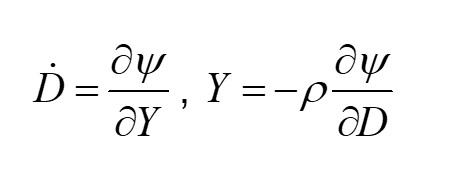

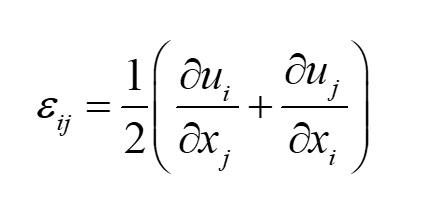

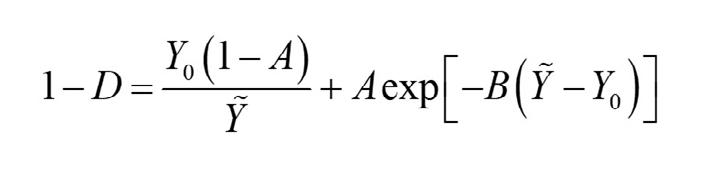

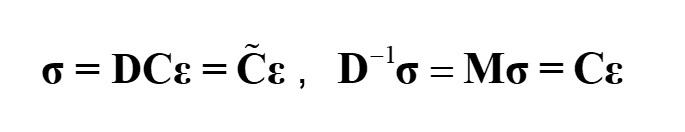

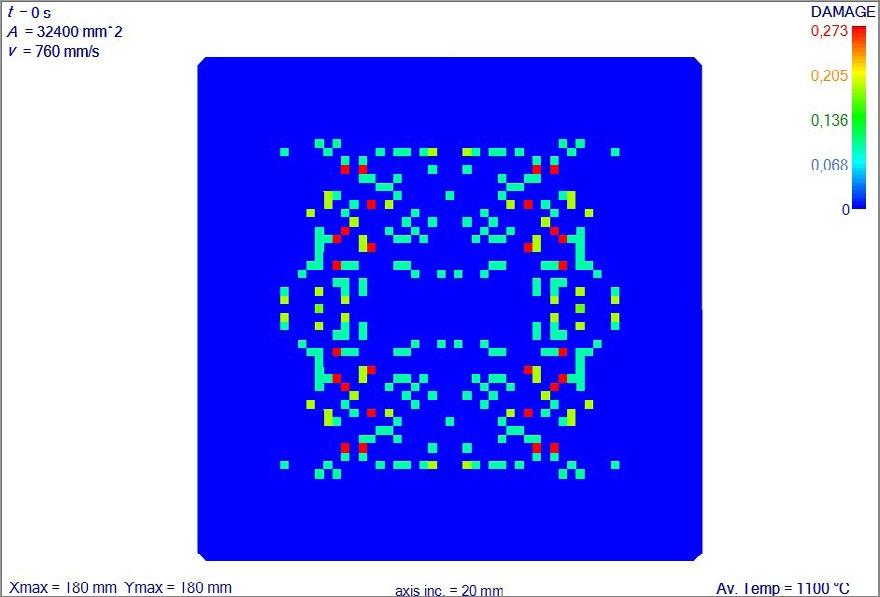

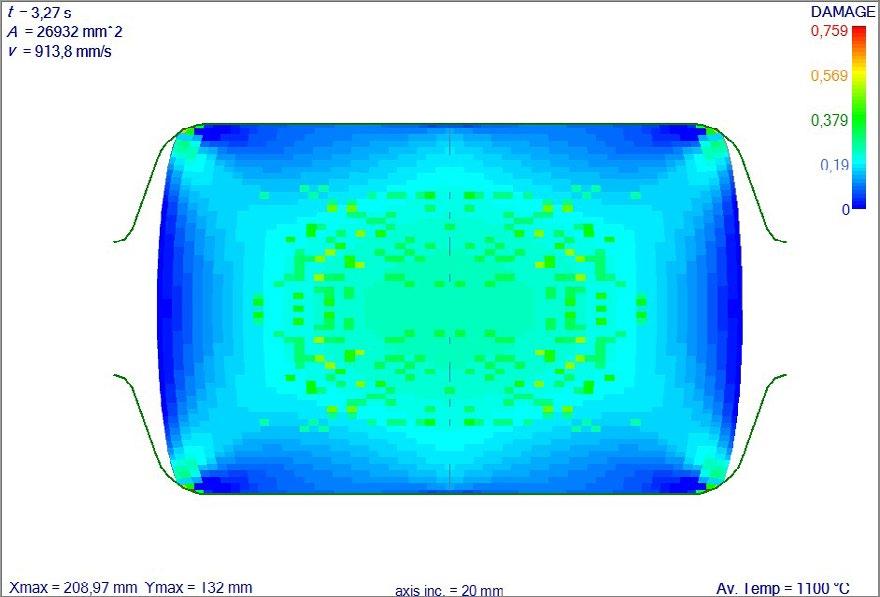

Influence of casting defects on damage evolution and potential failures in hot rolling simulation system

U. Hanoglu, B. Šarler.......................................................................................................... pag.48

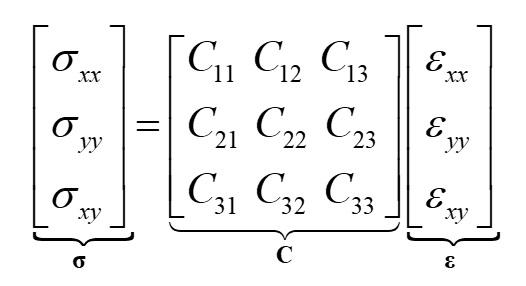

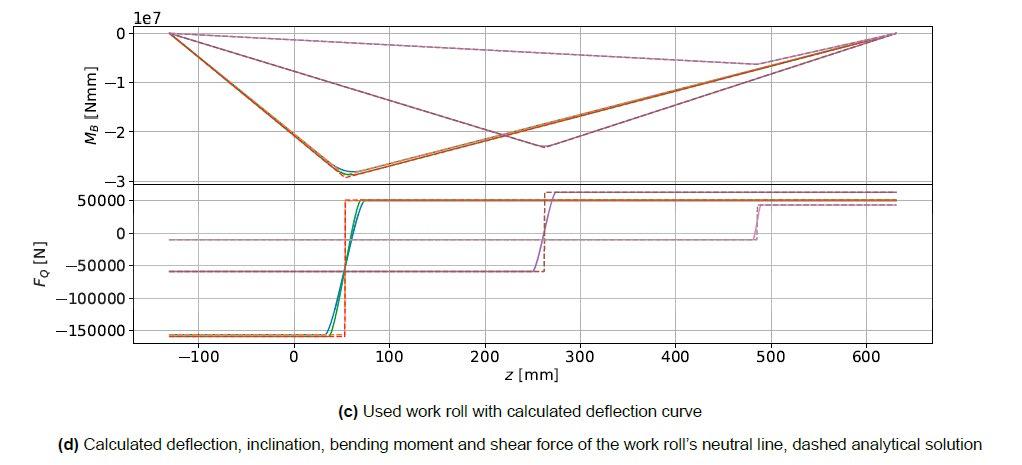

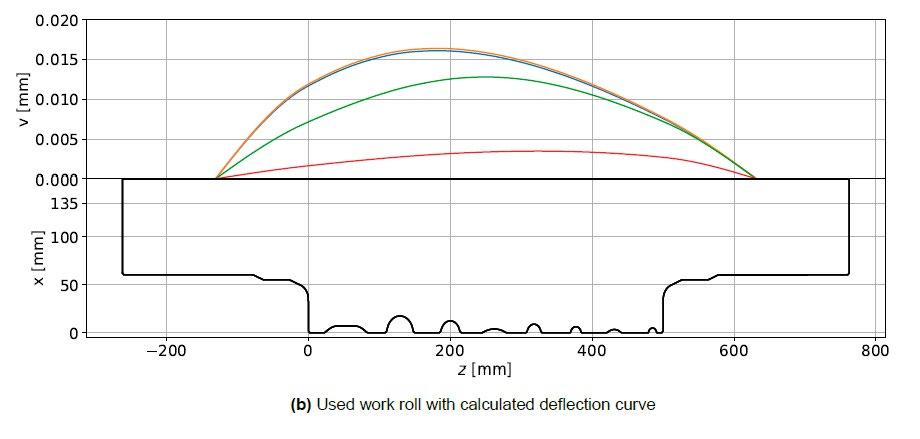

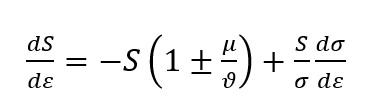

Fast modelling of elastic work roll deformation in groove rolling

C. Renzing, M. Weiner, M. Stirl, M. Schmidtchen, U. Prahl............................................................................................ pag.53

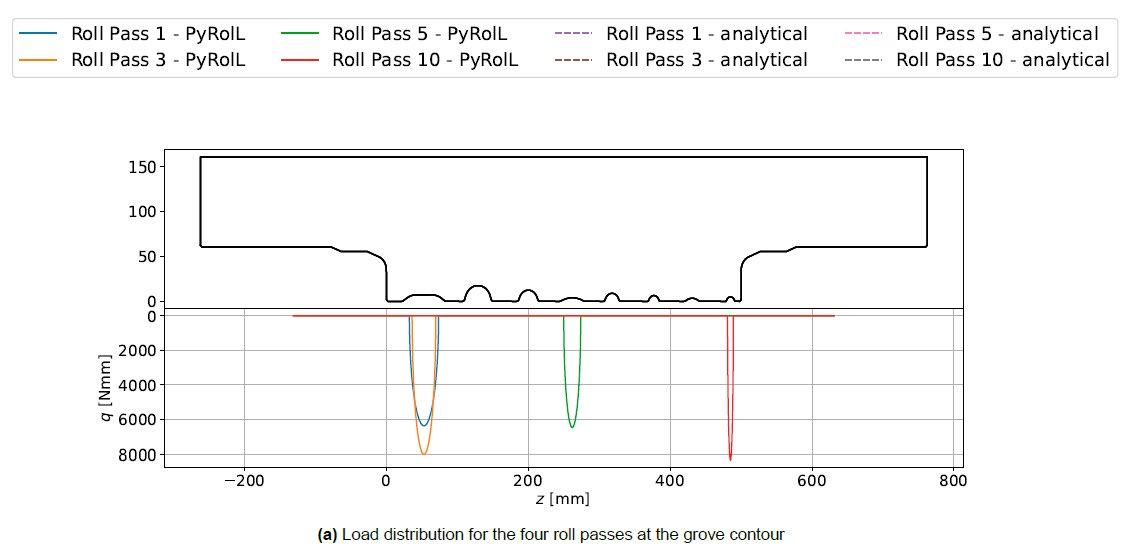

TENSIL-PRO: from tensile properties calculation to incremental plasticity applications

A. Ferraiuolo, L. Ferraiuolo ................................................................................................................................................. pag.58

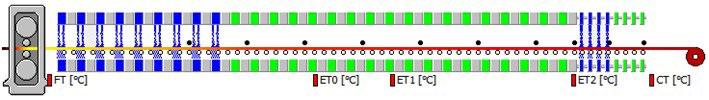

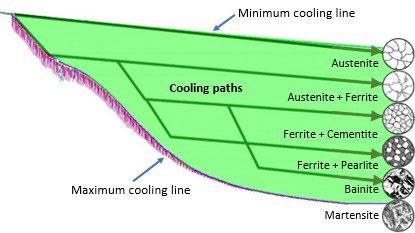

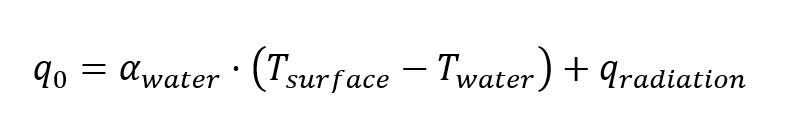

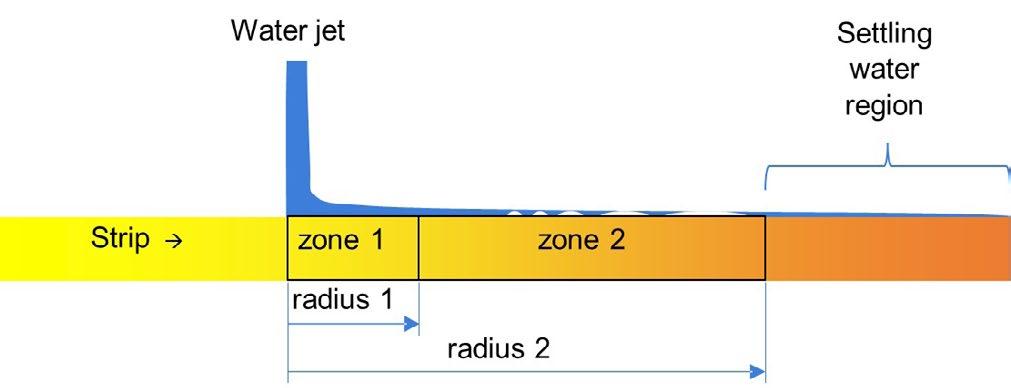

Optimized & adaptable cooling path control through a novel runout table controller at HSM2 of Tata Steel in IJmuiden

edited by: R.C.J.

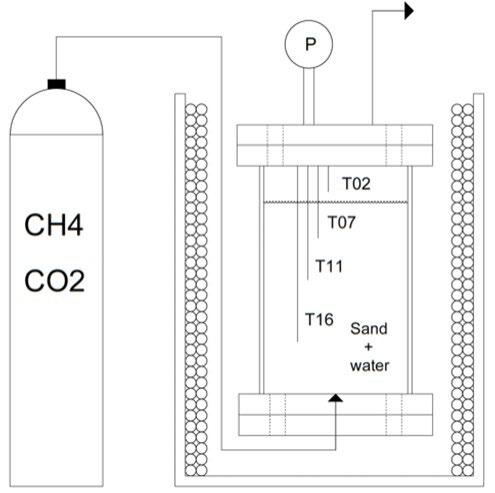

Off topic - Gas idrati / Hydrates gas

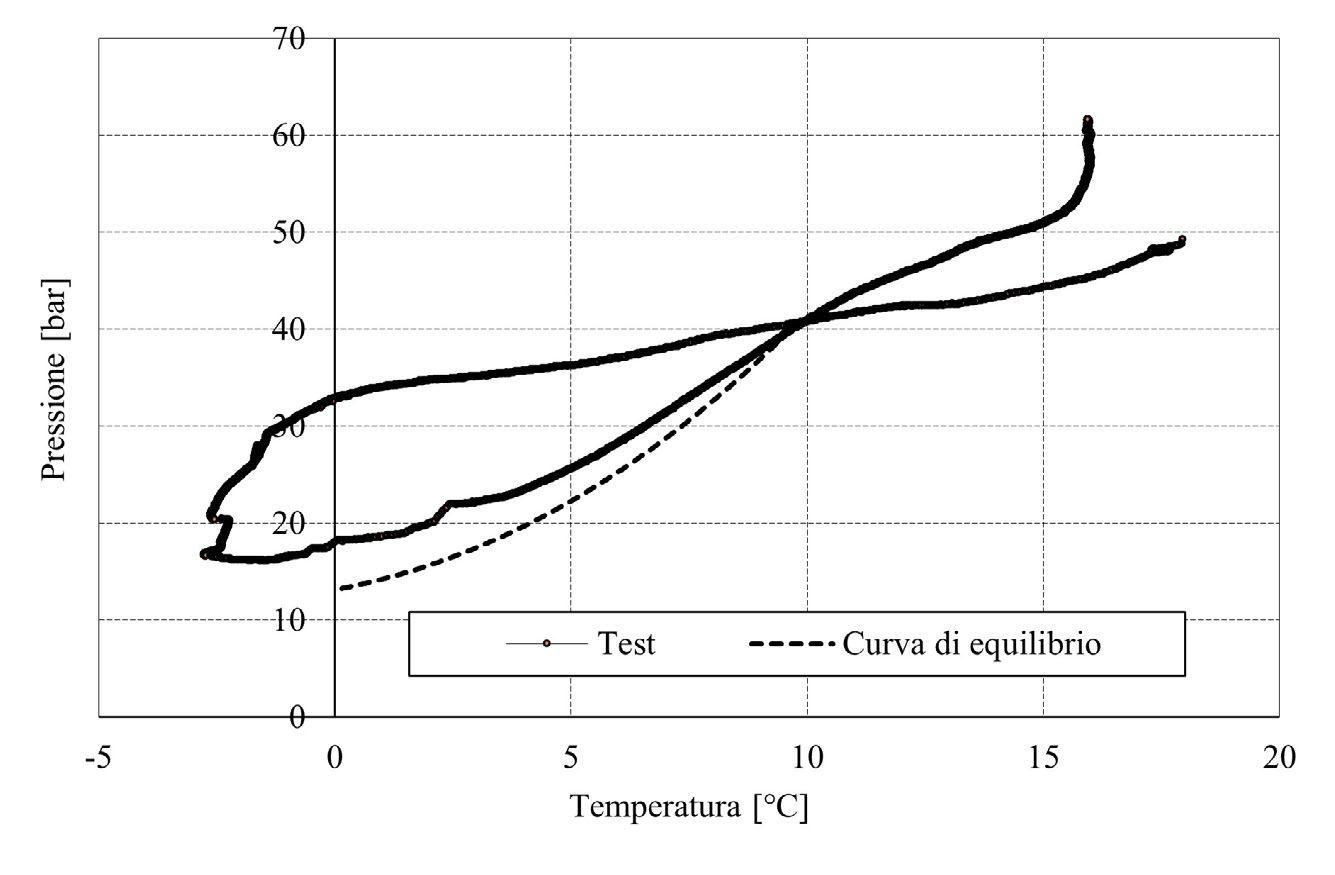

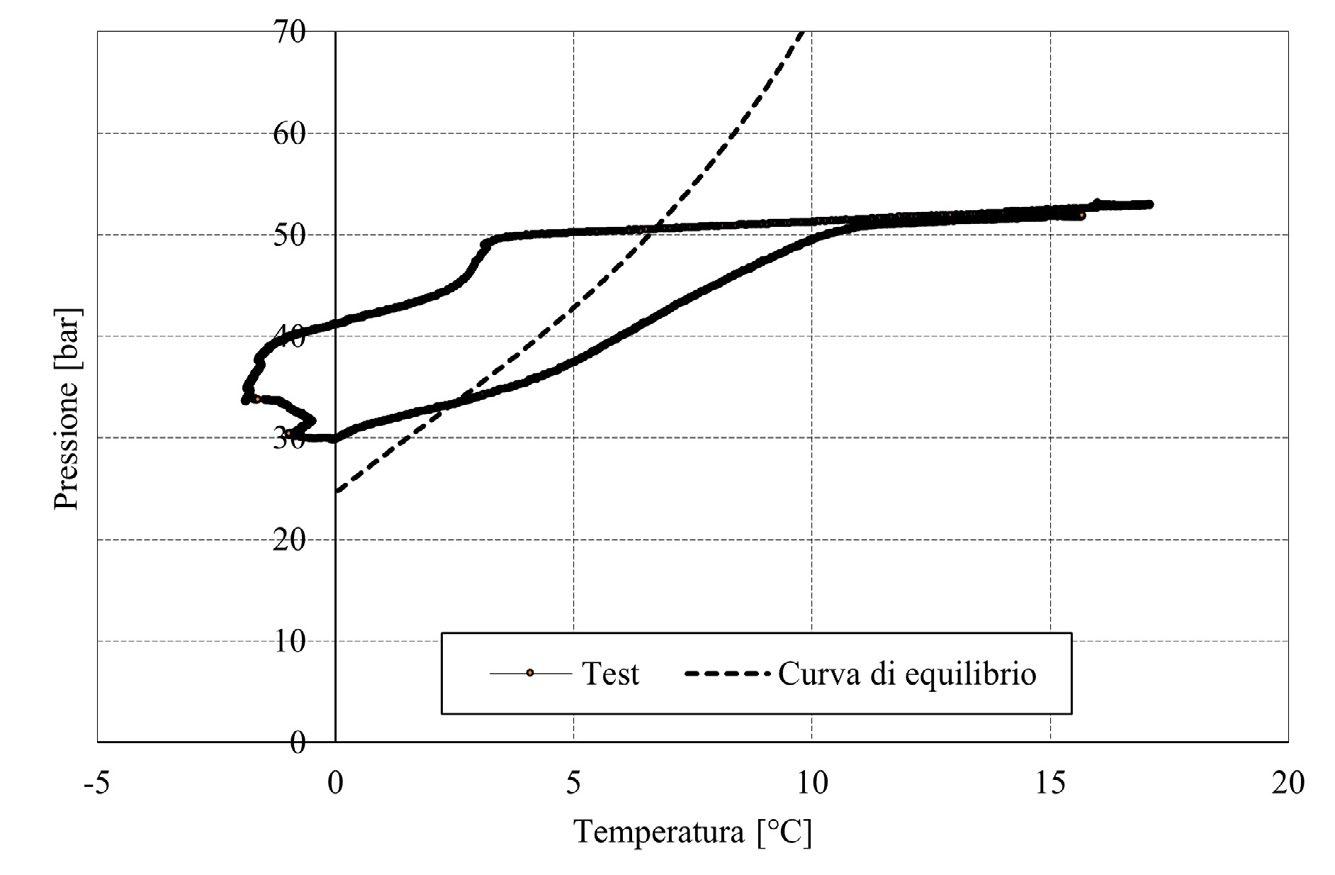

Effetto di polveri di FeSi3 sulla formazione di idrati di metano e anidride carbonica

Le aziende di AIM/AIM's companies

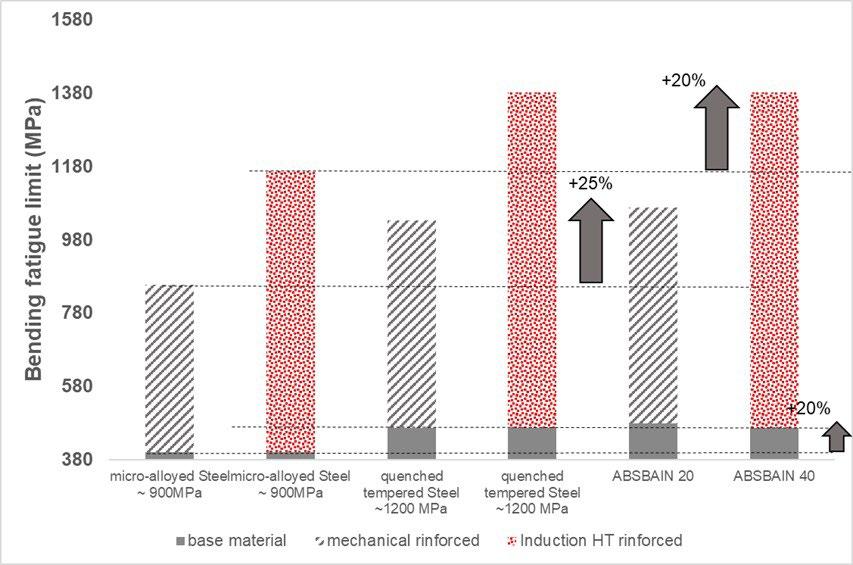

Sostenibilità nell’industria siderurgica: approccio di Acciaierie Bertoli Safau

l’innovazione di prodotto e di processo

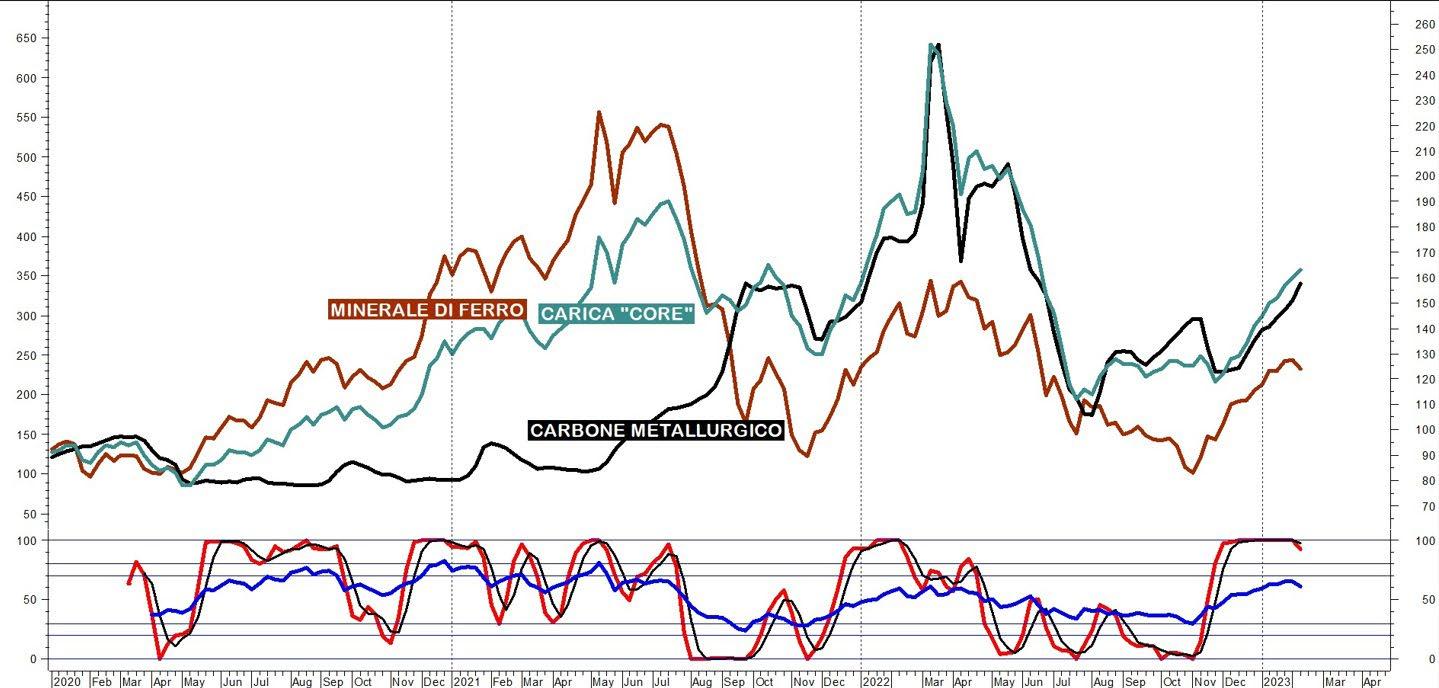

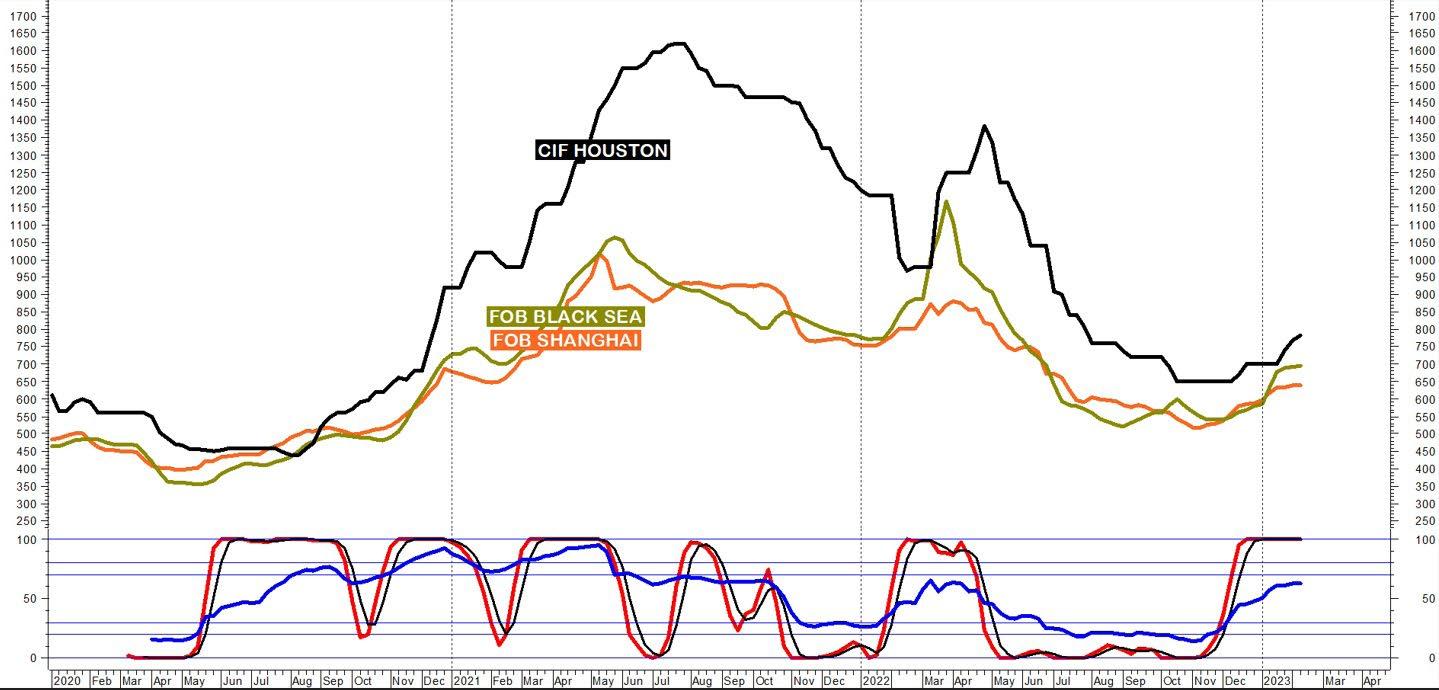

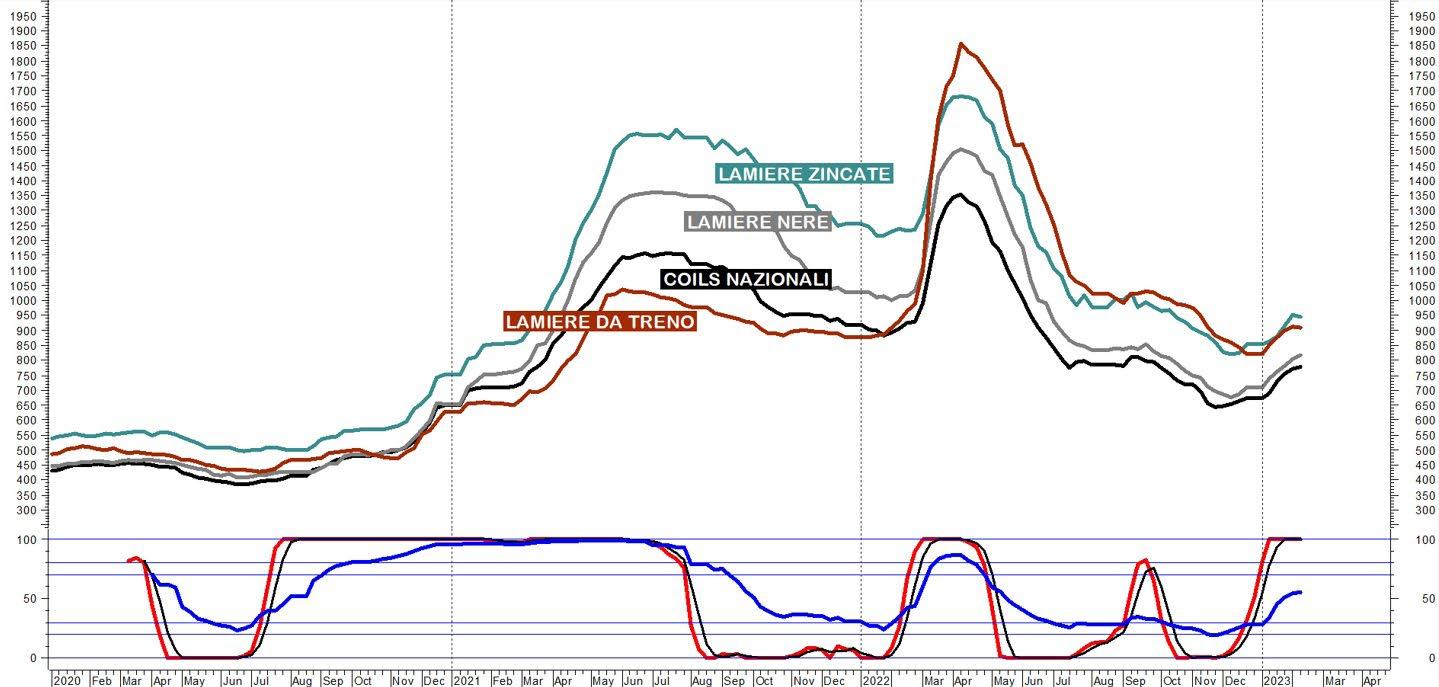

Acciaio e metalli: dinamiche, cicli e tendende di mercato

Heat Treatment & Surface En gine ering

GENOvA - ITALY

29-31 may 2023

AIM is glad to announce the ECHT 2023 Conference, to be held in Genova, at Magazzini del Cotone, on 29-31 May 2023! ECHT 2023 will cover all relevant topics for the Heat Treatment & Surface Engineering community. The Conference will have a special focus on SUSTAINABILITY! Sustainability, with its three pillars - environmental, economic and social dimensions - is playing a keyrole to address the ongoing and future challenges. The metallurgical and mechanical industry are leading the way in creating a healthy development model for the environment and for the future generations. Presentations and papers from Industry, University and Research Centres on the topic will encourage the discussion and increase awareness on the matter. We are looking forward to meeting you in beautiful Genova!

CONFERENCE VENUE

The Conference will be held in Genova, at Magazzini del Cotone (https://portoantico.it/en)

Genova sits in a prime location, which encompasses the waterfront, centre and port. The city has always been a place of exchange, gatherings, trade and invention, and it is among the most musical Italian cities in terms of the number of musicians and singer-songwriters born and bred there. It offers an endless array of gastronomic specialities, imitated all around the world.

EXHIBITION & SPONSORSHIP

The Conference will feature a technical exhibition that will represent many areas of industry with the latest equipments, facilities, products and services in the field of the conference topics.

It is now possible to register to the event!

Programme, conference fees and registration form are avaiable on the event website: www.aimnet.it/echt2023.htm

Organised by Sponsored by in cooperation with

With the support of

“Interest

additive

been

influenced the activities of the academics, in collaboration and with thesupportofindustry,to studythetechnologyin ordertoexpandtherangeof applications in which 3D can make the difference in the supplychain”

NUOVI STUDI E NUOVE SFIDE PER LE TECNOLOGIE ADDITIVE

In questo numero di febbraio vengono proposti alcuni degli studi sull’additive manufacturing presentati durante il Convegno Nazionale AIM che si è tenuto in presenza dal 21 al 23 settembre 2022 nella cornice dell’Università di Padova.

La numerosità dei lavori con filo conduttore Tecnologie Additive presentati al convegno dimostra la vivacità scientifica attorno a questa tecnologia e l’interesse nel poter capire i fenomeni che avvengono sia in fase di preparazione della materia prima che di processo e post processing.

Il mondo accademico, in collaborazione e con le aziende e a loro supporto, sta volgendo l’attenzione su diverse tematiche che comprendono l’ottimizzazione e lo sviluppo di nuove tecnologie per materiali già in uso nel

NEW STUDIES AND NEW CHALLENGES FOR ADDITIVE MANUFACTURING

February issue collects some of the studies about Additive Manufacturing presented during the AIM National Conference, which was an in-person event held from 21 to 23 September 2022 at the University of Padua.

Thelargenumberofpaperspresentedattheconference, that focused on AM topics demonstrates the scientific buzz surrounding this technology and the interest generated in understanding the phenomena that occurs during the preparation of raw materials, the process and post processing.

The academic world, in collaboration with industry evaluated various topics, which include optimization and development of new technologies for materials already in use in the 3D sector, the formulation of new

“"L’interesse per le tecnologie additive cresce e con esso la vivacità del mondo accademico, in collaborazione e a supporto delle realtà industriali, nello studio dei fenomeni ad esse collegati al fine di ampliare le applicazioni in cui il 3D può fare la differenza nella supply chain. "Ing. Ilaria Rampin Presidente del Centro Studio AIM Metallurgia delle Polveri e Tecnologie Additive

in

technologieshas

growinginthelastyears which has

settore 3D, la formulazione di materiali più performanti per raggiungere proprietà sempre più elevate e l’espansione a nuove aree di applicazioni sempre più sfidanti.

Questo è quanto traspare anche dalla selezione di memorie raccolte in questo numero.

Tra i materiali di maggiore utilizzo ci sono sicuramente gli acciai inossidabili ed in particolare AISI 316L. Esso può essere processato con le diverse tecnologie consolidate, quali PBF, DED e binder jetting, ma è ora oggetto di studio anche con nuove tecnologie quali “Material Extrusion”.

Grazie alle forme complesse e strutture alleggerite che si possono ottenere, le tecnologie sono utilizzate per impieghi sempre più ampi. Vengono in questo numero riportati casi di strutture reticolari utilizzate per applicazioni di ingegneria tissutale e casi di struttura reticolare auxetica che potrebbe essere di interesse nel settore edilizio.

Nel campo industriale la Direct Energy Deposition è un ottimo modo non solo per stampare pezzi metallici, ma, ancor più, per effettuare riparazioni o rivestimenti superficiali in grado di aumentare la resistenza alla corrosione e le proprietà meccaniche.

Non poteva mancare uno sguardo alle nuove sfide che stanno coinvolgendo trasversalmente tutto il modo metallurgico.

Nuovi scenari legati alla transazione energetica, alla sostenibilità, alla economia circolare e alla gestione della supplychain rendono le Tecnologie Additive al centro di interesse e in prima linea per le sfide che ormai sono in essere. Sempre più diventa importante avere una supply chain sostenibile nel senso ampio del termine ed è per questo che si pone attenzione a come poter utilizzare materiale di riciclo al fine di ridurre l’impatto ambientale.

materials to achieve higher properties and improved performance and the expansion to new challenging applications.

This is also reflected in the selection of articles collected in this issue.

The most frequently utilized materials is certainly stainless steels and in particular AISI 316L, which can be processed using different technologies, such as PBF, DED and binder jetting, and more recently, another technology called "Material Extrusion” is under evaluation.

Given its ability to manufacture complex and light shapes, AM technologies are used for a wide range of applications. In this issue, cases studies of reticular structures used for tissue engineering applications and auxetic reticular structures are evaluated. The last one could be of interest in the building sector.

In the industrial field, Direct Energy Deposition is an excellent way, not only to print metal parts, but even more important, to carry out repairs or surface coatings to increase corrosion resistance and improve mechanical properties.

An evaluation of the new challenges that AM technology present across the entire metallurgical world should be considered.

New scenarios related to energy transaction, sustainability, circular economy and supply chain management make Additive Technologies worthy of future evaluation and its ability to solve modern challenges. It has become more and more important to haveasustainablesupplychainandthisisthereasonwhy so much attention is focused on the possibility to use recycled material, in order to reduce the environmental impact.

METALLURGIA DI BASE PER I TRATTAMENTI TERMICI

ITrattamenti Termici rivestono ampie complessità tecnologiche la cui piena comprensione consente di affrontare, al meglio, processo e risultati.

Conoscere e gestire la trasformazione metallurgica indotta dalle particolari operazioni di questo tipo di lavorazione, già in fase di progettazione, porta a rendere il manufatto metallico totalmente idoneo al suo impiego previsto.

Questo Corso nasce quindi dalla necessità di impartire una base di nozioni metallurgiche, legate al mondo dei Trattamenti Termici, che permetta di generare un tessuto di conoscenze fondamentali, in grado di facilitare l’interpretazione degli aspetti a maggiore complessità relativi ai trattamenti in temperatura.

Tale iniziativa si rivolge in particolare a persone che devono iniziare a familiarizzare, per ragioni lavorative, con le dinamiche di trasformazione metallurgica legate ai Trattamenti Termici; pertanto, scegliendo tale opzione didattica, esse potranno accedere in maniera mirata ai successivi e coerenti percorsi di formazione specifici che AIM mette a disposizione, avendo acquisito la base di conoscenze metallurgiche propedeutiche.

La strutturazione delle docenze è stata progettata in modalità mista, ovvero le prime due giornate in presenza e la terza da remoto, per ridurre i tempi di allontanamento del partecipante dall’azienda e i costi relativi.

Il programma, guidato da docenti ad altissimo livello sia del mondo accademico che dell’industria, si sviluppa inoltre seguendo un ordine di presentazioni coerenti all’interno della singola giornata.

Questo proprio con l’obbiettivo di guidare il partecipante all’apprendimento, partendo dai processi chimico-fisici delle soluzioni solide passando ai metodi di produzione dei manufatti metallici, all’introduzione dei trattamenti termici maggiormente utilizzati e arrivando alle tecniche analitiche di controllo oltre a cenni sugli aspetti impiantistici.

Per informazioni e iscrizioni:

Via F. Turati, 8 20121 Milano

Tel. +39 0276397770

e-mail: met@aimnet.it www.aimnet.it

Strutture reticolari graduate in acciaio inossidabile 316L prodotte per costruzione additiva per applicazioni di ingegneria tissutale

M.L. Gatto, P. Mengucci, E. Santecchia, M. Cabibbo, S. Spigarelli, R. GroppoL’impianto di scaffold è una pratica emergente nel trattamento della rigenerazione tissutale. Per permettere la ricrescita del tessuto osseo e il recupero delle sue funzionalità, lo scaffold deve essere biocompatibile e rispondere alle esigenze biomeccaniche dell’osso. Le geometrie reticolari graduate rappresentano una potenziale soluzione per soddisfare tali esigenze, poiché forniscono alla struttura un gradiente poroso adattativo, permettono di progettare il comportamento a deformazione dello scaffold e, a lungo termine, la sua vascolarizzazione. Le tecnologie di costruzione additiva sono adatte alla produzione di strutture reticolari graduate. In particolare, la tecnica di fusione a letto di polvere con sorgente laser permette di raggiungere un livello elevato di accuratezza anche in caso di pattern intricati e strutture micrometriche. Tra i vari metalli usati per la rigenerazione del tessuto osseo, la soluzione con maggior costo-efficacia per impianti a breve termine è l’acciaio inossidabile 316L, ampiamente usato nella sostituzione della coppa acetabolare nell’articolazione dell'anca, piastre e viti e innesti orali. In questo lavoro, scaffold ossei con due differenti reticoli graduati sono stati prodotti in 316L tramite fusione a letto di polvere. Le prestazioni biomeccaniche delle impalcature sono state valutate sperimentalmente e i risultati sono stati correlati alla micro e macro struttura degli scaffold. I risultati hanno evidenziato che geometrie reticolari graduate permettono di progettare il comportamento meccanico e biologico di scaffold per applicazioni tissutali ossee.

PAROLE CHIAVE: COSTRUZIONE ADDITIVA; SCAFFOLD RETICOLARI GRADUATI; ACCIAIO INOSSIDABILE; TESSUTO OSSEO

INTRODUZIONE

Le tecnologie di costruzione additiva per la produzione di dispositivi biomedicali in 316L potrebbero mitigare il rischio di fallimento dell'impianto, migliorando il comportamento a corrosione del biomateriale. Infatti il 316L prodotto additivamente ha dimostrato una biocompatibilità superiore in ambienti biologici aggressivi rispetto al 316L forgiato [1]. In particolare, l'elevata resistenza alla corrosione del campione prodotto da fusione a letto di polvere con sorgente laser ha limitato il rilascio di ioni tossici nell'ambiente biologico, con conseguente miglioramento della vitalità e proliferazione delle cellule pre-osteoblastiche, come studiato da AlMamun et al. [1]. Inoltre, Kong et al. [2] hanno riscontrato un aumento della concentrazione e della proliferazione

cellulare in corrispondenza dell'aumento della potenza laser e, a circa 200 W, i campioni hanno mostrato una biocompatibilità notevolmente superiore rispetto al 316L lavorato con tecniche tradizionali.

In strutture reticolari graduate, la gradazione funzionale (variazione delle dimensioni, della tipologia, del materiale o del diametro dello strut) consente di progettare il meccanismo di rottura dello scaffold, attraverso il controllo della densità relativa locale delle cellule unitarie. In questo modo, il riempimento graduato consente di progettare un impianto ortopedico con una rigidità localmente corrispondente a quella dell'osso target [3]. Lo scopo di questo studio è progettare il comportamento meccanico e biologico di scaffold in acciaio inossidabile 316L prodotti mediante fusione a letto di polvere con sorgente laser, per applicazioni cliniche a breve termine.

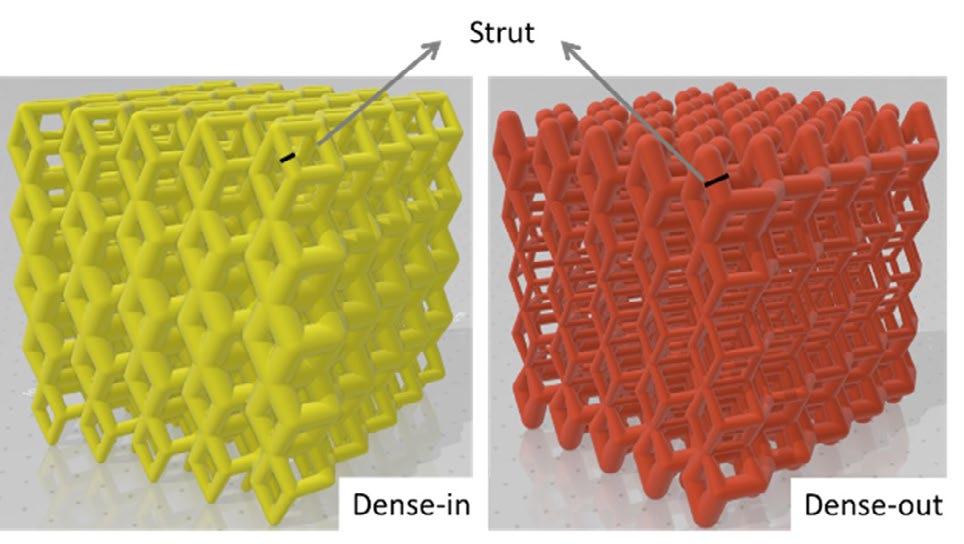

MATERIALI E METODI

Le geometrie degli scaffold a reticolo graduato densein e dense-out sono state progettate con Autodesk Netfabb (Inc., San Rafael, CA) e riportate in Figura 1. Gli scaffold cubici con lato di 10 mm, sono stati ottenuti ripetendo nello spazio una cella elementare dodecaedrica rombica. La struttura graduata è stata ottenuta variando le dimensioni degli strut della cella elementare strato per strato lungo la direzione di costruzione (Figura 1). Sono stati utilizzati valori di spessore degli strut compresi tra 0.25 e 0.75 mm, con un passo di 0.25 mm. Nella geometria dense-in le dimensioni degli strut diminuiscono dal centro al bordo, mentre nella geometria dense-out le dimensioni degli strut aumentano dal centro al bordo (Figura 1). Entrambe le geometrie sono state costruite con simmetria speculare rispetto all'asse orizzontale centrale, quindi gli scaffold sono composti da un totale di cinque strati, come osservabile in Figura 1.

La porosità totale degli scaffold dense-in e dense-out ricavata dal file STL è rispettivamente del 58% e del 72%. Gli scaffold sono stati realizzati a partire da polvere di acciaio inossidabile 316L (LPV CARPENTER technology) mediante fusione a letto di polvere con sorgente laser, con un sistema 3D4steel (3D4Mec Srl, Sasso Marconi, Italia), utilizzando parametri di stampa ottimizzati all’interno delle finestre operative di seguito riportate: Potenza laser 200 – 270 W, Velocità di scansione 400 – 1000 mm/s, Distanza di hatching 0.10 - 0.14 mm, Spessore dello strato 0.02 - 0.06 mm.

La caratterizzazione strutturale e meccanica degli scaffold è stata eseguita mediante tecniche di microscopia elettronica a scansione, spettroscopia a dispersione

di energia, diffrazione di raggi X, micro-tomografia computerizzata a raggi X e test meccanici a compressione. Le prestazioni biologiche degli scaffold sono state testate mediante vitalità di cellule di osteosarcoma umano MG63 a 24 ore e 7 giorni di incubazione, con saggio MTT.

RISULTATI E DISCUSSIONE

La composizione chimica della polvere e degli scaffold dense-in e dense-out, valutata tramite spettroscopia a dispersione di energia, è comparata in Tabella 1. Gli scaffold mostrano un lieve aumento di manganese e silicio rispetto alla polvere, mentre la quantità di cromo e molibdeno (stabilizzatori della ferrite) e nichel (stabilizzatori dell’austenite) rimane pressoché invariata.

Tale fenomeno è noto e Salman et al. [4] concludono che l’acciaio inossidabile 316L prodotto per fusione a letto di

polvere con sorgente laser, contenga nano-precipitati amorfi sferici ricchi di Mn-Si.

Tab.1 - Composizione chimica (% in peso) della polvere e degli scaffold reticolari graduati dense-in e denseout, valutata mediante spettroscopia a dispersione di energia. / Experimental chemical composition (wt.%) from energy dispersive spectroscopy of raw powder, dense-in and dense-out graded lattice scaffolds.

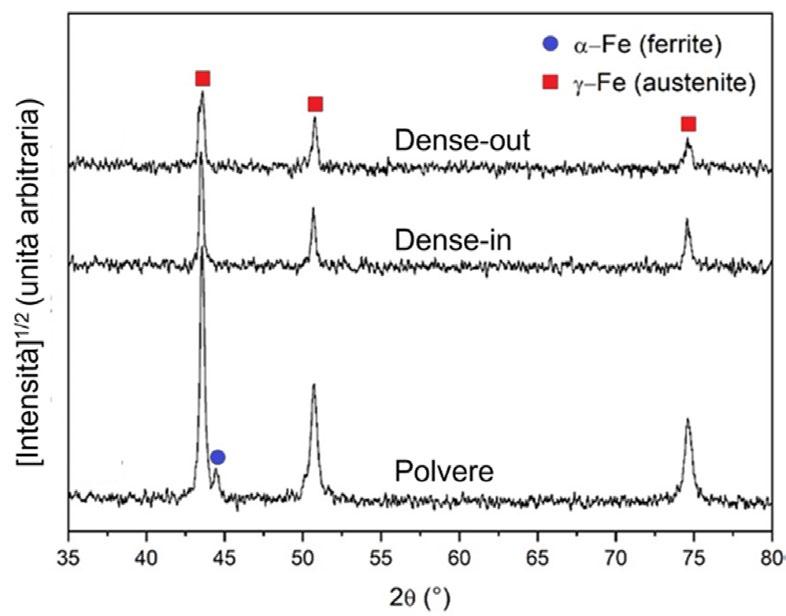

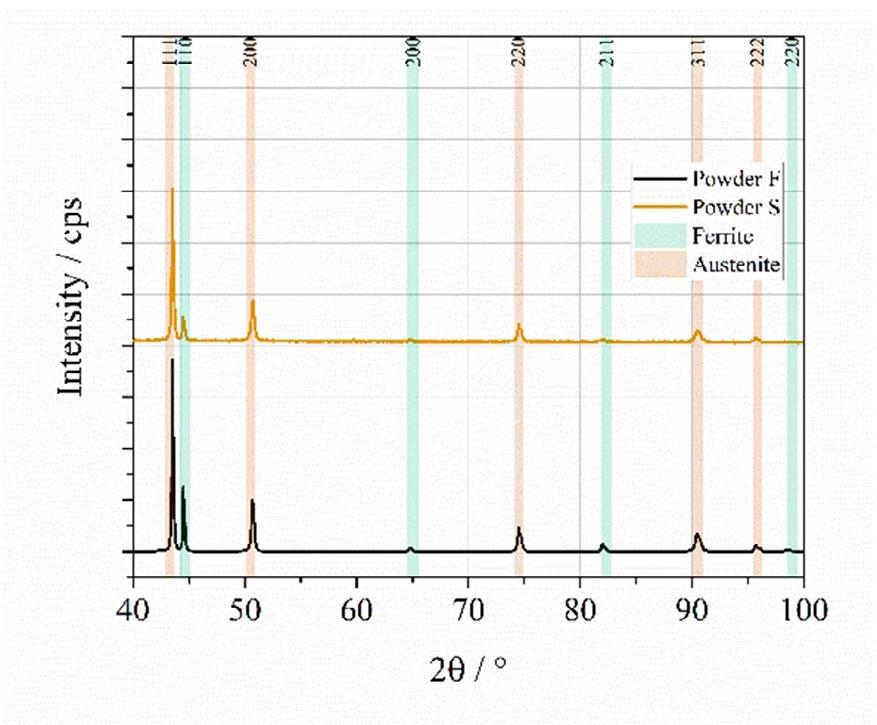

I diffrattogrammi degli scaffold dense-in e dense-out sono riportati in Figura 2 insieme al pattern di diffrazione della polvere, per comparazione. In Figura 2 i pattern sono graficati nell’intervallo angolare 2θ = 35° - 80° in scala di radice quadrata dell’intensità ([Intensità] 1/2). I

risultati mostrano chiaramente la presenza di α-Fe (ferrite) solo nella polvere, mentre gli scaffold sono interamente formati da γ-Fe (austenite). Dall’analisi Rietveld eseguita con il software MAUD, la quantità di α -Fe (ferrite) stimata nella polvere è circa il 3% in peso.

- Pattern di diffrazione dei raggi X di polvere e scaffold reticolari graduati dense-in e dense-out. / X-rays diffraction patterns of powder, dense-in and dense-out graded lattice scaffolds.

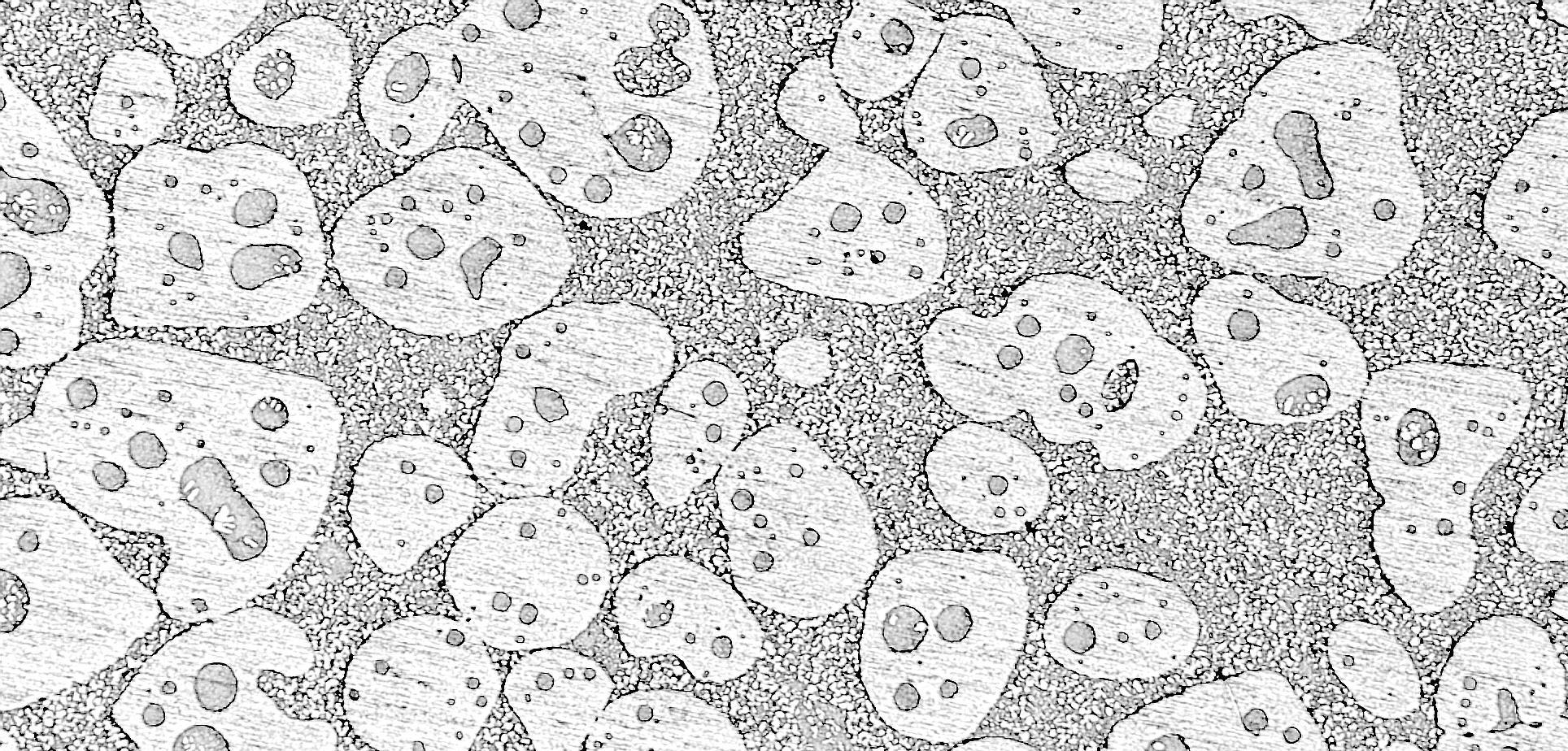

I parametri morfometrici degli scaffold, come porosità chiusa e aperta, ottenuti dall’analisi micro-tomografica a raggi X, sono elencati in Tabella 2. La micro-porosità all’interno del materiale bulk è responsabile della porosità chiusa, che a sua volta determina la densità del materiale. D’altra parte i macro-pori sono legati alla geometria della cella elementare unitaria e costituiscono la porosità aperta [5]. Quindi, mentra la porosità aperta è determinata dal design della cella elementare unitaria, la porosità chiusa è influenzata dai parametri di stampa e dal rate di raffreddamento durante il processo produttivo.

Il mismatch tra i valori di porosità forniti dal file STL e quelli sperimentali della geometria dense-in sono dovuti principalmente alla presenza di polvere residua rimasta intrappolata nel centro dello scaffold durante il processo produttivo.

I valori di porosità chiusa di entrambe le geometrie confermano che l’ottimizzazione dei parametri di stampa ha permesso la realizzaizone di strutture pienamente dense.

Tab.2 - Parametri morfometrici degli scaffold, ottenuti tramite analisi micro-tomografica a raggi X. / Scaffold morphometric parameters obtained from X-rays micro-computed tomography analysis.

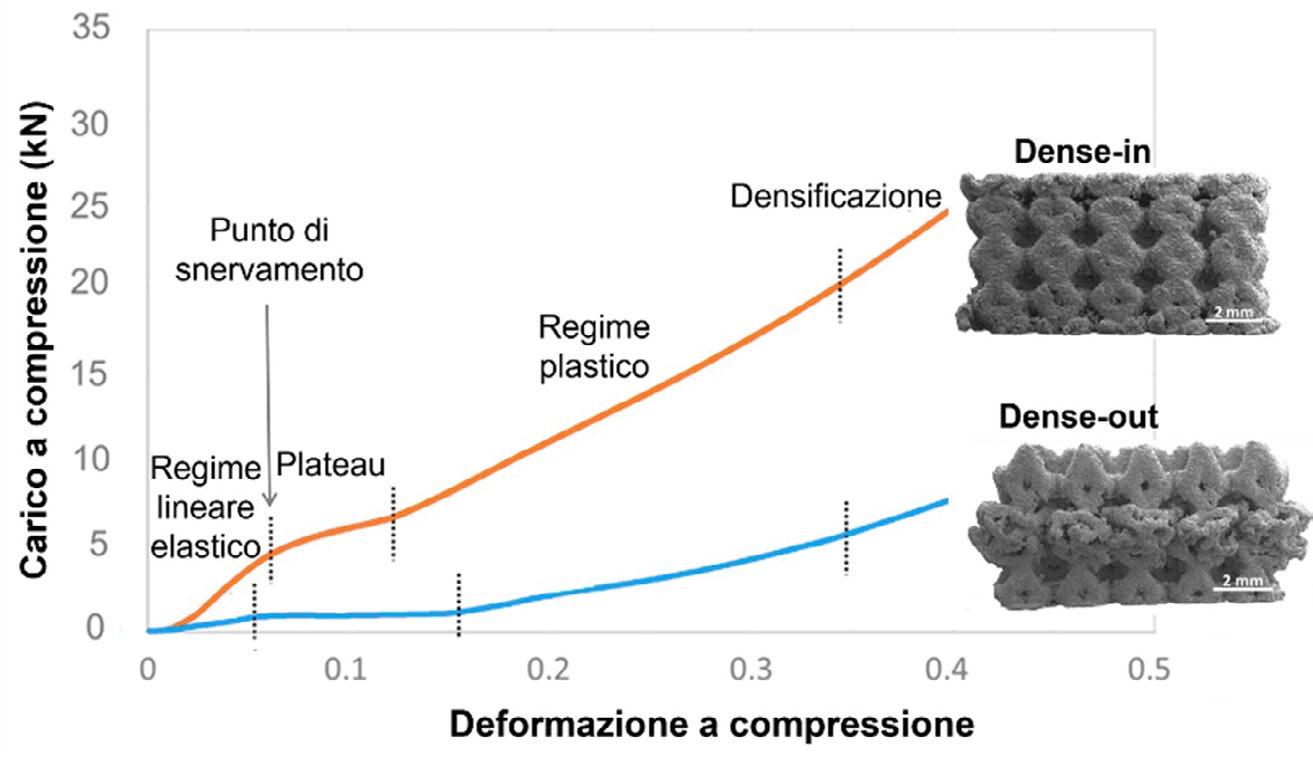

Le prestazioni meccaniche a compressione degli scaffold reticolari graduati dense-in e dense-out sono illustrate in Figura 3 come carico su deformazione a compressione. Come evidenziato in Figura 3, il comportamento meccanico degli scaffold può essere descritto da 4 regimi: regime lineare elastico, plateau, regime plastico e densificazione. Le osservazioni al microscopio elettronico a scansione dopo le prove di compressione sono mostrate in Figura 3. I risultati meccanici mostrano che la deformazione plastica di dense-in e dense-out coinvolge inizialmente le celle elementari con spessore degli strut più sottili (0.25 mm), a causa dell’elevata concentrazione degli stress sulle giunzioni degli strut [6]. Questo significa che nella geometria dense-in la deformazione plastica a seguito della compattazione delle celle, avviene negli strati più esterni di entrambi i lati dello scaffold. Al contrario, nella

geometria dense-out, la deformazione e la compattazione riguardano le celle all’interno dello scaffold con spessore degli strut inferiore.

A prescindere dalla geometria, l’assenza di oscillazioni nelle curve di compressione suggerisce che quando gli strut più sottili raggiungono la fase di densificazione, gli strut più spessi sono ancora in regime di plateau; pertanto differenti meccanismi di deformazione sono attivi simultaneamente durante la compresisone di strutture reticolari graduate.

La massima resistenza a compressione risulta 255±15 MPa per la geometria dense-in e 80±6 MPa per dense-out; tale valore è prossimo al valore sperimentale dell’osso corticale [7].

Fig.3 - Comportamento meccanico a compressione degli scaffold reticolari graduati dense-in (curva arancione) e dense-out (curva celeste). Quattro diversi regimi meccanici sono indicati nelle curve. Immagini al microscopio elettronico a scansione dopo il test di compressione sono riportate per gli scaffold dense-in e dense-out. / Mechanical behavior under compression of dense-in (orange) and dense-out (light blue) graded lattice scaffolds. Four different mechanical regimes are indicated in the curves. Scanning electron microscope images of scaffolds after compression test are reported for both the scaffold geometries.

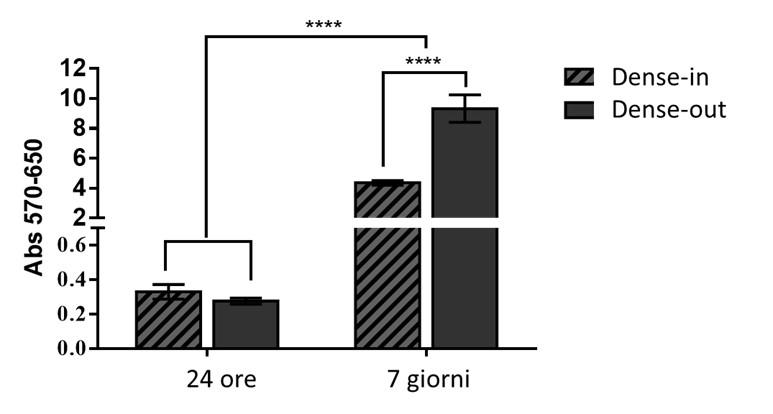

A seguito della semina cellulare, la vitalità cellulare è stata investigata dopo 24 ore e 7 giorni di coltura sugli scaffold dense-in e dense-out (Figura 4). A 24 ore non si rilevano differenze significative tra gli scaffold, mentre dopo 7

giorni di incubazione, un maggiore livello di vitalità è individuato nella geometria dense-out, dove le cellule risultano metabolicamnete più attive.

CONCLUSIONI

Allo scopo di studiare la progettazione di scaffold con migliori prestazioni biomeccaniche per la rigenerazione del tessuto osseo, sono state prodotte due diverse strutture reticolari graduate in acciaio inossidabile 316L mediante fusione a letto di polvere con sorgente laser. Variando strato per strato la dimensione degli strut della cella elementare rombica dodecaedrica nella direzione di costruzione, sono stati prodotti scaffold con geometria dense-in e dense-out. La dimensione degli strut decresce in dense-in e aumentata in dense-out dal centro al bordo, con simmetria speculare rispetto allo strato centrale. È stata eseguita una caratterizzazione strutturale e meccanica e una validazione biologica degli scaffold e i risultati principali possono essere riassunti come segue:

• La fusione a letto di polvere con sorgente laser è una tecnologia adatta alla produzione di strutture reticolari graduate con un elevato livello di precisione.

• Le prove di compressione hanno evidenziato che la deformazione plastica nei reticoli graduati coinvolge in primo luogo gli strut di dimensioni minori. Pertanto, la sequenza temporale della deformazione subisce uno shift dipendente delle dimensioni dei strut.

Gli strut più sottili raggiungono la densificazione quando quelli più spessi risultano ancora in regime di plateau, determinando così il diverso comportamento meccanico dei reticoli graduati dense-in e dense-out. La geometria dense-out mostra proprietà meccaniche vicine all'osso corticale;

• La validazione biologica dopo 24 ore e 7 giorni di incubazione mostra che la geometria dense-out migliora la proliferazione cellulare rispetto a dense-in. Questo effetto è dovuto principalmente alla maggiore dimensione dei pori nel centro della struttura 3D, che facilita la diffusione di nutrienti e ossigeno alle cellule.

In conclusione, grazie soprattutto alle proprietà biologiche e meccaniche, gli scaffold reticolari graduati in acciaio inossidabile 316L, possono essere considerati per la rigenerazione del tessuto osseo.

È possibile migliorare le prestazioni biomeccaniche degli scaffold controllando adeguatamente i parametri di produzione nel processo di fusione a letto di polvere con sorgente laser e la geometria delle celle elementari delle strutture graduate.

Scientific papers - Additive manufacturing

BIBLIOGRAFIA

[1] Al-Mamun, N. S., Deen, K. M., Haider, W., Asselin, E., & Shabib, I. (2020). Corrosion behavior and biocompatibility of additively manufactured 316L stainless steel in a physiological environment: The effect of citrate ions. Additive Manufacturing, 34, 101237.

[2] Kong, D., Ni, X., Dong, C., Lei, X., Zhang, L., Man, C., ... & Li, X. (2018). Bio-functional and anti-corrosive 3D printing 316L stainless steel fabricated by selective laser melting. Materials & Design, 152, 88-101.

[3] Al-Ketan, O. (2021). Programmed Plastic Deformation in Mathematically-Designed Architected Cellular Materials. Metals, 11(10), 1622.

[4] Salman, O. O., Gammer, C., Chaubey, A. K., Eckert, J., & Scudino, S. (2019). Effect of heat treatment on microstructure and mechanical properties of 316L steel synthesized by selective laser melting. Materials Science and Engineering: A, 748, 205-212.

[5] Gatto, M. L., Furlani, M., Giuliani, A., Bloise, N., Fassina, L., Visai, L., & Mengucci, P. (2021). Biomechanical performances of PCL/HA micro-and macro-porous lattice scaffolds fabricated via laser powder bed fusion for bone tissue engineering. Materials Science and Engineering: C, 128, 112300.

[6] Onal, E., Frith, J. E., Jurg, M., Wu, X., & Molotnikov, A. (2018). Mechanical properties and in vitro behavior of additively manufactured and functionally graded Ti6Al4V porous scaffolds. Metals, 8(4), 200.

[7] Gatto, M. L., Groppo, R., Bloise, N., Fassina, L., Visai, L., Galati, M., Iuliano, L., & Mengucci, P. (2021). Topological, Mechanical and Biological Properties of Ti6Al4V Scaffolds for Bone Tissue Regeneration Fabricated

Graded lattice scaffolds in 316L stainless steel by additive manufacturing for tissue engineering

Scaffold implantation is an emerging practice in tissue regeneration field. Scaffold must be biocompatible and meet the biomechanical requirements of bone, for allowing tissue regrowth and recovery of its functionalities. Graded lattice geometry is a potential solution to fulfill these needs, since it provides an adaptive porous gradient, allowing the designing of scaffold deformation behavior and, in long term, its vascularization. Additive manufacturing technologies are suitable for the production of graded lattice scaffold. In particular, laser powder bed fusion technique permits to achieve a high level of accuracy, even in the case of intricate patterns and micro-architectures. Among the various metals used for bone tissue regeneration, the most cost-effective solution for short-term implants is 316L stainless steel, which is widely used in acetabular cup replacement in the hip joint, plates and screws, and oral grafts. In this work, bone scaffolds with two different graded lattice geometries were fabricated in 316L by laser powder bed fusion technology. The biomechanical performances of scaffolds were experimentally evaluated, and the results were correlated with the micro and macro structure of the scaffolds. The results showed that graded lattice geometries allow designing the mechanical and biological behavior of scaffolds for bone tissue applications.

KEYWORDS: ADDITIVE MANUFACTURING; GRADED LATTICE SCAFFOLD; STAINLESS STEEL; BONE TISSUE

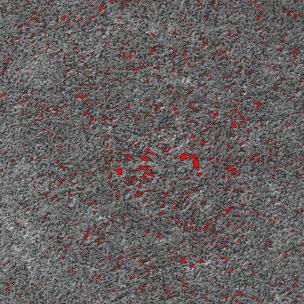

Comparative analysis of gas atomised and recycled 316L stainless steel powders for Binder Jetting

M. Mariani, K. Salaheldin, A. Grande, N. LecisIn our work, we investigate the suitability of a 316L stainless steel powder from scrap metal recycling for binder jetting and the results are compared to those obtained for a gas atomised feedstock. First, the main morphological features of the particles, in particular sphericity and size distribution, are measured by static image granulometry and scanning electron microscopy. Then, the dispensing rate and the printer deposition parameters are optimised to obtain a smooth and homogeneous powder bed. After printing, the building box is cured at 180 °C to consolidate the green components, whose density and geometrical accuracy are determined by caliper measurement. Finally, the microstructural and mechanical properties of the vacuum sintered specimens are studied. Phase composition is determined by x-ray diffraction and microscopy, with specific attention to δ-ferrite formation at the grain boundary. Hardness is evaluated by Vickers micro-indentation and compared to typical properties of 316L by conventional manufacturing.

KEYWORDS: BINDER JETTING; 316L STAINLESS STEEL; SINTERING; AUSTENITE; FERRITE

INTRODUCTION

Additive manufacturing (AM) comprises a long series of techniques suitable to produce components with a high degree of geometrical complexity. Among these processes, metal binder jetting (BJT) is progressively gathering the interest of the academic and industrial sectors due to a series of advantages. This technique is based on a first shaping phase, during which a liquid bonding agent is deposited on a powder bed in a layerwise manner according to the specimen design, followed by a series of post-processing treatments. In detail, curing at low temperature induces the polymerisation of the liquid species to consolidate the green bodies, debinding removes any trace of organic material and sintering promotes the removal of porosity and the densification of the components. If needed, additional treatments as hot isostatic pressing, slurry infiltration, annealing, and others, may be performed to modify or improve the performances of the printed parts.

The main advantage of BJT lies in the possibility of obtaining a finer control on the microstructural properties, thus on mechanical ones too, with respect to powder bed fusion techniques due to proper tuning of the heat treatments, as occurs in conventional powder metallurgy techniques

Dipartimento

Dipartimento di Scienze e Tecnologie Aerospaziali, Politecnico di Milano

*nora.lecis@polimi.it

Scientific papers - Additive manufacturing

(e.g. powder forging, metal injection moulding…) (1). Secondarily, geometrical limitations to the designs are minimal, namely only closed cavities, differently from other direct and indirect AM techniques that requires supports for overhangs, limited step angles and so on (2). The main drawback consists in the strong dependence of the sintered components features on the feedstock material employed during printing. Indeed, the powder influences the mechanisms of formation of the components during the initial shaping phase and densification at later stages. Powder morphology (shape and size distribution), chemical composition and surface properties are responsible for the feedstock flowability, which is the main contribution to the proper packing of the particles in the building box, thus to the green body density (3,4). Maximising the green density facilitates the sintering process, however other phenomena must be kept into account to understand densification mechanisms. Indeed, necking and shrinkage rates are dependent not only on coordination numbers of the particles, but also on the specific composition of the feedstock that affects phase transformations, diffusion mechanisms and liquid phase formation (5). Exceeding the solidus temperature has become a common trend in metal BJT because liquid sintering allows to rapidly fill residual porosity, however a fine control on the elemental composition is needed (6–8) and possible shape distortions should be accounted for. In this study, two feedstocks of 316L stainless steel are employed to observe the effects of chemical composition variations on each step of production by BJT. A comparative analysis of the microstructural properties is performed and correlated to densification mechanisms according to phase transformation modelling.

MATERIALS AND METHODS

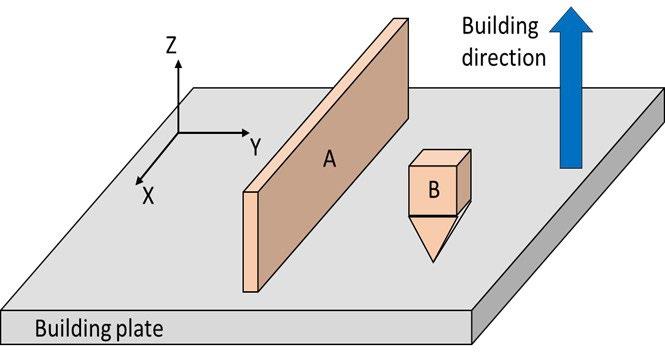

Samples production

Two 316L stainless steel feedstocks are mentioned in the study:

“F”) A spherical powder from f3nice Srl obtained from atomisation of recycled scrap steel;

“S”) A spherical powder from Sandvik AB produced from gas atomisation of molten metal with controlled chemical composition.

Powder F properties and performances are compared to powder S, which has been extensively studied and described in literature.

The components were manufactured with an Innovent+ printer from ExOne with deposition and spreading parameters optimised according to the flowability of each feedstock, a layer thickness (LT) of 50 μm and a binder saturation (BS) of 55% and 70%. Three sizes of parallelepiped specimens were produced: small (8 x 6 x 4 mm3), medium (16 x 12 x 18 mm3) and large (24 x 18 x 12 mm3). The parts underwent the following thermal treatments, optimised in previous studies (6,9,10):

1. Curing at 180 °C for 6 hours in natural air convection furnace YAMATO DX 412C to polymerise the polyethylene glycol (PEG) precursors contained in the binder and consolidate the green bodies;

2. Debinding at 470 °C for 4 hours in Ar in a tubular furnace CARBOLITE 12/75/700 to remove almost entirely the organic traces without oxidating the materials;

3. Sintering at 1360 °C for 3 hours in a vacuum (10 -1 mbar) furnace HTS HT-S1 LPC to densify the components.

Samples characterisation

First, the powders were characterised with a static image optical granulometer Malvern Morphology 4 and x-ray diffractometer (XRD) SmartLab SE Rigaku. The chemical composition is determined by inductively coupled plasma (ICP) atomic emission spectroscopy on pristine particles. Then, the printed samples were analysed geometrically to assess their accuracy and density at the green and brown stages. Archimedes’ density was measured only for the sintered bodies. In both cases, the theorical density was set at 7.83 g cm-3, as calculated from thermodynamic modelling based on the specific chemical composition of powder F. Microstructural features, such as grains, pores and secondary phases, were studied by field emission scanning electron microscopy (FE-SEM) equipped with energy dispersive x-ray (EDX) detector (Zeiss Sigma 500) and optical microscopy (Nikon Eclipse LV250NL), combined with XRD to determine the phase composition.

Vickers hardness was evaluated at the core and superficial (2 mm from the surface) regions of large samples with an applied load of 300 gf for 15 s.

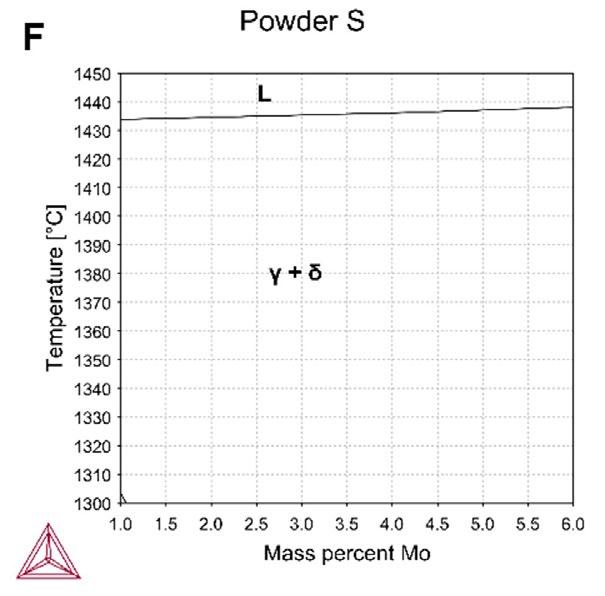

Phase transformation modelling

Phase transformation mechanisms occurring during sintering are studied by CALPHAD-based simulations performed by ThermoCalc AB software under the hypothesis of thermodynamic equilibrium. One axis phase diagrams were modelled for the two powder based on their che-

mical compositions, as measured by ICP. Phase diagrams accounting for Cr, Ni and Mo mass percentages variations were calculated starting from the aforementioned chemical compositions with an addition of 0.1% in mass of C to simulate carbon-pickup from organic residue.

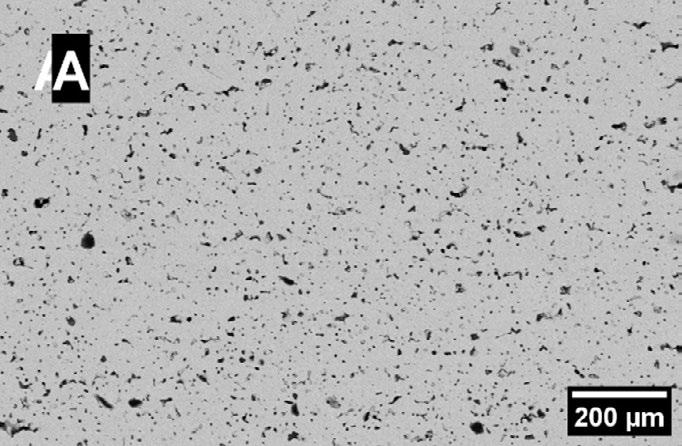

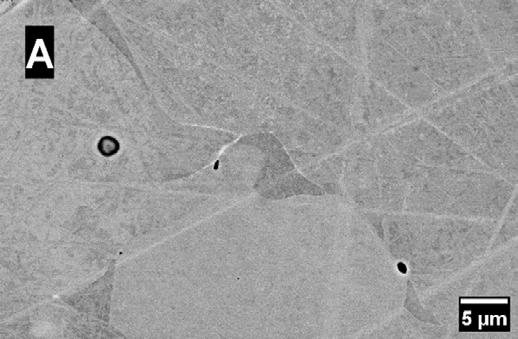

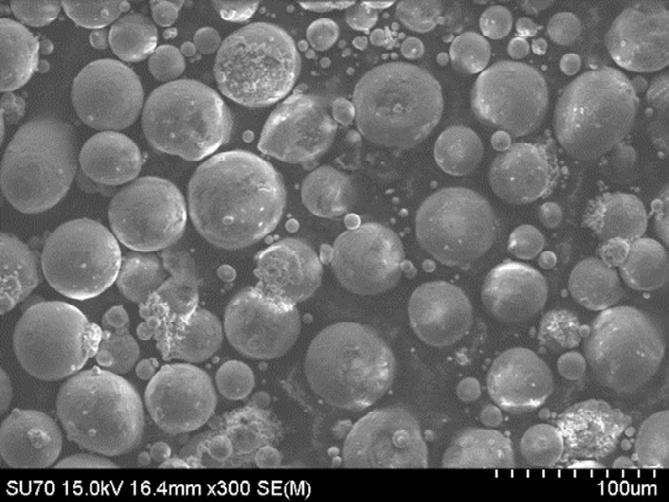

RESULTS AND DISCUSSION Pre-sintering characterisation

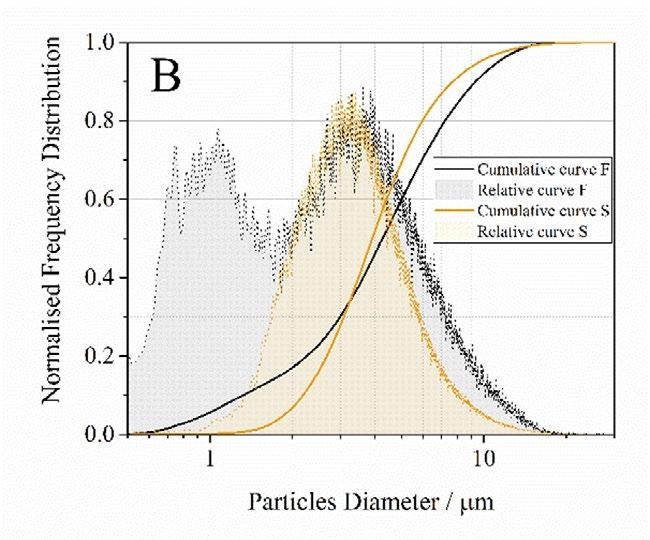

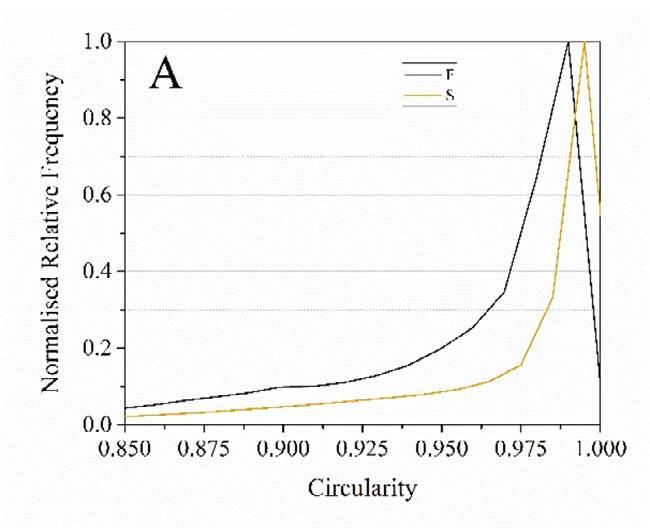

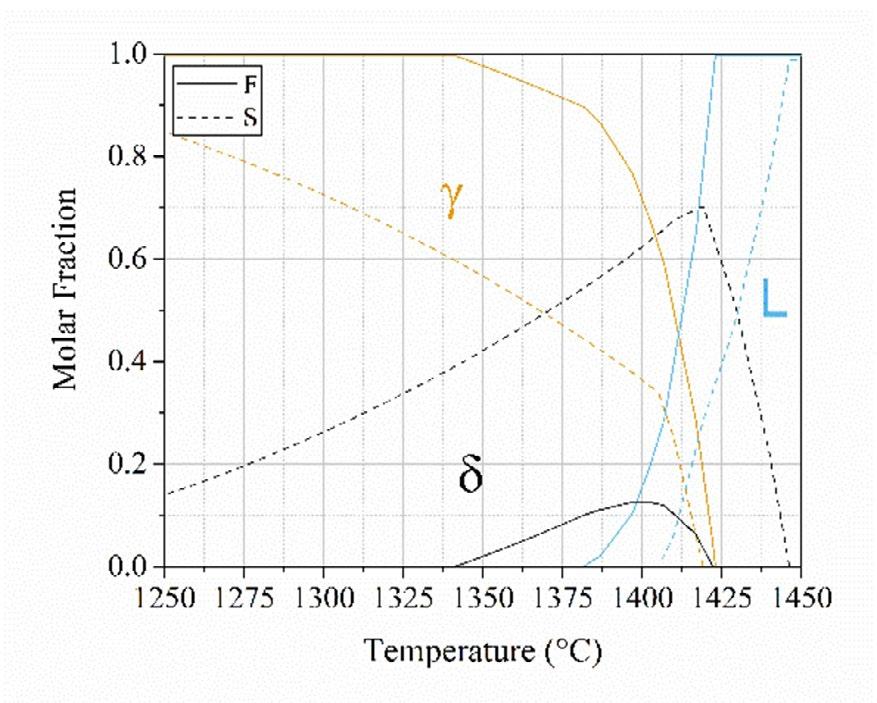

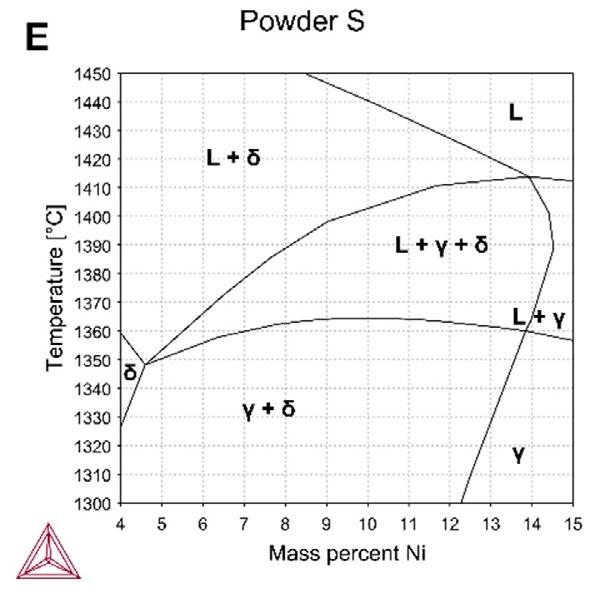

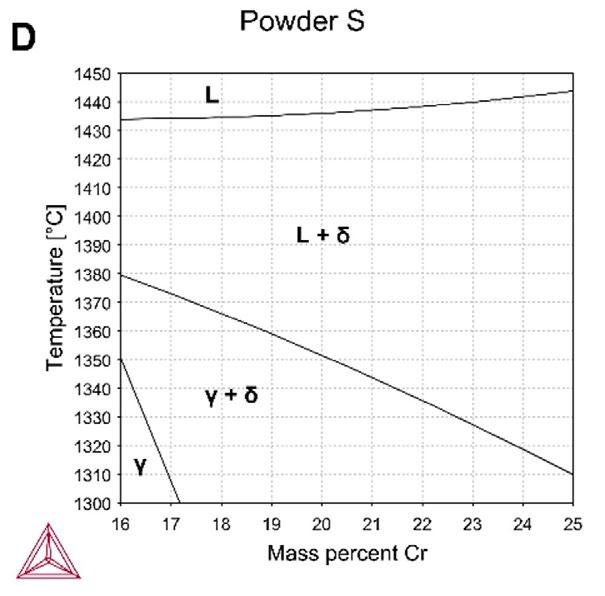

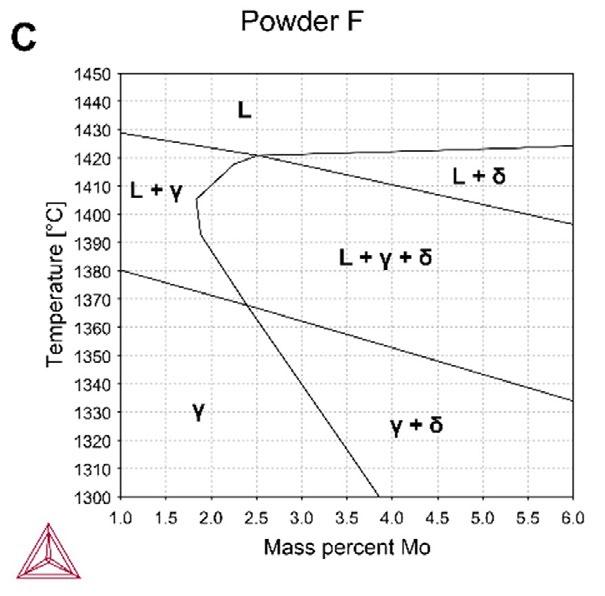

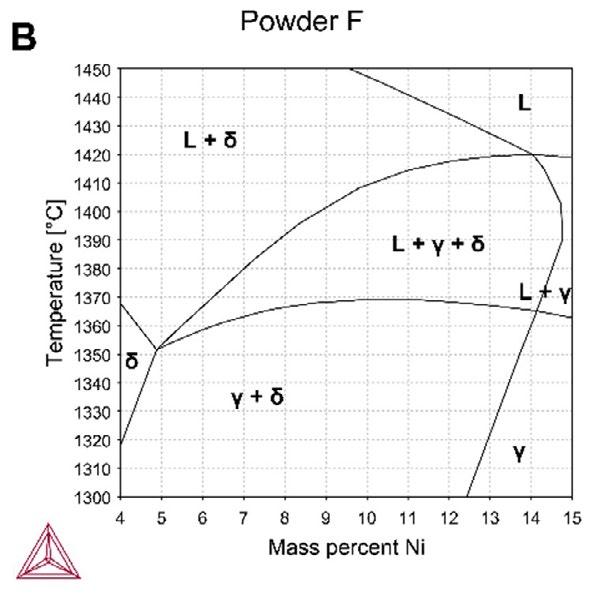

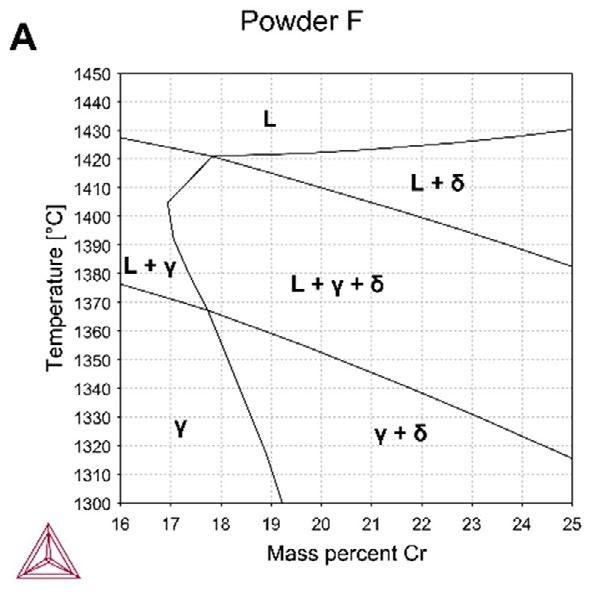

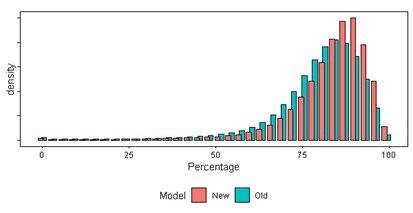

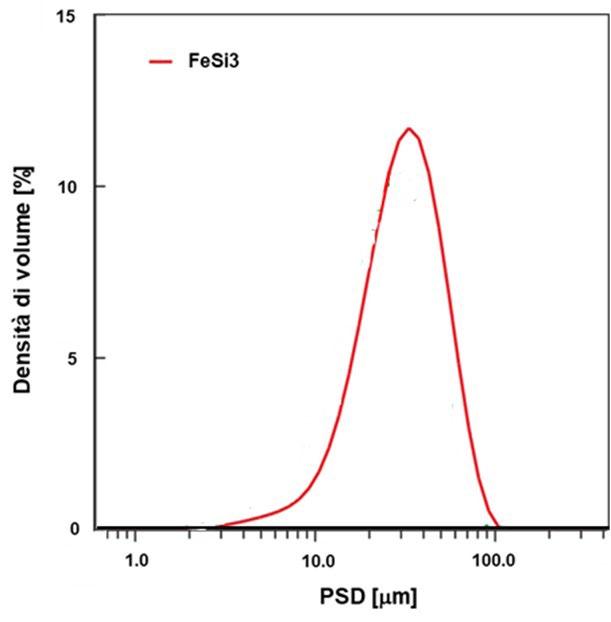

As can be seen from Fig. 2A, both feedstocks display an optimal circularity, which should grant a decent flowability and packing behaviour during the printing phase, while the size distribution curves (Fig. 2B) underline a minimal distinction. Indeed, the F powder features an ultrafine fraction (500 nm – 1.5 μm) that is absent in the other feedstock. From the XRD spectra in Fig. 3, it appears that powder F contains a larger fraction of ferrite which could be either due to the specific chemical composition and to the atomisation process parameters as heating and cooling rates. According to the elemental compositions in Tab. 1, the concentration of ferritising elements in the two feedstocks is comparable, while that of austenitising ones is more relevant (the sharp increase of Ni, compensates for the decrease of Mn) in powder F. From simulation of phase formation diagrams at the equilibrium (Fig. 4), a higher content of ferrite should be expected in powder S, meaning that the thermal cycles applied to the powders during production are determinant on phases formation.

The measure of the relative density values of the green and brown components in Tab. 2 reveals that:

- Small components have a lower density, likely due to a more relevant effect of small surface defects on the estimate of the pieces volume (also highlighted by the larger values standard deviations).

- BS70% components feature a higher density both at the green stage (due to the larger content of binder) and at the brown stage (mainly due to improved particles retention during handling before debinding).

- Weight loss from debinding is minimal as expected from the low amount of polymer in the binder (6). The relative densities are lower than those obtained from powder S, whose average values were above 55% for both conditions after curing (6), thus the packing

behaviour of powder F is poorer. Considering that the phase compositions and the circularity of the particles are similar in the two cases, the lower density should be ascribed to the size distributions. As seen in Fig. 2B, powder F features an additional ultrafine fraction that may responsible for a lower flowability of the particles due to rising of electrostatic interactions and residual humidityinduced capillarity among particles with reduced diameter (11). From literature, multimodal distributions should improve particles packing, but the ratio of diameters and volume fractions of the fine and coarse fractions should be properly optimised and all particles need a sufficient flowability, which is not occurring in this case (12).

Tab.2 - Relative densities of green, brown and sintered components obtained from f3nice (F) powders with binder saturation of 55% and 70% / Densità relative dei component verdi, decerati e sinterizzati ottenuti dalle polveri f3nice (F) con una saturazione di legante pari al 55% e al 70%.

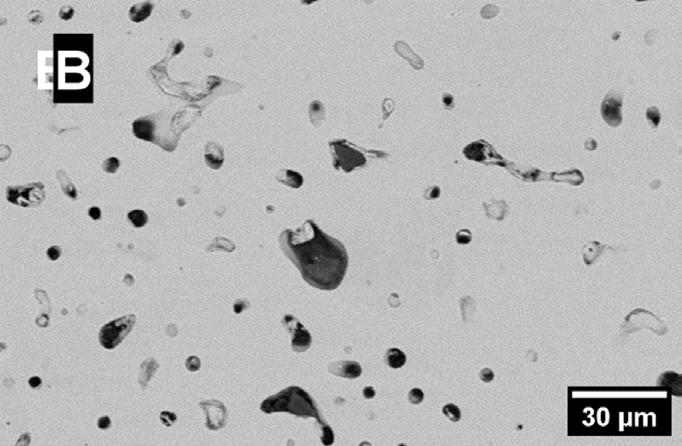

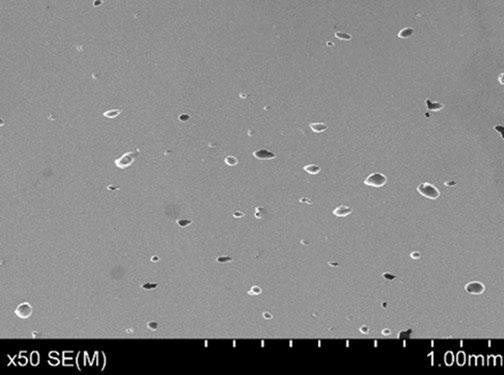

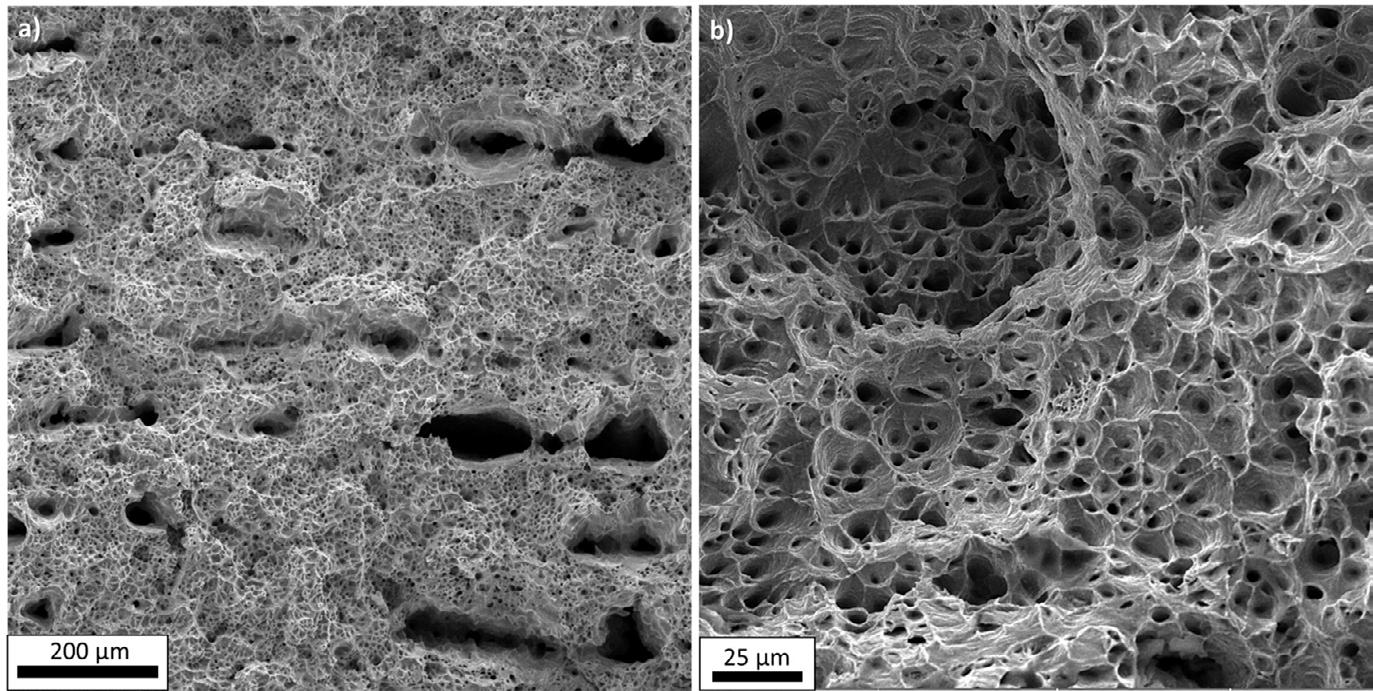

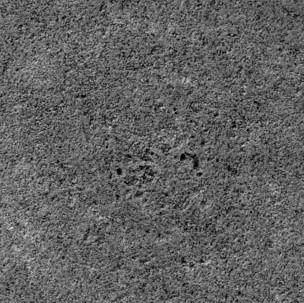

Post-sintering characterisation

The sintering treatment succeeded in reaching the final stage, where residual porosity is closed and rounded, as can be seen from Fig. 5. This is to be expected considering that the sintered relative densities (from Archimedes’ method) are close or above 90% depending on the size and binder saturation of the samples (see Tab. 2). As expected, smaller samples densify faster because internal thermal gradients are minimised and pores diffusion toward the surface is shortened (13), while large components tend to retain residual porosity in the core regions (14,15). This inhomogeneity in pores distribution is confirmed by image analysis on micrographs from large BS55% samples, indeed porosity fractions of 8.3 ± 2.5%

and 10.7 ± 1.9% were detected at the superficial and core areas, and by microhardness measurements with values of 90.1 ± 13 HV and 107.5 ± 16 HV at the centre and side of the samples, respectively. The detrimental effect of larger binder saturation is confirmed and enhanced in the case of medium and large parts. Indeed, densification rates are equal to +44.7% and + 41.4% for BS55% and BS70% respectively. Although specimens integrity and density may be improved at the green and brown stages, the excess porosity left after polymer burnout negatively affects densification because it tends to be larger and concentrated at the layer interfaces where binder is deposited (16).

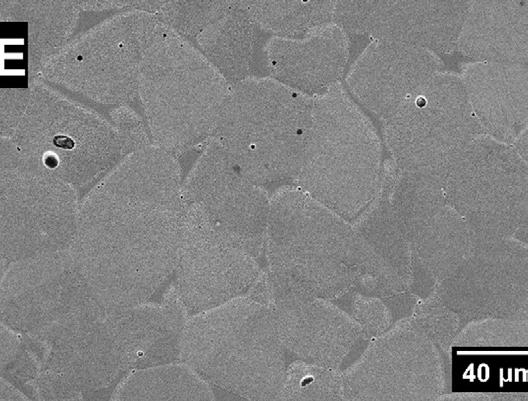

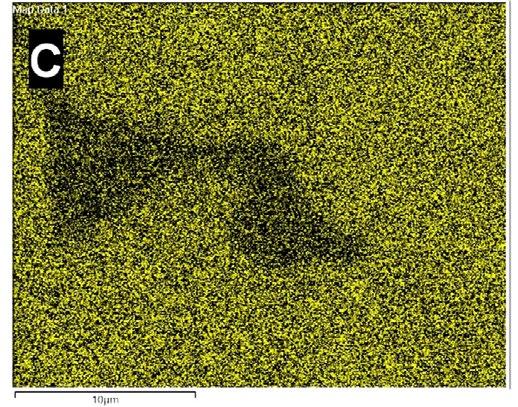

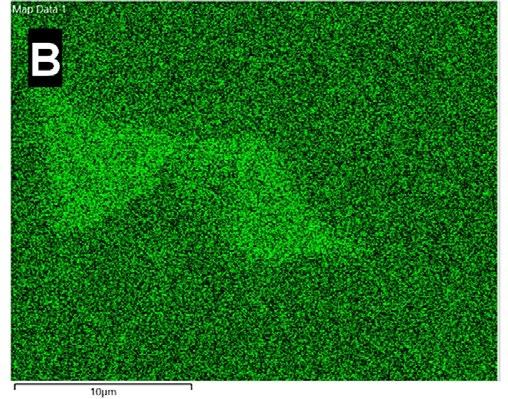

Microstructural analysis

The comparative analysis of the microstructures obtained from the two feedstocks reveals that both the residual porosity amounts, and the phase distributions are different. Indeed, specimens F were less densified (98.3 ± 0.1% vs 91.7 ± 1.7% relative densities of BS55% for powder S and F, respectively) and they do not feature the marked presence of δ-ferrite at the grain boundaries that

was evident in specimens S. Ferrite could be found only in specific spots and within limited regions, as can be seen in Fig. 6.

The lower green density hinders densification mechanisms, however the different phase distribution suggests that also other aspects should be considered. First, distinct chemical compositions of the feedstocks affect the stability range of austenite at high temperatures

and the formation of ferrite and liquid phases. In addition, elements distributions within particles are not uniform: Cr and Mo tends to segregate at the grain boundaries due to self-diffusion mechanisms, thus enriching the core of the particles with austenitising elements (17). Finally, carbon pickup from binder residue on particles surfaces might occur, as debinding in argon is incomplete (6,18). Phase diagrams obtained from equilibrium simulations (Fig. 4) show that austenitising elements expand the stability window of the γ phase and reduce that of δ , thus increasing the temperature of formation of the ferrite and slightly reducing that of the liquid phase, even though it still stands above 1380 °C. At 1360 °C, powder F features about 5 mol.% of δ-ferrite concentrated at the grain boundary where Cr tends to segregate, while in powder S it should amount to about 45 mol.% as consequence

of the lower amount of Ni in the composition. The study of phase diagrams with varying concentrations of Cr, Ni and Mo in Fig. 7 demonstrate that local fluctuations in the concentration of alloying elements can be responsible for the reduction of the solidus line below the sintering temperature. By considering the variations of compositions (enrichment of Cr and Mo, and reduction of Ni) at the grain boundaries, as deducted from the EDX measurements in Tab. 3, it can be observed that Cr and Mo increase to 24% and 4% in mass, respectively, can lead to liquid phase formation well below 1360 °C. Ferritising elements (Cr, Mo and C) effectively reduce the solidus line, thus favouring the formation of liquid phase prior to complete melting and increasing the pore filling effect required for densification (19).

Tab.3 - Elemental composition (mass percentages) measured by EDX of the phases γ e δ in samples BS55% from f3nice (F) e Sandvik (S) powders / Composizione elementale (in massa percentuale) misurata tramite EDX della fase γ e δ nei campioni BS55% da polveri f3nice (F) e Sandvik (S).

Fig.7 - Phase diagrams calculated from the chemical composition of the f3nice-F (A,B,C) and Sandvik-S (D,E,F) powders by varying the mass percentages of Cr (A,D), Ni (B,E) and Mo (C,F) / Diagrammi di fase calcolati dalle composizioni chimiche di A,B,C) polveri f3nice (F) e D,E,F) Sandvik (S) al variare della massa percentuale di Cr (A,D), Ni (B,E) e Mo (C,F).

CONCLUSIONS

This work analyses the effects of powder features and binder jetting procedures (printing phase and thermal treatments) on the microstructural properties of the final components. The employment of particles of the same nominal material (stainless steel 316L) allows to underline which are the main mechanisms of densification and how the effective chemical composition of the feedstocks affects the phase transformation mechanisms.

In particular, it was observed that the larger concentration of austenitising elements stabilises the γ phase at the sintering temperature, preventing the formation of large fractions of liquid phase, thus densification by supersolidus liquid phase sintering (SLPS). As a consequence, residual porosity at the grain boundaries is increased and grain boundaries decoration by δ-ferrite is minimised.

In conclusion, materials design is fundamental to determine the effective properties of the 3D printed components and

Scientific papers - Additive manufacturing

specific attention should be placed on assessing the effect of alloying elements on sintering mechanisms and phase transformations.

ACKNOWLEDGEMENTS

The authors acknowledge the support provided by f3nice Srl for the powder supply. The authors would like

BIBLIOGRAFIA

to acknowledge also the “Functional Sintered Materials (Funtasma)” Interdepartmental Laboratory of Politecnico di Milano, where this research activity was developed and the support by the Italian Ministry for Education, University and Research through the project Department of Excellence LIS4.0 (Integrated Laboratory for Lightweight e Smart Structures).

[1] Kumar P, Jayaraj R, Suryawanshi J, Satwik UR, McKinnell J, Ramamurty U. Fatigue strength of additively manufactured 316L austenitic stainless steel. Acta Mater. 2020 Oct 15;199:225–39.

[2] Zago M, Lecis NFM, Vedani M, Cristofolini I. Dimensional and geometrical precision of parts produced by binder jetting process as affected by the anisotropic shrinkage on sintering. Addit Manuf. 2021 Jul 1;43:102007.

[3] Diener S, Zocca A, Günster J. Literature Review: Methods for achieving high powder bed densities in ceramic powder bed based additive manufacturing. Open Ceram. 2021 Sep 27;8:100191.

[4] Mariani M, Frias Blanco G, Mercadelli E, Sánchez-Herencia AJ, Galassi C, Lecis N, et al. Tailoring α-alumina powder morphology through spray drying for cold consolidation by binder jetting. Open Ceram. 2022 Dec 25;12:100307.

[5] Liu J, Lal A, German RM. Densification and shape retention in supersolidus liquid phase sintering. Acta Mater. 1999 Dec 10;47(18):4615–26.

[6] Lecis N, Mariani M, Beltrami R, Emanuelli L, Casati R, Vedani M, et al. Effects of process parameters, debinding and sintering on the microstructure of 316L stainless steel produced by binder jetting. Mater Sci Eng A. 2021 Nov 2;828:142108.

[7] Liu J, Kannan R, Zhang D, Liu T, Nandwana P, Devaraj A. Multi-scale characterization of supersolidus liquid phase sintered H13 tool steel manufactured via binder jet additive manufacturing. Addit Manuf. 2022 Apr 20;56:102834.

[8] Mariani M, Goncharov I, Mariani D, De Gaudenzi G Pietro, Popovich A, Lecis N, et al. Mechanical and microstructural characterization of WC-Co consolidated by binder jetting additive manufacturing. Int J Refract Met Hard Mater. 2021 Nov 1;100:105639.

[9] Lecis N, Beltrami R, Mariani M. Binder jetting 3D printing of 316 stainless steel: Influence of process parameters on microstructural and mechanical properties. Metall Ital. 2021;113(2):31–41.

[10] Mariani M, Beltrami R, Meneghetti F, Azzollini D, Lecis N. Effect of Printing Parameters on the Mechanical Strength of Green Body from Binder Jetting Additive Manufacturing. In: Proceedings - Euro PM2020 Congress and Exhibition. EPMA; 2020.

[11] Baesso I, Karl D, Spitzer A, Gurlo A, Günster J, Zocca A. Characterization of powder flow behavior for additive manufacturing. Addit Manuf. 2021 Nov 13;47:102250.

[12] Bai Y, Wagner G, Williams CB. Effect of Particle Size Distribution on Powder Packing and Sintering in Binder Jetting Additive Manufacturing of Metals. J Manuf Sci Eng. 2017 Aug 1;139(8).

[13] Mariani M, Beltrami R, Brusa P, Galassi C, Ardito R, Lecis N. 3D printing of fine alumina powders by binder jetting. J Eur Ceram Soc. 2021 Aug 8;41(10):5307–15.

[14] Huber D, Vogel L, Fischer A. The effects of sintering temperature and hold time on densification, mechanical properties and microstructural characteristics of binder jet 3D printed 17-4 PH stainless steel. Addit Manuf. 2021 Oct 17;46:102114.

[15] Borujeni SS, Shad A, Venkata KA, Günther N, Ploshikhin V, Sadeghi Borujeni S, et al. Numerical simulation of shrinkage and deformation during sintering in metal binder jetting with experimental validation. Mater Des. 2022 Apr;216:110490.

[16] Mariani M, Mariani D, De Gaudenzi G Pietro, Lecis N. Effect of printing parameters on sintered WC-Co components by binder jetting. Eur J Mater. 2022 Dec 31;2(1):365–80.

[17] Wang F, You S, Jiang D, Ning F. Study on sintering mechanism for extrusion-based additive manufacturing of stainless steel through molecular dynamics simulation. Addit Manuf. 2022 Oct 24;58:102991.

[18] Kannan R, Nandwana P. Predicting sintering window during supersolidus liquid phase sintering of steels using feedstock analysis and CALPHAD. Mater Lett. 2021 Dec 1;304:130648.

[19] Miyata Y, Okugawa M, Koizumi Y, Nakano T. Inverse columnar-equiaxed transition (CET) in 304 and 316l stainless steels melt by electron beam for additive manufacturing (AM). Crystals. 2021 Aug 1;11(8).

Analisi comparative di polveri 316L atomizzate e da riciclo per Binder Jetting

In questo lavoro è analizzata l’idoneità di polveri di acciaio inossidabile 316L da riciclo di scarti metallici per stampa a getto di legante e i risultati sono confrontati con quelli ottenuti da materia prima convenzionale atomizzata a gas. Le principali caratteristiche morfologiche delle particelle, in particolare sfericità e distribuzione dimensionale, sono misurate tramite granulometria ottica e microscopia a scansione elettronica. La portata di rilascio e i parametri di deposizione della stampante sono ottimizzati per ottenere un letto di polvere liscio e omogeneo. In seguito, il letto di stampa è trattato a 180 °C per consolidare i componenti verdi, la cui densità e accuratezza geometrica sono misurate tramite calibro digitale. Infine, le proprietà microstrutturali e meccaniche dei campioni sinterizzati in vuoto sono studiate. La composizione di fase è determinata tramite diffrazione a raggi x e microscopia, con particolare attenzione alla formazione di ferrite δ ai bordi grano. La durezza è valutata tramite micro-indentazione Vickers e confrontata con le proprietà tipiche del 316L da manifattura convenzionale.

PAROLE

TORNA ALL'INDICE >

Selective laser Melting di materiale composito AlCu-TiB2: processabilità, microstruttura e proprietà meccaniche

P. Bassani, C.A. Biffi, J. Fiocchi, A. Tuissi, M. AbuIl presente lavoro esplora le caratteristiche microstrutturali e meccaniche di una lega di alluminio AlCu rinforzata con particelle di TiB2, sviluppata come materiale composito per applicazioni avanzate. Il materiale è stato processato mediante Selective Laser Melting, utilizzando una sorgente laser impulsata. Tramite opportune campagne di ottimizzazione dei parametri di processo è stato possibile raggiungere una densità del 99.5%, nelle condizioni ottimali. Un’approfondita analisi microstrutturale è stata eseguita su campioni prodotti con tale condizione operativa. La microstruttura rilevata si presenta uniforme, caratterizzata da grani fini ed equiassici, senza la presenza di crescita epitassiale, sovente riscontrata in metalli costruiti mediante processi di additive manufacturing. Con riferimento alla fase rinforzante TiB 2, non sono stati osservati effetti di segregazione di tali particelle a bordo grano, indicazione che le alte velocità di raffreddamento ne hanno promosso l’engulfment durante il processo di solidificazione. Viceversa, concentrazioni aumentate di Cu, Ag e Mg, presenti in lega sono state osservate in prossimità dei bordi grano e delle interfacce con la fase rinforzante.

PAROLE CHIAVE: SELECTIVE LASER MELTING; AL-CU-TIB2 ALLOY; PROCESSABILITÀ; MICROSTRUTTURA; TEM; EBSD

INTRODUZIONE

Dopo anni di ricerca e sviluppo industriale, l’utilizzo delle leghe di alluminio nel processo di Selective Laser Melting, e in particolare nel processo L-PBF (Laser Powder Bed Fusion) è ormai una realtà consolidata [1]. La maggior parte delle attività di ricerca, così come le applicazioni industriali, si sono focalizzate sulle leghe a base Al-Si, tra cui AlSi12, AlSi7Mg, AlSi10Mg e AlSi9Cu3, note per le loro buone proprietà in fonderia [2]. Tuttavia, queste tipologie di leghe non posseggono proprietà meccaniche elevate, comparabili alle leghe da deformazione plastica e trattamento termico delle serie 2000 e 7000. Una delle peculiarità dei processi di additive manufacturing è la possibilità di realizzare componenti complessi e ottimizzati per ridurre il rapporto peso /resistenza; in tale ambito la disponibilità di leghe di Al più performanti dal punto di vista meccanico è di notevole interesse. Primi tentativi di additive manufacturing da polvere di alcune di queste leghe mediante L-PBM hanno evidenziato importanti problemi di solidification-cracking, dovuti all’ampio intervallo di solidificazione e all’elevato ritiro

termico [3-4]. In letteratura, varie strategie sono emerse per cercare di risolvere queste problematiche; l’ottimizzazione della composizione delle polveri iniziali [5] per ridurre le tensioni in solidificazione, oppure tecniche di alligazione ‘in-situ’, sfruttando l’aggiunta di altri elementi, come ad esempio Si [6], o nanoparticelle ed inoculanti, per promuovere effetti di affinazione del grano durante la solidificazione [7,8,9, 10]. Un ulteriore vantaggio offerto dall’utilizzo di inoculanti e nanoparticelle è il loro effetto di rafforzamento sulle proprietà meccaniche.

Recentemente è stata resa disponibile sul mercato una nuova lega Al-Cu con aggiunta di TiB2, denominata A205. Accanto ad elementi di lega tipici in una serie 2000, ovvero, Cu-Mg per favorire il rafforzamento mediante opportuni trattamenti termici, la lega è addizionata con Ag, Ti e B (che reagendo tra loro portano alla formazione di TiB2), per favorire l’incremento ed il mantenimento delle proprietà meccaniche anche a temperature considerata ‘alte’ per le leghe di alluminio, in applicazioni particolarmente critiche [11-13]. La possibilità di utilizzarla anche in ambito additive è quindi di notevole interesse.

Inoltre, come si è osservato in altre leghe di alluminio [14], potrebbe non essere necessario sottoporre il materiale a trattamenti di solubilizzazione ad alta temperatura, in quanto il processo di L-PBF può favorire il mantenimento in soluzione solida degli elementi di lega destinati alla formazione dei precipitati nei successivi trattamenti di invecchiamento. Ulteriore vantaggio, se tale circostanza fosse verificata: l’esecuzione di trattamenti a temperature moderate potrebbe favorire il mantenimento di una microstruttura fine, contribuendo in tal modo all’ottenimento di ottime performance meccaniche.

Oggetto del presente lavoro è stata quindi la valutazione della processabilità tramite L-PBM della lega AlCu-TiB2 e la sua caratterizzazione microstrutturale, oltre che una prima valutazione delle proprietà meccaniche su provini

as-built. A tale scopo, analisi SEM, EDS, EBSD e TEM ad alta risoluzione sono state condotte su campioni prodotti in condizioni ottimizzate, con il fine di verificare la microstruttura ottenuta e le potenzialità di sviluppo.

MATERIALI E METODI

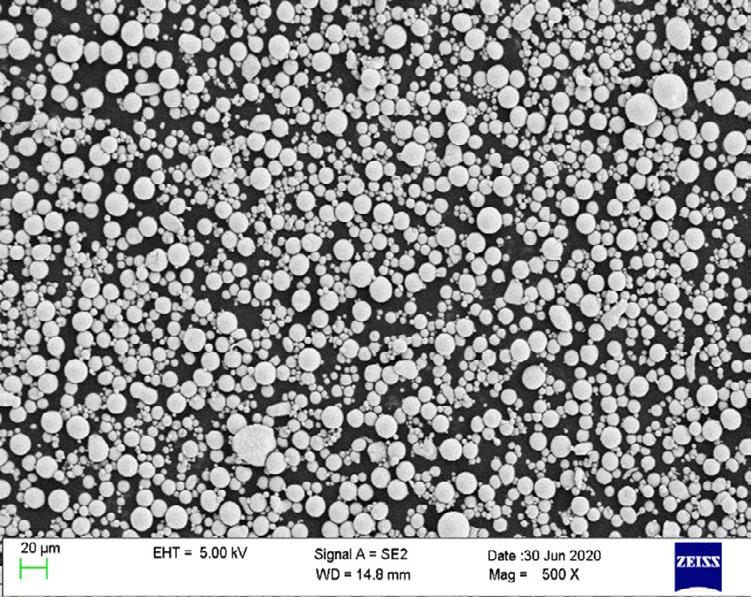

In questo lavoro è stata utilizzata una polvere sferica di lega AlCu-TiB2, prodotta mediante atomizzazione in gas, (fornita da LPW Technology, Ltd, con la denominazione commerciale di A205), avente dimensione media di circa 50 □ m (D10 pari a 20 □ m, e D90 a 63 □ m).

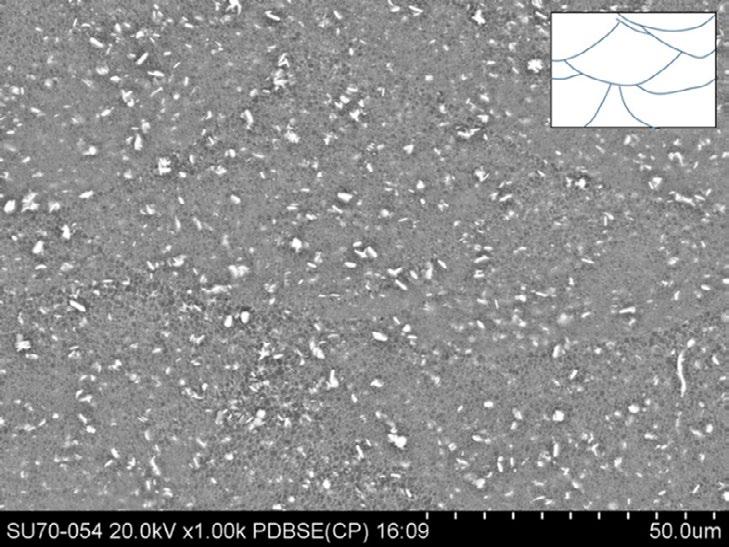

La composizione nominale della polvere è riportata in Tabella 1, mentre in Figura 1 è riportata una micrografia SEM, che mostra una geometria prevalentemente sferica, non esenta da irregolarità e presenza di satelliti.

Sono stati realizzati dei provini, prismatici (8mmx8mmx10mm) per l’ottimizzazione dei parametri, mentre dei provini di forma allungata per le caratterizzazioni microstrutturali e meccaniche.

Le prove di L-PBF sono state eseguite con il sistema AM400 di Renishaw, operante con un laser in fibra pulsato di 400W di potenza, ed equipaggiato con un dispositivo per la riduzione del volume di stampa. Come piattaforma di stampa è stata utilizzata una piastra in AlSi10Mg.

Per lo studio del processo, sono stati presi in considerazione la potenza del fascio laser e il tempo di esposizione, mentre gli altri parametri di processo sono stati mantenuti costanti, su valori tipicamente utilizzati per le leghe di alluminio, come riportato in Tabella 2. Per la stampa si è inoltre utilizzata una strategia Meander, ed un angolo di rotazione di 67° della direzione di stampa tra uno strato ed il successivo. Il contenuto di O2 nell’atmosfera di processo è stato mantenuto al di sotto di 100 ppm.

La densità dei provini realizzati è stata misurata tramite il principio di Archimede, utilizzando una bilancia digitale di precisione, attrezzata allo scopo. Come densità di riferimento si è considerato il valore di 2.85 g/cm 3, riportato della scheda tecnica della polvere. Per quanto riguarda gli aspetti microstrutturali, le indagini sono state condotte con un FEG- SEM (SU70, by Hitachi), dotato di spettrometro EDX e sistema EBSD ((Ultradry EDX detector, Quasor detector e Pathfinder analysis system, Thermo Fisher).

Le analisi XRD sono state eseguite con il diffrattometro Panalytical X'Pert Pro, operante con la radiazione Cu Kα, nell’intervallo angolare 2theta di 20°–120°. Per queste analisi, i campioni sono stati sezionati lungo il piano X-Z, contenente direzione di costruzione, inglobati in resina conduttiva, preparati con lappatura alle carte e ai panni diamantati, ed infine lucidati con silice colloidale. Le analisi TEM ad alta risoluzione sono state condotte con il sistema FEI Titan3 G2 60-300, con tensione di ac-

celerazione di 300kV. Le micrografie sono state raccolte in campo scuro utilizzando due diversi rivelatori (annular dark field (ADF) e high angle annular dark field (HAADF) ), mentre le analisi composizionali sono state eseguite tramite EDX, utilizzando il detector FEI Super-X detector (Chemi-STEM technology). Per tali analisi, sono state ricavate sezioni sottili lungo il piano x-z, dapprima assottigliate meccanicamente fino a circa 50 – 80 µm e poi ulteriormente assottigliate, fino a perforazione tramite Plasma Ion Polishing, utilizzando il sistema Gatan - PIPS II, con fascio di Ar e porta campioni raffreddato con azoto liquido. Le prove meccaniche sono state eseguite su provini ad osso di cane di dimensioni ridotte, ricavate dai campioni allungati mediante elettroerosione, con una macchina di prova universale MTS Alliance RT/100, operando in accordo alla norma E8/E8M-11 ASTM. Preliminarmente le superfici dei provini sono state lucidate mediante carta abrasiva 600grit. Le prove sono state condotte con una

velocità di spostamento della traversa pari a 0.5 mm/min (3.3 10-4 s-1), a temperatura ambiente, in triplice copia.

RISULTATI E DISCUSSIONE Processabilità della lega.

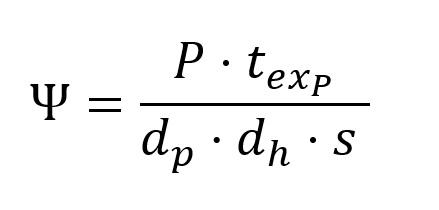

Per valutare in maniera sintetica l’effetto dei due parametri di processo variati nella campagna sperimentale, ovvero

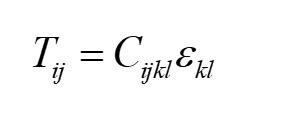

Potenza e tempo di esposizione del fascio laser, un parametro frequentemente utilizzato è la densità di energia, Ψ, che, per un sistema operante in condizioni pulsate può essere ricavata dalla formula seguente [15]:

dove P è la potenza del fascio laser, texp il tempo di esposizione, dp è la point distance, d h è l’ hatch spacing, ed s è lo spessore del layer.

Variando i parametri descritti in tabella 2, è stato possibile individuare una finestra ottimale di valori, che ha consentito di raggiungere elevate densità relative (oltre il 99%), come riassunto nel grafico di Figura 2-a: valori ottimali di densità si sono ottenuti per densità di energia tra 60 e 85 J/mm3; con presenza di difetti molto limitata e di geometria tondeggiante associabile all’ intrappolamento di gas (figura 2-b).

Per valori di densità di energia inferiori a 60 J/mm3, si osserva la presenza di difetti di forma irregolare e di dimensioni superiori rispetto ai pori sferici (figura 2-c). Questi difetti dipendono dall’ apporto energetico troppo basso, per cui sono tipicamente associati ad una mancanza di fu-

sione [16-17]. Al contrario, per valori di densità di energia superiori a 85 J/mm3, ovvero oltre la finestra ottimale, si assiste ad una diminuzione dei valori di densità, associata a maggior presenza di porosità da gas; infatti, ad alte energie, si assiste ad un progressivo aumento della tendenza alla vaporizzazione di una parte del materiale allo stato liquido, che può quindi dar luogo a tale tipologia di difetti. Un andamento simile è stato riscontrato per molte leghe realizzate mediante L-PBF [18-20].

La condizione ottimale individuata nella presente sperimentazione è associata ad una densità di energia pari a 82 J/mm3, corrispondente alle condizioni di processo P=250 W; texp =80 µs. Tale valore di densità di energia è in linea con i valori ottenuti su altre leghe di alluminio contenti quantitativi analoghi di TiB2 [21-22], ma risulta maggiore dei valori in genere utilizzati per le leghe Al-Si.

Fig.2 - Evoluzione della densità relativa in fusione della densità di energia Ψ (a), e micrografie SEM relative a due campioni prodotti con densità di energia di 42 J/mm3 (b) e 82 J/mm3 (c) / Evolution of the relative density as function of energy density Ψ (a), SEM micrographs of the samples, produced at 42 J/mm3 (b) and 82 J/mm3 (c)

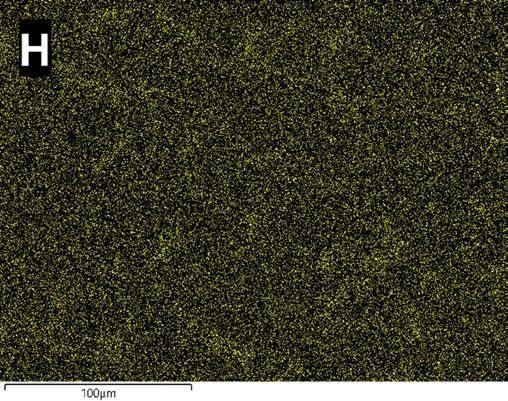

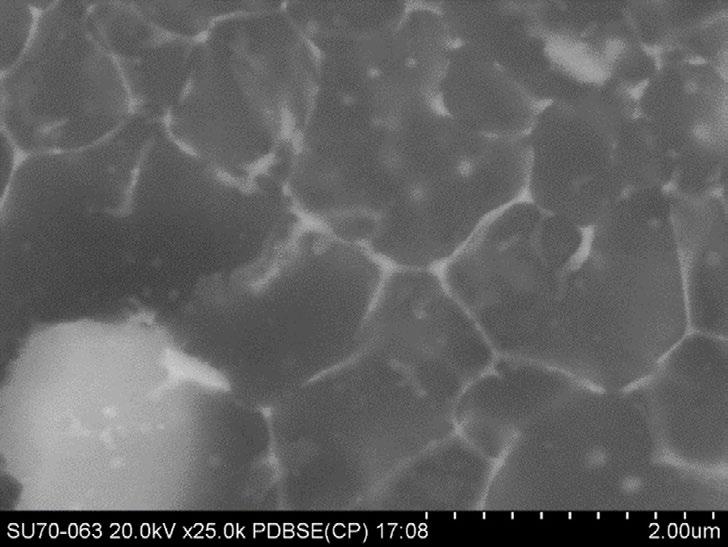

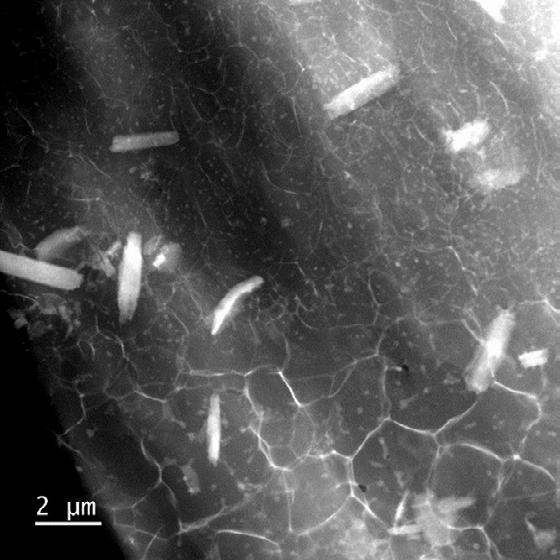

Caratterizzazione microstrutturale. Micrografie rappresentative della microstruttura della lega AlCu-TiB2 nelle condizioni as-built sono presentate in figura 3. In sezione x-z, è possibile notare il materiale si presenti pressochè omogeneo, formato da piccoli grani equiassici, di dimensioni inferiori ai 2 um, e uniforme dispersione di particelle di rinforzo. Si possono intravedere i bordi delle pozze fuse, individuabili nelle zone in cui si affiancano grani fini, nucleatisi all’interno della singola zona fusa in solidificazione, e grani più grandi appartenenti agli strati precedenti e coinvolti nella zona termicamente alterata della pozza in solidificazione. Per facilitarne l’individuazione, tali bordi sono stati schematizzati nell’inserto di figura 3-a. La forma appare semiellittica, con larghezza maggiore rispetto alla profondità; questa geometria è rappresentativa del profilo del cordone di saldatura in modalità di conduzione che si verifica quando la densità di potenza è inferiore a 106 W/cm2 [18]. Rapporti di forma larghezza/profondità maggiori di 1 indicano che il meccanismo prevalentemente è la fusione del materiale, senza significativi contributi di vaporizzazione sotto l’effetto del fascio laser. Questo risultato conferma che le condizioni di processo selezionate non inducono la formazione di key-hole, generalmente ottenibile solo con densità di potenza superiori a 106-107 W/cm2 .

L’osservazione attraverso segnale BSE consente di mettere inoltre in evidenza le particelle di TiB 2 (che appaiono più chiare della matrice) e degli elementi di lega ad alto

numero atomico (Ag, Cu). Le prime appaiono uniformemente distribuite; in particolare, non si osserva alcuna disposizione preferenziale rispetto alla sezione del melt pool (evidenziati nel riquadro di figura 3-a); ciò suggerisce che le alte velocità di raffreddamento promuovono l’intrappolamento delle particelle di rinforzo nel fronte di solidificazione, evitando pericolosi accumuli o segregazioni. La micrografia a più alti ingrandimenti, suggerisce inoltre la presenza di accumuli di elementi ad alto numero atomico (Cu e Ag) ai bordi dei grani equiassici, sia in forma soluta (aloni più chiari) che in forma di particelle (sagome ben definite).

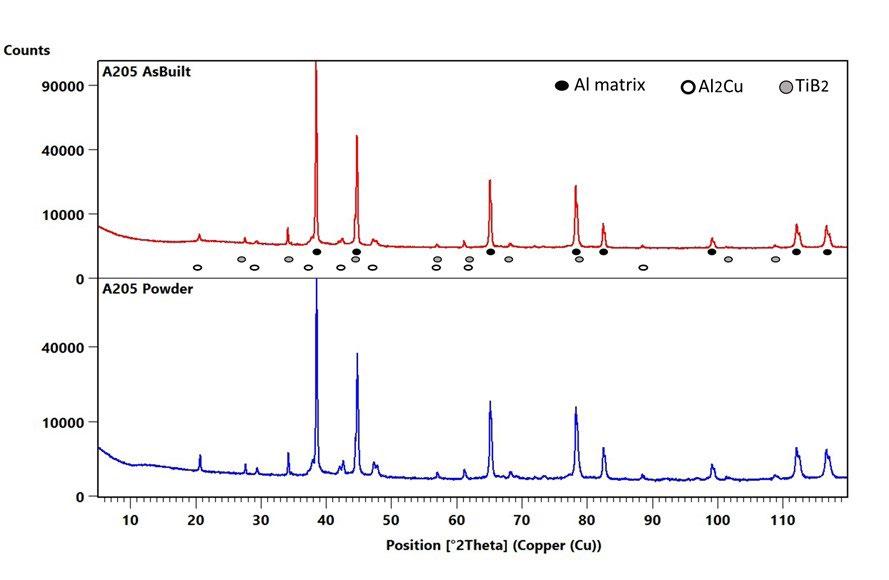

Le analisi XRD, i cui risultati sono presentati in figura 4, hanno consentito di verificare che sia nelle polveri di partenza che nei campioni as-built, sono presenti, oltre alla matrice di alluminio avente struttura cubica a facce centrate (face entered cubic, FCC), anche particelle di TiB2, con struttura esagonale compatta (hexagonal close packed, HCP) e, in minor misura, di Al2Cu Al2Cu , avente struttura tetragonale (body-centered tetragonal, BCT). Non solo la tipologia delle fasi presenti appare identica, ma anche le intensità relative dei picchi delle varie fasi, in particolare della matrice di alluminio sono pressochè identiche: ciò suggerisce l’assenza di una texture significativa nei campioni di AlCu-TiB2 prodotti mediante L-PBF con laser pulsato; viceversa, texture anche importanti sono spesso state osservate in altre leghe di alluminio prodotte con tecnica analoga [15].

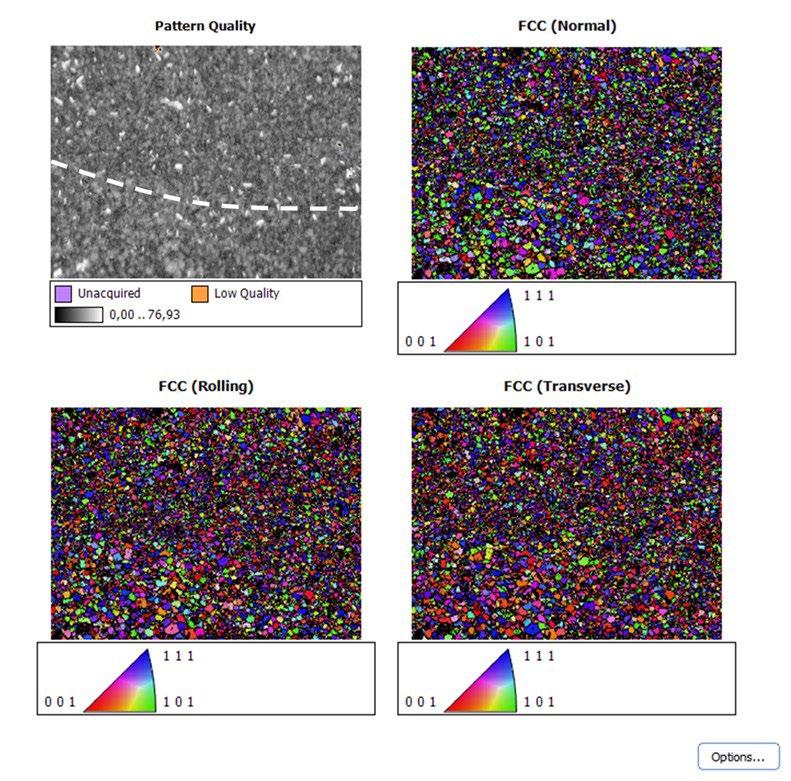

evidenziare il confine del melt pool) e OIM, Orientation Image Maps relative alla matrice di alluminio, nelle tre direzioni del sistema di riferimento sistema. / EBSD analyses results in a region across a melt pool boundary; pattern quality map (with white dashed line highlighting melt pool boundary) and OIM of the aluminum matrix, related to three reference directions.

Per confermare quanto osservato attraverso le analisi XRD, sono state eseguite analisi EBSD. I risultati di un’analisi rappresentativa, condotta in una regione ai bordi di una pozza di fusione sono riportati in figura 5. Nella mappa

del pattern quality è delineato con una linea tratteggiata la posizione del bordo della pozza fusa: tale confine è individuabile solo grazie alla presenza dei grani accresciuti della zona termicamente alterata: non è possibile apprez-

zare alcuna differenza in termini di orientazione o forma dei grani in tutta l’area. La mancanza di una orientazione preferenziale o di fenomeni di crescita epitassiale, anche localizzati, è messa in evidenza dalle tre altre figure, che rappresentano l’orientazione dei singoli grani rispetto alla direzione normale alla superficie del campione (Normal direction), e a due direzioni ortogonali contenute nel piano del campione (Rolling direction e Transverse direction), secondo la legenda cromatica riportata; indipendentemente dalla direzione presa come riferimento, le orientazioni dei grani appaiono assolutamente casuali, senza alcuna predominanza di un’orientazione (ovvero di un particolare colore). Inoltre, è stato possibile individuare anche grani di fase TiB2, (grani che appaiono bianchi nella Pattern quality map, ma non sono presenti nelle mappe OIM, riferite alla sola matrice di alluminio). Anche queste ultime non presentano alcuna orientazione preferenziale. La particolare microstruttura osservata, in termini di equiassicità e affinamento del grano può essere attribuita all’effetto della presenza delle particelle di TiB2, che favoriscono la nucleazione di grani all’interno del liquido, come ampiamente verificato nella pratica di fonderia [23] ma anche in processi additive quando nanoparticelle sono aggiunte alle polveri di processo [21, 24, 25]

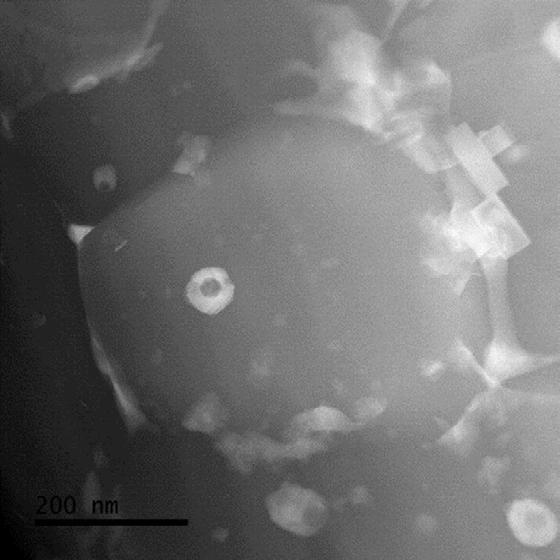

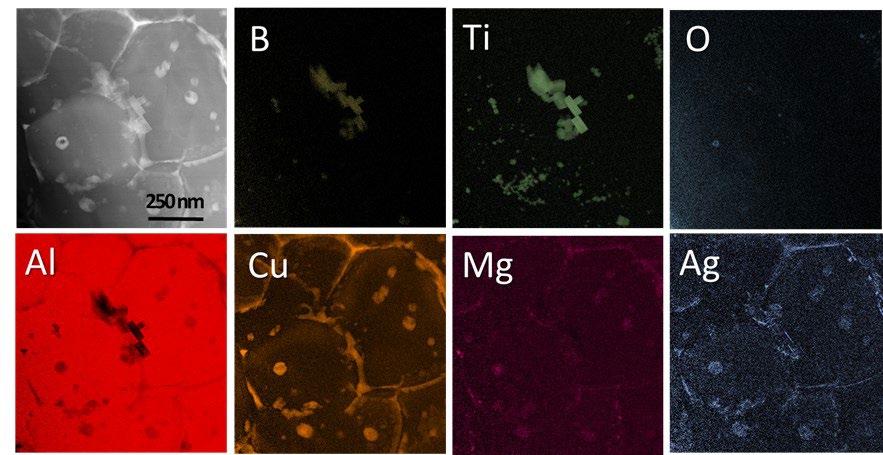

Per meglio chiarire invece la presenza della fase Al2Cu ed in particolare la distribuzione degli elementi di fase all’interno dei campioni, si è reso necessario effettuare analisi al microscopio elettronico in trasmissione ad alta risolu-

zione, abbinate ad analisi EDX.

I risultati di tali investigazioni sono riportate nelle figure 6 e 7.

L’osservazione ad alta risoluzione ha consentito di verificare che TiB2 è presente con due distinte popolazioni: una popolazione micrometrica con a bastoncello, già osservata al microscopio elettronico a scansione, ma anche una popolazione nanometrica, di forma prismatica, presente sia all’interno dei grani, che in prossimità dei bordi grano, ove frequentemente sono stati osservati piccoli accumuli. Oltre alle particelle prismatiche di TiB2, è stato possibile osservare una folta presenza di altre particelle nanometriche, più tondeggianti, che l’analisi EDX ha messo in evidenza essere particelle di Al2Cu, con associate piccole quantità di Mg ed Ag, ed occasionali particelle di ossido. È stato quindi possibile confermare la presenza di Al2Cu, osservato attraverso le analisi XRD ma impossibile da indentificare al SEM.

Inoltre, le mappe EDX effettuate al TEM, hanno consentito di evidenziare la presenza di Cu non solo come Al 2Cu, ma anche come alligante sia al centro dei grani, che in maggior quantità, segregato ai bordi grano. Tale risultato consente di ipotizzare che almeno potenzialmente sia possibile eseguire trattamenti di rafforzamento per precipitazione senza effettuare una preventiva solubilizzazione del materiale.

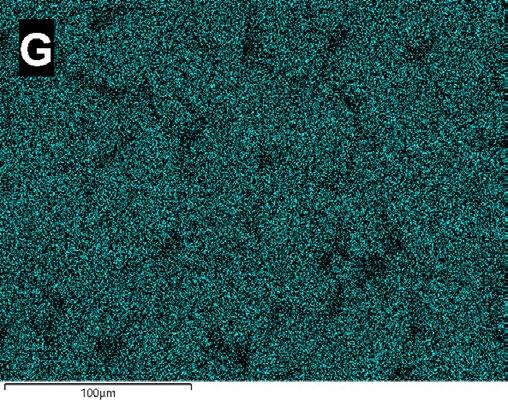

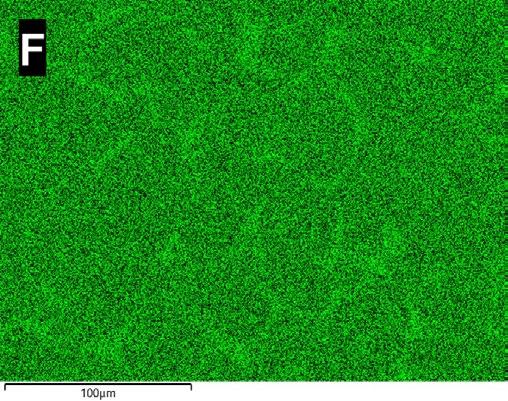

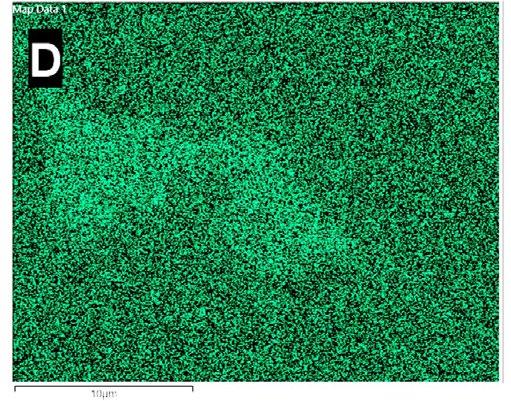

Fig.7 - Mappe EDX ottenute su campione as-built, per osservare la distribuzione degli elementi e la composizione delle nanoparticelle presenti. / EDX maps performed on as built specimen, to assess element distribution and nanometric phase composition.

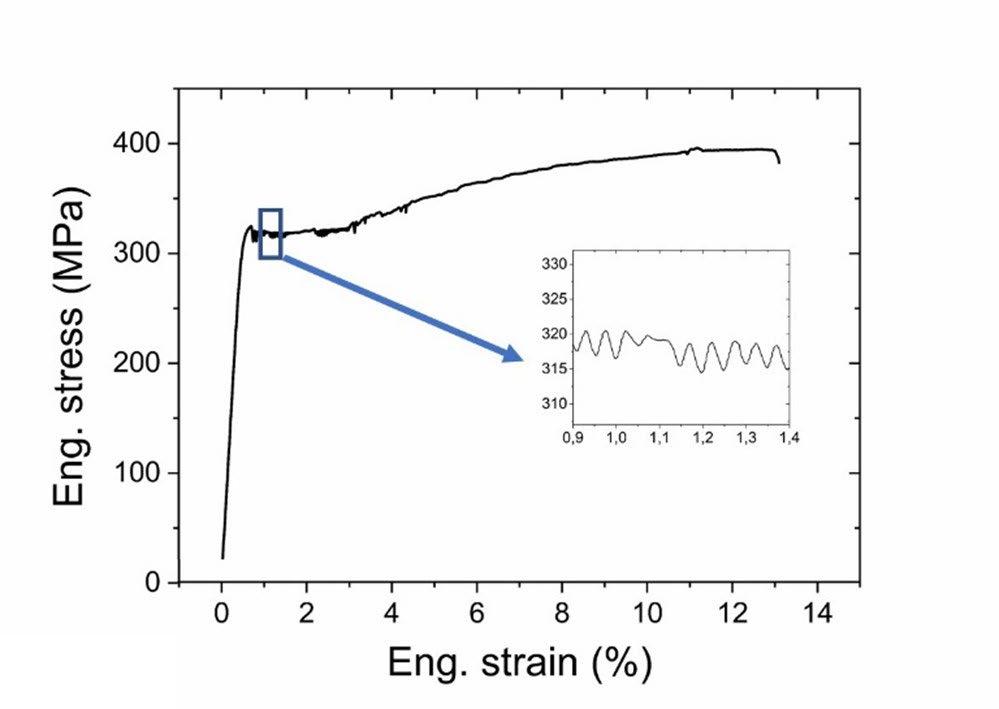

Caratterizzazione meccanica

Per avere conferma della qualità dei provini ottenuti, si è provveduto anche ad una caratterizzazione meccanica su provini in scala ridotta. Un esempio dei risultati ottenuti è riportato in figura 8; sono stati ottenuti valori significativi sia di snervamento, che di carico a rottura ed allungamento a rottura (rispettivamente 317.8 ± 9.3 MPa, 391 ± 7.3 MPa and 12.5 ± 0.8 %). L’osservazione della forma della curva di trazione tuttavia evidenzia alcuni aspetti inattesi: infatti la curva presenta un punto di snervamento superiore, seguito da un plateau di deformazione a valori di carico quasi costanti, per poi proseguite, solo dopo il 3% circa di deformazione totale con un tratto di deformazione plastica con incrudimento. Inoltre la parte iniziale del tratto plastico appare caratterizzata da continue e frequenti oscillazioni del carico, comunemente identificate come effetto Portevin - Le Chatelier, ed osservate anche da altri autori [27]. Un comportamento simile è stato osservato anche in leghe di Ai contenenti Sc, prodotte mediante

L-PBF [26]. Confrontando i risultati ottenuti con quali di altre leghe prodotte per L-PBF [15], è possibile ipotizzare che tale comportamento sia associato all’interazione del moto delle dislocazioni con le nanoparticelle presenti nel materiale e con la presenza non omogenea di soluto, in particolare accumulato in prossimità dei bordi grano, che possono agire da punti di ancoraggio temporaneo delle dislocazioni, con conseguente aumento e diminuzione alternati del carico durante le prime fasi della deformazione plastica, fintanto che il moltiplicarsi delle dislocazioni e la loro interazione diretta non diviene predominante, con l’effetto macroscopico di un andamento più regolare della curva di trazione. Le già buone proprietà meccaniche osservate potrebbero quindi essere ulteriormente migliorate con opportuni trattamenti termici, che favoriscano l’evoluzione delle concentrazioni di soluto e delle nanoparticelle verso dimensioni e arrangiamenti più efficaci ai fini del rafforzamento della lega.

CONCLUSIONI

È stato possibile ottenere mediante Selective Laser Melting campioni con elevata densità e buone proprietà meccaniche di una lega di alluminio AlCu rinforzata con particelle di TiB2. Una prima campagna di ottimizzazione dei parametri di processo, effettuata su potenza del fascio e tempo di esposizione, ha consentito di individuare una finestra ottimale per il processo sufficientemente ampia, nella quale sono stati ottenuti campioni con densità elevata. All’interno di questa finestra, nelle condizioni ottimali di processo, è stato possibile raggiungere una densità del 99.5%.

Un’approfondita analisi microstrutturale è stata eseguita nella condizione ottimizzata, mediante HR-SEM abbinato ad analisi EBSD, ed analisi HR-TEM. La microstruttura rilevata si presenta uniforme, caratterizzata da grani fini ed equiassici, senza la presenza di crescita epitassiale, sovente riscontrata in metalli costruiti mediante processi di additive manufacturing. Le analisi ad alta risoluzione hanno inoltre consentito di analizzare la distribuzione e composizione delle seconde fasi presenti. Attenzione particolare è stata dedicata alla fase rinforzante TiB2, già

presente nelle polveri iniziali. Nei materiali processati mediante additive una doppia popolazione di tali particelle è stata osservata, una con dimensioni micrometriche ed una con dimensioni nanometriche. Non sono stati osservati effetti di segregazione di tali particelle a bordo grano, indicazione che le alte velocità di raffreddamento ne hanno promosso l’engulfment durante il processo di solidificazione. Viceversa, concentrazioni aumentate di Cu, Ag e Mg, presenti in lega sono state osservate in prossimità dei bordi grano e delle interfacce con la fase rinforzante. Tali segregazioni suggeriscono la possibilità di ulteriormente incrementare le proprietà meccaniche del materiale attraverso opportuni trattamenti termici.

RINGRAZIAMENTI

Gli autori ringraziano Nicola Bennato ed Enrico Bassani per il supporto tecnico nella realizzazione dei campioni e nella loro caratterizzazione. Le analisi HR-TEM sono state realizzate attraverso il programma di Short Term Mobility del CNR e finanziate attraverso il progetto Fact-Maps (grant agreement No 823717), nell’ambito di Horizon 2020 research and innovation program, – ESTEEM3.

BIBLIOGRAFIA

[1] J. Zhang, B. Song, Q. Wei, D. Bourell, Y. Shi, A review of selective laser melting of aluminum alloys: Processing, microstructure, property and developing trends, J. Mater. Sci. Technol. 35 (2019) 270–284. doi:10.1016/j.jmst.2018.09.004.

[2] Di Sabatino, M., Arnberg, L. Castability of aluminium alloys. Trans Indian Inst Met 62, 321–325 (2009). https://doi.org/10.1007/s12666009-0049-2.

[3] H. Zhang, H. Zhu, T. Qi, Z. Hu, X. Zeng, Selective laser melting of high strength Al – Cu – Mg alloys : Processing , microstructure and mechanical properties, Mater. Sci. Eng. A. 656 (2016) 47–54. doi:10.1016/j.msea.2015.12.101.

[4] X. Nie, H. Zhang, H. Zhu, Z. Hu, L. Ke, X. Zeng, Analysis of processing parameters and characteristics of selective laser melted high strength Al-Cu-Mg alloys : From single tracks to cubic samples, J. Mater. Process. Tech. 256 (2018) 69–77. doi:10.1016/j. jmatprotec.2018.01.030.

[5] A. Aversa, G. Marchese, A. Saboori, E. Bassini, D. Manfredi, S. Biamino, D. Ugues, P. Fino, M. Lombardi, New aluminum alloys specifically designed for laser powder bed fusion: A review, Materials (Basel). 12 (2019). doi:10.3390/ma12071007.

[6] R. Casati, M. Coduri, M. Riccio, A. Rizzi, M. Vedani, Development of a high strength Al–Zn–Si–Mg–Cu alloy for selective laser melting, J. Alloys Compd. 801 (2019) 243–253. doi:10.1016/j.jallcom.2019.06.123.

[7] J.H. Martin, B.D. Yahata, J.M. Hundley, J.A. Mayer, T.A. Schaedler, T.M. Pollock, 3D printing of high-strength aluminium alloys, Nat. Publ. Gr. (2017). doi:10.1038/nature23894.

[8] H. Zhang, H. Zhu, X. Nie, J. Yin, Z. Hu, X. Zeng, Effect of Zirconium addition on crack, microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy, Scr. Mater. 134 (2017) 6–10. doi:10.1016/j.scriptamat.2017.02.036.

[9] A.B. Spierings, K. Dawson, T. Heeling, P.J. Uggowitzer, R. Schäublin, F. Palm, K. Wegener, Microstructural features of Sc- and Zrmodi fi ed Al-Mg alloys processed by selective laser melting, JMADE. 115 (2017) 52–63. doi:10.1016/j.matdes.2016.11.040.

[10] P. Wang, C. Gammer, F. Brenne, T. Niendorf, J. Eckert, S. Scudino, A heat treatable TiB2/Al-3.5Cu-1.5Mg-1Si composite fabricated by selective laser melting: Microstructure, heat treatment and mechanical properties, Compos. Part B Eng. 147 (2018) 162–168. doi:10.1016/j.compositesb.2018.04.026.

[11] https://www.cabiran.com/cwsd.php?Z3AuPTQ0MQ/NDA/ZWlmYm1rb3BjRWl-YHoicXd1.pdf

[12] https://www.aeromet.co.uk/a20x

[13] Xi L, Gu D, Guo S, Wang R, Ding K, Prashanth KG, Grain refinement in laser manufactured Al-based composites with TiB2 ceramic, J. Mater Res Technol 2020, 9-3, 2611-2622.

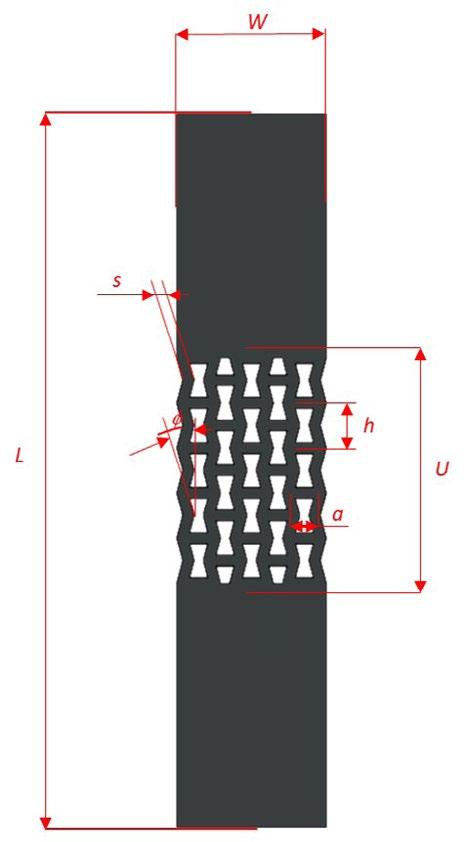

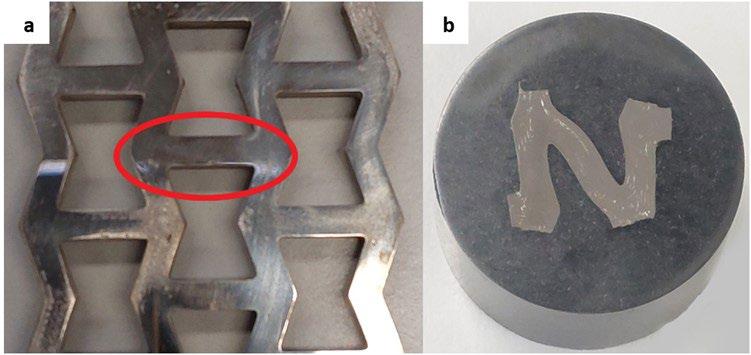

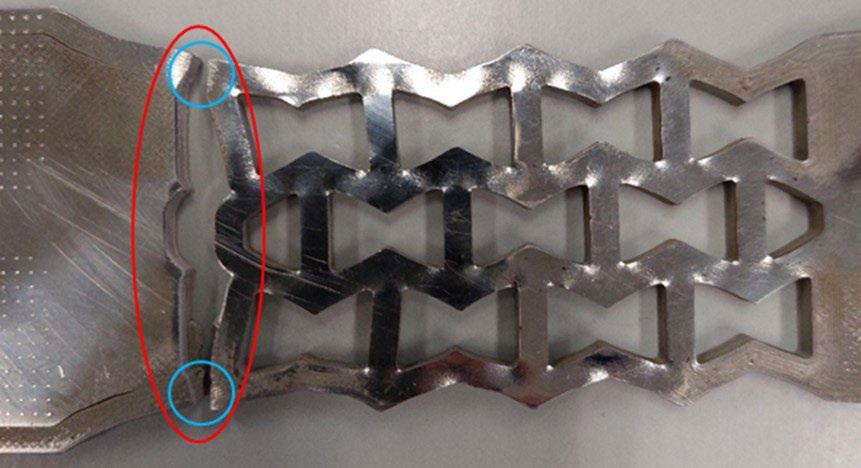

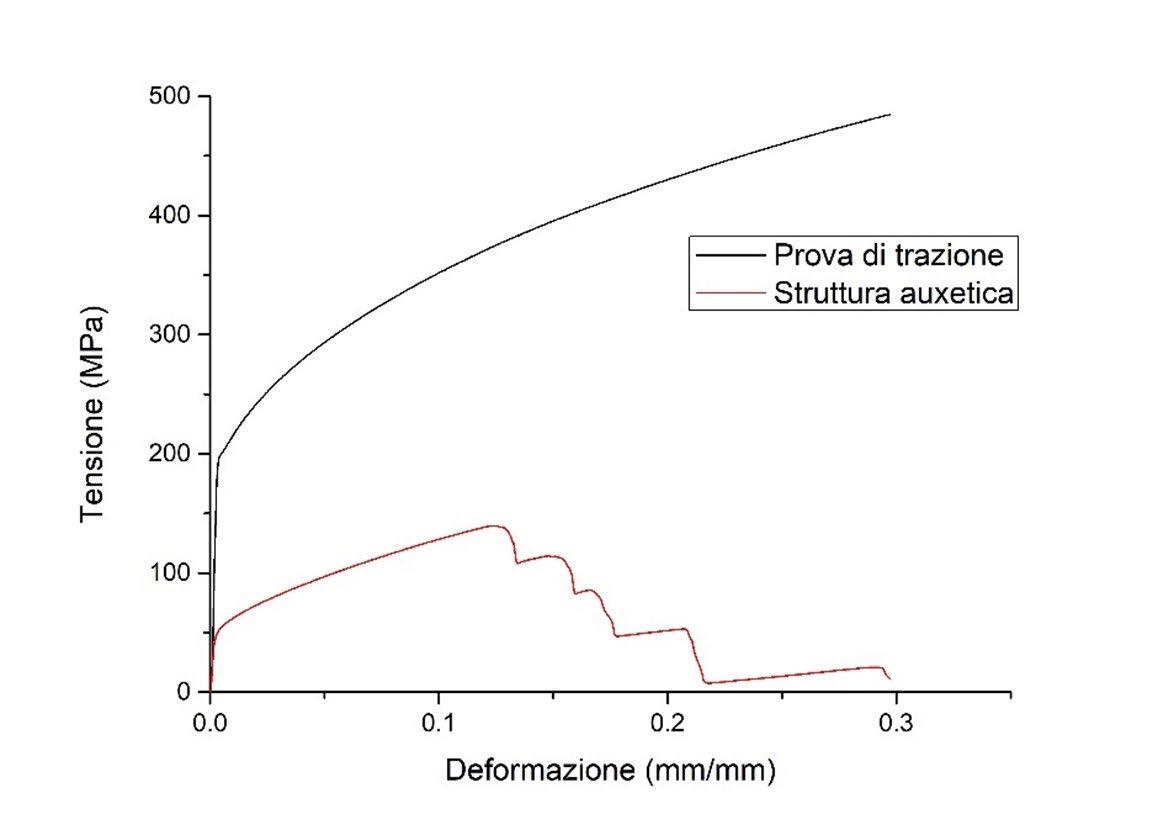

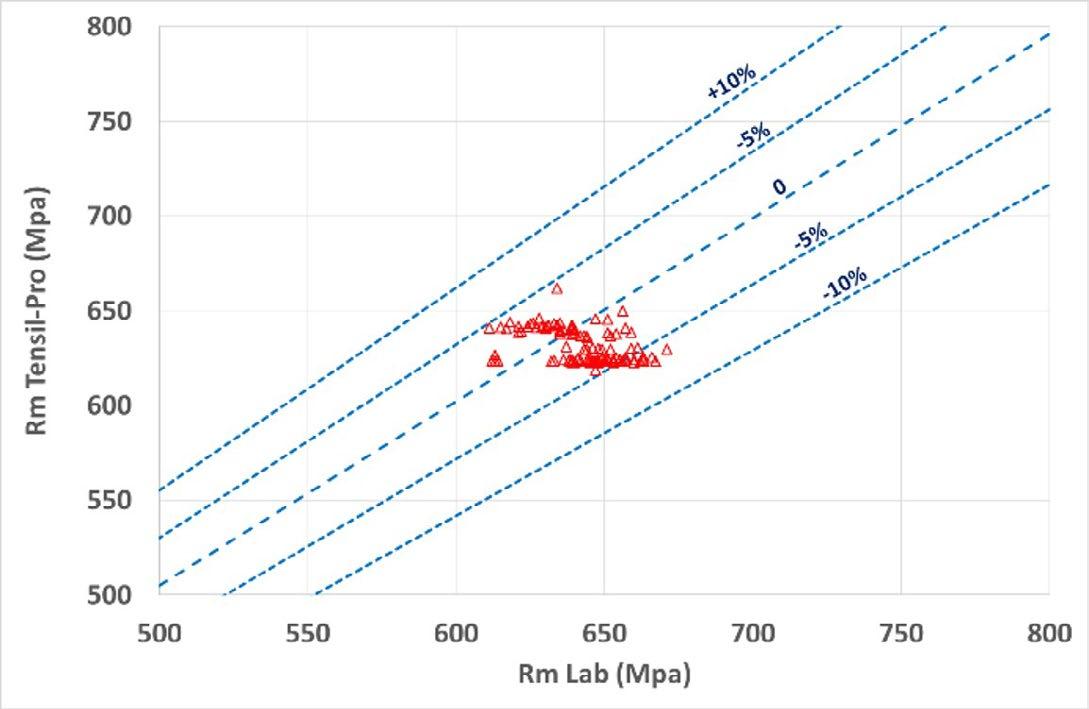

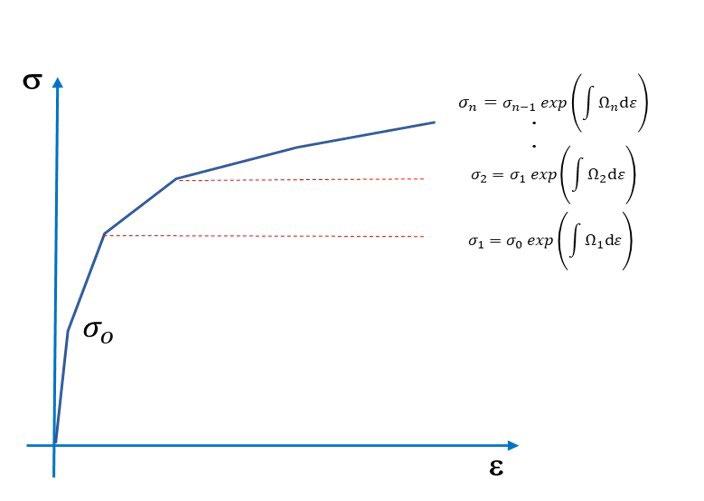

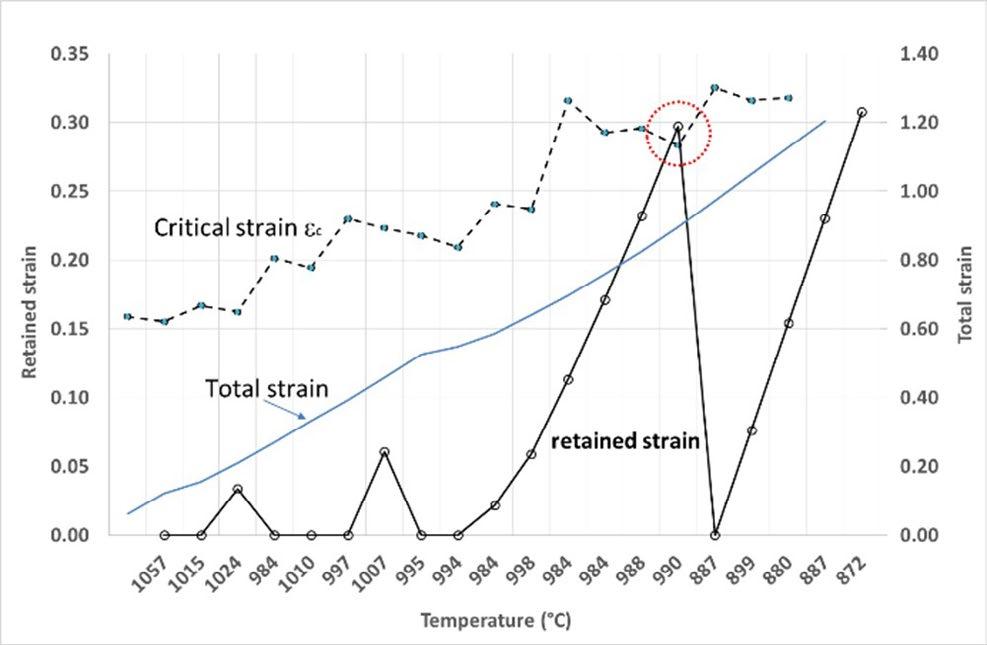

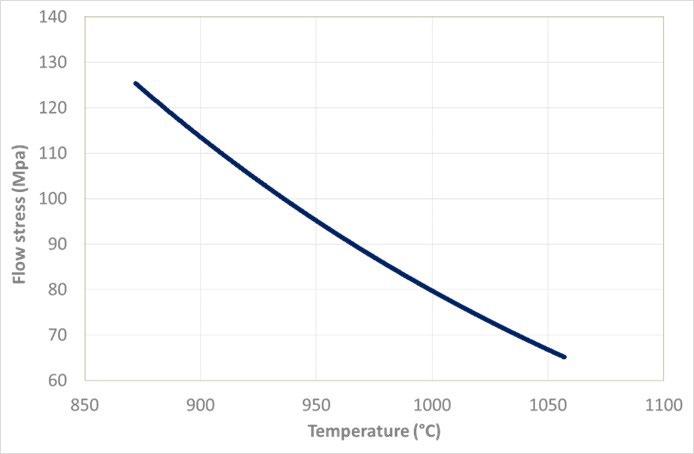

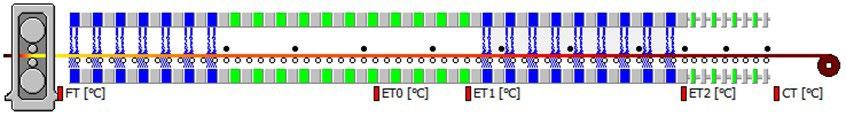

[14] J. Fiocchi, A. Tuissi, P. Bassani, C.A. Biffi, Low temperature annealing dedicated to AlSi10Mg selective laser melting products, Journal of Alloys and Compounds, DOI information: 10.1016/j.jallcom.2016.12.019. 695 (2017) 3402-3409.