Italiana

International Journal of the Italian Association for Metallurgy

n.06 giugno 2023

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

La Metallurgia Italiana

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel:

Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 - fax 030 25 400 41 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

i ce

Editoriale/Editorial

AcuradiGiovanniCaironi .pag.04

Memoriescientifiche/Scientificpapers Fonderia/Foundry

HeattreatmentoftheENAC-42100alloywithinindustrialfurnaces:theeffectof treatmentparametersonmechanicalproperties

M.Merlin,E.Baroni,A.Fortini,C.Soffritti,F.Feggi......................................................................................pag.08

TrattamentotermicodellalegaENAC-42100all’internodiforniindustriali:effetto deiparametriditrattamentosulleproprietàmeccaniche

M.Merlin,E.Baroni,A.Fortini,C.Soffritti,F.Feggi......................................................................................pag.16

Attualitàindustriale/Industrynews

L’impiegodisoftwarededicatoall’analisieallaconvalidadeirequisiti prestazionalidelgettoinfunzionedeidifettidicolata

acuradi:X.Yang,R.S.Rawal,F.Biglietti...........................................................................................................................pag.25

Vacuumcap(VCAP)technologyforenhancedmaterialpropertiesinadvancedair castingapplications editedby:I.Vicario,M.Cagliero..........................................................................................................................................pag.37

Anewapproachonhydrogenpermeationforenamellinggradesteels editedby:C.M.Belardini,S.Corsinovi,R.Valentini,M.DeSanctis,B.D.Monelli,M.Leveaux......................pag.45

Migliorarel’efficienzaproduttivadiuncomponentehousingmotoriduttoredialta gamma acuradi:F.Lago,G.Scarpa..................................................................................................................................................pag.57

NuovemanichetroncoconicheCHEMEXperlariduzionedelvolumedi alimentazione acuradi:M.Pesci,L.Colombo...........................................................................................................................................pag.64

LeaziendediAIM/AIM'scompanies

IlcasoAsonext-Lasicurezzacomelevastrategicadisviluppo P.Artioli,L.Lancini...............................................................................................................................................................pag.74

Scenari

Il punto di vista di Assofond tramite le parole del suo Presidente Fabio Zanardi .................................................................................................................................................................................................. pag.77

Atti e notizie / AIM news

Piccola storia dello sviluppo tecnologico

E. Mosca......................................................................................................................................... pag.81

Eventi AIM / AIM events ...................................................................................................... pag.93

Comitati tecnici / Study groups pag.95

Normativa / Standards ....................... pag.97

"Thefoundrysectorhas playedandcontinuesto playanimportantroleinthe Italianproductionsystem bysupplyingcontracting companies with semifinished products that are increasinglyclosetotheir expectations in terms ofquantity,qualityand response time. "

Prof. Giovanni Caironi F.I.A.S. S.r.l. Presidente

Parlare di Fonderia oggi potrebbe sembrare di fare riferimento a una attività obsoleta “vecchia”, ma se guardiamo alla produzione mondiale di getti di metalli ferrosi e non ferrosi vediamo che la produzione riferita al 2020 era di 105,56 milioni di tonnellate di getti suddivise in Ghisa 73,9 mln di t., Acciaio 10,3 mln di t., Leghe Non Ferrose 19,3 mln di t. con un calo rispetto al 2019 di circa il 3,8% associato alla epidemia del Covid-19.

Questo settore rappresenta ancora un’importante componente del mercato produttivo e di opportunità di lavoro per milioni di operatori a tutti i livelli.

L’Italia nel 2020 era posizionata al dodicesimo posto, con 1,55 mln di tonnellate nella classifica dei principali produttori di fusioni nel mondo, dove la Cina era al primo posto, con una produzione globale di circa 52 mln di t., che rappresenta circa il 49% del totale della pro-

Talking about Foundry today might seem to refer to an "old" obsolete activity, but if we look at the world production of ferrous and non-ferrous metal castings we see that the production referred to 2020 was 105.56 million tons of castings divided into Cast Iron 73.9 mln t., Steel 10.3 mln t., Non-Ferrous Alloys 19.3 mln t. with a decrease compared to 2019 of about 3.8% linked with the Covid-19 epidemic.

This sector still represents an important component of the production market and job opportunities for millions of operators at all levels.

Italy was ranked 12th in 2020, with 1.55 mln tonnes, in the ranking of the world's main castings producers, where China was in first place, with a global production of about 52 mln tonnes, representing about 49% of total production.

““Il settore della Fonderia ha svolto e continua a svolgere un ruolo importante nel sistema produttivo italiano fornendo alle imprese committenti semilavorati sempre più vicini alle loro aspettative in termini di quantità, di qualità e tempi di risposta alle loro esigenze.”del Centro di Studi AIM-Assofond per la Fonderia

duzione.

In Italia nel 2020 erano attive circa 1000 fonderie di metalli ferrosi e non ferrosi. Il comparto era costituito principalmente da piccole imprese con meno di 50 addetti che occupavano circa 24 mila addetti con una produzione di circa 1,9 mln di t. ed un fatturato di circa 7,4 milioni di euro; il comparto era posizionato al terzo posto in Europa, dietro Germania e Turchia. Nel 2021 il comparto delle fonderie di metalli non Ferrosi si è posizionato al primo posto in Europa per la produzione di questa famiglia di fusioni (Alluminio, Magnesio).

L’industria della fonderia permette una grande versatilità di progettazione nel realizzare componenti che trovano applicazione nell’industria automobilistica, meccanica varia, edilizia, aerospaziale, produzione dell’energia elettrica, nel design, nella nautica, nell’architettura, nell’arte e in molti altri settori realizzando particolari unici o in grande serie caratterizzati da pesi che possono variare da pochi grammi (Microfusi) a oltre 100 tonnellate.

Questo settore rappresenta ancora un’importante componente del mercato produttivo e di opportunità di lavoro per milioni di operatori a tutti i livelli.

Il settore della Fonderia ha svolto e continua a svolgere un ruolo importante nel sistema produttivo italiano, fornendo alle imprese committenti semilavorati sempre più vicini alle loro aspettative in termini di quantità, di qualità e tempi di risposta alle loro esigenze. Questo è stato possibile e lo è ancora per l’impegno delle fonderie a investire in innovazione tecnologica per rimanere competitivi con i principali partner europei ed ottenere una posizione di leadership in diversi settori e non solo di nicchia.

Anche la dimensione media delle fonderie italiane gioca

About 1,000 ferrous and non-ferrous metal foundries were active in Italy in 2020.

The sector consisted mainly of small enterprises with less than 50 workers employing about 24,000 people with a production of about 1.9 mln tonnes and a turnover of about EUR 7.4 mln ; the sector was ranked third in Europe, behind Germany and Turkey. In 2021, the non-ferrous metal foundry industry ranked first in Europe to produce this family of castings (Aluminium, Magnesium).

Thefoundryindustryallowsgreatdesignflexibilityinthe production of components that find application in the automotive industry, various mechanical engineering, construction, aerospace, power generation, design, boating, architecture, art and many other sectors by producing one-off or large series parts characterized by weights that can vary from a few grams (Microcastings) to over 100 tonnes.

This sector still represents an important component of the production market and job opportunities for millions of operators at all levels.

The foundry sector has played and continues to play an important role in the Italian production system, supplyingclientcompanieswithsemi-finishedproducts that are increasingly closer to their expectations in terms of quantity, quality, and response times to their needs. This has been possible and is still possible due to the commitment of foundries to invest in technological innovation to remain competitive with their main European partners and obtain a leadership position in various sectors, not just niche ones.

The average size of Italian foundries also plays a key role

un ruolo fondamentale rendendole più rapide ad adattarsi all’evolvere delle situazioni esterne.

Il ciclo di produzione della fonderia, sia di Metalli Ferrosi sia di Metalli Non Ferrosi, permette di realizzare una economia circolare utilizzando come materie prime materiali provenienti dal recupero e dal riciclo di rottami metallici e getti che al termine della loro vita di esercizio possono venire riutilizzati totalmente e reimmessi nel ciclo produttivo per realizzare nuovi prodotti. In questo modo si ottiene una valorizzazione degli scarti contribuendo in modo effettivo al processo di de-carbonizzazione dell’economia, contenendo l’impatto ambientale nella filiera di una economia a basse emissioni.

Il processo di fonderia permette ai progettisti di scegliere la lega più adatta all’impiego con la contemporanea possibilità di ridurre i pesi dei particolari da realizzare. Questa riduzione di peso si traduce anche in un risparmio di CO2 emessa, migliorando l’impatto ambientale.

Il futuro passaggio all’auto elettrica porterà inevitabilmente alla scomparsa di alcuni particolari realizzati ora in ghisa o acciaio, ma si assisterà a una maggiore spinta verso leghe più performanti ed a un maggior utilizzo di leghe leggere.

In questo numero della rivista sono riportati alcuni articoli presentati al XXXVI Congresso Tecnico di Fonderia organizzato dal Centro Studi AIM-Assofond per la Fonderia che mettono in evidenza la continua ricerca di nuove soluzioni tecnologiche, continuando in una proficua collaborazione con le Università e Centri di ricerca italiani ed Esteri.

by making them quicker to adapt to changing external situations. The foundry's production cycle, both of Ferrous and Non-Ferrous Metals, makes it possible to achieve a circular economy by using as feedstock materials from the recovery and recycling of scrap metal and castings that, at the end of their service life, can be totally reused and re-introduced into the production cycle to make new products. In this way, waste is valorised, effectively contributing to the process of de-carbonisation of the economy, containing the environmental impact in the chain of a low-emission economy.

The foundry process allows designers to choose the most suitable alloy for use with the simultaneous possibility of reducing the weight of the parts to be manufactured.Thisweightreductionalsotranslatesinto asavinginCO2emissions,improvingtheenvironmental impact.

The future transition to the electric car will inevitably lead to the disappearance of some parts now made of cast iron or steel, but there will be a greater push towards higher-performance alloys and greater use of light alloys.

This issue of the magazine features some articles presented at the XXXVI Technical Foundry Congress organized by the AIM-Assofond Centre for Foundry Studies, which highlight the continuous search for new technological solutions, continuing a fruitful collaboration with Italian and foreign Universities and Research Centers.

Heat treatment of the EN AC-42100 alloy within industrial furnaces: the effect of treatment parameters on mechanical properties

M. Merlin, E. Baroni, A. Fortini, C. Soffritti, F. FeggiWithin the aluminum foundry, the EN AC-42100 alloy is the most extensively employed for high-pressure or low-pressure casting processes due to its remarkable balance between castability and final properties of the castings. The mechanical properties of components intended for structural applications can be enhanced both by specific treatments applied to the melt and through heat treatments on the castings. The goal is to ensure an optimal combination of mechanical properties to meet the defined technical specifications for the end user. Hence, setting the proper heat treatment cycle for new components can be challenging and typically involves an iterative procedure to ascertain the optimal process parameters. Moreover, each furnace exhibits its own technical and operating characteristics resulting in variable outcomes when employing identical treatments across furnaces from different manufacturers. This paper presents the results of an experimental study performed in collaboration with the company HTT – Heat Treatment Torri to investigate the correlation between heat treatment parameters and the mechanical properties of experimental gravity castings treated in industrial furnaces. Specifically, in the first phase, the effect of different solution times was examined to identify the optimal solution time through tensile and hardness tests while keeping the aging parameters constant. Based on the results of such experiments, the second phase comprised a constant solution treatment and the analysis of combinations of aging times and temperatures to maximize both performance and productivity by the specified technical requirements defined by the customer.

KEYWORDS: EN AC-42100 ALUMINUM ALLOY, HEAT TREATMENT, MECHANICAL PROPERTIES, MICROSTRUCTURE

INTRODUCTION

Aluminum alloys have long played a crucial role in several engineering fields owing to their peculiar features, including specific mechanical strength, high thermal and electrical conductivity, good formability, and recycling properties [1]. The Al-Si alloys, in particular, are widely used in foundry processes due to their remarkable castability, reduced susceptibility to hot cracking, and the effective role of silicon in minimizing solidification shrinkage. Among these alloys, the hypoeutectic AlSi7Mg0.3 alloy is of great interest for foundry applications [2, 3]. It exhibits excellent mechanical and technological properties, crucial in the automotive sector, e.g. for the production of frames and suspensions through sand casting, shell casting, or low-pressure die casting (LPDC) techniques. To optimize the mechanical properties of castings

F.Feggi HTTHeatTreatmentTorriSrlproduced with this alloy is essential to conduct a thermal treatment sequence that involves solution heat treatment followed by artificial aging, known as the T6 heat treatment [4]. The initial phase of the treatment consists of a high-temperature solution stage, followed by rapid quenching in water, properly added with specific kinds of polymers, and thermostated between 60 °C and 70 °C. In the subsequent aging phase, the components are reheated to a predetermined temperature, significantly lower than the solution temperature, to achieve the formation of fine and dispersed intermetallic reinforcing phases. The aim of the solubilization treatment is to dissolve the majority of coarse intermetallic phases, particularly those containing Mg, which are formed during the early solidification stage [4]. This can be reached by maintaining the material above 500 °C for 4 to 8 hours [2]. Furthermore, both the duration and temperature of the solution treatment have been proven to directly influence the morphology of the eutectic Si in Al-Si alloys and, consequently, the final mechanical properties of the castings [5]. The quenching process, which occurs at the end of the solution stage, aims to cool the material as rapidly as possible to a temperature close to ambient temperature, to obtain an oversaturated solid solution [6-7]. The third and final phase of the T6 heat treatment is artificial aging, which involves heating the material for several hours, typically above 150 °C. Aging is intended to promote the formation of semi-coherent precipitates within the lattice of the primary α -Al phase, maximizing the mechanical properties through precipitation as the strengthening mechanism. To set up and optimize heat treatment parameters in both the solution and aging stages, necessary to gain the optimal compromise between the different required mechanical characteristics of castings, have been a matter of great scientific and industrial interest for many years. The solution temperature should be between 500 °C and 550 °C, whereas a higher temperature leads to better mechanical properties, but increases the risk of melting low-melting compounds at grain boundaries, thus compromising the material integrity. Furthermore, it is known that in the aging phase, time and temperature are interdependent in determining the optimal condition for matrix hardening: as the temperature increases, it has been observed that the peak of mechanical properties (yield and ultimate strength) can

be achieved with shorter holding times, but it is also true that when the same temperature increases, the peak becomes progressively smaller [8]. It should be highlighted that the above-reported findings and correlations result from experiments conducted in scaled-down furnaces, namely laboratory-scale furnaces, which neglect the scale effect of industrial furnaces and the influence of the thermal mass of sample baskets and potential heat losses. The present study, performed in collaboration with the company HTT - Heat Treatment Torri, aims to optimize the process parameters in the different stages of the T6 heat treatment in industrial-type furnaces. The research was carried out in two phases. Firstly, the influence of different solution times at a fixed temperature on the mechanical properties of an EN AC-42100 aluminum alloy was investigated, considering specific quenching and aging treatments. Once the ideal solution condition was determined, the second phase was focused on identifying the optimal parameters for the artificial aging treatment: different combinations of temperature and holding times were selected based on existing literature [8,9] and the expertise of the involved company. Finally, their impact on the mechanical and microstructural properties of the alloy was evaluated.

MATERIALS AND METHODS

The castings used for the study were made of EN AC42100 aluminum alloy by Fonderia S. Possidonio Srl (Modena, Italy) using a steel mold. The alloy was subjected to liquid treatments that involved the addition of Al5TiB1 grain refiners and Al-10%Sr master alloy rods. To ensure the compositional homogeneity, all samples were cast from the same ladle. The chemical composition of the alloy was determined using Optical Emission Spectroscopy (OES) technique. Table 1 presents the average and relative standard deviation of six measurements, as well as the reference chemical composition for the EN AC-42100 alloy according to UNI EN 1706 standard. The results highlight the correspondence between the investigated alloy and the specifications outlined by the standard. The Ti and Sr contents indicate the efficacy of refinement and modification treatments, respectively

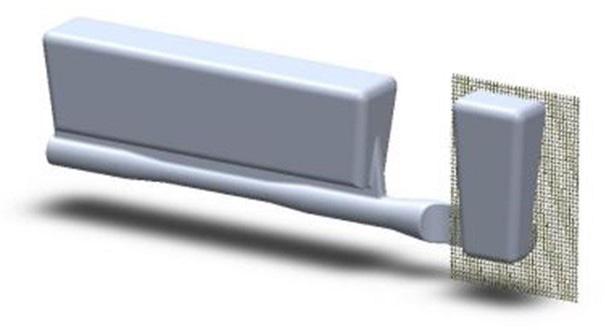

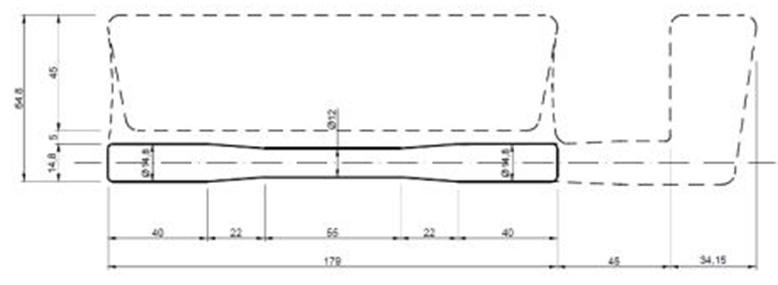

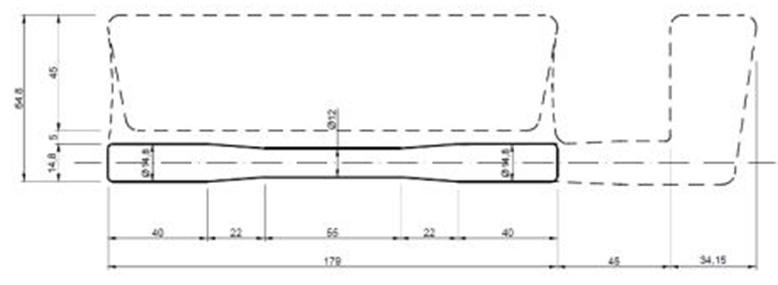

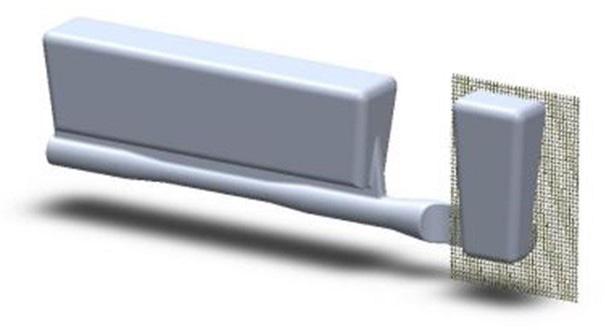

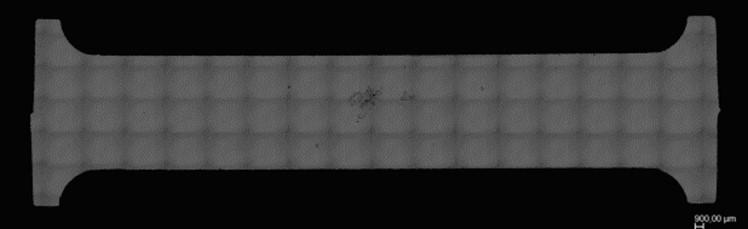

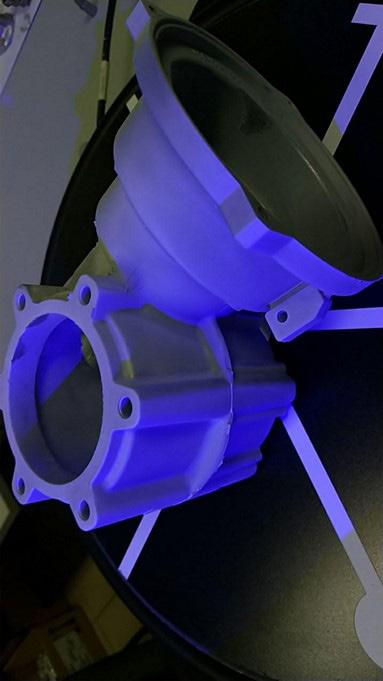

The alloy was cast into a specific mold, as reported in Fig. 1, to obtain samples for the heat treatment investigation. From each of the castings a tensile test specimen was

machined to test the mechanical behavior resulting from the heat treatment route.

The heat treatments, carried out by the company HTTHeat Treatment Torri, were performed in various types of industrial furnaces with different configurations. For the solution treatment, a semi-continuous tunnel furnace consisting of four chambers, with the first chamber designated for pre-treatment and the last chamber used for quenching the sample basket in water at a temperature of 70 °C, was employed. Pneumatic movement between chambers was possible only when the entire furnace reached the set temperature and after the designated holding time. For the aging treatments, a batch-type furnace was employed and the temperature uniformity was checked inside the furnaces using thermocouples and a data acquisition and control system. The parameters for the heat treatments were selected based on the

company'sexperienceandliteraturestudiesthatutilized laboratory-scale furnaces. The experimental activity was divided into two steps, following the experimental plan summarized in Table 2.

Tab.2 - Heat treatments sequence and parameters.

Step 1 was devoted to studying the influence of the solution treatment duration (120, 240 and 360 minutes) for a fixed temperature (535 °C). It followed standard aging at 160 °C for 300 minutes. Step 2 investigated the effect of different combinations of aging temperatures (135, 160 and 200 °C) and duration (120, 240 and 360 minutes) on samples previously solution treated according to the optimized parameters obtained from Step 1. For each condition, n° 5 castings were analyzed to ensure the statistical significance of the data, resulting in a total of n° 60 castings. To ensure tests that resembled realworld conditions, and to obtain reproducible heating and holding ramps, the baskets were also filled with scrap pieces. After solution quenching, the castings were extracted and stored at -18 °C to prevent natural aging; only once all the predetermined aging treatments were performed, tensile test specimens were machined from the castings to investigate the mechanical properties of the alloy under the different combinations of parameters. Tensile tests were conducted using a QUASAR 50 machine (Galdabini S.p.a., Cardano al Campo, Italy) with a load cell of 50 kN, in accordance with UNI EN ISO 6892-1. For the comparison of different treatment conditions, the ultimate tensile strength (UTS), yield strength (YS), and percentage elongation at fracture (Ef %) were considered. Brinell

hardness tests (HBW2.5/62.5) were also conducted using an Ernst AT130D hardness tester to get the variation in mechanical properties due to the performed treatments. Moreover, after Step 1, microstructural analysis was performed on three tensile test specimens, one for each investigated solution time. Samples were observed using a Leica DMi8 A metallographic optical microscope (Leica Microsystem, Wetzlar, Germany) equipped with LAS v4.13 image acquisition software.

RESULTS AND DISCUSSION

The average values of the tensile tests carried out on specimens drawn from castings treated according to the heat treatment parameters defined for Step 1 are summarized in Table 3. It can be observed that both UTS and YS increase with increasing solution time, although no significant variations are evident among the different conditions. In this regard, Zhang et al. [9] demonstrated that mechanical properties increased as a result of diffusion phenomena that occur within the first 30 minutes of solution treatment. As for Ef %, the highest value was obtained for 240 minutes of solution at 535 °C.

Table 4 shows the Brinell

test results obtained for the investigated solution times of Step 1. As seen, and considering the standard deviations, hardness did not

vary significantly with increasing solution time, despite showingaslightlyincreasingtrendastensileproperties.

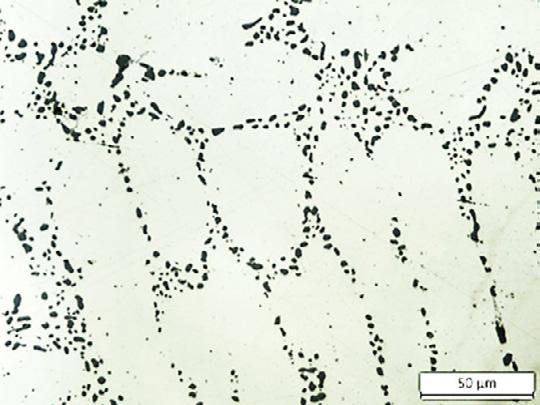

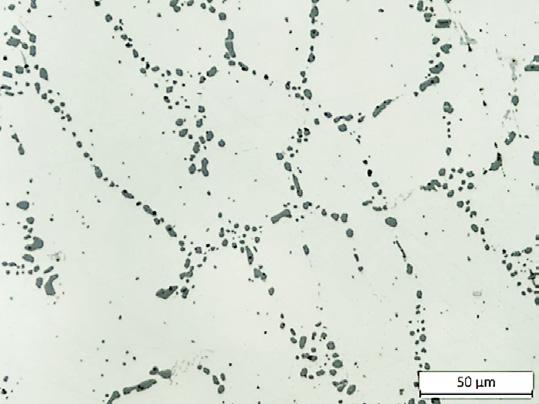

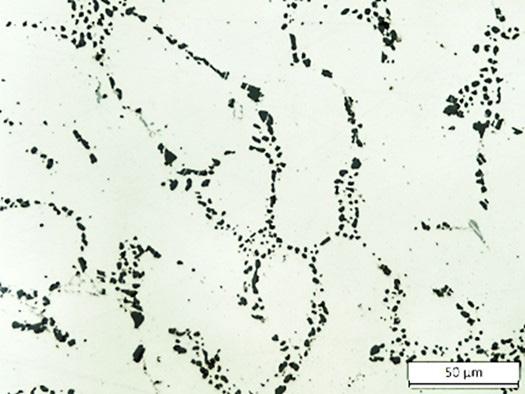

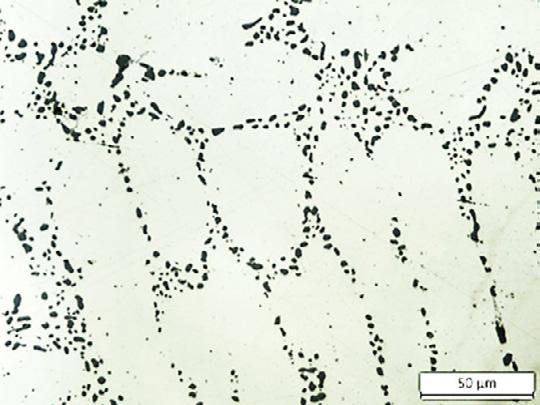

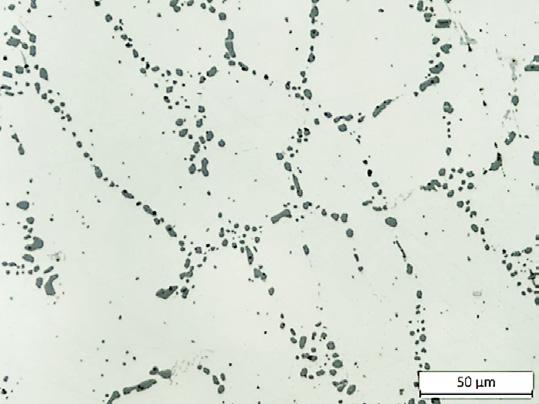

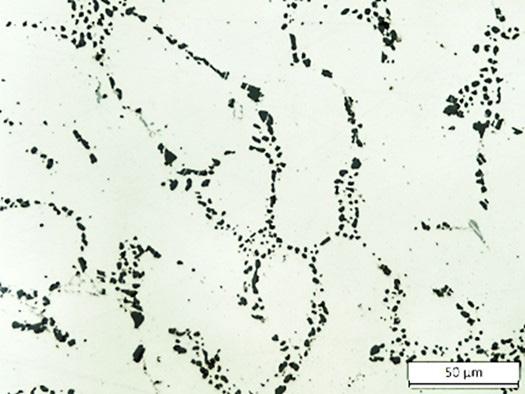

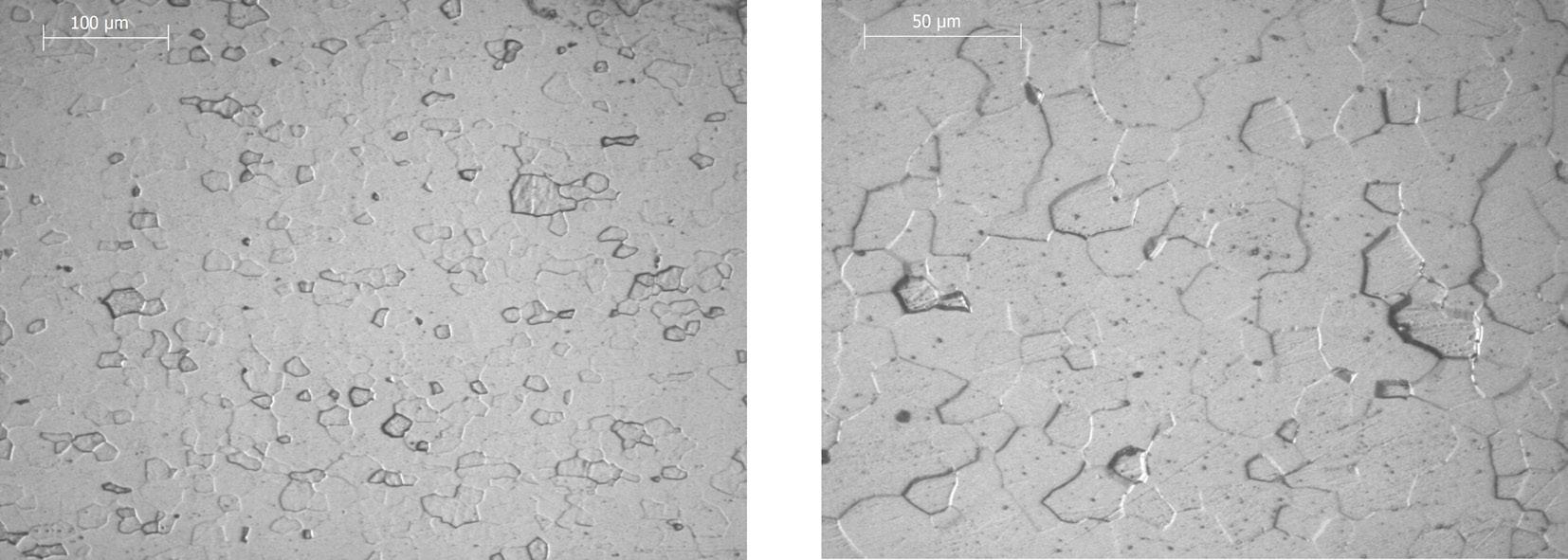

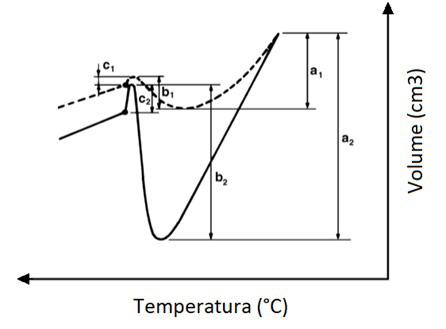

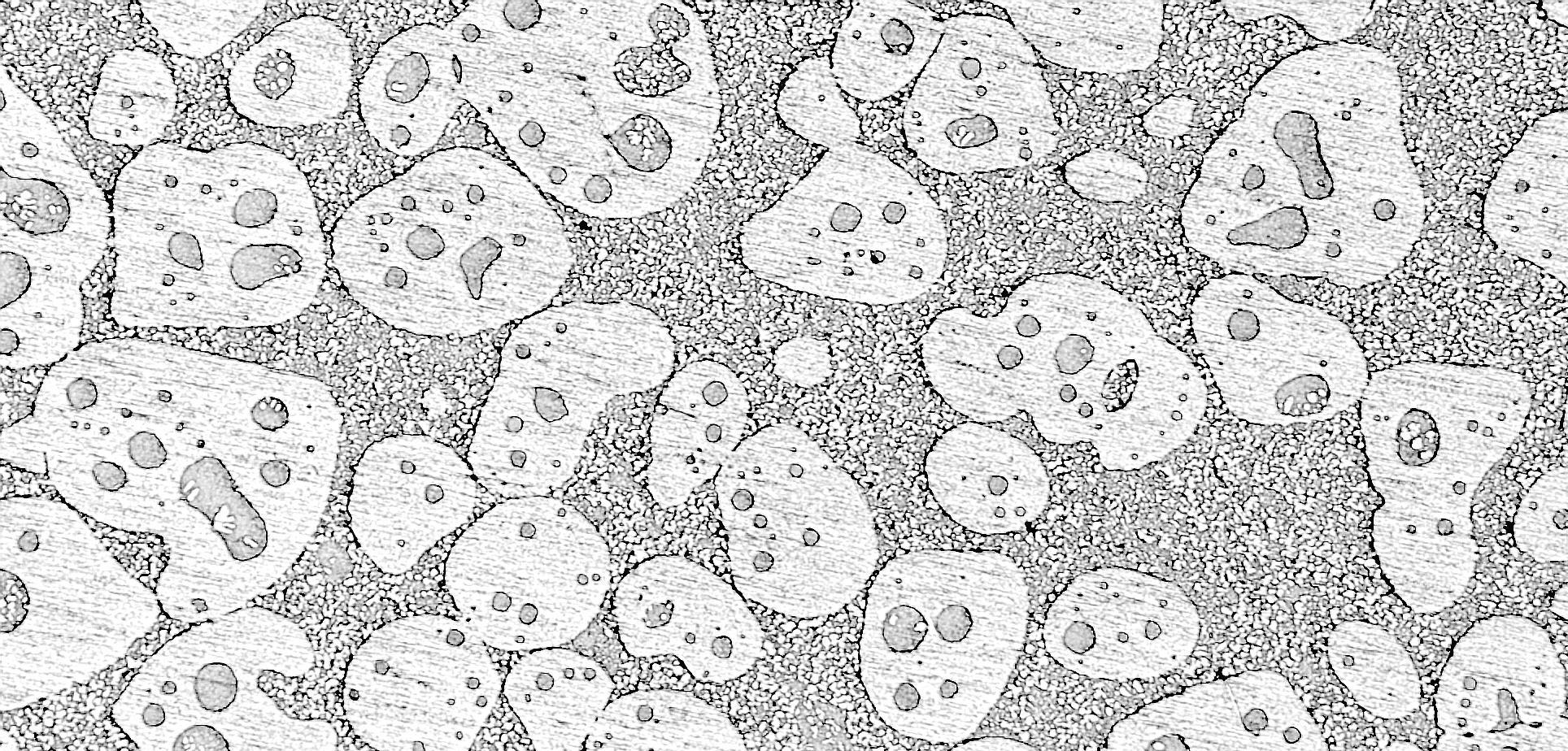

Following the tensile tests, a microstructural examination was conducted. Figure 2 displays the representative optical micrographs of the different solution conditions.The

microstructure consists of α-Al dendrites and a eutectic structure; the Si phase appears correctly modified. A low amount of Fe-based intermetallic phases was detected.

Based on the results from the mechanical and microstructural characterization of Step 1, the solution treatment at 535 °C for 240 minutes provided the best mechanical properties. Considering that this solution treatment guarantees a favorable performance-tocost ratio for the company compared to other longer treatment times, it was adopted as the solution treatment for subsequent investigations. Hence, Step 2 focused on investigating the influence of different combinations of aging times and temperatures while keeping the solution

treatment parameters constant (535 °C for 240 minutes). Table 5 presents the average values and corresponding standard deviations of UTS, YS, and Ef % for the investigated aging parameters.

Tab.5 - Tensile test results for the investigated aging temperatures and times (Step 2).

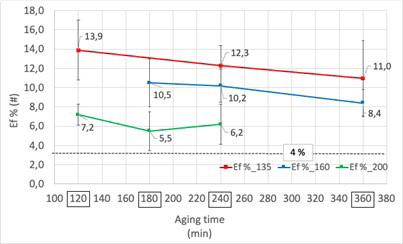

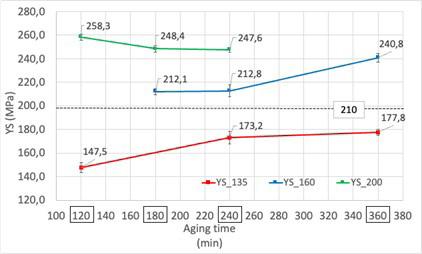

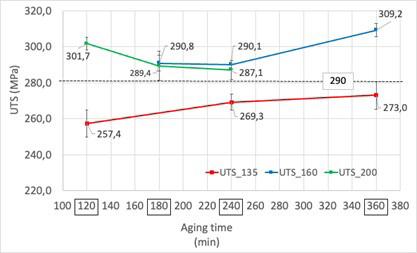

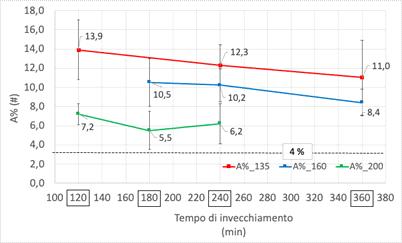

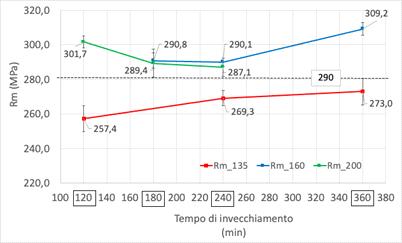

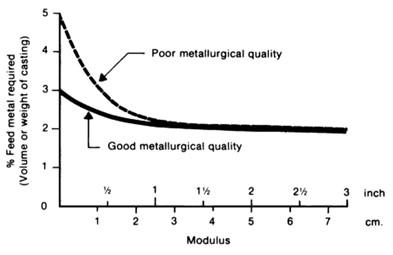

Figure3summarizesthetensiletestresultsofStep2:it can be seen that at lower temperatures (135 °C and 160 °C), the best mechanical properties (UTS and YS) are reached for longer aging times; nevertheless, for aging performed at 135 °C, the minimum targeted values of 290 MPa for UTS and 210 MPa for YS are not reached. In

contrast, for the highest aging temperature (200 °C), the best mechanical properties were achieved with shorter aging durations (120 minutes). This trend is supported by existing literature studies [8]. For all the performed treatments, the 4 % threshold value for Ef % was overcome.

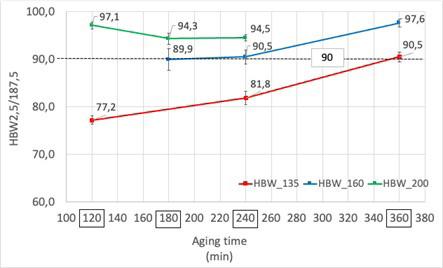

Table 6 summarizes the Brinell hardness test results for the investigated aging conditions of Step 2. The same valuesarealsodisplayedinFig.4:thehighestvaluescorrespond to the 200 °C for 120 minutes and 160°C for 360

minutes conditions. Considering the standard deviations of the results, only the latter condition and all the aging performed at 200 °C are able to overcome the threshold value of 90 HBW2.5/62.5.

CONCLUSIONS

This study focused on analyzing the T6 heat treatment parameters performed in industrial furnaces to optimize the mechanical properties of the EN AC-42100 alloy. In the first step of the study, different holding times of a solution treatment performed at 535 °C were investigated to achieve the best compromise between mechanical properties and treatment times at the end of a subsequent aging treatment carried out at 160 °C for 300 minutes. In the second step, the influence of different combinations of aging times and temperatures on the mechanical properties was analyzed, while keeping as constant the solution conditions defined as optimal in the first step. Based on the experimental evidence, the following observations can be made:

• In the first step, solution duration affects the mechanical properties: UTS and YS increased with the solution time, despite the increment was not so remarkable, in particular

passing from 240 minutes to 360 minutes of holding time. Ef % showed the highest value for the specimens treated with a solution time of 240 minutes, suggesting that a longer time is unnecessary and not cost-effective;

• Hardness values did not vary significantly with increasing solution duration, although there was a slight increasing trendintheaveragevalues.Thestandarddeviationsindicated relatively low variability in hardness;

•Microstructuralanalysisconductedinsamplessubjected, in the first step, to different holding times, revealed the typical microstructural features of an hypoeutectic EN AC-42100 alloy whose melt is accurately modified. A low amount of Fe-based intermetallics was detected, so confirming the significant role of the combination of both solutionandagingparametersintheevolutionofmechanical properties;

• As for aging, at lower temperatures (135 °C and 160 °C), the highest mechanical properties (UTS and YS) were reached for longer aging times. Nevertheless, all the aging treatments performed at 135 °C were not able to overcome the threshold values of 210 MPa and 290 MPa for YS and UTS, respectively. Considering the standard deviations of the results, among the aging treatments carried out at 160 °C only the holding time of 360 minutes was able to

guarantee suitable mechanical properties. In contrast, for higher temperatures (200 °C), the highest mechanical properties were achieved with the shortest aging duration.

ACKNOWLEDGEMENTS

TheauthorswishtothankEng.DavideGramignaforhiseffective contribution to the experimental investigation.

REFERENCES

[1] Kaufman J. G., Introduction to aluminum alloys and tempers, ASM International, Materials Park, 2000, p. 87.

[2] Stroh J., Sediako D., Hanes T., Anderson K., Monroe A., The effect of heat treatment on the microstructure and tensile properties on an HPDC marine transimission, Metals 11, 517, 2021, 1-17.

[3] Fortini, A., Lattanzi, L., Merlin, M. et al. Comprehensive Evaluation of Modification Level Assessment in Sr-Modified Aluminium Alloys. International Journla of Metalcasting 12, 697–711, 2018.

[4] Ibrahim M. F., Elgallad E. M., Valtierra S., Doty H. W., Samuel F. H., Metallurgical parameters controlling the eutectic silicon characteristics in Be-treated Al-Si-Mg alloys, Materials 9, 78, 2016, 1-17.

[5] Li R. X., Li R. D., Zhao Y. H., Li C. X., Sun X. F., Guan H. R., Hu Z. Q., Effect of heat treatment on eutectic silicon morphology and mechanical properties of Al-Si-Cu-Mg cast alloys, Transactions of Nonferrous Metals Society of China 14, 2004,496-500.

[6] Apelian D., Shivkumar S., Sigworth G., Fundamental aspects of heat treatment of cast Al-Si-Mg alloys, AFS Trans. 97, 1989, 727–742.

[7] Roy E. L., Castings, 9th Ed, ASM International: Materials Park, OH, USA, 1992, vol. 15, pp. 743-769.

[8] Chen R., Xu Q., Guo H., Xia Z., Wu Q., Liu B., Correlation of solidification microstructure refining scale, Mg composition and heat treatment conditions with mechanical properties in Al-7Si-Mg cast aluminum alloys, Materials Science and Engineering: A, vol. 685, 2017, pp. 391-402.

[9] Zhang D. L., Zheng L. H., StJohn D. H., Effect of a short solution treatment time on microstructure and chemical properties of modified Al-7wt.%Si-0.3wt.%Mg alloy, Journal of Light Metal, 2002, 27-36.

Trattamento termico della lega

EN AC-42100 all’interno di forni

industriali: effetto dei parametri di trattamento sulle proprietà meccaniche

M. Merlin, E. Baroni, A. Fortini, C. Soffritti, F. FeggiIn fonderia, la lega di alluminio EN AC-42100 è quella maggiormente utilizzata per i processi di colata in conchiglia o bassa pressione in virtù dell’ottimo compromesso tra colabilità e proprietà finali dei getti. Le proprietà meccaniche di getti per impiego strutturale possono essere ottimizzate sia attraverso specifici trattamenti della lega liquida preliminari alle fasi di colata sia tramite trattamenti termici eseguiti sui getti a valle del processo stesso di colata. L’obiettivo ultimo è poter garantire al cliente finale la combinazione ottimale di proprietà meccaniche definita sulla base di specifiche tecniche. La progettazione del ciclo di trattamento termico per nuovi componenti può presentare delle criticità ed in genere richiede una procedura iterativa per la definizione dei corretti parametri di processo. Inoltre, ogni forno ha caratteristiche tecniche e strutturali proprie, per cui eseguire lo stesso trattamento su forni di produttori differenti può fornire risultati significativamente diversi. In questa memoria sono presentati i risultati di uno studio sperimentale condotto in collaborazione con l’Azienda HTT – Heat Treatment Torri avente lo scopo di investigare la correlazione tra parametri di trattamento termico e proprietà meccaniche di getti sperimentali prodotti per gravità in conchiglia e successivamente trattati in forni industriali. In particolare, in una prima fase è stato studiato l’effetto della variazione dei tempi di solubilizzazione a parità di paramentri di invecchiamento, individuando tramite prove meccaniche di trazione e durezza un tempo ideale di solubilizzazione. Nella fase successiva, mantenendo costante il tempo di solubilizzazione precedentemente individuato, sono state studiate diverse combinazioni di tempi e temperature di invecchiamento allo scopo di massimizzare sia le prestazioni sia la produttività in base a specifiche tecniche richieste a capitolato.

PAROLE CHIAVE: LEGA DI ALLUMINIO EN AC-42100, TRATTAMENTO TERMICO, PROPRIETÀ MECCANICHE, MICROSTRUTTURA

INTRODUZIONE

Le leghe di alluminio rivestono da sempre un ruolo fondamentale in svariati settori dell’industria grazie ad una serie di vantaggi che le contraddistinguono come la resistenza meccanica specifica, le elevate conduttività termica ed elettrica, la buona formabilità e la propensione al riciclo [1]. Le leghe del sistema Al-Si si prestano egregiamente ad essere utilizzate nei processi di fonderia grazie alla loro eccellente fluidità, alla ridotta tendenza alla formazione di cricche a caldo e all’azione efficace del Si nella riduzione dei ritiri in fase di solidificazione. Tra di esse, la lega ipoeutettica AlSi7Mg0.3 è una di quelle di maggior interesse nell’ambito della fonderia [2,3]. Si tratta di una lega in grado di offrire buone caratteristiche meccaniche e tecnologiche e trova largo impiego nel

F.FeggiHTTHeatTreatmentTorriSrl

settore automotive, principalmente per la realizzazione di telai e sospensioni con processi in sabbia, in conchiglia o in bassa pressione (LPDC). Al fine di ottimizzare le proprietà meccaniche dei getti prodotti con tale lega, risulta quasi sempre necessaria l’esecuzione di una sequenza di operazioni termiche che prevedono tempra di soluzione e successivo invecchiamento artificiale, nel complesso note come trattamento termico T6 [4]. La prima fase del trattamento consiste infatti in una solubilizzazione ad alta temperatura seguita da un rapido raffreddamento in acqua opportunamente additivata e termostata tra i 60 e i 70 °C. Nella successiva fase di invecchiamento i pezzi solubilizzati vengono nuovamente riscaldati a una temperatura fissata, sensibilmente inferiore a quella di solubilizzazione, in modo da ottenere la precipitazione fine e dispersa delle fasi intermetalliche rinforzanti. Lo scopo del trattamento di solubilizzazione è quello di mandare in soluzione solida la maggior parte delle fasi intermetalliche grossolane, specialmente quelle contenti Mg, generatesi in fase di prima solidificazione [4]. Ciò è reso possibile solo grazie al mantenimento del materiale per tempi mediamente compresi tra le 4 e le 8 h ad una temperatura superiore ai 500 °C [2]. Durata e temperatura di solubilizzazione, secondo studi di letteratura, risultano avere inoltre un’influenza diretta sulla morfologia del Si eutettico delle leghe Al-Si e di conseguenza sulle proprietà meccaniche finali dei getti [5]. La tempra, ovvero il raffreddamento che viene eseguito al termine della permanenza alla temperatura di solubilizzazione, è la fase in cui ci si pone l’obiettivo di raffreddare il materiale quanto più rapidamente possibile fino a temperatura prossima a quella ambiente al fine di ottenere una soluzione solida sovrassatura [6-7]. La terza ed ultima fase di trattamento termico T6 è quella di invecchiamento eseguito artificialmente riscaldando il materiale per alcune ore generalmente oltre i 150 °C. La finalità dell’invecchiamento è quella di ottenere precipitati semi-coerenti con il reticolo della fase primaria α -Al, in modo da massimizzare le proprietà meccaniche sfruttando la precipitazione come meccanismo di rinforzo.

La gestione e l’ottimizzazione dei parametri di trattamento termico nelle fasi di solubilizzazione ed invecchiamento, al fine di ottenere l’ottimale compromesso tra le varie caratteristiche meccaniche richieste sui getti, da molti anni risulta essere questione di grande interesse scientifico ed

industriale. La temperatura di solubilizzazione, ad esempio, deve essere compresa tra i 500 ed i 550 °C: maggiore è la temperatura, maggiore è la possibilità di ottenere proprietà meccaniche migliori, ma anche quella di favorire la fusione di composti basso fondenti a bordo grano compromettendo di conseguenza l’integrità del materiale. È noto, inoltre, che anche nella fase di invecchiamento, tempo e temperatura non sono tra loro interdipendenti al fine della determinazione della condizione ottimale di indurimento della matrice. Difatti, all’aumentare della temperatura si è visto come il punto di massimo delle proprietà meccaniche (carico a snervamento e a rottura) sia raggiungibile per tempi di mantenimento inferiori, ma è altresì vero che ad uno stesso aumento corrisponde un picco di entità via via minore [8]. Tali evidenze e correlazioni, che si riscontrano in letteratura, sono tuttavia frutto di sperimentazioni condotte all’interno di forni in scala dimensionale ridotta rispetto a quelli industriali, ovvero in forni da laboratorio, trascurando così l’effetto scala dei forni industriali così come l’incidenza della massa termica delle ceste di campioni e delle eventuali dispersioni. Il presente lavoro, frutto di una collaborazione con l’Azienda HTT – Heat Treatment Torri, si pone l’obiettivo di ottimizzare i parametri di processo nelle diverse fasi del trattamento termico T6 in forni di tipo industriale. La ricerca è stata condotta prevedendo due fasi, ovvero si è dapprima indagata l’influenza di diversi tempi di solubilizzazione a parità di temperatura sulle proprietà meccaniche di una lega di alluminio EN AC-42100, sottoposta a trattamenti di tempra e invecchiamento a parametri fissati. Una volta determinata la condizione di solubilizzazione ideale come risultato della prima fase, la seconda fase ha previsto l’individuazione dei parametri ottimali per l’esecuzione del trattamento di invecchiamento artificiale. Le diverse combinazioni di temperatura e tempo di mantenimento sono state scelte sulla base di lavori presenti in letteratura [8,9] e dell’esperienza della Azienda, ed è stata poi valutata la loro influenza sulle proprietà meccaniche e microstrutturali della lega oggetto di studio.

MATERIALI E METODI

I getti impiegati per lo studio sono stati realizzati in lega di alluminio EN AC-42100 dalla Fonderia S. Possidonio Srl (MO) per colata in conchiglia, utilizzando uno stampo in

acciaio. La lega liquida è stata sottoposta a trattamenti di affinazione e modifica mediante aggiunta rispettivamente di vergelle in lega Al5TiB1 e bacchette in lega madre Al10%Sr. Per garantire conformità e omogeneità di composizione chimica, tutti i campioni sono stati colati dalla medesima siviera. La composizione chimica della lega è stata determinata mediante spettrometria ad emissione ottica (OES). La media e la relativa deviazione standard di n° 5

misurazioni, oltre che la composizione chimica di riferimento per la lega EN AC-42100 secondo normativa UNI EN 1706, sono riportate in Tabella 1.

I risultati evidenziano l’ottima corrispondenza tra la composizione chimica della lega in esame e quanto previstodanormativa.ItenoridiTiediSrsonoindice dell’avvenuta esecuzione dei trattamenti, rispettivamente, di affinazione e di modifica. Con la lega così trattata sono stati colati dei getti in conchiglia, la cui geometria a

titolo esemplificativo è riportata in Figura 1 sotto forma di rappresentazione bidimensionale e tridimensione. Da ciascuno dei getti prodotti, a valle dei diversi trattamenti termici messi a punto per lo studio, è stato successivamente ricavato un provino di trazione per lavorazione meccanica.

I trattamenti termici sono stati eseguiti dall’Azienda HTT – Heat Treatment Torri in forni industriali di diversa natura e conformazione. Per condurre i trattamenti di solubilizzazione è stato utilizzato un forno a tunnel semi-continuo costituito da n. 4 camere, di cui la prima di pretrattamento e l’ultima in cui avviene la tempra della

cesta contenente i campioni in acqua alla temperatura di 70 °C. La movimentazione da una camera all’altra è pneumatica ed è possibile solo qualora la temperatura in tutto il forno raggiunga il valore impostato e dopo il tempo di permanenza previsto. Per l’esecuzione dei trattamenti di invecchiamento è stato invece utilizzato un classico

forno di tipo batch. Al fine di garantire la corretta esecuzionedeitrattamenti,medianteimpiegoditermocoppie e di un sistema di acquisizione e controllo sono state previsteedeseguiteverifichediuniformitàditemperatura all’interno dei forni. I parametri di trattamento termico

utilizzati sono stati scelti sulla base dell’esperienza della Azienda e di lavori di letteratura basati su sperimentazioni eseguite con forni da laboratorio. Si è pertanto proceduto suddividendo l’attività sperimentale in due fasi, secondo il piano sperimentale riassunto in Tabella 2.

In una prima fase (Fase 1) è stata indagata l’influenza della durata del trattamento di solubilizzazione (120 min, 240 min e 360 min) a parità di temperatura (535 °C) per poi eseguire un invecchiamento standard a 160 °C per 300 min. Nella seconda fase (Fase 2) è stato invece valutato l’effetto di diverse combinazioni di durata e temperatura di invecchiamento (n. 9 in totale) su provini solubilizzati secondo i parametri ottimizzati nella Fase 1. Per ciascuna condizione indagata sono stati analizzati n. 5 getti al fine di garantire la significatività del dato, per un totale di n. 60 getti. Per garantire che le prove fossero quanto più conformi possibile alla realtà, le ceste in cui sono stati trattati i getti sono state riempite con pezzi di scarto fino ad ottenere una quantità di materiale tale da riprodurre una normale carica di un forno di trattamento ed eseguire rampe di riscaldamento e mantenimenti con una certa regolarità e riproducibilità. Dopo la tempra di soluzione delle diverse ceste, i getti sono stati estratti e conservati

alla temperatura di -18 °C per non incorrere in fenomeni di invecchiamento naturale prima dell’esecuzione dei trattamenti di invecchiamento artificiale. Una volta eseguiti tutti i trattamenti prefissati, dai getti sono ricavati per lavorazione meccanica i provini di trazione utilizzati per indagare le proprietà meccaniche della lega trattata secondo le diverse combinazioni di parametri. Le prove di trazione sono state eseguite mediante macchina QUASAR 50 (Galdabini S.p.a., Cardano al Campo (VA), Italia) con cella di carico pari a 50 kN e rispondente alla normativa UNI EN ISO 6892-1. Per il confronto tra le diverse condizioni di trattamento sono stati considerati il carico di rottura (Rm), il carico di snervamento (Rp0.2) e l’allungamento percentuale a rottura (A%). Sono state inoltre effettuate prove di durezza Brinell (HBW2.5/62.5), mediante durometro Ernst AT130D, al fine di ottenere una ulteriore conferma sperimentale della variazione delle proprietà meccaniche in relazione ai trattamenti eseguiti.

Un controllo della microstruttura è stato infine effettuato a valle della Fase 1 dell’indagine sperimentale. Sono stati sezionati n. 3 campioni di trazione per ciascuna dei tre tempi di solubilizzazione indagati ed i saggi estratti sono stati inglobati a caldo in resina fenolica. Dopo opportuna preparativa metallografica i saggi sono stati osservati mediante microcopio ottico metallografico Leica DMi8 A (Leica Microsystem, Wetzlar, Germania), dotato di

software di acquisizione di immagine LAS v4.13.

RISULTATI E DISCUSSIONE

I risultati delle prove di trazione, eseguite sui provini a valle dei trattamenti termici previsti dalla Fase 1, sono mostrati in Tabella 3; in particolare, sono riportati i valori medi e relative deviazione standard di Rm, Rp0.2 e A%.

Dai risultati ottenuti è possibile notare come Rm e Rp0.2 aumentino all’aumentare del tempo di solubilizzazione pur senza mostrare variazioni particolarmente importanti tra una condizione e l’altra. Una possibile spiegazione di questo fenomeno può essere trovata in studi di letteratura. È stato infatti dimostrato da Zhang et al. [9] che l’incremento delle proprietà meccaniche della lega si ottiene in seguito ai fenomeni di diffusione nella lega

che avvengono nei primi 30 min di solubilizzazione. Per quanto riguarda l’allungamento percentuale a rottura, è possibilenotarecomeilvalorepiùaltosiastatoottenuto neiproviniditrazionericavatidagettisolubilizzatiper 240 min. In Tabella 4 sono invece riportati i risultati delle provedidurezzaBrinellHBW2,5/62,5eseguitesuglistessicampioni.

Tenendo conto delle deviazioni standard, è stato possibile constatare che anche la durezza non è variata in maniera considerevole all’aumentare della durata del trattamento di solubilizzazione, pur mostrando in analogia alle caratteristiche meccaniche un trend crescente dei valori medi al crescere del tempo di solubilizzazione. Avalledelleproveditrazione,sièprocedutoinoltrecon unaanalisi della microstruttura. InFigura 2 si riportano le micrografie, ottenute a microscopio ottico ad un ingran-

dimento di 500x, rappresentative delle diverse condizioni di solubilizzazione. La microstruttura consiste in tutti i casi di dendriti di α-Al e di una struttura eutettica in cui il Si appare correttamente modificato. È stato rilevato un contenuto relativamente basso di intermetallici a base Fe.

Fig.2 - Micrografie rappresentative delle diverse condizioni di solubilizzazione a 535 °C e a) 120 min, b) 240 min e c) 360 min.

Sulla base dei risultati ottenuti dalla caratterizzazione meccanica e microstrutturale in Fase 1, si è deciso di optare per il trattamento di solubilizzazione a 535 °C per 240 min come il migliore per le proprietà meccaniche garantite e per il rapporto prestazioni/prezzo più conveniente per la Azienda rispetto a tempi più lunghi di trattamento. Pertanto, in Fase 2 è stata indagata l’influenza sulle

proprietà meccaniche di diverse combinazioni di tempi e temperature di trattamento di invecchiamento, a parità di trattamento di solubilizzazione (535 °C per 240 min). In Tabella 5 sono riportati i valori medi e relative deviazioni standard di Rm, Rp0.2 e A% al variare dei parametri di invecchiamento.

Tab.5 - Prove di trazione: valori di carico di rottura, carico di snervamento e allungamento a rottura per diversi tempi e temperature di invecchiamento (Fase 2).

Alfinedifacilitareletturaecomprensionedeidati,ivalori di Rm, Rp0.2 e A% sono stati rappresentati anche graficamenteinFigura3.Èpossibilenotareche,perlepiùbasse temperature di trattamento (135 °C e 160 °C), le migliori proprietà meccaniche (Rm e Rp0.2) sono state raggiunte per i tempi più lunghi di trattamento; nonostante ciò, per tutti gli invecchiamenti condotti a 135 °C i valori soglia di 210 MPa e 290 MPa, rispettivamente per Rp0.2 e Rm,

non sono stati raggiunti. Al contrario, per la temperatura più alta di trattamento (200 °C), le migliori caratteristiche meccanichesonostateraggiunteperiltempopiùbrevedi mantenimento (120 min). Questo andamento è supportato della letteratura più recente [8]. È importante evidenziare che, per tutti i trattamenti eseguiti, il valore di sogliadiA%parial4%èstatogarantito.

In Tabella 6 sono riportati i valori di durezza Brinell dei campionianalizzatinellediversecondizioniditrattamento di invecchiamento. Gli stessi valori di durezza sono diagrammati anche in Figura 4 ed è possibile constatare che i valori più elevati della durezza sono stati raggiunti

per le combinazioni 200 °C per 120 min e 160°C per 360 min. Considerando i valori di deviazione standard dei risultati, solo quest’ultima condizione e per tutti gli invecchiamenti condotti a 200 °C è stato possibile superare ilvaloresogliadi90HBW2.5/62.5.

CONCLUSIONI

Il presente studio ha riguardato l’analisi dei parametri di trattamento termico T6 effettuato in forni industriali al fine di ottimizzare le proprietà meccaniche della lega EN AC42100. In particolare, nella prima fase di lavoro sono state eseguite solubilizzazioni a 535 °C per differenti tempi di mantenimento al fine di individuare il miglior compromesso tra proprietà meccaniche e tempi di trattamento a valle di un invecchiamento artificiale condotto a 160 °C per 300 min. Una seconda fase ha invece riguardato l’influenza sulle proprietà meccaniche di diverse combinazioni di tempi e temperature di trattamento di invecchiamento, assumendo come condizione di solubilizzazione quella individuata come ottimale nella precedente prima fase. A partire dalle evidenze sperimentali è stato possibile constatare che:

• Nella prima fase, la durata del trattamento di solubilizzazione ha avuto un effetto sulle caratteristiche meccaniche. Rm e Rp0.2 hanno mostrato un incremento all’aumentare della durata del trattamento di solubilizzazione, nonostante tale crescita non sia stata particolarmente significativa soprattutto passando dai 240 min ai 360 min di trattamento. L’allungamento percentuale a rottura ha raggiunto il valore massimo per un mantenimento a 535 °C pari a 240 min. Alla luce di tali risultati, si può pertanto ritenere che un tempo di solubilizzazione superiore ai 240 min si dimostra non necessario ed economicamente non vantaggioso per l’Azienda.

• Altrettanto, la durezza Brinell non sembra essere influenzata in modo significativo dalla durata del trattamento di solubilizzazione, sebbene si sia constatato un leggero trend positivo nei valori medi.

• Le analisi microstrutturali, condotte in Fase 1 sui campioni sottoposti a differenti tempi di solubilizzazione, hanno messo in evidenza le tipiche caratteristiche microstrutturali di una lega ipoeutettica EN AC-42100 correttamente modificata. La presenza di intermetallici a base Fe si è dimostrata molto limitata, confermando il ruolo significativo della combinazione dei parametri di solubilizzazione ed invecchiamento sull’evoluzione delle proprietà meccaniche.

• Con specifico riferimento all’invecchiamento, è stato possibile constatare come per temperature di trattamento inferiori (135 °C e 160 °C) le più elevate proprietà meccaniche siano state ottenute per i tempi più elevati di permanenza all’interno del forno. Ciononostante, tutti i trattamenti di invecchiamento condotti a 135 °C non sono stati in grado di far superare i valori di soglia di Rp02 e Rm, posti rispettivamente pari a 210 MPa e 290 MPa. Considerando i valori di deviazione standard, tra tutti i trattamenti condotti a 160 °C solo un tempo di mantenimento pari a 360 min è stato in grado di garantire proprietà meccaniche adeguate. Al contrario, per temperature maggiori (200 °C), il punto di massimo delle caratteristiche meccaniche è stato raggiunto per la durata più breve del trattamento.

RINGRAZIAMENTI

Gli autori ringraziano l’Ing. Davide Gramigna per il fattivo contributo nello svolgimento delle attività sperimentali.

BIBLIOGRAFIA

[1] Kaufman J. G., Introduction to aluminum alloys and tempers, ASM International, Materials Park, 2000, p. 87.

[2] Stroh J., Sediako D., Hanes T., Anderson K., Monroe A., The effect of heat treatment on the microstructure and tensile properties on an HPDC marine transimission, Metals 11, 517, 2021, 1-17.

[3] Fortini, A., Lattanzi, L., Merlin, M. et al. Comprehensive Evaluation of Modification Level Assessment in Sr-Modified Aluminium Alloys. International Journla of Metalcasting 12, 697–711, 2018.

[4] Ibrahim M. F., Elgallad E. M., Valtierra S., Doty H. W., Samuel F. H., Metallurgical parameters controlling the eutectic silicon characteristics in Be-treated Al-Si-Mg alloys, Materials 9, 78, 2016, 1-17.

[5] Li R. X., Li R. D., Zhao Y. H., Li C. X., Sun X. F., Guan H. R., Hu Z. Q., Effect of heat treatment on eutectic silicon morphology and mechanical properties of Al-Si-Cu-Mg cast alloys, Transactions of Nonferrous Metals Society of China 14, 2004,496-500.

[6] Apelian D., Shivkumar S., Sigworth G., Fundamental aspects of heat treatment of cast Al-Si-Mg alloys, AFS Trans. 97, 1989, 727–742.

[7] Roy E. L., Castings, 9th Ed, ASM International: Materials Park, OH, USA, 1992, vol. 15, pp. 743-769.

[8] Chen R., Xu Q., Guo H., Xia Z., Wu Q., Liu B., Correlation of solidification microstructure refining scale, Mg composition and heat treatment conditions with mechanical properties in Al-7Si-Mg cast aluminum alloys, Materials Science and Engineering: A, vol. 685, 2017, pp. 391-402.

[9] Zhang D. L., Zheng L. H., StJohn D. H., Effect of a short solution treatment time on microstructure and chemical properties of modified Al-7wt.%Si-0.3wt.%Mg alloy, Journal of Light Metal, 2002, 27-36.

TORNA ALL'INDICE >

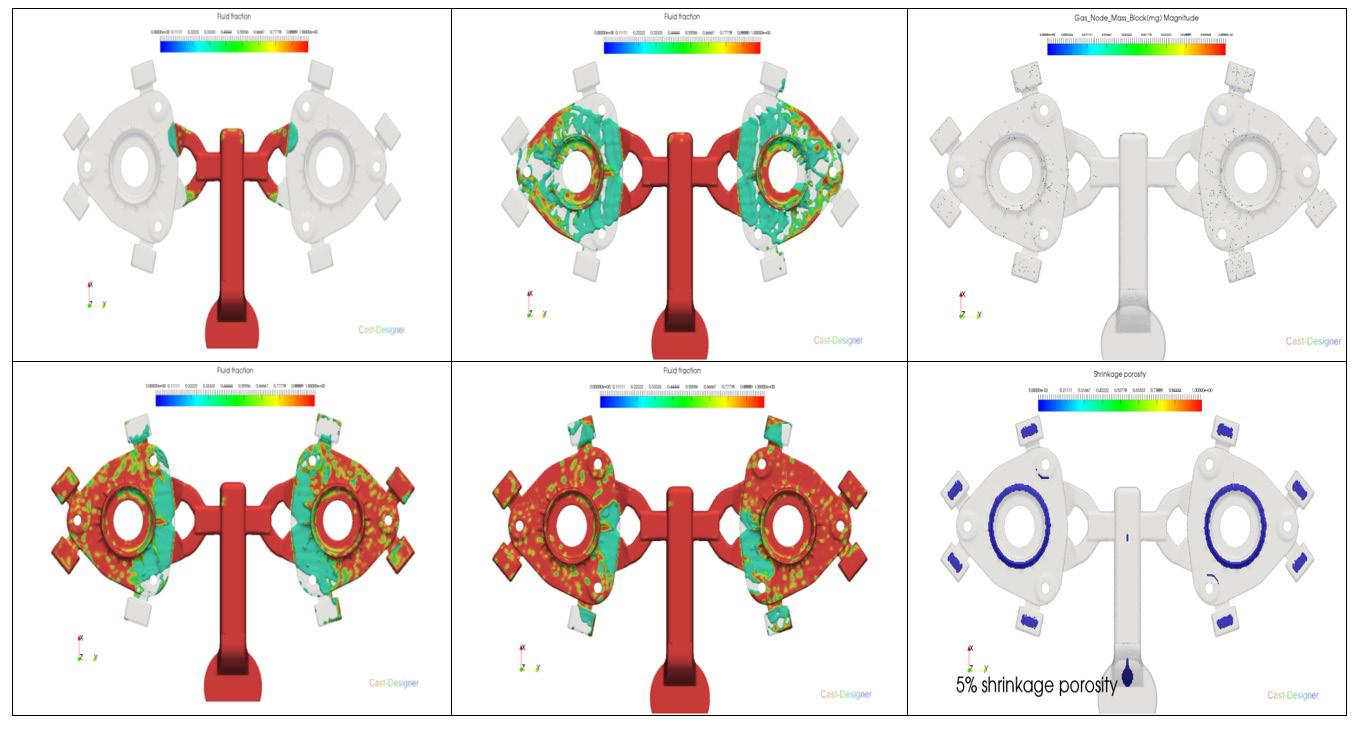

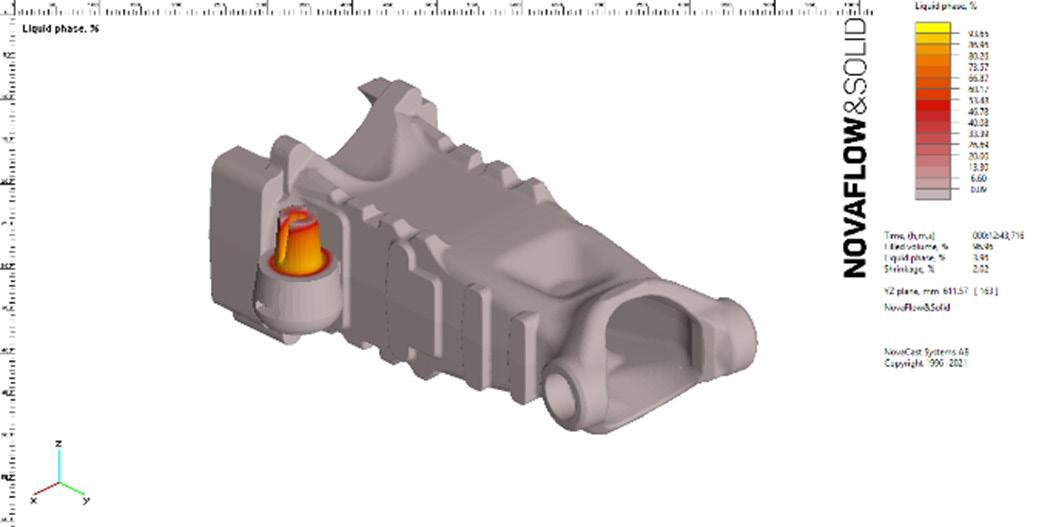

L’impiego di software dedicato all’analisi e alla convalida dei requisiti prestazionali del getto in funzione dei difetti di colata

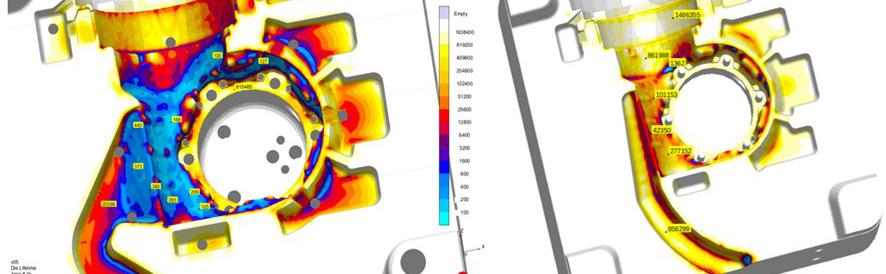

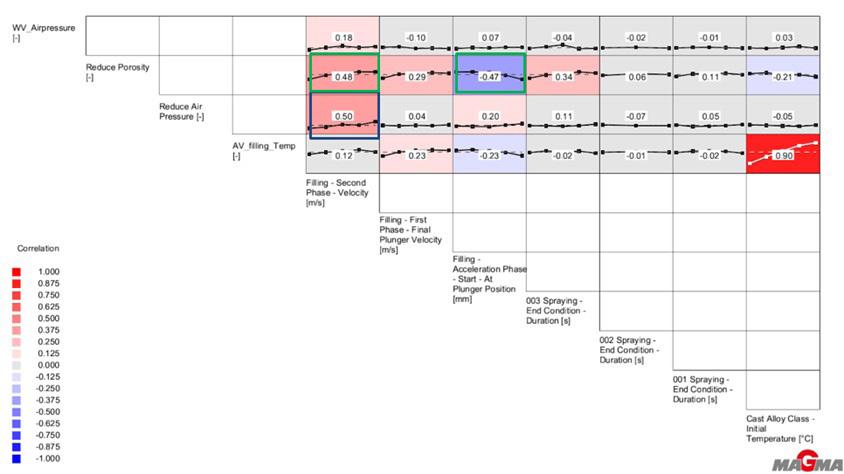

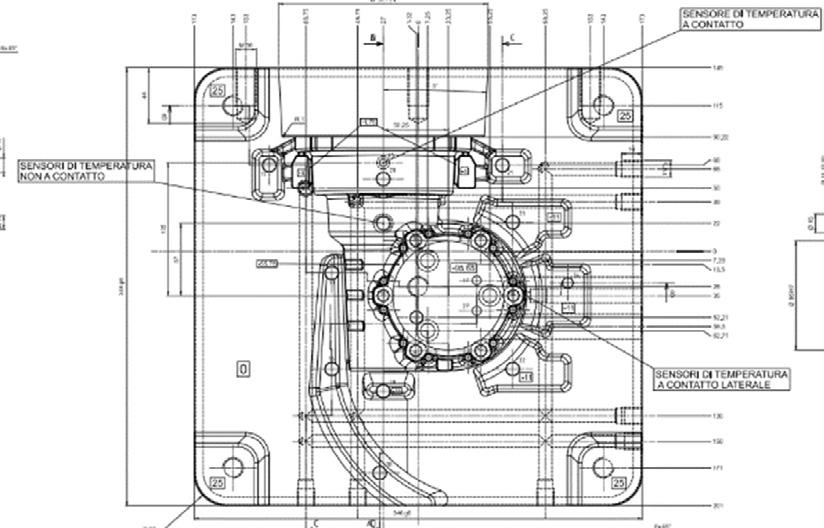

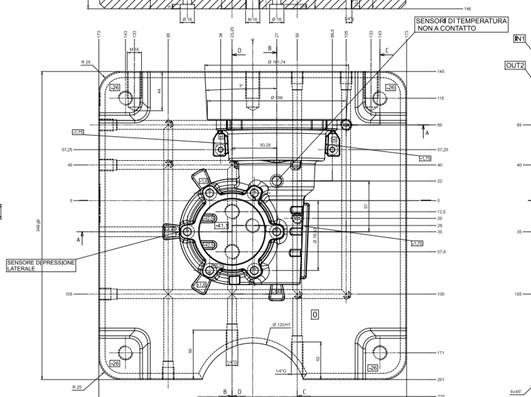

a cura di: X. Yang, R. S. Rawal, F. BigliettiA seguito degli ultimi sviluppi tecnologici, la simulazione numerica e le tecnologie digitali stanno portando sempre maggiori vantaggi per i getti ottenuti per fusione, sia per il disegno delle colate e del sistema di alimentazione, che per la simulazione di flusso, termica, di stress e di microstruttura; questo porta benefici permettendo una migliore qualità dei getti e una riduzione dei costi.

L’impiego dell’Alluminio e le sue leghe si dimostra sempre più essere una valida alternativa a ghisa e acciaio, e nel settore automotive la produzione di getti per pressocolata è ampiamente diffuso. In questi anni, oltre alle applicazioni principali relative ai getti per basamenti e testate dei propulsori si sta avendo un progressivo aumento per le applicazioni riguardanti telaio, carrozzerie e componenti strutturali in genere.

Come risaputo ogni tipologia di metallo e/o lega metallica presenta i propri vantaggi e svantaggi e il fattore decisivo per un determinato impiego è la risposta che esso dà in termini di soddisfazione dei requisiti di progetto.

Riferendosi alla produzione di getti fusi, tipicamente, le disomogeneità nel metallo fuso dovute a porosità o inclusioni non sono considerate direttamente nella progettazione della parte, e vengono utilizzati fattori di sicurezza che spesso risultano essere critici, oltre ad influenzare la determinazione della massa del getto.

Un corretto approccio ingegneristico nella progettazione e nello sviluppo deve consistere nel considerare gli effetti delle diverse difettosità sulle prestazioni di servizio dei componenti fusi, tenendo ben presente che in funzione delle dimensioni e peso del getto, la conoscenza della posizione, della quantità e dell'effetto di esse sulla resistenza e sul comportamento alla fatica risulta essere più critica che mai.

Una soluzione software che permette di tener conto delle difettosità del materiale valutando le reali capacità prestazionali del getto oggi è di grande importanza per i progettisti. C3P Engineering Software mette oggi a disposizione il Cast Designer Performance come strumento avanzato di simulazione sviluppato appositamente per questo tipo di studio.

INTRODUZIONE

Il più alto volume di componenti utilizzato dalle case automobilistiche sono le parti in alluminio pressofuso. L’uso di questa tecnica si è ampliata negli anni anche alla produzione dei blocchi motore, includendo principalmente parti come testate dei cilindri, telaio e componenti del gruppo propulsore.

I requisiti molto elevati richiesti per le parti impiegate nel settore automotive, come durata della superficie, resistenza del materiale, ecc., vedono infatti l’impiego della lega di alluminio pressofuso preferita alla produzione in ghisa, grazie alle proprietà e caratteristiche metalliche che essa assume. La bassa densità dell'alluminio, ad esempio, conferisce una maggiore mobilità rispetto alla ghisa, fattore molto utile in spazi più piccoli. L’alluminio non arruggi-

Dipartimento Ricerca e Sviluppo, C3P Engineering Software International

yxj@c3p-group.com

raj@c3p-group.com

fbiglietti@c3p-group.com

nisce, per cui l’uso di una sua lega resiste alla corrosione in maniera molto più efficace, costituendo notevole vantaggio per l’impiego delle parti in ambienti difficili. Inoltre, l'alluminio è più facilmente riciclabile, rispetto alla ghisa. L'alluminio ha anche un'elevata conduttività termica ed elettrica che gli consente di raffreddarsi rapidamente dopo la sollecitazione termica a cui è sottoposto. Getti di alluminio vengono utilizzati comunque anche in diverse tipologie di parti, con varie applicazioni, come ad esempio componenti ingegnerizzati strutturali.

Per contro, uno dei principali inconvenienti dell’alluminio è che esso non è resistente come la ghisa ma comunque bisogna sempre tener presente che l’impiego di un metallo e delle sue leghe rispetto ad un altro, in un determinato impiego, presenterà sempre vantaggi e svantaggi il cui fattore decisivo per la scelta è sempre legato al comportamento e alle prestazioni di esso, in risposta alle condizioni di esercizio a cui è sottoposto.

METODOLOGIA

Tipicamente, le disomogeneità nel metallo fuso dovute a porosità o inclusioni non sono considerate direttamente nella progettazione della parte. Per sopperire ad eventuali deficienze di resistenza della parte sottoposta a lavoro, vengono utilizzati dei fattori di sicurezza che spesso portano ad avere progetti non ottimizzati per quantità di materiale impiegato. Il giusto approccio ingegneristico nella progettazione e nello sviluppo consiste nel considerare gli effetti della porosità sulle prestazioni di servizio dei componenti ottenuti per fusione. Man mano che i getti di ferro o acciaio diventano più leggeri e con sezioni più sottili, la conoscenza della posizione, della quantità e dell'effetto della porosità sulla resistenza e sul comportamento alla fatica è più critica che mai.

Nel caso dei getti, viene fatto ogni sforzo per produrre una parte solida e priva di porosità. Tuttavia, la porosità può ancora essere presente in una zona che non è critica o che non può essere eliminata senza costi irragionevoli, rendendo la parte tecnicamente complicata da colare. La microporosità può non comportare una perdita rilevabile di rigidezza, una concentrazione di sollecitazione localizzata o una ridistribuzione delle sollecitazioni, ma può influire notevolmente sulla duttilità e sulla resistenza alla fatica. Quando questa informazione viene combinata con la modellazione del processo di colata che prevede la posizione, la quantità e le caratteristiche dimensionali della micro e macro-porosità, ne emerge un processo di progettazione integrato

che consente ai progettisti di simulare i possibili effetti del processo di produzione del getto sulle prestazioni della parte nelle condizioni di esercizio reali. Ne consegue che tale processo di progettazione guiderà e migliorerà anche i criteri di verifica e controllo della parte stessa. Quando si utilizza come materiale di fusione non più la ghisa ma l’alluminio e si passa da un processo di colata per gravità alla pressofusione ad alta pressione, anche la porosità da gas e gli stress residui assumono maggiore importanza se si vuole tener conto dei difetti sulle prestazioni della parte finale. In questo caso i seguenti difetti di fabbricazione devono essere quindi considerati:

1) Porosità da ritiro del processo di colata

2) Porosità da gas del processo di colata, in particolare per la pressofusione ad alta pressione

3) Sollecitazione residua del processo di colata

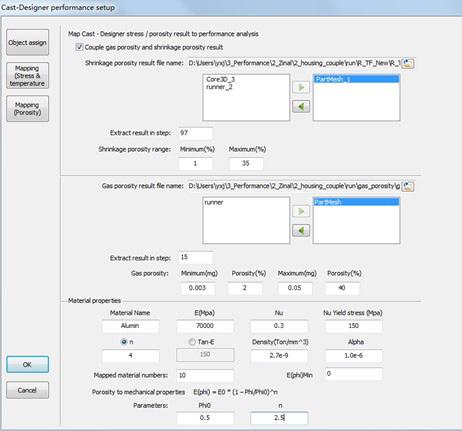

In Cast-Designer è stato sviluppato un nuovo modulo strutturale chiamato Cast-Designer Performance (CDPE) per eseguire l'analisi delle prestazioni dei getti.

CDPE è un solutore FEM per modelli 3D sottoposti a carichi meccanici e termici. Un framework implicito viene impiegato per risolvere le equazioni globali non lineari dell'equilibrio ai nodi con un approccio incrementale-iterativo.

MODELLAZIONE E ANALISI

Flusso di lavoro CDPE

CDPE è un motore di analisi basato sulla tecnologia degli elementi finiti e completamente integrato nell'ambiente utente Cast-Designer. I file di input CDPE hanno una struttura straordinariamente semplice e di facile comprensione e sono direttamente generati dai modelli mesh prodotti da Cast-Designer o altri generatori di mesh.

Un flusso di lavoro semplificato prevede queste attività:

1) Generazione della mesh

2) Definizione dei dati del materiale, delle proprietà del modello, dei carichi/temperature ai nodi, dei carichi degli elementi (stress residui), delle condizioni al contorno, degli spostamenti e di altri parametri di controllo.

3) Esecuzione del solutore CDPE.

4) Controllo del risultato della simulazione per mezzo del post-processor.

Sollecitazione residua nel processo di colata

La colata è un processo in cui si manifestano sollecitazioni di ordine inferiore rispetto ad un processo di stampaggio, forgiatura e saldatura, ma a volte anche la sollecitazione

residua gioca un ruolo importante. Il solutore CDPE può accettare la deformazione residua e la sollecitazione come pre-deformazione e pre-tensione, quindi può importare direttamente il risultato della simulazione Cast-Designer standard. È possibile la selezione di uno fra gli step di calcolo per estrarne il risultato dello stress a cui può anche essere applicato un fattore per determinare eventuali condizioni speciali. Inoltre, la temperatura non uniforme della parte fusa può essere mappata direttamente anche sul modello CDPE.

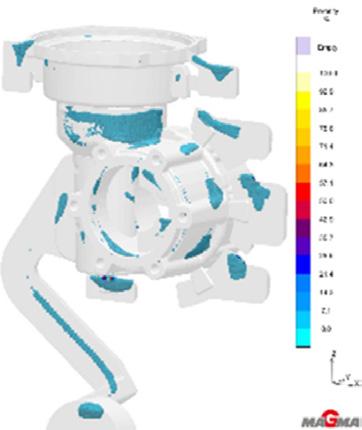

Porosità nel processo di colata

Il risultato della porosità da gas (aria intrappolata) presente nel getto può avere una grossa influenza sulla tensione di trazione finale e sull’allungamento, e costituisce un fattore chiave per la determinazione delle effettive prestazioni finali del pezzo. Da parte delle industrie è sempre più ampia la richiesta di considerare l’effetto dell’accoppiamento dei difetti di porosità da gas e da ritiro nell’analisi delle prestazioni finali di una parte ottenuta per fusione.

Il flusso di lavoro dell’accoppiamento di porosità comprende i seguenti passaggi:

1) Attivare l'opzione 'includi il risultato porosità da gas e il risultato porosità da ritiro.

2) Selezione del file Cast-Designer che include il risultato della porosità da gas e da ritiro.

3) Definizione dell'oggetto nel modello di simulazione originale e nel modello CDPE; il nome della parte deve essere lo stesso. Poiché si studiano soltanto le proprietà della parte finale del getto, il sistema di gating, l'overflow e altri componenti inutilizzati possono essere separati da altri oggetti nella simulazione iniziale di Cast-Designer. Inoltre, poiché si utilizza la tecnologia di mappatura, gli elementi mesh del modello di simulazione del flusso termico e quelli del CDPE possono essere diversi, ma il sistema di coordinate deve essere lo stesso.

4) Definire lo step nel quale rilevare il risultato della porosità. Quello predefinito è l'ultimo step della simulazione iniziale.

5) Definire il valore minimo e massimo della porosità da ritiro. Se il risultato della porosità da ritiro è inferiore alla porosità da ritiro minima, verrà impostato a zero; se invece il valore è maggiore della porosità da ritiro massima definita, verrà impostato al valore massimo. Questo può rendere una simulazione CDPE più robusta.

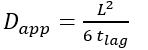

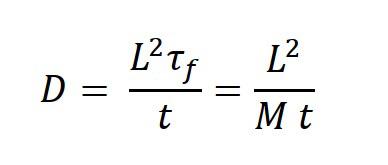

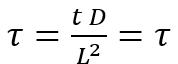

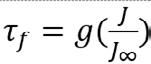

Per la porosità da gas, il processo operativo è simile, ma bisogna convertire la dimensione della porosità da gas allo stesso livello standard della porosità da ritiro. Quindi considerare la presenza di entrambe le porosità. Per l'elemento con diverso livello di porosità (comprendendo sia la porosità da ritiro che la porosità da gas), in CDPE vengono assegnate diverse proprietà del materiale. Per quanto riguarda Il principale parametro che tiene conto della presenza di porosità per valutare le proprietà del materiale è il modulo di Young. La seguente formula viene utilizzata in CDPE

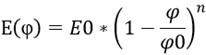

Dove E0 è il modulo di Young originale, φ è la porosità, φ 0 e n sono i parametri del materiale. È stato validato che, per acciaio e alluminio, φ 0 può essere impostato su un valore pari a 0,5 mentre n può essere impostato su un valore pari a 2,5. L'utente può definire i numeri di materiale corrispondenti a porosità di diverso livello, ad esempio 10 materiali. A seconda della distribuzione della porosità del modello, si suggerisce di usare da 10 a 20 materiali.

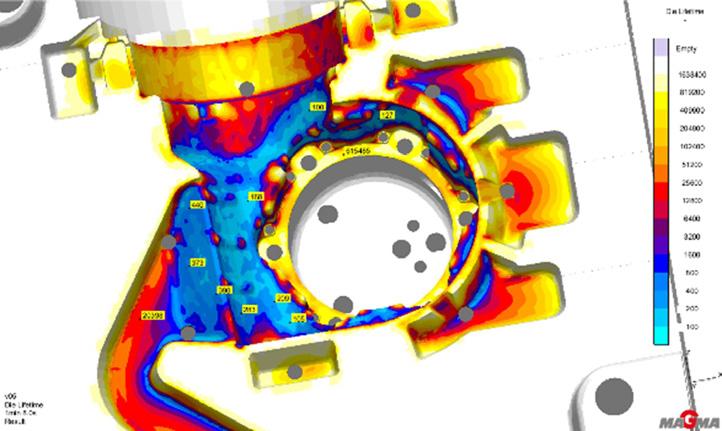

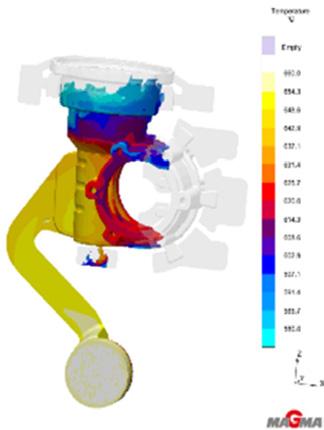

Risultati e discussione

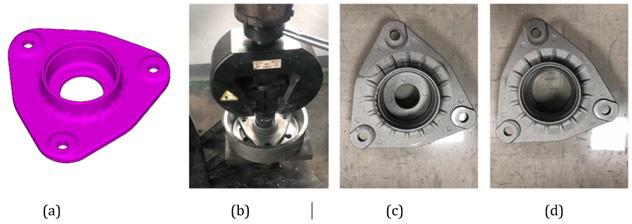

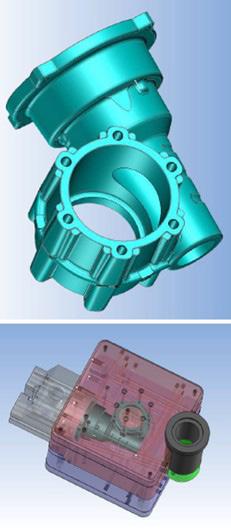

A titolo di esempio e di discussione del tema in esame viene riportato di seguito uno studio affrontato nel settore automobilistico che riguarda un impianto frenante, e, nello specifico, il telaio di montaggio superiore del freno. Essendo quest’ultimo uno dei componenti chiave del sistema frenante, richiede un'alta qualità di fusione per assicurare prestazioni elevate. La figura 2 riporta il modello CAD 3D di un

telaio a montaggio superiore del sistema frenante automobilistico, originariamente progettato e prodotto mediante un processo di colata a gravità il cui materiale è ghisa. Tale materiale e processo esiste da molti anni ed è ampiamente utilizzato nell'industria automotive.

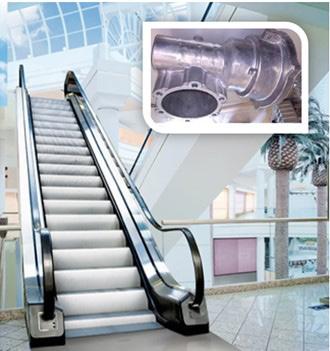

La Figura 2 (b) riporta il processo di test delle prestazioni. Un punzone si abbassa con una determinata forza per un dato tempo e se la parte non presenta conseguente rottura, allora soddisfa i requisiti di prestazione. Per questa parte, la forza minima richiesta è di 36KN, ma considerata la fatica della parte nell’impiego automobilistico, viene sempre utilizzato un fattore di sicurezza da 1,5 a 2. Per ridurre il peso della parte e migliorare la velocità di produzione, si suggerisce l’alluminio come materiale da impiegare e di passare dal processo di colata in sabbia a quello di pressofusione ad alta pressione. Si devono mantenere gli stessi requisiti di prestazione.

Tuttavia, nella reale condizione industriale, tale cambiamento non risulta così semplice. Dopo aver cambiato il materiale e il processo di colata si è sottoposto il pezzo ottenuto al test di qualità, riscontrando una riduzione del rapporto di resa dal 99% (ghisa) al 70% (alluminio), risultato ovviamente non accettabile. La Figura 2 (c) e (d) mostra il danneggiamento della parte e la frattura nella parte in alluminio. Il problema si è dimostrato essere abbastanza stabile e si è così proceduto ad affrontare la causa del problema e trovare una soluzione.

Modello di simulazione numerica del test di prestazione Come risaputo vengono da anni utilizzati software di simulazione numerica per il test delle prestazioni i cui risultati però non tengono conto della presenza dei difetti di colata che, come discusso in precedenza, svolgono invece un ruolo importante per la determinazione del reale comportamento della parte soggetta a sollecitazioni.

In questo documento, il CDPE è stato utilizzato per la simulazione della performance.

In Figura 3 viene mostrato in (a) la condizione al contorno del modello di simulazione CDPE; in (b) il risultato della simulazione rappresentante lo spostamento e in (c) il risul-

tato della simulazione rappresentante la forza di contatto. I parametri di simulazione di base del modello sono quelli di seguito.

Tipo di Analisi

Solver

Resistenza a rottura

Cast-Designer Performance (CDPE)

Tipo di Solver Implicito

Tipo di Elementi Esaedri

Materiale Gisa o Alluminio

Processo di colata per gravità e simulazione

Per tener conto dei difetti del processo di colata, vi è bisogno di informazioni dettagliate sul processo stesso, la simulazione numerica è anche il modo migliore per farlo. A tal scopo viene utilizzato il software di simulazione Cast-Designer. Il processo di fabbricazione di origine è relativo a colata di ghisa in sabbia con materiale di colata GGG40. La temperatura di colata è di 1370 gradi ed il tempo di riempimento inferiore a 30 sec. Come da esperienza pratica non è necessario aggiunger materozze a questa parte. Il sistema di colata è progettato con l’ausilio del Cad 3D incluso in Cast-Designer. La Figura 4 mostra il processo di colata in dettaglio per la parte in ghisa include sia il riempimento che la solidificazione: (a)-(d) riporta il processo

di riempimento; (e)-(f) riporta i punti caldi del processo di solidificazione. Il contorno di varie colorazioni da (a) a (d) indica il range di temperatura.

È chiaro che il processo di riempimento risulta abbastanza stabile, senza alcun rischio di grandi turbolenze e intrappolamento di gas, inoltre la distribuzione della temperatura è ragionevole per cui la porosità del gas del processo di riempimento risulta piuttosto limitata. Il risultato della solidificazione mostra che l'ultima regione solida si trova nella parte centrale del getto prossima all’anello, per cui in tale regione possono esistere porosità da ritiro o microporosità. Considerando l'espansione del materiale GGG durante la solidificazione, anche la porosità da ritiro finale è molto ridotta. Le foto a raggi X hanno confermato questo risultato della simulazione. Eseguendo poi anche la simulazione dello stress di tale processo si riscontra che lo stress residuo risulta molto piccolo nella parte finale. Verrà poi utilizzato il risultato della simulazione di cui sopra per la simulazione delle prestazioni della parte nella fase successiva.

Processo e simulazione di pressofusione ad alta pressione

Per migliorare la velocità di produzione e la manutenzione, per ottenere uno standard di qualità più consistente e una buona qualità della superficie, il nuovo processo

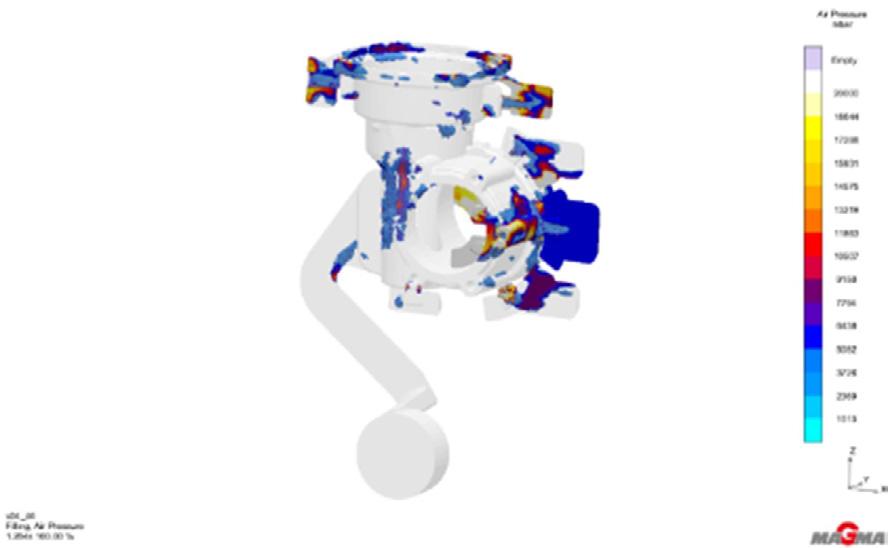

di produzione introdotto, come citato e proposto all’inizio, è la pressofusione ad alta pressione (HPDC), con uno stampo a due impronte. La figura 5 mostra i dettagli del processo di riempimento. Anche in questo caso il sistema di colata è stato progettato con il sistema Cad 3d integrato in Cast-Designer. Dalla simulazione ne risulta in generale che il sistema di iniezione è abbastanza efficace, il processo di riempimento è equilibrato e il sistema di overflow valido. Si è riscontrato altresì un problema all’attacco di colata che viene riempito alla fine dal metallo liquido, e questo può comportare in tale regione il rischio di intrappolamento di gas.

Dopo la simulazione, utilizzando gli strumenti dedicati all’analisi di intrappolamento dei gas, possiamo avere la distribuzione finale della porosità del gas e della porosità da ritiro a seguito della solidificazione. La Figura 5 mostra entrambi i risultati di porosità. Dal risultato della porosità del gas, abbiamo scoperto che la massa di gas bloccata vicino all’attacco di colata risulta maggiore che in altre regioni, quindi costituisce un rischio per la formazione e la crescita di fratture. La porosità da ritiro è risultata essere abbastanza simile al processo di colata a gravità. Ciò dipende principalmente dalla forma geometrica della parte

fusa. Anche in questo caso viene eseguita la simulazione per l’identificazione degli stress relativi a tale processo di pressofusione ad alta pressione e anche lo stress residuo

rilevato risulta essere piccolo nella parte finale. Il risultato di questa simulazione verrà usato nella fase successiva per la simulazione delle prestazioni del getto.

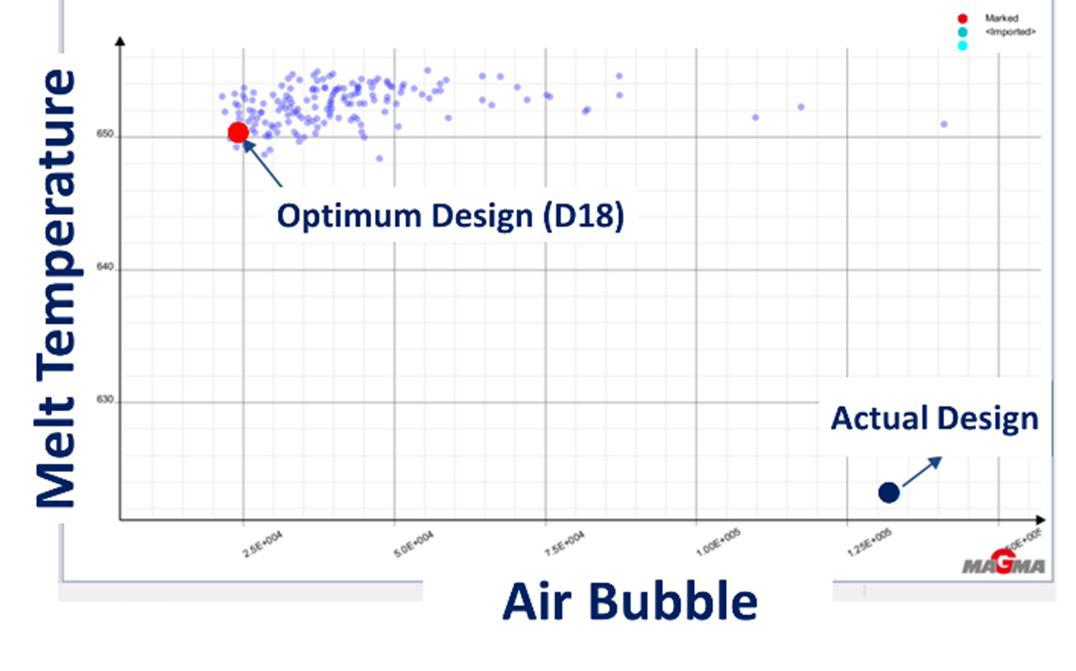

Simulazione CDPE: influenza dei difetti di colata

Con i risultati della simulazione relativi ai due processi di produzione visti, possiamo iniziare ora la simulazione delle prestazioni della parte per mezzo di Cast-Designer Performance (CDPE).

Cast-Designer Performance (CDPE), completamente integrato nell'ambiente utente Cast-Designer, è un software di progettazione basato su modelli che usa un’interfaccia intuitiva. L'utente deve solo seguire le linee guida del processo passo dopo passo, quindi completare l'impostazione del modello. È molto potente e flessibile e di facile utilizzo. Osserviamo che a differenza dei tradizionali software FEM che in generale richiedono tempi lunghi di

apprendimento, con CDPE bastano invece poche ore. L'utente può utilizzare in CDPE lo stesso modello mesh utilizzato per la simulazione di colata; il tempo necessario per creare lamesh è molto ridotto e il processo avviene in maniera completamente automatica. L'analisi dei risultati di CDPE è come qualsiasi altro software di analisi strutturale e viene effettuata all’interno dello stesso post-processor di Cast-Designer. Inoltre, CDPE supporta modelli di grandi dimensioni e la sua capacità di calcolo in parallelo consente di ridurre notevolmente i tempi di elaborazione.

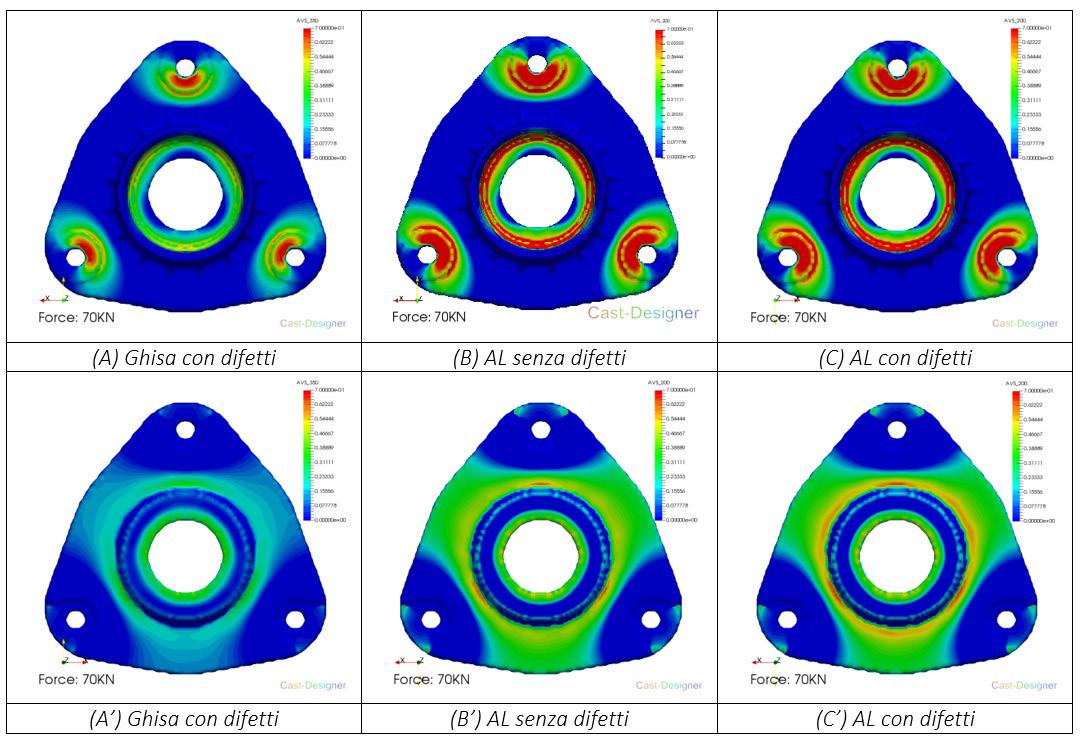

La Figura 6 mostra il risultato della simulazione di CDPE, in cui la forza del punzone di prova ricordiamo essere di 36KN (come Figura 2). In figura 6 A ed A' sono relativi alla parte in ghisa ricavata dalla colata in sabbia, mentre B e B', C e C' sono relativi alla parte in alluminio realizzata mediante pressofusione ad alta pressione. In particolare, B e B' non includono i difetti di colata mentre C e C' considerano lo stress residuo e l’effetto della porosità. Il Damage

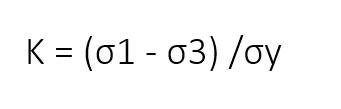

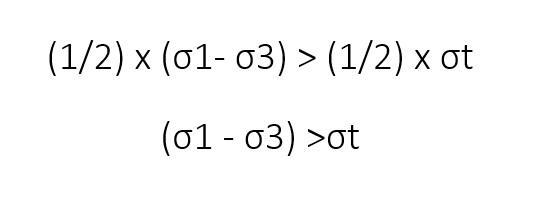

Crack Criteria (DCC) può essere utilizzato per valutare la sicurezza della parte fusa in differenza di forza applicata. Il DCC è stato calcolato con la formula riportata di seguito. Come sappiamo, la massima sollecitazione di taglio in un punto del materiale sarà uguale alla metà della differenza tra la massima e minima sollecitazione principale, per cui si scrive la seguente equazione.

Si determina il valore dello sforzo di taglio corrispondente al limite di snervamento del materiale. In caso di tensione semplice, lo stress sarà presente solo in una direzione e quindi al limite elastico le sollecitazioni principali saranno σ t, 0 e 0.

Valore dello sforzo di taglio corrispondente al limite di snervamento del materiale = (1/2) x σ t Scriviamo di seguito la condizione limite di crisi

Se impostiamo lo snervamento del materiale come σ y, avremo la seguente formula

Nella formula, se K>= 1, allora si verificherà la crisi se K<1, il materiale sarà sicuro. Si può considerare anche il fattore di sicurezza, ad esempio pari al 30%, quindi se il valore è maggiore di 0,7, allora

dobbiamo considerare il rischio di frattura. Nelle immagini seguenti, il contorno è la K ottenuta come discusso sopra. Questo si può definire come DCC (Damage Crack Criteria).

Per i test delle prestazioni, con una forza applicata di 36 KN, anche se impostiamo il 30% come fattore di sicurezza, tutti e tre i casi A, B e C sono abbastanza sicuri. Osserviamo però che la forza di resistenza del caso B è più debole di quella di A mentre nel caso C risulta essere più debole di quella del caso B. Dal caso B/B' e dal caso C/C', possiamo scoprire che i difetti produzione del getto giocano un ruolo importante nelle prestazioni della parte finale. Nelle condizioni di lavoro reali, sono sempre presenti fenomeni di fatica e di sovraccarico, quindi dobbiamo anche aumentare la forza di test per la verifica delle prestazioni. Per questa parte, viene sempre applicato il doppio della

forza di progetto secondo l'esperienza industriale, per cui usiamo un carico di 70KN per verificare le prestazioni. La figura 7 mostra il risultato della simulazione di una forza applicata di 70 KN, tutte le altre condizioni e i criteri di analisi restano gli stessi di cui sopra. In queste condizioni, la parte in ghisa è risultata ancora sufficientemente sicura ma la parte in alluminio subisce già un danneggiamento (la regione rossa in B, B', C e C'), soprattutto per il caso C. La regione danneggiata risulta intorno all'anello interno (B e C) e attorno all'anello esterno (B' e C').

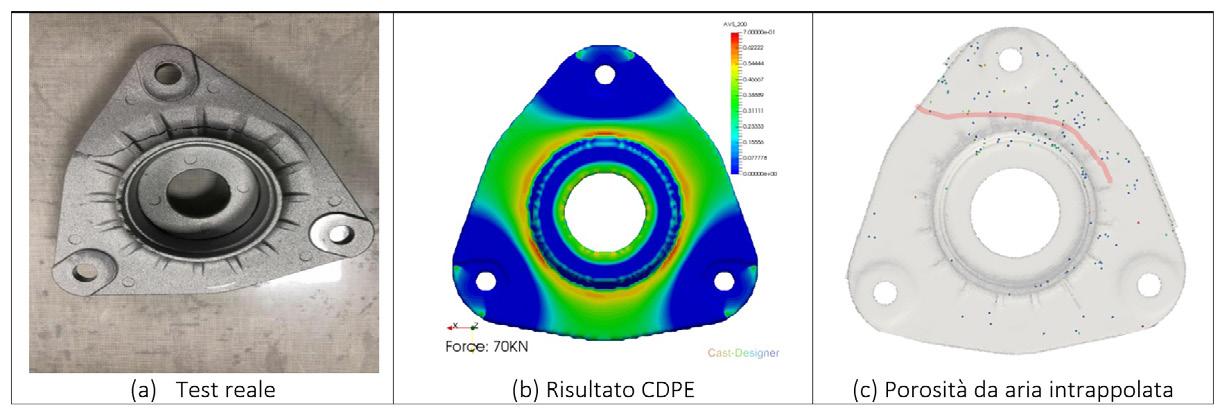

Il risultato della simulazione ha avuto un ottimo accordo con il risultato effettivo del test. La Figura 8 (a) mostra i dettagli della frattura della parte reale e (b) è il risultato della simulazione CDPE. Portando a confronto solo la parte di prova effettiva con B' nella Figura 7, si scopre che è simile ma non esattamente uguale, specialmente per la direzione di crescita della frattura. Quindi risulta chiaro che i difetti del processo produttivo devono essere considerati opportunamente per avere un risultato di simulazione virtuale più accurato del getto finale.

Un altro aspetto molto interessante è il seguente: nella Figura 8 (b), quando si è confrontata la cricca del test reale e la distribuzione della massa di gas bloccata del processo HPDC Figura 8 (c) abbiamo rilevato che la direzione di crescita della frattura seguiva quasi quella dal gas bloccato.

In considerazione di quanto sopra, se ne trae che è possibile sostituire il materiale della parte passando dalla ghisa all’alluminio, ma la resistenza alle sollecitazioni viene ridotta e il rischio di frattura aumenta. Questo cambiamento del processo di produzione riduce quindi la resistenza dal 99% al 70%. Per migliorare la produzione, proviamo ad apportare alcune modifiche al design della parte.

Nuovo piano di progettazione

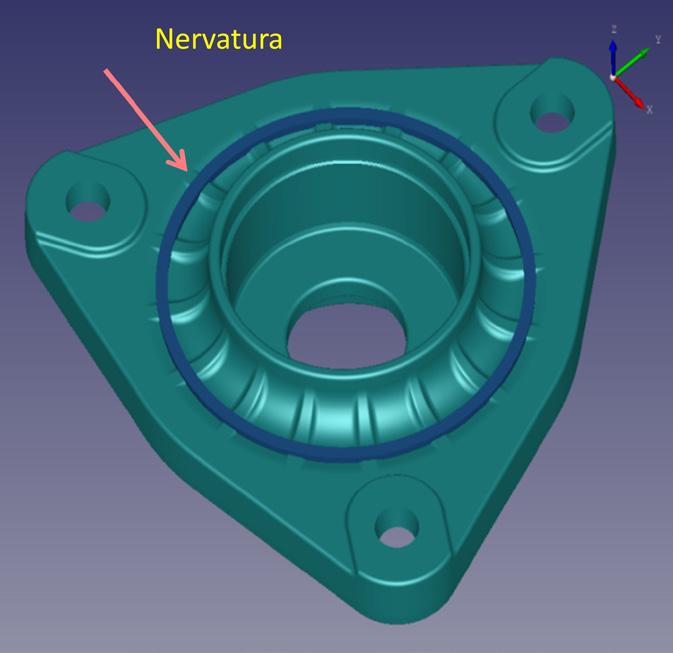

Poiché eventuali modifiche geometriche della parte sono spesso legate a vincoli di progetto come, ad esempio, mantenere tutte le caratteristiche della funzione e nessuna possibilità di intervenire anche sull’assieme che contiene il componente, questo tipo di modifica deve essere effettuata sulla base di una comunicazione completa con il cliente. Per il telaio di montaggio superiore, come studio

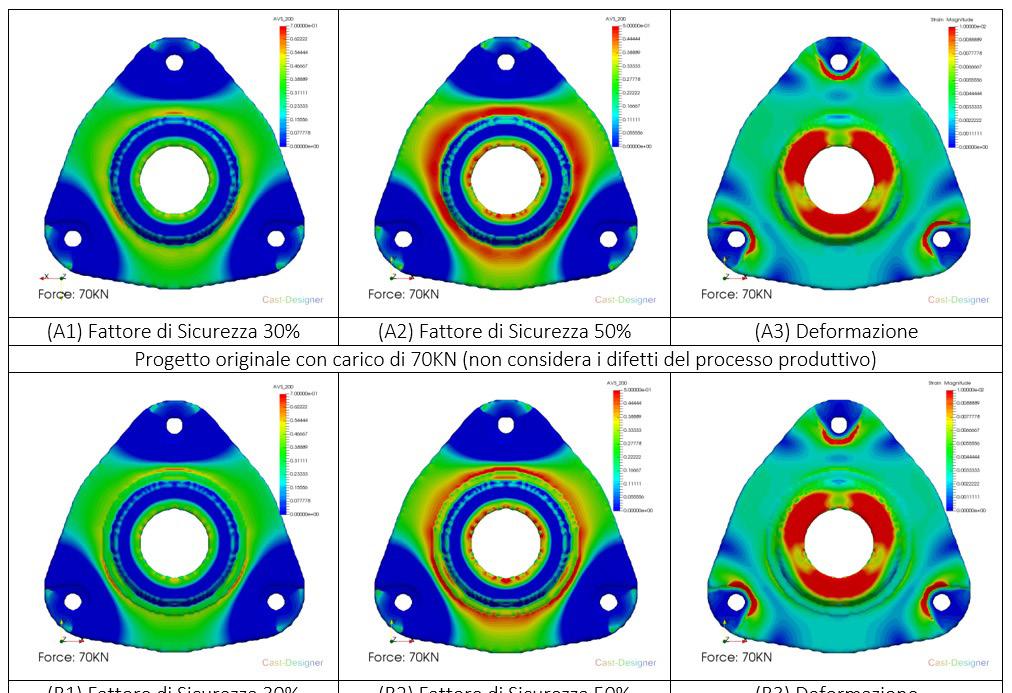

di dettaglio e discussione, proviamo ad aggiungere una nervatura ad anello attorno al cilindro esterno della superficie superiore per migliorare la rigidità della parte. Questa modifica non porta alcuna influenza sul requisito della funzione e sull'assemblaggio (Figura 9). Poiché questo è il concetto di progettazione iniziale, eseguiamo l'analisi della struttura in CDPE in modo semplice senza considerare i difetti di colata in questa fase. Ma come il risultato della Figura 7, possiamo avere un'idea di base sugli effetti delle difettologie causate dal processo di produzione.