Italiana

International Journal of the Italian Association for Metallurgy

n.05 maggio 2023

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

La Metallurgia Italiana

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel:

Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa sb Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 - fax 030 25 400 41 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa sb è iscritta al Roc con il num. 26116

i ce

Memorie scientifiche / Scientific papers

Laminazione / Rolling

A fully integrated roll deflection and strip buckling model for calculating strip flatness

S. Kiakidis, N. Mandagi, C. Hol .......................................................................................................................... pag.09

Numerical simulation of dynamic recrystallization behavior of 316L stainless steel under flexible rolling state

C. Liu, S. Liang, Y. Peng, S. Guo, R. Li, S. Barella, A. Gruttadauria, S. Bazri, M. Belfi, C. Mapelli .......................... pag.15

Quantitative evaluation of relative sliding between billets and rolls in hot rolling

B. Tian, S. Kleber, C. Turk, S. Tolliner, S. Schneller, P. Markiewicz .................................................................... pag.24

Correlation of digital twin and roller surface sensor results for AZ31 alloy twin roll casting process

S. Kwiecień, M. Weiner, M. Schmidtchen, M. Ullmann, U. Prahl, L. Hamm, W-G. Drossel . pag.29

Attualità industriale / Industry news

Finite Element Modeling evaluation of a void closure criterion using a multi-scale approach during hot rolling

edited by: C. Pondaven, B. Erzar, A. Spadaccini, M. Grion.............................................................................................. pag.36

Automated groove pass predesign of asymmetrical profiles

edited by: M. Stirl, C. Renzing, M. Weiner, M. Schmidtchen, U. Prahl............................................................................ pag.42

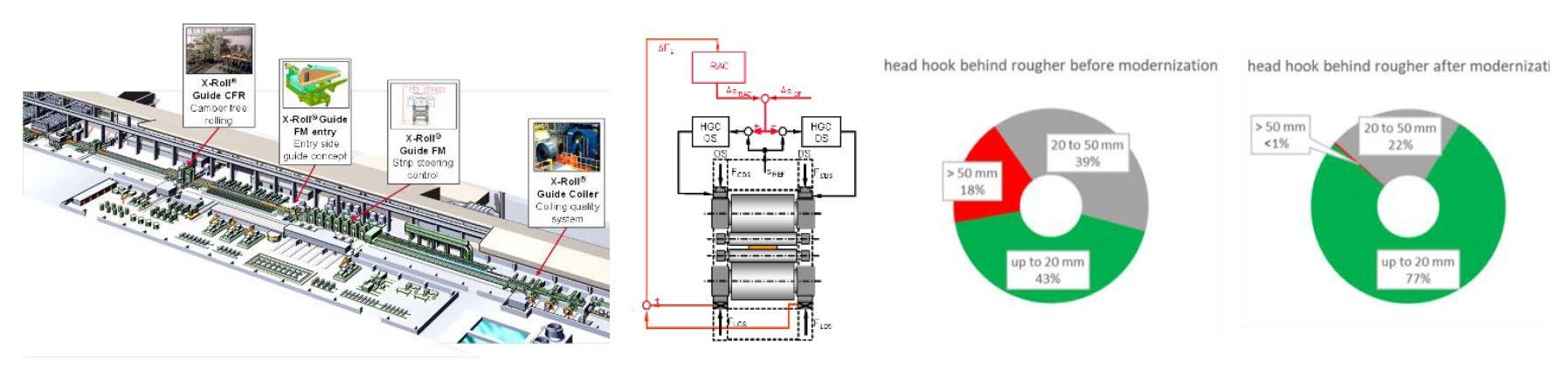

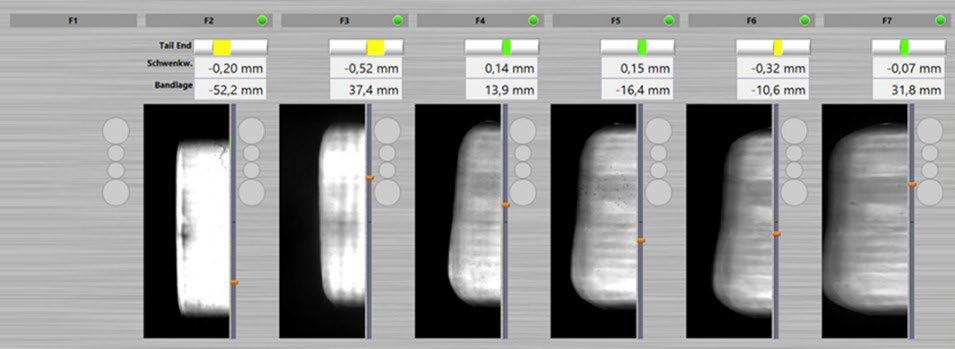

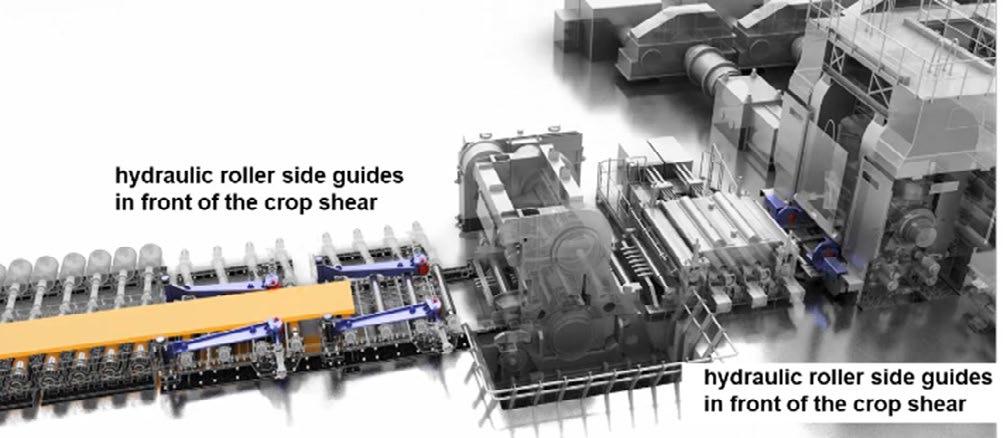

Sophisticated and advanced plant and process technologies in steel and nonferrous rolling mill

edited by: M. Degner, M. Breuer, A. Sprock, C. Hassel, O. Jepsen, M. Quoika, A. Bregante........................................ pag.47

Le aziende di AIM/AIM's companies

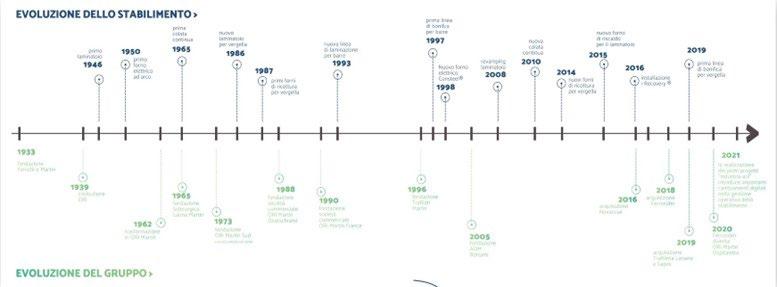

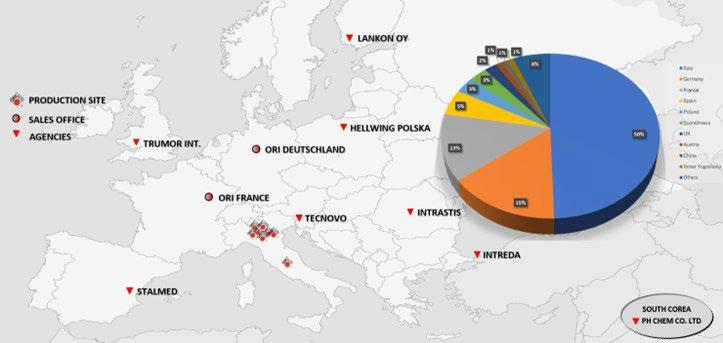

ORI Martin, il filo rosso dell’innovazione, della qualità e della sostenibilità “dal Maglio all’ Internet of Things”

U. De Miranda, M. Zanforlin ................................................................................................... pag.54

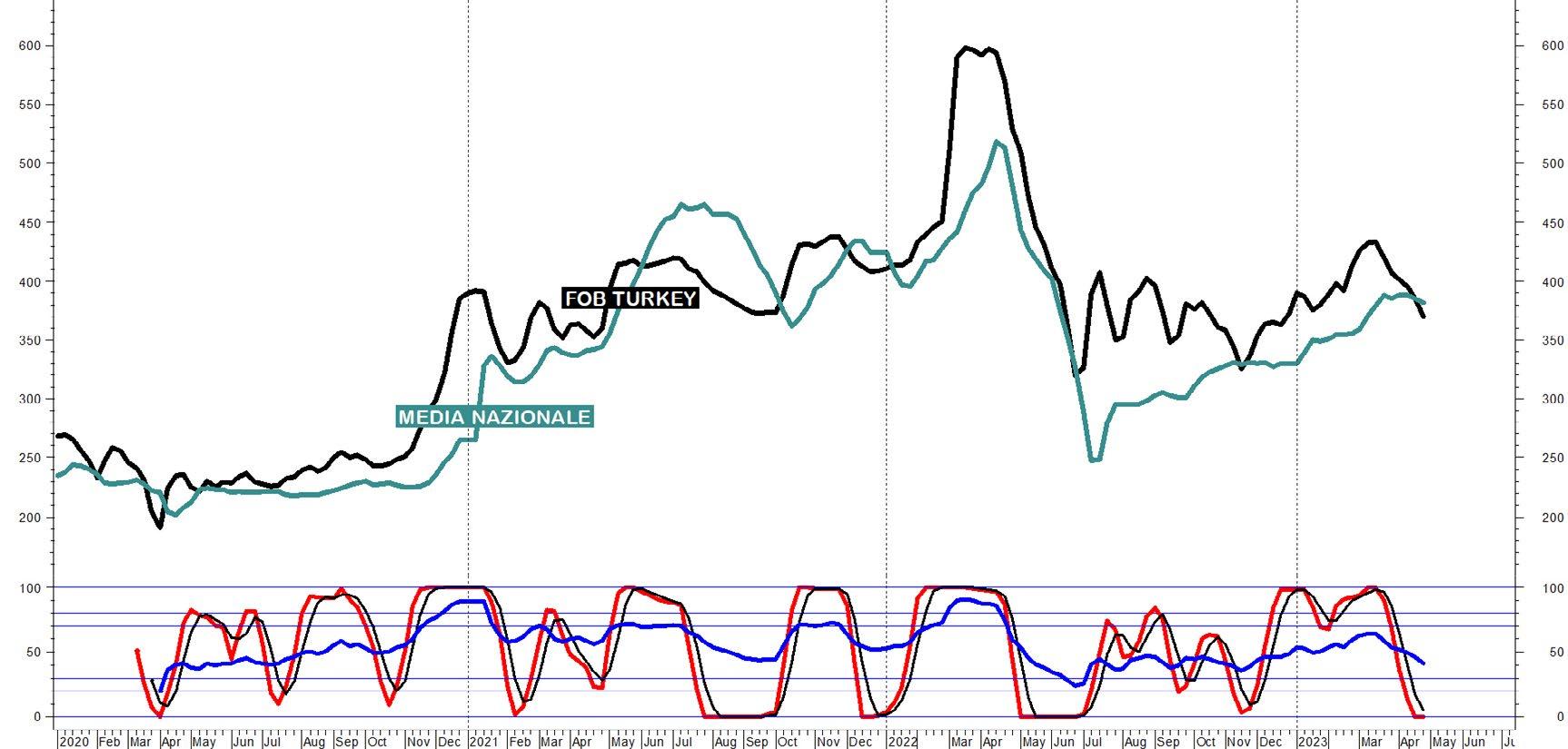

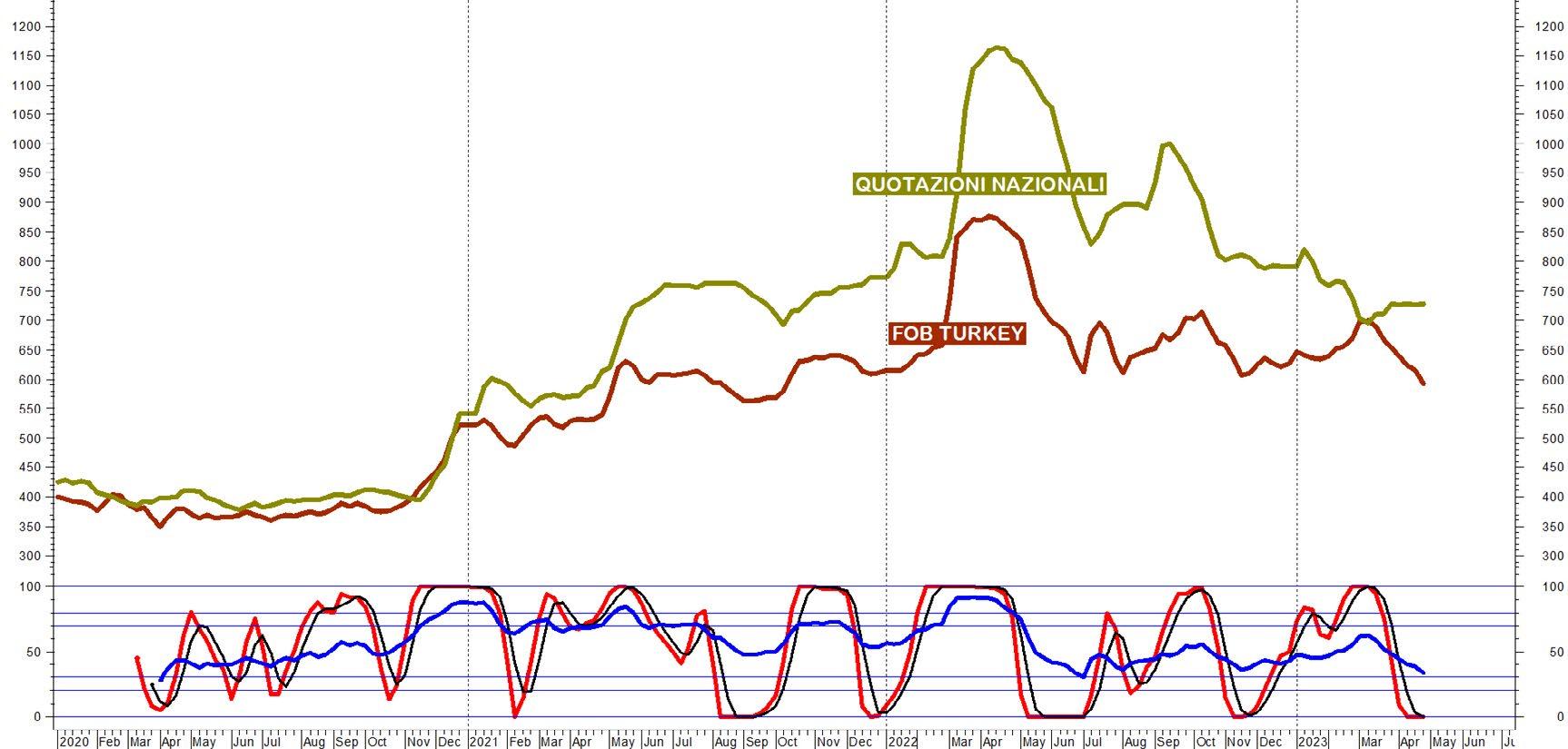

Scenari

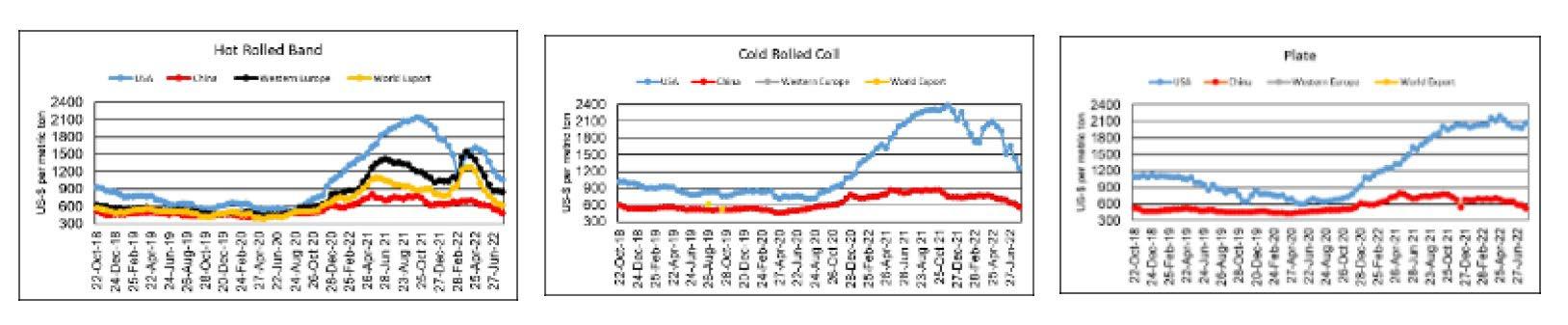

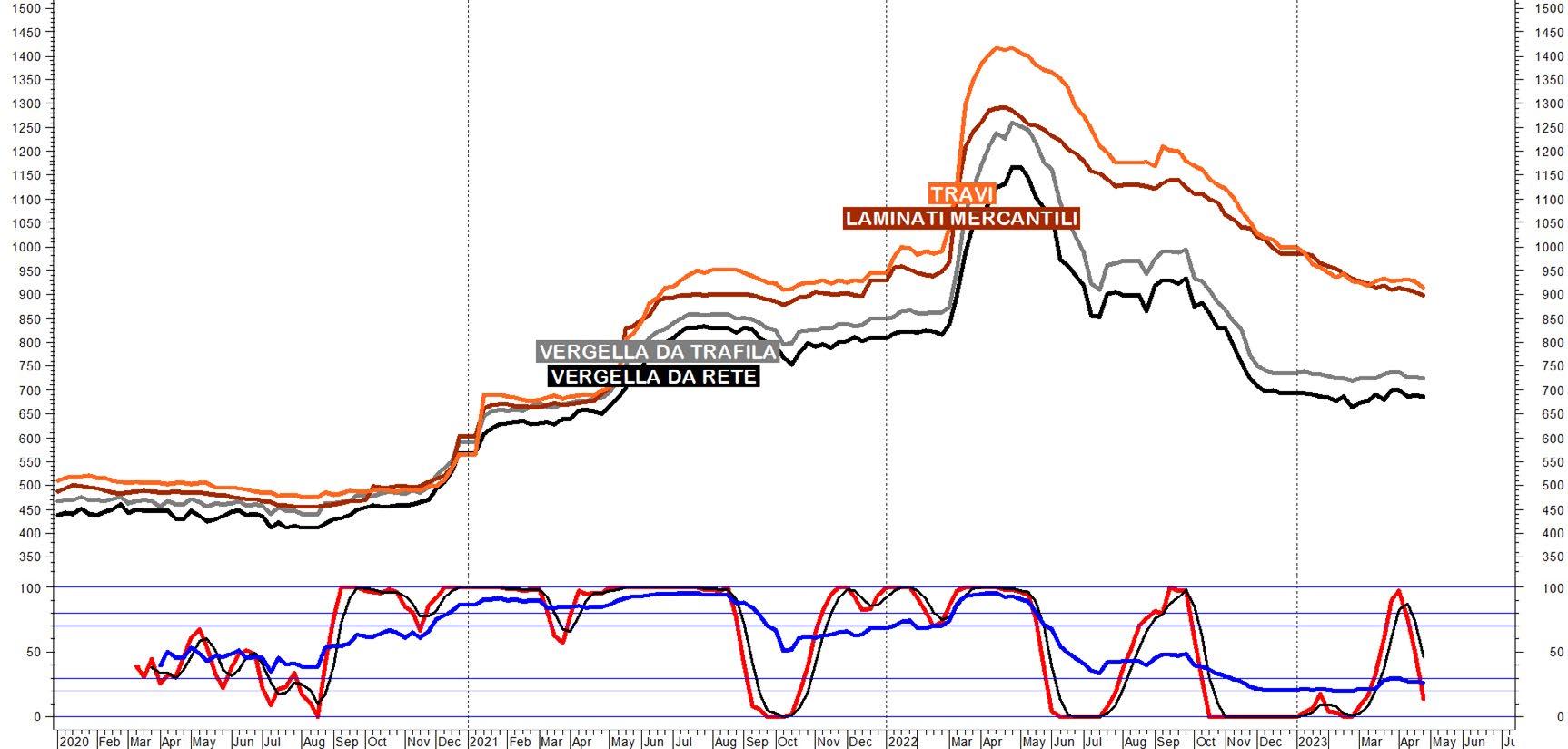

Acciaio e metalli: dinamiche, cicli e tendende di mercato

A. Fornasini pag.60

Atti e notizie / AIM news

i

Verbale della Settantanovesima Assemblea Ordinaria dei Soci AIM pag.65

Relazione del Consiglio Direttivo anno: 2022 pag.66

Relazione del Tesoriere 2022 pag.68

Bilancio culturale 2022 pag.73

Relazione del Collegio dei Revisori sul Bilancio al 31 dicembre 2022 pag.78

Stato patrimoniale 2022 pag.80

Rendiconto gestionale pag.82

Budget per l'anno 2023 ........................................................................................................ pag.83

Eventi AIM / AIM events ...................................................................................................... pag.84

Comitati tecnici / Study groups

pag.88

pag.86 Normativa / Standards

ROLLING-12

Il Centro di Studio AIM - LPM Lavorazione Plastiche dei Metalli, che ho l’onore di presiedere dal 2014, nel tempo si è concentrato, tra le altre attività, nello studio e nell’approfondimento di numerosi processi produttivi tipicamente espressione del settore, con particolare riferimento ai procedimenti di laminazione, trafilatura, estrusione, forgiatura, fucinatura e stampaggio.

Si pensi che già dal finire dell’epoca del bronzo e l’inizio di quella del ferro (intorno al 700 a.C.) alcune popolazioni indo-germaniche, come i Nori ed i Celti, svilupparono la cultura dell’estrazione dei metalli e del ferro e, conseguentemente, anche le conoscenze sulla fusione delle stesse con la relativa formazione di spugne metalliche; analogamente, esaminarono i primi processi delle

ROLLING-12

The AIM - LPM Centro di Studio Lavorazione Plastiche dei Metalli (AIM - LPM Metal Plastic Processing Study Centre), which I have been chairing since 2014, has over time concentrated, among other activities, on the study and in-depth study of numerous production processes that are typical of the sector, with particular reference to the processes of rolling, drawing, extrusion, forging and stamping.

Consider that as early as the end of the Bronze Age and the beginning of the Iron Age (around 700 a.C.), some Indo-Germanic peoples, such as the Noris and Celts, developed the culture of metal and iron extraction and, consequently, also the knowledge of how to melt them with the consequent formation of metal

"La deformazione plastica dei metalli è l’essenza tecnica e tecnologica che regola i processi di laminazione e richiede l’assoluta conoscenza dei fenomeni metallurgici della deformazione."Guido Capoferri Presidente del Centro Studio AIM Lavorazione Plastiche Metalli

“The plastic deformation of metals is the technical andtechnologicalessence thatgovernsrolling processes and requires absoluteknowledgeofthe metallurgicalphenomenaof deformation.”

successive lavorazioni a caldo e a freddo.

Si può quindi comprendere come il più ampio tema della deformazione plastica dei metalli sia, di fatto, studiato e applicato dalla nascita della metallurgia, impegnando da sempre la mente e il lavoro degli addetti a questa materia.

È noto a tutti che i processi di lavorazioni plastiche, in particolare la laminazione dell’acciaio, mirano ad ottenere l’allungamento di un prodotto come conseguenza di una riduzione (generalmente come cambiamento di forma) imposta alla sezione trasversale tramite rulli.

Come sopra menzionato l’azione di riduzione viene contrastata dalla resistenza del materiale a farsi deformare.

Ancora è noto, che l’allargamento del prodotto durante la laminazione specie per spessori elevati, limita l’allungamento che crea problematiche di laminazione.

Pertanto, abbiamo dedicato spazio alla pura deformazione plastica a caldo e freddo dei metalli, che è e rimane l’essenza vera e pragmatica della laminazione e delle altre lavorazioni metallurgiche deformanti sopra menzionate.

In tempi non lontani, il dott. Nino Goldoni di Cofermet ebbe modo - nel suo libro “Lavorazioni per Deformazione Plastica a Caldo e a Freddo”, edito da AMI - Associazione Meccanica Italiana nel 1968 - di affrontare ulteriormente il tema (cfr. lezione 8):

“La deformazione a caldo e a freddo dei metalli non segue leggi rigorosamente applicabili e riproducibili, in quanto avviene sotto l’influenza di diverse grandezze fisiche che si combinano in azioni non esprimibili con

sponges; similarly, they examined the first processes of subsequent hot and cold working.

It can therefore be understood how the broader topic of plastic deformation of metals has, in fact, been studied and applied since the birth of metallurgy, engaging the minds and work of those working in this field since time immemorial.

It is well known that plastic machining processes, in particular steel rolling, aim to obtain elongation of a product as a result of a reduction (generally as a change of shape) imposed on the cross-section by rollers.

As mentioned above, the reduction action is counteracted by the material's resistance to being deformed.

Again, it is known that the widening of the product during rolling, especially for high thicknesses, limits the elongation that creates rolling problems.

Therefore, in the remaining part mentioned below, we have devoted space to the pure hot and cold plastic deformation of metals, which is and remains the true and pragmatic essence of rolling and the other deforming metallurgical processes mentioned above.

In times not so long ago, Dr. Nino Goldoni of Cofermet had the opportunity - in his book 'Hot and Cold Plastic Deformation Processing', published by AMIAssociazione Meccanica Italiana in 1968 – to further address the issue (see lecture 8):

"The hot and cold deformation of metals does not follow rigorouslyapplicableandreproduciblelaws,asitoccurs under the influence of different physical quantities that combine in actions that cannot be expressed with a

una azione rigorosamente matematica. Quindi, in altri termini, la deformazione a freddo e a caldo dei materiali metallici non può essere definita una disciplina nel senso scientifico, bensì una applicazione sperimentale che segue le leggi che variano di volta in volta in funzione di molti parametri non sempre tutti prevedibili”

rigorouslymathematicalaction.Inotherwords,thecold and hot deformation of metallic materials cannot be defined as a discipline in the scientific sense, but rather as an experimental application that follows laws that vary from time to time depending on many parameters that are not always all predictable".

Dal 1968 al 2023, dopo 55 anni, è innegabile che vi sia stato un reale cambiamento rispetto a questa qualificata enunciazione, grazie allo sviluppo di modelli di simulazione, alla crescente applicazione della automazione industriale basata su idonei algoritmi ed alla estesa applicazione di sensori e misuratori, con l’emergente presenza della Intelligenza Artificiale.

Tali sviluppi sono in grado di di migliorare ulteriormente la performance delle persone e degli impianti.

Si pensi per esempio, nel campo dell’automazione industriale, alle macchine piegatrici idrauliche o meccaniche per lamiere, dotate di un sistema di gestione in grado di riconoscere le caratteristiche meccaniche delle lamiere e, di conseguenza, in grado di generare un ciclo di lavoro personalizzato e puntuale per ogni tipo di acciaio che compone la lamiera in piegatura, ottenendo un risultato qualitativamente eccellente e sicuro.

Sono altresì evidenti, parallelamente, le odierne capacità (e, per certi versi, le complessità) dei sistemi di programmazione digitale delle fasi di produzione, in grado di gestire una moltitudine di dati e processi con velocità e precisione.

Le conoscenze nel campo delle deformazioni plastiche dei metalli, sia a caldo che a freddo, sono cresciute enormemente. Tralasciando gli elementi primari per la produzione dei manufatti primari in metallo, quali lingotti, bramme, billette, le successive fasi di trasformazione del prodotto, con lavorazioni a caldo e a freddo, implicano processi di deformazione plastica.

La conoscenza di tali processi, delle caratteristiche di

From 1968 to 2023, after 55 years, it is undeniable that there has been a real change to this qualified statement, thanks to the development of simulation models, the growing application of industrial automation based on suitable algorithms and the extensive application of sensors and meters, with the emerging presence of Artificial Intelligence

These developments are able to further perform the action of people and plants.

One thinks, for example, with respect to industrial automation, of hydraulic or mechanical sheet-metal bendingmachines,equippedwithamanagementsystem capable of recognizing the mechanical characteristics of the sheets to be bent and, consequently, similarly capable of generating a customized and punctual work cycle for each type of steel that makes up the sheet being bent, achieving a qualitatively excellent and safe result.

Also evident, in parallel, are the capabilities (and, to some extent, the complexities) of today's general digital programming systems of the production phases, capable of managing a multitude of data and processes with speed and precision.

Knowledge in the field of plastic deformation of metals, both hot and cold, has grown enormously. Leaving aside the primary elements for the production of primary metal artefacts, such as ingots, slabs, billets, the subsequentproducttransformationstages,withhotand cold working, involve plastic deformation processes.

Knowledge of these processes, of the deformability characteristics of various metals, the application of

deformabilità dei vari metalli, l’applicazione di adeguati strumenti tecnici, la conoscenza e competenza del personale tecnico addetto, sono fattori essenziali per ottenere risultati competitivi.

Ne consegue che lo scambio costante di informazioni tra i vari attori coinvolti nei processi produttivi - dalle figure inserite nelle fasi produttive a quelle di coordinamento e servizio, dai progettisti ai costruttori di macchine dedicate al processo di deformazione – è di assoluta rilevanza; come sarebbe possibile, altrimenti, ricavare dalla trafilatura a freddo di un tondino di 10 millimetri un ago per iniezioni? Ecco (anche) l’importanza della comunicazione tecnica (e non) tra le varie figure coinvolte nel processo.

In quest’ottica auspico che nel mondo scolastico vengano trasmesse, tramite un rinnovato slancio di concreto nozionismo tecnico, anche le conoscenze di base della deformazione dei metalli a caldo e freddo, con un approccio pragmatico e funzionale alle successive necessità.

“Conoscere”, attraverso l’insegnamento, è per certi aspetti fondamentale per comprendere tutto quello che quotidianamente ognuno di noi vede e utilizza; sarebbe davvero importante far apprezzare le basi del nostro settore, anche per avvicinare finalmente i giovani al mondo (tecnico) del lavoro nel tentativo di compensare, solo parzialmente, quella sinergia scuola-lavoro purtroppo ancora carente.

appropriate technical tools, and the knowledge and expertise of the technical personnel involved, are essential factors in achieving competitive results.

It follows that the constant exchange of information between the various players involved in the production process - from those involved in the production phases to those of co-ordination and service, from the designers to the manufacturers of machines dedicated to the deformation process - is of absolute importance; how else would it be possible to make an injection needle from the cold drawing of a 10 millimeters rod? Hence (also) the importance of technical (and other) communication between the various figures involved in the process.

With this in mind, my hope is that in the scholastic world,througharenewedimpetusofconcretetechnical notionism, the basic knowledge of hot and cold metal deformation will also be transmitted, with a pragmatic and functional approach to subsequent needs.

"Knowing', through teaching, is in some respects fundamental to understanding everything that each of us sees and uses on a daily basis. It would be really important to make people appreciate the basics of our sector, also to finally bring young people closer to the (technical) world of work in an attempt to compensate, unfortunately only partially, for the school-work synergy that is sorely lacking today.

MILANO 27-30 MAY 2024

AIM and Federacciai proudly announce that the 22nd International Forgemasters Meeting will be held in Italy in 2024.

Save the date! IFM 2024 will be in Milan on 27-30 May 2024.

All involved in and interested in the area of open die forging and ring rolling are warmly invited to attend.

At IFM 2024 the most important and current issues affecting the sector will be discussed. Experts in the fields of greatest interest will be attending and addressing such issues.

IFM is a unique forum to meet researchers, skilled technicians and decision makers; in other words IFM 2024 is an unmissable event for the forging industry!

Topics

- Developments in the Global Heavy Forging Industry

- Power Generation Green Energy, such as Hydrogen Production, Coal Chemical Industry and Wind Power etc.

- Power Generation Nuclear (SMR, Fusion etc.)

- Other Product Developments in the Offshore Oil and Gas, Rolls, Power Generation, Aircraft, Aerospace, Shipbuilding and Heavy Machinery

- Decarbonisation in the Forging Industry including energy storage and environment. Use of hydrogen as fuel

- Green steel production

- Advances in Steelmaking, Forging, Heat Treatment and Machining

- Special Steels Development for forged components

- Simulation including equipment, processes and Industry 4.0

- Quality Management including Quality Control, Non- Destructive Testing and on-line measurement

Call for Papers

Prospective authors wishing to present papers are invited to submit a tentative title and an abstract of about 400 words (in English), specifying a maximum of two topics for each proposal.

The abstract should provide sufficient information for a fair assessment and include the title of the paper, the author’s names and contact details (address, telephone number and e-mail address). The name of the presenting author should be underlined. A poster session might be organized as well.

Abstracts should be either submitted online at www.ifm2024.org or by email to aim@aimnet.it.

Deadlines

Submission of abstracts: 30 June 2023

Information on acceptance: 13 October 2023

Submission of full papers and speakers registration: 15 December 2023

Organising secretariat

A fully integrated roll deflection and strip buckling model for calculating strip flatness

S. Kiakidis, N. Mandagi, C. HolStrip flatness is an important quality aspect of cold rolled strip. In a tandem cold mill, latent strip flatness errors depend on many factors, such as work roll profiles, rolling forces, bending forces, and thermal expansion, in a complicated interaction. If latent flatness errors manifest themselves, they may lead to centre buckles, wavy edges, quarter buckles or other flatness defects. Excessive strip buckling may even cause operational problems in the mill such as pinches and work roll damage, resulting in downtime and high roll repairing costs. In this paper a fully integrated roll deflection and strip buckling numerical model is presented. The model comprises a strip rolling model, a roll stack deflection model, a roll flattening model and finally a strip buckling model. The roll stack deflection model contains the work roll and backup roll profiles and the main deformation aspects of the rolls: bending, Poisson effect and flattening. This allows us to calculate the non-uniform thickness reduction over the strip width. Non-uniformity of the thickness reduction translates into flatness errors, and these are input to the buckling model to evaluate when these flatness errors become manifest. The model is illustrated for a practical case study of a 4-high tandem rolling mill.

KEYWORDS: ROLLING, MODELS, STRIP FLATNESS, SHAPE, NUMERICAL

METHODS

INTRODUCTION

The quality of the steel strip depends on both its material and geometrical properties. Inhomogeneities in strip thickness across the width direction (profile) lead to longitudinal internal stresses (shape). Flatness issues arise when shape manifests itself due to insufficient strip geometrical stiffness (buckling). Flatness can be studied as an elastic buckling problem, to not only get the critical buckling limit Pcr (imposed load multiplied by the 1st eigenvalue), but also the way the strip will buckle (eigenvector). Note that the magnitude of the buckled shape cannot be obtained by the elastic buckling analysis. The latter would require highly complex post-buckling analysis.

Strip flatness is an important quality aspect of cold rolled strip. Flatness errors depend on many factors, such as work roll profiles, rolling forces, bending forces, and thermal expansion. The interaction of all these components lead to inhomogeneous reduction across the strip width. At excessive internal stresses, the transversal cross-

section of the strip has regions where the normal stresses may alternate between positive (tension) and negative (compression) values. Depending on the distribution of the regions under tension/compression, different forms of buckled geometries may appear. Most typical flatness errors include centre buckles, wavy edges and quarter buckles.

Excessive strip buckling may even cause operational problems in the mill such as pinches. These pinches can cause work roll damage, resulting in downtime and high roll repairing costs. In this paper a fully integrated roll deflection and strip buckling model is presented, together with a case study of a 4-high mill. In [1] strip deformation models and buckling models have been coupled but based on a finite element approach. In this work the models are based on finite differences, which are typically faster to compute and therefore more suited to use for fast analysing tools.

The outline of the paper is as follows. First the roll stack deflection model and buckling model will be explained briefly. Then validation of important buckling modes is presented, followed by a practical example from a 4-high rolling mill.

ROLL STACK DEFLECTION MODEL

The roll stack model is a segmented model dividing the rolls into discs. The model is similar to the ones described in e.g. [2]. Inputs are the roll geometry including the roll profiles, the total roll force, and the bending forces. The

output is the deformed roll gap profile and strip shape at the entry and exit. This strip shape is used in the buckling model.

All constitutive equations are written out for each segment and then are linearised around the current working point. The linearised set of equations is a matrix equation Mx=l where matrix M contains the coefficients of the system of equations, vector x contains the unknowns, and vector l contains the constant terms. Solving this matrix equation gives a new working point, linearise again etc. until the difference in subsequent solutions becomes benign.

An example of a coefficient matrix M and its corresponding unknown vector x for a symmetric 4-high mill is shown in Fig. 1. Submatrices MWR and MBUR correspond to the work roll and back-up roll, respectively. These matrices describe the deformation of the rolls (e.g. curvaturebending relation, moment balance, force balance, and Poisson effect). Submatrix MWR-BUR describes the flattening relation on the interfaces between work roll and back-up roll. Submatrix MRG describes the relation between the roll force distribution, the strip and the deformation of the work rolls in the roll gap. Submatrices xWR and xBUR contain the unknowns: curvature (∂2ν⁄∂x2), gradient (∂ν⁄∂x), deflection (ν), moment (M), shear force (D), normal force (F) and line load (q). Sub-vector xStrip contains the unknowns: strip profile, strip shape, and entry tension.

BUCKLING MODEL

The buckling model is a finite difference model based

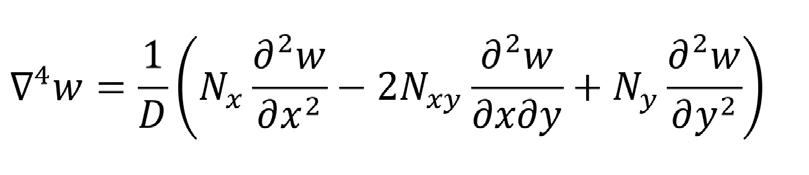

on the Kirchhoff’s thin plate bending theory, see [3]. The governing equation in Cartesian coordinates is given by

where ∇4 is the bi-Laplacian operator, w is the deflection, D is the flexural rigidity given by D=(Eh3)⁄12/(1-ν2), E is the Young’s modulus, ν is the Poisson ratio and h is the strip thickness. x is the coordinate in the width direction and y is the coordinate in the rolling direction. The inplane specific forces N x, N y, and N xy can be found from the solution of the plane stress problem for the given geometry (rectangular plate), in-plane external loadings (line tension), and internal stresses (shape).

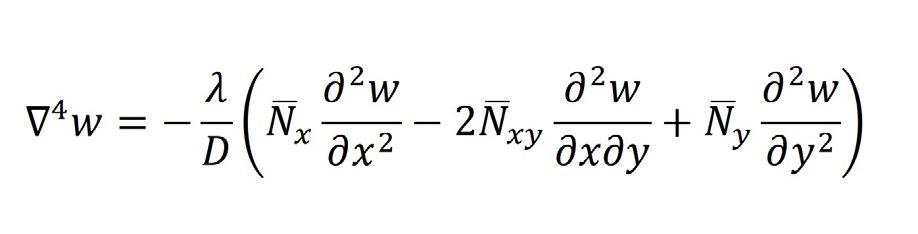

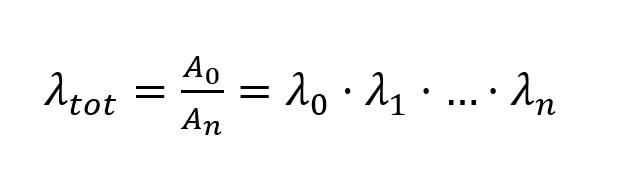

The buckling limit is obtained by transforming the above problem into an eigenvalue problem. Here, a multiplication factor λ is introduced such that , where and are the reference value of the loads. Substituting these into (1) results into an alternative form of the governing equation:

The solution of the above problem requires two boundary conditions to be satisfied at each side of the strip:

• clamped

• simply supported and

• free edge

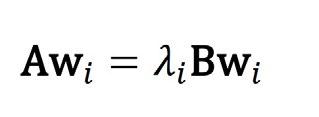

In combination with a finite difference method, (2) can be written as for i=1,...,n where n is the size of the matrices A and B.

The matrix equation shown in (3) is known as the generalized eigenvalue problem. Here, λi are the eigenvalues and wi are the corresponding eigenvectors. The 1st eigenvalue and its eigenvector are used to determine the critical buckling limit, P cr, and the way the strip will buckle, respectively.

ELASTIC BUCKLING CALCULATIONS VALIDATION Simulations settings

The aim of this chapter is to evaluate the accuracy of integrated model in predicting different buckling modes for strips under residual stresses. The validation is done at various strip buckling cases in two ways:

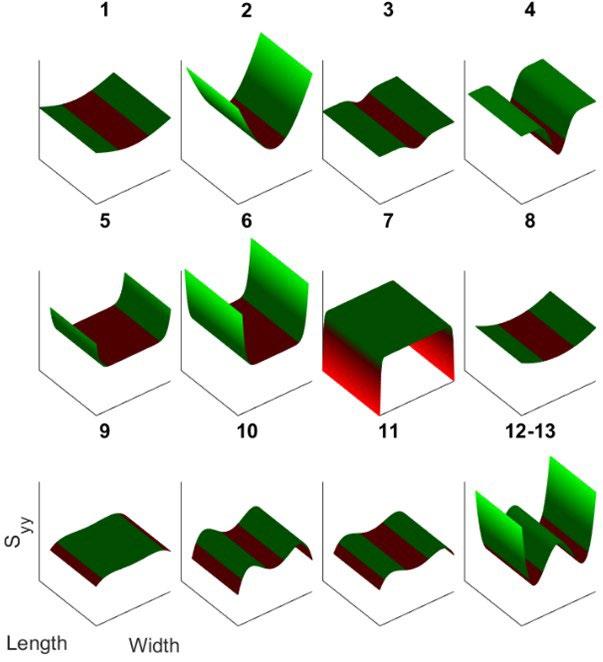

• against the paper by Fischer [4], where buckling

analysis of cold rolled strip is studied without coupling to a rolling model. These are cases 1-6, see Fig. 2 for the numbering,

• against the commercial finite elements software (ANSYS, 2020 R2), cases 7-13.

All 13 simulations share the same strip width, thickness, and elasticity properties. At the first 6 cases the strip length is chosen to be 4 times the wavelength as reported by Fischer. The reason for using a precise multiple is that exact results are then obtained as if a strip of infinite length is used. At the rest of the cases, the chosen strip length is four times the strip width, sufficiently long not to affect the results. The short edges of the strip are either simply supported (cases 1-12) or clamped (case 13).

The side edges are free. The mesh in both the integrated model and in ANSYS consist of 100 and 200 elements in the width and rolling direction, respectively. The coordinate system is such that x is in the strip width direction and y in the length (rolling) direction.

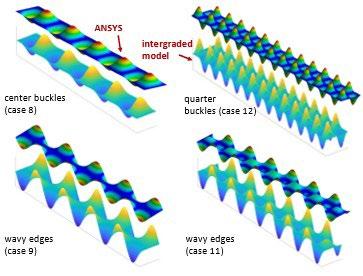

There are various ways to mathematically describe the distribution of the residual stresses along the strip width direction. Fischer’s paper uses both the cosine and the polynomial description (cases 1-6), whereas at cases 8-13 the W-polynomials were used. A schematic of the input residual stress per case is illustrated in Fig. 2 (left part). The red/green colour represent the areas under compression/tension.

Simulations results

The most important result of the elastic buckling analysis is the 1st eigenvalue (and eigenvector) because it is connected to the critical buckling load. Focusing on centre buckles (cases 1-6 & 8), the critical load difference between the developed model and Fischer’s work is very

small for the first 5 cases, i.e. <0.4%. In the 6th and 8th case the deviation is 3.3% and 1.0%, respectively, and it may be attributed to mesh size difference. Nevertheless, the results are satisfactory for buckling prediction in the rolling process, since an uncertainty of about 3% in calculating critical buckling loads is acceptable, in view of other uncertainties when calculating the process conditions in rolling mills. The wavy edges cases (7, 9-11) and the quarter buckles ones (12-13), exhibit an eigenvalue error of less than 1.5% between the developed model and ANSYS. Concerning the eigenvectors, the long wavelength (case 9) is simulated with remarkable accuracy. However, when the wavelength is shorter (cases 7,10,11), minor deviations between the buckling model and the FEA eigenvectors were observed, with a maximum error in wavelength of 2.8%. The same also holds for the quarter buckles, which both have short wavelength.

As stated in the previous paragraph, the integrated model exhibits eigenvector results similar to Fisher and ANSYS. In principle, a structural component prone to buckling will follow the equilibrium path of the 1st buckling mode, being the lowest one. However, in most of the investigated

cases in this report, the first 2 eigenvalues are very close to each other (<1% difference). This has an impact on the analysis. Small changes at the mesh or at the distribution of the residual stresses may lead the solution to follow the path of a higher buckling mode. These modes are

very similar, and in most cases symmetric to each other. The eigenvalue calculation is more sensitive to numerical errors, if the first few eigenvectors are almost in the same direction of the vector space.

In conclusion, the integrated model is deemed capable of modelling the elastic buckling of strip under residual stresses. Being a finite difference model, it outperforms ANSYS in calculation speed and can thus be used for both on/off-line calculations.

WORK ROLL BENDING AND STRIP SHAPE

Strip shape is strongly affected by the work roll bending forces, BFWR. Excessive roll stack bending leads to larger thickness reduction (equivalent to strip elongation at plane strain) at either strip centre (BFWR>0) or edges (BFWR<0). The strip being a single entity, adjacent regions with different reductions will restrict the variations in elongation. This will generate internal stresses (strip shape) in the rolling direction.

In this paragraph the integrated model is used at a casestudy of the work roll bending force effect on strip shape. A 4-high tandem mill with typical roll diameters has been used. The strip is 2000 mm wide. The entry/exit line tension usually prevents strip shape issues to manifest themselves in the line. Therefore, significant positive/ negative bending force was used to generate sufficient internal longitudinal compressive stresses to overcome the tensile line tension. The resulting longitudinal stresses together with corresponding buckled strip are shown in Fig. 3. The strip runs in the figure from left to right, as indicated by the arrow. The colour of the strip indicates the longitudinal stress, with blue being compressive and yellow tensile and green in-between. Note that the amplitude of the buckles is exaggerated at the graph. On the left, centre buckles arise due to positive bending, whereas on the right wavy edges are demonstrated for negative bending.

CONCLUSIONS

The presented model combines roll stack deflection and buckling analysis to predict latent and manifest shape errors during rolling. It links the most common process parameters directly with the buckling analysis results, providing an intuitive simulation tool. The elastic buckling validation shows that errors are below 3.3% and

2.8% for the critical loads and wavelengths, respectively. The application section demonstrates that the buckling model is capable of predicting both critical buckling limit and modes that are characteristic for rolling.

REFERENCES

[1] A. Sami, R. Nakhoul, H. Zahrouni, P. Montmitonnet and N. Legrand, “Applications of advanced models to prediction of flatness defects in cold rolling of thin strips,” in 15th International Conference on "Advances in Materials and Processing TechnologiesAMPT 2012, Wollongong, 2012.

[2] S.-H. Kim, G.-H. Lee, S.-J. Song and B.-M. Lee, “Study on the improved accuracy of strip profile using numerical formula model,” Journal of Mechanical Science and Technology, vol. 25, no. 8, pp. 2101-2109, 2011.

[3] E. Ventsel and T. Krauthammer, Thin Plates and Shells, Marcel Dekker, 2001.

[4] F. D. Fisher, F. G. Rammerstorfer and N. Friedl, “Residual Stress-Induced Center Wave Buckling of Rolled Strip Metal,” ASMA, vol. 70, pp. 84-90, 2003.

Numerical simulation of dynamic recrystallization behavior of 316L stainless steel under flexible rolling state

C. Liu, S. Liang, Y. Peng, S. Guo, R. Li, S. Barella, A. Gruttadauria, S. Bazri, M. Belfi, C. MapelliWith the rapid development of continuous rolling technology, the rigid connection of production equipmenttechniques often results in roll wear and frequent shutdowns for roll replacement, which restricts the development of its technical advantages. In this paper, ASTM-316L is used as the experimental steel, based on the numerical simulation technology to carry out the numerical simulation and process optimization research of online roll changing of flexible rolling, comprehensive material high-temperature plastic flow behavior, coupling recrystallization kinetic model embedded in Deform-3D software, to establish a multi-field coupled collaborative control model of online roll changing of flexible rolling, simulating the impact of online roll change on the strip DRX behavior. The results show that the reduction rate of the online roll change, the roll exit speed, the roll input speed, and the deformation temperature have essential effects on the microstructure uniformity of the strip along the thickness direction. Smaller reduction rate, faster roll exit speed, slower roll input speed, and lower deformation temperature are all beneficial to reduce the gradient of DRX volume fraction in the core and surface of the strip and avoid stress concentration and instability. The roll diameter has little effect on the DRX volume fraction gradient at the core and surface of the strip. Therefore, it is necessary to control the online roll changing process of flexible rolling according to the actual rolling process, considering the load of the rolling mill and the mass of the rolls. The research on the recrystallization behavior of online roll changing in this paper can provide a theoretical basis for designing and optimizing the microstructure control of flexible rolling.

KEYWORDS: FLEXIBLE ROLLING, ONLINE ROLL CHANGE, DYNAMIC RECRYSTALLIZATION, NUMERICAL SIMULATION

INTRODUCTION

With the development of traditional rolling in the direction of short process and near-net shape, high-efficiency continuous rolling technology has been increasingly applied in recent years [1-3]. Due to the long rolling kilometers in the continuous rolling process, this leads to serious roll wear. When the roll is worn, it needs to stop rolling to replace the roll, which affects the product yield and production efficiency. For this reason, some researchers have put forward the concept of flexible rolling, which realizes continuous rolling through online roll change, and fully releases the equipment unit’s process potential [4,5]. Dynamic recrystallization behavior during rolling plays an important role in optimizing rolling mill load and improving the organizational properties of the product [6-8]. In recent years, many scholars have conducted research in this area. Wang et al. investigated the dynamic and static recrystallization behavior of 15V38 alloy bar rolling process, constructed a dynamic model

based on physical simulation and embedded it into the simulation system, simulated the effect of deformation volume and distortion temperature on recrystallization behavior during steady-state rolling of the bar, and obtained that the dynamic recrystallization volume fraction increased with increasing distortion temperature [9,10]. Duan et al. studied the dynamic recrystallization behavior of 34CrNiMo6 high-strength steel under uniaxial compression based on physical and numerical simulations and showed that the recrystallization behavior of the experimental steel under uniaxial compression could be accurately predicted by embedding the established recrystallization model into the simulation system [11]. Dong et al. constructed recrystallization models based on physical simulations and embedded them in simulation software to simulate subdynamic and static recrystallization behavior under various deformation conditions. The results show that accurate construction of simulation model boundary conditions is a prerequisite for obtaining good prediction results [1214]. Gu simulated the dynamic recrystallization behavior of 38MnVS6 steel during compression. The results show that the non-uniformity of dynamic recrystallization is related to the machining state of the workpiece and that the dynamic recrystallization volume fraction decreases with increasing deformation temperature and decreasing strain rate. The experimental results agree with the simulation results and can be used to predict the dynamic recrystallization behavior of 38MnVS6 steel during compression [15]. Although there has been some research into the numerical simulation of dynamic recrystallization, these studies have all been based on a stable rolling condition, that is, the roll gap does not change. However, there is a process of roll exit and input in the online roll change of flexible rolling. During this process, the key process parameters of DRX change drastically, heat transfer occurs between the strip and the surrounding environment and the roll, and both the volume work generated by the plastic deformation of the strip and the frictional heat generated by the friction of the roll will cause the temperature of the strip to increase, the lifting of the roll makes the deformation of the strip in the rolling direction change continuously, and the material flow behavior changes accordingly. Compared with traditional rolling, online roll change of flexible rolling is a more complex and highly nonlinear irreversible change process. Therefore, the study of the mapping relationship between the variation of DRX and the heat deformation process parameters is the theoretical basis for regulating

of the recrystallization behavior of flexible rolling online roll change. In this paper, Deform-3D simulation is used to simulate the effects of reduction rate, roll exit speed, roll input speed, deformation temperature, and roll diameter on DRX under the online roll change state of experimental steel flexible rolling to provide theoretical support for forecasting and optimizing the strip flexible rolling online roll change forming process.

MATERIALS AND METHODS

Experimental details

In this paper, ASTM-316L hot-rolled strip steel is selected to simulate the flexible rolling process. Before constructing the simulation model, it is necessary to obtain the hightemperature flow behavior of the material and establish the dynamic recrystallization dynamics model of the experimental steel. The material flow behavior analysis and dynamic recrystallization dynamics model have been given in the author's previous article [16]. The established model was embedded into the Deform simulation software to simulate the dynamic recrystallization behavior of the flexible rolled strip.

Simulation details

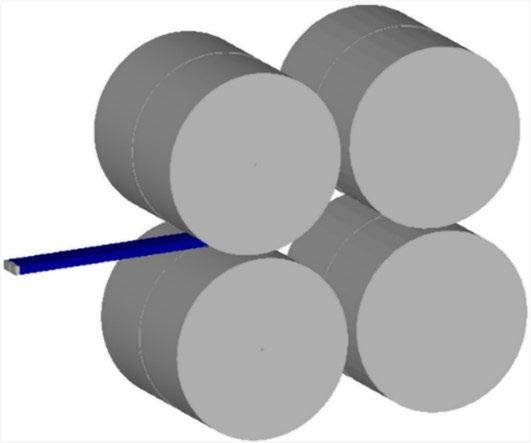

The established DRX kinetic model was embedded into DEFORM-3D software to simulate the DRX behavior of the hot rolling process of strip. During the online roll changing process of flexible rolling, the stress state of the strip under the action of external forces such as tension, rolling force, and friction is complex. In the process of high-temperature plastic deformation, the strip is subjected to the interaction of deformation temperature, strain, and strain rate, resulting in dramatic changes in the internal microstructure of the material. Therefore, it is necessary to establish an accurate finite element model to reveal the variation regulation of the strain field during the online roll change of flexible rolling, the high-temperature plastic flow behavior of metal materials, and the DRX situation. Considering the accuracy and efficiency of the model calculation, the following assumptions are made in this paper in the establishment of the geometric model of online roll change for flexible rolling:

(1) As the rolling process studied in this paper is a symmetrical rolling process, the upper and lower rolls have the same diameter and rotational speed and are arranged symmetrically. In order to reduce the number of meshes to improve the efficiency of the model calculation,

Scientific papers - Rolling

a 1/4 geometric model of online roll changing for flexible rolling of strips was established with the transverse and longitudinal center planes of the strips as the symmetrical planes.

(2) In actual production, the elastic deformation of the roll is smaller than the plastic deformation of the strip, and the rigidity and stability are higher, so the roll is set as a rigid body in the simulation model.

(3) Flexible rolling can be arranged in two modes of "5+1" and "5-1", and the online roll change process of flexible rolling is completed through coordination and adaptation between different stands. In order to improve the efficiency of simulation analysis and calculation and simulate the production and operation process of the strip wedge region after the roll is lifted, a two-stand arrangement is used to establish a simulation model of online roll change

of flexible rolling, which simulates the geometric shape and microstructure variation law of the strip after the roll of the previous stand is lifted.

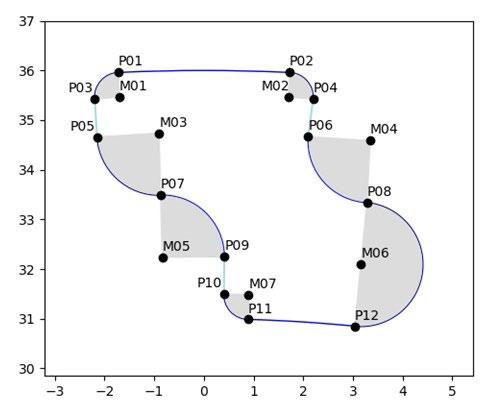

Based on the above assumptions, the geometric model of online roll changing for flexible strip rolling is established, as shown in Fig. 1. The mesh cell type is hexahedral, the material is the experimental steel selected in this paper, and the relevant theoretical model is imported to simulate the microstructure evolution of experimental steel during online roll change of flexible rolling. The relevant process parameters of the finite element model are based on the existing rolling mill in the laboratory, as shown in Table 1. After the simulation is completed, the results are extracted for the surface and core of the wedge region of the strip along the rolling direction.

RESULTS AND DISCUSSION Effects of deformation degree on DRX behavior

In actual production, the roll diameter, contact friction coefficient, and strip thickness cannot be changed by active adjustment, while the roll reduction rate can be adjusted according to the production schedule during the rolling process, which leads to the effect of the roll uplift and exit from rolling on the plastic deformation of the strip under various reduction ratios.

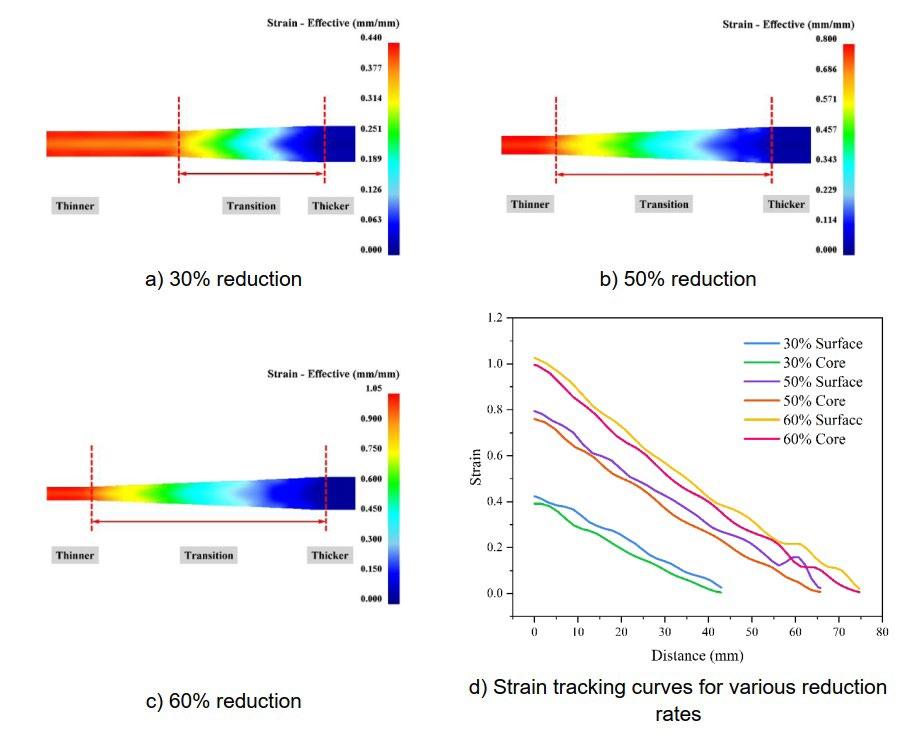

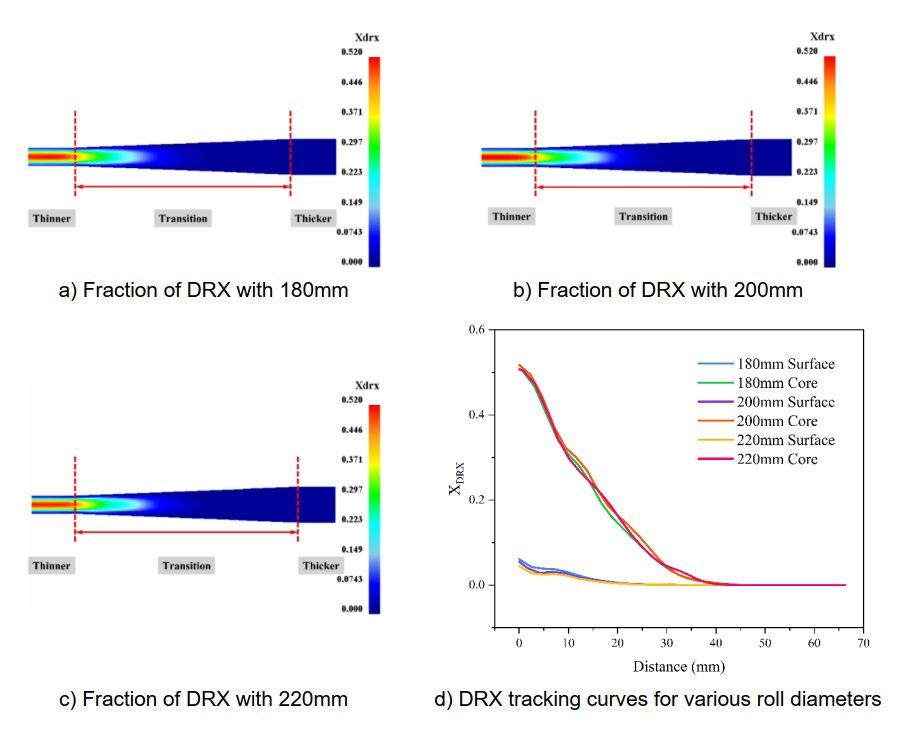

Fig. 2 a), b), and c) are the nephogram of the strain distribution in the thickness direction of the rolling strip when

the rolls are lifted and withdrawn at various reduction rates. The wedge-shaped transition region is extended with the increase of the reduction rate, and the strip is non-uniformly deformed along the thickness direction. Fig. 2 d) shows the tracking curves of the core and surface strains of the strips at various reduction rates when the rolls are lifted and withdrawn from the rolling process. With the increase of the reduction rate, the deformation gradually penetrates into the core of the strip, and the maximum strain appears in the near-surface area of the strip.

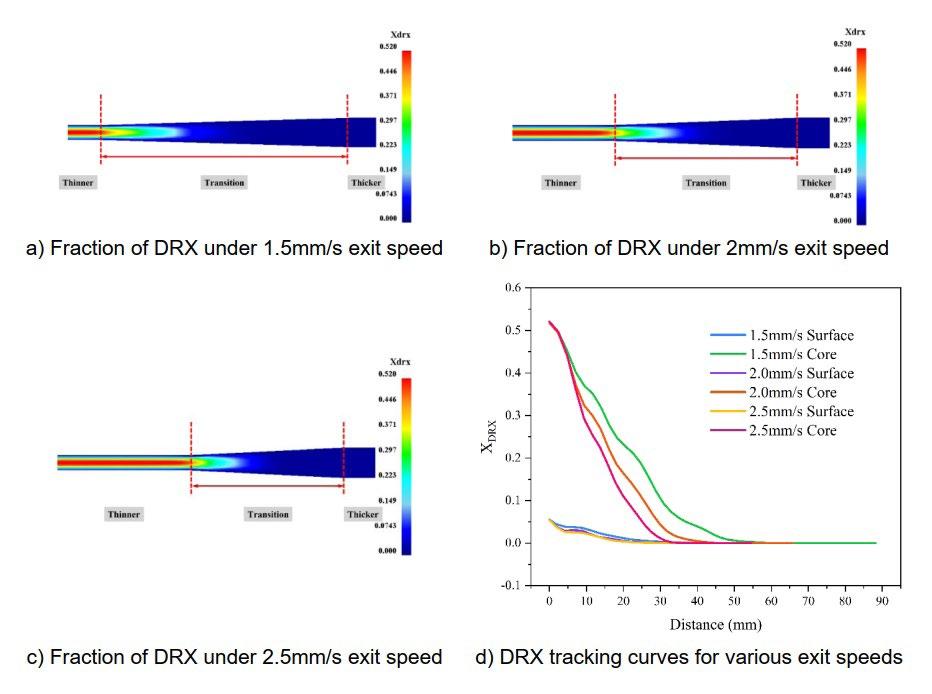

Fig. 3 a), b), and c) are the nephogram of the DRX distribution in the thickness direction of the strip after the rolls with various reduction rates are raised and withdrawn from rolling. The volume fraction of DRX is different at various reduction rates, and the DRX distribution characteristics are the same as the strain distribution nephogram. The volume fraction of DRX at the core of the strip increases significantly after the roll is lifted and withdrawn from rolling under the high reduction ratio, indicating that the DRX behavior of the core of the strip is promoted under the high reduction ratio. Fig. 3 d) shows the DRX tracking curves for the core and surface of the strips at various reduction rates when the rolls are raised and withdrawn from the rolling process. As

the reduction rate increases, the volume fraction gradient of the recrystallization of the core and surface increases, increasing the non-uniform distribution of grain size in the thickness direction of the strip, bringing a negative impact on the mechanical properties of the strip such as strength and plasticity. Therefore, it is preferable to transition from the high reduction rate mode to the low reduction rate mode during the online roll changing process of flexible rolling, which is conducive to the uniform transition of the deformation in the strip thickness direction and can reduce the DRX volume fraction gradient in the thickness direction of the strip. It is beneficial to the uniform distribution of the structure, and it can also reduce the load of the rolling mill.

Effects of roll exit speed on DRX behavior

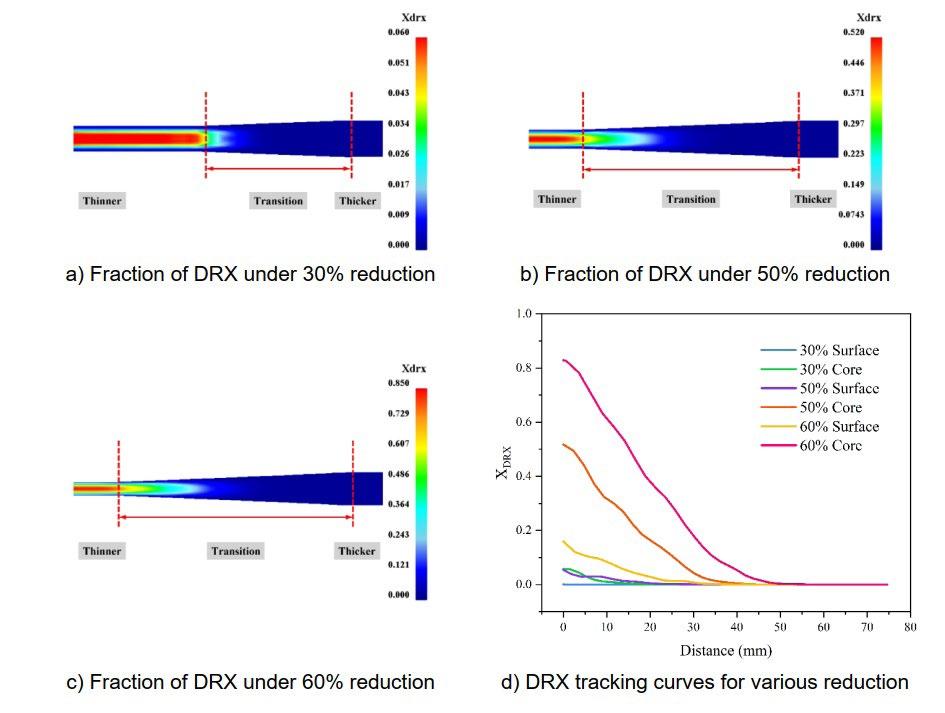

Fig. 4 a), b), and c) are the cloud diagram of DRX distribution in the strip thickness direction with various roll exit speeds (the upper roller raised speed, the lower roller lowered speed). When the roll exit speed is slow, the separation between the roll and the strip takes a long time to complete, resulting in a longer wedge transition region of the strip, and the strip has adequate time for the DRX process. The lower roll exit speed can also enhance the deformation of the strip surface, which increases the DRX degree of the strip surface to a certain extent. Fig. 4 d) shows the DRX tracking curves for the core and surface of the strip at various roll exit speeds.

When the roll exit speed is slow, the gradient of DRX volume fraction on the core and surface in the thickness transition region changes significantly. When the roll exit speed is fast, the rapid withdrawal of the roll makes the roll and the strip quickly separate, and the wedge-shaped transition region is formed quickly, which suppresses the DRX volume fraction gradient on the core and surface in the thickness direction. To avoid stress concentration and instability during the online roll change of flexible rolling, it is preferable to perform online roll change of flexible rolling at a faster roll exit speed.

Effects of roll input speed on DRX behavior

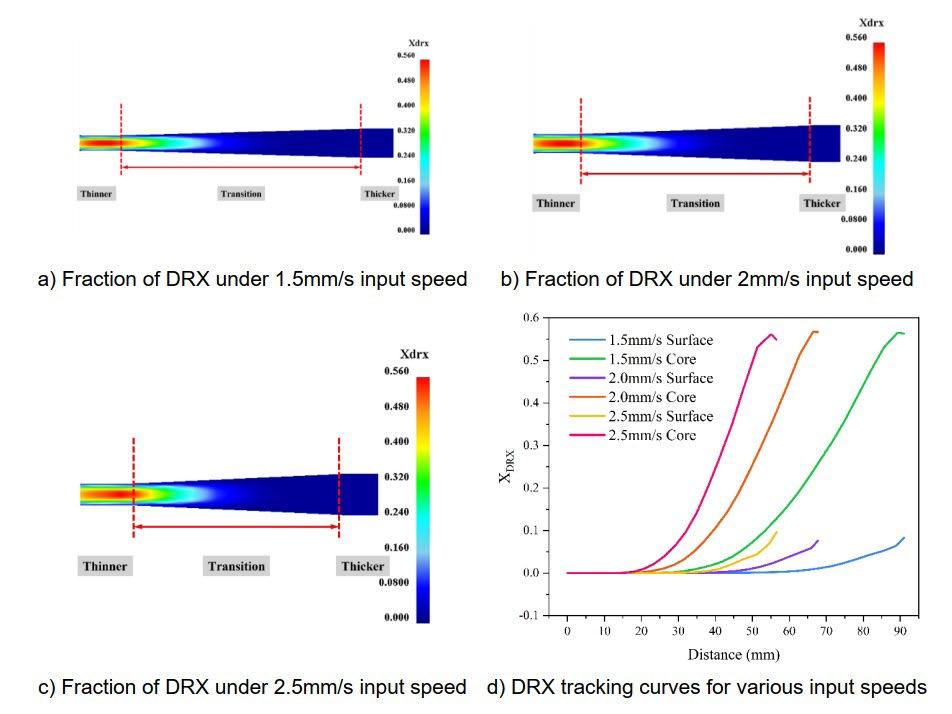

Fig. 5 a), b), and c) are the cloud diagram of DRX distribution in the thickness direction of the strip at various roll input speeds (the upper roller lowered speed, the lower roller raised speed). When the roll input speed is faster, the wedge-shaped transition region of the strip along the rolling direction is shorter. Fig. 5 d) is the DRX tracking curve of the strip core and surface at various roll input

speeds, which is opposite to the roll exit speed. When the roll input speed is fast, the roll and the strip contact quickly and reach the target position in a short time, forming a wedge-shaped transition region quickly, which increases the DRX volume fraction gradient on the core and surface in the thickness direction of the strip. Therefore, it is preferable that the online roll change of the flexible rolling is carried out in the mode of slower roll input speed.

Effects of deformation temperature on DRX behavior

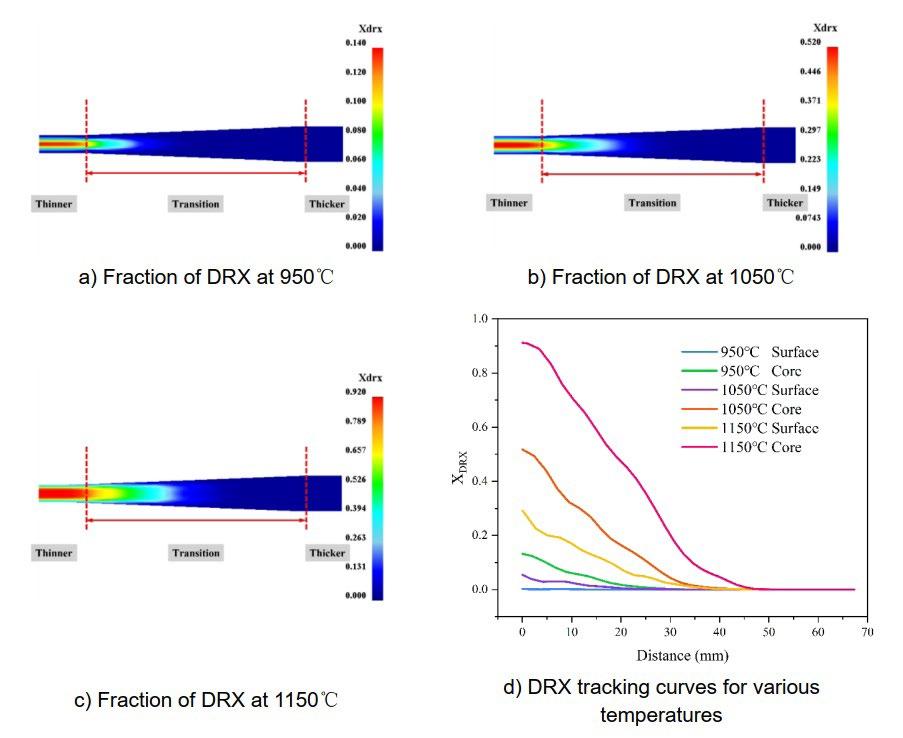

Fig. 6 a), b), and c) are the cloud diagram of DRX distribution in the thickness direction of the strip at various deformation temperatures. The volume fraction of DRX increases with the increase of the deformation temperature during the online roll change process of flexible rolling.

From Fig. 6 d) DRX tracking curves of the core and surface of the rolled strip after the roll lifts at different deformation temperatures, it can be clearly seen that with the increase in deformation temperature, the DRX volume fraction on the strip surface increases significantly, and the DRX volume fraction gradient of the strip core and surface keeps increasing. For example, at the deformation temperature of 950°C, the volume fraction of DRX at the core and surface of the strip is 13.2% and 0% respectively, when the deformation temperature is increased from 950°C to

1150°C, the volume fraction of DRX increases to 91.2% and 29.1% respectively. This is due to the enhanced fluidity with increasing deformation temperature, which promotes DRX behavior. In addition, at higher deformation temperatures, the recrystallization region in the transition region is extended, the strip has a larger recrystallization gradient along the rolling direction, and the strip will have higher requirements for the high-temperature resistance of the flexible rolling online roll change equipment at higher deformation temperatures. In order to ensure the smooth transition of the strip during the roller raise and exit of the rolling process of flexible rolling, and green and low-carbon production, the online roll-changing of flexible rolling is preferably carried out in the mode of lower deformation temperature.

Effects of roll diameter on DRX behavior

Fig. 7 a), b), c), and d) are the DRX distribution cloud diagram and the DRX tracking curve of the core and surface in the thickness direction of the strip after the rolls with various diameters are raised and withdrawn from rolling. It can be seen that as the diameter of the roll increases, the length of the wedge transition region changes little, and the change of the DRX volume fraction gradient on the strip core and surface is not apparent. The volume

fraction of DRX near the strip surface decreases slightly after the roll with a larger diameter is raised and withdrawn from rolling, and the effect of roll diameter on the DRX volume fraction gradient is not as pronounced as the reduction rate, roll exit speed, roll input speed and deformation temperature. Therefore, it is necessary to control the online roll change process of flexible rolling according to the actual rolling process, considering the load of the rolling mill and the mass of the rolls.

CONCLUSIONS

Based on the simulation, this paper studies the dynamic recrystallization behavior of online roll-changing in flexible strip rolling, and analyzes the effects of reduction rate, roll exit speed, roll input speed, deformation temperature, and roll diameter on the strip microstructure field. The main conclusions are as follows: The low reduction rate mode is beneficial in reducing the gradient of the recrystallization volume fraction at the core and surface of the strip in the transition region. When the roll exit speed is fast, the rapid withdrawal of the roll makes the roll and the strip quickly separate and quickly form a wedge-shaped transition region, which suppresses the DRX volume fraction gradient on the core and surface in the thickness direction of the strip. When the roll input speed is fast, the roll and the strip contact quickly and reach the target position in a short time, forming a wedge-shaped transition region quickly, which increases the DRX volume fraction gradient on the core and surface in the thickness direction of the strip. Higher deformation temperatures increase material fluidity and promote DRX

REFERENCES

behavior, with a higher gradient in DRX volume fraction at the core and surface of the strip in the transition region. As the diameter of the roll increases, the length of the wedge transition region changes little, and the change of the DRX volume fraction gradient on the strip core and surface is not obvious. The effect of roll diameter on the DRX volume fraction gradient is not as pronounced as the reduction rate, roll exit speed, roll input speed, and deformation temperature.

ACKNOWLEDGMENTS

This work was supported by Regional Joint Funds of the National Natural Science Foundation of China (Grant No. U20A20289); Innovative Research Groups Project of the Natural Science Foundation of Hebei Province (Grant No. E2021203011); Central Guidance on Local Science and Technology Development Funding Project (Grant No. 206Z1601G).

[1] B. Linzer, A. Jungbauer, Arvedi ESP for high-quality hot-strip production at Rizhao Steel, Materials Science Forum, Trans Tech Publ, 2016, pp. 207-214.

[2] R. Venturini, A. Bianchi, M. Andraghetti, C. Guarnaschelli, M. Cesile, P. Di Nunzio, Metallurgical design and production of AHSS grades DP800 and CP800 ISP and ESP thin slab technology at Acciaieria Arvedi in Cremona, Italy, La Metallurgia Italiana (2020) 43.

[3] W. Peng, X. Chen, L. Zhang, X. Li, J. Sun, D. Zhang, Finite element analysis of temperature uniformity in transverse induction heating process in ESP rolling, The International Journal of Advanced Manufacturing Technology 115(11) (2021) 3423-3439.

[4] C. Liu, C. Mapelli, Y. Peng, S. Barella, S. Liang, A. Gruttadauria, M. Belfi, Dynamic Recrystallization Behavior of Low-Carbon Steel during the Flexible Rolling Process: Modeling and Characterization, steel research international 2100490.

[5] C. Liu, Y. Peng, S. Barella, C. Mapelli, S. Liang, Characterization of dynamic recrystallization behavior of low carbon steel under flexible rolling process, Materials Today Communications 29 (2021) 102777.

[6] J. Zhang, Y. Yi, S. Huang, X. Mao, H. He, J. Tang, W. Guo, F. Dong, Dynamic recrystallization mechanisms of 2195 aluminum alloy during medium/high temperature compression deformation, Materials Science and Engineering: A 804 (2021) 140650.

[7] C. Zhang, C. Wang, R. Guo, G. Zhao, L. Chen, W. Sun, X. Wang, Investigation of dynamic recrystallization and modeling of microstructure evolution of an Al-Mg-Si aluminum alloy during high-temperature deformation, Journal of Alloys and Compounds 773 (2019) 59-70.

[8] F. Siciliano, S.F. Rodrigues, C. Aranas Jr, J.J. Jonas, The dynamic transformation of ferrite above AE3 and the consequences on hot rolling of steels, Tecnologia em Metalurgia, Materiais e Mineração 17(2) (2020) 90-95.

[9] X. Wang, K. Chandrashekhara, S.N. Lekakh, D.C. Van Aken, R.J. O'Malley, Modeling and Simulation of Dynamic Recrystallization Behavior in Alloyed Steel 15V38 during Hot Rolling, steel research international 90(4) (2019) 1700565.

[10] X. Wang, K. Chandrashekhara, M.F. Buchely, S. Lekakh, D.C. Van Aken, R.J. O’Malley, G.W. Ridenour, E. Scheid, Experiment and simulation of static softening behavior of alloyed steel during round bar hot rolling, Journal of Manufacturing Processes 52 (2020) 281-288.

[11] X.W. Duan, J.J. Liu, B. Gong, P. Li, J.S. Liu, Experimental Study and Numerical Simulation of Dynamic Recrystallization Behavior of a High-Strength Steel, Metals, and Materials International 27(5) (2021) 1044-1059.

[12] D. Dong, F. Chen, Z. Cui, Investigation on metadynamic recrystallization behavior in SA508-Ш steel during hot deformation, Journal of Manufacturing Processes 29 (2017) 18-28.

Scientific papers - Rolling

[13] H. Jiang, L. Yang, J. Dong, M. Zhang, Z. Yao, The recrystallization model and microstructure prediction of alloy 690 during hot deformation, Materials & Design 104 (2016) 162-173.

[14] W. Shen, C. Zhang, L. Zhang, Q. Xu, Y. Cui, Y. Xu, A modified Avrami equation for kinetics of static recrystallization of Nb-V microalloyed steel: Experiments and numerical simulation, Vacuum 150 (2018) 116-123.

[15] S.D. Gu, L.W. Zhang, J.H. Ruan, P.Z. Zhou, Y. Zhen, Constitutive modeling of dynamic recrystallization behavior and processing map of 38MnVS6 non-quenched steel, Journal of Materials Engineering and Performance 23(3) (2014) 1062-1068.

[16] C. Liu, S. Barella, Y. Peng, J. Sun, S. Guo, S. Liang, A. Gruttadauria, C. Mapelli, Dynamic recrystallization behavior under steady and transient mutation deformation state, Materials Science and Engineering: A 843 (2022) 143138. TORNA

Quantitative evaluation of relative sliding between billets and rolls in hot rolling

In rolling process relative sliding happens due to the different velocities between billets and work rolls. The sliding affects the roll wear, the tribological characteristics and the failure of rolls. Quantitative evaluations of the relative sliding are essential to the failure analysis and damage prediction of rolls.

The velocity and the distance of the relative sliding are investigated with finite element simulation and evaluated at different billet sizes, reduction ratios, frictions, rolling temperatures and velocities, and compared between flat and caliber rolling. The velocity and the distance are increased with increasing the billet size, the reduction ratio and the rolling speed, and reduced with increasing the friction coefficient and the temperature inhomogeneity on the cross section of billets. The influence of the caliber rolling on the relative sliding is significant as the width of billets beyond that of the caliber.

KEYWORDS: SLIDING, VELOCITY, DISTANCE, HOT ROLLING, FINITE ELEMENT SIMULATION

INTRODUCTION

Relative movement between workpieces and tools takes place in most cases of metal manufactures and productions. This movement results in tool wear and contributes to tribological characteristics at the contact surface [1,2]. In rolling process workpieces are moved by frictions with work rolls. Due to plastic deformation, the movement of materials at the contact surface cannot be exactly the same as the rotation of rolls. The speed is different between workpieces and rolls except on the neutral point line. Relative sliding always takes place in the rolling process. Roll wear and failures are complicatedly originated and influenced by the relative sliding, roll forces, surface conditions, frictions, lubrications and so on. Evaluations and analysis of these interactive factors can provide crucial information to reduce roll wear and to prevent the unexpected failures of rolls. The relative sliding is one of the key influencing factors concerning deterioration of work rolls [3,4].

Quantitative evaluations of the relative sliding are important not only to improve the performance of

work rolls, but also to optimize rolling schedules. With applications of finite element method (FEM), the influences of the billet size, the reduction ratio, the friction coefficient, the rolling temperature and speed on the velocity and the distance of the relative sliding are investigated and compared between the flat and caliber rolling.

METHOD

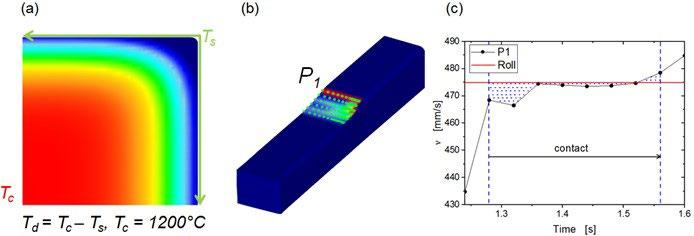

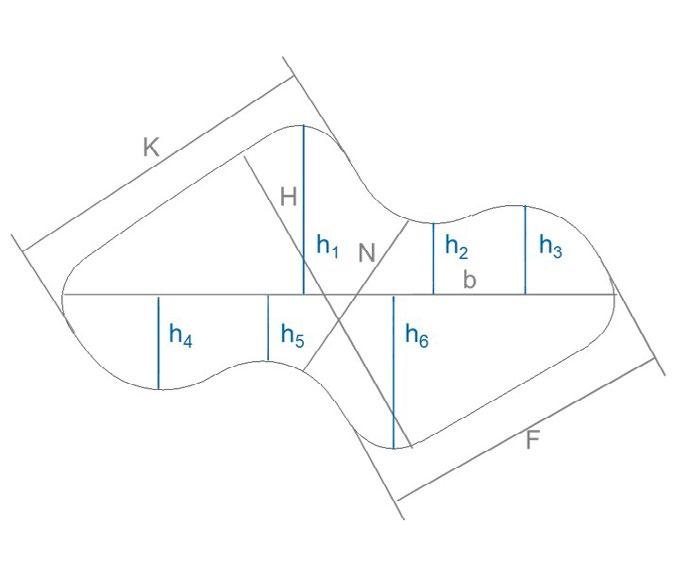

Finite element simulation with a one quarter and non-

isothermal model has been carried out for hot rolling using the software DEFORM™ 3D. The rectangular or the quadratic (Q) cross section of billets has a size ranging from 206 to 440 mm. The initial temperature difference between the surface and the center on the cross section is noted as Td, as defined in Fig.1a. The flat roll has a diameter of 778 or 950 mm. The caliber roll has a box shape with a width of 251 mm at the top and a diameter of 778 mm. Both rolls rotate at a constant initial temperature and angle velocity.

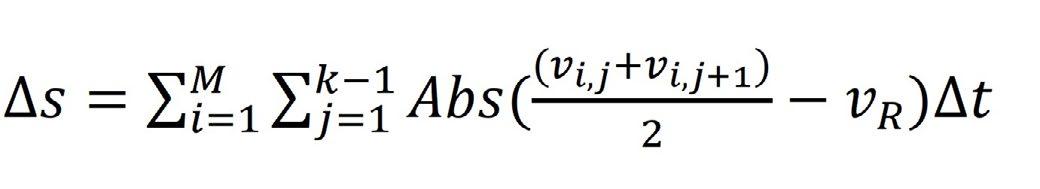

To evaluate the relative sliding, the mean value of the velocity and the total distance of the sliding in the contact region are employed. The relative sliding

velocity (∆v) is defined as the mean difference in the velocity at the contact node between the billet and the roll, as shown in Fig.1b and 1c.

vi is the velocity at the contact node, vR the velocity of the roll, N the number of the contact nodes. The relative sliding distance (∆s) is the area of the velocity difference

between the contact node and the roll, summed for all contact nodes in the contact region (Fig.1c for one contact node P1). ∆s can be calculated as:

(1) (2)

M is the number of the contact lines, k the number of the contact nodes (k>1) on each contact line, ∆t the time step in the simulation. The reduction ratio is calculated with

∆H/H0=(H0-H1)/H0. H0 and H1 are the billet height before and after rolling, respectively.

RESULTS

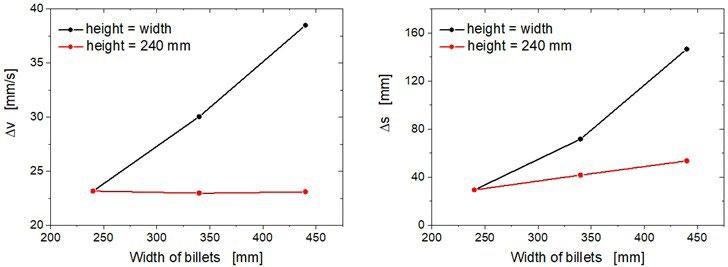

The relative sliding velocity (∆v) and the distance (∆s) increase with increasing the billet height, as shown in Fig.2a and 2b respectively. At the same height, ∆v does

not change, while ∆s increases slightly with increasing the billet width. The variations in ∆v and ∆s depend significantly on the reduction in the billet height, but not on the billet width.

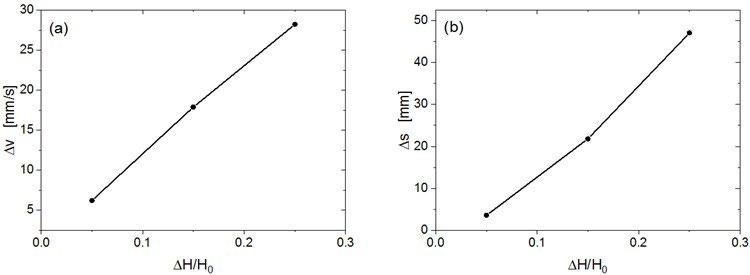

∆v and ∆s increase with increasing the reduction ratio (∆H/H0), as shown in Fig.3a and 3b, respectively. The

increases of ∆v and ∆s with ∆H/H0 are nearly linear.

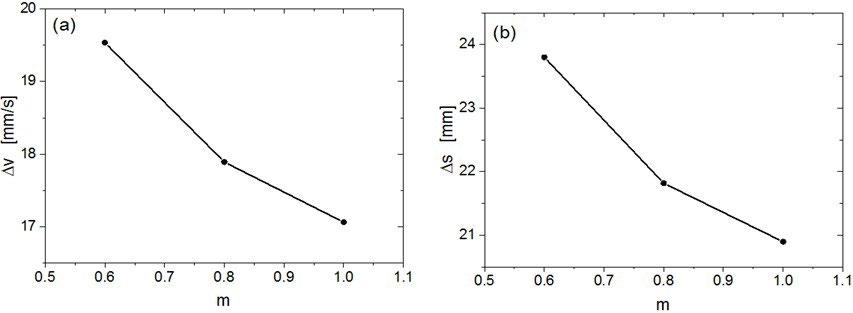

The effect of the friction coefficient (m) on ∆v and ∆s is shown in Fig.4. Both ∆v and ∆s decrease with increasing m. As compared to those with the size or the reduction

ratio, the variations in ∆v and ∆s with m are merely within 15% and are more significant as m is smaller than 0.80.

Scientific papers - Rolling

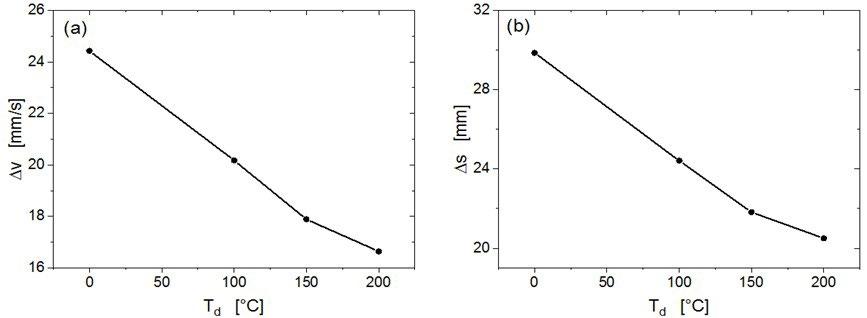

The influences of Td (Fig.1a) on ∆v and ∆s are shown in Fig.5. ∆v and ∆s decrease with increasing Td. The relative sliding velocity and the distance are increased with

a homogeneous temperature distribution on the cross section of billets. The variations in ∆v and ∆s with Td are approximately 50% as the Td is within 200°C.

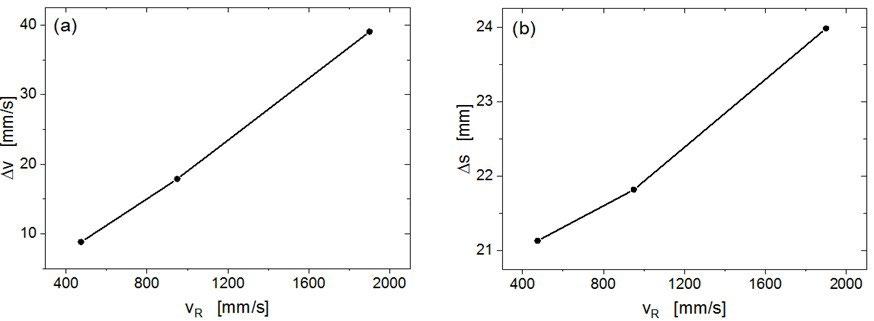

Fig.6 shows the ∆v and ∆s increasing with increasing the roll speeds (vR). The increase in ∆v with vR is significant

and nearly linear. In a contrast, the increase in ∆s is below 13.5%.

∆v and ∆s at the different billet widths but the same billet height are shown in Fig.7. The caliber rolling is similar to the flat one as the billet width (206 mm) is much smaller than that of the caliber (251 mm). For the flat rolling ∆v and ∆s increase slightly with increasing the billet width. For the caliber rolling, ∆v decreases slightly as the billet width equals to that of the caliber. The remarkable increases in ∆v and ∆s appear as the billet width is beyond the width of the caliber.

DISCUSSION

The relative sliding between rolls and workpieces is a

well known phenomenon in rolling process. It affects not only the deterioration of work rolls, but also the surface qualities of the rolling products. Nevertheless, the quantitative measurements of the relative sliding have been proved to be difficult [5].

Finite element method (FEM) has been widely used in the simulation of rolling processes. The relative sliding can be quantitatively evaluated with the help of FE simulation. The advantages are that the complicated influencing factors under harsh working conditions can be excluded or simplified, and the time- and

cost-consuming experiments or measurements are avoidable. However, the quantities in FEM depend on the settings in the simulation models, for example, the size and the shape of the elements. The parameters in the relative sliding are comparable merely with the same selective settings in the simulations. The accuracy of the evaluation can be improved by employing fine meshes, while, a compromise has to be made between

the precision of the results and the consumed CPU time. The present investigation of the relative sliding with FEM paves a way to quantify the influencing factors like the geometric settings and the working conditions in the hot rolling. This method has a great potential in developing damage models, predicting roll wear and optimizing rolling schedules.

CONCLUSION

The relative sliding velocity and the distance are dominantly increased with increasing the billet height and the reduction ratio. Their variations with the temperature difference on the cross section of billets are moderate. The relative sliding velocity but not the sliding distance is sensitive to the rolling speed. The influence of

REFERENCES

the friction coefficient on the velocity and the distance is not remarkable.

As compared to the flat one, the effect of the caliber rolling on the relative sliding velocity and distance gets to be significant when the billet width is over the width of the caliber.

[1] Zhang S, Hodgson PD, Cardew-Hallb MJ, Kalyanasundaram S. A finite element simulation of micro-mechanical frictional behaviour in metal forming. J Mater Proc Technol. 2003;134:81–91.

[2] Wang Z, Nakamura T, Dohda K, Obika T. FEM analysis of contact mechanism in press-forming of lubricant pre-coated steel sheet. J Mater Proc Technol. 2003;140:514–19.

[3] Kramer P, Groche P. Defect detection in thread rolling processes – Experimental study and numerical investigation of driving parameters. Inter J Machine Tools and Manufacture. 2018;129:27–36.

[4] Ma B, Tieu AK, Lu C, Jiang Z. A finite-element simulation of asperity flattening in metal forming. J Mater Proc Technol. 2002;130131:450–55.

[5] Kim HH, Kim SJ, Yoon SM, Choi YJ, Lee MC. Sliding mode control with sliding perturbation observer-based strategy for reducing scratch formation in hot rolling process. Appl. Sci. 2021;11:5526. https://doi.org/10.3390/app11125526.

Correlation of digital twin and roller surface sensor results for az31 alloy twin roll casting process

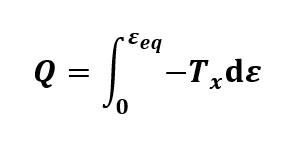

S. Kwiecień, M. Weiner, M. Schmidtchen, M. Ullmann, U. Prahl, L. Hamm, W-G. DrosselDue to the growing interest in lightweight construction in the automotive and aerospace industries, among others, continuous twin roll casting (TRC) of lightweight metals is constantly expanding. This is due to the cost-effectiveness of the process, as it combines several steps in the production of metal sheets. Due to the nature of the process, the parameters in the rolling gap, such as for example pressure and temperature, are unknown, which significantly affects the ability to understand the phenomena occurring in the rolling gap and thus in the material during rolling. In this work, a key development for a live analysis of the TRC parameters in the rolling gap by means of inline sensors will be presented. Therefore, at IMF Freiberg, a special rolling gap sensor was mounted in the surface of the TRC roller, consisting of a piezoelectric pressure sensor and two thermocouples measuring the temperature at two different heights, in the same measuring plane. This combined sensor data offers access to the roll surface temperature and the pressure in the rolling gap to be monitored live during the TRC process. The measurements were further supported using a digital twin in the form of a layer model by Weiner et al.. The model used in this work is an extension to the viscous part of the layered model proposed by Schmidtchen and Kawalla, based on the classical elementary theory of plasticity, which aimed to model the nonuniform deformation behaviour during flat rolling. This resulted in a new model, which combines the liquid (as viscous) and solid (as elastic-plastic) regions for each layer in a combined approach. Calculations in this tool are performed offline and the computational time is in the order of seconds, what is multiple shorter than comparable finite element method simulations. Experimental results have been obtained allowing a direct correlation between the shape of the pressure curve and the temperature evolution and the length of the fully solidified (and thus compressed) part in the rolling gap zone (deformation length – LD), which directly correlates with the effective total equivalent stress. By using the sensor and layer model, it is possible to adapt a digital twin that can be used for on-line estimation of the final strip parameters obtained in the TRC process.

KEYWORDS: TWIN ROLL CASTING, ROLLING, LAYER MODEL, DIGITAL TWIN, SENSOR

INTRODUCTION

The aim of the research was to create a digital twin that will operate online in real time during the TRC trial, by using data from the rolling plant measurement system together with data from a combined pressure and temperature sensor in the rolling gap. In this way it will be able to calculate in a very short time the final parameters of the currently rolled strip, allowing manual control of the process to achieve the desired microstructure. So far, in this work an offline digital twin has been developed and an innovative sensor concept for pressure and temperature measurement in the rolling gap has been implemented and adjusted. So far, the experimental study with pressure and

S. Kwiecień, M. Weiner, M. Schmidtchen, M. Ullmann, U. Prahl

IMF - Institute for Metal Forming, Technical University of Freiberg, Germany

szymon.kwiecien@imf.tu-freiberg.de

temperature sensor has been carried out on the wrought alloy Mg AZ31 (1-3). In addition, first trials have been carried out with ZAX210 (4) alloy at IMF to further extend the study to other magnesium alloys at a later stage. As a solidification start point is not yet measurable, the solid part and thus the forming length of rolling gap can be identified, which can be further aided by a digital twin. Due to the nature of the TRC, current control of the processes occurring in the rolling gap is difficult due to bad physical accessibility and due to the high temperatures. For this purpose, a sensor concept consisting of a pressure sensor and two thermocouples placed under the surface of the roller was developed. It provides data on the temperature distribution changes in the roller at different rotational speeds and on pressure variation with the selected parameters. The data from the sensor and the TRC plant measurement system were used as input parameters

for the digital twin, which is the layered model presented by Schmidtchen, extended with a viscous layer [6]. When the measured and calculated results were compared, they were found to be similar, confirming the effectiveness of the layered model.

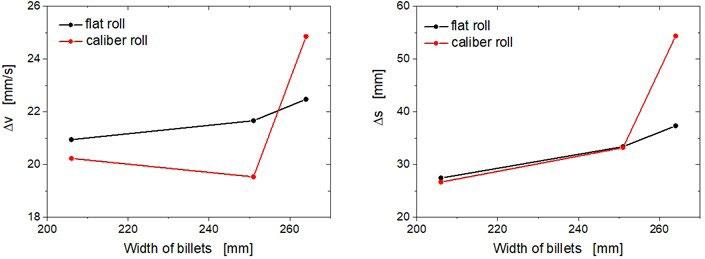

SENSOR USED IN RESEARCH

An important part of the initial research was to develop a sensor concept that can operate at high temperatures, up to approx. 600 °C. finally, it was decided on a sensor with a piezoelectric layer (5), which can be mounted in very small mounting space and is suitable for incorporation into a roller surface. As this sensor is only able to measure pressure, so it was also decided to put two thermocouples in one measuring line, measuring temperature at two different heights.

As presented in figure 1, Kistler 9001C sensor was used for pressure measurement, which measures forces in the Z direction. Unfortunately, the use of long sensor wires was unavoidable for this measurement system. If a small amount of charge is applied to the sensor through a long wire with sufficient capacity and insulation resistance, the measurement signal at the end of the wire will be very low, so an additional signal amplifier was installed. However, the biggest advantage of this sensor is that it can be placed under rough conditions. Signal wires were routed through an additional cooling channel inside the roller. The pin (red in Figure 1) is guided to the surface of the roller and measures the pressure over a small area. In addition, two thermocouples placed at different heights (green in Figure 1) were mounted to observe the heat flow in the roller surface. In order to mount the whole sensor, a hole was

drilled from the outside, which connects to the cooling channels. Sensor signals are detected on the roller and transmitted wirelessly to the system. In the rotating roller, energy is supplied by a battery that allows for 12 hours of operation.

ANALYSIS OF THE RESULTS OF THE TRC PROCESS AND THE DIGITAL TWIN

The most important recent development of Layer Model is the extension of the classical elementary elastic-plastic theory to the viscous model (6-7). Two main regions can be distinguished (Figure 2 left side): the red region is the viscous region where the material is melted and formed as a viscous fluid according to Newton's law. Different shades of red indicate the viscous states – from dark to light they are liquid and mushy, while the blue part is the fully solidified, elastic-plastic model. In the layered model of the TRC process, the material is divided into individual layers parallel to the rolling direction, which are subject to local solidification conditions, strength development, and solid deformation. The partial approach consists of a viscoplastic design core for the liquid and mushy region and an isotropic-elastic-plastic design core for the solidified region. The solution is the same as in classical elementary theory, except that models are created individually for each layer.

Due to the complexity of the problem, most simulations currently used for this purpose are based on the finite element method. However, the finite element method, compared to the layer model, requires too much computational time to generate larger variants of data, especially for nonlinear problems, due to the large number of iterations. For highly nonlinear problems, the computation time of FE calculations range from several hours to several days, which definitely prevents the FEM

from being a fast digital twin. The Freiberger layer model, on the other hand, requires an order of magnitude less computational time for conventional rolling processes by taking approx. 300 seconds when computing for five layers. The most important input parameters for the layer model include the number of layers, liquid metal temperature, rolling gap height, roll radius, roll speed, and roll temperature. Within the current model formulation, all these data are kept constant. In addition, parameters such as friction values, initial material deformation, and fluid pressure must be determined. The material data of the AZ31 material was used as the thermo-mechanical properties. With these inputs, the layered model can provide data such as the deformation length (LD), but also temperature and pressure distribution as well as rolling force and torque.

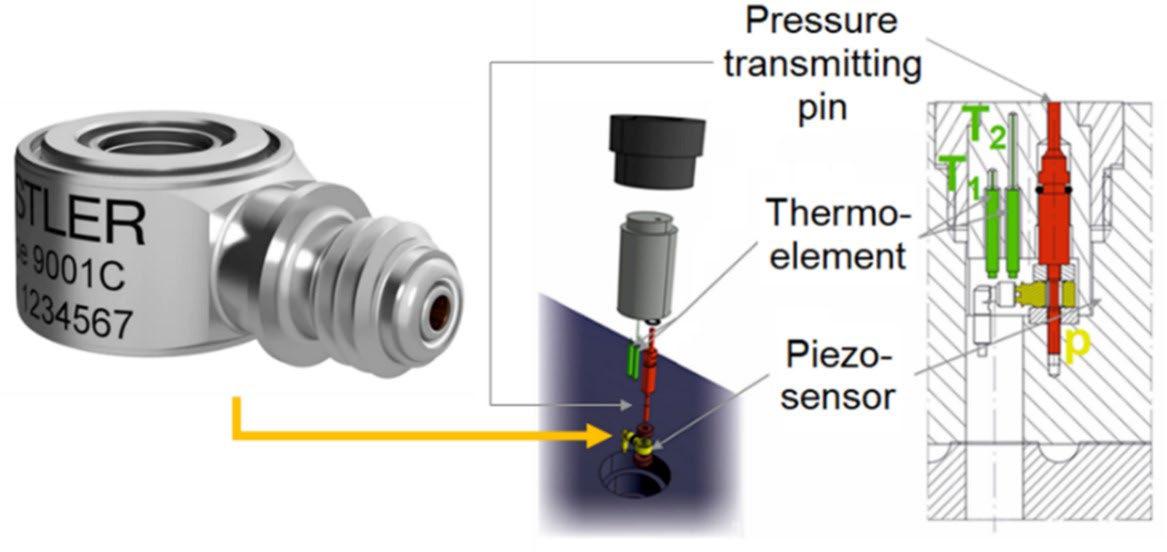

ANALYSIS OF THE RESULTS OF THE TRC PROCESS AND THE DIGITAL TWIN

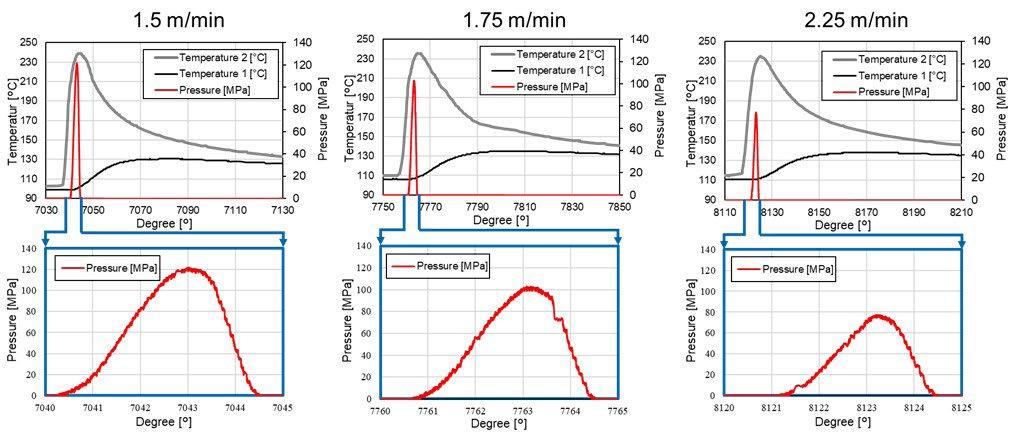

Figure 3 shows the results for the piezosensor and the two thermocouples for the entire length in the rolling direction for three exemplarily TRC speeds. It can be seen that with increasing TRC speed the temperature measurements close to the roll surface (Temperature 2) and for the pressure decrease. This is due to the fact that at higher TRC speeds the solidification front moves towards the

exit of the rolling gap, so that the deformation time and thus the deformation length LD is lower. In contrast, the thermocouple further away from the roll surface recorded higher temperatures as the TRC speed increased, due to the interior of the roll was getting hotter because of less time in between two material contacts.

Figure 4 shows the results for pressure obtained from the layered model using only the mentioned initial parameters compared with measured data. It can be seen that the pressure spike starts immediately, it is due to the fact that once the liquid is in contact with the roller surface, rapid heat transfer occurs and the liquid is cooled to a temperature where plastic deformation is possible. At higher rotational speed and thus increasing TRC speed, the fluid is transported a greater distance into the gap before it

reaches a temperature sufficient to solidify and to initiate deformation. As the liquid temperature decreases, the LD increases, causing the solidification front to move toward the nozzle. It is shown that the shift of the solidification front can be observed by measuring the pressure near the roller surface. Additionally, this confirms that the layered model as well as the new combined sensor yield reasonable results.

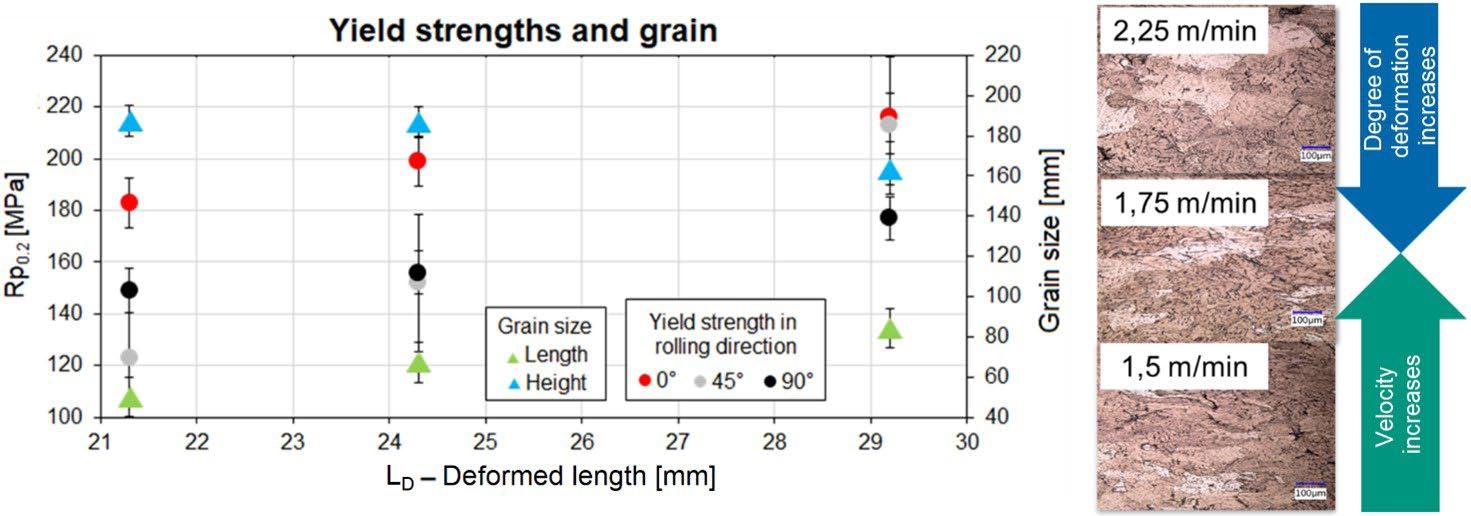

For all three rolling velocities, microstructure observations and tensile tests were carried out in three directions relative to the rolling direction (0, 45 and 90 °). Grain height and length were also measured as part of the microscopic analysis. Figure 5 shows the relationship between tensile strength and average grain size in length and height as a function of LD. It can be seen that the grains increasingly deform as the TRC speed decreases, which correlates with the stress increase inversely proportional to the TRC speed. In addition, texture studies have shown that AZ31 exhibits an increasing basic texture with decreasing TRC speed, which is a result of the forming conditions with an increase in deformation length and which is undesirable at further stages of forming.

Depending on the degree of solidification, the maximum deformation length can be obtained at a TRC speed of 1.5 m/min. At high speeds, at the highest point of the rolling gap, the core material is still liquid and its solidification structure resembles that of the casting process, so dendritic structures are much more common.

Looking at the results of the tensile test, it can be seen that the highest material strengths were obtained at a speed of 1.5 m/min, for 0° orientation in the rolling direction. This can be seen when comparing it to the results for 90°, where the yield strength is lower.

CONCLUSION

A successful TRC process using a sensor to record pressure and temperature in the rolling gap, aided by an offline digital twin in the form of a layered model, allowed for a deeper understanding of the mechanisms occurring

during the process and in the material itself. The results obtained from the sensor were compared with the values measured by the rolling plant measurement system. It was found that the pressure varies in proportion to the torque and rolling force and inversely proportional to the linear TRC speed, which agrees with the reasonable process relationships. In parallel, a simulation was performed using the data collected by the measurement system as input parameters. By analyzing the results, it was confirmed that the starting point of the deformation length LD moves towards the nozzle as the rolling velocities decreases. On the other hand, as LD increases, the pressure in the rolling gap increases because the deformation starts earlier. This is caused by the distance at which the first contact between the liquid and the roll surface occurs, as well as by the exposure time of the rolls to the cooling system and the environment. The sample obtained at 1.5 m/min showed the best properties.

REFERENCES

[1] Wells M., Hadadzadeh A.: Twin Roll Casting (TRC) of Magnesium Alloys – Opportunities and Challenges. Materials Science Forum. 2014; 781-786:527-533.

[2] Javaid A., Czerwinski F.: Progress in twin roll casting of magnesium alloys: A review. Journal of Magnesium and Alloys 9. 2021; 362–391.

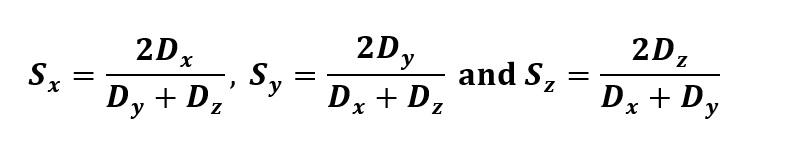

[3] Kurz G., Bohlen J., Letzig D., Kainer K.-U.: Influence of Process Parameters on Twin Roll Cast Strip of the Alloy AZ31. Materials Science Forum. 2013; 765:205-209.