Italiana

International Journal of the Italian Association for Metallurgy

n.03 marzo 2023

Organo ufficiale dell’Associazione Italiana di Metallurgia.

Rivista fondata nel 1909

La Metallurgia Italiana

International Journal of the Italian Association for Metallurgy

Organo ufficiale dell’Associazione Italiana di Metallurgia. HouseorganofAIMItalianAssociationforMetallurgy. Rivista fondata nel 1909

Direttore responsabile/Chiefeditor: Mario Cusolito

Direttore vicario/Deputydirector: Gianangelo Camona

Comitato scientifico/Editorialpanel:

Marco Actis Grande, Silvia Barella, Paola Bassani, Christian Bernhard, Massimiliano Bestetti, Wolfgang Bleck, Franco Bonollo, Irene Calliari, Mariano Enrique Castrodeza, Emanuela Cerri, Vlatislav Deev, Andrea Di Schino, Donato Firrao, Bernd Kleimt, Carlo Mapelli, Denis Jean Mithieux, Roberto Montanari, Marco Ormellese, Mariapia Pedeferri, Massimo Pellizzari, Barbara Previtali, Evgeny S. Prusov, Dario Ripamonti, Dieter Senk

Segreteria di redazione/Editorialsecretary: Marta Verderi

Comitato di redazione/Editorialcommittee: Federica Bassani, Gianangelo Camona, Mario Cusolito, Carlo Mapelli, Federico Mazzolari, Marta Verderi, Silvano Panza

Direzione e redazione/Editorialandexecutiveoffice: AIM - Via F. Turati 8 - 20121 Milano tel. 02 76 02 11 32 - fax 02 76 02 05 51 met@aimnet.it - www.aimnet.it

Reg. Trib. Milano n. 499 del 18/9/1948. Sped. in abb. Post. - D.L.353/2003 (conv. L. 27/02/2004 n. 46) art. 1, comma 1, DCB UD

Immagine in copertina: Shutterstock

Gestione editoriale e pubblicità Publisher and marketing office: siderweb spa

Via Don Milani, 5 - 25020 Flero (BS) tel. 030 25 400 06 - fax 030 25 400 41 commerciale@siderweb.com - www.siderweb.com

La riproduzione degli articoli e delle illustrazioni è permessa solo citando la fonte e previa autorizzazione della Direzione della rivista. Reproduction in whole or in part of articles and images is permitted only upon receipt of required permission and provided that the source is cited.

siderweb spa è iscritta al Roc con il num. 26116

i nd i ce

Editoriale / Editorial

Memorie scientifiche / Scientific papers

Acciaieria/ Steelmaking

Machine Learning applicato alla predizione di difetti di forma nella laminazione di barre a sezione circolare

V. Colla, M. Vannucci, C. Mocci, A. Giacomini, F. Forno, E. Paluzzano ......................................................... pag.09

Influenza dell’invecchiamento sulla deformabilità di vergella laminata a caldo

B. Rivolta, R. Gerosa, D. Panzeri, L. Piazza, L. Angelini, M. Bersani, N. Bolognani, A. Panzeri, A. Parimbelli, C. Sala .................................................................................................................................................................... pag.18

L’arte involontaria / Unintentional art . pag.25

Attualità industriale / Industry news

Sviluppo di modelli previsionali e delle loro applicazioni on-line con un approccio through process come supporto per mantenere le appropriate condizioni delle scorie sia per la gestione della produzione di acciaio che per la valorizzazione delle scorie a cura di: P. Frittella ....................................................................................................... pag.26

CyberMan4.0: Manutenzione avanzata nella torneria cilindri di laminazione a caldo a cura di: C. Trevisan, G. Bavestrelli, A. Ventura, F. Sanfilippo, A. Rizzi, A. Dester ......................................... pag.37

Un approccio basato sui sistemi cyber-fisici per una manutenzione intelligente nella laminazione tramite l'utilizzo di dati di processo a cura di: V. Colla, M. Vannucci, C. Mocci, A. Giacomini, F. Forno, E. Paluzzano,J. Bernard, J. Borst, H. Bolt, A. Ventura, F. Sanfilippo, A. Rizzi, A. Dester , C. Trevisan, G. Bavestrelli, A. Catalano, F. Nkwitchoua, K. Seidenstücker, P. Scheffer .............................................................................................................................................................................. pag.48

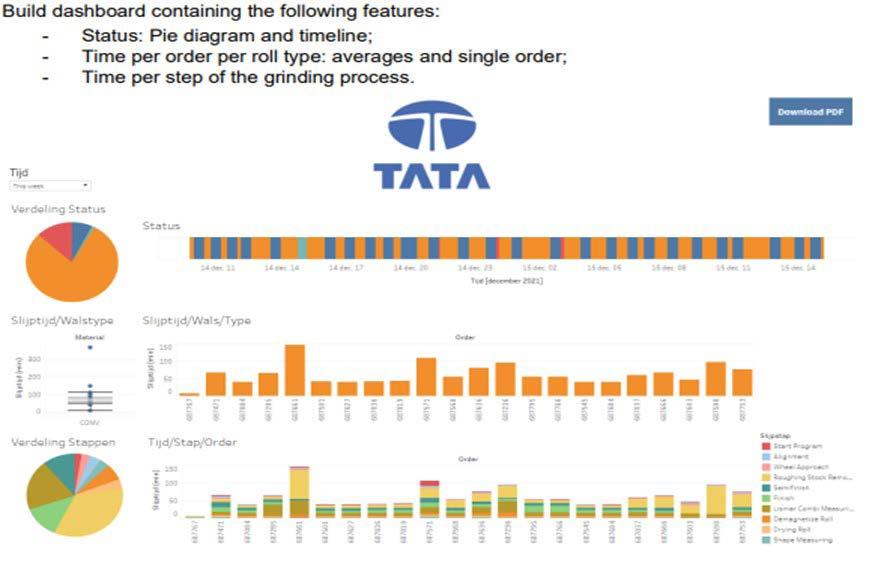

Improved performance monitoring and maintenance processes using new data systems, sensors and digital modelling in cold mill roll shop at Tata steel Ijmuiden

edited by: J. Bernard, H. Bolt, M. Heijne, M. Kamper, J. Teerenstra, M. Geers, M. Bons, T. Mentink .......................... pag.57

Integration of a new smart sensor in a steel plant to improve the warning time of anomalies in the drive train

edited by: R.C.J. Speets, R.W.G. Keijsers, K.C.J. Schutte, R.A. van Dok, J.S. Mosk, R.D.M. Mestrom, M. Bsibsi...... pag.67

The review of whole production cycle from thermomechanical treatment and wire rods calibration, to application of 4.0 strategies for process controlt

edited by: L. Angelini, A. Landini, C. Di Cecca, P. Frittella, A. Milan, S. Salvagno, E. Simonato, F. Morandini, G. Politanò, G. Foglio,M. Tellaroli, B. Cinquegrana, S. Leali, V. Valotti, D. Conforti, P. Giacomuzzi, F. Verlezza, A. Ventura, D. Ressegottit........................................................................................................................................................................ pag.74

Le aziende di AIM/AIM's companies

Sostenibilità: dall'UE, le nuove regole per la rendicontazione

HIGH STRENGTH STEELS

Bergamo . Italy, 26-27 October 2023

Increasing demand from the structural, energy, vehicles applications as well as oil & gas sector has boosted the rapid growth of the market for High Strength Steels. Steel manufacturers are constantly seeking the possibility of increasing strength, maintaining good toughness and weldability. Such a goal can be achieved by several routes: micro-alloying, advanced thermal treatment (i.e. intercritical quenching, bainitic quenching, quench and partitioning procedure etc.), high alligation by Mn and Al, thermo-mechanical processing. The scope of the workshop is to bring together the international community to highlight state-of-theart research and development of such steel grades.

MAIN TOPICS

Both fundamental and applied aspects will be covered concerning:

- Alloying design - HSLA steels

- Advanced heat treatment - Thermo-mechanical processing

- AHSS

The workshop will be performed through presentations both invited and selected on the basis of the submitted abstracts. The event will be a suitable meeting place for those involved in research, development and applications of HSS, interested to share recent advances on metallurgical design, set-up of production routes, paying attention to surface and inner quality, properties of HSS products. The deadline for abstract submission is June 30 in order to fulfil the selection for the final program.

WORKSHOP CHAIRPERSON

Ettore Anelli – Franchini Acciai

ORGANISING COMMITTEE (to be completed)

Silvia Barella – Politecnico di Milano

Federica Bassani – Associazione Italiana di Metallurgia

Manuele Dabalà – Università di Padova

Carlos Garcia-Mateo - CENIM-CSIC

CALL FOR PAPERS

Carlo Mapelli – Politecnico di Milano

Marina Polyakova - Nosov Magnitogorsk University

Ilchat Sabirov – Arcelormittal

The deadline for abstract submission is June 30 in order to fulfil the selection for the final program. Prospective speakers wishing to present are invited to submit a tentative title and an abstract of about 400 words (in English) to the Organising Secretariat (met@aimnet.it). The abstract should provide sufficient information for a fair assessment. To submit the abstract, fill in the form on the Workshop website at http://www.aimnet.it.

ORGANISING SECRETARIAT

Questo numero della Metallurgia Italiana è stato dedicato al controllo delle operazioni di processo e di manutenzione in acciaieria e nella sua articolazione si può scorgere come l’attività siderurgica sia interessata dalla crescente e pervasiva presenza dell’automazione, dell’intelligenza artificiale e dei sofisticati algoritmi di supporto all’azione delle persone. È innegabile che si tratti di una tendenza inarrestabile, che ha il potenziale di migliorare l’efficienza dei sistemi produttivi, la loro integrazione e la produttività dei cicli di lavorazione con benefiche conseguenze sui margini economici. È altrettanto vero che in alcuni ambiti ed in diverse situazioni questa evoluzione è ormai guardata con il sospetto che nasce dall’angoscia sociale, provocata dalla diminuzione della forza lavoro e alle conseguenti tensioni sociali che ne possono sorgere, prima di tutto nelle relazioni tra gli imprenditori e la forza lavoro ed in una prospettiva più ampia sull’intero corpo sociale, che

This issue of Metallurgia Italiana was dedicated to the control of process and maintenance operations in steel millsandwecanperceivehowtheironandsteelbusiness is affected by the growing and pervasive presence of automation, artificial intelligence and sophisticated algorithms support for people's actions. It is undeniable that this is an unstoppable trend, which has the potential to improve the efficiency of production systems, their integration and the productivity of processing cycles withbeneficialconsequencesoneconomicmargins.Itis equally true that in some areas and in different situations this evolution is now viewed with the suspicion that it arisesfromsocialanguish,causedbythedecreaseinthe workforce and the consequent social tensions that can arise, first of all in the relations between entrepreneurs and the workforce and in a broader perspective on the entire social body, which cannot be isolated from the dynamics that originate in the productive world.

"Il supporto delle macchine, grazie alla loro elevata capacità di acquisire dati e lavorarli è sempre utile, ma è frutto solo dell’esistente, quindi caratterizzata da uno scarso grado di innovazione ed incertezza a rispondere a situazioni inedite. Questo è lo spazio fondamentale ed incomprimibile che rimane per le persone."Prof. Carlo Mapelli Politecnico di Milano

“The support of machines, thankstotheirhighcapacity to acquire data and process them,isalwaysuseful,but itisjusttheresultofthe existingone,therefore characterizedbyalow degreeofinnovationand uncertainty in answering to unprecedented situations. This is the fundamental and incompressible space that remains for people.”

non si può isolare dalle dinamiche che si originano nel mondo produttivo. Prima di lasciarsi sopraffare dai timori, vale la pena svolgere una riflessione più ampia che parte dall’assunto che quando un’attività è così vile da poter essere svolta da una macchina è un bene per le persone che se ne possano liberare. Oggi, però, l’inquietudine nasce dal fatto che le macchine sembrano potersi sostituire all’uomo anche in quelle attività preminentemente intellettuali e ritenute più nobili, che fino a qualche tempo fa si pensava non fossero sostituibili dalle macchine. Viene da chiedersi quale contributo possano ancora dare le persone all’attività produttiva dal quale traggono di che vivere. In realtà, rimane molto, solo che richiede sempre più competenza, capacità di continuare ad aggiornarsi per saper trovare soluzioni originali. Le macchine raccolgono una quantità di dati che nessun uomo potrebbe gestire, li trattano con tecniche numeriche e statistiche e ci offrono il risultato del loro calcolo, ma il risultato che ci offrono è un’utile organizzazione dell’esistente priva di un’autonoma elaborazione delle priorità che vanno perseguite. Va ricordato che quando una macchina propone delle scelte e discrimina tra esse, non è essa a offrircele ma chi l’ha programmata e ha strutturato gli algoritmi in base alla quale la macchina lavora. Quindi, la macchina porta con sé i limiti ed i pregiudizi di chi l’ha programmata. Il supporto delle macchine, grazie alla loro elevata capacità di acquisire dati e lavorarli è sempre utile, ma è frutto solo dell’esistente, quindi caratterizzata da uno scarso grado di innovazione ed incertezza a rispondere a situazioni inedite. Questo è lo spazio fondamentale ed incomprimibile che rimane per le persone, ma per essere mantenuto e sfruttato al meglio, anche per il bene delle imprese, esso va occupato da personale sempre più qualificato ed aggiornato, che abbia capacità di visione, competenza e solide basi di conoscenza per affrontare la complessità dei problemi. E’ anche la sfida che ha sempre raccolto (e non c’è dubbio che continuerà a farlo) la nostra associazione nel favorire lo scambio

Before letting yourself be overwhelmed by fears, it is worth carrying out a broader reflection that starts from the assumption that when an activity is so vile that it can be performed by a machine, it is good for people who cangetridofit.Today,however,theconcernarisesfrom the fact that machines seem to be able to replace man eveninthoseactivitiesthatarepreeminentlyintellectual and considered more noble, which until recently it was thought that machines could not replace them. One wonders what contribution people can still make to productiveactivityandhowtheireconomicsourcecould become. There is really a lot left, but it requires more and more competence, the ability to keep updating to be able to find original solutions. The machines collect a quantity of data that no man could manage, treat them with numerical and statistical techniques and offer us the result of their calculation, but the result they offer us is a useful organization of the existing without an autonomous elaboration of the priorities that must be pursued. It should be remembered that when a machine offers choices and discriminates between them, it is not itthatoffersthemtousbutthepersonwhoprogrammed it and structured the algorithms ruling the machine. Therefore, the machine brings with it the limitations and prejudices of those who programmed it. The support of machines, thanks to their high capacity to acquire data and process them, is always useful, but it is just the result of the existing one, therefore characterized by a low degree of innovation and uncertainty in answering to unprecedented situations. This is the fundamental and incompressible space that remains for people, but to be maintained and exploited to the fullest, also for the good of companies, it must be occupied by increasingly qualified and up-to-date personnel, who have vision, competence and reliable foundations of knowledge to address the complexity of problems. It is also the challenge that our association has always taken up (and there is no doubt that it will continue to do so) in promoting the exchange of ideas and quality training, the result of a healthy dialectic between the academic

di idee ed una formazione di qualità, frutto di una sana dialettica tra mondo accademico ed industriale che permetta di sfruttare al meglio gli strumenti tecnologici nella consapevolezza dei vantaggi e dei limiti che li caratterizzano.

andindustrialworldwhichallowsthebesttechnological tools in the awareness of the advantages and limitations that characterize them.

The Bright World of Metals

Evviva la metallurgia!

The Bright World of Metals è l’evento più importante per il settore della fonderia, dei processi termici, della produzione e della lavorazione dei metalli. Troverete tutte le nuove tecnologie per un’industria metallurgica sempre più sostenibile, di successo e soprattutto rispettosa dell’ambiente. Scoprirete nuovi percorsi di decarbonizzazione ed economia circolare con ecoMetals e ecoMetals Trails.

SINERGIA COMPOSTA: grazie al quartetto di fiere del metallo GIFA, METEC, THERMPROCESS e NEWCAST potrete arricchire il vostro know-how tecnologico!

Ci vediamo a Düsseldorf!

www.tbwom.com

Machine Learning applicato alla predizione di difetti di forma nella laminazione di barre a sezione circolare

V. Colla, M. Vannucci, C. Mocci, A. Giacomini, L. Cestari, E. PaluzzanoNella laminazione di barre a sezione circolare, è fondamentale monitorare in maniera continuativa lo stato dei componenti principali del laminatoio e rivelare il prima possibile malfunzionamenti che possono degradare la qualità e la forma del prodotto, in maniera da poter programmare efficacemente interventi di manutenzione tempestivi. La presente memoria riguarda la prevenzione dell’ovalità, un difetto di forma che si manifesta quando la sezione della barra non è perfettamente circolare. A tale scopo è stato progettato un sistema per la raccolta e la gestione dei dati di processo che si avvale di una architettura hardware e software in grado di elaborare in maniera real-time una grande quantità di dati. Tecniche di machine learning sono state applicate alla predizione dell’ovalità sulla base della misura delle vibrazioni dell’impianto misurate da una serie di accelerometri montati in posizioni accuratamente scelte sul laminatoio. Tale analisi ha permesso di individuare le condizioni di processo più critiche e l’ottimizzazione della architettura HW/SW.

PAROLE CHIAVE: PRODUZIONE BARRE, MANUTENZIONE PREDITTIVA, INTELLIGENZA ARTIFICIALE

INTRODUZIONE

La produzione di barre a sezione circolare è estremamente sfidante poiché sono richiesti standard di qualità molto elevati. Tale qualità riguarda la forma, la presenza di difetti superficiali e le proprietà meccaniche dei prodotti. Mantenere alti standard qualitativi può ridurre la produttività. In questo contesto, il monitoraggio realtime delle condizioni delle macchine può giocare un ruolo importante per mantenere al tempo stesso alti gli standard qualitativi ed evitare fermi macchina. Nella produzione di barre tale compito risulta complesso poiché l’invecchiamento dei rulli dovuto all’uso può causare vibrazioni che portano a problemi di forma (ovalità) nel prodotto finale. Questo lavoro mira alla pronta identificazione di situazioni che possano portare a problemi di ovalità nelle barre prodotte dall’osservazione delle vibrazioni dei rulli.

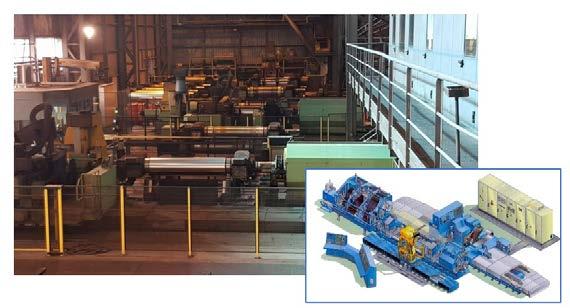

La soluzione industriale sviluppata si è focalizzata sull’acquisizione e archiviazione dei dati relativi ad un equipaggiamento ed un sistema di controllo specifici per gli impianti Special Bar Quality (SBQ) sviluppato da Danieli ed installato presso il nuovo laminatoio di

Acciaierie Venete a Padova. L'equipaggiamento in esame è il cosiddetto Draw Sizing Danieli (DSD). Esso è un blocco trafilatore ad alta precisione progettato, dimensionato e ingegnerizzato per prodotti lunghi laminati a caldo di alta qualità. Questa macchina è completamente allestita e controllata attraverso un'automazione moderna e i più recenti sistemi di controllo. Per implementare funzioni predittive per quanto riguarda la qualità dei prodotti e lo stato di funzionamento della macchina, è dotato di un'ampia serie di sensori che possono raccogliere continuamente le informazioni sui prodotti laminati e sui principali parametri di processo che vengono memorizzati in un database dedicato. Inoltre il DSD è integrato in un impianto caratterizzato da un moderno design e da un sistema di automazione in grado di fornire informazioni provenienti da diversi processi e livelli in modo da implementare un efficiente sistema di manutenzione ottimizzata. Il sistema di acquisizione dati è parte di un framework più ampio sviluppato da Danieli Automation per l’ingestion, il processamento dei dati, lo sviluppo e la distribuzione di software basato su modelli di machine learning.

In letteratura si possono trovare vari esempi dell’uso del segnale di vibrazione per valutare lo stato di salute di motori o, più in generale, di elementi rotanti in un impianto [1]. In alcuni di questi casi non si usa il segnale grezzo ma lo spettro delle frequenze di vibrazione al fine di trovare relazioni fra tali frequenze e l’insorgere di problematiche sul prodotto o sulle macchine [2]. Nell’ultima decade inoltre, sono state utilizzate tecnologie legate all’intelligenza artificiale per esaminare tali segnali e metterli in relazione con l’insorgere delle suddette problematiche. Fra tali strumenti si annoverano le reti neurali artificiali (Artificial Neural Networks – ANN) [3] e le più recenti tecniche di Deep Learning (DL) [4]. Nel campo siderurgico è possibile trovare lavori in cui tecniche standard sono utilizzate per monitorare lo stato dei laminatoi sulla base delle analisi delle vibrazioni registrate a livello delle singole gabbie [5, 6].

CONTESTO INDUSTRIALE

Caso d’uso. Acciaierie Venete SpA inizia a produrre acciaio a Padova alla fine degli anni ’50 e da allora ha sperimentato una crescita costante fino a diventare uno dei leader europei nel mercato delle barre di alta qualità,

tondoni da colata continua, vergelle e billette. Impiega 1400 persone ed ha una produzione annuale di 1.800.000 tonnellate di acciaio prevalentemente utilizzato nel settore dell’automotive, dei mezzi agricoli e per movimentazione terra, dell’energia e delle costruzioni. La recente messa in servizio da parte di Danieli di un nuovo laminatoio di tipo Special Bar Quality (SBQ) sottolinea la continua attenzione per il controllo della qualità. L’impianto è progettato per la produzione di barre caratterizzate da un diametro da 18.0 a 82.5 mm, che verrà estesa nel futuro a sezioni piatte ed esagonali. E’ costituito da una gabbia di tipo reversibile e un treno continuo orizzontale/verticale dotato di gruppi di laminazione "heavy duty" di ultima generazione e un blocco trafilatore denominato Draw Sizing Danieli (DSD) che permette di raggiungere elevate tolleranze dimensionali, fino a 1/8 EN 10060:2003, tenute sotto controllo da due misuratori: all’ingresso e all’uscita del DSD. Da un punto di vista metallurgico, la laminazione a caldo convenzionale è completata da apparecchiature e controlli di processi per la laminazione termomeccanica, al fine di ottenere elevate proprietà meccaniche per un’ampia varietà di marche di acciaio grazie alla microstruttura fine. L’impianto è dotato di tutte le ultime soluzioni di Danieli Automation per avvantaggiarsi di tutti i benefici dell’applicazione dei concetti dell’Industria 4.0.

Piattaforma IoT. Per realizzare appieno i concetti della digitalizzazione e dell’industria 4.0, il settore dell’acciaio deve affrontare la necessità di armonizzare l’alto grado di variabilità e complessità dei diversi sistemi di controllo di processo, poiché essi acquisiscono, archiviano e trasformano i dati in modo indipendente l’uno dall’altro. Danieli Automation DIGI&MET ha specificatamente progettato e sviluppato una piattaforma IoT industriale, denominata Q3-Platform schematizzata in figura 1, in grado di normalizzare la raccolta dei flussi di dati da ogni applicazione e dispositivo sul campo e unificarla in un unico strumento scalabile di elaborazione e archiviazione dei dati. La soluzione integra funzionalità di analisi del flusso in modo da operare il filtraggio e l'arricchimento dei dati, nonché connettori di campo che forniscono un'integrazione nativa con svariati protocolli IT e di automazione, sia proprietari di Danieli sia di terze parti. Q3-Platform presenta componenti tecnologici consolidati e leader di mercato che garantiscono ottime prestazioni di

Scientific papers - Steelmaking

calcolo e standard di sicurezza elevati. Tutto il software è organizzato in microservizi in esecuzione in forma di container gestiti da Kubernetes, il quale è il sistema di orchestrazione open source alla base della piattaforma, che facilita un'installazione unificata di tutte le applicazioni. Essendo in esecuzione su diversi nodi, è altamente scalabile consentendo di soddisfare le crescenti richieste di elaborazione del sistema e ottimizzare le risorse utilizzate da ogni singolo microservizio. Le procedure di streaming e batch ETL sono fornite da Kafka, una struttura di acquisizione in grado di offrire un throughput elevato, che consente l'elaborazione simultanea del flusso di dati partizionato e l'archiviazione dei dati nativi in varie tecnologie di database.

I dati vengono archiviati attraverso un’infrastruttura Data Lake gestita da Object Storage, che garantisce una capacità scalabile di archiviazione per un'ampia varietà di dati semistrutturati e non strutturati (ad es. file IBA, JSON e CSV, nonché contenuti multimediali). Inoltre, Object Storage migliora la sicurezza dei dati attraverso la crittografia dei file SSE. La piattaforma si basa su una strategia di persistenza poliglotta per l'integrazione nativa di varie tecnologie di archiviazione dati, consentendo

agli utenti di sfruttare i propri punti di forza. Per i diversi compiti sono state scelte le tecnologie più adatte e tutte fanno parte dello stack tecnologico della piattaforma, quali database relazionali di tipo SQL od ottimizzati per serie temporali (InfluxDB), sistemi per l’archiviazione di dati flessibili basati su documenti (MongoDB) e strumenti per accessi rapidi in lettura e scrittura in-memory (Redis). È stato inoltre sviluppato un modulo dedicato alle operazioni MLOps che permette di gestire tutto il ciclo di vita dei progetti di machine learning. Esso è completamento integrato nella Q3-Platform, condividendo flusso di dati e user-experience con tutti gli altri moduli, in modo che l'intera pipeline di un progetto di machine learning può essere gestita lavorando sempre all'interno della piattaforma. Ogni componente tecnologico della Q3Platform può essere mantenuto on-site o collocato nel cloud e nella maggior parte dei casi la soluzione che garantisce le prestazioni più efficienti è l'approccio ibrido, bilanciando a seconda dei casi connessioni più veloci e con bassa latenza, flessibilità, sicurezza, ridondanza ed investimento economico.

Descrizione del processo. Il DSD è costituito da un singolo modulo che include 4 gabbie compatte di laminazione: due gabbie ad alta riduzione a due rulli e due gabbie a bassa riduzione a 4 rulli per un dimensionamento preciso, come schematizzato in figura 2. La presenza delle prime due gabbie permette di mantenere una singola sequenza di laminazione fino al DSD per

tutto il mix di produzione, mentre le due gabbie finali consentono di ottenere un prodotto con le caratteristiche di tolleranza geometrica richieste, al contrario degli impianti SBQ convenzionali in cui la sequenza di passaggi multipli prima delle gabbie di calibrazione richiede diversi cambi di configurazione per ottenere la tolleranza geometrica richiesta.

Le dimensioni nominali e le tolleranze su dimensioni e forma delle barre tonde d’acciaio sono indicate nelle norme internazionali. A titolo di esempio e per gli scopi della presente pubblicazione, lo scostamento dal diametro nominale secondo la norma EN 10060:2003 è riportato in tabella 1. Come si nota, la norma definisce sia la

tolleranza ammessa sul diametro che sull’ovalità, definita come la differenza tra il diametro massimo e il diametro minimo nella stessa sezione della barra, considerata ortogonalmente all’asse principale. L’ovalità non deve eccedere il 75% dell’intervallo di tolleranza considerato per il diametro.

Sempre più spesso, il soddisfacimento del requisito di base della norma non è considerato sufficiente e si richiede che le tolleranze dimensionali siano una frazione, da 1/4 a 1/8, delle gamme ammissibili secondo lo standard. Acquisizione dati. I dati utilizzati per l’analisi sono raccolti da tre fonti principali:

• Il Condition Monitoring System (CMS);

• Il Programmable Logic Controller (PLC) utilizzato per l’automazione di Livello 1 del DSD;

• Il Data Base Management System (DBMS) del Livello 2.

Il CMS fornisce dati di accelerazione misurati da circa 50 sensori di vibrazione installati sul DSD. I dati vengono prima raccolti da un sistema commerciale di analisi dati vibrazionali, che li elabora estraendo i dati sintetici tipici di un sistema di analisi delle vibrazioni. I dati di accelerazione non elaborati vengono quindi richiesti dal sistema di acquisizione al fine di processarli secondo un

nuovo approccio descritto nelle sezioni seguenti. I sensori del CMS sono generalmente installati in prossimità di un dispositivo rotante, quale un albero di trasmissione per aumentare la sensibilità alle vibrazioni. Proprio nella prima gabbia del DSD, considerata in questa analisi, è installato un sensore sul lato di uscita del motore elettrico e altri tre sensori sui riduttori posti tra il motore e i rulli.

Dal PLC vengono raccolti diversi dati che vengono acquisiti dai sensori e dai dispositivi utilizzati per azionare il DSD e verificare il funzionamento dello stesso. In particolare, i dati presi in considerazione nella presente analisi riguardano il diametro e l’ovalità della barra restituiti dal misuratore HiProfile. Quest’ultimo è uno strumento basato su sensori laser sviluppato da Danieli Automation per la valutazione della geometria della barra e misura il diametro del prodotto in varie posizioni angolari nella stessa sezione ortogonale all’asse longitudinale della

barra.

La terza sorgente dati fornisce varie informazioni riguardanti la produzione e il processo utilizzato; in particolare contiene alcune caratteristiche distintive di ciascuna barra prodotta, quali il tipo di acciaio, le dimensioni di partenza e attese, la configurazione delle varie gabbie di laminazione.

STIMA DELL’OVALITÁ DAI SEGNALI DI VIBRAZIONE

L’architettura HW/SW descritta nella sezione precedente ha lo scopo di favorire lo sviluppo di un sistema per la early detection di problemi di ovalità nelle barre prodotte nel DSD utilizzando i segnali di vibrazione misurati durante la lavorazione. Tali segnali caratterizzano le condizioni di processo e in particolare l’invecchiamento dei rulli presenti nelle gabbie di laminazione del DSD; aspetto quest’ultimo legato all’insorgenza di ovalità. In Figura 3.a è mostrato un segnale di vibrazione grezzo che ne mette in evidenza la bassa durata (frazioni di millisecondi) e la presenza di rumore. Il rumore è

probabilmente la causa dell’insuccesso dei primi tentativi di correlare tale segnale con la presenza di problemi di forma. Tali approcci si basavano sull’estrazione di alcune features quantitative dal segnale grezzo che risultavano affette dal rumore. Inoltre, non si evidenziano differenze apprezzabili fra i segnali relativi a barre diverse, rendendo di fatto impossibile la caratterizzazione di barre affette da problemi di forma. Al fine di superare tale criticità, viene utilizzato lo spettro delle frequenze di tale segnale ottenuto mediante la trasformata di Fourier. e scalato rispetto alla velocità di rotazione del motore al fine di garantire una equa comparazione fra i vari pattern ottenuti in diverse condizioni operative. Tale spettro sarà successivamente utilizzato per trovare correlazioni con fenomeni di ovalità attraverso un processo articolato in alcune fasi interconnesse che include una riduzione della dimensionalità del problema e lo sviluppo di un classificatore mediante tecniche avanzate di Machine Learning (ML).

Estrazione dello spettro di vibrazione. La prima delle fasi precedentemente menzionate riguarda l’estrazione dello spettro delle frequenze di vibrazione attraverso la trasformata di Fourier. Tale operazione è applicata a ciascuna delle barre prodotte dal DSD. In Figura 3.b sono riportati gli spettri della frequenza di vibrazione associati a due diverse barre. Dall’immagine emerge che, a differenza del segnale grezzo, tali spettri presentano differenze significative che possono essere utilizzate

successivamente per caratterizzare le barre con problemi di ovalità.

Tali spettri di frequenza necessitano comunque di pre-processing per favorire l’estrazione di features significative per lo scopo del lavoro. Questa operazione si basa sull’esperienza del personale operante sull’impianto.

Lo spettro grezzo, infatti, include alte frequenze (>= 5 MHz) che non sono riconducibili alla lavorazione delle barre ma che sono piuttosto dovute a rumore e, per tale

motivo, vengono tagliate dallo spettro da utilizzare nelle fasi successive. Inoltre, l’iniziale granularità dello spettro, composto da più di 20000 frequenze diverse, è stata ridotta per limitare il carico computazionale richiesto nelle fasi seguenti selezionando un sottoinsieme significativo di tali frequenze sulla base delle indicazioni del personale esperto e considerando la sua distribuzione così da mantenere più frequenze provenienti dalle zone più dense dello spettro e da quelle caratterizzate da maggiore variabilità. Questa operazione porta alla selezione di 40 frequenze che caratterizzano lo spettro. Al termine di questa fase di data preparation che include l’utilizzo di un algoritmo per il filtraggio degli outliers [8], si ottiene il dataset che sarà utilizzato per lo sviluppo di un classificatore in grado di predire eventuali problemi di ovalità dalle frequenze selezionate dello spettro delle vibrazioni. Il dataset è composto da più di 1000 samples, ciascuno relativo a una barra prodotta e associato all’ovalità misurata.

Sviluppo del classificatore. La quantità di samples disponibili per l’addestramento e la validazione del modello è piuttosto limitata, anche alla luce della dimensione abbastanza elevata del suo dominio di input (40 frequenze). Questa situazione può portare allo

sviluppo di modelli complessi in termini di parametri liberi, soggetti dunque al problema dell’overfitting. Al fine di evitare questa problematica che porterebbe a un forte degrado delle prestazioni del modello una volta online, è stata applicata una metodologia di dimensionality reduction che ha lo scopo di ridurre la dimensione del dominio preservandone al contempo il contenuto informativo rimuovendo o compattando all’interno del dataset le informazioni ridondanti e rendendo possibile lo sviluppo successivo di modelli con un numero inferiore di parametri liberi. In questo lavoro per tale scopo è stato utilizzato il metodo t-SNE (t-Distributed Stochastic Neighbor Embedding), un algoritmo che effettua un mappaggio non-lineare dei dati originali proiettandoli in uno spazio la cui dimensione è inferiore (solitamente 2 o 3) mantenendo la relazione geometrica fra i punti originali. Nella pratica t-SNE preserva a livello globale e locale le relazioni di vicinanza fra i punti. L’applicazione di t_SNE al dataset disponibile è mostrata in Figura 4 in cui i dati originali in dimensione 40 sono stati proiettati in 2 dimensioni e colorati in relazione all’ovalità della barra associata. La figura mette in evidenza come le frequenze selezionate combinate all’applicazione di t-SNE riescano a partizionare in maniera adeguata il dataset rispetto all’ovalità delle barre.

Fig.4

corrisponde a una barra il cui colore è associato alla sua ovalità / Mapping into 2–dimensions domain of the original data by using the t-SNE method. Each data points refers to a bar whose color is associated to its ovality.

Definito un target di ovalità pari a 0.375mm, inferiore ai limiti indicati dallo Standard EN10060:2003, all’interno del dataset solo il 14% dei samples sono relativi a barre con valori di ovalità superiori, che costituisce l’evento di interesse nel presente lavoro. Questa situazione può

degradare fortemente le prestazioni di un classificatore il cui scopo è proprio identificare tali eventi: i classificatori standard, infatti, essendo progettati per massimizzare globalmente le proprie prestazioni, possono trascurare le classi minoritarie [9]. Per ovviare a questo inconveniente

Scientific papers - Steelmaking

in questa applicazione è stato usato l’algoritmo di oversampling SMOTE che mitiga lo sbilanciamento fra le due classi generando samples sintetici appartenenti alla classe di minoranza. Il classificatore utilizzato è un Decision Tree (DT) addestrato utilizzando il popolare algoritmo C4.5. Il DT è una tipologia di classificatore adatto a trattare problemi non lineari e presenta alcuni vantaggi in applicazioni industriali quali l’interpretabilità e la velocità di training che permette di ottimizzarne in tempi ragionevoli gli iperparametri in questo contesto applicativo.

RISULTATI

Set-up sperimentale. Nel presente lavoro tutte le componenti del sistema descritto (riduzione della dimensione, oversampling, DT) sono state ottimizzate determinando opportunamente e globalmente i loro iperparametri sulla base delle prestazioni del classificatore a valle della pipeline. Nel dettaglio: nel contesto dell’algoritmo di riduzione della dimensione t-SNE due diverse dimensioni sono state testate per il mappaggio dei dati originali: 2 e 3. Per il ribilanciamento del dataset tramite il metodo SMO-

TE sono state testate 3 diverse percentuali (a = 25%, 33%, 50%) di samples di minoranza rispetto alla totalità delle osservazioni. Per il DT due diversi iperparametri sono stati oggetto di ottimizzazione: il primo riguarda la profondità (D = 3 - 8) dell’albero mentre l’altro è il costo della mancata identificazione di una barra affetta da ovalità (falso negativo) rispetto all’errore inverso (falso positivo). I valori testati per questo iperparametro sono w = (1, 1.5, 2, 2.5, 3). Per ciascuna combinazione dei valori degli iperparametri elencati sono state valutate le performance dell’intero sistema attraverso il meccanismo della 10-fold cross-validation che permette di valutare in maniera affidabile i risultati ottenuti.

Risultati. I risultati più significativi ottenuti nella campagna di test descritta sono riportati in tabella 2 in termini di rate di veri positivi (TPR), falsi positivi (FPR) e accuratezza globale (ACC) ottenuti sui dati di validazione (mediati nel contesto della 10-fold cross validation)) e associati alla configurazione di iperparametri utilizzati nel test.

Tali risultati sono valutati alla luce del contesto industriale in cui è fondamentale l’identificazione delle situazioni correlate a situazioni critiche di ovalità che permette la tempestiva applicazione di contromisure per evitare la riduzione della qualità del prodotto e potenziali fermi macchina. In base a tali considerazioni i risultati ottenuti dal sistema sviluppato sono ampiamente soddisfacenti poiché permettono la corretta individuazione dell’80% delle situazioni critiche pur mantenendo basso il numero dei falsi allarmi sollevato. La campagna di test ha inoltre portato all’individuazione della combinazione di valori degli iperparametri più performante che associa un peso doppio (w) alla mancata detezione di problemi di ovalità e utilizza un limitato (33%) resampling dei dati tramite l’utilizzo dell’algoritmo

SMOTE. Dai risultati emerge il vantaggio nell’utilizzo di queste tecniche che ha portato a un sensibile incremento delle performance rispetto alla situazione base.

CONCLUSIONI E SVILUPPI FUTURI

In questo lavoro viene presentato un sistema per l’identificazione real-time di problemi di forma durante la produzione di barre a sezione circolare utilizzando i segnali di vibrazione registrati durante la lavorazione. La metodologia include l’utilizzo di approcci standard per l’analisi del segnale di vibrazione (FFT) e tecniche di intelligenza artificiale per l’identificazione dei pattern corrispondenti a problemi di forma. I risultati ottenuti durante la validazione del sistema sono incoraggianti con un grado di detezione

dell’80% delle situazioni problematiche e un basso numero di falsi allarmi che rende possibile una sostanziale diminuzione di fermi macchina e il miglioramento della qualità del prodotto e della produttività. In futuro, al fine di migliorare le prestazioni dell’intero sistema, si prevede di estendere il monitoraggio a un maggior numero di gabbie del DSD e includere informazioni provenienti da diverse fasi della catena di produzione. Inoltre, sarà valutata la possibilità di usare differenti tecniche di intelligenza artificiale che permettano, fra l’altro, la selezione automatica delle frequenze di vibrazione da utilizzare come input per i classificatori.

BIBLIOGRAFIA

RINGRAZIAMENTI

Il lavoro descritto nel presente lavoro è stato sviluppato nell'ambito del progetto dal titolo " Cyber-Physical System-based approach for intelligent data-driven maintenance operations applied to the rolling area" (CyberMan4.0 GA 800657), finanziato dall’Unione Europea tramite il “Research Fund for Coal and Steel (RFCS)”, che gli Autori ringraziano. La responsabilità esclusiva delle questioni trattate nel presente lavoro è degli autori; l'Unione non è responsabile per l'uso che può essere fatto delle informazioni ivi contenute.

[1] C. SCHEFFER, P. GIRDHAR, Practical machinery vibration analysis and predictive maintenance. Elsevier (2004).

[2] F. AL-BADOIR, M. SUNAR, L. CHEDED, Vibration analysis of rotating machinery using time–frequency analysis and wavelet techniques, Mechanical Systems and Signal Processing, vol. 25, no. 6, pp. 2083–2101 (2011).

[3] N. ZUBER, R. BAJIRI’C, R. SOSTAKOV, Gearbox faults identification using vibration signal analysis and artificial intelligence methods, Eksploatacja i Niezawodno´s´c, vol. 16, no. 1 (2014).

[4] H.-Y. CHEN, C.-H. LEE, Vibration signals analysis by explainable artificial intelligence (xai) approach: Application on bearing faults diagnosis, IEEE Access, vol. 8, pp. 134 246–134 256 (2020).

[5] D. C. MAZUR, J. A. KAY, K. D. MAZUR, Advancements in vibration monitoring for the mining industry, IEEE Transactions on Industry Applications, vol. 51, no. 5, pp. 4321–4328 (2015).

[6] Y. HORI, H. ISEKI, K. SUGIURA, Basic consideration of vibration suppression and disturbance rejection control of multi-inertia system usingsflac (state feedback and load acceleration control), IEEE Transactions on Industry Applications, vol. 30, no. 4, pp. 889–896 (1994).

[7] Hot rolled round steel bars for general purposes, Dimensions and tolerances on shape and dimensions EN 10060, DIN Std. (2004).

[8] S. CATENI, V. COLLA, M. VANNUCCI, A fuzzy system for combining different outliers detection methods, in Proceedings of the IASTED International Conference on Artificial Intelligence and Applications, AIA, pp. 87–93 (2009).

[9] M. VANNUCCI , V. COLLA, Novel classification method for sensitive problems and uneven datasets based on neural networks and fuzzy logic, Applied Soft Computing, vol. 11, no. 2, pp. 2383–2390 (2011).

Machine Learning applied to prediction of shape defects in round cross section rolled bars

During the rolling of round bars, monitoring status of main mill components is fundamental to detect in advance eventual malfunctions that could lead to product shape and quality problems and to allow the implementation of suitable and immediate countermeasures. In this work, the problem of ovality, that occurs when the section of the bar is not perfectly circular, is addressed. To this aim, a system for the collection and the management of plant data was set up based on a hardware and software architecture capable of managing in real time a large amount of information. Further, advanced machine learning techniques are used to predict ovality from vibration signals measured by a set of sensors installed in suitable positions throughout the rolling mill. The resulting analysis allowed the identification of the most critical conditions for ovality occurrence and the optimization of the mentioned HW/SW architecture.

KEYWORDS: STEEL BARS MANUFACTURING, PREDICTIVE MAINTENANCE, ARTIFICIAL INTELLIGENCE

Influenza dell’invecchiamento sulla deformabilità di vergella laminata a caldo

B. Rivolta, R. Gerosa, D. Panzeri, L. Piazza, L. Angelini, M. Bersani, N. Bolognani, A. Panzeri, A. Parimbelli, C. SalaNella pratica industriale è noto che la deformabilità a freddo di alcuni acciai laminati a caldo in forma di vergella mostra valori crescenti se lavorati alcuni giorni dopo la laminazione. Si è inoltre osservato che questa variazione dipende dalla composizione chimica e dal diametro della vergella. A temperatura ambiente, i diametri maggiori possono richiedere anche tempi considerevoli (10-15 giorni) per raggiungere una condizione stabile, mentre il tempo si accorcia notevolmente se i campioni vengono mantenuti a temperature tra 100°C e 250°C. La conoscenza della velocità e dell’entità del recupero assume quindi un ruolo importante non solo dal punto di vista della qualità del prodotto, ma anche da quello del rapporto col cliente finale a cui è possibile fornire indicazioni personalizzate per sfruttare il campo di massima deformabilità del materiale. Nella letteratura scientifica, questo fenomeno è associato alla diffusione di idrogeno dalla vergella verso l’ambiente, giustificando gli elevati tempi di regime a temperatura ambiente e l’accelerazione osservata a temperature superiori. Nel presente lavoro sperimentale, l’influenza del trattamento di invecchiamento al variare del tempo è stata investigata su vergella laminata a caldo con diverse composizioni chimiche, mediante prove di trazione a temperatura ambiente. Oltre alle caratteristiche tensili, è stata monitorata la deformabilità, ed in particolare la strizione percentuale, al variare del tempo trascorso dal termine della laminazione. I risultati mostrano una chiara risalita della deformabilità nel tempo, mantenendo però inalterata la resistenza meccanica. Analisi microstrutturali e osservazioni delle superfici di frattura sono infine state effettuate a completamento della campagna sperimentale.

PAROLE CHIAVE: IDROGENO, DEFORMABILITÀ, INVECCHIAMENTO

INTRODUZIONE

La deformabilità a freddo è un parametro di grande importanza specialmente per prodotti ed acciai che non possono essere impiegati dopo la sola deformazione plastica a caldo. Nella pratica industriale è noto che alcuni acciai devono essere sottoposti a deformazione a freddo solo alcuni giorni dopo la lavorazione a caldo, poiché la loro deformabilità subisce un aumento significativo che facilità le operazioni di formatura a freddo. La letteratura tecnica [1, 2, 3] associa tale incremento della deformabilità alla diffusione dell’idrogeno presente nel materiale che nel tempo lascia la matrice metallica grazie all’elevato coefficiente di diffusione ed alla limitata solubilità specialmente nella fase α . La mobilità dell’idrogeno, tuttavia, è fortemente influenzata dal numero di trappole presenti, come ad esempio i bordi

di grano, seconde fasi, inclusioni non metalliche, difetti reticolari e le interfacce tra carburi e matrice o tra le lamelle in strutture perlitiche [4, 5]. Questo fenomeno è chiamato “reverse aging” ed è classificato come danno da idrogeno reversibile [6]. Tale danneggiamento è considerato tale se non si ha formazione di micro cricche prima che una sufficiente quantità di idrogeno abbia lasciato il materiale. La necessità di lasciare il materiale in magazzino per un certo tempo prima di poter essere lavorato, riduce di conseguenza la produttività. È quindi importante studiare con attenzione il recupero della deformabilità nel tempo al fine di minimizzare gli effetti negativi sul ciclo produttivo. Nel presente lavoro sperimentale sono stati considerati

tre materiali in forma di vergella laminata a caldo, due acciai da bulloneria C-Mn-B ed un acciaio ad alto carbonio, ed è stata studiata l’evoluzione della deformabilità monitorando il coefficiente di strizione al variare del tempo intercorso tra la laminazione e l’esecuzione delle prove di trazione fino ad un massimo di 21 giorni.

MATERIALI E METODI

I materiali studiati in questa attività sperimentale sono due acciai da bulloneria C-Mn-B ed uno ad alto carbonio. I diametri delle vergelle e le composizioni chimiche nominali sono riportati in Tabella 1.

Gli acciai sono stati laminati a caldo e quindi raffreddati su tappeto Stelmor secondo due modalità: coibentata per gli acciai da bulloneria e mediante aria forzata per quanto riguarda il materiale ad alto carbonio. Quest’ultimo tipo di raffreddamento avviene mediante ventilatori posti al di sotto del tappeto Stelmor dove si trovano anche speciali deviatori che permettono di differenziare il flusso d’aria che giunge nella parte centrale e in quella laterale del tappeto. È infatti noto che la deposizione delle spire al termine della laminazione a caldo implica una diversa distribuzione di massa trasversalmente al tappeto di raffreddamento, con una maggiore densità di materiale ai lati e inferiore al centro. Per ottenere caratteristiche meccaniche omogenee sull’intera spira, è quindi necessario convogliare una diversa quantità di aria ai lati rispetto a quella che giunge nella zona centrale. Le prove di trazione (in accordo alla normativa ISO 68921:2019) sono state effettuate su spezzoni di vergella di lun-

ghezza pari a 300mm dopo circa 60 minuti dalla laminazione a caldo (il tempo necessario per la movimentazione del coil ed il raffreddamento degli spezzoni prelevati per i test meccanici) e dopo un invecchiamento naturale con durate differenti fino ad un massimo di 21 giorni. L’aumento della deformabilità del materiale è stato monitorato mediante la misura della strizione percentuale, parametro considerato più rappresentativo del comportamento del materiale durante la formatura a freddo. Le superfici di frattura dei campioni di trazione sono state infine osservate mediante microscopia elettronica, cercando di associare le caratteristiche microscopiche al recupero di deformabilità.

RISULTATI E DISCUSSIONE

Mediante la consueta tecnica metallografica sono state osservate le microstrutture dei materiali in esame, come visibile in Figura 1.

La percentuale di ferrite e di perlite negli acciai da bulloneria è stata valutata mediante analisi dell’immagine e sono rispettivamente pari a 59% e 41% per il 23MnB4, 48% e 52% per il 30MnB4. L’acciaio ad alto carbonio è invece caratte-

rizzato da una struttura completamente perlitica. L’evoluzione del coefficiente di strizione e del carico di rottura al variare del tempo di invecchiamento naturale sono riportati in Figura 2.

necking coefficient (a) and UTS (b) varying the aging time.

La deformabilità degli acciai 30MnB4 e C82D2 mostra un aumento significativo, mentre per il 23MnB4 la variazione è molto limitata. Dopo circa 5 giorni il 30MnB4 ha mostrato un recupero di 8.7% pari a circa il 16% del valore iniziale della strizione, mentre il C82D2 ha mostrato un incremento di strizione di 11.2% dopo 10 giorni, pari a circa il 65% del valore iniziale. Per tutti i materiali, il carico di rottura non ha invece mostrato variazioni apprezzabili. Come descritto nella letteratura, il recupero della defor-

mabilità è legato al rilascio di idrogeno grazie al fenomeno della diffusione. La mobilità di questo elemento è tuttavia limitata dalla presenza di trappole che possono trattenerlo più facilmente all’interno della matrice. Gli spazi tra le lamelle di perlite possono fungere da trappole e per questo il recupero della deformabilità è stato confrontato con la quantità di perlite presente nella microstruttura come visibile in Figura 3.

Fig.3 - Confronto tra la quantità di perlite presente nella microstruttura e il recupero di deformabilità. / Comparison among the pearlite amount and the deformability recovery.

Per comprendere più approfonditamente i meccanismi legati al recupero della deformabilità nel tempo, sono state osservate alcune delle superfici di frattura dei campioni di trazione mediante microscopia elettronica.

Nelle figure 4, 5 e 6, sono confrontate le superfici di frattura per diversi tempi di invecchiamento. Tutte le immagini sono riferite a zone centrali delle superfici.

Fig.4 - Superfici di frattura del materiale C82D2. Laminato – Rottura prevalentemente fragile con piccole zone duttili (a); invecchiamento 21 giorni – Rottura con caratteristiche fragili, ma con zone duttili più ampie (b) / Fracture surfaces of C82D2. As-rolled – Prevalently brittle fracture, with small ductile regions (a); 21 days aged – Fracture with brittle features, but with wider ductile zones (b)

Fig.5 - Superfici di frattura del materiale 30MnB4. Laminato – Rottura prevalentemente Duttile con piccole zone fragili (a); invecchiamento 21 giorni – Rottura con caratteristiche completamente duttili (b) / Fracture surfaces of 30MnB4. As-rolled – Prevalently ductile fracture, with small brittle regions (a); 21 days aged – Completely ductile fracture (b).

CONCLUSIONI

Nel presente lavoro sperimentale viene investigata la deformabilità di tre acciai al variare del tempo di mantenimento a temperatura ambiente. L’acciaio ad alto carbonio ha mostrato un forte recupero del valore di strizione, ottenendo un incremento di circa il 65% rispetto al valore iniziale. Anche la deformabilità dell’acciaio 30MnB4 ha subito un aumento apprezzabile, valutato intorno al 16%. Poco significativa, invece, è stata la variazione di deformabilità del 23MnB4. Poiché la formatura a freddo della vergella deve essere effettuata dopo il recupero della deformabilità, è importante determinare il tempo di immagazzinamento minimo affinchè tale modifica sia arrivata a regime. Per il C82D2 sono stati necessari 10 giorni, mentre per il 30MnB4 il tempo limite è risultato pari a 5 giorni. La resistenza meccanica non ha invece subito variazioni di rilievo. È stata osservata una dipendenza tra la quantità di perlite presente ed il recupero di strizione mostrato dal materiale. Questo potrebbe essere dovuto al fatto che gli spazi inter-lamellari possono fungere da

trappole e quindi rallentare la diffusione dell’idrogeno. Anche il tempo necessario per raggiungere il massimo della deformabilità è infatti superiore nel materiale ad alto carbonio. La relazione tra perlite, incremento della strizione percentuale e la variazione del tempo minimo di recupero verranno ulteriormente indagate su materiali diversi aventi condizioni microstrutturali intermedie rispetto a quelle studiate finora.

L’osservazione delle superfici di frattura ha mostrato un cambiamento dei meccanismi microscopici associato alla variazione di deformabilità: all’aumentare del valore della strizione, la frazione di area caratterizzata da rottura duttile aumenta. Questo è particolarmente evidente sull’acciaio ad alto carbonio.

Sono infine previste ulteriori prove per indagare il fenomeno del “reverse aging” su acciai diversi da quelli presentati in questo lavoro e per valutare l’influenza del diametro sul recupero della deformabilità e sul tempo limite affinché questo avvenga in maniera completa.

BIBLIOGRAFIA

[1] C.J. Carneiro Filho, M.B. Mansur, P.J. Modenesi, B.M. Gonzalez, The effect of hydrogen release at room temperature on the ductility of steel wire rods for pre-stressed concrete, Materials Science and Engineering A 527 (2010) 4947–4952.

[2] T. Chanda, Reverse ageing in hot-rolled high-carbon steel wire rod, J Mater Sci (2010) 45:6068–6074, DOI 10.1007/s10853-010-4692-0.

[3] Qian Liu, Andrej Atrens, A critical review of the influence of hydrogen on the mechanical properties of medium-strength steels, Corros Rev 2013; 31(3-6): 85–103, DOI 10.1515/corrrev-2013-0023.

[4] W.Y. CHOO and JAI YOUNG LEE, Thermal Analysis of Trapped Hydrogen in Pure Iron, METALLURGICAL TRANSACTIONS A, VOLUME 13A, JANUARY 1982—135.

[5] Hideki Hagi, Effect of Interface between Cementite and Ferrite on Diffusion of Hydrogen in Carbon Steels, Materials Transactions, JIM, vol. 35, No. 3 (1994), pp 168-173, https://doi.org/10.2320/matertrans1989.35.168.

[6] VV.AA., ASM Handbook, Volume 11, Failure Analysis and Prevention, Hydrogen Damage and Embrittlement, DOI 10.31399/asm. hb.v11.a0006784.

Effect of aging on the deformability of hot rolled wire rod

In the industrial practice, it is known that the cold deformability of hot rolled wire rod increases after a storage of some days. Such modification depends on the steel grade and on the wire rod diameter. At room temperature, the regime condition requires long time, whereas at temperature included among 100°C and 250°C it reduces to few hours. The knowledge of the deformation recovery rate and the amount of such improvement is basic for the product quality and for the final customer, who it’s possible to give information about the optimal deformability. In the technical literature, such phenomenon is addressed to the presence of hydrogen that limits the as-rolled deformability. Because of the low solubility at room temperature and because of its fast kinetics, hydrogen leaves the wire rod quite easily and the deformability increases correspondingly. Both the deformability, represented by the necking coefficient, both the mechanical properties were determined by tensile tests on 300mm long wire rod specimens. The fracture surfaces were studied by SEM and finally the microstructural features were studied to complete the materials characterization.

KEYWORDS: HYDROGEN, DEFORMABILITY, AGING

TORNA ALL'INDICE >

DUPLEX E SUPERDUPLEX: FILIERA DI PRODUZIONE E NETWORKING

ESPERIENZE NELLA PRODUZIONE, TRASFORMAZIONE ED UTILIZZO DEGLI ACCIAI INOSSIDABILI BIFASICI

Filiera, networking ed esperienza: sono tre concetti molto importanti in qualsiasi ambito produttivo.

L’Associazione Italiana di Metallurgia ha cercato di concentrare questi tre aspetti in due incontri dedicati alla produzione di acciai Duplex e Superduplex.

Entrambe le Giornate di Studio, dedicate agli acciai inossidabili bifasici, ospiteranno professionisti altamente qualificati nel settore metallurgico, che descriveranno la propria esperienza sul campo, partendo dalla produzione in acciaieria, ai processi di deformazione plastica a caldo, alle normative e collaudi ed impiego finale.

Si parlerà di casi concreti, lasciando ampio spazio anche a dibattiti, domande e confronti tecnici.

Questa iniziativa, inoltre, permetterà ai partecipanti di condividere informazioni ed accrescere le proprie relazioni con altri professionisti del settore.

Le due giornate sono dedicate ai tecnici, ricercatori, professionisti e in generale agli operatori del settore che abbiano voglia di ascoltare e condividere le esperienze lavorative svolte ad un miglioramento individuale ed aziendale.

Segreteria organizzativa

Via F. Turati, 8

20121 Milano

Tel. +39 0276397770

e-mail: info@aimnet.it

www.aimnet.it

L'arte involontaria

Cari lettori, abbiamo ricevuto dal sig. Guido Capoferri, Presidente del nostro Centro di Studio LPM - Lavorazioni Plastiche del Metalli - la foto di un incaglio durante l’operazione di scordonatura (eliminazione del residuo del cordone di saldatura) all’interno di un tubo saldato. Si tratta di un’opera d’arte unica e irripetibile, generata da una macchina e non da un essere umano.

Dati tecnici reperiti: tubo diametro esterno mm 273 - spessore 6,35 mm, acciaio S235, formatura a freddo con 25 gabbie, saldatura ad induzione continua. Scordonatura interna ed esterna in continuo a 750-850 °C con utensili in metallo duro.

Chiediamo a tutti voi di sottoporci altre foto curiose, artistiche, storiche… insomma qualcosa che contribuisca a rendere più piacevole sfogliare le nostre pagine.

Restiamo in attesa sperando che questa ulteriore iniziativa possa essere di vostro gradimento.

Mario Cusolito Direttore de La Rivista di MetallurgiaDevelopment of prediction models and their on-line applications with through process approach as support to maintain proper slag conditions for steelmaking management and slag valorization

edited

by: M. Bersani, C. Senes,F. Guerra, G. Miglietta, Duro, L. Angelini, P. Frittella, C. Di Cecca, F. Fredi, G. Tsymokh, G. Foglio, M. Tellaroli, B. Cinquegrana, F. Morandini, A. Ventura, D. Ressegotti, S. Iavarone

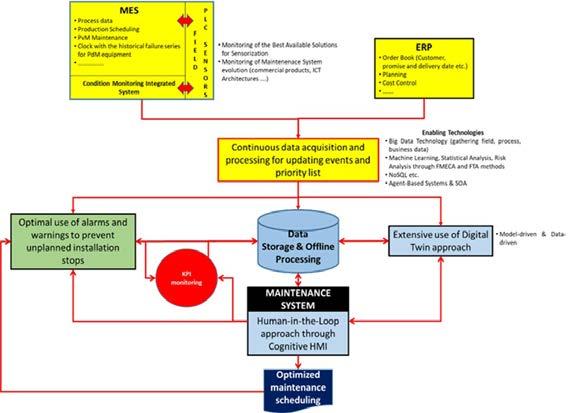

In modern steel productions, the necessity of a better knowledge and control of the process became more important in order to improve production performances, to maintain repeatability on the product quality and to support the necessary process flexibility due to frequent changes in production programs.

For this reason the capability to better understand the phenomena in the different process phases of the steelmaking process including scrap melting, steel treatments in ladle and solidification process in continuous casting is important to optimize operating practices. A through process view is necessary to respect the process/quality constrains aiming at improvement of performances and productivity.

Based on the off line approach also the on-line installation of mathematical simulators has been realized in order to gain on-line process monitoring, and real time digital twins to be used to support online decision support systems with a through process approach for whole steelmaking area.

In particular these systems can be used in order to generate capabilities to define new operating practices, to assess online guidelines for process corrections and making available alerts in case of deviations respect aimed conditions on slag properties necessary to have correct steelmaking process and for subsequent valorization.

Acciaierie di Calvisano and Feralpi Siderurgica strongly address its productions developments to improvement of production plants with adoption of new technologies and solutions Industry 4.0 for data analysis and process control also supported by RFCS funding scheme in the funding R&D projects. With the contribution of the R&D department, process technology, production areas and research partners, in Feralpi predictive mathematical models have been created for production phases and whole steelmaking process. This has been done internally in order to be able to better setup the optimal operating practices for each process phases as EAF, Ladle Furnace, and Continuous Casting also as a way to capitalize the knowledge and competences of steelmaking and metallurgy gained in process management

KEYWORDS: STEELMAKING. PROCESS, SIMULATION, ON-LINE CONTROL, EAF, LF SOLIDIFICATION

INTRODUCTION

For a steel production company as Feralpi the necessity to continuously improve the capability to manage the production process run in parallel with necessity to continuously develop production plants, internal management practices and skills. The activity described is included in the RFCS funded project iSlag to gain support both from knowledge from other research partners and with economical support to

L. Angelini, P. Frittella, C. Di Cecca, F. Fredi, G. Tsymokh, G. Foglio, M. Tellaroli, B. Cinquegrana, F. Morandini Feralpi Siderurgica

A. Ventura, D. Ressegotti, S. Iavarone Rina CSM

the research realized.

In particular the activity is devoted to develop control strategies to combine both necessities:

- To enable optimal liquid steel treatment to support metallurgical process for final product

- To enable to maintain optimal slag condition for subsequent reuse avoiding improper conditions

The main principle driving this developments are:

- Necessity to support the Steelmaking treatments with knowledge about real status of slag conditions as parameter to evaluate the real effectiveness of the process targets

- To combine the evaluations about slag conditions as waste for their reuse with the steelmaking treatment necessary for steel production in a single evaluation making evidence to their interdependency

- The necessity to support the knowledge of the status of the process with mathematical modelling as necessary to predict the parameters describing phenomena occurring on the process when not measured.

- The necessity to maintain internally the knowhow about mathematical modelling in order to gain deeper process knowledge and maintain capability of continuous applications functions and their use on the production practices.

Taking into account these development needs long time having as preconditions the development of internal skills and structures and the application both on conventional steel for civil construction and special steel for automotive.

DESCRIPTION

General approach / Scheme

Following the general scheme of the systems developed are described (Figure 1), in particular the main scope is to describe in a same view the 2 route of steel treatment in different positions of the ladle and for subsequent yard disposal.

In particular the steel tratment in ladle is followed along the production route from the EAF process including following steps :

- EAF scrap Charge

- EAF melting and refining process

- Steel taping in ladle and ladle positions

- LF treatment and additions

- Steel in tundish till casting

The evolution of steel conditions in different ladle positions are followed in order to estimate and detect the slag conditions during interaction with steel and the conditions when taken for yard disposal.

Off-Line modelling for prediction of EAF process

The application of mathematical simulation of the EAF and LF process have been started with Matlab/Simulink code

as following described and the main input/output for EAF are described in table 1:

Tab.1 - Main input and output data for EAF Process simulator.

Scraps weight charged in basket

Steel/slags/Off Gas compositions

Dynamic electrical parameters adopted Steel/Slag/Off Gas temperatures

Chemical injections O2, Gas, C, CaO Electrical/material consumptions, Power On, Losses

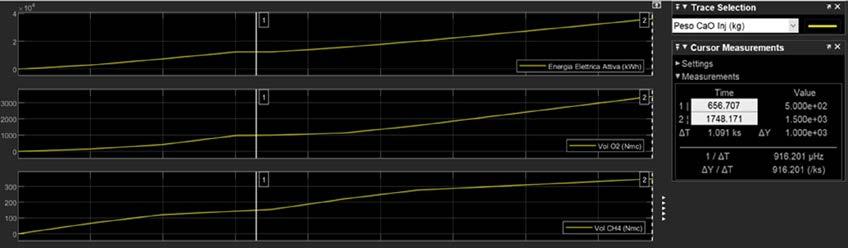

The input data about charge mix and operating practice adopted can be flexibly managed describing time evolution of practice in off-line mode as in figure 2 for Oxi-

gen and gas Flow rates, Coal and Lime injected, electrical power input.

Looking at output data the evolution of the consumption of the different sources (electrical, Oxygen, Gas and solid materials) can be estimated dynamically and time

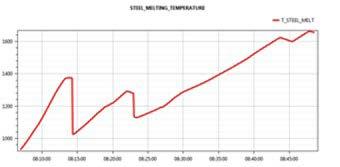

dependent till to determine the EAF process performances obtained at the end of the process (Figure 3).

Final results in terms of Steel and slag masses formed, their compositions and temperature is also estimated

dynamically showing their evolution during the process (Figure 4).

Thanks to this system the prediction of final results and performances of EAF process can be predicted taking into account the charge mix and operating practice adopted in order to evaluate efectivene of operating practice setting choices.

This approach is presently used to evaluate comparison between effectiveness of different practices and as base to optimization of the on-line EAFProcess control system that is based on EAF process simulation and for this reason external off-line calibration of calculation is needed.

Off-Line modelling for prediction of LF treatment

The simulator is focusing on the treatment of the secondary metallurgy of the steel, staring from tapping in EAF and finish in tundish of continuous casting. The practical use of the simulator is to find out the best operative practice to treat the steel in terms of time of treatment and the optimal amount of ferro-alloys to add to steel.

In this way, thanks to the software is possible to have an

improved view of the process and act on different input data, is possible to have different operative practice to treat the steel.

Model Architecture

The main input data for liquid steel treatment include (Figure 5) condition of steel coming from EAF Tapping, Tapping and ladle additions, dynamical input as ferroalloy additions, electrical power used and stirring gases adopted. The model is able to simulate the treatment of secondary metallurgy over time in particular to obtain:

1. Estimation of the temperature trend over time

2. Estimation of the trend over time of the level of Sulfur (Desulphurization Process)

3. Estimation of the trend over time of the oxygen level (Deoxidation Process)

4. Estimation of the trend over time of the main elements of steel

5. Estimation of the trend over time of the main elements of the slag

As it is said above the model takes into account different input to obtain a real representation of the steel treatment. It’s important to say that those data are time-dipendent data.

In fact, the only way to obtain a process based on kinetics

of the reaction is to have a time – depenedent data input that reflect the steel plant treatment.

The input data are described dynamically in order to enable a time dependent prediction (Figure 6).

Oxygen balance

The simulation model also includes as example the calculation of the oxygen balance. This calculation requires that at each iterations the oxygen level is updated

by subtracting the oxygen reacted with the deoxidizing elements. This calculation is carried out by considering: Si, Mn and Al.

Following the curves of estimation of different steel temperature along the steel treatments in ladels are shown In particular also comparison with real steel temperature

detection is reported in order to evaluate and improve estimation of steel temperature

Tuning of the LF simulator and sesitivity analysis has been ealize in order to evaluate and improve continuously its accuracy in determination Steel and slag composition in LF exit (Figure 9, 10) and to evaluate the effectiveness on prediction of results for tratment management variations.

On-line simulation for process control

The on-line application of the system is aimed to reach the scheme described (Figure 11). In particular following main items are aimed to be included:

- Process data acquired in real time from EAF and LF process

- Data from ladle position are acquired to couple steel slag conditions with their position

- Data acquisition from specific sensor for:

• Slag foaming detection from acoustic signal

• Detection of carryover of slag during EAF tapping

• Real time steel temperature detection in tundish

- Module 1 of Mass and energy balance to predict steel and slag conditions

- Module 2 – For use of thermodynamic analysis of steel and slag interaction as support to adapt steel and slag conditions under thermodynamic laws.

- Module 3 – For online Decision Support System for both EAF and LF process adaptation s and additions.

Whole this system is applied ladle by ladle in order to combine a full monitoring of EAF and LF process and along the process route to estimate all condition of steel and slag in terms of masses, compositions, temperatures.

At the moment whole this scheme has to be completed while part of it is yet on-line available.

For EAF Process Feralpi the on-line system EAFPro developed with Rina CSM has been implemented in both steelmaking plants of Feralpi Siderurgica and Acciaierie di Calvisano. The EAFPro system is able to follow on-line the EAF process in order to:

- Collect all data of the EAF

- simulate process conditions

- give indication as support to process control

- Summarize process relevant KPI’s

Result of dynamic mass and energy balance in EAF:

- Steel and slag masses

- Evolution of %C and steel composition during the process

- Steel temperature evolution

On-line simulation application for LF process

The on-line ladle treatment is followed ladle by ladle and represented in site views.

In particular following steel temperature are estimated depending by steel treatment followed including: treatment time, ladle position, electrical energy provided, stirring gas activation, ladle additions real temperature detection.

In this way the main functions on-line available are:

- Temperature estimation on-line for each ladle

- Auto tuning depending by real temperature samplings

- Prediction of temperature estimated at ladle arrival to further process phases

- Alerts function in case of abnormal temperature predicted

Based on steel temperature predicted alert functions are active to support the operators to evaluate if uncorrect steel temperatures are coming for subsequent process steps in LF from EAF and in continuous casting from LF (Figure 16) In particular depending by actual temperature estimated and production cicle conditions are predicted:

- Time remining to reach the next process step (to LF from EAF, To CC from LF)

- Temperature predicted of arrival to next process step (To LF, To CC)

- Indications in terms of alerts for abnormal temperature or heating necessity are shown

CONCLUSIONS

The status of process study and meathematical representation in EAF and LF process prediction became now a relevant task in Feralpi and this enable the Feralpi technical group to support internal automation developer and as in this case also external software developers as Rina CSM expert in on-line control rules and mathematical codes implementation.

This is a first step for EAF and LF process on-line representation and will be the basis for future completion and application for time by time deeper support in process development.

ACKNOLEDGEMENTS

Da completare

The research leading to these results has received funding

from the European Union's Research Fund for Coal and Steel research program for the project iSlag Optimising slag reuse and recycling in electric steelmaking at optimum metallurgical performance through on-line characterization devices and intelligent decision support systemsunder grant agreement number 899164.

The information and views set out in this website are those of the author(s) and do not necessarily reflect the official opinion of the European Union. Neither the European Union institutions and bodies nor any person acting on their behalf may be held responsible for the use which may be made of the information contained therein.

CyberMan4.0: Manutenzione avanzata nella torneria cilindri di laminazione a caldo

a cura di: C. Trevisan, G. Bavestrelli, A. Ventura, F. Sanfilippo, A. Rizzi, A. Dester"Cosa stiamo perdendo non raccogliendo i dati dei segnali della macchina?"

Vale la pena porsi questa domanda se si vogliono valutare attentamente i vantaggi derivanti dalle tecnologie IIOT. Il progetto CyberMan4.0 è un tentativo di rispondere a questa domanda mettendo in evidenza i vantaggi di questo approccio che non sono solo economici.

La sfida più comune, di fronte a un guasto di una macchina, è risalire alle cause e trovare un rimedio sia per il problema presente, sia per prevenire che si ripresenti. Ciò è più facile da raggiungere quando sono disponibili i dati raccolti dalla macchina prima e durante il momento del guasto: l'analisi di tali dati può fornire infatti informazioni molto significative. Questo processo coinvolge diverse figure professionali quali l'operatore della macchina, i tecnici della manutenzione e il costruttore.

In questo progetto si è esplorato un "cambiamento di paradigma" esaminando non solo i dati del prodotto ma anche i dati della macchina e del processo di lavorazione, passando da un tradizionale sistema di gestione della manutenzione basato sul conteggio delle ore di funzionamento ad un sistema predittivo basato sull'effettivo “stato di salute” dei componenti.

PAROLE CHIAVE: PREDICTIVE MAINTENANCE, CLOUD NETWORK, ARTIFICIAL INTELLIGENCE, MACCHINA UTENSILE, TORNERIA CILINDRI

INTRODUZIONE

Le attività svolte nell’ambito di questo progetto di ricerca “CyberMan4.0” e realizzate anche grazie al cofinanziamento dell’Unione Europea, sono state appliccate in diversi settori dell’industria e in particolare quelli per la produzione acciaio; il caso di studio “HSM Roll Shop” relativo a questo documento si riferisce ad una torneria cilindri di un impianto di laminazione a caldo. Le macchine utensili esaminate sono quindi rettificatrici, in grado di operare in ciclo continuo, per ripristinare la superficie dei cilindri di lavoro e di appoggio (WR / BUR), ciclicamente usurata dalla lavorazione, in un laminatoio piano. Nel caso in esame il peso dei cilindri rettificati è di circa 10 Ton per i WR e 20 Ton per i BUR e le dimensioni caratteristiche delle macchine sono collegate a questi valori. Questa analisi si può applicare comunque indipendente-

mente dalle dimensioni delle macchine.

Già nel 2015 TENOVA Pomini stava elaborando un progetto di rete tra le macchine, il nome assegnato al progetto era “Tolking Machines” per indicare la possibilità di scambiare informazioni tra le macchine, collegate in un network, non solo all’interno dell’impianto ma anche all’esterno per sfruttare l’utilità di un’informazione anche per altre macchine della stessa famiglia prodotte da TENOVA Pomini.

Quando si presenta un’anomalia, non necessariamente grave, è importante registrare l’evento e avere a disposizione i segnali correlati utili a individuarne la ragione. Dall’analisi delle anomalie è poi possibile intervenire sulla macchina per perfezionare l’elemento debole che ha generato la criticità. La quantità di informazione poi migliora se le macchine sono collegate e possono trasmettere le indicazioni aumentando la quantità di dati disponibile e quindi l’efficacia della soluzione [1]. Questo ragionamento è stato alla base dell’idea delle “Tolking Machines” e della tecnologia IOT poi diventata Industrial IOT: IIOT.

La possibilità di raccogliere dati è tecnologicamente semplice in una macchina utensile dove è presente un PLC che aggiorna lo stato dei segnali di ingresso e uscita (I/O) con una cadenza nell’ordine dei centesimi di secondo. La soluzione sembra a portata di mano ma ci sono, tra gli altri, due aspetti fondamentali da verificare:

a. Disporre della sensoristica adeguata

b. La velocità di campionamento

Non ci soffermiamo ora ad approfondire questi punti ma è utile almeno ricordare che non si possono sempre installare i sensori che ci servirebbero (ad esempio per le dimensioni o perché l’oggetto è in movimento) e che i dati occupano spazio (la capacità di memoria, pur essendo sempre più elevata, è limitata ed è associata a costi). Di conseguenza serve una strategia che consenta di identificare i segnali significativi e di archiviarli in modo ottimale per ridurre al minimo lo spazio di memoria necessario.

È importante chiarire bene che lo strumento realizzato non consente di svolgere analisi ad alta frequenza: non

è uno “SCADA SYSTEM”, infatti il campionamento realizzabile è nell’ordine di 0,5Hz e non si può pensare di intercettare disturbi a frequenze alte. Invece lo scopo di questo strumento è di lavorare su segnali che derivano in tempi più lunghi rispetto il tempo ciclo PLC e intercettare questi andamenti che spesso non si riescono a percepire attraverso i classici indicatori dell’interfaccia uomo macchina HMI anche a causa della loro lentezza.

Un ulteriore aspetto da considerare è che sempre più spesso, per migliorare le condizioni di sicurezza dell’operatore, le macchine operano in modalità “non presidiata” e l’operatore si trova distante dall’asset e quindi non in grado di percepire condizioni di criticità solitamente evidenziate da fenomeni come ad esempio un rumore anomalo, vibrazioni o il surriscaldamenti di alcune parti in movimento.