Gracias a su velocidad de producción de 11.000 hojas por hora y al sistema MATIC cual le permitirá de producir mientras que otros todavía se están preparando, la MASTERCUT 106 PER es simplemente la troqueladora la más productiva del mundo.

Optimizada con nuevas características:

- SMART FEEDER 3, para una alimentación de hojas más suave y regular

- POWER REGISTER 3, con un 65% más de control

- 22” interfaz de control BOBST, para facilitar la operación

Cuanto desee sólo la más alta productividad y una calidad impecable, elija MASTERCUT 106 PER como primera opción.

MASTERCU T 10 6 PER li ve video

El evento de referencia del packaging español

EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN Jordi Arnella jordi@alabrent.com

PUBLICIDAD

Glòria Arnella marketing@alabrent.com

REDACCIÓN press@alabrent.com

PRODUCCIÓN Jorge Martínez jorge@alabrent.com

182

Hispack 2018 propone el packaging como elemento clave para transformar la industria. Del 8 al 11 de mayo de 2018, Hispack creará un ecosistema único que aglutinará innovación, industria y demanda en torno a toda la cadena de valor del envase y embalaje con el propósito de impulsar el packaging como motor económico y elemento clave en la transformación hacia la industria 4.0. En su próxima edición, el salón prevé aumentar su dimensión, internacionalidad y poder de convocatoria, dando respuestas concretas a los retos y necesidades planteadas por los diferentes sectores industriales y de consumo compradores de packaging.

ONLINE www.alabrent.com

REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD C/. Salvador Casanova, 4, local 08402 Granollers (Barcelona) Tel.: 93 860 31 62

DEPÓSITO LEGAL 6.683/88

Miembros de

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2018 para todas las fotos y textos elaborados por la redacción de la revista

El SII (Suministro Inmediato de Información) es una nueva normativa establecida a partir del Real Decreto para la modernización, mejora e impulso del uso de medios electrónicos. El SII consiste en el suministro electrónico de los registros de facturación, integrantes de los Libros Registro del IVA. Para ello, deben remitirse a la AEAT los detalles sobre la facturación por vía electrónica, con cuya información se irán configurando, prácticamente en tiempo real, los distintos Libros Registro.

¿Cuando entra en vigor?

SII o Suministro Inmediato de Información es un sistema más moderno de llevanza de libros que a partir del 01/07/2017 permitirá llevarlos a través de la Sede Electrónica de la AEAT.

¿A quien afecta?

- Inscritos en el REDEME (Régimen de Devolución Mensual del IVA).

- Empresas que apliquen el REGE (Régimen Especial de Grupos del IVA)

- Volumen de operaciones mayor de 6 M€.

- Inscritos voluntariamente, quedando exentos de presentar los modelos 340 – 347 y 390.

Con el objetivo de mitigar el impacto de este gran avance tributario, Sistrade Software ha actualizado su software para las empresas poder realizar la conversión, validación y envío de los libros registro a la sede electrónica de la AEAT.

Libros de registro a enviar

#1 Libro registro de facturas

expedidas.

#2 Libro registro de facturas recibidas.

#3 Libro registro de bienes de inversión.

#4 Libro registro de determinadas operaciones intracomunitarias.

¿Qué es necesario?

- Enviar información relativa al IVA a la AEAT de forma inmediata.

- El sistema informático de la organización conectada a las autoridades fiscales de forma permanente a través de Internet.

- Sistema de Información seguro e integrado.

¿Qué ventajas supone para la empresa?

- Reducción 30% declaraciones informativas.

- Exime de la presentación de los modelos 340 – 347 – 390

- Ampliación al día 30 de las Autoliquidaciones de IVA.

- Disminución de Errores al no Acumular mensualmente las facturas a registrar.

¿Qué debe hacer la empresa?

- No deberá enviar las facturas, solo la información de facturas emitidas/ recibidas.

- Serie y Número de factura.

- Nombre y NIF de Cliente o Proveedor.

- Fechas de Expedición y Vencimiento.

- Base Imponible, Cuota, Tipo de IVA, Importe total factura.

Muy importante

El Plazo de presentación de la información, es de “4 días” desde la fecha de Emisión o Recepción de la factura.

¿Qué es Sistrade Software?

Sistrade® MIS (Management Information System) | ERP (Enterprise Resource Planning) es una solución de gestión empresarial desarrollada por SISTRADE orientada hacia la gestión de los procesos. Es una solución tecnológica que ofrece a las empresas de mediana y gran dimensión las funcionalidades básicas de presupuestos,

gestión de Pedidos, compras, stocks, gestión de la producción, contabilidad, entre otras funcionalidades.

La gestión financiera es un conjunto de acciones y procedimientos administrativos, incluyendo la planificación, análisis y control de las actividades financieras de la empresa, para maximizar los resultados económicos-financieros derivados de sus actividades operativas. El Módulo Contabilidad posee una integración automática con los otros módulos. Tiene un avanzado y complejo sistema de Transacciones que posibilita la integración directa con la Contabilidad de todos los movimientos efectuados en los otros módulos y que contienen integración con la Contabilidad, como por ejemplo la gestión de clientes. De esta manera y después de un trabajo de parametrización, la mayor parte de la Contabilidad de la Empresa se realiza automáticamente, evitando errores y permitiendo una mayor dedicación del tiempo a las conferencias y análisis. El módulo de gestión de recursos humanos del Sistrade® MIS|ERP es la solución ideal

para la gestión de las personas de su empresa. Con una interface agradable y con una amplia gama de funcionalidades, este Software permite gestionar de una manera simple y eficaz todas las cuestiones relacionadas con los recursos humanos de su organización. El módulo de Inmovilizado del Sistrade® MIS|ERP ha sido desarrollado con base a las nuevas reglas, por lo

que está optimizado para este nuevo paradigma. Con esta herramienta el usuario es capaz de controlar de forma eficaz todo el ciclo de vida de los Bienes dentro de una empresa, así como efectuar diversas operaciones relacionadas con el bien y la impresión de todos los informes legales de depreciaciones, revalorizaciones y más y menos valías.

Asahi Photoproducts, empresa pionera en el desarrollo de planchas flexográficas de fotopolímeros, anuncia que expondrá su oferta completa de planchas flexográficas con Clean Transfer Technology para el sector del envasado en Print4All 2018, una destacada feria europea que presenta las últimas novedades en máquinas y material para el envasado, el etiquetado y la manipulación, centrada en los segmentos del huecograbado, la flexografía y las tecnologías híbridas de impresión y transformación de embalajes y etiquetas. Asahi ocupará el stand F35 (pabellón 18) del salón, que se celebra del 29 de mayo al 1 de junio en Milán.

«La feria Print4All es un lugar ideal para mostrar la amplia gama de planchas flexográficas de Asahi», afirma Andrea Belloli, director de la delegación italiana de Asahi Photoproducts. «Expondremos nuestras populares planchas lavables en agua AWP™, así como los modelos AFP™-TOP y AFP™-TSP. Todas incorporan la tecnología Clean Transfer Technology, que aporta la calidad excepcional y la eficacia general operativa que las empresas de manipulado demandan en un mercado muy competitivo. Clean Transfer Technology, un desarrollo único de Asahi, también se ha diseñado para facilitar la impresión con una paleta de colores fija, una técnica que cada vez adoptan más empresas en Europa. También exhibiremos las nuevas planchas AFP™-DTH/TH, que están pensadas para usarse en condiciones de

impresión adversas, ya sea con mucha presión o con soportes abrasivos, por ejemplo. Los visitantes que se acerquen al stand de Asahi podrán ver muestras de aplicaciones impresas y preguntar a nuestros especialistas para saber qué planchas se adaptan mejor a sus necesidades.»

La tecnología de Asahi permite imprimir con una paleta fija de hasta siete tintas y prácticamente elimina la necesidad de usar colores directos. Al emplear un juego de tintas fijo, no hace falta lavar las planchas entre trabajos y es más fácil combinar proyectos de varios clientes en una misma tirada. Además, se generan muchas menos mermas, lo cual mejora el rendimiento y la productividad. Las planchas Asahi con Clean Transfer Technology transfieren la tinta de manera homogénea durante todo el tiraje, algo necesario

para poder aplicar este proceso de impresión con éxito.

- AWP™ DEF/DEW: una plancha única que es una alternativa excelente a la plancha flexográfica tradicional. Se trata de una plancha lavable en agua con Clean Transfer Technology que elimina la necesidad de emplear temperaturas elevadas y disolventes (con compuestos orgánicos volátiles) durante el proceso de lavado, proporciona un registro exacto entre planchas y reduce los olores del proceso de insolación. La plancha AWP™ ahorra tiempo y dinero, reduce las mermas y contribuye a conservar recursos energéticos valiosos al tiempo que produce una calidad de imagen extraordinaria.

- AFP™-TOP: una plancha flexográ-

fica digital de gran dureza y gama alta que proporciona un espacio cromático más amplio y degradados suaves que se difuminan hasta desaparecer. Incorporan también Clean Transfer Technology, que permite imprimir con menos presión, lo que facilita una calidad uniforme y repetible a lo largo de la tirada, una vida útil más larga de las planchas, menos intervalos de limpieza y menos tiempo de inactividad de los equipos. Esta plancha es compatible con las últimas tecnologías de tramado en alta definición, como Crystal u otras.

- AFP™-TSP: una plancha flexográfica digital de dureza media optimizada para una gama amplia de envases, que pueden ser de papel, cartón plegable, cartón ondulado, soportes flexibles y papel metalizado. Se ha diseñado para ofrecer un entintado homogéneo y es perfecta para reproducir medios tonos y colores planos. Además, si se combina con el modelo AFP™-TOP, se obtienen degradados que se difuminan hasta desaparecer y pueden trasladarse a la flexografía más aplicaciones realizadas con otras técnicas de impresión.

- AFP™-TH/DTH: una plancha resistente de fotopolímeros lavable en disolvente con una estructura reforzada basada en la tecnología de polímeros patentada por Asahi. Si bien no incorpora Clean Transfer Technology, permite obtener una calidad de impresión excelente hasta en los entornos flexográficos más adversos y con soportes muy abrasivos. Esta plancha está disponible para sistemas tanto analógicos (TH) como digitales (DTH).

Hablan los clientes

Gateway Packaging, destacada empresa de impresión y manipulado y el mayor proveedor de envases de ali-

mentos para mascotas de Norteamérica, renovó por completo su proceso de insolación y apostó por las soluciones de Asahi Photoproducts. La compañía probó concienzudamente varias opciones antes de decidirse. «Con las planchas Asahi con Clean Transfer Technology, pudimos usar la máquina a una velocidad un 17 % superior: 500 m/min», dice Tharrin Akers, responsable de preimpresión de Gateway. «Solo tuvimos que parar para limpiar una vez; y únicamente para limpiar dos planchas, lo que nos llevó 20 minutos. El resultado fue un tiempo de producción total de 7,2 horas en vez de las habituales 11 horas y una mejora increíble de la eficacia general operativa del 53 %.»

La tecnología Clean Transfer Technology, presente en muchas de las planchas flexográficas de Asahi, permite transferir la tinta de manera limpia y evita que esta se acumule en la super-

ficie de la plancha o en los resaltes de las zonas de trama. Así, puede reducirse la frecuencia de limpieza y el tiempo de inactividad de la máquina, así como mejorarse la calidad de forma considerable. Gracias al registro exacto que brindan las planchas Asahi AWP™, se obtienen impresiones de calidad excepcional con una paleta de colores fija, lo que minimiza la necesidad de usar colores directos.

Clean Transfer Technology permite imprimir con una presión baja. Genera una tensión baja en la superficie de las planchas gracias a la composición química de las planchas, que contienen unos polímeros especiales de Asahi que evitan que el líquido fluya. La tinta forma un glóbulo que tiene un ángulo de contacto grande y un punto alto de curado intermedio (pinning). Eso permite transferir la tinta de la plancha al soporte de una manera más limpia y homogénea, lo que ayuda a los impresores flexográficos a cumplir los requisitos de calidad cada vez más exigentes de los clientes.

Con cuatro centros en los alrededores de Milán, La Prensa es un importante fabricante de etiquetas que espera producir más de 18.000 millones de etiquetas en 2017 y llegar a una facturación de 25 millones de Euros. La Prensa, que opera en el sector de la alimentación y las bebidas, utiliza la impresión UV y con solventes para producir una gran variedad de etiquetas: etiquetas de papel para agua embotellada, chocolate y comida en lata; etiquetas adhesivas y de transferencia térmica; etiquetas y envases plásticos; y láminas adhesivas y etiquetas retráctiles, todo ello para algunas de las marcas más importantes de Italia y del resto del mundo.

Con el objetivo permanente de superar sus límites y decidida a incrementar sus velocidades de producción y reducir su impacto medioambiental, La Prensa tomó la decisión a finales de 2016 de invertir en la solución de planchas lavables con agua Flenex FW de Fujifilm. Las ventajas de esta solución, instalada a principios de 2017, fueron evidentes desde el primer momento.

"Planteamos una larga lista de cosas que queríamos ver en un nuevo sistema de planchas", afirma Emanuele Delfino, director ejecutivo de La Prensa. "Aspectos como una transferencia óptima del color y una impresión de gran calidad eran innegociables; queríamos una plancha capaz de combinar estas ventajas con un sistema de procesamiento rápido con un uso más reducido de productos químicos. Las planchas Flenex de Fujifilm se lavan con agua y un detergente normal; eso significa que hemos podido reducir notablemente

tanto los residuos como el consumo de productos químicos, y reducir casi a cero las emisiones desagradables de nuestra fábrica, lo que ha contribuido a una gran mejora en el entorno laboral de nuestros empleados."

"Gracias a nuestra inversión en Flenex hemos reducido notablemente el

tiempo de inactividad de nuestras prensas, ya que la producción de las planchas es mucho más ágil y su duración en la prensa es más prolongada que las planchas lavables con solventes que utilizábamos antes. Esto será especialmente útil cuando un cliente se encuentre en nuestras instalaciones para aprobar un

nuevo trabajo. Aún es pronto para hacer valoraciones, pero ya hemos notado que la calidad de impresión de las planchas Flenex se mantiene extraordinariamente bien en tiradas grandes; nuestro objetivo es llegar a 600.000 m2 por cada juego de planchas."

Sin embargo, Delfino no decidió realizar la primera inversión de la empresa en una tecnología de planchas lavables con agua únicamente por las características de la plancha. "El nombre de Fujifilm ha sido siempre sinónimo de excelencia y su historial de innovación es inigualable", continúa Delfino. "Gracias a la alianza con Fujifilm sabemos que estamos invirtiendo en la mejor tecnología posible, y el continuo impulso innovador de Fujifilm nos da la seguridad de que podemos seguir el ritmo vertiginoso del mercado y ofrecer el máximo nivel a nuestros clientes."

"Las valoraciones que ya estamos recibiendo de nuestros clientes, incluidas algunas de las mayores empresas de agua embotellada del mercado, son excelentes. Se han mostrado muy satisfechos con la calidad del trabajo proporcionado por las planchas Flenex, y a partir de ahora vamos a poder ofre-

Algunos miembros del equipo del Grupo La Prensa.

cer este nivel de calidad al conjunto de nuestros clientes de una manera mucho más rápida y fiable que antes."

Peter Verryt, responsable del segmento de embalaje de Fujifilm Graphic Systems Europe, afirma: "Estamos encantados de que una empresa del prestigio y la reputación de La Prensa haya invertido en nuestra innovadora

solución de planchas Flenex lavables con agua. Esta empresa ya está notando los beneficios significativos de la tecnología de planchas flexo más reciente de Fujifilm; tenemos muchas ganas de ayudarles a seguir desarrollando este servicio para sus clientes a lo largo de los próximos años."

X-Rite Incorporated anuncia la expansión de su popular familia MetaVue™ de espectrofotómetros de imagen sin contacto con una nueva versión personalizada para cumplir con las necesidades de las industrias de los plásticos, recubrimientos, cosméticos y alimentos.

MetaVue VS3200 es el primer ins trumento sin contacto para aplicacio nes industriales que combina imáge nes en color con espectrofotometría para representar los materiales más complejos de la actualidad. Ideal para laboratorios u operaciones de control de calidad, ofrece versatilidad inigua lable y precisión del color para líqui dos, polvos, gel u otras muestras pequeñas o de formas poco comunes.

“Muchos programas de control de calidad solo se basan en la evalua ción visual del color debido a la for ma y tamaño de la muestra”, comen tó Dave Visnovsky, Gerente de pro ductos de X‑Rite. “La flexibilidad de MetaVue para medir una variedad de muestras húmedas y secas, grandes y pequeñas, les permite a los fabri cantes agregar control de calidad basado en instrumentos al proceso para poder garantizar precisión en el color, eliminando el desperdicio y tra bajos de reprocesamiento. Igual de importante, MetaVue VS3200 se pue de usar en la formulación de labora torio para medir muestras que no se podrían medir con los instrumentos tradicionales, como pinturas húme das o recubrimientos, cosméticos e incluso una variedad de alimentos. Esto ayuda a eliminar los errores en el color en la formulación y creación de recetas”.

El dispositivo cuenta con un tama ño de apertura ajustable, que va de los 2 mm a los 12 mm, lo que permi te la medición de una gran variedad de muestras. Los usuarios pueden medir muestras difíciles como artícu

los pequeños o irregulares como líquidos, pastas, polvos y geles sin contaminar el instrumento ni dañar la muestra. Los accesorios adaptables para MetaVue VS3200 incluyen un soporte para colocar el instrumento tres pulgadas sobre la mesa con bandejas reemplazables que se pue den retirar; un soporte ajustable para la medición precisa de muestras con diversos espesores; y un soporte de sobremesa que convierte el instru mento en un dispositivo de sobreme sa con un brazo de muestra para medir objetos como piezas plásticas.

El MetaVue VS3200 también inclu ye una cámara incorporada que per mite una detección digital precisa de la muestra. Los operarios pueden ver rápida y sencillamente el área objeti vo que se mide y cambiar el tamaño

de apertura o la ubicación. La cáma ra permite la función de imagen avanzada Smart Spot que compensa la textura, el brillo y otros efectos de apariencia para realizar mediciones más precisas de vinilos, alfombras o telas. Esto ayuda a mejorar la consis tencia en la fabricación.

MetaVue VS3200 se integra con X‑Rite Color iMatch y el software Color iQC para lograr una formula ción rápida de colorantes precisos y operaciones de control de calidad eficientes. El dispositivo puede alma cenar imágenes de muestra, lo que ofrece un seguimiento de auditoría y fácil recuperación de las imágenes para referencia futura. También fun ciona con los flujos de trabajo exis tentes y es compatible con datos de X‑Rite VS450 y 964.

BOBST celebró el pasado mes de febrero un Open House en su centro de producción en Bielefeld (Alemania) en el que presentó su nueva máquina de impresión flexográfica de tambor central 20SEVEN. Durante dos jornadas, destacadas figuras de la industria debatieron sobre el valor de la impresión ECG (Extended Color Gamut-Gama Cromática Ampliada) y su papel en el futuro.

Con motivo de la presentación de la nueva máquina de impresión flexográfica 20SEVEN, BOBST organizó un Open House los días 27 y 28 de febrero en su Centro de Competencia de Bielefeld, en Alemania. Fueron dos jornadas que reunieron a diferentes actores de la industria para conocer de primera mano las posibilidades de la nueva máquina de BOBST y el valor de la impresión ECG.

Jens Torkel, director general de BOBST Bielefeld, inauguró la jornada del miércoles, a la que asistió Cartiflex, con una breve exposición en la que resaltó el momento cambiante que vive la industria de la impresión. “Las transformaciones del mercado se traducen en más presión para la empresa y en situaciones en las que hemos de ser más flexibles y organizados. Se trata de todo un reto para el desarrollo, por eso en BOBST hemos invertido 8 millones de euros en I+D en los últimos tiem-

pos”, afirmó Torkel. En la presentación de la 20SEVEN, también reafirmó el compromiso de BOBST con el diseño de nuevos productos y aplicaciones, y destacó que uno de los próximos retos de la compañía es crecer en el mercado asiático y el americano.

Una máquina diseñada para impresiones de gama cromática ampliada

Aunque durante el día se celebraron diferentes ponencias, lo que más expectación levantó entre los asistentes fueron las pruebas de impresión de la 20SEVEN. La nueva máquina de BOBST es una evolución de la 20SIX, con nuevas prestaciones que aumentan la eficiencia y la productividad, y especialmente diseñada para imprimir con tintas fijas de 7 colores. Algunas de sus principales características son la flexibilidad al gestionar procesos de

impresión tanto tradicionales como ECG de 7 colores, con tintas de agua o basadas en disolventes. También destaca su consistencia en la producción y por simplificar la complejidad, con procesos automatizados y estandarizados que garantizan buenos resultados con la mínima intervención del operador. En esta línea, la nueva máquina de BOBST viene equipada con tecnologías propias de la compañía (como las aplicaciones SmartGPS, SmartSET o SmartFLO) que garantizan una perfecta repetibilidad en las impresiones independientemente de las capacidades del operador y otras variables.

En el Open House se realizaron tres pruebas de impresión a lo largo del día. Además de la velocidad de producción y la calidad del acabado, los asistentes

valoraron muy positivamente la mínima cantidad de impresiones desechables al efectuar un cambio de sustrato. “Es la primera vez que BOBST introduce el ECG en la industria como posible estándar. Hasta ahora no lo habíamos contemplado porque la tecnología de las planchas no estaba lista, pero ahora se abre un nuevo mundo. Este Open House ha servido para ver todas las innovaciones que hemos podido canalizar en la nueva 20SEVEN”, declaró Federico d’Annunzio, director de marketing de BOBST y responsable de productos estratégicos.

Hacia un nuevo estándar en la industria

BOBST quiere convertir la impresión ECG en un estándar en la industria. Pero ¿cuánto tiempo hará falta para que todos los implicados en la cadena de suministros acepten esta nueva tecnología? Federico d’Annunzio asegura que entre 2 y 3 años. “Antes era sólo un concepto prometedor, y ahora está siendo aceptado por el mercado, sobre todo por las compañías de packaging flexible. Somos conscientes de que su implementación supondrá un pequeño esfuerzo para muchas empresas, pero a medio y largo plazo la productividad de las empresas que utilicen la impresión ECG puede crecer al menos en un 20%, además de disminuir costes drásticamente y crear gamas de pantones más variadas y vivas de forma más estable en sus productos finales”, sentenció d’Annunzio.

¿Los puntos fuertes de la 20SEVEN para él? “Ya no sólo la robustez de la máquina, sino su precisión. Con la ECG la calidad de impresión es superior, aumentan el número de líneas impresas, trabajas con puntos todavía más pequeños… y la 20SEVEN es capaz de imprimir con precisión sin prácticamente vibraciones”. El responsable de marketing de BOBST también destacó como uno de los grandes valores de la máquina su nuevo sistema de control de temperatura de tinta. “Con la 20SEVEN da igual si produces en países cálidos como Sudáfrica o China, o si lo haces en Rusia, siempre conseguirás el mismo resultado en la impresión porque es capaz de mantener la temperatura constante óptima

En el Open House se realizaron tres pruebas de impresión a lo largo del día. Además de la velocidad de producción y la calidad del acabado, los asistentes valoraron muy positivamente la mínima cantidad de impresiones desechables al efectuar un cambio de sustrato.

(25º) y que la marca final no perciba partidas de impresión desiguales”, explicó.

Por su parte, Luis Mora, director de Litoplas, una de las compañías líderes en el desarrollo y fabricación de empaques flexibles en Latinoamérica, estuvo presente en el Open House para compartir su experiencia con las máquinas de BOBST: “Comenzamos a utilizar una 20SIX hace unos cinco años y nos fue muy bien, sobre todo cuando decidimos aprender a imprimir con gama cromática ampliada. Estuvimos muy agradecidos de haber adquirido una BOBST porque tiene todas las presta-

ciones para promover consistencia, algo muy importante en la impresión ECG, porque estás imprimiendo más colores en el proceso y eso requiere más variación. Por eso hace falta una máquina muy consistente, que tenga sensores de última generación y una gran rigidez para promover esa consistencia en las variables críticas. Creo que la ECG es la nueva generación de impresión. La producción es más eficiente, el acabado es estéticamente superior, y no hay razón por la cual quedarse en una impresión más convencional. Me parece que esta máquina es un muy buen compromiso de BOBST con el mercado”, sentenció.

Un packaging más sostenible, reciclable y eficiente.

Durante toda la jornada el Open House de BOBST acogió diversas exposiciones a cargo de representantes de grandes multinacionales como PepsiCo Global Snacks, Henkel y Barilla, que presentaron su nueva manera de entender el packaging. El denominador común de todas sus exposiciones fue el reto actual de producir packagings respetuosos con el medio ambiente Brad Rogers, director de packaging de PepsiCo Global Snacks, detalló el programa de actuación de la compañía hasta el año 2025.

“El objetivo ahora no es intentar hacer más, sino hacer lo suficiente”, aseguró. Contener y optimizar la producción para

generar el menor impacto posible en el medio ambiente se ha convertido en uno de los grandes valores de PepsiCo Global Snacks. “Optimizar el tamaño de nuestros packagings, compactándolos y utilizando menos material, es uno de nuestros grandes retos actuales. De este modo estamos reduciendo las emisiones de carbono, y siendo más respetuosos con el planeta”, afirmó Rogers. “En la misma línea destacó los esfuerzos de PepsiCo en la creación de packagings para todas sus líneas y marcas (Pepsi, Lays, Zumos Tropicana…) para producir embalajes 100% reciclables, compostables y bio-degradables. Esta nueve filosofía ha llevado a PepsiCo a ser considerada una de las compañías más éticas según el Instituto Ethispere para los próximos diez años.

Henkel sigue la misma estrategia, los mismos objetivos y la misma agenda para el 2025. Según afirmó Alexander Bockish, responsable de desarrollo de mercado de Henkel, en 2017 la compañía utilizó material reciclado en 1,1 billones de unidades de sus productos. “Queremos convertir la basura en recurso aprovechable, y con ella diseñar packagings que sean reusables, reciclables y bio-degradables. Eso pasa por utilizar soluciones monomateriales y en la medida de lo posible, utilizar colores muy transparentes o muy leves en el diseño de nuestros productos”, aseguró Bockish.

Por su parte Laurette Defranco, manager de innovación de Barilla, des-

tacó la enorme importancia del packaging en la percepción de valor de una marca. “El packaging ha de ser un regalo para el consumidor, y es un instrumento fundamental para contar historias, seducir y emocionar. Uno de nuestros retos constantes es comuni-

car mejor en nuestros packagings, con mejores composiciones y sistemas de gráficos. Estos elementos son clave a la hora de generar historias que cautiven a los consumidores a lo largo de los años”, explicó. DeFranco también hizo hincapié en el valor del packaging

secundario y los displays en las tiendas en la promoción de sus productos, y animó a los representantes de grandes marcas a trabajar con cartón y materiales afines, en packagings complementarios para reforzar el valor comunicativo de los productos.

SISTEMA

PLANCHAS DE PUNTO PLANO

DUPONT ™ CYREL® EASY

Complejidad de color y simplicidad de flujo de trabajo.

www.cyrel.es

Este 2018 es un año muy especial para Giave porque celebran que hace 50 años que fabrican maquinaria de impresión para materiales flexibles. Este hecho les consolida en el mercado tanto a nivel nacional como internacional, otorgándoles el prestigio que esta ocasión requiere.

Durante estas décadas Giave ha realizado muchas actividades que les han permitido evolucionar como empresa, crecer, innovar, mejorar, producir, conocer, etc. Y además de fabricar máquinas han logrado aprender lo que necesita el mercado para ofrecer las soluciones que sus clientes precisan.

Durante estos años se han marcado algunos retos que han alcanzado con éxito y con mucho esfuerzo, pero que a día de hoy recuerdan con mucho orgullo, como proyectos con tecnología combinada flexografía-huecograbado, máquinas híbridas para aplicaciones especiales, máquinas a medida, etc. así como la presencia en mercados no tan propios como el del embalaje flexible, como pueden ser el sector médico y hospitalario, el sector de cápsulas de aluminio o el del papel de seguridad.

En los últimos años, Giave ha apostado por la internacionalización y además de asegurarse la productividad de la empresa, han crecido a nivel comercial permitiéndoles entrar en otros mercados más lejanos, conocerlos y ofrecerles el producto que necesitan. Y es que en los últimos años la marca Giave se ha introducido en países como Marruecos, Canadá, República Checa o Rumanía, donde nunca antes se podía encontrar una máquina Giave. Actualmente, Giave exporta entre un 80-90% de su facturación anual, cosa confirma que el esfuerzo de un trabajo bien hecho y una garantía para el futuro para seguir consolidando tecnología en distintos mercados para llegar a ser un referente de primera línea a nivel mundial. Tecnológicamente, son pioneros a nivel estatal de las rotativas de huecograbado y están trabajando en un modelo de máquina totalmente automatizada, que ya fue presentada en la última Drupa. A nivel flexográfico, han alcanzado el clímax de la stack 4.0 utilizando una tecnología única en el mercado como son los motores de eje hueco, dando una calidad de impre-

sión muy parecida a la del tambor central y llegando a velocidades de impresión de hasta 500 m/min.

Además, este año 2018 se ha producido el cambio generacional en la dirección de la empresa.

El Sr. Jerónimo Ginestí Avellana, quien empezó a trabajar en la empresa en el año 1968 relevando a su padre Sr. Jaume Ginestí Munné y quien la registró con el nombre de Giave en el 1980, ha pasado la Gerencia de la misma a su hijo Oriol Ginestí Crusells, nieto del fundador.

Los orígenes

Giave nació como un pequeño taller mecánico de carácter familiar fundado por el Sr. Jaume Ginestí Munné donde se trabajaba el hierro y todo lo relacionado con el metal. Fue en el año 1968 cuando el Sr. Jerónimo Ginestí Avellana se incorporó a la actividad del taller y a partir de entonces la actividad de la empresa empezó a especializarse, diseñando y construyendo máquinas para diferentes sectores y entre las cuales se encontraban algunas para la impresión del papel y del plástico. Ésta fue la actividad del taller durante los primeros años y la que posteriormente, dio lugar a la especialización del mismo en el sector de la impresión en flexografía para la impresión de materiales como el plástico o el papel.

En 1977, mientras se desarrollaba esta actividad, se diseñó y se construyó la primera rotativa de huecograbado para la impresión de PVC para el envoltorio de caramelos. Éste fue un momento importante en la historia de la

empresa ya que se tomó la decisión de dejar de fabricar los diferentes tipos de máquinas para especializarse totalmente en la fabricación de maquinaria flexográfia y de huecograbado para la impresión de materiales flexibles.

A principios de 1980, el pequeño taller de construcción de maquinaria se transformó y se registró como GIAVE S.A., ocupando la gerencia de la misma el Sr. Jerónimo Ginestí Avellana. A partir de ese momento y con el objetivo de innovar y perfeccionar la fabricación de las máquinas, se empezó a contratar personal cualificado en las mismas instalaciones, ubicadas en la Ctra. de Ribes nº 110 de Les Franqueses, las cuales fueron ampliadas en diversas ocasiones.

Las instalaciones

En 1995, debido al crecimiento progresivo de la empresa, se decidió adquirir un terreno de 8.000 m2 para la construcción de una nueva planta en un lugar más apropiado de la población que permitiera desarrollar dicha actividad con proyectos más ambiciosos. En estos terrenos se construyó la nueva planta, donde se habilitaron 4000 m2 para expediciones, fabricación, montaje y puesta en marcha, y otra de 600 m2 para oficinas, donde se ubicaron los departamentos comercial, de administración, técnico y de diseño de proyectos. Ambas fueron inauguradas en el año 1997.

La nueva planta permitió aumentar la capacidad de fabricación, racionalizar las fases de fabricación y montaje y, a la vez, optimizar los diferentes departamentos de la empresa.

Giave siempre ha dado gran importancia al capítulo de I+D+i. El departamento de diseño, especialmente potenciado por la empresa, trabaja diariamente para innovar nuevos proyectos utilizando los sistemas de diseño más avanzados, en CAD 3D paramétrico conjuntamente con el sistema de gestión de datos simultáneos, con el fin de dar soluciones innovadoras y a la vez fiables a los nuevos requerimientos de sus clientes.

A nivel de automatización y control, el departamento técnico utiliza un sistema de automatización total integrada, que permite tener un control total de todos los elementos de la rotativa, desde el control y diagnóstico de motores hasta la gestión informática de la aplicación, pasando por el servicio remoto de mantenimiento. De este modo, con un reducido número de interfaces se obtiene un acceso seguro y rápido a todos los niveles de aplicación, utilizando únicamente marcas de referencia en el sector.

En estos momentos, Giave se encuentra en un proceso de plena implantación de un sistema de planificación puntero en el mercado que controla todas las fases y procesos de fabricación en la planta mediante el proceso de cadena crítica, el cual será de extrema utilidad para planificar y gestionar todos los procesos de la empresa, desde las compras hasta la instalación de la máquina en la planta del cliente.

Este año se cumple una década desde que Kodak comenzó a traspasar los límites de la calidad y el rendimiento tradicionales de la impresión flexográfica con un revolucionario planteamiento tecnológico para la fabricación de planchas flexográficas digitales: el sistema KODAK FLEXCEL NX hizo su debut en 2008. Por primera vez, esta solución de Kodak permitió a los impresores de flexografía y servicios de reprografía desarrollar capacidades de impresión flexográfica de alta resolución e implementarlas en un entorno de producción comercial estándar.

El sistema Kodak FLEXCEL NX ofreció una solución a algunas de las limitaciones de la tecnología LAMS digital establecida y fue pionero en el uso de puntos de punta plana digitales en la industria flexográfica. Las planchas KODAK FLEXCEL NX permitieron a los impresores de packaging lograr unos niveles de calidad sin precedentes y eliminaron algunas de las variables principales en la producción de planchas. Como resultado de todo ello, los impresores flexográficos no solo mejoraron el estándar de la impresión flexográfica sino que además, empezaron a competir por trabajos que tradicionalmente se producían con procesos de impresión de grabado, offset o digital; objetivos que antes estaban totalmente fuera de su alcance.

Kodak lanzó originalmente el sistema FLEXCEL NX como una solución para la fabricación de planchas de formato pequeño a mediano, pero continuó con el desarrollo de la plataforma y multiplicó los éxitos iniciales. Durante los siguientes años, la familia del sistema FLEXCEL NX se amplió con versiones de gran formato que llevó a la cobertura total de todos los segmentos: —de bobina estrecha a ancha pasando por mediana— en el sector de la impresión de packaging flexográfica. La tecnología del sistema FLEXCEL NX consiguió una reputación mundial como proceso que reduce los costes y permite una mayor eficiencia y estandarización de la sala de prensa, con packaging flexible, cartón plegable, etiquetas y packaging ondulado (pre y postimpresión).

Innovación flexográfica con un auge incomparable de mercado y de crecimiento

«La tecnología del sistema FLEXCEL NX desarrolló una historia de tremendo éxito que está aún en marcha, para la propia Kodak, para nuestros clientes en la industria flexográfica, y también para sus clientes. Hemos vendido más 500 sistemas FLEXCEL NX en todo el mundo durante este tiempo y hemos registrado de forma regular índices de crecimiento de dos dígitos por año en las ventas de planchas FLEXCEL NX. Se trata de un nivel por encima de la media del sector en su totalidad», afirma Chris Payne, Presidente de la división de packaging flexográfico y vicepresidente de Kodak. «Cada vez más

impresores flexográficos, propietarios de marcas y proveedores de tecnología del sector de todo el mundo se dan cuenta de cómo la tecnología de nuestro sistema FLEXCEL NX les ayuda a convertir la flexografía en un proceso de impresión industrial que combina de forma coherente la producción de alta calidad con numerosos beneficios de coste y sostenibilidad».

Kodak ha ajustado y mejorado la tecnología principal del sistema FLEXCEL NX a lo largo de los años, de forma, que cada cierto tiempo, los clientes tienen un diferenciador real para que puedan ponerse por delante de su competencia en el dinámico entorno del mercado. La tecnología NX Advantage de Kodak — patrones avanzados de superficie de plancha que controla y optimiza la salida de tinta de las planchas FLEXCEL NX— es solo un ejemplo de ello. Y el progreso no ha terminado: Kodak ha hecho grandes esfuerzos para asegurarse de que cada nueva innovación fuera accesible para los usuarios anteriores del sistema FLEXCEL NX. Incluso los sistemas originales en el mercado pueden aprovecharse de la tecnología más reciente para conseguir resultados de primera clase que en la actualidad se dan por sentados.

Anuncios exclusivos para el 10 aniversario: Sistema FLEXCEL NX

‘Edición limitada’ y premios «Kodak Global Flexo Innovation Awards»

Este aniversario del sistema FLEXCEL NX brinda a Kodak una excelente oportunidad de destacar esta tecnología pionera con dos campañas muy especiales:

Para celebrar el décimo aniversario, Kodak va a lanzar al mercado una ‘Edición limitada’ del sistema FLEXCEL NX. Limitada a solo 25 unidades en

todo el mundo, el sistema contará con un diseño moderno y atractivo con un estilo único que simboliza la flexografía, el packaging y la exclusiva tecnología de Kodak. La edición limitada del sistema FLEXCEL NX estará disponible el 2 de abril de 2018.

De forma paralela, Kodak presentará los nuevos premios Kodak Global Flexo Innovation Awards. Esta innovadora competición se abrirá a participantes de todo el mundo y celebrará la transformación de la flexografía en la última década. Su objetivo es rendir un homenaje a los logros y los avances en el diseño de packaging, el flujo de trabajo de producción e impresión sostenible que son posibles gracias a los últimos desarrollos en la flexografía. Podrá participar cualquier proyecto de packaging comercial impreso con las planchas KODAK FLEXCEL NX. Los ganadores

en las diversas categorías serán seleccionados por un jurado independiente de expertos y se harán públicos en una ceremonia especial a principios de 2019. La información para participar estará disponible en abril.

«Estamos convencidos más que nunca de que hay un fantástico futuro para la impresión flexográfica. Kodak continuará impulsando la ‘Transformación de la flexografía’ en todos los segmentos del packaging», comenta Chris Payne. «Nuestro fuerte compromiso y la importancia que le damos a formar parte de este cambio son evidentes y esperamos mucho de los próximos 10 años de la flexografía».

Para obtener más información acerca del 10º aniversario y para ver actualizaciones del programa de premios Kodak Global Flexo Innovation Awards visite, kodak.com/go/10years

"Hemos vendido más 500 sistemas FLEXCEL NX en todo el mundo y hemos registrado de forma regular índices de crecimiento de dos dígitos por año en las ventas de planchas FLEXCEL NX"

1. El sistema FLEXCEL NX es una de las líneas de producto de más rápido crecimiento en Kodak. Su éxito ha establecido a Kodak como líder en innovación en la tecnología de planchas de impresión flexográfica.

2. La flexografía (flexo para abreviar) es el proceso de impresión predominante usado para imprimir imágenes en los envases de productos de consumo. El envase incluye elementos tales como etiquetas, bolsas, fundas, cajas, cajas de cartón ondulado y latas de metal. Flexo se usa en aproximadamente el 40% de todos los envases impresos. Otros procesos de impresión utilizados en la impresión de envases incluyen impresión offset, rotograbado (gravure), tipografía e impresión digital.

3. Kodak vende una solución completa: equipos de procesamiento de imágenes y planchas de impresión. Los clientes hacen una inversión inicial en el equipo de imágenes FLEXCEL NX, y luego producen las planchas FLEXCEL NX terminadas para trabajos de impresión específicos. El equipo y las planchas están diseñados para trabajar juntos permitiendo así un rendimiento de impresión óptimo.

4. El mercado de impresión de envases crece año tras año y el negocio de planchas FLEXCEL NX de Kodak está creciendo aún más rápido. Desde su introducción en el

mercado en 2008, el negocio de planchas FLEXCEL NX ha crecido en un margen de dos dígitos cada año. En 2016 creció un 16% en comparación con el año anterior. El mercado de impresión de envases crece alrededor de un 4-5% por año según Smithers Pira.

5. Las planchas FLEXCEL NX están siendo utilizadas por los impresores para imprimir envases para algunas de las compañías de productos de consumo líderes en el mundo. Con más de 500 sistemas Flexcel NX instalados y una sólida presencia en todas las regiones del mundo, es seguro decir que el envase de muchos de los productos que usted compra todos los días en su supermercado local ha sido impreso con las planchas FLEXCEL NX de Kodak

6. La tecnología FLEXCEL NX de Kodak ha impulsado un cambio radical en las capacidades de la impresión flexográfica, tanto en calidad como en eficiencia. FLEXCEL NX ha contribuido a que la flexografía sea una opción atractiva para una gama más amplia de necesidades de los compradores de impresión de envases. En el segmento de envases flexibles (por ejemplo, bolsas, fundas, envoltorios), muchos clientes de Kodak están utilizando FLEXCEL NX para ayudar a las marcas a mover la producción de impresión desde roto-

grabado (gravure) a flexo. Como resultado, ellos mantienen o mejoran su calidad, y reducen sus costes de producción

7. Kodak utiliza una tecnología exclusiva de película patentada para mantener su ventaja competitiva. Con el sistema FLEXCEL NX, Kodak fue pionera en el uso de “puntos digitales superiores planos” y “patrones de micro-superficie en las planchas” para mejorar la calidad, la consistencia y la eficiencia de la impresión. Los competidores han intentado seguir el ejemplo, pero nuestra verdadera diferenciación radica en la exclusiva película de imagen térmica de alta resolución (FLEXCEL NX

Thermal Imaging Layer) que utilizamos en nuestro proceso de grabación de imágenes en la plancha.

8. Para atender la demanda por las planchas FLEXCEL NX, Kodak está invirtiendo $15 millones para construir una línea de producción de planchas en Weatherford, Oklahoma. Es una de las inversiones de capital más grandes de la compañía desde el año 2000 y será una operación hermana de las instalaciones existentes de fabricación de planchas flexográficas de Kodak en Yamanashi, Japón. Weatherford también fabrica la exclusiva película de alta resolución (FLEXCEL NX

Thermal Imaging Layer) que diferencia a Kodak de la competencia.

Comexi, especialista en soluciones para el sector del envase flexible y la empresa brasileña Totalflex extienden su alianza estratégica. La relación entre ambas compañías data del 2002 cuando el convertidor brasileño compró su primera impresora flexográfica Comexi. “Nuestra larga relación comercial ha sido todo un éxito. Totalflex fue el cliente que adquirió la primera impresora flexográfica totalmente desarrollada y construida en Brasil”, asegura André

Actualmente, esta empresa brasileña ya dispone de 5 impresoras flexográficas de Comexi instaladas en su planta de producción así como también tiene en funcionamiento otras tecnologías del grupo como laminadoras, cortadoras y equipos periféricos. En este sentido, Totalflex ha adquirido recientemente 4 equipos de Comexi más: una impresora flexográfica Comexi F2 MC de 8 colores, una laminadora Comexi DUAL, una laminadora Comexi EVO y un sistema de limpieza de cilindros anilox Comexi LCR. "Uno de nuestros principales objetivos es la satisfacción de nuestros clientes. Por eso, agradecemos nuestra asociación a largo plazo con Totalflex. Esta compañía se ha convertido en un referente en el sector de los envases flexibles en Brasil, logrando un crecimiento y una alta representatividad en este mercado y estamos encantados de haber podido contribuir a su gran evolución", enfatiza Pérez.

En este sentido, durante los últimos 15 años, Comexi Brasil se ha convertido en el mayor proveedor de tecnologías para el sector de los envases flexibles y, de cara a los próximos años, el grupo espera un importante crecimiento en este mercado.

Siguiendo su estrategia de convertirse en una empresa líder, Totalflex ha adquirido recientemente tecnologías de alto rendimiento como la impresora Comexi F2 MC, una máquina diseñada para satisfacer las necesidades de las tiradas medianas y largas. La Comexi F2 MC comparte los avances ergonómicos y de accesibilidad desarrollados en las impresoras de la familia F2 y la F4 al mismo tiempo que proporciona un gran rendimiento y robustez. Permite anchos de impresión que van desde los 870 mm a 1270 mm, imprime en 8 y 10 colores y ofrece repeticiones

máximas de 800 mm. Además, incluye los sistemas electrónicos más avanzados para obtener la mejor calidad de impresión y puede funcionar con diferentes sustratos, desde películas de plástico hasta papel o estructuras laminadas.

Por otro lado, la firma brasileña también han comprado una Comexi DUAL, una laminadora híbrida que cubre todo tipo de aplicaciones en el ámbito del embalaje flexible, proporcionando la respuesta perfecta para todos aquellos convertidores que desean expandir su negocio.

Permite utilizar diferentes tecnologías: adhesivos, lacas con solventes, agua, adhesivos sin solventes, cold seals y trabajos de impresión a color. Además, esta laminadora en combinación con la tecnología láser de Comexi ha sido reconocida con un Worldstar Award 2017 como la innovación más destacada del año en procesos de envasado y / o maquinaria.

Además, Totalflex también ha adquirido una laminadora Comexi EVO, que es una solución ideal para trabajos cortos y largos y que permite configuraciones con desbobinadores y rebobinadores simples sin eje o tipo turret

para adaptarse a las diferentes necesidades de producción. Finalmente, la compañía ya está utilizando un Comexi LCR; un sistema de limpieza de cilindros anilox que mediante tecnología láser proporciona una limpieza exhaustiva y rápida.

Fundada en 1977, Total Flex se encuentra en la ciudad de Jequié, en la región suroeste del estado de Bahía, en Brasil. Desde 1994, la compañía ha impulsado su producción invirtiendo en equipos modernos y tecnológicos con el fin de ofrecer el más alto rendimiento, calidad y brindando las mejores soluciones a todos sus clientes. Actualmente, es una de las principales empresas de conversión en Brasil.

Con más de 200 empleados, Totalflex se ha erigido en una de las principales empresas brasileñas dedicadas al sector de las películas mono, fabricación de films y laminados. Además, la compañía cuenta con 30.000 m2 y una planta de producción de 16,000 m 2 . con capacidad para generar más de 15.000 toneladas anuales.

Con un amplio conocimiento en la industria del envase exible, Comexi ofrece soluciones de vanguardia en impresión de huecograbado con una amplia gama de aplicaciones para el sector alimentario, de etiquetas o productos farmacéuticos. Tecnologías óptimas como la revolucionaria impresora Comexi R2, diseñada para tiradas cortas y largas, que reduce los tiempos de inactividad y ofrece el mejor rendimiento posible con la mejor puesta en marcha.

En 2016 Sappi se convirtió en la primera empresa en ofrecer un papel innovador para embalaje con capacidades de sellado. Esta solución innovadora y sostenible de envasado despertó un gran interés en el mercado y desde entonces se ha sometido a mejoras continuas.

Sappi Seal representa la segunda generación de esta solución de embalaje flexible con propiedades de sellado mejoradas y que, además, también es reciclable. Sappi Seal sustituirá a los laminados termosellables de plástico por materiales con una alta proporción de materias primas renovables. El papel es esmaltado por una cara e incorpora en el reverso un revestimiento de dispersión que proporciona buenos resultados en el sellado térmico.

“Tanto los fabricantes de productos de marca como los consumidores buscan para su embalaje alternativo al plástico con otros materiales. Sappi Seal contribuirá a implementar materiales renovables que ofrezcan una mayor eficiencia de recursos en el ámbito de los embalajes flexibles", afirma René Köhler, responsable de desarrollo del negocio de Sappi Packaging and Specialty Papers.

Sappi Seal fue creado para embalajes flexibles estándar tanto para sectores de alimentos como para otros sectores donde se requieren propiedades de termosellado. Entre sus usos posibles se incluyen los envases primarios, como pueden ser los sachets, así como los empaques

secundarios: envases flow-pack para dulces, juguetes o bricolaje, entre otros. Además de sus excelentes propiedades de termosellado, Sappi Seal incorpora una barrera antihumedad que protege el producto contra el vapor de agua, y puede ser reciclado dentro del flujo de residuos de papel.

En su desarrollo, Sappi ha puesto especial énfasis en lograr que este papel sea fácil de usar y amigable para el usuario. Como resultado, Sappi Seal se puede abrir fácilmente, sin problemas y sin rasgaduras

incontroladas. Gracias a su superficie homogénea y brillante, también es fácil de imprimir y es apto para la mayoría de técnicas de acabado convencionales. Su aspecto natural y agradable al tacto garantiza una imagen de marca excelente . Sappi Seal está disponible con certificación FSC o PEFC y ha sido fabricado de conformidad con los requisitos de la recomendación XXXVI del BfR (Instituto Federal de Evaluación de Riesgos). Sappi Seal está disponible en un gramaje de 67 gsm / m2

Durst junto con OMET, fabricante de máquinas de impresión y conversión, han fortalecido su colaboración con la presentación de la nueva OMET XJet. Con la tecnología de Durst, la solución híbrida integrada para una amplia gama de etiquetas de alto rendimiento y la impresión de envases garantiza flexibilidad y ahorro de costes.

La joya de la corona de la asociación Durst y OMET, la nueva OMET XJet, se presentará oficialmente a más de 100 clientes de todo el mundo en Durst's Digital Days en su sede italiana en Brixen, al norte de Italia. El evento de tres días está dedicado a las mejores soluciones de impresión de etiquetas y envases digitales.

OMET XJET es la nueva plataforma de impresión híbrida que integra el sistema de inyección de tinta digital Tau 330 de Durst con estaciones de flexo OMET X6 y unidades de conversión. Puede ofrecer una flexibilidad ilimitada y una amplia gama de aplicaciones finales con una reducción de costes constante gracias a la configuración multiproceso en línea. La tecnología de inyección de tinta Durst junto con las unidades de acabado y conversión de OMET X6 como lámina fría, lámina caliente, laminación, barnizado, troquelado y corte aseguran la fiabilidad y excelentes resultados en cada ejecución, con la ventaja de obtener el producto final en un solo paso.

La OMET XJet esta impulsada por la Durst Tau RSC, la impresora de inyección de tinta UV de alto rendimiento con un ancho de impresión de 330 mm (13") con una velocidad de impresión máxima de 78 metros lineales / min (245 pies / min) a una resolución de 1200 x 1200 ppp. Gracias a sus ocho estaciones de color (CMYK + W + OVG) con nuevas tintas de alto pigmento diseñadas, ofrece una calidad de impresión excepcional con una cobertura del 98% de la gama de colores Pantone.

La solución híbrida amplía las oportunidades para las impresoras de etiquetas gracias a su configuración flexible. Se puede ver como tres prensas en una, ya que se puede usar como solución híbrida, independiente o autónoma digital de acuerdo con la duración de la ejecución o el nivel de personalización requerido. Este concepto puede ayudar a optimizar el tiempo y los costes de producción, obtener un ROI más rápido y abrir nuevas oportunidades de mercado.

Helmuth Munter, Gerente de segmento de etiquetas e impresión de

paquetes en Durst comenta: "Estamos muy contentos de asociar a OMET en el lanzamiento de esta solución de impresión híbrida altamente profesional. Combina las mejores tecnologías de ambos, la impresión digital de inyección de tinta y el mundo de impresión y acabado de pre y post impresión convencionales, ofreciendo a nuestros clientes comunes en el futuro un proceso de impresión "todo en uno" altamente rentable y completo".

Marco Calcagni, Director de Ventas y Marketing de OMET, agregó: "Logramos crear una solución de impresión Made-in-Italy completa que cumple con las tendencias del mercado de personalización, entregas justo a tiempo y variación del producto final, pero también manteniendo todas las capacidades de una prensa convencional. Creo que Durst es el socio adecuado para un proyecto tan desafiante porque tienen un conocimiento profundo y la mejor tecnología de inyección de tinta digital reconocida por el mercado internacional".

Xeikon, una empresa pionera en el ámbito de la impresión digital en color, celebra el trigésimo aniversario de su existencia con una serie de blogs educativos que narran la historia de la impresión digital. La serie, que ha sido bautizada como Triple-X, estará redactada por los expertos del sector Laurel Brunner y Ed Boogaard, y se publicará a partir de ahora y hasta el mes de noviembre, momento en el que Xeikon cumplirá 30 años.

"El año 2018 marca un hito importante en la historia de la impresión digital. Han pasado 30 años desde la creación de Xeikon, uno de los primeros pioneros en sistemas de impresión digital en color directa", afirma Brunner. "Y han pasado 25 años desde que la Xeikon DCP1 y la Indigo E-Print 1000 se presentaron en la feria IPEX 1993. En esa misma época también se presentó la máquina Agfa Chromapress, basada en el motor Xeikon con un sistema frontal de Agfa, uno de los primeros sistemas integrados de producción digital del mercado. La industria de la impresión digital ha recorrido un largo camino en estos años, y es un buen momento para explorar la evolución de la impresión digital y lo que puede decirnos sobre el posible futuro de los medios y las comunicaciones, especialmente las impresas. Esperamos que resulte útil para aquellos que son relativamente nuevos en el sector, y también para que los veteranos que llevan tiempo en él hagan retrospectiva".

"Es muy especial ser parte de Xeikon, un actor decisivo en el nacimiento de la era de la impresión digital a todo color y una empresa que continúa innovando a medida que la impresión digital evoluciona", señala Danny Mertens, director de comunicaciones corporativas de Xeikon. "Por supuesto, nada de esto habría sido posible sin el

conocimiento, la experiencia y la dedicación de nuestros empleados. Teníamos a las personas adecuadas en el lugar y el momento adecuados, y eso no cambia. Este trigésimo aniversario es el momento perfecto para dar las gracias a toda la familia Xeikon que ha hecho posible este logro".

La serie Triple-X comienza con un debate sobre la revolución de la autoedición y cómo ello derivó en el nacimiento de la impresión digital a todo

color. "Además de hacer memoria", señala Boogaard, "también invitamos a los lectores a que compartan sus historias, éxitos y expectativas, y que se unan a nosotros para celebrar el presente mientras exploramos los caminos hacia el futuro de la impresión".

La serie de blogs Xeikon XXX se puede encontrar en www.pastprintfuture. com. Los lectores pueden suscribirse al blog para recibir notificaciones cuando se publiquen nuevos segmentos.

Los expertos en materiales autoadhesivos HERMA y el impresor de etiquetas belga Conti-Label han abierto un nuevo capítulo en el despacho automático de materiales autoadhesivos. Mediante el software ERP CERM, todos los pasos que forman parte de un pedido se manejan por medio de mensajes procesables EDI: colocación de pedido, confirmación de pedido, nota de entrega y factura.

CERM, un sistema de planificación de recursos empresariales muy popular en la industria, fue desarrollado por la empresa de software belga homónima. A través de una interfaz especial, permite que Conti-Label se comunique directamente con el sistema de pedidos HERMA. "Esto significa mucho más eficiencia y facilidad de uso para nosotros", dice Inge Pauwels, directora general de Conti-Label.

"Nuestros empleados en los departamentos de compras, productos entrantes, producción y contabilidad pueden manejar todos los pedidos en el entorno de software al que están acostumbrados". Conti-Label ha estado utilizando CERM y la conexión EDI durante varios años y con varios proveedores. En el caso de HERMA, ahora también se usa para importar facturas al sistema por primera vez. "Ahora es aún más fácil para nuestros empleados pedir productos HERMA con solo tocar un botón". Durante ese proceso, los pedidos se envían y confirman automáticamente. Los detalles de envío, incluidas las ID de rollo y las cantidades exactas, se envían directamente al sistema ERP de Conti-Label. La factura también se recibe automáticamente: el servidor HERMA la envía a través de un mensaje EDI estandarizado. Después de recibir el mensaje de factura, la importación de las facturas de compra se inicia automáticamente en un segundo plano. "La función de integración muy completa da como resultado un considerable ahorro de tiempo, lo que significa que nuestros empleados pueden enfocarse en sus competencias centrales. Esto ha optimizado aún más nuestra buena cooperación con HERMA", comenta Pauwels. Gracias a la información precisa en tiempo real, Conti-Label registra una mayor eficiencia en toda la empresa.

El impresor belga de etiquetas Conti-Label utiliza la conexión EDI proporcionada por la División de Materiales Autoadhesivos de HERMA para el intercambio de datos directo y automatizado.

La conexión se basa en el sistema ERP de CERM. Desde 1983, la compañía ha cooperado estrechamente con los clientes, mejorando los procedimientos comerciales y aumentando su rentabilidad a través de servicios y productos innovadores. Peter Dhondt, director de desarrollo comercial y ventas en CERM: "Pasar de un pedido online a la entrega con un clic de mouse, ese es el objetivo de la industria de impresión de etiquetas. Conti-Label y HERMA son ejemplares al mostrar lo que es posible hoy en día".

La conexión del sistema ERP de ContiLabel al sistema de pedidos de HERMA de SAP demuestra ser un éxito total: el proceso completo de pedido, incluida la facturación, ahora es mucho más rápido y puede manejarse más fácilmente.

"Los empleados de Conti-Label aho-

ra pueden ver el estado de todos los pedidos de un vistazo. Estamos trabajando para que más impresores de etiquetas se unan a esta opción de pedido electrónico", comenta Klaus Keller, responsable de la conveniente conexión EDI de la División de Materiales Autoadhesivos. La integración con otros sistemas informáticos comunes se está actualmente planificando. De este modo, la División de Materiales Autoadhesivos HERMA ofrecerá a los clientes una gama aún más amplia de instrumentos para la gestión conjunta de procesos en el futuro. Keller explica: "Se crean muchos documentos diferentes durante el día a día. Esto se aplica especialmente a procesos frecuentemente recurrentes, como pedidos y entregas. Las interrupciones de los medios son frecuentes aquí, lo que cuesta tiempo y dinero. Además, pueden ocurrir errores durante el procesamiento manual y la entrada. La conexión EDI acelera estos procesos a través de la automatización y los hace más eficientes ".

LA TROQUELADORA ROTATIVA CON SERVOMOTORES HBL

PARA IMPRESIÓN FLEXO DE ALTA CALIDAD

TECNOLOGÍA TOP

MADE IN ITALIA

COMPONENTES DE PRIMERA CLASE

Chroma Cut combina la más avanzada tecnología de impresión de la serie Chroma Print con la máxima precisión de la troqueladora rotativa, para proporcionar una productividad excepcional a largo plazo.

SERVOMOTORES HBL CON PUESTA EN MARCHA RÁPIDA

TECNOLOGÍA DE SERVO ACCIONADORES SIEMENS

SISTEMA DE RASQUETAS DE FIBRA DE CARBONO

CILINDRO TROQUELADOR CON ENGANCHE RÁPIDO DEL TROQUEL

SERVO ACCIONADORES CON SISTEMA DE RECTIFICADO

CONTROL DE REGISTRO Y TECNOLOGÍA 0 DEFECTOS

Las etiquetas Prime se vuelven cada vez más complejas y las etiquetas que no son de primer nivel se vuelven cada vez más funcionales. Se encuentran entre las tendencias clave que dominan la industria de las etiquetas según el último RADAR FINAT.

Publicada dos veces al año por los miembros de la asociación internacional de etiquetas FINAT, RADAR es un perfil único y profundo de la compleja y diversificada industria europea de las etiquetas. El informe reúne investigación y análisis conducidos por la compañía de investigación de mercado LPC Inc.

La octava edición de FINAT RADAR brinda una perspectiva única sobre el sector del etiquetado europeo, sobre las tendencias y fuerzas que impulsan a las marcas a adoptar e implementar tecnologías de etiquetado y formatos de decoración específicos. Los factores actuales del mercado considerados incluyen el impacto en la cadena de suministro de etiquetas, desde los proveedores de materias primas hasta los convertidores de etiquetas y los clientes de la industria.

También informa que la economía de la zona del euro sigue funcionando con solidez, que el mercado laboral esta en recuperación y que la saludable demanda externa siguen respaldando el crecimiento constante del sector de las etiquetas. Esto está alentando a las marcas a buscar más formas de conectarse con sus clientes, entre ellas, a través de los tipos de decoración del packaging que conceptualizan e impulsan a través de la cadena de suministro.

El presidente de FINAT, Chris Ellison, comenta: "El RADAR de FINAT nos brinda una perspectiva única del sector del etiquetado europeo, de las tendencias y fuerzas que impulsan a las marcas a adoptar e implementar tecnologías de etiquetado y formatos de decoración específicos. Cada vez más, vemos que las etiquetas se convierten en una forma para que las marcas logren un enfoque específico del mercado al final de la cadena de suministro. Esto significa ejecuciones más cortas a medida que proliferan SKU, y la capacidad de un convertidor de etiquetas para revertir un trabajo rápidamen-

te, dados los últimos requisitos de diseño y / o etiqueta de última etapa".

Explica que esta sigue siendo una de las fuerzas que impulsa la adopción de la prensa digital e influye en las formas en que los departamentos de mar-

keting e I + D crean campañas y estrategias para hablar y cautivar a los consumidores.

Continúa: "Cuando se les pregunta qué sector de envases impresos ofrece la mayor innovación, una y otra vez las marcas afirman que sus proveedores de etiquetas ofrecen más innovación y agilidad a sus proveedores de envases flexibles, cartón y cartón ondulado".

Concluye Ellison: "La nuestra es una industria de cambio pero el futuro que sigue siendo brillante para las etiquetas".

El RADAR FINAT es un retrato en profundidad y confiable del estado actual en la industria de las etiquetas. Ahora los miembros lo reconocen como un complemento valioso para la extensa cartera de publicaciones técnicas estándar de la industria y su programa de eventos anuales. Este último incluye el foro de etiqueta europeo FINAT de mayor nivel (del 6 al 8 de junio de 2018, Dublín) para el cual se anunciará el programa y el registro se abrirá a mediados de febrero de 2018.

SmartProduction: NOVEDAD 2018 DE RTS. RTS lanza el nuevo MES, diseñado para innovar de forma sencilla y eficaz los procesos de producción de las empresas del mundo del cartón.

2018 arranca con una importante novedad en RTS: el lanzamiento de SmartProduction, una solución software intuitiva y con los últimos avances, destinada a empresas productoras de cartón que quieran potenciar la competitividad de sus procesos productivos e incrementar los beneficios mediante el control puntual de cada uno de los procesos.

¿Sr. Mercadante, por qué motivo RTS ha decidido lanzar una nueva solución para la gestión del área de producción?

“Nuestra experiencia de más de 30 años como proveedores de software y de servicios de consultoría para empresas del sector del cartón nos permite adelantarnos y adaptarnos a las necesidades evolutivas de las empresas de este sector.

Nuestros clientes son muy sensibles al tema de la optimización de los procesos productivos y desde hace tiempo nos transmiten la necesidad de dotarles de instrumentos que no solo ayuden a

controlar los procesos de forma eficaz, sino que les ofrezcan una experiencia de usuario satisfactoría y acorde a los nuevos tiempos. Además, quiero subrayar que hemos tenido bien presente otro tema clave. Hemos decidido dar una relevancia particular a las oportunidades derivadas de Industria 4.0 y a las nuevas herramientas de producción.

SmartProduction nació a partir del concepto de integración dinámica con el hardware y está pensado, no solo para monitorizar las máquinas, sino también para gestionarlas utilizando los datos que recoge y que procesa de forma automática y constante, con el fin de reducir drásticamente las posibilidades de error humano”.

¿Cuál es el impacto de la incorporación de SmartProduction en términos de evolución de los procesos de planificación de la producción?

Smart Production tiene una interfaz compatible con cualquier tipo de ondulador y máquina de producción.

SmartProduction tiene muchas ventajas indiscutibles como la facilidad de utilización y el acceso remoto, pero además cuenta con otro beneficio importante: este programa puede instalarse y personalizarse de forma sencilla y realmente rápida.

SmartProduction es una solución muy fiable que permite una visión moderna de la programación: define automáticamente un timeline para cada máquina implicada en el proceso y garantiza la entrega puntual de cada pedido, asegurando la optimización de la secuencia. Los pedidos nuevos se introducen automáticamente en este timeline y la tabla de planificación se adapta automáticamente a las cargas de las distintas máquinas. Por lo tanto, la misión del planificador será comprobar este timeline para pasarlo a producción o adaptarlo a las exigencias específicas.

SmartProduction permite que los pedidos se transmitan de forma automática desde la onduladora, en tiempo real y sin posibilidad de error, reducien-

do así los tiempos de paro de las máquinas y evitando la creación de cuellos de botella. Lo que hay que destacar es que SmartProduction reacciona ante los cambios rápidos derivados de la introducción de nuevos pedidos o de los imprevistos de máquinas, anticipando las posibles consecuencias.

En resumen, SmartProduction es una auténtica “ventana a las máquinas en tiempo real”: el operario puede controlar cuántas horas estarán ocupadas las máquinas, qué bobinas son necesarias, transmitir automáticamente el programa a la onduladora y evaluar el avance de la producción, las cantidades producidas, las velocidades, los paros de máquina, el control de calidad, etc.

Para ser concisos, ¿de qué forma SmartProduction aumenta la productividad de la onduladora?

La programación de SmartProduction puede encontrar soluciones que reducen el TRIM, que incrementan el ancho medio del papel y mejoran el flujo de producción minimizando el número de cambios en un número reducido de anchos.

Además, el “Pull Planning” permite prever y resolver los problemas antes de que se produzcan: no habrá que tener la máquina parada por un error de programación, ya no habrá sorpresas con los pedidos que no se pueden realizar a tiempo. SmartProduction sugiere exactamente qué pedidos tienen que realizarse en la onduladora y en qué tiempos.

Hay que decir que los terminales de máquina SmartProduction muestran la planificación, el detalle de los pedidos, los diseños CAD, las fichas técnicas con sus gráficos, visualizan los diagramas, clichés y troqueles, y colocan el diseño de la caja directamente a la vista del operario sin que este último tenga que intervenir directamente en la máquina.

Por último, SmartProduction prevé también la posibilidad de crear e imprimir las etiquetas de los palés y etiquetas de uso interno personalizables con códigos de barras complejos y logos.

¿Qué beneficios aporta al departamento comercial trabajar con SmartProduction?

Es muy interesante saber que el

departamento comercial podrá comprobar en tiempo real la carga y la capacidad de las máquinas, el estado de los pedidos de producción y conocerá por adelantado la programación y el material necesario. Así los comerciales podrán evaluar a tiempo y sin errores, todos los números de la producción. Con un solo click pueden analizar la programación de la máquina, el pedido que está en producción o las estadísticas de producción del día.

¿Cuándo saldrá al mercado SmartProduction?

El programa ya está disponible y ha sido testado con éxito por los clientes que decidieron adoptarlo inmediatamente. Ya tenemos numerosos pedidos de clientes que quieren actualizar y mejorar sus actuales MES. Estamos muy satisfechos con todo este interés y de los feed-backs positivos que no dan los usuarios. En el fondo, RTS no hace otra cosa que invertir para satisfacer a sus cliente y comprometerse en mejorar constantemente las soluciones informáticas aportadas.

CelmacchGroup, con la nueva troqueladora rotativa HBL para la impresión de alta definición ChromaCut, ofrece una de las alternativas más válidas que se encuentran en el mercado en términos de niveles de rendimiento y calidad, gracias a la elevada ingeniería mecánica, solidez, precisión y electrónica, sin duda excelentes.

ChromaCut, la troqueladora rotativa Celmacch, está disponible en los formatos 2100, 2400 y 2800 mm con desarrollo del cilindro de impresión de 66”. ChromaCut combina la avanzada tecnología de impresión de la serie ChromaPrint con la precisión máxima del módulo rotativo, para ofrecer una productividad excepcional a largo plazo. Se trata de una línea HBL dotada de la tecnología más moderna con motores directos y aplicable con los mejores dispositivos opcionales, capaz de satisfacer las necesidades de las empresas que busca los más elevados niveles de producción.

Cabe destacar la importancia fundamental del cambio del cliché mientras la máquina está funcionando, del rápido cambio de los cilindros anilox, del sistema de lavado automático, del dispositivo de corrección del registro de impresión y de la tecnología que permite la eliminación total de los defectos

para el control de calidad del producto.

ChromaCut, gracias al uso de componentes europeos de primera calidad, garantiza estándares de durabilidad

elevados, solidez, fiabilidad y máximo rendimiento a largo plazo. El nivel de calidad de cada componente es sumamente alto, ya que cada uno se ha pro-

yectado y evaluado para lograr el máximo nivel de fiabilidad.

Siempre se respetan y acogen las exigencias y las solicitudes del cliente, pero sin utilizar componentes mecánicos y eléctricos “especializados”, que supondrían el proceso de mantenimiento más costoso y difícil; basta pensar que el PLC, los motores y los accionamientos son todos de marca Siemens, para ofrecer los componentes comerciales disponibles en todas partes del mundo.

Las unidades de impresión se realizan con la tecnología Chroma High Tech, que garantiza precisión y elevados estándares de registro entre color y color.

La troqueladora rotativa está debidamente separada del último grupo de impresión para evitar que el polvo producido pueda afectar las unidades de impresión; un sistema específico de aspiración permite reducir el polvo en el ambiente para no perjudicar la calidad de la impresión.

Cada cilindro del módulo rotativo está controlado por un motor directo Siemens, que funciona junto con un reductor de elevada precisión de marca Wittenstein.

El sistema de rectificación Celmacch está totalmente controlado por un motor directo Siemens, para garantizar la máxima precisión y nivel de automatización. Un cilindro de carburo de volframio efectúa una rectificación automática durante la producción según la configuración seleccionada por el operador, incluso cuando la máquina está en funcionamiento. Gracias a esta tecnología, el yunque obtiene una mayor uniformidad y duración a lo largo del tiempo, tanto de las bandas de poliuretano como del troquel mismo. El módulo RDC (Rotary Die-Cutter, troqueladora rotativa) fue realizado dedicando la máxima atención a la solidez y a la alta funcionalidad, ya que la mayoría de los clientes de Celmacch trabaja 24 horas al día por 7 días a la semana y necesita una máquina fiable que no cause paradas de producción. La solidez del módulo rotativo es sorprendente, garantizada incluso por la colaboración con talleres mecánicos estrictamente italianos, que producen de conformidad con las más estrictas normas de calidad. No se puede negar que, gracias a su crecimiento, Celmacch sea uno de los mayores puntos de contacto

en el sector de la impresión de alta definición y del troquelado rotativo, no es casualidad que grandes protagonistas del sector han depositado su con-

fianza en Celmacch y la han elegido como colaborador tecnológico para importantes proyectos en las principales fábricas europeas.

Highcon presenta Euclid IIIC, su tecnología de corte y hendido digital aplicada en el mercado del cartón ondulado. Este novedosa máquina amplía la gama de la 3ª generación de máquinas de corte y hendido en el mundo de los sustratos ondulados y estriados de 1mm hasta 3mm/ 40-120 puntos.

La máquina Highcon Euclid IIIC lleva trabajando con cartón ondulado en LxBxH (Suiza) desde finales del 2015 y ya está disponible a nivel comercial en el mercado.

Silvano Gauch, Presidente de LxBxH comenta: “Hemos trabajndo con la tecnología de corte y hendido digital de Highcon para producir tiradas cortas, de paquetes de alta calidad, bajo demanda para nuestros clientes. La posibilidad de producir lotes pequeños y medianos ‘”just-in-time” con una pequeña inversión de entrada, permite a nuestros clientes pedir lo que realmente necesitan”.

Aviv-Ratzman, CEO y cofundador de Highcon, añadió: “Nos dimos cuenta del potencial del mercado del cartón ondulado en los formatos B1 y B2 (42” y 28″)

y estamos motivados por el éxito que LxBxH ha tenido en este mercado. Las pruebas que se han realizado, comparando las cajas producidas digitalmente con las convencionales, han demostrado que las cajas producidas, con el mismo sustrato, en la Euclid son más fuertes que las producidas en las máquinas convencionales. Esto supone la oportunidad de alcanzar la misma resistencia con un menor uso de material y, como resultado, menores costes. El potencial de añadir la laminación y la impresión de alta calidad también abre una expectativa para los envases tan efectiva a nivel visual como estructural”.

La integración entre el corte y hendido digital y los pedidos online encajan en la tendencia de la industria hacia la optimización del tamaño de los emba-

lajes para reducir el sobre-empaquetado y los costes de transporte.

La Euclid IIIC de Highcon no solo ahorra en la producción y almacenamiento de moldes de troquelado, sino que también añade la flexibilidad de la tecnología digital que permite la producción JIT, tiradas cortas, perforaciones personalizadas con bordes más limpios y de fácil apertura, y el grabado de datos variables para la personalización o la adaptación hasta el nivel de números de serie. La Euclid IIIC puede manejar flute-B, N F G E, laminadas y de pared simple de 1mm a 3 mm/ 40-120 puntos.

La máquina Highcon Euclid IIIC esta distribuida en España por OMC SAE.

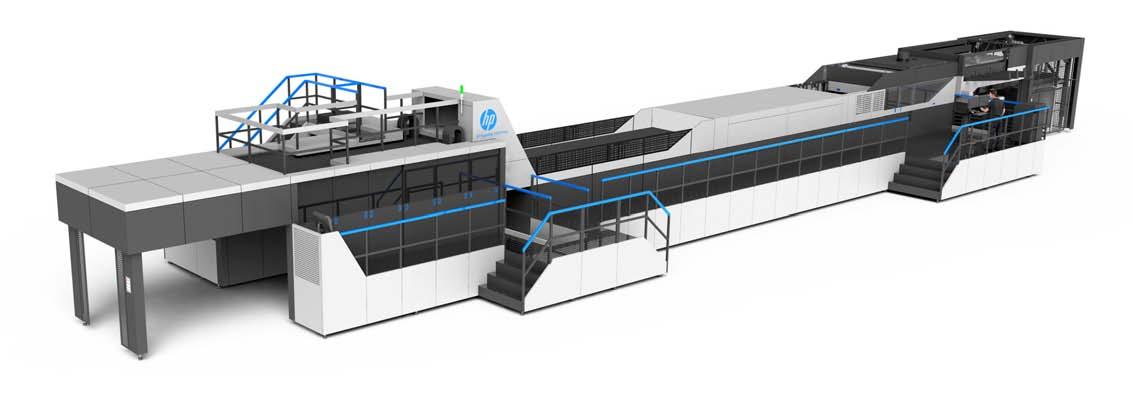

HP amplía su gama de producción de etiquetas y embalaje con nuevas soluciones que impulsan la impresión y envasado hacia la impresión digital más flexible, productiva y rentable de cualquier aplicación. Las nuevas soluciones incluyen la prensa digital HP Indigo 6900 para etiquetas y embalaje y la prensa HP PageWide C500 para la producción principal de cartón ondulado.