#cartiflex

packaging impreso & cartón ondulado mayo - junio 2019

189

- Es necesario avanzar hacia la disminución de las mermas y desperdicios

- La compañía Robinette apuesta por Asahi para mejorar la productividad y la calidad

- Kodak lanza Creative Freedom para marcas y diseñadores así como para convertidores

- Siete retos para la producción de embalajes e implicaciones para imprentas y convertidores

- Cellografica Gerosa inaugura nuevas instalaciones en Olèrdola (Barcelona) con una inversión de 13 millones de euros

- Entrevista a Antonio Eusebio, Director de Producción e Impresión Industrial de Konica Minolta España

- Liderazgo en etiquetas: cuatro tendencias que demuestran porqué las etiquetas están marcando el progreso en los embalajes

- Instalada otra Celmacch Chroma Print en línea con un Mastercut 2.1 en la empresa WOK

- AIFEC plantea cómo generar valor en las empresas de etiquetas en el XXI Congreso de la asociación

PREIMPRESIÓN ENVASE FLEXIBLE

ETIQUETAS

CARTÓN ONDULADO

PACKAGING

EVENTOS

- Es necesario avanzar hacia la disminución de las mermas y desperdicios 6 - La compañía Robinette apuesta por Asahi para mejorar la productividad y la calidad 10 - Avery Dennison presenta M_use™, una plataforma de inspiración para el diseño 12 - Kodak lanza Creative Freedom para marcas y diseñadores así como para convertidores 14 - Siete retos para la producción de embalajes e implicaciones para imprentas y convertidores 16 - Xeikon desarrolla un sistema de impresión digital para envases tipo bolsa 20 - Cellografica Gerosa inaugura nuevas instalaciones en Olèrdola (Barcelona) con una inversión de 13 millones de euros 22 - NOTICIAS 24 - Entrevista a Antonio Eusebio, Director de Producción e Impresión Industrial de Konica Minolta España 26 - Liderazgo en etiquetas: cuatro tendencias que demuestran porqué las etiquetas están marcando el progreso en los embalajes 28 - Memjet patrocina el European Label Forum 32 - Labmak adquiere su segunda Tau RSC para atender la demanda de la calidad que brinda Durst 34 - NOTICIAS 36 - Instalada otra Celmacch Chroma Print en línea con un Mastercut 2.1 en la empresa WOK 38 - Cartonajes Santorromán instala la primera Mesa de Inspección Digital BOBST en España 40 - Hinojosa roza los 400 millones de euros de facturación tras crecer un 13% 44 - NOTICIAS 48 - Stora Enso convertirá la fábrica de papel de Oulu en una fábrica de cartón para packaging 52 - El impresor italiano Valtevere Grafica invierte en Manroland 54 - Metsä Board responde a las necesidades futuras de packaging con una mejor gama de cartones plegables 56 - La preferencia por los embalajes sostenibles aumenta la popularidad de la solución Nor-Grip de Smurfit Kappa 57 - AIFEC plantea cómo generar valor en las empresas de etiquetas en el XXI Congreso de la asociación 58

sumario

2 #cartiflex

DuploFLEX®

Porque cada impresión debe ser una obra maestra.

Obtener la máxima calidad en impresión flexográfica: Eso es realmente artístico. Con DuploFLEX® está en la posición adecuada. Porque DuploFLEX® es la cinta para aquellos que realmente se preocupan por la calidad. Lohmann no solo aporta la cinta óptima, sino también el mejor asesoramiento. Especialmente cuando las cosas se complican, nuestros FLEXperts ponen a su disposición toda su experiencia y le ofrecerán soluciones que son dignas de su obra de arte.

Lohmann Spain, S.A.

C/ Miquel Torello i Pagés 38

Polígono Industrial El Pla

08750 Molins de Rei (Barcelona)

Teléfono: +34 93 666 71 01

graphics@lohmann-tapes.com

www.lohmann-flexperts.com

#cartiflex

EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN Jordi Arnella jordi@alabrent.com

PUBLICIDAD Glòria Arnella marketing@alabrent.com

REDACCIÓN Javier López javier@alabrent.com

PRODUCCIÓN Jorge Martínez jorge@alabrent.com

189

Hedy Lamarr

“Cualquier chica puede ser glamurosa. Todo lo que tienes que hacer es quedarte quieta y parecer estúpida”

Hedy Lamarr fue una actriz de cine e inventora austríaca naturalizada estadounidense que cambió los parametros establecidos. Fue inventora de la primera versión del espectro ensanchado que permitiría las comunicaciones inalámbricas de larga distancia. Se podría decir que es la precursora del actual WIFI. Inventar era su auténtica pasión. Su asignatura preferida era la química y desde muy temprana edad empezó a interesarse por la tecnología, igual que su padre, al que adoraba. Desarrolló una carrera paralela y bastante discreta como ingeniera de telecomunicaciones. Ideó unos cubitos que convertían el agua en Coca-Cola y ayudó al magnate Howard Hugues en su obsesión por crear un avión más rápido estudiando la aerodinámica de los pájaros y la fisonomía de los peces. El Día del Inventor internacional se celebra el 9 de noviembre, en honor a ella. En 1933 se convirtió en la primera mujer en aparecer desnuda en una película comercial y también en la primera en simular un orgasmo en la gran pantalla, fue en el film Éxtasis.

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2019 para todas las fotos y textos elaborados por la redacción de la revista

ONLINE www.alabrent.com REDACCIÓN, ADMINISTRACIÓN Y PUBLICIDAD C/. Salvador Casanova, 4, local 08402 Granollers (Barcelona) Tel.: 93 860 31 62 DEPÓSITO LEGAL 6.683/88 Miembros de

packaging impreso & cartón ondulado mayo - junio 2019 189 - Es

-

- Kodak

Creative

- Siete

la producción de embalajes e implicaciones para imprentas y convertidores - Cellografica Gerosa inaugura nuevas instalaciones en Olèrdola (Barcelona) con una inversión de 13 millones de euros - Entrevista a Antonio Eusebio, Director de Producción e Impresión Industrial de Konica Minolta España - Liderazgo en etiquetas: cuatro tendencias que demuestran porqué las etiquetas están marcando el progreso en los embalajes - Instalada otra Celmacch Chroma Print en línea con un Mastercut 2.1 en la empresa WOK - AIFEC plantea cómo generar valor en las empresas de etiquetas en el XXI Congreso de la asociación #cartiflex packaging impreso & cartón ondulado mayo - junio 2019

necesario avanzar hacia la disminución de las mermas y desperdicios

La compañía Robinette apuesta por Asahi para mejorar la productividad y la calidad

lanza

Freedom para marcas y diseñadores así como para convertidores

retos para

EDITORIAL

CHROMA CUT RDC 2100 2400 2800

LA TROQUELADORA ROTATIVA CON SERVOMOTORES HBL

PARA IMPRESIÓN FLEXO DE ALTA CALIDAD www.celmacchgroup.com

TECNOLOGÍA TOP

COMPONENTES DE PRIMERA CLASE MADE IN ITALIA

Chroma Cut combina la más avanzada tecnología de impresión de la serie Chroma Print con la máxima precisión de la troqueladora rotativa, para proporcionar una productividad excepcional a largo plazo.

SERVOMOTORES HBL CON PUESTA EN MARCHA RÁPIDA

TECNOLOGÍA DE SERVO ACCIONADORES SIEMENS

SISTEMA DE RASQUETAS DE FIBRA DE CARBONO

CILINDRO TROQUELADOR CON ENGANCHE RÁPIDO DEL TROQUEL

SERVO ACCIONADORES CON SISTEMA DE RECTIFICADO

CONTROL DE REGISTRO Y TECNOLOGÍA 0 DEFECTOS

Es necesario avanzar hacia la disminución de las mermas y desperdicios

Al igual que ocurre con muchos defectos de impresión, también el nivel que se tenga de mermas y desperdicios parece considerarse, por parte del impresor, como algo totalmente inevitable. Y esto oculta cualquier posibilidad de reducción. Probablemente una parte de esa pérdida es realmente inevitable pero el resto se puede ir reduciendo progresivamente y transformándola en beneficios. Téngase en cuenta que, además de las ventajas en productividad, una reducción en esta pérdida supone un ahorro importante en la materia prima que incide más en la cuenta de resultados en la industria gráfica.

por Jaume Casals de RCC Casals Consultants, S.A.

Pero, para empezar, clarifiquemos los conceptos de "mermas" y "desperdicios", ya que ambos elementos son una pérdida o un coste para el impresor, pero el grado de esfuerzo para reducir cada uno de ellos es diferente, así como lo es también el entorno en el que se ha de buscar la reducción.

Una merma es una porción del material o del producto que se consume durante la producción y que no puede suprimirse totalmente, aunque es progresivamente reducible a través de la medición, la tecnología y el método.

En cambio, el desperdicio es una pérdida causada por un error de ejecución, por omisión de una acción correctora o, simplemente, por un criterio no reconsiderado. El desperdicio es totalmente evitable.

Así pues, la merma forma parte del plan de producción y, en cambio, el desperdicio es totalmente impredecible. La merma, aunque mejorable, no ocasiona directamente efectos adversos sobre los beneficios porque se ha previsto en el presupuesto correspondiente. En cambio, el desperdicio siempre da lugar a un efecto negativo sobre los beneficios.

En estos momentos en los que se tiene que "afinar" mucho en los costes para obtener realmente un resultado positivo en la cuenta de explotación, ésta es un área que no puede infravalorarse. Y esta lucha ha de tener varios frentes: planificar mejor las mermas, analizar las causas de los desperdicios

cuando aparecen e introducir los cambios convenientes en los métodos de producción.

Lo más frecuente es que, cuando el impresor se preocupa de este tema, va a buscar directamente las causas de las pérdidas de material y las pérdidas de tiempo en las repeticiones de trabajo. Pero esto no es todo. Se ha de buscar la raíz en los errores y los efectos en actividades paralelas como pueden ser las de administración, finanzas, ventas, etc. En definitiva, esa pérdida en concepto de mermas y desperdicios debe considerarse como "la diferencia entre la forma que se están haciendo ahora y la forma en que debería hacerse si todo fuera perfecto". Obviamente, nunca se conseguirá esa eliminación total pero el acercamiento progresivo es lo que cuenta. Recordemos que la competitividad se refiere a la relación entre la efectividad propia y la de la competencia. En este caso también lo importante es tener un nivel de mermas y desperdicios que sea inferior al de la competencia. Y esto siempre es posible.

Esa comparación con lo perfecto (probablemente descorazonadora para la mayoría de impresores) nos puede ayudar a definir lo necesario para el citado progreso. Como siempre, necesitamos saber cuáles son los desperdicios actuales y, después, compararlos con aquellos que se tendrían si todo fuera perfecto. Recordemos que la cantidad de pérdida, tan sólo de materiales (sin contar la capacidad de producción

perdida, tiempo de mano de obra, etc) oscila, según tipo de impresor y de producto, entre un 10% y un 25% en cifras aproximadas. La reducción de este nivel a la mitad supondría aumentar el beneficio entre un 4% y un 10% sobre ventas. Vale la pena intentarlo.

Para dar una idea de la amplitud de lo que supone la pérdida en mermas y desperdicios en el sentido más amplio, incluyamos también aspectos que se refieren a la pérdida de tiempo. Por ejemplo:

¿Cuánto tiempo se pierde buscando archivos digitales, preguntando a clientes dudas que se tienen sobre los trabajos o intentando encontrar información dentro de la propia empresa?

¿Cuánto tiempo dedican los directivos a comprobar, hacer o rehacer trabajos que deberían haber hecho otros?

¿Por qué los problemas se repiten?

Creemos que el tiempo de los directivos y de los jefes en general, debería también tenerse en cuenta para encontrar causas de dedicación que podrían ser, probablemente, evitadas cambiando la forma de trabajar.

Otra consideración que también se debería situar en esta visión amplia de las mermas y desperdicios es la de todo aquello que se da como necesario y que, en realidad, sólo es consecuencia de una causa que debería evitarse. Pongamos un ejemplo: hemos visto con una cierta frecuencia que, en algunas imprentas, cuando se ha de imprimir una gran área de masa o de sólido junto

PREIMPRESIÓN Técnico 6 #cartiflex

a otra área cercana con un fondo de tramado fino o con un degradado, se toma la decisión de imprimir separadamente las dos imágenes para poder obtener una buena calidad en ambas áreas.

Se considera que, si no se hace así, al ajustar la cantidad de tinta en una de esas dos zonas, se afecta la calidad de la otra. Lo que quizás no se ha considerado es que esta situación es debida a una ganancia de punto descontrolada, ya sea a nivel de preimpresión o de impresión. Resuelto adecuadamente el problema, no solamente permite trabajar ese caso en un solo tiraje, sino que resuelve otros muchos casos. Probablemente esto ahorrará no sólo tiempo de producción sino, también, el material de aquellos trabajos en los que se descubre esa necesidad cuando ya se está realizando el tiraje.

Pasando a la situación práctica e intentando concretar al máximo, se ha de empezar por medir en la forma más simple posible, y en un primer estadio de identificación de la situación, la cantidad de mermas y desperdicios que se tienen. Si nos referimos exclusivamente al consumo de papel (o soporte de impresión) como representación de la materia prima y de las operaciones que se realizan sobre ella, la forma más completa de medición sería "la diferencia entre el peso del papel comprado para un trabajo y el peso del producto entregado al cliente". Esto incluiría tanto las mermas como los desperdicios y cualquier causa que los hubiera provocado.

Como sea que no siempre es posible realizar, de una manera tan específica, esta comparación de peso, se puede adoptar la "diferencia entre las hojas (o bobinas) recogidas de almacén y aquellas que harían falta para obtener la cantidad de producto que se entrega al cliente si no hubiera ninguna merma ni ningún desperdicio".

A partir de aquí, como que es muy difícil conocer cuál sería la situación mínima ideal, lo que se puede hacer es comparar con los propios resultados de un período anterior o, si se puede, con cifras de benchmarking externo, donde se obtengan niveles equivalentes para un conjunto de empresas de características similares. Esta comparación puede hacerse en forma de porcentaje del papel inicialmente obtenido de almacén o, quizás mejor, comparando valores monetarios para poder incluir aquí una

En estos momentos en los que se tiene que "afinar" mucho en los costes para obtener realmente un resultado positivo en la cuenta de explotación, ésta es un área que no puede infravalorarse. Y esta lucha ha de tener varios frentes: planificar mejor las mermas, analizar las causas de los desperdicios cuando aparecen e introducir los cambios convenientes en los métodos de producción

sensación más directa de aquello que se pierde.

De esta manera, si se sabe en general cuál es el porcentaje que representa el papel en la cuenta de resultados, es posible extrapolar de una manera bastante directa lo que representan esas mermas y desperdicios cuando se incluyen el tiempo de máquina y otros costes inherentes (por ejemplo, la tinta).

Tomado así en valor, también es más fácil plantearse ¿quién paga el coste de estas mermas y de estos desperdicios? Normalmente, el impresor considera que lo paga el cliente porque, de alguna manera, se incluye en el presupuesto. Pero nos olvidamos de

que, en general, el impresor se queja de los precios bajos del mercado. ¿No será que otros impresores tienen un nivel inferior de mermas y desperdicios y pueden ofrecer un mejor precio?

Se puede incluso plantear de otra manera: ¿de quién serían los beneficios si se redujera ese nivel de mermas y desperdicios a la mitad? Obviamente, el propio impresor o, si se quiere, podría convertirse en un arma más agresiva para conseguir mayor participación en el mercado.

No vamos a describir aquí toda la sistemática clásica para la reducción de mermas y desperdicios que ya se tratan habitualmente al hablar de estos temas. Nos referimos a temas tales como la mejora en la puesta a punto de la máquina de impresión, el mantenimiento preventivo para evitar defectos durante el tiraje, el ajuste adecuado de las principales variables de impresión, las condiciones ambientales para evitar los problemas de diferencias de humedad del papel, la adecuabilidad en la relación entre tinta y papel, etc. Pero sí, en cambio, resulta interesante complementar toda esa colección de métodos básicos con algunos complementarios que quizás son menos conocidos.

En el caso de máquinas de bobina, en las cuales es tan importante el elemento papel principalmente en lo que se refiere a las roturas de la banda, existen tecnologías que mejoran directamente el aprovechamiento de esta importante materia prima: cilindros sin hueco (que permiten aprovechar mejor el desarrollo de cada vuelta), plegado-

#cartiflex 7

PREIMPRESIÓN Técnico

ras sin agujas (que permiten optimizar el área imprimible del papel), sistemas motrices sin ejes (cuyo control electrónico mejora notablemente el aumento de control de tensión y reduce las roturas de la banda), tinteros automatizados (para un preajuste inmediato al inicio del tiraje), utilización de perfiles de impresión a través de CIP 3/4 (que asegura unos parámetros de impresión más acordes con el resultado que se pretende obtener), etc.

Pero conviene hablar también de la gestión del color, tanto si se trata de un proceso de bobina como si es un proceso de hoja. La acomodación de los valores tonales que se ponen en la plancha con respecto a los cambios que introduce la máquina de imprimir permite reducir notablemente las pérdidas durante la puesta a punto del tiraje y disponer de unas condiciones más flexibles (no al límite) durante el propio tiraje.

No nos cansaremos de insistir en la gran influencia que tiene el hecho de comprar los materiales según su coste real en producción más que puramente según el precio de compra. La res -

puesta de las materias primas es lo que nos interesa. Con demasiada frecuencia se observa que papeles más económicos en un 10%, 15% ó más generan unos desperdicios y una pérdida de tiempo en máquina que supera con creces esa diferencia.

Lo mismo ocurre con la tinta y con su relación con el papel que se ha de imprimir. Cuando se analiza el comportamiento, se llega a evaluar adecuadamente el tiro de la tinta para evitar problemas en su transmisión hacia la superficie receptora.

Se podrían ir descubriendo áreas de actuación para la reducción del por-

centaje actual de mermas y desperdicios pero consideramos que cada impresor tiene su propio entorno específico en el que ha de encontrar las causas de sus niveles y adoptar políticas internas que conduzcan hacia su reducción progresiva. Es esencial conocer el nivel propio general y no creer que casi todo es inevitable. En todo cabe el progreso y, en general, se encuentran hábitos y métodos en la empresa que se establecieron en su momento erróneamente y que están colaborando en forma continua a un incremento en las mermas y en los desperdicios.

Se debería conseguir una reducción mínima de un 3% a un 5% del nivel actual de mermas y desperdicios en un período que puede oscilar entre un año y dos. Es decir, pasar, por ejemplo, de un 15% total actual a un 11% en ese período. Y esto puede representar tanto como un 7% de reducción en los costes de producción y, por tanto, el aumento de beneficios en ese mismo importe. Un reto que vale la pena afrontar.

PREIMPRESIÓN Técnico

La compañía Robinette apuesta por Asahi para mejorar la productividad y la calidad

Las planchas al agua de Asahi AWPTM logran una reducción del 50% en el tiempo de puesta a punto, un aumento del 33% del rendimiento del taller de planchas, una mejora del 31% en la eficiencia general de los equipos y un proceso de producción de planchas más sostenible.

Asahi Photoproducts, empresa pionera en el desarrollo de planchas flexográficas de fotopolímeros, anuncia que el fabricante e impresor de envases flexibles de film y papel Robinette Company ha logrado eliminar completamente la fabricación de planchas de base solvente de su planta de Bristol (Tennessee). La empresa, que cuenta con 300 empleados y se especializa en envases sostenibles para los mercados de alimentos, bebidas, nutracéuticos, construcción, textiles y salud, lleva años utilizando planchas al agua Asahi AWP™-DEF, y actualmente está en proceso de migrar a las planchas Asahi AWP™-DEW con el objetivo de mejorar aún más la productividad.

"Hemos reducido nuestro proceso de fabricación de planchas de tres horas a solo una hora para la primera plancha, y las posteriores están listas en 20 minutos", afirma Gene Martin, director de la planta en las instalaciones de la empresa en Bristol. “De este modo hemos

logrado un aumento del 33% en la capacidad del taller de producción de planchas. Con las planchas Asahi AWP™-DEW, el tiempo de salida de la primera plancha será de 20 minutos, y las posteriores saldrán aún más rápido".

Además de revolucionar la producción de planchas y eliminar todos los químicos peligrosos, la compañía Robinette también ha logrado importantes mejoras en el taller de impresión. Con las planchas de solventes, las máquinas de impresión de Robinette lograban una eficiencia general de los equipos (OEE) del 49.58%. Ahora, con las planchas Asahi AWP™, la eficiencia ha aumentado al 64.92%, una diferencia del 31% en OEE en el taller de impresión, con tiempos de puesta a punto más cortos y menos paradas de la máquina para la limpieza de planchas. Más concretamente, el tiempo promedio por mes que tardaban los operarios en alcanzar el registro con planchas de base disolvente era de 297 minutos, mientras que las planchas

PREIMPRESIÓN Actual 10 #cartiflex

The Robinette Company es la primera empresa de Norteamérica que usa planchas Asahi AWP™-DEW.

Aplicaciones típicas de envasado de bolsas de papel y papel laminado y rollo de papel usando planchas Asahi AWP™ lavables en agua.

AWP™ lo consiguen en un promedio de 151 minutos.

"Estamos hablando de una reducción del 50 % en el tiempo de puesta a punto", señala Martin. “Esto se debe en gran medida a la reducción de los tiempos de cambio para trabajos que comparten colores similares, lo que representa aproximadamente el 65 % de nuestros trabajos, y se ha acortado en dos horas. Si sumamos todo esto al 33 % de aumento de la capacidad de producción de planchas, es justo decir que con las planchas Asahi AWP™ el taller de producción de planchas y el taller de impresión han sufrido una revolución”.

Las planchas con Clean Transfer Technology de Asahi Photoproducts se han diseñado para que toda la tinta se transfiera al soporte de impresión. Eso se consigue gracias a que la tensión superficial de las planchas es menor. Por otro lado, estas no necesitan limpiarse con tanta frecuencia como las planchas digitales tradicionales que usan solventes. La reducción de las paradas para limpiar las planchas conlleva también una mejora significativa de la productividad.

La compañía Company es la primera empresa de Norteamérica en utilizar la nueva generación de planchas al agua Asahi AWP™-DEW, y está en proceso de implementarlas. "El tiempo de salida de la primera plancha con las planchas AWP™-DEW se ha reducido de una hora a apenas 20 minutos, y las subsiguientes están listas en aproximadamente 15 minutos", afirma. “También fuimos los primeros del país en contar con el procesador de planchas inline AWP 4260 de Asahi, que reduce el consumo de agua ya que reutiliza el agua de lavado y reduce la intervención del operario necesaria en el proceso de

fabricación de planchas. Utilizamos la unidad AWP 4260 para la producción, pero también disponemos de un sistema Asahi offline en caso de que tenga-

mos una plancha dañada en la máquina y estemos inoperativos. Con este sistema, podemos crear una nueva plancha en menos de 30 minutos".

#cartiflex 11

PREIMPRESIÓN Actual

Mark Hamblin y Gene Martin en las instalaciones de The Robinette Company en Bristol.

El edificio de The Robinette Company en Bristol, TN.

Avery Dennison presenta M_use™, una plataforma de inspiración para el diseño

M_use, abreviatura de “Uso de materiales”, es una comunidad en la que los usuarios pueden encontrar inspiración mientras experimentan los atributos de una etiqueta, desde la parte técnica hasta la táctil, además descubrir más sobre la ciencia que hay detrás del diseño.

“M_use combina contenido de diseño inspirador con el expertise en materiales de Avery Dennison. Se trata de una interfaz de uso fácil que muestra la magia del Uso de los materiales", afirma Angus McGuffin, director creativo global de Avery Dennison.

La página contiene una biblioteca de materiales online. Los usuarios obtendrán una perspectiva 360º grados que incluye la textura, el color, el tacto y las características de impresión. También pueden acceder a contenido personalizado creado en colaboración con

expertos del sector y que abarca conocimientos, tendencias y diseño creativo inspiracional.

“Vemos M_use como un catálogo digital para nuestros convertidores así como un recurso inspirador para diseñadores. Los creativos pueden descargar y diseñar imágenes de alta resolución para ver el material en uso antes de pedir una muestra", explica Ralph Olthoff, director de marketing internacional de vinos y licores en Avery Dennison.

“Impulsado por Avery Dennison, M_ use combina nuestro profundo conocimiento de la ciencia de los materiales con nuestro amor y curiosidad por el diseño, para así ofrecer a los diseñadores, las marcas y a los impresores de etiquetas una experiencia completa desde la inspiración hasta la producción", expresó McGuffin.

“Los materiales de etiquetado son mi lienzo y eso es así para cualquier diseñador", dice Davide Ciaroni, director creativo de la agencia italiana de diseño Doni & Associati. "Cuanto más sabes sobre los materiales y su aplicación, mejor será tu trabajo. Yo presto mucha atención a los detalles, pero principalmente trato de comenzar cada nuevo diseño con el material de mi elección. Me encanta que M_use me vaya a facilitar entrar en contacto no solo con los materiales que pueden elevar mis diseños, sino también con las ideas e inspiraciones de otros diseñadores".

La web se lanzó pensando principalmente en el sector de los vinos y licores y se irá ampliando a otros segmentos.

PREIMPRESIÓN Actual 12 #cartiflex

Avery Dennison acaba de lanzar M_use, una plataforma digital para inspirar soluciones de diseño innovadoras a los diseñadores y convertidores de etiquetas y packaging.

La libertad de generar crecimiento de negocio

con tecnología de impresión Inkjet base agua que le permite ampliar capacidades, mejorar la eficiencia, reducir el impacto medioambiental y prosperar.

Inyección de tinta para packaging. Oportunidad de crecimiento.

Soluciones de packaging KODAK PROSPER Plus

kodak.com/go/imprinting

Kodak, 2019. Kodak, Prosper y el logotipo de Kodak son marcas registradas.

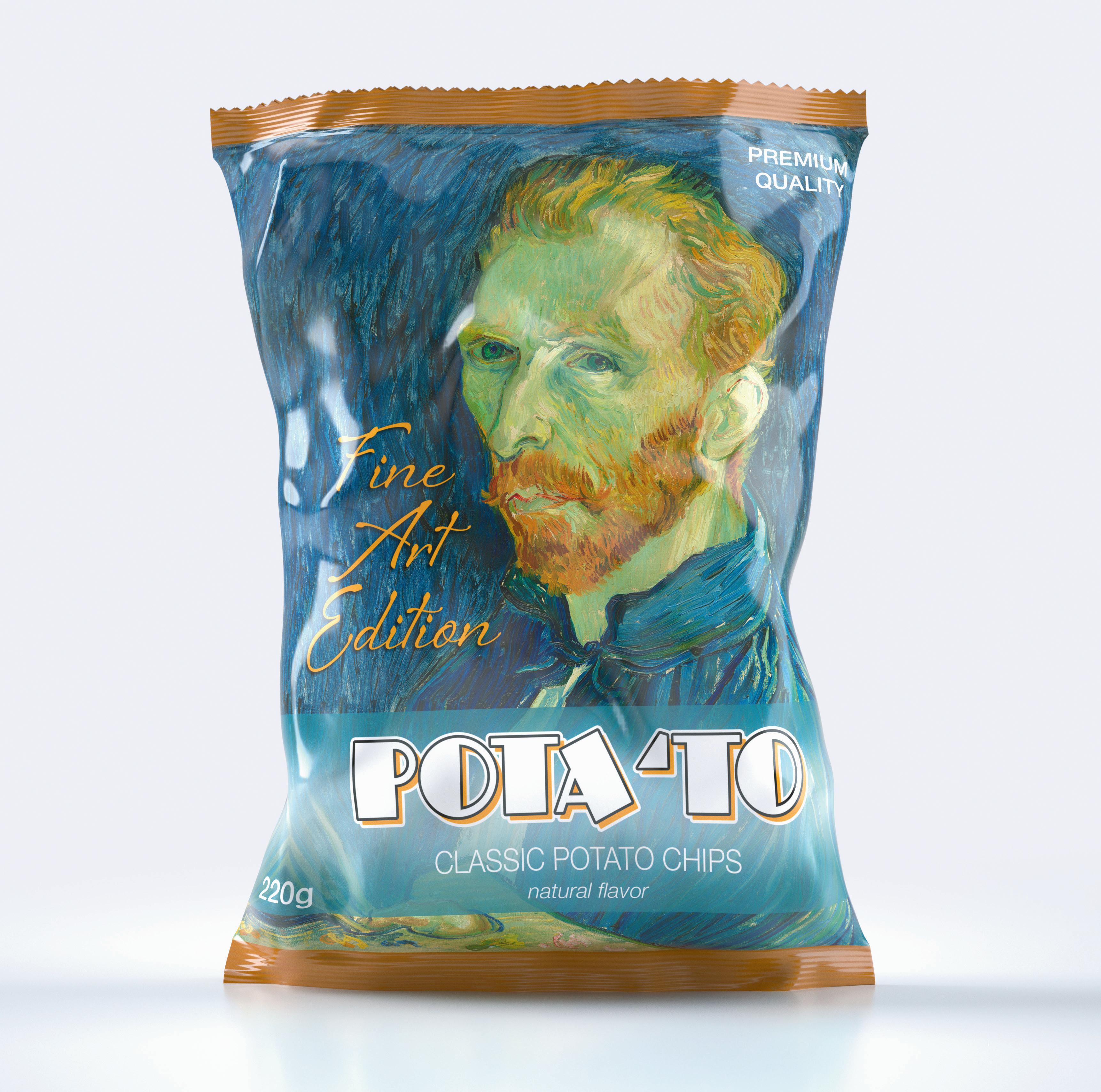

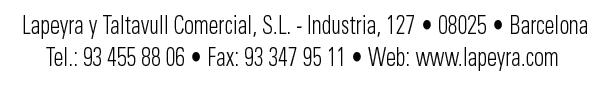

Kodak lanza Creative Freedom para marcas y diseñadores así como para convertidores

Kodak anuncia el lanzamiento de las nuevas soluciones de impresión de datos KODAK PROSPER Plus para la industria del packaging. Entre estas soluciones están cuatro nuevos componentes de impresión Inkjet, así como tintas y recubrimientos aptas para packaging de uso alimentario en cartoncillos, envoltorios de alimentos, vasos y platos de papel y envoltorios de resmas. Los nuevos modelos PROSPER Plus ampliarán las posibilidades de los impresores con la inyección continua de tinta como una capacidad adicional del sistema de impresión KODAK PROSPER 6000S a una cara y la solución UTECO SAPPHIRE EVO (sustratos flexibles) para alimentación con bobina.

La solución de impresión de datos PROSPER Plus constituye la más reciente de las líneas de componentes con tecnología de inyección de tinta KODAK Stream, desarrollada partiendo de los sistemas de impresión de datos KODAK PROSPER Serie S y concebida para aplicaciones de packaging y decoración de productos. Estos cuatro productos de hardware abarcarán 2 formatos estrechos y 2 modelos de formato ancho que imprimirán a velocidades máximas de hasta 260 ó 600 mpm. El diseño de formato estrecho es un módulo de inyección simple de 105 mm que resulta perfecto para impresión de datos tales como códigos de barras, códigos QR, información para concursos promocionales o diseños de pequeño formato, ya sea a un color o en cuatricromía. El diseño de formato ancho consta de productos engarzados dobles de 210 mm, ideales para aplicaciones de cartón ondulado, cartoncillo y etiquetas que requieren impresión a página completa o composiciones dinámicas. Estos componentes se pueden montar en línea en las máquinas de offset, flexografía o huecograbado, tanto de Uteco como de otros fabricantes,

además de en líneas de acabado –por ejemplo, plegadoras/encoladoras– para disfrutar de toda la flexibilidad a la hora de incorporar la impresión digital en todo tipo de operaciones de impresión existentes. Los modelos PROSPER Plus presentan nuevos modos de impresión con tamaños de gota menores y resoluciones superiores que aceleran el secado y aumentan la calidad.

Las tintas de base acuosa de Kodak son fáciles de utilizar y ostentan las certificaciones estadounidenses y europeas de seguridad alimentaria, contacto directo con la piel y productos para catering. Demostrado en primicia en el marco de la drupa de 2016 al lado de nuestro conjunto de tintas de gama ampliada, el Barniz digital Kodak para aplicaciones de packaging ofrece una combinación única de mejora de brillo y mejora de la durabilidad en cartoncillos y aplicaciones relacionadas. Este barniz digital inodoro y de base acuosa se formula para satisfacer los requisitos de contacto indirecto con alimentos y no contiene compuestos orgánicos volátiles, aceites minerales ni componentes para secado UV.

La campaña Creative Freedom se ha

diseñado con carácter educativo y para promover el uso de la impresión digital en las aplicaciones de packaging. Los impresores y convertidores necesitan flexibilidad y una producción eficiente para poder ofrecer tiradas cortas a través de la implementación de tecnologías en línea o fuera de línea. Las marcas y agencias creativas necesitan productos ecológicos, flexibilidad creativa y la posibilidad de plamar sus ideas rápidamente al mercado con total libertad en los diseños. La gama de Kodak ofrece una combinación de sólida economía y flexibilidad de diseño en la variedad más amplia de sustratos sin hacer concesiones en cuanto a creatividad.

Por otro lado, Kodak ha estado trabajando estrechamente con líderes del sector, entre ellos Michelman (www. michelman.com), para evaluar la compatibilidad de las tintas y tecnologías Kodak con distintos sustratos, tales como PET, nailon y polipropileno. La compañía ha trabajado para la cualificación previa de soluciones de packaging flexible existentes con proveedores líderes para garantizar la compatibilidad con productos disponibles comercialmente, tales como adhesivos, sustra-

ENVASE FLEXIBLE Actual 14 #cartiflex

KODAK PROSPER Serie S y concebida para aplicaciones de packaging y decoración de productos.

tos, imprimaciones, fluidos de inyección de tinta de Kodak, además de barnices de recubrimiento y productos de sobreimpresión de flexografía. La combinación de todas estas tecnologías estará disponible con el sistema de impresión Uteco Sapphire EVO a través de la tecnología de inyección de tinta Kodak Stream, que ofrecerá soluciones tanto para la impresión en superficie como para la impresión inversa con laminación. Con el Sapphire EVO, las marcas y los convertidores podrán producir packaging flexible digital de tirada corta, media o larga.

Aldo Peretti, Director General del Grupo Uteco, confirmó el éxito continuado del sistema de impresión SAPPHIRE EVO con la primera unidad vendida a Nuova Erreplast y la segunda unidad prevista para el impresor japonés Kinyosha. «La adopción de este sistema de impresión en bobina digital híbrido es buena prueba del valor de la impresión digital con tintas de base acuosa sobre sustratos flexibles y en toda una variedad de aplicaciones, entre ellas el packaging de alimentos y artículos de cuidado personal, por ejemplo, pañales. El conocimiento combinado de Uteco y Kodak ha abierto nuevas posibilidades y los clientes han tomado buena nota».

Como ampliación de las soluciones con marca Kodak para el mundo de packaging, Uteco y Kodak siguen creando soluciones digitales híbridas con tintas ecológicas de base acuosa en sustratos flexibles sin hacer concesiones en cuanto a productividad y

economía. Tras la excelente acogida brindada por los clientes y el sector en general a la unidad SAPPHIRE EVO, el Grupo Uteco ha decidido intensificar los trabajos de desarrollo junto con Kodak y es la primera empresa que integra la tecnología de inyección de tinta KODAK ULTRASTREAM para impulsar nuevas soluciones futuras.

Randy Vandagriff, Presidente de la división de Sistemas empresariales de inyección de tinta de Kodak, comenta: «El mercado del packaging exige soluciones innovadoras, sostenibles y pro-

ductivas. Las tintas de base acuosa de Kodak proporcionan el coste más bajo, la más alta versatilidad y la opción más ecológica para la impresión de inyección de tinta de producción. Las marcas y agencias creativas ya pueden convertir el packaging impreso en un punto de contacto físico para conectar digitalmente con sus clientes y liberan todo tipo de posibilidades creativas con las paletas de colores y sustratos, unidas a eficiencias operativas que aceleran la salida al mercado».

#cartiflex 15

ENVASE FLEXIBLE Actual

Kodak da respuesta a los deseos de la industria del packaging con las nuevas soluciones de impresión de datos PROSPER Plus.

Los nuevos componentes PROSPER Plus están disponibles a partir de principios de abril de 2019.

Siete retos para la producción de embalajes e implicaciones para imprentas y convertidores

La industria de la impresión y la conversión para la producción de embalajes —pasando por etiquetas, embalajes flexibles, cartón plegado y cartón ondulado— está sufriendo una transformación a gran escala. Es importante que todos los convertidores conozcan los principales retos que tienen ante sí y que se preparen para hacerles frente. En el grupo Bobst estan analizando el mercado exhaustivamente para garantizar que sus clientes presentes y futuros dispongan de las soluciones que necesitan en un entorno cambiante. Su recomendación es abordar los siete planteamientos siguientes de forma proactiva.

1. Los roles del embalaje: proteger, entregar, atraer

El rol de los embalajes ha evolucionado con el paso del tiempo. Aunque proteger los productos sigue siendo la máxima prioridad, hacerlo de forma sostenible es ya una necesidad, a menudo utilizando materiales más finos y un diseño más sofisticado. Con el rápido desarrollo de nuevos formatos comerciales (concretamente el comercio electrónico) el mecanismo de entrega de las cajas está ganando en complejidad, de ahí que los embalajes deban producirse de otro modo y con mayor agilidad utilizando máquinas más productivas y flexibles, pero manteniendo la máxima calidad. Los titulares de marcas utilizan los embalajes para llamar la atención en los estantes de los establecimientos y atraer clientes. La actual tendencia requiere tiradas de producción más cortas, pedidos reiterados y total flexibilidad, lo cual ejerce mayor presión sobre los convertidores para que adapten la capacidad

de sus líneas de producción de embalajes. Ello nos lleva al segundo planteamiento principal.

2. Convencional y digital

Durante décadas, la impresión y la conversión de embalajes han utilizado métodos convencionales. Pero con las nuevas soluciones digitales se están haciendo grandes progresos, de modo que los titulares de marcas y los convertidores ahora pueden hacer cosas antes inconcebibles. La tecnología digital no reemplazará completamente a la tecnología analógica, pero proporcionará la flexibilidad necesaria para producir tiradas más cortas que sigan nuevas tendencias como la personalización, la seguridad y la necesidad de trazabilidad. BOBST está haciendo grandes inversiones en capacidad digital para la impresión de embalajes en una amplia gama de sustratos. Aunque no cabe duda de que la tecnología digital contribuirá de forma positiva a la fabricación de embalajes, se requerirá algo más que

una impresora digital para producir embalajes con eficacia, lo cual nos lleva a nuestro tercer planteamiento.

3. La digitalización del flujo de trabajo

Uno de los mayores retos es la gestión de varias interfaces entre diferentes equipos y entre el titular de marca, la agencia, las imprentas y los convertidores. La automatización permitirá optimizar al máximo el tiempo útil de las máquinas y establecer una comunicación eficaz entre quien solicita las cajas, quien las produce y el resto de eslabones de la cadena. Aunque las imprentas y los convertidores se esfuerzan por seleccionar las máquinas más productivas, en ocasiones subestiman la complejidad del flujo de trabajo completo. Y es ahí donde la experiencia de BOBST resulta crucial; nosotros somos conscientes de que la velocidad máxima de impresión o conversión indicada en una máquina es teórica hasta que se gestiona debidamente para conseguir la producción de emba-

ENVASE FLEXIBLE Actual 16 #cartiflex

lajes más eficaz a un precio competitivo. Y con ello nos acercamos a nuestro siguiente planteamiento.

4. Presión sobre los costes

Vivimos en un mundo en el que todos queremos más por lo mismo —o incluso más por menos. Los titulares de marcas, que son quienes tienen la última palabra sobre el embalaje, buscan un producto mejor, más rápido, más personalizado y con mayor seguridad, pero no quieren gastar más. La verdad cuando hablamos de la producción de embalajes es que el coste de una caja determinada no debería ser superior al actual. El coste global de la producción de embalajes se ve afectado por tres elementos clave: calidad, productividad y costes. Los tres factores son muy importantes y no deberían considerarse por separado, sino a lo largo de toda la cadena, desde el diseño hasta la impresión, la conversión y el envasado. Todos estamos familiarizados con el concepto de que una cadena es tan fuerte como su componente más débil. Lo mismo puede aplicarse a la producción de embalajes, sobre todo en un flujo de trabajo integrado. En BOBST estamos integrando la impresión digital, los controles de calidad y la conversión con cero fallos en toda la cadena de modo que los clientes puedan contar con la máxima calidad al menor precio.

5. Sostenibilidad

Indudablemente se trata de una cuestión que nadie puede pasar por alto. La producción de embalajes va a tener que procesar sustratos más

avanzados, materiales más finos y diseños más exigentes, y todo ello con la misma productividad, mayor flexibilidad y por supuesto con el mismo coste. Una gestión de residuos ideal conlleva un embalaje con cero fallos. La capacidad para gestionar pedidos reiterados y cambios en las disposiciones legales también se añadirá a la parte alta de la lista de requisitos. Y con respecto a la sostenibilidad, no hay que perder de vista el futuro. Y es que no solo hay que mirar lo que imprime hoy, sino lo que se imprimirá mañana.

6. Formación de la plantilla y dotación de personal

La contratación en este sector puede suponer un reto: escasea un personal cualificado que comprenda perfectamente los requisitos del sector, un sector en ocasiones percibido como menos atractivo que otros. La transición a nuevas soluciones digitales en toda la cadena de producción mejorará

el atractivo de la producción de embalajes. Además la formación de la plantilla existente deberá integrarse en la planificación del personal. Dentro del grupo Bobst nos enfrentamos al mismo reto. Trabajando en estrecha colaboración con universidades y centros educativos y promocionando la formación en prácticas, podemos ayudar a nuestros clientes a prepararse para los retos del mañana.

7. Servicios

No nos referimos al servicio de reparación de una máquina determinada, sino más bien a la relación cotidiana que se requiere con los proveedores — de hecho, deberían ser ‘socios’ más que ‘proveedores’. Con la llegada del Internet de las cosas, cada vez hay más equipamiento conectado directamente con los fabricantes y el mantenimiento preventivo ha dejado de ser ciencia ficción. Dentro del grupo Bobst disponemos de una amplia gama de servicios que engloban todo el proceso de impresión y conversión. Nuestro objetivo es la excelencia y podemos presumir de más de 125 años de experiencia al servicio de nuestros clientes en todo el mundo. Todo ello nos permite incrementar el tiempo productivo, prolongar la vida útil de nuestros equipos, optimizar la calidad de la producción y los costes y obtener un mejor retorno de la inversión global.

Como ha podido comprobar, nuestro objetivo no es predecir el futuro, sino analizar constantemente los retos venideros para adaptar la producción de embalajes de la mejor manera posible.

#cartiflex 17

ENVASE FLEXIBLE Actual

Nuevas soluciones digitales dejan una gran impresión en el evento de Innovación en Etiqueta y Embalaje de BOBST

Innovaciones revolucionarias ayudarán a convertidores y propietarios de marcas a transformar la producción del embalaje. BOBST y sus socios de REVO redefinen el tiempo de acceso al mercado, el control de color y la seguridad alimentaria.

La prensa digital de etiquetas de Mouvent LB702-UV impresionó a los clientes durante las demostraciones en vivo, imprimiendo a 100 m / min y realizando personalizaciones en vivo y en tiempo real.

El evento de Innovación en Etiqueta y Embalaje del 1 al 4 de abril de 2019 atrajo a más de 600 clientes, propietarios de marcas, proveedores de la industria y periodistas. Las demostraciones realizadas por BOBST, Mouvent y los socios del equipo REVO(1) mostraron varios estrenos mundiales y tecnologías revolucionarias en vivo.

Las innovaciones de DigiFlexo presentadas por BOBST y sus doce socios de REVO, junto con la impresión digital inkjet de Mouvent, cubrió las necesidades de los propietarios de marcas, respondiendo y resolvió los retos de los convertidores. “Las soluciones revolucionarias fijarán un nuevo curso para el futuro de la industria”, comentó Stephan März, jefe de la Unidad Comercial de Web-fed, Bobst Group. “BOBST innova y colabora con socios de primera clase en el sector de la etiqueta y embalaje. Esto nos ayuda a ser ágiles y proactivos frente a los cambios rápidos que ocurren en nuestra industria”.

“El número de equipos de trabajo durante la demostración fue impresionante. Los visitantes podían participar en demostraciones prácticas de equi-

pos interrelacionados y flujos de trabajo completos”, agregó Dan Pulling, gerente de Desarrollo Comercial de EMEA, HD Flexo & Color, en ESKO.

A los visitantes se les presentó cada uno de los tres temas principales del evento, tiempo de acceso al mercado, consistencia de color y seguridad alimentaria del embalaje. Las demostraciones en vivo mostraban cómo lograr una producción de etiquetas y embalaje más rápida, consistente, segura y utilizando muchos menos recursos gracias a nuevos conceptos de diseño, flujos de trabajo y el uso de la digitalización.

BOBST presentó dos innovaciones revolucionarias relacionadas con la inyección de tinta flexo y la combinación de colores: Ink-on-Demand (IoD) y DigiColor.

El sistema de inyección de tinta IoD reemplaza los depósitos de tinta convencionales por un solo tubo de goma que suministra 30 gramos de tinta a la unidad de impresión. El sistema elimina los tinteros y el huecograbado.

DigiColor, la solución para la impresión de gama de color extendida (ECG) de REVO, lleva el concepto de IoD a otro

nivel: la tonalidad de la tinta distribuida a la unidad de impresión puede ajustarse digitalmente mezclando un tono más oscuro y uno más claro de cada color en la proporción requerida para lograr el valor Delta E previsto durante la impresión. La digitalización del proceso permite a los convertidores y a los dueños de marca estar seguros de obtener el valor Delta E exacto a cualquier velocidad, sobre cualquier sustrato, con cualquier operador, en cualquier lugar del mundo. Se hizo una demostración con las tecnologías IoD y DigiColor en una impresora BOBST M5 DigiFlexo.

El circuito cerrado y la trazabilidad de la tecnología BOBST DigiFlexo fueron un estreno mundial. Combina la gestión de plataformas Esko WebCenter, la especificación de la producción, la aprobación y el ciclo de vida del proyecto, el sistema de comunicación de color X-Rite ColorCert, la medición y el monitoreo de espectro en línea AVT SpectraLab, y los recursos de gestión de colores de marca digital PantoneLive. Es un flujo de trabajo completamente digitalizado y conectado que permite la trazabilidad de cada embalaje, desde el archivo original, hasta la impresora, hasta la validación del

ENVASE FLEXIBLE Actual 18 #cartiflex

trabajo y el almacenamiento de los datos digitales generados a partir del trabajo impreso final. Esta solución se presentó en vivo en una rueda de prensa de M6 DigiFlexo sobre embalaje flexible.

La impresoras BOBST DigiFlexo durante las demostraciones estaban equipadas con todas las tecnologías más recientes desarrolladas por los socios de REVO: rodillos anilox GTT 2.0® de Apex International que suministraban tinta constante para asegurar una consistencia de color uniforme; automatización del flujo de trabajo de color y registro gracias al control digital garantizado por AVT de la calidad de color e impresión y a las capacidades de ajuste en la marcha; placas flexo de DuPont que permitían una calidad de impresión de 120 L/cm.

Una amplia gama de nuevas tecnologías abordó la seguridad alimentaria del embalaje. La nueva generación de tintas UV de baja migración de Flint Group integrada al proceso REVO proporciona muestras impresas compatibles con la seguridad alimentaria. Estas muestras están certificadas por el sistema de monitoreo UV de GEW, que permite la trazabilidad de seguridad única por cada metro de sustrato impreso.

UPM Raflatac presentó nuevos sustratos para etiquetas alimentarias que respaldan la seguridad de los productos y el cumplimiento legal.

Según Michael Paulin, director de Fábrica, Lexit Group, Suecia: “Con REVO, nuestro sueño se volvió realidad. Ahora podemos imprimir una etiqueta CMYK y Pantone difícil, sabiendo que el resultado será el mismo en la impresora y en la prueba”.

“Nuestros trabajos se asientan muy rápido, y los colores dan con las impresiones con rúbrica de nuestros clientes la mayor parte del tiempo.

Para repetir el trabajo, nuestra consistencia es excepcional de tanda en tanda”, afirma Paul Polewko, gerente de Producción y Director Técnico, Revere Group, EE. UU.

En el evento, los visitantes descubrieron la Academia REVO recientemente inaugurada, instalada en el nuevo Centro de Competencias de 1000 m2 en Bobst Florencia. El equipo consta de unidades de separación e imágenes ECG ESKO Crystal CDI 4835 XPS y de una mesa de corte Kongsberg X20, y de una mesa de escaneo X-Rite I1Io. La Academia REVO

Mirando de cerca las unidades de impresión de la prensa M5 con Ink-onDemand funcionando con solo 30 gramos de tinta y realizando cambios de trabajo "al vuelo" del color Delta E con DigiColor.

El circuito cerrado y la trazabilidad de la tecnología BOBST DigiFlexo fueron un estreno mundial. Combina la gestión de plataformas Esko WebCenter, la especificación de la producción, la aprobación y el ciclo de vida del proyecto, el sistema de comunicación de color X-Rite ColorCert, la medición y el monitoreo de espectro en línea AVT SpectraLab, y los recursos de gestión de colores de marca digital PantoneLive

está abierta a los convertidores de todo el mundo para que realicen pruebas y reciban formación sobre las soluciones ECG preconfiguradas. Para el nuevo archivo, en tan solo una hora, es posible imprimir el nuevo trabajo en impresora, proceso que incluye la creación de un cliché, el montaje del cliché y la configuración de la impresora.

Mouvent, centro de competencia en impresión digital de Bobst Group, presentó su impresora de etiquetas digitales de alta productividad LB702-UV en una configuración de 6 colores (CMYKOV) por primera vez, y se exhibieron colores ECG DigiFlexo con la

combinación de impresión de colores sólidos y ECG digitales.

Como dijo un dueño de marca al ver su trabajo imprimiéndose frente a él, “¡Has dado en el punto!”. Los convertidores estaban muy impresionados por las velocidades de producción particularmente altas de 100 m/min alcanzadas durante las demostraciones en vivo, sin comprometer la calidad de impresión de 1.200x1.200 Lpi de los cabezales digitales inkjet de Mouvent. Los cambios de trabajo instantáneos y la personalización en vivo en tiempo real dejaron a los asistentes asombrados.

“Era una gran oportunidad para que nosotros presentáramos las características únicas y la simplicidad de nuestras soluciones digitales frente a una audiencia de dicho nivel, y el fuerte interés demostrado por los visitantes es la mejor señal de que estamos en buen camino con nuestra oferta”, resumió Reto Simmen, director Comercial de Mouvent.

En resumen, el evento de Innovación en Etiqueta y Embalaje demostró cómo la digitalización, la automatización y la conectividad ayudan a los convertidores a servir mejor a sus clientes. Nos vemos en Labelexpo 19 en Bruselas para continuar con la transformación de la industria.

1) Miembros del Equipo de Tecnología REVO: APEX, AVT, BOBST, DuPont, ESKO, Flint Group, Saica Flex, Stora Enso, UPM Raflatac, X-Rite, Pantone. Socios de REVO: Lohmann, GEW.

#cartiflex 19

ENVASE FLEXIBLE Actual

Xeikon desarrolla un sistema de impresión digital para envases tipo bolsa

Xeikon anuncia una solución de impresión digital para envases tipo bolsa (pouches). Esta innovación va dirigida al mercado de los bienes de consumo: alimentos, bebidas, productos químicos y medicamentos.

La necesidad de imprimir los envases tipo bolsa digitalmente sigue la tendencia actual del sector –más pedidos de menor tiraje, plazos más cortos– y responde también a la popularidad creciente de esta clase de packaging. Las marcas, que buscan maneras de que sus productos llamen la atención, valoran que estos envases flexibles se mantengan de pie y sean ligeros y sostenibles. Ahora Xeikon ha simplificado una parte esencial del proceso para ofrecer un sistema que acelere la producción.

«Éste es un buen ejemplo de innovación motivada por los clientes», dice Filip Weymans, vicepresidente de marketing de Xeikon. «Con esta solución, atendemos los requisitos de los clientes y a la vez respondemos a las preferencias actuales de los consumidores. Además, supone un paso adelante importante para nuestro catálogo de sistemas de impresión digital. Gracias a sus conocimientos tecnológicos, Xeikon está en una posición única para impulsar procesos digitales innovadores.»

Fabricar envases tipo bolsa es relativamente complejo porque están formados por varias capas flexibles. En esencia, son bolsas formadas por capas de material laminado que se producen en varios pasos. Xeikon contribuye a simplificar el proceso para poder imprimir estos envases en menos tiempo. Primero, al imprimir digitalmente el texto y las imágenes en un film térmico, la capa exterior de la bolsa queda preparada para las fases siguientes. A continuación se unen las capas con una serie de barreras protectoras y se forma el envase. El sistema de impresión digital de Xeikon ofrece el proceso menos complejo posible y las máximas opciones de laminado.

Tanto las marcas como los profesionales del marketing valoran las ventajas de este tipo de envase, como la presencia del producto y la funcionalidad para el consumidor, por ejemplo. Los

envases tipo bolsa también son muy sostenibles: tienen una ratio de material utilizado de 35:1, es decir, que pueden cargar hasta 35 veces su propio peso, lo que se traduce en menos consumo energético en la producción y el transporte. Asimismo, pueden tener formas diferentes según el tamaño, la aplicación y la funcionalidad. Son muchas las marcas que están sustituyendo los envases rígidos por versiones más flexibles, como los pouches.

Por otro lado, imprimir digitalmente con la tecnología de tóner seco de Xeikon presenta numerosas ventajas: aparte de ofrecer la máxima calidad de impresión en soportes flexibles, reduce los costes de puesta en marcha y elimina los costes de cambio de trabajo. Otro dato importante es que las impresoras pueden producir trabajos con datos variables a un color o a todo color. Además, la tecnología digital de tóner seco de Xeikon permite producir trabajos justo a tiempo, crear versiones diferentes y aplicar cambios de última hora. Es una solución perfecta para entornos de impresión intensiva que trabajan con grandes volúmenes y pro-

yectos complejos y buscan una tecnología que les dé una ventaja competitiva, ya que el umbral de rentabilidad de la impresión digital (frente a la flexografía) está en los 4000 m.

«Xeikon sigue innovando con soluciones para distintos mercados para atender las demandas de un mercado de consumo exigente y en constante evolución», concluye Weymans. «Con nuestra amplio catálogo de tecnologías, estamos bien posicionados para responder a las necesidades de los mercados y desarrollar las soluciones que requieran. Nuestra solución de impresión digital para envases tipo bolsa usa tecnología de tóner seco diseñada especialmente para el contacto con alimentos. Además, garantiza la uniformidad de la impresión y un acabado equivalente al del offset (tramado AM) y al de la flexografía en los casos en que hace falta correspondencia cromática. Y con nuestro programa aXelerate, los clientes reciben formación y asistencia a lo largo de todo el proceso de implantación. Todo esto forma parte del compromiso de Xeikon de ofrecer los mejores productos y servicios.»

ENVASE FLEXIBLE Actual 20 #cartiflex

La plancha lavable en agua AWP™-DEW con la tecnología CleanPrint moderniza la impresión a la vez que respeta l medio ambiente. creating for tomorrow

Ventajas de las planchas AWP™-DEW:

• Procesamiento rápido, transferencia óptima de la tinta y máxima calidad Larga vida útil para mayor tiempo de actividad y estabilidad en máquina

• Solución ideal para imprimir con paleta de colores fija

• Ahorro de costes y amortización rápida de la inversión

asahi-photoproducts.com

AWP™-DEW Visit us at booth 5A34

Cellografica Gerosa inaugura nuevas instalaciones en Olèrdola (Barcelona) con una inversión de 13 millones

de euros

Cellografica Gerosa, SA, empresa dedicada a la fabricación de film para envases flexibles, inauguró hoy sus nuevas instalaciones de casi 12.000 m2 en Olèrdola, en el Polígono Industrial Sant Pere Molanta (Barcelona), con la presencia de una nutrida representación de la comunidad empresarial y de diferentes instituciones y administraciones catalanas e italianas.

Cellografica Gerosa, SA, como consecuencia de la fusión entre Vescoflex y Gerosa, en 1993, ha contribuido poderosamente a la fortaleza y la internacionalización del Grupo Gerosa, que hoy cuenta con 5 centros de producción (2 en Italia, 2 en España y 1 en Rumanía) y 4 oficinas comerciales (en Francia y Alemania). La sede central del grupo familiar italiano se encuentra en Inverigo, a 35 km de Milán, cerca de lago de Como, desde 1935, con 84 años de historia.

Des de Olèrdola, suministran productos de packaging de la más alta calidad para la industria alimentaria de 35 países de los cinco 5 continentes, con una facturación de 50 millones de euros al año y emplean a más de 175

empleados, cifra que se verá aumentada a 200 empleados en breve.

Un dato interesante es que en la dirección de Cellografica Gerosa hay paridad de género, al 50%. Y otro es su Green Soul o pasión por el medio ambiente. Gerosa utiliza materiales biodegradables y recupera todo el disolvente de las tintas y adhesivos usados.

Las nuevas instalaciones han supuesto una inversión de 13 millones de euros para Cellografica Gerosa y es la segunda planta de que disponen en Olèrdola. Tal inversión forma parte del plan estratégico de expansión de la compañía que prevé un crecimiento exponencial de 2 millones de euros anualmente, en los próximos años.

El acto de apertura fue presidido por

Claudio Gerosa, presidente de Cellografica Gerosa, SA, y Ruggero Gerosa, presidente del grupo Gerosa, con la presencia de sus socios Riccardo Vescovi, fundador de Vescoflex y cofundador de Cellografica Gerosa, Frédéric Vescovi, director general de Cellografica Gerosa y Noémie Vescovi, coordinadora del departamento gráfico e impresión.

En la inauguración también participaron Gaia Danese, cónsul italiano en Barcelona; Joaquim Ferrer Tamayo, secretario de Empresa i Competitivitat de la Generalitat de Catalunya; Josep Sánchez Llibre, presidente de Fomento del Trabajo Nacional; Lucas Ramírez Búrdalo, alcalde de Olèrdola; Albert Calzada Vilaseca, presidente del polí-

ENVASE FLEXIBLE Actual 22 #cartiflex

Visita guiada durante la inauguración de la nueva planta de Cellografica Gerosa en Olèrdola.

gono industrial de Sant Pere Molanta; e Emanuela Carmenatti, presidente honoraria de la Cámara de Comercio Italiana de Barcelona, entre otros.

Claudio Gerosa explicó cómo "después de haber utilizado naves alquiladas durante algunos años, nos dimos cuenta de que necesitábamos más espacio y más adecuado para el desarrollo tecnológico de nuestro negocio. En 2017, tuvimos la oportunidad de comprar terrenos enfrente de la fábrica existente, lo suficientemente grandes como para permitir la construcción del edificio donde estamos hoy y también para una expansión futura, ya que el crecimiento continuo es parte de nuestro ADN. (...) Siempre hemos seguido haciendo inversiones que consideramos esenciales para nuestro futuro. Las crisis vienen y van, pero cuando haya terminado, tienes que estar preparado para enfrentar los nuevos escenarios. Y, gracias a esta nueva fábrica, nosotros estaremos dispuestos."

Agregó el presidente de Cellografica Gerosa: " El nuevo edificio nació de un ambicioso proyecto, que lo hace único en su género. Hoy tendrán la ocasión de ver instalaciones sin nada parecido en Europa, respetuosa con la naturaleza y

el entorno laboral, dentro de la filosofía que nos impone nuestro Código Ético. Los films para envases que fabricamos, en su mayoría destinados a la industria agroalimentaria, garantizan la seguridad organoléptica de los productos que deben contener y conservar.”

El acto de inauguración finalizó con

una visita guiada por el nuevo edificio, a través de las salas de producción a alta velocidad de laminados y la visita a la "sala limpia", un área para el corte y rebobinado de materiales, que se caracteriza por una atmósfera de alta pureza, adecuada para producción de films para el sector agroalimentario y farmacéutico.

#cartiflex 23

ENVASE FLEXIBLE Actual

Claudio Gerosa, presidente de Cellografica Gerosa, SA (derecha) y Riccardo Vescovi, fundador de Vescoflex y cofundador de Cellografica Gerosa, en un momento de la inauguración.

Fotografía de grupo de las familias Gerosa y Vescovi.

SP Group lanza un nuevo material reciclable para gran consumo

SP GROUP empresa especializada en envases flexibles, rígidos y semirrígidos sigue apostando por el desarrollo de estructuras sostenibles que respondan a las demandas de los consumidores, al mismo tiempo que se da respuesta a las directrices marcadas por la Comisión Europea sobre el aumento de la capacidad de reciclaje de los envases.

En este marco, lanza al mercado un nuevo material reciclable, PE HB ECO, su primera estructura en base a polietileno con propiedades de alta barrera. A su vez, la compañía también ofrece este material sin barrera, proporcionando una estructura monomaterial. Ambas opciones, con barrera y sin barrera, son reciclables al estar compuestas casi en su totalidad por el mismo material; Polietileno, permitiendo remplazar estructuras no reciclables.

Entre las propiedades de este nuevo material reciclable PE HB ECO destaca su alta barrera, así como su capacidad para soportar tratamientos térmicos como la pasteurización, llenado en caliente, y microondas. También se caracteriza por tener una alta transparencia. En cuanto a los formatos, este material está disponible para bolsas stand-up, bolsas de tres soldaduras, bolsa fuelle lateral y en llenado vertical y horizontal.

El nuevo PE HB ECO pertenece a

la gama ECO de SP GROUP, en la que en el futuro se incluirán todas las nuevas estructuras que se desarrollen en la línea de los reciclables y monomateriales.

Su uso está indicado para todos aquellos sectores que precisen de un material alta barrera y que sean

envasados en bolsas o en llenado, tanto vertical como horizontal.

SP GROUP sigue a la vanguardia en lo que a sostenibilidad se refiere apostando por estructuras reciclables orientadas al gran consumo, que favorecen y contribuyen al respeto por el medio ambiente.

Saica Flex lleva al mercado el primer envase para pastillas de detergente con un 45% de plástico reciclado

Saica Flex, división del Grupo Saica, ha desarrollado e introducido en el mercado un envase para pastillas de detergente utilizando material reciclado. El envase ha sido fabricado con polietileno (PE) reciclado y es el primer proyecto en el que se ha logrado la sustitución de resina virgen por materia reciclada en un 45% del total del envase, dando así un paso importante hacia la circularidad de los envases.

“Este proyecto muestra nuestro compromiso por alcanzar una economía realmente circular, especialmente en el área de los envases de plástico. Actualmente, las opciones para fabricar envases a partir de material reciclado son todavía limitadas y es por ello que este proyecto supone un salto muy importante”, ha expresado Miguel Yetano, Director de Marketing de Saica Flex. “Para avanzar hacia la economía circular es clave la colaboración entre todos los actores de la cadena y hacer una apuesta decidida por la innovación. La nueva línea de

envases “Greenheart” es un paso más en nuestra apuesta por modelos de producción y consumo sostenibles”, ha comentado Miguel Yetano.

La nueva línea de envases “Greenheart” de Saica Flex, división que produce envases flexibles, ofrece la posibilidad de sustituir film de PE virgen por reciclado en una amplia gama de aplicaciones “no alimentarias”. En este proyecto se ha logrado introducir con éxito hasta un 45% de materia reciclada, obteniendo envases con características similares a los fabricados con material

virgen y con resultados óptimos tanto en la conversión del envase como en el proceso de envasado.

La materia reciclada proviene de Saica Natur Cycle Plus, filial del grupo que produce una granza reciclada de polietileno de baja densidad (rPEBD) de alta calidad que puede utilizarse en la producción de nuevos envases primarios. Natur Cycle Plus está certificada por EuCertPlast como material 100% reciclado postconsumo.

ENVASE FLEXIBLE Noticias 24 #cartiflex

Antonio Eusebio, Director de Producción e Impresión Industrial de Konica Minolta España

Antonio Eusebio es el director de la división de Impresión de Producción e Impresión Industrial de Konica Minolta en España. Nos reunimos con él durante la pasada edición en Graphispag, donde la compañía contó con un enorme stand centrado en presentar sus últimas soluciones y a presentar su estrategia empresaria. Eusebio es uno de los grandes conocedores del sector en España, lleva en activo desde el año 1979, y su experiencia profesional siempre ha estado ligada a multinacionales (Agfa, Lanier y ahora Konica Minolta). Hablamos con él sobre la participación de la compañía en Graphispag, sus actuales máquinas y objetivos para el futuro.

Usted es un gran analista y consultor en las Artes Gráficas, pero parte de su cometido en Konica Minolta es dinamizar la fuerza de ventas.

Así es, y también el canal de distribución, que para Konica Minolta es muy importante. El 60% de la facturación de hardware la canaliza la parte

indirecta. Otro de mis cometidos es dirigir y motivar a los equipos de venta, para nosotros la formación y la parte emocional del comercial es muy importante.

¿A qué se refiere?

No solo trabajamos con ellos un plan de ventas, sino que también intentamos desarrollar sus capacidades como personas. El comercial debe de encontrarse motivado, y en la vida no todo es la parte económica. Nos preocupamos de que trabajen en entornos favorables y que puedan conciliar el trabajo con su vida familiar. Creo que es una parte vital: cuanto más te preocupes de la parte emocional de un comercial, mejores resultados de venta tendrás. Esa es mi opinión.

Estoy de acuerdo.

Y es algo que hemos puesto en práctica en este mismo Graphispag. A las 18h ya no atendemos a ningún cliente: ponemos música, se abre el

bar, e invitamos a todos a que nos visiten de forma distendida. No hay que olvidar, que al margen del negocio, todos somos personas y nos tenemos que relacionar como tal.

¿Cómo están viviendo este Graphispag?

Después de dos convocatorias sin participar, hemos querido dar respuesta al gran esfuerzo que ha hecho La Fira y Graphispag por recuperar una feria que durante muchos años ha sido referente a nivel nacional. Sin embargo, seguimos teniendo incógnitas. Ayer miércoles fue un día espectacular, la jornada inaugural fue un poco deslavazada, y hoy no pinta mal... En función de los resultados que obtengamos en el día de hoy nos plantearemos nuevas expectativas de presentación o no para futuras ediciones.

¿Aquí cierran ventas?

Sí, aunque no es lo normal. Curiosamente, tampoco se genera una

ETIQUETAS Entrevista 26 #cartiflex

“Nuestro próximo objetivo es adentrarnos en el mercado de la impresión en bobina”

operación de 200.000€ o 300.000€ sin que previamente haya un trabajo previo. Ferias como Graphispag sirven para rematar operaciones y terminar de convencer al cliente de las bondades de los equipos. Pero: sí, durante estos días hemos cerrado operaciones.

¿Qué tipo de clientes encuentran aquí?

Nuestro perfil de cliente es el mediano o gran impresor especializado en comunicación gráfica. Pero nosotros hacemos sentir bien a todo aquel que visita nuestro stand, y hoy en día hacemos demostraciones personalizadas en las ferias a cualquier tipo de cliente que lo demande.

Es un stand muy abierto, espacioso y con mucho contenido. ¿Qué han querido comunicar?

Hemos querido potenciar el tema sensorial: el tacto y las calidades. Todo lo que se ve se imprime, todo lo que se imprime se mide, y se mide a través de certificaciones que podemos contar de compañías externas, que te validan o no en base a tu estándar de calidad. Este stand no se centra sólo en una innovación tecnológica en concreto, sino que intenta transmitir nuestra estrategia como empresa, la cual se basa en unos pilares muy concretos: sistemas de control y de estabilidad de gran calidad, y automatismos en los procesos. Lo que para el empresario se traduce en mayor beneficio al contener el gasto en personal.

¿Qué máquina está llamando más la atención?

Una de nuestras grandes bazas actuales es la línea de Accurio Press.

Son máquinas pensadas para producir. Tienen una capacidad de 18.000 pliegos de entrada y 18.000 pliegos de salida, y son equipos que emulan al 99% la impresión del offset. Eso se traduce en una gran estabilidad en la densidad de producción, además de excelente colorimetría y ajustes. Son procesos que en el offset están muy superados pero que en el digital ha costado que se implanten de manera satisfactoria.

¿Para quién es ideal una Accurio Press?

Para clientes cuya producción media esté por encima de las 100.000 impresiones al mes. Konica Minolta tiene una gran cuota de mercado en la edición, tanto en la narrativa convencional como en libros educativos, y esta línea se adapta muy bien a sus exigencias de producción, ya que son equipos que de media producen entre 400.000 y 600.000 impresiones en cuatricomía al mes.

Vemos muchas muestras de impresión brillantes que surgen de las tripas de la MGI JETvarnish 3D Evolutio. Hábleme de esta impresora.

Se trata de una solución ideal para los proveedores de impresión digital y offset, cuya funcionalidad más destacada es la impresión de barniz en 3D, emulando diferentes texturas y consiguiendo desde relieves de 30 micras a 300 micras. Se trata de un barniz con reserva, yo puedo elegir las áreas en las que voy a aplicar ese realce, y dentro de ese realce puedo seleccionar el volumen y la textura. Son unas impresiones de alto valor añadido en el pliego y van focalizadas a dos tipos de clientes: productores de packaging y agencias de publicidad, las cuales tienen capacidad de desarrollar campa-

ñas gráficas de alto valor añadido, desde catálogos de lujo a impresiones dirigidas al mundo de la perfumería o cosmética.

Tiene más funcionalidades...

Además del barniz podemos hacer inserciones en colores oro, plata, bronce... Nuestra línea de impresoras de barniz con reserva UV la conforman tres modelos. La que presentamos aquí es en hoja cortada, puede aplicar el barniz en un ancho de boca de 33cm hasta 1,20 metros; y tenemos dos modelos superiores que además de imprimir y barnizar, en formato de bobina, tienen capacidades más industriales.

En el segmento de la impresión de etiquetas presentáis la AccurioLabel 190 ¿Cuáles son sus características?

Konica Minolta siempre se ha centrado en la tirada corta en su estrategia comercial. Y este es un equipo que puede imprimir en calidades similares a las grandes estructuras de digital que ya existen en el mercado. Sus ventajas: puede imprimir 50 etiquetas, 50 o 500. La AccurioLabel 190 es ideal para los impresores de etiquetas que desean trasladar su volumen de impresión convencional a la prensa digital, a fin de poder manejar tiradas más cortas, plazos de entrega más ágiles, personalización y versionado, así como producción bajo demanda. No hay que olvidar que el mundo del consumo está cambiando, y productos como el aceite o el vino vuelcan parte de su éxito comercial en la etiqueta. Este sistema es perfecto para cubrir estas necesidades.

¿Cuáles son los objetivos a corto y medio plazo de su división?

El objetivo principal para 2019-2020 es penetrar en el mercado de la impresión en bobina. Nos vamos a introducir en los altos volúmenes de impresión, con una tecnología que hasta ahora Konica Minolta no había experimentado, ya que siempre nos habíamos movido en hoja cortada. Vamos a lanzar tres modelos nuevos, y presentaremos un piloto en una industria gráfica de Madrid, el cual durará de seis meses a 1 año, para después comenzar a comercializar esta nueva línea. La presentación del piloto será el próximo otoño.

#cartiflex 27

ETIQUETAS Entrevista

AcurioPress C6100 en el stand de Konica Minolta en Graphispag 2019.

Liderazgo en etiquetas: cuatro tendencias que demuestran porqué las etiquetas están marcando el progreso en los embalajes

El mercado de la impresión de etiquetas continúa en auge: el mercado global se cifró en 36.980 millones de dólares en 2017 y se prevé que alcance los 45.220 millones en 2022.

Este incremento se debe en parte a una cambiante dinámica del mercado y a una demanda de etiquetas en constante evolución por parte de los clientes, con un número cada vez mayor de SKU, una drástica reducción en la longitud media de los trabajos y la vida útil de los productos fabricados en serie y un incremento significativo del contenido normativo que se les exige a los productos. También se atribuye —al menos en parte— al hecho de que las partes implicadas en la industria de la impresión de etiquetas han estado dispuestas a asumir el cambio y ser las precursoras de nuevos métodos de impresión y conversión. Todo ello ha derivado en los últimos años en un aumento en la diversidad y variedad de etiquetas en la industria.

La pregunta es: ¿seguirá así en el futuro? ¿Deberíamos considerar el sector de las etiquetas como indicador del devenir de la industria de los embalajes a nivel global? Echamos un vistazo a cuatro tendencias clave en el sector de las etiquetas y al posible impacto que pueden tener.

1. Integración del mundo digital y analógico

El sector de las etiquetas ha sido uno de los primeros en adoptar la impresión digital. En los últimos años se ha disparado el número de etiquetas impresas digitalmente por la demanda del mercado de tiradas más cortas, embalajes más personalizados y una mayor sostenibilidad y por la necesidad de ayudar a los productos a destacar más.

El resto del mercado del embalaje sigue la estela. De hecho, hemos detectado recientemente un punto de inflexión en la industria con más instalaciones nuevas de impresión digital para banda estrecha que impresoras flexográficas. Más allá de las etiquetas, los analistas prevén un fuerte creci -

Artículo de Federico D'Annunzio, Product Owner, Impresión híbrida y de etiquetas en BOBST.

miento en la tecnología digital para aplicaciones de cartón ondulado, plegado y flexible.

Las capacidades de las impresoras e imprentas digitales se están ampliando, pero se puede tardar más tiempo de lo esperado en que estas revolucionarias innovaciones se generalicen. El mundo digital representa una forma completamente nueva de procesar trabajos —desde el archivo hasta el producto final— y paso a paso permitirá a las empresas conquistar nuevas fronteras en cuanto a calidad, productividad y flujo de trabajo global. Además, el producto digital en línea está cobrando importancia; un sofisticado software está permitiendo que se complete más parte del proceso de diseño, aprobación y marketing utilizando el producto digital. Todo ello cambiará la dinámica de trabajo entre los convertidores o imprentas y los titulares de marcas puesto que compartirán una cooperación más digitalizada a lo largo del flujo de trabajo.

2. El auge de la personalización y las etiquetas premium

La impresión analógica resulta ideal para aplicaciones de mediano y gran tamaño y seguirá suponiendo un gran porcentaje de la producción global. Entretanto, la demanda está evolucionando a un ritmo frenético hacia una mayor personalización y promoción, lo cual se traduce en tiradas más cortas, mayores restricciones en el coste y posiblemente en una transformación del flujo de trabajo digital al completo. Ser capaces de producir resultados con la máxima flexibilidad y con un valor económico óptimo le aportará a la impresión digital un punto de apoyo crucial en todos los sectores.

Todas las marcas, ya sean pequeñas o grandes, están impulsando las denominadas campañas selectivas en las que únicamente con las etiquetas se puede mejorar la aparente calidad de un producto. Se trata de utilizar diferentes efectos de impresión —como la

ETIQUETAS Técnico 28 #cartiflex

estampación en caliente y en frío o la impresión en huecograbado— para embellecer las etiquetas y aportarles una apariencia más ‘premium’, como los efectos táctiles o hápticos obtenidos utilizando procesos como el barnizado por zonas. Algunas de estas mejoras incluso se pueden aplicar de forma digital.

Probablemente veamos una mejor adecuación en la industria entre la tecnología flexo convencional, la gama de colores ampliada (ECG, por sus siglas en inglés) y la impresión digital, todas ellas utilizadas de forma óptima para satisfacer la creciente demanda de etiquetas.

3. Demanda de un mejor control del color – desde el archivo hasta el producto acabado

Como es de esperar, los titulares de marcas exigen uniformidad en el color. Saben que sus clientes observan inconscientemente el embalaje y la etiqueta en busca de indicios de calidad, de modo que cualquier discrepancia con los colores de la marca puede llevarse una mala impresión.

La creciente demanda de uniformidad en el color está abocando a la gama de colores ampliada (ECG). La impresión ECG utiliza tres colores de tinta adicionales —naranja, verde y violeta (OGV, por sus siglas en inglés)— sobre los colores convencionales cian, magenta, amarillo y negro (CMYK, por sus siglas en inglés), lo cual suma un total de siete (CMYKOGV). La impresión con la combinación tradicional CMYK solo obtiene aproximadamente el 60 % de los colores Pantone, pero si se imprime con una combinación CMYKOGV, se puede alcanzar más del 90 % de los Pantone. De nuevo, no cabe duda de que la innovación en este sector será clave para mejorar las tintas e incrementar así la gama Pantone obtenida.

Lo que la industria necesita ver es repetibilidad y uniformidad. Hoy por hoy, la digitalización de la armonización del color ha hecho que sea posible una correspondencia al 100 % del color con la orden de trabajo principal. Los titulares de marcas quieren lograr la correspondencia del color a nivel global, independientemente del lugar en el que se encuentren sus proveedores de impresión en el mundo. Los convertidores se han visto gratamente sorprendi-

dos por unos resultados que les permitirán cumplir este objetivo. También reconocen las ventajas inmediatas en cuanto a flexibilidad y tiempo de comercialización del uso de la tecnología ECG en combinación con la automatización digital en las impresoras flexográficas.

4. Incremento de la automatización y el Internet de las cosas (IoT)

La creciente demanda de tiradas de impresión más cortas, unos tiempos de respuesta más ágiles y una mayor flexibilidad y personalización a la que se enfrentan los impresores de etiquetas está derivando al sector hacia un mayor nivel de automatización en los métodos de impresión digitales y analógicos.

En última instancia, probablemente todo ello se traducirá en flujos de trabajo integrados que optimicen el plazo

de comercialización y satisfagan cada vez mejor las exigencias del cliente. Los sistemas ya pueden vincularse a aplicaciones en la nube y controlar las máquinas y la productividad.

Por supuesto, un mayor nivel de automatización influye en el tipo de personal necesario. Los errores humanos son la principal razón de las retiradas de productos; contar con nuevas soluciones paso a paso reducirá significativamente este riesgo. El especialista en preimpresión y el personal de la cadena de suministro asumirán un papel más importante para garantizar que no se produzcan congestiones, sino un flujo automatizado fluido.

Por qué BOBST es considerado el proveedor de equipos de impresión y conversión líder del sector

BOBST, uno de los proveedores más importantes a nivel mundial de equipos

#cartiflex 29

ETIQUETAS Técnico