Obtener la máxima calidad en impresión flexográfica: Eso es realmente artístico. Con DuploFLEX® está en la posición adecuada. Porque DuploFLEX® es la cinta para aquellos que realmente se preocupan por la calidad. Lohmann no solo aporta la cinta óptima, sino también el mejor asesoramiento. Especialmente cuando las cosas se complican, nuestros FLEXperts ponen a su disposición toda su experiencia y le ofrecerán soluciones que son dignas de su obra de arte.

Lohmann Spain, S.A.

C/ Miquel Torello i Pagés 38

Polígono Industrial El Pla

08750 Molins de Rei (Barcelona)

Teléfono: +34 93 666 71 01

graphics@lohmann-tapes.com

www.lohmann-flexperts.com

EDITA Alabrent

S.L. DIRECCIÓN Jordi Arnella jordi@alabrent.com

PUBLICIDAD Glòria Arnella marketing@alabrent.com

REDACCIÓN Javier López javier@alabrent.com

PRODUCCIÓN Jorge Martínez jorge@alabrent.com

José Miguel Sokoloff

preocúpense

Presidente Global del Consejo Creativo del Grupo MullenLowe, Co-Presidente y Director Creativo de MullenLowe SSP3 (Colombia). José Miguel es uno de los creativos publicitarios y defensores de la paz más premiados y respetados del mundo. Su filosofía de utilizar métodos alternativos a la fuerza para lograr un cambio actitudinal se ven manifestados en las comunicaciones que ha diseñado a lo largo de su carrera para abordar cuestiones culturales y sociales en formas que trascienden las fronteras y cuestionan las normas establecidas. Originario de Colombia, el reconocimiento al trabajo realizado para el Ministerio de Defensa le valió para transformarse de figura referente del mundo creativo al cultural. José Miguel ha participado como ponente en varias plataformas ampliamente reconocidas con audiencias masivas tales como: TED Global, This American Life de NPR y WIRED, además de participar en los foros más destacables de la industria como el Festival Internacional de Creatividad Cannes Lions.

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2020 para todas las fotos y textos elaborados por la redacción de la revista

"No se preocupen por crear marcas grandes,

de crear marcas buenas"

Ciertamente conviene considerar este tema. Por una parte, es deseable hacer aumentar el interés por la calidad y el productividad a través de unos "premios" que signifiquen una participación de los operarios en los propios resultados positivos de la empresa. En realidad, esto ya se está haciendo en muchas empresas de artes gráficas pero los resultados no son siempre satisfactorios.

por Jaume Casals de RCC Casals Consultants, S.A.Uno de los problemas más serios que existe es el hecho de introducir sistemas de incentivos que, en realidad, no cumplen con la razón por la cual se crearon. Se producen diferencias no explicables entre empleados, se genera descontento, se considera que la empresa está obligada a continuar unas acciones que no estuvieron bien planeadas en su día, etc.

Vamos por tanto, a dar nuestra opinión sobre la forma que se debería plantear un sistema de incentivos, especialmente a principios de año, para que realmente surja el efecto deseado, no genere problemas futuros entre operarios y empresa y sirva, en el mayor grado posible, para mejorar el conjunto empresarial.

Abordaremos el tema en forma de algunos apartados para facilitar la comprensión por parte del lector.

Ante todo, y como aspecto básico, se debería conseguir una voluntad de progreso en la calidad y en la productividad por parte de todos los implicados.

Como compensación al esfuerzo complementario solicitado, se pretende

hacer partícipes a los empleados de los resultados positivos de la empresa.

Dicho de otra forma, se desea "sintonizar" a los empleados con la estrategia de la empresa que asegure su consolidación futura y su rendimiento actual.

Obtener mayor colaboración por parte de los empleados en lo que se refiere a la identificación de áreas de mejora en los aspectos de calidad y productividad.

Finalmente, todo ello es deseable que sea en forma conjunta, fomentando el trabajo en equipo.

Algunas prácticas que pueden encontrarse en el mercado y riesgos que suponen

En algunos casos, se miden las bases de los incentivos y se remuneran a través de tiempos individuales por operación. Es decir, se concentran los incentivos en los puntos de mayor importancia de la producción y se asignan según el rendimiento individual (por persona) en aquellas áreas.

En la mayoría de sistemas que hemos podido observar, esos incentivos no se ven afectados por las pérdi-

das generadas por falta de calidad. En definitiva, se intenta trabajar con prisas, se olvida la necesidad de que la producción sea válida para el cliente y la empresa absorbe los efectos negativos correspondientes.

También ocurre muchas veces que se implantan incentivos como sustitución a unos salarios que deberían haber sido actualizados. O, en otros casos, simplemente para crear una diferenciación entre puestos de trabajos de diferentes niveles.

Casi en todos los casos, el esquema de incentivos se aplica sólo a algunos departamentos del proceso productivo de la empresa y se olvida a otros que pueden también influir en el rendimiento final del ciclo productivo.

Es casi general también el hecho de que solamente reciben incentivos los operarios que trabajan directamente en las máquinas y, en cambio, los mandos intermedios no participan de los frutos productivos obtenidos.

Condicionantes para un buen programa de incentivos

La forma de evaluar el nivel de incentivos a asignar a los operarios

debería ser fácil, transparente y aplicable en forma objetiva.

La única manera de que tenga sentido un sistema de incentivos es que se aplique a todos los empleados de la empresa. Si no es así, se crean tensiones, se suprimen ayudas y se deja a los que cobran incentivos solos en su empeño. Además, el importe absoluto recibido por cada persona debería ser proporcional al nivel salarial que percibe. En otras palabras, debería definirse y asignarse en forma de porcentaje sobre el sueldo bruto recibido.

En el intento de aunar intereses entre empresa y operarios, su asignación debe suponer la existencia de una ventaja económica directa o indirecta para la empresa. No sería aceptable, por ejemplo, abonar incentivos a unos operarios, que otros no los merecieran porque han generado una falta de productividad y que, aún siendo los resultados nulos o negativos para la empresa, ésta tuviera que abonar los incentivos asignados previamente.

El sistema que se implante, no debería, por otra parte, suponer un compromiso perpetuo para la empresa. Los intereses pueden cambiar, las tecnologías pueden incorporar mayor productividad en sí mismas, pueden haber cambios de personas de unas posiciones a otras, etc. Todo ello puede precisar una reconsideración que situaríamos a nivel anual.

Expresado de otra forma, entendemos que la empresa debería decidir la asignación de un importe determinado cada año como recurso para incentivos y repartirla en la forma más objetiva posible y con metas correspondientes a ese año en particular.

La mejora de productividad en los equipos o tecnologías que suponen una inversión por parte de la empresa no debería mejorar, en sí misma, la percepción de incentivos.

En cambio, las fluctuaciones de productividad provocadas por decisiones estratégicas y coyunturales de la empresa no deberían afectar negativamente a los incentivos que, de otra forma, recibirían los operarios.

Es importante que el empleado sepa identificar la relación entre esfuerzo, maña o creatividad y el incentivo recibido.

La recepción de los incentivos debería ser lo más cercana posible al esfuerzo, sobre todo en el caso de los operarios de nivel más bajo. En definitiva, se debería crear un plazo de pago de incentivos que fuera más corto

cuanto más bajo fuera el nivel del empleado.

Se entiende, en cierta forma ya lo hemos afirmado anteriormente, que los incentivos deberían recibirlos también todos los supervisores, jefes, mandos intermedios en general y directivos.

Digamos finalmente que el costo total máximo a abonar en un período anual debería ser presupuestable e incluible en el sistema de costos.

En base a lo descrito, ¿cuál sería la solución ideal?

En primer lugar, creemos que el esquema de incentivos no debería ser algo frío y puramente matemático sino que debería ir acompañado de la creación de un ambiente de diálogo individual sobre la evolución profesional y la

La única manera de que tenga sentido un sistema de incentivos es que se aplique a todos los empleados de la empresa. Si no es así, se crean tensiones, se suprimen ayudas y se deja a los que cobran incentivos solos en su empeño

progresión del salario con el jefe inmediato.

Esto supone diferenciar claramente entre el nivel salarial de cada persona por su posición ocupada y por su actitud frente al trabajo y, por otra parte, el incentivo debe ser un complemento para ese esfuerzo en común hacia metas previamente establecidas.

Así pues, será imprescindible crear los índices de productividad que se estén teniendo, incluyendo los efectos de la calidad, por departamento y, en base a ello, ver posibilidades de progresar.

El progreso a obtener se deberá definir en forma de un índice general compuesto por los de cada una de las secciones de la empresa, ponderados con un factor de relación con los efectos económicos positivos en la cuenta de resultados. No es difícil establecer estos índices de productividad si se dispone de la información suficiente de lo que está ocurriendo en el proceso productivo y si se sabe individualizar el efecto de las mejoras de cada una de las operaciones en ese resultado económico.

Después, se tendrán que asignar los incentivos a través de un porcentaje del salario individual, calculado a un nivel alcanzable cada año, fijo (el objetivo) a nivel mensual y siempre considerando los resultados acumulados desde principios de año para evitar saltos bruscos en positivo o en negativo. En otras palabras, a fin de año, el índice anual alcanzado debería estar relacionado con el porcentaje correspondiente en la tabla previamente preparada.

Obviamente, lo dado hasta aquí son conceptos generales básicos pero muy importantes que se deberían tener en cuenta en cumplir al estructurar un sistema de incentivos. Se ha de conocer bien el nivel de productividad que se dispone, se debe explicar suficientemente bien a los operarios lo que va a ocurrir cuando ellos se esfuercen y se

ha de clarificar también que la falta de esfuerzo de algunos de ellos puede contrarrestar el esfuerzo positivo de los más entregados. Ese efecto es, en definitiva, el mismo que sufre la empresa como resultado.

Si bien todo lo dicho configura una situación ideal, creemos que en la práctica es posible crear un sistema que se acerque mucho a estas líneas. Debemos aceptar, no obstante, que en muchos casos se podrán dar desviaciones por las características de la empresa. Pueden haber departamentos muy diferenciados, varias líneas de productos con características diferentes, pueden existir unos incentivos ya aplicados cuyo cambio resulte difícil.

En cualquier caso, será bueno trazar una configuración del esquema al que se desee llegar en el futuro y establecer una línea de progreso desde la situación actual hacia ese punto del horizonte en un período de tiempo determinado.

Si se hace suficientemente bien y se dialoga con los operarios, los resultados acostumbran a ser extremadamente sorprendentes. Precisa-mente por el hecho de que en artes gráficas la productividad no es muy alta, por la componente todavía bastante artesanal de muchas de sus operaciones, lo que se puede ganar en productividad con un programa de incentivos es verdaderamente sustancioso.

Si se hace suficientemente bien y se dialoga con los operarios, los resultados acostumbran a ser extremadamente sorprendentes

La revolucionaria línea de procesamiento de planchas totalmente automatizada consta de módulos de equipos que fueron anunciados anteriormente por el grupo; Catena - E (exposición a LED UV), Catena - W (procesador de plancha solvente) y Catena - DLS (combinación de secador, finalizador de luz y apilador de planchas con transporte robotizado).

Catena significa "cadena conectada" y tal como su nombre revela, la línea Catena + es un sistema modular, que puede unirse para varios niveles de automatización.

Se puede conectar un módulo Catena-DLS a un Catena-W para el procesamiento automático de planchas. El Catena-DLS tiene 10 unidades de secado, 7 posiciones de apilamiento y un acabado ligero. El movimiento robótico asegura que las planchas estén completamente terminadas sin intervención del operador después de cargarlas en la lavadora.

“Estamos orgullosos de anunciar el Catena-DLS, la pieza que falta en nuestro camino hacia el procesamiento totalmente automatizado de planchas flexográficas. En combinación con nuestro generador de imágenes ThermoFlexX, la exposición Catena-W recientemente lanzada y la exposición LED UV Catena-E,

proporcionamos un sistema de procesamiento de planchas flexográficas totalmente automatizado e integrado, que permite a nuestros clientes producir planchas flexográficas a un coste total más bajo para cada aplicación", explica Uwe Stebani, Gerente General Xeikon Prepress. "Y en combinación con nuestro innovador software de cribado de superficie ThermoFlexX Woodpecker y las mejores planchas flexográficas Flint Group, permitimos que nuestros clientes puedan competir con cualquier otro sistema del mercado".

Catena + une toda la cadena, lo que resulta en la fabricación de planchas flexográficas totalmente automatizadas. Una vez que el operador ha quitado la portada, la plancha se carga automáticamente en el generador de imágenes, se procesa y termina completamente sin necesidad de intervenciones adicionales del operador, elimi-

nando cualquier daño causado por el manejo manual de la plancha.

Diseñado como un sistema abierto, Catena + permite cargar fácilmente las planchas de otras cámaras en la unidad de exposición LED Catena-E. Las planchas de otros cuadros de exposición también se pueden cargar fácilmente para aprovechar el WDLS altamente productivo.

La línea completa Catena + también incluye Catena Cockpit, que proporciona un informe de estado altamente visible sobre el procesamiento de la plancha, el progreso y el tiempo esperado de finalización.

Con el software Catena ProServX, el estado de la máquina de todos los módulos se monitorea constantemente, lo que permite un nuevo nivel de soporte y mantenimiento proactivos. La necesidad de intervenciones de servicio físico se minimiza.

Huhtamäki es un proveedor global de envasado de alimentos y celebra 100 años de historia este 2020. Con una sólida herencia nórdica, operan en 35 países y 81 sitios en todo el mundo. Con más de 18.600 empleados, trabakan para entregar envases inteligentes de próxima generación. Con sede en Espoo, Finlandia, Huhtamäki es una empresa pública que cotiza en la bolsa de valores de Helsinki.

Su sitio en Hämeenlinna, Finlandia, ofrece soluciones de envasado de alimentos como vasos de papel, platos de papel, pajitas de papel, cajas de ensalada, cajas de huevos. Las propiedades muy importantes de sus productos contienen materias primas renovables.

El principal desafío de Huhtamäkis es la consistencia en la calidad de impresión, a pesar de las variaciones en el sustrato impreso. Su equipo de fabricación de planchas anterior estaba llegando al final de su ciclo de vida, razón por la cual Huhtamäki invirtió en sus reemplazos. Con los beneficios de sostenibilidad que ofrece una solución de fabricación de planchas térmicas, decidieron invertir en una solución completa de fabricación de planchas de Flint Group, que consta del sistema térmico nyloflex® Xpress, nyloflex® Exposure F IV ECLF, planchas de impresión térmica nyloflex® XPM y ThermoFlexX 60 .

“Fue una gran combinación para nuestras necesidades actuales. La alta calidad de impresión, el sistema libre de solventes y prácticamente ningún COV fueron argumentos muy convincentes. Flint Group tiene una forma muy profesional de trabajar, ofreciendo soluciones excelentes que satisfacen nuestras necesidades”, dijo Erno Virkki, Director de Producción de Huhtamäki.

El sistema térmico nyloflex® Xpress F IV consume hasta un 88% menos de electricidad que los sistemas térmicos de la competencia, debido al sistema de precalentamiento IR de onda corta. Por lo tanto, no se requiere enfriador ni un sistema de manejo de vapor. Solo utiliza 45 minutos para realizar una plancha térmica de alta calidad desde la imagen hasta el acabado. Las emi-

siones de COV casi se eliminan, mientras que se utiliza hasta un 30% menos de tela en los rollos de revelador. Esto contribuye sustancialmente a los esfuerzos de sostenibilidad de Huhtamäki. Una amplia gama de planchas de impresión, desde planchas de punto superior plano hasta planchas de punto redondo, completan la solución. El nyloflex® XPM es un durómetro mediano, plancha térmica superior redonda para los mercados de envases y etiquetas flexibles, con un rendimiento excepcional en papel. El nyloflex® Exposure F IV ECLF es una unidad combinada de exposición y acabado de luz con una huella reducida y un diseño eficiente.

El ThermoFlexX 60 es un generador de imágenes de planch flexográfica con un tamaño máximo de plancha de 1067 x 1524 mm (42 x 60 ") y es perfecto para el segmento de banda ancha. Impresores y tiendas comerciales ambiciosas, pueden fabricar planchas en el menor tiempo posible con la mejor calidad.

“En Huhtamäki nos hemos sentido extremadamente satisfechos con el apoyo de Flint Groups durante el proyecto de renovación del equipo, incluida la instalación, capacitación y ampliación de la producción de fabri-

cación. Todo salió genial con una colaboración fluida desde el principio hasta el final del proyecto. Al instalar el sistema térmico nyloflex® Xpress, el tiempo de respuesta a nuestras necesidades de producción es significativamente más rápido. Producir un plato lleva menos de una hora. Con el equipo antiguo, el tiempo de respuesta fue de un día completo, por lo que vemos una mejora masiva en la productividad”, explica Virkki.

Erno Virkki prosigue: “Nuestros puntos de enfoque son valores verdes, respeto al medio ambiente, PE verde y sostenibilidad. Los productos sin plástico son actualmente impulsores importantes y la importancia de estos aspectos crecerá aún más en el futuro. Con el sistema térmico nyloflex® Xpress podemos cumplir con estos requisitos ecológicos. La instalación del equipo y la capacitación de nuestros empleados en él por parte del equipo del Grupo Flint, fue en todo perfecto y en un tiempo récord. Hemos estado ejecutando esta solución un par de meses y estamos muy satisfechos. La calidad de impresión es excelente y no hemos tenido problemas con la producción”.

ASAHI AWP™

Asahi Photoproducts, empresa pionera en el desarrollo de planchas flexográficas de fotopolímeros, informa que Hamilton Adhesive Labels Ltd., un convertidor de etiquetas impresas y planas para el mercado de alimentos, bebidas, industrial, automotriz, de cuidado personal y el sector doméstico, con una facturación anual de más de 12 millones de libras, ha elegido las planchas flexográficas lavables con agua Asahi AWP™ con CleanPrint. Hamilton centraliza su actividad en una planta de producción y almacenamiento de 3500 metros cuadrados ubicada en Bardon, Leicestershire, con un equipo dedicado de más de 65 personas enfocadas en la excelencia de sus productos y servicios.

Tras incorporarse a la compañía en 2016, el actual director de operaciones Paul Larkin, un veterano del sector con más de 44 años de experiencia, asumió el reto de hacer que el negocio fuese más sostenible e identificar cambios de bajo coste que podrían tener un alto impacto en la productividad, aplicando su filosofía de Medición y Control, diseñada para lograr un sistema predictivo capaz de garantizar el rendimiento "correcto a la primera" con la máxima calidad. Posteriormente, formó un equipo de Fórmula Uno (F1) encargado de optimizar la productividad basándose en el nuevo sistema predictivo. En sus propias palabras: "A menos que seas capaz de demostrar un nivel de calidad, el mercado es limitado para cualquier empresa". Durante su primer año en el puesto, Larkin examinó todas las fases del proceso de impresión flexográfica, incluidas las planchas flexográ-

ficas, buscando formas de mejorarlo.

Larkin probó una amplia variedad de planchas en su búsqueda de la plancha perfecta, poniéndolas a prueba con miles de metros de impresión. La opción elegida fueron las planchas lavables con agua Asahi AWP™ con Asahi CleanPrint, suministradas por Creation Reprographics.

"No hay nada como las planchas Asahi AWP™", afirma Larkin. "Ofrecen un excelente rango tonal y los puntos son muy estables". Larkin señala que la tinta en las planchas flexográficas estándar se puede concentrar en el hombro del punto, lo que puede tener un impacto significativo en la velocidad de impresión, con paradas frecuentes para limpiar la plancha. "La experiencia con las planchas Asahi AWP™ con CleanPrint es completamente diferente", explica. “La tinta se concentra en el pico del punto, y la máquina de impre-

sión puede imprimir continuamente sin necesidad de parar para limpiar la plancha. Se trata de una tecnología uniforme y con calidad de primer orden. Ha sido un elemento vital en nuestro esfuerzo por 'imprimir correctamente a la primera”.

La empresa no solo logró una reducción del tiempo de preparación tras pasarse a las planchas Asahi AWP™ con CleanPrint, sino que la calidad también mejoró significativamente, y así lo demuestran los premios que ha cosechado. Entre ellos destacan un EFIA Gold Award en la categoría promocional para una etiqueta de Crystal London y dos premios Flexotech Best Print y Supreme (Best in Show). "Es la primera vez que ganamos el rey de los premios", señala con orgullo Larkin. En la entrega

del premio Best Print, el jurado declaró: “Viñetas increíbles en papel blanco, los puntos más pequeños jamás vistos en flexografía, texto nítido y alta densidad de color. Un excelente promotor de flexografía”. Los elogios se repitieron en la declaración del jurado durante la entrega del premio Supreme (Best in Show): “Nos impresionó a primera vista; y, cuanto más verificamos la calidad, más nos convencimos de estar viendo un trabajo que realmente es el primero de su categoría".

Asahi CleanPrint está diseñado para facilitar la impresión con menos presión. Una presión más ligera garantiza una gran uniformidad durante toda la tirada y una vida útil más larga de las planchas. Esta característica se logra con la exclusiva química de fotopolímeros diseñada por Asahi, que reduce la energía superficial de la plancha de impresión y permite una mejor transferencia de tinta al sustrato durante la impresión.

En Labelexpo, Asahi presentará sus populares planchas lavables en agua AWP™-DEW, las primeras en utilizar CleanPrint™.

CleanPrint tiene el efecto beneficioso de reducir el llenado de tinta en el área de medios tonos durante la tirada, lo que lleva a menos intervalos de limpieza y menos tiempo de inactividad de la máquina de impresión, logrando un proceso de impresión flexográfica altamente sostenible. Dieter Niederstadt, director de marketing técnico de Asahi, señala: "Nuestros clientes, incluyendo Hamilton Adhesive Labels, están encantados con la calidad de impresión que pueden ofrecer y al mismo tiempo se benefician del acortamiento de la puesta a punto y la mejora de la eficacia general operativa".

Un futuro brillante

Larkin considera que a Hamilton Adhesive Labels y la industria en gene-

ral les espera un futuro brillante. "En Hamilton", señala, "la suma de componentes de impresión de alta calidad, incluidas planchas, tintas, etc. y una cultura empresarial sostenible basada en la filosofía de Medida y Control con empleados dedicados y que rebosan talento en nuestro equipo de F1, es lo que impulsa la relación calidad/precio de la producción de etiquetas superan-

do la de cualquier otra tecnología de impresión disponible en el mercado. Nos complace contar con el apoyo de Creation Reprographics y Asahi Photoproducts; son socios indispensables que nos ayudan a alcanzar nuestros objetivos y ganar premios de prestigio, con la vista puesta en lograr aún más avances en el futuro".

Esko, proveedor global de soluciones de hardware y software integradas para los sectores de impresión y de envases, ha lanzado la tan esperada última versión de ArtPro+ 20.0, el editor PDF nativo para la preimpresión de envases y etiquetas. Esta última versión del software mejora considerablemente la excelencia de las operaciones de preimpresión, con algunas ventajas como trapping un 70% más rápido, un importante ahorro de tiempo y de material para el corte de plancha escalonado, así como la simplificación de los trabajos con etiquetas termoretráctiles.

Basándose en el éxito de su predecesor líder en el mercado, el software de última generación estrena una serie de nuevas características y herramientas que permiten a los técnicos de preimpresión afrontar los retos de las empresas de hoy en día. Al reducir considerablemente el tiempo dedicado a tareas repetitivas y permitir que los trabajos accedan más rápido a la prensa, el nuevo software mejora la eficiencia de la preimpresión de los envases, ya que mejora la automatización del proceso de edición y elimina la posibilidad de errores.

“ArtPro+ consiguió cierta reputación porque logró reducir la cantidad de errores involuntarios de los usuarios en la tarea de edición y permitía automatizar tareas repetitivas sin necesidad de tener conocimientos especiales de pro-

gramación,” explicó Frank Woltering, Product Manager Graphic Editing en Esko. “Con ArtPro+ 20.0, nos basamos en estas necesidades esenciales para resolver problemas específicos a los que se enfrentan actualmente los profesionales de los envases en su entorno operativo.

“ArtPro+ 20.0 incluye la nueva herramienta Preflight, capaz de resolver automáticamente posibles problemas de impresión, para que los usuarios puedan editar de manera segura y precisa solo el elemento que requiere su atención”, explicó Frank. “Un nuevo algoritmo de trapping estético cierra los espacios que no se registran bien y adapta las excepciones individuales. Así conseguimos que los trabajos con trapping sean hasta un 70% más rápidos. Las Listas de Acciones y los con-

ceptos de marcas basadas en fórmulas también automatizan las tareas repetitivas sin necesidad de tener conocimientos de programación, lo que beneficia a las organizaciones que encuentran difícil conseguir personal con las aptitudes necesarias”.

Asimismo, los usuarios de ArtPro+20.0 que trabajan creando repeticiones continuas (por ejemplo, diseños de hoja con corteescalonado) pueden probar una versión preliminar de la nueva herramienta Corte de plancha, que reduce el tiempo de preparación del corte de plancha en hasta 30 minutos. “La mejor manera de cortar una plancha suele ir determinada por el contenido gráfico de cada separación, y cada trabajo se debe tratar de manera individual”, añadió. “La creación de contornos de corte precisos para recortar las plan-

chas en su forma óptima, no solo requiere mucho trabajo y gran experiencia, sino que además, las planchas suelen dañarse con frecuencia al montarlas si se cortan manualmente. Cortar las planchas manualmente también presenta un riesgo de seguridad debido a que hay que usar una cuchilla sin protección”.

Hemos observado que las soluciones semiautomatizadas que hay disponibles no tienen en cuenta el contenido y el usuario tiene que dibujarlo de nuevo y mejorar los contornos de corte sugeridos. ArtPro+ 20.0 incluye un nuevo algoritmo, pendiente de patente, que analiza el contenido impreso y encuentra el contorno de corte individual más adecuado para cada separación. La versión para publicación de esta innovación está prevista para noviembre.

Frank explicó que ArtPro+ 20.0 también ha simplificado la producción de etiquetas termoretráctiles. “La creación de cuadrículas de distorsión relativa para formas asimétricas es un proceso repetitivo que requiere tiempo y profesionales con las aptitudes necesarias”, afirmó. “Pero después de la predistorsión, los gráficos PDF tienen una editabilidad reducida y aún es necesario realizar correcciones de diseño. Ahora, los usuarios pueden predistorsionar interactivamente gráficos para la producción de etiquetas termoretráctiles, basándose en formas 3D simétricas y asimétricas”.

“El algoritmo en Esko Studio simula la distorsión física del material al ajustarse al envase, por lo que ya no es necesario crear cuadrículas complejas”, explicó Frank, “y puesto que los gráficos predistorsionados se pueden editar en su formato original, ya no es necesario sincronizar y administrar una versión no distorsionada del diseño”.

“Estamos seguros de que los usuarios de ArtPro+ de todo el mundo quedarán impresionados con esta nueva versión”, afirmó Frank, “y además es la ocasión perfecta para que los numerosos usuarios a los que les encanta nuestro software descubran la nueva referencia en edición para preimpresión”.

rable valor para los clientes. Disponible a partir del día 24 de junio de 2020 (y gratuito para los clientes que dispongan actualmente de un Esko Software Care Plan), esta nueva versión de software incluye soluciones como ArtiosCAD 20, Automation Engine 20, Studio 20 y actualizaciones que mejoran la eficiencia de Share & Approve, así como el galardonado Print Control Wizard.

“La creación de contornos de corte es ahora una operación sencilla, con un solo clic, que ahorra hasta 30 minutos de preparación por cada trazado”, explicó Frank. “Al automatizar la tarea se evitan daños en las planchas y un modo económico especial ofrece cortes rectangulares, reduciendo así en un 6 % el consumo de planchas”.

ArtPro+ 20 es solo una de las muchas actualizaciones y funciones innovadoras que Esko ha dado a conocer como parte de su catálogo de productos de software integrado, Esko Software 20. Los nuevos e importantes avances son aún más innovadores y añaden más funciones al conjunto de aplicaciones de software de Esko más vendido, como parte de su esfuerzo continuo por impulsar la eficiencia de las operaciones en la cadena de valor del envasado, además de su incompa-

Si desea saber más sobre ArtPro+ 20.0, visite el nuevo Esko Innovation Hub (www.innovation.esko.com), un entorno virtual centralizado para ofrecer a los usuarios información exclusiva sobre la variedad de innovaciones de Esko Software 20. Allí podrá conocer las soluciones de software y hardware integradas más recientemente de Esko, a su propio ritmo, así como consultar información útil y datos técnicos, además de aprender nuevas maneras de potenciar la productividad, la eficiencia y la rentabilidad.

Para más información acerca del nuevo ArtPro+ 20.0 de Esko, visite www.innovation.esko.com

ArtPro+ 20.0 incluye la nueva herramienta Preflight, capaz de resolver automáticamente posibles problemas de impresión, para que los usuarios puedan editar de manera segura y precisa solo el elemento que requiere su atención.

Ulrich Etiketten, líder del mercado de etiquetas autoadhesivas en Austria y uno de los 10 principales productores de etiquetas en Europa, ha ampliado su capacidad de fabricación de planchas flexográficas con el KODAK FLEXCEL NX Mid System de Miraclon. Con sede en Viena, la empresa emplea a unas 200 personas y se ocupa principalmente de las industrias farmacéutica y alimentaria, así como de los sectores de la cosmética y la química. La empresa exporta aproximadamente el 30 % de su trabajo, con clientes en Alemania y Suiza, líderes del sector.

Desde hace varios años, Ulrich Etiketten ha crecido más rápido que el mercado de etiquetas austriaco. Su competitividad se basa en inversiones continuas, y la empresa tiene la reputación de ser muy flexible y fiable, además de tener plazos de entrega cortos. «Nuestro objetivo con FLEXCEL NX System es ofrecer una mayor calidad de impresión, además de tiempos de entrega más rápidos y más flexibilidad para satisfacer las necesidades de los clientes», dijo Florian Ulrich, director general, cuando se le preguntó sobre las razones para la inversión. «La flexografía ha sido tradicionalmente nuestro proceso de impresión más importante y siempre lo será. Aunque también hacemos mucha producción offset, creemos que el futuro está en la flexografía, gracias a la FLEXCEL NX Technology, junto a la tecnología digital».

El KODAK FLEXCEL NX System entró en funcionamiento en Ulrich

Etiketten en marzo del 2020. Está equipado con la opción de alta resolución para imágenes con 9600 x 4800 dpi, de modo que el microtexto y las características de seguridad se pueden imprimir de forma fiable con las planchas flexográficas. Rainer Ulrich,

director general adjunto, añade: «Hasta ahora, nuestra experiencia con el FLEXCEL NX System ha sido excelente. Se ha adaptado perfectamente a nuestro entorno de producción y hemos logrado rápidamente un verdadero salto de calidad».

Las empresas de impresión y embalaje que buscan crecer ofreciendo servicios logísticos de recogida y embalaje tienen una nueva e importante oferta automática de Electronics For Imaging, Inc. Acaba de lanzarse al mercado el software EFI™ MarketDirect Fulfillment, diseñado para una implementación sencilla de este tipo de procesos.

El nuevo producto de gestión de inventario forma parte del paquete de soluciones web-to-print, de comercio electrónico y multicanal de MarketDirect. Equipada con herramientas de gestión intuitivas y flexibles, la nueva oferta de servicios logísticos crea un flujo de trabajo continuo desde el pedido hasta el reparto logístico que las empresas pueden usar para ampliar las ofertas de servicios, mejorar la eficiencia de las operaciones del almacén y la fidelidad de los clientes.

La funcionalidad de la nueva oferta de software está integrada para los usuarios actuales de web-toprint/comercio electrónico de MarketDirect StoreFront, con una estructura diseñada para reducir el tiempo y las complejidades habituales para iniciar y gestionar operaciones logísticas en el sector de la impresión. MarketDirect Fulfillment también aprovecha la tecnología más reciente de comercio electrónico web para proporcionar un panel adminis-

trativo increíblemente simple y potente para administrar tanto clientes como pedidos.

Una solución centralizada para conseguir una experiencia más integrada

The Sourcing Group, proveedor de estrategias empresariales para productos de impresión, material de marketing y marcas con sede en la ciudad de Nueva York, ya ha probado

La nueva solución de EFI MarketDirect facilita a las empresas de impresión y embalaje el acceso a los servicios logísticos

esta nueva solución. Según Lynn Smith, directora de marketing de la compañía, “EFI MarketDirect Fulfillment supone un cambio radical. Con la integración total entre nuestros servicios de web-to-print y de logística, podemos gestionar nuestros clientes con una solución centralizada y proporcionarles una experiencia más integrada. Además, nuestro equipo de producción podrán automatizar mejor sus tareas”.

Cumplimiento con todas las funciones para proteger los ingresos frente a la competencia

EFI MarketDirect Fulfillment resulta ideal para empresas comerciales de impresión y embalaje, centros de impresión internos y equipos de comunicaciones de marketing corporativo que buscan crear portales inmersivos de pedidos y logística para los clientes, con un panel administrativo intuitivo y fácil de usar para el personal. Como parte de la solución de flujo de trabajo web-to-print de EFI MarketDirect StoreFront, se presenta a clientes y a usuarios internos una interfaz familiar que les permite ponerse en marcha de manera rápida y eficiente.

Ofrecida como una solución "siempre activa" administrada en EFI Cloud, MarketDirect Fulfillment también elimina la preocupación de los clientes sobre la disponibilidad del servidor y el tiempo de actividad, lo que permite que las empresas puedan centrarse en atender a sus clientes y administrar sus negocios de manera eficiente. Al igual que con el resto de la plataforma

La funcionalidad de la nueva oferta de software está integrada para los usuarios actuales de web-to-print/comercio electrónico de MarketDirect StoreFront, con una estructura diseñada para reducir el tiempo y las complejidades habituales para iniciar y gestionar operaciones logísticas en el sector de la impresión.

MarketDirect, el nuevo producto también se integra con los flujos de trabajo integrales MIS/ERP de EFI

Productivity Suite para una gestión empresarial y de producción automatizada y punto a punto.

GMG, proveedor de soluciones de administración de color para impresión industrial y embalajes, anuncia que ha firmado un acuerdo con HP para ser un aliado en el flujo de trabajo de impresión de cartón HP PageWide.

El ecosistema integral de flujo de trabajo corrugado de GMG para la Suite HP One Package permitirá que los conversores logren una transición fluida a la producción digital.

El software de gestión de color

GMG les ayuda a los proveedores de impresión a hacer exactamente eso: ofrecer un alto grado de previsibilidad del color, ya sea para la producción de impresión de empaques complejos, trabajos de gran formato o para prue-

bas de color. GMG ofrece soluciones para la estandarización y simplificación de flujos de trabajo de gestión de color para lograr colores consistentes en todos los sustratos y en cualquier proceso de impresión.

Los aniversarios invitan a la reflexión, a hacer una pausa, a mirar atrás y ver lo lejos que hemos llegado. Steurs Graphic Solutions ha recorrido un largo camino: si echamos la vista atrás, han pasado más de 70 años desde que, en 1949, los dos hermanos Steurs comenzaron lo que se ha convertido en una de las principales casas de preimpresión de envases en Bélgica. Sin embargo, no hay tiempo para mirar atrás, porque todos los ojos de esta empresa de Amberes están firmemente puestos en el presente y en el futuro, «en seguir creando soluciones para el hoy y el mañana», como reza el lema de la empresa.

Su director general, Dirk Cantens, afirma que estas soluciones están estrechamente relacionadas con el mercado actual del embalaje: «Trabajamos en los tres procesos (huecograbado, offset y flexografía) y en toda la gama de materiales de embalaje: metal, plástico, cajas plegables, vidrio y aluminio. Así que, no solo estamos operando en un sector que cambia constantemente, sino que cada marca, imprenta y convertidor tiene sus propias necesidades, cada entorno es diferente», dice y añade que, sin embargo, hay algunos retos comunes a los que se enfrentan todos estos actores. «Para poder destacar, el embalaje tiene que causar un impacto, lo llamamos ‘llegar al corazón’ del consumidor. Y el impacto es fruto de una combina-

ción de varias cosas: color, calidad de imagen y, por supuesto, creatividad».

Steurs ofrece a sus clientes las tres cosas, lo que le permite posicionarse como un proveedor de servicios de 360 grados de preimpresión, premedia y diseño creativo. Desde 2014, otra de las líneas de trabajo de Steurs ha sido su departamento de I+D, encargado del desarrollo de soluciones. Cantens explica: «El I+D es una parte fundamental de nuestra filosofía, según la cual para que te consideren un colaborador serio en el mundo de la preimpresión hay que ser capaz de innovar, de desarrollar soluciones a medida para hacer frente a los retos de los clientes.

El departamento trabaja en estrecha colaboración con nuestros responsables de ventas y producción, y la I+D está casi siempre sobre la mesa cuando hablamos con las marcas y los convertidores. Creemos que somos el único proveedor de preimpresión de nuestra región que hace esto».

Entonces, ¿cómo se aplica este enfoque en un proyecto estándar? Después de la sesión informativa inicial, el departamento de I+D crea un plan de proyecto que establece los pasos necesarios para desarrollar y aplicar la solución propuesta: por ejemplo, pruebas personalizadas en prensa, seguidas de un análisis en profundidad. A continuación, Steurs diseña las soluciones patentadas de tramado y/o gestión de color (con la marca S-dot y

S-color, respectivamente) necesarias para entregar el proyecto y presentar sus recomendaciones al cliente. Después de la aprobación, las soluciones se implementan en el flujo de trabajo.

Ampliar el atractivo de la flexografía

S-dot fue uno de los primeros productos de I+D en los que invirtió Steurs e ilustra la filosofía detrás de la decisión de crear el departamento. El objetivo inicial, explica Cantens, era ampliar el atractivo de la flexografía para las marcas y los convertidores. «Se ha aceptado que la flexografía tiene ventajas sobre el offset y el huecograbado: menor coste, mayor flexibilidad en cuanto a los sustratos, y plazos de entrega más cortos, y todo esto es importante para las marcas y sus impresores. Pero en el pasado, las dudas sobre la calidad y consistencia de la impresión flexográfica eran mayores; algunos ejemplos de ello son las densidades más bajas y el problema de definición de bordes.

El I+D es una parte fundamental de nuestra filosofía, según la cual para que te consideren un colaborador serio en el mundo de la preimpresión hay que ser capaz de innovar, de desarrollar soluciones a medida para hacer frente a los retos de los clientes.

«Eso cambió cuando Flexcel NX entró en escena, y en la última década la flexografía ha dado pasos agigantados. Así que decidimos hacer de NX la plataforma para una nueva estrategia de promoción de la flexografía como alternativa a los demás procesos, y dimos prioridad a la I+D para desarrollar soluciones de flexografía de alta calidad para aumentar su calidad y estabilidad».

Describe S-dot como un grupo de tecnologías de tramado que Steurs aplica a Flexcel NX para controlar la transferencia de tinta y la ganancia de punto,

ya sea localmente, en áreas específicas de la imagen, o a través de la plancha. «Esto significa que podemos imprimir densidades variables del mismo color en la misma plancha, y reproducir mayores densidades para los colores sólidos y reducir la ganancia de puntos en las áreas de tramado. Los códigos de barras no presentan el efecto halo, y el texto es más nítido. Sea cual sea el sustrato, podemos garantizar estos resultados. Hoy en día, cada vez más marcas están convencidas de los beneficios de la flexografía, las preocupaciones por la calidad se han desvanecido y están dispuestas a considerar dar el paso con sus productos».

Cuando se le pregunta cómo defiende Steurs la flexografía ante las marcas y los convertidores, la respuesta de Cantens es clara: «Simplemente se lo demostramos. En nuestra cartera, tenemos un número cada vez mayor de proyectos que han tenido un gran éxito, son la prueba de que es posible conseguir un tiempo de comercialización más rápido, costes más bajos, etc.».

Steurs también puede presumir ante los clientes potenciales de una vitrina llena de premios, en la que encontramos, por ejemplo, el premio a la innovación Benelux Packaging Innovation Award (para el S-dot) y un premio de oro en la edición inaugural de los premios Kodak Global Flexo Innovation Awards de 2018. Se presentaron con material impreso en CMYK sobre PET-G de alta contracción, un proyecto conjunto entre Steurs y el impresor Helios Packaging, con el que Steurs trabaja desde 2016. La relación entre

ambas empresas se inició cuando Helios, mayormente dedicada al huecograbado de etiquetas termoencogibles, decidió centrarse al 100 % en la flexografía.

Este cambio radical de estrategia fue impulsado por tres nuevos requisitos de los clientes: plazos de entrega más cortos, tiradas más cortas y mayor rentabilidad. «Fue una decisión arriesgada de Helios», dice Cantens, «pero basada en una clara comprensión de cómo está cambiando el mercado, en particular el sector minorista, donde está la mayor parte del negocio de Helios». La decisión se tomó con los ojos puestos en el futuro». Acercarse a Steurs fue el siguiente paso natural, y en los últimos tres años se ha visto un progreso constante en la prueba y el ajuste de la nueva tecnología de S-dot, incluida la ampliación de su aplicación de disminución de fotolito.

El resultado es un número creciente de marcas que están considerando seriamente la flexografía como una alternativa al huecograbado y al offset. «No necesitamos vender agresivamente», dice Cantens. «Por lo general, las muestras hablan por sí solas, y todo lo que las marcas nos piden es que el resultado de la flexografía sea igual o mejor que el del huecograbado, y que el diseño no tenga que cambiar». Reconoce que en algunos casos sigue habiendo la percepción de que la calidad es un problema, pero dice que esta opinión es cada vez menos generalizada con cada conversión exitosa del huecograbado a la flexografía. «Cada día, demostramos lo contrario».

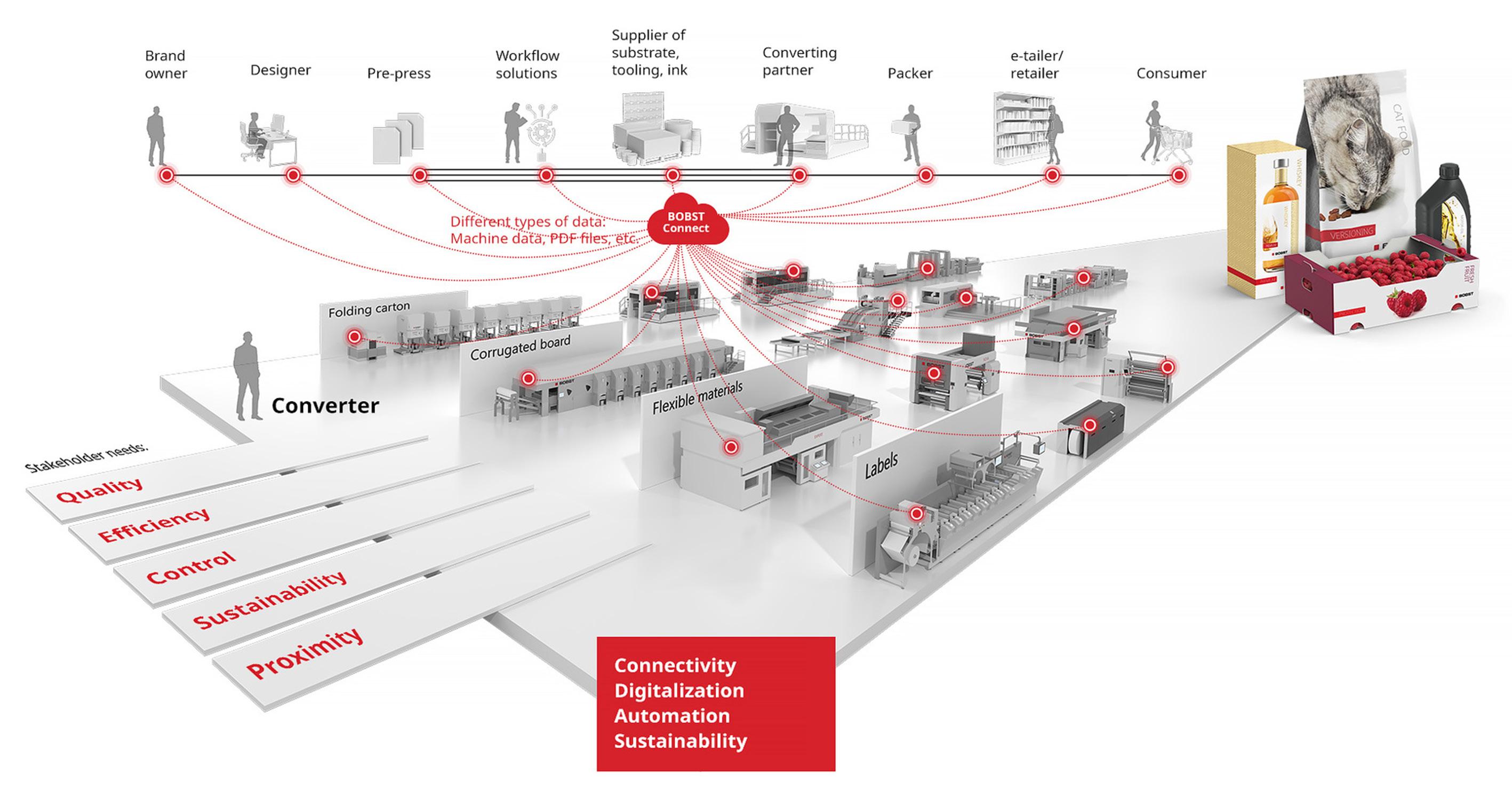

La visión de BOBST está dando forma a una nueva realidad donde la conectividad, la digitalización, la automatización y la sostenibilidad son las piedras angulares de la producción de embalajes.

BOBST sigue suministrando unas máquinas excelentes, incorporando ahora la inteligencia, software y plataformas basadas en la nube, para que la producción de embalajes sea mejor que nunca.

Los propietarios de marcas, grandes o pequeños, están ahora sometidos a la presión de la competencia local y global y de las expectativas cambiantes del mercado. Se enfrentan a muchos retos, como una comercialización más rápida, tamaños de lotes menores y la necesidad de lograr una coherencia entre las ventas físicas y digitales. Actualmente, la cadena de valor de los embalajes sigue estando muy fragmentada, pues cada fase del proceso está aislada en silos. Los nuevos requisitos exigen que todos los principales operadores tengan una visión integral. Las empresas de impresión y conversión quieren deshacerse de los factores de desperdicio y los errores en sus operaciones.

A lo largo de todo el flujo de trabajo de producción, se impone tomar las

decisiones de una forma más rápida y basada en hechos. En BOBST tenemos una visión de futuro en la que toda la línea de producción embalajes está conectada. Los propietarios de marcas, las empresas de conversión, los fabricantes de herramientas, los investigadores y los minoristas formarán parte de una misma cadena de suministro fluida, con la posibilidad de acceder a los datos a lo largo de todo el flujo de trabajo. Todas las máquinas y herramientas «hablarán» unas con otras, transmitiendo fácilmente la información a través de una plataforma en la nube que articule todo el proceso de producción junto con unos sistemas de control de la calidad.

La clave de esta visión es BOBST Connect, una plataforma en la nube de arquitectura abierta que proporciona

En Bobst quieren liderar una profunda transformación en la industria de los embalajes, y hacerlo a su debido tiempo, de modo que toda la cadena de producción sea más ágil y sostenible.

soluciones de preprensa, producción, optimización de procesos, mantenimiento y acceso al mercado. Garantiza un flujo de datos eficiente entre los mundos digital y físico. Orquestará todo el proceso de producción desde el PDF del cliente hasta el producto terminado.

«La digitalización de los procedimientos de impresión es el elemento más visible del progreso en la industria de los embalajes —comentaba JeanPascal Bobst, director general del Grupo Bobst.— En los próximos años asistiremos seguramente a una importante aceleración de la impresión digital y la conversión. Aunque vamos contando con las soluciones, el gran reto para las empresas de impresión y conversión no son las máquinas de impresión en sí, sino todo el flujo de trabajo que acompaña a la conversión.»

La revelación incluye la última generación de contraencoladoras, impresoras flexo de tambor central, troqueladoras, plegadoras-encoladoras y otras innovaciones, que dejan patente la firme voluntad de la empresa de transformar la industria.

«Los nuevos productos y BOBST Connect son una parte de nuestra visión del futuro de la producción de embalajes, que se basa en el acceso y control de datos en todo el flujo de trabajo, para ayudar a los fabricantes y convertidores de embalajes a ser más flexibles y ágiles —explicaba JeanPascal Bobst, director general del grupo Bobst.— Es vital proporcionar a los propietarios de marcas, las empresas de conversión y los consumidores calidad, eficiencia, control, proximidad y sostenibilidad. Es nuestra responsabilidad aportar innovaciones que respondan plenamente a estas necesidades.»

BOBST se ha preparado para transformar el futuro de los embalajes guiando activamente la digitalización de la industria, desde las máquinas hasta las soluciones de procesos a lo largo de todo el flujo de trabajo. Esta nueva visión y las soluciones asociadas beneficiarán a todas las industrias a las que BOBST da servicio.

Las máquinas que acaban de anunciar son:

Para la industria del cartón plegable

- MASTERCUT 106 PER

MASTERCUT 106 ha sido siempre la troqueladora más automatizada y ergonómica del mercado. Con la última generación de la máquina, los niveles de automatización y productividad han subido a otro nivel.

La nueva MASTERCUT 106 PER tiene el mayor grado de operaciones automáticas disponibles en una troqueladora. Además de las funciones de automatización existentes, BOBST ha implementado nuevas funciones que permiten una configuración totalmente automatizada de la máquina, «desde el introductor hasta la entrega» con una intervención mínima del operario. Las nuevas funciones de automatización permiten reducir considerablemente el tiempo de configuración en 15 minutos. Por ejemplo, las herramientas de expul-

sión y colocación de poses, así como el sistema de bastidores sin paradas en la sección de entrega, se configuran automáticamente. Con este alto nivel de automatización, la nueva MASTERCUT 106 PER se convierte en la máquina más productiva para tiradas cortas y largas y, de este modo, los fabricantes de embalajes pueden aceptar todo tipo de trabajos, con tiradas de cualquier volumen.

- Herramientas conectadas TooLink para troqueladoras Entretanto, BOBST ha anunciado una nueva herramienta de gestión de recetas digitales para troqueladoras. Junto con las funciones automatizadas, puede ahorrar hasta 15 minutos por cada cambio de trabajo y simplifica la interacción entre empresas de conversión y fabricantes de troqueles. Con las herramientas conectadas TooLink, la máquina detecta automáticamente las herramientas equipadas con chip y reconoce la receta lista para la producción, lo que genera un ahorro de tiempo y residuos, con grandes ventajas en materia de sostenibilidad.

La nueva ACCUCHECK es el sistema más avanzado de control de calidad en línea. Garantiza una constancia total de la calidad y garantiza que se cumplan los requisitos de los propietarios de marcas. Totalmente integrada en una línea de plegado-encolado, comprueba minuciosamente que todos

los paquetes y cajas no estándar sean expulsados a la velocidad máxima de producción, garantizando así unos embalajes con cero fallos. En la nueva ACCUCHECK, la inspección puede configurarse de acuerdo con varios criterios, para satisfacer todas las necesidades de los clientes. Además, inspecciona las poses barnizadas, metalizadas y gofradas. El sistema tiene muchas opciones más, como las revisiones de PDF, la generación de informes de inspección y la identificación de texto inteligente utilizando el aprendizaje automático, que es una primicia mundial en el mercado.

No hay nada en el mercado que se parezca a la nueva contraencoladora hoja a hoja MASTERSTAR. Su diseño muy configurable y sus opciones únicas permiten una configuración personalizada. Presenta un rendimiento incomparable de 10 000 hojas por hora, con la ayuda de su sistema de alineación progresiva de hojas —Poser Aligner S y SL— con el que ya no es necesario parar la hoja y permite reducir significativamente el peso de base de la hoja impresa. Aúna la hoja impresa y la hoja del sustrato con una precisión nunca vista en una contraencoladora hoja a hoja. Viene con la opción de añadir un sistema automático de introducción de hojas de una sola cara y un sistema de entrega totalmente automatizado.

Para la industria de los embalajes flexibles

La nueva impresora flexo de tambor central MASTER CI imprime con las tecnologías más innovadoras en impresión flexográfica de tambor central. La combinación de unas tecnologías inteligentes exclusivas, tales como smartGPS GEN II y la automatización avanzada facilitan y agilizan todas las operaciones en la impresora, lo cual optimiza la usabilidad y maximiza el tiempo de la impresora en funcionamiento. La productividad es excepcional: hasta 7000 trabajos al año o 22 millones de bolsas de las que se sostienen de pie en 24 horas con un operario, gracias a la ayuda del sistema robotizado smartDROID que realiza toda la configuración de la impresora sin intervención humana. Presenta el sistema de gestión de recetas de trabajos (JRM, por sus siglas en inglés) para un flujo de producción digitalizado desde el archivo hasta el producto terminado, con la creación de un gemelo digital de bobinas producidas. El nivel de automatización y conectividad permite reducir considerablemente los residuos y hace que la producción sea 100 % homogénea en cuanto a color y calidad.

La nueva contraencoladora multitecnología NOVA D 800 LAMINATOR ofrece el mejor rendimiento técnico y de procesos en su categoría, con todo tipo de longitudes, tipos de sustratos, adhesivos y combinaciones de banda. La automatización simplifica y acelera los cambios de trabajos y elimina la necesidad de herramientas para un tiempo de funcionamiento mayor de la máquina y una comercialización más rápida. Las características de esta contraencoladora compacta incluyen el carro flexo BOBST para un recubrimiento a alta velocidad de adhesivos a base de disolvente con alto contenido en sólidos, así como un gran ahorro de costes. Las cualidades ópticas y funcionales de las estructuras contraencoladas son excelentes con todas las tecnologías disponibles: a base de agua, a base de disolventes, contraencolado adhesivo sin solventes, sellado en frío a registro, lacado y aplicaciones de color adicionales.

- MASTER M6 equipada con IoD/ DigiColor

La impresora flexográfica en línea MASTER M6 ha proporcionado una flexibilidad excepcional para producir tiradas cortas a medias de alta calidad en la producción de etiquetas y embalajes. Ahora la máquina puede integrar también las innovaciones avanzadas Inkon-Demand (IoD) y el tintado DigiColor y el control del color. Ambos sistemas funcionan en todo tipo de sustratos y son adecuados para todas las tiradas largas. La MASTER M6 es totalmente automática gracias a la automatización exclusiva DigiFlexo de BOBST, y está preparada para la tecnología oneECG, proporcionando una producción ininterrumpida mediante un funcionamiento de impresora centralizado y digitalizado y una consistencia cromática absoluta con la referencia Master. La impresora presenta además unas tecnologías únicas para lograr la trazabilidad de las aplicaciones de embalajes alimentarios.

Para todas las industrias

- oneECG

oneECG es la tecnología de gama ampliada de colores (Extended Color Gamut) de BOBST, que se emplea en la impresión analógica y digital para etiquetas, embalajes flexibles, cartón plegable y cartón ondulado. ECG se refiere a un conjunto de tintas —normalmente 6 o 7— para conseguir una gama cromática mayor de la tradicional CMYK, garantizando su repetibilidad independientemente de las aptitudes del operario. La tecnología proporciona un brillo excepcional del color, repetibilidad y consistencia en todo el mundo, una comercialización más rápida, ahorro de sustratos y consumibles y una mayor rentabilidad en todo tipo de tiradas. Al adoptarla, aumenta considera-

blemente el tiempo en funcionamiento y se evita en gran medida perder tiempo con los cambios de tintas, el lavado de cubiertas de impresión, la mezcla de tintas, etc.

Para la impresión flexo de tambor central a partir de banda, oneECG ofrece soluciones integrales desarrolladas en colaboración con socios de primera línea en el sector, desde la preprensa hasta las bobinas impresas y convertidas. Estas soluciones se realizan a medida para atender los requisitos de procesos específicos de la tecnología flexográfica.

La nueva versión de mesa de inspección digital (DIT) de gran formato presenta una novedosa tecnología diseñada para impulsar la productividad y eliminar prácticamente los errores de producción de impresiones. Incorpora proyección digital para la revisión de láminas impresas y poses de troquelado y, al mismo tiempo, ofrece representaciones visuales a tiempo real para contrastar el producto con las pruebas digitales. Utiliza proyectores HD para iluminar la muestra del producto con exposición de control de calidad, lo cual permite al operador ver fácilmente si los estándares de calidad se han cumplido o si se han visto comprometidos.

«En la situación actual, la automatización y la conectividad son más importantes que nunca, y el aumento de la digitalización está ayudando a lograrlas —explicaba Jean-Pascal Bobst.— Entretanto, podemos decir que el objetivo único y el más importante en toda fabricación es conseguir una mayor sostenibilidad. Aunando todos estos elementos en nuestros productos y soluciones, estamos dando forma al futuro del mundo de los embalajes.»

Comexi, proveedor global de soluciones para el sector de la impresión y la conversión del envase flexible, realiza intervenciones en las instalaciones de sus clientes para actualizar la maquinaria de éstos, ampliando su ciclo de vida e incrementando su rendimiento.

Las actuaciones se han llevado a cabo en las impresoras flexográficas que la compañía sueca adquirió entre 2006 y 2008, para mejorar su rendimiento.

La compañía sueca Trioplast Group es una de las empresas que se ha beneficiado de las acciones que lleva a cabo el departamento de Servicio de Comexi, ya que ha conseguido aumentar significativamente su productividad. Estas intervenciones combinan un mantenimiento profundo en el cuerpo impresor con la implementación de un retrofitting del sistema de entintaje. Este servicio está diseñado para renovar máquinas instaladas en las fábricas de los clientes de Comexi. Las máquinas se modifican con algunas mejoras funcionales y constructivas, adaptando las mejoras tecnológicas de las máquinas de última generación de Comexi a las ya instaladas en todo el mundo.

Trioplast Group, fundada en 1965, es una empresa europea líder en soluciones para envases flexibles basadas en films de polietileno. La compañía tiene su sede en Suecia y cuenta con plantas

en Dinamarca, Francia y Holanda. Trioplast Group se dedica a la producción de films, bolsas y láminas protectoras, y vende sus productos a una variedad de mercados globales que incluyen la industria, el transporte y la higiene, entre otros. Entre 2006 y 2008, la compañía sueca adquirió cuatro impresoras flexográficas Comexi, dos FW, una FP y una FL, en las que la Unidad de Servicio de Comexi ha realizado una serie de trabajos de mantenimiento y actualizaciones para restaurar la robustez y la eficacia de las unidades de impresión, y mejorar tanto el rendimiento como las prestaciones de la máquina.

“Hemos aumentado nuestra productividad en un 17%, ya que la velocidad de impresión es más alta y el tiempo de inactividad de producción se ha reducido”, comenta Dario Simic, Maintenance & Infrastructure Manager de Trioplast,

Trioplast Group, fundada en 1965, es una empresa europea líder en soluciones para envases flexibles basadas en films de polietileno

que destaca que tras el retrofitting la calidad ha mejorado y hay menos necesidad de repetir trabajos; las impresoras ahora están optimizadas y el departamento de mantenimiento se puede planificar mejor”. Comexi tiene previsto llevar a cabo nuevas actuaciones de retrofitting en las instalaciones de la compañía sueca, con el objetivo de implementar servicios variados que no se han podido realizar debido a la pandemia de la COVID-19.

El Centro Tecnológico Manel Xifra Boada, Comexi CTec, especializado en formación, asesoramiento y soporte técnico del proceso para la industria de la impresión y conversión del envase flexible, ha adaptado su metodología de soporte para que los programas de implantación que aumentan la eficiencia productiva se puedan desarrollar de forma remota. El resultado es Remote Serviflex, un programa modular que integra todas las herramientas de optimización para detectar y minimizar ineficiencias, mejorar los procesos y reforzar la operatividad de máquina, lo que se traduce en un incremento medio de la productividad de los clientes de entre un 10 y un 30%.

Remote Serviflex permite optimizar el tiempo de cambio, reducir el desperdicio en ajuste de color, aumentar la velocidad de impresión y eliminar paros imprevistos. A través de Comexi Cloud, la plataforma digital más innovadora que da soluciones a los clientes para mejorar el rendimiento de su planta, se analizarán los datos de producción para comprender los sistemas de trabajo y detectar mejoras. Mediante el uso de las Comexi Smart Glasses, un sistema de comunicación remota que permite el intercambio de información entre los ingenieros de campo y el departamento de servicio en tiempo y visión real, se implementarán metodologías eficientes, formaciones y soporte operacional.

Este programa modular se desarrolla a través de tres módulos, divididos en Monitorización, Mejora de operaciones, y Consolidación y nuevos objetivos, que incluyen consultoría, coaching, formación online, webinars, guía virtual, demostración en

Este programa modular se desarrolla a través de tres módulos, divididos en Monitorización, Mejora de operaciones, y Consolidación y nuevos objetivos, que incluyen consultoría, coaching

streaming y rediseño de operaciones estándares.

Comexi CTec utiliza también las nuevas tecnologías para realizar webinars a través del live streaming, garantizando un aprendizaje en grupo, online, a tiempo real y con una atención personalizada. Estos cursos están dirigidos a operarios y profesionales responsables de proceso que deseen aprender y profundizar sus conocimientos. Entre otras, se han llevado a cabo formaciones sobre

Solución de defectos en laminación, Solución de defectos de impresión, Gestión de Color y Eficiencia de producción en impresión flexográfica, que se han realizado en diferentes idiomas: español, inglés, francés, portugués y ruso. Los cursos que se han impartido hasta ahora han sido un éxito en cuanto a participación, con una asistencia media de 14 personas, y tendrán continuidad en los próximos meses con otras temáticas.

De la misma manera, el Centro Tecnológico de Comexi lleva a cabo en streaming demostraciones personalizadas para los clientes, que sustituyen a las presenciales ya que en las circunstancias actuales no se pueden hacer en las instalaciones de Comexi por la imposibilidad de realizar desplazamientos. Estas demostraciones de máquina se realizan con los diseños personalizados que envían los clientes, y para llevarlas a cabo se utilizan las últimas tecnologías de

Miraclon anuncia el nombramiento de Stephen McCartney como director comercial de la región EMEA. En su función, Stephen dirigirá el equipo comercial de la región con el objetivo de apoyar el crecimiento en los segmentos de mercado estratégicos para Miraclon.

Stephen aporta a Miraclon sus más de 25 años de experiencia en gestión comercial y de distribución B2B. Stephen comenta: "Durante el último año, Miraclon ha experimentado un excelente crecimiento en el mercado de la impresión flexográfica en la región EMEA, lo cual confirma el prestigio de su experimentado equipo de ventas y soporte técnico. En mi nueva función como director comercial, mi objetivo es trabajar estrechamente con el equipo, nuestros clientes y socios comerciales para impulsar el crecimiento del negocio. Es un gran momento para unirse a la compañía y estoy emocionado de formar parte de este viaje".

Grant Blewett, director comercial de Miraclon, dice al respecto: "Nos complace dar la bienvenida a Stephen a nuestro equipo en expansión aquí en Miraclon. Stephen se incorpora a Miraclon como parte de

su inversión sostenida en la gestión y el talento. Será fundamental para la ejecución de todos los proyectos de crecimiento y optimización comercial regional en EMEA. Confiamos en que, con su experiencia en ventas

B2B internacionales y su historial de crecimiento de ingresos, Stephen será una valiosa incorporación a nuestro equipo. Me gustaría desearle lo mejor en su nuevo cargo".

RK Print, la empresa especialista en la preparación y control de muestras de impresión, presenta el equipo que le permitirá hasta 3 aplicaciones diferentes con 1 mismo instrumento. Un solo aparato reúne el aplicador automático de barras K Control Coater, el aplicador automático K Paint Applicator y el KLOX flexográfico automático Automatic KLOX Proofer.

Este equipo le permitirá obtener muestras de la aplicación de sus recubrimientos de superficie de forma rápida, repetitiva y exacta. Es altamente recomendado cuando la repetitividad de los ensayos es esencial en su trabajo, por ejemplo, para la comparación de colores o para muestras preparadas por diferentes usuarios, cuando precise controlar la velocidad y la presión de cada aplicación.

El aplicador de barras K Control Coater admite varios recubrimientos en una misma aplicación, realizados con barras de extensión con alambre enrollado. Pueden adaptársele soportes de vacío, magnético, calefactable y de vidrio. Está disponible en cinco

modelos, con superficie útil desde 170 x 250 mm, hasta 841 x 1189 mm. Cumplen con las normas ASTM D823-53 y BS 3900 y son de utilidad para cualquier tipo de recubrimiento: pinturas, esmaltes, tintas, adhesivos, plastisoles, hot melt...

El K Paint Applicator usa aplicadores de ranura y está dirigido principalmente a la industria de la pintura, adhesivos, plastisoles, etc. Se suministra con soporte de vidrio para garantizar la extensión en plano y liso total, aunque también pueden incorporarse soportes de vacío, magnético y calefactable. Admite la mayoría de los aplicadores, entre ellos los de tipo Bird, cubo, cuadrangular, micro-

métricos, etc.

Por último, el Automatic K LOX Proofer permite ensayos instantáneos de impresión flexográfica con una repetibilidad excelente, siendo muy fácil de usar y de limpiar. Se suministra con rodillos anilox intercambiables de hasta 500 líneas y su versión automática es ideal para el ajuste de color por ordenador.

Lumaquin lleva más de 40 años distribuyendo equipos y consumibles para laboratorios de calidad de la industria, proporcionando a los departamentos de I+D y de Calidad, los equipos de medida y control más idóneos para sus distintas fases industriales.

CHROMA CUT RDC 2100 2400 2800

LA TROQUELADORA ROTATIVA CON SERVOMOTORES HBL

PARA IMPRESIÓN FLEXO DE ALTA CALIDAD www.celmacchgroup.com

TECNOLOGÍA TOP

COMPONENTES DE PRIMERA CLASE MADE IN ITALIA

Chroma Cut combina la más avanzada tecnología de impresión de la serie Chroma Print con la máxima precisión de la troqueladora rotativa, para proporcionar una productividad excepcional a largo plazo.

SERVOMOTORES HBL CON PUESTA EN MARCHA RÁPIDA

TECNOLOGÍA DE SERVO ACCIONADORES SIEMENS

SISTEMA DE RASQUETAS DE FIBRA DE CARBONO

CILINDRO TROQUELADOR CON ENGANCHE RÁPIDO DEL TROQUEL

SERVO ACCIONADORES CON SISTEMA DE RECTIFICADO

CONTROL DE REGISTRO Y TECNOLOGÍA 0 DEFECTOS

La galardonada empresa The Label Makers (Bradford, UK) se expande a mercados superiores y ha convertido una importante empresa alimentaria, que para ellos solo era un potencial objetivo, en uno de sus mayores clientes, gracias a la plataforma Tau RSC de Durst y las capacidades de software que ofrece.

“Gracias a la fantástica calidad de la tinta verde RSC, conseguimos un nuevo contrato, y ahora esa empresa alimentaria se ha convertido en uno de nuestros clientes más importantes” comentan desde The Label Makers.

“La calidad fotográfica es absolutamente increíble” afirmó David Webster, director general de la empresa conocida como Labmak. “La calidad de impresión nos ha permitido captar trabajos más sofisticados, sobre todo porque nos ha sido mucho más sencillo alcanzar con el color de marca de todos los clientes. Por ejemplo, un cliente potencial nos planteó si podíamos reproducir su logo verde fluorescente. Gracias a la fantástica calidad de la tinta verde RSC, lo conseguimos y nos hicimos con el nuevo contrato. Ahora, esa empresa alimentaria es uno de nuestros mayores clientes”.

Recientemente Labmak ha sido galardonada con dos importantes premios por una etiqueta con una compleja ilustración adornada e impresa en las botellas de ron oscuro y especiado de la marca Diablesse, con sede en Manchester. Uno de los galardones fue concedido por los premios UK Packaging a la “Etiqueta del Año” y el

otro, por los Digital Printer Awards a los “Efectos Especiales en Etiquetas y Packaging”. “La profundidad y la vivacidad de las tintas impresas con la Tau 330 RSC de Durst fueron cruciales, nunca podríamos haber ganado sin ellas” afirma rotundo el Sr. Webster. “¿Quién se habría imaginado que un día estaríamos imprimiendo digitalmente etiquetas para ron? ¡Qué más puedo decir!”

“Actualmente los requisitos de los clientes están en constante cambio. En este mercado, la fechas de entrega de las etiquetas no cambian cada día, sino que lo hacen cada hora, por lo que tenemos que contar con la flexibilidad suficiente para imprimir en cualquiera de las máquinas, e incluso transferir trabajos desde la flexografía. El software Durst Workflow Label nos permite manipular archivos a pie de máquina, por lo que los trabajos se pueden optimizar inmediatamente por los operarios de la impresora, sin tener que devolver el archivo al estu-

dio, lo que fácilmente podría suponer unos 20 minutos. Ahora cualquier cambio se hace en cinco minutos... supone un ahorro de tiempo importante y marca un antes y un después”.

La empresa familiar Labmak fue fundada en 1963. Comenzó como empresa tipográfica, evolucionaron hacia la flexografía y la litografía, y ahora usan cada vez más el digital. Se han labrado una reputación más que notable como pioneros, y ahora suministran a algunas de las marcas más importantes del Reino Unido, en mercados como la alimentación y las bebidas, el cuidado personal, el sector petroquímico y los revestimientos decorativos. “Mientras que hace una década recibíamos regularmente proyectos de 100.000 etiquetas de una vez, con el tiempo los clientes van realizando cada vez más pedidos, pero con tiradas más reducidas, quizás de unas 10.000 etiquetas” declaró el Sr. Webster.

Labmak instaló la plataforma RSC

en fase beta hace tres años, trabajando en asociación y de forma muy activa con Durst. Actualmente, ya cuentan con dos impresoras de inyección de tinta UV single-pass, Tau 330 RSC de Durst, con una capacidad de producción industrial de hasta 80 metros lineales/min.

“El futuro de la impresión de etiquetas está aquí: es la producción digital

inkjet” afirmó el Sr. Webster. “Ahora tenemos cadenas de supermercados pidiendo que los trabajos se impriman con inkjet en lugar de con flexografía, porque la vivacidad de los colores, el efecto de pantalla y el excelente registro de impresión son simplemente incomparables. Nuestras inversiones en máquinas Tau RSC nos han dado la oportunidad de conseguir más nuevos

clientes, y ofrecer un mejor servicio a nuestros clientes existentes. Antes utilizábamos las soluciones Tau de Durst para los mercados del cuidado personal. Ahora, gracias a las nuevas funciones que ofrecen, producimos desde etiquetas para la industria alimentaria hasta etiquetas para licores y vinos de la más alta calidad”.

Durst anuncia el inicio oficial del beta-test de su nueva solución de impresión digital inkjet de etiquetas Tau RSCi en las instalaciones de LabelPrint OÜ. La nueva impresora, que fue presentada en la pasada LabelExpo, ha sido instalada en su sede en Tallin, Estonia, durante este mes de julio.

LabelPrint OÜ se convirtió en cliente de Durst hace cinco años, al adquirir una unidad Durst Tau 330. Desde entonces, han desarrollado activamente sus servicios de impresión digital, construyendo una relación de confianza con Durst, que se ha ido consolidando tras estos años de colaboración. Por lo tanto, que Durst propusiera a LabelPrint OÜ como primer candidato para el test Beta era un paso lógico. Tras la realización de diferentes pruebas y muestras durante los últimos meses del pasado año, Sten Sarap, propietario de LabelPrint OÜ, se comprometió con la instalación de la unidad beta de la revolucionaria solución de impresión digital inkjet single-pass Tau RSCi. La instalación de este equipo tuvo que ser pospuesta durante tres meses debido al bloqueo producido por la expansión de la Covid-19.

La propuesta de Durst, Tau RSCi, presenta anchos de impresión de hasta 330, 420 o 508 mm y una velocidad de impresión de hasta 100 m lin/min. Entre las nuevas funcionalidades para el portfolio RSC, se incluyen un modo de impresión en blanco de alta opacidad que ofrece un acabado similar al de la serigrafía y un modo de blanco de alta velocidad, que permite su impresión a 80 m lin/min en todos los colores, también en el blanco.

“Este nuevo equipo se utilizará principalmente para transferir trabajos flexográficos a la plataforma digital”, señala Sarap. “Es muy pronto para hacer grandes declaraciones. Sin embargo, estamos muy seguros de

que esta nueva impresora, con su excelente calidad y alta velocidad de impresión nos ayudará a reducir los costes de producción y mejorar los plazos de entrega. Y gracias a su sorprendente calidad de impresión, seremos más competitivos, lo que supondrá un impulso para nuestro negocio” y añade: “Como empresa que ofrece etiquetas adhesivas de alta calidad, la nueva Tau RSCi será crucial para cumplir con nuestra misión de agilizar los plazos de entrega y ofrecer precios competitivos cumpliendo, además, con las necesidades y los requerimientos específicos de cada cliente".

La base de clientes de LabelPrint OÜ incluye a empresas de la industria farmacéutica y química y fabricantes de bebidas. Fundada hace 20 años,

la empresa también tiene una oficina de ventas y almacenaje en el sur de Estonia.

Helmuth Munter, responsable de la división de etiquetas y packaging, comenta: "Estamos encantados de anunciar que LabelPrint OÜ será el cliente beta de nuestra solución Tau RSCi y, por supuesto, les deseamos mucho éxito. El sector de las etiquetas sigue siendo un negocio de crecimiento significativo para Durst, sobre todo porque un número creciente de convertidores están reconociendo los beneficios de transferir un importante volumen de trabajos anteriormente realizados en flexografía a nuestra plataforma digital. Por eso, la introducción de la Tau RSCi ha generado un gran interés en el mercado desde su lanzamiento, en septiembre".

Heidelberger Druckmaschinen AG (Heidelberg) continúa avanzando en la realineación de la empresa. Decidida a centrarse en el negocio principal de impresión de alimentación por hojas (sheetfed), Heidelberg vende el Grupo Gallus a la empresa suiza de packaging Benpac holding ag, en Stans, mientras continúa manejando la difícil situación creada por el Covid-19.

Con precio de compra de unos 120 millones de euros, esta transacción contribuirá significativamente a la estabilidad financiera de la empresa, a largo plazo.

En el futuro, Heidelberg y Benpac trabajarán en estrecha colaboración en la máquina de impresión de etiquetas digital Gallus Labelfire. Heidelberg continuará suministrando la unidad de impresión digital (DPU) y los consumibles para dicho equipo.

“Estamos vendiendo nuestras actividades de impresión rotativa e impresión rotativa de banda estrecha para centrarnos más en soluciones innovadoras para toda la cadena de valor de la hoja impresa. Retendremos nuestra experiencia digital interna y, al colaborar con Benpac en la Gallus Labelfire, continuaremos avanzando y obteniendo nuevos conocimientos que más tarde podremos aplicar en la digitalización de las máquinas de impresión convencionales. Al mismo tiempo, seguiremos siendo un importante proveedor en el creciente mercado de etiquetas con nuestra tecnología offset” explica Rainer Hundsdörfer, CEO de Heidelberg.

En la transacción, Benpac asumirá la propiedad de Gallus Holding AG en St. Gallen, Gallus Ferd. Rüesch AG en St. Gallen, Gallus Druckmaschinen GmbH en Langgöns, Heidelberg Web Carton Converting GmbH (WCC) en Weiden in

der Oberpfalz y Menschick Trockensysteme GmbH en Renningen; un total de cinco sedes con alrededor de 430 empleados en Alemania y Suiza. Con un precio de compra acordado de unos 120 millones de euros, Heidelberg espera que el acuerdo genere ganancias de millones de euros. Los parámetros se finalizarán en el momento del cierre. La venta, que aún debe ser aprobada por los organismos pertinentes y está sujeta a otros precedentes de condiciones, entrará en vigor antes de finales de 2020.

“Nuestro objetivo es garantizar la estabilidad financiera de Heidelberg a largo plazo, y todas las medidas desde que comenzó nuestra transformación en marzo de este año se han orientado hacia este objetivo. Vender el Grupo Gallus es otra parte clave de nuestra realineación y se deriva de los éxitos que hemos logrado hasta ahora durante el proceso de transformación. Este gran impulso adicional a nuestra liquidez y capital del Grupo será de gran ayuda, especialmente durante la crisis del Coronavirus”, subraya el CFO de Heidelberg, Marcus A. Wassenberg.

Heidelberg y Benpac cooperan estrechamente en las ventas y servicios para la cartera de Gallus

Benpac y Heidelberg han acordado que Heidelberg continuará gestionando las ventas y el servicio de todo el portfolio de Gallus, en estrecha cooperación, después de la adquisición. Por lo tanto, los clientes de Gallus continuarán beneficiándose de la probada cali-

Benpac Holding AG es un grupo líder de empresas que ofrece soluciones globales para embalaje. El grupo también lleva a cabo su actividad en los campos de la ingeniería, tecnología de TI y consultoría. El grupo, posicionado internacionalmente, emplea a 3.150 personas y está principalmente activo en los Estados Unidos y Asia. La sede de la sociedad de cartera se encuentra en Stans.

dad y confiabilidad de la red de servicios más grande del mundo en la industria de medios impresos.