#cartiflex

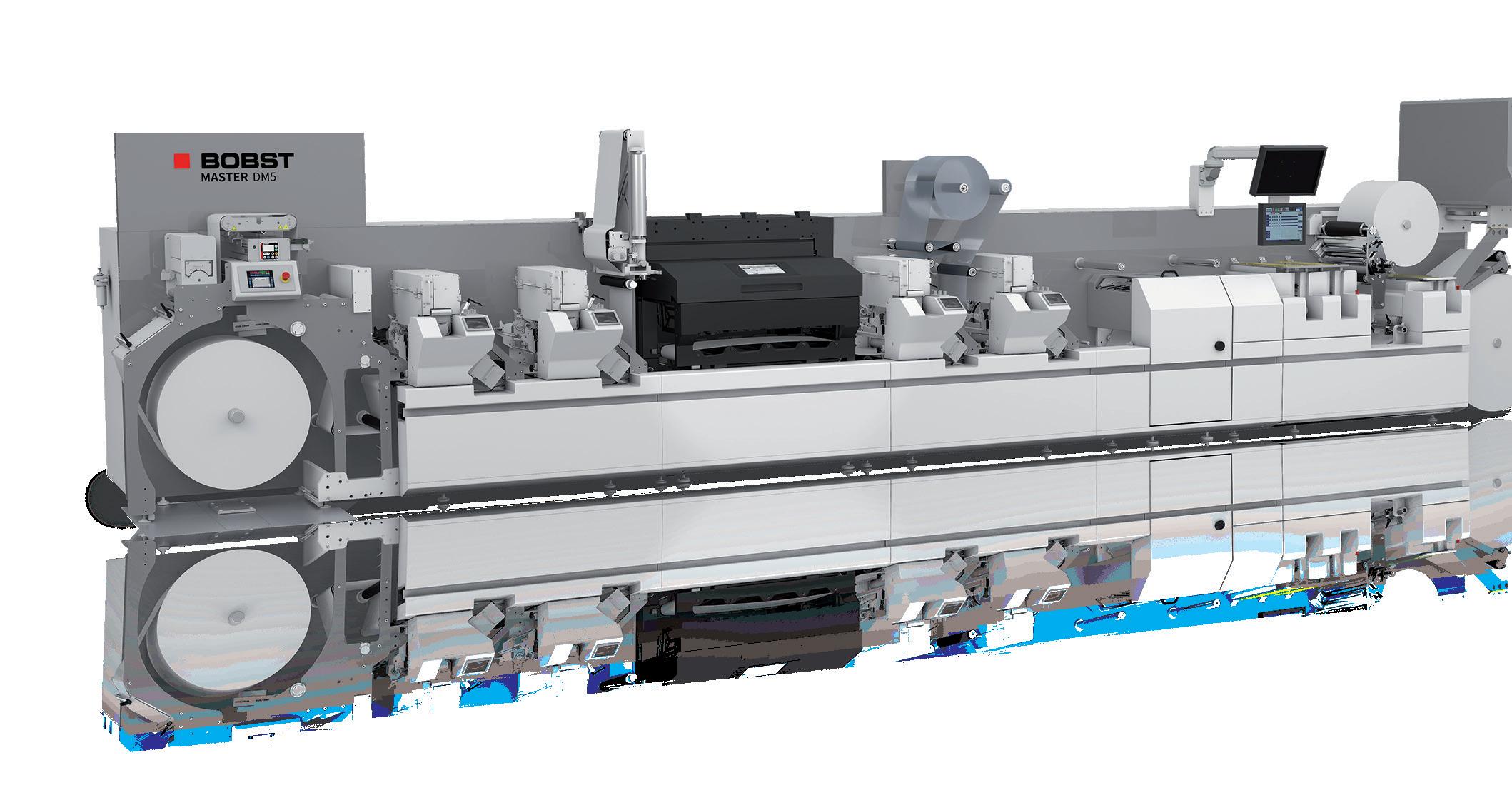

Ofrecemos la digitalización más avanzada para una alta calidad, alta productividad al coste de adquisición más bajo.

Flexo, inkjet o Todo-en-Uno – ahora puedes optimizar por completo tu planta de producción con BOBST.

“No hay nada de malo en esperar lo mejor, siempre y cuando estés preparado para lo peor”

Stephen Edwin King, más conocido como Stephen King y ocasionalmente por su seudónimo Richard Bachman, es un escritor estadounidense de novelas de terror, ficción sobrenatural, misterio, ciencia ficción y literatura fantástica. Sus libros han vendido más de 350 millones de copias y en su mayoría han sido adaptados al cine y a la televisión. Ha publicado 61 novelas (siete de ellas, bajo el seudónimo Richard Bachman) y siete libros de no ficción. Ha escrito, además, alrededor de doscientos relatos y novelas cortas, la mayoría de los cuales han sido recogidos en once colecciones.

Desdeñado por críticos y académicos literarios por ser considerado un autor «comercial», su obra ha generado mayor atención desde la década de 1990, aunque algunos de estos círculos continúan rechazando sus libros. Es criticado regularmente por su estilo presuntamente "no literario" y por la excesiva extensión de algunas de sus novelas. Por el contrario, su sentido de la narración, sus personajes animados y coloridos y su capacidad para jugar con los temores de los lectores han sido objeto de elogios. Si bien en la mayoría de sus historias utiliza el recurso del terror, también aborda de manera regular temáticas como la infancia, el racismo y la guerra, brindando un retrato social muy realista de los Estados Unidos.

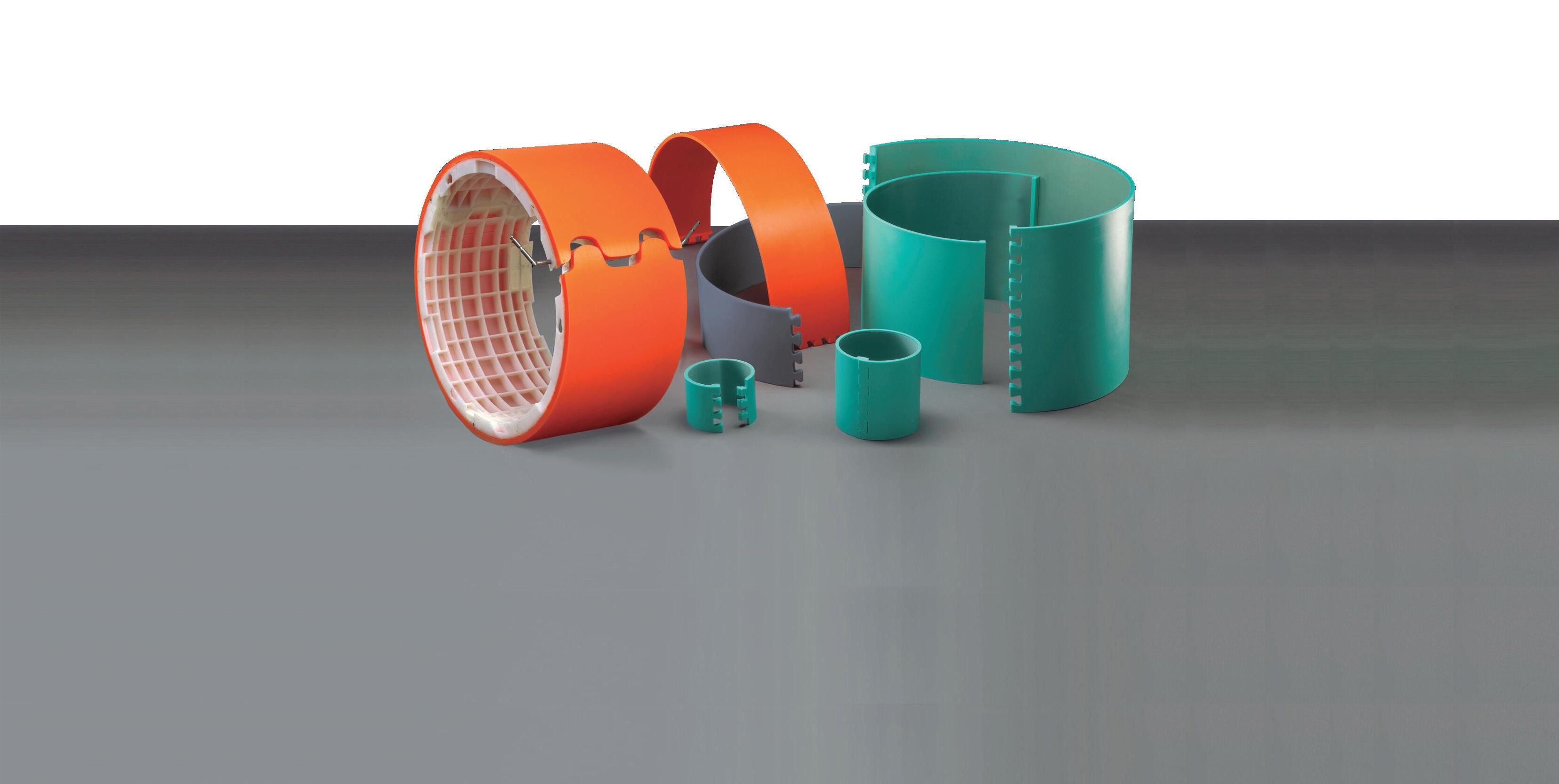

TRANSPORTADOR DE BOBINAS

TRANSPORTADOR DE BOBINAS

Dar precios y vender no es lo mismo. Dando simplemente un presupuesto como respuesta a una solicitud de un cliente se está centrando el tema hacia una sensibilidad con respecto al precio. Existen dos caminos cuando un cliente solicita un precio: presupuestar o vender.

Presupuestar es algo rápido y fácil. Resulta gratificante casi al momento. Tanto si el cliente pide un presupuesto como si el vendedor lo ofrece, el vendedor tiene la sensación de haber completado su obligación en el momento que entrega el presupuesto. En otras palabras, la petición del cliente en cuanto a obtener un precio ha sido respondida. Después, el vendedor acepta una posición paciente, esperando que el cliente decida en qué dirección se va a mover y dejando que el cliente revise el presupuesto y haga preguntas. El vendedor ha creado un estado de “esperanza” y “espera”.

Presupuestar o cotizar es simplemente jugar con números. Puede ser que genere ventas pero lo que va a generar después no es predecible. Los vendedores que van haciendo un número elevado de presupuestos obtendrán, con seguridad, algunas

ventas. La diferencia entre presupuestar y vender, no obstante, es que los resultados de presupuestar no son repetibles, es decir, que el vendedor no va a tener los mismos resultados de ventas en los mismos clientes ni en las mismas situaciones de ventas, una y otra vez.

Vender significa ir aprendiendo las necesidades del cliente y saber por qué las tiene y, entonces, relacionar esas necesidades con las posibilidades de la empresa de servicios gráficos. Si las necesidades y las soluciones coinciden, los temas del presupuesto y el precio van a parar a una posición inferior en la escala de prioridades.

Se debe enfocar el tema hacia los resultados que el cliente desea obtener. El hecho de esperar sin tener una estrategia ni una dirección clara no es parte de la acción de ventas. El verdadero camino hacia una venta se esta-

blece a partir del conocimiento del cliente, antes de dar un precio y antes de empezar a tratar sobre los detalles específicos del proyecto.

El objetivo final de la venta es llenar las máquinas de imprimir: para ello, se precisa llegar a un estado mutuo de entendimiento y de confianza de manera que el cliente quiere comprar, incluso antes de tratar sobre los aspectos específicos de un trabajo o un proyecto individual. La venta crea resultados repetitivos con los que se puede contar hacia el futuro.

La entrega de presupuestos y la venta tienen tres elementos básicos, cada uno de los cuales puede dar resultados enteramente diferentes.

Los tres elementos del presupuesto o cotización

1. Obtener la petición del cliente

2. Entrega del precio

1. Obtener la petición del cliente Éste es el objetivo principal diario de muchos vendedores, con la finalidad de que se pueda, al final, preparar y dar un presupuesto. Conlleva un falso sentido de seguridad y de cumplimiento. Por otra parte, precisa poca experiencia de ventas, poco conocimiento de las necesidades o expectativas del cliente y puede ser llevado a cabo por cualquiera, incluso desde la propia empresa de servicios gráficos.

Tanto si se recibe por e-mail, por teléfono o directamente del cliente en forma personal, la solicitud o consulta, en sí misma, únicamente es una posibilidad de venta. Realmente es la respuesta que dé ese vendedor frente a ese acercamiento del cliente lo que puede establecer la diferencia entre presupuestar y vender.

El hecho de obtener una consulta o petición de precio por parte de un cliente es un paso elemental, que con demasiada frecuencia se interpreta como una gran consecución. El verdadero progreso se realiza cuando ese contacto lleva a un cierto compromiso de comprar por parte del cliente y no cuando, simplemente, lleva a la preparación de un presupuesto. Ni siquiera una vez entregado el presupuesto se puede considerar que el vendedor ha cumplido con su tarea.

2. Entrega del precio

Muchos vendedores consideran que la entrega de un presupuesto ya es un paso automático hacia la creación de una relación sólida con el cliente. No lo es. La preparación y entrega de un presupuesto es una actividad empresarial, es la comunicación de un valor y no tiene, necesariamente, una relación directa proporcional con la venta, ya que los clientes dan un valor importante al seguimiento, la entrega, la relación con el vendedor y el aseguramiento de que se está cumpliendo con sus necesidades y expectativas.

El hecho de dar un precio reduce la acción del vendedor a una rutina, no le da ninguna razón al cliente a considerar a la empresa que oferta o a su vendedor en ningún otro factor que no sea el precio y el vendedor se queda en una posición que supone tan sólo “esperar”.

Se debe enfocar el tema hacia los resultados que el cliente desea obtener. El hecho de esperar sin tener una estrategia ni una dirección clara no es parte de la acción de ventas. El verdadero camino hacia una venta se establece a partir del conocimiento del cliente, antes de dar un precio y antes de empezar a tratar sobre los detalles específicos del proyecto

3. Esperar su decisión

Esto es lo que hacen muchos vendedores después de haber dado un precio y es, por tanto, una pérdida de energía y de oportunidad. La esperanza no es una herramienta de ventas ni un objetivo ni un avance positivo. La esperanza se genera cuando el hecho de dar un precio es puramente un sustituto de la verdadera venta, cuando el vendedor no sabe nada del cliente más que una lista de especificaciones de impresión que se utilizan para crear un presupuesto y, con ello, el vendedor no puede evaluar los resultados que puede tener el servicio que ofrece su empresa en cuanto a cumplir con las necesidades y expectativas de ese cliente. Desgraciadamente, no es a base de “esperanza” como se van obteniendo ventas.

Lo peor que puede suceder cuando un vendedor se dedica a pasar presupuestos más que a vender es que

obtenga el trabajo. Sus acciones y su comportamiento quedan entonces reforzados con ese resultado positivo; en cambio, esos resultados no suponen repetición en situaciones futuras.

La entrega de un presupuesto es algo pasivo, mientras que la venta es algo activo. El presupuesto es una consecuencia de la petición del cliente que es quién a puesto la iniciativa. La recepción de un presupuesto no le da al cliente ninguna razón por la cual haya de comprar de una forma habitual. El vendedor que basa su actividad en la presentación de presupuestos como aspecto base en su proceso de venta está adoptando un papel pasivo y sumiso frente al cliente.

Los tres elementos de la venta

1. Determinar las necesidades del cliente

2. Ofrecer una solución a esas necesidades

3. Dar un precio

1. Determinar las necesidades del cliente

El cliente tiene una necesidad que precisa una solución. La pregunta del cliente frente al vendedor es: “¿Puede usted entender mi necesidad y me puede explicar cómo su empresa me dará una solución?”.

La primera prioridad del vendedor para poder vender en un entorno en el que “el precio no cuente” consiste en definir y entender las necesidades del cliente. Sin conocer este aspecto no

existe venta, tan sólo se trata de pasar un presupuesto. Una petición de precio por parte de un cliente es siempre algo precipitado provocado por una necesidad, ante la cual ese cliente está buscando una solución y pretende encontrarla por sí mismo.

El primer reto del vendedor consiste en descubrir qué hay detrás de esa petición de un precio y conocer las verdaderas necesidades del cliente. Para ello, se pueden plantear las siguientes preguntas:

- ¿Qué es lo que le ha movido a plantear este trabajo?

La intención de esta pregunta, aparte de mostrar interés personal en lo que el cliente está llevando a cabo, es saber lo que hay detrás del trabajo. ¿Qué información se puede obtener, desde el punto de vista del objetivo de la impresión, para descubrir o confirmar la dirección hacia la que se mueve el cliente y poder presentar, quizás, una alternativa que mejore los resultados esperados?

La forma de seguir profundizando en el tema puede ser una pregunta como ésta: ¿Me puede detallar más este aspecto…? Cuanto más pueda aprender el vendedor, más armas tendrá para desplazar a un competidor y sentirse más fuerte en la posición privilegiada frente al cliente.

- ¿Qué es lo que le gustaría que tuviera como resultado este trabajo?

El objetivo del vendedor con esta pregunta es el de poder ofrecer algo que el cliente no esté obteniendo de la competencia (no porque no lo pueda proveer, sino porque no sabe que le podría interesar) de manera que se puedan descubrir aspectos a los que da importancia el cliente y que no tienen nada que ver con el precio.

La forma de seguir adelante con este tema es con una pregunta, como por ejemplo: ¿Puede ser un poco más específico sobre la forma en que va a ser utilizado este trabajo impreso? Se seguirá recibiendo información adicional que el vendedor puede usar para reforzar los resultados que podrán ser ofrecidos por la empresa de servicios gráficos.

- ¿Ha intentado anteriormente llevar a cabo acciones de este tipo con un impreso?

Vale la pena saber lo que funcionó anteriormente y lo que fracasó y, en consecuencia, aquello que se está

Las soluciones, especialmente las soluciones diferentes a las que conoce el cliente, facilitarán que esa empresa de servicios gráficos se diferencie de la competencia y se pueda tener un diálogo más profundo y más abierto por parte del cliente que lleve a una relación más continuada

cambiando en esta ocasión. Los clientes siempre acostumbran a estar abiertos a sugerencias que puedan mejorar los resultados, lo cual precisa, por parte del vendedor, conocer lo que ha sucedido anteriormente.

La forma de seguir con este tema es plantear una pregunta tal como: ¿Cómo se sintió usted con esos resultados anteriores? El hecho de saber su reacción permite plantear un tema tal como, por ejemplo: Si yo le pudiera ayudar a crear un proceso que esta vez le resultara satisfactorio, ¿me consideraría usted como preferente en su lista de empresas de servicios gráficos con las que trabaja?

El conocimiento y la interpretación de las respuestas del cliente es lo que puede llevar a ofrecer una buena solución. Las soluciones, especialmente las soluciones diferentes a las que conoce el cliente, facilitarán que esa empresa de servicios gráficos se diferencie de la competencia y se pueda tener un diálogo más profundo y más abierto por parte del cliente que lleve a una relación más continuada.

Es importante no suponer nunca las que pueden ser las respuestas del cliente. Si se deben entender clara -

mente las necesidades conviene pedir clarificaciones a cualquier respuesta que presente la más pequeña duda.

2. Ofrecer una solución a esas necesidades

En esto es lo que consiste realmente la acción de ventas. En ese momento es cuando el cliente determinará si el vendedor es preferido o no. La segunda prioridad del vendedor, después de determinar las necesidades del cliente, es buscar y definir de qué manera las posibilidades de la planta de impresión pueden aportar una solución a esas necesidades y poder entonces describir y mostrar al cliente, en forma clara y resumida, en qué consiste esa solución.

Vender es aportar soluciones, un proceso a largo plazo que debe sustituir la rápida y peligrosa respuesta de dar tan sólo un precio. La venta tiene lugar antes de entregar el presupuesto. El vendedor que espera a iniciar la venta hasta después de haber cotizado el precio se pone en una posición de tener que “defender el precio”, área en la que las conversaciones normalmente se centran en cómo obtener un precio más bajo o todo lo que puede obtenerse de más por ese mismo precio.

Las “soluciones” que no se conectan bien con las necesidades del cliente, tales como aquellas que presenta el vendedor haciendo supuestos, tendrán un efecto opuesto. El cliente perderá interés debido a que el vendedor demuestra no entender la situación. El vendedor puede bajar un precio y prácticamente regalar el trabajo y, en cambio, el cliente no quedará motivado para comprar lo que ese vendedor presenta.

El trabajo del vendedor consiste en traducir las necesidades del cliente en resultados que puede ofrecer la planta de impresión y presentarlas como soluciones. Por ejemplo:

- Un cliente que está preocupado

sobre la forma de hacer corresponder el color entre el material impreso y el de su producto (especialmente en productos relativos al ramo de la alimentación, los tejidos y la madera) puede estar interesado en conocer detalles sobre los procesos de pruebas. Ésta puede ser la solución temporal o parte de ella que quizás el cliente está buscando.

- El servicio de tipo personal, de tipo práctico, puede ser la solución para otro cliente. El cliente puede desear que exista una persona de contacto o representante de servicio al cliente que esté siempre “a mano” durante todo el proceso, especialmente si ese cliente sugirió tener una falta de confianza sobre lo que puede suceder durante el proceso de producción o ya expresó disconformidades respecto a experiencias anteriores con ese o con otro suministrador de servicios gráficos durante otro proyecto.

- Un cliente que está preocupado por el plazo de entrega, por la rapidez en la producción y porque debe distribuir sus materiales en un tiempo corto, puede estar abierto a nuevos desarrollos

tales como las pruebas en pantalla o a través de Internet, lo cual elimina no solamente horas, sino a veces días en el proceso de preimpresión. La solución podría estar entonces en preparar una reunión entre el jefe de preimpresión y el cliente.

- La distribución, la entrega final de muestras o el seguimiento una vez terminado el trabajo (incluso temas relativos a la facturación y a los procedimientos de contabilidad) son aspectos comunes sobre los que, muchas veces, los clientes consideran que no se están cumpliendo sus necesidades o expectativas. Si el cliente expresó alguno de estos tipos de preocupaciones, se debería entonces centrar la acción en esos aspectos para tratarlos adecuadamente.

Una solución práctica y efectiva podría ser una corta reunión entre el cliente y el representante de la empresa de servicios gráficos que se responsabilice de cada una de esas operaciones. Este paso en sí mismo, en el cual el cliente y la empresa, a nivel de producción, se encuentran cara a cara, establece mucha diferencia en la forma

de trabajar y la manera de entender los productos.

3. Dar un precio

El precio no es nada más que un valor en dinero del coste para llegar a la solución que necesita el cliente. El hecho de dar un precio es el resultado natural del proceso de venta pero no es el centro alrededor del cual se establece ese proceso. Es, simplemente, el intercambio de valor entre lo que está dando la empresa de servicios gráficos y lo que está recibiendo el cliente en cuanto a funcionalidad. Al vender, es totalmente posible obtener una venta, o llegar a un punto suficiente de compromiso por parte del cliente, antes de haber dado el precio. Pero las decisiones no se toman solamente en base al precio.

Los compradores sitúan primero, como prioridad, sus necesidades y expectativas específicas. Cuando se cumplen estos aspectos la decisión de a quién se compra se tomará antes de recibir el presupuesto.

Más información en www.rccsa.net

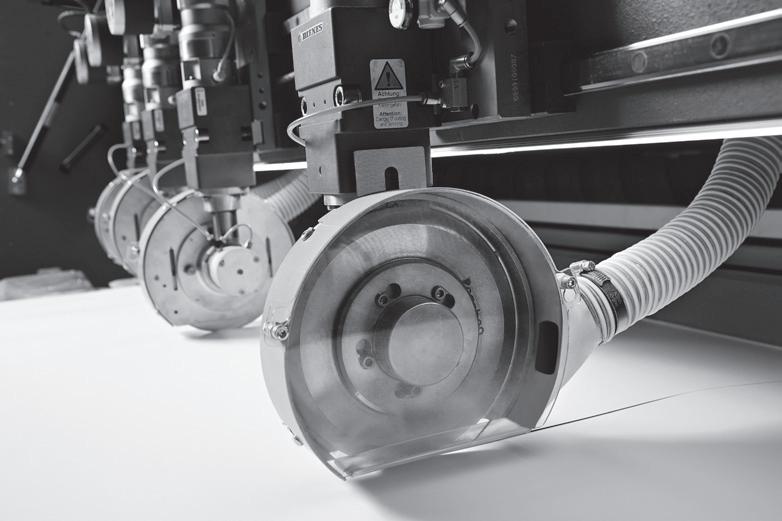

Creo que todos recordamos las famosas letras JDF (Job Definition File), ¿te acuerdas?. Hace unos pocos años atrás se habló mucho y mucho de ellas, este artículo no trata sobre lo que ha conseguido, de si continua su desarrollo o si por el contrario ha sido una leyenda urbana, sobre ello “el JDF” hablaré en otro articulo. Pero si que me da pie para escribir este con el que quiero que aprendas cómo ha evolucionado todo, sobre todo en el ámbito de la postimpresión para pequeñas cantidades y/o en tamaños de pequeño formato impreso en máquinas digitales.

Como ya sabrás, en los últimos años, la demanda de la impresión ha cambiado mucho, no voy a descubrirte nada al decirte que la cantidad de impresos se ha visto reducida drásticamente, cómo es lógico muchas de estas impresiones se realizan mediante la impresión digital en pequeño formato. Pero una cosa es la impresión y otra el proceso de postimpresión que se requiere para cada una de ellas.

Si te paras a pensar, cuanto mayor es el número de pedidos que realizamos, la necesidad de que estos se automaticen es mayor, la impresión digital no tiene mucho misterio, cada máquina permite imprimir x cantidad de copias en función del tipo de material y por supuesto de la capacidad de impresión de cada máquina. El proble-

ma viene cuando se tienen que finalizar esos impresos, bien por el tema de plegados, encuadernación, guillotina, etc.

Si pensamos en la postimpresión tradicional el funcionamiento es diferente, realizamos la preparación de la/s máquina/s para procesar cientos o miles de hojas que tienen que realizar corte, encuadernación, plegado, etc., podemos estar 5/10 minutos preparando el programa y/o ajustes de la máquina sin que eso conlleve una merma significativa en la productividad de la empresa.

Pero, la postimpresión que se realiza de las impresiones digitales es muy distinta, cada trabajo que realizamos

puede tener unas características diferentes: medidas, acabados, tipo de plegado, etc. Es una de las ventajas e inconvenientes existentes, es por ello que si tenemos que preparar la/s máquina/s de postimpresión sin ningún tipo de automatización sería una locura y lo único que conseguiríamos es un enorme culo de botella donde perderíamos productividad. Podemos pensar que la preparación de una de estas máquinas es de unos 5 minutos (no es mucho), pero, ¿que ocurre si tenemos 20 trabajos con medidas diferentes?, sencillo multiplica 5*20 y verás la cantidad de tiempo que se pierde, y, ahora continúa multiplicando por más trabajos y días de producción, al final el resultado es alarmante, de ahí que sea del todo necesario su automatización.

Debido a esta necesidad, la mayoría de fabricantes que fabrican máquinas de postimpresión para impresos digitales han buscando soluciones que fueran sencillas de implementar, aunque el JDF continúa siendo el estándar para integrar la automatización global, su implementación no es sencilla, por eso han desarrollado nuevos sistemas que permitieran algo similar al JDF pero que a su vez, su puesta en marcha, funcionamiento y conectividad fueran sencillos de realizar. Consiguiendo de esta forma que la mayoría de empresas puedan implementar la automatización de estos dispositivos sin tener que realizar grandes inversiones en JDF.

Es posible que pienses “Dani”, todo esto esta muy bien, pero, ¿qué opciones de automatización existen?. La verdad es que existen varias de ellas, y, cómo leerás las hay para todas las necesidades:

Memoria Manual: Igual que antiguamente, cada una de estas maquinas permite almacenar una serie de programas manualmente, en ellos normalmente solemos almacenar los ajustes de los tipos de trabajos más repetitivos. No nos engañemos, esto no es automatización, este es el sistema con el que hemos trabajado siempre.

Códigos QR: En la actualidad, la mayoría de las máquinas de Postimpresión, permiten guardar diferentes programas con ajustes ya preestablecidos y asignarles un código. Este código se puede poner mediante código QR en cada hoja de impresión, para que de esta forma el lector de la máquina lea el código de cada hoja de impresión para utilizar en cada una de ellas el programa indicado en el código QR. Aquí ya tenemos un avance importante, el problema es que trabajamos con medidas estáticas.

QR Inteligentes: En un nivel de automatización superior es la utilización de códigos QR inteligentes, dónde aquí ya no solamente indicaremos en el QR el número de programa a utilizar, sino que además indicaremos las medidas a utilizar, estas medidas pueden ser variables, la máquina se ajustará según los datos introducidos o requeridos en el código QR.

Vinculación de diferentes dispositivos: Cómo es lógico el sistema más avanzado es el que no solamente permite automatizar una máquina, sino con el que podemos automatizar varias de ellas mediante una integración total. Para ello existen soluciones en las que damos de alta nuestros dispositivos de postimpresión con las capacidades de cada uno de ellos. En este caso al crear la imposición que se crea un JDF con toda la información, posteriormente se divide y envía a cada máquina por separado. Esto sería la Automatización total.

¿Quién controla todo esto?

Inicialmente se podría pensar que esto lo gestiona el ERP o Programa de Gestión mediante JDF, pero, cómo te he comentado la implementación del JDF no es una tarea sencilla para la mayoría de empresas, entonces, ¿quién lo controla?. Muy sencillo, el software de imposición es el encargado de ello. Ten en cuenta que es el que sabe las medidas, los cortes, tipo de plegado, etc. Al conocer toda esta información es el que se encarga según el tipo de trabajo de añadir los códigos necesarios para los dispositivos de postimpresión. Perfecto, ¿a esto le podemos llamar Imposición

4.0?, si y no, un sistema de Imposición

4.0 es mucho más que esto, pero si que tiene una parte en la que se utiliza la conexión con otros sistemas mediante la inserción automática de códigos QR con datos fijos o variables según el tipo de imposición realizada, además de mucha más información.

Todas, en el mercado actual en el que vivimos y sobre todo en el de la postimpresión para impresos digitales tener o no tenerlos automatizados es una gran diferencia. Cómo has leído no son sistemas caros o complejos de implementar, existen varias opciones y formas para ponerlos en marcha sin que ello suponga unos altos conocimientos técnicos o una gran inversión.

Está claro que todo lo que sea automatizar conlleva una mejora sustancial en la producción, tanto por productividad cómo por seguridad en los trabajos realizados. Como has leído existen diferentes formas para conseguirlo, unas más automáticas que las otras, es posible comenzar por algo sencillo para paulatinamente ir aumentando el grado de automatización. Ten en cuenta que hoy en día la mayoría de maquinas de postimpresión permiten su conectividad y automatización, sería ilógico no aprovecharnos de ello y comenzar su implementación. Los fabricantes han desarrollado diferentes formas para conseguirlo y la verdad es que creo que lo han conseguido. Es cierto que cinco minutos de preparación manual no es mucho, pero ya has visto que la suma de muchos minutos es la diferencia entre ser productivo y rentable o no. ¿qué opinas?, ¿aun piensas que 5 minutos no es mucho o estás en el lado de la automatización?

En el pasado artículo hablé de forma genérica de la impresión con una paleta de colores fija. He recibido bastantes preguntas y comentarios al respecto así que he decidido recopilar las respuestas y compartirlas con el resto de lectores, para todos aquellos a los que le pueda interesar.

Como recordatorio, definimos la impresión en paleta fija de colores como una solución que nos permite disponer de unos colores concretos en nuestro sistema de impresión y mantenerlos para el máximo número de trabajos.

De esta simple definición me llegaron varios comentarios:

- Si estos sistemas no pueden sustituir el 100% de la carta Pantone, esto se convierte en una utopía y no sabemos verle la rentabilidad.

Ciertamente, comentamos que no es posible sustituir el 100% de la carta Pantone.

Hemos de tener en cuenta el sistema de impresión que utilizamos, el tipo de tintas y la lineatura a la que trabajamos, esto determina la cantidad de colores que finalmente podremos llegar a sustituir, y como decíamos, no llegaremos probablemente ni a un 90%. Esto es debido a varios factores:

- Como decíamos, según las tintas que usemos y el sistema de impresión

nos encontraremos con Pantone que no vamos a poder reproducir, puesto que su conversión no nos dará un valor de Delta E inferior a 3, por lo que, la diferencia tonal será demasiado elevada para cumplir los estándares establecidos.

- Por otro lado, hay otros Pantone que al ser convertidos a diferentes tintas van a necesitar tramarse y, aunque el Delta E esté dentro de los parámetros aceptados, según sea la lineatura a la que trabajemos podemos ver el efecto de la trama. Este efecto visual que no va a ser lo deseado por el cliente, por lo que no deberíamos usarlo.

Sabiendo esto nos hemos de seguir preguntando si puede ser viable y rentable una solución de este tipo y para ello deberíamos preguntarnos qué configuración tenemos en nuestro taller:

Si tenemos mas de un equipo de impresión, podemos destinar uno de ellos a mantener esta paleta fija de colores para los trabajos que sí sean compatibles, y en el resto de máquinas de impresión seguir trabajando como hasta

ahora, con cambio de colores.

Si calculamos el coste en cambio de trabajo que tienen nuestros equipos actuales y el número de cambios que realizamos, sacaremos rápidamente números favorables para esta implementación en un solo equipo de impresión.

Si no tenemos mas que un equipo de impresión, deberemos realizar un estudio de número de trabajos que sean viables de convertir y de cómo tenemos estructurado el sistema de planificación.

Si podemos trabajar con una buena planificación de trabajos y reunir aquellos que cumplan estas características, nos ahorraremos gran parte de los cambios de trabajo, y para los que no, será un cambio mas.

Tengamos en cuenta que, aunque el porcentaje del estudio sobre el número de trabajos que podríamos realizar en esta tecnología sea bajo, hemos de ver el coste de estos pocos cambios de trabajos que nos ahorramos, y si esto nos compensa incluir este tipo de tec-

nologías, que, como dije en el anterior artículo, no sólo nos reportan ahorro de costes, sino que nos aportan un salto tecnológico para nuestros clientes, que ya demandan de estas tecnologías. Por otro lado, nos preguntabais:

¿Qué ocurre si mi equipo de impresión sólo tiene 6 cuerpos?

Para implementar estos sistemas la mejor opción siempre es tener una máquina de 7 colores, para poder añadirle a la cuatricromía, los tres colores complementarios que ayudan a ampliar al máximo la gama tonal y representar el máximo número de tintas planas.

Dicho esto, ¿qué ocurre si sólo tengo equipos de 6 cuerpos?

Raramente los trabajos necesitaran de los 3 colores complementarios, pero, al fin y al cabo, casi todos los trabajos necesitan de alguno de estos tres. Esto convierte el proyecto de manera que pasamos a tener 3 combinaciones diferentes, en vez de una sola. Las combinaciones de tintas que podremos crear serán las siguientes:

- CMYK GV (Verde y Violeta)

- CMYK GO (Verde y Naranja)

- CMYK VO (Violeta y Naranja)

Si tenemos una buena planificación de trabajos podremos cambiar únicamente uno de los colores cuando sea necesario.

Con ello el número de cambios de trabajo se verá disminuido drásticamente y el ahorro asegurado.

Pero, como decía anteriormente, siempre hemos de realizar primero un estudio de los trabajos que tenemos para ver la rentabilidad del proyecto.

¿Cuáles son las tintas idóneas para trabajar con estas tecnologías?

Si lo que pretendemos es estandarizar al máximo nuestra producción, no tiene sentido que usemos tintas especiales para los colores de cuatricromía, por lo que yo os recomendaría seguir usando las mismas tintas que usáis en la actualidad.

Para los 3 colores complementarios, coloquialmente hablamos de Verde (Green), Violeta o Azul (Violet)y Naranja (Orange). Especificar qué colores concretos vamos a usar depende del siste-

ma de impresión con el que estemos trabajando y el tipo de tintas a usar, por lo que según si trabajamos en Offset, Flexografía o huecograbado y según sean las tintas: grasas, UV, solventes, base agua…, la definición de los colores puede ser diferente.

En los procesos de implementación se definen estos colores de forma conjunta entre el especialista y la imprenta de forma que se halle la mejor solución para el sistema en cuestión y para la configuración general de toda la imprenta.

Hay colores de marca que pueden hacer decantar algún color por un color específico debido al volumen de impresión de un cliente en concreto, usando este Pantone o tinta especial como uno de los colores complementarios.

En el próximo artículo os contaré de forma mas detallada el proceso de implementación que se realiza para que pueda entenderse la forma de trabajar en la producción diaria.

Como en el anterior escrito, os animo a que me lancéis las dudas y preguntas que os surjan para poder aclararos al máximo estos conceptos.

Asahi Photoproducts, pionera en el desarrollo de planchas de fotopolímero flexográficas, informó de su exitosa participación en SinoFlex, la plataforma comercial líder en Asia que se enfoca en embalajes flexibles.

En la feria, que se celebró en Shanghái del 14 al 16 de julio, Asahi presentó su nueva plancha flexográfica lavable en agua AWP™ CleanFlat FlatTop lista para usar con tecnología CleanPrint, y mostró su gama completa de planchas CleanPrint, explicando a Los asistentes vieron cómo estas planchas no solo ofrecen impresión flexográfica en armonía con el medio ambiente, sino que también brindan una calidad mejorada y una eficacia general del equipo (OEE). Las planchas Asahi CleanPrint están disponibles para una amplia gama de aplicaciones y sustratos y han sido desarrolladas específicamente por nuestros ingenieros químicos para transferir la tinta restante al sustrato impreso, lo que reduce las paradas de prensa para la limpieza de planchas y ofrece una calidad uniforme excepcional durante todo el ciclo.

“Estamos muy contentos con la cálida recepción de los asistentes a nuestra línea de planchas CleanPrint, especialmente la plancha FlatTop lavable con agua AWP™ CleanFlat que hizo su debut mundial en la feria”, dijo Ryo Ichihashi, (Gerente de ASEM China). “En toda Asia, las operaciones de impresión flexográfica buscan procesos de producción de planchas más sostenibles a medida que se concentra en reducir su huella de carbono. La línea de placas CleanPrint de Asahi cumple todos los requisitos en este sentido".

La plancha Asahi AWP™ CleanFlat FlatTop con tecnología CleanPrint se utiliza fuera de la caja sin necesidad de

un flujo de trabajo o equipo especial. Las planchas CleanFlat son compatibles con los flujos de trabajo estándar, incluidos los tubos de luz de banco UV, los sistemas de exposición UV LED o FULL HD, así como las modernas tecnologías de detección de microcélulas para garantizar el más alto nivel de calidad y consistencia en toda la tirada de impresión.

Otras planchas Asahi CleanPrint que se exhibieron en la feria incluyeron:

- AWP ™ -DEW, ideal para aplicaciones flexográficas de la más alta calidad, incluidos envases y etiquetas flexibles. Diseñado para alejarse del procesamiento de planchas a base de solventes de lavado de COV, ofreciendo una alternativa más limpia a la industria flexográfica.

- AFP ™ BFTK, una solución de planchas FlatTop de lavado con disolvente de alta calidad con la mejor consistencia de imprenta de su clase. Estas planchas ofrecen una mejor disposición de la tinta en sustratos de etiquetas, papel y película de embalaje flexible de banda ancha en combinación con patrones de tramado sólidos y mantienen los puntos destacados con una calidad perfecta.

- AFP ™ Leggero, planchas súper blandas diseñadas específicamente para imprimir con una presión mínima al tocar las cajas de transporte de cartón ondulado, lo que proporciona un mínimo de lavado y una buena cobertura de tinta para obtener la máxima calidad al tiempo que elimina el aplasta-

miento de la tabla para proteger mejor los productos empaquetados.

- AFP ™ -TOP, una plancha flexográfica digital dura de primera calidad que ofrece una amplia gama de colores y tonos suaves que se desvanecen hasta cero. La presión de impresión al tacto facilita la calidad de impresión repetible y menos paradas de la prensa de limpieza. Compatible con tecnologías de tramado de alta definición y patrones de microcélulas.

- AFP ™ -TSP, el plato perfecto para tintas pegajosas y para productos como el envasado de alimentos para mascotas. Es la solución de plancha perfecta para la mayoría de las fórmulas de tinta pegajosa, lo que permite menos paradas de limpieza de la prensa y una calidad de impresión constante.

- AFP ™ -APC / TPC son planchas digitales y analógicas desarrolladas para el mercado de la impresión de señalización y visualización de cartón ondulado de alta calidad, donde la calidad de la imagen es importante. En cartulina revestida de doble ranura, la plancha ofrece con su tecnología CleanPrint un rendimiento de impresión de imagen excepcional con un mínimo de marcación de ranura de ganancia de punto.

"Los visitantes de nuestro stand se alegraron de ver cuán extensa es la línea CleanPrint de Asahi", agregó Ryo Ichihashi, (Gerente de ASEM China), "con las planchas CleanPrint ahora disponibles para casi cualquier aplicación flexográfica".

Con más de 35 años de experiencia en la industria gráfica, Chemence Graphics, empresa líder en soluciones de preimpresión flexográfica, fue pionero en el mercado español años atrás con la instalación de un CTP KODAK FLEXCEL NX Wide 4260. Ahora ha decidido agrandar el formato de la laminadora e instalar un sistema KODAK FLEXCEL NX Wide 5080 también de Miraclon, en sus instalaciones de Amposta, España. El nuevo equipo les va a permitir "fabricar clichés para el mercado del cartón ondulado, de la más alta calidad, de gran tamaño, sin necesidad de realizar empalmes, ahorrando mermas y optimizando la producción", explica Jorge Rubio, Gerente de Chemence Graphics.

"Las planchas de mayor tamaño nos ofrecen flexibilidad a la hora de combinar trabajos, lo que nos permite ser más agiles y reducir la merma producida, gracias al formato máximo de plancha de 1.270 x 2.032 mm. Utilizamos la plancha KODAK FLEXCEL NXC que permite obtener mejor cubrición de tinta en impresiones de tintas planas, y una buena transición en degradados. De este modo ayudamos al impresor de cartón ondulado a minimizar el efecto de las ondas de material, permitiendo trabajar con menos presión entre la plancha y el soporte", comenta Rubio.

Para el Gerente de Chemence estaba claro que Miraclon iba a ser la empresa elegida para realizar esta mejora en la empresa. "Chemence Graphics Spain tiene un gran parque de maquinaria para producir todo tipo de clichés, y es verdad que en los últimos años el sector en general ha avanzado mucho en calidad, tanto en plancha como en maquinaria y software, pero la tecnología Flexcel de Miraclon todavía está un paso por delante a nivel de calidad, y nosotros hemos querido seguir apostando por ofrecer la más alta calidad posible".

Con la instalación del sistema Kodak FLEXCEL NX Wide 5080 Chemence ha mejorado no sólo en calidad y en flexibilidad de formato, sino que también ha incrementado su capacidad de producción aproximadamente un 40%, asegura Rubio, así que se muestra satisfecho con la inversión realizada. "Llevamos muchos años trabajando con el sistema FLEXCEL NX y estamos plenamente

convencidos de su calidad y resultados. Tanto nosotros como nuestros clientes que utilizan esta solución estamos totalmente satisfechos. Y aunque todavía es

pronto para valorar el impacto del nuevo equipo, ya que la instalación es reciente, no tenemos dudas de que la calidad que ofrece el sistema FLEXCEL

NX, junto con nuestra experiencia con la tecnología NX nos ponen en la vanguardia de la calidad en España".

La reproducción fina de las imágenes, el contraste de impresión y las altas densidades de impresión aportadas por el sistema FLEXCEL NX permiten a Chemence competir en trabajos que tradicionalmente quedaban fuera de las capacidades de la flexografía, de modo que los clientes finales pueden aprovechar la flexibilidad y la rentabilidad de la flexografía y la calidad que normalmente esperarían del offset, el huecograbado o la impresión digital. Además, las planchas Flexcel NX proporcionan eficiencias de impresión como unos tiempos de preparación más breves, menores residuos y mayor vida útil de la plancha.

DIGICAP NX Patterning y Tecnología de Filmación KODAK SQUARESPOT de Miraclon

La texturización de la superficie de la plancha mediante el Kodak DIGICAP NX Patterning, que forma parte del Sistema FLEXCEL NX, garantiza mayores densidades, una gama de colores más amplia y mejoras en el aprovechamiento de planchas combinadas, lo que abre la oportunidad de reducir el número de planchas requeridas para cada trabajo. Rubio comenta al respecto que "la posibilidad de utilizar DIGICAP NX Patterning nos ha permitido mejorar la transferencia de tinta sobre distintos soportes y por lo tanto conseguir mayores densidades, así como ampliar el gamut de color. También realizar los planteamientos de diseños con menos colores, resolvien-

Chemence Graphics Spain tiene un gran parque de maquinaria para producir todo tipo de clichés, y es verdad que en los últimos años el sector en general ha avanzado mucho en calidad, tanto en plancha como en maquinaria y software, pero la tecnología Flexcel de Miraclon todavía está un paso por delante a nivel de calidad, y nosotros hemos querido seguir apostando por ofrecer la más alta calidad posible

do en algunos casos los trabajos con un número menor de tintas".

Chemence Graphics Spain también utiliza la tecnología de filmación

KODAK SQUAREspot para proporcionar una calidad, productividad y uniformidad excepcionales que para Jorge Rubio son incuestionables. "Esta tecnología nos da la posibilidad de trabajar con una resolución de grabación muy alta, nos permite grabar consistentemente porcentajes mínimos por debajo del 1%, consiguiendo así un gran resultado en diseños con altas luces. También nos facilita mantener nuestro proceso con mayor estabilidad, y comercialmente estas prestaciones, nos permiten aplicar mejoras en los distintos mercados que servimos". "Miraclon es, desde hace muchos

años, un proveedor clave para Chemence Graphics Spain. Cooperamos en varios proyectos y ofrecemos una solución diferenciada y nos apoyan en nuestro objetivo de ofrecer la mayor calidad y el mejor servicio. Respecto a la calidad, estamos haciendo pruebas con tramas alternativas con las que estamos obteniendo resultados extraordinarios. En cuanto al nivel de servicio, la nueva planta de producción y un renovado equipo en Madrid nos acerca a nuestros clientes de la zona centro y nos permite cubrir los estándares de servicio más exigentes. Actualmente, servimos directamente tanto en Cataluña, como en Levante, y ahora también en Madrid", concluye el Gerente de Chemence Graphics, Jorge Rubio.

Chemence Graphics

Chemence Graphics surgió a partir de la adquisición de varias compañías de preimpresión reconocidas en el sector europeo de la flexografía. Todas estas compañías contaban con una gran riqueza de conocimientos y una amplia experiencia construida a lo largo de muchos años, suministrando soluciones a medida para la cambiante industria gráfica y con un compromiso importante a nivel de medio ambiente y de Normas de Calidad. Actualmente Chemence Graphics dispone en Europa de 4 sedes repartidas entre España y Francia y un total de 150 empleados permitiendo ofrecer a su cliente una gestión global y optimizada de su packaging.

"Nuestro trabajo es principalmente la fabricación de todo tipo de clichés para flexografía, con particular énfasis en impresiones de alta calidad y enfocándonos en el valor añadido que ofrece nuestro equipo experto en preimpresión. Además, Chemence Graphics Spain es de los pocos proveedores que cuenta también con una división fabricante de troqueles para cartón ondulado", precisa Jorge Rubio.

"Desde nuestra implantación en España, a finales de 2014, estamos comprometidos con una mejora continua y progresiva y el mercado va reconociendo nuestro buen trabajo. Nos hemos convertido en un proveedor total, esto es, ofrecemos la gama más amplia de calidades de cliché y producción local", concluye Rubio.

Esko ha lanzado una novedad mundial en la producción conectada de packaging, sacando el máximo rendimiento a las prestaciones de la Impresión de Datos Variables (VDP) segura tanto en términos de velocidad como de escala para una nueva colaboración con Scantrust y la empresa pionera en packaging ePac Flexible Packaging®. Esko Automation Engine se halla en el centro de la operación, con su innovadora tecnología de VDP, que permite imprimir códigos QR seguros y serializados a gran escala, impulsando el potencial de la VDP para el nuevo servicio de packaging conectado y productos conectados, ePacConnect™.

“La Impresión de Datos Variables puede llevar el papel del packaging a un nivel totalmente nuevo”, ha comentado Paul Land, Product Manager de Esko. “Haciendo posible la localización, serialización, personalización y trazabilidad, los avances en la automatización hacen que ahora se pueda aprovechar aún más la tecnología para transformar el entorno de la preimpresión”.

Utilizando la nube para un acceso global 24/7 a los datos y nuevas prestaciones de escalabilidad, Automation Engine permite a ePac delimitar el potencial de la VDP para una organización, sin inconvenientes.

“Conectando el módulo de VDP de Automation Engine con Scantrust, hemos creado una estructura de códigos que facilita el uso por parte de los convertidores”, ha señalado Paul. “Esta implementación no es solo la primera de su tipo, sino que también hace posible prestaciones que antes era difícil lograr”.

Como todos los envases flexibles de ePacConnect™ incluyen un código QR Scantrust, todas las bolsas se convierten en un acceso a Internet. El código único incluido en el envase, que es más pequeño que un sello postal, activa el conjunto de productos conectados y herramientas de packaging conectadas de Scantrust. Las funciones accesibles van desde herramientas para implicar al consumidor hasta funciones activas para proteger la marca y evitar falsificaciones, que funcionan mediante el escaneo de un código QR seguro del envase.

“Scantrust proporciona a todos y cada uno de los productos físicos un identificador digital único, lo que añade complejidad para la preimpresión y la producción” ha comentado Peter Kostur, director de Ventas y Colaboraciones de Scantrust. “Nuestra plataforma puede proporcionar protección contra las falsificaciones y mejorar

Como todos los envases flexibles de ePacConnect™ incluyen un código QR Scantrust, todas las bolsas se convierten en un acceso a Internet.

la trazabilidad en la cadena de suministro, ya que se puede localizar cualquier etiqueta, bolsa o botella, incluso cuando esté en manos del consumidor”, ha añadido. “Las marcas utilizan dicha tecnología de interfaz digital para conectar con los consumidores, integrarse con plataformas de fidelidad y herramientas de gestión de relaciones con el cliente, y también para operaciones internas de la cadena de suministro”. Al incentivar a los clientes para que interaccionen con los productos, no solo se puede mejorar considerablemente la relación y la confianza entre la marca y el consumidor, sino que también se puede ayudar obteniendo de forma colaborativa datos de la cadena de suministro para realizar mejoras estratégicas adicionales.

“La elaboración de un packaging conectado consta de tres elementos”, ha añadido Peter. “Hay un código QR variable, un entorno móvil que posibilita las interacciones de los clientes y una plataforma que permite al cliente gestionar los códigos y el contenido de los productos y extraer los datos. No obstante, cada proyecto empieza con un pregunta por parte de la marca: ¿cómo obtenemos los datos variables de nuestro producto?”

Con Automation Engine, integrar los requisitos de la VDP es tan sencillo como hacer unos pocos clics. “Ahora,

es sencillo integrar los requisitos de la VDP en el proceso”, ha señalado Paul Land. “El proceso puede tener lugar incluso en la nube, para una mayor flexibilidad de cara a la impresión de un trabajo desde cualquier lugar”.

“Normalmente, una vez introducidos los detalles del pedido, la información pasa por Automation Engine, que actúa como la plataforma de enlace entre todos los sistemas”, ha añadido. “Recopila y recupera la información de los datos variables, determinando las cantidades y parámetros del trabajo. Por ejemplo, con una cantidad de 100.000 registros, amplía los archivos y los elementos variables para imprimir y, a continuación, amplía automáticamente el archivo de muestra a las cantidades necesarias (cada una con su código QR único) y las prepara para pro-

ducción. Gracias a la automatización, un proceso que solía llevar horas o incluso días, ahora se completa en tan solo unos minutos”.

Ryan Kiley, director de Desarrollo comercial de ePac Flexible Packaging®, ha comentado que la capacidad de producir VDP a gran escala independientemente del volumen de la tirada ha marcado la diferencia. “La escala es el momento de la verdad”, ha señalado. “La escala es lo que podemos lograr trabajando juntos”. Ahora, con un solo clic, un cliente puede convertir su packaging en una plataforma interactiva que proporciona la implicación del cliente, la prueba de la procedencia y la protección de la marca y, a la par, reduce puntos de contacto en la preimpresión y la producción.

“Con la automatización de la VDP,

podemos acelerar nuestro crecimiento, ya que añadimos plantas, personal, sistemas, idiomas, monedas, sustratos, estructuras y otras tecnologías”, ha comentado Ryan. “Y el hecho de que Automation Engine se base en la nube supone que tengamos el control total de nuestra producción: nuestros equipos pueden acceder a los archivos desde cualquier lugar y a cualquier hora para un funcionamiento 24/7, podemos ampliar o reducir la producción para satisfacer la demanda y podemos derivar la producción a cualquier planta del mundo”.

“Por consiguiente, nuestro servicio ePacConnect™ ha logrado un packaging flexible y personalizado con funciones de packaging conectado con un coste anticipado mínimo o cero, requisitos de pedido mínimo inferiores y una configuración técnica mínima”.

Flint Group anuncia que ha firmado un acuerdo definitivo para vender su división XSYS (“XSYS”), que se especializa en el desarrollo y suministro de planchas de impresión, manguitos y adaptadores, y equipos de preimpresión para la industria del embalaje, a una filial de Lone Star Funds, una firma global de capital privado ("Lone Star"). La transacción permanece sujeta a las condiciones de cierre habituales, incluidas las aprobaciones regulatorias.

Los términos de la transacción no fueron revelados

Tras el cierre, el equipo de gestión de XSYS estará dirigido por Antoine Fady como director ejecutivo, Dagmar Schmidt como director de operaciones y Martin Sauer como director financiero. Steve Dryden sucederá al Sr. Fady como director ejecutivo de Flint Group.

"La separación que anunciamos representa el siguiente paso lógico para Flint Group y XSYS", dijo Fady. “Permitirá además que el negocio XSYS avance como el mejor proveedor independiente de soluciones completas para las industrias de preimpresión flexográfica y tipográfica, con soluciones a medida desarrolladas para cada segmento de mercado y tipo de cliente. Esperamos trabajar con Lone Star, cuya experiencia y trayectoria serán de gran beneficio a medida que avanzamos XSYS en esta próxima fase”.

"Con esta transacción, crearemos dos equipos de gestión dedicados con un mayor enfoque estratégico y operativo", dijo Steve Dryden, direc-

tor ejecutivo recientemente elegido de Flint Group. “Flint Group se posiciona para seguir invirtiendo en los segmentos en crecimiento estructural de papel y cartón, envases flexibles y etiquetas, a los que se les da servicio con nuestros consumibles de impresión digital y convencional. Esta exitosa estrategia, centrada en la innovación de productos y servicios, permite a Flint crecer con los clientes que valoran nuestra propuesta de color ayudándoles a estandarizar y reducir sus costos”.

"Esperamos trabajar con XSYS, un proveedor global líder de soluciones de impresión", dijo Donald Quintin, presidente de Lone Star Opportunity

Funds. “Reconocemos no solo la resistencia del negocio XSYS y la diversidad de sus ofertas, sino también sus perspectivas de crecimiento. Apreciamos el valor que XSYS ofrece a sus numerosos clientes y tenemos una gran confianza en el compromiso del equipo de gestión de aprovechar el potencial de XSYS en los años venideros".

Goldman Sachs Bank Europe SE y J.P. Morgan actuaron como asesores financieros y Freshfields Bruckhaus Deringer LLP actuó como asesor legal de Flint Group. Lone Star fue asesorado por Perella Weinberg Partners y Weil, Gotshal & Manges.

Michael se incorpora a Esko con más de 25 años de experiencia en estrategia empresarial y desarrollo de la experiencia del cliente en los sectores del software, los servicios financieros y las telecomunicaciones, y se encargará de la organización de servicios de software de los proveedores de envases en la región EMEA. Sus funciones incluyen la gestión del despliegue de software, la formación, el soporte remoto, el soporte electrónico, los servicios de soluciones y las operaciones de éxito del cliente.

Eddy Fadel, vicepresidente de Esko EMEA, ha comentado al respecto: “La estrategia de Esko es garantizar que el cliente esté en el centro de todo lo que hacemos. Michael aporta unas habilidades extraordinarias a nuestra organización que nos garantizan poder maximizar las oportunidades de nuestros clientes para digitalizar, automatizar y conectar para el éxito del negocio.

“Con su nombramiento, queremos

crear un enfoque sin fisuras en toda la empresa, con el apoyo de una cultura de empoderamiento y propiedad, lo que significa que nuestros equipos tengan al cliente en mente en todo momento".

De su designación, Michael ha dicho: “Creo que el factor crítico para impulsar el éxito de los clientes consiste en dar prioridad en todo momento a las personas, tanto a

nuestros compañeros como a los clientes. Es obvio que las personas felices y motivadas prestan un mejor servicio, lo que se traduce en clientes satisfechos. Tenemos grandes soluciones de productos y servicios en Esko y estoy encantado de liderar la misión de ofrecer un nuevo nivel de experiencia del cliente y de éxito para todos.”

Obtener la máxima calidad en impresión flexográfica: Eso es realmente artístico. Con DuploFLEX® está en la posición adecuada. Porque DuploFLEX® es la cinta para aquellos que realmente se preocupan por la calidad. Lohmann no solo aporta la cinta óptima, sino también el mejor asesoramiento. Especialmente cuando las cosas se complican, nuestros FLEXperts ponen a su disposición toda su experiencia y le ofrecerán soluciones que son dignas de su obra de arte.

Lohmann Spain, S.A.

C/ Miquel Torello i Pagés 38

Polígono Industrial El Pla

08750 Molins de Rei (Barcelona)

Teléfono: +34 93 666 71 01

graphics@lohmann-tapes.com

www.lohmann-flexperts.com

BOBST y sus socios anuncian un verdadero hito en su trabajo pionero de reemplazar estructuras de envase multicapa de alta barrera no reciclables por alternativas monocapa diseñadas para ser recicladas.

El lanzamiento de una nueva generación de 'héroes' BOBST representa un hito importante en la misión de diseñar soluciones de vanguardia que utilizan una nueva generación de polímeros.

Después de lanzar varias muestras diferentes de bolsas standup monocapa (MDO PE, BOPE, BOPP y CPP) en K 2019, los socios mantuvieron su considerable inversión e intensa investigación para seguir avanzando en el cumplimiento de todos los requisitos de la industria en cuanto a procesabilidad, barrera, seguridad y calidad óptica.

“Encontrar alternativas sostenibles a los plásticos no reciclables es uno de los retos más importantes de nuestro tiempo,” explicó Nick Copeland, Director de I+D en BOBST. “Es particularmente difícil para los envases flexibles como los de uso alimentario, en los que la protección de alta barrera contra el oxígeno y el agua que previene el deterioro es actualmente obtenida por envases multicapa de diferentes materiales que no se pueden reciclar. Esta nueva generación de estructuras monocapa de alta barrera nos acerca a soluciones completamente reciclables que reemplazarán los envases que no lo son.”

“Brückner está convencido de que el futuro seguirá perteneciendo a los plásticos siempre que se usen y reutilicen de forma sostenible,” dijo Helmut Huber, Director de Operaciones de Ventas y Proyectos en Brückner Maschinenbau GmbH & Co. KG.

“Dentro de la economía circular, las incuestionables ventajas del plástico se pueden combinar perfectamente con los objetivos de sostenibilidad de una sociedad moderna. En cuanto a la discusión sobre los objetivos de reciclaje

Después de lanzar varias muestras diferentes de bolsas standup monocapa (MDO PE, BOPE, BOPP y CPP) en K 2019, los socios mantuvieron su considerable inversión e intensa investigación para seguir avanzando en el cumplimiento de todos los requisitos de la industria en cuanto a procesabilidad, barrera, seguridad y calidad óptica.

del plástico, vemos claramente el auge de los envases monocapa.”

La ‘Generation 2.0’ de BOBST incluye:

- Nuevas bolsas laminadas de polipropileno de alta barrera, impresas en huecograbado y reciclables, con opción de una barrera metalizada AluBond o transparente AlOx (óxido de aluminio) y adhesivo y/o acabado sin disolventes.

- La primera flexografía UV combinada con chorro de tinta digital sobre bolsas laminadas de polipropileno con metalización AluBond y propiedades de barrera, usando adhesivo sin disolventes para una bolsa monocapa diseñada para el reciclaje.

- La impresión flexográfica UV de baja migración de las bolsas de polietileno laminado de baja densidad que aporta barrera con la metalización AluBond.

- La impresión flexográfica CI a base de agua en bolsas laminadas de MDOPE con metalización AluBond, con adhe-

sivo de barrera ultra alta sin disolventes. Cada socio del proyecto ha desempeñado un papel esencial en el desarrollo y la industrialización de una serie de nuevas soluciones de material monocapa.

- Dow es el principal proveedor mundial de resinas de polietileno (PE) y representa el primer paso de la cadena de producción de muestras Generation 2.0.

- Brückner Maschinenbau es líder del mercado en líneas de extrusión y estirado de film biaxial (BO). Con los recursos en I+D de Brückner, se han podido conseguir buenas prestaciones de los films BO en cuanto a propiedades de barrera y procesabilidad.

- Hosokawa Alpine es líder mundial del sector de la Extrusión Soplado y experto en tecnología MDO (orientación de dirección de la máquina), un componente fundamental para fabricar compuestos monocapa de polietileno de altas prestaciones.

- Elba desarrolla y fabrica máquinas automáticas para hacer bolsas a alta velocidad. La empresa convierte las

bobinas acabadas en bolsas.

- Sun Chemical, líder mundial en tintas, recubrimientos, pigmentos y materiales avanzados, aporta los adhesivos barrera de oxígeno sostenibles y sin disolventes usados en el programa.

- Michelman desarrolla y fabrica los productos químicos especiales y sostenibles utilizados en la impresión digital y en los envases alimentarios; ha aportado el acabado barrera a base de agua usado en parte del proyecto.

- Indopoly fabrica una amplia gama de films de polipropileno de orientación biaxial (BOPP) para la industria del envase flexible; aportó un film BOPP con una lámina especial para una de las bolsas.

- UFlex es la mayor empresa india de envases flexibles y de films orientados (BOPET & BOPP); aportó el film BOPP utilizado en algunas pruebas.

"La reciclabilidad supone un grado más de complejidad a la hora de diseñar un envase eficaz y eficiente. Creemos sinceramente que esta colaboración con

toda la cadena de valor es la forma no sólo más rápida sino la única de acelerar el paso del mercado hacia objetivos de sostenibilidad ambiciosos,” expuso Jaroslaw Jelinek, Director mundial de marketing de tecnologías de PE en Dow Packaging & Specialty Plastics. “Estamos encantados de formar parte de este proyecto creativo e innovador y de aportar soluciones de última generación al mercado.

y a ayudar a la industria del envase flexible a ser más sostenible,” comentó Nicolas Bétin, Director de estrategia de producto para EMEA, Director de tintas y materiales

& Líder Empresarial de Sostenibilidad Global. “Una estrecha colaboración entre varios de los implicados en la cadena de valor, compartiendo conocimientos y competencias, puede llevar a resultados tangibles susceptibles de ser introducidos eficazmente en el mercado. Precisamente, es el caso de esta cooperación”.

“Sun Chemical se compromete a contribuir a una economía más circular

“Es una asociación de empresas de mentalidad similar, todas decididas a diseñar unas alternativas sostenibles a los envases flexibles no reciclables,” comentó Nick Copeland. “Los Centros de Competencia BOBST sirven para probar la viabilidad de los materiales en cuanto a sus propiedades barrera, su impresión y laminación, y asegurar su idoneidad en todo el proceso de producción. Estamos felices de contribuir a este importante hito.”

“Encontrar alternativas sostenibles a los plásticos no reciclables es uno de los retos más importantes de nuestro tiempo,” explicó Nick Copeland, Director de I+D en BOBST

Ovelar, compañía de referencia en fabricación de sleeves en España, acaba de obtener la certificación BRCGS Packaging, para envases y materiales de envasado, continuando así con su compromiso de mejora continua de calidad, garantizado a través de los certificados ISO 9001:2015, ISO 14001:2015, FSC®, PEFC y Empresa Familiarmente Responsable logrados anteriormente.

La empresa está certificada como una organización comprometida con la seguridad y afianza así su compromiso por la calidad y la seguridad de sus productos.

Se trata de la certificación de mayor prestigio en el sector y establece un modelo de gestión y un protocolo de buenas prácticas, con el fin de asegurar que el producto cumple con todos los requerimientos de seguridad, calidad y legalidad exigibles. Este es un requisito indispensable para la homologación de muchos de los clientes de Ovelar en la fabricación y la comercialización de sleeves y etiquetas envolventes, que ofrece claramente una ventaja competitiva en el mercado: velar por la inocuidad alimentaria.

Además, la certificación en BRCGS Packaging, para envases y materiales de envasado, permite tener documentado, implantado, evidenciado y avala-

do un plan contra el fraude alimentario, un plan food defense y uno cultura de la organización, además de garantizar su cumplimiento con las normativas, reglamentos y requisitos exigidos.

BRCGS Packaging es la certificación de mayor prestigio en el sector y de reconocimiento internacional

Asimismo, y de acuerdo con esta norma de reconocimiento internacional, Ovelar puede ofrecer a sus clientes la

trazabilidad en un espacio muy breve de tiempo para facilitar así la identificación, movimiento y localización de un producto.

La certificación BRCGS Packaging dará, sin duda, un impulso importante a la empresa fabricante de sleeves y favorecerá una comunicación protocolizada, operativa y organizada para las cadenas de distribución, consumidores e intermediarios. En definitiva, esto conducirá a Ovelar a optar a un mejor posicionamiento para la venta de sus productos en el sector alimentario, detergencia, lácteo, farmacéutico y cosmético del mercado nacional e internacional.

Comexi, empresa especializada en la industria de la impresión y conversión del envase flexible, donde es un referente mundial, entra en la última fase de construcción de sus renovados centros tecnológicos (CTec) de Girona y Miami. La compañía ha invertido un millón de euros en la remodelación de los dos centros con el objetivo de ofrecer mejores servicios a sus clientes, en un claro ejemplo de su apuesta por la proximidad, innovación y sostenibilidad en todo el mundo.

Los nuevos Demo Center, con un equipo de 18 personas, abrirán sus puertas en el último trimestre del 2021 y mostrarán las herramientas más avanzadas en la digitalización de los procesos y workflows de trabajo para printing y converting.

La empresa, que está presente en más de 100 países de los cinco continentes, cuenta con centros de producción propios en Girona y Brasil y oficinas comerciales en Estados Unidos y Rusia. En el último trimestre del 2021 entrarán en funcionamiento los dos nuevos CTec diseñados bajo los parámetros de sostenibilidad y consumo energético que distinguen a Comexi desde hace tiempo.

El Centro Tecnológico Manel Xifra Boada, Comexi CTec, de Girona está integrado en el centro de producción de la marca y cuenta con un espacio polivalente de 2500 metros cuadrados destinados a la innovación y desarrollo de proyectos I+D, formación, consultoría, demostraciones y laboratorio industrial. Contará con 9 máquinas de última generación, una zona de preimpresión

pionera donde colaboran empresas líderes del sector como ESKO, DuPont y Asahi, además de un espacio para el grabado de planchas offset. El CTec de Girona será un espacio de referencia a nivel internacional, no sólo por su espacio y polivalencia, sino porque será el reflejo del proyecto corporativo de sostenibilidad e industria 4.0 marcados como unos de los objetivos principales de la empresa.

También en octubre, pero en Miami (Florida), el CTec de Comexi North America iniciará su actividad con la instalación de una laminadora y una cortadora, a las que seguirá una CI flexo el próximo año. Este centro respira la misma filosofía que el CTec de Girona y supone un paso más no solo en la expansión norteamericana de la compañía, sino también en la proximidad y

el desarrollo de soluciones a medida de forma ágil para clientes norteamericanos. El centro tecnológico, que consta de 1000 metros cuadrados, se convertirá en un espacio polivalente único para la formación, la investigación y la demostración industrial, que lo situarán como el referente del envase flexible en el mercado norteamericano.

La presencia en Estados Unidos de Comexi se verá reforzada no solo con esta gran instalación de CTec, sino también con nuevas oficinas y un almacén de repuestos y una inversión logística de más de un millón de dólares estadounidenses.

En palabras de Albert López, Manager Global del centro tecnológico, “nuestros CTec de Girona y Miami son la respuesta natural a una necesidad latente en el mercado, así como un

ejemplo de la importancia que tiene la innovación en nuestro sector desde hace mucho tiempo. Gracias a los renovados centros tecnológicos ofrecemos la mejor solución a medida para su negocio a nuestros clientes de todo el mundo, respondiendo de esta manera a la confianza que depositan en nosotros”.

Comexi CTec inició sus actividades en junio de 2010 en Girona con un curso Advanced de flexo para clientes de Oriente Medio. El centro tecnológico nació con el mismo objetivo que mantiene hoy en día, transferir conocimiento a los clientes de Comexi. Desde el inicio, Comexi CTec ofrece asesoramiento de diferentes tipos y tecnologías, y formación presencial, personalizada en casa del cliente, y online. Con el transcurso del tiempo ha incorpora-

La presencia en Estados Unidos de Comexi se verá reforzada no solo con esta gran instalación de CTec, sino también con nuevas oficinas y un almacén de repuestos y una inversión logística de más de un millón de dólares estadounidenses

do también el soporte a cliente a nivel de pruebas industriales, R + D y el soporte a la innovación.

El nuevo Centro Tecnológico de Comexi mostrará las herramientas más avanzadas en la digitalización de los

procesos y workflows de trabajos para printing y converting. Una de estas herramientas es Comexi Cloud, una plataforma digital que aporta soluciones a los clientes para mejorar el rendimiento de su planta mediante el análisis de datos de producción en tiempo real, lo que les permite construir y desarrollar fábricas inteligentes. Comexi Cloud ha reinventado la forma en que los impresores y los convertidores gestionan todos los procesos, ya que es la plataforma en línea más completa del mercado para visualizar, compilar, analizar y almacenar todos los datos.

Los CTec de Girona y Miami cuentan con una plantilla de 18 miembros que se encargan de la ejecución de los diferentes servicios del centro tecnológico, así como del desarrollo de estos nuevos espacios.

Comexi, especialista en soluciones para la industria de la impresión y conversión del envase flexible, ha celebrado un nuevo éxito tras la adquisición de una cortadora de torreta compacta S2 DT por parte de una empresa de Guatemala. Con esta operación, la compañía catalana alcanza las 150 ventas de cortadoras de la familia S2 DT, situando de esta manera en el mercado más de 350 máquinas de doble torreta (contando también las ventas de la familia S1 DT).

“La cortadora compacta S2 DT ha significado una revolución en el sector del envase flexible. Con la creciente presión en costes y el incremento de la necesidad de soluciones cada vez más eficientes y productivas, la Comexi S2 DT ofrece una relación rendimiento/coste inigualable”, explica Raúl El-Fakdi, director de la unidad de negocio de Corte de Comexi, que añade que “la apuesta de la empresa por soluciones que garantizan la calidad, a la vez que se alinean con las necesidades de nuestros clientes, no podía dar otro resultado que un posicionamiento líder en tecnología que el mercado ha respaldado, una vez más, con la creciente cifra de ventas”. La cortadora Comexi S2 DT se vende principalmente en los mercados europeo (40%) y americano (40%).

Fiable y robusta, la Comexi S2 DT es una máquina de última generación creada para ofrecer una alta productividad gracias a sus rápidas rampas de aceleración y desaceleración, a la vez que una elevada flexibilidad. Cuenta con un control de tensión único entre

Fiable y robusta, ofrece una alta productividad gracias a sus rápidas rampas de aceleración, con un control de tensión único entre las cortadoras de esta gama.

las cortadoras de esta gama y ofrece una alta versatilidad en rango de materiales, pudiendo trabajar con PE de bajo micraje y transpirable, así como con aluminio y papel. El manejo de la Comexi S2 DT es extremadamente fácil e intuitivo gracias al enorme trabajo que se ha realizado para

ofrecer una interfaz intuitiva, cómoda y ágil. Esta cortadora, equipada con un sistema de torretas para agilizar los cambios de trabajo, es especialmente útil para las compañías que necesitan producir gran cantidad de bobinas. Con esta cortadora, la calidad y la cantidad no son incompatibles.

SP GROUP, empresa española especializada en la fabricación de envases flexibles, rígidos y termoformables de vacío, sigue avanzando hacia su objetivo final, ser certificada como empresa RESIDUO CERO en 2025. Para ello ha puesto en marcha, desde hace tres años, distintos proyectos e iniciativas como son el Proyecto “Merma 0”, el proyecto “Pallets sostenibles”, o el proyecto de I+D+i que trabaja sobre la línea ECO en la que se engloban los nuevos materiales reciclables como el recién lanzado PP HB ECO, cuya reciclabilidad ha sido recientemente certificada por el Instituto alemán CYCLOS-HTP, especializado en la clasificación, evaluación y certificación del reciclado de envases alimentarios.

En primer lugar, el Proyecto “MERMA 0” que persigue reducir el residuo sobrante de la fabricación de la línea de coextrusión multicapa (PA/PE), a través de su reintroducción en el proceso de fabricación. Desde hace algunos años, la planta de Espiel (Córdoba), cuenta con dos equipos de extrusión en línea que han ido evolucionando, hasta conseguir que hoy en día se pueda recuperar casi la totalidad de las mermas que se producen durante el proceso de fabricación. Estas mermas provienen, tanto de bobinas intermedias, como de los refilos que se van incorporando en línea, y que no afectan ni a la producción ni al material final. Desde que arrancó este proyecto en 2018, se han conseguido reutilizar hasta un 80% de las mermas, y el objetivo para finales de 2021 es el de logar el 100%, algo que parece posible teniendo en cuenta que en el primer trimestre

de este año se estaban reutilizando el 95% de las mermas generadas en las distintas coextrusiones de PA/PE. Estos datos son significativos si se tiene en cuenta que en SP GROUP se generan más de 350 toneladas de merma. Además, la empresa está realizando estudios para ver la viabilidad de otras coextrusiones multicapa (PA/PP o PA/barrera/PA/PE), ya que generan un gran volumen de desperdicio plástico virgen que podría formar parte de proceso de reciclaje circular, sin que afecte a su producción y evitando que acaben en el vertedero.

Por otro lado, y en aras de lograr su objetivo de certificación como empresa RESIDUO CERO, la empresa ha adquirido recientemente, para su fábrica de Villarrubia (Córdoba), una novedosa máquina con la que fabrican sus propios pallets de plástico a partir de los residuos que generan, y que además son

óptimos para el transporte de distintos tipos de cargas. De esta manera reducen, reciclan y reutilizan sus residuos internos, especialmente los procedentes de las bobinas, lo que supone un paso más en su compromiso con la sostenibilidad y el respeto al medio ambiente.

Aunque aún está en fase inicial, el objetivo es que esta máquina sea capaz de incorporar unas 600 toneladas de plástico al año, lo que supondría la reutilización del 30% de los residuos generados durante 2021 y dejar de emitir a la atmósfera 18,3 toneladas de CO2 provenientes de la compra de pallets. La idea es que estos pallets de plástico sean utilizados de forma interna, tanto en la planta de Villarrubia como en la de Espiel (Córdoba), sustituyendo a los más de 40.000 pallets de madera que se utilizan anualmente en ambas fábricas. Los pallets de plástico pueden ser triturados de nuevo, y así

reincorporarse al proceso de extrusión. Sin olvidar que, al disminuir los residuos con destino vertedero disminuyen también las tasas reguladas por la Ley de residuos, y se produce un importante ahorro a nivel general.

Por último, un paso más hacia la sostenibilidad ha sido la certificación del nuevo PP HB ECO por parte del Instituto CYCLOS-HTP, recibiendo una puntuación AA las bolsas con o zin zipper, lo que significa que el 90% del envase puede reciclarse, ya que está compuesto casi en su totalidad por polipropileno. Y en cuanto a las bolsas PP HB ECO con tapón babyfood, han logrado una puntuación AAA, dando un 96% de reciclabilidad al envase. Estas pruebas de clasificación se llevan a cabo en países como Alemania, Austria, Francia, Italia, Países Bajos o Noruega, que disponen de estructuras de recogida y reciclaje, por lo que es de esperar que pronto se implanten en el resto de los países de la Unión Europea.

Se destaca que el nuevo PP HB ECO es un complejo en base a polipropileno con propiedades alta barrera y esterlizable, que permite reemplazar a estructuras no reciclables como son las lámi-

nas de aluminio, recubrimientos metálicos o estructuras multimateriales. Una estructura monomaterial que logra un 90% de reciclabilidad, pero que al mismo tiempo soporta tratamientos térmicos como la esterilización, pasteurización, llenado en caliente y microondas. Gracias a estos tratamientos, se prolonga la vida útil de los alimentos, por lo que también se ayuda a reducir el desperdicio alimentario.

Todos estos avances demuestran

que desde SP GROUP se están dando los pasos necesarios para lograr una certificación como empresa RESIDUO CERO en los próximos años. De tal forma que además de desarrollar soluciones reales acordes a las necesidades del mercado y los consumidores finales, se toman medidas de carácter interno para favorecer y logar la máxima reciclabilidad en sus propias fábricas. En materia de sostenibilidad, todo suma.

Desde 2018, todo el proceso de fabricación en la sede central de Doneck en Luxemburgo es climáticamente neutro. Esto lo confirma la huella de carbono certificada.

Actualmente, la compensación climática para llegar a la neutralidad se lleva a cabo fomentando la energía eólica limpia en Ovalle, Chile. En años anteriores, hubo otros dos proyectos: un proyecto de protección forestal en Brasil y un programa de reducción de emisiones en Perú. Así lo confirma a Doneck el especialista en protección del clima Climate Partner en su certificado.

Además, Doneck protege de forma activa y exhaustiva el medio ambiente: p. ej., evitando y reduciendo los residuos (p. ej., plásticos), empleando reutilizables en lugar de desechables, electromovilidad, así como electricidad de origen hidroeléctrico (desde 2011) y gas verde (desde 2018) y más. Doneck optimiza conti-

nuamente su estrategia de sostenibilidad con el lema «We think green».

HYDRO-X Green Line Premium, el nuevo sistema de series al agua de hubergroup Print Solutions, ofrece más sostenibilidad y flexibilidad a los impresores y fabricantes de embalajes. Con este artículo los clientes pueden elegir los componentes de la cartera que necesiten sus productos exactamente, gracias al sistema de elementos combinables. Todos los componentes han obtenido la certificación Cradle to Cradle Certified® Bronze, permitiendo así que los embalajes sean sostenibles y coloridos al mismo tiempo.

El objetivo de hubergroup en el desarrollo de HYDRO-X Green Line Premium era obtener una amplia gama de colores y un extenso campo de aplicación combinados con la sostenibilidad. "Para nosotros era importante desarrollar algo más que un producto sostenible en base al agua. Queríamos elaborar todo nuestro surtido de forma sostenible y ofrecer a los clientes la posibilidad de elegir con flexibilidad los componentes que mejor se adapten a sus embalajes", explica el Dr. Christian Schirrmacher, Global Project Manager Water Based Inks de hubergroup, sobre los fundamentos del nuevo sistema de elementos combinables. Puesto que todos los concentrados, las mezclas y los aditivos de color se combinan entre sí y pueden combinarse libremente, HYDRO-X Green Line Premium ofrece una gran variedad de aplicacio-

nes en el ámbito de la impresión flexográfica y el huecograbado, desde los embalajes flexibles de papel, aluminio o láminas de plástico hasta el papel ondulado o las cajas plegables.

hubergroup ha colaborado con el Cradle to Cradle Products Innovation Institute para investigar y mejorar desde un enfoque global los efectos de todos los componentes del sistema de mezcla de colores sobre el medio ambiente. El Instituto se ha comprometido a impulsar la innovación para una economía circular y concede la certificación basada en su Cradle to Cradle Certified Product Standard, que abarca criterios exhaustivos en materia de salud de los materiales, reutilización de materiales, gestión de energías renovables y carbono, administración del agua y justicia social. Todos los componentes del sistema de mezcla de

pintura HYDRO-X Green Line Premium recibieron la certificación Cradle to Cradle Certified Bronze.

"Con la evaluación externa queremos ofrecer a nuestros clientes transparencia y seguridad sobre el impacto medioambiental de nuestros colores. Sin embargo, también era importante para nosotros que la certificación no influyera en la utilización de nuestros productos. Los impresores que quieran utilizar los productos Cradle to Cradle Certified de nuestra familia HYDRO-X no tendrán que modificar sus procesos y podrán obtener un rendimiento y una capacidad de carga tan buenos como los que han tenido hasta ahora. Las marcas pueden utilizar los mismos diseños y formatos de embalaje como hasta ahora, pero de forma más sostenible", afirma el Dr. Christian Schirrmacher.

Nord Technique Etiquetage (NTE), una empresa familiar de los alrededores de Lille, con 35 años de experiencia en la fabricación de etiquetas, se ha convertido en la primera empresa que instala una impresora digital de etiquetas BOBST en Francia, la Mouvent LB702-UV.

Es la segunda inversión en una máquina BOBST que hace la empresa, después de haber comprado una impresora flexográfica en línea BOBST M4 en 2016. La inversión en impresión digital responde a la creciente demanda de tiradas cortas y medias.

Ahora, según Thibault Duponchel, el director general de NTE, la empresa está “perfectamente situada” para asumir cualquier combinación de trabajos que se le demande.