VAMOS MEDIR A NOSSA OPERAÇÃO? PROTEÇÃO CATÓDICA PARA MOLDES DE INJEÇÃO

DESTAQUE

O QUE AS EMPRESAS

TECNOLOGIA

EQUIPAMENTOS . PROCESSOS . CONHECIMENTO

.

.

Editorial

Notícias CEFAMOL

Aniversário dos Associados

Notícias dos Associados

A Indústria à Lupa

Outras Notícias

O desenvolvimento de novos modelos de negócio e o posicionamento estratégico e competitivo das organizações

Mudança do modelo de negócio na indústria dos moldes

Novos Modelos de Negócios

Novos modelos de Negócio: Propostas, Condições e Riscos

Novos Modelos de Negócios

CENTIMFE e responsabilidade social - Projeto STEP2LAB - Systematic Transition from Prision into the Labour Market

A tecnologia In-mold Electronics (IME) na produção de uma embalagem sensorizada para controlo e rastreamento do transporte de mercadoria

Amorim e Vangest desenvolvem ferramenta revolucionária para retirada da cortiça

Proteção catódica para moldes de injeção

Vamos medir a nossa operação?

(in)DIFERENTE(s) fazendo a DIFERENÇA

Gerir pessoas como necessidade estratégica nas organizações

"Talentum Days" evidencia a importância das pessoas e do conhecimento nas organizações

Jantar-conferência evidencia necessidade de criar lideranças inspiradoras para construir o futuro

Flash Interview

Ricardo Martins, CEO da CEGOC

Descarbonização e Green Deal: como criar valor

Projeto Low-Carbon apoia empresas a definir estratégias de descarbonização

Eficiência e sustentabilidade: a nova fronteira da indústria de moldes

PROPRIEDADE CEFAMOL - Associação Nacional da Indústria de Moldes • CONTRIBUINTE 500330212 • SEDE DO EDITOR, REDAÇÃO E ADMINISTRAÇÃO Centro Empresarial da Marinha Grande - Rua de Portugal, Lt. 18 - Fração A / 2430-028 MARINHA GRANDE - PORTUGAL / T: 244 575 150 / F: 244 575 159 / E: revista_omolde@cefamol.pt / www.cefamol.pt • FUNDADOR Fernando Pedro • DIRETOR Manuel Oliveira • CONSELHO EDITORIAL António Rato, Eduardo Pedro, Luís Abreu e Sousa, Manuel Oliveira, Maria Arminda • TEXTOS Ana Pires, Armando Sousa Bastos, Artur Ferraz, Carla Neves, Catarina Faria, Daniel Silva, Filipe Cardoso, Gabriel Silva, Helena Silva, Inês Faria, Jessica Barbosa, Joana Fonseca, José Ferro Camacho, José Morais, Liliana Ramos, Luis Dias, Miguel Nuno Silva, Paulo Duarte, Pelin Gören, Rui Soares, Rui Tocha, Sílvia Cruz, Vítor Ferreira • PUBLICIDADE Rui Joaquim • PRODUÇÃO GRÁFICA Colorestúdio – Artes Gráficas, Lda / Zona Industrial Casal da Azeiteira, Pav. 3 - Quintas do Sirol - 2420-345 St.ª Eufémia - Leiria / T: 244 813 685 / E: colorestudio.lda@gmail.com • PERIODICIDADE Trimestral • TIRAGEM 500 exemplares • DEPÓSITO LEGAL 22499/88 • REGISTO ERC 113 153 • Nº ISSN 1647-6557 • Estatuto Editorial encontra-se disponível em www.cefamol.pt

ANUNCIANTES Grandesoft 2 / Cheto 5 / S3D 7 / Isicom 13, 67 / Fluxoterm 15 / SB Molde 19 / Hasco 21 / Millutensil 27 / Inovatools 29 / RTC 31 / Mafepre 33 / Arburg 37 / Newserve 39 / Fuchs 41 / Ramada 45 / DNC Técnica 47 / Universal Afir 49 / Simulflow 51 / Cadsolid 53, 61 / Hrsflow 55 / Sigmasoft 57 / FerrolMarinha 59 / Open Mind 63 / Open Mind 61 / Schunk 65 / HPS 77 / Norelem 81 / TTO capa interior / Eurocumsa contracapa interior / Tebis contracapa

CAPA: Foto gentilmente cedida pela empresa

Manuel Oliveira Secretário-geral da CEFAMOL

NOVOS MODELOS DE NEGÓCIO NA INDÚSTRIA DE MOLDES

A indústria de moldes está a viver um período de transformação profunda, impulsionado pela incerteza dos mercados, pelas desafiantes condições de negócio impostas pelos clientes, pela forte concorrência internacional, pela constante inovação tecnológica e crescente procura por soluções sustentáveis e eficientes. Estão a surgir novos modelos de negócio que devem ser cuidadosamente analisados, oferecendo às empresas soluções e oportunidades para se posicionarem de forma diferenciadora no contexto internacional.

A sustentabilidade, nos seus eixos de governança, social e ambiental, será um pilar essencial para a dinamização e integração de novos modelos de negócio nas empresas do sector. Há uma necessidade clara de encontrar processos que aumentem eficiência e reduzam a utilização de recursos, que permitam a rentabilização da tecnologia e dos equipamentos instalados, que forneçam soluções de financiamento que atendam às exigências dos clientes, não esquecendo a utilização de novos materiais (recicláveis e biodegradáveis) ou processos de fabrico mais ecológicos e com menor impacto ambiental.

A capacidade de gestão, nas suas diferentes vertentes (financeira, produção, pessoas, comercial, entre outras) será um componente vital neste processo. Empresas que implementam estratégias de gestão moderna, focadas na melhoria contínua, na valorização dos colaboradores e otimização de processos, na presença global, conseguirão maximizar a eficiência operacional e diferenciar a oferta e, consequentemente, capturar maior valor para as organizações.

Em paralelo, a necessidade de integrar maior servitização na oferta torna-se evidente. Isso significa que as empresas não devem apenas pensar em fornecer os seus produtos de acordo com os cadernos de encargos a que estão sujeitos. Temos de ir mais longe, e incorporar serviços de maior valor acrescentado, como soluções de engenharia, de manutenção, de suporte técnico ou consultoria especializada. Esta abordagem cria relacionamentos mais profundos e duradouros com os clientes, aumentando a fidelização, a satisfação e a diferenciação da concorrência.

Novos modelos de negócio serão suportados por empresas que mantenham uma presença próxima dos clientes. Estar fisicamente presente nos principais mercados permite uma melhor

compreensão das necessidades locais, uma resposta mais rápida à procura e um serviço ao cliente mais eficiente. A proximidade geográfica facilita a construção de relações de confiança e a adaptação das ofertas às especificidades de cada mercado.

Mas como fazê-lo, tendo em conta a dimensão média das nossas empresas e a limitação de recursos a que estão sujeitas? A cooperação e o trabalho conjunto, mas também fusões, aquisições ou joint ventures, serão elementos essenciais para atingir ganhos de escala e dimensão que permitam fortalecer esta dinâmica e para diversificar os mercados (geográficos e sectoriais) em que operamos, pelo que há que estudar e discutir modelos de intervenção que permitam tornar estes processos em realidade.

Parcerias estratégicas permitem ainda a troca de conhecimentos e recursos, acelerando o desenvolvimento, incorporação e rentabilização de novas tecnologias e soluções. Essa abordagem colaborativa não só fortalece a inovação, mas também cria um ecossistema de negócios mais robusto e resiliente, que poderá originar novos serviços ou áreas de intervenção.

Tecnologias emergentes como o fabrico aditivo, a digitalização, automação e inteligência artificial estão a revolucionar a forma como os moldes são concebidos e fabricados. Empresas que adotam tais tecnologias podem reduzir significativamente custos de produção e/ou tempo de desenvolvimento de novos produtos. Além disso, a capacidade de oferecer soluções integradas, diferenciadoras e adaptáveis atrai uma base de clientes mais ampla, permitindo uma agilidade fundamental para integrar novos modelos de negócio.

A indústria de moldes está num ponto de inflexão, sendo muitas as vertentes que podem contribuir para lançar e dinamizar novos modelos de negócio, adequados ao posicionamento, dimensão e estrutura de cada empresa. Novas soluções de gestão e financiamento, a incorporação de tecnologias avançadas, práticas sustentáveis e eficientes, a servitização da oferta, a par de uma presença internacional robusta não só atendem ao momento atual, mas também preparam as empresas para os desafios e oportunidades futuras, alavancando a sua competitividade, sustentabilidade, inovação e sucesso futuro. Teremos então de passar das palavras aos atos…

Foi uma das maiores participações coletivas na feira NPE (The Plastics Show 2024), que decorreu entre 6 e 10 de maio, em Orlando (EUA). No total, a CEFAMOL fez-se acompanhar por 16 empresas. AES, Cheto, Frumolde, Mold World, Moldit, Moldoeste, Moldoplastico, Moliporex, PMM, Ribermold, Setsa, Simoldes, Socem, Somema, Tecnocanto e Uepro fizeram, no final, um balanço “muito positivo” da presença naquela que é a principal feira do sector no mercado norte-americano.

Patrício Tavares, da CEFAMOL, revela que, devido ao posicionamento que a Associação tem junto da organização da feira, o Pavilhão Nacional usufruiu de uma localização privilegiada, o que contribuiu para aumentar a visibilidade das empresas nacionais. “Em mais de dois mil expositores, a CEFAMOL conseguiu ser a entidade número 63 a escolher o espaço”, explica.

A NPE realiza-se a cada três anos. No entanto, salienta, o calendário foi alterado como consequência da Covid-19, que levou ao cancelamento da edição prevista para 2021, tendo sido esta a primeira edição pós-pandemia. Parte das empresas nacionais estavam inscritas desde esse período, às quais se juntaram mais recentemente outras com interesse em abordar aquele mercado, o que teve como resultado uma forte representação nacional.

Uma das particularidades desta feira é que atrai visitantes não apenas dos EUA, mas também de países do Centro e do Sul do continente americano. Nesta edição, de acordo com a organização, foram mais de 51 mil a percorrer a área de exposições na qual se concentraram mais de dois mil expositores, representando um total de 130 países. A indústria automóvel –principal cliente dos moldes portugueses – destacou-se a nível de contactos estabelecidos pelos fabricantes nacionais. Mas não só. Foram realizados encontros de relevo também com outros sectores, como a embalagem, os dispositivos médicos, eletrónica ou eletrodomésticos.

Patrício Tavares destaca ainda que as empresas puderam constatar a vitalidade do mercado americano, tendo concretizado contactos muito interessantes e antevendo boas perspetivas de negócios e parcerias para o futuro.

“Não se pode dizer que tenha sido uma ‘avalanche’ de contactos, até porque a lógica da feira não é essa. No entanto, e ao contrário do que sucede em muitos certames europeus, foram contactos

direcionados com o objetivo de vir a efetivar projetos no curto ou médio prazo. Ou seja, comparativamente com outras feiras, a quantidade de visitantes não terá sido tão elevada, mas os contactos estabelecidos serão mais consequentes”, adianta.

Tal confirmou as expectativas que as empresas tinham em relação ao mercado americano, enfatiza. “Estamos a falar de um dos maiores mercados mundiais para este sector, mas a nossa quota é muito baixa comparativamente com outros países”, salienta. E, adianta, se houve um momento em que notoriamente os fabricantes asiáticos assumiam um papel de relevo enquanto fornecedores daquele mercado, atualmente “vemos que há uma grande quantidade de empresas (clientes) que estão a tentar fugir dessa ‘armadilha’ do preço e a tentar focar-se em soluções mais eficientes”. Por isso, defende que as empresas nacionais terão boas perspetivas naquele mercado.

“Houve um momento em que conseguíamos ver o mercado americano virado para a Ásia, mas agora começamos a ver também muitas oportunidades em áreas diversas e em empresas que buscam soluções noutros locais, privilegiando uma alternativa de qualidade e serviço de valor acrescentado”, enfatiza.

A presença coletiva nacional foi dinamizada pela CEFAMOL, no âmbito do seu projeto Engineering & Tooling from Portugal, o qual conta com o apoio do COMPETE 2030.

Dez empresas portuguesas acompanharam a CEFAMOL na edição deste ano da Feira France Innovation Plasturgie (FIP), que decorreu de 4 a 7 de junho em Lyon. No final, Itecmo, Jetmol, J.Prior, Planimolde, Proaz, Procadimoldes, Ribermold, Simoldes, Socem e TJ Moldes fizeram “um balanço muito positivo do certame”, de acordo com Patrício Tavares, da CEFAMOL.

A feira FIP, embora internacional, tem um forte carácter regional, focando-se principalmente na indústria de plásticos da região de Lyon e do mercado francês, explica, adiantando que este evento bienal, que alterna com a Global Industry, “atrai expositores e visitantes de vários países, mas mantém um foco especial nos transformadores de plástico franceses”.

Patrício Tavares destaca que França é um país de grande importância para a indústria de moldes nacional, ocupando,

atualmente, a terceira posição no ranking dos principais mercados. A região de Lyon, salienta, assume-se como um hub industrial importante e diversificado no que diz respeito a áreas de negócio, não se centrando apenas na indústria automóvel.

Por esta razão, as empresas nacionais têm vindo a considerar esta feira como aposta, mantendo ali presença constante nas últimas edições. Pela mesma razão, o certame tem integrado, nos últimos anos, o plano de promoção internacional desenvolvido pela CEFAMOL.

Um dos que fatores que terá contribuído para o balanço positivo desta feira, terá sido “a localização privilegiada” das empresas portuguesas no recinto, numa zona próxima da entrada, com muita visibilidade, o que terá garantido um fluxo constante de visitantes. Este facto, acentua, “contribuiu para a existência de

numerosos contactos, especialmente em áreas fora da indústria automóvel, como a indústria médica – na qual há um grande potencial de crescimento para o nosso sector”.

Patrício Tavares revelou também que a maioria das empresas nacionais que participaram no evento “já trabalha diretamente ou indiretamente com o mercado”, tendo levado “comerciais experientes e fluentes em francês, o que facilitou as negociações”.

A dinâmica do mercado francês foi evidenciada pelo elevado movimento registado durante a feira, com visitantes a procurar

novas soluções e parceiros para projetos concretos, contou ainda, adiantando que “as boas perspetivas e os contactos estabelecidos permitem abrir portas para novas oportunidades e negócios para as empresas nacionais”.

Esta participação coletiva inseriu-se no projeto de promoção internacional Engineering and Tooling from Portugal.

A busca pela diversificação de mercados e de novas e interessantes parcerias levou a CEFAMOL à Technology Expo & B2B Meetings, em Timisoara, Roménia, no dia 30 de maio. A Associação fez-se acompanhar pelas empresas CR Moldes, Fozmoldes, Maxiplás, Tecnifreza, Moldes RP e VL Moldes que, no final, fizeram um balanço positivo.

Este evento, explicou Patrício Tavares, encerrou, a nível de participação, um ciclo de três certames de encontros bilaterais realizados naquele país, que incluíram ainda eventos em Sibiu e Arad. A presença das empresas portuguesas neste conjunto de eventos faz parte de uma estratégia contínua da CEFAMOL naquele mercado, inserida no projeto de promoção internacional Engineering & Tooling From Portugal, procurando identificar os eventos mais promissores para futuras participações.

De acordo com o representante da CEFAMOL, o balanço “foi positivo”, destacando que, entre outros aspetos, a organização deste evento se revelou “mais eficaz comparativamente aos encontros anteriores”.

O certame concentrou-se principalmente nas indústrias localizadas naquela região, onde predominam os sectores automóvel e de eletrodomésticos, o que se refletiu nos visitantes e nos contactos

estabelecidos. “A maior parte dos expositores e visitantes eram da região ou do mercado romeno, existindo também uma presença significativa de outros players europeus”, explicou. Este ambiente proporcionou às empresas nacionais a oportunidade de realizarem “bons contactos” e de explorarem potenciais parcerias estratégicas.

Ainda de acordo com Patrício Tavares, começa a fazer-se notar nesta região de Timisoara uma forte presença de multinacionais. “Há um crescimento acelerado da indústria – com a instalação de empresas europeias, acompanhado por investimentos significativos em infraestruturas e equipamentos, de forma a transformar a cidade num polo industrial dinâmico e atrativo”, explica.

Destaca-se ainda o facto da Roménia ser um mercado em crescimento, que poderá vir a ser comparável ao desenvolvimento observado na República Checa e na Polónia, devido à deslocalização da indústria do centro da Europa para estas regiões. Por isso, o país assume-se como um potencial mercado, interessante e promissor para os moldes nacionais, abrindo novas oportunidades para a expansão dos negócios dos fabricantes portugueses.

Explorar novos horizontes de negócio foi o objetivo da missão empresarial que, organizada pela CEFAMOL, com o apoio da Delegação da AICEP no mercado, levou sete empresas de moldes nacionais à Turquia, entre os dias 15 e 18 de abril. Com participação da Fozmoldes, Imoplastic, PMM, Ribermold, RTC, Socem e VL Moldes, a ação centrou-se em dar a conhecer o mercado turco e identificar possíveis colaborações e oportunidades de negócios, explicou Manuel Oliveira, secretário-geral da CEFAMOL.

Durante a missão, o grupo realizou uma série de visitas e reuniões, principalmente nas regiões de Istambul e Bursa. Manuel Oliveira destacou a importância dessas interações, enfatizando a intenção de “em alguns dos casos, fortalecer as relações existentes entre empresas de Portugal e da Turquia” e, para além disso, “dar a conhecer o mercado turco a empresas que nunca ali desenvolveram negócios”. No final, revelou, “o balanço efetuado pelas empresas foi bastante positivo”.

O mercado turco, sublinha, “apresenta um notável crescimento e desenvolvimento, oferecendo oportunidades para as empresas portuguesas, apesar da forte concorrência internacional, especialmente da Ásia”. Manuel Oliveira destacou que as empresas turcas demonstraram grande recetividade às apresentações feitas pelas empresas portuguesas durante as visitas, reconhecendo a competência dos fabricantes de moldes nacionais.

Em contrapartida, frisou, “alguns fabricantes portugueses ficaram impressionados com o desenvolvimento e potencial do mercado turco, especialmente no sector automóvel, sobre o qual tinham pouco conhecimento”. Com diversas montadoras de automóveis instaladas no país, entre as quais os principais fabricantes mundiais, e um crescimento notável da marca nacional TOGG, a Turquia apresenta-se como um mercado dinâmico e em expansão para a indústria de moldes, salientou.

Para além do sector automóvel, também a área dos eletrodomésticos tem uma assinalável presença no país, acolhendo muitas das principais marcas europeias. “A imagem positiva de Portugal na Turquia, juntamente com a competência reconhecida das empresas portuguesas, abre portas para futuras colaborações e oportunidades de negócios”, enfatizou.

Esta missão à Turquia coincidiu com a reunião anual e Assembleia Geral da ISTMA World, realizada em Istambul, proporcionando às empresas portuguesas a oportunidade de participar num seminário com alguns dos principais diretores de compras de empresas líderes como a Ford Otosan e a Temsa (ambas do ramo automóvel) e BSH (eletrodomésticos).

Para a concretização e êxito desta missão, salientou ainda Manuel Oliveira, foi fundamental o papel de Celeste Mota, delegada da AICEP na Turquia, que desde o período de organização, à realização desta ação no terreno, não mediu esforços para apoiar as empresas portuguesas nas suas necessidades.

Esta Missão Empresarial inseriu-se no projeto Engineering & Tooling from Portugal, e nesse mesmo âmbito, a CEFAMOL projeta, no futuro próximo, a realização de outras ações neste mercado.

A Finlândia foi o mercado em destaque em mais uma sessão Unboxing Markets, promovida pela CEFAMOL, no âmbito do projeto Engineering & Tooling from Portugal e que contou com a presença online de mais de 30 profissionais do sector, num webinar onde foram reveladas oportunidades e desafios daquele país.

Unboxing Markets Finlândia foi a designação da iniciativa que antecede uma visita que a CEFAMOL vai promover àquele mercado, em setembro próximo. Esta sessão contou com a presença de oradores conhecedores do mercado que elencaram as suas perspetivas de desenvolvimento.

Reeta Luomanpää, Advisor na Technology Industries of Finland, destacou a necessidade que o país tem de “deixar de importar e reduzir a dependência da China, procurando fornecedores na Europa”. É que, sublinhou, “o país praticamente não tem produtores de moldes”. Revelou que, entre 2006 e 2023, as importações de moldes na Finlândia mantiveram um valor constante de cerca de 50 milhões de euros por ano, atingindo os 60 milhões em 2022, revelou.

A responsável esclareceu que a Finlândia tem produtores de plástico – empresas de injeção que operam em vários sectores, principalmente no sector médico e de equipamentos industriais. No entanto, a indústria automóvel no país é residual, contando que, neste sector, a manufatura é focada em veículos agrícolas e florestais, como a Valtra e a Ponsse.

Conhecida como o país onde nasceu a marca Nokia, a Finlândia mantém a sua aposta em empresas eletrónicas, focando-se agora em componentes para carros elétricos, como baterias e outros. O país tem assistido a um crescimento na área das ferramentas para a construção, sistemas de ventilação, indústria médica, aparelhos de ar quente e painéis solares, adiantou, acrescentando que a Finlândia também aposta em células e sistemas de energia solar.

Apesar das oportunidades, o país enfrenta desafios como a falta de fabricantes de moldes para responder à indústria de injeção, a necessidade de integrar robotização na produção, e a necessidade

de criar soluções inovadoras e novos materiais. Além disso, o tempo de mercado é cada vez mais curto, o fabrico aditivo está a surgir, mas os seus benefícios ainda estão a ser estudados, e há questões como os pagamentos demorados, especialmente de grandes empresas aos pequenos fornecedores.

Já Vesa Kärhä, diretor-geral da Federação das Indústrias de Plástico da Finlândia, representando uma associação com 103 empresas, destacou que a sustentabilidade, a reciclagem e a produção de moldes são “questões cruciais para o sector” que, salientou, emprega mais de 10 mil trabalhadores nas suas 530 empresas, representando anualmente 4,5 bilhões de euros.

Os dois oradores falaram ainda da importância que a Rússia tinha, enquanto mercado, antes da guerra com a Ucrânia, contando estar, agora, a tentar substituir esse grande mercado, o que não se tem afigurado fácil. “Houve sectores que perderam a sua importância, mas, em contrapartida, outros, como a indústria dos equipamentos militares, tem crescido”, apontou Vesa Kärhä.

Em relação à abordagem ao mercado, os dois aconselharam as empresas nacionais a participar em feiras naquele país ou na região, de forma a contactar com as empresas mais expressivas e conhecer o sector. Consideraram ainda ser importante que os fabricantes portugueses participem na visita que irá decorrer em setembro, salientando que um outro aspeto importante é tentarem desenvolver contactos no país, por exemplo com antigos profissionais do sector dos moldes, de forma que estes os possam orientar.

Sendo um mercado que se assume como tendo um grande potencial para os fabricantes de moldes portugueses, a Finlândia é uma economia aberta e desenvolvida, com empresas de referência a nível internacional, destacando-se pela dinâmica em diferentes áreas industriais, como engenharia, eletrónica, biotecnologia e indústria transformadora.

No âmbito da iniciativa Portuguese Toolmaking Days, a CEFAMOL acompanhou um conjunto de empresas a Estugarda, na Alemanha, entre os dias 18 e 20 de junho. O objetivo principal desta iniciativa foi a prospeção de novos parceiros de negócio em novas áreas de atividade que podem oferecer oportunidades à indústria de moldes nacional.

Erofio, Moldoeste, Socem e TJ Moldes integraram esta ação, tendo tido a oportunidade de identificar potenciais oportunidades e apresentar as suas soluções e inovações a diversas empresas das áreas da mobilidade elétrica e dos dispositivos médicos.

A deslocação a Estugarda coincidiu estrategicamente com a realização de dois eventos de relevância envolvendo estas indústrias-alvo: o Battery Show Europe Stuttgart 2024 e a MedtecLive. “Estes certames proporcionaram um ambiente propício para que as empresas nacionais pudessem identificar algumas necessidades e tendências dos mercados de mobilidade elétrica e dispositivos médicos”, explicou Patrício Tavares, da CEFAMOL, adiantando que “a interação direta com diversos players destas indústrias poderá resultar, no futuro, em oportunidades de negócio e parcerias em nichos de mercado”.

Este esforço de internacionalização e diversificação insere-se no projeto de promoção internacional Engineering & Tooling from Portugal, apoiado pelo COMPETE 2030, que visa fortalecer a presença das empresas portuguesas em mercados globais, incentivando a inovação e a adaptação às novas exigências do mercado.

A necessidade de diversificação é crucial para o sector de moldes, especialmente num cenário em que a indústria automóvel – seu principal cliente – enfrenta desafios significativos, obrigando as empresas a procurar alternativas para garantir a sustentabilidade e crescimento contínuos.

A participação em ações como estas sublinha a importância da indústria de moldes se adaptar e explorar novas áreas de negócio. Ao diversificar mercados-alvo, as empresas reduzem riscos associados à dependência de um único sector e, ao mesmo tempo, ampliam as suas oportunidades de crescimento e inovação.

"Transformação Digital na Relação com os Clientes’ foi o tema de um seminário que decorreu no dia 12 de junho, numa iniciativa conjunta da CEFAMOL e do Centro de Investigação CARME do Politécnico de Leiria. O evento reuniu cerca de quatro dezenas de profissionais da indústria de moldes, focando-se em tendências, estratégias, inteligência artificial e automação de processos no relacionamento com os clientes.

Carlos Reis Marques, mentor de startups e especialista em gestão e consultoria, destacou a necessidade de as empresas avaliarem a sua maturidade digital antes de adotarem qualquer processo de transformação. Com uma carreira de mais de quatro décadas, Carlos Marques sublinhou a importância da ligação entre a academia e as organizações, de forma a garantir mudanças estruturadas e realistas. No seu entender, “a adoção de tecnologias deve responder aos desafios da transformação digital”, sendo crucial saber “quais tecnologias escolher e como utilizá-las”. Citando o MIT, afirmou que o sucesso advém da transformação das organizações para tirar proveito das tecnologias, e não apenas da implementação de soluções tecnológicas.

“As tecnologias devem ser usadas para criar valor, interagir com o mercado e gerar competências, permitindo que as empresas se posicionem estrategicamente”, salientou, enfatizando que a sua adoção depende de diversos fatores, especialmente do conhecimento das pessoas dentro das organizações. “As empresas precisam entender-se a si próprias antes de selecionar tecnologias, garantindo, desta forma, que as escolhas promovam inovação e criação de valor”, sustentou.

E é isso, precisamente, que preconiza o modelo de avaliação da maturidade digital que desenvolveu, o ‘Modimal’. Explicou que este mede a maturidade digital com base em cinco áreas essenciais: liderança, tecnologia, inovação, estratégia e modelo de negócio. Salientou que o modelo traça o perfil de maturidade de uma organização e identifica as medidas necessárias a desenvolver para melhorar, podendo ser aplicado tanto a uma única empresa como a um sector de atividade. Como exemplo, apontou o trabalho realizado com o Turismo de Portugal, em 2019, no decorrer do qual foi possível detetar pontos a melhorar, após a análise, o que veio a ser conseguido, como demonstrou uma avaliação posterior ao sector.

No seu entender, antes de implementar tecnologias, é necessário avaliar a maturidade digital das empresas, o que “ajudará empresários e gestores a avançarem estrategicamente e a criar valor nas suas organizações”.

Já João Cardoso, especialista em transformação de marketing com dados e IA, afirmou que a inteligência artificial é “uma ferramenta prática para a melhoria organizacional”. Destacando ser fulcral que “as empresas acompanhem a rápida evolução tecnológica”, considerou como fundamental a adoção de uma estratégia e cultura organizacional “focadas no cliente”. “É vital ouvir os clientes tanto presencialmente como digitalmente, compreendendo a comunicação bidirecional”, destacou.

Num cenário de escassez de talento, a capacidade de encontrar as melhores formas de colaboração é capital para as organizações,

salientou, exemplificando com o marketing: no seu entender, o primeiro sector afetado pela digitalização, onde a gestão de dados e a IA estão a transformar as práticas tradicionais.

As ferramentas digitais e a IA podem facilitar este entendimento, mas não são soluções mágicas, advertiu, considerando que devem ser vistas como “auxiliares para compreender os clientes e melhorar os processos”. No entanto, o mais importante na mudança “são as pessoas”: a sua formação e a informação que recebem. “Começar pelas pessoas, e não pelas ferramentas, é essencial para o sucesso do processo de transformação”, sublinhou.

Pedro Pereira, CEO da Incentea, destacou a importância da digitalização na relação com os clientes e o papel crucial da inteligência artificial no processo de transformação digital das empresas. A grande prioridade, destacou, deve ser “a continuidade dos negócios, alcançada através de uma visão estratégica”.

Salientando a importância dos ‘nativos digitais’ (os que já nasceram na era digital), acentuou que estes representam uma grande parte da força de trabalho atual e que trazem um valor acrescentado às empresas, através do uso eficaz da tecnologia.

Enfatizou ainda a necessidade de gerir eficazmente os dados gerados pelas organizações, um dos maiores desafios da transformação digital. “O processo de digitalização deve ser estruturado, com investimento bem direcionado para garantir retorno”, defendeu.

Contou ainda que a sua empresa realizou um estudo recente, focado na segmentação de clientes e na utilização de algoritmos para obter vantagens a partir da recolha e tratamento dos dados.

A IA, explicou, “permite identificar padrões e desenvolver modelos baseados em factos, transferindo o conhecimento sobre o cliente da esfera individual para a organização”.

Reconhecendo que a capacidade de investimento é um grande desafio para muitas empresas portuguesas, considerou que esta questão tem reflexos na maturidade digital. Mas não só. Enumerou ainda outras questões que limitam o desenvolvimento das empresas a este nível, como a falta de competências internas de tecnologia ou a resistência cultural à mudança.

Este seminário inseriu-se no âmbito de um estudo que está a ser desenvolvido por uma equipa de investigadores do Politécnico de Leiria, no âmbito do PRR, para perceber o nível de digitalização das empresas na Região Centro. No final deste trabalho no terreno, será elaborado um relatório que irá apoiar a Comissão Europeia a definir políticas públicas de incentivo à digitalização nacional.

Desde abril de 1974, a Tecnisata desenvolve a sua atividade na metalomecânica de precisão, seja em processos de maquinação e estampagem de metal, seja na conceção e desenvolvimento de ferramentas, dispositivos e equipamentos. Crescimento e excelência caracterizam o caminho que percorre há cinco décadas, sendo, atualmente, um grupo empresarial do qual, para além da empresa-mãe, fazem parte a Micronorma e a Toolpresse. Tendo como principais clientes os sectores elétrico e eletrónico e a indústria automóvel, a Tecnisata exporta mais de 70 % da sua produção para diversos países europeus.

Inicialmente dedicada ao fabrico de ferramentas (cunhos e cortantes), a Tecnisata foi criada em abril de 1974, por António Filipe e três sócios – um dos quais, a empresa Certisata que, nos primeiros tempos, absorvia a maior parte da produção. Após a saída dos sócios, António Filipe tornou-se o único administrador e impulsionou o crescimento da empresa que é, hoje, um projeto familiar liderado pela segunda geração (filhos do fundador) e que conta, também, com a terceira geração (netos do fundador) na gestão.

Nos primeiros anos, a empresa tinha o seu principal foco no mercado nacional, fabricando ferramentas (cunhos e cortantes)

e assegurando a manutenção das fábricas da região. O sector dos eletrodomésticos era, então, preponderante. Em 1993, com 30 colaboradores, mudou para instalações próprias em Sintra e iniciou, nessa altura, o processo de internacionalização. Hoje, emprega cerca de 50 pessoas.

A qualidade e o rigor têm sido pilares no crescimento, primeiro sob a liderança do fundador e, depois, dos seus sucessores que herdaram a determinação de fazer crescer os negócios. Em 2001, a empresa expandiu a sua atividade para a engenharia e automação de processos industriais, ao adquirir a Micronorma, consolidando e expandindo o negócio nesta área. Atualmente, esta empresa conta com 30 colaboradores e exporta mais de 50 % da sua produção.

O incremento da atividade, por um lado, e a procura de diversificação, por outro, levou à criação da Toolpresse, em 2005, unidade dedicada à estampagem de peças metálicas, soldadura e montagem, com sede em Vendas Novas. Com a criação desta empresa foi fundado o Grupo Tecnisata.

Em 2013, a Tecnisata apostou na internacionalização produtiva, criando uma empresa de estampagem e produção de componentes em Tânger, Marrocos. A proximidade com OEM permitiu desenvolver projetos importantes na área automóvel, expandindo também para o sector dos plásticos através de uma parceria com a TJ Moldes. Nasceu a ToolpresseTJ, que veio a ser vendida em 2021.

O grupo tem protagonizado um progresso constante, ao longo do seu percurso, resultado do seu inabalável compromisso com a excelência. As três empresas têm sido distinguidas, sucessivamente, como PME Líder e PME Excelência, reconhecendo a solidez financeira, inovação e desempenho económico. Nos últimos anos, o grupo tem integrado diversos projetos de I&D, muitos em conjunto com o CENTIMFE.

Atualmente, as três empresas do Grupo Tecnisata exportam mais de 70 % da sua produção para países como França, Espanha, Alemanha e Holanda, entre outros. Sectorialmente, as áreas da embalagem e semicondutores são preponderantes, seguidas pela indústria automóvel – que já representou, no passado, a maior fatia da produção.

Aos 50 anos, a Tecnisata continua a reinventar-se para manter a qualidade e rigor que a caracterizam, adaptando-se, desta forma, a um cenário económico em constante mudança. José Filipe, administrador, conta que, para tal, “muito contribui a entrada da terceira geração na gestão”, cuja visão permitirá manter o grupo na senda de crescimento.

A diversificação mantém-se como prioridade. Nesse sentido, uma das apostas passa, já este ano, pela criação de uma ‘sala limpa’, que permitirá à empresa incrementar o seu papel na área dos semicondutores, concretamente com a entrada nas linhas de produção protegidas, bem como estender a sua ação a outras áreas, como a saúde.

Uma outra aposta tem passado por aumentar as competências dos colaboradores, através da capacitação e formação em áreas diversas, de forma a desenvolver a capacidade de resposta. Esta é, no seu entender, uma área crucial, uma vez que, em cada uma das empresas do grupo, se sente, “cada vez mais, a dificuldade em encontrar mão-de-obra especializada”. Parcerias com escolas regionais e a contratação de mão-de-obra estrangeira têm sido estratégicas para colmatar esta carência.

Neste equilíbrio entre diversificação e especialização, o grupo procura manter a sua solidez, avançando com confiança rumo a um futuro que o administrador encara com “grande otimismo”.

Fundada em 1984 por três sócios, a JDD, com sede em Oliveira de Azeméis, começou como um ‘braço europeu’ de uma empresa americana de moldes. Ao longo dos anos, evoluiu significativamente, passando de uma pequena unidade para uma referência no sector de moldes de aço para a indústria plástica, tendo como mercado a Europa. Hoje, liderada pela segunda geração, a JDD continua a inovar e a crescer, mantendo um compromisso firme com a qualidade e a satisfação dos seus clientes.

A história da JDD remonta a 1980 – quatro anos antes da criação da empresa em Portugal –, quando seis empreendedores portugueses decidiram cruzar o Atlântico e fundar uma fábrica de moldes (Moanrch Molds) em Long Island, nos Estados Unidos, com o apoio de um cliente americano. Entretanto, três dos sócios saíram e, em 1984, os três restantes decidiram fundar a JDD, cujas iniciais representam os seus nomes: João, Daniel e Domingos. A estratégia era ter as duas empresas, a Monarch Molds comercializar e produzir para o mercado americano e a JDD ser uma extensão produtiva em Portugal para exportar também o Mercado Americano.

Nos primeiros anos de atividade, entre 1984 e 1992, a JDD trabalhou exclusivamente para o mercado americano, fabricando moldes em Portugal com projetos angariados nos Estados Unidos. Este modelo de negócio sofreu uma transformação em 1992, quando a empresa americana Monarch Molds foi vendida e um dos sócios da JDD se retirou da sociedade.

A partir de 1992, com a diminuição da importância do mercado americano, a JDD começou a focar-se na Europa, que rapidamente ganhou relevância. Nesta fase, a empresa contava com cerca de 30 funcionários. Conseguiu superar a crise do petróleo de

1992, entrando numa fase de crescimento contínuo. Em 2002, a JDD expandiu a sua capacidade produtiva, fabricando moldes complexos até 20 toneladas e aumentou as suas instalações e o número de colaboradores.

Em 2007, após a saída do último sócio, João Pinto assumiu o controlo total da empresa. A crise económica de 2008 afetou ligeiramente a atividade, mas a empresa retomou o crescimento a partir de 2010, apostando também na área da injeção, o que permitiu passar a realizar os ensaios internos dos moldes que fabrica.

Atualmente, a JDD emprega 62 colaboradores. O mercado europeu representa a maior fatia dos seus clientes, com destaque para França, Alemanha, República Checa, Polónia, Eslováquia e Espanha, mantendo ainda uma pequena presença nos Estados Unidos. Cerca de 90% dos moldes produzidos destinam-se à indústria automóvel, enquanto os restantes são distribuídos pelos sectores da embalagem e eletrodomésticos.

Olhando para o futuro, Hugo Pinto, filho de João Pinto e representante da segunda geração da família na empresa, sublinha a necessidade de reduzir a dependência da indústria automóvel. “Queremos crescer através de uma relação mais estreita com os nossos parceiros, apostando fortemente na área de desenvolvimento”, explica.

A JDD, sublinha, é um fabricante de moldes complexos, desde a fase de desenvolvimento do projeto até ao fabrico, ensaio do molde e apoio pós-venda. A área da injeção permite não só realizar testes, mas também produzir pequenas séries para clientes. A empresa distingue-se pela sua capacidade de comunicação, flexibilidade e pelo rigor e qualidade técnicos e pelo apoio ao cliente, sendo bem organizada e assegurando uma competitiva relação de preço-qualidade.

Para garantir a renovação e inovação constantes, a JDD mantém uma ligação próxima com as escolas da região, como a Escola Secundária Soares de Bastos, acolhendo jovens em estágios, muitos dos quais acabam por ingressar na empresa. Além disso, a JDD assume como uma das suas prioridades proporcionar boas condições aos seus colaboradores, incluindo salários competitivos.

Olhando com otimismo para o futuro, com uma aposta contínua na digitalização e na otimização de processos, a empresa consegue atualmente uma análise total do processo de fabrico em tempo real, o que lhe permite o cumprimento escrupuloso dos prazos e mantendo-se na vanguarda da indústria de moldes em Portugal.

A Famolde foi fundada em 1984 e tem-se destacado pela aposta na qualidade, rigor e valorização dos seus colaboradores, pilares fundamentais para o seu crescimento e resiliência ao longo de 40 anos. A empresa, que começou com um pequeno grupo de sócios e colaboradores, evoluiu para uma referência na indústria de moldes. Hoje, sob a alçada do Grupo GLN, a Famolde continua a investir na inovação e na excelência dos seus processos, enfrentando os desafios do mercado global com uma equipa dedicada e altamente qualificada.

A Famolde nasceu a 20 de setembro de 1984, fundada por Hermenegildo Januário, Carlos Leal, Joaquim Martins e José Ruivo. Nos primeiros anos, a empresa enfrentou dificuldades devido à escassez de operários especializados, optando por formar internamente a maioria dos seus colaboradores, com o apoio do Cenfim.

Após o falecimento de Hermenegildo Januário, a sociedade passou a ser gerida por três sócios até outubro de 1987, quando se fundiu com a OCEM Portugal, detida pelos mesmos sócios e especializada em aparelhos eletrónicos para uso medicinal. Nesta fase, a empresa contava com 35 colaboradores e tinha, entre outros, um importante cliente alemão no sector da eletrónica.

Em 1989, com a saída de um dos sócios, a empresa manteve os outros dois e continuou a crescer. Em 1997, a Famolde empregava cerca de 60 colaboradores, faturava 2,24 milhões de euros e exportava toda a sua produção para seis clientes (quatro na Europa e dois nos EUA), focando-se na produção de moldes de pequena dimensão e elevada precisão, muito exigentes em termos de tolerâncias.

A aquisição pela americana POP Displays International, em dezembro de 1999, trouxe uma expansão das instalações com a construção de um novo pavilhão. Em 2002, um dos sócios fundadores, Joaquim Martins, voltou a adquirir a empresa, transformando-a numa Sociedade Anónima.

A criação dos departamentos de Recursos Humanos e de Investigação e Desenvolvimento, em 2007, constitui um marco importante, resultando na equipa Famolde Innovation. Este foco na inovação contribuiu para um crescimento de 11 %, em 2011.

A aquisição pela GLN em 1 de julho de 2016 trouxe novos valores e suportes, tornando a Famolde mais forte e resiliente. Hoje, a empresa mantém o seu ADN original, combinado com os valores do Grupo GLN, oferecendo um serviço de excelência sustentado por processos robustos e um elevado capital humano.

Atualmente, emprega 75 colaboradores e continua a servir os sectores eletrónico e automóvel, com clientes principalmente na Alemanha, Espanha e Portugal. Num mundo globalizado, a empresa reconhece a importância de ganhar relevância tecnológica e valor acrescentado para mitigar a concorrência pelo custo, especialmente da China.

Para enfrentar os desafios do sector automóvel, que representa 65 % da atividade da GLN, a Famolde está a apostar na melhoria contínua dos processos, na eficiência e na performance. A empresa está também a reforçar o desenvolvimento digital e a implementar tecnologias de inteligência artificial, de forma a otimizar os processos de fabrico, sempre com um foco na sustentabilidade e nas preocupações sociais e ambientais.

Para comemorar os 40 anos de vida, a Famolde está a organizar um evento especial para todos os colaboradores, celebrando assim a trajetória de sucesso e os valores que têm guiado a empresa ao longo das décadas.

Com um compromisso inabalável com a inovação e a excelência, a Famolde manifesta-se preparada para continuar a enfrentar os desafios do mercado global, mantendo-se como uma referência na indústria de moldes em Portugal.

Desde 1999 que a GEOCAM se destaca no sector pela produção de moldes de grandes dimensões, com uma trajetória marcada por um crescimento constante e inovação tecnológica, tendo como imagem de marca as parcerias sólidas que, ao longo do seu percurso, foi estabelecendo com os seus clientes. A empresa, com sede na Martingança, celebra este ano o seu 25.º aniversário, com uma equipa de 75 colaboradores altamente especializados e dedicados, e uma visão clara para o futuro.

A GEOCAM nasceu a 1 de maio de 1999, surgindo como uma resposta à necessidade da empresa-mãe – Imoplastic – dar resposta aos seus clientes que solicitavam a necessidade do fabrico de moldes de maiores dimensões na região de Leiria, numa época em que a esmagadora maioria das empresas nesta área

se dedicava a moldes de menor dimensão. Perante este cenário, desafiaram cinco profissionais experientes no sector para a criação de uma nova empresa, o que rapidamente foi aceite.

Os primeiros passos foram dados num pequeno pavilhão, na zona de Calços (próximo da atual localização). Ali, a empresa começou por prestar serviços de maquinação a outras unidades de moldes, com uma equipa composta, então, por seis pessoas (os cinco sócios e um administrativo).

Seguiram-se meses de trabalho intenso e dedicado. A satisfação dos clientes impulsionou o crescimento da GEOCAM que, em pouco mais de um ano, passou a produzir moldes completos, aumentando rapidamente a sua equipa para mais de dez colaboradores e expandindo as fases de fabrico para as áreas de projeto e bancada. Nesta fase inicial da vida da empresa, a produção destinava-se principalmente às indústrias de eletrodomésticos, automóvel e utensílios domésticos, com moldes até 15 toneladas, superiores em tamanho à média regional.

Em 2003, a GEOCAM obteve a certificação ISO 9001, consolidando a autossuficiência do seu processo produtivo, desde o projeto até a qualidade final.

CRESCIMENTO

O crescimento contínuo levou à aquisição de novas instalações em 2009, permitindo a expansão do parque de máquinas e a incorporação de novas tecnologias. Para tal, foi adquirido um pavilhão industrial que chegou a albergar uma outra fábrica do sector, entretanto extinta. Com quatro dezenas de colaboradores, a GEOCAM começou, então, por ocupar uma primeira nave de fabrico. No entanto, manteve a sua senda de crescimento constante e rapidamente foi tendo necessidade de expandir a atividade. Esta necessidade culminou na construção de três naves de produção (a última em 2018), especializando-se em moldes de grandes dimensões e elevada complexidade.

Hoje, a empresa emprega uma equipa jovem, com cerca de 75 colaboradores, com a indústria automóvel a representar entre 90 a 95 % do total de clientes. Contudo, a empresa tem em curso um plano para reduzir esta dependência e diversificar a sua ação noutras áreas de negócio.

Com um foco principal no mercado europeu, a GEOCAM mantém-se na vanguarda tecnológica, com equipamentos de grande dimensão, como máquinas de 5 eixos e erosões, com especial foco na produção de moldes bi-matéria e com inserções metálicas.

Tendo como meta ser reconhecida como fornecedor de referência na indústria de moldes, destaca-se pelo seu trabalho de qualidade e inovação, mantendo um zeloso cumprimento de prazos de entrega. A aposta contínua em novos processos e tecnologias, digitalização e formação contínua dos seus colaboradores tem sido uma preocupação de sempre.

Em 2020, a pandemia de Covid-19 causou alguns constrangimentos ao negócio e, desde então, a empresa tem vindo a procurar incrementar a atividade, lutando contra as incertezas que, desde então, se instalaram no mercado e, sobretudo, na área do fabrico de moldes, em face das situações de concorrência dos países asiáticos ou das condições de pagamento impostas às empresas pelos seus clientes. Uma das prioridades tem sido trabalhar internamente métodos e processos, de forma a incrementar a competitividade.

Um dos aspetos resultante da pandemia que os responsáveis da GEOCAM destacam como positivo foi a possibilidade de parar, olhar para o processo e conceber novas formas de o rentabilizar e otimizar.

A celebração de cada aniversário, reunindo os colaboradores e famílias nas mais diversas ações, foi, durante muito tempo, uma tradição da empresa. A pandemia – e as suas restrições – veio colocar um travão a esses convívios. No entanto, este ano, na celebração do seu 25.º aniversário, cumpriu a tradição e organizou um evento no Badoca Park, reforçando o compromisso com a sua equipa.

Sempre de olhos postos no futuro, a GEOCAM continua a investir na renovação constante e na vanguarda tecnológica, preparada para novos desafios na exigente indústria de moldes. Pretende, por isso, manter a aposta na celebração de parcerias sólidas com clientes e fornecedores, disponibilizando as melhores soluções e respostas às necessidades e exigências do mercado.

A Hasco reuniu cerca de duas centenas de pessoas, a maior parte empresários pertencentes à indústria de moldes, no dia 18 de abril, num jantar-convívio, em Leiria, que assinalou o 100.º aniversário da empresa, fundada na Alemanha, em 1924, por Hugo Hasenclever.

Portugal foi o segundo país a acolher um evento-convívio deste tipo. Inglaterra foi o primeiro a receber a ‘festa do centenário’ da empresa que, durante este ano, vai promover idênticos momentos de confraternização, em vários países, naqueles que são os seus principais mercados.

Para Nuno Gomes, responsável da Hasco em Portugal, este foi um encontro especial que permitiu um contacto mais próximo e descontraído com os clientes, no decorrer do qual a empresa procurou transmitir-lhes que, num ano de grandes desafios para o sector, procura “continuar a ser reconhecida, por parte da indústria, como um parceiro fiável, quer em termos da entrega, quer em termos da qualidade”. “Neste momento desafiante por que passa este sector, a Hasco continuará aqui, como sempre esteve, para, dentro do possível, ajudar a ultrapassar esta fase que esperamos que seja temporária”, salientou.

Se, no mundo, a Hasco celebra o centenário, em Portugal a empresa comemora os 35 anos de atividade. Fundado em 1989, o polo português surgiu como um reconhecimento do know-how existente no nosso país, nas áreas de moldes e injeção de plásticos.

“A Hasco não vê Portugal apenas como um mercado-cliente para colocar os seus produtos, mas também como um mercado com um elevado conhecimento e que pode contribuir para o desenvolvimento da empresa”, afirmou, ainda, Nuno Gomes, sublinhando que, no nosso país, a empresa conta com uma equipa de 15 colaboradores, muitos deles com mais de uma dezena de anos de atividade.

O representante da empresa destacou ainda a forma diferenciada com a qual a Hasco procurou estar no mercado português, comparativamente com outros fornecedores internacionais da indústria de moldes. Mais do que revendedor da marca, a Hasco Portugal apostou, em 1989, numa estrutura física, na qual para além de todo o suporte técnico e comercial, disponibilizou stock e um conjunto de serviços de soldadura e gravação a laser.

Manteve esta estrutura durante cerca de 20 anos, procurando garantir “um serviço de qualidade e proximidade com os clientes”. A partir de 2009, a estratégia foi alterada. A empresa deixou de concentrar stock em Portugal, centralizando-o na sede, em Ludenscheid, na Alemanha, e garantido, desta forma, uma melhor resposta aos seus clientes.

“Portugal continua a ser uma aposta clara na estratégia global da

Hasco que deu início, há pouco mais de um ano, à constituição de um polo de apoio técnico internacional”, contou Nuno Gomes, adiantando que, “constituído por diferentes equipas, esse polo tem colaboradores a trabalhar em Portugal para todo o mundo, em diversas áreas, como desenvolvimento de aplicações de sistemas de injeção ou desenho e digitalização das bibliotecas de acessórios, entre outras”.

Também presente no jantar, José Silva, vice-presidente executivo de desenvolvimento de negócios da Hasco, considerou a celebração destes 100 anos como “um marco monumental”, explicando tratar-se de um século de “compromisso inabalável, inovação e excelência”. Desde a sua fundação, adiantou, a empresa “floresceu, num legado global, tocando todas as vertentes da indústria de moldes e, consequentemente, tornando-se a pioneira nesta indústria”.

O espírito de inovação, considerou ainda, “tem sido a pedra angular da empresa”, através de “desenvolvimentos contínuos, como a invenção da estrutura de molde standard, o primeiro acoplamento de refrigeração, até à era digital”. E tudo isto, enfatizou, “mantendo sempre o seu princípio fundamental que é ‘tornar as coisas mais fáceis’ para os seus clientes”.

De entre os principais passos da empresa, destacou, em 2023, a introdução do sistema autostore, “redefinindo a logística dentro do nosso sector com eficiência e fiabilidade”. Este sistema, disse ainda, “incorpora o nosso compromisso com a agilidade, a disponibilidade e o futuro, garantindo que a Hasco permaneça como um player estratégico na evolução digital e tecnológica da indústria”.

Na celebração do centenário, a empresa homenageou, não apenas os fundadores, como os profissionais que, diariamente, trabalham com a indústria. “Desde a família de fundadores aos nossos dedicados funcionários, aos nossos leais clientes e parceiros em todo o mundo: a vossa confiança, apoio e colaboração foram e são o instrumento do nosso sucesso”, salientou José Silva.

A história da HASCO, cujo nome está intimamente ligado ao apelido do seu fundador – Hasenclever – teve início em 1924, nascendo como uma empresa de trabalho em ferro forjado, em Lüdenscheid (Alemanha). Contudo, ao longo do tempo, o fundador desenvolveu-a, de forma a tornar-se numa empresa de fabrico de moldes. A ascensão que viria a ter deveu-se, em grande parte, ao filho do fundador. Rolf Hasenclever observou, com atenção, o trabalho do pai, identificando aspetos que poderiam ser melhorados. Dessa forma, veio a assumir as rédeas da empresa, fazendo-a crescer e tornar-se uma referência no sector. A empresa está, atualmente, presente em cerca de quatro dezenas de países.

A EROFIO, empresa de referência na conceção e fabricação de moldes para injeção, foi distinguida com o Estatuto INOVADORA COTEC 2024, recebendo esta distinção desde a sua criação em 2021. Este reconhecimento é concedido a empresas que demonstram investimento continuado em atividades de investigação, desenvolvimento e inovação, contribuindo deste modo para o incremento do potencial tecnológico e científico nacional.

A EROFIO tem-se destacado pela inovação e pelas tecnologias disruptivas tendo, desde 2011, apostado fortemente em tecnologias de Fabricação Aditiva (FA) ao desenvolver soluções inovadoras para o setor.

A experiência da EROFIO em FA levou ao desenvolvimento da Agenda INOV.AM – Inovação em Fabricação Aditiva, um projeto que conta com a participação de 73 entidades, das quais 61 são empresariais, onde se pretende o desenvolvimento e disseminação de tecnologias, materiais, serviços e conhecimento em FA.

No âmbito da sua participação e liderança, a EROFIO encontra-se a desenvolver, no “Work Package 04 – Mold5G”, um molde

inteligente e disruptivo para injeção, isto é, com capacidade de comunicação e sensorização, fabricado maioritariamente com recurso a FA, de forma a otimizar o processo de injeção bem como o processo de fabricação. Pretende-se que esta ferramenta seja uma demonstração tecnológica de futuro na indústria, reduzindo o número de operações convencionais, diminuindo a massa e o volume ocupado pela ferramenta moldante, bem como a diminuição do impacto energético e ambiental na criação de uma ferramenta de moldação. Para tal, estão a ser utilizadas ferramentas de arrefecimento conformado, design generativo e otimização topológica.

A repetida distinção com o Estatuto INOVADORA COTEC sublinha a capacidade da EROFIO de se manter na vanguarda da inovação, promovendo a competitividade e a criação de valor na economia portuguesa.

O Estatuto INOVADORA COTEC foi lançado em janeiro de 2021, resultado de uma parceria entre a COTEC Portugal e os principais bancos comerciais. É um selo de reputação e prestígio que visa a distinção e reconhecimento público das empresas que, pela qualidade da sua liderança, gestão e desempenho, constituem um exemplo para o País.

Fruto de uma parceria com o sector financeiro, o Estatuto INOVADORA COTEC reconhece o desempenho das empresas que se distinguem pelo seu investimento em inovação, robustez financeira e prestação económica. O Estatuto INOVADORA é uma marca que reforça a reputação e prestígio das empresas e permite aceder a condições de financiamento mais favoráveis junto do sector financeiro. Saiba mais em cotecportugal.pt.

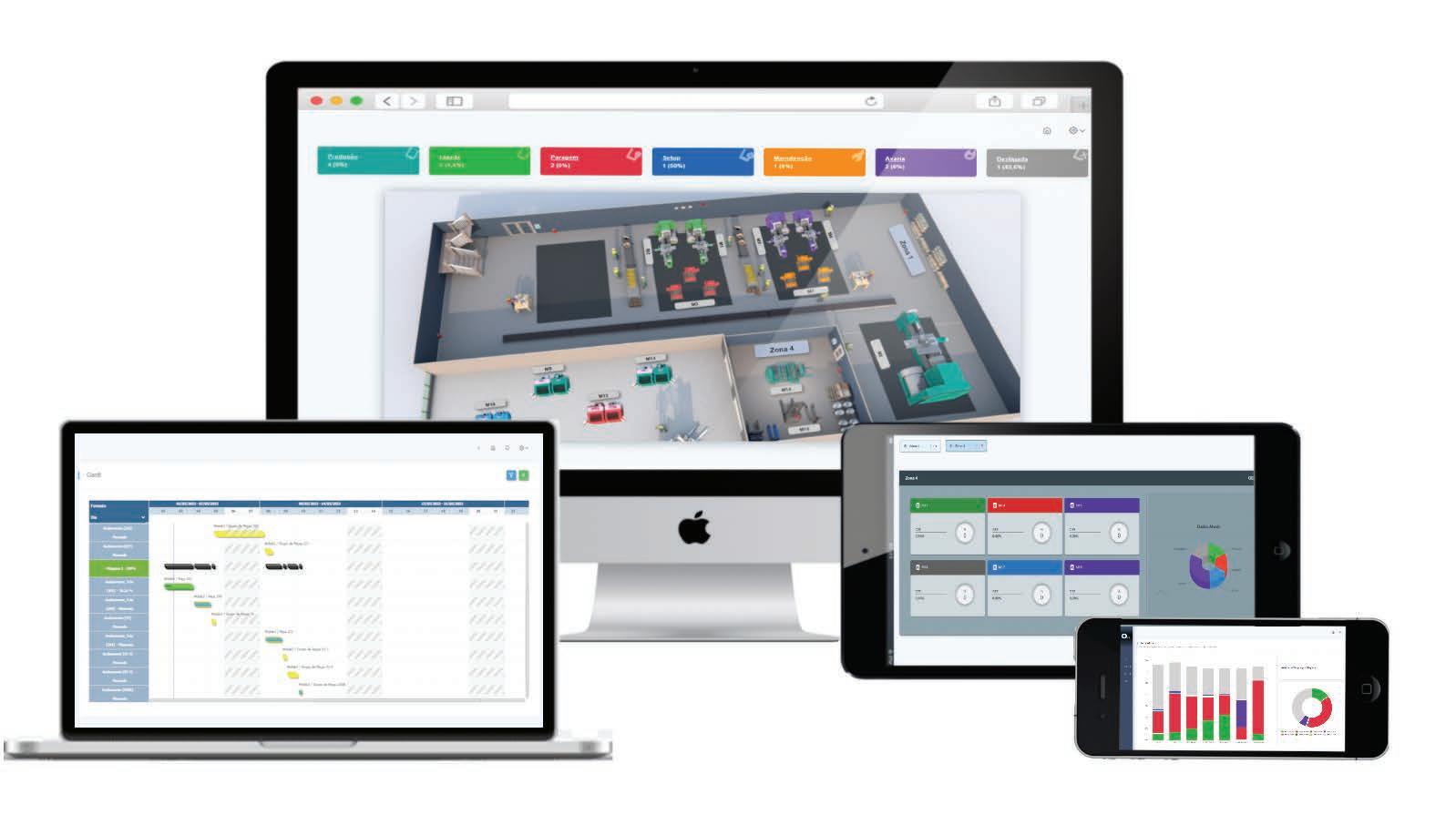

O Grupo Imoplastic investiu recentemente num software de planeamento de produção, comum a todas as empresas de moldes do Grupo (Imoplastic, Geocam e Imodrill). Este software, desenvolvido pela empresa Wetrack – Industrial Optimization & Telematics, permite a otimização de processos produtivos, monitorizando os dados das máquinas em tempo real e melhorando a eficiência operacional.

A implementação do software Moldtrack proporciona inúmeras vantagens à gestão do processo produtivo do Grupo. Com a monitorização em tempo real dos moldes, por exemplo, é possível prever o custo real da peça e reduzir custos operacionais,

impulsionado o crescimento e a competitividade do Grupo no mercado atual.

Para além de oferecer um planeamento eficiente e detalhado da produção de moldes, este software também permite que toda a informação relativa a uma peça esteja disponível num sistema integrado único, desde a fase da orçamentação até à expedição do molde.

Com a diminuição de erros, atrasos e desperdícios no processo produtivo, o Grupo Imoplastic consegue ter um melhor fluxo de trabalho e aumentar a produtividade. O controlo rigoroso da produção de moldes garante também uma melhoria na gestão da qualidade, assegurando sempre altos padrões de qualidade da peça final.

O investimento significativo do Grupo Imoplastic neste software realça o compromisso do Grupo em melhorar a qualidade do produto final e destaca a aposta na inovação, na digitalização, modernização das empresas e na melhoria contínua.

A MICE é especialista na engenharia e industrialização de pequenas séries, com foco em peças de plástico. A sua tecnologia core é o Reaction Injection Moulding (RIM), que se concentra na fabricação de peças técnicas em poliuretanos rígidos de alta densidade.

Para explorar o potencial do RIM, na fabricação de pequenas séries para a indústria de mobilidade, e em particular automóvel, a MICE estabeleceu uma parceria com o CEIIA para produzir peças em material DCPD usando o RIM. Essa colaboração visa oferecer serviços de engenharia de desenvolvimento de produtos e fabricação, incluindo acabamentos de pintura, para séries de até 10.000 unidades por ano.

O DCPD possui propriedades notáveis, como alta resistência ao choque e à fadiga, baixo peso, excelente resistência química e à corrosão, além de manter suas características até temperaturas de -60°C. Além disso, a sua baixa viscosidade de processamento permite a fabricação de peças de grandes dimensões.

Os mercados típicos para essas peças incluem carenagens para equipamentos agrícolas, máquinas industriais de grande porte, componentes para camiões e autocarros.

Atualmente, a MICE tem capacidade para produzir peças de até 2x2x1,5 metros e 40 kg de peso, abrangendo desde a engenharia e industrialização até o acabamento, incluindo pinturas de classe A.

A MICE pretende dar a conhecer e explorar as potencialidades do material DCPD e do processo RIM, tendo a porta aberta das suas instalações.

Fundada em 2004, a Simulflow, Lda., com sede em Leiria, entrou no seu 20.º ano de vida. Inicialmente constituída por dois sócios portugueses e um dinamarquês, é já há muito uma empresa com sócios exclusivamente portugueses.

Criada para representar em Portugal o software de simulação da injeção de polímeros Moldex3D, o mais avançado em tecnologia CAE 3D real, viu a sua área geográfica de intervenção ser posteriormente alargada a Espanha. Hoje chega também à Suécia, numa situação de excecionalidade por requisito expresso de uma empresa sueca. Recentemente, em março, na antecâmara do vigésimo aniversário, estreou-se em Marrocos para ministrar formação a solicitação de um seu cliente.

Em junho de 2017 passou a representar em Portugal a tecnologia para injeção microcelular de plásticos Mucell, desenvolvida pela Trexel, Inc.

Em 2018 estabeleceu uma parceria com a BIMS Seminars da Bélgica para proporcionar formação de elevada qualidade em injeção de termoplásticos, tornando acessível às empresas e aos técnicos portugueses, em Portugal, uma formação disponível apenas em alguns países altamente desenvolvidos da Europa e EUA.

Entre os seus clientes encontram-se das maiores empresas portuguesas de produção de moldes para plásticos, fornecedores portugueses e espanhóis da indústria automóvel de nível 1 e nível 2 e centros tecnológicos nacionais. É também parceira de instituições do ensino superior.

A Simulflow promove anualmente um encontro de utilizadores do Moldex3D e realiza com regularidade, interrompida apenas devido à pandemia da COVID-19, seminários e jornadas técnicas dedicadas à injeção de plásticos e à produção de moldes.

Fruto da combinação da qualidade da sua oferta e do empenho colocado na prestação dos serviços de apoio aos clientes, a Simulflow tem conhecido um crescimento sólido e merecido o reconhecimento por parte das suas representadas.

Comprometida com a envolvente social e cultural, a Simulflow tem apoiado entidades sem fins lucrativos e o Festival Música em Leiria.

A Indústria de Moldes, Ferramentas e Utensílios (IMFU) foi fundada em dezembro de 1995 e está localizada na Maia, próximo ao aeroporto internacional do Porto. A IMFU dedica-se ao fabrico de moldes, oferecendo um serviço completo que inclui o projeto, fabrico e ensaio de moldes para injeção de plásticos, fabrico de moldes para fundição injetada e serviços de manutenção de moldes. A empresa tem como principal mercado a indústria automóvel, mas também opera nos sectores dos componentes elétricos, construção e utilidades domésticas, com clientes em Portugal, Espanha, França e Suíça. Atualmente, a IMFU conta com 32 colaboradores.

Criada para suprir a crescente necessidade por moldes para a injeção de plásticos e fundição injetada, a IMFU rapidamente

consolidou o seu posicionamento no mercado. Desde a sua fundação, a empresa investiu em modernização e formação, ampliando a sua estrutura produtiva com equipamentos de ponta e tecnologias avançadas. Em novembro de 2001, verificou-se uma reestruturação societária e administrativa, ficando a gestão a cargo de Serafim de Vasconcelos Magalhães.

Com o tempo, os moldes fabricados pela IMFU, inicialmente destinados ao mercado nacional, começaram a ser exportados para países como Espanha, França e Suíça. O crescimento sustentado da empresa foi impulsionado pela qualidade dos seus produtos, resultando no aumento do volume de encomendas e na ampliação da equipa.

Nos últimos anos, a IMFU criou condições para a produção de moldes com maiores exigências técnicas, incluindo um centro de ensaios para testar moldes de injeção de plásticos. A empresa investiu na ampliação do seu parque de máquinas, priorizando equipamentos de alta tecnologia e a melhoria contínua dos sistemas informáticos de modelação e programação CAM, além dos serviços administrativos.

Em novembro de 2004 obteve a certificação ISO 9001, reforçando o compromisso com a qualidade enquanto, em 2018, iniciou um projeto de modernização das infraestruturas e do parque de

máquinas, incluindo a construção de um novo edifício industrial e a aquisição de centros de maquinação de última geração. Este projeto foi concluído em 2020, com a mudança para as novas instalações na Maia.

Tendo como principal mercado o automóvel, a IMFU manifesta-se habituada aos ciclos de crescimento e de desaceleração que o caracterizam. A crise pandémica, considera Serafim Magalhães, veio agudizar a situação desta indústria, mas, em 2022, sentiu-se uma retoma importante, porém, “abrupta, com inevitáveis condicionamentos no fornecimento das matérias-primas e com prazos de entrega muito curtos, o que atribulou a normal operacionalidade da empresa.” O ano que se seguiu foi de inesperada desaceleração, vivendo-se hoje um novo período de quebra acentuada.

“A indefinição estratégica das marcas automóveis europeias sobre o real posicionamento que pretendem ter no mundo, a par da ausência de regulamentação europeia na eficaz promoção e defesa dos legítimos interesses económicos e industriais da Europa, torna o futuro da indústria dos moldes muito incerto e particularmente exigente”, salienta, adiantando que “também as condições de acesso ao crédito e as elevadas taxas de juro têm sobrecarregado a estrutura das empresas que se têm vindo a deparar com a imposição de condições de pagamento cada vez mais alargados e, muitas vezes, inviáveis”. Apesar das dificuldades, defende que

“é importante não cruzarmos os braços” e assume que a empresa está hoje mais bem preparada para “apresentar e concretizar soluções de elevada complexidade técnica, independentemente do sector de atividade”.

“Fazer mais e melhor ao mais baixo custo é o mais ambicioso objetivo”, considera, sublinhando que, “se no passado era importante saber escutar o mercado, hoje é ainda mais”. É que, enfatiza, “o ritmo é frenético e a margem para erro é infinitamente menor, sendo essencial a avaliação contínua dos projetos e a rápida adoção de medidas de melhoria”.

A Inovatools Portugal foi fundada em 2006, na Marinha Grande, inicialmente sob a designação Linetools. Veio a ser adquirida totalmente pela Inovatools em 2018. Ao longo destas quase duas décadas de história, tem-se assumido como um pilar de inovação e qualidade na produção de ferramentas de corte, empregando atualmente 13 colaboradores. A ligação estreita com a indústria de moldes tem sido crucial para o crescimento e inovação contínua.

A Inovatools Portugal teve início em 2006, na Marinha Grande, sob a designação Linetools, fruto da visão de três sócios locais e a parceria de um produtor de ferramentas austríaco. Em 2010, este parceiro saiu do capital social, dando lugar a uma joint venture com o Grupo Inovatools e à mudança de nome para Inovatools Portugal.

Oito anos depois, o Grupo Inovatools adquiriu a totalidade da empresa, intensificando os investimentos na unidade de produção da Marinha Grande.

Fundada na Baviera, em 1990, a casa-mãe do Grupo, a Inovatools GmbH é uma referência europeia na fabricação de ferramentas de corte, operando globalmente em 40 países. Com mais de 200 colaboradores, a empresa oferece uma vasta gama de produtos para o segmento médio-alto e alto do mercado. A empresa tem duas unidades de produção na Alemanha, uma na Áustria e a quarta na Marinha Grande.

Esta última está equipada com tecnologias de produção e controlo de última geração, permitindo fabricar ferramentas com elevados padrões de qualidade e performance. Em 2023, a unidade processou cerca de 180.000 ferramentas de corte, mais de 80 % das quais destinadas ao mercado alemão. Este crescimento contínuo não seria possível sem a contribuição de todos os colaboradores ao longo dos anos, incluindo Nuno André,

recentemente aposentado, considera Ricardo Alexandre, CEO da empresa.

A indústria de moldes é um dos mais importantes mercados para a Inovatools Portugal. A empresa oferece ferramentas específicas para a tipologia de maquinação praticada e desenvolve ferramentas especiais feitas à medida das necessidades dos clientes. A ligação estreita com este sector tem sido crucial para o crescimento e inovação contínua da Inovatools Portugal.

Ricardo Alexandre mantém uma visão atenta sobre esta indústria, considerando que, atualmente, se encontra “numa fase de mudança de paradigma, impulsionada por várias forças como a manufatura na Europa, o sector automóvel, a necessidade de acrescentar valor e diferenciar produtos, mudanças tecnológicas, pressões de sustentabilidade e regulações ambientais”.

Considerando que a indústria está preparada para enfrentar alguns desses desafios, chama a atenção para aqueles que exigem uma adaptação contínua. "A incerteza é o maior desafio”, enfatiza, adiantando que “a mudança é inevitável e intensa, mas o resultado final ainda é desconhecido”. Destaca outras questões, como a capitalização das empresas, acesso a mão-de-obra qualificada ao processo de mudança, otimização de processos e a profissionalização da gestão, classificando-as como “alguns dos principais desafios operacionais" que se colocam às empresas.

Ricardo Alexandre conta que a Inovatools Portugal está a intensificar a formação dos colaboradores e a investir sistematicamente em novas tecnologias de produção, automação e robótica. "Estamos a digitalizar processos para melhorar o controlo e a excelência. A colaboração com clientes é fundamental para a melhoria e disrupção dos seus processos de maquinação", defende.

A empresa está a alargar a sua rede de inovação aberta, transformando-a num ecossistema que integra clientes, fornecedores e centros de conhecimento, sublinhando que "a criação de alianças estratégicas é uma grande aposta para o futuro".

No seu entendimento, os elementos diferenciadores no futuro serão o resultado de uma atuação harmoniosa de todos os processos da empresa. "A inovação, flexibilidade organizacional e operacional, e a incorporação de tecnologias disruptivas como a inteligência artificial serão cruciais. A sustentabilidade, o ecodesign e a gestão de recursos também se destacarão como competências de valor", esclarece.

A Inovatools Portugal, acrescenta, está bem posicionada para enfrentar os desafios futuros, apostando na formação contínua e inovação tecnológica para manter-se na vanguarda do sector das ferramentas de corte.

Especializada na produção de componentes de conexão rápida para refrigeração de moldes, hidráulica e pneumática, a RTC Couplings disponibiliza soluções inovadoras que respondem às mais diversas necessidades da indústria de moldes. A empresa chegou a Portugal em 2014, inaugurando a sede em Oliveira de Azeméis e, desde 2020, expandiu a sua ação à região de Leiria, com a criação de um novo espaço. Com uma equipa altamente qualificada composta por oito pessoas, aposta no crescimento e desenvolvimento sustentado, consolidando a sua posição enquanto parceiro de inovação e excelência na indústria.

Fundada em 2014 e estabelecida em Oliveira de Azeméis, a RTC Couplings tem pautado o seu trajeto, desde cedo, por um trilho de crescimento constante. Com uma segunda localização inaugurada em 2020 em Leiria, a empresa ampliou a sua presença em Portugal, consolidando-se como um parceiro crucial nos dois principais clusters de moldes do país. Especializada na produção de componentes de conexão rápida para refrigeração de moldes, hidráulica e pneumática, a RTC Couplings oferece soluções inovadoras que dão resposta às mais diversas e exigentes necessidades do sector.

A marca RTC, criada por Rahmi Tamer em 2013, baseia o seu sucesso num sólido design, capacidade de pesquisa e desenvolvimento (R&D), e know-how patenteado, contando com uma equipa de profissionais altamente experientes e altamente qualificados, responsáveis pela criação de produtos que, ao longo da sua história, revolucionaram o mercado mundial.

Globalmente, o grupo emprega cerca de 350 pessoas e opera em 55 países, oferecendo um portfólio abrangente que vai além da indústria de moldes, abarcando também as indústrias automóvel, aeroespacial, química e farmacêutica, entre outras. Em Portugal, a RTC Couplings dispõe de uma equipa de oito especialistas dedicados ao desenvolvimento de soluções hidráulicas e serviços técnicos de apoio à indústria de moldes.

Ao longo dos seus dez anos de operação no nosso país, a RTC Couplings tem vindo a destacar-se, não só pela elevada qualidade dos seus componentes, mas também pelo desenvolvimento de soluções personalizadas que vão ao encontro às necessidades específicas dos seus clientes. Tendo como prioridades a inovação e sustentabilidade, investe de forma contínua e sustentada em tecnologias de vanguarda, de forma a otimizar processos e assegurar o cumprimento dos

mais exigentes prazos de entrega. Este compromisso com a excelência permitiu à empresa construir uma imagem sólida e conquistar a confiança de clientes em todo o mundo.

André Queirós, representante da RTC Couplings em Portugal, olha com expectativa para a indústria de moldes em Portugal, considerando que esta vive, atualmente, um dos seus mais desafiantes períodos. A escassez de mão-de-obra qualificada, os altos custos de produção e a necessidade de inovação tecnológica são, no seu entender, “questões cruciais que se colocam às empresas”. Para superar esses obstáculos e ganhar sustentabilidade, defende a adoção de estratégias como a “diversificação de fornecedores, investimentos em novas tecnologias e a promoção de práticas sustentáveis” e, com isto, otimizar atividades e recursos, de forma a providenciar aos seus clientes competitividade e qualidade.

O responsável defende ainda que “competir diretamente em preço com países como a China e a Índia é, para o sector, imprudente”. No seu entender, em vez disso, “as empresas

portuguesas devem focar-se em oferecer produtos e serviços diferenciados e assumir-se pela qualidade, inovação e excelência”. Considera ainda que a combinação de tecnologias avançadas, como inteligência artificial e machine learning, com competências especializadas, “permitirá que as empresas transformem desafios em oportunidades de crescimento”.

Em relação ao futuro da RTC Couplings, salienta que a empresa se mantém bem posicionada para “enfrentar os desafios e continuar a inovar na indústria de moldes”. Adiantando que a agilidade, inovação contínua e compromisso com a excelência operacional “serão fundamentais para o sucesso futuro” da empresa, afirma ainda que com uma abordagem proativa e em permanente adaptação, a empresa “está pronta para enfrentar os desafios futuros e continuar a crescer e desenvolver-se de forma sustentável”.

Liliana Ramos * * Área de Inovação Empresarial - CENTIMFE

No final do passado mês de abril foram publicados os avisos de concurso para o programa de apoio à Inovação Produtiva que abrangem todo o território nacional.

Este apoio abrange operações individuais de investimento produtivo (equipamento, software, obras, …) em atividades inovadoras, promovidas por PME cobrindo as seguintes tipologias de ação:

1. A criação de um novo estabelecimento;

2. O aumento da capacidade de um estabelecimento já existente;

3. A diversificação da produção de um estabelecimento para produtos não produzidos anteriormente no estabelecimento;

4. A alteração fundamental do processo global de produção de um estabelecimento existente.

Os apoios concedidos podem ir até 40 % a fundo perdido, com exceção das operações localizadas nas sub-regiões NUTS III Alto Alentejo e Beiras e Serra da Estrela em que esse limite máximo é de 50 % para as médias empresas e de 60 % para as micro e pequenas empresas.

O investimento mínimo por projeto é de 300.000€ e a sua duração máxima de 24 meses.

As candidaturas terão duas fases de análise e decisão:

• Fase 1: 16/09/2024 (19 horas)

• Fase 2: 30/12/2024 (19 horas)

A partir do dia 7 de junho será também possível a submissão de candidaturas ao aviso de concurso para apoio à Qualificação das PME. Este sistema de incentivo, que abrange todas as NUTS II do Continente (Norte, Centro, Lisboa, Alentejo e Algarve), apoia as operações de qualificação e digitalização dos modelos de negócio das PME que visem a adoção de estratégias de negócio mais avançadas e que aumentem a capacidade de integração em cadeias de valor globais, através dos seguintes domínios imateriais de competitividade:

a) Inovação organizacional, gestão e logística;

b) Digitalização e transformação digital, incluindo cibersegurança e proteção de dados;

c) Criação de marcas e design;

d) Capacitação para o desenvolvimento de produtos, serviços e processos;

e) Proteção de propriedade industrial;

f) Qualidade e certificação;

g) Transferência de conhecimento e tecnologia de desenvolvimento e inovação;

h) Sustentabilidade e ecoinovação.

O investimento mínimo por projeto é de 200.000€ e a sua duração máxima de 24 meses.

A taxa máxima de cofinanciamento é de 50 % a fundo perdido e as candidaturas terão duas fases de análise e decisão:

• Fase 1: conclusão a 31/10/2024 (17h)

• Fase 2: conclusão a 30/01/2025 (17h)

NOTA: Este aviso, apesar de apresentar algumas semelhanças com os publicados em programas de apoio anteriores, traz duas nuances que poderão condicionar o sucesso de cada candidatura.

Por um lado, é fator de majoração na pontuação de mérito de cada candidatura o investimento das empresas na incorporação dos princípios do ESG (Environmental, Social and Governance), com vista a promover métodos de gestão de negócio inovadores para a organização com a adoção de práticas ambientais, sociais e de governação corporativa, o que torna a implementação destas práticas quase obrigatórias, ainda que financiadas. Por outro lado, as empresas que se candidatem a este apoio estão condicionadas à disponibilidade de minimis, à data de assinatura do contrato de conceção de incentivo, cujo limite de auxílio, desde 1 de janeiro de 2024 se encontra fixo em 300.000€ por um período de 3 anos.

CENTIMFE tem uma equipa experiente e disponível para apoiar as empresas que queiram apresentar candidaturas aos avisos abertos. Para mais informações contacte-nos: inovacao@centimfe.com

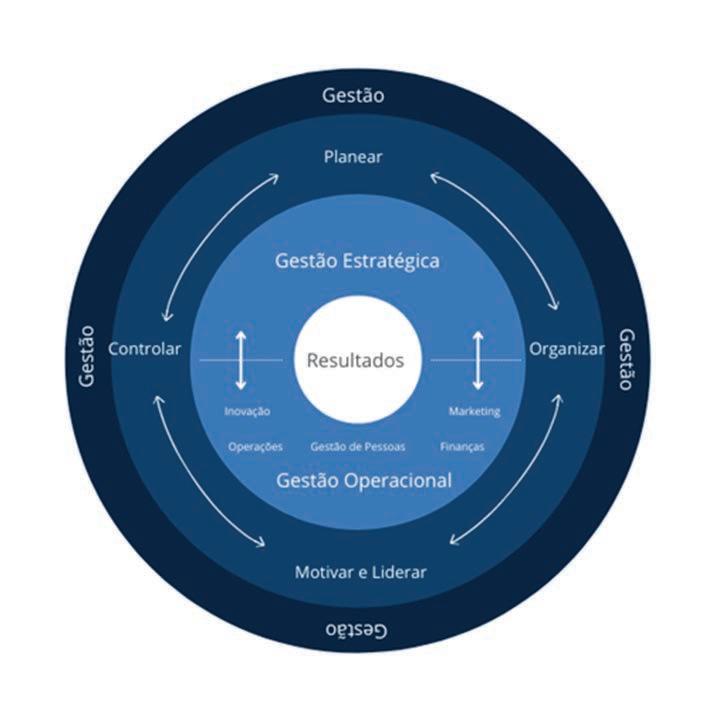

O DESENVOLVIMENTO DE NOVOS MODELOS DE NEGÓCIO E O POSICIONAMENTO

ESTRATÉGICO E COMPETITIVO DAS ORGANIZAÇÕES

MUDANÇA DO MODELO DE NEGÓCIO NA INDÚSTRIA DOS MOLDES

NOVOS MODELOS DE NEGÓCIOS

NOVOS MODELOS DE NEGÓCIO: PROPOSTAS, CONDIÇÕES E RISCOS

NOVOS MODELOS DE NEGÓCIOS

Rui Tocha * * Economista, Diretor-Geral do CENTIMFE e da POOL-NET, e docente do Politécnico de Leiria

A incerteza dos mercados e a velocidade de mutação dos negócios antecipa novos paradigmas de desenvolvimento político, económico, social e naturalmente empresarial. Historicamente a evidência demonstra que as empresas têm tido sempre a capacidade de se adaptar às novas realidades, tendências e até às solicitações dos mercados (ex: realidade mutacional vivida no período da COVID-19), facto que naturalmente está relacionado com a evolução das tecnologias, em especial das tecnologias de informação, e a capacidade de empreender das pessoas.

Os novos desafios do comércio global têm induzido as empresas de forma acelerada para a adoção de novos modelos organizacionais assentes em características como a criatividade, a agilidade, a flexibilidade e a adaptabilidade, alargando cadeias de valor e confluindo muitas vezes para modelos que permitem vislumbrar características de empresa virtual.