A NOVA GEOPOLÍTICA INDUSTRIAL

IMPORTÂNCIA DA GESTÃO E OTIMIZAÇÃO ENERGÉTICA NAS EMPRESAS

Com a nova mangueira ondulada de PTFE com malha metálica, HASCO oferece uma gama inovadora de mangueiras de sistema de refrigeração para aplicações exigentes em relação à segurança no trabalho e nos processos, temperatura, flexibilidade e longa duração.

▪ Altamente flexível, resistente à torção e não dobrável

▪ Marcação inequívoca das linhas de fluxo de entrada e saída e pontes de temperatura

▪ Elevada elasticidade e resistência à tração

▪ Aplicável nos sectores da tecnologia médica e na indústria alimentar

Encomenda

O QUE AS EMPRESAS CONCEBEM DE FORMA SINGULAR E INOVADORA

TECNOLOGIA

EQUIPAMENTOS . PROCESSOS . CONHECIMENTO

ECONOMIA .

Editorial

Notícias CEFAMOL

Notícias dos Associados

A Indústria à Lupa

Outras notícias

Testes são a chave para a excelência do fabrico do molde

Testes permitem aferir qualidade e eficiência da injeção do plástico

Qualidade e eficiência dos ensaios requerem especialização e experiência

A relevância do canal quente nos testes de moldes

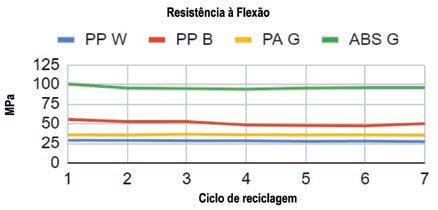

Estudo de propriedades mecânicas de materiais plásticos em ciclos sucessivos de injeção e reciclagem

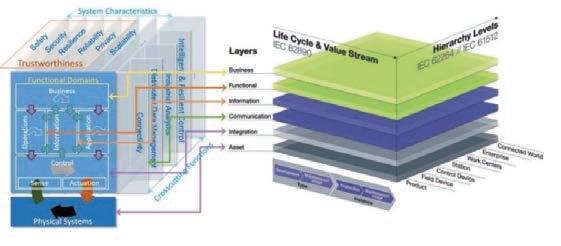

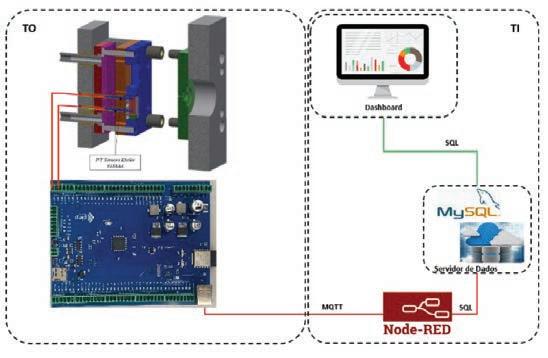

Controlo e monitorização remoto em tempo real de máquina de injeção com recurso a machine learning

DFM (Design for Manufacturing) – conceber eficiência e produtividade para desenvolver o negócio

Acertos de brilho e ajustes finais nos moldes com vista à otimização do aspeto das peças plásticas

Elementos móveis de longo curso - uma nova abordagem

A nova geopolítica industrial

Processos - se existem, porque não os cumprimos?

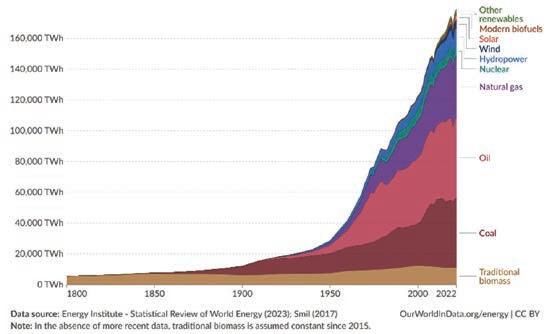

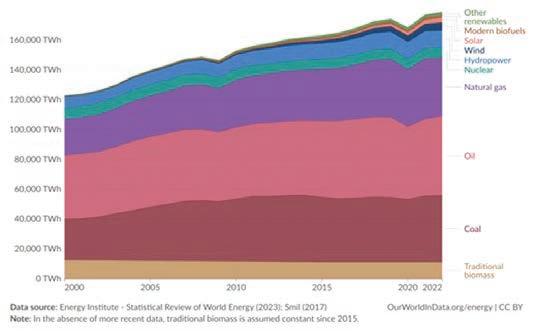

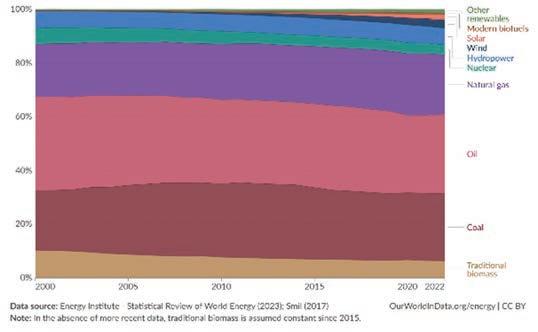

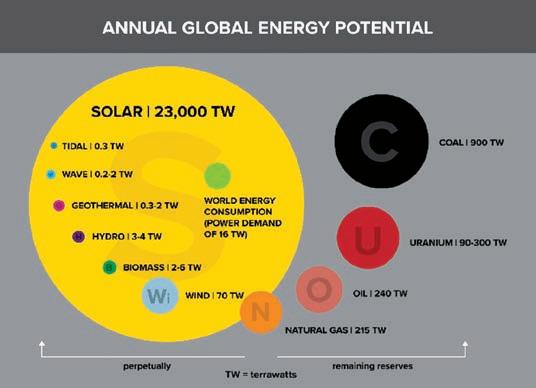

Importância da gestão e otimização energética nas empresas

ESG e o sector dos moldes e plásticos: um caminho para a sustentabilidade

CIRCVET promove formação em economia circular na indústria de plásticos

A obrigação de quantificar (e reduzir) as emissões de carbono

Indústria 5.0: integração humana e tecnológica em prol da sustentabilidade

Moldar o futuro: a liderança invisível

FICHA TÉCNICA

PROPRIEDADE CEFAMOL - Associação Nacional da Indústria de Moldes • CONTRIBUINTE 500330212 • SEDE DO EDITOR, REDAÇÃO E ADMINISTRAÇÃO Centro Empresarial da Marinha Grande - Rua de Portugal, Lt. 18 - Fração A / 2430-028 MARINHA GRANDE - PORTUGAL / T: 244 575 150 / F: 244 575 159 / E: revista_omolde@cefamol.pt / www.cefamol.pt • FUNDADOR Fernando Pedro • DIRETOR Manuel Oliveira • CONSELHO EDITORIAL António Rato, Eduardo Pedro, Luís Abreu e Sousa, Manuel Oliveira, Maria Arminda • TEXTOS Ana Pires, António Baptista, Armando Bastos, Artur Ferraz, Carlos Ribeiro, Carolina Feliciana Machado, Carolina Neves, Diana Dias, Eduardo Oliveira, Emanuel Silva, Gilberto Martins, J. Paulo Davim, Helena Silva, Maxime Daniel, Miguel Nuno Silva, Nuno Martinho, Raúl Souto, Rita Diniz, Rita Marques, Rui Rocha, Sílvia Cruz, Tânia Mendes, Vítor Ferreira • PUBLICIDADE Rui Joaquim • PRODUÇÃO GRÁFICA Colorestúdio – Artes Gráficas, Lda / Zona Industrial Casal da Azeiteira, Pav. 3 - Quintas do Sirol - 2420-345 St.ª Eufémia - Leiria / T: 244 813 685 / E: colorestudio.lda@gmail.com • PERIODICIDADE Trimestral • TIRAGEM 500 exemplares • DEPÓSITO LEGAL 22499/88 • REGISTO ERC 113 153 • Nº ISSN 1647-6557 • Estatuto Editorial encontra-se disponível em www.cefamol.pt

ANUNCIANTES S3D 2 / Simulflow 5 / HPS 7 / Cadsolid 9, 51 / Fuchs 13 / Newserve 17 / DNC Técnica 19 / Open Mind 23 / SB Molde27 / Universal Afir 29 / Projeto de Promoção Internacional 33 / Balzers 35 / Hrsflow 37 / Sigmasoft 39 / Isicom 41, 63 / Norelem 43 / FerrolMarinha 45 / RTC 47 / Ramada 49 / Cheto 53 / Eurocumsa 55 / Schunk 57 / Arburg 61 / TTO 65 / Grandesoft 71 / Fluxoterm 73 / Inovatools 75 / Hasco capa interior / Mafepre contracapa interior / Tebis contracapa

A Indústria Portuguesa de Moldes é um dos sectores mais dinâmicos e internacionalizados da economia nacional, com uma sólida reputação construída ao longo de décadas. Contudo, à medida que o cenário global se torna cada vez mais competitivo e incerto, torna-se imperativo que as empresas adotem estratégias robustas que garantam o seu crescimento e sustentabilidade. A diversificação de mercados, tanto na vertente geográfica quanto sectorial, surge, atualmente, como um elemento crucial para alcançar estes objetivos, mas para o efeito, é vital desenvolver uma estratégia consistente que permita identificar novos nichos, clientes que estejam a desenvolver produtos inovadores e que complementem a oferta “mais tradicional” em que o sector já atua.

Embora a Europa continue (e continuará) a ser um mercado crucial para as exportações nacionais, as suas previsões de crescimento são moderadas, o que coloca uma pressão adicional sobre as empresas que dependem fortemente desta região, o que, no caso do nosso sector representa cerca de 80% do destino dos moldes produzidos. Ao nível sectorial, a situação não é diferente, representando a indústria automóvel, aproximadamente 75% da nossa produção. No entanto, a questão que se coloca é: e há alternativas?

Não é uma resposta simples, até porque dificilmente conseguiremos, no imediato, ou até no curto prazo, inverter o atual paradigma, especialmente na indústria automóvel, onde a sua própria evolução originará, certamente, novas oportunidades para as nossas empresas. No entanto, não podemos deixar de, paulatinamente, estudar, analisar e contactar com mercados que se encontram em expansão e com áreas industriais emergentes.

Se pretendemos fazer este caminho temos de ser proativos e ir conhecer o que está a acontecer, contactar com os agentes de mudança, os novos players, e definir como posicionar as nossas empresas nestas novas cadeias de valor. Não podemos esperar que a mudança seja feita apenas com os clientes tradicionais, com quem lidamos e que nos vão trazendo novos produtos (e desafios). Sem dúvida que os devemos manter e preservar pois eles serão sempre a base de suporte do nosso crescimento, mas tal não nos deve impedir de fazer o nosso próprio caminho na procura de novas oportunidades.

Reduzir a dependência dos mercados e clientes tradicionais torna-se, portanto, uma prioridade estratégica. Há que conhecer e acompanhar o que está a acontecer nas regiões com maior potencial de crescimento, como é o caso da Ásia, da América do Norte (que contempla dois dos três maiores importadores de moldes a nível mundial) ou até mesmo do Norte de África, e perceber como tal poderá influenciar a nossa atividade (presente e futura) ou mesmo como as empresas se poderão posicionar para captar novas oportunidades de negócio. Mercados em expansão têm demonstrado um crescimento robusto e uma procura crescente por produtos manufaturados que requerem moldes de maior precisão e fiabilidade, podendo, em certa medida, compensar algum declínio de outros mais maduros

Manuel Oliveira Secretário-geral da CEFAMOL

Para além da diversificação geográfica, a indústria de moldes deve também procurar diferenciar as suas bases de clientes. Tradicionalmente, a indústria automóvel tem sido o maior consumidor de moldes produzidos em Portugal. No entanto, a dependência excessiva deste sector apresenta riscos significativos, especialmente numa época em que atravessa transformações profundas derivadas da transição para veículos elétricos ou das incertezas económicas globais.

A diversificação sectorial permite às empresas de moldes expandir a sua oferta para indústrias emergentes e em crescimento, como as de dispositivos médicos, embalagem, eletrónica, e até mesmo a indústria aeroespacial. Uma área particularmente promissora é o sector de defesa e segurança, que tem vindo a ganhar relevância no contexto internacional. O desenvolvimento de novos produtos e tecnologias nesta área, como equipamentos de proteção, componentes de aeronaves e veículos militares ou dispositivos de segurança, exigem moldes de precisão e alta qualidade, podendo criar uma oportunidade relevante para o sector.

É crucial que as empresas sejam dinâmicas na prospeção de novos clientes e na identificação de nichos de mercado em ascensão. Será essencial um investimento em ações de prospeção internacional. Visitar e participar em feiras ou missões internacionais dedicadas, desenvolver parcerias estratégicas e explorar redes de negócios globais são algumas das atividades que podem abrir portas a novos nichos de mercado.

Ao identificar novas tendências em desenvolvimento, especialmente em sectores emergentes, as empresas podem antecipar necessidades dos clientes e oferecer soluções que complementem e expandam a sua oferta. Este enfoque na prospeção permite às empresas estar na vanguarda da inovação e estabelecer parcerias estratégicas que sustentem a sua competitividade a longo prazo. Em paralelo, a diversificação estimula a inovação, uma vez que a exposição a diferentes mercados e sectores incentiva o I&D e a introdução de novas tecnologias, processos ou materiais. A capacidade de adaptação e a flexibilidade permitem que as empresas se diferenciem pela inovação, pela capacidade de resposta e pela customização de produtos, fatores críticos no cenário competitivo global.

Ao diversificarem mercados, as empresas não só protegem o seu negócio de choques externos, como também se posicionam como agentes de mudança, capazes de oferecer soluções inovadoras e personalizadas a uma ampla gama de clientes. Tal será, sem dúvida, um pilar fundamental para a sustentabilidade e diferenciação do nosso sector.

Ao expandir geograficamente e explorando novas áreas industriais, as empresas fortalecem a sua resiliência, estimulam a geração de novas soluções e posicionam-se para um crescimento sustentável. Num mundo cada vez mais incerto e competitivo, esta diversificação não é apenas uma opção, mas uma necessidade estratégica para assegurar o futuro da indústria de moldes em Portugal.

Virtualização e simulação estiveram em debate em mais uma sessão do Fórum TECH-i9, organizada pela CEFAMOL, que reuniu cerca de três dezenas de profissionais da indústria, no Centro Empresarial da Marinha Grande. Estas tecnologias, defenderam os intervenientes na ação, são essenciais para acrescentar qualidade ao molde, evitando correções e perdas de tempo.

“Fazer análises na fase de projeto e conceção da ferramenta moldante é vital para evitar correções e perdas de tempo posteriores no processo”, defendeu João Caseiro, representante do CENTIMFE, responsável pela contextualização ao tema ‘Virtualização e Simulação na Conceção do Molde’.

João Caseiro definiu a virtualização como um processo que transforma algo em digital, utilizando ferramentas digitais para atividades específicas, especialmente na indústria dos plásticos, salientando que a simulação numérica se baseia em equações matemáticas, e que é crucial que o utilizador compreenda o que o software está a fazer. Enfatizou também o facto de o sucesso da simulação depender de um conhecimento integrado entre o operador e a máquina.

Ao longo da sua exposição, o responsável exemplificou as diversas simulações utilizadas na indústria, incluindo a simulação reológica, a análise estrutural, a dinâmica de fluidos computacional e a dinâmica molecular, esta última menos divulgada e, na sua ótica, menos utilizada.

Destacando que a simulação deve ser aplicada desde a fase de conceção até à produção da peça, defendeu que a importância das análises como forma de acrescentar valor e rapidez ao processo de fabrico do molde. A simulação numérica, exemplificou, “gera conhecimento que permite explorar designs, prever defeitos em fases iniciais do projeto, resultando em menos iterações de teste e correção”.

Chamou ainda a atenção para os desafios que estas tecnologias também apresentam, como “a necessidade de formação, o investimento em software e hardware, a complexidade das geometrias, a calibração dos modelos e os tempos de cálculo”. Deixou ainda uma advertência, sublinhando que “é preciso conhecer o que estamos a fazer, entender as simulações e saber quais decisões estamos a tomar”.

Já na fase de debate do tema, o moderador Artur Mateus (Universidade de Coimbra) questionou os oradores – Teresa Neves, da Simulflow; e Marco Ruivo, da Sigmasoft, entre outras questões, sobre a fiabilidade da simulação.

Teresa Neves começou por traçar um quadro sobre a evolução da simulação na indústria, revelando ser pioneira em Portugal no uso destas ferramentas. No seu entender, nos últimos 40 anos, houve uma “evolução enorme dos softwares”, embora ainda existam limitações. É da opinião de que “a utilização destas ferramentas é fundamental para assegurar a qualidade do fabrico do molde”, defendendo que a sua aplicação é cada vez mais valorizada na indústria dos plásticos.

Alertou, contudo, que “simulação e realidade são sempre diferentes”, mas isso não deve desincentivar o uso dessas ferramentas. Para que se retire proveito, alertou, é fundamental que o utilizador tenha experiência e conhecimento. “Quem manuseia esta ferramenta deve ser alguém com um conhecimento profundo do processo de fabrico, e não um recém-formado”, advertiu.

Já Marco Ruivo contou que, pela sua experiência na indústria de moldes, “normalmente, cada problema complexo tem uma solução simples: no entanto, a indústria demonstra resistência em avançar para soluções que não conhece”. “No passado, quando os desenhos eram feitos à mão, havia uma maior abertura para investimentos em tecnologias emergentes. Hoje, a cautela predomina”, salientou, considerando que a adesão do sector à simulação “tem sido mais lenta do que seria necessário, o que resulta em práticas ainda bastante empíricas”.

Marco Ruivo considerou ainda que a fiabilidade da simulação pode ser melhorada com formação adequada, exemplificando com a metodologia aplicada pela sua empresa, e afirmando que “o investimento na solução só é rentabilizado quando toda uma equipa (e não apenas uma pessoa) é treinada para trabalhar com a simulação”.

Teresa Neves e Marco Ruivo foram unânimes no reconhecimento da falta de formação adequada para os jovens nesta área, destacando a necessidade de integrar mais estas tecnologias nas escolas. Teresa Neves enfatizou a importância de os alunos dominarem, não apenas a técnica de simulação, mas também

Teresa Neves | Simulflow

“Simulação ajuda a decidir com mais certeza, maior rapidez e menor risco de erros”

O facto de o nosso tecido empresarial ser constituído por micro e pequenas empresas acaba por criar algumas limitações. Apesar de, na generalidade dos casos, as empresas perceberem bem a relação custo-benefício destas soluções, elas implicam fazer investimento, não só em tecnologia, mas também em recursos humanos, para utilizarem a ferramenta de forma a retirar partido dela. São questões que levam as empresas a ponderar. Por essa razão, no nosso caso desenvolvemos dois tipos de solução para a indústria: temos duas empresas – uma que pode executar o serviço que as empresas necessitam e a outra que faz a representação do software. A simulação representa benefícios enormes uma vez que pode ajudar a prevenir os problemas. Além disso, as empresas aprendem mais sobre o seu processo e, por essa via, acabam por dar um melhor serviço aos seus clientes, decidindo com mais certeza, maior rapidez e menor risco de erros.

saberem interpretar os seus resultados. Por seu turno, Marco Ruivo sugeriu que iniciativas como a promoção de visitas a centros de aprendizagem especializados no estrangeiro, como na Alemanha, podem ajudar a preparar melhor os jovens para o mercado.

Marco Ruivo | Sigmasoft

“Um software de simulação é imprescindível para ajudar a antever os problemas”

Há muitas empresas que ainda não trabalham com a simulação por que estão à espera de que os clientes lhes deem essa informação; estão acomodadas. Mas há todo um conjunto de vantagens associadas à simulação que estão a colocar de lado. Por exemplo, a redução de custos na produção. É que se o produto tem problemas ao longo da cadeia de produção, isso acarreta perdas de tempo e de dinheiro, obrigando o molde a manutenções que, com a simulação, poderiam ser evitadas. Logo, estas tecnologias permitem aumentar a produtividade das empresas. A redução dos custos de produção é hoje essencial para a vitalidade e o futuro das empresas. E se conseguimos ser mais efetivos a fazer a produção da ferramenta, ou da peça de plástico, temos de aproveitar. Um software de simulação é imprescindível para ajudar a antever os problemas de A a Z, ou seja, desde a conceção ao final do processo de fabrico.

‘Gestão da Produção na Indústria de Moldes’ foi a segunda sessão do Fórum TECH-i9 e atraiu cerca de meia centena de profissionais da indústria, unânimes em considerar que a gestão da produção é essencial para assegurar a competitividade do sector. Foi defendida também a necessidade de consolidar a aposta na inovação nas práticas de gestão.

Irene Ferreira, da Stream Consulting, foi perentória no início da sessão que debateu o tema da Gestão da Produção: “para que tenham futuro, as empresas têm de conseguir fazer mais, melhor e com menos”. Este é, no seu entender, o grande desafio que se coloca. E a resposta, considera, é uma eficaz gestão da produção.

Destacando que, no atual contexto de concorrência aguerrida, especialmente com os preços significativamente mais baixos na Ásia, a adição de valor é crítica para a indústria, por isso, enfatizou que a gestão da produção é, sobretudo, “uma questão de sobrevivência”, uma vez que permite às empresas otimizar preços e tempos de resposta.

Irene Ferreira chamou a atenção para a pressão que os prazos e as condições de pagamento dos clientes exercem sobre as tesourarias das empresas, mencionando que, muitas vezes, os pagamentos acontecem, apenas, no final do projeto. A somar a esse desafio, realçou o facto de, em muitos casos, as empresas enfrentarem “o peso de retrabalho que pode chegar a mais de 20 %”, o que impõe a necessidade de uma gestão mais eficaz. “Temos de fazer melhor: não é uma opção, é uma obrigação”, enfatizou.

Explicando que a gestão eficaz é dificultada pelo facto de o sector se inserir na área da ‘engenharia por encomenda’, onde “cada peça produzida é única e diferente das demais”, considerou que isso dificulta sobremaneira a estimativa de tempos e prazos, uma vez que, de uma maneira geral, um molde não se repete. Além disso, adiantou, a necessidade de subcontratação torna as empresas dependentes dos prazos dos fornecedores, complicando ainda mais a gestão.

No seu entender, “muitas vezes, quem gere uma empresa tem conhecimento técnico, mas não tem tempo para se dedicar à gestão”, enquanto aqueles que se ocupam da gestão nem

sempre detêm o conhecimento técnico necessário. Por isso, embora algumas organizações tenham boas práticas de gestão e apostem em sistemas de gestão, “a digitalização impacta mais no controlo de atrasos e custos do que no planeamento”, sublinha. Para Irene Ferreira, a gestão deve focar-se em “fazer bem à primeira e fazer mais com menos”, sendo essencial um planeamento integrado e criterioso. “É fundamental melhorar o planeamento, em vez de estar, apenas, a acompanhar”, exortou, adiantando ser necessário também apostar em formação e sensibilização nesta área.

Já na fase de debate, que se seguiu à intervenção de Irene Ferreira, o moderador, Pedro Custódio (Politécnico de Leiria), trouxe à tona as notícias sobre a redução de estruturas em empresas do sector automóvel para aumentar a competitividade, observando que essa pressão se reflete também sobre os fornecedores, como os fabricantes de moldes e questionando como é que as empresas podem acrescentar valor e aumentar a qualidade enquanto baixam custos. Os oradores convidados para o debate, Manuel Novo, da Erofio, e Rui Ângelo, da GLN, expressaram as suas opiniões, perante uma plateia atenta e muito interventiva.

Manuel Novo argumentou a favor da especialização como uma forma de aumentar a qualidade, destacando que “as empresas não podem fazer de tudo”. Salientou ainda que os clientes exigem das empresas portuguesas padrões que não

são cobrados aos fornecedores asiáticos, indicando que “a competitividade não se pode resumir a fazer o molde mais rápido”. Tem de passar, também, pelas questões da qualidade e diferenciação.

Rui Ângelo abordou a inevitabilidade do mercado asiático, afirmando que as empresas precisam de aprender a trabalhar com essa realidade e lamentando que a indústria portuguesa tenha “perdido tempo”, ao não olhar para o futuro. Advoga que, em lugar de inventar, as empresas deveriam observar quem faz bem e procurar melhorar os seus processos.

O responsável destacou ainda que o caminho para o sucesso reside na colaboração, enfatizando que “as pessoas falam em cooperação, mas na realidade, muitas vezes, não a praticam”. Defendeu, também, a necessidade de um planeamento eficaz, que é frequentemente confundido com programação, e destacou a importância de preparar as pessoas para essas questões. “Precisamos de cativar as novas gerações e ser abertos à mudança”, disse.

O papel das pessoas nas organizações e, sobretudo, a questão da formação, acabaram por dominar os minutos finais da sessão, com uma interessante partilha de opiniões entre a plateia e os oradores, defendendo a necessidade de olhar as novas gerações e repensar os modelos formativos e profissionais, de forma a tornar a indústria mais atrativa.

Rui Ângelo | GLN

“É fundamental ter muita eficiência para ter competitividade”

A gestão da produção é uma questão fundamental, a base da nossa competitividade. No entanto, a indústria de moldes, pelo facto de não ter evoluído - principalmente ao nível da engenharia do processo – tem de acelerar a sua adaptação aos novos processos, à semelhança do que aconteceu, por exemplo, com indústria de plásticos. É fundamental ter muita eficiência para ter competitividade. Essa eficiência só se consegue se, por um lado, tivermos ferramentas disponíveis, e, por outro, adaptarmos as pessoas à sua utilização. Temos de encontrar o equilíbrio.

Manuel Novo |

Erofio

“As empresas têm de mudar se quiserem continuar competitivas”

A gestão da produção é uma questão essencial. Para ser produtiva, uma empresa tem de ter tudo muito bem definido: desde as tarefas que têm de ser executadas, a como é que devem ser (bem) feitas. Tudo o que diga respeito ao funcionamento da empresa tem de estar bem definido. As empresas têm de estar organizadas. É que para darmos a volta à situação e aumentar a produtividade, temos de conseguir fazer bem à primeira, da forma certa e o mais rapidamente possível. As empresas descuraram um pouco esta questão no passado recente porque estavam a dar resposta ao boom de trabalho que existiu. Havia margem para conseguir fazer as coisas sem grande planeamento e sem uma gestão de produção mais apertada. Mas a realidade mudou. E as empresas também têm de mudar se quiserem continuar competitivas e no mercado.

Alberto Moura | Grupo Vangest “A gestão da produção é essencial para ter competitividade”

Penso que a gestão da produção está a decorrer a ritmos diferentes na indústria. As empresas integradas em grupos maiores, por exemplo, têm outra capacidade e outra forma de olhar para a questão que, para elas é um ‘must be done’. Contudo, há outras empresas – sobretudo as de menor dimensão – que ainda estão numa fase do ‘eu sempre fiz assim e pronto’. E são essas empresas que têm de dar a volta e começar a pensar de outra maneira. A gestão da produção é essencial para ter competitividade. É que os custos de produção estão a subir e é preciso encontrar soluções para ter uma atividade rentável. Não há outra forma: é uma questão de sobrevivência. Já as microempresas, para alcançarem esse patamar, necessitam que o sector trabalhe em cooperação. É fundamental que consigamos fazer isso: juntar-nos e trabalhar em conjunto. Se isso não acontecer, temo que muitas empresas não consigam sobreviver.

Nos dias 4 e 5 de setembro, a CEFAMOL acolheu a visita da divisão da área de moldes e tooling da SWISSMEM, associação suíça que, no seu global, representa mais de mil empresas dos sectores de engenharia, metalomecânica e elétrica.

Esta missão inversa teve como objetivo fortalecer os laços entre os dois países e explorar oportunidades de colaboração.

Durante a visita, a comitiva suíça teve oportunidade de contactar e visitar várias empresas de moldes na região da Marinha Grande, nomeadamente, Planimolde, Ribermold, SET, SRFAM, Tecnifreza e VL Moldes

Os representantes suíços manifestaram-se agradados com o nível tecnológico, a experiência e o know-how das empresas portuguesas, o que reforçou a confiança e o potencial para futuras parcerias.

Esta visita foi facilitada pelas relações estabelecidas entre as duas Associações no âmbito da ISTMA (International Special Tooling and Machining Association), que desempenha um papel crucial na promoção de interações e colaborações internacionais para o setor de moldes português.

A CEFAMOL liderou uma missão empresarial à Finlândia, entre os dias 9 e 13 de setembro, com o objetivo de promover as competências nacionais e identificar oportunidades de negócio e cooperação entre os dois países no sector dos moldes.

A visita integra o projeto de promoção internacional Engineering & Tooling from Portugal, que procura apoiar a expansão da presença dos moldes portugueses em termos geográficos, numa perspetiva de diversificação da oferta nacional.

De acordo com Manuel Oliveira, secretário-geral da CEFAMOL, a Finlândia assume-se como um mercado que se enquadra nesta estratégia, uma vez que se trata de uma economia aberta e altamente desenvolvida, com sectores industriais dinâmicos, incluindo áreas médica, engenharia, eletrónica ou biotecnologia.

A missão contou com a participação das empresas Imoplastic, Moliporex, Socem, TCC Moldes e VL Moldes, as quais realizaram, apresentações, encontros B2B e visitas a empresas locais. O

programa foi dinamizado e apoiado pela Teknologiateollisuus - Technology Industries of Finland, entidade que, tal como a CEFAMOL, também integra a ISTMA.

Esta missão surge na sequência de ações anteriores que promoveram o mercado da Finlândia, como o webinar Unboxing Markets, realizado em junho deste ano, e a visita da Technology Industries of Finland a Portugal realizada em setembro de 2022.

Tratando-se de um mercado que atualmente apresenta um reduzido impacto nas exportações nacionais, o mesmo apresenta nichos e áreas de intervenção que se podem revelar como oportunidades para as empresas nacionais. Manuel Oliveira revela que a deslocação a este país se saldou pela positiva, ficando na expectativa que num futuro próximo se possam concretizar algumas colaborações com empresas locais.

O mercado irlandês, reconhecido pela sua pujante indústria de dispositivos médicos, apresenta-se como uma oportunidade para a diversificação da oferta nacional e a entrada em novas cadeias de fornecimento para as empresas de moldes portuguesas. Foi neste contexto que a CEFAMOL organizou, entre os dias 23 e 27 de setembro, uma missão empresarial à Irlanda, no âmbito do seu projeto de promoção internacional Engineering & Tooling from Portugal, com o objetivo de destacar naquele mercado as competências da indústria nacional e explorar novas oportunidades de negócio e cooperação.

A missão contou com a participação das empresas AKA Moldes, Imoplastic, MD Group, Moliporex, Planimolde, Tecnifreza, UEpro e VL Moldes, para além do CENTIMFE e Pool-net.

Com o apoio do cluster irlandês ATIM (Advanced Technologies In Manufacturing) e da delegação da AICEP na Irlanda, foram organizados encontros estratégicos, apresentações e visitas a empresas locais, com destaque para aquelas ligadas à produção de peças e componentes para a indústria médica.

Manuel Oliveira, secretário-geral da CEFAMOL, salientou que o objetivo da missão foi "contactar diretamente com empresas locais (algumas delas multinacionais representadas naquele país), conhecer o contexto industrial irlandês e identificar oportunidades concretas para a indústria nacional". Destacou, ainda, a recetividade positiva com que as empresas portuguesas foram acolhidas, o que resultou em contactos promissores e, em alguns dos casos, reforçou as relações com parceiros já estabelecidos.

Durante a missão, as empresas portuguesas tiveram a oportunidade de participar e visitar a feira Medical Technology Ireland, realizada em Galway, nos dias 25 e 26 de setembro, evento que reúne os principais fornecedores da indústria médica, incluindo grandes multinacionais. "A feira enquadrou um ambiente propício ao desenvolvimento de novos e interessantes contactos e à consolidação de relações comerciais, especialmente com empresas da Irlanda, mas também do Reino Unido e Alemanha que estiveram presentes", explicou Manuel Oliveira. Embora o mercado irlandês apresente um potencial de crescimento, principalmente na vertente dos moldes técnicos de pequena e média dimensão, Manuel Oliveira sublinha que "a indústria médica é altamente exigente, requerendo uma abordagem especializada e persistente, de forma a possibilitar a entrada neste mercado competitivo". No seu entender, as empresas portuguesas que pretendem explorar este segmento “devem demonstrar experiência e competência no sector médico”, uma vez que o domínio da linguagem e dos procedimentos específicos “é fundamental para o sucesso”.

Esta missão surge na sequência de uma anterior deslocação ao mercado irlandês e de uma visita a Portugal do cluster ATIM durante a última Semana de Moldes, o que reforça a crescente ligação entre as indústrias de ambos os países. As empresas nacionais saíram da Irlanda com novas perspetivas e contactos com potencial, bem como com a expectativa de desenvolverem oportunidades de negócio futuras.

A 11.ª edição do programa Leiria-In, criado pela Fórum Estudante e Politécnico de Leiria, reuniu meia centena de jovens alunos que participam em diversas atividades nas cidades de Leiria e Marinha Grande, com destaque para visitas a diversas empresas da região, entre as quais, muitas do sector de moldes. Contando com a parceria das associações empresariais CEFAMOL e NERLEI, e as Câmaras Municipais de Leiria e Marinha Grande, esta edição contou com 50 estudantes de Portugal Continental e do Arquipélago dos Açores. A maioria foi surpreendida pela tecnologia e inovação que caracterizam a indústria de moldes.

Manhã cedo e cinco jovens acabados de sair de um autocarro da atividade Leiria-IN concentravam-se à porta do Grupo TJ Moldes, uma das várias empresas do sector aderentes a esta iniciativa. Nos primeiros minutos, revelaram não conhecer a região na qual estavam a iniciar o segundo de um conjunto de cinco dias de programa. Rapidamente, foi também fácil de entender que nunca tinham estado numa empresa de moldes.

David Bandeira, 16 anos, de Lisboa; Rodrigo Quitério, 17 anos, de São Miguel – Açores; Diogo Canejo, 15 anos, de Lisboa; Ana Alves, 17 anos, do Porto; e Martim Dias, 16 anos, de Beja, percorreram os vários pavilhões da empresa, num circuito que lhes permitiu compreender o processo de fabrico do molde: desde a área comercial que negoceia os projetos, à da injeção onde são feitos os testes, passando por toda a zona de fabrico.

No final, duas questões ressaltavam da opinião dos jovens visitantes: a diversidade de tecnologias que observaram e a

quantidade e dimensão das máquinas usadas nos processos de produção.

Contando que “não tinha noção de que esta indústria existia em Portugal”, Rodrigo Quitério considerou que a visita “foi interessante”, ao ter possibilitado o contacto com “novas realidades e tecnologias”. É que, salienta, os seus planos de futuro até podem passar pela indústria. “A minha ideia é seguir engenharia eletrotécnica e esta área dos moldes acaba por se encaixar um bocadinho nisso”, explica, adiantando que “este pode bem ser um emprego para o futuro”.

David Bandeira tem outros planos para o futuro. Este deverá passar pela área do desporto. No entanto, não esconde o fascínio pelas tecnologias. E a comprová-lo esteve a quantidade de questões que foi colocando ao longo da visita à empresa.

Diogo Canejo juntou-se ao Leiria-IN por considerar que “estas novas experiências ajudam-me a crescer enquanto pessoa e, ao contactar com estas novas áreas, vou sempre acrescentando mais informação e isso vai ajudar no meu futuro”. Apesar de ainda não ter escolhida a área profissional, tem, contudo, duas certezas: o seu caminho não será a indústria e, possivelmente, Luxemburgo ou Suíça serão os países onde pretende viver a partir de adulto.

Ana Alves e Martim Dias partilham da opinião dos colegas em relação à indústria de moldes. Ana gostaria de seguir na área da engenharia química e Martim em informática ou multimédia. Até visitarem a empresa TJ, a indústria de moldes não surgia como possibilidade de carreira. No final, manifestaram-se “impressionados” com o desenvolvimento tecnológico, não descartando essa possibilidade.

DESPERTAR

Gonçalo Gil, da Fórum Estudante, considera que, ao longo da sua primeira década, este programa conseguiu “despertar em muitos dos jovens participantes o interesse e até o gosto pela indústria”, sector que muitos desconheciam antes de participarem. "Ao longo dos anos, sabemos que alguns alunos ficam a estudar em Leiria e, posteriormente, a trabalhar na região. Presumimos que isso se deve ao facto de terem visto o potencial que a região tem, desde a qualidade de vida até à empregabilidade", explica Gonçalo Gil que, na sessão de receção aos jovens, os aconselhou a “aproveitarem as oportunidades, tal como fizeram os participantes em anteriores edições do Leiria-In”.

Já Manuel Oliveira, secretário-geral da CEFAMOL, congratulouse com o facto de, mais uma vez, um grande grupo de jovens ter optado por trocar uma semana de férias por uma semana

de conhecimento. "Têm a oportunidade de visitar empresas de referência e conhecer as várias ofertas formativas do Politécnico de Leiria", acentuou.

Henrique Carvalho, da NERLEI, explicou que a associação que representa colabora de forma integrada e estruturada com a indústria e o Politécnico de Leiria. "A nossa missão é ajudar as empresas a serem mais competitivas, apostando fortemente, por exemplo, na formação e workshops. Esta é uma associação multissetorial cujo trabalho contribui para o desenvolvimento da região", referiu.

Catarina Morgado, da Câmara Municipal da Marinha Grande, e Pedro Cordeiro, da Câmara Municipal de Leiria, deram as boasvindas aos jovens nos respetivos concelhos. Ambos destacaram o empenho da organização em tornar esta uma experiência inesquecível. "Leiria é uma cidade integradora que gosta de acolher as pessoas e é também um exemplo de inovação, com as suas empresas e o Politécnico de Leiria," acrescentou Pedro Cordeiro, considerando que esta iniciativa serve como “uma excelente ponte entre os desejos dos jovens e o que os espera no mundo profissional”.

O programa Leiria-In dá a conhecer a indústria de moldes, mas também permite a visita a empresas das áreas da cerâmica, robótica ou automóvel. O programa inclui workshops, visitas a empresas com tecnologia de ponta e diversas experiências inovadoras. Além disso, a cada edição os jovens têm a oportunidade de conhecer diferentes cursos do Ensino Superior ligados à tecnologia e ao sector industrial. O programa também garante momentos de lazer e interação com a comunidade.

Temos tempos difíceis. A indústria automóvel europeia está a desmontar-se a si própria, a insegurança relativamente ao futuro congelou os investimentos e a posição fragilizada da Europa fica cada vez mais evidente.

O sector de moldes não é uma exceção, até pior: posicionado no fim da “cadeia alimentar” sofre de forma multiplicada.

Coloca-se a questão: o que ainda está estável?

A resposta é simples: a importância das nossas equipas!

Mais do que nunca, será a força dos nossos recursos humanos e, sobretudo, a interação entre eles que vai decidir como vamos passar esta crise e assegurar o nosso futuro.

Na nossa qualidade de consultora reforçamos o nosso lema, “acreditamos na força humana, na comunicação assertiva e na definição perfeita de processos” com a criação de um novo serviço – a KOPPacademy. Atendemos, por um lado, ao requisito repetido de vários clientes de integrar a formação no nosso leque de serviços e, por outro, queremos dar justiça ao nosso foco principal: a capacitação de pessoas.

Temos a convicção de que uma formação sólida e sustentável tem de partir da estratégia empresarial e, desta forma, tem de ser fruto de um processo que poucas empresas praticam: a gestão de competências. Por este motivo colocamo-nos à disposição de trazer uma nova visão, holística e inovadora, ao tecido empresarial industrial. A integração vertical da gestão de competências, desde a identificação de valências-chave para o negócio atual e futuro, ao diagnóstico de gaps de conhecimento e até ao planeamento e realização de uma formação acertada e customizada garante o impacto positivo em toda a organização.

A cultura da empresa agradece.

A digitalização da produção tem transformado a indústria metalomecânica, trazendo novas oportunidades. Para mostrar como as tecnologias podem alavancar a produtividade das empresas do setor, a Tebis marcará presença na ExpoMetal 2024, de 7 a 9 de novembro, na Exposalão da Batalha.

Este evento é uma plataforma privilegiada para explorar as tendências que transformam a indústria metalomecânica, incluindo também as exposições i4.0 Expo, sobre a Indústria 4.0, Automação e Robótica, e a 3D Additive Expo, de Impressão 3D e Fabrico Aditivo. “Vamos apresentar as mais recentes inovações em tecnologia CAD/CAM e MES, e focar nas estratégias de otimização dos processos que têm impacto direto na produtividade e competitividade”, afirma Gonçalo Carmo, Diretor Técnico da Tebis.

Um dos destaques serão as demonstrações de soluções que respondem aos desafios do mercado. Os visitantes irão ver como a tecnologia de simulação permite otimizar a produção, antes de iniciar a fabricação. “Iremos tornar evidente o

potencial dos gémeos digitais e da automatização através dos templates CAD e CAM, e o seu impacto na eficiência, qualidade e segurança”.

A Tebis irá focar as estratégias de torneamento, fresagem, laser e trimming, mostrando como é possível reduzir tempos de ciclo, minimizar erros e maximizar a eficiência produtiva.

Para empresas que enfrentam desafios crescentes, como a falta de mão-de-obra qualificada e prazos cada vez mais curtos, a adoção de soluções digitais é um passo essencial para garantir a sustentabilidade e crescimento. A digitalização, aliada a uma gestão eficiente dos processos através do sistema MES ProLeiS, permitirá às empresas manterem-se competitivas num mercado global em constante mudança.

A entrada da feira é gratuita, mas requer a inscrição prévia com o código 624. “Convidamos todas as empresas a visitaremnos. Será um prazer tentar apoiar as empresas a transformar desafios em oportunidades”, conclui Gonçalo Carmo.

Num mercado cada vez mais competitivo, estar à frente nas tecnologias de produção não é apenas uma vantagem, mas uma necessidade. Este será um palco perfeito para moldar o futuro da indústria.

Fundada no ano 2000, a CR Moulds, com sede na Marinha Grande, é hoje uma das empresas de referência na indústria de moldes. Ao longo das últimas duas décadas, a empresa tem-se afirmado pela sua aposta em inovação tecnológica, automação e internacionalização, consolidando-se em mercados de grande exigência, como o automóvel ou a eletrónica. A história da CR Moulds caracteriza-se por uma evolução contínua e pelo seu compromisso de encontrar as melhores soluções para alguns dos desafios globais, como a falta de mão-de-obra especializada e a competitividade do mercado europeu.

Desde a sua fundação, em 2000, que a CR Moulds tem protagonizado um processo de evolução contínua, sendo, atualmente, uma das referências no sector do fabrico de moldes em Portugal. Localizada na Marinha Grande, com uma equipa de 40 colaboradores, iniciou a sua atividade como uma empresa de consultoria focada no mercado alemão. Oferecia, então, serviços de intermediação e acompanhamento de projetos de moldes para clientes internacionais. Contudo, rapidamente cresceu e expandiu a sua ação.

Em 2004, com a criação de um gabinete próprio para o desenvolvimento de projetos e estudos de reologia, a empresa começou a dar os primeiros passos rumo ao fabrico dos seus próprios moldes. Um dos passos significativos do processo de crescimento aconteceu em 2006, quando o aumento do volume de trabalho levou à necessidade de internacionalizar o processo produtivo, impulsionando a entrada em novos mercados, como a Suíça e a Chéquia.

A estratégia de crescimento da CR Moulds foi, desde sempre, pautada pela inovação tecnológica e pela busca da excelência. Condições que contribuíram para a consolidação da imagem e notoriedade da empresa. Entre 2013 e 2015, através de um projeto SI Inovação, impulsionou o departamento de qualidade e metrologia, além de obter certificações ISO 9001 e ISO 14001, fundamentais para fortalecer a sua posição no mercado internacional. Este período marcou também o início da expansão global da CR Moulds, que, atualmente, atua em mercados como a Alemanha, Roménia, a Eslováquia, Israel, Marrocos, Tunísia e África do Sul. A nível sectorial, destacam-se o automóvel e eletrónica, mas também aplicações domésticas e eletrodomésticos e a indústria médica.

Um outro momento crucial para o desenvolvimento da empresa foi o projeto submetido e desenvolvido com o apoio do programa PORTUGAL 2020, que trouxe consigo a automatização

dos processos produtivos e o reforço das ferramentas de planeamento e controlo de custos. Este importante passo de modernização permitiu à CR Moulds otimizar a sua produção e, ao mesmo tempo, aumentar a sua presença e competitividade no cenário global. Recentemente, entre 2022 e 2023, a empresa investiu no aumento do seu parque de máquinas, ampliando ainda mais a sua capacidade produtiva.

Marcando a sua história por passos seguros e consistentes a CR Moulds foi, ano após ano, ultrapassando os mais exigentes desafios. E, de acordo com o CEO, Joaquim Rodrigues, a empresa olha, hoje, com alguma apreensão para a realidade do sector. As principais preocupações da empresa, assinala, passam também pela “escassez de mão de obra especializada, a falta de interesse por parte dos clientes no mercado europeu - por falta de competitividade a nível de preços - e a instabilidade e incerteza nas diversas indústrias, principalmente o automóvel”.

Como principais desafios, enfatiza a necessidade de “tornar a indústria de moldes como carreira apelativa para chamar a atenção das novas gerações e a procura de novos mercados a nível sectorial e geográfico”.

A sua visão mantém-se focada, por um lado, na “inovação” e, por outro, “no desenvolvimento de competências”, considerando que as pessoas são o maior bem das empresas. "Precisamos de continuar a desenvolver as competências dos nossos colaboradores, criando uma equipa de sucesso que esteja preparada para enfrentar os desafios do futuro", afirma. Neste sentido, a formação de equipas multidisciplinares e o foco na automatização e controlo de qualidade são, no seu entender, pilares fundamentais da estratégia de crescimento da empresa.

A CR Moulds, conta ainda, tem procurado fortalecer a sua presença internacional através da participação em feiras, encontros bilaterais e visitas regulares aos clientes. A empresa valoriza também o estabelecimento de parcerias sólidas, com o objetivo de criar soluções cada vez mais inovadoras e personalizadas para as necessidades dos seus clientes.

Joaquim Rodrigues salienta ainda que a aposta no futuro “passa pela combinação entre tecnologia de ponta e uma equipa altamente qualificada e comprometida com a inovação”. Ao dotar-se das melhores ferramentas para enfrentar os desafios do mercado global, a CR Moulds mantém-se fiel à sua missão de entregar soluções de excelência, cumprindo aquelas que são as suas prioridades: “ser autónomos, ter comprometimento profissional, inovação, comunicação, foco nos resultados e gestão de crises”.

A SM3D, criada em 2001, integra o Grupo Gespro, destacando-se pela sua aposta contínua na qualidade e inovação. Especializada na produção de peças em grafite para diversas indústrias, com especial destaque para a de moldes, a empresa tem pautado a sua história numa trajetória de crescimento sustentado, apostando no crescimento da sua ação no mercado internacional, sempre com foco na excelência dos seus produtos e serviços.

Em 2001 nascia a SM3D, sendo parte de um projeto de expansão do Grupo Gespro. A criação da empresa coincidiu com um período de grande complexidade económica, num momento em que a indústria mundial enfrentava desafios inesperados, devido, sobretudo, aos atentados de 11 de setembro, nos Estados Unidos. Joel Rodrigues, fundador e administrador do grupo, recorda que a empresa “nasceu numa altura difícil, mas rapidamente encontrou o seu espaço no mercado”, prestando serviços de engenharia, programação e maquinação de elétrodos em grafite.

Para isso, adianta o responsável, contribuiu de forma decisiva a ação da primeira empresa do grupo – a PRO3D - criada com o objetivo de prestar apoio técnico às empresas de moldes da região de Leiria e Marinha Grande, nas áreas do design, da conceção de produto e, mais tarde, CAD/CAM/CAE. Após os primeiros anos de atividade, nos quais este gabinete se constituía

como uma mais-valia para os fabricantes de moldes, uma vez que permitia complementar – com grande rigor e qualidade – o trabalho dos seus quadros na área do projeto, a PRO3D passou a desenvolver o seu trabalho, quase exclusivamente, para o grupo Gespro, contribuindo para o crescimento e afirmação da SM3D. Fruto desta estratégia sustentada, a empresa conseguiu crescer e afirmar-se como uma referência na produção de peças em grafite.

Em 2004, um investimento significativo permitiu à SM3D modernizar o seu parque de máquinas, com a introdução de equipamentos HSM de motores lineares, 3 e 5 eixos da marca DMG MORI, um passo decisivo na automatização do processo produtivo. A mudança para novas instalações na zona da Barosa, em 2007, foi outro ponto crucial no desenvolvimento.

Após anos de luta e inovação – num período em que a automatização dava, ainda, passos muito incipientes -, em 2008 a SM3D atingiu um marco importante com a duplicação dos equipamentos existentes, consolidando a sua capacidade de produção. Nos finais de 2011, nasceu a primeira célula completamente automatizada, incluindo uma CMM, podendo produzir e controlar de forma automática peças em grafite até 1450 mm, que permitiu aumentar a produção de peças de grafite para a indústria de moldes, aeronáutica e espacial.

Com o aumento do número de clientes e o desenvolvimento de novas soluções, em 2014, a empresa transferiu-se para instalações que asseguravam maior capacidade produtiva, em Albergaria, na Marinha Grande, onde estabeleceu a maior célula de produção de peças em grafite da Península Ibérica.

Hoje, a SM3D distingue-se pela sua capacidade multifacetada e versátil. Com dez centros de maquinação CNC 3 e 5 eixos, serrotes de precisão, retificadoras e fresadoras convencionais, produzindo assim semanalmente mais de duas mil peças de grafite para diversas indústrias, incluindo a automóvel, biomédica, aeroespacial e eletrónica. O grupo Gespro dispõe ainda de três máquinas de erosão para peças até 20 toneladas, com uma equipa de trabalho constituída por 23 pessoas. A empresa é a única em Portugal a oferecer uma solução integrada e de elevada qualidade, desde a conceção, desenvolvimento e produção de peças em grafite certificado, da marca Toyo Tanso, da qual é representante desde 2018, até a erosão e controlo dimensional de peças em grafite e outras produzidas no grupo.

Para tal, contribuiu de forma decisiva a criação, no seio do grupo, da empresa Spark, dedicada à comercialização de matérias-primas certificadas, em especial o grafite Toyo Tanso. Esta aposta no controlo de toda a cadeia produtiva reforça o compromisso com a qualidade, permitindo à SM3D garantir produtos de excelência para os seus clientes, dos quais mais de 50 % estão fora de Portugal.

Apesar das adversidades resultantes da pandemia de Covid-19, a SM3D conseguiu superar os desafios e continua a olhar para o futuro com ambição. Joel Rodrigues sublinha que, num contexto de incerteza, a empresa “está a adaptar-se, a reinventar-se e a procurar novos mercados”, mas sem perder de vista a indústria de moldes, onde, salienta, “a conjuntura é hoje muito complexa”.

O empresário também destaca a importância de atrair novos talentos para a indústria, agradecendo a todos aqueles que têm permanecido nos quadros das empresas do grupo, sem os quais não teria sido possível chegar onde está ao longo destes 27 anos. Menciona ainda a possibilidade de criar programas de formação internos e reforça a necessidade de colaboração entre as empresas do setor.

Com uma visão clara de que o futuro passa pela inovação e pela excelência, a SM3D está determinada a continuar a oferecer produtos e serviços de excelência, adaptando-se às exigências de um mercado global em constante mudança.

A partir deste ano letivo, as empresas vão assegurar, integralmente, as propinas aos alunos do curso de Engenharia de Polímeros da Universidade do Minho. A medida insere-se num protocolo estabelecido com a indústria que pretende atrair mais jovens para esta área, dando resposta a uma necessidade sentida pelas empresas dos sectores de moldes e plásticos. Miguel Nóbrega, diretor do curso de Engenharia de Polímeros, manifesta-se otimista em relação ao sucesso da medida.

O curso de Engenharia de Polímeros acaba de celebrar um protocolo com a indústria. Quais os pontos importantes deste protocolo?

Este protocolo é uma iniciativa-piloto e tem aspetos muito interessantes, preconizando uma parceria forte entre o aluno e a empresa, que se vai materializar no facto de o aluno ter, na empresa associada, um tutor, ou seja, alguém que o vai acompanhar, que vai motivá-lo, que vai tentar perceber como é que está a decorrer a formação, que o vai orientar na procura de conhecimento em áreas que são importantes para a empresa, entre outros aspetos. Ou seja, o protocolo vai proporcionar a criação de um contexto de formação muito particular - que não existe em mais nenhum curso no país – e que nos vai permitir ter melhores profissionais: mais bem formados, muito mais orientados para aquilo que são as necessidades da indústria e com vantagens para todos os envolvidos, desde as empresas aos alunos. Este protocolo prevê que no final de cada ano de formação, o aluno passe entre duas semanas a um mês de estágio na empresa à qual está associado.

Reforça a ligação entre a indústria e a academia?

Tem havido uma proximidade grande com a indústria e isso tem sido notório ao longo dos anos. Mas acreditamos que vai consolidar-se com esta recente ação que inauguramos este ano, sobretudo pelo carácter inovador: pela primeira vez, a indústria oferece-se para suportar integralmente as propinas dos alunos na engenharia de polímeros. Esta é a componente mais visível deste recente protocolo de colaboração estabelecido e esperamos que seja também uma chamada de atenção para a sociedade e que as pessoas comecem a questionar-se sobre as razões que levam as empresas a investir, desta forma, na formação dos jovens. E se o faz é porque esta é uma área com futuro, que precisa de mais profissionais. Há outros cursos no país que têm situações semelhantes, mas penso que nenhum deles conseguiu chegar a este nível de ligação com a indústria que é a certeza de que todos os alunos que entrarem no curso vão ter as propinas financiadas pela indústria.

Como é que nasceu o curso de Engenharia de Polímeros?

O curso foi criado em 1978 e, naturalmente, foi sofrendo inúmeras alterações desde então. O curso surgiu como resposta a um desafio da indústria de materiais plásticos que, então, estava a ser confrontada com um novo desafio que se prendia com o surgimento de novos materiais. Lançou um repto às universidades em Portugal para que se criasse um curso que permitisse formar pessoas com conhecimento na área e, na altura, foi a Universidade do Minho que que pegou neste desafio. Havia poucas pessoas com conhecimentos na área e houve, inclusivamente, pessoas que foram doutorarse fora do país para adquirir o conhecimento necessário. Foi a partir daí que deram origem ao departamento. Desde então, a Universidade do Minho tem vindo a alimentar o curso. Inicialmente, havia apenas a licenciatura, mas foram criados alguns mestrados de especialização. A partir da década de 2000, o curso foi reestruturado e passou a ser um mestrado integrado de cinco anos, conferindo o grau de mestre. Mais recentemente e também por reestruturação dos cursos, este voltou a ser dividido numa licenciatura de três anos e um mestrado de dois anos. A nível de doutoramento, nesta área, temos, por exemplo, Ciência de Energia com Compósitos e, futuramente, prevemos avançar para o Fabrico Digital Direto. Estes estão, de alguma forma, associados a esta área, uma vez que têm uma forte componente nos materiais plásticos.

Qual tem sido a adesão dos alunos a este curso, ao longo do tempo?

Tem havido fases distintas. A adesão já foi maior, mas também já foi menor. Tem vindo a crescer. Mas, a exemplo de outras engenharias, a adesão não é a que desejaríamos, naturalmente.

No caso do vosso curso, a que se deverá essa baixa procura?

Acredito que tenha a ver, essencialmente, com o desconhecimento daquilo que é esta área e da necessidade efetiva destes profissionais por parte das empresas. As pessoas desconhecem esta realidade. Depois, mais recentemente, penso que estamos a assistir a uma reação daquilo que tem sido a forma como a opinião pública, de uma maneira muito genérica, está a tratar a questão dos materiais plásticos. São conhecidos como ‘os vilões ambientais’. E isso está muito relacionado com a perceção que as pessoas têm e que está errada porque os materiais plásticos não vão ser abandonados; vão continuar a ser utilizados. As pessoas acreditam que esta indústria vai deixar de existir, por isso pensam que não vale a pena formarem-se numa área que vai ‘morrer’.

Mas isso não vai acontecer…

Como é óbvio, isto é totalmente errado. Os plásticos são muito mais do que aquilo que é veiculado. A imagem que se transmite tem origem, de uma maneira geral, nas notícias negativas; ou seja, que destacam alguns aspetos negativos dos materiais plásticos. As pessoas criam essa imagem de que vamos passar a viver, daqui a algum tempo, sem materiais plásticos. Mas basta olharem em volta para perceber que isso não é possível e nem é viável. Muito pelo contrário: há vários estudos que demonstram que os materiais plásticos são muito mais amigos do ambiente do que os materiais alternativos.

E como têm procurado alterar essa imagem junto da sociedade?

O departamento de Engenharia de Polímeros da Universidade do Minho tem procurado divulgar e mostrar o trabalho que faz. Temos um impacto significativo naquilo que é a investigação

na área dos plásticos, também. Para além disso, e igualmente importante, é a associação que temos com a indústria. Somos um departamento que é um parceiro da indústria, através, por exemplo, do Polo de Inovação em Engenharia de Polímeros que é uma iniciativa conjunta da universidade com as empresas.

De que forma é concretizada esta associação à comunidade?

Desenvolvemos várias ações anualmente, como dezenas de palestras em escolas ou a receção de alunos e professores do ensino secundário. Nas últimas quatro edições do Dia Aberto fomos, até, obrigados a alargar para dois dias, tentando divulgar aquilo que é a nossa atividade. E procuramos demonstrar que esta é uma área tecnologicamente prática. Para além disto, destaco este recente protocolo estabelecido com a indústria que irá, também, ser um apoio enorme para as famílias dos estudantes, ao permitir reduzir substancialmente os custos. Esperamos que esta medida possa atrair mais alunos, mas também mais empresas, de forma a crescer e ganhar dinâmica nos próximos anos.

Os alunos ficam obrigados, por este protocolo, a permanecer ligados às empresas após o curso?

O protocolo não estipula isso: não há essa obrigatoriedade. Os alunos podem, naturalmente, optar por aquilo que desejem para o seu futuro. Mas acredito que o mais natural é que venha a ser criado um vínculo laboral com a empresa a que o aluno está associado. Gostaria de salientar que, neste ponto, terá um papel fulcral a figura do tutor responsável pela orientação do aluno.

Esse tutor é designado por cada uma das empresas…?

Sim. E as empresas têm a noção da importância desta figura. Este é, até, um fator totalmente diferenciador relativamente àquilo que já alguma vez foi feito, em termos de ensino, e as empresas estão conscientes disto. E por isso estão dispostas a fazer também este investimento – o papel e o tempo que este tutor dedica ao aluno é um investimento acrescido para a empresa. Mas, no final, acreditamos – e as empresas também –que se traduzirá em vantagens.

O presidente da Production Technologies Association of South Africa (PtSA), Tapiwa Samanga, deslocou-se a Portugal para visitar a indústria de moldes nacional e conhecer a sua envolvente e identificar oportunidades de colaboração entre empresas e entidades sectoriais dos dois países. Durante a visita, conheceu algumas empresas do sector, bem como o centro tecnológico (Centimfe) e o centro de formação (Cenfim).

Manifestando-se “impressionado com a organização e a cooperação da indústria de moldes em Portugal”, Tapiwa Samanga destacou o papel crucial da CEFAMOL na união e coordenação das empresas. "Sendo eu presidente de uma associação empresarial do sector não poderia deixar de evidenciar o papel da CEFAMOL em Portugal”, salientou, considerando que “os moldes estão incrivelmente implantados aqui e os fabricantes, que se conhecem há muitos anos, conseguem ser amigos e competir nos negócios”. No seu entender, isso resulta de “uma forte visão e coordenação, na qual as pessoas competem, mas também conseguem trabalhar em conjunto”. Algo que considera “incrível" e que, no seu entender, “só é possível através do papel de uma associação muito dinâmica”.

O presidente da associação sul-africana elogiou também os esforços conjuntos das várias entidades de apoio ao sector, como o Centimfe e o Cenfim, que desenvolvem programas direcionados para a indústria. "Fiquei impressionado com a quantidade de projetos e iniciativas que a associação desenvolve e coordena, com o suporte das restantes entidades; em conjunto, desenvolvem programas direcionados e pensados para o sector", afirmou.

Em relação às oportunidades que o seu país tem para os moldes portugueses, mencionou que “África está em grande transformação, com um mercado em crescimento e cheio de potencial”.

"Durante muito tempo, estivemos muito fechados, mas isso está a mudar. O mercado tem muito potencial de crescimento e isso nota-se nos mais diversos sectores, desde os eletrodomésticos ao automóvel, entre outros. Isto representa uma grande oportunidade para todos”, enfatizou, acentuando a importância de Portugal reconhecer estas oportunidades e de as empresas portuguesas darem passos no sentido de explorar tais mercados, procurando parceiros estratégicos localmente. "É preciso que as empresas deem passos no sentido de encontrar soluções para trabalhar neste mercado", rematou.

Foi a sua primeira deslocação a Portugal. Antes desta visita, que imagem tinha dos fabricantes de moldes portugueses?

Foi a minha primeira visita a Portugal. Tinha muita curiosidade. E questionava-me: ‘afinal, como é que estas empresas conseguiram tornar-se, praticamente, os mais importantes fabricantes do sector na Europa?’. Por isso, quis conhecer para perceber o que fizeram, como é que começaram, mas, sobretudo, como é que conseguem trabalhar e crescer em cooperação. E isto é para mim importante, uma vez que sendo eu o CEO da PtSA [associação congénere da CEFAMOL na África do Sul], também queria perceber qual o papel da associação nestas questões e na afirmação deste sector.

A que conclusões chegou no final da visita?

Fiquei bastante impressionado.

O que o impressionou mais?

O que percebi é que uma área (geográfica) bastante pequena consegue reunir o essencial a esta indústria: para onde quer que vamos, para onde quer que nos viremos, ao lado de uma empresa de moldes há outra empresa. A indústria de moldes está incrivelmente implantada aqui. As empresas têm raízes, tradição e uma história imensa. As pessoas que estão neste sector conhecem-se há muito tempo e muitos deles até são amigos, mas conseguem desenvolver os seus negócios, cooperando e competindo. Ora, para se conseguir isto, percebi que é fundamental ter uma associação forte – como têm. Só isso é que permite a existência de uma forte área coordenada, na qual as pessoas competem, mas também conseguem trabalhar em conjunto e, dessa forma, catapultar os seus negócios. E isto é incrível.

Quais os principais atributos que reconheceu na CEFAMOL?

A CEFAMOL tem um papel muito importante nisto tudo, mas sobretudo na forma como consegue que as empresas se juntem e trabalhem em conjunto. A associação tornou-se o ponto de encontro, o ponto nuclear de todas estas empresas que integram a associação. Mas tem um papel muito importante também no desenvolvimento de projetos e ações que beneficiam as empresas. Fiquei bastante impressionado com a quantidade de projetos e iniciativas que a CEFAMOL desenvolve e coordena. Mas também com outras entidades que apoiam o sector e que tive oportunidade de visitar: o Centimfe e o Cenfim. Em conjunto, estes organismos desenvolvem programas direcionados e pensados para a indústria.

Na sua opinião, que oportunidades existem para os fabricantes portugueses na África do Sul?

Eu diria que há imensas oportunidades. Com o passar dos anos, na África do Sul, fomos perdendo a capacidade de produzir moldes. O que procuramos e necessitamos hoje são empresas que fabriquem moldes e que possam instalar-se na África do Sul, que possam desenvolver-se em conjunto com as empresas sul-africanas. Esta é uma grande oportunidade. Depois há outra questão, não menos importante: é que o mercado africano está em crescimento e o nosso país é, atualmente, o líder deste crescimento, no sector dos moldes e ferramentas. E noutros sectores também.

Qual o primeiro passo que as empresas deverão dar para entrar nesse mercado?

Se tiverem vontade de entrar no mercado africano, a África do Sul é um excelente ponto de partida. Convidamos as empresas portuguesas a ir conhecer o país, perceber o que podem fazer e que lhes é mais vantajoso – podem investir diretamente ou participar com outras empresas nativas, encontrando parceiros locais. Durante muito tempo, a África esteve muito fechada, mas isso está a mudar. O mercado está em grande ebulição, está em crescimento e tem muito potencial. E isso nota-se nos mais diversos sectores: eletrodomésticos, automóveis, entre outros. É preciso que as empresas deem o primeiro passo, no sentido de encontrar soluções para trabalhar este mercado.

TESTES SÃO A CHAVE PARA A EXCELÊNCIA DO FABRICO DO MOLDE

TESTES PERMITEM AFERIR QUALIDADE E EFICIÊNCIA DA INJEÇÃO DO PLÁSTICO

QUALIDADE E EFICIÊNCIA DOS ENSAIOS REQUEREM ESPECIALIZAÇÃO E EXPERIÊNCIA

A RELEVÂNCIA DO CANAL QUENTE NOS TESTES DE MOLDES

Helena Silva * * Revista MOLDE

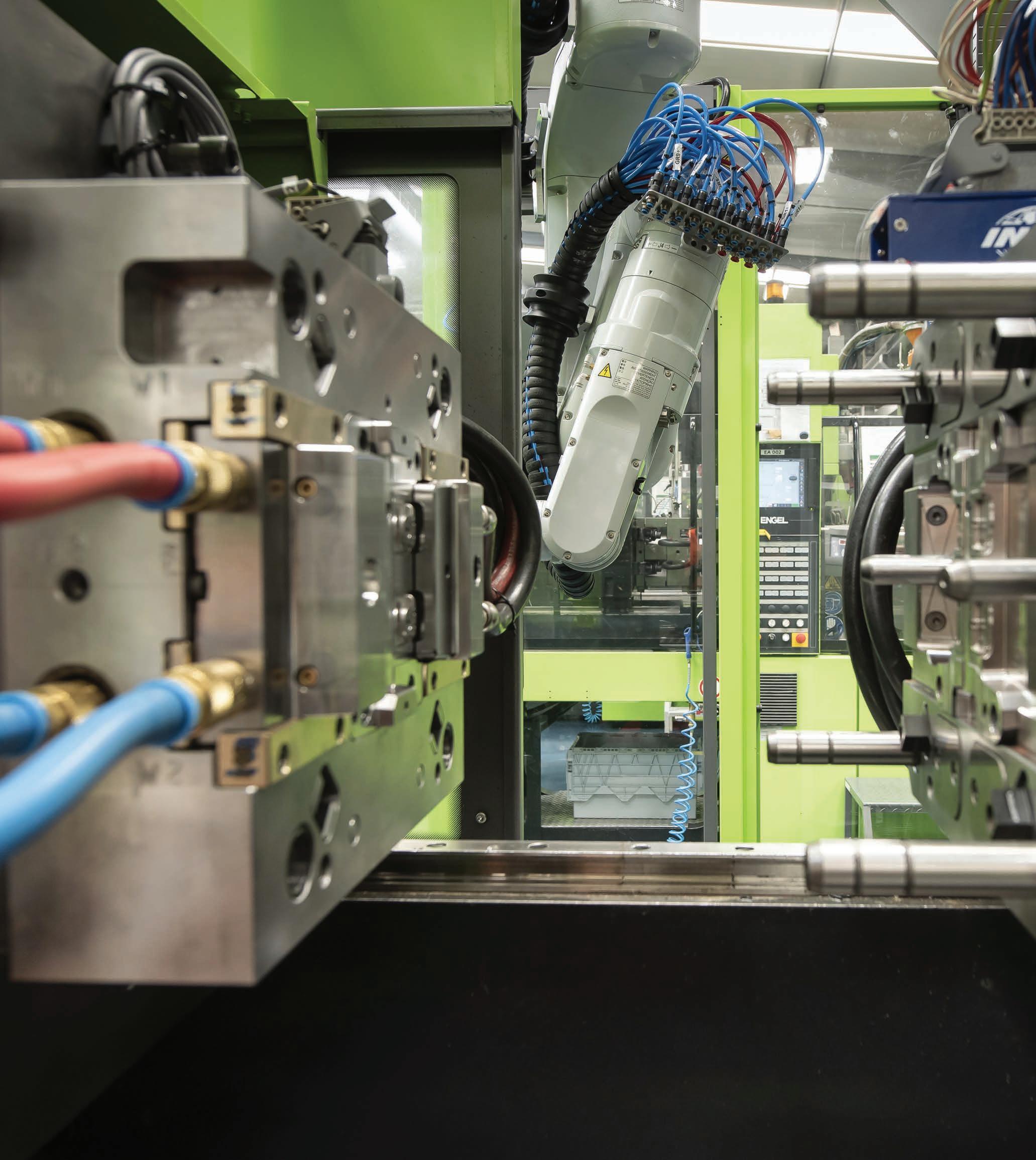

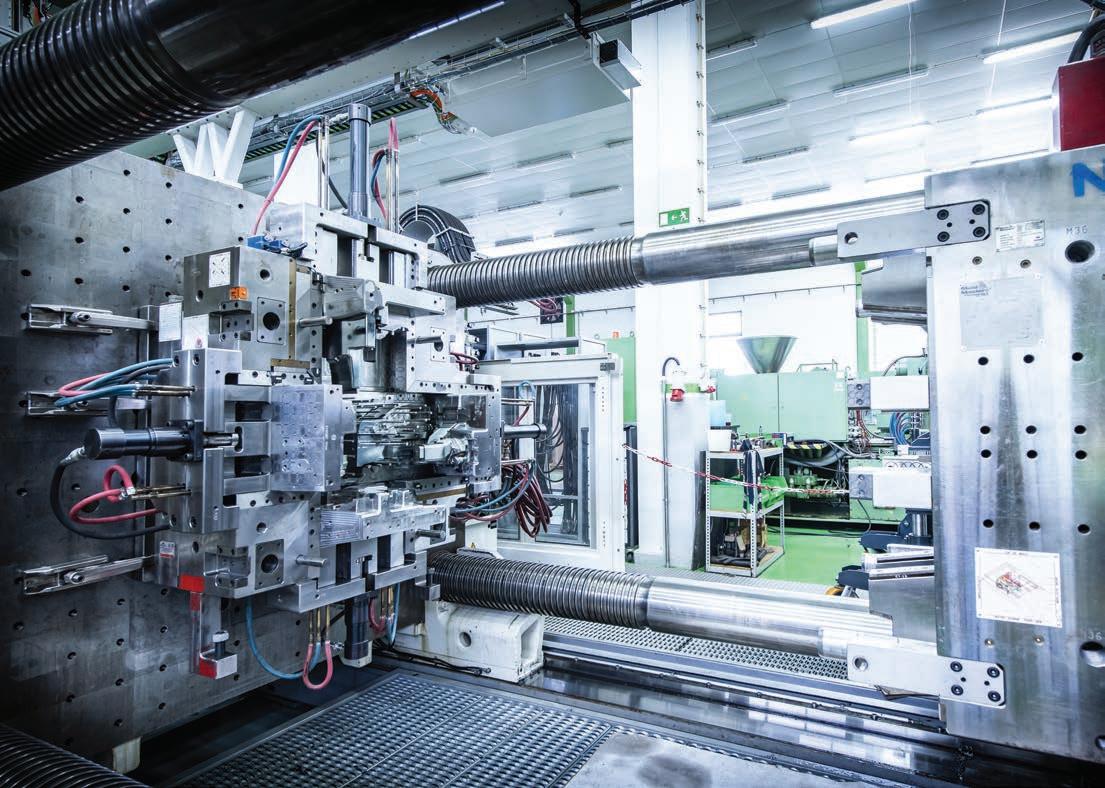

No fabrico de moldes, a precisão e a qualidade são a chave para garantir o sucesso de qualquer projeto. Embora a tecnologia tenha avançado com simulações muito completas e sofisticadas, três empresas ouvidas pela revista MoldeTecnimoplás, Ribermold e Tecnijusta -, concordam que o ensaio físico continua a ser um fator crucial para assegurar a fiabilidade e a excelência dos moldes que produzem. O teste, enfatizam, é um passo imprescindível no processo de fabrico.

Apesar de a indústria dispor de ferramentas tecnologicamente avançadas, como simulações e análises, “nada substitui os testes reais” ao funcionamento do molde. Quem o defende é Hugo Carlos, da Tecnimoplás. No seu entender, as tecnologias de simulação são ferramentas essenciais, mas “não são suficientes” para aferir a eficiência que se pretende que o molde alcance. É que, salienta, apenas os ensaios constituem a forma mais fiel de "garantir a qualidade, o aspeto e o funcionamento do molde". A simulação, adianta, não consegue prever todos os resultados, como manchas ou imperfeições nas peças. Portanto, o ensaio físico é vital para assegurar a viabilidade do produto final.

Um dos desafios neste processo, acentua, é a variedade de novos materiais com os quais as empresas têm de lidar. Muitos, conta, chegam de fornecedores diferentes e requerem tempo para se compreender completamente o seu comportamento. "Os ensaios permitem-nos conhecer as características desses materiais e garantir que o molde cumpre as expectativas", defende.

A eficiência dos ensaios também tem impacto direto na competitividade da empresa. Hugo Carlos realça a importância de fazer bem à primeira. "Cada vez mais, o fabricante tem de acertar à primeira para conseguir ser competitivo", sublinha, voltando a enfatizar a importância dos testes também nesta questão. “Os testes são imprescindíveis para garantir a produção ininterrupta e identificar ajustes antes do envio dos moldes”, realça.

Outro ponto essencial abordado por Hugo Carlos é a relação estreita com os clientes durante o processo de ensaio. Em muitos casos, os clientes – e destaca, como exemplo, os originários dos Estados Unidos -, assistem ao ensaio e a sua presença, em muitos casos, agiliza a tomada de decisões rápidas. "Se houver uma questão, o cliente pode tomar uma decisão no local", explica. Para os clientes que não estão presentes, a Tecnimoplás assegura os ajustes necessários até o molde corresponder às expectativas desejadas, esclarece.

Além disso, a empresa assegura um serviço pós-venda, garantindo manutenção e acompanhamento contínuo. "Dependendo do tipo de problema, podemos necessitar de ajustes, e a maioria dos fabricantes oferece serviços pós-venda

para garantir o bom funcionamento", destaca, reforçando que os ensaios regulares são parte integrante deste processo de manutenção.

A Tecnimoplás, conta, decidiu estabelecer o seu próprio centro de ensaios de moldes há 16 anos, uma decisão que considera “estratégica”. A criação deste departamento ‘em casa’ permitiu maior rapidez e eficiência, especialmente por questões logísticas e de confidencialidade de projetos. "O nosso centro de ensaios é uma parte crucial da nossa operação", enfatiza, adiantando que isso também é valorizado pelos clientes no momento da tomada de decisão da entrega dos projetos.

/ / Hugo Carlos - Tecnimoplás

O responsável da empresa refere ainda outros desafios que a Tecnimoplás enfrenta no campo das novas tecnologias e materiais, especialmente quando não se justifica o investimento em equipamentos muito específicos. E nesses casos, acrescenta, justifica-se o recurso a empresas especializadas em ensaios. Nos restantes, a ligação e proximidade entre as equipas dentro da empresa afiguram-se como uma mais-valia para a aposta no centro interno de ensaios dos moldes.

Hugo Carlos considera ainda que o teste do molde não é apenas uma validação da sua qualidade, mas antes “uma aprendizagem contínua”. É que, sustenta, a experiência adquirida através dos ensaios que realiza permite à Tecnimoplás responder com rapidez e qualidade às exigências crescentes dos seus clientes.

RIBERMOLD: TESTES FORNECEM DADOS VALIOSOS PARA AJUDAR NOS FUTUROS PROJETOS

Alberto Ribeiro, fundador da Ribermold, sublinha o papel indispensável dos ensaios dos moldes para garantir a robustez mecânica e a qualidade final das peças produzidas. No seu ponto de vista, os ensaios não só revelam problemas, mas também oferecem dados valiosos que podem ser aplicados em futuros projetos, ajudando a evitar imprevistos e a otimizar o processo produtivo.

Os ensaios dos moldes, são essenciais para validar tanto a mecânica do molde como o resultado final: as peças que serão produzidas. Estes testes asseguram que o molde cumpre com os requisitos de produção e identificam áreas que possam necessitar de ajustes, acrescenta.

Além de detetar problemas, os ensaios proporcionam “uma importante aprendizagem, especialmente em relação a zonas mais frágeis, tratamentos de materiais e qualidade dos aços”. Alberto Ribeiro destaca que os dados recolhidos ao longo dos testes ‘históricos’ ajudam a prever melhor as contrações e empenos de certas peças, facilitando “a melhoria contínua dos processos”.

Um dos grandes desafios no ensaio de novos moldes é a variabilidade. "Mesmo pequenas variações nas espessuras, materiais e temperaturas podem resultar em surpresas durante os testes", refere. Estas surpresas, adianta, podem colocar pressão sobre a produção, uma vez que os ensaios são, geralmente, realizados muito próximo da data de entrega ao cliente, o que exige “respostas rápidas e soluções eficientes”.

Conta ainda que quando são detetados problemas nos ensaios, as correções variam. Podem ir desde pequenos ajustes no molde até a revisões significativas no projeto, o que pode implicar custos e prazos elevados. Salienta que, dependendo da gravidade do problema, a resolução pode acontecer no imediato ou, apenas, após a discussão das situações com o cliente.

A Ribermold, explica, realiza sempre ensaios, independentemente de o cliente assim o exigir, de forma a garantir o bom funcionamento dos moldes. Embora alguns clientes confiem na empresa e não exijam testes, a maioria prefere acompanhar de perto o processo. "Ter peças de validação após o ensaio permitenos assegurar uma maior confiança e comparações futuras, caso surjam dúvidas", acrescenta Alberto Ribeiro.

Os ensaios implicam custos, lembra, mas, na sua perspetiva, são uma parte essencial do processo e da garantia que a empresa oferece aos seus clientes. Estes custos são geralmente contabilizados no orçamento dos projetos, e os resultados obtidos, considera, “justificam plenamente o investimento, pois garantem um produto final de alta qualidade”.

Apesar de os ensaios gerarem sempre algum desperdício, como peças defeituosas e material que precisa de ser reciclado, enfatiza que a sua importância é muito superior a qualquer constrangimento. Os testes, adianta, ajudam a reduzir falhas em grande escala, o que, a longo prazo, contribui para uma produção mais eficiente e sustentável.

A reputação da empresa, acentua, está diretamente ligada à capacidade de garantir moldes sem falhas antes do envio ao cliente. "Zero erros é o objetivo de qualquer fabricante de moldes", frisa, adiantando que a realização de ensaios contribui para essa meta, proporcionando aos clientes “confiança” no produto final.

A possibilidade de realizar ensaios dentro da própria empresa é, na sua opinião, uma grande vantagem. "A autonomia para testar a qualquer momento, sem depender de terceiros, é uma maisvalia tanto para nós como para os nossos clientes", explica. Esta capacidade permite não apenas otimizar o tempo, como também garantir que os moldes estão prontos para produção contínua, minimizando riscos durante o processo.

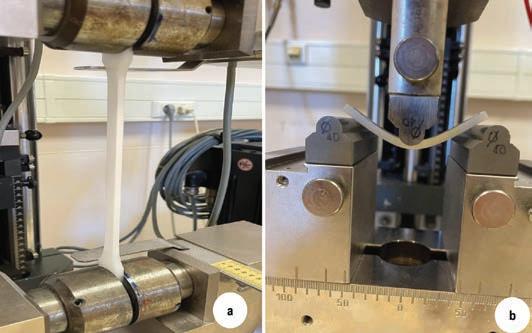

Com décadas de experiência no fabrico de moldes, Alberto Ribeiro reflete sobre a evolução do papel dos ensaios ao longo dos anos. Antigamente, recorda, os testes eram principalmente para extrair plástico e verificar medidas. Hoje, no entanto, “os ensaios são utilizados para produzir peças funcionais e, muitas vezes, vendáveis”. E atualmente, sublinha, a responsabilidade de garantir que essas peças cumprem todas as especificações recai, em grande parte, sobre o fabricante do molde.

TECNIJUSTA: O TESTE AO MOLDE É ESSENCIAL PARA PERCEBER A REALIDADE

“As simulações indicam caminhos, mas não são a realidade. Não substituem o teste prático do molde, no qual variáveis como a temperatura, o comportamento dos materiais e as uniões moldantes podem impactar o desempenho final". É desta forma que Pedro Mateus, da Tecnijusta, justifica o papel, no seu entender “crucial”, que têm os ensaios, uma prática que considera essencial no fabrico de moldes. Acrescentando que as simulações computacionais oferecem uma previsão útil, adverte que, no entanto, “não conseguem refletir com precisão a realidade do funcionamento do molde”.

Um dos grandes desafios que afirma sentir é a adaptação aos novos materiais, como os biodegradáveis, que, sustenta, “ainda apresentam comportamentos imprevisíveis” em fases de teste. “Estamos a lidar com materiais inovadores, como compostos

com sementes de girassol ou madeira, entre outros, que exigem um conhecimento contínuo e uma abordagem experimental para compreender as suas características reais”, sublinha.

Na Tecnijusta, conta, os testes de moldes são geralmente divididos em duas fases: o teste inicial (T0), feito internamente pelos fabricantes, e um segundo teste (T1), que valida o molde para produção. “Nos moldes mais técnicos, realizamos ensaios em dois tempos, de forma a avaliar não só o processo de injeção, mas também a resistência mecânica do molde”, explica.

Um outro aspeto que sublinha é o facto de a empresa apostar fortemente na realização de testes dentro das suas próprias instalações. “A proximidade entre a equipa técnica e a área de testes permite uma comunicação mais eficaz e uma maior rapidez no processo", justifica. A empresa acredita que a capacidade de realizar testes internamente reduz custos e aumenta a eficiência, evitando despesas adicionais associadas ao aluguer de máquinas externas.

ACOMPANHAMENTO

Pedro Mateus realça ainda a importância de ter técnicos qualificados, bem como máquinas de qualidade para garantir um teste eficaz. “Um bom teste exige um bom molde, uma boa máquina e um técnico competente para interpretar os resultados. No final de cada teste, emitimos um relatório técnico detalhado com todos os parâmetros usados”, revela.

O envolvimento do cliente também é fundamental, no seu entender. Por isso, defende que os clientes devem assistir aos testes sempre que possível, para compreenderem melhor as condições do processo e as potenciais necessidades de ajustes. Além disso, salienta também a necessidade de uma colaboração estreita entre os fornecedores de sistemas, os fabricantes e os clientes e que esta se estabeleça logo nas fases iniciais do processo de fabrico.

“É crucial que os fornecedores estejam envolvidos o mais cedo possível para garantir que todos os componentes estejam alinhados, garantindo a qualidade final do produto", enfatiza Pedro Mateus, realçando que, por isso, mesmo quando os testes não são exigidos pelos clientes, a empresa os realiza como parte da sua política de assegurar a excelência dos moldes produzidos.

É através de ensaios rigorosos que se consegue assegurar que os moldes correspondem aos parâmetros exigidos, desde a funcionalidade até à resistência mecânica, minimizando o risco de falhas e otimizações dispendiosas. Empresas responsáveis pela injeção de plástico, como a Vipex, Plastimago e Eugster Frismag, destacam que os testes de moldes são cruciais para garantir a qualidade e a eficiência do processo produtivo, sublinhando que embora as ferramentas tecnológicas auxiliem no desenvolvimento, os testes reais continuam a ser insubstituíveis.

Gonçalo Duarte, da Eugster Frismag, destaca a importância dos testes no fabrico de moldes como meio imprescindível de aferir a qualidade e eficiência do processo produtivo, explicando como estas avaliações impactam a qualidade final dos produtos e são cruciais para identificar problemas que podem ser evitados.

No seu entender, os fabricantes de moldes devem realizar testes em várias fases do processo de fabrico, de forma a garantir a qualidade. Gonçalo Duarte sublinha que os ensaios incluem a avaliação do molde em operação, o processo de injeção e a análise das peças produzidas. "Estas avaliações permitem-nos identificar atempadamente as correções necessárias, garantindo que o processo avança sem comprometer a qualidade do produto final", refere.

Os testes fornecem parâmetros essenciais para a produção. As peças injetadas são analisadas através de relatórios dimensionais e submetidas a testes de montagem e funcionamento. "Estes ensaios permitem que as peças sejam corrigidas em conformidade e asseguram que estão de acordo com as especificações, garantindo a consistência e a qualidade do produto final", explica ainda o responsável.

Para Gonçalo Duarte, os ensaios evitam problemas críticos - como variações dimensionais, por exemplo -, que podem comprometer a montagem das peças. Além disso, possibilitam otimizar o ciclo de injeção, reduzindo desperdícios de material e tempo. "Identificam também falhas que afetam a consistência do produto e a durabilidade do molde, permitindo que estas sejam corrigidas, aumentando assim a eficiência do processo", afirma.

A Eugster Frismag não aceita moldes sem que tenham sido devidamente testados, esclarece, enfatizando, desta forma, a importância que assumem os testes. "As peças injetadas nos ensaios são essenciais para validar o funcionamento do molde, e só após essa verificação consideramos o molde pronto para transferência para as nossas instalações", acentua, reforçando que este processo “é fundamental” para garantir a continuidade do projeto com qualidade.

Embora a empresa não tenha um ‘teste final’ formal, os ensaios realizados, com exceção do primeiro, são considerados como potenciais validações finais, declara. Esta abordagem permite antecipar a produção assim que um ensaio é bem-sucedido, contribuindo para reduzir o tempo de entrada no mercado (time to market).

Por questões de disponibilidade, a Eugster Frismag nem sempre assiste presencialmente aos ensaios, mas Gonçalo Duarte afirma que a empresa confia na competência dos fornecedores. "Os nossos parceiros compreendem a importância dos testes para o sucesso do projeto e têm autonomia para os realizar conforme os nossos padrões de qualidade", salienta.

Os testes assumem uma importância crítica no processo do fabrico do molde, sendo a chave para garantir a funcionalidade. Assim o considera Tiago Febra, da Plastimago, empresa com mais de quatro décadas de experiência na injeção de plástico, afirmando que, apesar do avanço tecnológico, o teste final continua a ser essencial para validar a qualidade. No seu entender, os testes são fundamentais para garantir

que os parâmetros definidos pelo cliente são respeitados pelo fabricante do molde.