ÍNDICE FICHA

ÍNDICE FICHA

37 40 44 45 46 47

Editorial

Notícias CEFAMOL Notícias CENTIMFE Notícias dos Associados Aniversário dos Associados

A Indústria à Lupa Devem incrementar-se mais parcerias de trabalho com Academia e Centros Tecnológicos Aposta em novos produtos Erofio Atlântico lança dispositivo inovador para a área da saúde Moldes RP cria gama inovadora de acessórios para aves Planimolde lança linha de tubos para ensaios laboratoriais e colheita de amostras com zaragatoa PTKM cria inovadora horta vertical

49 54 56 58 60 62 65 70

Projeto Generative.Thermodynamic – Geração interativa e programática de canais conformais de alto desempenho

Reciclagem de materiais compósitos de fibra longa por técnica de IMC-Injection Moulding Compounder – o potencial das matrizes termoplásticas

Highlight - Novas soluções para moldes de injeção com ultra alto brilho A robótica colaborativa aplicada ao polimento de moldes Projeto CATALYST | A Excelência no Ensino e Formação Profissional para a Liderança de Sistemas Sustentáveis aplicado aos sectores de Moldes e Plásticos Desafios da modularização na indústria das embarcações semirrígidas

Os novos desafios das indústrias de moldes e injeção de plásticos e os benefícios da gestão avançada de projetos para a sua competitividade Sistemas de monitorização de tráfego em redes informáticas

03 04 18 20 24 26 73 82 84 36 72

NEGÓCIOS ECONOMIA . MERCADOS . ESTATÍSTICAS

GESTÃO DE PESSOAS 88 87 Liderar em tempos de

TÉCNICA

Perspetivas para 2023 A importância dos Valores Obrigações declarativas: reporting de sustentabilidade e principais tendências de reporte não financeiro PROPRIEDADE CEFAMOL - Associação Nacional da Indústria de Moldes • CONTRIBUINTE 500330212

•

/ T:

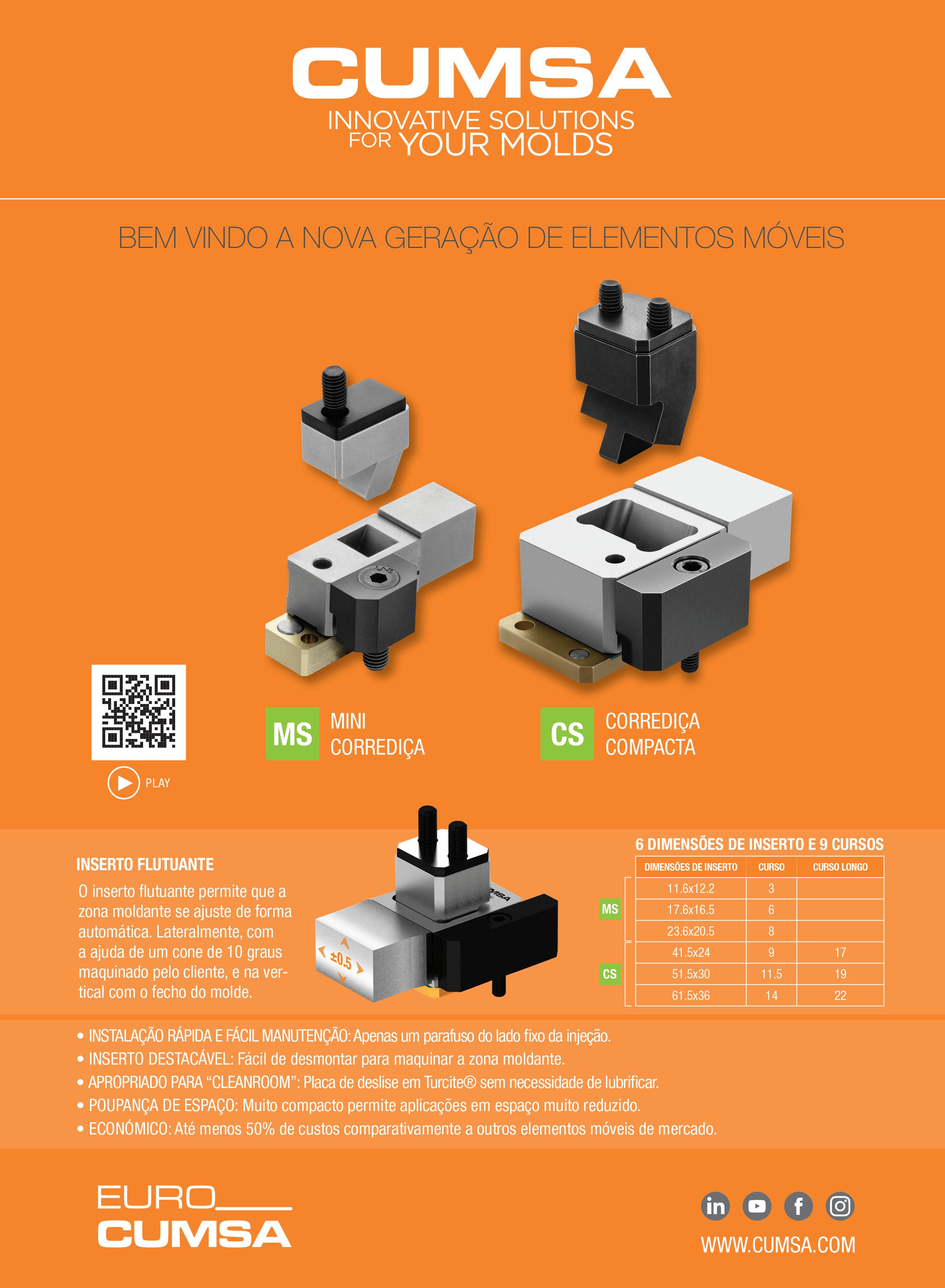

ANUNCIANTES Talentum 2 / SMW 7 / FerrolMarinha 9 / AHP Merkle 17 / Isicom 11; 59 / Hotel Mar & Sol 19 / TTO 21 / Simulflow 23 / Cadsolid 25; 39 / Fuchs 27 / Inovatools 29 / Sigmasoft 31 / Newserve 33 / S3D 35 / HPS 41 / Open Mind 43 / Metalcobre 49 / Hasco 53 / Cheto 57 / Moldmak 61 / Knarr 63 / Millutensil 65 / Schunk 67 / Ibermática 69 / Maq Center 71 / Arburg 73 / AM Tools 75 / Fluxoterm 77 / SB Molde 79 / GrandeSoft 81 / Ramada 83 / DNC Técnica 85 / CEFAMOL capa interior / Eurocumsa contracapa interior / Tebis contracapa

Um dos principais focos para a diferenciação da Indústria Portuguesa de Moldes no mercado internacional tem passado pelo alargamento da sua cadeia de valor e pela capacidade de fornecer soluções integradas aos clientes, que poderão ir desde a fase do design de produto ou da engenharia e conceção até à produção de peças e componentes.

Este é um caminho que tem sido trilhado ao longo dos últimos tempos, muitas vezes impulsionado por exigência dos próprios clientes, mas também pela identificação de oportunidades de negócio de maior valor acrescentado para as empresas nacionais. Tal reflete-se no reforço de competências das organizações, na criação de equipas multidisciplinares que analisam o projeto de diferentes prismas, num maior envolvimento com centros de saber e conhecimento e na geração de massa crítica que permita abordar novos mercados ou áreas de negócio.

Com base nestes pressupostos, Portugal, no nosso sector, assumiu um posicionamento de excelência nesta área, catapultando as empresas para um novo patamar de diferenciação face à concorrência. A capacidade de industrialização de produtos e o design for manufacturing acrescentaram valor à nossa oferta, mas, mais do que isso, trouxeram experiência e abriram caminho para outras valências, onde se salienta a aptidão das empresas desenvolverem as suas próprias linhas de produtos.

Apontando a nichos de mercado ou produtos personalizados, em áreas que, tentativamente, não colidam com os interesses dos seus clientes, este tem sido um trajeto que tem vindo a ganhar forma.

Mas este é um caminho que não é linear ou isento de dificuldades. Infelizmente, e como se não bastasse, não é suficiente possuir as competências para criar, desenvolver ou produzir novos produtos. Começamos aí uma nova etapa que passa por levar o produto ao mercado, com a eventual necessidade de escalar a produção, alcançar certificações, de definir modelos de distribuição ou campanhas de marketing, apenas para referir alguns elementos preponderantes neste processo.

É também passar de uma lógica B2B (business to business) para B2C (business to consumer), definir novos modelos de negócio, onde, uma vez mais, a cooperação pode ser a solução para estes “novos” desafios. Encontrar entidades com diferentes áreas de especialização, com quem se desenvolvam verdadeiras parcerias,

pode ser a solução para empresas de pequena ou média dimensão, sem uma experiência consolidada nestas vertentes.

Por outro lado, há que olhar para o mercado, para onde estão localizadas as verdadeiras oportunidades para rentabilizar os fortes investimentos que são feitos na conceção e produção. Neste contexto, creio que não será fácil se olharmos apenas para o espaço nacional. Há que internacionalizar, procurar novos clientes, rodearnos de quem nos possa fazer lá chegar, promovendo e vendendo os nossos produtos. No fundo, um caminho semelhante ao que fizemos com os moldes um pouco por todo o mundo, porém com novos canais de marketing e distribuição. Por último, há que estruturar a capacidade de financiamento para estes novos desenvolvimentos, nomeadamente, à medida que o empreendimento vá ganhando escala.

Este é todo um novo mundo para o qual importa estudar e definir uma estratégia que permita garantir a sustentabilidade, não apenas deste negócio, mas da organização como um todo. Vejamos os bons exemplos e aprendamos com eles, não só com os sucessos, mas também com a falta dele.

O trimestre que agora encerramos fica marcado pelo falecimento de Joaquim Martins, antigo Presidente da CEFAMOL, empresário e técnico de reconhecida competência e mérito, com muitos anos dedicados ao associativismo e à promoção do desenvolvimento da nossa indústria.

Com uma forte dedicação aos temas do ensino, da formação e do conhecimento nas empresas, não podemos deixar de homenagear o seu contributo para sermos hoje um sector mais forte, mais coeso e mais dinâmico.

Para todos que com ele conviveram, fica a simplicidade, a bonomia, o sentido de humor sempre presente, mas, principalmente, a amizade e o apoio ao próximo e à comunidade onde se inseria.

Até sempre, Joaquim Martins!

"A vida pode ser mais difícil ou menos difícil, conforme nós a construirmos. Ter sucesso dá trabalho, mas vale a pena e para ter sucesso é preciso ter princípios".

- Joaquim Martins

Com enorme pesar, a indústria de moldes despediu-se, em outubro, de alguém que foi, durante décadas, um verdadeiro exemplo de dedicação, resiliência e empreendedorismo. Um homem e empresário inspirador que, de entre os muitos exemplos que nos deixou, ensinou-nos a enfrentar as adversidades e a não desistir.

Nascido em 1950, em Vila Nova de Poiares, foi um notável empresário, dinâmico, empreendedor e visionário. Mas foi igualmente um homem com reconhecidas qualidades éticas e humanas, sempre disponível para apoiar nas mais variadas causas de carácter social e associativo.

Joaquim Martins veio para a Marinha Grande, ainda jovem, tendo começado a trabalhar no sector, posteriormente fundou a empresa Famolde e foi Presidente da Direção da CEFAMOL nos mandatos de 1996/98 e de 2000 a 2006. Integrou o Conselho de Administração da incubadora Open. A nível político, chegou a ser deputado na Assembleia Municipal da Marinha Grande.

O nosso sector sente a sua perda, mas reconhece que, pela mão de Joaquim Martins, foi possível reforçar o desenvolvimento e reconhecimento que hoje tem.

Afável, de sorriso sempre aberto, trazia todos os dias uma palavra de ânimo a quem encontrava: fosse amigo, colaborador ou até desconhecido. Na memória de cada um que com ele privou prevalecem os seus ensinamentos, as suas mensagens, o seu otimismo contagiante.

Recordamos as suas palavras, numa entrevista que concedeu à revista Molde, em 2018, no âmbito do 50.º aniversário da CEFAMOL: “Sempre que ocupei cargos na CEFAMOL, fosse como tesoureiro, secretário ou presidente, tinha como objetivo unir, dinamizar e dignificar o sector. Mas a nossa grande atenção, a prioridade, foi, nos vários mandatos, tornar a indústria em Portugal mais coesa”, afirmou.

Salientando a importância dessa união, enfatizou a necessidade de apostar num “movimento de associativismo, criando condições para que os associados se sentissem parte da Associação; de encontrar uma coesão entre os fabricantes de moldes”.

Para além disso, destacou a relevância de dignificar a indústria fora de Portugal. “Houve (e continua a haver) feiras, missões, encontros lá fora, missões presidenciais, entre outras, que projetavam a imagem. Mas importava depois dignificar a indústria, posicioná-la, dar-lhe visibilidade e torna-la reconhecida lá fora”.

Para Joaquim Martins, “na indústria de moldes não podemos pensar que sozinhos vamos fazer melhor”. “Se juntarmos conhecimento de vários pontos e várias vertentes, conseguimos ser mais competitivos e mais produtivos”, defendeu.

A Joaquim Martins, seremos eternamente gratos pela sua generosidade e dedicação que permitiram à indústria de moldes caminhar rumo ao sucesso que era, afinal, o seu grande desejo.

A participação das empresas de moldes portuguesas na feira 'K', que decorreu em Düsseldorf (Alemanha) entre os dias 19 e 26 de outubro, saldou-se pela positiva. Nesta que é considerada a mais importante feira do mundo dedicada à indústria de plásticos e borracha, a CEFAMOL fez-se acompanhar por 18 empresas que integraram a participação coletiva nacional, inserida no âmbito do projeto de promoção internacional ‘Engineering & Tooling from Portugal’: AES, CHETO, CR Moulds, Frumolde, JDD Moldes, Moldegama, Moldes RP, MOLDIT, Moldoeste, Moldoplástico, SET, Socem, Steelplus, Tecnifreza, Tecnimoplás, UEpro, VL Moldes e VSV. Para além destas, estiveram ainda presentes outras associadas da CEFAMOL, como a GLN, Molde Matos, Prifer e Ribermold. Houve ainda dezenas de outras empresas que acorreram ao certame, na qualidade de visitantes, estabelecendo, igualmente, contactos interessantes com os seus clientes.

Patrício Tavares, da CEFAMOL, explicou que as empresas nacionais se mostraram satisfeitas, quer pela quantidade de contactos estabelecidos com clientes já conhecidos, quer com a interação com novos clientes que visitaram o certame. “Em relação à última edição da feira, em 2019, foi notório um aumento de visitantes, quer da Europa, quer até de outros pontos do globo, como dos Estados Unidos ou América Latina”, contou.

O facto de esta edição ocorrer após a pandemia, e permitir o regresso pleno do contacto presencial, poderá ter, na sua opinião, contribuído para este visível aumento de presenças no certame. “No final, as

empresas de moldes nacionais consideraram ter realizado contactos bastantes promissores e regressaram com algum otimismo em relação aos negócios para 2023”, explicou, acentuando que se trata, porém, de “um otimismo bastante moderado”, uma vez que existe ainda uma grande indefinição em relação a questões como a guerra na Ucrânia e as suas consequências económicas, bem como a decisão sobre os novos conceitos de mobilidade da indústria automóvel – principal cliente dos moldes portugueses.

Logo na abertura da feira, as empresas nacionais receberam a visita de Rui Boavista Marques, delegado da AICEP e Conselheiro Económico e Comercial na Embaixada de Portugal em Berlim; e de Lídia Nabais, Cônsul-Geral de Portugal em Düsseldorf, que se mostraram bastante impressionados com a quantidade de empresas portuguesas ali presentes, bem como com o desenvolvimento tecnológico e posicionamento da indústria de moldes portuguesa no mundo.

Patrício Tavares revelou que as empresas de moldes nacionais têm por tradição marcar presença nesta feira, uma vez que a Alemanha é o principal mercado do sector e, desta forma, “conseguem ‘levar o seu escritório’, sob a forma de um stand, até junto dos seus clientes, estabelecendo um relacionamento de maior proximidade”. Por outro lado, salienta, “atendendo à sua dimensão e importância, esta feira assume-se como uma espécie de barómetro para a indústria”, adianta, explicando que, nesta questão, e das conversas com os fabricantes de plásticos – os clientes dos moldes nacionais e, neste

caso, visitantes desta feira – a perceção em relação ao futuro é que 2023 “será um ano de trabalho, mas, previsivelmente, não na quantidade que se verificou no início de 2022: será marcado por uma atividade mais moderada”. Acrescentou ainda que, de acordo com os fabricantes, 2024 deverá ser um ano “já com muito mais atividade”. Salientou, no entanto, que “todas estas previsões foram sempre muito cautelosas, tendo em conta a situação económica atual, a guerra, e os preços da energia”.

A sustentabilidade foi um dos principais destaques da edição deste ano da feira. De acordo com a organização, a cargo da Messe de Düsseldorf, houve uma visível aposta na apresentação de novos desenvolvimentos tecnológicos que os produtores de matériasprimas, fabricantes de máquinas e processadores de plásticos têm

desenvolvido para implementar a economia circular, a conservação de recursos naturais e a proteção climática. Aliás, economia circular, proteção do clima e digitalização foram os temas deste certame.

Num dos principais fóruns de debate, que decorreu em paralelo com a exposição, e tendo como tema 'Plastics Shape the Future', a reflexão dos participantes fez-se em torno dos desafios económicos, sociais e ecológicos que se colocam aos fabricantes, mas também e sobretudo nas potenciais soluções já criadas ou em desenvolvimento.

Ainda de acordo com a organização, a feira contou com 3037 expositores, tendo recebido a visita de mais de 176 mil profissionais do sector, oriundos de 157 nações distintas.

Depois de 2022 ter sido marcado por um crescimento que se traduziu, na generalidade dos casos, numa recuperação económica a níveis de 2019, o ano de 2023 vai ser “de abrandamento do ritmo de crescimento da atividade económica”. Esta é a convicção de Eduardo Catroga, economista, gestor e antigo Ministro das Finanças, que foi orador convidado da conferência Macroeconomia e Mercados: O que esperar em 2023?, organizada pela CEFAMOL, e que teve lugar no dia 14 de dezembro, contando, na plateia, com dezenas de empresários e profissionais do sector.

Para o antigo ministro, “há, segundo todas as expectativas, um elevado grau de incerteza em relação a 2023”. No entanto, salienta, será possível crescer. “É esperado um crescimento económico na zona Euro que pode variar entre 0,5 e 1 %. E Portugal deverá ter, também, um crescimento”, afirmou. De entre os países europeus, aquele que mais dúvidas levanta em relação ao seu desempenho económico é a Alemanha, referiu ainda, lembrando a grande dependência de gás russo que o país tem.

Recordando a sequência de acontecimentos que culminaram na situação atual da economia, Eduardo Catroga destacou a pandemia de Covid-19 e, sobretudo, a guerra da Ucrânia. “Esta guerra tem implicações não apenas no mercado energético, mas também no da alimentação que está a ser muito afetado”, frisou. Com isto, e no seu entender, os mercados europeus “vão ter um arrefecimento em 2023, mas poderão entrar em recuperação a partir de 2024”.

O principal dado novo em relação a anteriores recessões económicas é a inflação. E esta, salienta, “veio para ficar”. Centrando-se no caso português, considerou que “o grande desafio que se coloca, neste momento, é como gerir um processo de desinflação”. Defendendo acreditar que “havendo articulação com os Estados, os bancos não vão deixar a inflação subir desmesuradamente”, citou os Estados Unidos como exemplo, referindo que, aí, a inflação já começou a dar sinais de redução. “Não é só nos Estados Unidos, na zona Euro também já se nota uma queda da inflação, mas é, ainda, cedo para dizer se é essa a tendência”.

De acordo com as projeções, sublinhou, a taxa de inflação deverá ser, em 2024, na ordem dos 2,4 a 3 %”. Contudo, recordou que essa taxa já atingiu, este ano, “os 10 %”. E é nesse aspeto que o

ex-ministro é mais crítico em relação às políticas seguidas pelos sucessivos governos. A prioridade, no seu entendimento, devia ser o apoio ao sector empresarial.

Numa sessão muito esclarecedora e dinâmica, com a intervenção de elementos da plateia, quer com opiniões, quer com questões, Eduardo Catroga falou, também, de uma outra questão que, no seu entendimento, será “mais um desafio: a transição energética”.

A rapidez com que, sustenta, se está a tentar fazer esta passagem levanta algumas questões, desde logo a “certeza de que tem elevados custos associados”. Lembrando que a população mundial continua a aumentar, assinalou que a energia é necessária à vida humana e, por isso, o recurso aos combustíveis fósseis terá, ainda, de se manter por mais algum tempo. Até porque o recurso a energias renováveis caminha de forma diferente nos vários países. “A redução das emissões de CO2 é um projeto não apenas para esta, mas também para a próxima geração”, frisou, considerando este processo de transição “tem de ter metas realistas”.

Para Eduardo Catroga, o grande desígnio da economia nacional deve ser “alcançar a média dos países ricos”. Esta visão, diz, tem sido entendida por outros países, sobretudo os de Leste, e essas

economias, apesar de mais pequenas que a portuguesa, “estão a fazer por subir mais rapidamente”. Por isso, defende, “é imperioso por o nosso país a crescer”.

E a fonte do crescimento económico é, no seu entender, a produtividade e competitividade empresariais. “O motor da economia não é o Estado. Têm de ser as empresas e as famílias”, defendeu, considerando que deve ser seguida uma política económica “mais equilibrada e coerente”.

As empresas, enfatizou, “têm de fazer o seu papel que é aumentar o valor acrescentado”. Para isso, terão de apostar em estratégias de otimização de custos e para a inovação. Ou seja, “trabalhar mais e melhor”. E neste percurso, considerou que terão de ter também um papel mais reivindicativo junto dos governantes, de forma a fazerem ouvir a sua voz.

Manifestando-se “sempre otimista”, considerou ainda que os novos desafios que as empresas têm pela frente “vão ser geradores de novas oportunidades” que as poderão posicionar de forma diferenciadora no mercado internacional.

É um copo “meio cheio” o que Eduardo Catroga vê quando olha para o ano de 2023. Para o economista, gestor e antigo Ministro das Finanças, apesar do ‘arrefecimento’ que se prevê na economia europeia, haverá oportunidades para as empresas portuguesas, em particular as da indústria de moldes. Mas estas, defende, têm de otimizar os seus recursos e apostar na inovação.

- O que podem as empresas da indústria de moldes esperar para 2023?

Num cenário macro, face a 2022 - que foi o último ano da recuperação pós-covid - vai haver um arrefecimento geral das economias. Estas, a nível da zona euro vão crescer, em média entre 0,5 e 1 %. E a economia portuguesa também terá um crescimento, na ordem de 1,3 %. Isto significa que as economias dos principais mercados da indústria de moldes - Alemanha, Espanha e Françatambém vão crescer pouco. A Alemanha poderá ser, até, a que vai crescer menos, atendendo ao grande impacto do preço do gás e da sua escassez na indústria alemã. Por isso, as empresas têm de esperar um arrefecimento geral dos mercados e com reflexos na sua carteira de encomendas.

- Face a isto, o que podem as empresas fazer? É altura de as empresas refletirem como podem intensificar o processo de otimização de custos - quer de matérias-primas, quer de energia -, mas também ver como podem intensificar esforços de diversificação de mercados. Há alguns mercados que vão recuperar mais depressa do que outros. Por exemplo, o caso americano: quando aparece uma crise, recupera mais rapidamente porque

tem maior flexibilidade do que os mercados europeus. E convém lembrar que o mercado americano, a nível sectorial, só representa 3 % do total das vendas, por isso há potencial para crescer e pode representar muito mais. Mas há outros países que também representam oportunidades e há outros segmentos que podem ser serviços para a indústria de moldes.

Já há alguma penetração no mercado das indústrias dos dispositivos médicos ou aeronáutica. Ou seja, é preciso estar atento porque há sectores que vão crescer para além do que se espera. Portanto, as empresas têm de ‘pedalar’, ou seja, têm de continuar as suas políticas de intensificação de melhorias de eficiência e produtividade, penetração em novos mercados, inovação, diferenciação de produtos, processos e serviços.

- E as empresas conseguirão fazer sozinhas essas mudanças, necessárias para vencer os desafios?

As empresas têm de ter isto presente: não podem esperar muito dos governos. Têm de lutar pela demonstração da sua viabilidade económica, a curto, médio e longo prazo, junto do sistema bancário. Não há apoios orçamentais para a tesouraria das empresas e nem é suposto haver. As empresas têm de lutar para serem mais eficientes e mostrarem à banca e ao sistema bancário que pode continuar a apostar nelas. Mas têm oportunidade, no domínio do investimento, de fazer maiores pressões junto das organizações empresariais para que essas, por seu turno, façam pressão junto do poder político. Sobretudo numa questão: para que parte dos subsídios europeus à economia portuguesa – o resto do PT2020, o PRR e, sobretudo agora o PT2030 -, seja reorientada para investimento nas empresas. Isto é prioritário, no ponto de vista da modernização de muitas empresas para fazerem a sua transição energética, digital, para aumentarem a sua capacidade de inovação e de penetração em novos segmentos e em novos mercados.

“Acredito que a atual geração de empresários e gestores estará à altura das anteriores e que continuará a saber vencer os desafios”

Portanto, aí é que vejo que as empresas têm de pressionar e têm de ter projetos de qualidade para aumentarem a sua rentabilidade e o seu valor acrescentado nacional.

- Como é que as empresas conseguirão manter a força e o otimismo neste cenário?

Em primeiro lugar, têm de acreditar: em si próprias enquanto empresas, nas capacidades de administração e gestão e, sobretudo, na ambição que é concretizada numa visão estratégica e em planos a curto, médio e longo prazo. É preciso acreditarem que têm capacidade executiva de ‘fazer acontecer’. Ou seja, executar as ações necessárias, estratégicas e operacionais para alcançar o objetivo. Acreditar no sector, nas suas capacidades, nas suas competências, e manter uma aposta forte no desenvolvimento da eficiência, da rentabilidade e da sua penetração nos mercados. Esse é o grande desafio. E a este junta-se outro: integrar cada vez mais colaboradores profissionais, competentes, no sentido de transformar esta ambição em realidade. Têm de ser os empresários e gestores a resolver os problemas das empresas.

- Por aquilo que conhece da indústria de moldes, as empresas vão ser capazes de fazer isto?

A indústria tem uma história com mais de 70 anos e já passou por várias crises e por vários desafios. Cada crise gera oportunidades e gera desafios. E esta indústria tem sabido sempre encontrar novo segmentos de mercado, novas medidas para aumentar a sua eficiência, a sua capacidade de inovação de transformação tecnológica. Acredito que a atual geração de empresários e gestores estará à altura das anteriores e que continuará a saber vencer os desafios. Até porque esta é uma indústria essencialmente exportadora e muito importante no tecido produtivo português.

A aposta num processo mais automatizado é crucial para assegurar o futuro das empresas do sector de moldes. Esta foi uma das principais conclusões do debate ‘Automação e Robótica na Indústria de Moldes’ que, organizado pela CEFAMOL e integrado nas ‘Molde Sessions’, decorreu no dia 13 de outubro, no Centro Empresarial da Marinha Grande.

Moderada por Carlos Neves, docente do Politécnico de Leiria, a sessão teve um painel de debate com a intervenção de Eduardo Veiga (GLN), João Vigário (MD GROUP) e Paulo Henriques (RIBERMOLD). O espaço de debate foi antecedido pela apresentação de tecnologias de apoio ao fabrico de moldes, tendo como oradores Paulo Ferreira (ISICOM) e Vítor Pires (DNC Técnica).

A questão central, lançada pelo moderador, dizia respeito à possibilidade de, no futuro, as empresas de moldes passarem a encarnar o conceito da ‘fábrica de luzes apagadas, sem o elemento humano e apenas com as máquinas a fazer todo o trabalho’.

No debate, Eduardo Veiga começou por defender que, face ao que se verifica no mercado atualmente - a escassez de mão-de-obra, as margens de venda de moldes esmagadas e a enorme concorrência com países, sobretudo de Leste, entre outros fatores -, a robotização “é um passo obrigatório para as empresas”. Caso contrário, no seu entendimento, “a indústria não cresce”. Mas considerou também que se trata de um caminho que só agora começa a ser percorrido pelas empresas e nem todas o fazem ao mesmo ritmo.

Já João Vigário começou por dar conta de alguns números, ilustrando que no grupo MD, o processo de fabrico está bastante otimizado. Deixou, no entanto, uma advertência: “antes de avançar com a otimização, é necessário melhorar os nossos processos, eliminando desperdícios. Caso contrário, estamos a otimizar o desperdício quando o objetivo é ganhar eficiência”. Defendeu ainda que, na indústria de moldes, a otimização é um fator fundamental para a sobrevivência das empresas.

Paulo Henriques partilhou a experiência da RIBERMOLD, uma das primeiras empresas a apostar em células de produção. Considerou que o futuro passará por uma aposta generalizada nessas tecnologias, defendendo que, num primeiro momento, é preciso que as empresas

avaliem os seus processos, recorrendo a métricas e dados reais que os softwares permitem fazer. Já há passos dados, enfatizou, defendendo ser necessário ter em conta a integração das várias tecnologias à medida que o processo de otimização vai avançando. Ou seja, a importância da comunicação entre os diversos sistemas dentro de uma empresa.

João Vigário anuiu que se trata de um passo importante, contando ter sentido essa dificuldade de integração entre as máquinas mais antigas e as tecnologias mais recentes. Para Eduardo Veiga, esse é, até, “o maior desafio” que se coloca: a integração total dos sistemas, de forma que possam ser retirados dados que facilitem a gestão e, com isso, se rentabilize a produção.

DAS PESSOAS

Paulo Henriques deu o mote e todo o painel concordou que neste processo de otimização, é fundamental o papel das pessoas. “É muito importante que as empresas comecem a apostar em pessoas com novos conhecimentos e qualificações”, afirmou Paulo Henriques, lembrando que os recursos humanos que exercem atividades que vão, no futuro, passar a ser asseguradas por máquinas, terão de passar por processos de reaprendizagem de novas tarefas.

Eduardo Veiga defendeu que “o conhecimento das pessoas, em todo o processo e no chão de fábrica, é uma mais-valia que as empresas têm de conseguir reter”. É que, sublinhou, “vamos precisar sempre das pessoas porque os robots vão fazer aquilo que elas decidirem”.

João Vigário concordou, mas adiantou considerar muito importante também o papel dos fornecedores de soluções. “Devemos apostar em parceiros que, no imediato, nos ajudem a resolver os problemas”, explicou.

E soluções foi, precisamente, aquilo que duas empresas fornecedoras da indústria de molde levaram a esta sessão. Paulo Ferreira (ISICOM) apresentou alguns casos práticos de automação nas empresas e deu a conhecer, com algum detalhe, a solução ‘Solid SetCell’ que a empresa disponibiliza ao mercado, enumerando algumas das suas principais vantagens, como o planeamento, controlo da máquina em tempo real ou integração de processos. As vantagens, assegurou, são muitas e passam, por exemplo, pela eliminação do erro, o controlo da produção em tempo real, a simplificação do processo produtivo e o incremento do número de horas de funcionamento das máquinas.

Já Vitor Pires (DNC Técnica) defendeu a importância da rentabilização da produção, considerando que esse é, até, o maior desafio que se coloca às empresas. Apresentou uma das soluções da sua empresa, um software (iDNC) que permite criar um link entre todos os softwares e, com isso, permitir uma comunicação total no processo produtivo.

A sessão, que contou com a presença de algumas dezenas de profissionais do sector, foi muito dinâmica, com a plateia a colocar questões e a trocar opiniões com os oradores.

Pode uma empresa gerir tão harmoniosamente as suas pessoas como um maestro conduz uma orquestra? A resposta é afirmativa, de acordo com Rui Carreira (Maestro na Banda Sinfónica de Alcobaça).

A estratégia ocupa o lugar da batuta. O líder é o maestro. E, desta forma, a empresa pode gerir harmoniosamente as suas equipas, com ritmos e momentos afinados, como se de uma orquestra se tratasse. Mas, advertiu o maestro, para que isso aconteça é fundamental que o líder siga a estratégia de “olhar nos olhos, coração no coração”. Ou seja, a empatia é essencial para uma gestão harmoniosa de pessoas.

Rui Carreira foi o convidado da mais recente sessão do Programa Talentum e, lado a lado com Artur Ferraz (Consultor na área de Gestão de Pessoas), desenvolveu o tema ‘A Liderança vista de um ângulo diferente: como liderar pessoais harmoniosamente’. A ação, organizada pela CEFAMOL, decorreu no dia 10 de outubro, no Centro Empresarial da Marinha Grande, assinalando o regresso deste programa às sessões presenciais. Desde o ano de 2020, devido à pandemia, as sessões do Programa Talentum têm decorrido sob a forma de webinares mensais.

Tendo a música como pano de fundo, Rui Carreira foi usando várias analogias para que a assistência – composta por mais de duas dezenas de profissionais do sector – concordasse que, afinal, seja uma orquestra ou uma empresa, o fator decisivo do sucesso são as pessoas e a forma como são geridas. É que, salientou, “não há milagres: os bons resultados só se alcançam com muitas horas de trabalho”.

Para além de trabalho, o maestro (ou o líder das equipas) tem de ter em atenção três características imprescindíveis: em primeiro ligar, tem de ser curioso e, com isso, estar sempre atento às pessoas que o rodeiam; depois, tem de ter capacidade e criar espaços para se deixar surpreender, abandonando a ideia de que é detentor de todo o conhecimento; e, por fim, tem de se deixar apaixonar pelo que faz e pelas pessoas que tem a seu lado, reconhecendo o seu valor.

Estas são características, no seu entender, fundamentais para liderar de forma harmoniosa. Para além delas, frisou, é necessário que o líder tenha também um conjunto de regras e princípios basilares para conseguir motivar e retirar o melhor das suas equipas.

Tal como o maestro, o líder de uma equipa tem de conseguir colocar os elementos no lugar-chave e, com isso, fazê-los crescer na organização. Ou seja, alcançarem a melhor versão de si próprios. E tem também de conseguir que as pessoas coloquem o bem maior que é a empresa – ou, no caso da orquestra, a música – no centro das suas prioridades.

Artur Ferraz sintetizou que em comum, empresas e orquestras, têm as pessoas como a mais importante ‘matéria-prima’. E, por isso, necessitam de desenvolver o mesmo tipo de atitudes e características. O que muda, acaba por ser o local. Porque a forma de olhar e tratar as pessoas para que se consigam obter resultados, não são, afinal, muito diferentes. “Tal como na orquestra, é essencial motivar as pessoas nas equipas para que trabalhem juntas e consigam a desejada harmonia”, considerou.

E mesmo em questões como a disciplina e a criatividade, a semelhança também é grande. Rui Carreira defende que devem andar lado a lado. Os músicos numa orquestra, esclareceu, estão ao serviço da música e não para se autopromoverem. Mas há sempre um lugar na orquestra onde o seu valor é mais notório. Por outro lado, reforçou, “se um deles falta, a harmonia da orquestra é posta em causa”. Todos são importantes porque cada um tem o seu papel. O mesmo deve acontecer nas empresas, defendeu.

“No fundo, estamos todos a gerir pessoas. No caso do maestro, sem palavras, apenas com um gesto”, adiantou, sublinhando que a liderança só funciona quando as pessoas que são lideradas reconhecem o valor de quem está com a batuta na mão. E no caso das empresas isso é, no seu entender, imprescindível que aconteça.

Artur Ferraz acrescentou que, em muitas casos, se confunde lideranças com chefias. Mas os líderes são quem influencia as pessoas e, por isso, é fundamental que essa liderança tenha presente valores como a ética e uma aposta grande na comunicação.

A sessão foi muito participada, com os presentes a colocarem questões e darem nota das suas dúvidas e opiniões.

Criado pela CEFAMOL, o Programa Talentum procura, desde 2019, chamar a atenção para a temática da Gestão de Pessoas e da Inovação Organizacional nas organizações. Para além das sessões presenciais e webinares, é composto também por ações de formação e outras de intervenção direta nas empresas, com o objetivo de apoiar, de forma eficaz, a mudança que as empresas necessitam para crescer.

Investir num bom ambiente de trabalho é fundamental para ter pessoas motivadas. “As empresas devem apostar nas suas pessoas porque têm sempre retorno desse investimento”. Esta foi uma das principais mensagens da sessão ‘Organização, Gestão e Remunerações Variáveis’ que, organizada pela CEFAMOL, teve lugar no dia 23 de novembro, no Centro Empresarial da Marinha Grande, tendo como orador convidado Rui Serôdio, Consultor Associado da RMA Portugal.

O tema desta ação, assinalou, logo no início, Manuel Oliveira, secretário-geral da CEFAMOL, afigura-se “fundamental no processo de produção, como forma de ‘casar’ a atração com a retenção de talentos”.

Rui Serôdio começou por recordar o momento ímpar por que passa o mundo, caracterizado por uma fase de incertezas e de mudanças abruptas, com a inflação a subir. Tudo isto, no seu entender, é gerador de insegurança nas empresas, quer para as administrações que têm dificuldade em projetar o futuro, quer para os colaboradores que sentem a quebra do poder de compra e não sabem se terão atualizações salariais que permitam fazer face a isso.

Uma das questões que o orador sublinhou como sendo fundamental é “a clareza”: as empresas devem ter perfeitamente definidos todos os seus critérios, sejam de organização, de remuneração, de avaliação ou de prémios de desempenho. Esses critérios, salientou, “têm de ser claros e baseados em questões profissionais”, devendo contemplar “incentivos variáveis, em função de objetivos que promovam a sustentabilidade da empresa e a criação de valor”.

Uma empresa tem, no seu entender, de manter a coerência salarial em relação a todas as áreas da organização, com uma definição clara das competências em cada uma delas, sejam técnicas ou comportamentais. A definição das remunerações deve ser, também, um processo profissional, acompanhado por estudos e modelos de avaliação.

A orientação para os resultados é essencial, mas deve ser transmitida de forma percetível a todas a estrutura da organização. Para Rui Serôdio, é preciso ter em atenção a forma como está restruturado o organograma da empresa. Este deve ser claro, completo e conhecido por todas as pessoas da organização para que não existam dúvidas. Além das hierarquias, este organograma deverá ser acompanhado por um descritivo de funções, com metas e objetivos, mas também a grelha salarial.

Um outro ponto que salienta é a importância de a empresa criar um método de “premiar como forma de motivar”. Ou seja, a remuneração variável. “Esta é muito importante para a motivação dos trabalhadores e deve ser definida mediante um sistema ligado ao cumprimento

dos objetivos”, adverte, considerando que estes têm de ser “claros, quantificáveis e alcançáveis, apoiando a estratégia geral da empresa”.

Tudo isto deve ser o reflexo da cultura da empresa. E esta deve ser, também, do conhecimento de todos. Aí, destaca a importância de existir um regulamento interno, contemplando todas as questões profissionais, inclusivamente as normas de avaliação de desempenho.

Assume particular relevância, no seu entendimento, o acompanhamento das pessoas. Por isso, defende a criação (se ainda não existir) de um ‘manual do colaborador’, com, entre outros, códigos de ética e conduta e regulamentos internos.

A avaliação de desempenho é, neste contexto, um processo fundamental na organização porque permite perceber o papel de cada uma das suas pessoas, lembrou ainda. Mas estas têm de conhecer os seus critérios e o que está subjacente aos bons resultados, como sejam os prémios de prestígio, as promoções ou os aumentos. Para tudo isto, enfatizou, são necessárias métricas: os key performance indicators (KPI). E estes, salientou, têm de estar “alinhados com o plano estratégico da empresa, ser quantificáveis, mensuráveis e claros”.

Chamou depois a atenção para a importância da avaliação de desempenho, que tem de ser feita seguindo “critérios profissionais”. Este passo, frisou, “é a base para o desenvolvimento e crescimento”, não apenas das pessoas, mas e sobretudo da organização, porque permite melhorar a produtividade e a motivação.

Esta avaliação deve ser consequente, ou seja, as pessoas devem ser premiadas pelo mérito. Os prémios deverão ser regulares e alinhados com os objetivos da empresa. Mas terão de seguir critérios justos, fáceis de medir e de compreender pelas equipas e/ou departamentos

Esta sessão pautou-se pela dinâmica na forma como a plateia, composta por mais de três dezenas de profissionais do sector, foi interpelando o orador. Às preocupações da assistência, relacionadas com a escassez de mão-de-obra ou a necessidade de maior formação de quadros, Rui Serôdio salientou a importância de as empresas definirem como prioridade a aposta nas pessoas e que essa seja percecionada por elas, de forma a criar equipas motivadas e empenhadas em melhorar a produtividade das organizações.

Com 2022 a findar e a prioridade das empresas já centrada no novo ano, o Programa Talentum dedicou a última ação do ano, no dia 13 de dezembro, ao tema ‘Desafios para a Gestão de Pessoas para 2023’. A sessão, que decorreu online, com a presença virtual de três dezenas de profissionais do sector, sendo o orador convidado Artur Ferraz da IBC – entidade parceira da CEFAMOL nesta iniciativa.

Numa sessão muito dinâmica, com a partilha de opiniões e questões com o moderador e a assistência, o orador começou por apresentar os resultados do estudo da consultora Gartner, - resultante de um inquérito realizado a mais de 800 líderes de Recursos Humanos de 60 países -, para identificar prioridades e desafios para 2023. A ‘eficácia na liderança’ foi a questão mais referenciada como sendo a prioritária. Na lista das prioridades constava ainda o ‘design organizacional e gestão da mudança’, ‘a experiência do colaborador (employee experience)’, ‘o recrutamento’ e ‘o futuro do trabalho’.

Os resultados deste estudo serviram de base para os temas dominantes da sessão. A eficácia das lideranças foi considerado um dos temas mais sensíveis, mas também a chave para o sucesso no que diz respeito à gestão de pessoas. Tais lideranças debatem-se atualmente com algumas questões preocupantes que se estenderão por 2023, como a inflação crescente, a escassez de talentos no mercado e os seus custos e ainda a volatilidade e as restrições nas cadeias de fornecimento. Ou seja, tudo aponta para que 2023 amplie o clima de incerteza que caracterizou uma boa parte do ano de 2022.

Todo este clima tem, na opinião do orador, dado azo à propagação do ‘discurso do medo’, sendo fundamental nas organizações que se consiga esbater o mesmo para que as pessoas se sintam mais motivadas e otimistas. Para isso, é preciso adotar uma nova abordagem centrada numa liderança humanizada: que seja mais autêntica, empática e adaptável.

É necessário que se observe com atenção este tema, sob pena de continuar a ver grandes empresas nacionais e estrangeiras a recrutarem os talentos portugueses, conseguindo oferecer condições que, dificilmente as PME conseguem igualar. “Se não conseguimos dar valor monetário, temos de valorizar as pessoas de outra forma”,

advertiu, salientando que “cada vez mais, as pessoas vão fugir de locais de trabalho desagradáveis, por isso, é fulcral criar ambientes onde se sintam bem”.

Questões como a flexibilidade são, neste contexto, muito importantes. Por outro lado, é fundamental também que as organizações criem estratégias de mudança para que as suas pessoas se sintam mais integradas e colaborativas.

Nas empresas que não têm criada uma estrutura de gestão de pessoas, este processo será mais difícil de implementar. É que, para que seja eficaz, precisa de tempo para ser implementado. “O processo de mudança é contínuo e longo e nada deve ser feito sem uma orientação clara sobre o que são as prioridades da empresa”.

Exemplificando com o recrutamento, que considerou um dos pontos mais críticos na gestão de pessoas, foi salientado que as empresas não podem esperar que um recém-chegado esteja apto para dar uma resposta eficaz num mês. Também nesta questão, é preciso uma estratégia que tem de ser definida e trabalhada.

Hoje, “as pessoas não se candidatam a empregos; na maior parte dos casos, têm de ser as empresas a procurar”. E, com a escassez de mão-de-obra, esta procura pode ser complicada, se não houver uma estratégia, se não forem criadas oportunidades internamente ou se não se criarem processos focados na valorização e retenção das pessoas nas organizações.

Só desta forma as empresas conseguirão atrair e manter as pessoas com as competências necessárias no futuro, que se prendem com a criatividade, a proatividade ou o pensamento crítico.

O trabalho no futuro vai ser muito diferente e essa mudança já está em curso, tendo as empresas de dar passos para a acompanhar. “Temos de conseguir olhar para o nosso negócio do lado de fora, de forma a conseguir definir rumos e metas que nos permitam ser mais eficientes. E isso só se consegue com as pessoas certas”.

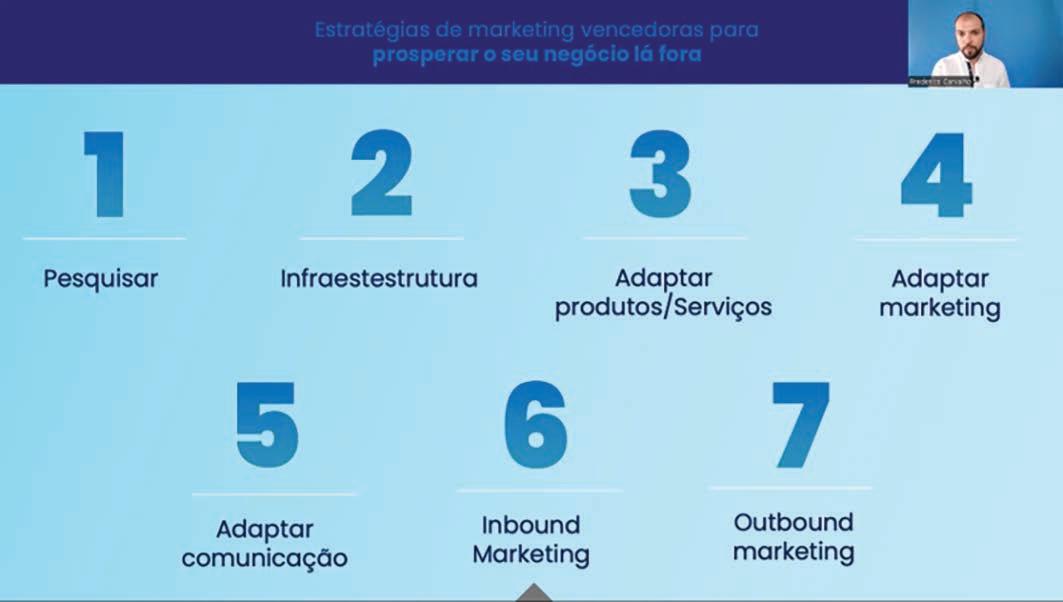

No mundo digital, há um ponto essencial a ter em conta antes de avançar para os mercados no exterior: “é preciso arrumar a ‘casa’ e definir bem a estratégia antes de dar o primeiro passo”. Assim o defendeu Frederico Carvalho (CEO da consultora DIGITAL FC, autor e docente na área de marketing), no decorrer do webinar ‘7 estratégias de marketing digital vencedoras para prosperar o seu negócio lá fora’ que, organizado pela CEFAMOL, decorreu no dia 12 de outubro.

No seu entender, as estratégias de marketing vencedoras passam pela ‘pesquisa’, pela ‘infraestrutura’, por ‘adaptar produtos e serviços’, por adaptar a estratégia de ‘marketing’, por adaptar também a ‘comunicação’ e criar consistência na abordagem aos mercados, seja na entrada, seja na permanência ou saída. “Para se ser bem-sucedido, é preciso fazer o básico bem feito, seja desenvolvendo os processos, as ferramentas e apostando nas pessoas”, sublinhou.

Num mundo (virtual) que, lembrou, é ‘habitado’ por 3.17 mil milhões de pessoas, é imperioso que as empresas tenham bem definido o seu rumo. Até porque, lembrou, cada mercado regese por linguagens e contextos diferentes, que se notam, até, nas redes sociais mais utilizadas, por exemplo, e que diferem em vários países. Por isso, aconselhou a que, antes de enveredar por uma abordagem, as empresas se preparem e valorizem estas diferenças.

Considera fundamental que se tenha presente a importância e o peso do Google como potenciador de negócios, enfatizando que é este ‘gigante’ que domina o mercado quando se fala de pesquisa online. No entanto, chamou a atenção para o fenómeno das novas gerações, mais ligadas a redes como o TikTok ou o Instagram, que não valorizam as pesquisas online. “Uma empresa que tenha esta geração como público-alvo, tem de estar atenta a esta questão”, advertiu.

Frederico Carvalho deu ainda nota de que, atualmente, existem mais de oito mil ferramentas para ajudar no digital: no marketing e na tomada de decisões, fazendo referência a algumas delas, como a ‘trends.google.com’ ou a ‘brand24.com’, entre outras.

No seu entendimento, para internacionalizar o seu negócio, uma empresa deve encontrar o mercado certo, tendo sempre presentes questões como a atratividade ou os regulamentos locais. Deve, também, analisar e compreender os seus concorrentes, através de análises SWOT, avaliação do modelo de negócio e análise competitiva. Depois, tem de conseguir identificar oportunidades de crescimento e compreender o comportamento local da indústria. E um outro aspeto que considera ser muito relevante é encontrar parceiros estratégicos e apoiar-se em profissionais da área.

A estratégia digital deve ter em conta três pontos-chave: atrair tráfego, consolidar o relacionamento e concretizar o negócio. Se os anúncios conseguirão atrair o tráfego, as redes sociais podem potenciar a consolidação do relacionamento. Mas, advertiu, as empresas têm de olhar para a sua estratégia digital, detetar possíveis falhas e introduzir melhorias, de forma a trilhar um percurso de sucesso.

Um dos exemplos que apontou foi a quantidade de empresas cujos sites não estão atualizados ou se encontram desenquadrados com a realidade digital atual. Por isso, enfatizou, “a ‘casa’ tem de estar arrumada, sob pena de estar a perder negócio, apesar de se fazer investimento nesta área”.

Este webinar integra-se no projeto de promoção internacional “Engineering & Tooling from Portugal” dinamizado pela CEFAMOL. A ação contou com a participação virtual de cerca de meia centena de pessoas que foram interagindo com o orador, numa sessão muito dinâmica e esclarecedora.

sustentabilidade, economia circular e processos de circularidade. A necessidade de um impacto global e não apenas europeu foi também mencionado, e com o lema “one solution does not fit all”, face à diversidade de realidades.

Foi ainda realçado a necessidade de envolvimento dos vários stakeholders, sendo que “o cidadão” tem um potencial de envolvimento com enorme impacto e um papel principal, desde o processo de separação do lixo até, a seleção dos produtos que adquire e na durabilidade dos mesmos, na procura de estender a vida útil dos bens por via da reparação e na adoção de comportamentos de compras responsáveis.

O CENTIMFE esteve presente no Plastic Summit Global Event que teve lugar na FIL no passado dia 17 de outubro, evento organizado pela APIP, ABIPLAST, ABIEF, ANAIP e ANIPAC. A sessão decorreu com a dinamização de quatro painéis temáticos, com 36 oradores e moderadores de diversas áreas da academia, indústria, autoridades públicas e organizações não governamentais.

Os temas em análise foram:

1.º painel: A eficácia das medidas regulatórias aplicadas à cadeia de valor do plástico: Reflexões sobre a sua elaboração, implementação e acompanhamento;

2.º painel: Poluição dos oceanos: as verdadeiras causas: Eficácia das soluções atuais e desafios para o futuro;

3.º painel: Formas de evitar greenwashing;

4.º Painel: o objetivo global: Roteiro da indústria plástica para a descarbonização. Cidadania climática e saúde planetária.

Ao longo dos painéis foi realçada a importância do “design for circularity”, “Innovation in new materials” e das “Skills, to be collected”. Houve ainda lugar à abordagem das diferenças entre a reciclagem mecânica e a reciclagem química, das dificuldades de incorporação dos custos energéticos por um lado (reciclagem mecânica) e do outro a questão do que é ou não ainda possível fazer na reciclagem por processo químico.

A educação foi tema central, tendo sido realçada a necessidade de desenvolver políticas de sensibilização e educação para o tema da

A Comissão está também a trabalhar na criação de instrumentos para que seja possível ao consumidor obter uma verificação do impacto ambiental dos produtos adquiridos baseados em critérios que permitam uma verdadeira compatibilidade, rastreabilidade com base em valores reais, que sejam verificáveis e certificados por uma entidade isenta.

Paulo Lemos, policy officer na Comissão Europeia neste enquadramento, realçou os instrumentos criados, medidas de promoção do ecodesign dos equipamentos elétricos e eletrónicos (Right to Repair), as metodologias para o cálculo das Pegadas Ambientais do Produtos (Product Environmental Footprint), que inclui as regras para o cálculo (PEFCRs), de modo a garantir a comparabilidade e o benchmarking entre os produtos, o Passaporte Digital do Produto, as compras públicas verdes, entre outras, como ferramentas que contribuem para aumentar a transparência da informação sobre os produtos adquiridos pelo consumidor.

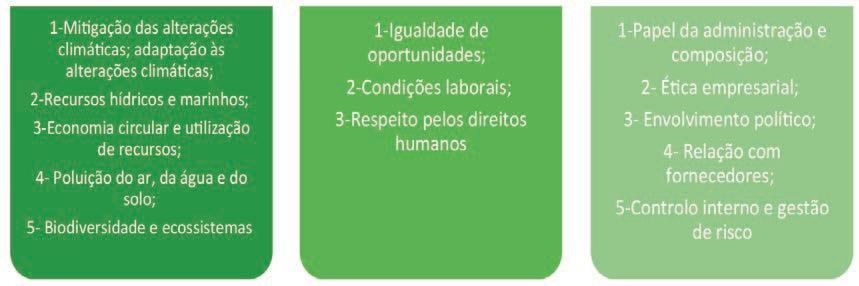

A necessidade de transparência surge ainda para as organizações ao nível do ajuste do seu modelo de negócio e estratégias orientadas para as oportunidades que incorporem preocupações com os pilares da sustentabilidade e critérios ESG (Environmental, Social & Governance).

João Menezes director geral da BSCD Portugal realçou ainda a importância dos Reportes Standard terem de evoluir do relato financeiro para um relato mais abrangente com dados financeiros e não financeiros que abarquem a componente da sustentabilidade, seja através de métricas e indicadores assentes em normas internacionais de ESG tais como o GRI, e da necessidade de estar atento aos requisitos criados pela regulação europeia desde o Acordo de Paris, ao Pacto Ecológico Europeu, e os requisitos da Taxonomia para o Financiamento Sustentável.

O evento culminou com uma declaração de compromisso dos associados da APIP, para o desenvolvimento de recomendações e estratégias de ação na área legislativa dos produtos, no combate a poluição dos oceanos, rotulagem ambiental, neutralidade carbónica e combate as alterações climáticas.

O futuro traçado durante o evento mostrou que o plástico tem um enorme potencial para contribuir para um futuro sustentável. Falta, pois, trabalhar na resolução dos problemas inerentes à produção, consumo e gestão em fim de vida do plástico.

A Economia Circular e a Sustentabilidade são temas relevantes também para nós CENTIMFE, pelo que procuramos parceiros que procurem soluções para os desafios do plástico.

A nossa abordagem ao futuro com o plástico inclui a análise e resolução dos seguintes desafios:

Se necessita de parceiros para projetos, formações e/ou serviços, o CENTIMFE tem uma equipa ao seu dispor em diferentes pilares de intervenção ao nível da sustentabilidade e pode ajudá-lo na definição de plano de ação ou implementação de medidas.

Para mais informações sobre como podemos ajudar, contacte-nos: ana.pires@centimfe.com e inovacao@centimfe.com.

No ano em que comemora o seu 80.º aniversário, António da Silva Rodrigues, presidente do Grupo Simoldes, viu ser-lhe atribuída a mais elevada distinção académica da Universidade de Aveiro, o Doutoramento Honoris Causa.

A cerimónia de distinção ocorreu no dia 21 de dezembro, no Auditório Renato Araújo da Universidade de Aveiro, tendo sido destacado o seu notável percurso profissional, capacidade empreendedora e aposta no conhecimento como fator distintivo da sua organização, mas também o seu contributo e apoio ao nível social, do ensino e desporto, contribuindo decisivamente para uma sociedade mais justa e coesa.

No elogio do homenageado, realizado por José Martinho de Oliveira, diretor da Escola Superior de Design, Gestão e Tecnologias da Produção Aveiro-Norte (ESAN), estas características foram salientadas: “Figura nacional e internacional, notável empreendedor e industrial de elevado mérito, espírito humanista, pessoa humilde, que sabe assumir as suas responsabilidades e sem soberba -

qualidades que transmitiu àqueles que lhe são próximos, e são muitos! E muitos estão aqui, hoje, para, de alguma forma, lhe retribuir aquilo que dele obtiveram”.

No agradecimento do título honorífico, António da Silva Rodrigues afirmou que «nem nos meus melhores sonhos me passou alguma vez pela cabeça receber tamanha distinção desta prestigiada e dinâmica Universidade», salientando que «só fazendo bem podemos competir e vencer no mercado», algo que aprendeu assim que começou a trabalhar na «dureza da bancada de moldes».

“Pelo percurso inspirador, pelo alargar de horizontes, pelos contributos para a Universidade de Aveiro, para a humanidade, para o futuro”, o Reitor Paulo Jorge Ferreira referiu-se a António da Silva Rodrigues como “um empresário notável, que criou do nada um grande grupo multinacional, um grupo que, em percentagem do seu volume de negócio, investe mais em conhecimento e inovação que muitos países”.

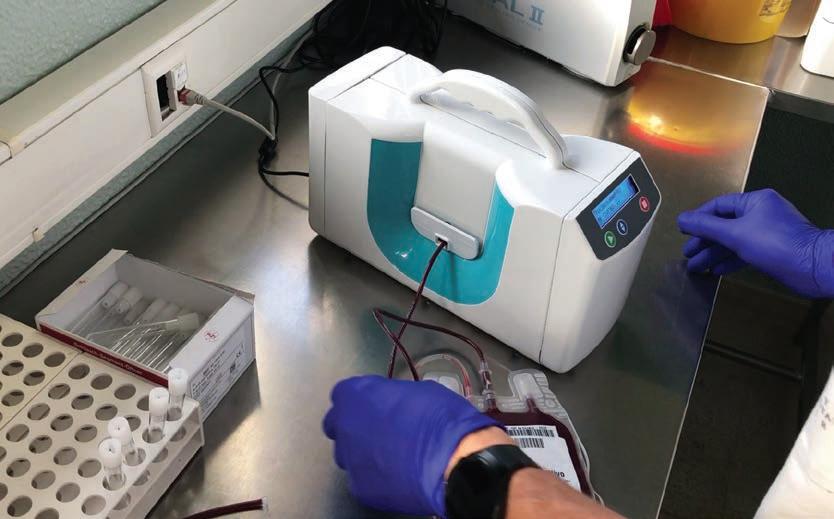

falhas na toma podem ter efeitos desastrosos, mas também em área menos críticas, como os antibióticos, cuja má utilização gera problemas sistémicos com bactérias mais resistentes. É um sector em pleno desenvolvimento e, como resposta, foi criado em Portugal o projeto SMART-HEALTH-4-ALL, que visa a dinamização da investigação, desenvolvimento, produção, comercialização e disseminação dessas tecnologias.

A Neutroplast está a desenvolver um ecossistema tecnológico, de nome AptaMed, que irá reconhecer medicação e fazer a validação da sua toma. Esta é uma solução revolucionária para a falta de aderência a tratamentos com medicamentos e um conceito alvo de atenção tanto pela medicina como pela indústria farmacêutica.

A aplicação de tecnologia na gestão de processos de saúde é algo que interessa tanto ao cidadão comum como aos sistemas de saúde, mas também à sociedade em geral. É a chamada Smart Health, e a aderência à medicação é uma das áreas onde pode ser fulcral. Por exemplo, na diabetes ou na hipertensão, onde

A criação de produtos, como dispositivos médicos e soluções de saúde digital, é um dos objetivos desse projeto, que procura promover melhores práticas de saúde recorrendo a tecnologias atuais, mas que prevê tecnologias futuras e emergentes. O AptaMed, um dos primeiros desenvolvimentos a sair desse projeto, envolve vários elementos, como um cais (dock), que reconhece a medicação através de etiquetas NFC e valida a toma a partir do peso das embalagens, mas é também composto por uma aplicação móvel, que permitirá a monitorização do tratamento pelo paciente, por um cuidador ou por um médico.

Prevê-se que o resultado seja expresso em maior aderência à medicação, um dado fundamental para melhores tratamentos e uma indústria farmacêutica mais alinhada com os seus pacientes. É, por isso, um desenvolvimento da Neutroplast que deverá ser acompanhado por quem segue a inovação industrial em Portugal.

A OLI Moldes, empresa sediada em Aveiro, reforçou o seu parque tecnológico com a aquisição de uma nova máquina CNC de 5 eixos, um investimento de cerca de 500 mil euros.

A aposta recaiu numa DMU75 Monoblock, equipada com um sistema automático de alimentação de paletes através de um robô (modelo PH150). Este investimento representa mais um passo na automatização de processos produtivos e da competitividade da OLI Moldes.

Para Mariana Oliveira – Administradora da OLI Moldes “a necessidade deste investimento surge como forma de dar resposta às necessidades exigentes dos nossos clientes. Para nós, aliar a competência dos nossos colaboradores ao potencial da nossa maquinaria e da nossa tecnologia, é uma forma de podermos estar um passo à frente de alguns players do mercado.”

Ergonomia e precisão são duas das palavras-chave desta nova máquina que tem a capacidade de maquinar peças até 600 quilos. Com este investimento, a OLI Moldes reforça a sua competitividade no mercado.

Qualidade. Rigor. Cumprimento de prazos. Estas são, em síntese, as três principais características da Bormat que têm permitido à empresa afirmar-se como um dos principais fabricantes de excelência nas estruturas para moldes. A celebrar 25 anos, a empresa tem 47 colaboradores e exporta cerca de 90 % da sua produção, tendo como principais mercados vários países da Europa, o Canadá e os Estados Unidos.

A história da Bormat começou há 25 anos. Nasceu em 1997, no anexo da casa de um dos dois sócios fundadores, na Maceira (Leiria), dedicando-se a uma área específica da produção dos moldes, para a qual o mercado não tinha, em número suficiente, uma resposta de qualidade: o fabrico de estruturas.

Os dois aproveitaram o conhecimento que tinham adquirido no trabalho desenvolvido no sector, arriscaram caminhar pelo seu próprio pé, e, ao mesmo tempo, procuraram dar resposta a essa lacuna que existia numa época em que a indústria de moldes estava a crescer. A qualidade que imprimiam nas estruturas que fabricavam fez com que a Bormat conquistasse inúmeros clientes: numa primeira fase, junto da indústria de moldes nacional e, mais tarde, em mercados internacionais. É hoje, no nosso país, um dos principais especialistas no fabrico de estruturas.

À medida que foi crescendo, a empresa foi apostando em novas tecnologias e novas formas de fazer, aumentando a sua capacidade instalada, mas apostando, também, noutros serviços como o galgamento, furação profunda, maquinação CNC e retificação.

Na primeira década de atividade, a Bormat localizou-se na zona da Maceira (Leiria), mantendo um caminho de crescimento sólido e ponderado. Em 2007, mudou para novas instalações, na zona da Martingança, onde ainda hoje está localizada. A nova unidade foi construída de raiz, de acordo com as aspirações que então tinha, num terreno adquirido para o efeito. Esta mudança permitiu à empresa crescer e criar outros serviços.

A empresa mantém a sua característica de ser liderada por dois sócios, Rui Matias (desde o início) e Henrique Silva (desde 2009).

Em 2018, a empresa deu mais um passo no sentido do crescimento, com a aquisição de um terreno ao lado das atuais instalações, de forma a construir mais uma nave e ampliar a produção.

Este foco na mudança e crescimento permitiu aumentar também o número de colaboradores que, atualmente, ascende a 47.

Os primeiros clientes da Bormat foram as empresas de moldes da região. À medida que a empresa foi crescendo, foi alargando o espectro, primeiro para todo o país e, por volta de 2008, iniciou o trabalho direto com o exterior. O primeiro mercado onde a empresa apostou foi a Alemanha. Foi uma aposta ganha. De tal forma que, gradualmente, foi aumentando a percentagem de clientes estrangeiros que representa, hoje, cerca de 90 % do total que produz.

Os principais mercados situam-se na Europa: Alemanha, França, Áustria, Espanha e Suíça. Contudo, desenvolve muito trabalho também para o Canadá e os Estados Unidos. O foco principal da empresa são as estruturas para os moldes. A indústria automóvel representa entre 70 a 80 % do total de produção da empresa que, além disso, produz para as indústrias do mobiliário e da embalagem, entre outras.

De acordo com a própria empresa e usando uma analogia, “a estrutura é a base de tudo e, na base, estão as pessoas”. Por isso, desenvolve uma política de valorização de cada uma das suas pessoas, desde os colaboradores aos clientes, primando pelo seu bem-estar e satisfação.

A estratégia desenvolvida desde a sua fundação tem permitido à Bormat manter um crescimento constante. Mesmo no período da pandemia de Covid-19 e, mais recentemente, da guerra na Ucrânia, a empresa não deixou de crescer.

Isso deve-se, no entender dos seus responsáveis, a uma aposta inequívoca no rácio ‘qualidade/preço’ e no cumprimento de prazos que tem permitido à empresa manter a sua atratividade junto dos seus clientes. E tem sido fundamental, também, para conquistar novos clientes.

A celebrar 25 anos de atividade, a Bormat olha para o futuro com otimismo, planeando continuar a crescer, mantendo a sua aposta num serviço de excelência, de forma a continuar a conquistar mercados. Sobretudo os mais exigentes. Para isso, a empresa projeta otimizar cada vez mais os seus processos, de forma a combater o aumento dos preços das matérias-primas, ferramentas e energia e os transportes. O grande desafio, consideram, é manter a competitividade.

A Duomold é uma jovem empresa que, desde 2014, se tem afirmado pela qualidade e rigor, em Oliveira de Azeméis. Começou por prestar serviços à indústria, mas rapidamente evoluiu para o fabrico de moldes. Com uma equipa de 13 pessoas, mantém o seu foco no cumprimento rigoroso dos prazos do cliente, apostando na inovação de processos e formação das suas pessoas, como formas de assegurar o seu crescimento.

A Duomold nasceu, em 2014, em Oliveira de Azeméis, surgindo como uma resposta às necessidades que então se sentiam na indústria de moldes. Nessa altura, as empresas deparavam-se com um enorme ‘boom’ de trabalho em carteira, tendo necessidade de subcontratar algumas das fases de fabrico. A empresa apostou e especializou-se numa delas: serviços de bancada, nomeadamente a finalização e ajuste dos moldes e a sua preparação para os ensaios.

De prestador de serviços e impulsionada pela qualidade que imprimia ao que fazia, em pouco tempo abriu caminho a novos desafios. Em 2015, dando resposta a um dos seus clientes, começou a fazer maquinação e alterações nos moldes. Foi nessa altura adquirida a primeira CNC e, pouco tempo depois, a empresa passou também a fabricar moldes. Nessa primeira fase, os clientes eram todos nacionais. No caso dos moldes, estes destinavam-se às empresas de plásticos nacionais.

De uma forma sólida e estruturada, a empresa foi crescendo, ganhando nome no mercado e conquistando a confiança dos seus clientes. Em fevereiro de 2016, mudou para novas instalações. Um

espaço de maior dimensão, no qual ocupou uma nave. Ainda hoje está instalada nesse mesmo local, ocupando não apenas uma das naves, mas duas. Manteve a senda de crescimento no fabrico de moldes para injeção de plásticos e borracha, mas não deixou de prestar serviços de alterações e manutenção de moldes.

Tem atualmente 13 colaboradores, dois dos quais são gestores de projeto, atuando noutras áreas em complementaridade com parceiros escolhidos pelo seu rigor e qualidade. Portugal continua a representar uma grande fatia do trabalho mas a empresa tem, também, clientes estrangeiros, sobretudo na Europa: Espanha, Polónia ou França. Desenvolve ainda algum trabalho para os Estados Unidos e México.

O seu maior mercado sectorial é a indústria automóvel. O seu peso na faturação tem variado de ano para ano, mas oscila sempre entre os 60 % a 70 %. Algo que, considera Ruben Lemos, administrador, “é uma dependência transversal à nossa indústria, uma vez que os outros sectores não têm a diversidade de oportunidades do automóvel”.

“Quando começámos, o nosso objetivo era caminhar para outras áreas, fugir do automóvel, mas tal não foi – e creio que não é – possível”, sublinha. Apesar disso, a empresa tem negócios interessantes noutros sectores como as utilidades domésticas, motos, indústria médica ou componentes eletrónicos.

Considerando que 2022 foi um ano positivo, Ruben Lemos conta que, no entanto, um dos principais desafios com o qual se depararam foi a dificuldade de, em alguns casos, conseguir lidar com os atrasos nos pagamentos de alguns dos seus clientes. “Temos tentado encontrar uma estratégia que nos permita reduzir os custos com a

produção, de forma a reduzir a dependência do prazo de pagamento dos clientes”, explica.

E isso faz-se, no seu entender, apostando em novas tecnologias e métodos, e com formação dos colaboradores: tudo isto conjugado, de forma a conseguir incrementar as horas de máquina e retirar toda a potencialidade dos equipamentos. “É um investimento que estamos a fazer e um processo que temos em curso e no qual estamos a investir trabalho, formação e conhecimento”, sustenta.

Apesar de se tratar de uma pequena empresa, tem sido possível percorrer este caminho com sucesso. Muito, no entender de Ruben Lemos, com o apoio próximo dos seus fornecedores e parceiros.

Para 2023, o caminho passa “por sensibilizar a nossa equipa para que a aposta tem de ser rentabilizar ao máximo o que temos”. Ou seja: fazer mais trabalho, subindo a rentabilidade, ganhando estrutura e procurando corresponder aos anseios dos clientes.

De qualquer forma, com toda a indefinição que diz existir nos negócios, considera que é muito difícil arriscar previsões. “A julgar pelo que já temos previsto para o primeiro trimestre, acreditamos que poderá ser um ano idêntico a 2022 que, no nosso caso, foi muito bom”, conta.

Já no futuro a médio e longo prazo, considera que a competitividade “é fundamental”. Esta, enfatiza, “está dependente da qualidade dos equipamentos e da tecnologia, mas também do produto e

do compromisso”. “Os clientes procuram, cada vez mais, o prazo. Por isso, é importante que as empresas se preparem, dotando de equipamentos que permitam fazer bem à primeira e ganhar tempo”, salienta.

Outra questão que acredita ser de grande relevância e que fará toda a diferença, são as pessoas, que aponta como o grande valor das empresas: “Têm de ter flexibilidade e capacidade de adaptação a estas necessidades, de forma a que as empresas consigam conquistar os seus mercados e vencer pela competitividade”, defende.

A IMTEC iniciou o seu percurso no início da década de 1990. Desde então, este projeto familiar tem sido sinónimo de crescimento e sucesso devido, sobretudo, à aposta no rigor e bem-fazer. Hoje, é um grupo empresarial, composto por quatro unidades que, no seu conjunto, asseguram uma resposta de excelência aos seus clientes. Com cerca de uma centena de colaboradores, a IMTEC projeta, para 2023, incrementar a sua oferta no que diz respeito à injeção de plásticos.

Começou por integrar um grupo empresarial, do qual se autonomizou em 1990. E é a partir desse momento que começa a ser escrita a história da IMTEC. Nasceu como uma pequena unidade, tendo como sócios António José Sousa e a esposa, Maria Manuela Henriques. Em conjunto, conseguiram criar uma estratégia de sucesso que foi conquistando clientes e permitiu à empresa ir ganhando dimensão. No entanto, manteve sempre a sua característica de projeto familiar, tendo, atualmente, a nova geração – os dois filhos do casal fundador – na gestão.

Da zona da Costa, na Maceira (Leiria), onde funcionou nos primeiros anos, a IMTEC mudou, de armas e bagagens, em 2007, para as atuais instalações, na zona industrial de Casal da Areia, em Alcobaça. A mudança permitiu aumentar a sua capacidade instalada. Para além dos moldes técnicos, de menor dimensão, com os quais conquistou o seu mercado, a empresa passou a fabricar outro tipo de moldes, até 20 toneladas.

Tem, hoje, quatro unidades: duas dedicadas aos moldes, quer de pequena, quer de grande dimensão; uma outra especializada no trabalho inicial do aço, como o galgamento e furações (a It-Mill) e a quarta dedicada à injeção de plásticos (IMTEC Plastics).

A It-Mill iniciou a sua atividade em 2017, num pavilhão criado especificamente para acolher a sua atividade. Já a IMTEC Plastics é a mais recente. O projeto começou a ser criado em 2019 e iniciou a sua ação em 2022. O seu objetivo é, sobretudo, realizar os ensaios

dos moldes produzidos no grupo, de forma a agilizar a resposta aos seus clientes. Mas não só. A unidade permite também fabricar produtos de clientes, apostar no desenvolvimento dos seus próprios produtos e, até, estar ao serviço de fabricantes que necessitem de testar os seus moldes.

Ricardo Sousa, gestor, conta que o objetivo é “ir dando passos gradualmente, de forma a rentabilizar os investimentos feitos”. Com a criação desta unidade, reforça, “é possível abarcar todo o processo de fabrico, desde a receção do aço à injeção”. E a injeção, adianta, é uma área de negócio que pretendem incrementar no decorrer do ano de 2023.

O número de colaboradores tem vindo a crescer em função das necessidades, sendo, atualmente, cerca de uma centena, entre todas as empresas do grupo.

Depois dos primeiros anos, marcados pelo trabalho para o mercado nacional, a IMTEC tem na Europa os seus principais clientes, sobretudo em Espanha, França, Alemanha, Reino Unido e Países Baixos. Além destes, tem desenvolvido trabalho para outros mercados mais longínquos, como África do Sul e Brasil.

A indústria automóvel é, a nível sectorial, o principal mercado, representando cerca de 50 % do total da produção. A dependência deste sector já foi maior, explica o responsável, salientando, contudo, que “os melhores anos de faturação devem-se, até

hoje, ao trabalho para a indústria automóvel”. Justifica, com isso, o peso que este representa, acrescentando que, em 2022, parte significativa do trabalho destinou-se ao sector automóvel. Mas a empresa tem vindo a diversificar, apostando noutras áreas, como a decoração, eletrónica, eletrodomésticos, peças industriais, artigos de jardinagem entre outras.

Manifestando a mesma determinação de sempre em continuar a crescer e inovar, Ricardo Sousa conta, contudo, que a atual conjuntura – marcada pela pós-pandemia de Covid-19 e a guerra na Ucrânia – causa alguma preocupação.

Uma das questões que destaca é o custo das matérias-primas, cujas oscilações têm, no seu entender, “complicado muito a capacidade de decisão”. Exemplifica: “Temos negócios adjudicados com orçamentos executados há quatro ou mais meses e a volatilidade dos preços das matérias-primas tem causado constrangimentos no valor final do molde”. E, acrescenta, “não é fácil sensibilizar os clientes e nem sempre conseguimos fazer refletir o aumento das matérias-primas”.

Isto, sustenta, causa alguns constrangimentos como, por exemplo, a possibilidade de manter “níveis salariais interessantes” para fixar os colaboradores. “Queremos mantê-los connosco e reconhecer o seu valor”, salienta.

No seu entender, esta é uma questão que devia unir toda a indústria. “Deve haver uma reflexão de todos em torno do valor do molde”, explica, considerando que o sector beneficiaria se “as empresas mostrassem uma posição mais unida”.

A qualidade como elemento fulcral na satisfação dos seus clientes tem permitido à Moldes Catarino crescer e afirmar-se na indústria de moldes. Criada em 1981, tem consolidado a sua posição na indústria, sendo uma das referências dos moldes em Portugal. Tendo na Europa os seus principais mercados, a empresa emprega cerca de três dezenas de pessoas, sendo a indústria automóvel o seu principal cliente.

Criada em 1981, a Moldes Catarino adquiriu a denominação que ainda hoje tem em 1984. Foi nesse ano que o seu fundador se tornou o único administrador da empresa. Ao longo das quatro décadas que já leva de atividade, a empresa tem sabido conquistar mercados e clientes, através da aposta que faz, desde sempre na qualidade dos seus moldes. Começou por desenvolver o seu trabalho para os maiores fabricantes de moldes da região, mas foi crescendo e conquistando os seus próprios mercados internacionais.

Com capacidade para fabricar moldes até 20 toneladas, a empresa apostou, desde 2020, na área da injeção, de forma a prestar uma resposta mais completa aos seus clientes. Para além de ensaios de moldes, esta unidade tem capacidade para produção de pequenas e até de grandes séries. Com isto, a empresa lançou-se na criação de vários produtos próprios. Em plena pandemia de Covid-19,

desenvolveu Equipamentos de Proteção, como óculos e viseiras. Mas não só: criou também uma gama de utilitários domésticos.

Tendo como mercados, atualmente, Alemanha, França, Espanha, Países Baixos, Suíça, entre outros europeus, e ainda os Estados Unidos – país que se evidenciou pela quantidade de projetos em 2021 e 2022 -, a empresa tem como principal cliente a indústria automóvel que representa cerca de 80 % da sua produção.

Desde a sua fundação, tem mantido o seu carácter familiar. Hoje, a nova geração, constituída por João Teodósio e Nélia Teodósio, está perfeitamente integrada no projeto, sendo responsável por assegurar o futuro da empresa.

João Teodósio conta que, apesar de a empresa procurar diversificar, a indústria automóvel tem-se mantido como principal cliente. Até porque, sustenta, “não é fácil encontrar um sector com a dinâmica do automóvel. Temos alguns, mas não têm a mesma relevância em termos de quantidade de projetos”, explica.

Depois lutar com uma quebra significativa nos negócios, devido à Covid-19, a empresa preparava-se para, em 2022, sentir uma retoma notória da atividade. Contudo, conta João Teodósio, a guerra na Ucrânia acabou por condicionar a economia. Uma das principais questões, salienta, “é a instabilidade que se verifica em tudo: desde os custos da matéria-prima à energia, passando pela indefinição da indústria automóvel”.

Apesar disso, conta, o ano de 2022 acabou por revelar-se “bastante positivo”, a nível dos negócios, mas foi marcado por uma sequência de períodos de altos e baixos: momentos de muito trabalho seguidos de outros de pouca atividade.

“É difícil conseguir encontrar a resposta certa para este período e este tipo de acontecimentos”, explica, adiantando que a estratégia da empresa tem passado por aumentar a aposta na otimização dos processos. “A melhoria contínua é a nossa prioridade, tanto mais que é a única forma de dar a melhor resposta aos nossos clientes e ir de encontro aquilo que são as suas exigências”, explica. E essas, esclarece, passam por “fazer mais rápido, mais barato e com muita

qualidade”. “As empresas têm de conseguir, cada vez mais, dar uma resposta muito rápida porque é isso que os clientes procuram”, considera.

Toda esta situação, adianta, faz com que seja “muito difícil” traçar um quadro do que poderá ser o ano de 2023. “Há muita instabilidade, mas somos otimistas e, por isso, acreditamos que o ano continue como foi 2022 ou que possa ser ainda um bocadinho melhor, se questões como a oscilação dos custos de matéria-prima ou da energia, se resolverem”, defende.

No seu entender, as empresas têm de olhar para o futuro pensando que a conjugação entre as tecnologias e as pessoas vai ser, cada vez mais, o essencial para conseguir resultados positivos.

“Por muito boas que sejam as pessoas, é preciso máquinas e novas ferramentas mais rápidas e mais eficientes. Mas é preciso pessoas qualificadas para retirar rendimento dos equipamentos. Por isso, as duas coisas são fundamentais e complementares”, acredita, considerando que as empresas têm, também, de fazer as suas escolhas olhando para a concorrência e focando-se na sua própria eficiência.

“O nosso futuro, enquanto sector, depende do serviço de qualidade que consigamos prestar ao nosso cliente. Por isso, é fundamental apostar na eficiência”, defende.

Organização e empresas manifestam-se muito satisfeitos com a edição de 2022 da feira Moldplás, que decorreu no Centro de Exposições da Batalha (Exposalão), entre 9 e 12 de novembro. A abertura a expositores dedicados exclusivamente ao fabrico aditivo, através da mostra ‘3D Additive Expo’, terá contribuído para o acréscimo do número de visitantes em relação à anterior edição.

“Foi uma aposta ganha”. Assim classifica José Frazão, CEO da Exposalão, a inauguração da nova mostra ‘3D Additive Expo’ que integrou, entre 9 e 12 de novembro, a edição de 2022 da Moldplás. No final, revela o responsável, o número de visitantes ascendeu a mais de 22 mil, o que representa um aumento significativo em relação à anterior edição da feira, em 2021, na qual 18 mil profissionais visitaram a mostra. Tais números, acrescenta, estão praticamente ao nível dos registados antes da pandemia de Covid-19. Em 2019, por exemplo, a feira atraiu cerca de 25 mil visitantes. “O número de 2022 surpreendeu-nos: não estávamos à espera de uma subida tão grande, tão pouco tempo após a pandemia de Covid-19, apesar das boas perspetivas que tínhamos à partida”, afirmou.

Estas evidências constituem, na ótica do responsável, “boas razões para manter esta feira e continuar a apostar na integração de pequenas mostras das tecnologias emergentes, como o fabrico aditivo”. Mantendo o conceito com que foi criado em 1996, este Salão de Máquinas, Equipamentos, Matérias-Primas e Tecnologia para Moldes e Plásticos, juntou desde fabricantes, importadores, distribuidores de máquinas, equipamentos, ferramentas, acessórios, tecnologia e informática para as indústrias dos moldes e plásticos, fabricantes e exportadores de moldes para plásticos. As principais marcas dos fornecedores de moldes e de plásticos estiveram presentes, apresentando as suas novidades e equipamentos de topo.

Para além da mostra, decorreu um programa paralelo composto por palestras e workshops, com temas relevantes para os dois sectores industriais, sendo um dos destaques o fabrico aditivo.

As empresas fabricantes de moldes são, por tradição, os principais visitantes deste certame, aproveitando o ambiente mais informal e descontraído para conhecer as novidades dos seus fornecedores.

Para Adriano Caseiro, da REROM, esta envolvência “é das características mais positivas da Moldplás”. Foram sobretudo os clientes já conhecidos a visitar a área de exposições. Mas foi devido à forma mais tranquila como foi feito o contacto que foi possível à REROM “conseguir fazer passar aquela que consideramos ser a principal mensagem: a aposta na maior produtividade”, explicou, justificando, desta forma, o slogan visível por todo o stand: ‘Deixemonos de tretas’.

“Queremos, com isto, dizer que é tempo de incrementar a aposta na sistematização e otimização dos processos. É isto que as empresas necessitam para combater os custos e a carência de pessoal, questões que as preocupam neste momento”, esclarece, salientando que, no decorrer da feira, foi possível fazer esta explicação, quer aos donos das empresas-clientes, quer aos muitos profissionais que acorreram à Exposalão.

“Ainda há reservas em alguns empresários, mas o futuro passa por aqui”, enfatiza, considerando, no ano de 2022, os resultados da sua empresa se saldaram pela positiva. Olha, contudo, para 2023 com “algumas reservas” devido “aos muitos fatores que nos impedem de fazer previsões, como a guerra ou a escalada dos custos de matérias-primas e energia”. “Vai ser um ano de muito trabalho para levar avante estas lógicas de sistematização e automação dos processos”, declara.

Já a TEBIS, conta Pedro Bernardo, aproveitou a Moldplás para apresentar algumas novidades aos seus clientes. A forma escolhida foi, no seu entender, “tentar provocar o mercado e por as pessoas a pensar nas nossas soluções e no impacto que têm na vida das empresas e na indústria, de uma maneira geral”.

Na sua opinião, Portugal tem capacidade para se afirmar, cada vez mais, como “o produtor de moldes de excelência”. Para isso, sustenta, “as empresas têm de acreditar e trabalhar na organização dos processos, abraçando o desafio de fazer melhor e em menos tempo”. O papel da TEBIS, esclarece, “é ajudar as empresas a alcançar esta meta”.