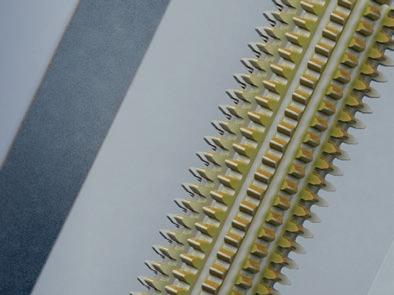

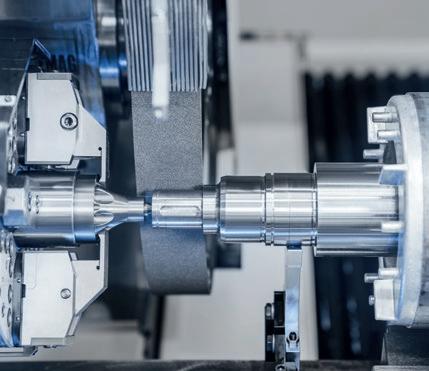

Es ist eine anspruchsvolle Aufgabe, die Verzahnung einer Rotorwelle für E-Autos zu bearbeiten: Rotorwellen gibt es in den verschiedensten Ausführungen. Aufgrund der hohen Drehzahlen, mit denen sie betrieben werden, sind die Anforderungen an die Verzahnungsqualität sehr hoch.

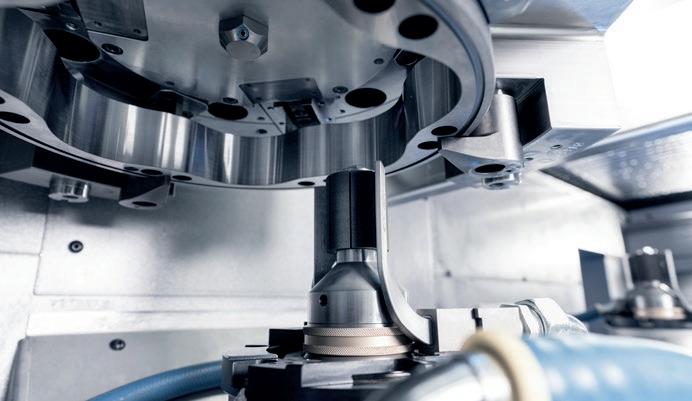

Dabei geht es um höchste Oberflächengüten, damit keine störenden Laufgeräusche im sehr leisen Motor auftreten. Zudem steigen aktuell die Stückzahlen in der E-Mobilität massiv an, was den beteiligten Maschinenbau zusätzlich herausfordert. Gesucht werden also prozesssichere Lösungen für eine kostengünstige Rotorwellen-Produktion. Wie das funktionieren kann, demonstriert EMAG Koepfer auf der EMO in Hannover: Die Wälzfräsmaschine HLC 150 H sorgt für höchste Produktivität in diesem Verzahnungsbereich.

HIGHLIGHTS DER HLC 150 H:

Effiziente Verzahnungsbearbeitung von gerade und schrägverzahnten Werkstücken bis hin zu Schnecken bis max. 150 mm Durchmesser.

» innovatives Kreuzschlittendesign und „virtuelle Y-Achse“

» schnelles Rüsten dank automatischem Gegenlager und Schnellspannsystemen

» Hochgeschwindigkeits-Ladeportal mit Doppelrotationsgreifer

» Antriebstechnik mit außerordentlichen Leistungsdaten für Hochleistungsbearbeitung

HLC 150 H – eine Allround-Lösung in jeder Hinsicht. Die Hochleistungs-Verzahnungsmaschine kann ein riesiges Werkstückspektrum von Rotor-, Getriebe- und Ankerwellen über Ritzel bis zum Planetenrad mit einer Länge von bis zu 500 Millimetern bearbeiten.

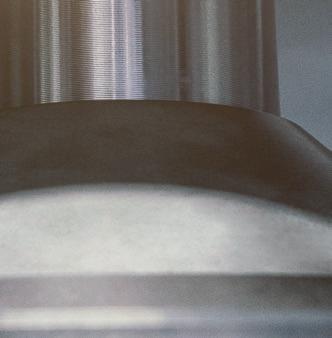

Auch für die Schleifprozesse von z. Bsp. Lagersitzen, Planschultern und der Lauffläche des Wellendichtrings bietet EMAG passende Lösungen.

Für das Fügen von Rotorwelle und Rotor-Blechpaket hat EMAG bereits diverse Lösungen entwickelt. Beispiel: Ein Roboter führt das Blechpaket und die Rotorwelle der Erwärm- bzw. der Fügestation zu.

So schätzt etwa die Internationale Energieagentur (IEA), dass in diesem Jahr 14 Millionen E-Fahrzeuge verkauft werden; dies entspricht einem Absatzplus von 35 Prozent im Vergleich zum Vorjahr. Der Anteil am gesamten Automarkt beträgt damit bereits fast ein Fünftel. In der Folge rückt die Herstellung zentraler Bauteile des E-Motors wie die Rotorwelle in den Fokus von Produktionsplanern. Gesucht werden innovative Lösungen „aus einer Hand“, mit denen sich das Bauteil in immer größeren Stückzahlen besonders effizient und prozesssicher bearbeiten lässt.

EMAG LaserTec setzt dabei aktuell mit der ELC 6 ein Zeichen im Markt: In der ganzheitlichen Technologie dieser Laserschweiß-Maschine werden Füge-, Reinigungs- und Schweißprozesse an einer gebauten Rotorwelle kompakt zusammengeführt, wobei ihr Rundtischsystem für optimale Taktzeiten sorgt. Quelle:

Ein Portal entnimmt die Einzelteile vom Transfersystem und legt sie auf den Schwenktisch. Im ersten Schritt erfolgt eine Laserreinigung der Bauteile, wobei die zwei Rohlinge von Arbeitsstoffen und Schmutz befreit werden. Dabei triff t gepulste Laserstrahlung auf die Oberfläche und das Material verdampft schlagartig. So ist die zurückbleibende Oberfläche perfekt für die Weiterbearbeitung vorbereitet.

In den nächsten Schritten (Vorwärmen und Fügen) sorgt zunächst Induktionstechnologie für eine ideale Bearbeitungstemperatur am Bauteil, bevor anschließend die beiden Bauteile zusammengefügt werden.

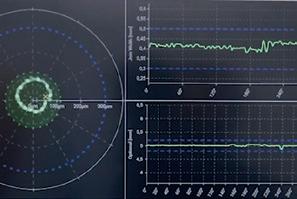

Vor dem Schweißen erfolgt eine Prüfung der SchweißnahtLage und eine Nachregelung der Bauteilposition. Dabei wird die Kontur präzise gescannt und die Daten der Schweißoptik und den NC-Achsen mitgeteilt.

Verkauf von Elektroautos steigt an – und das weltweit mit enormem Tempo.

Insgesamt weist die ELC 6 eine enorme Produktionsgeschwindigkeit auf – unter anderem, weil die Maschine mit ihrem Rundtisch während des Schweißens (und damit hauptzeitparallel) be- und entladen wird. Zudem sind die einzelnen Teilprozesse perfekt getaktet und das Prinzip „feste Optik/ bewegtes Werkstück“ führt zu einer hohen Betriebssicherheit. Darüber hinaus gestaltet EMAG LaserTec diese Lösung für den Kunden sehr flexibel in Bezug auf Technologie, Leistung und Automatisierung, wobei Werkstücke bis zu einer Höhe von 300 Millimetern in der ELC 6 bearbeitet werden können.

In einer sich ständig verändernden Welt steht die Industrie vor der Aufgabe, ihre Produktion effizienter und nachhaltiger zu gestalten.

EMAG bietet hierfür mit den mehrspindligen Maschinen energieeffiziente Lösungen, die den Energieverbrauch minimieren und die Umweltbelastung reduzieren. Ein Schlüsselelement dieser Bemühungen ist das Zusammenspiel von Maschinen und Automatisierungssystemen, die auf maximale Effizienz ausgelegt sind. Ein hervorragendes Beispiel dafür ist die VL 3 DUO-Maschine in Kombination mit dem TrackMotion Automationssystem, das wir auf der EMO in Hannover präsentieren.

24,5 m2* Minimaler Platzbedarf

ARBEITSRAUM

DER VL 3 DUO:

Das TrackMotion Automationssystem der VL 3 DUO spielt eine entscheidende Rolle für die Energieeffizienz der Maschine. Durch die Automatisierung des Teiletransports und der Verwaltung des Rohteile-/Fertigteilespeichers erhöht sich die Produktivität gegenüber konventionellen Lösungen enorm. Dadurch reduziert sich gleichzeitig der Energieverbrauch pro Teil signifikant. Das Automationssystem ermöglicht einen schnellen und flexiblen Teiletransport zwischen den beiden Fertigungsstationen und minimiert so den Zeitaufwand und den Energieverbrauch für das Teilehandling.

Höchste Präzision

Maschinenbett aus dem Polymerbeton MINERALIT® Maschinengewicht 10.000 kg, Rollenumlaufführungen der Größe 45 sowie direkte Wegmesssysteme in allen Achsen

Integrierte Automation

Pick-up-Arbeitsspindel für das Be- und Entladen

Einzigartiges Maschinenkonzept Zwei Arbeitsspindeln und zwei HochleistungsWerkzeugrevolver mit Torquemotor

Sehr gute Zugänglichkeit Kurzer Abstand zu den Revolvern und der Arbeitsspindel gewährleistet eine hervorragende Zugänglichkeit.

Höchste Flexibilität

Teilespeicher für bis zu 400 Werkstücke und TrackMotion Automationssystem für einen schnellen Teiletransport zwischen Teilespeicher und Arbeitsräumen sowie das Wenden der Werkstücke

Minimale Aufstellfläche

24,5 m2 für die komplette Maschine: VL 3 DUO + TrackMotion + Teilespeicher + Späneförderer

Darstellung der Maschinen in Messeausführung.

Bei der Herstellung von Verzahnungen gewinnt das Wälzschälen immer mehr an Bedeutung.

Grund dafür ist der Fakt, dass dieses Verfahren dem Stoßen hinsichtlich der Geschwindigkeit und dem Wälzfräsen und Räumen hinsichtlich der Flexibilität überlegen ist. Allerdings galt das Verfahren lange Zeit als schwierig. Mit der neuen VSC 400 PS ändert sich dies grundlegend. Die Maschine vereinfacht das Wälzschälen erheblich, da der Bediener nur ein Minimum an Daten eingeben muss. Spezielle Verzahnungskenntnisse sind für die Bedienung nicht mehr erforderlich. Zudem kann die VSC 400 PS mit bis zu vier Wälzschälwerkzeugen und sechs Drehwerkzeugen bestückt werden, sodass der Anwender auch komplexe Bauteile in einem Arbeitsgang sicher und effizient fertigen kann.

Innen- und Außenverzahnungen gibt es wie Sand am Meer: Zum Beispiel in der Elektromobilität, in allen Planetengetrieben oder im Hydraulikbereich sind verzahnte Bauteile und viele Zahnräder unverzichtbar.

Die Wälzschälmaschine VSC 400 PS kombiniert das Wälzschälen nicht nur mit Drehprozessen, sondern kann zudem auch bis zu vier verschiedene Wälzschälwerkzeuge auf zwei Spindeln aufnehmen. Dazu kommen bis zu sechs Drehwerkzeuge. In der Folge eröff nen sich weitreichende Vorteile für jeden Anwender; die Kombination macht diverse Varianten möglich:

1 2 3

Dabei erfolgen zum Beispiel das Schruppen (etwa mit einem Wendeplattenwerkzeug) und das anschließende Schlichten (etwa mit einem Hartmetallwerkzeug) in einer Aufspannung und in einer Maschine schnell hintereinander. Folglich können Anwender Investitionskosten sparen und die Gesamtbearbeitungszeit für ein Bauteil minimieren.

Alternativ kann die Maschine mit ihren zwei Spindeln, auf denen sich jeweils bis zu zwei Wälzschälwerkzeuge befinden, auch vier verschiedene Außen- und Innenverzahnungen mit vier Werkzeugen fertigen. Ein großer Vorteil dabei ist, dass die Lage der Verzahnungen zueinander am Ende perfekt ist. Die unveränderte Aufspannung macht es möglich. Ein Einmessen der ersten Verzahnung (vor dem Fertigen der zweiten) entfällt.

Ähnlich effizient ist die Kombination „Vordrehen und Wälzschälen“. Hier sorgt die einmalige Aufspannung des Werkstücks für fehlerfreie Ergebnisse bei Rundlauf und Co. sowie minimale Taktzeiten.

Mehr

AUTOMATISIERUNG:

Die Verkettung einzelner Fertigungsschritte mit Robotern ist ein zentraler Faktor in der modernen industriellen Produktion.

Die Vorteile sind vielfältig: Sie reichen von einer effi zienteren Produktion über eine höhere Wirtschaftlichkeit bis hin zu mehr Sicherheit. Ein Beispiel für eine robotergestützte Fertigungslösung präsentiert EMAG auf der kommenden EMO in Hannover: Eine Anlage zur Bearbeitung von Antriebswellen für Elektromotoren. Diese kompakte Linie zeigt, wie Bearbeitungsmaschinen und Automatisierungstechnik von EMAG zusammenwirken, um die Autonomie und Effizienz zu steigern.

VORTEILE DES FERTIGUNGSSYSTEMS:

» wirtschaftliche Fertigung durch optimale Maschinenauslastung

» hohe Autonomie und dadurch geringere Werkerbindung

» hohe Speicherdichte bei geringer Aufstellfläche

» vergleichsweise niedrige Investitionskosten

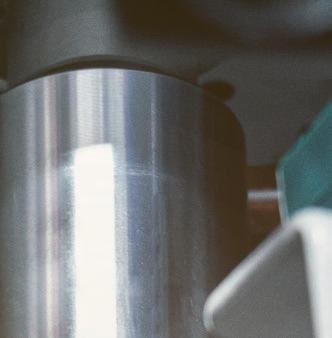

Kernelemente dieses Fertigungssystems sind die Vertikaldrehmaschine VTC 100 und die Verzahnungsschleifmaschine G 160. Die VTC 100 übernimmt das 4-achsige Drehen der Antriebswelle, während die G 160 für das Schleifen der Verzahnung zuständig ist. Beide Maschinen sind durch eine Roboterzelle miteinander verbunden, die eine optimale und schnelle Verkettung gewährleistet.

Die G 160 ist aufgrund ihres innovativen Achskonzepts mit einer Span-zu-Span-Zeit von unter 2 Sekunden eine der schnellsten Wälzschleifmaschinen auf dem Markt und hervorragend für Großserien geeignet.

Vier Achsen, kurze Wege, starke Hauptspindel – das sind die Stärken dieser Maschine. Wenn es um hohe Stückzahlen in der Wellenbearbeitung geht, sind schnelle Abläufe gefragt. Sowohl der Bearbeitungsprozess als auch das Be- und Entladen müssen zügig vonstattengehen.

Wir freuen uns, Sie zur EMO 2023, der Weltleitmesse für die Metallbearbeitung, einladen zu dürfen!

Dieses Jahr findet sie in Hannover statt und wir bei EMAG sind stolz darauf, ein Teil davon zu sein.

Unter dem Motto „TECHNOLOGY. CONNECTED.“ möchten wir Ihnen unsere neuesten Entwicklungen zeigen. In diesem Jahr stehen unsere Innovationen im Bereich der Automatisierung von Werkzeugmaschinen im Mittelpunkt. Ein weiterer Schwerpunkt unserer Präsentation sind Lösungen für die Elektromobilität. Für diese stark wachsende Branche bieten wir effiziente, nachhaltige und zukunftsweisende Lösungen zur Steigerung der Produktivität und Wirtschaftlichkeit.

Unser Stand C34 in Halle 17 wird das Zentrum dieser Präsentationen sein. Hier haben Sie die Möglichkeit, unsere neuesten Produkte und Lösungen hautnah zu erleben.

Unser Team freut sich darauf, Ihnen unsere aktuellen Entwicklungen vorzustellen und Ihre Fragen zu beantworten.

Bis bald auf der EMO 2023!

Gerne stellen wir Ihnen kostenlose Eintrittskarten für die EMO zur Verfügung.

Diese können Sie hier bestellen: www.emag.com/emo

ECM/PECM

Laserbearbeitung

Fräsen

ECM/PECM

Laserbearbeitung

Fräsen

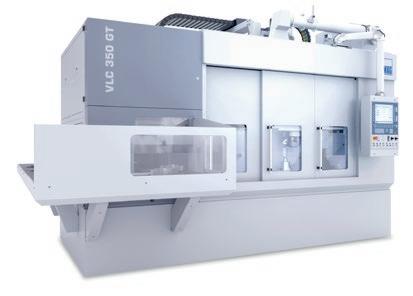

VLC 350 GT:

Die VLC 350 GT von EMAG bietet hohe Flexibilität, Produktivität, und Qualität beim Schleifen von Pumpenteilen.

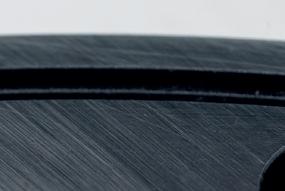

Diese spielen eine wichtige Rolle bei der Herstellung von Pumpen, da sie zur Präzision und Effizienz der Hydrauliksysteme beitragen. Ein konkretes Anwendungsbeispiel ist die Radialkolbenpumpe, eine Technologie, die in der Förderung von Schmierstoffen in Werkzeugmaschinen und Automatikgetrieben weit verbreitet ist. In der VLC 350 GT werden die wesentlichen Komponenten der Radialkolbenpumpe, wie der Kurvenring, mit hoher Präzision bearbeitet. Die Bearbeitungsrichtung entspricht dabei der späteren Rotationsrichtung im Inneren der Pumpe, was die Geräuschentwicklung minimiert und die Effizienz der Pumpe steigert. Darüber hinaus ermöglicht die Maschine die Bearbeitung einer Vielzahl von Werkstücken unterschiedlicher Größe. Eine weitere Besonderheit ist das breite Technologiespektrum. So sind auf der VLC 350 GT Außenrundschleifen, Unrundschleifen und Planschleifen möglich.

Ein Messtaster, außerhalb des Arbeitsraums und damit vor Verunreinigungen geschützt, wird zum zyklischen Zwischenmessen oder nach einem Werkzeugwechsel eingesetzt.

Das Be- und Entladen der Werkstücke vom Shuttle oder einem umlaufenden Band erfolgt über die Pick-up-Spindel.

Der Arbeitsraum der VLC 350 GT wird individuell an die jeweiligen Bearbeitungsanforderungen angepasst. Die Maschine kann mit bis zu drei Schleifspindeln ausgerüstet werden.

Unrundschleifen des Innenprofils, sehr gute Profilqualität, beste Ergebnisse für einen geräuscharmen Pumpenlauf

Sie gehören zu den Hydraulikpumpen und können hohe Lastdrücke bei geringer Hochdruckpulsation erzeugen. Außerdem arbeiten sie zuverlässig über lange Zeiträume. Ein weiterer Vorteil von Radialkolbenpumpen ist ihre Robustheit und Zuverlässigkeit auch unter schwierigen Betriebsbedingungen. Darüber hinaus können diese Pumpen mit einer Vielzahl von Medien, einschließlich hochviskoser Medien, umgehen und sind daher in vielen verschiedenen Branchen, von der Lebensmittelverarbeitung bis hin zur Schwerindustrie, einsetzbar.

1

Energieeffiziente

Fertigungsverfahren

Maschinenkonzepte

Fertigungsverfahren haben einen erheblichen Einfluss auf die Energieeffizienz. Daher arbeiten wir ständig an der Verbesserung und Optimierung dieser Prozesse. Dabei konzentrieren wir uns auf den Einsatz optimaler Technologien, um den Energieverbrauch zu minimieren und gleichzeitig eine hohe Qualität und Produktivität zu gewährleisten.

2

Die Maschinenkonzepte von EMAG sind auf Energieeffizienz und Nachhaltigkeit ausgelegt. Durch die Entwicklung von Maschinen, die weniger Energie verbrauchen und gleichzeitig eine hohe Leistung liefern, trägt EMAG dazu bei, die Umweltauswirkungen der Fertigungsindustrie zu reduzieren.

EMAG arbeitet kontinuierlich an der Verbesserung der Energieeffizienz in der Produktion. Die Strategie umfasst mehrere Schlüsselbereiche wie effiziente Fertigungsprozesse, Maschinendesign, Komponentenauswahl, transparentes Energiemanagement und den Einsatz moderner Technologien wie künstliche Intelligenz. Mit einem klaren Fokus auf Nachhaltigkeit optimiert EMAG Prozesse, um den Energieverbrauch zu minimieren und Qualität und Produktivität zu maximieren.

Auf der EMO in Hannover zeigen wir, wie intelligente Messsysteme und clevere Optimierungen Energie sparen, Kosten senken und die Effizienz steigern.

3 5 4

Wir entwickeln und implementieren Komponenten, die so konzipiert sind, dass sie den Energieverbrauch minimieren und die Leistung maximieren. Dies beinhaltet alle Bereiche der Werkzeugmaschine – von der Mechanik, Elektrik, Pneumatik bis zur Hydraulik.

Durch die kontinuierliche Überwachung und Kontrolle des Energieverbrauchs können wir effektiv Muster von beispielsweise Leckagen und Ineffizienzen in den Prozessen identifizieren und Maßnahmen zur Reduzierung des Energieverbrauchs aufzeigen.

Die EMAG EDNA KI-Systeme ermöglichen es, komplexe Muster und Zusammenhänge in großen Datenmengen zu erkennen, die zur Verbesserung der Energieeffizienz genutzt werden. Damit können wir Vorhersagen und Entscheidungen in Echtzeit treffen, um die Effizienz und Produktivität zu steigern.

Aerodynamische Luftlager (Gaslager) spielen eine entscheidende Rolle in Präzisions- und Hochgeschwindigkeitslagern. Sie bieten hervorragende Stabilität und Laufeigenschaften, einen ausgezeichneten Wirkungsgrad und eine unübertroffene Fähigkeit, hohe Drehzahlen und Genauigkeiten zu erreichen. Die Herstellung dieser Lager, insbesondere die Erzeugung feiner Mikrostrukturen, stellt jedoch eine Herausforderung dar.

Die Modularität der PI-Maschinen ermöglicht eine optimale Anpassung an die spezifischen Anforderungen und Kundenbedürfnisse. Mit verschiedenen Modulen kann die Maschine für unterschiedliche Aufgaben ausgerüstet werden. So stehen beispielsweise ein Senkmodul, ein Oszillationsmodul und ein Riflingmodul zur Verfügung.

Zusätzlich kann die Generatortechnik angepasst werden, um einen präzisen und effizienten Abtrag zu gewährleisten. Das integrierte EMS (Elektrolyt-Management-System) und die Mikrofiltration entfernen feinste Partikel aus dem Elektrolyten und stellen so eine gleichbleibend hohe Qualität und Präzision bei der Bearbeitung sicher.

Die PI-Maschinen von EMAG bieten mit der elektrochemischen Metallbearbeitung (ECM) eine innovative Lösung für die Herstellung von aerodynamischen Luftlagern. Sie sind speziell auf die hohen Präzisionsanforderungen bei der Bearbeitung von Mikrostrukturen ausgelegt und ermöglichen deren Herstellung mit hoher Genauigkeit und Effizienz.

Das ECM-Verfahren nutzt den Prozess der Elektrolyse zum Abtragen von Metallen. Dabei wird das Werkstück als Anode und das Werkzeug als Kathode gepolt. Durch Anlegen einer Spannung wird das Metall aufgelöst und die Abtragsprodukte mit dem Elektrolyt ausgespült.

Auf diese Weise können komplexe 3D-Strukturen ohne thermische Beeinflussung mit hoher Präzision hergestellt werden.

Der Schlüssel zu den herausragenden Eigenschaften von aerodynamischen Luftlagern ist ihre Mikrostruktur, die eine Luftpolsterung durch die Relativbewegung zwischen Rotor und Stator erzeugt. Diese Mikrostruktur muss mit höchster Präzision hergestellt werden, um die optimale Leistung des Lagers zu gewährleisten.

Herkömmliche Bearbeitungsverfahren können die erforderliche Präzision oft nicht liefern und führen zu unerwünschten Nebeneffekten, die die Stabilität des Bauteils beeinträchtigen können. Außerdem sind sie oft unwirtschaftlich.

Durch elektrochemische Metallbearbeitung (ECM) lassen sich auch komplexe Innenprofile oder Innenverzahnungen effizient herstellen.

VORTEILE DER IoT-LÖSUNGEN: 1 2 3 4

Unsere Lösungen können nahtlos in bestehende Systeme integriert werden, wodurch eine erweiterte Systemkompatibilität gewährleistet wird.

Unsere IoT-Lösungen können unabhängig oder vernetzt arbeiten, wobei alle relevanten Daten sicher gespeichert werden.

Die gewonnenen Daten können auf verschiedenen Plattformen übersichtlich dargestellt werden, was eine einfache Überwachung und Analyse ermöglicht.

Durch Funktionen wie Health Check und Fehleranalyse lassen sich Betriebssituationen kontinuierlich überwachen und es kann bei Bedarf eingegriffen werden.

Das Internet der Dinge (Internet of Things, IoT) hat sich in den letzten Jahren zu einer Technologie entwickelt, die neue Möglichkeiten für Effizienz und Innovationen eröff net.

IoT bezeichnet die Vernetzung von Menschen, Geräten und Maschinen über das Internet, wodurch diese in die Lage versetzt werden, Daten zu sammeln, auszutauschen und zu analysieren, um fundierte Entscheidungen zu treffen und Prozesse zu optimieren. Auf der EMO in Hannover präsentieren wir Ihnen das gesamte Spektrum der EMAG EDNA IoT-Lösungen. Entdecken Sie die Möglichkeiten für Ihre Produktion und erfahren Sie, wie Sie die Produktivität Ihrer Fertigungssysteme deutlich optimieren können.

Unsere modernen Schnittstellen ermöglichen das Lesen und Schreiben von Daten, unabhängig von der verwendeten Steuerung.

Mit Funktionen wie OEE, intelligenter Werkzeugwechsel und Prozessintegration helfen wir, die Produktivität zu steigern.

Wir helfen Unternehmen, regulatorische Anforderungen zu erfüllen, zum Beispiel durch Energieüberwachung und Werkstückverfolgung.

Mit Funktionen wie Prozessintegration und Anomalieerkennung stellen wir sicher, dass unsere Kunden das Potenzial ihrer Daten voll ausschöpfen können.

Höhere Verfügbarkeit durch vorrausschauende Wartung und weniger Servicekosten

Infrastruktur zur schnellen Umsetzung und Operationalisierung von DataScience-Lösungen für Produktionsmaschinen.

Transparenz der aktuellen Produktionsleistung

Individuelle Optimierung der Produktionsleistung

» Rüstoptimierung und Feinplanung

» Daten-getriebene Linien-Optimierung

» Stillstands-Vermeidung

» Erkennung bestimmter Prozessanomalien

Zentraler Edge-Speicher, Erfassung aller Maschinen und Daten

Die W 11 CNC von EMAG Weiss ist eine Universalschleifmaschine für die präzise und effiziente Bearbeitung von Einzelteilen, Prototypen und Kleinserien.

Durch die vielen zur Verfügung stehenden Optionen bzw. Ausstattungsvarianten ist die W11 CNC die perfekte Werkstattmaschine. Die W 11 CNC ist in den Baugrößen 650, 1000, und 1500 verfügbar und es können Werkstücke mit einem Durchmesser bis zu 400 mm und einem Gewicht bis 250 kg zwischen Spitzen bearbeitet werden. Optional sind Spitzenerhöhungen bis 320 mm möglich. Die stufenlos schwenkbare B-Achse gibt es in verschiedenen Varianten für das Außen- und Innenschleifen und kann durch das integrierte hochauflösende Messsystem exakt in die Arbeitsposition geschwenkt werden. Dadurch ist die Bearbeitung von Außen- und Innenkegeln in jeder Winkelposition und in „Lehrenqualität“ problemlos möglich. Der Werkstückspindelstock ist mit einer Spindelaufnahmen von MK 4 und einem Zentrierdurchmesser ausgestattet, optional sind auch MK 5 oder MK 6 möglich.

Perfekt für Einzelteile, Prototypen und Kleinserien

Die W 11 Evolution Rundschleifmaschine ist prädestiniert für die Einzelteil- und Prototypenfertigung. Auch bei Kleinserien mit nur kleinen Durchmessern, beim Paarungsschleifen, bei der Musterfertigung und in den Bereichen der Ausbildung und Instandhaltung kommt die Rundschleifmaschine zum Einsatz.

Die W 11 Evolution Rundschleifmaschine bietet

folgende Highlights:

» hydraulikfrei

» Achsantriebe mit Servomotor und Kugelgewindetrieb

» Technologieeingabe der Schleifparameter via Touchscreen

» automatisches Parallelabrichten mit Kompensation

» automatisches Freifahren

Kompakte hochgenaue CNC-Außenschleifmaschine

Die Bearbeitung von Werkstücken bis 250 mm Länge und mit einem maximalen Durchmesser von 200 mm wird mit der WPG 7 von EMAG Weiss rundum effizient. Dafür sorgen unter anderem ein steifes und kompaktes Maschinenkonzept, sehr dynamische Achsen und ein leistungsstarker Schleifscheiben-Antrieb für Schleifscheiben-Abmessungen bis max. Ø 500 x 80 mm. Darüber hinaus ist die robuste Maschine gut zugänglich und kann schnell umgerüstet werden. Mit einer extrem kleinen Aufstellfläche von weniger als 5 m² wird auch wertvolle Produktionsfläche eingespart. Natürlich lässt sich die Maschine problemlos für die Großserienproduktion automatisieren, z.B. mit einem integrierten kompakten Ladeportal oder einem Robotersystem.

» werkstattorientierte Programmierung über Dialog bzw. Piktogramme mit Technologieeingabe via Touchscreen (wahlweise in DIN/ISO möglich)

» Unrund, Polygon, Gewinde und Freiform Schleifen mit C-Achse möglich

» direktangetriebene B-Achse (Torque-Motor) zum stufenlosen Schwenken/Positionieren des Schleifspindelstocks. Mit mechanischer Haltebremse und Wasserkühlung

» geschabte, hydrodynamische Gleitführung in der Z-Achse und hochgenaue Profilschienenführung in der X-Achse

» Automatisierung mit verschiedenen Systemen (Portal, Roboter etc.) möglich

» extrem flexible, sehr genaue Zustellung und Maßhaltigkeit innerhalb 0,001 mm

» bedienerfreundlich:

– einfache Handhabung

– rüstfreundlich

– gute Zugänglichkeit für den Bediener

– Schnell-Klemmungen an den Baugruppen zum Umrüsten

EMAG Salach GmbH

Salach

Austraße 24

73084 Salach

Deutschland

Telefon: +49 7162 17-0

E-Mail: info@emag.com

Österreich

Glaneckerweg 1

5400 Hallein

Österreich

Telefon: +43 6245 76023-0

E-Mail: info@austria.emag.com

Schweden

Glasgatan 19B

73130 Köping

Schweden

Telefon: +46 221 40305

E-Mail: mkarlsson@emag.com

Ungarn

Gerenda 10 1163 Budapest

Ungarn

Telefon: +36 30 9362-416

E-Mail: lbujaki@emag.com

Tschechien

Lolkova 766

103 00 Praha 10 – Kolovraty

Tschechien

Telefon: +420 731 476070

E-Mail: mdelis@emag.com

Polen

ul. Krzycka 71A / 6 53-020 Wrocław

Polen

Telefon: +48 728 389 989

E-Mail: arak@emag.com

Türkei

Sanayi Cad. No.: 44

Nish İstanbul Sitesi D Blok

D: 155 Yenibosna – Istanbul

Türkei

Telefon: +90 532 694 54 44

E-Mail: ckoc@emag.com

EUROPA

EMAG MILANO S.r.l.

Via dei Mille 31

20098 San Giuliano Milanese (Mi)

Italien

Telefon: +39 02 905942-1

Fax: +39 02 905942-24

E-Mail: info.milano@emag.com

EMAG Salach GmbH

Succursale en France

5 Avenue de l'Europe

18150 La Guerche sur l'Aubois

Frankreich

Telefon: +33 02 48 7711-00

E-Mail: info.france@emag.com

EMAG Salach GmbH

Sucursal en España

Pasaje Arrahona, n° 18

Polígono Industrial Santiga

08210 Barberà del Vallès (Barcelona)

Spanien

Telefon: +34 93 7195080

E-Mail: info.spain@emag.com

EMAG L.L.C. USA

38800 Grand River Avenue

Farmington Hills, MI 48335

USA

Telefon: +1 248 477-7440

E-Mail: info@usa.emag.com

EMAG MEXICO

Maquinaria EMAG Mexico S de RL de CV

Av. Hercules 301 Nave 1

Poligono Empresarial Santa Rosa

76220 Santa Rosa Jauregui, Querétaro

Mexico

Telefon: +52 442 291 1552

E-Mail: info.mexico@emag.com

EMAG DO BRASIL

Edifício Neo Corporate Offices, CJ 1503

Rua Enxovia, 472

04711-030 São Paulo SP

Brasilien

Telefon: +55 11 38370145

E-Mail: info@brasil.emag.com

EMAG (China) Machinery Co., Ltd.

Sino-German Advanced Manufacturing Technology

International Innovation park Building 2, No. 101, Chen Men Jing Road

215400 Taicang Jiangsu, China

Telefon: +86 512 5357-4098

E-Mail: info.china@emag.com

EMAG (Chongqing)

Intelligent Technology Co., Ltd.

24-7 Fangzheng Allee Beibei Stadtbezirk

400700 Chongqing

China

Telefon: +86 23 6824 8000

E-Mail: info.china@emag.com

TAKAMAZ EMAG Ltd.

1-8 Asahigaoka Hakusan-City

Ishikawa Japan, 924-0004

Japan

Telefon: +81 76 274-1409

E-Mail: info@takamaz.emag.com

EMAG INDIA Pvt. Ltd. Technology Centre No. 17/G/46-3, Industrial Suburb

2nd Stage, Yeshwantpur

Bengaluru – 560 022 Indien

Telefon: +91 80 50050163

E-Mail: info@india.emag.com

EMAG KOREA Ltd.

Rm204, Biz center, SKn Technopark

124 Sagimakgol-ro, Sangdaewon-dong Jungwon-gu, Seongnam City

Gyeonggi-do, 462-721

Südkorea

Telefon: +82 31 776-4415

E-Mail: info@korea.emag.com

EMAG Systems GmbH (Thailand)

Eastern Seaboard

848/14 M.3, Bowin, Sriracha

Chonburi 20230

Thailand

Telefon: +66 (0) 38110485

E-Mail: service.thailand@emag.com