4 The future direction of the fruit and vegetable industry

8 Picking automatico, la nuova frontiera dell’ortofrutta market

10 Sustainable trends in food technologies

12 Food packaging against waste dossier

14 L’evoluzione dei surgelati nel freezer degli italiani focus

18 Verso un’industria sostenibile umanocentrica e resiliente

21 Prestazioni inedite con ACOPOStrak di B&R

22 Rittal, l’efficienza viene dal freddo

23 Mitsubishi Electric, un “district” per l’automazione

FOOD MACHINES

39

40 igus, nuova ralla dal design igienico

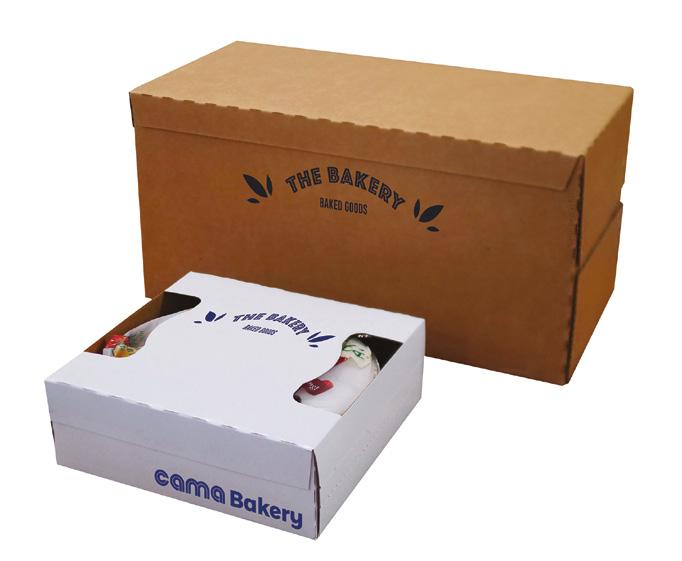

42 Cama Group revolutionises secondary packaging at leading baked goods company

44 Altopack a supporto dei mercati emergenti

FOOD TECHNOLOGIES

ANNO XXVII

N. 1 MARZO/APRILE 2023

Direttore Responsabile

Stefano Legnani

Coordinamento editoriale

Chiara Riccardi

chiara.riccardi@innovativepress.eu

Marketing e Vendita

Katia Pasquali

katia.pasquali@innovativepress.eu

Redazione

Chiara Bezzi

Silvia Ballabio

59 SPS Italia 2023: innovazione, sostenibilità e formazione

Grafica e impaginazione

Amalia Pari

Stampa e confezione

Ancora Arti Grafiche - Milano

Costo produzione copia � 1,50

Food Machines

è parte del NETWORK

Rassegna Grafica Rassegna dell’imballaggio

Abbonamenti e diffusione customercare@innovativepress.eu

2 numeri all’anno + 4 Beverage Machines. L’abbonamento decorre dal primo numero raggiungibile. Italia 40 � - Europa 70 �

Redazione

Innovative Press S.r.l.

Via Teocrito 47 - 20128 Milano

Tel. 02252071

Fax 0227000692

info@innovativepress.eu

www.innovativepress.eu

Editore

Beverage Machines BM

Innovative Press

Aut. Trib. di Milano n.n. 713 del 07/12/1996. Contiene l’inserto

“La Rivista del Latte” - Aut. Trib. di Milano n. 297 del 26/04/2004

Iscrizione al ROC n. 35480 del 10/11/2020

Tutti i diritti sono riservati - È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore.

Informativa Privacy ai sensi del D.lgs 196/03 per il trattamento dei dati. La informiamo che, le finalità del trattamento dei dati relativi ai destinatari del presente periodico consistono nell’assicurare l’aggiornamento dell’informazione tecnica a soggetti identificati per la loro attività professionale mediante l’invio della presente rivista o di altre dello stesso editore riguardanti la medesima sfera di attività. In qualsiasi momento, Lei potrà chiedere al Titolare del Trattamento dei dati personali, Innovative Press Srl con sede in Milano, via Cino del Duca n. 5, la consultazione, la modifica, il blocco o la cancellazione dei Suoi dati secondo quanto previsto dall’art.7 della stessa normativa, scrivendo a info@innovativepress.eu

Fruit Logistica’s latest trend report offers everyone in the fruit and vegetable tradesome valuable information about its future direction. Its purpose is to discover what factors like cost inflation, ethical trade, food waste, climate change and new technology mean for the entire fresh produce industry.

For years, European retailers have pursued an aggressive low-cost pricing strategy when it comes to bananas. Now Aldi has pledged to pay a more sustainable price and implement more responsible and transparent supply chains. What’s changed?

Franka Rodriguez, Aldi South Group: In the past, Aldi’s banana pricing followed general market mechanisms, which means that it was determined by market supply and demand. Since then, we’ve been advancing our corporate responsibility objectives, with the aim of being a sustainable retailer with a strong focus on human rights. We have already rolled out 100 per cent certified bananas, as well as a corporate responsibility supplier evaluation which allows us to make decisions based on the CR performance of our supply base. However, we understood that this would not be enough to guarantee a sustainable and competitive supply base in the long term and that we needed to do more. Now we have come up with an open-book costing approach, which allows us to have more transparency in the supply chain and build long-term relationships with our key partners that will ultimately lead to a more sustainable banana supply.

Why is it more difficult to get visibility for your brand on supermarket shelves in Europe?

Adéle Ackermann, ClemenGold: That’s the million-dollar question. I think the short answer is economic conditions. I thinkwith the European price wars not only amongst the discounters but even amongst high-end retail, consumers also have the power to get products on the shelf. And that behaviour is very much driven by the end consumer. Ultimately, they are the ones that both the suppliers and the

retailers have to service. Within that process, the pressure to really put something on the shelf that drives value is huge. In terms of our brand philosophy, we’ve really tried for exactly that reason to develop a brand that resonates with the end consumer. The economic pressures within the European retail market drive the pricing down to a certain extent, and put the product in a position where it’s very much commoditised.

Do you think the approach on the part of supermarkets is changing in Europe?

Adéle Ackermann: Yes, I think the pressure to differentiate in terms of quality and price leaves an opportunity in the European market for strong brands with a strong strategy. In our experience, retailers want partners that they can work closely together with, servicing ultimately the needs of the end consumers. And that’s a collaborative approach. It’s about them and their suppliers really understanding the target audience, their needs, the shopping behaviour, and what are the emotional drivers.

One of the big headaches for fruit and vegetable companies seems to be a need to become environmentally sustainable in the longer term without sacrificing their short-term economic viability. What can they do to achieve both of those goals, if possible?

Philippe Binard, Freshfel Europe: When you talk about sustainability, there are three pillars: the economic, the environmental, and the social. We need to find the right balance. In terms of environmental sustainability, fresh produce has been one of the pioneer sectors. Twenty years ago, Global GAP certification pushed the sector into additional re -

quirements based on already relatively strict EU legislation. So we are already on the way to environmental sustainability. What we still have to do is improve our accountability. At Freshfel, we have started an environmental footprint process, because it’s important to be accountable and transparent. We are good in all areas like water footprint and pesticide footprint, but it is important we continue the journey and this probably still requires some investment. We have to be concerned that today we see a lot of pressure from rising cost and maybe some unrealistic targets set in the Farm to Fork agenda. How can we reach the Green Deal’s objective, if the companies’ accounts are in the red? It’s a difficult balance, but the sector will definitely look for solutions and I’m sure we’ll achieve it. We have the right product, we have an essential product, and we are part of the solution.

Packaging is an area where economic and environmental sustainability seem to contradict each other. France is doing away with single-use packaging, but some argue this creates more foodwaste and does not solve the problem. How do you view the situation?

Philippe Binard: What is happening in packaging is a major danger for the functioning of the single market. If each country sets its own rules, targets and labels to demonstrate that you are compliant with its recycling requirements, that’s a big issue. The question, of course, is one of cost. If you have to manage stock for different markets, without always knowing its final destination, it creates a lot of pressure. The new French legislation has been challenged. Again, our sector has probably been chosen as a test product to move faster than others. We are supposed to phase

out plastic by 2026, when other sectors can continue up to 2040. Why are fruit and vegetables always targeted so much? As you say, packaging is a way to transport the product, but it’s also a means to avoid food waste, secure food safety, avoid contamination, and maintain quality. In terms of consumer convenience, what is the impact if everything has to be sold loose? It will change purchasing habits completely and be very detrimental for the sector. We need one legislation for one Europe. Packaging creates value and differentiates our products from others in the food sector. I think the policy has to be coherent.

The cost of living crisis has already had a big impact in Europe’s consumer markets. And some would argue that the perceived value of fresh produce is under more threat than ever before. Why do you think that’s happening? And how do you think this devaluation can be reversed?

Philippe Binard: We have a lot of pressure in the sector. But we have to understand that consumer’s purchasing power is being affected, and maybe we have a question of image that we need to address. Fruit and vegetables are unfairly perceived as being expensive. They are not expensive. We are much cheaper than any other food product. On top of

that, we have fantastic health benefits. Don’t forget thecost of our eating habits. For every euro you spend on food in Europe, you need two euros to rectify the costs of unhealthy eating habits. The food market in Europe is about €3 trillion. So that means we spend probably €6 trillion in social security to address the consequences of unhealthy eating habits. We need to position our products, convince the consumer that in a time of crisis it’s good to maintain a healthy diet, and to make sure that they understand that eating a healthy diet is something which does not cost that much. You can get five servings a day with less than two euros.

How much demand do you see for robot farming systems in the fruit business? What do you think is driving that demand?

Mario Schäfer, Organifarms: We see quite big demand, rising every year. In 2018, 90 per cent of German strawberry growers claimed they had a lack of labour. So there is quite an intensive problem that we are trying to solve. We plan to fill the gap in strawberry harvesting labour. There is quite a good opportunity for us to get into the market, and also in other crops beside the fruit business, there is the same problem. So we can easily grow.

A lot has been said about a lack of human workers. Do you think that’s going to continue? Is that something that you see as a push towards robotic systems in future?

Mario Schäfer : Absolutely. People prefer to work in jobs that don’t require them to be outside and low on the ground all the time. So it will not get easier to find fruit pickers.

Vertical farming and automated production centres have attracted a lot of investment in the last few years. How far do you think this kind of technology can take the fruit and veg business?

Mario Schäfer: Currently we see some consolidation in the vertical farming business. Some systems will win, some will fail. We see this as an opportunity to use robots because they have some more advantages compared with their use in a greenhouse, especially if you’re looking at hygienic security. We are not sure which system is the best to integrate with, but we are open to opportunities in the future.

Nel polo logistico di eccellenza di Montopoli Val d’Arno (PI), Conad Nord Ovest ha inaugurato il primo impianto di picking automatico in Italia dedicato ai prodotti ortofrutticoli, un nuovo ed importante tassello nello sviluppo di un sistema logistico integrato, innovativo e sostenibile.

Su una superficie di oltre 6.000 mq, il nuovo impianto di picking di Conad Nord Ovest, realizzato in collaborazione con l’azienda System Logistics, è il primo in Italia a funzionare con un sistema di picking completamente automatizzato. Ispirandosi ai processi tradizionali, impiega robot di ultima generazione in attività di ventilazione, preparazione e conservazione delle merci ortofrutticole in cassette ecosostenibili CPR, ottimizzando e velocizzando l’efficienza dei processi e dei trasporti, riducendo gli sprechi alimentari e garantendo di conseguenza freschezza e qualità dei prodotti sul punto vendita. Il centro di distribuzione di Montopoli rappresenta un’eccellenza di innovazione e sostenibilità nel panorama logistico italiano e testimonia concretamente l’impegno assunto da Conad Nord Ovest per rendere sempre più sostenibile ed efficiente la rete logistica e i propri centri di distribuzione, attraverso azioni concrete a beneficio dell’ambiente e la comunità.

“Il settore della logistica rappresenta uno degli ambiti dove l’adozione di soluzioni orientate all’innovazione, digitalizzazione e sostenibilità può contribuire in modo sostanziale all’ottimizzazione dei costi , ad una maggiore efficienza ed efficacia nei confronti del mercato e ad un offerta ancor più distintiva e conveniente”, dichiara l’amministratore delegato di Conad Nord Ovest, Adamo Ascari. “L’innovativo impianto rappresenta un investimento in

modernità ed efficienza dell’hub di Montopoli confermando la volontà del gruppo verso politiche commerciali responsabili e innovative, idonee alle aspettative di un cliente sempre più attento ed evoluto. Scelte strategiche in linea con un mercato globale altamente competitivo e continuamente in evoluzione in cui l’attenzione del consumatore è sempre più rivolta alla qualità, alla convenienza e alla ricerca di prodotti sempre più specifici per ogni esigenza: condizione che rende necessaria un’evoluzione costante delle organizzazioni e dei processi, per preservarne la capacità di reazione alle innumerevoli variabili in gioco. In uno scenario siffatto la funzione logistica non può sottrarsi ad un’analisi continua rivolta alla modernità e alla tecnologia”. Digitalizzazione dei flussi logistici, efficienza e sostenibilità rappresentano i principali plus dell’impianto che si configura come una vera e propria novità per la grande distribuzione organizzata generando notevoli vantaggi: dalla riduzione dei movimenti all’interno del magazzino, alla prevenzione dei danni allo stock dovuti a movimentazione merci, fino all’ottimizzazione delle procedure relative ai resi o merce in scadenza e conseguente riduzione degli sprechi, lavorando così

in sostenibilità e garantendo la freschezza del prodotto. Il progetto è stato realizzato in uno dei quadroni dei generi vari che è stato convertito al fresco nell’ambito del progetto di revamping del reparto freschi attuato nel 2022 e che ha portato ad una ristrutturazione e ampliamento della struttura con introduzione di un nuovo impianto del freddo ad ammoniaca, con le migliori soluzioni per la sostenibilità ambientale.

“Una logistica moderna ed efficiente deve ottimizzare carichi e tratte, sviluppare intermodalità, ricercare opportunità di collaborazione di filiera in cui siano coinvolti tutti gli attori, dai produttori ai trasportatori, dagli operatori logistici ai punti di vendita”, ha dichiarato il direttore logistica Conad Nord Ovest, Paolo Vadalà. “Per supportare i soci e le vendite, tenendo fede all’imperativo di alta qualità del servizio, contenimento dei costi e attenzione alla sostenibilità ambientale, è di vitale importanza una efficace attività progettuale e la gestione di tutto l’attuale network distributivo nell’ottica di innovazione tecnologica e meccanizzazione. Per questo siamo orgogliosi di poter presentare questo nuovo importante impianto, che rappresenta il primo di una serie di interventi sul nostro network, per una logistica sempre più efficiente, sostenibile ed innovativa”.

“Ogni inaugurazione segna il raggiungimento di un traguardo”, aggiunge Luigi Panzetti, CEO di System Logistics. “Siamo orgogliosi che Conad Nord Ovest abbia scelto System Logistics per la realizzazione del primo impianto di picking automatico dell’ortofrutta in Italia. Questa partnership di successo ci ha visto lavorare insieme con lo scopo di sviluppare un progetto all’avanguardia nel suo genere, concentrando il nostro impegno comune verso la sostenibilità, per le persone e per l’ambiente. L’inaugurazione di oggi è il segno tangibile del frutto della nostra collaborazione”.

L’innovativo polo logistico di Montopoli, si estende su una superficie coperta di circa 55.000 mq, di cui oggi 23.000 sono refrigerati e 32.000 destinati ai generi vari e dalla sua costituzione, grazie agli investimenti tutt’ora attivi, nel tempo ha visto susseguirsi interventi di modernizzazione che hanno permesso di rendere sempre più efficiente l’intera piattaforma logistica, in termini di costi, trasporti ed emissioni. Montopoli oggi prepara e spedisce circa 75 milioni di colli all’anno, di cui 28 milioni freschi (ortofrutta, carni, salumi, formaggi, latticini, gastronomia, panetteria e pesce fresco) sulla rete toscana e i restanti 47 milioni di generi vari, su tutta la rete di vendita (ad

here is hardly a supermarket left that does not want to appease the ecological conscience of its customers with local suppliers and short travel distances. Customer centricity will continue to be a key factor when it comes to finding and retaining customers in the food industry: Branding and brand management are not only achieved through advertising, but increasingly through presentation at POS and therefore through packaging. The look, feel and information conveyed on the packaging add value to brands. Protection and hygiene are also essential prerequisites. No matter how high the sustainability standards, they will not lower consumers’ expectations of quality and hygiene. In other words, consumers will continue to ‘eat with their eyes’, which is why there is simply no way around an appealing, appetising presentation – but now also taking into account the impact on the environment and climate.

Changing consumer behaviour needs to be closely followed by the food industry, and with it the issue of packaging. A few years ago, organic products were more likely to be found in health food shops, but today they are available in most supermarkets. The topic of e-commerce or e-foods is also playing a steadily growing role in the food industry. This development is favoured by urbanisation, demographic change and, of course, the pandemic. These factors have not only radically accelerated the entire e-commerce business, but also the use of packaging material as virus protection at POS. And this is where

Tit gets interesting: on the one hand, products have to be safely packaged and protected for transport, and on the other, packaging as a means of presentation needs to be both compelling and sustainable. Many consumers are unsure which choice will keep their ecological footprint lean when shopping. They are not alone in this: most manufacturers or users of packaging feel the same way. Packaging that may be well-intentioned but is in reality more harmful to the environment than beneficial, continues to enter the market. Waste management companies understand this well: what cannot be separated easily or only has a small share in the collection of recyclable materials cannot be recycled. This results in the recyclable material cycle missing out on the material and the recycler missing out on his margin. For non-recyclable materials, the only option is thermal recycling – a euphemism for the waste incineration plant.

It isn’t only the social trend towards more sustainability that will dominate the future – politics will be setting the

If we take a look at trends for the next year in the food industry from a packaging standpoint, ecological sustainability will remain the defining theme. It isn’t only about the actual product, but perhaps even more about packaging and logistics.

direction for the industry with stricter regulations and recycling quotas. The backdrop is the European Union’s Green Deal with an action plan for a functioning circular economy. In the packaging and food industry, this requires not only the use of fully recyclable materials, but also the targeted collection, clean separation, and complete recycling of waste, resulting in a pure material that can be used again for the same purpose without any compromises.

Several recyclers and dual systems have already developed their own certifications with which the recyclability of a specific packaging solution can be re-evaluated. It becomes a problem for material composites that cannot be separated or are difficult to separate, such as PE bottles with PVC sleeves – although the use of mono-materials is viewed positively in terms of establishing plastic as a part of the circular economy. The food industry, for example, will have to rely more on the use of mono-packaging materials and paper packaging. As a result, the trend towards plastic-free packaging will increase. Food that is offered in a plastic-free packaging option will set the pace in terms of sustainability. This will also affect dispenser systems on supermarket shelves. The trend towards “refills” will intensify. Although filling stations are still a rarity, retailers such as Alnatura, dm, Kaufland or Aldi are already testing unpacked stations in some of their shops to assess how customers accept the self-filling offering. Although the initial focus is on cosmetics, cleaning products, detergents and dishwashing liquids for refilling, but dry foodstuffs are now also available unpacked – whereby you simply bring the right containers with you or buy them on the spot. The key questions are: Where can the industry do without plastic? Where can substitute products be used? But also importantly: how can we protect food from damage during transport? Consumer behaviour isn’t always entirely rational. More than half of the packaging produced for consumers globally is used for the food industry. But the packaged product accounts for ten to a hundred times more CO2 pollution than the packaging itself. The protective and shelf-life function of packaging that is suitable for the

product is vital, but consumers are often not sufficiently aware of it. The packaging industry needs to take this into account and positively influence the expectations of customers through the use of mono-materials and information.

It can be assumed that the sustainability megatrend will continue to strongly influence the food industry through rapidly changing consumer behaviour and society’s advancing digitalisation. But the actual products only represent a part of the overall process. Distribution, logistics and ultimately production are part of a value creation process that will be readjusted through digitalisation and automation in the coming years. Only by increasing efficiency, flexibility and agility can this megatrend be successfully countered in all its facets. To achieve this, packaging processes need to be considered holistically and more broadly – from the choice of packaging material to feeding, the various packaging steps and transport to the post-consumption packaging recycling process.

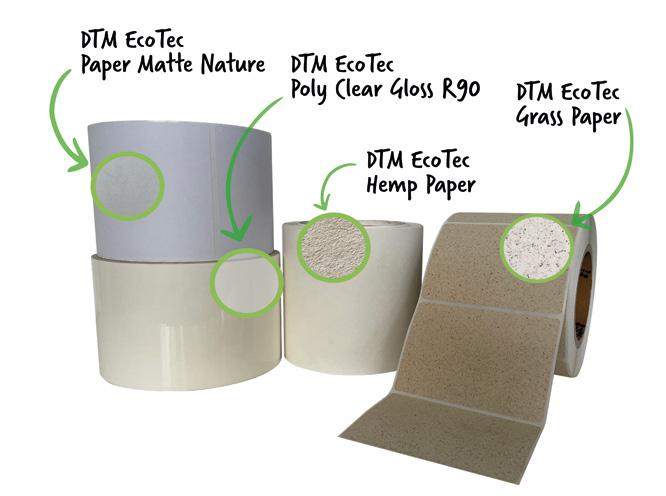

In principle, the focus in the future will be on avoiding plastic and substituting it with paper. Where plastic cannot be dispensed with, mixed packaging will be replaced by recyclable mono-material packaging to make it more attractive for the recycling industry. Working with a partner in the production process who has mastered the material mix will represent a decisive competitive advantage. Packaging machine manufacturer Schubert is currently building up comprehensive expertise in the field of packaging materials with the support of its industry partners. This includes not only extensive data on the machinability and recyclability of materials, but also the development and optimisation of packaging and sustainability consulting along the entire supply chain.

The key to the future does not lie in innovative technical ‘silo’ solutions, but in a holistic approach that considers all the parameters of a seamless integrative packaging process in the food industry. With Schubert, the industry has a central solution provider who can map the entire value chain of the packaging process in a single process. There is however one thing that will not change in the years to come: success will always be about facing the future with new ideas, daring and curiosity.

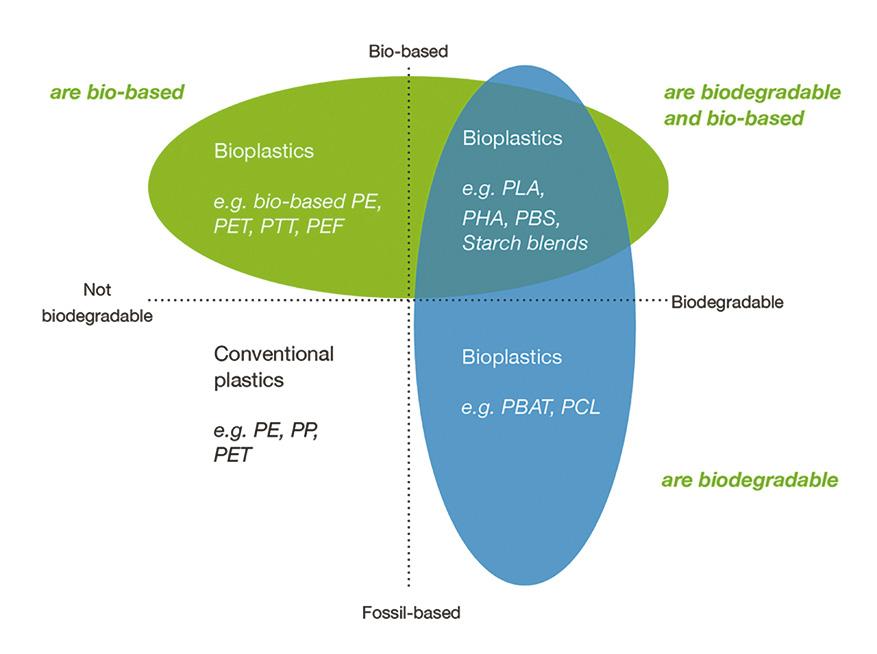

Packaging, essential for most foods, must be able to combine product protection with sustainability requirements, guaranteeing maximum hygiene. Innovative technologies and high-tech materials help companies to create ever more performing packaging.

Food packaging today is so much more than just protecting the individual product. It is true that the most important function, from the moment of packaging throughout transport, storage and retail, is to ensure that the contents arrive in private households in one piece. But design and material also have a large influence on buying decisions, because more and more people want food that comes in a more sustainable packaging.

Without any packaging, however, most foods cannot be transported, stored or sold, and in their unpackaged state they would prematurely spoil. The protective wrapping keeps harmful influences like light, oxygen or humidity away and prevents soiling or damages. An extended shelf-life is a meaningful contribution to reducing food waste.

Along the entire value creation chain, globally more than 930 billion tons of food are thrown away every year. This figure comes from the last report by the United Nations Environment Programme (UNEP). The Swiss society Food Waste even goes so far as to say that on average, a third of all food is lost or goes to waste on the way from the field to the plate. It is therefore part of the UN Agenda 2030 to cut the worldwide waste of food per capita in half until 2030. The authors of the Food Waste Index Report 2021 also assume that eight to ten percent of global greenhouse gas emissions stem from food which is not consumed. Packaging can help to curb this wastefulness.

But packaging is not only there to extend freshness and shelf-life. Consumers are increasingly demanding environmentally friendly

packaging. It is supposed to be recyclable or made from sustainable materials, yet offer optimal protection for perishable products. And this means that especially food packaging today is a real high-tech product. For example, the company allvac Folien GmbH has developed an eleven-layer polyamide/polythethylene food wrap which is fully recyclable and for this has been awarded certification valid throughout the EU by the cyclos-HTP institute. “Offering no eco-friendly packaging solutions is no longer an option. The pressure on food manufacturers simply is too great.” says Dr. Andreas S. Gasse, CEO of allvac Folien GmbH. For aroma-proof food packaging, suitable materials are polyamide films with so-called bi-axial orientation, used for example to package oily, fatty foods or frozen foods. The demand for these films, which owe their special properties to a certain stretching process, continues to rise and so does the demand for relevant film stretching lines.

Greiner Packaging already uses packaging solutions made of up to 100 percent PET recyclates, so-called rPET, and wants to demonstrate that this is what the food packaging of the future could look like. With the help of the heat-resistant material rPET HTS, in the future, recycled PET is said to be usable even for products that require sterilization through heat. The packaging manufacturer

has also developed a self-separating card board-plastic-combination which is sup posed to make recycling easier. This is achieved by the cardboard wrap, which stabilizes a plastic cup manufactured with thin walls, already separating from this cup by itself during the waste collection process. Cardboard and plastic can thus already be sorted into the correct flow of material during the first separation process, meaning before the packaging even reaches the recycling plant. PET recycling is a long-established process and provides recyclates for new food packaging. But other plastics, too, can be reused to manufacture packaging for food. With the chemically recycled polyamide Ultramid Ccycled, for ex ample, BASF offers new possibilities for the development of sustainable packaging especial ly for the fresh goods sector. The chemical group is exploring new opportunities to use plastic waste in its “ChemCycling” project and is further developing pyrolysis technology which is used to gain new resources from plastic waste which would otherwise be energetically recycled y or sent to a landfill.

Not only the packaging producers, the machine manufacturers have also long since adapted to the new demands. For example, recently all machines by Syntegon used for packaging food are able to also process sustainable materials. The shift within retail towards e-foods and the year-round need for fresh food place high demands on the flexibility of producers and manufacturers. One such solution comes from the Schubert Group and utilises robot based packaging machines. The robots were developed by the company itself and enable automation with optimum harmonization of packaging processes. They take fresh products, for example sausage or baked goods, directly from production and place them into primary packaging like trays, flat bowls or tubular bags. Often, special tools are necessary, which are adapted to the shape of the product and suitable for hygienic use in the food industry, and for which Schubert has developed its 3D printer Partbox. This allows customers to manufacture parts that are ready as quickly as possible, right on their own premises. This way, defective parts can be quickly replaced and customers can produce new formats for changed products themselves. Schubert also supplies the matching printing material plastic Partbox Black. It conforms to food hygiene standards, has good mechanical properties and a high resistance to temperature.

In order to provide optimum solutions to companies for coding and marking their food packaging, at the Domino Laser Academy in Hamburg, experts from the company are researching and experimenting with new substrates. “We spend a lot of time analys-

ing new packaging materials. Due to the new European legal requirements for recycled plastics, around 95 percent of the food packaging samples we need to test are recycled or recyclable plastics. Our fibre and uv lasers offer many good solutions for coding these substrates. We are however convinced that in the coming years, the demand for compostable solutions will increase. We therefore want to be prepared to offer our customers relevant advice and solutions for these new materials”, says Dr. Stefan Stadler, team leader at the Domino Laser Academy. According to this focus, the laser team has tested the compostable NatureFlex film products by the Japanese company Futamura regarding their suitability for laser coding. The laser produces a crisp, white code on the film without damaging the integrity of the original film, changing the chemical composition, or affecting the properties of the moisture barrier. The print-free coding method does not require additional materials on top of the compostable substrate, which should make gaining certification for the final packaging much easier.

Packaging manufacturers in the food industry are obliged to follow strict legal regulations which among other things demand a high level of hygiene. But hygiene is more than just cleaning and disinfecting. Many applications use compressed air. If this comes into direct contact with food or is used for cleaning, it must not be contaminated with germs, either. SMC Deutschland has developed a new filter for bacteria that meets the strict hygiene requirements of the food industry. With a filter performance of 99.99 percent, it makes sure that international food standards can be met.

Source: www.interpack.com

Nel corso degli ultimi decenni, si è verificata una vera e propria evoluzione delle abitudini di consumo delle famiglie italiane, che oggi sono molto più attente e sensibili a cosa mettono nel carrello della spesa in termini di qualità dei prodotti, prezzi, facilità d’uso e di conservazione degli alimenti, contenuto di benessere e sicurezza, anche nel settore dei surgelati.

“La spesa – afferma il presidente IIAS - Istituto Italiano Alimenti Surgelati, Giorgio Donegani – si è orientata sempre più verso la rapidità e la facilità del consumo, prediligendo prodotti legati alle nuove modalità di fruizione dei pasti, che portano a un’accelerazione della fase di preparazione dei cibi. In questi anni, gli alimenti surgelati hanno giocato il ruolo di autentici interpreti della modernità alimentare, attualizzando canoni gastronomici tradizionali all’interno di uno stile alimentare evoluto. In questo contesto, alcuni prodotti sotto zero sono divenuti vere e proprie ‘icone’, immancabili nel freezer degli italiani”.

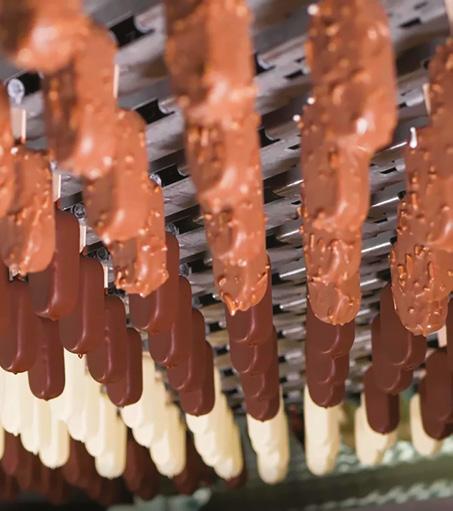

Ne sono un esempio lampante i bastoncini di pesce, presenti sulle tavole del Belpaese da oltre mezzo secolo e amati da intere generazioni di consumatori. Correva l’anno 1967 quando il “bastoncino di pesce” venne commercializzato per la prima volta in Italia; 12 anni dopo che lo stesso, con il nome di “fish finger”, aveva fatto ingresso nel mercato UK, primo Paese del vecchio continente a recepire l’innovazione proveniente dagli USA, incontrando un’accoglienza straordinaria: solo nel primo anno, se ne consumarono oltre Manica 600 tonnellate. Oggi, in Italia, 10 milioni di famiglie scelgono regolarmente i bastoncini di pesce riuscendo così – fra l’altro – a far mangiare anche ai più piccoli un alimento, il pesce, non sempre in cima al loro gradimento e tuttavia essenziale per una dieta equilibrata.

Nel nostro Paese, le patatine fritte surgelate sono arrivate nel 1969, distinguendosi in breve tempo sia per la qualità e la varietà della materia prima (con la scelta di tipologie coltivate localmente) sia per l’attenzione nei processi produttivi (es. impiego di oli in linea con le indicazioni della scienza nutrizionale). Oggi, le indagini di mercato confermano che le patatine surgelate sono parte delle abitudini quotidiane delle famiglie italiane: rappresentano da sole quasi il 15% del volume totale degli alimenti surgelati consumati (dati IIAS 2021); percentuale che schizza a quasi il 25% nel fuori casa.

I vegetali sotto zero rappresentano il maggiore segmento del mercato nazionale a volume, con una quota pari a oltre il 40% del totale. Fra questi, una menzione speciale merita un piatto che mette le verdure tutte insieme, in omaggio a una tradizione gastronomica nata nell’antica Roma e che l’industria degli alimenti surgelati ha fatto propria decretandone un nuovo successo: il minestrone.

I minestroni sono stati tra i primi surgelati apparsi in Italia, negli anni ’70, e si sono via via evoluti, con l’aggiunta di nuovi ingredienti, divenendo preparazioni sempre più sofisticate, salutari e al contempo molto gustose. Un mix di verdure a cubetti, ottenuto con l’applicazione della tecnologia IQF (Individually Quick Frozen, ovvero “surgelato individualmente”), che consente di unirne fino a 15 e anche di più e che ha subito conquistato le preferenze dei nostri connazionali, offrendo verdure ottime anche fuori stagione, raccolte nel loro luogo naturale di coltivazione e al momento ideale di maturazione, mantenendo immutate, grazie al processo di surgelazione, le loro qualità organolettiche e nutrizionali.

Che l’Italia sia la patria mondiale della pizza è un dato di fatto, che lo sia anche della pizza surgelata è intuibile, dal momento che le prime versioni sotto zero di questo piatto sono comparse contemporaneamente con l’ingresso dei surgelati in Italia, all’inizio degli anni Sessanta del Novecento. Ma pochissimi sanno che il passaggio dall’esordio al successo è arrivato, ancora una volta, grazie a un’innovazione tecnologica che ne ha elevato la qualità: agli inizi degli anni Novanta, dopo un complesso lavoro di studi e sperimentazioni, l’industria del surgelato passa dal sistema di preparazione tipico dei panificatori (forno a 250-280° C e tempo di cottura di 20-25 minuti) a quello dei pizzaioli (forno a 400° C e 2-4 minuti di cottura).

Oggi le famiglie italiane mangiano, ogni anno, 240 milioni di pizze surgelate, per un totale di 60 mila tonnellate pari al 10% di tutti i consumi di surgelati nel nostro Paese. Un successo dovuto anche alla diversificazione dell’offerta, sempre in linea con i trend alimentari emergenti e le diversificate abitudini di consumo: negli anni la varietà di spessori, impasti, dimensioni, farciture delle pizze surgelate è enormemente cresciuta, alimentata dall’ottima accoglienza da parte di un consumatore che oggi apprezza questo prodotto non solo per i suoi contenuti di convenienza, praticità e varietà, ma anche per la bontà, giudicata comparabile a quella delle pizze gustate in pizzeria con la comodità del consumo domestico. E c’è di più: la pizza surgelata è diventata una punta di lancia del Made in Italy alimentare nel mondo. Compresi gli Stati Uniti, dove al termine di un lungo lavoro condotto dall’Unione Italiana Food con la collaborazione del Governo nazionale, dell’Ambasciata italiana a Washington e dei Servizi Veterinari Regionali, è stato siglato l’accordo che consente alle aziende italiane di esportare oltre Atlantico anche le pizze surgelate con ingredienti a base di carne suina, a cominciare dalla “Pepperoni Pizza” a base di salame piccante, amatissima dal mercato USA. Fra il 2019 e il 2021, l’export italiano di pizze surgelate nel mondo è aumentato del 18%, fino a superare il valore di 700 milioni di euro all’anno.

Termometro fedele delle nuove tendenze di consumo alimentare sono, infine, i piatti pronti surgelati. In Italia, la loro storia ha inizio negli anni ’60/’70 del secolo scorso e abbraccia prima il mercato del catering, poi le grandi mense aziendali e, infine, i consumi domestici. Procede così fino agli anni ’90, quando arriva la svolta: l’industria italiana dei surgelati decide di applicare la tecnologia produttiva dell’IQF (Individually Quick Frozen) alla pasta pre-cucinata, alla quale vengono aggiunte delle porzioni di condimento. Basta mettere tutto in padella, cuocere per pochi minuti, e il piatto assume i sapori, i colori e la consistenza della pasta fresca consumata tradizionalmente dagli italiani.

Il successo fu tanto immediato quanto incredibile. Con il tempo, sono aumentate le referenze: alle paste si sono aggiunti altri primi piatti (cereali, risotti, zuppe e vellutate di vegetali) e poi secondi e contorni, e per ogni tipologia è continuata incessante la ricerca di innovazione, in sintonia con le nuove esigenze del consumatore: la ricerca del gusto, che si rifà alle ricette tradizionali della buona cucina italiana, la domanda di naturalità, tipica della società odierna e, insieme, quella di prodotti ad alto contenuto di servizio.

Fonte: IIAS - Istituto Italiano Alimenti Surgelati

Perchi ha poco tempo o voglia di cucinare, ma desidera qualcosa di buono e genuino la soluzione si chiama M’ama, la linea di Gourmet Italia, azienda specializzata in piatti pronti surgelati che è diventata business unit del colosso Dr. Schär. Bontà, velocità e genuinità caratterizzano i piatti pronti della linea che si declina in primi e secondi piatti, preparati con ingredienti freschi di altissima qualità e immediatamente surgelati così da conservare tutte le benefiche proprietà delle materie prime. Un’offerta ampia di proposte che incontrano gusti ed esigenze diverse: piatti vegetariani, ricette di pesce, specialità classiche regionali, ispirate a leggerezza e semplicità, pronte in pochi minuti nel microonde ed estremamente gustose e variate.

Sono funzionali per ogni target, dagli studenti agli smart worker passando per gli anziani che devono gestire la pausa pranzo a casa. Con le referenze M’ama si possono preparare facilmente piatti sfiziosi con rapidità, senza rinunciare al benessere a tavola, grazie al basso contenuto di sale e all’assenza di grassi idrogenati sostituiti dall’olio extra vergine di oliva o di girasole. Il colore delle confezioni aiuta il consumatore in fase di scelta: verde per i piatti Vegetariani, acquamarina per ricette di Mare, tonalità aranciata per le specialità regionali. L’attenzione di Dr. Schär all’ambiente ha permesso di creare una linea sostenibile: gli imballaggi utilizzati hanno peso e volumi ridotti e sono completamente riciclabili, mentre e gli sprechi sono azzerati perché ciascuna monoporzione, della linea M’ama di Gourmet Italia contiene le quantità giuste di cibo per saziarsi.

Kioene, brand di riferimento nel mercato delle proteine vegetali in Italia, festeggia il successo della propria linea di prodotti gelo - presentata solo lo scorso novembre - aggiudicandosi, per le innovative Goccie della linea “i congusto”, “gli essenziali” e “gli sfiziosi”, il premio “Eletto Prodotto dell’Anno 2023” per la categoria surgelati. Tra le caratteristiche che rendono estremamente innovativa la nuova proposta surgelati vi sono la ricerca di creare delle ricette con una maggiore percentuale di verdure ed una fonte proteica alternativa, in sostituzione alla soia: per le linee “i congusto” e “gli essenziali” sono state realizzate a base di piselli, mentre ne “gli sfiziosi” per la prima volta è stato scelto di accostare il riso alla soia. Inoltre, tutti i prodotti della gamma gelo di Kioene sono fonte di fibre e a basso contenuto di grassi saturi, creati senza l’utilizzo di latte e uova.

La gamma di prodotti gelo di Kioene è composta dalla linea “i congusto”, costituita da Le Goccie: un prodotto appetitoso e versatile grazie all’innovativa ed assolutamente inedita forma a goccia attraverso la quale il brand punta ad allargare le prospettive verso sempre nuove occasioni di consumo. Le Goccie sono proposte in tre diverse varianti di gusto: alle verdure dell’orto, con funghi porcini ed infine al farro, pomodoro e asparagi. Le tre referenze costituiscono una novità assoluta per il comparto perché grazie al piccolo e innovativo formato a goccia possono essere servite come portata principale ma anche come contorno ad altre pietanze, risultando estremamente versatili e perfette per ogni tipo di esigenza.

“Gli essenziali” sono invece una rivisitazione dei classici burger e mini burger Kioene con una nuova forma e ricette inedite. I burger sono disponibili in due gusti, agli spinaci e ai ceci, con una nuova forma tonda dal maggiore spessore che garantisce una maggiore golosità. Il mini burger, l’originale di Kioene, si presenta invece in versione surgelata con una nuova ricetta alle verdure grigliate. Infine “gli sfiziosi”, che prendono il nome dai momenti per i quali sono pensati, sono costituiti dalle classiche cotolette del brand riproposte in formato mini, innovative e adatte a spuntini e finger food ma anche come piatto principale.

M’ama, piatti pronti surgelati

“eletto

Particolarmente positiva la domanda di prodotti FRoSTA nel segmento del pesce surgelato a livello di gruppo (+8,9% di crescita a valore in Germania, +20% in Italia, +20% Polonia, Ungheria, Romania e Repubblica Ceca). Crescita che si consolida da diversi anni nonostante un mercato del pesce surgelato in declino nel 2022 (-13,1% frozen fish in Germania e -2% in Italia). I bastoncini di pesce FRoSTA sono stati i preferiti dai consumatori e hanno aumentato le vendite del +26,2% a valore in Germania e del +26% in Italia. In Italia FRoSTA ha riscontrato forti crescite anche in altri segmenti del pesce surgelato come il pesce ricettato +21%; i grigliati +20%; i gratinati +41%: nel panato + 29% e nel naturale +13% (Fonte IRI, AT ultimi 12 mesi a gennaio 2023)

In Germania FRoSTA si conferma leader nei piatti pronti surgelati con un trend in rapida ascesa (volumi di vendita +6,1% vs. -1,8% del Mercato nel 2022). Oltre a piatti classici come la fricassea di pollo, il piatto surgelato più popolare in Germania, innovazioni a base vegetale come i piatti vegani sono stati in grado di suscitare la curiosità dei consumatori. Anche in Italia ad esempio FRoSTA ha lanciato una variante di paella vegana con la ricetta alla Valenciana che è stata apprezzata dai consumatori. Nel 2022, il fatturato consolidato di FRoSTA AG è aumentato del +9,8% rispetto all’anno precedente a 579 milioni di euro. Ne è responsabile, oltre al brand, anche il business dell’Out of Home (ristorazione e clienti all’ingrosso), che ha saputo riprendersi molto bene dopo i periodi di lockdown degli anni precedenti. Al contrario, il marchio del distributore e il business industriale hanno subito perdite significative. Sempre più persone sono alla ricerca di alimenti senza additivi e con elenchi di ingredienti comprensibili e chiare indicazioni di origine. Questo desiderio di un’alimentazione più sana e soprattutto più consapevole ha aumentato la domanda di prodotti FRoSTA negli ultimi

anni, tanto che FRoSTA è riuscita a conquistare nuove famiglie in modo esponenziale nei principali paesi europei in cui opera (oltre 2,0 milioni di nuove famiglie in Germania tra il 2020 e il 2022 (fonte: Nielsen, YTD fino al 01/01/2023) e circa 1.0 milione in Italia (fonte GFK, YTD fino al 31/12/2022). Dal 2003, FRoSTA ha infatti completamente cambiato la sua gamma di prodotti e i suoi processi produttivi e da allora, con il FRoSTA “Purity Law”, ha costantemente rinunciato a tutti gli additivi, aromi e altri additivi, anche quelli che non devono essere specificati per legge o etichettati come additivi alimentari.

Il terzo incontro di SPS Italia On Tour si è svolto a Rimini e ha coinvolto fornitori di tecnologia e alcune importanti realtà imprenditoriali per discutere i temi legati all’innovazione e alla sostenibilità nella fabbrica per una crescente resilienza dei cicli produttivi. L’evento è stato moderato da Chiara Bezzi, caporedattore di Rassegna dell’Imballaggio.

Il terzo incontro di avvicinamento a SPS Italia, la fiera dell’automazione e del digitale per l’industria che si svolgerà dal 23 al 25 maggio a Parma, si è svolto presso l’Ecoarea Better Living di Cerasolo, Rimini. Donald Wich, Amministratore Delegato di Messe Frankfurt Italia, ha fatto gli onori di casa: “Per questa terza tappa siamo tornati in Emilia Romagna, regione il cui tessuto industriale è di primissimo ordine. Si parla di circa 3400 aziende, oltre 180.000 addetti, e con delle eccellenze a livello mondiale come, ad esempio, i macchinari per l’imballaggio. Anche in termini di performance economica l’Emilia Romagna è sopra la media nazionale, ed uno dei motivi per cui l’industria di questa regione è particolarmente competitiva sui mercati internazionali è l’adozione da parte delle aziende delle tecnologie 4.0”. Di seguito, l’intervento di Francesco Leoni, Partner Porsche Consulting, che ha sottolineato come una supply chain resiliente possa essere basata su un prodotto pensato in maniera tale da ridurre i rischi derivanti da eventi imprevisti attraverso una progettazione delle scelte tecnologiche flessibili.

Camillo Ghelfi, CEO di 40Factory, riguardo al nuovo paradigma produttivo Industria 5.0, ha individuato tre effetti legati all’impatto che avrà sulle aziende: La creazione di organiz -

zazioni aziendali dato-centriche dove i dati sono trasformati in informazioni oggettive che consentono di prendere decisioni più efficienti. La ricapitalizzazione delle conoscenze interne alle aziende significa usare le nuove tecnologie, compresa l’intelligenza artificiale, per sfruttare le conoscenze pregresse e future. I nuovi modelli di business devono affiancare una logica prodotto-centrica con un servizio che consenta una maggiore sostenibilità economica in una situazione fluttuante.

Dario Zatton, Area Manager per il Triveneto e Product Manager per i prodotti software Industri 4.0 di Tex Automation, ha posto l’accento sul fatto che l’Industry 5.0 porta l’uomo al centro del processo produttivo, ma questo passaggio richiede investimenti importanti. Per supportare tale transizione, Tex Automation ha quindi creato un sistema di licenze che consente di aggregare le conoscenze dei system integrator che operano nelle PMI per renderle disponibili in vari ambiti, così da creare un qualcosa che consenta di capitalizzare gli investimenti da parte delle aziende che acquistano il software per il 4.0.

Adriano Chinello, PRO Business Unit Leader di Arduino, ha sottolineato come la proposta di Arduino abbia sempre posto l’uomo al centro, proprio perché ha una grande capacità di adattarsi per realizzare soluzioni customizzate. La PRO

Business Unit affianca quelle aziende che, dopo la rapida realizzazione di prototipi, intendono continuare a sfruttare la tecnologia Arduino per la produzione di piccole o medie serie, con una modularità che consenta loro di sostituire gli elementi in caso di problemi di approvvigionamento o obsolescenza, senza dover cambiare la struttura di prodotto e il software applicativo.

Gabriele Conti, Sales Account / Vision System Expert di Orobix, ha osservato come l’interazione con l’Intelligenza Artificiale sottintende l’importanza dell’uomo nell’approcciarsi a queste nuove tecnologie perché, come l’intelligenza umana, anche l’AI è basata su un modello che non può prescindere da quello che è l’aspetto dell’apprendimento. In tal senso, l’intelligenza artificiale richiede una guida che le fornisca dati di qualità, tali da poter essere usati in maniera efficace. L’uomo, quindi, assume un ruolo prioritario in quanto rappresenta l’esperienza e la conoscenza capace di elaborare i dati ricavati dalle macchine in modo utile all’Intelligenza Artificiale.

La mattinata è poi proseguita con l’intervento di Marco Vecchio, Direttore di ANIE Automazione, che ha voluto sottolin -

eare come la tecnologia di automazione è abilitante di quelle che sono le transizioni della sostenibilità eco-green e la digitalizzazione, che vanno di pari passo.

Per un’industria sostenibile

Michele Paolizzi, Global Account Manager / Sales Engineer B&R Automazione Industriale, ha dato risalto al fatto che la sostenibilità debba andare di pari passo con i vantaggi. Investire in R&D ha permesso a B&R di sviluppare componenti che impiegano materiali che migliorano le performance e consentono stadi di potenza dell’elettronica più efficienti e minori consumi. Queste nuove tecnologie comportano quindi grossi benefici ai clienti in termini di produttività, risparmio e sostenibilità.

Giacomo Olgiati, Application Engineer Electronic Nord Drivesystem Italia, ha precisato quanto sia importante quantificare già in fase progettuale i vantaggi economici derivanti dall’impiego di prodotti ad alta efficienza per far superare alle aziende lo scoglio dell’investimento iniziale. Le soluzioni più innovative, infatti, offrono una riduzione del costo totale di possesso (TCO), dovuto sia ai minori consumi energetici

che a costi di mantenimento più contenuti e, di conseg uenza, un rientro più rapido dell’investimento.

Riccardo Patat, Head of Sales Product Mgmt Indus trial Hydraulics Bosch Rexroth, ha voluto sotto lineare come l’automazione moderna si presen ti come un sistema aperto e che scalabilità e network siano due elementi fondamentali per una componentistica capace di creare una rete con gli altri elementi presenti all’interno dei macchinari. Bosch Rexroth sta inoltre svilup pando una piattaforma di automazione che rispetta questa apertura, in particolare verso le nuove generazioni di utilizzatori, che potranno usare il linguaggio moderno per creare software, cosicché le loro idee possano diventare le soluzioni che verranno poi declinate sulle macchine.

Andrea Monica, Responsabile commerciale e marketingProject manager Ram Service, ha precisato come quello della sostenibilità sia un tema che si affianca molto bene alla manutenzione. Riparare piuttosto che sostituire è un concetto che trova nel revamping delle macchine industriali un elemento riconducibile alla sostenibilità. Affrontare un progetto di revamping ha molteplici vantaggi per un’officina meccanica, dove il miglioramento delle prestazioni è il principale obiettivo.

Al termine del panel, l’intervento di Paolo Pasini, HR Department Development Unitec, azienda che sviluppa impianti per la calibrazione e la selezione della qualità di frutta e verdura. Sono tecnologie per la lavorazione di frutta ed ortaggi freschi che aiutano a ridurre notevolmente lo spreco alimentare e ad aumentare i benefici in termini di sostenibilità ambientale, perché consentono di selezionare frutta e verdura al giusto grado di maturazione così da garantire una lunga vita sugli scaffali e, allo stesso tempo, in grado di soddisfare i bisogni dei clienti in termini di estetica.

Paride D’Alessandro, Area Sales Manager Beckhoff Automation, ha spiegato che, quando si parla di resilienza nel contesto industriale, si intende un concetto volto a irrobustire il sistema e a renderlo ‘tollerante’ a tutta una serie di malfun -

zionamenti nella catena produttiva o a problematiche come possono essere crisi ecologiche, economiche e quant’altro. A livello di robotica industriale, si declina come una componente che va a intervenire su lavorazioni semplici e a coadiuvare il lavoratore nel contesto lavorativo. Questo, abbinato all’automazione industriale, riesce a produrre un’efficienza nell’ambito produttivo.

Gabriele Galli, Solution Engineer IXON Cloud, ha sottolineato come l’uso di piattaforme IIoT in combinazione con il cloud permette ai costruttori di macchinari industriali di monitorarne l’intero ciclo di vita. La raccolta, l’archiviazione e l’analisi di dati storici e in tempo reale, permettono di ottenere informazioni cruciali per l’ottimizzazione del funzionamento e della manutenzione sul campo, oltre a favorire il miglioramento della progettazione dei macchinari di nuova generazione. Ne conseguono una migliore collaborazione tra costruttore e end user, un miglioramento tecnologico continuo, maggiore produttività ed efficienza energetica, riduzione degli sprechi e, di conseguenza, una maggiore resilienza del settore manifatturiero. Sergio Cassinelli, amministratore delegato di Miraitek4.0, ha ribadito il concetto che raccogliere i dati è fondamentale per poter ottimizzare quello che avviene sia nei processi produttivi sia all’interno di una macchina. Le informazioni raccolte e processate sono necessarie per accrescere la conoscenza dell’impianto e quindi sviluppare un modello che consenta di arrivare al concetto finale che potrebbe essere quello del ‘pay per use’. L’industrial digital analytics serve per mettere il costruttore nella situazione di operare al meglio sul bene che lui produce per i suoi clienti e quindi di ottimizzare l’uso che ne viene fatto del bene stesso.

Marco Mina, Key Account Manager Robotics Omron Electronics, ha commentato come nell’industria si sia passati da un concetto di mass production in grandi volumi a un concetto di mass customization, quindi una personalizzazione di massa in piccoli volumi ottenuta aumentando la flessibilità delle macchine. Il passo successivo sarà l’integrazione completa tra uomo e macchina che sfrutti la flessibilità dell’uomo e la potenzialità di produzione delle macchine. Il risultato è un’industria dove le persone sono parte fondamentale del processo e in cui, su una base solida di automazione industriale come quella offerta da Omron Electronics, poggiano tutte le nuove tecnologie.

Marco Lombardi, Mechatronic & Intralogistic Manager Lenze Italia, ha spiegato che resilienza per Lenze significa impegnarsi per mantenere le produzioni entro il perimetro Europeo, ma anche avere investito in tempi di Covid in modo importante per assicurare alla maggior parte dei propri prodotti, in particolar modo quelli elettronici, almeno due fornitori con produzioni basate in Europa o nazioni meno soggette a rischi geopolitici.

ACOPOStrak è il sistema di B&R scalabile e flessibile grazie ai suoi shuttle che possono essere sostituiti anche a caldo. È stato introdotto sul mercato 4 anni fa e oggi presenta un grado di protezione elevato con in arrivo anche la variante washdown per le applicazioni più critiche. ACOPOStrak offre una flessibilità di progettazione ancora più elevata grazie ai diverter, dispositivi che permettono di deviare gli shuttle ad alta velocità come capita per i treni sui binari e che rendono il sistema piuttosto unico. Questo sistema consente di movimentare i prodotti in modo più efficiente, mantenendo un livello di qualità molto elevato e permettono di produrre anche i lotti più piccoli con la velocità e l’economia della produzione di massa.

Una delle più recenti applicazioni di successo di ACOPOStrak è quella realizzata da Goglio, azienda tra i principali player a livello internazionale nel packaging flessibile, che ha rivoluzionato il mondo del confezionamento alimentare con la nuova GStar, la prima macchina per il packaging del caffè sia sottovuoto che soft in grado di produrre fino a 200 confezioni al minuto, una velocità doppia rispetto alle più performanti macchine attualmente sul mercato. GStar fissa nuovi standard di riferimento per il comparto del caffè: garantisce il massimo dell’efficienza e della velocità sia nella produzione di imballi soft che sottovuoto, sia nella lavorazione di laminati con alluminio che monomateriali, sia nel confezionamento di caffè in polvere che in grani, e si adatta alla produzione di confe-

zioni da 250 g fino a 1 kg. Il segreto di queste performance sta in un cambio di prospettiva: per la prima volta Goglio ha applicato al confezionamento la tecnologia asincrona con long linear motor, già utilizzata nell’automotive, che consente di modulare la velocità della macchina in base al singolo processo di lavorazione. Una vera rivoluzione rispetto alla precedente tecnologia sincrona con catena a passo fisso, che sposta il sacchetto da una stazione all’altra, vincolando il processo a fasi di lavorazione che devono essere perfettamente simmetriche. Fino ad oggi, in sostanza, le fasi di lavorazione meno rapide condizionavano l’intera linea produttiva: a 4 postazioni di riempimento dovevano infatti corrispondere 4 stazioni di condizionamento, 4 di saldatura, 4 di rifinitura e così via. Nella GStar le confezioni sono invece posizionate all’interno di celle, che si spostano in maniera indipendente tra loro da una fase all’altra di lavorazione, raggiungendo velocità che possono arrivare a 2,5 m/s e 2 g di accelerazione. In questo modo si elimina il vincolo che costringeva a lavorare lo stesso nu-

mero di confezioni in ciascuna stazione. Un vantaggio enorme in termini di velocità, riduzione dei costi e degli ingombri della linea. Non solo, la velocità della GStar può garantire livelli di produzione per i quali fino ad oggi servivano due macchine distinte, è quindi possibile approntare un unico fine linea, con ulteriori risparmi in termini di spazi e di costi. Il sistema alla base di GStar garantisce anche un incremento dell’efficienza della linea, perché una volta posizionato nella cella il sacchetto non cambia più sede. La macchina necessita anche di minore manutenzione delle parti meccaniche, non ci sono infatti catene, maglie, giunzioni ecc… e rende possibile la produzione di packaging con materiali riciclabili mediante processi più sicuri rispetto a quelli attualmente utilizzati sulle macchine da soli 70 pezzi al minuto. Per garantire la massima efficienza, GStar può essere connessa al sistema Goglio MIND, piattaforma cloud per il monitoraggio in tempo reale – 7 giorni su 7 e h24 –delle linee di confezionamento e degli impianti.

Dalla proficua collaborazione tra B&R e Goglio è nata una macchina rivoluzionaria per tutto il settore del packaging con risultati al di là di ogni aspettativa: velocità, performance, produttività, efficienza, riduzione dei costi e degli ingombri.

L’efficienza energetica, sia in termini di riduzione dei costi per le aziende che di sostenibilità ambientale, è un tema attuale per i professionisti del Food & Beverage. La nuova serie di condizionatori Blue e+ di Rittal ha registrato una riduzione del consumo elettrico rispetto ai già buoni risultati dei modelli precedenti.

Il vertiginoso incremento dei costi energetici dello scorso anno ha ulteriormente aumentato l’attenzione delle aziende verso l’efficienza produttiva. Le imprese del settore Food & Beverage sono spesso energivore e, strette tra l’aumento dei costi energetici e quello delle materie prime, hanno visto ridursi la loro marginalità. Tutto questo in un panorama in cui sempre più governi varano leggi mirate a combattere il cambiamento climatico promuovendo l’impiego di soluzioni in grado di ridurre l’impronta di CO2. Come ridurre i consumi senza compromettere la produzione? Molte lavorazioni tipiche del Food & Beverage si svolgono in ambienti caldi. Questo mette a dura prova l’elettronica di comando necessaria all’automazione delle linee e giustifica una maggiore richiesta di potenti unità di raffreddamento e sistemi di climatizzazione adeguatamente dimensionati. Ecco perché scegliere soluzioni ad alta efficienza può comportare una riduzione notevole dei consumi.

Un test svolto nel Nestlé Production Technology Center (PTC) di Orbe (Svizzera) ha messo a confronto, a parità di condizioni operative, un condizionatore della serie Blue e+ Rittal con uno della precedente serie Blue e, ottenendo risultati molto interessanti: si è registrata infatti una riduzione del consumo elettrico del 72 % rispetto ai già buoni dati precedenti. Il segreto dell’efficienza dei condizionatori a parete Blue e+ è nell’integrazione in un unico sistema di due diverse tecnologie che possono operare in modo esclusivo o combinato, in

base alle condizioni ambientali. In primo luogo il compressore con controllo a inverter fornisce sempre esattamente la capacità frigorifera ottimale, senza sprechi. In secondo luogo, il cosiddetto heat pipe (condotto termico) integrato nel tradizionale circuito frigorifero a compressione permette di sfruttare un sistema di raffreddamento passivo quando la temperatura all’esterno dell’armadio è inferiore a quella interna. Questo permette di raggiungere un’efficienza tale da risparmiare in media 1 t di CO₂ all’anno rispetto alle soluzioni precedenti, equivalente all’assorbimento di CO₂ di un faggio in 80 anni.

I condizionatori Blue e+ sono disponibili in classi di potenza da 1,6 a 6 kW. Ma oggi, la loro tecnologia è disponibile anche in apparecchi con classi di potenza minori, come spesso necessario alle PMI alimentari. La nuova gamma Blue e+ S offre potenze da 300, 500 e 1.000 W. Immediatamente riconoscibili per le dimensioni contenute e la

striscia luminosa a LED colorata integrata sul frontale, utile anche come segnalazione visiva di eventuali anomalie, i nuovi condizionatori racchiudono la vera differenza al loro interno. Blue e+ S è infatti la prima serie ad utilizzare il refrigerante R-513° al posto dell’R-134a e riduce così il GWP (Global Warming Potential) del 56% rispetto unità di raffreddamento comparabili. Infine, le nuove unità integrano un’interfaccia IoT standard che permette il monitoraggio intelligente e il facile collegamento al nuovo Smart Service Portal di Rittal, per aumentare l’efficienza grazie alla manutenzione predittiva.

Per ambiti in cui le esigenze igieniche siano più stringenti, la gamma Blue e+ dispone anche di unità in acciaio inox, idonee ad esempio all’uso nella cosiddetta zona splash. Il raffreddamento di dispositivi posti all’interno della zona a diretto contatto con gli alimenti, infine, può venire gestito tramite scambiatori di calore aria/acqua della gamma di prodotti Rittal Hygienic Design, ideati per rispondere al meglio ai severi requisiti di imposti agli ambienti produttivi delle industrie agroalimentari. La struttura ne consente una pulizia facile ed efficace e riduce il rischio di contaminazione, a garanzia della sicurezza dei generi alimentari.

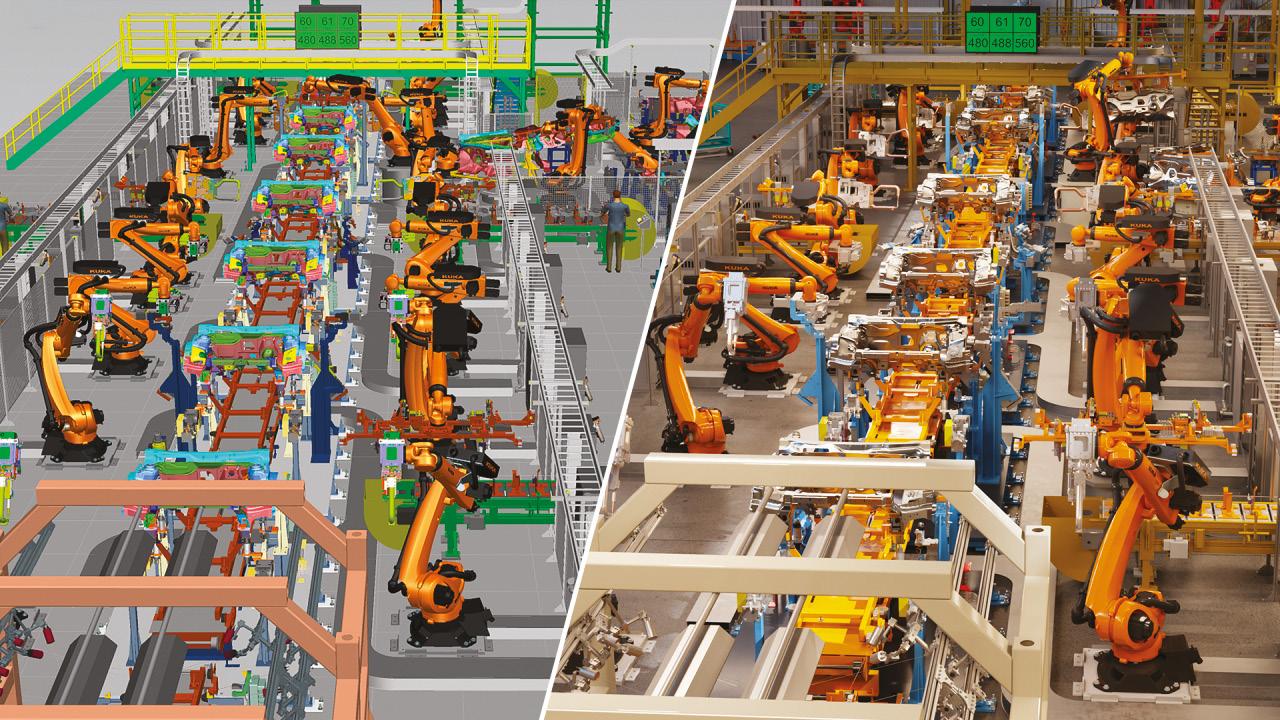

All’interno del “district” Mitsubishi Electric (padiglione 6, stand G20/E20), la prima area è dedicata all’Engineering e permette ai visitatori di vivere l’esperienza di progettazione di impianto in tutti i suoi aspetti, attraverso la presentazione delle soluzioni proposte da Mitsubishi Electric: il nuovo software Gemini per la simulazione 3D, il tool di programmazione GX Works 3, il pacchetto RT Visualbox per i robot. Ampio spazio è riservato ai vantaggi della rappresentazione digitale di una linea di produzione e a come il tool di Virtual Commissioning Gemini possa sfruttare il Digital Twin in

La seconda area dello stand mostra le soluzioni di automazione per il Manufacturing, con un’apposita grafica rappresentante una linea di produzione pensata per raccontare al visitatore le caratteristiche di tutti i prodotti e come è possibile integrarli in soluzioni mirate a risolvere esigenze e problematiche specifiche. In questa area viene mostrato il nuovo Tool di Data Science di Mitsubishi Electric chiamato MaiLab, che sarà presentato ufficialmente al mercato. MaiLab è uno strumento di data science per il continuo miglioramento della produzione, che digitalizza “l’espe-

rienza e l’intuizione umana” consentendone la facile integrazione nei sistemi di controllo.

È presente anche un’area dedicata all’offerta di Mitsubishi Electric per il Process Automation, con un focus sulle soluzioni di supervisione e controllo attraverso la riproduzione di una control room e la presentazione di alcuni casi reali.

Un’altra area è riservata alle proposte di Maintenance, dagli HMI cost-effective, che permettono di rilevare e visualizzare le variabili dell’impianto, alle soluzioni di manutenzione predittiva basate sull’AI, fino alla presentazione del software SCADA Genesis64 che offre funzionalità specifiche per l’industrial e building automation: dalla funzione CFS (Control Field Service) che permette di fare manutenzione da remoto a tutte le applicazioni nel campo dell’energy management e della supervisione di impianto.

Un corner apposito è dedicato all’AcadeMy, il programma di formazione di Mitsubishi Electric rivolto ad aziende e a studenti universitari e degli istituti superiori. Qui è possibile scoprire anche l’offerta della piatta-

forma Mentor ME, l’esperienza di didattica digitale per la formazione tecnica delle scuole. Riservare un’area specifica dello stand alla formazione rappresenta un messaggio preciso sull’importanza di questo tema per Mitsubishi Electric, da sempre impegnata nel diffondere cultura d’automazione a più livelli, coerentemente con la propria etica aziendale.

Una rete di partner

Allo stand è presente anche uno spazio riservato a CC-Link Partner Association (CLPA), uno dei principali consorzi dedicati alla realizzazione di reti aperte che annovera Mitsubishi Electric tra i membri del proprio consiglio direttivo.

Vi sono poi diversi esempi di innovative macchine industriali realizzate in collaborazione con alcuni OEM partner, tra cui IDM Automation e LASEREVO, oltre ad un’applicazione sulla virtualizzazione e manutenzione adattativa sviluppata in collaborazione con la start-up MYWAI.

Inoltre, Mitsubishi Electric ospita nel proprio stand le aziende Icotet, ASI Engineering e Cos.Mec., che fanno parte del “System Integrator Programme”, un progetto pensato per supportare i clienti in tutti gli aspetti della progettazione e realizzazione di impianti.

Infine, nel padiglione 4 dedicato al tema della sostenibilità è esposto un innovativo magazzino automatico per la coltivazione idroponica, sviluppato in collaborazione con l’azienda veronese Ambrosi Srl.

In occasione di SPS Italia 2023, Mitsubishi Electric presenta ai visitatori una panoramica completa di tutte le anime che caratterizzano le attività dell’azienda suddivise per differenti aree tematiche.

Il nuovo Ferrero Technical Center, progettato da Frigerio Design Group, rappresenta la nuova frontiera dell’architettura industriale, che risponde ai principi della manifattura 4.0 puntando a una produzione automatizzata e interconessa, con una reciprocità tra uomo e macchina, in relazione con il suo ecosistema.

Frutto di un concorso ad inviti indetto nel 2017, il nuovo polo Ferrero nasce dall’esigenza di riunire e rendere complementari e interconnesse le attività di engineering dell’azienda, in particolare quelle destinate alla progettazione dei nuovi impianti di produzione, con l’officina dove gli stessi vengono preassemblati e testati: un know-how preziosissimo, che l’azienda ha voluto nella sede di Alba, città intrinsecamente legata alla sua storia.

Seguendo il suo approccio della slow architecture, improntato allo sviluppo di progetti dalla ridotta impronta ecologica, che vivono nel tempo e traggono dal contesto le risorse per la loro stessa definizione, Frigerio Design Group ha dato vita a un’architettura iconica e rassicurante costruita proprio a partire dal contesto naturale e in empatia con lo stesso.

Tra terra e cielo, opacità e trasparenze sono studiate per enfatizzare le funzioni definendo un’architettura iconica: le aree destinate agli uffici si caratterizzano per le facciate trasparenti, mentre quelle che ospitano officina e impianti, ai piani inferiori, sono nascoste alla vista. L’obiettivo primario del progetto del Ferrero Technical Center è stato quello di dare la giusta accoglienza a funzioni distinte, ma strettamente connesse: l’officina per la produzione dei macchinari destinati agli stabilimenti Ferrero collocata al piano terra insieme a tutte le attività connesse alla loro progettazione; mentre la quasi totalità del livello superiore è destinata a differenti tipologie di uffici, direzionali e operativi, oltre che a spazi di lavoro, sale meeting e aree a disposizione del personale.

Tutte le parti tecniche e gli impianti sono

integrati nelle facciate o celati all’interno del mezzanino, che connette con i suoi 3.300 mq progettazione e produzione. La struttura è completata da una copertura piana e aggettante che sporge a sud con una leggera pensilina con un frangisole realizzato con pale a sezione ellittica, a protezione delle vetrate degli uffici dai raggi solari. L’officina di 3.500 mq, con la sua ampia campata di 25 m e la sua lunghezza di oltre 100 m, ospita il montaggio dei macchinari. Una pianta regolare, essenziale, con strutture a vista di colore bianco, dove le lavorazioni e gli impianti architettonicamente integrati sono lasciati a vista. Aperture nelle facciate catturano la luce naturale e l’aria proteggendo dall’irraggiamento diretto del sole. I pannelli di tamponamento che racchiudono il volume industriale sono dotati di faccia interna microforata e fonoassorbente, al fine di migliorare la qualità degli ambienti e contenere l’inquinamento acustico verso l’esterno.

L’edificio, bioclimatico e nZEB (nearly Zero Energy Building), è stato sviluppato per ridurre al minimo le emissioni di anidride carbonica. Il volume è compatto, realizzato con materiali industriali, in prevalenza montati a secco: massimizza tutti gli apporti passivi (luce, aria e soleggiamento) e limita al minimo le risorse per la gestione e la manutenzione, contribuendo al tempo stesso a un’identità chiara e definita. Un impianto fotovoltaico sulla copertura garantisce una produzione di energia pari a 300 kW di picco. Grazie ad aperture contrapposte, nelle mezze stagioni gli ambienti potranno essere ventilati naturalmente. Gli uffici sono climatizzati con dei sistemi radianti a soffitto che funzionano a 40° rispetto ai canonici 70°, e svolgono anche la funzione fonoassorbente per il controllo acustico degli ambienti. I parcheggi esterni garantiscono il controllo dell’inquinamento luminoso grazie ad un sistema smart, che ne controlla l’accensione solo in presenza di traffico.

Siemens Xcelerator, una piattaforma digitale aperta, è stata lanciata sul mercato globale per accelerare la trasformazione digitale e la creazione di valore per le aziende di tutte le dimensioni nei settori dell’industria, nei trasporti, nelle infrastrutture e negli edifici. La piattaforma rende la trasformazione digitale più semplice, veloce e scalabile. Siemens Xcelerator include un portfolio completo di hardware, software e servizi digitali abilitati all’IoT di Siemens e di terze parti certificate, un crescente ecosistema di partner e un marketplace in evoluzione per facilitare le interazioni e le transazioni tra clienti, partner e sviluppatori. La piattaforma digitale aperta crea valore per chi vi accede, facilitando le interazioni e promuovendo l’innovazione tra clienti, partner e sviluppatori.

“Promuoviamo il progresso tecnologico e l’innovazione, per rispondere alle sfide del nostro tempo e di migliorare la vita delle persone”, afferma Floriano Masoero, presidente e CEO di Siemens Italia e Head of Smart Infrastructure. “Il nostro vantaggio competitivo deriva proprio dalla costante innovazione, che ci consente di accelerare la nostra penetrazione di mercato e rafforzare l’impatto sui settori in cui operiamo, in particolare nel mondo dell’industria, delle infrastrutture e dei trasporti. In uno scenario globale caratterizzato da numerose sfide, la trasformazione digitale non solo è la chiave ma si presenta anche come una grande opportunità per migliorare la produttività, l’efficienza e la sicurezza. Un futuro sostenibile si profila all’orizzonte attraverso l’integrazione tra il mondo reale e

quello digitale. Una combinazione vincente che, grazie all’utilizzo delle tecnologie avanzate, potrebbe aprire le porte a soluzioni innovative e a un impatto ambientale sempre più positivo”.

“Per avere successo nel loro percorso di digitalizzazione, le imprese hanno bisogno di qualcosa di più di soluzioni innovative derivate dalla combinazione tra mondo reale e digitale. Ed è qui che entra in gioco Siemens Xcelerator e, in particolare, il nostro portafoglio”, prosegue Giuliano Busetto, Head of Digital Industries di Siemens in Italia e Presidente di Siemens Industry Software. “Siemens Xcelerator è una piattaforma digitale aperta, progettata per semplificare e accelerare la trasformazione digitale dei nostri clienti. Una piattaforma che non si compone solo del nostro portfolio completo, ma anche di un potente ecosistema di partner e di un marketplace per clienti, partner e sviluppatori”.

“Creare partnership aiuta a sbloccare l’innovazione”, continua Busetto. “E una delle aree più interessanti e importanti di questo sviluppo tecnologico è il metaverso industriale. Si tratta di una combinazione di tecnologie che ‘rispecchia macchine, fabbriche, città, reti di trasporto e altri sistemi umani altamente complessi’. Il metaverso industriale si distingue per il suo ruolo di simulazione veramente accurata degli asset del mondo reale e di interfaccia incredibilmente potente tra il mondo reale e quello digitale. Molti degli elementi costitutivi del metaverso industriale sono già noti e fanno già parte del nostro portfolio. Ad esempio, da oltre 10 anni lavoriamo con i gemelli digitali ma il metaverso industriale sta già rivoluzionando il nostro modo di lavorare e genererà un enorme valore per le imprese e le società. In definitiva, la collaborazione e l’apertura devono essere alla base di ogni strategia di digitalizzazione, unitamente alla sostenibilità, key driver per il futuro”. In una sessione esperienziale nel corso del Siemens Xcelerator Media Event, è stato mostrato come la tecnologia del gemello digitale abilita il metaverso industriale e come le soluzioni di gestione dell’energia siano in grado di massimizzare l’efficientamento energetico delle infrastrutture.

Siemens ha presentato Xcelerator, la piattaforma digitale aperta dotata di un portafoglio di hardware e software abilitati all’IoT, un potente ecosistema di partner e un marketplace, che permette di portare l’automazione industriale a un livello superiore e di massimizzarne i benefici.

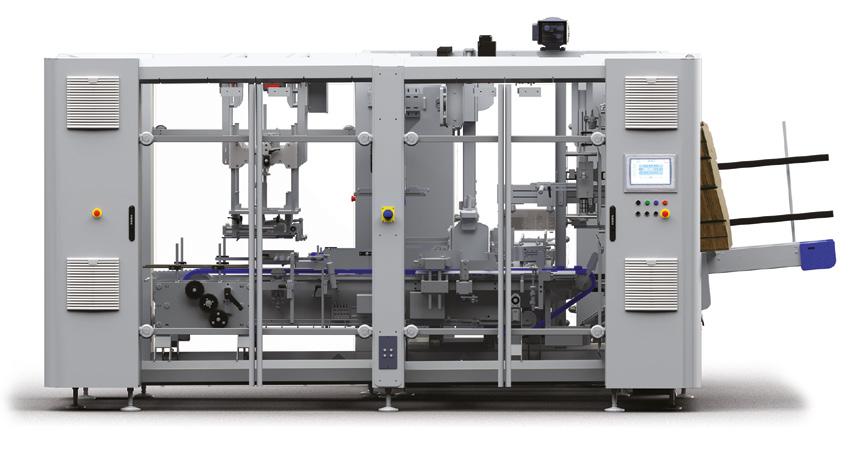

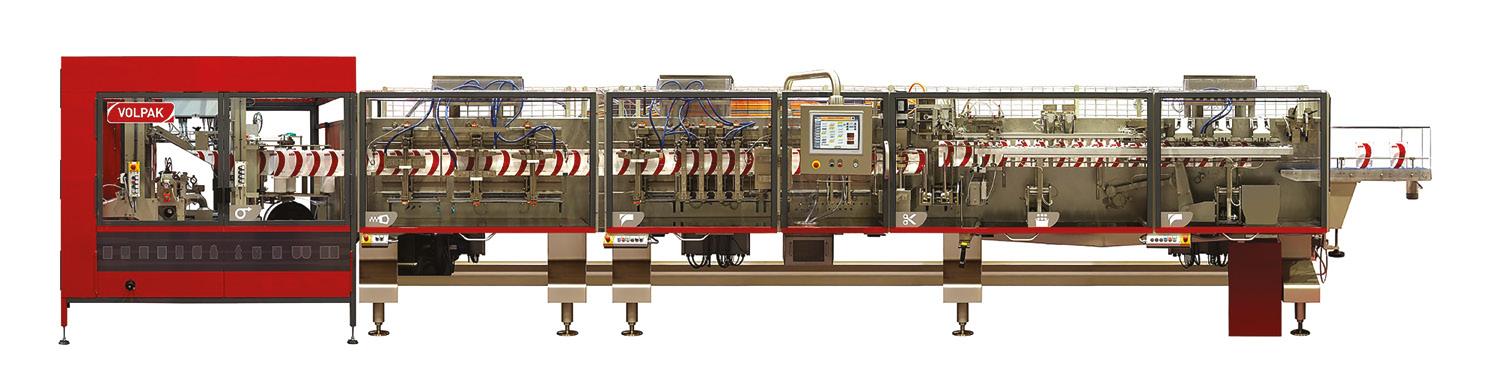

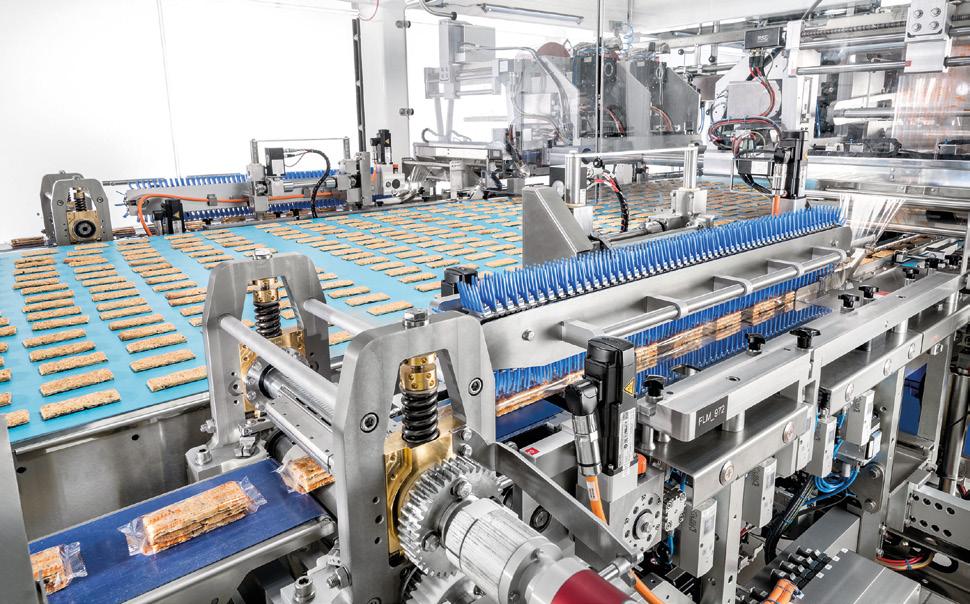

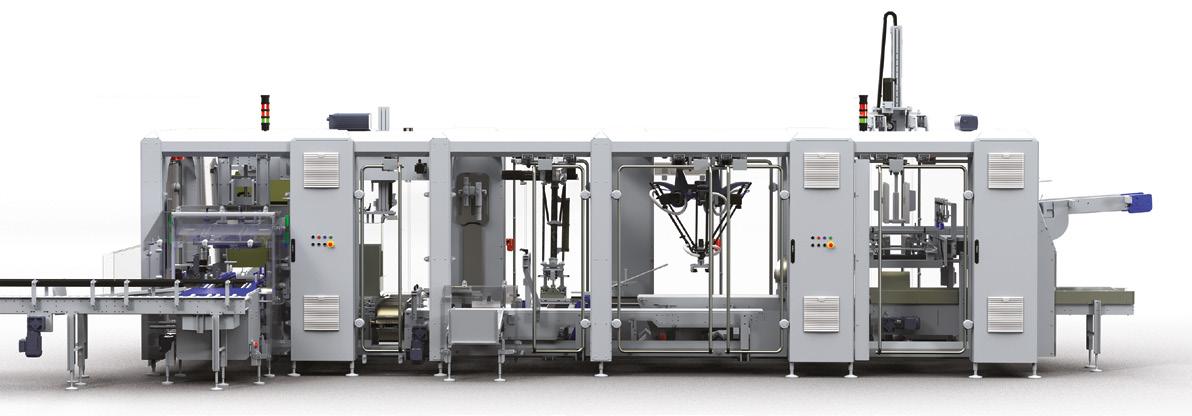

Cama Group uses this year’s interpack event to highlight how it has evolved over the last six years. Not only has it enjoyed significant growth, but its heavy investment in R&D has led to the creation of high-technology packaging solutions that are setting the pace across multiple industries.

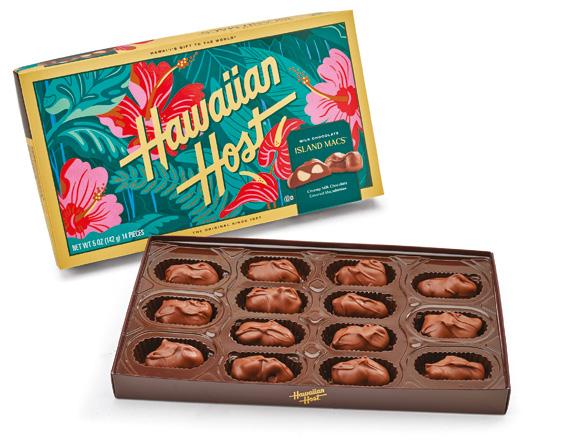

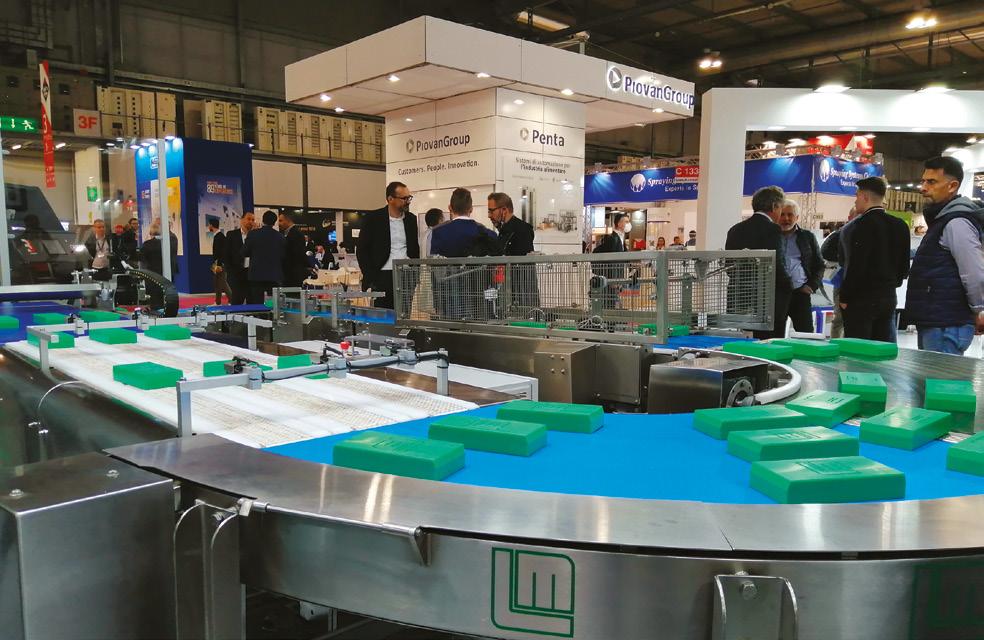

CamaGroup is doing everything bigger at this year’s interpack event. Central to the company’s 500 m2 stand is a turnkey robotised naked chocolate packaging line, developed for a leading North American confectionary brand. Even with just a quarter of the full 1,500 ppm line on the stand, visitors to interpack get a real appreciation of the perfect partnership between advanced mechanical design and a modern hightech digital automation infrastructure: the resulting solution being capable of handling 15 different packaging formats, with rapid changeover between them.

Cama specialists are also on hand to highlight the things you can’t see, such as: the machine’s full Industry 4.0 architecture; extremely quick RFID-managed part changeovers; comprehensive augmented reality (AR) capabilities, for training, operation, maintenance & spares; and a line-supervision and data-collection system for machine learning and analytics.

Indeed, the company’s extensive AR capabilities are the subject of a separate display area, where specialists take visitors on a journey through a wide variety of machines and packaging technologies

installed all over the world. Alongside Cama’s digital capabilities, it showcases its real-world specialisms, with a huge array of packaging styles, types and materials from industries across the entire food, beverage, home & health and pet food sectors. All shapes, all sizes, all counts, all flavours and all volumes. Another element of demanding packaging lines around the world is also on display in the shape of Cama’s best-selling FW Case Packer. Capable of packaging corrugated cases at the rate of 35 per minute, the FW series has proved to be a real workhorse across multiple industries.

According to Alessandro Rocca, Group Sales Director at Cama: “We never slowed down during the pandemic and interpack 2023 shows the fruits of all our hard work. Our AR solution has proved immensely popular on both existing and new-build machines, and the line supervisor solution on the showcased machine

is illustrative of our next evolution, which will see us leveraging machine data and AI to extract every possible percentage point of efficiency out of our solutions.” In recent weeks, the company has accepted meeting requests for the show, where visitors are able to explore solutions with local representatives from Europe, North America and Asia. There is also a hotline to the company’s systems engineering team in Italy, which turns around system design ideas in 24 hours, so visitors can see their own potential solutions in action the very next

day at the event. “We have so much to exhibit this year,” Alessandro concludes, “and next time we may need an even bigger stand. I personally cannot wait to show off our sustainable solutions and expanded capabilities and then showcase how we have solved so many customer challenges over the last six years. We look forward to meeting everyone there.”