interpack 2023 the wait is over!

After six long years, the most awaited appointment for the global packaging and process industry is back. From 4 to 10 May 2023, around 2,700 companies enliven the halls of the Düsseldorf trade fair to offer the broadest international overview of the market. A “simply unique” offer, as the motto of this edition states. pagina 12

interpack 2023 l’attesa è finita!

Dopo sei lunghi anni ritorna l’appuntamento di riferimento per l’industria mondiale del packaging e del processo. Dal 4 al 10 maggio 2023 circa 2.700 aziende animeranno i padiglioni della fiera di Düsseldorf per offrire la più ampia panoramica internazionale del mercato. Un’offerta “semplicemente unica”, come recita il motto di questa edizione. pagina 44

DemanD for machinery is back on track

According to VDMA, global demand for machinery and equipment for the production, processing and packaging of food, beverages, and pharmaceutical and cosmetic products is on a growth trajectory despite difficult underlying conditions. Germany and Italy dominate the world market. pagina 4

➧ Converting

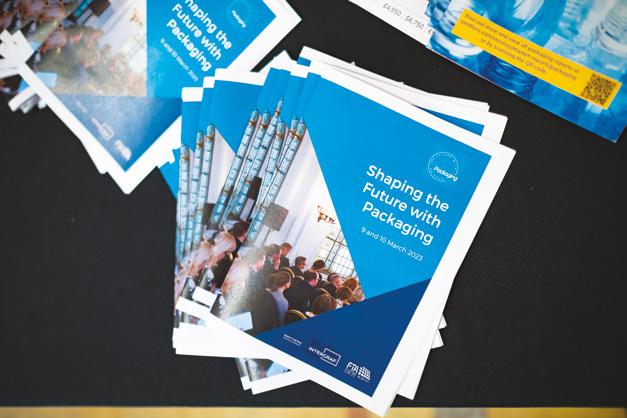

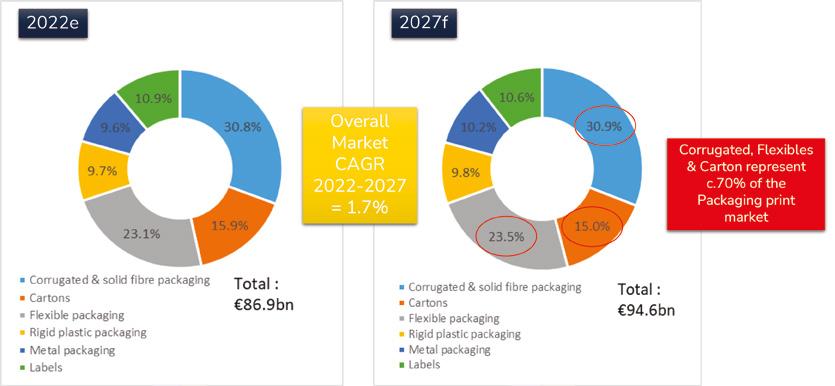

On 9 and 10 March, close to 120 people from 18 countries joined the event organised by Intergraf and FTA Europe called “Shaping the Future with Packaging” to discuss why innovation is needed, and how companies along the supply chain are playing their part. pagina 86

➧ Strategie

A quasi un anno dalla sua nomina abbiamo intervistato Alessandra Fazio, Presidentessa dell’Istituto Italiano Imballaggio. Tante le iniziative in atto, dalla partecipazione ad interpack ai progetti legati a formazione e comunicazione. pagina 76

www.packagingspace.net

Aprile | 3 | Anno 2023

E’ FACILE. SERVE FARE SOLO LA COSA GIUSTA.

Conoscete il vostro potenziale di risparmio nell'applicazione di adesivo? Il nostro rapporto di ispezione in 8 punti fornisce dati preziosi per prendere decisioni intelligenti.

Fissate un appuntamento ora: savings.robatech.com/it

4.–10.5.2023 BOOTH G70 HALL 11

SOMMARIO

SpotLIGHT

FOCUS interpack

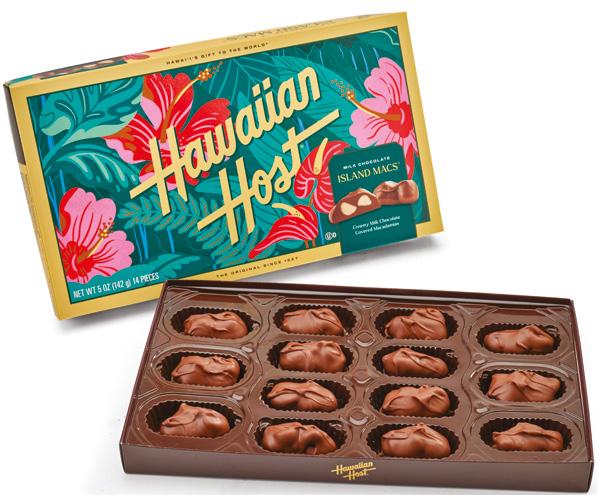

interpack 2023: the wait is over! / interpack 2023: l’attesa è finita 14 SEA Vision Hall 15 Stand A32 15 Clevertech Hall 14 Stand D39 16/60 Goglio Hall 11 Stand E60 17/67 PMR System Group Hall 8B Stand C08 18/54 Marchesini Group Hall 15 Stand A42 1-6 19/50 OMAS Tecnosistemi Hall 16 Stand C71 19/50 P.E. Labellers Hall 13 Stand A75 20/56 Gerhard Schubert Hall 14 Stand D01 21/64 B&R Hall 6 Stand E62 22/58 Coesia Hall 6 Stand D31/D57 23 Actega Hall 8a Stand D30 23 Steriline Hall 16 Stand B15 24/52 Cama Group Hall 13 Stand A33 26/47 Valmatic Hall 15 Stand B01 28/63 Fujifilm Hall 8a Stand F65 29/57 Mettler-Toledo Hall 11 Stand A60 30/68 Herma Hall 8b Stand C27 32/51 Gimatic Hall 18 Stand E01 32/55 Multi Import - ATS Hall 11 Stand D60 33/69 Robatech Hall 11 Stand G70 34/62 ACMA Hall 6 Stand D31/D57 36/66 LM Hall 6 Stand E01 36/66 TSC Printronix Auto ID Hall 8b Stand C11 38/64 SACMI Hall 4 Stand F06 40/46 Aliplast Hall 9 Stand G25 48 Steriline Hall 16 Stand B15 48 Sappi Hall 8A Stand B35

42

70

73 Corno Pallets, parola d’ordine: innovazione

74 Gerosa Group, qualità, sostenibilità e sicurezza

75 All4Labels: nuova divisione Healthcare

75 Partnership tra Fujifilm e Nordmeccanica

76 Istituto Italiano Imballaggio, traguardi raggiunti e obiettivi futuri

77 Altopack a supporto dei mercati emergenti

78 Nasce Omnia Technologies per l’universo del beverage

80 Valtenna, modello di impresa moderna, sostenibile e integrata

82 thyssenkrupp Rasselstein potenzia il servizio clienti

83 ADR, RID e ADN 2023… la tua azienda è preparata?

83 Sun Chemical, extensive portfolio of metal packaging solutions

COnveRtIng&Label

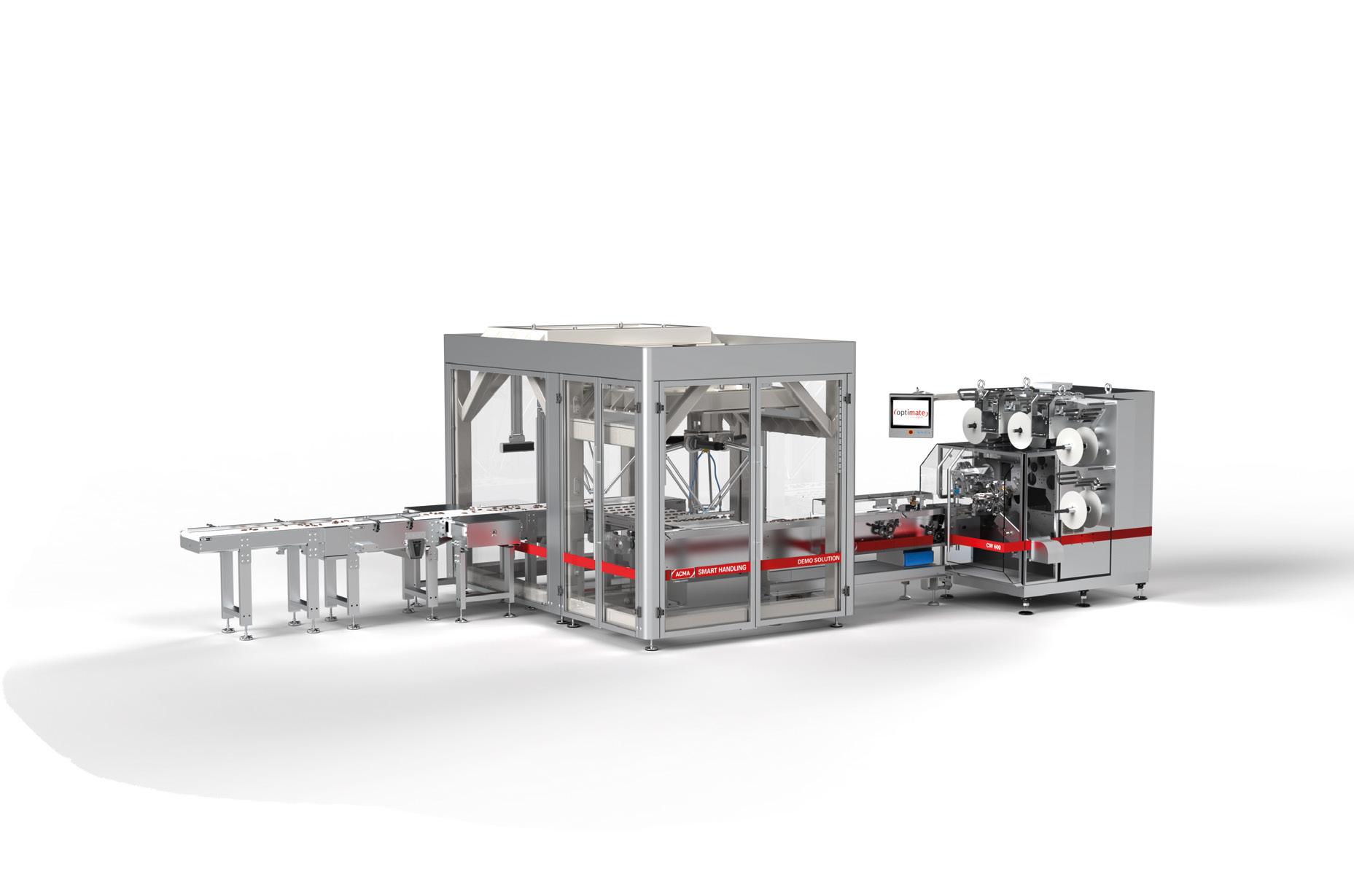

84 Roto4All 2023 riunisce la community della rotocalco

86 Europe’s packaging industry between innovation and sustainability

EVENTI

Rassegna 84 12

www.packagingspace.net

Direttore Responsabile

Stefano Legnani

Coordinamento editoriale

Chiara Bezzi

chiara.bezzi@innovativepress.eu

Marketing e Vendita

Katia Pasquali katia.pasquali@innovativepress.eu

Redazione

Silvia Ballabio

Chiara Riccardi

Grafica e impaginazione

Amalia Pari

Stampa e confezione

92 Cosmoprof 2023, un’edizione da ricordare

Rassegna dell’imballaggio

Food Machines

Roto3 - Castano Primo (MI) Costo produzione copia € 2,40

Abbonamenti e diffusione customercare@innovativepress.eu 8 numeri all’anno.

L’abbonamento decorre dal primo numero raggiungibile. Italia 60 euro - Europa 100 euro

Tutti 4 Global demand for machinery is back on track 6 Food packaging against waste 8 Packaging for beverages is growing more sustainable 10 The changing face of cosmetics packaging

Redazione

Innovative Press S.r.l. Via Teocrito 47 - 20128 Milano Tel. 02252071

Fax 0227000692 info@innovativepress.eu www.innovativepress.eu

Rassegna Grafica

Informativa Privacy ai sensi del D.lgs 196/03 per il trattamento dei dati. La informiamo che, le finalità del trattamento dei dati relativi ai destinatari del presente periodico consistono nell’assicurare l’aggiornamento dell’informazione tecnica a soggetti identificati per la loro attività professionale mediante l’invio della presente rivista o di altre dello stesso editore riguardanti la medesima sfera di attività. In qualsiasi momento, Lei potrà chiedere al Titolare del Trattamento dei dati personali, Innovative Press Srl con sede in Milano, via Cino del Duca n. 5, la consultazione, la modifica, il blocco o la cancellazione dei Suoi dati secondo quanto previsto dall’art.7 della stessa normativa, scrivendo a info@innovativepress.eu

2 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

IMBALLAGGIOdell’ SCIENZA TECNOLOGIA E AR TE D EL PA CKAGIN G Il netwORk 10 Editore Aut. Trib. di Milano n. 6 del 07/01/1980 Iscrizione al ROC n. 35480 del 10/11/2020

Beverage Machines i diritti sono riservati - È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore.

FM BM Innovative Press p p

12/44

Il ruolo del packaging contro lo spreco alimentare

PRIMOPIANO

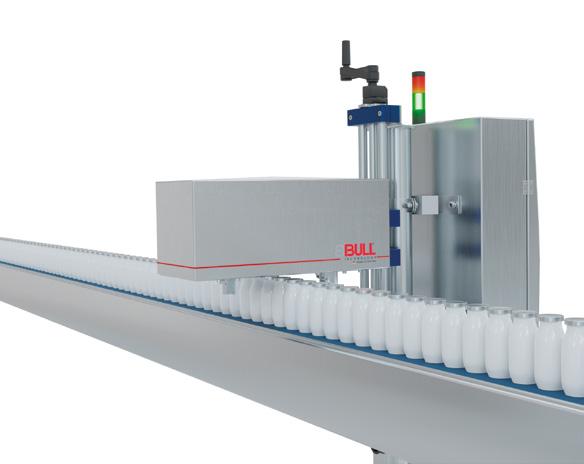

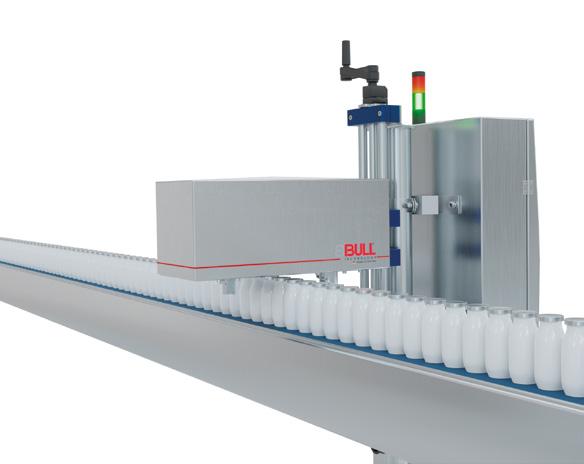

Nimax,

PROdOttI&Tecnlogie

come risparmiare con l’ispezione in linea

72 DTM Print, nuova linea di etichette EcoTec

Strategie

NOP (No-Plastic Program) means we promote eco-friendly plastic substitutes for the packages manufactured on IMA machines. rough the research and testing of alternative processes and materials together with our partners we foster plastic-free and sustainable, compostable, biodegradable or recyclable packaging solutions.

According to these objectives, IMA established OPENLab: the Group’s network of technological laboratories and testing area, dedicated to the research on sustainable materials, technologies and production optimization processes.

At INTERPACK 2023, on the IMA Group stand we’ll have a small OPENLab where our specialists will be able to analyse packaging materials in real time: you will have the opportunity to run some tests on your material sample and pack, so be sure to bring them with you!

Discover more about IMA NOP on ima.it/imazero and IMA OPENLab on ima.it/open-lab

INTERPACK 2023

May 4th-10th Hall 17

Rassegna dell’Imballaggio | n. 2 | Marzo 2023 Rassegna dell’Imballaggio | 3 Aprile 2023

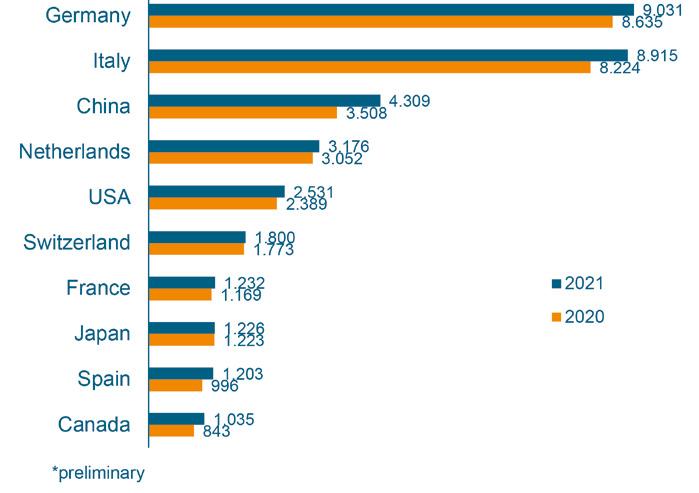

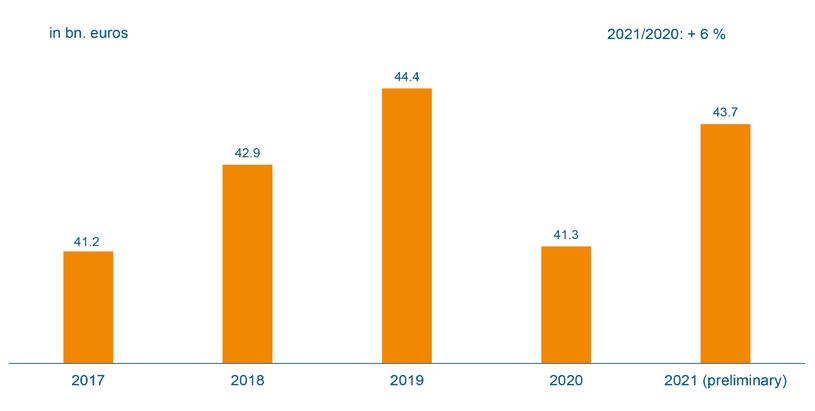

Global demand for machinery is back on track

According to VDMA, global demand for machinery and equipment for the production, processing and packaging of food, beverages, and pharmaceutical and cosmetic products is on a growth trajectory despite difficult underlying conditions. Germany and Italy dominate the world market.

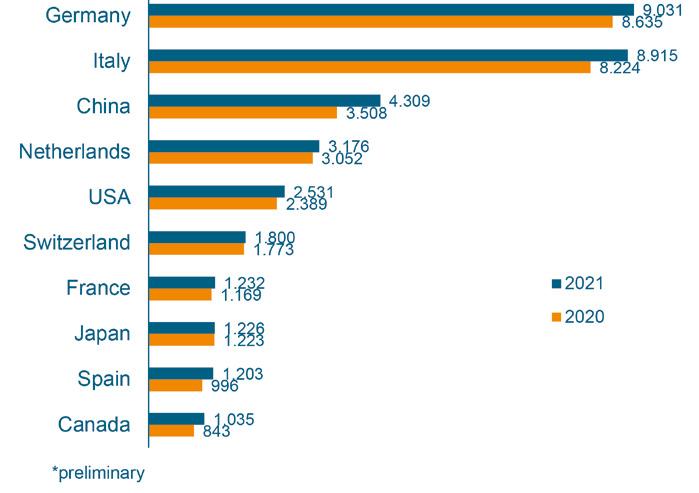

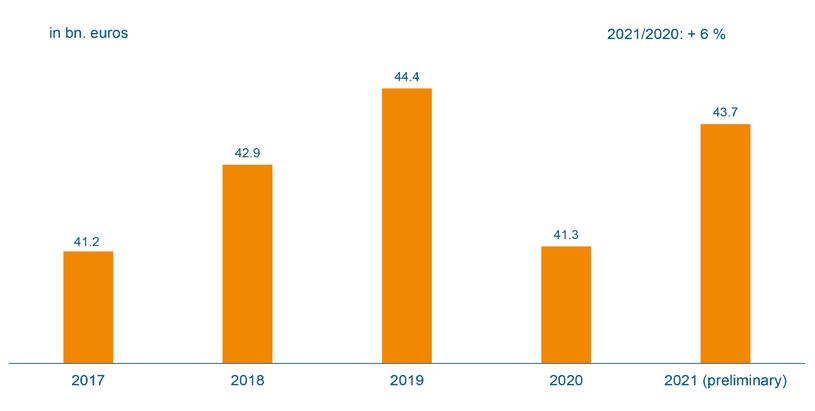

After declining by 7 percent to a value of 41 billion euros in 2020 due to the Corona pandemic, international trade in food processing and packaging machinery picked up again significantly in 2021. According to preliminary data, global trade reached a value of 44 billion euros, an increase of 6 percent compared to the previous year, and was back at pre-crisis levels. Germany and Italy dominate the world market. With an average export ratio of 84 percent and a share of world trade volume of 21 percent in 2021, German manufacturers of food processing and packaging machinery lead the world. German exports increased by almost 5 percent in 2021 to a value of 9 billion euros. Italy follows with shipments worth 8.9 billion euros, an increase of 8 percent over the previous year. China, the Netherlands, the USA, Switzerland, France, Japan, Spain and Canada follow at a considerable distance. Their shares of international foreign trade are between 10 and 2 percent. These top supplier countries listed here and others will be presenting their innovative solutions at interpack 2023.43 percent of the food processing and packaging machinery shipped worldwide went to Europe. The largest sales region in terms of time was Asia, with a 19 percent share of exports, on a par with North America, also with 19 percent. This was followed by Latin America with 7 percent, Africa with 6 percent, the Middle East with 4 percent and Australia/Oceania with 2 percent.

Hot topics in the industry

Growing populations worldwide, increasing urbanization and rising prosperity continue to drive demand for packaged food. The global food industry is facing major challenges: there is cut-throat competition and a battle for markets and consumers. High energy costs and fluctuating raw material prices influence production costs and put pressure on margins. In addition, there are increasing demands for sustainable production. Pro-

ducing quality products, increasing productivity and at the same time reducing costs and producing sustainably - the field of tension is complex. Success and future viability essentially depend on mastering all these challenges, being creative and efficient. These challenges can be solved through technology and digitization. And technology providers have a key role to play here: with secure, efficient and future-proof solutions.

Circular economy and resource management

Circular economy and resource management are top issues in the global food and packaging industry. The aim of the Circular Economy is not to dispose of the various materials as waste at the end of their useful or service life, but to reuse them as high-quality materials through intelligent processes. This saves energy and conserves resources as well as the environment. Sustainable solutions and materials are in demand for packaging. One aspect of packaging: using less packaging material. Reduced wall thicknesses, lower film thicknesses, optimized shaping as well as processing techniques mean that packaging is becoming lighter and lighter, with the same or better packaging performance and stability. Another key component of the Circular Economy is packaging that is easy to recycle. Plastic packaging made from monomaterials instead of multilayer composites can be easily sorted and returned to the cycle. Packaging made from renewable raw materials is also increasingly in demand. One of the trend materials is paper. Bio-based plastics are seen as an alternative to classic plastic packaging. Design for Recycling - packaging design geared towards recycling is an important factor in increasing the recycling rate, especially of plastic packaging. However, changing packaging design is only one part in terms of sustainability. Particularly in countries with inadequate or no collection and recycling structures, a corresponding infrastructure must be expanded or built up and an incentive for recycling created.

4 Rassegna dell’Imballaggio | n. 3 | Aprile 2023 SpOtLIGHT

Messe Düsseldorf, C. Tillmann

MAchIneRy

Companies today are faced with the challenge of acting sustainably and responsibly, making optimum use of scarce resources, and at the same time increasing efficiency in production - the keyword here is resource management. The production and processing of food is very energy-intensive and requires water - both for the process itself and for cleaning. Innovative processes that save energy and reduce water consumption are needed here. Intelligent control and automation technology, energy-efficient drives, compressors, fans or pumps are among the classic solutions for saving electricity and operating resources and increasing energy efficiency. More promising, however, are optimized processes and design changes that affect the process as a whole.

Mechanical engineering offers numerous solutions that help to use or save energy, water and raw materials efficiently - for sustainable production and packaging. Closed-loop systems, for example, can reduce

Global Trade Food Processing and Packaging Machinery

emissions to almost zero and optimized material cycles can avoid wasting raw materials and resources.

Digital technologies

Digital technologies and the use of data are important drivers in the food, pharmaceutical and packaging industries. They offer new opportunities to design production processes, generate data to optimize existing processes, and track business performance in real time. They help to increase overall plant efficiency, optimize the use of resources and make machine utilization more flexible. The use of digital technologies lowers production, maintenance and repair costs. Data is the new gold. However, taken on its own, it is worthless. Its value only comes from algorithms. These analyze the data generated by machines, systems and employees in order to identify weak points or optimization potential in machines, systems or processes. Quality and energy management, resource planning, product development and service also benefit from Big Data. Big data also plays a central role in the concept of the digital twin. It can be used to bring products, machines and systems to market faster, to commission machines virtually, and to test new packaging developments virtually on the “real” machine in advance.

Product safety

Source: National Statistical Offices, VDMA

Food processing and packaging machinery: Global Trade - TOP10 Supplier Countries

Export 2021*: 44 bn. euros (6.0 %) in mn. euros

Source: National Statistical Offices, VDMA

Safe and hygienic production is a top priority in the food and pharmaceutical industries. In order to manufacture products safely and hygienically and to meet the sometimes high international standards and guidelines, machines in hygienic design are a matter of course and are constantly being optimized. Residue-free cleaning of machines and systems is one of the basic prerequisites for meeting the hygiene and safety requirements for food and pharmaceutical products. Cleaning-in-place systems are very much in vogue. They ensure defined and time-optimized cleaning processes with the lowest possible use of resources such as water, energy, and cleaning and disinfection agents. They are constantly being further developed to avoid oversized cleaning processes and at the same time ensure maximum safety. Intelligent packaging makes a significant contribution to reducing food losses. They monitor environmental influences to which the food is exposed, record these and thus provide direct information on the quality status of the product. Additional safety is provided by control and inspection measures. Highly efficient, computer-aided track & trace systems ensure that products can be traced seamlessly along the entire value chain, thus providing transparency. They also uncover weak points in the logistics chain. Real-time radio technology provides information on the exact location and routes of the goods, right down to any interruptions in the cold chain. This makes it possible to organize trade routes more efficiently and save costs. |

5 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

Messe Düsseldorf, C. Tillmann

Food packaging against waste

Packaging, essential for most foods, must be able to combine product protection with sustainability requirements, guaranteeing maximum hygiene. Innovative technologies and high-tech materials help companies to create ever more performing packaging.

Food packaging today is so much more than just protecting the individual product. It is true that the most important function, from the moment of packaging throughout transport, storage and retail, is to ensure that the contents arrive in private households in one piece. But design and material also have a large influence on buying decisions, because more and more people want food that comes in a more sustainable packaging. Without any packaging, however, most foods cannot be transported, stored or sold, and in their unpackaged state they would prematurely spoil. The protective wrapping keeps harmful influences like light, oxygen or humidity away and prevents soiling or damages. An extended shelf-life is a meaningful contribution to reducing food waste. Along the entire value creation chain, globally more than 930 billion tons of food are thrown away every year. This figure comes from the last report by the United Nations Environment Programme (UNEP). The Swiss society Food Waste even goes so far as to say that on average, a third of all food is lost or goes to waste on the way from the field to the plate. It is therefore part of the UN Agenda 2030 to cut the worldwide waste of food per capita in half until 2030. The authors of the Food Waste Index Report

2021 also assume that eight to ten percent of global greenhouse gas emissions stem from food which is not consumed. Packaging can help to curb this wastefulness.

Combining protection and sustainability

But packaging is not only there to extend freshness and shelf-life. Consumers are increasingly demanding environmentally friendly packaging. It is supposed to be recyclable or made from sustainable materials, yet offer optimal protection for perishable products. And this means that especially food packaging today is a real high-tech product. For example, the company allvac Folien GmbH has developed an eleven-layer polyamide/polythethylene food wrap which is fully recyclable and for this has been awarded certification valid throughout the EU by the cyclos-HTP institute. “Offering no eco-friendly packaging solutions is no longer an option. The pressure on food manufacturers simply is too great.” says Dr. Andreas S. Gasse, CEO of allvac Folien GmbH. For aroma-proof food packaging, suitable materials are polyamide films with so-called bi-axial orienta-

6 Rassegna dell’Imballaggio | n. 3 | Aprile 2023 SpOtLIGHT

Allvac

Greiner Packaging

Gerhard Schubert GmbH

tion, used for example to package oily, fatty foods or frozen foods. The demand for these films, which owe their special properties to a certain stretching process, continues to rise and so does the demand for relevant film stretching lines.

Recyclates with food contact

Greiner Packaging already uses packaging solutions made of up to 100 percent PET recyclates, so-called rPET, and wants to demonstrate that this is what the food packaging of the future could look like. With the help of the heat-resistant material rPET HTS, in the future, recycled PET is said to be usable even for products that require sterilization through heat. The packaging manufacturer has also developed a self-separating cardboard-plastic-combination which is supposed to make recycling easier. This is achieved by the cardboard wrap, which stabilizes a plastic cup manufactured with thin walls, already separating from this cup by itself during the waste collection process. Cardboard and plastic can thus already be sorted into the correct flow of material during the first separation process, meaning before the packaging even reaches the recycling plant. PET recycling is a long-established process and provides recyclates for new food packaging. But other plastics, too, can be reused to manufacture packaging for food. With the chemically recycled polyamide Ultramid Ccycled, for example, BASF offers new possibilities for the development of sustainable packaging especially for the fresh goods sector. The chemical group is exploring new opportunities to use plastic waste in its “ChemCycling” project and is further developing pyrolysis technology which is used to gain new resources from plastic waste which would otherwise be energetically recycled y or sent to a landfill.

Automating the packaging process

Not only the packaging producers, the machine manufacturers have also long since adapted to the new demands. For example, recently all machines by Syntegon used for packaging food are able to also process sustainable materials.

The shift within retail towards e-foods and the yearround need for fresh food place high demands on the flexibility of producers and manufacturers. One such solution comes from the Schubert Group and utilises robot based packaging machines. The robots were developed by the company itself and enable automation with optimum harmonization of packaging processes. They take fresh products, for example sausage or baked goods, directly from production and place them into primary packaging like trays, flat bowls or tubular bags. Often, special tools are necessary, which are adapted to the shape of the product and suitable for hygienic use in the food

industry, and for which Schubert has developed its 3D printer Partbox. This allows customers to manufacture parts that are ready as quickly as possible, right on their own premises. This way, defective parts can be quickly replaced and customers can produce new formats for changed products themselves. Schubert also supplies the matching printing material plastic Partbox Black. It conforms to food hygiene standards, has good mechanical properties and a high resistance to temperature.

Marking compostable film without printing

In order to provide optimum solutions to companies for coding and marking their food packaging, at the Domino Laser Academy in Hamburg, experts from the company are researching and experimenting with new substrates. “We spend a lot of time analysing new packaging materials. Due to the new European legal requirements for recycled plastics, around 95 percent of the food packaging samples we need to test are recycled or recyclable plastics. Our fibre and uv lasers offer many good solutions for coding these substrates. We are however convinced that in the coming years, the demand for compostable solutions will increase. We therefore want to be prepared to offer our customers relevant advice and solutions for these new materials”, says Dr. Stefan Stadler, team leader at the Domino Laser Academy. According to this focus, the laser team has tested the compostable NatureFlex film products by the Japanese company Futamura regarding their suitability for laser coding. The laser produces a crisp, white code on the film without damaging the integrity of the original film, changing the chemical composition, or affecting the properties of the moisture barrier. The print-free coding method does not require additional materials on top of the compostable substrate, which should make gaining certification for the final packaging much easier.

No hygiene is no option

Packaging manufacturers in the food industry are obliged to follow strict legal regulations which among other things demand a high level of hygiene. But hygiene is more than just cleaning and disinfecting. Many applications use compressed air. If this comes into direct contact with food or is used for cleaning, it must not be contaminated with germs, either. SMC Deutschland has developed a new filter for bacteria that meets the strict hygiene requirements of the food industry. With a filter performance of 99.99 percent, it makes sure that international food standards can be met.

Source: www.interpack.com

7 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

fOOd

Domino Germany

Packaging for beverages is growing sustainablemore

The focus has increasingly been placed on ecological aspects over the last few years in this sector. And not only for packaging material: these aspects have also become important for filling and actual packaging processes. There is a huge range of choices for packaging beverages. But which is the most sustainable?

Some beverages simply come with classic packaging. We usually buy beer or wine in a glass bottle, milk in a carton and soft drinks in a PET bottle. Over the last few years, however, customers have become ever more critical, and sustainability issues have grown in importance for the beverages sector. Plastics especially now have a bad reputation – which is often undeserved. How well a type of packaging fares when looking at the ecological balance depends on many different factors. Experts therefore are hesitant to give general advice.

Will there be paper bottles?

At the end of 2016, the Carlsberg Group presented the “Green Fiber Bottle”, their prototype for a paper bottle, for the first time. In the following years other companies followed this trend but without ever passing the test phase. The goal of all these attempts was the same: to make a completely organic paper bottle. Currently, the “classic” paper bottle still consists of paper coated with a thin layer of PE, which, however, can be easily peeled off during the processing of waste paper, separated and then recycled. The Carlsberg brewery took things a step further this year: The bottles for a large-scale consumer test are coated with PEF (polyethylene furanoate) an organic polymer with similar properties to PET. It acts as a highly effective barrier between the beer and the outer hull made of fibres, protects the taste and is supposed to retain the carbonic acid of the beer better than conventional PET. The biopolymer is also

both compatible with PET recycling systems and biodegradable.

Lightweight glass bottle for multiple use

Glass is a popular packaging material for beverages. Its greatest disadvantage is only its high weight, because in direct comparison, PET bottles can be up to 90 percent lighter than the multiple use variety made of glass. But manufacturers of glass packaging are working on light versions, for example made of tempered lightweight glass. Reusable bottles produced this way are not only up to 30 percent lighter than the standard variety, they are also more resistant to abrasion, which can turn them into a real alternative both economically and ecologically. However, the thermal treatment that in the end gives the glass its greater stability limits the possibilities of product design. Variations in wall thickness present an especially difficult challenge during the process.

Better safety on the road

In order for bottles, cans and beverage cartons to reach their point of sale without damage, they need proper safety measures during transportation. Usually, thin stretch wrap is used for stable packing on a pallet. For this purpose, machine manufacturers like Mosca offer strapping machines for pallets and stretch winders. A new strapping machine for pallets by Mosca creates the necessary pressure on the empty cans through vertical strapping. The system uses sustainable PET straps made from recycled materials

8 Rassegna dell’Imballaggio | n. 3 | Aprile 2023 SpOtLIGHT

Frank Reinhold Mosca

beveRAge

and packages/wraps up to 61 pallets per hour for transport, without wasting resources. As a narrow strip of plastic is enough to secure even the heaviest pallets, the use of material and the carbon footprint are kept to a minimum.

Hygiene is a priority

The beverage can still remains popular. While it used to be the case that cans were primarily filled with beers and carbonated drinks, for some time now there has been a trend towards canning more sensitive products like iced teas, plant-based drinks, juices, smoothies or near-water products. This development poses new hygienic challenges to beverage bottlers. The system manufacturer KHS reacted

for these products, says Sidel, is expected to reach a volume of 192 billion units by 2024, which is an increase of 44 percent compared to 2011. Sensitive products are said to represent 55 percent of the market for non-alcoholic beverages, and the predicted growth of this segment (annual growth rate of 2.3 percent from 2019 to 2025) is higher for PET bottles than for other materials.

Flexible response to demands

Regarding the packaging of their products, bottling companies today face multiple challenges, both economic and ecological. On the one hand, they are subject to pressure from growing time constraints and rising costs, on the other hand, the beverages industry is under scrutiny from the legislature right now – especially regarding recycling quotas and carbon emissions. Considering these developments, KHS is offering their customers a large portfolio of adjustable block solutions, especially for filling PET bottles, among them a new, modular platform that can be customised and expanded. First used for filling glass bottles in 2020, the machines now also fulfil customer wishes for adaptability and a guaranteed future when it comes to plastic bottles.

“Tethered” and “intelligent” Caps

to this by developing the fill-and-seal block SmartCan together with the Swiss mechanical engineering company Ferrum, which represents the first time that their respective machines have been seamlessly joined and also features optimised hygienic measures. The hygienic space inside the filler part of the block consists of raised sheathing plates on one side, and an enclosure on the other side that has a notably smaller product space around the filler carousel: following the so-called donut principle, this creates a ring-shaped enclosure, reduces the volume of the hygienic space by 40 percent and allows an optimised, targeted jet of sterile air to stream around the sensitive zone.

Filling technology

Hygiene is also important for the new aseptic filling system developed by Sidel for the growing market for sensitive beverages in PET bottles. The integrated stretch-blow-fill-seal solution is a further development of Aseptic Combi Predis technology, intended to help bottling companies serve the growing market for drinks with a long shelf life, like for example juice, fruit beverages, soft drinks, isotonic drinks and tea, as well as liquid dairy products. The demand

Caps and valves are often a problem when it comes to littering and the recycling of plastic bottles. EU legislation is therefore making the use of closures that are permanently connected to the bottle mandatory from 2024. Many manufacturers have already reacted and developed so-called “Tethered Caps”. Earlier than necessary, manufacturers of beverages are already following the EU guideline, among them Coca-Cola: the corporation already introduced their attached caps in 2021, and has been expanding them to an increasing number of PET single use bottles. By January 2024, the beverage corporation aims to have successively converted all its German plants. Manufacturers assume that the new caps will only resonate well with consumers if the handling is right. An early switch to “Tethered Caps” can allow beverage companies to increase the attractiveness of their products in the market.

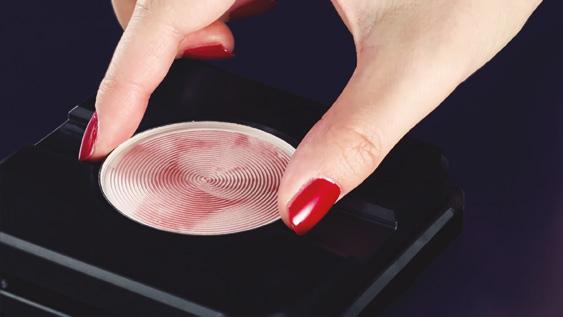

Freshness indicators are helpful for the beverages sector as well. United Caps and the start-up Mimica have marketed a clever cap solution that includes a freshness indicator. The “Touchcap” changes its surface from even to uneven when a product is no longer fit for consumption. This is possible thanks to a gel in a special label that can change its structure. The cap can be recycled and consists of a lid base and a closing cap. Currently, there is a pilot project in the UK with an orange juice brand.

Source: www.interpack.com

9 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

Roth und Schmid Fotografie

Bericap

The changing face of cosmetics Packaging

Sustainability has been a megatrend for years also for cosmetics packaging. Manufacturers are more often using monomaterial that can be recycled, paper and renewable resources, often from waste products from agriculture and forestry, or from the food industry, for their packaging. Refillable solutions are being favourably received by customers, too, as they help to reduce the amount of waste. These new, sustainable packagings are used equally for both conventional and natural cosmetic products. But one thing is certain: Natural cosmetics are on the rise. The strong growth within the market is reducing shares of the business with conventional cosmetics, says the online statistics platform Statista. In Europe, Germany is number one when it comes to natural body and beauty care followed by France and Italy. Worldwide, the US American market for natural cosmetics is the largest.

Sustainable consumption

Hardly a manufacturer can afford to ignore the general trend towards sustainability, because natural cosmetics or not, consumers want sustainably packaged beauty and care products, preferably without any plastics at all. Therefore some time ago Stora Enso has developed a novel composite paper for the cosmetics industry, from which partners then create tube packagings for hand creams, for example. The composite paper is coated with an EVOH barrier, which until now has only been common for cardboard boxes for beverages. The tubes can be decorated with high quality digital printing. One manufacturer of natural cosmetics is the first to use the technology for marketing purposes, too, as the use of a

special software allows for the realisation of unlimited design variations during digital printing. Hard soaps, hard shampoos or natural cosmetic powder that can be easily mixed with water at home to become body or hair care, are popular right now and save on packaging. But liquid products in bottles made from recyclates or refills in bags made from monomaterials are in favour with consumers right now. A tube by Hoffman Neopac is part of the trend towards sustainability, too, as it is made of more than 95% renewable resources. 10 percent are made from pine wood. The wood dust component gives the surface of the so-called Picea tube a slightly rough finish.

Less packaging waste

Used once and then discarded, this is also the fate of most packaging for cosmetics and body care. A number of manufacturers want to combat this using refilling systems. These help by being an alternative to single-use packagings, reducing packaging material as well as transport and logistics costs. In many countries, such refilling systems are already wide spread. In Japan, it’s simply part of daily life to buy liquid soap, shampoo and household cleaning products in thin foil bags and then pour them into dispensers at home or use a special attachment to turn the refill units into directly usable primary packaging. However, refillable solutions are more than just recyclable refill packs. Chemists and supermarkets are already testing filling stations and experimenting with how customers accept the offer to draw their body care products, cleaners, detergents and washing-up-liquid from tap. You can either bring your own containers or buy them in the store. There are also the first concrete plans for a deposit system for cosmetics packaging. It is intended to work through a cooperation between packaging and brand manufacturers and waste collectors: while some collect used cosmetics packaging, others recycle them and the recyclate is then turned into new packaging by further partners.

Source: www.interpack.com

10 Rassegna dell’Imballaggio | n. 3 | Aprile 2023 SpOtLIGHT

Manufacturers are more often using monomaterial that can be recycled, paper and renewable resources for their packaging. Refillable solutions are being favourably received by customers, too, as they help to reduce the amount of waste.

Kneipp

CONCEPT MACHINE VISION PACKAGING AUTOMATION

OF PACKAGING.

an appointment now for your personal tour.

4-10 May 2023, Hall 14.D01

THE FUTURE

Schedule

https://www.schubert.group/en/interpack-2023-en/ Interpack/Düsseldorf,

interpack 2023 the wait is over!

After six long years, the most awaited appointment for the global packaging and process industry is back. From 4 to 10 May 2023, around 2,700 companies enliven the halls of the Düsseldorf trade fair to offer the broadest international overview of the market. A “simply unique” offer, as the motto of this edition states.

No other industry trade fair can compare when it comes to representing the global market in its entire variety and scope. From 4 to 10 May 2023 interpack offers again the packaging and related process industry the biggest international overview of the market, thereby more than earning its motto “simply unique”.

The exhibition concept

Around 2,700 companies from around the world meet in Düsseldorf to present cutting edge technologies and packaging trends from along the entire value chain,

demonstrate chances for growth and respond to the challenges of the industry.

To help visitors not get lost in 18 trade fair halls, the halls feature a custom concept based on the core target groups food, beverages, confectionery and baked goods, pharmaceutical products, cosmetics, non-food and industrial goods.

The other sections, specifically materials and products for packaging, machinery for labels and stamps, production of packaging materials and solutions with integrated printing, are in turn collected in a dedicated area. A special space is also foreseen for the exhibitors of “components”, a partner fair parallel to interpack.

Special areas and promotions

Spotlight talks & trends at interpack means seven days of input around the most important topics and trends in the industry, best practices, exciting applications and their drivers for innovation and growth. Each day of the trade fair has a different focus topic and features presentations, case studies and interactive sessions with top

Processes and machinery for the packaging of food/ beverages/consumer goods/ industrial goods

Processes and machinery for the packaging of confectionery and bakery

Processes and machinery for the packaging of pharmaceuticals and cosmetics

Machinery for labelling and marking technology/ packaging production/ integrated packaging printing

Packaging materials, packaging means and auxiliary packaging means

Components

FOCUS

INTERPACK.COM Stand: September 2022, Änderungen vorbehalten/ Last update: September 2022, subject to change Messe-Center Trade Fair Centre CCD Süd – Congress Center Düsseldorf CCD Ost – Congress Center Düsseldorf Pendelbusspur Shuttle bus A B C

InteRpAck 2023

industry experts. Like no other trade fair, interpack stands for major product launches, technological news and packaging innovations. These are highlighted again this year through award ceremonies. The WorldStar Packaging Awards 2023, which is presented by the World Packaging Organisation, WPO, is of particular appeal. The award is considered the most prestigious packaging award in the world. A total of 228 award winners demonstrate the innovative strength of the industry. Around 400 participants are expected to attend the award ceremony on May 6.

The PackTheFuture Award of the German IK Industrievereinigung Kunststoffverpackungen and its French partner ELIPSO is also handed out during interpack. The award honours innovative and sustainable packaging solutions made of plastic. Every year, new start-up companies enrich the world of packaging. Ten of them make their first major appearance at interpack 2023 and present themselves in the Startup Zone in Hall 15.

Processing and packaging services are the focus of the new special area on contract packaging. The joint booth in Hall 12 feature co-packing suppliers for packaging and processing food or consumer goods, as well as additional services related to packaging and configuring products.

Around 30 exhibitors at interpack are also members of the SAVE FOOD Initiative, which since 2011 has been dedicated to fighting the global loss and waste of food. The SAVE FOOD Highlight Route offers visitors an insight into new technologies that help reduce food losses and increase product safety.

They exist - Unique Women in Packaging, but there are still too few women in the industry, and too few make it to the executive levels. This year, interpack is promoting an exchange for the first time with an event by women for women. Together with the WPO, it is hosting a panel discussion followed by networking on May 8.

13 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

FOCUS SEA Vision

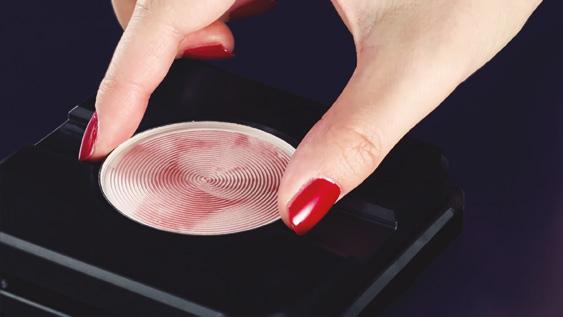

The interpack fair will be a particularly important edition for SEA Vision Group. The tradeshow week will be the occasion to show the public the work of recent years in terms of the evolution of technologies for the Company’s three business divisions: machine vision, traceability and process automation. There will be a particular focus on the new revolutionary technology powered by Artificial Intelligence algorithms developed with ARGO Vision and applied to lipstick inspection and automated line clearance processes. At the fair, customers will see these technologies for real and enjoy a hands-on experience of how AI can shape the pharmaceutical and cosmetic manufacturing processes of the future. In traceability, the main focus will be on the blister track & trace software (installed on the Marchesini Group blister packaging line - Hall 15, Stand A42 1-6) performing the in-line printing of serialized artworks on primary packaging, together with complete aggregation up to pallet level.

Technologies on show

SEA Vision continues its journey in the development of software applications based on Artificial Intelligence technologies, with the aim of strengthening and improving the range of inspection solutions for pharmaceutical products on which the company’s history and expertise are based. The SEA Vision Group system (under development by a joint team from SEA Vision Group and ARGO Vision) uses semantic segmentation on the zones of the lipstick (e.g. body, tip, neck, mechanism, etc.) to identify every possible flaw pixel by pixel. This is achieved by classi-

fying areas by categories and assigning each one a name or “label”. Each part or area of the image is classified by categories and identified by a colour on the screen to provide the operator with immediate information about the areas being inspected.

The system learns how to discern an ever-increasing variety of more and more complex defects, item-by-item. Learning takes place both on the basis of proprietary datasets – a mix of real and synthetic images generated with the most advanced data augmentation and neural generation techniques – and by combining the different models and parameters observed over time. These deep learning-based semantic segmentation techniques are now the de facto standard in Artificial Intelligence and greatly accelerate the development of object-analysis capabilities. In other words, the ever-expanding range of scenarios the system can consider enables the system itself to evolve and become more and more precise.

AI-powered Automated Line Clearance: Smart Clearance

Everybody knows that line clearance processes are crucial stages before production start-up. The aim is to ensure that equipment and work areas are free/clean from any residual material or document. However, these very important phases still require manual intervention by operators to perform specific paper-based tasks and activities, with the consequent risk of human error. The need for greater safety and smoother processes is what drives SEA Vision’s Smart Clearance technology. This brand-new solution is driven by AI algorithms to automate line clearance procedures while avoiding errors, reducing the time needed and boosting the OEE of production lines.

As part of the yudoo 4.0 software suite, Smart Clearance Technology is capable of performing an automatic, accurate inspection of the packaging line work areas using cameras and sensors, highlighting anomalies and providing visual feedback for the operator in real-time.

The system will be demonstrated on a Marchesini Group RLF800 high-speed rotary labelling machine, which features new complexities compared to the previous machine shown at the Achema exhibition, thus taking a step further in technological innovation.

In fact, the software integrates important new advanced automation features for the management of line clearance operations even on machines with articulated mechanical configurations such as RLF. Smart Clearance can now coordinate the movement of mechanical machine assemblies that stand between the cameras and the parts to be inspected. One immediate advantage is the ability to use a small number of cameras without the need to install more to capture all the hidden scenes.

From blister to pallet

At interpack, SEA Vision will be presenting the Blister Track & Trace technology for the inline serialisation of primary packaging and aggregation up to pallet level. The solution will be installed on the complete blister packaging line at the Marchesini Group’s stand, including the full line from blister to casepacker-palletiser. The novelty lies in direct on-line printing via an on-board printer installed on the Integra 720, a solution that complements the off-line printing presented last year. The system manages in-line printing directly on blister, together with the inspection of codes, and then automatically aggregates with the codes printed on their carton, cases and pallet labels.

14 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

hall 15 stand A32

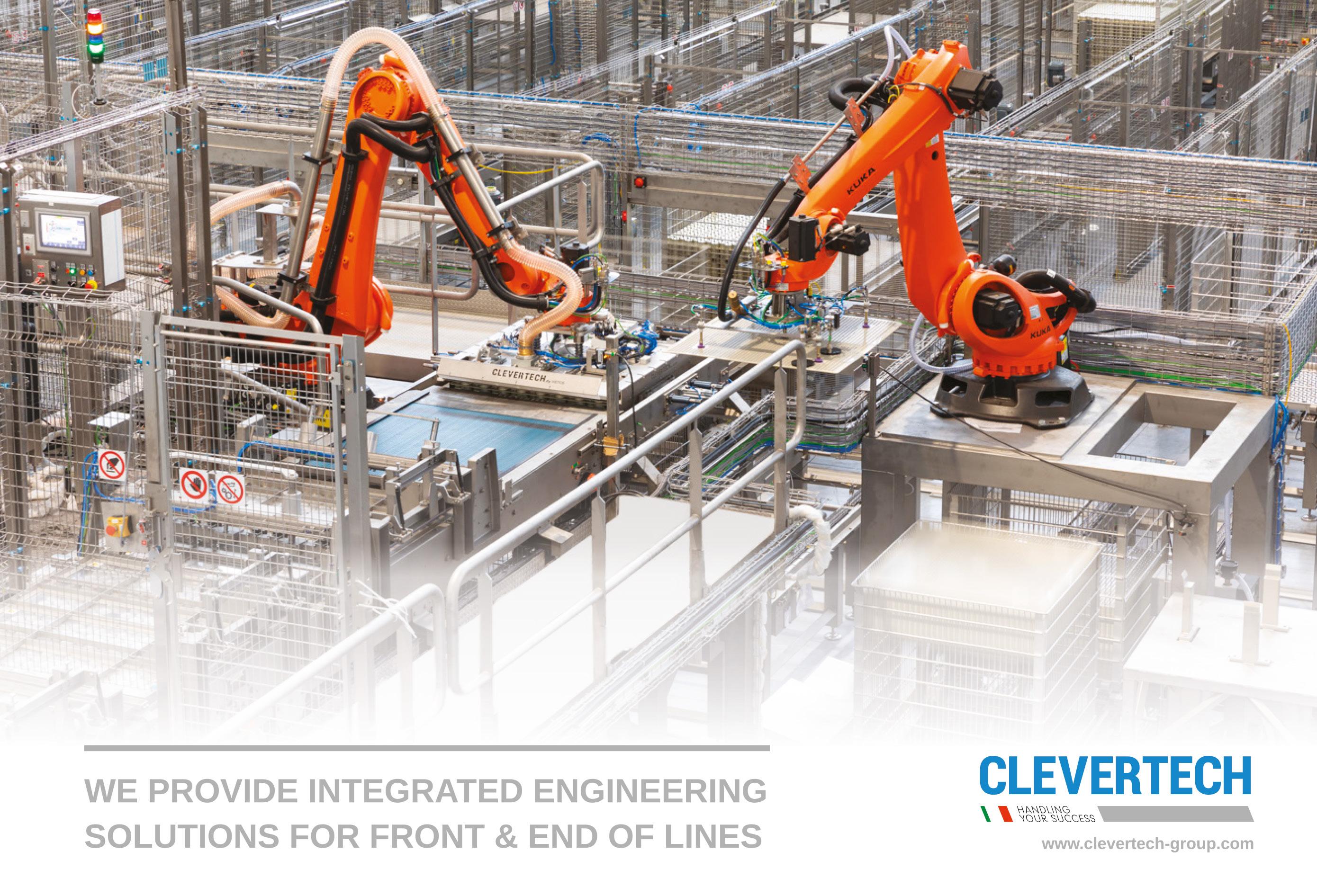

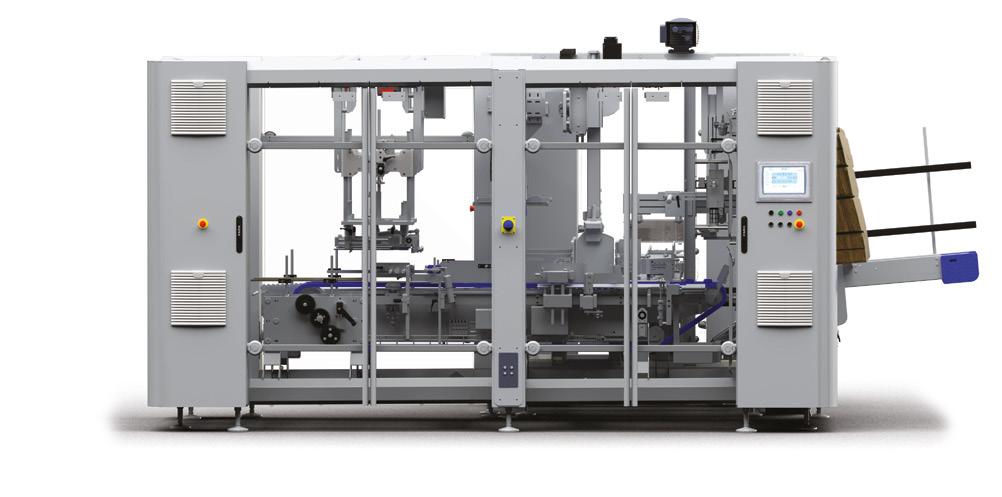

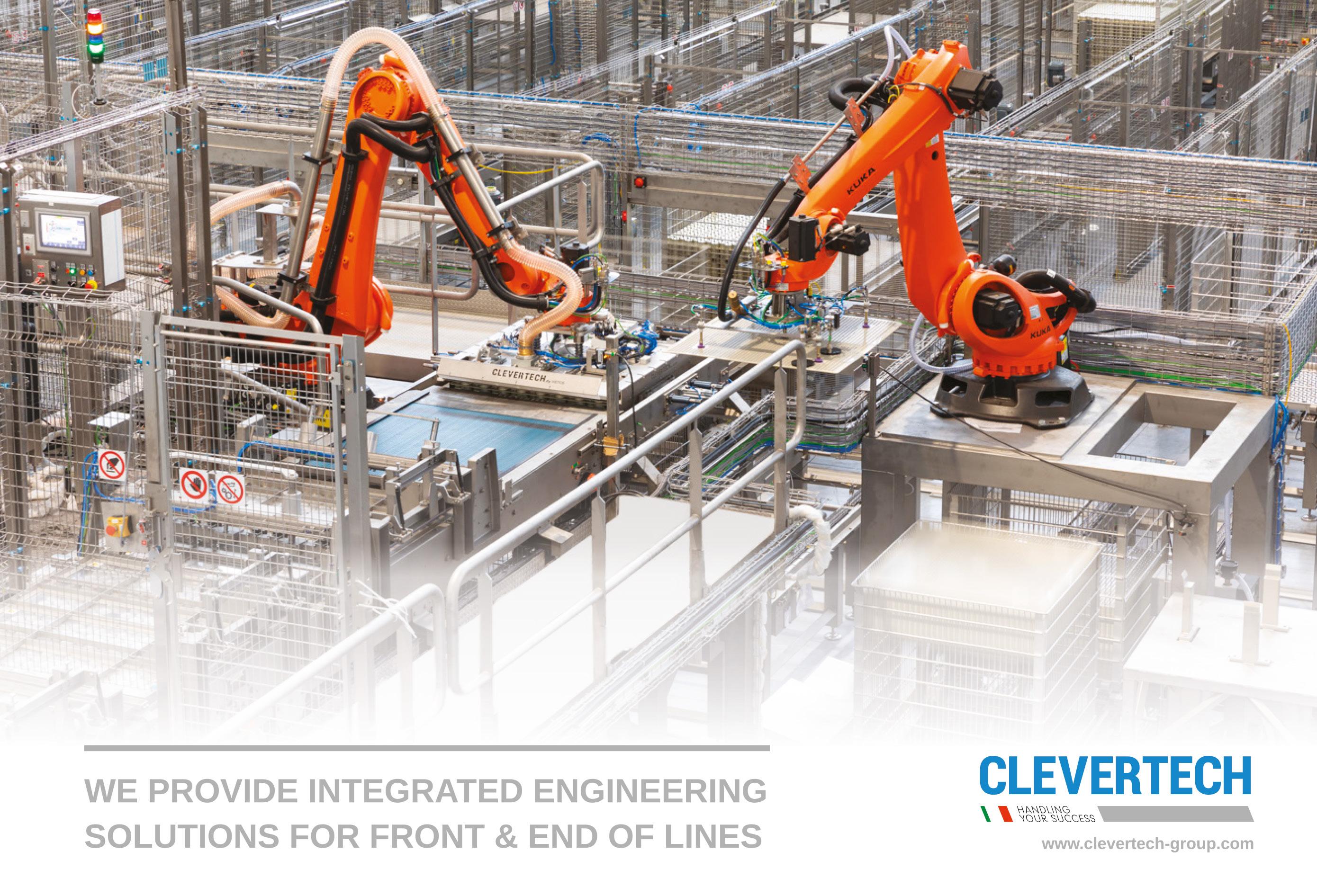

InteRpAck 2023 Clevertech

As regards the environment, it’s extremely important nowadays to have equipment suitable for packing primary products into secondary packages, thus minimizing the use of plastic and decreasing energy use to the minimum. In terms of supply chain model changes, the demand for secondary packaging is impacted, as there is a need to handle smaller package sizes, minimizing the use of cartons and getting them ready for display on the shelf.

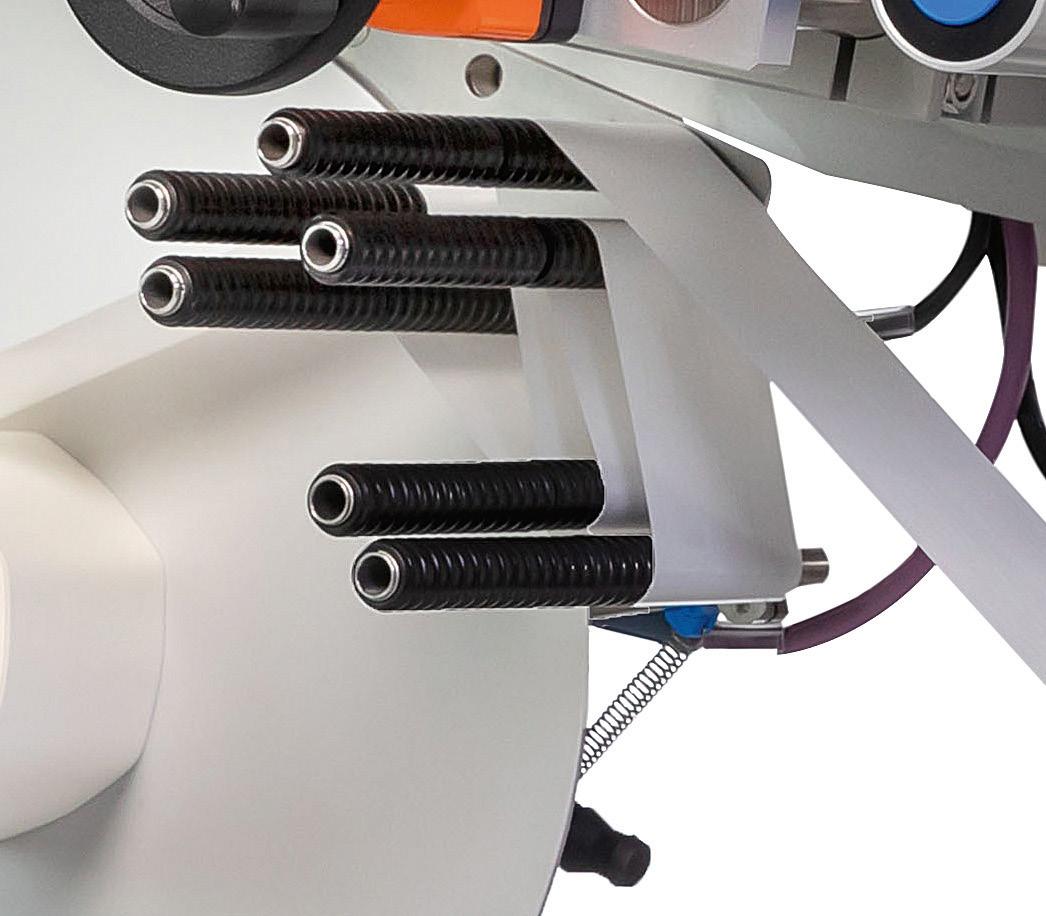

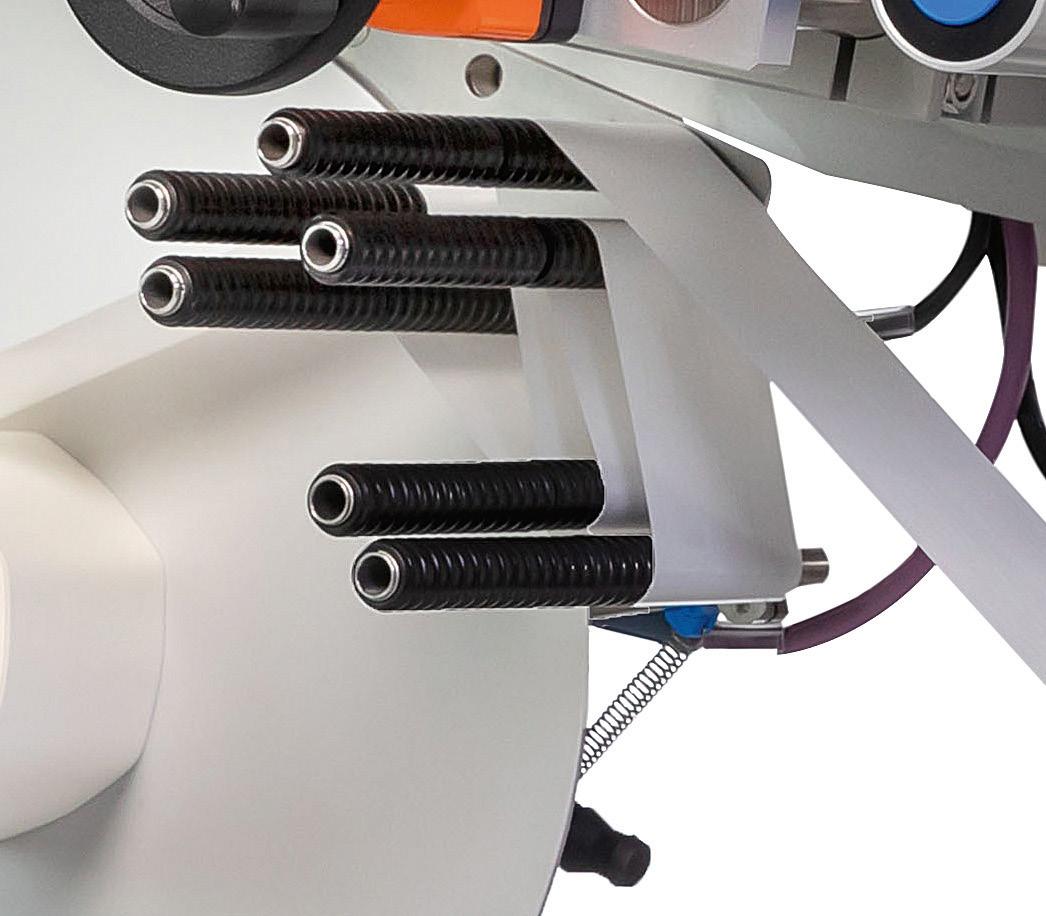

The Clevertech’s portfolio has different kinds of solutions: ream depalletizing and feeding to case erector; carton erector; pickand-place packer; divider inserter; carton sealer. Clevertech’s secondary packaging equipment consists of a vertical pick & place packer designed to handle glass or plastic bottles, jerrycans, cans or small cases to be packed in a secondary carton. This kind of system can fit really well in the wine and spirits sector, in order to handle different fragile packs.

To complete the end-of-line solutions, in 2016 Clevertech introduced secondary packaging equipment such as carton erectors, carton pick & place packers, divider inserters and carton sealers in our technology portfolio.

FACTS AND FIGURES

The mechanical, electrical and software design are state of the art and aligned with the rest of Clevertech’s solutions in order the provide holistic added value for a complete end-of-line installation. The carton erector can be supplied with either a horizontal or vertical stack magazine. The carton sealer as the carton erector can seal the carton using self-adhesive tape or hot glue. The pick & place packer is composed of a pick & place head, handled horizontally and vertically on the two axes and driven

• 10 Reams per minutes: in order to continuously feed the carton erector magazine without manpower investment, Clevertech has developed robotic automation. The robotic system is able to optically recognize artwork present on the cartons, consequently orient the cartons in the correct manner, and situate them in the case erector magazine. The system is designed to remove the strap holding the carton reams and place it in a collecting bin. Configurations with one or two robots are available, with speed from 2.5 reams per minute up to 4.5 reams per minute. One ream normally in one ream are holds 15-20 cartons.

• 60 cartons per minute: the hot melt type carton erector reaches a maximum speed of 60 cartons per minute considering a horizontal stack of cartons in the magazine and horizontal carton opening gluing for the case formation. Several other speed options are available in case forming, such as 33 cases per minute and 44 cases per minute. Both self-adhesive tape and hot melt technologies are used for carton closing.

• 5 minute changeover: changeover time is crucial because it affects the production time, and for this reason our secondary packaging machines are designed and equipped with fast change changeover procedures. The adjustment points can be controlled by drives that correctly reposition the guides according to the new format that has to be handled in the machine. The main picking tool is completely adjustable using drives, without any manual intervention. Thanks to this design, we grant change ensure changeover time in 5 minutes performed by one operator.

by brushless drives. The motors are placed at the top of the machine, in a clean position that cannot come into contact with liquids. The pick & place head can handle different types of containers/packages in different collections using: vacuum gripper; mechanical gripper; magnetic gripper. Clevertech’s continuous innovation in expanding automation within the packaging line offers tremendous opportunity to have a single point of contact within the secondary and tertiary packaging application with state of the art execution and structured project management trained to efficiently coordinate complex projects.

15 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

hall 14 stand D39

FOCUS Goglio

Goglio, leading company in flexible packaging, exhibits at interpack 2023 presenting some of its top products, many packaging solutions designed with a focus on sustainability and the Goglio MIND IIoT platform.

Focus on coffee sector

Inside its exhibition area Goglio showcases the innovative G14 CK, a line starting from reel ideal to pack dry, powdered or chunky products, equipped to make 1-kg bags of coffee beans in “ready for recycling” monomaterial. At the booth you can have an in-depth look at the advantages and uniqueness of GStar, the first packaging line dedicated to coffee, able to produce both vacuum and soft packs, capable of producing up to 200 pieces - in sizes from 250 g to 1 kg - per minute, a speed twice as fast as other machines on the market.

Both machines allow the application on the pack of the Goglio mono-directional degassing valve. Patented in 1968 by the Group, which currently produces more than a billion units a year, the one-way degassing valve allows the carbon dioxide naturally emitted by roasted coffee to escape from the pack while preventing oxygen from entering, with noticeable advantages in

plete range of degassing valves. One of the most revolutionary applications of the valve is in the portioned coffee segment with the world’s first capsule with degassing valve, produced by the Group in the 100% compostable version, biodegradable in industrial composting plants (OK Compost Industrial). Compostable capsule and top lid material have already received certification from TÜV Austria and are ready to face the new regulation being discussed in Brussels on Packaging and Packaging Waste.

A series of coffee packs produced with sustainable laminates, available in a wide range of formats, is also shown. The monomaterial composition of the packs, made of polyethylene or polypropylene, allows them to be properly recycled in modern waste management plants - where provided for - while maintaining high barrier properties that enable product preservation and ensure the same levels of machinability as traditional laminates.

Technology and sustainability

In addition to the coffee sector, Goglio demonstrates its constant commitment to sustainable packaging in all fields of product application. The Group exhibits its green Fres-co Aseptic System® solutions specifically conceived for liquid and pumpable food products. The line, which includes several formats, is made of a multilayer “Recycle Ready” mono-PE material, sterilized through a specific irradiation process. Furthermore, after a successful performance at recent trade shows, Goglio exhibits at interpack the innovative Pillow UP®, whose special patented shape makes its positioning very versatile: the pouch can be placed flat inside a box, facilitating its storage and transport, and it can be placed on a flat surface while remaining upright. Created for the food sector, the Pillow UP® has been later extended to the home and personal care sector in the monomaterial (polyethylene) version, which allows the package to be recoverable in modern disposal facilities, where provided.

Goglio Group, leader in systems integration, dedicates an area of its booth also to Goglio MIND (Machine Insight Data), the Cloud Industrial Internet Of Things platform for real-time, 7-day-a-week, h24 monitoring of packaging lines, now installed on more than 100 plants of major customers worldwide.

16 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

hall 11 stand E60

GStar, the first packaging line dedicated to coffee, able to produce both vacuum and soft packs

Fres-co Aseptic System

Pillow UP

PMR System Group

This year PMR System Group participates at interpack exhibiting technologically advanced machinery optimized with connection to company information systems, as required by “the best practices Industry 4.0”. All systems are reliable, high quality made and equipped with top brand components, in full compliance with the more stringent regulations on hygiene and safety.

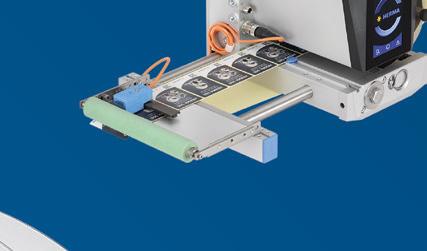

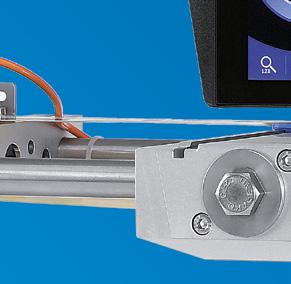

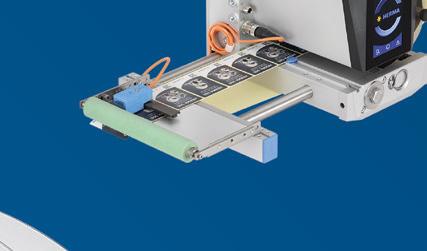

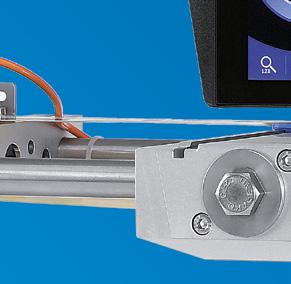

The growing confidence shown by the market towards PMR systems has allowed significant investments in the development of cutting-edge technologies. In the field of labelling PMR has introduced the new industrial labeller “Top Label MakeUp”, for oriented application. It is a station created for the cosmetic industry for products such as: rimmel, lipsticks, round cosmetic bags where the application of a label oriented to a logo or a predefined point is required. This solution has a speed of 1,800 pcs/h and is equipped with: vision system, conveyor belt, dedicated plier with sensor for taking and loss of workpiece in the cycle and labeling head PMR ClassicNew. This solution guarantees continuous high quality standards and our engineers can customize the machine to better solve the problems of each application.

At the fair PMR also presents the labeling lines M3005 and M3010 that, in the different declinations and customizations, can cover every type of labeling: above, below, wrapping, front, back, simultaneous application of double label, marking and overprinting. At interpack it is also possible to see: PMR RT2U, the automatic filling and capping line for containers from 20 to 500 ml. and screw caps; the PMR TTR roller capper ideal for triggers and also suitable for screw caps and dispensers, with a productivity of more than 5,000 pcs. /h. and PMR MC, the rotary capping monoblock for the closure of containers with screw cap or pressure cap. PMR wishes to provide Italian and international manufacturing industry with highly efficient and complete quality solutions. It is constantly committed in machinery refinement and believes in long-term relationships, offering advice, assistance and attention to detail. For over fifty years, PMR is manufacturing packaging solutions and is proud to be the ambassador of the wonderful “Made in Italy”; the international presence thanks to valuable collaborations with local distributors that will guarantee efficiency in the service, maintaining a constant compliance with corporate quality standards.

InteRpAck 2023 Software Gestionale per le Industrie Grafiche e Packaging Soluzioni Complete ed Integrate Industria 4.0 Analisi e Consulenza ERP e IT Soluzioni E-Commerce www.edigit.it� Seguici su

hall 8b stand C08

Top Label MakeUp

hall 15 stand A42 1-6

Marchesini Group

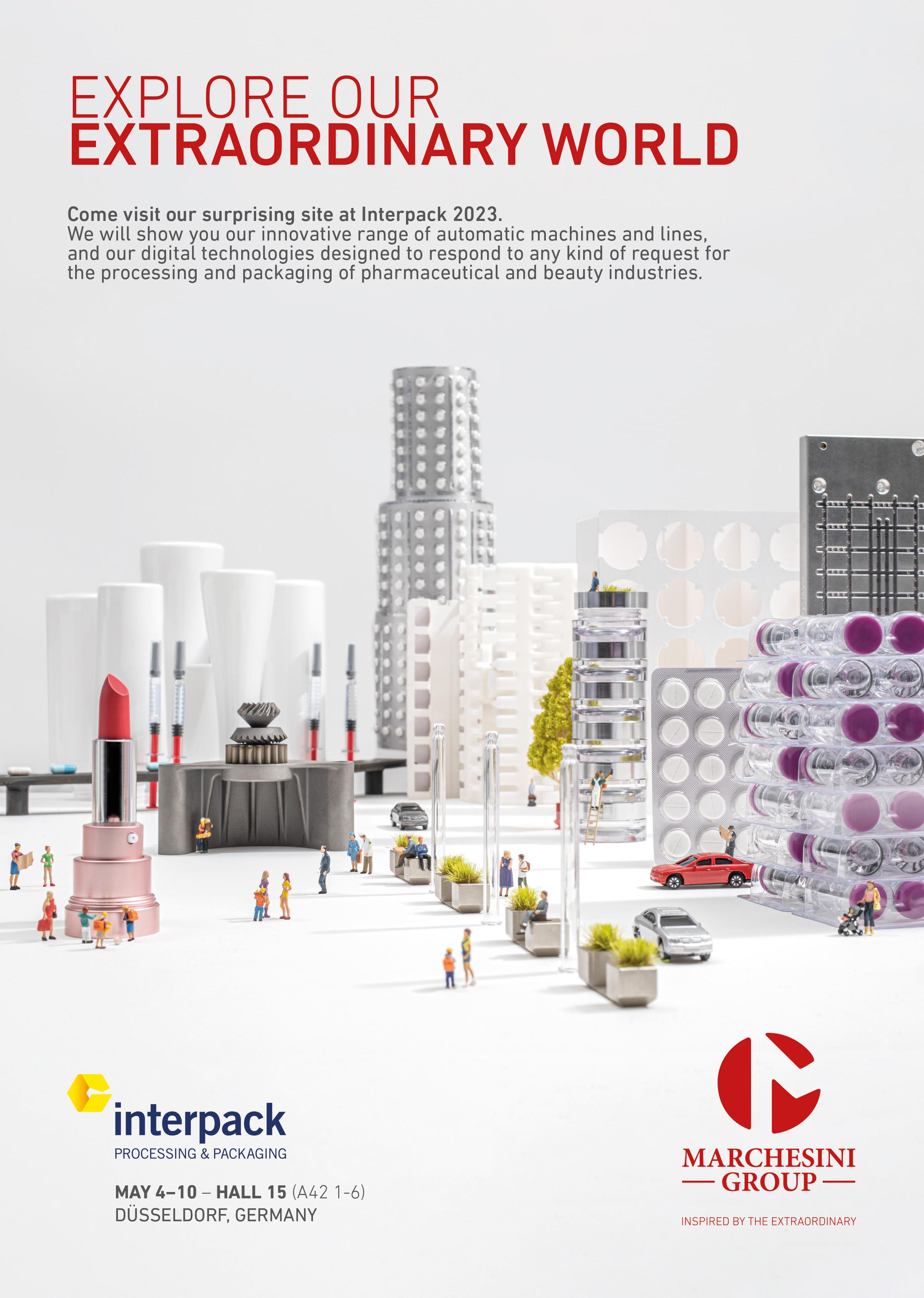

Marchesini Group is ready once again to welcome its customers, suppliers and partners on its stand, offering its usual warm hospitality in genuine Italian style. Sustainability, digital innovation, sterile and aseptic filling, inspection, traceability and tailor-made solutions are the guiding motifs in the Group’s exhibition experience, conceived as a journey of discovery through the machines, lines and services designed to meet all the pharmaceutical and beauty industry’s needs.

Various themed areas

The stand, of more than 1500 square metres, accommodates about 50 machines and is subdivided into various themed areas, including a zone dedicated to sustainability and the lines which package products with eco-compatible materials.

A specific area also houses process and laboratory machines for small and medium pharmaceutical outputs, while a large zone focuses on sterile and injectable drugs, displaying, beyond the aseptic filling line, a new no-contact monobloc machine for the high-speed automatic inspection of syringes, with integral denesting and renesting unit.

Various stand-alone solutions are also on show, including one for counting, filling and capping solid products.

The Group’s Beauty Division also plays a leading role at this edition of interpack: making its first appearance, it exhibits a vast range of machines and lines for the complete packaging of cosmetic products.

Last but not least, the stand contains an area dedicated to the new frontiers in technology and artificial intelligence. Together with its partner Eyecan – a startup born from a Bologna University spin-off – the Marchesini Group team provides a demonstration of how AI can be involved in robot picking applications. What’s more, artificial intelligence is also the foundation of the “Morpheus” predictive maintenance solution, full details of which are available at the show, together with complete information about the customer portal (online digital documentation for machines, Service Platform for managing service requests) and augmented reality size change.

NSY and MA 360

In the large area reserved for sterile and injectable drugs, at interpack 2023 the Group unveils a no-contact monobloc machine for the high-speed automatic inspection of syringes, with integrated denesting and renesting unit. This solution is the outcome of close cooperation between two of the Marchesini Group’s divisions: Corima and CMP Phar.ma.

The monobloc consists of a unit which performs robotised

picking of the syringes from tubs/nests and feeds them into the inspection phase in a single row with no contact between syringes or with metal parts. The heart of this solution is inspection itself, which can achieve speeds of up to 36,000 syringes/hour. This part of the machine is able to contain up to ten inspection stations to inspect every zone of the syringe.

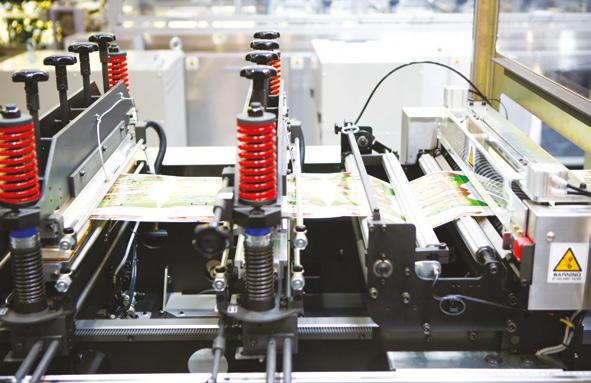

In the stand-alone and secondary packaging area, on the other hand, the Group exhibits the new MA 360, a highspeed continuous motion horizontal cartoner for packaging products in cartons with tuck-in or glue closure. This solution, able to produce up to 400 cartons a minute, completes a range of new cartoners featuring toothed belt main product and carton conveyors, which are increasingly popular and in-demand on the market.

The MA 360 is compact, rugged, reliable and quiet; designed in accordance with GMP standards, it offers absolute visibility of the inside of the machine and the production cycle, while ensuring easy operator access. Systems developed during the design phase cut reduce energy use, as well as providing easy, simple size change.

Another new feature of the MA 360 is the new-concept HMI, with user-friendly graphics and design and new functions that ensure the greatest ease of use, thanks also to the Keba system for remote safe controlling of the machine. The surprises in store also include a new, innovative-concept robot, which is shown for the first time at interpack.

18 Rassegna dell’Imballaggio | n. 3 | Aprile 2023 FOCUS

AR service

MA360 horizontal cartoner

InteRpAck 2023

Omas Tecnosistemi

The enquiries of packaging machineries for syrups, liquid integrators and powders for the Food & Nutraceutical sectors increased a lot in the last year. In addition to the Single Pitch Indexing Monobloc and continuous motion Monobloc and to the Filling & Capping Line for single-doses, bottles, jars and instable containers, Omas Tecnosistemi received orders for installation for preparing and mixing, such as dissolvers and turbo-emulsifier in different sizes and versions. The new design and the high quality finishing are the most ap preciated aspects and they make easier the maintenance and the cleaning operations; touch screen panels to han dle the receipts and also all the operations to handle the machine, the possibility to be ready for the 4.0 industry and personalization to improve the performances and the us-

ers’ needs.

Flexicap is the Omas solu tion for both aluminum and plastic capsules for liquids, soluble and coffee products, which aroused a lot of interest and appreciation among the Italian and International users. It is available in different models from a minimum of two lanes up to 120 capsules, to a maximum of eight lanes up to 450 capsules per minute according to the format and to the product to fill. The flexibility of all the system makes extremely simple and fast all the changeover operations and/or product to handle. All the components are completely inspectionable from all the sides. Omas Tecnosistemi Spa is on the national and international market through a wide network of distributors and agents and in continuous collaboration with the central sales office of the company.

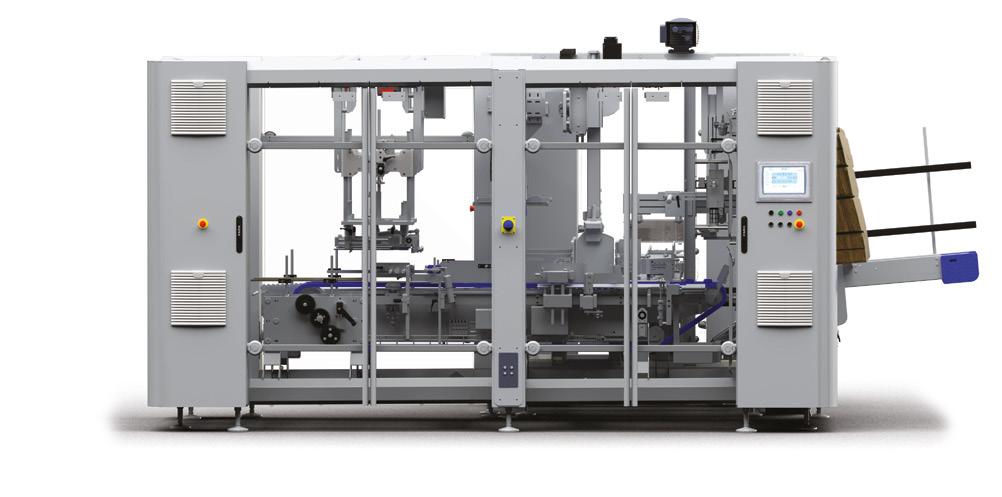

P.E. Labellers

Founded in 1974 in Mantua (Italy), P.E. Labellers is a global leader in the design and manufacture of entirely modular and ergonomic automatic labeling machines. The developed solutions offer all available labeling possibilities, even reciprocally combined, through independent and interchangeable machines and stations. The company, which is part of the multinational group ProMach, is ready to welcome the interpack visitors and let them discover three iconic labeling solutions exhibited at its stand, within the huge ProMach exhibition area. Modular SL, ergonomic and flexible machine, fully equipped with all the new labelling stations: new Simpl-Cut™ unit on cart, new FA-ST 140 m/ min groups both on cart and fixed module, new automatic junction solution, cold

glue cut & stack station on cart and hot melt cut & stack stations on cart. Aurora 5.0 is new shrink sleeve and tamper band applicator, compact and high-performance label er, easy to install and to main tain, built to maximize output and reduce operating costs. It offers the flexibility to perform four different shrink applications, with a production speed up to 500 cpm:

The company also focuses on the internal training of the technical staff but also of the Sales & Service according to the Normative & the Market requests. Omas Tecnosistemi, in order to achieve the targets established is also increasing the working Staff and new machineries are introduced such as the machine for lapping and three new automatic vertical warehouses interfaced with the ERP. New works are in progress for the realization of the new production site that will be completed in 2024. A warehouse unit storage, a mechanical machining and a carpentry are also in working progress. An environment with high technology 4.0 efficiency and environmental sustainability, the environmental and the working spaces will be better handled in order to dedicate the actual site exclusively to the mounting of the machineries.

full body sleeves, full body over-the-cap sleeves, partial body sleeves and tamper evident bands.

Modular CM is a super compact and flexible labelling solution, fully modular and ergonomic, with a layout that can be reconfigured quickly and easily. It houses labeling stations both with pressure sensitive technology and cold glue, reciprocally interchangeable, replaceable in a few steps. interpack 2023 is the best opportunity to discover live P.E. Labellers innovative solutions and see the difference from all the others. P.E. Labellers showcases all its strength through iconic labeling solutions of design innovation.

19 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

hall 16 stand C71

hall 13 stand A75

Aurora 5.0

Modular SL

FOCUS

Gerhard Schubert

The company’s presence at interpack clearly reflects Schubert’s vision for the future: To develop sustainable packaging solutions for tomorrow’s world. In recent years, Gerhard Schubert has developed Mission Blue, a sustainability program. The services offered by Schubert include the new five-point Packaging Perspectives programame which is composed by bundled Schubert expertise, packaging development, testing facilities at the company’s technical centre and laboratory, as well as customised consulting services. Schubert Service is also on site to present the new customer portal and explain the company’s Digital CARE Services. Schubert Packaging Systems is represented at the stand with its three divisions - Pharma, Schubert Consulting and Turnkey Solutions. The Schubert Additive Solutions subsidiary demonstrates its PARTBOX solution and 3D printing at its own stand in Hall 18, Stand G09.

Cutting-edge technologies

Most striking at the Schubert stand are the new Schubert tog.519 cobots, now ready for series production, which are being presented for the first time to an international trade fair audience. On an all-new type of cosmetics filling machine, two of the cobots take over the feeding of various packaging components. A separate cobot processes bars, chip bags or highly reflective pouches, demonstrating the advan-

tages of its unique AI. The mobile, free-standing or optionally housed robots are ideal for picking up unsorted lightweight products via pick & place and processing them at up to 90 cycles per minute. A more compact line saves resources and reduces the carbon footprint, both in manufacturing and in the further production process. Schubert demonstrates just how compact a filling process can be with a recently developed line for cosmetics manufacturer Börlind. On a compact 2 x 4 metre space, liquid cosmetics are filled either into glass bottles with screw pumps or glass jars with screw caps – then closed,

weighed, sealed and checked. Two Schubert cobots automatically and very gently feed the individual packaging components to the machine via pick & place. Using a recently developed transport system that complies with the Hygienic Design Standard and is suitable for applications involving liquids such as perfume.

Solutions for food packaging

When the blanks magazine runs empty, machine operators need to react quickly to avoid unnecessary interruptions. With the new Schubert TLM Comfort Feeder, this is now a thing of the past, as can be seen on a bar packer at the trade fair. All it takes is to place the entire pallet with the blanks – still in the blank sheet –into the machine. An F4 robot then pulls the blanks one by one directly from the sheet and feeds them into the erecting process at a rate of 60 cycles per minute.

Depending on their consistency and ingredients, baked goods and confectionery call for packaging with various barrier functions. With the Schubert Flowpacker, manufacturers who would like to quickly switch between flowpack films with different properties benefit from the most suitable sealing technology. It enables both recyclable mono-plastic films and paper-based flow-wrapping films to be used in a single machine. Schubert demonstrates this with a system that combines an ultrasonic unit for longitudinal sealing with a flexible cross-sealing unit.

The future of packaging

Anyone who is interested in taking a look into the future of packaging should definitely attend the presentation of Schubert’s next generation of machines. The Schubert developers present their concept study for a next-level, fully automated, highly efficient and reliable packaging process. An entirely new transport system for feeding the various packaging stations, new machine frames, new robots and a completely new control system offer a glimpse of how a production layout could be planned in the future.

20 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

hall 14 stand D01

tog.519 cobot

A Flowpacker with flexible cross-sealing

InteRpAck 2023 B&R

At interpack 2023 machine builders show how they are building competitive edge and unlocking new business models with adaptive manufacturing solutions. As some consumer goods companies struggle with unpredictable demand, others have found a way to be quick-to-market with an increasing variety of products. With 18 examples to choose from, an excellent place to start is at the B&R booth, where a new decorative processing solution from KAO shows the future of personalized cosmetics.

“When social media influencers have the power to steer demand, our customers need to adapt quickly to new products and requirements if they are going to stay relevant and resilient,” says B&R packaging industry specialist Wlady Martino. Few demonstrate this ability better than KAO. On display at the B&R booth, KAO’s new machine creates custom 3D artwork on the surface of makeup powder by moving each case on an independently controlled ACOPOS 6D shuttle below stationary nozzles. To print the delicate two-color images, KAO relies on the fine control precision through six degrees of freedom offered by B&R’s planar product transport system.

“When you have fully customized processing of each and every item, it becomes possible to run multiple products simultaneously on the same line and package any combination of items with zero downtime and no mechanical setup,” says Martino. Interpack visitors can experience these capabilities and more at the B&R booth. Live demonstrations show what is possible when track-based and planar product transport is combined with robotics, machine vision and simulation. Powered by B&R’s open and integrated control solutions. This includes features like shuttle-as-a-scale weighing, integrated anti-sloshing control and washdown design that simplify processes, reduce waste and make batch-size-one production profitable in a growing range of industry segments.

hall 6 stand E62

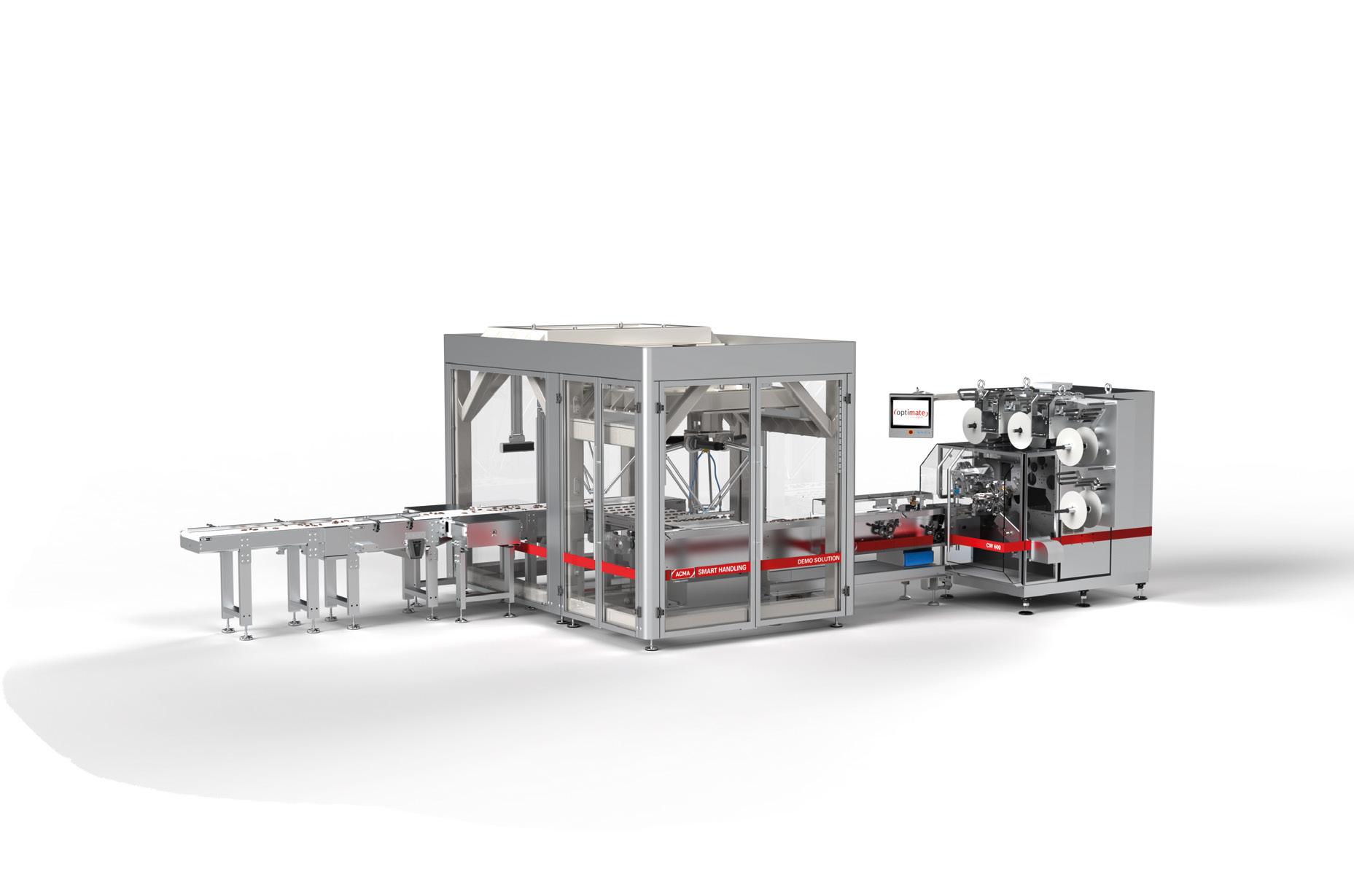

FOCUS Coesia

Coesia, a group of companies specializing in innovative industrial and packaging solutions, is participating at interpack 2023 focusing on automation and sustainability, fundamental pillars of the corporate strategy in Food & Beverage, Pharma & Personal Care, and Cross Industry Automation.

GREENMATION is Coesia’s response to the current trend prompted by the consumer demands towards reusable and recyclable packaging solutions, whilst manufacturers face labor shortages and production cost increases. The Coesia booth is structured into three areas (Food & Beverage, Pharma & Personal Care, and Cross Industry Automation) where technicians and experts present the latest solutions proposed by the Group: ACMA, Atlantic Zeiser, CITUS KALIX, EMMECI, FlexLink, G.D, GF, HAPA, NORDEN, R.A Jones, and VOLPAK.

New product launches

At interpack Volpak presents SM+, an innovative Horizontal Pouching platform which is especially suited to support customers with very tight time-to-market needs and highly variable productions in both product and format. It is also designed to satisfy challenges driven by new distribution channels, such as e-commerce. Equipped with cutting-edge magnet-based conveyor technology, the SM+ is designed to be a truly modular solution, enabling a flexible configuration of its fully independent stations. Versatility is guaranteed through fully automatic changeover and quick format adjustments which can manage the pro-

hall 6 stand D31/D57

duction of small batches of different products.

FlexLink presents BRIXX®, the extremely flexible concept designed to respond to the dynamic consumer trends pushing co-packing and e-commerce players to meet the spiking demand for higher differentiation and personalization possibilities by the general public. Based on advanced mobile conveyors and robots, this intelligent solution enables the automation of manual repetitive packing and co-packing processes.

EMMECI launches MC2020 DIGITAL, a revolutionary digital line for the production of a completely new concept of a high-quality box through a sustainable automated process. With a new optimized process aimed at cutting down material waste and water consumption, this solution uses eco-friendly materials such as paper and cardboard and is set to manage deeply embossed sheets, unleashing new possibilities in terms of design and reducing or avoiding ink usage. Contributing to the unprecedented look and feel, the selective gluing system gives the box a distinctive puffy touch.

Integrated lines

At the Coesia stand it is possible to see two integrated lines in action. The first line is composed of a VOLPAK SI-280 HFFS Pouching Machine, a R.A Jones Criterion CLI-100 with the new intelli-

gent, flexible transfer system (iFTS), and a FlexLink RC12 Collaborative Robot Palletizer. The pouching and the cartoning machines both feature OptiMate and PerforMate, two of Coesia’s Digital platforms, making the operator’s experience with the line consistent from one machine to the next and allowing for real-time remote control over production data.

The second line, integrating a Hapa 382 Hybrid printer and an Enflex PH-11 sachet machine, is designed to produce fully compliant pharma pouches with an extremely agile process.

Sustainability and Customer Service

Sustainability is the other major topic of interpack 2023: many of the machines on display at interpack can handle sustainable paper-based materials or mono-material plastic films, that are easier to recycle of at the end of use. Furthermore, thanks to the Coesia Shelf of Sustainable Solutions, it is possible to experience firsthand eco-sustainable packaging solutions for multiple applications. Hand in hand with these two key aspects, Coesia also continues to invest in digital tools and services to optimize the efficiency of machines, lines, and entire factories and to enrich its customer service offering. New digital tools and services are highlighted in the Coesia Digital and Customer Service areas of the booth. At interpack, Coesia is launching OEE (Overall Equipment Effectiveness) consulting, a customized consultancy service aimed at increasing customer profitability.

22 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

InteRpAck 2023 ACTEGA

ACTEGA, manufacturer of specialty coatings, inks, adhesives and sealing compounds for the print and packaging industry, presents its latest product portfolio at Interpack. The exciting Interpack product line-up includes new ACTEseal® PVC-free heat-seal lacquers for coffee capsules, GALACRYL® UV DualCure soft touch coatings for tubes, ACTGreen® Barrier Coatings, WESSCO® POLAR UV silver coatings and more. With brand new solutions for high-quality, highly functional but sustainable packaging, ACTEGA plans to demonstrate how customers can offer cutting-edge products that also help meet brands’ environmental supply chain goals. Timo

Steriline

At interpack 2023 Steriline, the well-established European manufacturer highly specialised in the production and worldwide supply of complete lines for the aseptic processing of injectable drugs, presents on display a Robotic Vial Filling Machine (RVFM5) and two systems developed internally as part of the company’s strong commitment to forward-looking activities in Research and Development. “The pharmaceutical industry is evolving very fast,” comments Federico Fumagalli, Chief Commercial Officer at Steriline. “The pandemic increate attention on the healthcare ecosystem, which also affected the investments (both public and private) that ultimately allow companies to renew their production facilities. When this happens, those same companies have to keep a watchful eye on solutions that optimise pro-

Kondziela, Global Head of Marketing, explains: “Recent years have presented many challenges for the industry. The added pressure of improving sustainability across the packaging supply chain is yet another challenge, but ab-

solutely necessary. Therefore, our focus at Interpack reflects exactly what ACTEGA stands for - bringing innovative products to the market that make a real contribution to sustainability and that are able to ‘make the world a little bluer’.” ACTEGA’s stand will showcase the latest advances in products that meet this objective. In addition, the team is on hand to offer expert advice and insight into how converters and brand owners can use these solutions to offer exceptional packaging products. At the show, visitors have the opportunity to see the latest samples of ACTEGA’s pioneering ECOLEAF technology – a sustainable, foil-less solution for metallic decoration.

cesses and are flexible for the differentiation of their production cycles”. The RVFM5 was designed to fill vials in bulk. It is equipped with five filling and stoppering heads, and vials are moved with a robotic arm, which provides advantages such as improved flexibility in glassware management, higher safety in product handling (which protects both drug and personnel), enhanced quality of the process not affected by human errors and contamination.

Steriline’s investments in R&D activities aim to intercept market needs, optimising the packaging processes. At the booth, a robotic assembly system for volumetric pumps shows how machine downtime can be reduced when replacing volumetric pumps between two

production cycles that require different doses. Volumetric pumps are set to process a determined dose and, every time this parameter changes, the pumps must be replaced. When operations are performed in a sterile or controlled environment, operator access to the pumps causes a sterility break and contaminates the environment, forcing the machine to stop. Steriline’s system allows the assembly and disassembly of pumps without sterility breaks, because components are introduced and removed throughout a rapid transfer port (RTP), preserving the characteristics of the internal environment, while a robotic arm autonomously builds up the pumps. In addition to the robotic assembly system for volumetric pumps, Steriline has an exclusive unveiling of a new servo platform filling machine designed specifically for the small batch filling of high-value product, ideal for the Cell & Gene Therapy market.

23 Rassegna dell’Imballaggio | n. 3 | Aprile 2023

hall 8a stand D30

hall 16 stand B15