www.packagingspace.net

MacchinE Packaging fatturato a livelli record

Secondo i dati UCIMA, il fatturato totale del settore delle macchine per il packaging sale a 8,53 miliardi nel 2022, con un +3,6% rispetto al 2021. Il food risulta il primo settore cliente, assorbendo il 31,9%, mentre il beverage si colloca al secondo posto, con una crescita di 8 punti percentuali. pagina 8

iMballaggi FlEssibili sfida per un futuro a impatto zero

Oltre 230 rappresentanti della filiera dell’imballaggio flessibile hanno partecipato al Congresso organizzato da Giflex dal titolo “La sostenibile leggerezza del packaging flessibile”, svoltosi a Roma. Tra i temi più discussi la proposta di regolamento europeo su imballaggi e rifiuti d’imballaggio (PPWR). pagina 16

➧ BEVERAGE

Negli ultimi anni gli aspetti ecologici hanno acquisito sempre più centralità nel comparto beverage, non solo per gli imballaggi, ma anche nei processi di riempimento e confezionamento. Tuttavia, quali delle soluzioni proposte sono veramente sostenibili? pagina 4

➧ NON-FOOD PACKAGING

Il termine non-food comprende una vastissima gamma di beni estremamente vari. Questi prodotti, proprio per la diversità delle caratteristiche che possono avere, necessitano di soluzioni d’imballaggio personalizzate, pratiche e sicure. pagina 12

PET

FOOD la crescita continua

Nelle famiglie italiane vivono quasi 65 milioni di animali da compagnia. Non stupisce, quindi, la costante ascesa del mercato del pet food, cresciuto in valore rispetto al 2021 dell’11,4%. Il packaging deve garantire freschezza e sicurezza del prodotto, senza dimenticare l’attenzione alla sostenibilità. pagina 20

nimax

La cura della tua Linea

è l’unico disegno che abbiamo in mente.

PER LINEE SEMPRE PIÙ EFFICIENTI

E INTEGRATE

Codifica e Marcatura Ispezione e Controllo Labelling

•

Siete supportati da un team di tecnici con grande esperienza nei diversi settori industriali in tutte le fasi valutative e operative.

• Usufruite di un servizio after sales che anticipa le vostre esigenze.

nimax.it contactcenter@nimax.it

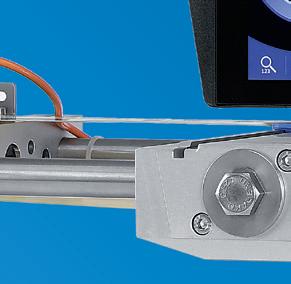

Inkjet Ax550i (IP66) Sistemi di Etichettatura Ni-Max Sistema di Visione Serie R

Inkjet Ax550i (IP66) Sistemi di Etichettatura Ni-Max Sistema di Visione Serie R

ESCLUSIVISTA

QUANDO SCEGLIETE NIMAX, ACQUISTATE MOLTO PIÙ DI UNA TECNOLOGIA.

Avete un intero sistema 4.0 che si integra perfettamente con la vostra linea di produzione e che dialoga con il vostro network.

NMX-Latte-RassImball-2023-06-07-156x215.indd 1 23/05/23 15:31

Luglio/Agosto | 5 | Anno 2023

SAME NATURE.

GREEN SOUL, DIGITAL BRAIN

Today sustainability and digital transformation are two sides of the same coin, capable of having a positive impact on business and environment. Discover all the IMA Digital solutions, virtual tools and smart services, designed to make production increasingly efficient and geared towards concrete sustainability. Discover the real advantages of a digital approach.

ima.it/ima-digital

• imadigital@ima.it

#imadigital

Sommario

10

PrimoPIANO

4

Fatti&TENDENZE

8

Prodotti&TECNLOGIE

FOCUS

DOSSIER

26 IMA ever-evolving system 28 Cama Group: a brand you can trust! 29 Risparmio e sostenibilità con le soluzioni Robatech 30 Aliplast, un modello per il riciclo di alta qualità 31 Mettler-Toledo aumenta la produttività nel food 32 Goglio, fornitore di soluzioni e servizi 34 Clevertech, partner per la movimentazione degli imballaggi 35 Wittenstein, tutt’uno con il futuro 36 IDM Automation e Mitsubishi Electric partner ad alta efficienza 38 Soluzioni Leister per la lavorazione della plastica 40 Selezionatrici ponderali: una soluzione, molti vantaggi 41 Il portfolio Fujifilm per la stampa di packaging 42 Tante le novità firmate Gerhard Schubert 44 Automazione industriale per un futuro sostenibile nell’universo Coesia 46 Nuovo codificatore compatto di lotto e date 47 Con I&Conselvan l’innovazione mette il turbo! 48 Affidarsi a Serpac per spedire merci pericolose 49 Omet Varyflex V4, soluzione ibrida ad alte performance per il packaging

50 Innova Group, la tradizione proiettata nel futuro

52 Omnia Technologies continua a crescere

54 Sun Chemical, soluzioni ad hoc per il packaging sostenibile

EVENTI

58 PLAST 2023, la sostenibilità al centro

59 Meat-Tech e Pro-Tech, alla scoperta del mondo delle proteine

60 Ipack Ima tra internazionalizzazione e nuovi progetti

VENDIAMO

sito ecommerce involoprint.it leader nella vendita di Nastro Adesivo Personalizzato ONLINE. Attivo da 10 anni. Fatturato annuo € 300.000 in crescita.

Natale Barboni 329.1777533

www.packagingspace.net

Direttore Responsabile

Stefano Legnani

Coordinamento editoriale

Chiara Bezzi chiara.bezzi@innovativepress.eu

Marketing e Vendita

Katia Pasquali katia.pasquali@innovativepress.eu

Redazione

Silvia Ballabio

Chiara Riccardi

Grafica e impaginazione

Amalia Pari

Stampa e confezione

Roto3 - Castano Primo (MI)

Costo produzione copia € 2,40

Abbonamenti e diffusione customercare@innovativepress.eu

8 numeri all’anno. L’abbonamento decorre dal primo numero raggiungibile. Italia 60 euro - Europa 100 euro

Redazione Innovative Press S.r.l.

Via Teocrito 47 - 20128 Milano

Tel. 02252071

Fax 0227000692 info@innovativepress.eu www.innovativepress.eu

Rassegna dell’imballaggio

Food Machines

FM BM il network

Innovative Press p p

Rassegna Grafica

4 Editore Aut. Trib. di Milano n. 6 del 07/01/1980 Iscrizione al ROC n. 35480 del 10/11/2020 Tutti i diritti sono riservati - È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore.

Informativa Privacy ai sensi del D.lgs 196/03 per il trattamento dei dati. La informiamo che, le finalità del trattamento dei dati relativi ai destinatari del presente periodico consistono nell’assicurare l’aggiornamento dell’informazione tecnica a soggetti identificati per la loro attività professionale mediante l’invio della presente rivista o di altre dello stesso editore riguardanti la medesima sfera di attività. In qualsiasi momento, Lei potrà chiedere al Titolare del Trattamento dei dati personali, Innovative Press Srl con sede in Milano, via Cino del Duca n. 5, la consultazione, la modifica, il blocco o la cancellazione dei Suoi dati secondo quanto previsto dall’art.7 della stessa normativa, scrivendo a info@innovativepress.eu

2 Rassegna dell’Imballaggio | n. 4 | Maggio/Giugno 2023

Il confezionamento delle bevande diventa più sostenibile

Non-food packaging innovative and customized

Packaging per il non-food innovativo e personalizzato

Macchine per plastica e gomma, bilancio oltre ogni aspettativa 15 Istituto Italiano Imballaggio obiettivi e progetti in vista

Macchine packaging, è ancora record per il settore! 10

12

14

zero

Berlin Packaging

COIM, soluzioni all’insegna della sostenibilità

16 Imballaggi flessibili, la sfida per un futuro a impatto

18 Imballaggi flessibili, l’innovazione firmata

19

crescita

21

Group, sostenibilità e innovazione per il pet food

L’esperienza di Clevertech al servizio del pet food

L’innovazione nel pet food secondo Goglio

Pet Food Competence Network to get to market faster and smarter!

20 Pet food, la

continua

Gerosa

22

23

24

Beverage Machines Rassegna IMBALLAGGIOdell’ SCIENZA TECNOLOGIA E AR TE D EL PA CKAGIN G

Aziende&STRATEGIE

| n. 4 |

PrimoPIANO

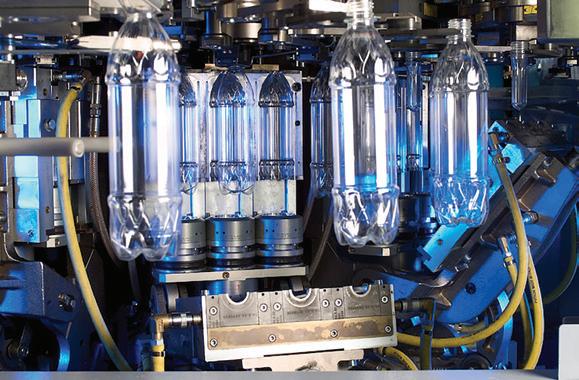

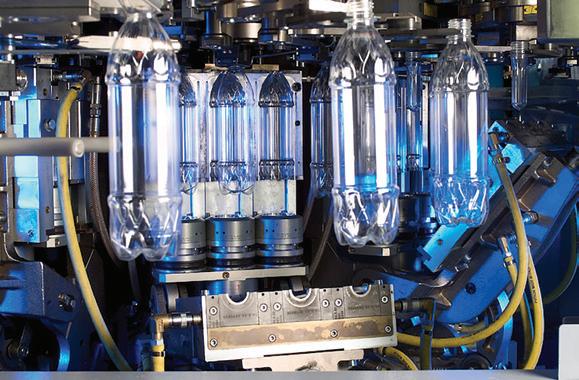

Il confezionamento delle bevande

diventa più sostenibile

Negli ultimi anni gli aspetti ecologici hanno acquisito sempre più centralità nel comparto beverage, non solo per gli imballaggi, ma anche nei processi di riempimento e confezionamento. Tuttavia, quali delle soluzioni proposte sono veramente sostenibili?

Alcune bevande sono profondamente legate al loro imballaggio classico. Per lo più acquistiamo birra e vino in bottiglie di vetro, latte in cartone e bevande analcoliche in bottiglie di PET. Tuttavia, negli ultimi anni la sostenibilità ha acquisito maggiore importanza anche nel settore delle bevande e i consumatori sono diventati sempre più attenti. E a cadere in disgrazia è proprio la plastica – spesso a torto. L’esito del bilancio ecologico di un imballaggio dipende da molti fattori. Gli esperti quindi non si espongono, limitandosi a raccomandazioni generiche. Una breve sintesi: le bottiglie in vetro hanno un sapore neutro, ma sono anche fragili e pesanti, e tuttavia idonee a molti cicli di riutilizzo come nessun altro imballaggio. Anche le bottiglie in PET possono essere riempite più volte e poi riciclate. Sono infrangibili e decisamente più leggere delle bottiglie in vetro. Da diverso tempo però la plastica gode di una pessima immagine presso la clientela, benché in Germania la quota di riciclaggio delle bottiglie in PET sia a un livello alto, oltre il 94 percento. Sono invece sempre apprezzate le bevande in lattine d’alluminio. L’ottenimento della materia prima e la produzione delle lattine in alluminio grezzo sono caratterizzati da un consumo energetico estremamente elevato, è quindi importante la percentuale di raccolta poiché le lattine sono riciclabili all’infinito. Anche i cartoni per bevande sono sempre imballaggi usa e getta, ma sono realizzati prevalentemente con materie prime rinnovabili. Processi migliorati consentono oggigiorno la separazione delle componenti di cartone, alluminio e plastica.

L’Ufficio federale dell’ambiente tedesco li classifica pertanto come “imballaggi a perdere ecocompatibili”.

Novità per le bottiglie

A fine 2016, con la “Green Fiber Bottle”, il Carlsberg Group aveva presentato per la prima volta il prototipo di una bottiglia di carta. Risale all’estate 2020 l’annuncio del gruppo Diageo, operante nel settore delle bevande, della prima bottiglia per alcolici a base di carta per il whisky scozzese Johnnie Walker, a cui però non è seguita una commercializzazione su ampia scala. A inizio 2021 Coca-Cola ha proposto per la prima volta in Europa, a 2.000 consumatrici e consumatori ungheresi, una bevanda vegetale in una bottiglia di carta. Anche in questo caso finora non si è andato oltre la fase di test. Sin dallo sviluppo delle bottiglie sostenibili in fibra si lavora costantemente alla loro ottimizzazione. L’obiettivo di tutti questi tentativi era lo stesso: realizzare una bottiglia di carta a base completamente biologica. Attualmente la “classica” bottiglia

4 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Frank Reinhold

Beverage

di carta è ancora composta da carta e da un sottile strato di PE, che si stacca e separa senza problemi durante il trattamento della carta da macero e può essere riciclato. Il birrificio Carlsberg ha compiuto quest’anno un passo avanti: le bottiglie destinate a un consumer test su ampia scala sono dotate di un rivestimento in PEF (polietilene furanoato), un polimero a base biologica che presenta caratteristiche simili al PET. Funge da barriera altamente efficace tra la birra e l’involucro esterno in carta, conserva il sapore e sembra che trattenga l’anidride carbonica della birra meglio del tradizionale PET. Il biopolimero è inoltre compatibile con i sistemi di riciclo del PET ed è anche biodegradabile. Gli attuali prototipi rappresentano già una variante migliorata, che contiene un rivestimento in PEF nonché un nuovo fondo per una migliore stabilità della bottiglia. Per la prossima generazione di bottiglie si prevede inoltre un tappo e una chiusura a base di fibre.

Bottiglia in vetro leggero riutilizzabile

Il vetro è un materiale d’imballaggio molto apprezzato per le bevande. Il maggiore inconveniente è essenzialmente il suo peso elevato. Infatti le bottiglie in PET possono essere fino al 90 percento più leggere rispetto alla variante riutilizzabile in vetro. Tuttavia anche i produttori di imballaggi in vetro stanno lavorando a versioni light, ad esempio in vetro leggero temperato termicamente. Le bottiglie riutilizzabili prodotte in questo modo non solo pesano fino al 30 percento in meno rispetto alla versione standard, ma sono anche più resistenti all’abrasione, motivo per cui possono diventare una valida alternativa sia dal punto di vista economico che ecologico. Il trattamento termico, che rende il vetro più solido, pone tuttavia dei limiti al design dei prodotti. Ciò che rappresenta una grande sfida nel processo è soprattutto la variazione dello spessore della parete.

Priorità assoluta all’igiene

La lattina rimane un contenitore molto apprezzato per le bevande. Se in passato erano prevalentemen-

te birra e bevande gassate a essere vendute in lattina, da qualche tempo la tendenza si sta spostando sempre di più verso prodotti più sensibili come tè freddo, bevande vegetali, succhi, smoothie o acque addizionate. Questo sviluppo determina anche un aumento dei requisiti igienici delle macchine riempitrici. Per rispondere a questa esigenza il fornitore di sistemi KHS ha sviluppato, insieme al costruttore di macchine svizzero Ferrum, la soluzione a blocchi riempitrice/tappatrice SmartCan, che vanta un concetto di igiene ottimizzato. La camera asettica della sezione di riempimento del blocco comprende, da un lato, lamiere di rivestimento rialzate e, dall’altro, un alloggiamento con un vano prodotto sensibilmente più piccolo intorno al carosello della riempitrice: seguendo il cosiddetto “principio donut”, ciò crea una chiusura ad anello, riducendo in tal modo il volume della zona asettica di circa il 40% e assicurando un flusso ottimale e mirato di aria sterile nella zona sensibile.

Alternativa alla pellicola termoretraibile Affinché bottiglie, lattine e cartoni per bevande giungano integri nel punto vendita occorre metterli correttamente in sicurezza durante il trasporto. Per la compattazione stabile sul pallet si utilizzano per lo più sottili film. A seconda del tipo di contenitore, la messa in sicurezza sul pallet è chiamata a soddisfare esigenze molto diverse. Le lattine per bevande devono essere protette contro la deformazione, le bottiglie in vetro contro la rottura. Per il trasporto di lattine vuote e leggere serve quindi ad esempio non solo una chiusura laterale o dall’alto, ma anche una leggera pressione al fine di proteggerle in modo affidabile nel percorso verso le riempitrici. Nelle moderne avvolgitrici una bobina di film gira orizzontalmente intorno al pallet, mentre la merce – ad es. lattine piene o bottiglie fragili – rimane ferma. Si utilizza spesso un film estensibile per fasciapallet che grazie al prestiro è estensibile fino al 300 percento. Anche in questo campo i produttori stanno lavorando a soluzioni più sostenibili puntando su materiali rinnovabili. Un imballaggio su pallet in carta elastica e resistente alla perforazione permette così di ottenere una soluzione d’imballaggio completamente riciclabile. Anche per l’avvolgimento di bottiglie in PET è stata recentemente lanciata sul mercato una soluzione basata su carta riciclabile al 100 percento: una fascia realizzata con carta kraft al 100 percento che avvolge le bottiglie offre un’elevata resistenza alla trazione ed è in grado di sopportare un peso sufficiente a stabilizzare le bottiglie durante il trasporto.

Il secondo elemento di questa soluzione è una graffa in cartone ondulato che aggancia le bottiglie all’altezza del collo. Le singole bottiglie possono essere separate facilmente dalla confezione.

5 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Roth und Schmid Fotografie

PrimoPIANO

Focus sulla flessibilità

Per quanto riguarda l’imballaggio dei prodotti le aziende di imbottigliamento si trovano oggi ad affrontare una serie di sfide di tipo economico ed ecologico. Da un lato sono soggette a crescenti pressioni in termini di tempi e costi, dall’altro l’industria delle bevande si trova attualmente nel mirino del legislatore – soprattutto per quanto riguarda le quote di riciclo e le emissioni di CO2. Alla luce di questi sviluppi l’azienda KHS propone ai propri clienti un’ampia gamma di soluzioni a blocchi adattabili, in particolare per il riempimento di bottiglie in PET, tra cui una nuova piattaforma modulare, configurabile ed ampliabile. Implementate per il riempimento del vetro nel 2020, le macchine soddisfano ora anche per le bottiglie in plastica le esigenze della clientela in termini di adattabilità futura e sicurezza. “Nessuno può prevedere quali saranno le tendenze del comparto tra cinque anni”, afferma Manfred Härtel, Product Manager Filling presso KHS. “Per questo motivo la nostra nuova piattaforma ha una struttura modulare, in modo che possa essere convertita in qualsiasi momento per altre bevande o contenitori in PET a seconda delle esigenze del mercato”. Essa permette quindi di acquistare singoli componenti in un momento successivo e di integrarli nelle soluzioni esistenti a un costo accettabile.

“Tethered cap” e tappi intelligenti Tappi e valvole rappresentano spesso un problema per quanto riguarda la dispersione dei rifiuti e il riciclo di bottiglie in plastica. L’UE impone a partire dal 2024 l’utilizzo di tappi che rimangono attaccati alla bottiglia. Numerosi produttori si sono già attivati sviluppando i cosiddetti “tethered cap”. Alcuni produttori di bevande stanno già attuando la direttiva UE ancora prima del necessario, tra cui Coca-Cola: già nel 2021 il gruppo ha introdotto il suo “tappo ancorato alla bottiglia” e

lo sta applicando su un numero sempre maggiore di bottiglie usa e getta in PET. Entro gennaio 2024 il colosso delle bevande intende convertire gradualmente tutti gli stabilimenti in Germania. I produttori ritengono che i nuovi tappi saranno accettati dai consumatori solo se sono semplici da usare. In uno studio sui consumatori, un “tethered cap” di Bericap ha ottenuto ottimi risultati grazie al suo utilizzo intuitivo, all’apertura fino a 180 gradi e ai suoi vantaggi igienici. Passando precocemente all’impiego di simili “tethered cap” i fornitori di bevande possono quindi anche incrementare l’attrattiva del marchio dei loro prodotti. Sempre a proposito di tappi, United Caps e la start-up Mimica hanno lanciato insieme sul mercato una chiusura ingegnosa dotata di indicatore di freschezza. La “touchcap” modifica la sua superficie da liscia a irregolare quando un prodotto non è più fresco. Questo è possibile grazie a un gel inserito in una speciale etichetta in grado di modificare la sua struttura. È il consumatore ad attivare l’effetto quando apre per la prima volta il tappo con una rotazione. Nel Regno Unito è attualmente in corso un progetto pilota con un marchio di succo d’arancia.

Fonte: www.interpack.com

6 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Bericap Mosca

Messe Düsseldorf/C.Tillmann

Chi può dare alle proprie etichette il potere della sostenibilità?

Voi.

Il Potere dell’Imballaggio Sostenibile. I consumatori di oggi sono sempre più attenti all’ambiente: ecco perché ci impegniamo a realizzare soluzioni innovative per etichette che siano favorevoli per l’ambiente e per i profitti. Per Sun Chemical, aiutarvi a raggiungere i vostri obiettivi di sostenibilità è naturale

Richiedete la vostra copia della Guida di Sun Chemical all’Imballaggio Sostenibile su sunchemical.com/poweroflabelpackaging.

working for you.

Macchine packaging

è ancora record per

il settore!

Il fatturato totale del settore delle macchine per il packaging sale a 8,53 miliardi nel 2022, con un +3,6% rispetto al 2021, che pure era stato un anno record. Il food risulta il primo settore cliente, assorbendo il 31,9%. Il beverage si colloca al secondo posto, con il 24,8% del fatturato totale e una crescita di 8 punti percentuali.

fiche è rimasto immutato: con 2,52 miliardi di ricavi l’Unione Europea si conferma la principale area di destinazione delle macchine made in Italy e assorbe il 38,4% dell’intero export. Segue l’Asia con 1,23 miliardi di euro di giro d’affari, pari al 18,8% del totale delle performance internazionali del settore. Terzo gradino del podio per il Nord America, con 1,14 miliardi. Seguono Europa Extra-UE (650 milioni de euro), Sud America (456 milioni), Africa e Oceania con 565 milioni.

Il mercato interno

Il mercato interno segna un notevole balzo, con una crescita pari al +10,6% rispetto al 2021 che traina i costruttori italiani fino a sfiorare i 2 miliardi tra le mura domestiche: 1,96 miliardi il consuntivo finale, con una percentuale sul fatturato totale pari al 23%.

I settori clienti

Il settore delle macchine automatiche per il confezionamento e l’imballaggio segna un nuovo traguardo storico: nel 2022 infatti, il comparto ha registrato un fatturato totale pari a 8 miliardi e 537 milioni di euro, migliorando del 3,6% il precedente record del 2021. Se si considera il periodo 2019-2022, il giro d’affari del settore è cresciuto di circa mezzo miliardo in appena 4 anni: un trend maturato nonostante sia intervenuta una pandemia, conle relative conseguenze negative su scala mondiale.

I dati sono stati resi noti nell’ambito dell’assemblea annuale dei soci dal Centro Studi Mecs – Ucima nell’11esima Indagine Statistica Nazionale, che ogni anno fotografa l’andamento del comparto. 616 le aziende censite, che contano oltre 37mila addetti.

I mercati internazionali

La spiccata vocazione all’export dei produttori italiani di tecnologie e soluzioni per il packaging si conferma anche nel 2022, con il fatturato estero che incide per il 77% su quello totale, per una cifra pari a 6,57 miliardi (+1,7% sul 2021). Il podio delle aree geogra-

Dal punto di vista dei settori clienti la suddivisione tra food & beverage e industrie non food è rispettivamente del 56,7% e del 43,3%. Nel dettaglio: il food risulta nel 2022 il primo settore cliente, assorbendo il 31,9% del fatturato totale coi suoi 2,72 miliardi. Il beverage si colloca al secondo posto, con il 24,8% del fatturato totale, un valore assoluto di 2,11 miliardi e una crescita di 8 punti percentuali. Terzo gradino del podio per il settore tissue e altro con 1,59 miliardi(18,6% del totale), in rialzo del 6% (notevole incremento nel mercato domestico, pari al +27,8%). Seguono il pharma, il cosmetico e il settore chimico e dell’home care.

Il fatturato per tipologia produttiva

La famiglia delle macchine per il packaging primario resta preponderante con il 50,2% della distribuzione del fatturato (4,28i miliardi derivanti dalla vendita di tali macchine), seguita dal segmento del fine linea, labelling e attrezzature ausiliarie (28,4%) e dal packaging secondario (che assorbe il rimanente 21,4%).

La struttura produttiva

Le aziende che producono macchinari per il confezionamento e l’imballaggio si concentrano principalmente lungo l’asse della via Emilia – la cosiddetta Packaging Valley – con distretti produttivi anche in Lombardia, Piemonte, Veneto e Toscana. La dislocazione geografica delle imprese conferma quindi una prevalenza della regione Emilia-Romagna in termini di numerosità di aziende, addetti e fatturato. In Emi-

Fatti&TENDENZE 8 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Un momento dell’assemblea annuale dei soci di Ucima

lia-Romagna risiedono 222 aziende (36% del totale) che occupano 21.946 addetti (58,1% del totale) e generano il 62,6% del fatturato totale pari a 5,34 miliardi. Seguono, in ordine, Lombardia, Veneto e Piemonte. Tra le province, Bologna e Milano superano Parma (terza) e Vicenza (quarta) per numero di aziende di macchine packaging. Ma se si guarda alla distribuzione di occupazione e fatturato il predominio dell’Emilia è netto: Bologna, Parma, Reggio Emilia, Modena e Rimini sono ai primi cinque posti, Vicenza in sesta posizione, Bergamo e Milano rispettivamente al settimo e ottavo posto.

L’analisi del comparto per classe di fatturato evidenzia una netta preponderanza numerica di aziende di piccole dimensioni (quelle appartenenti alle prime due classi – fino a 5 milioni di euro – costituiscono il 64,1% del totale), le quali, tuttavia, contribuiscono al fatturato di settore soltanto per il 7,6%. Sono appena il 9%, invece, le realtà aziendali con fatturato superiore ai 25 milioni di euro, pur rappresentando la quota più significativa (72,8%) del volume complessivo.

La struttura occupazionale

Il settore è composto da 616 aziende che occupano 37.753, in crescita del +3,9% sul 2021: in un anno l’intero comparto ha assunto 1402 addetti in più.

Le aspettative per il 2023

Per il 2023, il Centro Studi Mecs-Ucima ha rilevato aspettative di ulteriore crescita da parte del 47% delle aziende intervistate. Il 41,7% prevede un proseguo di anno stabile, il 10,3% invece teme un calo.

“Se ci si guarda indietro, abbiamo davvero fatto qualcosa di straordinario”, dichiara il presidente di Ucima Riccardo Cavanna. “Il 2022 ha vissuto di alti e bassi e di forti tensioni internazionali, dalla supply chain all’incremento dei costi al conflitto in Ucraina, ma siamo ugualmente riusciti a crescere sfondando per la prima volta il tetto degli 8 miliardi e mezzo. È segno di una indubbia posizione di riferimento che i mercati esteri ci continuano ad accreditare ed è l’ennesima prova dell’ottima capacità di reazione delle nostre aziende, che per inventiva e ingegno in situazioni di stress non sono seconde a nessuno.

Questo consuntivo è un risultato di cui andiamo orgogliosi e che speriamo di mantenere in questo 2023, ma non sarà affatto facile. Per la seconda parte dell’anno, infatti, gli indicatori a nostra disposizione delineano un rallentamento della domanda globale. Inoltre, ciò che desta preoccupazione per il futuro prossimo deriva da alcuni freni agli investimenti: il nuovo regolamento europeo degli imballaggi (che non ci convince) e il suo iter di approvazione, l’aumento dei tassi di interesse, l’incertezza che ancora insiste in alcune aree del mondo e la mancanza di nuove politiche di 4.0. Sono tutte minacce alla nostra posizione di leadership, minacce che non potremo disinnescare da soli”.

9 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Fatti&TENDENZE

MACCHINE PACKAGING 2017 2018 7,2 Mld € 7,9 Mld € Var 22/21: +3,6% Var 18/17: +9,4% 8,2 Mld € 2021 2020 7,8 Mld € Var 20/19: -2,9% 2019 8,0 Mld € Var 19/18: +2,2% Var 21/20: +5,5% 8,5 Mld € 2022 ITALIA ED ESTERO 2019 2018 2022 2021 ITALIA ESTERO VAR. % 22/21 Italia: +10,6% Export:+1,7% 8,5 mld€ 6,35 1,69 6,21 1,66 6,57 1,96 6,46 1,78 2020 6,09 1,72 Fatturato CAGR 18-22 Italia: +4,2% Export:+1,4% DISTRIBUZIONE DEL FATTURATO PER SETTORE +3,6% VAR. % 22/21 Food (and Beverage) 56,7% Non Food 43,3% ITALIA ESTERO TOTALE +15,5% +1,7% +1,7% +4,5% +3,0% +7,4%

Non-food packaging innovative and customized

The non-food field differentiates between liquid products and those that retain their shape. The former, e.g. liquid hand soaps, household chemicals and detergents, must be packaged in sturdy material with special containment properties. As a rule, these products are consumed over long periods, so it is important that their packaging also offers convenience features. These often take the form of nozzles and metering aids for ease of use or zips and snap fasteners for preserving the product’s properties for later use. Sturdy packaging material is also needed for shape-retaining non-foods, like crayons, screws and batteries, as well as powdered commodities like fillers and detergents. Most of these commodities are transferred to bags, folding or lidded boxes, blister packs, thermoformed trays or bottles before they are shipped to retailers in their sturdy outer packaging.Inaddition,theycanbebundledand banded with the minimum of material. Bandall hasrecentlylaunchedamodular,fullyautomated bundling machine as part of its completely revisedseriesoffullyautomatedsolutions.Ithas beendesignedspecificallyforindustrialpre-and co-packagingapplications.Thebundledproducts are then banded, which the company claims saves up to 80% of the material otherwise usedforshrink-wrapping.Forevengreater flexibility, the system can be combinedwithaprinterthatlettersthe bandingwhileitisbeingapplied.

Practical clip-closure packaging

Clip closures are not only suitable for food.

Although originally conceived by the provider Polyclip System for the meat-processing industry, they have now entered the non-food segments, e.g. for sealants, adhesives and convenience products. The clip-closuresolutionclip-pakconsistsofatubularbag sealed at both ends with a clip closure, making it an appealingsolutionforagreatmanysectorsoutsideof the food industry, including chemicals, pharmaceuticals, animal feed and hygiene products – that is, for nearly all liquid to highly viscous contents. With respect to sealants and adhesives, for instance, the clip-pak system can serve as an alternative to the cartridge. The company has also developed a new, fully automated sealer/clipper that can apply a flexible range of product labels in two colours,e.g.ashazardwarnings.Themachineconverts rollsofflatfilmintosecurelysealedtubularbagsready for filling. This is intended to save over 90% of the packaging material otherwise used for disposable cartridges, and cut packaging costs by about 30%. Non-foods that require particular protection or containment against gases and moisture can benefit from vacuum bags like those offered by Allfo. Electronicandmachinecomponentryandbulkgoods are then protectedagainst external effectsin the form of moisture or soiling. For instance, bolts, nuts, granulates and other small and micro parts may not beexposedtomoisture,whichcouldcorrodeorclump them. Excessive friction during transport can also damage sensitive products. This is eliminated by vacuum bags, which keep a reliably tight hold even on bulk contents. Made of a PA/PE composite, they can be applied on conventional chamber machines and are resistant to penetration, even for pointed and sharp-edged products.

Less-sensitive non-foods like toys, cosmetics, spare parts and tools can now be packaged safely in bags of

10 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Fatti&TENDENZE

The term “non-food” covers a very wide field of the most diverse commodities. And each and every one of these commodities needs its own specific packaging.

Messe Düsseldorf, Constanze Tillmann

a new paper developed by Mitsubishi HiTec Paper. This75gpapermadeofvirginfibreexhibitsexcellent hot sealing properties, constituting a sustainable alternativetoconventionalplasticandcompositefilm packaging. FSC and PEFC-certified, the new paper has already been tested successfully on packaging machinesfromleadingmanufacturersandlendsitself to offset and flexographic printing.

Returnable solutions for non-food

For the safe, yet sustainable transport of sensitive machine and electronic componentry, artwork and fragile goods, the Fraunhofer Institute for Structural Durability and System Reliability (LBF) et al have developed and patented a returnable transport solution with 100% recyclability. This is to provide an alternative to disposable transport padding and fillers still encountered today in the form of plastic flakes, bubble wrap, corrugated cardboard and wood wool. At present, these fillers are unsuitable for cost-effective recycling. The new returnable box contains an inflatable/ deflatable air cushion that wraps itself around the contents for a high level of transport protection. This cushion and the box are made of the same material. The result is a monomaterial system that can be recycled easily. The air cushion not only serves as transport protection, but can also be provided e.g. with an electrically conducting finish for custom applications. After deflation, the transport system can be folded compactly, minimising its volume for storage and empty returns. The plant trading segments also offer new returnable solutions for enhancedsustainabilityinthetransportofnon-foods. Each year sees millions of disposable pallets transported from the producer to the retailer before ending up as waste plastic. Yet this sector too can look into a future under the increasing influence of returnable solutions. A number of providers are alreadysupplyingDIYstoresandgardencentreswith primroses, pansies, etc. on reusable plastic pallets. Adhesives are also subject to energy- and resourcesaving considerations. In this context, Baumer hhs develops solutions for the final packaging of nonfoods, including biobased adhesives and lowtemperature hotmelts. Adhesives can also serve in lieu of shrink-wrap to secure products on pallets. In this case, the adhesive is sprayed on the transport packaging, which then secures all underlying layers firmly to the pallets.

Palletising chemical products

Cateringtothechemicalsandpetrochemicalsindustry, the Beumer Group offers a form-fill-sealer that can mould and charge up to 2,800 sacks an hour from prefabricatedtubularPEfilm.Thecompanyprovides a range of palletising solutions tailored to the packagingtype,e.g.ahigh-performancelayerpalletiser for bagged bulk. Depending on the product handled, it can be fitted with a rotary clamp or twin belt that positions the bags quickly and reliably. Beumer has revised this palletiser series completely. The new modular design now means that all systems are fitted with identical or near identical components and subassemblies. Stacked to precision on pallets, the packages can now be wrapped in high-performance stretch hood film on a downstream installation. Consistingof30%recyclate,thisfilmalsocontributes to the preservation of resources.

Recycled polystyrene in packaging

Owing to its ideal properties, expanded polystyrene (EPS)isusedoftenasprotectivepackagingfordomestic appliances and electronic products. Whereas larger mouldedsections,e.g.forfurnitureorrefrigerators,are oftentakenbackafterdeliverytobedisposedofbythe suppliers,smallerpiecesofprotectiveEPSremainwith the consumer. Although these usually end up at the collectingpoints,theybypassthesortingstreamdespite theirhighrecyclability.Accordingtothesortingplant operators, they are unsuitable for economic recycling. This issue has been targeted by a project of IK Industrievereinigung Kunststoffverpackungen e.V. in collaborationwithEPSmanufacturers.Thepilotproject investigatestheecologicalandeconomicfeasibilityof separatingpolystyrenefromcollecteddomesticwaste. Thankstothecombinedeffortsofsortingplantoperators for lightweight packaging, EPS can now be captured andseparatedreliablybymeansofinfraredtechnology. EPSmanufacturerscanthenconvertthisintorecycled EPS (rEPS).

Source: www.interpack.com

Fatti&TENDENZE 11 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Fraunhofer LBF, Raapke

Baumer hhs

Packaging per il non-food innovativo e personalizzato

Il termine non-food comprende una vastissima gamma di beni estremamente vari. Questi prodotti, proprio per la diversità delle caratteristiche che possono avere, necessitano di soluzioni d’imballaggio personalizzate, pratiche e sicure.

tatrice a struttura modulare, completamente automatica, quale parte di una serie interamente rinnovata di linee totalmente automatizzate.

Confezioni con pratica chiusura a clip

Nel settore non-food si distingue innanzitutto tra prodotti liquidi e solidi. I primi, ad esempio sapone per le mani, prodotti chimici per la casa o detersivi, richiedono una confezione robusta con particolari caratteristiche barriera. Poiché generalmente questi prodotti non vengono consumati tutti in una volta, il tema della praticità svolge un ruolo importante. Quindi tali confezioni sono spesso dotate di beccucci e dosatori per una manipolazione più semplice oppure di chiusure a zip o a pressione per richiuderle in attesa di un utilizzo successivo.

I prodotti non-food rigidi, come ad esempio matite colorate, viti o batterie, ma anche prodotti in polvere come stucco in polvere o detersivi, necessitano anch’essi di imballaggi resistenti. Questi prodotti sono spesso preconfezionati in sacchetti, scatole pieghevoli, barattoli, blister, confezioni termoformate, prima di iniziare il loro percorso sul mercato all’interno di solidi imballaggi esterni. A tale scopo possono anche essere raggruppati e fascettati con un risparmio di materiale. Bandall, ad esempio, ha appena lanciato sul mercato una fascet-

Le soluzioni di chiusura a clip non sono adatte solo agli alimenti. Benché il produttore Poly-clip System le abbia concepite originariamente per l’industria di lavorazione della carne, oggi trovano ampio impiego anche nel settore non-food, ad esempio in materiali sigillanti e colle. La soluzione di chiusura clip-pak è costituita da un sacchetto tubolare con una chiusura a zip su ciascuna delle estremità ed è indicata per numerosi settori al di fuori dell’industria alimentare: applicazioni nel settore chimico e farmaceutico o prodotti per l’igiene, ovvero quasi tutto ciò che presenta una consistenza da liquida ad altamente vischiosa. Per i sigillanti e le colle il sistema clip-pak rappresenta un’alternativa alle cartucce. Laddove i prodotti non-food necessitano di una protezione particolare o di una barriera contro gas e umidità, è possibile utilizzare sacchetti sotto vuoto. Al loro interno i componenti elettronici e meccanici oppure i prodotti sfusi sono adeguatamente protetti contro agenti esterni come umidità e sporcizia. Anche l’attrito eccessivo durante il trasporto è dannoso per i prodotti delicati e può essere evitato con confezioni sottovuoto, in cui anche i prodotti sfusi sono imballati in modo compatto e sicuro. Grazie ai sacchetti in pellicola composita PA/PE, persino prodotti taglienti e appuntiti possono essere confezionati sottovuoto in modo resistente alle perforazioni con qualsiasi macchina a campana disponibile in commercio.

Fatti&TENDENZE 12 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Storopack

ToomBaumarktGmbH

Soluzioni riutilizzabili per il non-food

Per il trasporto sicuro e nel contempo sostenibile di parti meccaniche ed elettroniche delicate, opere d’arte od oggetti fragili il Fraunhofer-Institut LBF ha sviluppato e brevettato insieme ai partner un imballaggio riutilizzabile e dal materiale completamente riciclabile. Attualmente il riciclo dei materiali di riempimento è irragionevole in termini puramente economici. Nella nuova scatola riutilizzabile un’imbottitura gonfiabile reversibile avvolge l’oggetto da imballare garantendo un’elevata protezione durante il trasporto. Imbottitura e scatola sono realizzate con lo stesso materiale. Nasce così un sistema completo realizzato con un monomateriale facilmente riciclabile. Oltre a fungere da protezione per il trasporto, l’imbottitura ad aria può essere dotata, ad esempio, di caratteristiche conduttive per esigenze particolari. Per ridurre al massimo il volume di trasporto e immagazzinamento quando è vuoto, il sistema di trasporto può essere ripiegato dopo aver sgonfiato l’imbottitura. Ad una maggiore sostenibi lità nel trasporto di prodot ti non-food contribuiscono anche le nuove soluzioni riutilizzabili nel commercio di piante. A tutt’oggi, per il trasporto dal produttore al rivenditore si utilizzano ogni anno milioni di pallet monouso che alla fine de vono essere smaltiti come rifiuti di plastica. Tuttavia le soluzioni riutilizzabili ridefiniscono sempre più il futuro anche nel settore del verde. Diversi fornitori consegnano già a centri di giardinaggio e fai-da-te primule, viole e simili su pallet in plastica riutilizzabili. Il risparmio di energia e risorse è un tema fondamentale anche nell’applicazione di adesivi. In questo settore

Baumer hhs sviluppa soluzioni per il confezionamento finale di prodotti non-food, tra l’altro con l’applicazione di adesivi a base biologica o colle a caldo a bassa temperatura. Anche la messa in sicurezza dei pallet può essere effettuata con adesivi sensibili alla pressione anziché con pellicole termoretraibili.

Fatti&TENDENZE 13 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

IL PIÙ BASSO IMPATTO SULL’AMBIENTE. LA PIÙ ALTA GAMMA DI PRODOTTI ALIPLAST.

FILM RIGIDO A-PET FILM FLESSIBILE PE POLIMERI

Macchine per plastica e gomma

bilancio oltre ogni aspettativa

Il 2022 è stato un anno storico per Amaplast e il settore che rappresenta: in base ai dati resi noti dal Centro Studi Mecs il comparto ha raggiunto un fatturato di 4,67 miliardi di euro, seconda performance migliore di sempre.

Idati consuntivi sul 2022 pubblicati dal Centro Studi Mecs delineano il quadro di un anno da incorniciare: il settore delle tecnologie per la plastica e la gomma rappresentato da Amaplast (Associazione nazionale costruttori di macchine e stampi per materie plastiche e gomma) ha chiuso l’anno con un fatturato pari a 4,67 miliardi di euro, seconda performance migliore di sempre. L’incremento rispetto al 2021 è stato del +5% e le previsioni dei preconsuntivi pubblicati a dicembre (pari a 4,5 miliardi) si sono quindi rivelate particolarmente caute. Il bilancio della sola compagine associativa è stato persino migliore (+9% il fatturato rispetto al 2021).

Export in grande crescita

aree di destinazione: Europa (sia comunitaria, sia extra UE) +8%; Americhe +12%, grazie soprattutto al quadrante meridionale; Asia +9%. Nell’Estremo Oriente spicca il +24% delle vendite in India mentre arretra la Cina (-7%); in Medio Oriente fanno da traino Arabia Saudita (+36%) ed Emirati Arabi Uniti (+58%). Dal continente africano giungono segnali contraddittori e contrari rispetto a quanto registrato nel corso del 2021: l’export in Nord Africa cala del 24% in media e quello verso i mercati subsahariani aumenta nella stessa misura.

Quanto alla merceologia dell’export di settore, tra le macchine per la trasformazione primaria si osserva una robusta crescita degli estrusori (+23%) e degli impianti per mono-multifilamenti (+58%), categoria quest’ultima che in particolare nell’ultimo triennio ha registrato una progressione molto sostenuta, partendo dai 74 milioni di euro del 2020 per raggiungere nel 2022 il picco storico di quasi 140 milioni.

Le previsioni sull’anno in corso

Quanto al primo trimestre 2023, l’indagine congiunturale svolta tra gli Associati a inizio gennaio ha restituito le seguenti attese:

• +7% gli ordini (rispetto allo stesso periodo 2022). Le prospettive sono positive, con intensità sostanzialmente simile, per quanto riguarda il mercato italiano e quelli esteri

• +6% il fatturato, un dato ancora ampiamente positivo ma leggermente meno brillante di quella indicata nei trimestri precedenti. Le vendite all’export, nuovamente, dovrebbero dare maggiori soddisfazioni.

A permettere questo risultato storico all’intero settore è stato soprattutto l’export, che ha registrato un andamento particolarmente positivo sul finire d’anno, con un valore totale tornato sopra la soglia dei 3 miliardi di euro. Dopo l’ottimo 2021, il mercato interno è rimasto più statico, pur con una variazione positiva dello 0,8% e un fatturato pari a 2,54 miliardi di euro.

Nel dettaglio, l’export dei costruttori italiani - che rappresenta il 70% sulla produzione - risulta in progressione sostenuta verso le tre principali macro-

Le prospettive per il 2023 restano incerte, visto il contesto economico e politico ancora in cerca di assestamento. Se da un lato, infatti, è parzialmente migliorata la situazione relativa ai costi energetici e alla disponibilità di materie prime e componentistica, dall’altro continuano a susseguirsi criticità che rendono difficile ogni tentativo di fare previsioni.

Per il settore italiano il 2023 è soprattutto l’anno di PLAST, una delle più importanti fiere al mondo per l’industria delle materie plastiche e della gomma, organizzata da Promaplast srl. La fiera tornerà, dopo 5 anni di assenza, dal 5 al’8 settembre 2023 a Fiera Milano Rho.

Fatti&TENDENZE 14 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

MERCATO ITALIANO DI MACCHINE, ATTREZZATURE E STAMPI PER MATERIE PLASTICHE E GOMMA (milioni di euro) 2021 2022 ∆% 2022/2021 produzione 4.450 4.670 4,9 export 2.990 3.250 8,7 import 1.060 1.120 5,7 mercato interno 2.520 2.540 0,8 saldo commerciale +1.930 +2.130 10,4

Istituto Italiano Imballaggio

obiettivi e progetti in vista

In occasione dell’annuale assemblea dei soci dello scorso 26 maggio alla Cascina

Cuccagna a Milano, Alessandra Fazio ha condiviso con le imprese associate obiettivi e strategie, a un anno esatto dalla propria elezione a Presidente dell’Istituto Italiano Imballaggio.

“La linea strategica della mia presidenza si basa sul principio di fare sinergia tra i componenti del nostro network, che oltre a Istituto Italiano Imballaggio, comprende lo spin off Packaging Meeting Srl e Fondazione Carta Etica del Packaging”: con queste parole la Presidente ha esplicitato le linee guida sottese ad azioni e strategie dell’ultimo anno. Le parole chiave del suo programma possono essere riassunte in comunicazione, formazione e associati. Il tema comunicazione è stato declinato attraverso una gestione specialistica del canale LinkedIn, grazie al supporto professionale di Omnicom PR Group, con azioni mirate di PR con gli stakeholders nazionali e internazionali del settore e con la valorizzazione degli spazi associativi, che vengono aperti a eventi esterni e alle imprese aderenti. Il tema della formazione è forse quello che maggiormente coinvolge l’intero network. Infatti, Fondazione Carta Etica del Packaging ha preso in carico lo sviluppo dei progetti di alta formazione e master universitari, stringendo accordi strategici con importanti atenei nazionali, mentre Packaging Meeting ha messo in cantiere nuovi corsi expert, rivolti ai tecnici delle imprese, organizzati in collaborazione con altre associazioni o consorzi. Ne hanno potuto beneficiare le aziende associate, che hanno avuto accesso gratuito a una selezione di grandi eventi di aggiornamento professionale e a borse di studio per l’alta formazione accademica. Sul fronte associati, Alessandra Fazio ha voluto iniziare il proprio percorso alla guida dell’associazione consultando le aziende. Attraverso una survey, è stato possibile identificare nicchie di attività e temi nuovi da sviluppare: in particolare l’area economica e mercato e l’internazionalizzazione. Il potenziamento di queste aree di consulenza è iniziato subito, utilizzando diverse modalità, come ad esempio attuare un restyling del monitoraggio delle materie prime, ma anche creare nuovi help desk a disposizione delle aziende su temi di attualità internazionale: la plastic tax, l’etichettatura e i

claim ambientali, i country report della legislazione moca nel mondo. Per raggiungere questi obiettivi è stato implementato un lavoro di scouting di possibili partner internazionali specializzati ed stata messa in campo una più organizzata e strutturata collaborazione con le federazioni di settore come EPIC e World Packaging Organization.

Economia e Internazionalizzazione sono stati anche il leit motiv dell’assemblea, dove è stato presentato un approfondimento sull’andamento delle commodities e dell’economia mondiale a cura di Prometeia, che ha evidenziato come i prezzi internazionali delle commodity, pur in rientro dai picchi dell’autunno 2022, permangano su livelli storicamente elevati. A cura di Gruppo Sace sono stati anche illustrati gli strumenti finanziari e assicurativi messi a disposizione delle imprese dal sistema paese ed è stato proposto un focus, sul mercato emergente del contenente africano. L’analisi ha evidenziato una mappa del rischio con alcune ombre nei tre paesi più dinamici e in crescita: Nigeria, Kenya e Sudafrica.

Prossimo appuntamento… International Conference “Food Contact Compliance”

Dal 26 al 28 settembre, si riunirà a Baveno il gotha internazionale degli esperti di materiali a contatto con gli alimenti, che offrirà ai partecipanti alla conference una visione dell’evoluzione legislativa e dei più recenti sviluppi scientifici in materia. L’enogastronomia è una parte essenziale della cultura e dell’economia europea - e italiana in particolare. Infatti circa il 70% del packaging prodotto in Italia viene assorbito proprio dai mercati del food e del beverage. La libera circolazione delle merci e la mobilità nel mondo globalizzato hanno portato a un cambiamento degli equilibri anche nella bilancia commerciale, portando tutti i paesi a importare ed esportare, a ritmo crescente, non solo prodotti preconfezionati, ma anche imballaggi vuoti. In questo quadro è quanto mai necessario per le imprese del settore, avere un quadro aggiornato dell’evoluzione della normativa, per potersi muovere correttamente sui mercati esteri. Infine, come non considerare nell’agenda dei lavori l’impatto dello European Green Deal, vero e proprio cambio di passo nel modo in cui il comparto del packaging verrà gestito nel futuro prossimo. Con la conference di Baveno, l’Istituto Italiano Imballaggio intende portare un contributo costruttivo e di alto profilo tecnico-scientifico al dibattito in corso, grazie alle competenze messe in campo da speaker di indiscussa autorevolezza internazionale.

Fatti&TENDENZE 15 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Alessandra Fazio, Presidente Istituto Italiano Imballaggio

Imballaggi flessibili la

sfida per un futuro a impatto zero

Oltre 230 rappresentanti della filiera dell’imballaggio flessibile hanno partecipato al Congresso organizzato da Giflex dal titolo “La sostenibile leggerezza del packaging flessibile”, svoltosi a Roma, il 17 e 18 maggio. “Lavoriamo per un futuro a impatto zero”: questa la sfida lanciata dal Presidente di Giflex Alberto Palaveri, a conclusione del congresso.

Tanti i temi al centro del ricco programma congressuale della due giorni romana del Gruppo Italiano Produttori Imballaggio Flessibile. Tra i più discussi, la proposta di regolamento europeo su imballaggi e rifiuti d’imballaggio (PPWR) che mira a ridurre la quantità di packaging immessi sul mercato e la cui pubblicazione potrebbe avvenire entro la fine dell’anno. In apertura dei lavori, dopo il saluto dell’On. Vannia Gava, Viceministro dell’Ambiente e della Sicurezza energetica, il Presidente Alberto Palaveri ha dato il benvenuto e ha indicato le criticità che i produttori di packaging hanno riscontrato nel documento e le azioni di lobby messe in campo, in Italia e in Europa, per spiegare al legislatore cosa è necessario modificare per tutelare l’industria del flessibile. Il Presidente ha affermato: “C’è molta complessità e molta incertezza oggi, perciò noi abbiamo il compito di dimostrare che il packaging non è nemico, ma uno strumento utile e di grande valore. In qualità di produttori di packaging, dobbiamo porci, di fronte al legislatore e ai consumatori, come aziende capaci di mettersi in discussione, disponibili a cambiare per migliorare i processi e le strategie, anche con sforzi organizzativi e di investimenti. Pensare al futuro

per progettare il presente deve essere il modo per affrontare la quotidianità delle nostre attività”.

Trend e visione strategica della filiera

Carlo Stagnaro dell’Istituto Bruno Leoni ha trattato un tema complesso, ma molto attuale quale la neutralità tecnologica nelle scelte del legislatore in generale e in relazione alla proposta del regolamento imballaggi PPWR. I trade-off tra politica ambientale e industriale riservano molte incognite e ancora non è chiaro cosa perderemo per ottenere in cambio qualcos’altro nel rispetto della neutralità tecnologica.

L’insolita intervista sui “Topic trend economici” di Tommaso Nannicini dell’Università Bocconi, in un dialogo con l’intelligenza artificiale, ha messo in evidenza quali saranno le ripercussione dell’intelligenza artificiale nei processi industriali e sul mercato, facendo riflettere sui pro e contro di questo importante strumento che sta entrando sempre di più nella vita quotidiana. Ipack Ima ha voluto sostenere il congresso 2023 partecipando attivamente e portando sul palco la propria visione strategica che punta a trasformare la fiera, in particolare la prossima edizione 2025, in una piattaforma integrata e specializzata sul processing e packaging. Simone Castelli, CEO di Ipack Ima Srl, ha dichiarato: “Materiali e tecnologie per il confezionamento sono un connubio vincente, non più due settori che evolvono parallelamente, bensì un unico ecosistema pronto a rispondere alle esigenze di innovazione dell’intera filiera di produzione industriale che vede

FoCUS 16 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Il Presidente di Giflex Alberto Palaveri

ImBallaggI flessIBIlI

in Ipack-Ima Milano l’appuntamento di riferimento”. Giflex e Ipack-Ima Milano hanno avviato una collaborazione per rafforzare il dialogo tra materiali e macchine con l’obiettivo di condividere una chiara definizione di sostenibilità del packaging. Giuseppe Milici di Deloitte&Touche ha parlato di Reporting ESG ed evoluzione normativa con un approfondimento sui principali aspetti della Corporate Sustainability Reporting Directive (CSRD). Ma cosa cercano i giovani che entrano oggi nel mondo del lavoro? L’approfondimento su cambiamenti in atto ed evoluzione culturale sul tema dell’occupazione, soprattutto tra i giovani, è stato curato da Vincenzo Galasso dell’Università Bocconi e autore del libro “Gioventù smarrita. Restituire il futuro a una generazione incolpevole”. Un esempio pratico è stato dato da Federica Fabiani di Tetra Pak che ha raccontato come all’interno della multinazionale siano stati valorizzati i giovani talenti e supportati nel loro percorso professionale. Nella seconda sessione dei lavori, Andrea Cassinari, Coordinatore Comitati Scientifici Giflex e del progetto di ricerca “LCA - Economia Circolare”, e Paola Riccardi, SRC Ingegneria, hanno parlato delle nuove frontiere scientifiche della sostenibilità. Alcuni esempi: monomateriali e materie prime di nuova generazione e loro impatti per la Sicurezza Alimentare, Chemical Strategy for Sustainability e LCA (Life CycleAssessment) quale approccio di elezione per la valutazione dell’imballaggio e dei processi sottesi all’intera filiera di fornitura. Nel complesso scenario regolatorio attuale e degli anni a venire, innovative piattaforme di tracciabilità (blockchain) sperimentate in altri settori potranno esprimere una grande potenzialità anche per il packaging. Gabriele Mei, Basell Polieolefine Italia, e Alessandra Colombo, Versalis, hanno approfondito il tema dell’Advanced Recycling, la tecnologia che rappresenta la nuova frontiera della riciclabilità a integrazione di un’economia circolare. A completare

la panoramica è intervenuto Francesco Galletti con la presentazione dello studio a cura di The European House-Ambrosetti, che ha parlato delle opportunità del riciclo chimico.

PPWR… a che punto siamo?

Come e cosa potrebbe cambiare la Packaging and Packaging Waste Regulation? A questa domanda si è risposto con la presentazione del “Position Paper” di Giflex, presentato in audizione presso la X Commissione - Politiche dell’Unione Europea della Camera, la Commissione IV - Politiche dell’Unione Europea del Senato della Repubblica. In sintesi, l’industria del flessibile è critica sui seguenti punti:

• non sono stati chiariti nel testo concetti fondamentali come riciclabile e riciclato: servono definizioni chiare e precise;

• serve che tutti i paesi si impegnino a raccogliere in maniera differenziata tutti i packaging, come si fa in Italia con eccellenti risultati;

• si chiede che ci sia una valorizzazione del riciclo chimico, ovvero che il pack flessibile possa rientrare completamente nel ciclo dei materiali;

• si sollecita una politica che dia degli obiettivi e la possibilità di proporre soluzioni per non “congelare” l’innovazione;

• il continuo rimando ad atti delegati con tempi di attuazione insostenibili per la programmazione degli investimenti e la ricerca e sviluppo delle nostre aziende;

• non viene mai menzionata all’interno del Regolamento l’analisi del ciclo di vita del prodotto (LCA), l’unico metodo scientifico in grado di definire quando un imballaggio può essere considerato sostenibile;

• non è provato che il riuso o il cosiddetto “refill” nel settore alimentare sia davvero la soluzione più sostenibile per il mercato, soprattutto in termini sicurezza degli alimenti, di igiene e di protezione del consumatore;

• si chiede che le disposizioni europee non siano così invasive delle abitudini quotidiane dei consumatori. Sulla nuova direttiva PPWR ne hanno discusso illustri portavoce internazionali, come Roberta Colotta (FPE-Flexible Packaging Europe) e Francesca Siciliano Stevens (Europen - The European Organisation for Packaging and the Environment) e i rappresentanti delle istituzioni, gli Eurodeputati Patrizia Toia e Silvia Sardone. A chiusura dei lavori Alberto Palaveri ha dichiarato: “Lavoriamo per un futuro a impatto zero. Nei fatti stiamo da anni facendo investimenti per immettere nel mercato packaging sempre più leggeri e in linea con i nuovi bisogni del consumatore. Consideriamo la lotta al cambiamento climatico un obiettivo prioritario”. Sponsor del Congresso Giflex 2023 sono stati Ipack-Ima Milano, Rossini Spa e Sun Chemical. L’appuntamento con il prossimo convegno d’autunno di Giflex è a Milano il 6 novembre 2023.

17 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Imballaggi flessibili l’innovazione firmata berlin packaging

Berlin Packaging propone un’ampia gamma di imballaggi flessibili che offrono involucri di protezione leggerissimi, resistenti e sicuri. Tali caratteristiche rendono queste soluzioni particolarmente adatte per rispondere alle esigenze di qualsiasi comparto.

Punto di riferimento per soluzioni di packaging all’avanguardia e sviluppate all’insegna della sostenibilità, Berlin Packaging, il maggiore Hybrid Packaging Supplier® a livello mondiale specializzato nella fornitura di packaging in vetro, in plastica e in metallo e chiusure, si presenta come un partner a 360° che combina gli elementi di design & innovation, servizi di industrializzazione e gestione logistica nell’industria del packaging per supportare i clienti con soluzioni flessibili, sostenibili e in linea con le ultime tendenze di mercato. Grazie, infatti, al team in house di designer, ingegneri ed esperti di marketing l’azienda è un “one stop shop” in grado di offrire prodotti unici e innovativi adatti a diverse tipologie di clienti e mercati.

Leggerezza e resistenza

Nell’intento di rispondere alle esigenze di mercato e contribuire alla transizione ecologica, Berlin Packaging sviluppa un’ampia gamma di imballaggi flessibili che offrono involucri di protezione leggerissimi, resistenti e sicuri, ideali per ridurre l’impiego di materie prime ed efficientare al contempo la movimentazione logistica, riducendo costi di trasporto ed emissioni di CO2

Queste soluzioni rappresentano la scelta ideale non solo per i prodotti alimentari, ma anche per quelli legati all’igiene personale, alla pulizia della casa e ai prodotti farmaceutici.

Alessandro Tonoli, CEO di Berlin Packaging Italy, commenta: “Le proposte di packaging flessibile rappresentano una soluzione estremamente versatile che rispetto a quelle tradizionali offre maggiore leggerezza e compattezza, garantendo una significativa riduzione dei costi di trasporto. Si prestano inoltre a qualsiasi tipo di personalizzazione, laddove il cliente, a seconda delle esigenze, può scegliere una forma particolare o una grafica dedicata. Si tratta dunque di un prodotto assolutamente apprezzato dai consumatori e che apre la strada verso lo sviluppo di soluzioni sostenibili dal ridotto impatto ambientale”.

I vantaggi degli imballaggi flessibili

Berlin Packaging propone un’ampia gamma di imballaggi flessibili, studiati per rispondere alle esigenze di qualsiasi comparto e in grado di offrire cinque vantaggi fondamentali:

- leggerezza: l’imballaggio flessibile è caratterizzato da un peso ridotto e un ingombro minimo che rendono possibile un’elevata trasportabilità e praticità nell’uso quotidiano. Queste caratteristiche consentono inoltre di ottimizzare lo spazio di carico e ridurre le emissioni totali a parità di quantità di merce trasportata;

- poco imballo, più prodotto: il packaging flessibile è quello più impiegato nel settore alimentare (oltre il 40% delle confezioni, bevande escluse), tuttavia il suo peso rappresenta solo il 10% del peso totale degli imballi alimentari (fonte: Giflex). A parità di prodotto alimentare imballato, infatti, l’imballaggio flessibile è il più leggero e il più efficiente. Ciò permette con poca materia prima di garantire l’igiene del prodotto imballato, la sicurezza del consumatore e di offrire le proprietà tecnologiche richieste dal mercato;

- sicuro: l’imballaggio flessibile garantisce una totale sicurezza di impiego ed esclude il rischio di tagli o ferite in caso di caduta. A casa, così come in magazzino, permette uno stoccaggio pratico e salvaspazio. Una volta consumato il prodotto, la confezione riduce notevolmente il suo volume consentendo uno smaltimento efficace;

- richiudibile e porzionato: la possibilità di richiudere la confezione con facilità, grazie ad apposite linguette adesive, con un tappo a vite, con speciali zip o con una semplice molletta, consente di utilizzare la confezione sino alla fine del consumo del prodotto in essa contenuto;

- adatto a tutte le esigenze di consumo: l’imballaggio flessibile è disponibile in molteplici formati che offrono al consumatore la possibilità di scegliere quello più adatto alle proprie esigenze. Un aspetto che comporta ricadute positive sulla sostenibilità in tutte le

FoCUS 18 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

ImBallaggI flessIBIlI

coim, soluzioni all’insegna della sostenibilità

Multinazionale italiana che produce specialità chimiche dal 1962, C.O.I.M. S.p.A., sarà presente a Plast 2023 con una vasta proposta di innovazioni ispirate alla massima efficienza e sostenibilità. “L’approccio di COIM alla sostenibilità è al contempo integrato – ambiente, economia e società – e, sul fronte dello sviluppo dei prodotti, aperto. Tiene infatti conto delle diverse opportunità con cui si possono sviluppare le politiche sostenibili: materie prime da fonti biologiche, materie prime da riciclo, sistemi biodegradabili e compostabili, sistemi Low VOC, controllo e riduzione delle emissioni di CO 2 sull’intera filiera e recupero a valle dei prodotti finiti per il riciclo del PU. Le innovazioni che proponiamo sono di tipo “drop in”, sostenibili anche dal punto di vista dell’impiego: possono essere utilizzate dai nostri clienti senza modificare i processi produttivi né dotarsi di nuovi macchinari. I nostri clienti possono inoltre ottenere da COIM soluzioni integrate e personalizzate, raggiungendo così la massima efficienza nell’approvvigionamento, nell’utilizzo e nelle prestazioni. Plast 2023 sarà un’importante occasione per presentare all’intero settore i risultati del nostro impegno in ambito innovazione e sostenibilità.” spiega Giuseppe Librandi, Presidente e CEO di COIM. Con le gamme Coiminks e Novacote, COIM offre ai produttori di packaging flessibile una soluzione “3 in 1”: la proposta di adesivi, coatings e inchiostri da un unico fornitore rappresenta una peculiarità che fa di COIM uno degli attori più completi nel panorama mondiale di questo settore. La sostenibilità ambientale, una priorità assoluta per COIM, si concretizza in questo settore secondo quattro principali direttive:

sviluppo di soluzioni monomateriali plastiche; offerta di soluzioni compostabili; un nuovo portafoglio di soluzioni solvent less e solvent based per la produzione di food e pharma packaging; ed infine packaging monomateriale non plastico

19 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

Pet food la crescita continua

Nelle famiglie italiane vivono quasi 65 milioni di animali da compagnia. Non stupisce, quindi, la costante ascesa del mercato del pet food, cresciuto in valore rispetto al 2021 dell’11,4%.

FEDIAF, la federazione europea del pet food, ha pubblicato il suo rapporto annuale da cui emerge una crescita del possesso di animali domestici in Europa, con 91 milioni di famiglie europee (46%) che possiedono uno o più animali domestici, per un totale di 340 milioni di esemplari. L’aumento della popolazione di animali domestici si rispecchia nella crescita del mercato del pet food, che a livello europeo è aumentato del 5,1% in termini di valore nel 2022, raggiungendo un valore di 29,1 miliardi di euro.

Il mercato italiano del pet food

Di recente è stata presentata anche la XVI edizione dell’annuale Rapporto Assalco-Zoomark. Nelle famiglie italiane vivono quasi 65 milioni di animali da compagnia, di cui quasi 9 milioni di cani e 10 milioni di gatti. Nel 2022 i prodotti per l’alimentazione di cani e gatti hanno sviluppato nel mercato italiano un giro d’affari di 2.759 milioni di euro. La crescita in valore rispetto al 2021 è stata pari all’11,4%, influenzata dalla forte dinamica inflattiva. In termini di volumi, sono state oltre 673 mila le tonnellate vendute, in aumento dello 0,8%. In tutti i canali il sacco si conferma il formato prevalente per gli alimenti secchi mentre la lattina è la più scelta per quelli umidi. Nelle catene petshop e nei petshop GDO lattine, bustine e vaschette hanno un peso superiore in termini di quota rispetto a quello espresso nei petshop tradizionali, a svantaggio del sacco. Gli snack funzionali e fuoripasto continuano

a mostrare dinamiche positive (+13,3% in valore e +3,2% in volume).

I trend di consumo raccontati dalle etichette

La nascita di Immagino, il servizio web di digital brand content management di GS1 Italy Servizi, che consente di digitalizzare le immagini dei prodotti e le informazioni presenti sulle loro etichette, ha permesso la realizzazione di una banca dati che contiene le informazioni di oltre 133.000 prodotti di largo consumo. La lettura e l’analisi di queste informazioni, incrociate con i dati elaborati da NielsenIQ su venduto e consumo nella GDO, hanno dato vita all’Osservatorio Immagino.

Accanto ad una maggiore attenzione per la propria salute e per la propria alimentazione da parte del pet owner si manifesta la stessa attenzione nei confronti del pet food. I trend più dinamici si legano a tre fenomeni di consumo: rich in (prodotti che presentano in etichetta o sul packaging claim accomunati dalla presenza in assoluto o in forma maggiore di qualcosa, come con vitamine, ricco di fibre, etc.), free from (con poche calorie, senza olio di palma, etc.) e italianità (Made in Italy, solo ingredienti italiani, presenza delle indicazioni geografiche europee come Igp, Dop, Docg e Doc, etc.) Un ultimo approfondimento ha avuto per oggetto il tema della sostenibilità. Sono tre le aree in cui sono stati rilevati diversi claim che esprimono un particolare interesse da parte del consumatore: rispetto degli animali, management delle risorse sostenibili e agricoltura/allevamenti sostenibili. Tutti i claim rilevano trend postivi.

Le pouches per il pet food

Tra i packaging utilizzati per il pet food stanno guadagnando terreno le pouches, in particolare grazie ad alcune caratteristiche. La presenza di pellicole di alta qualità con protezione barriera (sempre più spesso riciclabili o compostabili) garantiscono la freschezza degli alimenti e dettagli come maniglie o cerniere richiudibili consentono una migliore facilità di trasporto. Particolarmente apprezzata è la possibilità di vedere e valutare il contenuto della confezione grazie alla presenza di finestre trasparenti. Confezioni come le pouches, infine, offrono uno spazio a 360° per creare il design e raccontare la storia del brand e i packaging brandizzati rappresentano uno strumento di comunicazione in più per raggiungere il consumatore.

20 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

DOSSIER

Fonte

2.759 ALIMENTAZIONE CANE E GATTO Canale Grocery + Specializzato (Tradizionali + Catene + Petshop GDO) +11,4% 2019 2.192,6 2.298,0 2.478,0 2020 2021 2022 +4,8% +7,8%

MERCATO PET FOOD IN ITALIA NEL 2022

dati: Circana. I valori sono espressi in milioni di euro.

Pet food PackagIng

Gerosa Group, realtà internazionale di riferimento nella produzione di imballaggi flessibili ed etichette, porta avanti il proprio impegno nello sviluppo di soluzioni realmente sostenibili, sia in termini di materiali sia di processo, in svariati settori merceologici. Riconosciuto sulla scena internazionale per la grande attenzione posta all’innovazione sostenibile e all’eco-design, il suo punto di forza risiede nel grande know-how in ricerca e sviluppo, che gli ha permesso di raggiungere elevati standard qualitativi. Un’attenzione alla qualità e alla sostenibilità che viene posta anche nell’ambito del pet food, dove il packaging, così come accade nel mondo dell’imballaggio alimentare, ricopre un ruolo chiave nella protezione dei prodotti. I proprietari di animali domestici sono sempre più esigenti e alla ricerca di prodotti premium:la stessa esigenza manifestata nella scelta dei prodotti destinati al proprio consumo viene oggi riposta nella scelta dei prodotti specifici per gli animali. Il packaging deve, quindi, rispecchiare questa tendenza, garantendo un livello qualitativo adeguato e offrendo plus di freschezza e sicurezza maggiori, oltre a soluzioni più sostenibili. La necessità di una ricerca continua è strettamente legata al core business del Gruppo, ovvero i materiali a contatto alimentare, comprendendo anche il pet food, un ambito che richiede il massimo della sicurezza in termini di protezione a ogni condizione ambientale. In quest’ottica, oltre alla costante garanzia di mantenimento dei massimi standard di sicurezza, gli sforzi di Gerosa Group si concentrano sulla riduzione del peso e dello spessore degli imballaggi, l’adozione di soluzioni monomateriale, lo sviluppo di prodotti compostabili, verso una maggiore riciclabilità, igiene e protezione, nonché verso il prolungamento della shelf life e il riutilizzo. In funzione della tipologia di prodotto e del tipo di confezionamento va ricercata la struttura più adatta a rispondere ai diversi bisogni di sicurezza e sostenibilità. Per il pet food, Gerosa Group propone un’offerta di soluzioni variegata e innovativa, sia in bobina sia in buste preformate, con strutture diversificate, pronte per essere riciclate in monomateriale o a base carta.

Corno Pallets s.r.l. Via Revello 38 - 12037 Saluzzo (CN) Tel. +39 0175 45531 info@cornopallets.it - www.cornopallets.it

Il pallet in legno pressato che non finisce mai di stupire.

CERTIFICAZIONI Più spazio in magazzino

Economico, sicuro, salvaspazio, ecologico, ideale per le esportazioni in tutto il mondo. Qualità ed efficienza sempre al vostro servizio.

OFFICIAL PARTNER

L’esperienza di Clevertech

al servizio del pet food

Quello del pet food è un settore in continua crescita. Negli ultimi anni Clevertech ha realizzato numerosi impianti per aziende di questo comparto, offrendo ai clienti il vantaggio di poter contare su un unico interlocutore in grado di fornire soluzioni per manipolare il prodotto dall’inizio alla fine della linea.

➢ Il settore del Pet Food è in aumento come altri comparti dei cosiddetti FMCG (Fast Moving Consumer Goods). Quali sono i principali driver di questa crescita?

Il primo importante driver è legato al recente cambiamento del tipo di animale, cane o gatto che sia, che viene scelto come amico di famiglia. Negli ultimi anni, infatti, si è vista una grande virata verso amici più piccoli, con taglie inferiori rispetto al Pastore Tedesco o altri cani di media e grande taglia ai quali eravamo abituati. Questi animali hanno bisogno di un’alimentazione diversa, più specifica, e sempre più spesso si assiste all’affermazione della cosiddetta “umanizzazione del pet food”. Il secondo driver è una conseguenza della pandemia da Covid-19: l’esigenza di non sentirsi soli e l’aumento del potere d’acquisto della fascia media in economie in espansione ha portato a sviluppare un mercato più grande che richiede prodotti diversi come, per esempio, il “single serve”. Un’esigenza che porta ad aumentare la produzione di pezzi rispetto al mantenimento del volume totale prodotto, nell’ottica di avere contenitori più piccoli, a volte anche in packaging flessibile monostrato e quindi riciclabili, che non rimangono aperti nel frigorifero generando cattivi odori.

➢ Quali sono le proposte di Clevertech per il mercato del pet food?

Pensiamo d’aver letto bene i trend del mercato e ci siamo specializzati in questi anni nel proporre impianti flessibili che possano utilizzare contenitori di forme differenti, come lattine, e diverse tipologie di packaging, come pouches, vaschette alluminio o monodose in plastica. Dopo aver eseguito numerosi impianti, a volte con capacità superiori a 2000 lattine al minuto nel pet food, abbiamo visto negli ultimi 5-7 anni un grandissimo sviluppo delle pouches nel packaging primario. Si è lavorato molto per avere materiali monostrato e per rendere questo tipo di packaging riciclabile ed utilizzabile in autoclavi. Impianti di manipolazione robotica in depalletizzazione, caricamento e scaricamento prodotto in automatico da autoclavi, palletizzazione sfusa per packing, anche in multiflavour, e palletizzazione finale dello stesso vedono Clevertech come protagonista nell’impiantistica completa per nuovi progetti nel pet food, non solo in Italia ma anche all’estero, dall’Asia all’Europa fino alle Americhe.

➢ Qual è il valore aggiunto che Clevertech apporta a questo settore?

La possibilità di avere un unico interlocutore in grado di fornire soluzioni per manipolare il prodotto dall’inizio alla fine della linea porta enormi vantaggi al cliente e all’utilizzatore finale. Un unico Total Productive Maintenance Design, con esecuzione in Clean Design dei moduli combinati per essere configurati in tutti gli spazi disponibili, sono valori aggiunti di Clevertech. L’azienda testa tutti i propri impianti a Reggio Emilia, prima di smontarli e rimontarli dal cliente finale, seguendo le migliori regole per un vertical start up e facilitando il ROI dell’investimento.

22 Rassegna dell’Imballaggio | n. 5 | Luglio/Agosto 2023

DOSSIER

Pet food PackagIng

l’innovazione nei materiali secondo goglio

Goglio è una multinazionale di riferimento nel packaging flessibile, all’avanguardia nello sviluppo di nuove tecnologie di confezionamento e materiali sostenibili. Fondato nel 1850, il Gruppo progetta, sviluppa e realizza sistemi completi di imballaggio per diversi settori, dall’alimentare alla detergenza sino al pet food, uno dei più dinamici degli ultimi anni. Quello del pet food rappresenta infatti uno dei mercati più in crescita del momento, in costante movimento per rispondere alle richieste degli acquirenti. Allo stesso modo, l’innovazione gioca un ruolo da protagonista anche nel packaging del prodotto, come dimostra la solida expertise maturata da Goglio in questi anni, anche grazie alla collaborazione con alcuni dei principali player del comparto. In ambito pet food Goglio offre infatti un’ampia gamma di soluzioni, sia per il confezionamento di cibo secco che per i prodotti umidi, e una vasta scelta di formati, dalle confezioni di piccole dimensioni per gli snack ai sacchetti più grandi, da 10 fino a 20 kg. Un elemento di fondamentale importanza per questo settore è certamente la shelf life. Proprio per questa ragione Goglio realizza sacchetti e confezioni ad alta barriera,

che permettono di proteggere e preservare la freschezza e le proprietà organolettiche di snack e crocchette per animali. L’attività di Ricerca e Sviluppo di Goglio permette infatti di sviluppare e offrire al mercato le più avanzate soluzioni sul mercato sia in termini di proprietà barriera, per preservare qualità del prodotto confezionato, sia di sostenibilità degli imballi. Oltre ai classici laminati metallizzati o con alluminio, Goglio offre una vasta scelta di strutture sostenibili che garantiscono le stesse proprietà di conservazione degli imballi

Soluzioni di stampa ed etichettatura per l‘imballaggio

tradizionali e che possono essere smaltiti e recuperati negli attuali impianti di riciclo della plastica. Queste innovative soluzioni sono state già adottate da importanti produttori nazionali e internazionali attivi nel comparto alimentare e possono essere applicate anche al settore pet food, così da rispondere alla crescente domanda di prodotti sostenibili e rispettosi dell’ambiente. Naturalmente, a seconda delle necessità dei clienti, Goglio può fornire il materiale in bobina, le confezioni in tubolari, gli imballi preformati o interi sistemi di confezionamento e riempimento.

/// www.tscprinters.com

Pet Food Competence Network to get

to market faster and smarter!

Wim Kruikemeijer, Group Coordinator Pet Food Competence Network, speaks about a group of like-minded companies, with decades of combined experience, able to create synergies in order to give simple and streamlined access to the very latest technologies for the pet food industry. All of which can be tailored, developed, scaled and installed to match customers’ precise needs.

➢ Can you talk about the Pet Food Competence Network and its goals?

The existence of the PCN came from troubles that Cama, as an end line manufacturer, was continually forced to face. If something upstream was not correct, we ran the risk of compromising the efficiency of our products as well. What I wanted to learn is what we as Cama should take into account from upstream suppliers in our systems. And, the other way round, what can I tell upstream and downstream suppliers about our processes and what’s important for our processes. So, I and my network decided to put our minds and our know how together in order to avoid making the same mistakes time and time again and before we knew we were 12 companies. Today we are working together on projecting, we are helping each other when we see that mistakes are made at our customers’ companies. Moreover, we are also innovating in order to reply our customers’ needs and we can do that because of our group’s know how and because the pet food sector is very dynamic, not only from a marketing point of view but also in terms of ingredients. The market is constantly changing; pets are more and more members of our families and are treated that way. A lot of benefits come out from this cooperation.

➢ Are the companies, members of the PCN, able to support pet food industries at every

stage of the production process? Each company in the network brings its own domain expertise and extensive industry R&D experiences. In this sense, how are you able to create synergies?