www.carusofasteners.it

www.carusofasteners.it

Caruso Fasteners - Via delle Gallarane, 10/12 - 22046 Merone (CO) Tel. 031 3333486 Fax 031 3339064

Caruso Fasteners - Via delle Gallarane, 10/12 - 22046 Merone (CO) Tel. 031 3333486 Fax 031 3339064

Una nuova sede per continuare a crescere

anno XIII - n.6 Novembre/Dicembre 2022

Alla conquista della pressofusione europea

Fra incertezze e opportunità di ripresa

La materia prima del rinnovamento

Editoriale

Ripartire dall’Italia migliore (E. De Vecchis) 4

Una nuova sede per continuare a crescere (E. De Vecchis) 6

Fra incertezze e opportunità di ripresa 10 Energia: una sfida senza precedenti per le imprese lombarde 14 Notizie attualità 16

La materia prima del rinnovamento 18

Appuntamenti

Con il 2023 Lamiera torna agli anni dispari 23

Macchine utensili

La ricerca della qualità a 360° 24 Fresatrice ad alta produttività ...................................... 26

L’abbigliamento che protegge anche chi non lo indossa

Materiale bio-based a basso impatto ambientale 28

Alla conquista della pressofusione europea (A. Bignami, E. De Vecchis) 30

Filettature in acciai ad alta resistenza 32 Notizie utensili 33

Sicurezza

L’abbigliamento che protegge anche chi non lo indossa 34

Componenti

Sensore a fune per catene portacavi 36

Un anno da record per i robot

Funzionamento più fluido grazie ai manicotti elastici 37 Monoblocchi con struttura salvaspazio 38

L’AI al servizio del settore aereospace e defence 39

Manutenzione Prevenzione è sinonimo di progresso 40

Automazione

Soluzioni hardware e software a basso consumo 42 Maggiore produttività grazie al cloud 43

Robotica

Un anno da record per i robot 44 Notizie robotica 47

Rubriche

Elenco inserzionisti......................................................... 48

Da quasi 50 anni specialisti nel taglio di precisione di profilati in alluminio, siamo riconosciuti nel settore per la qualità ed i servizi offerti.

Con oltre 20 unità di taglio distribuite su una superficie di 4.200 mq, abbiamo una capacità produttiva annua di oltre 24.000.000 di pezzi . L’organizzazione aziendale viene supportata da una struttura informatica di massimo livello.

Le procedure e il controllo di processo sono effettuati in conformità alle normative di settore e ISO 9001:2015 certificate dall’ente Bureau Veritas.

I principali settori che serviamo sono: automotive, medicale, gas domestico, macchinari per settore alimentare, pneumatica e oleodinamica, illuminazione, elementi strutturali e di movimentazione, sistemi di automazione, motori elettrici, arredo d’interni

Per usare le parole di Stefano Franchi, direttore generale Federmeccanica, “siamo sempre in bilico tra possibilità di ripresa e probabilità di crisi”. Questo perché oggi non ci sono certezze ed è complicato interpretare dei dati che riferiscono lievi miglioramenti rispetto al trimestre scorso, mentre dietro l’angolo si nascondono vecchie e nuove difficoltà che rendono faticosa la crescita. Le attese delle imprese metalmeccaniche sono fortemente condizionate dalle conseguenze economiche e umanitarie del conflitto russo-ucraino che ha inasprito la spirale dei prezzi dei prodotti energetici e delle materie prime oltre alle difficoltà di approvvigionamento.

Ci sono dei dati, come quelli della 162ª edizione dell’Indagine congiunturale di Federmeccanica sull’industria metalmeccanica, che parlano di livelli di produzione sostanzialmente in linea con i risultati raggiunti nei mesi immediatamente precedenti lo scoppio della pandemia. Purtroppo però, il 53% delle imprese partecipanti all’indagine sta risentendo degli effetti del conflitto russo-ucraino: il 60% prevede una contrazione dell’attività produttiva, mentre il 4% corre il rischio di doverla interrompere.

Anche l’Assemblea Generale 2022 di Federmeccanica ha portato dei numeri e segnalato delle incertezze sul futuro e sull’Italia che è diventata centro del dibattito. Un Paese declinato nelle sue direttrici strategiche più importanti: Innovazione, Tecnologia, Ambiente, Lavoro, Impresa e Alleanza.

L’appello più urgente arriva dal Presidente di Federmeccanica Federico Visentin “Fate presto!”, perché la crisi energetica sta dando i suoi frutti: più del 60% delle imprese italiane perde ricchezza e la grande maggioranza è costretta a riorganizzarsi o a sospendere l’attività produttiva, numeri questi che sono destinati a peggiorare.

Parte da qui l’importanza di tornare ai fondamentali e ripartire dall’Italia, un popolo capace sia di toccare i vertici in ogni campo ma anche di perdersi nella sua “comfort zone”.

Qualcuno, però, sta rispondendo. Nel 2022 il rincaro dei prodotti energetici nel nostro Paese ha raggiunto proporzioni senza precedenti con riflessi importanti sulla situazione economica e la competitività.

Le imprese lombarde confermano che la situazione è critica, ma stanno già compiendo degli sforzi straordinari, fino a produrre la notte, durante il fine settimana o nei periodi meno costosi energeticamente per mantenere le quote di mercato in accordo con i propri lavoratori. E mentre l’Europa sembra non decidere nulla, la cosa migliore è attrezzarsi da soli.

Tra l’altro non bisogna scordare che l’Italia possiede immense potenzialità e che ha dimostrato di saperle sfruttare. Per esempio, e per ricordarci sempre che ci sono anche delle buone notizie, il nuovo rapporto mondiale sulla robotica mostra che le installazioni di robot in Italia sono aumentate del 65% raggiungendo le 14.083 unità nel 2021, l’anno di maggior successo nella storia del Paese. L’Italia è il secondo mercato di robot più ampio in Europa dopo la Germania.

Non è un dato che fa la differenza ma di fronte a un futuro incerto e imprevedibile è necessario mantenere la lucidità su alcune sicurezze, invece di focalizzarsi solo su ciò che non funziona. Altrimenti il rischio è quello di fermarsi invece di credere che, in un futuro non troppo lontano, l’Italia possa riprendere da dove ha lasciato e magari ricominciare da nuove consapevolezze, nuovi modi di fare impresa che prima non erano neppure concepibili, mentre domani potrebbero rappresentare la solida base per un futuro diverso e, perché no, anche migliore.

Sistema di caricamento GARANT Automation Basic LA ROBOTICA A PORTATA DI PMI

Con un investimento ridotto potrai caricare e scaricare componenti, pallet o morse sulle tue macchine (anche datate) in modo automatico e aumentare la produzione!

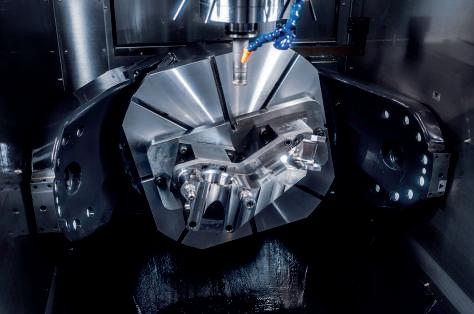

Nel 2023 Mec-Nova si trasferirà in un nuovo stabilimento, dove potrà assecondare una fase di crescita incalzante. Un’evoluzione rafforzata dagli investimenti nel reparto di fresatura e dall’ingresso in nuovi settori.

I lavori in corso per la costruzione del nuovo stabilimento Mec-Nova in Val Trompia

Mec-Nova è un’officina meccanica di precisione conto terzi, specializzata nella produzione di componenti meccanici torniti e fresati in serie su commessa e disegno del cliente. Durante il 2022, anno pur pieno di incertezze dovute all’aumento dei costi energetici, allo scoppio della guerra in Ucraina e alle difficoltà

di approvvigionamento dei componenti, l’azienda bresciana ha vissuto un periodo di crescita e di investimenti che, nell’estate del 2023, porteranno al trasferimento nella nuova sede. Grazie a 5.600 m 2 l’azienda potrà installare più macchinari, investire nella crescita del reparto di fresatura e continuare il processo di inserimento in nuovi

settori di sbocco. Ne abbiamo parlato con Silvia Novali, uno dei soci di Mec-Nova.

Silvia Novali, il 2022 si è rivelato un anno ancora più complicato del previsto. L’aumento del prezzo dei metalli, la guerra scoppiata in Ucraina e le conseguenze del Covid rendono il periodo attuale molto incerto. Mec-Nova come ha trascorso questo anno? E quanto questi eventi hanno influito sull’attività e sui progetti dell’azienda? Non è stato un anno semplice. Nonostante questo, il nostro fatturato è cresciuto in modo importante: chiuderemo l’anno con un fatturato in incremento del 20% circa rispetto al 2021. Stiamo facendo investimenti importanti in nuovi macchinari, in personale e abbiamo scelto, seppure in un anno difficile, di costruire un nuovo stabilimento per trasferirci il prossimo anno in una nuova sede. Lo stabilimento sarà a soli 2 km di distanza da quello attuale: abbiamo trovato un’area libera in Val Trompia, dove abbiamo demolito lo stabilimento esistente e ricostruito un nuovo capannone industriale. Il progetto finale prevede una superficie di 5.600 m2 distribuiti su un solo piano e non più su due, come ora,

con una potenzialità massima fino a tre volte il numero di macchine che contiamo oggi.

Come siete riusciti a gestire l’aggravio dei costi?

Grazie a un controllo di gestione su base mensile che abbiamo fortemente implementato a inizio anno. L’analisi dei nostri costi di energia, trattamenti termici e superficiali che gestiamo in outsourcing e utensileria ci ha visto costretti ad applicare una maggiorazione percentuale sui prezzi di vendita di alcuni codici. I nostri clienti ci hanno riconosciuto buona parte della richiesta di maggiorazione e questo ci ha permesso di lavorare senza subire contraccolpi dal punto di vista finanziario. Per quanto riguarda l’aumento di costi di materie prime abbiamo gestito la crisi con largo anticipo contrattualizzando i prezzi e i lotti per tempo, approvvigionando tutti i materiali necessari e gestendo con i nostri clienti le situazioni più critiche in termini di costo e reperibilità.

Il mercato delle materie prime e dell’energia inizia a dare segnali di ridimensionamento ma siamo ancora lontani dalle dinamiche pre pandemia, la situazione rimane per ora critica nel campo degli utensili la cui reperibilità e il cui

livello di prezzo rimane ancora di difficile gestione.

I settori della meccanica a cui vi rivolgete come stanno reagendo a questo periodo complicato, che ha visto comunque una crescita della domanda?

Tra i nostri clienti non rileviamo segni di cedimento, tanto che per il primo semestre 2023 non abbiamo alcuna previsione di rallentamento. Ad oggi siamo a saturazione completa nel reparto di tornitura e abbiamo invece possibilità di inserimento di nuovi codici nel nuovo e dinamico reparto di fresatura. Abbiamo già acquistato nuovi torni che saranno consegnati nel nuovo stabilimento e potranno essere operativi dal prossimo autunno così da avere nuove ore mandrino disponibili anche nel reparto di tornitura.

La fresatura è un reparto che vi ha dato crescenti soddisfazioni negli ultimi tempi: anche quest’anno è stato così?

Il reparto di fresatura è un reparto giovane e in crescita: in tre anni siamo passati da un reparto che contava su tre centri di lavoro a uno che lavora con dieci centri di lavoro, otto centri con quarto asse e due con quinto asse e automazione integrata per il carico/scarico del pezzo. È un reparto che oggi ci permette di lavorare con centri di lavoro

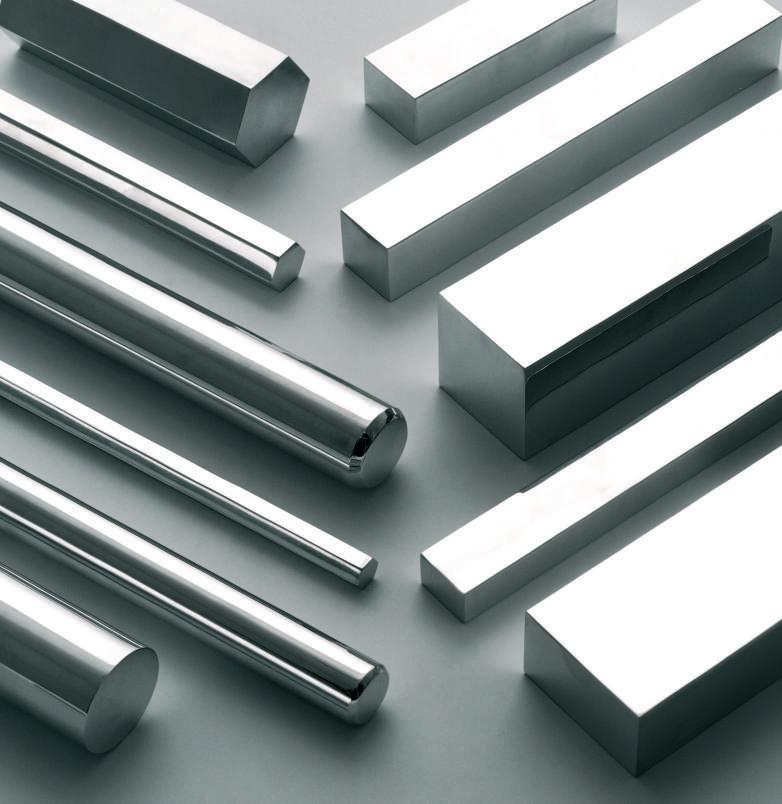

Componenti torniti e fresati in acciaio inox

Silvia Novali, Mec-Nova: “Il progetto finale del nuovo stabilimento prevede una superficie di 5.600 m2 distribuiti su un solo piano, con una potenzialità massima fino a tre volte il numero di macchine che contiamo oggi”

Quale pensa potrà essere la situazione della meccanica ad alta precisione nel corso del prossimo anno?

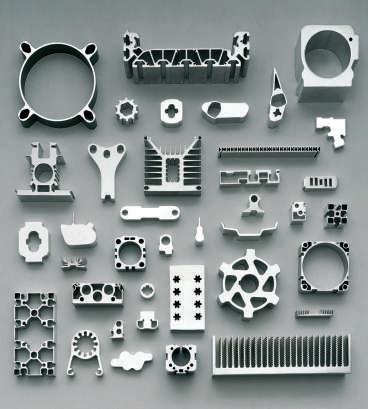

Particolare tornito in alluminio

verticali, macchine leggere per lavorazioni di asportazione truciolo poco gravose poiché i centri sono posti al secondo piano. Nel nuovo stabilimento avremo più spazio e la possibilità di lavorare al piano terra, valuteremo quindi l’opportunità di aprirci al mercato delle lavorazioni di fresatura per componenti più grandi e più complessi.

Non ho una visione così generale. Per quanto ci riguarda, negli ultimi otto anni il nostro incremento di fatturato è venuto da richieste avanzate dai nostri clienti. Ora stiamo vivendo un momento di grande sviluppo, nel nostro piccolo sono certa che abbiamo ampie possibilità di crescita, anche perché finora abbiamo limitato il nostro raggio d’azione a pochi settori.

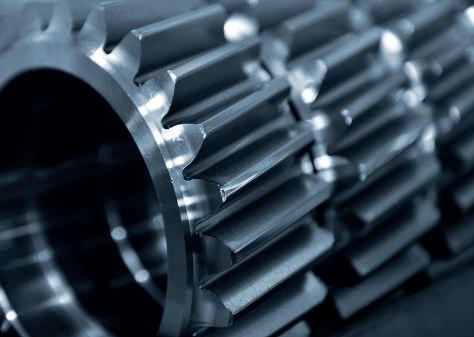

Componenti per settore oleodinamico

Lo scorso anno avevate in previsione la certificazione UNI ISO 45001 “Sistemi di gestione per la salute e la sicurezza sul lavoro”, la formalizzazione del Modello 231 e un’intensa campagna di marketing strategico. È stato possibile portare avanti tutti questi progetti? Non tutti. Abbiamo concluso il lavoro sul Modello 231 mentre il progetto della certificazione Uni Iso 45001 lo abbiamo sospeso. Essendo strettamente legato all’ambiente di lavoro, lo andremo a realizzare una volta trasferiti nella nuova sede.

Il limite più grande sta probabilmente nella ricerca di manodopera. Il nostro lavoro richiede operatori altamente specializzati e con competenze specifiche, si tratta di figure molto difficili da trovare e da formare.

La crescita ci mette di fronte alla continua ricerca di personale: abbiamo avviato delle collaborazioni con gli istituti tecnici, ma ci rendiamo conto che la base demografica è diminuita e nella nostra zona ci sono alcune grandi realtà industriali che assorbono una buona parte delle risorse umane. Confidiamo che le risorse della nostra zona possano trovare attrattività in un’azienda in forte espansione come la nostra che sta investendo sul futuro con un nuovo stabilimento e nuovi macchinari.

Nonostante un’apparente stabilità, il comparto metalmeccanico italiano sta risentendo delle incertezze del presente. La maggior parte delle aziende registra ulteriori rincari nei costi delle materie prime e dell’energia, mentre più della metà risente degli effetti del conflitto russoucraino. Ora le industrie devono cambiare passo.

Sono stati diffusi i risultati della 162ª edizione dell’Indagine congiunturale di Federmeccanica sull’industria metalmeccanica. I volumi di produzione nella media dei primi tre mesi del 2022 mostrano una flessione dello 0,2% rispetto al trimestre precedente e un aumento dell’1,3% nel confronto con l’analogo periodo. I livelli di produzione conseguiti si confermano, inoltre, sostanzialmente in linea con i risultati raggiunti nei mesi immediatamente precedenti lo scoppio della pandemia. Nell’ambito del settore si sono osservati andamenti produttivi tendenziali differenziati nei diversi comparti che compongono l’aggregato metalmeccanico. Sempre con riferimento al primo trimestre 2022, la produzione di computer, radio TV, strumenti medicali e di precisione è aumentata del 5,8% rispetto all’analogo periodo dell’anno precedente, quella di macchine e apparecchi meccanici del 3,6% e gli altri mezzi di trasporto del 2,4%. La fabbricazione di macchine e apparecchi elettrici è diminuita del 2,0%, quella di prodotti in

metallo dello 0,9% e di prodotti metallurgici dello 0,7%; sostanzialmente invariata la produzione di autoveicoli e rimorchi. Nel mese di marzo, le esportazioni verso la Russia sono diminuite di oltre il 60%. Il 93% delle aziende interpellate ha registrato ulteriori rincari nei costi delle materie prime e dell’energia che nel 41% dei casi hanno comportato la riorganizzazione del lavoro e/o dell’attività produttiva ed oltre il 60% segnala una riduzione del Margine Operativo Lordo. Il 53% delle imprese partecipanti all’indagine sta risentendo degli effetti del conflitto russo-ucraino: il 60% prevede una contrazione dell’attività produttiva, mentre il 4% corre il rischio di doverla interrompere.

I PAESI EUROPEI

Nei principali paesi dell’Unione Europea, rispetto all’ultimo trimestre del 2021, la produzione metalmeccanica, a fronte di una flessione dello 0,2% osservata nel nostro Paese, è risultata stabile in Germania (+0,1%), mentre è cresciuta dello 0,4% in Francia e dello 0,6% in Spagna. Nel confronto tendenziale si evidenzia una flessione del 5,8% per la Germania, del 3,5% per la Spagna e dell’1,7% per la Francia, mentre nel nostro Paese si è registrata una sostanziale stabilità dei volumi prodotti.

Un contributo positivo all’attività produttiva metalmeccanica nel nostro Paese è stato dato dalle esportazioni che nel confronto con il primo trimestre 2021 hanno fatto registrare un +18,3%. Nello stesso

periodo le importazioni in valore sono cresciute del 25%. Occorre osservare che gli incrementi dell’interscambio in valore sono stati influenzati da una forte crescita dei valori medi unitari.

Con riferimento alle aree di destinazione, le esportazioni verso i paesi UE sono cresciute del 20,4% mentre quelle verso i paesi terzi del 15,7%. È significativamente aumentato l’export verso i principali paesi europei (Francia, Germania e Spagna) e verso gli Stati Uniti (+32,2% sul primo trimestre 2021), mentre verso la Cina e la Russia si è avuto un calo intorno al 10%. Con specifico riferimento alla Russia, nel singolo mese di marzo (mese di inizio dell’invasione dell’Ucraina) le esportazioni metalmeccaniche sono diminuite del 61,4% rispetto a marzo 2021.

“Ancora una volta parliamo di economia con una guerra in corso. Ancora una volta il nostro pensiero va alle persone colpite da questa grande tragedia. Ancora una volta ci troviamo a commentare dati e sensazioni contrastanti”, ha dichiarato Diego Andreis, vice presidente Federmeccanica. “Ci sarebbero i presupposti per un rilancio del nostro Settore, si percepisce una tensione potenzialmente positiva nei mercati, poi però si confermano o subentrano quelle difficoltà impreviste ed imprevedibili che frenano la ripresa mettendo anche a forte rischio il futuro di molte imprese. Assistiamo a molti paradossi. Ci sarebbero ordini ma non ci sono materie prime tanto da compromettere la produzione, molte delle aziende che riescono a produrre perdono profitti per i costi delle stesse materie prime e dei prodotti energetici. C’è una transizione energetica e tecnologica che pone all’orizzonte, se non gestita correttamente, problemi reali e solo potenziali opportunità. Il tutto all’interno di un quadro di grande incertezza che inevitabil -

mente in diversi casi finisce per congelare gli investimenti. È necessario che l’intero sistema produttivo venga sostenuto con interventi mirati emergenziali ma soprattutto strutturali. Dalle misure per calmierare i prezzi dei prodotti energetici alla diversificazione delle fonti di approvvigionamento, fino alle politiche industriali sulla transizione tecnologica ed ecologica, a partire dall’Automotive. Ancora una volta siamo a richiamare l’attenzione su questo importante segmento dove non bastano incentivi a supporto della domanda, ma servono interventi organici puntando sull’offerta. Ancora una volta noi faremo la nostra parte nelle Imprese, nell’interesse di tutti. Dobbiamo però tutti cambiare passo e visuale, partendo dalla consapevolezza che il futuro si costruisce, non si subisce”.

Dopo la sostanziale stagnazione dell’attività produttiva osservata nel primo trimestre del 2022, gli indicatori previsivi segnalano valutazioni ancora positive ma in peggioramento rispetto alla precedente rilevazione, infatti:

Le attese delle aziende sono condizionate dalle conseguenze economiche e umanitarie del conflitto russoucraino, che ha inasprito la spirale dei prezzi dei prodotti energetici e delle materie prime oltre alle difficoltà di approvvigionamento

• Il 33% delle imprese intervistate dà una valutazione positiva del proprio portafoglio ordini, in discesa rispetto al 49% della precedente rilevazione.

• Il 29% prevede incrementi di produzione, mentre nell’indagine scorsa erano il 40%.

• Il 25% ritiene di dover aumentare, nel corso dei prossimi sei mesi, gli attuali livelli occupazionali a fronte di un più contenuto 10% che, invece, ne prevede un ridimensionamento. Lo scorso trimestre, invece, erano pari al 31% le imprese che pensavano di aumentare l’occupazione mentre il 6% preannunciava un calo.

Le attese delle imprese sono inoltre fortemente condizionate dalle conseguenze economiche e umanitarie del conflitto russo-ucraino che ha inasprito la spirale dei prezzi dei prodotti energetici e delle materie prime oltre alle difficoltà di approvvigionamento.

“Siamo sempre in bilico tra possibilità di ripresa e probabilità di crisi”, ha commentato Stefano Franchi, direttore generale Federmeccanica.

“È difficile interpretare dei dati che ci riferiscono di lievi miglioramenti

rispetto al trimestre scorso e al contempo ci presentano vecchie e nuove difficoltà che in prospettiva sono destinate a diventare fardelli sempre più pesanti nel lungo e faticoso cammino verso la crescita. Fa una certa impressione osservare che ci sono alcune imprese che potrebbero interrompere l’attività produttiva a causa del susseguirsi di eventi avversi, dall’incremento dei prezzi dei prodotti energetici alle conseguenze della guerra in Ucraina. E fa riflettere il fatto che ci sono imprese che vedono ridurre in maniera significativa i propri margini, alcune fino al 50%, ed in alcuni casi persino oltre. Non vorremo trovarci schiacciati tra l’impossibilità di produrre per la mancanza di materie prime e produzioni in perdita quando si riesce a produrre. Ci auguriamo che inizi presto una nuova fase e che questa coincida anche con la fine di questa terribile guerra”.

Federmeccanica ha anche dedicato un focus all’impatto del rincaro dei prezzi delle materie prime e

dei prodotti energetici. Questi i principali risultati:

• Il 93% delle imprese partecipanti all’indagine nel quarto trimestre ha registrato ulteriori rincari dei prezzi delle materie prime;

• Pari al 70% la percentuale di chi ha dichiarato difficoltà di approvvigionamento;

• Nel 41% dei casi gli elevati costi delle materie prime e dell’energia hanno comportato la riorganizzazione del lavoro e/o dell’attività produttiva;

• mentre il 4% delle aziende corre

il rischio di dover interrompere l’attività produttiva.

L’andamento dei prezzi delle materie prime continua a ripercuotersi sui prezzi alla produzione e, infatti, in questo inizio anno proseguono le dinamiche crescenti osservate nel corso dell’intero 2021. Nel settore metalmeccanico, che risulta il maggior utilizzatore di metalli, a marzo i prezzi alla produzione sono aumentati del 15,4%. Tali dinamiche stanno avendo un impatto negativo sulla competitività di molte imprese e stanno fortemente ridimensionando i margini di profitto ulteriormente erosi dall’incremento dei costi dell’energia.

Oltre il 60% ha registrato una riduzione del Margine Operativo Lordo e sono pari al 14% quelle che hanno dichiarato una contrazione superiore al 25%.

Infine, il 53% delle imprese partecipanti all’indagine sta risentendo degli effetti del conflitto russo-ucraino: il 60% prevede una contrazione dell’attività produttiva, mentre il 4% corre il rischio di doverla interrompere.

Nonostante la loro solidità, le imprese lombarde stanno risentendo della crisi dovuta al rincaro energetico, con aumenti compresi tra il 40% e il 50% per gas ed elettricità. Solo alcune realtà riescono ad autoprodurre, mentre il manifatturiero avverte le maggiori difficoltà.

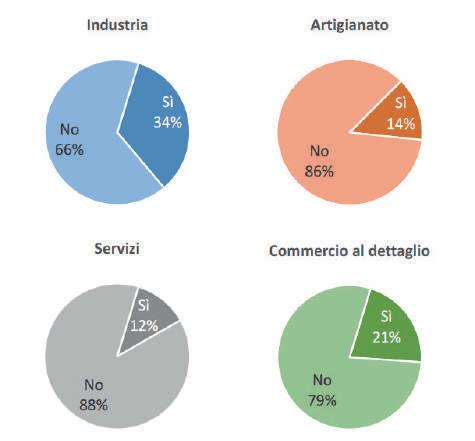

Il Centro Studi Unioncamere Lombardia ha presentato nella sua indagine congiunturale trimestrale la situazione delle imprese lombarde in merito alla crisi energetica, basandosi su quattro campioni: imprese industriali, imprese artigiane, imprese commerciali e imprese dei servizi.

Nel 2022 il rincaro dei prodotti energetici in Italia ha raggiunto proporzioni senza precedenti con riflessi importanti sulla situazione economica e la competitività.

La tensione sul fronte degli approvvigionamenti già rilevata a fine 2021 è stata infatti esacerbata dalle conseguenze del conflitto in Ucraina, con forti rincari soprattutto per il gas e, di riflesso, sull’elettricità.

Le imprese lombarde confermano che la situazione è critica: già nel secondo trimestre 2022 segnalano rincari compresi tra il 40% e il 50% per gas ed elettricità in quasi tutti i settori economici.

La situazione più grave è per l’industria manifatturiera, che vede raddoppiare il costo del gas a +98,9% e quello dell’elettricità crescere del +73,5%. Anche gli incrementi per gli altri

settori intorno al 30% minimo, sono tali da mettere a rischio la redditività di alcune attività economiche. L’industria manifatturiera lombarda è penalizzata dalla presenza di settori energivori dove i rincari hanno assunto dimensioni eccezionali. La siderurgia registra variazioni di costo di +143% per il gas e +107% per l’elettricità; anche tessile (rispettivamente +157% e +90%) e alimentari (+142% e + 85%) mostrano incrementi molto rilevanti. La situazione sembra meno critica per le pelli-calzature, dove la crescita dei costi energetici si è limitata al 50% circa.

I settori del terziario evidenziano in generale rincari inferiori alla media:

fanno eccezione alberghi e ristoranti dove i prezzi di gas ed elettricità sono aumentati del +76% su base annua Per tutti i settori economici, le principali strategie adottate per fronteggiare l’incremento dei costi energetici sono l’installazione di impianti per la produzione di energia elettrica rinnovabile, la stipula di contratti di fornitura con prezzi bloccati e l’utilizzo di impianti più efficienti. L’industria mostra un maggior grado di maturità su questo tema: solo un terzo delle imprese (33%) dichiara di non aver adottato alcuna strategia (percentuale che negli altri settori è invece prossima o superiore al 50%). Risulta al

momento minoritaria la soluzione estrema di ridurre o sospendere le attività (dal4% dei servizi all’8% dell’artigianato). Il quesito specifico sulla presenza presso le imprese di impianti per l’autoproduzione di energia conferma reazioni diverse tra i comparti economici.

Le imprese industriali – maggiormente esposte ai rincari vista la notevole incidenza dei costi energetici – sono più avanti rispetto agli altri settori: il 34% è in grado di autoprodurre parte dell’energia che gli serve e il 3% circa persino di produrla interamente o anche in eccedenza alle proprie esigenze. La percentuale di impianti di autoproduzione scende invece al 21% per il commercio al dettaglio, al 14% per l’artigianato sino al valore minimo del 12% per i servizi. Negli ultimi anni le imprese lombarde hanno intrapreso un percorso di consolidamento finanziario: l’indice di indebitamento si è progressivamente ridotto e sono quindi più attrezzate per affrontare il peggioramento in corso delle condizioni di finanziamento.

Le rilevazioni del panel Unioncamere danno una fiducia elevata degli imprenditori lombardi circa la loro capacità di far fronte al debito: anche se in lieve aumento rispetto al 2020, la percentuale che esprime preoccupazione rimane minoritaria per tutti i settori.

L’impennata dei costi energetici si innesta su una situazione economica resa ulteriormente critica dall’aumento dei tassi di interesse, innescato dalle politiche restrittive messe in atto dalle banche centrali per contrastare l’inflazione. Dal lato dell’accesso al credito, le imprese segnalano in particolare una crescita delle spese connesse alla richiesta di prestiti. In tutti i settori circa il 50% del campione registra un peggioramento per le condizioni applicate: tasso sui prestiti e costo complessivo del finanziamento. Occorre ricordare però come negli ultimi anni le imprese lombarde abbiano intrapreso un percorso di consolidamento dal punto di vista finanziario, che consente ancora

Strategie messe in atto per fronteggiare l’incremento dei costi energetici. Fonte: panel Unioncamere Lombardia, Focus energia e credito-rilevazioni II°trimestre 2022 Unioncamere Presenza di impianti di autoproduzione di energia elettrica o termica. Fonte: panel Unioncamere Lombardia, Focus energia e credito -rilevazioni II°trimestre 2022

agli imprenditori di mantenere una fiducia elevata nella propria capacità di far fronte al debito.

“Fino a giugno l’economia lombarda è cresciuta in misura significativa, ma le nubi si sono pesantemente addensate sulle prospettive future per la seconda metà dell’anno le criticità sul fronte dei costi energetici e delle condizioni di finanziamento si sono molto aggravate e stanno compromettendo la capacità delle imprese di stare sul mercato investendo, nonostante la solidità del nostro sistema economico”, commenta Gian Domenico Auricchio, presidente di Unioncamere Lombardia.

“Le aziende lombarde già da mesi stanno compiendo sforzi straordinari, decidendo di produrre la notte e il fine settimana, nei periodi meno costosi energeticamente, per mantenere le quote di mercato in accordo con i propri lavoratori”, dichiara Guido Guidesi, assessore allo Sviluppo Economico di Regione Lombardia. “È da un anno che ‘urliamo’ per richiedere un intervento della Commissione Europea per arginare quella che da sempre definisco una ‘pandemia energetica’. Mentre l’Europa prende tempo senza decidere nulla noi, come Regione, abbiamo fatto tutti gli sforzi possibili investendo 73 milioni di euro per l’efficientamento energetico, 175 milioni per il credito e 60 per la liquidità e gli investimenti”.

Nuovi metodi di stampa 3D per realizzare prodotti a costi contenuti con materiali compositi ed ibridi destinati ai settori aeronautico, automobilistico, missilistico e farmaceutico. È quanto ha realizzato il progetto AMICO che conta su un budget di 8 milioni di euro, di cui la metà finanziato dal Ministero Università e Ricerca. ENEA partecipa al progetto come socio di IMAST (capofila), il Distretto tecnologico italiano per l’ingegneria dei materiali compositi, polimerici e strutture che ha coinvolto nel progetto anche i soci Leonardo, FCA Italy, MBDA, Dompé Farmaceutici, Cnr, CRF, CIRA, Politecnico di Torino e Univer-

sità di Napoli Federico II. Oltre ad IMAST hanno partecipato al progetto come partner l’Università di Roma “La Sapienza”, l’Università di Trento e Aerosoft Spa.

“Il progetto AMICO permette ai produttori italiani nei settori automotive e aeronautico e missilistico a una delle più grandi aziende farmaceutiche, di collaborare con un continuo scambio di know-how tra loro e con le più prestigiose università ed enti di ricerca, dando vita ad un progetto trasversale e multidisciplinare”, spiega Eva Milella, presidente del distretto IMAST.

Le soluzioni di produzione messe in campo nel progetto utilizzano metodi di costruzio-

ne alternativi ai processi produttivi convenzionali e rispondono all’esigenza di generare materiali sempre più versatili e funzionali. Inoltre, in un’ottica di economia circolare, sono state utilizzate tecnologie per il riciclo di sfridi di lavorazione e residui di sistemi termoplastici, in particolare a base di fibra di carbonio, provenienti da attività di rifinitura dei pezzi durante la produzione. “AMICO ha rappresentato per ENEA un momento di confronto per la sperimentazione dei nostri processi sui materiali di nuova generazione del settore dei compositi aereonautici”, commenta Sergio Galvagno, ricercatore ENEA del Laborato-

rio Nanomateriali e dispositivi e responsabile del progetto per l’Agenzia. “Oltre all’applicazione dei processi di recupero sviluppati, il progetto ci ha consentito di sperimentare nuove strade per l’utilizzo delle fibre di carbonio recuperate (RCF), sia come materiali di partenza per materiali ceramici sia attraverso la realizzazione di filamenti per stampa 3D caricati”.

NUOVI MERCATIRiello UPS, brand del gruppo Riello Elettronica, player nella produzione di gruppi statici di continuità, inverter fotovoltaici, annuncia l’apertura di Riello UPS Ireland Ltd, una nuova società controllata nella Repubblica d’Irlanda.

Diciassettesima filiale mondiale dell’azienda veronese, Riello UPS Ireland Ltd è frutto di una strategia volta ad aumentare la presenza del marchio nel fiorente mercato irlandese dei data center, che vede la forte presenza dei giganti della tecnologia globale, tra cui Amazon, Google e Facebook.

La nuova filiale irlandese sarà guidata da Leo Craig, che unirà il ruolo con la sua attuale posizione di amministratore delegato di Riello UPS Ltd nel Regno Unito. Membro dell’Institute of Engineering Technology (MIET) e Fellow dell’Institute of Sales Management (FISM), Craig è anche un Certified Data Center Design Professional (CDCDP) e un Certified Data Center Energy Professional (DCDEP) con più di 30 anni di esperienza nel settore

della protezione dell’energia critica. La piena operatività di Riello UPS Ireland Ltd è prevista entro il nuovo anno con un team dedicato e una nuova sede nel distretto IT di Dublino.

“Il mercato irlandese offre un grande potenziale di crescita per la nostra azienda”, ha dichiarato il neo amministratore delegato di Riello UPS Ireland Ltd, Leo Craig. “Il marchio Riello UPS è già consolidato in Irlanda e abbiamo forti legami attraverso diversi rivenditori e distributori. Avere una nostra sede e un nostro team sul campo ci permetterà di agire sul mercato in maniera più efficace per aumentare la nostra presenza nei mesi e negli anni a venire”. “La società controllata irlandese segna un passo avanti nella nostra espansione del business ed è importante per servire ulteriormente e meglio la crescente domanda dell’industria dei data center e più in generale del segmento dell’energia critica”, hanno affermato Fabio Passuello e Roberto Facci, rispettivamente amministratore delegato e direttore commerciale di RPS S.p.A.

Riello UPS apre una società controllata in Irlanda

Il “new normal” che si sta affermando a seguito della pandemia da Covid-19 sta cambiando il modo in cui per decenni è stato vissuto il lavoro, spingendo le aziende a creare spazi che pongono il lavoratore e le sue esigenze al centro e in cui la tecnologia ha un ruolo sempre più importante. Secondo una survey condotta da DEGW, brand del Gruppo Lombardini22 esperto nel settore del Workplace, con i servizi di Consultancy & Design, su 8.000 persone, il 76% degli intervistati ha risposto che vorrebbe continuare a lavorare da remoto 2/3 giorni la settimana.

La filiale italiana di Mitsubishi Electric ha inaugurato oggi i nuovi uffici pensati per supportare al meglio le attività lavorative delle diverse business unit e le nuove modalità di collaborazione. Il nuovo building, dal nome MIRAI, che in giapponese significa futuro, è un edificio moderno e all’avanguardia all’interno dell’Energy Park di Vimercate, già sede di altre aziende innovative e situato in una posizione strategica rispetto alle grandi arterie di comunicazione del Nord. Il building ha la certificazione di efficienza energetica e impronta ecologica

“LEED Core and Shell”. Il piano terra del nuovo edificio è quasi interamente dedicato allo Showroom. Si accede a quest’area passando attraverso un suggestivo portale dove gli ospiti vengono accolti nel “mondo Mitsubishi Electric” grazie alla proiezione di contenuti istituzionali e storici per poi entrare nell’area espositiva altamente moderna e tecnologica in cui poter visionare i prodotti delle diverse aree di

competenza: Climatizzazione, Factory Automation, Automotive e Semiconduttori. Un’ampia area è inoltre dedicata a laboratori e training room, in grado di ospitare oltre 80 persone. Limitare l’impatto sull’ambiente è una delle priorità di Mitsubishi Electric, per questo l’azienda si impegna continuamente a garantire un futuro migliore grazie a tecnologie ambientali all’avanguardia e al know-how in ambito produttivo.

Per risollevarsi bisogna avere molti obiettivi e tutti connessi tra loro. Questo è il suggerimento di Federmeccanica che pone al centro della ripresa dell’industria meccanica l’Italia: un Paese che deve evitare la confort zone e mettersi di nuovo in gioco.

Si è svolta a Roma, presso il Centro Congressi Auditorium della Tecnica, l’Assemblea Generale 2022 di Federmeccanica. Al centro del dibattito l’Italia, declinata nelle sue direttrici strategiche più importanti: Innovazione, Tecnologia, Ambiente, Lavoro, Impresa e Alleanza.

L’Assemblea si è aperta con un appello del Presidente di Federmeccanica Federico Visentin “Fate presto!”: lo stesso forte richiamo che già nel Novembre 2011 enfatizzava la gravità del momento ed il raggiungimento di un limite che non si poteva e non si doveva superare. All’epoca le industrie erano in difficoltà, oggi si trovano, per differenti motivi, in una situazione altrettanto drammatica. Per effetto dell’incremento dei costi energetici, già a luglio, più del 60% delle imprese italiane perdeva ricchezza, e la grande maggioranza è costretta a riorganizzarsi o a sospendere l’attività produttiva, numeri questi che sono destinati a peggiorare. “Abbiamo scelto come titolo di questo incontro un sostantivo che per ciascuno di noi ha un incalcolabile valore simbolico e affettivo: Italia”, spiega Federico Visentin in apertura della sua relazione. “Si tratta di un ritorno ai fondamentali,

ovvero al nome proprio che identifica un popolo capace sia di toccare i vertici in ogni campo, sia di perdersi in autoreferenti “comfort zone”, in arretratezze o in piccole e grandi faziosità. Innovazione, Tecnologia, Ambiente, Lavoro, Impresa sono fondamentali fattori di competitività e costituiscono la “materia prima” ideale che in Federmeccanica alimenta sia l’idea di rinnovamento, sia l’azione di rappresentanza. L’Alleanza, infine, è quell’essenziale collante che unisce le nostre imprese in una comunità, collega le parti sociali, le aziende e i collaboratori, dando un senso profondo alla parola “relazioni”, che si tratti di relazioni sindacali, di relazioni interne o di relazioni istituzionali”.

“L’Italia di cui oggi ci occupiamo – prosegue il Presidente Visentin –ovvero il suo Governo, i suoi partiti politici, i suoi corpi intermedi, la

sua società civile, i suoi cittadini e le sue imprese, è chiamata nel suo insieme a unire le proprie energie per raggiungere un grande obiettivo: ridefinire il suo ruolo e il suo peso internazionale, a partire dall’industria che rappresenta il suo bene più prezioso ed il cui valore è riconosciuto su scala globale.

Chi in questi anni ce l’ha fatta ha puntato soprattutto sull’innovazione, su nuove formule, nuove soluzioni e nuovi modelli. Questa è la caratteristica principale di quel Made in Italy conosciuto in tutto il Mondo e che dovremmo, più correttamente, iniziare a definire Invented in Italy. La creatività è stata da sempre il nostro differenziale competitivo, che ci ha consentito di arrivare, e di rimanere, ai vertici delle classifiche delle manifatture europee

e mondiali. Per fare innovazione occorrono idee e ingenti risorse, serve un’adeguata organizzazione, servono conoscenze e competenze distintive. L’obiettivo è, per quanto possibile, concorrere a creare una nuova generazione di imprenditori e di lavoratori capaci di consolidare l’attitudine all’innovazione, nelle aziende di domani, promuovendo questa soft skill in ogni ordine e grado del percorso formativo dei nostri ragazzi. Il passaggio successivo è la qualità dell’innovazione, che deve essere sempre una innovazione consapevole.

Non basta introdurre nuove tecnologie se queste non vengono poi inserite in nuovi modelli di business

e se non diventano parte integrante di un progetto di crescita delle aziende. La ricerca e sviluppo, che sono il cuore dell’innovazione, dovrebbero diventare l’anima delle politiche industriali e anche delle politiche educative. I programmi scolastici vanno indirizzati verso la generazione di abilità creative e di capacità cognitive. Può aiutare molto l’integrazione tra scuole e imprese, tra il sistema educativo e quello industriale, ad ogni livello. Parliamo di un’Alleanza tra Scuole e Imprese per progettare insieme

i percorsi didattici e per valutarne insieme i risultati. Un esempio di evoluzione positiva è la riforma degli ITS, sicuramente un buon risultato, che non deve e non può rimanere un fatto isolato.

La tutela dell’ambiente viene prima di ogni cosa e Federmeccanica è convinta che si debba fare tutto ciò che è possibile per perseguire gli obiettivi di riduzione delle emissioni dell’Industria per renderla pienamente sostenibile, ricorrendo

Non basta introdurre nuove tecnologie se queste non vengono inserite in nuovi modelli di business e se non diventano parte integrante di un progetto di crescita delle aziende

a ogni tecnologia disponibile che la scienza è in grado di offrire. Uno dei settori che maggiormente uscirà trasformato da questa transizione ecologica sarà l’Automotive. Nei mesi scorsi Federmeccanica ha sostenuto consapevolmente che l’elettrico non avrebbe dovuto essere l’unica soluzione. Una presa di posizione che non è stata una battaglia di retroguardia, bensì un contributo volto a evidenziare i possibili limiti di questa scelta a partire proprio dalla sua sostenibilità ambientale se, ad esempio, le batterie non verranno alimentate dall’energia verde, cosa oggi tutt’altro che scontata. Ora che le decisioni sono state assunte a livello europeo e nazionale la via alla mobilità elettrica non è più in discussione e, dunque, è indispensabile gestirne al meglio gli effetti. Il 3 febbraio scorso, per la prima volta nella loro storia, Federmeccanica e FIM-FIOM-UILM hanno chiesto in maniera congiunta al Governo di adottare una politica industriale organica, finalizzata a sostenere il comparto Automotive, superando gli approcci emergenziali che puntano a supportare

principalmente la domanda attraverso incentivi ma che prevedono interventi ancora marginali per il sostegno all’offerta.

Il lavoro non è solo un diritto bensì lo strumento per la crescita personale, professionale e sociale delle persone. Il lavoro deve essere inclusivo, in sicurezza, flessibile e di qualità fondato sui nuovi saperi. La metalmeccanica con i recenti Contratti Nazionali ha dato una forte spinta in tal senso puntando molto sulla cultura di genere, della sicurezza e sulla generazione di competenze con la formazione. Innanzitutto c’è bisogno di un abbattimento del cuneo fiscale: provvedimento necessario sia per affrontare le difficoltà contingenti, sia come intervento strutturale finalizzato a favorire la competitività dell’intero Sistema. Si dovrebbe partire dalla proposta di Confindustria che consentirebbe di realizzare una riduzione complessiva stimata di 5,24 punti sui redditi da lavoro dipendente fino a 35 mila

La creatività è stata da sempre il differenziale competitivo dell’Italia, che le ha permesso di arrivare (e di rimanere) ai vertici delle classifiche delle manifatture europee e mondiali

euro annui. Non abbiamo bisogno di “segnali” con misure temporanee e limitate, così si sprecano solo risorse. Abbiamo bisogno di azioni che “lascino il segno” che siano di sostanza e destinate a durare nel tempo. Il percorso di riforma deve riguardare anche le politiche attive e in questo caso va rafforzata e rilanciata l’Alleanza tra pubblico e privato.

L’Italia è la seconda più grande manifattura, ma è costituita per circa il 90% da piccole imprese,

che hanno garantito flessibilità e adattabilità. Le grandi sfide connesse alla transizione tecnologica ed ecologica, i condizionamenti derivanti da nuovi scenari geopolitici, i cambiamenti repentini nelle catene di approvvigionamento e nelle filiere, rendono oggi necessarie organizzazioni aziendali ben strutturate. La crescita dimensionale delle imprese deve costituire un cardine fondamentale delle politiche industriali del nostro Paese. Esistono già alcuni strumenti che andrebbero potenziati, come la Cassa depositi e Prestiti, perché per far crescere le imprese servono i capitali. Così come servono nuove competenze per consentire ai nostri imprenditori e ai nostri manager di guidare questi nuovi gruppi industriali, e quindi serve investire convintamente anche nell’alta formazione. Si tratta di uscire da ogni forma di dipendenza tattica per acquisire una reale e sostanziale autonomia strategica.

I cosiddetti corpi intermedi sono chiamati ad andare oltre i canoni classici della contrattazione fino a diventare essi stessi veri e propri “motori” del cambiamento. Il Contratto Nazionale è divenuto uno strumento di garanzia con tutele universalistiche, ha introdotto elementi innovativi in grado di valorizzare le specificità, massimizzando allo stesso tempo i benefici per effetto di economie di scala rese possibili da una massa critica che può contare su più di un milione e duecento mila lavoratori occupati in migliaia di aziende. In quest’ottica si può ipotizzare, a partire dalla metalmeccanica, un’operazione di sistema che possa favorire alleanze tra chi appartiene allo stesso Settore ma non ancora allo stesso Contratto Nazionale.

Il settore ha bisogno di riforme e le parti coinvolte – Federmeccanica e i Sindacati – hanno iniziato ad attuarle con determinazione sempre maggiore.

Il Politecnico di Torino ha presentato l’infrastruttura CARS-HEV per la sperimentazione di veicoli convenzionali, ibridi ed elettrici realizzata dal Centro Interdipartimentale CARS e cofinanziata dalla Regione Piemonte grazie ai Fondi europei per lo sviluppo regionale POR-FESR 2014-2020 con un evento dal titolo “Towards the sustainable vehicle era” organizzato dal Politecnico in collaborazione con FPI Fondazione Piemonte Innova, Mesap, Polo di Innovazione Meccatronica e Sistemi Avanzati di Produzione e AVL Italy e moderato dalla professoressa Carla Fabiana Chiasserini – delegata del rettore agli Ex Allievi e Accompagnamento al Lavoro del Politecnico. All’incontro sono intervenuti il rettore del Politecnico di Torino Guido Saracco e l’assessore per Ambiente, Energia, Innovazione e Ricerca della Regione Piemonte Matteo Marnati, per i saluti iniziali. L’infrastruttura CARS è stata presentata dal coordinatore del progetto Nicola Amati, mentre Paola Bosso, membro del CdA del Politecnico di Torino ha ricostruito le motivazioni strategiche che hanno spinto l’ateneo a sostenere questa iniziativa. “Il Politecnico di Torino con questa nuova ed avanzatissima struttura ha saputo orientare al meglio le risorse disponibili, cogliendo le opportunità offerte dal bando INFRA-P della Regione Piemonte per supportare la realizzazione di nuove infrastrutture di ricerca ad accesso aperto, attraverso le quali dare impulso allo sviluppo socio-economico del territorio in un’ottica di cooperazione tra pubblico e privato”, ha commentato il professor Sonza Reorda.

DONNE IMPRENDITRICI

DONNE IMPRENDITRICI

Gisela Sick, moglie del fondatore dell’azienda Erwin Sick e cittadina onoraria della città di Waldkirch, ha festeggiato lo scorso mese il suo centesimo compleanno. Gisela Sick, nata l’8 novembre 1922 ad Aquisgrana, può vantare una vita professionale eccezionale. Ha ancora una notevole influenza sull’a-zienda a conduzione familiare fondata 76 anni fa.

“Gisela Sick è un modello per i dipendenti SICK”, afferma Mats Gökstorp, presidente del consiglio di amministrazione di SICK AG. “Ha influenzato in modo significativo l’azienda di famiglia e, dalla morte del marito nel 1988, l’ha guidata coraggiosamente verso un futuro internazionale. Le siamo molto grati di ciò. Celebria -

mo lo straordinario compleanno di una donna straordinaria che non ha mai perso la sua natura pratica e concreta. L’intero consiglio di amministrazione e tutti i dipendenti si congratulano vivamente con lei”. Anche oggi, arrivata a 100 anni, segue ancora con grande attenzione e passione lo sviluppo dell’azien-da di famiglia. “Un’azienda può avere così tanto successo solo quando le sue persone lavorano insie-me e collaborano”, afferma Gisela Sick. “Nessun individuo da solo potrebbe mai raggiungere questo obiettivo. Solo le interazioni funzionali garantiscono un successo a lungo termine”.

I dati dell’Ufficio studi di Anima Confindustria confermano l’export come motore trainante della meccanica italiana: +9% nel primo semestre 2022 in confronto allo stesso periodo del 2021, per un valore totale di 17,1miliardi di euro. Il principale mercato di destinazione rimane l’area UE, che fa segnare +15% e oltre 8miliardi di euro di esportazioni nei primi sei mesi del 2022, mentre la crescita maggiore in termini percentuali avviene nel continente americano: +37% in America settentrionale e +17% nel Centro e Sud America.

“L’export rappresenta un elemento fondamentale per le imprese della meccanica italiana con una quota sul fatturato del 57% per i settori rappresentati da Anima”, commenta Marco Nocivelli, presidente di Anima Confindustria. “Significa che oltre la metà dei nostri prodotti viene venduta fuori dai confini nazionali, a conferma di quanto siano apprezzate le tecnologie made in Italy. Non dimentichiamo che la meccanica rappresenta un’eccellenza italiana nel mondo, al pari di altri settori più “famosi” come il food o la moda”.

Gli Stati Uniti tornano a essere la prima meta di destinazione della meccanica italiana, con 1,93 miliardi di importazioni dall’Italia – in crescita del +40% rispetto al primo semestre 2021. Si registra, invece, un crollo delle esportazioni verso la Cina, con -34% rispetto al primo semestre 2021 e 600milioni di euro di valore generato.

Export meccanica, +9% nel primo semestre 2022

Sostenibile, smart, high tech, perfino concettualmente elegante: saranno sempre più queste le categorie progettuali per l’acciaio speciale giapponese dedicato alla pressocolata, distribuito in esclusiva in Italia da CS Metal Europe. Lo ribadisce il direttore generale dell’azienda bresciana Corrado Patriarchi annunciando il cambio di denominazione da Hitachi Metals a Proterial.

Hitachi Metals, Ltd. cambierà la propria ragione sociale in Proterial Ltd il 4 gennaio 2023

“Proterial”, si legge nel comunicato ufficiale della società giapponese “riflette l’essenza della nostra filosofia aziendale, che si compone di tre elementi”:

- missione: mettere la migliore qualità a disposizione di tutti;

- visione: guidare la sostenibilità con prestazioni elevate;

- valori: integrità incrollabile e uniti dal rispetto.

Proterial combina il suffisso “pro” con la parola “materiale”.

“Pro” indica i 3 pro dell’azienda: professionalità, lavorare superando le aspettative; crescita, con uno spirito di sfida continua;

proattività, e con un atteggiamento intraprendente.

“Il termine materiale – spiega il comunicato – indica i materiali ad alte prestazioni prodotti dalle nostre tecnologie originali e che sono alla base dei tre vantaggi. Con la nostra attenzione alla risoluzione dei problemi dei clienti e all’introduzione di nuovi livelli di valore, ci impegniamo a contribuire alla realizzazione di una società sostenibile attraverso i prodotti e i servizi che incarnano la nostra filosofia. Invariate le sedi che restano in Giappone, a Toyosu, Koto-ku, Tokyo 135-0061, Toyosu Prime Square, 5-6-36, e in Germania, a Duesseldorf, Immermannstrasse 14-16, 40210.

I contratti conclusi entro il 1 dicembre 2022 che riportino la nostra precedente ragione sociale rimarranno validi anche dopo il cambio della ragione sociale. La precedente denominazione sociale sarà sostituita con la nuova denominazione aziendale”. “Questa novità è stata introdotta per sostenere l’innovazione dei prodotti del Gruppo Hitachi Metals che comprende anche la siderurgia speciale”, commenta Corrado Patriarchi. “In particolare, ne beneficeranno

gli acciai per il settore die casting, decisamente strategico in tanti comparti metalmeccanici, come l’Automotive, in rapida e continua evoluzione. Già nel 2022 con DAC MAGICTM e DAC ITM abbiamo superato ogni standard di qualità, portando in Italia le soluzioni migliori per il settore della pressocolata HPDC e LPDC per la costruzione di matrici parti figura. L’ultimo nato DAC ITM è l’acciaio universale per stampi di medie e grandi dimensioni con elevata tenacità ed elevata resistenza alle alte temperature e con la più alta conducibilità termica. Raggiunge alte performance in sicurezza durante il suo utilizzo grazie alla struttura brevettata ISOTROPYTM studiata dai tecnici metallurgisti giapponesi per garantire elevate o omogenee proprietà meccaniche su tutta la sezione della barra nominale”.

Attiva da oltre 20 anni nel settore “Education” con varie iniziative, nel 2022 Siemens aggiunge un nuovo tassello al suo impegno, divenendo Socia Partecipante della Fondazione “Istituto Tecnico Superiore Lombardo per le Nuove tecnologie Meccaniche e Meccatroniche”. La Fondazione meglio conosciuta come ITS Lombardia Meccatronica, con sede legale in provincia di Milano, è la più grande in Italia per numero di soci partecipanti (157 associati, di cui 106 imprese), oltre a collaborare con circa 500 imprese locate su tutto il territorio nazionale, tra PMI e grandi aziende. In qualità di Socia della Fondazione,

Siemens svolgerà un ruolo attivo nella definizione di percorsi formativi in grado di rispondere al fabbisogno specifico del mercato industriale.

Ed è proprio nel quadro di questa importante collaborazione che si inserisce anche l’avvio della prima edizione del percorso di studi dal titolo: “Tecnico superiore per l’automazione e la gestione dell’industria di processo”. In più, attraverso 950 ore di tirocinio in azienda, sul totale delle 2.000 ore programmate nei due anni di corso, gli studenti sperimenteranno da vicino, e in prima persona, come opera nel concreto l’industria di processo.

È stata presentata in anteprima, alla stampa internazionale la 22esima edizione di Lamiera, la manifestazione internazionale dedicata alle macchine per la lavorazione e deformazione della lamiera e alle tecnologie ad esse connesse, in programma dal 10 al 13 maggio 2023 a fieramilano Rho.

Dopo l’edizione “inusuale” che si è tenuta nel 2022, a causa dello spostamento di un anno dovuto all’emergenza sanitaria, la manifestazione torna dunque al suo tradizionale posizionamento nel calendario delle manifestazioni internazionali di settore: gli anni dispari.

Promossa da UCIMU-Sistemi per produrre, l’associazione dei costruttori italiani di macchine utensili, robot e automazione, e organizzata da CEU-Centro Esposizioni UCIMI, Lamiera torna al suo pubblico con numerose novità pensate per consolidare il suo ruolo di manifestazione di riferimento

Fornitore Offresi

9 - 11 febbraio 2023 Erba www.fornitoreoffresi.com

Global Industrie

per un settore in cui l’Italia esprime performance decisamente eccellenti.

Nel 2021, l’Italia è risultata seconda nella classifica mondiale di produzione di comparto registrando un incremento del 18% rispetto al 2020, incremento che ne ha portato il valore a 2,8 miliardi di euro. La precede la Cina (7,7 miliardi) e la segue la Germania (2,3 miliardi).

È invece terza nella graduatoria di export con 1,3 miliardi di euro (+14,4%) dopo Germania e Cina (1,4 miliardi) che la precedono di poco.

Infine, l’Italia è risultata il secondo più importante mercato di consumo di tecnologie per la lavorazione e deformazione della lamiera con un valore di 1,7 miliardi (+22,7%) dopo la Cina (7,3 miliardi). A sostenere gli investimenti in nuove macchine sono anche i provvedimenti governativi 4.0 attivi, al momento, fino al 2025.

Accanto alle macchine, agli

impianti e alle attrezzature per la lavorazione e il taglio di lamiere, tubi, profilati, fili, carpenteria metallica, presse, stampi, la manifestazione porrà l’accento su 6 temi tecnologici che hanno un impatto sempre più determinante sul settore. Fabbrica Futura, Saldatech, Fastener Industry, mondo dei trattamenti termici e di superficie, Metrology & Testing e Blech Italy Service.

Mecspe

29 - 31 marzo 2023 Bologna www.mecspe.it

Hannover Messe

7 - 10 marzo 2023 Lione, Francia https://global-industrie.com/fr/ accueil

Fastener Fair Global 21 - 23 marzo 2023 Stoccarda, Germania https://www.fastenerfairglobal.com

17 - 21 aprile 2023 Hannover, Germania https://www.hannovermesse.de/en

Interzum

9 - 12 maggio 2023 Colonia, Germania https://www.koelnmesse.it/ interzum/home/index.php

Lamiera

10 - 13 maggio 2023 Milano https://www.lamiera.net/it/homepage

EuroBLECH

25 - 28 ottobre 2023 Hannover, Germania www.euroblech.com

La ricerca dell’eccellenza è un tratto distintivo di ISTech che vuole raggiungere il massimo in tutti i campi, dalla progettazione alla produzione, fino all’interesse per la salute ambientale e per il benessere del personale.

Consapevole dell’esigenza di continuità nei processi produttivi dei suoi clienti, ISTech – azienda che da oltre 25 anni ISTech offre soluzioni standard e su misura per ogni esigenza di taglio dei metalli – si premura di garantire che qualsiasi imprevisto post-vendita possa essere affrontato in tempi brevi e in modo risolutivo. Per questo l’aspetto di servizio inizia già prima della vendita: consulenze personalizzate e senza impegno assicurano che il macchinario o l’impianto scelto dal cliente sia il più adatto alle effettive esigenze del processo produttivo, minimizzando così già in fase progettuale i rischi di imprevisti durante la lavorazione. Riguardo al servizio post-vendita, il personale tecnico e commerciale di ISTech è innanzitutto raggiungibile telefonicamente e con questa modalità riesce a chiarire la maggior parte dei piccoli dubbi che una nuova macchina può generare al primo utilizzo. La competenza e disponibilità degli specialisti ISTech è infatti apprezzata dal 99% dei clienti, come rivela una recente customer survey.

Nel caso occorra invece la sostituzione di un pezzo, l’accurata gestione della logistica di ISTech massimizza le probabilità che il ricambio richiesto si trovi già nel magazzino dell’a-

zienda, riducendo al minimo i tempi per il ripristino della funzionalità dell’impianto.

Per migliorare ulteriormente il rapporto di collaborazione con i clienti è stato recentemente ampliato l’organico, destinando maggiori risorse al monitoraggio del grado di soddisfazione e delle esigenze espresse dai clienti che hanno installato un impianto di taglio o una segatrice ISTech.

Un aspetto sempre più centrale nella gestione delle aziende è la compatibilità ambientale. Nell’ottica di ridurre

costantemente l’impatto ambientale dell’azienda, sono state introdotte significative novità: in autunno sarà operativo un impianto fotovoltaico da 75 Kw, installato sul tetto dello stabilimento e degli uffici. Una volta a regime questi pannelli porteranno l’azienda ad autoprodurre la quasi totalità dell’energia elettrica che utilizza per i macchinari ma anche per il riscaldamento degli uffici che verrà rinnovato con l’installazione di pompe di calore al posto delle tradizionali caldaie a gas. Per la restante parte l’energia viene acquistata da un nuovo fornitore che certifica la provenienza da fonti rinnovabili.

Sulla sinistra il rendering della nuova sede di ISTech. Nell’ottica di ridurre l’impatto ambientale l’azienda installerà sul tetto un impianto fotovoltaico (qui a fianco) che le consentirà di autoprodurre la quasi totalità del fabbisogno elettrico

LAVORAZIONE LAMIERA

LAVORAZIONE LAMIERA

Grazie ad EMCO, la nuova linea di produzione Bystronic Laser, dedicata alla lavorazione dei telai delle macchine da taglio laser, è in grado di garantire elevata produttività e prontezza di consegna.

Bystronic Laser AG di Niederönz, in Svizzera, è un esperto tecnologico mondiale nel campo della lavorazione della lamiera, specializzato in sistemi di taglio laser. In collaborazione con EMCO GmbH di Hallein / Salisburgo, ha intrapreso una riprogettazione completa del processo di lavorazione dei telai delle macchine, in modo che potesse essere eseguito interamente dalla fresatrice a portale alto Megamill di EMCO Mecof. “Le quantità di telai delle macchine erano aumentate a tal punto che la nostra capacità di produzione esistente non poteva più tenere il passo”, ha spiegato Raphael Kopp, direttore della produzione di Bystronic Laser AG. “Di conseguenza, stavamo cercando una nuova macchina con una capacità di produzione sufficiente, che potesse soddisfare i nostri requisiti di alta qualità e fosse flessibile”. Raphael Kopp aveva le idee chiare su ciò che desiderava dalla nuova macchina: un’elevata quantità di pezzi prodotti al mese, perfetta precisione per la fresatura piana delle guide dei telai delle macchine (uniformità di 0,05 mm su una lunghezza della guida di 3-4 m) e flessibilità per poter produrre diversi tipi di componenti. Anche la tavola della macchina doveva essere sufficientemente grande, perché i gruppi di componenti delle macchine da taglio laser richiedono

La fresatrice a portale Megamill in funzionamento continuo sui telai delle macchine

uno spazio considerevole. Dopo aver visitato diversi produttori e aver valutato i risultati dei test di lavorazione, in meno di quattro mesi è diventato chiaro che la nuova macchina doveva essere una Megamill di Emco Mecof.

“Il fattore decisivo è stato il funzionamento in pendolare”, spiega Raphael Kopp. “In altre parole, ora possiamo bloccare due pezzi sulla tavola della macchina, di cui uno è lavorato e l’altro è inserito, allineato e bloccato in parallelo. Quando il primo pezzo è

I protagonisti del progetto sono stati Uwe Urban, direttore Vendite Grandi Macchine Germania di Emco, e Raphael Kopp, direttore di produzione presso Bystronic Laser AG

finito, spostiamo la testa di fresatura nella seconda metà della tavola e iniziamo il nuovo lavoro. La macchina continua sempre a produrre truciolo, per così dire. Questo ci porta a un enorme risparmio di tempo di produzione per telaio”.

In Bystronic, la produttività deve soddisfare requisiti severi. Il tempo di produzione di una macchina per il taglio laser, dalla saldatura automatizzata del telaio della macchina, alla fabbricazione, verniciatura, assemblaggio, test di qualità e messa in servizio, fino alla preparazione per la spedizione, è di 15 giorni lavorativi. La produzione del solo telaio della macchina fino al componente verniciato deve essere completata in cinque giorni lavorativi. Con la Megamill il lavoro si svolge su tre turni, con un turno non presidiato. I telai delle macchine, disponibili in cinque diverse dimensioni e con un peso di circa 5 t, vengono finiti in 12-16 ore con un’unica operazione di bloccaggio.

La lavorazione completa avviene in tre fasi:

- Sgrossatura: tempo di produzione ca. 5 ore; eliminazione dello stress dei componenti.

- Prefinitura: fresatura di tutte le caratteristiche, fori, filettature, ecc. - Finitura: lavorazione ad alta preci-

sione delle superfici di guida (planarità di 0,05 mm/4 m) e delle dimensioni di riferimento.

La Megamill è un centro di fresatura a portale alto con portale ‘overhead gantry’, ideale per la lavorazione di pezzi di grandi dimensioni in applicazioni quali la costruzione di macchine utensili e stampi, l’ingegneria meccanica generale e il settore aerospaziale. I moduli di sistema della macchina possono essere configurati per soddisfare le esigenze specifiche del cliente.

In Bystronic è in una configurazione con una lunghezza della tavola (asse X) di 15.000 mm e un asse trasversale (asse Y Gantry) di 5.000 mm. La slitta Z (RAM) ha una corsa di 1.750 mm. Bystronic ha scelto una testa di fresatura universale dall’ampia gamma di teste di fresa-

Testa di fresatura universale con posizionamento a variazione continua, lubrificazione aria/olio, raffreddamento ad acqua, potenza: 38 kW, coppia: 1000 Nm, velocità max.: 8000 giri/min, HSK 100-A

tura offerte da Emco Mecof, anche perché la testa a 2 assi con coppia fino a 1.000 Nm e 8.000 giri/min soddisfa le esigenze produttive di sgrossatura e finitura e, grazie al suo design compatto, può raggiungere facilmente i contorni del telaio di difficile accesso.

Inoltre, gli azionamenti a cremagliera degli assi X e Y, ciascuno dotato di due motori che funzionano in configurazione master-slave, aggiungono dinamica al processo e la lavorazione a pendolo sulla tavola è un grande vantaggio. Le aree di lavoro sono progettate in modo da prevenire i rischi, assicurando che i trucioli in caduta e l’accesso dell’operatore siano tenuti separati in modo sicuro. L’impostazione viene eseguita su un lato della macchina mentre la testa di fresatura lavora sull’altro lato. In questa applicazione, la Megamill è dotata di due pannelli di controllo, in modo che l’operatore possa intervenire su entrambi i lati della tavola.

Il design box-in-box della traversa mobile è un altro dei punti di forza della macchina. Box-in-box significa che l’asse verticale della RAM è bloccato ai lati superiore e inferiore della traversa con le sue guide lineari quadruple. Questo assemblaggio rigido, calcolato tramite FEM, garantisce il rispetto delle rigorose specifiche di qualità del pezzo richieste per la finitura delle guide sui telai delle macchine. La macchina è completamente chiusa e dotata di un sistema di aspirazione.

“L’ottimo rapporto cliente-fornitore che abbiamo instaurato durante il progetto è stato un vero vantaggio nell’implementazione della nostra nuova idea di passaggio alla tecnologia di bloccaggio magnetico”, conclude Raphael Kopp che si dice soddisfatto dell’attuale processo di produzione. Da febbraio, Bystronic produce i pezzi utilizzando il bloccaggio magnetico. Non sono stati riscontrati problemi e i tempi di attrezzaggio sono nettamente diminuiti.

Rendere la stampa 3D a metallo sempre più vicina all’industria e alle piccole e medie imprese è uno degli obiettivi principali che Energy Group, azienda appartenente al SolidWorld Group identificata nel ruolo di Digital Manufacturing Partner, è riuscita a raggiungere insieme a Xact Metal, il produttore statunitense di stampanti 3D a metallo, attraverso una nuova gamma di sistemi PBF - Power Bed Fusion.

Stampanti 3D a metallo che utilizzano la tecnologia di fusione del letto di polvere basata su laser per creare parti finali di alta qualità, direttamente da un modello CAD 3D.

“Ad oggi la maggioranza delle PMI non prototipa in additive metallo”, commenta Daniele Caviglia, Sales Director for Metal Additive Manufacturing and Digital Production del gruppo. “La soglia economica è troppo alta per tante realtà del tessuto produttivo italiano, le quali potrebbero sfruttare in maniera evidente le potenzialità della stampa 3D a metallo. Xact Metal, con il supporto di Energy Group, arriva finalmente a tutta questa platea di potenziali utilizzatori, grazie ad una macchina di dimensioni ridotte, economicamente più sostenibile, e con opportunità di customizzazione. Tutti fattori

che avvicinano anche piccole aziende, scuole e laboratori”. “La serie XM300G è ideale per la stampa di quantità elevate o di parti di grandi dimensioni in cui la velocità di stampa è fondamentale. Le stampanti Xact Metal sono pensate per coloro che iniziano ad avvicinarsi alla stampa 3D a metallo in varie applicazioni, tra cui lo sviluppo di prodotti, la produzione, la ricerca e l’istruzione”, spiega Juan Mario Gomez, CEO Xact Metal. L’ultima arrivata in casa Xact Metal è la stampante 3D XM300G, presentata al IMTS di Chicago. Questo nuovo modello mantiene

l’impostazione della più piccola XM200G ma offre una camera di lavoro più grande (300x300x350) e ancora più versatilità, per rispondere ad ogni tipo di esigenza anche da parte dei settori più complessi come il mercato automobilistico ed aeronautico.

Bio-based PA. È questo il nome del primo materiale biobased ad alte performance per la stampa 3D. Questo tecnopolimero originato da fonti rinnovabili è il primo risultato dell’intensa ricerca per lo sviluppo di super materiali del futuro da parte di Roboze, azienda specializzata nella progettazione e produzione di soluzioni di stampa 3D industriali per la sostituzione dei metalli, ed è stato prodotto con una matrice a base biologica rinforzata con fibre naturali. La società ha sviluppato una tecnologia che porta la produzione additiva alla pari dei metodi convenzionali realizzando il primo obiettivo dell’azienda, ovvero abilitare un nuovo modello produttivo fondato sulla distribuzione di micro-fabbriche nel mondo utilizzatrici della tecnologia Production di Roboze.

“La Bio-based PA nasce dalla combinazione dell’impegno di Roboze di sviluppare prodotti ecosostenibili ad alte performance, con la creatività e competenze tecnologiche del team di R&S”, spiega Simone Musso, PhD, Head of Materials Science, responsabile nel dirigere l’attività di ricerca e sviluppo dei nuovi materiali in Roboze.

La Bio-based PA di Roboze offre ottime prestazioni in termini di bassa igroscopicità, ottima ritenzione delle proprietà meccaniche dopo l’assorbimento dell’acqua, ed eccellente stabilità dimensionale. Inoltre, le parti stampate esibiscono un eccellente aspetto superficiale di colore nero lucido. Con le stesse specifiche e prestazioni, ma con un’emissione di CO2 inferiore del 60% rispetto a una PA a base petrolio rinforzata con fibra di carbonio, questa nuova PA consentirà alle aziende manifatturiere di avvicinarsi ai propri obiettivi di sostenibilità e di contribuire a un futuro positivo per il pianeta.

Inoltre, anche il processo di stampa 3D contribuisce alla riduzione delle emissioni in quanto la produzione di componenti con la Roboze Bio-based PA, come jigs&fixtures, può avvenire in camera fredda e con una riduzione delle temperature di estrusione.

In ultima analisi, ma non per importanza, la Bio-based PA di Roboze è totalmente riciclabile perché sia la carica sia il polimero sono a base naturale e biologica e quindi riciclabili.

bio-based a basso impatto ambientale

Haitian MM Italy

è la società lombarda che distribuisce in Europa le macchine per la pressofusione della divisione Die Casting di Haitian. La combinazione fra alte prestazioni e prezzi competitivi, l’efficienza energetica e i brevi tempi di consegna sono le caratteristiche vincenti delle tecnologie del Gruppo.

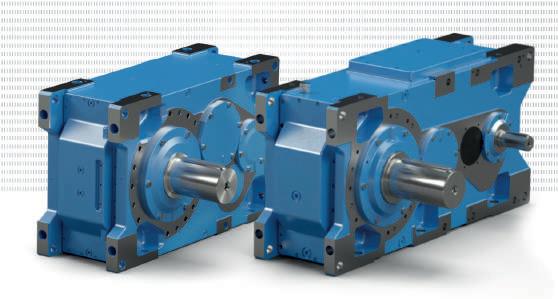

di Eva De Vecchis e Alessandro BignamiLa pressofusione è una tecnologia di formatura di precisione avanzata ed efficace per leghe non ferrose, in grado di produrre getti con varie geometrie complesse. Lo sviluppo di nuovi componenti di grandi dimensioni in alluminio o leghe di magnesio realizzati in pressofusione – come parti strutturali e leggere di veicoli, pacco batterie per veicoli a nuova energia e per la comunicazione 5G – sta spingendo la domanda del mercato di macchine per pressofusione grandi, con massima precisione e stampi ad elevata produttività.

La società Haitian MM Italy, che distribuisce da oltre un decennio in Italia le presse a iniezione per il settore plastico costruite dal gruppo cinese Haitian, è consapevole delle potenzialità del settore. Per questo ha aggiunto a inizio anno, con l’apertura della nuova sede di Brescia, la commercializzazione in Europa delle macchine per la pressofusione del Gruppo Haitian, progettate e

realizzate in Cina dalla divisione Die Casting. L’obiettivo è quello di far conoscere la tecnologia e il servizio di Haitian sul mercato europeo della pressofusione, dove l’Italia per altro gioca un ruolo di primo piano. A parlarne con La Subfornitura sono il CEO Haitian MM Italy Davide Bonfadini e Paolo Notari, Responsabile del settore pressofusione all’interno della società bresciana.

Quale strategia seguirà Haitian MM Italy per proporre sul mercato europeo i macchinari della

divisione Die Casting del Gruppo Haitian?

Davide Bonfadini: I macchinari per la pressofusione di Haitian hanno grandi potenzialità di crescita grazie alla loro efficienza energetica, che è in grado di ridurre drasticamente i consumi generati dagli impianti, spesso obsoleti, attualmente installati in molte fonderie. Ci muoveremo anche sul mercato europeo, con il supporto di una rete di agenzie.

La pressofusione è un nuovo business per la vostra struttura in Italia: come sono andati questi primi mesi e quali sono le prospettive?

Paolo Notari: I primi mesi sono stati dedicati allo studio del mercato e alla preparazione della documentazione tecnica e commerciale. Abbiamo esordito pubblicamente con la divisione Die Casting a Bologna, in occasione di Metef 2022. Ora continuiamo

nella creazione di contatti e nella nostra capillare presentazione sul mercato. Le due macchine già state installate presso clienti ci aiuteranno a far conoscere ancora meglio e concretamente le prestazioni descritte nella documentazione. Ci attendiamo anche la spinta, sul mercato italiano, degli incentivi per l’Industria 4,0, che comprendono i nostri macchinari.

Qual è stata finora la reazione del mercato?

Notari: Abbiamo riscontrato interesse e curiosità. Crediamo tuttavia che il lavoro crescerà soprattutto nel 2023, anche grazie alle cinque macchine che metteremo in mostra nel nostro show room a Brescia. L’obiettivo è quello di avere sempre in esposizione una macchina per ciascun modello, con le opzioni più richieste, poi personalizzabili in base alle esigenze del cliente. I nostri tecnici specializzati si occuperanno della fase di installazione e dell’assistenza tecnica.

Bonfadini: Nella prima metà dell’anno abbiamo avuto modo di analizzare il settore e di compiere un primo passo strategico, stringendo una partnership tecnica con una PMI bresciana, la CO.MA.Press, azienda molto esperta e radicata nel mondo della pressofusione, che ci sta aiutando a far nostre le dinamiche del comparto e a offrire le tecnolo -

sulla base delle richieste italiane, in modo da presentare delle soluzioni già attrezzate con accessori e caratteristiche a misura del mercato nazionale. Naturalmente stiamo analizzando anche le esigenze del mercato europeo, fermo restando che i maggiori operatori della pressofusione sono in Italia, con una concentrazione importante proprio nel nostro territorio.

Quale valore aggiunto offrirete rispetto ai competitor che operano da tempo in questo settore tecnologico?

Notari: Haitian ha fatto già conoscere all’Europa la combinazione fra alta qualità tecnologica e prezzo fortemente competitivo delle sue macchine per lo stampaggio

da meno. L’altro plus fondamentale è il risparmio energetico, che in un periodo come l’attuale è uno degli aspetti maggiormente considerati dagli utilizzatori. Infine sappiamo di poter garantire un servizio efficace. A partire dai tempi di consegna, decisamente inferiori rispetto agli standard a cui si sta abituando suo malgrado il mercato italiano. La disponibilità degli ampi spazi riservati nel nostro stabilimento bresciano allo stoccaggio delle macchine per la pressofusione ci aiuta ad andare nella direzione della pronta consegna per i principali modelli. Il 2023 sarà un anno chiave per la nostra nuova attività, che entrerà finalmente nel vivo. Non mancheremo inoltre all’appuntamento con GIFA, la principale fiera interna -

La famiglia Garant Master TAP del Gruppo Hoffmann è cresciuta. Il componente più giovane della gamma per la lavorazione ad alte prestazioni è Garant Master Tap Steel HT: un maschio progettato specificamente per acciai ad alta resistenza. Come tutti i prodotti della linea Garant Master Tap, il nuovo entrato è uno strumento potente e sicuro che Garantisce una lunga durata nell’utilizzo. Il nuovo maschio specialista è ora disponibile nell’eShop e nel Catalogo innovazione 2022/2023. La lavorazione di acciai ad alta resistenza presenta particolari sfide per qualsiasi lavorazione: l’utensile deve garantire massima affidabilità e prestazioni di processo ottimali, nonché una lunga durata di utilizzo. Per la produzione di filettature in materiali così impegnativi, Hoffmann Group ha sviluppato un nuovo maschio per filettare in grado di gestire questo compito senza problemi: Garant Master Tap Steel HT. Questo specialista nel settore della produzione di

filettature è costituito da HSS-E-PM di alta qualità resistente alla torsione ed è protetto dal calore da un rivestimento multistrato duro e a basso attrito.

Due rivestimenti per ogni applicazione

Per adattare il processo in modo ancora più ottimale alle diverse esigenze, vengono utilizzati due diversi rivestimenti per ogni applicazione.

Il maschio per filetti ciechi è rivestito con nitruro di titanio alluminio (TiAIN), quello per la maschiatura passante con nitruro di titanio carbonio (TiCN).

La particolare geometria del maschio per filetti ciechi fa sì che i trucioli creati non occludano i canali di scarico, problema che porta alla rottura del maschio stesso. Il maschio per filetti passanti rimane stabile grazie alla robustezza del suo nocciolo e al tagliente ottimizzato lavorando in modo affidabile anche sotto sforzi di asportazione elevati.

Per materiali di maggiore resistenza come Toolox e Hardox, è possibile produrre filettature fino a una profondità massima di 2xD. Per i materiali con una resistenza alla trazione leggermente inferiore, sono possibili profondità di filettatura fino a 2,5xD e fino a 3xD nel caso di filettature passanti. Con il nuovo Garant Master Tap Steel HT, le filettature con passi M-, MF- e G- possono essere prodotte sia in versione passante che cieca. I maschi M e MF sono realizzati esclusivamente nelle tolleranze 6HX e 6GX per contrastare l’usura dei materiali abrasivi. Ciò significa che anche dopo una lunga durata di lavoro i maschi riescono a produrre delle filettature in tolleranza.

1. Con la spirale ottimizzata, il maschio a macchina per fori passanti rimane stabile anche con carichi di taglio elevati, garantendo un processo sicuro

2. Grazie alla geometria del tagliente e dei canali di scarico, il truciolo non si blocca rompendo l’utensile, ma viene scaricato con precisione

Hoffmann Group ha presentato le sue innovazioni di prodotto per il 2022/2023 in un nuovo volume che va a completare il catalogo pubblicato lo scorso anno. Valido per dodici mesi a partire dal primo agosto, il nuovo catalogo comprende anche i marchi Haimer e Simtek, che ampliano la gamma già ricca di utensili di qualità, attrezzature industriali e dispositivi di protezione individuale, raggiungendo la disponibilità in gamma di circa 120.000 articoli. Per mantenere fede all’impegno di una maggiore sostenibilità assunto lo scorso anno, stampando solo ogni due anni il catalogo in quattro volumi e risparmiando così circa mille tonnellate di carta, nel 2022-2023 Hoffmann Group ha realizzato solo un nuovo unico volume per presentare le novità di prodotto che l’azienda ha sviluppato per migliorare il lavoro dei propri clienti. Per quanto riguarda l’asportazione truciolo e serraggio, Hoffmann Group ha introdotto anche prodotti dei marchi Haimer e Simtek. Tra questi, una di macchina di presetting e il meccanismo antisfilamento Haimer Safe-Lock che garantisce una tenuta sicura grazie alle scanalature rettificate nel codolo dell’utensile che si avvitano perfettamente nella controparte