Editie 2 / 2021

SOLUTIONS MAGAZINE

Ontwrichting van supply chains biedt kansen voor de industrie

Competenties én technologie zorgen bij Nijdra FMI voor flexibiliteit

DAA legt uit waarom aluminium past in de circulaire economie

SOLUTIONS MAGAZINE 2/2021 -1-

Zo haal je stukken mét meetrapport onbemand van de CNC-machine

INHOUD

10

04

18

46

Duurdere grondstoffen

Competenties en technologie

Aluminium en circulair

Goesting in een beurs

“Wij proberen zoveel mogelijk waarde aan een product toe te voegen. Daarmee hou je het effect van hogere grondstofprijzen minimaal”, zegt Frank Wiersma van Itter. Lees zijn visie en die van Anne-Jaap Deinum (NEVAT) en Albert Jan Swart (ABN Amro) over de kansen die de hogere grondstofprijzen bieden. Coverfoto: Itter

Dankzij de competentiematrix van elke medewerker kan Nijdra Group snel en flexibel reageren op de markt. Een heldere visie op productietechnologie maakt bij Nijdra FMI het plaatje compleet. Het FMSsysteem is vervangen door een robotcel.

Duurzaamheid wordt een license to operate, zeggen Leopold Moormann en Albert Hogewoning van de Dutch Aluminium Association. Aluminium past precies in de circulaire economie.

Eindelijk, na anderhalf jaar, kan de metaalindustrie in september weer naar een beurs. Machineering in Brussel bijt de spits af. We hebben goesting in een beurs, klinkt het bij exposanten. Want we zijn toch mensen mensen!

SOLUTIONS MAGAZINE 2/2021 -2-

Terug naar normaal? Wordt het ooit weer normaal, vroegen we ons vorig jaar af toen het coronavirus een groot deel van de economie stillegde. De maakindustrie heeft zich snel herpakt. Het optimisme viert, zo blijkt uit onder andere de NEVI-inkoopmanagersindex en een analyse van ABN Amro, hoogtij. Ondertussen raken aanvoerketens ontwricht door stijgende prijzen en tekort aan grondstoffen en onderdelen. Wat is dan nog normaal? Kansen zien en pakken, zoals Anne-Jaap Deinum van Nevat in deze editie zegt. Je voorbereiden op een toekomst waarin duurzaamheid een license to operate wordt, zoals Leopold Moormann en Albert Hogewoning van de Dutch Aluminium Association zeggen. Zorgen dat je maximaal flexibel bent om snel te reageren op de veranderende vraag, zoals Dennis van Dijk van Nijdra Group zegt. En dat doe je niet alleen door te investeren in technologie, maar ook in vakmensen. En door in je productieproces verder te kijken dan de cyclustijd. Veel leesplezier en geniet van de zomer. Franc Coenen

36

43

Made-in-Europe Solutions Magazine is een kwartaalmagazine over CNC-technologie, additive manufacturing en smart manufacturing. Verspreiding digitaal en in print.

Best solutions

Liefde voor precisie

Uitgave: Franc Coenen Publiciteit Redactie:

36 - Ledder Metaaltechniek haalt na de verhuizing het maximale uit de Doosan horizontale 4-asser gekoppeld aan een palletmagazijn. 40 Beijing Jingdiao haalt met een stabiel proces hoge Cpk-waarden en dat reduceert de noodzaak van extern meten.

Gereedschapmaker Samuel maakt dankzij liefde voor precisie de meest complexe gereedschappen. In zijn eentje, op meer dan tien precisie machines.

Franc Coenen e.a. Fotografie: Franc Coenen / Pixabay / Itter (o.a. coverfoto) / Sandvik Coromant / Machinefabriek De Valk / ExOne / 2-S / Fraunhofer / Beijing Jingdiao / Machineering / Valk Welding / Okuma e.a. Schuttersdreef 72 6181 DS Elsloo Nederland T +31 46 4333123 redactie@made-in-europe.nu www.made-in-europe.nu

SOLUTIONS MAGAZINE 2/2021 -3-

Competenties en technologie

SUCCESS STORY Competentiematrix en nieuwe robotcel met 5-asser geven Nijdra FMI de nodige flexibiliteit

Flexibiliteit wordt een sleutelbegrip voor toeleveranciers. Zowel bij een neergaande markt, zoals aan het begin van de coronalockdown, als bij het opschalen van productie moet je snel kunnen reageren als maakbedrijf. Nijdra Group gebruikt daarvoor een competentiematrix van medewerkers én investeert in flexibele automatisering. De omzet van Nijdra Group komt vooral uit de assemblage. Hier bouwen de medewerkers voor klanten hightech mechatronische modules. Voor sommige maken ze zelfs complete machines, die in huis gevalideerd worden en die Nijdra rechtstreeks naar de eindklant stuurt. Het fijnmechanische productiebedrijf, Nijdra FMI, is echter

Jeroen Nije (Nijdra Group): “Logistiek wordt een kritische succesfactor” SOLUTIONS MAGAZINE 2/2021 -4-

de ruggengraat van de groep, zegt Dennis van Dijk, algemeen directeur. Hier worden de fijnmechanische onderdelen geproduceerd, in alsmaar hogere nauwkeurigheden en kleinere series. “We scoren nieuwe projecten omdat we de onderdelen in eigen huis kunnen maken. Simpele onderdelen maar ook heel complexe, door elkaar.” Competentiematrix Ruim een jaar geleden, aan het begin van de coronalockdown, moest het fijnmechanisch bedrijf plots heel flexibel reageren. Terwijl veel klanten hun bestellingen terugdraaiden, schoten bij andere, waaronder een fabrikant van biomedische testapparatuur, de forcecasts omhoog. In dit soort omstandigheden grijpt de groep terug op de competentiematrix die het van elke medewerker bijhoudt. Die biedt houvast als er met medewerkers geschoven moet worden. On the job worden vaardigheden beoordeeld en als medewerkers aantonen dat ze bepaalde taken zelfstandig kunnen uitvoeren, of bepaalde machines

kunnen bedienen, wordt deze competentie afgevinkt. Dennis van Dijk: “Hierdoor zien we direct waar we mensen in het bedrijf kunnen inzetten. Ook kunnen we dankzij de competentiematrix makkelijker opschalen.” Voor sommige medische klanten is zo’n competentiematrix zelfs noodzakelijk, vult Jeroen Nije aan. Samen met zijn zus Saskia is hij de derde generatie die het NoordHollandse familiebedrijf leidt. “Omdat we de juiste mensen hebben met aantoonbare competenties kunnen we klanten ontzorgen ondanks dat ze elk hun eigen eisenpakket hebben. Wij kunnen in onze bedrijfsvoering aan die verschillende eisen voldoen en dit aantonen.” Nijdra gebruikt de competentiematrix ook om medewerkers bij te scholen waar dat nodig is. Trainingsformulieren worden afgetekend en vastgelegd in het dossier. “Als in het functioneringsgesprek de volgende stap aan de orde komt, pakken we dit erbij en kunnen we met opleidingen de mensen hiervoor klaarmaken”, zegt Rob Wijtenburg, productieleider FMI.

Omdat we de juiste mensen hebben met aantoonbare competenties kunnen we klanten ontzorgen ondanks dat ze elk hun eigen eisenpakket hebben. Productie anders inrichten Uiteindelijk wil hij het liefst allround vakmensen in de fijnmechanische verspaning, die breed inzetbaar zijn. Dat is niet alleen een kwestie van competenties bijhouden en opleiden. De productieleider stuurt hier ook op door gericht te investeren in maaktechnologie. Zo heeft hij zich sterk gemaakt voor de komst van een DMG Mori CTX multitasking machine met een freesdraaispil als vervanger van de klassieke draaimachines met turrets. “Het instellen van een oude draaimachine vereist veel vakmanschap. Zo’n

SOLUTIONS MAGAZINE 2/2021 -5-

multitasking machine, een CTX met één draaifreesspil en een overnamespil, is veel simpeler. Insteltijden zijn er amper omdat je de gereedschappen in het magazijn kunt beladen terwijl de machine draait.” De cyclustijden zijn misschien wel iets langer, de productiviteit ligt hoger. “Bij de draaibank moesten we op vrijdagochtend al beginnen met gereedschappen instellen op de machine om in het weekend onbemand te kunnen werken. Nu kunnen we de hele vrijdag produceren. Gereedschappen inladen

“Operators werken nu minder fysiek maar ze moeten wel nadenken over het hele proces” en alles instellen voor het weekend, kost vrijdagmiddag een half uurtje.” In de freesspil past een HSK 63 opname, die ook in de andere machines gebruikt wordt. Houders zijn dus breder inzetbaar in het bedrijf. Het voorinstellen van de gereedschappen op één centrale plek, verhoogt de efficiency aan de machine. Robotcel versus FMS-systeem Afgelopen jaar heeft Nijdra FMI een belangrijke investeringsbeslissing genomen. Het FMS-systeem met drie horizontale machines is verkocht. In de plaats hiervan staat sinds eind

mei in Middenbeemster een DMG Mori DMU80 P duoBlock horizontale 5-asser, gekoppeld aan een Titanium 225 robotcel van BMO Automation, die geschikt is voor zowel pallet- als producthandling. Jeroen Nije zegt over de BMO robotcel: “We willen ook de complexe producten onbemand maken, zodat we niet meer afhankelijk zijn van de dag en de nacht. Zo’n cel geeft ruimte om meer producten in kwijt te kunnen.” Het is een forse investering waar Rob Wijtenburg samen met Johan Nije, de vorig jaar overleden vader van Jeroen en Saskia, al in 2018 naar is gaan kijken. De aanleiding

Automatisering zal nodig zijn om in de toekomst het tekort aan vakmensen op te vangen.

SOLUTIONS MAGAZINE 2/2021 -6-

Van links naar rechts Dennis van Dijk, Rob Wijtenburg en Jeroen Nije bij de nieuwe productiecel, een DMG Mori 80P duoblock horizontale 5asser gekoppeld aan een Titanium 225 cel van BMO Automation.

Door de hele fabriek gebruiken we nu dezelfde houders

was de groeiende behoefte aan flexibiliteit. Dat wordt steeds belangrijker, merkt Dennis van Dijk als hij met klanten overlegt. Het FMS-systeem bood Nijdra onvoldoende flexibiliteit. Rob Wijtenburgs grootste bezwaar is dat zo’n FMS-systeem weliswaar veel onbemande productie-uren maakt, maar er zijn nog altijd veel manuren nodig. Zeker als er 4-assige horizontale machines aan de lijn staan. Immers, een product moet meerdere keren omgespannen worden; het risico op fouten doordat één boutje niet goed wordt aangedraaid is reëel; en bij elke productwijziging moet de werkvoorbereider opnieuw simuleren om zeker te zijn dat de spindel niet op een andere mal botst. “Voor een FMS-systeem moet je de juiste producten en jaarcontracten hebben. En niet zoals wij telkens

andere producten moeten maken.” De voorbije maanden, met schaarste in de materialenmarkt, blijken spantorens nog een andere handicap te hebben. Rob Wijtenburg: “Omdat meerdere producten op een opspantoren zitten, moet je opnieuw een simulatie doen om zeker te zijn dat er geen botsing ontstaat als je naar een ander uitgangsformaat materiaal overstapt. Ook moet je mallen aanpassen.” Met de BMO-cel is het makkelijker om te schakelen naar een ander formaat materiaal. Méér flexibiliteit De nieuwe productiecel, de Johan Nije cel, levert de flexibiliteit die de fijnmechanische toeleverancier zoekt. Dankzij de horizontale 5-asser van DMG Mori en het overnamestation in de BMO-cel komen de producten in één keer

SOLUTIONS MAGAZINE 2/2021 -7-

compleet bewerkt van de machine af. Dankzij de 273 posities in het gereedschappenmagazijn zijn er voldoende zustergereedschappen om lange tijd onbemand te kunnen werken. En is er onverwacht geen gereedschap beschikbaar, zoekt de celbesturing van BMO naar een order die wel gemaakt kan worden. Nijdra benut de palletplaatsen vooral voor de opslag van pallets met daarop verschillende soorten klemmen. Voor de producten gebruikt men met name de rasterlades, die je met een andere inlay snel aanpast aan een ander productformaat. Producthandling in de BMO-cel leent zich ook voor de nauwkeurige onderdelen die Nijdra FMI freest. “De robot heeft de optie om het materiaal extra tegen de aanslag te drukken. En gaat het om hoge nauwkeurigheid, dan gebruiken we de meettaster op

De beslissing om een FMSsysteem met drie machines te wisselen voor een robotcel is vooral ingegeven door naar het totale proces in de productie te kijken.

machine”, legt Rob Wijtenburg uit. Het doorvoeren van revisiewijzigingen gaat dankzij de nieuwe cel veel gemakkelijker, omdat telkens maar één product in de klem zit. Logistiek gezien laat hij de materiaalleverancier nu de gezaagde blokken in de juiste aantallen bij de machine leveren. “Logistiek wordt een kritische succesfactor”, zegt Jeroen Nije. Procesdenken Ook bij deze investering heeft de competentiematrix een rol gespeeld. Nijdra FMI heeft het FMS-systeem afgebroken om pas daarna de nieuwe cel te installeren. Een paar weken lang stond de productie dus op een lager pitje. “We zijn samen met logistiek acht maanden bezig geweest hierop voor te sorteren”, zegt Dennis van Dijk. Deels is dat opgevangen door een voorraad op te bouwen, deels door een aantal medewerkers naar de prototyping fabriek van de groep in Heerhugowaard te sturen. “Daar staat eenzelfde horizontaal bewerkingscentrum als hier aan het FMS-systeem stond. Doordat van iedere medewerker de competenties in kaart zijn gebracht, konden we snel een team samenstellen dat tijdelijk in de andere vestiging aan de slag ging.” De investering is als turn key project door BMO Automation en DMG Mori opgeleverd. De twee leveranciers hebben de complete cel bij BMO Automation opgebouwd. Een aantal Nijdra-medewerkers heeft daar al productie gedraaid. Daardoor kon de productie na de installatie in Middenbeemster direct opgestart worden. Het werken met de robotcel vraagt wel andere vaardigheden van de operators. Rob Wijtenburg: “De inrichting van het proces wordt

belangrijker. Operators werken nu minder fysiek, ze hoeven minder op te spannen, maar ze moeten wel nadenken over het hele proces.” Bijvoorbeeld de standtijden van de gereedschappen, de aanwezigheid van voldoende zustergereedschappen enzovoort. Ook wordt er uitsluitend nog via HyperMill geprogrammeerd. Frees- en meetprogramma worden samen gemaakt en dan klaar gezet voor de machine. Verder optimaliseren Rob Wijtenburg ziet nog volop kansen om het proces verder te optimaliseren. Meten in de robotcel bijvoorbeeld; de integratie van reiniging, zodat ook dat geautomatiseerd gebeurt. “Als je automatiseert, worden randzaken belangrijker.” De droom van Dennis van Dijk is om de cel ooit automatisch te beladen, bijvoorbeeld via AGV’s en mobiele robots. Die ontwikkeling is niet alleen nodig om de kosten te reduceren; het zal vooral nodig zijn om het tekort aan vakmensen in de toekomst op te vangen. Zover is het echter nog niet in Middenbeemster. Wel is net de beslissing gevallen om een tweede DMU 80P machine aan de Titanium 225 cel te plaatsen. Eind dit jaar moet deze operationeel zijn. “Dan kunnen we bijna alle producten in deze cel produceren. Door elkaar. Dat is flexibiliteit.” Nijdra Group [www.nijdra.eu]

“Als je automatiseert, worden randzaken belangrijker” SOLUTIONS MAGAZINE 2/2021 -8-

Nieuw slijpproces voor gereedschappen Met zijn onderzoek naar continu walsslijpen van gereedschappen heeft Mirko Theuer de Fritz Studer Award gewonnen. Hij heeft de theoretische en praktische bevindingen op het gebied van continu slijpen van tandwielen overgebracht naar een 5assige gereedschapslijpmachine. Mirko Theuer is verbonden aan het Institut für Fertigungstechnik und Werkzeugmaschinen van de Leibniz Universität Hannover. Hier heeft hij het nieuwe slijpproces ontwikkeld. Daartoe heeft hij een wiskundig model ontwikkeld dat wordt gebruikt om de slijpschijf te ontwerpen voor de vereiste snijgereedschapsgeometrieën. De praktische tests voor continu genererend slijpen toonden aan dat het mogelijk is een grote verscheidenheid van gereedschapsgeometrieën te ontwerpen. Met het nieuw

ontwikkelde genererende slijpproces kunnen de groeven en de perifere snijkanten van een snijgereedschap gelijktijdig met een enkele slijpvorm worden vervaardigd, zodat niet langer meerdere slijpgereedschappen na elkaar hoeven te worden gebruikt. De nieuwe methode verhoogt de productiviteit van het gehele proces en tegelijkertijd de fabricagekwaliteit. De verbeterde fabricagekwaliteit is ook gunstig voor het latere gebruik van een freesgereedschap. In vergelijking

met conventionele referentiefrezen kon een 15% langere standtijd worden vastgesteld. Talrijke andere voordelen van het nieuwe procedé zijn door Mirko Theuer in detail beschreven in zijn dissertatie. Er is inmiddels patent aangevraagd voor het concept. De Fritz Studer Award is een Europese onderzoeksprijs waarmee de Zwitserse slijpmachinefabrikant zich op universiteiten en hogescholen richt. Bij de award hoort een bedrag van CHF 10.000.

NTS Norma: fabriek van de toekomst NTS Norma gaat in Drachten een fabriek van de toekomst bouwen. Hier gaat het bedrijf ultra precieze onderdelen produceren. De vraag hiernaar is momenteel hoog. En dat houdt nog wel aan, verwacht Klaas Geschiere, algemeen directeur van NTS Norma. Hij zegt dit in een blogpost op de website van NTS Norma. ”De toegenomen vraag waarmee NTS in Drachten te maken heeft, komt onder meer door een tekort aan chips,” licht CEO van NTS, Tjarko Bouman, toe. “De afgelopen jaren bemerkten we een enorme groei en onze verwachting is dat die vraag, als gevolg van ontwikkelingen zoals IoT, 5G en autonoom rijden, in de toekomst blijft groeien.” NTS Norma merkt steeds vaker dat de complexiteit van de onderdelen, door de miniaturisatie, zo ver toeneemt dat de maakbaarheidsgrenzen in zicht komen. “Daarvoor komen klanten bij ons uit. Daarbij is het voor klanten een absolute pré dat NTS heel veel disciplines onder één dak heeft. Wij hoeven daardoor minimaal uit te besteden”, vervolgt Tjarko Bouman. “Ultra precies, ultra klein en ultra clean. Daar draait het om bij NTS Norma in Drachten,” vat Klaas Geschiere samen waar de vakmensen van NTS Norma in Drachten goed in zijn.

SOLUTIONS MAGAZINE 2/2021 -9-

DUURDERE GRONDSTOFFEN

HET GLAS IS NIET HALF LEEG MAAR HALF VOL

Here is the space to add description of the image you place above lorem ipsum space te si nosam, siti.

Ongekende prijsstijgingen van grondstoffen en transport; oplopende levertijden; en autofabrikanten zoals VDL Nedcar die de productielijnen stilleggen door gebrek aan chips. Het vorig jaar ingezette herstel in de maakindustrie is de voorbije maanden in onrustig vaarwater gekomen. Dreigen de prijsstijgingen het herstel af te breken? Of ontstaan er nieuwe kansen door de veranderingen in supply chains?

SOLUTIONS MAGAZINE 2/2021 - 10 -

Prijsstijgingen en lange levertijden: wat betekent dit op langere termijn?

MARKTTRENDS “Een jaar geleden konden we de aluminium spanen bijna niet kwijt. Nu is de vraag naar aluminium zo groot dat onze vaste leverancier nieuwe klanten voorlopig weigert”

Bij Itter in Hardenberg keek men onlangs verrast op toen de Zweedse leverancier van roestvrijstalen strips, nodig voor de modulebouw, de prijs met 20% verhoogde. En de levertijd bedroeg 35 weken in plaats van de gebruikelijke 12. “Omwille van de zekerheid hebben we meteen een grotere bestelling geplaatst. Daarmee zijn we mede-veroorzaker van wat je nu ziet gebeuren”, zegt directeur Frank Wiersma, tweede generatie in het familiebedrijf dat gespecialiseerd is in het CNCverspanen van aluminium onderdelen en modulebouw. Zijn verhaal staat niet op zichzelf. De

SOLUTIONS MAGAZINE 2/2021 - 11 -

maakindustrie ziet op een breed front prijzen stijgen. En levertijden worden langer. Vóór Covid-19 was er weinig interesse voor de aluminium spanen van Itter om deze te hersmelten tot nieuw aluminium. “We konden het afval bijna niet kwijt. Er was vooral in Duitsland een overschot aan primair aluminium.” Nu is de vraag zo groot dat de vaste leverancier van Itter nieuwe klanten voorlopig weigert. “Eigenlijk dragen we allemaal bij aan de situatie als we onze behoefte voor langere tijd gaan afdekken. Dan maken we het voor anderen weer lastiger”, zegt Frank Wiersma.

Frank Wiersma (Itter): “Onze klant heeft ontdekt dat we qua prijs niet onderdoen voor de Aziatische leverancier. En doordat we slimmer produceren, kunnen we snel schakelen” Krachtig herstel Het spel van vraag en aanbod wordt momenteel op het scherpst van de snede gespeeld. Wereldwijd zijn supply chains overhoop gegooid. Covid-19 heeft hier zeker een rol in gespeeld. Toch is dit niet de enige oorzaak van wat je nu in tal van markten ziet gebeuren, meent AnneJaap Deinum, branchemanager NEVAT. Er was voor de coronapandemie al een krimp in de automobiel- en andere industriële markten. Covid-19 heeft begin 2020 de daling versneld en toen kwam er het krachtige herstel. Wereldwijd dit jaar volgens de OECD met 6%, maar vooral de VS en China herstellen met respectievelijk 6,4 en 8,4% sterker dan de 4,4% groei in de EU. “Staalfabrieken in Azië leveren minder aan Europa omdat de vraag in China groot is. Bedrijven investeren, dus neemt de vraag naar machines toe. De auto-industrie

herstelt; en in alle producten zit tegenwoordig elektronica. Dan geldt het oude adagium: als er meer vraag dan aanbod is, stijgen de prijzen”, zegt de NEVAT branchemanager. Hij verwacht dat de leverproblemen van elektronica, kunststoffen, rubber en bepaalde metalen nog zeker een jaar gaan aanhouden. Tekorten halfgeleiders Het gebrek aan chips en elektronica begint de auto-industrie behoorlijk parten te spelen; ook machinebouwers krijgen er last van merkt men bij de FPT-VIMAG. Albert Jan Swart, sectoreconoom bij ABN Amro, ziet dit als een optelsom van factoren. Autofabrikanten hebben het herstel onderschat en daardoor te weinig ingekocht. Daarnaast heeft Texas, waar nogal wat halfgeleiderindustrie zit, begin dit jaar met extreem winterweer te maken gekregen terwijl in Taiwan de

Wij proberen zoveel mogelijk waarde aan een product toe te voegen. Daarmee hou je het effect van hogere grondstofprijzen minimaal. SOLUTIONS MAGAZINE 2/2021 - 12 -

chipindustrie niet op volle toeren kan draaien doordat het land juist geteisterd wordt door extreme droogte. En de productie van chips vereist veel water. “En je merkt dat de automobielindustrie doordat er met Just In Time leveringen wordt gewerkt, weinig voorraad heeft.” Albert Jan Swart vindt dat de Nederlandse maakindustrie niet te lichtzinnig over het chiptekort in de auto-industrie moet denken. In zijn analyse schreef hij begin mei dat de tekorten ook de Nederlandse industrie kunnen raken. Het is de vraag of ondernemingen de komende maanden de nodige materialen tijdig ontvangen om aan de groeiende vraag te kunnen voldoen, aldus de sectoreconoom in zijn bericht. Volgens ABN Amro is het niet alleen gebrek aan elektronica dat de sector parten speelt, maar ook het bredere tekort aan grondstoffen. Daardoor produceert de sector onvoldoende om aan de snel groeiende vraag te voldoen. “Er zijn in Nederland honderden bedrijven die toeleveren aan Duitse autofabrikanten, die krijgen hier wel last van. De impact kan groot zijn omdat het probleem bij veel fabrikanten speelt”, zegt

Swart in een toelichting. Kansen Op korte termijn zetten de hogere grondstofprijzen bovendien de marges onder druk. Hoe sterk, dat wisselt van bedrijf tot bedrijf. “Vaak kun je formeel hogere grondstofprijzen doorberekenen, maar ik weet niet welk effect dit heeft als je het bij klanten in de praktijk brengt”, zegt Frank Wiersma van Itter. Net zoals de meeste andere toeleveranciers neemt Itter in de meeste contracten en offertes een clausule over grondstofprijzen op, maar doorberekenen gebeurt niet vaak. “Wij proberen zoveel mogelijk waarde aan een product toe te voegen. Daarmee hou je het effect van hogere grondstofprijzen minimaal.” Dat advies geeft Albert Jan Swart ook. Ofwel ga je als toeleverancier meer diensten rond het product aanbieden, zoals meedenken over engineering of modules bouwen, of je zet in op 24/7 productie. Op zo manarm mogelijk produceren. “Zoals 24/7 Tailor Steel doet.” Maar dit vergt investeringen, zowel in machines en automatisering als in IT-kennis en software. “Dat vereist kennis en kapitaal. Niet alle verspaners hebben dat. Bovendien hebben we in Nederland onvoldoende IT’ers”, schetst de ABN Amro-econoom het dilemma. Glas is half vol Bij de NEVAT is voor Anne-Jaap Deinum het glas niet half leeg. Hij

spreekt liever over een half vol glas. “De tekorten en oplopende prijzen zijn op korte termijn een bedreiging, maar ze bieden ook een kans”, zegt hij. Natuurlijk: de prijsstijgingen kunnen vandaag pijn doen. De onderliggende reden is echter dat de fabrieken in de wereld op volle toeren draaien. Bovendien drukt het tekort aan elektronica Europa opnieuw met de neus op het feit dat we voor bepaalde grondstoffen afhankelijk zijn. Ook in de VS speelt dit meer en meer. Het besef dat een eigen industrie essentieel is om ambities waar te maken, groeit in Europa en de VS. “Zonder elektronica gaat de energietransitie niet lukken”, zegt Anne-Jaap Deinum. Hierin schuilt volgens hem het grote verschil met de financiële crisis in 2008/09, toen de maakindustrie van de ene op de andere dag praktisch stilviel. Ook toen riepen velen dat dit zou leiden tot reshoring van werk. De praktijk was weerbarstiger omdat inkopers weer snel voor de lage prijzen gingen. Nu voelt Europa de noodzaak voor een krachtige industrie sterker.

Anne-Jaap Deinum (NEVAT): tekorten en oplopende prijzen bieden ook een kans

Albert Jan Swart (ABN Amro): krijgt ASML er een Chinese concurrent bij?

Hoe moet je handelen? Bij ABN Amro zegt Albert Jan Swart er niet gek van op te kijken als de huidige problematiek aanleiding zal

Het belang van China voor ASML Het tekort aan chips wakkert de investeringen in deze sector aan. Dat is op zich goed nieuws voor ASML, dat met de EUV-technologie een dominante positie inneemt. Albert Jan Swart (ABN Amro): “In de vorige crisis hebben andere chipmachinefabrikanten zwaar bezuinigd. ASML is blijven investeren en is er als grote winnaar uit gekomen. Daar profiteren ook veel toeleveranciers van.” De VS houden tot nog toe de export van de EUV-machines tegen en willen dit verbod uitbreiden naar de vorige generatie DUV. Dat zou de Veldhovense machinebouwer raken, meent de

sectoreconoom van ABN Amro. “ASML verdient veel aan de export van de oudere machines naar China. Als het bedrijf afgesneden wordt van de Chinese markt, komen daar misschien wel orders uit de VS en Europa voor terug, maar China heeft dan geen keus meer en moet eigen machines gaan bouwen. Dan krijgt ASML er op termijn misschien een concurrent bij.” Hij waarschuwt er sowieso voor dat als de wereldwijde koek kleiner wordt, ASML minder winst maakt, minder kan investeren en uiteindelijk hierdoor de innovatie vertraagt.

SOLUTIONS MAGAZINE 2/2021 - 13 -

Ondernemers die van de huidige bedreiging een kans maken, komen hier als winnaar uit zijn om de scherpe kantjes van Just In Time levering af te schaven. “Ik denk dat men met de extreem kleine voorraden wel is doorgeschoten. Er hoeft maar iets te gebeuren, of de boel ligt plat.” Anderzijds verwacht hij niet de terugkeer van grote voorraden, omdat innovatie zo snel gaat dat niemand zich grote voorraden kan permitteren. De Nederlandse high tech industrie moet, benadrukt hij, daarom blijven innoveren. De efficiency moet omhoog, de loonkosten omlaag. Druk op de industrie Vanuit twee kanten komt er volgens hem druk op de Nederlandse industrie. “De ontwikkelingen in China gaan heel snel, ook in de hightech industrie.” Je ziet dat bijvoorbeeld bij de Chinese fabrikanten van elektrische auto’s en bussen. Ze vinden de weg naar de Europese markt. “De tijd dat China alleen simpele producten maakte, is voorbij.” De tweede kant van waaruit druk op onder andere de verspaning ontstaat, merkt de econoom van ABN Amro, is Oost-Europa. Hier worden steeds meer eenvoudige onderdelen

gefreesd en gedraaid. Albert Jan Swart: “Een land als Polen heeft veel geïnvesteerd in de maakindustrie. Dat is een uitdaging voor de Nederlandse bedrijven die geen high tech producten maken. Ze moeten hun best doen om hier tegenop te boksen.” Innoveren en automatiseren, dat is de enige remedie. Hier kan Anne-Jaap Deinum zich alleen maar bij aansluiten. “Daarom stimuleren we vanuit NEVAT de leden om te digitaliseren, de fabriek van de toekomst te bouwen. Begin de kennis digitaal te borgen.” Maar ook aspecten als eco-vriendelijk produceren, meedenken in engineering en circulariteit zijn aspecten die volgens NEVAT thuis horen in de moderne bedrijfsstrategie van een toeleverancier. Deze trends bieden kansen waar Nederlandse maakbedrijven snel op kunnen inspelen. De NEVAT branchemanager zou graag meer ondersteuning vanuit de overheid zien. “Als we kansen willen pakken, moeten we niet geremd worden door regels. De ondernemers die van de huidige bedreiging een kans weten te maken, zullen er als winnaar uitkomen.”

SOLUTIONS MAGAZINE 2/2021 - 14 -

Chinese prijzen Frank Wiersma heeft een klant uit de medische industrie die tijdens Covid19 tegen een onderbroken supply chain aanliep, kunnen overtuigen een deel van de productie terug te halen naar Nederland. Het outsourcen in Azië omwille van lage prijzen verliest zijn glans door de hogere transportkosten en exportbeperkingen. ”Nu doet de klant z’n best zoveel mogelijk onder te brengen bij bedrijven die slimmer produceren.” Itter zet hier al langer op in. De verspanende toeleverancier heeft de bedrijfsprocessen digitaal gekoppeld aan de productieprocessen en haalt daar niet alleen een prijsvoordeel uit maar ook voordelen qua snelheid van leveren. “Onze klant heeft ontdekt dat we qua prijs niet onderdoen voor de Aziatische leverancier. En doordat we slimmer produceren, kunnen we snel schakelen”, zegt Frank Wiersma. Daarmee behouden Nederlandse maakbedrijven hun positie.

Tot aal conceptvoor hi ght echcl eanl i ness Emul c ut&Fer oc l ean

Gr ade1&2pr oduct i evl oei st of f en

E enl ev er a nc i erv oora l uwpr oduc t i ev l oei s t offen E mul c ut160, k oel emul s i e| F er oc l ea nN404, r ei ni gen

Ver spanenz onder vl ekkenenver kl eur i ng -Ges c hi k tv oora l l ema t er i a l en -Per f ec t eRGAwa a r den -Hui dv r i endel i j k -Kwa l i t ei t s ga r a nt i e -S c hui mv r i j metdemi wa t er

2SSer vi ce&Speci al t i es

Gr ade2z onder gemodi ficeer deal cohol -E i ndr ei ni gi ngz onder da mpont v et t i ng -Ges c hi k tv oora l l ema t er i a l en -Ul t r a s oon, s pr a yendompel Voor k omtv l ek v or mi ng

SOLUTIONS MAGAZINE 2/2021 - 15 -

i nf o@2s . eu| +31492590443| www. 2s . eu

NIEUWE VIJFASSER Hyundai Wia brengt nauwkeurig 5-assig CNC frezen binnen handbereik van een brede groep metaalbedrijven. Het nieuwe bewerkingscentrum KF3500/5A is er voor bedrijven die een 5-assige CNCmachine zoeken die nauwkeurig, snel en universeel inzetbaar is.

CNC-MACHINES

Hyundai Wia verlaagt met nieuwe machine drempel voor nauwkeurig 5-assig bewerken

Het verticale bewerkingscentrum KF3500/5A van Hyundai Wia onderscheidt zich op een aantal punten. En die maken dit 5-assig bewerkingscentrum in deze prijsklasse bijzonder. Naast de roller gear cam aandrijving van de draaizwenktafel en de highspeed rolgeleidingen zijn dat het grote magazijn (tot 60 posities) en de keuze uit drie spindeltypes (12.000 15.000 en 20.000 toeren per minuut). Gecombineerd met een compacte maar ergonomisch toegankelijke machine die slechts 6,5 meter vloeroppervlak in beslag neemt, levert Hyundai Wia een machine die qua productiviteit en flexibiliteit precies aansluit op de vraag van veel Nederlandse toeleveranciers: een oplossing voor nauwkeurig en betaalbaar 5-assig CNC-frezen. Snelle positionering De roller gear camaandrijving in de A- en C-as (Ø350

SOLUTIONS MAGAZINE 2/2021 - 16 -

mm met een bereik van respectievelijk 150° en 360°) zorgt ervoor dat 85 procent van het koppel (maximaal 118 Nm) beschikbaar is. Hierdoor kan de draaizwenktafel werkstukken tot 250 kilogram snel positioneren of draaien. Als de tafel (maximale belasting 250 kilogram) vol belast wordt met 235 Nm, bedraagt de doorbuiging slechts 45 µm, vergeleken met 100 µm bij een klassieke wormwielaandrijving. De highspeed spindels (van 12.000 15.000- 20.000 toeren per minuut), de korte gereedschapswisseltijd van 3,4 seconden en de highspeed rollengeleidingen in alle lineaire assen, zorgen voor een hoge productiviteit, die extra verhoogd wordt door de ijlgang van 36 m/min in de X- en Y-as. Het standaard magazijn met 30 posities, dat uitgebreid kan worden tot 60, maakt de machine geschikt voor onbemand werken. Een gantryloader is dan een van de mogelijkheden, omdat de machine standaard geschikt is voor belading van bovenaf. Ondanks de smalle breedte van iets meer dan 2 meter, opent de deur over 1 meter. Hierdoor blijft de tafel voor de CNCoperator goed bereikbaar voor het instellen van de machine en het opspannen van werkstukken. De compacte buitenmaten van de KF3500/5A verhullen een werkbereik van 600 bij 655 bij 500 mm (XYZ). Dymato

Sandvik Coromant leest snijdata van boorbaar uit in dashboard Sandvik Coromant introduceert samen met CoroPlus Connected de eerste in de machine geïntegreerde Silent Tools Plus. Twee jaar geleden liet de gereedschappenfabrikant al een prototype zien op de IMTS. Nu is de gedempte boorbaar met geïntegreerde sensoren vrijgegeven voor de markt. Voor industrieën die inwendige bewerkingen uitvoeren in grote componenten, zoals in de lucht- en ruimtevaart en olie- en gassectoren, kunnen fouten resulteren in aanzienlijke kosten, afkeur, stilstandtijd en vertragingen. Silent Tools Plus maakt gebruik van een verbonden draaiadaptor en sensoren voor het bewaken van belasting, trilling, afbuiging, oppervlakte-afwerking, temperatuur en detectie tijdens het verspanen bij draaitoepassingen. Voordeel streamen Door het direct streamen van data naar een dashboard, biedt Silent Tools Plus de operator ‘ogen’ voor de snijzone, waardoor de kans wordt geboden om problemen te identificeren, zoals overmatige afbuiging, trillingen of

SOLUTIONS MAGAZINE 2/2021 - 17 -

instelproblemen, voordat problemen escaleren en fabrikanten worden gedwongen dure componenten af te keuren. De machine-geïntegreerde versie, met CoroPlus Connected, maakt het mogelijk dat de onschatbare gegevens die in de snijzone worden gegenereerd, resulteren in automatische snij-acties waardoor operators niet langer het bewerkingsdashboard hoeven te bewaken. Proceszekerheid “Met het systeem hoeft een operator alleen maar de gewenste belastings-, trillings- en temperatuurlimieten in te stellen, hetzij via het softwaredashboard, hetzij rechtstreeks in de NC-code,” legt Thomas A. Nilsson, Product Manager bij Sandvik Coromant, uit. “Daarna zal de conditionele automatisering het proces beschermen, en worden reacties geïnitieerd overeenkomstig de ingestelde limieten. Dit verhoogt de proceszekerheid, voorkomt nabewerking of afkeur, terwijl de operator zich kan richten op hoogwaardiger werk.”

Aluminium in de circulaire economie Circulariteit

Milieuvriendelijk produceren is over enkele jaren een license to operate, zegt Leopold Moormann, bestuurslid van de Dutch Aluminium Association (DAA). “Als onze kinderen straks materiaal inkopen, diskwalificeren ze je als je niet milieuvriendelijk bent.” Het waarderen van de milieukosten én de focus op total cost of ownership zullen de game changer worden die aluminium een stevigere positie als duurzaam materiaal gaat geven in de circulaire economie, vult DAA-voorzitter Albert Hogewoning aan.

Nederland heeft voor het eerst een aluminium lantaarnpaal opgenomen in de Nationale Milieudatabase, de database voor duurzaam bouwen, waarin de gehele levensduur is meegenomen. Sinds anderhalf jaar

Herkomst aluminium bepalend voor duurzaamheid SOLUTIONS MAGAZINE 2/2021 - 18 -

DAA-bestuursleden: milieuvriendelijkheid wordt license to operate kan hierdoor met een Milieukostenindicator (MKI) van cradle-to-grave worden gerekend. Deze indicator geeft de totale milieuimpact gedurende de hele levensduur weer in euro’s. Nederland loopt hiermee internationaal voorop. Voor de lantaarnpaal is dit doorgerekend vanaf de grondstoffenwinning, de aluminiumproductie, de productie van de lantaarnpaal, de installatie en het eventuele onderhoud gedurende de 50 jaar dat deze ergens in Nederland dienst doet. En - niet onbelangrijk - inclusief de inname aan het einde van de levensduur om het materiaal een nieuwe bestemming te geven. Omdat 100 procent van het aluminium recycleerbaar is en amper onderhoud vraagt, zoals coaten, scoort de lantaarnpaal goed. “De CO2 equivalent scheelt meer dan de helft tot een derde ten opzichte van het initiële product”, zegt Leopold Moormann. “Alleen door integraal te kijken en alle relevante aspecten te wegen, krijg je een goed beeld van de daadwerkelijke milieuaspecten van een product. Dat zien we nog te weinig gebeuren.”

Kansen Inkooporganisaties beginnen er wel vaker op te letten, merkt Albert Hogewoning. “De aandacht voor duurzaamheid neemt rap toe.” Dit wordt gestimuleerd door enerzijds overheden die circulariteit afdwingen met regelgeving en anderzijds door de consument. Waar bedrijven bij de inkoop van materiaal nog vaak geneigd zijn zich te laten leiden door rationele overwegingen, vindt de consument duurzaamheid steeds belangrijker. Leopold Moormann: “Milieuvriendelijk produceren en gebruiken wordt een voorwaarde om te kunnen produceren. Als je je niet aanpast, doe je niet meer mee.” Dat biedt de aluminiumindustrie kansen. Maar: aluminium heeft toch het imago dat het proces van bauxiet naar aluminium energie verslindt? Hoe duurzaam is het materiaal dan nog? Heel duurzaam, reageren de twee bestuursleden van de DAA. Aluminium is wereldwijd in overvloed aanwezig, is niet toxicologisch en vergt geen oppervlaktebehandeling. De benodigde energie in de productie relativeren ze. ”De productie van primair aluminium vraagt inderdaad veel energie”, zegt

Re-use, hergebruik van producten zonder recyclage, dat is de toekomst. Door slim te ontwerpen, scoort aluminium ook hier heel goed

SOLUTIONS MAGAZINE 2/2021 - 19 -

Kosten voor re-use nu vaak nog te hoog. Maar als je de CO2-taks meerekent, gaan de kostenplaatjes er heel anders uitzien. Albert Hogewoning. “Vandaar dat het belangrijk is te kijken naar de herkomst. Je kunt aluminium zo goedkoop mogelijk produceren of zo schoon en milieuverantwoord als mogelijk.” Eigenlijk heeft hij het over het verschil van de Chinese - en ook Australische - aluminiumfabrieken die op steenkolen draaien en bijvoorbeeld de Noorse die hun energie uit waterkracht halen. Is aluminium eenmaal geproduceerd, dan is het materiaal er quasi voor de eeuwigheid. Het doorstaat de tand des tijds en dat zonder dat er om de zoveel jaar een nieuwe coating nodig is. Op dit moment wordt ongeveer 75 procent van al het aluminium dat ooit is geproduceerd nog steeds gebruikt voor gelijkwaardige toepassingen. Het gerecycled aluminium kan veelal weer ingezet worden voor dezelfde hoogwaardige toepassingen. Dat is bij kunststoffen anders. Staal kan in principe ook hergebruikt worden, maar staal vraagt gedurende de levensfase een

beschermende oppervlaktebehandeling. En staal hersmelten kost opnieuw veel energie, terwijl aluminium hersmelten slechts 5 procent van de energie vergt die nodig is voor de productie van primair aluminium. Re-use in de toekomst In de circulaire economie is recycling echter niet de beste oplossing voor de klimaat- en grondstoffenproblemen in de wereld. Albert Hogewoning noemt recycling de gemakkelijkste stap. Re-use, hergebruik van producten zonder recyclage, dat is de toekomst. Door slim te ontwerpen, scoort aluminium ook hier heel goed: het materiaal is nauwelijks aan corrosie onderhevig, ook zonder coating. Met de slimme verbindingstechnieken die met aluminium gerealiseerd kunnen worden, is demontage en hergebruik dan heel goed mogelijk. Gemakkelijk zal dit niet worden; de ene sector zal dit sneller oppakken dan de andere.

SOLUTIONS MAGAZINE 2/2021 - 20 -

Bron: European Aluminum En soms zal het niet kunnen, dan blijft recycling de beste oplossing. Hergebruik vergt wel een nauwere samenwerking in de hele waardeketen, van ontwerpers en producenten tot en met de eindgebruikers. Albert Hogewoning: “In de designfase moet er al aandacht zijn voor re-use.” Momenteel komt re-use amper voor, bijvoorbeeld omdat de kosten van demontage nog hoog zijn. Door verder te kijken dan van cradle to gate en ook de CO2 belasting in de gebruiksfase mee te rekenen, gaan kostenplaatjes er heel anders uitzien. Dit is echter wel een dilemma voor de sector: het opstellen van een LCA voor elke toepassing kost veel geld. Toch ziet Albert Hogewoning in deze berekeningen de sleutel naar meer hergebruik in de toekomst. “Natuurlijk zitten er mitsen en maren aan hergebruik. Tien jaar geleden was dat nog helemaal niet in zicht; nu gaan we onherroepelijk die richting op. Waarom? Omdat we de kosten van energie, het opmaken van grondstoffen en emissies financieel gaan waarderen. We gaan waarde toekennen aan materialen en producten die niet vervuilend zijn.” Juist deze ontwikkeling zal voor een verschuiving gaan zorgen, omdat dan een materiaal als aluminium beter uit de bus komt. Transparantie Terug naar het voorbeeld van de aluminium lantaarnpaal. Als de CO2-equivalent gedurende de 50jarige levensduur meer dan de helft lager uitvalt omdat je gaat rekenen met de kosten van CO2-emissie inclusief recycling, gaan opdrachtgevers anders naar duurzaamheid van het materiaal kijken. Daarom vindt de DAA het belangrijk dat de milieudatabase snel gevuld wordt met concrete data. “De correcte waardering van de total cost of ownership zal de game changer worden”,

zegt Albert Hogewoning. “Hoe transparanter de kosten zijn, hoe beter opdrachtgevers in staat zijn de juiste keuze te maken.” Nieuwe verdienmodellen waarbij betaald wordt voor het gebruik van een product kunnen die trend alleen maar verder versnellen. Voor de Dutch Aluminium Association ligt er een taak om het verhaal over aluminium in de circulaire economie voor het voetlicht te brengen. De branchevereniging is van plan dit breed aan te pakken, bijvoorbeeld met activiteiten gericht op het onderwijs om docenten bij te praten over nieuwe ontwikkelingen in de aluminiumindustrie tot en met het ontwikkelen van een benchmark. Hiermee kunnen de DAA-leden zichzelf op het vlak van duurzaamheid vergelijken met andere ondernemingen. Daarnaast moet het verhaal onder de aandacht komen van de eindgebruikers, niet alleen consumenten maar bijvoorbeeld ook in de andere sectoren dan bouw & infra. Leopold Moormann: “De noodzaak om te groeien naar meer duurzaamheid maakt het in de bouwsector voor aluminium beter. Als TCO en de noodzaak om te verduurzamen samen komen, wordt vanzelf duidelijk dat aluminium als materiaal een zinvolle bijdrage kan leveren.” Dutch Aluminium Association

Europa koploper in recycling Een kwart van alle aluminium dat in 2020 werd gebruikt in een eindproduct, belandde in de bouw, gevolgd door de transportindustrie (23%). 11% van al het aluminium in een eindtoepassing is in de machinebouw te vinden. In Europa bedroeg de productie van primair aluminium in 2019 ruim 3,8 miljoen ton. De productie van gerecycled aluminium bedroeg ruim 5,7 miljoen ton. Ter vergelijking: in China was in dat jaar de productie van primair aluminium 35,7 miljoen ton; de productie van gerecycled aluminium daarentegen 11,3 miljoen ton.

SOLUTIONS MAGAZINE 2/2021 - 21 -

Machinefabriek De Valk 3D print high tech machinechuck

De waferchuck die

3D printen

Machinefabriek De Valk voor SCIL Nanoimprint Solutions

7 kilogram zware chuck in één keer geprint, maar nabewerken kost nog eens enkele weken

heeft gemaakt, is het meest complexe additive manufacturing werkstuk dat John Hagelaars van De Valk ooit in handen heeft gehad. Na een week 3D printen volgden nog vele weken mechanisch nabewerken, waarbij de precisieverspaner bijna alle technieken uit de kast heeft gehaald om tot een vlakheid beter dan 5 micron te komen.

De bovenkant moet een vlakheid hebben van 5 micron. De vacuümvlakken aan de onderzijde lopen 0,04 mm parallel aan de bovenzijde. SOLUTIONS MAGAZINE 2/2021 - 22 -

Een van de problemen waar het Eindhovense SCIL tegenaan liep, is de assemblage van de waferchuck (diameter 300 mm). Deze moet volledig lekdicht zijn. Bij de ontwikkeling van de nieuwe machine voor een klant, die een waferchuck van 300 mm doorsnede wil, zorgt dit voor problemen. En een lek betekent dat de frees- en draaidelen na de verlijming weer uit elkaar gehaald moeten worden. “Philips PINS, de hoofdaannemer voor de bouw van de machine, heeft ons daarom gevraagd of we dit onderdeel kunnen 3D printen”, zegt John Hagelaars, directeur-eigenaar van machinefabriek De Valk in Valkenswaard. Naar één geheel De Valk heeft de chuck in één geheel geprint op de MetalFab1 metaalprinter. Wesley van der

Wesley van der Heijden (links) met de 3D geprinte chuck in zijn handen. John Hagelaars houdt een voorbeeld van de lattice structuur vast.

Heijden, AM-engineer bij De Valk: “Door een aantal designwijzigingen door te voeren, kunnen we het onderdeel nu in één geheel 3D printen.” Hij heeft het ontwerp aangepast zodat de chucks onder een hoek van 45 graden worden geprint. Hierdoor passen er twee op de bouwplaat. Voor extra stijfheid zonder dat het gewicht te veel toeneemt, zitten er rasterstructuren in de chuck. Deze structuren zijn berekend met speciale software om het gewicht te minimaliseren en de stijfheid te maximaliseren. Deze stijfheid is niet zozeer nodig voor de uiteindelijke toepassing, maar wel om het onderdeel na het 3D printen zeer nauwkeurig mechanisch te kunnen bewerken. John Hagelaars: “De stijfheid moet voldoende zijn om met nabewerken een vlakheid van 0,005 te halen.” De Ra waarde van de afgewerkte chuck bedraagt 0,4

3D printen lost assemblageproblemen op en chuck warmt sneller op en koelt sneller af

micron. De chuck weegt ruim 7 kilogram na het printen. De printtijd bedraagt dan vijf dagen voor de twee. Poeder verwijderen Daarna is Machinefabriek De Valk nog enkele weken bezig geweest met post-processing. De eerste uitdaging was het verwijderen van restpoeder. Als eerste stap wordt met een trilapparaat, terwijl de chucks nog op de bouwplaat zitten, het overtollig poeder zoveel mogelijk verwijderd. Daarna worden de laatste resten met perslucht in een

SOLUTIONS MAGAZINE 2/2021 - 23 -

flowkast verwijderd. Deze perslucht wordt via de aansluitingen voor het koelwater op de chuck naar binnen gebracht. Met heatmapping wordt daarna gecontroleerd of alle poeder eruit is. John Hagelaars: “Als je koelwater in het systeem brengt en snel opwarmt en afkoelt, moet de onderkant steeds een egaal verloop van de temperatuur vertonen. Is dat niet het geval, dan zit nog ergens poeder.” Meerdere nabewerkingen Nadat poeder en support zijn verwijderd, doorloopt het

Kennis van additieve en subtractieve processen onmisbaar voor additive manufacturing high tech componenten semiconductor onderdeel een aantal mechanische nabewerkingen, waaronder CNC frezen, slijpen, elektropolijsten en lappen. Het gaat namelijk om een precisieonderdeel. De bovenkant moet een vlakheid hebben van 5 micron. De vacuümvlakken aan de onderzijde moeten 0,04 mm parallel lopen aan de bovenzijde, die spiegelglanskwaliteit wordt afgewerkt. Ook de kamers aan de zijkanten moeten binnen een bepaalde tolerantie wat betreft de parallelliteit met de onderzijde vallen. Wesley van der Heijden: “Nadat we het nulpunt in het midden hebben bepaald, spannen we het

onderdeel eerst met een kikker op ons 3-assig bewerkingscentrum. Voor het bewerken van de andere zijde leggen we het onderdeel in een mal.” Alles bij elkaar gaat er 2,5 dag freeswerk in het nabewerken van de chuck zitten, inclusief het frezen van 0,5 mm brede en diepe vacuümgroeven. “Het onderdeel laat zich goed frezen.” Elektropolijsten is nodig om de oppervlakteruwheid verder omlaag te brengen, zodat het onderdeel beter gereinigd kan worden. John Hagelaars: “Ons hele proces is ingericht op Grade 2 reiniging. Met elektropolijsten halen we de laatste ruwheden waarin een vervuiling zou kunnen zitten, weg.”

Beter dan oud concept Substrate Conformal Imprinting Lithography: dat is de officiële benaming voor de technologie van SCIL Nanoimprint Solutions. Eigenlijk een alternatieve technologie voor bekende lithografische processen in de halfgeleiderindustrie, met als belangrijkste voordeel dat het materiaal minder beschadigd raakt. Patronen kunnen ondanks partikels in een nanoresolutie op het substraat geprint worden. Met deze technologie verlaagt SCIL de productiekosten van wafers. SCIL heeft de waferchuck ondertussen getest. Het onderdeel is beter dan hun verwachtingen, terwijl het probleem met de assemblage is opgelost omdat de totale chuck in een keer wordt geprint. Wesley van der Heijden: “Het onderdeel is beter omdat het sneller afkoelt en weer opwarmt, precies wat ze nodig hebben voor hun machine.”

[www.machinefabriekdevalk.com]

SOLUTIONS MAGAZINE 2/2021 - 24 -

Zo ziet de volledig afgewerkte chuck er uit.

AM-machines zijn nog niet industrieel zoals CNC draai- en freesmachines dat zijn Daarna pas wordt de bovenzijde, die spiegelglad moet zijn omdat hier de wafer op ligt, nog gelapt, zodat de vlakheid aantoonbaar beter dan 5 micron is. Al deze stappen betekenen een doorlooptijd van 6 tot 8 weken tot nog toe. Als laatste volgen dan lek- en druktesten en nogmaals reinigen en verpakken. Beter dan conventioneel Het project toont volgens John Hagelaars aan dat additive manufacturing klaar is om ingezet te worden voor de halfgeleiderindustrie, maar dat je wel over de technologie moet beschikken om de vervolgstappen te kunnen maken. “En het is belangrijk dat je met de

SOLUTIONS MAGAZINE 2/2021 - 25 -

klant mag meedenken. Die heeft niet de ervaring hoe je dit moet printen; wij hebben die wel en zijn bekend met de designrules. Daarom moeten we er in een vroeg stadium bij betrokken worden.” Voor De Valk is dit het meest nauwkeurige product dat de toeleverancier tot nog toe geprint heeft. De nauwkeurigheden begeven zich op het hoge niveau dat de toeleverancier in de precisieindustrie doorgaans haalt met frezen, draaien en slijpen. Voor John Hagelaars het bewijs dat additive manufacturing op dit niveau niet zonder de klassieke subtractieve technologie kan. Een andere les die hij uit dit project leert, is dat zowel de verspanings- als de AM-kennis onmisbaar zijn. Alles draait namelijk om holle ruimtes, koelkanalen en voldoende wanddiktes zodat je het product nog kunt nafrezen, zonder risico dat de frezer door de wand heen gaat. De kennis van het nabewerken is noodzakelijk om tot een goed ontwerp voor 3D printen te komen. AM-machines nog niet industrieel De derde les is eigenlijk meer een verbeterpunt voor de machinebouwers. Er komt nog steeds veel handwerk aan te pas. Industrialisering in de betekenis zoals dat voor een frees- en of draaiproduct geldt, is vooralsnog niet haalbaar. De verschillende stappen in het proces kunnen nog niet quasi vanzelf achter elkaar worden uitgevoerd. “Je moet nadenken bij elke stap. Maar we tonen hiermee wel aan dat we klaar zijn om additive manufacturing in te zetten voor de semiconductor industrie.”

8 -1 0 / 0 9 / 2 0 2 1

BRUSSEL S E XPO SAVE T HE

DATE 1st live ev your in ent for dustry !

DISCOVER THE COMPLETE VALUE CHAIN FROM ENGINEERING TO MANUFACTURING

Meet 100 partners in technology, machines & materials connecting the dots between engineering and manufacturing

Free registration for your team @ WWW.MACHINEERING.EU SOLUTIONS MAGAZINE 2/2021 - 26 -

LUCHTVAARTINDUSTRIE Vliegtuigbouwer steunt ExOne als launching customer

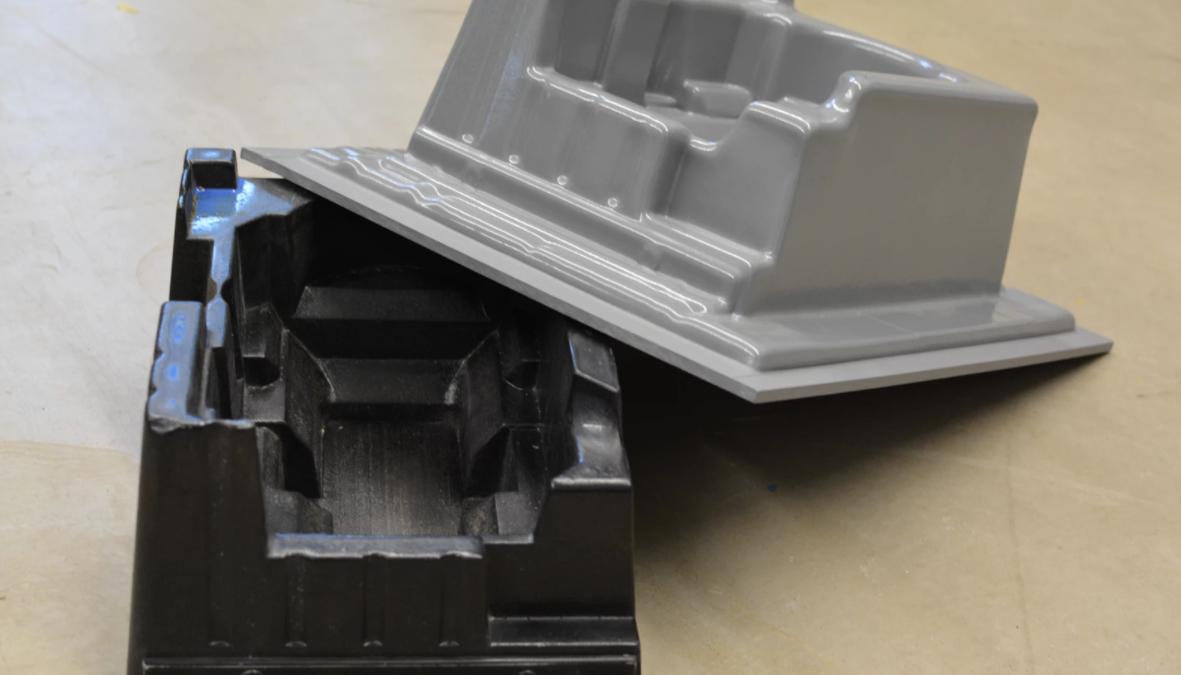

Matrijzen produceren zonder frezen 3D printerfabrikant ExOne neemt de gepatenteerde technologie van de start-up Freshmade 3D over. Het speciale AMClad proces gecombineerd met de eigen zandprinttechnologie laat volgens ExOne toe grote matrijzen te 3D printen die een standtijd hebben van enkele honderden tot duizend onderdelen. Voor een luchtvaartklant gaat ExOne het proces nu opschalen.

Bedrijven beginnen pas te ontdekken hoe robuust en betaalbaar de technologie is vergeleken met conventionele technieken.

Freshmade 3D is een van de startups in het Amerikaanse Youngstown,

SOLUTIONS MAGAZINE 2/2021 - 27 -

AMClad is een proces voor snelle productie van grote gereedschappen voor uiteenlopende technieken

een van de regio’s waar momenteel veel ontwikkeling op het vlak van additive en advanced manufacturing plaatsvindt. Met AMClad heeft de start-up een materiaal en proces ontwikkeld voor de snelle productie van grote gereedschappen voor bijvoorbeeld vacuüm thermovormen, composiet verwerken, urethaan gieten, hydroforming en matrijzen voor het persen van metalen producten. CNC frezen van deze grote vormen is niet langer nodig.

Het materiaal is isotropisch, kan tegen hoge druk en heeft een minimale expansie bij hoge temperatuur

SOLUTIONS MAGAZINE 2/2021 - 28 -

Goedkopere techniek Het vertrekpunt is een 3D geprinte zandvorm. Met de AMClad technologie wordt deze geïnjecteerd en daarna gecoat. Hierdoor ontstaat er een duurzame vorm die voor een groot aantal toepassingen gebruikt kan worden. Het materiaal is isotropisch, kan tegen hoge druk en heeft een geringe expansie onder thermische belasting. ExOne zegt dat deze oplossing goedkoper is dan bestaande low-cost matrijzen en de vormen sterk genoeg zijn voor honderden cycli. AMClad vormen

kunnen zelfs worden ingezet voor vacuüm vormen, zonder dat de matrijs delamineert of anderszins faalt. Afhankelijk van het ontwerp, bedraagt de kostenbesparing volgens ExOne tussen de 30 tot 50% vergeleken met een metalen matrijs. Voor hele grote producten kan men meerdere vormen aan elkaar verlijmen. Korte doorlooptijd De grootste meerwaarde zit echter in de korte doorlooptijd van het produceren van dit gereedschap. De basis wordt namelijk gevormd door een van de zandprinters van ExOne, waarmee binnen 24 uur de matrijs of vorm wordt geprint. Deze wordt daarna geïnjecteerd met een speciale vloeistof en daarna semiautomatisch voorzien van een coating. Deze combinatie resulteert in een vormmatrijs met een goede oppervlaktekwaliteit en mechanische eigenschappen. De vorm kan gebruikt worden in procestemperaturen tot 204 graden C. Rich Wetzel, co-founder van Freshmade 3D, zegt de AMClad technologie te hebben ontwikkeld om Amerikaanse maakbedrijven in staat te stellen lokaal te produceren zonder veel tijd te verliezen in de aanlevering van harde tooling. Wetzel treedt na de

overname toe tot het ExOne team en ziet in de fabrikant van zandvorm- en metaalprinters de ideale partner om de technologie sneller op te schalen. “Bedrijven beginnen pas te ontdekken hoe robuust en betaalbaar deze technologie is vergeleken met conventionele gereedschappen.”

Ontwikkel opspansystemen eenvoudig en snel met 3D printen.

Achter de stap van ExOne zit mede de toezegging van een vliegtuigbouwer. Deze heeft ExOne gevraagd het proces op te schalen voor serieproductie in de vliegtuigbouw. Het materiaal kan ook worden ingezet voor de productie van onderdelen voor eindtoepassingen of prototypen.

Nijverheidslaan 23 8 5 6 0 We v e l g e m BE: +32 56 35 00 35 N L : + 3 1 3 0 3 2 0 0 2 74 w w w. s e i d o - s y s t e m s . c o m

SOLUTIONS MAGAZINE 2/2021 - 29 -

Tijd voor duurzame relaties COLUMN: HENRY VAN HAEFF Directeur 2-S, specialist in metaalbewerkingsvloeistoffen van Petrofer

Alle maakbedrijven hebben het druk, maar waar staan we nu echt in de supply chains?

Durven we kiezen voor duurzame relaties? Want als er iets ontbreekt, staat ook de meest geavanceerde machine stil

Wereldwijd heeft de maakindustrie zich ongekend snel hersteld van de diepe coronadip. Het optimisme onder inkopers en makers staat op recordniveaus. Ondertussen raken steeds meer supply chains ontwricht, gaan grondstoffenprijzen door het dak en liggen productielijnen stil door gebrek aan onderdelen. Wordt het in deze knotsgekke wereld niet tijd onszelf de vraag te stellen of het nog wel moet zoals vóór corona? Grondstoffenprijzen schieten de lucht in. Koelsmeeremulsies worden duur en straks schaars? - omdat raffinaderijen stilliggen doordat er niet gevlogen wordt én Texas begin dit jaar werd overvallen door de ergste sneeuw en vorst in decennia. Het hout voor pallets is op; en het staal voor de olievaten gaat naar China. Ondertussen liggen autofabrieken stil omdat er geen chips zijn. Dus wil ASML de productie opvoeren. Maar hoe moet dat als we geen aluminium meer kunnen kopen om onderdelen voor deze extra machines te frezen? Als er geen karton meer is om de onderdelen in te verpakken? Of als we straks de

SOLUTIONS MAGAZINE 2/2021 - 30 -

rekening voor grondstoffen nog verder zien oplopen? Kan iemand mij vertellen waar we nu echt staan in de wereldwijde supply chains? Kiezen voor klanten Wat begin vorig jaar met een virus in China begon, lijkt steeds meer op een totale ontwrichting van tal van wereldwijde supply chains zoals ik die in mijn leven nog nooit heb meegemaakt. Ik weet niet wat er aan de hand is in de knotsgekke wereld waarin we terecht zijn gekomen. Is dit het resultaat van voorraden minimaliseren door de hele supply chain heen? Van steeds verder uitgeknepen just-in-time modellen? Of van steeds maar willen groeien en gaan voor de maximale winst? Onlangs kregen we een aanvraag van een bedrijf dat nog geen klant is. Het gaat om een grote order, waarvoor hij overigens niet méér dan de oude prijs wilde betalen. Alsof ik bij de benzinepomp mijn tank nog kan volgooien tegen de literprijs van een jaar geleden! Enkele jaren geleden zouden we direct op zo’n aanvraag zijn gesprongen. Nu heb ik aan mijn team de vraag gesteld willen we dit wel? Kiezen we voor méér of kiezen we voor de klanten waarmee we de

afgelopen jaren een goede relatie hebben opgebouwd en die ons al die tijd een eerlijke prijs hebben betaald? Helpen we hen met leveringszekerheid, zodat zij hun productie draaiende kunnen houden? Met goede vloeistoffen en adviezen, zodat ze méér uit hun machinepark kunnen halen. Duurzame relaties Eerlijk gezegd denk ik dat duurzame relaties belangrijker gaan worden in het post-corona tijdperk. Stabiliteit en leveringsbetrouwbaarheid worden de kernwoorden in het nieuwe zakendoen. Daarin past een open communicatie tussen leverancier en klant, of dat nu om olie voor de machine gaat, gereedschappen, de machine zelf of het materiaal voor de producten die je wilt verspanen. We moeten weg van het voortdurend shoppen voor de laagste prijs. Stoppen met opportunistisch zakendoen, bijvoorbeeld door proberen grondstoffen weg te kapen voor de vaste klanten van leveranciers. Laten we investeren in duurzame relaties, waarin je weet wat je aan elkaar hebt. Relaties waarin je op je leverancier kunt rekenen. We moeten eerlijk tegenover elkaar blijven. Want vóór

Stabiliteit en leverbetrouwbaarheid worden de kernwoorden in het nieuwe zakendoen

corona kon je tijdens een bezoek aan de klant uit diens lichaamstaal veel afleiden. Met de videocalls van vandaag de dag is dat weggevallen. Je moet dus wel duidelijker naar elkaar zijn; je kunt niet meer ‘grijs’ doen. Durf vragen te stellen Behalve dat we méér voor duurzame relaties moeten kiezen, denk ik ook dat we kritisch naar onszelf moeten zijn. Durf jezelf de vraag te stellen waarom je iets doet zoals je het altijd gedaan hebt. Moet het altijd méér zijn? Moeten we niet vaker stilstaan bij hergebruik? Een medewerker vroeg me laatst of we de olie uit de Petrofer producten niet kunnen recyclen. Petrofer Emulcut bestaat voor 90% uit olie, aangevuld met water en additieven. Deze

SOLUTIONS MAGAZINE 2/2021 - 31 -

laatste zorgen voor de goede snijeigenschappen, de olie is de goede basis. Waarom winnen we deze olie niet terug als we inzetten op het milieu? Bij Petrofer werken ze hieraan. Maar tot nog toe hebben we er nooit bij stilgestaan omdat we altijd maar méér wilden. De coronapandemie heeft ons wakker geschud. Niks lijkt meer normaal. Gaan we straks weer naar beurzen? Verwachten bezoekers daar nog snellere en betere oplossingen te zien? Of durven we te kiezen voor diepere relaties, die ervoor zorgen dat we ook morgen onze machines kunnen laten draaien. Want als er ook maar iets ontbreekt, valt de hele machine stil. Hoe geavanceerd of snel deze ook is. 2-S [www.2-s.eu]

tijd te benutten.

permitteren om de machines slechts de helft van de

De Europese maakindustrie kan zich niet langer

Machinedata: delen ja of nee? Industrie 4.0

Als machinefabrikanten meer data van hun klanten krijgen, kunnen ze met algoritmen betere analyses maken. Hoe meer data, hoe beter de uitkomsten. Immers, als iedereen z’n locatiegegevens in de auto deelt met Google, kan het techbedrijf nauwkeuriger aangeven waar de files staan. Klinkt logisch. Of niet?

SOLUTIONS MAGAZINE 2/2021 - 32 -

Het was een interessante discussie tijdens de Director Exchange, onderdeel van de digitale verspaningsbeurs DiMaP in Duitsland. Professor Thomas Bergs van het Werkzeugmaschinenlabor Aachen sloeg in zijn inleiding meteen de piketpaaltjes stevig de grond in. “We kunnen kennis genereren die we eerst niet hadden doordat we data kunnen koppelen aan wat we doen.

Wie de digitalisering mist, dreigt de Kodak van de verspaning te worden

Daarmee kunnen we de performance van de machines verbeteren.” Waar het Thomas Bergs, tevens lid van het managementteam van Fraunhofer IPT, om gaat is dat de IT en de OT werelden eindelijk met elkaar verbonden worden. Met sensoren in machines kunnen we al veel meten. Als je deze data koppelt aan de virtuele tweeling kun je prognoses maken. En dan komt de cloud er nog eens bij. “Het moet gebeuren in een groter systeem, over de context van de ondernemingen heen.” Dan ontstaan er nieuwe digitale verdienmodellen. Thomas Bergs ziet hier een groot potentieel. In Aken zijn al start-ups daarmee bezig. De onderzoekinstituten hebben er een eigen machinecloud ontwikkeld waaraan al zo’n 30 CNC-machines zijn gekoppeld. Ze nemen alle data mee, inclusief die over koelsmeermiddelen, gereedschap en werkstuk. AI binnen vijf jaar gewoon Alfred Geissler is ooit bij Deckel Maho in Pfronten begonnen als productieleider. Tegenwoordig is hij directeur van de DMG Mori vestiging. Hij is mee met de richting die Thomas Bergs schetst. “De

digitalisering gaat de wereld de komende vijf jaar ingrijpend veranderen. Net als ooit de komst van de spoorwegen en later de computer.” Geissler verwacht dat binnen vijf jaar kunstmatige intelligentie overal in de verspanende industrie gebruikt wordt. Want de Europese maakindustrie kan zich niet langer permitteren om de machines minder dan de helft van de tijd te benutten, iets dat nu het geval is zo wijst onderzoek onder DMG Mori klanten uit. “Als we over de concurrentiepositie van Europa praten, zien we dat het absoluut noodzakelijk is om automatisering en digitalisering te stimuleren om daarmee klanten naar een hogere efficiency te brengen.” De Kodak van de verspaning Hij krijgt bijval van andere leveranciers van de verspanende industrie. Rudolf Meyer, directeur van Liquidtool, denkt dat we pas helemaal aan het begin staan van deze trend. Noodzakelijk? Als we werkgelegenheid in Europa zeker willen stellen, moeten we die kant op gaan. Thierry Wolter, lid van de Raad van Bestuur van Ceratizit, durft het nog scherper te stellen. “Wie de

SOLUTIONS MAGAZINE 2/2021 - 33 -

digitalisering mist, dreigt de Kodak van de verspaning te worden.” Hij zegt nog even getwijfeld te hebben of hij misschien beter Nokia zou noemen. Waar het op neer komt in de visie van de gereedschapproducent, is dat digitalisering in het DNA van de sector thuishoort. Op dit moment worden noch de machines noch de gereedschappen optimaal ingezet. Hij vindt dat overigens niet vreemd als je ziet hoeveel parameters er ingesteld moeten worden. Een hoogloonland als Duitsland moet deze kans grijpen en voorop lopen om daarmee productiever te worden. Data afstaan? Nein danke De theorie klopt. En in de praktijk klopt het ook dat je uit meer data betere kennis kunt halen. Robin Berger is productieleider bij het familiebedrijf A. Berger. De toeleverancier van de frees- en draaicomponenten bestempelt zichzelf als vergevorderd met digitalisering. Het gebruikt al sensoren om aan de hand van deze data de kwaliteit te kunnen voorspelen. Maar data afstaan aan andere partijen? Wellicht aan buitenlandse partijen? Daar denkt hij

Digitalisering in combinatie met kunstmatige intelligentie is een enorme kans voor Europa, als we medewerkers meenemen en voorbereiden

echt nog niet aan. Robin Berger: “Wij gaan geen data vrijgeven aan buitenlandse partijen. De toepassing is onze know how, die moeten we beschermen.” Hij voelt er niks voor om data vrij te geven aan andere partijen die de kennis die ze uit deze data genereren via machine- en gereedschappenleveranciers verder verspreiden. De metaalondernemer slaat daarmee de spijker op de kop: bedrijven zijn huiverig om hun productiedata en dus hun kennis vrij te geven. Dan gaat immers vroeger of later ook de concurrent ervan profiteren. Alfred Geissler (DMG Mori) voelt dat de machinebouwers meer moeten gaan doen om hun klanten te overtuigen. Cloudoplossingen zijn schaalbaar. Dat is het grote voordeel als je data uit het bedrijf haalt. “Het zal erom gaan dat we de klanten overtuigen dat data veilig zijn en niet in ongewenste handen vallen.” Anonimiseren Rudolf Meyer van Liquidtool denkt dat anonimiseren een oplossing kan zijn. “Dan kunnen wij predictive analytics ontwikkelen.” Pro-micron directeur Hubertus Von Zastrow, de initiatiefnemer van DiMaP, denkt dat de discussie aangeeft hoe belangrijk het is de mensen mee te nemen in de digitalisering. “Digitalisering in combinatie met kunstmatige intelligentie is een enorme kans voor Europa, maar alleen als we de medewerkers meenemen en voorbereiden op deze verandering.” De medewerkers in de productie profiteren er namelijk ook van. Vervelende taken kunnen geautomatiseerd worden; er komen nieuwe jobs en nieuwe verantwoordelijkheden. Overigens kun je ook al veel bereiken als je lokaal data analyseert, zegt Thierry Wolter van Ceratizit. Met de Toolscope procesbewakingsystemen

SOLUTIONS MAGAZINE 2/2021 - 34 -

uit eigen huis haal je al snel 20% meer productiviteit. “Ook zonder dat je data naar de cloud stuurt, kunnen we al veel doen.” Ook Von Zastrow van pro-micron zegt dat je momenteel al veel kunt bereiken met assistentiesystemen die lokaal draaien, zonder data naar de cloud te sturen. Deze systemen kunnen de operator tijdig waarschuwen als het proces fout dreigt te lopen. Cirkel sluiten Professor Thomas Bergs wijst de anderen er echter op dat zonder de inzet van cloudoplossingen de cirkel niet gesloten wordt. Niet voor niks heet het bij DMG Mori dat digitalisering ‘Chef Sache’ is. Je kunt je dan als bedrijf onderscheiden met de domeinkennis. Mooie vergezichten, denkt Robin Berger. Maar wanneer komen de machinebouwers nu eens met een eenduidige interface waarmee je machines aan elkaar kunt koppelen. “We hebben een eenvoudige oplossing nodig.” Professor Thomas Bergs kan dit alleen maar onderschrijven. Net zoals de opmerking dat de leveranciers hun klanten duidelijk moeten maken welk voordeel digitalisering en data delen hen brengt. En dan moet het concreet worden. “Anders blijven we praten. Er moet enthousiasme ontstaan, dan heb je de mensen mee aan boord.” Metaalondernemer Robin Berger is echter ook aan het einde van de Director Exchange niet overtuigd. Waarom zou je de buitenlandse concurrentie slimmer maken met je data? DiMaP trok als digitaal event bijna 4500 deelnemers.

Layertec ontwikkelt Design for Additive Manufacturing training Het 3D printen van prototypes en tooling is inmiddels breed geaccepteerd, maar 3D printtechnieken zijn inmiddels zover doorontwikkeld dat ook (massa)productie mogelijk is. Om de potentie van Additive Manufacturing maximaal te benutten, moet tijdens het ontwerpproces rekening worden gehouden met de technologie. Layertec heeft hiervoor twee Design for Additive Manufacturing (DfAM) trainingen ontwikkeld. In één dag up-to-date De opkomst en inzet van 3D printers maakt een onstuitbare opmars door de laatste jaren. Zowel in metaal als in kunststof biedt de technologie voordelen ten opzichte van conventionele technieken. Om iedereen die wil gaan ontwerpen voor 3D printen een kickstart te geven, heeft Layertec een eendaagse introductietraining uitgestippeld. In deze training worden de achtergrond, principes en denkwijze van DfAM toegelicht met vele voorbeelden en

oefeningen. Hierbij komen zaken naar voren als Design Guidelines voor verschillende printtechnieken, anders naar huidige ontwerpen kijken (vereenvoudiging van samenstellingen bijvoorbeeld), maar ook topologie optimalisatie en Generative Design. DfAM voor SOLIDWORKS De tweede training die Layertec heeft ontwikkeld, behandelt specifiek Design for Additive Manufacturing met het 3D CAD pakket SOLIDWORKS. Deze 3-daagse training bestaat uit de eerder genoemde introductietraining, aangevuld met twee dagen DfAM modellen opzetten in SOLIDWORKS. Bij deze oefeningen worden specifieke modelleringstechnieken aangeleerd voor DfAM en zal de cursist zelf ook een topologie optimalisatie uitvoeren. Deze training

Ultrakorte puls laser klaar voor serieproductie Ultrakorte puls lasers staan op de drempel van industriële doorbraak in de serieproductie van maakdelen. Die stelling hebben de Fraunhofer instituten in zowel Aken als Jena naar buiten gebracht. Daar worden op dit moment meerdere toepassingen getest, waarbij maakbedrijven met de femto- en picoseconden laser materialen bewerken. De reden voor de doorbraak is de ontwikkeling van laserbronnen met hoge vermogens, al tot 10 kW. Bij de Duitse onderzoeksinstituten staat al een systeem

is bedoeld voor gebruikers van SOLIDWORKS. In de ontwikkeling van deze trainingen is de expertise op het vlak van 3D printen van Layertec gebundeld met de SOLIDWORKS expertise van Design Solutions, één van de 20 wereldwijde Elite Resellers van SOLIDWORKS. Beide bedrijven zitten in Nederland en zijn onderdeel van de Franse Visiativ groep. Layertec is reseller van Desktop Metal, Formlabs en Ultimaker. Meer informatie

om microstructuren op opgerold materiaal aan te brengen met snelheid van 1 m per minuut bij een breedte van 500 mm. Maakbedrijven kunnen deze opstellingen gebruiken om hun eigen applicaties te ontwikkelen en te testen. Het Fraunhofer ILT in Aken brengt microstructuren op metaalelektroden aan met snelheden tot 1 m per minuut.

SOLUTIONS MAGAZINE 2/2021 - 35 -

Ledder Metaaltechniek:

klaar om te groeien BEST SOLUTION

Met een nieuw, groot bedrijfspand legt Ledder Metaaltechniek de basis voor toekomstige groei. Die moet met name komen uit langdurige relaties met klanten. Langer lopende orders zorgen voor rust in de productie. Net zoals het palletmagazijn bij het Doosan horizontaal bewerkingscentrum. Overdag enkelstuks frezen en de pallets beladen, ’s nachts de machine laten lopen voor de series. De spantorens zorgen voor extra capaciteit. Ledder Metaaltechniek is een grootverspaner. Machineframes, kraanonderdelen, scheepsbouw- en offshoreproducten, onderdelen voor landbouwmachines: het familiebedrijf uit Harderwijk levert toe aan uiteenlopende sectoren. “Door het lassen te combineren met CNC frezen, bieden we klanten een totaaloplossing”, zegt Koen Dekker,

Nieuwbouw en automatisering zorgen voor hogere efficiency SOLUTIONS MAGAZINE 2/2021 - 36 -

De Doosan machine is 40% sneller dan ons vorige horizontaal bewerkingscentrum algemeen directeur. Hij zoekt vooral naar langdurige klantrelaties, samenwerkingen die jaren standhouden. Componenten die regelmatig terug komen, al dan niet in verschillende varianten. “Dat brengt rust.” Ruimte voor efficiënter te werken Begin 2021 verhuisde Ledder Metaaltechniek naar het nieuwe bedrijfspand. De beschikbare ruimte is in één keer toegenomen van 1500 naar 3600 m2. “We geloven in de toekomst. De logistiek zit in het nieuwe pand veel beter in elkaar, waardoor we efficiënter kunnen werken. Met dit nieuwe pand kunnen we gaan groeien”, zegt Koen Dekker. Niet alleen de routing binnen het bedrijf is verbeterd, het Harderwijkse familiebedrijf heeft de kans aangegrepen te investeren in een schonere productieomgeving. De lashal is voorzien van state-of-the-art afzuiging. In het hele gebouw is een Dankzij de 21 palletposities in het Doosan RPS 5000 magazijn kan Ledder Metaaltechniek de hele nacht onbemand doorwerken.

ventilatiesysteem geïnstalleerd om de lucht continu te verversen en eventueel te koelen of te verwarmen. Dormatec heeft op een aantal CNC-machines de AF olienevel afzuigsystemen geïnstalleerd. “Filters bij de bron leveren nog steeds het meeste resultaat op. Voor de medewerkers betekent dit dat de werkomstandigheden verbeteren. We houden de boel netjes en schoon, wat ook positieve invloed heeft op de kwaliteit”, zegt Koen Dekker over deze investering. De komende maanden wordt nog verder geïnvesteerd in zowel nieuwe machines alsook in filters om het koelsmeermiddel te reinigen. Horizontaal bewerkingscentrum Anderhalf jaar geleden heeft Ledder Metaaltechniek een Doosan NHP 5000 met het RPS 5000 palletsysteem in gebruik genomen. Doosan toonde deze opstelling op de EMO 2019. Koen Dekker: “We wisten dat we met de nieuwe machine sneller zouden zijn, dus dat we meer werk zouden kunnen aannemen. We vertrouwden erop dat werk te vinden. Door de coronapandemie is dat wat later op gang gekomen; sinds begin dit jaar loopt het goed.” Deze cel staat prominent in de hal voor de grootverspaning. Het geautomatiseerd horizontaal bewerkingscentrum speelt een

SOLUTIONS MAGAZINE 2/2021 - 37 -

Koen Dekker, algemeen directeur: de verhuizing naar de nieuwbouw biedt kansen om te gaan groeien.

vorig horizontaal bewerkingscentrum. We hebben dus extra capaciteit gekregen.” In het RPS 5000 palletsysteem dat aan het 4assig horizontaal bewerkingscentrum is gekoppeld, is ruimte voor 21 pallets.

belangrijke rol in de groeiambities van het metaalbedrijf. De grootverspaning, met mogelijkheden van het bewerken tot 12.000 mm, laat zich moeilijk automatiseren. Groeien zonder dat het aantal medewerkers meteen meegroeit, moet dus komen uit werk dat onbemand op het horizontaal bewerkingscentrum gedaan kan worden. Soms zijn dit onderdelen die bij zo’n groot machineframe horen. Vaak zijn het op zichzelf staande orders die Ledder dankzij de automatisering efficiënt kan bewerken. Zoals een gietdeel, dat al langere tijd voor een klant wordt bewerkt. Koen Dekker: “Op de Doosan NHP 5000 kunnen we dankzij de spantoren acht stukken op één pallet opspannen. De Doosan machine is 40% sneller dan ons

Opspantorens Voor producten die wekelijks terugkomen, blijven de opspantorens op de pallet staan. Het voordeel van de Doosan NHP 5000 met het RPS palletsysteem is dat de machine blijft frezen terwijl de operator de stukken op de pallets wisselt. Zo kan de vakman overdag de enkelstuks en nieuwe producten frezen en ondertussen de stukken voor de onbemande productie in de nacht opspannen. Dankzij de gereedschapbreukcontrole in het Doosan bewerkingscentrum is het proces in de onbemande uren betrouwbaar, een essentiële factor als je onbemand verspaant. “Deze Doosan machine werkt niet alleen sneller, maar ook betrouwbaarder. Door de week draaien we elke nacht een serie producten en dat gaat zonder problemen.” Beperkt vloeroppervlak Het Doosan RPS 5000 systeem telt 21 pallets van 500 bij 500 mm. Doordat de Koreaanse machinebouwer de pallets in drie lagen boven elkaar opslaat, blijft het vloeroppervlak ondanks de grote capaciteit bescheiden. Koen Dekker vindt dit daarom een betere

SOLUTIONS MAGAZINE 2/2021 - 38 -

oplossing dan een FMS-systeem. “De spantorens op de pallets werken hier ook aan mee. Doordat we onze eigen mallen ontwikkelen, die we combineren met een nulpunt spansysteem, kunnen we snel wisselen.” Voor een nieuwe order gaat de toeleverancier 7 verschillende type aluminium producten verspanen op de horizontale cel. Dankzij de draaitafel in de Doosan NHP 5000 kunnen alle vier de zijden van de spantoren worden benut. Het enige dat men extra heeft moeten doen, is investeren in een haakse kop om in een van de gietstukken een gat te boren. De vorige horizontale machine was een 5-asser. Voor het boren van het horizontaal gat kon men het product dus kantelen. Om dat gat toch in dezelfde opspanning te kunnen boren op de 4-assige Doosan machine, is er een gereedschap met een haakse kop. Koelsmeermiddel Koen Dekker merkte het al op: onbemande productie vereist een betrouwbaar proces. Daar speelt ook het koelsmeermiddel een belangrijke rol in. Omdat op de Doosan NHP 5000 veel gietwerk wordt bewerkt, staat aan deze machine een papierbandfilter om het koelsmeermiddel te reinigen. “We vervangen dit binnenkort door een drumfilter, omdat de 350 liter koelsmeermiddel die elke minuut wordt gefilterd, te veel is voor het papierbandfilter.” Deze zomer wordt

Doosan horizontaal bewerkingscentrum speelt rol in groeiambities

een nieuwe Doosan DNM 5700 3asser geleverd. Dormatec plaatst dan het papierbandfilter dat nu nog bij de horizontale machine staat tussen de DNM 750 type II en de nieuwe DNM 5700 in. Beide machines gaan dan één papierbandfilter gebruiken en het horizontale bewerkingscentrum stapt over op het drumfilter. Ledder Metaaltechniek [www.leddermetaaltechniek.nl]

Doosan horizontaal bewerkingscentrum De Doosan NHP 5000 is een van de zes verschillende CNC-machines in deze reeks. De NHP 5000 heeft een bereik van 730 bij 730 bij 880 mm (X Y Z) en een maximaal werkstukgewicht van 800 kilogram. Doosan bouwt dit type horizontaal bewerkingscentrum tot een maximaal werkstukgewicht van 2 ton (de NHP 8000). De NHP 5000 wordt standaard met een 15.000 toeren spindel (37 kW vermogen en 303 Nm koppel) geleverd; als optie is een 20.000 toeren spil leverbaar. Het RPS 5000 palletwisselsysteem biedt opslagcapaciteit voor 21 pallets (500 bij 500 mm) op een vloeroppervlak van nog geen 15 m2. Een variant met 14 pallets bestaat eveneens. Dormac CNC Solutions [www.dormac.nl]

SOLUTIONS MAGAZINE 2/2021 - 39 -

Integratie eigen CAM-software in CNC-besturing geeft Jingdiao voorsprong

STABIEL PROCES NOODZAKELIJK VOOR IN MACHINE METEN PRECISIE & AUTOMATISERING

Door: Mark Camps Machining Innovations, Machinno, dealer van Beijing Jingdiao

Naarmate de toleranties in de fijnmechanische industrie kleiner worden, neemt bij veel bedrijven de druk op de meetkamer toe. Maakbedrijven investeren in steeds meer meetcapaciteit, terwijl dit eigenlijk een activiteit is die geen waarde aan het product toevoegt. Meten doe je omdat je niet zeker bent

SOLUTIONS MAGAZINE 2/2021 - 40 -

van je proces. Dat kan anders door op de machine te meten.

Eigenlijk is het vreemd dat de CAD/ CAM programmeertechnologie en de besturingstechnologie van CNCmachines nog altijd gescheiden zijn. De onderlinge relatie is groot.

minimaliseert de invloed van de

“

“

De gereedschapsfreescompensatie

veranderde gereedschapcontour op de maatnauwkeurigheid van het product