PAKKINGEN

Flexibele asafdichting onder druk voorkomt lekken

MENGEN

Plantaardig eiwit mixen is hele uitdaging

PERSLUCHTKWALITEIT

Droogstap voorkomt vocht en bacteriën in perslucht

PAKKINGEN

Flexibele asafdichting onder druk voorkomt lekken

MENGEN

Plantaardig eiwit mixen is hele uitdaging

PERSLUCHTKWALITEIT

Droogstap voorkomt vocht en bacteriën in perslucht

Gaat kunstmatige intelligentie een revolutie in de procesindustrie ontketenen en knelpunten aan de tekorten aan technisch geschoold personeel oplossen? Je hoort steeds meer over toepassingen van AI en parallel daaraan ook over VR – virtual reality – en AR – augmented reality – in de industrie.

Op de productievloer zie ik er nog niet zo veel van terug. Van AI zie je sowieso niks, dat zit eerder verborgen in meet- en regeltechniek of in monitoringsystemen of robots en cobots. Voor VR en AR zijn al veel accessoires te koop, maar het zijn vooral de sessies op beurzen met van die AR-brillen die tot de verbeelding spreken. Daar is het vooral nog een gimmick heb ik het gevoel. Heel fijn zit zo’n ding trouwens niet, best beklemmend en lomp. Het voelt een beetje als die eerste mobiele telefoon die je nu nog in films uit de jaren ’90 ziet: zo’n giga-apparaat met een lange antenne eraan. Bijna niemand had zo’n ding toen, het was exclusief en duur, en er was nog minstens 20 jaar nodig voor het mobieltje klein, handzaam, en voor iedereen toegankelijk werd. Nu zeg ik niet dat dit voor AI en VR/AR ook zo lang gaat duren, maar zoals zo vaak met opkomende technologieën gaat er flink wat tijd overheen voor het een gebruiksartikel wordt.

Dat AI steeds vaker toegepast gaat worden, staat buiten kijf. Het kan fabrieksprocessen efficiënter maken, kosten verlagen, de kwaliteit verbeteren en de veiligheid van de productieprocessen verhogen. Maar AI gaat niet de oplossing zijn voor het nijpende tekort aan technisch personeel vrees ik. Domweg omdat er behoefte is aan handjes. Natuurlijk, je kunt

cobots inzetten, de helpende veilige robot die hand- en spandiensten kan verlenen en in gestandaardiseerde processen zelfs complete taken overnemen, maar het is nog lang geen vervanger van de mens. Cobots zijn duur ook. Het gaat nog wel even duren voor de AI-cobot technisch geschoolden kan vervangen, en hiervoor komen dan programmeurs en onderhoudsmensen om die cobots te laten functioneren in de plaats. Laat die nu net schaars zijn.

AI neemt wel al een behoorlijke vlucht in het voorspellen van storingen en het voorkomen van ongeplande stilstanden van productielijnen. Aan de machinerie en meet- en regeltechniek hangt steeds meer software die gevoed wordt door real-time data en zo een prognose kan maken wanneer die aan vervanging toe is. Interessant, onderhoud wordt zo efficiënter en onnodige downtime en reparatiekosten worden voorkomen. AI kan ook proceslijnen slimmer laten produceren door beter rekening te houden met variabelen zoals grondstoffen, energiegebruik en kwaliteitsnormen. Daarnaast kan kunstmatige intelligentie worden ingezet om de veiligheid op de werkplek te bewaken via sensoren en camera ’s en alerts te geven als er iets niet in de haak is.

Kortom, AI heeft potentie om processen te optimaliseren, kosten te verlagen, de productiviteit te verhogen, de kwaliteit te verbeteren en processen veiliger te maken. Maar AI wordt zeker geen vervanging van de mens. Het zal eerder leiden tot een functieverschuiving binnen de technische beroepen. ●

Het Tamar pakkingsysteem biedt voldoende flexibiliteit om de bewegingen van de as op te vangen, zonder speling in de asafdichting. De pakking bestaat uit vezeltjes in een pasta onder permanente druk. Hierdoor is continu nastellen, zoals bij het gebruik van pakkingkoordjes, niet nodig. De pakking is voorzien van een reservoirtje met materiaal dat aangeeft wanneer er bijgevuld moet worden. Bijvullen kan zelfs tijdens de productie. Het pakkingmateriaal wordt op maat samengesteld voor alle sectoren, van voedingsindustrie tot chemie.

Lees meer over de voordelen van deze pakking in het artikel op pagina 14.

Klinkenberg Noordervaartdijk 3

1561 PS Krommenie

Nederland +31(0)75 628 7855 info@klinkenbergbv.nl www.klinkenbergbv.nl

SolidsProcessingiseenuitgavevan ProcesMediabv Verschijnt 6 x per jaar.

Redactieadres Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462 redactie@solidsprocessing.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436 vincent@procesmedia.nl

08 MENGEN

PLANTAARDIG EIWIT MENGEN MET TUIMELMENGER OF PADDELMENGER?

Het mengen en homogeniseren van plantaardige eiwitten voor vegan producten is lastig. Fabrikanten van procesapparatuur verschillen van mening over de meest efficiënte oplossing: een paddelmenger of IBC’s met een tuimelmenger.

14 PAKKINGEN

NOOIT MEER LEKKENDE SCHROEFASAFDICHTINGEN

Lekkende schroefasafdichtingen behoren tot het verleden met een flexibele pakking die onder druk gehouden wordt en meebeweegt met de as. Het roterende asafdichtingssysteem verdient zich snel terug door een hogere productiviteit, weinig persluchtverbruik, geen gemors van grondstoffen, en minder onderhoud.

18 PERSLUCHTKWALITEIT

‘TE WEINIG OOG VOOR PERSLUCHTKWALITEIT’

Standaard persluchttoepassingen bieden geen garantie dat productieprocessen gevrijwaard zijn van vochtproblemen en bacteriegroei. Bedrijven staan hier onvoldoende bij stil, stelt perslucht-expert Sara Deckers van BEKO Technologies. ‘Elk proces is anders.’

22 MENGEN

BIJ HOMOGENISEREN KAN STUWSTRAALMENGER CRUCIAAL ZIJN

Naast dispergeren, emulgeren en suspenderen kan een stuwstraalmenger ook cruciaal zijn bij het homogeniseren van een product. Producten die in een tank recirculeren over een homogenisator moeten in alle lagen homogeen blijven. Hier bewijzen stuwstraalmengers hun waarde: ze zetten de vloeistof volledig verticaal door en maken de tankinhoud in een mum van tijd homogeen, met minder inbreng van energie.

Eindredactie Mischa Hoyinck mischa@procesmedia.nl

Vormgeving Frizzon bv, Arnhem

Metmedewerkingvan: Pieter van den Brand

Druk

Veldhuis Media, Meppel

Sales Erik ten Haaf +31 (0)297 22 3462 +31 (0)6 1003 1781 erik@procesmedia.nl

Debbie van den Dool en Marion van Sinderen +31 (0)316 22 7155 sales@procesmedia.nl

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs2023

Voor de Benelux: € 140 (excl. 9% btw).

Overig buitenland: op aanvraag.

Losse nummers: op aanvraag.

Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: Proces Media bv, 1421 AC Uithoorn

© 2023, Proces Media bv

Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 1874-7906

De overheid biedt dit voorjaar diverse subsidieregelingen voor het financieren van energie-innovatieprojecten en de verduurzaming van de industrie. Ondernemingen en kennisinstituten die innoveren of investeringen doen om minder kooldioxide uit te stoten, kunnen rekenen op subsidie. Hiermee wil het kabinet de verduurzaming van de industrie versnellen en de daarbij horende innovatiemotor op hogere toeren laten draaien. Hiervoor is meer dan € 270 miljoen gereserveerd. Per 15 maart konden subsidies worden aangevraagd. Afhankelijk van de regeling loopt de subsidieperiode tot 23 augustus 2023 of 9 januari 2024. Er zijn diverse potjes waarvoor ingeschreven kan worden:

1. Demonstratie Energie- en Klimaatinnovatie (DEI+): € 74 miljoen, bedoeld voor het uitvoeren van innovatieve pilot- en demonstratieprojecten die al in 2030 de CO2-uit-

stoot moeten helpen te reduceren. De projecten moeten bijdragen aan een CO2-vrij elektriciteitssysteem, een aardgasvrije gebouwde omgeving of een klimaatneutrale en circulaire industrie.

2. Versnelde Klimaatinvesteringen Industrie (VEKI): € 138 miljoen voor bewezen CO2-besparende maatregelen. Subsidiegeld is wel nodig, want vaak blijkt de toepassing nog niet rendabel, is er een erg lange terugverdientijd of is extra ondersteuning nodig. Deze investeringen dragen bij aan het verduurzamen van de industrie. De VEKI is aan te vragen van 15 maart 2023 tot en met 9 januari 2024. Interessant zijn verder de Hernieuwbare Energieregeling (HER+) en tenders voor de Topsector Energie (TSE) die ook dit voorjaar van kracht worden.

Onderzoek laat zien dat negen op de tien werknemers (87%) inzien dat kunstmatige intelligentie (AI) een bijdrage kan leveren aan de productiviteit en het productief blijven. Tegelijk geeft acht op de tien (81%) aan dat ze een mix van AI en menselijke interactie prefereren. Het wereldwijd door Lenovo uitgevoerde onderzoek laat verder zien dat 91% van de 12.000 ondervraagde werknemers meent productiever te zijn als hun professionele IT-problemen vlot uit de wereld worden geholpen. IT-ondersteuningsdienst Premier Support Plus trekt hieruit de conclusie dat een efficiënt en effectief IT-ondersteuningssysteem onontbeerlijk is om de generatie hybride arbeidskrachten slagvaardig te maken en houden. Kort gezegd: digitale transformatie is noodzaak om bedrijven toe-

Het Israëlische afvalrecyclingbedrijf

UBQ Materials bouwt in Bergen op Zoom een productiefaciliteit waar niet-recyclebaar huishoudelijk afval omgezet wordt in thermoplastische korrels. Het is de eerste full-scale fabriek van UBQ Materials, na positieve ervaringen met een proeffaciliteit in Israël. De bouw startte vorig jaar en is zo goed als klaar. De plant, inclusief een R&D-laboratorium en een experience center, maakt gebruik van een door het bedrijf gepatenteerde

conversietechnologie. Op 23 maart is de personeelswerving begonnen. Er worden 140 nieuwe mensen gezocht, waaronder 80 operators.

De fabriek in Bergen op Zoom staat in een regio waar tal van bedrijven plastic produceren of verwerken, naast andere chemische en maakbedrijven. De fabriek zal jaarlijks 80.000 ton korrels gaan produceren met de naam UBQ, het gepatenteerde thermoplastische materiaal uit niet verwerkbaar huishoudelijk afval, inclusief biologi-

De najaarsvakbeurzen Solids, Pumps & Valves en M+R gaan verder onder de vlag van de Rotterdam Processing Week, meldt beursorganisator Easyfairs. De week wordt van 2 tot en met 6 oktober 2023 in Rotterdam Ahoy gehouden. Doel is een nieuw platform in Nederland te creëren dat technologische

De najaarsvakbeurzen Solids, Pumps & Valves en M+R in 2021.

(Foto: Foodnote)

sche reststromen als bananenschillen, kippenbotten, pizzadozen, luiers en gemengd plastic. Voor de productie van al dat UBQ wordt jaarlijks 104.600 ton afval verwerkt, zo’n beetje al het huishoudvuil dat een stad als Eindhoven op jaarbasis produceert. UBQ Materials werkt samen met multinationals in diverse sectoren die met het materiaal hun klimatologische voetafdruk willen verkleinen. Onder de klanten bevinden zich Mercedes Benz, PepsiCo, Anheuser Busch en McDonald’s.

Onderzoek laat zien dat negen op de tien werknemers (87%) inzien dat kunstmatige intelligentie (AI) een bijdrage kan leveren aan de productiviteit. (Foto: Premier Plus Support)

komstbestendig te maken, maar AI zonder menselijke ondersteuning gaat niet werken. De kracht van kunstmatige intelligentie op automatiseringsvlak zit onder meer in voorspellende analyses waarmee problemen preventief opgespoord kunnen worden, en sneller herkend en dus aangepakt kunnen worden.

ontwikkelingen, kennisopbouw- en uitwisseling aan elkaar knoopt en verbindt met de beroepsbeoefenaren. Binnen deze week vinden de vakbeurzen Solids, Pumps & Valves en M+R gelijktijdig op 4 en 5 oktober plaats. Het is de zevende keer dat deze beurzen in Rotterdam gehouden worden. De rest van de week staat vol activiteiten met focus op verduurzaming. Volgens Easyfairs staan de technologieën voor “schone energie, minder CO 2 uitstoot,

UBQ, het gepatenteerde thermoplastische materiaal dat UBQ Materials produceert uit niet verwerkbaar huishoudelijk afval. (Foto: UBQ Materials)

afval als grondstof gebruiken, restwarmte leveren en een hub zijn voor waterstof nog in de kinderschoenen en zijn te duur. Een bezoek aan de Rotterdam Processing Week geeft antwoord op de vraag hoe gewerkt kan worden aan een klimaatneutrale, circulaire én digitale asset voor zuiniger en efficiënter produceren.”

www.rotterdamprocessingweek.nl

www.solidsrotterdam.nl

www.pumpsvalves.nl

www.mrprocessing.nl.

Procesinnovatie bij vegan food

Het mengen en homogeniseren van plantaardige eiwitten voor vegan producten is lastig. Fabrikanten van procesapparatuur verschillen van mening over de meest efficiënte oplossing: een paddelmenger of IBC’s met een tuimelmenger.

Van vegaburger tot proteïneshake, vegan is de absolute trend. Het verwerken van deze nieuwe voedingsmiddelen kost echter de nodige hoofdbrekens. Dat begint al bij het mengen van plantaardige voedingsingrediënten en de handling ervan richting het extrusieproces, eenvoudig gezegd: er brokjes nepvlees of vegaburgers van maken. “Het lastige bij plantaardige voeding is het maken van een consistent en homogeen product, dat er bovendien appetijtelijk uitziet”, vat business development manager Neil Brown van het Britse IDEX Material Processing Technologies de uitdagingen samen. Door de toename van

uiteenlopende recepten en ingrediënten, legt hij uit, gebruiken fabrikanten van plantaardig vlees moeilijk vloeibare poeders, zoals erwten- en lupine-eiwitten, die in combinatie met de kruidenmengsels die ze gebruiken, gemakkelijk uit elkaar vallen of verstoppingen in het proces veroorzaken. Slecht gemengde ingrediënten en segregatie tijdens het verplaatsen van productmengsels in het interne proces kunnen leiden tot een onbruikbaar product en dus productverspilling. Van belang is ook te kunnen omstellen naar een nieuwe receptuur zonder risico op cross-contaminatie tussen batches.

EFFICIËNT ZEVEN VAN GROTE CAPACITEITEN

Kemutec’s KEK Centrifugaal Zeefmachine is de perfecte oplossing voor het zeven van poeders en andere droge grondstoffen.

ONDERSCHEIDEND VANWEGE:

»Diverse groottes, van Lab, pilot, productie tot Bulkwagen lossen

»Eenvoudig te integreren in bestaand vacuüm of blaas transport

»Hygiënisch ontwerp, tevens voor natte reiniging met CIP nozzles

»Reeds tientallen jaren een wereldwijde gerenommeerde leverancier

Kemutec B.V. – The Netherlands

Johan Lucas +31 (0) 653 86 77 06

Lab/Mini

Productie Inlijn van pneumatisch transport

Johan.Lucas@schenckprocess.com www.kemutec.com

Wij leveren complete installaties voor ontstoffing, luchtreiniging en pneumatisch transport

Technieken voor o.a.:

Ontstoffing van productieruimtes (MAC)

Reduceren van geuremissies (NER)

Reduceren van stofemissies (NER)

Componenten die wij o.a. kunnen leveren: Natfilters

Droogfilters

Cyclonen

Gaswassers

Naverbranders

Projecten kunnen turn-key worden uitgevoerd

Wij garanderen de emissie & grenswaarden

Engineering, bouw en onderhoud in eigen beheer

Mesys Industrial Air Systems BV

Molenstraat 27, 6914AC Herwen www.mesys.nl

+31 (0) 316 248744 Info@mesys.nl

IBC-MENGSYSTEEM

IDEX ontwikkelde een IBC-gebaseerd mengsysteem, dat hier een oplossing voor biedt, aldus Brown. Op een sheet laat hij het ontwerp zien van een proceslijn, waarin stalen IBC’s naar een vaste opstelling met een tuimelmengsysteem worden gereden. Het mengsysteem kan volgens Brown alle denkbare ingrediënten aan door de langzame, diepe menging tijdens het wentelen van de IBC op de tuimelmenger. Doordat IBC en menger gescheiden zijn, is er geen risico op crosscontaminatie. “Batches kunnen zo worden gewisseld zonder tijdverlies voor het reinigen van de installatie. Er wordt alleen van IBC gewisseld.” De conisch gevormde stalen containers (uitvoering: 300 tot 3.500 liter) garanderen een consistente en gecontroleerde uitval van het gemixte product in de extruder. De menger kan drie batches per uur aan. Volgens Brown is het systeem eenvoudig op te schalen en kan het meerdere extrusielijnen tegelijk bedienen. In de praktijk is het systeem al volop in gebruik, aldus Brown, ook bij een veganproducent in Nederland. De naam mag hij niet noemen.

PADDELMENGER

Niet voor alle toepassingen zijn IBC’s de oplossing, stelt technisch-commercieel directeur Frans Bakker van Dinnissen Process Technology. Het nadeel zit hem volgens Bakker in de langzame menging en de beperkte capaciteit van het systeem. “Voor grootschalige productie kun je met IBC’s niet uit de voeten”, zegt hij. De Pegasus-paddelmenger van het bedrijf heeft zo’n proces volgens hem in een paar minuten voltooid. Door de snelle procesgang volstaat al een proceslijn met relatief kleine paddelmengers. Ook is het effectiever, stelt Bakker, om de menger boven de extruder te plaatsen, wat bij Dinnissen ‘lean gravity mixing’ wordt genoemd, een concept dat volgens Bakker ook nog eens bijdraagt een lager energieverbruik. “Je voorkomt hiermee dat je in het interne proces steeds producten moet verplaatsen, zoals bij de IBC’s, want juist dat geeft risico’s op een niet meer homogeen product.” Het probleem van cross-contaminatie laat zich volgens Bakker oplossen met snel reinigbare installaties, zoals uitrijbare mengerassen en mengerhopper. Hiermee is een optimale droogreiniging en eventueel een CIP-reiniging (Cleaning In Place) mogelijk.

Brown ziet dat beslist anders en beschrijft een aantal trends: “De afgelopen jaren heeft er een omslag plaatsgevonden van productiefaciliteiten met een hoog volume en lage variëteit naar flexibelere en wendbaardere fabrieken. Deze kentering is het gevolg van de veranderde behoefte bij consumenten aan een grotere verscheidenheid van gerechten en smaken. Ons systeem biedt fabrikanten de flexibiliteit om verschillende gerechten te produceren in uiteenlopende hoeveelheden zonder dat ze hoeven in te leveren op productiecapaciteit en efficiency.” Daarnaast stellen bedrijven volgens Brown wereldwijd steeds meer beperkingen aan de hoogte van procesinstallaties. “Hoge torens van mengers en andere procesmachines zijn niet gewenst, omdat er grotere veiligheidsissues mee gemoeid zijn voor de operators en ook de reiniging en onderhoud van installaties daardoor risicovoller zijn. Sowieso gaan met deze omvangrijke proceslijnen grote onderhoudskosten gepaard.” ●

‘Ons IBC-systeem met tuimelmenger biedt flexibiliteit en wendbaarheid, zonder in te boeten op productiecapaciteit en efficiency’

Neil Brown, Idex

‘Voor grootschalige productie kun je met IBC’s niet uit de voeten’

Frans Bakker, Dinnissen

Lekkende schroefasafdichtingen behoren tot het verleden met een flexibele pakking die onder druk gehouden wordt en meebeweegt met de as. Het roterende asafdichtingssysteem verdient zich snel terug door een hogere productiviteit, weinig persluchtverbruik, geen gemors van grondstoffen, en minder onderhoud.

Het betaalbare asafdichtingssysteem dat het Israëlisch Tamar ontwikkelde voor roterende assen lost nagenoeg alle vraagstukken rondom lekkende asdoorvoer van transportschroeven, doseersluizen, mengers en dergelijke op. Het is onder diverse moeilijke procesomstandigheden inzetbaar, zoals processen onder hoge druk, hoge temperatuur, zure en/of vochtige condities, en ook corrosieve of abrasieve omstandigheden. Het polymeermateriaal, dat uit acht lagen bestaat, voorkomt zelfs nog lekkages als een installatie droogloopt. Er wordt geen gebruik gemaakt van mechanische onderdelen als veren, die tijdens

een proces zouden kunnen breken en het is zelfs mogelijk de lekbescherming aan te vullen tijdens productie, als dat nodig is.

BREED INZETBARE SCHROEFASAFDICHTING

Het Israëlische bedrijf ontwikkelde zijn roterende asafdichtingsprincipe bijna twintig jaar geleden als oplossing tegen lekkages van motorbootassen. Na doorontwikkeling bleek het systeem zo goed te werken, dat ook industriële toepassingen in beeld kwamen. Inmiddels biedt Tamars asafdichting voor transportschroeven uitkomst bij een breed scala aan applicaties bij grote namen als Cargill, ICL, Unilever en Knauf. Naast problematisch lekkende transportschroeven en mengers biedt het afdichtingsprincipe een ‘waterdichte’ oplossing voor onder meer doseersluizen en overige draaiende apparatuur, stelt algemeen directeur Mario de Graaff van Klinkenberg. Klinkenberg is sinds eind 2022 de officiële vertegenwoordiger van het complete Tamar-gamma in de Benelux, dat Klinkenbergs bestaande portfolio van standaard afdichtingen, zoals pakkingdrukkers, z-lamel of Delrin food-afdichtingen complementeert.

De Graaff spreekt van de ultieme asafdichtingsoplossing. Bestaande systemen werkten nooit feilloos, is zijn ervaring, waardoor vroeg of laat toch weer lekkages optraden. “We zitten al lang in de schroeven, ik zag nooit asafdichtingen waar ik echt blij van word. De toegepaste afdichtingen gingen na verloop van tijd in de meeste gevallen toch nog lekken, waren erg duur en de mechanische seals zijn vanwege het doorbuigen niet goed bruikbaar voor transportschroeven. Onder aan de streep betekent dat dat er nog veel nazorg aan de pakkingdrukker gegeven moet worden. Een conventionele pakkingdrukker moet je blijven nastellen, dit is en was altijd de achilleshiel van een pakkingdrukker op een schroeftransporteur. Pakkingkoorden, vaak gemaakt van een synthetische vezel, houden het in de regel niet zo lang uit als je ze niet op tijd nastelt, weet De Graaff. “De koorden hebben weinig geheugen. Door de doorbuiging van de schroefas en de hoekverdraaiing van de astappen in de pakkingdrukkers worden de pakkingkoorden iets door de slingerbeweging ingedrukt en komen ze niet snel in hun oorspronkelijke vorm terug. Zo kan er product tussen de pakkingkoorden en de as stromen. De as van een transportschroef gaat snel heen en weer, het pakkingkoord geheugen beent dat niet bij. Reageert te traag, dus je krijgt altijd weer een lek, dat is altijd het probleem geweest bij conventionele pakkingdrukkers.”

De oplossing van Tamar biedt wel de flexibiliteit om de bewegingen van de as op te vangen, zonder dat er speling komt in de asafdichting. “Deze technologie werkt anders dan alle andere afdichtingen die ik ken. Het is een soort samenstelling van vezeltjes en een pasta, die de pakkingkoordjes

van de traditionele pakkingdrukker vervangen – in die zin lijkt het wel enigszins op de traditionele afdichtingsystemen – met dat verschil dat dit systeem met perslucht een continue druk op het Tamar afdichtingsmateriaal houdt.” Die continue hoge druk komt van een ‘booster’. Deze drukversterker in combinatie met het voorraadcontainertje zorgen ervoor dat er altijd afdichtingsmateriaal en druk aanwezig is om de asafdichting dicht te houden. “De ‘booster’ heeft een verhouding van circa 1:6 en verhoogt een druk van 0.5 bar wordt versterkt naar 3 bar op de voorraadcontainer en zet vervolgens ook de asafdichting onder die druk.” De continue druk die ontstaat in de afdichtingskamer resulteert in een constant afdichtingsvlak op de astap. “Het is net het mannetje dat continu bij de pakkingen de drukring voor de koordjes met boutjes loopt aan te draaien.”

Mario de Graaff, KlinkenbergDe Israëlische innovatie voorziet in een reservoir vol vezels met een indicator die aangeeft als de voorraad op raakt. In de regel is dat na een maand of zes. “Daardoor ben je altijd op tijd. De vol/ leeg indicator kan zelfs met een sensor uitgerust worden die een signaal naar de besturingskamer kan geven. Gaat dat af, dan heb je nog 2 weken om het aanvullen van de fibers in te plannen.” Een opsteker is verder dat met dit systeem ook de grote onderhoudsbeurten aan de asafdichting veel minder vaak nodig zijn. Nir Santo, salesmanager bij Tamar Technological Development, legt uit: “We hebben systemen bij klanten draaien die 6, 7 jaar lopen zonder enig onderhoud. Zelf bevelen we aan om elke 3 jaar een grote onderhoudsbeurt uit te voeren. Het groot onderhoud doe je meestal in combinatie met de vervanging van het lager. Dan haal je de oude eruit en gaat de nieuwe erin. Je haalt hem toch al uit elkaar, dus neem je de afdichting direct mee tijdens het onderhoud. De afdichting is dan nog zeker lekdicht, want onze sealconstructie kan de doorbuigingen van de as moeiteloos volgen. De gecomprimeerde pakking beweegt mee met de schroefas, wat je systeem flexibel maakt.”

Er worden verschillende materialen voor de pakking aanbevolen, naar gelang de industriële toepassing. Vezellengtes, de samenstelling van lengtes en het soort vezels wordt aangepast aan de condities en het gebruikte stortgoed. “De lange vezels zijn voor grotere applicaties met een

‘Deze technologie werkt anders dan alle andere afdichtingen die ik ken’

Nr. 1 Best verkopende leverancier van industriële snijmachines ter wereld.

Terugbrengen van stofemissie? Emissie terugdringen, de standtijd verlengen en energie besparen? Wij helpen u graag bij de keuze van het

Zo helpen we uw risico’s te beperken, geld te besparen en processen te optimaliseren.

Onze Comitrol ® is ontworpen voor een continue productie. De machine kan vervaardigd worden naar uw persoonlijke wensen. De Comitrol ® is betrouwbaar, robuust en wordt ondersteund door een solide service voor een lange levensduur van uw machine. Productiebewezen werking in een roestvrijstalen ontwerp.

Wereldleider in Voedsel Snijtechnologie

Neem contact met ons op voor een gratis demonstratie met uw product. Urschel B.V. | nl.urschel.com

+31 (0)515 445544

grotere diameter, dan zijn soms ook twee boosters nodig. Lange koorden aramide [nylon, red.] worden toegepast voor abrasieve omgevingen, of er wordt grafiet gebruikt voor heel hoge temperaturen. Korte vezels worden ingezet voor roterende kleppen en als het food-grade moet zijn.” Dat deze oplossing multifunctioneel is, blijkt wel uit de sectoren waar de Tamar-afdichtingen zijn ingezet. Santo: “We hebben alles gedaan: van biomassa tot chemie en van farma en food tot de olie-industrie.”

Het is misschien niet de belangrijkste reden om dit pakkingssysteem aan te schaffen, maar het is wel mooi meegenomen dat er door het voorkomen van lekkages veel minder kans is op onveilige situaties. Helemaal in bijvoorbeeld de chemie. “Denk aan processen met heel hoge temperaturen en met giftige en abrasieve stoffen. Als er dan een lekke asafdichting is, moet je het proces stopen, anders overtreed je de regels. Bij toxische stoffen is lekkage niet toegestaan, ook niet bij top agitators waar geen gassen uit mogen ontsnappen. Hierop wordt gecontroleerd. De procedure is dan de productie stilleggen en het lek dichten. Normaal is het een uur werk om de afdichting weer goed te krijgen, bij het Tamar-systeem is dat maximaal 5 tot 10

1 Pakkingsysteem biedt voldoende flexibiliteit om de bewegingen van de as op te vangen, zonder speling in de asafdichting.

2 Pakking bestaande uit samenstel van vezeltjes en een pasta onder permante druk rekent af met tekortkoming van pakkingkoordjes van traditionele pakkingdrukkers; continu nastellen niet nodig

3 Voorraadreservoir met pakkingmateriaal met indicator om tijdig bij te vullen, zo nodig zelfs tijdens productie

4 Applicaties met pakkingmateriaal op maat voor alle industriesectoren van food-grade tot zware chemie

5 Snelle terugverdientijd: geen persluchtverbruik, 3 jaar gegarandeerd morsvrij, minder slijtage, (veel) minder onderhoud

minuten. En als er lekkage optreedt, dan is dat veel minder dan bij andere type afdichtingen. Door extra flexibele pakking toe te voegen aan de Tamarafdichting, sluit je zo’n lek dan snel weer af.”

De Tamar-technologie is duurder in aanschaf dan traditionele pakkingdrukkersystemen, maar een goedkopere oplossing kan op termijn duur uitpakken, merkt De Graaff op. Dus niet blindstaren op de initiële investering. “De terugverdientijd van hun technologie is snel. Er zijn minder mensen nodig voor het onderhoud, de uptime van de machine is hoger, en geen emmertjes met lekkend product meer bij de as. Dat gemors kan bij kostbare ingrediënten in de papieren lopen. Je bespaart ook energie, want z-lamellen of een pakkingdrukker verbruiken perslucht, dat is duur.” Het Israëlische systeem verbruikt weinig tot geen perslucht. “We zetten de druk er eenmalig op om de booster te bedienen. Er zijn ook besparingen aan de as waar de afdichting op zit, die slijt namelijk niet, hooguit moet je de slijtbus en de bijbehorende O-ringen vervangen bij groot onderhoud.”

De gecomprimeerde flexibele pakking van Tamar rekent af met lekkende schroefassen en beweegt zonder speling onder constante druk mee met de as. Rechts de voorraadhouder voor het pakkingmateriaal.

Dan resoluut: “Wat mij intrigeert is dat de hoekverdraaiing van de astappen en de doorbuiging van de schroefas bij toepassing van de Tamar-asafdichting opgevangen wordt. Er zit altijd druk erop, terwijl je geen perslucht gebruikt, en je hebt veel meer uptime. Maar het belangrijkste: je bent in één keer af van lekkende asafdichtingen.” ●

‘Normaal is het een uur werk om de afdichting weer goed te krijgen, bij het Tamar-systeem is dat maximaal 5 tot 10 minuten’

Mario de Graaff, Klinkenberg

Extra droogstap bij persluchttechniek vaak cruciaal

Standaard persluchttoepassingen bieden geen garantie dat productieprocessen gevrijwaard zijn van vochtproblemen en bacteriegroei. Bedrijven staan hier onvoldoende bij stil, stelt perslucht-expert Sara Deckers van BEKO Technologies. ‘Elk proces is anders.’

Aan veel productieprocessen komt perslucht te pas. In feite komt perslucht van buiten. De compressor zuigt lucht uit de directe omgeving aan en comprimeert deze tot perslucht voor het productieproces. Daarmee komen ook eventuele risico’s mee. In de omgevingslucht kunnen schadelijke dampen van olie, uitlaatgassen en bacteriën zitten. Door de lucht te comprimeren vergroot de compressor de concentratie van vervuiling en micro-organismen. In de voedingsindustrie is contaminatie van producten uiteraard hoogst ongewenst. Voedingsproducten zijn toch al een prima groeimedium voor micro-organismen. Hoe hoger het vochtgehalte, des te groter de kans op bacteriegroei. Micro-organismen kleven aan de vochtdruppels en stofdeeltjes in de perslucht en worden zo meegevoerd. “Als je vocht verwijdert,

Proceslijn voor de productie van melkpoeder; een te hoog vochtgehalte kan funest zijn voor de handling van poeders en bulkgoed.

verwijder je daardoor ook heel veel micro-organismen”, zegt persluchtadviseur Sara Deckers van BEKO Technologies, maker en leverancier van persluchtbehandelingsapparatuur. “Dat inzicht komt uit de microbiologie en is nog niet bij veel bedrijven geland.” Een te hoog vochtgehalte, geeft Deckers aan, kan ook funest zijn voor de handling van poeders en bulkgoed. “Poeders zijn hygroscopisch en trekken vocht aan, wat producten kan doen klonteren en verstoppingen en verstoringen kan geven.”

Persluchtexpert Sara Deckers: ‘Vooral de voedingsindustrie is niet gebaat bij standaardoplossingen’ (Foto: BEKO Technologies).

De behandeling van perslucht ná de compressor is essentieel, weet Deckers. Bedrijven nemen doorgaans van hun compressorleverancier een totaalpakket af. Voor kleine installaties (capaciteit: 11-15 kW) is de compressor vaak standaard met persluchtvat en koeldroger samengesteld. Voor grotere capaciteiten (55-75 kW) worden deze componenten los van de compressor geleverd. De koeldroger geldt als de stand der techniek in persluchtnetten. “Dit soort kant-en-klare oplos-

singen zie je heel veel en het levert een perslucht op die redelijk droog en gefilterd is. Leveranciers denken dat er verder niets meer nodig is, maar de praktijk wijst regelmatig anders uit. Vooral de voedingsindustrie is niet gebaat bij standaardoplossingen. Elk proces is anders. Dus dan worden er toch nog olieresten of te veel bacteriën in een product aangetroffen.”

Wat volgens Deckers eveneens regelmatig voorkomt, is dat de geleverde droogprestatie door de standaard koeldroger niet toereikend is. “Dan zie je bijvoorbeeld dat de koeldroger te klein is gedimensioneerd. Dat betekent dat er te veel lucht doorheen gaat en niet de gewenste drogingsgraad wordt bereikt.” Als voorbeeld noemt ze een bedrijf

‘Vooral de voedingsindustrie is niet gebaat bij standaardoplossingen’

dat perslucht gebruikt om poeders uit de tanks van vrachtwagens naar de eigen silo’s te transporteren. “Dat poeder is toch gaan kleven en werd een soort cake. Dat veroorzaakte een verstopping in het leidingwerk. Wat we ook tegenkomen is dat leidingwerk buiten het gebouw omgaat of langs een koelcel loopt. Het overtollige vocht gaat dan condenseren. Terwijl de koeldroger keurig op de juiste temperatuur staat, komen er aan het eind toch waterdruppels uit de persluchtleiding.”

Dit soort problemen, benadrukt Deckers, is niet toe te schrijven aan de compressorfabrikant. “Zijn expertise is het maken van perslucht en niet het bewaken van de kwaliteit ervan.” Dat productiebedrijven te weinig oog voor de kwaliteit van hun perslucht hebben, vindt ze eveneens begrijpelijk. “Het is niet hun corebusiness. Pas als het mis gaat, trekken ze aan de bel.” Daarmee zijn bedrijven zich onvoldoende bewust van de risico’s die

Perslucht is gecomprimeerde lucht. De industrie gebruikt perslucht voor tal van toepassingen. Het ene bedrijf maakt er zijn machines en proceslijnen mee schoon, het andere past perslucht toe voor de pneumatische aandrijving van cilinders, kleppen en andere bewegende delen in machines. Zo zet de vleesverwerker perslucht in voor het reinigen van zijn snijlijnen, de bierbrouwer blaast er zijn flessen mee droog en de ijsfabrikant maakt er zijn ijs luchtiger mee. De bakker gebruikt perslucht om de broodzakken op de lopende band open te blazen om zijn versgebakken broodjes te kunnen verpakken. De risico’s rond het gebruik van perslucht hebben alles te maken met de mogelijke verontreinigingen en bacteriën in de persluchtstroom, die nadelige effecten kunnen hebben op de persluchtkwaliteit. Als een product nog wordt gesteriliseerd of gepasteuriseerd, is de persluchtkwaliteit van minder groot belang. Eventuele pathogenen worden dan nog onschadelijk gemaakt. Wordt perslucht daarentegen gebruikt om ijs luchtiger te maken, dan mag er niets in de perslucht aanwezig zijn dat de voedselveiligheid in gevaar brengt. Het gebruik van perslucht staat verder als notoire energieslurper te boek. Er valt veel energiewinst te behalen. Het rendement van een compressor ligt rond de 30%. Circa 70% aan energie gaat verloren door het verlies aan warmte tijdens het comprimeerproces.

via perslucht kunnen doordringen tot het productieproces, aldus Deckers. “Gelukkig zijn er in dat soort situaties genoeg oplossingen beschikbaar.

Je kunt dan een grotere koeldroger inzetten of je kiest bijvoorbeeld voor een andere techniek die voor heel droge lucht zorgt op locaties in het proces waar een extra droogstap cruciaal is, zoals een membraan- of een adsorptiedroger.”

Ook monitoring van perslucht is belangrijk, betoogt Deckers. Voor het bewaken van het vochtgehalte

komen dauwpuntsensoren in beeld. Het dauwpunt is het punt waarop de luchtvochtigheid 100% bereikt en het vocht gaat condenseren in waterdruppels. “Als je weet dat het vochtgehalte zo’n gevaarlijk niveau nadert, kun je tijdig actie ondernemen om de proceslucht droger te maken. Vaak is er in een bedrijf onvoldoende van dit soort meettechniek in huis. Al zien wij het gebruik van dauwpuntsensoren wel toenemen. Het is een relatief eenvoudige maar zeer doeltreffende meter om vinger aan de pols te houden bij het vochtgehalte. Als je de persluchtkwaliteit niet bewaakt, tast je in het duister.”●

‘Persluchtkwaliteit is geen core business voor fabrikanten, dus pas als het mis gaat, trekken ze aan de bel’Warmgeregenereerde adsorptiedroger die droge lucht levert aan twee grote autoclaven, die worden gebruikt voor het doden van bacteriën, zodat de productverpakking bacterievrij is.

Om echte vochtproblemen in perslucht te voorkomen zijn aanvullende geavanceerde drogers nodig. Om de hoeveelheid vocht in de perslucht te beperken komen drie typen persluchtdrogers in beeld:

• ‘Heetgas-bypass valve’-koeldroger: een geavanceerder model dan de standaard koeldroger; de ‘heetgas bypass’-klep voorkomt dat de temperatuur te ver daalt en het aanwezige vocht bevriest. Daarmee blijft de temperatuur stabiel (circa 3°C) voor het meest optimale vochtgehalte. Sommige fabrikanten hebben dit type klep ook in hun koeldrogers, maar niet allemaal.

• Membraandroger: zeer geschikt voor kleinere volumes en een betere kwaliteit perslucht die bijvoorbeeld in contact met voedingsmiddelen komt. Een deelstroom (purge-lucht) van de gedroogde lucht wordt aan de bovenkant van de droger via een nozzle naar omgevingsdruk geëxpandeerd en daarna langs de buitenkant van de holle vezels van een membraan geleid. Door de expansie is deze lucht zeer droog en deze droge lucht onttrekt het vocht uit de lucht aan de binnenzijde van de vezels (door het membraan heen). Het afgevangen vocht wordt aan de droger afgevoerd. Voor de membraandroger is geen aanvullende energie nodig.

• Adsorptiedroger: bedoeld voor het leveren van uiterst droge lucht. De adsorptiedroger kent drie uitvoeringen:

- De koudgeregenereerde adsorptiedroger bevat twee vaten met korrels die het vocht uit de doorgeleide lucht adsorberen. De korrels raken

verzadigd en worden om de beurt geregenereerd, zodat ze opnieuw vocht op kunnen nemen. Vandaar dat dit type persluchtdroger is uitgerust met twee vaten. Het ene vat is vocht aan het opnemen, terwijl het andere op dat moment korrels aan het regenereren is. Het vocht wordt net als in de membraandroger aan de onderzijde afgevoerd.

- De warmgeregenereerde adsorptiedroger heeft een blower die de korrels met warme lucht regenereert. Dat lijkt energieonvriendelijk, maar in processen met een hoge flow, die continu droge perslucht behoeven, is dit regeneratie-proces vaak efficiënter in energieverbruik dan een koudgeregenereerde adsorptiedroger.

- De ‘heat-of-compression’-adsorptiedroger die de afgegeven warmte van een olievrije compressor gebruikt voor het regenereren van de korrels. Dit compressortype creëert temperaturen tot 180°C. Door hergebruik van de warmte is dit in bepaalde situaties een zeer energieefficiënte oplossing.

Waar de koeldroger doorgaans wordt ingezet om centraal voor de gehele fabriek perslucht te leveren, worden de membraandroger en de adsorptiedroger vaak op specifieke locaties in een proces geplaatst, waar een specifieke droogcapaciteit of drogingsgraad gewenst is, bijvoorbeeld vanwege besmettingsrisico’s. BEKO Technologies heeft al deze typen persluchtdrogers in het portfolio.

Warmgeregenereerde adsorptiedroger, die in een grote persluchtvraag voor een productiefaciliteit moet voorzien, garandeert een drukdauwpunt van -25 en is ontworpen voor volcontinu-werking; inbegrepen is warmterecuperatie voor heetwaterprocessen.

Naast dispergeren, emulgeren en suspenderen kan een stuwstraalmenger ook cruciaal zijn bij het homogeniseren van een product. Producten die in een tank recirculeren over een homogenisator moeten in alle lagen homogeen blijven. Hier bewijzen stuwstraalmengers hun waarde: ze zetten de vloeistof volledig verticaal door en maken de tankinhoud in een mum van tijd homogeen, met minder inbreng van energie.

Voor het mengen van vloeistoffen of poeders in vloeistoffen – dik of dunviskeus – worden in veel industrietakken zoals in de voedings-, chemische en farmaceutische sector nog steeds conventionele roerders en mixers ingezet. Vaak wordt vaak gedacht dat een simpele propellermenger wel voldoet. Soms is een simpele roerbeweging inderdaad voldoende voor de toepassing, maar vaak zijn deze technieken niet meer efficiënt genoeg. De roerders creëren een horizontale rotatie in de vloeistof, waarbij de meedraaiende massa de uitwisseling van vloeistof belemmert. Dat betekent soms uren roeren, voordat het product in alle delen van de tank homogeen is, als het al homogeen wordt.

• Volledige massaoverdracht over alle tankniveaus door verticale menging

• Effectieve menging van de volledige tankinhoud met micro- en macromenging

• Geen trechtervorming en insluiping van valse lucht

• Geen stromingsbrekers (baffles) nodig

• Geen flotatie of sedimentatie; zelfs zware sedimenten worden mee in beweging gebracht

• Roterende delen zijn beveiligd tegen onbedoelde aanraking

• Bij open tanks is geen tankbevestiging nodig

• Geen meedraaiende massa in de tank

• Alle product wordt langs de vloeistofspiegel geleid waar lucht makkelijk kan ontsnappen

• Snelle menging met hoogwaardige en reproduceerbare eindresultaten

ROTORSTATOR-STUWSTRAALMENGERS

Bij intensieve en veeleisende toepassingen, zoals bij het mengen van verschillende viscositeiten, het voorkomen van sediment, het inmengen van verdikkingsmiddelen of het oplossen van poeders in vloeistoffen, worden snelheid en reproduceerbaarheid steeds belangrijker. Dan komen rotorstatormengers in beeld. Dit hoogwaardige type menger zorgt voor een supersnelle en effectieve werking van het mengproces, waardoor het mengen gepiept is in een fractie van de tijd van de traditionele mixers en roerwerken. Inzetbaar voor een breed scala van veeleisende toepassingen, waaronder suspenderen, dispergeren, emulgeren, homogeniseren en oplossen.

WERKINGSPRINCIPE STUWSTRAALMENGER

Waarom een stuwstraalmenger zo efficiënt werkt, legt directeur Richard Scherpen van RS Contracting kort uit. “Dit principe creëert een verticale stroming door de tank middels een snel draaiende rotor die is omgeven met een statorbuis. Hierdoor ontstaat een krachtige stroming, gericht naar de bodem van de tank. In deze naar beneden gerichte vloeistofstroom kunnen verschillende vloeistoffen en/of vaste stoffen worden meegenomen die door de mengkop gevoerd worden. In de mengkop vindt een intensieve menging plaats – het micro-mengbereik – waarna de vloeistof via de bodem wordt afgebogen naar de zijkanten. Via een krachtige stroming langs de tankwand komt de vloeistof terug aan het oppervlak waar de cyclus zich herhaalt – het macro-mengbereik genoemd. Door deze manier van doorzetten ontstaan er geen

‘lagen’ in de tank en gaat de vloeistof niet meer horizontaal ronddraaien. Het plaatsen van stromingsbrekers is daardoor overbodig geworden.”

Vanwege die krachtige, verticale stromingsbewegingen wordt bij dit type mengers ook wel gesproken van stuwstraalmengers. Ze bieden volledige controle over de stroming tijdens het mengen, benadrukt Scherpen. “Ga je bij een propellerroerder harder draaien, dan creëer je een draaikolk en trekt er lucht in het mengsel, dat wil je niet. Bij een juist afgestelde stuwstraalmenger heb je dat niet, je krijgt dan een mooie stroming door de tank met een scheidslijn aan het oppervlak, waar de vloeistoffen naar beneden worden getrokken. En een gecontroleerde, rustig stromende vloeistofspiegel, zonder last van luchtinslag, sedimentatie op de bodem en flotatie, een proces waarbij lichtere delen aan het oppervlak blijven drijven. Zo mengen is essentieel om te komen tot een homogene massa en een mengresultaat met een hoge reproduceerbaarheid.”

Het rotorstator-mengprincipe verdient ook de voorkeur als er gekoeld of verwarmd moet worden. “De stuwstraal die via de bodem weer naar boven wordt afgebogen, zorgt voor een goede warmteoverdracht langs de wand van de tank. Ook zorgt de verticale stroming ervoor dat eventuele luchtbellen in het product langs het oppervlak worden gevoerd waar de lucht makkelijker kan ontsnappen.” ●

‘De totale energie-inbreng is bij deze mengers doorgaans minder dan de helft van conventionele roerders’

‘Een stuwstraalmenger creëert binnen enkele minuten een homogene massa en biedt een mengresultaat met een hoge reproduceerbaarheid’

De Rmixx stuwstraalmengers van RS Contracting zijn ontworpen om het mengproces snel en efficiënt uit te voeren. Deze mengers voldoen aan alle eisen voor een volledige en homogene menging van de inhoud van een vat: een effectieve micro- en macro menging van de gehele inhoud van de tank zonder toevoeging van lucht. Binnen enkele minuten is de inhoud van de tank homogeen. De totale energieinbreng is bij deze mengers doorgaans minder dan de helft van conventionele roerders.

Mengen en dispergeren zijn processen die in de praktijk vaak na elkaar worden uitgevoerd. Met de dispergerende stuwstraal mengkoppen van de Rmixx-lijn is dat niet meer nodig. Deze mengkoppen combineren de stappen van een sterke verticale doorzetting – het macro-mengbereik – met in meer of mindere mate dispergeren – het micro-mengbereik. De mengkoppen kunnen worden voorzien van dispergeersleuven in de stator, en voor zeer intensieve dispergeertoepassingen ook van dispergeersleuven in de rotor. In alle gevallen blijft de krachtige doorzetting door de tank – het macro-mengbereik – gewaarborgd.

Typische toepassingen van dispergerende stuwstraalmengkoppen zijn het versneld oplossen van vaste stoffen in vloeistoffen, het homogeen maken van sterk klonterende vloeistoffen zoals verdikkingsmiddelen of het emulgeren van producten. De dispergerende mengkop combineert de verticale stuwstraalstroom met een afbuigende horizontale stroom die door de dispergeerzone van de mengkop wordt geleid. Dit vormt de basis voor een snel en homogeen mengresultaat waarbij de partikels van vaste stoffen worden benat en agglomeraten worden verkleind.

INLINE DISPERGEREN / HOMOGENISEREN

Bovengenoemde mengprocessen zijn alle gebaseerd op mengen in tanks: batch mengers. Voor zeer intensieve toepassingen en nog hogere productiecapaciteiten bestaan er ook inline dispergeermachines en inline poederoplosmachines, ook hiervoor heeft RS Contracting een nieuwe machinelijn op de markt gezet.

MULTI-PURPOSE EHEDG-ONTWERP

Het nieuwe modulaire en hygiënische ontwerp conform de EHEDG-richtlijnen maakt het mogelijk de menger ofwel direct of in een later stadium te voorzien van een mengkop met of zonder dispergering.

Op de terminal van Zenith Energy in het Amsterdamse havengebied verrijst de fabriek van Electriq Global om waterstofpoeder te maken op basis van groene waterstof, geproduceerd met stroom uit windenergie. Dit waterstofpoeder is met generatoren weer om te zetten in elektriciteit en biedt zo een alternatief voor activiteiten waarbij nu vervuilende dieselgeneratoren gebruikt worden, bijvoorbeeld tijdens de bouw. Waterstof in poedervorm heeft het voordeel dat het veilig is en dat er alleen water nodig is voor een reactie. Er zijn geen aansluitingen nodig, waardoor het onafhankelijk van het elektriciteitsnet kan worden toegepast. Dit wordt de eerste fabriek in zijn soort. ●

Het productieniveau van Europese fabrikanten is weer net zo hoog als voor de pandemie blijkt uit een steekproef onder 100 technici in Nederland, 100 in Duitsland en meer dan 400 in het VK. Het onderzoek in opdracht van Essentra Components, dat gepubliceerd werd het tijdschrift The Engineer, laat zien dat bedrijven in Nederland en Duitsland het beter doen dan Britse. Bijna 9 van de 10 ondervraagde ingenieurs (87%) voor het rapport ‘Stand van zaken in de maakindustrie 2023’ stellen dat hun onderneming in ieder geval weer terug is op het productieniveau van vóór de coronapandemie, tegen 7 van de 10 voor hun Engelse collega’s. Opvallend is dat het herstel het meest overtuigend is in Nederland, waar meer dan de helft (55%) zegt dat het productieniveau hoger is dan ooit. Duitse en Nederlandse bedrijven lijken ook minder economisch te lijden hebben gehad van de pandemie, 44% van de respondenten geeft zelfs aan ten tijde van ‘corona’ vergelijkbaar of beter gedraaid te hebben. Ook het tekort aan personeel komt uit deze enquête naar voren, waarbij Nederlandse bedrijven melden mensen te hebben verloren. Tot slot geven de deelnemers aan bereid te zijn tot investeringen, hier zegt 80% plannen te hebben om geld uit te geven aan nieuwe technologieën. ●

Grupo Virto, producent van diepvriesgroenten voor grootverbruik, horeca en de voedingsindustrie, heeft 20.000 m² van het zon-reflecterende dakmateriaal ‘Renolit Alkorplan’ op de fabriekshallen laten installeren. Met de 1,5 mm dikke, witte dakplaten absorbeert de productielocatie, die jaarlijks 50-70 miljoen kilo diepvriesproducten verwerkt, minder warmte. De platen bieden een zonnereflectie-index van 115, waardoor de fabriek minder opwarmt. Het dak is door de voorziening ook significant koeler dan zonder de bekleding en daarmee geschikter voor de installatie van zonnepanelen die beter renderen bij lagere temperaturen.

Tetra Pak werkt samen met MAX IV, het modernste synchrotron stralingslaboratorium ter wereld, aan verpakkingsonderzoek om meer inzicht te krijgen in de duurzaamheid van voedselverpakkingen op basis van plantaardige grondstoffen uit bossen. Daartoe wordt gekeken naar de nanostructuur van vezelmaterialen. De eerste toepassing richt zich op het optimaliseren van de samenstelling van materiaal voor papieren rietjes. Gekeken wordt hoe het materiaal van deze rietjes real-time reageert op veranderingen in de omgeving en op verschillende soorten vloeistoffen onder specifieke omstandigheden. Het idee is om de analyseresultaten te gebruiken om rietjes te ontwikkelen met betere functionele eigenschappen. Diepgaande kennis van de structuur en eigenschappen van uit (productie)bos gewonnen materialen is volgens Tetra Pak van cruciaal belang bij de ontwikkeling van de verpakking van de toekomst. Het verpakkingsbedrijf wil namelijk de meest duurzame voedselverpakking ter wereld gaan leveren, die volledig recyclebaar is en uit hernieuwbare materialen bestaat. ●

De Europese Commissie is bezig nieuwe regelgeving op te stellen om verpakkingsafval te voorkomen, materiaalkringlopen op te zetten en een goed functionerende markt te creëren voor secundaire grondstoffen. Europa zal namelijk de komende jaren meer zelf moeten recyclen vanwege een verbod van China op de invoer van vervuilde kunststoffen. Dit betekent dat er in Europa extra sorteer- en recyclinginstallaties nodig zullen zijn om kunststoffen in verschillende polymeren te kunnen scheiden. Dit is koren op de molen van Stadtler, leverancier van recycling- en sorteerinstallaties, die onlangs bekend maakte zijn strategie aan te passen aan deze nieuwe realiteit. ●

Het Duitse KM Packaging, fabrikant van flexibele verpakkingen en afdekfolies, opent een nieuwe divisie in Sidney. De leverancier exporteert sinds 1996 naar Australië en Azië. Deze regio is na de VS de grootste exportmarkt van het bedrijf. John Shipley, KM’s divisiedirecteur voor de Australische en Europese markt, zegt hierover in een officieel bericht: ‘Uitbreiding is al twee jaar in de planning om nog sterkere relaties op te bouwen met onze partners en klanten in de regio. Met de verhuizing kunnen we ons daar sterker profileren in de gekoelde en diepvriesmaaltijdenmarkt en de markt voor verse producten eiwit.’ ●

Valmet gaat twee kolengestookte ketels van de dochteronderneming van de Veolia Group in Hongarije aanpassen om stoken op biomassa mogelijk te maken. De ketels, die nu draaien op kolen, worden daartoe omgebouwd naar wervelbedverbranding, inclusief voorzieningen om de uitstoot van emissies omlaag te brengen. Doel is de energiecentrales met deze hernieuwbare grondstoffen milieuvriendelijker te maken. Met de biomassa wordt 600 GWh aan elektriciteit geproduceerd, goed voor ongeveer 1,5% van het huidige elektriciteitsverbruik in Hongarije. Het gaat om een investering van zo’n € 25 miljoen. De omgebouwde ketels worden in het eerste en tweede kwartaal van 2024 opgeleverd.

• Gevoelige kostenbesparing

• Betere productiecapaciteit

• Langere levensduur

High Speed big bag opzak machine

Capaciteit: 50 tot 70 Ton m3 120 zakken van 1000 tot 1250 kg per uur.

EMT is producent van meng machines, vulinstallaties en transportsystemen voor big bags van 100 tot 1200 kg en voor 25 tot 50 kg zakken.

Weighcont Mengsysteem Volledig automatisch. Op maat gemaakt. Ongelimiteerd aantal weegbunkers. Capaciteit:10 - 200 ton per uur.

Shamrock Blender

Capaciteit van 25 tot 70 ton/m³ per uur Machine grootte

Hosokawa Micron is door chemiebedrijf Nouryon uitgeroepen tot topleverancier tijdens hun jaarlijkse ‘Supplier of the Year’ Awards in Rome. De prijzen zijn een erkenning voor leveranciers die een bovengemiddelde bijdrage hebben geleverd aan de koppositie van Nouryon op de speciale chemicaliënmarkt. Leveranciers worden geselecteerd en beoor-

deeld op basis van strategische uitgaven, gedeelde inzet voor innovatie en duurzaamheid, algemene leveranciersprestaties en acties die zijn ondernomen om de concurrentiepositie van Nouryon te verbeteren. Prijzen werden toegekend in drie categorieën: Innovatie, Betrouwbaarheid en Duurzaamheid. Hosokawa Micron kreeg een prijs in de categorie Innovatie voor zijn creatieve procestechnologische oplossingen en zijn potentieel om waarde toe te voegen voor Nouryon. Hosokawa Micron leverde een uitgebreide turnkey procesinstallatie voor de productie van biologisch afbreekbare wasmiddelingrediënten aan een vestiging van Nouryon in Nederland.

HosokawaMicron

+31 (0)314 373 333 www.hosokawa-micron-bv.nl

Linde elektrische vorkheftrucks (model E25 t/m E35) zijn nu ook verkrijgbaar in explosieveilige uitvoeringen. De trucks voor ATEXzone 2/22 zijn nu al verkrijgbaar, de uitvoeringen voor ATEX-zone 1/21 komen medio 2023 op de markt. De kunststof bekleding, vloermatten en banden, en de stoelbekleding en armsteunen van geleidend materiaal beschermen tegen statische lading. Voor-, achter- en dakwissers voor zone 1/21 worden standaard elektrisch bediend. Belangrijke informatie, zoals de laadstatus van de accu, foutcodes of wanneer de volgende onderhoudsbeurt moet plaatsvinden, kan afgelezen worden op een 3,5-inch display (standaard voor zone 2/22) of een 7-inch TFT-kleurendisplay

(optioneel voor zone 2/22, standaard voor zone 1/21). Veiligheidsrelevante waarden, zoals de temperatuur van componenten, worden ook bewaakt en op een apart display weergegeven. Daarnaast bewaakt de EX-Monitoring app veiligheidskritische slijtage-onderdelen en waarschuwt wanneer er een serviceafspraak ingepland moet worden. De trucks zijn uitgerust met vonkvrije versies van de hulpsystemen Linde Load Assist, Safety Pilot, Safety Guard en elektronische veiligheidsgordelbewaking, en vonkvrije, of afgesloten verlichtingsopties, zoals LED lampen, LED strips, Bluespot en Vertilight. Alle elektronische besturingselementen, sensoren, zekeringen en relais zijn centraal geplaatst in een drukbestendige besturingsbehuizing, die aan de achterkant van de truck zit, waar ook de loodzuur batterij zit.

Motrac

+31 (0)575 448 844

www.motrac.nl

Explosieveilige elektrische vorkheftruck van Linde.

Met radartechnologie kunnen fabrikanten het niveau in tanks contactloos meten. In de food en farma is dit een groot voordeel, want de sensor komt nooit in aanraking met het product, wat de hygiëne garandeert. Dit verhoogt ook de uptime van de proceslijn, want stilleggen van de productie vanwege hygiëneproblemen is verleden tijd. Ook kan met radar het niveau continu afgelezen worden, zodat de actuele inhoud van de tank altijd bekend is en gebruikers 100% zekerheid hebben over de voorraad. Een ander voordeel van radarsensoren is dat ze na installatie nooit gekalibreerd hoeven te worden. De radarsensoren van VEGA zijn uitgerust met bluetooth. In combinatie met de VEGA Tools-app – die op elke smartphone of tablet draait – is instelling, weergave en diagnose op

afstand mogelijk, tot wel 50 meter. VEGA staat op 12 en 13 april op Food Technology 2023 in de Brabanthallen, Den Bosch, standnr. F61.

Vega +31 (0)33 4502502

info.nl@vega.com

www.vega.com

Meco SC seal.

Chocoladeproductiemachines kunnen een hele uitdaging zijn om af te dichten. De SC seal van MECO gebruikt ‘bearing-grade’ polymeren rotorglijvlakken, die draaien tegen roestvrijstalen statorglijvlakken. De afdichting wordt gecreëerd en onderhouden door een elastomeer en een klem die aanpasbaar zijn ter compensatie voor slijtage. Als de polymeren rotoren slijten, kan de klem aangepast worden. Dit houdt het product in de machine en zorgt zo voor langere procestijden zonder stilstand voor reparatie of vervanging van onderdelen.

Met andere woorden deze luchtdichte seals zorgen voor een langere Mean Time Between Repair (MTBR) of Mean Time Between Failures (MTBF).

Het SC type seal kan volledig in split gebouwd worden, ook met vervangingsonderdelen volledig in split. Zo hoeven de lagers of aandrijving nooit gedemonteerd te worden om een seal of vervangingsonderdelen aan te brengen.

BekaertSeals

+32 (0)51 694 603

www.bekaertseals.be

● Lekkende chocolademachines? Er is nu een duurzame oplossing waarmee kostbaar productverlies tot het verleden behoort.

● Hygiënische procesvoering: dit is de top 5 machinedesign waar u tussen nu en 5 jaar minimaal aan moet voldoen.

● Hoe Muller Beltex en VAV Aandrijftechniek elkaars kennis en tech versterken.

De volgende uitgave van Solids Processing verschijnt op 6 juni 2023. Mis ‘m niet!

12-13april2023

FoodTechnology

Den Bosch

2-daagse beurs met seminarprogramma georganiseerd door Mikrocentrum i.s.m. Vakblad EVMI. Gelijktijdig met Lab Technology. Centraal staan voedselverwerking & machines, voedselveiligheid, food innovatie & duurzaamheid

17-21april2023

HannoverMesse

Hannover (D)

Utrecht

Recent ontwikkelde 2-daagse cursus van Burggraaf & Partners over de hygiënische eisen t.a.v. het gebouw waarin de bereidingsprocessen van food, feed of farma plaats vinden. Aan bod komen locatie-eisen, bouwelementen, omgeving en ongedierte, productstroom en zonering, constructie en luchtbehandeling. Met casestudies.

26-28September2023

(advertenties)

2800+ PROCES MACHINES DIRECT BESCHIKBAAR

OPLOSSINGEN VAN A TOT Z PROFESSIONELE SERVICE

KOSTENEFFECTIEVE OP- OF AFSCHALING VAN UW PRODUCTIE NODIG?

Met meer dan 100 jaar ervaring en een grote voorraad van 2800+ premium machines op www.foeth.com, weet Foeth hoe om te gaan met de uitdagingen van de aankoop of afschaling van procesmachines en kan u helpen kapitaal en levertijd te besparen. Tevens bespaart u gemiddeld 4.43 ton CO2e uitstoot door de productie van een nieuwe machine te vermijden!

Biedt een enkele machine, volledige productielijn of zelfs complete fabrieken aan via www.sellprocessequipment.com. Wij begeleiden het gehele project tot aan de realisatie van de door u gewenste oplossing!

+31(0)342 415 551 info@foeth.com www.foeth.com

’s Werelds grootste industriebeurs met de laatste technologische trends en ontwikkelingen. Thema’s deze editie zijn onder meer zal klimaatverandering, energietekorten en verstoorde toeleveringsketens. Ruim 4.000 exposanten uit de machinebouw, elektrotechniek, energie, software en informatietechnologie.

2-6oktober2023

RotterdamProcessingWeek2023

Rotterdam

Powtech

Neurenberg (D)

Driedaagse megabeurs voor de hele procesindustrie. Voor alle bedrijven die poeder, granulaten, stortgoed, gassen en vloeistoffen verwerken. Met de nieuwste technologieën en geavanceerde oplossingen voor verkleinen, zeven, mengen, transporteren, doseren en granuleren.

De vakbeurzen Solids, Pumps & Valves en M+R gaan verder onder de vlag van de Rotterdam Processing Week. Binnen deze week vindt de 7e editie van de beurzen Solids, Pumps & Valves en M+R gelijktijdig plaats op 4 en 5 oktober. De rest van de week staat vol activiteiten met focus op verduurzaming.

www.rotterdamprocessingweek.nl, www.solidsrotterdam.nl, www.pumpsvalves.nl, www.mrprocessing.nl.

E:

W:

INSTRUMENTEN

Lek Detectie

Lager Conditiebewaking

Lager Smering

Condenspot & Afsluiter

Elektrische Ontladingsdetectie

TRAINING

CAT I & CAT II Ultrasound Training

On-site Implementatie Training

TECHNISCHE ONDERSTEUNING

Kostenloze ondersteuning & software

Online Training

Kostenloze toegang tot onze kenniscentrum (webinars, artikelen, tutorials…)

T:

VEILIGHEID

Veilig werken aan windturbines

SMART MAINTENANCE

Smart Industry Fieldlabs jagen slim onderhoud aan

BRANDVEILIGHEID

Opslag lithium batterijen moet veiliger

Snel weer up and running.

Geen lange downtime. Door onze uitgebreide voorraad elektronische modules en specialistische reparatieservice bent u binnen no-time weer up en running. We helpen u bij het minimaliseren van storingen en het verlengen van de levensduur van bestaande elektronische modules.

UNIS Group #1 in Industriële Elektronica.

We bieden specialistische diensten zoals risicoanalyse, beheer reserveonderdelen, inventarisatie en evaluatie, on-site service, verkoop en reparatie van industriële elektronica.

Bij de aanleg van een nieuw windpark op de Noordzee leveren Mennens en Certex UK de inspecteurs die het materieel voor installatie en na oplevering van de turbines inspecteren.

In 2014 trapten FME, KvK, TNO en het ministerie van EZ het programma Smart Industry af, bedoeld om het innoveren en digitaliseren van producten, processen, diensten en bedrijfsmodellen te stimuleren. In Smart Industry Fieldlabs ontwikkelen bedrijven en kennisinstellingen samen nieuwe oplossingen. Van de 50 fieldlabs hebben er zeker 8 betrekking op onderhoud.

Er liggen steeds meer lithium-ion batterijen in bedrijven, die eigenlijk in een veiligheidskast horen. Ze zien er onschuldig uit, maar kunnen spontaan in brand vliegen. Vooral met meerdere draadloze apparaten en accu’s bij elkaar is zelfontbranding een levensgroot risico. Veiligheidskasten voor accu’s zijn de enige oplossing.

MaintenanceBeneluxiseenuitgavevanProcesMediabv Verschijnt 6 x per jaar.

Redactieadres

Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462 redactie@maintenancebenelux.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436 vincent@procesmedia.nl

Eindredactie

Mischa Hoyinck mischa@procesmedia.nl

Vormgeving Frizzon bv, Arnhem

Metmedewerkingvan:

Hans van Eerden, Marjan Hammink

Druk

Veldhuis Media, Meppel

Sales

Erik ten Haaf

+31 (0)297 22 3462

+31 (0)6 1003 1781 erik@procesmedia.nl

Debbie van den Dool en Marion van Sinderen +31 (0)316 22 7155 sales@procesmedia.nl

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs2023

Voor de Benelux: € 140 (excl. 9% btw).

©

Overig buitenland: op aanvraag. Losse nummers: op aanvraag. Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: Proces Media bv, 1421 AC Uithoorn © 2023, Proces Media bv Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 2352-0027

Mennens en zusterbedrijf Certex UK verzorgen gedurende de bouw van windpark Hollandse Kust Noord de inspectie van hydraulische systemen, valbeveiligingsoplossingen, hijs- en hefmiddelen en persoonlijke beschermingsmiddelen (PBM).

Bij de bouw van een nieuw windpark op de Noordzee leveren Mennens en Certex UK inspecteurs die het materieel voor installatie en na oplevering van de turbines inspecteren.

Het consortium CrossWind, een joint venture van Shell en Eneco, gaat op de Noordzee een offshore windpark bouwen met een geïnstalleerd vermogen van 759 MW. Het park kan jaarlijks minstens 3,3 TWh leveren en bestaat uit 60 turbines. Tij-

dens en na de bouw van het Windpark Hollandse Kust Noord zorgen Mennens en Certex UK voor de veiligheid van mens en materiaal. De specialisten in staalkabels, hijs- en hefmiddelen en veilig werken op hoogte zorgen er onder meer voor dat

de turbines voldoen aan geldende wet- en regelgeving op het gebied van veiligheid. Denk daarbij aan de inspectie van hydraulische systemen, valbeveiligingsoplossingen, hijs- en hefmiddelen en persoonlijke beschermingsmiddelen (PBM).

Beide bedrijven hebben ruime ervaring met windturbines. Ze waren ook betrokken bij de realisatie van Windpark Hollandse Kust Zuid en werkten mee aan windpark Borssele 1&2, Fryslân en Westermeerwind. Dat CrossWind koos voor de zusterbedrijven heeft ook te maken met de ligging van het windpark. Dat ligt namelijk tussen Nederland en Engeland, op 18,5 kilometer van de Nederlandse kust bij Egmond aan Zee. Beide bedrijven zijn onderdeel van overkoepelende organisatie Axel Johnson International. Deze organisatie sloeg al vaker de handen ineen met windturbineproducent Siemens Gamesa bij de bouw van windmolenparken.

Jeroen Peters, managing director bij Mennens Amsterdam, legt uit wat de veiligheidsinspecteurs precies doen: “Onze experts controleren

of de windmolenonderdelen voldoen aan alle veiligheidseisen. Internationaal gelden hiervoor de ISO-richtlijnen, daarnaast gelden binnen Nederland onder meer de Machinerichtlijn, de Arbowet, NEN en DIN. Daarvoor is onder andere een jaarlijkse inspectie verplicht.” Mennens en Certex zorgen ervoor dat deze inspectie goed verloopt en dat CrossWind de benodigde certificaten heeft en de monteurs efficiënt en verantwoord op hoogte kunnen werken. Peters: “Daarnaast voeren we een zogeheten ‘statutory inspection’ uit. Die is uitgebreider en geeft de klant een nulmeting als uitgangspunt.”

VEILIGHEIDSUITRUSTINGEN

De bedrijven verzorgen ook de inspectie van de veiligheidsuitrusting voor de monteurs. “De monteurs werken op grote hoogte, soms wel op 251 meter boven zeeniveau”, zegt Peters. “Daar zijn goedgekeurde persoonlijke beschermingsmid-

delen (PBM) voor nodig. Denk aan valharnassen, veiligheidshaken en veiligheidslijnen. Werken monteurs bijvoorbeeld bovenop het platform van een windturbine, dan moeten zij zich áltijd vasthaken. Want op zulke hoogtes speelt wind een belangrijke rol bij het uitvoeren van werkzaamheden.”

HIJSEN EN HEFFEN

Bij de werkzaamheden moeten niet alleen personen naar grote hoogte worden gebracht. Ook materiaal moet op een veilige manier naar boven worden getakeld. “Hiervoor maakt Consortium CrossWind gebruik van dienstliften, vaak bevinden deze zich binnenin de windmolens. Deze liften worden omhoog getakeld. Wij controleren dan of de dienstliften voldoen aan de wettelijke eisen, zodat de last veilig naar grote hoogte kan worden gehesen. Zo garanderen we de veiligheid van iedereen die bij het project betrokken is.” ●

‘De monteurs werken soms wel op 251 meter boven zeeniveau’

‘Wij controleren of de dienstliften waarmee materiaal omhoog getakeld wordt, voldoen aan de wettelijke eisen’

dustrieel middenveld (FME, TNO, KvK, Koninklijke Metaalunie en regionale ontwikkelingsmaatschappijen). De officiële lancering van hun beleid was op de Hannover Messe 2014 met de presentatie van de actieagenda Smart Industry; premier Mark Rutte was erbij. De ambitie van deze partijen is om de digitale technologische ontwikkelingen te vertalen naar nieuwe economische mogelijkheden die uiteindelijk ook maatschappelijke gevolgen hebben.

Het initiatief ontstond in navolging van het Duitse Industrie 4.0. Die benaming verwijst naar de vierde industriële revolutie, waarin het na stoommachine/mechanisatie, lopende band/elektrificatie en computer/automatisering draait om netwerk/digitalisering). Intussen is ook al sprake van Industrie 5.0, waarin mensen en hun interactie met technologie centraal staan.

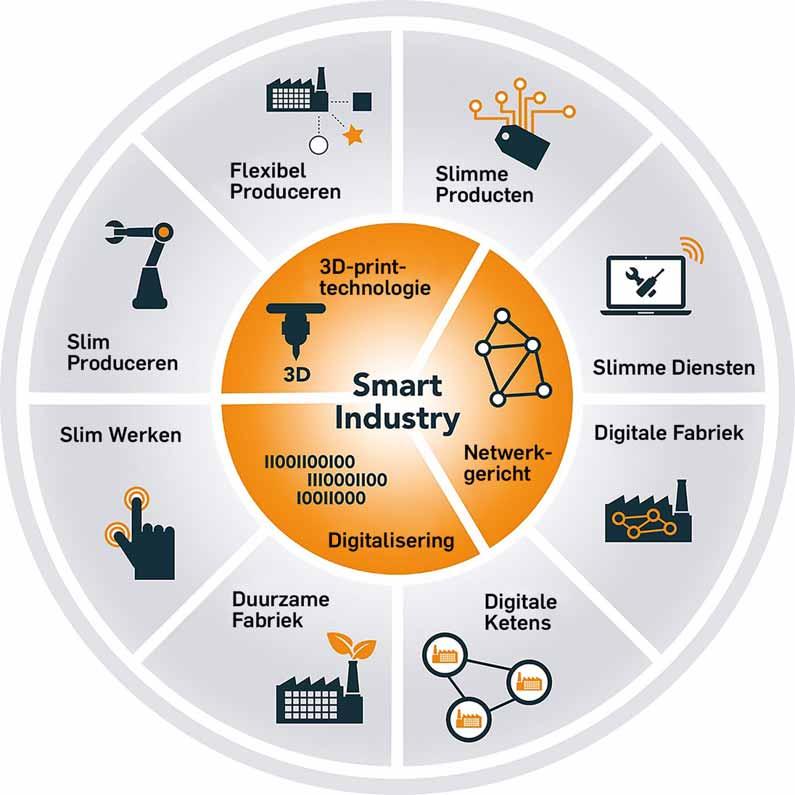

Centraal in het Smart Industry-beleid staan acht transformaties die de Nederlandse maakindustrie dankzij de digitalisering kan, ja zelfs moet, doormaken: Slim Produceren, Flexibel Produceren, Slimme Producten, Slimme Diensten, Digitale Ketens, Digitale Fabriek, Duurzame Fabriek en Slim Werken. Veel van deze transformaties hebben ook betrekking op onderhoud. Slimme producten zijn bijvoorbeeld in staat om gegevens te verzamelen, op te slaan en met hun omgeving te delen, bijvoorbeeld via IoT en 5G. Daarmee kunnen ze aangeven welke productieprocessen ze hebben doorlopen, hoe ze worden gebruikt en wanneer ze onderhoud nodig hebben.

DIENSTEN

In 2014 trapten FME, KvK, TNO en het ministerie van EZ het programma Smart Industry af, bedoeld om het innoveren en digitaliseren van producten, processen, diensten en bedrijfsmodellen te stimuleren. In Smart Industry Fieldlabs ontwikkelen bedrijven en kennisinstellingen samen nieuwe oplossingen. Van de 50 fieldlabs hebben er zeker 8 betrekking op onderhoud.

Smart Industry wordt gedreven door de digitalisering die ook in de industrie op volle toeren draait. Denk aan ICT-ontwikkelingen als IoT (Internet of Things), 5G, blockchain, big data, AI (kunstmatige intelligentie) en quantumcomputers, nieuwe productietechnologieën als 3D-printen, en intelligente ‘assistenten’ zoals robots en drones. Al deze ‘enabling technologies’ bieden nieuwe mogelijkheden om productieprocessen slimmer en

efficiënter te organiseren, nieuwe ‘smart’ producten te ontwikkelen en nieuwe diensten/businessmodellen te introduceren.

Smart Industry verwijst naar de brede trend van industriële digitalisering, waar ieder bedrijf zelf invulling aan kan geven. Maar het is ook de vlag op het gezamenlijke beleid van overheid en in-

Slimme diensten komen voort uit de servitizationtrend, waarbij dienstverlening zoals onderhoud een steeds grotere rol krijgt in het businessmodel van maakbedrijven. Service verandert van een kostenpost in een kans om de klant beter van dienst te zijn en daarmee extra omzet te genereren. Bij slimme diensten kan bijvoorbeeld een leverancier de geleverde hardware of software beheren en onderhouden via IoT of 5G.

SLIM WERKEN

In een digitale fabriek zijn alle informatiestromen intern digitaal naadloos en veilig verbonden: van kantoor, design, productie en logistiek tot beheer en onderhoud. En bij slim werken helpt de technologie om zware, vieze en gevaarlijke klussen lichter, schoner en veiliger te maken, of om complexe handelingen foutloos uit te voeren. Denk bij dat laatste aan onderhoud met ondersteuning van augmented reality of virtual reality.

Landelijk aangestuurd door het Smart Industry programmabureau gebeurt het praktische werk vooral in de Smart Industry fieldlabs. Een fieldlab is een praktijkomgeving waar Smart Industry oplossingen (slimme producten, nieuwe productieprocessen en diensten) worden uitontwikkeld, getest en geïmplementeerd, en waar mensen deze oplossingen leren toepassen. Daarnaast versterken fieldlabs verbindingen met onderzoek, onderwijs en beleid op een specifiek Smart Industry thema. Inmiddels zijn de fieldlabs in vijf regio’s verenigd rondom een Smart Industry hub, die fungeert als aanspreekpunt voor bedrijven en de regionale samenwerking van de fieldlabs moet versterken. Via deze hubs kunnen bedrijven aan de slag met Smart Industry, bijvoorbeeld met deelname aan een fieldlab, het laten uitvoeren van een Smart Industry assessment of het aanvragen van een innovatievoucher. De actuele mogelijkheden in verschillende regio’s zijn online te vinden.

Onderhoud is een industriële sector waar digitalisering en servitization veel nieuwe businesskansen bieden. Het is dan ook niet verwonderlijk dat veel fieldlabs rond een onderhoudsthema zijn gestart (zie het kader) en dat het WCM-netwerk (World Class Maintenance) een belangrijke sponsor is. Het Smart Industry fieldlab CAMPIONE, dat in 2015 al van start ging, was daarin een voorloper. De ambitie was om voorspelbaar conditiegebaseerd onderhoud goed op de rit te krijgen in de Nederlandse procesindustrie, in het besef dat

De

dit ten opzichte van het gangbare geplande en correctieve onderhoud een heuse paradigmaverschuiving zou betekenen.

Intussen zijn in fieldlab CAMPIONE tal van projecten uitgevoerd en is de waarde van ‘smart maintenance’ aangetoond. Voorbeelden zijn het voorspellen van het degradatiegedrag van pompen en kleppen of van de levensduur van een windturbine, het monitoren van corrosie in kritische installatiedelen, het reduceren van downtime met behulp van big data-analyse, het ontsluiten van sensordata in een IoT-cloud-omgeving (bijvoorbeeld met het ‘Long Range Low Power’ LoRa-netwerk), en het tracken van monteurs op een groot industrieterrein. En dat is alleen nog maar een greep uit de projecten van het fieldlab CAMPIONE. Met Smart Industry kan ieder onderhoudsgerelateerd bedrijf een kampioen worden. ●

www.smartindustry.nl

www.tno.nl/nl/digitaal/smart-industry

De centrale testinstallatie van fieldlab CAMPIONE in Gilze Rijen. (Foto: WCM)

WCM Fieldlab CAMPIONE heeft tot doel met condition-based maintenance het onderhoud voor chemiebedrijven 100% voorspelbaar te maken, waardoor de productiviteit, beschikbaarheid en veiligheid van productiemiddelen significant worden verbeterd, tegen lagere kosten. In Gilze-Rijen is een centraal fieldlab, waar deelnemers nieuwe technologieën kunnen testen die onderhoud voorspelbaar maken. Daarnaast is er een aantal Living Labs bij bedrijven voor soortgelijke testen, met name van de inzet van sensoren die de belasting van een installatie meten.

WCM Fieldlab CAMINO heeft als doel het onderhoud van infrastructurele werken 100% voorspelbaar te maken, tegen lagere kosten. De focus ligt op het meten van de status van infrastructuur met behulp van sensoriek en gegevensanalyse. Er is behoefte aan ‘just-in-time maintenance’: precies op tijd om te voorkomen dat iets stuk gaat, maar niet te vroeg zodat er geen onnodige kosten gemaakt worden. Dat vergt een slimme aanpak: smart maintenance, met gebruik van sensoriek, datavoorspellingsmodellen, big data en IoT.

WCM Fieldlab SAMEN (SmArt Maintenance Enabled busiNess) wil het innovatiesysteem Smart Maintenance versterken vanuit de overtuiging dat 100% voorspelbaar onderhoud in de maak- en procesindustrie alleen tot stand kan komen met nieuwe verdien- en organisatiemodellen. Om tot servitization te komen moeten sensor- en onderhoudsdata van producten worden verzameld over hun hele levensduur.

ZEPHYROS

WCM Fieldlab Zephyros is bedoeld om onnodige ‘downtime’ te voorkomen en on-site maintenance van installaties in de offshore renewable energy sector mogelijk te maken. Dat vergt innovaties op het gebied van veiligheid, conditiemonitoring & diagnose, remote maintenance (robotica), control tower functionaliteit (performance- en trendanalyse-ondersteuning), operations & maintenance logistiek, en mensarme ontwerpen.

ACM3

Het Fieldlab ACM3 (Automated Composites and Metal Manufacturing and Maintenance) ondersteunt bedrijven bij de ontwikkeling van lichtgewicht systemen die zijn gemaakt van composiet en/of metaal. Die ondersteuning kan in bijna alle fasen van de productontwikkeling plaatsvinden, van conceptstudies en materiaalscreening tot het maken van het ontwerp en het realiseren van het concept. Ook reparatiemethodieken en full-scale prototyping komen aan bod.

DCMC

Het Fieldlab DCMC (Development Center for Maintenance of Composites) richt zich op de volledige automatisering van onderhoud en reparatie aan composiet. Dit betreft het hele reparatietraject, van inspectie tot voorbereiding en reparatietechnologieën, en de uitwerking daarvan op diverse composietstructuren. Het beperkt zich niet tot de luchtvaartsector maar werkt cross-sectoraal door verbinding te zoeken met sectoren als maritiem, automotive, bouw en infra.

SMART MAINTENANCE TECHPORT

Het Fieldlab Smart Maintenance Techport is gevestigd in de Tata Academy en heeft als onderwerp nieuwe onderhoudsmodellen, voor het doen van voorspellingen over fouten en afwijkingen van lagers, rollen, pompen en motoren van fabrieksinstallaties in de procesindustrie. Data worden verzameld met sensoren, geanalyseerd en gekoppeld aan informatie over productie, planning en kwaliteit. Het doel is om het onderhoud volledig voorspelbaar te maken en het productieproces zo in te richten dat de kosten zo laag mogelijk zijn, met zo min mogelijk energieverbruik.

RAMLAB

Het Fieldlab RAMLAB in Rotterdam gebruikt Wire Arc Additive Manufacturing (WAAM) als 3D-printtechnologie. Daarbij brengt een lasrobot laagje voor laagje lasmateriaal aan om zo het uiteindelijke product te maken. Deze technologie wordt verder ontwikkeld en getest op geschiktheid voor het printen of repareren van grote metalen onderdelen. Dit belooft een aanzienlijke besparing op materiaalverbruik en productiedoorlooptijd ten opzichte van conventionele productiemethoden.

Er liggen steeds meer lithium-ion batterijen in bedrijven, die eigenlijk in een veiligheidskast horen. Ze zien er onschuldig uit, maar kunnen zomaar in brand vliegen. Met meerdere draadloze apparaten en accu’s bij elkaar is zelfontbranding een levensgroot risico. Veiligheidskasten voor accu’s zijn de enige oplossing.

Bedrijven liggen vol met accu’s, en het worden er steeds meer. Denk aan draagbare, oplaadbare apparaten, zoals alle laptops, iPads, handhelds, barcodescanners, sensoren, apparatuur specifiek voor metingen op locatie, maar ook alle oplaadbare onderhoudsgereedschappen. En vanzelfsprekend ook persoonlijke devices als koptelefoons, radio’s, fiets- en autoaccu’s.

GEVAARLIJKE STOF

Eigenlijk gaat het hier om een nieuwe gevaarlijke stof. Hoewel iedereen het eens is over de voordelen van lithium-ion accu’s, halen berichten over de nadelen het nieuws. Zo heeft de brandweer er grote moeite mee: zo’n brand blussen met gewoon bluswater is een bron van extra explosiegevaar. De brand onderdrukken is het maximaal haalbare. Wat er daarna gebeurt, is nog maar afwachten: de brand houdt zichzelf in stand en de accu kan opnieuw ontbranden. Het kan ook escaleren: bij temperatuuroverschrijding kan er een zogeheten thermal runaway ontstaan. De opgeslagen energie komt dan ongecontroleerd vrij, het lithiumsmeltpunt wordt overschreden en er ontstaat een onbeheersbare kettingreactie. Het beschermen van de omgeving is het enige wat de brandweer dan nog kan doen. Ondertussen komen er massa’s giftige stoffen vrij.