Índice

04. Seguridad laboral

Tres muertos en un accidente en una mina

08. RITC

El diseño de experimentos como herramienta para la fabricación optimizada de compuestos elastoméricos autorreparables

14. Artículo técnico Quimipol

Proceso de vulcanización del hule (caucho)Parte 2

18. Reciclaje de neumáticos

Aplicación de negro de humo recuperado como sustituto de negro de humo virgen en formulaciones con cauchos NBR - Parte 2

32. Un cafecito con Esteban

Ayudas que ayudan… ¡y mucho!

42.

Ciencia y tecnología

Optimización de la formulación de compuestos de caucho natural mediante inteligencia artificial - Parte 3

54. Ficha técnica coleccionable

Revestimientos de rodillos de caucho natural

56. Fórmula

Recubrimientos de rodillos de impresión (25 Shore A)

60. Noticias generales

64. Noticias institucionales

70. Noticias JornadasCaucho 2023

REGISTROS FÓSILES (PERO VIGENTES)

Revestimientos anticorrosivos en NR

Esta nueva sección rescata trabajos muy importantes publicados hace más de 25 años pero, por su naturaleza, con total vigencia en la actualidad.

En esta ocasión, hablaremos de los revestimientos de caucho, los cuales contribuyen a mejorar la economía de muchos procesos de la industria química.

Conoce esta adaptación del capítulo 3 de la tesis de grado "Sistemas de recubrimiento de protección para una planta transformadora de yuca" del Ing. Juán Carlos Correa Daraviña de la Universidad Autónoma del Occidente, Colombia (1994).

Director: Víctor Dvoskin - Director Comercial: Sergio Junovich. Comité de Redacción: Emanuel Bertalot, Mariano Escobar, Diogo Esperante, Marianella Hernández Santana, Patricia Malnati, Tim Osswald, María Alexandra Piña, Karina Potarsky, Catalina Restrepo, Joan Vicenç Durán. Corrector general: Marcela Mansilla. Coordinador editorial: Federico Esteban. Directora de Arte: Paula Cattaneo. Es una publicación de Asociación Civil de Tecnología del Caucho. ISSN 2618-4567. La editorial se reserva el derecho de publicación de las solicitudes de publicidad, el contenido de las mismas no es responsabilidad de la editorial sino de las empresas anunciantes Dirección administrativa: LARA - 235 Alpha Drive, Suite 206. Pittsburgh, PA 15238, USA. Lo expresado por autores, avisadores y en noticias generales e institucionales no refleja necesariamente el pensamiento de la dirección de la editorial.

Mujeres latinoamericanas y su legado. Fragmentos de canciones, poesías y libros

¡Tú también puedes colaborar en esta sección!

Envíanos tu frase o reflexión a caucho@sltcaucho.com y la publicamos.

Toda belleza en ti dobla su gracia, toda gracia precisa sus virtudes, toda virtud aumenta su eficacia.Claudia Lars – Poetisa salvadoreña, una de las voces más sobresalientes de la lírica centroamericana del siglo XX.

Tres muertos en un accidente en una mina

COLUMNISTA

Joan Durán Llacer

Autor de "Cero Accidentes: ¿Una Utopía?" jvduranllacer@gmail.com

Dicen los medios de comunicación que la actualidad obliga. Esta vez, la actualidad (aunque ya no lo será cuando se publique este artículo) es el accidente acaecido en una mina de potasa, en Sallent (Barcelona, España).

Tres jóvenes geólogos que estaban en prácticas resultaron muertos al caerles encima el techo de una de las galerías. Con la investigación bajo secreto de sumario, no es conocida aún la causa del desprendimiento. Los equipos de salvamento tardaron varias horas en encontrarlos, cuando ya nada se podía hacer para salvarlos. Se encontraban a más de 900 m de profundidad a los que se accedía por una galería de 5.000 m de largo.

Recientemente, la mina había pasado una inspección de seguridad llevada a cabo por la administración pública, donde no se había detectado ninguna irregularidad. Noticias como esta hacen que vuelva a aparecer en los medios de comunicación la importancia de la seguridad laboral

Es una pena que la sociedad tenga que verse sacudida por noticias así para dedicarle tiempo y esfuerzo a la erradicación de accidentes laborales. En España, hay más de dos muertes al día por accidentes de este tipo. Con más de veinte millones de trabajadores, hay quien pensará que no son muchos, pero como me decía un antiguo jefe: un sólo accidente mortal es mucho

En concreto, se produjeron en España 826 muertes en 2022. Aunque más de 100 lo fueran por causas naturales en horario laboral -lo cual legalmente se considera accidente-, seguimos rondando las dos muertes por día por hechos accidentales.

En otro ámbito, están los accidentes de tránsito que provocaron 1.145 muertos y 4.008 graves heridos durante el mismo año. Otra estadística impactante es la de accidentes laborales no mortales. En 2022, hubo en España un total de 631.724 accidentes con baja laboral y 564.701 sin. O sea, casi 1.200.000 accidentes declarados oficialmente.

Suponiendo que esto refleje todos los accidentes habidos y no quede ninguno por declarar, esto supone que una de cada dieciséis personas trabajadoras, aproximadamente, sufre un accidente de mayor o menor gravedad a lo largo de un año en España. Claramente, esto es una barbaridad. Hay accidentes no mortales que dejan secuelas para toda la vida. Muchas bajas laborales, aunque no sean de larga duración, generan cambios de organización y recolocación de personal, no siempre con la misma experiencia y destreza del accidentado, que hacen que aumente el riesgo de accidentes. Un accidente puede dar origen a otros accidentes

A escala mundial, la OIT (Organización Internacional del Trabajo) estima en unos 2.000.000 el número de muertos al año por accidentes de trabajo. No tengo palabras para calificar este dato. Un accidente mortal tiene efectos colaterales en la sociedad. El duelo de familiares, amigos y compañeros de trabajo es mucho más complejo por lo inesperado del suceso, entre otras cosas. El rendimiento, la organización familiar y la capacidad de vivir con normalidad para todo el entorno del fallecido se ve igualmente impactado. En algunos casos, la vida de estas personas nunca llegará a ser como antes. Esto tiene también un coste social colectivo.

Incluso es una situación no deseada para la empresa, si tiene que afrontar una investigación que puede aportar consecuencias negativas para ella y sus directivos. Por ello, desde hace años vengo expresando que la solución a largo plazo es la creación de una cultura preventiva global y no sólo laboral

La escala mundial, la OIT estima en unos 2.000.000 el número de muertos al año por accidentes de trabajo.

Desde pequeños, a los niños se les tendría que educar hacia una actitud preventiva de la misma manera que se les explica una y otra vez que, cuando ven un semáforo de color rojo, no deben de cruzar la calle y que, si no hay semáforo, hay que mirar a uno y otro lado de la calle y nunca cruzar si viene un vehículo. Esta educación debería darse en casa y en la escuela conjuntamente.

No sólo con la educación bastaría. Habría que replantearse casas más seguras y edificios públicos y privados con equipamientos que favorecieran la cultura preventiva. Por poner un ejemplo real: hay millones de pisos o apartamentos en el mundo de menos de 60 m² de superficie. En un sitio así, los productos de limpieza se guardan debajo de la pica de lavar los platos, en la cocina. No caben en armarios altos. Centenares de niños de corta edad se intoxican por tomarse un trago de detergente, o lo que es peor, de lejía o salfumán (ácido clorhídrico). Hace pocas semanas, apareció en los medios de comunicación de España un caso de dos hermanos de corta edad intoxicados. Uno falleció. La prensa habló un par días de ello y nada más. Doy por supuesto que ustedes saben que distintas estadísticas sitúan a la cocina como el lugar del mundo donde hay más accidentes por horas de presencia.

Partidos políticos, administración pública, sindicatos y sociedad civil deberían tomar conciencia colectiva de que, a pesar de que hemos mejorado mucho respecto a hace 50 años atrás, tenemos mucho trayecto aún por recorrer hasta que un accidente sea algo realmente excepcional y vayamos tendiendo hacia el cero. Hemos de ir todos unidos, desde el mundo laboral se puede ejercer un fuerte liderazgo y ayudar a concienciar la vida privada en el sentido de que la seguridad no es sólo patrimonio del mundo del trabajo

La solución a largo plazo es la creación de una cultura preventiva global y no sólo laboral.

Abiertas las inscripciones

III Jornadas Latinoamericanas de Reciclaje de Neumáticos.

20 a 22 de septiembre

ACCEDER

Una excelente oportunidad para conocer distintas alternativas de tecnologías, reglamentaciones, desarrollos y diversas soluciones que existen acerca del reciclaje.

Además, podrás asistir a importantes diálogos entre la industria, la academia y los gobiernos alrededor de la gestión y el tratamiento de residuos respecto al sector del caucho.

En simultáneo con las XVII Jornadas Latinoamericanas y X Jornadas Iberoamericanas de Tecnología del Caucho.

En este artículo se refleja brevemente la utilidad del diseño de experimentos (DoE) como herramienta de modelización de las propiedades mecánicas de formulaciones elastoméricas autorreparables reforzadas. Los resultados presentados son producto de la valiosa colaboración entre tres grupos de investigación españoles, pertenecientes a la Universidad de Valladolid, la Fundación CIDAUT y el Instituto de Ciencia y Tecnología de Polímeros (ICTP-CSIC).

INTRODUCCIÓN

Los elastómeros autorreparables se inspiran en la naturaleza, respecto a la capacidad que tienen los sistemas biológicos para curar heridas y regenerar tejidos, de forma autónoma o tras la exposición a diferentes estímulos¹. A pesar de los grandes avances que existen en esta materia y de las pruebas de

COLUMNISTA

Directora de la Red Internacional de Tecnología del Caucho (RITC). ritc@sltcaucho.org

COLUMNISTA INVITADA 2-6

concepto positivas, los resultados distan aún de ser extrapolados a productos de la vida cotidiana, fundamentalmente porque sus propiedades mecánicas son inferiores frente a las de los elastómeros convencionales.

Actualmente, se estudia la inclusión de refuerzos como estrategia para incrementar el desempeño mecánico de estos materiales sin afectar su capacidad de reparación, buscando un equilibrio entre ambos. En este sentido, los autores han estudiado el empleo de partículas de caucho de neumáticos fuera de uso (NFU), con diferentes modificaciones superficiales, como refuerzo del caucho estireno-butadieno (SBR) autorreparable . Hemos estudiado, por primera vez, la desvulcanización del NFU como una potente técnica de modificación superficial de este refuerzo, para contribuir con este objetivo.

El diseño de experimentos como herramienta para la fabricación optimizada de compuestos elastoméricos autorreparablesMarianella Hernández Santana (ESP) Dra. Karina Núñez Carrero (ESP)

Mediante los diferentes procesos de desvulcanización se logra romper parcialmente la estructura entrecruzada del caucho de neumático, generando una interfase plástica en la superficie, la cual mejora la interacción matriz-carga y con ello el comportamiento mecánico . Sin embargo, explicar la relación de cada variable envuelta en esta estrategia (cantidad, área superficial, porcentaje de desvulcanización y porcentaje de degradación del NFU) con la mejora de cada propiedad mecánica (rigidez, tenacidad, etc.), antes y/o después de la reparación, requiere de una experimentación compleja.

Adicionalmente, se plantea la problemática asociada a la dependencia entre las variables estudiadas, lo que ha llevado al uso de herramientas estadísticas de diseño de experimentos (DoE) para identificar la relación estructura-propiedades y con ello proveer a la comunidad científica de una guía de diseño, adaptada a las exigencias de la aplicación final (ver figura 1).

METODOLOGÍA

Los experimentos se realizaron considerando un diseño factorial completo. Este consiste en todas las combinaciones posibles de varios niveles de factores (variables), obteniendo información sobre los principales efectos.

Se utilizó el software estadístico Minitab® para generar la experimentación y se empleó un análisis de varianza (ANOVA) para evaluar los datos experimentales.

Los factores y los niveles seleccionados para el DoE fueron:

• A: Área superficial del NFU (dependiendo del proceso de desvulcanización, por criomoliendaCrio, o por chorro de agua - WJ).

• B: Cantidad de NFU (entre 5 y 30 ppc).

• C: Disminución de la densidad de entrecruzamiento de la partícula de NFU después de la desvulcanización (entre 0 y 50 %).

D: Selectividad, que cuantifica la desvulcanización completa del NFU (entre 0 y 100 %).

Debido a la complejidad microestructural y naturaleza heterogénea del NFU, sumado a la dependencia entre variables, no fue posible llevar a cabo todos los experimentos propuestos con un único diseño factorial: 24. Por ello, fue preciso diseñar experimentos de 2³ y 2² respectivamente (ver figura 2) y hacer converger el análisis de ambos para poder comprender mejor la influencia de cada factor.

¡Inscríbete!

A las XVII Jornadas Latinoamericanas y X Jornadas Iberoamericanas de Tecnología del Caucho

NFU desvulcanizado

Factor A: área superficial

Factor C: % disminución de densidad de red

NFU desvulcanizado

Factor D: % desvulcanización selectiva

Factor A: área superficial

Factor C: % disminución de densidad de red

Factor D: % desvulcanización selectiva

Formulación SBR autorreparable

Factor B: cantidad de NFU

Formulación SBR autorreparable

Factor B: cantidad de NFU

Variables de entrada al DoE

Variables de entrada al DoE

Estado virgen

Propiedades mecánicas

Estado reparado

Propiedades mecánicas

RESULTADOS

Influencia de los factores A, B y C en las variables respuestas de las probetas en estado virgen y reparado

Influencia de los fac variables

Determinar cuáles son los factores con un e en el desempeño mecánico y la capacidad de compuesto SBR y conocer su impac

Validación de los resultados

Validación de los resultados

Luego de preparar las formulaciones y caracterizarlas mecánicamente antes y después de aplicar el protocolo de reparación (130 °C durante 1 hora), se llevó a cabo el análisis estadístico. Así, fue posible establecer que el Factor C (disminución de la densidad de red) y sus interacciones con el Factor A (área superficial) y el Factor B (cantidad de carga) fueron estadísticamente significativas para la resistencia a la tracción

Esto se debe a las mejoras en la compatibilidad que resultan en un mayor volumen de cadenas libres en la superficie del refuerzo para interactuar con la matriz SBR.

Los valores del coeficiente de determinación (R²) superaron el 98 % en todas las condiciones estudiadas, lo que demuestra la fiabilidad de la respuesta factorial

Por su parte, el análisis de la varianza demostró que las diferencias entre la resistencia a la tracción en el estado virgen y el estado reparado están altamente influenciadas por la cantidad de refuerzo (Factor B).

desvulcanizado, se maximiza la rigidez en el estado virgen, pero estas cantidades actúan como defectos Este efecto puede atenuarse, aumentando considerablemente el Factor C. Sin embargo, el aumento del Factor C produce, al mismo tiempo, una mejora dramática en el estado virgen que resulta en una pérdida notoria de la eficiencia de reparación. De esta forma, se confirma el antagonismo existente entre el comportamiento mecánico y la autorreparación

Los diagramas de contorno se utilizan para explorar gráficamente la relación tridimensional entre variables en dos dimensiones.

La figura 3 muestra el Factor C y el Factor B para el DoE 1 trazado en los ejes x e y, respectivamente, y los valores de resistencia representados por contornos para un determinado tipo de partícula desvulcanizada (WJ). Estas gráficas revelan que la disminución en la densidad de entrecruzamiento es el factor más significativo que afecta la resistencia a la tracción de las formulaciones tanto en estado virgen como reparado

Independientemente de la cantidad de refuerzo utilizado, el valor se maximiza cuanto menor es la red de entrecruzamiento.

Los contornos también muestran claramente la posiblidad de conseguir una resistencia a la tracción superior a 2 MPa y 0,7 MPa, en el estado virgen y el estado curado, respectivamente, si el Factor B y el Factor C se maximizan al mismo tiempo.

El gráfico de contorno relacionado con el DoE 2 confirma la independencia de los valores de resistencia a la tracción en estado virgen con la selectividad de la rotura de la red (Factor D), en las condiciones estudiadas.

CONCLUSIONES

El uso de la estadística del diseño de experimento factorial, usada para comprender estructuras de materiales altamente funcionales y complejos, en composición y microestructura, como es el caso de los materiales autorreparables basados en SBR y reforzados con NFU, resultó ser una herramienta potente para el diseño “a doc” de este tipo de materiales. La valía de los resultados quedó demostrada con los ensayos posteriores de reproducibilidad y validación llevados a cabo.■

REFERENCIAS

1. R.P. Wool, Self-healing materials: a review, Soft Matter. 4 (2008) 400. https://doi.org/10.1039/b711716g

2. K.C. Nuñez Carrero, L.E. Alonso Pastor, M. Hernández Santana, J. María Pastor, Design of selfhealing styrene-butadiene rubber compounds with ground tire rubber-based reinforcing additives by means of DoE methodology, Mater Des. 221 (2022) 110909. https://doi.org/https://doi.org/10.1016/j. matdes.2022.110909

3. J. Araujo-Morera, M.H. Santana, R. Verdejo, M.A. López-Manchado, Giving a second opportunity to tire waste: An alternative path for the development of sustainable self-healing styrene-butadiene rubber compounds overcoming the magic triangle of tires, Polymers (Basel). 11 (2019) 1–13.

https://www.mdpi.com/2073-4360/11/12/2122

4. M. Hernández Santana, M. Huete, P. Lameda, J. Araujo, R. Verdejo, M.A. López-Manchado, Design of a new generation of sustainable SBR compounds with good trade-off between mechanical properties and self-healing ability, Eur Polym J. 106 (2018) 273–283 https://doi.org/10.1016/j.eurpolymj.2018.07.040.

5. L.E. Alonso Pastor, K.C. Núñez Carrero, J. AraujoMorera, M. Hernández Santana, J.M. Pastor, Setting Relationships between Structure and Devulcanization of Ground Tire Rubber and Their Effect on Self-Healing Elastomers, Polymers (Basel). 14 (2022) 11.

https://www.mdpi.com/2073-4360/14/1/11.

6. J. Araujo-Morera, R. Verdugo-Manzanares, S. González, R. Verdejo, M.A. Lopez-Manchado, M. Hernández Santana, On the Use of MechanoChemically Modified Ground Tire Rubber (GTR) as Recycled and Sustainable Filler in Styrene-Butadiene Rubber (SBR) Composites, Journal of Composites Science. 5 (2021) 68. https://www.mdpi.com/2504477X/5/3/68.

Proceso de vulcanización del hule (caucho)

Parte 2

Artículo técnico-comercial como contraprestación de patrocinio oro de la SLTC. Su contenido es responsabilidad del patrocinador.

Como hemos comentado en la entrega anterior, aunque los hules o cauchos son macromoléculas poliméricas de gran tamaño (50,000 - 1’000,000 Dalton), las cadenas poliméricas siguen siendo unidades independientes una de la otra. Por ello, aunque individualmente desarrollen propiedades elásticas, en masa presentarán flujo viscoso al deslizarse una junto a la otra. Por esta razón, para poder obtener el máximo rendimiento de la masa polimérica, se requiere generar una serie de “puentes” químicos entre las diferentes moléculas presentes.

Ing. Alejandro Esquivel de la Garza (MEX)

COLUMNISTA Especialista en polímeros, adhesivos y compuestos.

aesquivel@quimicosypolimeros.com

Dependiendo de la cantidad de enlaces químicos generados, se obtendrá mayor o menor comportamiento elástico balanceado con el comportamiento viscoso original de la masa polimérica. A mayor número de “puentes” intermoleculares, se obtendrá mayor comportamiento elástico, reduciendo el comportamiento viscoso e incrementando las propiedades mecánicas relacionadas con la propiedad elástica.

De manera práctica, algunos autores4 reportan las correlaciones entre la cantidad de entrecruzamientos y las propiedades de los vulcanizados. Por ejemplo:

• El efecto de la cantidad de entrecruzamientos (reticulación) sobre la resistencia a la tensión (tensile strength) presenta un amplio rango a máxima resistencia. Sin embargo, insuficientes entrecruzamientos o un exceso de los mismos se correlacionan con el desarrollo de bajos valores para esta propiedad.

• Un comportamiento similar se presenta para la resistencia al desgarre. Sin embargo, el rango de valor máximo es más estrecho.

• Una pobre resistencia a la abrasión se correlaciona más con una baja reticulación que con una excesiva.

• La resiliencia, la amortiguación dinámica y la rotura por fatiga mejoran en cierto grado al incrementar la reticulación.

• La prueba de compresion set mejora con el incremento de reticulación.

• La optima elongación a la ruptura puede ser obtenida con un nivel de reticulación mayor o menor y dependerá del balance con otras propiedades más relevantes para el desempeño del producto final.

• Los compuestos con insuficiente o excesiva reticulación desarrollan pobres propiedades de resistencia al envejecimiento.

AZUFRE

Actualmente, el proceso más utilizado para generar la reticulación (vulcanización) de la mayoría de los cauchos que se procesan industrialmente, es aquel que utiliza la tecnología basada en el descubrimiento de Charles Goodyear, realizado en 1839: consiste en el uso de azufre como agente vulcanizante, el cual es mezclado en el hule para someter posteriormente esta mezcla a condiciones de presión y temperatura.

Normalmente, el rango de azufre incluido en formulaciones para la fabricación de partes de hule suaves y elásticas, se encuentra entre 0.2 y 5.0 phr. Sin embargo, no es posible establecer una cantidad definida para usar universalmente, ya que esta varía de rango dependiendo del tipo de hule y aceleradores usados en la fórmula.

Otro rango utilizado en algunas aplicaciones, como el recubrimiento de rodillos de alta dureza (nivel “ebonita”), requiere de niveles entre 25 y 35 phr de azufre7 para alcanzar los valores de alta dureza requeridos. En estos casos, es muy importante el control de la temperatura de vulcanización, ya que la reacción es exotérmica y corre el riesgo de un descontrol en la temperatura, que podría generar hasta una explosión7. No olvidemos que estamos manejando una mezcla de compuestos orgánicos basados en carbón y azufre.

El azufre elemental es el elemento más importante del proceso de vulcanización ya que, al reaccionar químicamente con los centros reactivos disponibles (principalmente dobles enlaces) en las cadenas poliméricas, forma los “puentes” intermoleculares que le dan a la masa polimérica su característica de elastómero termofijo

Comercialmente, se manejan dos tipos de azufre: el rómbico (cristalino), el cual presenta una buena solubilidad aceptable en la mayoría de los polímeros (5 % aproximadamente en hule natural @ 75°C) y el azufre insoluble (amorfo) con reducida solubilidad en elastómeros. Este elemento debe ser de la mayor pureza posible, preferentemente superior al 99.5 %4

Otro requisito para el azufre usado en el proceso de vulcanización es un bajo contenido de ácido. Por eso, se limita el uso de azufre en flor ya que contiene SO3 el cual tiende a retardar la vulcanización4 .

Para obtener un adecuado nivel de desempeño de propiedades mecánicas de los compuestos vulcanizados, es necesario obtener un excelente nivel de dispersión del azufre durante el mezclado del compuesto. Sin embargo, como normalmente es el último ingrediente de la receta y se incorpora durante el proceso de formulación, es común que se presenten problemas de bajo desempeño y/o resistencia al envejecimiento por una mala dispersión de este material.

La facilidad de dispersión del azufre en el polímero depende de la solubilidad en este. Aunque se disuelve fácilmente en hule natural, polibutadienos y SBR

(y esta solubilidad se incrementa con el aumento de temperatura durante el proceso de formulación) en otros polímeros como polibutadienos estereoespecíficos y el hule nitrilo, su solubilidad es menor4 y esto dificulta su incorporación a la mezcla.

Cuando se utiliza un exceso de azufre rómbico en la formulación, este tiende a migrar a la superficie del compuesto formando cristales. A este efecto se le denomina “afloramiento” (blooming)4 y cambia notablemente la apariencia superficial del producto. La intensidad de este fenómeno varía en base al tipo de hule utilizado ya que depende, a su vez, de la solubilidad del azufre en él. Este fenómeno también se presenta en productos terminados cuando el compuesto no se vulcanizó adecuadamente y queda un remanente de azufre libre. Se ha reportado también que algunos aceleradores como el MBT incrementan el efecto de afloramiento de azufre en el compuesto4

Una solución efectiva para este problema es el uso de azufre amorfo , que desarrolla una tendencia menor al afloramiento. Sin embargo, expuesto a altas temperaturas durante el proceso de formulación, tiende a revertirse a la forma rómbica6 y genera el problema nuevamente. Por otra parte, al ser insoluble, es más difícil de incorporar a la formulación. Algunos formuladores recomiendan utilizar una cantidad parcial de azufre rómbico soluble y para el resto (60 % - 70 %) usar azufre amorfo. Esto ayuda a reducir los problemas de dispersión y afloramiento cuando se tengan que usar cantidades superiores de azufre4 .

Además del uso de azufre elemental para introducirlo a la formulación y generar la reticulación del hule, se usan también compuestos orgánicos que liberan azufre a las temperaturas de vulcanización. Los más comúnmente utilizados son los sulfuros de tiuram, que además actúan como aceleradores en el proceso.

De ellos, solo el disulfuro de tetrametiltiuram (TMTD) puede ser usado sin incluir azufre en la formulación. Por otro lado, no se recomienda usar el monosulfuro en ausencia total de azufre elemental porque no cura tan satisfactoriamente como sucede con el disulfuro6

Normalmente, se recomienda de 2 a 4 phr de TMTD cuando no se usa azufre en la formulación. Cuando sí se incluye azufre, ácido esteárico y ZnO, se usa en un rango de 0.1 a 1.0 phr. Y si se combina con otros aceleradores como MBT, se usa en un rango de 0.25 a 0.5 phr.

Otro compuesto que se utiliza como donador de azufre es el 4,4 ditiodimorfolina (DTDM), que presenta la ventaja de generar enlaces disulfídicos que imparten al compuesto una alta resistencia al envejecimiento por altas temperaturas en el compresion set, y una alta seguridad a la prevulcanización precoz. Por ejemplo: para hule natural se recomienda sustituir 1.0 phr de azufre libre por 1.0 phr de DTDM, mientras que para otros hules 0.6 phr del producto por 1.0 phr de azufre libre son suficientes.

La principal justificación para el uso de estas substancias (pues son relativamente caras), es que reducen el efecto de afloración del azufre. Además, permiten reducir y hasta eliminar el uso de azufre elemental ya que el azufre contenido en su molécula no se libera hasta que no se descompone el producto para actuar como acelerador.

Otra solución práctica, que se ha desarrollado desde hace tiempo pero que no es sino hasta fechas recientes que se está popularizando entre los formuladores, es el uso de azufre “predisperso” en algún polímero afín a los que se usan cotidianamente (por ejemplo: SBR y EPDM), a niveles del 75 % - 80 %. Este se adiciona al final de la formulación, mejorando notablemente su dispersión (reduce los tiempos de incorporación hasta un 50 %), obteniendo mayor uniformidad en el producto y eliminando problemas de calidad.

Además, evita la perdida de material por la volatilidad de polvos y la contaminación del ambiente laboral. Cuando se usa azufre predisperso en polímero hay que considerar el ajuste de la formulación: el producto debe contener 75 % u 80 % de azufre puro y el resto es un polímero elastomérico compatible

Aunque esta solución puede considerarse como un incremento del costo del producto, se debe cuantificar como beneficios: la mejora en calidad del producto final, la reducción de la contaminación del ambiente laboral, reducción de los costos por pérdida de producto volátil y por tiempos muertos para limpieza del equipo de proceso cuando se requiere cambiar de formulaciones; además de los incrementos de productividad por reducción en los tiempos de dispersión del azufre al final del proceso de formulación.

Como parte del compromiso de Químicos y Polímeros Corporation S.A. de C.V. (Quimipol) de ofrecer soporte técnico a nuestros clientes, suministramos la información correspondiente a las características y condiciones de uso de nuestros productos, entre los cuales se encuentra el azufre predisperso al 80 %

En las próximas entregas estaremos revisando en detalle la naturaleza, características y funcionalidad para el resto de los materiales anteriormente mencionados y que participan en el proceso de vulcanización, a fin de ofrecer información técnica complementaria para tomar en consideración cuando se realice el desarrollo o ajuste de las formulaciones para compuestos elastoméricos vulcanizados.

REFERENCIAS

1. IISRP, “Caucho Sintético, La historia de una industria”, 1973, International Institute of Synthetic Rubber Producers Inc, Ed. Desconocida, impreso en Holanda.

2. Martínez C. F., Viesca T.C., Valdez G.J., Flores O.H., Sanfilippo B. J. “El hule En México”, 1986, Industrias Negromex SA de CV, Ed. Copilco. México DF. Mex.

3. Hosler D, Burkett S, Tarkanian M, “Prehistoric Polymers; Rubber Processing in Ancient Mesoamerica”, Science Magazine, Jun, 1999, vol. 284, No.5422, pg.1988.

4. Hofmann W, Vulcanization and Vulcanizing Agents, Maclaren and Sons LTD / Palmerton Publishing Co. Inc. Great Britain.

5. Royo J., “Manual de tecnología del caucho”, Ed. Reclamo técnico, 1989, Barcelona, España.

6. Barlow Fred, “Rubber Compounding Principles Materials and Techniques”, Es. Marcel Drekker inc, New York.

7. Chandrasekaran Ch, “Anticorrosive Rubber Lining”, 2017, -5 Basic Chemical-Resistant Ebonite Formulations ISBN 978-0-323-4437.

8. Hellmuth N, “Ancient ingredient that makes rubber balls bounce”, mexicolore 2020. Mexicolore

10. Hunebed Nieuwscafe

11. Edupics

Aplicación de negro de humo recuperado como

sustituto de negro de humo virgen en formulaciones con cauchos NBR - Parte 2

COLUMNISTA INVITADO

COORDINADORES

Como se presentó en la primera parte de este trabajo, en el número anterior de la revista, el objetivo de este estudio es determinar el posible uso de negro de humo recuperado (rCB) para formulaciones de caucho acrilonitrilo butadieno (NBR) como sustituto parcial de negro de humo virgen, dado que este caucho es ampliamente usado en aplicaciones en la industria alimentaria.

En esta segunda parte, analizaremos las propiedades físicas del mismo, así como presentaremos los resultados del análisis y sus conclusiones.

PROPIEDADES FÍSICAS

Los valores obtenidos en los ensayos de densidad, dureza, tracción, compression set e hinchamiento en IRM901 pueden verse en la tabla 1.

coladecaballo37@gmail.com

No se observan grandes diferencias entre las distintas muestras. Valores como la dureza o el módulo al 100 % no varían entre muestras.

El módulo al 300 % tiende a disminuir a medida que la cantidad de rCB va aumentando, aunque esta tendencia se estanca entre el 5-25 % de rCB.

Tanto la fuerza como el alargamiento a la rotura aumentaron cuando la carga de rCB se incrementa al 100 %, sin observarse una tendencia previa en las muestras al 50 % o 25 %. También es posible apreciar un ligero incremento en la deformación remanente (compression set) a medida que se incrementa la cantidad de rCB. Aunque este incremento no es significativo, para algunas aplicaciones puede representar un problema. Por ejemplo, para compuestos de juntas tóricas.

20 al 22 de septiembre. Centro de Convenciones NOS, PUCP, Lima, Perú.

En cuanto al hinchamiento, todos los compuestos han perdido volumen, indicando que parte de los ingredientes presentes en la formulación han sido extraídos por IRM901.

Se observa una tendencia: esta pérdida de volumen se reduce conforme la cantidad de rCB aumenta, aunque estas variaciones son poco significativas y pueden deberse al margen de error experimental

DMA. ANÁLISIS DINÁMICO-MECÁNICO

Este análisis puede dividirse en dos apartados:

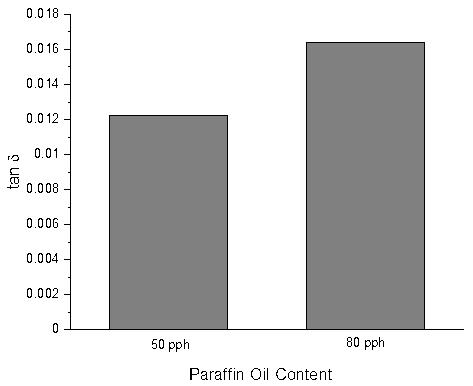

• Tan δ. Las curvas de Tan δ pueden verse en la gráfica 1. Este valor se obtiene mediante la relación entre el módulo viscoso y el módulo elástico. La temperatura a la que se encuentra el valor máximo indica la temperatura de transición vítrea (Tg).

Estos valores están representados en la tabla 2, y como se puede apreciar, no se observan diferencias significativas entre los distintos compuestos.

Módulo elástico. Las curvas del módulo elástico pueden hallarse en la gráfica 2. Este valor nos muestra las propiedades elásticas del compuesto a diferentes temperaturas. No se aprecian diferencias entre las distintas muestras, indicando que todos tienen un comportamiento elástico similar.

RECICLAJE DE NEUMÁTICOS

CONTENIDO DE PAH

La concentración de cada hidrocarburo aromático policíclico (PAH) puede encontrarse en la tabla 1 La cantidad total de los 15 PAHs que fue detectada se muestra en la gráfica 3.

Se aprecia una clara reducción lineal de la cantidad de PAH presente en el compuesto a medida que la concentración de N660 se reduce y la de rCB aumenta.

TEMPERATURA (°C)

Gráfica 1. Curva DMA de Tangente δ en función de la temperatura..

Gráfica 3. Concentración total de PAH.

JORNADAS RECICLAJE III Jornadas Latinoamericanas de Reciclaje de Neumáticos

20 al 22 de septiembre. Centro de Convenciones

CONCLUSIONES

En base al análisis de los resultados obtenidos, podemos concluir que la sustitución parcial o total de negro de humo N660 por rCB en compuestos de NBR es una opción factible y, para algunas aplicaciones, incluso deseable

La ligera variación de las propiedades físicas (incluyendo propiedades que no se vieron alteradas

como el hinchamiento o la transición vítrea) y la considerable reducción de la cantidad de hidrocarburos aromáticos policíclicos al aumentar la concentración de rCB, hacen que la sustitución de N660 por rCB sea una opción ventajosa para aplicaciones en las que la concentración de PAH sea un factor clave sin comprometer las propiedades físicas ni la resistencia química (ver gráfica 4).

Revista SLTCaucho | Industria y Tecnología en América Latina

RECICLAJE DE NEUMÁTICOS

Otra opción sería adquirir un N660 con baja concentración en PAH, pero su alto precio en comparación con rCB y con los resultados obtenidos en este estudio, hacen pensar que no es la opción óptima para reducir el PAH. Un rCB comercial es una opción más sostenible y económica. ■

Esta nueva sección rescata trabajos muy importantes publicados hace más de 25 años pero, por su naturaleza, con total vigencia en la actualidad.

El caucho natural en revestimientos anticorrosivos en instalaciones químicas

Adaptación del capítulo 3 de la tesis de grado "Sistemas de recubrimiento de protección para una planta transformadora de yuca" del Ing. Juán Carlos Correa Daraviña de la Universidad Autónoma del Occidente, Colombia (1994).

La resistencia química del caucho natural ha sido utilizada durante los últimos 130 años para proteger del ataque químico a diversos sustratos La primera mención conocida de tal empleo es en la narrativa personal de Thomas Hancock titulada Origin and Progress of the Caoutchouc or India Rubber Manufacture in England. En su resumen, Hancock describe planchas de una mezcla de caucho natural y brea para la protección de los cascos de los buques, y menciona también láminas de caucho vulcanizado para uso como revestimiento en recipientes químicos.

En esta época se conocía la excelente resistencia química de la ebonita como material de revestimiento, y en 1874 Thomas y Watson patentaron en Gran Bretaña revestimientos de ebonita. En 1885 se concedió en Francia una patente a Lacollange sobre un recubrimiento con una base de ebonita y una superficie expuesta de goma blanda, para el revestimiento de artículos de la industria química.

Hasta comienzos de la década de 1920, los revestimientos de goma blanda tenían normalmente una base de ebonita, con fines de adherencia al sustrato, pero en 1924 B.F. Goodrich introdujo su sistema de pegado Vulcalock, que permitió adherir directamente los revestimientos de caucho natural blando sobre los sustratos metálicos.

Los revestimientos de caucho contribuyen a mejorar la economía de muchos procesos de la industria química. Algunos de los empleos más significativos de tales revestimientos son la elaboración de productos químicos agresivos, la fabricación de colorantes, la galvanoplastia y el anodizado, el tratamiento de aguas y de aguas residuales, y en la industria farmacéutica/alimentaria (predominantemente en la desmineralización del agua).

Otros usos importantes de revestimientos de caucho incluyen la fabricación de fertilizantes, en especial la producción de ácido fosfórico a partir de rocas de fosfatos, la extracción y purificación de minerales, y diversos procesos en acerías e industrias asociadas. Aunque el uso de elastómeros sintéticos en revestimientos de caucho se ha incrementado desde 1950, se estima que prácticamente el 85 % de los revestimientos de caucho en todo el mundo se basan en caucho natural. Aproximadamente dos terceras partes del caucho natural empleado lo es en forma de revestimientos de goma blanda, siendo el resto ebonitas. Una participación tan grande en el mercado es producto de la sobresaliente resistencia química de los revestimientos de caucho natural, lo que, unido al precio competitivo del polímero y a su relativa facilidad de empleo, señala hacia un continuado predominio del caucho natural en esta aplicación.

Normalmente los revestimientos de caucho se usan para proteger al sustrato contra el ataque químico y/o abrasivo, o para proteger al contenido contra la contaminación producida por el sustrato, especialmente en el caso del agua desmineralizada Con frecuencia es necesaria la combinación de las dos características anteriores. En algunas ocasiones, un revestimiento de caucho expuesto no tendría una duración aceptable, porque las condiciones químicas, o más frecuentemente las condiciones de temperatura o de abrasión, son demasiado severas. En tales casos se puede emplear un recubrimiento de material compuesto.

Los revestimientos de caucho pueden ser aplicados en fábrica o sobre el terreno, dependiendo de los requisitos. Con la tecnología moderna, es muy práctico revestir tanques muy grandes en el propio terreno; en tales casos se emplean frecuentemente revestimientos auto vulcanizantes, designados también de “vulcanización química”.

Las formulaciones tienen que proporcionar el máximo de resistencia química y de resistencia al calor, y ser además idóneas para la fabricación de láminas (por calandrado o por extrusión con boquillas rollerdie).

Todos los ingredientes de la formulación tienen que ser no extraíbles por líquidos y poseer la máxima resistencia química. Las cargas, en especial las naturales, tales como caolines, talcos, etc., deben ser cuidadosamente seleccionadas. Desde un punto de vista ideal, el negro de carbono sería siempre preferible, tanto como agente reforzante como carga. Sin embargo, el tipo y el tanto por ciento de negro de carbono usados en la mezcla están limitados por la necesidad de producir un revestimiento con una resistencia eléctrica adecuada, para que pueda ser ensayado mediante un generador de chispas, para asegurar la ausencia de defectos que pudieran dar lugar a filtraciones. La resistencia a la extracción por líquidos es un criterio importante al seleccionar los acelerantes, plastificantes y antioxidantes, especialmente cuando han de emplearse antiozonantes.

Excepto en los casos de ebonitas, de materiales que puedan ser vulcanizados a temperatura ambiente y de variaciones especiales de formulaciones resistentes a la abrasión, lo mejor es utilizar mezclas que puedan ser vulcanizadas tanto en autoclave, a temperaturas de hasta 150°C, como sobre el terreno, a 100°C, empleando vapor a presión ordinaria o agua caliente. La formulación 1 de la Ficha Técnica Coleccionable de esta edición (ver pág. 54) es un caso típico de material con esta doble posibilidad.

Aparte del desarrollo de ebonitas especiales para aplicaciones particulares, y del empleo de ingredientes más modernos, durante años casi no se ha necesitado alterar las formulaciones. Generalmente se emplean dos tipos de ebonita, una versión vulcanizable en autoclave, para el trabajo en la propia fábrica, y un material altamente acelerado, para la vulcanización en el propio terreno utilizando vapor a presión ordinaria. Las ebonitas de vulcanización in situ, al estar muy aceleradas, presentan una limitación con respecto a las temperaturas de servicio.

Cuando se emplean a temperaturas por encima de 70°C, tienden a post-vulcanizar, lo que conduce a un incremento de la dureza y a la consiguiente fragilidad. Las formulaciones 2 y 3 (ver pág. 54) son de revestimientos típicos de ebonita.

Uno de los mayores problemas encontrados por la industria de revestimientos de caucho ha sido siempre la necesidad de vulcanizar revestimientos en el propio terreno en especial cuando se trabaja en lugares con facilidades limitadas. Tradicionalmente, la vulcanización se lleva a cabo empleando vapor a presión ordinaria o agua hirviendo. Con cualquiera de estos métodos se pueden presentar dificultades. En primer lugar, ha de disponerse de un suministro de vapor. Para recipientes muy grandes se requiere un suministro de vapor de al menos 2270 kg por hora, y esta producción está más allá de las capacidades de muchas plantas industriales. El suministro de vapor tiene que ser continuo, durante períodos de hasta diez días.

En segundo lugar, aunque en climas cálidos puede ser razonablemente fácil conseguir las temperaturas de vulcanización, en áreas templadas, como las del norte de Europa, factores tales como el viento y la lluvia pueden dar lugar a pérdidas de calor excesivas. Para combatirlas, o bien hay que incrementar el suministro de vapor, o hay que prolongar el tiempo de vulcanización, o ambas cosas.

Alternativamente se tienen que emplear costosos métodos de aislamiento externo. Naturalmente, la vulcanización de revestimientos a temperatura elevada en tanques de gran capacidad, especialmente aquellos con más de siete metros de diámetro, puede aumentar significativamente los costos. Tales costos pueden ser excesivos si las condiciones climáticas imponen un suministro extra de vapor o una prolongación del tiempo de vulcanización. No obstante, una vulcanización satisfactoria es esencial, puesto que un revestimiento insuficientemente vulcanizado tendrá una resistencia química inadecuada

En el pasado, un método de reducir al mínimo los problemas asociados con la vulcanización sobre el terreno ha sido el empleo de la técnica de “vulcanización química” en la que el material para el revestimiento contiene un activador amínico y la superficie de las láminas de caucho se recubren con un reactivo capaz de iniciar la vulcanización a temperatura ambiente. Un sistema típico es el ilustrado en la formulación 4 (ver pág. 54). En la mezcla se incorpora dibencilamina como activador, y se evitan en lo posible los ingredientes ácidos. El ácido esteárico no es un ingrediente esencial, pero si se desea usarlo, debe ser añadido en forma de estearato de zinc

Con la formulación 4, la lámina de caucho se trata con sulfuro de carbono o con una disolución de un disulfuro de xantógeno en un disolvente, para iniciar la vulcanización, y esto puede hacerse antes de aplicar el revestimiento o después de haber completado éste. El disulfuro de carbono o el disulfuro de xantógeno penetran en el caucho por permeación y se combinan con la dibencilamina, para formar in situ ditiocarbamatos ultra rápidos. La vulcanización tiene lugar rápidamente a temperaturas ambientes. Los sistemas de “vulcanización química” todavía se utilizan extensamente en algunas áreas del mundo, pero por desgracia son muy peligrosos, debido a la alta inflamabilidad del disulfuro de carbono o del disolvente usado y a la alta toxicidad de los productos químicos implicados. Para solucionar estos problemas se han introducido mezclas autovulcanizantes a base de caucho natural. Tales mezclas han de tener una curva de velocidad de vulcanización similar a la de la figura 1. En ella se aprecia una baja velocidad inicial de formación de enlaces de entrecruzamiento (es decir, un retardo en la iniciación de la vulcanización), seguido de una velocidad de reticulación rápidamente creciente. Al cabo de cuatro o cinco semanas la plasticidad Wallace alcanza un valor 100, cuando se ha llegado a una dureza medible de 30 IRHD. Después de siete a ocho semanas la dureza alcanza un óptimo de 60 IRHD

En la práctica, una mezcla de esta índole deja tiempo suficiente para aplicar el revestimiento sin riesgo de una vulcanización incipiente en los bordes adyacentes de las láminas de caucho, que podría ocasionar problemas en las uniones. Para detener la formación de enlaces de entrecruzamiento entre la fabricación del material de revestimiento y su aplicación al sustrato, la lámina se almacena a 0°C o a una temperatura más baja.

Una mezcla autovulcanizante típica se presenta en la formulación 5 (ver pág. 54). Contiene caolín y negro de carbono como carga/reforzamiento, aunque es posible emplear sólo negro de carbono, siempre que se satisfagan los requisitos de resistencia eléctrica necesarios para el ensayo de chispa.

Como acelerantes ultra rápidos se pueden emplear ditiocarbamatos. El acelerante empleado en la formulación 5 (ver pág. 54), pentametilénditiocarbamato de piperidinio (PPD), proporciona un incremento adecuado de la velocidad de vulcanización, sin ser

tan rápido que pudiese ocasionar condiciones incontrolables de prevulcanización por líquidos es un criterio importante al seleccionar los acelerantes, plastificantes y antioxidantes, especialmente cuando han de emplearse antiozonantes.

La proporción de PPD usada es variable, dependiendo de la velocidad de vulcanización requerida y de las condiciones de trabajo en la fábrica (en especial las temperaturas del proceso). Se pueden usar otros ditiocarbamatos, pero siempre es preciso tener en cuenta la resistencia química final del revestimiento vulcanizado.

Una interesante propiedad exhibida por las mezclas vulcanizadas por “vulcanización química” por autovulcanización es su extraordinariamente buena resistencia al envejecimiento. Por ejemplo, una formulación autovulcanizante envejecida en aire a 70°C durante cuatro semanas retendrá más del 95 % de su resistencia a la tracción y alargamiento en la rotura originales.

Una formulación equivalente vulcanizada a alta temperatura retendrá, como máximo, el 60 por ciento de sus propiedades originales, al cabo del mismo período. Por consiguiente, es posible producir revestimientos con una alta resistencia al envejecimiento sin tener que emplear proporciones elevadas de antioxidantes o antiozonantes

La resistencia al envejecimiento exhibida por estos materiales es ciertamente debida al hecho de que la vulcanización a temperatura ambiente da la máxima densidad de reticulación, mientras que la vulcanización a alta temperatura conduce a la destrucción de algunos de los enlaces de entrecruzamiento durante el propio ciclo de vulcanización. Esta excepcional resistencia al envejecimiento de los materiales reticulados por “vulcanización química” o por autovulcanización es una ventaja en los revestimientos de tanques abiertos y de otros objetos revestidos que están expuestos a la atmósfera. Incluso en condiciones de temperatura elevada, luz solar y ozono, tales revestimientos no presentan señales de envejecimiento durante prolongados períodos.

Un requisito estándar de las especificaciones es que los revestimientos de goma tienen que estar adheridos al sustrato que protegen. La norma británica (British Standard), BS6374: Part 5: 1985 exige una fuerza de adherencia de al menos 9 kg para una tira de 2,54 cm de anchura y que la separación se produzca en el propio revestimiento, no en la interfase de unión.

Tales fuerzas de adherencia se consiguen fácilmente en una autoclave, o cuando se vulcaniza a 100°C, empleando productos de imprimación comerciales y disoluciones de pegajosidad correctas. Sin embargo, las imprimaciones requieren para ser eficaces una vulcanización a temperatura elevada, y son de poca utilidad cuando se vulcaniza a temperaturas ambiente.

Tradicionalmente, para el pegado de revestimientos diseñados para ser vulcanizados a temperatura ambiente se han usado imprimaciones a base de caucho clorado. Por desgracia, estas imprimaciones tienen el inconveniente de que son susceptibles de deterioro por los disolventes empleados en las disoluciones de pegajosidad, por lo que dan resultados variables. La introducción de los sistemas de imprimación Chemlock, Chemlock 281/282 o Chemlock 2835, ha eliminado estos problemas, dando una adherencia satisfactoria a temperaturas ambiente.

Las disoluciones de pegajosidad empleadas al aplicar la lámina no vulcanizada sobre el sustrato, tienen que presentar una buena resistencia mecánica en crudo, y una vez vulcanizadas, han de dar fuerzas de adherencia mayores que la resistencia al desgarro de la goma. Aunque es posible preparar una disolución de pegajosidad en base a la propia mezcla de revestimiento, es preferible, en particular en el caso de mezclas autovulcanizantes, fabricar una disolución específica compatible con la imprimación y con el material del revestimiento

La manufactura de un revestimiento comprende la preparación de la mezcla, la producción de la lámina, el proceso de revestimiento, incluida la preparación del sustrato, la vulcanización y la inspección. Después de la preparación de la mezcla, la conversión en planchas se hace generalmente por calandrado en láminas delgadas de hasta un milímetro de espesor. Seguidamente, las láminas individuales se combinan con un espesor de tres a seis milímetros. En la modernidad, la práctica usual es la operación continua, combinándose las diferentes capas en una banda continúa conectada a la calandra.

Alternativamente, las planchas se pueden preparar por el proceso “roller-die”. La extrusión se usa también para producir tubos de caucho no vulcanizado, para el revestimiento de tuberías de hasta veinte centímetros de diámetro interior.

Son necesarios dispositivos de enfriamiento adecuados, especialmente en el caso de mezclas autovulcanizantes, de manera que las planchas estén completamente frías antes de su envasado. Las mezclas autovulcanizantes a menos que se destinen a un uso inmediato, son transferidas rápidamente a un almacenamiento a baja temperatura, para detener cualquier comienzo de vulcanización.

La fabricación de planchas autovulcanizantes tienen que ser cuidadosamente controlada, en especial en lo que se refiere a la historia térmica. Un control insuficiente puede conducir a problemas de prevulcanización, y, aunque la proporción de acelerante sea variable, hay una proporción mínima de alrededor de 0,5 por ciento, por debajo de la cual se obtendrán velocidades de vulcanización insatisfactorias y variables.

Un requisito esencial para los revestimientos de goma es que la superficie del sustrato sea preparada a una condición satisfactoria. Las superficies de acero son chorreadas con granalla de hierro, o con escorias básicas o con arena lavada, para eliminar todos los contaminantes y dar una superficie activa con fines de adhesión. Las superficies de hormigón tienen que estar lisas, sin cavidades ni proyecciones, y con frecuencia son maestreadas para producir un acabado idóneo. Todas las eflorescencias han de ser eliminadas porque afectarían a la adherencia.

La norma BS 6374; Part 5: 1985 menciona el chorreado como el modo de preparación preferido; la superficie del hormigón tiene que estar seca, y no debe permitirse que el agua se filtre desde el exterior del hormigón. Las imprimaciones se aplican sobre la superficie inmediatamente después de haber completado la preparación de ésta.

La plancha o lámina de caucho se prepara cortándola para adaptarla a la geometría del sustrato, los bordes de los paneles adyacentes se biselan en un ángulo de unos 30° para que se puedan unir los paneles sin oclusión de aire.

Después de la preparación, la superficie de la lámina de caucho a pegar y la superficie metálica imprimada se recubren con la solución de pegajosidad, que se deja secar hasta que se haya evaporado todo el disolvente. Seguidamente, la plancha de caucho preparada se posiciona cuidadosamente sobre el sustrato, teniendo cuidado de no ocluir aire. Es fundamental que la plancha de revestimiento no sea indebidamente estirada, en especial al revestir las esquinas. Si la plancha se estira, puede tender a recuperarse durante la vulcanización, despegándose por sí sola del sustrato.

Las tuberías de hasta 20 cm de diámetro se pueden revestir con tubos extruidos, pero las de mayor diámetro se revisten con tubos confeccionados sobre un mandril a partir de láminas. Después de la preparación del sustrato y de la aplicación de la disolución de pegajosidad, se desliza el tubo de caucho en el interior de la tubería y se infla con aire para unirlo a las paredes de la tubería. A continuación, se ruletea firmemente, empleando rodillos de mango largo.

Alternativamente se puede hacer pasar a través de la tubería un tapón de goma, para forzar a la lámina de caucho contra las paredes de la tubería y para expulsar el aire que pudiera haberse ocluido entre el tubo de caucho y la pared de la tubería.

La vulcanización en fábrica se lleva a cabo generalmente en una autoclave, empleando vapor a presión, a temperaturas de hasta 160°C, si la pieza tiene un tamaño adecuado a la instalación disponible. Alternativamente, si el artículo revestido es un recipiente de presión con un tamaño adecuado, se pueden obturar todas las salidas y se puede usar el propio artículo como autoclave, generalmente a presiones de hasta 70 kPa.

La vulcanización a temperatura elevada, a 100°C, sin autoclave, se lleva a cabo generalmente sobre el propio terreno, empleando vapor a la presión ordinaria o agua hirviente.

La vulcanización de los revestimientos autovulcanizantes o de “vulcanización química” depende del tiempo y de la temperatura. Cuando sea necesaria una vulcanización más rápida, se puede emplear aire caliente o preferiblemente vapor a presión ordinaria

Es esencial el control de calidad de todos los materiales del revestimiento de caucho. Ha de lograrse una buena dispersión de los ingredientes, en especial del azufre, y en el caso de revestimientos de caucho autovulcanizante, hay que llevar a cabo un seguimiento de la velocidad de vulcanización, a través de muestras tomadas de cada rollo de lámina de caucho, para tener la seguridad de la uniformidad del material. Un aspecto crítico de los revestimientos de caucho, en particular desde la vigencia de la BS6374, es la exigencia de un ensayo exhaustivo antes de poner las piezas en servicio

En condiciones corrosivas, es esencial que el revestimiento no tenga fallos que pudieran conducir al ataque del sustrato. Aparte del elevado costo de la reparación o sustitución de la unidad dañada, los escapes de contenidos altamente corrosivos pueden causar serios daños y son extremadamente peligrosos para el personal de la fábrica.

Todas las superficies de los sustratos son inspeccionadas después del chorreado y antes de la aplicación del revestimiento, para asegurarse de que son idóneas para la aplicación del material protector. Los revestimientos de goma aplicados son inspeccionados antes y después de la vulcanización.

Se lleva a cabo una inspección visual de toda la superficie del revestimiento, para la detección de fallos tales como daños mecánicos, cortes, ampollas, falta de adhesión o uniones defectuosas. Cualquier defecto detectado es reparado de acuerdo con los requisitos de BS6374; Part 5: 1985.

A menos que simultáneamente con el revestimiento se preparen probetas de ensayo, el único método práctico de evaluar el grado de vulcanización es por el ensayo de dureza, con un durómetro manual La dureza tiene que estar conforme con el valor especificado con una tolerancia de más o menos 5° efectuándose tres lecturas por cada plancha de caucho. El ensayo de continuidad para detectar la existencia de poros u otras discontinuidades se lleva a cabo antes y después de la vulcanización. El ensayo se realiza bien con instrumentos de alta frecuencia, basados en una bobina Tesla que genera descargas de alta frecuencia, o con instrumentos de corriente continua y alta tensión. Los voltajes a los que descargan pueden variar entre 5.000 y 50.000 V.

Cuando el sensor del instrumento se pasa sobre la superficie del revestimiento, hay una descarga corona. Si existe un fallo del revestimiento dispuesto sobre un sustrato, la descarga se concentra en ese punto y se localiza el defecto. Aunque el ensayo es de operación fácil, se requieren operadores experimentados, para garantizar que la inspección se ha realizado satisfactoriamente. Puesto que no hay ningún ensayo cuantitativo no destructivo para valorar la resistencia de la unión entre el revestimiento y el sustrato, es una práctica normal preparar una muestra de ensayo con el mismo material del revestimiento, para su posterior ensayo en el laboratorio.

Los revestimientos a base de caucho natural permiten que muchos procesos de la industria química se lleven a cabo de manera económica. Normalmente se espera que un revestimiento de caucho, supuesto que se lleven a cabo las inspecciones de mantenimiento adecuadas a intervalos regulares, ha de dar una duración de más de diez años en servicio.

Aunque la competencia por parte de otros elastómeros o por materiales plásticos ha tenido cierto efecto sobre su empleo, los revestimientos de caucho natural han mantenido una gran proporción del mercado, y no hay razones para creer que esta situación vaya a cambiar en el futuro ■

REFERENCIAS

1. Hancock, T., Origin and progress of the caouthchouc or India-rubber manufacture in England, Longman, 1857.

2. Buchan, S., Rubber in chemical engineering. BRMA/MRPRA, 1965.

3. B.F. Goodrich, Literatura técnica.

4. BS6374: Part 5: 1985, Specification for lining with rubbers, British Standards Institute, Julio 1985.

5. Lord Chemical Products, Chemlok adhesive systems for the rubber lining industry, ST 110-2015.

Ayudas que ayudan… ¡Y mucho!

COLUMNISTA

Esteban Friedenthal (ARG) Director del Comité de Capacitación y Desarrollo de la SLTC. efriedenthal@fibertel.com.En la actualidad, resulta difícil encontrar una empresa de caucho que no esté utilizando ayudas de proceso como ingredientes de primera necesidad en sus formulaciones. Aunque son componentes relativamente recientes, su uso ha tenido un crecimiento generalizado, ya que resuelven con éxito múltiples situaciones y problemas que ocurren cotidianamente en la producción.

Para esclarecer el tema, he invitado en esta oportunidad a dos colegas, los ingenieros Alberto Ramperti y Víctor Dvoskin, reconocidas autoridades en la materia. Juntos, dialogamos sobre las posibilidades de mejora que se pueden conseguir con estos productos. Además, me encanta tenerlos en esta columna ya que los tres somos viejos amigos, desde hace muchos años.

Esteban Friedenthal (EF): - ¡Bienvenidos a la columna del cafecito, Alberto y Víctor! Los convoqué para conversar un poco sobre las ayudas de proceso, que tanta repercusión han tenido últimamente en las empresas caucheras. ¿Cómo definirían estos materiales? ¿A qué se debe su gran popularidad?

Víctor Dvoskin (VD): - Son materias primas que mejoran diferentes aspectos del procesado de compuestos de caucho. Aumentan la productividad en los distintos sectores de la planta fabril y, por lo tanto, permiten reducir los costos en la línea de producción. Costos asociados a los materiales y al consumo energético de la fábrica. En ese sentido, contribuyen a la sustentabilidad de nuestra industria.

Alberto Ramperti (AR): - Sí, como su mismo nombre lo indica, están orientados fundamentalmente a optimizar los procesos de elaboración de los compuestos crudos. Aunque también pueden lograr mejoras en las propiedades de los vulcanizados.

EF: - Pero, ¿por qué habría de utilizarse algo más caro que un plastificante común en la formulación de un compuesto? ¿Acaso eso no va contra la lógica?

VD: - Las ayudas de proceso se utilizan en pequeñas dosis. Como lo especificó Alberto, no alteran las propiedades finales de los compuestos una vez vulcanizados. Por el contrario, sabemos que los plastificantes desmejoran sensiblemente algunas de ellas. Por ejemplo: dureza, deformación permanente, abrasión y resistencia a la tracción.

EF: - ¿Se pueden usar en cualquier tipo de caucho o hay algún impedimento?

AR: - Nuestra experiencia en investigación nos indica que los auxiliares de proceso (como los reductores de viscosidad y los agentes de dispersión) dependen de la polaridad de la parte liofílica de los mismos, así como de la polaridad y composición química del elastómero en uso. Siempre es recomendable consultar a proveedores con respaldo para evitar el uso inapropiado.

VD: - Hay productos específicos para cada tipo de elastómero. Algunos de los aditivos se utilizan en una amplia variedad de cauchos.

EF: - En líneas generales, ¿qué tipo de mejoras producen en la fábrica?

AR: - Además de lo comentado por Víctor, creo que su mayor protagonismo se centra en la operación de mezclado: disminuyen el tiempo de este proceso y la energía consumida por el equipo mezclador, ya sea un molino o un mezclador interno. Permiten mejorar la homogeneidad batch a batch y la dispersión de cargas en cada mezcla

EF: - Estos conceptos son realmente muy importantes. La consistencia de la calidad de mezclado a través del tiempo permite organizar y controlar más efectivamente la producción y evitar la ocurrencia de defectos esporádicos, tan irritantes y difíciles de evitar. Esa uniformidad de calidad en crudo se trasladará a la calidad de los productos. Ahora, ¿qué pasa si en mis productos uso refuerzos metálicos o textiles? ¿Debo evitar interferir en la adhesión goma-textil o goma-metal?

VD: - En el mercado hay productos excelentes, por ejemplo, los ofrecidos por Rubber Service y Struktol (perdón por la publicidad). Pero cuidado: también existen ayudas de proceso de bajo precio y dudosa calidad. Estos producen migración y, por lo tanto, serios problemas en la adhesión de las mezclas. Los que son derivados de ácidos grasos deben respetar los límites de dosificación y también el nivel de ácido esteárico que esté presente en la formulación.

EF: - En ese punto, ¿cuál sería el beneficio de usar un homogeneizante del mezclado?

VD: - Los homogeneizantes mejoran ostensiblemente los valores de adhesión, tanto de metales como de textiles, porque posibilitan una mejor penetración en el sustrato al crear más puntos de contacto con el compuesto.

EF: - Les preguntaré algo que según mi propia experiencia sé que fue un obstáculo cuando se comenzó a utilizar estos materiales: ¿puede haber un deterioro en las propiedades del producto final vulcanizado?

AR: - Un auxiliar de proceso debe seleccionarse en función al tipo de problema que se intente resolver. En general, si el producto es el adecuado no produce el deterioro. Además, es habitual observar mejoras en la gran mayoría de las propiedades del compuesto.

La consistencia de la calidad de mezclado a través del tiempo permite organizar y controlar más efectivamente la producción y evitar la ocurrencia de defectos esporádicos.

VD: - Concuerdo con Alberto, pero sí puede haber ciertos casos especiales donde algunas propiedades en particular pueden verse afectadas. Por esta razón, los proveedores (serios) de auxiliares de proceso brindan un valioso apoyo técnico a los clientes.

EF: - Finalmente, ¿en qué incide la calidad del proceso de mezclado y la estrategia empleada en esta operación (etapas, orden de agregado de ingredientes en cada una, ciclo de mezclado, secuencia de velocidades en el mezclador, inyección del plastificante, etc.)?

AR: - Como todos sabemos, la estrategia de mezclado es esencial, con o sin ayudas de proceso, si deseamos obtener un producto aceptable para nuestro procesamiento en la planta y para el cliente (como decía Peter Drucker, ¡es el que paga los sueldos de todos!). La forma de mezclar afectará la relación entre las fuerzas cohesivas de los agregados de carga y las fuerzas hidrodinámicas generadas en las diferentes etapas.

EF: - Alberto, ¿nos puedes ampliar un poco más al respecto?

AR: - Por supuesto. Como regla general, se puede decir que los reductores de viscosidad (también conocidos como agentes de fluidez) deben agregarse lo más tarde posible durante el ciclo de mezclado. Esto permite que las fuerzas hidrodinámicas sean mayores y consecuentemente se consiga la mejor dispersión de cargas.

EF: - Debido a que los esfuerzos de corte en el mezclador son máximos al comienzo, ¿esta técnica se utiliza para todos los tipos de ayudas de proceso?

VD: - Ya Alberto había anticipado que los agentes de fluidez se agregan hacia el final del ciclo de mezclado. Estos productos son los responsables de las principales ventajas de proceso que se obtienen: mayor velocidad de extrusión, menor descarte por rebabas, reducción del número de piezas falladas en el moldeo por compresión, posibilidad de una menor presión en las inyectoras, etc.

EF: - ¿Podríamos establecer entonces una regla general de uso, en función del tipo de ayuda de proceso?

VD:- En base a innumerables experiencias se puede concluir que los homogeneizantes hay que agregarlos junto a los cauchos, los agentes de dispersión junto a las cargas y los agentes de fluidez al final del ciclo de mezclado.

EF: - ¡Excelente resumen! Lamentablemente, se nos acabó el espacio. Me resta agradecerles su tiempo y los valiosos comentarios que nos han ayudado a clarificar varios conceptos. ¡Nos despedimos de nuestros lectores hasta el próximo número de Revista SLTCaucho! ■

La estrategia de mezclado es esencial, con o sin ayudas de proceso, si deseamos obtener un producto aceptable para nuestro procesamiento en la planta y para el cliente.

Acuerdo con Revista Caucho del Consorcio Nacional de Industriales del Caucho (España) para el intercambio de artículos de interés entre ambas publicaciones | www.consorciocaucho.es

Caucho, neumáticos y deforestación

Debido a sus importaciones de productos agrícolas y ganaderos, incluido el caucho, la UE es actualmente el segundo mayor responsable mundial de la deforestación tropical, superado solo por China.

Como es sabido, el caucho natural es un componente fundamental para fabricar neumáticos: dicha industria consume alrededor del 70 % de la producción global de este material Aunque se está trabajando en la búsqueda de otras alternativas (como el guayule, un arbusto del desierto que crece en regiones áridas, o un tipo de diente de león originario de Kazajistán), aproximadamente el 90 % del caucho natural se extrae del árbol del caucho. Este se cultiva en

regiones tropicales, principalmente del sudeste asiático, aunque en los últimos años se ha introducido extensamente en diversas regiones de África Occidental.

En 2020 la Unión Europea consumió más de un millón de toneladas de caucho natural (cerca de un 8 % de la producción mundial de ese año) para neumáticos de vehículos y otros usos. Mientras que en 2021 se produjeron más de 318 millones de neumáticos para vehículos en plantas europeas. Además, tres de las seis mayores empresas mundiales de neumáticos y caucho tienen su sede en la UE. Por lo tanto, como vemos, este organismo es un actor clave en los

mercados internacionales del caucho, lo que implica que puede jugar un papel importante en la prevención de la deforestación mundial provocada por el cultivo de este producto.

En 2020 la Unión Europea consumió más de un millón de toneladas de caucho natural (cerca de un 8 % de la producción mundial de ese año) para neumáticos de vehículos y otros usos.

El caucho natural se incluyó en la Resolución del Parlamento Europeo de octubre de 2020, mediante la cual éste instó a la Comisión a la elaboración de una legislación para minimizar el riesgo de deforestación y degradación de los bosques asociado a los productos comercializados en la UE. Es lo que se conoce como “deforestación importada”.

Es importante recordar que, debido a sus importaciones de productos agrícolas y ganaderos, incluido el caucho, la Unión Europea es actualmente el segundo mayor responsable mundial de la deforestación tropical, sólo superado por China. Debido a ello, la Comisión Europea presentó oficialmente en noviembre de 2021 una Propuesta de Reglamento en la que se podría incluir al caucho natural en la lista de las materias primas con riesgo para los bosques y los ecosistemas. En dicha lista se han incluido la soja, el aceite de palma, la madera, el cacao, el café y la carne vacuna. Pero se ha dejado fuera el caucho, el maíz, la carne de cerdo, oveja, cabra y aves de corral, el carbón vegetal y los productos de papel impreso.

De acuerdo a las últimas cifras de la industria del sector, el Grupo Internacional de Estudios sobre el Caucho (IRSG) ha estimado que la demanda mundial de caucho natural se disparará un 33 % de aquí a 2030, pasando de 12,7 millones de toneladas (Mt) en 2020 a 16,9 Mt en 2030. El IRSG prevé que, si no se toman medidas para evitarlo, este aumento de la demanda provocará un incremento de la superficie de cultivo de caucho de entre 2,7 y 5,1 millones de hectáreas, y que la mayor parte de ello se producirá mediante la expansión de grandes plantaciones en zonas de bosques tropicales.

Un 80 % de los eurodiputados de la Comisión de Medio Ambiente, Salud Pública y Seguridad Alimentaria (ENVI) del Parlamento Europeo votaron a favor de que se incluya también el caucho en la lista de materias primas a regular por el Reglamento. La decisión final depende, por un lado, de lo que decida el Parlamento Europeo y, por otro, de las negociaciones posteriores entre la Comisión Europea, Consejo y Parlamento.

Por otra parte, el GPSNR (Global Platform for Sustainable Natural Rubber) insta a la UE a comprometerse con la industria antes de la regulación de la deforestación y recomienda un enfoque basado en el riesgo con trazabilidad jurisdiccional. La GPSNR pidió a los reguladores de la UE a continuar interactuando con el sector del caucho y los neumáticos para garantizar que las decisiones tomadas en última instancia brinden beneficios sociales y ambientales y mejoren los medios de vida de los pequeños agricultores. Para ello, pidió que se consideren una serie de factores, incluido el sustento de los pequeños agricultores, en cualquier regulación que aborde la deforestación en la cadena de suministro de caucho natural.

Los pequeños agricultores representan el 85 % de la producción de caucho natural a nivel mundial, por lo que el diseño de cualquier regulación relacionada con el caucho natural debe considerar y mitigar cualquier posible impacto negativo en los pequeños agricultores.

La Unión Europea es actualmente el segundo mayor responsable mundial de la deforestación.

Además, en vista de la complejidad de la cadena de suministro de caucho natural, la GPSRN propuso que se adopte un enfoque basado en el riesgo que tenga como base la trazabilidad jurisdiccional con un enfoque práctico y efectivo para abordar la deforestación ya que, si bien se están logrando avances en la trazabilidad en el sector del caucho natural, actualmente es inviable realizar un seguimiento de la plantación a la fábrica en todos los casos.

La plataforma hizo una convocatoria al desarrollo de capacidades para promover prácticas sostenibles, tanto para pequeños agricultores como para plantaciones, como herramienta esencial para frenar la deforestación. Además, busca promover que cualquier regulación priorice la financiación para mejorar el desarrollo de capacidades.

En la práctica, las empresas importadoras serán responsables de su cadena de suministro, pudiendo ejercer la trazabilidad a través de datos de geolocalización de cultivos y fotos satelitales, lo que integraría una base de datos accesible a las autoridades.

El grado de verificación requerido se basaría en el alto, estándar o bajo riesgo de la región de origen, según una clasificación desarrollada por la UE. Por tanto, con productos de países considerados de riesgo bajo estarían sujetos a menos obligaciones.

Además, los eurodiputados votaron a favor de someter también a las instituciones financieras a requerimientos adicionales para asegurar que sus actividades no contribuyen a la deforestación. La inclusión de los servicios financieros completa los actores de la cadena de valor. ■

Fuentes: ElDiario.es

European Rubber Journal

Newsrnd.com

Acuerdo con Revista Caucho del Consorcio Nacional de Industriales del Caucho (España) para el intercambio de artículos de interés entre ambas publicaciones | www.consorciocaucho.es

Ensayando aceites para TPE

Columnista: Dr. Kamyar Alavi. Asesor técnico y especialista senior en desarrollo técnico y soporte de mercado - Nynas Naphthenics.

Combinando con éxito las propiedades de los plásticos y los cauchos, los elastómeros termoplásticos (TPE) se utilizan en todo, desde los tableros de los automóviles hasta los cepillos de dientes y las suelas de nuestros zapatos. En un estudio reciente realizado por Nynas Naphthenics, se pudo confirmar el alto rendimiento de los aceites altamente refinados de la empresa en materiales TPE.

Los elastómeros termoplásticos tienen las propiedades deseables de los materiales elastoméricos, como la sensación táctil, la amortiguación y las propiedades a baja temperatura. Pero, a diferencia del material de caucho común que

una vez vulcanizado en una determinada forma no se puede remodelar, los materiales TPE mantienen las características de procesamiento de fusión de los plásticos. Esto les permite volver a moldearse, lo que ofrece una mayor flexibilidad tanto para el procesamiento como para el reciclaje.

Los materiales de TPE, que se encuentran en numerosas aplicaciones y productos cotidianos, son compuestos formulados que contienen un polímero de TPE y otros componentes como poliolefina, relleno, aditivos antioxidantes y un aceite de proceso. El aceite juega un papel vital, ya que no es raro que su carga alcance un nivel tan alto como el del polímero principal, el TPE.

Muchos materiales TPE se utilizan en aplicaciones de colores claros y de gama alta, por lo que la estabilidad del color y el envejecimiento de los productos son de especial importancia. Esto, en combinación con la gran cantidad de aceite, significa que la estabilidad del color del mismo es un parámetro clave para el rendimiento general.Para evaluar el desempeño de los aceites altamente refinados en materiales TPE, realizamos recientemente un estudio comparativo. El rendimiento de los aceites de proceso Nynas NYFLEX® 223 y NYPAR® 330, así como las versiones optimizadas de rendimiento (aditivadas) de estos (DP 223 y DP 330), se evaluaron junto con los aceites de proceso TPE parafínicos de uso común.

Por otro lado, el DP 330 se desempeña a un nivel casi idéntico al del aceite blanco médico parafínico (P-MWO).

Dado que muchos de los productos finales están expuestos a la luz, uno de los objetivos más importantes del proyecto era estudiar el impacto del aceite en el envejecimiento UV del compuesto Con este fin, rastreamos los cambios de las propiedades de los compuestos clave en función del tiempo de exposición a los rayos UV.

Los resultados, que se muestran en la figura 1, indican que la mayor parte del envejecimiento se produce en los primeros períodos de exposición, alcanzando casi el nivel máximo después de 168 horas.

Los compuestos con NYFLEX 223 funcionan al menos al mismo nivel que los aceites parafínicos Gr I, SN500 y SN600. El aceite nafténico mejorado DP 223 muestra una mejora significativa en el color acercándose al observado en los compuestos NYPAR 330.

Estructuralmente, los TPE comprenden bloques duros termoplásticos, interconectados por bloques intermedios elastoméricos. Uno de los materiales TPE más importantes son los llamados copolímeros de bloques estirénicos (SBC o TPS). En estos, el bloque termoplástico está hecho de poliestireno interconectado por los bloques intermedios elastoméricos, como el butadieno o el caucho de isopreno. De este modo, el papel del aceite es ofrecer una plastificación óptima de la fase gomosa sin una interferencia inadecuada con la fase dura (estirénica). ■

Muchos materiales TPE se utilizan en aplicaciones de colores claros y de gama alta, por lo que la estabilidad del color y el envejecimiento de los productos son de especial importancia.

- Parte 3

COLUMNISTAS INVITADOS

Allen Jonathan Román (USA)

Este artículo forma parte de una serie de 5 partes que explica cómo métodos computacionales como el aprendizaje de máquina, pueden utilizarse para optimizar el proceso de formulación de compuestos para obtener propiedades específicas.

En la primera parte del artículo, desarrollamos la introducción y los métodos experimentales utilizados en el estudio. En la parte 2 del mismo, se explicó los métodos computacionales utilizados. La 3 describe los resultados experimentales, la 4 repasa los resultados computacionales y la 5 informa sobre cómo se pueden aplicar estos métodos para la ingeniería inversa de materiales.

En esta ocasión, se explican los resultados experimentales extraídos del estudio de caracterización, los cuales se utilizan como entradas a los métodos

Julio C. Rodríguez (COL)

jcero@soanlaboratorios.com

Tim A. Osswald (USA/COL)

ajroman@wisc.edu tosswald@wisc.edu

Shiyi Qin (CHI) sqin34@wisc.edu

Leonardo D. González gonzlezchvez@wisc.edu

Victor M. Zavala (MEX) victor.zavala@wisc.edu

computacionales para la predicción de las propiedades de los materiales.

1. RESULTADOS Y DISCUSIÓN

1.1. Caracterización del material.