EDITA

Alabrent Ediciones, S.L.

DIRECCIÓN Jordi Arnella jordi@alabrent.com

PUBLICIDAD Glòria Arnella marketing@alabrent.com

REDACCIÓN Javier López javier@alabrent.com

PRODUCCIÓN Impactes Gràfics hola@impactesgrafics.com

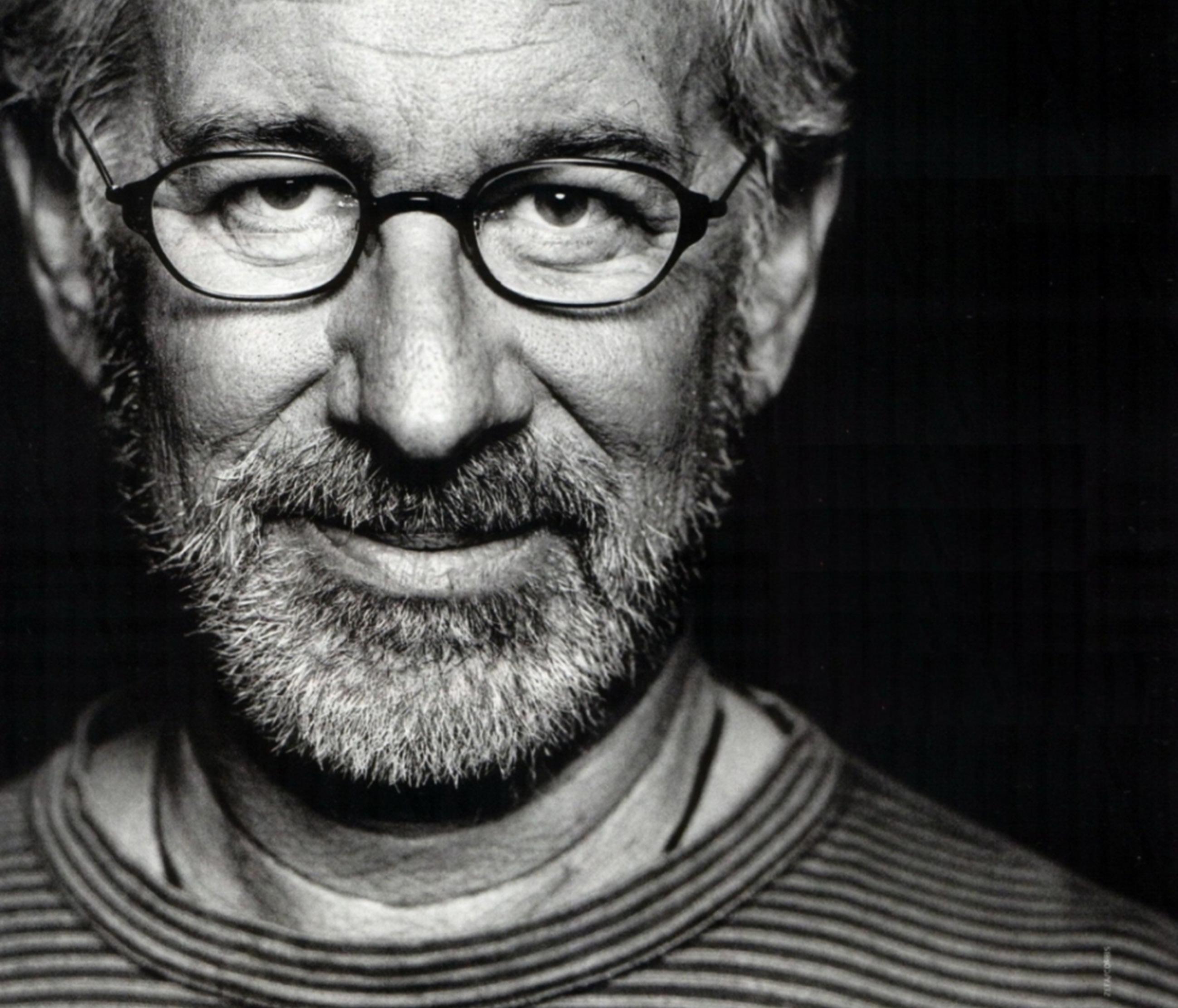

"Todos nosotros somos cada año una persona distinta. No creo que permanezcamos siendo la misma persona toda nuestra vida."

Steven Allan Spielberg (Cincinnati, Ohio; 18 de diciembre de 1946) es un director, guionista y productor de cine estadounidense. Se lo considera uno de los pioneros de la era del Nuevo Hollywood y es también uno de los directores más reconocidos y populares de la industria cinematográfica mundial. En sus películas, Spielberg ha tratado temas y géneros muy diversos. Sus primeros filmes de ciencia ficción y aventuras, como Tiburón (1975), Close Encounters of the Third Kind (1977), la franquicia de Indiana Jones y E.T., el extraterrestre (1982), son considerados arquetipos del cine de evasión del Hollywood moderno. Candidato siete veces a los Premios Óscar en la categoría de mejor director, obtuvo el premio en dos ocasiones, con La lista de Schindler (1993) y Saving Private Ryan (1998). Tres de sus películas (Tiburón, E.T., el extraterrestre y Parque Jurásico) lograron ser las películas de mayor recaudación en su momento y se convirtieron en verdaderos fenómenos de masas. Ha sido también condecorado con la Orden del Imperio Británico y la Medalla Nacional de Humanidades. Aficionado al cómic, tiene una gran colección.

Cartiflex no se identifica necesariamente con las opiniones de sus colaboradores y entrevistados © Cartiflex 2022 para todas las fotos y textos elaborados por la redacción de la revista

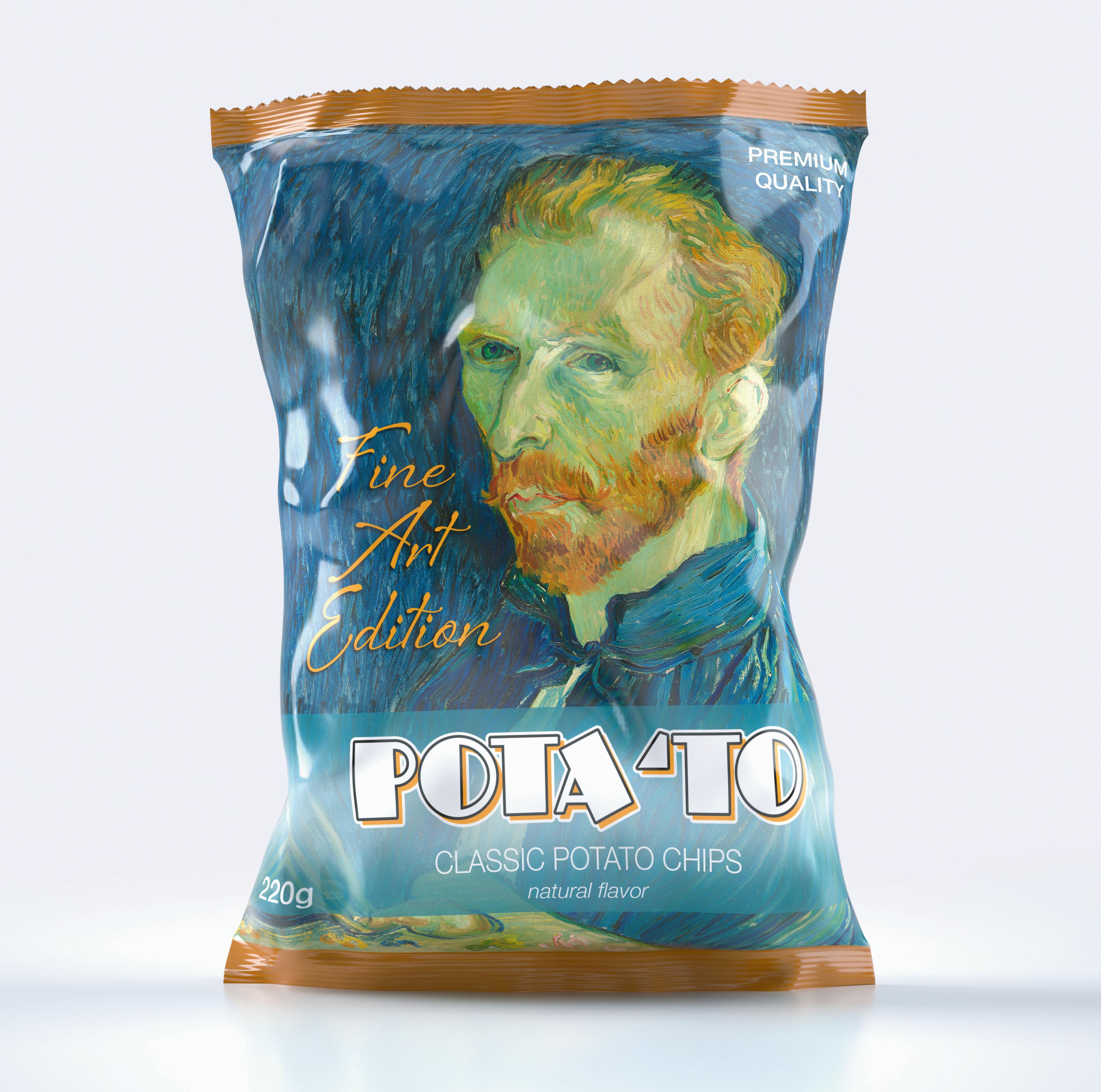

Obtener la máxima calidad en impresión flexográfica: Eso es realmente artístico. Con DuploFLEX® está en la posición adecuada. Porque DuploFLEX® es la cinta para aquellos que realmente se preocupan por la calidad. Lohmann no solo aporta la cinta óptima, sino también el mejor asesoramiento. Especialmente cuando las cosas se complican, nuestros FLEXperts ponen a su disposición toda su experiencia y le ofrecerán soluciones que son dignas de su obra de arte.

Lohmann Spain, S.A.

C/ Miquel Torello i Pagés 38

Polígono Industrial El Pla

08750 Molins de Rei (Barcelona)

Teléfono: +34 93 666 71 01

graphics@lohmann-tapes.com

www.lohmann-flexperts.com

Los impresores están sufriendo una presión muy fuerte a nivel de los precios de sus productos y servicios, lo que se traduce en unos márgenes extremadamente estrechos. Sea cual sea la causa, bien la sobrecapacidad de los equipos o la menor compra de impresos por parte de los clientes, lo cierto es que se está observando un paso de la comunicación impresa a la comunicación digital y prácticamente todas las empresas de comunicación gráfica están sufriendo esta tensión.

Al comentar este aspecto con propietarios, directores de ventas y comerciales de empresas de impresión y de artes gráficas, la conclusión fue contundente: en la actualidad, los compradores se preocupan casi únicamente por los precios. Parece que creen que todos los impresores están a la par a nivel de precios, independientemente de los niveles de servicio y de calidad que ofrezcan y ven el precio como el único punto de negociación y, por lo tanto, el único diferenciador.

Las personas que pertenecemos a este sector conocemos el caso. Las empresas de comunicaciones gráficas trabajan duramente para distinguirse en cierto número de áreas. A través de nuestro trabajo con empresas de preimpresión, impresión, encuadernación, acabados y empresas de servicios complementarios, nunca hemos encon-

trado dos de ellas que sean idénticas en lo que hacen, en cómo lo hacen o en el nivel de calidad en qué lo hacen. No obstante, muchas empresas no transmiten lo suficiente a sus clientes los aspectos que las distinguen, utilizando un plan de marketing efectivo que atraiga y retenga a los clientes. Para que los impresores desarrollen un programa como éste, primero deben entender en profundidad cómo perciben sus clientes su empresa, tanto en los aspectos negativos como en los positivos. La forma más efectiva de adquirir este conocimiento es a través de iniciativas que evalúen la percepción y satisfacción del cliente, que estén bien diseñadas y sean imparciales.

En estas iniciativas, es importante centrarse en lo que los clientes están percibiendo realmente, no en lo que nosotros pensamos que están perci -

biendo. Para entender este punto puede ayudar el considerar la percepción en función de cuatro categorías:

1. “Cómo se ve una empresa de artes gráficas a sí misma”

Esta categoría tiene valor pero también un lógico nivel de subjetividad. Algunos tendemos a puntuar más alto que otros dependiendo de nuestra objetividad al valorarnos a nosotros mismos.

2. “Cómo ve el cliente la empresa de servicios gráficos”

Ésta es la categoría más crítica. El objetivo de determinar la percepción del cliente es desarrollar una imagen lo más precisa posible de la visión que él tiene de la empresa.

3. “Cómo cree la empresa de artes gráficas que la ve el cliente”

Esta categoría también está afectada por la incapacidad de muchas empre-

sas de ser totalmente objetivas en la valoración de su propia organización.

4. “La visión real de la empresa de artes gráficas”

Esta categoría es una amalgama de las otras tres. La visión auténtica de la empresa, en realidad, no existe o, si existe, no es relevante. Lo que sí es relevante es cómo ven los clientes la empresa. Ésa es la valoración que debe hacerse.

Antes de embarcarse en una iniciativa de valoración de la percepción del cliente, deben establecerse claramente los objetivos pretendidos respondiendo la siguiente pregunta: “Cuando terminemos la valoración ¿qué información específica queremos tener sobre cómo nos perciben nuestros clientes?”

La respuesta es prácticamente siempre la misma: “Lo que podemos hacer para que nuestros clientes trabajen más con nosotros”. Esto indica que un aspecto clave en la herramienta de valoración de los clientes debería ser: “¿Qué debería hacer nuestra empresa para que usted trabaje más con nosotros (suponiendo que actualmente no lo estamos haciendo todo nosotros)?”

La herramienta de valoración de los clientes debería diseñarse o adaptarse de forma que parta de la base de lo que quiere conseguirse y se construya una pregunta que permita obtener esa información.

Por supuesto, valorar la percepción del cliente es inútil a menos que la información genere una respuesta o “feedback” procesable. Es decir, valorar la percepción del cliente debería formar parte de una aproximación general sistemática orientada a mejorar la satisfacción del cliente y que permita desarrollar estrategias efectivas de captación y de retención de clientes.

En este tipo de valoraciones, pueden utilizarse diferentes formas para recuperar la respuesta del cliente. Algunas de las que utilizan habitualmente las empresas de artes gráficas son:

- Estudios / Cuestionarios

- Tarjetas de respuesta

- Sesión con grupo especializado

- Entrevistas cara a cara

- Entrevistas telefónicas

- Proceso de reclamación de los clientes

A continuación vamos a analizar las principales ventajas y desventajas de cada uno de estos métodos.

Estudios / Cuestionarios

El método que se utiliza con más frecuencia para obtener la respuesta de los clientes es el de los estudios, que varían tanto en extensión como en especialización.

Algunas de las preguntas más habituales que se hacen son la visión que tiene el cliente de la calidad del producto de la empresa, de los plazos de entrega, del precio, del interés y la flexibilidad, de la calidad del servicio, del nivel de cooperación entre el departamento de servicio al cliente y los comerciales de la empresa, de la innovación y creatividad y de la adecuación de las ofertas de servicios a sus necesidades.

Ventajas:

- Relativamente fáciles de distribuir.

- Coste relativamente bajo.

Desventajas:

- El nivel de respuestas no suele ser

muy elevado: un porcentaje del 10% ya se considera excepcional.

- La empresa que envía el estudio no tiene control sobre quién responde y quién no responde, de forma que las respuestas obtenidas pueden no ser representativas de la base general de clientes de la empresa.

- Las preguntas que no estén bien planteadas pueden producir una desviación por el hecho de inducir al que responde a hacerlo en un determinado sentido.

Las tarjetas de respuesta se adjuntan al producto o a una factura en el momento de su entrega y se centran generalmente en la calidad de una remesa específica de producto. Entre otras, suelen cubrirse las áreas referentes a la calidad del producto, a las condiciones en que el producto llega al cliente, a los plazos de entrega y al embalaje.

Ventajas:

- Bajo coste.

- Completarlas precisa relativamente poco tiempo en comparación con los estudios más extensos, de forma que quien las recibe es más susceptible de responder.

Desventajas:

- El tamaño de la tarjeta limita el número de preguntas que pueden contener.

Muchas empresas no transmiten lo suficiente a sus clientes los aspectos que las distinguen, utilizando un plan de marketing efectivo que atraiga y retenga a los clientes

- Con frecuencia, la tarjeta no llega a la persona que se prentende, aunque se proporcione la dirección específica, o bien se tira en el departamento de recepción.

- La empresa que envía el estudio no tiene control sobre quién responde y quién no responde, de forma que las respuestas obtenidas pueden no ser representativas de la base general de clientes de la empresa.

Una sesión de un grupo especializado es una reunión en la que se reúne a un grupo de clientes para valorar el producto, servicio, proceso u otro aspecto importante definido por la empresa de artes gráficas.

En los análisis de mercado tradicionales no se consideran científicos los resultados obtenidos en las reuniones de grupos especializados y se utilizan únicamente como base para aplicar después otros métodos de investigación, como por ejemplo los estudios.

No obstante, hemos visto empresas de artes gráficas que han expandido este concepto reuniendo a clientes y a trabajadores de la empresa (por ejemplo, pueden reunirse los clientes y el personal de preimpresión para tratar las formas de mejorar la transferencia de ficheros o la comunicación relacionada con el trabajo).

Ventajas:

- Es una buena oportunidad para obtener información en un corto período de tiempo.

- Genera buenas ideas que podían no haber surgido de otra forma.

Desventajas:

- Si no se prepara adecuadamente (por ejemplo, centrándose en los resultados y en los aspectos procesables) la reunión puede volverse pesada y terminar siendo totalmente improductiva.

- Algunas veces, los miembros de estos grupos sucumben al “pensamiento del grupo”, secundando las ideas de otros participantes más convincentes en lugar de expresar sus propias opiniones.

Un representante de la empresa se reúne con un cliente para pedirle respuestas a una serie de aspectos concretos,

basándose normalmente en una base de preguntas previamente preparada.

Con demasiada frecuencia, los impresores confían en su potencial comercial para obtener esta respuesta en sus relaciones con los clientes. Pero esto no es efectivo. Es importante que entre en juego un entrevistador independiente del producto, servicio o proceso que se está evaluando para optimizar la integridad de la empresa.

Ventajas:

- La comunicación en doble sentido ofrece la oportunidad de clarificar preguntas, comentar tópicos y obtener respuestas.

- Es posible que el cliente esté más atento y proporcione más respuestas.

Desventajas:

- El entrevistador está limitado geográficamente, ya que debe visitar al cliente o viceversa. Puede resultar muy costoso utilizar este método en el caso de clientes que estén lejos.

- El entrevistador puede sesgar la información obtenida porque habla demasiado (y, por lo tanto, conduce la entrevista), porque no escucha adecuadamente o porque no recoge las respuestas correctamente.

Se trata de contactos establecidos con los clientes para evaluar su percepción de cómo la empresa cubre sus necesidades. Si las preguntas se plantean de forma inteligente y en el orden adecuado, puede obtenerse una gran cantidad de información útil y procesable.

Como sucede en el caso de las entrevistas cara a cara, utilizar un entrevistador independiente es un aspecto crítico para asegurar la objetividad de la entrevista.

Ventajas:

- La comunicación en doble sentido ofrece la oportunidad de clarificar preguntas, comentar tópicos y obtener respuestas.

- El entrevistador no está limitado por el aspecto geográfico.

- Es posible que el cliente esté más atento y proporcione más respuestas.

Desventajas:

- El entrevistador puede sesgar la información obtenida porque habla demasiado (y, por lo tanto, conduce la entrevista), porque no escucha adecua-

damente o porque no recoge las respuestas correctamente.

Proceso de reclamación de los clientes

Algunas empresas disponen de un formulario o de un método de registro electrónico para recoger las quejas y reclamaciones de los clientes y destinan el trabajo de uno o más empleados a intentar solucionarlas con la mayor rapidez posible. Normalmente, se analiza la raíz del problema para determinar las causas y, por lo tanto, poder corregir el problema.

Ventajas:

- En el fondo, la queja de un cliente es una petición de ayuda. Si la empresa la escucha obtendrá una información muy valiosa sobre la percepción del cliente.

- Si se gestiona adecuadamente la queja puede mejorarse la relación cliente/empresa.

Desventajas:

- No resulta efectivo si es la única forma de valorar la percepción del cliente. Muchos clientes insatisfechos no se quejan y, simplemente, dejan de trabajar con la empresa.

En general, la mejor opción para valorar la percepción que tiene el cliente de la empresa es utilizar diversos métodos, como, por ejemplo:

- Enviar un cuestionario anualmente.

- Realizar entrevistas telefónicas mensuales a una muestra representativa de la base de clientes de la empresa.

- Establecer una forma de gestión de las quejas y reclamaciones de los clientes y realizar el seguimiento del proceso.

La información derivada de la aplicación de esta combinación de métodos dará a la empresa una base sólida para construir formas efectivas de aumentar la satisfacción y la fidelidad del cliente.

En cualquier caso, la base para un trabajo efectivo debe ser:

- Establecer objetivos.

- Obtener respuestas (feedback) del cliente.

- Desarrollar un plan de acción.

- Destacar los aspectos diferenciadores de la empresa en el programa de marketing.

• Energy Efficient LED Curing.

• Increased Resolution.

Different approved ink suppliers that offer UV brighter colors, exceptional color fastness & consistency, and superior gloss grade. Our approved suppliers offer low migration inks specially formulated for food packaging, that comply with Eupia, Nestle and Swiss Ordinance R.S.817.023.21 compliance.

Comencé a trabajar en este oficio cuando tenia 15 años, hoy tengo 48 y me da la sensación de que cada vez todo es más complicado ¿no piensas lo mismo?. No creo que antes se imprimiera tan mal, está claro que durante estos años han cambiado muchas cosas y la forma de trabajar no es la misma, antiguamente este oficio era un “Arte” en donde los conocimientos, la experiencia y profesionalidad de las personas marcaba la diferencia en el resultado final, desde la fotografía, la fotomecánica y su posterior impresión.

Pero como bien sabes hace años que todo esto cambió. Las Artes Gráficas se tuvieron que reconvertir en Industria Gráfica, no voy a entrar en si la forma de hacerlo fue la adecuada o si hemos sabido realizarlo correctamente. Cada uno puede tener su propia opinión, pero como podrás leer en este articulo, parte de estos cambios y avances hace que el resultado no siempre sea el deseado.

Como es lógico, para implementar un sistema industrial, es necesario definir y crear unos estándares para que, de esta forma, todas las empresas gráficas los implementen. La finalidad inicial de estos estándares es por un lado aumentar la productividad de la empresa y por otro muy importante para el sector gráfico es la de conseguir que el color del producto impreso sea “muy similar” independientemente de la empresa que lo imprima.

Visto así la verdad es que suena sensacional, por un lado, al aplicar esas

normativas conseguimos una mejora productiva y además los clientes pueden obtener un color “muy similar” independientemente del proveedor de impresión que utilicen. Esto es fantástico ¿cuál es el problema?, pues que como es posible que te ocurra y ahora te explicaré uno de los motivos, no es oro todo lo que reluce y como he comentado al inicio “cada vez todo es más complicado”.

Como puedes entender este articulo trata sobre “el color”, hablaré sobre las normativas ISO de color, las ventajas que tienen, así como lo fácil y difícil que es conseguir implementarlas, porque nos podríamos hacer estas preguntas, ¿todo el mundo las cumple?, y una muy importante: ¿en que momento se rompe la cadena para poder implementarlas?.

Ya sabes que las normativas de color

Dani López,que afectan a la Industria Gráfica son normativas ISO y que una de las principales es la ISO 12647 si pensamos en la impresión offset la que se corresponde es la ISO 12647-2, que mucho o poco seguro que habrás oído hablar de ella y que seguramente la estés utilizando en tu producción de impresión.

Seguro que has oído hablar o conoces “Fogra”, que es el instituto alemán que se encarga de definir los estándares de producción para la Industria Gráfica.

Durante años Fogra se ha encargado de definir diferentes estándares de color para la impresión offset, si pensamos en papel estucado la cronología de los últimos años sería Fogra 27, Fogra 39 o el más reciente Fogra 51, hasta aquí todo correcto. Sigue leyendo para comenzar a entender ¿Cuál es el problema?

Para poder imprimir, es necesario:

¿Porqué tengo problemas de color que no puedo solucionar?

una máquina de impresión (lógicamente), la tinta y el papel. Por supuesto que hay más factores, pero estos tres serian los principales.

Desde hace años la mayoría de las tintas que se venden para impresión offset están adaptadas a la normativa ISO 2846 que es la que les corresponde a los fabricantes de tintas para asegurar que con su utilización el impresor podrá cumplir los requisitos de colorimetría que indica la normativa ISO 12647-2.

color variará hacía un tono más azulado.

están estandarizados?

Entonces ¿qué ocurre con el papel?, como sabes desde hace años un porcentaje muy alto de la pasta que se utiliza para la realización del papel proviene de papel reciclado, que eso esta muy bien si pensamos en el medio ambiente, pero a su vez causa un problema. El papel reciclado tiene un color amarillento, para poder convertir ese tono amarillento en un tono más blanco los fabricantes utilizan “blanqueantes ópticos”, en otro articulo tratare todo lo relacionado a ellos. Lo que sí nos interesa para este articulo es saber que estos blanqueantes ópticos actúan absorbiendo la radiación UV a(370nm) y la reflejan en forma de luz visible con matices “azulados”, de esta forma se consigue engañar a la visión generando un blanco más puro. Perdona, no quería entrar en temas muy técnicos, pero es la forma más simple para explicarlo.

Como has podido leer, hoy en día la mayoría de papeles utilizan blanqueantes ópticos pero estos actúan cuando reciben la radiación UV (ultravioleta). Esto significa que el resultado de color se verá afectado dependiendo de la cantidad que lleve el papel, si, si, lo has leído bien. Según la cantidad de blanqueantes ópticos que tenga el papel el

Aquí es donde comienzan los problemas, ¿cómo sé la cantidad de blanqueantes ópticos que tiene cada papel?, ¿cómo se soluciona?. Solucionarlo es un “vía crucis” porque no tenemos la información de la cantidad de blanqueantes que tiene cada papel, no crees que ¿los fabricantes deberían de facilitar esa información?.

Te voy a indicar un ejemplo para que lo veas más claro: Imagínate que imprimes un catálogo con un papel de la marca X que tiene una cantidad de blanqueantes ópticos de 4 (hay una escala para poderlo medir), al cabo de unos meses tienes que reimprimir nuevamente ese catalogo y en esta ocasión utilizas papel de otro fabricante marca Y, que en este caso tiene una cantidad de blanqueantes ópticos de 12. No hace falta que te diga que el resultado de color será diferente y aquí es cuando comienza la desesperación y las preguntas internas de ¿por qué el color queda diferente? si yo lo hago todo bien.

¿El problema? es que dependiendo del papel y de su fabricación el papel puede tener más o menos cantidad de blanqueantes ópticos, ¿Tiene

Ya has visto la importancia que tiene el papel en el resultado impreso, aquí es donde viene parte de este articulo. Si hemos migrado a Industria Gráfica donde todo se mueve por estándares en la producción, ¿por qué los papeles no

Fogra desarrolló los nuevos estándares Fogra 51 donde si que se mide el UV del papel para tener en cuenta como afectaban los blanqueantes ópticos en el resultado de color, gracias a ello podemos realizar una simulación de la prueba de color más fiable.

Pero aun así continuamos con la misma pregunta ¿qué cantidad de blanqueantes ópticos tiene cada papel?

Resumen

Espero que hayas podido entender la problemática que existe con los blanqueantes ópticos existentes en la gran mayoría de papeles, es cierto que Fogra creó los nuevos estándares de Fogra 51 y 52. Aunque su utilización mejora el resultado, tampoco resuelve la gran duda que existe que es la de saber la cantidad de blanqueantes ópticos que tiene cada fabricación de papel. Desde hace tiempo Fogra recomienda a los fabricantes que se incluya esta información en cada partida de papel, pero de momento nadie (que yo sepa) la está incluyendo. Como consultor técnico de color, te recomiendo que tengas en cuenta este parámetro en tu producción, ya ves la importancia que tiene en el resultado de color en los impresos. Volviendo al principio, creo que la utilización de estándares para la producción gráfica es beneficiosa para todos, pero todos los players tienen que participar y ponerlo fácil para que esto funcione sin problemas, ¿Qué opinas al respecto?

Muchas empresas no transmiten lo suficiente a sus clientes los aspectos que las distinguen, utilizando un plan de marketing efectivo que atraiga y retenga a los clientes

Así concluíamos el último artículo: “Evitar a toda costa el gran coste de no hacer nada: ¡Bienvenidos al cambio como inversión de futuro!”

Así que hoy vamos a hablar del cambio a impresión con paleta fija de colores.

Llevo varios artículos hablando de este tema, de forma mas genérica abordamos las ventajas y los inconvenientes, también dimos respuesta a algunas de las preguntas que me hacíais relacionadas a este tema y quedamos en describir como sería el proceso de implementación de un sistema de este tipo.

Partimos de la premisa, ya hablada anteriormente, que no todos los trabajos pueden sustituir sus tintas planas especiales (Pantone) por una paleta fija de colores, aunque esta sea de 7 tintas, que es la que presenta la gama de reproducción mas amplia.

Eso significa que lo primero que hemos de hacer es analizar el tipo de trabajos que tenemos:

- Porcentaje de trabajos que se realizan con tintas especiales

- Porcentaje de esas tintas especiales que no pueden remplazarse, habitualmente por motivos comerciales.

De estos trabajos hemos de ver otras cuestiones:

o ¿Alguna de estas tintas podría ser una de las 3 tintas complementarias en una paleta fija? Es decir, ¿hay algun cliente que su color corporativo sea un verde, naranja o azul/violeta? En ese caso podemos valorar usarla como tinta especial.

- Porcentaje de trabajos que se realizan así internamente para evitar problemas de tonalidades: colores neutros de fondo que son corporativos pero que en realidad están hecho con cuatricromía, pero que para que no haya dominantes de color, se prefiere sustituir por un color especial, y así realizar impresiones repetitivas en los diferentes impresos que se realizan para este cliente.

En estos casos, cuando esa desviación de color es habitual y tiene una apreciación visual diferente, se debería analizar el motivo. Una vez analizado se pueden proponer conversiones de color usando tecnologías de GCR o UCR según el tono con el que trabajemos.

- Porcentaje de trabajos en los que

las tintas especiales serían fácilmente remplazables por 7 colores puesto que el cliente está habituado a imprimir en sistemas digitales y usar ya estas tecnologías.

A estos porcentajes les podemos añadir datos como: tintas especiales usadas, tirada habitual de esos trabajos, tiempo de impresión y tiempo de cambio de trabajo (colores incluidos).

Según la empresa, se puede abordar el tema de planificación de trabajos. Muchas veces la intención es buena, pero hay mucha interacción comercial que hace variar el orden de los trabajos, y eso es algo que afecta mucho la planificación de impresión, aumentando sus costes de forma considerable.

Una vez tenemos estos datos estamos capacitados para decidir si es interesante invertir en estos sistemas.

La mayor parte de las veces la respuesta es afirmativa debido a las dos variables principales que decantan estas tecnologías y que ya comentamos en el primer artículo:

- Ahorro en costes de cambio de trabajo

- Captación de nuevos clientes.

Bajo esa premisa, y entendiendo que llevamos el proyecto hacia delante, lo primero que hemos de hacer es buscar un Partner especializado en el tema, con un sistema de gestión de color y de flujos de trabajo lo suficientemente potente como para poder implementar este tipo de soluciones de forma ágil, segura y eficaz.

La segunda parte será escoger la máquina con la que vamos a trabajar y el grupo de tintas que vamos a usar.

Para la máquina de impresión, nadie mas capacitado que vosotros para hacer esa elección.

Para el grupo de tintas con el que vamos a trabajar recomendamos hablar conjuntamente con el fabricante que suministra actualmente las tintas y el proveedor de la solución de software.

Es cierto que hay tintas especiales para estos efectos, donde la cuatricromía también tiene una colorimetría ligeramente distinta para poder abarcar mayor espectro de color. Sin embargo, nosotros os recomendamos usar las tintas de cuatricromía habituales, y definir las 3 tintas añadidas.

Para estas tres tintas: naranja, verde y azul o violeta, nos podemos basar en las recomendaciones de nuestro proveedor de tintas. Bien sea que queramos trabajar con una tinta de fabricante o crear una en los laboratorios de color internos, el proveedor nos va a asesorar en su elección.

Con estas tintas deberemos realizar los primeros test de máquina que variaran según el sistema de impresión del que estemos hablando:

- En offset hemos de determinar un valor Lab correcto con una buena abertura y cierre de tinteros para regular la cantidad de tinta usada en el pliego, teniendo margen para su variación y correcta lectura final.

- En Flexografía, el Anilox determina la cantidad de tinta depositada, teniendo en cuenta que, en este caso, estas tintas especiales irán habitualmente

Partimos de la premisa, ya hablada anteriormente, que no todos los trabajos pueden sustituir sus tintas planas especiales (Pantone) por una paleta fija de colores, aunque esta sea de 7 tintas, que es la que presenta la gama de reproducción mas amplia

tramadas y hemos de tener una buena cobertura en sólidos y una buena trasmisión del punto de trama.

En tercer lugar, deberemos realizar un test de impresión para conocer la ganancia de punto y poder gestionar las curvas necesarias.

Una vez obtenidos estos valores podremos hacer el test final para la verificación de impresión y la creación del perfil de color.

En la actualidad, los sistemas que gestionan estos tipos de impresión en paleta fija de colores tienen la posibilidad de simplificar la cantidad de test a realizar para no realizar mas pruebas de las debidas, siempre y cuando se cumplan ciertos requisitos en el proce-

so de impresión.

El perfil de color nos definirá el espacio cromático que es capaz de reproducir la máquina de impresión en cuestión, con las tintas elegidas y el soporte a imprimir.

Con esta información podremos validar todas las conversiones que deseemos hacer, por lo que, antes de realizar cualquier conversión de una tinta especial, veremos en qué colores de la nueva paleta se traduce, en qué porcentaje de cada uno de ellos, y el delta E que tendrá el color resultante con el color inicial.

Estos parámetros nos permitirán decidir si esta tinta se convertirá o si, por el contrario, deberemos permanecer en una impresión con tintas especiales.

Ajustando el sistema de pruebas de color, podremos verificar y certificar el color que saldrá con este cambio, de forma que podremos prever los resultados y mostrarlos al cliente para su aceptación.

Ya estamos listos para imprimir en paleta fija de colores, y en pocos meses, la inversión estará amortizada con la reducción de cambios de colores en máquina y la adquisición de algún que otro cliente que busca resultados eficientes e iguales en diferentes sistemas de impresión.

¡Espero vuestros comentarios!

Ahora, los productores de planchas de flexografía pueden ahorrar tiempo, simplificar sus operaciones y beneficiarse de una mayor productividad gracias al lanzamiento de Flexo Engine, la última novedad de Esko.

Nuevas funciones y funcionalidades de automatización forman parte del último lanzamiento de Esko.

Como parte del reciente lanzamiento del Software 21.11 de Esko, la última versión de Automation Engine, líder del mercado, cuenta con el nuevo e innovador Flexo Engine, con combinación automatizada y un conjunto de nuevas herramientas para aumentar la productividad en las salas de planchas.

“Ya sea en un taller de servicios o internamente, los clientes se enfrentan al aumento de la demanda de la producción de planchas de flexografía”, ha comentado Robert Bruce, Flexo Software Product Manager de Esko. La necesidad de entregar planchas de alta calidad lo antes posible puede suponer un enorme quebradero de cabeza. Por eso hemos desarrollado Flexo Engine,

la herramienta de nueva generación que ayudará a los productores de planchas a aumentar su eficiencia, productividad y rendimiento.

“La combinación automatizada elimina la necesidad de usar muchas herramientas distintas, mientras que una mayor automatización ahorra tiempo y mejora la trazabilidad en el proceso de confección de planchas de flexografía”, ha añadido. “Por ejemplo, mientras un panel intuitivo ayuda a simplificar las operaciones, la conectividad con equipos de terceros garantiza un flujo de trabajo totalmente conectado”

Flexo Engine también cuenta con la nueva e innovadora función Plate ID, la solución automatizada para afrontar el

reto de marcar las planchas de manera permanente y precisa.

Hoy en día, las planchas de flexografía se marcan con toda una serie de datos necesarios para el proceso de impresión, como por ejemplo la ID del trabajo, referencias de colores, si es necesario imprimir anverso o dorso, el tamaño de la camisa y la fecha de fabricación. Hasta ahora, esta información importante se solía incluir en una etiqueta o se grababa en la plancha con un trazador gráfico o incluso a mano.

“Plate utiliza la tecnología de creación y exposición de planchas del CDI Crystal XPS para grabar toda esa información vital en la plancha de flexografía bajo la superficie de impresión”, ha

Los

benefician

simplicidad,

explicado Robert. “De esa manera, las marcas se leen perfectamente y se evita que se borren bajo la influencia de las tintas, disolventes u otros productos químicos utilizados durante el proceso de impresión. Esta es la solución que estaban esperando los confeccionadores de planchas de flexografía”.

Con PlateID, los productores de planchas disfrutan de ventajas como:

- Marcaje nítido y permanente, eliminando el riesgo de que las marcas desaparezcan durante la limpieza o la impresión.

- Supresión de los errores humanos durante el proceso de marcado, cuando se añade la información por primera vez.

- Minimización de las mermas, ya que la identificación de la plancha se puede añadir dentro del área de diseño o en un espacio del montaje por repetición.

- Disminución del tiempo invertido en buscar las planchas correctas, lo que aumenta la eficiencia del operario.

- Mejora de la logística a nivel de almacenamiento y manipulación.

Cualquiera que use el sistema de exposición XPS Crystal de Esko puede beneficiarse de las ventajas de PlateID.

Además, los usuarios de Flexo Engine también se beneficiarán de otra función recientemente añadida, Auto Plate Cut, que ahorra aún más tiempo y reduce más las mermas.

“Las planchas de corte oscilante para la impresión de etiquetas y packaging flexible es un proceso estándar que ayuda a eliminar la vibración en la prensa y a aumentar las velocidades de producción de impresión” , ha señalado Robert. El proceso manual de configurar un trabajo de corte oscilante puede implicar el uso de distintas herramientas y ocupar a un operario entre cinco y veinte minutos por plancha. Pero con Auto Plate Cut, el proceso se automatiza para aceptar cualquier archivo PDF montado por repetición.

“Si tomamos como referencia 1.000 trabajos anuales, automatizar dicha tarea puede ahorrar en torno a 250 horas anuales”, ha comentado Robert. “La eliminación de errores causados por la vibración de la plancha permite al impresor imprimir más rápido con menos formación de barras y también ayuda a reducir las mermas de plancha”.

Flexo Engine forma parte de la última

versión de Automation Engine, lanzada en el marco de la plataforma de Software Esko en noviembre de 2021.

“Esko continúa con su compromiso de acelerar el proceso de acceso al mercado de productos envasados y aumentar la producción de planchas con el nuevo Flexo Engine es un paso más hacia la digitalización, automatización y conexión del proceso, lo que es vital para el negocio”, ha añadido Robert. “Flexo Engine aporta una mayor eficiencia y productividad durante el flujo de trabajo de las planchas de flexografía y es una herramienta integral para empresas que estén avanzando en el camino hacia su propia transformación digital”.

La tecnología offset de última generación apunta a un gran potencial de mercado con una excelente relación precio-rendimiento

Con más de 1.700 empleados y un volumen de negocios anual de más de 90 millones de euros, Janoschka se encuentra entre los líderes del mercado globales de su sector que proporcionan soluciones de preimpresión integradas para la industria del embalaje, centrándose en los bienes de consumo de alta rotación (FMCG), tanto alimentos como otros productos, así como en el mercado del tabaco.

A lo largo de todo el proceso de producción de embalajes, los clientes se benefician de una profunda experiencia en el mercado, con una cartera de productos personalizados que abarcan desde el diseño hasta la impresión. Como proveedor de servicios completos, la empresa dispone de una amplia gama de productos, entre los que se incluyen formas de impresión para huecograbado y flexografía, cilindros para estampado, servicios gráficos, gestión de color, bases para cilindros y mucho más.

Esta empresa familiar, que se constituyó en 1976, tiene sus oficinas centrales en el sur de Alemania y, en la actualidad, está representada en todo el mundo a través de 28 filiales en 15 países de Europa, Sudamérica y Centroamérica, y el Sureste Asiático.

Janoschka Barcelona, una de las cuatro filiales de Janoschka en la Península Ibérica, está especializada en servicios gráficos, incluyendo la maquetación y la reproducción para diferentes tecnologías de impresión, como la flexografía, el grabado y la impresión offset.

Además, la empresa suministra herramientas de impresión para la flexografía en el mercado ibérico desde el año 2012. Gracias a su vanguardista tecnología flexográfica HD, Janoschka Barcelona cumple los requisitos y las necesidades de sus clientes para satisfacer unos estándares de calidad altos y fiables.

«Janoschka siempre ha sido considerado como un socio de preimpresión innovador que ofrece soluciones vanguardistas a sus clientes. Naturalmente, nuestro enfoque debe cumplir los requisitos de alta calidad de nuestros clientes. Por tanto, el desafío era

mejorar la opacidad del color blanco.

Las pruebas con las tramas Cyrel® EASY Brite confirmaron una opacidad similar al huecograbado. Podíamos obtener los mismos resultados excepcionales, incluso si los diseños se laminaban en aluminio. La tinta blanca cubre perfectamente el aluminio y, por tanto, evita que se vea afectado el color del diseño final. No hay duda de que las planchas y la tecnología de tramado de DuPont nos ayudan a llevar a cabo todo tipo de proyectos de embalaje para que nuestros clientes, ya sean convertidores o propietarios de marca», afirma Carlos Anguita, director de la planta - Unidad de negocio de flexografía, Janoschka Barcelona.

Las tramas DuPont™ Cyrel® EASY BRITE ofrecen la combinación adecua-

da de alta opacidad y reducción del moteado y de la granulosidad en las aplicaciones flexográficas para obtener unos blancos deslumbrantes y una reproducción precisa de los colores planos.

La combinación de las planchas Cyrel® EASY con las tramas EASY BRITE ofrece:

- Mejor consistencia en general e impresión más consistente de grandes superficies sólidas

- Impresión de mayor calidad

- Una capa de tinta uniforme

- Eliminación del “Trail Edge Void”

- Aspecto mejorado de la impresión final

- Opacidad mejorada y reducción del moteado y de la granulosidad.

Creation Reprographics ("Creation"), un socio de preimpresión dedicado a las impresoras de etiquetas y embalajes, ha ayudado a la imprenta líder de etiquetas y embalajes flexibles con sede en el Reino Unido, OPM (Labels & Packaging) Group Limited ("OPM"), a dejar de usar solventes en sus operaciones de impresión.

Creation, que se asocia con imprentas en los sectores de embalajes flexibles y etiquetas para brindar soluciones de origen y flujo de trabajo de alta calidad, ha compartido detalles de su trabajo con OPM, que ve a la innovadora impresora eliminar el lavado de solventes dañinos de sus operaciones de preimpresión.

Con el apoyo de Creation, OPM ha adoptado la tecnología de planchas lavables con agua en la forma de Asahi AWP™ DEW, una gama de planchas que incorporan la tecnología Pinning para una transferencia limpia, para aumentar la velocidad y la calidad mientras se eliminan los COV de la ecuación. Además, las planchas se pueden procesar sin las altas temperaturas requeridas para las planchas de polímero clásicas.

Matt Francklow, director general de Creation Reprographics, comenta: “Estamos orgullosos de haber trabajado con el talentoso equipo de OPM durante más de siete años, y ha sido fantástico ver su viaje de sostenibilidad y desempeñar nuestro papel. OPM es una empresa que comprende su responsabilidad con el mundo que nos rodea y siempre busca reducir su huella ambiental siempre que sea posible, al igual que nosotros.

“OPM tiene una reputación ganada con mucho esfuerzo por la innovación real en los sectores de etiquetas y embalajes flexibles; es un líder y nunca ha sido un impresor "yo también". Debido a esto, la gama AWP de Asahi que hemos proporcionado se adapta de manera muy natural a sus operaciones. La plancha desafía a los impreso-

res a pensar en grande y ver la sustentabilidad de manera diferente. Inmediatamente, el equipo de OPM descubrió que cambiar a planchas sin solventes mejoraba la calidad, el registro y la resolución de impresión. Se hace eco del mensaje que estamos

transmitiendo al sector de la impresión y el embalaje: la sostenibilidad no tiene por qué ser un compromiso. Las planchas que ofrecemos no solo sustentan una cadena de suministro más sostenible, sino que son de primera clase en términos de calidad y rendimiento”.

Junto con una colección de planchas líderes sin solventes, Creation también defiende las tecnologías de automatización digital que reducen la carga de desperdicio mediante la eliminación de errores y la necesidad de repeticiones de impresión a través de flujos de trabajo digitalizados rápidos y precisos. Como parte de su trabajo continuo con OPM, Creation también ha entregado flujos de trabajo digitales completamente integrados en forma de Esko Automation Engine y Tharsten MIS.

Susan Ellison, copropietaria y jefa disruptiva de OPM, agrega: “A pesar de nuestra sólida posición en el mercado, nuestro equipo nunca se siente cómodo durmiéndose en los laureles: siempre buscamos mejorar y desarrollar nuestras operaciones sostenibles. Asociarnos con Creation lo hace simple para nosotros. Sabemos que los mate-

riales y las tecnologías que ofrecen realmente agregan valor, y la gama de planchas AWP de Asahi es un ejemplo perfecto".

“Para los clientes de nuestra marca en los mercados de etiquetas y embalajes flexibles, la producción 'verde' es esencial, pero no puede tener el costo de la calidad y el rendimiento. Con el apoyo de nuestros socios en Creation,

podemos alcanzar nuevos niveles de sustentabilidad, al tiempo que aceleramos significativamente la preparación y entregamos la calidad de impresión que asombra en todo momento. La mejor parte es que no necesitamos hacer concesiones o compromisos en ningún momento. Con Creation, obtenemos todo lo que necesitamos de un socio de reprografía responsable, y más”.

I n n o v a t i o n | C r e a t i v i t y | F l e x i b i l i t y

XSYS ha anunciado la implementación de aumentos de precios en la gama de productos nyloprint® a partir del 1 de febrero de 2022. Los aumentos son una respuesta directa a los niveles récord de inflación de costes, que hasta ahora han sido atenuados por XSYS por medio de diversas iniciativas y proyectos de reducción de costes, así como mejoras tecnológicas y aumentos de la eficiencia.

Sin embargo, en 2021, la inflación de costes que ha absorbido XSYS ha alcanzado unos niveles sin precedentes. Los proveedores trasladan la inflación y esta afecta a los distintos costes de producción, tal como se detalla a continuación:

- Los proveedores de materias primas aplican aumentos de precios de dos dígitos.

- El aumento de los costes de gas y electricidad ha provocado una importante inflación en los costes de producción de XSYS, así como un aumento de los costes de los proveedores.

- Los gastos de transporte también aumentan, con el Índice Mundial de Contenedores en +15% desde julio de 2021. Esto afecta al suministro de materias primas, además del transporte marítimo y terrestre dentro de la red de la cadena de suministro de XSYS.

- La inflación adicional registrada

en 2021 no muestra signos de retroceso. Como consecuencia, XSYS aplicará un aumento de precios de entre el 7% y el 15% en toda la gama de productos nyloprint® a partir del 1 de febrero de 2022.

“Nuestra prioridad sigue siendo garantizar el suministro de nuestros productos a los clientes de manera oportuna. Ofreceremos todo nuestro

apoyo a los clientes con servicio técnico y productos de calidad durante este difícil período económico”, señala Friedrich von Rechteren, vicepresidente comercial global de XSYS. “Además, siempre que sea posible, XSYS continuará invirtiendo en proyectos y mejoras de la eficiencia diseñadas para contrarrestar la inflación”.

EyeC lanza la actualización de EyeC Proofiler que incluye la inspección de color integrada y compatibilidad con las bibliotecas digitales de color. Otra novedad es el EyeC Color Book Editor, compatible con la gestión de libros de color digitales y referencias de color individuales, permitiendo a la vez un proceso de inspección fluido. Con esta actualización, el experto mundial en sistemas de inspección de imágenes de impresión responde a las crecientes demandas de inspección de imágenes de impresión, especialmente en los sectores de bienes de consumo, artículos de lujo y en la industria farmacéutica.

Nuevas posibilidades con una inspección de color integrada

La nueva actualización del software EyeC Proofiler garantiza la medición integrada del color sin necesidad de añadir un dispositivo de medición externo. Se puede medir cualquier número de parches de color de forma aleatoria en la muestra y comprobar de forma fiable los puntos de medición previamente definidos. Los colores se evalúan durante la medición como valores de color CIELab, que se especifican después como diferencias de color ΔE respecto a los valores de color de referencia. La medición puede reali-

zarse sobre un PDF (PDF a PDF) o sobre una muestra física escaneada (PDF a escáner o escáner a escáner).

La nueva función también incluye EyeC Color Book Editor. Este programa, de fácil manejo, posibilita una introducción aún más eficaz y rápida de los colores de referencia idóneos importando libros de color específicos del cliente, bibliotecas Pantone, y con la inserción manual de los valores de color de referencia de CIELab. Pueden editarse y gestionarse los valores de color individuales con unos pocos clics. Una función inteligente que permite a los usuarios de EyeC Proofiler aplicar los valores de color de forma

recurrente y automática con un proceso seguro para la medición del color. Además, se pueden asignar a cada color valores CIELab exactos y valores de tolerancia ΔE. Se evitan errores de entrada de forma fiable con la selección de los valores de color de referencia predefinidos.

Con esta nueva versión, los usuarios de EyeC Proofiler pueden ahora ejecutar el control relativo del proceso y la medición absoluta del color en CIELab. Con ello se consiguen una resultados positivos, como son el ahorro de tiempo en la medición del color y la garantía de que los colores coincidirán siempre con las especificaciones requeridas.

Windmöller & Hölscher vuelve a abrir nuevos caminos en el mercado del huecograbado con su prensa HELIOSTAR II actualizada. Velocidades de producción de hasta 600 m/min. por lo tanto, no son un problema incluso para trabajos de impresión exigentes. El rendimiento general del HELIOSTAR II se ha incrementado significativamente gracias a la mejora de la estabilidad y el control de la producción, incluso a velocidades máximas. Y HELIOSTAR II está mejor equipada para imprimir películas sostenibles hechas de MDO-PE.

La estabilidad y el control general de la producción, incluso a velocidades máximas, se derivan principalmente de la instalación de un nuevo sistema de seguimiento de sensores y el uso de rodillos SUPERGRIP. El primero garantiza un control de registro extremadamente rápido, que ya no es neumático sino motorizado, lo que garantiza una respuesta más rápida a los movimientos del material en la prensa. Con el rodillo loco SUPERGRIP, W&H desarrolló una tecnología completamente nueva, que guía el material a través de la máquina de una manera mucho más estable. La impresora de huecograbado revisada también abre nuevos caminos en la automatización: el manejo de la máquina es más sencillo e intuitivo y están garantizados por el panel central PROCONTROL con acceso directo a

todas las funciones de la máquina y parámetros de calidad. Especialmente, el sistema de control VISION que está profundamente integrado, permite al operador un control de trabajo detallado y preciso para obtener el mejor rendimiento de la máquina y la mejor calidad del trabajo. De este modo, todos los parámetros de producción se registran y se pueden utilizar para otros procesos posteriores a través del propio sistema IoT RUBY de W&H.

Mejor equipada para imprimir películas sostenibles hechas de MDO-PE

Con la nueva HELIOSTAR II, W&H responde a las tendencias actuales en cuanto a cada vez mayores requisitos de sostenibilidad y trabajos de impre-

Con la nueva HELIOSTAR II, W&H responde a las tendencias actuales en cuanto a cada vez mayores requisitos de sostenibilidad y trabajos de impresión más cortos combinados con cambios frecuentes de trabajo.

sión más cortos combinados con cambios frecuentes de trabajo. Especialmente cuando se trata de imprimir películas sostenibles como MDO-PE, que siempre es un gran desafío debido al material extremadamente estirado que no se extiende de manera homogénea en todo el ancho de trabajo. Però la

máquina de huecograbado está perfectamente equipada a través de su control de registro y la tecnología SUPERGRIP.

La serie HELIOSTAR II incluye los dos tipos de máquinas HELIOSTAR II S y HELIOSTAR II A. La HELIOSTAR II S es extremadamente flexible y se puede

configurar para todas las películas, laminados, papeles de embalaje y requisitos especiales del cliente. Mientras que la HELIOSTAR II A se posiciona en el mercado con hasta 10 unidades de impresión para el área central de envases flexibles.

Su cliente dy-pack es uno de los principales fabricantes mundiales de sacos de papel para materiales a granel. Para ellos, se trata de algo más que sacos: el concepto de logística y las condiciones para los conceptos de sacos individuales hacen de dy-pack un socio ideal para los clientes que desean procesar incluso los pedidos más pequeños en poco tiempo. El desafío aquí: alta carga interna debido a largos tiempos de preparación con pocas cantidades.

La solución a este desafío: el enfoque Lean Management. La atención se centra en optimizar toda la cadena de valor y todas las actividades relacionadas y reducir los costes innecesarios. W&H ha adaptado este concepto a la situación y las necesidades individuales de dy-pack y lo ha implementado junto con ellos.

En una consultoría de procesos individual se aprendió, analizó, documentó y testeó. Después de que los conceptos básicos de la optimización de procesos y los métodos para reducir los tiempos de configuración se trabajaron en la primera parte del taller, se puso directamente en práctica: en el objeto en vivo de la producción misma.

El conocimiento recopilado se utilizó para documentar los procesos de configuración actuales y analizar los potenciales de mejora. Dy-pack implementó los resultados de los análisis directamente en la máquina y obtuvo información importante: se

puede ahorrar hasta el 50% de los tiempos de configuración y se pueden establecer estándares completamente nuevos para los procesos de producción.

Ahorro de recursos desde el principio

En 2021, queren seguir estableciendo nuevos estándares para una producción respetuosa con el medio ambiente junto con sus clientes.

Comprender los tiempos de configuración y ahorrar tiempo y uso de materiales como resultado es esencial. El taller cooperativo y el principio de Lean Management introducido con éxito en dy-pack han demostrado que la optimización de procesos puede ser la clave para una mayor eficiencia y un uso cuidadoso de los recursos. Los expertos de W&H convencen no solo por su experiencia en la industria, sino también por su sensibilidad a los requisitos individuales de cada cliente.

Flint Group Narrow Web, la división de banda angosta de Flint Group, presenta dos barnices para flexografía UV que mejoran la reciclabilidad de las mangas termoencogibles y etiquetas autoadhesivas. Estos barnices ya están disponibles en América del Norte y pronto lo estarán también en Europa y otras regiones.

Nuevos barnices para flexografía UV que cumplen con las directrices fundamentales para packaging de PET según la Asociación de recicladores de plástico (Association of Plastic Recyclers).

La imprimación para destintado Evolution, para mangas termoencogibles, y el barniz de sobreimpresión resistente a la causticidad Evolution, para etiquetas autoadhesivas, basados en diferentes procesos químicos, están diseñados para aumentar el rendimiento de los materiales en el proceso de reciclaje. Ambos barnices han sido aprobados por la Asociación de recicladores de plástico (APR), que reconoce que cumplen con las directrices fundamentales para packaging de PET.

La imprimación para destintado Evolution es un barniz que se utiliza en mangas termoencogibles y que permite la eliminación de la tinta durante el baño cáustico del proceso de reciclaje. En mangas termoencogibles de poliéster cristalizable (CPET), la imprimación mantiene la tinta fijada al sustrato durante toda la vida útil de la manga, pero permi-

te que sea eliminada durante el baño cáustico. La tinta se elimina de la manga sin contaminar el valioso plástico triturado. A continuación, los materiales se enjuagan y peletizan, y se convierten así en poliéster reciclado (rPET) que podrá reutilizarse.

La imprimación para destintado Evolution se aplica mediante el proceso de flexografía UV convencional y funciona con las tintas de flexografía EkoCure® XS de Flint Group, especialmente diseñadas para mangas termoencogibles.

El segundo producto, el barniz de sobreimpresión resistente a la causticidad Evolution, es un barniz de sobreimpresión para flexografía UV que facilita el reciclaje de botellas de PET con etiquetas autoadhesivas. Este barniz minimiza la contaminación del agua de lavado y del plástico triturado durante el baño

cáustico al mantener la tinta fijada al sustrato de la etiqueta. Al sumergirse la botella, la etiqueta se desprende de ella y flota en la superficie, separándose así del flujo de botellas que se reciclan.

Ni la imprimación para destintado ni el barniz de sobreimpresión resistente a la causticidad tienen ningún impacto sobre el color de la tinta, la calidad de las imágenes o la legibilidad de los códigos. Esto implica que los convertidores pueden efectuar la transición a los nuevos barnices sin ningún problema.

Los barnices eran los productos destacados en la presentación del estand de Flint Group en el Label Congress (estand 51, Donald E. Stephens Convention Center, Rosemont, IL, 29-30 de septiembre de 2021). Son los primeros productos de la serie Evolution de Flint Group, diseñada para generar impactos positivos en sostenibilidad en las cadenas de

valor de las etiquetas y el packaging.

John Pogatschnik, responsable de marketing para América del Norte en Flint Group Narrow Web, comenta: «La imprimación para destintado y el barniz de sobreimpresión resistente a la causticidad son fáciles de utilizar y ofrecen un rendimiento óptimo en todas las etapas del ciclo de vida de la etiqueta o la man-

ga, cumpliendo siempre los estrictos requisitos de las directrices fundamentales de la APR. El paso a estos nuevos productos no supone ninguna disrupción y no tiene efectos adversos sobre la funcionalidad. Además, funcionan con nuestras tintas estándar».

«Ambos productos son soluciones “plug and play” que favorecen un mejor

reciclaje sin afectar a la calidad ni al rendimiento de la aplicación. Un convertidor no tiene que calificar una nueva serie de tintas y volver a hacer la correspondencia con varios colores: basta con tomar un sustrato reconocido y activar la imprimación o el barniz de sobreimpresión para crear etiquetas y mangas más sostenibles».

Flint Group, incluidas todas las unidades comerciales dentro de sus divisiones Packaging y Commercial Publication & Web, ha obtenido el estatus Silver de EcoVadis, el proveedor de calificaciones de sostenibilidad comercial más grande y confiable del mundo con una red global de más de 85,000 empresas calificadas.

Se consideró que la empresa se encontraba en el 21% superior de las empresas calificadas por EcoVadis en la fabricación de pinturas, barnices y revestimientos similares, incluidas las tintas de impresión. Fue calificado en el 9% superior de las empresas en la categoría de Compras Sostenibles, así como en el 7% superior en Ética.

Steve Dryden, director ejecutivo de Flint Group, dijo: “Este es un gran logro para nuestro negocio en todo el mundo. Refleja el arduo trabajo y el compromiso que están realizando nuestros equipos para avanzar hacia nuestra visión de sustentabilidad para 2030: ser reconocidos por nuestros clientes, empleados y accionistas como una empresa ética que suministra productos y servicios sustentables a las industrias de embalaje e impresión. Esta visión respalda la creación de valor y el crecimiento a largo plazo para nuestros clientes, empleados y accionistas”.

Flint Group emplea un marco de sostenibilidad diligente que cubre los aspectos ecológicos, sociales y de gobernanza de las actividades comerciales y, en 2020, se convirtió en signa-

tario del Pacto Mundial de las Naciones Unidas. Este compromiso alinea las operaciones de la empresa con los principios universales de la ONU sobre derechos humanos, trabajo, medio ambiente y anticorrupción, además de los 17 Objetivos de Desarrollo Sostenible de las Naciones Unidas.

Doug Aldred, director comercial de Flint Group, dijo: “EcoVadis propor-

ciona la solución líder para monitorear la sostenibilidad en las cadenas de suministro globales. La empresa utiliza su tecnología innovadora y su experiencia en sostenibilidad para ayudar a Flint Group a adoptar prácticas sostenibles y estamos encantados de obtener el estatus Plata; una mejora de 10 puntos con respecto a nuestra puntuación de 2020”.

EMSUR, a través de INNOTECH (Centro de Innovación Tecnológica), presenta ECOEM-Sleeves, su nueva gama de soluciones sostenibles de sleeves (mangas retráctiles), destinadas al envasado de bebidas carbonatadas, aguas, zumos, o yogures bebibles.

Las ventajas de los sleeves para botellas son bien conocidas en el sector, ya que son un elemento clave de diferenciación en el lineal, muestran mensajes estratégicos de la marca o información nutricional sobre el contenido de los productos, aportando al consumidor una percepción de valor añadido a través de innovadores diseños, materiales e impresiones.

Hoy en día, los sleeves se retiran de las botellas en el proceso de lavado, evitando así la contaminación de las escamas de PET necesarias para su futuro uso en el flujo de reciclaje Post-consumo.

Dentro de la gama ECOEM-Sleeves, se encuentran distintos tipos de soluciones sostenibles entre las que destaca ECOEM- FULL PET Sleeves, una nueva solución de mangas retráctiles basadas en la combinación de filmes y tintas lavables, que tienen por objetivo simplificar el proceso de reciclaje, evitando cualquier tipo de desperdicio o contaminación.

Hoy en día, los sleeves se retiran de las botellas en el proceso de lavado, evitando así la contaminación de las escamas de PET necesarias para su futuro uso en el flujo de reciclaje

Post-consumo

Esta nueva línea de producto basada en los principios de ecodiseño se produce a partir de la combinación de films en base PET y tintas lavables, que pueden mezclarse y reciclarse juntos con las botellas de PET, sin aglutinarse ni interrumpir el proceso de secado y descontaminación.

Las nuevas soluciones de sleeves se basan en la combinación de films y tintas lavables que persiguen mejorar el proceso de reciclaje evitando la contaminación de materiales.

Además, este producto ofrece la posibilidad de ser fabricado con contenido de reciclaje post-consumo y cuenta con la certificación APR para tintas lavables, evitando así la decoloración de las escamas de las botellas de PET recicladas.

Otro de los productos destacados de esta nueva familia es EMFULL, una opción de mangas en base poliolefinas que, por sus propiedades de flotabilidad, permiten separar la etiqueta de la botella directamente en la fase de lavado del proceso de reciclaje

En la misma gama de productos encontramos otras soluciones y distintos materiales como el PETG, con contenido reciclado post-consumo disponible y distintos tipos de acabados como alto brillo o mate, transparentes y otros efectos de diferenciación como holográficos, pigmentos iridiscentes,

tintas doradas y plateadas, etc.

Cualquier otro material para combinar con las botellas es posible gracias a la opción de microperforación, haciendo que las botellas sean también reciclables con la ayuda de la interacción del consumidor.

Cabe destacar que EMSUR cuenta con la autorización del DPG-System creado en el mercado alemán para cumplir con el depósito obligatorio de los envases de bebidas de un solo uso, de acuerdo con los requisitos de la Ordenanza Alemana de Envases para promover la circularidad y la reciclabilidad.

En Coexpan & Emsur seguen trabajando en desarrollos que respondan a las necesidades de nuestros clientes y a las tendencias de consumo y de mercado, además de impulsar su compromiso de sostenibilidad.

Mondi ha introducido su primera bolsa de papel barrera funcional reciclable para ensaladas en la gama Les Crudettes del Grupo LSDH. El embalaje sostenible es una solución totalmente integrada: Mondi opera en toda la cadena de valor, desde los bosques gestionados de forma sostenible hasta la producción de pasta y papel kraft, pasando por la aplicación del revestimiento y la impresión del material final.

La marca francesa de ensaladas ha sustituido sus embalajes transparentes de polipropileno (PP) brillante por el papel barrera funcional reciclable de Mondi para una selección de sus ensaladas prelavadas y listas para consumir. El nuevo embalaje es de papel en un 95% con una capa de barrera funcional, lo que significa que la ensalada se mantiene fresca hasta 10 días, el mismo tiempo que con el anterior embalaje de plástico. Está verificado como productoreciclable a través de la cadena de residuos de papel en Francia por la Autoridad de Reciclaje (Cerec).

Las bolsas están impresas mediante flexigrabado, con representaciones realistas del contenido de la ensalada en la parte delantera, junto con un código QR, que informa a los consumidores sobre el contenido, la calidad, la reciclabilidad e incluso la política de reembolso, en caso de comprar una bolsa cuyo contenido no sea tan fresco como se esperaba.

Utilizando su exclusivo enfoque EcoSolutions, Mondi trabajó estrechamente con LSDH, y su proveedor de maquinaria Ilapak, para asegurar que el nuevo embalaje sea adecuado para este propósito y pueda funcionar en las máquinas existentes. La nueva solución es sostenible por diseño y ayudará al Grupo LSDH a cumplir su objetivo de sostenibilidad de reducir la cantidad de plástico en sus embalajes.

Paulus Goess, Director de Ventas de Papel Kraft Especializado, Mondi afirma: «Evaluamos todo, desde el abastecimiento hasta la maquinaria y el proceso de reciclaje, todo ello en estrecha colaboración con LSDH para ofrecer una solución sostenible sin comprometer el rendimiento del embalaje. Uno de los objetivos principales de nuestro Plan de Acción Mondi 2030 (MAP2030) es desarrollar embalajes innovadores que mantengan los materiales en circulación y

eviten los residuos. Nos enorgullece ver que nuestro nuevo papel barrera funcional reciclable forma parte de la solución. En particular, porque todos los pasos de conversión están totalmente integrados en nuestra cadena de valor, desde la producción de papel hasta la aplicación de barreras y la impresión.»

Géraldine Collet, Directora de Marketing y Desarrollo de Les Crudettes / Groupe LSDH, añade: «Esta es sólo la primera etapa en el camino hacia la sostenibilidad de nuestra gama de ensaladas

listas para consumir. Los resultados son muy motivantes: el embalaje se crea en las máquinas existentes, resulta muy estético en los estantes, es resistente a la humedad y apoya nuestros objetivos de sostenibilidad. Estas bolsas para ensaladas podrían revolucionar el mercado de las ensaladas listas para consumir, reduciendo enormemente la cantidad de plástico necesaria, y todo ello manteniendo a la vez los alimentos frescos.»

Las nuevas ensaladas embaladas ya están a la venta en toda Francia.

Con la gama de productos FASSON® ponemos a tu disposición una amplia gama de materiales Premium y de especialidades que cubren el extenso abanico de aplicaciones en los diferentes segmentos de uso del autoadhesivo. Además, con su reconocido y patentado sistema de corte en diagonal Crack-Back® Plus, los productos FASSON® facilitan la retirada del soporte, la aplicación de la etiqueta y generan una exclusiva diferenciación al no existir en el mercado una solución parecida. Y ahora, distribuidos por Torraspapel Distribución.

https://fassonsheets.lecta.com www.torrasdistribucion.com

FINAT ha publicado la 16ª edición de su informe semestral de tendencias de mercado, el FINAT RADAR. Esta edición, publicada semanas antes de Navidad, se basó en una encuesta y entrevistas de seguimiento con más de 60 propietarios de marcas y compradores de envases impresos en toda Europa en una variedad de segmentos de mercado. Ya sea en alimentos, bebidas, cuidado personal, productos farmacéuticos, bienes de consumo duraderos o automotriz, las distorsiones de la cadena de suministro a corto plazo y las soluciones sostenibles de etiquetas y empaques en el futuro son lo más importante cuando se analizan las tendencias de adquisición de etiquetas con profesionales propietarios de marcas.

El informe, que se puede descargar desde el portal de miembros de FINAT, se realizó en el otoño de 2021, el período que reveló las crecientes tensiones en las cadenas de suministro globales luego de las fuertes caídas en la economía global en 2020, la rápida recuperación en 2021 y el asociado interrupciones en las cadenas de suministro globales como resultado de una grave escasez de materias primas, componentes y mano de obra, aumentos excesivos en los tiempos de entrega y brechas entre la oferta y la demanda que resultan en aumentos exponenciales de los precios de las materias primas y la energía. Poco después del verano del año pasado, FINAT ya señaló estas tendencias en un recorrido por varios puntos de la cadena de suministro global.

El informe confirma que estas preocupaciones de la cadena de suministro son de igual importancia entre los acto-

res en el 'extremo inferior' de la cadena de suministro: especificadores de etiquetas y embalajes, ingenieros, abastecimiento y compras, I+D, así como líderes de producción de impresión activos en la industria de alimentos y bebidas, cuidado personal, productos farmacéuticos, productos químicos, bienes de consumo duraderos, automoción y comercio minorista.

Además del papel de las etiquetas y los embalajes de banda estrecha en sectores esenciales, las preocupaciones de la cadena de suministro se ven agravadas por el hecho de que más de las tres cuartas partes de los encuestados indicaron que planean aumentar la adquisición de etiquetas en 2022 en respuesta a la continua recuperación económica. En promedio, se espera

que la adquisición de etiquetas aumente en un sólido 5,4 % este año. Para las etiquetas digitales, la expectativa es incluso un punto porcentual más alta, con un 6,4%, ya que los usuarios de etiquetas buscan obtener tiradas pequeñas y tiempos de respuesta rápidos, especialmente durante este tiempo de pandemia.

Mayor interés en los programas de reciclaje

Ilustrado con citas de altos funcionarios de usuarios finales, el informe también se enfoca en la dinámica entre compradores y convertidores con respecto a los plazos de entrega, los estándares de entrega, las instalaciones de producción, las etiquetas alternativas y las soluciones de embalaje, los requisitos de sostenibilidad ambiental y los protocolos de reciclaje de revestimientos antiadherentes. De par-

más importante entre los clientes de las

ticular interés es el hecho de que un número creciente de encuestados están involucrados en un programa de reciclaje de revestimientos. En comparación con hace un año, el porcentaje de encuestados que indicaron que están involucrados en un programa de reciclaje de revestimientos se duplicó con creces hasta el 41 %, mientras que, por el contrario, el porcentaje de encuestados que indicaron que no están involucrados en un programa de este tipo reducido del 30% al 10%. El 63 % respondió que está dispuesto a que el revestimiento usado esté disponible para su recolección en los centros, siempre que se encuentren dentro de un radio de 200 km de la fábrica.

Jennifer Dochstader de LPC, quien dirigió la investigación, comenta: “Durante cada conversación que tuvimos, dos temas fueron el centro de atención: la cadena de suministro y la sustentabilidad. Existe una gran preocupación en la parte inferior de la cadena de valor con respecto a la estabilidad y disponibilidad de las materias primas y la capacidad de los proveedores de etiquetas para cumplir con las demandas de entrega y los requisitos de tiempo de entrega. La agitación actual en el suministro de materias primas nos ha hecho a todos muy conscientes de cuán intrincada e interconectada es realmente la cadena de suministro global. Todas y cada una de las empresas con las que hablamos también indicaron que quieren trabajar más de cerca con sus proveedores de etiquetas para co-crear formas innovadoras de hacer que la industria del empaque impreso sea más resistente y más sostenible”.

El presidente de FINAT, Philippe Voet (Etivoet, Bélgica), añade: “Lo que suce-

dió en 2020 fue solo un pequeño problema en comparación con las interrupciones de la cadena de suministro global que hemos visto en la segunda mitad de 2021. Actualmente hay escasez de casi todo: energía, productos químicos, pulpa, papel (residuos), plástico, tintas, transporte, laminados, chips, componentes, personas. Una encuesta reciente en Alemania confirma que la batalla por las materias primas se traduce en aumentos de precios de entre el 5 y el 10% en la mayoría de los segmentos de la cadena de suministro. El tiempo dirá si estas tensiones son un problema de ajuste temporal y que habrá un “aterrizaje suave” en la primavera de 2022, o si estamos lidiando con tensiones persistentes con un impacto más duradero que podría

perjudicar la recuperación. Está claro a partir de estos números que no hay una sola sección de la cadena de valor que no se vea afectada o culpada por estos factores externos. Independientemente de estas tendencias a corto y mediano plazo, no debemos perder de vista el otro mega desafío al que nos enfrentamos a largo plazo: el cambio climático y la necesidad de hacer una transición hacia modelos de economía más circular. Las tensiones actuales de la cadena de suministro podrían acelerar el paso del consumo lineal al circular, convirtiendo los productos gastados en nuevas materias primas. En ese sentido, el informe me hace sentir positivo sobre la perspectiva de la responsabilidad colectiva de nuestra industria y el papel que puede desempeñar FINAT”.

Una encuesta reciente en Alemania confirma que la batalla por las materias primas se traduce en aumentos de precios de entre el 5 y el 10% en la mayoría de los segmentos de la cadena de suministro

La imprenta de etiquetas portuguesa Etipresse ha instalado una impresora de digital inkjet Mouvent LB701-UV para producir etiquetas de alta calidad en tiradas cortas a una velocidad muy superior a su capacidad actual. La máquina BOBST fue seleccionada después de una evaluación completa de todas las tecnologías de digital inkjet disponibles, en el momento en que la empresa se prepara para acelerar su reciente crecimiento.

La empresa familiar Etipresse Indústria De Rótulos e Etiquetas, fue fundada en 1994 y hoy la dirige su propietario Amarílio Botas, con Paulo Santos como mano derecha, Amarílio Botas y Maria Luísa Botas, su esposa, y sus hijos Miguel y Amarílio. La imprenta está localizada a una media hora del centro de Lisboa, en la zona industrial Catrapona, y produce etiquetas lisas y a todo color para un amplio abanico de clientes del sector alimentario, lácteo, cosmético, farmacológico y demás.

La primera incursión en la impresión de etiquetas por chorro de tinta empezó en 2015 cuando Etipresse compró una miniimpresora digital de 18 m/min y una cortadora láser, que introdujeron a la empresa en un sector de rápido crecimiento siendo capaces de hacer tiradas más cortas con un margen de ganancias muy sustancioso.

Cinco años más tarde, cuando se instaló la pandemia en 2020, el Sr. Botas decidió que era el momento de dar el salto hacia el chorro de tinta

industrial con mucha mayor velocidad y de insuperable calidad. La búsqueda online enseguida apuntó hacia BOBST y el equipo se puso a investigar seriamente la tecnología Mouvent. Así surgió la visita a Suiza donde vieron cómo la impresora era puesta a prueba con trabajos reales que demostraban su excelente rendimiento, alta velocidad y excepcional calidad.

“Después de visitar el Centro de Competencia BOBST en México, de conocer el chorro de tinta digital y de ver la máquina en acción, no fue difícil decidirnos por esta impresora,” zanjó el Sr. Botas. “La Mouvent LB701-UV BOBST es nuestra mayor inversión hasta ahora y se ha hecho con un objetivo muy específico: proseguir la modernización digital que consideramos el futuro de las artes gráficas.”

Instalada en julio de 2021, la nueva

impresora BOBST ya ha contribuido de forma importante al crecimiento de la cifra de negocios de Etipresse, que ha aumentado un 5% en 2021 hasta los 700.000€. Casi cuadruplicando la velocidad de la primera máquina de chorro de tinta de la empresa, la Mouvent LB701UV de BOBST alcanza los 70 m/min, es decir 75.000 metros cuadrados de etiquetas al mes y con un único operario.

“Los meses posteriores a la integración de la Mouvent LB701-UV han sido muy positivos para Etipresse, gracias tanto a la versatilidad como a la velocidad del equipo que nos han permitido servir los pedidos mucho más rápido,” dijo el Sr. Botas.

La impresora es extremadamente fácil de utilizar con una rápida configuración y cambios de tarea sencillos que maximizan la productividad y garantizan la calidad. Con su recorrido de banda corta, la impresora ocupa muy poco espacio gracias al motor más compacto de su tipo en el mercado. Este motor ofrece la potencia de la tecnología

Mouvent desarrollada por BOBST, en la que cada cabezal de impresión incorpora toda la electrónica, gestión de tinta y mecánica en su módulo.

“Somos una pequeña empresa para la que cada metro cuadrado de suelo cuenta, de modo que el tamaño de la máquina era muy importante,” explicó el Sr. Botas y añadió: “Además, el sistema interactivo es muy cómodo para el operario, otra gran ventaja porque necesitamos que se aproveche al máximo nuestra fábrica y no perder un tiempo valioso.”

Además de la velocidad está la resolución, de 1200 x 1200 dpi, que sitúa a la LB701-UV entre las mejores impresoras de chorro de tinta en cuanto a calidad. Imágenes nítidas, colores vibrantes, líneas finas y suaves degradados caracterizan la calidad de las etiquetas de esta máquina. “El sistema de impresión por chorro de tinta de la Mouvent UV es muy diferente del de la competencia y una resolución de 1200 dpi nos permite producir unas etiquetas perfectas para nuestros clientes,” comentó el Sr. Botas.

Llevar el chorro de tinta un paso más allá

Con clientes procedentes de diferentes mercados en todo Portugal, Etipresse ha aprendido que la agilidad y la flexibilidad son imprescindibles para ser competitiva. “Es fundamental ofrecer no solo calidad sino también una respuesta eficaz para cualquier trabajo de nuestros clientes y que tengan total confianza en nosotros,” explicó el Sr. Botas, que ha encabezado el plan de inversiones en chorro de tinta.

“Los retos que hemos tenido que superar en los últimos 27 años nos han hecho capaces de adaptarnos fácilmente a los cambios, tanto los de las tecnologías de impresión como los debidos a la crisis financiera o a la pandemia.”

Para mantener esta posición, es importante contar con el apoyo de un proveedor fiable con profundo conocimiento del mercado local, regional y nacional. “Siempre hemos analizado nuestras necesidades y nuestra posición en el mercado muy de cerca antes de dar un paso y me complace decir que la experiencia con BOBST ha sido increíblemente positiva,” declaró.

“A veces hemos llamado a los técnicos para resolver pequeños problemas y siempre han respondido inmediatamente. Sus intervenciones se realizan conforme a nuestro calendario y no

interfieren en la producción, lo que nos agrada especialmente.”

Considerado como el futuro de la producción de etiquetas, el chorro de tinta es ahora un mercado en rápido auge. Su larga experiencia con esta tecnología coloca a Etipresse en buen lugar porque se embarca en una carrera con la Mouvent LB701-UV de BOBST alimentando futuros desarrollos.

Concluyendo su visión de la inversión, el Sr. Botas dijo “Aunque muchas imprentas acaban de empezar a considerar seriamente el chorro de tinta, nosotros ya llevamos muchos años de experiencia e inversión. Ha llegado el momento de avanzar con una tecnología de chorro de tinta más potente que aporte mayor rentabilidad y estabilidad para el futuro y esa tecnología viene de BOBST.”

La pandemia y el aumento de los negocios online traen consigo cambios en la industria que refuerza la impresión digital, el crecimiento a través de innovación y la importancia de la seguridad frente a las falsificaciones.

El sector de la impresión sigue cambiando a un ritmo vertiginoso. La impresión digital y la transformación digital son las próximas grandes apuestas del sector de las etiquetas y los envases. La transformación digital no es solo una cuestión de tecnología, sino que se trata de reimaginar la empresa. Ha llegado el momento de que los impresores se reposicionen para satisfacer las necesidades en evolución de las marcas y sean más atractivos para los trabajadores más jóvenes.

El COVID creó una repentina alternancia en la demanda de etiquetas y envases. La demanda de muchos sectores verticales se disparó, mientras que otros disminuyeron. Sólo los convertidores equipados con herramientas flexibles de producción digital pudieron pasar de los sectores verticales en

declive a los de crecimiento. La tensión en la cadena de suministro global supuso una ventaja para los grandes proveedores integrados verticalmente. El crecimiento de los servicios online y el aumento de las nuevas empresas está impulsando la demanda de "trabajos nacidos en el ámbito digital".